9. CIĄGNIENIE I PRZEPYCHANIE

9.1. Cel ćwiczenia

Zapoznanie się z przygotowaniem oraz technologią wytwarzania drutów i prętów metodą

ciągnienia.

9.2. Wprowadzenie

9.2.1. Charakterystyka procesów

Wyroby walcowane lub wyciskane na gorąco, mianowicie pręty, niewielkie

kształtowniki, poddaje się dalszej obróbce plastycznej, polegającej na ciągnieniu przez otwór

w narzędziu, zwanym ciągadłem. Ciągnienie przeprowadza się głównie na zimno. Stosuje się

je w celu uzyskania:

• małych wymiarów przekroju, nieosiągalnych podczas walcowania lub wyciskania na

gorąco,

• zmiany kształtu przekroju poprzecznego,

• minimalnych odchyłek wymiarowych,

• gładkiej i czystej powierzchni,

• polepszenie własności mechanicznych.

Za pomocą ciągnienia przerabia się przede wszystkim węglowe stale miękkie, ale także

stale o większych zawartościach węgla - nawet do 1,2%, również stale stopowe konstrukcyjne

i narzędziowe z zawartością wolframu, chromu, niklu, manganu itp. oraz metale nieżelazne,

jak: miedź oraz brązy i mosiądze, nikiel i jego stopy, aluminium i jego stopy, cynk, ołów,

wolfram, molibden itp.

Podstawowe schematy ciągnienia związane są z rodzajem wyrobu, a także ze sposobem

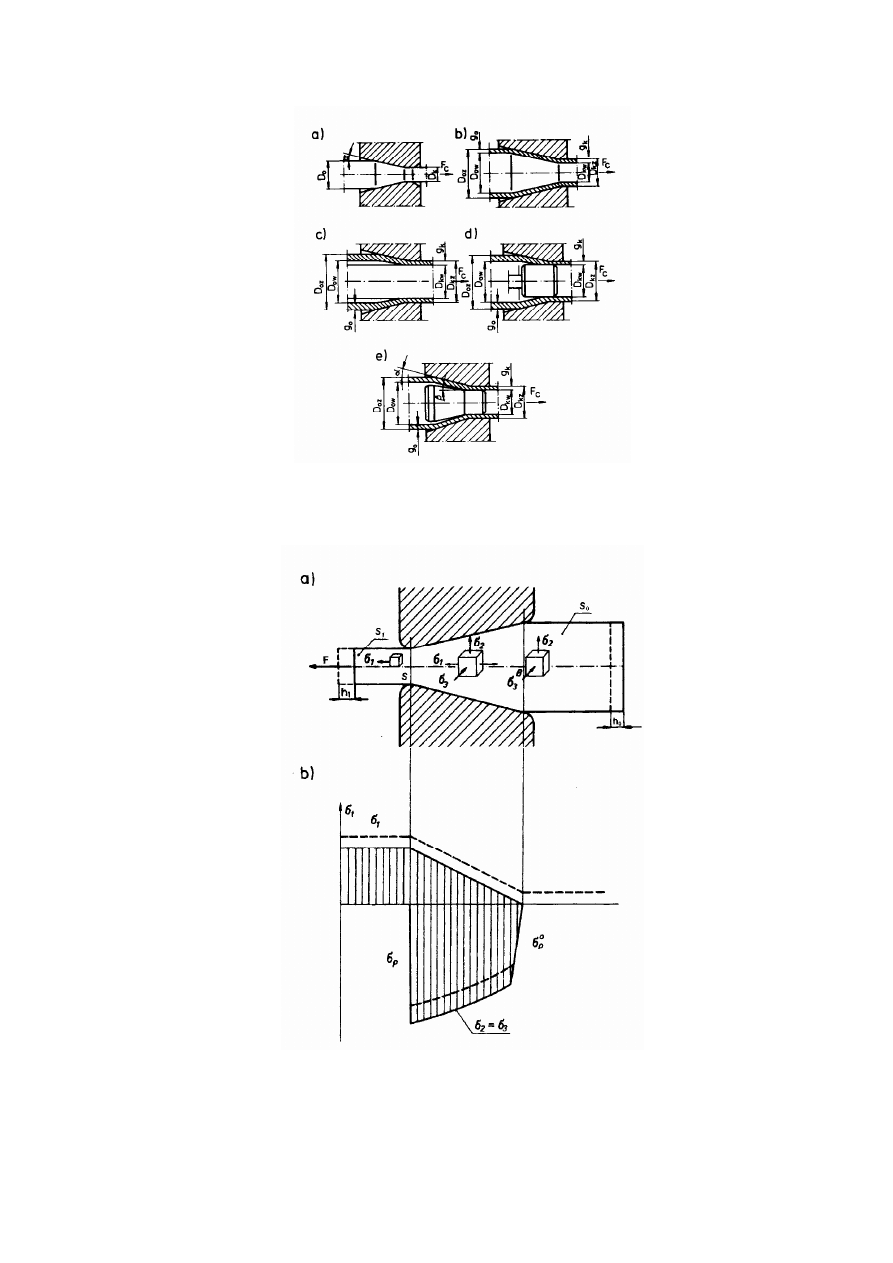

realizacji odkształcenia. Są to przedstawione na rys. 9.1: ciągnienie prętów i drutów o

przekroju pełnym (a), ciągnienie rur swobodne („na pusto”) (b), ciągnienie na trzpieniu

długim (c), krótkim (d) i swobodnym („korku swobodnym”) (e).

Zasadniczy proces odkształcenia plastycznego odbywa się w czasie przeciągania

zaostrzonego pręta (rury) przez odpowiednio ukształtowany otwór narzędzia, zwanego

ciągadłem. Kształt otworu roboczego ciągadła jest jednym z podstawowych czynników

wpływających na proces ciągnienia. Ze względu na kształt części roboczej ciągadła dzielimy

na stożkowe i łukowe (patrz ćwiczenie „maszyny do obróbki plastycznej - rys. 1.12). Częściej

stosowane są ciągadła stożkowe. Materiałem do ich wyrobu są głównie węgliki spiekane i

diament techniczny. Do ciągnienia elementów o dużych przekrojach można wykonywać

ciągadła ze stali narzędziowych.

Znajdujący się w ciągadle metal ściskany jego ściankami zmniejsza swoje wymiary

poprzeczne, a powiększa długość. Plastyczne odkształcanie materiału następuje w otworze na

odcinku A-B pod wpływem rozciągających naprężeń osiowych, (rys. 9.2 a), wywołanych siłą

F, przyłożoną do wychodzącego z narzędzia końca pręta, oraz ściskających naprężeń

promieniowych

σ

2

=

σ

3

, wywołanych naciskiem ścianek stożkowatego otworu ciągadła.

Rozkład naprężeń

σ

1

i

σ

2

wzdłuż osi pręta przedstawiono na rys. 9.2 b.

142

Rys. 9.1. Podstawowe schematy ciągnienia

Rys. 9.2. Ciągnienie pręta: a) schemat ciągnienia, b) rozkład naprężeń wzdłuż osi pręta

143

9.2.2. Obliczanie siły ciągnienia

Aby wyznaczyć siłę F, konieczną do przeciągnięcia pręta o początkowym przekroju S

0

przez ciągadło o polu otworu S, porównujemy pracę L= F

⋅

h

1

, wykonaną przez siłę F, w

czasie gdy koniec pręta przesunął się o wielkość h

0

, z pracą zużytą w tym czasie na plastyczne

wydłużenie odcinka pręta o długości h

0

i objętości V=S

0

⋅

h

0

= S

1

⋅

h

1

η

L

h

F

=

⋅

1

(9.1)

przy czym

η jest współczynnikiem energetycznej sprawności procesu ciągnienia.

Korzystając z wzoru na pracę

ε

σ

λ

⋅

⋅

⋅

=

p

V

L

(9.2)

gdzie :

λ

- współczynnik określany doświadczalnie, zależny głównie od rodzaju

materiału,

σ

p

- naprężenie uplastyczniające,

−

=

S

S

0

ln

ε

odkształcenie rzeczywiste,

równanie (9.1) zapisać można w postaci

S

S

S

h

F

p

0

1

1

ln

σ

η

λ

⋅

⋅

=

⋅

(9.3)

Jak wynika z tego wzoru, siła F jest tym większa, im większą wartość osiąga stosunek

S

S

0

.

Wartości siły ciągnienia F nie można dowolnie zwiększać, ponieważ po przekroczeniu

pewnej wielkości mogłoby nastąpić zerwanie pręta.

Względne ubytki przekroju, stosowane w praktyce dla jednej operacji ciągnienia zależą

od stanu i rodzaju materiału. Dla prętów i drutów o przekroju okrągłym wynoszą one:

• dla miedzi, aluminium, mosiądzu, brązu i stali niskowęglowej w stanie miękkim 25 ÷

30%,

• dla miedzi, kobaltu, stali niskowęglowej w stanie półtwardym 20 ÷ 25%,

• dla stali niskowęglowej w stanie twardym, stali stopowych, wolframu, molibdenu 10 ÷

20%.

W celu uzyskania większego ubytku przekroju poprzecznego, niż to jest możliwe do

osiągnięcia w jednorazowym ciągu, konieczne jest wielokrotne przepuszczanie materiału

przez szereg ciągadeł o stopniowo zmniejszających się wymiarach ciągadła i stosowanie

wyżarzania międzyoperacyjnego.

9.2.3. Technologia ciągnienia

Technologia ciągnienia oprócz samego procesu ciągnienia obejmuje procesy

przygotowania materiału do ciągnienia, wybór właściwej metody ciągnienia oraz procesy

wykończeniowe wyrobów ciągnionych. Powierzchnia materiałów wyjściowych,

przeznaczonych do ciągnienia, takich jak walcówka lub prasówka, pokryta jest warstwą

tlenków, która usuwa się przez trawienie w roztworach kwasów. Po wytrawieniu materiał

144

wyjściowy powinien być płukany w wodzie i kąpieli neutralizującej działanie roztworów

trawiących. Bardzo często na tym etapie przygotowań na powierzchnię materiałów nakłada

się powłoki smarne, metaliczne lub fosforanowe Tak przygotowany materiał zostaje

zaostrzony przez walcowanie na zaostrzarce walcowej lub przez kucie i zaciągnięty w otwór

ciągadła.

9.2.4. Tarcie i smarowanie w procesie ciągnienia

Tarcie w procesie ciągnienia jest zjawiskiem bardzo niekorzystnym. Wpływa na

zwiększenie siły ciągnienia jak również na nierównomierność odkształcenia i występowania

naprężeń własnych. Na pokonanie sił tarcia zużywa się około 30 – 50% całkowitej siły

ciągnienia.

Występowanie nierównomierności odkształcenia powoduje nierównomierności własności

na przekroju ciągnionego wyrobu. Z nierównomiernością odkształcenia jest ściśle związane

zjawisko powstawania naprężeń własnych. Naprężenia własne powodują określone wady

materiału jak np. pękanie powierzchniowe, łuski, pęknięcia głębokie sięgające środka

materiału itp. Nadmierne tarcie jest przyczyną szybkiego zużycia ciągadeł i utrudnia

uzyskanie odpowiedniej gładkości powierzchni gotowego wyrobu.

Zmniejszenie tarcia uzyskujemy poprzez zastosowanie odpowiednich środków

smarujących.

W procesach ciągnienia najczęściej stosowane są smary ciekłe będące kompozycją

różnych olejów lub smary stałe, których głównym składnikiem są mydła. Typowe smary

ciągarskie na bazie olejów mineralnych zawierają pewne aktywne dodatki, które znacznie

poprawiają własności smarów. Takie substancje jak grafit i siarczek molibdenu mają dobre

własności smarujące a ponadto dużą odporność na działanie wysokich temperatur.

9.2.5. Przepychanie

Proces przepychania różni się od ciągnienia miejscem przyłożenia siły i większym

oporem tarcia. Operację przepychania stosuje się w praktyce przemysłowej raczej rzadko,

częściej występuje w sposób ukryty w procesach kucia lub wyciskania. Przepychanie można

stosować w produkcji wałków przekładniowych (gładkich, z odsadzeniami, a nawet z

wielowypustami), rozpychania, obciskania i zamykania końcówek rur (np. butle gazowe).

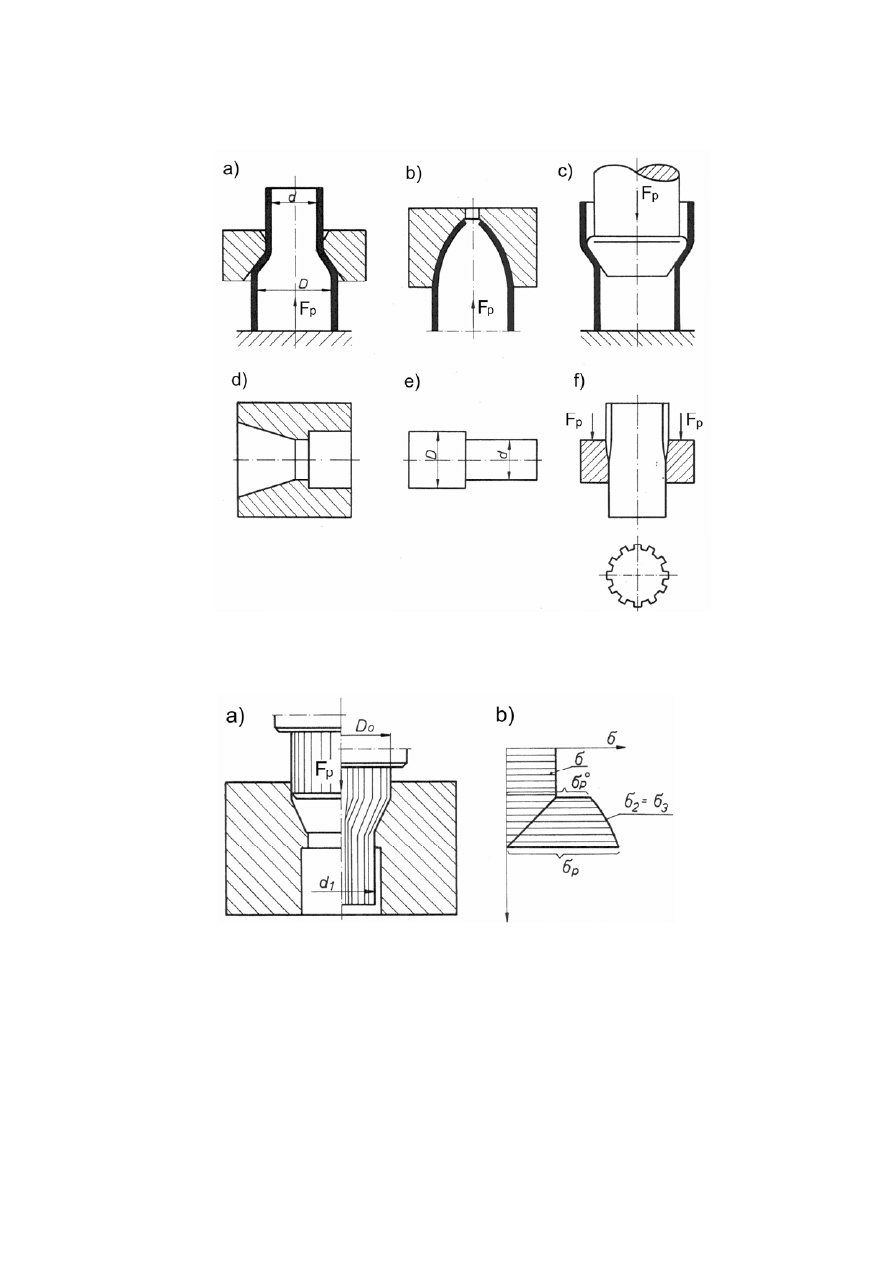

Przykłady przepychania zestawiono na rys. 9.3.

Rozkład naprężeń osiowych i promieniowych wzdłuż osi pręta pokazano na rys. 9.4. Jak

wynika z porównania rys. 9.2 i 9.4 naprężenia

σ

2

przyjmują znacznie większe wartości dla

przepychania niż dla ciągnienia (przy tej samej wartości ubytku przekroju poprzecznego

kształtowanego pręta). Oznacza to, że naciski jednostkowe wywierane przez materiał na

ścianki narzędzia są także większe podczas procesu przepychania.

Siłę w procesie przepychania określa się wg podobnego wzoru jak w przypadku

ciągnienia:

2

1

0

2

0

ln

4

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

⋅

⋅

=

d

D

D

F

t

p

psr

p

η

η

σ

π

(9.4)

gdzie: D

0

- średnica przed odkształceniem,

d

1

- średnica po odkształceniu,

σ

p sr

- średnia granica plastyczności,

η

p

- sprawność procesu wynikająca z niejednorodności odkształceń pla-

stycznych,

145

η

t

- sprawność procesu wynikająca z oporów tarcia.

Rys. 9.3. Operacje przepychania (przykłady)

Rys. 9.4. Przepychanie: a) schemat przepychania, b) rozkład naprężeń wzdłuż osi pręta

Dopuszczalne zmniejszenie przekroju poprzecznego jest ograniczone wartością siły F,

która nie może przekroczyć wytrzymałości na ściskanie nieodkształconego odcinka materiału.

Dla celów praktycznych przyjmuje się, że dopuszczalny ubytek przekroju w jednej operacji

przepychania nie powinien przekraczać około 25%, co odpowiada stosunkowi średnic

D

0

/d

1

≈

1,15.

Opór tarcia przepychania (

η

t

) jest większy niż w przypadku ciągnienia, gdyż w części

zgniatającej i kalibrującej narzędzia występują ściskające naprężenia w kierunku wzdłużnym

(

σ

1

), które zwiększają nacisk materiału na ścianki robocze narzędzia, co wywołuje

146

zwiększenie siły tarcia. W przypadku ciągnienia naprężenia wzdłużne są naprężeniami

rozciągającymi, a więc zmniejszającymi wielkość nacisku materiału na ścianki narzędzia.

Utrata prostoliniowości powstaje w części zgniatającej narzędzia, w której materiał

będący w stanie plastycznym ulega ugięciu przy stosunkowo małym momencie gnącym.

Moment taki wywołują różnice oporu tarcia na obwodzie ciągadła. Podatność na ugięcia

ulega znacznemu zmniejszeniu, jeżeli proces przepychania prowadzony jest bez konieczności

uplastyczniania rdzenia (np. przy kształtowaniu wielowypustu).

Duże naciski wywierane przez materiał na ścianki robocze narzędzia powodują

wypychanie smaru na zewnątrz. Istnieje duża podatność do tworzenia narostów na

powierzchni narzędzia. Narosty rysują wyrób obniżając jego jakość i jednocześnie zacznie

zwiększają siłę przepychania. Do przepychania należy stosować smary posiadające bardzo

dużą przyczepność do materiału.

9.3. Pomoce i urządzenia

• ciągarka bębnowa,

• ciągarka łańcuchowa,

• ciągadła do ciągnienia drutów i prętów,

• narzędzia do przepychania,

• druty i pręty,

• maszyna wytrzymałościowa,

9.4. Instrukcja do ćwiczenia

• przygotowanie drutów i prętów do ciągnienia i przepychania,

• ciągnienie drutów,

• ciągnienie prętów,

• wyznaczanie siły ciągnienia,

• przepychanie odcinków rur,

• przepychanie pręta,

• określenie wielkości odkształcenia odcinków rur,

• określenie wielkości odkształcenia pręta.

9.5. Sprawozdanie

W sprawozdaniu należy umieścić:

• schemat układu: przedmiot - narzędzie - ciągarka,

• teoretyczne wyznaczanie siły ciągnienia i porównanie jej z siłą pomiarową,

• szkic narzędzia do przepychania,

• rysunek uzyskanej próbki.

Literatura

[23,24,29,30,34,37,38,40]

147

Wyszukiwarka

Podobne podstrony:

142 USTAWA o ochronie przyrody Nieznany

142 Plec a spoleczenstwoid 1572 Nieznany

ARKUSZ GM P1 142 wersja A id 68 Nieznany (2)

119 142 ROZ w spr wymaganeg Nieznany

GM P1 142 Wykaz sprawdzanych um Nieznany

IV CSK 142 12 1 id 220959 Nieznany

Krzanowska, Łomnicki, Rafiński, Szarski, Szymura Zarys mechanizmów ewolucji str 142 147, 215 264

142 143id 15728 Nieznany

GM P1 142 Rozwiazania zadan i s Nieznany

GM M1 142 Rozwiazania zadan i s Nieznany

Ciagnik siodlowy SCANIA id 1164 Nieznany

13 przytarczyce nadnerczaid 147 Nieznany

Drgania obwodow RC i RLC id 142 Nieznany

czytanie globalne po polsku 147 Nieznany

124 147 USTAWA o ochronie prz Nieznany

142 153 11 Majid 15725 Nieznany (2)

więcej podobnych podstron