www.zie.pg.prv.pl

Podstawy obróbki skrawaniem

1.

Wst

Ċp

Przez techniki wytwarzania rozumie si

Ċ wszystkie rodzaje obróbek stosowanych do

kszta

átowania elementów maszyn, metody nadawania im okreĞlonych wáaĞciwoĞci

u

Īytkowych, pomiarów i kontroli jakoĞci wyrobów, a takĪe sposoby áączenia i spajania

elementów oraz ich monta

Ī.

Do najwa

Īniejszych technik wytwarzania zalicza siĊ: obróbkĊ skrawaniem, obróbkĊ erozyjną,

odlewnictwo, obróbk

Ċ plastyczną, obróbkĊ cieplną, spawanie i zgrzewanie, przetwórstwo

tworzyw sztucznych oraz metody pomiarów i kontroli wyrobów. Kszta

átowanie czĊĞci

maszyn metodami obróbki skrawaniem (tj. przez toczenie, frezowanie, wiercenie, struganie,

przeci

ąganie itp.) obejmuje ok. 70 % wszystkich technik wytwarzania. Udziaá obróbki

skrawaniem w przemy

Ğle maszynowym wynosi obecnie ok. 50 %.

2. Zasada obróbki skrawaniem

Obróbka skrawaniem (skrawanie) polega na oddzieleniu od przedmiotu obrabianego

warstwy materia

áu o okreĞlonej gruboĞci zwanej naddatkiem w celu nadania mu Īądanego

kszta

átu i wymiarów, czĊsto równieĪ w poáączeniu z nadaniem warstwie wierzchniej

okre

Ğlonych wáaĞciwoĞci. Oddzielenie warstwy skrawanej od materiaáu jest powodowane

przez klinowe ostrze narz

Ċdzia, przesuwające siĊ z okreĞloną prĊdkoĞcią V

C

wzgl

Ċdem

przedmiotu obrabianego. Nacisk wywierany przez ostrze narz

Ċdzia wywoáuje miejscowe

odkszta

ácenie sprĊĪyste i plastyczne materiaáu, prowadzące do pokonania siá wiązania

cz

ąsteczkowego i oddzielenie materiaáu w postaci wióra. Mechanizm niszczenia materiaáu

polega g

áównie na Ğcinaniu.

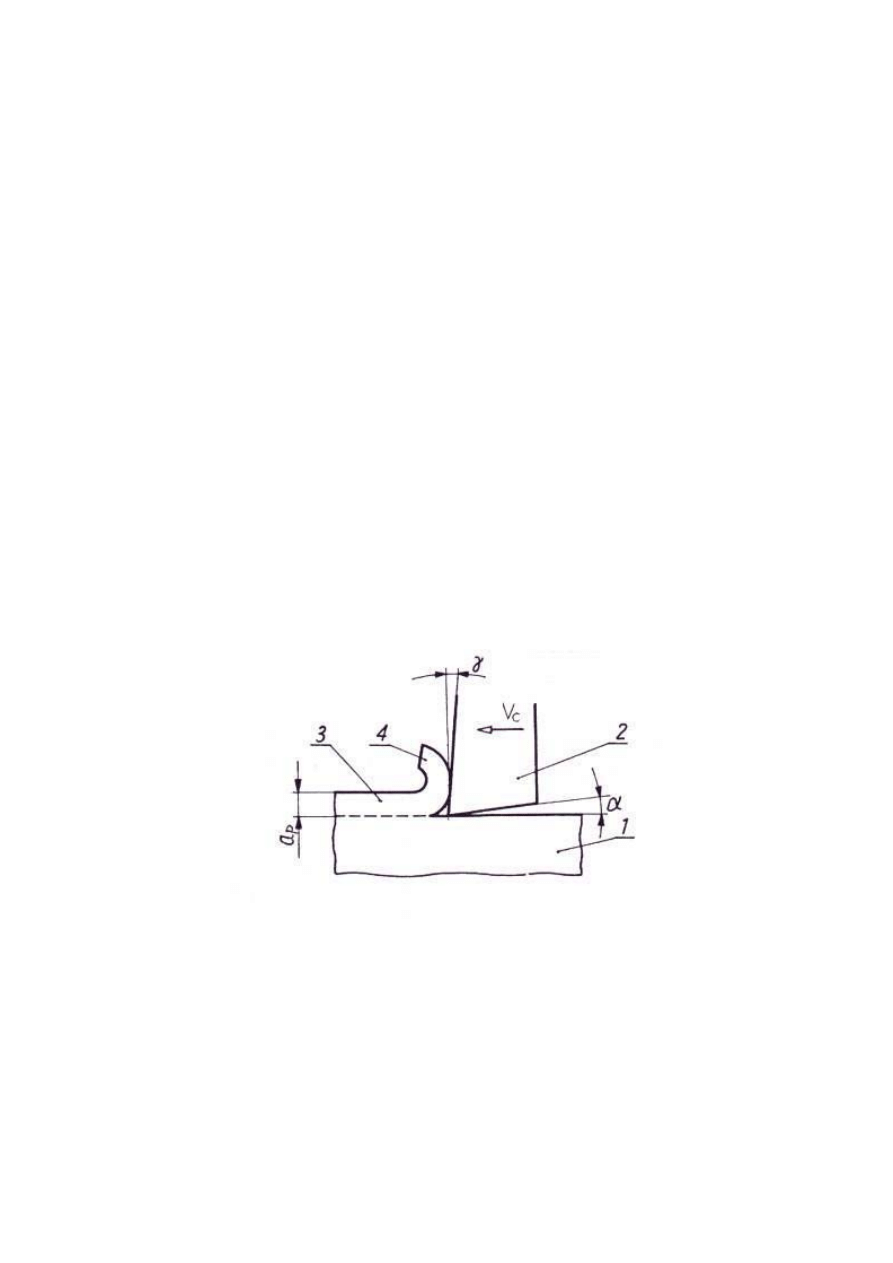

Rys. 1. Zasada procesu skrawania: 1-przedmiot obrabiany (materia

á), 2-ostrze narzĊdzia, 3

warstwa skrawana, 4-wiór, V

C

- pr

ĊdkoĞü skrawania, a

P

– g

áĊbokoĞü skrawania,

D

,

J

- k

ąty

ostrza no

Īa: przyáoĪenia i natarcia

W

zale

ĪnoĞci od osiąganej dokáadnoĞci wymiarowo-ksztaátowej i chropowatoĞci

powierzchni rozró

Īnia siĊ: obróbkĊ zgrubną, ksztaátującą, wykaĔczającą i bardzo dokáadną.

www.zie.pg.prv.pl

3. Geometryczne i technologiczne parametry skrawania

Przebieg i wyniki skrawania zale

Īą od:

x

x

warunków skrawania, tj. czynników zwi

ązanych z obrabiarką, narzĊdziem,

przedmiotem obrabianym i otoczeniem;

x

x

parametrów skrawania: geometrycznych, zwi

ązanych z geometrią ostrzy narzĊdzi

i przekrojem warstwy skrawanej oraz technologicznych, do których zalicza si

Ċ

pr

ĊdkoĞü skrawania V

C

, pr

ĊdkoĞü posuwu V

f

( posuw f) oraz g

áĊbokoĞü skrawania a

P

.

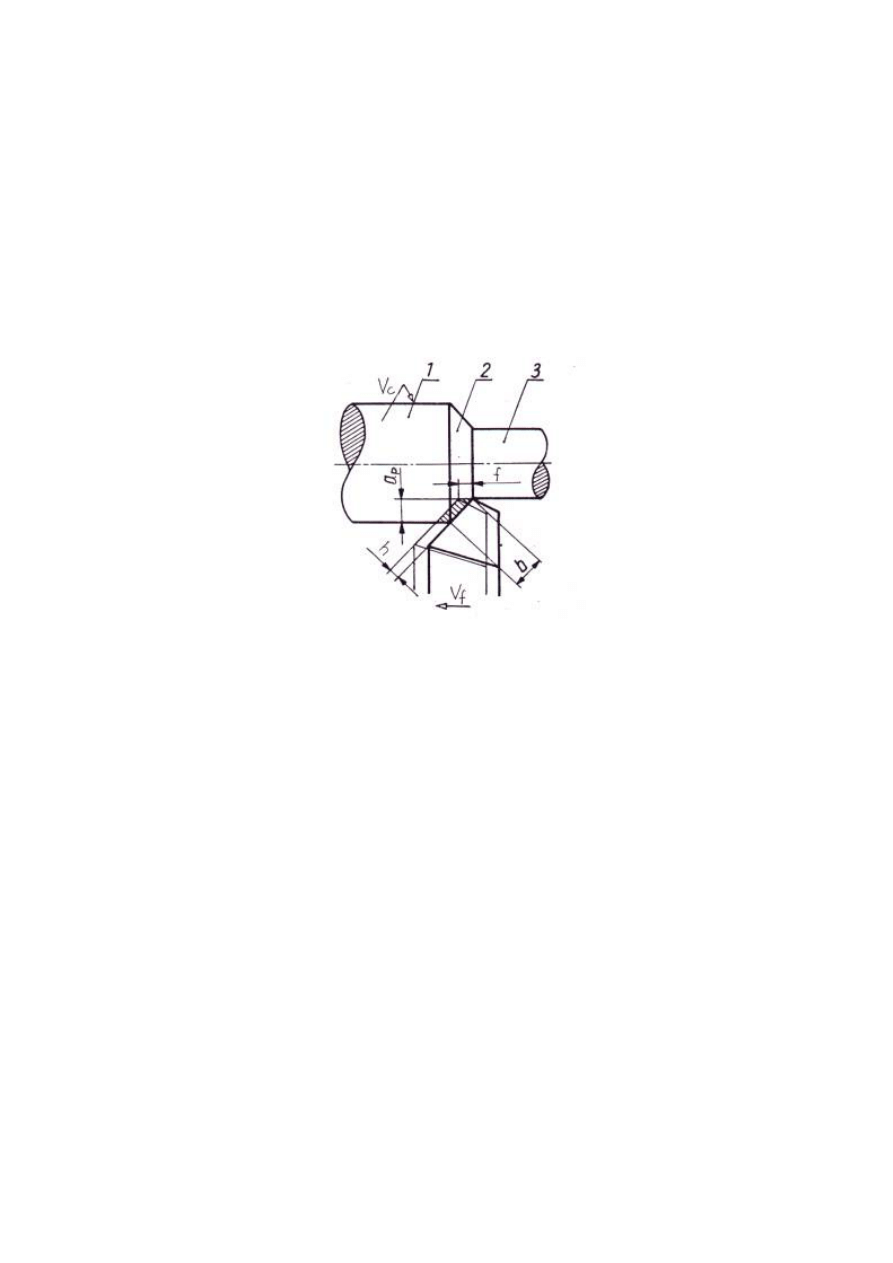

Rys. 2. Schemat procesu toczenia: V

C

– pr

ĊdkoĞü toczenia, V

f

– pr

ĊdkoĞü posuwu, a

P

–

g

áĊbokoĞü skrawania, b,f,h – przekrój warstwy skrawanej, 1,2,3- powierzchnia obrabiana,

obrobiona i przej

Ğciowa

W praktyce zamiast pr

ĊdkoĞci posuwu uĪywane są posuwy:

x

x

obrotowy f w mm/obr – jest to droga o jak

ą przesunie siĊ narzĊdzie równolegle do

osi obrotu w czasie jednego obrotu (np. podczas toczenia i wiercenia);

x

x

minutowy f

t

w mmm/min – jest to pr

ĊdkoĞü ruchu posuwowego (np. frezowanie);

x

x

na ostrze f

Z

- stosowany w przypadku narz

Ċdzi wieloostrzowych i odpowiada on

przesuni

Ċciu przedmiotu obrabianego przypadającemu na jedno ostrze narzĊdzia.

Posuw f

Z

mo

Īna przeliczyü na posuw minutowy f

t

wg wzoru:

f

t

=f

Z

n i

gdzie: n – pr

ĊdkoĞü obrotowa narzĊdzia w obr/min, i – liczba ostrzy skrawających

narz

Ċdzia.

4. Rodzaje wiórów

W

zale

ĪnoĞci od wáasnoĞci materiaáu obrabianego i warunków skrawania mogą

powstawa

ü wióry przedstawione na rys. 3.

www.zie.pg.prv.pl

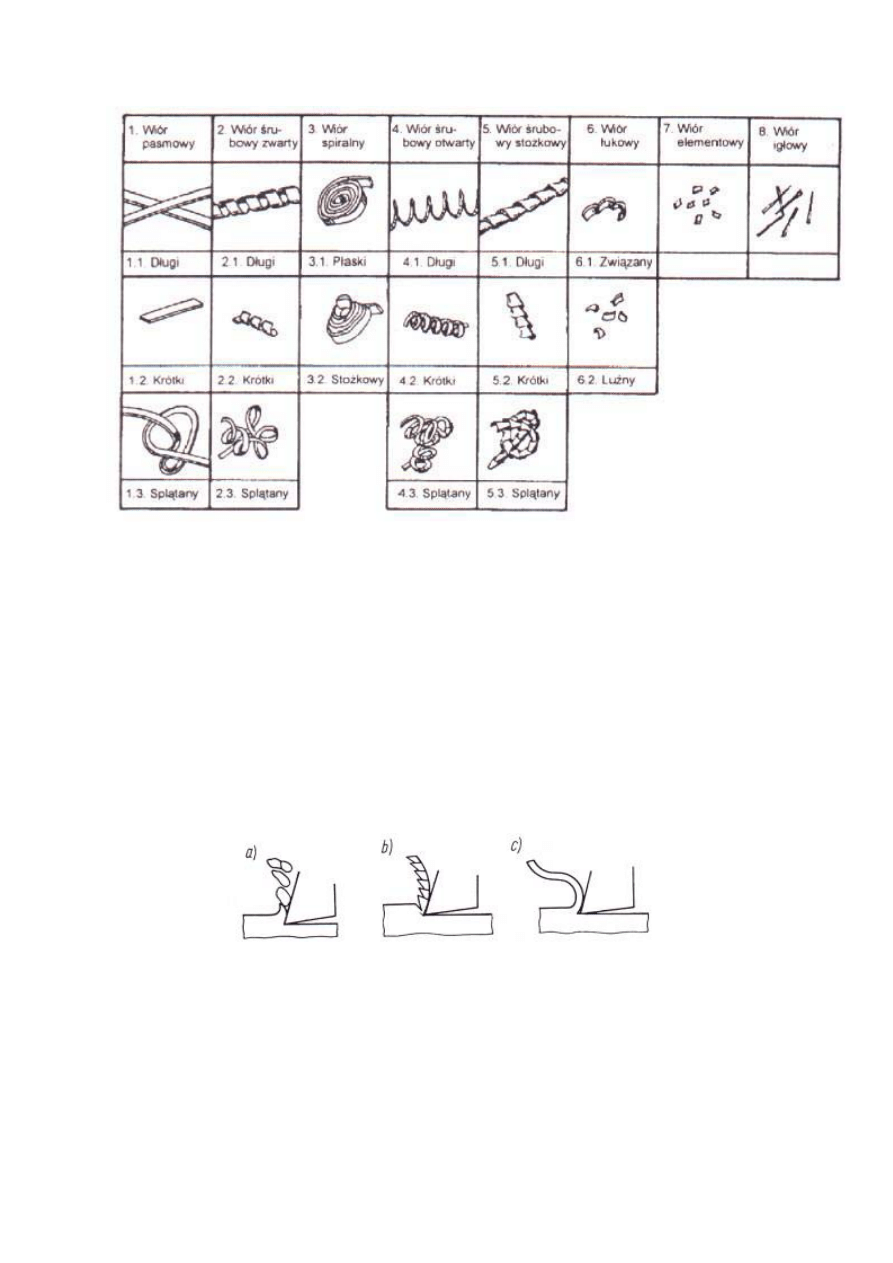

Rys. 3. Klasyfikacja kszta

átów wiórów wg PN-ISO 3685

Za najbardziej korzystne postacie wiórów uwa

Īa siĊ wióry odpryskowe (otrzymywane

przy obróbce materia

áów kruchych, np. Īeliwa) oraz segmentowe (obróbka materiaáów o

Ğredniej twardoĞci ze Ğrednimi prĊdkoĞciami skrawania). Wióry te (rys. 4) jest áatwo usunąü z

przestrzeni skrawania i

áatwo magazynowaü. Wióry wstĊgowe czĊsto oplatają siĊ wokóá

narz

Ċdzi i elementów obrabiarki. Grozi to wtedy okaleczeniem operatora lub awarią

obrabiarki. Szczególnie jest to niedopuszczalne przy obróbce automatycznej bez sta

áego

dozoru. W zasadzie stosuj

ąc odpowiednie parametry skrawania i odpowiednią geometriĊ

ostrzy no

Īy moĪna uzyskaü wióry odpryskowe lub segmentowe. W przypadku trudnoĞci w

uzyskaniu tych wiórów mo

Īna stosowaü áamacze wiórów w postaci specjalnych nakáadek na

ostrza skrawaj

ące lub rowków wzdáuĪ krawĊdzi skrawających. Pozwalają one podzieliü wiór

wst

Ċgowy na krótkie odcinki (rys. 5).

Rys. 4. Zwyczajowe postacie wiórów: a) odpryskowy, b) schodkowy (segmentowy), c)

wst

Ċgowy

www.zie.pg.prv.pl

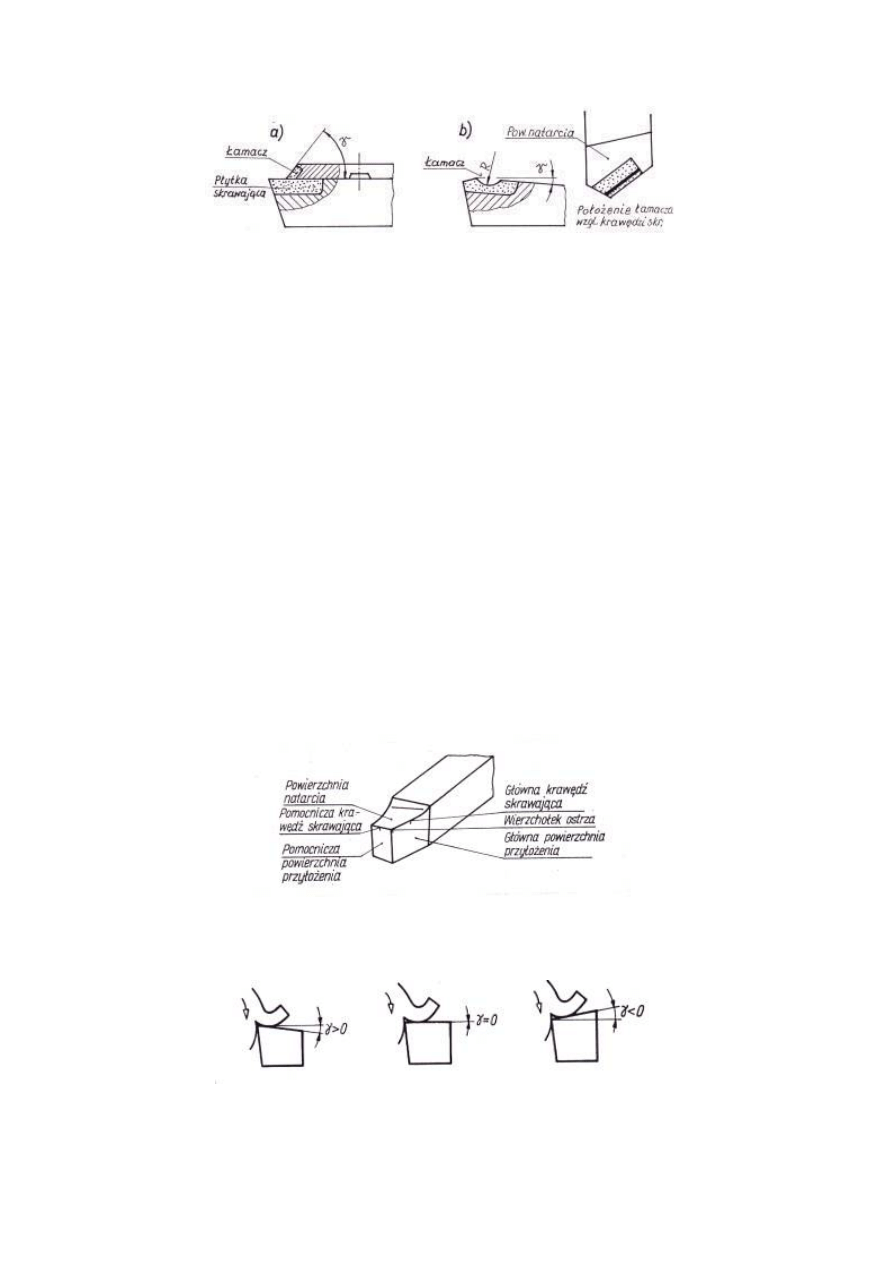

Rys. 5. Rodzaje

áamaczy wiórów: a) w postaci nakáadki, b) w postaci rowka wzdáuĪ krawĊdzi

skrawaj

ącej

5. Geometria no

Īy skrawających

Geometri

Ċ narzĊdzi skrawających okreĞla poáoĪenie powierzchni, lini oraz kąty ostrzy.

G

áówne jej elementy to:

x

powierzchnia natarcia (rys. 6) – jest to powierzchnia po której sp

áywa wiór,

x

g

áówna powierzchnia przyáoĪenia – jest to powierzchnia narzĊdzia stykająca siĊ z

materia

áem obrabianym w pewnym obszarze powierzchni skrawania,

x

g

áówna krawĊdĨ skrawająca – powstaje z przeciĊcia powierzchni natarcia i

przy

áoĪenia,

x

k

ąty ostrza - najwiĊksze znaczenie ma kąt natarcia J (rys.7) i kąt przyáoĪenia D. Od

kata natarcia zale

Īy sposób spáywania wióra z ostrza skrawającego. Im wiĊksza

warto

Ğü kata natarcia, tym mniejsza jest potrzebna energia do odksztaácenia wióra.

Przy toczeniu kat natarcia przyjmuje si

Ċ od -15q do +30q. JednoczeĞnie nastĊpuje

jednak zmniejszenie wytrzyma

áoĞci ostrza. Zerowy kąt natarcia przyjmuje siĊ w

narz

Ċdziach ksztaátowych, gdyĪ upraszcza to ich ostrzenie. Natomiast ujemny kat

natarcia stosuje si

Ċ dla noĪy z ostrzami z wĊglików spiekanych, którymi moĪna

obrabia

ü materiaáy z bardzo duĪymi prĊdkoĞciami skrawania. Kąt przyáoĪenia D

wp

áywa na zmniejszenie oporów tarcia pomiĊdzy narzĊdziem a materiaáem

obrabianym. Zwykle wynosi on kilka stopni (3-5

q).

Rys. 6. Elementy budowy no

Īa tokarskiego

Rys. 7. Oznaczenie kata natarcia

J

no

Īa tokarskiego

www.zie.pg.prv.pl

6.

Materia

áy narzĊdziowe

Materia

áy na narzĊdzia skrawające powinny odznaczaü siĊ duĪą twardoĞcią, dobrą

odporno

Ğcią na Ğcieranie oraz zdolnoĞcią do zachowania tych wáasnoĞci w wysokich

temperaturach (do ok. 850

qC).TwardoĞü ostrza skrawającego powinna byü o ok. 20 HRC

wi

Ċksza od twardoĞci obrabianego materiaáu. Na narzĊdzia do obróbki wiórowej stosowane są

m.in.: stale narz

Ċdziowe wĊglowe i stopowe (63-65 HRC), stale szybkotnące (ok. 65 HRC),

w

Ċgliki spiekane i materiaáy ceramiczne.

Z

w

Ċglików spiekanych wykonuje siĊ páytki, które wlutowuje siĊ lub mocuje

mechanicznie do korpusów narz

Ċdzi. W ich skáad wchodzą wĊgliki pierwiastków

trudnotopliwych (wolframu, tytanu) spojone osnow

ą kobaltową. Ich twardoĞü wynosi 65 – 70

HRC. Mo

Īna nimi skrawaü z duĪymi prĊdkoĞciami, gdyĪ duĪą twardoĞü i odpornoĞü na

Ğcieranie zachowują do temp. ok. 1000 qC. Nowoczesne noĪe tokarskie z takimi wymiennymi

p

áytkami przedstawiono na rys. 8. Páytki takie mogą byü dodatkowo powlekane dyfuzyjnie

kilkoma warstwami pow

áok TiC, TiN, Ti(C,N) i Al

2

O

3

o

áącznej gruboĞci kilkunastu

mikrometrów. Niemniej tak cienkie pow

áoki powodują znaczny wzrost ich odpornoĞci na

zu

Īycie. dochodzący nawet do 5 razy. Takimi páytkami moĪna wtedy o wiele dáuĪej obrabiaü

lub przeprowadzi

ü obróbkĊ bardzo intensywną. Stąd są polecane szczególnie do stosowania

na obrabiarkach CNC lub centrach obróbkowych.

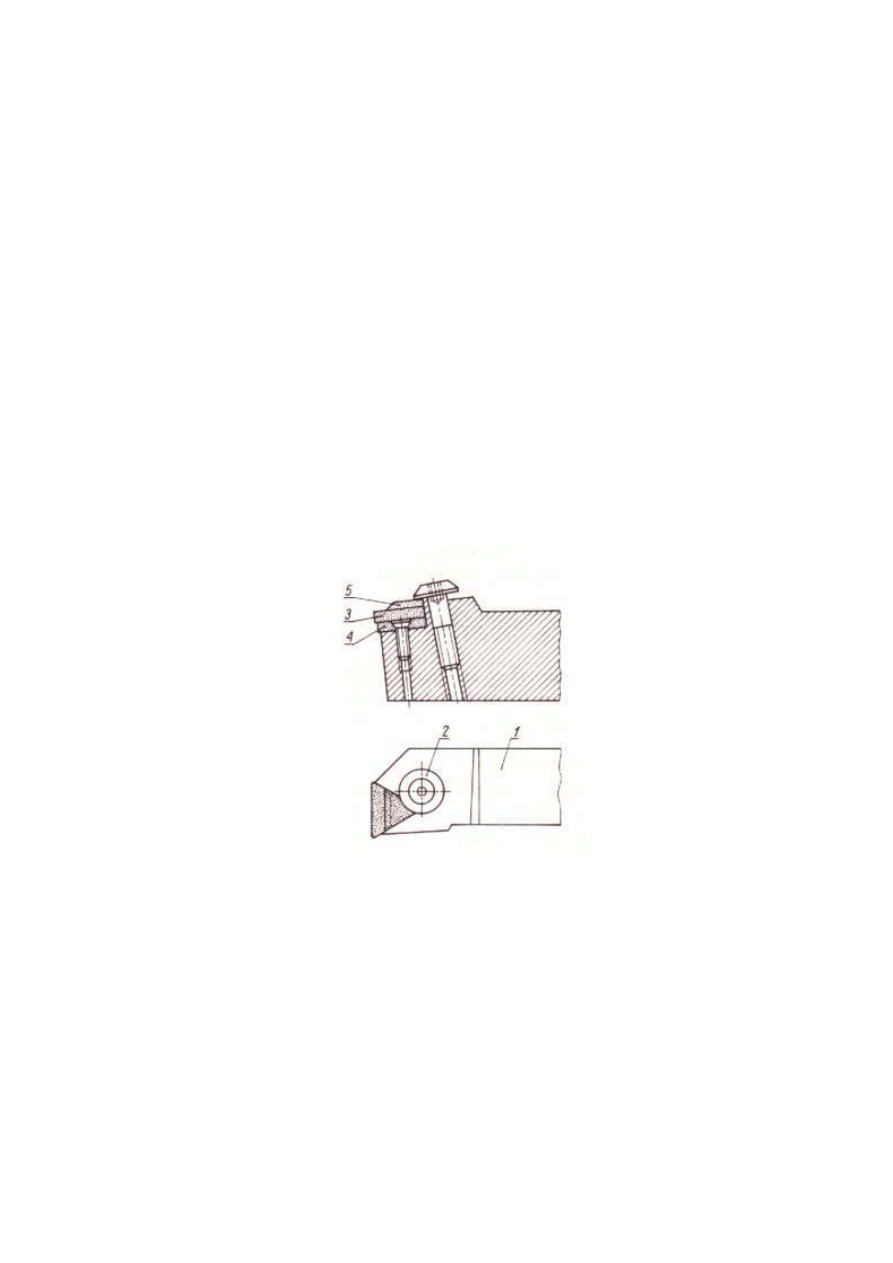

Rys. 8. Nó

Ī tokarski skáadany z wymienną páytka z wĊglików spiekanych: 1- trzonek, 2- Ğruba

zaciskowa, 3- p

áytka wieloostrzowa, 4- páytka podporowa, 5- áamacz wiórów

Literatura:

1. Bia

áas S., SobieszczaĔski J.: Zarys technologii maszyn. Warszawa: WSiP.

2. Feld.M.: Projektowanie i automatyzacja procesów technologicznych cz

ĊĞci maszyn.

Warszawa: WN-T.

3. Grzesik W.: Podstawy skrawania materia

áów metalowych. Warszawa:WN-T.

4. Zawora J.: Podstawy technologii maszyn. Warszawa: WsiP.

Wyszukiwarka

Podobne podstrony:

Podstawy obróbki skrawaniem toczenie

Podstawy obróbki skrawaniem

skrawające działanie klina, CNC ## FANUC ##, 00 PODSTAWY, Obróbka skrawaniem

Podstawy Obróbki Skrawaniem

Obróbka skrawaniem PODSTAWOWE ELEMENTY SKŁADOWE PROCESU TECHNOLOGICZNEGO

Ocena skrawalności różnych materiałów na podstawie pomiaru, Polibuda (MiBM), Semestr III, III semest

OBROBKA SKRAWANIEM id 328388 Nieznany

Projekt 2 - siły, Ansys 11, tu, obrobka skrawaniem, Obrobka skrawaniem

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

Wykonywanie otworow, Technologie wytwarzania, Obróbka skrawaniem, Wiercenie

s1, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

Labolatorium obróbki skrawaniem szlifowanie (ATH)

Obróbka skrawaniem Szlifowanie

obrobka skrawaniem

Obróbka Skrawaniem (K Jemielniak)

szlifowanie2, ZiIP, II Rok ZIP, Skrawanie, Obróbka Skrawaniem

więcej podobnych podstron