PODSTAWY ROBOTYKI

PR W 1.2

1

Rozwój robotów

1. Przyczyny rozwoju robotów

Pierwsze roboty pojawiły się w amerykańskim przemyśle samochodowym na początku

lat sześćdziesiątych, a ich początkowy rozwój był powolny. W połowie lat sześćdziesiątych

tylko dwie firmy amerykańskie: Unimation i American Machine and Foundry Co

produkowały kilka typów robotów przemysłowych. Jednakże już w 1975 r. ponad 100

producentów, rozsianych na całym świecie (w tym 50 w Japonii), produkowało ok. 200

różnych typów robotów przemysłowych, od małego robota japońskiego firmy Seiko o

udźwigu 0,02 kg, stosowanego przy produkcji zegarków, do dużego robota Unimate 4000

firmy Unimation o udźwigu 180 kg. U podstaw tego rozwoju leżały trzy grupy czynników.

1.1. Czynniki techniczne

postęp w konstrukcji elementów automatyki (silniki wykonawcze o korzystnym

stosunku mocy do masy, wzmacniacze o małym gabarycie, opanowanie metod masowej

i taniej produkcji minikomputerów i mikrokomputerów) sprawił, że produkcja robotów

stała się technicznie możliwa i ekonomicznie opłacalna;

wzrost zapotrzebowania w różnych gałęziach nowoczesnego przemysłu na

manipulowanie przedmiotów niemożliwych do manipulowania ręcznego ze względu na

zbyt wysoką temperaturę, dużą masę, niedogodne kształty, promieniotwórczość,

obecność szkodliwych wyziewów, pyłów, agresywnych cieczy i por, atmosferę

pozbawioną tlenu;

dążenie do zapewnienia wysokiego i jednolitego standardu wyrobów wynikające ze

zwiększającej się konkurencji na rynkach zbytu.

1.2. Czynniki ekonomiczne

instalowanie kapitałochłonnych maszyn (np. obrabiarek sterowanych numerycznie)

zmusza do maksymalnego ich wykorzystywania przy pracy ciągłej przez całą dobę, co

jest praktycznie możliwe tylko przy obsłudze tych maszyn przez roboty;

wzrost kosztów pracy ludzkiej sprawiający, że robot dla wielu prac staje się operatorem

tańszym niż człowiek;

w gałęziach przemysłu charakteryzujących się częstą zmianą profilu małoseryjnej

produkcji stosowanie wysoko wyspecjalizowanych automatów produkcyjnych jest

nieopłacalne. Roboty dzięki możliwości ich programowania mogą być bardzo szybko

dostosowane do automatyzacji odmiennej produkcji przy wykorzystaniu maszyn

uniwersalnych i stąd stwarzają one możliwość automatyzacji i związanego z nią

wzrostu efektywności ekonomicznej tych gałęzi przemysłu;

roboty znajdują również zastosowanie przy produkcji masowej (wielkoseryjnej)

wypierając z niej szereg kosztownych wąsko wyspecjalizowanych automatów

produkcyjnych, jak np. automaty do malowania, spawania, szlifowania. Jest to

spowodowane tym, że czas moralnego zużywania się produktów wielkoseryjnych staje

się coraz krótszy, co częstokroć czyni nieopłacalnym projektowanie i konstruowanie

automatów nawet do produkcji wielkoseryjnej;

zintegrowane systemy transportu wewnątrzzakładowego lub oddziałowego są z reguły

przystosowane do ściśle określonego profilu produkcji, a zmiana ich sposobu

funkcjonowania jest niezwykle kosztowna. Zastosowanie robotów na stykach pomiędzy

poszczególnymi układami transportowymi umożliwia znaczne zwiększenie ich

2

elastyczności, tzn. szybką i tanią zmianę sposobu ich funkcjonowania przez zmiany

programów robotów.

1.3. Czynniki społeczne

stale malejąca liczba kandydatów do wykonywania prac nudnych, monotonnych i

powtarzających się, nie dających satysfakcji emocjonalnej, lecz niestety niemożliwych

do wyeliminowania w bardzo dużej liczbie procesów przemysłowych. Brak chętnych do

wykonywania tego typu prac jest spowodowany:

a) wzrostem przeciętnego poziomu wykształcenia społeczeństw przemysłowych po II

wojnie światowej;

b) malejącą stopą przyrostu naturalnego obserwowaną w wielu społeczeństwach

najbardziej uprzemysłowionych i powodującą malenie grup ludności w wieku

produkcyjnym.

O tym, jak bardzo istotnym czynnikiem rozwoju robotów jest brak siły roboczej,

świadczy przykład dwóch państw: RFN i Japonii. RFN pomimo dużego potencjału

przemysłowego do niedawna praktycznie robotów nie produkowała, gdyż braki własnej

siły roboczej do prac nisko kwalifikowanych wyrównywała importem tej siły roboczej z

innych krajów. Japonia natomiast, dla której import siły roboczej z różnych powodów

był niemożliwy, stała się w minionym okresie największym producentem i

użytkownikiem robotów na świecie;

powszechne tendencje zwiększenia bezpieczeństwa pracy. Tak np. ustawodawstwo

pracy wielu państw, zabraniające ręcznego manipulowania pod młotami pras, stało się

poważnym bodźcem rozwoju produkcji robotów.

1.4. Aspekty socjologiczne

wprowadzenia robotów do produkcji

Powstanie robotów przemysłowych i dalszy ich rozwój stwarzają pewne nowe

problemy wzajemnej zależności techniki i człowieka. Ogólnie dotyczy to jedności techniki i

człowieka oraz pokonania sprzeczności między ograniczonymi fizycznie i psychicznie

możliwościami człowieka a specyfiką ukła

d

ów technicznych.

Wiadomo, że średnia moc człowieka nie przekracza 20 W, a czas reakcji wynosi 0,1 s.

Człowiek nie może wykonywać pracy w środowisku szkodliwym dla zdrowia, jego

wydajność i dokładność wykonywania czynności z biegiem czasu maleje wskutek fizycznego

i psychicznego zmęczenia.

Z postępującym rozwojem techniki, charakteryzującym się zwiększeniem zadań i

szybkości funkcjonowania układów technicznych, rozszerzaniu się szkodliwych dla zdrowia i

niebezpiecznych warunków, sprzeczności między człowiekiem a techniką nieustannie rosną.

Człowiek staje się coraz mniej odpowiedni do pracy bezpośrednio w systemie produkcyjnym.

Względy te spowodowały, że w krajach zachodnich zaczęły się szerzyć rozmaite idee

antropomorfistyczne, poczynając od koncepcji ,,żelaznego człowieka”, który nie wymaga

kontroli, aż do zastąpienia ludzi robotami.

Koncepcje te są oparte na założeniu, że zalety układów technicznych w stosunku do

człowieka będą się zwiększać aż do osiągnięcia ostatecznej przewagi, przejawiającej się

powstaniem zdolności do twórczości maszynowej. Koncepcje te liczą się z ewentualnością

zastąpienia człowieka antropomorficznymi robotami.

Rozstrzygnięcie kwestii, czy będzie mógł kiedykolwiek powstać robot o określonym

zbiorze psychiczno-fizjologicznych właściwości człowieka, jest z punktu widzenia

socjologicznego bardzo ważne i odpowiedź na to może wpłynąć w sposób istotny na rozwój

robota niższego rzędu. Argumenty za i przeciw rozwojowi robotów opracowane wg

3

Belozercewa są zebrane w tabllicy 1, w której zilustrowano poglądy większości futurologów

filozofów, cybernetyków bądź techników o tym, że człowieka nie można zastąpić

antropomorficznym robotem.

Z powyższego wynika, że z punktu widzenia filozoficznego w przyszłości nieunikniony

będzie konsekwentny podział pracy między człowieka a maszynę. I niezależnie od

problemów technicznych i ekonomicznych nastąpi to wszędzie tam, gdzie nie są

wykorzystywane zdolności twórcze człowieka oraz gdzie wykonywana praca jest monotonna.

Na skutek dotychczasowego ustawienia produkcji pod kątem człowieka i jego

niemożności dostosowania się do systemów produkcji, w których realizuje on zresztą tylko

minimalną liczbę najprostszych operacji, powstały podstawy do rozwiązania istniejących

sprzeczności przez wprowadzenie urządzeń, będących w stanie zastąpić człowieka w procesie

wytwórczym. Dopóki nie powstaną nowe technologie wytwórcze nie nastawione na udział

człowieka, roboty stanowić będą główny środek techniczny automatyzacji procesów

roboczych. Roboty będą mogły być używane zwłaszcza tam, gdzie zastąpienie

człowieka na stanowisku o pracy wielozmianowej umożliwia stałe skracanie czasu roboczego

i zwiększanie bezpieczeństwa pracy.

Tablica 1. Argumenty przemawiające za i przeciw rozwojowi robotów

Argumenty przeciw

Argumenty za

Istota ludzka jest nader skomplikowana i nie

przebrana

Nie można świadomie mieszać złożonych

procesów myślenia z mechanicznym

działaniem maszyny

Robot wykonuje jedynie te zadania, które

dają się opisać matematycznie. W przyrodzie

występuje wiele zjawisk dotyczących

ludzkiej psychiki i życia, które nie są opisane

matematycznie

Konstrukcja robota będzie odzwierciedlać

charakterystyczne cechy jego twórcy,

od których nie da się odejść

Uznanie możności wytworzenia żywej istoty

na drodze mechanicznej prowadzi do

idealistycznego pojmowania świata

Zasadnicza różnica między człowiekiem

a robotem tkwi w czynnikach socjalnych,

człowiek nabywa swoich właściwości jedynie

w konkretnym środowisku społecznym

Nie ma powodów do ograniczania zakresu

ludzkiego poznania

Nie ma zasadniczej różnicy między

człowiekiem a maszyną cybernetyczną

Samoczynne generowanie i testowanie

może zastąpić brak opisu matematycznego

Roboty mogą rozwijać się i nabywać

nowych właściwości, które nie występowały

w założeniach konstruktora

Roboty są produkowane zgodnie z

fizykalnymi prawami przyrody i nie ma

zasadniczej różnicy w rozwoju człowieka i

maszyny

Zakłada się możliwość symulacji sytuacji

socjalnej także w odniesieniu do robota

4

2. Etapy rozwoju robotów przemysłowych - generacje

2.1. Roboty generacji 1

Roboty generacji 1 są aktualnie robotami najbardziej rozpowszechnionymi.

Charakteryzują się one:

całkowitym brakiem sprzężeń zwrotnych od stanu manipulowanego przedmiotu.

Manipulowanie jest więc sterowane w torze otwartym;

koniecznością precyzyjnego zaprogramowania ruchów ramion manipulatora w

odniesieniu do określonego układu współrzędnych;

koniecznością ustabilizowania współrzędnych stanu początkowego manipulowanego

przedmiotu.

Zależnie od sposobu programowania i sterowania prac robotów generacji 1 można

wyróżnić następujące klasy robotów:

1) Roboty klasy 1, programowane metodą krokową, z sekwencyjnym sterowaniem

położenia ramion.

Dla robotów tych określa się kolejność i kierunek ruchów napędów poszczególnych osi

ruchu manipulatora za pomocą programatora sekwencyjnego, natomiast zasięg tych ruchów

ogranicza się za pomocą nastawialnych ograniczników mechanicznych lub wyłączników

drogowych. Uruchomienie kolejnego napędu odbywa się dopiero po zakończeniu ruchu

poprzedniego napędu. Sterowanie położeniem ramion manipulatora jest więc w tym

przypadku sterowaniem sekwencyjnym, realizowanym najczęściej za pomocą elektrycznych,

elektronicznych lub pneumatycznych układów przekaźnikowych. Stosowanie ograniczników

mechanicznych umożliwia uzyskiwanie dokładności ustawienia ramion około 0,1 mm.

2) Roboty klasy 2, programowane metodą krokową, z analogową nadążną regulacją

położenia ramion.

Dla robotów tych kolejność i kierunek ruchów napędów poszczególnych osi

manipulatora określa się również za pomocą programatora sekwencyjnego. Jednakże zasięg

ruchu jest zadawany przez nastawę potencjometru wartości zadanej położenia danej osi

ruchu; napięcie z tego potencjometru - podobnie jak dla omawianego poprzednio układu

regulacji nadążnej położenia - jest porównywane z napięciem potencjometru pomiarowego,

określającego aktualne położenie ramienia. Różnica tych napięć steruje, poprzez regulator i

wzmacniacz, silnikiem napędzającym ramię. Położenia ramion są więc w tym przypadku

regulowane nadążnie za pomocą analogowych układów regulacji. Dokładność ustawiania

ramion jest nie większa niż uzyskiwana dla robotów klasy 1. Rozwiązanie to umożliwia

jednak kolejne ustawianie tego samego ramienia w różnych miejscach jednego programu na

różnych wartościach zadanych położenia. Uzyskuje się to przez kolejne przełączania różnych

potencjometrów wartości zadanej do układu regulacji nadążnej położenia tego ramienia.

Możliwości takiej nie mają w zasadzie roboty klasy 1.

Do klasy 2 można również zaliczyć roboty, dla których wartości zadane położenia dla

poszczególnych osi ruchu są przechowywane w postaci cyfrowej w pamięci, lecz

wykorzystywane dopiero po przetworzeniu na postać analogową.

3) Roboty klasy 3, programowane metodą uczenia, z cyfrową regulacją nadążną

położenia ramion.

Programowanie metodą uczenia polega na wprowadzaniu współrzędnych kolejnych

punktów trajektorii ruchu ramion manipulatora, przedstawionych w postaci cyfrowej i

odczytanych z czujników położenia ramion manipulatora, do pamięci układu sterowania

robota. Uczenie odbywa się na wiele różnych sposobów:

ramiona manipulatora ustawia się ręcznie w wybranych punktach trajektorii, po czym

współrzędne tych punktów wprowadza się do pamięci. Tego rodzaju uczenie jest

5

stosowane do robotów o punktowych systemach sterowania, oznaczanych często

symbolem PTPC (Point To Point Control);

ramiona manipulatora steruje się ręcznie, przy wykorzystaniu układu sterowania

robota, do kolejnych punktów trajektorii, po czym współrzędne tych punktów zostają

wprowadzone do pamięci. Rozwiązanie to jest stosowane również w przypadku

punktowych systemów sterowania;

ramiona manipulatora wodzi się ręcznie w sposób ciągły wzdłuż wybranej trajektorii,

bez zatrzymywania i podczas tego współrzędne odpowiednio dużej liczby punktów tej

trajektorii zostają, bez interwencji ze strony „uczącego” wprowadzone do pamięci. Tego

typu uczenie jest stosowane do robotów o ciągłych systemach sterowania,

oznaczanych często symbolem CPC (Continuous Path Control).

Programowanie i sterowanie robotów klasy 3 jest realizowane przy wykorzystaniu

komputera (minikomputera lub mikrokomputera), który:

w trakcie uczenia wczytuje z określoną prędkością współrzędne punktów trajektorii do

pamięci;

przy sterowaniu wyprowadza kolejno te współrzędne z pamięci jako wartości zadane

dla poszczególnych układów regulacji nadążnej położenia ramion manipulatora.

Roboty klasy 3 umożliwiają uzyskiwanie dokładności ustawiania ramion o wartościach

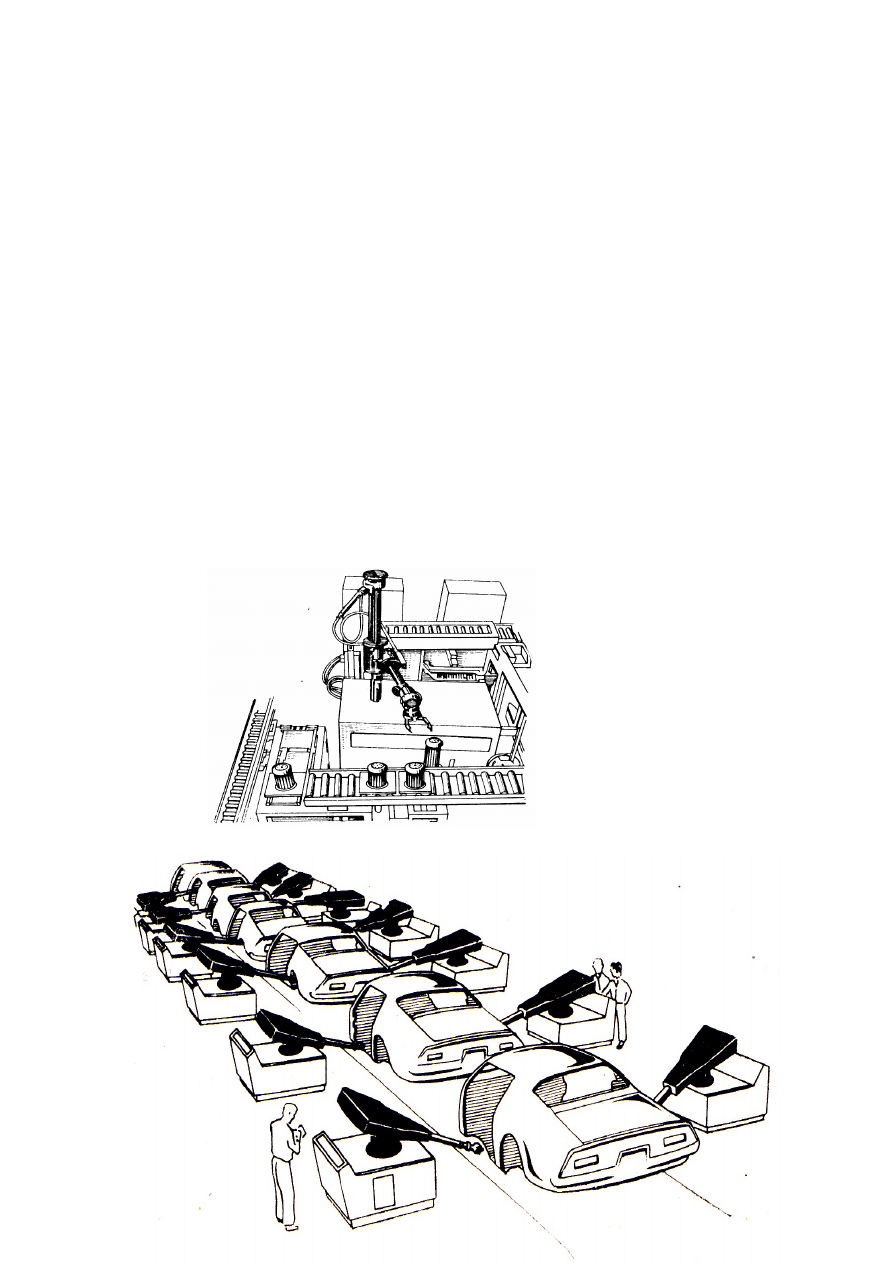

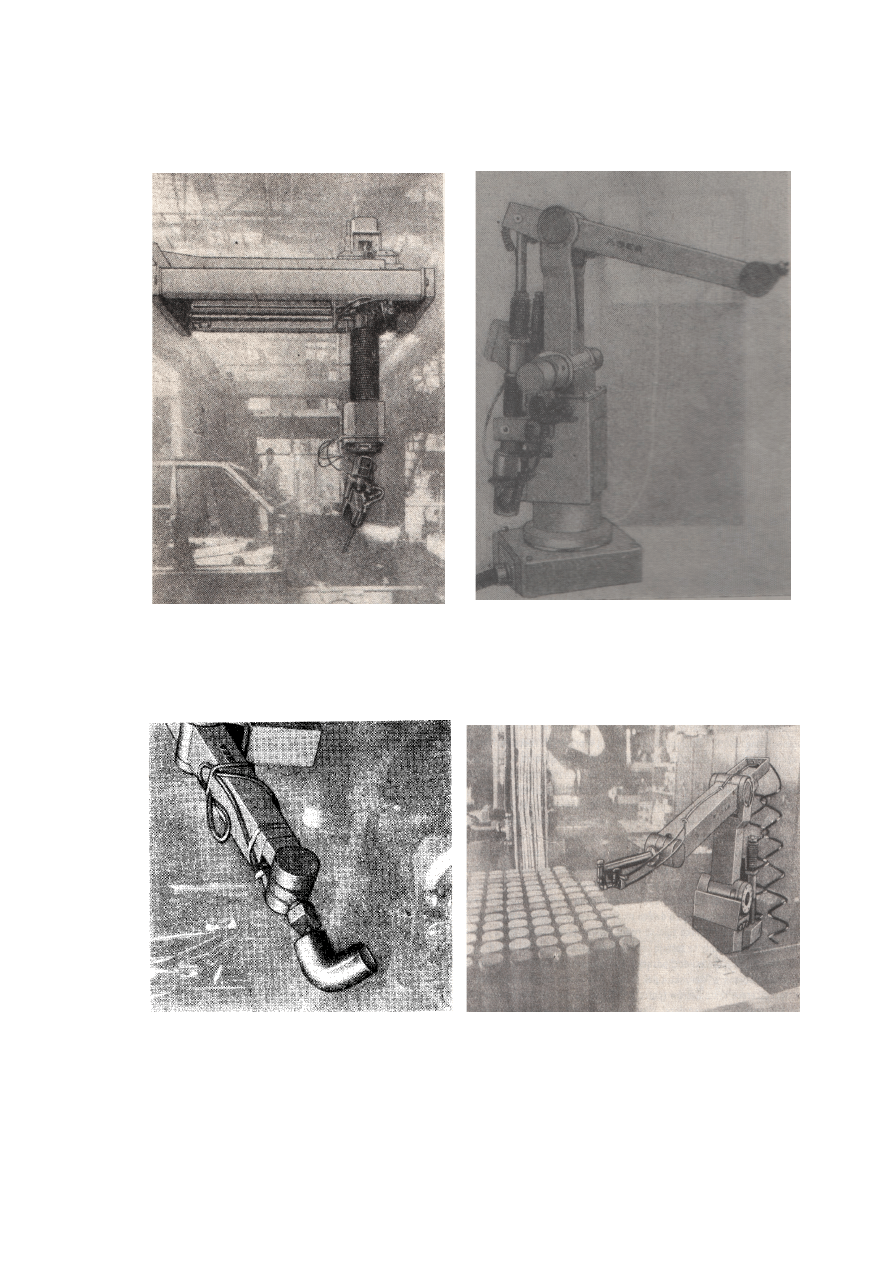

ułamków milimetra. Na rys. 1 i 2 przedstawiono przykłady typowych zastosowań robotów

generacji 1, przy czym na rys. 1 przedstawiono robot ładujący podajnik rolkowy

przedmiotami w kształcie walców na kwadratowej podstawie, a na rys. 2 - roboty spawające

karoserie samochodowe.

Rys. 1. Zastosowanie robota generacji 1 do ładowania podajnika rolkowego

6

Rys. 2. Zastosowanie robotów generacji 1 do punktowego zgrzewania karoserii

samochodowych

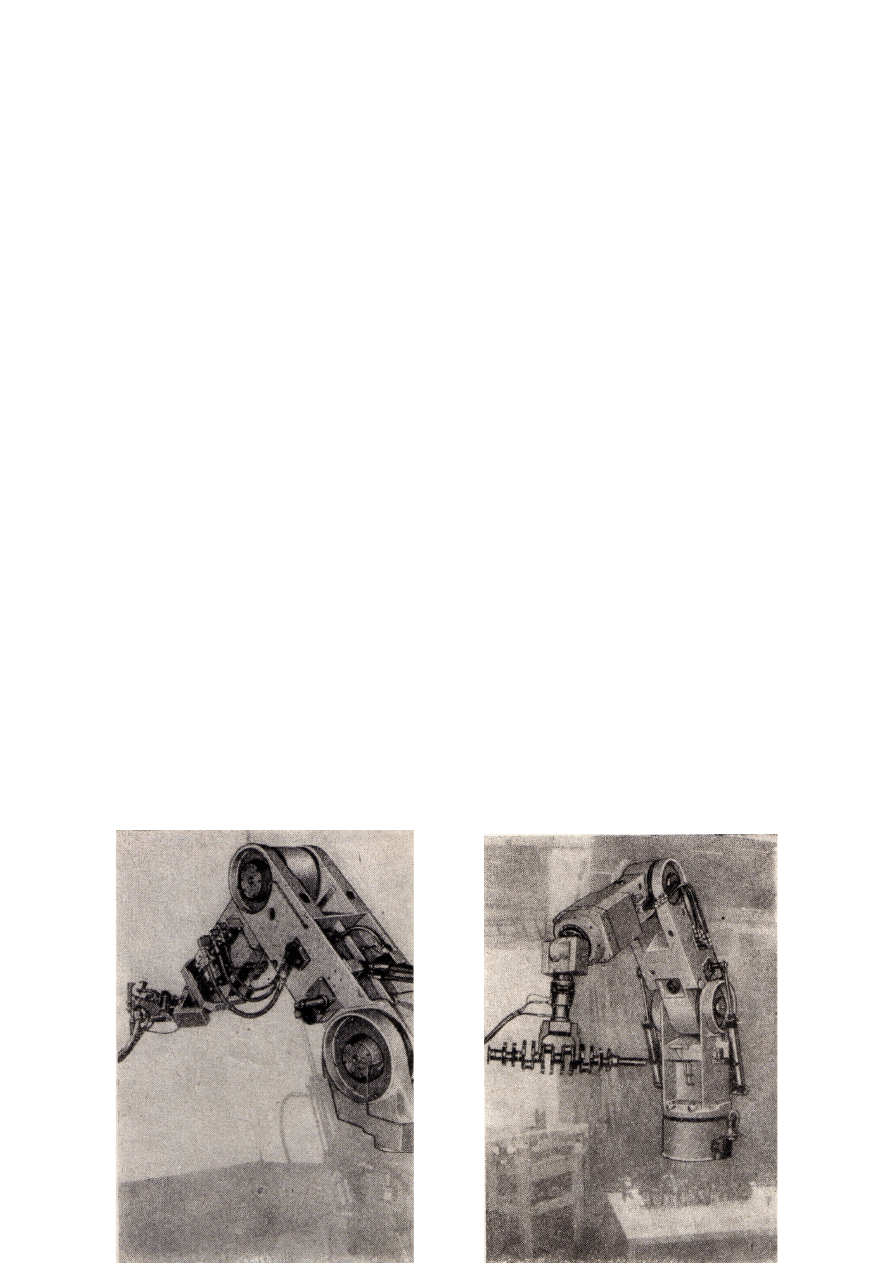

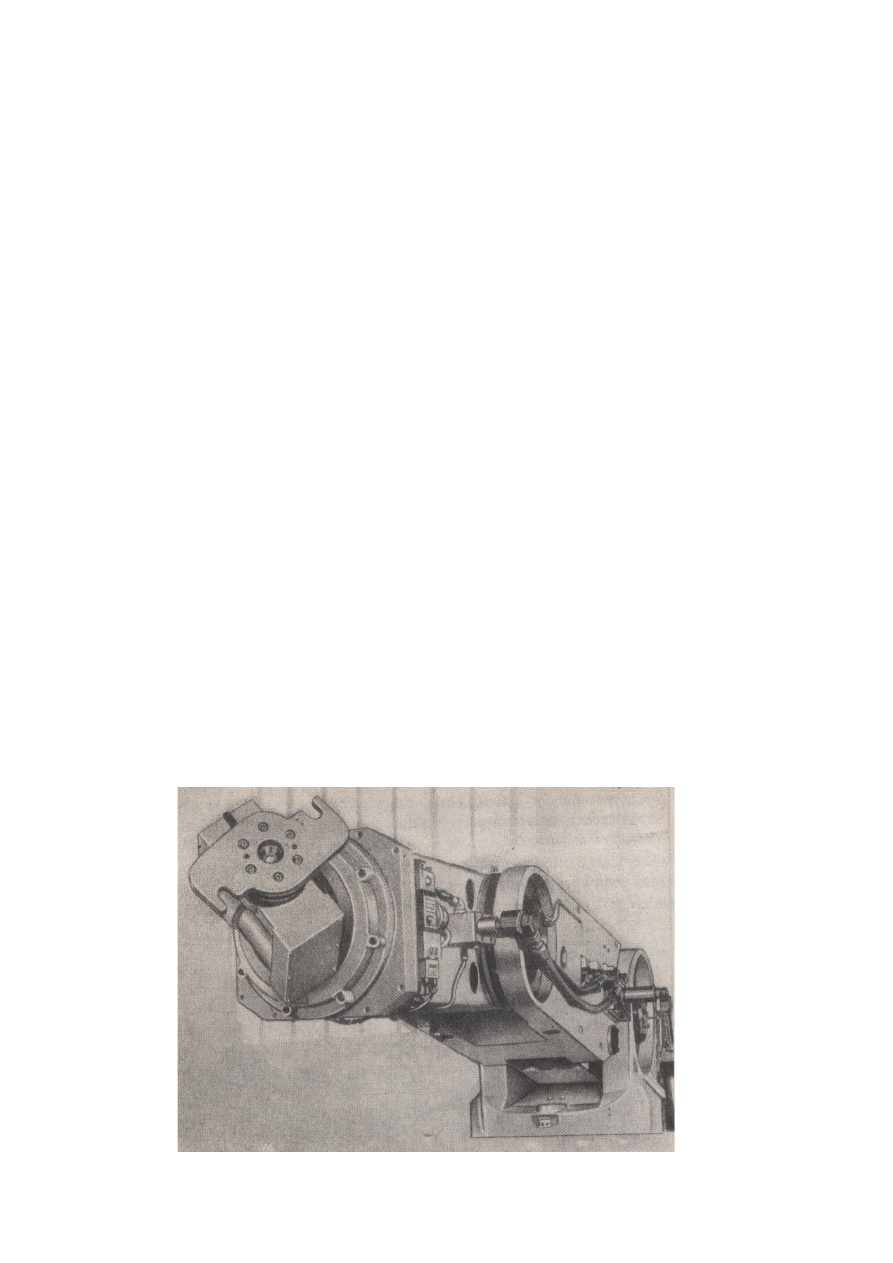

Na rys. 3 pokazano robot VERTICAL 80 firmy Renault-Acme-Cribier o napędzie

hydraulicznym, zaopatrzony w elektrody do spawania punktowego, przy czym na rys. 4 i 5

przedstawiono go podczas manipulowania wału korbowego i z chwytakiem przystosowanym

do automatycznej wymiany narzędzi. Na rys. 6 pokazano robot suwnicowy GANTRY 80 tej

samej firmy w trakcie spawania punktowego karoserii samochodowej. Na rys. 7

przedstawiono robot IRb-6 firmy ASEA o napędzie elektrycznym; jest on produkowany w

Polsce na szwedzkiej licencji przez MERA-PIAP. Na rys. 8 przedstawiono zastosowanie

robotów z rodziny IRb do szlifowania kolona armaturowego, a na rys. 9 - do paletyzacji

odkuwek.

2.2. Roboty generacji 1,5

Istotnymi cechami tych robotów jest to, że:

ruchy wykonywane przez ich manipulatory nie są całkowicie zdeterminowane na

etapie programowania tych robotów, lecz zależą również od wartości niektórych

współrzędnych stanu manipulowanego obiektu;

wymienione współrzędne stanu są mierzone przez proste przetworniki sił i momentów

lub przetworniki położenia o charakterze optycznym lub dotykowym;

wyznaczanie potrzebnych współrzędnych stanu obiektu jest realizowane prostymi

środkami, bez uciekania się do złożonych algorytmów rozpoznawania obrazów i analizy

sytuacji.

7

Rys. 3. Robot VERTICAL z elektrodami do

zgrzewania punktowego

Rys. 4. Robot VERTICAL podczas

manipulowania wału korbowego

Rys. 5. Robot VERTICAL 80 z uchwytami do automatycznej wymiany narzędzi

8

Rys. 6. Robot suwnicowy GANTRY

Rys. 7 Robot IRb-6 firmy ASEA

Rys. 8. Robot IRb-6 podczas szlifowania

kolana armaturowego

Rys. 9. Robot IRb-6 podczas paletyzacji

odkuwek

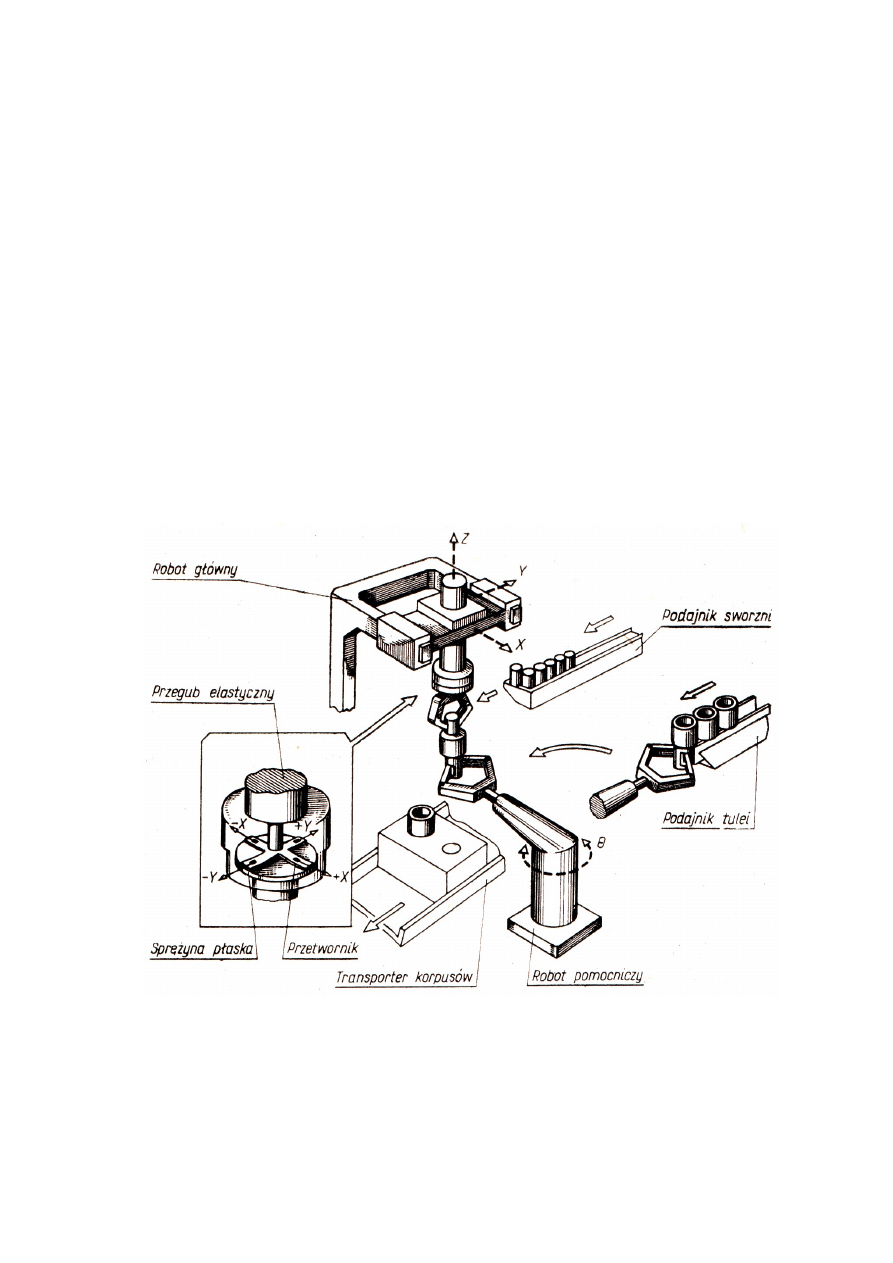

Przykładem robota generacji 1,5 może być opracowany w 1972 r. przez japońską firmę

Hitachi i eksploatowany przez nią w przemyśle robot Hi-T-Hand Expert 2, realizujący częstą

czynność montażową polegającą na wprowadzeniu sworznia do tulei. Czynnością, przy

9

średnicy sworznia około 20 mm i tolerancjach pasowania w granicy 7...32

µ

m jest czynnością

skomplikowaną, wykonywaną normalnie tylko przez wykwalifikowanych monterów.

Monterzy ci korzystają przede wszystkim z wyczulonego zmysłu dotyku, a w znacznie

mniejszym stopniu ze wzroku, przy czym czas potrzebny na wykonanie tej czynności zmienia

się w granicach od 0,5 do 4 s, zależnie od stopnia znurzenia montera i wartości tolerancji.

Wymienioną czynność realizuje robot Hi-T-Hand Expert 2 (rys. 10) w ciągu 1 s, przy czym

krawędzie sworznia i tulei mogą być ostre. Robot ten składa się z robota głównego, o trzech

stopniach swobody i robota pomocniczego o dwóch stopniach swobody. Robot pomocniczy

pobiera tuleję z podajnika tulei, a robot główny pobiera sworzeń z podajnika sworzni.

Elementy te zostają przez roboty ustawione jeden nad drugim z błędem współosiowości

dochodzącym do ±2 mm, po czym robot główny opuszcza sworzeń w kierunku tulei. Robot

główny ma czujniki naprężeń w postaci czterech tensometrów umieszczonych promieniowo

na płaskiej sprężynie sprzęgającej elastycznie przegub chwytaka z palcami. Niewspółosiowe

wkładanie sworznia w tuleję powoduje wygięcie przegubu i powstanie różnych naprężeń w

poszczególnych tensometrach. Znajomość tych naprężeń pozwala w oparciu o bardzo prosty

algorytm sterowania wyznaczyć taki kierunek poziomego przesunięcia sworznia, dla którego

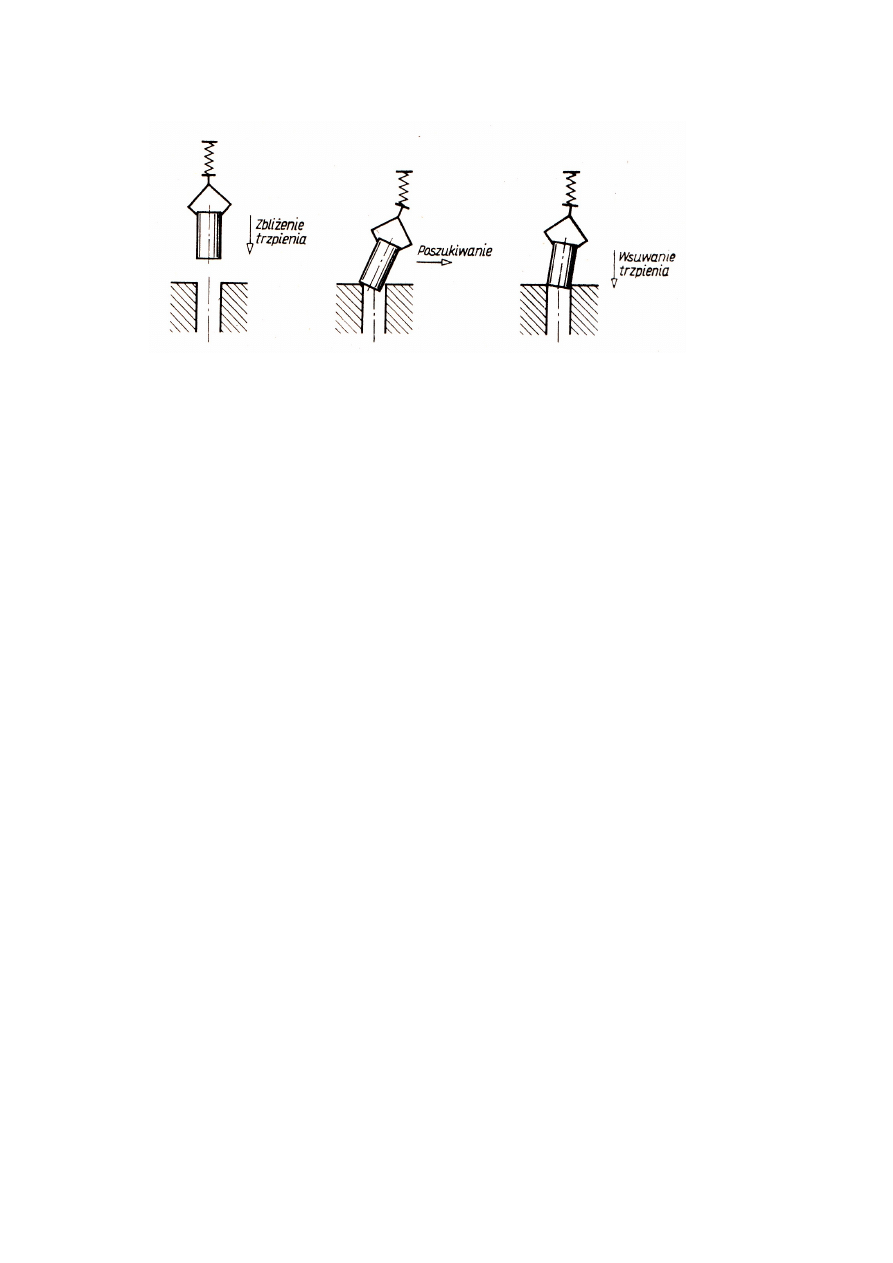

błąd współosiowości pomiędzy osią tulei i osią sworznia ulegnie zmniejszeniu (rys. 11).

Tuleja z wsuniętym sworzniem zostaje z kolei uchwycona przez robot główny, który

podobnie jak poprzednio wkłada całość do otworu korpusu znajdującego się na transporterze.

Rys. 10. Budowa i działanie robota Hi-T-Hand Expert 2 firmy Hitachi

10

Rys. 11. Fazy wkładania sworznia do tulei

2.3. Roboty generacji 2

Większość robotów tej generacji znajduje się aktualnie wciąż jeszcze na etapie prób

laboratoryjnych i tylko nieliczne z nich są doświadczalnie eksploatowane w przemyśle.

Istotą robotów generacji 2 jest ograniczona możliwość rozróżniania kształtów i

położeń dzięki zastosowaniu złożonych systemów rozpoznających (składających się z

kamer telewizyjnych i/lub wielopunktowych przetworników dotykowych w chwytaku

manipulatora) sprzęgniętych z komputerem o stosunkowo dużej mocy obliczeniowej,

służącym do analizy i interpretacji obrazu optycznego i/lub dotykowego. Pod

ograniczoną możliwością rozróżniania rozumie się możliwość rozróżniania tylko bardzo

nielicznych klas kształtów i położeń.

Rozwój robotów generacji 2 jest niezwykle szybki. Na przestrzeni kilku zaledwie lat

przeszły one dużą ewolucję od wolno działających robotów-zabawek do szybko działających

robotów przemysłowych realizujących złożone prace montażowe. Przykładowo:

opracowany w 1972 r. na uniwersytecie w Edynburgu robot-zabawka o nazwie Arm-

Eye System, wyposażony w dwie kamery telewizyjne i przetworniki naprężeń w

przegubie, sterowany dwoma hierarchicznie sprzęgniętymi komputerami potrafił

wówczas, zmontować samochodzik-zabawkę, złożoną z 7 części (4 koła, 2 osie i

podwozie) rozrzuconych bezładnie na stole. Jednakże odnalezienie tych części, ich

rozpoznanie i posegregowanie trwało godzinę, a montaż trwał 20 min;

opracowany w 1973 r. robot Eye in Hand japońskiej firmy Mitsubishi był już bardziej

efektywny (rys. 12). Robot ten miał dwie kamery telewizyjne:

a) jedną umieszczoną pomiędzy palcami chwytaka, od której wywodzi się nazwa

robota;

b) drugą nad stanowiskiem pracy.

Robot ten potrafił wyszukać określonego kształtu regularne bryły, wybierać je i układać

na obracającym się stole w wyznaczonych miejscach w stosy. Kamera telewizyjna nad

stanowiskiem pracy służy do przybliżonego określenia miejsca pobytu poszukiwanych

brył oraz ich liczby. Dysponowanie tymi danymi umożliwia takie sterowanie

manipulatora, że chwytak z pierwszą kamerą telewizyjną zostanie doprowadzony nad

poszukiwany przedmiot. Przetworzenie danych dostarczonych przez kamerę chwytaka

umożliwia już precyzyjne sterowanie manipulatora, doprowadzające do uchwycenia

przez chwytak poszukiwanej bryły. Wymieniony robot został doświadczalnie

zastosowany do montażu szczotek w silnikach prądu stałego. Przemysłowe

zastosowanie tego robota do wymienionego zadania wymaga jednak jego dalszego

udoskonalania, gdyż automatyczny montaż szczotek jest 12 razy dłuższy od ręcznego;

11

Rys. 12. Robot generacji 2 Eye In Hand firmy Mitsubishi

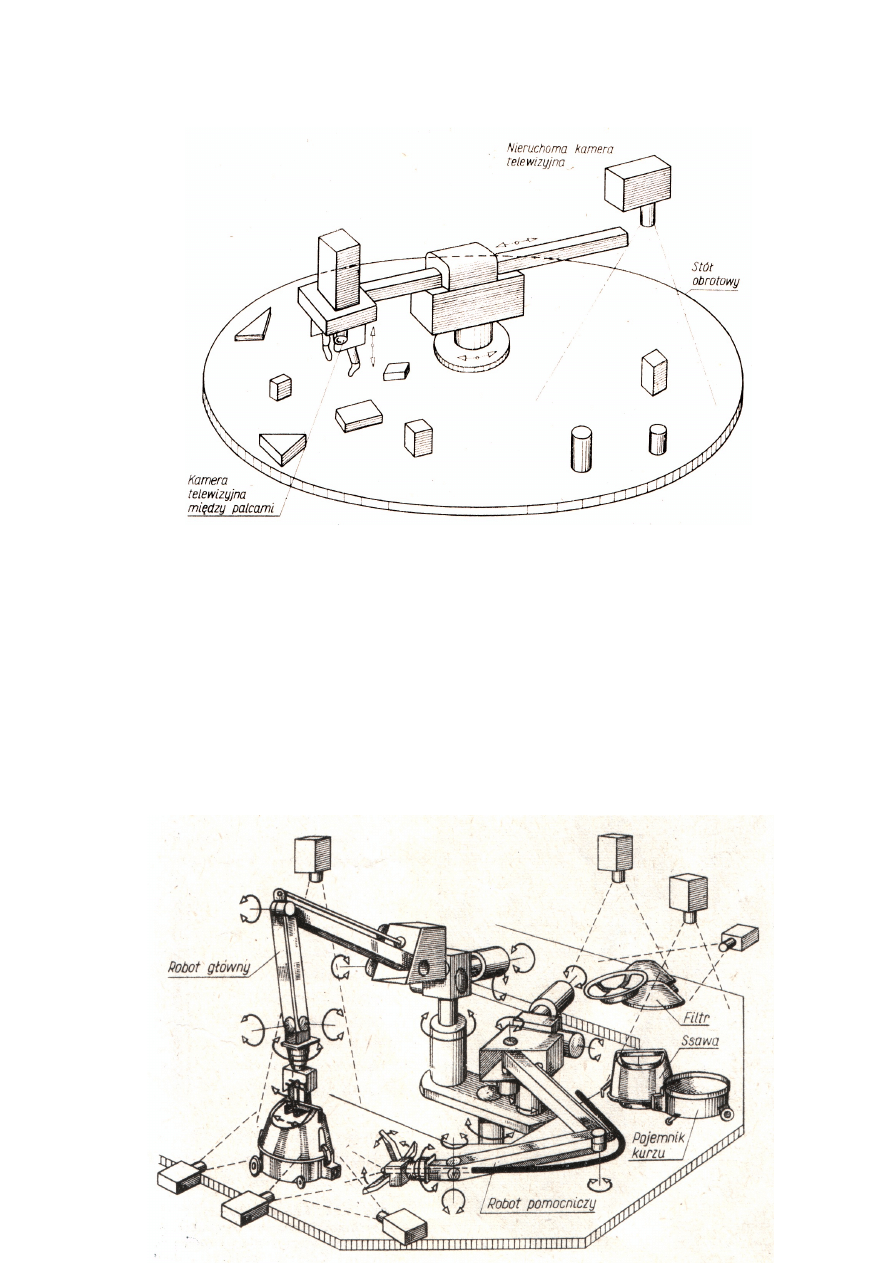

znacznie bardziej efektywny od poprzednio wymienionych robotów generacji 2 jest

robotowy system montażowy opracowany w 1977 r. przez firmę Hitashi (rys. 13),

składający się z dwóch robotów i montujący odkurzacze z 5 części, rozrzuconych

bezładnie na stole. Każdy robot systemu ma 8 stopni swobody, 3-palcowy chwytak oraz

około 30 przetworników dotykowych na palcach, chwytaku i przegubie. Robot

pomocniczy jest robotem „siłowym" przeznaczonym do podnoszenia montowanych

części i utrzymywania ich w nieruchomej pozycji. Robot główny jest robotem

,,inteligentnym”, mającym między palcami chwytaka kamerę telewizyjną

umożliwiającą ,,obejrzenie” z różnych stron przedmiotu przytrzymywanego przez robot

pomocniczy. System ma kilka kamer telewizyjnych, przy czym:

a) dwie kamery pionowe i kamera pozioma w prawej części rys. 13 służą do

identyfikacji i określenia położenia początkowego elementów odkurzacza;

b) trzy kamery poziome i kamera pionowa w lewej części rys. 13, które wraz z kamerą

chwytaka robota głównego i przetwornikami dotykowymi służą do kontroli

przebiegu montażu.

12

Rys. 13. Robotowy system do automatycznego montażu odkurzaczy firmy Hitachi

Montaż odkurzacza przez omawiany system trwa tylko 2 min, to jest już niewiele

więcej, aniżeli montaż ręczny. Przebieg montażu jest sterowany dwoma komputerami:

podporządkowanym komputerem Hidic-150, służącym przede wszystkim do

przetwarzania sygnałów pochodzących od przetworników dotykowych;

nadrzędnym komputerem Hidic-500 przetwarzającym dane pochodzące z kamer

telewizyjnych i dane będące wynikiem przetworzenia sygnałów przetworników

dotykowych w informacje umożliwiające koordynowanie ruchów obu robotów.

Na rys. 14 przedstawiono wygląd jednego z robotów generacji 2 — robota firmy

Cincinnati Milacron o sześciu stopniach swobody, wyposażonego przez firmę Generał Motors

w komputerowy system sterowania z kamerą telewizyjną Consight. Dzięki temu może on

manipulować bezładnie rozrzuconymi przedmiotami znajdującymi się na ruchomym

podajniku taśmowym. Robot ten jest przeznaczony do wykonywania czynności montażowych

w przemyśle samochodowym.

13

Rys. 14. Robot generacji 2 firmy Cincinnati Milacron z komputerowym systemem sterowania

i kamerą telewizyjną Consight podczas badań w laboratorium firmy General Motors

2.4. Roboty generacji 2,5 i 3

Roboty te są wyłącznie obiektami intensywnych prac badawczych, zwanych często badaniami

nad tzw. sztuczną inteligencją.

Roboty generacji 2,5 i 3 są wyposażone w zdolności rozpoznania złożonych kształtów i

klasyfikacji złożonych sytuacji, a ich system sterowania ma za zadanie m.in. wyposażenie ich

w umiejętność radzenia sobie w sytuacjach zawierających elementy nieokreśloności i

nowości. Jest to możliwe (na razie w ograniczonym zakresie) dzięki dużemu zwiększeniu

mocy obliczeniowej sterujących je komputerów w porównaniu z robotami generacji 2, przy

bardzo podobnym wyposażeniu w kamery telewizyjne i przetworniki dotykowe.

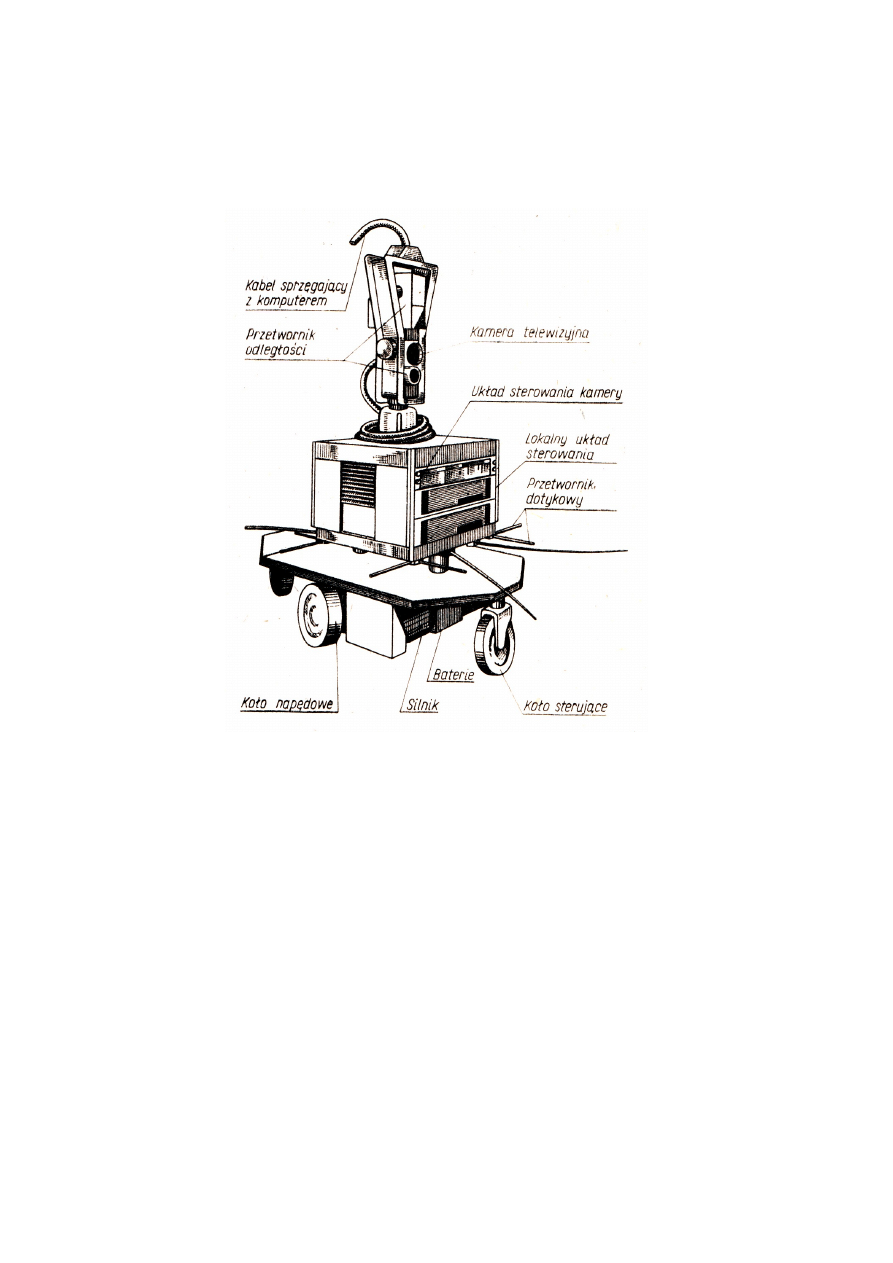

Przykładem robota generacji 2,5 może być jeżdżący robot Shakey (rys. 15) opracowany

przez Stanford Research Institute. Robot ten potrafi wykonać zadanie polegające na

odnalezieniu w jednym z kilku pomieszczeń skrzyni o określonych rozmiarach i barwie (np.

najmniejszej skrzyni białej) i przesunięciu jej w określone miejsce. Ponieważ robot ten jest

pozbawiony chwytaków, to zadanie przesunięcia skrzyni jest zadaniem trudniejszym od

zadania przeniesienia skrzyni w przypadku posiadania chwytaków. Jednakże podstawowym

utrudnieniem jest to, że model pomieszczeń, w których przesuwa się Shakey jest częściowo

błędny: np. drzwi zamknięte były w modelu przedstawione jako otwarte, pomieszczenia

zawierały przeszkody nie uwzględnione w modelu lub umieszczone w rzeczywistości w

innych miejscach, aniżeli to zaznaczono w modelu. Wymagało to oczywiście od robota

przede wszystkim „krytycznego” zweryfikowania modelu z rzeczywistością i korekty modelu

przed lub podczas realizacji zadania. W wielu przypadkach realizacja zadania wymagała

14

dodatkowych działań pomocniczych: np. w pewnej sytuacji Shakey „stwierdził”, że jeżeli

przysunie równię pochyłą znajdującą się w pomieszczeniu/to będzie mógł po niej wjechać na

platformę, na której znajdowała się poszukiwana skrzynka, po czym będzie mógł po tejże

platformie zepchnąć ją w dół.

Rys. 15. Robot Shakey generacji 2,5 wykonany w Stanford Research Institute

Podstawowymi trudnościami występującymi przy konstrukcji robotów generacji 2,5 i 3

są trudności opracowania szybkich i efektywnych algorytmów rozpoznawania brył,

klasyfikacji sytuacji oraz generacji strategii postępowania w warunkach częściowej

nieokreśloności. W parze z trudnościami konstrukcji „inteligentnych" robotów idzie również

niemożliwość wyobrażenia sobie ich przypuszczalnych zastosowań.

Obecnie w wysoko zorganizowanym i uporządkowanym środowisku hali fabrycznej

brak zapotrzebowania na roboty realizujące twórcze działania i formujące same sobie

strategie postępowania w warunkach dużej niepewności. Podstawowymi wymaganiami,

którym muszą sprostać roboty przemysłowe, są wymagania ekonomiczności, łatwości

programowania i pewności ruchowej. Niemniej burzliwy rozwój metod sztucznej inteligencji

oraz szybki wzrost mocy obliczeniowej komputerów pozwalają raczej optymistycznie patrzeć

na wiele dotychczas zupełnie fantastycznych bądź nieekonomicznych zastosowań

inteligentnych urządzeń, także robotów.

Powtórzmy:

15

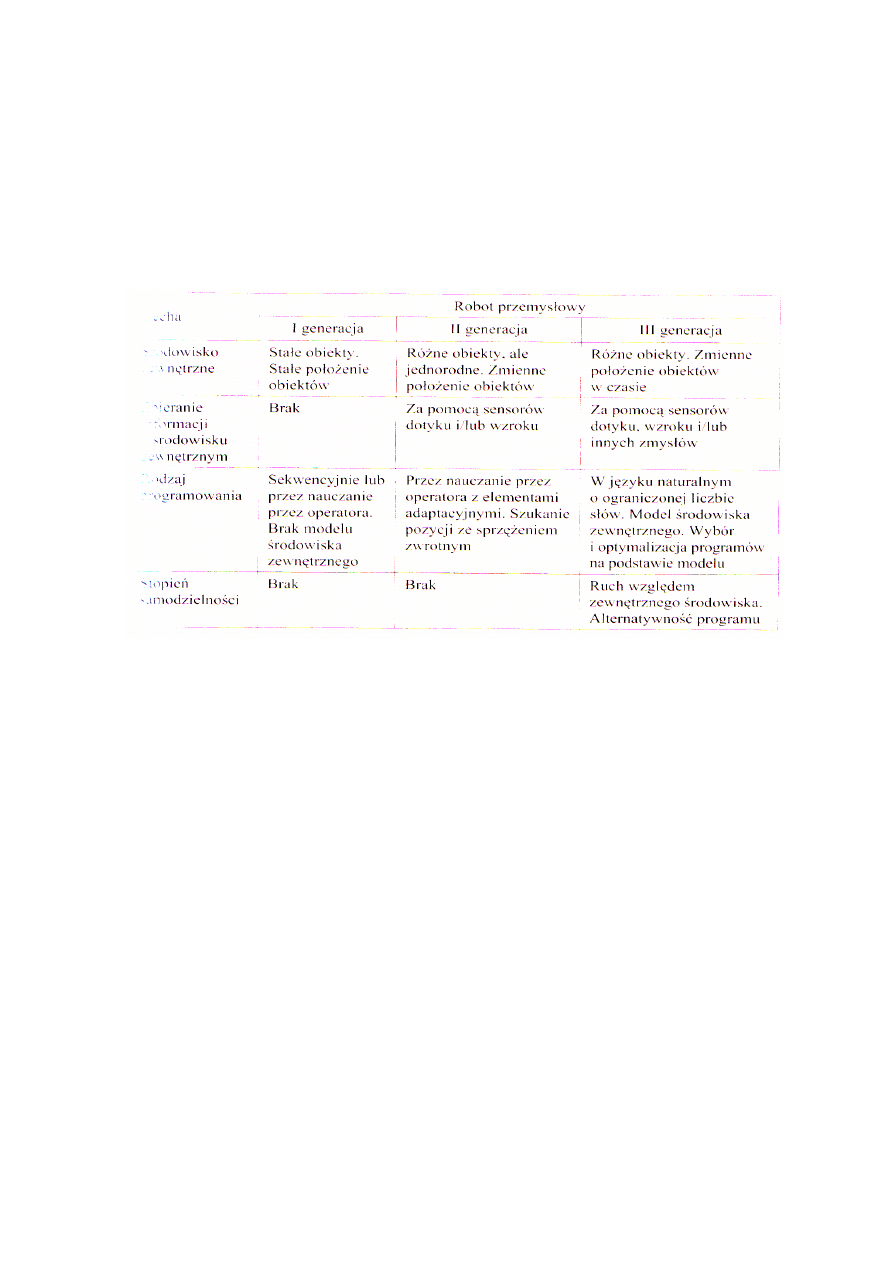

Ze względu na sposób programowania i możliwości komunikowania się robota ze

środowiskiem zewnętrznym (otoczeniem) można podzielić roboty na trzy generacje (tablica

2):

I - roboty nauczane,

II roboty uczące się,

III - roboty inteligentne.

Tablica 2. Cechy robotów przemysłowych trzech generacji

Robotami l generacji nazwano urządzenia wyposażone w pamięć, do której są

wprowadzone rozkazy, a następnie - już bez ingerencji operatora zdolne do wykonania

czynności zaprogramowanych. Roboty tej generacji nie są zdolne do samodzielnego zbierania

informacji o zewnętrznym środowisku pracy. Roboty pierwszej generacji stanowią więc

większość współczesnych robotów przemysłowych. Mają one ograniczone właściwości

funkcyjne i tylko sporadycznie są wyposażone w czujniki do zbierania informacji z

otaczającego środowiska. Należą do nich programowane manipulatory lub roboty

przemysłowe niższego rzędu, przeznaczone do podawania i odbierania obiektów z maszyn

wytwórczych. Mają one niekiedy duży udźwig i wysoką dokładność pozycjonowania, a także

możliwości sterowania drogą i prędkością przesuwu.

Roboty l generacji charakteryzują się:

całkowitym brakiem sprzężeń zwrotnych od stanu manipulowanego przedmiotu;

manipulowanie jest więc sterowane w torze otwartym,

koniecznością precyzyjnego zaprogramowania ruchów ramion w stosunku do

określonego układu współrzędnych,

koniecznością ustabilizowania współrzędnych stanu początkowego manipulowanego

przedmiotu.

Roboty II generacji są zdolne rozpoznać żądany obiekt w zbiorze, bez względu na jego

położenie i kształt. Dopuszczalna jest zmiana miejsca pracy robota względem poszukiwanego

elementu. Drugą generację stanowią więc roboty przemysłowe wyższego rzędu o lepszych

właściwościach.

Istotą robotów II generacji jest ograniczona możliwość rozróżniania kształtów i

położeń, dzięki zastosowaniu złożonych systemów rozpoznających (składających się z kamer

16

telewizyjnych i/lub wielopunktowych przetworników dotykowych w chwytaku manipulatora)

sprzęgniętych z komputerami o stosunkowo dużej mocy obliczeniowej, służących do analizy i

interpretacji obrazu optycznego i/lub dotykowego.

Niektórzy autorzy wyróżniają jeszcze podgeneracje robotów. Na przykład, Niederliński

wyróżnia roboty generacji 1,5 (jeden i pół), których istotnymi cechami jest to, że:

ruchy wykonywane przez ich efektory nie są całkowicie zdeterminowane na etapie

programowania tych robotów, lecz zależą od wartości niektórych współrzędnych stanu

manipulowanego obiektu,

wymienione współrzędne stanu są mierzone przez proste przetworniki sił i momentów lub

przetworniki położenia o charakterze optycznym lub dotykowym,

wyznaczenie potrzebnych współrzędnych stanu obiektu jest realizowane prostymi

środkami, bez uciekania się do złożonych algorytmów rozpoznawania obrazów i analizy

sytuacji.

Oczekuje się, że w nieodległej przyszłości będą stosowane roboty przemysłowe trzeciej

generacji, zdolne do samodzielnego rozwiązywania zadań w procesie produkcji. Roboty tej

generacji będą wyposażone w dużą liczbę czujników oraz złożony system sterowania,

koordynujący pracę kilku ramion (kilku robotów). Roboty takie są już badane w laboratoriach

i prezentowane na wielu imprezach technicznych. Roboty adaptacyjne będą zdolne do

przyjmowania od człowieka poleceń wydawanych w formie słownej. Zbiór prognozowanych

właściwości robotów przemysłowych trzeciej generacji jest podany w tabl. 2.1.

Roboty III generacji będą charakteryzować się więc pewnymi intelektualnymi możliwościami aktualizowania

programu pracy w zmieniających się warunkach. Wyposażenie robotów w analizatory wzroku, słuchu i czucia

umożliwi rozpoznawanie przedmiotów w przestrzeni, która została zapamiętana w pamięci robota.

Niederliński tak charakteryzuje dalsze generacje robotów: „Roboty generacji 2,5 (dwa i

pół) i III są wyposażone w zdolności rozpoznania złożonych kształtów i klasyfikacji

złożonych sytuacji, a ich system sterowania ma za zadanie między innymi wyposażenie ich w

umiejętność radzenia sobie w sytuacjach zawierających elementy nieokreśloności i nowości.

Jest to możliwe (na razie w bardzo ograniczonym zakresie), dzięki dużemu zwiększeniu mocy

obliczeniowej sterujących je komputerów w porównaniu z robotami generacji II, mimo

bardzo podobnego wyposażenia w kamery telewizyjne i przetworniki dotykowe".

Szybki rozwój metod sztucznej inteligencji oraz wzrost mocy obliczeniowej

komputerów w ostatnim dziesięcioleciu pozwalają optymistycznie patrzeć na wiele

dotychczas zupełnie fantastycznych bądź nieekonomicznych zastosowań robotów

inteligentnych. Niektóre z tych zastosowań będą zapewne omówione podczas seminarium.

3. Perspektywy rozwoju robotów

Prace nad zagadnieniami sztucznej inteligencji doprowadziły przede wszystkim do

wzrostu szacunku dla inteligencji ludzkiej, dla ludzkiej zdolności postrzegania, oceny,

analizy, uczenia się i decydowania. Prace te bowiem wykazały, że zrozumienie obrazów i

tworzenie strategii postępowania są działaniami niesłychanie skomplikowanymi, które być

może pozostaną zagadką do czasu, gdy funkcjonowanie ludzkiego mózgu będzie znacznie

lepiej rozumiane aniżeli obecnie. Stąd też wizje robotów poruszających się po hali fabrycznej

i uczestniczących w procesie produkcji w sposób tylko z grubsza przypominający

uczestnictwo człowieka pozostaną - zdaniem specjalistów - w literaturze science-fiction.

Obecnie większość prac konstrukcyjnych i badawczych w dziedzinie robotów jest

ukierunkowana nie na wzrost ,,inteligencji” robotów, lecz na bardziej inteligentne

zastosowanie i wykorzystanie wszystkich możliwości istniejących, mniej ,,inteligentnych”

robotów generacji 1, 1,5 oraz 2.

Dla bardzo dużej ilości ważnych zastosowań przemysłowych możliwości tych robotów

są w pełni wystarczające, i tak np. konstruktorzy japońskiej firmy Kawasaki

17

zademonstrowali, że korzystając wyłącznie z robotów generacji 1 oraz 1,5 można

automatyzować tak złożone czynności jak montaż skrzyń biegów i silników. Wymaga to

umiejętnego integrowania robotów z linią produkcyjną, opracowania pewnej liczby

praktycznych metod kompensacji normalnych niedokładności pozycjonowania i tolerancji

wymiarowych a w skrajnych przypadkach - zmian konstrukcyjnych w montowanym detalu,

by uczynić go bardziej „robotopodatnym”.

Literatura

Buda J., Kováč M.: Zastosowanie robotów przemysłowych. WNT Warszawa, 1979.

Niederliński A.: Roboty przemysłowe. WSiP Warszawa, 1981.

Honczarenko J.: Roboty przemysłowe. WNT Warszawa, 2004.

18

Wyszukiwarka

Podobne podstrony:

CHRAPEK,podstawy robotyki, Sterowanie robotów przemys owych

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, elementy sk adowe i struktura robotów

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy pneumatyczne

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy hydrauliczne

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy elektryczne

CHRAPEK,podstawy robotyki, Metodyka wprowadzania robotów do przemys u

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

więcej podobnych podstron