PODSTAWY ROBOTYKI

PR W 3.7

1

Przykłady konstrukcji robotów przemysłowych

1. Wstęp

Robotyka przemysłowa zajmuje się zagadnieniami związanymi z zastosowaniem robotów i

manipulatorów przemysłowych do robotyzacji takich procesów, jak:

•

Odlewnictwo

•

Spawalnictwo

•

Lakiernictwo

•

Pokrycia powierzchni

•

Obsługa pras

•

Montaż

•

I wiele innych procesów które wymagają dużego wysiłku fizycznego i są czasami

szkodliwe, monotonne i niebezpieczne dla zdrowia obsługi.

Zastosowanie robotów przemysłowych w ostatnich latach daleko wykracza poza przemysł

elektromaszynowy i wkracza do takich przemysłów jak:

•

Górnictwo

•

Okrętownictwo

•

Lotnictwo

•

Rolnictwo

•

Transport

•

Budownictwo

•

Łączność

•

Chemia

•

Leśnictwo

Szczególny rozwój robotów następuje w związku z badaniami przestrzenia kosmicznej i w

usługach. Przyszłość robotyki przemysłowej to elastyczne systemy produkcyjne i bezludne

fabryki.

2. Podstawowe określenia i podział robotów

Definicja ISO na określenie robota przemysłowego lub manipulacyjnego robota

przemysłowego: manipulacyjny robot przemysłowy jest automatycznie sterowaną

programowaną maszyną manipulacyjną o wielu stopniach swobody, stacjonarną lub mobilną

dla różnych zastosowań przemysłowych. (ISO/TR 8373 3.3)

Wyjaśnienie znaczeń skrótów w podanej definicji:

•

programowana maszyna – oznacza możliwość łatwego programowania (zmiany

programów), ruchów lub funkcji bez zmiany struktury mechanicznej lub układu

sterowania.

2

•

Wielozadaniowa maszyna – oznacza, że może być ona adaptowana dla różnych

zastosowań drogą zmiany struktury mechanicznej lub układu sterowania.

•

Fizykalna zmiana – oznacza zmianę struktury mechanicznej lub układu sterowania za

wyłączeniem zmian programu, kase, Cd-rom itp.

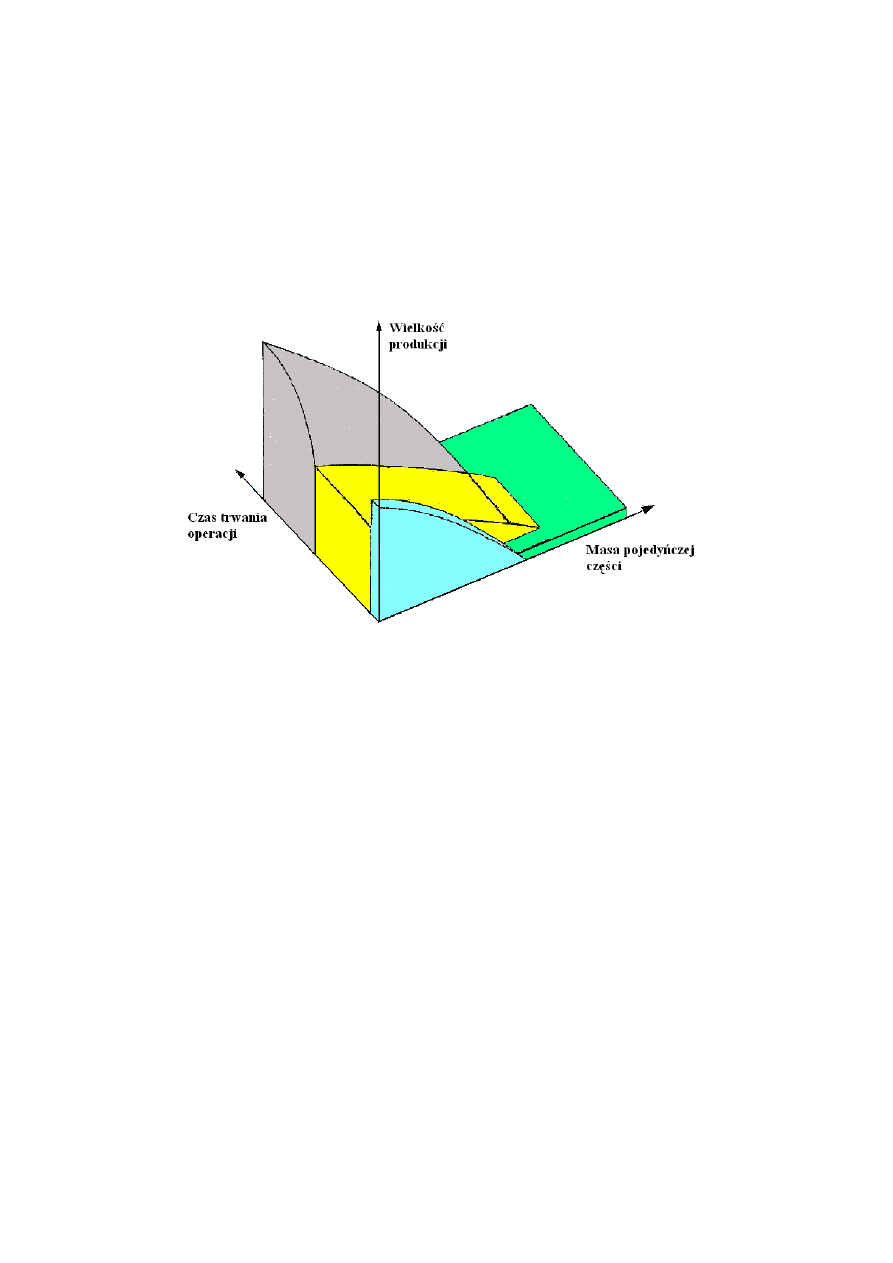

2.1. Obszar efektywnego stosowania robotów przemysłowych

Rys. 1. Obszar stosowa robotów przemysłowych

2.2. Podstawowe klasy robotów przemysłowych

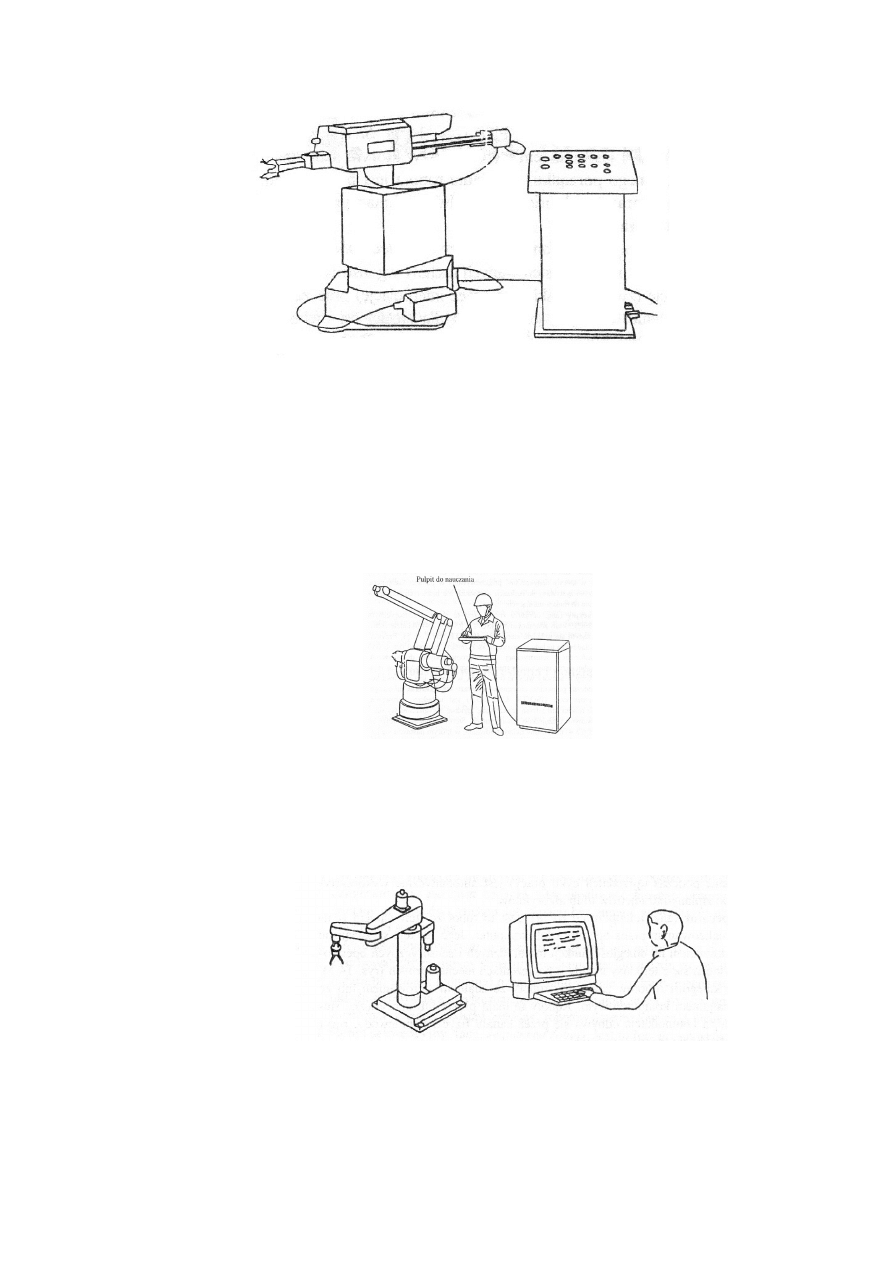

Rozróżnia się cztery podstawowe klasy robotów przemysłowych:

1.

robot sekwencyjny – jest to robot o sekwencyjnym układzie sterowania.

Typowym przykładem jest robot typu non-servo PTP (rys. 2). Sterowanie

sekwencyjne (ISO 2806 3.1.07) – jest układem sterowania, w którym stan ruchu

maszyny wynika z określonego porządku. Działanie robota jest binarne, tzn. typu

on-off, start-stop itd. Oraz trajektoria między dwoma binarnymi położeniami

końcowymi jest sterowana.

3

Rys. 2. robot sekwencyjny

2.

robot realizujący zadaną trajektorię – robot realizujący ustaloną procedurę

sterowanych ruchów wg instrukcji, które specyfikują żądaną pozycję oraz żądaną

prędkość w danym położeniu prędkość jest zmienna dla każdej osi ruch, co

umożliwia generowanie zadanej trajektorii (rys. 3 i rys. 4).

Do tej kategorii robotów zaliczamy typy:

•

playback – może powtarzać zadanie programowe, ustalone zdalnie przez

nauczanie.

Rys. 3. Robot typu Playback

•

CNC – jest systemem w którym dedykowany, przechowywany w pamięci

komputera, program jest wykorzystywany do realizacji wszystkich lub

niektórych podstawowych numerycznych funkcji.

Rys. 4. Robot typu CNC

•

Continuous path

4

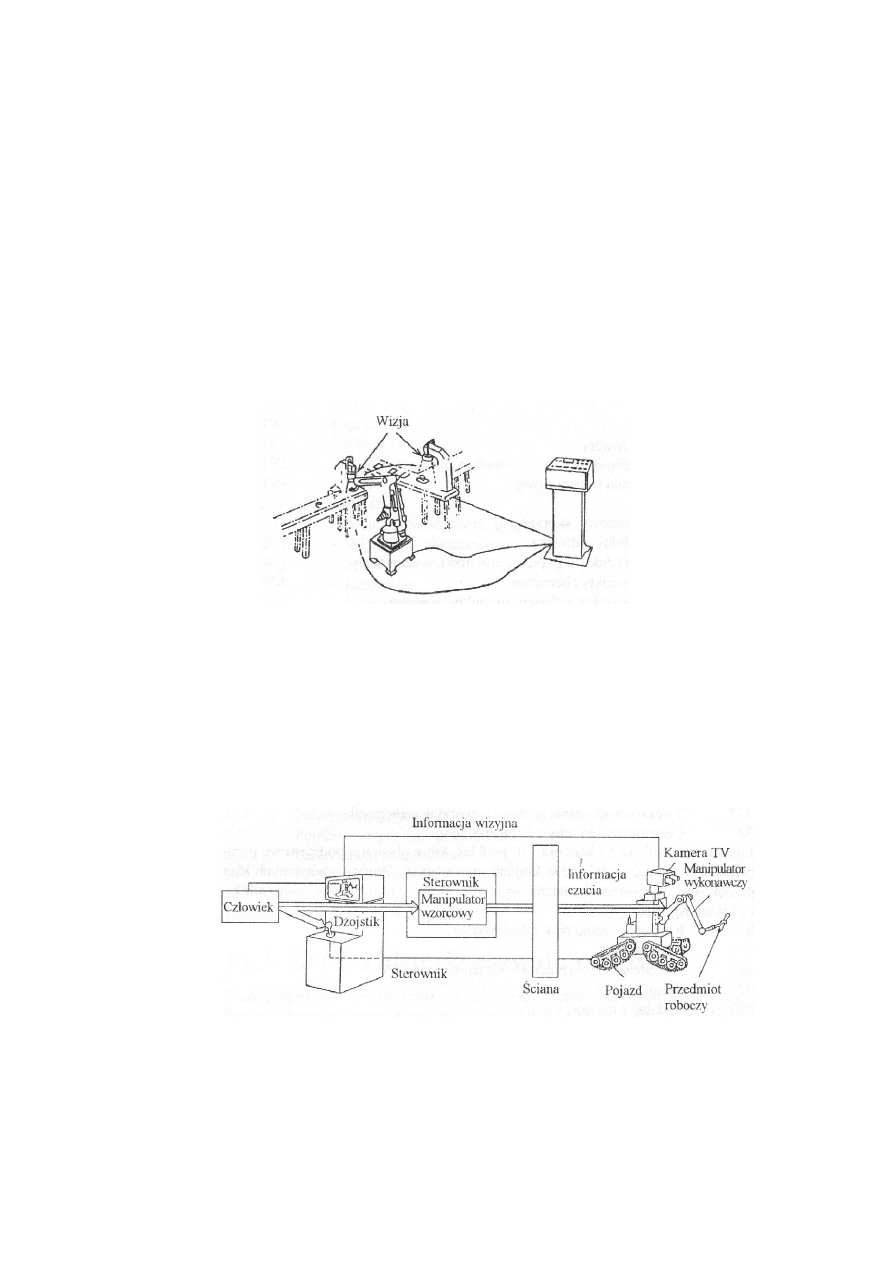

3.

robot adaptacyjny – to robot o sensorycznym lub adaptacyjnym układzie

sterowania, lub uczącym się układzie sterowania. Przykładami takich układów są

układy o możliwościach zmiany własności dzięki wykorzystaniu informacji

sensorycznej lub nagromadzonych doświadczeń, planowanie zadań przez

nauczanie i trening. Przykładem jest robot wyposażony w sensory wizyjne (rys. 5)

w którym jest możliwa korekta ruchu podczas pobierania elementów.

Sterowanie sensoryczne – jest układem sterowaniau którym ruch robota lub siły są

realizowane zgodnie z sygnałami wyjściowymi, uzyskiwanymi z czujnikow

zewnętrznych.

Sterowanie adaptacyjne – to układ sterowania, w którym nastawia się parametry

na podstawie warunków uzyskanych w procesie detekcji. Uczący się układ

sterowania jest układem, w którym doświadczenie jest automatycznie

wykorzystywane do zmiany parametrów i/lub algorytmów.

Rys. 5. Robot inteligentny

4.

teleoperator – to robot ze sterowaniem zdalnym, realizowanym przez operatora

lub komputer. Jego funkcje są związane z przenoszeniem na odległość funkcji

motorycznych i sensorycznych operatora. Wyłącza się z tej klasy układy o

połączeniach mechanicznym (rys. 6). Do tej kategorii robotów zaliczamy:roboty

ze zdalnym sterowaniem lub za wspomaganiem komputerowym.

Rys. 6. Teleoperator

5

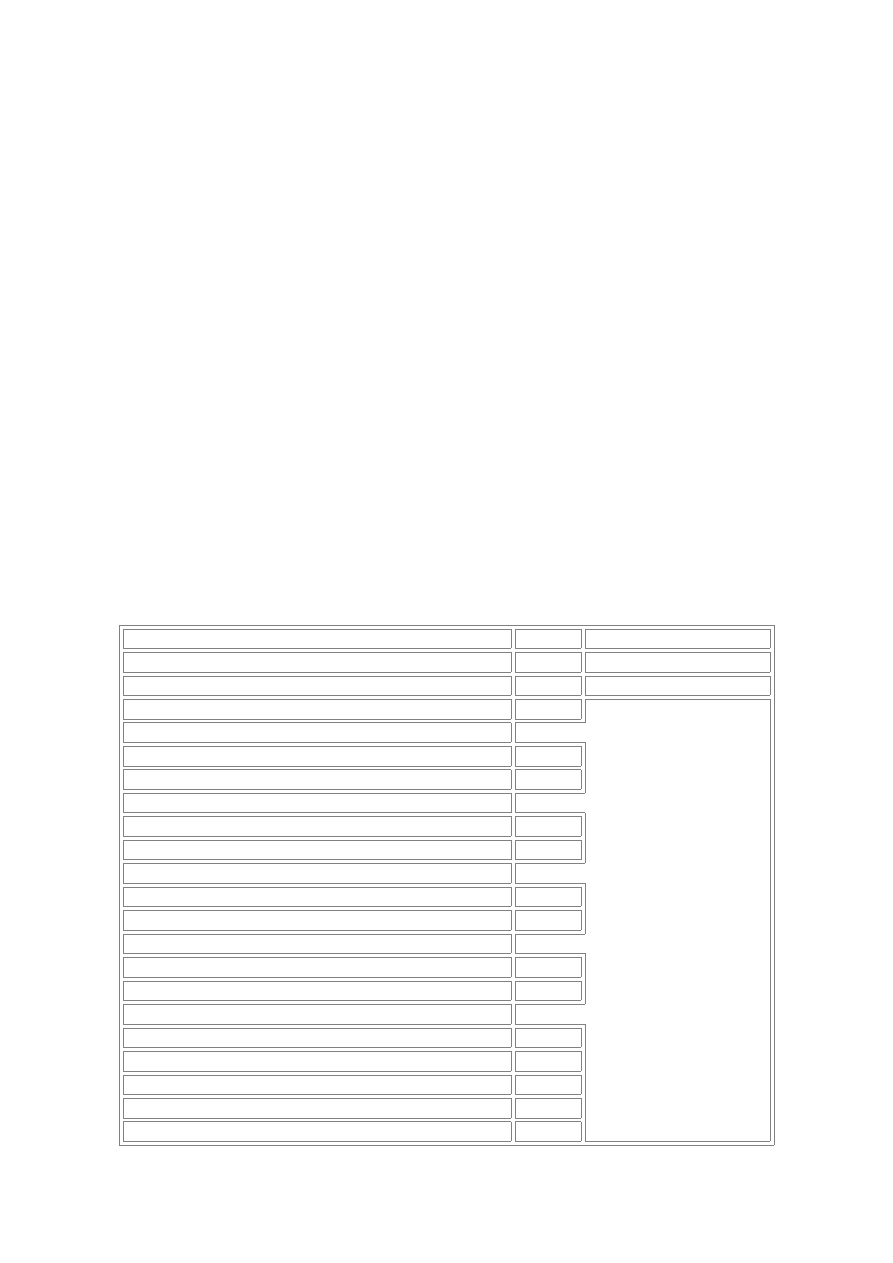

Tablica 1. Wymagania stawiane robotom przemysłowym na poszczególnych stanowiskach

roboczych

Stanowisko robocze

Przeciętny

udźwig kg

Dopuszczalna

niedokładność

mm

Objętość

Strefy

Obsługi

m

3

Liczba

Kroków

Programu

Liczba

Funkcji

zewnętrznych

Obsługa prasy ciągowej

Obsługa prasy kuźniczej

Obsługa obrabiarki

Cykliczna obsługa

trzech obrabiarek

Niecykliczna obsługa

trzech obrabiarek

sterowanych

numerycznie

Obsługa sześciu maszyn

numerycznych nie

sterowanych

Przekładnie części z

jednego miejsca w inne

miejsce stałe

Odbieranie części z

określonego miejsca

stałego i tworzenie

przestrzennej mozaiki

Obsługa maszyny do

odlewania pod

ciśnieniem

Zgrzewanie punktowe

5

25

15

15

15

40

20

20

10

20

+- 2

+-1,5

+-1

+-1

+-1

+-1

+-5

+-3

+-3

+-1

1,5

2,5

1,8

4,5

3,5

8

2

4,5

2

2

20

60

30

120

250

1200

20

180

30

180

4

8

6

12

18

24

2

12

4

12

2.3.

Cechy robotów przemysłowych

Istotną cechą robotów jest programowalność, to znaczy możliwość zmiany sekwencji

czynności manipulacyjnych przez zmiany programu przechowywanego w pamięci robota.

Własności tej nie mają znacznie starsze od robotów mechaniczne elementy manipulujące,

realizujące tylko taką sekwencję czynności manipulujących, dla wykonania której zostały

zaprojektowane. Elementy wykonawcze robotów, przeznaczone do wykonania czynności

manipulacyjnych, noszą nazwę manipulatorów. Manipulatory są sterowane przez układ

6

sterowania robota w zależności od realizowanego programu, współrzędnych stanu narzędzia

oraz współrzędnych stanu obiektu.

Wprowadzenie robotów do przemysłu było znaczącym faktem dla organizacji pracy i

życia człowieka. Z jednej strony roboty odbierają człowiekowi miejsca pracy, z drugiej strony

zajmują one te stanowiska, na które ciężko znaleźć pracowników. Chodzi tu głównie o prace

powtarzalne, monotonne, wymagające stałej dużej wydajności i utrzymywania stałej jakości.

Wraz z postępem techniki wzrasta również obycie techniczne kadry pracowniczej, więc na

pewne stanowiska pracy w ogóle nie można znaleźć pracowników. W te dziedziny wkraczają

roboty, dla których praca monotonna czy w trudnych warunkach nie stwarza większych

kłopotów.

2.4.

Generacje robotów

Generalnie występują problemy z jakimś logicznym ustaleniem generacji robotów.

Przedstawiona poniżej klasyfikacja jest najbardziej syntetyczna.

Generacja 1.

Są to roboty zaprogramowane na kolejną sekwencję czynności. Roboty te nie przyjmują

informacji z otoczenia (czyli mają zamknięty tor sprzężenia zwrotnego). Sterowanie ruchem

odniesione jest do podstawy robota. Ruch poszczególnych członów struktury kinematcznej

odbywa się zgodnie z zapisaną informacją cyfrową i analogową.

Generacja 2.

Roboty te wyposażone są w układy urządzeń umożliwiających współpracę z otoczeniem

(kamery, czujniki).

Generacja 3.

Roboty tej generacji nazywane są robotami typu ręka - oko. Posiadają one zdolność do

rozpoznawania obiektów. Posiadają rozbudowane układy sztucznego intelektu. Składają się

na nie systemy pobierania informacji o środowisku otaczającym robota. Dane te są pobierane

za pomocą sensorów wizyjnych i przekazywane są do komputera. Ten zaś, w oparciu o

znajomość modeli kinematycznych, dynamicznych i współczynników ruchu, zadaje

optymalny tor ruchu robota.

3. Roboty w przemyśle

3.1. Najczęściej stosowane typy robotów w przemyśle

- Irb-6, Irb-60, Irp-6, Irp60

- RIMP-401 jedno lub dwuramienny

- RIMP-402

- RIMP-1000

- RIMP-901

- PRO-30

- PR-2

- NM-1-2

- NM-3

- Roboty: Unimate, Puma, Traffa, Comau

7

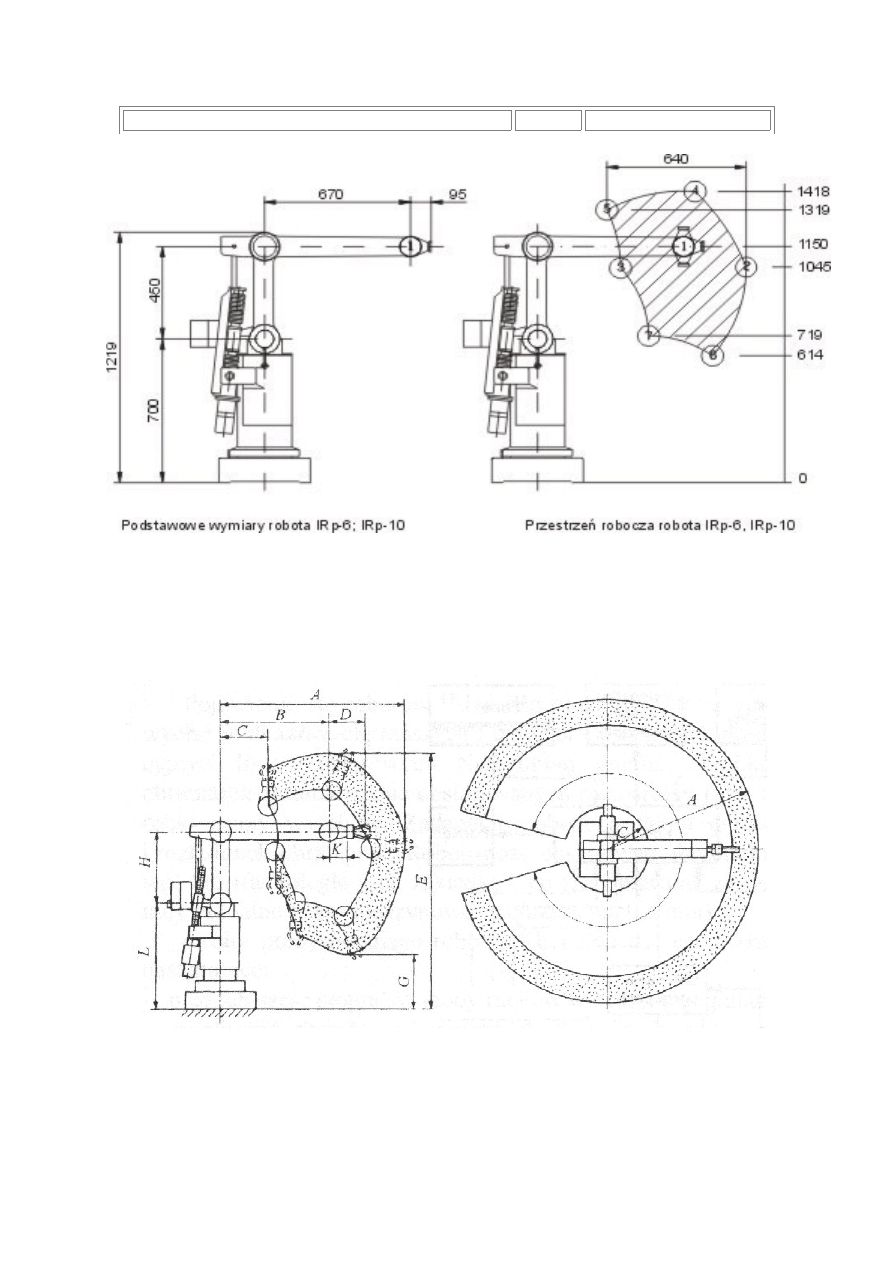

3.2. Robot przemysłowy IRp-6; -10

Roboty przemysłowe IRp-6, -10 są uniwersalnymi środkami automatyzacji procesów

przemysłowych, przede wszystkim procesów uciążliwych lub trudnych do wykonania przez

człowieka. Roboty mogą być stosowane do automatyzacji prac wykonywanych przez

maszyny lub mogą same wykonywane pewne prace przy użyciu narzędzi, jak np.: spawanie

łukowe, szlifowanie, stępianie krawędzi.

System sterowania robota jest oparty na technice komputerowej, co umożliwia

robotowi wykonanie skomplikowanych funkcji, jak: układanie lub pobieranie przedmiotów

według wzoru, realizację bardzo długich programów, ruch prostoliniowy - pionowy lub

poziomy, poszukiwanie przedmiotów o nieznanym z góry położeniu. Możliwe jest również

dokonanie poprawek w programach, wykonywanie skoków warunkowych itp. Funkcje te

umożliwiają użytkownikowi stosowanie robotów do różnych skomplikowanych zadań bez

konieczności stosowania specjalnych urządzeń współpracujących z robotami.

Roboty składają się z części manipulacyjnej i oddzielonej konstrukcyjnie szafy

sterowniczej. W szafie sterowniczej są umieszczone moduły układu sterowania łącznie ze

sterownikami mocy silników, dzięki czemu część manipulacyjna jest nieduża i lekka, szafa

sterownicza z elektronicznymi elementami układu sterowania może być umieszczona

oddzielnie z dala od części manipulacyjnej, co stosuje się w przypadku pracy robota w

szczególnie ciężkich warunkach otoczenia.

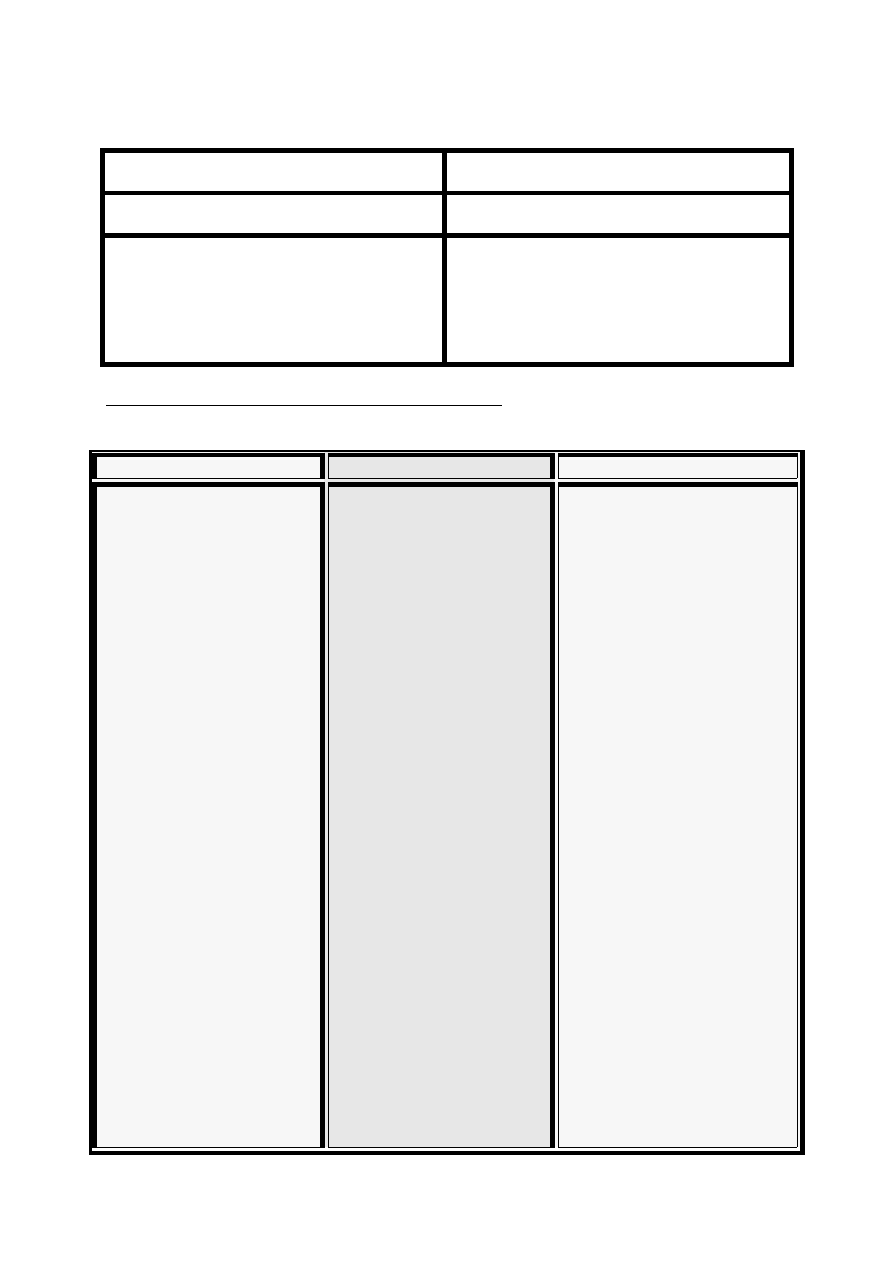

Dane techniczne

IRp - 6

IRp - 10

- liczba stopni swobody

5

5

- dopuszczalne obciążenie

6kg

10kg

- powtarzalność pozycjonowania

+/-0,2mm

- ruch obrotowy:

ˇ zakres obrotu

340°

ˇ maksymalna prędkość

110°/s

- ruch ramienia dolnego:

ˇ zakres ruchu wokół pozycji pionowej

+/-40°

ˇ maksymalna prędkość

105°/s

- ruch ramienia górnego

ˇ zakres ruchu wokół pozycji poziomej

+25°, -40°

ˇ maksymalna prędkość

105°/s

- ruch przegubu (skręcanie):

ˇ zakres ruchu

+/-180°

ˇ maksymalna prędkość

230°/s

- ruch przegubu (pochylenie):

ˇ zakres ruchu

+/-90°

ˇ maksymalna prędkość

135°/s

- przestrzeń robocza

1,4m3

- masa części manipulacyjnej

125kg

- odległość między szafą sterowniczą

6m

8

a częścią manipulacyjną standard

Rys. 7 Schematy robota IRp

Na rysunkach 8 i 9 i w tabeli pokazaliśmy wymiary i przestrzeń roboczą różnych wersji

robotów stojących i powieszonych z rodziny robotów IRp.

Rys. 8. Przestrzeń robocza robota kolumnowego.

9

Rys.9. Przestrzeń robocza robota portalowego.

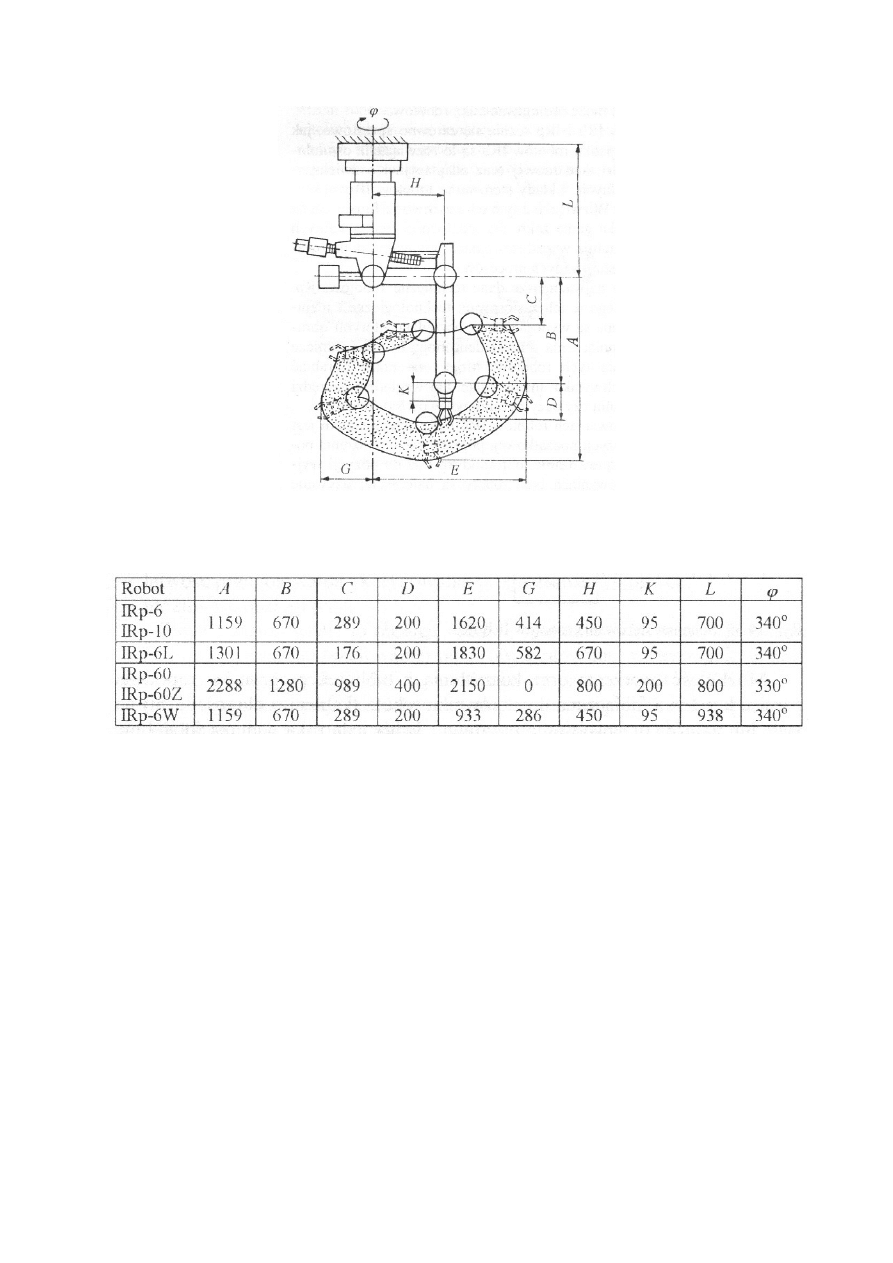

Tablica 2. Ważniejsze dane techniczne robotów IRp

3.3. Robot przemysłowy IRb – 6

3.3. Wprowadzenie

System robotów przemysłowych opracowany został przez szwedzką firmę ASEA i na licencji

produkowany był także w Polsce przez Przemysłowy Instytut Automatyki i Pomiarów.

Roboty przemysłowe serii IRb są produkowane w dwóch wersjach: IRb-6 i IRb-60,

różniących się udźwigiem (6 i 60 kG) - mają jednak identyczne układy sterowania, taką samą

strukturę kinematyczną i podobną sylwetkę. Roboty przemysłowe serii IRb stosowane są przy

automatyzacji zadań transportowych (przenoszenie detali podczas obsługi maszyn) oraz do

automatyzacji zadań technologicznych (np. spawanie łukowe, zgrzewanie punktowe,

szlifowanie itp.); odpowiednio do tych zadań roboty są wyposażane w chwytaki lub

narzędzia. Roboty przemysłowe IRb-6 są uniwersalnym środkiem automatyzacji procesów

przemysłowych, przede wszystkim procesów uciążliwych lub trudnych do wykonania przez

człowieka. Mogą być stosowane do automatyzacji prac wykonywanych przez maszyny lub

mogą same wykonywać pewne prace przy użyciu narzędzi, jak np. szlifowanie, tępienie

krawędzi itp. Robot przemysłowy IRb-6 składa się z dwóch oddzielnych części:

10

manipulatora, mocowanego sztywno do podłoża,

szafy sterowniczej, połączonej przewodowo z manipulatorem.

Człony robota są napędzane silnikami prądu stałego, co zapewnia niskie koszty eksploatacji i

konserwacji, cichą pracę i dużą szybkość pozycjonowania. Dla zapewnienia odporności

robota na trudne warunki otoczenia w części manipulacyjnej nie zastosowano łożysk

ślizgowych. Człony robota są wykonane w formie odlewów aluminiowych i zapewniają dobrą

ochronę umieszczonych wewnątrz urządzeń transmisyjnych napędu. W szafie sterowniczej

umieszczone są moduły układu sterowania łącznie ze sterownikami mocy silników, dzięki

czemu część manipulacyjna jest stosunkowo mała i lekka. Szafa sterownicza z

elektronicznymi elementami układu sterowania może być umieszczona oddzielnie, z dala od

części manipulacyjnej, co jest korzystne w przypadku pracy robota w szczególnie ciężkich

warunkach otoczenia. Zespoły złączy elektrycznych do przyłączenia kabla łączącego znajdują

się w podstawie manipulatora i w szafie sterowniczej. Kabel łączący zakończony jest

wtykami i zawiera wewnątrz dwa kable: jeden do zasilania silników i drugi (ekranowany) do

przesyłania sygnałów. Przesyłane są sygnały do lub z następujących podzespołów:

silników prądu stałego,

czujników położenia kątowego (enkoderów),

prądnic tachometrycznych,

wyłączników synchronizacji,

wyłączników krańcowych,

zaworów elektromagnetycznych,

chwytaków elektromagnetycznych,

innych, np. urządzeń sensorycznych montowanych w chwytaku.

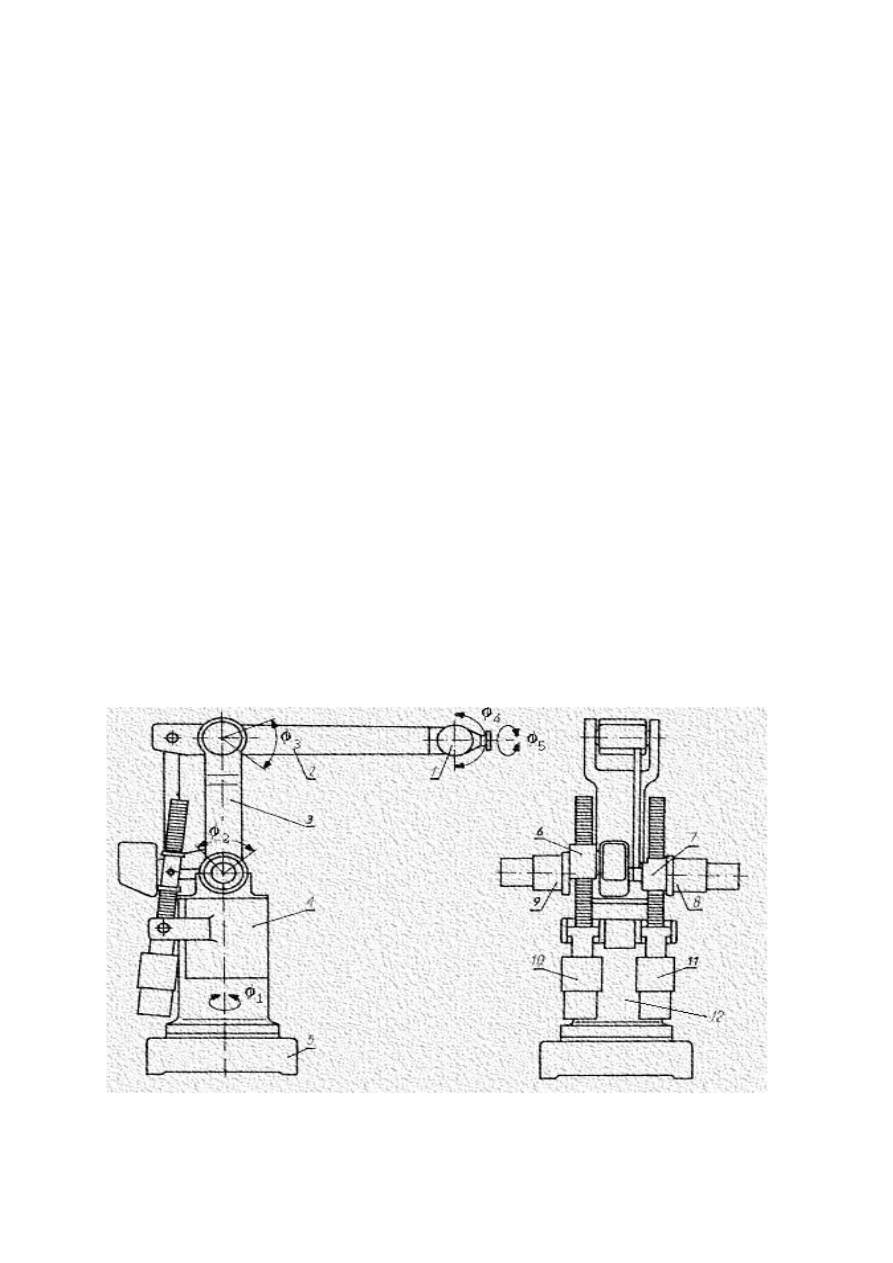

3.3.2. Opis konstrukcji robota

Rys. 10. Szkic jednostki kinematycznej robota przemysłowego IRb-6

11

1. przegub, 2. ramię górne, 3. ramię dolne, 4. korpus obrotowy, 5. podstawa, 6. przekładnia

śrubowa toczna ruchu f

2

, 7. przekładnia śrubowa toczna ruchu f

3

, 8. napęd ruchu f

5

, 9. napęd

ruchu f

4

, 10. napęd ruchu f

2

, 11. napęd ruchu f

3

, 12. napęd ruchu f

1

.

Na podstawie (5) umieszczony jest korpus obrotowy (4), do tego korpusu mocowane jest

ramię dolne (3), a do niego ramię górne (2) - do końca ramienia górnego przymocowany jest

przegub (1). Do przegubu mocowane być mogą chwytaki (ze sztywnymi końcówkami

chwytnymi, podciśnieniowe lub elektromagnetyczne) albo głowice technologiczne (np.

zgrzewadło, pistolet natryskowy, palnik do spawania łukowego), a w szczególnych

przypadkach - obrabiany przedmiot (np. przy polerowaniu, gdy taśma polerska zainstalowana

jest obok robota).

Poszczególne zespoły umożliwiają realizowanie następujących ruchów robota:

obrót wokół osi pionowej, kąt f

1

pochylenie ramienia dolnego, kąt f

2

pochylenie ramienia górnego, kąt f

3

pochylenie przegubu, kąt f

4

obrót przegubu, kąt f

5

Napęd ruchu obrotowego f1 umieszczony jest w podstawie manipulatora, a napędy

pozostałych ruchów zamontowane są na obrotowym korpusie. Napęd wszystkich ruchów

realizowany jest przy pomocy silników elektrycznych.

Obrót korpusu (f

1

) realizowany jest za pomocą przekładni falowej. Pochylenie ramienia

dolnego (f

2

) odbywa się na skutek przemieszczenia przekładni śrubowej tocznej (przekładnia

zamocowana jest na korpusie i przegubowo do dźwigni przytwierdzonej do ramienia).

Pochylenie ramienia górnego (f

3

), łożyskowanego obrotowo w górnej części ramienia

dolnego, realizowane jest przez układ: silnik - przekładnia śrubowa toczna - układ

dźwigniowy (do nakrętki przekładni zamocowane są przegubowo dwa pręty, które wraz z

ramieniem dolnym i częścią ramienia górnego tworzą równoległobok). Pochylenie przegubu

(f

4

) realizowane jest przez układ napędowy, którego oś znajduje się w punkcie obrotu

ramienia dolnego - z tego punktu za pomocą zespołu prętów i tarcz obrotowych

przekazywane jest przemieszczenie na umieszczoną na końcu ramienia górnego tarczę,

połączoną z piastą przegubu. Człon ramienia dolnego jest zamocowany obrotowo w

ułożyskowanym wsporniku korpusu. Napęd ruchu f

2

członu dolnego ramienia, złożony z

zespołu silnika i przekładni śrubowej tocznej, jest sztywno przytwierdzony do korpusu. Ruch

przekładni jest przekazywany do członu dolnego ramienia za pomocą dźwigni ułożyskowanej

w przekładni i przytwierdzonej do ramienia. Obrót przegubu (f

5

) realizowany jest

analogicznie jak pochylenie przegubu za pomocą zespołu prętów i tarcz obrotowych, z

których ostatnia połączona jest z przekładnią kątową (luz w przekładni jest nastawialny i

może być kasowany w celu zwiększenia dokładności). Zakres przemieszczeń poszczególnych

zespołów robota IRb-6 jest wyznaczony mechanicznymi ogranicznikami krańcowymi - jeżeli

na skutek błędu sterowania wymuszane jest przemieszczenie poza obszar pracy

któregokolwiek z zespołu, to ruch zatrzymywany jest na ograniczniku. Do tarczy przegubu na

końcu ramienia górnego mocowane być mogą chwytaki lub narzędzia technologiczne. W

przypadku zastosowania chwytaka ze sztywnymi końcówkami chwytnymi zasilanego

sprężonym powietrzem wykorzystuje się przyłącze pneumatyczne znajdujące się na górnym

ramieniu. W przypadku stosowania chwytaków elektromagnetycznych zasilanych prądem

przemiennym, przyłącza się je do połączonej z szafą sterowniczą listwy zaciskowej

12

znajdującej się wewnątrz górnego ramienia robota. Zastosowanie chwytaków

elektromagnetycznych wymaga użycia układów eliminujących zakłócenia oraz dodatkowych

przekaźników pośredniczących.

3.3.3. Realizacja ruchów robota IRb-6

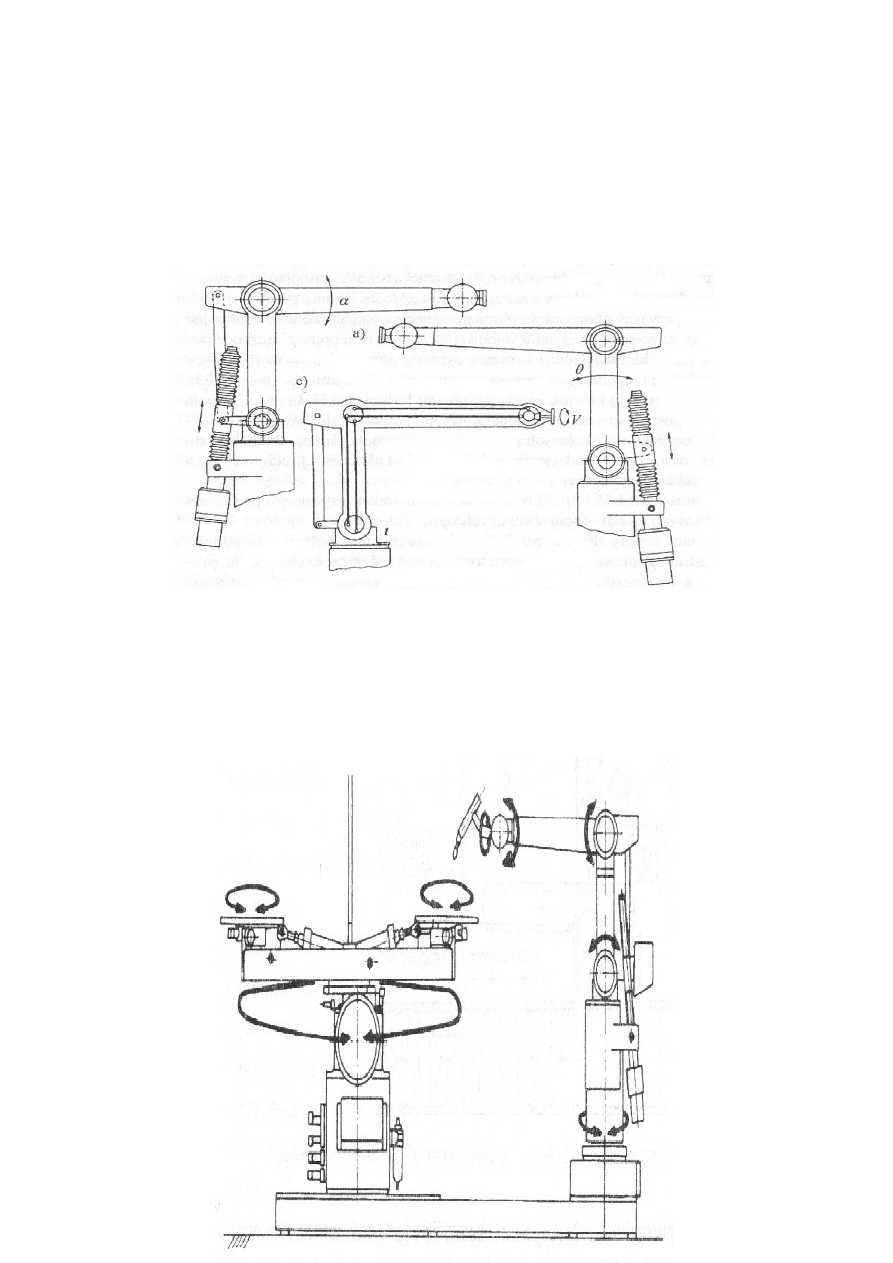

Rys. 11. Realizacja ruchów:

a) górnego ramienia b) dolnego ramienia c) końcówki kołnierzowej zespołu przegubu

3.4. Robot IRb-6 zastosowany w przemyśle

Zrobotyzowana stacja spawalnicza, pokazana na rys 12 (poniżej) jest wyposażona w robot

IRb-6, który ma za zadanie realizowanie trajektorii w układzie XYZ przestrzeni roboczej. W

przypadku spawania elementów w długiej serii o trajektorii kątowej lub liniowej bardzo

ekonomicznie wydaje się stosowanie wyspecjalizowanego robota o strukturze modułowej.

Pozycjoner odgrywa tutaj istotną rolę w procesie spawania. Zależy on od kinematyki robota.

Warto zauważyć że koszt pozycjonera wynosi około 0,5 d0 1,0 koszty robota. W tym

systemie zastosowano układ sterowania o niewielkiej liczbie wyjśc/wejść (12 – 52)

13

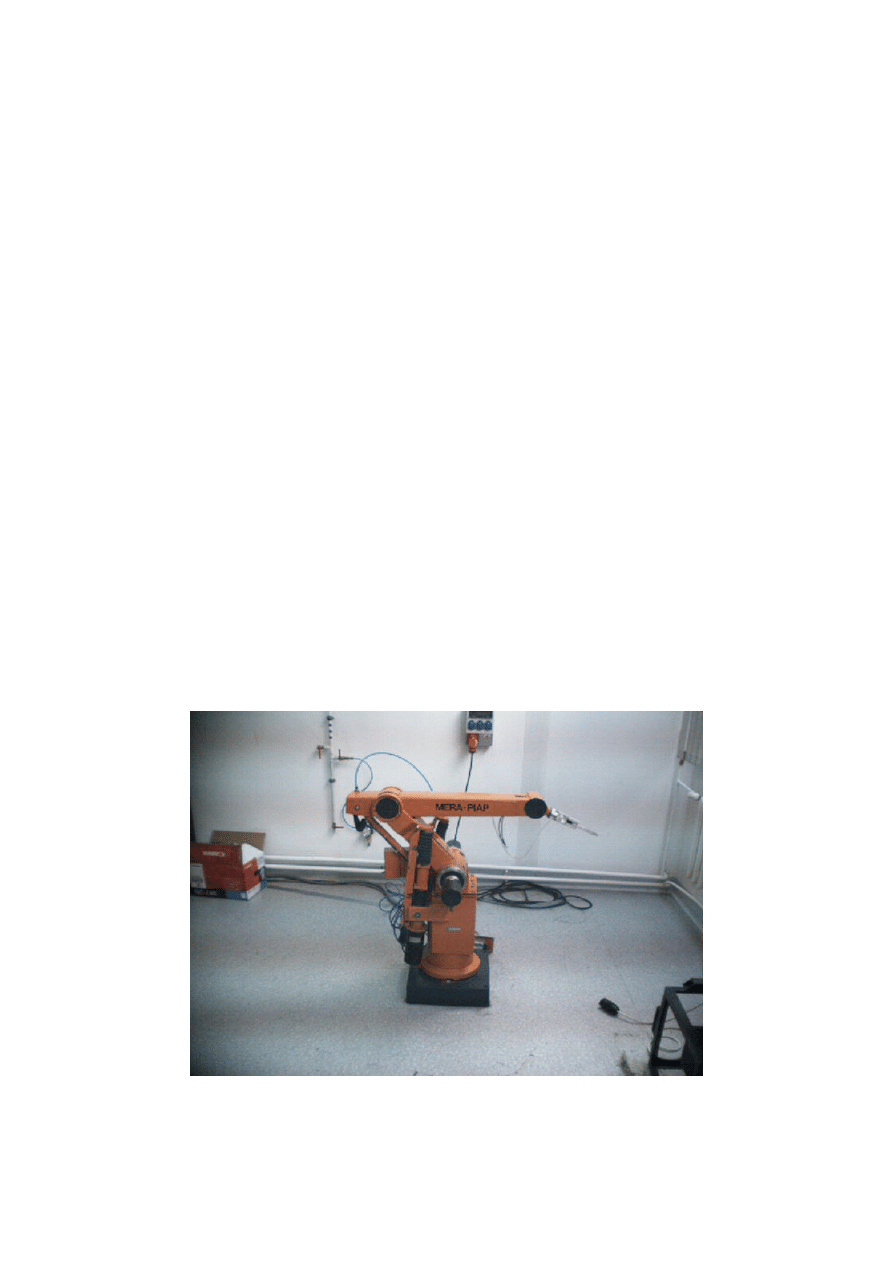

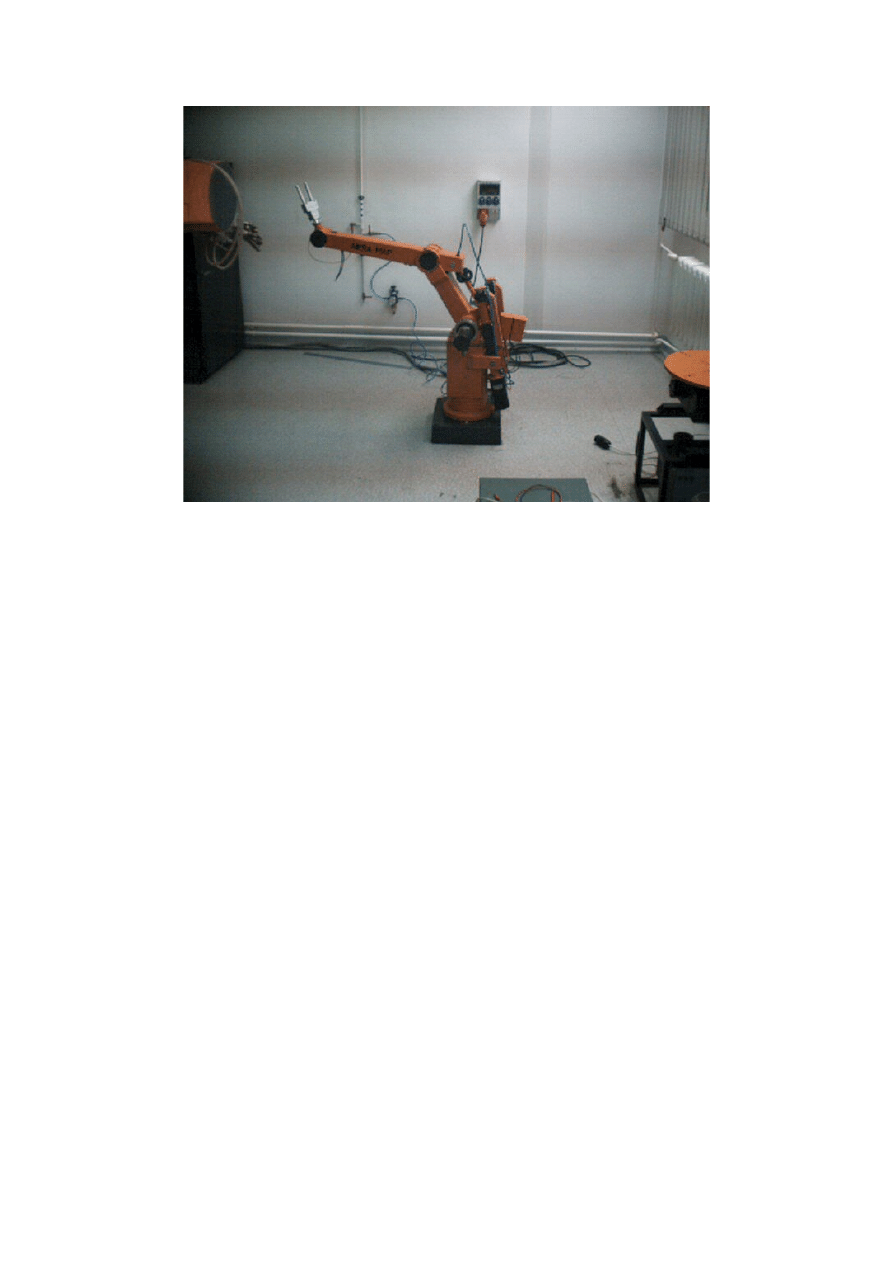

Rys. 12. Zrobotyzowana stacja spawalnicza, złożona z robota IRb-6 i

pozycjonera z napędem pneumatycznym

Rys. 13. Zdjęcie robota IRb-6

14

Rys. 14. Zdjęcie robota IRb-6

OMAWIANE ROBOTY IRb i IRp składają się z cześci manipulacyjnej i oddzielnej

konstrukcyjnie szafy układu sterowania oraz dołączonych : panelu

programowania i jednostki pamięci kasetowej, mogących obsługiwać więcej niż

jednego robota. Obydwie wersje mają podobne struktury kinematyczne .

Robot przemysłowo-edukacyjny typ L-1 produkowany jest przez Ośrodek Badawczo-

Rozwojowy Urządzeń Sterowania Napędów w Toruniu. Robot ten przeznaczony jest do

automatyzacji czynności manipulacyjnych, wykonywanych tradycyjnie przez człowieka w

procesach produkcyjnych, przy doświadczeniach laboratoryjnych itp. Ze względu na

niewielkie wymiary, komputerowy system sterowania, łatwość obsługi oraz ergonomiczny

układ przestrzenny stanowiska robot typ L-1 znalazł zastosowanie w dydaktyce.

Stanowisko z robotem przemysłowo-edukacyjnym L-1 przeznaczone jest do przeprowadzania

ćwiczeń laboratoryjnych w zakresie napędów elektrycznych robotów oraz komputerowego

sterowania robotami.

Robot przemysłowo-edukacyjny L-1 składa się z:

manipulatora o sześciu stopniach swobody, mocowanego do stolika; może on być

mocowany również do urządzenia technologicznego (maszyny) na stanowisku

produkcyjnym

sterownika mocy, łączącego część manipulacyjną z komputerem

15

komputera klasy IBM, z dodatkowymi kartami współpracy ze sterownikiem oraz

urządzeniami peryferyjnymi

panelu uczącego (teachbox) i zdalnego sterowania

Dane techniczne robota L-1

Liczba stopni swobody

6

Zakresy ruchów:

ruch liniowy X

400 mm

ruch liniowy Y

300 mm

ruch liniowy Z

160 mm

ruch obrotowy

α

n 360

o

ruch obrotowy

β

180

o

ruch obrotowy

γ

n 360

o

Prędkości maksymalne:

maksymalna prędkość liniowa

4 m/min

maksymalna prędkość kątowa

49 obr/min

Dokładność pozycjonowania

+/-0,02 mm

Struktura kinematyczna manipulatora

Manipulator składa się z trzech zespołów ruchu liniowego, realizujących ruchy

regionalne oraz z głowicy o trzech ruchach obrotowych, realizujących ruchy lokalne.

Do głowicy można przymocować chwytak (do przenoszenia obiektów manipulacji) albo

narzędzie (przy realizacji zadań technologicznych).

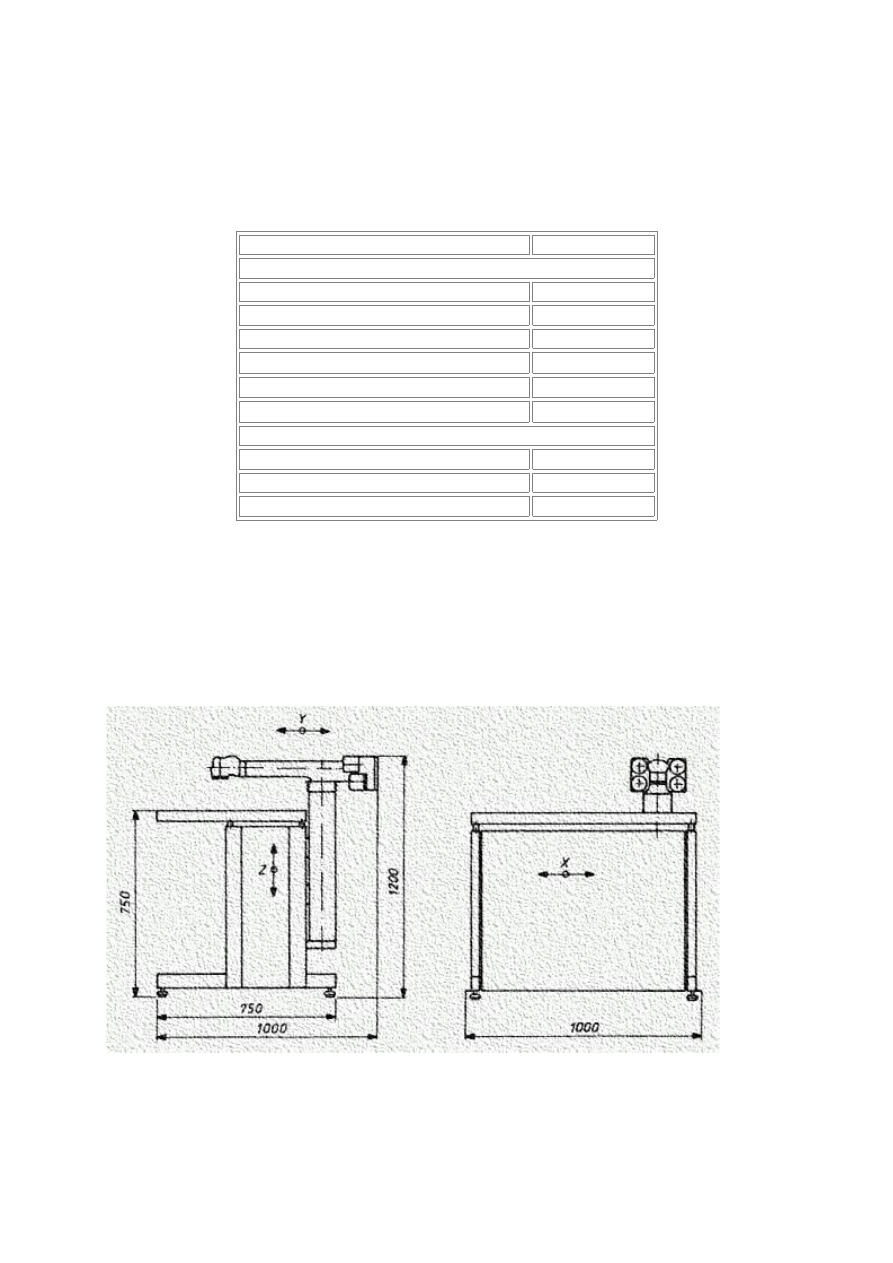

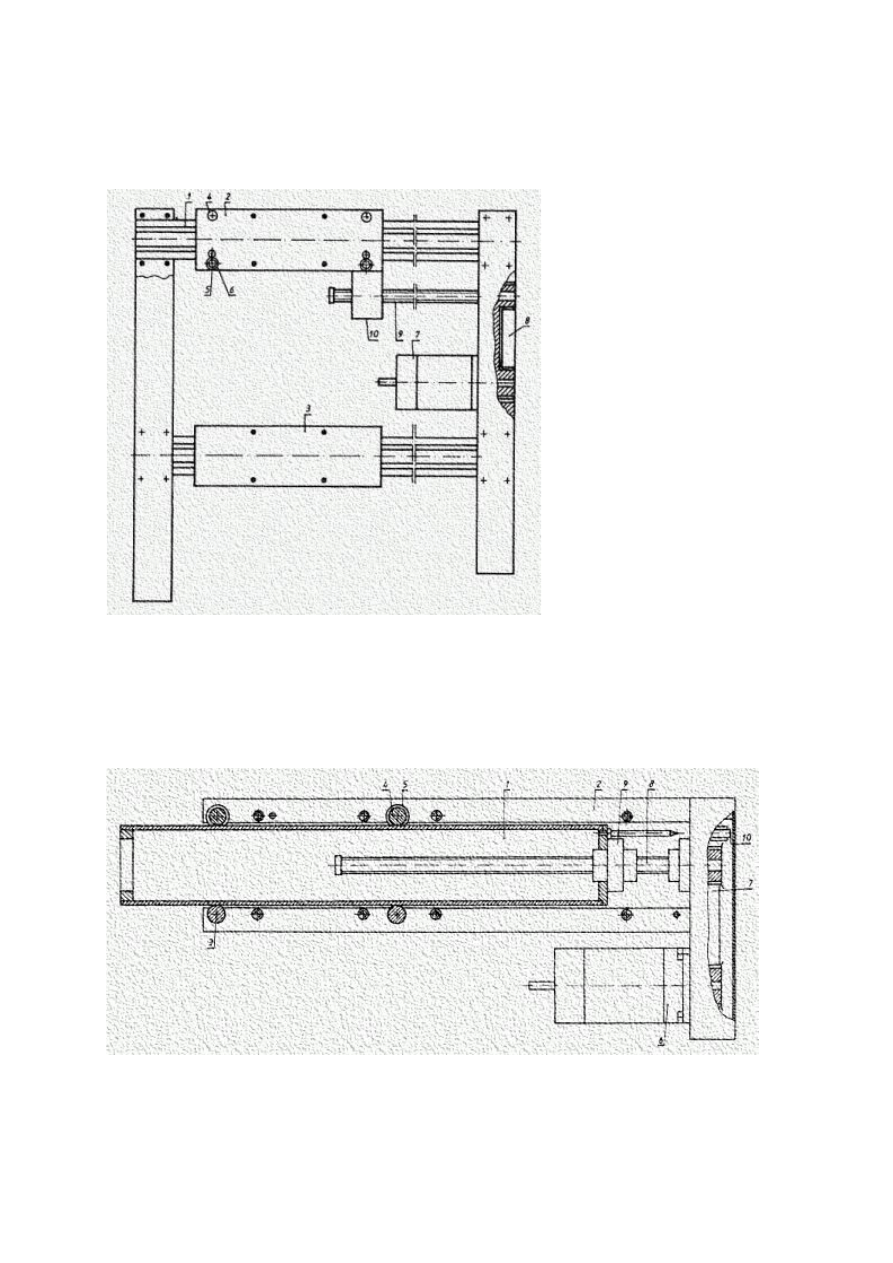

Rys. 15. Schemat zwymiarowany manipulatora

Budowa zespołów napędowych

16

Źródłem napędu każdej osi manipulatora jest silnik skokowy. Ruch obrotowy silnika

przekazywany jest pasową przekładnię zębatą na śrubę i nakrętkę toczną, która

przymocowana jest na stałe do bloku tocznego.

Rys. 16. Budowa zespołu ruchu

liniowego X

1 - prowadnica, 2,3 - bloki

toczne, 4 - rolka toczna stała, 5

- rolka toczna nastawna, 6 -

mimośród, 7 - silnik skokowy,

8 - przekładnia pasowa, 9 -

śruba toczna, 10 - nakrętka

toczna

Na dwóch prowadnicach (1) o przekroju kwadratowym znajdują się bloki toczne (2) i (3), do

których mocuje się następny zespół napędowy robota. W bloku tocznym (2) są dwie pary

stałych rolek tocznych (4) oraz dwie pary rolek nastawnych (5), ułożyskowanych na

mimośrodach (6) umożliwiających kasowanie luzu w prowadnicy. W bloku tocznym (3) jest

jedna para rolek tocznych stałych i nastawnych.

Rys. 17. Budowa zespołu ruchu liniowego Z

17

1 - prowadnica, 2 - korpus, 3 - rolka toczna stała, 4 - rolka toczna nastawna, 5 - mimośród, 6 -

silnik skokowy, 7 - zębata przekładnia pasowa, 8 - śruba toczna, 9 - nakrętka toczna, 10 -

łącznik drogowy

Korpus (2) mocowany jest do bloków tocznych zespołu X. W zespole ruchu liniowego Z

prowadnica (1) przemieszcza się po rolkach stałych (3) i rolkach nastawnych (4). Do jednej

płaszczyzny czołowej prowadnicy zamocowana jest nakrętka toczna (9), przemieszczana

śrubą (8), na której zamocowano koło zębate przekładni pasowej; zespół ruchu liniowego Y

zamocowany jest do drugiej płaszczyzny czołowej prowadnicy Silnik skokowy (6) przez

przekładnię pasową (7) napędza śrubę toczną (8), obracającą się w nakrętce (9).

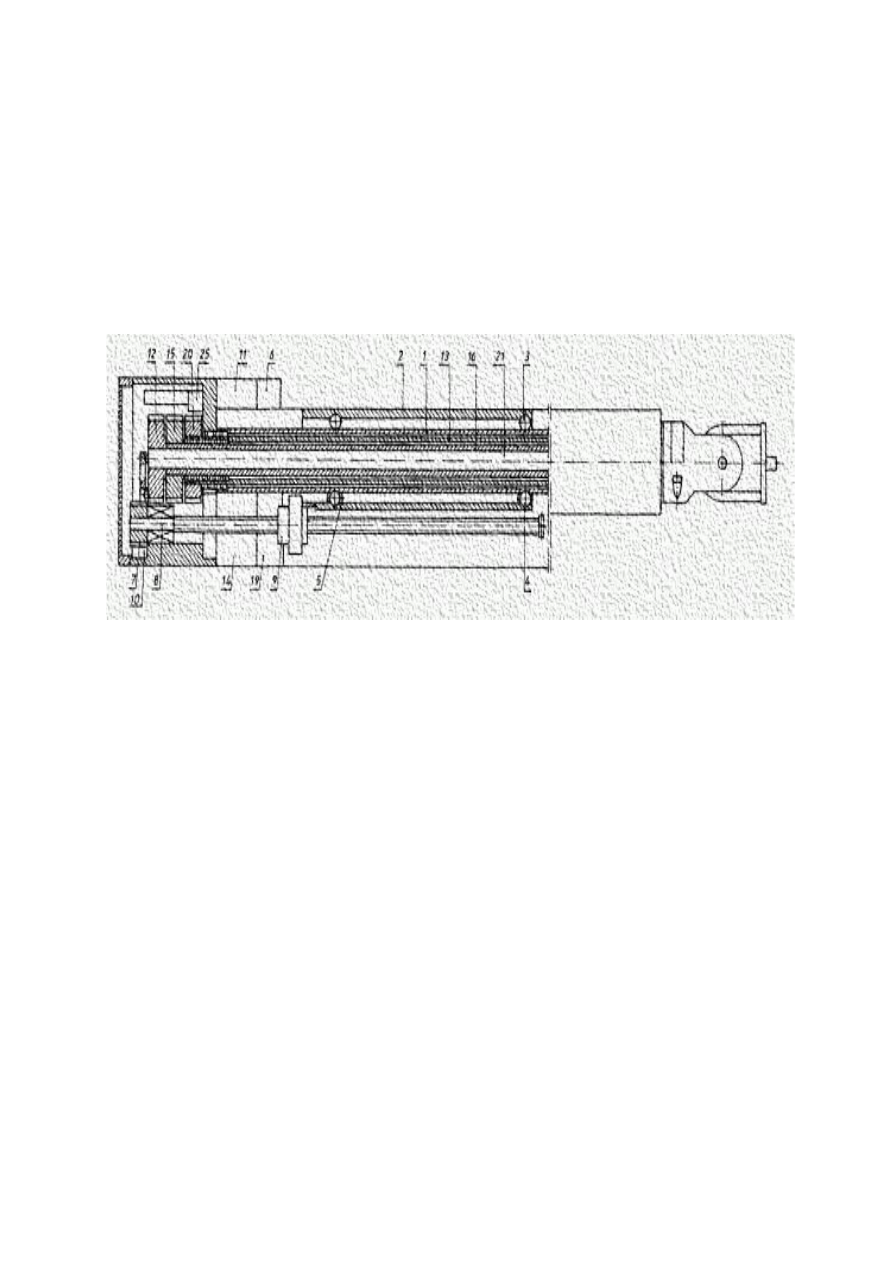

Rys. 18. Budowa zespołu ruchu liniowego Y

1 - prowadnica, 2 - blok toczny, 3 - rolki stałe, 4 - rolki nastawne, 5 - mimośród, 6,11,14,19 -

silniki skokowe, 7,12,15,20 - przekładnie zębate, 8 - śruba toczna, 9 - nakrętka toczna, 10 -

łącznik drogowy, 13,16,21 - wałki transmisyjne, 17,22 - koła zębate, 25 - zespół łączników

drogowych

W zespole ruchu liniowego Y prowadnica (1) przemieszcza się w bloku tocznym (2), w

którym znajdują się dwie pary rolek stałych (3) i dwie pary rolek nastawnych (4),

łożyskowanych na mimośrodach (5). Przemieszczenie prowadnicy następuje wskutek obrotu

silnika skokowego (6), przekazywanego przez pasową przekładnię zębatą (7) i śrubę toczną

(8), po której przemieszcza się nakrętka toczna (9). Prowadnica bazowana jest na łączniku

(10).

Do czoła prowadnicy zespołu ruchu liniowego Y mocowana jest zespół ruchu lokalnego

(głowica), realizujący ruchy obrotowe względem trzech osi układu współrzędnych

prostokątnych x,y,z.

Trzy silniki skokowe, stanowiące napęd poszczególnych zespołów obrotowych umieszczone

są na drugim końcu prowadnicy. Napęd z silników przekazywany jest za pomocą zębatych

przekładni pasowych, wałków transmisyjnych i kół zębatych.

18

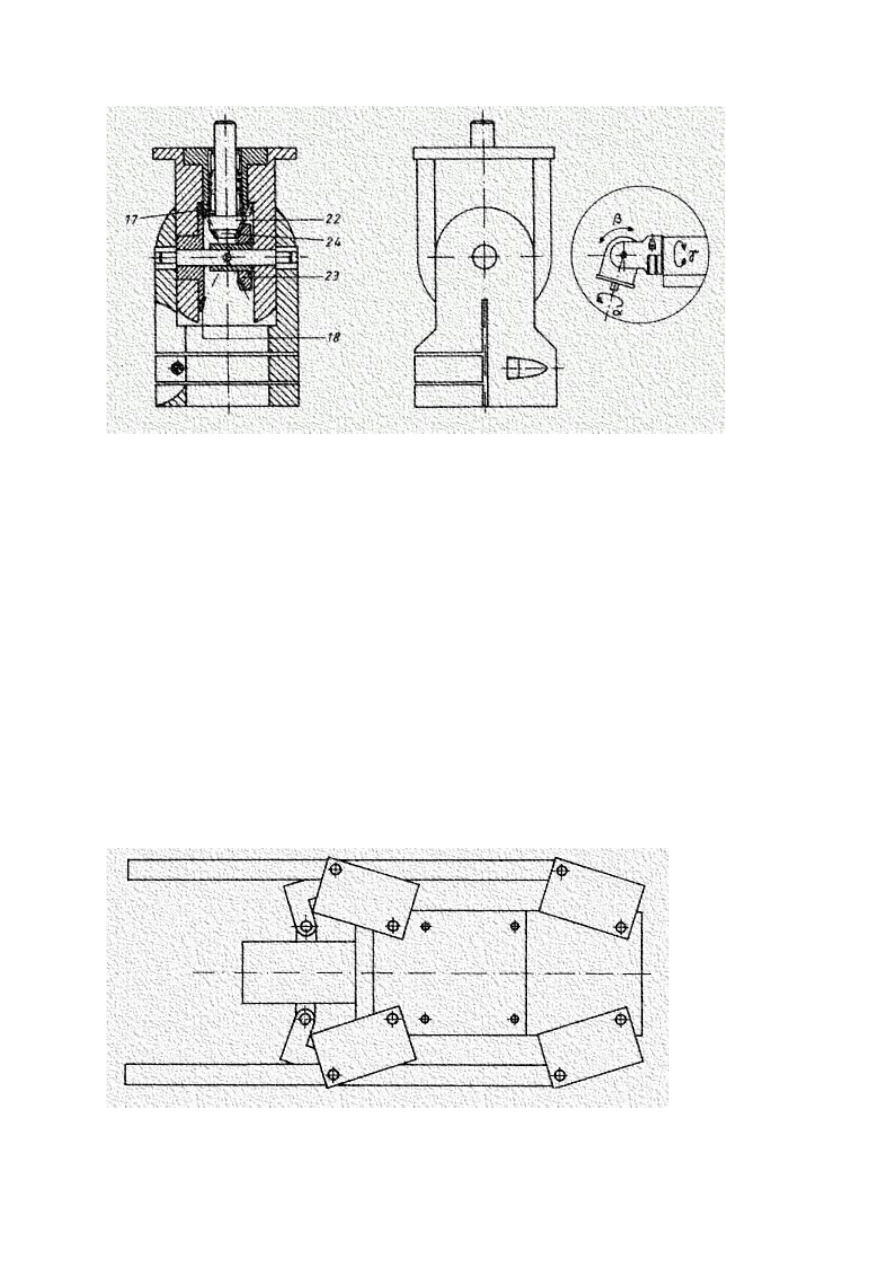

Rys. 19. Zespół ruchów lokalnych (głowica) robota L-1

18,23,24 - koła zębate

Zespół ruchu lokalnego zamocowany jest na wałku transmisyjnym (13), poruszanym

przekładnią pasową (12), napędzaną silnikiem (11) - zespół ten realizuje ruch a. Ruch b

realizowany jest silnikiem (14), przez przekładnię pasową (15), wałek transmisyjny (16) oraz

koła zębate (17) i (18). Ruch g, tj. obrót wałka wyjściowego - końcówki manipulatora,

realizowany jest silnikiem (19), przekładnią pasową (20), przez wałek transmisyjny (21) i

koła zębate (22), (23) i (24). Bazowanie ruchów a, b i g odbywa się na łącznikach drogowych

umieszczonych w zespole (25).

Chwytaki robota L-1

Do wałka wyjściowego głowicy robota można mocować chwytaki lub narzędzia. Chwytaki

służą do uchwycenia, trzymania i uwolnienia obiektu manipulacji w czasie realizacji zadań

transportowych. Narzędzia wykorzystywane są w zależności od potrzeb przy realizacji

konkretnych zadań technologicznych - w zastosowaniach dydaktycznych narzędziem takim

może być pisak.

Producent robotów przemysłowo- edukacyjnych (OBRUSN - Toruń) proponuje dwa rodzaje

chwytaków: z napędem elektrycznym oraz z napędem pneumatycznym.

Rys. 20. Widok chwytaka z napędem elektrycznym

19

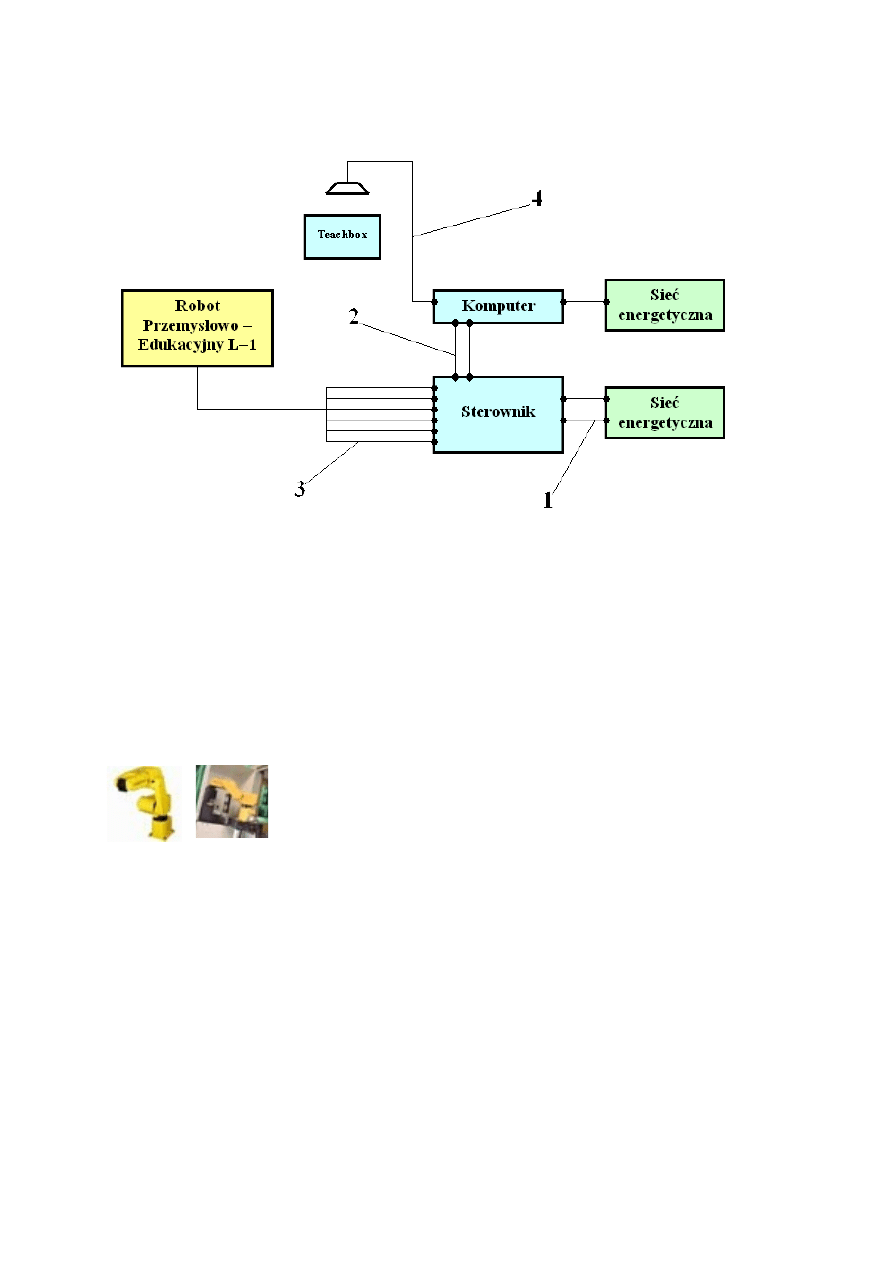

Połączenie robota L-1

Rys. 21. Schemat połączeń w robocie przemysłowo-edukacyjnym L-1

1 - zasilanie, 2 - połączenie komputera ze sterownikiem, 3 - połączenie sterownika z

manipulatorem, 4 - połączenie do zdalnego sterowania

W tylnej ścianie sterownika znajdują się dwa wtyki służące do elektrycznego zasilania robota

- zasilanie doprowadza się dwoma niezależnymi przewodami (1). W płycie czołowej

sterownika znajdują się dwa wtyki służące do połączenia z komputerem - dwa przewody

zakończone są z jednej strony gniazdem 9-wtykowym, a drugi gniazdem 25-wtykowym.

Manipulator połączony jest ze sterownikiem za pomocą wielożyłowego przewodu

zakończonego pięcioma dziewięciostykowymi wtykami.

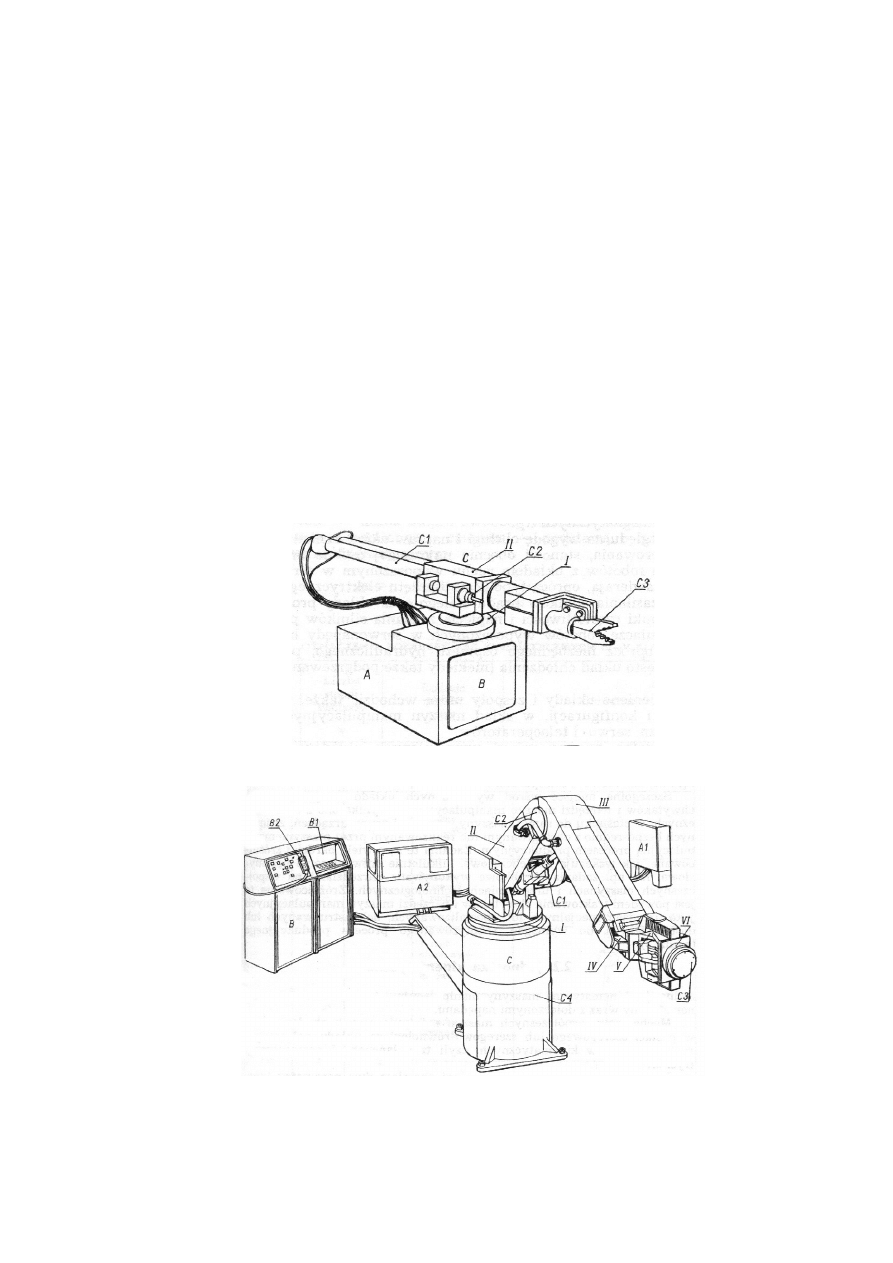

Wprowadzenie

Robot przemysłowy MOVEMASTER EX RV-M1 został opracowany przez firmę Mitsubishi

Electric, która jest wiodącym światowym producentem robotów przemysłowych. Cechą

charakterystyczną robota RV-M1 jest jego zwarta budowa, dzięki temu może pracować na

bardzo ograniczonej przestrzeni, a także mała waga 19 kg, co ułatwia transport robota na

wybrane stanowiska robocze. Manipulatory RV-M1 chętnie stosowane są przy takich

czynnościach jak np.: automatyzacja podawania, obsługa maszyn w szczególności obrabiarek.

Robot RV-M1 wykorzystywany jest również w laboratoriach badawczych, a także w

placówkach edukacyjnych jako robot edukacyjny.

20

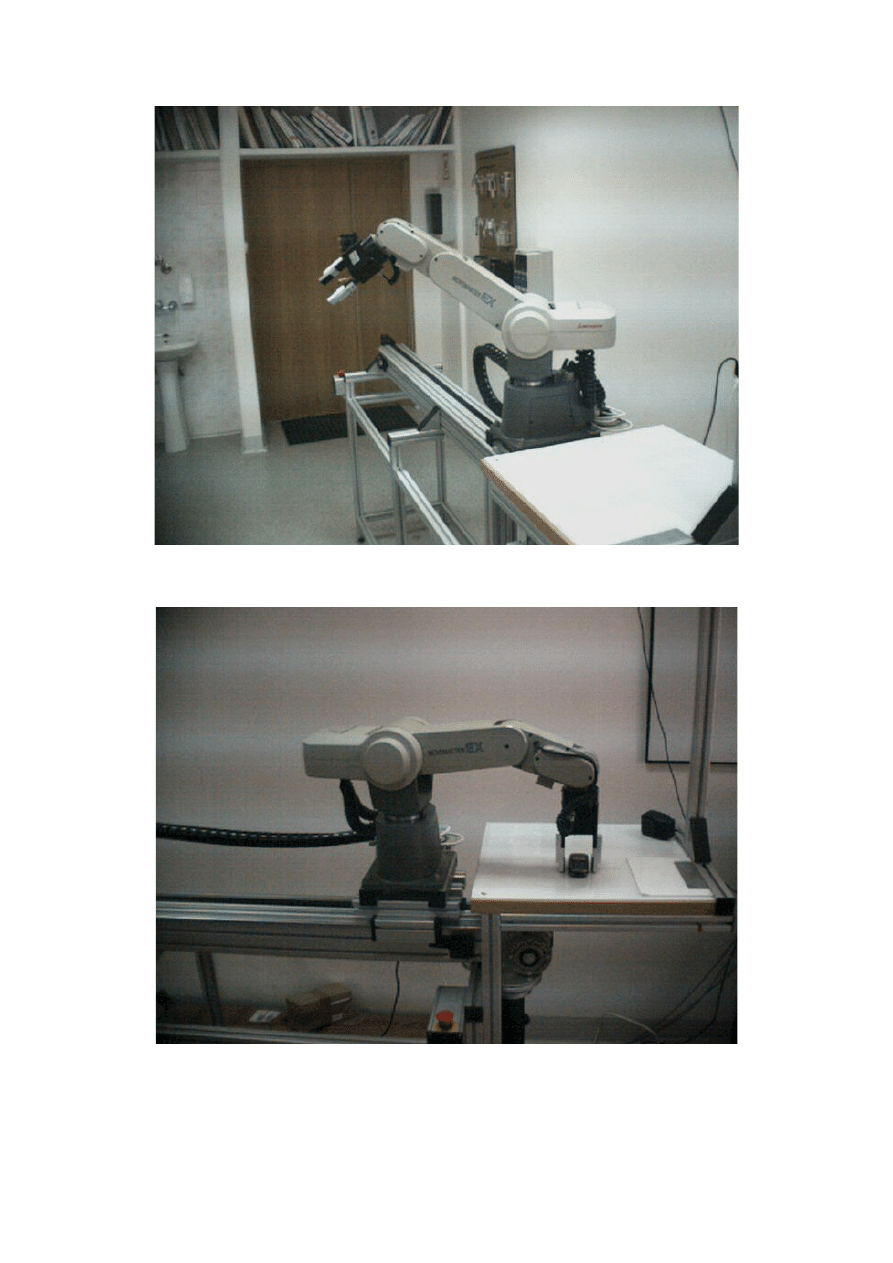

Oprócz standardowych zespołów umożliwiających robotowi wykonywanie podstawowych

ruchów (opisane są one w następnym podpunkcie) robot posiada również tor jezdny (zespół

ruchu globalengo). Oprócz tego robot współpracuje z systemem wizyjnym umożliwiającym

lokalizację przedmiotu w przestrzeni roboczej robota i przeprowadzenie łańcucha

kinematycznego do zadanego położenia bez ingerencji operatora. Współpraca robota z torem

jezdnym i systemem wizyjnym są przedmiotem innego ćwiczenia z robotem RV-M1.

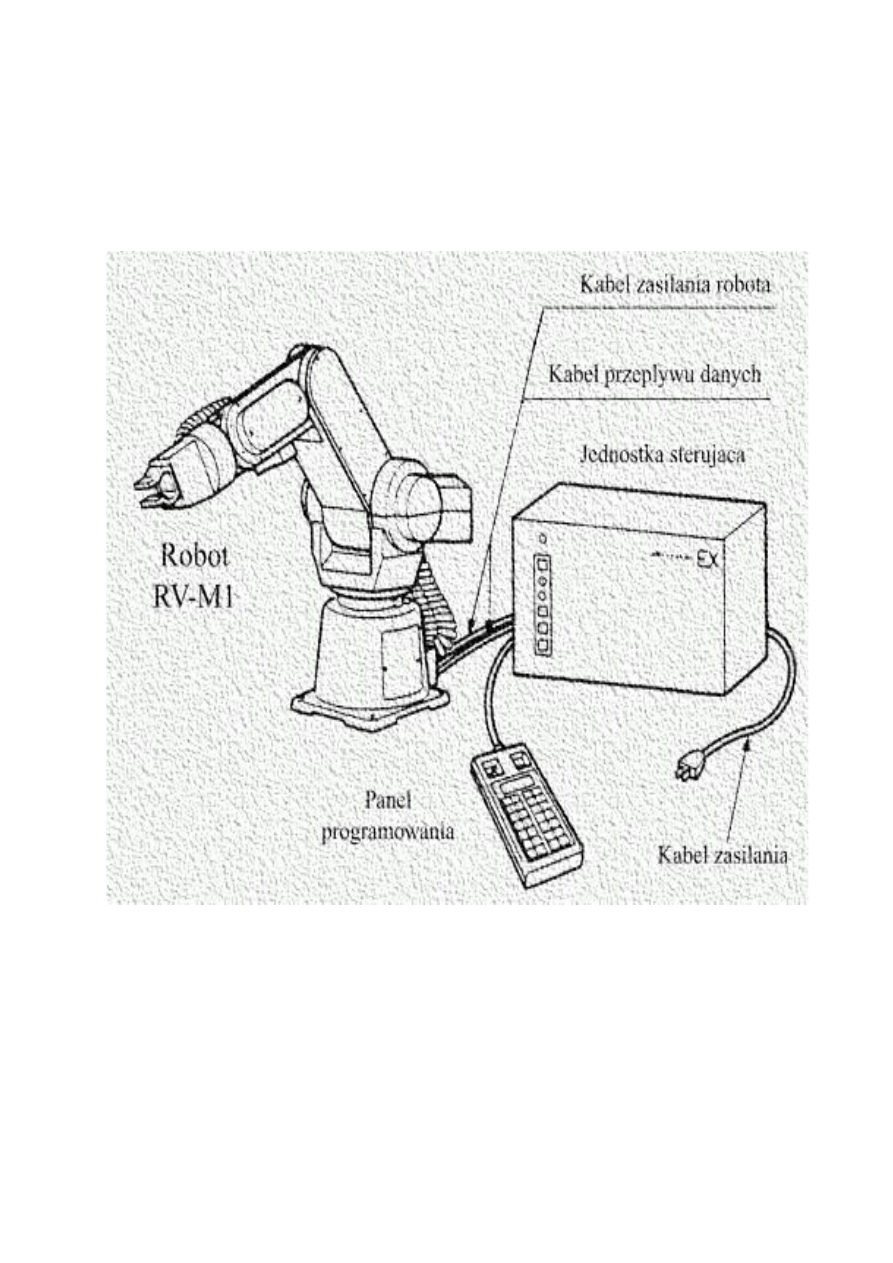

Rys. 22. Schemat przykładowego stanowiska laboratoryjnego z robotem RV

Robot MOVEMASTER EX RV-M1 składa się z:

manipulatora, sztywno mocowanego do podłoża

jednostki sterującej, połączonej przewodami z robotem

ręcznego panelu programowania manipulatora

21

Rys. 23. Robot RV-M1

Rys. 24. Robot RV-M1

22

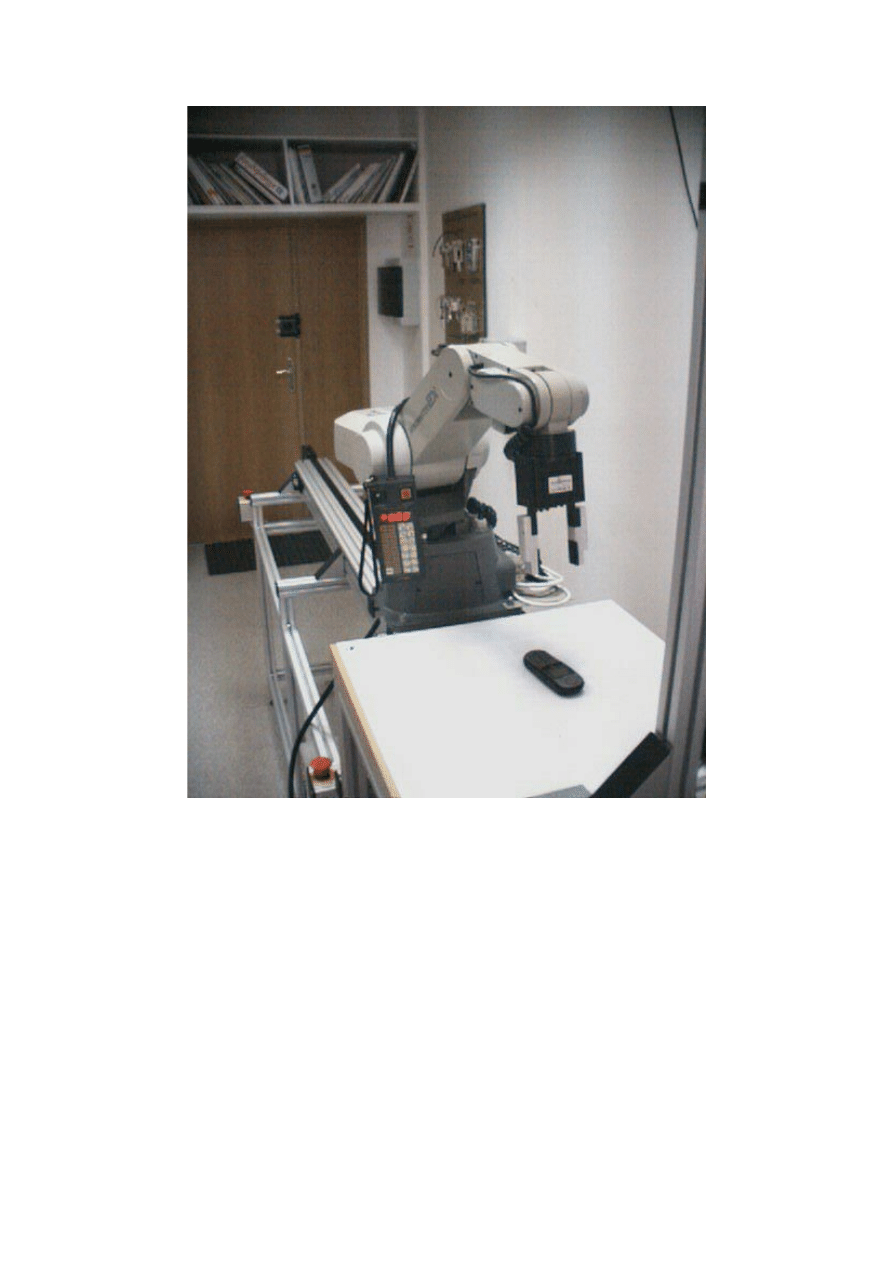

Rys. 25. Robot RV-M1

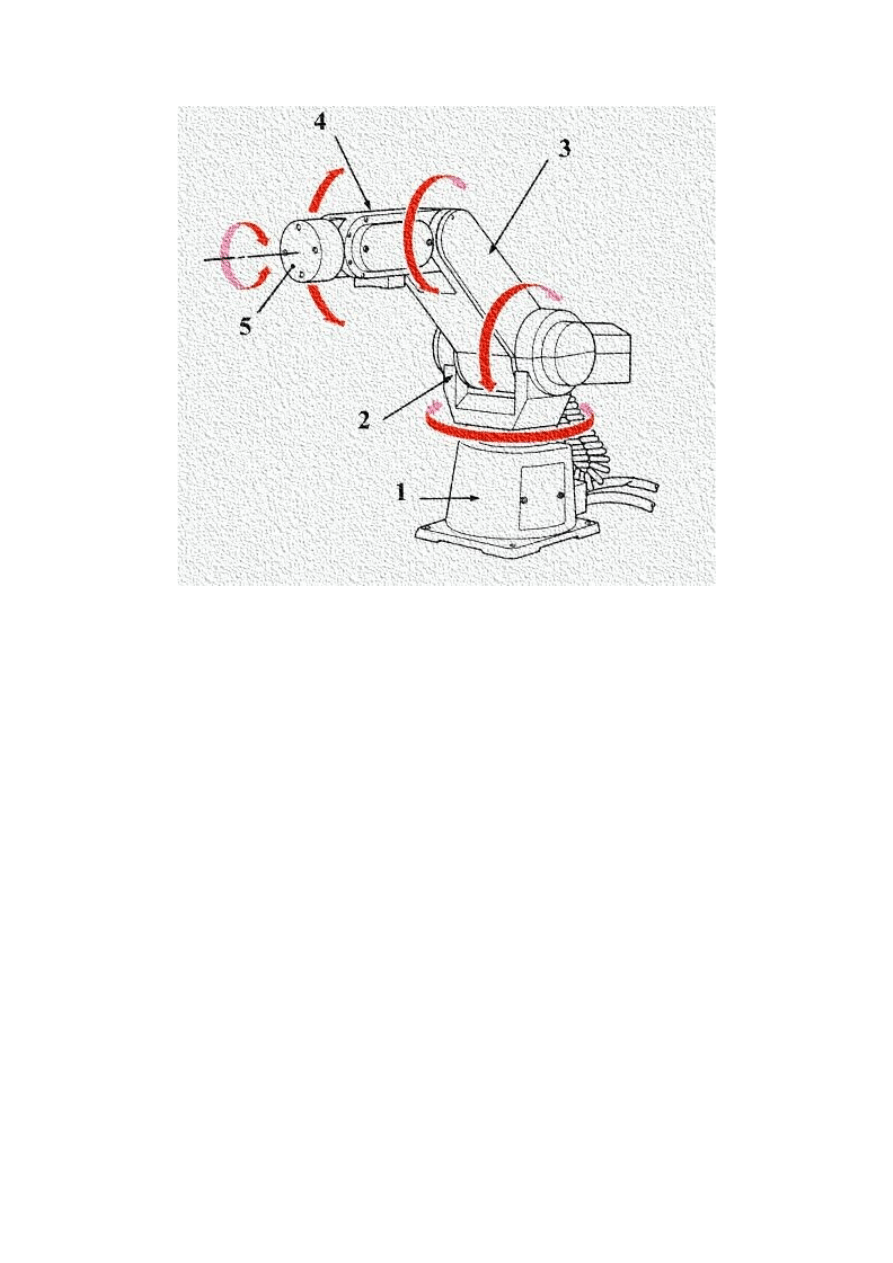

Opis konstrukcji robota RV-M1

Na podstawie (1) umieszczony jest obrotowy korpus (2), do którego przymocowane jest

ramię dolne (3), do niego z kolei dołączone jest ramie górne (4). Do końca ramienia

górnego przymocowany jest przegub (5), do którego mogą być mocowane chwytaki (o

sztywnych końcówkach chwytnych z napędem elektrycznym bądź pneumatycznym).

23

Rys. 26. Część manipulacyjna robota przemysłowego RV-M1

1 - podstawa, 2 - korpus obrotowy, 3 - ramię dolne, 4 - ramię górne, 5 - przegub

Poszczególne zespoły umożliwiają realizowanie następujących ruchów robota:

obrót wokół osi pionowej, kąt a

pochylenie ramienia dolnego, kąt b

pochylenie ramienia górnego, kąt g

pochylenie przegubu, kąt t

obrót przegubu, kąt u

Napęd zespołu korpusu (a) umieszczony jest w podstawie manipulatora i składa się z silnika

prądu stałego wraz z przekładnią falową. Pochylenie ramienia dolnego (b), realizowane jest

przy pomocy przekładni falowej napędzanej przez pasek zębaty, który współpracuje z

silnikiem prądu stałego umieszczonego w tylniej części ramienia dolnego. Na wałku

wejściowym przekładni falowej umieszczono hamulec elektromagnetyczny, którego

zadaniem jest niedopuszczenie do przesunięcia się ramienia po wyłączeniu zasilania lub w

czasie włączenia stopu awaryjnego. Pochylenie ramienia górnego (g) odbywa się za pomocą

silnika prądu stałego umieszczonego w tylniej części ramienia dolnego, który napędza

przekładnie falową za pomocą paska zębatego. Do wałka wyjściowego przekładni dołączony

jest wodzik, który wpływa na obrót ramienia górnego, natomiast do wałka wejściowego

dołączony jest hamulec elektromagnetyczny. Pochylenie (t) oraz obrót (u) przegubu

realizowane są podobnie jak poprzednie osie, z tymże układy napędowe umieszczone są na

ramieniu górnym.

24

Zakres przemieszczeń poszczególnych zespołów robota RV-M1 jest wyznaczony

mechanicznymi ogranicznikami końcowymi. Każda oś manipulatora zaopatrzona jest w

optyczny enkoder, który przesyła informację do jednostki sterującej o danym położeniu

robota.

3.7. Manipulatory PMM

Struktura

Teraz zajmiemy się rodzina małych manipulatorów współpracujących w procesie montażu

drobnych elementów lub obsługujących prasy. Za pomocą manipulatora przystosowanego do

współpracy z prasą 2,5 kN można pobierać elementy o grubości od 2 do 100mm. Do budowy

układu sterowania manipulatora zastosowano układ ośmiokrokowy wraz z pomiarem

przemieszczenia w cylindrycznym układzie współrzędnych. Specjalny układ blokujący

zabezpiecza przed kolizją między prasą a manipulatorem.

Zastosowanie

Jednym z zastosowań manipulatorów o omówionej wyżej strukturze może być ich użycie do

podawania pojedynczych płaskich wyrobów z magazynka do przestrzeni roboczej prasy za

pomocą urządzeń podających.

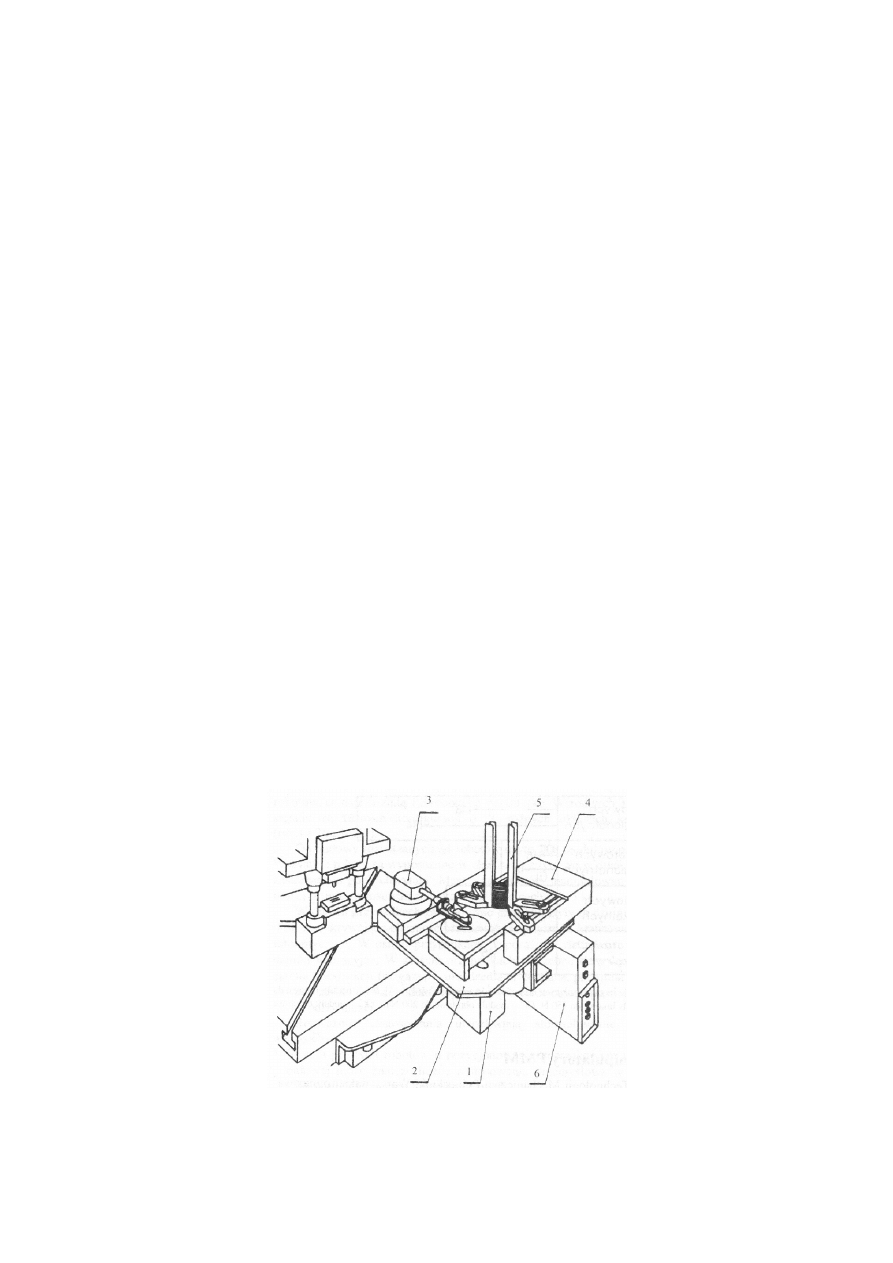

Przykładem konstrukcji tego typu urządzeń jest podajnik przedstawiony na rysunku

25. składa się on z korpusu 1 przykręconego do bocznej powierzchni stołu prasy ; na

korpusie tym zamocowana jest płyta nośna 2, skrzynka sterownicza 6 oraz elementy układu

sterowania i przygotowania sprężonego powietrza. Na płycie nośnej 2 jest ustawioneu

manipulator obrotowy 3, współpracujący z zasulaczem szufladowym 4 i grawitacyjnym

magazynem półwyrobów 5 . Podawane półwyroby są ładowane okresowo do przedstawionego

magazynka, a następnie wybierane przez zasilacz szufladowy i przesuwane w zasięg działania

manipulatora. Obrotowe ramię manipulatora chwyta poszczególne przedmioty, przenosi je do

tłocznika i wkłada w gniazdo matrycy. Wydajność podajnika półwyrobów na prasach stało się

ekonomiczne uzasadnione już dla niewielkich serii tłoczonych wyrobów.

Rys. 27. Uniwersalny automatyczny podajnik do pras

25

3.8. Robot przemysłowy typu PRO-30 i jego odmiany.

Budowa

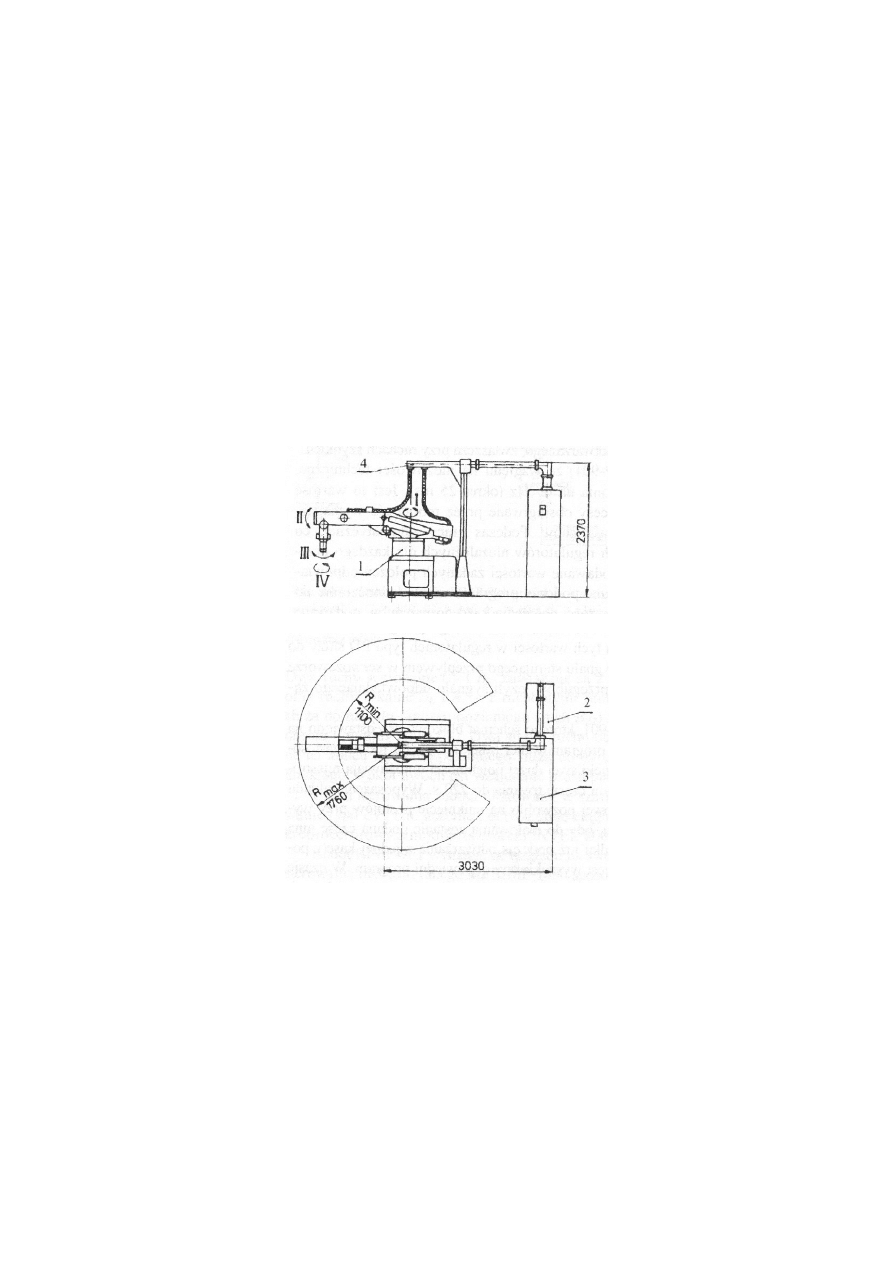

Robot PRO-30 pokazany na Rysunku 26 składa się z następujących zespołów:

a)

Części manipulacyjnej 1

b)

Układu sterowania numerycznego 2 (NUMS-406R)

c)

Układów regulacji obrotów i dopasowująco-sterującego 3

d)

Zespołu kabli przyłączeniowych 4

Robot ma 4 stopnie swobody:

•

I – obrót kolumny wokół osi pionowej,

•

II – obrót ramienia głównego w płaszczyźnie pionowej.

•

III – obrót przedramienia w płaszczyźnie pionowej

•

IV – obrót chwytaka o 180 stopni.

Rys. 28. Robot przemysłowy PRO-30

Działanie

Ruchy I, II, III i IV są realizowane za pomocą silników elektrycznych prądu stałego i

sterowane numeryczne. Chwytak ma napęd hydrauliczny za sterowaniem

elektrohydraulicznym. Kołnierzowa końcówka osi IV jest przystosowana do zamocowania

chwytaka. W wykonaniu standardowym robot PRO-30 był wykonany bez chwytaka, jednak

jego instalacja hydrauliczna i elektryczna SA przystosowane do współpracy z chwytakiem

pojedynczym lub podwójnym typu CW-30, przeznaczonym do wałków o średnicach 16 –

160mm oraz typu CT-30 do przedmiotów typu tarcza o średnicach 53 – 425mm. Instalacja

26

taka może być w całości lub częściowo wykorzystana do napędu i sterowania innych

chwytaków o konkretnym przeznaczeniu.

Przykład stanowiska

Na rysunku 27 pokazany jest przykład zrobotyzowanego stanowiska. Podane jest

rozmieszczenie obrabiarek i robota w gnieździe obróbkowym typu RZ-3, składającym się z

dwóch obrabiarek 6 i 7 sterowanych numerycznie typu TZC-32N1, dwóch magazynów części

8 i 9 typu MZTA1-5N, stanowiska obrotowego przedmiotów obrabianych typu SP-01 i

robota PRO-30 z układem sterowania NUMS-460R.

Rys. 29. Rozmieszczenie obrabiarek, robota i urządzeń pomocniczych w gnieździe

obróbkowym typu RZ-3.

Rys. 30. Robot PRO-30

27

3.9. Maszyna manipulacyjna

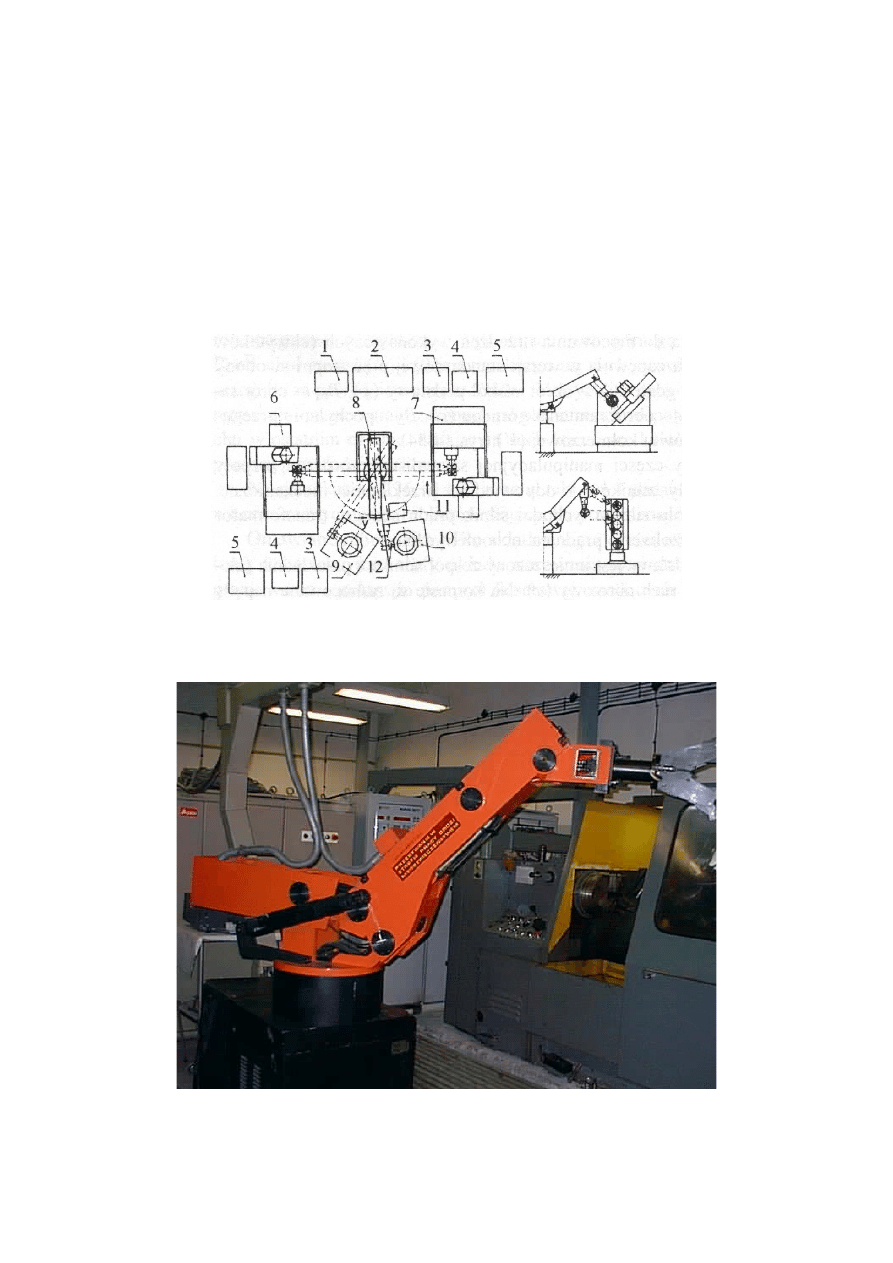

Przemysłowa maszyna manipulacyjna składa się z trzech podstawowych układów:

zasilania, sterowania i ruchu. W typowym dla manipulatora przypadku układy zasilania,

sterowania i ruchu są umieszczone na korpusie maszyny. We współczesnych rozwiązaniach

robotów układ ruchu jest specjalnie wydzielony, stanowiąc jednostkę kinematyczną maszyny.

Układ sterowania jest umieszczony w szafie sterowniczej ze względu na bezpieczeństwo

obsługi oraz konieczność eliminacji wpływu zakłóceń mechanicznych, cieplnych i

elektrycznych.

Ze względu na wygodę obsługi i napraw układ zasilania, podobnie jak układ

sterowania, stanowi najczęściej osobny urządzenie. Szafy zasilające robotów z układem ruchu

wyposażonym w serwonapędy elektryczne zawierają, oprócz typowego osprzętu

elektrycznego, układy tyrystorowe zasilania silników prądu stałego oraz układy

prostownikowe lub przemienniki częstotliwościowe i napięcia zasilania silników prądu

przemiennego.

Wymienione układy i zespoły mogą wchodzić także w odpowiednie zastawienie i

konfiguracje.

Budowa automatycznej maszyny manipulacyjnej

a) manipulatora

Rys. b) robota

Rys. 31.

28

Budowa automatycznej maszyny manipulacyjnej na przykładzie:

a) manipulatora: A – układ zasilania pneumatycznych napędów oraz elektrycznego

sterowania, B – układ sterowania, C – układ ruchu: I-II człony kinematyczne –

zespoły ruchu: C1 – napęd pneumatyczny zespołu II (wysuw chwytaka), C2 –

mechaniczny ogranicznik ruchu wraz z przełącznikiem elektrycznym –

sygnalizatorem położenia, C3 – chwytak;

b) robota: A- układa zasilania: A1 – część elektryczna, A2 – część hydrauliczna, B –

układ sterowania: B1 – pulpit sterowniczy układu: część lewa – główny pulpit

sterowniczy, część prawa – terminal dialogowy komputera, B2 – przenośny sterownik

ręczny – klawiaturowy programator, C – układ ruchu: I-IV człony kinematyczne –

zespoły ruchu: C1 – serwonapęd hydrauliczny zespołu III, C2 – przetwornik

pomiarowy kąta obrotu zespołu III względem zespołu II, C3 – sprzęg mocowania

chwytaka lub narzędzia, C4 – podstawa jednostki kinematycznej

ZAMIESZCZONE PONIŻSZEJ ROBOTY OPISANE SĄ NA PODSTAWIE

MATERIAŁÓW FIFMY ASTOR która jest dystrybutorem firmy Fanuc Robotics

zajmującej się produkcją poniżej opisanych robotów.

3.10. Roboty przemysłowe typu ARC Mate

Robot ARC MATE 50iB/3L

Jest robotem wyposażonym w 6 osi napędowych, sterowanym za pomocą elektrycznych

serwonapędów, wykorzystywanym do spawania. Został on tak zaprojektowany, aby

zmaksymalizować przepustowość oraz ograniczyć zajmowaną powierzchnię poprzez

kompaktową, elastyczną budowę i szybkie wykonywanie ruchu.

Robot jest sterowany przy użyciu kontrolera R-J3iB oraz oprogramowania dedykowanego do

spawania.

29

Rys. 32. Robot ARC Mate 50iB/3L

Zastosowania: spawanie łukowe.

CECHY

KORZYŚCI

OPCJE

• 6 swobodnych osi ruchu.

• Udźwig 3 kg.

• Powtarzalność ±0,04 mm.

• Kabel połączeniowy 4 m.

• Zasięg 856 mm.

• 399 mm efektywnego promienia

pracy.

• Mechaniczne hamulce na

wszystkich osiach ruchu.

• Możliwość odwrotnej pracy osi

J3 udostępnia duży obszar pracy

idealny dla aplikacji

wymagających odwrotnego

ustawienie robota.

• Osłony na wszystkie silniki i

prowadzenie przewodów

wewnątrz ramienia co daje

ochronę przed wpływem

środowiska podczas spawania.

• Montaż podłogowy, pod kątem,

odwrotny oraz stołowy

zwiększający elastyczność

instalacji.

• Małe wymiary podstawy,

pozwalające na montaż na małej

przestrzeni.

• Przeguby o małej średnicy

pozwalające na operowanie w

ciasnych otworach.

• Kompaktowa budowa

ułatwiająca instalację i transport

systemu.

• Ekstremalnie szybkie

poruszanie osiami, co zwiększa

przepustowość.

• Kompaktowa a mimo to

elastyczna budowa

maksymalizująca zdolność

zasięgu w zdefiniowanym

obszarze.

• Największa prędkość ruchu osi

• 7 lub 14 metrowy przewód

połączeniowy do robota.

• Dodatkowe wejścia/wyjścia

procesowe.

• Opcje programowe:

Zmiana parametrów

spawania.

Automatyczne

doregulowanie TPC.

Inteligentne uczenie

spawania.

Monitor danych.

Wczesne wykrywanie

kolizji.

Oprogramowanie do

spawania LR Arc Tool.

Układanie ściegów

zakosowych.

30

• Zgodność z powszechnie

stosowanymi przyrządami do

spawania.

• Ręczny programator (Teach

Pendant) wraz z przyciskami

specjalnie dedykowanymi do

aplikacji spawających pozwalają

na intuicyjną kontrolę procesu.

• Zaplombowane łożyska i napędy

zapewniające ochronę i

zwiększające niezawodność.

• Poprawiona kontrola ruchu

redukująca mechaniczne zużycie

elementów.

• Prowadzenie przewodów

wewnątrz ramienia zwiększa

niezawodność.

w tej klasie produktów pozwala

na zwiększenie przepustowości

poprzez szybką zmianę orientacji

elektrody spawającej.

• Udźwig 3 kg i optymalna

geometria osi J2 i J3 dostarczają

elastyczne rozwiązanie o dużym

zasięgu do zastosowania w

różnego rodzaju aplikacjach do

spawania.

• Możliwość odwrotnej pracy osi

J3 udostępnia duży obszar pracy.

• Kontroler R-J3iB Mate zapewnia

wystarczającą moc obliczeniową,

a wraz z oprogramowaniem

ArcTool jest bardzo użytecznym

narzędziem do spawania.

Parametry techniczne

Maksymalny udźwig:

3 kg

Maksymalny zasięg:

856 mm

Powtarzalność:

±0,04 mm

Liczba osi napędowych:

6

Maksymalna prędkość:

J1: 140°/s

J2: 150°/s

J3: 160°/s

J4: 400°/s

J5: 330°/s

J6: 480°/s

Zakres ruchu:

J1: 320°

J2: 185°

J3: 290°

J4: 380°

J5: 240°

J6: 720°

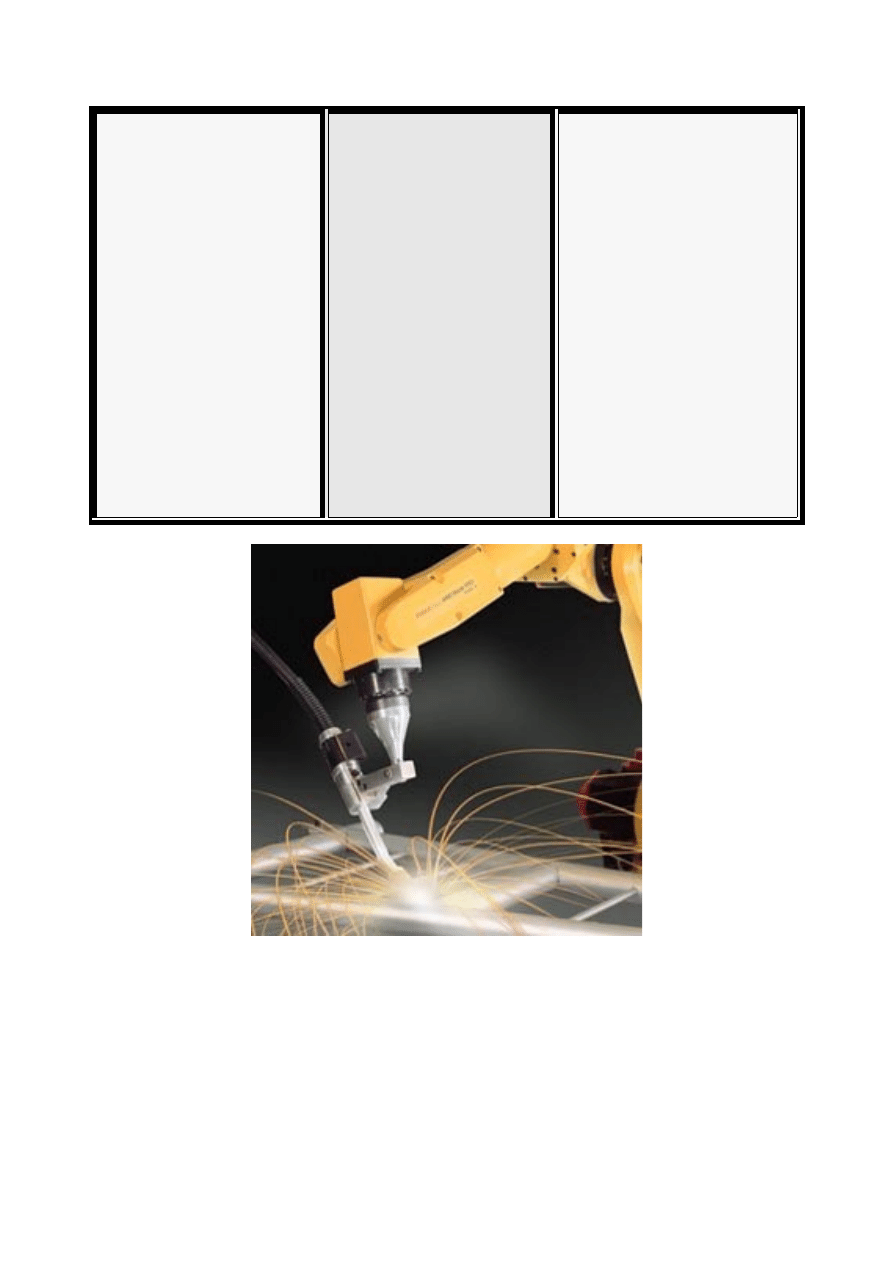

Robot ARC Mate 100iB

Jjest bardzo szybkim robotem, dysponującym 6 osiami napędowymi, sterowanym za pomocą

elektrycznych serwonapędów, wykorzystywanym do precyzyjnego i szybkiego spawania

łukowego i cięcia. Bazując na prostej konstrukcji, robot ARC Mate 100iB zapewnia dokładne

wykonanie ścieżki.

Kontroler R-J3iB wraz z oprogramowaniem dedykowanym do spawania zapewnia

niezawodne wykonanie oraz wysoką wydajność. Najnowsza seria robotów ARC Mate 100iB

ma budowę kompaktową oraz ulepszony zakres ruchu i prędkość. Kompaktowa i elastyczna

budowa ułatwia instalację, maksymalizuje zdolność zasięgu w zdefiniowanym obszarze oraz

pozwala na gęste umiejscowienie robotów i innych urządzeń

.

31

Parametry techniczne

Maksymalny udźwig:

6 kg

Maksymalny zasięg:

1373 mm

Powtarzalność:

±0,08 mm

Liczba osi napędowych:

6

Maksymalna prędkość:

J1: 150°/s

J2: 160°/s

J3: 170°/s

J4: 400°/s

J5: 400°/s

J6: 500°/s

Zakres ruchu:

J1: 340°

J2: 250°

J3: 315°

J4: 380°

J5: 280°

J6: 640°

Zastosowania

: spawanie łukowe, obróbka materiałów.

CECHY

KORZYŚCI

OPCJE

• Zwiększony efektywny promień

pracy o 8% w stosunku do

poprzedniej wersji robota.

• Zredukowana średnica ramienia

o 19%, pozwalająca na dotarcie

do obrabianego elementu przez

mniejsze otwory.

• Zaprojektowany do współpracy z

urządzeniami gazowymi i

powietrznymi. Ponadto

prowadzenie kabli wewnątrz

ramienia zwiększa niezawodność,

a także redukuje czas ustawiania

oraz potrzebę posiadania

dodatkowego zewnętrznego

okablowania.

• TurboMove - zaawansowana

funkcja kontroli serwonapędów

pozwala na szybki i łagodny ruch

pomiędzy punktami, co zwiększa

przepustowość oraz skraca czas

załączania układu spawającego.

• Elektrycznie zasilany silnik (o

maksymalnym ciężarze 12 kg)

zamontowany na ramieniu robota

zmniejsza długość palnika

spawalniczego, co pozwala na

uzyskanie większej

niezawodności oraz na szybsze

rozpoczęcie spawania.

• Ręczny programator (Teach

Pendant) wraz z przyciskami

• Najwyższa prędkość ruchu w tej

klasie robotów, co umożliwia

maksymalizację wyników i

wydajności.

• Najlepszy w tej klasie

współczynnik zasięgu w stosunku

do efektywnego promienia pracy.

Kompaktowa budowa ułatwiająca

instalację i transport systemu.

• Robot ARC Mate 100iB oferuje

niezwykle duży zakres działań

użyteczny przy obróbce dużych

elementów lub złożonej obróbce.

• Ekstremalnie szybkie

poruszanie osiami, co zwiększa

przepustowość.

• Ekrany ochrony

elektromagnetycznej (EMI)

pozwalające na pracę w trudnych

warunkach; np. ekrany

przeznaczone do spawania metodą

TIG (spawanie elektrodą

wolframową w osłonie gazu

obojętnego), plazmy (PAW) oraz

cięcia plazmy (PAC).

• Dodatkowe wejścia/wyjścia

procesowe integrujące

wielokanałowy sprzęt spawający,

np. 4 kanałowy TIG i 3 kanałowy

MIG (spawanie metodą o łuku

zwartym).

• Przewody różnej długości

umożliwiające elastyczne

umiejscowienie elementów

systemu.

• Zestaw umożliwiający modyfikację

efektywnego promienia pracy osi

J1.

• Dodatkowa oś w celu integracji z

pozycjonerem.

32

specjalnie dedykowanymi do

aplikacji spawających pozwalają

na intuicyjną kontrolę procesu.

• Interfejsy dla różnego rodzaju

pozycjonerów.

• Możliwość montażu

podłogowego, odwrotnego, na

ścianie, pod kątem bez

konieczności zmian

mechanicznych w robocie.

• Uszczelnione łożyska i napędy

zapewniające ochronę

zwiększające niezawodność.

• Przekładnia redukcyjna RV wraz

ze zintegrowanymi łożyskami

zapewnia sztywność ramienia i

wysokie osiągi.

Rys. 33. Robot ARC Mate 100iB

33

Wyszukiwarka

Podobne podstrony:

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, Sterowanie robotów przemys owych

CHRAPEK,podstawy robotyki, Metodyka wprowadzania robotów do przemys u

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

CHRAPEK,podstawy robotyki, elementy sk adowe i struktura robotów

CHRAPEK,podstawy robotyki, konstrukcja mechaniczna manipulatora

CHRAPEK,podstawy robotyki, Rozwój robotów

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy pneumatyczne

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy hydrauliczne

CHRAPEK,podstawy robotyki, Nap dy robotów nap dy elektryczne

CHRAPEK,podstawy robotyki, Roboty przemys owe jako narz dzia

więcej podobnych podstron