ZARZĄDZANIE PRODUKCJĄ I

USŁUGAMI I

PODŁUŻNICA MSP.B 8 W PRZÓD

1

2

ZADANIA DO REALIZACJI W PROJEKCIE:

1. Sporządzić tabele MRP zawierające ilości elementów zakupowych, terminy planowanych

dostaw dla wszystkich elementów składowych wchodzących w skład struktury produktu

oraz stany magazynowe po zakończeniu realizacji zlecenia produkcyjnego.

2. Wyznaczyć poniesione przez zakład koszty na realizację zlecenia.

DANE PROJEKTOWE:

1. Prezentacja przedsiębiorstwa

Dane do projektu zostały znacząco uproszczone i częściowo dostosowane do

potrzeb projektu, a pochodzą z zakładu produkującego m.in. ramy wózków do różnego typu

pojazdów takich jak wagony, lokomotywy, tramwaje i inne. Z uwagi na czasochłonne

przezbrojenie, rozmiary produktów i stanowisk pracy, produkcja poszczególnych typów ram

odbywa się na wydzielonych liniach produkcyjnych przedstawionych Na Rysunek 1.

BR185

BLUE TIGER

ICE

Biu

ra

MD 523

Maszyna

Pomiaro

wa

Pole

odkła

dcze

GOERLITZ VIII

BR 481

Śrutownia

Magazyn Główny

W2

Walce

Praso-

wnia

Cięcie

W1

Malo-

wanie

RTG

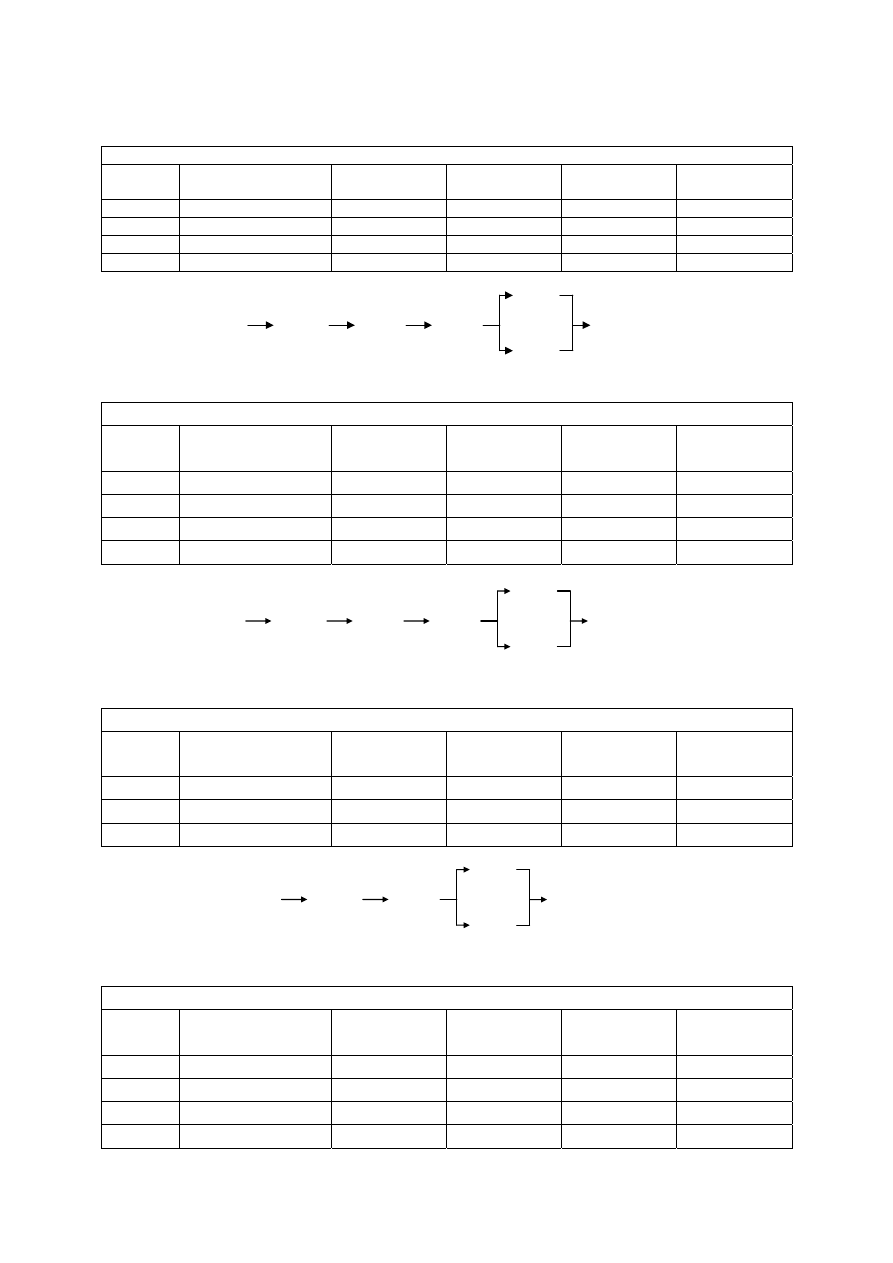

Rysunek 1. Ogólny plan sytuacyjny Zakładu Wózków z zaznaczonymi operacjami zewnętrznymi

W trakcie procesu produkcyjnego wyroby lub ich elementy składowe kilkakrotnie

wywożone są na zewnątrz hali na operacje zewnętrzne lub do kooperacji. Transport

elementów wewnątrz naw odbywa się za pomocą suwnic, a poza nimi za pomocą wózków.

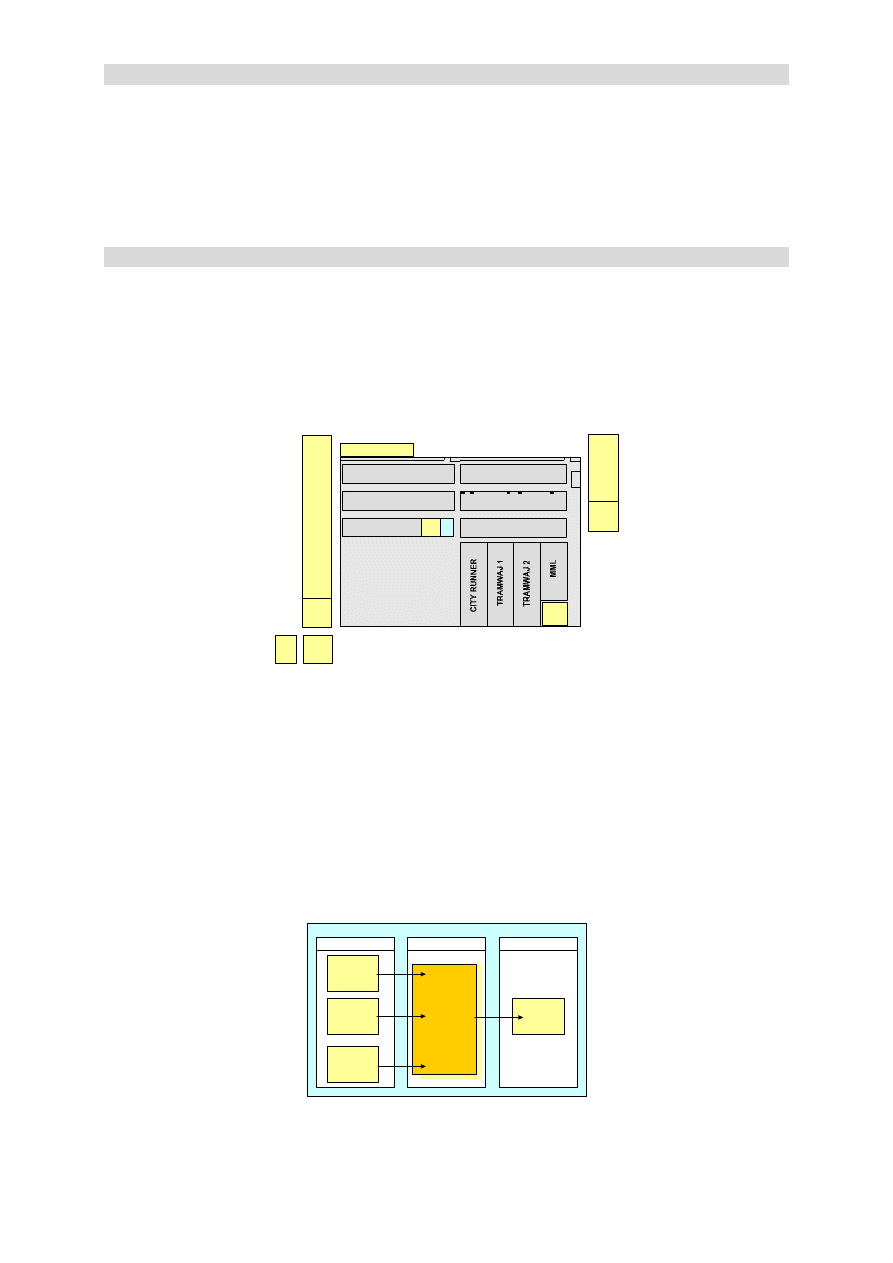

Wejścia do systemu produkcyjnego to m.in. zamówienia klienta, blachy

i komponenty dostarczane od dostawców i kooperantów, wyjściami są natomiast wyroby

gotowe, poddawane kontroli jakości. Schemat systemu produkcyjnego analizowanego

przedsiębiorstwa przedstawia Rysunek 2.

System produkcyjny

[T]

Proces

produkcyjny

[WE]

Klient

Dostawcy

blach

zamówienia

blachy

elementy

do produkcji

Kooperanci

[WY]

Kontrola

jakości

wyroby

gotowe

Rysunek 2 Schemat systemu produkcyjnego analizowanego przedsiębiorstwa

Z uwagi na specyfikę produktów z klientami podpisywane są długoterminowe

umowy, w oparciu o które sporządzany jest plan sprzedaży. Jest on podstawą do planowania

produkcji, dostaw blach i innych komponentów oraz podpisywania umów z kooperantami.

Również zamówienia na blachy wysyłane są na podstawie długoterminowych umów

z hutami. Czas realizacji zamówienia jest różny. Wszystkie elementy zakupowe oraz wyroby

gotowe dostarczane są do magazynu głównego.

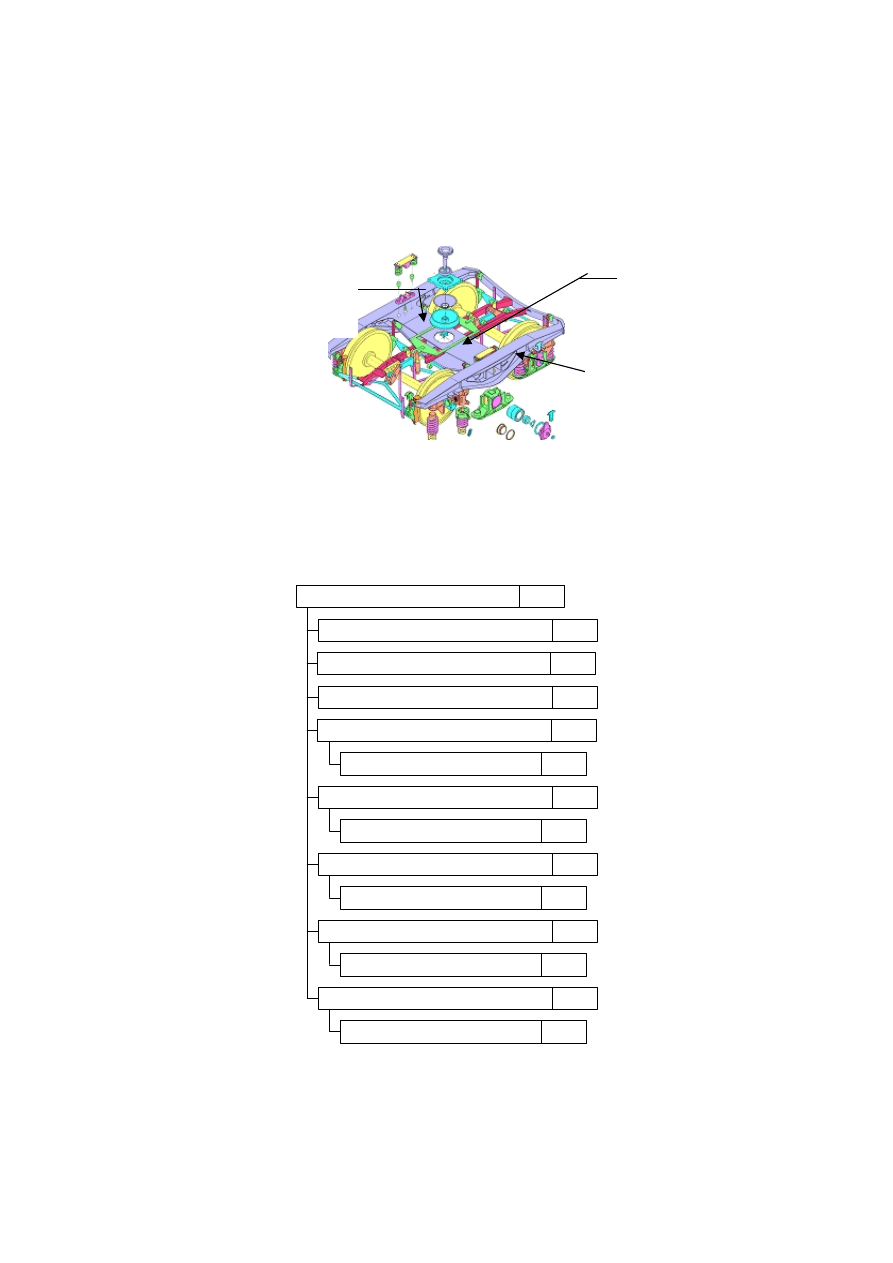

3. Prezentacja wyrobu.

Rama BR 481 wózka tocznego jest jednym z wyrobów produkowanych w

analizowanym zakładzie. Budowę wózka przedstawia Rysunek 3.

Belka poprzeczna

MSP

Podłużnica MSP_B

Podłużnica

MSP_A

Rysunek 3. Wózek toczny z ramą BR 481

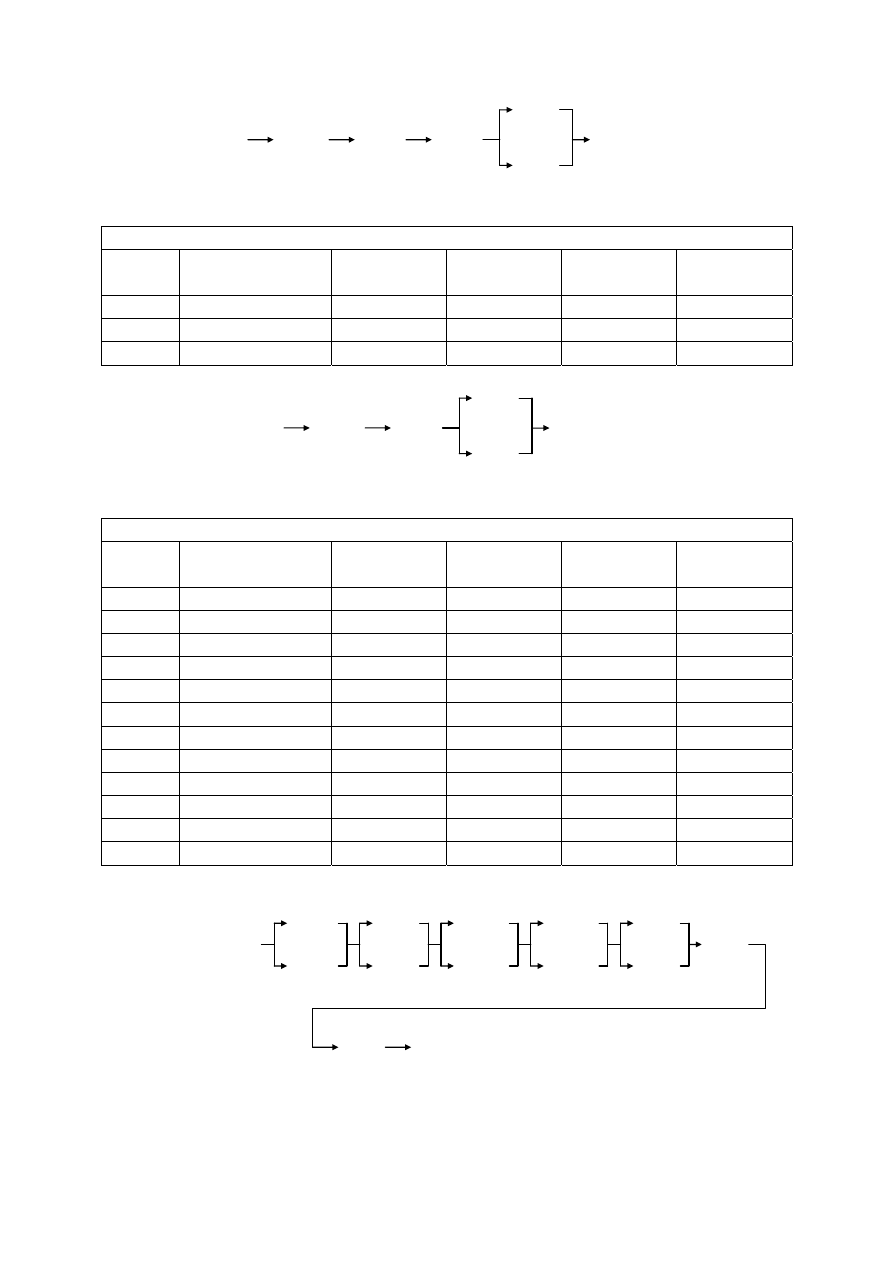

3. Struktura wyrobu

Elementy zakupowe oznaczone są na Błąd! Nie można odnaleźć źródła odwołania.

struktury produktowej pochyloną czcionką, natomiast elementy produkowane czcionką

pogrubioną.

Podłużnica MSP.B

Prowadnik amortyzatora powietrznego

1 szt.

1 szt.

Profil zamknięty

2 szt.

Wspornik prowadnika kolanka

1 szt.

PAS GÓRNY

4 szt.

Blacha 16x1500x3000 - S355J2G3

90 kg

PAS DOLNY

1 szt.

Blacha 10x1500x3000 - S355J2G3

110 kg

ŚRODNIK

3 szt.

Blacha 8x1500x3000 - S355J2G3

80 kg

ŻEBRO

15 szt.

Blacha 10x1500x3000 - S355J2G3

30 kg

WSPORNIK

2 szt.

Blacha 10x1500x3000 - S355J2G3

2 kg

Rysunek 2. Struktura podłużnicy MSP.B

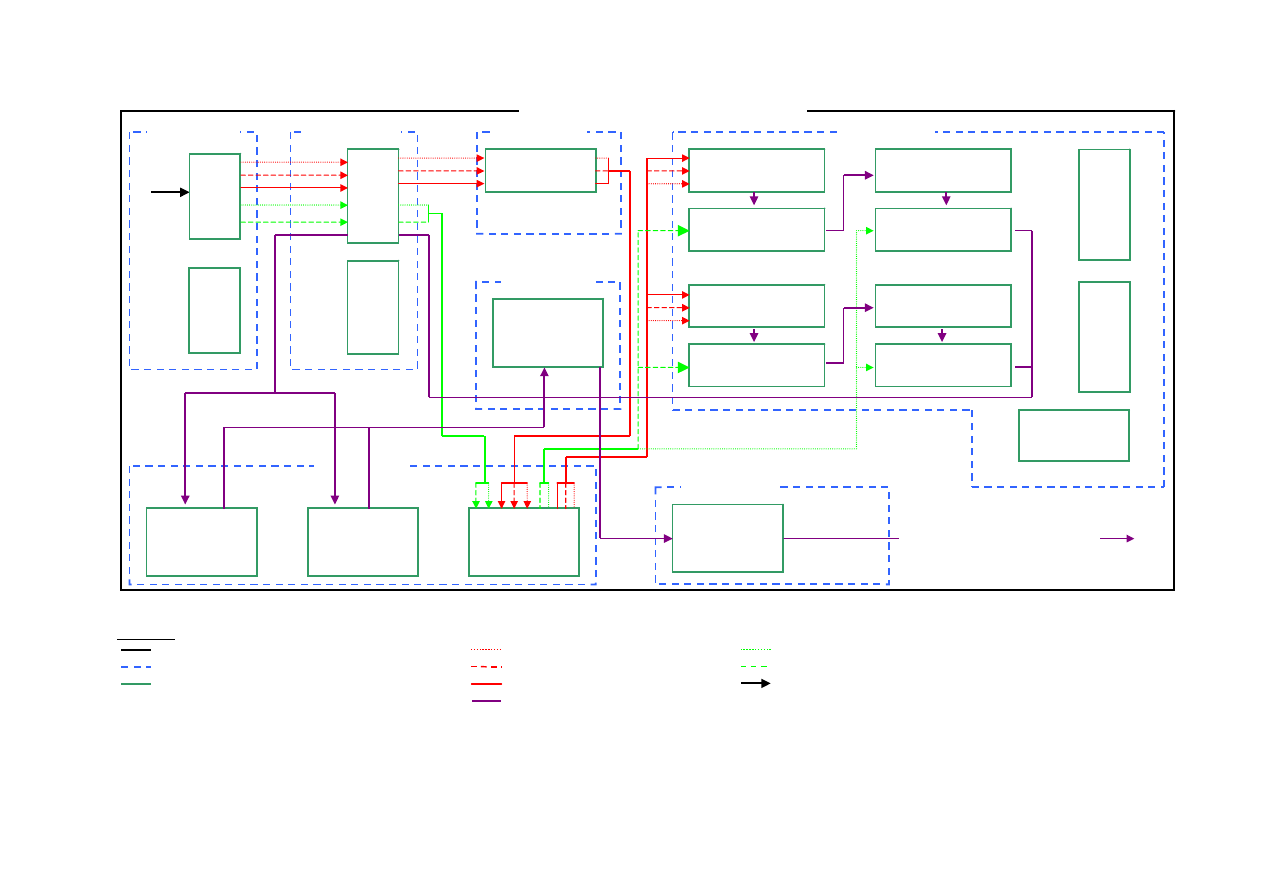

3. Struktura wydziału produkcji ramy BR 481

Na wydziale produkcyjnym ramy wózka BR 481 wyszczególniono 7 komórek

produkcyjnych i 21 gniazd produkcyjnych. Layout wydziału przedstawiono na rysunku 3.

3

4

Legenda

Wydział produkcyjny

Pas dolny

Wspornik

Komórka

produkcyjna

Środnik

Żebro

Gniazdo produkcyjne

Pas górny

Źródło materiałów z magazynu głównego

Podłużnica MSP_A i MSP_B

1.

1.

1

W

yci

nar

k

a 1

Komórka1.1

1.

2.

2

Ś

lu

s

ar

z p

ro

d

. 2

1.

2.

1

Ś

lu

s

ar

z p

ro

d

. 1

Komórka1.2

1.3.1

Walce prostujące

1.5.1

Śrutownica

Komórka1.5

1.4.4

Sczepianie/Spawanie

1.4.5

Sczepianie/Spawanie

1.4.6

Sczepianie/Spawanie

1.4.7

Sczepianie/Spawanie

1.4.8

Sczepianie/Spawanie

1.4.9

Sczepianie/Spawanie

1.4.10

Sczepianie/Spawanie

1.4.11

Sczepianie/Spawanie

1.4.1

Sczepianie/

Spawanie

1.

4.

3

Sc

ze

p

ia

n

ie

/

S

p

aw

an

ie

1.

4.

2

Sc

ze

p

ia

n

ie

/

S

p

aw

an

ie

1.6.3

Frezarko –

Wiertarka 3

1.6.1

Frezarko –

Wiertarka 1

1.6.2

Frezarko –

Wiertarka 2

Komórka1.6

1 Wydział produkcji ramy BR481

Komórka1.3

Komórka1.4

1.7.1

Kontrola jakości

Komórka1.7

Rys. 3. Layout wydziału produkcyjnego, przepływ elementów podłużnicy MSP_A i MSP_B.

1.

1.

2

W

yci

nar

k

a 2

Do magazynu wyrobów gotowych

5

4. Operacje technologiczne dla poszczególnych elementów:

Tabela 2. Operacje technologiczne dla pasa dolnego

Pas dolny

Nr oper.

Operacja

Nr gniazda.

prod.

Jednostka

T

pz

[godz.]

T

i

[godz.]

10 Cięcie 1.1.2

godz./jedn.

0 0,1

20 Szlifowanie 1.2.2 godz./jedn. 0

0,3

25 Prostowanie 1.3.1 godz./jedn. 1

0,1

30 Wiercenie 1.6.2-3

godz./jedn. 1

1,9

Magazyn

główny

1.1.2

1.1.1

1.

1.2.2

2.1

1.6.1

1.3.1

1.6.2

Magazyn

przystanowiskowy

1.6.3

1.6.1

Tabela 3. Operacje technologiczne dla środnika

Środnik

Nr oper.

Operacja

Nr gniazda.

prod.

jednostka

Tpz

[godz.]

Ti

[godz.]

10 Cięcie 1.1.2

godz./jedn.

0 0,2

20 Szlifowanie 1.2.2 godz./jedn. 0

0,1

30 Prostowanie 1.3.1 godz./jedn. 5

0,1

40 Frezowanie 1.6.2-3

godz./jedn. 1

1,8

1.6.2

1.6.1

Tabela 4. Operacje technologiczne dla żebra

Żebro

Nr oper.

Operacja

Nr gniazda.

prod.

jednostka

Tpz

[godz.]

Ti

[godz.]

10 Cięcie 1.1.2

godz./jedn.

0 0,3

20 Szlifowanie 1.2.2 godz./jedn. 0

0,1

30 Frezowanie 1.6.2-3

godz./jedn. 1

0,2

Tabela 5. Operacje technologiczne dla pasa górnego

Pas górny

Nr oper.

Operacja

Nr gniazda.

prod.

jednostka

T

pz

[godz.]

T

i

[godz.]

10 Cięcie 1.1.2

godz./jedn.

0 0,2

20 Szlifowanie 1.2.2 godz./jedn. 0

0,1

25 Prostowanie 1.3.1 godz./jedn. 1

0,1

30 Wiercenie 1.6.2-3

godz./jedn. 1

0,8

Magazyn

główny

1.1.2

1.1.1

1.2.2

1.2.1

1.6.2

1.6.1

Magazyn

przystanowiskowy

1.6.3

1.6.1

Magazyn

główny

1.1.2

1.1.1

1.2.2

1.2.1

1.3.1

Magazyn

przystanowiskowy

1.6.3

1.6.1

6

1.1.2

1.1.1

1.2.2

1.2.1

1.3.1

1.6.2

1.6.1

1.6.3

1.6.1

Magazyn

główny

Magazyn

przystanowiskowy

Tabela 6. Operacje technologiczne dla wspornika

Wspornik

Nr oper.

Operacja

Nr kom. prod.

jednostka

T

pz

[godz.]

T

i

[godz.]

10 Cięcie 1.1.2

godz./jedn.

0 0,2

20 Szlifowanie 1.2.2 godz./jedn. 0

0,1

30 Frezowanie 1.6.2-3

godz./jedn. 1

0,1

1.1.2

1.1.1

1.2.2

1.2.1

1.6.2

1.6.1

1.6.3

1.6.1

Magazyn

główny

Magazyn

przystanowiskowy

Tabela 7. Operacje technologiczne dla podłużnicy MSP_A i MSP_B

Podłużnica MSP_A i MSP_B

Nr oper.

Operacja

Nr gniazda.

prod.

jednostka

T

pz

[godz.]

T

i

[godz.]

10

Sczepianie

1.4.4 i 8

godz./jedn.

1

0,4

20

Spawanie

1.4.4 i 8

godz./jedn.

0

0,2

30

Sczepianie

1.4.5 i 9

godz./jedn.

1

1,3

40

Spawanie

1.4.5 i 9

godz./jedn.

0

0,3

50

Spawanie

1.4.6 i 10

godz./jedn.

0

2,5

60

Sczepianie

1.4.7 i 11

godz./jedn.

1

1

70

Spawanie

1.4.7 i 11

godz./jedn.

0

0,2

80

Spawanie

1.4.7 i 11

godz./jedn.

0

2,3

90 Szlifowanie 1.2.2 godz./jedn. 0

1,1

100 Frezowanie 1.6.2-3

godz./jedn. 1

0,9

105

Śrutowanie 1.5.1

godz./jedn. 0

0,2

110 Kontrola

jakości 1.7.1 godz./jedn. 0

0,1

1.4.4

1.4.1

Magazyn wyrobów

gotowych

1.5.1

1.6.2

1.6.1

1.6.3

1.6.1

1.4.11

1.4.1

1.4.7

1.4.1

1.4.10

1.4.1

1.4.6

1.4.1

1.4.5

1.4.1

1.4.9

1.4.1

1.4.8

1.4.1

1.7.1

Magazyn

przystanowiskowy

7

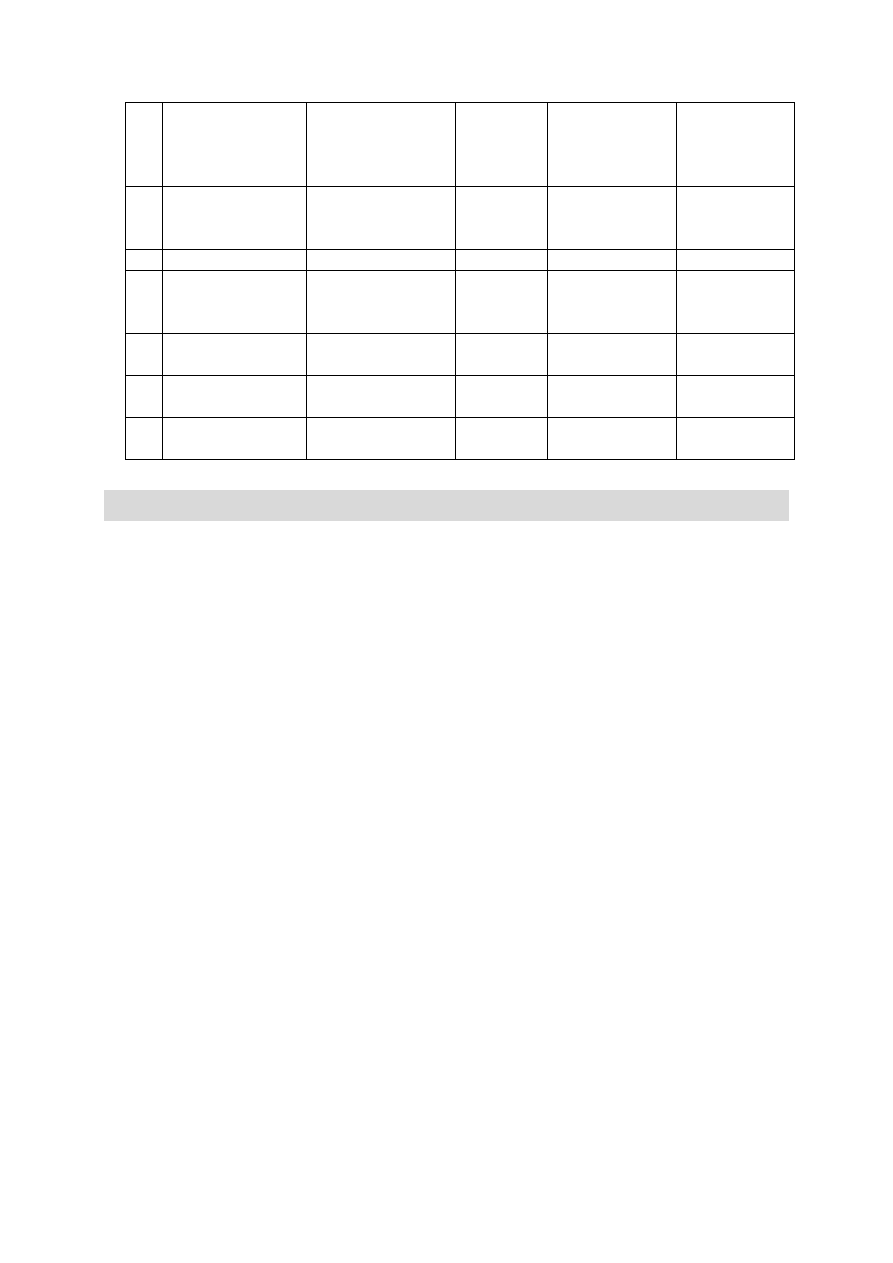

Tabela 1. Dane dotyczące zużywanych materiałów i podzespołów

Nr

MATERIAŁ /

PODZESPÓŁ

CZAS

REALIZACJI

ZLECENIA

[dni]

KOSZT

ZAKUPU

[zł]

MIN.

WIELKOŚĆ

PARTII

ZAPAS

BEZPIECZ.

1

Prowadnik

amortyzatora

powietrznego

11

60

20 szt.

12 szt

2

Profil zamknięty

8

85

8 szt.

4 szt.

3

Wspornik

prowadnika

kolanka

2

40

10 szt.

5 szt.

5

Blacha

10x1500x3000

7

55

100 kg

500 kg

6

Blacha

8x1500x3000

16

50

150 kg

500 kg

7

Blacha

16x1500x3000

5

73

50 kg

150 kg

ZAŁOŻENIA DO PRZYJĘCIA W PROJEKCIE:

1. Wielkość zlecenia 16 sztuk. Zastosować harmonogramowanie w przód. Stany

magazynowe w momencie rozpoczęcia realizacji zlecenia wynoszą 0.

2. Wielkość partii transportowej 8 sztuk. Pomiędzy stanowiskami oraz magazynem można

transportować tylko po 8 sztuk elementów danego rodzaju.

3. Czasy transportu, załadunku i rozładunku pomijamy.

4. Kalendarz produkcyjny uwzględnia ustawowe dni wolne od pracy, a zakład pracuje pięć

dni w tygodniu (poniedziałek – piątek) od godziny 7

00

do 16

00

, z przerwą obiadową

pomiędzy godziną 12

00

a 13

00

. Należy przyjąć dowolną datę rozpoczęcia lub zakończenia

produkcji.

5. Na każdym stanowisku pracy pracuje jeden pracownik. Jego koszt to 25 zł/godz.

6. Brak wad jakościowych produkowanych wyrobów oraz surowców.

7. Przy pierwszym zamówieniu należy pokryć wielkość zapasu bezpieczeństwa.

8. Aby rozpocząć montaż wyrobu głównego należy zgromadzić wszystkie elementy

(produkowane i zakupowe) potrzebne do produkcji 1 szt.

9. Można wyznaczyć czasy dostępności dla pozycji zakupowych z dokładnością do 1 dnia

roboczego zaokrąglając w dół, dla pozycji produkowanych z dokładnością do 1 godziny

zaokrąglając w górę.

8

Wyszukiwarka

Podobne podstrony:

Laborki, różne, projekt, projekt z zarzadz moja wersja2 (deleted 493bcab4 13515 774bdec2)

Laborki, różne, projekt projekt z zarzadz moja wersja2 (deleted 493bcab4-13515-774bdec2)

Laborki, różne, projekt, plikus.pl ZpiUNOT

Laborki, różne, projekt, projekt z zarzadz moja wersja2 (deleted 493bcab4 13515 774bdec2)

projekty 3 id 400866 Nieznany

kse projekt id 252149 Nieznany

Pojęcia na egzamin z metali, Chemia Fizyczna, chemia fizyczna- laborki rozne, Rozne

projekt inzynierski wskazowki w Nieznany

projekt29 id 400291 Nieznany

projektMOS id 400412 Nieznany

Projektowanie zwrotnic glosniko Nieznany (3)

Fizyka cw 15 cw 32, Transport UTP, semestr 1, ffiza, laborki różne, fizyka laborki, fizyka laborki,

sprawozdanie3, Transport UTP, semestr 1, ffiza, laborki różne, Laborki, Laborki, Fizyka - materiały

Projekt zaliczeniowy Sprawozdan Nieznany

07 projektowanie skladuid 6941 Nieznany (2)

11 Uprawa roslin warzywnych pod Nieznany

projektowanie 2 id 400443 Nieznany

Projekt 7 A id 398367 Nieznany

więcej podobnych podstron