INSTRUKCJA SERWISOWA

DLA

VARIAXIS 630

(Mazatrol Fusion 640M)

INSTRUKCJA NR: E550MA0011E0PL

Serial Nr:

12.2004

WAŻNE WSKAZÓWKI

1. Zawarte w niniejszej instrukcji przepisy bezpieczeństwa i jak również cała tabela wskazówek

dotyczących obrabiarki oraz jej wyposażenia należy bezwzględnie przestrzegać. Inaczej może to

doprowadzić do ciężkiego uszkodzenia ciała lub uszkodzenia obrabiarki. Nie wyszczególnione w

niniejszej instrukcji wskazówki bezpieczeństwa pracy, powinny być natychmiast wprowadzone do

instrukcji

2. Nie

powinno

się wprowadzać żadnych zmian , które będą potraktowane jako naruszenie bezpiecznej

pracy na obrabiarce. Jeżeli takie zmiany są konieczne, proszę zwrócić się z tym problemem do

najbliższego centrum obsługi klienta.

3. Niektóre

ze

środków bezpieczeństwa nie są wpisane do instrukcji obsługi obrabiarki i jej wyposażenia

/ pokrywy , drzwi itp./. Dlatego przed uruchomieniem obrabiarki sprawdzić , czy te zabezpieczenia

wprowadzone są i funkcjonują.

4. Ta instrukcja jest sprawdzona przed wprowadzeniem do druku . Jednak zawsze dążymy do tego ,aby

nasz produkt był ciągle ulepszany i dlatego będzie on ulegał ustawicznym zmianom.

5. Instrukcja ta powinna być zawsze osiągalna przy obrabiarce.

6. Jeżeli Państwo potrzebują nową instrukcję ,proszę się zwrócić do najbliższego centrum obsługi klienta

podając nr instrukcji albo nazwę obrabiarki , jej numer fabryczny oraz tytuł instrukcji.

Przed uruchomieniem tej obrabiarki oraz jej wyposażenia powinniście Państwo zapoznać się z

niniejszą instrukcją, aby zapewnić prawidłową obsługę. Jeżeli Państwo mają jakieś pytania, proszę

zwrócić się z nimi do specjalisty z najbliższego centrum obsługi klienta.

C-1

SPIS TREŚCI

1

WSTĘP ................................................................................................. 1-1

1-1

Dokumentacja techniczna ..................................................................................1-1

1-2

Numerowanie stron ............................................................................................1-1

1-3

Numerowanie rysunków i tabel...........................................................................1-2

2

BEZPIECZEŃSTWO PRACY

.............................................................. 2-1

2-1

Wiadomości ogólne ............................................................................................2-1

2-2

Podstawowe środki bezpieczeństwa ..................................................................2-1

2-3

Ubiór i ochrona osobista.....................................................................................2-3

2-4

Środki bezpieczeństwa podczas pracy maszyny................................................2-4

2-5

Środki ostrożności przy mocowaniu części obrabianych i narzędzi....................2-5

2-6

Środki bezpieczeństwa przy konserwacji ...........................................................2-6

2-7

Środki bezpieczeństwa na miejscu pracy ...........................................................2-8

2-8

Zagadnienia bezpieczeństwa związane z transporterem wiórów .......................2-8

2-9

Wyposażenie zabezpieczające ..........................................................................2-9

2-10 Uwagi na temat warunków skrawania zalecanych przez NC............................2-11

2-11 Tabliczki ostrzegawcze.....................................................................................2-11

3

OGÓLNY OPIS MASZYNY .................................................................. 3-1

3-1

Konstrukcja maszyny..........................................................................................3-1

4

PRZEGLĄDY OKRESOWE.................................................................. 4-1

4-1

Wiadomości ogólne ............................................................................................4-1

4-2

Tabela przeglądów i prac obługowych................................................................4-2

C-2

4-3

Przeglądy codzienne i obsługa...........................................................................4-3

4-3-1

Czyszczenie............................................................................................................ 4-3

4-3-2

Sprawdzenie poziomu oleju i uzupełnienie............................................................. 4-6

4-3-3

Uzupełnianie chłodziwa (w razie potrzeby)............................................................. 4-7

4-3-4

Sprawdzenie ciśnień (hydrauliczne i powietrza) ..................................................... 4-9

4-3-5

Przeglądy i regulacje .............................................................................................. 4-9

4-4

Przeglądy tygodniowe i obsługa .........................................................................4-9

4-4-1

Czyszczenie............................................................................................................ 4-9

4-4-2

Przeglądy i regulacje .............................................................................................. 4-9

4-5

Przeglądy miesięczne i prace obsługowe.........................................................4-10

4-5-1

Czyszczenie.......................................................................................................... 4-10

4-5-2

Przeglądy i regulacje ............................................................................................ 4-11

4-6

Półroczne przeglądy i prace obsługowe ...........................................................4-12

4-6-1

Wymiana oleju i czyszczenie/wymiana filtra ......................................................... 4-12

4-6-2

Przeglądy i regulacje ............................................................................................ 4-13

4-7

Przegląd coroczny i dwuroczny oraz prace obsługowe ....................................4-16

4-7-1

Wymiana oleju oraz czyszczenie/wymiana filtrów ................................................ 4-16

4-7-2

Przeglądy i regulacje ............................................................................................ 4-20

4-8

Przegląd i prace obsługowe przed zatrzymaniem maszyny na dłuższy

czas ..................................................................................................................4-21

4-9

Przegląd i prace obsługowe przed uruchomieniem maszyny po dłuższym

postoju..............................................................................................................4-22

4-10 Kontrola zasilania olejem..................................................................................4-23

5

OBSŁUGA GŁÓWNYCH ZESPOŁÓW................................................. 5-1

5-1

Wrzeciono ..........................................................................................................5-2

C-3

5-1-1

Konfiguracja i zarys pracy....................................................................................... 5-2

5-1-2

Usuwanie usterek ................................................................................................... 5-3

5-2

Oś X, Y, Z...........................................................................................................5-4

5-2-1

Konfiguracja i zarys pracy....................................................................................... 5-4

5-2-2

Usuwanie usterek ................................................................................................... 5-5

5-3

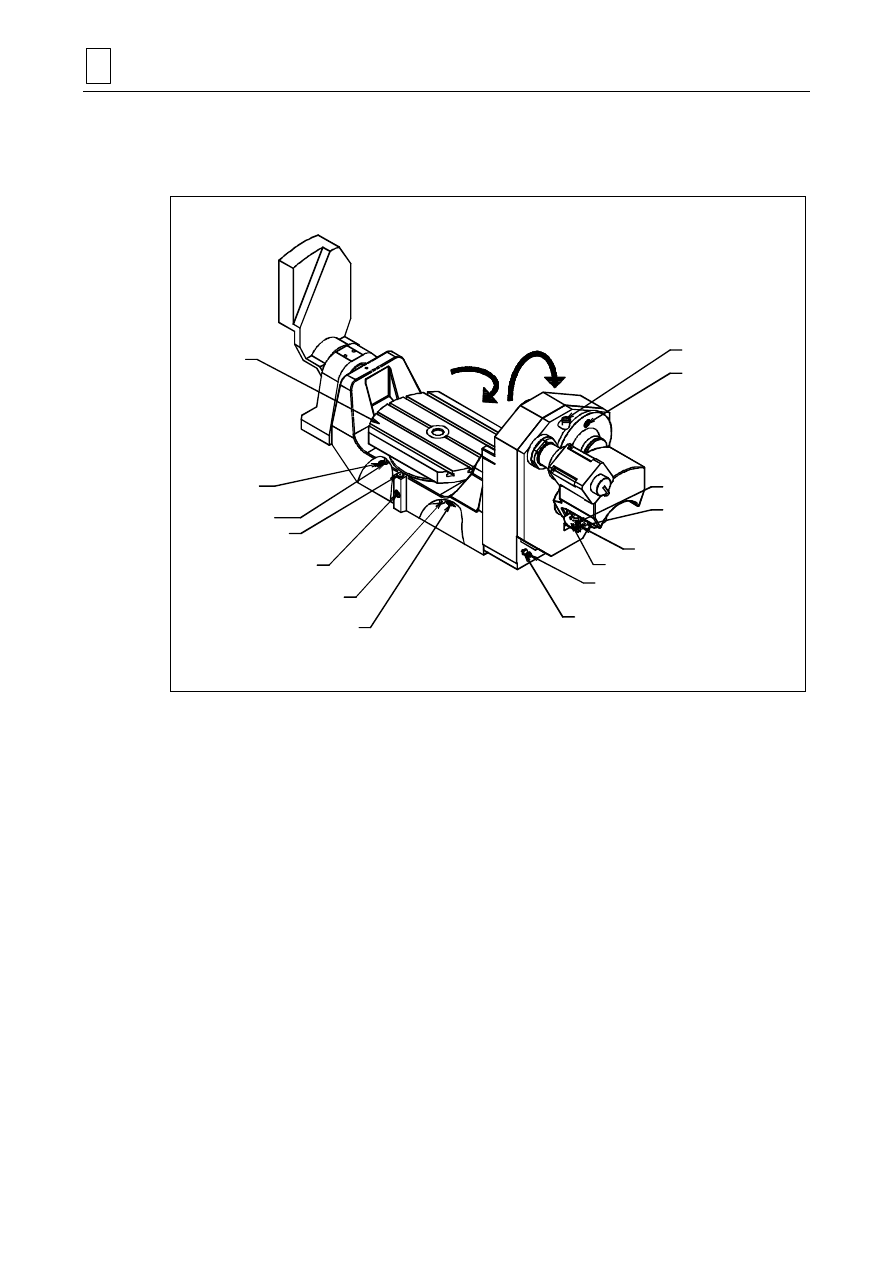

Stół przechylno obrotowy ...................................................................................5-6

5-3-1

Konstrukcja ............................................................................................................. 5-6

5-3-2

Usuwanie usterek ................................................................................................... 5-7

5-3-3

Przygotowanie do pracy ......................................................................................... 5-9

5-3-4

Praca próbna .......................................................................................................... 5-9

5-3-5

Opis zacisku ......................................................................................................... 5-12

5-3-6

Regulacja luzu międzyzębnego przekładni........................................................... 5-15

5-3-7

Sekcja powrotu do punktu zerowego & pozycjonowanie zabieraka ..................... 5-18

5-3-8

Przegląd codzienny i prace obsługowe ................................................................ 5-19

5-4

Zespół ATC ......................................................................................................5-20

5-4-1

Konfiguracja.......................................................................................................... 5-20

5-4-2

Usuwanie usterek ................................................................................................. 5-20

5-4-3

Prace obslugowe przy ATC .................................................................................. 5-20

5-5

Magazynek narzędzi.........................................................................................5-22

5-5-1

Konfiguracja.......................................................................................................... 5-22

5-5-2

Usuwanie usterek ................................................................................................. 5-22

5-6

Układ hydrauliczny ...........................................................................................5-23

5-6-1

Konfiguracja i zarys pracy..................................................................................... 5-23

5-6-2

Usuwanie usterek ................................................................................................. 5-23

5-7

Schemat układu hydraulicznego.......................................................................5-25

C-4

5-8

Zespół centralnego smarowania.......................................................................5-29

5-8-1

Konfiguracja i zarys pracy..................................................................................... 5-29

5-8-2

Usuwanie usterek ................................................................................................. 5-30

5-8-3

Regulacja.............................................................................................................. 5-30

5-9

Zespół chłodzenia wrzeciona ...........................................................................5-31

5-9-1

Konfiguracja i zarys pracy..................................................................................... 5-31

5-9-2

Usuwanie usterek ................................................................................................. 5-32

5-10 Układ chłodzenia ..............................................................................................5-33

5-10-1

Konfiguracja i zarys pracy..................................................................................... 5-33

5-10-2

Usuwanie usterek ................................................................................................. 5-33

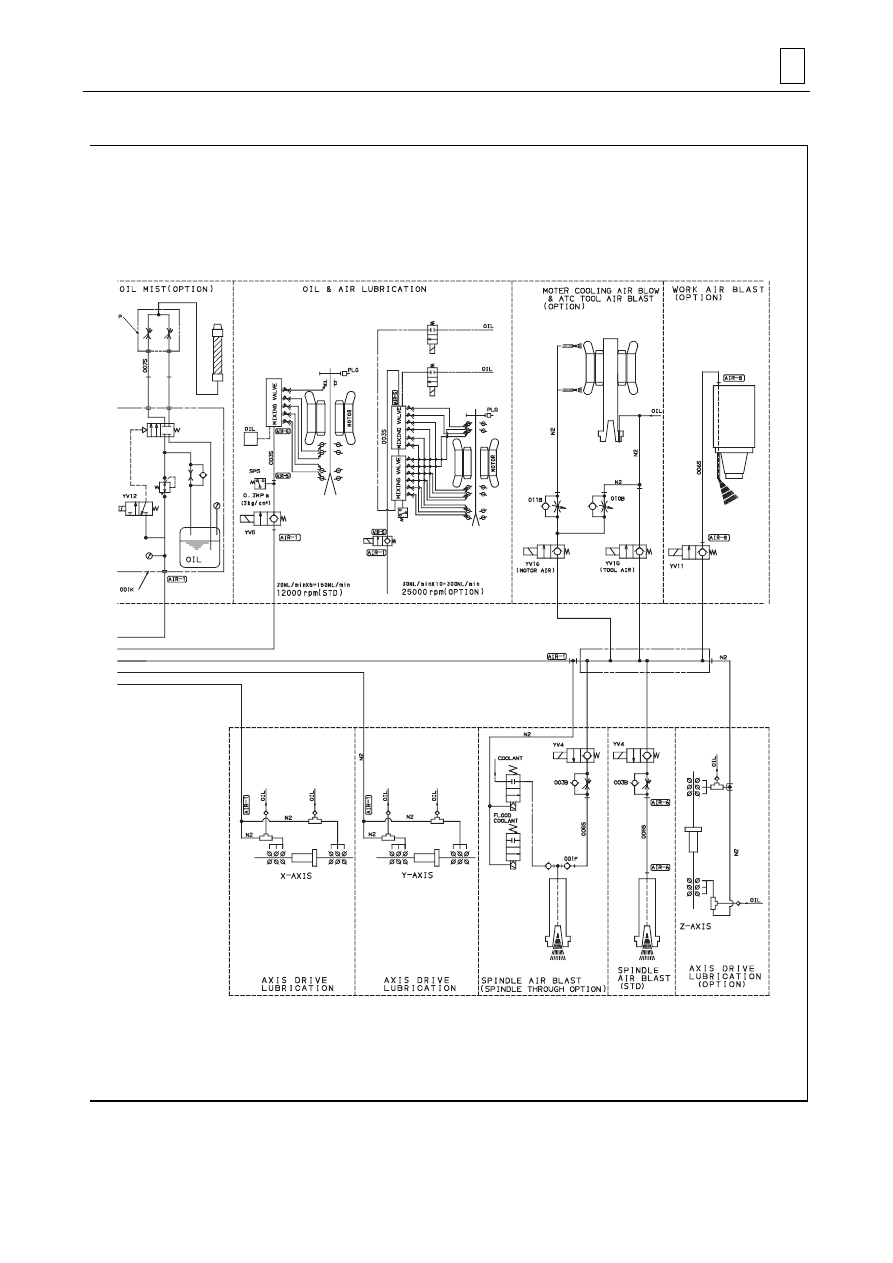

5-11 Układ pneumatyczny ........................................................................................5-35

5-11-1

Usuwanie usterek ................................................................................................. 5-35

5-11-2

Schemat obwodu pneumatycznego...................................................................... 5-36

5-11-3

Prace obsługowe .................................................................................................. 5-39

5-12 Zepół pomiaru długości narzędzia....................................................................5-40

5-12-1

Konfiguracja i zarys pracy..................................................................................... 5-40

5-12-2

Usuwanie usterek ................................................................................................. 5-40

5-12-3

Regulacja.............................................................................................................. 5-40

5-13 Zespół NC i szafa sterowania elektrycznego....................................................5-41

5-13-1

Usuwanie usterek ................................................................................................. 5-41

5-13-2

Resetowanie przekaźnika termicznego ................................................................ 5-41

5-13-3

Wymiana czujnika bliskości .................................................................................. 5-42

6

INSTALACJA ........................................................................................ 6-1

6-1

Środki ostrożności przy instalowaniu maszyny...................................................6-1

C-5

6-2

Przygotowanie do instalacji ................................................................................6-2

6-2-1

Środowisko pracy maszyny .................................................................................... 6-2

6-2-2

Wymagania dla zewnętrznego źródła zasilania...................................................... 6-3

6-2-3

Wymagania dla źródła powietrza............................................................................ 6-4

6-2-4

Pozycje do potwierdzenia przed transportem maszyny.......................................... 6-4

6-3

Instalacja ............................................................................................................6-4

6-3-1

Ostrzeżenia dla instalacji ........................................................................................ 6-4

6-3-2

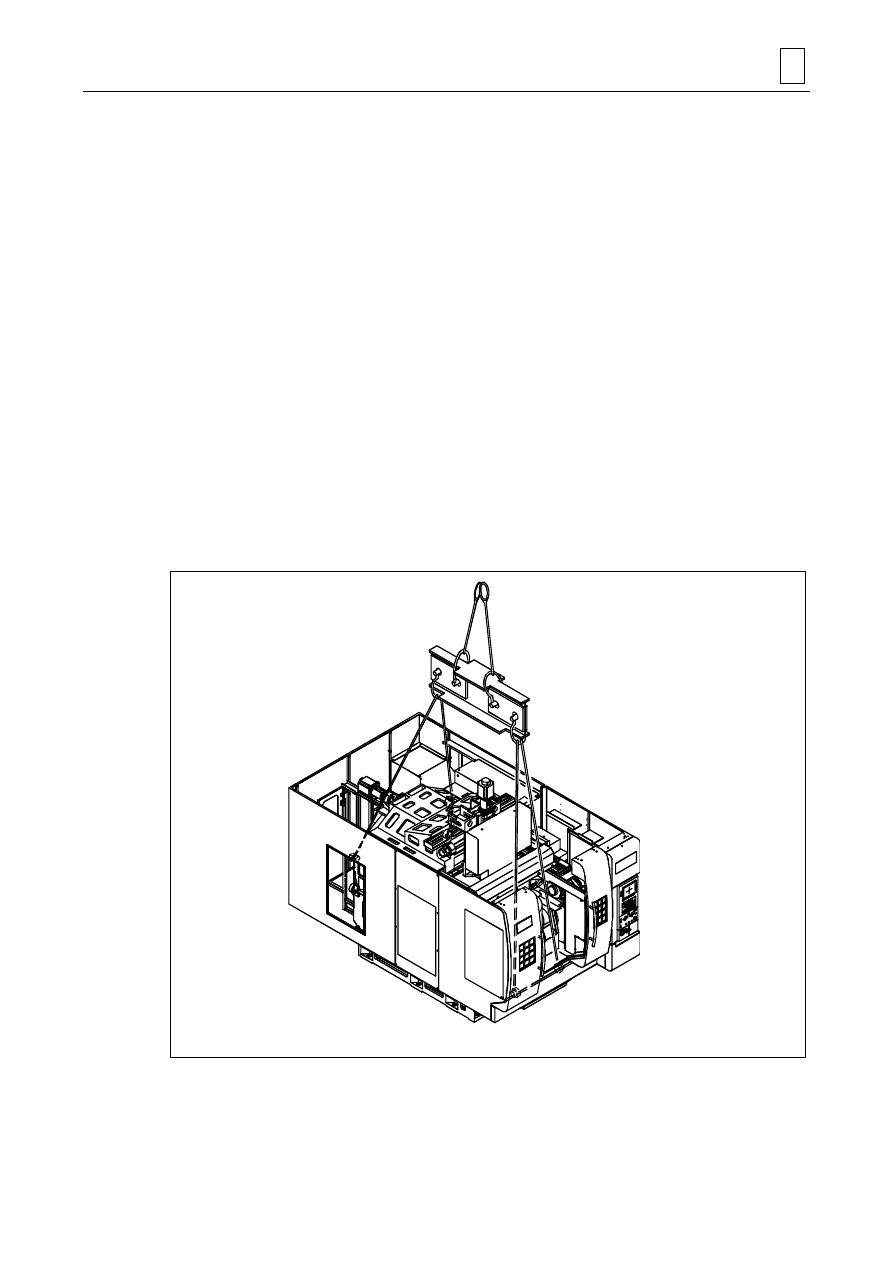

Podnoszenie ........................................................................................................... 6-5

6-3-3

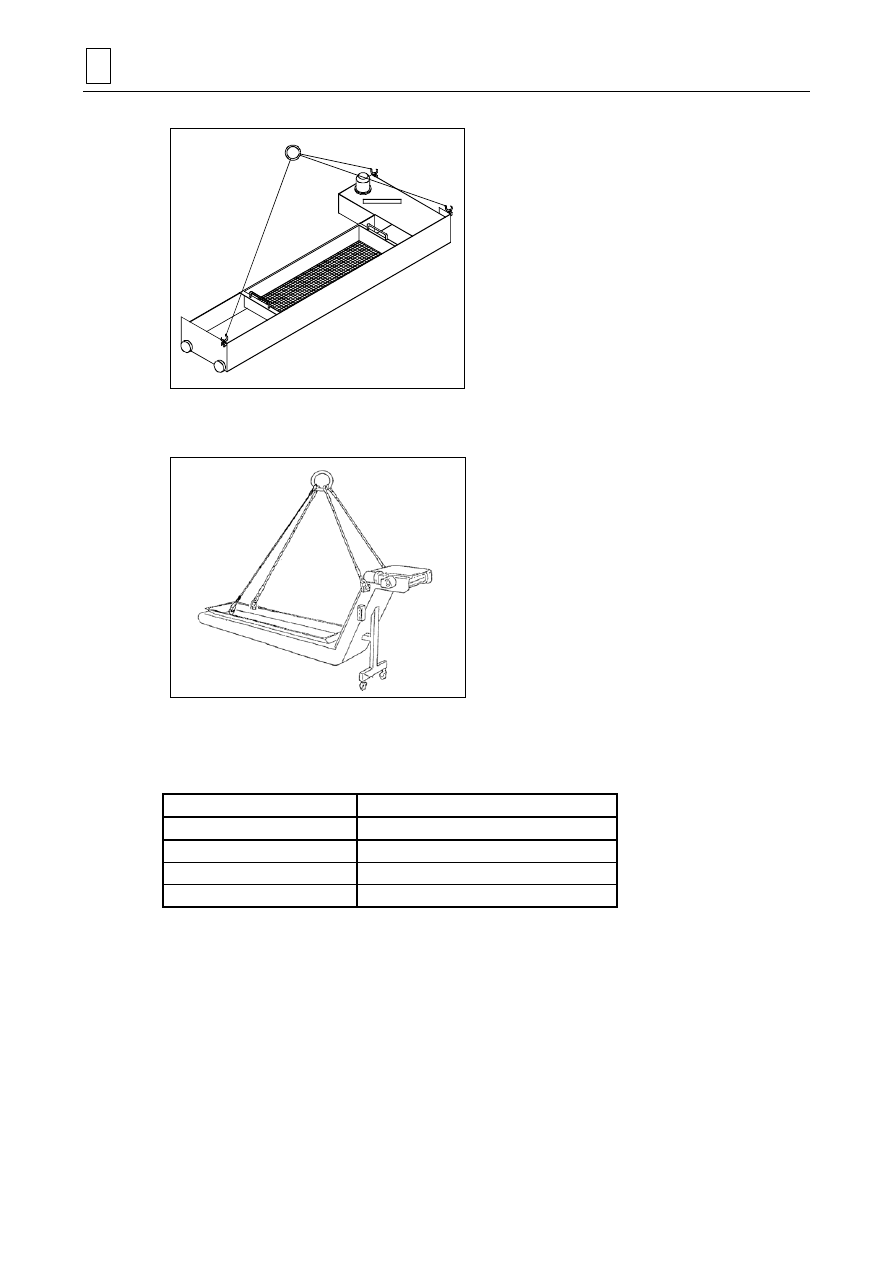

Masy zespołów maszyny ........................................................................................ 6-6

6-3-4

Rozpakowanie, przegląd i czyszczenie .................................................................. 6-7

6-3-5

Lokalizacja wsporników transportowych................................................................. 6-7

6-3-6

Procedura instalacji ................................................................................................ 6-8

6-4

Przyłączenie zasilania i źródła powietrza ...........................................................6-9

6-4-1

Przyłączenie zasilania ............................................................................................ 6-9

6-4-2

Uziemienie ............................................................................................................ 6-10

6-4-3

Przyłączanie źródła powietrza .............................................................................. 6-11

6-5

Praca próbna....................................................................................................6-12

6-5-1

Sprawdzenie maszyny przed pracą próbną.......................................................... 6-12

6-5-2

Przegląd elektryczny przed włączeniem zasilania................................................ 6-12

6-5-3

Sprawdzenie ustawień parametrów...................................................................... 6-13

6-5-4

Sprawdzenie maszyny w pracy ręcznej................................................................ 6-13

6-5-5

Docieranie............................................................................................................. 6-13

7

ZAŁĄCZNIK .......................................................................................... 7-1

7-1

Lista czujników, włączników i punktów smarowania ...........................................7-1

C-6

7-2

Lista części zużywających się ............................................................................7-2

C-7

- NOTATKI -

E

1-1

1 WSTĘP

1-1 Dokumentacja

techniczna

W zakres dostawy wchodzą następujące instrukcje:

•

Instrukcja eksploatacji

Praca

maszyny

•

Instrukcja obsługi

Przegląd, czyszczenie i inne prace konserwacyjne

•

Podręcznik programowania

Programowanie

CNC

•

Praca CNC

Opis

obsługi CNC

•

Lista parametrów

Parametry

pracy

•

Komunikaty ostrzegawcze

Opis komunikatów ostrzegawczych

•

Lista części

Zamawianie

części zamiennych

•

Schematy okablowania

Przyłącza elektryczne

•

Instrukcja obsługi dla wykonań specjalnych

Praca

maszyny

1-2 Numerowanie

stron

Oznaczenia rysunków składają się z liczb połączonych kreską. Pierwsza liczba wskazuje numer

rozdziału a druga numer bieżący.

Przykład 1:

2-15

Nr strony

Nr rozdziału

W razie zmiany powodującej konieczność zmiany liczby stron, wstawione zostaną strony

dodatkowe. Numery tych strony stron będą utworzone przez dodanie myślnika i kolejnego

numeru do numeru strony przed zmianą.

Przykład 2:

3-16-1

Dodana strona

1-2

1-3 Numerowanie rysunków i tabel

1.

Numery rysunków

Numery rysunków składają się ze słowa “Rys” i dwóch cyfr za nich, połączonych myślnikiem.

Pierwsza cyfra wskazuje numer rozdziału a druga numer kolejny w tym rozdziale. Za numerem

rysunku znajduje się jego tytuł.

Przykład 1:

Rys. 3

‐ 1 Główne Elementy Maszyny (1/2)

Nr kolejny rys w

rozdziale

Nr rozdziału

Tytuł

Przyrostek wskazuje, że są dwa

rysunki, jak wskazuje

denominator i to jest pierwszy

jak wskazuje numerator.

2.

Numery tabel

Numery tabel składają się ze słowa “Tabela” i dwóch cyfr połączonych myślnikiem. Pierwsza

cyfra wskazuje numer rozdziału a druga numer kolejny w rozdziale. Za numerem tablicy

znajduje się jej tytuł.

Przykład 1:

Tabla 2-1 Szczegóły tabliczki bezpieczeństwa (kont.)

Numer kolejny tabeli

w rozdziale

Numer rozdziału

Tytuł

Przyrostek jest dodawany

do tytułu na drugiej i

kolejnych stronach, jeśli

tabela zajmuje więcej niż

jedną stronę.

Uwaga: Niektóre z rysunków i tabel w tej instrukcji nie są numerowane.

E

2-1

2 BEZPIECZEŃSTWO PRACY

2-1 Wiadomości ogólne

1. Maszyna ta wyposażona jest w różne urządzenia zabezpieczające dla ochrony

obsługującego i samej maszyny. Przed uruchomieniem maszyny należy dokładnie

przeczytać ten rozdział. Zrozumienie wszystkich funkcji jest warunkiem bezpiecznej pracy.

Dla bezpieczeństwa na miejscu pracy należy uwzględnić także inne warunki pracy i

zastosowane materiały.

2. W instrukcji tej przepisy bezpieczeństwa podzielone są na trzy kategorie:

NIEBEZPIECZEŃSTWO, OSTROŻNIE, UWAGA. Ich znaczenie jest następujące:

NIEBEZPIE

CZEŃSTWO

: Nie stosowanie się do instrukcji powoduje zagrożenie życia.

OSTROŻNIE

:

Nie stosowanie się do instrukcji może prowadzić do ciężkich obrażeń lub

znacznych uszkodzeń maszyny.

UWAGA

:

Nie stosowanie się do instrukcji może prowadzić do uszkodzeń maszyny lub

lekkich obrażeń.

2-2 Podstawowe

środki bezpieczeństwa

NIEBEZPIE

CZEŃSTWO

Sterowanie elektryczne, transformatory, silniki, skrzynki przyłączy i pozostałe wyposażenie

elektryczne posiadają przyłącza wysokonapięciowe (oznaczone znakiem

).

Przed włączeniem prądu upewnić się, że drzwiczki i osłony zabezpieczające znajdują się w

odpowiedniej pozycji. Jeśli drzwiczki lub osłony trzeba usunąć, maszynę należy wyłączyć

głównym wyłącznikiem i zablokować włączniki na kluczyk.

OSTROŻNIE

Musi być znane położenie wyłącznika awaryjnego, aby go wyłączyć natychmiast z każdej

pozycji.

Zwracać uwagę, aby przy pracy maszyny nie było możliwe nieumyślne dotknięcie

włączników.

Zwracać uwagę aby palce nie dostały się do uchwytu tokarki.

W żadnym wypadku nie dotykać gołymi rękami lub innym przedmiotem obracającej się

obrabianej części lub narzędzia.

Aby uniknąć nieprawidłowej pracy maszyny, przed jej uruchomieniem sprawdzić dokładnie

położenie włączników.

W razie wątpliwości co do sposobu postępowania spytać odpowiednią osobę.

Przy przerwach w pracy, maszynę zawsze wyłączać wyłącznikiem sieci na tablicy

sterowania i wyłącznikiem głównym.

Jeśli maszyna jest wykorzystywana przez kilka osób, to kolejny obsługujący może

przystąpić do następnej operacji gdy pozostali są o tym poinformowani.

Nie dozwolone są zmiany wpływające na bezpieczeństwo maszyny.

HGMCGA0044E

2-2

UWAGA

W razie awarii zasilania natychmiast wyłączyć główny wyłącznik.

Nie poddawać silnym wstrząsom maszyny CNC, tablicy sterowania lub sterowania

elektrycznego.

Bez uzasadnienia nie zmieniać wartości parametrów, wielkości i innych wartości

elektrycznych. Gdy konieczna jest zmiana wartości, najpierw sprawdzić czy nie wpłynie ona

na bezpieczeństwo pracy. Wartość pierwotną należy zanotować aby w razie potrzeby móc

ustawić ją na nowo.

Tabliczek ostrzegawczych nie zamalowywać, zabrudzać, uszkadzać, zmieniać lub usuwać.

Jeśli tabliczka zaginie lub jest nieczytelna, to przy zamówieniu należy podać serwisowi

MAZAK numer części lub przesłać samą tabliczkę. Numer części znajduje się na dole, z

prawej strony tabliczki lub należy znaleźć go na liście części. Tabliczkę zastępczą należy

umieścić na pierwotnym miejscu.

Przy pracy automatycznej nie wolno otwierać drzwi lub osłon.

Przed czyszczeniem maszyny lub innych części maszyny, należy maszynę wyłączyć.

Po zakończeniu procesu roboczego, należy przeprowadzić na maszynie konieczne prace

ustawcze, zanim rozpocznie się kolejny cykl roboczy.

2-3 Ubiór i ochrona osobista

UWAGA

Długie włosy, które mogą być uchwycone przez układy napędowe, należy zawiązać.

Zawsze należy nosić ubiór ochronny (kask, okulary, buty ochronne itd.)

W miejscach zagrożenia głowy zawsze należy nosić kask ochronny.

Przy obróbce stopów magnezu zawsze nosić maskę ochronną.

Zawsze należy nosić buty ochronne, ze stalowym noskiem i podeszwami odpornymi na

olej.

Nigdy nie nosić obszernego ubrania.

Guziki i haczyki na rękawach zawsze całkowicie zamykać, aby nie dostały się do układu

napędowego.

Maszyna nie może być obsługiwana przez osoby mające skłonności do omdleń i mdłości.

Przy mocowaniu i zwalnianiu części obrabianych lub narzędzi oraz usuwaniu wiórów z

obszaru pracy, zawsze nosić rękawice ochronne dla ochrony rąk przed ostrymi

krawędziami lub wysoką temperaturą, która powstaje przy obróbce.

2-3

2-4 Środki bezpieczeństwa podczas pracy maszyny

OSTROŻNIE

Zamykać drzwiczki i osłony maszyny CNC, tablicy sterowania, sterowania elektrycznego i

skrzynek przyłączeń, dla uniknięcia uszkodzeń z powodu wody, wiórów lub oleju.

Dla uniknięcia wypadków z powodu prądów upływu lub przebić, sprawdzać przewody

przyłączeniowe na obecność uszkodzeń.

Nie dotykać chłodziwa gołymi rękami, bo mogą wystąpić podrażnienia skóry. Personel z

alergiami powinien przedsięwziąć szczególne środki ostrożności.

Nie korzystać z maszyny w czasie burzy.

W regularnych odstępach sprawdzać osłony zabezpieczające pod względem prawidłowego

zamocowania i obecności uszkodzeń. Uszkodzone osłony niezwłocznie naprawić lub

wymienić.

Nigdy nie podnosić w pojedynkę dużych ciężarów.

Wózki widłowe, suwnice lub podnośniki mogą być obsługiwane tylko przez kwalifikowany

personel.

Przed użyciem wózków widłowych lub suwnic, należy usunąć przeszkody z obszaru pracy

tej maszyny.

Liny stalowe i pętle wybierać odpowiednio do podnoszonego ciężaru.

Dysze chłodziwa nie ustawiać w czasie pracy maszyny.

Nie usuwać i nie zmieniać urządzeń zabezpieczających jak zderzaki, włączniki graniczne i

blokady, dla zwiększenia drogi posuwu osi.

Przy mocowaniu części surowych lub zwalnianiu części gotowych w maszynie bez

zmieniacza paletowego, zwracać uwagę na możliwie duży odstęp między narzędziem i

obszarem roboczym. Narzędzie musi być w spoczynku.

Przedmiot obrabiany nie dotykać gołymi rękami lub szmatką dla wytarcia lub wyjęcia, gdy

narzędzie obraca się. Zawsze należy maszynę wyłączyć i korzystać ze szczotki.

Nie uruchamiać maszyny gdy osłony zabezpieczające są zdjęte.

Zawsze nosić rękawice ochronne a wióry z końcówki narzędzia usuwać tylko szczotką;

nigdy nie chwytać gołymi rękami.

Przed zamocowaniem lub wyjęciem narzędzia, maszynę należy wyłączyć.

Zawiesia, łańcuchy, podnośniki i inne urządzenia do podnoszenia sprawdzić przed

użyciem. Urządzenia z usterkami natychmiast naprawić lub wymienić.

2-4

UWAGA

Usuwać wióry, ponieważ powodują zagrożenie pożarowe z powodu wysokiej temperatury.

Przed uruchomieniem maszyny sprawdzić prawidłowe napięcie pasów napędowych.

Przed procesem roboczym nagrzać na biegu jałowym wrzeciono i przekładnię posuwu osi.

(Maszynę powinna przepracować 10 do 20 min w pracy automatycznej, przy obrotach

wrzeciona 1/3 do 1/2 maks. liczby obrotów lub maksymalnej prędkości posuwu osi).

Przy programowaniu okresu podgrzewania zwracać uwagę aby wykonane były wszystkie

kroki robocze poszczególnych części maszyny. Jeśli praca ma być wykonana przy

maksymalnej prędkości obrotowej wrzeciona, to należy starannie nadzorować proces

podgrzewania.

Dla uniknięcia błędnych ustawień lub innych błędnych funkcji, nie dotykać włączników na

tablicy sterowania rękami w rękawicach.

Na koniec dnia roboczego zasilanie maszyny wyłączyć wyłącznikiem sieci na tablicy CNC i

wyłącznikiem głównym. Na koniec wyłączyć zasilanie hali.

Przy włączaniu zasilania dla zespołu NC na tokarce, procesu roboczego nie wolno

wykonywać dopóki nie zapali się lampka “READY” robota bramowego.

Jeśli do sterowania robota przyłączony jest przewód przenoszenia danych stacji dyskietek

MAZAK lub stacji kaset programowych MAZAK, lub od niego odłączony, to przyłącze stacji

dyskietek lub stacji kaset musi zawsze być połączone z wyjściem (robot bramowy).

2-5 Środki ostrożności przy mocowaniu części obrabianych i narzędzi

OSTROŻNIE

Dla przewidywanej pracy i danych maszyny zawsze stosować odpowiednie narzędzia.

Narzędzia zużyte bezzwłocznie wymieniać, ponieważ mogą prowadzić do wypadków lub

uszkodzeń.

Przy montażu wyposażenia na wrzecionie, wrzeciono nie może pracować powyżej

dopuszczalnej prędkości obrotowej. Jeśli uchwyt mocujący lub wyposażenie nie są

produktami MAZAK’a, to o maksymalną dopuszczalną prędkość należy zapytać producenta

(tokarka).

Przed uruchomieniem wrzeciona sprawdzić czy wszystkie części przykręcone w

urządzeniu mocującym lub podtrzymce są dobrze zamocowane (tokarka).

Gdy otwór centrowania dużej części podłużnej jest zbyt mały, to przy pełnym obciążeniu

może ona się zluzować. Upewnić się, że otwór jest wystarczająco duży i posiada

prawidłowy kąt (tokarka).

Zwracać uwagę aby palce nie dostały się do urządzenia mocującego.

Dla transportu ciężkich urządzeń mocujących, podtrzymek i przedmiotów obrabianych

stosować odpowiednie podnośniki.

2-5

UWAGA

Wybierać prawidłowe długości narzędzi, aby wykluczyć kolizje między narzędziem i

urządzeniem mocującym lub innymi przedmiotami.

Po zamocowaniu narzędzia wykonać pracę próbną.

Po obróbce miękkich szczęk sprawdzić czy przedmiot obrabiany jest prawidłowo

zamocowany i czy ciśnienie uchwytu jest prawidłowe (tokarka).

Ponieważ imaki narzędzi mogą być montowane z lewej strony lub prawej, należy sprawdzić

czy imak zamontowany jest w prawidłowym kierunku.

Wybrać prawidłową wielkość narzędzia, aby wykluczyć kolizje między narzędziem i

urządzeniem mocującym lub innymi przedmiotami.

Przy mocowaniu imaka narzędzia zwracać uwagę na prawidłowe położenie klina zabieraka.

W regularnych odstępach sprawdzać mocowanie uchwytu freza.

Sprawdzać mocowanie przedmiotu obrabianego w urządzeniu mocującym lub na stole

maszyny.

Imadło maszyny lub urządzenie mocujące nie mogą wystawać poza stół maszyny.

Sprawdzić pomiar i prawidłowe wprowadzenie długości narzędzia dla wszystkich

zastosowanych narzędzi. Końcówkę narzędzia ustawić w punkcie zerowym maszyny (X=0,

Y=0) dla określenia położenia układu współrzędnych odniesienia.

Po zamocowaniu narzędzi i przedmiotu obrabianego przeprowadzić bieg próbny.

Przy mocowaniu narzędzi i przedmiotu obrabianego upewnić się, że kolizje przedmiotu

obrabianego, urządzenia mocującego lub układu pomiarowego drogi są wykluczone.

(Wyczerpujące dane o obszarze roboczym mogą być uzyskane w serwisie MAZAK).

2-6 Środki bezpieczeństwa przy konserwacji

NIEBEZPIE

CZEŃSTWO

Przed wykonaniem prac konserwacyjnych wyłączyć prąd wyłącznikiem głównym i zamknąć

włączniki na kluczyk, dla uniknięcia pomyłkowego uruchomienia maszyny.

Po przerwaniu zasilania, miernikiem uniwersalnym lub podobnym instrumentem sprawdzić

czy istnieje napięcie resztkowe. Należy rozładować kondensatory.

2-6

OSTROŻNIE

Prace konserwacyjne na wyposażeniu elektrycznym mogą być wykonane tylko przez

kwalifikowany personel.

Urządzenia zabezpieczające jak włączniki graniczne, blokady, włączniki zbliżeniowe itd. nie

mogą być usuwane lub zmieniane.

Otwarcie drzwi do sterowania elektrycznego nie powoduje przerwania zasilania prądu. Przy

pracach wewnątrz szafy połączeń lub przy naprawach maszyny zawsze wyłączać głównym

wyłącznikiem zasilanie maszyny i zabezpieczać go zamkiem (nie należy do zakresu

dostawy).

Przy pracach konserwacyjnych na wysokości stosować odpowiednią drabinę lub

rusztowanie. Zawsze nosić kask ochronny.

Przy pracach na wyposażeniu elektrycznym (np. wymiana lamp) wyłączać zasilanie

wyłącznikiem głównym i zamykać go zamkiem na klucz. Stosować tylko części zamienne

tego samego rodzaju.

Nie zbliżać palców do pasów i kół pasowych.

Przed uruchomieniem maszyny należy założyć wszystkie osłony usunięte na czas

konserwacji.

Rozlane ciecze jak woda i olej natychmiast usuwać. Miejsce prac konserwacyjnych i

miejsce pracy utrzymywać w porządku i czystości.

Praca automatyczna na przedmiocie obrabianym może być rozpoczęta dopiero po gdy

sprawdzono prawidłowy wybór programu poprzez następujące kroki:

sprawdzenie na monitorze prawidłowości numeru programu

przeprowadzenie pracy symulacyjnej

UWAGA

Prace konserwacyjne mogą być wykonywane tylko przez kwalifikowany personel i pod

nadzorem odpowiedniej osoby.

Należy mieć w zapasie części zamienne.

Dokładnie przeczytać instrukcję konserwacji.

Do czyszczenia maszyny lub usuwania wiórów nie stosować sprężonego powietrza.

Przy usuwaniu wiórów zawsze nosić rękawice; nigdy nie dotykać ich gołymi rękami.

Stosować tylko płyny hydrauliczne i oleje zalecane przez producenta lub mające takie same

specyfikacje.

Przy wymianie bezpieczników zwracać uwagę na prądy znamionowe. (Bezpieczniki dla

wyższych prądów znamionowych mogą spowodować uszkodzenia w wyposażeniu

elektrycznym).

Stosować się do instrukcji na tabliczkach odnośnie stosowanych marek olejów, miejsc

smarowania, ilości oleju i okresów wymian oleju.

Kontrolę prac konserwacyjnych przeprowadzać w obecności odpowiedniej osoby.

Jeśli jeden z pasów napędowych w zestawie jest wyciągnięty, wymienić cały zestaw.

Przed czyszczeniem maszyny lub miejsca pracy należy całkowicie przerwać pracę

maszyny.

2-7

2-7 Środki bezpieczeństwa na miejscu pracy

OSTROŻNIE

Rozlane ciecze jak woda i olej natychmiast usunąć i osuszyć podłogę, dla uniknięcia

wypadku.

Stosować tylko rusztowania o odpowiedniej wytrzymałości i upewnić się, że nie spadną z

nich żadne przedmioty.

Materiały palne trzymać z dala od miejsca pracy lub miejsc z gorącymi wiórami.

Zawsze dbać o odpowiednie oświetlenie miejsca pracy.

Zawsze dbać o wystarczające miejsce na stanowisku roboczym i utrzymywać dostęp do

maszyny i wyposażenia dodatkowego. Narzędzia i inne przedmioty mogące utrudniać

dostęp, przechowywać w przepisowym miejscu.

Nigdy nie odkładać na wrzecienniku, rewolwerze lub osłonach narzędzi lub innych

przedmiotów, mogących stanowić źródło zagrożenia.

Dla zapewnienia stabilnego zasilania przy maksymalnym poborze mocy, pomiędzy

głównym wyłącznikiem prądu hali a głównym wyłącznikiem prądu maszyny należy

stosować kabel o odpowiednim przekroju nominalnym.

Dla uniknięcia zwarć, wszystkie kable rozłożone na podłodze należy chronić przed

uszkodzeniem przez wióry.

2-8 Zagadnienia

bezpieczeństwa związane z transporterem wiórów

OSTROŻNIE

Przed próbą jakiejkolwiek pracy związanej z transporterem wiórów, upewnij się, że taśmociąg

jest całkowicie zatrzymany i wyłączone jest jego zasilanie. Zignorowanie tego może

spowodować poważnie zranienie.

Gdy taśmociąg pracuje nigdy nie dotykaj lub zbliżaj rąk do jakiejkolowiek jego części.

Zignorowanie tego grozi poważnym zranieniem rąk lub palców.

2-8

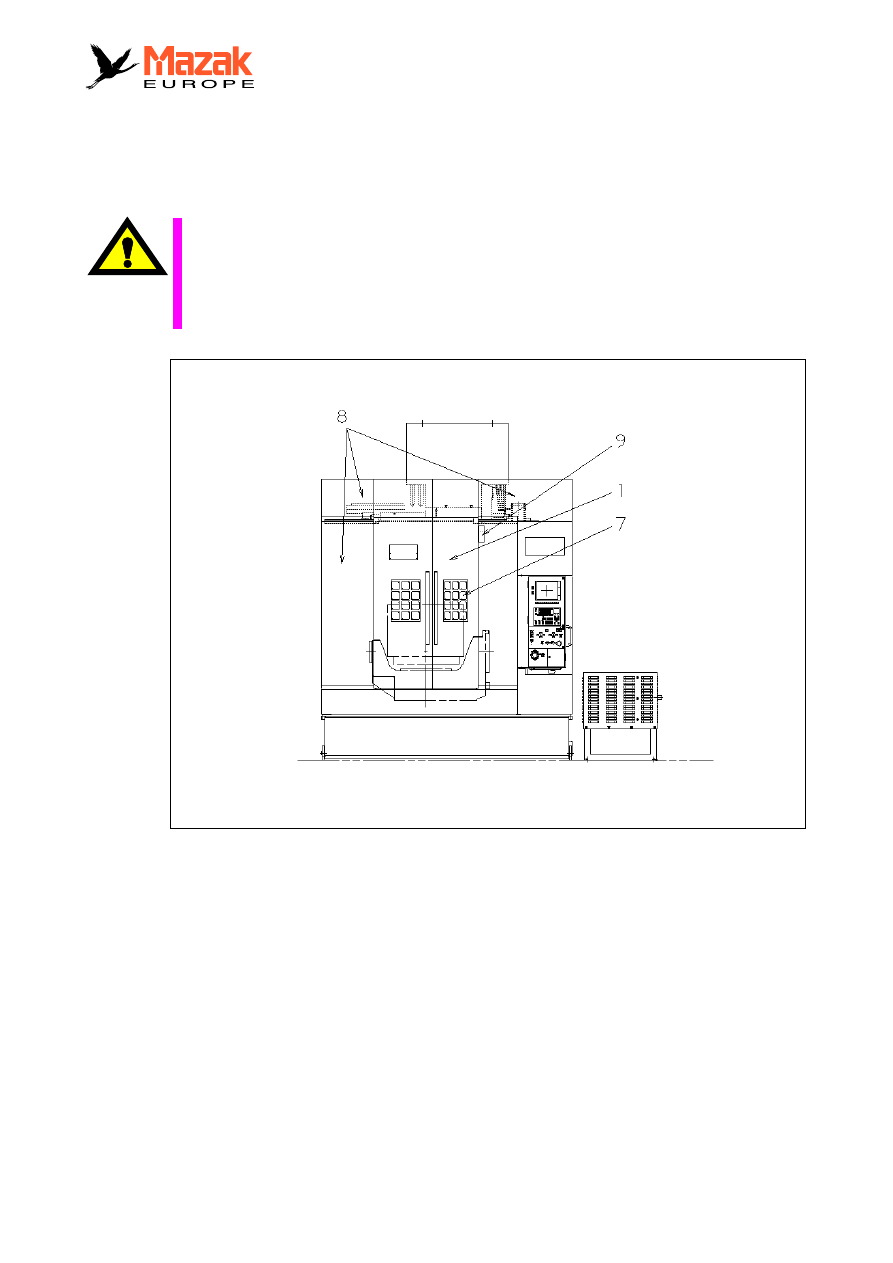

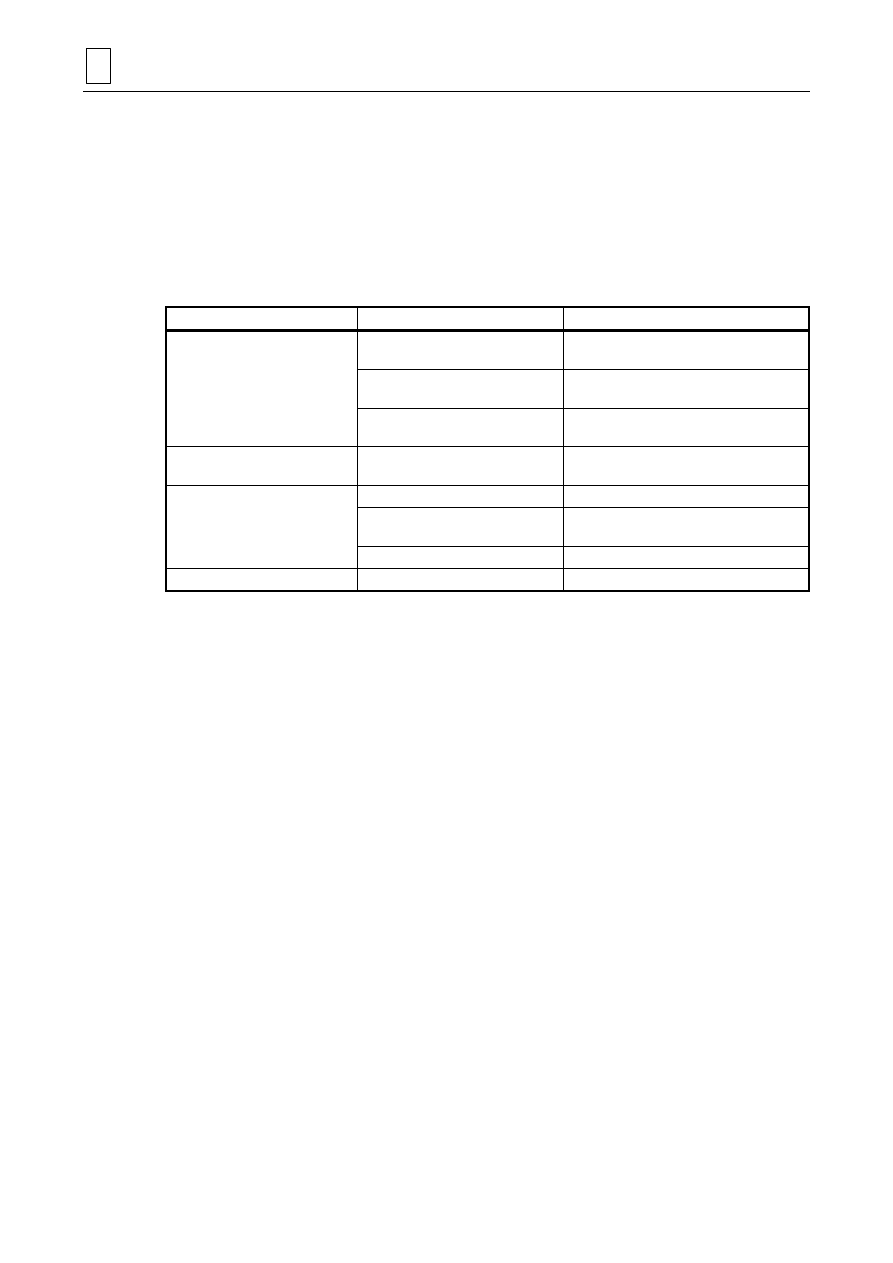

2-9 Wyposażenie zabezpieczające

1. Maszyna jest wyposażona w różne urządzenia zabezpieczające operatora i samą maszynę.

2. Urządzenia zabezpieczające zawierają blokady i włączniki zatrzymania awaryjnego, jak

drzwi oraz pokrywy.

WARNING

Dla bezpieczeństwa operatora, maszyna jest wyposażona w różne urządzenia

zabezpieczające.

Nigdy nie usuwaj jakichkolwiek zabezpieczeń.

Nieprzestrzeganie niniejszej instrukcji może spowodować poważne uszkodzenia ciała lub

zagrożenie dla życia.

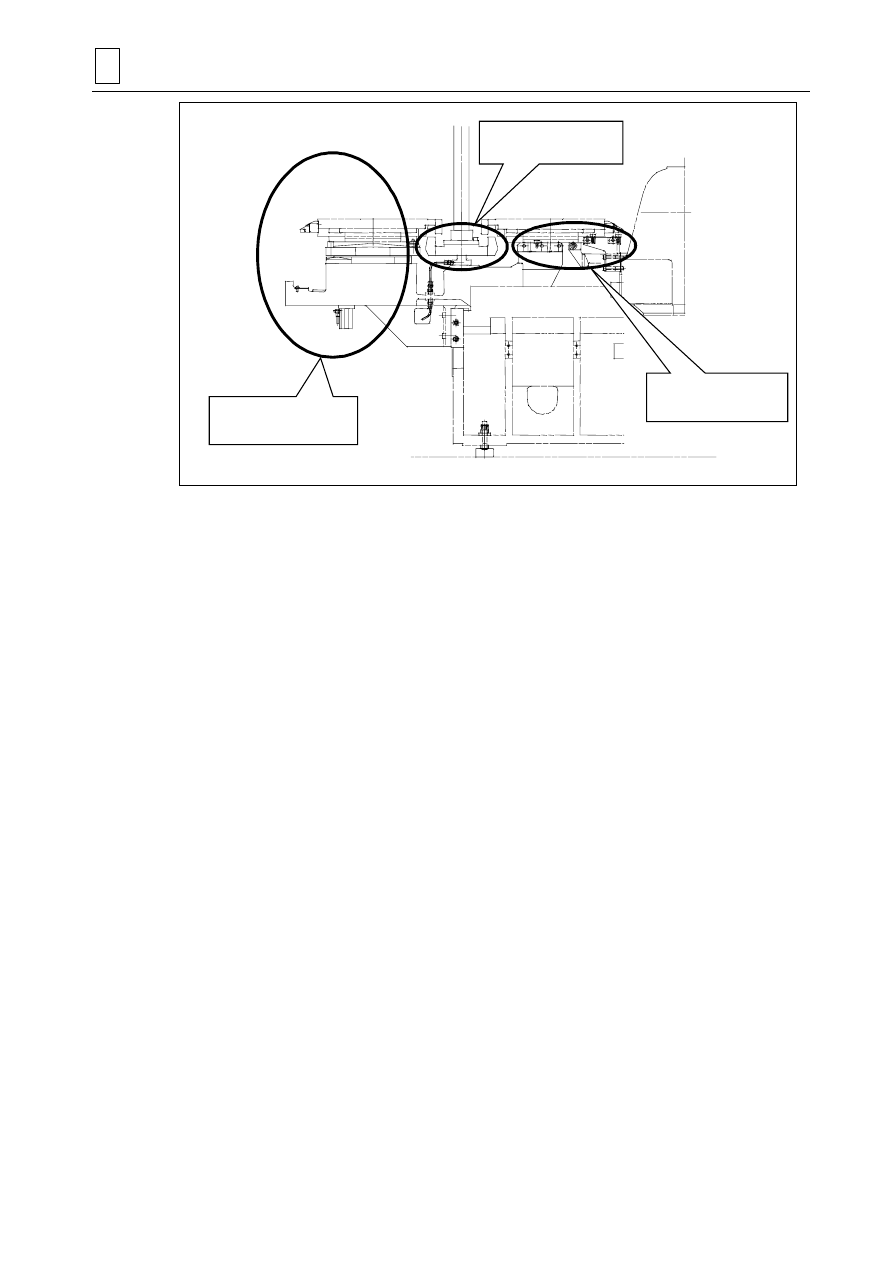

Rys. 2-1

2-9

Rys. 2-2

Rys. 2-3

2-10

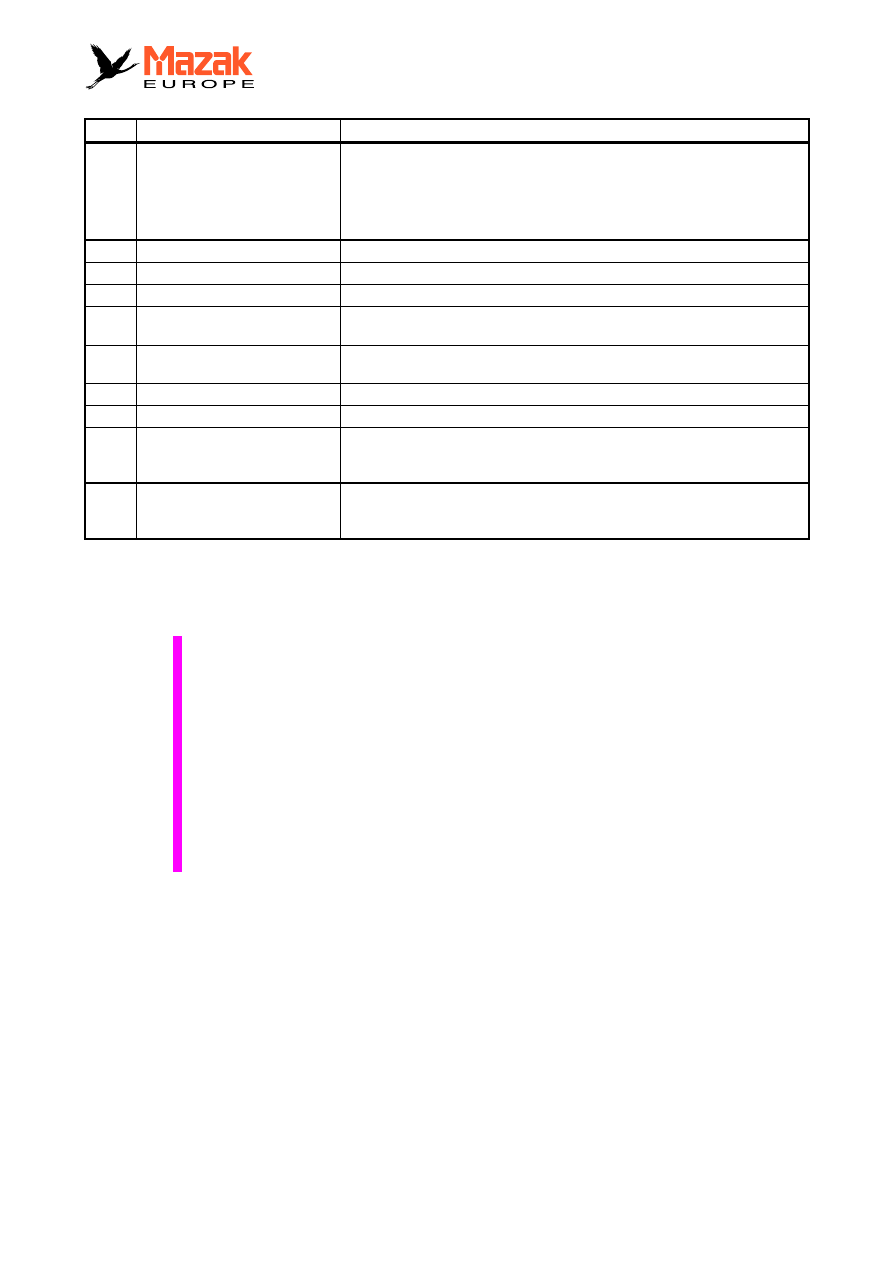

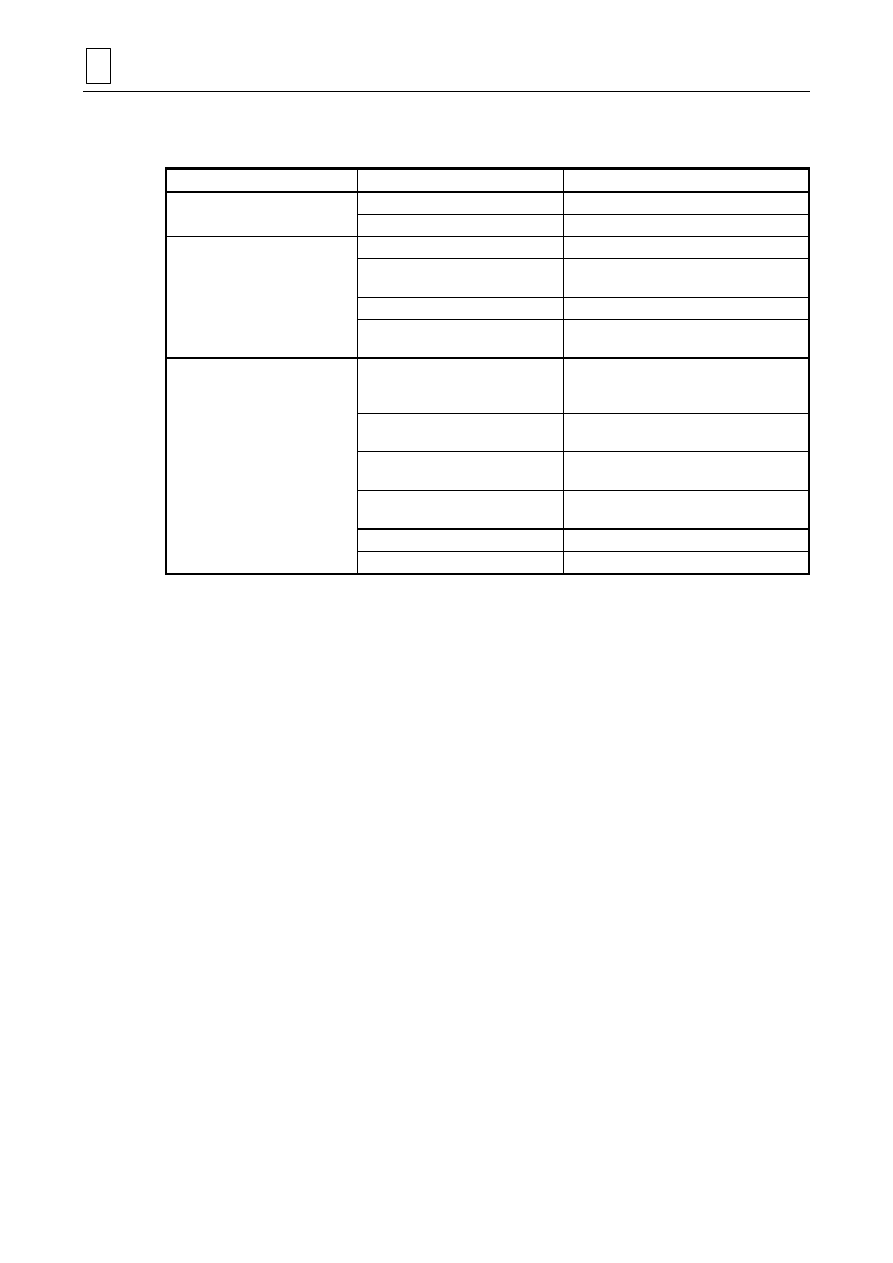

Tabela 2-1 Lokalizacja i funkcje zabezpieczeń

No. Name

Funkcje

1 Drzwi

przednie

(drzwi operatora)

• Drzwi te nie mogą być otwierane podczas obróbki.

• Drzwi mogą być otwarte tylko przez przyciśnięcie przycisku UNLOCK, po zatrzymaniu

maszyny.

• Gdy drzwi są otwarte, obroty wrzeciona oraz ruch posuwu są ograniczone do

prędkości bezpiecznej.

2 Drzwi

magazynka

• Otwarcie tych drzwi powoduje zatrzymanie pracy magazynka.

3

Drzwi panelu sterowania

• Otwarcie tych drzwi odłącza zasilanie maszyny i zatrzymuje ją.

4

Drzwi dla prac obługowych

• Otwarcie tych drzwi zatrzymuje maszynę.

5 Nadzorowanie

ciśnienia oleju

• Nienormalne obniżenie ciśnienia hydraulicznego jest wykrywane i powoduje

zatrzymanie maszyny.

6 Nadzorowanie

ciśnienia powietrza

• Nienormalne obniżenie ciśnienia powietrza jest wykrywane i powoduje zatrzymanie

maszyny.

7

Szklane drzwi przednie

• Szkło wytrzymuje uderzenie wkładek skrawających, wyrzuconych w czasie obróbki.

8 Zewnętrzna pokrywa maszyny

• Pokrywa ta zapewnia odstęp, dla zabezpieczenia ciała operatora.

9

Ochrona personelu podczas braku

zasilania

• Drzwi przednie (drzwi operatora) są automatycznie blokowane w przypadku braku

zasilania głównego. Maszyna nie rozpoczyna automatycznie ponownej pracy, w

przypadku przywrócenia zasilania.

10

Obwód ochronny dla zatrzymania

awaryjnego

• Obwód zatrzymania awaryjnego tworzy podwójne zabezpieczenie, dla odcięcia

zasilania, razem z obwodem blokady drzwi. Posiada również funkcję wykrywania

usterek.

2-10 Uwagi na temat warunków skrawania zalecanych przez NC

Przed wykorzystaniem następujących warunków skrawania:

- warunki skrawania będące wynikiem funkcji Automatycznego Określania Warunków

Skrawania Mazatrol

- warunki skrawania sugerowane przez funkcję Machining Navigation

- warunki skrawania dla narzędzi sugerowanych przez funkcję Machining Navigation

Upewnij się, że zrealizowano wszystkie kroki zabezpieczające związane z ustawieniem

maszyny – szczególnie mocowanie obrabianego detalu oraz ustawienie narzędzia.

Przed rozpoczęciem obróbki upewnij się, że drzwi maszyny są pewnie zamknięte.

Niesprawdzenie bezpiecznego ustawienia maszyny może spowodować poważne zranienie

lub śmierć.

2-11 Tabliczki ostrzegawcze

Dla ochrony operatora i maszyny, na maszynie zamontowane są tabliczki ostrzegawcze.

E

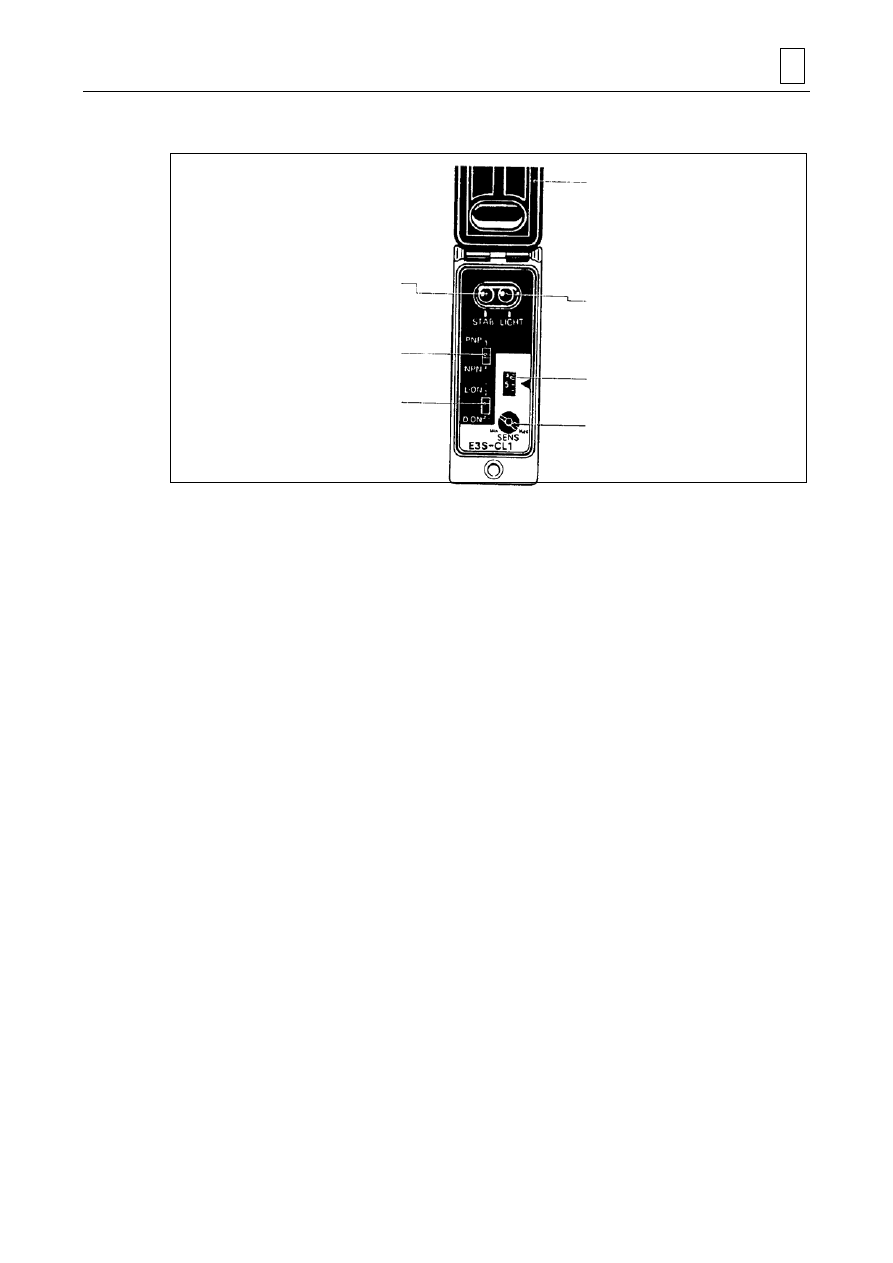

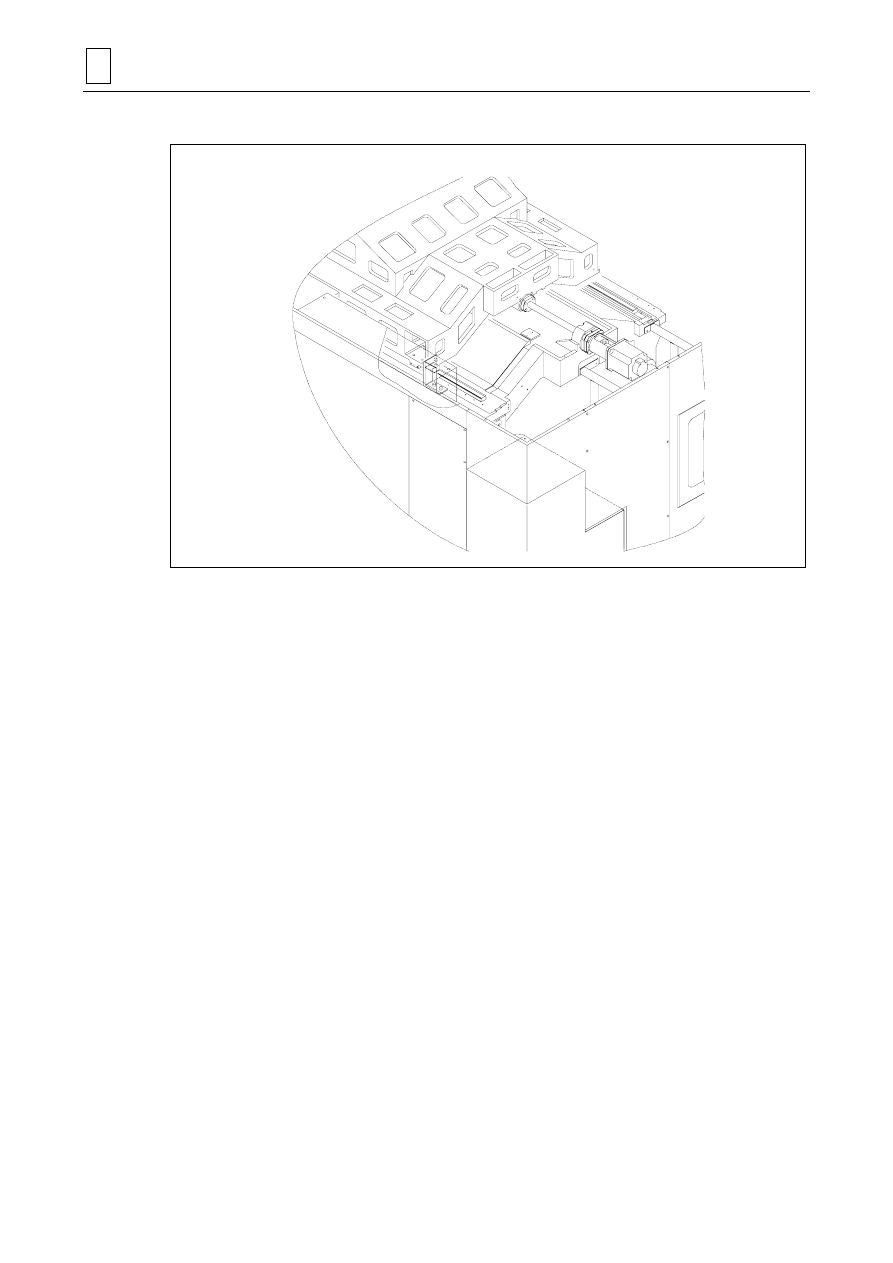

OGÓLNY OPIS MASZYNY

3

3-1

3

OGÓLNY OPIS MASZYNY

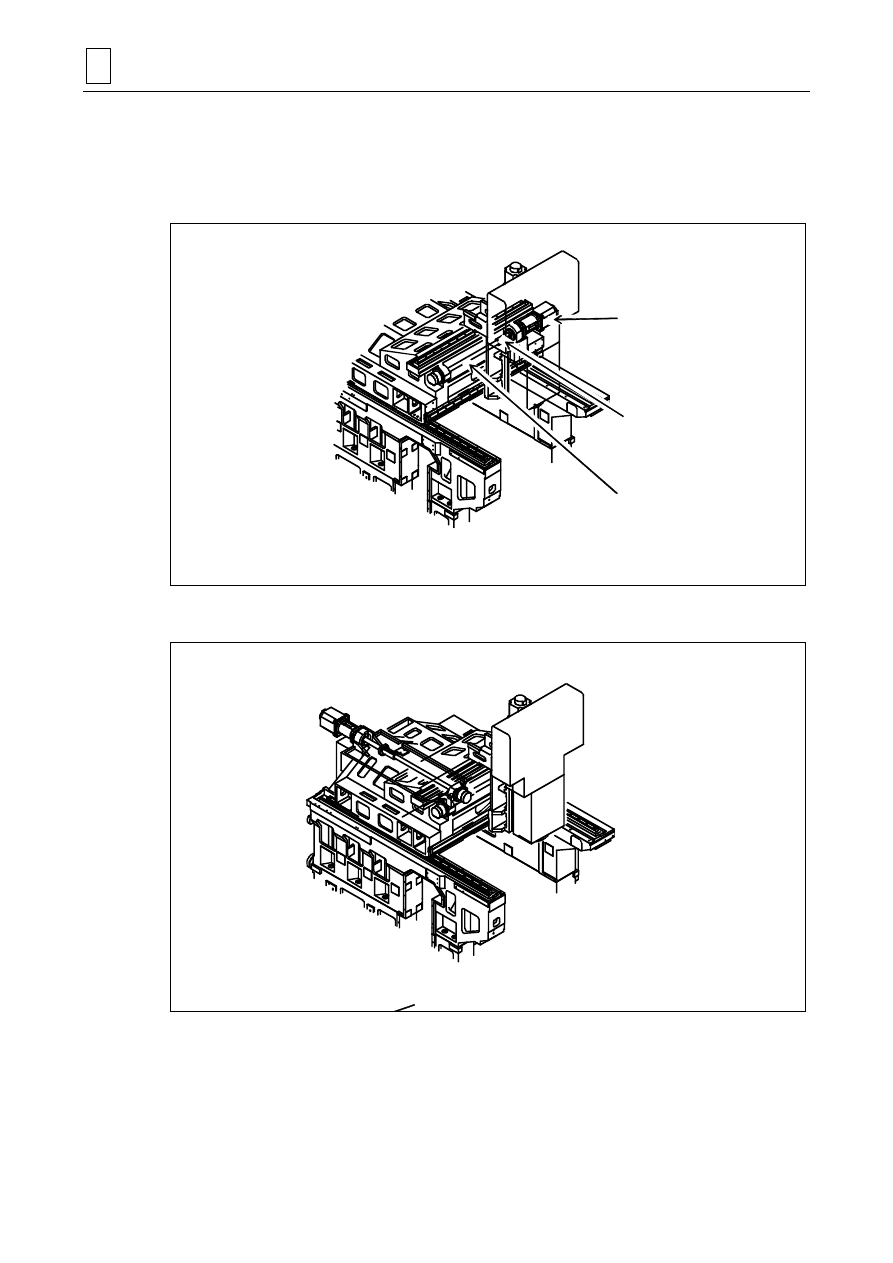

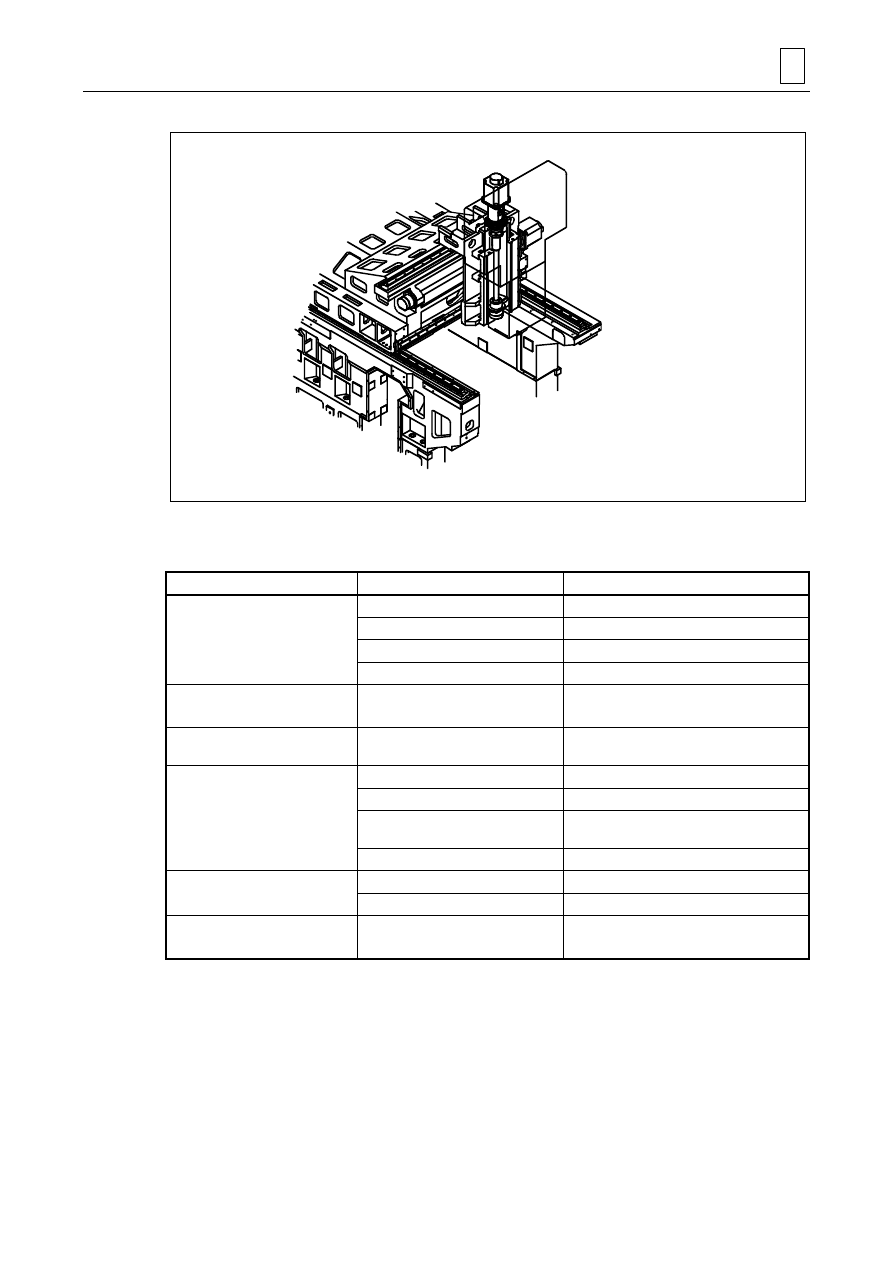

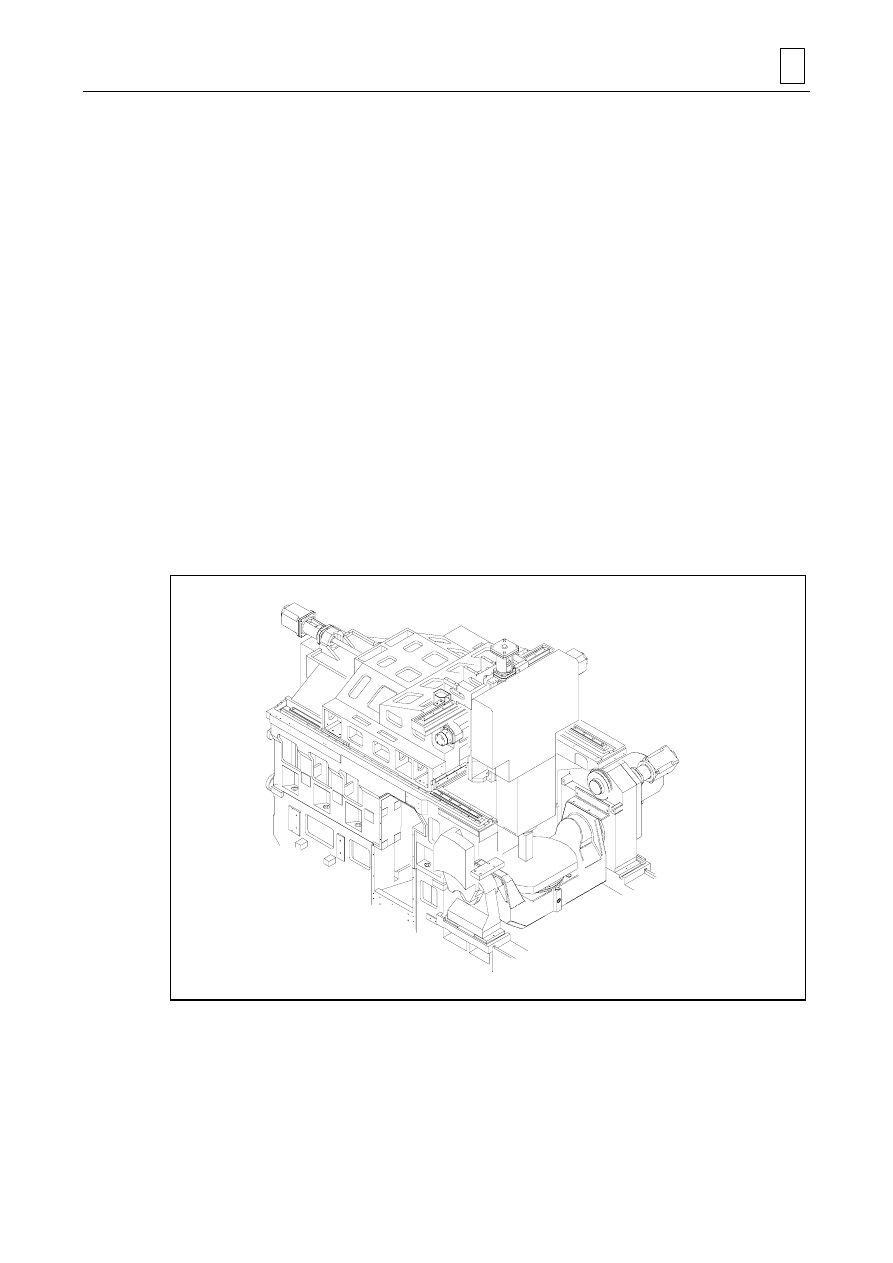

3-1 Konstrukcja

maszyny

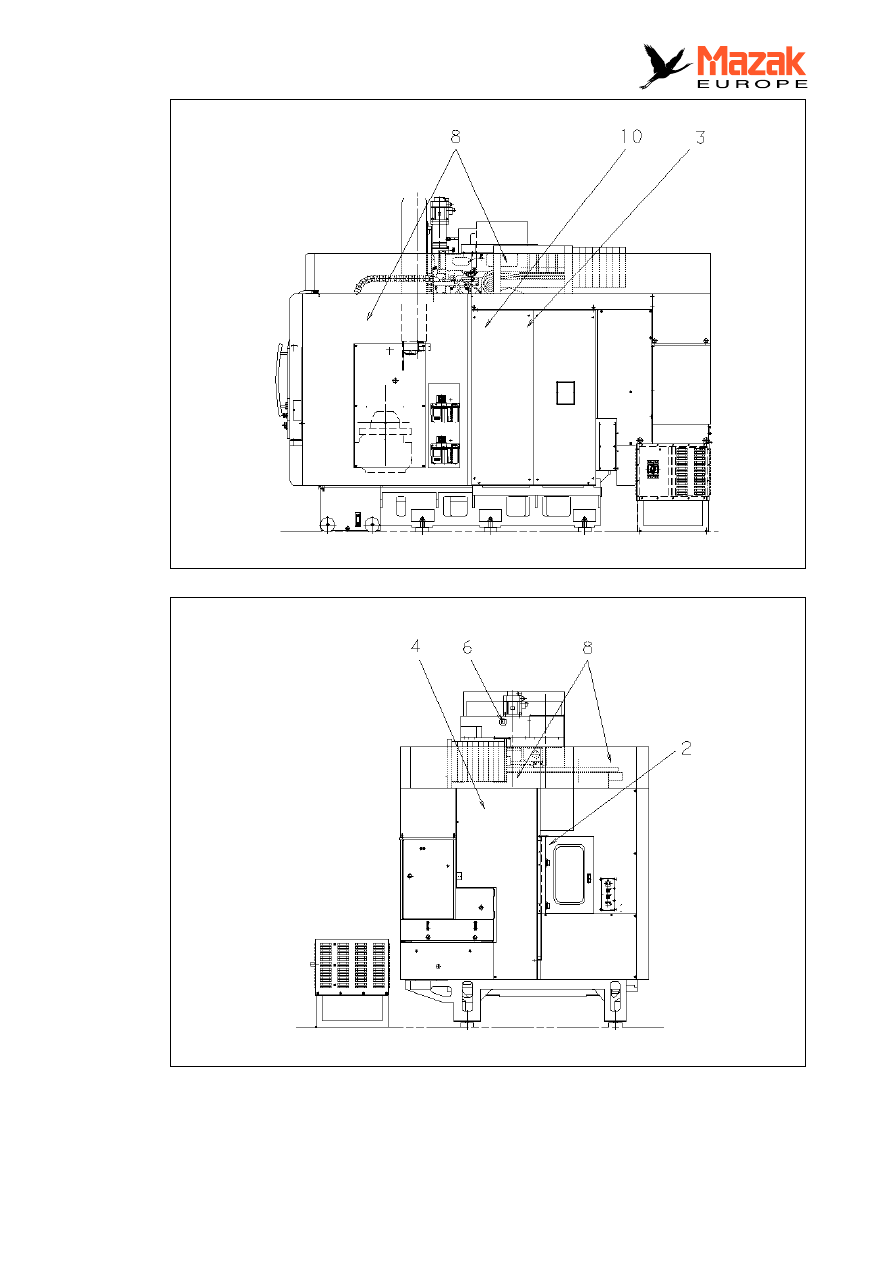

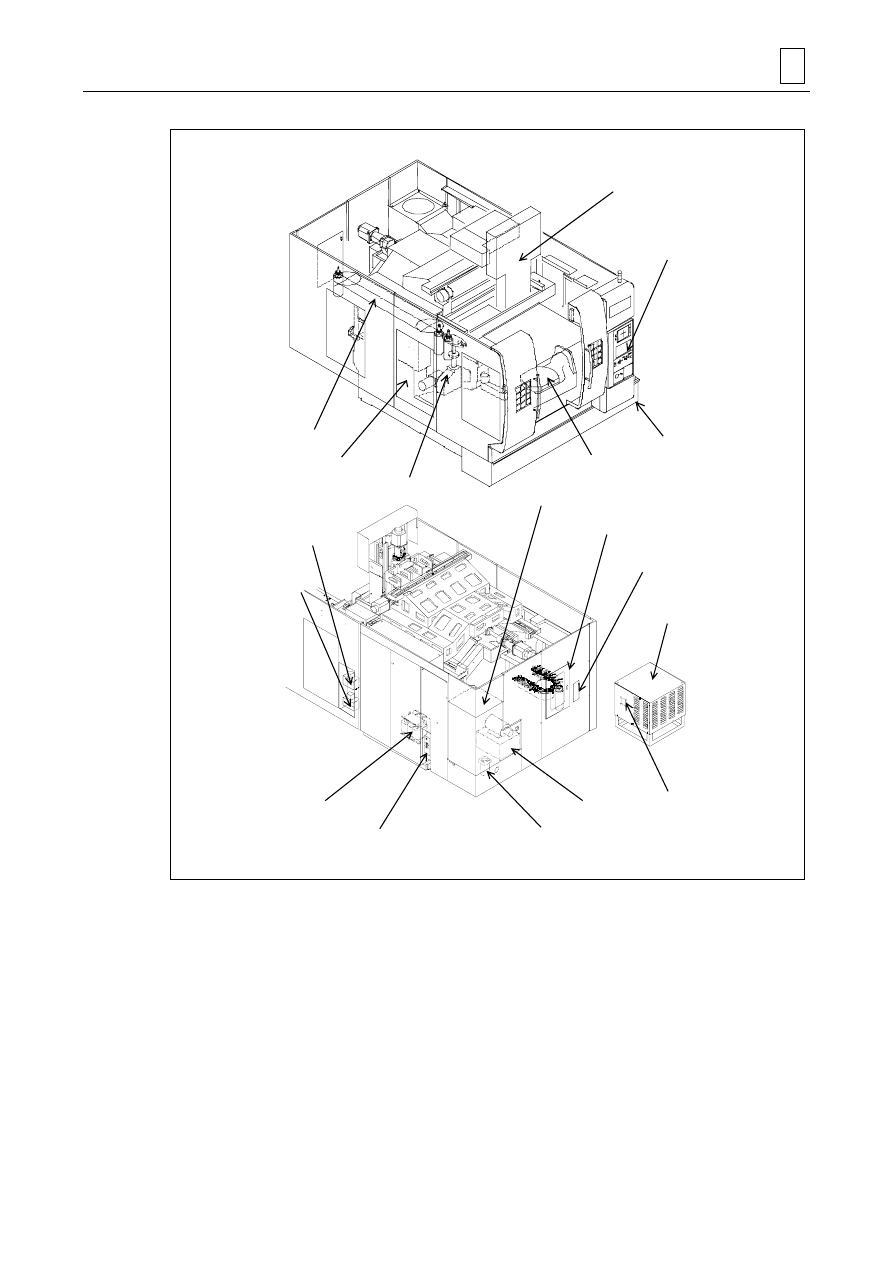

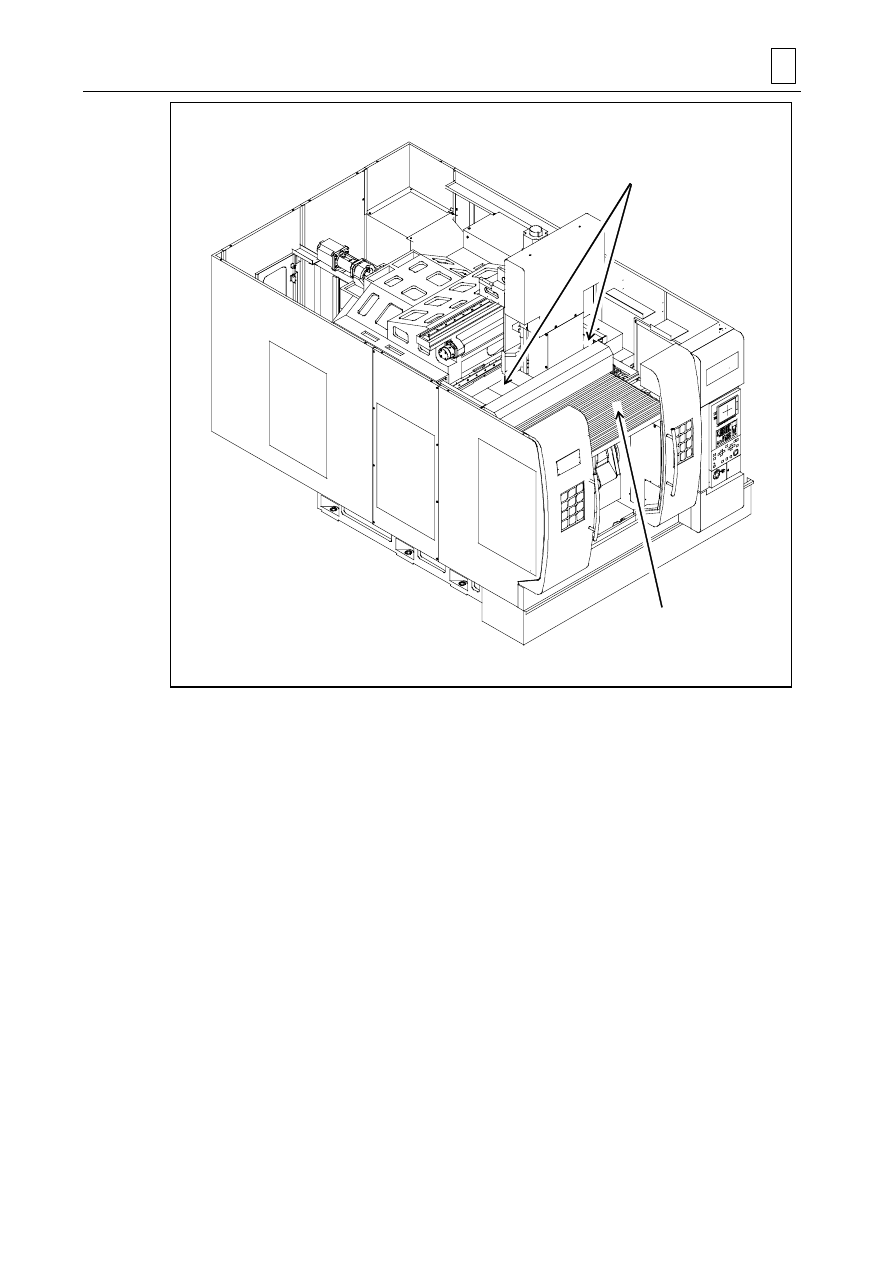

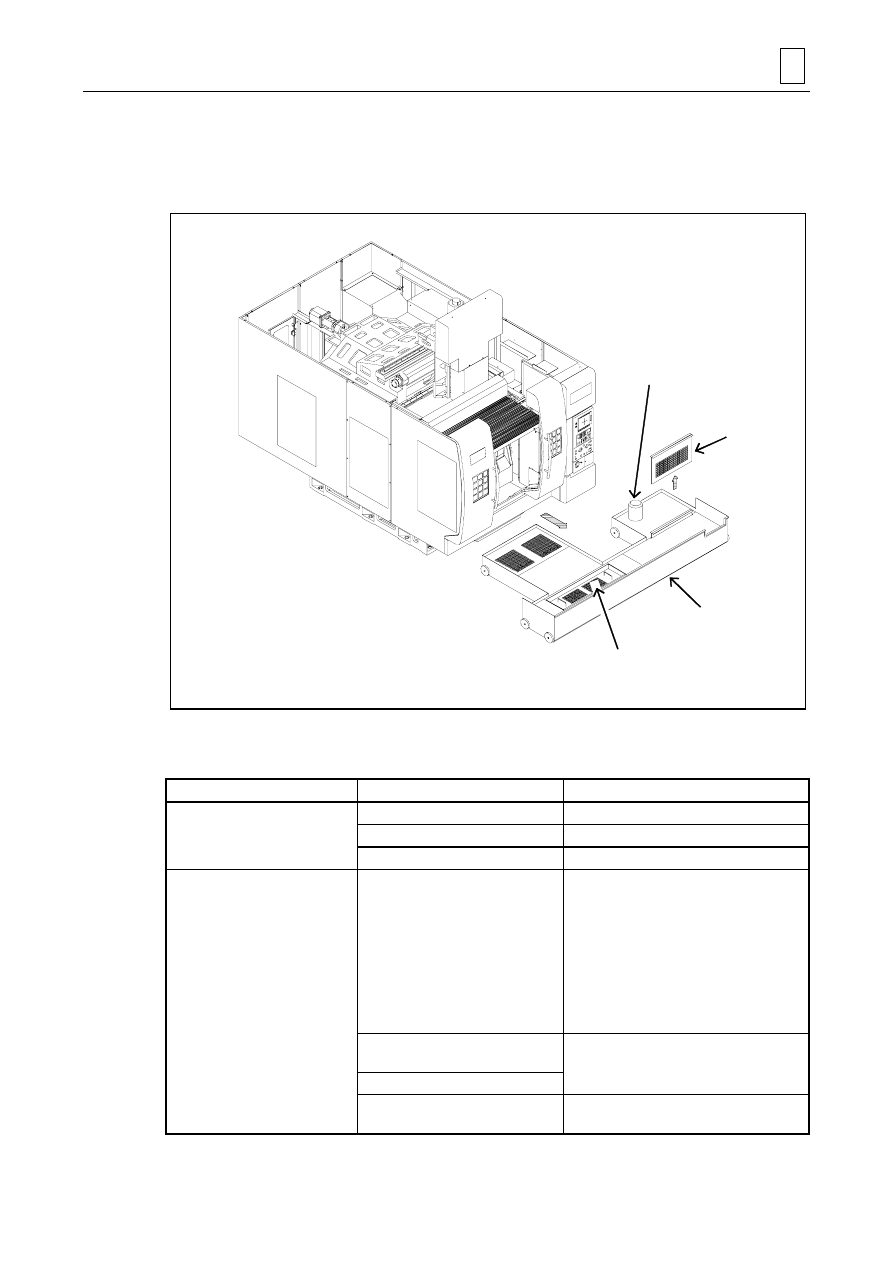

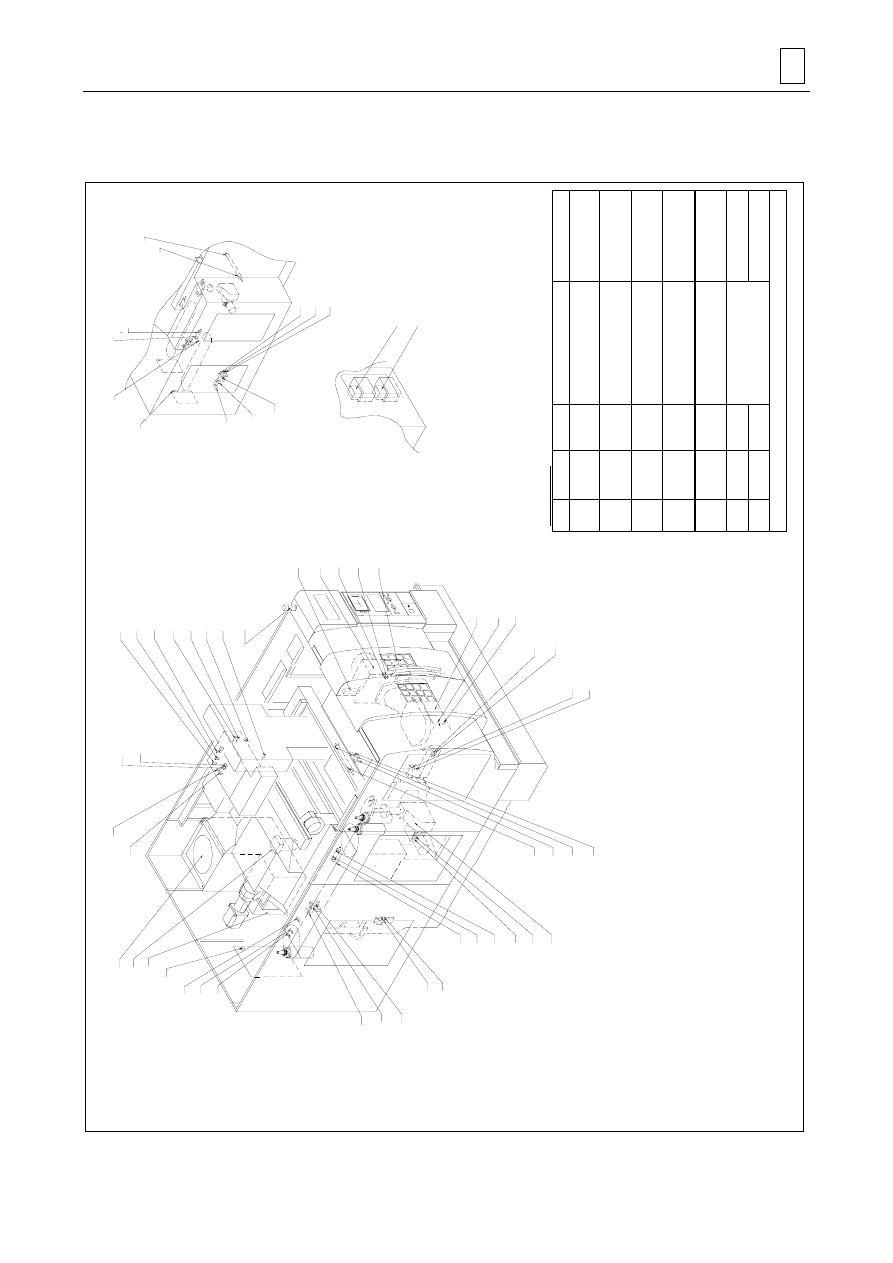

Maszyna składa się z następujących głównych zespołów (patrz Rys. 3-1).

1. Wrzeciono

Wrzeciono jest napędzane silnikiem AC inverter motor a jego maks prędkość obrotowa

wynosi 12000 obr/min (specyfikacja standardowa). Narzędzia są mocowane siłą

sprężyny i zwalniane siłownikiem hydraulicznym.

Chłodziwo krąży wokół zewnętrznego korpusu wrzeciona, dla zminimalizowania wzrostu

temperatury z powodu generacji ciepła w łożyskach.

2. Oś X

Głowica wrzeciona porusza się w lewo I prawo, napędzana serwomotorem prądu

zmiennego. W serwomotorze prądu zmiennego zabudowany jest encoder pozycji, używany

dla jej wykrywania. Pomiędzy suportem i kolumną zastosowane są prowadnice liniowe.

3. Oś Y

Głowica wrzeciona porusza się do przodu i tyłu, poruszana serwomotorem prądu

zmiennego przez śrubę pociągową. Dla wykrywania pozycji stosowany jest encoder,

zabudowany w serwomotorze. Dla poruszania stołem po podstawie służą prowadnice

liniowe.

4. Oś Z

Głowica wrzeciona porusza się pionowo, napędzana serwomotorem prądu zmiennego I

śrubą pociągową. Dla wykrywania pozycji służy encoder, zabudowany na górnym końcu

śruby pociągowej. Prowadnice liniowe są wykorzystane sań wzdłuż wrzeciona, suportu i

podstawy.

5. Oś A

Stół jest przechylany za pomocą serwomotoru prądu zmiennego i ślimaka. Lodownik dla

wykrywania pozycji jest zabudowany na górnym końcu śruby pociągowej. Serwomotor jest

bardzo sztywny ponieważ podczas skrawania jest trzymany w zacisku hydraulicznym.

6. Oś C

Stół jest obracany przez serwomotor prądu zmiennego i ślimak. Lodownik dla wykrywania

pozycji jest zabudowany na górnym końcu śruby pociągowej. . Serwomotor jest bardzo

sztywny ponieważ podczas skrawania jest trzymany w zacisku hydraulicznym

7. Magazynek

ATC

Magazynek ATC posiada dwie funkcje – przechowywanie narzędzi i

montowanie/demontowanie narzędzi na wrzecionie. Serwomotor napędza magazynek do

indeksowania żądanego narzędzia, do pozycji jego zmiany a suwak narzędzia przesuwa je

do oraz z magazynku. Ramię ATC montuje/demontuje narzędzie w magazynku.

8. Stół

Stół jest precyzyjnie wykończony dla dokładnego montażu detail. Stół obraca się wg

rozkazów osi A i C.

9. Zespół hydrauliczny

Pompa hydrauliczna wytwarza ciśnienie hydrauliczne przez pompowanie oleju ze zbiornika

do sterowników hydraulicznych.

10. Zespół powietrza

Do zespołu powietrza przyłączone jest źródło zewnętrzne, dla dostarczania powietrza o

3

OGÓLNY OPIS MASZYNY

3-2

regulowanym ciśnieniu, dla operowania sterownikami pneumatycznymi.

Zespół powietrza składa się z filtra (z układem automatycznego drenażu), regulatora

(zawór redukcyjny) itd.

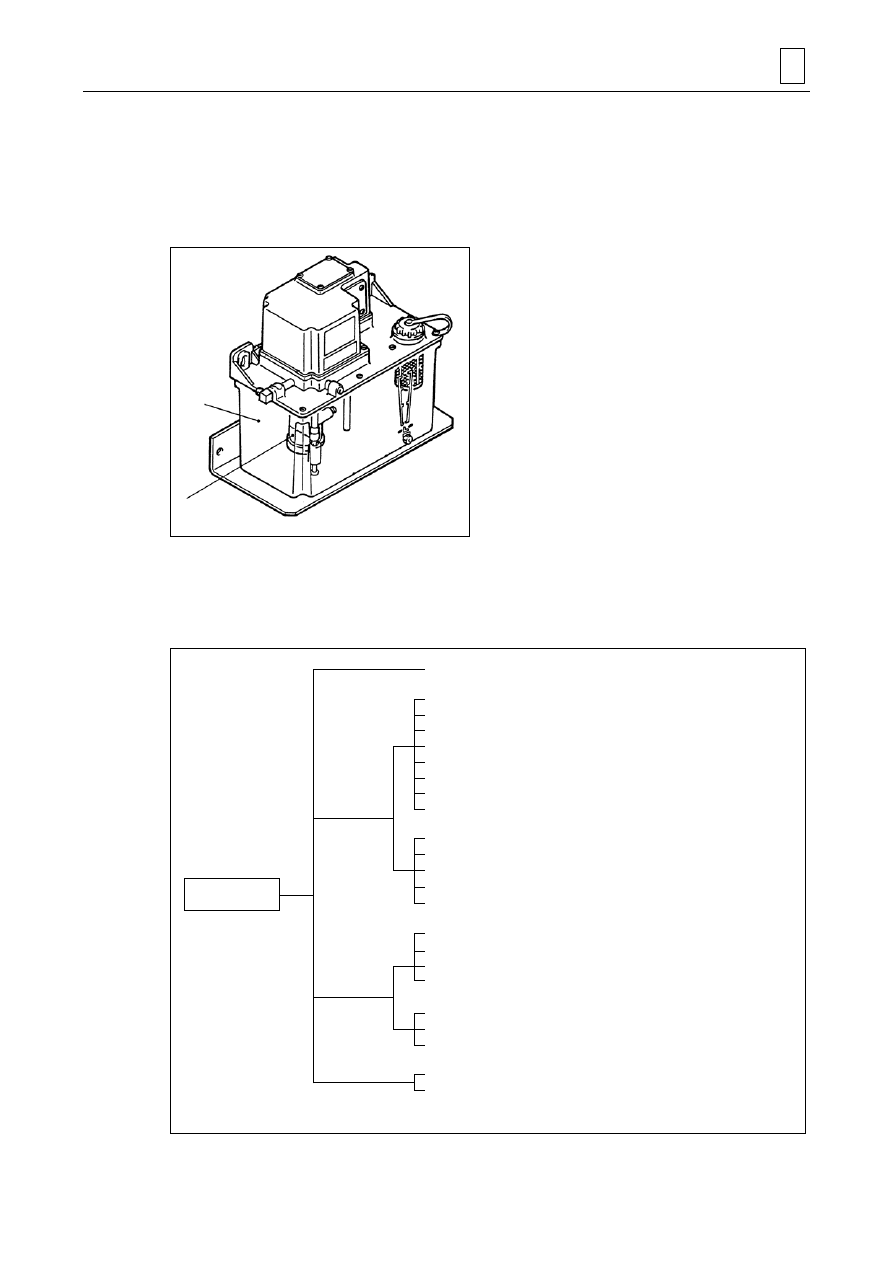

11. Zespół smarowania centralnego

Zespół smarowania centralnego dostarcza olej smarny do łożysk wrzeciona, śruby

pociągowej, prowadnic liniowych i sań.

Poprzez okresową pracę pracę pompy, olej smarny dostarczany jest automatycznie co 8

minut do łożysk wrzeciona oraz co 5 minut do śrub pociągowych, prowadnic liniowych i

sań.

12. Zespół chłodzenia wrzeciona

Olej smarny jest pobierany ze zbiornika, chłodzony w zespole chłodnicy oraz tłoczony do

zewnętrznego korpusu wrzeciona. Olej smarny, po absorbcji ciepła z wrzeciona, wraca do

zbiornika.

13. Układ chłodzenia

Pompa chłodziwa tłoczy chłodziwo ze zbiornika do dyszek chłodziwa.

Chłodziwo ma dwie funkcje; chłodzenie narzędzi skrawających oraz zmywanie wiórów.

14. Elektryczna szafa sterowania

W szafie sterowania znajdują się zespoły sterowania (zespół napędu wrzeciona, zepół

sterowania serwa, zespół NC itd) oraz obwody sterowania.

15. Zespół NC

Praca maszyny jest sterowana przez zespół NC. Posiada on również funkcję

diagnozowania stanu maszyny.

16. Pokrywa

Pokrywy zapobiegają rozsypywaniu wiórów na zewnątrz maszyny lub dostawaniu się na

powierzchnie sań, jak i chronią operatora przed zagrożeniami.

Jako pokrywa ochronna służy również pokrywa ATC, która otwiera się i zamyka

automatycznie, dla wykonania automatycznej zmiany narzędzia.

17. Oświetlenie maszyny

Do oświetlenie wnętrza maszyny służy jedna świetlówka fluorescencyjna.

18. Zabezpieczenia

Patrz Część 2 “WYPOSAŻENIE BEZPIECZEŃSTWA”

OGÓLNY OPIS MASZYNY

3

3-3

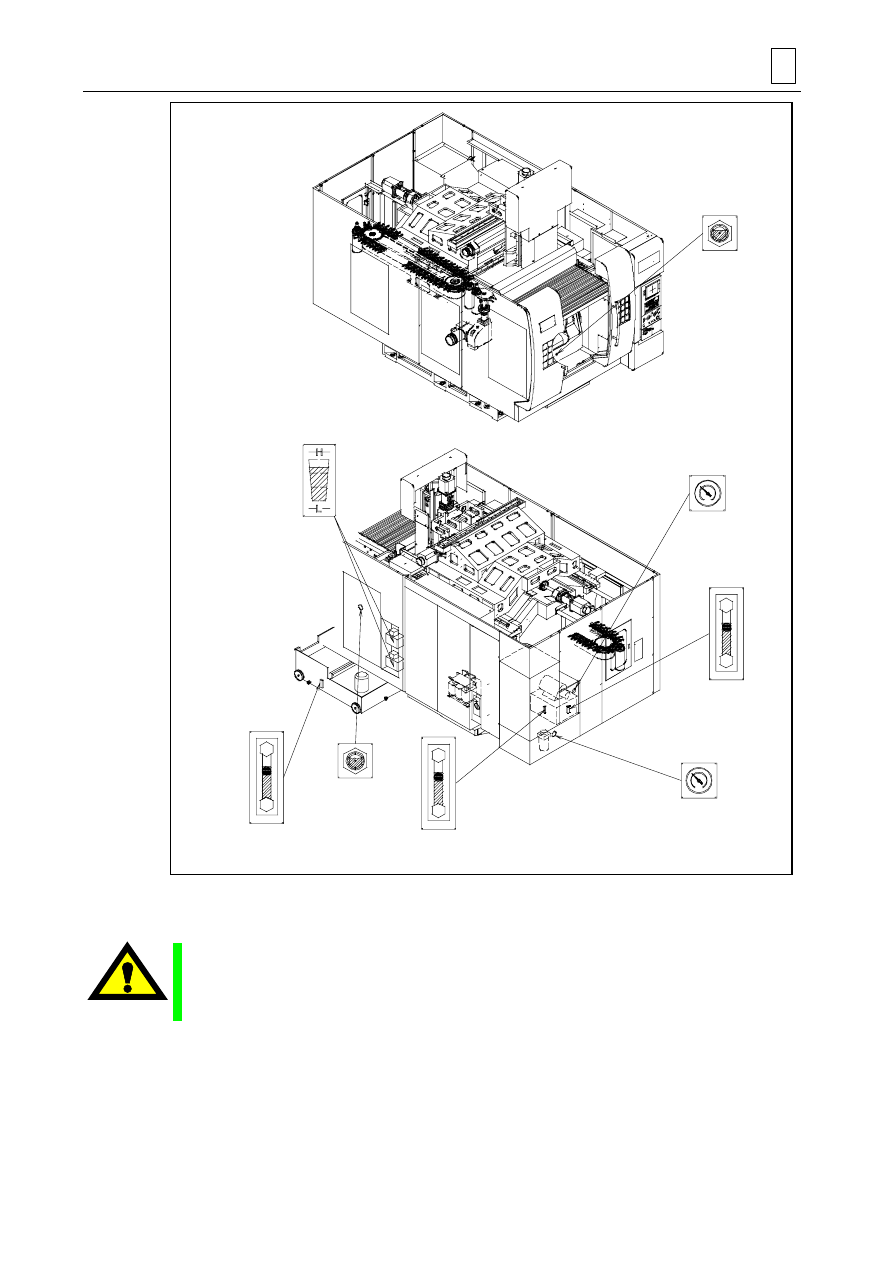

Nomenklatura maszyny

Magazynek narzędzi

Drzwi dost.narz

Zespół ATC

Panel sterow. magazynka

pół smarowania wrzeciona

Zespół centralnego

smarowania

Stół

Głowica

Zbiornik chłodziwa

Transformator (w Japonii)

Transformator

(poza Japonią)

Chłodnica

Główny panel operatora

Pokrywa zespołu obsługi ATC

Wył. główny

poza Japonią)

Wył.główny (w Japonii)

Zespół

Zesp.hydraulicz

Rys. 3-1 Nazwy zespołów maszyny

3

OGÓLNY OPIS MASZYNY

3-4

- MEMO -

E

PRZEGLĄDY OKRESOWE

4

4-1

4 PRZEGLĄDY OKRESOWE

4-1 Wiadomości ogólne

Regularne przeglądy i prace okresowe są podstawą zachowania wysokiej dokładności przez

długi okres. Z tego względu, okresowe przeglądy i prace obsługowe muszą posiadać priorytet

nad produkcją.

UWAGA

Przeprowadzając przegląd i prace obsługowe, utrzymuj drzwi szafy sterowania zamknięte,

dopóki zamierzany przegląd lub prace nie wymagają ich otwarcia.

Przy czyszczeniu wnętrza maszyny, nigdy nie używaj sprężonego powietrza, ponieważ

spowoduje ono dostanie się piasku, kurzu i innych ciał obcych do łożysk I sań, powodując

usterkę maszyny.

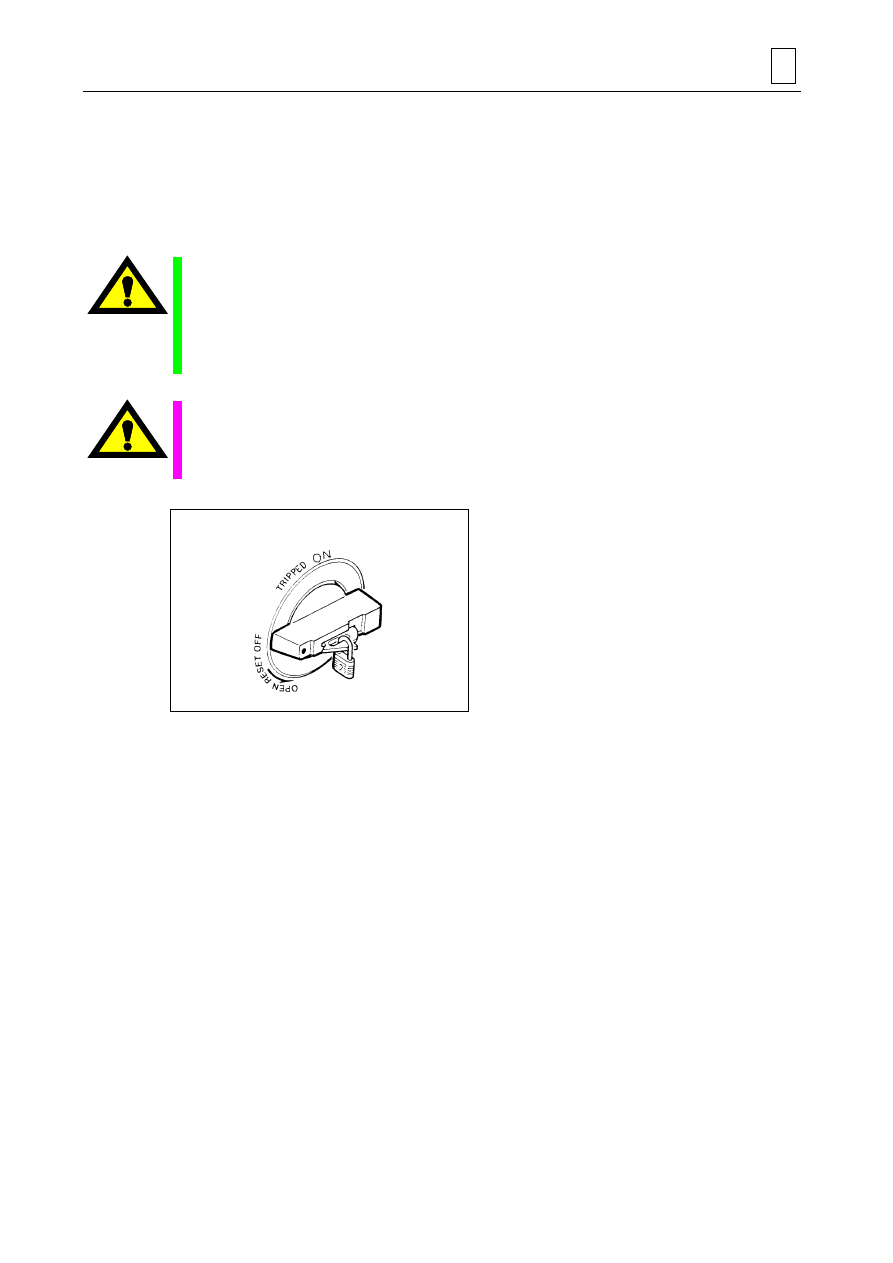

OSTROŻNIE

Przed wykonywaniem prac obsługowych lub napraw maszyny, zablokuj kłódką główne

zasilanie w pozycji “OFF”, aby inni pracownicy nie mogli operować maszyną.

* Użytkownik powinien korzystać z kłódki.

Rys. 4-1 Blokowanie głównego włącznika zasilania w pozycji “OFF” (przykład)

Smarowanie:

Maszyna posiada wiele miejsc wymagających smarowania. Dla prawidłowego smarowania

najważniejszą zasadą jest “nie stosowanie oleju w nadmiarze”. Przy podawaniu oleju

postępuj wg instrukcji podanych w tej instrukcji.

Note 1: Jeśli zużycie oleju jest większe niż normalne lub gdy maszyna wydaje nadmierny

hałas, sprawdź maszynę, gdyż takie objawy mogą wskazywać na jej usterkę.

Note 2: Kształt włącznika może być różny, zależnie od przeznaczenia maszyny.

4

PRZEGLĄDY OKRESOWE

4-2

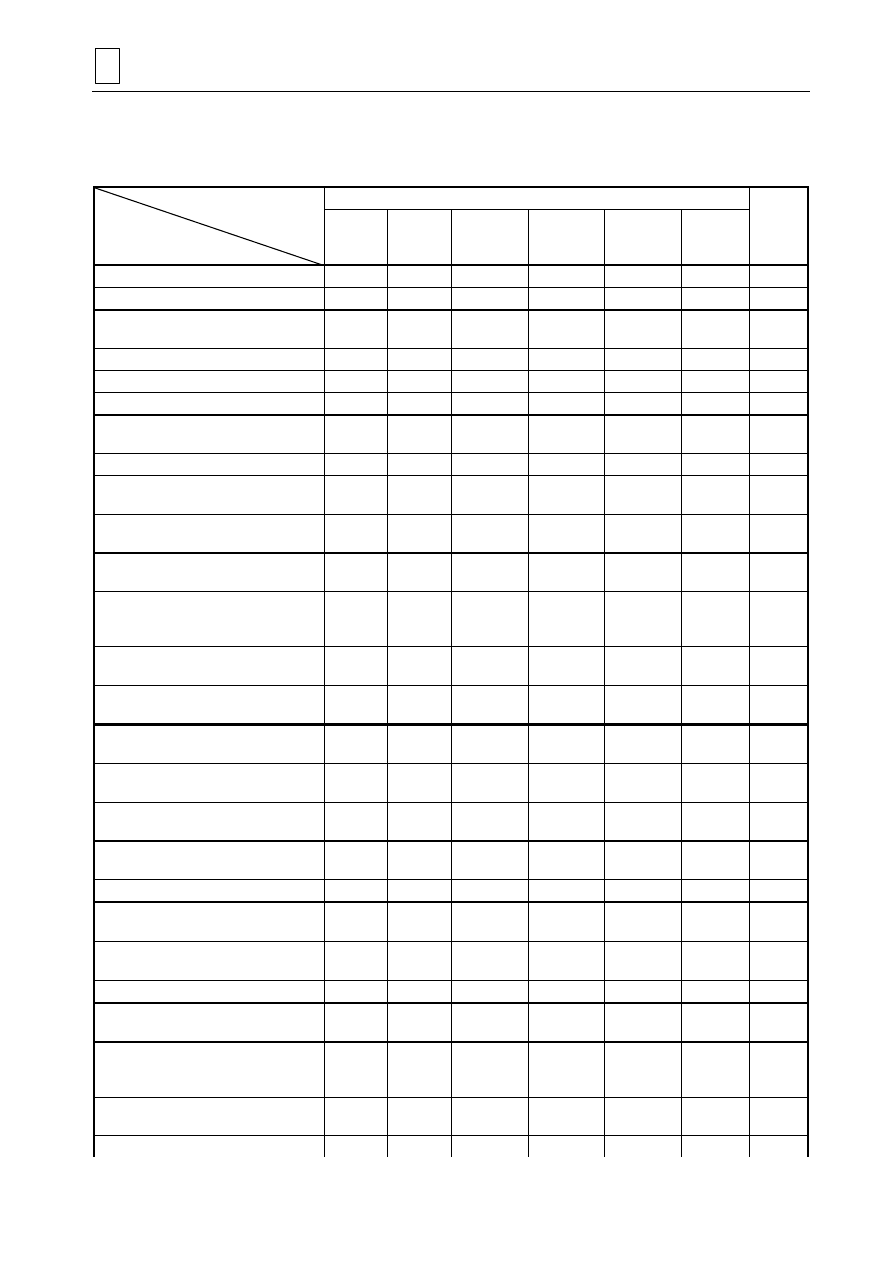

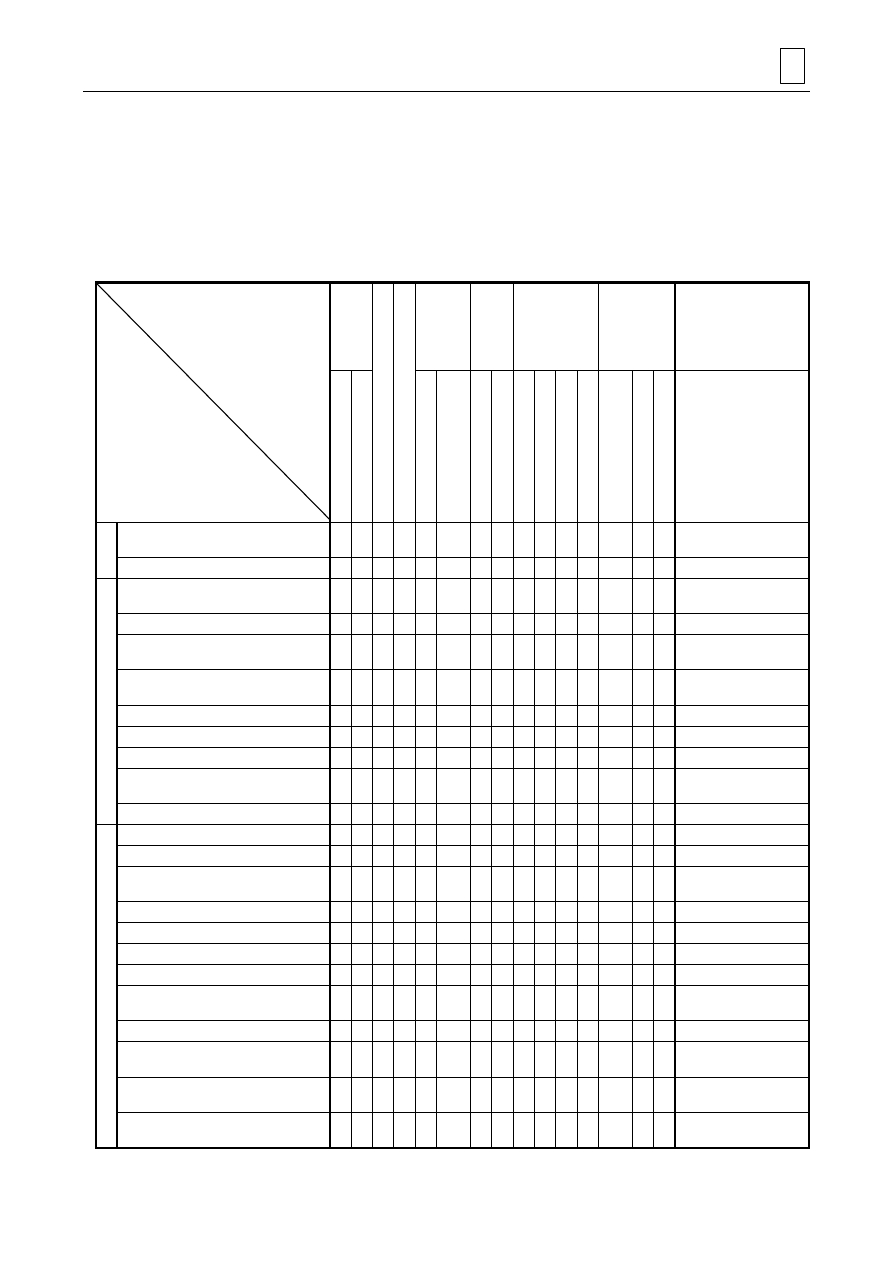

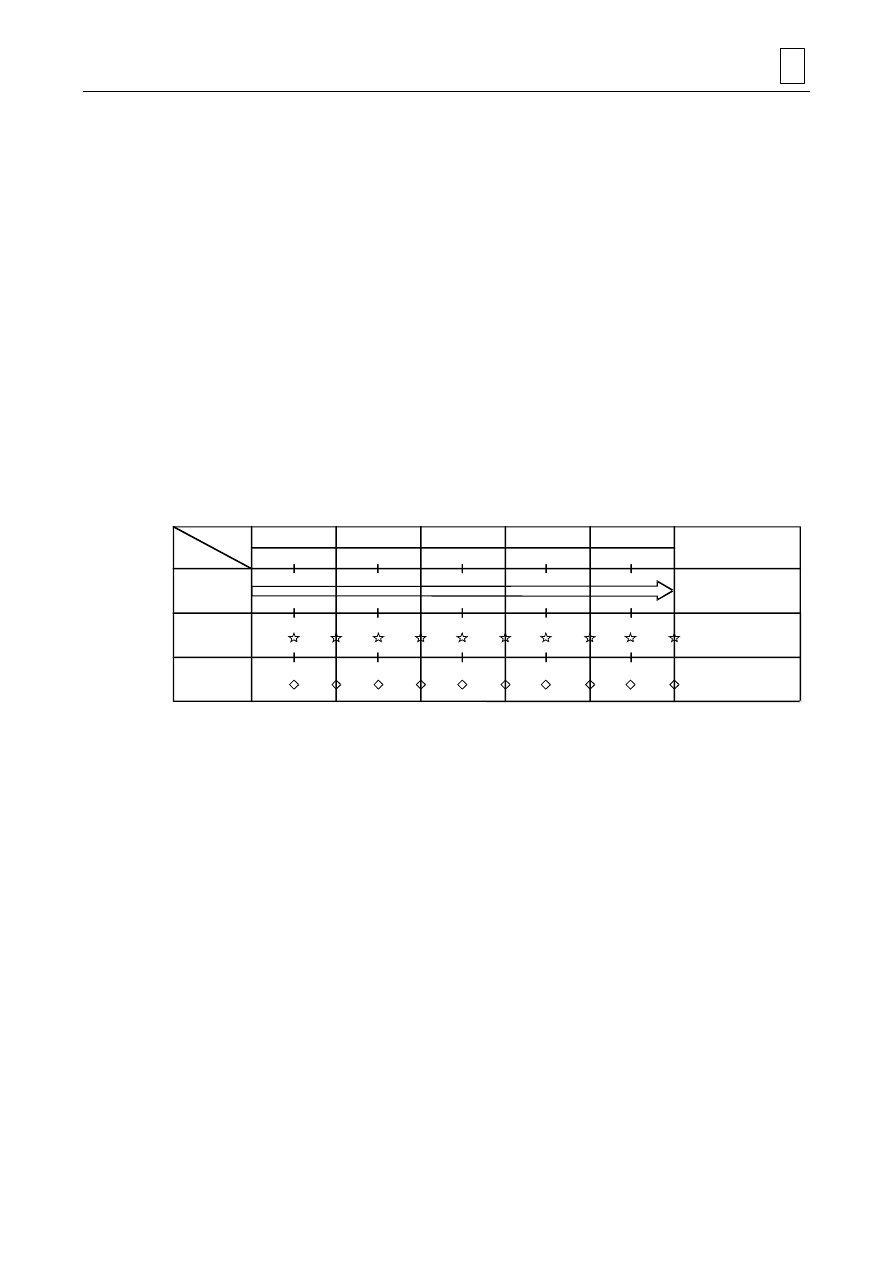

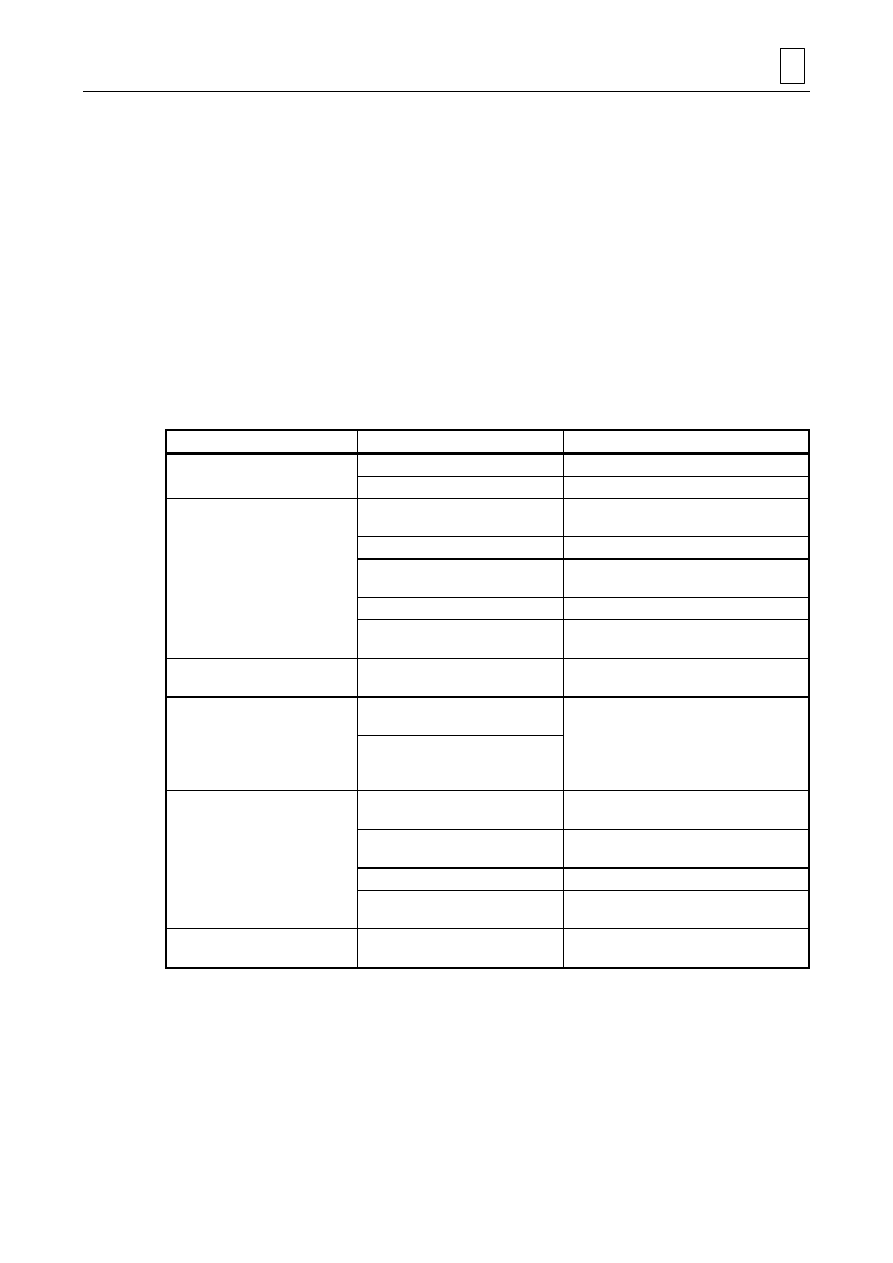

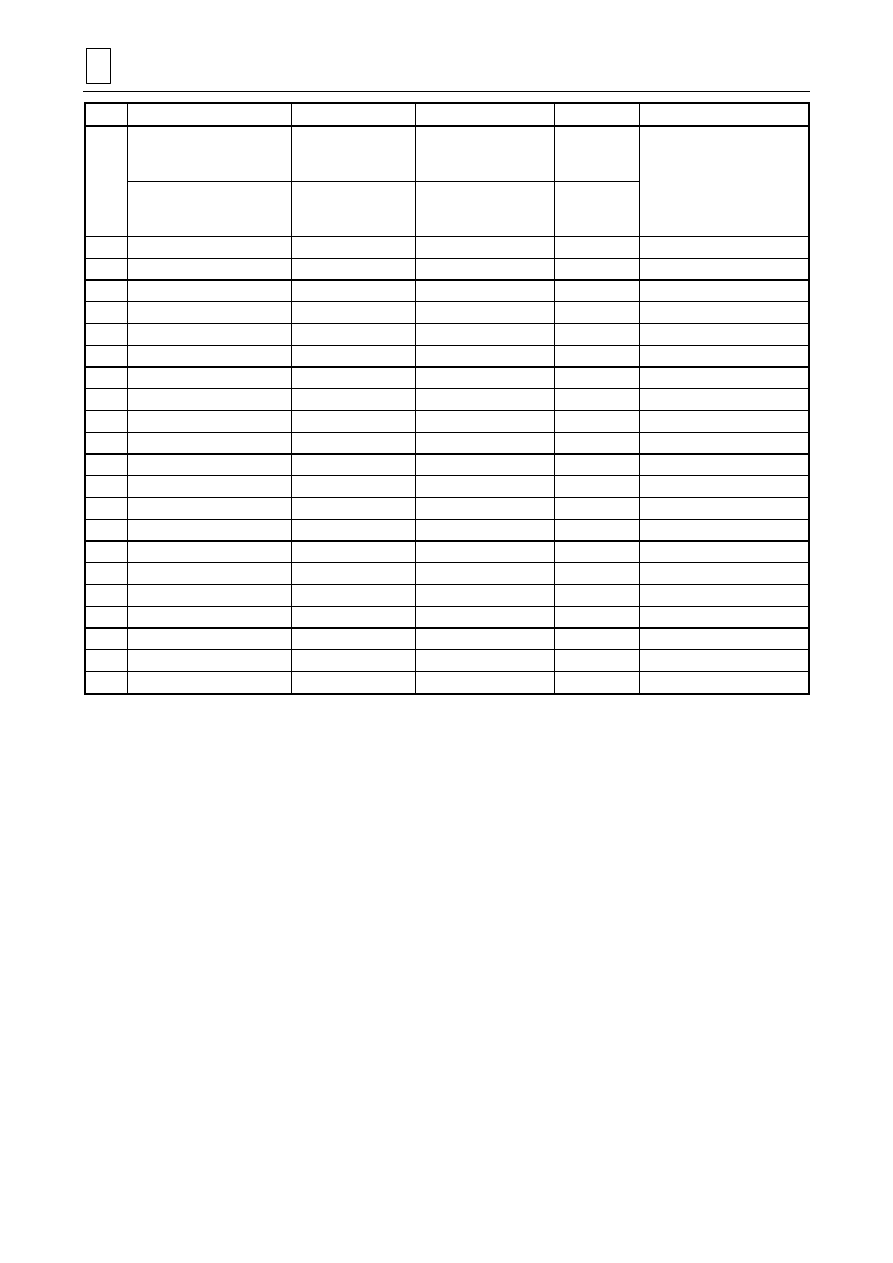

4-2 Tabela

przeglądów i prac obługowych

Symbol “O” wkazuje częstotliwość przeglądu.

Godziny pracy

Okresy przeglądu/obsługi

Items

Codzienni

e

Co

tydzień

60 H

Co miesiąc

250 H

Co 6

miesięcy

1500 H

Co rok

3000 H

Co 2 lata

6000 H

Patrz

Czyszczenie

1.

Usuwanie

wiórów

O(Note

1)

4-3-1

2.

Czyszczenie pojemnika I filtra

wiórów

O(Note

1)

4-3-1

3.

Czyszczenie maszyny na zewnątrz

O

4-3-1

4. Drenaż oleju z końcówki

wrzeciona

O

4-3-1

5.

Czyszczenie maszyny 2P/C (opcja)

O

4-3-1

6.

Czyszczenie otworu stożkowego

wrzeciona

O

4-4-1

7.

Czyszczenie trzpienia narzędzia

O

4-4-1

8.

Czyszczenie filtra zespołu

smarnego wrzeciona

O

4-4-1

9.

Czyszczenie gniazda wlewowego

oleju zespołu hydraulicznego

O

4-5-1

10. Czyszczenie gniazda wlewowego

zespołu smarnego wrzeciona

O

4-5-1

11. Czyszczenie gniazda wlewowego

filtra zespołu centralnego

smarowania

O

4-5-1

12. Czyszczenie otoczenia zespołu

ATC

O

4-5-1

13. Czyszczenie drzwi operatora

maszyny 2P/C (opcja)

O

4-5-1

Sprawdzenie poziomu oleju I

uzupełnienie

1.

Sprawdzenie poziomu oleju

hydraulicznego

O

4-3-2

2.

Sprawdzenie poziomu oleju

smarowania centralnego

O

4-3-2

3.

Sprwadzenie poziomu oleju

marowania wrzeciona

O

4-3-2

4.

Sprawdzenie poziomu chłodziwa

O

4-3-2

Sprawdzenie ciśnień (hydraulika i

powietrze)

1. Sprawdzenie

ciśnienia zespołu

hydraulicznego

O

4-3-4

2. Sprawdzenie

ciśnienia

powietrza

O

4-3-4

Wymiana oleju i czyszczenie/wymiana

filtrów

1.

Wymiana oleju i

czyszczenie/wymiana filtrów w

zespole hydraulicznym

O O

Clean filter

4-6-1

2. Wymiana

chłodziwa wrzeciona i

czyszczenie filtrów

O

4-7-1

3.

Wymiana oleju w zespole ATC

O

4-6-1

PRZEGLĄDY OKRESOWE

4

4-3

Godziny pracy

Okresy przeglądu/obsługi

Items

Codzienni

e

Co

tydzień

60 H

Co miesiąc

250 H

Co 6

miesięcy

1500 H

Co rok

3000 H

Co 2 lata

6000 H

Patrz

4. Zespół przechylania stołu

O

5.

Czyszczenie zbiornika chłodziwa I

wymiana chłodziwa

O

4-6-1

6.

Wymiana oleju i czyszczenie filtrów

w zespole centralnego smarowania

i zespole smarowania wrzeciona

O

4-7-1

7. Wymiana

wkłądu zespołu

powietrza

O

4-7-2

Przegląd i regulacja

1. Sprawdzenie maszyny i zespołu

hydraulicznego na wycieki oleju

O

4-3-5

2.

Tightening the retention bolt

O

4-4-2

3. Sprawdzenie

funkcjonowania

przycisków zatrzymania awaryjnego

O

4-5-2

4. Sprawdzenie

funkcjonowania

zabezpieczeń

O

4-6-2

5. Sprawdzenie

drenażu zespołu

powietrza

O

4-6-2

6.

Sprawdzenie wycieraczek na

saniach osi

O

4-6-2

7. Sprawdzenie

węży ruchomych

zespołów

O

4-7-2

8.

Sprawdzenie podawania chłodziwa i

powietrza

O

4-3-5

9.

Śruby fundamentowe

O

4-5-2

Note 1: Jeśli ma być obrabiany materiał wrażliwy na fragmentację, jak aluminium lub inne,

korzystaj z transportera wiórów. Duże nagromadzenie wiórów w pojemniku wiórów,

może wpływać na pracę osi przechyłu (oś A) i ATC, co z kolei może spowodować

uszkodzenie maszyny.

Note 2: Szczegóły obsługi zakupionego sprzętu znajdują się w instrukcji wydawanej przez

producenta, jak np. dla transportera wiórów.

4-3 Przeglądy codzienne i obsługa

4-3-1 Czyszczenie

OSTROŻNIE

Przed czyszczeniem wnętrza maszyny, wyłącz jej zasilanie.

Jeśli na podłodze jest rozlane chłodziwo, olej lub inna ciecz, zetrzyj je szmatą I

natychmiast osusz podłogę. Na mokrej podłodze grozi pośliźnięcie i zranienie.

1.

Usuwanie wiórów

Usuń wióry nagromadzone wewnątrz maszyny, szczególnie w następujących miejscach:

•

Na stole i wokół niego

•

Rynny w podstawie

•

Pokrywa ATC

•

Magazynek i obszar wokół niego

4

PRZEGLĄDY OKRESOWE

4-4

2.

Czyszczenie pojemnika wiórów i filtra

UWAGA

Nie dotykaj wiórów gołymi rękami, inaczej możesz się skaleczyć.

Kilka razy dziennie usuwaj wióry z pojemnika, odpowiednio do warunków jej pracy.

PRZEGLĄDY OKRESOWE

4

4-5

3.

Czyszczenie filtra zbiornika chłodziwa (standardowa specyfikacja maszyny)

Przy usuwaniu wiórów nagromadzonych w pojemniku, wyczyść filtr przy pomocy pistoletu ze

sprężonym powietrzem.

Note:

Nie używaj pistoletu z powietrzem w pobliżu maszyny, gdyż grozi to jej usterkami.

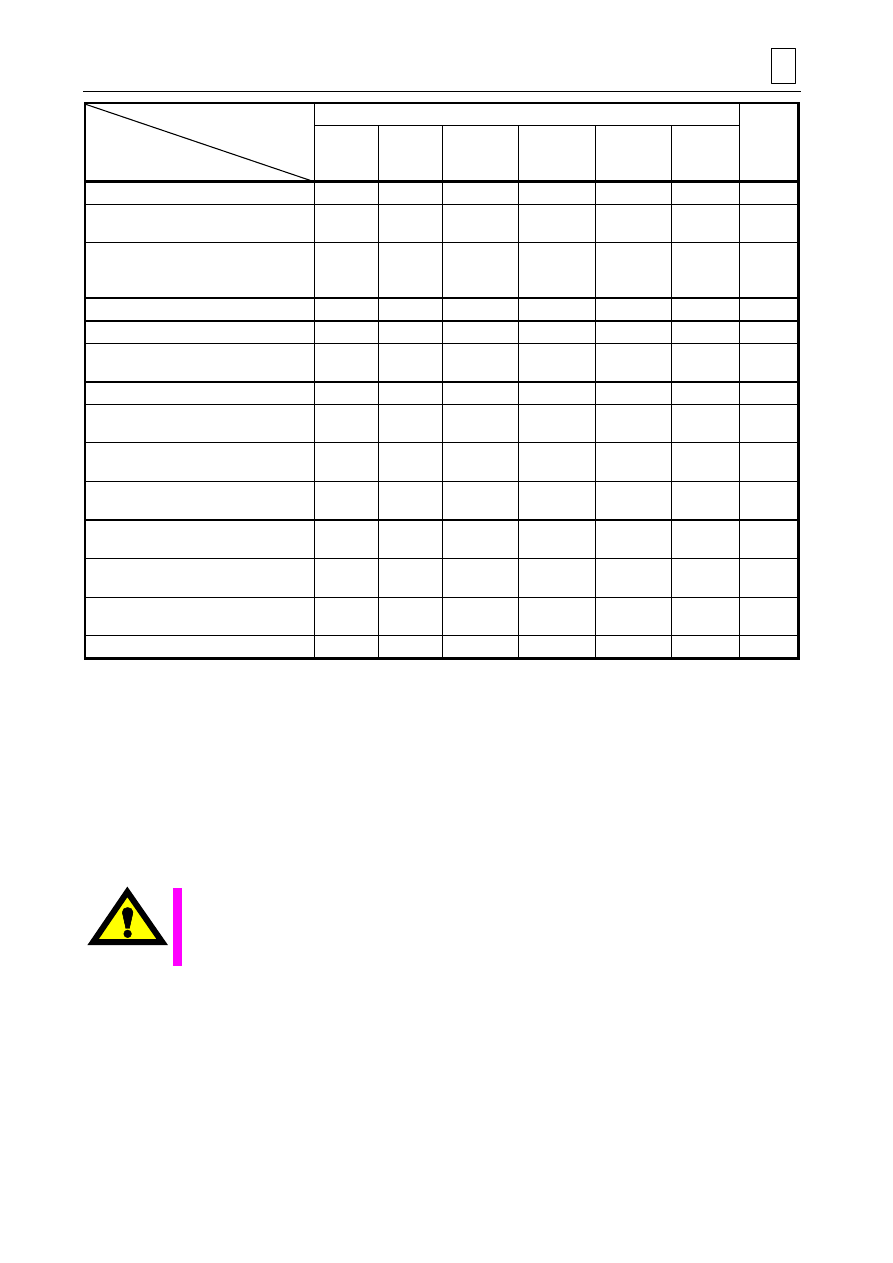

Filtr

Rys. 4-2 Czyszczenie miski olejowej zespołu chłodziwa

4.

Czyszczenie maszyny na zewnątrz

Z powierzchni maszyny wytrzyj olej, chłodziwo, wióry oraz inne ciała obce.

Dla czyszczenia monitora I paneli sterowania użyj miękkiej tkaniny, nasyconej neutralnym

detergentem.

5.

Zlewanie oleju zebranego w końcówce wrzeciona

Otwórz korek drenażowy i zlej olej smarny, nagromadzony w zbiorniku drenażowym wrzeciona.

Po zlaniu oleju upewnij się, że korek drenażowy jest na swoim miejscu.

Plug

Rys. 4-3 Zlej olej ze zbiornika drenażowego wrzeciona

6.

Czyszczenie maszyny 2P/C (opcja)

Usuń wióry ze zmieniacza palet, haka i rolek.

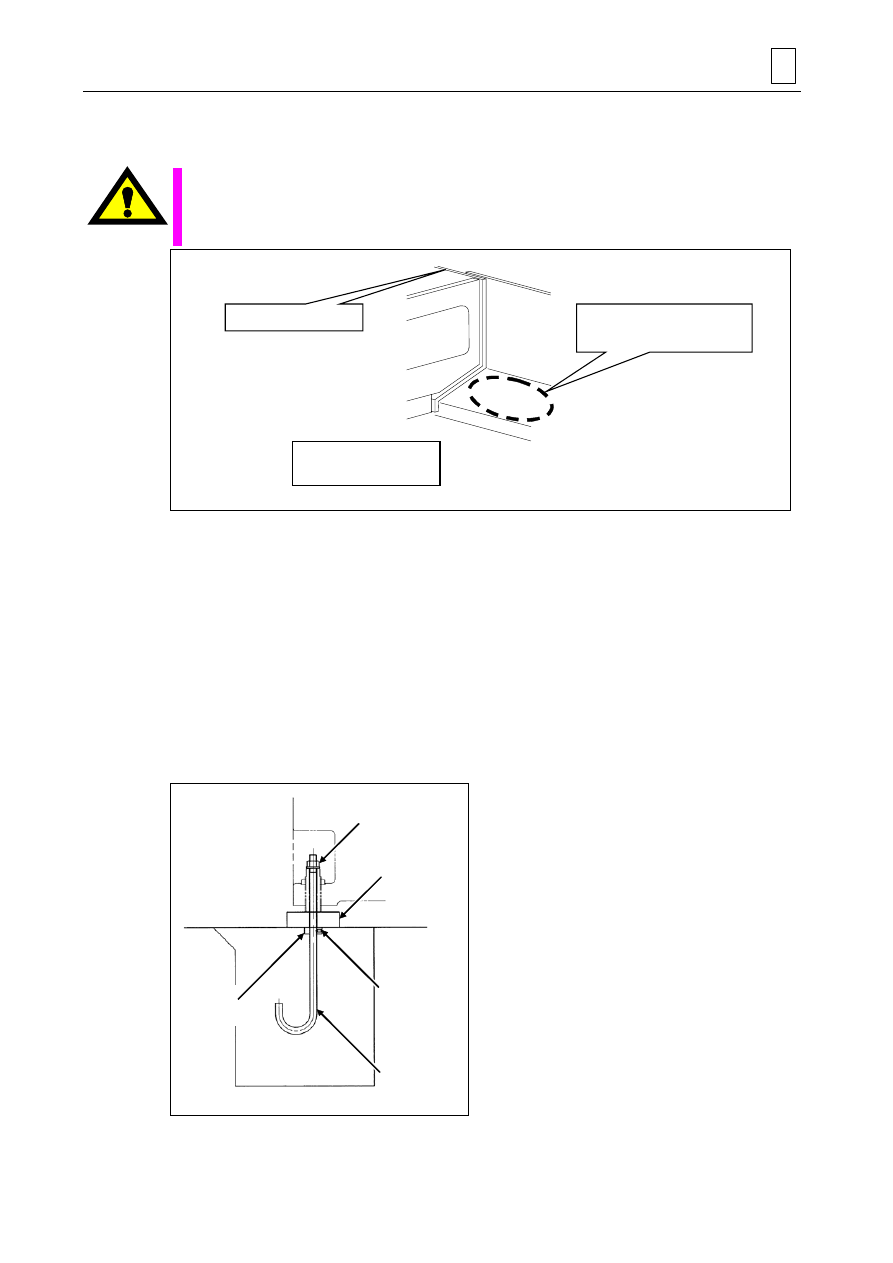

OSTROŻNIE

Przed czyszczeniem wnętrza maszyny wyłącz zasilanie.

Jeśli na podłodze jest rozlane chłodziwo, olej lub inna ciecz, zetrzyj je szmatą I

natychmiast osusz podłogę. Na mokrej podłodze grozi pośliźnięcie i zranienie.

4

PRZEGLĄDY OKRESOWE

4-6

Sekcja zmieniacza

palet

Hak zmieniacza

palet

Sekcja wałka

zmieniacza palet

Rys. 4-4 Czyszczenie maszyny 2P/C (opcja

4-3-2

Sprawdzenie poziomu oleju i uzupełnienie

Przy pomocy wskaźnika sprawdź poziom oleju w każdym zbiorniku i jeśli jest zbyt niski,

uzupełnij podanym gatunkiem do górnego poziomu na wskaźniku.

1. Zespół hydrauliczny

2. Zespół smarowania centralnego

3. Zespół smarowania wrzeciona

4. Zespół przechylania stołu

5. Zbiornik

chłodziwa (patrz następna strona)

Uwaga:

Wymagane gatunki oleju patrz 4-10 “Uzupełnianie oleju”.

PRZEGLĄDY OKRESOWE

4

4-7

Wskaźnik poziomu

oleju smarn. osi C

Ciśnienie oleju

5 MPa (50 kG/cm

2

)

Wsk. poziomu oleju

zespołu hydr.

Wsk. poz oleju zesp.

chłodz. wrzeciona

Ciśnienie powietrza

0.5 MPa (5 kG/cm

2

)

Wk.poziomu oleju

smarnego osi A

Wk. poziomu

zbiorn chłodziwa

Wsk. poziomu oleju

centralnego smarowania i

smarowania wrzeciona,

(zesp. oleju & powietrza)

Rys. 4-5 Wskaźniki poziomu oleju

4-3-3 Uzupełnianie chłodziwa (w razie potrzeby)

UWAGA

Ponieważ niektóre chłodziwa są szkodliwe dla zdrowia, musisz zachować ostrożność.

Unikaj kontaktu ze skórą.

< Procedura >

(1)

Na wskaźniku sprawdź poziom chłodziwa.

Pojemność zbiornika chłodziwa :

500 L [132.1 gal(US)] (600 L [158.52 gal(US)] dla

2PC)

(2)

Jeśli poziom chłodziwa jest niski, uzupełnij do górnego poziomu na wskaźniku. Jeśli

poziom przekracza górną granicę, to po zatrzymaniu pompy chłodziwo może wylać się ze

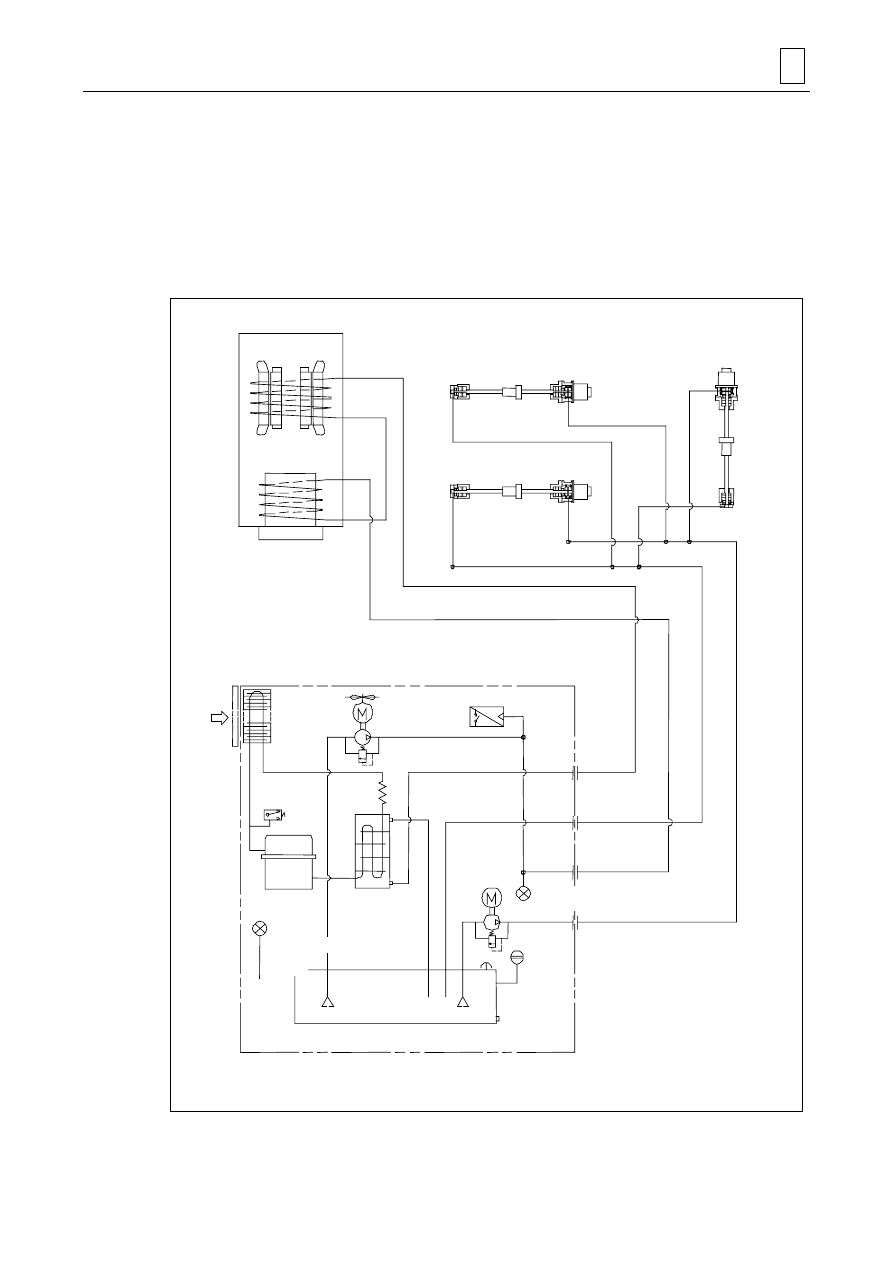

4

PRZEGLĄDY OKRESOWE

4-8

zbiornika.

PRZEGLĄDY OKRESOWE

4

4-9

4-3-4 Sprawdzenie

ciśnień (hydrauliczne i powietrza)

1.

Sprawdzenie ciśnienia oleju zespołu hydraulicznego

0 MPa (0 PSI):

Przy wyłączonym zasilaniu

7 MPa (1015.4 PSI):

Przy włączonym zasilaniu

2.

Sprawdzenie ciśnienia powietrza

0.5 MPa (72.5 PSI)

4-3-5 Przeglądy i regulacje

1.

Przeglądy podawania chłodziwa i powietrza

Po potwierdzeniu, że poziom chłodziwa i ciśnienie oleju są prawidłowe, sprawdź że chłodziwo i

powietrze są podawane.

2.

Sprawdzenie maszyny i zespołu hydraulicznego na wycieki oleju

Sprawdź wizualnie maszynę, zespół hydrauliczny, rury i węże hydrauliczne, bloki i siłowniki, na

obecność wycieków oleju.

W razie wycieku oleju, należy podjąć odpowiednie kroki.

4-4 Przeglądy tygodniowe i obsługa

4-4-1 Czyszczenie

Dla zachowania dokładności uchwytu narzędzia, wykonaj jak niżej:

1.

Czyszczenie otworu stożkowego wrzeciona

Czystą szmatką wyczyść stożkowy otwór wrzeciona.

2.

Czyszczenie trzpienia narzędzia

Czystą szmatką wyczyść trzpień narzędzia.

3.

Czyszczenie filtra zespołu chłodzenia smarowania wrzeciona

Aby wyjąć filtr, pociągnij go w dół, następnie wyczyść go.

4-4-2 Przeglądy i regulacje

1.

Dociąganie śruby ustalającej

Sprawdź śrubę ustalającą na poluzowanie i dokręć w razie potrzeby.

4

PRZEGLĄDY OKRESOWE

4-10

4-5 Przeglądy miesięczne i prace obsługowe

4-5-1 Czyszczenie

1.

Czyszczenie filtra wlewu oleju

Wyjmij filtry wlewu następujących zespołów i wyczyść je sprężonym powietrzem lub w inny

sposób.

•

Zespół hydrauliczny

•

Zespół smarowania wrzeciona

•

Zespół centralnego smarowania

Note:

W pobliżu maszyny nie używaj pistoletu ze sprężonym powietrzem, ponieważ może

to spowodować usterki maszyny.

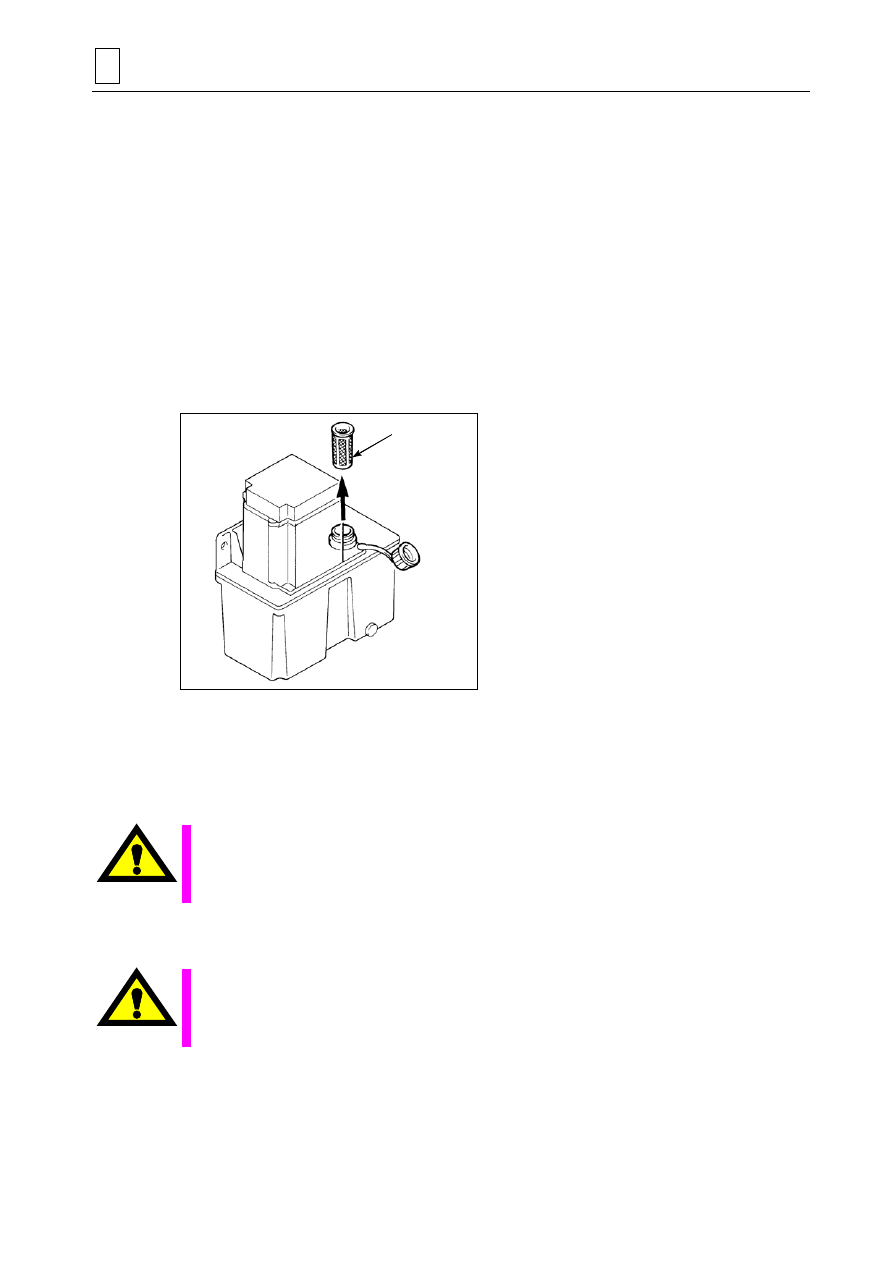

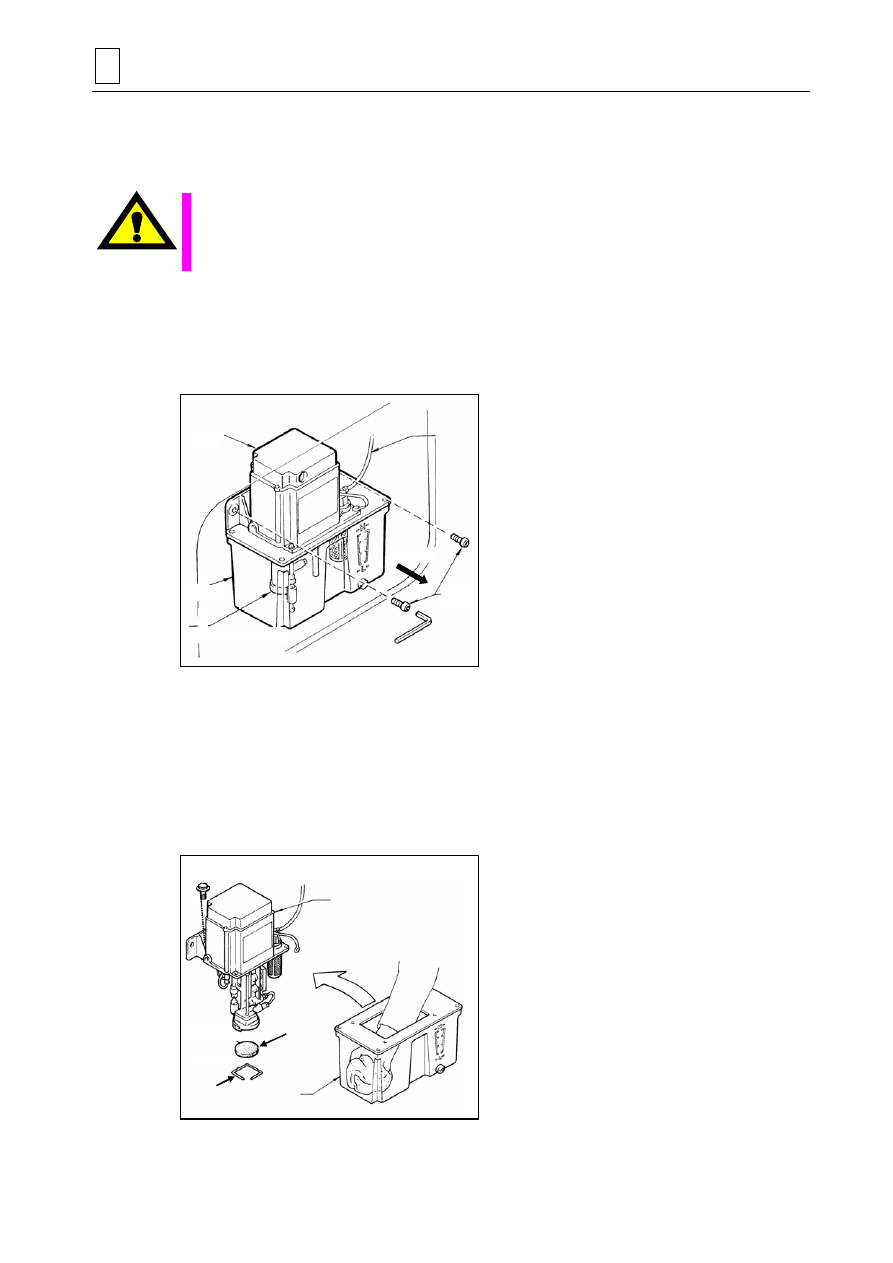

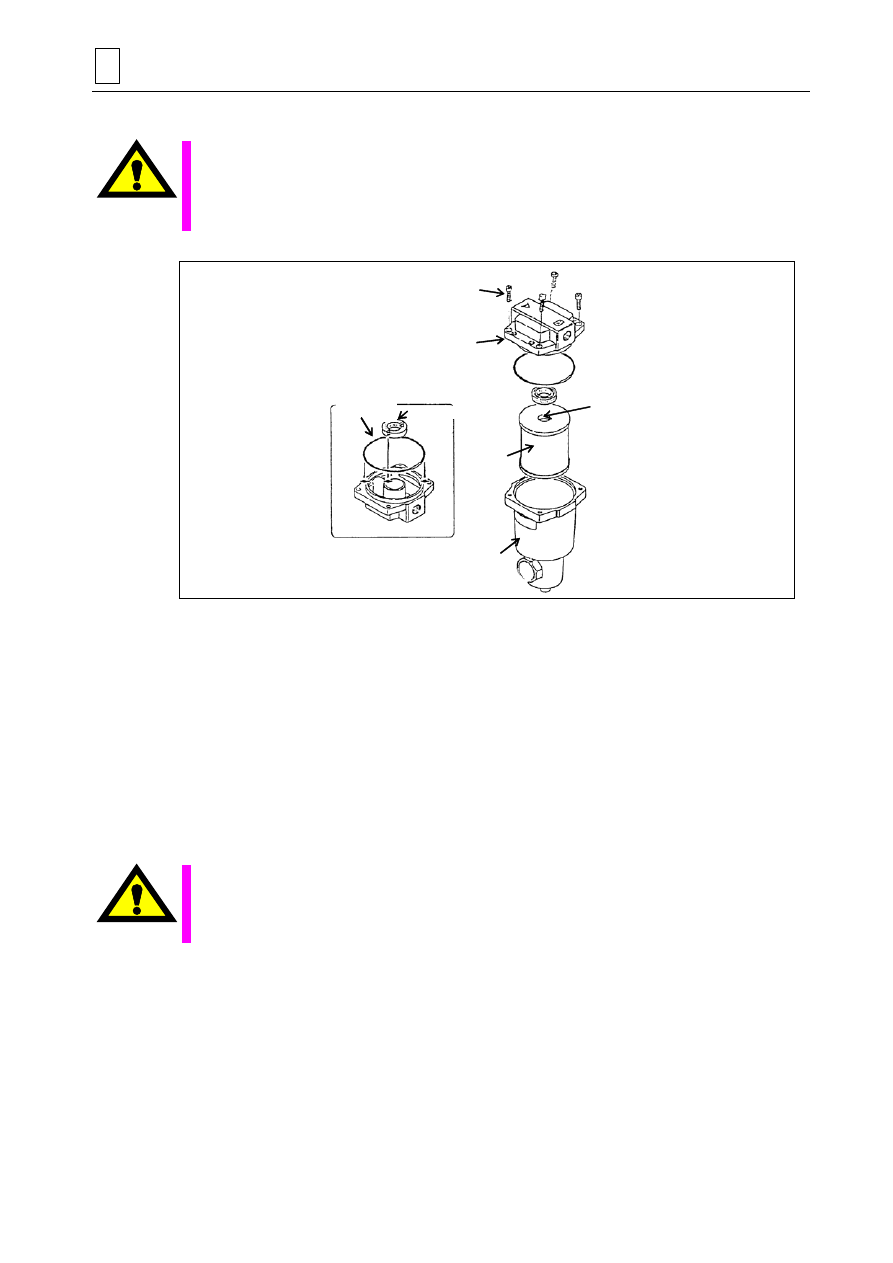

Filtr wlewu oleju

MC111-01235

Rys. 4-6 Czyszczenie filtra wlewu oleju zespołu centralnego smarowania

2.

Czyszczenie filtra powietrza (dwa razy na miesiąc)

Dwa razy miesiąc lub częściej, wyczyść wodą lub pistoletem ze sprężonym powietrzem filtr

powietrza, znajdujący się z tyłu maszyny.

Zatkany filtr powietrza może spowodować pogorszenie chłodzenia i awarię.

OSTROŻNIE

Przy korzystaniu z pistoletu sprężonego powietrza, zawsze noś okulary ochronne.

3.

Czyszczenie otoczenia zespołu ATC

Usuń wióry zebrane wokół zespołu ATC.

OSTROŻNIE

Przed czyszczeniem wnętrza maszyny, wyłącz zasilanie.

Jeśli na podłodze jest rozlane chłodziwo, olej lub inna ciecz, zetrzyj je szmatą I

natychmiast osusz podłogę. Na mokrej podłodze grozi pośliźnięcie i zranienie.

PRZEGLĄDY OKRESOWE

4

4-11

4.

Czyszczenie drzwi operatora maszyny 2P/C (opcja)

Usuń wióry z korpusu drzwi operatora, w zasięgu zmieniacza palet.

OSTROŻNIE

Przed czyszczeniem wnętrza maszyny, wyłącz zasilanie.

Jeśli na podłodze jest rozlane chłodziwo, olej lub inna ciecz, zetrzyj je szmatą I

natychmiast osusz podłogę. Na mokrej podłodze grozi pośliźnięcie i zranienie.

Wnętrze

zmieniacza palet

Drzwi operatora

Wnętrze korpusu drzwi

operatora

Rys. 4-7 Czyszczenie drzwi operatora maszyny 2P/C (opcja)

4-5-2 Przeglądy i regulacje

1.

Sprawdzenie działania przycisków zatrzymania awaryjnego

Sprawdź prawidłowe funkcjonowanie przycisku zatrzymania awaryjnego na panelu sterowania

NC i panelu sterowania zmieniacza palet.

Jeśli przycisk zatrzymania awaryjnego nie działa prawidłowo, to musi być wymieniony.

2.

Śruba fundamentowa

Sprawdź, żę nakrętki kontrujące fundamentowania, znajdujące się na dolnej stronie maszyny

nie zluzowały się. W razie zluzowania, dokręć je mocno.

Śruba blok.

Płytka

Śruba kotw.

Kołnierz

Nakr. kontr.

Rys. 4-8 Śruba fundamentowa (specyfikacja standardowa)

4

PRZEGLĄDY OKRESOWE

4-12

4-6 Półroczne przeglądy i prace obsługowe

4-6-1

Wymiana oleju i czyszczenie/wymiana filtra

OSTROŻNIE

Przed wymianą oleju hydraulicznego wyłącz zasilanie.

Przy korzystaniu z pistoletu sprężonego powietrza zawsze noś okularu ochronne.

Przy uzupełnianiu oleju używaj tylko oleje podane przez Yamazaki Mazak. Inaczej mogą

wystąpić usterki maszyny i inne problemy.

Patrz Instrukcja Użytkowania Zespołu Hydraulicznego (wydana przez MAC Co.)

1.

Zepół hydrauliczny

Wymiana oleju jest zależna od warunków pracy maszyny, lecz pierwszą wymianę zaleca się

po 3 miesiącach I kolejne co 6 miesięcy.

2.

Wymiana oleju w zespole ATC

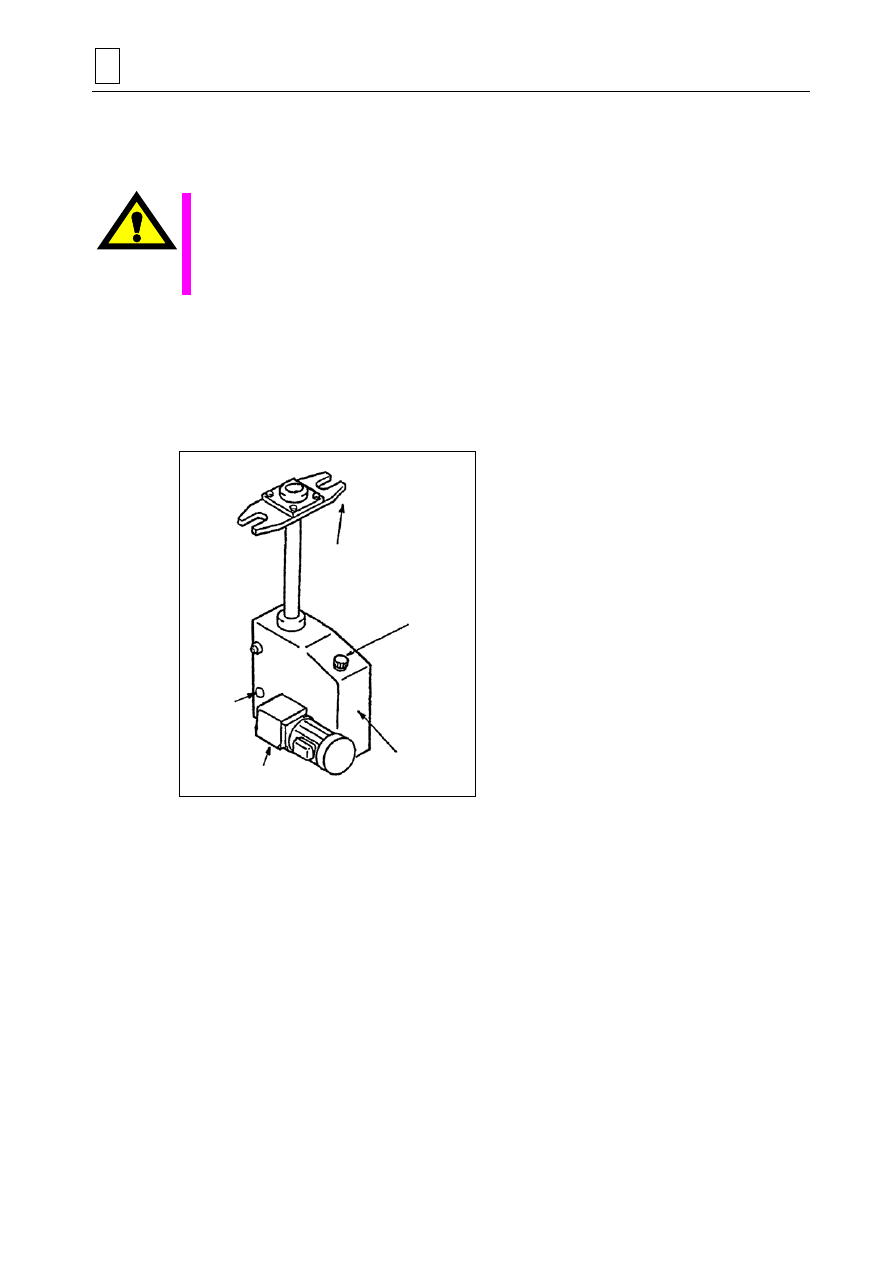

Ramię ATC

Wlew oleju

Drenaż

Zesp. ATC

Wsk.

oleju

Rys. 4-9 Wymiana oleju w zespole ATC

< Procedura >

(1)

Wyłącz zasilanie przez ustawienie głównego włącznika w pozycji “OFF”.

(2)

Dla zlania oleju poluzuj korek drenażowy. (Korek drenażowy znajduje się przy podstawie

zespołu ATC.)

(3)

Dokręć korek drenażowy.

(4)

Napełnij zespół ATC nowym olejem, obserwując jego poziom na wskaźniku.

(Sprawdź poziom oleju korzystając z niższego wskaźnika.)

Wymagane oleje patrz 7-1 “Lista Czujników, Włączników Granicznych i Punktów Smarnych”.

PRZEGLĄDY OKRESOWE

4

4-13

3.

Czyszczenie zbiornika chłodziwa i wymiana chłodziwa

OSTROŻNIE

Jeśli na podłodze jest rozlane chłodziwo, olej lub inna ciecz, zetrzyj je szmatą I

natychmiast osusz podłogę. Na mokrej podłodze grozi pośliźnięcie i zranienie.

< Procedura >

(1)

Wyciągnij zbiornik do przodu maszyny.

(2)

Usuń filtry, pojemnik, pompę chłodziwa oraz górną pokrywę ze zbiornika chłodziwa. Jeśli

maszyna jest wyposażona w transporter wiórów, to należy go również uunąć.

(3)

Pompuj chłodziwo ze zbiornika.

(4)

Gdy poziom chłodziwa będzie niski I pompowanie stanie się niemożliwe, zluzuj korek

drenażowy zbiornika chłodziwa i zlej je ze zbiornika całkowicie.

(5)

Po zupełnym zlaniu chłodziwa ze zbiornika, usuń wióry i osady z jego dna.

(6)

Szmatą wyczyść wnętrze zbiornika.

(7)

Po wyczyszczeniu zbiornika chłodziwa, zamocuj ponownie korek drenażu i inne usunięte

części.

(8)

Wlej do zbiornika nowe chłodziwo.

4-6-2 Przeglądy i regulacje

1.

Sprawdzenie prawidłowego funkcjonowania zabezpieczeń

OSTROŻNIE

Ponieważ w trakcie przeglądu maszyna może niespodziewanie poruszyć się, stwarzając

niebezpieczną sytuację gdy zabezpieczenia nie działają, nie opieraj się o nią, nie

pozostawiaj niepotrzebnych przedmiotów na ruchomych zespołach lub w zasięgu ich

ruchu.

Jeśli stwierdzisz stan nienormalny skontaktuj się z lokalnym dystrybutorem lub Mazak

Technical Center.

Sprawdź prawidłowe funkcjonowanie następujących funkcji, korzystając z instrukcji

użytkowania.

A. Uniemożliwienie pracy przy otwartych drzwiach operatora (blokada drzwi operatora)

B. Uniemożliwienie pracy przy ręcznym zadziałaniu przy magazynku (blokada drzwi

magazynka)

2.

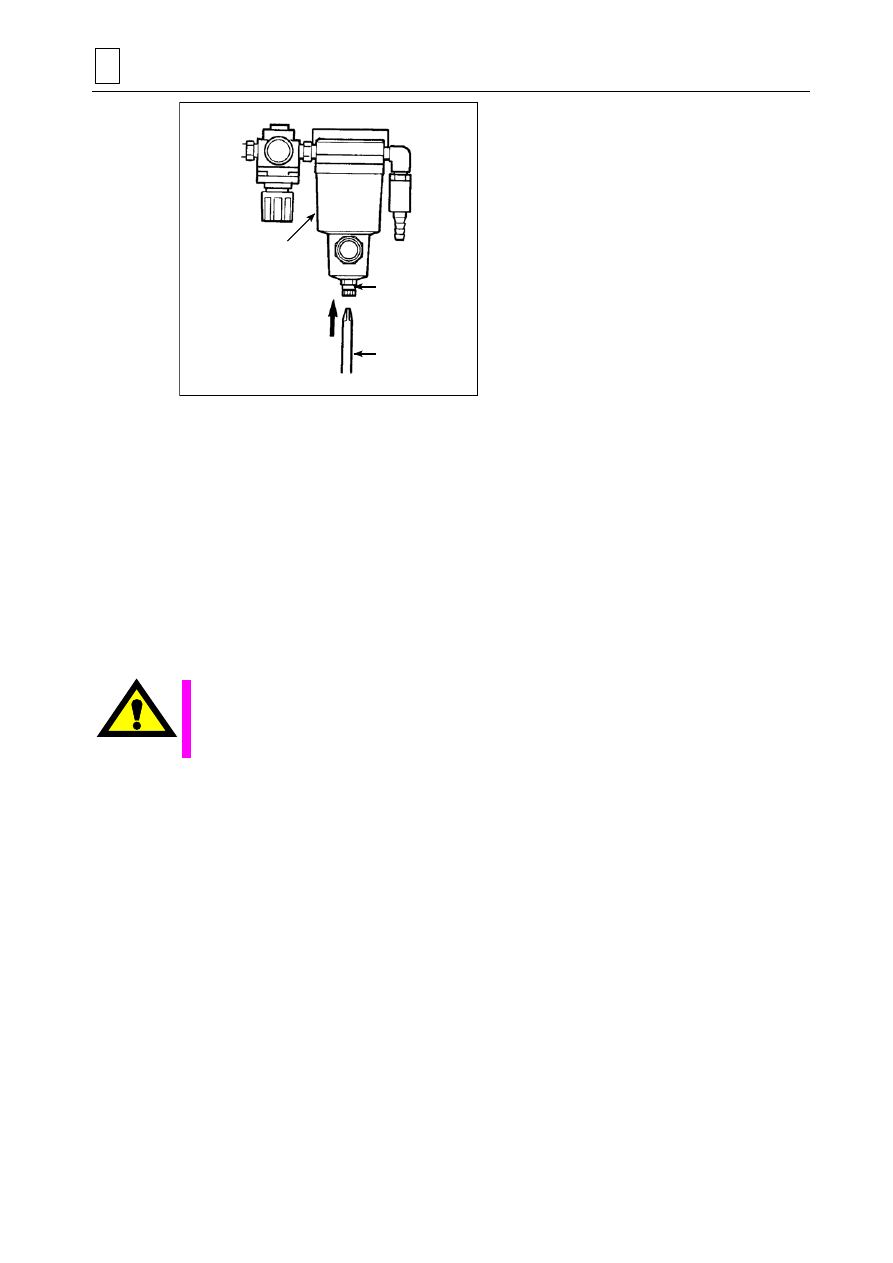

Sprawdzenie funkcjonowania drenażu zespołu powietrza

4

PRZEGLĄDY OKRESOWE

4-14

Separator mgły

Drenaż

Wkrętak

krzyżakowy

Rys. 4-10 Sprawdzenie funkcjonowania drenażu zespołu powietrza

Funkcja automatycznego drenażu separatora mgły nie działa prawidłowo w poniższych

przypadkach. Sprawdź występowanie poniższych symptomów.

A. Ciągłe uchodzenie powietrza przez końcówkę drenażu.

Naprawa:

Porusz kilka razy drenaż wkrętakiem krzyżakowym.

Jeśli powietrze ciągle uchodzi, patrz do 5-11 “Układ pneumatyczny”

w sprawie działań naprawczych.

B. Przy

wsunięciu śrubokręta krzyżakowego do gniazda drenażowego, wydobywa się duża

ilość wody.

Naprawa:

Separator mgły musi być wymieniony.

3.

Sprawdzenie wycieraczek na saniach osi, na obecność uszkodzeń

OSTROŻNIE

Przed pracą we wnętrzu maszyny ustaw zasilanie na “OFF”. Inaczej narażasz się na

poważny wypadek.

Sprawdź wizualnie na obecność uszkodzeń pokrywy sań osi X i Y. Jeśli są rysy lub inne

uszkodzenia na wycieraczkach pokrywy stałej osi X lub pęknięcia na pokrywie osi Y (poniżej),

to wymień jak najszybciej odpowiednie części.

PRZEGLĄDY OKRESOWE

4

4-15

Pokrywa sań osi Y

Pokrywa sań osi X

Rys. 4-11 Sprawdzenie uszkodzeń wycieraczek pokryw sań każdej osi

4

PRZEGLĄDY OKRESOWE

4-16

4-7 Przegląd coroczny i dwuroczny oraz prace obsługowe

4-7-1

Wymiana oleju oraz czyszczenie/wymiana filtrów

OSTROŻNIE

Przy wymianie oleju używaj tylko gatunków podanych przez Yamazaki Mazak. Inaczej

wystąpią usterki maszyny i inne problemy.

1.

Zespół centralnego smarowania i zespół smarowania wrzeciona

< Procedura >

(1)

Wyłącz zasilanie.

(2)

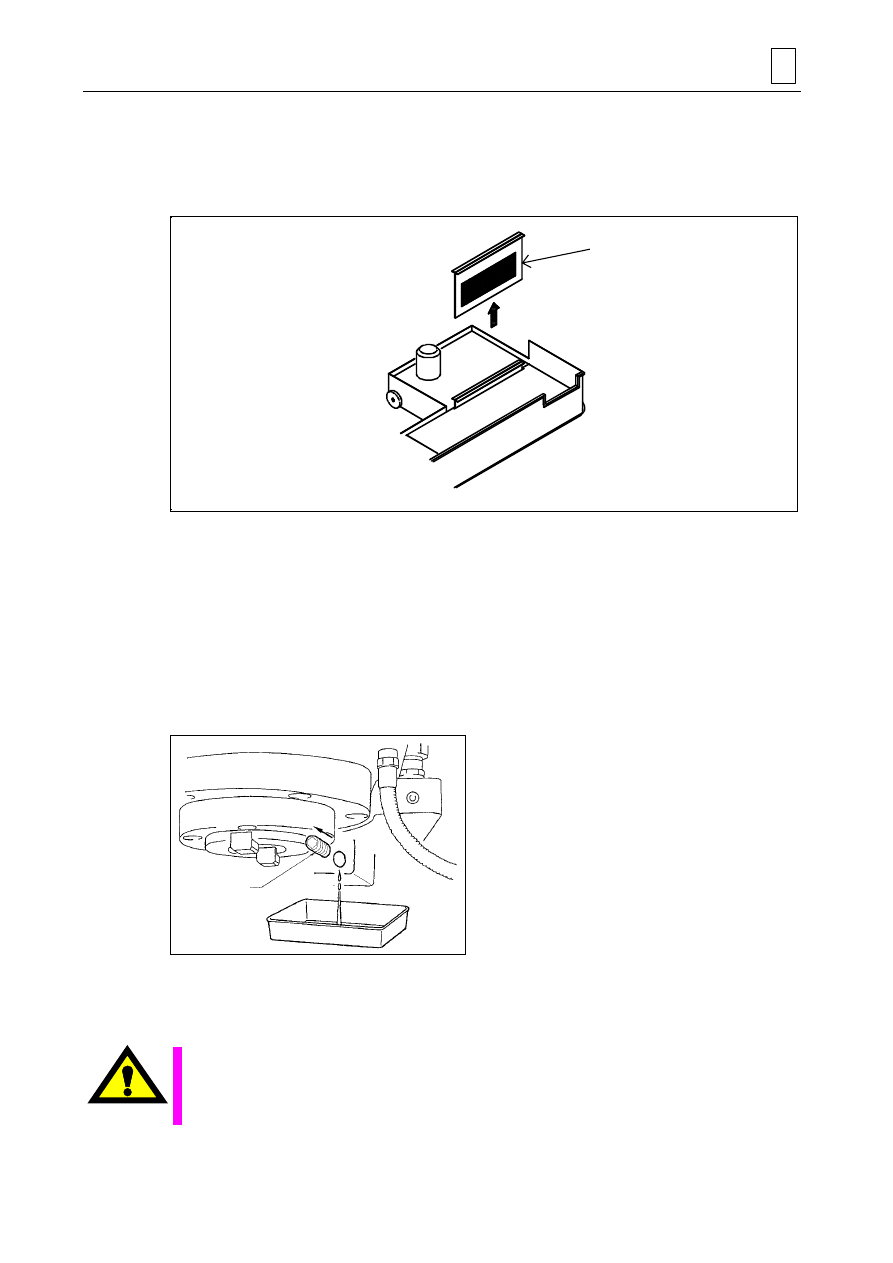

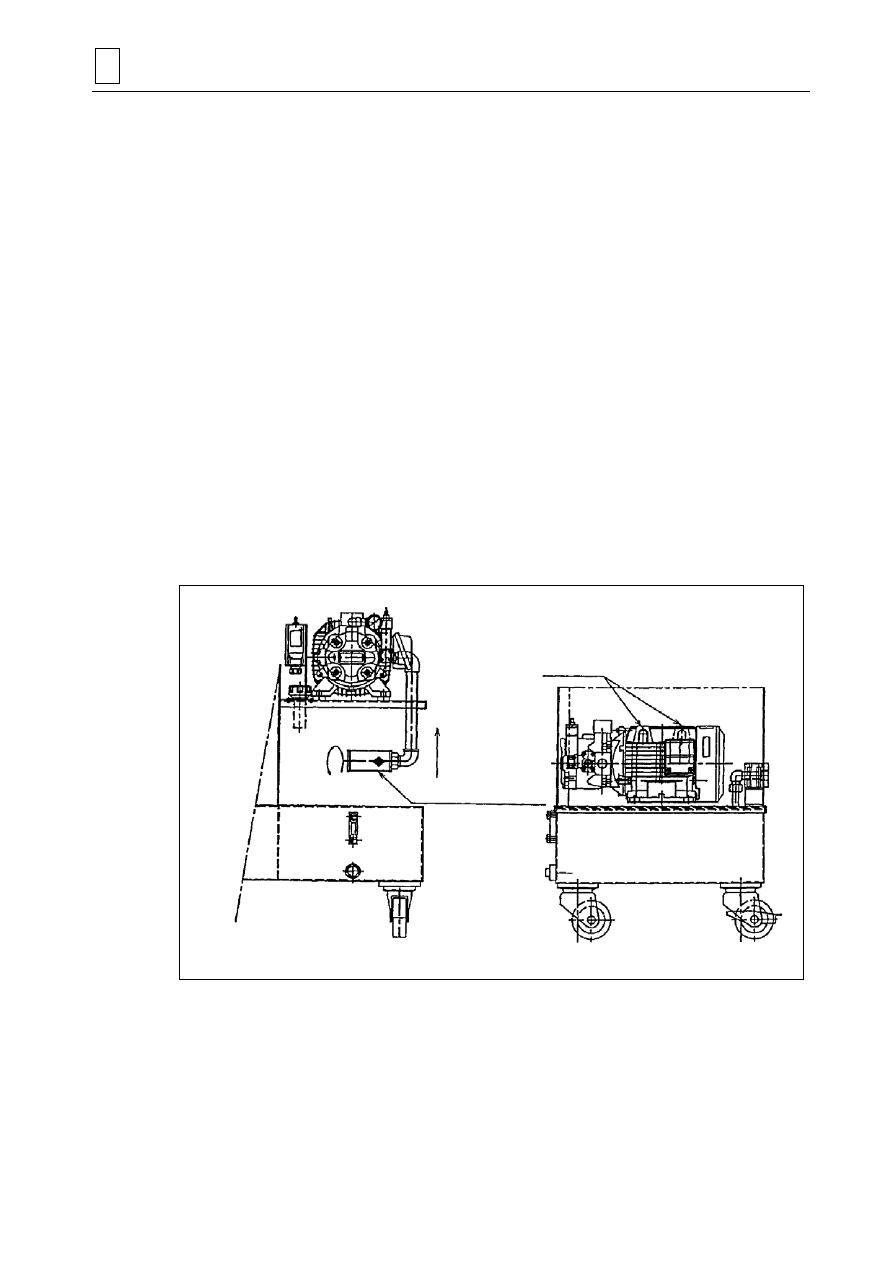

Wyjmij zespół smarowania.

Rura

Zespół smarowania

Tank

Suction filter

MC111-01190

Wyjmij

Śruba

Rys. 4-12 Czyszczenie filtra ssania (1/2)

Note:

Nie odłączaj rur. Inaczej dostanie się do nich powietrze i spowoduje problemy

wrzeciona.

(3)

Usuń korek drenażu dla zlania oleju.

(4)

Po zlaniu oleju zamontuj i dokręć korek drenażu.

(5)

Usuń śruby mocujące zespół do zbiornika i oddziel pompę od zbiornika.

(6)

Usuń zacisk filtra i wyjmij filtr ssania.

(4 miejsca)

Pompa

Filtr ssania

Zacisk filtra

Zbiornik

Rys. 4-13 Czyszczenie filtra ssania (2/2)

PRZEGLĄDY OKRESOWE

4

4-17

(7)

Wyczyść filtr ssania.

Do czyszczenia użyj oleju do mycia (kerosene, itd.).

Jednocześnie szmatką wyczyść wewnątrz zbiornik.

(8)

Zamontuj filtr ssania i wstaw pompę oraz zbiornik jak były wcześniej.

(9)

Zamontuj zespół na maszynie i zalej olej smarny.

Wymagane gatunki olejów patrz 4-10 “Control of Oil Supply”.

2.

Wymiana oleju w sprzężonym zespole kontroli oleju i czyszczenie filtra ssania

OSTROŻNIE

Przed pracami obsługowymi na maszynie wyłącza jej zasilanie.

Przy wymianie oleju chłodzącego wrzeciona używaj tylko gatunków podanych przez

Yamazaki Mazak. Inaczej wystąpią usterki maszyny i inne problemy.

A.

Wymiana chłodziwa wrzeciona oraz oleju roboczego

Okresy wymiany chłodziwa wrzeciona oraz oleju roboczego zależą od warunków pracy

maszyny. W zasadzie jednak, olej powinien być wymieniony w ciągu pierwszych sześciu

miesięcy od zainstalowania maszyny i później co rok.

Wymagane chłodziwa wrzeciona patrz 4-10 “Kontrola zasilania oleju”.

< Procedura >

(Szczegóły patrz podręcznik “OIL SUPPLY UNIT”, wydany przez MAC Co.)

(1)

Odłącz zasilanie i przestaw włącznik główny na OFF.

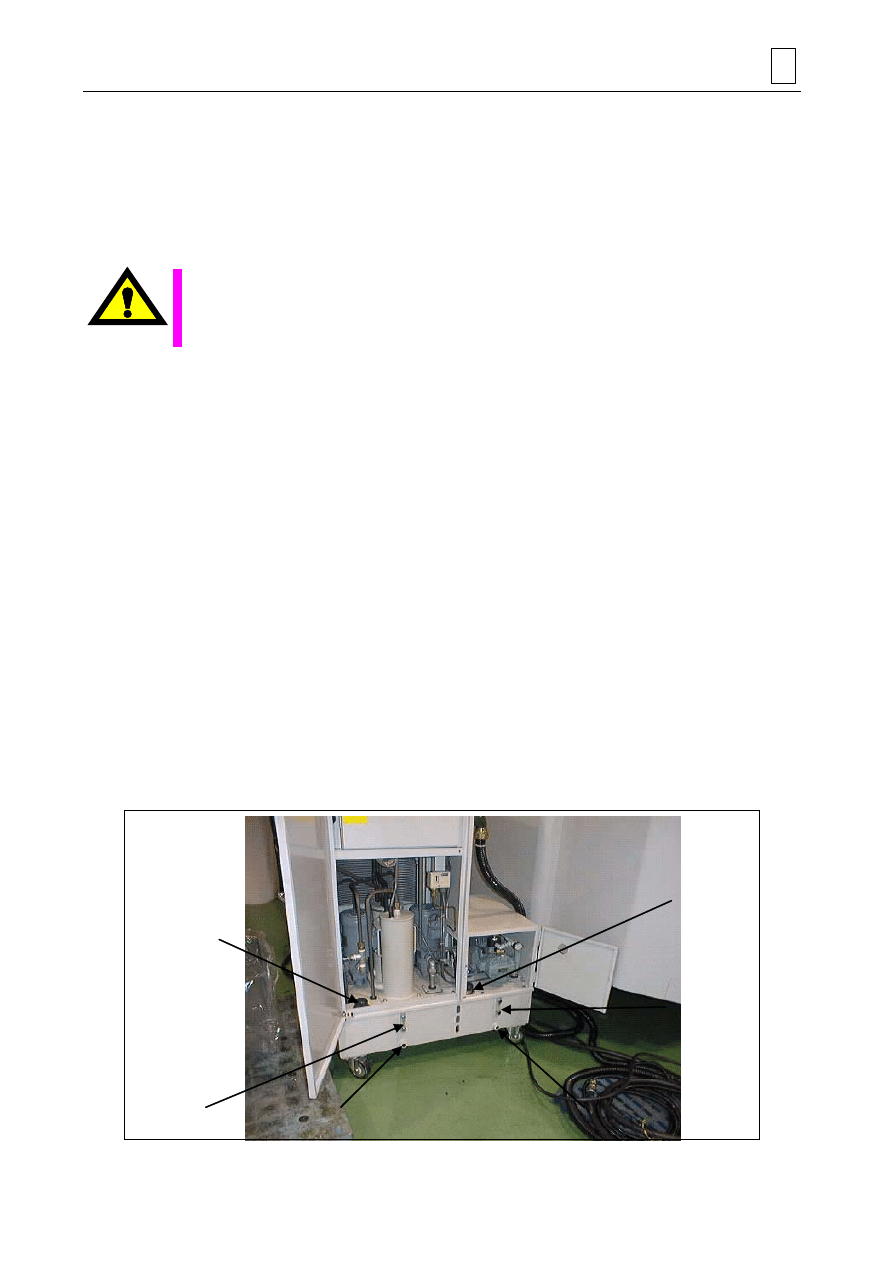

Otwórz drzwi sprzężonego zespołu kontroli oleju (zainstalowane oddzielnie), przekręcając

uchwyt.

(2)

Wstaw i dokręć korek wlewu oleju.

(3)

Zdejmij zatyczkę z wlewu oleju.

(4)

Pod drenażem ustaw miskę na olej i kluczem zluzuj korek drenażu.

Olej (chłodziwo, olej roboczy) zostaną zlane. Chłodziwo wrzeciona: 40 L (10.57 gal (US)),

olej roboczy: 34 L (8.98 gal (US))

(5)

Po upewnieniu się, że zbiornik jest pusty, dokręć korek drenażu.

(6)

Napełnij zbiornik świeżym olejem (chłodziwo, olej roboczy) obserwując jego poziom.

Upewnij się, że używasz prawidłowego oleju. (Chłodziwo wrzeciona: 40 L (10.57 gal

(US)), olej roboczy: 34 L (8.98 gal (US))

(7)

Wstaw i dokręć zatyczkę wlewu oleju.

Wlew oleju -

chłodziwo wrzeciona

Wlew oleju

(olej roboczy)

Wsk poziomu

(chłodziwo wrzeciona)

Wsk poziomu

(olej roboczy)

Drenaż (olej roboczy)

Drenaż (chłodziwo wrzeciona)

Rys. 4-14 Wymiana chłodziwa wrzeciona i oleju roboczego

4

PRZEGLĄDY OKRESOWE

4-18

B.

Czyszczenie filtrów ssania chłodziwa wrzeciona i oleju roboczego

Filtry ssania czyść co roku jednocześnie wymieniając olej w sprzężonym zespole kontroli oleju.

< Procedura >

(Szczegóły patrz podręcznik “ZEPÓŁ ZASILANIA OLEJU, publikowany przez MAC Co.)

(1)

Odłącz zasilanie i przestaw główny włącznik na OFF.

(2)

Otwórz drzwi sprzężonego zespołu sterowani oleju (dostarczone oddzielnie), pokręcając

uchwytem.

(3)

Opróżnij zbiorniki postępując wg procedury podanej w “A. Wymiana chłodziwa wrzeciona

i oleju roboczego”.

(4)

Wyjmij filtry ssania. Zauważ, że procedura dla wyjęcia filtra ssania różni się między

zbiornikiem chłodziwa wrzeciona i zbiornikiem oleju roboczego.

(5)

Przy zbiorniku oleju roboczego, zdejmij górną pokrywę zbiornika.

(6)

Odłącz rury.

(7)

Usuń śruby zacisku górnej osłony zbiornika I podnieś go razem z pompą.

(8)

Usuń filtr ssania z rury ssania I wyczyść filtr pistoletem ze sprężonym powietrzem.

NOTE :

Nie używaj pistoletu ze sprężonym powietrzem w pobliżu maszyny, bo może to

spowodować jej usterki.

(9)

Zabuduj filtr ssania na rurze ssącej I wstaw rurę z powrotem do zbiornika, jak przed

krokiem (5).

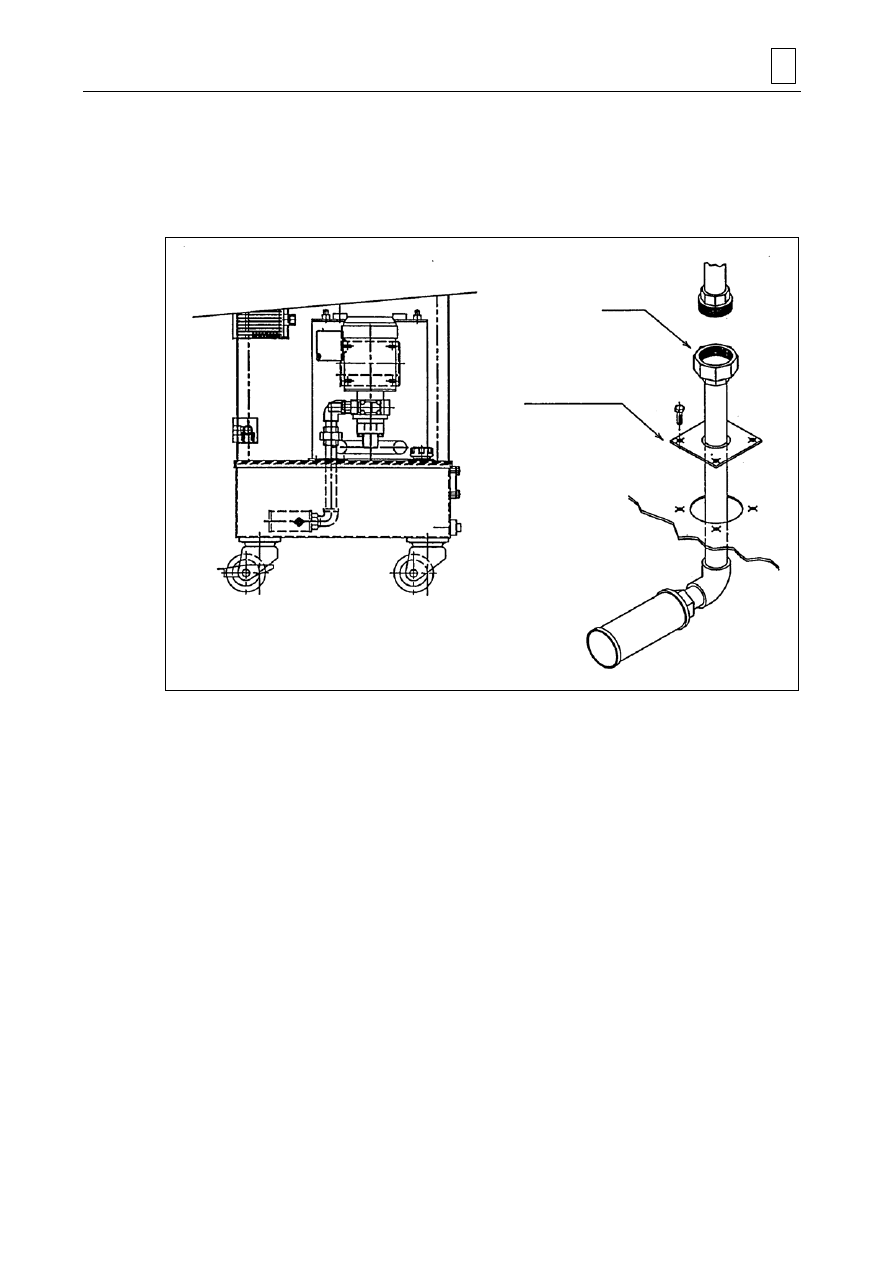

Filtr ssania

Hak podnoszenia

Rys. 4-15 Czyszczenie filtra ssania oleju roboczego

PRZEGLĄDY OKRESOWE

4

4-19

(10)

Przy zbiorniku chłodziwa wrzeciona usuń jego górną pokrywę.

(11)

Poluzuj i zdejmij złącze rurowe.

(12)

Usuń śruby z płyty ssania, wyciągnij filtr i wyczyść sprężonym powietrzem.

(13)

Zainstaluj filtr ssania i wstaw rurę ssania do zbiornika jak przed krokiem (10).

(14)

Napełnij zbiorniki wg procedury w “A. Wymiana chłodziwa wrzeciona i oleju roboczego”.

Złącze

Płytka ssania

Rys. 4-16 Czyszczenie filtra ssania chłodziwa wrzeciona

4

PRZEGLĄDY OKRESOWE

4-20

3.

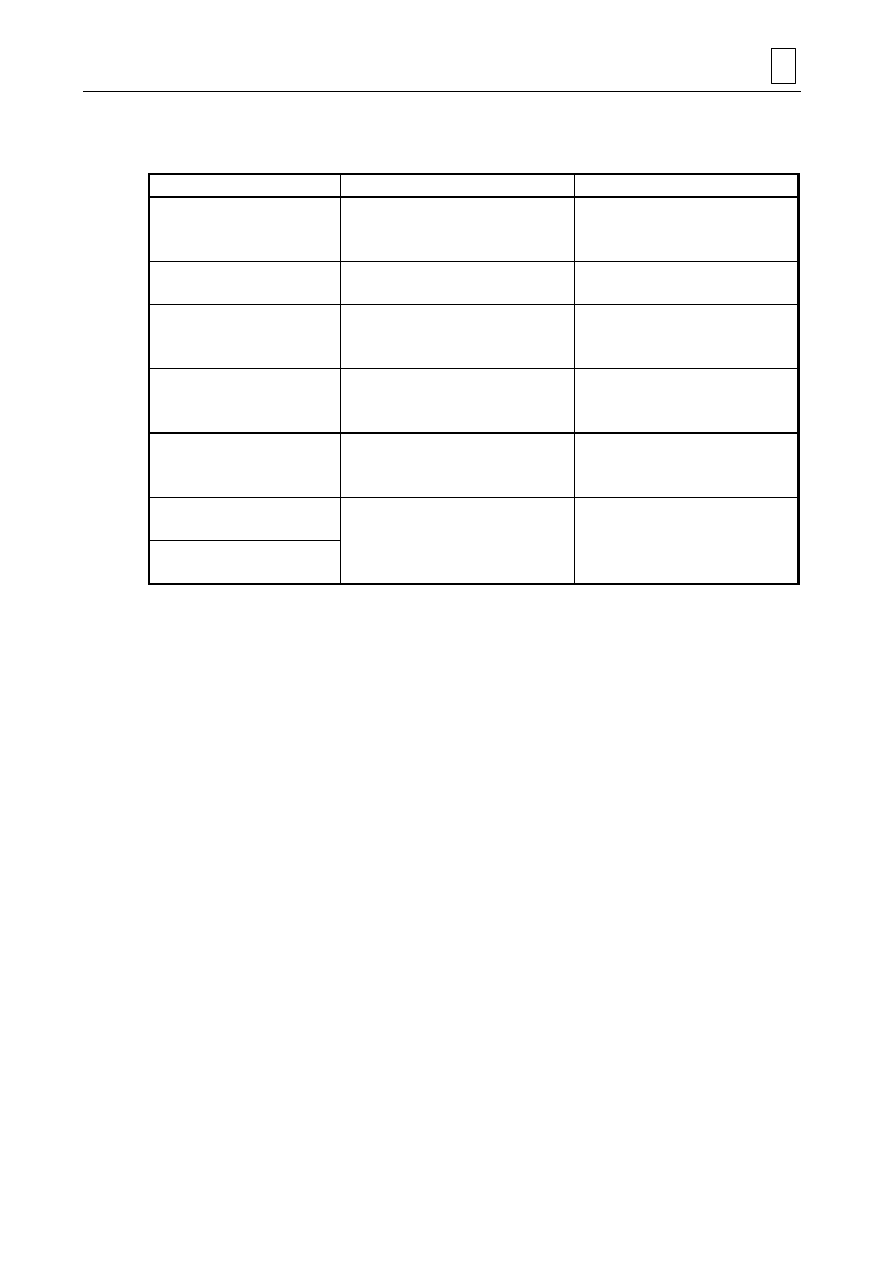

Wymiana wkładu zepołu powietrza

OSTROŻNIE

Przed wymianą filtra wyłącz zasilanie maszyny, ustawiając wyłącznik na “OFF” i odłącz

zewnętrzne źródło powietrza. Próba wymiany bez tych kroków grozi poważnym

zranieniem lub uszkodzeniem maszyny. position and disconnect the external air source

before changing the filter element.

Wkład filtra jest częścią zużywalną i powinien być wymieniany co dwa lata.

O-ring

(3)

(2)

(4)

Korpus

Wkład filtra

Otwór

Korpus

Śruba

(1)

Odwrotny widok korpusu

MC111-01143

Uszczelka

Rys. 4-17 Wymiana wkładu zespołu powietrza

< Procedura >

(1)

Poluzuj cztery śruby I odłącz pokrywę od korpusu.

(2)

Do pokrywy zamontuj nowy pierścień uszczelniający.

(3)

Do pokrywy załóż nową uszczelkę.

(4)

Do korpusu włóż nowy wkład filtra, otworem skierowanym do góry.

(5)

Czterema śrubami zamontuj pokrywę do korpusu.

4-7-2 Przeglądy i regulacje

1.

Sprawdzenie węży ruchomych zespołów na obecność uszkodzeń

OSTROŻNIE

Przed sprawdzaniem węży na zespołach ruchomych, wyłącz zasilanie. Inaczej grozi

poważny wypadek.

< Procedura >

(1)

Ustaw główny włącznik zasilania w pozycji “OFF”.

(2)

Sprawdź węże z tyłu maszyny.

Sprawdź węże na uszkodzenia jak pęknięcia, nienormalne wybulenia, zestarzenie.

W razie jakichkolwiek uszkodzeń skontaktuj się z lokalnym Mazak Technical Center.

PRZEGLĄDY OKRESOWE

4

4-21

2.

Z-axis brake performance

Po włączeniu zasilania przesuń wrzeciono do punktu zerowego I naciśnij przycisk zatrzymania

awaryjnego. Jeśli można zauważyć, że wrzeciono opada, to oznacza to usterkę hamulca osi

Z. W takim przypadku skontaktuj się z centrum technicznym Mazak.

4-8 Przegląd i prace obsługowe przed zatrzymaniem maszyny na dłuższy czas

Przy zatrzymywaniu maszyny na czas dłuższy niż dwa tygodnie, wykonaj następujący

przegląd i prace obługowe.

•

Zastosuj olej antykorozyjny

•

Zlej chłodziwo

•

Zapisz dane NC

1.

Zastosowanie oleju antykorozyjnego

OSTROŻNIE

Switch off the power before applying rust preventive oil.

Jeśli maszyna nie pracuje przez dłuższy czas, powierzchnie niemalowane poniższych części

zaczynają rdzewieć I ich funkcjonowanie pogorszy się. Dlatego dla części tych zastosuj olej

antykorozyjny.

•

Szyny prowadnic (osie X, Y, Z)

•

Śruby pociągowe (osie X, Y, Z)

•

Stół

•

Stożek wrzeciona

•

Chwytak ramienia ATC

2.

Zlanie chłodziwa

Zlej całkowicie chłodziwo ze zbiornika i wyczyść zbiornik z zewnątrz I wewnątrz.

3.

Zapianie danych NC

Zapisz wszystkie dane NC na mikro dysk.

Szczegóły procedury zapisu danych NC na mikro dysk są podręczniku NC.

4

PRZEGLĄDY OKRESOWE

4-22

4-9 Przegląd i prace obsługowe przed uruchomieniem maszyny po dłuższym

postoju

Przed ponownym uruchomieniem maszyny, nie pracującej przez okres dłuższy niż dwa

tygodnie, wykonaj następujący przegląd i prace obsługowe.

Zauważ, że poniższe wyjaśnienia nie biorą pod uwagę zmian na maszynie w czasie postoju.

1.

Wytarcie oleju antykorozyjnego

OSTROŻNIE

Przed usunięciem oleju antykorozyjnego wyłącz zasilanie.

Usuń olej antykorozyjny, zastosowany wg 4-8 “Przegląd i prace obługowe przed zatrzymaniem

maszyny na dłuższy czas”, korzystając ze szmatki nasączonej olejem do mycia.

2.

Napełnienie chłodziwem

Napełnij zbiornik chłodziwa.

3.

Przeglądy miesięczne i dzienne

4.

Przegląd maszyny na wycieki oleju

Po włączeniu zasilania, sprawdź wizualnie maszynę, rury i węże zepołu hydraulicznego, bloki I

siłowniki na obecność wycieków.

5.

Podgrzewanie

Uruchom maszynę na około trzy godziny korzystając z programu podgrzewania (PNO. 1000)

zapisanego w pamięci NC.

Patrz podręcznik NC.

6.

Przegląd maszyny na hałas, drgania I nienormalny wzrost temperatury

Sprawdź maszynę pod względem generowania nienormalnego hałasu i drgań jak i

nienormalny wzrost temperatury silników i łożysk.

W razie stwierdzenia stanów nienormalnych podejmij odpowiednie działania, korzystając z

Rozdziału 5 “OBSŁUGA GŁÓWNYCH ZEPOŁÓW”.

7.

Ładowanie danych NC

Przed rozpoczęciem pracy, załaduj dane NC zapisane na mikro dysku, przed zatrzymaniem

maszyny.

8.

Stół uchylno obrotowy

Patrz “5-3-4 praca testowa”.

PRZEGLĄDY OKRESOWE

4

4-23

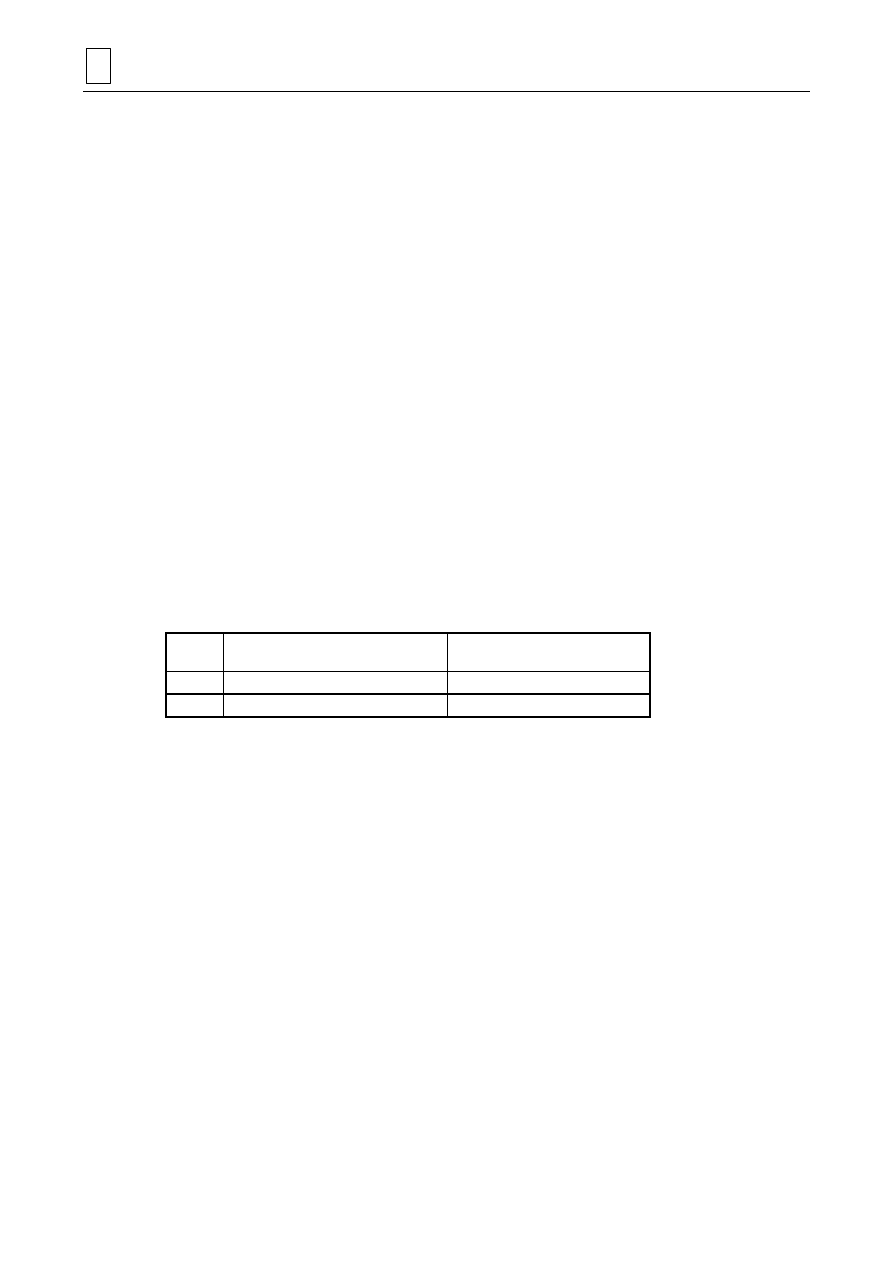

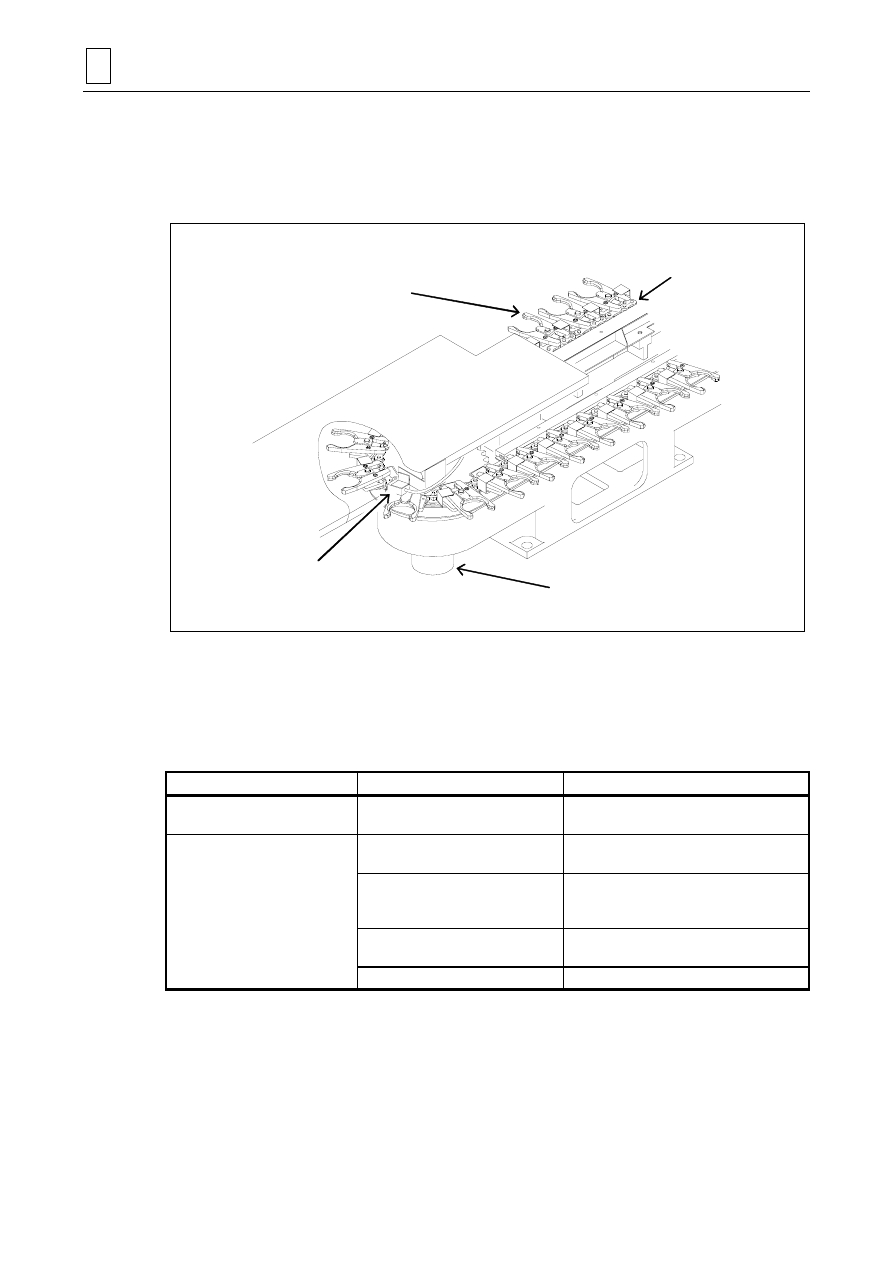

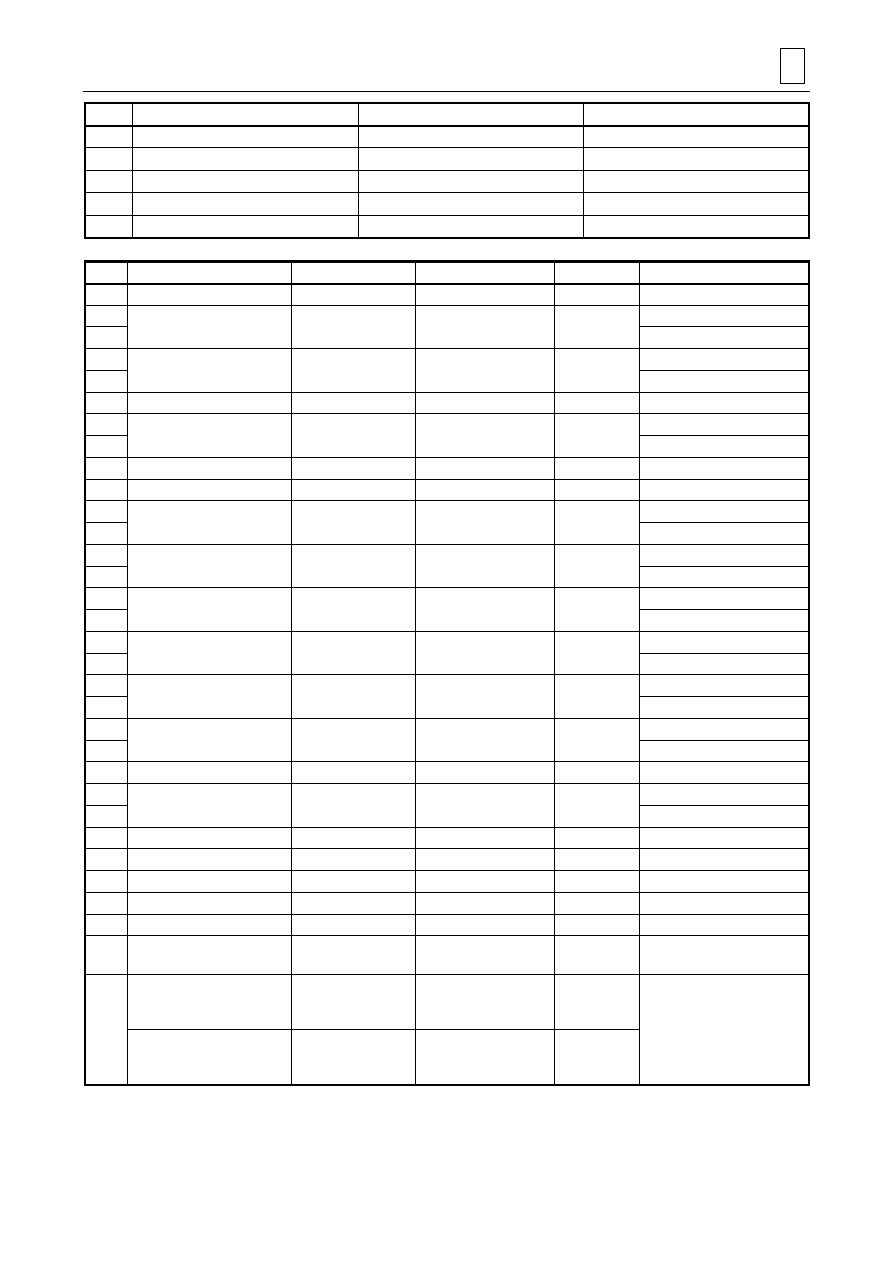

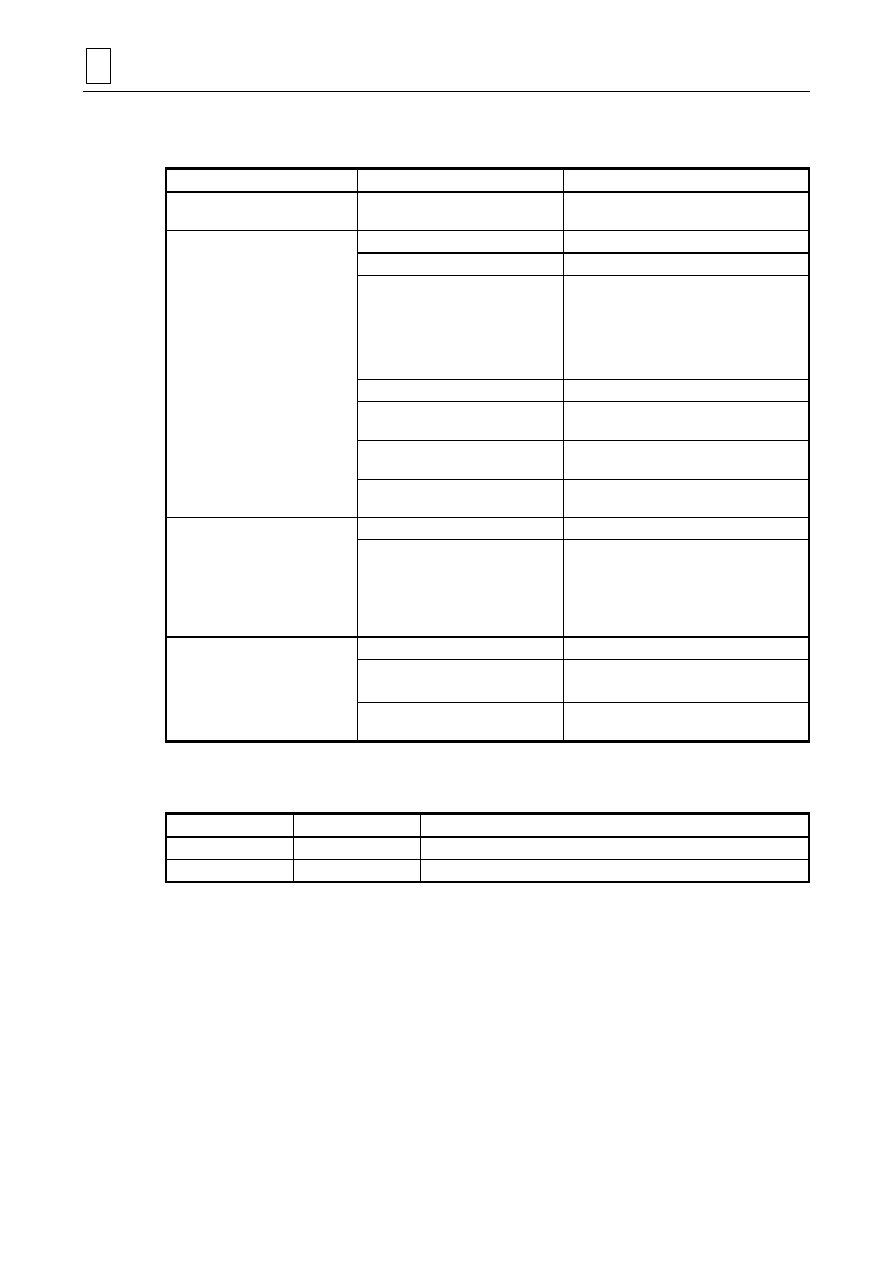

4-10 Kontrola zasilania olejem

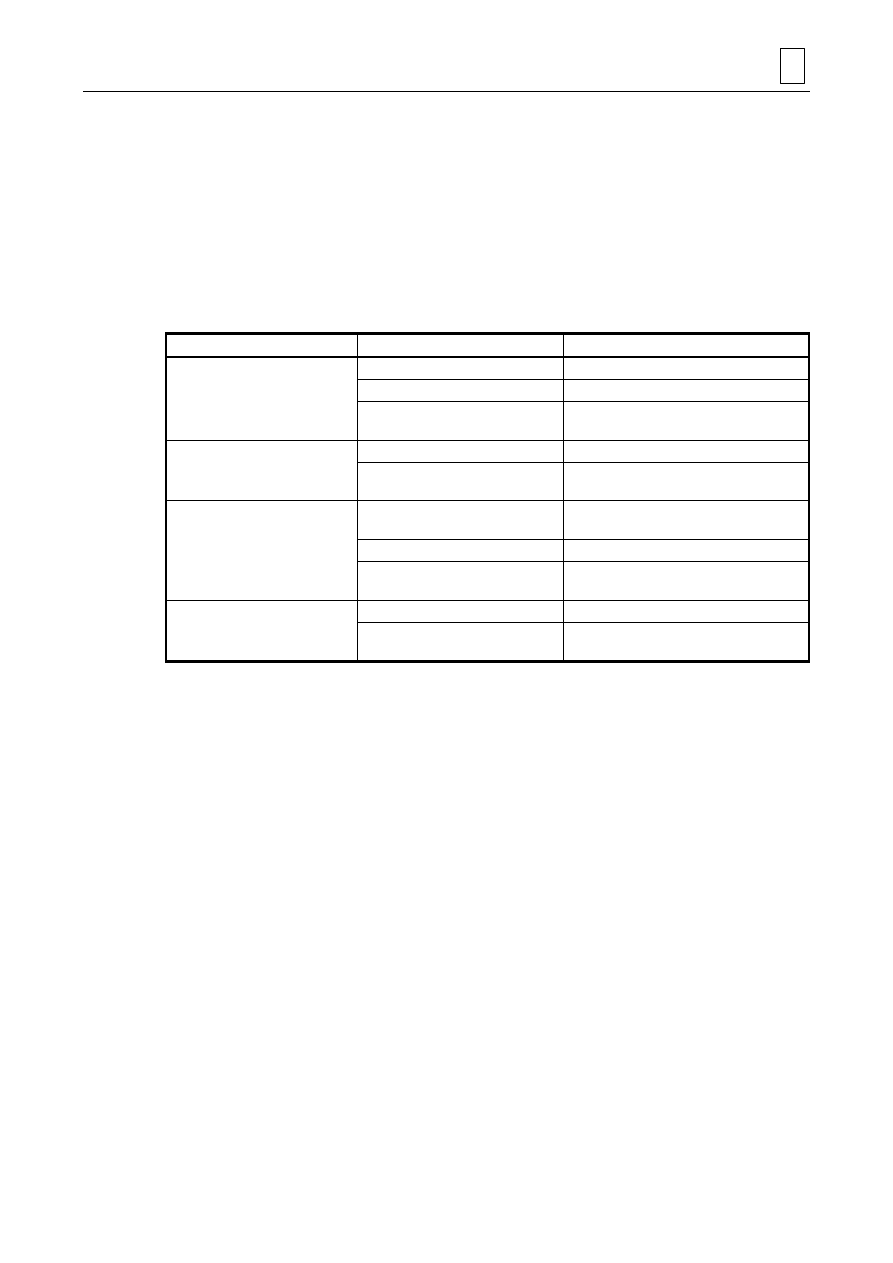

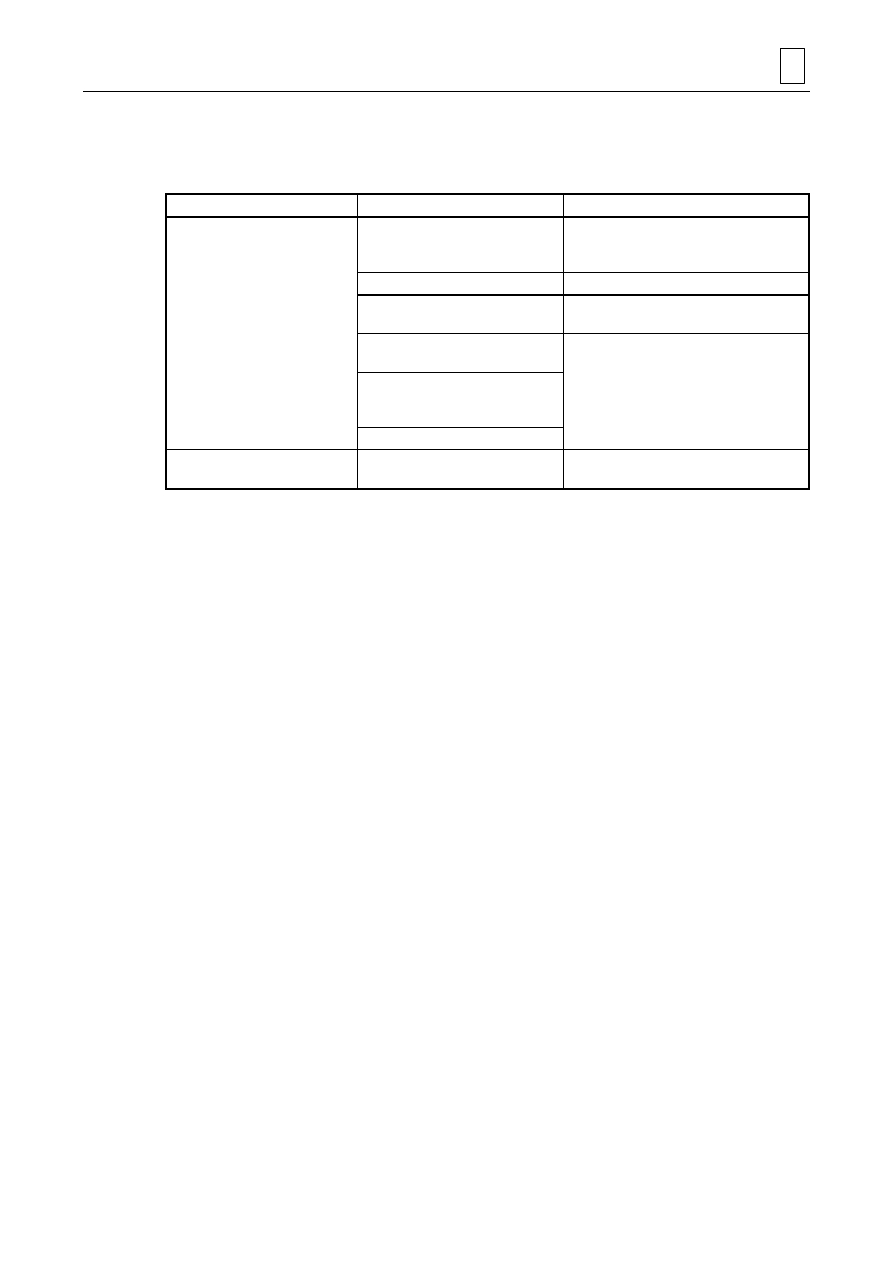

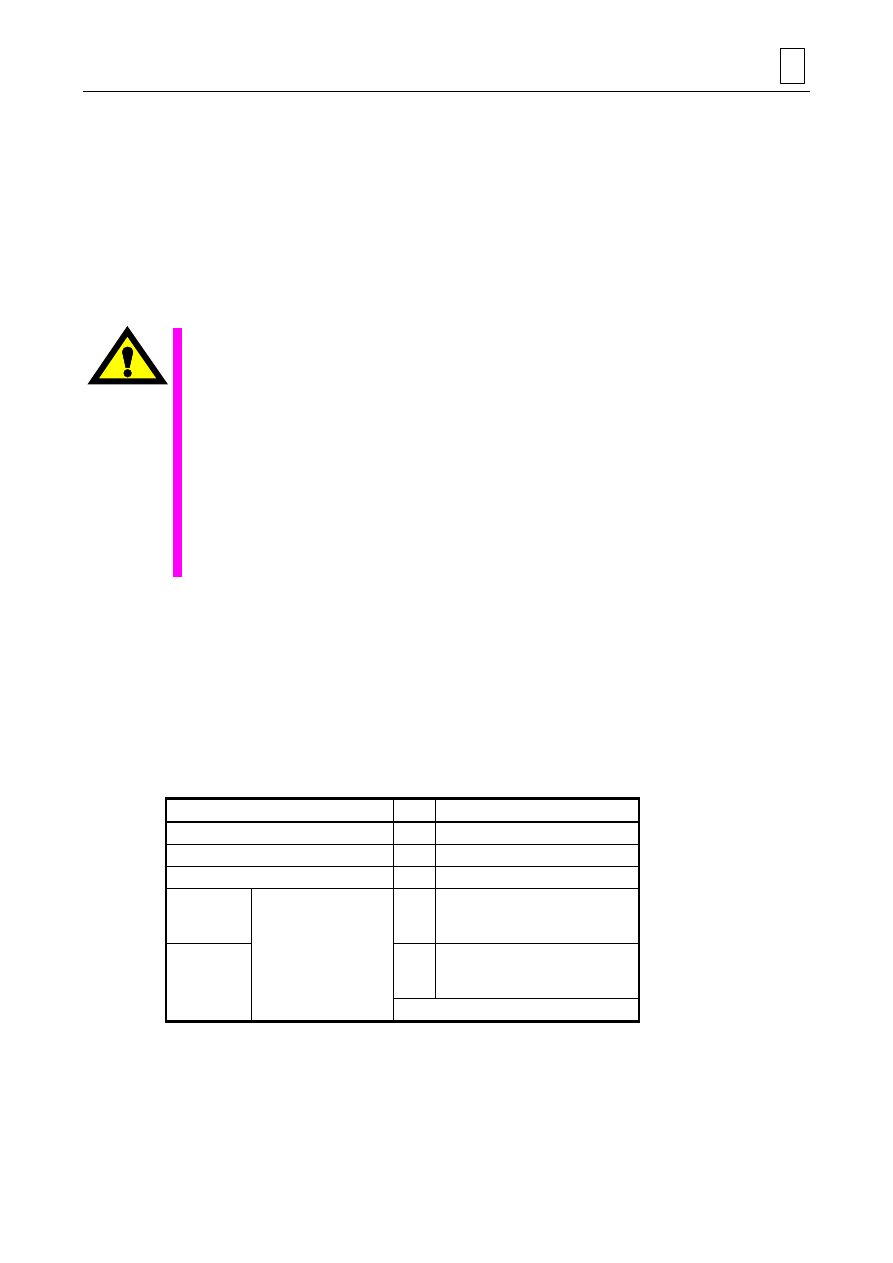

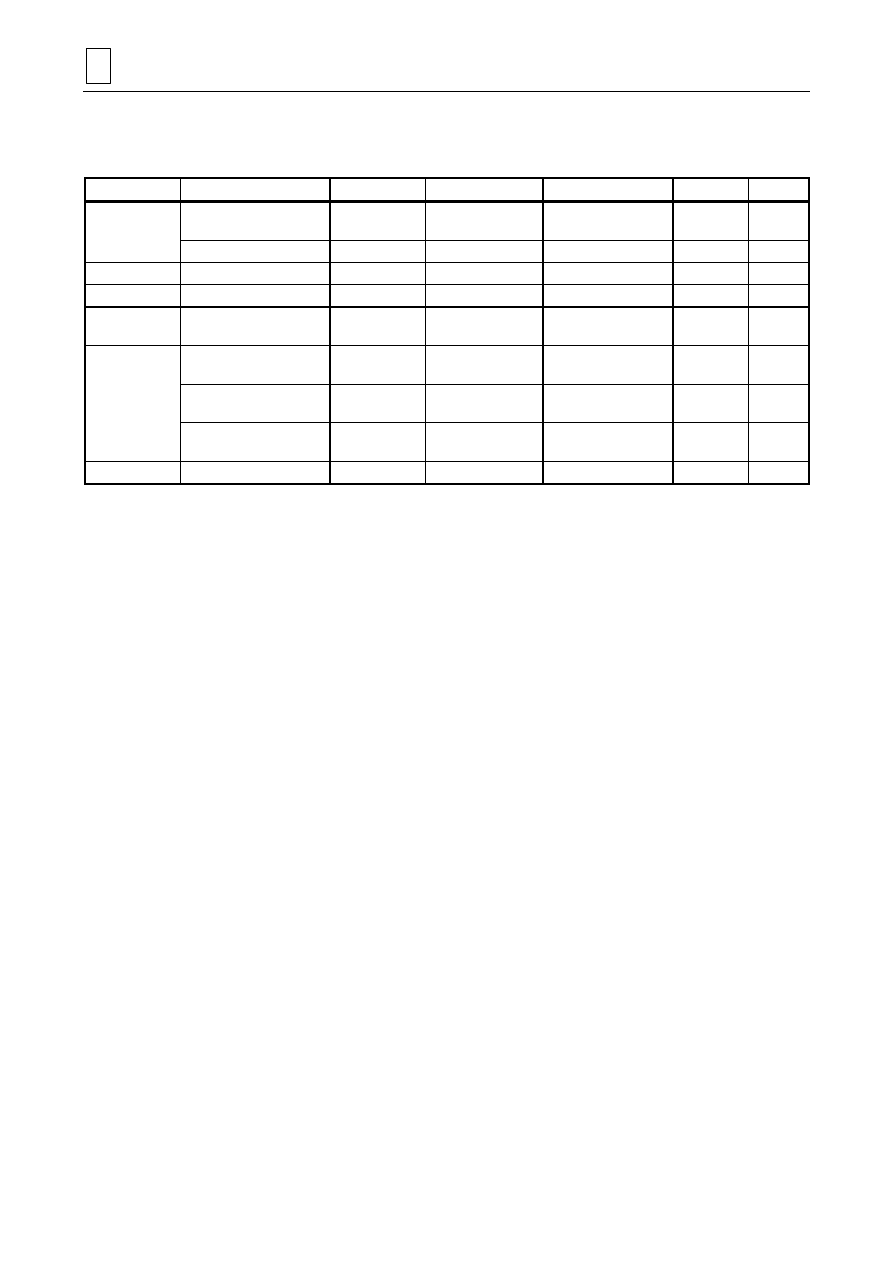

Tabela 4-1 Kontrola zasilania olejem

Miejsce / Ilość

Zalecany olej (Producent)

Okres wymiany

Zespół hydrauliczny

27 L (7.13 gal)

DTE 24

(MOBIL)

UNI POWER 32

(ESSO)

TELLUS OIL 32

(SHELL)

Wymieniaj co 6 miesięcy i czyść filtr.

Zespół chłodzenia wrzeciona

38 L (10.04 gal)

VELCITE OIL NO. 3

(MOBIL)

Wymieniaj i czyść filtr co 2 lata.

Zespół centralnego smarowania

3 L (0.79 gal)

VACTRA NO. 2

(MOBIL)

FEBIS K68

(ESSO)

TONNA OIL T68

(SHELL)

Smarowanie automatyczne

Uzupełniaj wg potrzeb.

Czyść filtr co 12 miesięcy.

Zespół smarowania wrzeciona

(OIL &AIR)

3 L (0.79 gal)

DTE 24

(MOBIL)

UNI POWER 32

(ESSO)

TELLUS OIL 32

(SHELL)

Smarowanie automatyczne

Uzupełniaj wg potrzeb.

Czyść filtr co 12 miesięcy.

Skrzynka krzywek ramienia ATC

2.5 L (0.66 gal)

VACTRA NO. 2

(MOBIL)

FEBIS K68

(ESSO)

TONNA OIL T68

(SHELL)

Wymieniaj co 6 miesięcy.

Skrzynka przekładni osi A

39 L (10.3 gal(US))

Skrzynka przekładni osi C

6 L (1.59 gal(US))

SHC629

(MOBIL)

Wymieniaj co 6 miesięcy.

* Okresy wymiany oleju są wartościami standardowymi, gdy maszyna pracuje 8 godzin

dziennie.

Note:

Przy napełnianiu oleju upewnij się, że używasz oleju zalecanego przez Yamazaki

Mazak.

Użycie nie zalecanego oleju może spowodować złe funkcjonowanie maszyny i

pogorszenie jej osiągów.

E

OBSŁUGA GŁÓWNYCH ZESPOŁÓW

5

5-1

5 OBSŁUGA GŁÓWNYCH ZESPOŁÓW

W przypadku usterki maszyny, sprawdź najpierw poniższe punkty i dokonaj przeglądu oraz

obsługi zgodnie z informacją opisaną w tym rozdziale.

Gdy skontaktujesz się z Mazak Technical Center, wyniki twojego przeglądu będą pomocne dla

lokalizacji przyczyny usterki.

1. Wywołaj ekran DIAGNOSIS (ALARM) I potwierdź poprzednie alarmy dodatkowo do

ostatniego. (Szczegóły ekranu DIAGNOSIS (ALARM) patrz Podręcznik Użytkowania

NC, dostarczony oddzielnie.)

2. Sprawdź usterkę I alarm jeśli powtórzy się.

3. Sprawdź temperaturę otoczenia czy jest w wymaganym zakresie.

4. Sprawdź czy wystąpił chwilowy brak zasilania.

5. Sprawdź wahania napięcia zasilania.

6. Sprawdź czy warunki zmieniają się, zależnie od kierunku ruchu – obroty do przodu I

wstecz, ruch wciągający I wyciągający, itd.

7. Sprawdź czy alarm występuje tylko przy określonych operacjach lub rozkazach.

8. Sprawdź częstotliwość występowania usterki lub alarmu.

9. Sprawdź jak długo maszyna pracowała.

10. Potwierdź czy podjęto działania naprawcze.

5

OBSŁUGA GŁÓWNYCH ZESPOŁÓW

5-2

5-1 Wrzeciono

5-1-1

Konfiguracja i zarys pracy

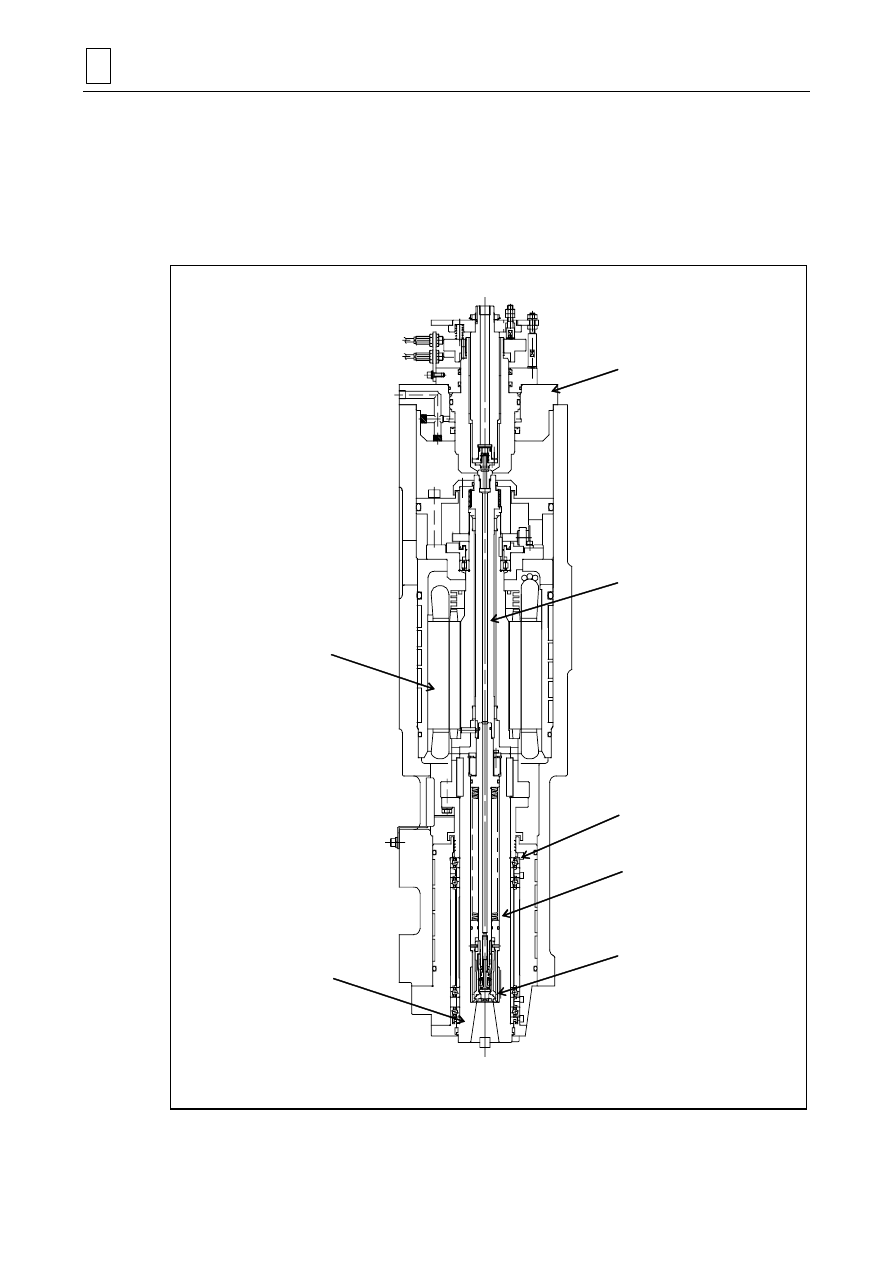

1. Wrzeciono

składa się z wrzeciennika, przekłądni, silnika napędowego, przeciwmasy, gears,

spindle drive motor, counterbalance, stożkowego pierścienia sprężystego, uchwytu,

siłownika hydraulicznego itd.

Wrzeciono

Sprężyna stożkowa

Łożyska wrzeciona

Pręt ciągnący

Siłownik hydrauliczny

Wbud.silnik

Uchwyt

Rys. 5-1 Konstrukcja wrzeciona

OBSŁUGA GŁÓWNYCH ZESPOŁÓW

5

5-3

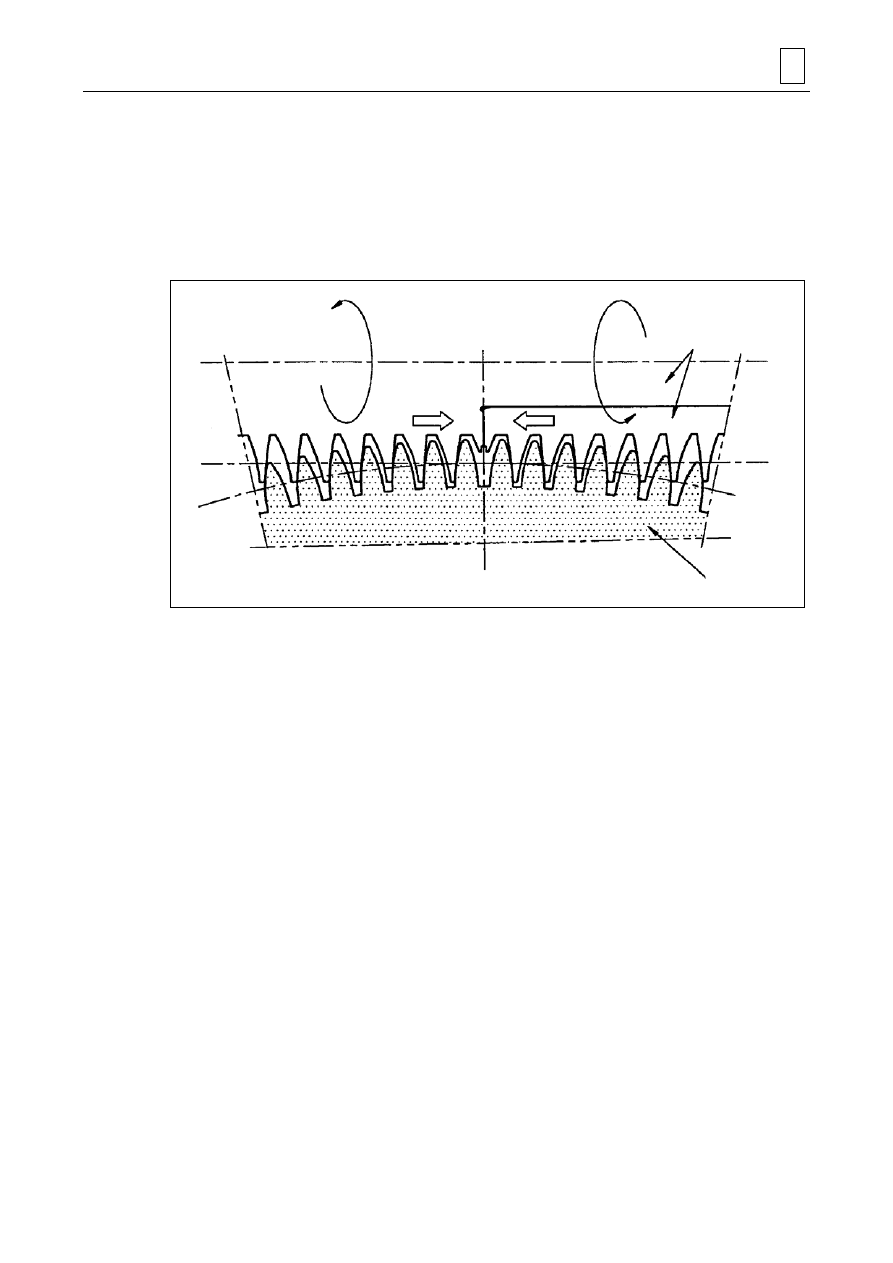

2. Do

chłodzenia wrzeciona służy płaszcz olejowy wokół tulei wrzeciona, z cyrkulującym

olejem smarnym i wbudowana tuleja silnika.

3. Narzędzie zamontowane na wrzecionie jest wciągane siłą stożkowego sprężystego

pierścienia i zaciskane. Narzędzie jest zwalniane z wrzeciona przez tłoczysko siłownika

hydraulicznego, które naciska na wałek blokujący pierścienia sprężystego.

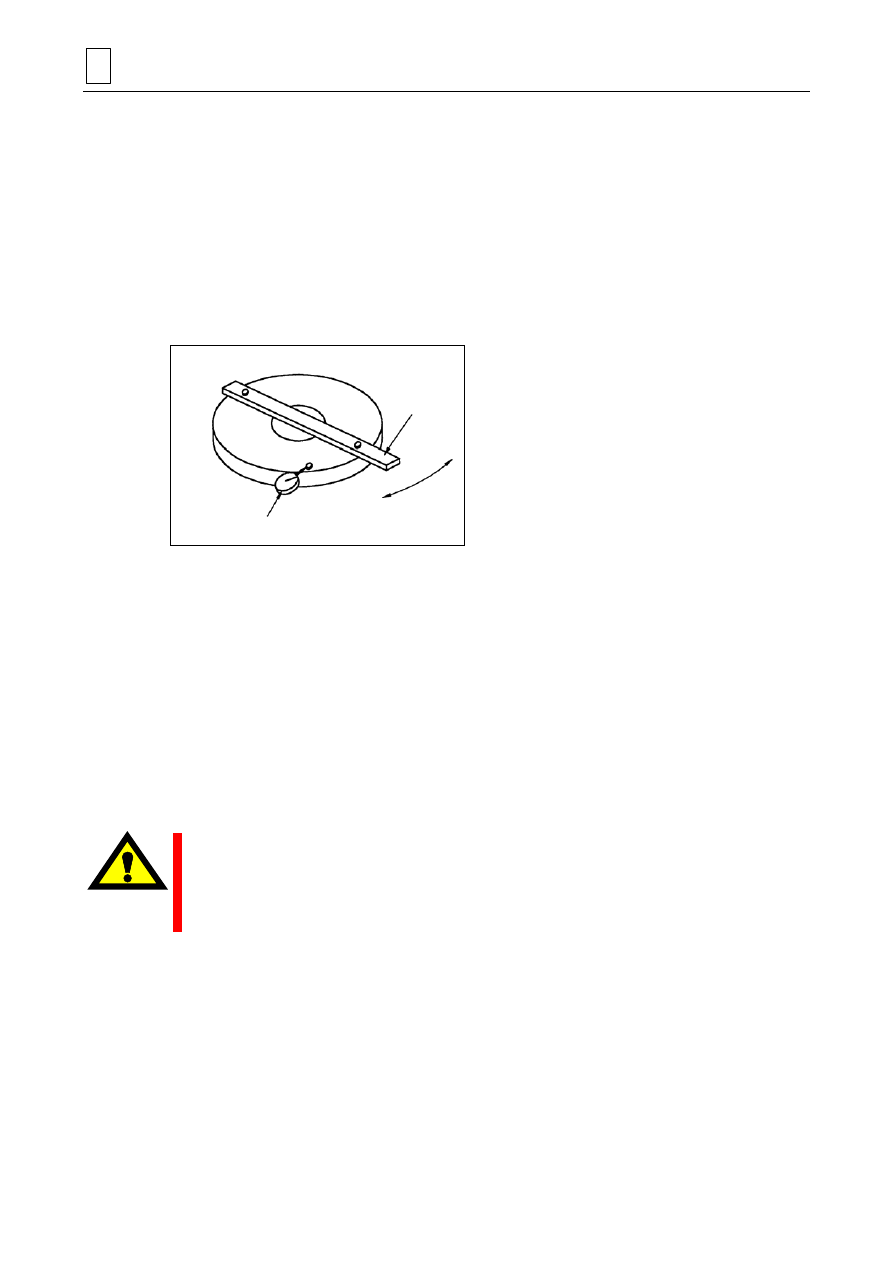

* Nakrętka w zespole zaciskania/zwalniania narzędzia może być użyta do regulacji zakresu

w jakim tłoczysko naciska na wałek blokujący pierścienia sprężystego.

5-1-2 Usuwanie

usterek

Tabela 5-1 Usuwanie usterek związanych z wrzecionem

Usterka Przyczyna

Naprawa

Wrzeciono nie obraca się. Spadek

napięcia. Sprawdź instalację.

Zadziałał wyłącznik obwodu.

Zresetuj.

Awaria silnika.

Skontaktuj się z Yamazaki Mazak i napraw

silnik.

Nadmierne obciążenie. Zredukuj

obciążenie.

Silnik szumi lecz nie obraca się.

Awaria silnika.

Skontaktuj się z Yamazaki Mazak i napraw

silnik.

Temperatura wrzeciennika jest

nienormalnie wysoka.

Zespół smarowania wrzeciona nie

funkcjonuje.

Sprawdź ten zespół.

Nadmierne obciążenie. Zredukuj

obciążenie.

Awaria silnika.

Skontaktuj się z Yamazaki Mazak i napraw

silnik.

Wrzeciono nie obraca się płynnie. Nadmierne

obciążenie. Zredukuj

obciążenie.

Zmiany obciążenia w zbyt dużym

zakresie.

Zredukuj wahania obciążenia.

5

OBSŁUGA GŁÓWNYCH ZESPOŁÓW

5-4

5-2 Oś X, Y, Z

5-2-1

Konfiguracja i zarys pracy

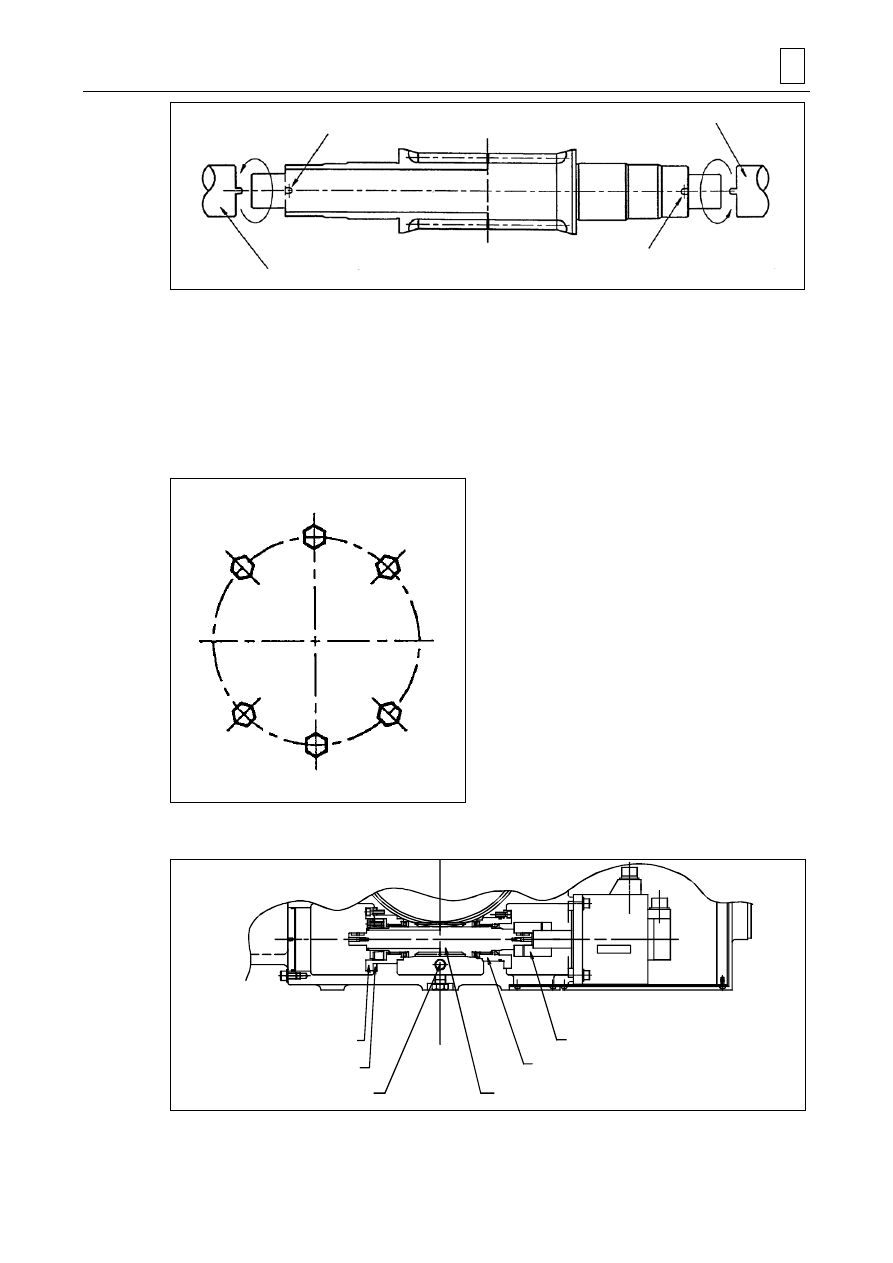

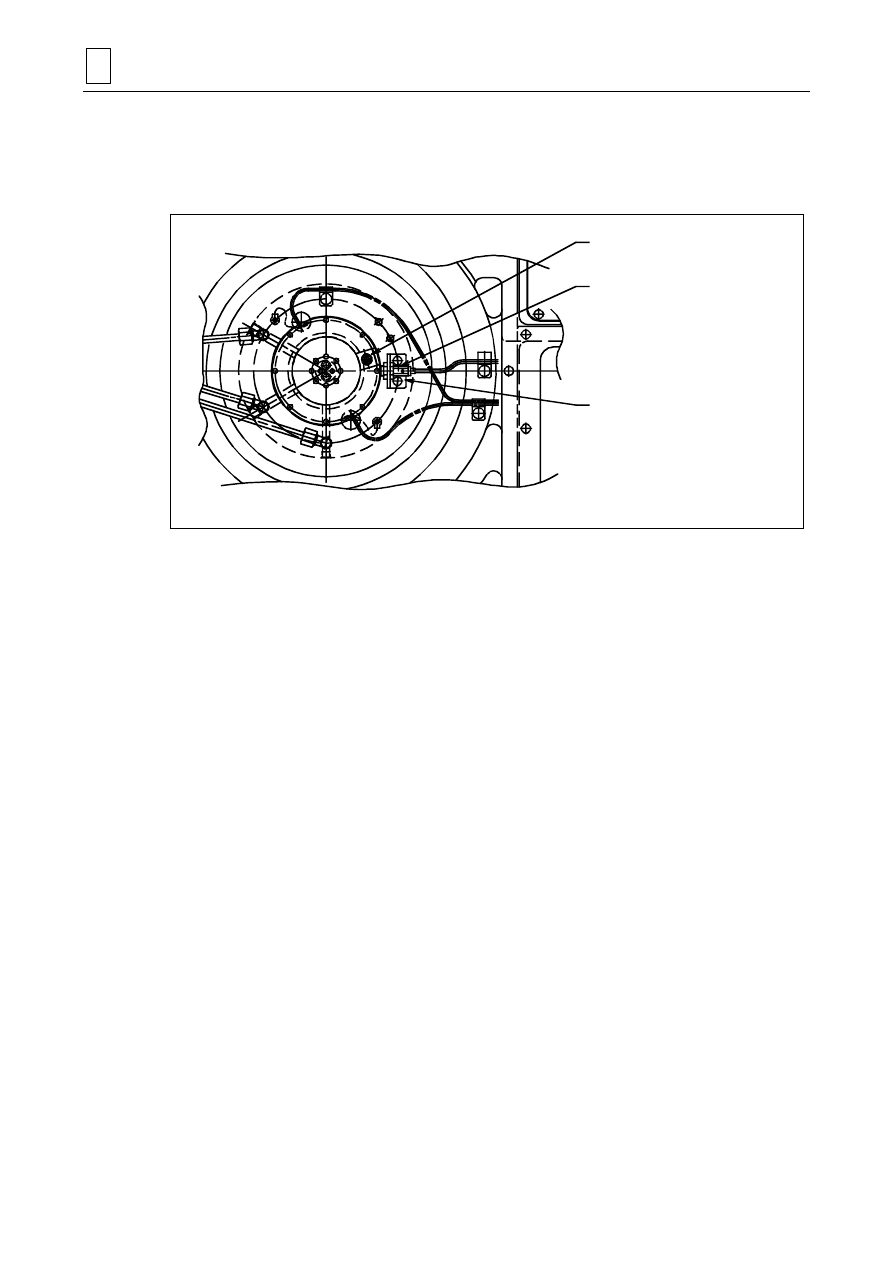

Części umożliwiające ruch wzdłuż osi X zawierają: serwomotor osi X-, śrubę pociągową itd.

Śruba pociągowa

Nakrętka śr.pociągowej

Serwomotor

Rys. 5-2 Konfiguracja osi X

Części umożliwiające ruch wzdłuż osi Y zawierają: serwomotor osi Y, śrubę pociągową itd.

Serwomotor

Rys. 5-3 Konfiguracja osi Y

OBSŁUGA GŁÓWNYCH ZESPOŁÓW

5

5-5

Części umożliwiające ruch wzdłuż osi Z zawierają: serwomotor osi Z, śrubę pociągową itd.

Rys. 5-4 Konfiguracja osi Z

5-2-2 Usuwanie

usterek

Usterka Przyczyna

Naprawa

Luźne śruby mocujące, itd.

Kontrola wzrokowa i dociągnięcie.

Za małe napięcie paska rozrządu Regulacja

napięcia paska.

Poluzowane mocowanie sprzęgła. Kontrola

sprzęgła i dociągnięcie śrub.

Niska dokładność powtórnego

pozycjonowania.

Słabe smarowanie sań. Kontrola

układu rur smarowania.

Odchyłka pierwszego punktu

zerowego osi.

Poluzowane mocowanie włącznika

punktu zerowego lub zabieraka.

Dokręcenie śrub.

Ponowna regulacja włącznika.

Nienormalny hałas w

łożyskowaniu śruby pociągowej.

Uszkodzone łożysko ATC.

Wymiana łożyka..

Poluzowane śruby mocujące.

Kontrola wzrokowa i dokręcenie.

Nienormalny hałas lub drgania w

serwomotorze.

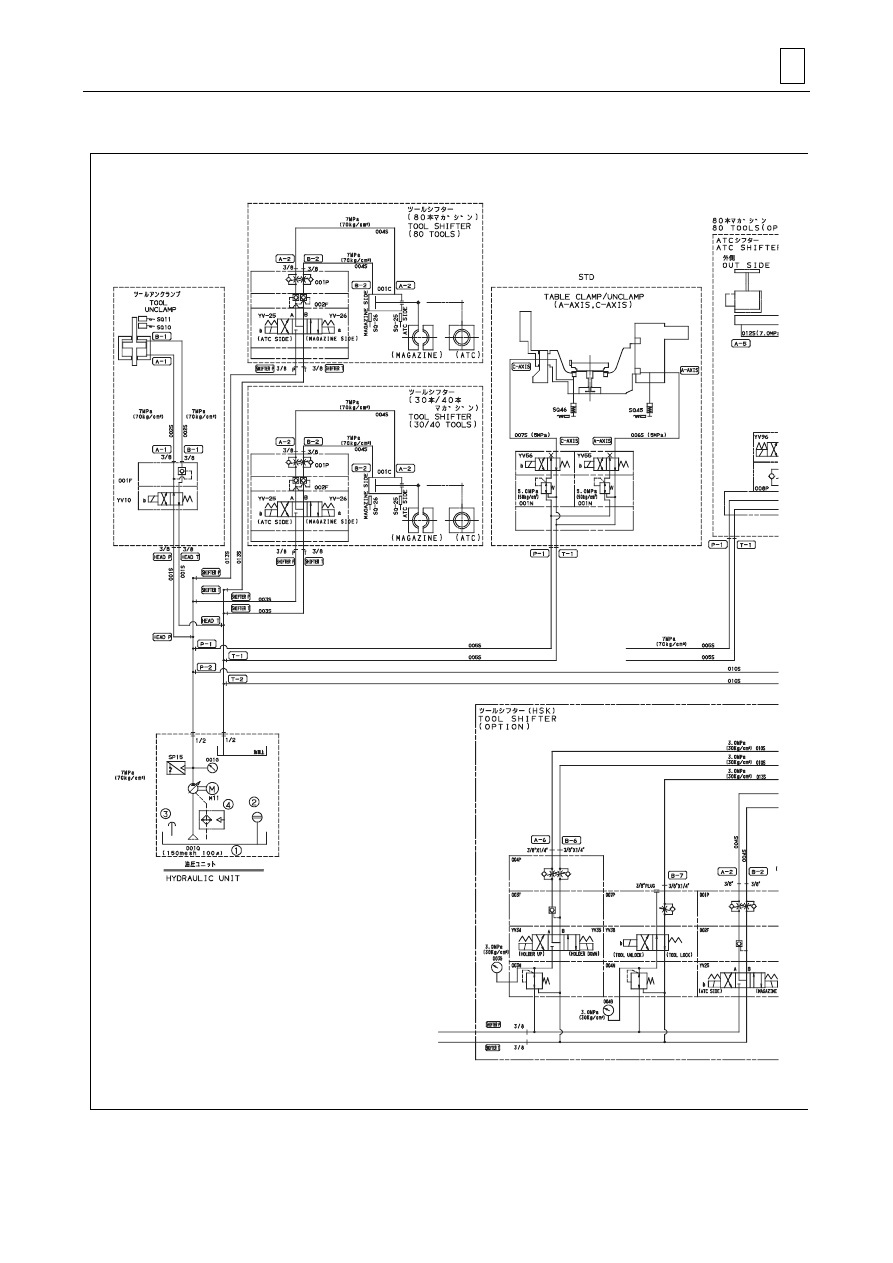

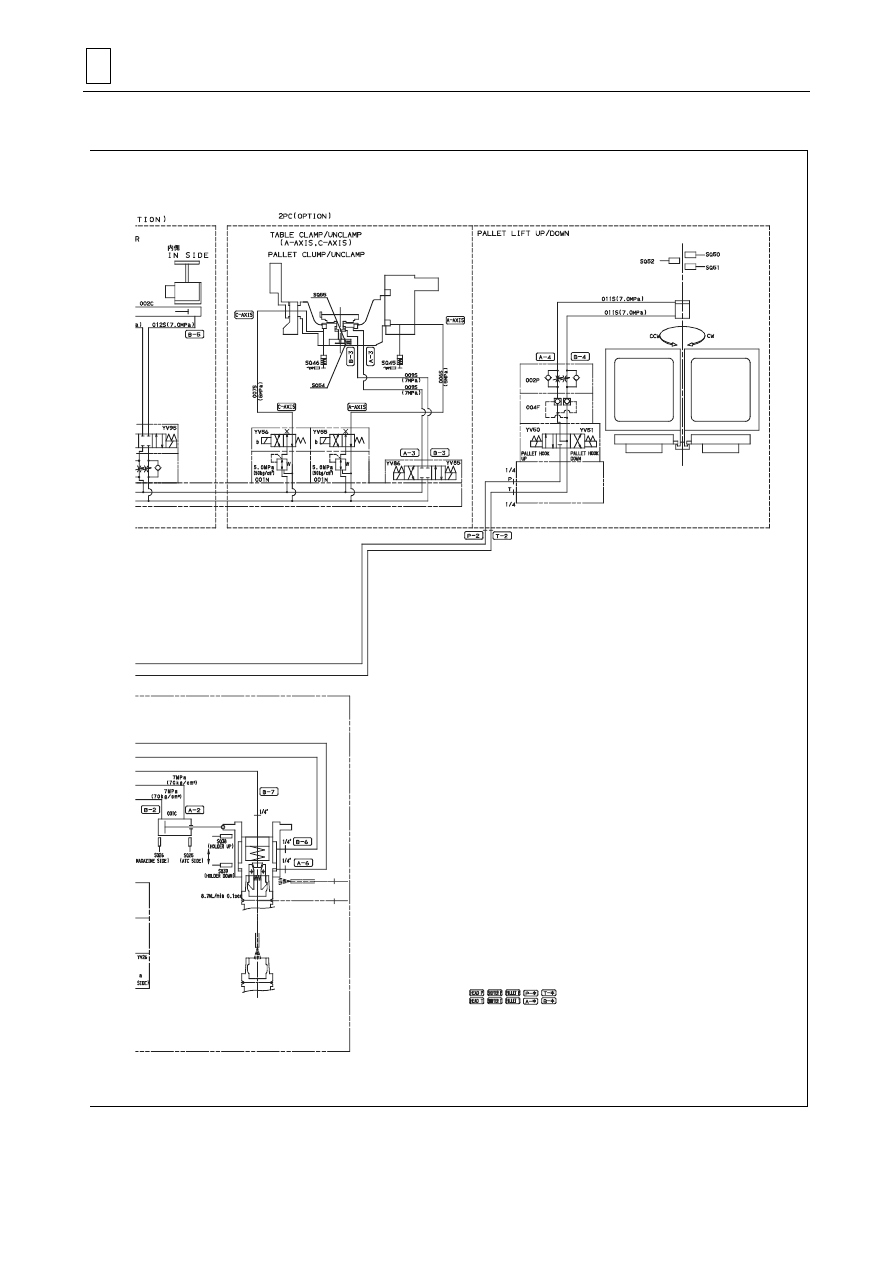

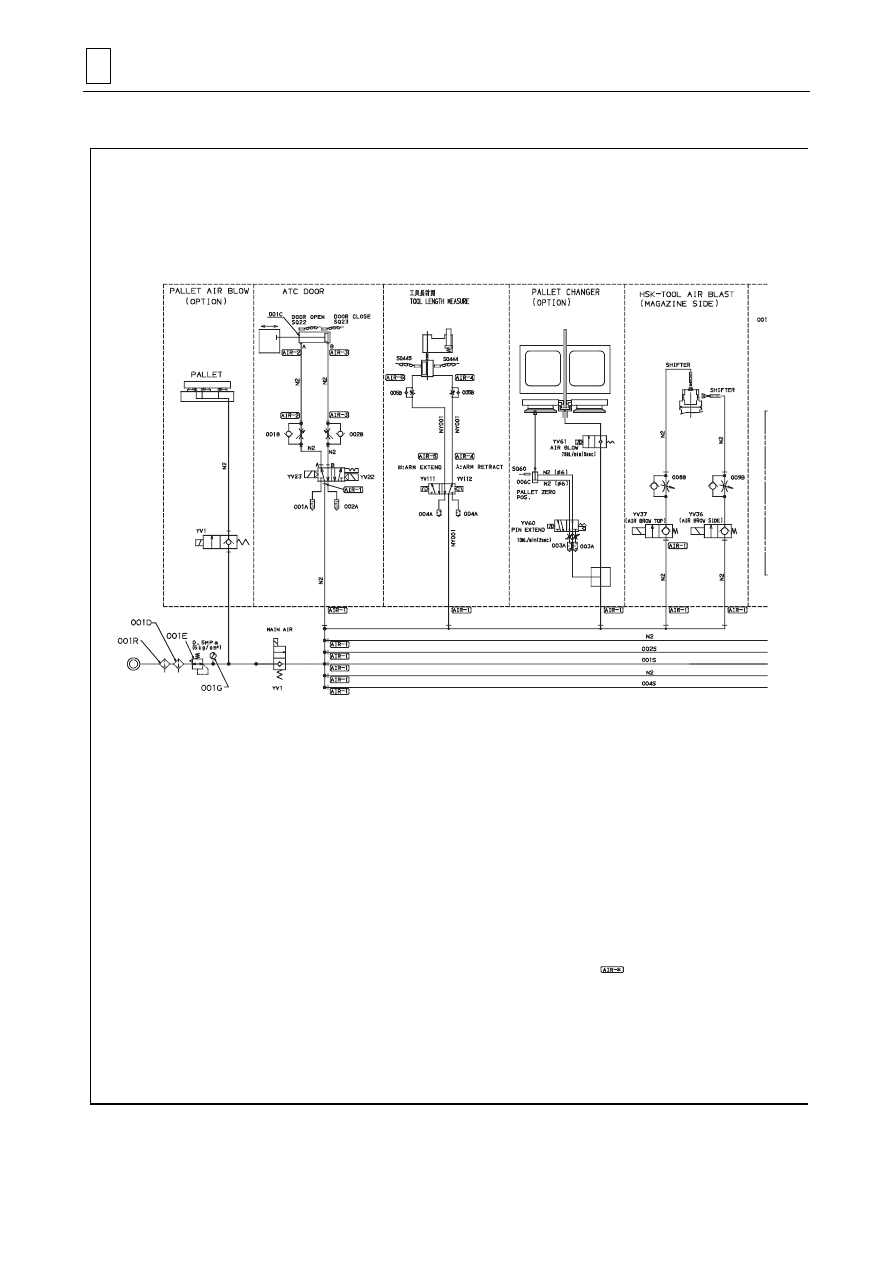

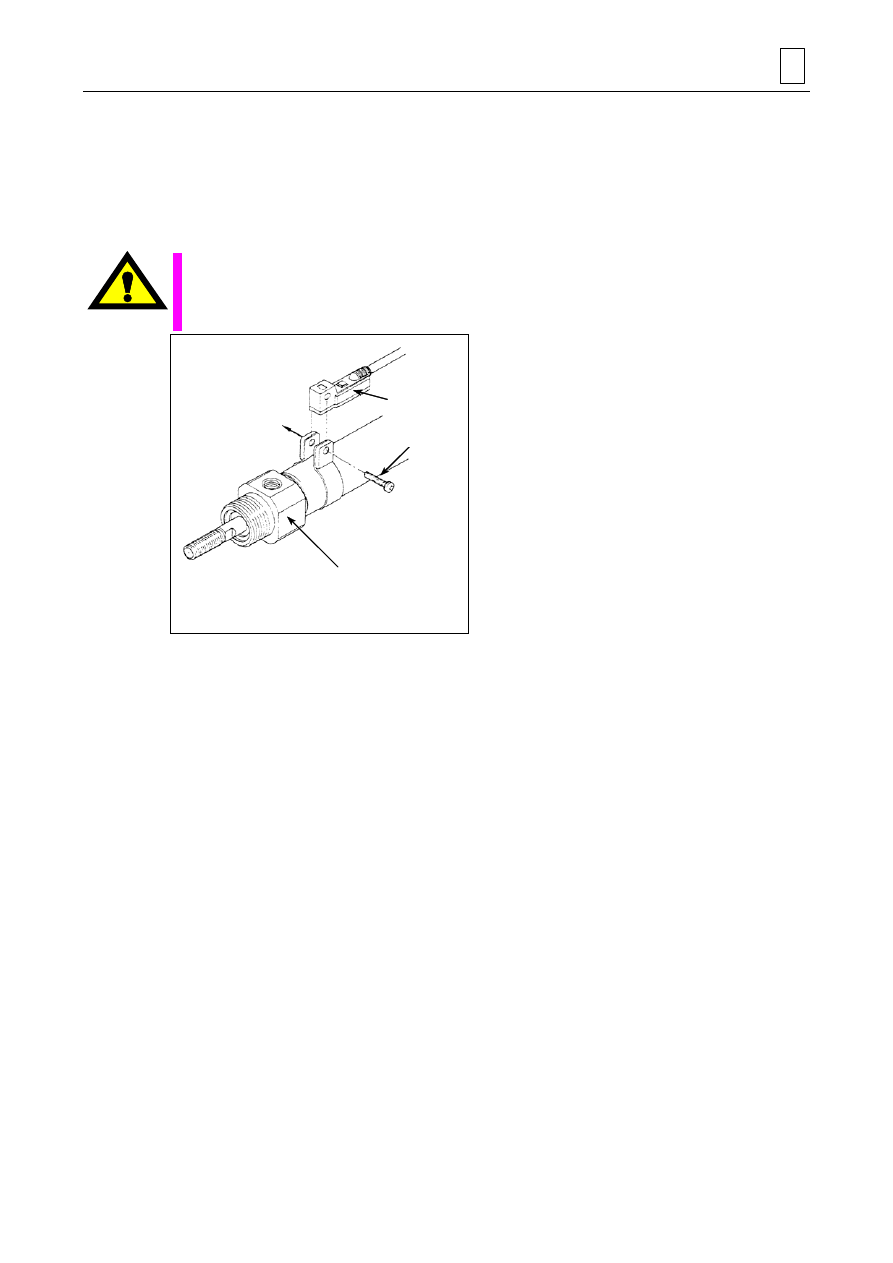

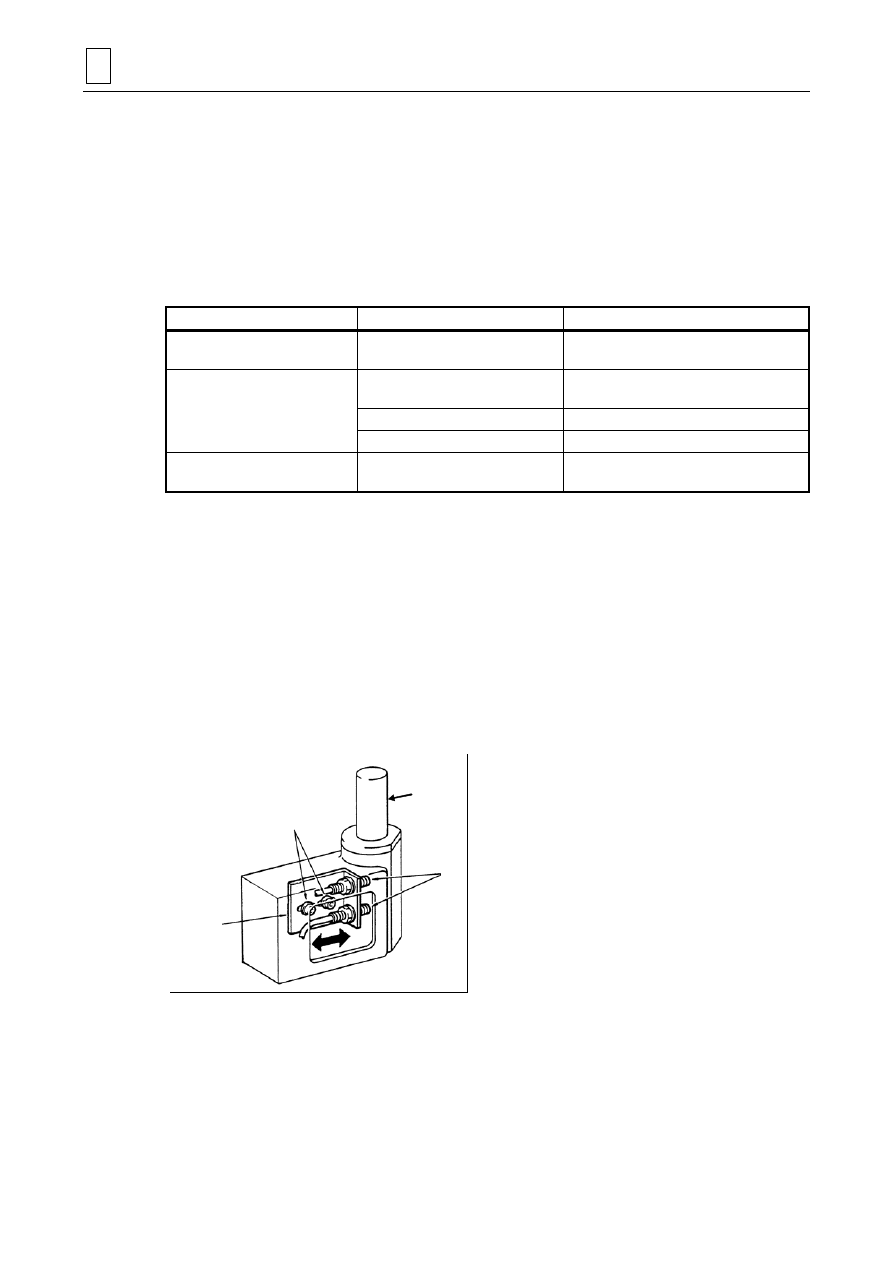

Poluzowane sprzęgło.