9. Podstawy metodologii projektowania materiałowego

1320

produktów i ich elementów

wykorzystanie

opinii klienta

lub ocena

procesu

przez klienta

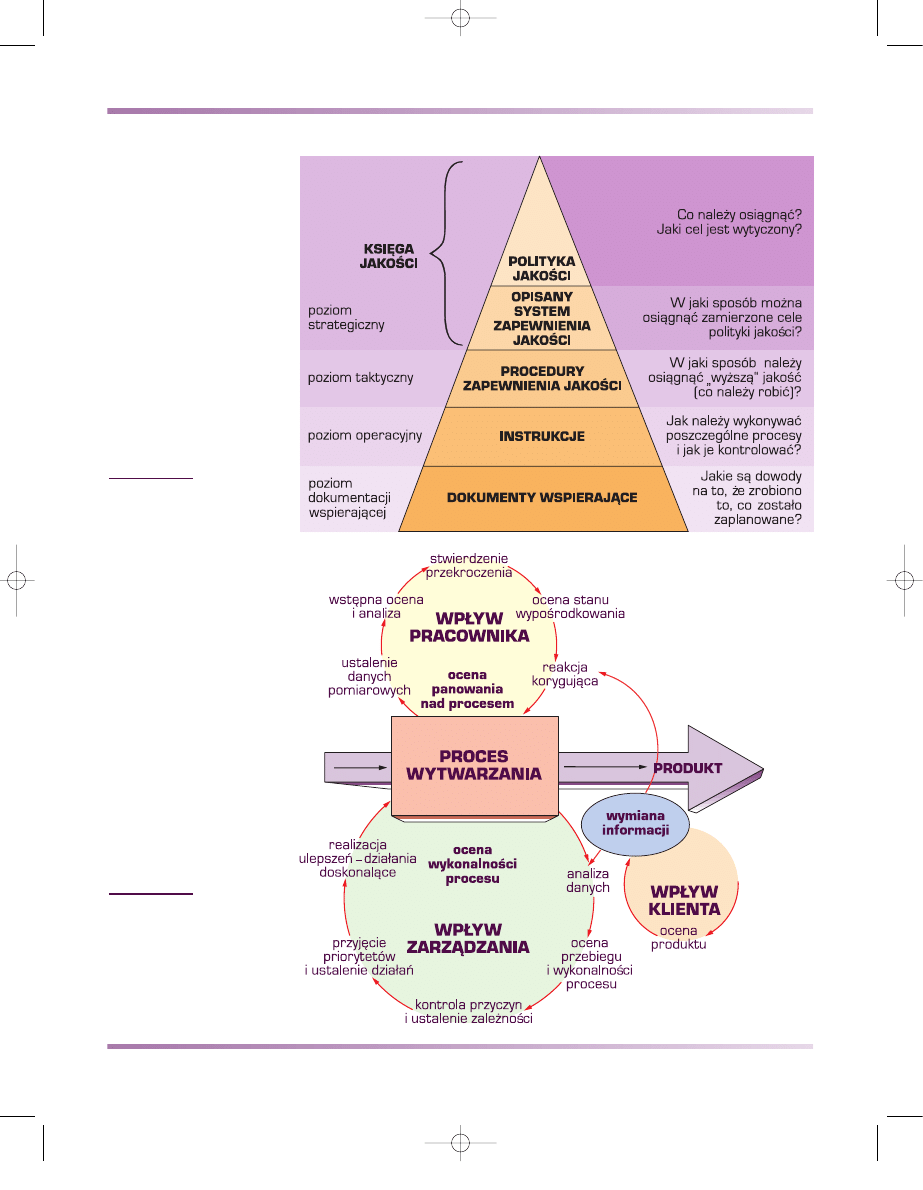

Rysunek 9.14

Schemat wpływu

zarządzania, pracownika

i klienta na zapewnienie

jakości procesów

wytwarzania

(opracowano według

P. Rochacia i K. Czubka)

Rysunek 9.13

Hierarchiczny model

dokumentacji systemu

zapewnienia jakości

9 roz 9-11-02 13:40 Page 1320

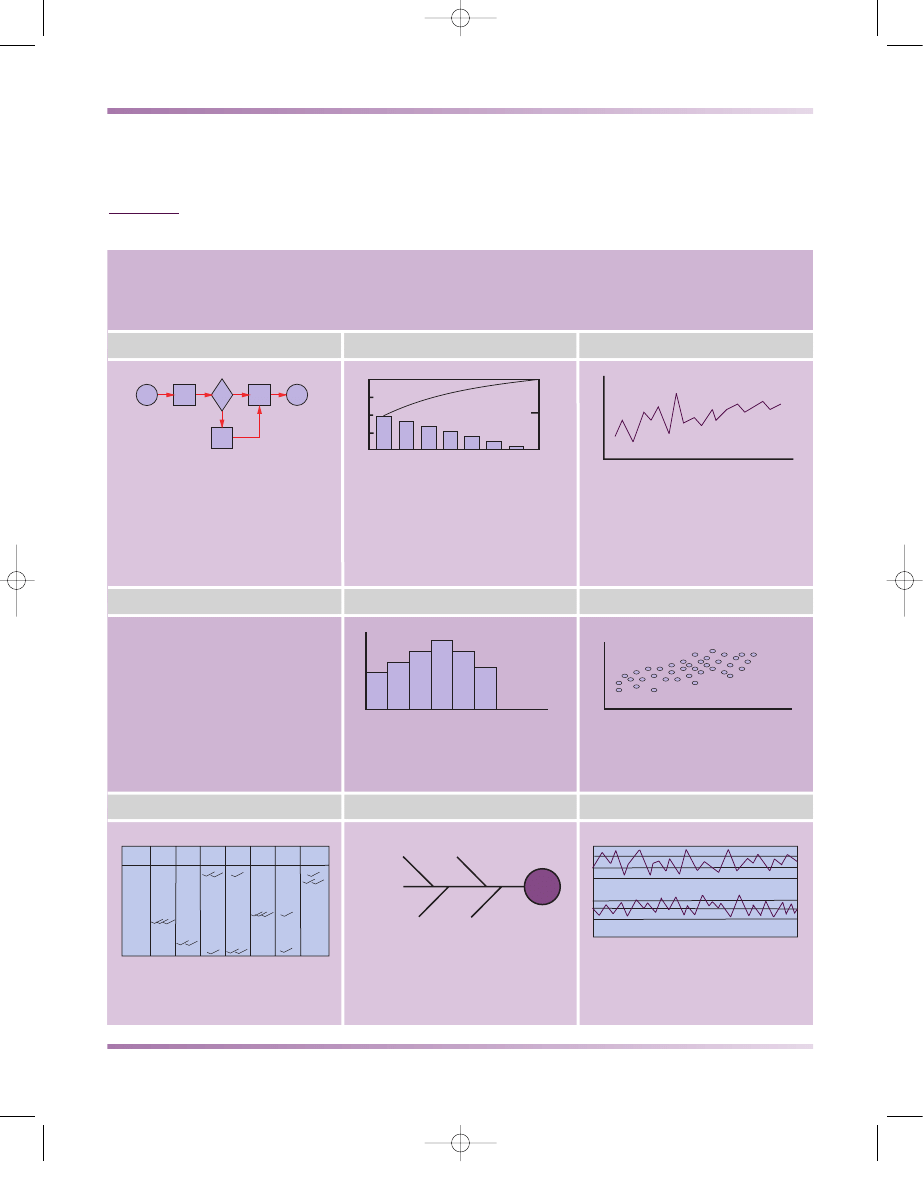

METODY STOSOWANE W PRAKTYCE INŻYNIERII JAKOŚCI

W praktyce inżynierii jakości stosowane są metody i techniki, które można po-

dzielić na:

organizatorskie i innowacyjno–wdrożeniowe,

statystyczne.

Do pierwszej grupy zaliczane są metody „7 narzędzi“, w tym:

histogramy,

karty kontrolne,

arkusz kontrolny,

wykres dwóch zmiennych,

wykresy kołowe, słupkowe, liniowe,

wykres Ishikawy,

analiza nierównomierności rozkładów (Pareto–Lorenza).

Metody statystyczne i eksperckie obejmują:

analizę rodzaju i skutków wad – FMEA (failure mode and effect analysis),

rozkład funkcji jakości – QFD (quality function deployment),

statystyczną kontrolę procesu – SPC (statistical process control),

statystyczną kontrolę jakości – SQC (statistical quality control).

9.1. Rola projektowania materiałowego w projektowaniu

1321

inżynierskim produktów i procesów ich wytwarzania

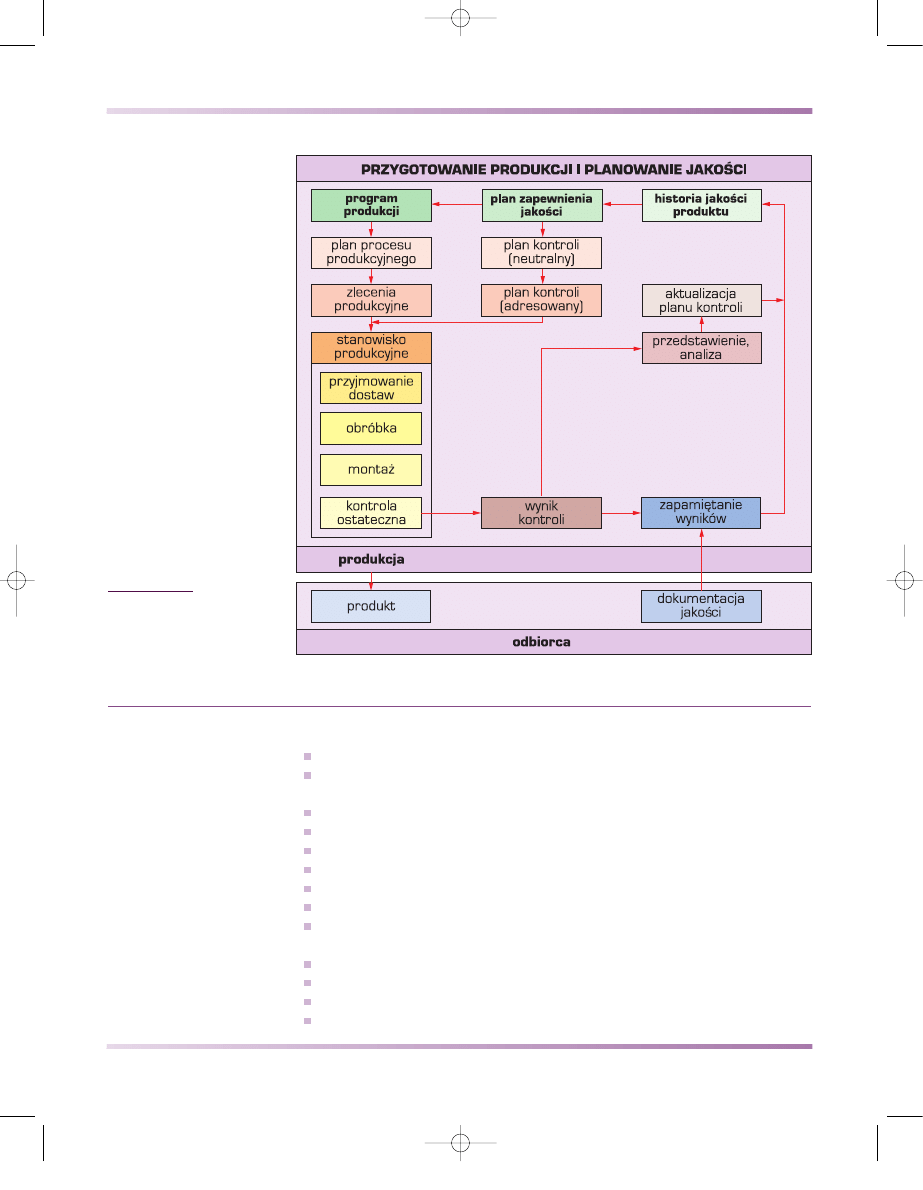

Rysunek 9.15

Schemat wymagań

dotyczących jakości

w procesie wytwarzania

9 roz 9-11-02 13:40 Page 1321

Analiza rodzajów i skutków wad oraz ich przyczyn (FMEA) jest stosowana co-

raz częściej jako metoda analityczna dotycząca zarówno projektowania, jak i wy-

twarzania produktu, której celem jest uniknięcie występujących lub potencjalnych

wad produktów. Jest ona szczególnie polecana przy opracowywaniu i produkcji no-

wego produktu, ponieważ umożliwia rozpoznanie potencjalnych wad z wyprzedze-

niem, umożliwiającym ich eliminację w wyniku zastosowania środków zapobiegaw-

czych jeszcze przed rozpoczęciem produkcji np. nowego produktu.

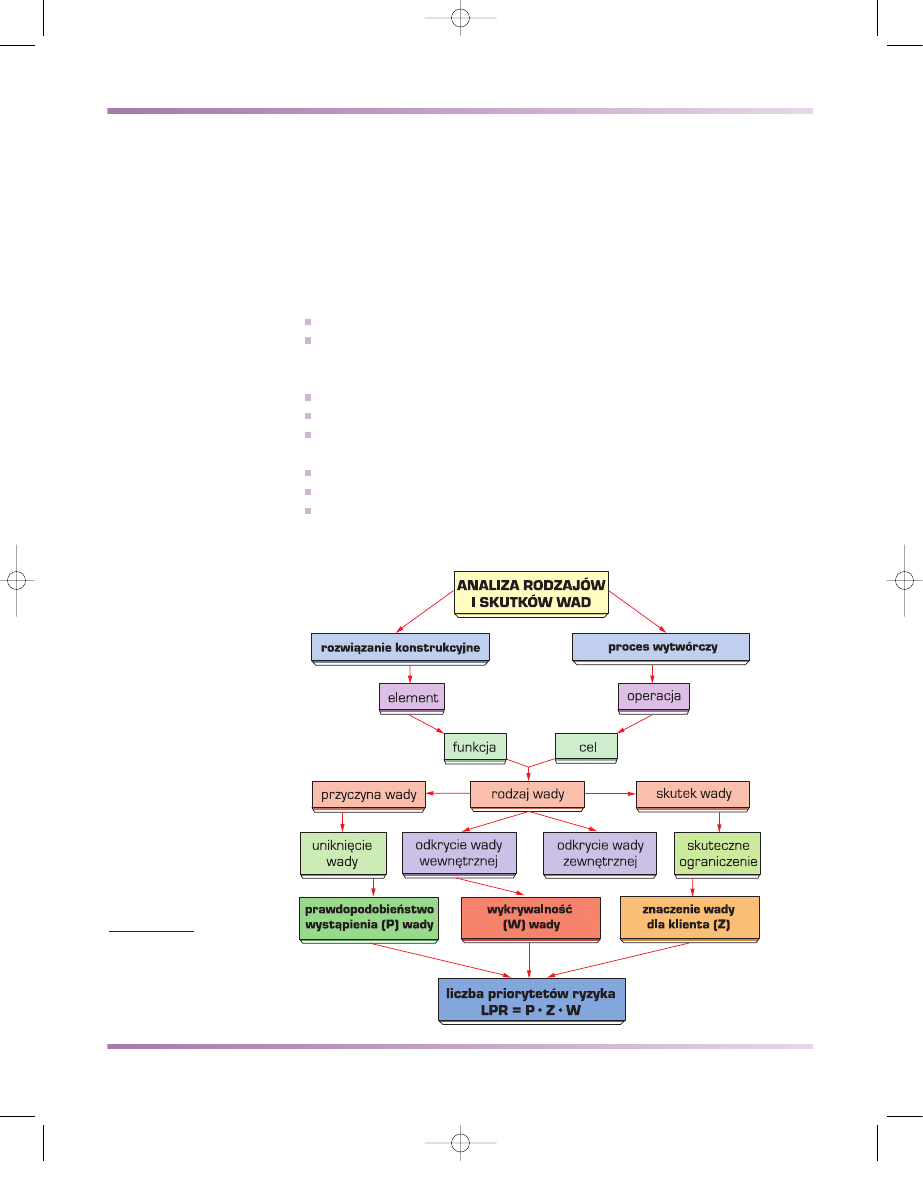

Analiza rodzajów i skutków wad (FMEA) może dotyczyć (rys. 9.16):

rozwiązania konstrukcyjnego,

procesu wytwórczego.

Interdyscyplinarny zespół specjalistów opracowuje odpowiednie formularze do-

kumentując:

rodzaje wad,

skutki wad,

przyczyny wad,

jak również szacunkowe prawdopodobieństwo:

występowania wad,

znaczenia wad,

wykrywania wad

określane w skali od 1 (niewielkie prawdopodobieństwo) do 10 (wysokie prawdo-

podobieństwo).

9. Podstawy metodologii projektowania materiałowego

1322

produktów i ich elementów

Rysunek 9.16

Analiza rodzajów

i skutków wad (FMEA)

w odniesieniu do

rozwiązań konstrukcyjnych

lub procesów wytwórczych

9 roz 9-11-02 13:40 Page 1322

Wszystkie potencjalne wady są rozpatrywane z uwzględnieniem szacunkowego

prawdopodobieństwa:

wystąpienia (liczba szacunkowa ryzyka wystąpienia wad LRW),

znaczenia, tzn. następstw dla klienta (liczba szacunkowa ryzyka następstw

LRN),

wykrycia (liczba szacunkowa ryzyka niewykrycia LRO).

Obliczona na tej podstawie liczba priorytetowa ryzyka LPR wskazuje, gdzie na-

leży podjąć odpowiednie działania w celu zapobiegania wadom oraz ustalenia prio-

rytetów ewentualnych badań korygujących. Formularz daje również możliwość

udokumentowania odpowiedzialnych osób lub jednostek oraz terminów realizacji.

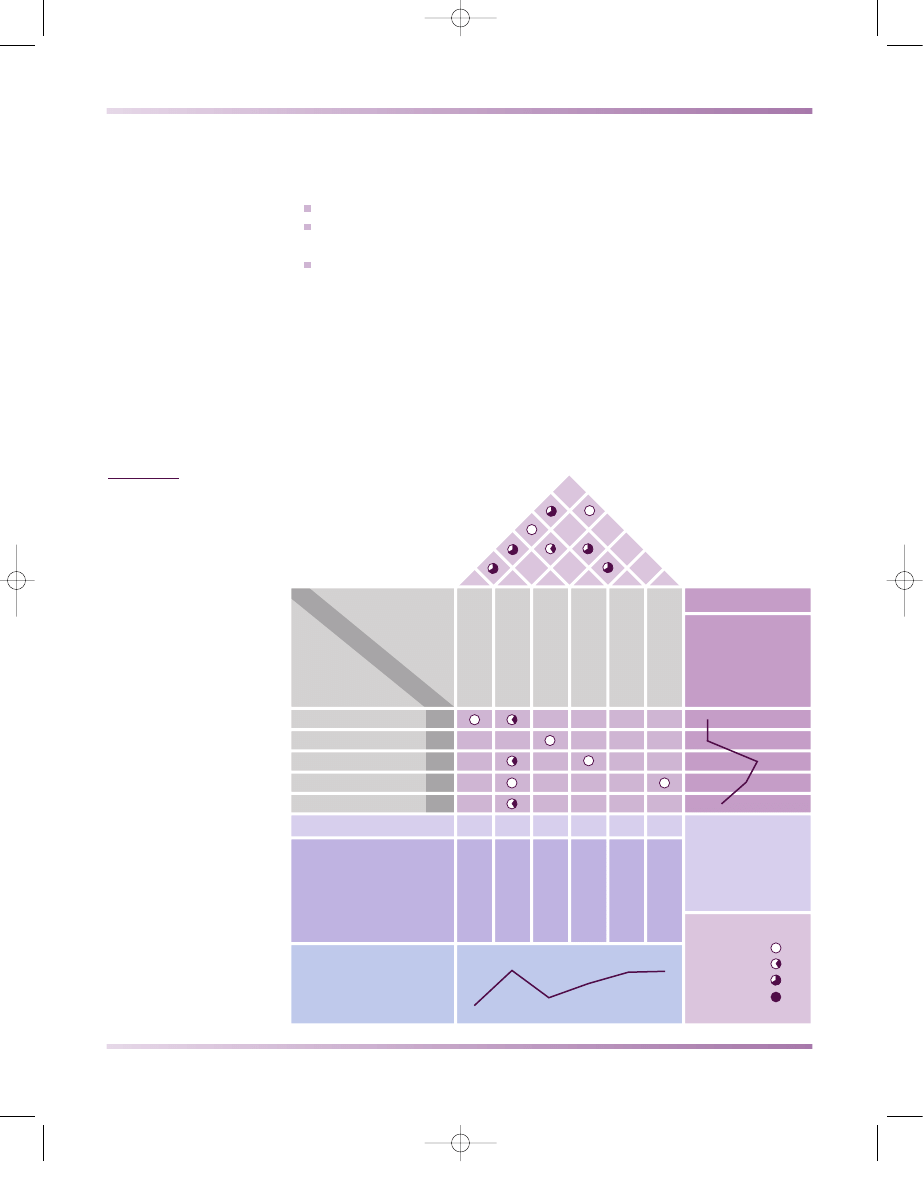

Rozkład funkcji jakości jest inną metodą umożliwiającą wzięcie pod uwagę

ocen dokonywanych przez klientów w procesie projektowania, wytwarzania i mar-

ketingu. Przykładem może być „dom jakości“ jako rodzaj formularza wykorzysty-

wanego do podejmowania decyzji w trakcie projektowania np. drzwi samochodo-

wych (tabl. 9.6).

9.1. Rola projektowania materiałowego w projektowaniu

1323

inżynierskim produktów i procesów ich wytwarzania

Charakterystyka

techniczna

Ocena porównawcza

skala ważności:

silny

9

średni

3

mały

1

korelacja:

bardzo dobra

dobra

zła

bardzo zła

X – nasza produkcja

A – wytwórca A

B – wytwórca B

(5 – najlepiej)

Energia potrzebna

do zamknięcia drzwi

Energia potrzebna

do otwarcia drzwi

obniżenie energii

do wymaganej

1 2 3 4 5

osiągnięcie wyma-

ganego poziomu

osiągnięcie wyma-

ganego poziomu

obniżenie siły

do wymaganej

osiągnięcie wyma-

ganego poziomu

obniżenie energii

do wymaganej

Wodoodporność

Izolacja akustyczna

okna

Siła kontrolna na

poziomie gruntu

Szczelność drzwi

Wymagania klienta

Ważność dla klienta

Łatwość zamykania

Otwarcie na pochyleniu

Łatwość otwierania

Nieprzemakalność

Brak hałasu

7

5

3

3

2

Ocena ważności

10

6

6

9

2

3

X

X

X

BA

X

A

B

X

B

A

X

BA

BXA

A

B

X

A

B

AB

XAB

XAB

AXB

Podstawa oceny

Ocena techniczna

(5 – najlepiej)

5

4

3

2

1

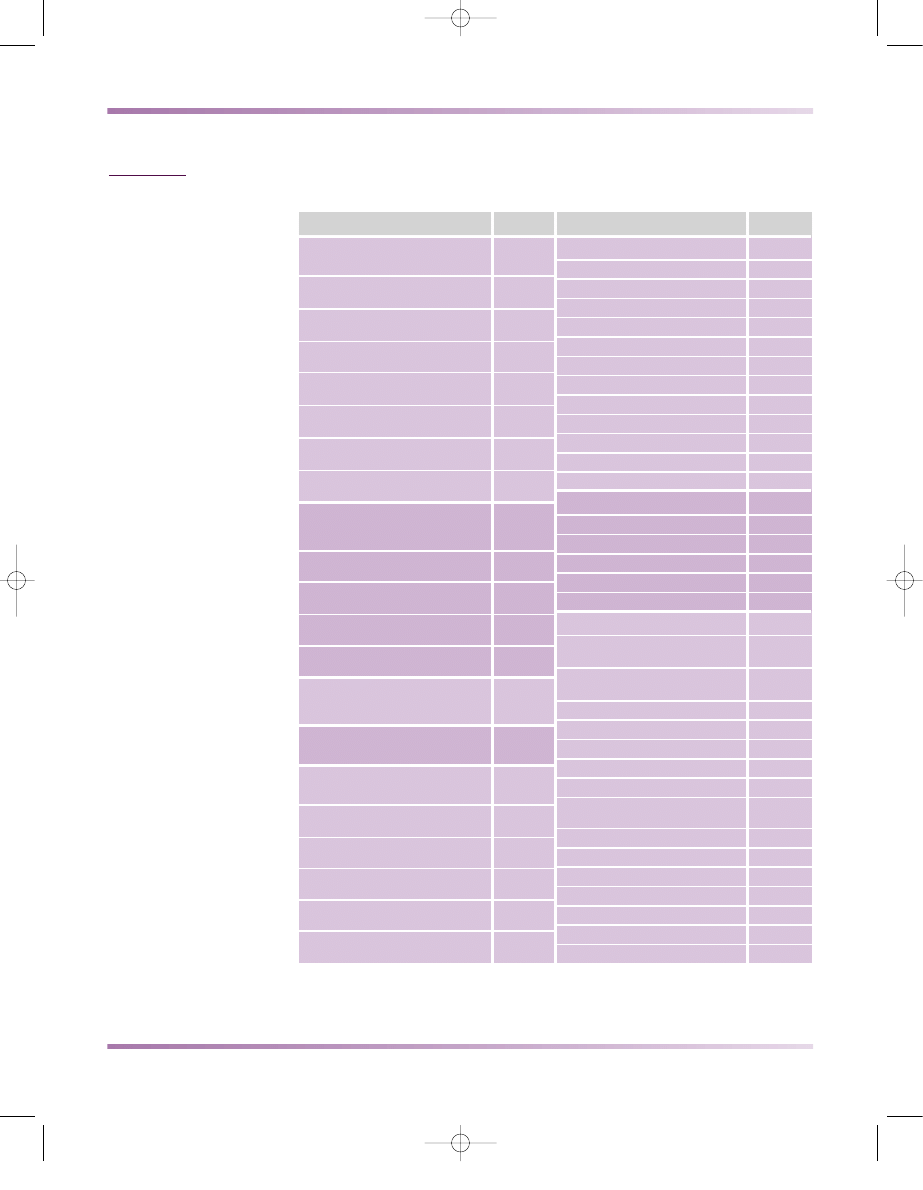

Tablica 9.6

Wykorzystanie formularza „dom jakości“ w metodzie rozkładu

funkcji jakości do projektowania drzwi samochodowych

(opracowano według J.R. Hausera i D. Clausinga)

9 roz 9-11-02 13:40 Page 1323

W tablicy 9.7 przedstawiono narzędzia wykorzystywane do statystycznej kon-

troli procesu.

9. Podstawy metodologii projektowania materiałowego

1324

produktów i ich elementów

A

B

C

D

E

F

G

100%

50%

0%

A

B

C

D

E

F

G

wyszczególnienie

TE NARZĘDZIA MOGĄ BYĆ PRZYDATNE PRZY UŚCIŚLANIU INFORMACJI NIEZBĘDNYCH

DO PODJĘCIA DZIAŁANIA, LECZ NIE MOGĄ ZASTĄPIĆ WIEDZY SZCZEGÓŁOWEJ

I POGLĄDU NA TEMAT ANALIZOWANEGO PROCESU

materiał

metoda

środowisko

skutek

ludzie

maszyna

wykresy przepływu procesu

analiza Pareto

wykresy przebiegu

zestawienie danych

histogram

wykresy rozrzutu

arkusz kontrolny

wykres przyczyn i skutków

wykresy kontrolne

Rysunek, który przedstawia główne

etapy, kierunki i ewentualnie

wyjścia procesu.

Wykres ilustruje wartość charakterystyk

w zależności od kolejności

występowania w czasie.

Częstotliwość udziału, skoordynowane

podejście identyfikacji uszeregowania

i opracowania ciągłej eliminacji wad

skupia się na źródłach najważniejszych

błędów. Zasada 80/20 80% problemów

jest wywołanych przez 20% przyczyn.

Konieczne jest określenie przyczyn

i celu, dla którego są zbierane dane

oraz strategii zbierania i analizowania

danych. Dane mogą udzielać

odpowiedzi na 7 pytań: co, dlaczego,

gdzie, kiedy, kto, jak, ile.

Znany także jako korelacja zależności

jednej wielkości względem innej.

Rozkład częstotliwości występowania

między wysokim i niskim zakresem

danych.

Wykresy analizowanych wielkości

w funkcji czasu ilustrują wartości

opracowane statystycznie.

Narzędzie umożliwiające graficzne

przedstawienie elementów procesu

w celu analizy potencjalnych źródeł

różnicowania procesu.

Zorganizowana metoda zapisu danych.

Tablica 9.7

Narzędzia statystycznej kontroli procesu (SPC)

9 roz 9-11-02 13:40 Page 1324

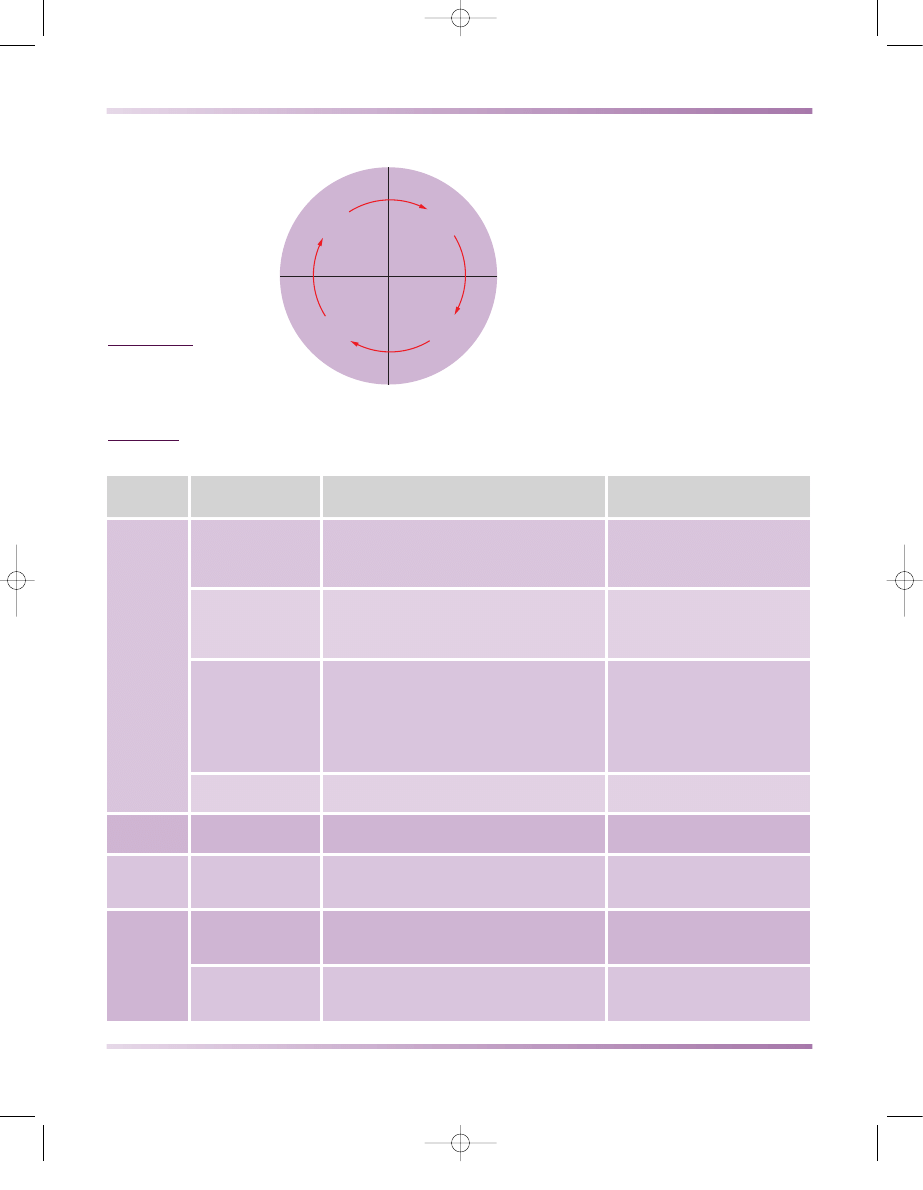

Ważną metodą systematycznego polep-

szania jakości (CI – continuous improvement)

jest metoda cyklu W.E. Deminga „pla-

nuj–działaj–sprawdź–popraw“ (PDCA –

plan–do–check–act) (rys. 9.17), która może

być bezpośrednio wykorzystana do opraco-

wania ścieżki polepszenia jakości (QIstory

– quality improvement story) (tabl. 9.8).

Dla oceny systematycznego polepszania

jakości CI można również wykorzystać meto-

dę „7 pytań“ (5W2H – what, why, where,

when, who, how, how much) (tabl. 9.9).

9.1. Rola projektowania materiałowego w projektowaniu

1325

inżynierskim produktów i procesów ich wytwarzania

Fazy cyklu

Etapy ścieżki

polepszenia jakości

Funkcje

Narzędzia

Planowanie

wybór tematu

decyzja dotycząca tematu polepszenia jakości

uściślenie przyczyn wyboru tematu

standaryzacja

edukacja

bezpośredni środek naprawy wobec

zapobiegania powtórzeniom błędów

ocena bieżącej

sytuacji

zbieranie danych

określanie kluczowych wyznaczników tematu

zawężenie problemu

ustalenie priorytetów według hierarchii ich własności

arkusz kontrolny

histogram

analiza Pareto

analiza zachowania

lista wszystkich możliwych przyczyn

najważniejszych problemów

analiza zbieżności między możliwymi przyczynami

oraz między przyczynami i problemami

wybór kilku przyczyn i ustalenie hipotez

na temat możliwych zależności

zbieranie danych i analiza zależności przyczyn i skutków

wykres Ishikawy

arkusz kontrolny

wykres korelacji

ustalenie środków

zaradczych

ustalenie środków zaradczych dla wyeliminowania

przyczyn problemów

nieodłączna technologia

doświadczenie

Działanie

zastosowanie

środków zaradczych

wykorzystanie środków zaradczych

Sprawdzanie

potwierdzanie

efektów środków

zaradczych

zbieranie danych dotyczących

efektów środków zaradczych

działanie przed – porównanie potem

wszystkie 7 narzędzi

Poprawianie

standaryzacja

środków

zaradczych

poprawa istniejących standardów dotyczących

środków zaradczych, których korzystne efekty

potwierdzono

określanie powstałych

problemów i rozwój

całych procedur

4.

4.

1.

1.

3.

3.

2.

2.

POPRAW

PLANUJ

SPRAWDŹ

DZIAŁAJ

Tablica 9.8

Schemat opracowania stadiów polepszenia jakości (opracowano według P. Lillranka i N. Kano)

Rysunek 9.17

Cykl PDCA

(według W. E. Deminga)

9 roz 9-11-02 13:40 Page 1325

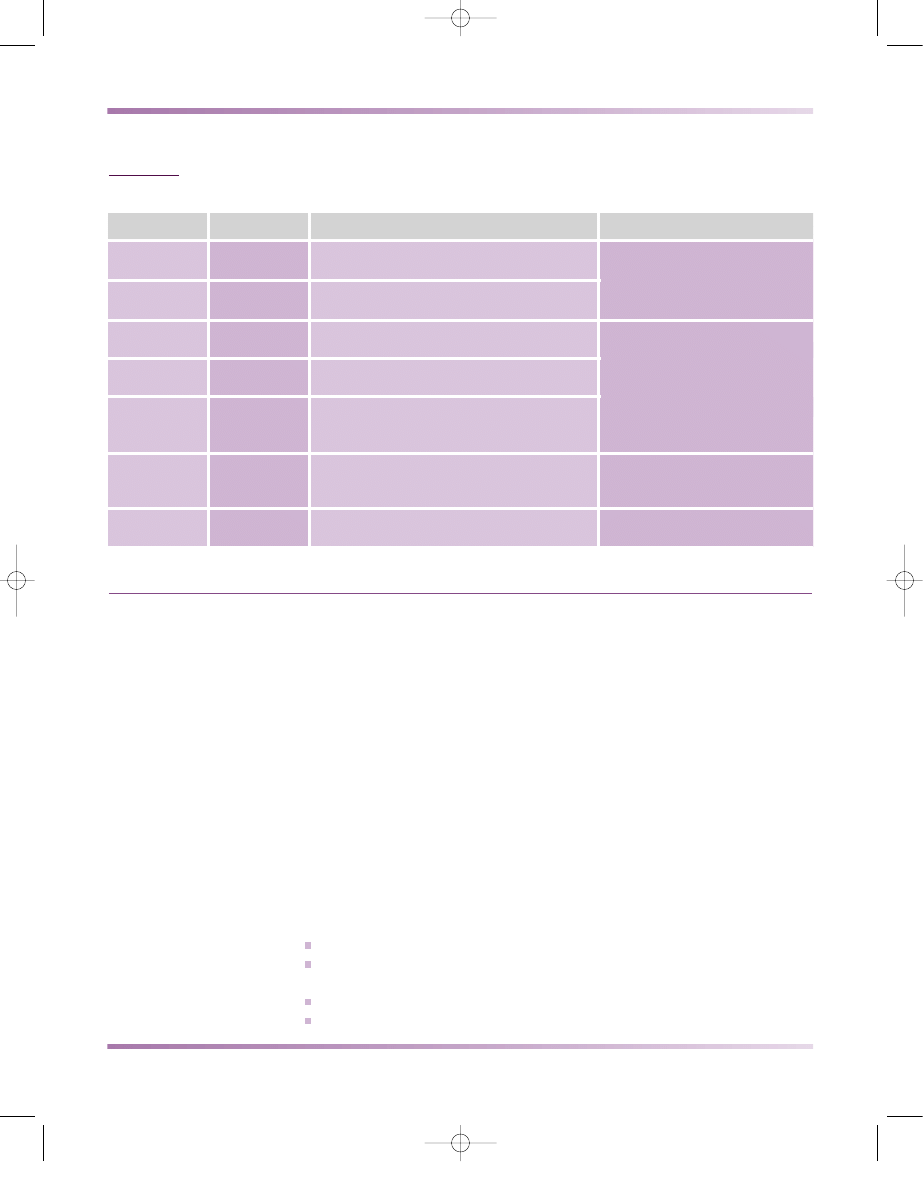

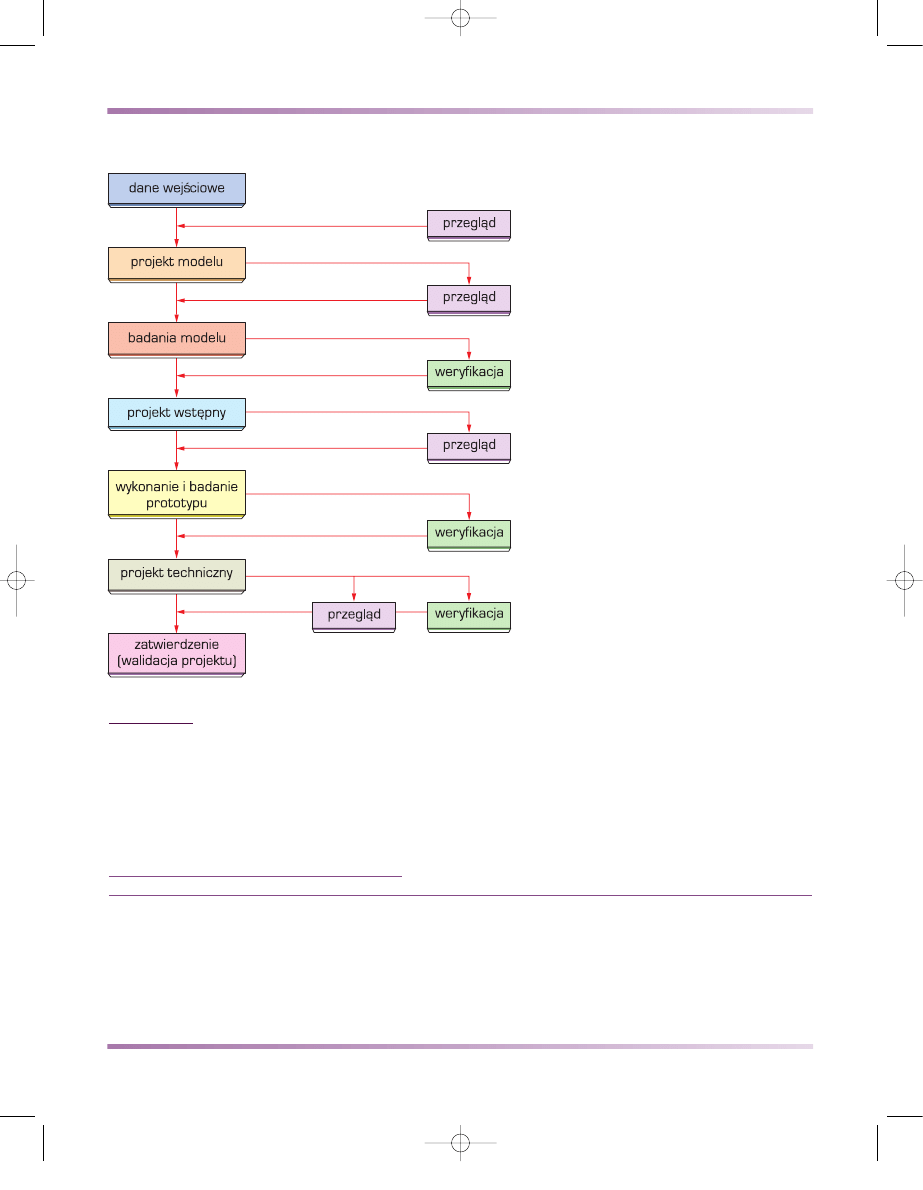

ZAPEWNIENIE JAKOŚCI W PROCESIE PROJEKTOWANIA INŻYNIERSKIEGO

Oprócz procesów wytwarzania sam proces projektowania inżynierskiego wyma-

ga zapewnienia jakości, wobec czego jest planowany, sterowany i nadzorowany

przez jasno i kompleksowo ustalone cele, właściwą dokumentację każdego z etapów

projektowania, a także przez sprawdzenie wyników działań przez wysokokwalifiko-

wanych pracowników. Schemat blokowy systemu sterowania projektowaniem

przedstawiono na rysunku 9.18.

Celem takich podejmowanych działań jest zmiana często występującej dotych-

czas sytuacji, gdy weryfikacja zaprojektowanego produktu następowała podczas

produkcji lub nawet eksploatacji produktu, w czasie których ujawniano większość

błędów i usterek. Obowiązujące organizacje i metody projektowania inżynierskie-

go winny zmniejszać zatem liczbę błędów projektowych, wykrywając je i eliminu-

jąc już w czasie projektowania. Właściwy proces twórczy podczas projektowania

obejmuje zwykle nie więcej niż kilkanaście procent całego działania, natomiast

liczne powtarzalne elementy pomocnicze stanowią większą część procesu projek-

towania inżynierskiego, co umożliwia opracowanie odpowiednich jego procedur.

Wymagania dotyczą głównie organizacji i planowania procesu projektowania, okre-

ślenia danych wejściowych i wyjściowych oraz ustanowienia odpowiednich punk-

tów kontrolnych w tym procesie, a w szczególności:

planowania projektowania i prac badawczo–rozwojowych,

określania powiązań organizacyjnych i technicznych między grupami pracow-

ników uczestniczącymi w projektowaniu,

dokładnego określania danych wejściowych do projektowania,

dokładnego określania danych wyjściowych projektowania,

9. Podstawy metodologii projektowania materiałowego

1326

produktów i ich elementów

Tablica 9.9

Schemat metody „7 pytań“ oceny systematycznego polepszenia jakości

eliminacja zbędnych zadań

zmiana kolejności lub kombinacji

uproszczenie zadań

wybór metody polepszenia

co jest objęte zadaniem?

czy jakieś zadanie może być wyeliminowane?

dlaczego zadanie jest niezbędne?

czy zadanie jest celowe?

gdzie się to odbywa?

czy można wykonać to gdzie indziej?

kiedy jest najlepszy czas realizacji?

czy można wykonać to w innym czasie?

kto to wykonuje?

czy może to zrobić kto inny?

dlaczego my się tym zajmujemy?

jak się to odbywa?

czy to jest najlepsza metoda?

czy jest jakaś inna droga?

ile to obecnie kosztuje?

jaki będzie koszt po polepszeniu?

Środek zaradczy

Zakres

7 pytań

Opis

Przedmiot

Celowość

Wykonawca

Koszt

Metoda

Kolejność

Miejsce

co?

dlaczego?

kto?

ile?

jak?

kiedy?

gdzie?

9 roz 9-11-02 13:40 Page 1326

zaplanowania i dokonywania przeglądu projektu w odpowiednich punktach,

zaplanowania i dokonywania weryfikacji projektu w odpowiednich punktach,

zatwierdzania (walidacji) projektu,

wprowadzania zmian w projekcie.

Weryfikacji projektu dokonuje się przez (rys. 9.19):

przegląd projektu i analizę zapisów wynikających z tych przeglądów,

badania kwalifikacyjne i prezentacje,

obliczenia alternatywne,

porównanie nowego projektu z podobnym sprawdzonym projektem, jeżeli są ta-

kie możliwości.

9.1. Rola projektowania materiałowego w projektowaniu

1327

inżynierskim produktów i procesów ich wytwarzania

Rysunek 9.18

Schemat blokowy

sterowania projektem

9 roz 9-11-02 13:40 Page 1327

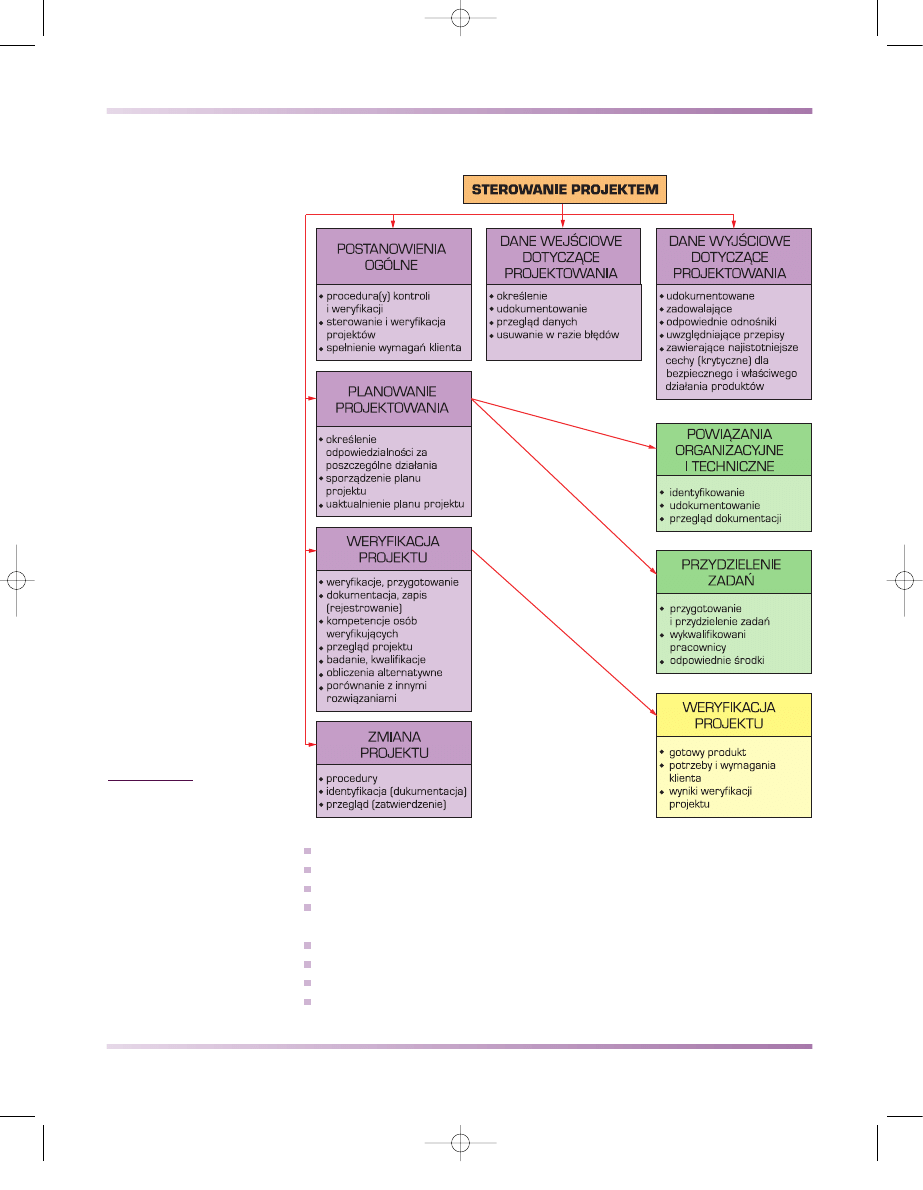

Planowanie działań związanych z projek-

towaniem polega na podziale procesu na eta-

py, ustaleniu punktów procesu projektowa-

nia, w których przewidywane są przeglądy

i weryfikacje projektu, powiązaniu i koordy-

nacji działań składowych oraz ustaleniu gru-

py pracowników realizujących projekt oraz

środków umożliwiających to działanie.

Określenie danych wejściowych jest zwią-

zane z opracowaniem i uzgodnieniem listy

cech i parametrów projektowanego produk-

tu. Wymagania wejściowe poddawane są

przeglądowi w celu ustalenia, czy spełniają

potrzeby klienta oraz czy odpowiadają m.in.

przepisom prawnym, uwarunkowaniom fi-

nansowym i produkcyjnym. Określenie da-

nych wyjściowych wymaga stwierdzenia, czy

spełniają one wymagania określone w da-

nych wejściowych dotyczących projektu,

oraz zawiera kryteria przyjęcia produktu, np.

tolerancje wymiarowe, chropowatość, twar-

dość lub inne jego własności, jak również

obejmuje sprawdzenie, czy projekt odpowia-

da wymaganiom odpowiednich przepisów

prawnych i norm. Dane wyjściowe przedsta-

wiane są w formie rysunków lub odpowiada-

jących im zapisów komputerowych, specyfi-

kacji, instrukcji roboczych i procedur. Wy-

maga się przy tym udokumentowania, że

projekt spełnia wymagania wejściowe. Naj-

częściej formą takiego dowodu są obliczenia

sprawdzające oraz wyniki analiz i badań.

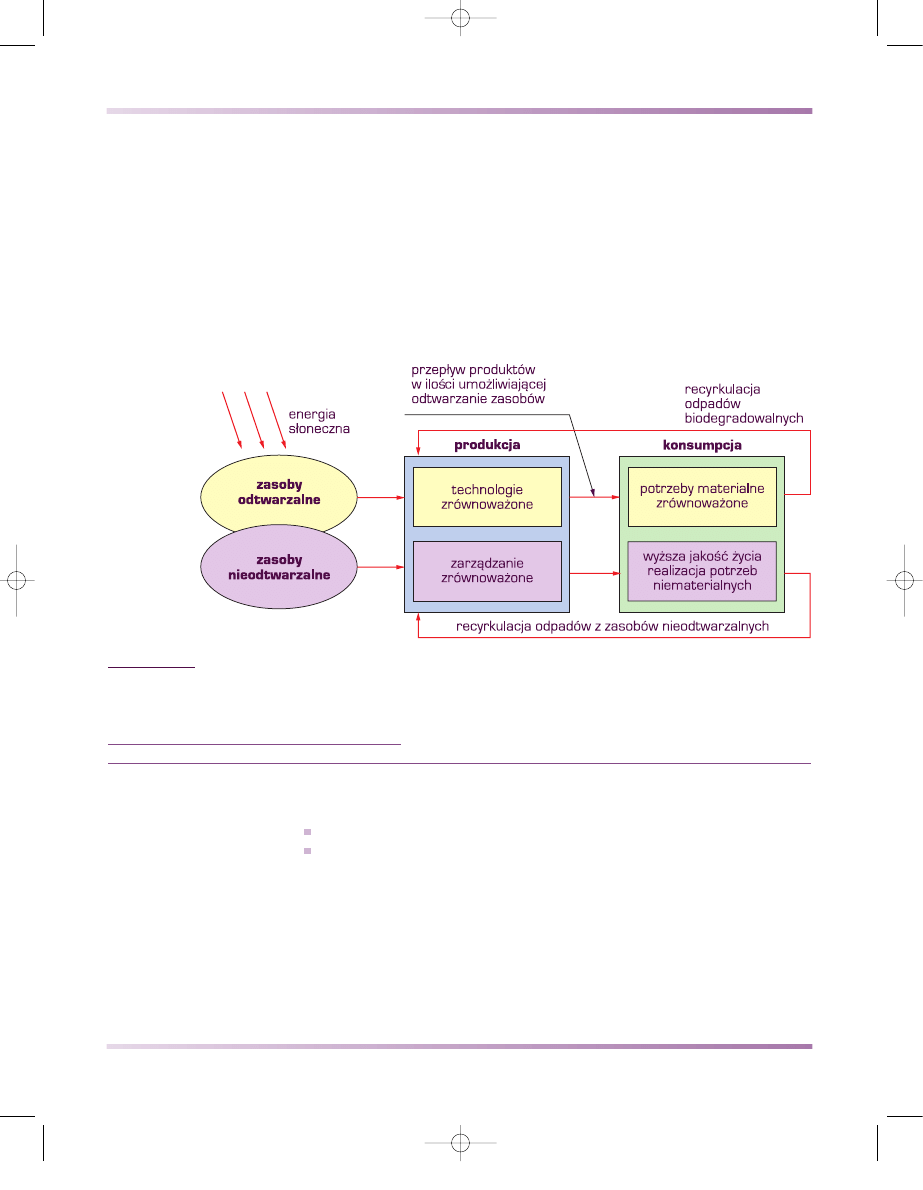

9.1.4. Problematyka zrównoważonego rozwoju

w projektowaniu inżynierskim

PROJEKTOWANIE INŻYNIERSKIE

Z UWZGLĘDNIENIEM ZRÓWNOWAŻONEGO ROZWOJU

Wobec identyfikacji zagrożeń związanych z perspektywą zakłócenia równowagi

ekologicznej w wyniku działalności ludzkiej, w tym przede wszystkim zakłócenia

równowagi związanej ze stosowaniem obowiązującego dotychczas modelu niezrów-

noważonej konsumpcji i niezrównoważonej produkcji, w odpowiedzi rozwija się

obecnie koncepcja zrównoważonego rozwoju (rys. 9.20), zapewniającego niezbęd-

ną równowagę między interesami współczesnych i przyszłych pokoleń, którego ce-

lem jest człowiek a nie dobra materialne. Zrównoważony rozwój w skali globalnej

9. Podstawy metodologii projektowania materiałowego

1328

produktów i ich elementów

Rysunek 9.19

Przeglądy i weryfikacje w procesie szczegółowego projektowania

inżynierskiego

9 roz 9-11-02 13:40 Page 1328

jest sumą zdarzeń lokalnych, co wymaga poszukiwania szczegółowych rozwiązań

konstrukcyjnych i technologicznych. Stąd pojawiające się terminy zrównoważonej

technologii czy zrównoważonego produktu lub zrównoważonego zarządzania. Na

tle takich rozważań szczególnego znaczenia nabierają inżynieria materiałowa

i technologie materiałowe. Każdy produkt musi być bowiem wykonany z odpo-

wiedniego materiału, a w trakcie jego produkcji powstaje duża część odpadów

z niewykorzystanych materiałów i innych substancji. Po zużyciu produktu nie on

trafia na wysypisko, lecz materiały, ulegające następnie rozproszeniu. Z tego wła-

śnie wynika bezpośrednio podstawowa rola projektowania materiałów i technolo-

gii w ekologicznym przebiegu cyklu życia produktu.

PROJEKTOWANIE INŻYNIERSKIE

Z UWZGLĘDNIENIEM PEŁNEGO CYKLU ŻYCIA PRODUKTU

W trakcie projektowania produktu, począwszy od stadium opracowania kon-

cepcji, konieczne jest zatem uwzględnienie pełnego cyklu życia produktu. Dotyczy

to dwóch aspektów:

rynkowego cyklu życia,

technicznego cyklu życia.

Rynkowy cykl życia związany jest z obecnością danego produktu na rynku, po-

cząwszy od jego wprowadzenia do wycofania go z rynku, włącznie nawet z niektó-

rymi działaniami związanymi z projektowaniem inżynierskim i przygotowaniem

produkcji.

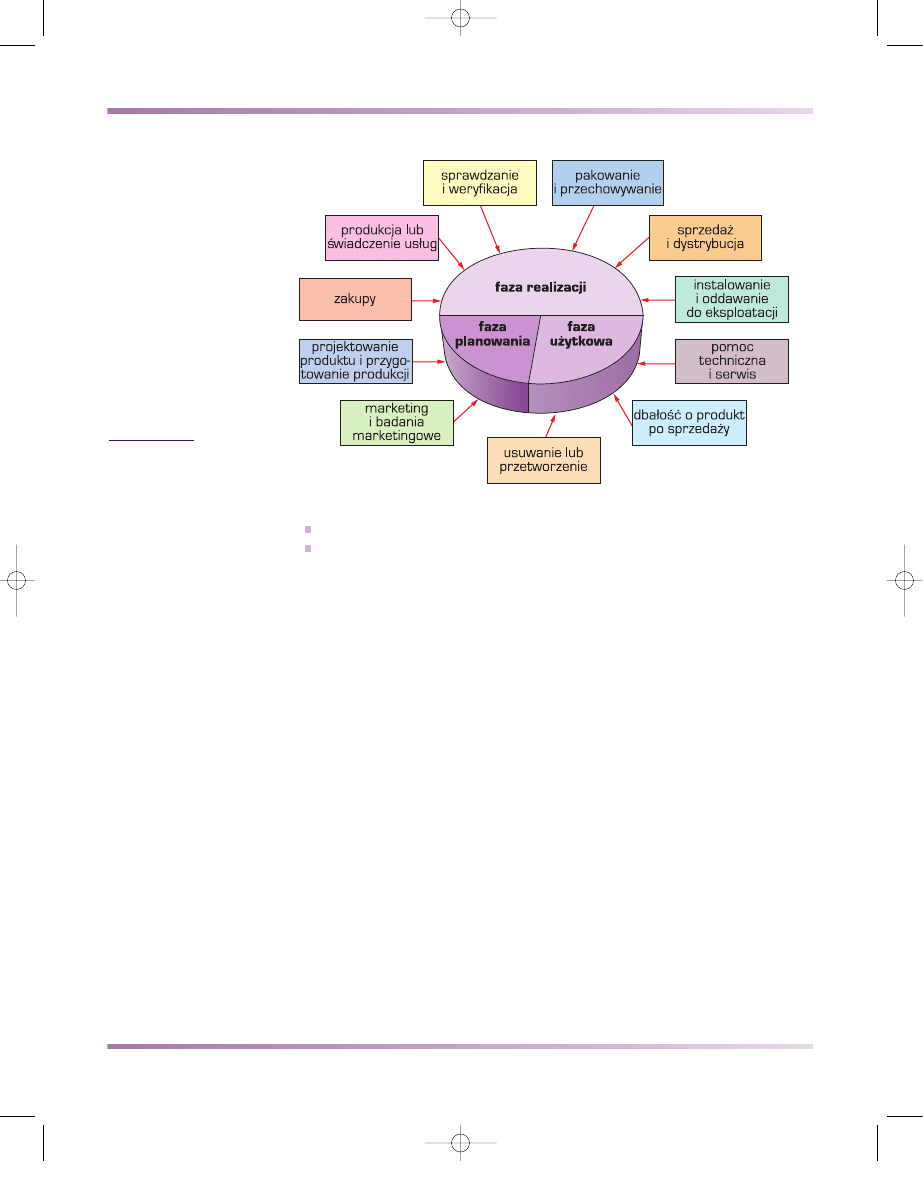

Na rysunku 9.21 przedstawiono pętlę jakości, obejmującą wszystkie fazy przed-

sięwzięcia, umożliwiające kształtowanie jakości produktu: od wstępnego określe-

nia jego parametrów i opisu potrzeb do ostatecznego spełnienia wymagań odbior-

cy. Zagadnienia jakości w procesach wytwarzania, dystrybucji i konsumpcji pro-

duktu muszą być rozpatrywane kompleksowo.

9.1. Rola projektowania materiałowego w projektowaniu

1329

inżynierskim produktów i procesów ich wytwarzania

,

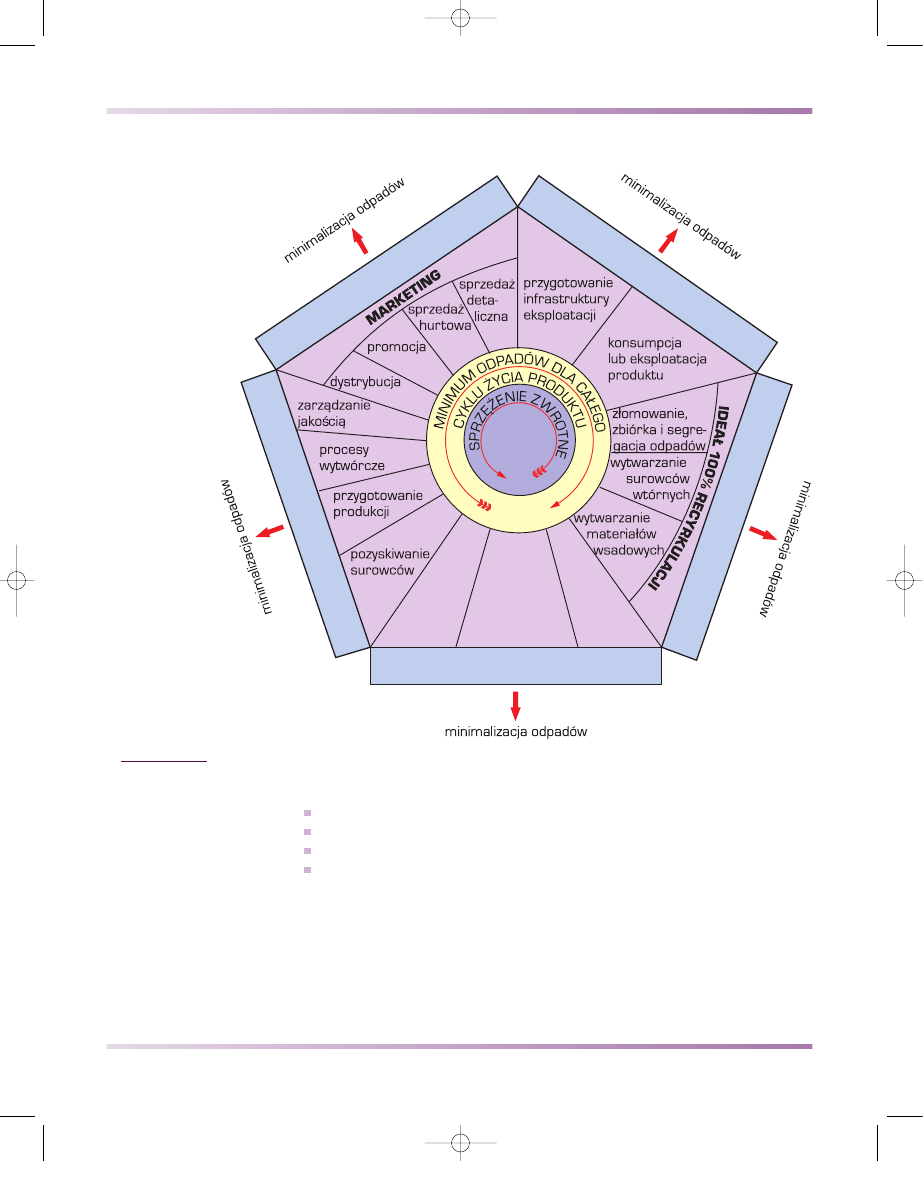

Rysunek 9.20

Schemat modelu zrównoważonej produkcji i zrównoważonej konsumpcji

(opracowano według R. Nowosielskiego)

9 roz 9-11-02 13:40 Page 1329

Techniczny cykl życia produktu obejmuje natomiast:

cały okres życia produktu,

pełny okres życia tworzących go elementów i materiałów.

Produkt należy projektować z uwzględnieniem możliwości ponownego wyko-

rzystania jego elementów nieulegających zużyciu lub odzyskania materiałów, z któ-

rych jest wykonany. Powtórne wykorzystanie tych elementów i materiałów sprzyja

zmniejszeniu zużycia surowców i pozwala na zaoszczędzenie energii potrzebnej na

pozyskanie materiałów inżynierskich, np. metalu z rudy. Zużycie energii jest znacz-

nie ograniczone w razie zastosowania materiałów niewymagających obróbki ciepl-

nej przy wystarczających własnościach wytrzymałościowych. Znaczący udział

w koszcie pełnego cyklu życia produktu ma również energia zużywana podczas eks-

ploatacji.

Podczas projektowania produktu należy uwzględniać aktualny poziom techno-

logii, gdyż zaprojektowanie procesu z pogranicza możliwości danej technologii

prowadzi zwykle do zwiększania odpadów i utrudnień w produkcji. Postęp techno-

logii wymaga jednak poprzedzenia etapem prac rozwojowych, po którym dopiero

dana technologia może być wykorzystywana w produkcji. Jednym z podstawowych

założeń projektowych jest również trwałość.

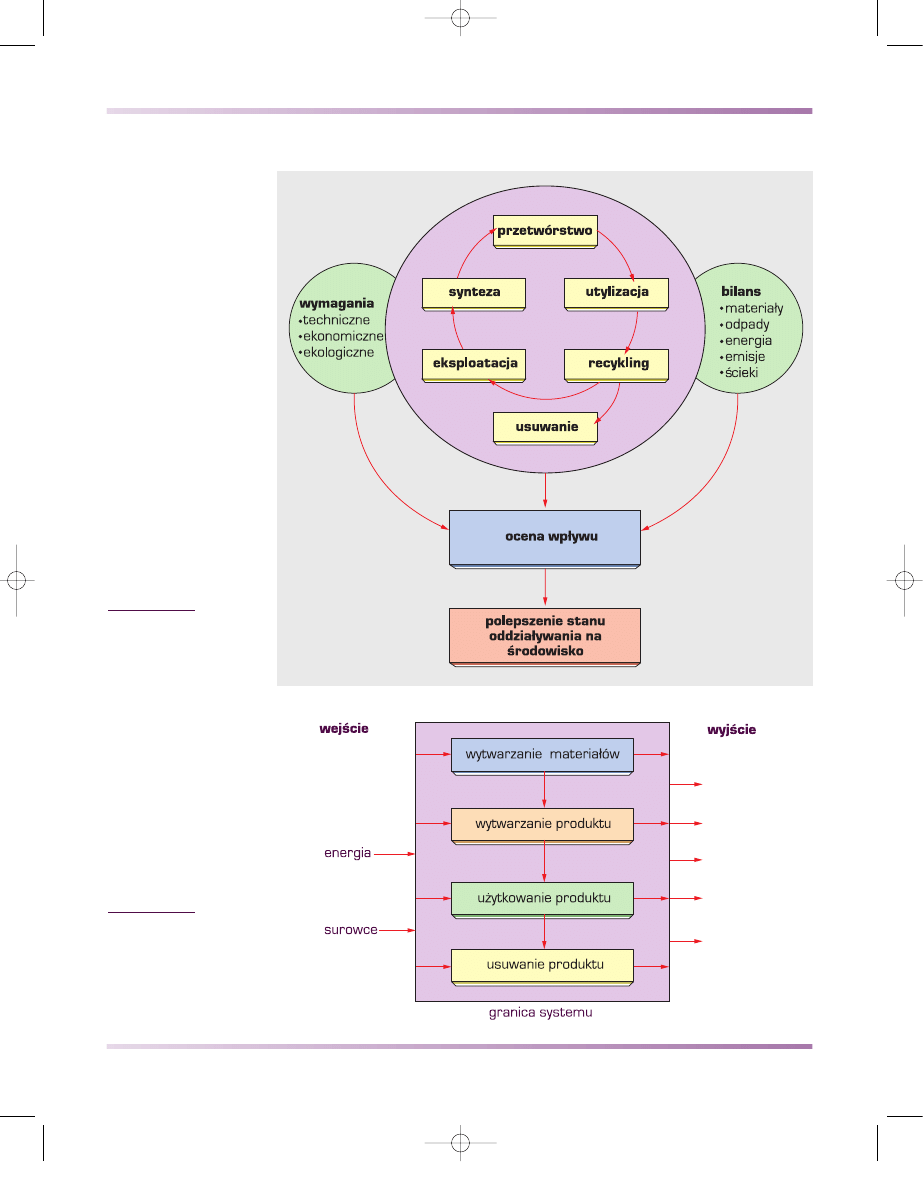

Na rysunku 9.22 przedstawiono czynniki wpływające na techniczny cykl życia

produktów, wskazujące na konieczność śledzenia i analizy przepływów materiałów

i energii w ramach procesów wpływających na możliwość polepszenia oddziaływa-

nia danego produktu na środowisko.

Na rysunku 9.23 przedstawiono zakres analizy cyklu życia produktu oraz pod-

stawowe jego stadia. Wyróżnienie obciążeń na wejściu i na wyjściu każdego ze sta-

diów ułatwia analizę zmierzającą do poprawy pierwotnego stanu lub założeń. W ta-

blicy 9.10 zestawiono natomiast czynniki decydujące o wykorzystaniu surowców,

materiałów i energii oraz emisji, odpadach i ściekach związanych z technicznym

cyklem życia przykładowego, choć ściśle nie określonego produktu.

9. Podstawy metodologii projektowania materiałowego

1330

produktów i ich elementów

Rysunek 9.21

Pętla jakości związana

z cyklem życia produktu

9 roz 9-11-02 13:40 Page 1330

9.1. Rola projektowania materiałowego w projektowaniu

1331

inżynierskim produktów i procesów ich wytwarzania

produkty

użytkowe

ścieki

emisja gazów

odpady stałe

inne

oddziaływania

Rysunek 9.23

Podstawowe stadia

technicznego cyklu

życia produktu

(opracowano według

J.L. Sullivana

i S.B. Younga)

Rysunek 9.22

Czynniki wpływające

na techniczny cykl życia

produktu (opracowano

według M. Harscha)

9 roz 9-11-02 13:40 Page 1331

Wskazane proporcje emisji gazów oraz zrzutów odpadów ciekłych i stałych

wskazują na potrzebę prewencyjnej strategii ochrony środowiska. Możliwe są na-

stępujące strategie w tym zakresie:

9. Podstawy metodologii projektowania materiałowego

1332

produktów i ich elementów

Tablica 9.10

Przykład inwentaryzacji cyklu życia dla nieokreślonego produktu

WYJŚCIE

Wartość

EMISJA GAZÓW, Mg

pył

2000

tlenek węgla (czad)

800

dwutlenek węgla

11

⋅

10

5

tlenki siarki

7000

tlenki azotu

11000

chlorowodór

60

fluorowodór

1

węglowodory

21000

aldehydy

5

inne substancje organiczne

5

metale

1

wodór

1

ODPADY STAŁE, Mg

odpady mineralne

3100

odpady przemysłowe

22000

żużel i popiół

7000

chemikalia toksyczne

70

chemikalia nietoksyczne

200

ŚCIEKI, Mg

chemiczne

zapotrzebowanie tlenu

1000

bakteriologiczne

zapotrzebowanie tlenu

150

kwas

75

azotany

5

metale

300

jony amonowe

5

jony chlorkowe

120

rozpuszczalne substancje

organiczne

20

zawiesina

400

olej

100

węglowodory

100

fenol

1

rozpuszczalne substancje stałe

400

fosforan

5

jony siarczanowe

10

WEJŚCIE

Wartość

ENERGIA, MJ

ze spalania węgla

2,75

ze spalania ropy naftowej

3,07

ze spalania gazu

11,53

wodna

0,46

nuklearna

1,53

inne

0,14

Ogółem

19,48

ENERGIA MATERIAŁÓW

WSADOWYCH, MJ

węgiel

<0,01

ropa naftowa

32,75

gaz

33,59

inne

<0,01

Całkowita energia

materiałów wsadowych, MJ

66,35

Całkowity wkład energii, MJ

85,83

SUROWCE, Mg

ruda żelaza

200

wapień

150

chlorek sodowy

7000

glina

20

żelazomangan

<1

9 roz 9-11-02 13:40 Page 1332

rozcieńczania,

filtrowania,

recyrkulacji,

zapobiegania.

Strategia zapobiegania wypiera w szybkim tempie inne stosowane dotychczas, pro-

wadząc do oszczędności materiałów wsadowych i energii oraz jednocześnie

zmniejszając lub zupełnie redukując strumienie odpadów. Nowoczesne spojrzenie

na ochronę środowiska dotyczy zarządzania całym technicznym cyklem życia pro-

duktu obejmującym wszystkie fazy związane z powstawaniem produktu, jego sprze-

dażą, konsumpcją (użytkowaniem) i fazą pokonsumpcyjną (rys. 9.24). System za-

rządzania środowiskowego umożliwia uwzględnienie wymienionych aspektów

i zmierza do poprawy relacji między efektami działalności, zwłaszcza produkcyjnej,

9.1. Rola projektowania materiałowego w projektowaniu

1333

inżynierskim produktów i procesów ich wytwarzania

projekto-

wanie

inżynierskie:

konstrukcyjne,

technologiczne

i materiałowe

oraz optymalizacja

opraco-

wanie

koncepcyjne

badania

prototypu

i weryfikacja

KONSUMPC

JA – EKSPLO

ATA

CJA

SPRZED

AŻ

W

Y

T

W

ARZANIE

PROJEKTOWANIE

F

AZA POK

ONSUMPCY

JN

A

Rysunek 9.24

Koncepcja zarządzania technicznym cyklem życia produktu (opracowano według R. Nowosielskiego)

9 roz 9-11-02 13:40 Page 1333

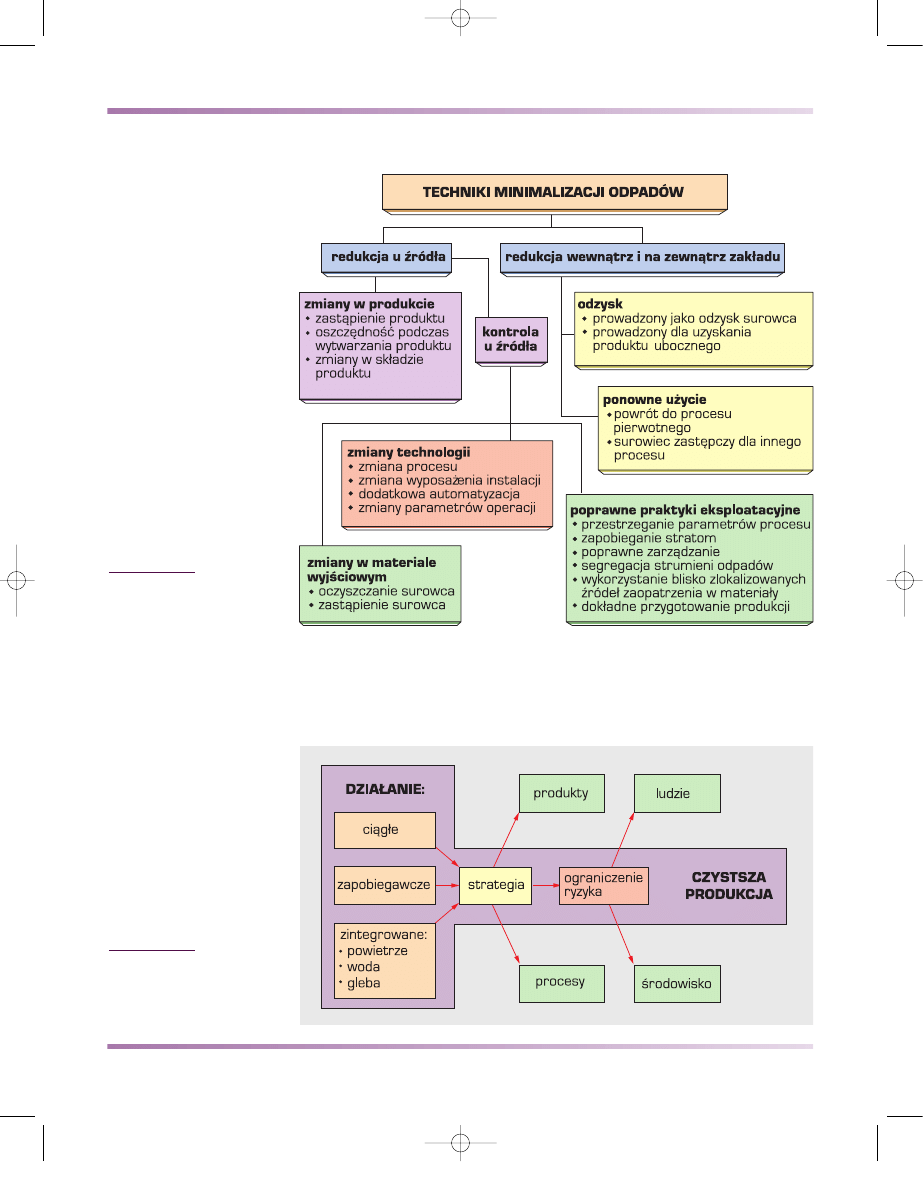

człowieka a środowiskiem (tabl. 9.10). Celem zorganizowanych, kompleksowych

i ciągłych działań związanych z technikami minimalizacji odpadów (rys. 9.25)

oraz czystszej produkcji (rys. 9.26) jest zapobieganie powstawaniu lub systema-

tyczna redukcja odpadów. Ważnym instrumentem polityki gospodarki odpadami

9. Podstawy metodologii projektowania materiałowego

1334

produktów i ich elementów

Rysunek 9.25

Techniki minimalizacji

odpadów (opracowano

według R. Nowosielskiego)

Rysunek 9.26

Schemat procesowy

czystszej produkcji

(opracowano według

J.B. Berdowskiego)

9 roz 9-11-02 13:40 Page 1334

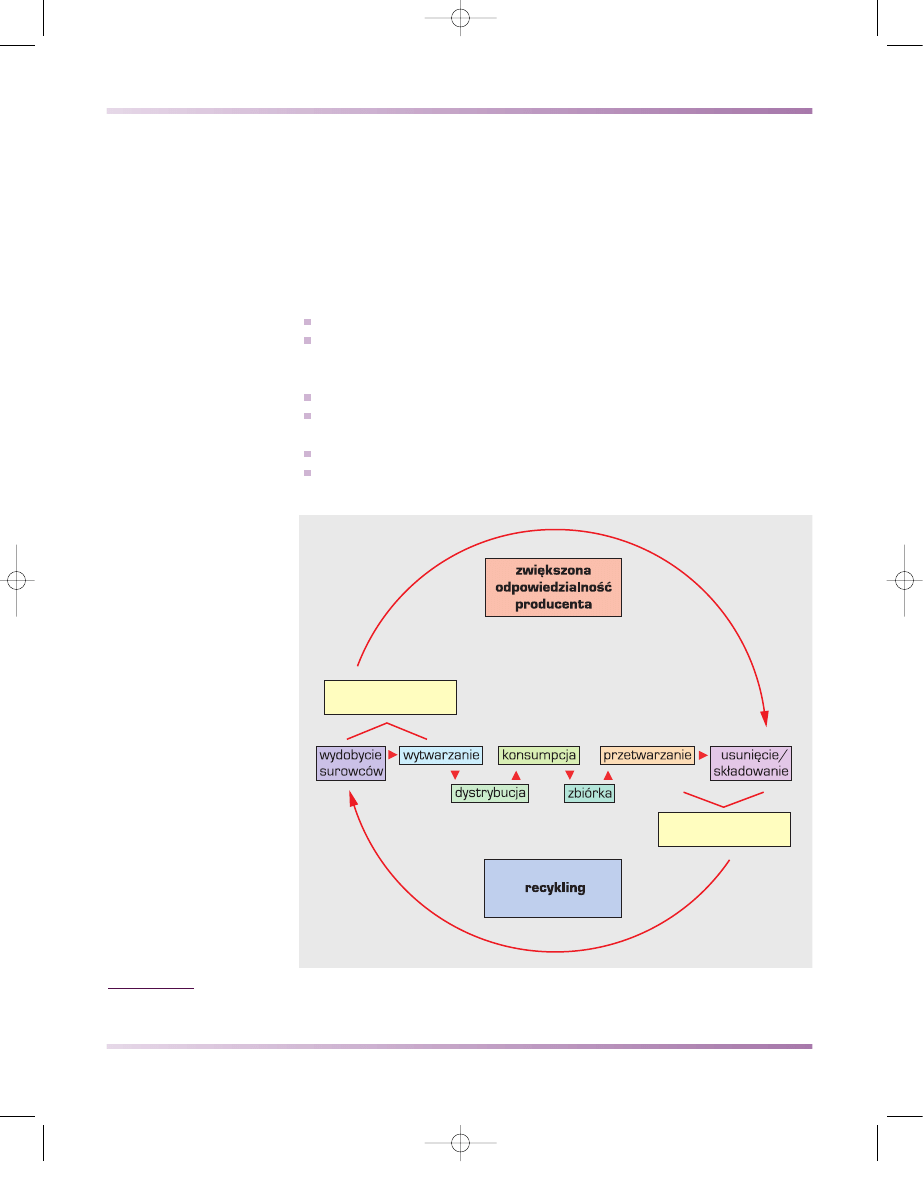

jest zasada zwiększonej odpowiedzialności producenta za całość oddziaływania

własnego produktu na środowisko (rys. 9.27), przyczyniająca się do stosowania na

szeroką skalę przetwórstwa odpadów i projektowania produktów lepiej uwzględnia-

jących wymogi środowiska. Projektowanie produktów przyjaznych dla środowiska

wymaga uwzględnienia ekobilansowania (rys. 9.28) oraz czystszej produkcji (rys.

9.29). Wśród narzędzi ochrony środowiska wykorzystywanych w procesach projek-

towania inżynierskiego, jak również w razie przeprojektowywania istniejącego pro-

duktu lub opracowywania procesów wytwarzania można wymienić:

ocenę cyklu życia produktów – LCA (life cycle assessment),

ocenę przewidywanego oddziaływania na otoczenie projektowanego obiektu

przemysłowego (dla nowych działalności) – EIA (environmental impact asses-

sment),

ocenę technologii (dla nowych technologii) – TA (technology assessment),

ocenę ryzyka (dla niebezpiecznych chemikaliów i czynności) – RA (risk asses-

sment),

ocenę przepływu substancji (dla substancji) – SFA (substance flow assessment),

audit środowiskowy (dla firm i jednostek biurowych) – EA (environmental au-

diting).

9.1. Rola projektowania materiałowego w projektowaniu

1335

inżynierskim produktów i procesów ich wytwarzania

procesy

wytwórcze

zagospodarowanie

odpadów

Rysunek 9.27

Schemat zasady zwiększonej odpowiedzialności producenta za oddziaływanie własnego produktu na środowisko

(opracowano według danych I. Kruszewskiej)

9 roz 9-11-02 13:40 Page 1335

9. Podstawy metodologii projektowania materiałowego

1336

produktów i ich elementów

czynniki oceny zewnętrznej

• organizatorzy projektowania

• organizacje konsumenckie

• warunki rynkowe

• ogólna percepcja

• program ekoetykietowania

• polityka produktu

nowy produkt

polepszenie wpływu produktu

na środowisko

minimalizacja negatywnego

wpływu produktu na środowisko

nowo zaprojektowany produkt

przeprojektowany produkt

istniejący produkt

zapobieganie

zanieczy-

szczaniu

działania skupiające się

na usuwaniu odpadów

działania skupiające się na

redukcji odpadów u źródła

działania skupiające się

na cyklu życia produktu

Rysunek 9.29

Obszar funkcjonowania czystszej produkcji (opracowano według R. Nowosielskiego)

Rysunek 9.28

Schematyczny proces projektowania produktu zgodnego ze środowiskiem (opracowano według J.C. Van Weenana)

9 roz 9-11-02 13:40 Page 1336

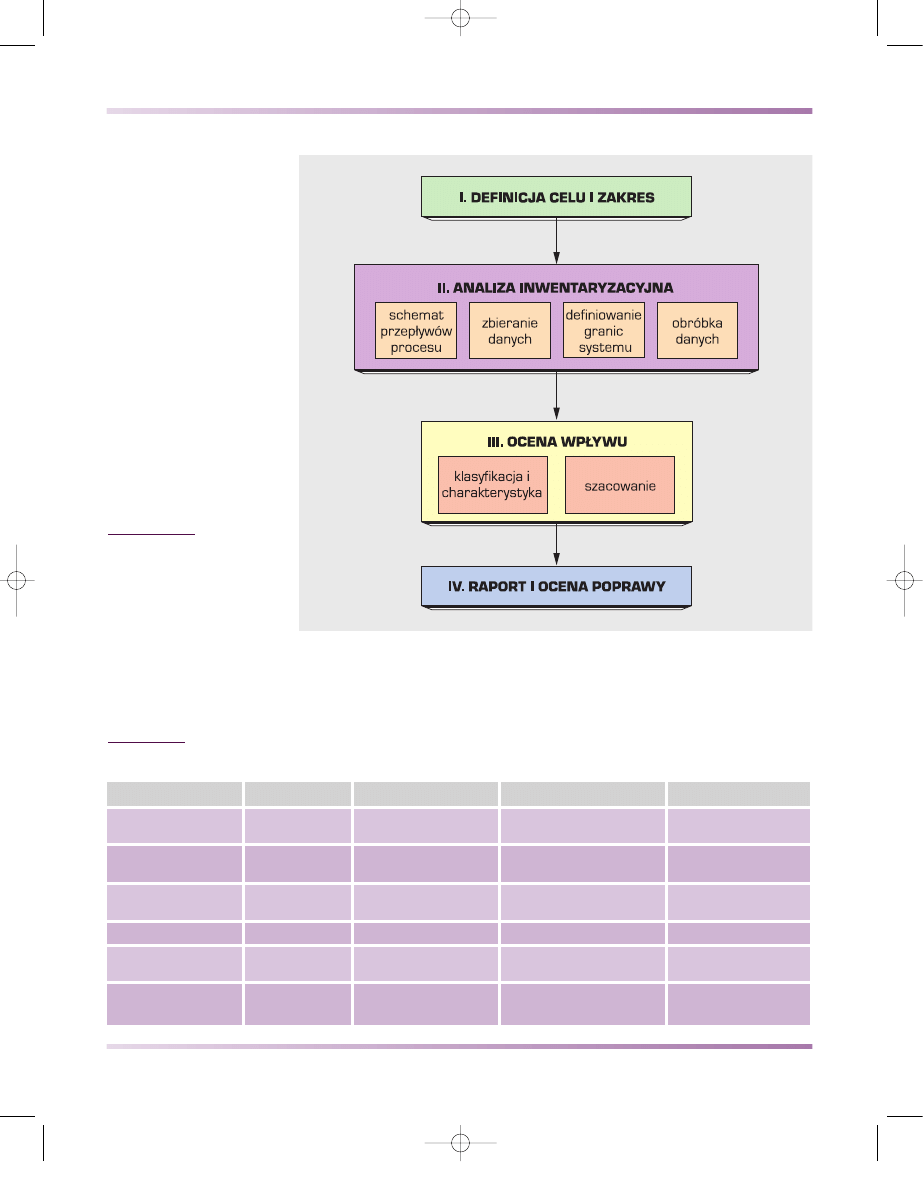

Na rysunku 9.30 przedstawiono schemat blokowy oceny cyklu życia produktów.

W tablicy 9.11 przedstawiono porównawczą charakterystykę wymienionych na-

rzędzi środowiskowych i możliwości ich wykorzystania m.in. w projektowaniu in-

żynierskim i procesach wytwarzania.

9.1. Rola projektowania materiałowego w projektowaniu

1337

inżynierskim produktów i procesów ich wytwarzania

Narzędzia

Przedmiot

Procesy ekonomiczne

Ograniczenia geograficzne

Ograniczenia czasowe

Ocena cyklu

życia produktu

produkt/funkcja

łańcuchowy

nieograniczone

nieograniczone

Ocena oddziaływania

na otoczenie

producent

niełańcuchowy

określone położenie

ścisły czas

Ocena technologii

technologia

częściowo łańcuchowe/

całościowo łańcuchowe

nieograniczone

nieograniczone

Ocena ryzyka

maszyna

niełańcuchowy

określone położenie

ścisły czas

Ocena przepływu

substancji

substancja

wszystkie w regionie

określony obszar

definiują użytkownicy

Audit środowiskowy

firma

niełańcuchowe/

częściowo łańcuchowe

określone położenie/

częściowo nieograniczone

definiują użytkownicy

Tablica 9.11

Przedmioty i charakterystyka narzędzi środowiskowych (według R. Nowosielskiego i M. Spilki)

Rysunek 9.30

Schemat blokowy analizy

cyklu życia (LCA)

(opracowano według

R. Heijnngsa

i współpracowników)

9 roz 9-11-02 13:40 Page 1337

9. Podstawy metodologii projektowania materiałowego

1338

produktów i ich elementów

1338

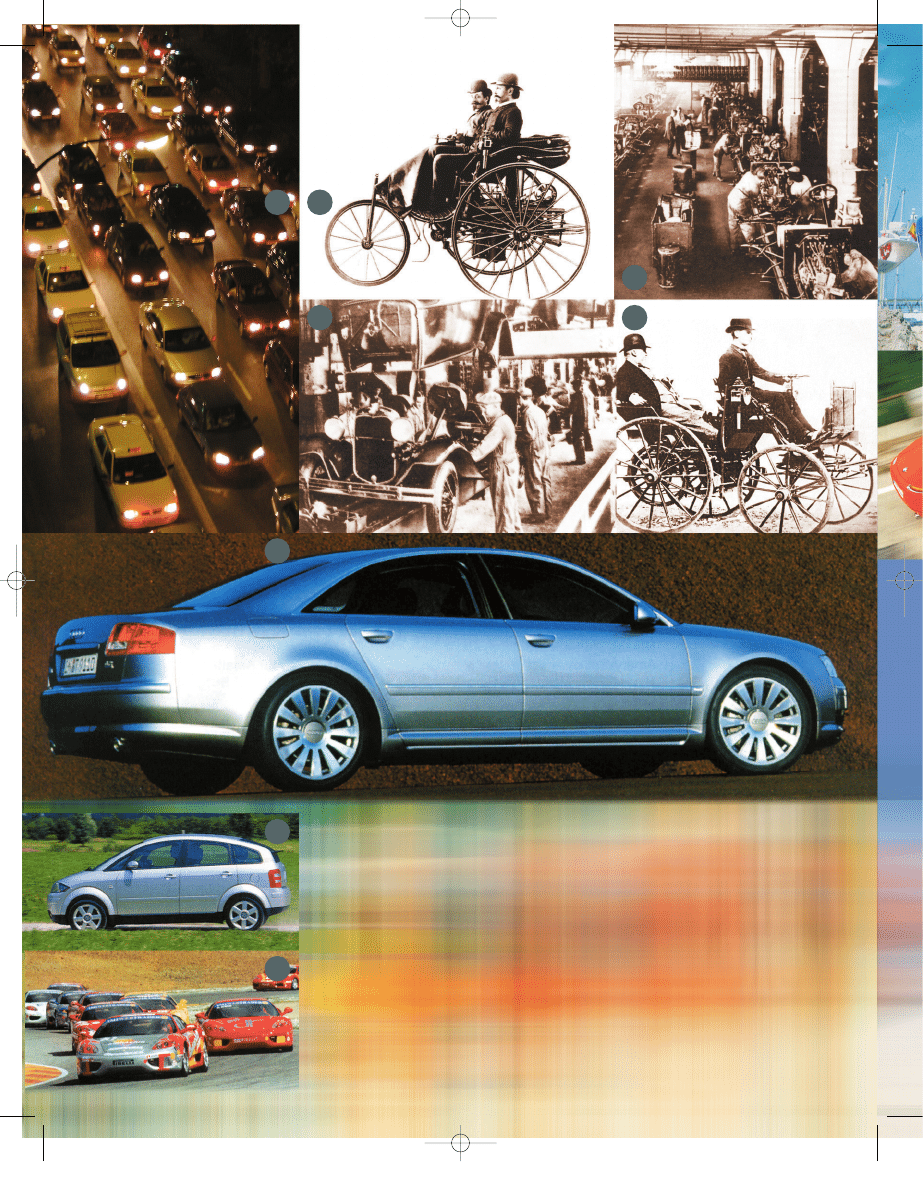

Samochód stał się powszechnie dostępny, a wielkie metropolie, jak np. Madryt są niemal nieprzejezdne

ze względu na natłok pojazdów (1). Do prekursorów samochodu należeli Belg Etienne Lenoir, który w 1860 r.

zbudował pierwszy silnik spalinowy i zainstalował go w powozie, niemiecki inżynier Nikolaus August Otto,

współwłaściciel firmy Otto i Langen, w której w 1876 roku, zbudowano silnik czterosuwowy oraz Wilhelm

Maybach, który udoskonalił gaźnik. Carl Benz w roku 1882 w Manheim w Niemczech założył fabrykę silników

gazowych, a w roku 1885 osobiście z kolegą, zaprezentował trójkołowy „powóz bez koni”, który był pierwszym

samochodem napędzanym przez silnik benzynowy (2), a model czterokołowy wyprodukował w roku 1893

Gottlieb Daimler wieziony w jednym ze swych najwcześniejszych samochodów (3), który zaprojektował pierwszy

silnik benzynowy. Już po jego śmierci, firma Daimlera w roku 1901, na cześć córki sponsora Emila Jellinka,

wyprodukowany samochód po raz pierwszy nazwała Mercedes. Fuzja firm Daimlera i Benza, którzy nigdy się nie

poznali osobiście, nastąpiła w roku 1926. Seryjny montaż samochodów wprowadził w roku 1913 Henry Ford (4)

(5) w produkcji Forda T, uruchomionej jeszcze w roku 1908, który „mógł być wykonany w dowolnym kolorze pod

warunkiem, że był czarny”. H. Ford stwierdził również, że „właściwa płaca to wcale nie jest najniższa kwota, za

jaką dany człowiek zechce pracować; właściwa płaca to najwyższa kwota, jaką pracodawca może stale płacić”.

Do roku 1927 wyprodukowano 15 mln sztuk modelu T, ale wobec działań konkurencji H. Ford stwierdził wów-

1

6

7

8

2

5

3

4

9 roz 9-11-02 13:40 Page 1338

9.1. Rola projektowania materiałowego w projektowaniu

1339

inżynierskim produktów i procesów ich wytwarzania

1339

czas, „że ten samochód miał tylko jedną wadę - ludzie przestali go kupować”. Rozpoczęto wówczas produkcję

modelu A. Współcześnie konkurencja wymaga wprowadzania coraz to nowych, tańszych i bardziej ekologicznych

samochodów. Walka z gazem cieplarnianym i dziurą ozonową wymaga zmniejszenia globalnej emisji spalin, czego

nie można uczynić przez obniżenie skali produkcji, gdyż tylko w Kanadzie i USA łącznie produkuje się blisko 15

mln samochodów rocznie. Stąd dążenie do obniżenia masy samochodów. Stąd w takich samochodach jak np.

Audi A8 (6), Audi A2 (7), Ferrari F 355 (8), BMW Z8 (9) oraz najszerszym samochodzie Hummer (2,20 m) użytym

w czasie wojny w Zatoce Perskiej (10) całkowicie nitowanym (2800 nitów), karoseria i jej elementy nośne są w

całości wykonane z aluminium i jego stopów. W wielu samochodach niektóre części karoserii są wykonane z alu-

minium, jak np. błotniki w Peugeot 307 (11 ). W Volvo S60 silnik wysokoprężny

w całości jest wykonany ze stopów aluminium (12), podobnie jak wszystkie silniki 6-cylindrowe Forda, które

mają korpus ze stopów aluminium. Pierwszym samochodem w świecie, w którym wszystkie elementy poszycia

karoserii wykonano z tłoczywa kompozytowego o osnowie polimerowej SMC był Renault Espace (13), co znalazło

choćby częściowo zastosowanie w wielu innych samochodach, np. na pokrywę silnika w Peugeot 607 (14).

W BMW 745i (15) wiele elementów podwozia i zawieszenia jest wykonanych ze stopów aluminium.

9

10

11

12

13

14

15

9 roz 9-11-02 13:40 Page 1339

Wyszukiwarka

Podobne podstrony:

W09 Ja wstep ROZ

164 ROZ M G w sprawie prowadzeniea prac z materiałami wybu

124 ROZ stwierdzania posiadania kwalifikacji [M G P P S

013 ROZ M T G M w sprawie warunków technicznych, jakim pow

4 ROZ w sprawie warunkow techn Nieznany (2)

16 ROZ w sprawie warunkow tec Nieznany

18 ROZ warunki tech teleko Nieznany (2)

034 ROZ M I w sprawie wzoru protokołu obowiązkowej kontroli

5 ROZ w sprawie warunkow tech Nieznany (2)

123 roz uprawnienia D20140176id Nieznany

bio gle srod roz

133 ROZ bhp i p poz w zakla Nieznany

1339

hej mam bardzo fajna zagadke dla ciebie jak bedziesz miał chwile to sobie zobacz, ■RÓŻNOŚCI, MOŻNA S

rr RĂłznice Indywidualne Wszytskie pytania, Studia, Psychologia, SWPS, 2 rok, Semestr 04 (lato), Psy

teorie roz reg, ściągi 2 rok ekonomia 1 sem

Roz 4 Pedagogika egzystencjalna[1]

roz i serduszka

więcej podobnych podstron