28

OPIS PRZEDSIĘBIORSTWA

Charakterystyka obszaru badań

Praca powstała dzięki współpracy z Firmą Produkcyjną, w której obecnie jestem

zatrudniony.

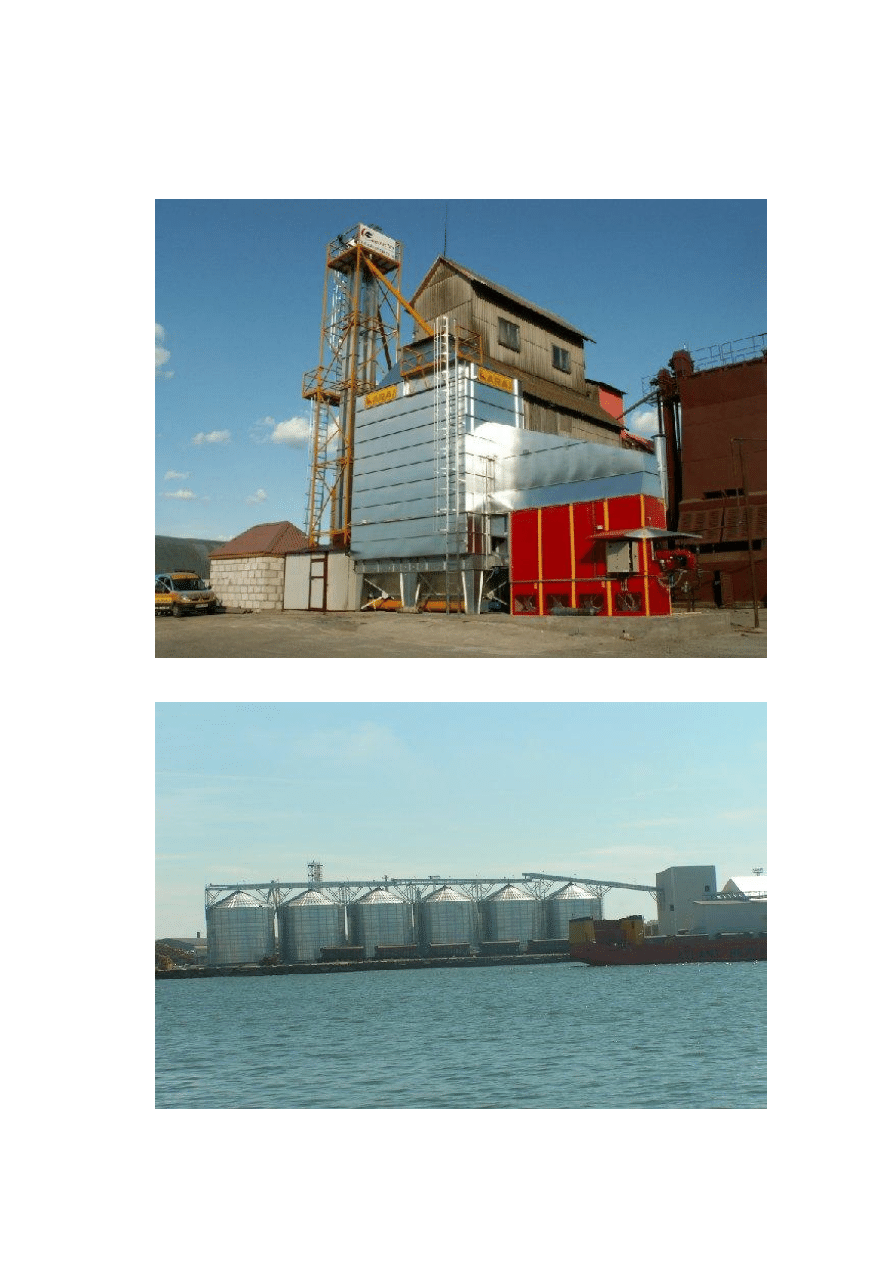

Siedziba firmy oraz zakład produkcyjny zlokalizowane są w połuniowo-

zachodniej Polsce w Kątach Wrocławskich. Na terenie zajmującym 8 ha znajdują się hale

produkcyjne, magazynowe i budynki biurowe, a łączna powierzchnia wszystkich

budynków to 12 500 m

2

. Przedsiębiorstwo zatrudnia ponad 400 pracowników z bogatym

doświadczeniem zawodowym, wysokimi kwalifikacjami i odpowiedzialnym podejściem

do wykonywanej pracy.

Rys. 4.1 Zakład przemysłowy z lotu ptaka.

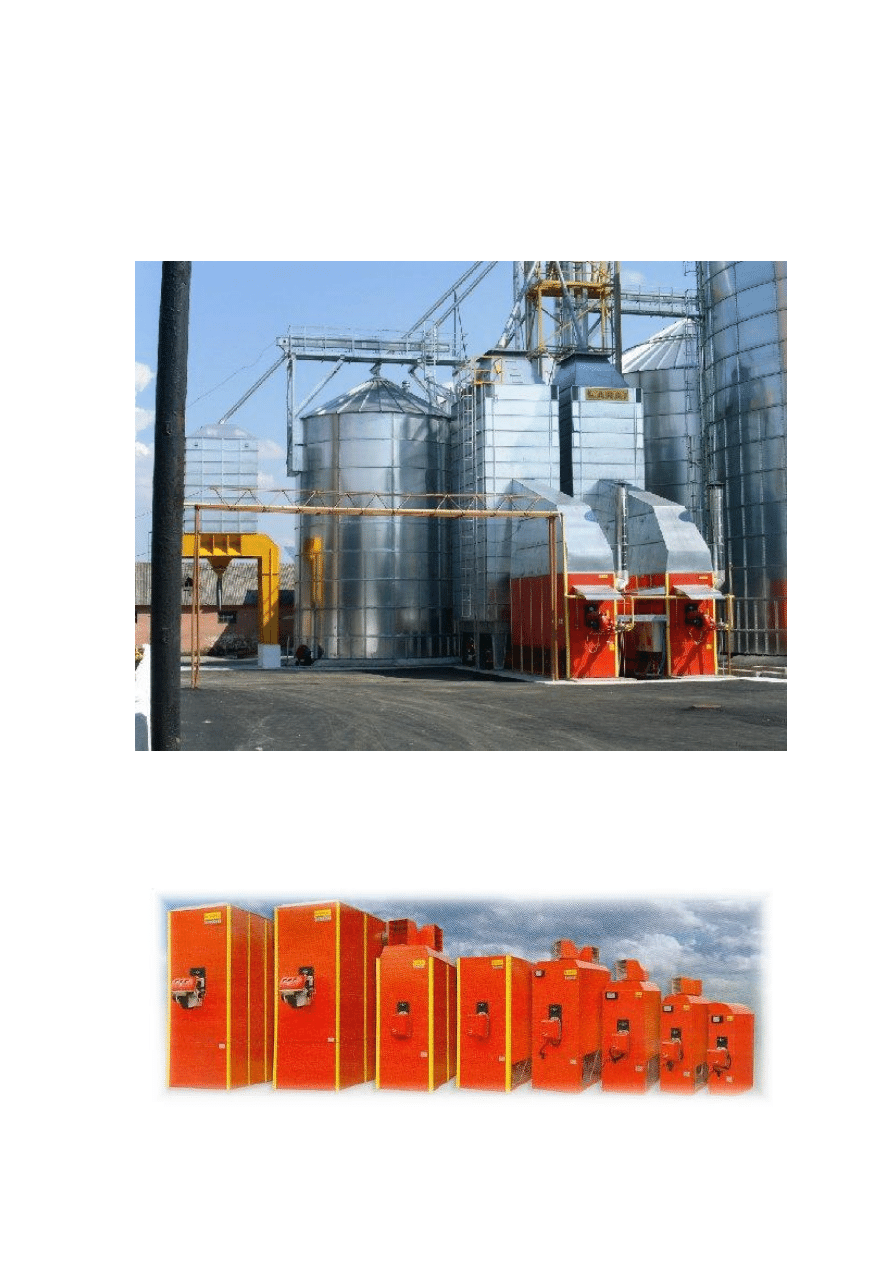

Firma jest największy Polski producent i eksporter suszarni i silosów do ziarna.

W swojej ofercie posiada urządzenia dla wszystkich: zarówno proste, tanie i skuteczne

maszyny dla gospodarstw rolnych, jak i skomplikowane instalacje o charakterze

przemysłowym, będące w stanie przesuszyć i zmagazynować nawet setki tysięcy ton

ziarna rocznie. Piętnaście lat działalności pozwoliło na zdobycie szerokiej wiedzy

i doświadczenia w zakresie budowy i modernizacji magazynów zbożowych, czego

potwierdzeniem jest szereg realizacji tak w Polsce, jak i za granicą.

29

Wyjątkową umiejętnością firmy jest specjalizacja w budowie i rozbudowie

kompleksów suszarniczo-magazynowych. Firma jest w stanie obsłużyć Klienta od

projektu przez produkcję i montaż aż po kompletną realizację.

Rys. 4.2. Piec z suszarnią do ziarna

Rys. 4.3. Silosy zbożowe.

30

Firma posiada ogromne doświadczenie, wybudowała więcej niż 1000 obiektów

w Polsce oraz sfinalizowała liczne zagraniczne inwestycje na Ukrainie, w Rosji, na

Białorusi, Litwie, Łotwie, w Czechach, na Słowacji i na Węgrzech.

Rys. 4.4. Kompleks suszarniczo-magazynowy.

Przedsiębiorstwo jest liderem wśród polskich producentów nagrzewnic powietrza.

Te wszechstronne urządzenia służą zarówno do bezpośredniego ogrzewania

powietrznego, jak i do ogrzewania powietrznego kanałowego.

Rys. 4.5. Pełna gama piecydo ogrzewania powietrzem.

31

Wytwarzane nagrzewnice powietrza TermEfekt od kilkunastu lat (dzięki swojej

konstrukcji i nieustannym pracom nad udoskonalaniem wyrobu) stosowane są do

ogrzewania oraz wentylacji takich obiektów, jak:

hale przemysłowe,

hurtownie i magazyny,

sklepy i hipermarkety,

warsztaty naprawcze i lakiernie,

salony samochodowe,

kluby, restauracje, dyskoteki,

sale sportowe i kryte korty tenisowe,

pawilony wystawowe, hale namiotowe,

kościoły,

domy jednorodzinne,

szklarnie i tunele foliowe,

budynki inwentarskie,

suszarnie do ziarna,

suszarnie przemysłowe.

Podstawą dobrej marki jest przede wszystkim jakość wyrobów i rzetelność

wykonywanych usług. Tylko one mogą być na dłuższą metę gwarantem sukcesu i tą

zasadą firma kieruje się we wszystkich swoich działaniach

Do produkcji swoich wyrobów stosuje materiały i podzespoły najwyższej jakości

renomowanych producentów światowych, gwarantujące długoletnie użytkowanie.

Następujące elementy są dostarczane m.in. przez:

Stal – Ruukki (dawniej Rautaruukki, Finlandia), Thyssen Krupp (Niemcy),

IPSAT Polska Stal S.A.

Napędy – GETRIEBEBAU NORD (Niemcy), TAMEL (Polska)

Sterowanie – SIEMENS

Osprzęt elektryczny – Schneider Electric, Legrand Fael

32

Palniki – Rielo, Weishaupt, Giersch

Wyroby spółki dorównały wyrobom renomowanych firm światowych.

Wprowadzane innowacje techniczne powodują postęp w stosunku do wyrobów

sprzedawanych aktualnie na rynku krajowym.Klienci chwalą sobie sprawną i

profesjonalną obsługę inwestycji przez pracowników firmy. Specjalistyczne grupy

serwisowe w krótkim czasie.

Rys. 4.6. Certyfikaty bezpieczeństwa.

Wszystkie wyroby firmy posiadają certyfikaty uprawniające do oznaczania ich

znakiem bezpieczeństwa i spełniają wymagania norm krajowych i norm europejskich. Od

pięciu lat firma posiada certyfikat ISO 9001. Produkty firmy opatrzone są znakiem CE.

Firma posiada także certyfikaty ukraińskie, rosyjskie i białoruskie

33

Rys. 4.7. Certyfikat ISO 9001

Dobra jakość, ciągły rozwój techniczny i jakościowy urządzeń firmy sprawiają, że

cieszą się one uznaniem. Zdobyła wyróżnienie AGROBIZNESMEN 96, było laureatem

konkursu PARTNERZY 97 i zdobywcą nagrody publiczności HIT POLAGRA 97.

Suszarnia została wyróżniona przez Instytut Budownictwa, Mechanizacji i Elektryfikacji

Rolnictwa tytułem MASZYNY ROLNICZEJ ROKU 98 oraz nagrodzona medalem

targów AGROTECH 98 w Kielcach. W 2002 roku nasza suszarnia przewoźna została

34

nagrodzona Złotym Medalem targów Polagra Farm 2002, a firma uhonorowana nagrodą

publiczności w postaci pucharu HIT Polagra. Firma otrzymała tytuł GAZELI BIZNESU

2003 oraz 2004 przyznawany najdynamiczniej rozwijającym się małym i średnim

firmom.

Rys. 16. Medal Polagra Farm 2002,

tytuł Gazeli Biznesu 2003

Firma uczestniczyła w międzynarodowych targach w Czechach, Danii, Rosji, na

Węgrzech, Ukrainie, Litwie, Łotwie i Białorusi.

W połowie lat 90. XX w. spółka rozpoczęła sprzedaż swoich wyrobów na

Białorusi i w Czechach, potem na Ukrainie. W następnych latach poszerzono współpracę

na rynkach zagranicznych o realizację inwestycji całych obiektów suszarniczo-

magazynowych.

Analiza przepływu informacji oraz materiału w przedsiębiorstwie produkcyjnym

Przedsiębiorstwo przemysłowe wyposażona jest w najnowocześniejsze maszyny

sterowane komputerowo. Nowoczesny park maszynowy firmy pozwala usprawnić

produkcję i zwiększyć jej wydajność przy zachowaniu precyzji i najwyższej jakości.

Wykorzystanie maszyn sterowanych mikroprocesorami zapewnia powtarzalność

elementów użytych w urządzeniach produkowanych w firmie. Największy park

maszynowy znajduję się na Wydziale Obróbki Plastycznej. Tu blacha, która dostarczana

jest do firmy jest cięta, wykrawana, walcowana i lub gięta. To tu powstają elementarne

35

części, które po przejściu przez Wydziały Montażu Seryjnego i Końcowego jaki

i Spawalnie tworzą podzespoły bądź gotowe zespoły obiektu końcowego. Firma pracuje

na systemie stworzonym na jej własne potrzeby. Pracują na nim wszystkie wydziały,

począwszy do Sprzedaży, Zaopatrzenia, Planowania, produkcji na wszystkich poziomach

(Obróbka Plastyczna, Skrawaniem, Spawalnia, Montownia i Lakiernia) po Magazyn

i Wydział Wysyłek.

Pierwszym etapem będzie określenie przepływu informacji w przedsiębiorstwie.

Jest to niezbędny proces, który należy przeprowadzić gdyż pozwoli zrozumieć jakiego

rodzaju informacje i w jaki sposób przepływają przez przedsiębiorstwo w czasie realizacji

zlecenia. Pozwoli to na wyselekcjonowanie niezbędnych do procesu planowania

i sterowania produkcji. Szczególnie ważnym zadaniem jest określenie jak wyglądają

relacje między obszarami w zakresie wymiany środków pomocniczych, materiałów oraz

informacji. Proces planowania i sterowania produkcją jest wmontowany w globalny

proces planowania: strategicznego, taktycznego i operacyjnego. Jego zakres i stopień

szczegółowości uzależniony jest od aktualnej sytuacji przedsiębiorstwa, poziomu

technicznego i organizacyjnego.

Analizy procesu produkcji w przedsiębiorstwie umożliwia zweryfikowanie drogi

przebiegu zlecenia produkcyjnego w systemie wytwórczym przedsiębiorstwa.

W przedsiębiorstwie zadanie zarządzania wykonaniem zlecenia na wydziale

produkcyjnym jest związane z przejęcie zleceń wytwórczych z systemu nadrzędnego,

czasowe zaplanowanie realizacji poszczególnych operacji dla każdego zlecenia,

przydzielenie ich do stanowisk roboczych, wyrównanie obciążenia tych stanowisk oraz

wykorzystywać w sposób maksymalny zdolności produkcyjne. Następnie zwrócenie

zakończonego zlecenia do systemu nadrzędnego. Warunki brzegowe są wymuszane przez

ustalone terminy rozpoczęcia i zakończenia zlecenia

Planowanie produkcji (planowanie zleceń / tworzenie planu produkcji) w systemie

polega na przypisywaniu planowanych terminów wykonania do wystawionych zleceń.

Plan produkcji (w postaci planu zleceń na dany tydzień) jest tworzony w taki sposób, aby

zapewnić ustalony poziom produkcji każdego wydziału w każdym tygodniu. Plan na

następny tydzień jest przygotowywany pod koniec bieżącego tygodnia, zatwierdzany

i rozsyłany (e-mail) do kierowników wydziałów produkcyjnych. Plan na następny tydzień

nie podlega zmianom po zatwierdzeniu. Plan na następny tydzień może (i powinien)

uwzględniać postęp prac wykonywanych w tygodniu bieżącym. Plan na następny tydzień

36

obejmuje tylko te zlecenia, dla których w momencie zatwierdzenia planu są dostępne (na

magazynie) wymagane podzespoły lub te podzespoły są wykonywane (w ramach

bieżącego tygodnia) lub ich wykonanie jest zaplanowane w tym samym planie na

następny tydzień. Sprawdzane są stany magazynów materiałów wyjściowych i gotowych

detali. Dane o stanie materiałów wyjściowych informują Dział Planowania Produkcji

jakie materiały należy zamówić aby nie doszło do zatrzymania produkcji z powodu braku

surowców. Na podstawie raportów system generuje tylko niezbędne zlecenia produkcyjne

w odpowiednich ilościach do wykonania danego projektu. Zapobiega to produkcji

elementów, które widnieją na saldzie magazynów detali gotowych. Fakt istnienia

nadwyżek na magazynach wynika z dwóch kwestii: ekonomicznej i technologicznej.

Koszty przezbrojeń i produkcji małej serii w porównaniu do kosztów magazynowania są

większe. Kwestie technologiczną należy tłumaczyć istniejącymi programami na

wykrawaniu, gdzie z jednego arkusza blachy produkowana jest seria kilkunastu

jednakowych elementów.

Mając już wygenerowane zlecenia produkcyjne, ustala się kolejność wykonywania

zadań.. Dział Planowania przekazuje wydziałom produkcyjnym zlecenia z określonym

początkowym i końcowym terminem wykonania partii elementów. Zlecenia produkcyjne

przekazane na produkcje mają określoną liczbę roboczogodzin. Z reguły nie przekracza

ona 3 dni, uwzględniając ilość pracowników na każdej zmianie. Kierownicy

poszczególnych wydziałów otrzymując zlecenia sami tworzą krótkoterminowy

harmonogram produkcji, planując „do przodu” w oparciu o wcześniejsze terminy

realizacji. Zlecenia tzw. ekspresowe są realizowane przez wprowadzenie je do

harmonogramu i dostarczenia je bezpośrednio do osób będących na stanowiskach, na

których będą realizowane.

Harmonogram pracy na Wydziale Obróbki Plastycznej jest realizowany w oparciu

o wykres Gantta tworzony w arkuszu kalkulacyjnym Excel. W wykresie dostępne zasoby

są wpisywane po lewej stronie, a operacje są przydzielone dla rzędów zasobów i

rozłożone w układnie poziomym w każdym poziom ukazującym położenie czasowe.

Długość poszczególnych słupków na wykresie oznacza ilość czasu, jaka została

przydzielona do zrealizowania danego zadania / operacji. Niezwykle ważną funkcją

wykresu Gantta jest jego funkcja kontrolna procesu realizacji zadań (na słupkach zadań

wykresu nanosi się słupki realizacji poszczególnych zadań). Wykres Gantta prezentuje

jednocześnie następujące dane: wielkość zaplanowanego zadania w funkcji czasu, stopień

37

realizacji zadania w czasie oraz terminu zakończenia, jak również ukazuje czy zadanie ma

opóźnienie czy wyprzedzenie w stosunku do planu produkcji.

Analiza przykładowego zlecenia produkcyjnego

Zlecenia produkcyjne służą do sterowania produkcją, pełnią charakter

dynamicznej bazy wiedzy obsługującej obszar procesu produkcyjnego. Planowanie

realizacji zleceń oraz harmonogramowanie zadań pozwala na określenie prac

poszczególnych stanowisk, bilansowanie zasobów produkcji, monitorowanie realizacji

zleceń w układzie czasowym.

Analizowanym przykładowym zleceniem produkcyjnym jest zlecenie na xxx,

udostępnionym do analizy dzięki uprzejmości przedsiębiorstwa. Rysunek ? obrazuje

zestawienie danych generowanych przez system w zleceniu produkcyjnym. Dane te

wykorzystywane są przy tworzeniu harmonogramu produkcyjnego.

Zlecenia produkcyjne wygląda następująco:

Pierwsza część zlecenia to „odcinek dla wydającego”. Zawarte tu są następujące

informacje:

jakiego wydziału dotyczą (OP- Obróbka Plastyczna)

nr zlecenia (A564)

IDZlecenia – numer identyfikacyjny zlecenia w systemie

IDPozycji – numer identyfikacyjny danego detalu w systemie (na podstawie

tego nr można prześledzić wszystkie identyczne zlecenia z ubiegłych lat (ta

sama operacja na tym samym detalu)),

seria – numer serii w danym roku kalendarzowym

kod pozycji – nazwa detalu (PT – przelotka linki – blacha – F 1,0 x 1250 x

1250/A ) informacje tu zawarte informują jaki to jest detal należący do

poszczególnego produktu i określają jego wymiary.

Materiał do wydania ID 55663( Blacha ocynkowana 1,0 x 1250 x 2500 S220

GD + Z275) informacje te wskazują jaki materiał powinien wydać magazyn

do realizacji zlecenia, w tym przypadku jest to blacha ocynkowana o

grubości 1mm i powłoce ocynku 220g na m

2

, oraz numerze

identyfikacyjnym 55663.

Magazyn A – na jakim magazynie znajduje się dany materiał

38

Ilość – ile sztuk materiału jest niezbędne do wykonania zlecenia

Druga część zlecenia to „odcinek dla kontrolera”. Zawarte tu są informacje

podobnie jak w odcinku dla wydającego, z tym że dodatkowo wstawiona jest informacja

dla osoby odbierającej ile sztuk zlecono, a ile sztuk odbiera i w jakim dniu dokonała

odbioru. Jednakże cześć zleceni produkcyjnych nie wymaga odbioru kontroli jakości, są

to tak zwane zlecenia z „samokontrolą”. Pracownik sam rejestruje ilość wykonanych

detali o czym będzie mowa w dalszej części.

Trzecia część to tzw. „zlecenie właściwe”, określane w Księdze Jakości Firmy

jako FM-WP-06 (Formularz Wydziału Produkcyjnego nr 6). Zawarte tu są następujące

informacje:

jakiego wydziału dotyczą (OP- Obróbka Plastyczna)

nr zlecenia (A564)

data wystawienie zlecenia – 2007-01-26

IDZlecenia – (225587) numer identyfikacyjny zlecenia w systemie

IDPozycji – (22025) numer identyfikacyjny danego detalu w systemie

seria – (5) numer serii w danym roku kalendarzowym

konto / projekt – (501-001/PR2007) informacje tu zawarte wskazują czy

dany detal jest wytwarzany na konkretny obiekt lub na magazyn. W tym

przypadku jest to zlecenie produkcyjne bez konkretnego skierowania na

dany obiekt

kod pozycji – nazwa detalu

ilość osób – informacja dotycząca ilości osób potrzebnych do wykonania

zlecenia

TPZ – (0,1 godziny) czas przygotowawczo zakończeniowy – informacja jaką

cześć godziny pracownik ma na przygotowanie maszyny do wykonania

zlecenia

czas jednostkowy – (0,048 godziny) informacja jaką cześć godziny

pracownik ma na wykonanie jednej sztuki detalu

ilość sztuk – (9 szt.) informacja o ilości sztuk do wykonania do danego

zlecenia

czas na wykonacie – (0,532 godziny) informacja o czasie wykonania całego

zlecenia

39

rodzaj operacji – (cięcie) informacja o rodzaju wykonywanej operacji

nr dokumentacji technicznej – (PT.PRZEL.01) bardzo ważna informacja,

gdyż każdy detal posiada swój niepowtarzalny numer, na podstawie której

identyfikowalny jest w systemie. Numer dok. technicznej posłużył w

systemie PREACTOR jako nr zlecenia, gdyż jako jedyny jest stały dla

danego detalu podczas kolejnych operacji jakie przechodzi na produkcji.

stanowisko pracy – (Gilotyna Gasp. 4,0m) informacja o sugerowanym

miejscu wykonania operacji

planowany termin wykonania – informacja o terminie zakończenia danego

zlecenia

magazyn docelowy – (OP) informacja gdzie powinien trafić detal po jego

wykonaniu, w tym przypadku jest to przekazanie go do dalsze obróbki na

wydziale produkcyjnym

ponadto znajdują się tu rubryki do wypełnienia, w których wpisuje się

kolejno:

datę zatwierdzenia zlecenia

podpis osoby zatwierdzającej

datę dopuszczenia do produkcji

podpis dopuszczającego

ilość sztuk odebranych

datę odbioru

podpis pracownia wykonującego zlecenie

podpis kontrolera odbierającego zlecenie

Czwarta część zlecenia to „identyfikator towaru”. To odcinek, który jest

przypinany do palet z wykonanym detalem. Na podstawie tego można go bezbłędnie

zlokalizować wśród innych podzespołów, często podobnych do siebie. Informacje jakie

zawiera identyfikator:

magazyn docelowy

numer zlecenia

rodzaj operacji jaka została wykonana

data wystawienia

IDPozycji

40

kod pozycji – nazwa detalu

konto / projekt

nr dokumentacji technicznej

materiał i jego IDPozycji

ilość materiału jaką zużyto do wykonania danego detalu

ponadto znajdują się tu rubryki do wypełnienia, w których wpisuje się

kolejno:

ilość sztuk odebranych

datę odbioru

podpis pracownia wykonującego zlecenie

podpis kontrolera odbierającego zlecenie

IDZlecenia

IDPozycji

seria

Wszystkie zlecenia rozpoznawalne są przez system na podstawie kodu

kreskowego, który znajduje się aż na trzech częściach zlecenia. Ma to na celu:

ułatwienie magazynierom wdanie materiału na produkcje,

rejestracje zlecenia w systemie przez pracownika,

identyfikowalności detalu, po jego wykonaniu, na hali produkcyjnej lub

magazynie.

Przed przystąpienie do pracy, kierownik wydziału przekazuje pracownikowi

zlecenia do wykonania w danym dniu, wskazując mu jednocześnie kolejność ich

wykonania. Do każdego zlecenia dołączany jest rysunek, o takim samym numerze

dokumentacji technicznej jak na zleceniu. Na podstawie tego rysunku można sprawdzić

poprawność wykonania detalu w poszczególnych operacjach na produkcji. Do zleceń na

wykrawaniu dodatkowo pracownik otrzymuje „maszynówkę”. To karta, na której

znajdują się następujące informacje:

nazwa i numer rysunku detalu

jego wymiary

nr programu CNC

rodzaj materiału wyjściowego

czas trwania operacji dla jednej sztuki

41

masa detalu

informacje w jakiej stacji indeksowej umieścić dany stempel i daną matryce

Przetwarzanie meldunków z produkcji

Wszystkie zlecenia są rejestrowane przez pracownika w systemie, co to znaczy?

Na hali rozlokowane są komputery współdziałające w jednym systemie. Pracownik przed

przystąpieniem do wykonywania danego zlecenia loguje się w systemie podając swój

osobisty numer i hasło. Następnie przy pomocy kodu kreskowego na zleceniu i czytnika

ustawionego przy komputerze wprowadza dane zlecenie do systemu. Rejestruje początek

wykonania zlecenia i przystępuje do pracy już przy odpowiedniej maszynie. Tym samy

planowanie dostaje potwierdzenie, że dane zlecenie jest już realizowane. Po zakończeniu

operacji, pracownik powtarza czynności, z tym że teraz wpisuje ilość wykonanych sztuk i

zakańcza zlecenie. Na tej podstawie można śledzić w czasie rzeczywistym fazę jaką

przechodzi dany produkt na wydziale, oraz czy realizacja zlecenia jest zgodna z

harmonogramem produkcji.

Kalendarz fabryczny

Na Wydziale Obróbki Plastycznej obowiązuje następujący kalendarz fabryczny:

Produkcja trwa 6 dni w tygodniu z tym, że w sobotę pracuje tylko 1 zmiana.

Produkcja bezpośrednia- I zmiana od godziny 6.00-14.00

10 osób na Wydziale Obróbki Plastycznej + kontroler jakości i kierownik

Produkcja bezpośrednia- II zmiana od godziny 14.00-22.00

10 osób na Wydziale Obróbki Plastycznej + kontroler jakości i kierownik

Produkcja bezpośrednia- III zmiana od godziny 22.00-06.00

10 osób na Wydziale Obróbki Plastycznej + kontroler jakości i kierownik

Harmonogram produkcyjny

Dane wejściowe, niezbędne do zdefiniowania harmonogramu zostały podane w

poniższej tabeli. Posłużyły one do utworzenia harmonogramu w arkuszu kalkulacyjnym

Excel oraz do wygenerowania harmonogramu w programie Preactor kolejnym rozdziale.

42

W przedstawionym harmonogramie po lewej stronie wypisano maszyny, na

których wykonywane są poszczególne operacje:

cięcia na gilotynach Gasparini o długości cięcia 3 i 4 metrów,

zaginania na zaginarkach Johns 1,0 i 1,5 (1,0 max grubość zaginanej

blachy),

gięcia na prasach krawędziowych EHT o długości gięcia 2, 2,5 i 4m i prasie

mimośrodowej,

wykrawanie na wykrawarkach Trumf 1000 i Globar 1250, 1500 i 3000 o

szerokości wykrawanych arkuszy 1250mm i 1500mm.

Na górze wyszczególniona jest data oraz przedziały godzinowe. Poszczególne

zmiany dodatkowo odróżnione są innym kolorem wypełnienia. I tak I zmiana kolor biały,

a następnie jasny szary II zmiana i III zmiana ciemny szary.

Na dole wymieniony jest skład pracowników danej zmiany. Ich liczba jest opisana

nad nazwiskami i powinna się zgadzać z ilością stanowisk do obsadzenia. Tłem

czerwonym są zaznaczeni pracownicy nieobecni w danym dniu.

Istotna też jest kolorystyka używana w harmonogramie. Kolorem niebieski

oznaczane są wszystkie detale wchodzące w skład silosów. Kolorem czerwonym piece, a

niebieskim elementy wchodzące w skład suszarni, czyszczalni i połączeń

technologicznych.

Dla ułatwienia w operowaniu harmonogramem każdy tydzień produkcyjny

stanowi odrębny arkusz kalkulacyjny. Plik Excel z całego roku zawiera 53 arkusze.

Wyszukiwarka

Podobne podstrony:

chrobot,operacyjne sterowanie wytwarzaniem, pytania i odpowiedzi

chrobot,operacyjne sterowanie wytwarzaniem, przebieg zlecenia produkcyjnego w stanowisku dyspozytors

chrobot,operacyjne sterowanie wytwarzaniem, łączenie zaawansowanego harmonogramowania z symulacją

chrobot,operacyjne sterowanie w Nieznany

chrobot,operacyjne sterowanie w Nieznany (2)

opis przedstawień

ocena ekonomicznej efektywności systemów operacyjnych sterowanych jakościa, Logistyka, Przydatne mat

Opis przedsi-wzi-cia, studia ogrodnictwo, szkółkarstwo

OPIS PRZEDSI BIORSTWA 36 S, Inne

Sprawozdanie ze stażu przedszkole - opis, przedszkole, awans

opis3, Skrócony opis przedsiebiorstwa Rolniczego

Gospodarstwo rolnicze, opis2, Skrócony opis przedsiebiorstwa Rolniczego

więcej podobnych podstron