1

Harmonogramowanie

Wprowadzenie.

Harmonogramowanie to zaplanowanie produkcji w czasie. Odbywa się to

poprzez ustalenie kolejności zleceń produkcyjnych i operacji wytwarzania,

z uwzględnieniem czasu ich wykonania i mocy przerobowych stanowisk pracy.

Harmonogram wyznacza czas rozpoczęcia i zakończenia każdej operacji oraz ustala

w oparciu o zasobu taką kolejność operacji, która wyklucza konflikty zasobów.

Najczęściej harmonogramowanie jest kojarzone z planowaniem operatywnym.

W procesie produkcyjnym mogą występować częste zmiany w przedzielaniu zasobów lub

zadań ze względu na awarie, zlecenia ekspresowe, zmiany ze stron klienta, itp. Program

harmonogramujący stanowi dla kierownika produkcji nieocenione narzędzie

wspomagające kontrolę procesu dzięki uwidocznionemu obciążaniu zasobów, wczesnym

ostrzeganiu o przewidywanym opóźnieniu w realizacji zlecenia. Program

harmonogramujący generuje listy zadań dla każdego z zasobów zawierające przydzielone

do wykonania operacje oraz zaplanowaną kolejność i czas ich realizacji. Podsumowując,

program harmonogramujący przydziela zadania wybranym zasobom zamiast pokazywać

związki zachodzące pomiędzy zadaniami

1

.

Często

funkcje

harmonogramowania

realizowane

są

w

systemach

informatycznych automatycznie. Harmonogramowanie automatyczne jest metodą

tworzenia harmonogramu zleceń produkcyjnych w oparciu o dostępne moce produkcyjne

stanowisk pracy. Zadanie planisty ogranicza się do wprowadzenia planowanych dat

rozpoczęcia i zakończenia zleceń produkcyjnych. W oparciu o datę zapotrzebowania na

produkt ( czas zakończenia procesu technologicznego) oraz istniejące zasoby produkcyjne

i ich obciążenie (ilość stanowisk roboczych, rzeczywisty czas pracy stanowiska

roboczego, czas trwania operacji, czas oczekiwania na wykonanie usługi obcej, dni wolne

wykazane w kalendarzu produkcyjnym), program ustala kolejność realizacji zleceń

produkcyjnych oraz daty startu i daty zakończenia kolejnych operacji. W procesie

harmonogramowania automatycznego stosowana jest przede wszystkim w firmach

charakteryzujących się produkcją złożoną, gdzie wymagana jest realna data zakończenia

zleceń produkcyjnych.

1

Praca pod red: Józefa Matuszka: Poradnik kierownika produkcji, Jak skutecznie planować i zarządzać

produkcja. Wydawnictwo FORUM, Poznań 2006

2

Harmonogramowanie półautomatyczne jest metodą tworzenia harmonogramu

zleceń produkcyjnych, korzystającą z nieograniczonych zdolności produkcyjnych

stanowisk pracy. Polega ona na tym, że planista wprowadza planowaną datę rozpoczęcia

i planowaną datę zakończenia zlecenia produkcyjnego. Program oblicza procentowy

udział poszczególnych operacji w całym cyklu procesu technologicznego zlecenia,

przypisuje daty rozpoczęcia i zakończenia kolejnych operacji technologicznych

w założonym czasie trwania cyklu produkcyjnego, bez uwzględnienia mocy

przerobowych stanowisk pracy. Metoda ta nie zmienia daty zakończenia zlecenia

produkcyjnego, dlatego należy podawać realne daty rozpoczęcia i zakończenia zleceń

produkcyjnych. Harmonogramowanie półautomatyczne stosowane jest tam, gdzie daty

dostępności produktów są ściśle określone, a zdolność produkcyjną stanowisk pracy

można zwiększać na przykład, poprzez dzierżawienie stanowisk lub wprowadzenie

nadgodzin,

tak

aby

dotrzymać

terminów

zobowiązań

wobec

klientów.

W harmonogramowaniu półautomatycznym nie są stosowane stanowiska złożone.

Harmonogramowanie ręczne jest metodą polegającą na przypisaniu przez planistę

zarówno daty rozpoczęcia i zakończenia zlecenia produkcyjnego jak i dat startu

i zakończenia operacji technologicznych na poszczególnych stanowiskach pracy.

W metodzie tej mamy możliwość budowania harmonogramu dla zleceń produkcyjnych,

stanowisk pracy i maszyn.

Metoda ta może być stosowana tam, gdzie występuje niewielka ilość zleceń

produkcyjnych, a procesy technologiczne wytwarzania produktów nie są zbyt złożone.

W

przypadku

stosowania

funkcji

harmonogramowania

automatycznego

lub

harmonogramowania półautomatycznego nie można zmieniać planowanych terminów

realizacji poszczególnych operacji technologicznych ponieważ ustawiane są

automatycznie przez program harmonogramowania.

Scenariusze harmonogramowania produkcji w ujęciu klasycznym.

Problem harmonogramowania produkcji od lat jest przedmiotem intensywnym

prac badawczych. Od tego czasu wykształciły się już pewne typowe podziały problemów

harmonogramowania. Sterowanie produkcją (Shop Floor Control - SFC) - umożliwia

przekazywanie informacji o priorytetach między osobą planującą produkcję,

a stanowiskami roboczymi.

3

Z punktu widzenia rodzaju rozpatrywanego problemu można rozróżnić

harmonogramowanie w systemach typu

2

:

job –shop - wszystkie zlecenia mają tę samą marszrutę technologiczną

(te same maszyny)

flow –shop – różne zlecenia mają różną marszrutę technologiczną

open – shop.

Istniejące systemy można podzielić na dwie kolejne kategorie;

systemy SFC pracujące w elastycznym systemie wytwórczym zawierające

obszerny zakres funkcji sterujących, ale w małym stopniu wspomagające

działania planistyczne związane z ustalaniem terminów prac,

systemy SFC pracujące na wydziale produkcyjnym z przeważającymi

właściwościami planującymi, które z reguły zawierają algorytmy

harmonogramowania, a w mniejszym stopniu wspomagają ona procesy

sterowania produkcją.

Algorytm działania systemów klasy SFC

Podczas harmonogramowania pracuje się na bardzo szczegółowym poziomie,

dlatego też należy spodziewać się, że oprogramowanie pomoże w wybraniu najlepszych

zasobów do wykonania każdego zadania. Może też wystąpić potrzeba wzięcia pod uwagę

drugorzędowych zasobów potrzebnych do wykonania zadania. W procesie produkcyjnym

często występować mogą zmiany w przydzielaniu zasobów lub zadań ze względu na

awarie, zlecenia ekspresowe, zmiany ze strony klienta, itp.

Opracowywana

w

projekcie

koncepcja

komputerowego

wspomagania

w tworzeniu szczegółowego harmonogramu ma stanowić dla kierownika produkcji

narzędzie wspomagające kontrolę procesu, generować listy zadań dla każdego z zasobów

zawierające przydzielone do wykonania operacje oraz zaplanowaną kolejność i czas ich

realizacji dzięki uwidocznieniu obciążenia zasobów, wczesnym ostrzeganiu

o przewidywanych opóźnieniach w realizacji zleceń, itp..

2

Pawlak M., Algorytmy Ewolucyjne jako narzędzie harmonogramowania produkcji, Wydawnictwo

Naukowe PWN, Warszawa, 1999.,

4

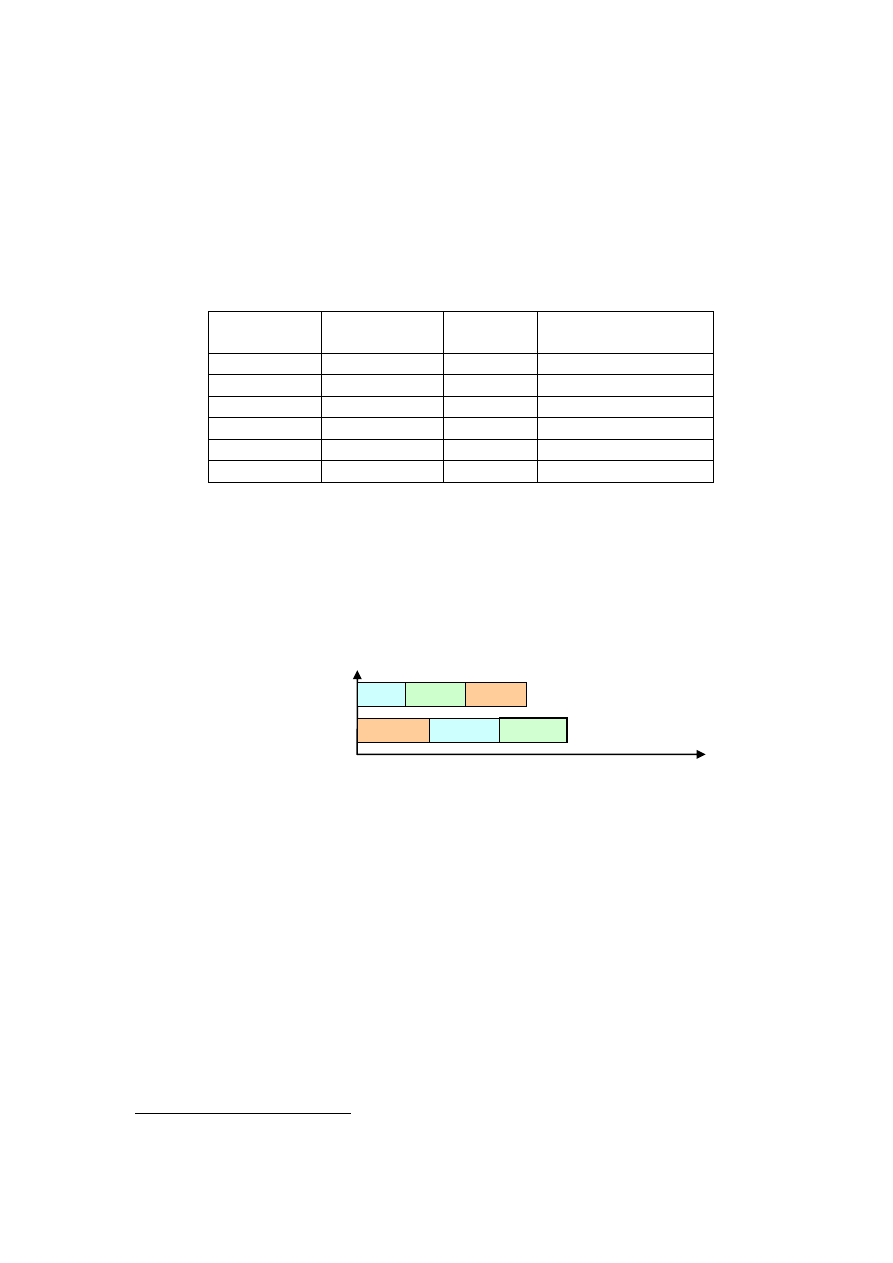

Harmonogramowanie można przeprowadzić za pomocą ręcznej deski

planistycznej nazywanej również wykresem Gantt’a, na której dostępne zasoby są

wpisywane po lewej stronie, a operacje są przydzielone dla rzędów zasobów i rozłożone

w układnie poziomym w każdym rzędzie ukazującym położenie czasowe. Poziome słupki

symbolizują operacje, a ich długość czas trwania operacji. Dane wejściowe, niezbędne do

prawidłowego zdefiniowania harmonogramu zostały podane w poniższej tabeli

3

.

Zada

nie

Nr operacji

Zasób

Czas realizacji [h]

A

10

1

3

A

20

2

4

B

10

2

5

B

20

1

2

C

10

1

3

C

20

2

4

Tabela 3.1. Dane niezbędne do zdefiniowania harmonogramu

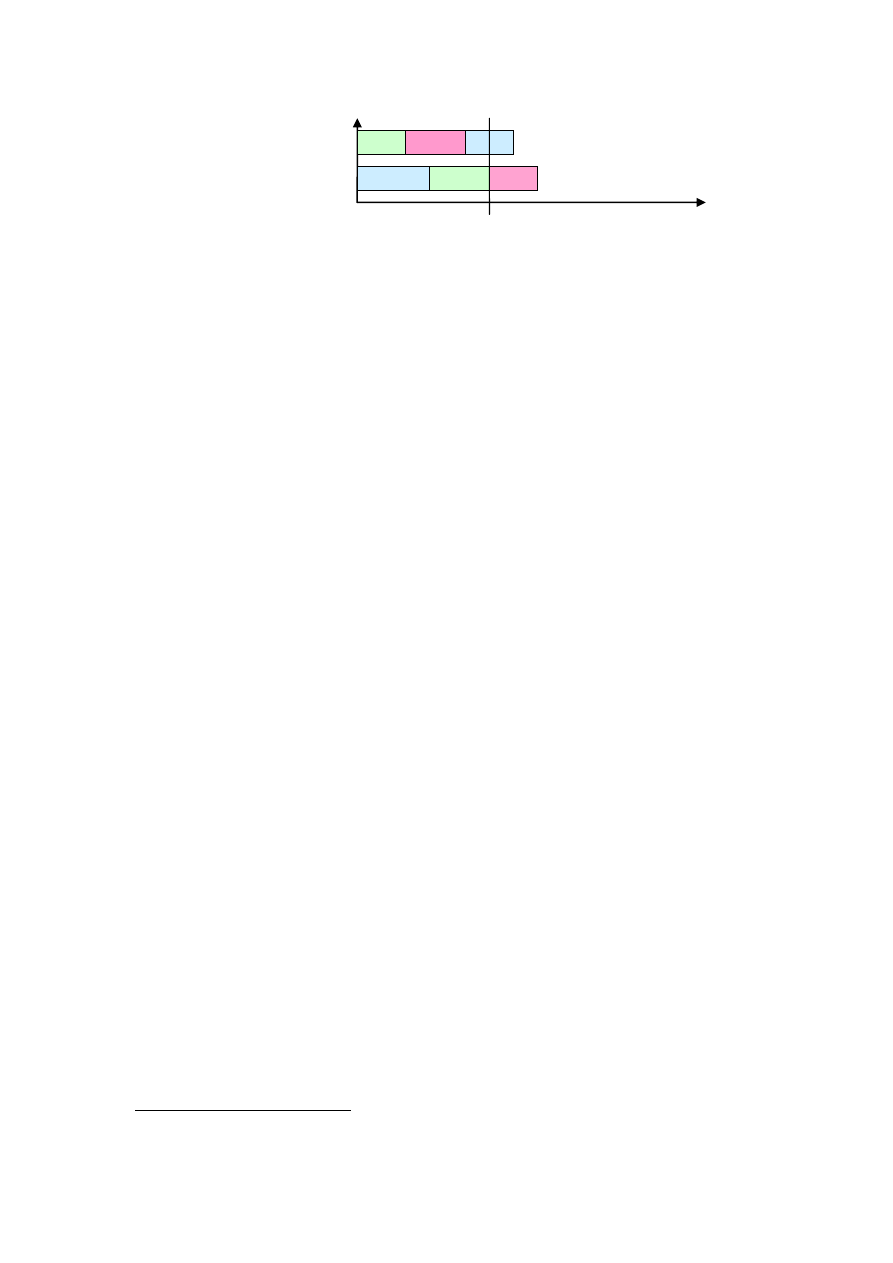

W tym prostym przykładzie Zadanie A składa się z dwóch opcji zdefiniowanych

numerami kolejnymi 10 oraz 20, które muszą być wykonane w kolejności wzrastającego

numeru. Operacja 20 nie może się rozpocząć przed zakończeniem Operacji 10.

Rys. 3.1 Przykładowy harmonogram zleceń produkcyjnych

W praktyce zagadnienia obejmują wiele różnych zasobów i wiele różnych zadań,

co daje niezliczoną liczbę możliwych harmonogramów. Z pewnością konieczna jest

efektywna metoda na generowanie dobrego harmonogramu odpowiadającego określonym

celom produkcyjnym.

W przypadku pojedynczego szeregowania zadania produkcyjnego wybór

kolejności ładowania zadań do harmonogramu ma wpływ na całkowity jego wygląd, gdyż

po wybraniu zadania do ładowania wszystkie operacje zdefiniowane na wyrobie

ładowane są bezpośrednio, w niezmienny sposób. Dlatego też kluczem uzyskania dobrej

3

Pawlak M., Algorytmy Ewolucyjne jako narzędzie harmonogramowania produkcji, Wydawnictwo

Naukowe PWN, Warszawa, 1999.

2

1

A-10

C-10

B-20

B-10

C-20

A-20

czas

5

jakości harmonogramu jest użyty algorytm lub też reguła do zdefiniowania kolejności

ładownia zadań.

W praktyce, do ładowania zadań do deski planistycznej stosowanych jest wiele

metod, jedną z nich jest sortowanie zadań według stopnia priorytetu przypisanego

zadaniom. Kolejnym kryterium wyboru może być najwcześniejszy termin wykonania,

najwcześniejsza data zakończenia zlecania, najmniejsza ilość pozostałego wolnego czasu.

Jednakże żadna w wyżej wymienionych reguł nie jest optymalna w matematycznym

sensie. Każda z nich reprezentuje inną strategię i wskazuje na inny element

w szeregowaniu zadań. Przykładowo reguła oparta na priorytecie dąży do jak

najwcześniejszego zakończenia najważniejszych zadań lub reguły związane z terminem

wykonania koncentrują się na redukowaniu ilości spóźnionych zadań.

W informatycznych systemach zarządzania dokonywana jest symulacja obciążeń

stanowisk dwiema metodami – harmonogramowania „wstecz” oraz „ w przód”

4

.

W zależności od celu- odpowiedzi, jaką chce się uzyskać stosuje się odpowiednią metodę:

Harmonogramowanie „ w przód” odpowiada na pytanie:, Kiedy skończy się

wykonanie wyrobu, jeżeli rozpocznie się je w danym przyjętym terminie?

Harmonogramowanie „do przodu” polega na realizacji następujących założeń: zostaje

przyjęta data rozpoczęcia wykonywania zadań produkcyjnych. Dla każdego z produktów

planowanych do wytworzenia w przewidywanym horyzoncie planistycznym nalicza się

terminy – od daty, kiedy rozpoczyna się realizację, wyliczając czasy rozpoczęcia zadań

oraz związane z nimi zapotrzebowanie na zasoby. Przy strukturze wielopoziomowej

wyrobów procedur jest powtarzana, aż do momentu wyrobów gotowych i określenia

terminu wykonania zlecenia.

W ten sposób zostaje wyliczona najwcześniejsza data dostępności wyrobów.

Korzystając z danych operacji procesu wytwarzania, czasu przebywania zadania na

zasobie produkcyjnym, nalicza się dla każdej operacji na konkretnej maszynie lub linii

niezbędny czas do wykonania partii produkcyjnej wyrobów, części lub podzespołów.

Zapotrzebowanie na czas zajętości maszyny (ewentualnie pracowników, np. dla

stanowisk typu montażowego) naliczone indywidualnie dla każdego wyrobu jest

sumowane dla wszystkich wyrobów przewidzianych do produkcji w rozważanym

horyzoncie planistycznym.

4

Praca pod red: Józefa Matuszka: Poradnik kierownika produkcji, Jak skutecznie planować i zarządzać

produkcja. Wydawnictwo FORUM, Poznań 2006

6

Wyrównanie obciążeń centrów roboczych to technika stosowana do planowania

krótkookresowego. Jej celem jest możliwe duże i równomierne wykorzystanie zdolności

produkcyjnych poprzez właściwe rozłożenie w czasie terminów realizacji zleceń

produkcyjnych, respektując jednak określone czasy realizowania zleceń. Zwykle jednak

następuje pewne wydłużenie wydłużenie cyklu wytwarzania. Naliczenie równoległe

z MRP planowanego obciążenia stanowisk pozwala na oszacowanie, czy realna jest

realizacja założonego planu przy uwzględnieniu dostępnych zdolności produkcyjnych

wszystkich gniazd roboczych potrzebnych do wykonania tego planu oraz kalendarzy

dostępności maszyn i urządzeń. Zwykle dla planisty jest to naliczane równoległe,

w praktyce jednak na ogół sprawdza się realizowanie planów po ich wstępnym ustaleniu.

Harmonogramowanie „wstecz” odpowiada na pytanie:, Kiedy najpóźniej należy

rozpocząć wykonywanie operacji wytwarzania, aby zdążyć z wykonaniem na czas?

Znając termin dostawy sensowne jest rozpoczynanie sporządzania harmonogramu od

terminu zakończenia prac wstecz do terminu ich rozpoczęcia. W praktyce dodawany jest

zazwyczaj bufor bezpieczeństwa czasowego. Metoda powyższa służy do wychwycenia

tzw. „wąskich gardeł” w produkcji, będących podstawą zarządzania stosowaną w TOC

(Teorii Ograniczeń).

W rzeczywistości ułożenie w harmonogramie wszystkich zleceń przed terminem

ich zakończenie bywa nawet niemożliwe. Dlatego też pierwszy harmonogram sporządza

się przy uwzględnieniu „nieograniczonych zdolności produkcyjnych”- ignorując

wszystkie ograniczenia – po to, aby wykryć miejsca i momenty, w których

prawdopodobnie może dojść do sytuacji konfliktowych. Dzięki temu można zawczasu

podjąć środki zapobiegawcze. W celu zaprojektowania sekwencyjnego charakteru

marszruty produkcyjnej harmonogram ten sporządza się przy założeniu wykonania jednej

operacji tygodniowo.

Wytwarzanie powinno się zacząć nie później niż najpóźniejsza możliwa data

rozpoczęcia produkcji jednego z elementów wyrobu. Korzystając z danych operacji

procesu wytwarzania- czasu przebywania zadania na zasobie produkcyjnym- nalicza się

dla każdej operacji do konkretnego stanowiska pracy lub linii niezbędny czas do

wykonania partii produkcyjnej wyrobów, części lub podzespołów w danej jednostce czasu

planowania.

Proces szeregowania wstecz zaczyna od załadowania ostatniej operacji dla

zadania, które ma zostać ukończone w wyznaczonym terminie. Następnie ładowana jest

7

poprzedzająca operacja, która kończy się w czasie rozpoczęcia ostatniej operacji. Proces

ten jest kontynuowany wstecz w czasie aż do załadowania pierwszej operacji zadania.

Wówczas generator harmonogramów wybiera następne zadanie do załadowania

i powtarza cały proces, znów zaczynając od ostatniej operacji i cofając się w czasie.

Powyższa procedura jest powtarzana, aż do załadowania wszystkich zadań.

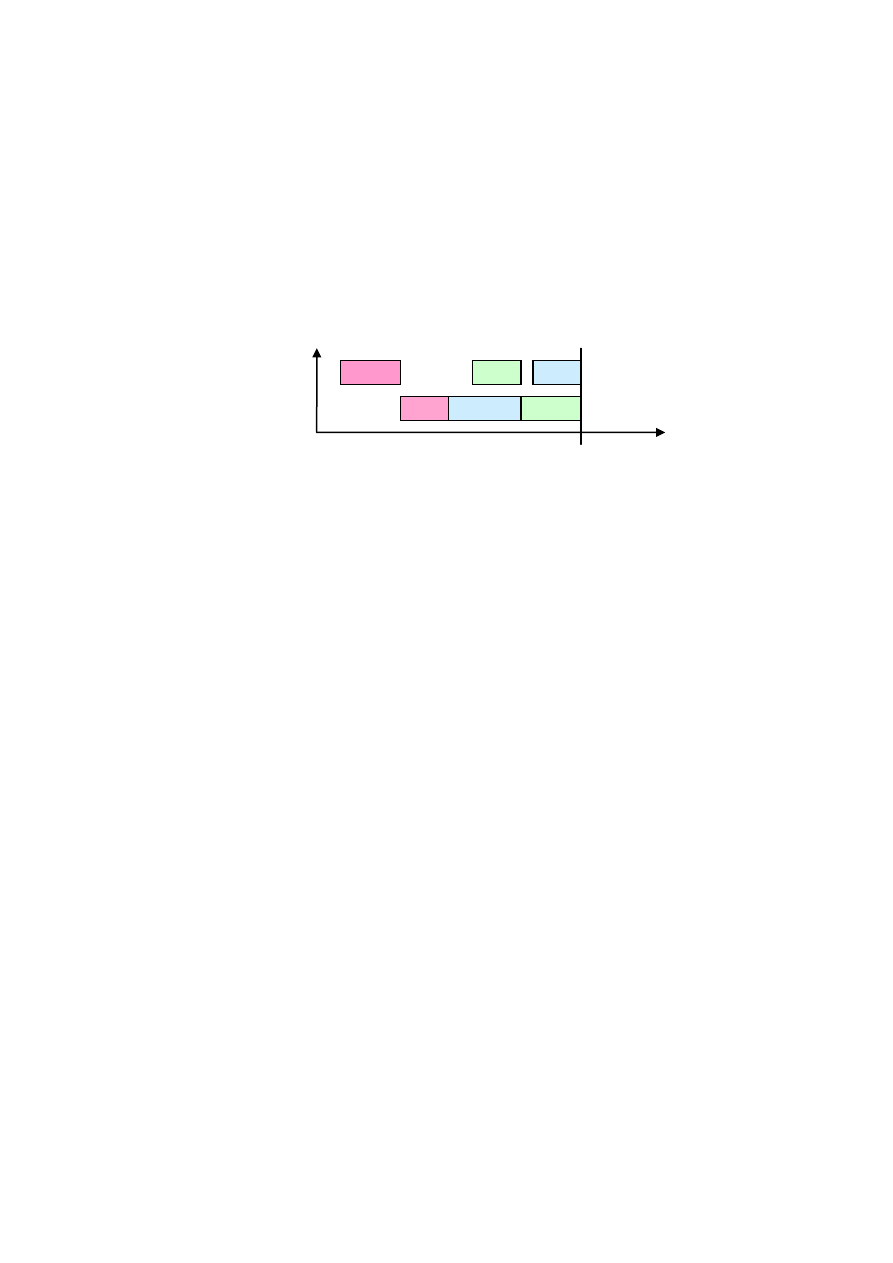

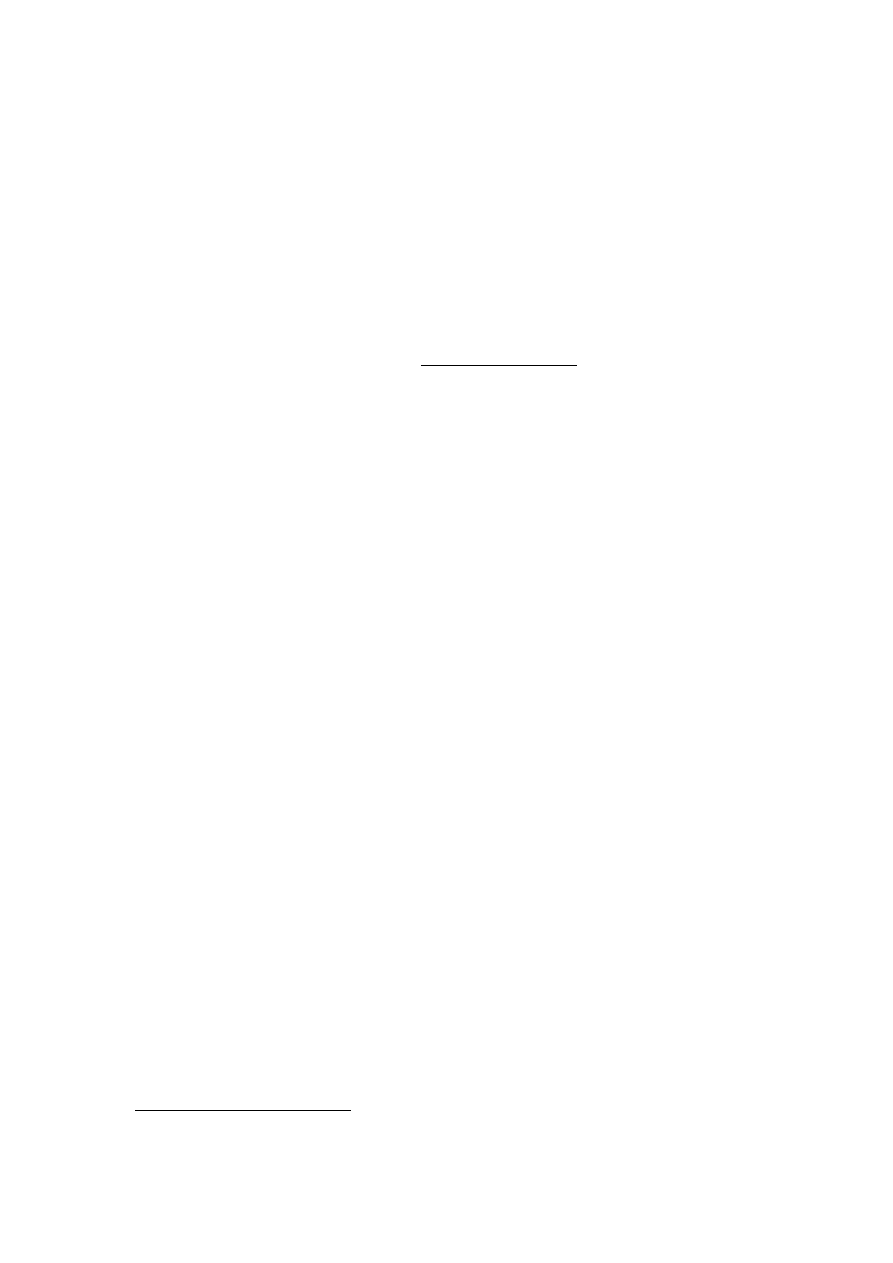

Poniższe rysunki przedstawia harmonogram wygenerowany za pomocą

szeregowania wstecz Zadań A, B i C.

Rys. 3.5 Harmonogram szeregowany wstecz dla Zadań A, B i C

Podstawową zaletą szeregowania algorytmicznego wstecz jest definiowanie

harmonogramów, które nigdy nie zawierają spóźnionych zadań, jednakże zdefiniowany

harmonogram może jednak wyznaczać niewykonalne terminy rozpoczęcia, tzn. takie,

w których czas rozpoczęcia zadań już upłynął. Istnieje możliwość wygenerowania

harmonogramu pozbawionego spóźnionych zadań. Cecha ta ma wiele zalet, ale też

szeregowanie wstecz posiada pewne ograniczenia praktyczne nawet w przypadku

wygenerowania wykonalnego planu. A mianowicie, w szeregowaniu wstecz wszystkie

zadania są przesunięte w prawą stronę deski planistycznej tak, że ich czas rozpoczęcia jest

możliwie najpóźniejszy, zgodny, a termin wykonania wciąż pozostaje nie przekroczony,

zgodny w terminem określonym przez klienta. Sytuacja ta łączy się to z brakiem bufora

czasowego w systemie, a wystąpienie jakichkolwiek zakłóceń tj. awarie maszyn,

spóźnione dostawy materiału, itp. spowoduje opóźnienie w realizacji zadania. Dodatkowo

odkładanie użycia dostępnych zasobów na później i oczekiwanie na rozpoczęciem

wykonania zadania na ostatnią chwile, ma swe konsekwencje w niemożliwości

rozważenia dodatkowych zadań, których dodanie do harmonogramu może się okazać

niezbędne w późniejszym terminie.

Podsumują, szeregowanie algorytmiczne może odbywać się na dwa sposoby,

których każdy posiada właściwe sobie ograniczenia;

2

1

A-10

C-10

B-20

B-10

C-20

A-20

czas

8

I. sposób - w szeregowaniu zadań wprzód daty rozpoczęcia pozostają

niezmienne, a daty zakończenia podlegają ustaleniu (przez co terminy

realizacji mogą być przekroczone), natomiast,

II. sposób - przy szeregowaniu zadań wstecz niezmienne są daty zakończenia,

podczas gdy określa się daty rozpoczęcia,

Piorąc pod uwagę harmonogram na rysunku 3.5 można zaobserwować przerwę

pomiędzy operacjami A-10 i B-20 wykonywanymi przez Zasób 1. Wykorzystania tej luki

przez inny zasób w kolejnych fazach ładowaniach jest mało prawdopodobna, gdyż jest

ona zbyt mała, wynikiem czego jest niewielkie wykorzystanie zasobu. W szeregowaniu

wprzód, luka ta dostępna jest do wykorzystania do operacji o dowolnym czasie trwania

zadań.

Rozwiązaniem problemu szeregowania wprzód i wstecz jest szeregowanie

algorytmiczne w trybie dwukierunkowym. Polega ono na wybraniu operacji znajdującej

się w środku szeregowania wybranego zadania, a następnie harmonogramuje się

następujące po niej operacje za pomocą szeregowania wprzód, a operacje poprzedzające

ją - za pomocą szeregowania wstecz.

Ta metoda jest użyteczna pod warunkiem, że użytkownik dysponuje wolnym

czasem dla kluczowego, intensywnie wykorzystywanego zasobu oraz planowane jest

przydzielenie operacji temu zasobowi, a następnie załadowanie operacji poprzedzających

oraz następujących po wybranej czynności, zgodnie z algorytmem szeregowania

dwukierunkowego. Niezbędne do takiego rodzaju szeregowa jest brak oczekiwania przez

zasób kluczowy na materiał.

Podsumowując, szeregowanie algorytmiczne jest stosunkowo prostą i szybką

metodą generowania harmonogramu wykonania zadań do deski planistycznej.

Harmonogram jest w pełni ustalany przez określenie kolejności zadań oraz reguły wyboru

pomiędzy dostępnymi zasobami.

Szeregowanie symulacyjne

Kolejny sposobem generowania harmonogramu zadań produkcyjnych jest

szeregowanie symulacyjne, stanowiące alternatywę dla szeregowania algorytmicznego.

Jest to również prosta, a także bardzo elastyczna metoda definiowania harmonogramów.

Zasadniczo za pomocą szeregowania symulacyjnego można tworzyć jednakowe

9

harmonogramy, jak w metodzie szeregowania algorytmicznego. Szeregowanie

symulacyjne może rozpatrzyć wiele harmonogramów, których szeregowanie

algorytmiczne nie jest w stanie przeanalizować. Dlatego też metoda szeregowania

symulacyjnego, nazywana również metodą opartą na zasobach

lub ładowaniem

równoległym

5

.

W metodzie symulacyjnej wybrana i ładowana jest pojedyncza operacja.

Zapewnia to lepszą kontrolę nad sposobem ładowania oraz elastyczność generowania

harmonogramów, a niżeli miało to miejsce w przypadku szeregowania sekwencyjnego.

Kolejną podstawową różnicą pomiędzy metodą algorytmiczną, a symulacyjną jest

to, że w szeregowaniu symulacyjnym harmonogram jest tworzony kolejno

w pojedynczych przedziałach czasowych od jednego czasu zdarzenia do następnego.

W metodzie symulacyjnej tworzenie harmonogramu rozpoczyna się w czasu bieżącego od

momentu załadowania wszystkich operacji, których wykonanie może się rozpocząć dla

danej chwili. Po załadowaniu wszystkich operacji, których wykonywanie może się

rozpocząć w danym czasie, rozpoczyna się kolejna szeregowanie dla kolejnego przedziału

czasu, tzn. pierwszego terminu zakończenia jednej z operacji na harmonogramie.

Szeregowanie symulacyjne odbywa się na zasadzie przesuwania się w czasie do przodu

i ładowania kolejnych operacji w kolejnych operacjach, gdy zasoby stają się bezczynne,

aż do momentu załadowania wszystkich operacji.

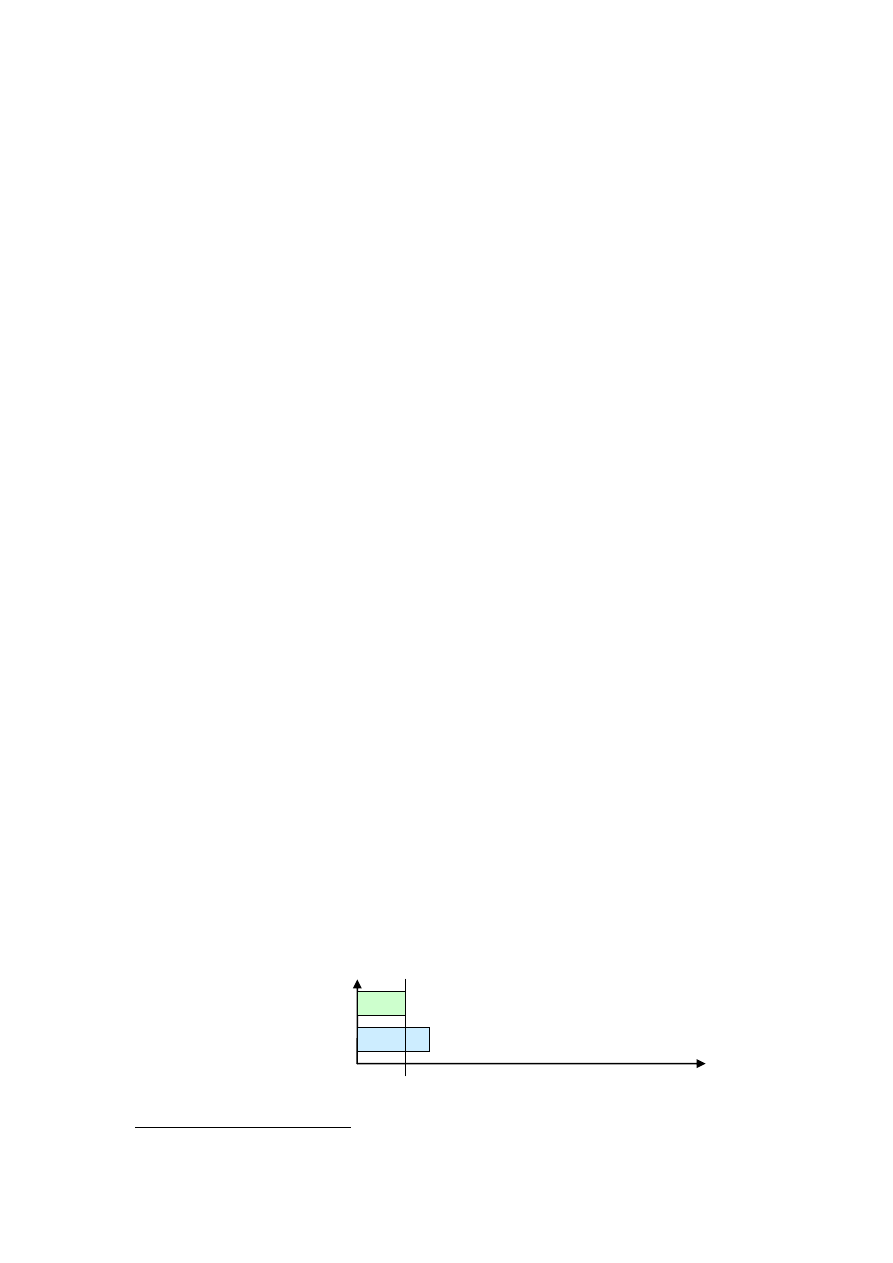

Pierwszym krokiem szeregowania symulacyjnego jest załadowanie wszystkich

opcji, których wykonanie może się rozpocząć w danej chwili. Poniższe rysunki

przedstawiają kolejne fazy szeregowania w następujących krokach;

Krok 1: Pierwsze operacje zgodnie z planem obórki mogą być

załadowane dla odpowiednich zasobów, Operacja 10 dla Zadania A (A-10) może

być załadowana dla Zasobu 1 i Operacja 10 dla Zadania B (B-10) może być

załadowana dla Zasobu 2.

5

Preactor – Podręcznik użytkownika, Wersja 9.1/9.2, Copyright 1993-2004 Prętczyński sp. z o.o.

2

1

A-10

B-10

czas

10

Rys. 3.6 Krok I - Ładowanie Zadnia A-10 i B-10

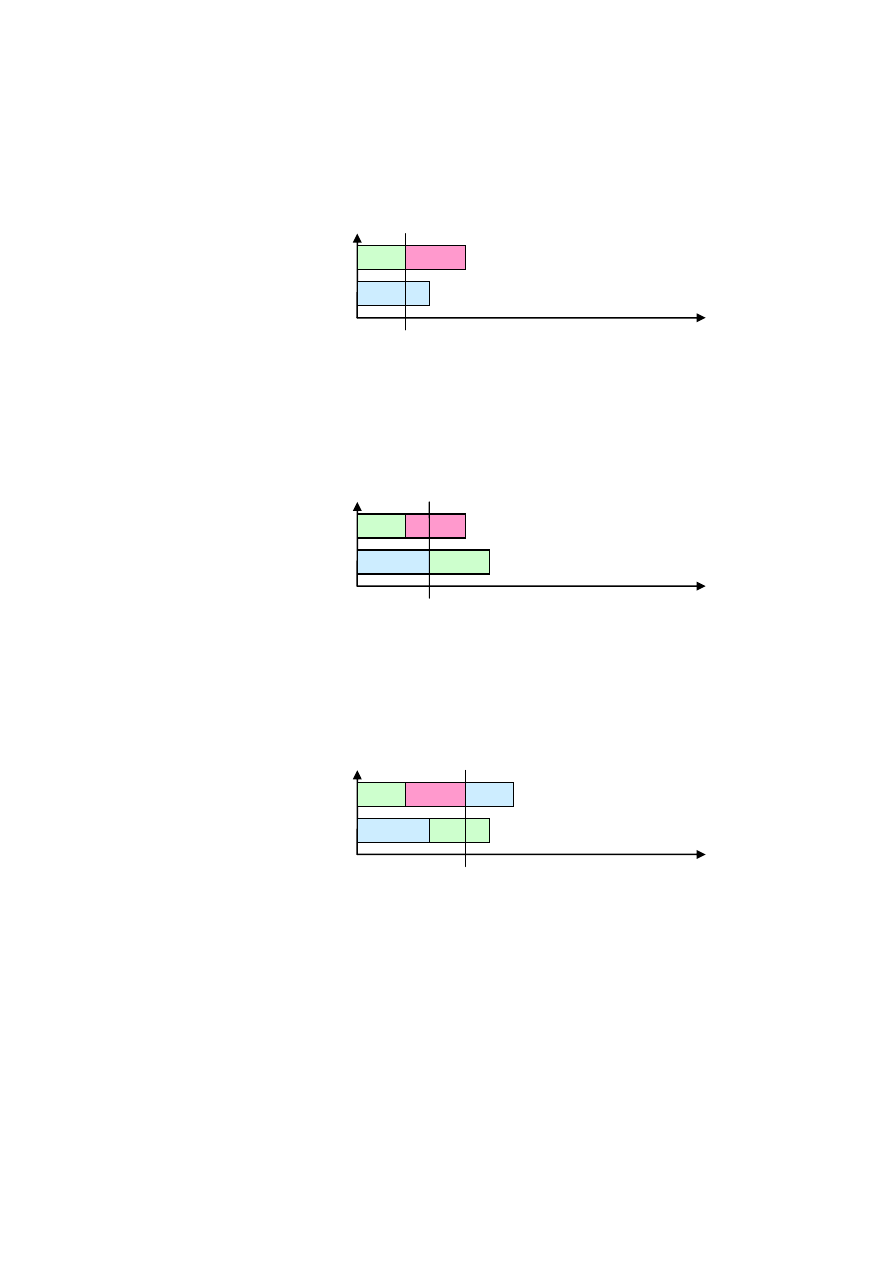

Krok 2: Symulowany czas jest przesunięty na koniec Operacji A-

10, w konsekwencji czego załadowana zostaje Operacja C-10 dla Zasobu 1.

Rys. 3.7 Krok II - Ładowanie Zadnia C-10

Krok 3: Symulowany czas jest przesunięty na koniec Operacji B-

10, w konsekwencji czego załadowana zostaje Operacja A-20 dla Zasobu 2.

Rys. 3.8 Krok III - Ładowanie Zadnia A-20

Krok 4: Symulowany czas jest przesunięty na koniec Operacji C-10

w konsekwencji czego załadowana zostaje Operacja B-20 dla Zasobu 1.

Rys. 9 Krok IV - Ładowanie Zadnia B-20

Krok 5: Symulowany czas jest przesunięty na koniec Operacji B-

10. Ponieważ dla Zasobu 1 załadowano już wszystkie operacje, symulowany czas

jest przesunięty na koniec Operacji A-20, gdzie załadowana zostaje ostatnia

operacja, C-20 dla Zasobu 2.

2

1

A-10

C-10

B-20

B-10

A-20

czas

2

1

A-10

C-10

B-10

A-20

czas

2

1

A-10

C-10

B-10

czas

11

Rys. 10 Krok V - Ładowanie Zadnia C-20

Metody algorytmiczna w przeciwieństwie do szeregowania symulacyjnego

postępuje jedynie do przodu w czasie. Przejście do następnego przedziału czasowego

następuje dopiero po załadowaniu wszystkich operacji przypadających na aktualny czas.

To też symulator harmonogramów zatrzymując się w czasie oraz bada całościowy zestaw

pozostały możliwych rozwiązań, przechodząc do następnego przedziału dopiero po

załadowaniu wszystkich operacji. Generator algorytmiczny harmonogramów stałe

przemieszcza się w czasie do przodu bądź do tyłu, jednocześnie ładując operacje dla

każdego z zadań. Rozpoczyna on działanie w czasie bieżącym i przechodzi kolejno do

następnych przedziałów czasowych, ładując wszystkie zebrane operacje wchodzące

w skład pierwszego zadania. Kolejnym krokiem jest powrót do czasu bieżącego

i rozpoczęcie do nowa ładowanie wszystkich operacji wchodzących w skład kolejnego

wytypowanego zlecenia. Powyższa procedura powtarza się, aż do momentu załadowania

wszystkich dostępnych zadań na desce planistycznej. Tak więc algorytmiczny generator

harmonogramów wybiera zadanie zgodnie a następnie rozkłada je w czasie, ładuje je, po

czym przechodzi do następnego zadania. Kontrola pracy algorytmicznego generatora

harmonogramów odbywa się za pomocą reguł przydzielania ważności (reguł

priorytetów), służących do wyboru kolejnej ładowanej operacji. Podejście to wymaga

określenia priorytetu dla każdej operacji, który wynika zarówno z priorytetów ustalanych

w przedsiębiorstwie niezależnie dla każdego zlecenia, jak i z wykorzystania różnych reguł

priorytetów. Zlecenia z późniejszym terminem zakończenia przesuwane są i jedną

zmianę. Ma to na celu realizację planu bez większych kolizji i opóźnień realizacji zleceń.

Do reguł priorytetów stosowanych w operacyjnym sterowaniu wytwarzaniem

należą m.in.

6

:

FIFO (First In First Out)- jest reguła przypadkowa, która daje

pierwszeństwo temu zleceniu, które ma wcześniejszy termin rozpoczęcia.

6

K.J. Wróblewski i in.: Reguły priorytetu w sterowaniu przepływem produkcji; Wydawnictwa Naukowo-

Techniczne, Warszawa, 1984

2

1

A-10

C-10

B-20

B-10

C-20

A-20

czas

12

STO (Shortest Time Operation) - reguła ustawia tą operację jako pierwszą,

która ma najkrótszy czas trwania. Stosowanie tej reguły powoduje zmniejszenie

średniego czasu oczekiwania operacji i to co z tym związane również średniego

czasu realizacji zleceń, przy wysokim wykorzystaniu maszyn. Wadą jest natomiast,

że terminy zleceń zawierających operacje z długimi czasami realizacji mogą nie być

dotrzymywane.

LTO (Longest Time Operation) - reguła jest odwrotnością poprzedniej

i ustawia tą operację jako pierwszą, która ma najdłuższy czas wykonania.

Reguła wg najkrótszego czasu przezbrojenia - reguła daje pierwszeństwo

tej operacji, która w danym momencie wymaga najkrótszego czasu przezbrojenia

maszyny. Celem jest maksymalne wykorzystanie stanowiska.

Reguła wg najkrótszego czasu realizacji zlecenia - reguła sprawia, że

operacje, które należą do zleceń o najkrótszym czasie wytwarzania, mają najwyższy

priorytet. Stosowanie jej prowadzi do krótkich czasów realizacji zleceń, dobrego

wykorzystania maszyn, lecz powoduje jednocześnie gorsze dotrzymywanie terminów dla

zleceń z długimi czasami realizacji.

Istota ładowania, w której korzysta metoda szeregowania symulacyjnego

gwarantuje duża elastyczność podczas generowania harmonogramów, to jednak na

efektywne wykorzystanie tej metody wpływa przede wszystkim reguły rozdzielania

służące do wyboru kolejne operacji dla danego zasobu z dostępnego wachlarza zadań do

wykonania. Szeregowanie symulacyjne ma też swoje wady. Przykładem może być użycie

reguły rozdzielania minimalizującego opóźnienie – współczynnik krytyczny. Wybór

operacji na podstawie tejże reguły jest oparty na porównaniu pozostałego terminu

dostawy gotowego wyrobu z czasem potrzebnym do zakończenia operacji. W takim

przypadku, jeżeli zdolności produkcyjne stanowią problem metoda symulacyjna dążyłaby

do zminimalizowania opóźnienia wszystkich zadań produkcyjnych, i jednocześnie

generuje poprzez swoje wybory duża ilość nieznacznie spóźnionych zadań. Natomiast

metoda algorytmiczna używając stopnia priorytetu terminu wykonania dałaby rezultat w

postaci mniejszej liczby spóźnionych zadań, mino iż o większym stopniu spóźnienia.

W takiej sytuacji użytkownik systemu może łatwiej skupić uwagę na zadaniach, które

mają przewidziane opóźnienia. Dlatego też szeregowanie algorytmiczne zapewnia

użytkownikowi systemu większą kontrolę parametrów procesu niż szeregowanie

symulacyjne.

13

Podsumowując:

symulacyjny generator harmonogramów używający jako reguły

rozdzielania zasady FIFO wygeneruje harmonogram cechujący się większym

wykorzystaniem zasobów oraz krótszą rozpiętością czasową harmonogramu od

algorytmicznego generatora harmonogramów, lecz kosztem większej produkcji

w toku,

planowanie w przód powoduję tendencje wzrostu zapasów produkcji

w toku jak również wzrost czasów realizacji zleceń,

planowanie w tył wiąże się z brakiem możliwości manewru czasowego dla

poszczególnych operacji (można jedynie przesuwać operacje jedynie w lewym

kierunku na desce planistycznej, czyli w kierunku ich wcześniejszego rozpoczęcia

i wykonania, ale jeśli zlecenie już się rozpoczęło to jest to niemożliwe,

metoda algorytmiczna ładuje na raz całą sekwencję faz procesu, dzięki

czemu w łatwy sposób można skontrolować poprawność przerw pomiędzy

operacjami i w miarę potrzeby ją skontrolować,

symulacyjny generator harmonogramów cechuje się mniejszą możliwością

kontroli, gdyż przy ładowaniu pierwszej operacji urządzenie nie rozpoznaje, kiedy

zostanie załadowana kolejna operacja,

planowanie symulacyjne rozpatruje procentowe zapotrzebowanie na moc

produkcyjną każdej z dostępnych operacji z osobna, co pozwala zaplanować wiele

operacji równolegle, niezależnie na wielu stanowiskach.

Planowanie produkcji przysparza prawdziwych problemów w momencie

planowania zlecenia montażowego. W większości przypadków wykonanie takiego

zlecenia jest uzależnione od realizacji innego zlecenia. To też, w przypadku zleceń

montażowych konieczne jest uzależnienie od siebie zleceń mających swój finał procesu

wytwarzania w hali montażowej. Powiązanie tych zleceń następuje poprzez wspólny

numer zlecenia nadrzędnego lub przez wspólne ID pozycji w systemie komputerowym.

Rozpoczęcie zlecenia nadrzędnego wyznacza najpóźniejszy termin zakończenia

poszczególnych powiązanych z nim zleceń produkcji poszczególnej części.

Jeśli czas realizacji jednego zlecenia powiązany jest z czasem realizacji innego

zlecenia lub grupy zleceń, to w konsekwencji zlecenia te mogą mieć wspólnie

14

realizowaną jedną z operacji, niekoniecznie ostatnią, czy pierwszą. Wtedy należy

powiązać czas realizacji tej operacji z terminem zakończenia operacji skojarzonego

zlecenia. Jedną z metod jest określenie, które z tych zleceń jest zleceniem nadrzędnym.

Planowanie tego zlecenia odbywa się za pomocą dowolnej metody. Zlecenia podrzędne są

natomiast planowane przy zastosowaniu planowania środkowego, przy czym wspólna

operacja musi mieć ten sam termin realizacji co odpowiadająca jej operacja zlecenia

nadrzędnego

7

.

W niektórych przypadkach system nadrzędny (PPC lub koordynujący) może

dostarczać najwcześniejszych i najpóźniejszych terminów realizacji poszczególnych

operacji zlecenia (tzw. 'pole manewru'). Wówczas planowanie w tył lub wprzód odbywa

się zgodnie z rysunkiem 3.11.

St

an

ow

isk

a

ob

ró

bk

ow

e

t

Zlecenie planowane wprzód

Zlecenie planowane w tył

Czas międzyoperacyjny

(transport)

Operacja 1

Operacja 2

Operacja 3

Op. 4

Operacja 1

Operacja 2

Operacja 3

Op. 4

Czasowe 'pole manewru' operacji

Najwcześniejszy

możliwy termin

rozpoczęcia

operacji

Najpóźniejszy

możliwy termin

zakończenia

operacji

Rys.3.11 Planowanie zlecenia wprzód lub w tył w przypadku, gdy podane są terminy rozpoczęcia i

zakończenia operacji

8

7

Praca doktorska Chrobot J., System operacyjnego sterowania wytwarzaniem, ITMiA, Politechnika

Wrocławska, Wrocław, 1998.;

8

Rysunek 11Planowanie zlecenia wprzód lub w tył w przypadku, gdy podane są terminy rozpoczęcia i

zakończenia operacji, Na podstawie; Praca doktorska; System operacyjnego sterowania wytwarzaniem,

Jarosław Chrobot, Jarosław Rakowski, Instytut Technologii Maszyn i Automatyzacji Politechniki

Wrocławskiej, Wrocław 1998;

15

Po zaplanowaniu terminów operacji ma miejsce przyporządkowanie operacji do

stanowisk roboczych, w wyniku, czego uzyskuje się plan obłożenia maszyn. Dla każdego

stanowiska obliczane jest zapotrzebowanie na moc produkcyjną przez sumowanie

zapotrzebowań wszystkich operacji. W wyniku porównania zdolności produkcyjnej

z zapotrzebowaniem można podjąć decyzję, czy konieczne jest wyrównanie obciążeń

stanowisk roboczych.

Do mechanizmów, które umożliwiają wyrównanie obciążeń roboczych. zaliczają

się:

Przesunięcie operacji w czasie;

Dzielenie operacji, które można rozróżnić na:

o Dzielenie wg liczby sztuk;

o Dzielenie technologiczne.

Wyrównanie obciążeń stanowisk powoduje zmianę w planie obłożenia stanowisk.

O ile jest to możliwe mogą także wystąpić kolizje miedzy operacjami. Z taka sytuacją

mamy do czynienia, gdy poszczególne operacje kolidują ze sobą czasowo, albo ich

kolizja wynika z ograniczonych możliwości personalnych. Przykład stanowi sytuacja,

w której liczba pracowników, którzy mogą obsługiwać dany typ maszyn jest mniejsza od

liczby maszyn należących do tego typu.

By określić czy w danym planie produkcyjnym występują kolizje operacji,

wyszukuje się w planie obłożenia stanowisk wszystkich kolidujących ze sobą czasowo

operacje, a następnie, wykorzystując dane personalne, a także informacje o ich obecności

na poszczególnych zmianach, odszukuje się wszelkie te miejsca w planie obłożenia

stanowisk, które wskazują na możliwość pojawienia się konflikt ze względu na brak

wymaganej liczby pracowników w danym czasie.

Poprzez ograniczenie ram czasowych zdefiniowanego okresu czasu można

zawęzić obszar poszukiwania kolizji i jednocześnie przyspieszyć cały proces.

Problemu planowania oraz harmonogramowania produkcji kładą mocny nacisk na

fakt osobowy w zarządzaniu realizacją zlecenia. Reasumując nie jest możliwe efektywne

zarządzać produkcja z pozycji Działu Planowania Produkcji bez ścisłej współpracy tego

działu z Działem Personalnym (Kierownictwem Produkcji). Jednak należy zwrócić

uwagę, iż często jest bardzo trudno zaplanować, nawet te ograniczone wąskimi ramami

czasowymi, gdyż nie sposób jest przewidzieć sytuację o jak będzie wyglądał stan

16

osobowy załogi pracowniczej w zdefiniowanym przez zlecenie czasie. Poprzez

współprace tych dwóch działów można jedynie oszacować lub założyć pewien stan

osobowy.

Celem zarządzania realizacji zleceniami jest wytworzenie czasowego planu

obłożenia stanowisk roboczych i przekazywanie zleceń do realizacji jednostkom

podrzędnym zgodnie z planem. W przypadku wytwarzania tzw. 'warsztatowego' opartego

na seriach, zlecenia wykonywane są w sposób sekwencyjny na poszczególnych

maszynach. W elastycznych systemach wytwórczych zlecenia realizowane są równolegle.

Istnieje różnica pomiędzy planowaniem obłożenia stanowisk w warunkach

warsztatowych oraz warunkach elastycznego systemu produkcyjnego.

Za pomocą priorytetów operacji ustala się jest kolejność i zmieniany jest plan

obłożenia maszyn. Liczba wyżej wymienionych działań jest uzależniona od trafności

doboru metody planowania. Jeśli można zaakceptować zlecenie, które poddawane było

planowaniu oraz harmonogramowaniu to wysyła się je do realizacji. Jeśli nie to powtarza

się cala operację przy jednoczesnej zmianie metody harmonogramowania.

W sytuacji gdy zlecenie trafia do realizacji, kolejnym wymogiem jest sprawdzenie

dostępności wymaganych zasobów produkcyjnych. Jeśli brakuje któregoś z zasobów,

wówczas można przeprowadzić ponowne planowanie zlecenia przy uwzględnieniu

aktualnych warunków. Po zakończeniu aktualizacji planu produkcji z uwzględnieniem

aktualnych zasobów produkcyjnych, przyporządkowuje się operacje do pracowników

oraz drukuję się niezbędna dokumentacje. Jednocześnie uruchomione zostają zlecenia

transportowe.

Przy planowaniu sekwencyjnym poszczególne operacje zlecenia wymagają pełnej

zdolności produkcyjnej w danym punkcie czasowym. Zdefiniowane są terminy

rozpoczęcia i startu, które są obliczane na podstawie czasu trwania operacji opisanego

następującym wzorem:

PZ

j

T

t

uk

liczba_szt

t

t

gdzie:

T

t

= czas trwania operacji,

j

t

= czas obróbki jednego detalu, liczba_sztuk = liczba

sztuk wytwarzanych detali w zleceniu,

PZ

t

= czas przygotowawczo-zakończeniowy.

Jeśli w przedziale czasowym

T

t znajdą się inne operacje, konkurujące do tego

samego stanowiska produkcyjnego, należy przeprowadzić najpierw wyrównanie obciążeń

17

i, jeśli to nie przyniesie oczekiwanych rezultatów, konieczne jest usunięcie kolizji za

pomocą metod harmonogramowania

9

.

Przy planowaniu równoległym rozpatrywane jest procentowe zapotrzebowanie na

moc produkcyjną każdej operacji z osobna. Przez co planowanie równoległe jest bardziej

złożone od planowania sekwencyjnego, można jednak dzięki niemu zaplanować

równolegle wiele operacji na jednym stanowisku obróbkowym. Zapotrzebowanie to

oblicza się zgodnie ze wzorem:

100

t

t

t

uk

liczba_szt

t

ZMP

pmin

kmax

PZ

J

gdzie ZMP = procentowe zapotrzebowanie na moc produkcyjną jednej operacji,

max

k

t

= najpóźniejszy możliwy termin zakończenia operacji,

min

k

t

= najwcześniejszy możliwy termin

rozpoczęcia operacji.

W wyniku zaplanowania wielu operacji na jednym stanowisku obróbkowym

powstaje sytuacja, gdzie może dojść do skumulowania zapotrzebowania na moc

produkcyjną. W takiej sytuacji powinno ono być wyrównane.

W trakcie realizacji zlecenia produkcyjnego kierownictwo wydziału

produkcyjnego kontroluje przebieg realizacji zlecenia i wysyła meldunki o przebiegu

zlecenia do działu Planowania Produkcji. Powyższe meldunki mogą zawierać następujące

informacje:

potwierdzenie rozpoczęcia zlecenia, operacji,

zakończenie zlecenia, operacji,

zakłócenia i awarie (np. maszyn),

wszelkie opóźnienia wywołane ograniczoną wydajnością maszyny

potwierdzenia dostarczenia materiałów, narzędzi,

remonty stanowisk.

Powyższe informacje zostają zapisane w bazie danych, a następnie mogą być one

ewentualnie przekazane do systemów nadrzędnych, dla ewentualnej korekty na

przyszłość. Użytkownik systemu kontrolując przebieg procesu ma możliwość edycji

danych jak również reagowania na nie, jeśli zajdzie taka konieczność. W ten sposób może

9

H.P. Wiendahl: Belastungsorientierte Fertigungssteuerung, Hanser-Verlag, Monachium, Wiedeń, 1987

18

po ocenie sytuacji podejmować decyzje, czy dany meldunek powinien zostać przekazany

do jednostek nadrzędnych.

Charakterystyka harmonogramu

Opracowanie harmonogramu produkcji, ustalającego jego przebieg w czasie,

to kolejny etap w procesie projektowania struktury produkcyjnej.

Projektowanie przebiegu produkcji w czasie i wyrażanie go za pomocą

harmonogramów jest zagadnieniem bardzo złożone. Wyrób składa się zazwyczaj z wielu

detali i zespołów. Każdy detal wykonywany jest z reguły w wielu operacjach

produkcyjnych. Mnogość działań musi być wzajemnie powiązana i zsynchronizowany

z uwzględnieniem odpowiedniego wykorzystania czasu pracy ludzi, maszyn i urządzeń,

właściwym gospodarowaniem środkami obrotowymi, rytmicznym spływaniem wyrobów,

właściwej obsługi narzędziowej, remontowej.

Decyzje, które bezpośrednio wpływają na harmonogramy produkcji dotyczą

między innymi:

okresu powtarzalności pracy jednostki produkcyjnej (rytmu),

funduszu czasu pracy stanowisk roboczych (w tym zmianowości pracy),

wielkości partii produkcyjnych (organizacyjnych i transportowych

poszczególnych detali),

Podczas projektowania harmonogramu należy zająć się z kolei następującymi

zagadnieniami

10

:

ustaleniem odpowiedniej kolejności detalooperacji w harmonogramie, tak

aby łączny czas przezbrojeń stanowisk roboczych oraz cykl produkcyjny

osiągnęły optymalną wartość,

usytuowaniem operacji dotyczących elementów względem siebie

i względem innych detalooperacji, tak aby cykle wykonania poszczególnych

detali były uzasadnione i wystarczająco korzystne.

W przypadku wykonania po sobie różnych operacji na danym stanowisku

roboczym zakres przezbrojeń i związany z tym koszt wzrasta. Jeżeli następujące kolejno

po sobie operacje są podobne(ten sam gabaryt, grubość blachy), to zmniejsza się zakres

10

Mazurczak J., Projektowanie struktur systemów produkcyjnych, Wydawnictwo Politechniki Poznańskiej,

Poznań 2002.

19

przezbrojeń. Od kolejności wykonywania operacji zależy również znacznie długość cyklu

detali i związane z tym koszty zamrożenia produkcji w toku.

Wynika z tego, że na etapie projektowania harmonogramu decydujemy o dwóch

bardzo istotnych elementach:

wielkości robót w toku,

stopniu wykorzystania czasu pracy robotnika.

Skrócenie cyklu produkcyjnego i zmniejszenie zapasu robót w toku można więc

osiągnąć przez uwzględnienie w harmonogramie odpowiedniej kolejności obróbki detali

(grupowaniu podobnych detali na jednym stanowisku roboczym) oraz przez wybór

odpowiedniego rodzaju cyklu (przebiegu detali przez stanowiska). Jak wiadomo,

najdłuższy cykl produkcyjny występuje w przebiegu szeregowym (kolejnym). Pozostałe

przebiegi: szeregowo-równoległy i równoległy powodują skrócenie cyklu.

Harmonogram produkcyjny zawiera normatywne rozłożenie w czasie wszystkich

operacji wykonywanych na asortymencie przedmiotów związanych z jednostką

produkcyjną. Obejmuje on okres powtarzalności pracy każdego stanowiska w gnieździe

lub linii. Sprowadzenie harmonogramu do okresu powtarzalności jest dużym ułatwieniem.

Harmonogram staje się wówczas normatywem produkcji. Harmonogram normatywny w

porównaniu z tradycyjnymi (np. typowymi Gantta) ma następujące zalety

11

:

daje dogodną podstawę do rozwiązań optymalizacyjnych, szczególnie

w powiązaniu z harmonogramem pracy robotników,

upraszcza graficzne przedstawienie przebiegu produkcji, sprowadza się do

rozrysowania go dla stosunkowego niewielkiego przedziału czasu,

wyraźnie uwidacznia czas pracy stanowisk i czas przerw w większym

przedziale czasu będącym wielokrotnością rytmu.

Podsumowując, można stwierdzić, że projektowanie harmonogramów produkcji,

jest jednym z najbardziej złożonych problemów organizacyjnych. Każdy przebieg cyklu

produkcyjnego w czasie prowadzi do innych konsekwencji. Można tu wymienić kilka

istotnych wniosków dotyczących usytuowania detalu w harmonogramie:

11

Mazurczak J., Projektowanie struktur systemów produkcyjnych, Wydawnictwo Politechniki Poznańskiej,

Poznań 2002.

20

Kolejność układania detali ma zasadniczy wpływ na wydłużenie cyklu

poszczególnych detali i jego łączną długość.

Im dalsze miejsce zajmuje detal w harmonogramie, tym większy jest jego

wskaźnik wydłużenia cyklu. Detal umieszczony jako pierwszy w kolejności

ma najmniejszy wskaźnik wydłużenia cyklu produkcyjnego

W pierwszej kolejności powinny być układane detale, które nie są

poddawane operacją na pierwszych stanowiskach, lub też detale, których

czasy operacji tworzą szereg rosnący. Ten warunek daje korzyści

w przypadku stosowania równoległego przebiegu obróbki detali w ramach

partii. Jeżeli do wyboru mielibyśmy wiele detali, których czasy operacji

tworzą szereg rosnący, to w pierwszej kolejności należałoby wybrać te, który

przyrosty czasów kolejnych operacji są najmniejsze.

Jako ostatnie powinny być układane detale spełniające warunek odwrotny do

powyższego, tzn. te, których cykl produkcyjny nie zawiera żadnych operacji

wykonywanych na ostatnich stanowiskach, oraz detale, których czasy

operacji tworzą szereg malejący.

Przy układaniu harmonogramu często występuje problem, czy lepiej

podzielić partię produkcyjną (a więc zwielokrotnić czas przygotowawczo-

zakończeniowy), czy wydłużyć cykl produkcyjny. Decyzję należy podjąć po

dokładnej analizie kosztów produkcji.

Optymalny wariant harmonogramu można oczywiście przez rozpatrzenie i ocenę

wszystkich możliwych wariantów (metodą prób i błędów), ale przeważnie nie jest to

możliwe nawet z zastosowaniem komputerowego wspomagania projektowania. Dlatego

prowadzi się intensywne próby uzyskiwania rozwiązań projektowych metodami

uproszczonymi oraz z zastosowaniem różnych systemów, w tym również zasad

programowania linowego i metod sieciowych.

Wyszukiwarka

Podobne podstrony:

chrobot,operacyjne sterowanie w Nieznany

chrobot,operacyjne sterowanie wytwarzaniem, opis przedsiębiorstwa

chrobot,operacyjne sterowanie wytwarzaniem, pytania i odpowiedzi

chrobot,operacyjne sterowanie wytwarzaniem, przebieg zlecenia produkcyjnego w stanowisku dyspozytors

chrobot,operacyjne sterowanie wytwarzaniem, łączenie zaawansowanego harmonogramowania z symulacją

1 Identyfikacja obiektow sterow Nieznany (2)

4 WZMACNIACZE OPERACYJNE UKLAD Nieznany

KOMPUTEROWE SYSTEMY STEROWANIA Nieznany

CW 8 Wzmacniacz operacyjny id 1 Nieznany

dobrucki,systemy operacyjne, op Nieznany

,systemy operacyjne,koordynacja Nieznany (2)

Badania operacyjne w logistyce Nieznany

Instrukcja obslugi sterownikow Nieznany

PAMIECI OPERACYJNE QULCAZM6ZU7S Nieznany

Frezer obrabiarek sterowanych n Nieznany

więcej podobnych podstron