KONCEPCJE ZARZĄDZANIA W ŁAŃCUCHU

DOSTAW

LEAN MANAGEMENT

NARZĘDZIA LEAN MANAGEMENT

Lean

management

tools

Value

Stream

Mapping

Standard

work

5S

Visual

Management

Kanban

SMED

TPM

LEAN MANAGEMENT W DOSKONALENIU ŁAŃCUCHA DOSTAW

Przeprojektowanie łańcucha dostaw tak aby produkować coraz więcej przy zaangażowaniu coraz mniejszych

zasobów

Troska o najlepszą obsługę klienta przez wszystkie ogniwa łańcucha dostaw

Ciągły przepływ zgodny z zasadą just in time

Dbałość o komunikację i zadowolenie pracowników w łańcuchu dostaw

Wysoka jakość

Spłaszczenie struktur

Eliminacja marnotrastwa i tworzenie wartości z punktu widzenia klienta

KORZYŚCI Z WDROŻENIA LEAN MANAGEMENT

Zmniejszenie

liczby wyrobów z

brakami z 2,5%

do 0,4%

Zmniejszenie

zapotrzebowania

na personel o

30%

Zwiększenie

produktywności

o 35%

Średnie

skrócenie cyklu

produkcyjnego o

37%

Redukcja

zapasów o 45%

LEAN NIE TYLKO U TOYOTY

Rozwiązania lean są coraz częściej stosowane u producentów branży spożywczej:

Zasady oparte na rozwiązaniach produkcyjnych Toyoty

stosuje w swoim łańcuchu dostaw firma Tesco z sukcesem

od roku 1996.

AGILE MANAGEMENT

Agile management to koncepcja

elastycznego zarządzania. Jej

kluczowymi elementami są

elastyczność i kompresja czasu.

W DRODZE DO ELASTYCZNOŚCI ŁAŃCUCHA DOSTAW

Synchronizacja podaży z popytem

Eliminacja czynności zbędnych

Skracanie czasu przestawiania maszyn

Ograniczenie czynności przemieszczania komponentów

LEAN & AGILE

Lean – produkt masowy,

niska cena, dobra jakość

Agile – indywidualizacja

produktu masowego,

szybkie wchodzenie na nisze

rynkowe

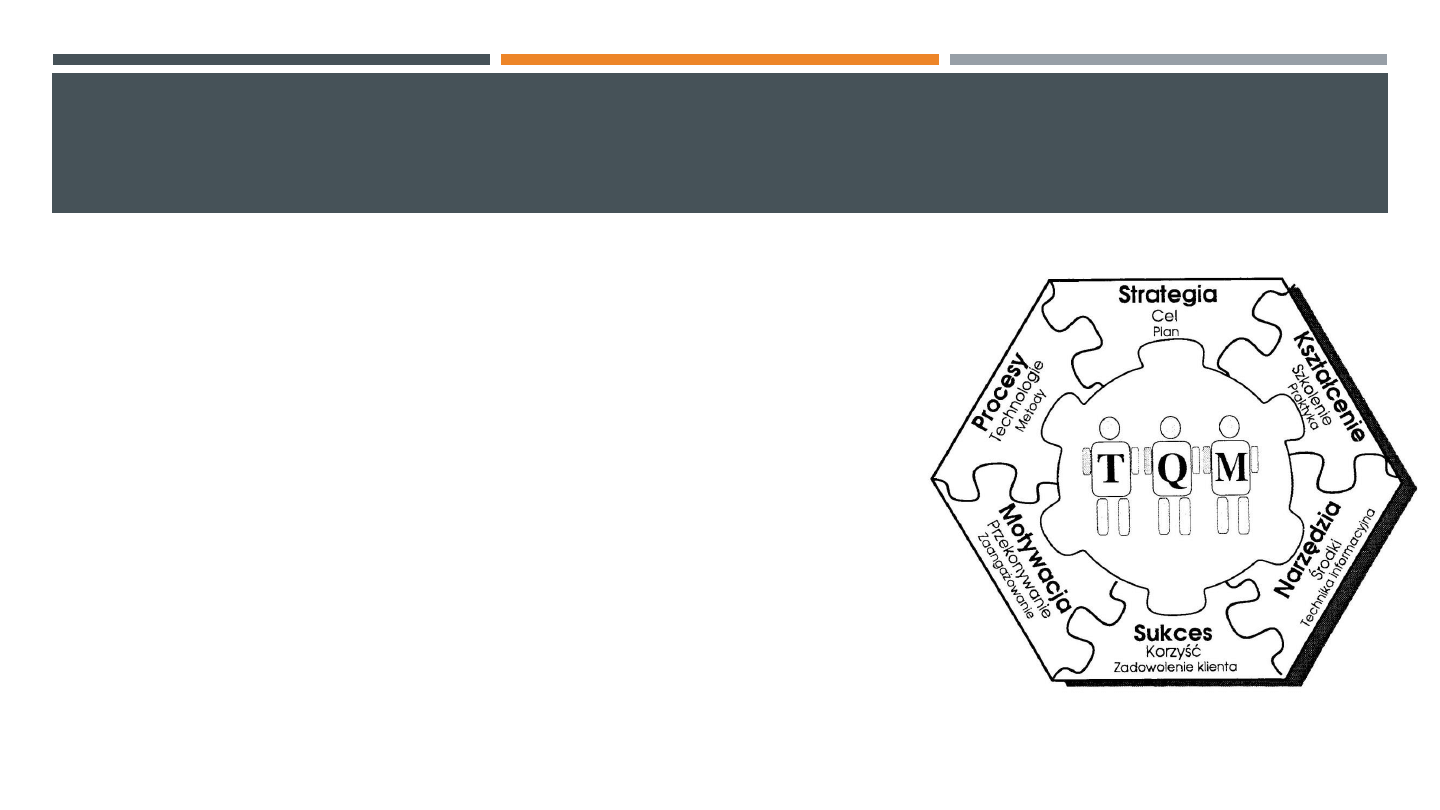

TOTAL QUALITY MANAGEMENT(TQM)

Podejście do zarządzania organizacją, w którym każdy

aspekt działalności jest realizowany z uwzględnieniem

spojrzenia projakościowego.

CELE TQM

•

osiągnięcie długotrwałego sukcesu,

którego źródłem jest zadowolenie

klienta

•

korzyści dla organizacji i jej członków

oraz dla społeczeństwa.

ISTOTA

Filozofia TQM opiera się na 5 zasadach (pięć ścian piramidy TQM):

zaangażowanie kierownictwa (przywództwo)

koncentracja na kliencie i pracowniku

koncentracja na faktach

ciągłe doskonalenie

powszechne uczestnictwo.

NARZĘDZIA

Do najpopularniejszych z nich zaliczamy:

KAIZEN

5S

FMEA (Failure Mode and Effects Analysis)

QFD (Quality Function Deployment)

Six Sigma

JIT (Just in time)

Kanban

SIX SIGMA

W zakładach Motorola powstała definicja Six

Sigma, według której:

„Six Sigma to filozofia biznesu kierująca

działaniami przez wyraźne określenie

wartości organizacji w ramach jej systemu

kompensacji oraz strategii biznesu

nastawionej na cięcie kosztów i

podnoszenie satysfakcji klienta.”

ZASADY SIX SIGMA

Six Sigma opiera się na sześciu podstawowych zasadach:

koncentracja na kliencie,

oparcie na faktach i danych,

procesowe podejście do zarządzania i usprawnień (w całym obszarze organizacji),

zarządzanie proaktywne

współpraca pozbawiona barier

ukierunkowanie na perfekcję i tolerancja dla

CELE

eliminacja zmienności,

satysfakcja klienta,

skrócenie czasy cyklu produkcyjnego,

redukcja kosztów związanych z poprawą błędów, naprawami, złomowaniem,

poprawa pozycji rynkowej organizacji.

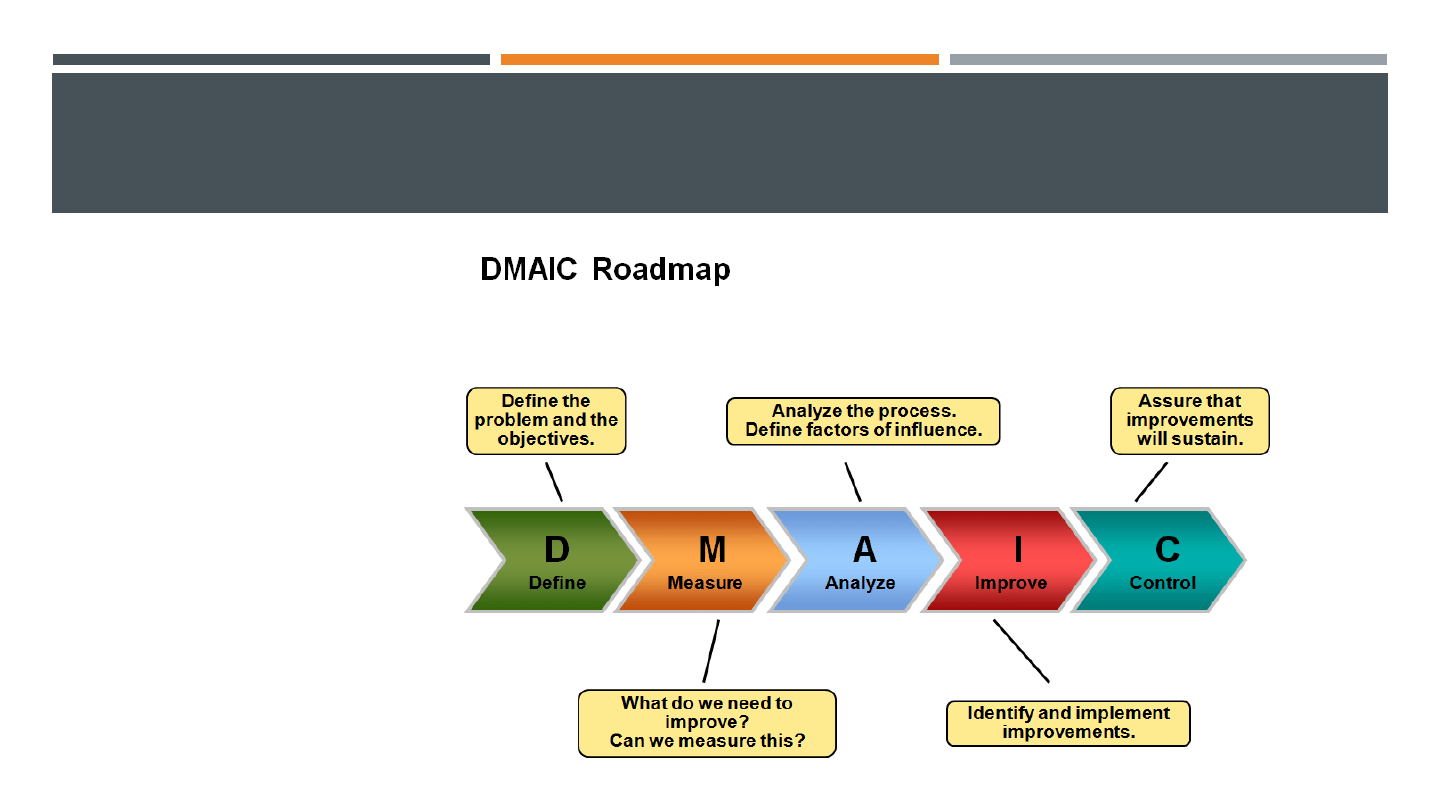

FAZY W POCESIE SIX SIGMA

Definiowania.

Pomiaru.

Analizy.

Udoskonalenia.

Kontroli.

KTO STOSUJE SIX SIGMA?

Six Sigma jest bardzo rozpowszechniona w Stanach Zjednoczonych. Stosują ją m.in.

Motorola, General Electric, Microsoft. W Europie metoda ta również znajduje

uznanie. Stosują ją np. ABB, czy Philips.

Najlepszą rekomendacją dla Six Sigma niech będą słowa, które wypowiedział prezes

GE Jack Welch

„Six Sigma to najważniejsza z kiedykolwiek podjętych przez GE inicjatyw”.

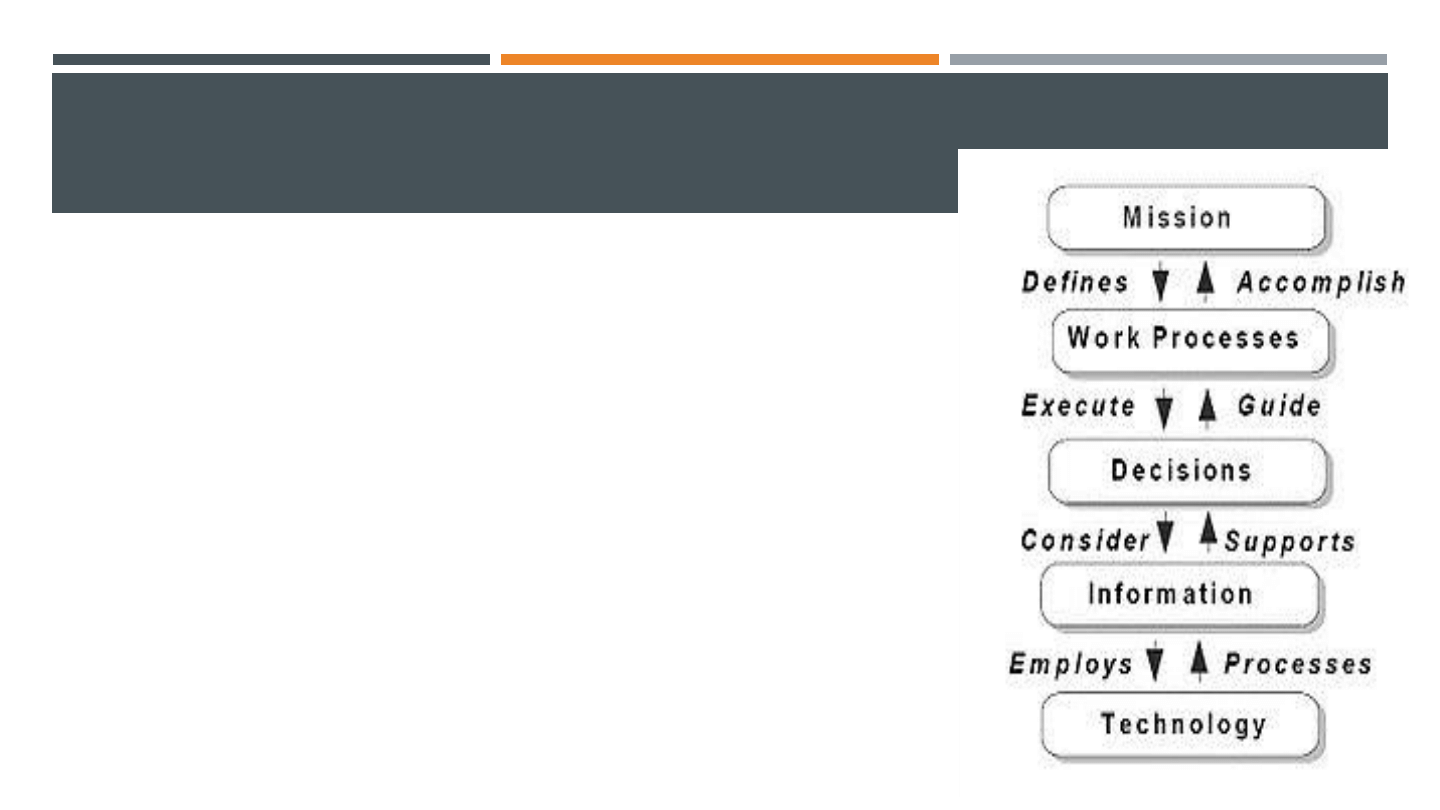

BUSINESS PROCESSING REENGINEERING (BPR)

Metoda gruntownego przekształcania całościowych

procesów w przedsiębiorstwie w celu

optymalizowania trzech podstawowych wyznaczników

efektywności: jakości, kosztów i terminu realizacji.

ZAŁOŻENIE BPR

Konieczność wprowadzenia kompleksowych zmian w

procesach funkcjonowania oraz propozycja

przebudowania całej organizacji ,aby mogła ona

zachować rentowność, wypłacalność i poprawić

obsługę klienta

ETAPY POSTĘPOWANIA W REENGINEERINGU

1. Sformułowanie problemu

2. Identyfikacja potrzeb użytkownika

3. Analiza istniejącego stanu

4. Wybór metod postępowania i zespołu technik

wspomagających

5. Przedstawienie metody postępowania i określenia

potrzebnych środków

6. Wdrożenie zmian w organizacji.

7. Podjęcie działań w celu wprowadzenia

nowych zmian

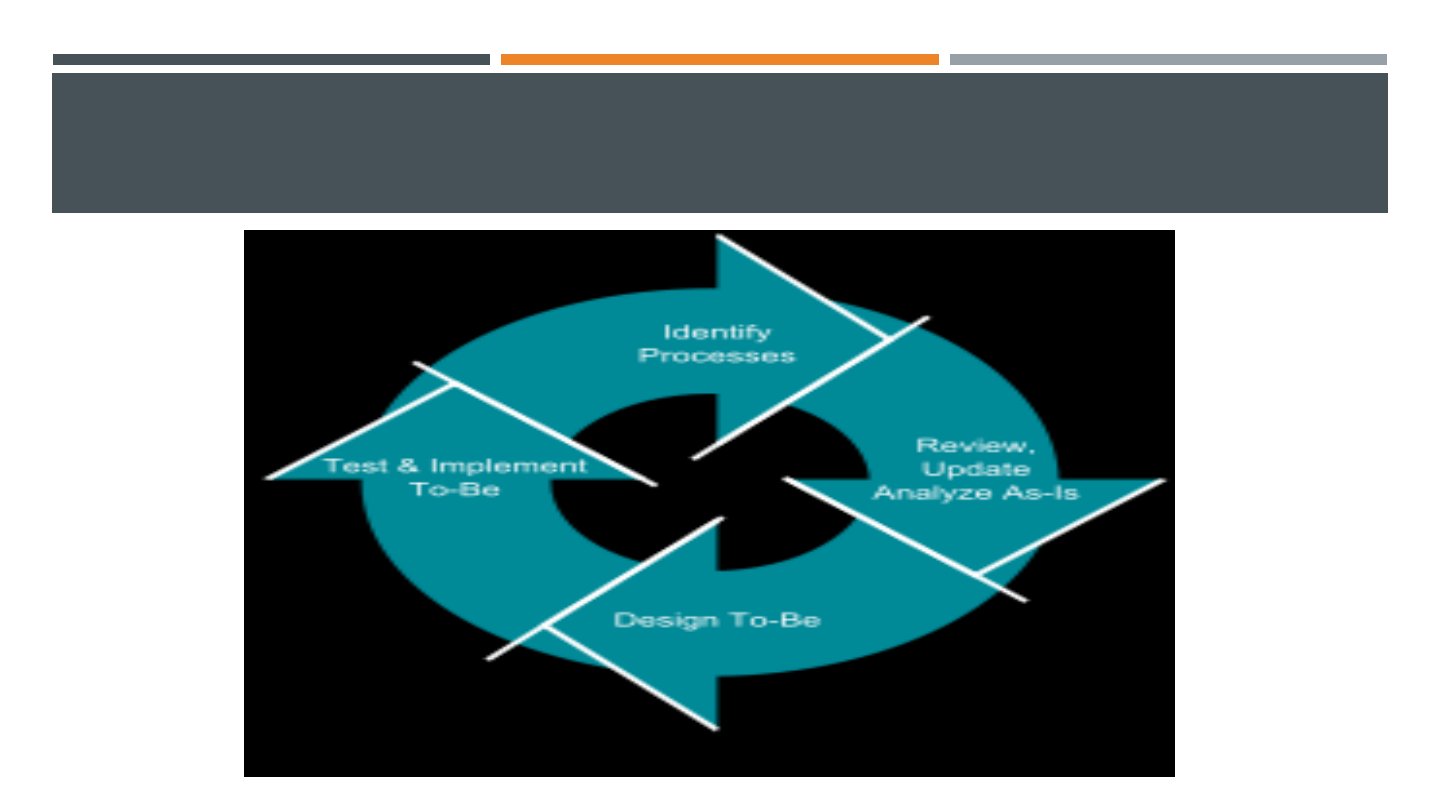

BUSINESS PROCESS REENGINEERING CYCLE

Reengineering jest określany jako proces ciągly,

którego celem jest dochodzenie organizacji do

doskonałości.

ZŁOTE MYŚLI REENGINEERINGU

naszym pracodawcą jest klient

bazą dla radykalnych zmian jest wizja firmy

bez zrozumienia i nacisku ze strony naczelnego kierownictwa zmiana się

nie uda

impuls do zmian zwykle przychodzi z zewnątrz

ambicja

ma być taką samą motywacją jak strach czy ból

cierpliwość jest cnotą

czerpanie

wzorów od najlepszych ma swoje ograniczenia

REZULTATY WPROWADZENIA REENGINEERINGU:

Skrócenie cyklów produkcji o70%

Redukcja kosztów o minimum 40%

Poprawa jakości wyrobów i zadowolenia klientów o ponad 40%

Podniesienie rentowności o minimum 40%

Rozszerzenie udziału w rynku o conajmniej25%

Mocne strony reengineeringu:

Całościowe, ponadresortowe myślenie i działanie

Wzrost wydajności

Skrócenie czasu trwania procesów

Celem wdrożenia zarządzania procesowego

nie jest

„ stopniowa poprawa ” ;

celem jest -

„ firma ma działać lepiej niż myśleliśmy,

że może działać ”.

TIME BASED MANAGEMENT

PRZYCZYNY ROZWOJU

skracanie cykli życia produktów,

skracanie cyklu przygotowania wyrobu,

krótkie terminy realizacji zaopatrzenia,

nasycenie rynku,

wzrost wymagań w stosunku do dotrzymywania terminów,

zmiany na rynkach zbytu,

wzrastająca produktywność

PODSTAWOWE CECHY

zdefiniowanie czasu jako kluczowej wartości, wokół której buduje się

cały system zarządzania procesami i planowanymi wynikami firmy

koncepcja nowego przykładu zarządzania próbującego rozszerzyć Just-

in-Time

na

wszystkie

procesy

w przedsiębiorstwie,

kształtowanie

organizacji

przedsiębiorstwa,

którą

można

scharakteryzować przy pomocy takich cech jak: swoboda przepływów,

zespołowość działania oraz elastyczność,

rozwijanie się poprzez zwiększenie stosowania podstawowych

środków pomocniczych i wykorzystanie nowoczesnych technologii

informatycznych.

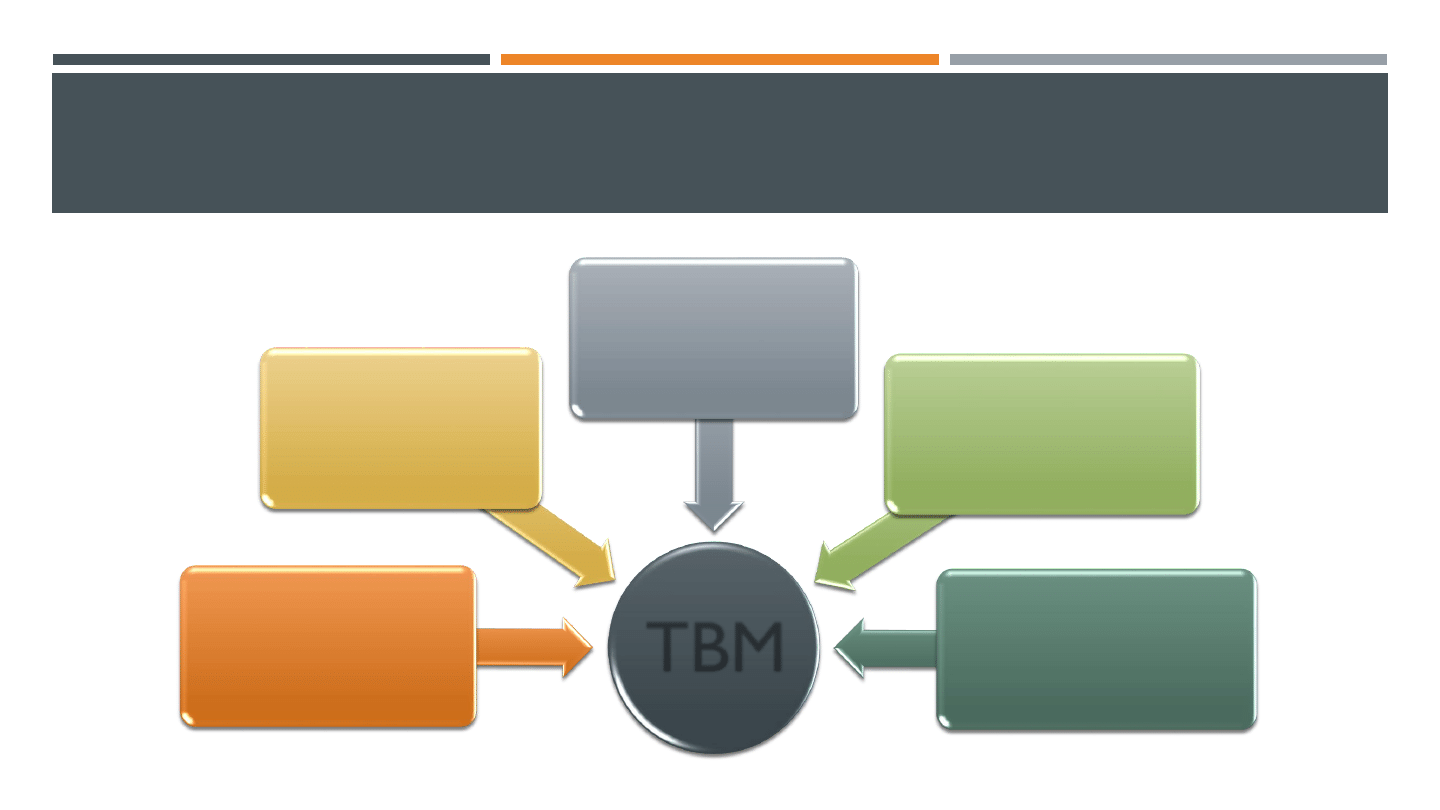

ZAŁOŻENIA KONCEPCJI

TBM

orientacja na

skok ilościowy

orientacja na

zespół

orientacja na

wartość

orientacja na

procesy

orientacja na

czas

WDROŻENIE TBM

Wdrożenie TMB pozwala na:

normalizację czasu pracy do 8-9 godzin, zamiast 9-12

wykonywanie jedynie koniecznych czynności 10-15 zamiast 30-40

zwiększenie planowości pracy kierowników z 20% do 60-70%

selekcjonowanie informacji docierających do managerów

CELE

OSZCZĘDZANI

E CZASU

skrócenie czasu

pracy

projektowanie

procesów

eliminacja

opróżnień

lepszy przepływ

informacji

eliminacja

zbędnych

zasobów

Z Y S K

Wyszukiwarka

Podobne podstrony:

Zarzadzanie lancuchem dostaw1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 64

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 1

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 41

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 56

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 45

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 3

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 4

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 46

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 72

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 17

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 70

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 49

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 19

Plan pracy LOGISTYKA I ZARZĄDZANIE ŁAŃCUCHEM DOSTAW

lizld-cw3-4, Logistyka, rok2, loigstyka i zarzadzanie lancuchem dostaw, cwiczenia, lizld-cw3-4, lizl

Logistyka i Zarządzanie Łańcuchem dostaw Wykłady str 44

lizld-wyk1, Logistyka, rok2, loigstyka i zarzadzanie lancuchem dostaw, wyklady

więcej podobnych podstron