Temat: Charakterystyka i klasyfikacja elementów podatnych.

1. Połączenia podatne (sprężyste) mają za zadanie umożliwienie wzajemnych przesunięć części maszyn (w

określonych granicach), a także kumulowanie energii kinetycznej i tłumienia drgań. Zadania te spełniają

elementy podatne (sprężyny i elementy gumowe).

2. Podstawową cechą elementów podatnych jest ich duża odkształcalność, którą można uzyskać przez:

a) zastosowanie materiałów o dużej podatności, tzn. o małym module sprężystości (np. guma,

tworzywa sztuczne, układy płytowe)

b) zastosowanie materiałów o dużym module sprężystości (np. ze stali), czyli o niewielkiej podatności

odpowiedniego kształtu.

3. Elementy podatne, a zwłaszcza sprężyny, należą do części maszyn pracujących w ciężkich warunkach,

np.:

- przy obciążeniach udarowych (uderzeniowych) lub zmiennych

- w wysokich temperaturach

Ponadto sprężyny mają zastosowanie:

o

do wywierania stałego nacisku podczas pracy elementów konstrukcyjnych

o

do kasowania luzów

o

do gromadzenia energii mechanicznej i wykonania pracy z wykorzystaniem sprężyny jako silnika

o

do łagodzenia wstrząsów

o

do pomiaru siły przez pomiar odkształcenia

4. Materiały do budowy sprężyn winny charakteryzować:

1) duża wytrzymałość zmęczeniowa

2) wysoka granica sprężystości

3) materiały stosowane do budowy sprężyn

- stale wysoko węglowe (65, 75, 85), na sprężyny słabo obciążone i pracujące okresowo

- stale stopowe; manganowe 65G; krzemowe 70S3, 50S; manganowo-krzemowe 60SG;

chromowo-manganowe 50HG, stosowane przy obciążonej pracy i silnie obciążonej.

- tworzywa sztuczne (z poliestrowego laminatu szklanego)

- drewna prasowanego

4) drut sprężynowy zwany fortepianowym

stal 85 lub D85A d= 0,2-0,8 mm 1%C

stosowane na sprężyny bardziej odpowiedzialne, następnie poddawany jest wielokrotnemu

ciągnieniu na zimno a potem tzw. patentowaniu (hartowanie w kąpieli ołowiowej)

4. Rodzaje zabezpieczania sprężyn przed korozją:

- fosforyzowanie

- oksydowanie

- kadmowanie

- natłuszczanie

- lakierowanie

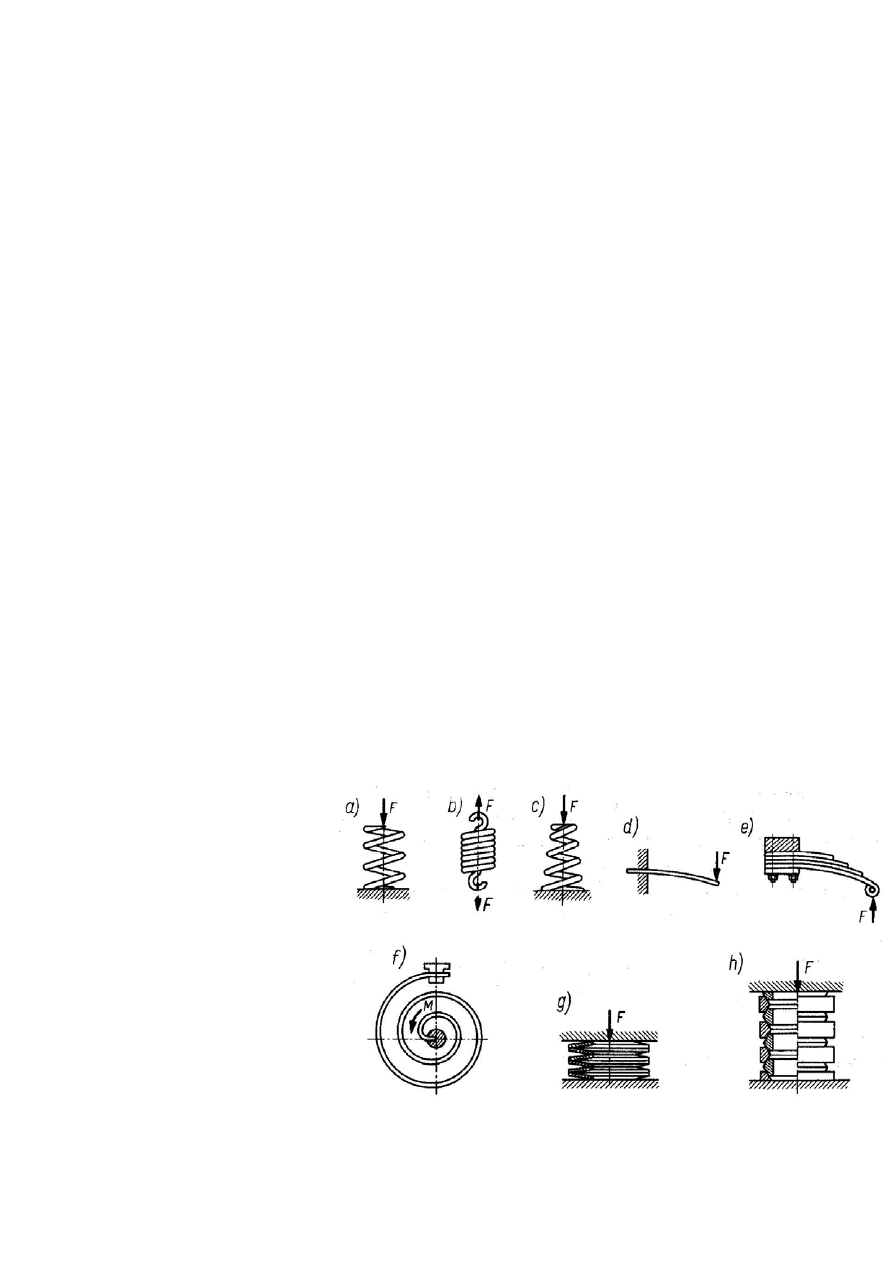

5. Podział sprężyn.

a) zależnie od kierunku

działania obciążenia

naciskowe

skrętne

naciągowe

b) zależnie od kształtu

-

śrubowe

-

talerzowe płaskie

-

pierścieniowe

- spiralne

c) ze względu na przekrój

drutu

- okrągły, kwadratowy, prostokątny, eliptyczny, z linki stalowej

d) zależnie od kierunku zwijania

- prawoskrętne

- lewoskrętne

e) zależnie od skoku zwoju

- o stałym skoku zwoju

- o zmiennym skoku

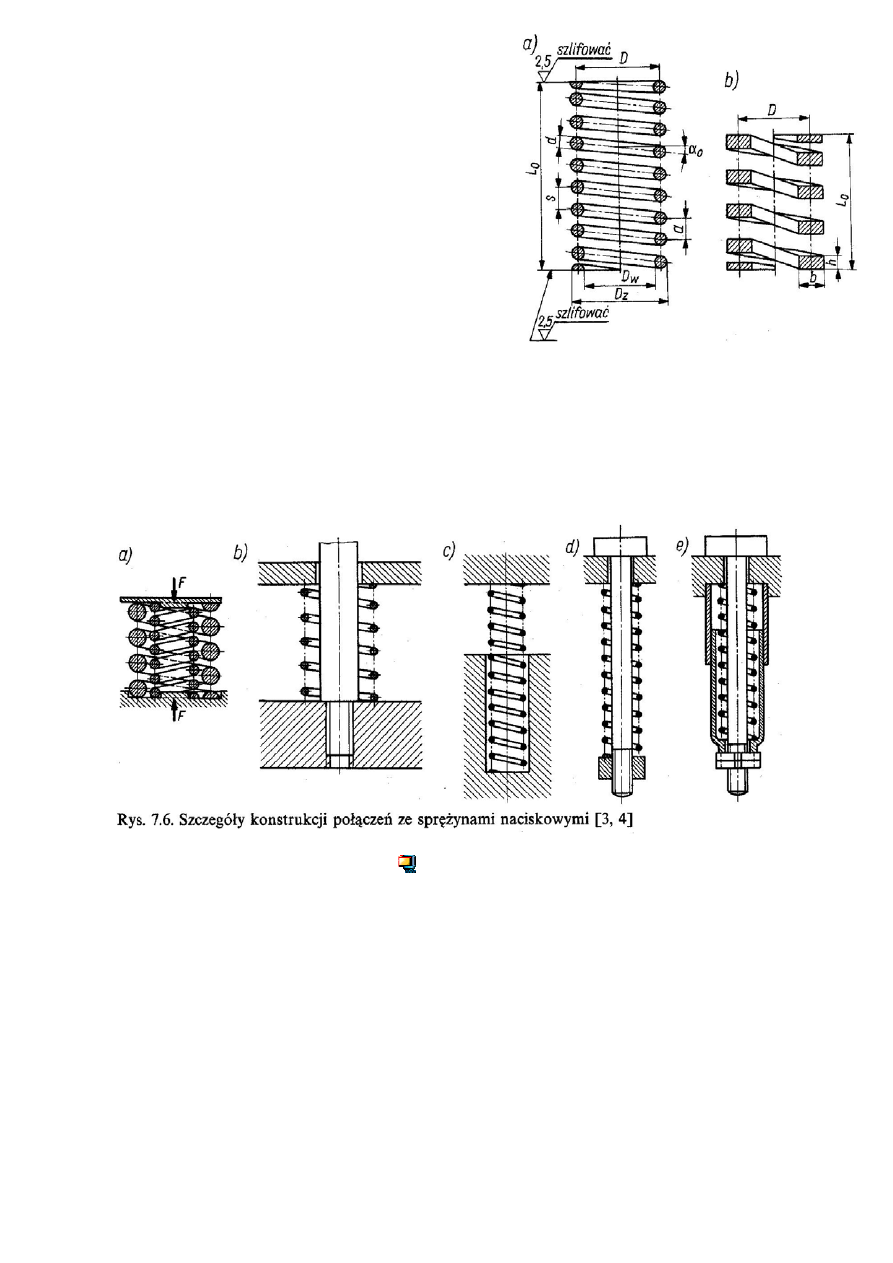

6. Parametry sprężyny.

(str. 148 rozdz. 7.4)

d – średnica drutu (pręta)

D – średnica podziałowa sprężyny nie obciążonej

D

z

– średnica zewnętrzna sprężyny D

z

= D + d

D

w

– średnica wewnętrzna sprężyny D

w

= D – d

δ - współczynnik kształtu sprężyny, δ = D/d

a – prześwit między dwoma czynnymi zwojami

sprężyny

s – skok zwojów sprężyny, s = a + d

l – długość czynna części sprężyny

z – liczba zwojów czynnych, z = l/s

C- sztywność (stała sprężyny)

f- Strzałka ugięcia sprężyny pod określonym obciążeniem

f

1

- ugięcie jednego czynnego zwoju pod określonym obciążeniem f

1

=f/z

7. Zalety walcowych sprężyn z drutu okrągłego

- mała sztywność - środkowe przenoszenie siły

- proste kształty - dobre wykorzystanie materiału

- łatwe wykonanie

8. Zastosowanie sprężyn w konstrukcjach.

9. Obliczanie sprężyn

(wzory na obliczanie sprężyn w pliku zip )

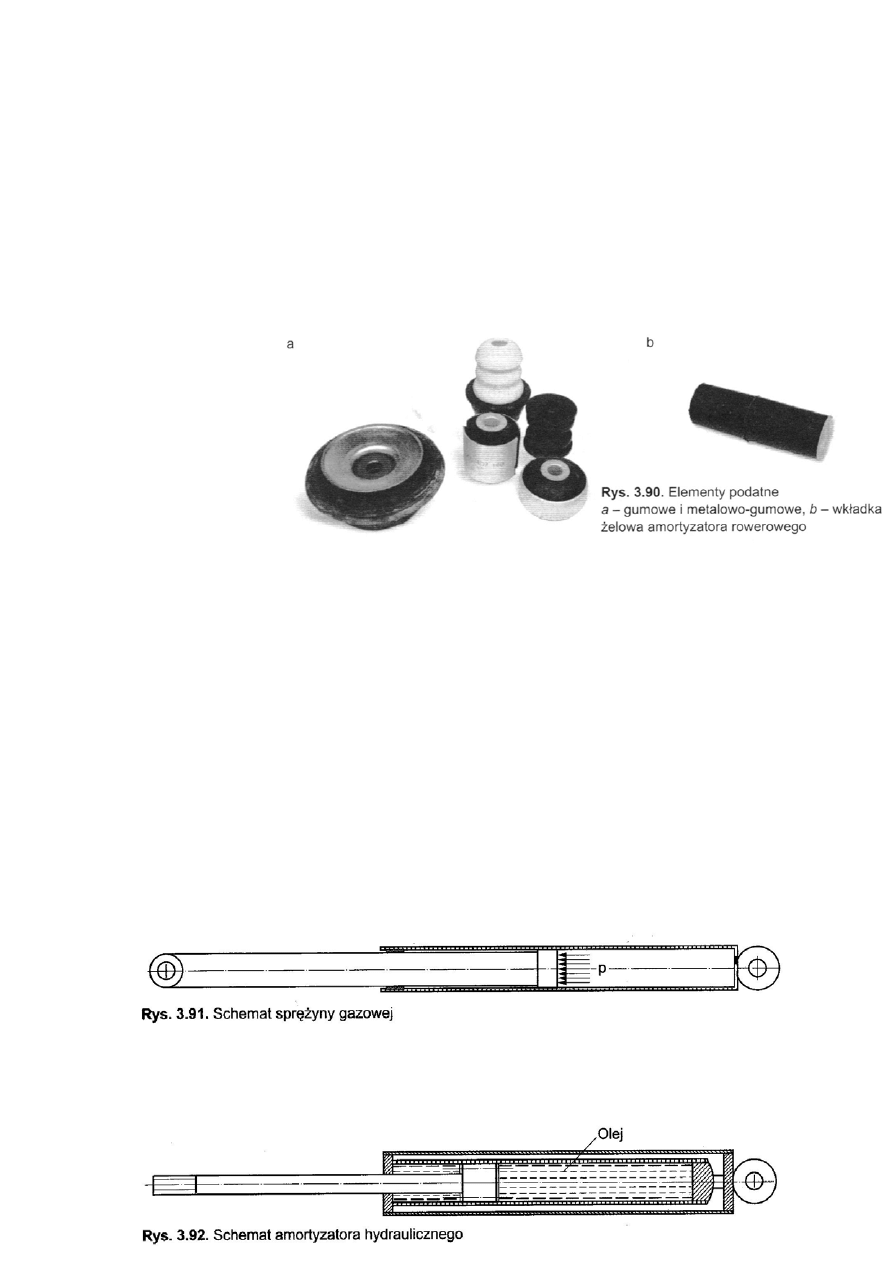

10. Elementy podatne z gumy wykonuje się z:

a) guma naturalna (kauczuk z dodatkami)

b) syntetyczna (buna, neopren)

Rozróżniamy dwa gatunki gumy:

- gumę miękką (o twardości ok. 30

o

Shore’a)

- gumę twardą (o twardości ok. 90

o

Shore’a)

Elementy podatne stosowane w budowie maszyn, wykonuje się z gumy o twardości 30-70

o

Shore’a.

11. Zalety gumy.

- duża zdolność kumulowania energii

- mały ciężar właściwy

- duża zdolność tłumienia drgań

- łatwość łączenia z metalem przez wulkanizowanie

12. Wady gumy.

- przechodzenie odkształceń sprężystych w odkszt. trwałe co przy długotrwałym obciążeniu

powoduje utratę własności sprężystych

- ograniczony zakres temp. pracy –30

o

C a +60

o

C (możliwość krótkiej pracy w temp. do –65

o

C lub

do +100

o

C)

- starzenie się gumy, połączone z utratą własności

- mała odporność niektórych gatunków gumy na oleje i benzynę

13. Łączniki gumowe.

Stosowane do powiązania gumy ze współpracującymi elementami metalowymi poprzez łączenie

mechaniczne (klejenie na zimno) lub wulkanizowanie. Kształt łączników jest uzależniony od:

- przeznaczenia, rodzaju i wielkości obciążenia

c) zależnie od rodzaju obciążenia łączniki mogą być:

- ściskane (odznaczają się największą obciążalnością i najmniejszą odkształcal.)

- ścinane (odznaczają się największą odkształcalnością i małą obciążalnością)

- skręcane ( - // - - // - - // - - // - - // - )

- zginane ( stosowana rzadko, ma skłonność do pękania w miejscu łączenia)

14. Zastosowanie

łączników.

- w resorach

- w zderzakach

- w amortyzatorach

- przy

fundamentowaniu

maszyn

- jako uszczelki

- w samochodach

15. Przykłady łączników

gumowych.

16. Układy pneumatyczne i hydrauliczne są stosowane w mechanizacji i automatyzacji procesów

technologicznych, czyli do amortyzowania uderzeń i tłumienia drgań oraz w przyrządach i urządzeniach

automatyki przemysłowej.

17. Rodzaje układów.

a) amortyzatory pneumatyczne

b) amortyzatory hydrauliczne

c) amortyzatory pneumatyczno-hydrauliczne

d) sprężynujące elementy pneumatyczne i hydrauliczne

18. Amortyzator pneumatyczny

- używany w układach o niezbyt silnych uderzeniach, jeżeli powinny one być złagodzone w jak

najwyższym stopniu

- pracuje jak sprężyna miękka i jest zasilany z sieci sprężonego powietrza o ciśnieniu 4-7 at

nadciśnienia

- podczas ruchu tłoka energia kinetyczna elementu przekształca się w energię potencjalną sprężonego

powietrza w cylindrze, która później wytwarza siłę napędową mechanizmu

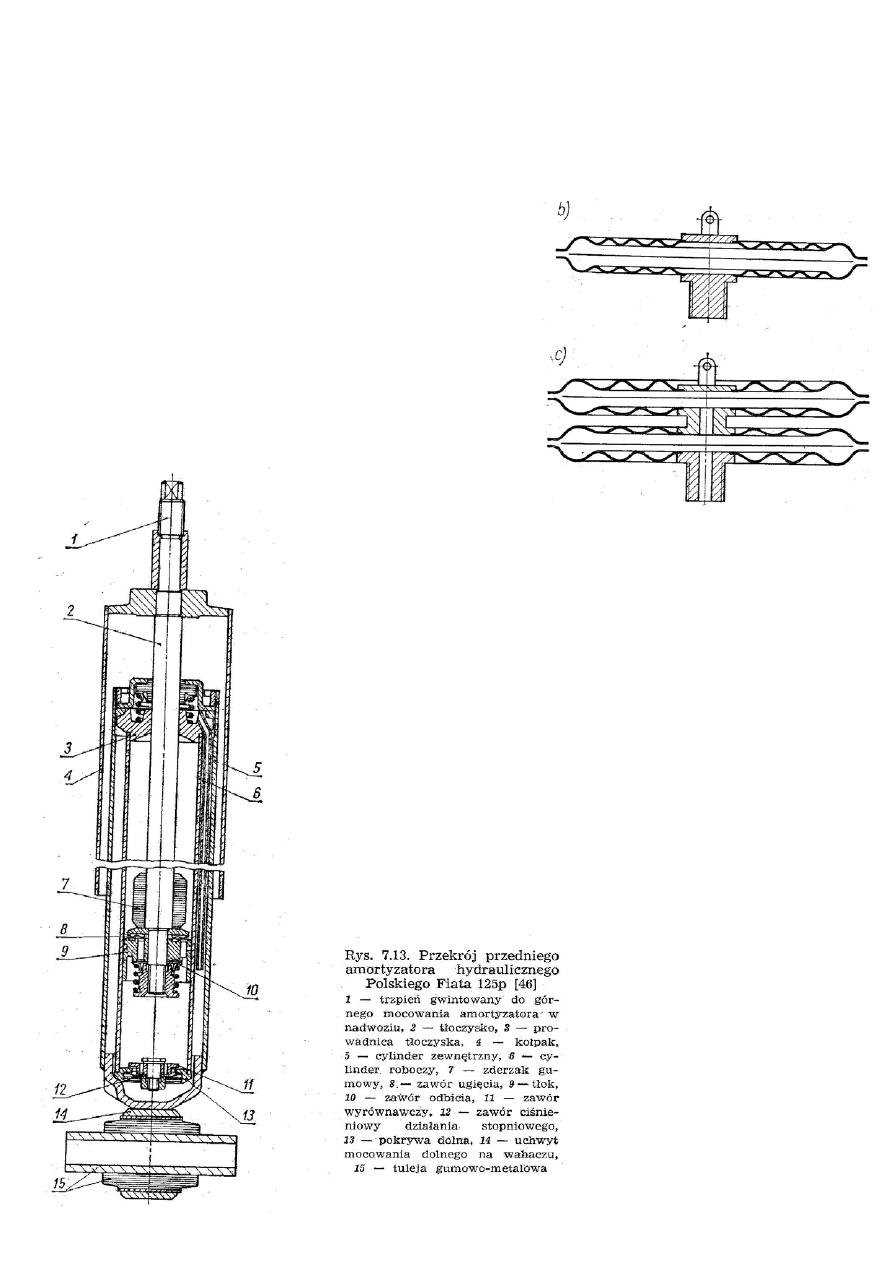

19. Sprężyny gazowe

- to zespół cylindra ciśnieniowego z tłoczyskiem i tłokiem, w którym mamy gaz (azot). Jest stosowany

do wspomagania mięśni ludzkich przy podnoszeniu pokryw i drzwi.

20. Amortyzator hydrauliczny.

- ze względu na małą ściśliwość cieczy stosowane są przy silnych uderzeniach

- występujące wysokie ciśnienie (~4000 at.) powoduje trudności konstrukcyjne związane z

uszczelnieniem

- czynnikiem roboczym jest ciecz (lej, gliceryna, mieszaniny i emulsje wodne) pod ciśnieniem 50-400

at.

- szerokie zastosowanie w samochodowych teleskopach, przy zawieszeniu przednim i tylnim

21. Amortyzator pneumatyczno-hydrauliczny.

- umożliwiają silne tłumienie drgań

- łagodzą uderzenia podobnie jak amortyzatory pneumatyczne, ale wskutek przepływu cieczy przez

małe otworki, wywołane uderzeniem, drgania układu zostają stłumione

22. Sprężynujące elementy pneumatyczne i hydrauliczne.

- zaliczamy do tej grupy: rurki Bourdona, membrany,

puszki membranowe i mieszki sprężyste

- rurka Bourdona stosowana do pomiaru nadciśnienia >

0,05 MPa, czynnikiem mierzonym jest (gaz, ciecz),

która wskutek zmiany ciśnienia w układzie odkształca

rurkę połączoną ze wskazówką

- membrana lub puszka membranowa pracuje na

zasadzie uginania pofalowanej blaszki wywołane

różnicą ciśnień

- mieszek sprężysty to cienkościenna sfalowana rurka

zamknięta denkiem, gdzie ugięcie zależne jest od

różnicy ciśnienia wewnętrznego i zewnętrznego

Wyszukiwarka

Podobne podstrony:

PKM elementy podatne (2)

Elementy podatne id 160098 Nieznany

Charakterystyki sztywnosciowe elementow podatnych sprezyny

PKM elementy podatne (2)

PKM elementy podatne

PKM elementy podatne (2)

T2 Klasyfikacja, charakterystyka elementów podatnych

Wyk 02 Pneumatyczne elementy

Elementy prawa prawo administracyjne

więcej podobnych podstron