„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Baran

Posługiwanie się dokumentacją techniczną

321[03].O2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Renata Kacperska

mgr Tomasz Kałuski

Opracowanie redakcyjne:

mgr inż. Joanna Baran

Konsultacja:

mgr inż. Marek Rudziński

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 321[03].O2.01

„Posługiwanie si

ę

dokumentacj

ą

techniczn

ą

”, zawartego w modułowym programie nauczania

dla technik ogrodnik

.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy rysunku technicznego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

20

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

25

4.2. Uproszczenia rysunkowe. Rysunki schematyczne

26

4.2.1. Materiał nauczania

26

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

30

4.2.4. Sprawdzian postępów

31

4.3. Rysunki wykonawcze i złożeniowe

32

4.3.1. Materiał nauczania

32

4.3.2. Pytania sprawdzające

33

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

35

4.4. Elementy materiałoznawstwa

36

4.4.1. Materiał nauczania

36

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

38

4.4.4. Sprawdzian postępów

39

4.5. Wały, osie, łożyska

40

4.5.1. Materiał nauczania

40

4.5.2. Pytania sprawdzające

42

4.5.3. Ćwiczenia

42

4.5.4. Sprawdzian postępów

42

4.6. Połączenia nierozłączne, rozłączne, ruchowe

43

4.6.1. Materiał nauczania

43

4.6.2. Pytania sprawdzające

45

4.6.3. Ćwiczenia

45

4.6.4. Sprawdzian postępów

46

4.7. Sprzęgła i przekładnie

47

4.7.1. Materiał nauczania

47

4.7.2. Pytania sprawdzające

52

4.7.3. Ćwiczenia

52

4.7.4. Sprawdzian postępów

53

5. Sprawdzian osiągnięć

54

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności z

zakresu posługiwania się dokumentacją techniczną.

W poradniku zamieszczono:

–

wymagania wstępne, wykaz niezbędnych umiejętności i wiedzy, jakie powinieneś

posiadać, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia, wykaz umiejętności jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania, zawiera niezbędne wiadomości teoretyczne, które ułatwią Ci

przygotowanie się do ćwiczeń,

−

pytania sprawdzają wiedzę, którą zdobyłeś przed przystąpieniem do ćwiczeń,

−

ć

wiczenia, umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdziany postępów,

−

sprawdzian osiągnięć, czyli przykładowy zestaw pytań , sprawdzający stan Twojego

opanowania wiedzy i umiejętności z zakresu całej jednostki modułowej,

–

literaturę uzupełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

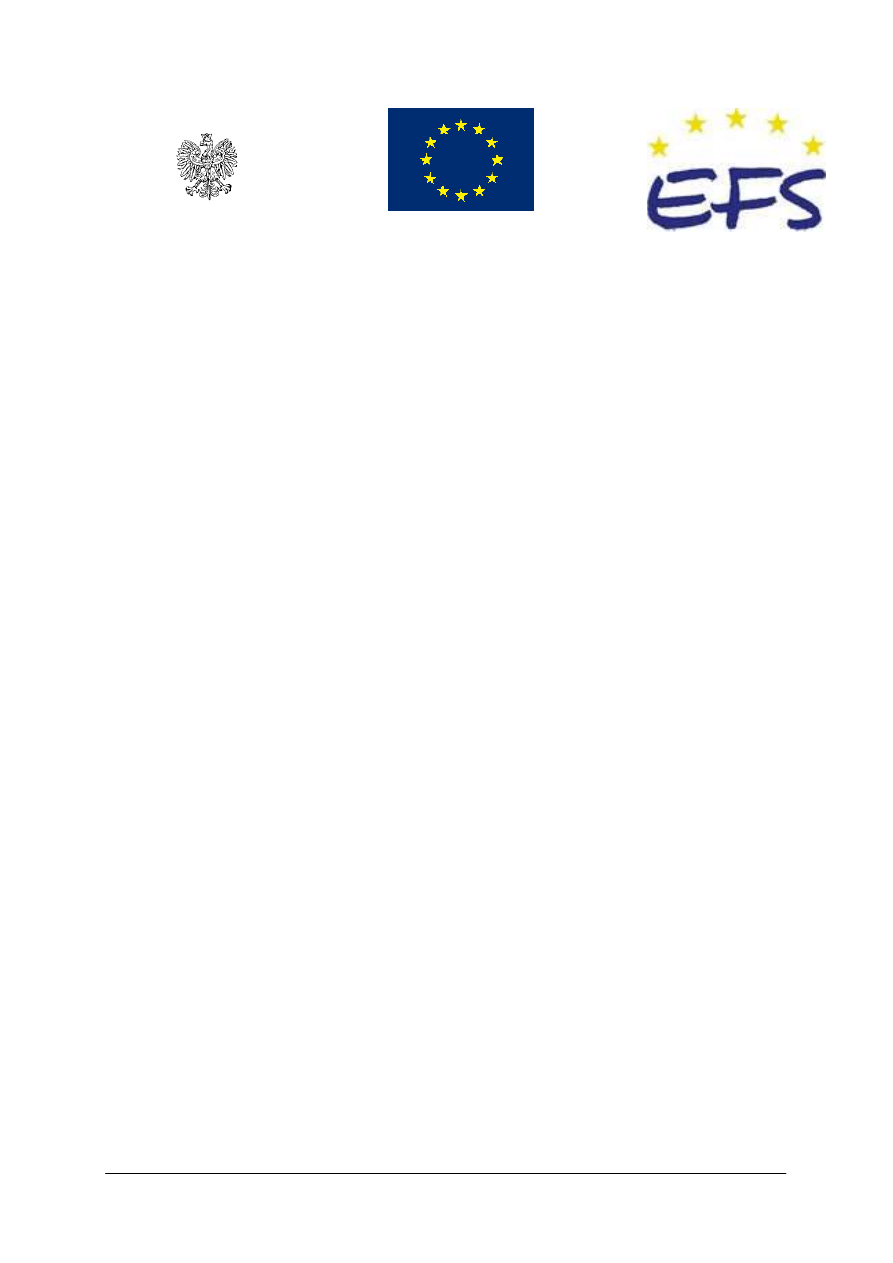

Schemat układu jednostek modułowych

321[03].O2.04

Użytkowanie maszyn i urządzeń stosowanych

w ogrodnictwie

321[03].O2

Mechanizacja prac ogrodniczych

321[03].O2.01

Posługiwanie się dokumentacją techniczną

321[03].O2.03

Stosowanie technik kierowania ciągnikiem

rolniczym i wykonywanie czynności

kontrolno-obsługowych

321[03].O2.02

Stosowanie przepisów ruchu drogowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe przybory kreślarskie,

−

posługiwać się przyborami kreślarskimi,

−

obsługiwać komputer na poziomie podstawowym,

−

korzystać z różnych źródeł informacji,

−

przeliczać różne jednostki miar kątowych,

−

przeliczać różne jednostki miar liniowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

odczytać rysunki techniczne maszyn i urządzeń,

−

odczytać i zinterpretować schematy układów hydraulicznych, pneumatycznych

i elektrycznych,

−

wykonać rysunki brył i części maszyn,

−

rozróżnić metale i ich stopy, określić ich właściwości i zastosowanie,

−

rozróżnić materiały niemetalowe, określić ich właściwości i zastosowanie,

−

scharakteryzować wały, osie, łożyska,

−

określić zakres wykorzystania wałów, osi i łożysk w maszynach i urządzeniach

ogrodniczych,

−

zwymiarować części maszyn,

−

zastosować uproszczenia i oznaczenia obowiązujące w rysunku technicznym,

−

zastosować specjalistyczne programy komputerowe do sporządzania rysunku

technicznego i schematów,

−

scharakteryzować połączenia nierozłączne, rozłączne, ruchowe,

−

określić zakres wykorzystania połączeń nierozłącznych, rozłącznych i ruchowych

w maszynach i urządzeniach,

−

scharakteryzować budowę sprzęgieł i przekładni,

−

określić zakres wykorzystania sprzęgieł i przekładni w maszynach i urządzeniach,

−

skorzystać z norm, instrukcji i innych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Podstawy rysunku technicznego

4.1.1.

Materiał nauczania

Rysunek jest graficzną formą porozumiewania się między ludźmi. Rysunki zawodowe

wykonywane zgodnie z normami rysunkowymi nazywamy rysunkami technicznymi. Zatem

rysunek techniczny możemy zdefiniować jako graficzny sposób przedstawienia maszyn

i urządzeń lub ich części składowych. Umożliwia on przekazanie w sposób zwięzły i prosty

myśli naukowo-technicznej, zastępuje słowny opis maszyn, części, przedmiotów, wyraża ich

kształty, wielkości, budowę i sposób wykonania [1].

Możemy rozróżnić w zależności od sposobu przedstawiania następujące rodzaje rysunków

technicznych:

−

rysunek techniczny – jest to przedstawienie przedmiotu zgodnie z przyjętymi zasadami,

z zastosowaniem podziałki, z użyciem przyborów kreślarskich,

−

szkic – jest to przedstawienie przedmiotu na ogół odręcznie i niekoniecznie w podziałce,

−

schemat – czyli rysunek, w którym zastosowano symbole graficzne w celu przedstawienia

zasady działania i budowy maszyny lub mechanizmu,

−

plan – czyli przedstawienie rozmieszczenia mechanizmu lub maszyny.

Do wykonywania szkiców i rysunków technicznych, w zależności od przeznaczenia

rysunku, używamy następujących materiałów:

−

papier zwykły w kratkę, linię lub bez nadruków (gramatura papieru, jak w papierze

do drukarek), stosowany na szkice odręczne,

−

karton biały sztywny (brystol) – biały, nieprzeźroczysty, o powierzchni szorstkiej

i matowej albo gładkiej i lekko błyszczącej. Używany do wykonywania rysunków

w ołówku i tuszu,

−

szkicówka – papier przeźroczysty, o barwie najczęściej jasnoszarej i powierzchni

matowej lub błyszczącej. Używana do wykonywania rysunków w ołówku i tuszu, które

mają być wielokrotnie powtarzane w postaci odbitek na papierze światłoczułym,

−

kalka techniczna do rysowania twardymi ołówkami lub tuszem. Jest to materiał

półprzeźroczysty, o małej wytrzymałości mechanicznej, podczas składania pęka. Zalecane

jest, aby rysunki wykonane na kalce technicznej były zwijane w rulon i przechowywane

w tubie rysunkowej wykonanej z tworzywa lub tektury,

−

papier i kalka milimetrowa – służą głównie do rysowania wykresów i w tym celu są

pokryte nadrukowaną siatką milimetrową.

Przybory do rysowania

Rysunki wykonujemy ołówkiem i tuszem. Wykonujemy je na różnego typu materiałach,

dlatego należy stosować ołówki o różnych stopniach twardości. Oznaczenie twardości ołówka

składa się z cyfry i dużej litery, np. 2B.

Literą:

−

B oznaczono ołówki miękkie (8B, 7B, 6B, 5B, 4B, 3B, 2B, B) – im większa wartość przy

literze B, tym ołówek bardziej miękki,

−

−

H oznaczono ołówki twarde (6H, 5H, 4H, 3H, 2H, H) – im większa wartość przy

literze H, tym ołówek bardziej twardy,

−

−

HB, F, Nr2 – oznaczono ołówki średnio twarde.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W rysunku technicznym stosujemy różne grubości linii rysunkowej, ważną sprawą jest

precyzja wykonania linii, dlatego często stosujemy ołówki automatyczne, które nie są

w oprawie drewnianej, dzięki czemu nie musimy strugać takiego ołówka. Do ołówka

automatycznego możemy stosować różnej grubości grafit, jak również wkłady o różnej

twardości oraz średnicy rysika. Ołówki takie nie wymagają ciągłego temperowania, a w czasie

rysowania zachowują tę samą grubość.

Rysunki techniczne wykonuje się również tuszem kreślarskim. Najczęściej stosowanym

tuszem jest tusz czarny. Produkowane są również tusze kolorowe. Podczas wykonywania

rysunku technicznego ołówkiem często zachodzi potrzeba ścierania zbędnych linii. Do tego

celu używa się gumki. Są one produkowane w różnych stopniach twardości. Najlepsze są

gumki miękkie. Do opisywania rysunków tuszem służą pióra redis. Podczas pisania

końcówka pióra redis powinna przylegać do płaszczyzny rysunku, co zapewnia jednakową

grubość pisma.

Do wykonywania rysunków technicznych niezbędne są również przybory rysunkowe.

Możemy do nich zaliczyć:

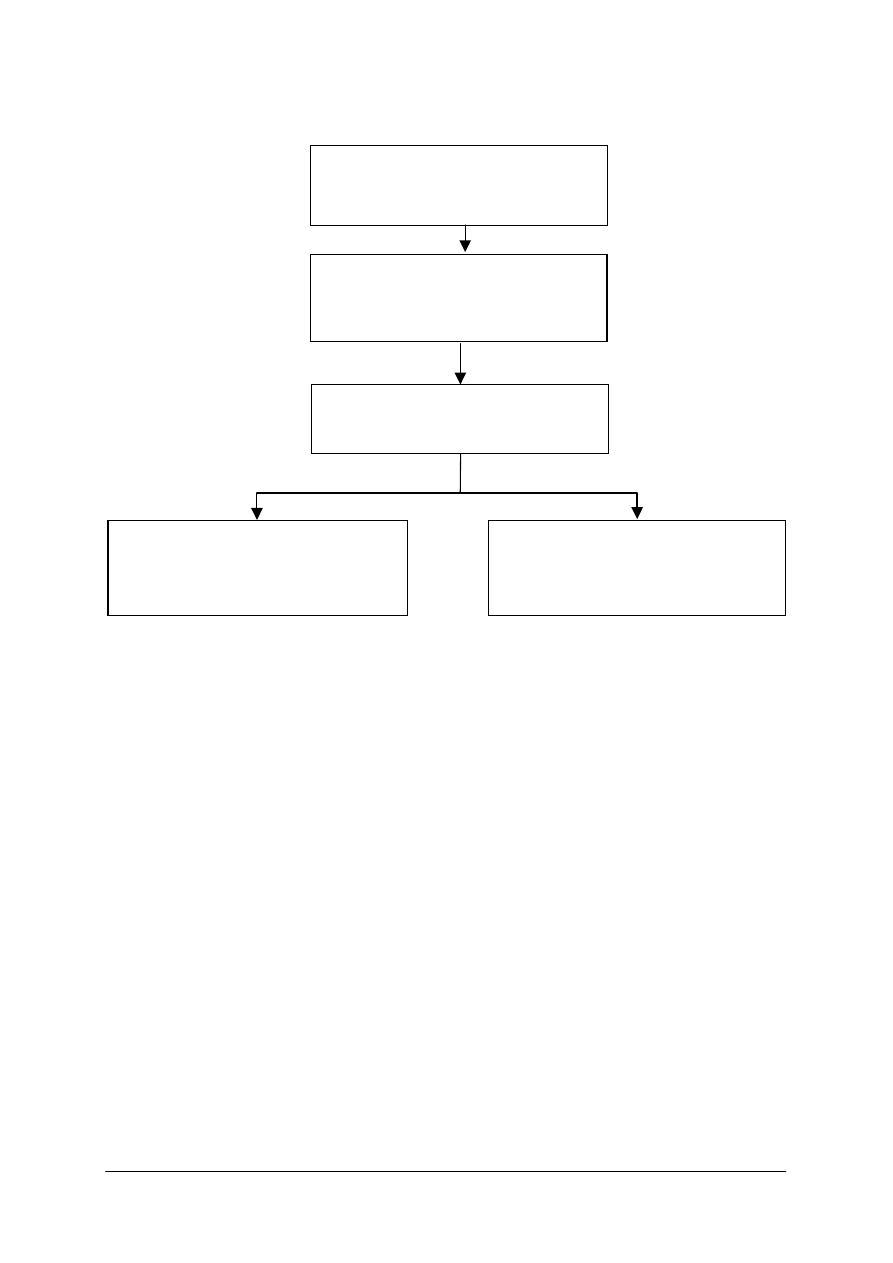

Przybornik kreślarski – zawiera niezbędny zestaw przyborów, który jest produkowany

w różnych typach, zależnie od liczby i rodzaju zestawionych przyborów. Podstawowy

przybornik kreślarski zawiera:

−

cyrkiel uniwersalny – składa się z dwóch ramion, z których jedno jest zakończone

uchwytem do mocowania igły, a drugie wymiennym wkładem, np.: igłą, grafionem,

grafitem. Cyrkla takiego używa się do przenoszenia odcinków oraz rysowania okręgów

i ich łuków ołówkiem lub tuszem,

−

przenośnik – różni się tym od cyrkla uniwersalnego, że obydwa jego ramiona są

zaopatrzone w igły. Służy do odmierzania długości odcinków i przenoszenia ich na papier

rysunkowy,

−

zerownik – do rysowania okręgów o małych średnicach,

−

odmierzacz nastawny – spełnia to samo zadanie jak przenośnik,

−

grafion – służy do rysowania linii prostych i krzywych,

−

pióra grafitowe,

−

zapasowe igły.

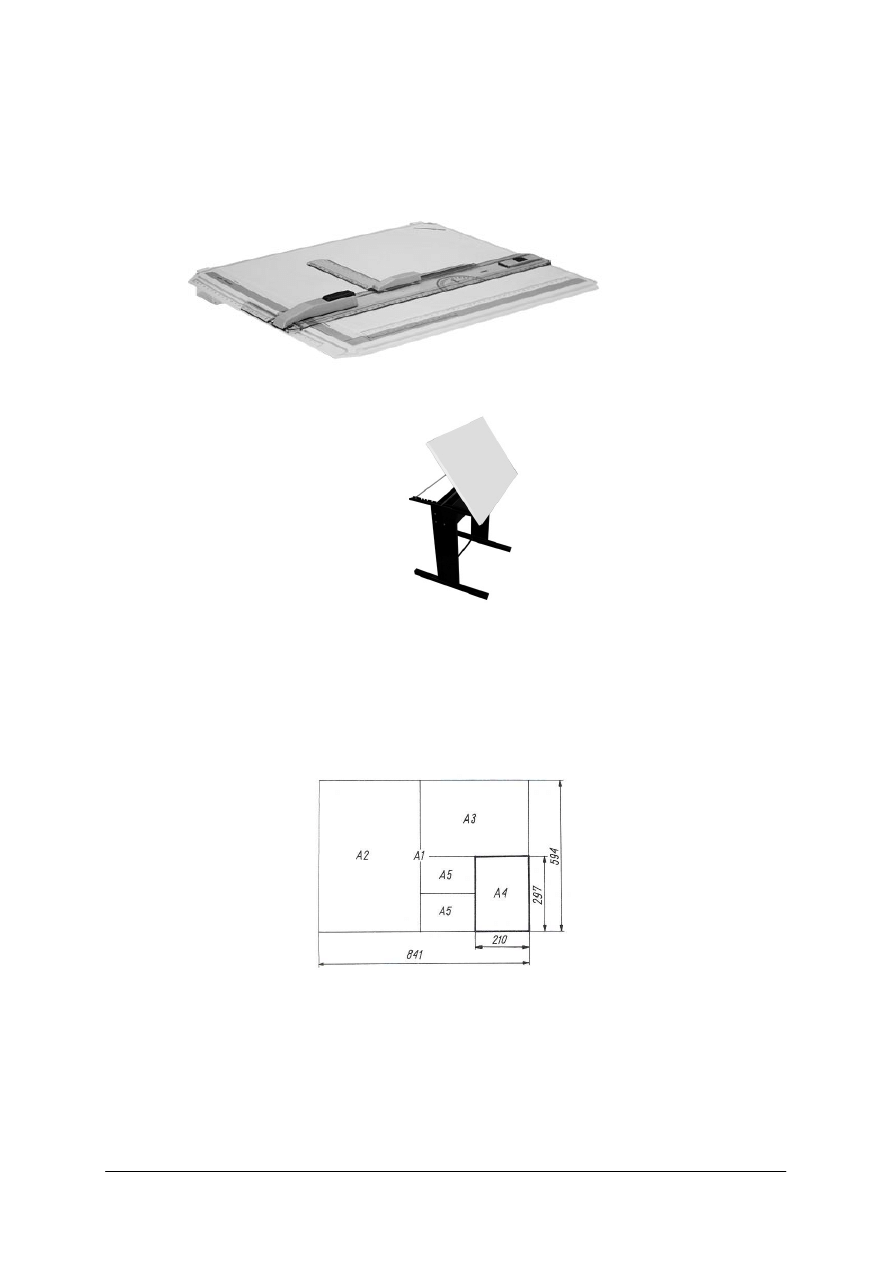

Poniższy rysunek przedstawia przybornik kreślarski.

Rys. 1. Przybornik kreślarski [1, s. 31]

a) cyrkiel uniwersalny,

b) przenośnik;

c) cyrkiel uniwersalny mały,

d) zerownik,

e) odmierzacz,

f) grafiony,

g) zasobnik z grafitami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Literami oraz c z indeksem 1, 2, 3 itp. oznaczono elementy zamienne do mocowania

w cyrklach, np. do kreślenia tuszem.

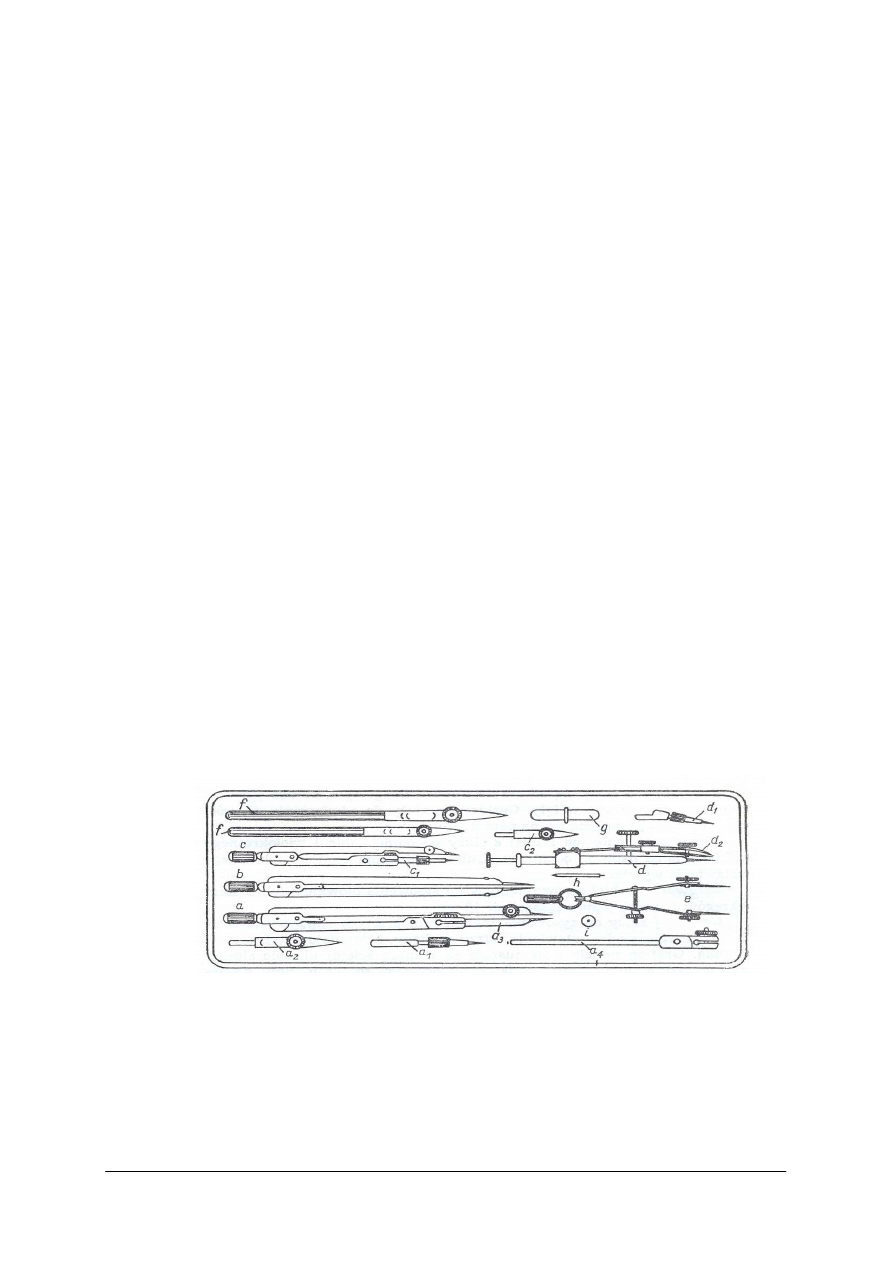

Rapidografy – przyrządy kreślarskie w postaci pióra, którego użycie pozwala na rysowanie

linii i opisywanie rysunków wykonywanych tuszem. W skład kompletu wchodzi kilka piór

o końcówkach pozwalających na otrzymanie kreski o różnej grubości. Standardowo oznacza

się je różnymi kolorami. Zazwyczaj stosowane są grubości: 0,13; 0,18; 0,25; 0,35; 0,50; 0,70;

1,00 i 1,40 mm. Przygotowanie rapidografu do pracy wymaga napełnienia zbiorniczka tuszem

kreślarskim, który podczas rysowania spływa cienką rurką umieszczoną wewnątrz wymiennej

końcówki, po powierzchni stalowej igiełki. Igiełka ta ma możliwość ograniczonego przesuwu

wzdłuż rurki i dodatkowe zadanie – udrażniania rurki. W dłuższych przerwach w pracy

konieczne jest usunięcie reszty tuszu (po zaschnięciu, zwłaszcza w piórach o mniejszych

ś

rednicach).

Rys. 2. Rapidografy [http://pl.wikipedia.org/wiki/]

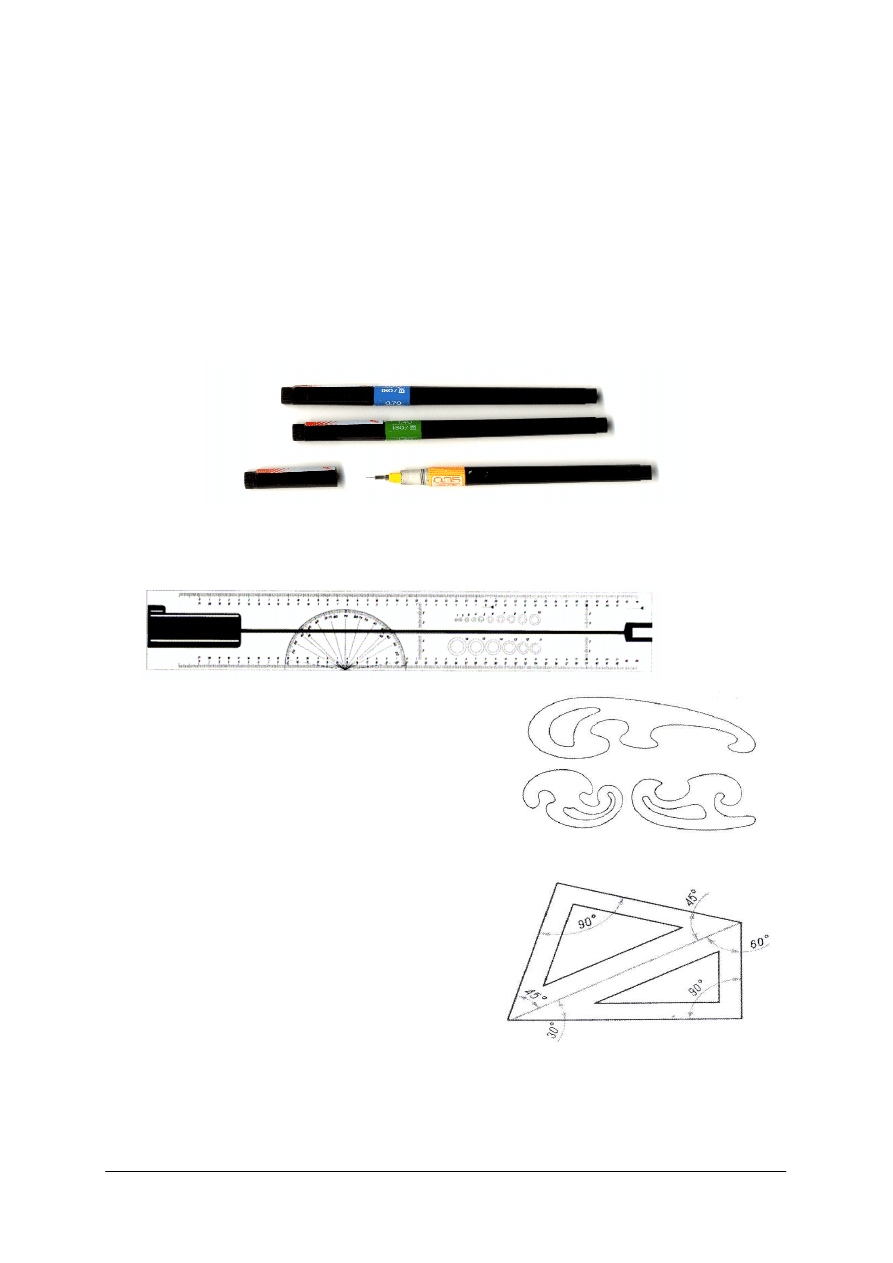

Liniał rysunkowy - przybór rysunkowy służący do wykreślania linii prostych, np. linijka lub

przymiar rysunkowy.

Rys. 3. Liniał rysunkowy [www.wa.krakow.pl]]

Krzywiki - za pomocą krzywików możemy kreślić

łuki, należy jednak pamiętać, że ten sposób nie jest

zbyt dokładny.

Rys. 4. Krzywiki [5, s. 16].

Trójkąty kreślarskie – używa się ich do kreślenia

linii pod kątem. Komplet trójkątów składa się

z dwóch sztuk, jeden posiada kąty 90

0

, 45

0

,

45

0

a drugi 90

0

, 60

0

, 30

0

.

Rys. 5. Komplet trójkątów kreślarskich [5, s. 16].

Miejscem, na którym wykonuje się prace rysunkowe, nazywamy stanowiskiem

kreślarskim. Najważniejszym elementem tradycyjnego stanowiska kreślarskiego jest deska

kreślarska. Ważną zaletą deski kreślarskiej jest możliwość zamocowania arkusza papieru, ma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

którym ma być wykonany rysunek i pracy nad jego fragmentem, bez konieczności jego

przekręcania czy przesuwania. Oprócz papieru w pracy na desce kreślarskiej stosowana też

była powszechnie kalka kreślarska. Stanowisko kreślarskie powinno być dobrze oświetlone.

Stanowiskiem na którym można wykonywać prace rysunkowe jest również stół kreślarki.

Rys. 6. Deska kreślarska [www.wa.krakow.pl]

Rys. 7. Stół kreślarski [www.wa.krakow.pl]

W związku z upowszechnieniem komputerowych metod rysowania i projektowania

(CAD), deska kreślarska jest obecnie coraz rzadziej spotykana.

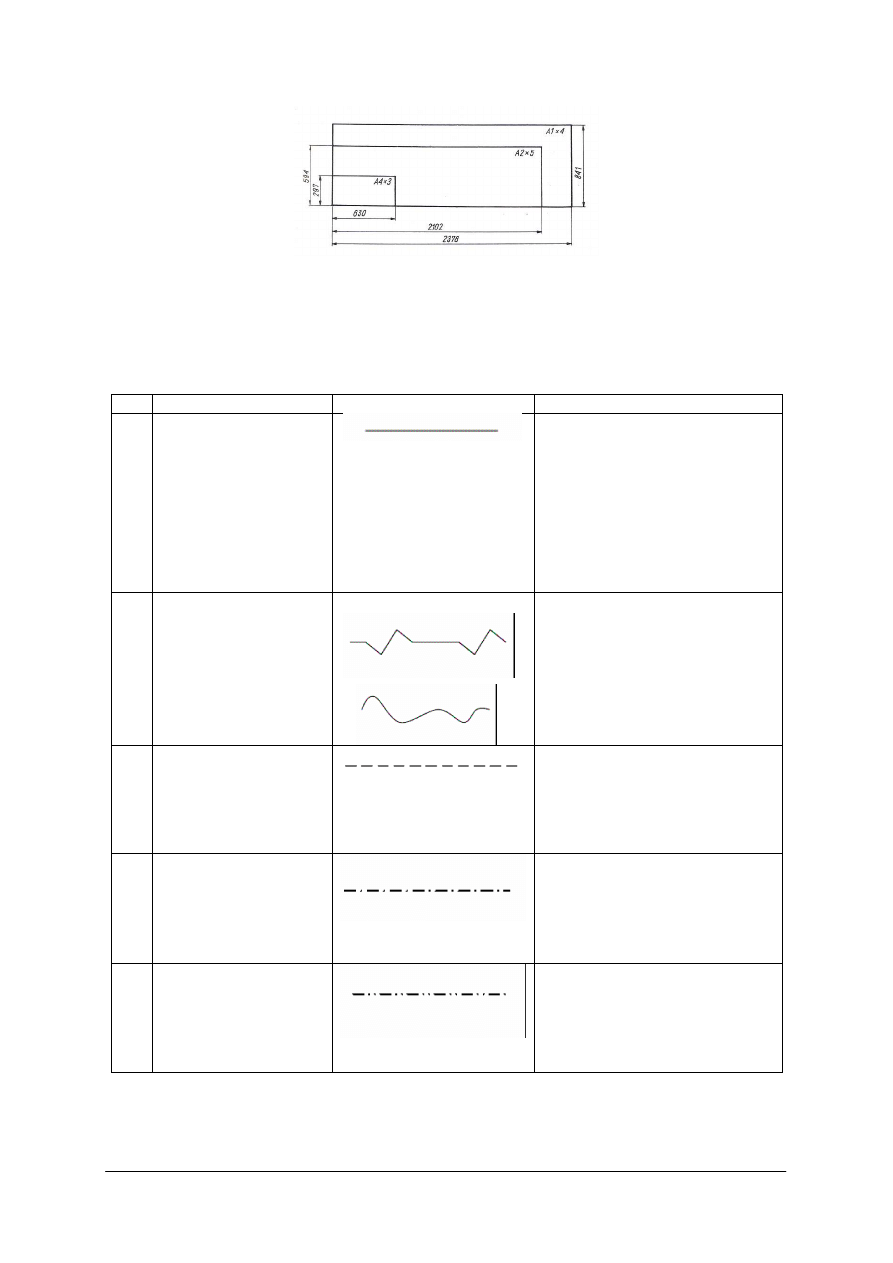

Formaty arkuszy. Linie rysunkowe

Formatem zasadniczym arkusza jest format A4 o wymiarach 210 x 297 mm. Formaty A3,

A2, A1, A0 powstają przez zwielokrotnienie formatu A4. Format A3 = 2A4, format A2 = 2A3

= 4A4, i tak dalej.

Rys. 8. Wymiary formatów podstawowych.[2, s. 11]

Formaty od A4 do A0 noszą nazwę formatów podstawowych, w odróżnieniu od formatów

pochodnych, tworzonych przez zwielokrotnienie krótszych boków formatów podstawowych.

Oznaczenie formatu pochodnego składa się z oznaczenia formatu podstawowego i jego

wielokrotności (w liczbach całkowitych) A4 x 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 9. Przykłady formatów pochodnych.[2, s. 11]

Każdy arkusz powinien mieć obramowanie pola rysunku. Obramowanie wykonuje się,

w zależności od wielkości formatu w odległości od 5 do 10 mm. od linii obcięcia kopii.

Grubość linii obramowania wynosi min. 0,7 mm.

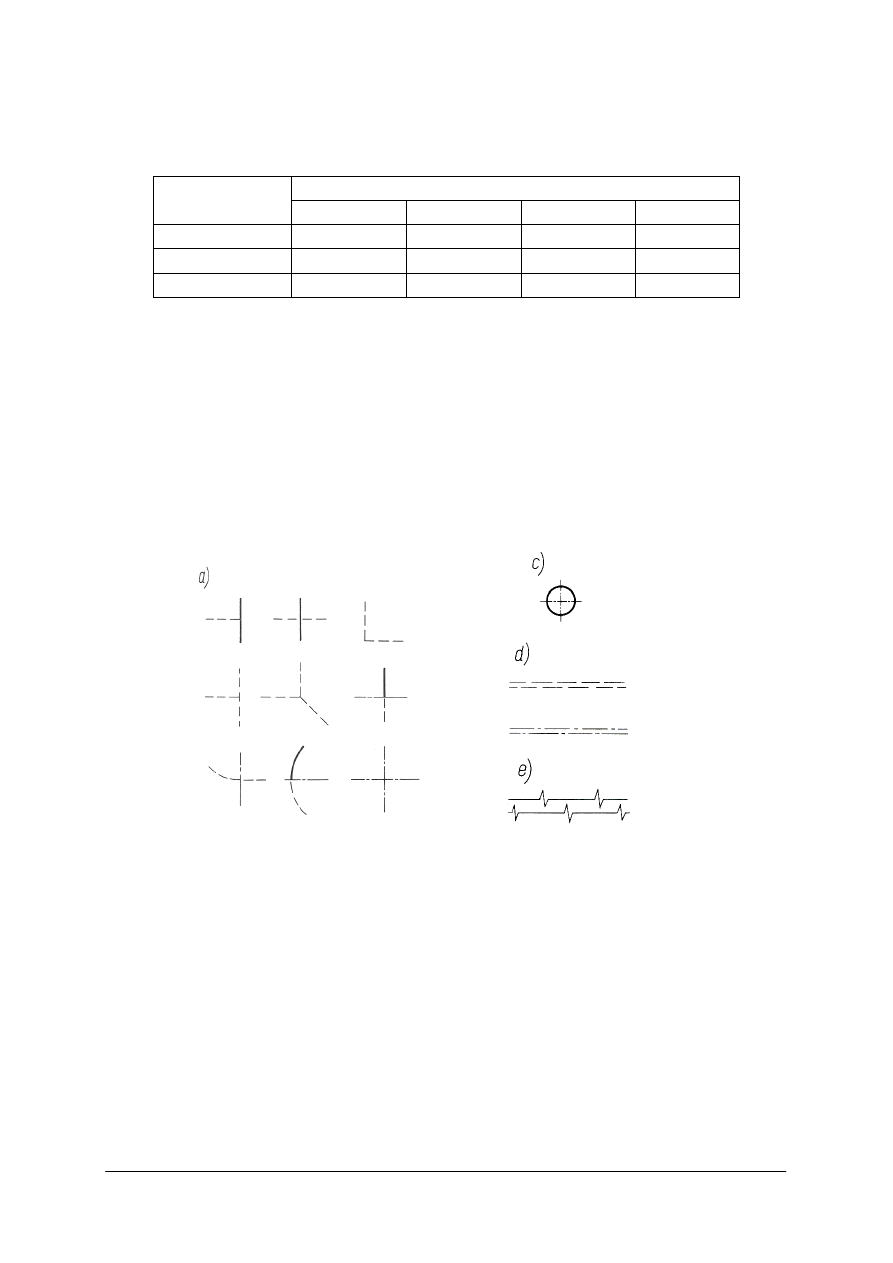

Do wykonania rysunków maszynowych służą rodzaje linii wymienione w tabeli 1.

Tabela. 1. Zastosowanie różnego rodzaju linii rysunkowych.[5, s. 23]

Lp.

Rodzaj linii

Rysunek linii

Przeznaczenie linii

1.

Linia ciągła

−

widoczne wyraźne zarysy

i krawędzie na widokach

i przekrojach przedmiotów

(i obiektów budowlanych),

−

linie przyjęte do wyrażenia

podstawowych danych (np. na

rysunkach technicznych,

wykresach i mapach),

−

linie wymiarowe, linie

odniesienia, linie wynoszące

2.

Linia ciągła zygzakowata

lub falista

−

urwania przedmiotów,

−

oddzielenie widoku od przekroju

3.

Linia kreskowa

−

niewidoczne zarysy i krawędzie

przedstawionych przedmiotów,

zakryte innym przedmiotem lub

jego częścią,

−

linie przyjęte do wyrażenia

drugorzędnych danych

4.

Linia punktowa

−

linie wyobrażalne, np. osie

symetrii,

−

osie rozdzielające

−

(w przypadku obiektów

budowlanych),

−

płaszczyzny przekroju

5.

Linia dwupunktowa

−

skrajne położenie części

ruchomych,

−

zarys części przyległych,

−

ograniczenie powierzchni

niezbędnych do obsługi

urządzenia

Rozróżnia się linie bardzo grube, grube i cienkie. Grubość linii należy dobrać głównie

w zależności od wielkości rysowanego przedmiotu, stopnia złożoności jego budowy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

i przeznaczenia rysunku. Wybrane grupy grubości linii powinny być jednakowe dla

wszystkich rysunków wykonywanych na jednym arkuszu i w jednakowej podziałce.

Tabela. 2. Grubość linii rysunkowych w mm [2, s. 13]

Grupa linii

Nazwa linii

2

3

4

5

Bardzo gruba

1,0

1,4

2,0

2,0

Gruba

0,5

0,7

1,0

1,4

Cienka

0,18

0,25

0,35

0,5

Odstępy między kreskami w liniach kreskowych, miedzy kreska i punktami w liniach

punktowych oraz między punktami w liniach dwukropkowych zależą od grubości linii

i powinny wynosić:

–

dla linii o grubości do 0,35 mm – co najmniej czterokrotną grubość linii,

–

dla linii o większej grubości – co najmniej 2 mm.

Linie kreskowe i punktowe powinny zaczynać się i kończyć kreskami. Linie kreskowe

i punktowe powinny przecinać i łączyć się kreskami. Załamania i wygięcia linii kreskowych

i punktowych należy wykonywać kreskami. W równoległych liniach kreskowych punktowych

położonych blisko siebie przerwy między elementami linii powinny być wzajemnie

przesunięte. Dotyczy to także zygzaków w równoległych liniach zygzakowych.

Rys. 10. Prawidłowe rysowanie: a), c) łączących się i przecinających linii ciągłych, punktowych

i kreskowych, d), e) równoległych linii ciągłych, kreskowych, punktowych i zygzakowych

[2, s. 13]

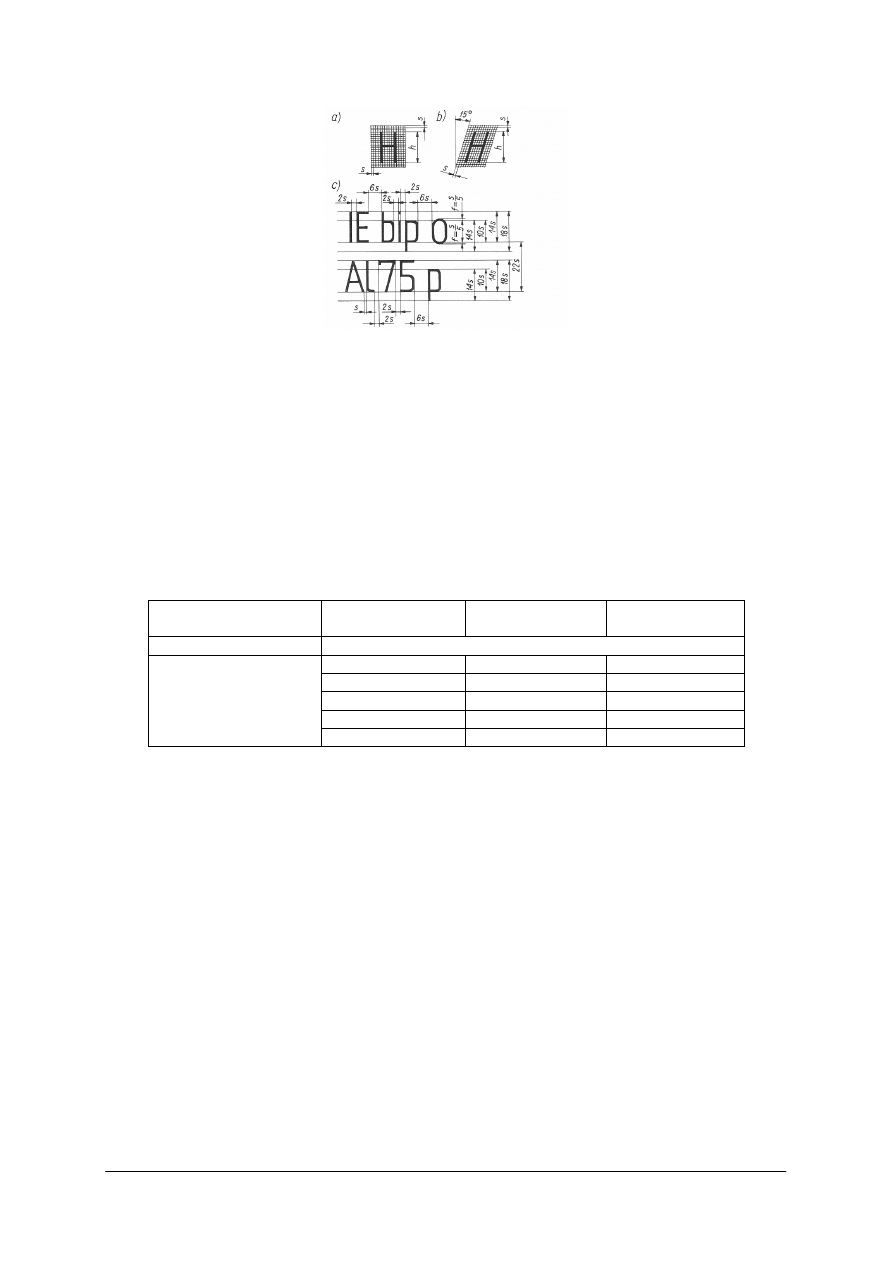

Pismo techniczne

Do opisywania rysunków technicznych maszynowych stosuje się pismo techniczne.

Rysunek techniczny zawiera oprócz informacji graficznych również opis. Dlatego też

wprowadzono znormalizowane elementy pisma jak: wysokość, grubość, pochylenie.

Wyróżniamy pismo rodzaju A lub rodzaju B. Zgodnie z PN znormalizowana wysokość

h pisma wynosi:1,8; 2,5; 3,5; 5; 7; 10; 14; 20 mm. Pismo użyte na rysunkach może być

pismem pochyłym (α = 75

0

) i pismem prostym.

Wymiary pisma technicznego rodzaju A przedstawia poniższy rysunek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 11. Wymiary pisma technicznego rodzaju A. [2, s. 15]

Podziałki

Podziałki stosuje się wtedy, gdy nie można przedstawić na arkuszu rysunkowym

przedmiotu w jego rzeczywistej wielkości z powodu zbyt dużych lub zbyt małych rozmiarów.

Rysuje się wtedy przedmiot w zmniejszeniu, powiększeniu, czyli w tzw. skali.

Rozróżnia się podziałkę główną, w której zostały wykonane większość rzutów lub

rysunków na arkuszu i podziałki pomocnicze, w których zostały wykonane pewne szczegóły

rysunków – zwykle w powiększeniu. Podziałkę główną wpisuje się w odpowiednie pole

w tabliczce rysunkowej, natomiast podziałki pomocnicze umieszcza się nad odpowiednimi

rzutami cząstkowymi szczegółów przedmiotu. Podziałki stosowane w rysunku technicznym

przedstawia poniższa tabela.

Tabela. 3. Podziałki stosowane w rysunku technicznym. [5, s. 24]

Podziałki powiększające

100:1

10:1

50:1

5:1

20:1

2:1

Podziałka naturalna

1:1

1:2

1:5

1:10

1:20

1:50

1:100

1:200

1:500

1:1000

1:2000

1:5000

1:10 000

Podziałki zmniejszające

1:20 000

1:50 000

Tabliczki rysunkowe.

Tabliczka rysunkowa jest to element rysunku technicznego, która w formie opisu

słownego zawiera istotne informacje o narysowanym przedmiocie. Zawiera takie informacje

jak: nazwę przedmiotu, podziałkę w jakiej został narysowany, materiał, z którego przedmiot

został wykonany, nazwę lub znak przedsiębiorstwa, w którym został wykonany, informacje

dotyczące osób, które opracowały rysunek i go skontrolowały. Na arkuszach formatów od A0

do A3 tabliczki rysunkowe rysowane są w prawym dolnym rogu (arkusze o takich formatach

są usytuowane tylko poziomo). Natomiast arkusz formatu A4 jest usytuowany tylko pionowo,

a więc tabliczka rysunkowa znajduje się na krótszym boku w prawym dolnym rogu rysunku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

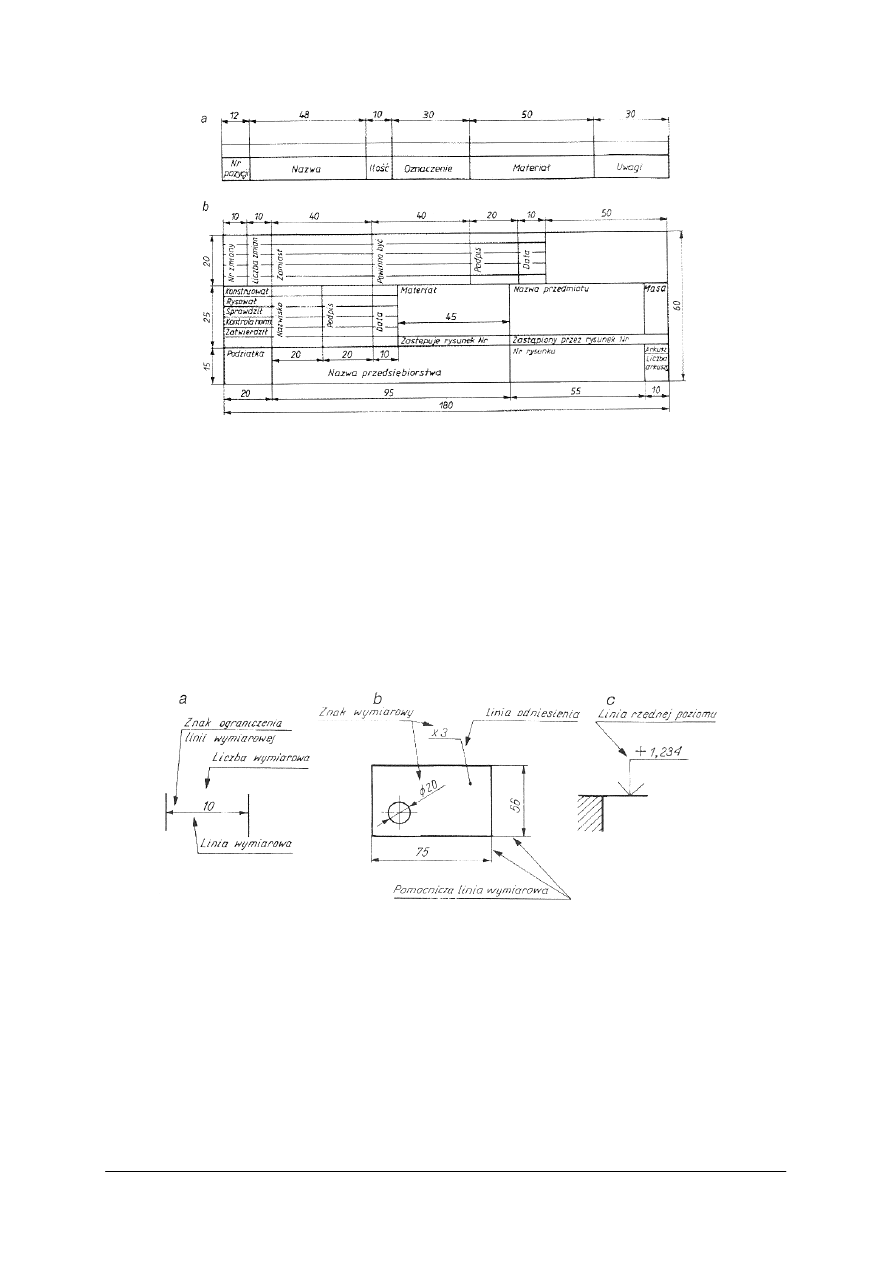

Rys. 12. Tabliczki rysunkowe: a) tabliczka wykazu części, b) tabliczka podstawowa. [5, s. 25]

Zasady wymiarowania przedmiotów na rysunkach

Rysunek techniczny przedmiotu, pokazuje nam kształt przedmiotu, aby móc wykonać

przedmiot powinniśmy poznać jego wymiary. Potrzebny jest do tego wymiar rysunkowy,

który określa nam wielkość liniową bądź kątową wyrażoną w określonych jednostkach miary

(np. mm). Na rysunku technicznym określa się ją graficznie za pomocą zespołu linii, cyfr i

znaków.

Wymiar rysunkowy składa się z następujących elementów:

–

linii wymiarowej,

–

pomocniczej linii wymiarowej,

–

liczby wymiarowej,

–

znaków wymiarowych.

Rys. 13. Określenia stosowane przy wymiarowaniu i sposoby przedstawiania wymiarów: a) za pomocą liczby

wymiarowej, b) za pomocą znaku wymiarowego, c) wymiar wysokości (lub głębokości) [4, s. 79]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Linie wymiarowe

Linie wymiarowe rysuje się linią cienką ciągłą oraz ogranicza się je grotami. Stosuje się

również ograniczenia linii wymiarowych kreskami lub kropkami. Liniami wymiarowymi nie

powinny

być

linie

zarysu

przedmiotu, osie symetrii oraz linie

pomocnicze. Linie wymiarowe nie

powinny się przecinać, jedynym

przypadkiem przecięcia są linie

wymiarowe

ś

rednic

okręgów

współśrodkowych.

Pomocnicze linie wymiarowe

rysujemy linią cienką ciągłą, nie

powinny się wzajemnie przecinać

oraz nie powinny przecinać linii

wymiarowych.

Rys. 14. Sposób rysowania linii wymiarowych i pomocniczych linii wymiarowych [5, s. 43]

Liczby wymiarowe

Liczby wymiarowe występujące w jednym arkuszu

rysunkowym

piszemy

cyframi

o jednakowej

wysokości,

umieszczamy je nad liniami wymiarowymi, w pobliżu środka

linii

wymiarowej.

Nie

powinniśmy

przecinać

liczb

wymiarowych żadnymi liniami. Liczby wymiarowe wyrażają

długość, którą podajemy w milimetrach, nie podajemy jednak

oznaczenia mm, zaś wartości kątów podajemy w stopniach,

minutach oraz sekundach.

Rys. 15. Prawidłowe rozmieszczenie liczb wymiarowych [1, s. 77]

Znaki wymiarowe

Do opisania rysunku technicznego stosujemy również znaki wymiarowe. Dzięki nim

możemy zidentyfikować kształt oraz odczytać rysunek. Znaki wymiarowe umieszczamy przed

liczbami wymiarowymi.

Tabela. 4. Znaki wymiarowe.[1, s. 80]

Znak wymiarowy

Opis przykładu

Przykład wymiaru

ˆ

długość łuku

9

)

R

promień krzywizny

R11

R25

ø

ś

rednica krzywizny

ø20

°

kulistość powierzchni

°ø25

°R20

□

bok kwadratu

□

19

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

∠

pochylenie powierzchni

10

:

1

∠

>

zbieżność powierzchni

10

:

1

>

×

grubość (długość) przedmiotu przedstawionego w

1 rzucie

×4

długość po rozwinięciu

150

wielokąt o parzystej liczbie katów (oprócz

kwadratu)

6

Zasady wymiarowania

Zapoznanie się z zasadami prawidłowego wymiarowania przedmiotów pozwoli na

nieomyłkowe wymiarowanie. Zasady te obowiązują w sposób bezwzględny. Są one

następujące:

−

zasada pomijania wymiarów oczywistych – pomijamy wymiary kątów wynoszących 0 lub

90

0

, pomijamy wymiary elementów symetrycznie rozmieszczonych w stosunku do osi

symetrii, pomijamy podziałki elementów równomiernie rozmieszczonych na okręgu,

−

zasada niepowtarzania wymiarów – nie powtarzamy wymiarów w tym samym rzucie, ani

w różnych rzutach tego samego przedmiotu,

−

zasada grupowania wymiarów – wymiary dotyczące tego samego detalu konstrukcyjnego

przedmiotu: rowka, występu, występujące na jednym rzucie powinny być zgrupowane.

Oznaczenia graficzne

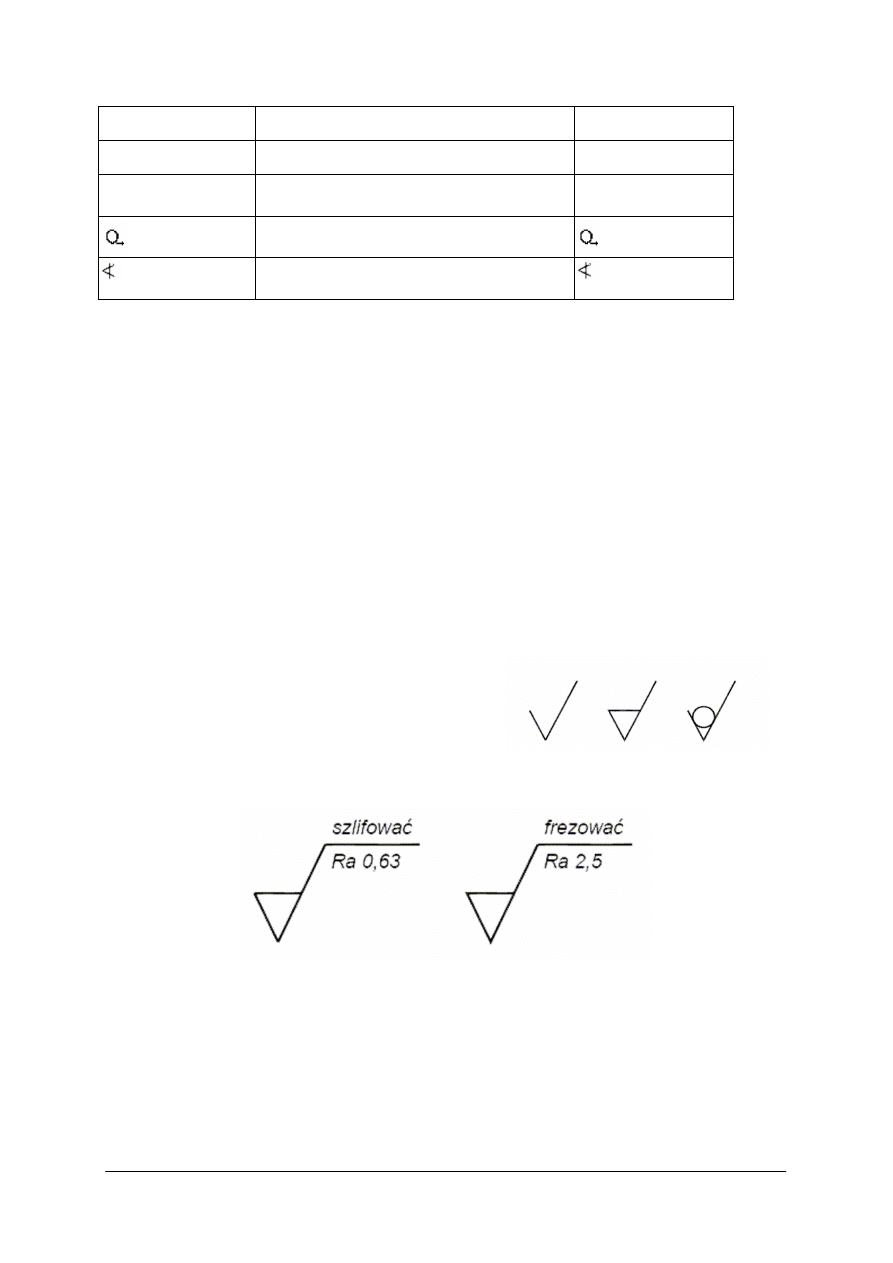

Chropowatość powierzchni

Na rysunkach technicznych oznacza się dopuszczalną chropowatość powierzchni, aby

uzyskać odpowiednie właściwości przedmiotu oraz dla przedmiotów które muszą mieć

określoną chropowatość. Oznaczanie chropowatości powierzchni na rysunkach technicznych

składa się z następujących elementów:

−

znaku chropowatości,

−

wartości liczbowej parametru R

a

lub R

z

– (R

a

–

ś

rednia arytmetyczna profilu chropowatości, R

z

– wysokość chropowatości wg 10 punktów),

−

oznaczeń dodatkowych (sposobu obróbki).

Rys. 16. Przykłady oznaczeń chropowatości [2, s.86]

Rys. 17. Przykład oznaczenia chropowatości powierzchni oraz sposobu obróbki [2, s.87]

Na rysunku technicznym oznaczanie obróbki cieplnej składa się z następujących

elementów:

−

rodzaj obróbki cieplnej (nawęglać, hartować),

−

głębokość warstwy utwardzonej w milimetrach,

−

twardość z odchyłkami.

−

Natomiast na rysunkach technicznych powłoki oznacza się następująco:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

gdy przedmiot ma być pokryty jednolitą powłoką, oznaczenie powłoki określa się

w wymaganiach technicznych.

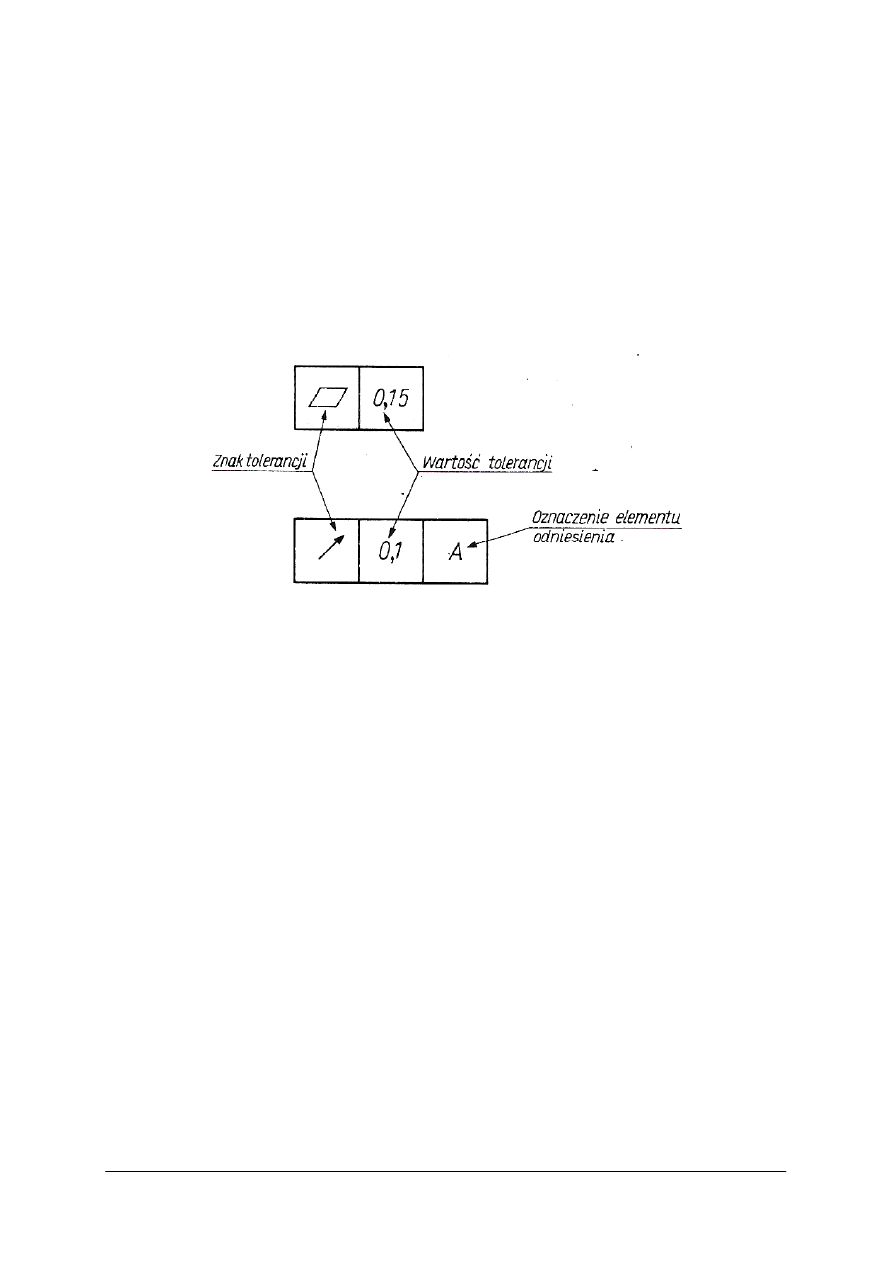

Tolerancja kształtu i położenia

Przez pojęcie tolerowania wymiarów możemy rozumieć określenie przy wymiarach

nominalnych granicznej odchyłki, miedzy którymi może znaleźć się żądany wymiar. Dzieje

się tak dlatego, iż nieuniknione są błędy w uzyskaniu wymiarów nominalnych. Na rysunku

technicznym podaje się tolerancję wymiaru za żądanym wymiarem i poprzedza znakiem

+ lub –, np.:

05

,

0

08

,

0

12

+

−

Oznaczenie tolerancji kształtu i położenia zawiera: znak tolerancji, wartość tolerancji

w milimetrach oraz literowe oznaczenie elementu odniesienia. Wpisuje się te dane w ramkę

prostokątną podzielona na dwie lub trzy części.

Rys. 18. Oznaczenie tolerancji na rysunku [9, s. 36]

Pasowanie

Pasowanie jest to dobieranie elementów, przeważnie wałka i otworu o jednakowym

wymiarze nominalnym. Pasowanie rozpatrywane jest przy współpracy wałka i otworu, przy

występującym luzie (dodatnia lub równa zeru różnica wymiarów otworu i wałka przed

połączeniem) oraz wcisku (wartości bezwzględnej ujemnej różnicy wymiarów otworu i wałka

przed połączeniem).

Rozróżniamy rodzaje pasowań:

−

luźne – zapewniony jest zawsze luz lub może być równy zero,

−

ciasne – zapewniony jest zawsze wcisk,

−

mieszane – może występować zarówno wcisk jak i luz.

Wyróżniamy dwa sposoby pasowań normalnych:

−

pasowanie według zasady stałego otworu – polega na dobieraniu odpowiednich luzów lub

wcisków, które wynikają z połączenia otworu podstawowego z wałkiem o różnych

położeniach pól tolerancji,

−

pasowanie według zasady stałego wałka – polega na dobieraniu odpowiednich luzów lub

wcisków, które wynikają z połączenia wałka podstawowego z otworami o różnych

położeniach pól tolerancji.

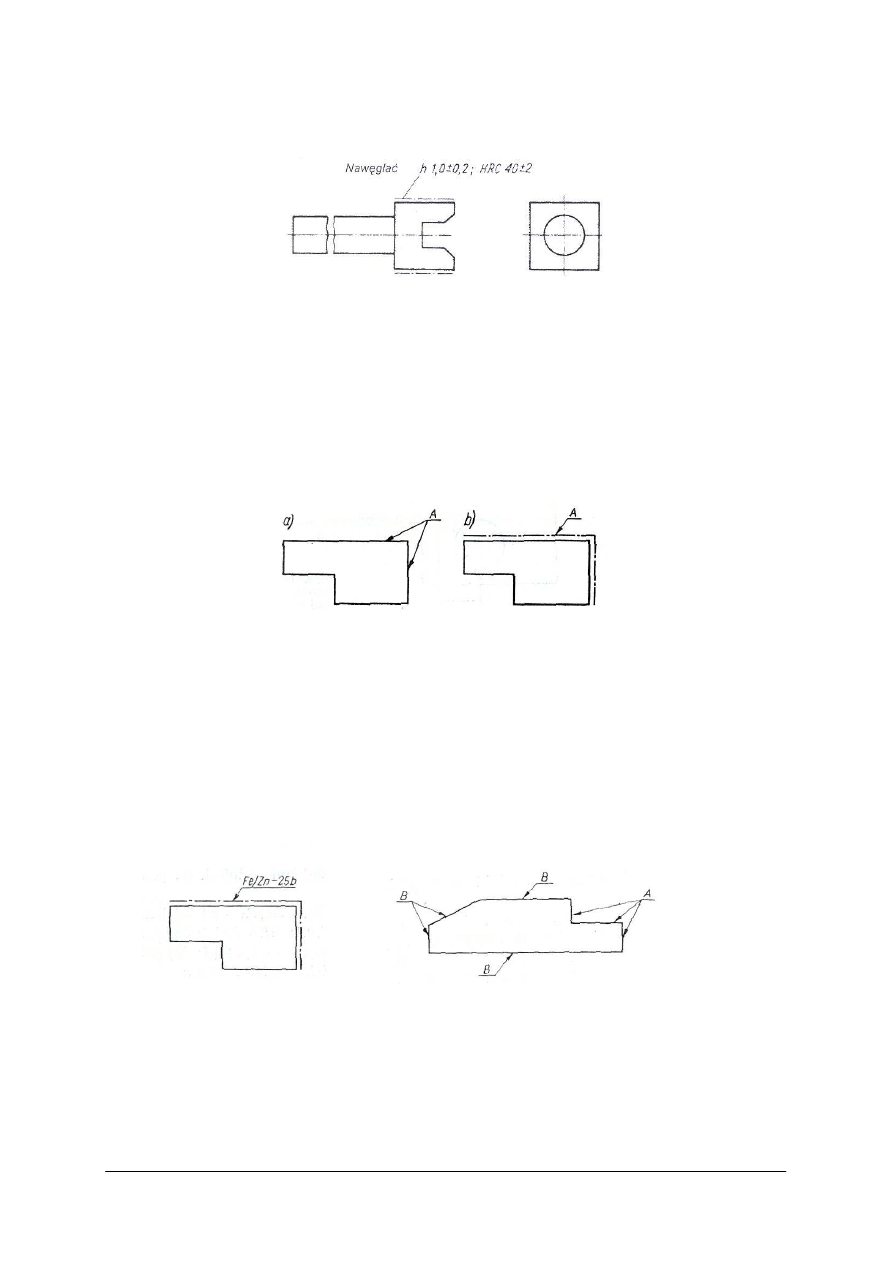

Oznaczanie obróbki cieplnej i cieplno-chemicznej

Na rysunkach technicznych obróbkę cieplną i cieplno-chemiczną oznaczamy przez

podanie wymagań dotyczących właściwości materiału po obróbce np. twardość (HRC, HB)

lub innym właściwościom mechanicznym. Jeśli wymagania te dotyczą całego przedmiotu

wówczas podajemy je nad tabliczką, np. HRC ±2 lub Nawęglać h 1±0,2 (h – głębokość

warstwy nawęglanej). Natomiast jeśli tylko część przedmiotu ma być poddana obróbce

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

cieplnej, wówczas ten element zaznaczamy na rysunku linią punktową. Właściwość materiału

po obróbce cieplnej umieszczamy nad linią odniesienia doprowadzoną do linii punktowej.

Rys. 19. Oznaczenie obróbki cieplnej. [5, s. 50]

Powłoki ochronne

Aby zwiększyć odporność stali na korozje stosujemy powłoki ochronne. Mogą to być

powłoki metalowe, z kauczuku, tworzyw sztucznych, farb, lakierów. Na rysunkach

technicznych powierzchnie na którą ma być nałożona powłoka ochronna oznacza się dużą

literą alfabetu nad linią odniesienia. Natomiast linię odniesieni, która jest zakończona strzałką

doprowadza się do zarysu przedmiotu lub do linii punktowej poprowadzonej równolegle do

przedmiotu. Dopuszczalne jest również pisanie oznaczeń powłoki (zamiast litery)

bezpośrednio nad linią odniesienia.

Rys. 20. Sposób oznaczania powłok [1, s. 143]

Jeśli na jednym przedmiocie występują różne powłoki ochronne, należy powierzchnie

które mają inne powłoki oznaczać innymi literami alfabetu, natomiast w wymaganiach podąć

ich symbole, np.:

Powłoka A – Fe/Zn – 5 m

Powłoka B – 3463-326-011

co w odniesieniu do powłoki B oznacza: emalie ftalową karbamidową, schnącą

w temperaturze 160

0

±5, koloru białego, matową. [2, s.144]

Rys. 21. Sposób oznaczenia: a) rodzaju powłoki bezpośrednio nad linią odniesienia, b) powierzchni

o różnych powłokach. [1, s. 144]

Programy komputerowe do sporządzania rysunku technicznego

W dzisiejszych czasach coraz częściej rysunek techniczny jest wykonywany przy pomocy

komputera i programów typu CAD (czyli projektowanie wspomagane komputerowo).

Programy komputerowe typu CAD służą do tworzenia projektów i kreślenia planów, są

używane przede wszystkim przez inżynierów i techników. Zazwyczaj wymagają zastosowania

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

wydajnych komputerów. Programy CAD umożliwiają tworzenie wirtualnych modeli obiektów

dwu i trójwymiarowych. Najpopularniejszym programem tego typu jest program AutoCAD,

który wiąże potężne możliwości z łatwością obsługi.

Rysowanie nowego rysunku w programie AutoCAD rozpoczyna się od rysunku

standardowego nazwanego drawing.dwg. Ten domyślny plik używany jest do tworzenia

nowych rysunków przy wykorzystaniu ustawień zapisanych w standardowym rysunku. Jeśli

chcemy otworzyć istniejący rysunek używamy opcji OTWÓRZ.

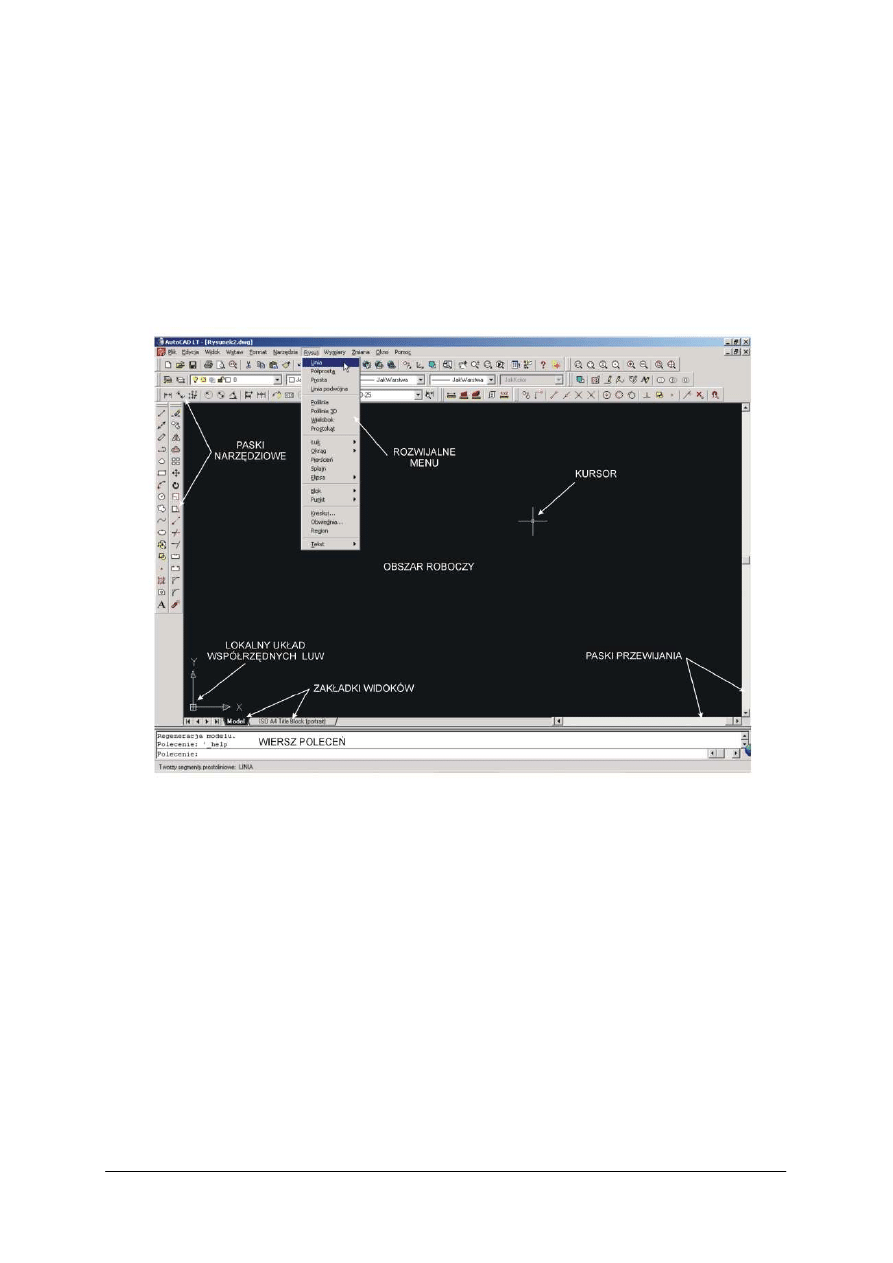

Interfejs programu AutoCAD ma budowę zbliżoną do większości programów

uruchamianych w systemach MS Windows. Okno programu składa się z obszaru graficznego

otoczonego paskami poleceń, paskiem stanu, wierszem poleceń i menu.

Rys. 22. Okno główne programu AutoCAD

Okno programu AutoCAD składa się z kilku części, z których każda spełnia swoje

specyficzne zadanie.

−

obszar roboczy – główna część okna programu zawierająca wykonywany rysunek,

−

zakładki widoków – rysowanie odbywa się na zakładce Model, pozostałe zakładki (np.

Arkusz 1) służą do przygotowania rysunku do wydruku,

−

menu rozwijalne – menu zawierające zestaw poleceń i funkcji wykorzystywanych do

pracy z programem,

−

paski narzędziowe – graficzna reprezentacja funkcji AutoCAD-a w postaci ikon,

−

wiersz poleceń – część okna programu, w której program wyświetla podpowiedzi, w tym

wierszu prowadzony jest dialog pomiędzy programem i użytkownikiem,

−

lokalny układ współrzędnych (LUW) – symboliczna reprezentacja dodatnich kierunków

osi głównych przyjętego w rysunku układu współrzędnych,

−

paski przewijania – służą do przesuwania zakresu rysunku,

−

kursor – wskazuje położenie myszki względem innych znajdujących się na rysunku

elementów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

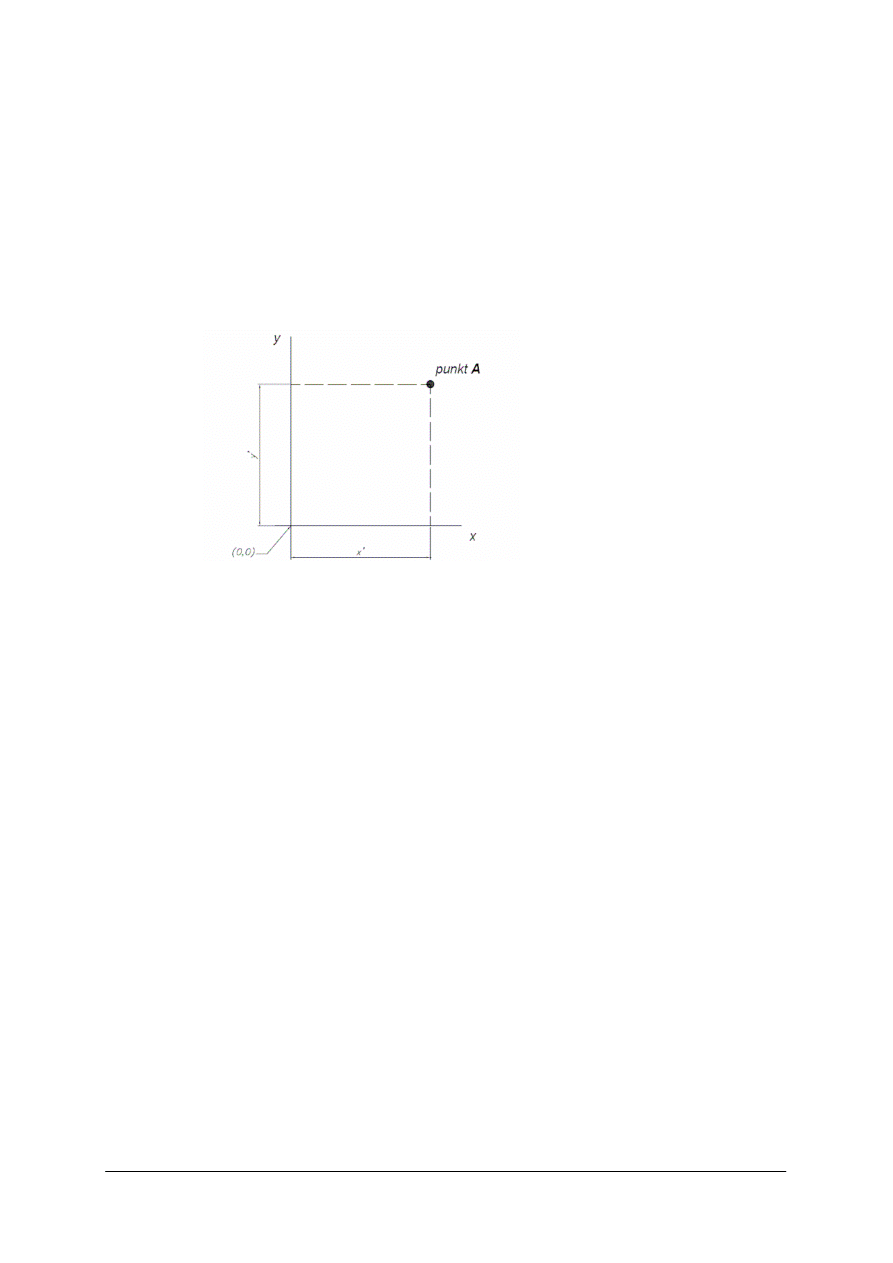

Tworzenie prostych rysunków przy użyciu linii

Poleceniem LINIA możemy rysować odcinki linii prostej. AutoCAD żąda wskazania

pierwszego punktu na obszarze ekranu. Określenie pierwszego (startowego) punktu to nic

innego, jak „przyłożenie” umownego ołówka do arkusza. Ten pierwszy punkt, jak i następne,

mają swoją lokalizację – lokalizację względem osi x i osi y (rysunek jest płaski), czyli trzeba

podać współrzędne punktu (x, y) Jeżeli znamy lokalizację punktu, to wpisujemy z klawiatury

współrzędne pierwszego punktu. AutoCAD żąda podania współrzędnych następnego punktu.

Rysowanie odcinków linii można kontynuować, dopóki nie zostanie naciśnięty klawisz

ENTER lub prawy przycisk myszki, co spowoduje zamknięcie polecenia LINIA. Każdy

odcinek linii jest traktowany jako osobny obiekt.

Rys. 23. Układ współrzędnych z naniesionym punktem A

Aby narysować linię o początku w punkcie współrzędnych (100, 50) i w końcu w punkcie

(200, 150) należy wybrać ikonę polecenia LINIA z paska narzędzi. Następnie:

−

wybrać polecenie rysowania linii, np. poprzez kliknięcie ikony. W wierszu poleceń pojawi

się pytanie o początkowy punkt rysowanej linii: Polecenie: line Określ pierwszy punkt:

−

wpisać w wierszu poleceń współrzędne punktu początkowego linii i wcisnąć Enter:

Polecenie: line Określ pierwszy punkt: 100,50 <Enter>

−

po określeniu punktu początkowego w wierszu poleceń pojawia się zapytanie o następny

punkt należący do linii: Określ następny punkt lub [Cofaj]:

−

wpisać współrzędne następnego punktu będącego punktem końcowym linii i wcisnąć

Enter: Określ następny punkt lub [Cofaj]: 200,150 <Enter>

−

zakończyć rysowanie linii wciskając <Enter>.

4.1.2.Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakich materiałów używamy do sporządzania rysunków technicznych?

2. Jakie ołówki stosujemy do wykonywania rysunków technicznych?

3. Jakie przedmioty zawiera podstawowy przybornik kreślarski?

4. Jak powinno wyglądać stanowisko kreślarskie?

5. Jaki jest zasadniczy format arkusza i jakie są jego wymiary?

6. W jaki sposób tworzone są arkusze kolejne A3, A2, A1, A0?

7. Jak zdefiniować rysunek techniczny?

8. Jakie znasz rodzaje rysunków technicznych?

9. Jaki rysunek nazywamy szkicem?

10. Jaki rysunek nazywamy schematem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

11. Jakie elementy rysujemy linią ciągłą?

12. Jakie elementy rysujemy linią ciągłą zygzakowatą?

13. Jakie przeznaczenie na rysunku technicznym ma linia punktowa?

14. Jak powinny zaczynać się i kończyć linie punktowe?

15. Jak powinny się przecinać linie kreskowe?

16. Jakie przeznaczenie ma pismo techniczne?

17. Jaki jest cel stosowania podziałek rysunkowych?

18. Co zawiera tabliczka rysunkowa?

19. W jakim miejscu na rysunku technicznym umieszczamy tabliczkę rysunkową?

20. Do czego służy wymiarowanie?

21. Z jakich elementów składa się wymiar rysunkowy?

22. Jak powinny wyglądać liczby wymiarowe na rysunku technicznym ?

23. Jakie znasz zasady wymiarowania?

24. Jak oznaczamy chropowatość powierzchni na rysunku?

25. Jak oznaczamy tolerancje na rysunku?

26. Jakie znasz rodzaje pasowań?

27. Jak oznaczamy obróbkę cieplną na rysunku technicznym?

28. W jaki sposób oznaczamy powłoki ochronne na rysunku technicznym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Korzystając z poznanych przyborów kreślarskich narysuj na formacie A4 cztery linie

równoległe oddalone od siebie o 15 mm i pochylone względem podstawy rysunku pod kątem

45

0

. Następnie wyznacz takie same linie prostopadłe do narysowanych linii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wykreślić format A4 na papierze rysunkowym,

2) narysować linie równoległe,

3) narysować linie prostopadłe,

4) narysować tabelkę rysunkową i ją opisać.

Wyposażenie stanowiska pracy:

–

papier rysunkowy,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 2

Posługując się przyborami kreślarskimi narysuj prostokąt o wymiarach 100 x 180.

Następnie w prostokącie narysuj w dowolnym miejscu osie symetrii projektowanego otworu

i przy pomocy cyrkla narysuj z wyznaczonego środka otwory o średnicach Ø 40, Ø50, Ø 60,

Ø 65.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) wykreślić format A4 na papierze rysunkowym,

3) narysować prostokąt o zadanych wymiarach,

4) narysować osie symetrii;

5) narysować okręgi o zadanych wymiarach,

6) narysować i opisać tabelkę rysunkową.

Wyposażenie stanowiska pracy:

–

papier rysunkowy,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 3

Posługując się przyborami kreślarskimi narysuj trójkąt o wymiarach 40 x 400 x 30.

Następnie podziel dwa kąty na połowę. Przedłuż dwusieczne do punktu przecięcia w punkcie

O i narysuj okrąg wpisany w trójkąt.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) wykreślić format A4 na papierze rysunkowym,

3) narysować trójkąt,

4) wyznaczyć dwusieczne,

5) wyznaczyć środek okręgu,

6) narysować okrąg,

7) narysować i opisać tabelkę rysunkową.

Wyposażenie stanowiska pracy:

–

papier rysunkowy,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 4

Narysuj na arkuszu papieru arkusz A4, dorysuj do niego ramkę. Linią ciągłą cienką

narysuj prostokąt o wymiarach 60 x 100.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przygotować arkusz papieru,

2) wymierzyć format arkusza A4.

3) wyznaczyć i narysować ramkę.

4) narysować prostokąt.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy:

–

papier rysunkowy,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 5

Na arkuszu A4 narysuj tabliczkę rysunkową i wypełnij ją pismem technicznym.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przygotować arkusz papieru A4,

2) zaprojektować i narysować tabliczkę rysunkową,

3) opisać pismem technicznym tabelkę rysunkową.

Wyposażenie stanowiska pracy:

–

papier rysunkowy,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

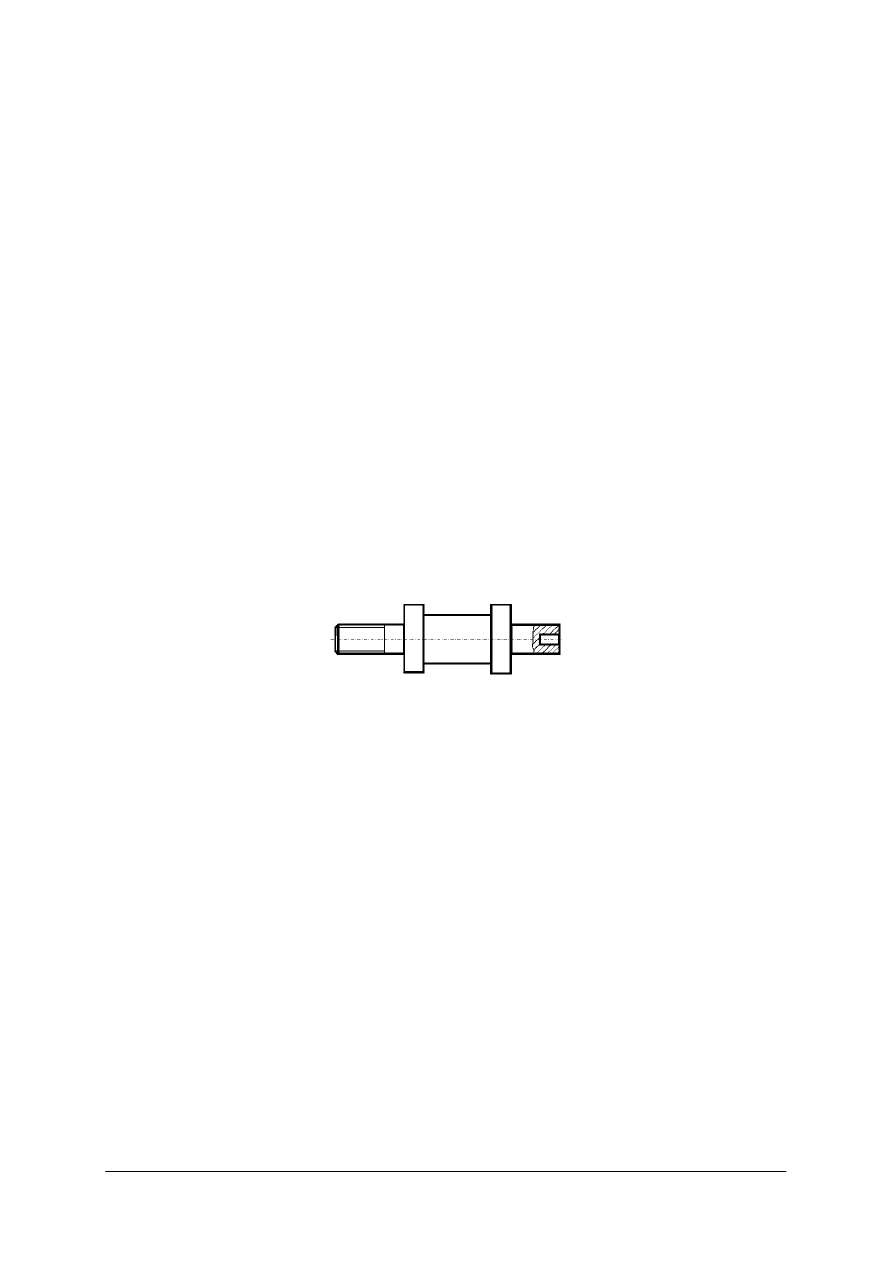

Ćwiczenie 6

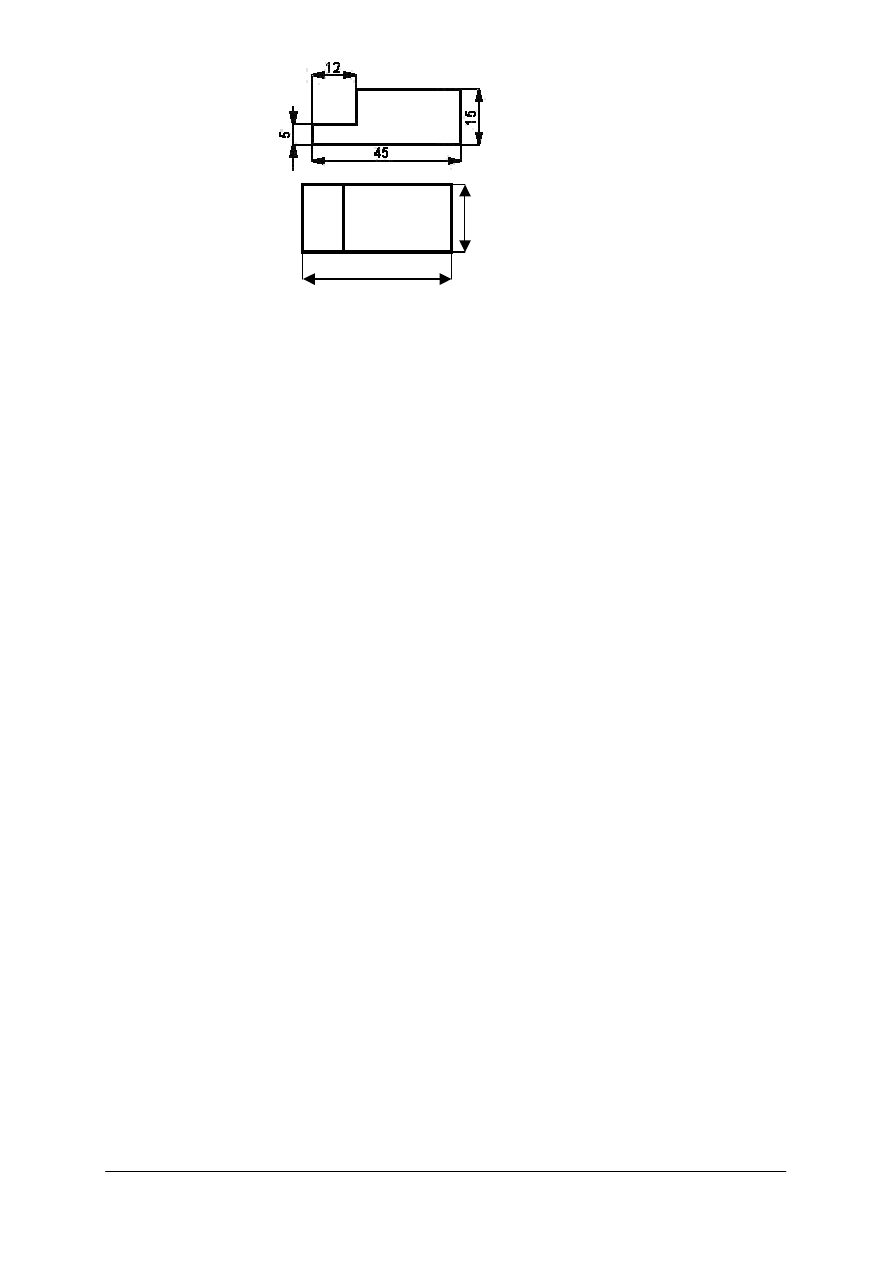

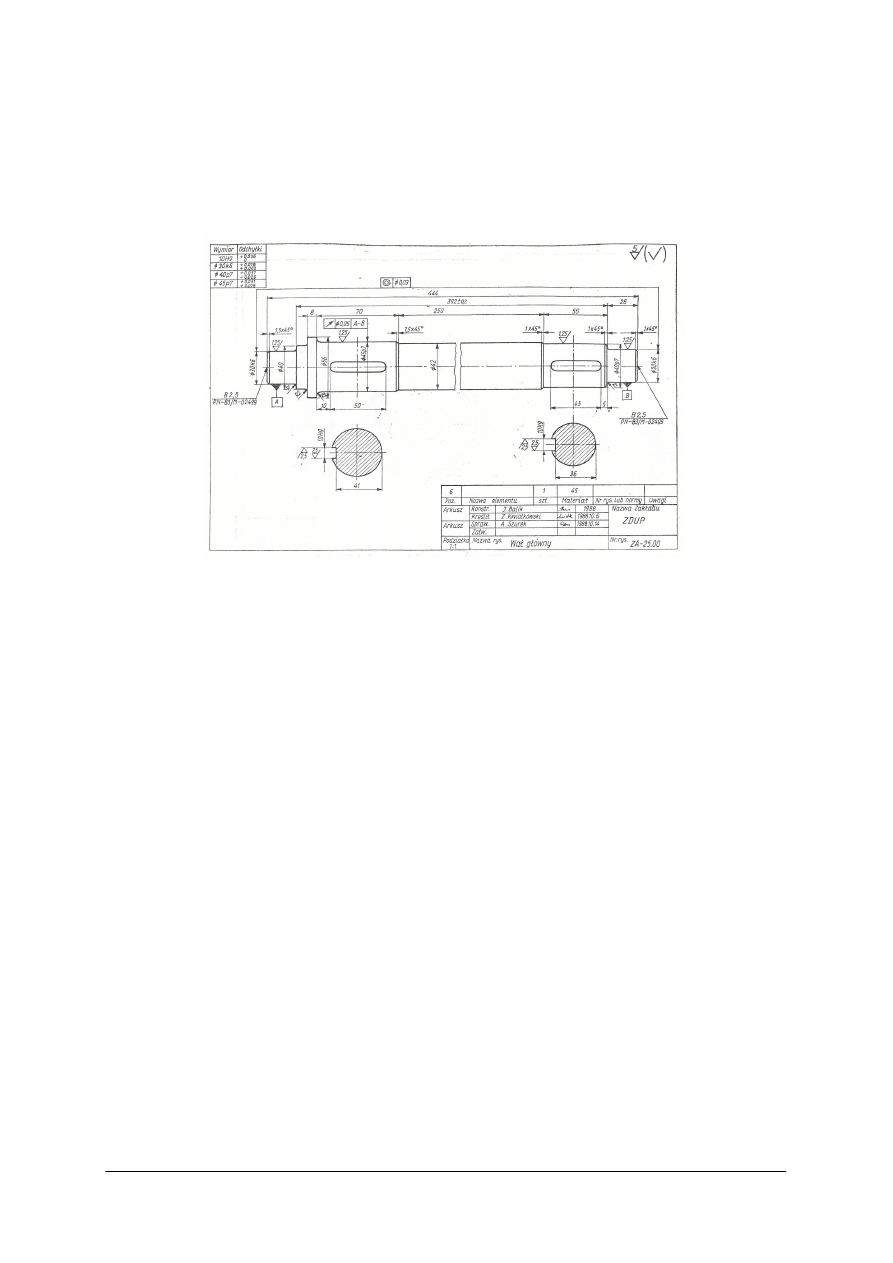

Na rysunku został przedstawiony wałek. Twoim zadaniem jest zwymiarowanie wałka.

Rysunek do ćwiczenia 6

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek,

2) przygotować format rysunku,

3) narysować przedmiot na formatce rysunkowej posługując się przyborami kreślarskimi

4) ustalić bazy wymiarowe, od których będą wyprowadzane wymiary,

5) wpisać liczby i symbole wymiarowe,

6) sprawdzić, czy wszystkie elementy przedmiotu zostały zwymiarowane.

Wyposażenie stanowiska pracy:

–

arkusz papieru,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 7

Na przedstawionym rysunku zostały złamane zasady wymiarowania. Znajdź te błędy

i narysuj poprawiony i zwymiarowany rysunek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rysunek do ćwiczenia 7

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rysunek,

2) przygotować formatkę rysunkową,

3) narysować przedmiot na formatce rysunkowej posługując się przyborami kreślarskimi,

z uwzględnieniem błędu,

4) wpisać liczby i symbole wymiarowe,

5) sprawdzić, czy wszystkie elementy przedmiotu zostały zwymiarowane.

Wyposażenie stanowiska pracy:

–

arkusz papieru,

–

przybory kreślarskie,

–

ołówki,

–

gumka.

Ćwiczenie 8

Korzystając z programu AutoCAD narysuj linię o początku w punkcie (50, 50) i końcu

w punkcie (150, 200).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

−

uruchomić program AutoCAD,

−

wybierać polecenie rysowania linii,

−

wpisać w wierszu poleceń współrzędne punktu początkowego linii i wciśnij Enter,

−

wpisać w wierszu poleceń współrzędne punktu końcowego linii i wciśnij Enter,

−

zakończyć rysowanie wciskając Enter.

Wyposażenie stanowiska pracy:

−

komputer z oprogramowaniem.

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) nazwać

materiały

stosowane

do

wykonywania

rysunków

technicznych?

2) rozpoznać twardość ołówków na podstawie ich oznaczeń?

3) określić zadania rapidografów?

4) rozróżnić podstawowe elementy wchodzące w skład przybornika

kreślarskiego?

5) zastosować linię punktową w rysunku technicznym?

6) narysować tabliczkę rysunkową?

7) opisać pismem technicznym tabliczkę rysunkową?

8) zwymiarować wałek?

9) znaleźć błędne wymiarowanie na rysunku technicznym?

10) zastosować znaki wymiarowe na rysunku technicznym?

11) zastosować zasadę niepowtarzania wymiarów?

12) wyjaśnić na czym polega zasada grupowania wymiarów?

13) określić parametry chropowatości?

14) określić celowość stosowania tolerancji kształtu?

15) wyjaśnić, na czym polega zasada pasowania wg zasady stałego

wałka?

16) na rysunku oznaczyć przedmiot który powinien być nawęglany?

17) oznaczyć na rysunku technicznym element na którym ma być

nałożona powłoka ochronna?

18) narysować linię w programie AutoCAD?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.

Uproszczenia rysunkowe. Rysunki schematyczne

4.2.1. Materiał nauczania

Uproszczenia w rysunku technicznym

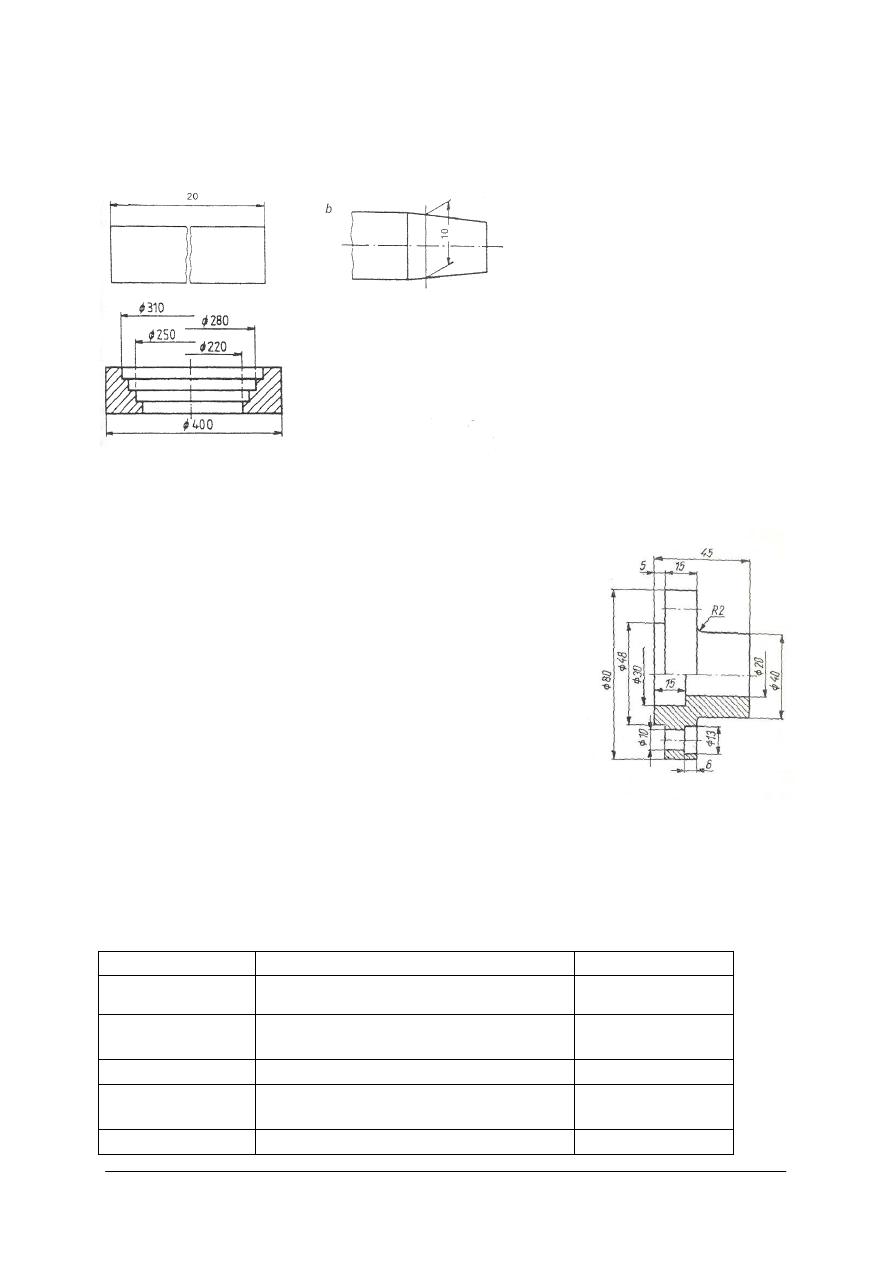

Części maszynowe na rysunkach technicznych powinny być przedstawione w sposób

przejrzysty i dokładny. Jednak wykonując skomplikowane rysunki złożeniowe jest to bardzo

pracochłonne i czasochłonne. Wprowadzono stosowanie uproszczeń rysunkowych, które

pozwala na uzyskanie największej przejrzystości i czytelności rysunku.

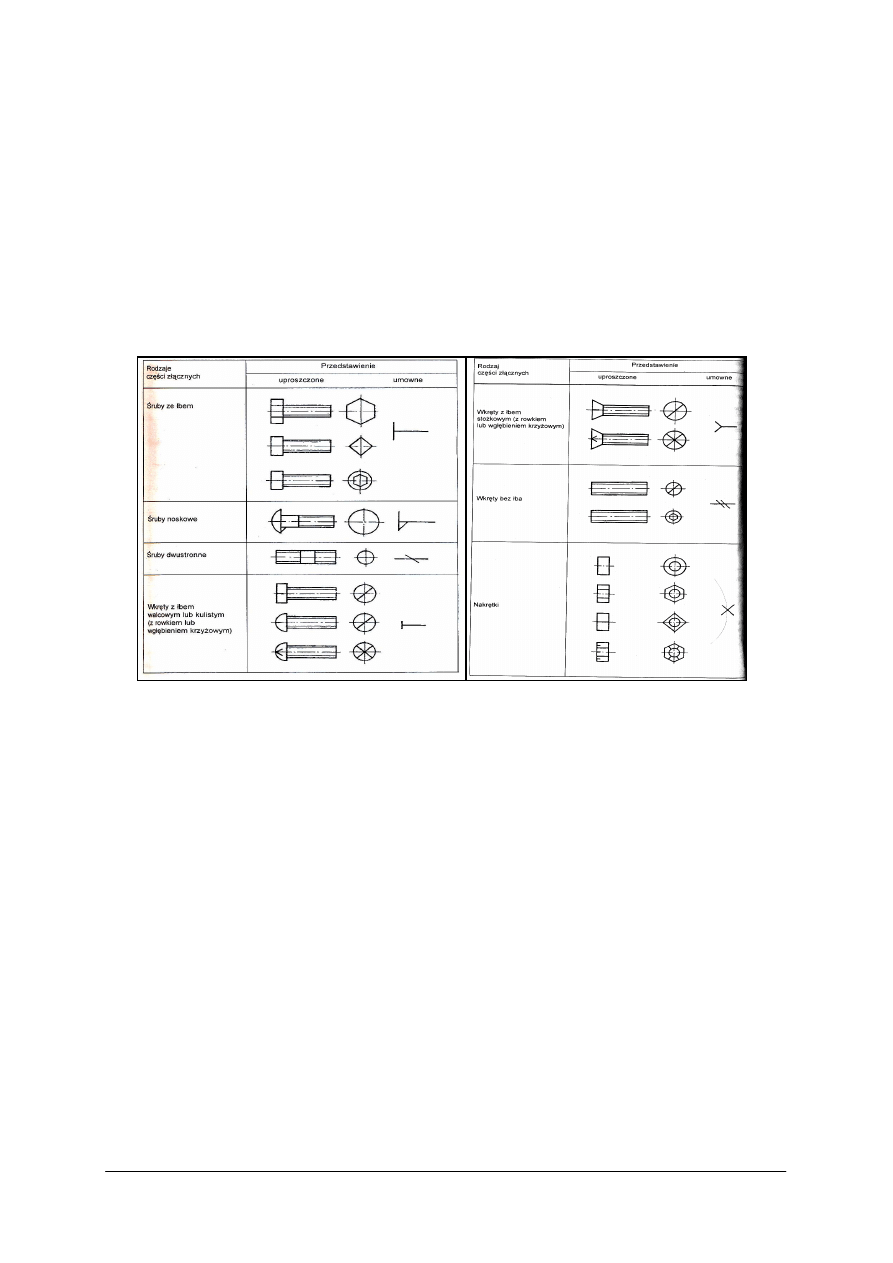

Tabela. 5. Uproszczenia rysunkowe części złącznych. [5, s. 57, 58]

Polska Norma dopuszcza zastosowanie uproszczeń rysunkowych i rozróżnia dwa stopnie

uproszczeń:

1) przedstawienie uproszczone – polegające na zastąpieniu skomplikowanych i trudnych do

wykonania linii zarysu przedmiotu, liniami prostszymi do narysowania. Stosowany do

upraszczania takich elementów jak: łożyska toczne, koła zębate, śruby, wkręty, nakrętki,

2) przedstawienie umowne – polegające na zastąpieniu rysunku całego przedmiotu

umownym, ustalonym symbolem graficznym.

Rysunki 5, 6, 7 przedstawiają przykładowe uproszczenia rysunkowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

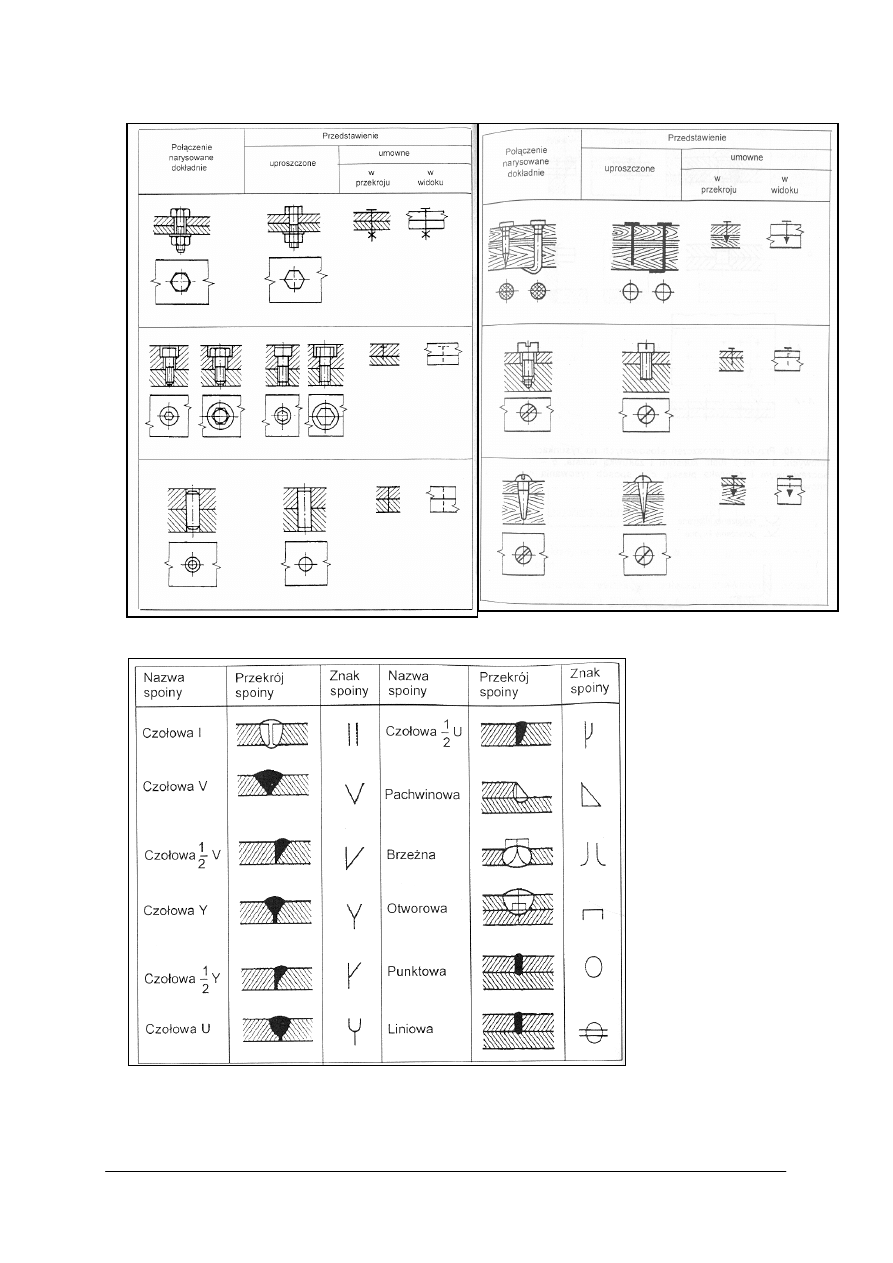

Tabela. 6. Uproszczenia połączeń śrubowych i kołkowych [5, s. 60,61]

Tabela. 7. Znaki umowne spoin [5, s. 64]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

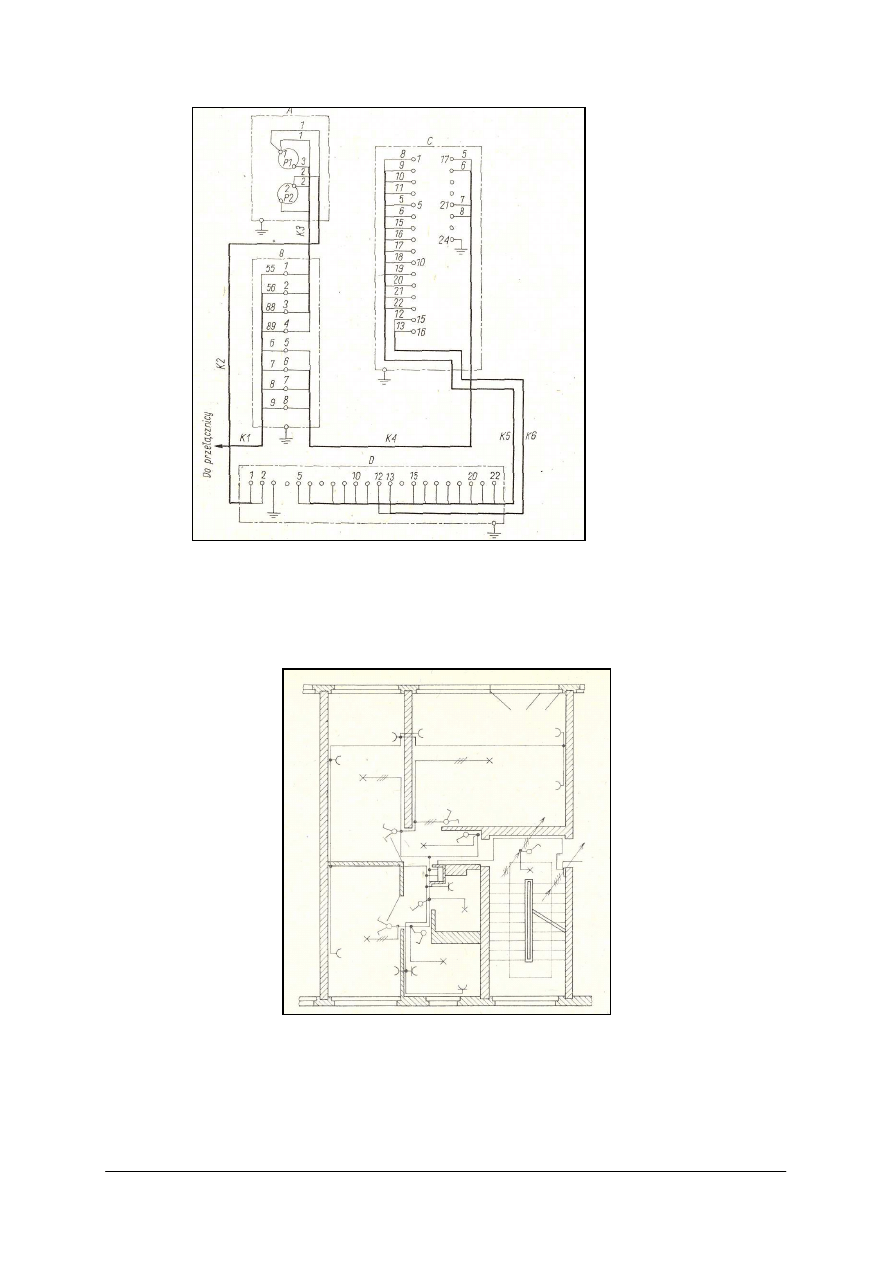

Rysunki schematyczne elektryczne

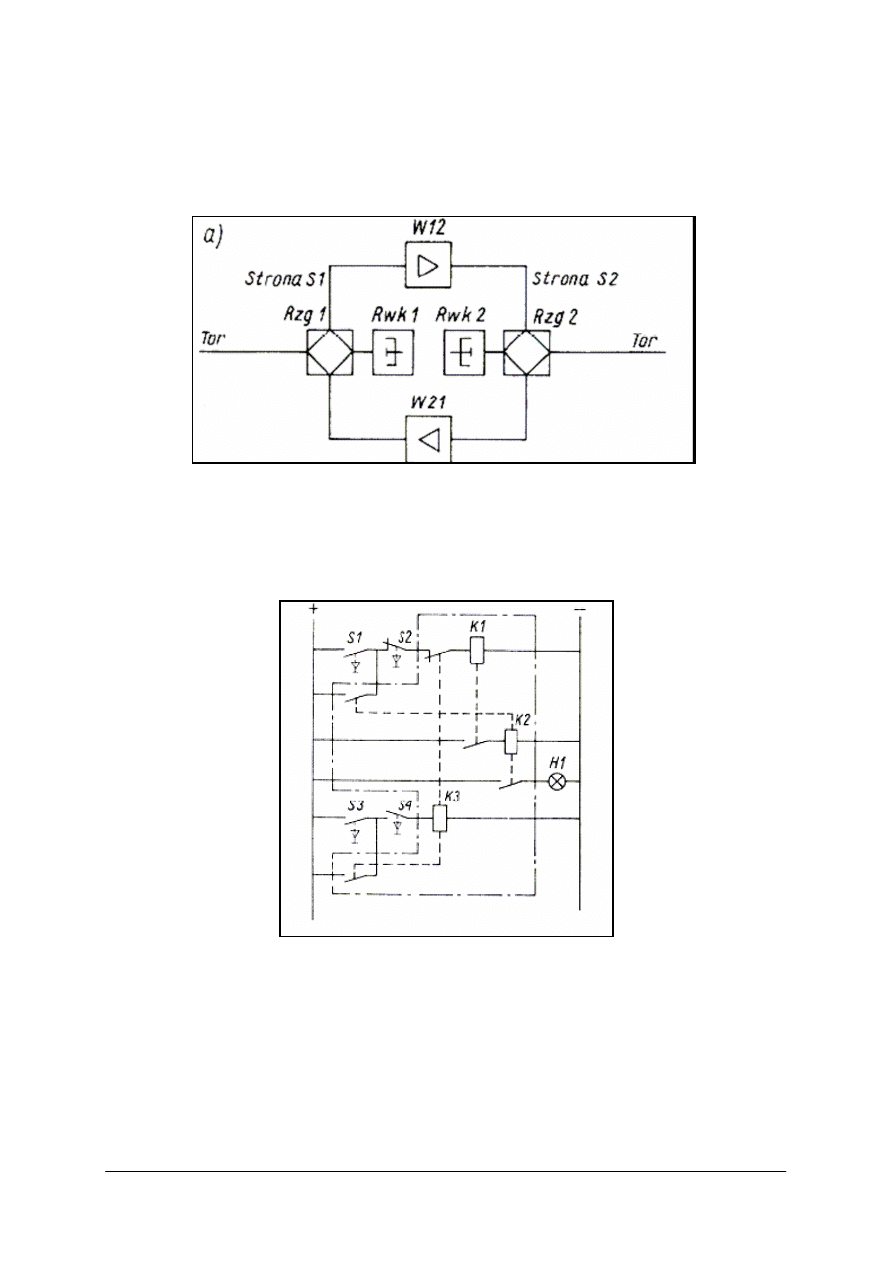

Rysunki schematyczne elektryczne możemy podzielić na 4 grupy:

−

podstawowe – wykonuje się je podczas projektowania obiektów. Wykorzystywane do

zapoznania się ogólną strukturą układu.

Rys. 24. Schemat strukturalny jednotorowego wzmacniacza telefonicznego. [8, s. 78]

−

wyjaśniające – rysunki te ukazują elementy funkcjonalne obiektu elektrycznego. Nie

uwzględniają ich rzeczywistego rozmieszczenia, ukazują wszystkie połączenia między

nimi oraz podają punkty połączeń. Schematy te dokładnie wyjaśniają działanie i przebieg

procesów elektrycznych.

Rys. 25. Schemat zasadniczy w postaci rozwiniętej. [8, s. 80]

–

wykonawcze – schematy te pokazują połączenia elektrycznych elementów składowych

obiektów poprzez przedstawienie i opisanie przewodów, wiązek, kabli, wyprowadzeń,

końcówek, złącz, przepustów. Schematy te są podstawą do wykonania rysunków i innych

dokumentów konstrukcyjnych. Do grupy tych schematów zaliczamy schematy: połączeń

wewnętrznych, połączeń zewnętrznych oraz przyłączeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 26. Schemat połączeń zewnętrznych. [8, s. 31]

–

plany – schematy te określają położenie elementów składowych obiektów lub

przedstawienie układów sieci, połączeń elektrycznych miedzy nimi. Schematy te są

wykorzystywane do opracowywania dokumentów konstrukcyjnych lub przy produkcji,

użytkowaniu i naprawie.

Rys. 27. Plan instalacji wewnętrznej Mieszkanie typu M4. [8, s. 34]

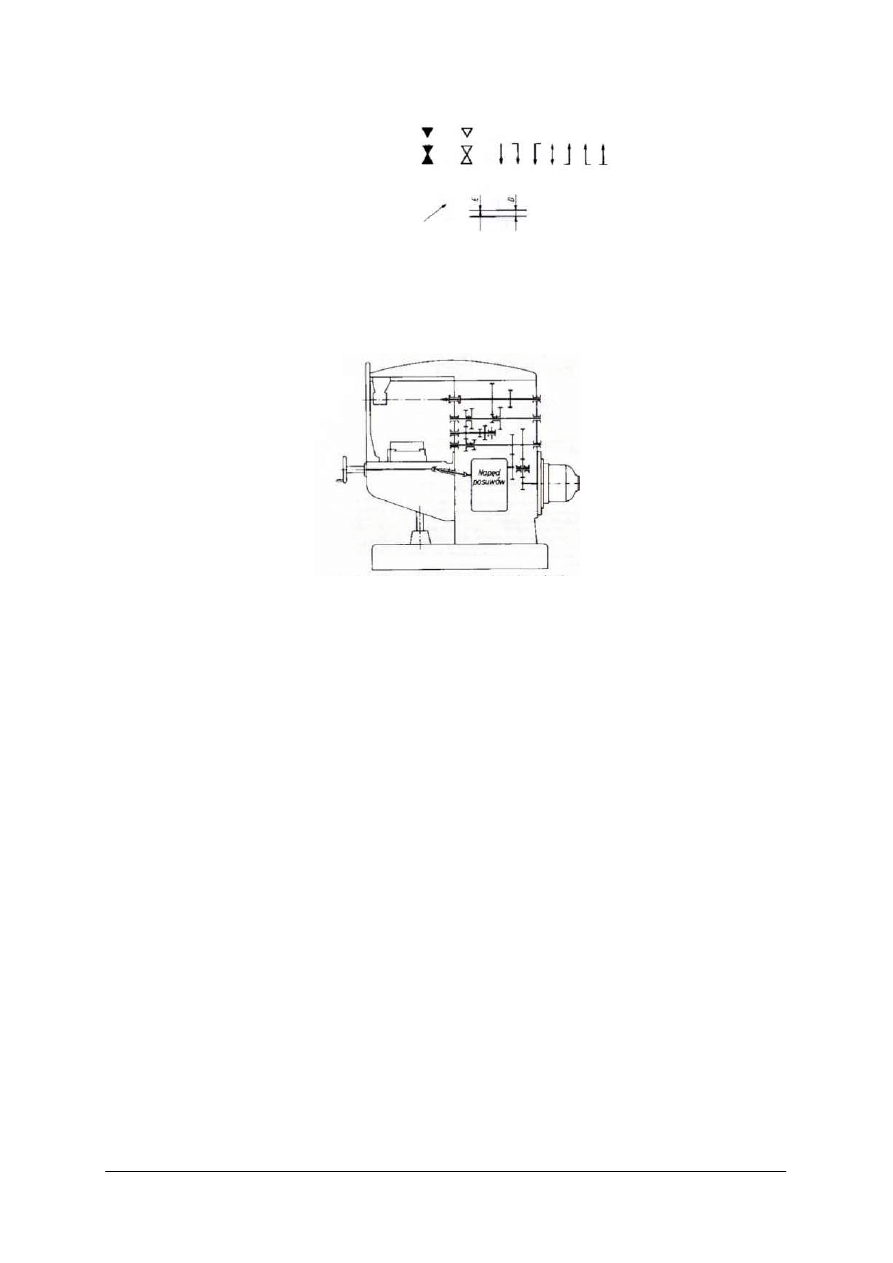

Schematy hydrauliczne i pneumatyczne

Symbole graficzne stosowane w schematach napędów i sterowania hydraulicznego

i pneumatycznego są ujęte w normie PN-ISO 1219:1994

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 28. Elementy symboli graficznych stosowanych w schematach napędów i sterowania hydraulicznego

i pneumatycznego [2, s. 158]

Schematy kinematyczne powinno się wrysowywać w obrysy maszyn lub zespołów, co

przedstawia poniższy rysunek.

Rys. 29. Przykład zastosowania schematu kinematycznego [2, s. 158]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosujemy uproszczenia rysunkowe?

2. Jakie znasz stopnie uproszczeń rysunkowych?

3. Na czym polega przedstawienie przedmiotu za pomocą przedstawienie umownego?

4. Jak rysujemy uproszczenia rysunkowe nakrętek?

5. W jakim celu stosujemy rysunki schematyczne mechaniczne?

6. Na jakie grupy możemy podzielić rysunki schematyczne elektryczne?

7. Co to są plany i gdzie są wykorzystywane?

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj plan instalacji elektrycznej w swoim pokoju. Przed wykonaniem zadania

zapoznaj się z tabelą symboli graficznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) zapoznać się z wyglądem pokoju,

3) narysować plan instalacji elektrycznej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

−

papier rysunkowy, przybory kreślarskie, ołówki, gumka,

−

tablica z Polskimi Normami zawierająca graficzne symbole elektryczne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) skorzystać z PN aby odczytać informacje dotyczące połączeń

gwintowych?

2) właściwie odczytać uproszczenia rysunkowe łożysk tocznych?

3) odczytać symbole graficzne w schemacie elektrycznym?

4) narysować plan instalacji elektrycznej posługując się tabelami

symboli elektrycznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.3.

Rysunki wykonawcze i złożeniowe

4.3.1. Materiał nauczania

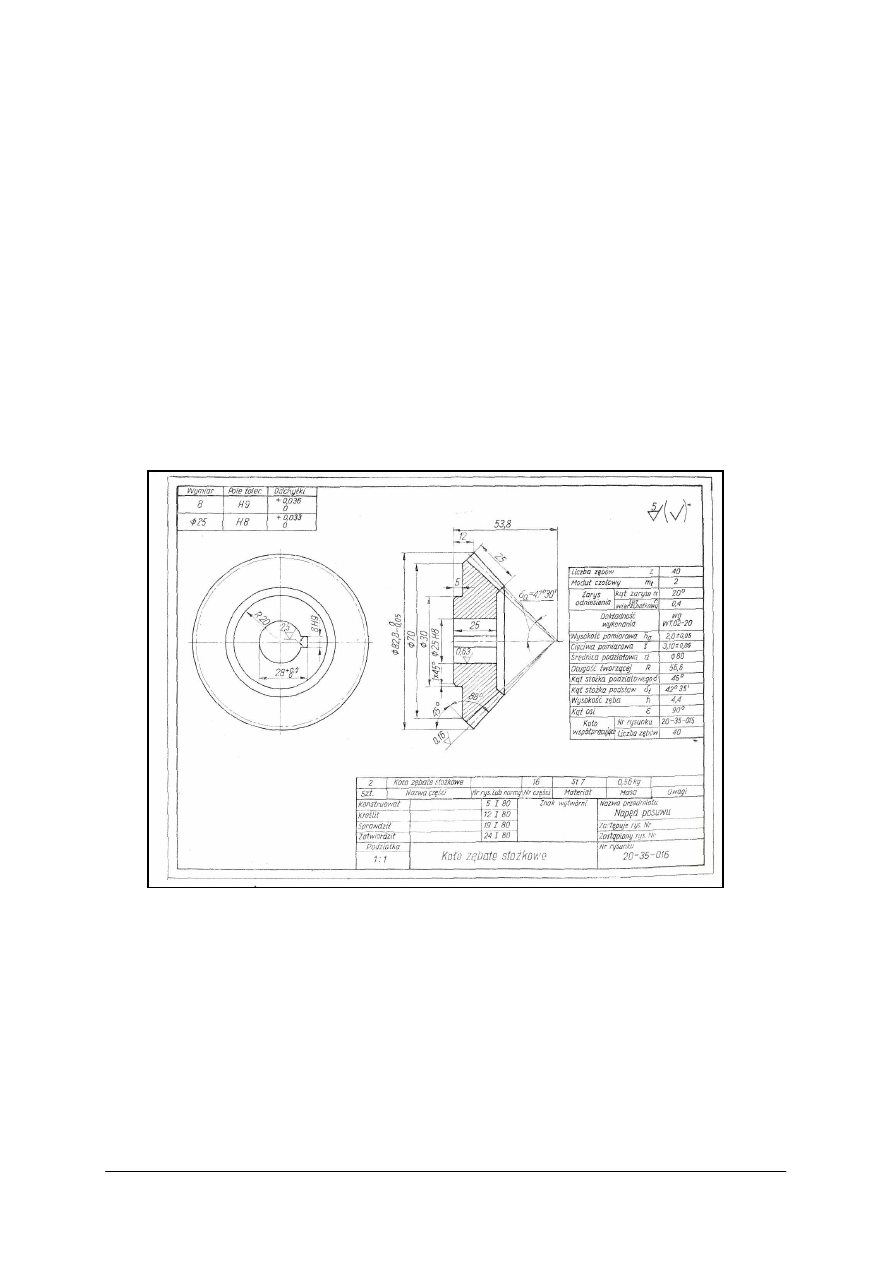

Rysunki wykonawcze

Rysunki wykonawcze opracowuje się na podstawie rysunku złożeniowego. Powinien być

wykonany bardzo starannie bez względu na to jakim narzędziem został narysowany,

przejrzyście oraz z zachowaniem wszystkich zasad dotyczących wykonywania rysunku

technicznego. Rysunek ten jest podstawą do bezpośredniego wykonania części w warsztacie,

jej kontroli i odbioru. Rysunki wykonawcze powinny być wykonane w wystarczającej liczbie

rzutów oraz z niezbędnymi przekrojami, poza tym powinny zawierać:

−

wymiary oraz ewentualne ich tolerancje,

−

oznaczenie stanu powierzchni (np. chropowatość),

−

oznaczenie obróbki cieplnej i powierzchniowej,

−

oznaczenie powłok ochronnych

Rys. 30. Rysunek wykonawczy koła zębatego stożkowego o zębach prostych [1, s. 271]

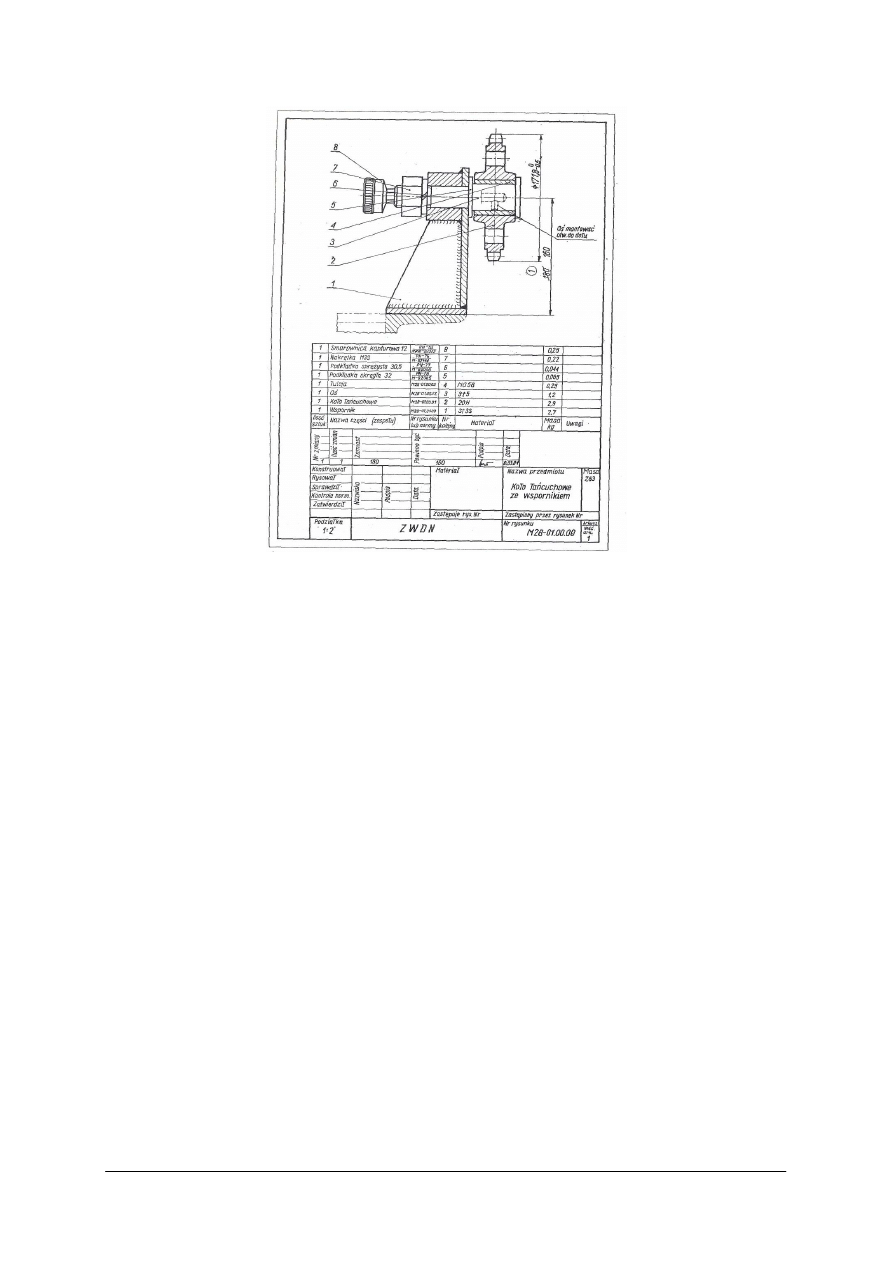

Rysunki złożeniowe

Rysunki złożeniowe przedstawiają złożenie poszczególnych części mechanizmu,

urządzenia bądź maszyny oraz wzajemne ich usytuowanie. Rysunek przedstawia urządzenie

w postaci jaką powinno się uzyskać po zmontowaniu i wykonaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 31. Rysunek złożeniowy wspornika z kołem łańcuchowym. [1, s. 262]

Czytanie rysunków

Czytanie rysunku wykonawczego rozpoczynamy od przeanalizowania tabliczki

rysunkowej, zawierającej wszelkie niezbędne informacje i ułatwiające zrozumienie rysunku.

Następnie analizujemy przedmiot, określamy rodzaj rysunku, określamy rodzaj i liczbę

rzutów w której został wykonany. Jeśli na rysunku został zastosowany przekrój, orientujemy

się jakimi płaszczyznami został wykonany i w jaki sposób. Teraz możemy w wyobraźni

odtworzyć przedmiot, który jest na rysunku. Kolejnym krokiem jest przeanalizowanie

wymiarowania przedmiotu, zwracając uwagę na wymiary tolerowane. Jeśli zostały użyte

symbole to za pomocą właściwych tablic ustalamy wartości liczbowe odchyłek. Analizujemy

również znaki określające stan powierzchni oraz wszystkie inne uwagi słowne na rysunku.

Czytanie rysunku złożeniowego rozpoczynamy od wyjaśnienia, jaki przedmiot został na

nim przedstawiony. Ustalamy działanie danego urządzenia. Następnie analizujemy jakie

części zostały przedstawione we wszystkich rzutach oraz jakie są sposoby ich połączenia.

Sprawdzamy numery części składowych urządzenia z odpowiednią numeracją w tabliczce

rysunkowej. Dzięki temu łatwo odnajdziemy część jak również zorientujemy się ile sztuk

takiej części wchodzi w skład całego urządzenia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką rolę odgrywa rysunek wykonawczy w procesie produkcyjnym?

2. Co przedstawia rysunek złożeniowy?

3. Jaką rolę odgrywa rysunek złożeniowy w procesie opracowania nowej konstrukcji?

4. Jak czytamy rysunki techniczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.3. Ćwiczenia

Ćwiczenie 1

Poniżej zostął przedstawiony rysunek. Sklasyfikuj go do odpowiedniej grupy. Uzasadnij

swoją odpowiedź.

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przeanalizować rysunek,

3) przyporządkować rysunek do odpowiedniej grupy.

Wyposażenie stanowiska pracy:

−

tablica z Polskimi Normami zawierającą graficzne symbole elektryczne,

−

poradnik ucznia.

Ćwiczenie 2

Od prowadzącego otrzymasz rysunek techniczny wykonawczy. Odczytaj otrzymany

rysunek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) przeanalizować rysunek,

3) odczytać informacje zawarte na rysunku wykonawczym.

Wyposażenie stanowiska pracy:

−

tablica z Polskimi Normami,

−

poradnik ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić rysunki wykonawcze, złożeniowe?

2) wyjaśnić co przedstawiają rysunki wykonawcze?

3) wyjaśnić co przedstawiają rysunki złożeniowe?

4) rozróżnić poszczególne elementy rysunku złożeniowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.4. Elementy materiałoznawstwa

4.4.1. Materiał nauczania

Metale

Metale są to pierwiastki chemiczne wyróżniające się specjalnymi właściwościami, do

których możemy zaliczyć: krystaliczną budowę wewnętrzną, dobrą przewodność cieplną

i elektryczną, dużą wytrzymałość i twardość oraz dobrą kowalność. Metale w stanie

rodzimym rzadko są wykorzystywane. Większość metali stosuje się z niewielkimi

domieszkami innych pierwiastków lub w postaci stopów z innymi metalami. Własności metali

i ich stopów możemy podzielić na:

−

fizyczne,

−

mechaniczne,

−

technologiczne,

−

chemiczne.

Własności fizyczne metali to:

−

gęstość – czyli masa właściwa,

−

temperatura topnienia,

−

rozszerzalność cieplna – przejawia się zwiększeniem się wymiarów liniowych

i objętościowych pod wpływem wzrostu temperatury i zmniejszeniem się tych wymiarów

pod wpływem chłodzenia,

−

przewodność cieplna – zdolność do przewodzenia ciepła,

−

przewodność elektryczna – zdolność do przewodzenia prądu elektrycznego, dobrymi

przewodnikami prądu są: miedź, srebro, aluminium,

−

właściwości magnetyczne – zdolność metalu do przeciwstawiania się działaniu sił

zewnętrznych.

Do właściwości mechanicznych zaliczamy:

−

wytrzymałość na obciążenia stałe – wytrzymałość na rozciąganie, zginanie, skręcanie,

spęcznianie, ścianie,

−

wytrzymałość na obciążenia zmienne – czyli wytrzymałość na zmęczenie,

−

twardość – odporność na odkształcenia sprężyste lub trwałe pod wpływem obciążenia

miejscowego,

−

kruchość – brak odporności na działanie gwałtownych obciążeń,

−

udarność – odporność metali na uderzenia i gwałtowne obciążenia (przeciwieństwo

kruchości).

Właściwości technologiczne metali to:

−

skrawalność – podatność metali na obróbkę narzędziami skrawającymi,

−

lejność – zdolność do dobrego wypełniania form roztopionym metalem,

−

spawalność – podatność materiału do tworzenia złączy spawanych,

−

plastyczność – zdolność do zmiany kształtu części pod wpływem kucia, tłoczenia

i walcowania,

−

kowalność – podatność metali i ich stopów na kucie.

Do właściwości chemicznych możemy zaliczyć:

−

odporność na korozję,

−

odporność na niszczące działanie wody, gazów, kwasów itp.

śelazo jest najważniejszym metalem, występującym w przyrodzie w postaci rud jako związek

chemiczny z innymi pierwiastkami. Z rud żelaza wytapia się surówki. Surówka jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

materiałem wyjściowym do wytwarzania żeliwa i różnych gatunków stali. W zależności od

rodzaju dodatków i warunków topienia oraz następującego po nim chłodzenia uzyskuje się:

−

surówkę białą – która ma lśniący biały przełom. Jest twarda i krucha, wykonuje się z niej

głównie stal,

−

surówka szara – jest miękka i ma dobre właściwości odlewnicze, stosuje się do produkcji

różnych elementów sposobem odlewniczym.

śeliwo jest to stop żelaza z węglem o zawartości węgla od 2 do 3,6%. Stosowane jest głównie

na odlewy różnych części. Odlewy wykonane z żeliwa są odporne na ścieranie, mają dużą

wytrzymałość na ściskanie, lecz małą wytrzymałość na zginanie, rozciąganie i skręcanie.

Stal jest stopem żelaza z węglem o zawartości węgla od 0,05 do 2%. Stale w zależności od

rodzaju składników dzielimy na stale:

−

niestopowe,

−

stopowe.

W zależności od przeznaczenia stale możemy podzielić na:

−

konstrukcyjne – wykonywane są z nich konstrukcje stalowe, części maszyn i urządzeń

itp.,

−

narzędziowe – wykonywane są z nich narzędzia warsztatowe np.: pilniki, wiertła,

−

specjalne – są to stale które odznaczają się specjalnymi właściwościami tj. odporność na

korozję (stale nierdzewne i kwasoodporne), stale żaroodporne.

Metale nieżelazne i ich stopy

Do najbardziej rozpowszechnionych metali nieżelaznych możemy zaliczyć: miedź, ołów,

cynk, cyna, aluminium oraz nikiel. Metale te coraz rzadziej są używane ze względu na wysoką

cenę, są często zastępowane tworzywami sztucznymi.

Najbardziej znanymi stopami metali nieżelaznych są stopy: miedzi, aluminium oraz

łożyskowe.

Materiały niemetalowe

Do głównych materiałów niemetalowych możemy zaliczyć:

−

tworzywa sztuczne – mają szerokie zastosowanie w prawie każdej dziedzinie, wykonuje

się z nich np.: przedmioty gospodarstwa domowego, armaturę sanitarną, soczewki,

zbiorniki, folie itp. Elementy wykonane z tworzyw sztucznych są lekkie, wytrzymałe oraz

odporne na działanie większości środków chemicznych,

−

drewno – ma również szerokie zastosowanie i jest materiałem do wykonywania wielu

przedmiotów codziennego użytku, charakteryzuje się małym ciężarem właściwym, dużą

elastycznością, odpornością na korozję,

−

szkło – wykonuje się z niego szkło płaskie (budownictwo szklarniowe), opakowania

szklane, szkło gospodarcze i oświetleniowe, jest odporne na działanie czynników

chemicznych i atmosferycznych, charakteryzuje się małą przewodnością cieplną

i elektryczną,

−

guma – wykonuje się z niej: gumki do ścierania, opony, dętki, przewody, ubrania,

uszczelki itp., jest nieprzepuszczalna dla wody i może być elastyczna w zależności od

rodzaju w temperaturze od -60 do 220 °C,

−

skóra – wykorzystywana do produkcji odzieży, obuwia, kładek, jest miękka, elastyczna

i wytrzymała na rozciąganie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.4.2 Pytania sprawdzające.

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie własności fizyczne mają metale?

2. Jakie znasz własności fizyczne metali?

3. Co nazywamy twardością metali?

4. Co oznacza, że metal ma właściwości lejne?

5. Jakie zastosowanie ma żeliwo?

6. Jakie zastosowanie mają tworzywa sztuczne?

4.4.3 Ćwiczenia

Ćwiczenie 1

Do poniższej tabeli dopisz zastosowanie metali.

Lp.

Metal

Zastosowanie

1

ś

eliwo

2

Stale konstrukcyjne

3

Stale narzędziowe

4

Stale specjalne

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) wpisać zastosowanie metali do tabelki.

Wyposażenie stanowiska pracy:

−

Poradnik Mechanika,

−

poradnik ucznia.

Ćwiczenie 2

Do poniższej tabeli dopisz zastosowanie materiałów niemetalowych.

Lp.

Niemetale

Zastosowanie

1

Tworzywo sztuczne

2

Guma

3

Drewno

4

Skóra

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) wpisać zastosowanie niemetali do tabelki.

Wyposażenie stanowiska pracy:

−

Poradnik Mechanika,

−

poradnik ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.4.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić metale?

2) określić właściwości metali?

3) rozróżnić materiały niemetalowe?

4) określić zastosowanie materiałów niemetalowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.5. Wały, osie, łożyska

4.5.1. Materiał nauczania

Wały

Wał to element maszyny o przekroju poprzecznym kołowym, obracający się wokół

własnej osi i służący do przenoszenia momentu obrotowego pomiędzy zainstalowanymi na

nim elementami. Na wale mogą być osadzone różne elementy wykonujące ruch obrotowy,

np.: koła zębate, piasty, tarcze hamulcowe itp. Wały mogą być proste (wał odbioru mocy

ciągnika), oraz wykorbione (wał korbowy silnika).

Osie

Osie to elementy mechanizmu lub maszyny, służące do utrzymania w określonym

położeniu osadzonych na tych osiach wirujących elementów, najczęściej kół, oraz do

przenoszenia na podpory sił działających na te elementy. Osie nie przenoszą momentu

obrotowego, przeciwnie niż wały. Rodzaje osi:

−

stała – gdy wirujące elementy osadzone są na nieruchomej osi za pomocą łożysk,

−

obrotowa – gdy elementy osadzone na stałe na osi wirują razem z nią, natomiast łożyska

znajdują się na podporach osi.

Osie i wały osadzone w łożyskach podtrzymują inne części maszyn (np.: koła pasowe).

Łożyska

Łożysko to część maszyny lub mechanizmu, podtrzymująca (łożyskująca) inną jego część

(łożyskowaną) w sposób umożliwiający jej względny ruch obrotowy (np. wał, oś). Cechy

materiału łożyskowego: dobra odkształcalność, odporność na zatarcie, mały współczynnik

tarcia suchego, odporność na zużycie, odporność na korozję, wytrzymałość na nacisk

w temperaturze pracy, wytrzymałość zmęczeniowa, dobre przewodnictwo cieplne, stabilność

geometryczna, dobra obrabialność. Wyróżniamy łożyska:

−

ś

lizgowe – powierzchnie czopa i gniazda stykają się bezpośrednio, ślizgając się po sobie

w czasie ruchu,

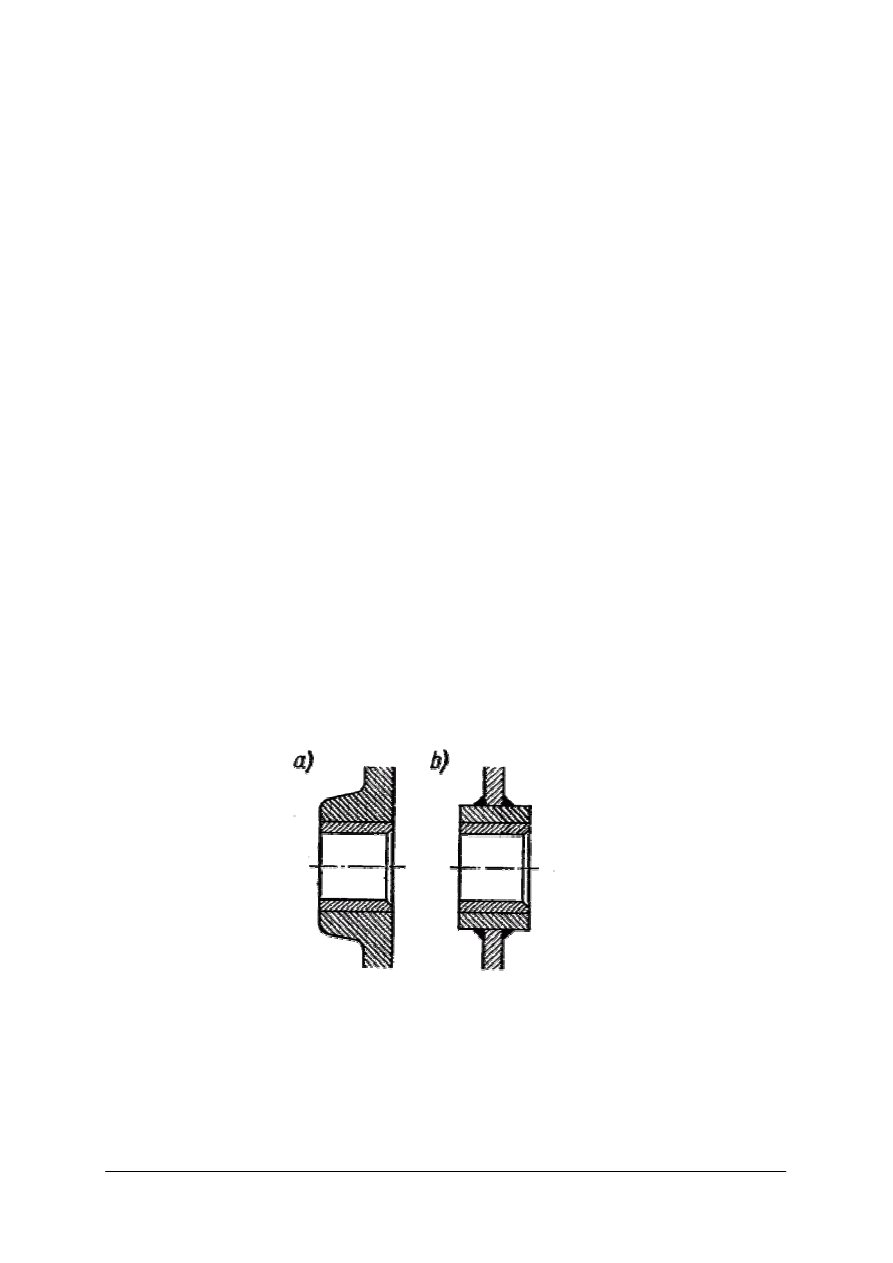

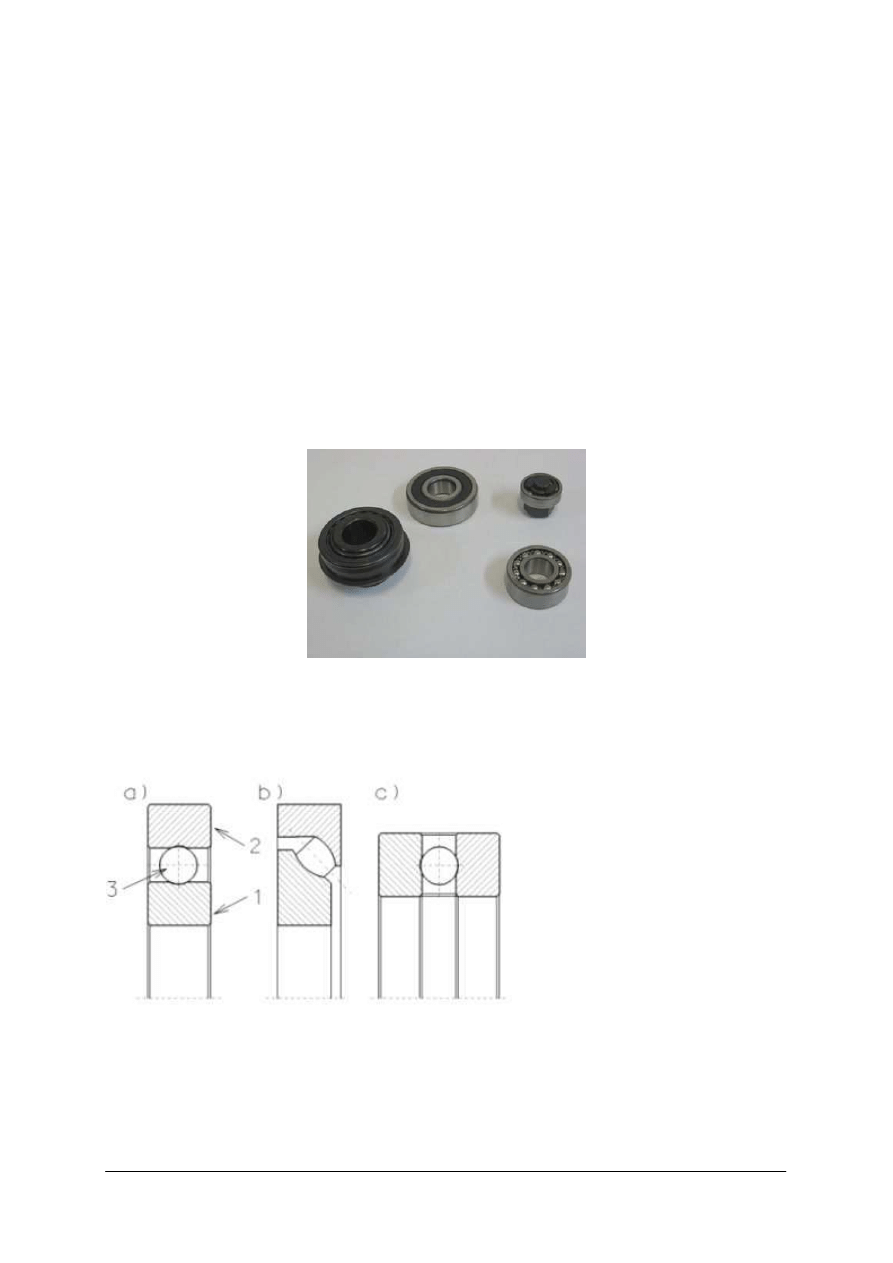

Rys. 32. Łożyska w postaci tulejek wciśniętych w ściankę korpusu: a) odlewaną, b) spawaną

[www.pcws.zis.ia.polsl.gliwice.pl]

−

toczne – powierzchnie robocze czopa i gniazda nie stykają się bezpośrednio, lecz za

pośrednictwem elementów tocznych, np. kulek lub wałeczków

Łożyska ślizgowe dzielą się na:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

−

suche – okresowo smarowane smarem stałym lub niesmarowane w ogóle. Panewki takich

łożysk wykonane są ze stopów łożyskowych lub z tworzyw sztucznych, takich jak teflon.

Używane są do połączeń słabo obciążonych i mniej odpowiedzialnych,

−

powietrzne – w których dystans między wałem a panewką utrzymywany jest przez

poduszkę powietrzną wytworzoną przez sprężone powietrze dostarczane do panewki.

Łożyska tego typu stosuje się w urządzeniach precyzyjnych, w których na wałach

występują niewielkie siły promieniowe,

−

olejowe – część korpusu łożyska wypełniona jest olejem. W czasie ruchu wału, pomiędzy

powierzchnią wału a panewką tworzy się cienka warstwa oleju, która jest wystarczająca

do podtrzymania wału.

Łożyska toczne ze względu na kształt elementu tocznego łożyska toczne dzielą się: łożyska

kulkowe, łożyska wałeczkowe, łożyska stożkowe, łożyska baryłkowe, łożyska igiełkowe,

łożyska toroidalne.

Natomiast ze względu na rodzaj obciążeń przenoszonych przez łożysko wyróżniamy łożysko

poprzeczne, łożysko skośne (przenoszące obciążenia wzdłużne i poprzeczne), łożysko

wzdłużne.

Rys. 33. Łożyska toczne [http://pl.wikipedia.org]

Pierścień wewnętrzny (1) osadzony jest z pasowaniem ciasnym na czopie wału lub innym

elemencie. Pierścień zewnętrzny (2) umieszczony jest także nieruchomo w oprawie lub

w innym elemencie nośnym. Elementy toczne (3) umieszczone są pomiędzy pierścieniami

i stykają się z ich bieżniami zapewniając obrót pierścieni względem siebie.

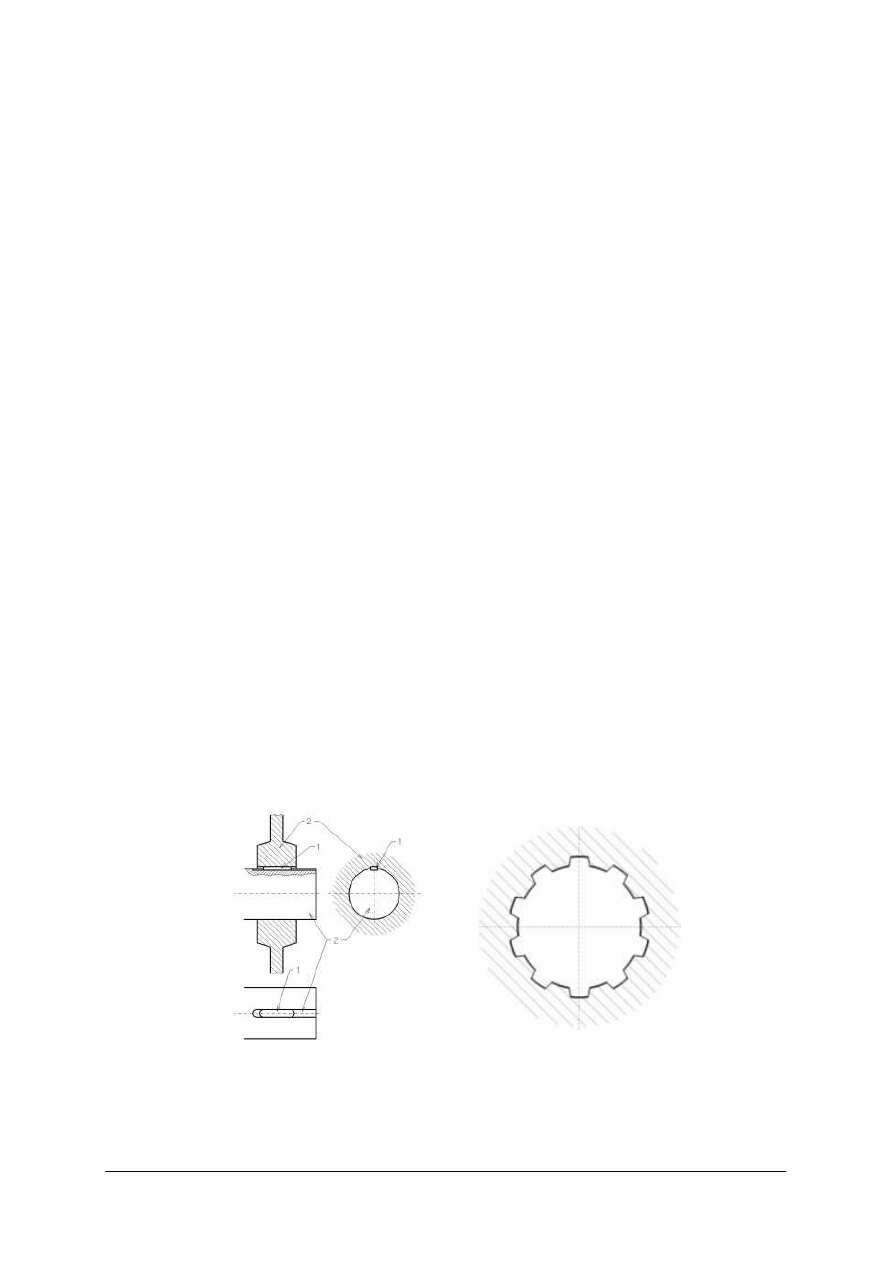

Rys. 34. Łożyska toczne: a) poprzeczne; b) skośne; c) wzdłużne [http://pl.wikipedia.org]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.5.2. Pytania sprawdzające.

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego służą wały?

2. Do czego służą osie?

3. Jakie znasz rodzaje łożysk?

4.5.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj łożyska ślizgowe powietrzne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) znaleźć w literaturze oraz w poradniku ucznia danych dotyczących łożysk,

3) udzielić pisemnej odpowiedzi.

Wyposażenie stanowiska pracy:

−

Poradnik Mechanika,

−

poradnik ucznia.

Ćwiczenie 2

Wyjaśnij do czego służą osie i jakie są rodzaje osi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) znaleźć w literaturze oraz w poradniku ucznia danych dotyczących osi,

3) udzielić pisemnej odpowiedzi.

Wyposażenie stanowiska pracy:

−

Poradnik Mechanika,

−

poradnik ucznia.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić różnice między wałami i osiami?

2) scharakteryzować wały?

3) scharakteryzować łożyska toczne?

4) podać zastosowanie łożysk ślizgowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

4.6.

Połączenia nierozłączne, rozłączne, ruchowe

4.6.1. Materiał nauczania

Połączenia nierozłączne

Połączenia nierozłączne są to takie połączenia , których nie można rozłączyć bez

uszkodzenia. Połączenia nierozłączne dzielą się na: połączenia spawane, połączenia lutowane,

połączenia zgrzewane, połączenia klejone, połączenia wciskowe oraz połączenia nitowe.

Spawanie

Spawanie jest obecnie najbardziej rozpowszechnionym sposobem łączenia metali,

polegającym na miejscowym rozgrzaniu metalu do stanu topnienia. Spawanie odbywa się

z dodawaniem lub bez dodawania spoiwa oraz bez stosowania jakiegokolwiek nacisku lub

uderzenia. Rozróżnia się następujące rodzaje spawania: gazowe, elektryczne, łukiem krytym,

ż

użlowe, w osłonie argonu, w osłonie dwutlenku węgla, plazmowe, elektronowe i inne.

Metodą łączenia metali przez spawanie można wykonywać zbiorniki ciśnieniowe, konstrukcje

stalowe, łączenie rur i rurociągów, budowę i naprawę maszyn.

Lutowanie

Lutowanie jest procesem technologicznym polegającym na łączeniu części metalowych

za pomocą specjalnych stopów, zwanych lutami, które mają niższą od lutowanych metali

temperaturę topnienia. Rozróżniamy dwa rodzaje lutowania: miękkie (temperatura topnienia

lutu do 500

0

C) i twarde (temperatura topnienia lutu powyżej 500

0

C). Zjawisko spajania,

zachodzące między nagrzanym metalem lutowanym a stopionym spoiwem, polega na ścisłym

przyleganiu ciekłego lutu do oczyszczonej powierzchni łączonych metali (zjawisko adhezji ).

Cząsteczki ciekłego lutu przenikają w głąb łączonych metali wskutek dyfuzji. Proces ten jest

związany z siłą przyciągania między atomami ciekłego lutu a atomami lutowanego metalu.

Siła przyciągania atomów metalu lutowanego musi być większa niż siła topionego lutu, aby

lut dobrze pokrywał (zwilżał) materiał lutowany. Proces ten jest zależny od rodzaju metalu

lutowanego i lutu oraz czystości lutowanej powierzchni, temperatury nagrzania, przewodności

cieplnej i czasu nagrzewania.

Zgrzewanie

Zgrzewanie to sposób łączenia metali polegający na tym, że części metalowe w miejscu

łączenia doprowadza się przez nagrzewanie do stanu plastycznego ( ciastowatego ) lub do

nadtopienia powierzchni łączonych przekrojów ( zgrzewanie iskrowe ) i następnie łączy się je

z zastosowaniem odpowiedniej siły, np. przez kucie, prasowanie lub zgniatanie, bez używania

metalu dodatkowego, tj. spoiwa. Zależnie od źródła ciepła, które służy do nagrzania części

łączonych do stanu plastycznego lub do nadtopienia powierzchni łączonych, rozróżniamy

następujące zasadnicze rodzaje zgrzewania : elektryczne oporowe, tarciowe, zgniotowe

i wybuchowe.

Klejenie

Klejenie jest to proces polegający na nierozłącznym połączeniu metali w wyniku

wprowadzenia między przygotowane powierzchnie cienkiej warstwy substancji klejącej,

odznaczającej się dobrą adhezją utrzymującą się po sklejeniu. Metoda umożliwia łączenie

materiałów o różnych własnościach np. metali z niemetalami. W zależności od rodzaju

łączonych materiałów do połączeń klejonych używa się różnych klejów. Do klejenia metali

używane są najczęściej kleje: epoksydowe, fenolowe, karbinolowe, poliuretanowe,

kauczukowe, poliestrowe, silikonowe, winylowe oraz poliamidowe.

Połączenia wciskowe

Połączenia wciskowe są połączeniami sprężystymi, powstałymi w wyniku różnicy

wymiarów części łączonych (wcisku). Wyróżniamy połączenia wciskowe:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

−

wtłaczane – polega na wtłoczeniu jednej części maszyny w druga przy użyciu prasy,

wymiary otworu i części wtłaczanej są ściśle dopasowane (tuleja osadzona nieruchomo w

piaście koła jezdnego),

−

skurczowe – polega na ogrzewaniu części zewnętrznej i osadzenie jej na części

wewnętrznej (osadzanie stalowych obręczy na kole.

Połączenia nitowe

Nitowanie jest to łączenie elementów za pomocą nitów. Polega ono na wycięciu

stemplem lub wywierceniu otworów nitowych w elementach łączonych, wstawieniu nitu w

otwory i jej zamknięciu, tj. wykonaniu drugiego łba, czyli zakuwki. Nity mogą być zamykane

na zimno i na gorąco. Podczas zamykania nitów na gorąco trzon nitu nagrzewa się do

temperatury ok. 900

0

, następnie wywierany jest nacisk na trzon nitu. Wymiary i kształty nitów

są znormalizowane. Nity możemy zamykać ręcznie za pomocą młotka lub maszynowo za

pomocą nitownic hydraulicznych, pneumatycznych lub elektrycznych. Ze względu na

położenie łączonych elementów względem siebie rozróżniamy połączenia nitowe zakładkowe

i nakładkowe.

Połączenia rozłączne

Połączenia rozłączne są to takie połączenia, w których rozłączenie jest możliwe i nie

wiąże się z niebezpieczeństwem zniszczenia elementów łączonych. Do tego rodzaju połączeń

możemy zaliczyć: połączenia klinowe, połączenia wpustowe i wielowypustowe, połączenia

sworzniowe i kołkowe, połączenia gwintowe oraz połączenia sprężyste.

Połączenia klinowe

Połączenie klinowe polega na wzajemnym docisku łączonych części za pomocą klina.

Wyróżniamy połączenia klinowe:

−

poprzeczne – jedna część jest zakończona czopem wchodzącym w gniazdo drugiej części,

klin umieszczony jest poprzecznie w stosunku do osi łączonych części. Stosowane do

łączenia drągów,

−

wzdłużne – klin wprowadzany jest jednocześnie w rowek w piaście i w rowek w wale, jest

umieszczony wzdłuż osi łączonych elementów. Stosowane do łączenia wałów z

osadzonymi na nich częściami.

Połączenia wpustowe i wielowypustowe

Połączenie uzyskuje się za pomocą elementów zwanych wpustami. Połączenie wpustowe

służy do łączenia piast z wałami. Połączenia wielowypustowe są używane do osadzania piast

na wałach.

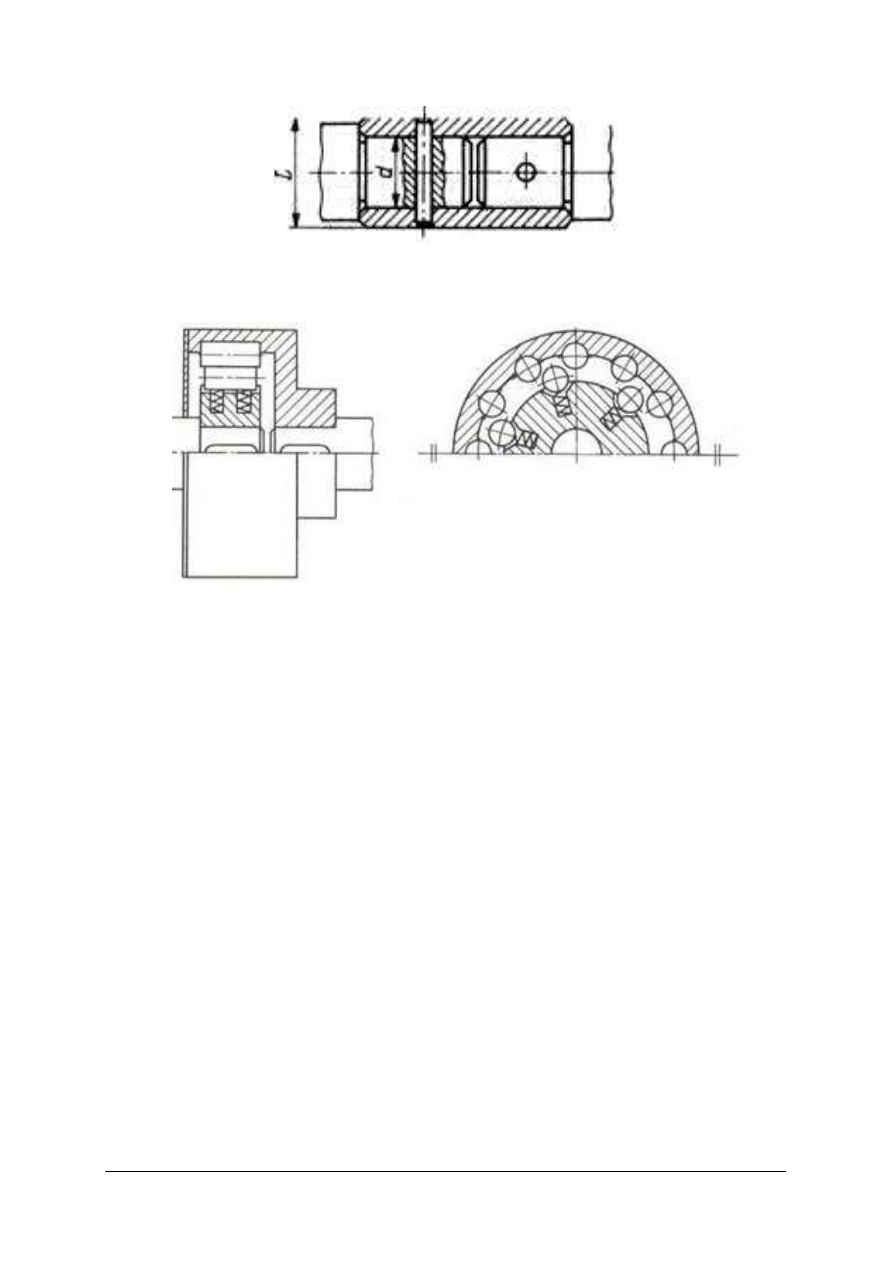

Rys. 35. Połączenia: a) wpustowe, b) wielowypustowe [http://pl.wikipedia.org]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

Połączenia sworzniowe i kołkowe

Łącznikiem w tych połączeniach jest sworzeń lub kołek. Sworzeń ma kształt krótkiego

wałka pełnego lub drążonego, natomiast kołki są odmiana sworzni, mogą być walcowe lub

stożkowe. Kołki są ciasno pasowane w otworach. Przykładem połączenia sworzniowego jest

połączenie tłoka silnika spalinowego z korbowodem.

Połączenia gwintowe

Są to połączenia, w którym elementem łączącym są gwintowane łączniki: śruba z

nakrętką lub wkręt. W skład połączenia gwintowego wchodzą także elementy pomocnicze,

takie jak podkładki i zawleczki. Podkładki mają za zadanie ochronę elementów złącza przed

zadrapaniem w czasie dokręcania łącznika oraz niekiedy wraz z zawleczką zabezpieczania

przed samoczynnym odkręcaniem się nakrętki. Ze względu na rodzaj użytego łącznika

połączenia gwintowe dzielą się na połączenia śrubowe i wkrętowe.

Połączenia sprężyste

Łącznikiem w tego rodzaju połączeniach są sprężyny bądź elementy gumowe, spotykane

są również elementy sprężyste wykonane z tworzyw sztucznych. Są najczęściej stosowane

jako amortyzatory, elementy przeciążeniowe lub kompensatory przesunięć.

Połączenia ruchowe

Połączenie ruchowe jest to takie połączenie, w którym jedna z części może się przesuwać

względem drugiej części. Połączeniem ruchowym może być np.: połączenia wielowypustowe.

4.6.2 Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Wymień połączenia nierozłączne?

2. Wymień połączenia rozłączne?

3. Na czym polega proces zgrzewania?

4. Na czym polega proces gwintowania?

4.6.3 Ćwiczenia

Ćwiczenie 1

Scharakteryzuj proces nitowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać treść zadania,

2) znaleźć w literaturze oraz w poradniku ucznia danych dotyczących procesu nitowania,

3) udzielić pisemnej odpowiedzi.

Wyposażenie stanowiska pracy:

−

Poradnik Mechanika,

−

poradnik ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić różnice połączeniami rozłącznymi a nierozłącznymi?

2) scharakteryzować połączenia sprężyste?

3) scharakteryzować połączenia kołkowe?

4) podać przykłady zastosowania łączenia poprzez spawanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

47

4.7.

Sprzęgła i przekładnie

4.7.1. Materiał nauczania

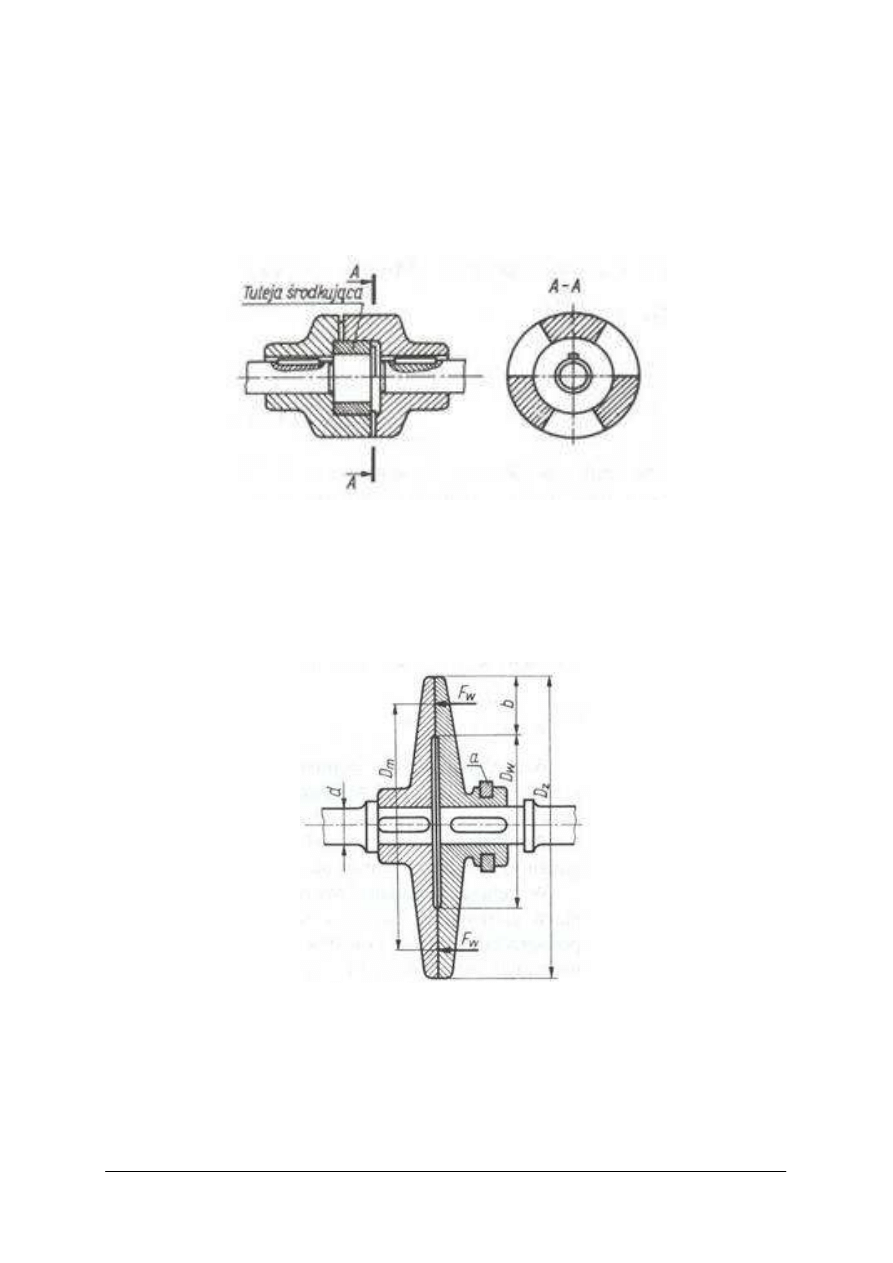

Sprzęgła

Sprzęgłem nazywamy zespół układu napędowego maszyn, przeznaczony do łączenia

wałów i przekazywania momentu obrotowego z wału czynnego (napędzającego) na wał bierny

(napędzany) bez zmiany kierunku ruchu obrotowego. W ogólnym przypadku można określić,

ż

e sprzęgło składa się z członu czynnego, członu biernego i łącznika. Przez człon rozumie się

zespół elementów sprzęgła osadzony na wale czynnym lub biernym, natomiast łącznikiem

nazywa się części (kołki, śruby itd.) lub czynnik (np. ciecz), przekazujące moment obrotowy

z członu czynnego na człon bierny. Łącznik określa zatem sposób przekazania momentu

obrotowego i jednocześnie charakteryzuje dane sprzęgło. W konstrukcjach maszyn

spotykanych jest wiele rodzajów sprzęgieł. Sprzęgła można podzielić na:

−

stałe – służą do łączenia na stałe dwóch wałów w celu przedłużenia ich przy zachowaniu

współosiowości wałów, zaliczamy do nich sprzęgła tulejowe oraz tarczowe. Sprzęgła

stałe możemy również podzielić na sztywne (łączą wały w jedna całość) oraz podatne

(umożliwiają wałom pewna określoną swobodę wzajemnych przesunięć lub odchyleń),

−

wyłączne – dają się rozłączyć podczas ruchu wału.

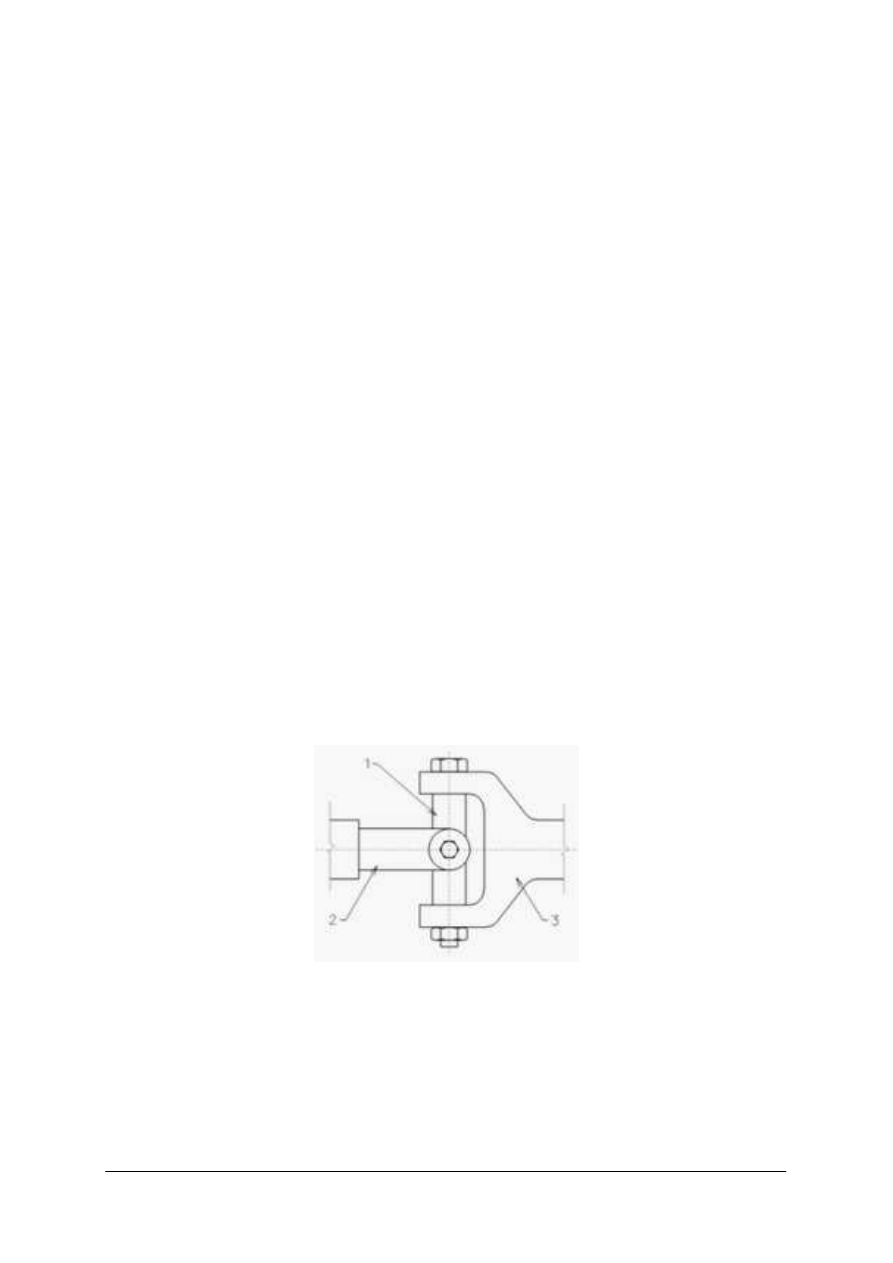

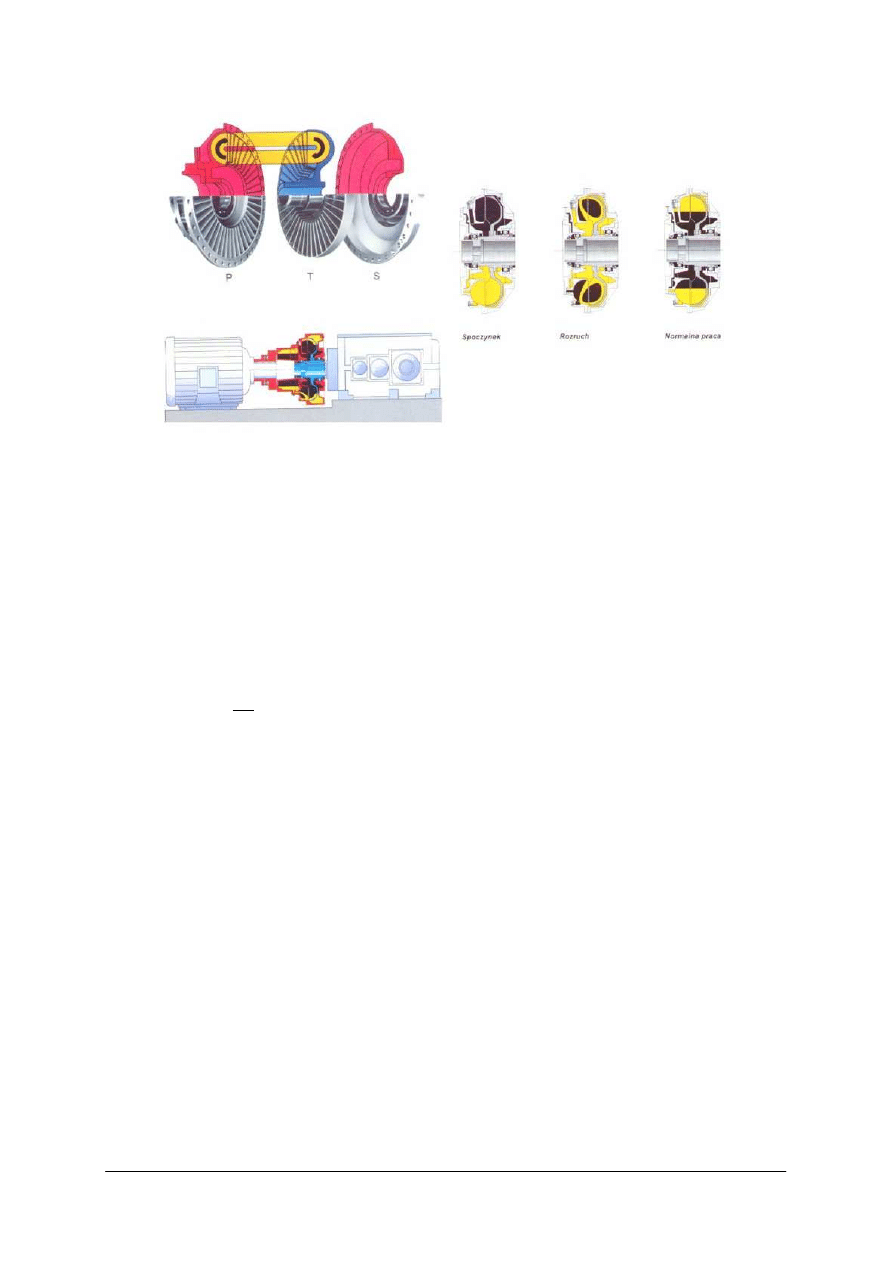

Inną grupę sprzęgieł stanowią sprzęgła przegubowe, zwane przegubami Cardana. Są

stosowane do łączenia wałów, których osie obrotu mogą ulec znacznym odchyleniom

względem siebie lub ustawione są pod kątem, który podczas pracy może ulec zmianom, np.

przy napędzie maszyn od wału odbioru mocy ciągnika. Na rysunku 35 przedstawiono sprzęgło

Cardana. Krzyżowy łącznik (1), rodzaj zdwojonego sworznia, łączy dwa widłowe

zakończenia wałów czynnego (2) i biernego (3). Takie połączenie pozwala na przeniesienie

mocy pomiędzy wałami nawet znacznie odchylonymi względem siebie. Problemem sprzęgieł

wychylnych jest to, że prędkość wału biernego jest pulsacyjna. Im kąt pomiędzy osiami

wałów większy, tym pulsacja większa. Zwykle wadę kompensuje się stosując zdwojone

sprzęgła wychylne, gdy tylko geometria napędu na to pozwala.

Rys. 36. Sprzęgło Cardana: 1 – krzyżowy łącznik, 2 – wał czynny, 3 – wał bierny [http://pl.wikipedia.org]

Sprzęgła wyłączalne często stosowane w ogrodnictwie, wyróżniamy następujące sprzęgła

wyłączalne:

−

sprzęgło kłowe,

−

sprzęgło zapadkowe,

−

sprzęgło cierne.

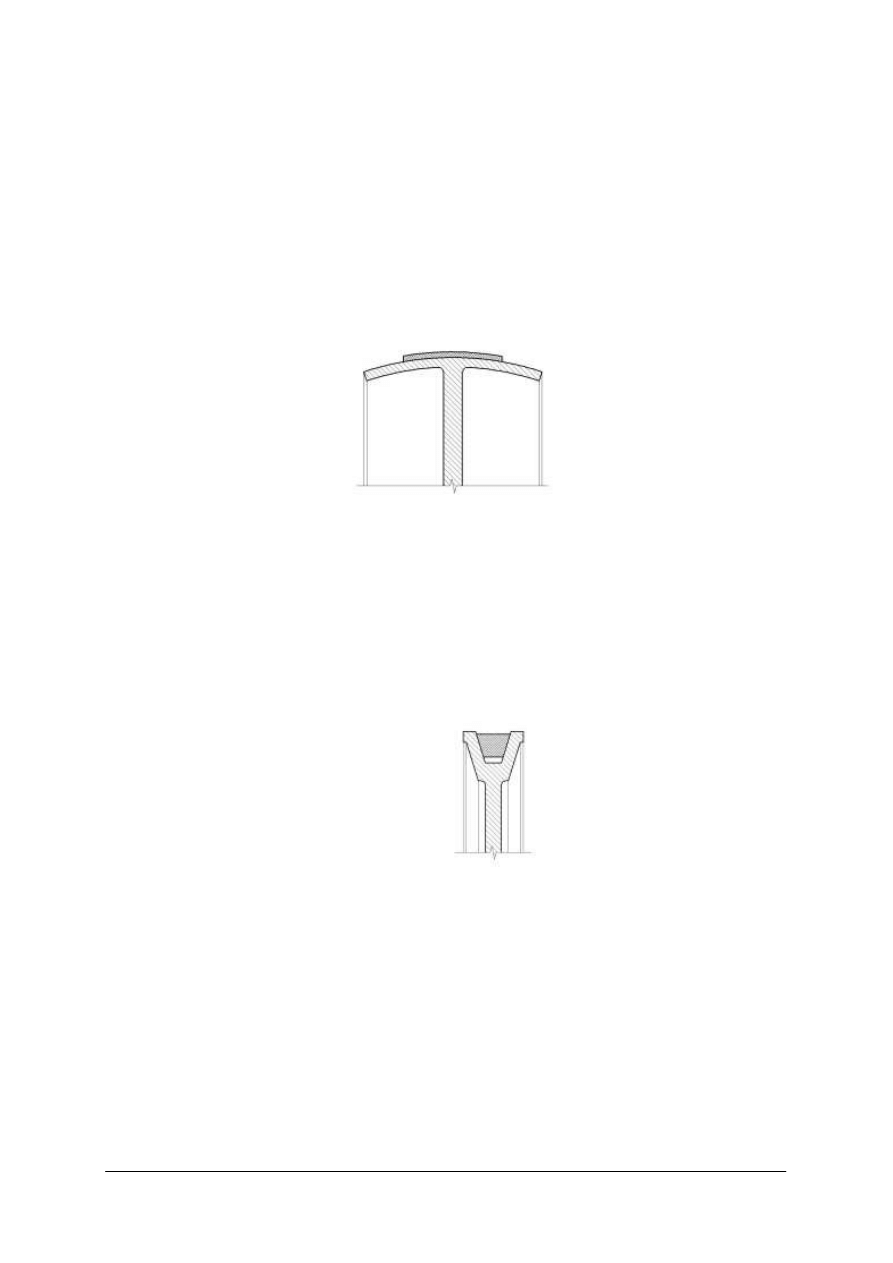

Sprzęgło kłowe składa się z dwóch tarczy osadzonych na wałach tak, iż jedna z nich jest

przesuwana. Tarcze te mają występy, czyli kły, które są prostokątne, trójkątne lub trapezowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

48

Przy prostokątnym zarysie kłów, po zsunięciu tarczy sprzęgła ruch może być przenoszony