„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Alina Reszka

Posługiwanie się dokumentacją techniczną

322[13].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

lek medycyny Mariusz Długosz

dr nauk medycznych Piotr Majcher

Opracowanie redakcyjne:

mgr Alina Reszka

Konsultacja:

mgr Ewa Łoś

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 322[13].Z1.01

„Posługiwanie się dokumentacją techniczną”, zawartego w modułowym programie nauczania

dla zawodu technik ortopeda.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

4

2.

Wymagania wstępne

6

3.

Cele kształcenia

7

4.

Materiał nauczania

8

4.1. Rodzaje dokumentacji technicznej. Dokumentacja konstrukcyjna

i technologiczna

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

10

4.2. Rodzaje rysunków i ich znaczenie w technice

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

14

4.3. Materiały i przybory rysunkowe

15

4.3.1. Materiał nauczania

15

4.3.2. Pytania sprawdzające

16

4.3.3. Ćwiczenia

16

4.3.4. Sprawdzian postępów

17

4.4. Polskie normy rysunkowe

18

4.4.1. Materiał nauczania

18

4.4.2. Pytania sprawdzające

21

4.4.3. Ćwiczenia

21

4.4.4. Sprawdzian postępów

22

4.5. Rzutowanie prostokątne i aksonometryczne

23

4.5.1. Materiał nauczania

23

4.5.2. Pytania sprawdzające

29

4.5.3. Ćwiczenia

29

4.5.4. Sprawdzian postępów

31

4.6. Odwzorowywanie zewnętrznych i wewnętrznych zarysów przedmiotów

Klasyfikacja rzutów prostokątnych

32

4.6.1. Materiał nauczania

32

4.6.2. Pytania sprawdzające

37

4.6.3. Ćwiczenia

37

4.6.4. Sprawdzian postępów

38

4.7. Wymiarowanie rysunkowe

39

4.7.1. Materiał nauczania

39

4.7.2. Pytania sprawdzające

45

4.7.3. Ćwiczenia

45

4.7.4. Sprawdzian postępów

49

4.8. Chropowatość powierzchni

50

4.8.1. Materiał nauczania

50

4.8.2. Pytania sprawdzające

52

4.8.3. Ćwiczenia

52

4.8.4. Sprawdzian postępów

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Tolerancja wymiarów, odchyłki, wymiary graniczne

53

4.9.1. Materiał nauczania

53

4.9.2. Pytania sprawdzające

56

4.9.3. Ćwiczenia

56

4.9.4. Sprawdzian postępów

57

4.10. Rodzaje pasowań i ich oznaczenia

58

4.10.1 Materiał nauczania

58

4.10.2. Pytania sprawdzające

61

4.10.3. Ćwiczenia

61

4.10.4. Sprawdzian postępów

62

5.

Sprawdzian osiągnięć

63

6.

Literatura

70

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej dokumentacji

technicznej oraz w kształtowaniu umiejętności czytania i wykonywania rysunków

technicznych i dokumentacji konstrukcyjnych zgodnie z Polskimi Normami.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać, abyś bez

problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie opanujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

wskazanie w materiale nauczania spójnych i aktualnych PN w odniesieniu do

wprowadzanych zasad obowiązujących w rysunku technicznym,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie umiejętności określonych w programie jednostki modułowej,

–

wykaz literatury uzupełniającej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

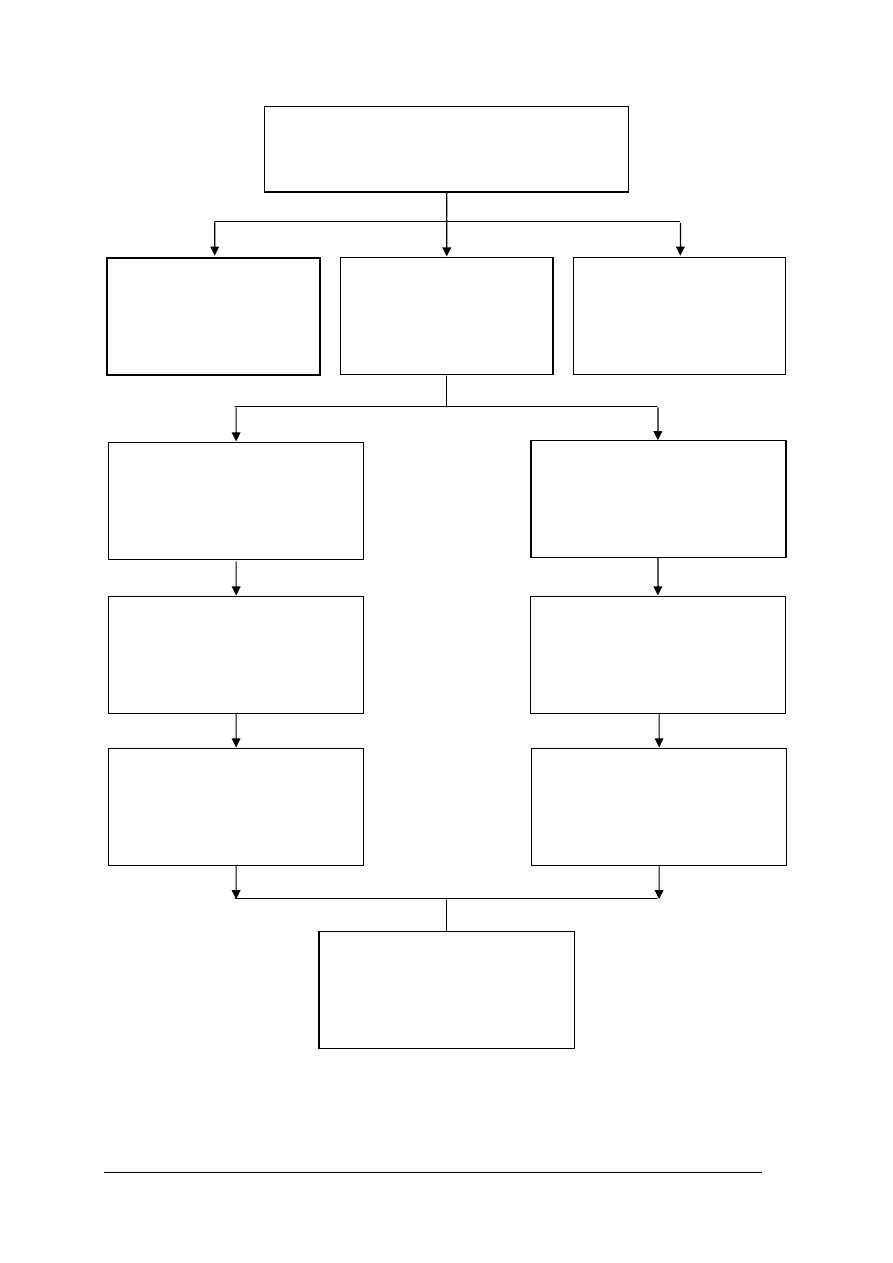

Schemat układu jednostek modułowych

322[13].Z1

Podstawy wytwarzania przedmiotów

ortopedycznych

322[13].Z1.03

Użytkowanie urządzeń

elektrycznych

i sterowanych

automatycznie

322[13].Z1.01

Poslugiwanie się

dokumentacją

techniczną

322[13].Z1.02

Wykonywanie obróbki

ręcznej i mechanicznej

materiałów

322[13].Z1.04

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów metalowych

322[13].Z1.07

Wykonywanie elementów

przedmiotów ortopedycznych

z materiałów włókienniczych

322[13].Z1.05

Wykonywanie elementów

przedmiotów ortopedycznych

z drewna

322[13].Z1.08

Wykonywanie elementów

przedmiotów ortopedycznych

ze skóry

322[13].Z1.06

Wykonywanie elementów

przedmiotów ortopedycznych

z tworzyw sztucznych

322[13].Z1.09

Wykonywanie odlewów

gipsowych w technice

ortopedycznej

322[13].Z1.10

Dobieranie konstrukcji

mieszanych w protetyce

ortopedycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

czytać i sporządzać proste dokumentacje techniczne,

−

samodzielnie

rozwiązywać

proste

zadania

organizacyjne

i

technologiczne

z przygotowaniem potrzebnej dokumentacji technologicznej,

−

stosować różne metody i środki (symbole, rysunki, kody i zdjęcia) w porozumiewaniu się

na temat zagadnień technicznych,

−

czytać ze zrozumieniem różne instrukcje techniczne,

−

opracowywać różne pomysły w formie dokumentacji technicznej z wykorzystaniem

technologii informacyjnej,

−

dokonywać podstawowe pomiary.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować przebieg procesu produkcyjnego,

−

rozróżnić rodzaje dokumentacji technicznej,

−

rozróżnić rodzaje rysunków i określić ich znaczenie w technice,

−

dobrać materiały i przybory kreślarskie do wykonania rysunków,

−

wykonać rysunek techniczny zgodnie z wymaganiami Polskich Norm,

−

wykonać rysunki figur płaskich, brył geometrycznych w rzutach prostokątnych

i aksonometrycznych,

−

rozpoznać symbole graficzne i oznaczenia stosowane w rysunku technicznym,

−

zwymiarować rysowane przedmioty,

−

odczytać rysunki z uwzględnieniem wymiarowania,

−

wyjaśnić istotę tolerancji i pasowania oraz chropowatości powierzchni,

−

odczytać odchyłki, obliczyć wymiary graniczne i tolerancję,

−

wykonać szkice elementów odwzorowując kształty zewnętrzne i wewnętrzne

z zachowaniem proporcji i z oznaczeniem materiałów, wymiarów, tolerancji, pasowania,

odchyłek kształtów i położenia, chropowatości powierzchni, zbieżności i pochylenia

zgodnie z obowiązującymi normami,

−

wykonać rysunki techniczne prostych elementów maszyn,

−

wykonać dokumentację konstrukcyjną i technologiczną produkowanych przedmiotów

ortopedycznych i sprzętu rehabilitacyjnego,

−

odczytać prostą dokumentację techniczną,

−

posłużyć się katalogami wyrobów gotowych przedmiotów ortopedycznych i sprzętu

rehabilitacyjnego,

−

posłużyć się Polskimi Normami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1.

Rodzaje

dokumentacji

technicznej.

Dokumentacja

konstrukcyjna i technologiczna

4.1.1. Materiał nauczania

Proces produkcyjny polega na przetwarzaniu surowców i materiałów w celu otrzymania

wyrobów opowiadających wymaganiom ekonomicznym i konstrukcyjnym. Podstawowym

elementem procesu produkcyjnego są procesy technologiczne. Proces produkcyjny zawiera

również procesy pomocnicze np.: magazynowania, dystrybucji wyrobów.

Proces technologiczny obejmuje wszelkie czynności powodujące przemiany tworzyw

w produkty. Elementy procesu technologicznego to między innymi procesy obróbki,

montażu, kontroli.

W całym procesie produkcji wyrobów przemysłowych pracownicy posługują się

zróżnicowaną dokumentacją techniczną, której dominującym elementem jest rysunek

techniczny.

Dokumentacja techniczna, niezbędna do prawidłowego sterowania procesem produkcji

określonego wyrobu zawiera rysunki konstrukcyjne wszystkich elementów i zespołów

wyrobu oraz wskazówki wykonawcze w postaci planów operacyjnych i informacji

niezbędnych do obróbki i montażu. W skład dokumentacji technicznej wchodzą również

instrukcje dotyczące przeprowadzania zabiegów kontrolnych, sposobu transportu,

konserwacji, napraw, przechowywania, konserwacji.

Wytwarzanie i użytkowanie różnego rodzaju wyrobów jest zagadnieniem wieloetapowym:

1 etap – projektowanie, czyli konstruowanie. We wstępnym etapie procesu projektowania

określa się przeznaczenie wyrobu, jego ogólną koncepcję, zasadę działania, postać

konstrukcyjną. Na tym etapie zupełnie wystarczający jest rysunek mało szczegółowy, wyra-

ż

ający myśl techniczną, zapisaną za pomocą prostych figur geometrycznych lub umownych

symboli graficznych. Tak sporządzony rysunek nazywa się schematem. Schematy są bardzo

przydatne również na etapie wytwarzania i stosowania wyrobów. Stosuje się je szeroko

w instrukcjach obsługi przeznaczonych dla użytkowników, do analizowania ogólnej budowy

wyrobów, szczególnie o złożonych strukturach, do określania liczby elementów tworzących

wyrób, a także do poszukiwania możliwości modernizacyjnych, lokalizowania awarii itp.

Rysunki schematyczne określa PN-80/M-01156.

W budowie maszyn i urządzeń stosowane są również schematy kinematyczne. Przedstawiają

one sposób przenoszenia ruchu, od źródła ruchu (silnika) do mechanizmów lub narzędzi

roboczych przez poszczególne zespoły i elementy składające się na całość urządzenia.

2 etap – wytwarzanie, czyli określenie sposobów wykonania poszczególnych elementów.

3 etap – stosowanie, czyli określenie zagadnień związanych z eksploatacją.

Każdy etap wymaga specyficznej dokumentacji technicznej, w tym różnych odmian rysunku

technicznego.

I.

Dokumentacja 1 etapu – konstrukcyjna

Ogólna koncepcja i postać konstrukcyjna przedstawiona jest w następujących

dokumentach:

−−−−

załażenia konstrukcyjne,

−−−−

warianty rozwiązań, szkice,

−−−−

obliczenia sprawdzające,

−−−−

wyniki analizy wykreślnej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

−−−−

rozkłady i łańcuchy sił,

−−−−

schematy strukturalne i kinematyczne,

−−−−

schematy montażowe połączeń,

−−−−

rysunki złożeniowe całości wyrobu z podanymi warunkami technicznymi,

−−−−

rysunki złożeniowe poszczególnych zespołów,

−−−−

rysunki wykonawcze części,

−−−−

warunki techniczne odbioru i dokumentacja techniczno – ruchowa,

−−−−

rysunek ofertowy wyrobu.

II.

Dokumentacja II etapu – technologiczna

Informacje i zalecenia niezbędne do właściwej realizacji procesu technologicznego są

zawarte w dokumentacji technologicznej, na którą składają się:

−−−−

dokumenty określające przebieg procesów wykonania wszystkich części i montażu

urządzenia,

−−−−

dokumenty wszystkich pomocy i przyrządów warsztatowych niezbędnych do realizacji

procesu technologicznego,

−−−−

normy i warunki techniczne, na które powołują się wymienione dokumenty,

Podstawowe dokumenty składające się na dokumentację technologiczną to:

−−−−

karty technologiczne – określają przebieg obróbki części od materiału wyjściowego do

części gotowej. Są podstawą do opracowania innych dokumentów technicznych

w postaci:

−−−−

kart operacyjnych, rysunków surówek, rysunków surówek i materiałów wyjściowych,

dokumentacji pomocy warsztatowych oraz dokumentacji organizacyjnych,

−−−−

kart normowania czasów roboczych, norm zużycia materiałów, wykazu pomocy

warsztatowych,

Karta technologiczna wraz z pisemnym przewodnikiem stanowi plan technologiczny.

−−−−

karty operacyjne (instrukcyjne), które przeznaczone bezpośrednio do wykonawców

danych operacji obróbki lub montażu. Mogą należeć tu między innymi instrukcje

obróbki, parametry obróbki oraz niezbędne informacje opisowe.

Do dokumentacji technologicznej należą również:

−−−−

instrukcje uzbrojenia-ustawienia narzędzi i przyrządów na stanowiskach pracy,

−−−−

instrukcje obróbki cieplnej,

−−−−

instrukcje obróbki powierzchni,

−−−−

instrukcje montażu,

−−−−

karty kalkulacyjne,

−−−−

spisy urządzeń i narzędzi niezbędnych do wykonania danego wyrobu,

−−−−

dokumenty związane z dyscypliną technologiczną (protokoły sprawdzania operacji,

opanowania produkcji, wnioski o zmianę procesu, karty zmian).

Zakres dokumentacji technologicznej zależy od rodzaju produkcji. Przy produkcji

jednostkowej i małoseryjnej jest ograniczany do minimum.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jaką rolę pełni dokumentacja techniczna?

2.

Jak przebiega proces projektowania wyrobu?

3.

Jaka jest różnica między dokumentacją konstrukcyjną a technologiczną?

4.

Jak przebiega proces produkcyjny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.3. Ćwiczenia

Ćwiczenie 1

Opracuj w punktach przebieg procesu projektowania gorsetu Jewetta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

dokonać pomiarów niezbędnych do jego wykonania,

2)

zapisać wyniki pomiaru:

długość ....................

szerokość .................

wysokość ..................

3)

dobrać odpowiednie materiały,

4)

wypisać poszczególne etapy procesu produkcyjnego,

5)

określić punkty szczegółowe w poszczególnych etapach.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Przedstaw schematycznie projekt wytwarzania gorsetu Jewetta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować 1 etap wytwarzania i wykonywania produktów,

2)

wybrać dowolne figury geometryczne,

3)

ułożyć w odpowiedniej kolejności i oznaczyć figury,

4)

opisać schemat.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić rolę dokumentacji technicznej?

2)

wyjaśnić przebieg procesu projektowania dowolnego przedmiotu?

3)

określić różnicę między dokumentacją technologiczną i konstrukcyjną?

4)

określić dokumenty wchodzące w skład dokumentacji technicznej?

5)

narysować schemat projektu wybranego przedmiotu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2.

Rodzaje rysunków i ich znaczenie w technice

4.2.1.

Materiał nauczania

Podstawowym sposobem przekazywania informacji między konstruktorem jakiegoś

urządzenia a jego wykonawcą bądź użytkownikiem jest rysunek. Jednym z rodzajów rysunku

jest rysunek techniczny. Dzięki zwięzłemu i przejrzystemu wyrażaniu kształtów i wymiarów

odwzorowywanego przedmiotu rysunek techniczny dokładnie wskazuje jak ma wyglądać ten

przedmiot po wykonaniu. Określa on również budowę i zasadę działania różnych maszyn

i urządzeń lepiej niż najdoskonalszy opis słowny. Rysunek techniczny jest powszechnym

i niezbędnym środkiem porozumiewania się wszystkich pracowników związanych

z projektowaniem i zatrudnionych w realizacji procesu produkcyjnego.

Rysunek techniczny - wykonany zgodnie z przepisami i obowiązującymi zasadami – jest

językiem, którym porozumiewają się inżynierowie i technicy wszystkich krajów.

Powszechne i międzynarodowe znaczenie rysunku technicznego umożliwia korzystanie

z wynalazków i ulepszeń z całego świata.

Wyróżniamy następujące odmiany rysunku technicznego:

−−−−

rysunek techniczny maszynowy,

−−−−

rysunek budowlany,

−−−−

rysunek elektryczny.

Istotne znaczenie ma też uporządkowanie nazw najczęściej spotykanych rodzajów rysunków.

Klasyfikacja ta, zgodna z Polską Normą, przedstawia się następująco:

Oryginał rysunku - przedstawia aktualnie zamieszczone informacje lub dane.

Plan – przedstawienie rozmieszczenia maszyn, urządzeń lub instalacji.

Plan częściowy robót – przedstawia wydzieloną część planu ogólnego robót, na ogół

w większej podziałce podający informacje uzupełniające.

Plan ogólny - identyfikuje teren i zakres robót budowlanych w stosunku do planu

urbanistycznego albo podobnego dokumentu.

Plan ogólny robót – przedstawia rozplanowanie robót budowlanych łącznie z ich

położeniem, oznaczeniami identyfikacyjnymi i wymiarami.

Plan sytuacyjny - przedstawia rozmieszczenie obiektów budowlanych w stosunku do

lokalizacji znanych punktów, dojazdy i ogólne rozplanowanie terenu. Może on również

zawierać informacje o sieci usług, sieci dróg i krajobrazie.

Rysunek – przedstawienie przedmiotu wykonane w określonej podziałce przy użyciu

przyborów rysunkowych.

Rysunek aksonometryczny – przedstawia przedmiot w rzucie aksonometrycznym.

Rysunek części – przedstawia pojedynczą część (która nie może być dalej rozłożona), zwiera

wszystkie informacje niezbędne do określenia tej części

.

Rysunek częściowy – przedstawia fragment całego wyrobu lub zespołu.

Rysunek elementu - przedstawia pojedynczy element składowy, zawierający wszystkie

informacje wymagane do określenia tego elementu.

Rysunek instalacyjny – przedstawia ogólny układ pozycji i informacje niezbędne do

zainstalowania danej pozycji w stosunku do współpracujących lub związanych z nią innych

pozycji.

Rysunek modelu - przedstawia model wykonany z drewna, metalu lub innego materiału,

który otacza się materiałem formierskim w celu wykonania formy odlewniczej.

Rysunek obrysu - przedstawia zewnętrzny zarys oraz zawiera wymiary zewnętrzne i masę

przedmiotu, niezbędne do określania wymagań dotyczących pakowania, transportu

i instalacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rysunek odmian wykonania - przedstawia części o podobnym kształcie, lecz o odmiennych

parametrach.

Rysunek perspektywiczny – przedstawia przedmiot w rzucie perspektywicznym.

Rysunek podzespołu - rysunek złożeniowy na niższym poziomie strukturalnym, przedstawia

tylko ograniczoną liczbę grup części.

Rysunek połączenia – podaje informację potrzebną do złożenia i dopasowania dwóch

części, odnoszącą się np. do ich wymiarów, kształtu, wymagań dotyczących eksploatacji

i prób.

Rysunek powykonawczy - stosowany do zapisów szczegółów konstrukcji po jej

zakończeniu.

Rysunek rozmieszczenia; rysunek sytuacyjny - przedstawia lokalizację placów, budowli,

budynków, terenów, elementów, zespołów lub części składowych.

Rysunek rzutowy – przedstawia przedmiot w rzutach prostokątnych na wzajemnie

prostopadłe płaszczyzny;

rysunek szczegółu - przedstawia na ogół w powiększeniu część konstrukcji (element)

i zawiera specyficzne informacje dotyczące kształtu i konstrukcji albo montażu i połączeń.

Rysunek szkicowy, rysunek wstępny - rysunek służący za podstawę wyboru końcowego

rozwiązania i/lub do dyskusji między zainteresowanymi stronami.

Rysunek techniczny - informacja podana na nośniku informacji, przedstawiona graficznie

zgodnie z przyjętymi zasadami i zazwyczaj w podziałce.

Rysunek wykonawczy - opracowany na podstawie danych projektowych, zawiera wszystkie

informacje potrzebne do wykonania danej części.

Rysunek zespołowy - przedstawia wszystkie podzespoły i części zespołu w złożeniu.

Rysunek zestawu elementów - przedstawia wymiary, sposób wyróżniania (rodzaj elementu

i numer identyfikacyjny) oraz zawiera dane dotyczące wykonania zestawu elementów danego

rodzaju.

Rysunek złożeniowy – przedstawia wszystkie części i zespoły wyrobu po zmontowaniu.

Rysunek złożeniowy - przedstawia wzajemne usytuowanie i/lub kształt zespołu na wyższym

poziomie strukturalnym zestawianych części.

Rysunek złożeniowy ogólny - przedstawia wszystkie zespoły i części całego wyrobu.

Rysunki produkcyjne:

−−−−

zestawieniowe, złożeniowe lub zespołowe - rysunki zawierające wymiary i wszystkie

dane potrzebne do wykonania części i ich zmontowania;

−−−−

wykonawcze - rysunki części zawierające wszystkie dane potrzebne do jej wykonania;

−−−−

bezwymiarowe - wykonawcze z liniami wymiarowymi, ale bez liczb wymiarowych;

−−−−

zabiegowe (operacyjne) – zawierają wszystkie dane potrzebne do wykonania jednego

zabiegu;

−−−−

czynnościowe - zawierają wszystkie dane potrzebne do wykonania jednej czynności;

−−−−

montażowe – zawierają wszystkie dane potrzebne do montażu zespołu lub wyrobu.

Schemat – przedstawienie w sposób uproszczony zasady działania lub budowy mechanizmu,

maszyny, urządzenia.

Szkic – rysunek przedstawiający określony przedmiot, wykonany na ogół odręcznie

i niekoniecznie w podziałce.

Wykaz części - kompletna lista pozycji tworzących zespół (lub podzespół) albo

poszczególnych części przedstawionych na rysunku.

Wykres – przedstawienie zależności między dowolnymi wielkościami zmiennymi;

części składowych układu i ich współzależności.

Rysunki specjalne to rysunki instalacyjne, sytuacyjne, fundamentowe, ogólnowymiarowe,

patentowe, ofertowe, katalogowe, poglądowe, pokazowe, reklamowe, drukarskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Bardzo często spotykamy się z podziałem rysunków według:

−−−−

sposobu przedstawiania przedmiotu,

−−−−

stopnia złożoności przedmiotu rysowanego,

−−−−

przeznaczenia.

Ten sam rysunek w zależności od jego cech charakterystycznych i przeznaczenia może być

zaliczany jednocześnie do dwóch lub więcej wymienionych grup np.: rysunek rzutowy

złożeniowy.

Rysunkiem technicznym posługuje się wielu ludzi w skali międzynarodowej, państwowej

branżowej, zakładowej czy też w skali przedsiębiorstwa lub biura projektowego. Zapisy

wyrażane przez rysunek techniczny muszą w związku z tym być wykonywane według reguł

i zasad zrozumiałych dla wszystkich, którzy z nich korzystają. Zostały one ujednolicone

i ujęte w normy.

Spośród terminów ogólnych zostały wyszczególnione: wykres, przekrój, szczegół,

schemat, rzut pionowy, pozycja, nomogram, widok z góry, kład, szkic, rysunek techniczny

(rysunek) i widok.

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie jest znaczenie rysunku?

2.

Na jakie grupy można podzielić stosowane w technice rysunki?

3.

Które z wymienionych rysunków można zaliczyć do rysunków produkcyjnych?

4.2.3.

Ćwiczenia

Ćwiczenie 1

Ustal jakie rysunki będą niezbędne do wykonania gorsetu Jevetta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować nazwy i określenia wszystkich rodzajów rysunków podanych

w powyższym materiale,

2)

wybrać nazwy tych rysunków, które powinno się mieć przystępując do wykonania

gorsetu Jewetta,

3)

wypisać wszystkie wskazane rysunki.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Z podanego w materiale zestawu rodzajów rysunków wybierz te, które są niezbędne do

zaprojektowania i wykonania gorsetu Jewetta.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wypisać rysunki których wykonanie jest niezbędne do wykonania gorsetu Jewetta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić znaczenie rysunków?

2)

wymienić grupy rysunków stosowanych w technice?

3)

opisać rysunki grupy produkcyjnej?

4)

przyporządkować odpowiednie rysunki do poszczególnych etapów

projektowania i wykonywania urządzeń i ich elementów?

5)

posługiwać się nazewnictwem stosowanym w rysunku technicznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.3.

Materiały i przybory rysunkowe

4.3.1. Materiał nauczania

Do sporządzania rysunków potrzebne są materiały i przybory rysunkowe lub zestawy do

rysowania komputerowego.

Niezbędne materiały do sporządzania rysunków to:

−

zwykły biały papier w kratkę lub bez nadruku – do sporządzania szkiców;

−

karton, brystol – do rysowania ołówkiem i tuszem;

−

kalka techniczna – do rysowania tuszem;

−

folia techniczna – do rysowania tuszem;

Przybory rysunkowe:

−

Ołówki o różnej twardości grafitów. Stopień twardości określa się oznaczeniem

literowym i cyfrowym. Przypisanie odpowiednich stopni twardości ołówków do ich

zastosowania przedstawia poniższa tabela 1.

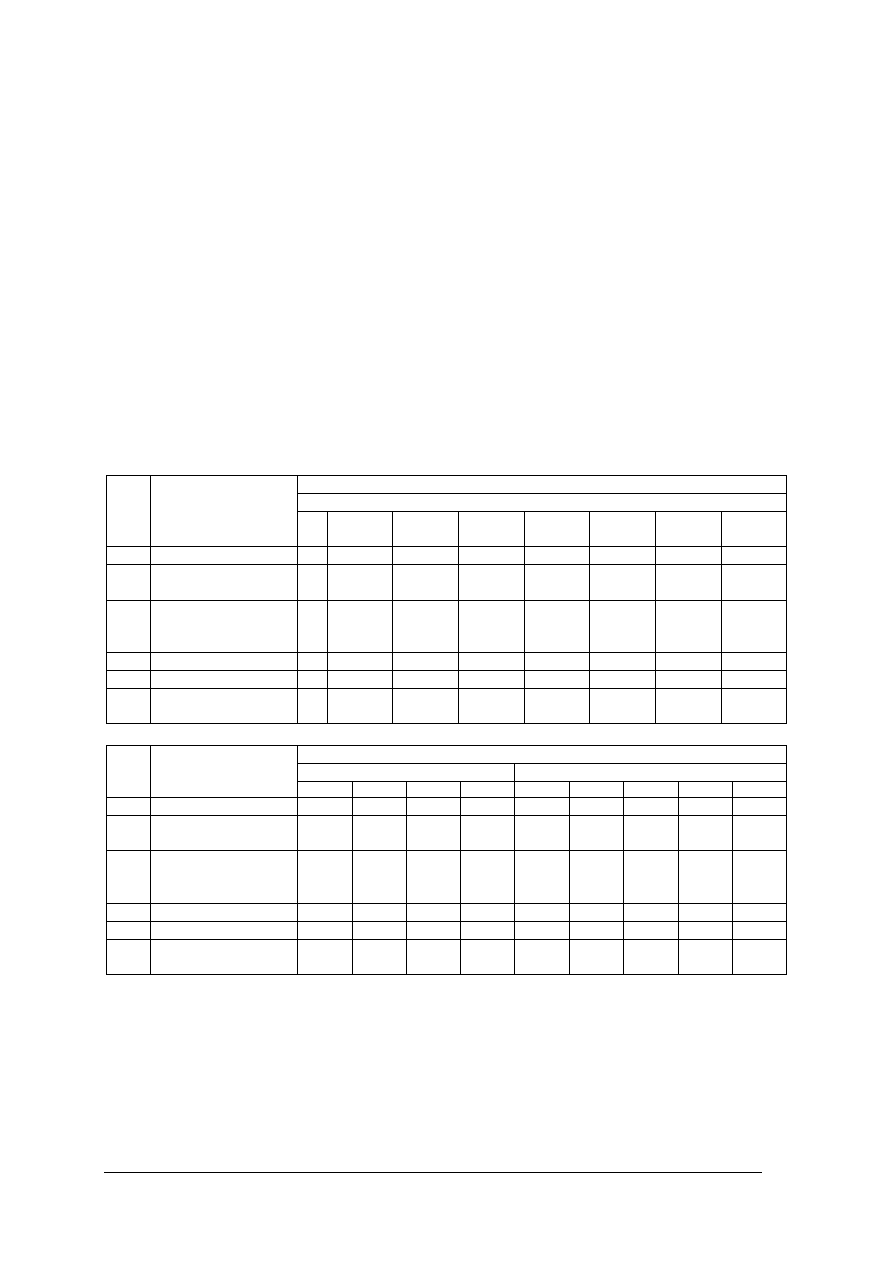

Tabela 1. Rodzaje ołówków technicznych

Stopnie twardości ołówków (rysików)

Ołówki miękkie

Lp.

Czynności

rysunkowe

8

B

7B

6B

5B

4B

3B

2B

B

1

Pisanie i rysowanie

*

*

*

2

Szkicowanie

i cieniowanie

*

*

*

*

*

*

*

*

3

Opracowywanie

rysunków

technicznych

*

*

4

Wymiarowanie

5

Rysowanie na kalce

6

Rysowanie na

twardych materiałach

Stopnie twardości ołówków (rysików)

Ołówki średnio twarde

Ołówki twarde

Lp.

Czynności

rysunkowe

HB

F

Nr2

H

2H

3H

4H

5H

6H

1

Pisanie i rysowanie

*

*

*

2

Szkicowanie

i cieniowanie

*

*

*

3

Opracowywanie

rysunków

technicznych

*

*

*

*

*

*

*

4

Wymiarowanie

*

*

*

*

*

5

Rysowanie na kalce

*

*

*

*

*

*

*

*

*

6

Rysowanie na

twardych materiałach

*

*

Ołówki mogą być tradycyjne w oprawie drewnianej wymagające ciągłego temperowania

oraz automatyczne niewymagające temperowania. Stosuje się do nich pręciki grafitowe

o określonej twardości i grubości.

−

gumki techniczne – białe lub kolorowe,

−

przybory do rysowania tuszem (cyrkle, grafiony, zerowniki),

−

tusz kreślarski,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

pisaki tuszowe – rapidografy, nierozbieralne, napełniane tuszem, posiadają kalibrowane

zakończenia odpowiadające znormalizowanym grubościom linii rysunkowych,

−

liniały, komplety krzywików i wzorników rysunkowych, liniały wielofunkcyjne, które

przesuwają się bardzo swobodnie po płaszczyźnie rysunku i służą do rysowania linii

równoległych, prostopadłych, różnych wielokątów oraz okręgów o dużych średnicach (do

550 mm),

−

deski rysunkowe wykonane z drewna lub tworzywa sztucznego Deski te mogą być

zaopatrzone w przykładnice, prowadnice, wielofunkcyjne i wymienne liniały, obrotowe

głowice kątowe, uchwyty do mocowania papieru.

Urządzenia elektroniczne wspomagające proces wykonywania rysunków i projektowania.

Do komputerowego sporządzania, czytania i przetwarzania rysunków technicznych służą:

−

plotery – służą do kreślenia w sposób profesjonalny bardzo skomplikowanych rysunków

z różnych dziedzin techniki na różnych formatach. Wyposażone są we własne

oprogramowanie, pamięć i język graficzny. Oprogramowanie może zawierać stałe

elementy graficzne występujące w rysunkach technicznych np.: różne rodzaje pisma

technicznego, linie rysunkowe, znaki wymiarowe oraz inne znormalizowane elementy

i znaki występujące w rysunku technicznym. Za pomocą plotera można powiększać lub

zmniejszać dowolnie wybrany rysunek lub jego fragment, dokonać jego obrotu o żądany

kąt, wykonać jego lustrzane odbicie. Istnieje możliwość zmiany parametrów pracy

plotera,

−

programy komputerowe – sterują pracą plotera i komputera. Dostępne w Polsce

programy typu CAD (Komputer Aide Design) to AutoCAD, VersaCAD, AutoCAD

Mechanical,

−

drukarka atramentowa lub laserowa - może współpracować z komputerem w którym

zainstalowany jest odpowiedni program,

−

skaner – odczytuje obrazy graficzne i przetwarza je na impulsy elektryczne, które są

możliwe do zapamiętania przez komputer.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakich przyborów użyjesz do sporządzenia projektu gorsetu Jewetta na kalce technicznej?

2.

Jakie materiały i przybory kreślarskie będą Ci niezbędne do wykonania szkicu rysunku

technicznego?

3.

Jakie czynności możesz wykonać i na jakich urządzeniach elektronicznych podczas

opracowywania projektu kołnierza ortopedycznego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Sporządź plan postępowania podczas opracowywania projektu gorsetu Jewetta

z wykorzystaniem konwencjonalnych materiałów i przyborów rysunkowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

opracować tabelkę – plan postępowania podczas opracowywania projektu gorsetu,

2)

wypełnić tabelę treściami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

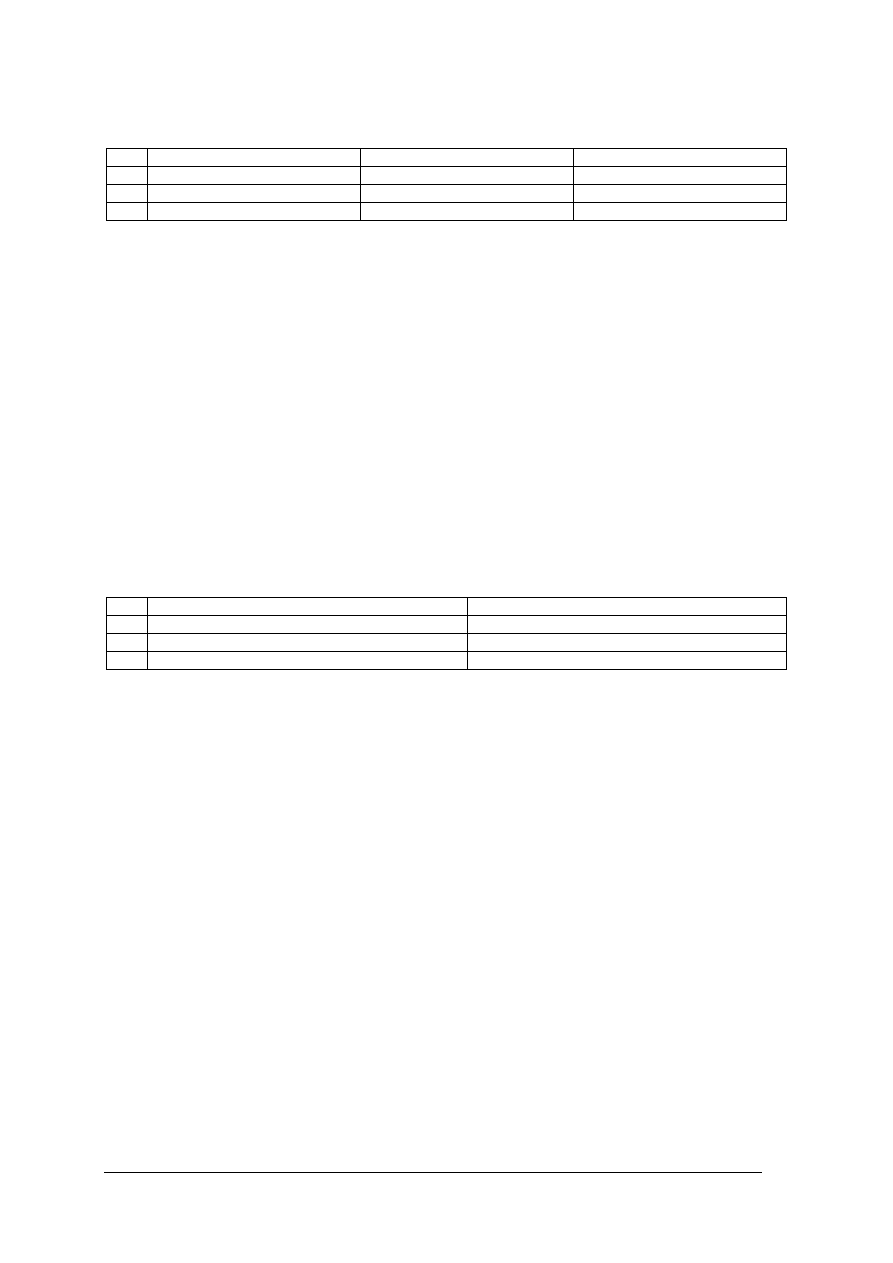

Plan opracowania projektu

Lp.

Działanie

Materiały rysunkowe

Przybory rysunkowe

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Sporządź plan postępowania podczas opracowywania projektu gorsetu Jewetta na kalce

technicznej z wykorzystaniem urządzeń elektronicznych (komputerowych).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

opracować tabelkę – plan postępowania podczas opracowywania projektu gorsetu:

2)

wypełnić tabelę treściami.

Plan opracowania projektu

Lp.

Działanie

Materiały i urządzenia rysunkowe

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

kalka techniczna,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać odpowiednie materiały i przybory rysunkowe do wykonania

projektu?

2)

dobrać odpowiednie materiały i przybory rysunkowe do wykonania

szkicu?

3)

opracować plan wykonywania projektu z wykorzystaniem urządzeń

komputerowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.4.

Polskie Normy Rysunkowe

4.4.1.

Materiał nauczania

Aby rysunek techniczny mógł rzeczywiście spełniać rolę międzynarodowego języka

wszystkich inżynierów i techników musi być sporządzony według ściśle określonych zasad

i przepisów. Zasady te z kolei muszą być stosowane i przestrzegane przez wszystkie kraje,

które współpracują ze sobą w zakresie wymiany myśli naukowo - technicznej. Brak ogólnie

obowiązujących reguł, dotyczących umownych znaków, skrótów, sposobu przedstawienia

przedmiotu na rysunku, sposobu określenia wymiarów i innych uproszczeń, prowadziłby do

nieporozumień, a nawet mógłby być przyczyną wadliwego wykonania przedmiotu. Dlatego

też w rysunku technicznym jak w innych dziedzinach techniki obowiązuje normalizacja.

Normalizacja polega na opracowywaniu i wprowadzaniu w życie norm. Norma jest to

ustalona, ogólnie przyjęta zasada, reguła, wzór, przepis, sposób postępowania w określonej

dziedzinie.

Przykładowe Polskie Normy obowiązujące w rysunku technicznym do roku 1993.

PN-76/N-01601 Forma graficzna arkusza.

PN-78/N-01608 Rzutowanie prostokątne.

PN-82/N-01619 Rzutowanie aksonometryczne.

PN-82/N-01614 Wymiarowanie. Zasady ogólne.

PN-85/N-01119 Tabliczki rysunkowe.

PN-82/M-01l43 Wymiarowanie. Zasady wynikające z potrzeb.

PN-92/M-Oll44 Tolerancje kształtu i położenia. Oznaczenia graficzne. Proporcje i wymiary.

PN-89/M -O 1146 Oznaczanie chropowatości i falistości powierzchni.

PN-83/M-01l52 Dokumentacja technologiczna.

PN-89/M-01l54 Oznaczanie powłok.

PN-80/M-01l56 Schematy. Rodzaje i typy oraz ogólne zasady wykonywania.

PN-78/M-02041 Wymiary normalne.

PN-78/M-02042 Kąty i zbieżności normalne.

PN-89/M-02101 Tolerancje i pasowania. Terminologia.

PN-89/M-02102 Podstawy zamienności. Układ tolerancji i pasowań. Tolerancje i odchyłki

podstawowe wymiarów do 3150 mm.

Rysunkiem technicznym posługuje się wielu ludzi w skali międzynarodowej, państwowej

branżowej, zakładowej czy też w skali przedsiębiorstwa lub biura projektowego. Zapisy

wyrażane przez rysunek techniczny muszą w związku z tym być wykonywane według reguł

i zasad zrozumiałych dla wszystkich, którzy z nich korzystają. W technice norma to

dokument techniczno – prawny w sposób jednoznaczny określający wymagania dotyczące

konkretnego zagadnienia technicznego.

W odniesieniu do rysunku technicznego normalizowane są np.: wymiary arkuszy

rysunkowych, linie rysunkowe, pismo rysunkowe, wymiary części maszyn, oznaczenia

powierzchni.

Prawie wszystkie zagadnienia i problemy związane z rysunkiem technicznym są opisane

w Polskich Normach (PN) – są znormalizowane. Polskie Normy ustanawiane są przez

Polski Komitet Normalizacyjny. PKN powstał w 1924 r. a pierwsze normy rysunkowe

ukazały się w roku 1927. W latach1972 – 1998 normy ustanawiał Polski Komitet

Normalizacji Miar i Jakości. Od 1994 roku powołano ponownie PKN jako odrębną instytucję

zajmującą się normalizacją. PKN jest członkiem międzynarodowych organizacji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

normalizujących. Od 1996 roku trwa proces dostosowywania Polskich Norm do Norm

Europejskich. Wiele z tych norm jest skatalogowanych według Międzynarodowej

Klasyfikacji Norm – ISC.

Jest to klasyfikacja trójpoziomowa:

I poziom – dziedzina -01, zagadnienia ogólne,

II poziom – grupa tematyczna -100, rysunek techniczny,

III poziom – 20 podgrupa, rysunek techniczny maszynowy.

Zagadnienia terminologiczne związane z rysunkami reguluje Polska Norma PN-ISO

10209-1, ustanowiona przez PKN w 1994 r. Norma ta, z wyróżnikiem ISO, jest tłumaczeniem

oficjalnej wersji językowej normy międzynarodowej ISO 10209-1:1992. Ustanowione w niej

terminy i definicje mają zastosowanie w dokumentacji technicznej wyrobów, dotyczącej

rysunków technicznych we wszystkich dziedzinach. Postanowienia normy obejmują terminy

ogólne i rodzaje rysunków.

Spośród terminów ogólnych zostały wyszczególnione: wykres, przekrój, szczegół,

schemat, rzut pionowy, pozycja, nomogram, widok z góry, kład, szkic, rysunek techniczny

(rysunek) i widok.

Zgodnie z tą normą:

1.

Rysunek techniczny - informacja podana na nośniku informacji, przedstawiona

graficznie zgodnie z przyjętymi zasadami i zazwyczaj w podziałce.

2.

Szkic - rysunek wykonany na ogół odręcznie i niekoniecznie w podziałce.

3.

Schemat - rysunek, w którym zastosowano symbole graficzne w celu pokazania funkcji

części składowych układu i ich współzależności.

W drugiej części omawiana PN wyszczególnia kolejno następujące rodzaje rysunków:

1.

Rysunek powykonawczy - stosowany do zapisów szczegółów konstrukcji po jej

zakończeniu.

2.

Rysunek złożeniowy - przedstawia wzajemne usytuowanie i/lub kształt zespołu na

wyższym poziomie strukturalnym zestawianych części.

3.

Plan ogólny - identyfikuje teren i zakres robót budowlanych w stosunku do planu

urbanistycznego albo podobnego dokumentu.

4.

Rysunek elementu - przedstawia pojedynczy element składowy, zawierający wszystkie

informacje wymagane do określenia tego elementu.

5.

Rysunek zestawu elementów - przedstawia wymiary, sposób wyróżniania (rodzaj

elementu i numer identyfikacyjny) oraz zawiera dane dotyczące wykonania zestawu

elementów danego rodzaju.

6.

Rysunek szczegółu - przedstawia na ogół w powiększeniu część konstrukcji (element)

i zawiera specyficzne informacje dotyczące kształtu i konstrukcji albo montażu

i połączeń.

7.

Rysunek szkicowy, rysunek wstępny - rysunek służący za podstawę wyboru

końcowego rozwiązania i/lub do dyskusji między zainteresowanymi stronami.

8.

Plan ogólny robót – przedstawia rozplanowanie robót budowlanych łącznie z ich

położeniem, oznaczeniami identyfikacyjnymi i wymiarami.

9.

Rysunek złożeniowy ogólny - przedstawia wszystkie zespoły i części całego wyrobu.

10.

Rysunek instalacyjny – przedstawia ogólny układ pozycji i informacje niezbędne do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

zainstalowania danej pozycji w stosunku do współpracujących lub związanych z nią

innych pozycji.

11.

Rysunek połączenia – podaje informację potrzebną do złożenia i dopasowania dwóch

części, odnoszącą się np. do ich wymiarów, kształtu, wymagań dotyczących eksploatacji

i prób.

12.

Wykaz części - kompletna lista pozycji tworzących zespół (lub podzespół) albo

poszczególnych części przedstawionych na rysunku.

13.

Rysunek rozmieszczenia; rysunek sytuacyjny - przedstawia lokalizację placów,

budowli, budynków, terenów, elementów, zespołów lub części składowych.

14.

Oryginał rysunku - przedstawia aktualnie zamieszczone informacje lub dane.

15.

Rysunek obrysu - przedstawia zewnętrzny zarys oraz zawiera wymiary zewnętrzne

i masę przedmiotu, niezbędne do określania wymagań dotyczących pakowania,

transportu i instalacji.

16.

Rysunek części - przedstawia pojedynczą część (która nie może być dalej rozłożona),

zwiera wszystkie informacje niezbędne do określenia tej części.

17.

Plan częściowy robót – przedstawia wydzieloną część planu ogólnego robót, na ogół

w większej podziałce, i podający informacje uzupełniające.

18.

Rysunek modelu - przedstawia model wykonany z drewna, metalu lub innego materiału,

który otacza się materiałem formierskim w celu wykonania formy odlewniczej.

19.

Rysunek wykonawczy - opracowany na podstawie danych projektowych, zawiera

wszystkie informacje potrzebne do wykonania danej części.

20.

Rysunek odmian wykonania - przedstawia części o podobnym kształcie, lecz

o odmiennych parametrach.

21.

Plan sytuacyjny - przedstawia rozmieszczenie obiektów budowlanych w stosunku do

lokalizacji znanych punktów, dojazdy i ogólne rozplanowanie terenu. Może on również

zawierać informacje o sieci usług, sieci dróg i krajobrazie.

22.

Rysunek podzespołu - rysunek złożeniowy na niższym poziomie strukturalnym,

przedstawia tylko ograniczoną liczbę grup części.

Przykładowe Normy Rysunku Technicznego:

−

PN-EN ISO 1660;1998 – Rysunek techniczny. Wymiarowanie i tolerowanie zarysów

krzywoliniowych.

−

PN-EN ISO 5455;1998 – Rysunek techniczny. Podziałki.

−

PN-EN ISO 5456-2:2002 – Rysunek techniczny. Metody rzutowania. Część 2.

Przedstawienie prostokątne.

−

PN-EN ISO 6433:1998 – Rysunek techniczny. Oznaczanie części.

Jak odczytać dane zawarte w normie?

1)

PN ... Polska Norma;

2)

PN-EN ... Polska Norma wprowadzająca normę europejską EN;

3)

PN-EN ISO ... Polska Norma wprowadzająca normę europejską będącą wprowadzeniem

normy Międzynarodowej Organizacji Normalizacyjnej ISO;

4)

Polska Norma wprowadzająca normę Międzynarodowej Organizacji Normalizacyjnej

ISO;

5)

Co oznaczają poszczególne elementy normy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Przykład normy i znaczenie poszczególnych zapisów:

PN-EN ISO 7083:1998:

PN-EN ISO – symbole normy;

7083 – numer normy:

1998 – rok ustanowienia;

PN-ISO 129/Ak -

Ak - Arkusz krajowy

PN-EN ISO 3095-5

-5 – część piąta tej samej normy

PN-ISO 2162-1/Ap1

Ap1 – Poprawka krajowa Ap, pierwsza (1)

PN-ISO 4156+A1

A1 –(A) zmiana krajowa, pierwsza (1)

(U) - umieszczane po numerze normy oznacza, że norma europejska EN została

wprowadzona PN-EN metodą uznania (w języku oryginału).

(E) - umieszczane po numerze normy oznacza, że norma europejska EN została wprowadzona

metodą okładkową.

druk nż - część norm oznaczonych literą (U) lub (E) PKN drukuje jedynie na żądanie

w języku oryginału.

PN-88/M-012146 - zapis numeru normy stosowany do 1993 r.

PN – Polska Norma

88 – rok publikacji normy (XX wiek);

M – dziedzina;

012146 – numer normy

4.4.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Kto jest odpowiedzialny za opracowanie norm?

2.

Czy potrafisz objaśnić zapis wybranej Normy?

3.

Dlaczego mógłbyś wykonać określony przedmiot na podstawie rysunku wykonanego

przez kolegę z innego kraju.?

4.

Jakie rodzaje rysunków wyszczególniają PN?

4.4.3. Ćwiczenia

Ćwiczenie 1

Udowodnij swojemu koledze, że rysunek jest niezbędny dla wykonawcy wybranego

przedmiotu ortopedycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wybrać dokumentację techniczną dowolnego przedmiotu lub urządzenia ortopedycznego

np.: gorsetu Jewetta,

2)

wybrać i opisać wszystkie informacje zawarte na rysunkach zawartych w tej

dokumentacji.,

które

są

niezbędne

wykonawcy

urządzenia

lub

przedmiotu

przedstawionego w dokumentacji.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

przykładowa dokumentacja techniczna przedmiotów ortopedycznych,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Objaśnij zapisy następujących norm: PN-ISO 128-40:2006, PN-EN ISO 2203 2002.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać informacje na temat PN,

2)

wybrać i opisać podane normy.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

PN,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić zadania PKN?

2)

objaśnić zapis wybranej Normy?

3)

wymienić rodzaje rysunków wyszczególnionych przez PN?

4)

wykazać zasadność normalizacji w rysunku technicznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.5.

Rzutowanie prostokątne i aksonometryczne

4.5.1.

Materiał nauczania

Rzutowanie - metoda odwzorowywania, według której figurze geometrycznej płaskiej

lub przestrzennej jest przyporządkowana figura płaska przedstawiona w danej płaszczyźnie

rzutu w taki sposób, że przez każdy punkt figury geometrycznej przechodzi prosta rzutująca

a punkty przecięcia tych prostych z płaszczyzną rzutów wyznaczają tę figurę geometryczną.

Jest to odwzorowywanie przedmiotów na płaszczyźnie rysunku, które może być dokonywane

według wybranej metody.

Rzut – przedstawienie graficzne przedmiotu w określonej podziałce, wykonane według

ustalonego sposobu rzutowania, zgodnie z ogólnymi zasadami rysunku technicznego.

Rzutowanie prostokątne - rzutowanie, w którym promienie rzutujące są równoległe do

danego kierunku rzutowania i prostopadłe do płaszczyzny rzutów.

Rzutowanie prostokątne

polega na wyznaczaniu rzutów prostokątnych przedmiotu na

wzajemnie prostopadłych rzutniach, przy założeniu, ze przedmiot znajduje się między

obserwatorem i rzutnią. Rzutowanie prostokątne polega na przenoszeniu obrazu, kształtu

zewnętrznych ścian przedmiotu na rzutnie (powierzchnie) wyimaginowanego sześcianu,

prostopadłościanu, wewnątrz którego znajduje się przedmiot. Na każdą z płaszczyzn

wzajemnie prostopadłych dokonujemy rzutowania prostokątnego przedmiotu w odpowiednim

kierunku:

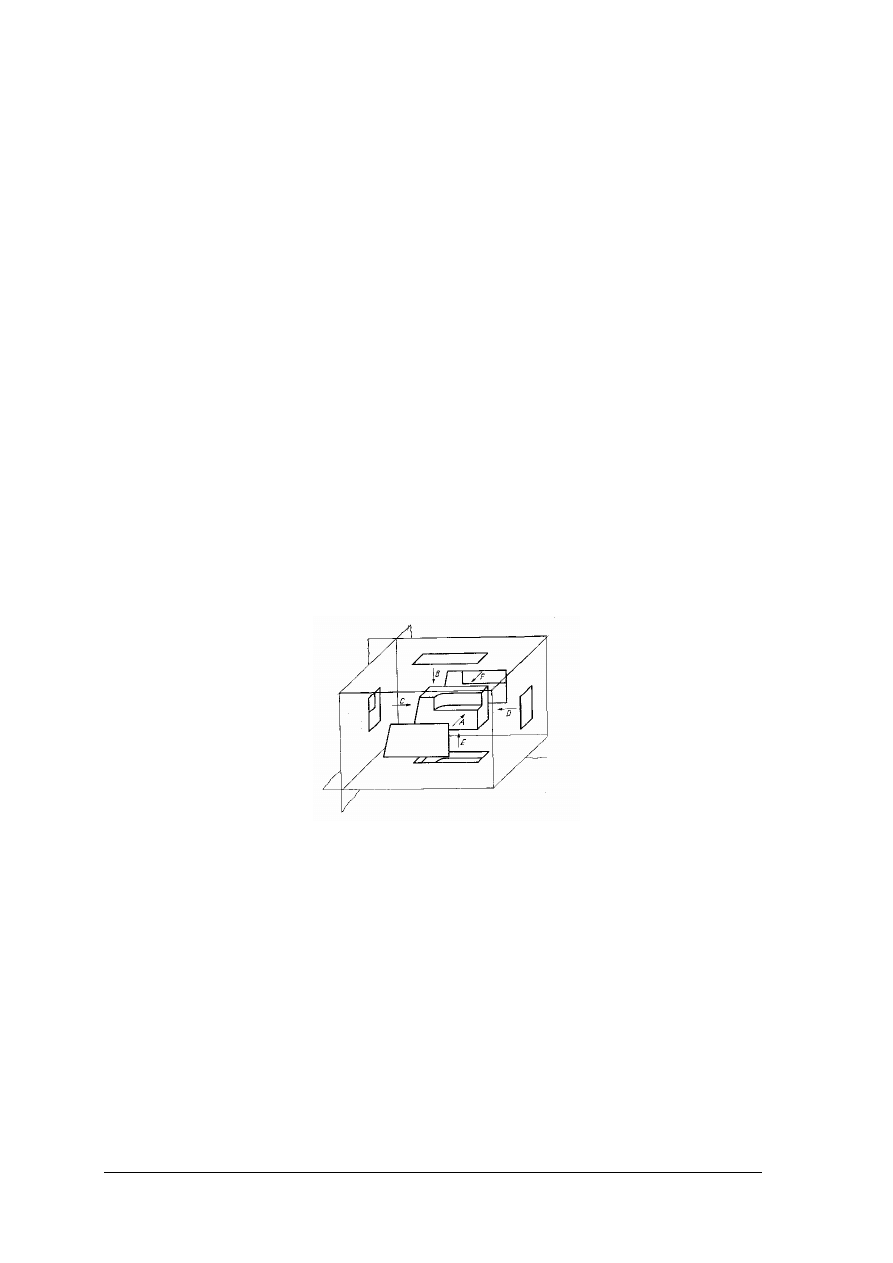

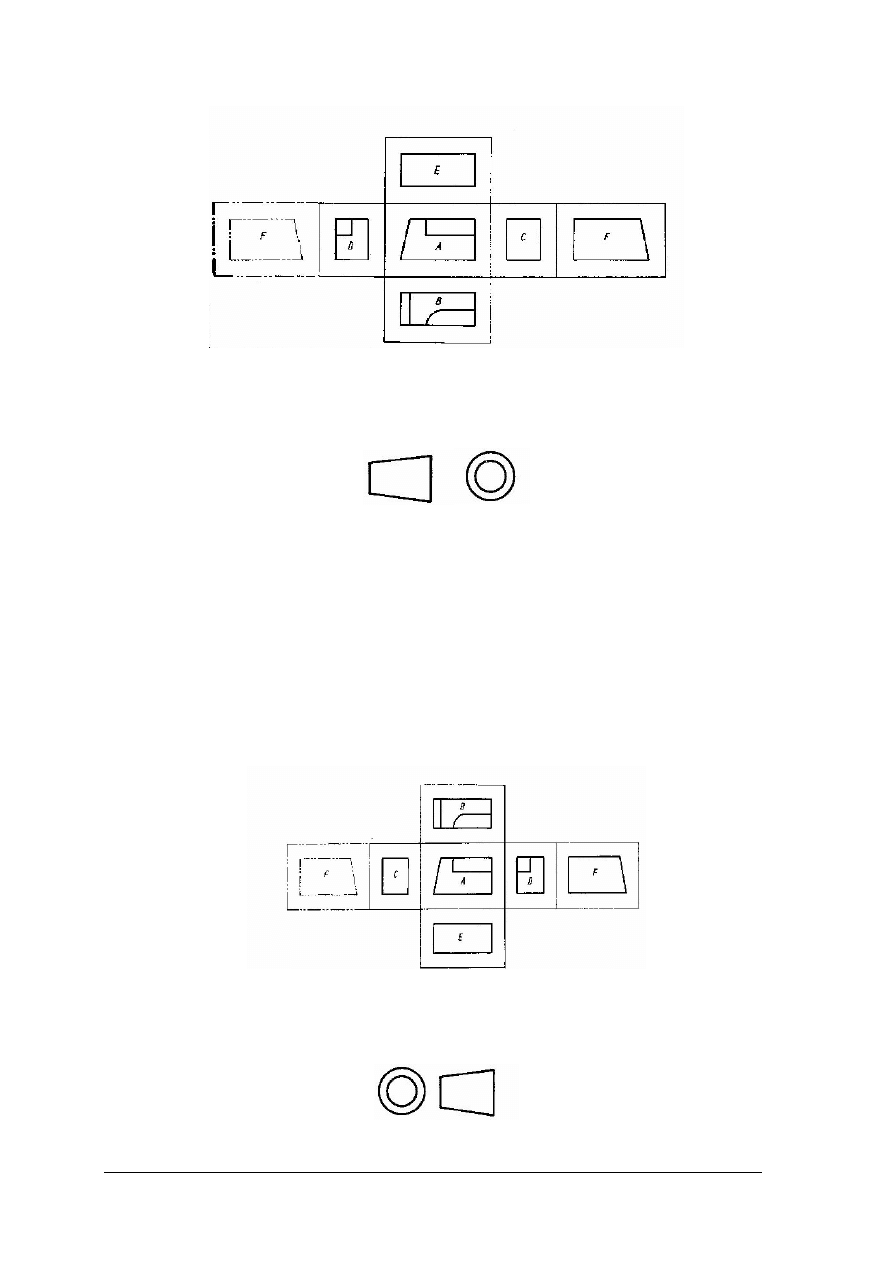

Rys. 1. Prostopadłościan rzutni

rzut w kierunku A - rzut z przodu (rzut główny),

rzut w kierunku B - rzut z góry,

rzut w kierunku C - rzut od lewej strony,

rzut w kierunku D - rzut od prawej strony,

rzut w kierunku E - rzut z dołu,

rzut w kierunku F - rzut z tyłu.

Rzut z tyłu można w razie konieczności umieścić z lewej strony rzutu D

Metody rzutowania:

1.

Rzutowanie według metody pierwszego kąta, metoda europejska E - rzutowanie

prostokątne równoległe na wzajemnie prostopadłe płaszczyzny rzutów, przy czym obiekt

rzutowany jest umieszczony między obserwatorem a płaszczyzną rzutów, rysunek 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 2. Rzutowanie metodą europejską

Oznaczeniem graficznym rzutowania metodą E są dwa rzuty stożka ściętego

Rys. 3. Oznaczenie graficzne rzutów wykonanych, metodą E

Oznaczenie to, jeśli jest potrzebne (np. na rysunkach licencyjnych), należy umieścić

w tabliczce rysunkowej.

Rzutowanie metodą europejską E obowiązuje w Polsce i w wielu innych krajach

europejskich.

2.

Rzutowanie według metody trzeciego kąta, rzutowanie prostokątne równoległe na

wzajemnie prostopadłe płaszczyzny rzutów, przy czym płaszczyzna rzutów jest

umieszczona między obserwatorem a przedmiotem rzutowanym – metoda amerykańska

A. Przedstawia ją rysunek 4.

Rys. 4. Rzutowanie metodą amerykańską

Oznaczeniem graficznym rzutowania metodą E są dwa rzuty stożka ściętego, rysunek 5

Rys. 5. Oznaczenie graficzne rzutów wykonanych metodą A

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Najczęściej stosowane na rysunkach wykonawczych są rzuty prostokątne, które pokazują

przedmiot z kilku stron. Wystarczy przedstawienie bryły w trzech ujęciach, dlatego przyjęto

układ rzutowania wykorzystujący trzy płaszczyzny wzajemnie prostopadłe, rysunek 6.

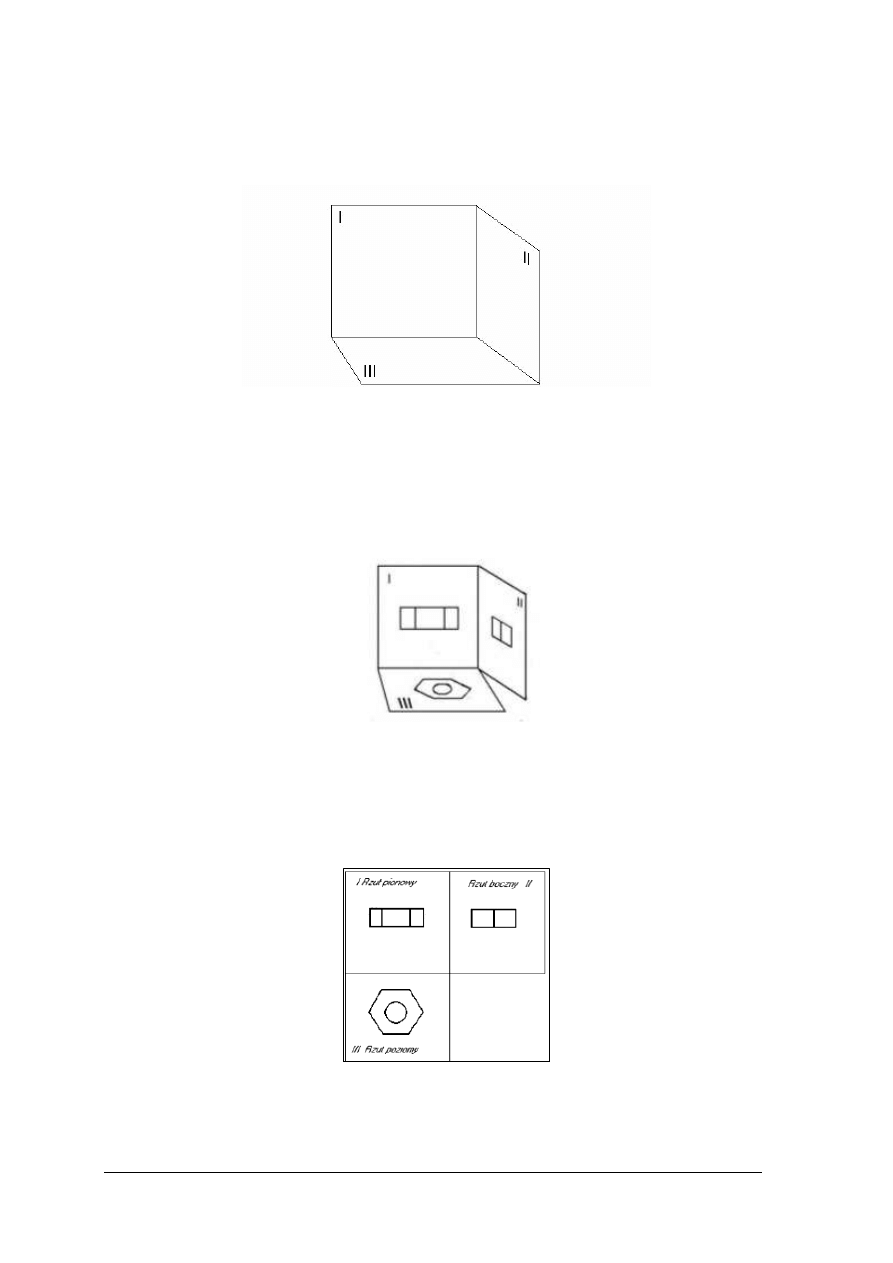

Rys. 6. Układ trzech rzutni wzajemnie prostopadłych

Na rzutni pionowej I otrzymamy rzut pionowy (główny).

Na rzutni bocznej II otrzymamy rzut boczny (z lewego boku).

Na rzutni poziomej III otrzymamy rzut z góry.

W praktyce stosuje się trzy lub dwa rzuty, rysunek 7.

Rys. 7. Rzutowanie na 3 rzutnie w układzie przestrzennym

W praktyce, rzutnie oddzielamy od siebie i układamy w jednej płaszczyźnie.

Po rozłożeniu płaszczyzn na każdej rzutni mamy prawidłowo wyglądające rzuty prostokątne

przedmiotu z trzech różnych kierunków, rysunek 8.

Rys. 8. Rzutowanie na 3 rzutnie w układzie płaskim

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Na rysunkach technicznych nie rysujemy śladów rzutni, gdyż istnieją one tylko w wyobraźni.

Poszczególne rzuty rozpoznajemy po ich wzajemnym położeniu względem siebie rysunek 9.

Rys. 9. Właściwy układ rzutów prostokątnych

W praktyce wykonuje się tylko tyle rzutów ile jest niezbędnych do jednoznacznego

przedstawienia kształtów i wymiarów przedmiotu.

Przy

wykonywaniu

rysunków

technicznych

rzutowanie

prostokątne

jest

jedną

z najważniejszych umiejętności. Dlatego bardzo ważne jest, aby przestrzegać podstawowych

zaleceń:

1.

Przed przystąpieniem do rzutowania przedmiotu należy go dokładnie obejrzeć ze

wszystkich stron oraz ustalić, która z nich jest geometrycznie najbardziej urozmaicona.

Ta właśnie strona powinna być uznana za przednią, czyli przeznaczoną do odwzorowania

w rzucie głównym (widok z przodu). Dodatkowym wymaganiem jest takie ułożenie

przedmiotu, aby przednia powierzchnia była równoległa do pionowej płaszczyzny rzutu.

2.

Po ustaleniu „przodu” należy rozstrzygnąć, która strona będzie „górą”, a która „dołem”.

Należy kierować się zasadą, że górą powinna być ta strona, która jest geometrycznie

bardziej urozmaicona niż dolna, podobnie stroną lewą powinna być ta, która jest bardziej

urozmaicona niż prawa.

3.

Rzuty od A do F muszą zajmować określone położenie względem siebie (rys. 2 i 4)

Można je jedynie odsuwać lub zbliżać względem siebie, ale nie wolno ich przemieszczać

ukośnie.

4.

Po opanowaniu reguł rzutowania nie należy oznaczać rzutów ani rysować linii

pomocniczych między nimi.

5.

Należy wykonywać tyle rzutów jest konieczne do jednoznacznego odwzorowania

przedmiotu.

6.

Podczas wykonywania mniejszej liczby rzutów niż 6 autor rysunku decyduje, które rzuty

są konieczne a które można pominąć. W praktyce zawsze rysujemy rzut główny A,

w dalszej kolejności B i C, jeśli wykonujemy trzy rzuty lub B lub C, jeśli tylko dwa.

Rzutowanie aksonometryczne - rzutowanie równoległe przedmiotu umieszczonego

w przestrzeni ograniczonej trzema wzajemnie prostopadłymi płaszczyznami, tworzącymi

układ osi aksonometrycznych i umieszczonymi dowolnie w stosunku do płaszczyzny rzutów

(płaszczyzny rysunku).

Rzutowanie aksonometryczne polega na przedstawianiu kształtów przedmiotu, w sposób

poglądowy, na jednej płaszczyźnie tak, aby dało ono trójwymiarowe wyobrażenie

rysowanego obiektu. (norma PN-EN ISO 5456-1 oraz PN-EN ISO 5456-3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

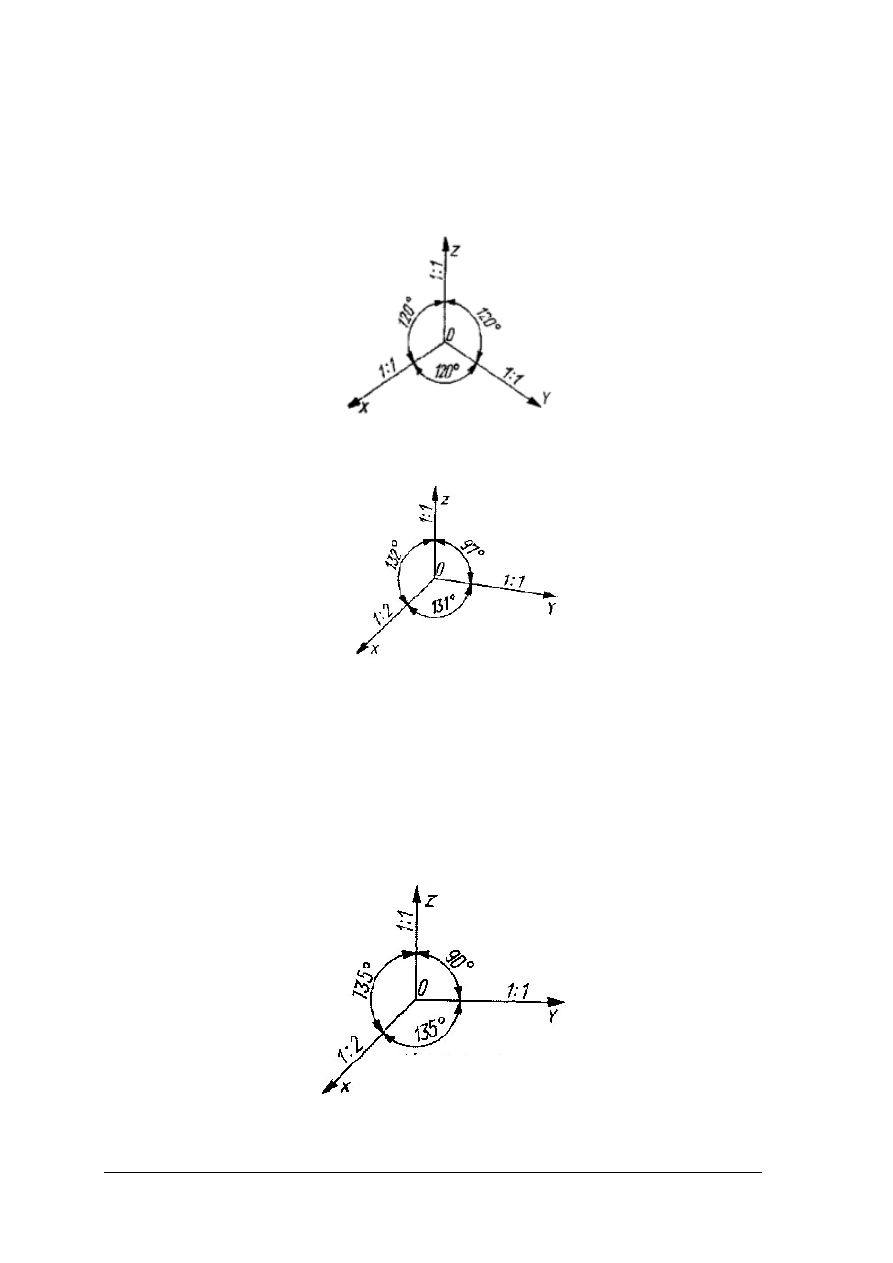

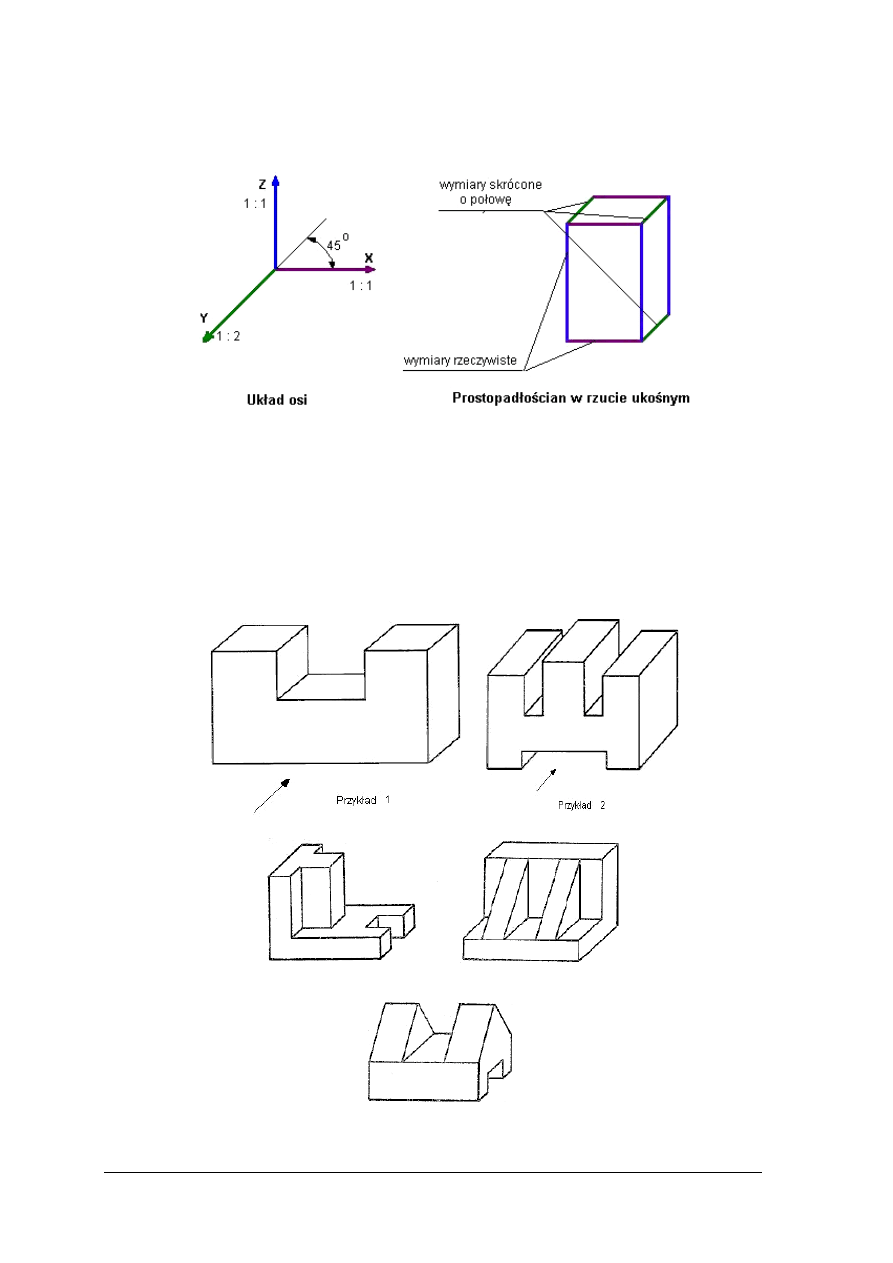

W zależności od układu osi współrzędnych wyróżniamy następujące rodzaje rzutów

aksonometrycznych:

−−−−

rzut w izometrii (aksonometria izometryczna) (rysunek 10),

−−−−

rzut w dimetrii (aksonometria dimetryczna) (rysunek 11),

−−−−

rzut ukośny (aksonometria ukośna) (rysunek 12).

Rys. 10. Układ osi w Izometrii

Rys. 11. Układ osi w dimetrii

Podstawowe reguły rysowania obiektów w rzutach aksonometrycznych wskazują na to, że

główne krawędzie przedmiotu, długość, wysokość, szerokość rysuje się równolegle do osi

współrzędnych i stosuje obowiązujące na nich podziałki liniowe.

Podziałki aksonometryczne są wyrażone ilorazem 1:1 lub 1:2. Iloraz pierwszy oznacza, że

krawędzie przedmiotu rysujemy bez zmian w stosunku do długości wynikającej z przyjętej

podziałki rysunku. Iloraz drugi (1: 2) oznacza, że długość krawędzi należy skrócić o połowę.

Rysując obiekt w rzucie metrycznym, należy uwzględnić również podziałkę rysunku.

Rys. 12. Układ osi w aksonometrii ukośnej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Dimetria ukośna –przedstawienie trzech wymiarów przedmiotu, wysokości, szerokości

i głębokości w jednym rzucie według następującego układu osi x, y, z; rysunek 12.

Rys. 13. Dimetria ukośna

Krawędzie przedmiotu równoległe do osi Z - wysokości i X - szerokości rysujemy bez

skróceń, czyli w rzeczywistych wymiarach. Natomiast krawędzie równoległe do osi Y -

głębokości skracamy o połowę i rysujemy je nachylone pod kątem 45 o do pozostałych osi

(poziomej i pionowej).

Poniżej podaję przykłady kilku brył narysowanych w rzutach aksonometrycznych:

Rys. 14. Przykłady brył narysowanych w rzutach aksonometrycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.5.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest rzut?

2.

Na czym polega rzutowanie?

3.

Na czym polega rzutowanie prostokątne?

4.

Czym różni się rzutowanie metodą europejską od metody amerykańskiej?

5.

Na czym polega rzutowanie według metody pierwszego kąta?

6.

Wymień i opisz rodzaje rzutów aksonometrycznych?

7.

Jakie są główne zasady wykonywania rzutów prostokątnych?

4.5.3.

Ćwiczenia

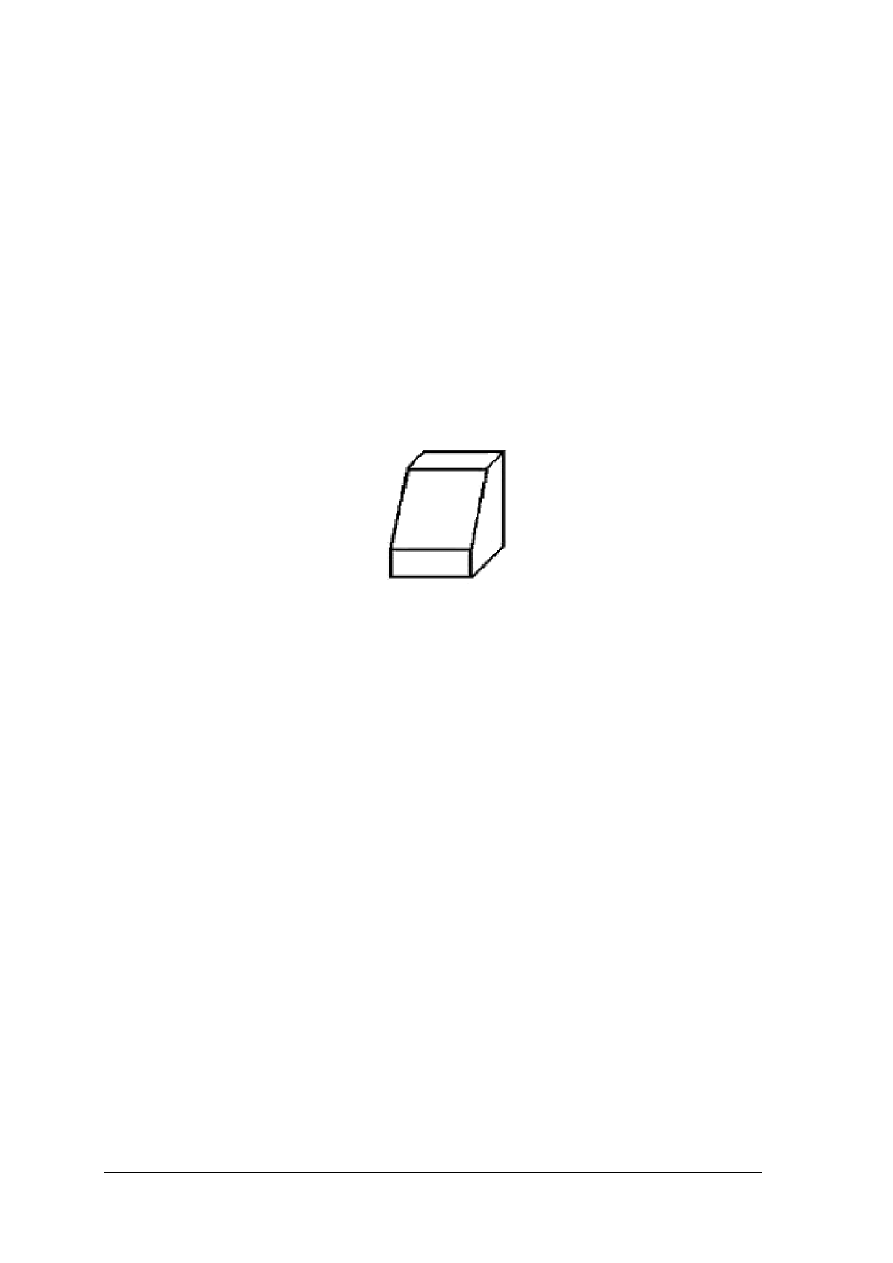

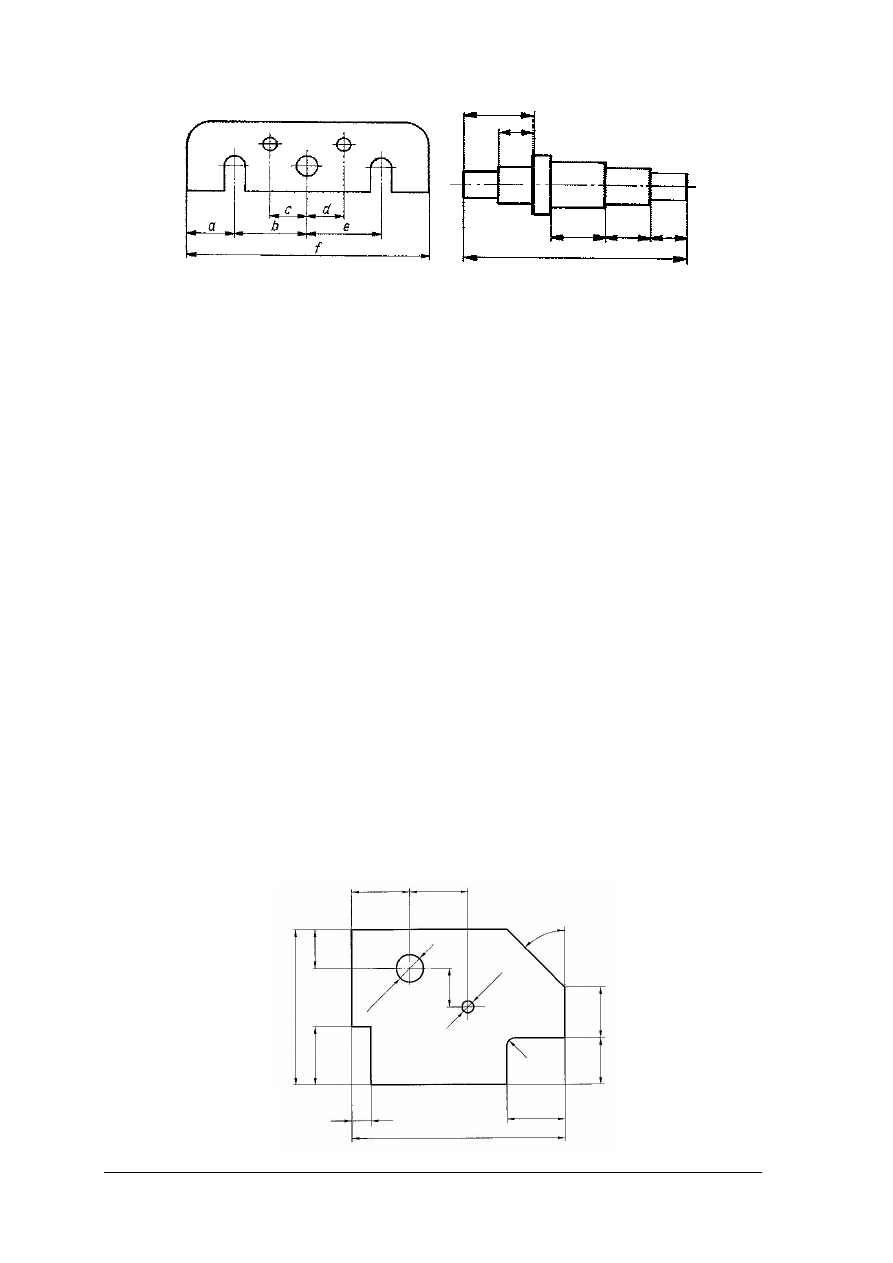

Ćwiczenie 1

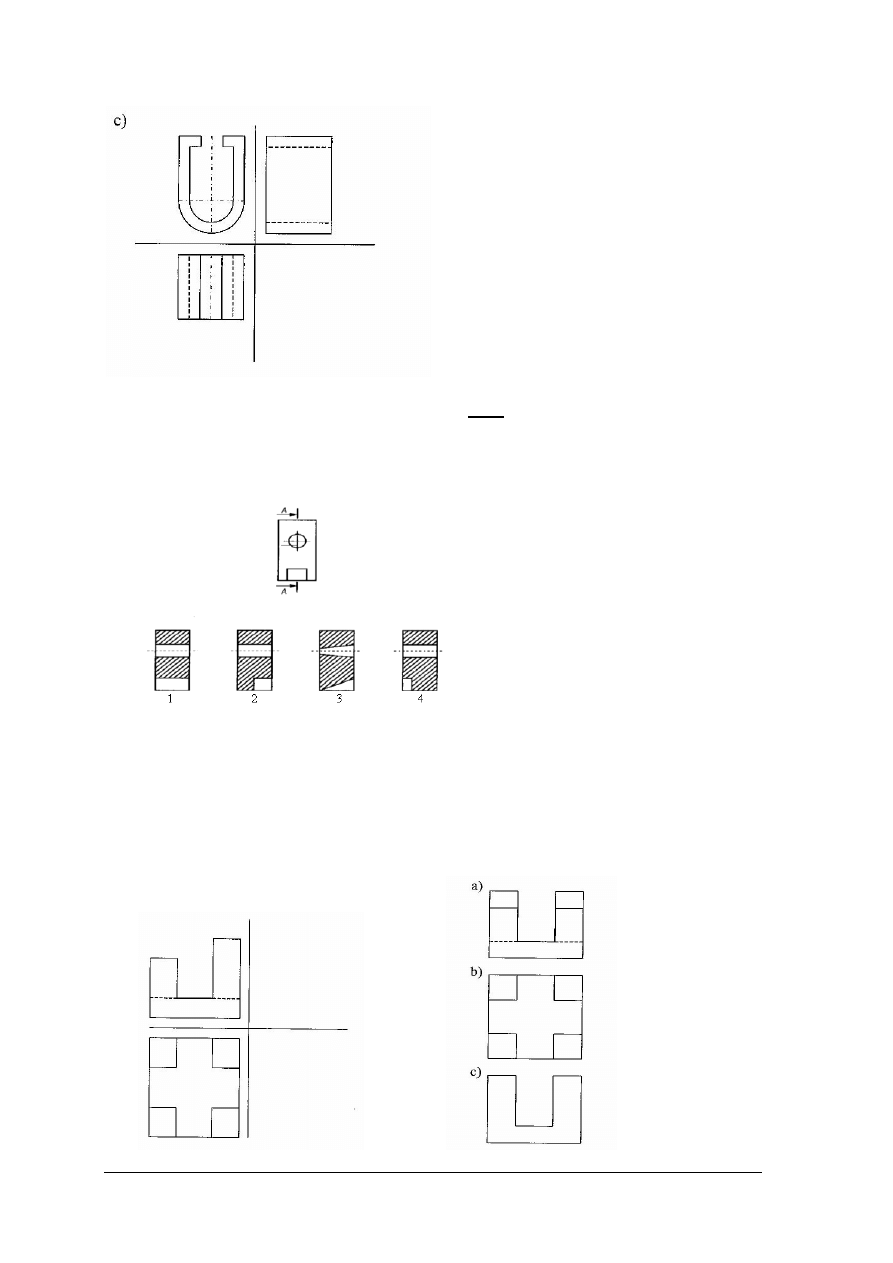

Na podstawie rzutu aksonometrycznego bryły narysuj jej rzuty prostokątne.

Rysunek do ćwiczenia 1

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować rzuty prostokątne bryły na podstawie jej rzutu aksonometrycznego.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Narysuj bryłę z rysunku w ćwiczeniu 1 w rzutach dimetrii ukośnej i izometrii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować bryłę z rys. 1 w rzutach dimetrii ukośnej i izomerii.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

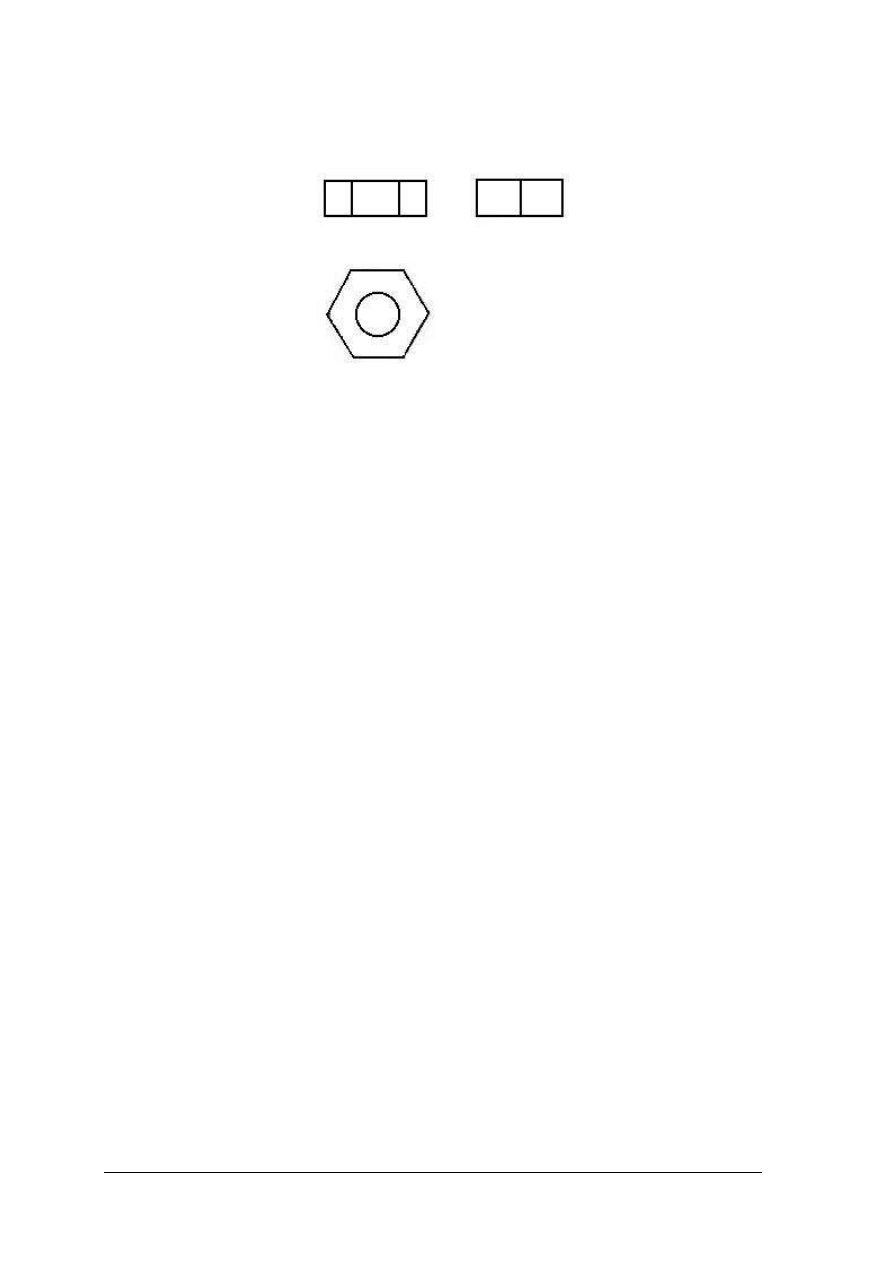

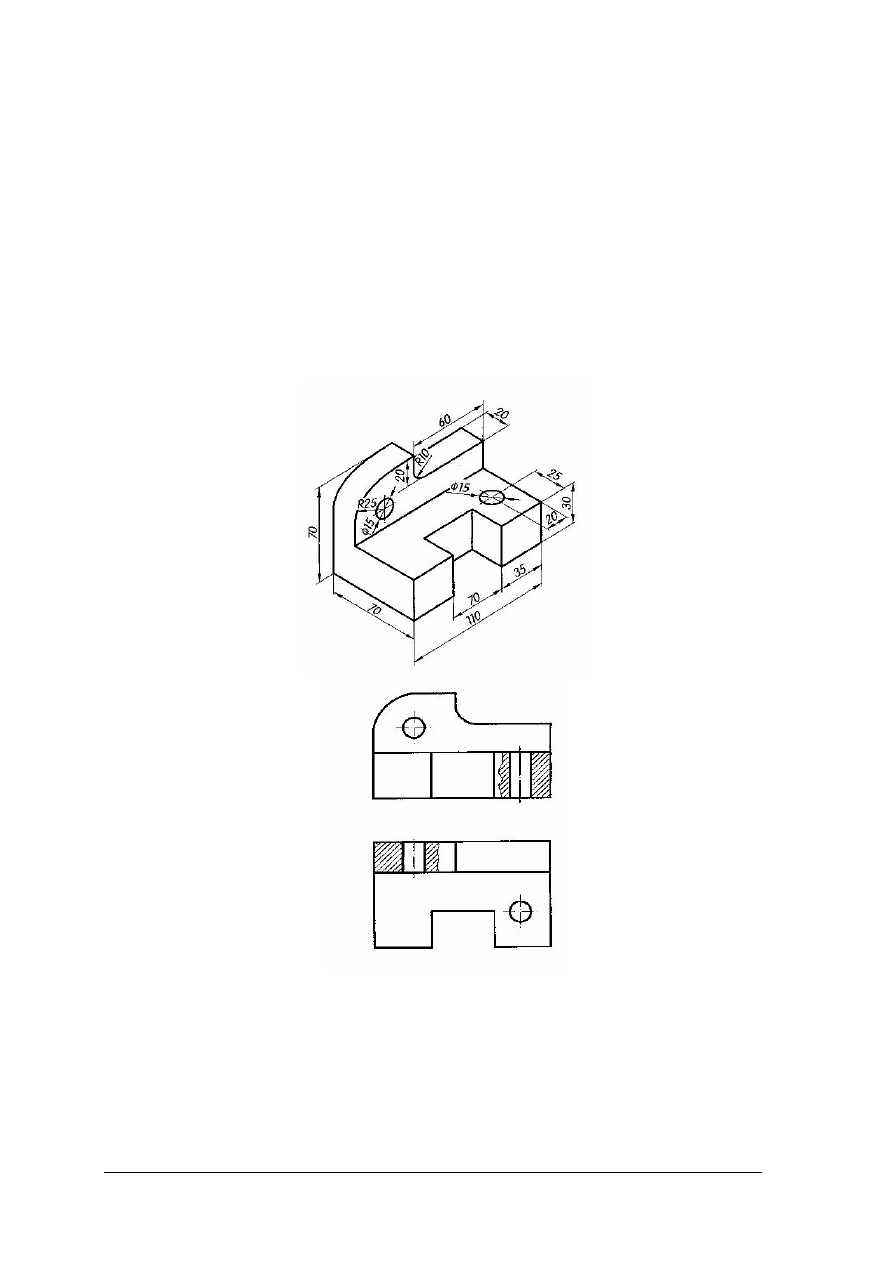

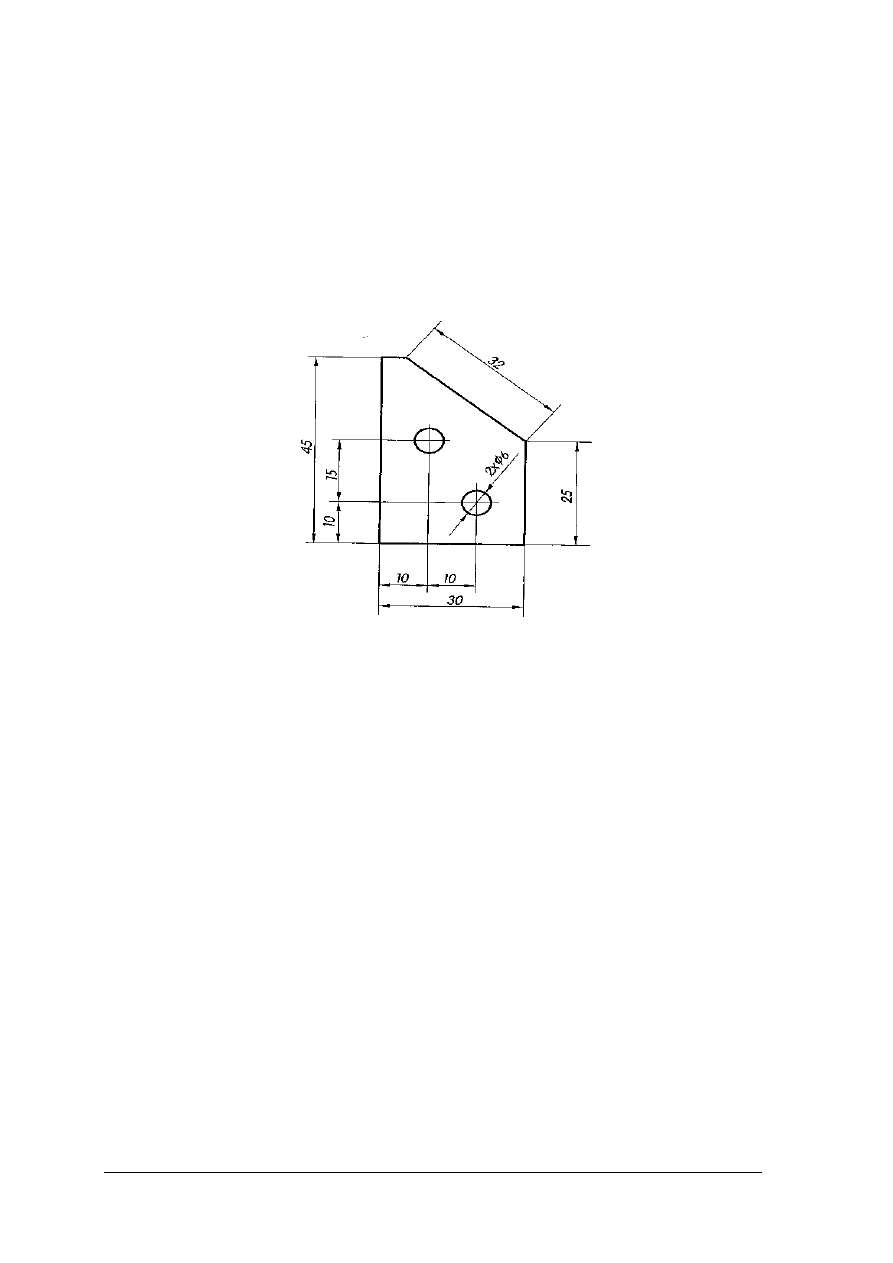

Ćwiczenie 3

Narysuj poniższe bryły w rzutach prostokątnych

Przykład 1

Przykład 2

Przykład 3

Przykład 4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować zamieszczone na rysunkach bryły w rzutach prostokątnych.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.5.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić pojęcie rzutowania?

2)

zdefiniować „rzut”?

3)

opisać na czym polega rzutowanie prostokątne?

4)

odróżnić rzutowanie metodą europejską od rzutowania metodą

amerykańską?

5)

opisać zasadę wykonywania rzutów według metody pierwszego kąta?

6)

opisać zasadę wykonywania rzutów według metody trzeciego kąta?

7)

odróżnić rodzaje rzutów aksonometrycznych?

8)

wymienić i objaśnić najważniejsze zasady wykonywania rzutów

prostokątnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.6.

Odwzorowywanie zewnętrznych i wewnętrznych zarysów

przedmiotów. Klasyfikacja rzutów prostokątnych

4.6.1. Materiał nauczania

W praktyce rysunkowej stosuje się wiele rodzajów rzutów prostokątnych, za pomocą,

których można odzwierciedlać kształty przedmiotów widziane z zewnątrz oraz budowę

wewnętrzną przedmiotu. Rzuty te, to widoki, przekroje i kłady.

Widoki

Widoki to rzuty odzwierciedlające zewnętrzny zarys przedmiotu. W zależności od potrzeb

i kształtów rysowanych przedmiotów, zgodnie z PN-89/N-01605 oraz PN-91/N-01604,

stosuje się następujące rodzaje widoków:

−

podstawowy – odzwierciedla najwięcej szczegółów budowy rysowanego przedmiotu,

rzut główny, stanowi podstawę rozmieszczenia pozostałych widoków,

−

kompletny – odzwierciedla całą powierzchnię przedmiotu,

−

częściowy - odzwierciedla tylko fragment przedmiotu,

−

pomocniczy – odzwierciedla płaszczyzny nierównoległe do rzutni, należy dokonać

rzutowania zgodnie z wyznaczonym strzałką kierunkiem rzutowania prostopadłej do

ukośnej płaszczyzny przedmiotu,

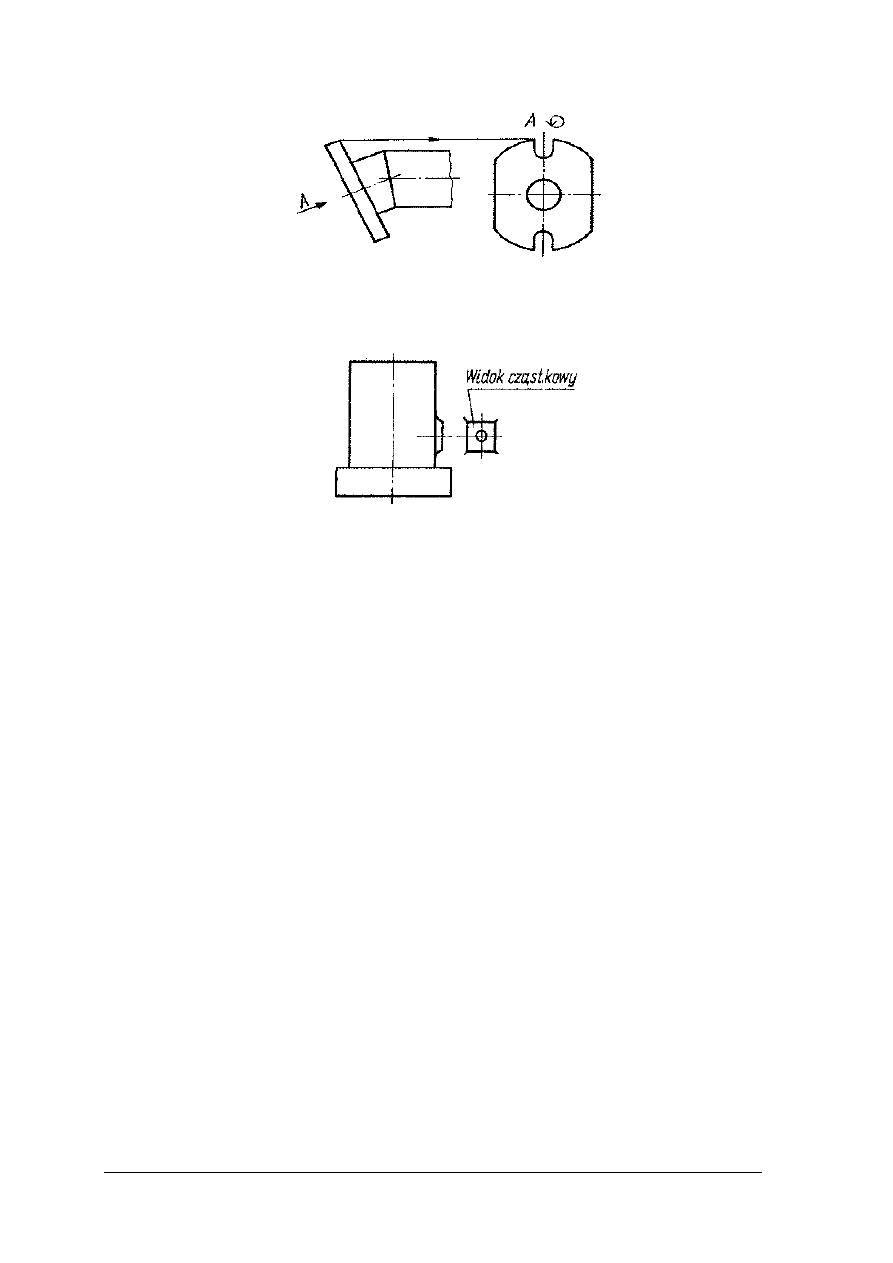

Rys. 15. Widok pomocniczy

−

przesunięty – służy do przesuwania widoków pomocniczych,

Rys. 16. Widok pomocniczy przesunięty

−

obrócony – odzwierciedla obrócone widoki pomocnicze, na rysunku należy podać znak

graficzny obrotu, można też podać kąt obrotu np.: A 0 30°.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 17. Widok pomocniczy przesunięty obrócony

−

cząstkowy – odzwierciedla szczegóły przedmiotu,

Rys. 18. Widok cząstkowy

−

cząstkowy o zwiększonej podziałce – rzut obrazujący drobne szczegóły przedmiotu,

których nie można dokładnie przedstawić i zwymiarować w przyjętej podziałce

rysunkowej, należy je specjalnie oznaczać a na rysunku o zwiększonej podziałce wpisać

wartość podziałki obok litery oznaczenia w nawiasie,

−

rozwinięty – rzut przedmiotu wygiętego przedstawionego przed zagięciem lub rzut

przedmiotu walcowego albo stożkowego,

−

półwidok – rzut obrazujący połowę przedmiotu symetrycznego względem jednej

płaszczyzny symetrii,

−

ćwierćwidok – rzut obrazujący jedną czwartą przedmiotu symetrycznego względem

dwóch płaszczyzn.

Przekroje

Przekroje to rzuty odzwierciedlające wewnętrzny zarys przedmiotu.

Bardzo często przedmioty, które przedstawiamy na rysunkach technicznych mają wiele

szczegółów znajdujących się wewnątrz. Narysowanie rzutów prostokątnych takiego

przedmiotu nie zapewni pokazania tych elementów, gdyż będą one zasłonięte ściankami

przedmiotu. Przedstawienie niewidocznych krawędzi przedmiotu za pomocą linii,

w przypadku przedmiotów o bardziej złożonych kształtach, jest mało przejrzyste

i niezalecane. Aby na rysunkach technicznych przedstawić wewnętrzne zarysy przedmiotu

w sposób bardziej przejrzysty i dokładnie je zwymiarować stosujemy przekroje rysunkowe.

Przekrój powstaje przez przecięcie ( w wyobraźni) przedmiotu płaszczyzną i odrzucenie

tej części przedmiotu, która znajduje się przed płaszczyzną przekroju. Zarysy wewnętrzne

przedmiotu, które zostają w ten sposób odsłonięte oraz krawędzie powstałe przez przecięcie

ś

cian rysuje się liniami ciągłymi grubymi. Płaszczyzny przecięcia ścian kreskuje się liniami

ciągłymi cienkimi pochylonymi pod kątem 45

0

względem podstawy rysunku. Na rysunkach

złożeniowych przekroje stykających się przedmiotów (elementów) kreskuje się w odwrotnych

kierunkach. Miejsce, w którym przedmiot zostaje przecięty, oznacza się krótkimi grubymi

kreskami i wielkimi literami napisanymi z tej strony kresek, z której patrzy się na przekrój.

Litery te powtarza się nad przekrojem z lewej strony.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Przykład procesu postępowania przy wykonywaniu przekroju:

I.

Mamy narysować w rysunku technicznym określony przedmiot.

II.

Dokonujemy przecięcia tego przedmiotu umowną płaszczyzną.

III.

Odrzucamy tę część przedmiotu, która znajduje się przed płaszczyzną przekroju to

odsłonięta zostanie część wnętrza przedmiotu znajdująca się za płaszczyzną przekroju. Można

teraz narysować rzut prostokątny części przedmiotu znajdującej się za płaszczyzną przekroju

i dokładnie przedstawić niewidoczne wcześniej krawędzie np.: szpula narysowana

w przekroju rysunek 19.

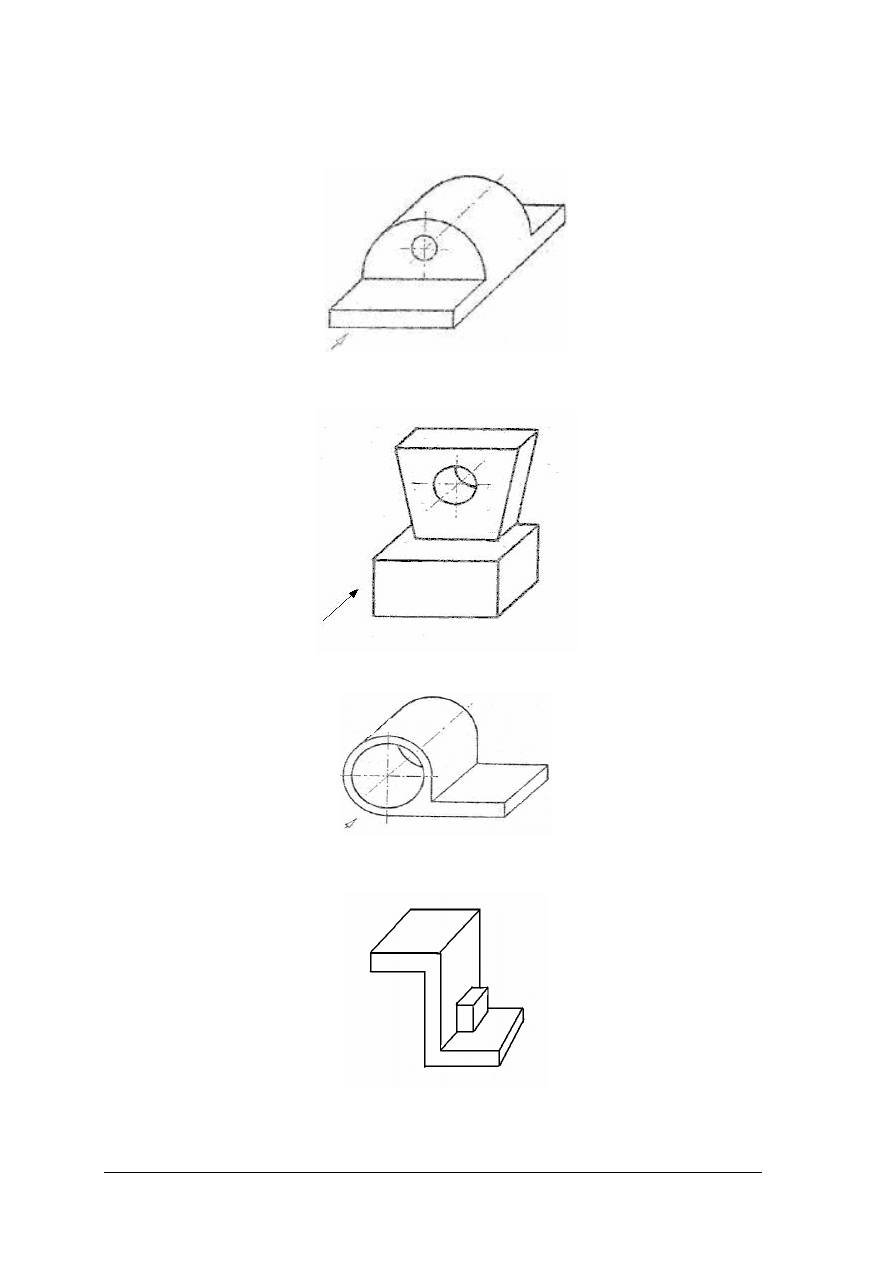

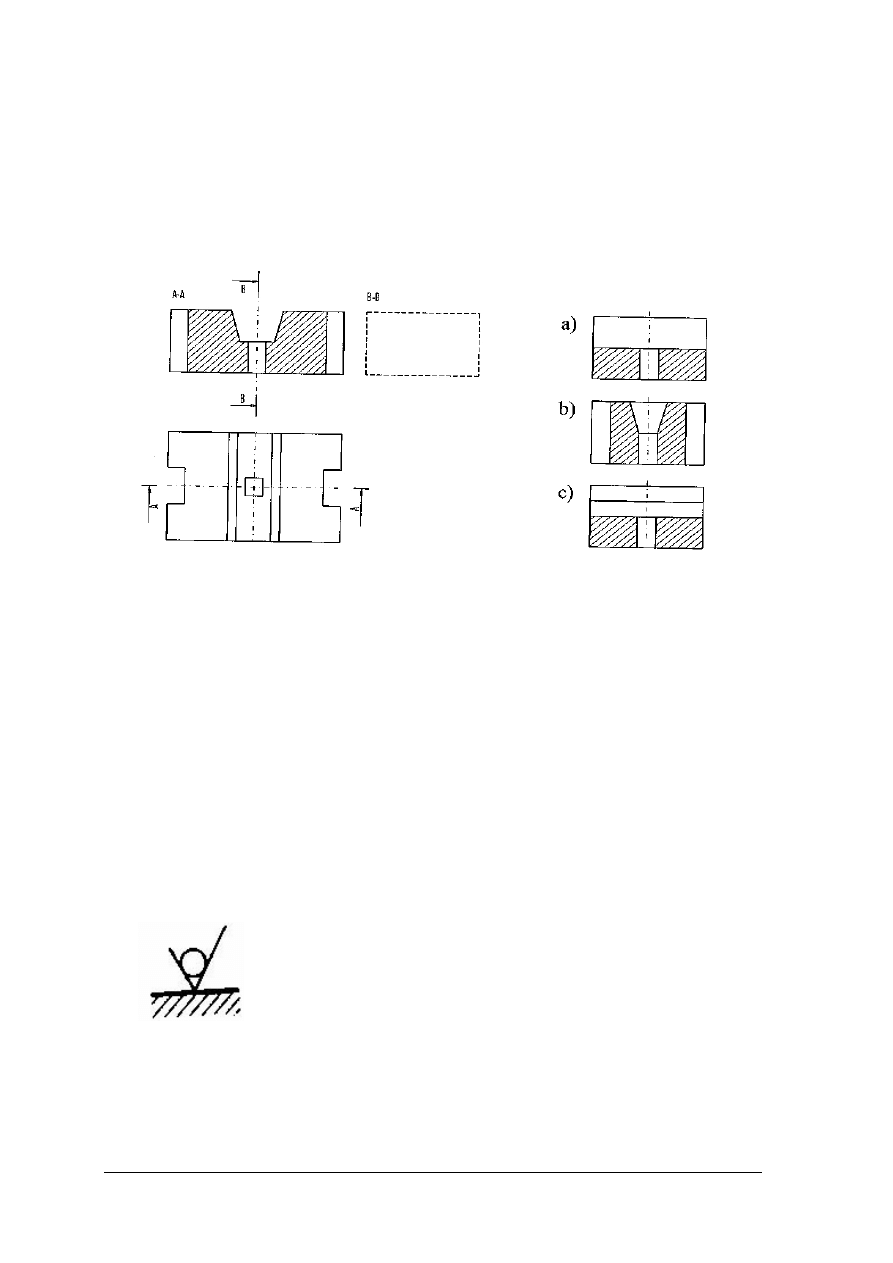

Rys. 19. Przekrój szpuli

Do przedstawienia na rysunku większej liczby szczegółów budowy przedmiotu służą

przekroje łamane. Miejsce załamania przedmiotu oznacza się kreskami i literami.

W celu zaoszczędzenia miejsca i nie zaciemniania rysunku stosuje się, do kształtów

symetrycznych, półwidok – półprzekrój lub tylko półprzekrój.

Przykład

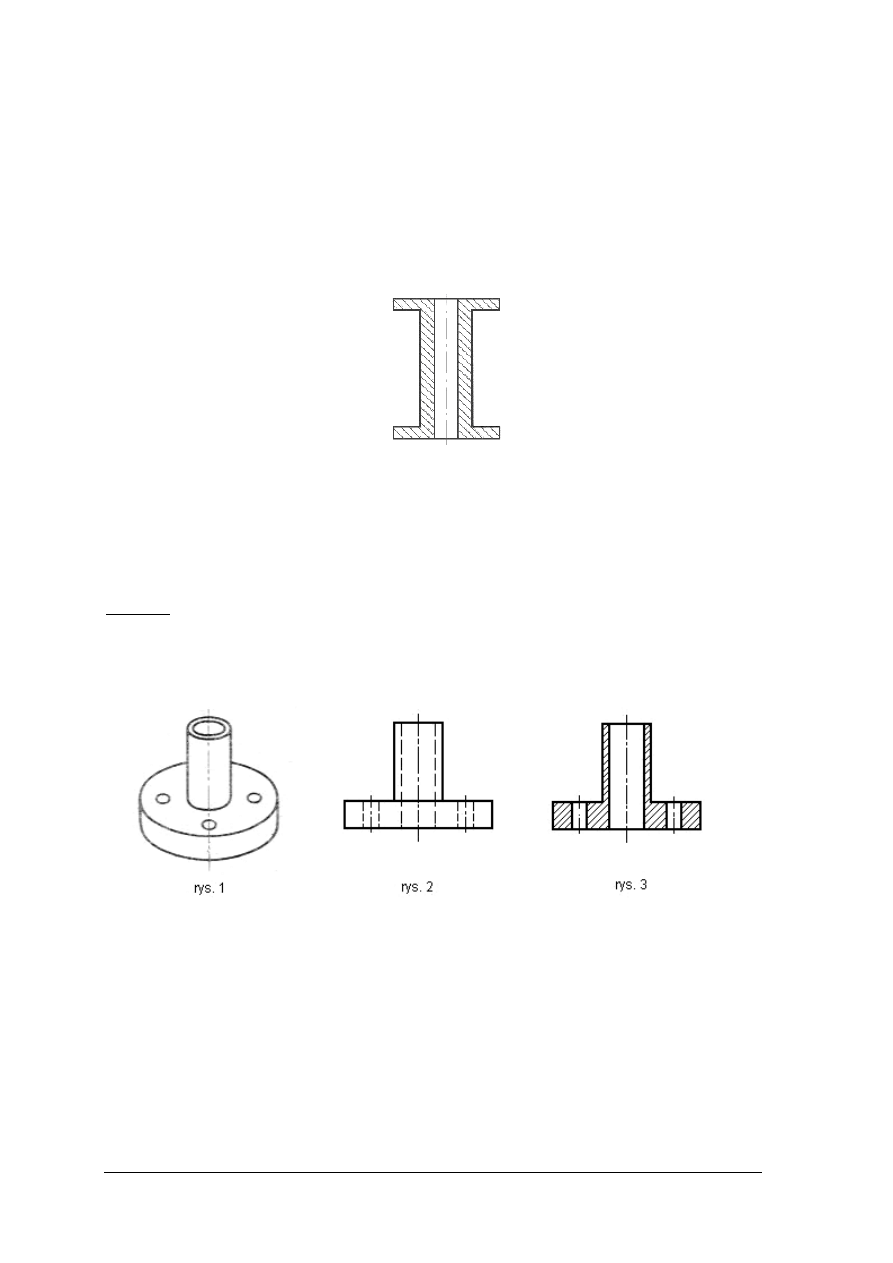

Na rysunku 1 przedstawiona jest tulejka z kołnierzem w rzucie aksonometrycznym. Rysunek

2 przedstawia tą samą tulejkę w rzucie prostokątnym z zaznaczeniem niewidocznych

krawędzi liniami kreskowymi. Rysunek 3 to przekrój tej samej tulejki.

Rys. 20. Rysowanie przekrojów

Porównując rysunek 2 i rysunek 3 bez trudu można stwierdzić, że rysunek 3 wykonany

w przekroju jest dużo bardziej przejrzysty i czytelny a zwymiarowanie go nie powinno

stanowić problemu ani uczynić mniej czytelnym.

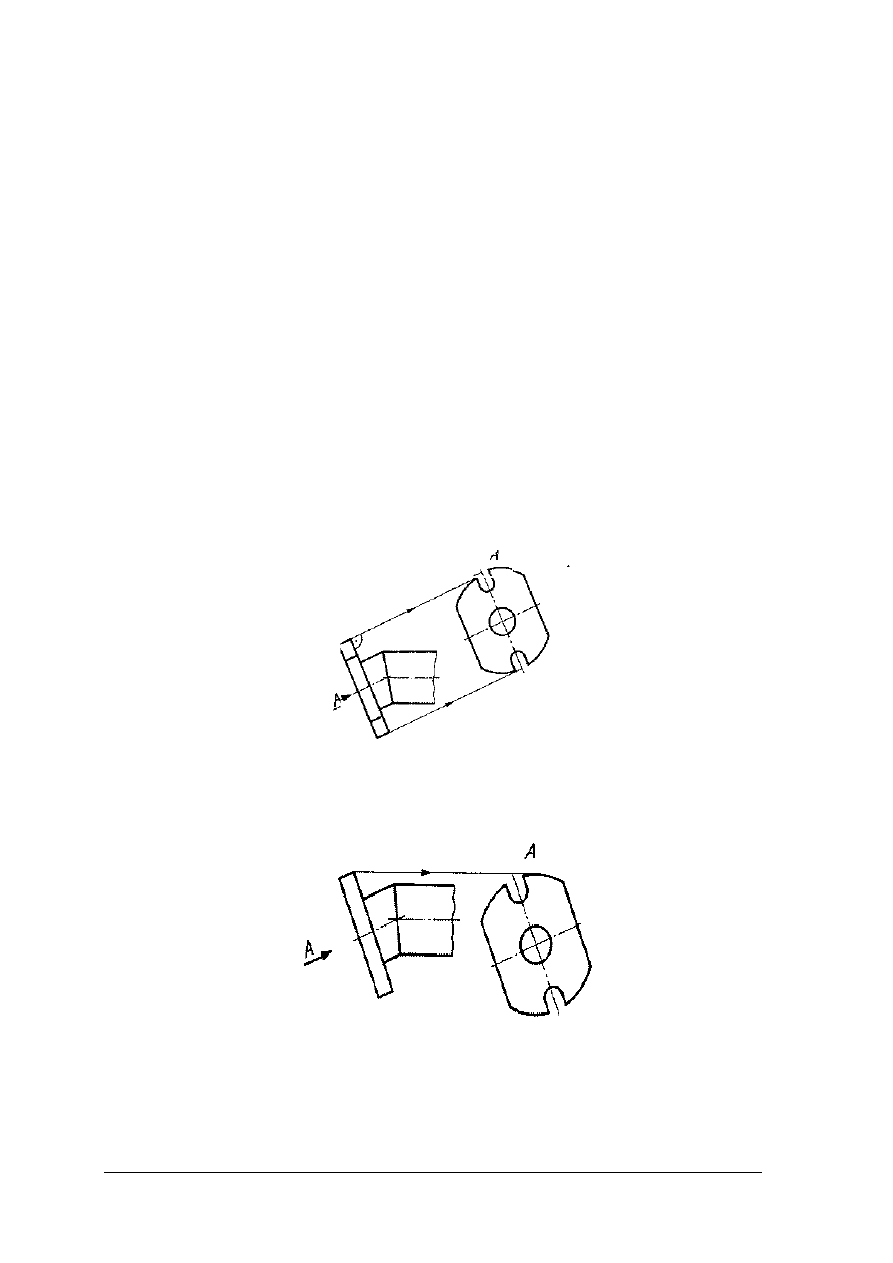

Oznaczanie przekrojów

Położenie płaszczyzny przekroju zaznacza się na prostopadłym do niej rzucie dwiema

krótkimi, grubymi kreskami, nieprzecinającymi zewnętrznego zarysu przedmiotu, oraz

strzałkami wskazującymi kierunek rzutowania przekroju. Strzałki umieszczamy w odległości

2–3 mm od zewnętrznych końców grubych kresek. Płaszczyznę przekroju oznacza się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

dwiema jednakowymi wielkimi literami, które pisze się obok strzałek, a nad rzutem przekroju

powtarza się te litery, rozdzielając je poziomą kreską.

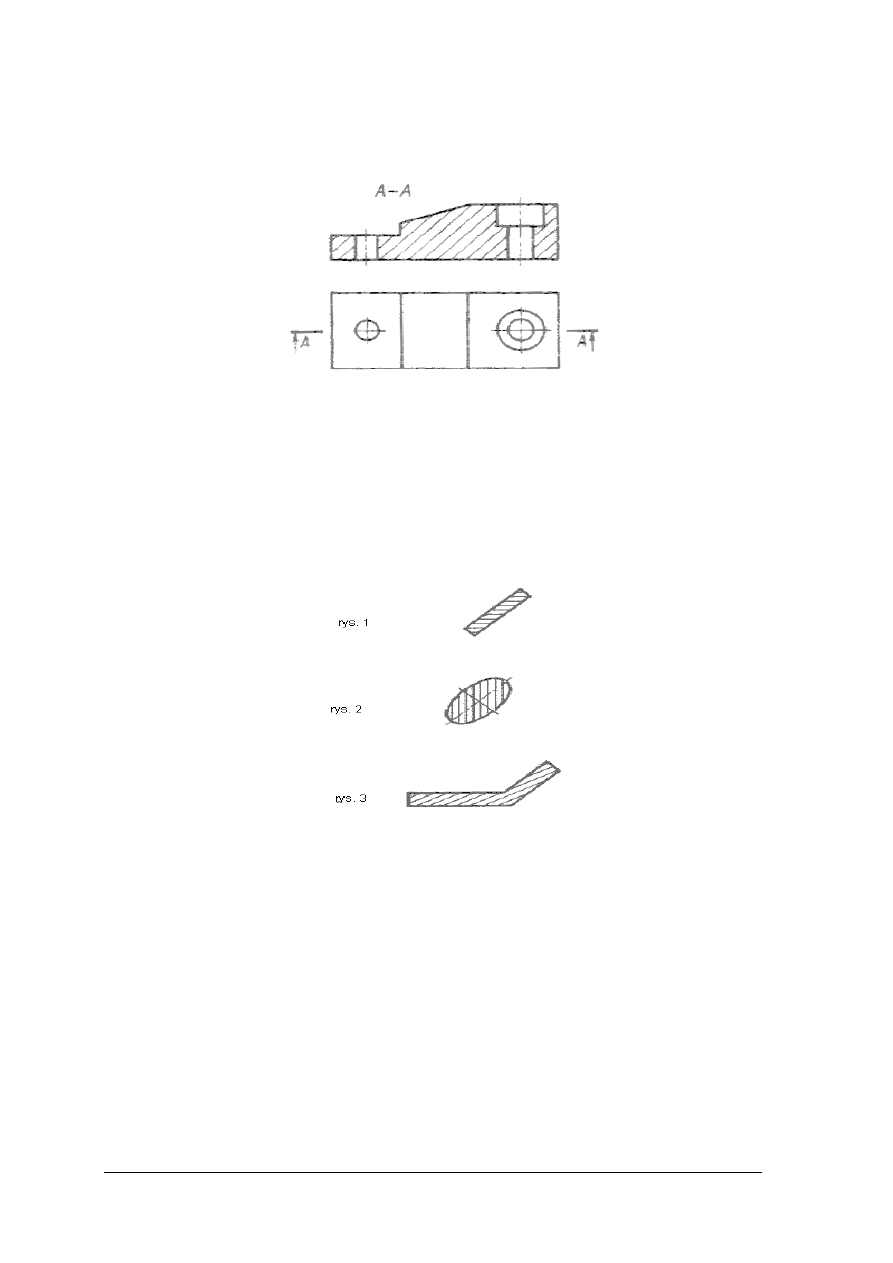

Rys. 21. Oznaczenie przekroju

Kreskowanie przekrojów

Pola przekroju, tj. obszary, w których płaszczyzna przekroju przecina materiał, kreskuje się

liniami cienkimi ciągłymi. Linie kreskowania, poszczególne przypadki przedstawione zostały

na rysunku 7, powinny być nachylone pod kątem 45

o

do linii zarysu przedmiotu (rys. 1), jego

osi symetrii (rys. 2), poziomu (rys. 3).

Rys. 22. Sposoby kreskowania przekrojów

Miejsce przekroju zaznaczane jest poprzez zakreskowanie pola powstającego po

przecięciu materiału płaszczyzną przekroju i należące do materiału rysowanego przedmiotu.

Linie kreskowania muszą być do siebie równoległe nachylone do pod kątem 45° do osi

symetrii, do linii obramowania lub do charakterystycznych krawędzi przedmiotu.

Nie mogą być prowadzone równolegle do żadnej krawędzi, osi symetrii czy też zarysów

przedmiotu. Można zmienić kąt nachylenia linii kreskowania na 30° lub 60°.

Odległości między liniami przekroju mogą wynosić od 1–5 mm i zależą od wielkości

przedstawianego przedmiotu:

−

kompletny – odzwierciedla cały przedmiot w przekroju,

−

częściowy - odzwierciedla tylko fragment przedmiotu, urwanie należy zaznaczyć linią

cienką zygzakową lub falistą,

−

ukośny – może być przesunięty i obrócony,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

−

cząstkowy – służy do odzwierciedlania drobnych wewnętrznych szczegółów

przedmiotu,

−

cząstkowy o zwiększonej podziałce – rzut obrazujący takie szczegóły przedmiotu,

których nie można dokładnie przedstawić i zwymiarować w przyjętej podziałce

rysunkowej, należy je specjalnie oznaczać a na rysunku o zwiększonej podziałce wpisać

wartość podziałki obok litery oznaczenia w nawiasie,

−

rozwinięty – przedstawia wewnętrzne zarysy przedmiotu wygiętego. Przekrój ten rysuje

się w stanie wyprostowanym, rozwiniętym, bez zniekształcenia przedmiotu. Nad rzutem

przekroju należy rysować znak rozwinięcia,

−

półprzekrój – rzut obrazujący połowę przedmiotu symetrycznego,

−

ćwierćprzekrój – rzut obrazujący jedną czwartą przedmiotu symetrycznego mającego

w danym rzucie dwie płaszczyzny symetrii,

−

połówkowy, (według normy PN-89/N-01605 – półprzekrój), - rzut przedmiotu

symetrycznego, obrazujący jedną połowę w przekroju a drugą w widoku,

−

pionowy – rzut otrzymywany przez przecięcie przedmiotu płaszczyzną przekroju

prostopadłą do poziomu płaszczyzny rzutu . Może występować w odmianie podłużnej

lub poprzecznej,

−

podłużny – powstaje po przecięciu przedmiotu płaszczyzną przekroju równoległa do

jego geometrycznej osi wzdłużnej,

−

poprzeczny – powstaje po przecięciu przedmiotu płaszczyzną przekroju prostopadła do

jego geometrycznej osi wzdłużnej,

−

poziomy – powstaje po przecięciu przedmiotu płaszczyzną przekroju równoległa do

płaszczyzny poziomej rzutu,

−

stopniowy – powstaje po przecięciu przedmiotu przez kilka równoległych płaszczyzn

przekroju a jego rzut prostokątny należy sprowadzić do jednej płaszczyzny rzutu,

wymaga przedstawienia przedmiotu co najmniej w dwóch rzutach,

−

łamany – powstaje przez przecięcie przedmiotu dwiema lub większą liczbą płaszczyzn

przekroju, których ślady tworzą linię łamaną. Ten przekrój należy sprowadzić do jednej

płaszczyzny rzutów.

Kłady

Kład to zarys figury geometrycznej powstałej w wyniku przecięcia przedmiotu tylko

jedną płaszczyzną przekroju z pominięciem zarysów i krawędzi leżących poza tą płaszczyzną

- PN – 89/N-01605. Jest to przekrój poprzeczny o zmniejszonej liczbie szczegółów

geometrycznych. Zgodnie z wyróżnia się dwa rodzaje kładów: miejscowy i przesunięty.

Miejscowy umieszcza się na widoku przedmiotu rysując jego zarys cienką linią ciągłą.

Przesunięty umieszcza się poza widokiem przedmiotu a jego zarys rysuje się linią ciągłą

grubą. Można stosować dwa sposoby przesunięcia:

−

na osi obrotu płaszczyzny przekroju blisko widoku przedmiotu,

−

w innym miejscu i położeniu, przy jednoczesnym oznaczeniu kładów.

Ogólne zasady przedstawiania i rysowania omówionych rzutów prostokątnych.

1)

Rzut główny powinien przedstawiać przedmiot w położeniu poziomym lub pionowym,

lub w położeniu użytkowym, lub w takim jaki nadajemy mu podczas obróbki.

2)

Liczbę rzutów należy ograniczyć do koniecznego minimum, które powinno jednak

zapewnić jednoznaczne zobrazowanie i zwymiarowanie przedmiotu, jeśli jest to jeden

rzut to musi to być rzut główny.

3)

Rzuty przedmiotów długich można skracać pomijając ich część środkową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Oznaczenia:

1)

Zarysy i krawędzie widoczne na przekrojach i widokach rysujemy linią ciągłą grubą.

Niewidoczne zarysy i krawędzie rysujemy linią kreskową cienką.

2)

Widok częściowy urywamy cienką linią falistą lub zygzakową.

3)

Przekrój częściowy urywamy przez doprowadzenie linii kreskowania do niezaznaczonej

linii prostej, jeśli jest to przekrój połówkowy to urwanie zaznaczamy linią cienką falistą.

4)

Symetrię przedmiotu oznaczamy linią punktową przeciągniętą poza zarys rysunku.

5)

Przerwania oznaczone na rzutach przedmiotów długich należy rysować cienką linią

falistą lub zygzakową.

Uproszczenia:

1)

Wielokrotnie powtarzające się jednakowe elementy konstrukcyjne rysujemy w uproszczeniu.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest rzut i jakie są rodzaje rzutów zgodnie z PN?

2.

Co to jest widok i jakie ich rodzaje określa PN?

3.

Co to są przekroje i jakie ich rodzaje określa PN?

4.

Co to jest kład i jakie ich odmiany określa PN?

5.

Jakie znasz ogólne zasady przedstawiania i rysowania rzutów prostokątnych?

6.

W jaki sposób oznacza się poszczególne rodzaje rzutów prostokątnych?

4.6.3.

Ćwiczenia

Ćwiczenie 1

Narysuj stożek ścięty z otworem przelotowym: w rzutach prostokątnych i w widoku

podstawowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować stożek ścięty z otworem przelotowym w rzutach prostokątnych i w widoku

podstawowym.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

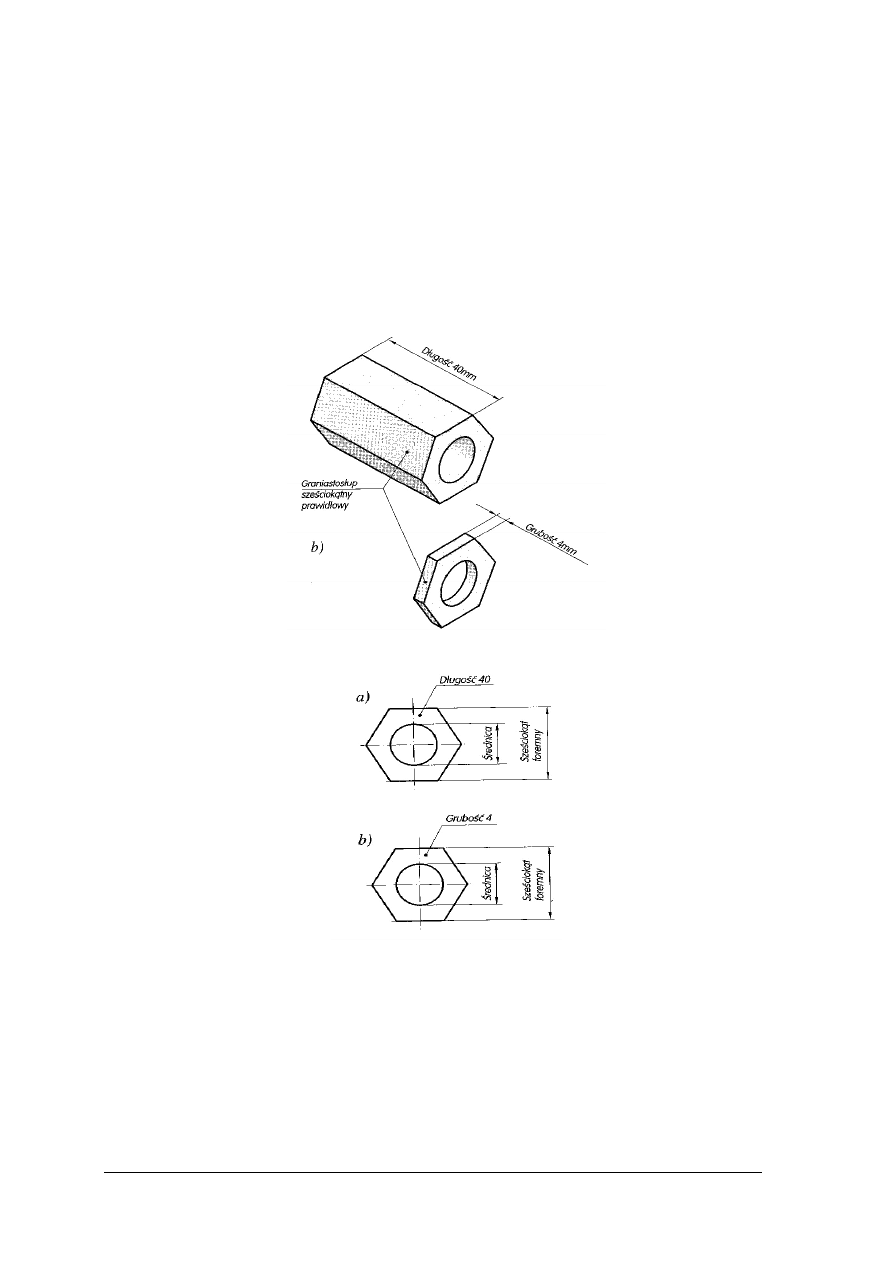

Ćwiczenie 2

Narysuj przekrój podłużny graniastosłupa o podstawie sześciokątnej z kołowym otworem

przelotowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować przekrój podłużny graniastosłupa o podstawie sześciokątnej z kołowym

otworem przelotowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Narysuj kład walca z otworem przelotowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

narysować kład walca z otworem przelotowym.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

materiały i przybory rysunkowe,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.6.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić co to jest rzut i jakie są rodzaje rzutów zgodnie z PN?

2)

wyjaśnić co to jest widok i jakie ich rodzaje określa PN?

3)

określić co to są przekroje i jakie ich rodzaje określa PN?

4)

określić co to jest kład i jakie ich odmiany określa PN?

5)

wymienić i omówić ogólne zasady przedstawiania i rysowania rzutów

prostokątnych?

6)

podać sposoby oznaczania poszczególnych rodzajów rzutów

prostokątnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

4.7.

Wymiarowanie rysunkowe

4.7.1. Materiał nauczania

Rzuty przedmiotu odwzorowują jego budowę i kształt, nie stanowią jednak informacji

wystarczającej do jego wykonania. Wykonawca, poza kształtem i budową, musi ponadto znać

wymiary

poszczególnych

elementów

geometrycznych

narysowanego

przedmiotu.

Wymiarowanie, czyli podawanie wymiarów na rzutach, widokach, przekrojach i kładach,

podobnie jak zasady rzutowania, jest objęte normalizacją. Z tego powodu wymiarowanie nie

może być dowolne, przypadkowe i wykonane według indywidualnych pomysłów autora

rysunku.

Aktualnie wymiarowanie rysunkowe regulują normy PN-ISO 129: 1996 oraz PN-ISO 129/

AK: 1996 (Arkusz krajowy).

Elementy wymiaru rysunkowego

Wymiar rysunkowy, wielkość liniowa lub kątowa wyrażona w określonych jednostkach

miary, której formą graficzną jest zespół linii, znaków i liczb. Podstawowe elementy

graficzne stosowane w wymiarowaniu to:

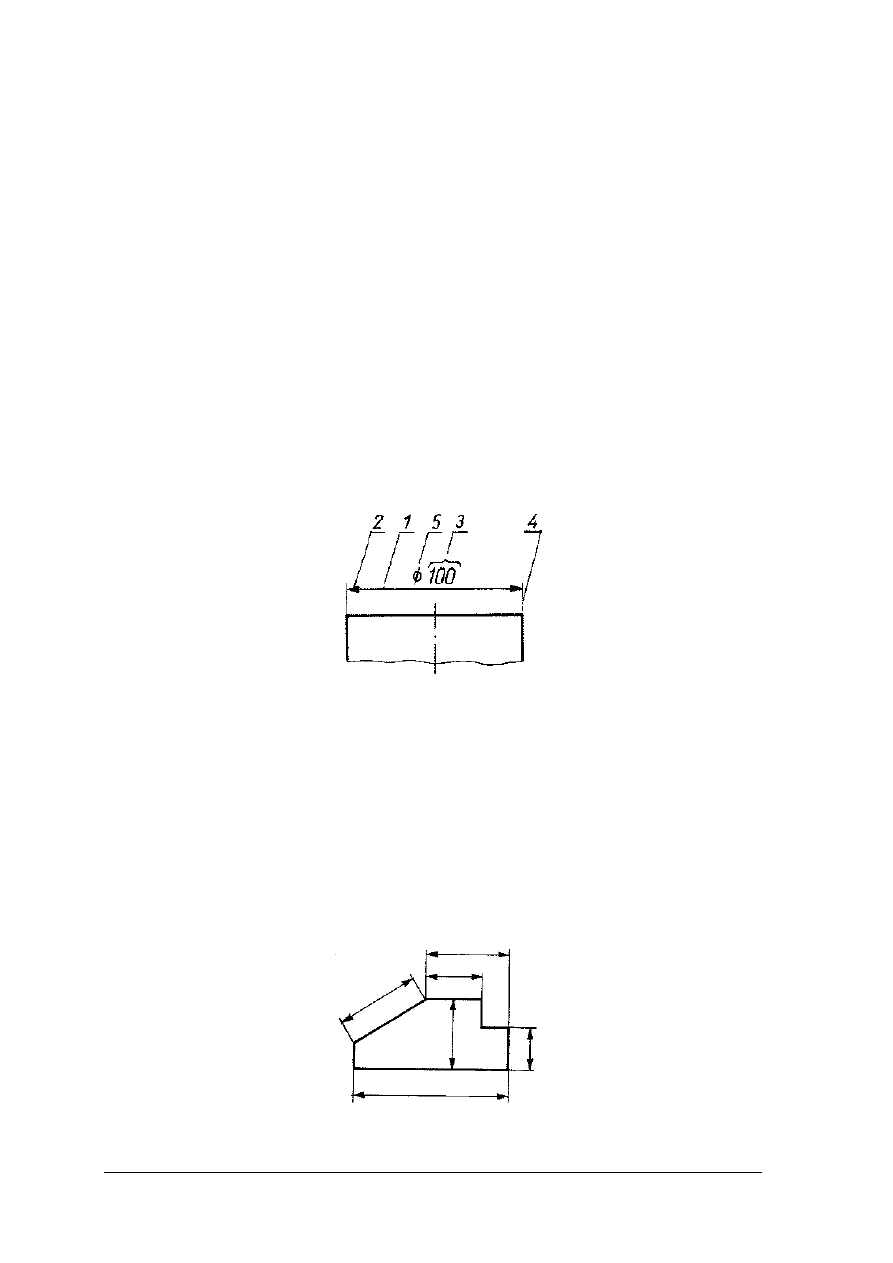

Rys. 23. Elementy wymiaru rysunkowego: 1 – linia wymiarowa; 2 – znak ograniczenia linii wymiarowej;

3 – liczba wymiarowa; 4 – linie pomocnicze linii wymiarowej; 5 – znak wymiarowy

Wymienione elementy nie zawsze występują równocześnie, ale każdy z nich musi spełniać

określone wymagania graficzne.

Linie wymiarowe

1.

Linie wymiarowe należy rysować jako linie ciągłe cienkie zakończone znakami

ograniczenia w następujący sposób:

−

jako równoległe do odcinka - przy wymiarowaniu odcinka prostoliniowego:

Rys. 24. Przykład rozmieszczania linii wymiarowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

−

jako łuk okręgu zatoczonego z wierzchołka wymiarowego kąta - przy wymiarowaniu

kąta:

Rys. 25. Przykład rozmieszczania linii wymiarowych

−

współśrodkowo z wymiarowanym łukiem - przy wymiarowaniu łuku:

Rys. 26. Przykład rozmieszczania linii wymiarowych

−

jako odcinki łączące dwa punkty okręgu i przechodzące przez jego środek - przy

wymiarowaniu średnicy okręgu:

Rys. 27. Przykład rozmieszczania linii wymiarowych

2.

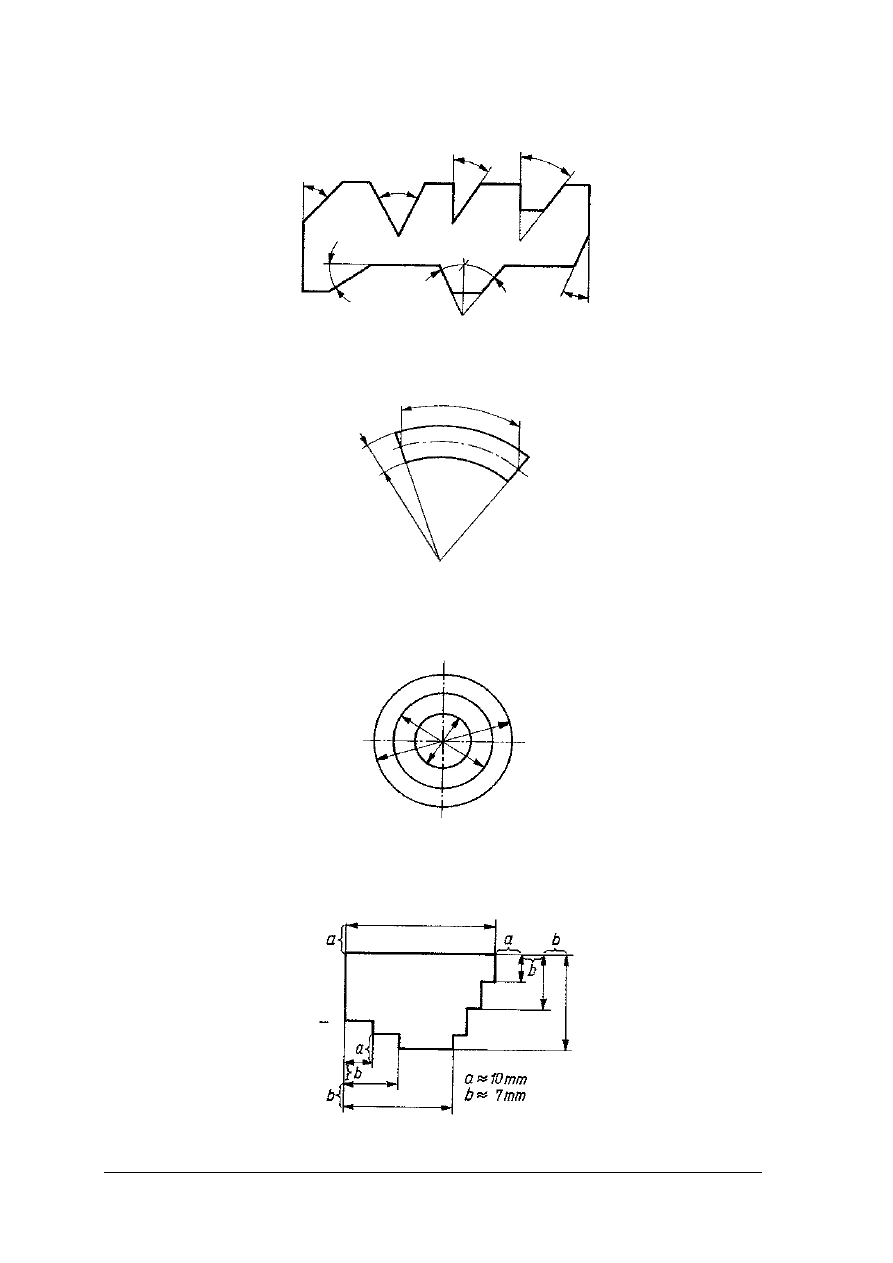

Linie wymiarowe rysujemy w odległości 10 mm od linii zarysu przedmiotu i 7 mm od

równoległej linii wymiarowej:

Rys. 28. Przykład rysownia linii wymiarowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

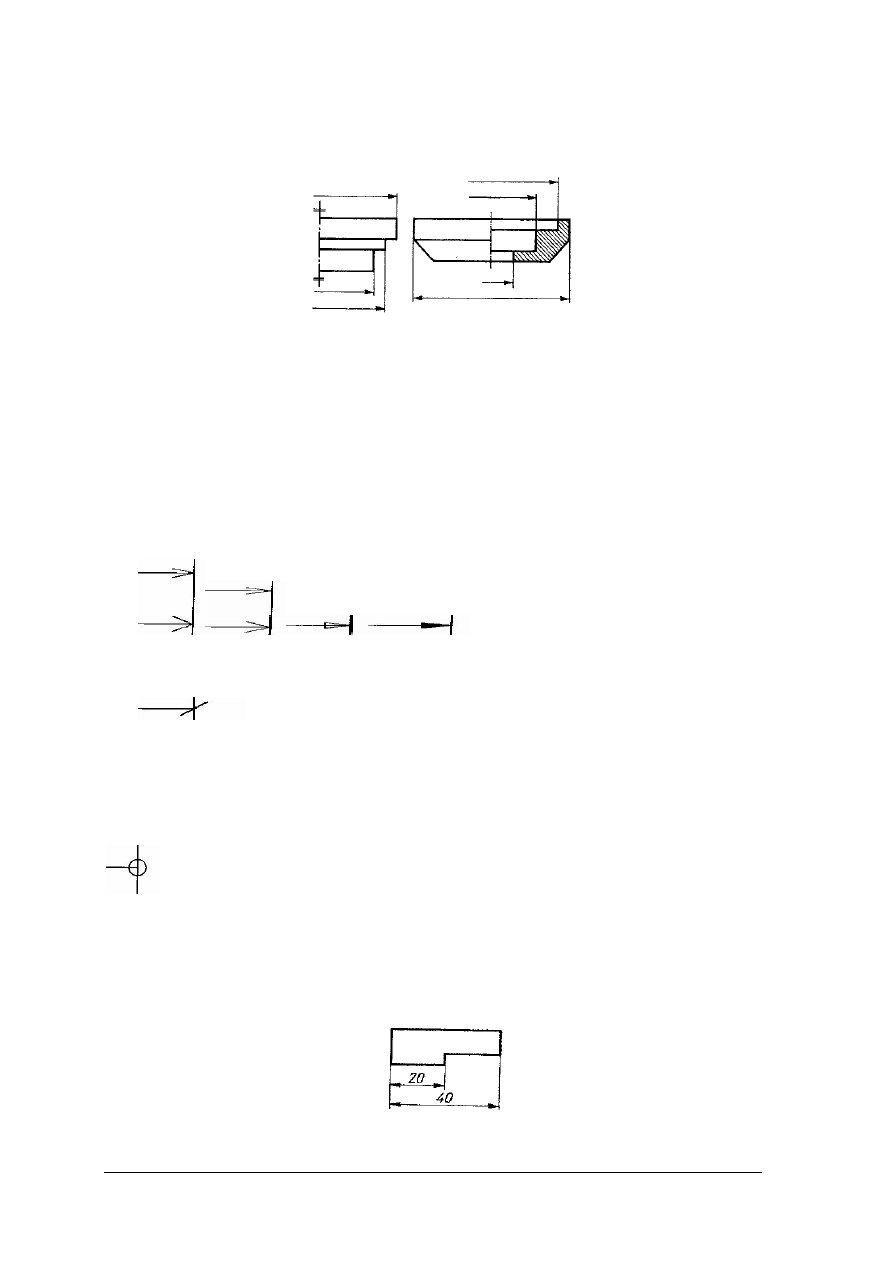

3.

Linie wymiarowe jako urwane, w odległości 2–10 mm od równoległej linii wymiarowej,

stosuje się w wymiarowaniu np. przedmiotów symetrycznych:

Rys. 29. Przykład rysownia linii wymiarowych

4.

Linie wymiarowe nie mogą przecinać się wzajemnie, przecinać się z pomocniczymi

liniami wymiarowymi, być narysowane na osi symetrii, pomocniczych liniach

wymiarowych i linii zarysu przedmiotu.

Znaki ograniczenia linii wymiarowych:

−

groty – krótkie linie pod kątem 15°–90° jako otwarte, zamknięte oraz zamknięte

i zaczernione,

−

−

ukośne kreski – cienkie linie nachylone pod katem 45° do linii wymiarowej,

−

−

niezaczernione kółeczko o średnicy ok. 3 mm – na początku linii wymiarowej.

Wielkość znaków ograniczenia powinna być proporcjonalna do wielkości rysunku. Na

jednym rysunku należy stosować tylko jeden rodzaj grotu. Znaki ograniczenia muszą dotykać

pomocniczych linii wymiarowych lub linii rysunkowych.

Liczby wymiarowe

Liczby wymiarowe należy pisać jednakową wysokością cyfr na całym arkuszu.

Należy je pisać nad liniami wymiarowymi, wzdłuż tych linii w pobliżu środka ich długości

tak aby ich nie dotykały:

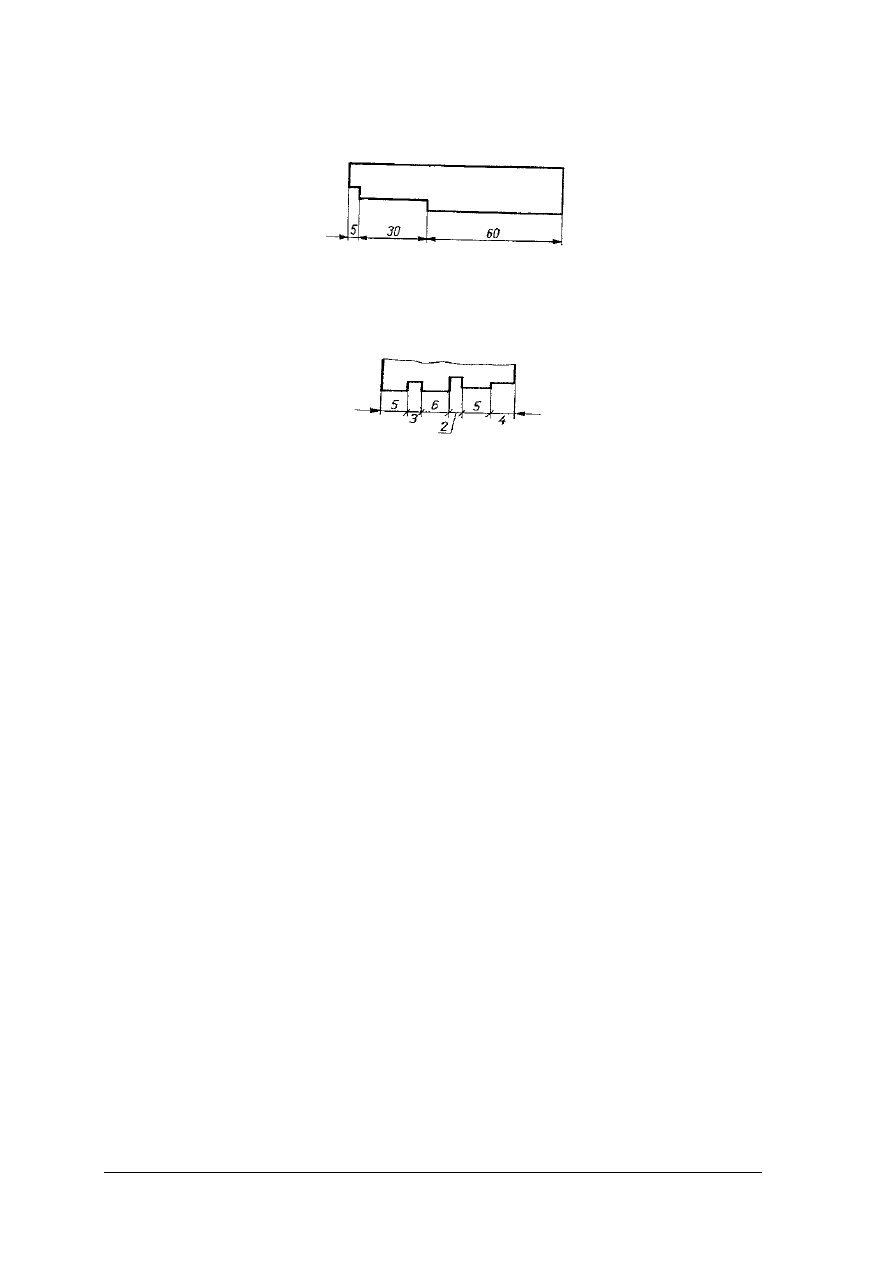

Rys. 30. Przykład zapisywania liczb wymiarowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

Cyfry na całym arkuszu powinny być napisane jednakową wysokością:

Rys. 31. Przykład zapisywania liczb wymiarowych

Przy wymiarach drobnych nad linią i pod linią lub nad linią odniesienia:

Rys. 32. Przykład zapisywania liczb wymiarowych

Liczby wymiarowe i inne informacje wymiarowe należy pisać tak, aby dawały się

odczytać w dwóch położeniach arkusza rysunkowego lub tak, aby wszystkie dawały się

odczytać, gdy się patrzy od dołu arkusza rysunkowego.

Wymiary liczbowe należy wyrażać w milimetrach pomijając oznaczenie mm a wymiary

kątowe w stopniach, minutach i sekundach kątowych pisząc ich odpowiednie jednostki za

liczbami wymiarowymi.

Pomocnicze linie wymiarowe

Należy je rysować jako ciągłe cienkie, przeciągnięte 2-4 mm poza odpowiadające im

linie wymiarowe, prostopadłe do odpowiadających im wymiarów liniowych, cięciwy łuku

przy wymiarowaniu tej cięciwy. Należy je rysować również prostopadle do cięciwy łuku przy

wymiarowaniu łuku opartego na kącie do

90

0

oraz promieniowo przy wymiarowaniu łuku

opartego na kącie wierzchołkowym nie większym niż

90

0

. Linie pomocnicze mogą być

przedłużeniem osi symetrii. Należy unikać wzajemnego przecinania się pomocniczych linii

wymiarowych oraz prowadzenia ich równolegle do linii kreskowania przekrojów.

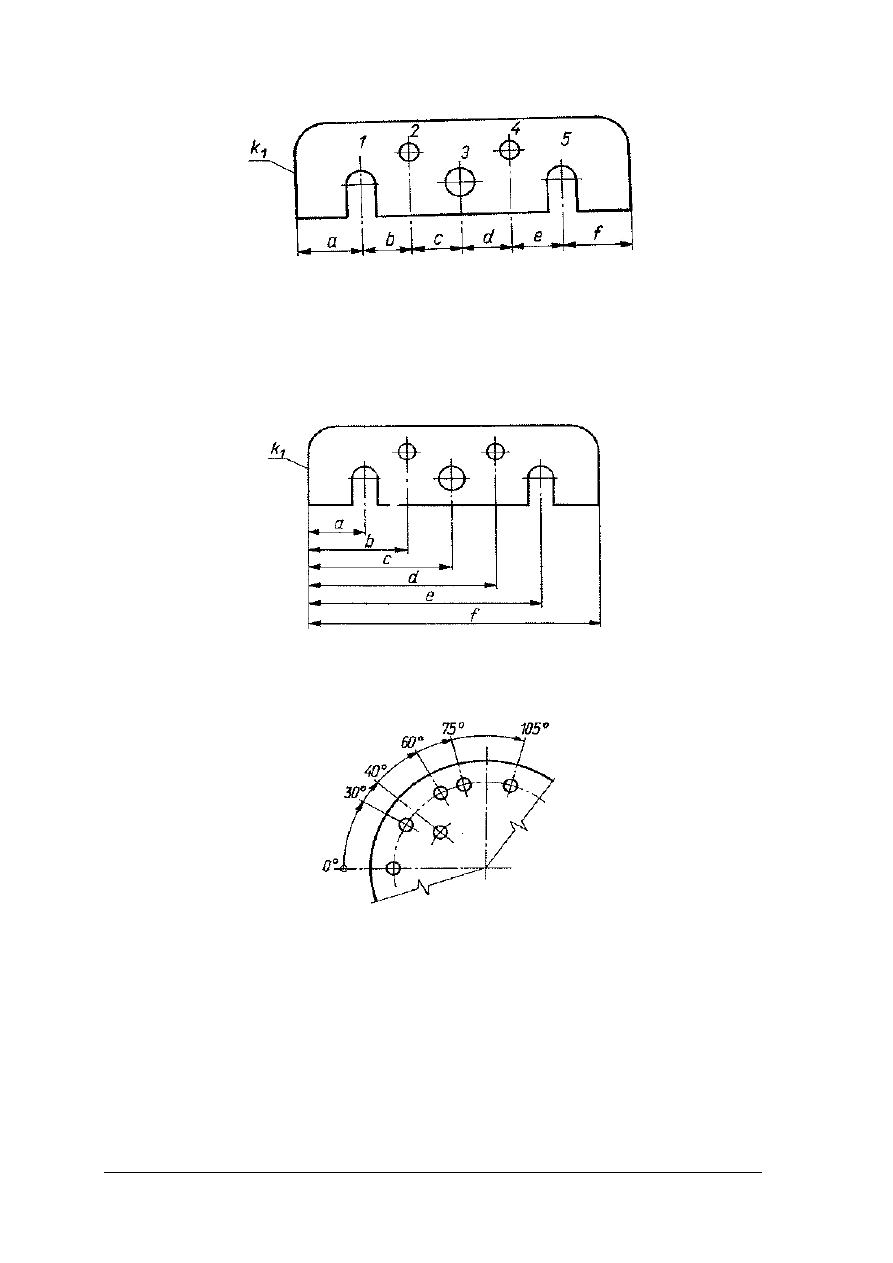

Znaki wymiarowe

W skład wielu wymiarów wchodzą także znaki wymiarowe. Zastosowanie tych znaków

upraszcza wymiarowanie, ogranicza liczbę rzutów oraz ułatwia odczytywanie wielu

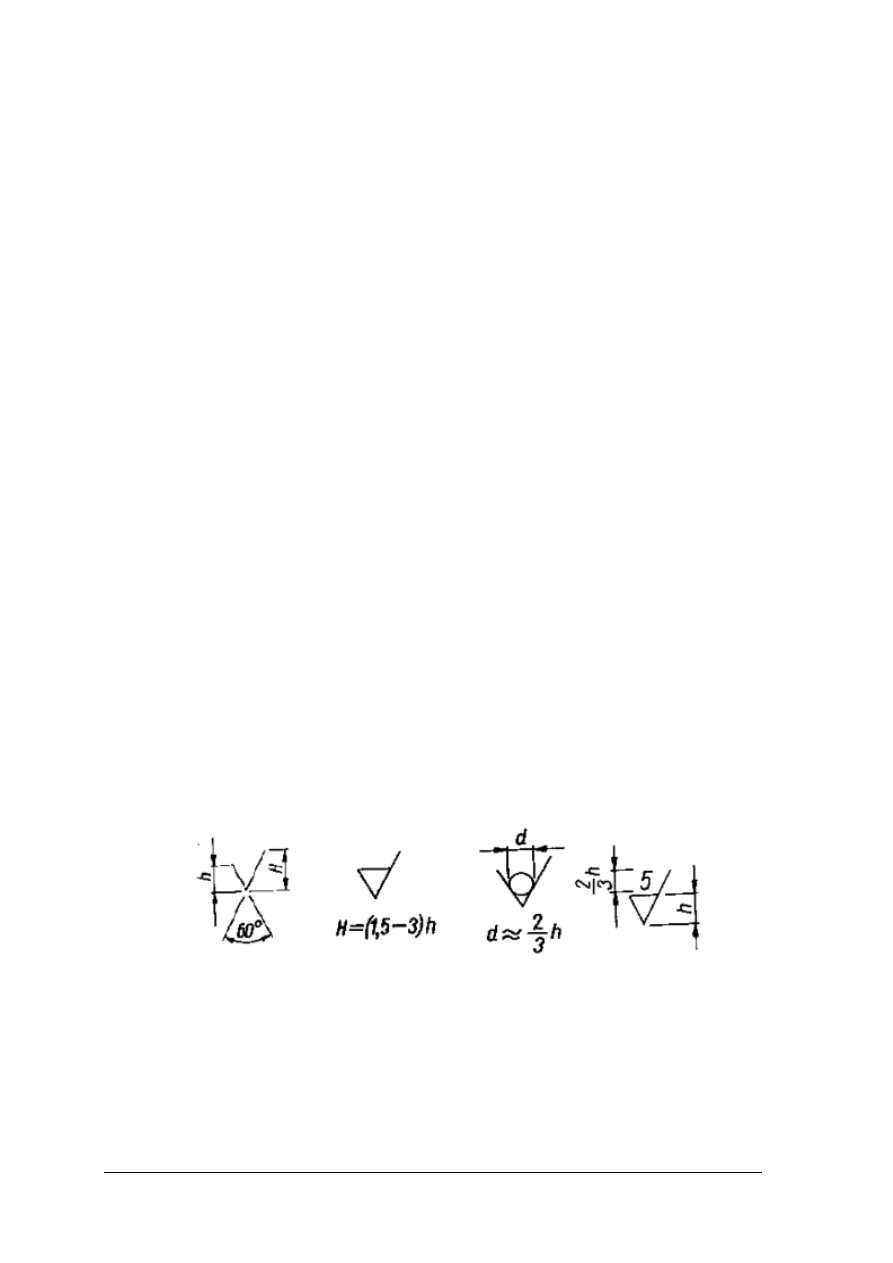

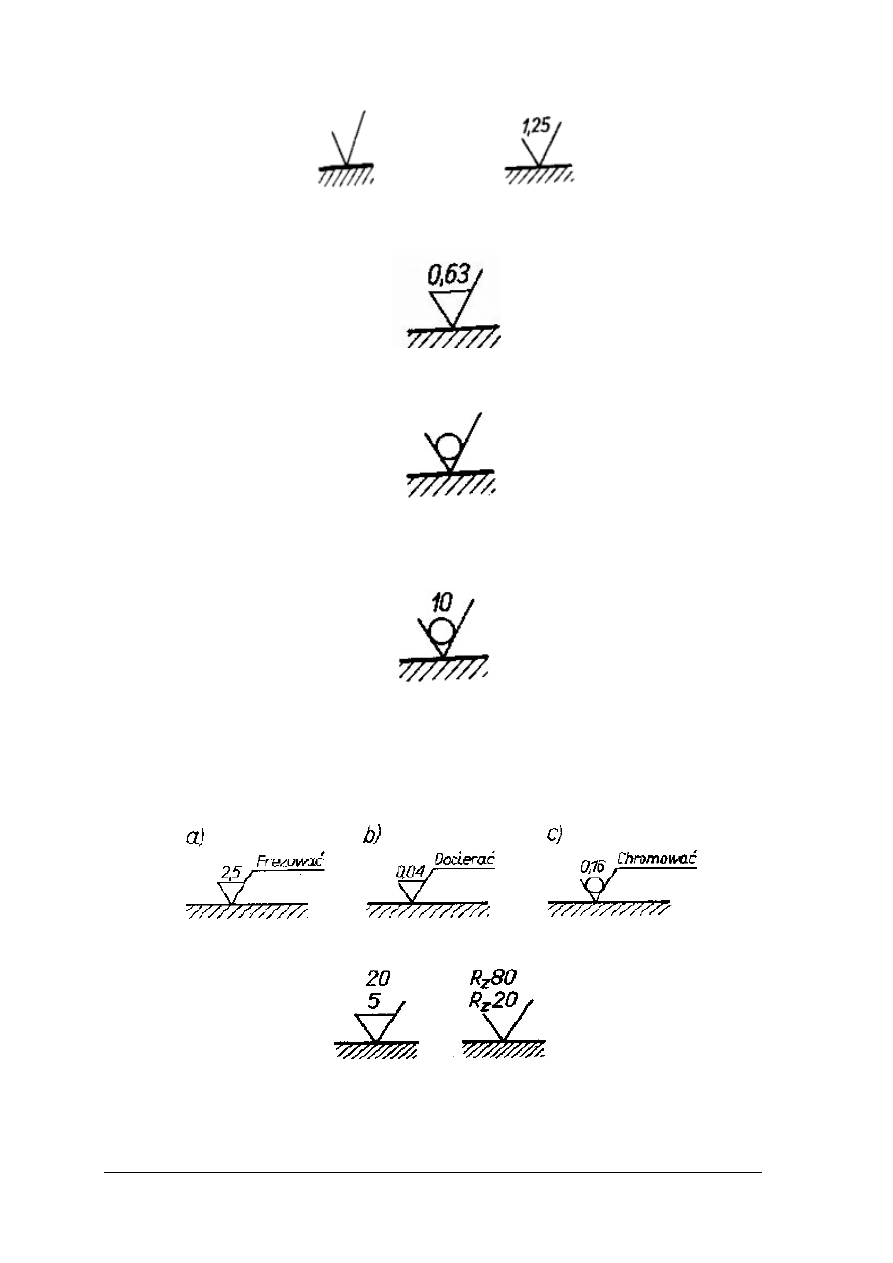

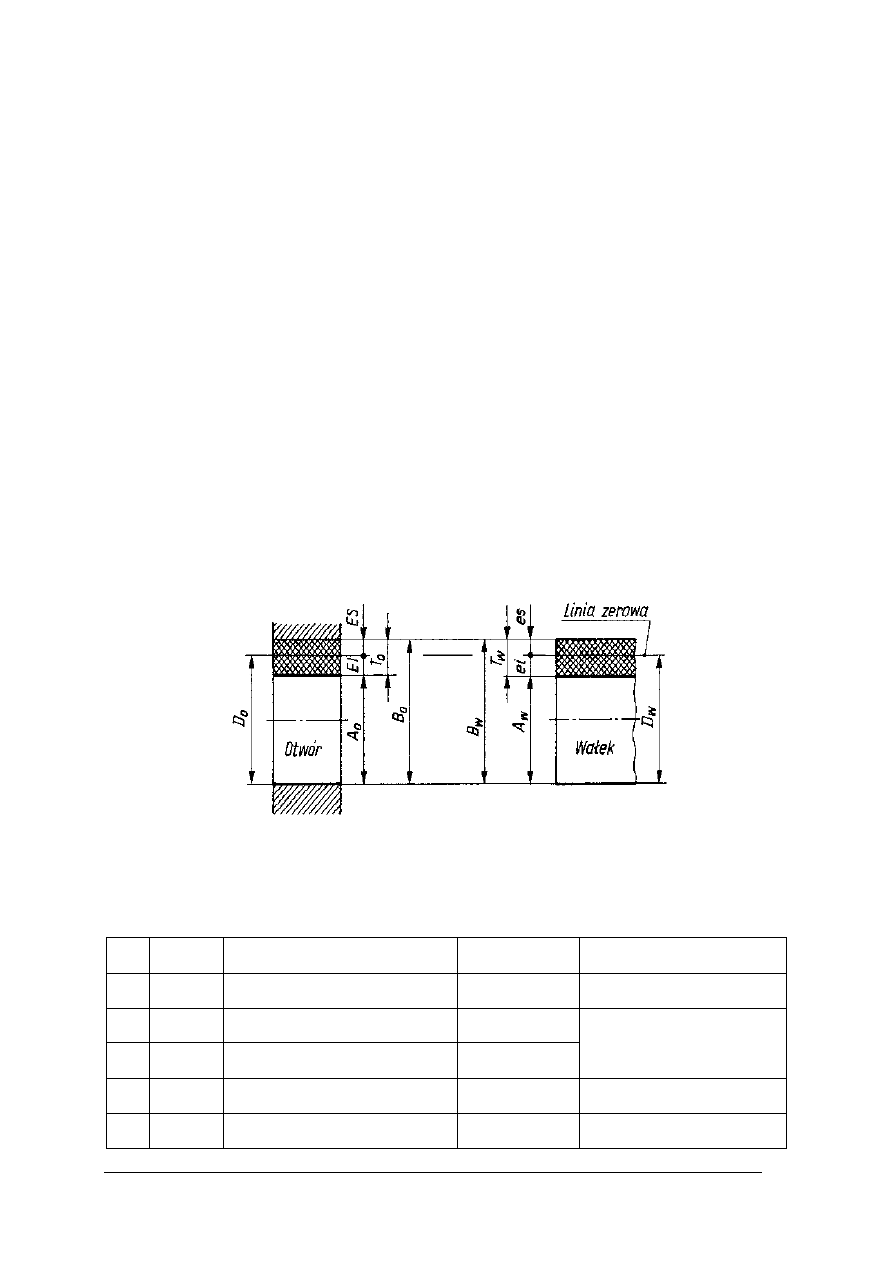

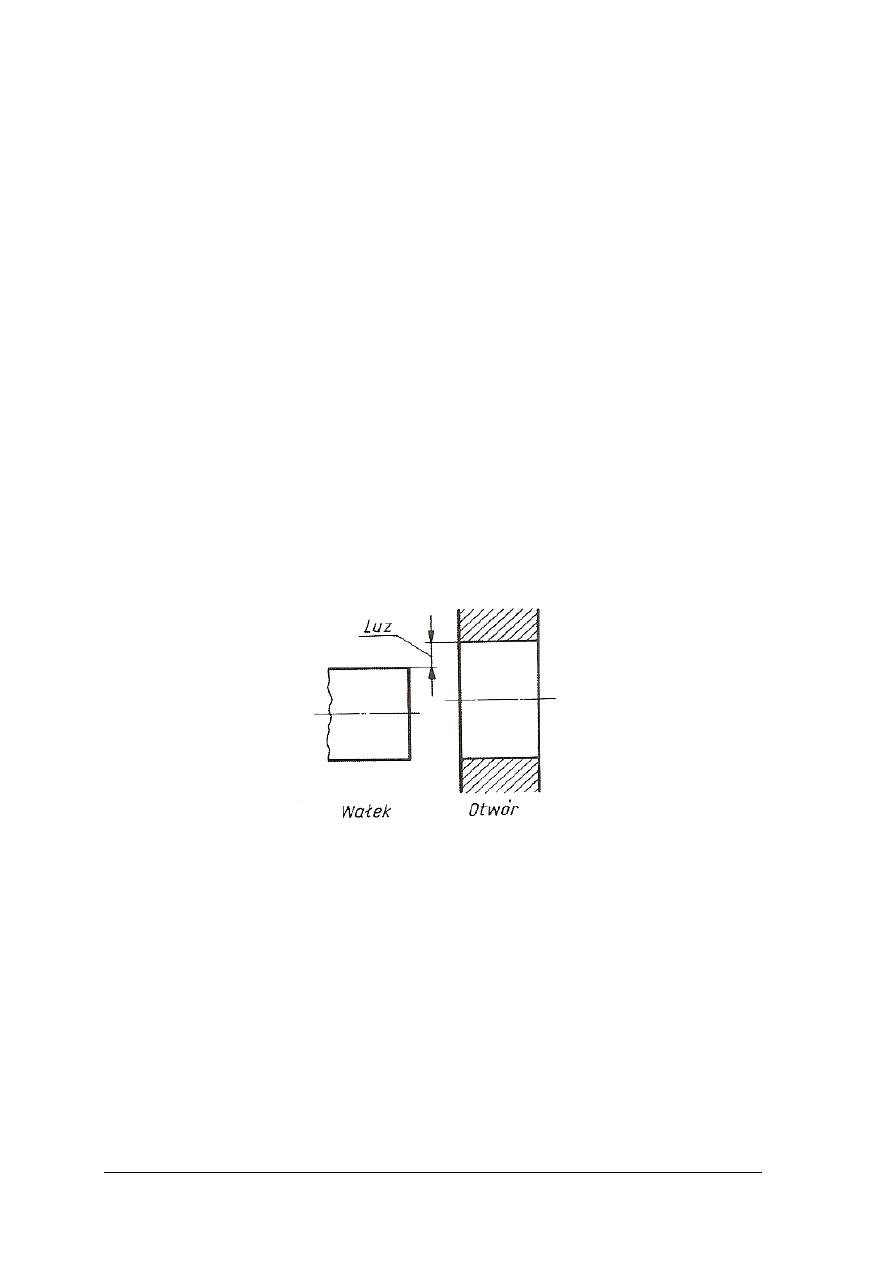

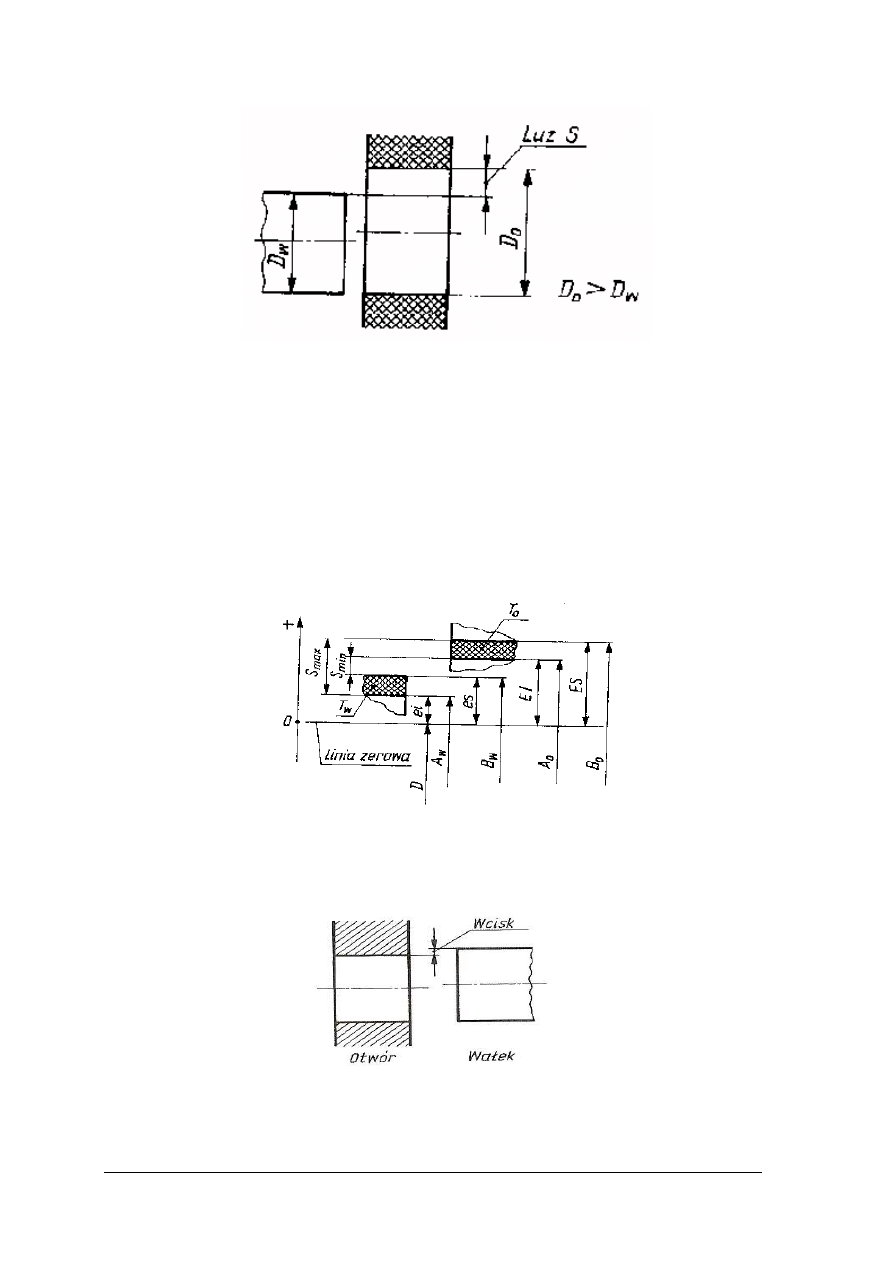

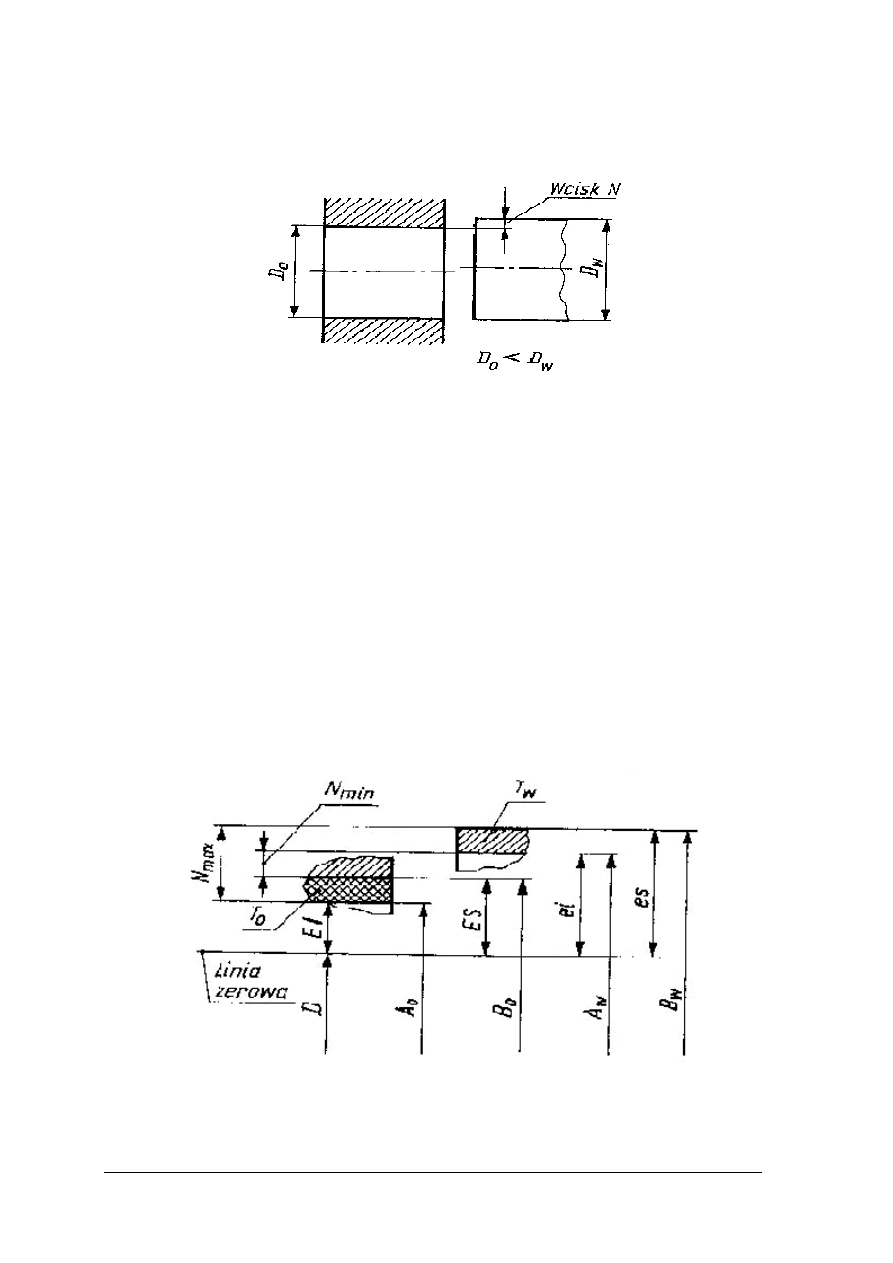

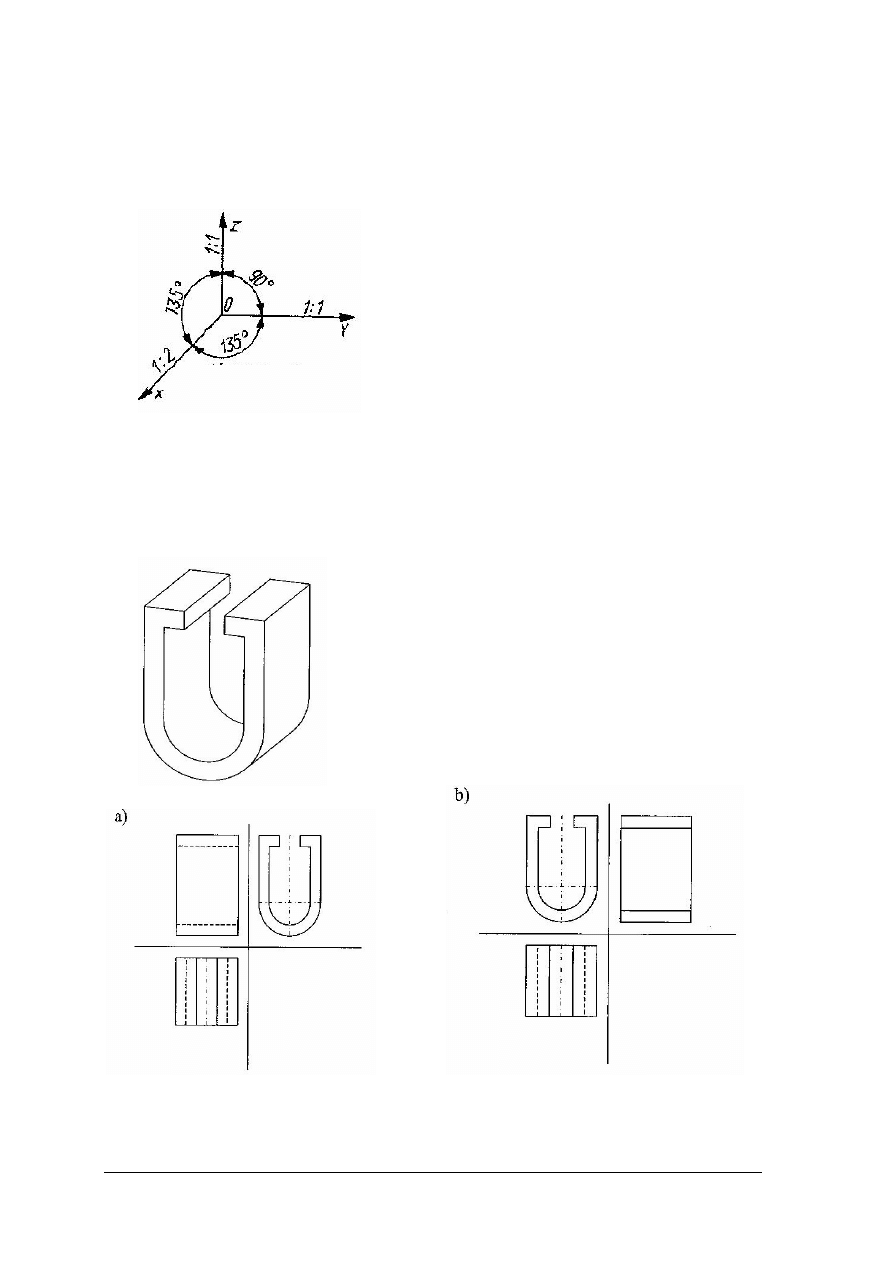

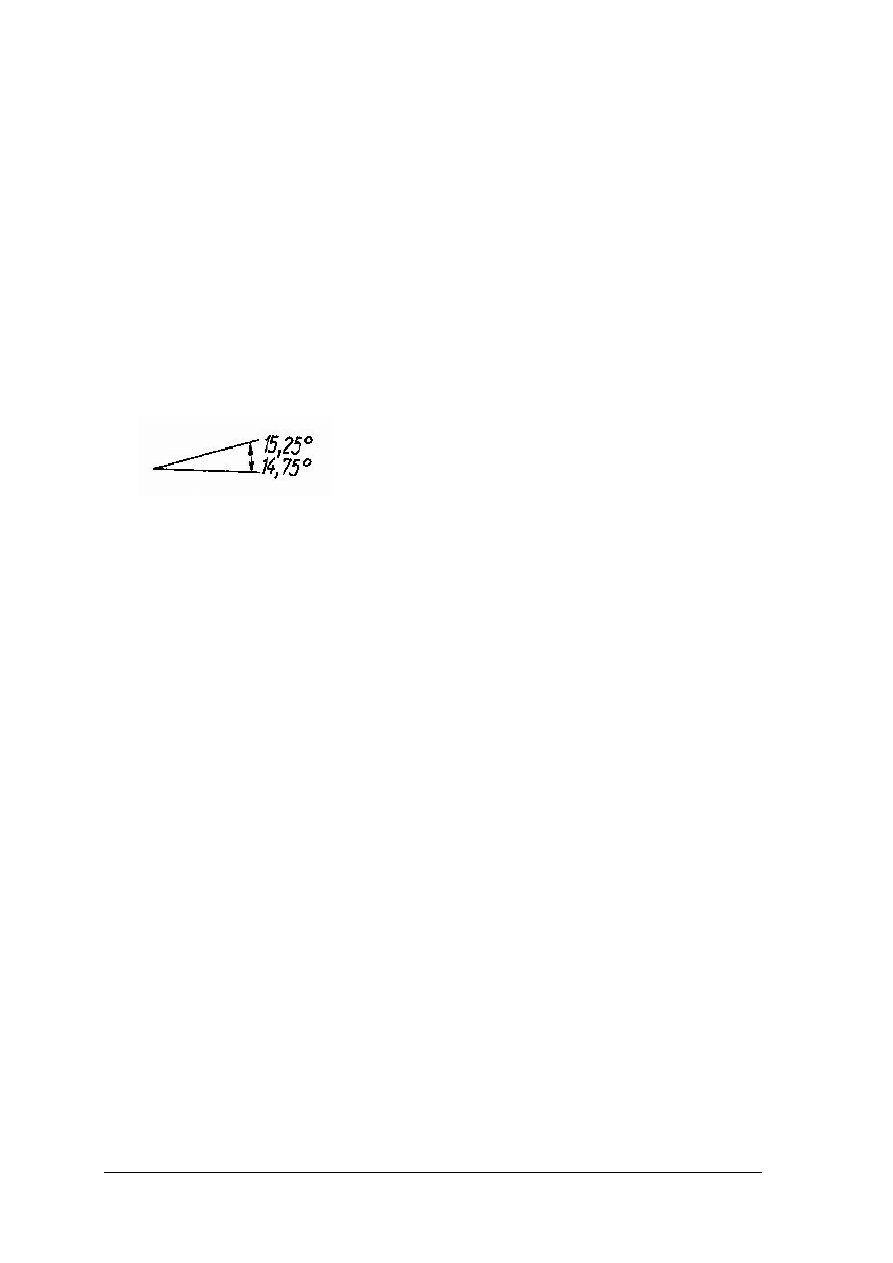

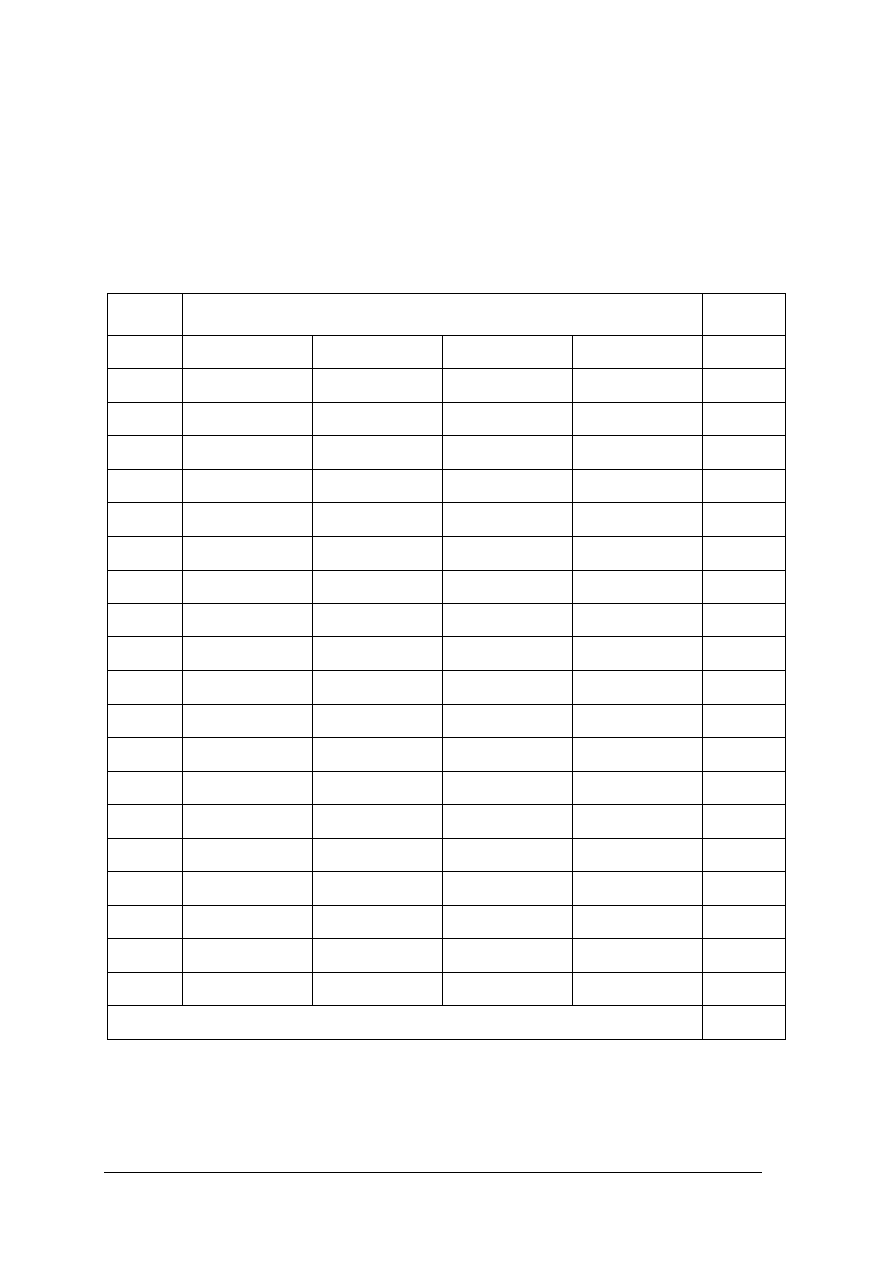

szczegółów kształtów geometrycznych wymiarowanych przedmiotów. Znaki wymiarowe,