Materiały pomocnicze do ćwiczenia nr 3

Silniki bezszczotkowe z komutacją elektroniczną

Silniki bezszczotkowe z komutacją elektroniczną możemy podzielić na dwie kategorie. Pierwsza z nich są to

silniki które zawierają magnesy trwałe. Drugą kategoria to silniki bez magnesów trwałych. Zalicza się do nich

silnik reluktancyjny przełączalny (switched reluctance motor). Silniki bezszczotkowe z magnesami trwałymi

mogą być zasilane napięciem trapezoidalnym (BLDCM – brushless direct current motor) lub sinosoidalnym

(PMSM – permanent magnet synchronous motor). W tym materiale zostaną omówione tylko silniki

bezszczotkowe z magnesami trwałymi wzbudzane napięciem trapezoidalnym.

Bezszczotkowe silniki DC są znane od bardzo dawna, jednak ich powszechne zastosowanie umożliwiły dopiero

tanie scalone sterowniki impulsowe. Budowa silnika z wirującym magnesem jest "odwróceniem" budowy silnika

komutatorowego z magnesem trwałym: uzwojenia znajdują się w stojanie a wirnik wykonany jest z odpowiednio

ukształtowanego magnesu. Ze względu na liczbę uzwojeń, wyróżniamy silniki bezszczotkowe 2-pasmowe i†3-

pasmowe, natomiast w zależności od sposobu zasilania uzwojeń - silniki unipolarne i bipolarne.

Właściwości i zastosowanie

Parametry mechaniczne silnika BLDC są porównywalne z silnikiem komutatorowym prądu stałego

wzbudzanego magnesami trwałymi – podobna moc i moment obrotowy przy zbliżonych wymiarach i masie.

Istotnymi ich zaletami są: wysoka trwałość limitowana praktycznie trwałością łożysk, możliwość bardzo

precyzyjnej regulacji prędkości obrotowej którą umożliwiają zaawansowane układy sterowników poprzez

sterowanie kątem obrotu wirnika.

Cena silnika bezszczotkowego jest jednak znacznie wyższa od podobnego silnika komutatorowego.

Kompensuje ją jednak znacznie wydłużona trwałość silnika. Możliwość precyzyjnego sterowania powoduje, że

w wielu aplikacjach są one znaczną konkurencją dla silnika skokowego. Szczególnie dotyczy to napędów

pracujących przy wyższych prędkościach obrotowych. Dodatkowo są od nich mniejsze i lżejsze.

Obecnie silniki BLDC są stosowane powszechnie w serwonapędach maszyn oraz w sprzęcie powszechnego

użytku (np. napędy CD/DVD). Wyparły one praktyczne całkowicie silniki skokowe z napędu dysków twardych.

Bardzo często sterownik silnika jest zintegrowany z silnikiem stanowiąc jego integralną część. W

najprostszych rozwiązaniach na zewnątrz wyprowadzone są tylko 2 zaciski zasilania, co umożliwia regulacje

kierunku i prędkości obrotowej (niektóre wbudowane sterowniki zmieniają kierunek obrotów przy zmianie

biegunowości zasilania). W bardziej rozbudowanych są wejścia sterujące (analogowe lub cyfrowe) do regulacji

obrotów. Najwyższej klasy sterowniki mają wejścia komunikacji szeregowej, umożliwiające konfigurowanie

sterownika za pomocą mikroprocesora, komputera PC lub współpracę ze sterownikami PLC, czujnikami

położenia i mają wbudowane algorytmy rozpędzania/hamowania i wiele innych aplikacji. Sterowniki wyższej

klasy zazwyczaj stanowią odrębny moduł który jest dołączany do silnika.

Silnik 2-pasmowy

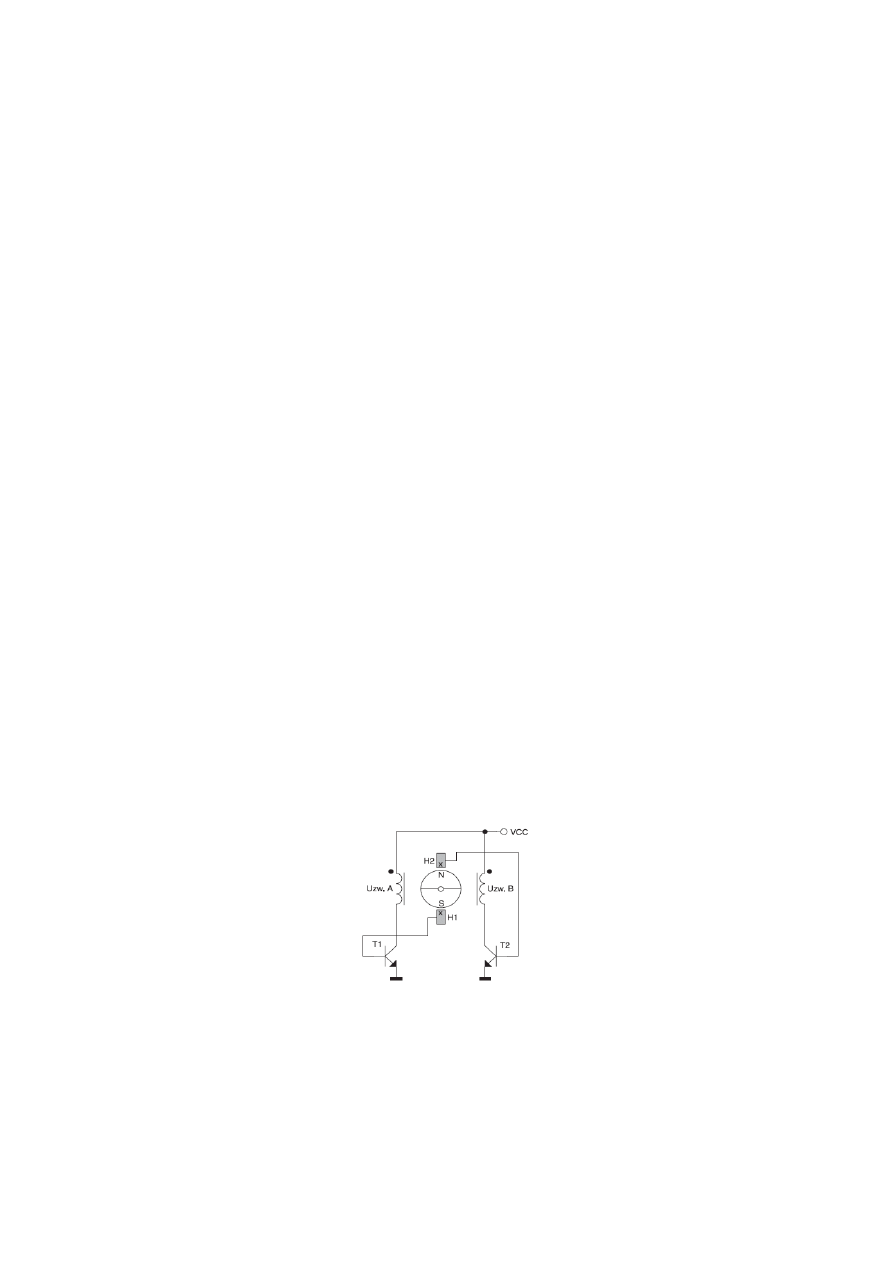

Zasada działania i uproszczony schemat silnika 2-pasmowego przedstawiono na rysunku 1.1. Elementy

oznaczone jako H1 i H2 to czujniki Halla (scalone czujniki pola magnetycznego). Typowy czujnik Halla

stosowany w silnikach jest elementem 3-końcówkowym („+”, „-„ i wyjście) w obudowie zbliżonej do obudowy

tranzystora małej mocy. Pod wpływem pola magnetycznego o określonej biegunowości, wyjście czujnika

zmienia swój stan w momencie przekroczenia progowej wartości pola magnetycznego. Produkowane są również

czujniki bipolarne które wychwytują nie tylko zmianę wartości pola, ale również jego biegunowość.

Rys.1.1 Zasada działania i uproszczony schemat silnika 2-pasmowego

W układzie o schemacie pokazanym na rysunku 1.1 czujniki Halla powodują przepływ prądu przez uzwojenie A

lub B w zależności od położenia kątowego wirnika. Pole magnetyczne cewek oddziałuje z magnesem, czego

wynikiem jest obrót wirnika. Analizując działanie układu łatwo zauważyć, że moment obrotowy jest

maksymalny w momencie poziomego ustawienia osi magnetycznej wirnika, natomiast po obróceniu wirnika o

90

moment wynosi zero. Konsekwencją tego faktu jest niemożność uruchomienia silnika przy niektórych

położeniach wirnika. Można sobie poradzić z tym problemem poprzez podział uzwojeń na pasma ułożone

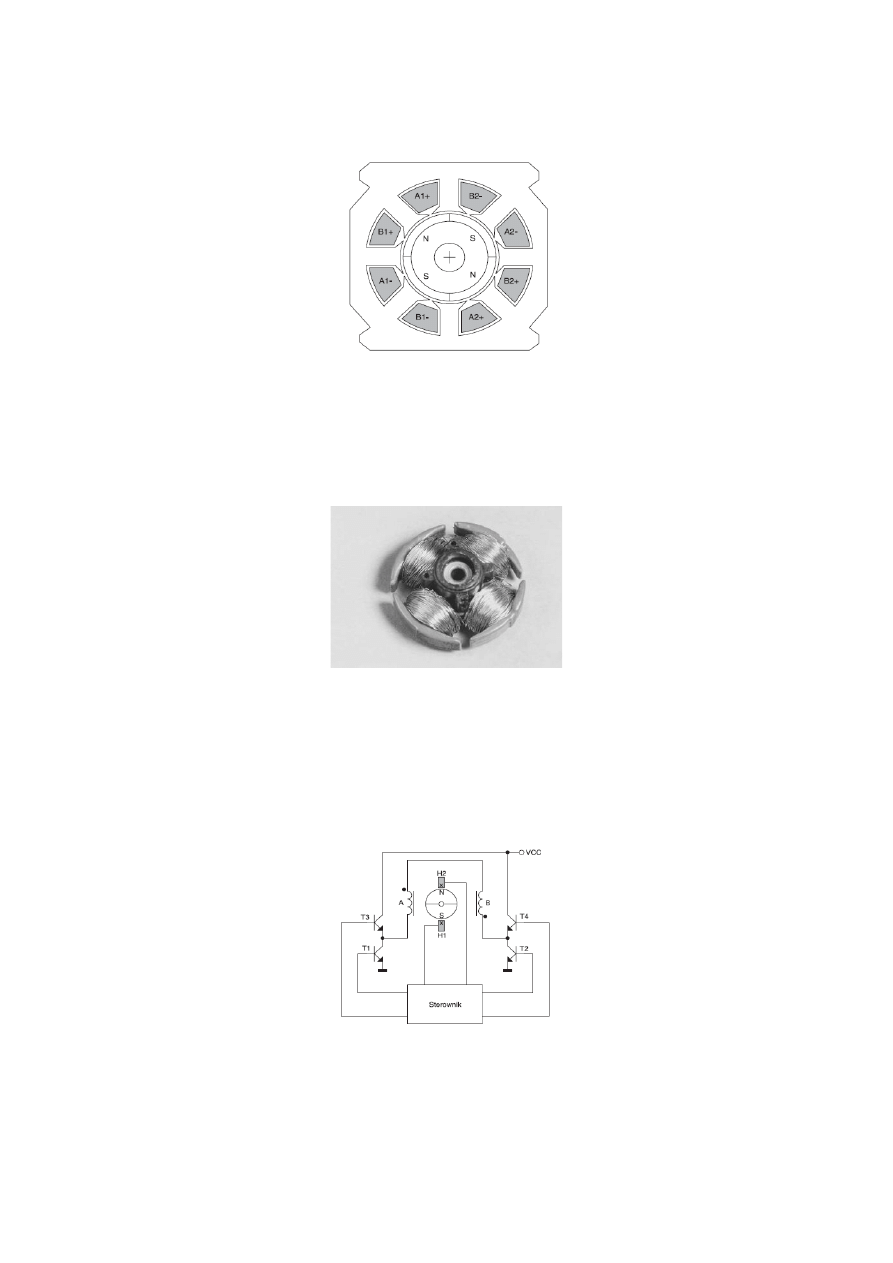

naprzemiennie, zwiększając liczbę biegunów magnetycznych wirnika. Przykład silnika o takiej budowie

pokazano na rysunku 1.2. Każde uzwojenie jest podzielone na cztery części, a wirnik posiada 4 bieguny.

Symbole „+” i „-„ oznaczają kierunki uzwojeń, sekcje A1+, A2+, A1-, A2- są połączone szeregowo

(analogiczne skonfigurowane jest uzwojenie B). W tak skonstruowanym silniku zmiany momentu obrotowego w

funkcji kąta obrotu wirnika są mniejsze, ale nadal dokuczliwe.

Rys.1.2. Zmodyfikowana konstrukcja silnika 2-pasmowego

Nieco zmodyfikowany układ z rysunku 1.1 jest powszechnie stosowany w miniaturowych wentylatorach,

używanych m.in. do chłodzenia urządzeń elektronicznych. Ze względu na brak generatora ustalającego prędkość

obrotową, można zmieniać obroty takich wentylatorów poprzez zmianę napięcia zasilającego (w zakresie

50...120% prędkości znamionowej). Niestety przy takim sterowaniu moment obrotowy maleje przy zmniejszaniu

obrotów. Poniżej pewnego napięcia granicznego wentylator może przestać pracować z powodu zadziałania

układów zabezpieczających przed przeciążeniem. Na rysunku 1.3 pokazano stojan silnika przeznaczonego do

napędu wentylatora. Aby wyeliminować problem z rozruchem zastosowano w tym przypadku celową

deformację nadbiegunników stojana.

Rys.1.3. Budowa stojana silnika przeznaczonego do napędu maleńkiego wentylatora

Wykorzystanie miedzi w silnikach u z rysunku 1.3 nie jest najlepsze (sterowanie unipolarne) ponieważ prąd

płynie naprzemian przez uzwojenie A lub B. Znacznie bardziej efektywne jest zasilanie bipolarne silnika

pokazane na rys.1.4. Zastosowanie czterech tranzystorów układu mostkowego typu H umożliwia zmianę

kierunku prądu przepływającego poprzez uzwojenia i zasilanie obu uzwojeń jednocześnie, dzięki czemu siła

działająca na wirnik je 2-krotnie większa. Na schemacie z rysunku 1.4 cewki są połączone szeregowo. W

praktycznych układach sterowników czasami stosuje się dwa oddzielne mostki zasilające po jednym dla każdego

pasma. Sterowanie bipolarne 2-pasmowego silnika powoduje wzrost momentu obrotowego, lecz nadal nie

rozwiązuje problemu zależności momentu od kąt obrotu wirnika. Dlatego znacznie lepsze pod tym względem są

konstrukcje 3-pasmowe.

Rys.1.4. Układ do sterowania bipolarnego silnika 2-pasmowego

Silnik trójpasmowy

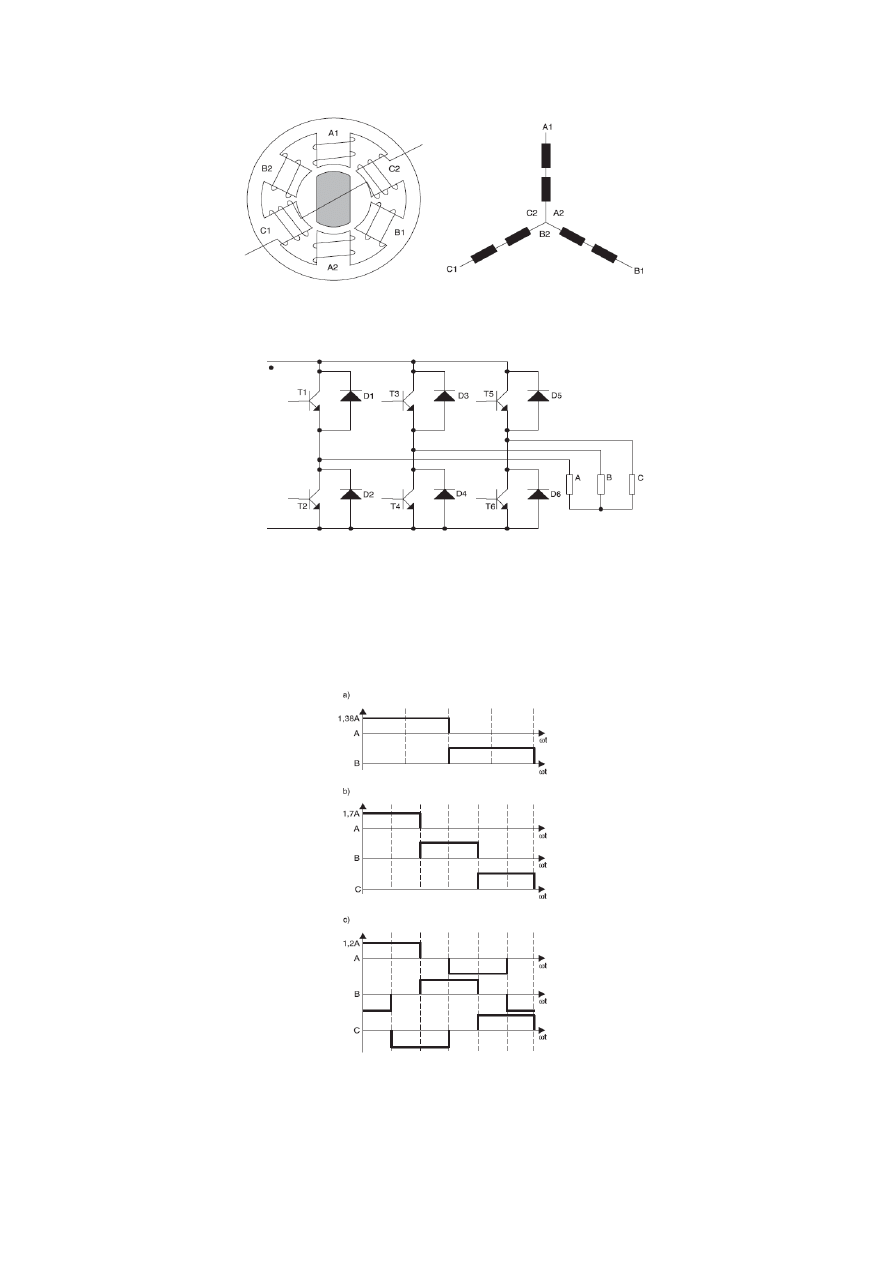

Silniki trójpasmowe maja trzy uzwojenia: A, B i C. Mogą być sterowane niezależnie w układzie unipolarnym

(praktycznie nie spotykane), ale zazwyczaj uzwojenia są połączone w gwiazdę (rys.1.5). Każde z trzech uzwojeń

jest podzielone na dwie części, co tworzy 6-biegunowy stojan. wirnik pokazany na rysunku posiada tylko dwa

bieguny, ale w praktycznych rozwiązaniach stosuje się wirniki cztero lub sześciobiegunowe.

Rys.1.5. Przekrój silnika 3-pasmowego oraz sposób połączenia jego uzwojeń

Bipolarne sterowanie uzwojeń może być realizowane według schematu pokazanego na rysunku 1.6. W silniku

2-pasmowym do sterowania wymagane są dwa przebiegi prostokątne, przesunięte o 180

, silnik 3-pasmowy

wymaga trzech przebiegów przesuniętych o 120

.

Rys.1.6. Bipolarny sterownik silnika 3-pasmowego

Na rysunku 1.7 przedstawiono idealizowane przebiegi czasowe prądów płynących w poszczególnych pasmach

dla silnika 2-pasmowego oraz 3-pasmowego przy sterowaniu unipolarnym i bipolarnym.

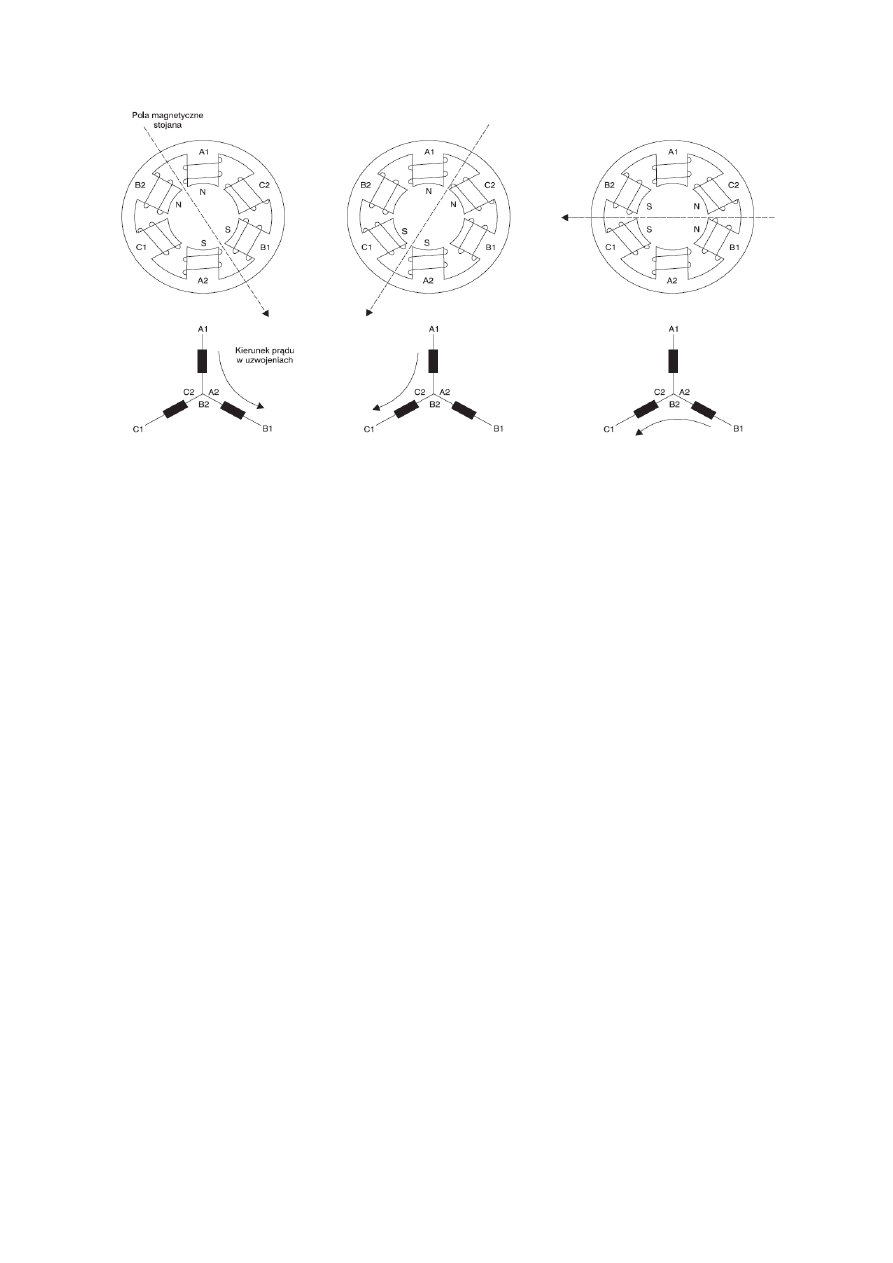

Zasadę działania silnika wyjaśniono na rysunku 1.8, na którym przedstawiono poszczególne fazy obrotu

wirnika w przypadku sterowania pasm według sekwencji pokazanej na rysunku 1.7c. Zmiany momentu

obrotowego w funkcji kąta obrotu wirnika są w silniku 3-pasmowym stosunkowo niewielkie. Można je jeszcze

zminimalizować stosując odpowiednie algorytmy sterowania. W celu uzyskania praktycznie gładkiego momentu

wymagany jest sinusoidalny przebieg prądu w poszczególnych pasmach, ale wówczas w zasadzie nie jest to już

silnik prądu stałego.

Rys.1.7. Przebiegi czasowe prądów poszczególnych pasm dla silnika a) 2-pasmowego i sterowaniu unipolarnym, b) 3-

pasmowego i sterowaniu unipolarnym, c) 3-pasmowego i sterowaniu bipolarnym

Rys.1.8. Zasada działania silnika 3-pasmowego

Podział silników ze względu na rodzaj wirnika

Silniki BLDC (i nie tylko) mogą mieć różną budowę wirnika. Silnik z wirnikiem wewnętrznym ma budowę

”klasyczną”, czyli wirnik w kształcie walca znajduje się wewnątrz stojana z uzwojeniami. W silniku z wirnikiem

zewnętrznym, magnetyczny wirnik ma kształt kubka i obraca się wokół nieruchomego stojana. Silnik z

wirnikiem zewnętrznym ma większy moment obrotowy, ale i większą bezwładność, co ogranicza jego

zastosowanie, gdy wymagane jest bardzo szybkie rozpędzanie i hamowanie silnika. Duży moment bezwładności

może być jednak dużą zaletą w niektórych przypadkach ponieważ może bardzo ułatwia stabilizację prędkości

obrotowej w przypadku zmiany momentu obciążenia. Dodatkowo taki wirnik jest mało podatny na drgania które

mogą się pojawić przy pracy z dużą prędkością obrotową. Takie rozwiązanie jest stosowane masowo w

napędach dysków twardych, CD, DVD, wiatrakach itp. gdzie zależy nam na stabilizacji prędkości obrotowej.

Wyszukiwarka

Podobne podstrony:

cwiczenie nr 1 materialy pomocn Nieznany

cwiczenie nr 2 materialy pomocn Nieznany

cwiczenie nr 1 materialy pomocn Nieznany

cwiczenia nr 5 Pan Pietrasinski Nieznany

Cwiczenie nr 8 id 99953 Nieznany

Cwiczenie nr 2 4 id 99899 Nieznany

2012 KAK Materialy pomocnicze I Nieznany

Cwiczenie nr 5 Automatyzacja po Nieznany

Cwiczenie nr 1 id 594720 Nieznany

Cwiczenie Nr 3 id 125025 Nieznany

Cwiczenie nr 3 Wzorcowanie zwez Nieznany

Cwiczenie Nr 2 3 id 125713 Nieznany

Cwiczenia nr 4 zadanie dodatkow Nieznany

Cwiczenie nr 3 id 99908 Nieznany

cwiczenie nr 2 3 id 125714 Nieznany

więcej podobnych podstron