4.9. Hartowność

i odpuszczalność stali

4.9.1. Hartowność stali

POJĘCIE HARTOWNOŚCI

Podatność stali na hartowanie, zwana hartownością, jest wyrażana zależnością

przyrostu twardości w wyniku hartowania od warunków austenityzowania i szyb-

kości chłodzenia. Ohartowności stali współdecydują:

utwardzalność,

przehartowalność.

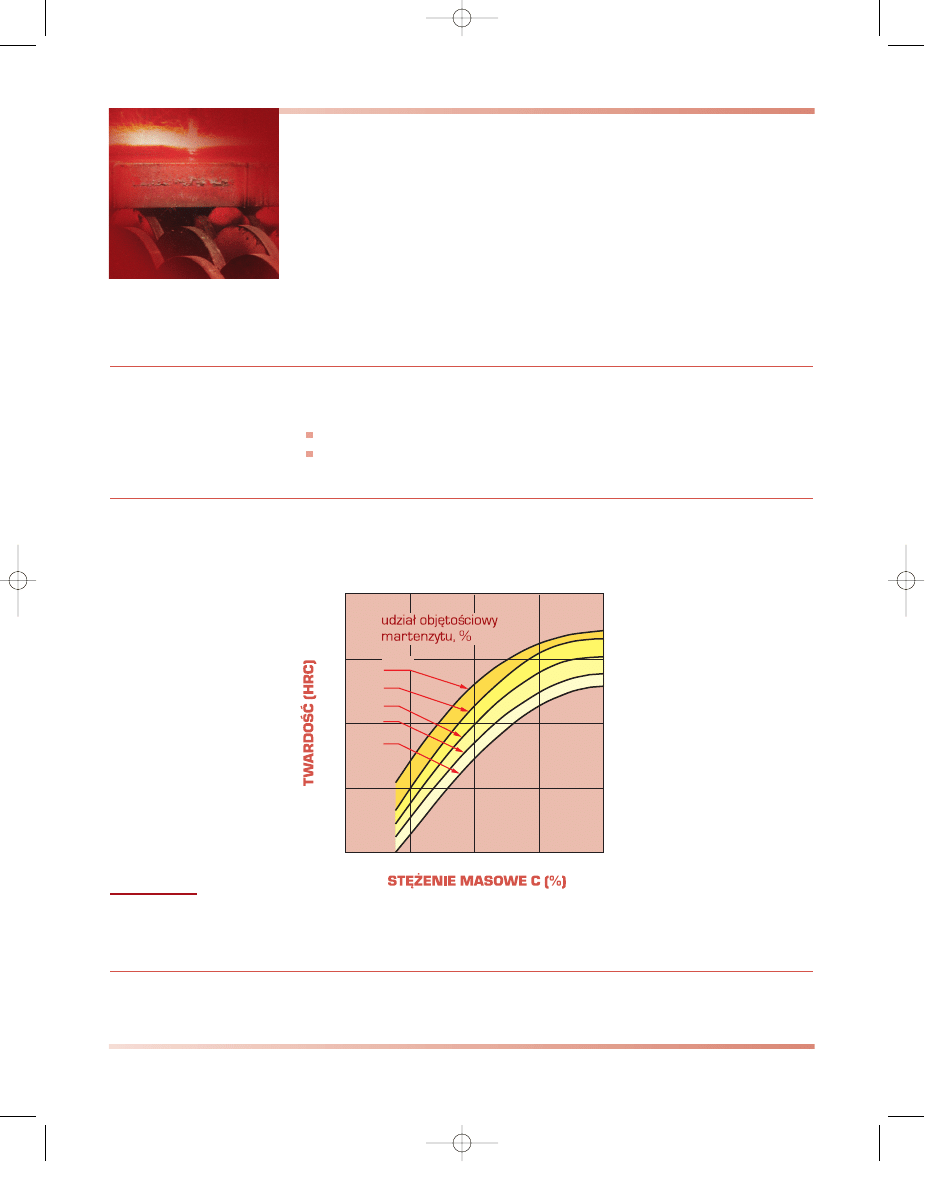

UTWARDZALNOŚĆ

Utwardzalność to podatność stali na hartowanie, miarą której jest zależność

największej – możliwej do uzyskania po hartowaniu – twardości od warunków au-

stenityzowania. Utwardzalność jest uzależniona od warunków austenityzowania

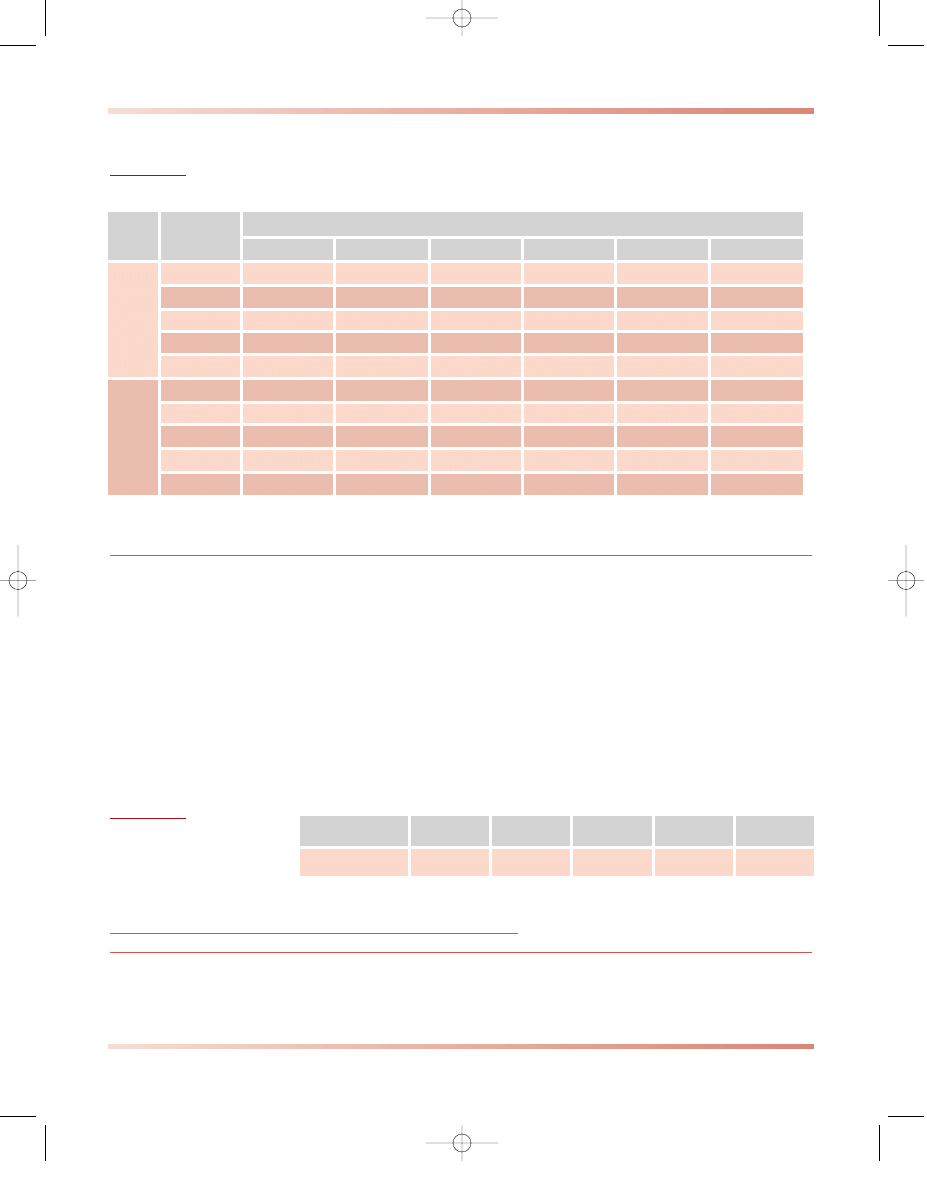

oraz stężenia węgla w austenicie (rys. 4.83).

PRZEHARTOWALNOŚĆ

Przez przehartowalność rozumie się podatność stali na hartowanie jako za-

leżność przyrostu twardości w wyniku hartowania od szybkości chłodzenia. Na

przehartowalność w sposób znaczący wpływają stężenie węgla i pierwiastków

305

0

99,9

95

90

80

50

0,2

0,2

0,6

0,8

70

60

50

40

30

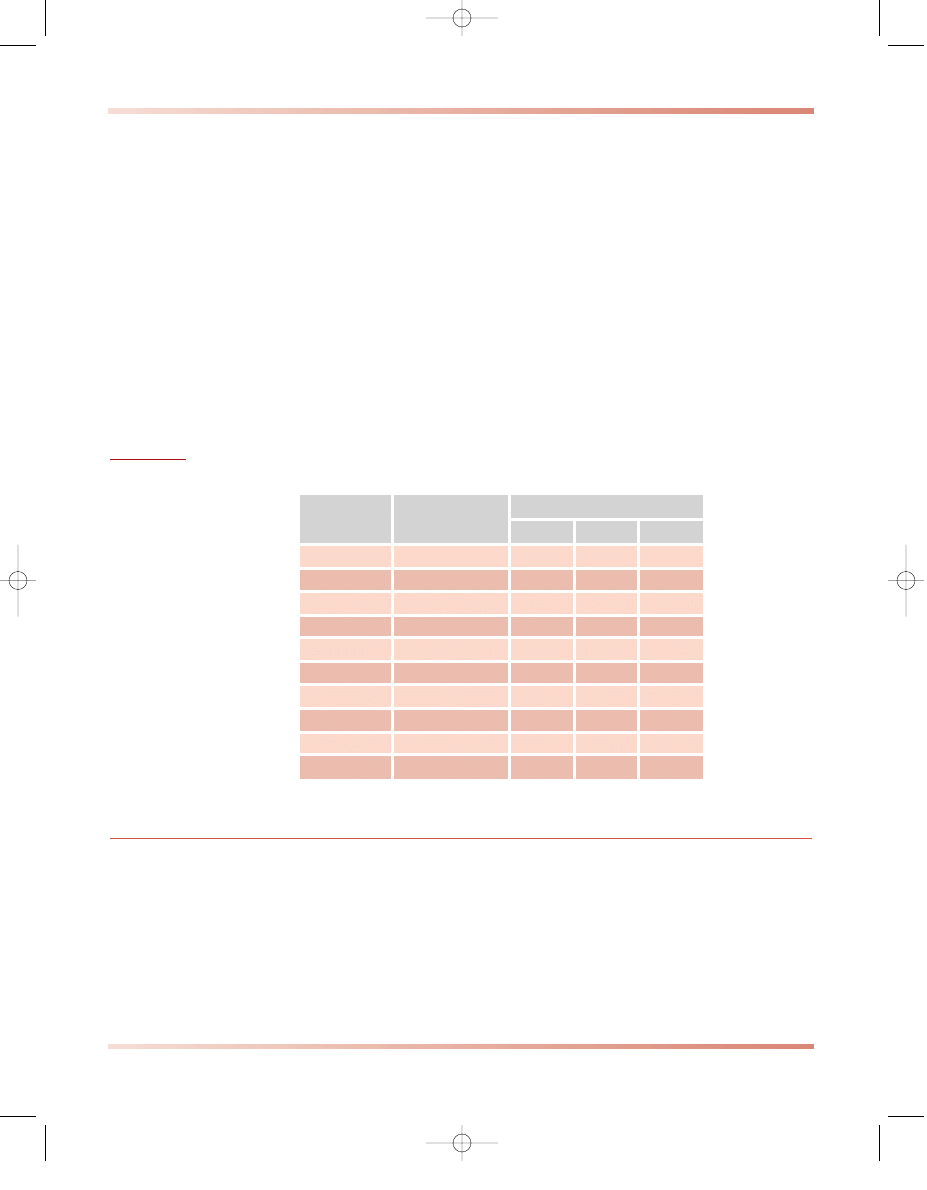

Rysunek 4.83

Wpływ stężenia węgla na twardość stali zahartowanej o różnym udziale martenzytu w strukturze

(według J.M. Hodge’a i M.A. Orehoskiego)

4 rozB 7-11-02 19:55 Page 305

stopowych w roztworze stałym podczas au-

stenityzowania, stopień jednorodności au-

stenitu oraz wielkość jego ziarn.

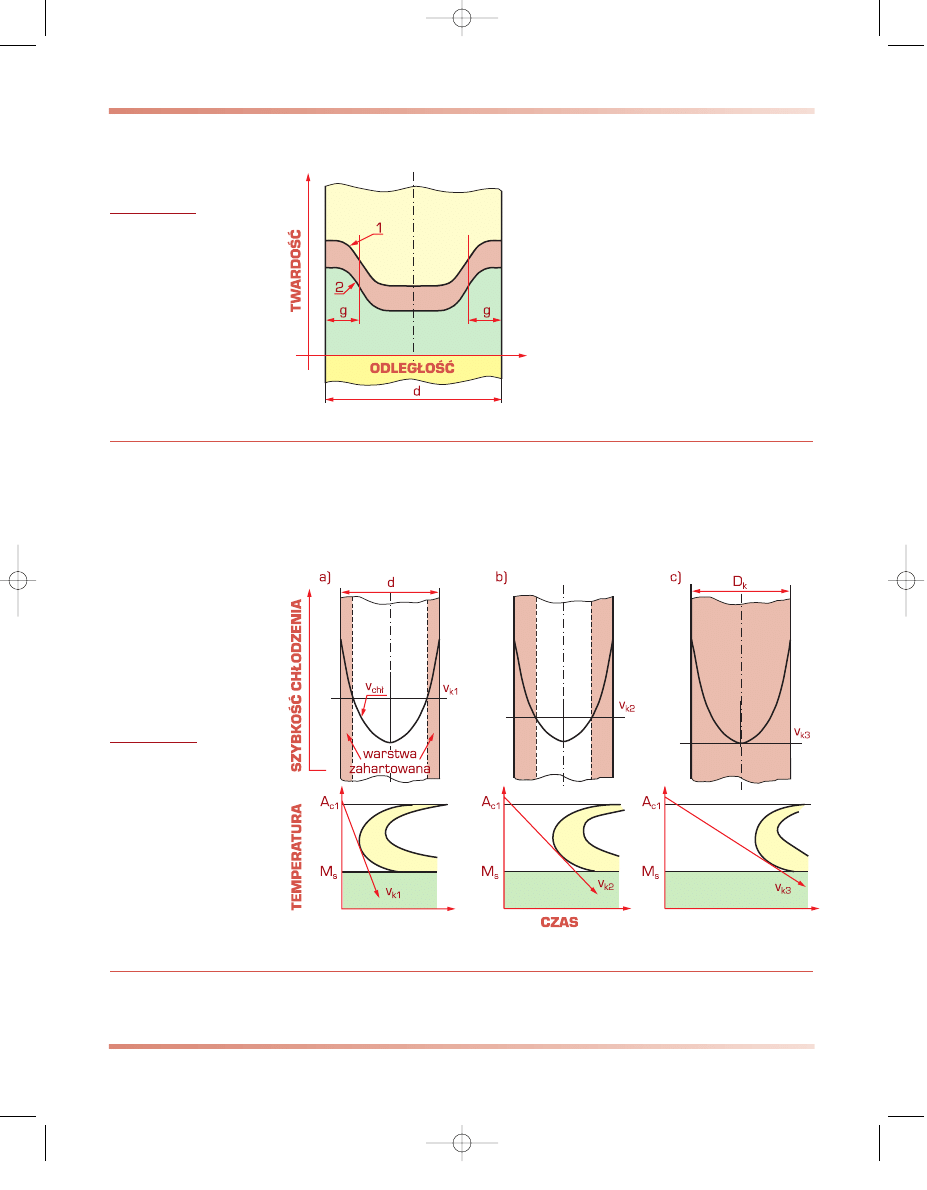

Na rysunku 4.84 podano schematycz-

nie sposób rozróżniania obydwu pojęć de-

cydujących o hartowaniu stali. Równoległy

rozkład twardości na przekroju prętów ze

stali 1 i 2 oraz jednakowa grubość g war-

stwy zahartowanej o udziale, np. 80% mar-

tenzytu, świadczą o jednakowej przeharto-

walności obydwu stali. Różnią się one jed-

nak utwardzalnością, gdyż twardość stali 1

o większym stężeniu węgla jest większa.

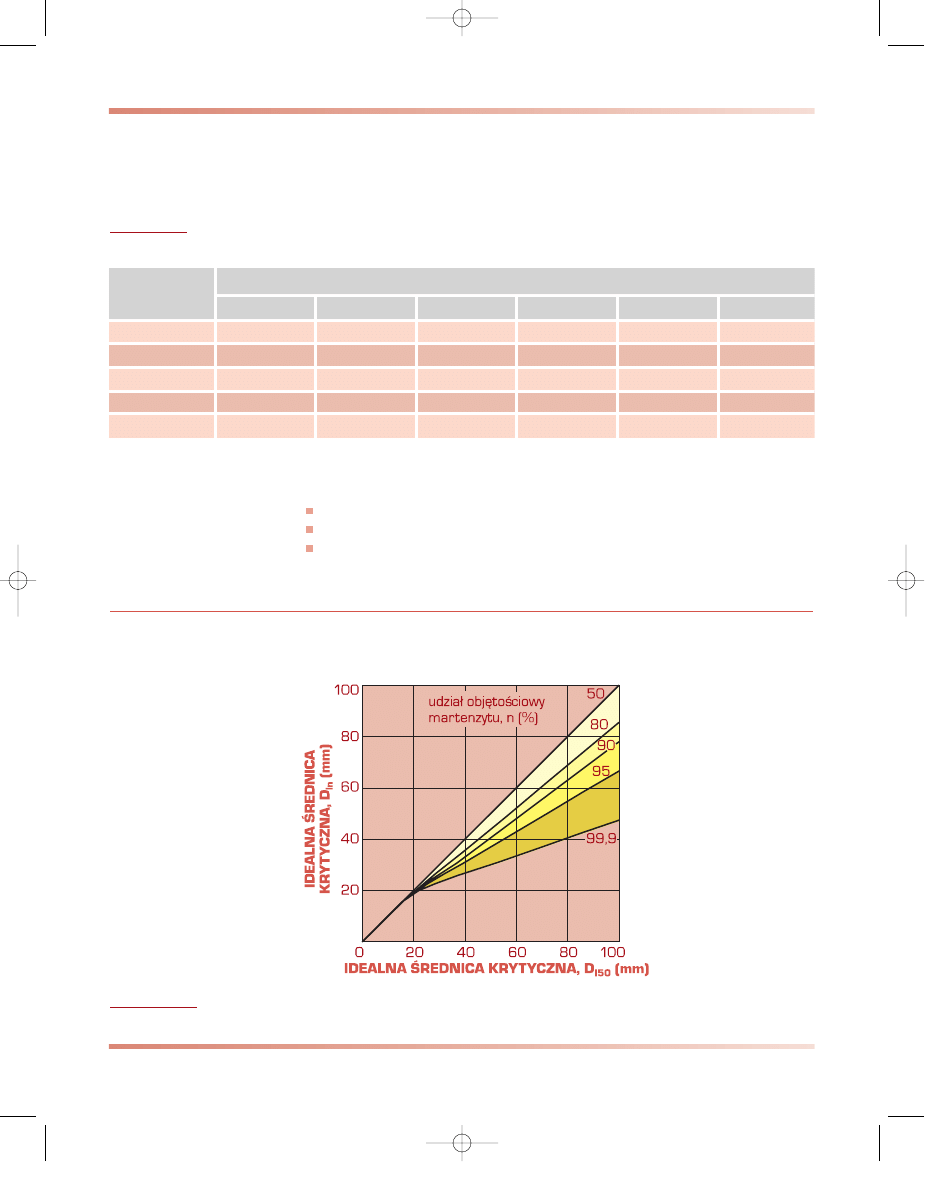

ŚREDNICA KRYTYCZNA

Miarą przehartowalności stali jest krytyczna szybkość hartowania lub średnica

krytyczna D

n

, tj. średnica pręta, w którym po zahartowaniu w ośrodku o określo-

nej intensywności chłodzenia w osi przekroju poprzecznego obrabianego elemen-

tu uzyskuje się strukturę złożoną z co najmniej n % martenzytu (indeks n odpowia-

da udziałowi martenzytu w strukturze podanemu w %, np. D

80

lub D

50

– rys. 4.85).

Średnica D

50

jest nazywana średnicą półmartenzytyczną.

WSPÓŁCZYNNIK INTENSYWNOŚCI CHŁODZENIA

Wartość średnicy krytycznej zależy od zdolności chłodzącej ośrodka oziębia-

jącego, której miarą jest współczynnik intensywności chłodzenia H. Współczyn-

nik ten określa względną zdolność chłodzenia ośrodka w porównaniu z wodą, dla

4. Kształtowanie struktury i własności metali i stopów

306

metodami technologicznymi

Rysunek 4.84

Schemat rozkładu twardo-

ści na przekroju prętów

o jednakowej średnicy

z dwóch stali o tej samej

przehartowalności, lecz

różnej utwardzalności,

1 – stal węglowa o stężeniu

C większym niż w stali 2,

2 – stal niskostopowa

Rysunek 4.85

Schemat zależności

grubości warstwy

zahartowanej w pręcie

o średnicy d od krytycznej

szybkości chłodzenia

różnych stali

o hartowności:

a) małej, b) średniej,

c) dużej

4 rozB 7-11-02 19:55 Page 306

której przyjmuje się H = 1. Wielkość ta może zmieniać swą wartość od H = 0

dla ośrodka, który jest idealnym izolatorem, czyli zupełnie nie odbiera ciepła, do

H =

∞

– dla idealnego ośrodka chłodzącego, w którym powierzchnia przedmiotu

chłodzonego natychmiast oziębiałaby się do temperatury ośrodka. Wartość współ-

czynnika H zależy także w dużym stopniu od intensywności ruchu przedmiotu

względem ośrodka chłodzącego (tabl. 4.11).

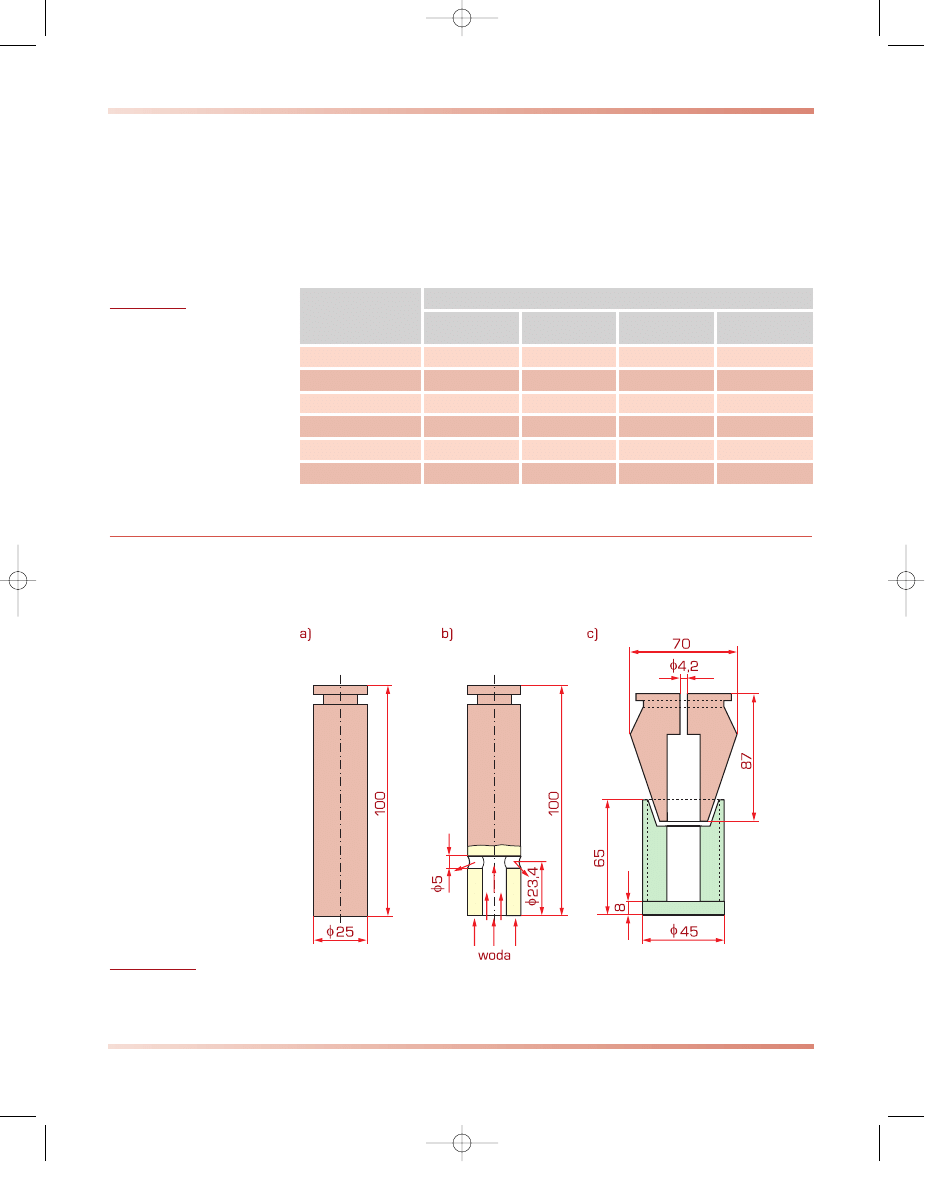

METODA JOMINY’EGO OKREŚLANIA HARTOWNOŚCI

Najpowszechniej stosowaną metodą określania hartowności stali jest próba

Jominy’ego hartowania od czoła (PN-EN ISO 642:2002). Metoda ta polega na ozię-

bianiu strumieniem wody, czołowej powierzchni próbki walcowej o średnicy 25 mm

i długości 100 mm (rys. 4.86), po austenityzowaniu w warunkach zalecanych dla

4.9. Hartowność i odpuszczalność stali

307

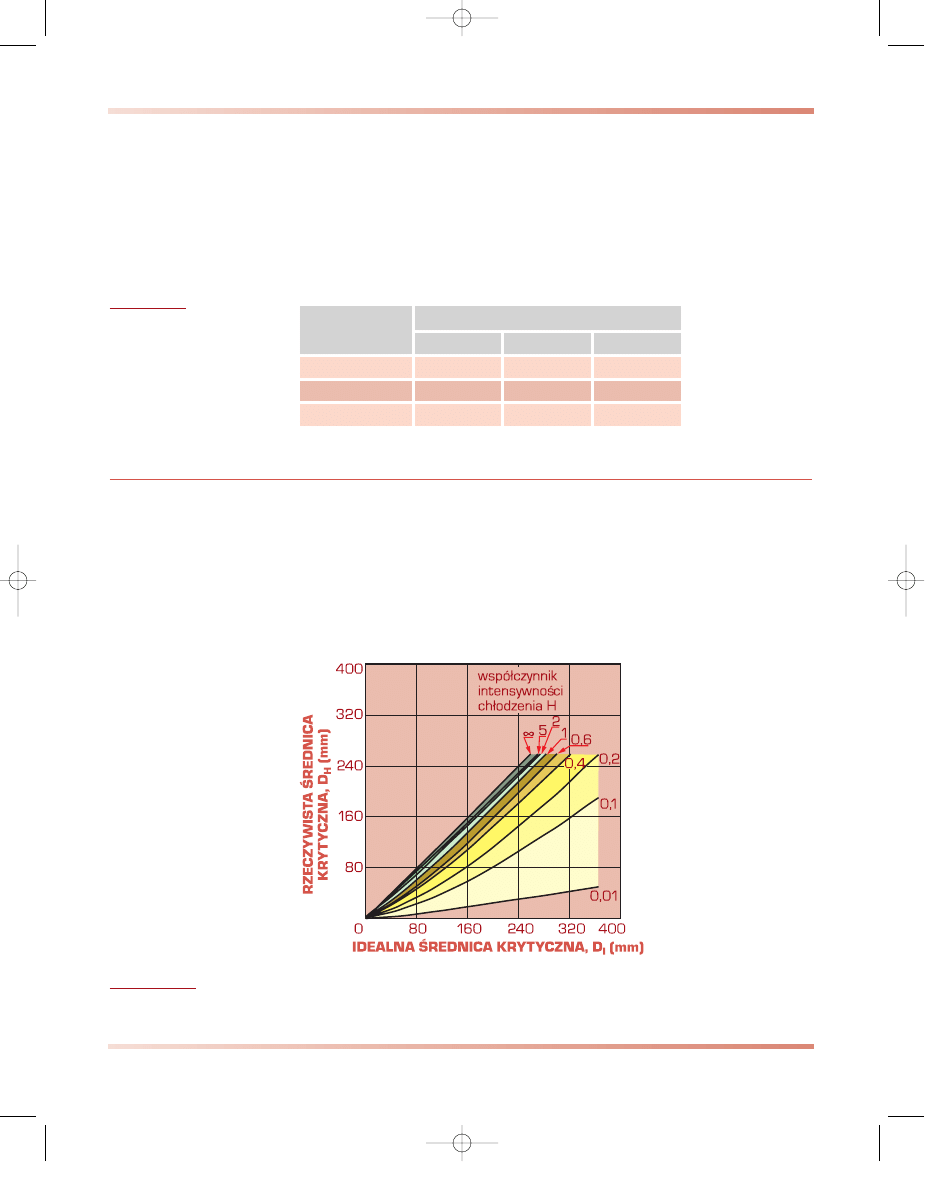

Ruch ośrodka

względem

przedmiotu

Wartość współczynnika H dla:

wodnego

roztworu NaCl

wody

oleju

powietrza

Żaden

2

1

0,3

0,02

Mały

2,2

1,3

0,4

Średni

1,5

0,5

Silny

5

2

0,8

0,05

Gwałtowny

7,5

4

1,1

Natrysk

10

1,5

Tablica 4.11

Orientacyjne wartości

współczynnika intensyw-

ności chłodzenia H

dla różnych ośrodków

chłodzących

Rysunek 4.86

Próbki do badania hartowności metodą chłodzenia od czoła dla stali o krytycznej szybkości chłodzenia

a) średniej (według

PN-EN ISO 642:2002

), b) małej (według A. Randaha i K. Vettera),

c) dużej (według A. Rose i L. Rademachera)

4 rozB 7-11-02 19:55 Page 307

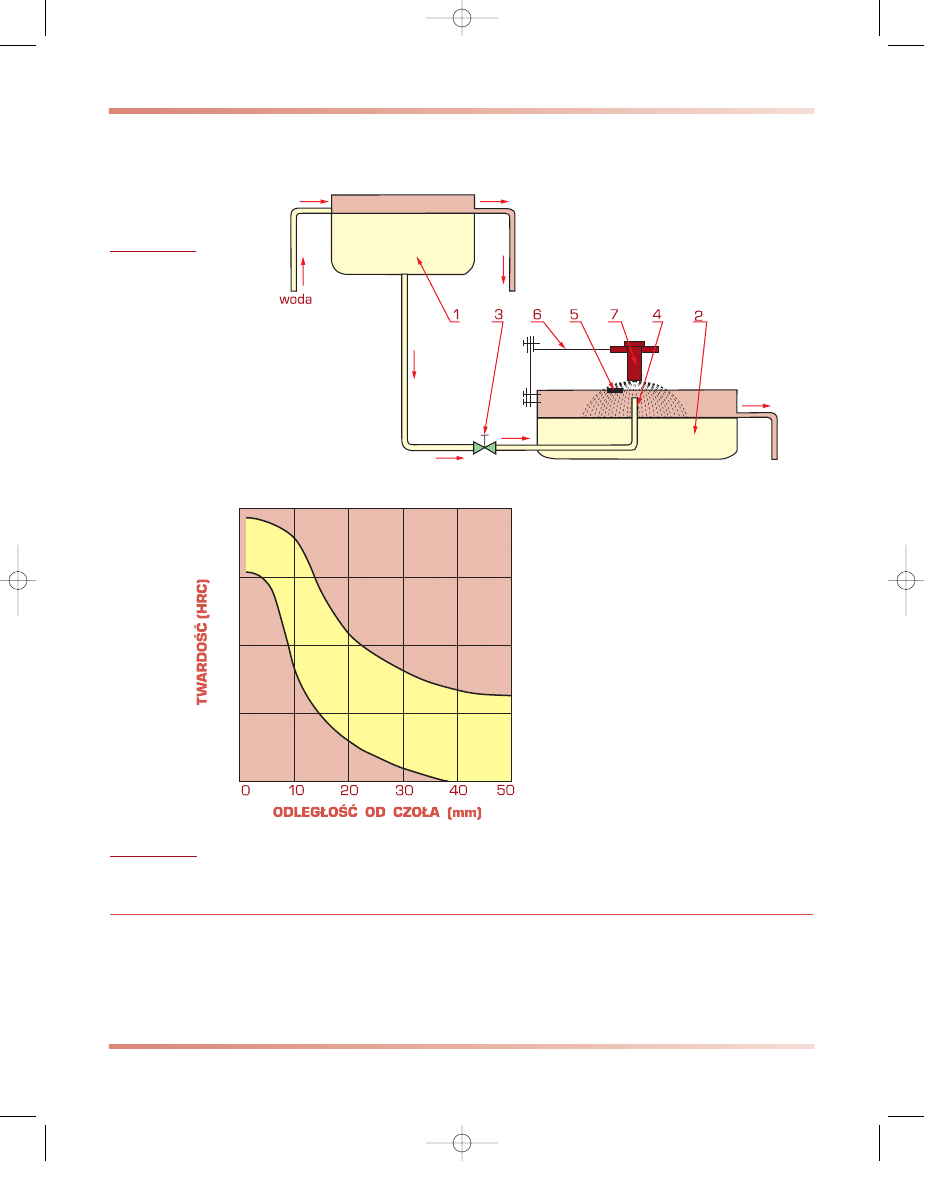

danego gatunku stali. Próba odbywa się na

stanowisku, którego schemat podano na rys.

4.87. Na próbkach zahartowanych w tych

warunkach wykonuje się próby twardości

wzdłuż zeszlifowanej tworzącej próbki w od-

ległości co 2 mm, poczynając od czoła prób-

ki. Następnie sporządza się wykres twardości

w funkcji odległości od czoła próbki (rys.

4.88), zwany krzywą hartowności, nanosząc

średnie wyników pomiarów z dwóch prze-

ciwległych tworzących. Wobec rozrzutu skła-

du chemicznego stali dopuszczalnego przez

normy, dla stali tego samego gatunku z po-

szczególnych wytopów uzyskuje się krzywe

hartowności nieco różniące się między sobą.

Obszar między maksymalnymi a minimalny-

mi wartościami twardości jest nazywany pa-

smem hartowności (rys. 4.88).

Próba określania hartowności metodą Jo-

miny’ego może być stosowana dla stali

o średniej hartowności, a w przypadku uży-

cia próbek o odpowiednio zmodyfikowanych

kształtach – także dla stali o małej i dużej

hartowności (rys. 4.86b i c).

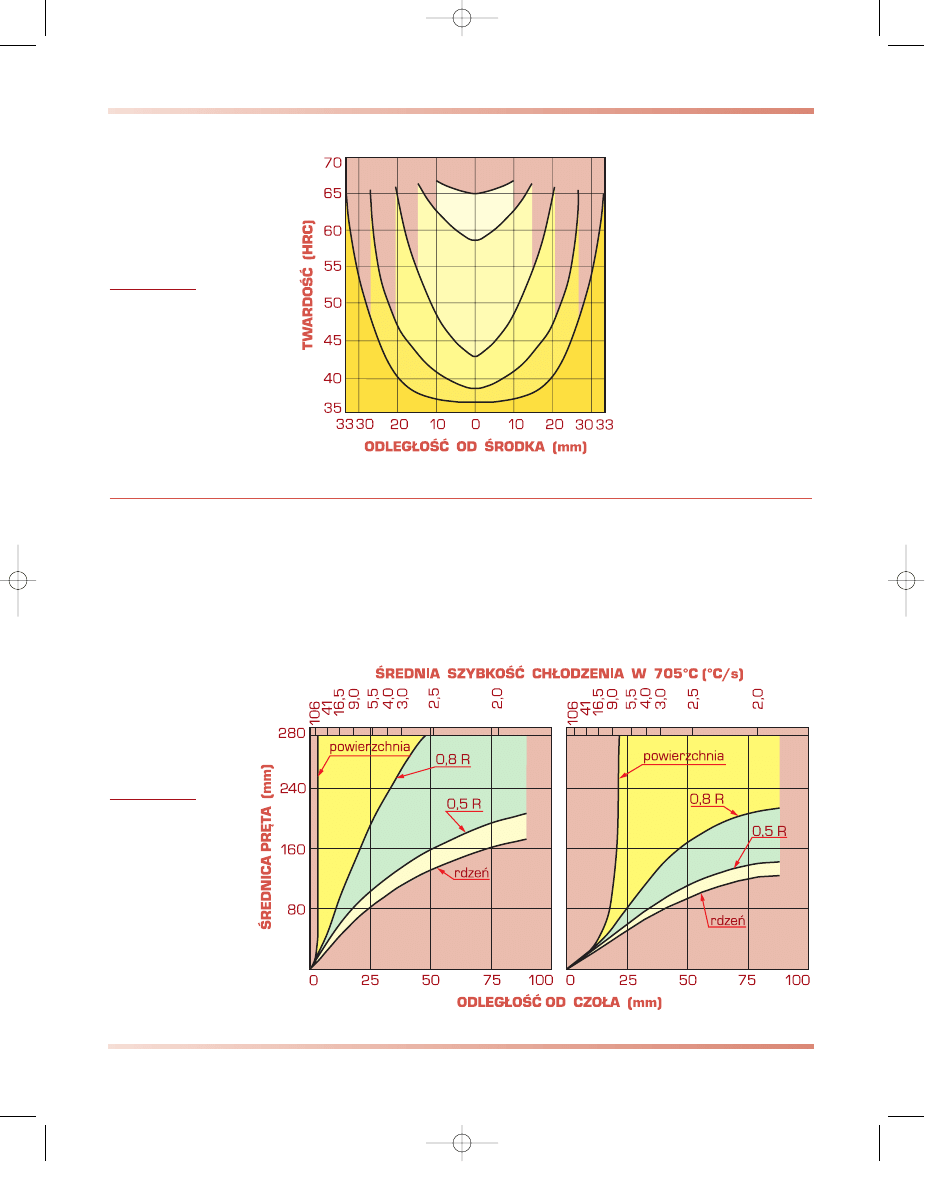

METODA KRZYWYCH „U“ OKREŚLANIA HARTOWNOŚCI

Sposobem określania hartowności o wiele bardziej pracochłonnym od metody

Jominy’ego jest metoda polegająca na hartowaniu w stałych warunkach prętów

z danego gatunku stali o różnych średnicach i wyznaczaniu rozkładu twardości na

przekroju poprzecznym każdego pręta wzdłuż średnicy. Wyniki próby podaje się

w postaci wykresu twardości w funkcji odległości od środka próbki wzdłuż średni-

cy – tzw. krzywych „U“ (rys. 4.89).

4. Kształtowanie struktury i własności metali i stopów

308

metodami technologicznymi

Rysunek 4.87

Schemat stanowiska

do prób hartowności

metodą chłodzenia

od czoła;

1 – zbiornik z wodą,

2 – wanna,

3 – zawór,

4 – dysza wodna,

5 – przesłona,

6 – uchwyt próbki,

7 – próbka

60

50

40

30

20

Rysunek 4.88

Pasmo hartowności stali 37Cr4+H

4 rozB 7-11-02 19:55 Page 308

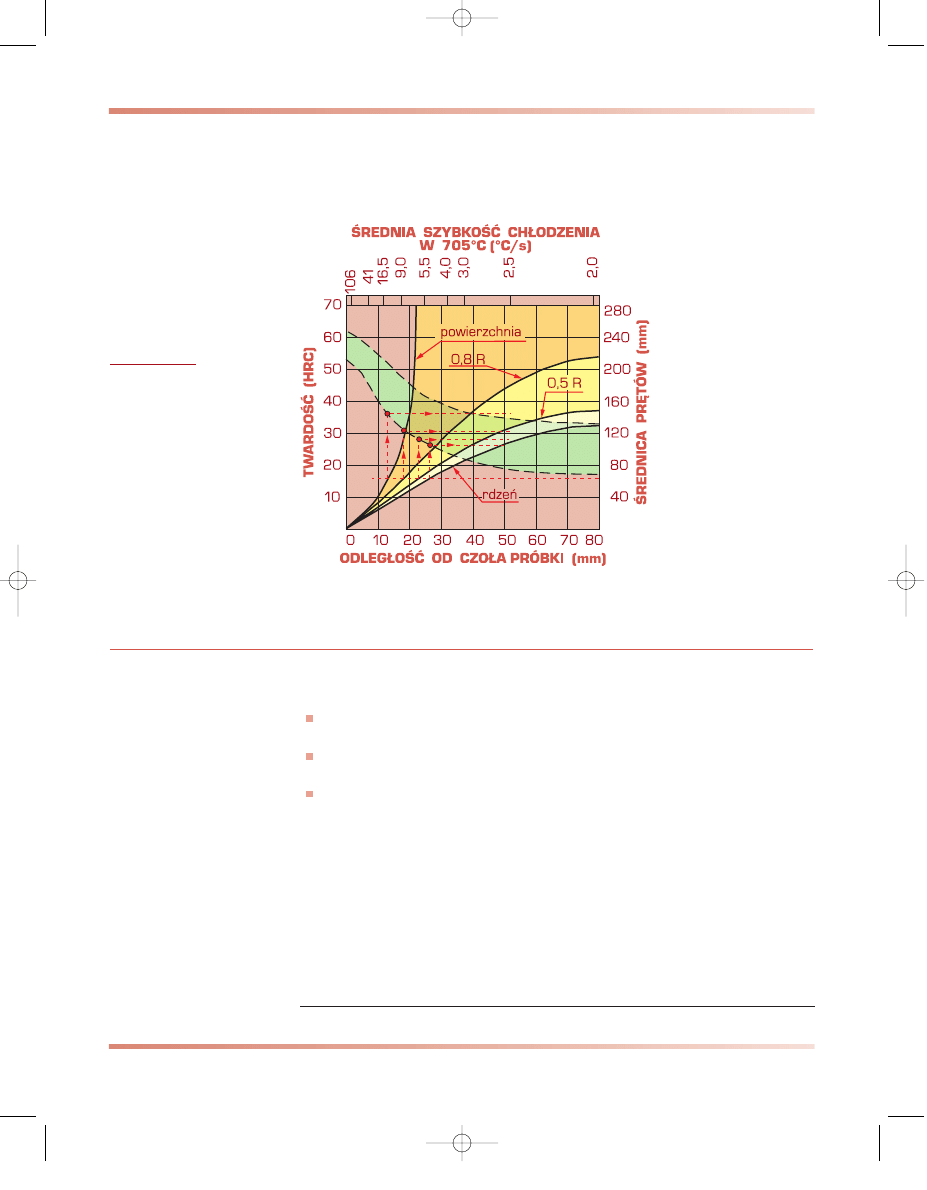

HARTOWNOŚĆ JAKO KRYTERIUM DOBORU STALI KONSTRUKCYJNYCH

Znajomość rozkładu twardości w zależności od odległości od czoła próbki oraz

rozkładu szybkości chłodzenia próbek chłodzonych od czoła umożliwia racjonalny

dobór stali ulepszonej cieplnie lub nawęglonej na elementy konstrukcyjne. Ponie-

waż jednakowej szybkości chłodzenia na przekroju elementu ze stali obrabianej

cieplnie oraz na próbce hartowanej od czoła z tej samej stali odpowiada jednako-

wa twardość, opracowano wykresy korelacji szybkości chłodzenia prętów okrą-

głych i próbek do oceny hartowności metodą hartowania od czoła (rys. 4.90). Na-

łożenie na siebie tych wykresów oraz krzywych hartowania umożliwia określenie

4.9. Hartowność i odpuszczalność stali

309

Rysunek 4.89

Rozkład twardości

wzdłuż średnicy

przekroju poprzecznego

zahartowanych prętów

ze stali stopowej

zawierającej ok. 1,35% C,

1,5% Cr i 0,2% V

Rysunek 4.90

Korelacja szybkości

chłodzenia prętów

okrągłych oraz prób-

ki typu Jominy’ego

a) w wodzie,

b) w oleju (według

katalogu firmy

Röchlingsche Eisen

und Stahlwerke)

4 rozB 7-11-02 19:55 Page 309

rozkładu twardości na przekroju prętów (rys. 4.91). W ten sposób można np. okre-

ślić, przy jakiej maksymalnej średnicy i z użyciem jakiego ośrodka chłodzącego stal

zahartuje się na wskroś.

4.9.2. Metody obliczania i modelowania hartowności

OBLICZANIE I MODELOWANIE HARTOWNOŚCI

W celu sklasyfikowania stali, a także posługiwania się hartownością przy dobo-

rze stali oblicza się różne wskaźniki i funkcje spełniające zadanie mierników har-

towności

*)

, a wśród nich:

D

I50–95

– idealne średnice krytyczne przy zróżnicowanym udziale martenzytu

w osi przekroju,

D

H50–95

– średnice krytyczne dla ośrodków o zróżnicowanej intensywności

chłodzenia H, przy założonym udziale martenzytu w osi przekroju,

H

l

= f(l) – krzywą Jominy’ego stali, opisującą zmiany twardości HRC próbki Jo-

miny’ego w funkcji odległości l od czoła próbki.

Na podstawie obliczonej wartości idealnej średnicy krytycznej D

I50

można

określić średnice krytyczne D

H50

dla ośrodków chłodzących o intensywności chło-

dzenia H od 0,01 do 10,0. Dodatkowo można obliczyć rzeczywiste średnice kry-

tyczne D

Hn

dla innych udziałów martenzytu w osi przekroju (np. 80%, 90% i 95%).

Znajomość idealnej średnicy krytycznej umożliwia także obliczenie przebiegu

krzywej Jominy’ego, przez obliczenie twardości stali w pobliżu czoła próbki

Jominy’ego H

j

w funkcji stężenia węgla w stali i znalezienie wartości dzielników

d

l

= H

j

/H

l

, które umożliwiają obliczenie twardości H

l

w przyjętych odległościach

od czoła próbki Jominy’ego.

4. Kształtowanie struktury i własności metali i stopów

310

metodami technologicznymi

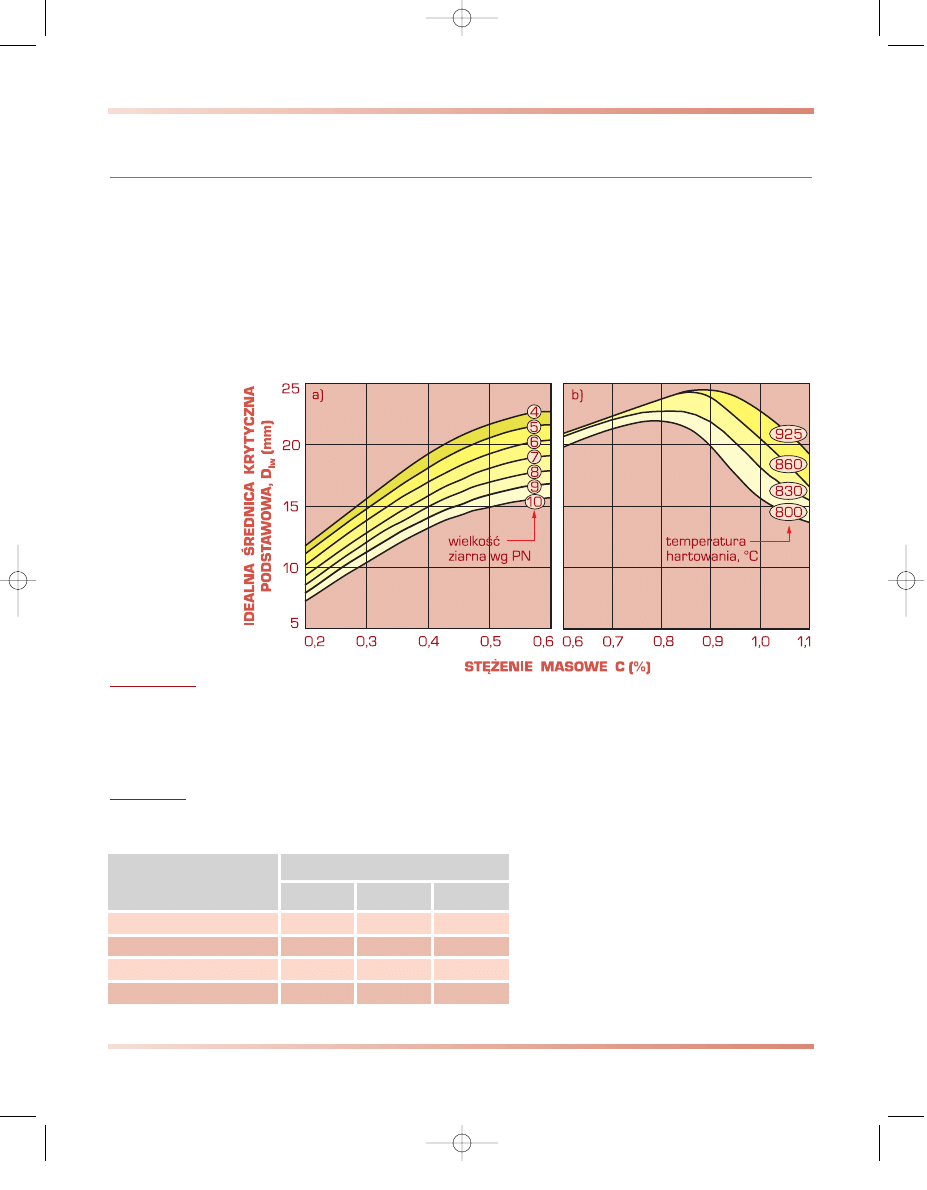

Rysunek 4.91

Graficzne wyznaczanie

rozkładu minimalnej

twardości na przekroju pręta

∅

60 mm ze stali 41Cr4 po

hartowaniu w oleju – krzywe

szybkości chłodzenia na

przekroju prętów nałożone

na pasmo hartowności

(według W. Lutego)

*)

Dane publikowane w niniejszym rozdziale są wynikiem wspólnych prac Autora i W. Sitka.

4 rozB 7-11-02 19:55 Page 310

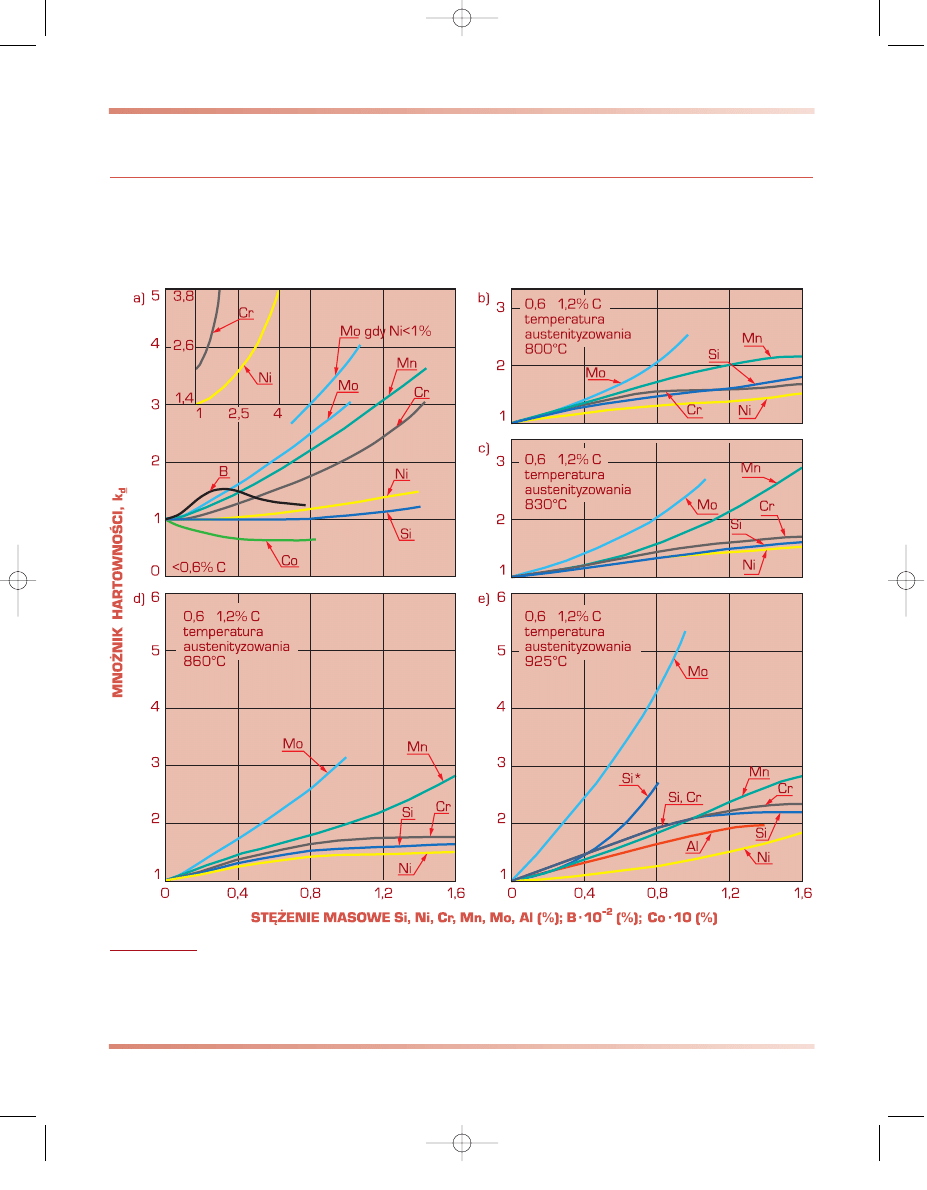

OBLICZANIE IDEALNEJ ŚREDNICY KRYTYCZNEJ

Na podstawową idealną średnicę krytyczną D

Iw

(dotyczącą czystego stopu

Fe–C o określonej wielkości ziarna), wpływa zarówno stężenie węgla jak i wielkość

ziarna, co uwzględnia zależność:

D

Iw

= 0,6(%C)

0,5

exp(–0,816N),

(4.15)

gdzie:

%C – stężenie węgla w stali, nie większe niż 0,9%,

N

– wskaźnik wielkości ziarna austenitu pierwotnego w zakresie 5

÷

8 we-

dług skali zawartej w PN-84/H-04507/01.

Zależność idealnej średnicy krytycznej

podstawowej D

Iw

od stężenia węgla i wielko-

ści ziarna austenitu pierwotnego, a także tem-

peratury hartowania przedstawiono na rysun-

ku 4.92. Zależności te mogą być aproksymo-

wane wielomianami:

(4.16)

których współczynniki zostały zestawione

w tablicy 4.12.

4.9. Hartowność i odpuszczalność stali

311

Rysunek 4.92

Zależność idealnej średnicy krytycznej podstawowej DI

w

od stężenia węgla i wielkości ziarna austenitu

pierwotnego dla stali a) średnio- i niskowęglowych (według A.F. Retany i D.V. Doane’a) lub temperatury

hartowania dla stali b) wysokowęglowych (według C.F. Jatczaka)

=

=

∑

A

D

C) ,

(%

2

0

i

i

i

Iw

Tablica 4.12

Współczynniki wielomianów stosowanych w procedurach

obliczeniowych D

Iw

dla wielkości ziarna N = 7

Zakres stosowania, % C

Współczynniki

A

0

A

1

A

2

C ≤0,39

0

0,54

0

0,39< C ≤0,55

0,171

0,001

0,265

0,55< C ≤0,75

0,115

0,268

–0,038

0,75< C ≤0,9

0,062

0,409

–0,135

4 rozB 7-11-02 19:55 Page 311

OBLICZANIE WPŁYWU DODATKÓW STOPOWYCH

Zgodnie ze stosowaną do dnia dzisiejszego metodą opracowaną przez M.A.

Grossmanna z modyfikacjami uwzględniającymi najnowsze wyniki badań, najsze-

rzej rozwiniętymi w metodzie zalecanej w normie ASTM A255-1985 (appendix

X2), wpływ dodatków stopowych na idealną średnicę krytyczną uwzględniany jest

przez mnożniki średnicy podstawowej:

4. Kształtowanie struktury i własności metali i stopów

312

metodami technologicznymi

÷

÷

÷

÷

Rysunek 4.93

Mnożniki k

d

do obliczania idealnych średnic krytycznych D

I50

dla stali

a) nisko- i średniowęglowych (według A.F. Retany i D.V. Doane’a),

b)

÷

e) wysokowęglowych (według C.F. Jatczaka)

Si* – dotyczy stali średniostopowych o bainitycznej strukturze wyjściowej

4 rozB 7-11-02 19:55 Page 312

(4.17)

gdzie:

D

I50

– idealna średnica krytyczna (maksymalna średnica pręta okrągłego

chłodzonego w warunkach idealnych, tj. przy intensywności chło-

dzenia H =

∞

) dla udziału co najmniej 50% martenzytu w środku

przekroju,

k

d

– mnożniki uwzględniające wpływ dodatku stopowego d.

Zależność mnożników k

d

od stężenia dodatków stopowych podana jest w for-

mie wykresów (rys. 4.93), a ich wartości można obliczyć wykorzystując wielomia-

ny ze współczynnikami podanymi w tablicy 4.13 zgodnie z ogólną zależnością:

(4.18)

OBLICZANIE WPŁYWU BORU

Wpływ boru oblicza się poprzez wprowadzenie czynnika boru k

B

(BF), którego

wartość zależy od stężenia węgla oraz wpływu dodatków stopowych uwzględnio-

nych w czynniku k

ds

(AF):

k

ds

= D

150

/D

Iw

= k

Mn

k

Si

k

Ni

k

Cr

k

Mo

k

Cu

k

V

.

(4.19)

Wartości k

B

można obliczyć z zależności:

(4.20)

4.9. Hartowność i odpuszczalność stali

313

∏

=

=

50

k ,

D

D

n

d

d

Iw

I

1

Tablica 4.13

Współczynniki wielomianów stosowanych w procedurach obliczeniowych k

d

∑

=

=

d

A

k

) .

(%

2

0

i

i

i

d

∑

=

=

C) .

(%

A

k

5

0

i

i

i

B

Mnożnik

Pierwiastek

Współczynniki

A

0

A

1

A

2

k

Mn

Mn ≤1,2

1

3,3333

0

k

Mn

1,2< Mn ≤1,95

–1,12

5,1

0

k

Si

Si

1,0001

0,699986

0

k

Ni

Ni

0,989046

0,382183

0

k

Cr

Cr

0,999962

2,16

0

k

Mo

Mo

1

3

0

k

V

V

1

1,73

0

k

Cu

Cu

1,0016

0,362482

0

k

S

S

1,001

–0,815

0,595

k

P

P

0,999

2,623

0

4 rozB 7-11-02 19:55 Page 313

Współczynniki A

i

w zależności (4.20) zależą od wartości k

ds

oraz od stężenia

węgla w stali i zostały podane przykładowo w tablicy 4.14. Dokładne wartości k

B

mogą być każdorazowo wyliczane jedynie dla przyjętych w normie wielkości k

ds

.

Bor wpływa na wielkość wskaźników opisujących hartowność stali pod warun-

kiem, że:

stal jest w pełni odtleniona i odgazowana,

stal zawiera Al, Ti, Zr i/lub inne składniki zapewniające związanie azotu,

warunki austenityzowania zapewniają optymalny udział boru w roztworze

stałym.

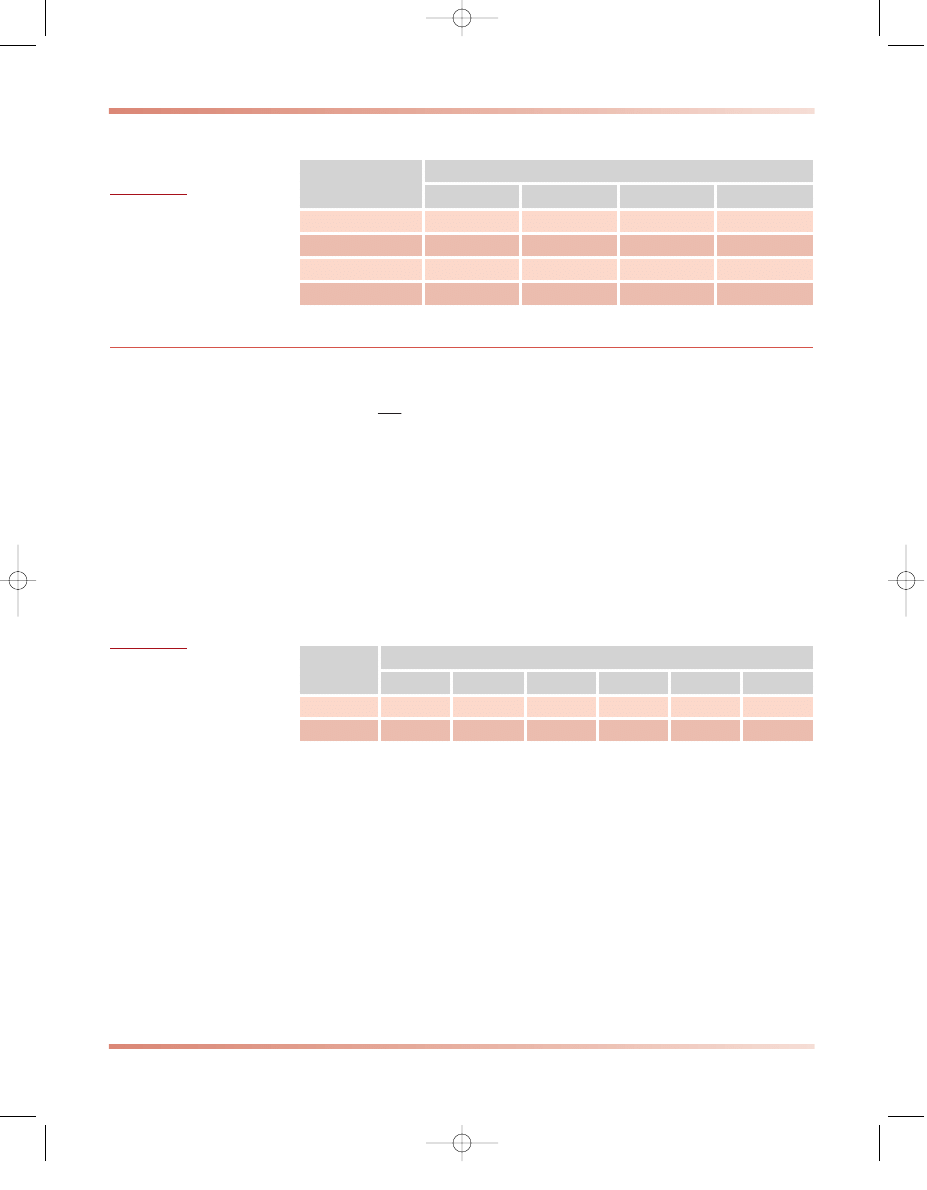

OBLICZANIE WPŁYWU UDZIAŁU MARTENZYTU

Do obliczania idealnych średnic krytycznych przy innym niż 50%–wy udział

martenzytu w osi przekroju, służą zależności podane przez J.M. Hodge’a i M.A.

Orehoskiego (rys. 4.94) przedstawione w postaci wielomianu:

4. Kształtowanie struktury i własności metali i stopów

314

metodami technologicznymi

Tablica 4.14

Współczynniki wielomianów stosowanych w procedurach obliczeniowych mnożnika boru k

B

Rysunek 4.94

Zależność idealnych średnic krytycznych od udziału martenzytu w strukturze stali (według W. Lutego)

Zakres

stosowania

Współczynniki

A

0

A

1

A

2

A

3

A

4

A

5

k

ds

≤5

13,03059

–99,60059

374,8548

–707,3473

649,0013

–231,1499

5< k

ds

≤7

10,29157

–69,64546

245,7061

–445,398

398,804

–140,6225

7< k

ds

≤9

10,45573

–79,18535

311,9332

–630,549

627,6022

–244,4064

9< k

ds

≤11

9,005326

–64,3767

249,6933

–506,0601

509,4772

–201,9323

11< k

ds

≤13

8,054231

–55,1017

213,6752

–447,8863

477,8413

–204,4974

4 rozB 7-11-02 19:55 Page 314

(4.21)

gdzie:

n – udział objętościowy martenzytu w osi przekroju.

Współczynniki wielomianów zestawiono w tablicy 4.15.

OBLICZANIE RZECZYWISTYCH ŚREDNIC KRYTYCZNYCH

Dla wyznaczenia wartości rzeczywistych średnic krytycznych dla wybranych

ośrodków chłodzących, o intensywnościach chłodzenia: H = 1,0; 0,7; 0,35 i 0,2

wykorzystuje się odpowiednie krzywe umieszczone na rysunku 4.95, opisane

zależnością:

(4.22)

Wartości współczynników zestawiono w tablicy 4.16.

4.9. Hartowność i odpuszczalność stali

315

Udział martenzytu

n, %

Współczynniki

A

0

A

1

A

2

95

1,775

0,786556

–

0,00138986

90

1,56099

0,862068

–

0,00117582

80

0,967033

0,938447

–

0,00118931

Rysunek 4.95

Zależność między idealną a rzeczywistą średnicą krytyczną przy różnej intensywności chłodzenia H

(według M.A. Grossmanna, M. Asimowa i S.F. Urbana)

Tablica 4.15

Współczynniki wielomia-

nów stosowanych w proce-

durach obliczeniowych D

In

dla udziału martenzytu

w osi przekroju n

∑

=

=

)

(D

,

A

D

i

Iw

i

i

In

2

0

∑

=

=

) .

(D

A

D

3

0

i

Iw

i

i

H

4 rozB 7-11-02 19:55 Page 315

OBLICZANIE KRZYWEJ HARTOWNOŚCI METODĄ ASTM

Metoda obliczania hartowności zalecana w normie ASTM A255 wykorzystuje

średnicę krytyczną do obliczania krzywej hartowności według wzoru:

(4.23)

gdzie:

H

j

, H

l

– odpowiednio twardość na powierzchni oraz dla punktu odległego

o l od czoła próbki Jominy’ego,

d

l

– dzielnik dla punktu odległego o l od czoła próbki Jominy’ego.

Twardość H

j

, uzyskiwaną w pobliżu czoła próbki Jominy’ego, analogicznie jak

twardość struktury półmartenzytycznej H

50

dla danej stali oblicza się z zależności:

(4.24)

Wartości współczynników A

i

podano w tablicy 4.17. Dzielniki d

l

mają postać

wielomianu:

(4.25)

gdzie:

D

I

– idealna średnica krytyczna w mm,

A

il

– współczynnik stopnia i w punkcie l odległym od czoła próbki Jomi-

ny’ego.

Wartości A

il

podane w normie ASTM A255 są obarczone błędami ze względu

na przyjęte zbyt zgrubne zaokrąglenia, stąd zalecane jest wykorzystywanie ich po-

prawnych wartości zestawionych w niniejszym rozdziale i przykładowo podanych

w tablicy 4.18 dla różnych odległości od czoła próbki Jominy’ego.

4. Kształtowanie struktury i własności metali i stopów

316

metodami technologicznymi

Tablica 4.16

Współczynniki wielomia-

nów stosowanych w proce-

durach obliczeniowych D

H

dla wybranych ośrodków

chłodzących o różnej inten-

sywności chłodzenia H

=

d

H

H

,

l

j

l

∑

=

=

(%C) .

A

H

5

0

i

i

i

j

∑

=

=

D ,

A

d

5

0

i

I

i

il

l

Tablica 4.17

Współczynniki wielomia-

nów stosowanych w proce-

durach obliczeniowych

dla określonych twardości

H

j

i H

50

Intensywność

chłodzenia H

Współczynniki

A

0

A

1

A

2

A

3

0,2

–0,0793114

0,119424

0,00370176

–7,08864

⋅

10

–6

0,35

–1,39139

0,230859

0,00402278

–8,00256

⋅

10

–6

0,7

–2,4996

0,378908

0,00461382

–1,06665

⋅

10

–5

1

–2,89353

0,500249

0,00388165

–9,40834

⋅

10

–6

Twardość

Współczynniki

A

0

A

1

A

2

A

3

A

4

A

5

H

j

35,395

6,99

312,33

–821,744

1015,479

–538,346

H

50

22,974

6,21

356,364

–1091,488

1464,88

–750,441

4 rozB 7-11-02 19:55 Page 316

OBLICZANIE KRZYWEJ HARTOWNOŚCI METODĄ A. MOSERA I A. LEGATA

Hartowność może być również obliczana inną metodą podaną przez A. Mose-

ra i A. Legata:

(4.26)

gdzie:

D

Iw

– podstawowa idealna średnica krytyczna obliczona według wzoru

(4.15),

%p – stężenie pierwiastka stopowego p,

B

p

– współczynniki określające oddziaływanie pierwiastków stopowych na

hartowność.

Wartości współczynników B

p

podano w tablicy 4.19.

METODY KOMPUTEROWEGO WSPOMAGANIA

MODELOWANIA KRZYWYCH HARTOWNOŚCI

Dokonana analiza wskazuje, że żadna z dotychczasowych metod obliczania

hartowności nie odpowiada z wystarczająco dużą dokładnością wynikom badań

doświadczalnych. Niektóre z tych metod mogą jednak znaleźć zastosowanie przy

ograniczonym zakresie stężeń węgla i głównych pierwiastków stopowych w stalach

4.9. Hartowność i odpuszczalność stali

317

Grupa

stali

Odległość od

czoła, mm

Współczynniki

A

0

A

1

A

2

A

3

A

4

A

5

3

1,55178

–0,026051

0,000429702

–2,48638

0

0

6

4,52244

–0,157727

0,00282099

–2,3052

7,10938

0

9

4,16084

–0,078001

0,000678691

–2,05388

0

0

12

4,40247

–0,0749405

0,000590939

–1,63955

0

0

15

4,71993

–0,0774409

0,000581708

–1,53896

0

0

3

1,36183

–0,011187

0,000111898

–3,73023

0

0

6

25,1883

–1,65442

0,0456792

–6,32738

4,38249

–1,2117

9

12,0721

–0,436748

0,00655706

–4,39764

1,10527

0

12

9,59515

–0,240362

0,00237088

–9,1925

9,84317

0

15

10,6938

–0,265819

0,00275915

–1,27058

2,16941

0

niezawierające boru

zawierające bor

⋅

⋅

⋅

⋅

⋅

⋅

⋅

⋅

⋅

⋅

–6

–5

–6

–6

–6

–7

–3

–5

–6

–5

–6

–7

–9

–8

10

10

⋅

–8

10

10

10

10

10

10

10

10

10

⋅

⋅

⋅

⋅

10

–8

⋅

10

10

10

10

Tablica 4.18

Współczynniki wielomianów stosowanych w procedurach obliczeniowych d

l

∏

=

=

]

[%

B

,

D

D

n

p

p

p

Iw

I

1

Współczynnik

B

Mo

B

Mn

B

Cr

B

Si

B

Ni

Wartość

3,28

2,21

2,13

1,4

1,47

Tablica 4.19

Wartości współczynników B

p

określających oddziaływanie

pierwiastków stopowych

4 rozB 7-11-02 19:55 Page 317

albo nawet wyłącznie dla niektórych grup lub pojedynczych gatunków stali. Przy-

kładowo, metoda A. Mosera – A. Legata może być stosowana wyłącznie dla stali

do nawęglania, pomimo paradoksalnego podania przez autorów tej metody, że nie

należy jej stosować właśnie dla stali zawierających poniżej 0,2% C. Najpowszech-

niej znaną metodę, objętą normą ASTM A255, można natomiast stosować wyłącz-

nie dla niektórych gatunków stali do ulepszania cieplnego. Wobec praktycznej nie-

przydatności dotychczas opublikowanych metod opracowano nową metodę obli-

czania krzywych hartowności Jominy’ego, o wystarczającej adekwatności do krzy-

wych uzyskiwanych doświadczalnie. Nowa metoda modelowania krzywych hartow-

ności stali konstrukcyjnych stopowych jest oparta na automatycznej klasyfikacji

tych stali, ze względu na wartość czynnika stopowego AF podanego w normie

ASTM A255 i na następnym zastosowaniu modelu samouczących się sztucznych

sieci neuronowych do obliczania krzywej hartowności, opracowanego na podsta-

wie obszernych baz danych materiałowych. Program komputerowy wykorzystujący

tę metodę stanowi fragment złożonego komputerowego systemu doboru stali kon-

strukcyjnych stopowych na elementy maszyn i urządzeń. System ten umożliwia

również przewidywanie składu chemicznego stali na podstawie znanego przebiegu

krzywej hartowności Jominy’ego, co umożliwia m.in. bieżącą kontrolę składu che-

micznego stali o żądanym przebiegu krzywej hartowności, bezpośrednio podczas

procesu jej wytapiania. Praktyczne stosowanie systemów komputerowego wspoma-

gania doboru materiałów umożliwia eliminowanie czynników subiektywnych, a na-

wet błędów w doborze materiałów.

4.9.3. Odpuszczalność

POJĘCIE ODPUSZCZALNOŚCI

Reagowanie struktur utworzonych z przechłodzonego austenitu na odpuszcza-

nie jest nazywane odpuszczalnością. Zwykle pojęcie odpuszczalności ogranicza się

do ujmowania zależności twardości od temperatury odpuszczania przy stałym cza-

sie tej operacji. Wykresy przedstawiające te zależności dla poszczególnych gatun-

ków stali są publikowane w technicznej literaturze i kartach materiałowych.

Odpuszczalność zależy od struktury stali po hartowaniu i jest ściśle związana

z temperaturą i czasem odpuszczania.

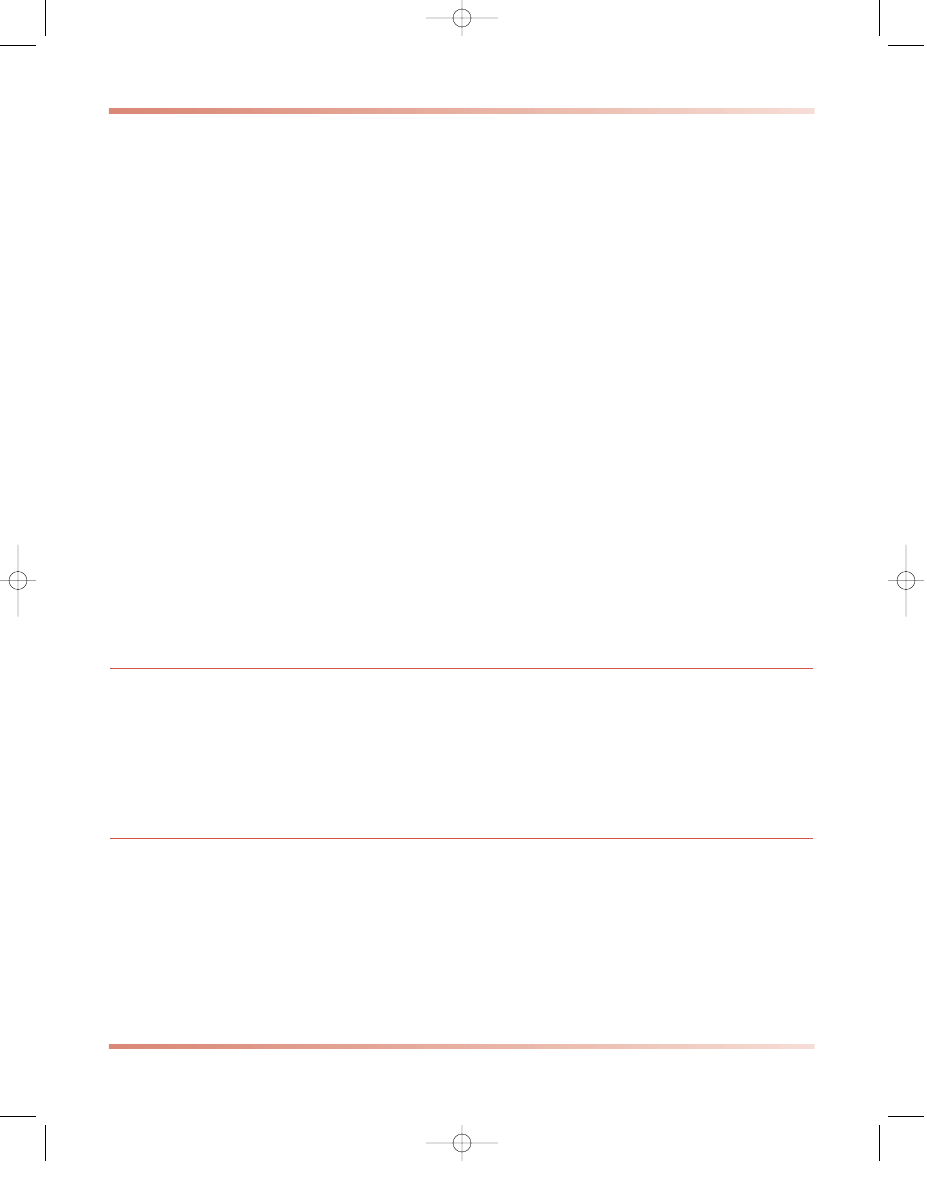

PARAMETR ODPUSZCZANIA

Wpływ temperatury i czasu odpuszczania na twardość stali węglowej ujmuje pa-

rametr odpuszczania M – J.H. Hollomona i L.D. Jaffe’a:

M = T

⋅

(C + log

τ

),

(4.27)

gdzie:

T – temperatura odpuszczania w skali bezwzględnej,

τ

– czas odpuszczania w s,

C – stała zależna od stężenia węgla (rys. 4.96).

4. Kształtowanie struktury i własności metali i stopów

318

metodami technologicznymi

4 rozB 7-11-02 19:55 Page 318

NOMOGRAMY DO DOBORU WARUNKÓW ODPUSZCZANIA STALI

Odczytanie odpowiednich wartości twardości po odpuszczaniu w różnych wa-

runkach umożliwiają specjalne nomogramy. Na rysunku 4.97 przedstawiono no-

mogram, który – oprócz wpływu temperatury i czasu odpuszczania – ujmuje od-

działywanie stężenia węgla na twardość stali odpuszczonej po uprzednim zaharto-

waniu w warunkach zapewniających otrzymanie niemal czystej struktury marten-

zytycznej. Nomogram taki umożliwia dobór warunków odpuszczania stali węglo-

wej o danym stężeniu węgla, zapewniającym wymaganą twardość. Na przykład stal

o stężeniu 0,7% C (punkt 1

′

) w celu uzyskania twardości 50 HRC należy odpusz-

czać w temperaturze 350°C przez 2 h (punkt 3

′

) lub 400°C przez ok. 9 min (punkt

3

′′

). W celu wyznaczenia tych warunków odpuszczania twardość odpowiadającą

analizowanej stali odczytaną w prawej części nomogramu należy sprowadzić do

stężenia 0,35% C (punkt 2

′

), któremu odpowiada lewa część nomogramu.

Powyższy nomogram umożliwia również – w sposób zaznaczony strzałkami

na rysunku 4.97 – wyznaczenie twardości stali o określonym stężeniu węgla,

4.9. Hartowność i odpuszczalność stali

319

Rysunek 4.96

Wartości stałej C

w równaniu (4.27)

parametru odpuszczania

dla stali o różnym

stężeniu węgla

(według J.H. Hollomona

i L.D. Jaffe’a)

Rysunek 4.97

Nomogram

do określania

twardości

stali węglowych

w zależności

od warunków

odpuszczania

(według A.P.

Gulajewa)

4 rozB 7-11-02 19:55 Page 319

np. 0,59% C (punkt 3), odpuszczonej w okre-

ślonych warunkach – np. w temperaturze

500°C przez 5 h (punkt 1).

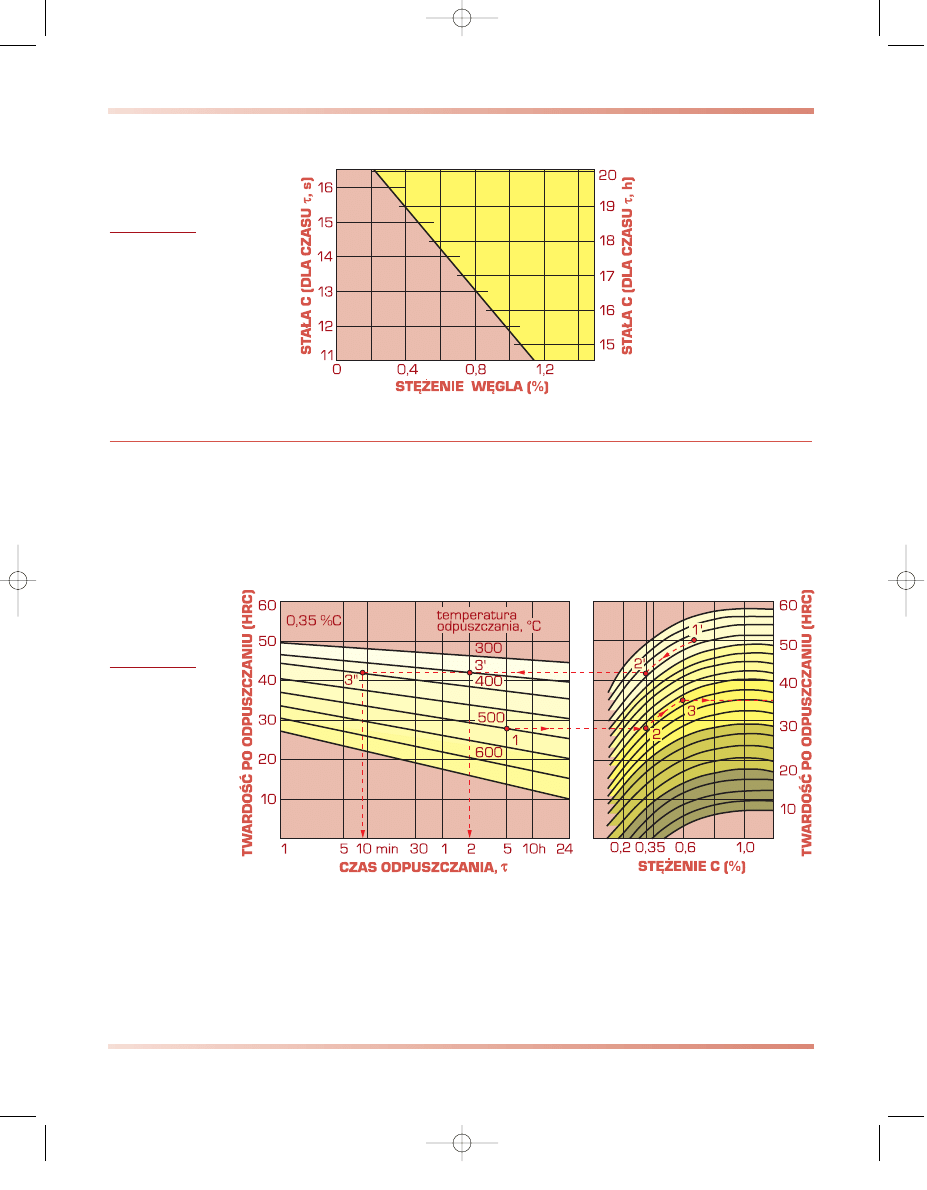

W rzeczywistości w wyniku hartowania

nie uzyskuje się czystej struktury martenzy-

tycznej. Twardość stali może być wówczas

mniejsza od twardości martenzytu stali o da-

nym stężeniu węgla. Z tego względu znacze-

nie praktyczne uzyskują również nomogra-

my uwzględniające wpływ różnych struktur

po hartowaniu na twardość stali odpuszczo-

nej w różnych warunkach. Nomogram taki,

dla danego gatunku stali (rys. 4.98), umożli-

wia określenie warunków odpuszczania w ce-

lu uzyskania wymaganej twardości lub od-

czytanie twardości po odpuszczaniu w zało-

żonej temperaturze i czasie.

W przypadkach stali stopowych zmiany

twardości w funkcji temperatury odpuszcza-

nia nie mają monotonicznego charakteru

i z tego względu nie są ujmowane w prostej

formie nomogramów. Parametr odpuszcza-

nia jest wówczas nieprzydatny do opisywa-

nia własności tych stali.

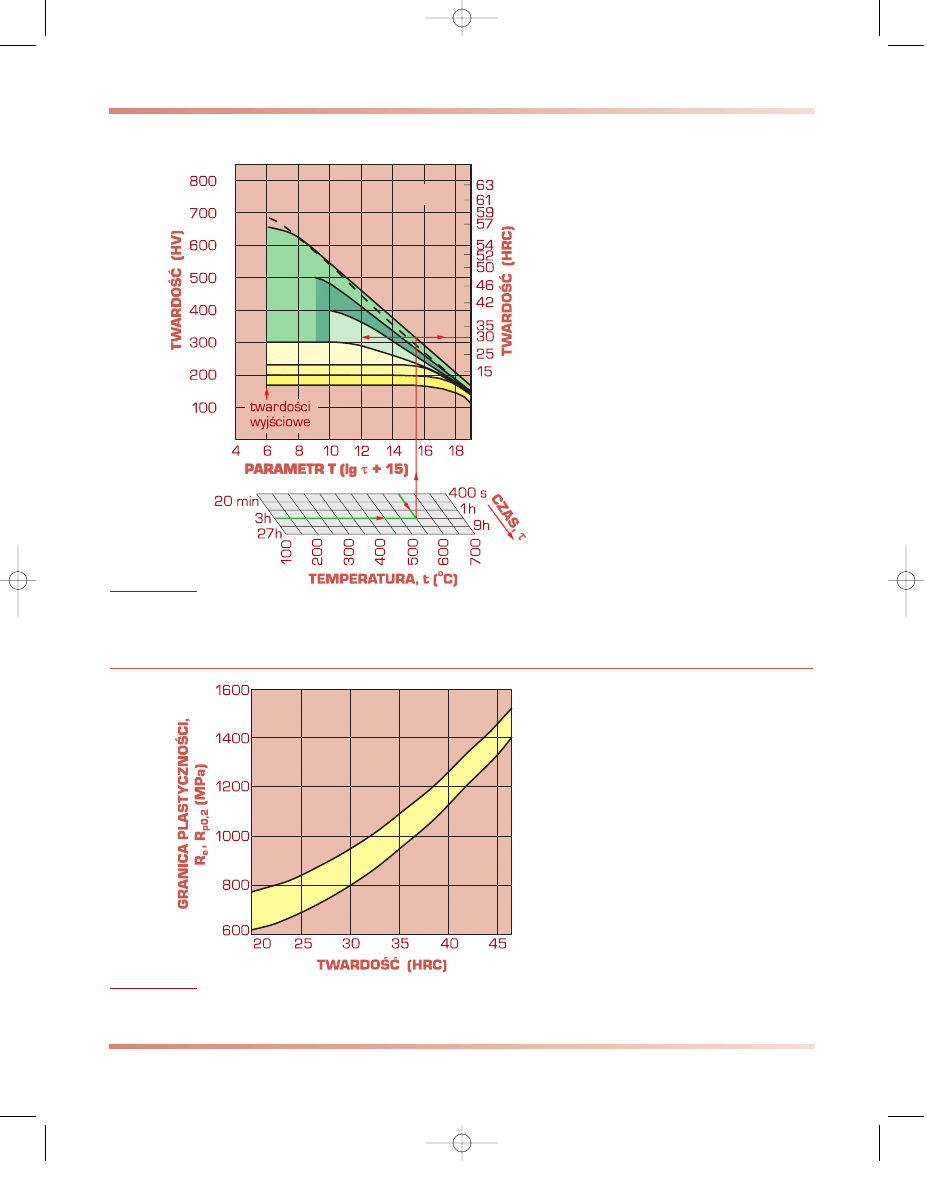

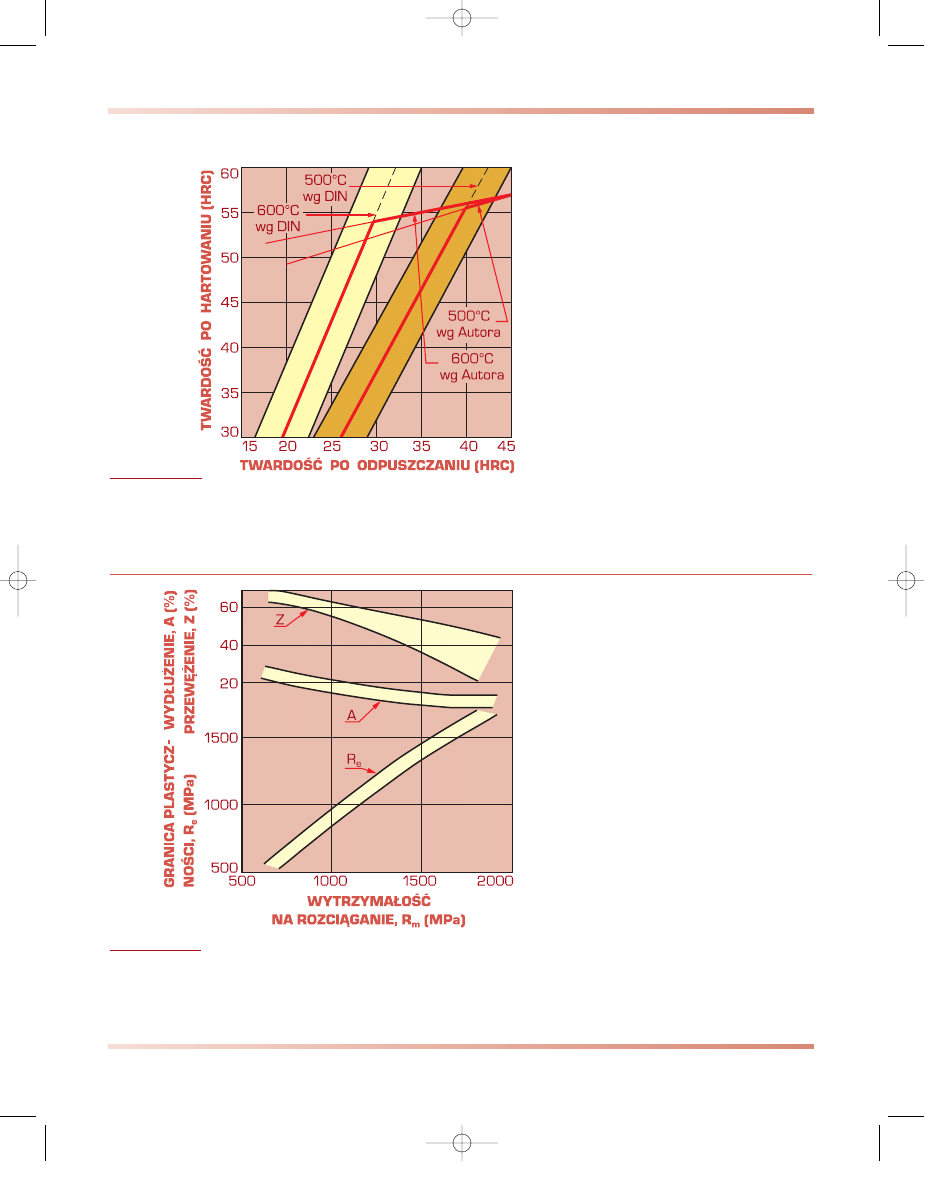

DOBÓR STALI O WYMAGANYCH WŁASNOŚCIACH PO ODPUSZCZANIU

Często zadanie konstruktora polega na

doborze stali, która po hartowaniu i odpusz-

czaniu powinna wykazywać wymaganą gra-

nicę plastyczności lub wytrzymałość. Do roz-

wiązania zadania konieczna jest znajomość

przynajmniej orientacyjnej zależności wy-

trzymałości i granicy plastyczności od twar-

dości w stanie zahartowanym i odpuszczo-

nym (rys. 4.99), a także korelacji między

twardością po hartowaniu i po odpuszcza-

niu, przykładowo podanej w normie DIN

17021 1976 w postaci zależności liniowej dla

stali konstrukcyjnych ulepszonych cieplnie

z odpuszczaniem w temperaturze 500

i 600°C (rys. 4.100). Zastosowanie wykre-

sów proponowanych przez normę DIN

17021 1976 prowadzi do stawiania niereal-

nych wymagań w stosunku do twardości sta-

li po hartowaniu (HRC

H

= 63

÷

80). Z tego

4. Kształtowanie struktury i własności metali i stopów

320

metodami technologicznymi

stal C45

Rysunek 4.98

Zależność twardości stali C45

od temperatury i czasu odpuszczania (według W. Lutego)

Rysunek 4.99

Korelacja granicy plastyczności i twardości stali konstrukcyjnych

ulepszonych cieplnie (według E. Houdremonta)

4 rozB 7-11-02 19:55 Page 320

względu zależności te mogą być wyłącznie

stosowane dla niższych twardości po odpusz-

czaniu, HRC

O

poniżej 35 dla temperatury

600°C i HRC

O

poniżej 45 dla temperatury

odpuszczania 500°C. Dla wyższych wartości

twardości mogą być wykorzystane zależności

podane na rysunku 4.100 opracowane przez

Autora i współpracowników.

W przypadku gdy o własnościach użyt-

kowych mogą decydować własności pla-

styczne, podczas doboru stali można wyko-

rzystać orientacyjne zależności między wy-

trzymałością na rozciąganie stali konstruk-

cyjnych a ich wydłużeniem i przewężeniem

(rys. 4.101).

METODY OBLICZENIOWE DOBORU WARUNKÓW ODPUSZCZANIA

Współczesne programy komputerowe

wspomagania doboru materiałów CAMS

(computer aided materials selection) zawiera-

ją bazy danych obejmujące wpływ warunków

hartowania i odpuszczania na własności róż-

nych gatunków stali i procedury obliczenio-

we umożliwiające dobór stali do oczekiwa-

nych zastosowań z uwzględnieniem własno-

ści stali po odpuszczaniu. Określenie przez

konstruktora wymaganej twardości lub grani-

cy plastyczności elementu konstrukcyjnego

oraz ustalenie grubości, na której te wymaga-

nia mogą być spełnione, umożliwia dobra-

nie, przy użyciu systemu CAMS, odpowied-

niego gatunku stali, poprzez określenie jej

składu chemicznego oraz ustalenie warun-

ków, głównie temperatury, poprawnej obrób-

ki cieplnej, tzn. hartowania i odpuszczania.

4.9. Hartowność i odpuszczalność stali

321

Rysunek 4.101

Korelacja między wytrzymałością a granicą plastyczności,

wydłużeniem i przewężeniem stali stopowych ulepszonych cieplnie

(według E.J. Janitzky’ego i M. Baeyertza)

Rysunek 4.100

Porównawcze zestawienie zależności twardości po hartowaniu i twardości po hartowaniu i odpuszczaniu

dla stali stopowych konstrukcyjnych i maszynowych do ulepszania cieplnego (odpuszczonych w temperaturze

500 i 600°C) z zależnościami zalecanymi przez normę DIN 17021 1976

4 rozB 7-11-02 19:55 Page 321

4. Kształtowanie struktury i własności metali i stopów

322

metodami technologicznymi

322

7

8

1

2

3

4

5

6

4 rozB 7-11-02 19:55 Page 322

4.9. Hartowność i odpuszczalność stali

323

323

Most linowy z jedną wieżą „Puente del

Alamillo” w Sewilli w Hiszpanii został

zaprojektowany przez Santiago Calatrava

przed wystawą EXPO’92 (3). W dniu

22.09.2002 oddano linowy most Siekier-

kowski w Warszawie (4). Most Millenium (5) znajduje się w Londynie. Do mostów wiszących należy most z

epoki kolonialnej w Singapurze (1) i most łańcuchowy w Budapeszcie (2). Mosty kratowe w Singapurze (7)

i w Szwecji (8) są w całości wykonane z kształtowników stalowych, które wcześniej nitowano, a począwszy od

mostu (6) wykonanego jako pierwszy w Europie przez prof. Stefana Bryłę nad rzeką Słudwią w roku 1928,

w całości spawano z kształtowników stalowych. Pierwszy most żelazny (stalowy) w Polsce, jako jeden z pier-

wszych w świecie mostów o konstrukcji kratowej, został wybudowany w roku 1864 przez polskiego inżyniera

Stanisława Kierbedzia i został zniszczony w czasie I wojny światowej. Czerwony stalowy most wspornikowy

Firth of Forth (9) w Szkocji oddany w 1890 roku jest drugim co do wielkości w świecie (2 razy po 521 m)

po oddanym w 1917 roku w Quebecu w Kanadzie (549 m). W Seulu w Korei Południowej nad rzeką Han-Gang

są liczne mosty w tym równoległe 2 wieloprzęsłowe stalowe mosty wspornikowe (12). Most w spornikowy

z przęsłami stalowymi znajduje się w Bangkoku w Tajlandii na rzece Kwai (13). Most łukowy w Sydney Harbour

Bridge zaprojektowany przez Johna Bradfielda, oddany do użytku 19.03.1932 roku ma przęsło o długości 503 m

co stawia go na 3 miejscu na świecie (10) (11). Mosty zwodzone w Amsterdamie w Holandii (15) oraz część

zwodzona Tower Bridge w Londynie są wykonane ze stali.

9

10

11

13

15

14

12

4 rozB 7-11-02 19:55 Page 323

Wyszukiwarka

Podobne podstrony:

AMP E 323

323

4 rozB 364 376

70 323

50ft Target 305

Datasheet SL10 305

I CSK 305 10 1 id 208211 Nieznany

Dziennik Ustaw nr 53 z 2008 poz. 323, POLITOLOGIA PRACA SOCJALNA

305 Ustawa o cmentarzach i chowaniu zmarłych

305

AB 2649 04 305

Fizyka - cw 305, Studia, Fizyka, Labolatoria

323 1992 (10)

322 323 id 35327 Nieznany

323

wyk 305 202ady

więcej podobnych podstron