11. Czujniki i przetworniki przepływu

Pomiary przepływu prowadzi si

ę

w celu okre

ś

lenia ilo

ś

ci cieczy b

ą

d

ź

gazów

płyn

ą

cych ruroci

ą

giem. Zadanie to realizowane jest przez pomiar pr

ę

dko

ś

ci przepływu

v(m/s), strumienia obj

ę

to

ś

ciowego Q(m

3

/s) lub strumienia masy M(kg/s). Pomi

ę

dzy nimi

wyst

ę

puj

ą

zwi

ą

zki:

Q = A

•

v

M =

ρ

•

Q

gdzie: A – powierzchnia ruroci

ą

gu

v – pr

ę

dko

ść

przepływu

ρ

– g

ę

sto

ść

medium.

Do pomiaru przepływu najcz

ęś

ciej u

ż

ywa si

ę

nast

ę

puj

ą

cych przyrz

ą

dów:

•

przepływomierze oparte na pomiarze ci

ś

nienia ró

ż

nicowego (kryzy, rurki spi

ę

trzaj

ą

ce)

•

przepływomierze turbinkowe,

•

przepływomierze pływakowe (rotametry),

•

przepływomierze indukcyjne (elektromagnetyczne),

•

przepływomierze ultrad

ź

wi

ę

kowe,

•

przepływomierze wirowe (cz

ę

stotliwo

ś

ciowe, oscylacyjne),

•

przepływomierze Coriolisa.

W celu dobrania odpowiedniego przepływomierza nale

ż

y dokładnie sprecyzowa

ć

warunki pomiaru; nie ma idealnego przepływomierza dla dowolnych warunków.

Przy pomiarach przepływu cieczy nale

ż

y uwzgl

ę

dni

ć

nast

ę

puj

ą

ce wła

ś

ciwo

ś

ci cieczy:

1. G

ę

sto

ś

ć

: okre

ś

la stosunek masy do obj

ę

to

ś

ci (kg/m

3

); ta wielko

ść

jest istotna, kiedy w

wyniku pomiaru chcemy okre

ś

li

ć

wielko

ś

ci masowe przepływaj

ą

cej cieczy (dozowanie,

rozliczanie, mieszanie w odpowiednich proporcjach masowych). Poniewa

ż

g

ę

sto

ść

zmienia si

ę

pod wpływem temperatury, dlatego gdy nie mo

ż

na zapewni

ć

stałej

temperatury nale

ż

y stosowa

ć

układy kompensuj

ą

ce zmieniaj

ą

c

ą

si

ę

g

ę

sto

ść

.

2. Temperatura: mierzona w

o

C lub K; jest bardzo wa

ż

nym parametrem, bowiem powoduje

zmian

ę

g

ę

sto

ś

ci i lepko

ś

ci cieczy.

3. Ci

ś

nienie: mierzone w kPa lub MPa; ciecze zazwyczaj s

ą

nie

ś

ci

ś

liwe, dlatego wpływ tej

wielko

ś

ci na wynik pomiaru jest pomijalny. Jest istotny tylko ze wzgl

ę

dów

wytrzymało

ś

ciowych.

4. Lepko

ść

: charakteryzuje opór, tarcie wyst

ę

puj

ą

ce pomi

ę

dzy cz

ą

steczkami cieczy w

wyniku ich mi

ę

dzycz

ą

steczkowego oddziaływania b

ą

d

ź

opór wyst

ę

puj

ą

cy podczas ruchu

innych ciał wewn

ą

trz cieczy. W cieczach lepko

ść

zazwyczaj maleje ze wzrostem

temperatury. Lepko

ść

ma bardzo du

ż

y wpływ na wyniki pomiaru, dlatego nale

ż

y dla

okre

ś

lonej lepko

ś

ci, w jakiej ma pracowa

ć

przepływomierz przeprowadzi

ć

jego

kalibracj

ę

. W przypadku, kiedy mamy do czynienia ze zmienn

ą

temperatur

ą

, a tym

samym zmienn

ą

lepko

ś

ci

ą

wówczas przy zmiennych przepływach nale

ż

y stosowa

ć

odpowiednie układy kompensuj

ą

ce wpływ zmiennej lepko

ś

ci na wynik pomiaru (np.

czujnik temperatury). Przyj

ę

tym kryterium wpływu lepko

ś

ci (a tak

ż

e kryterium

podobie

ń

stwa przepływów płynów lepkich) jest bezwymiarowa liczba Reynoldsa.

5. Liczba Reynoldsa: okre

ś

la w sposób jednoznaczny charakter przepływu wi

ążą

c ze

sob

ą

wielko

ś

ci g

ę

sto

ś

ci, lepko

ś

ci, pr

ę

dko

ś

ci przepływu i

ś

rednic

ę

ruroci

ą

gu. Liczb

ę

Reynoldsa opisuje stosunek sił bezwładno

ś

ci do sił tarcia przepływaj

ą

cego medium

η

ρ

wD

F

F

tarcia

bezwad

=

=

.

Re

gdzie:

ρ

– g

ę

sto

ść

,

w–

ś

rednia pr

ę

dko

ść

przepływu.

η

- lepko

ść

dynamiczna

D –

ś

rednica ruroci

ą

gu

Dowolny stan przepływu czynnika jest zawsze jednoznacznie okre

ś

lony przez liczb

ę

Reynoldsa. Dla R

e

<2300 (mała liczba) mamy do czynienia z przepływem laminarnym tj. nie

ma wymiany elementów płynu pomi

ę

dzy s

ą

siednimi warstwami, dla R

e

>4000 (du

ż

a liczba)

przepływ jest turbulentny tj. z intensywn

ą

wymian

ą

mi

ę

dzy warstwami płynu. Dla Liczby

Reynoldsa w zakresie 2300 < Re < 4000 (obszar krytyczny) przepływ mo

ż

e by

ć

laminarny

lub turbulentny, w zale

ż

no

ś

ci od szeregu czynników, jak chropowato

ść

rury, drgania,

pulsacje strumienia.

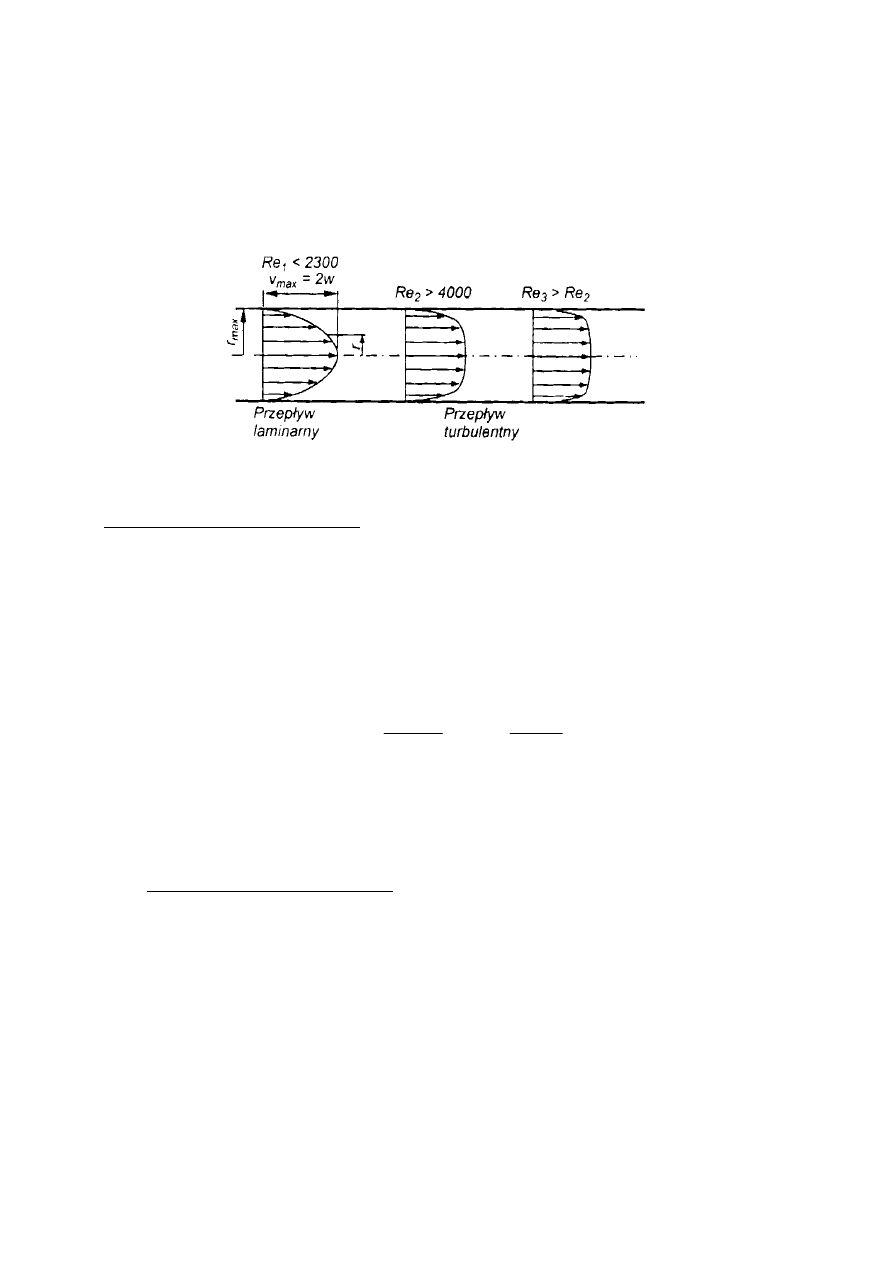

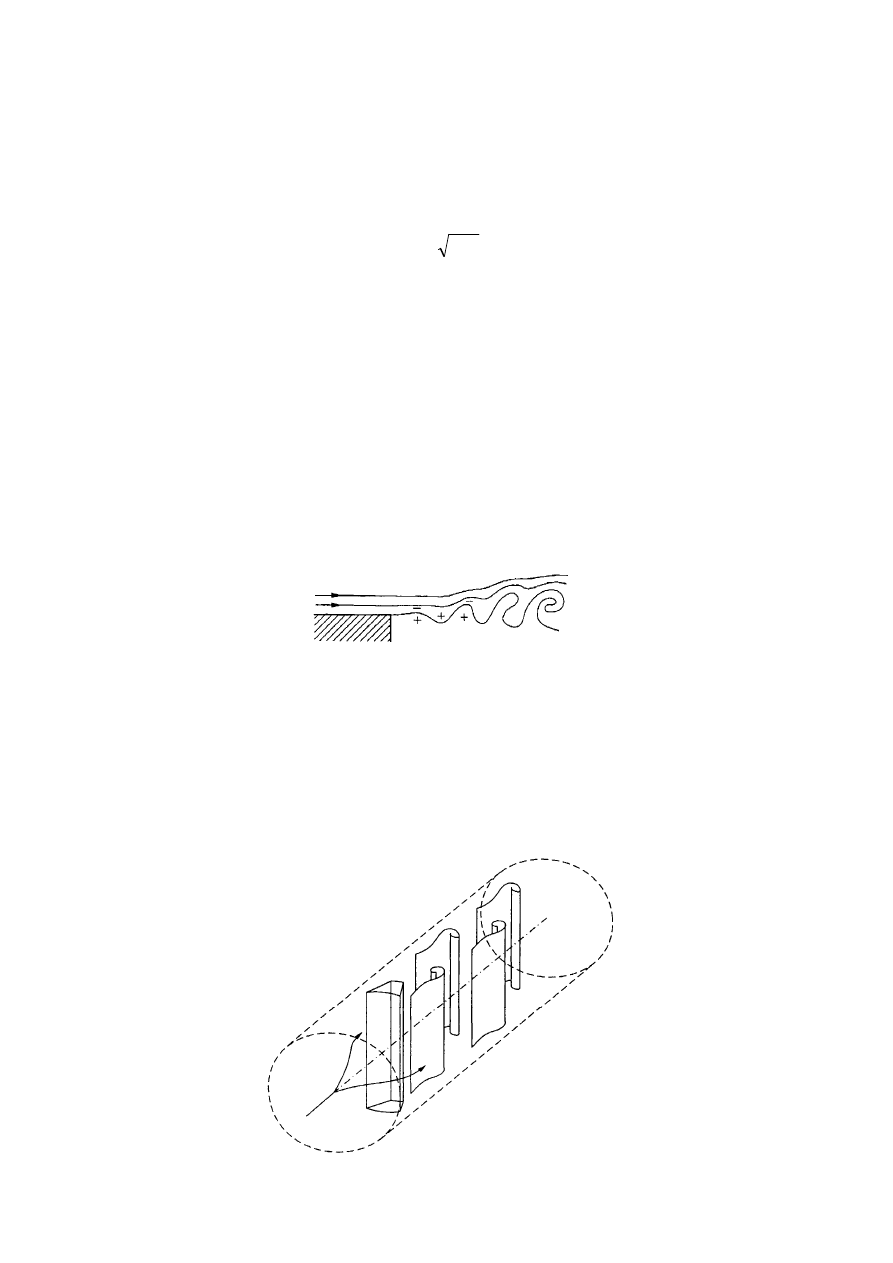

Ró

ż

ne s

ą

profile przepływu dla laminarnego i turbulentnego, co pokazuje rys. 34.

Rys.34. Profile pr

ę

dko

ś

ci przy ró

ż

nych warto

ś

ciach liczby Reynoldsa

Przy pomiarach przepływu gazów ze wzgl

ę

du na du

żą

rozpr

ęż

liwo

ść

nale

ż

y ustali

ć

punkt

odniesienia. Przykładowo: 100 m

3

/h powietrza przy ci

ś

nieniu atmosferycznym i temperaturze

70

0

C odpowiada ok. 100kg/h, a przy 20

0

C i 0,8MPa odpowiada ok. 1000 kg/h, czyli

dziesi

ę

ciokrotnie wi

ę

cej.

Ogólnie przyj

ę

tym punktem odniesienia jest gaz w warunkach normalnych tj. temp.=273

K(0

o

C), ci

ś

nienie atm. 1013,25 kPa (gaz rozpr

ęż

ony). W układach pomiarowych gazu

nale

ż

y stosowa

ć

oprócz pomiaru przepływu pomiar temperatury i ci

ś

nienia oraz układ

przeliczaj

ą

cy do warunków normalnych (Nm

3

/s, Nm

3

/godz). Rozliczenia ilo

ś

ci gazów mo

ż

na

dokonywa

ć

w Nm

3

lub w przeliczeniu na kg. Wpływ zmian temperatury i ci

ś

nienia na g

ę

sto

ść

gazu pokazuj

ą

przedstawiaj

ą

zale

ż

no

ś

ci:

x

x

x

x

x

x

n

n

x

n

x

K

RT

p

K

T

T

p

=

=

ρ

ρ

ρ

ρ

lub

Indeks x dotyczy rzeczywistych warunków pomiaru, indeks n normalnych warunków

pomiaru.

Wzgl

ę

dny współczynnik

ś

ci

ś

liwo

ś

ci K

X

- obliczany jako stosunek współczynnika

ś

ci

ś

liwo

ś

ci w

warunkach pomiarowych do współczynnika

ś

ci

ś

liwo

ś

ci w warunkach normalnych -

uwzgl

ę

dnia odchylenia wła

ś

ciwo

ś

ci gazu rzeczywistego od wła

ś

ciwo

ś

ci gazu doskonałego.

Przy pomiarach przepływu pary cz

ę

sto oprócz przepływu masy pary wymagane jest

precyzyjne wyliczanie ilo

ś

ci ciepła w przepływaj

ą

cej parze. Podstawowym parametrem

rozliczeniowym jest strumie

ń

energii obliczany jako strumie

ń

masy m i entalpii. Poniewa

ż

wraz ze zmian

ą

ci

ś

nienia i temperatury zmienia si

ę

g

ę

sto

ść

pary, do wyznaczenia strumienia

masy konieczne jest stosowanie specjalnych układów przeliczaj

ą

cych potrafi

ą

cych na

podstawie informacji o ci

ś

nieniu i temperaturze ustali

ć

wła

ś

ciwy strumie

ń

masy i energii.

11.1. Wybrane wielko

ś

ci charakteryzuj

ą

ce przepływomierze

Zakresowo

ść

Stosunek najwi

ę

kszego, mo

ż

liwego do zmierzenia przez układ pomiarowy przepływu,

do jego najmniejszego przepływu nazywamy zakresowo

ś

ci

ą

i oznaczamy symbolem TD.

Typowa zakresowo

ść

przepływomierzy wynosi 10-20: 1.

Przed okre

ś

leniem zakresowo

ś

ci musi zosta

ć

zdeterminowana dokładno

ść

systemu

pomiarowego. Zwi

ę

kszaj

ą

c zakresowo

ść

miernika zwi

ę

ksza si

ę

równie

ż

bł

ą

d pomiaru.

Jedna z metod zwi

ę

kszenia zakresowo

ś

ci przy zachowaniu dokładno

ś

ci pomiaru polega na

indywidualnym wykalibrowaniu miernika i wprowadzenie jego charakterystyki do systemu

pomiarowego.

Zakresowo

ść

przetwornika ró

ż

nicy ci

ś

nie

ń

Przetwornik ró

ż

nicy ci

ś

nie

ń

(DP) musi pokrywa

ć

zakres sygnałów z czujnika

przepływu. Zakresowo

ść

przetwornika ró

ż

nicy ci

ś

nie

ń

TD

DP

jest definiowana jako stosunek

pomi

ę

dzy maksymaln

ą

ró

ż

nic

ą

ci

ś

nie

ń

, odpowiadaj

ą

c

ą

przepływowi maksymalnemu, a jego

warto

ś

ci

ą

minimaln

ą

. Z powodu pierwiastkowej zale

ż

no

ś

ci pomi

ę

dzy ró

ż

nic

ą

ci

ś

nie

ń

(DP) a

przepływem zale

ż

no

ść

pomi

ę

dzy TD

DP

a TD jest nast

ę

puj

ą

ca:

TD

DP

= [TD]

2

lub TD =

√

TD

DP

Dla przepływomierza, którego zakresowo

ść

TD wynosi 10:1 (pomiar od 10% do 100%)

zakresowo

ść

przetwornika TD

DP

, musi wynosi

ć

100:1. Oznacza to,

ż

e przetwornik musi

mierzy

ć

z t

ą

sam

ą

dokładno

ś

ci

ą

sygnał ró

ż

nicy ci

ś

nie

ń

(DP) równy np. 50 kPa (przepływ

maksymalny oraz 0.5 kPa (przepływ minimalny). Wymóg ten jest praktycznie trudny do

spełnienia.

Bł

ą

d pomiaru (niepewno

ść

pomiaru)

S

ą

dwie metody przedstawiania dokładno

ś

ci pomiaru urz

ą

dzenia, które ró

ż

ni

ą

si

ę

od

siebie znacznie:

Bł

ą

d procentowy warto

ś

ci mierzonej jest bł

ę

dem wyra

ż

onym w procentach aktualnie

mierzonej warto

ś

ci. Dla dokładno

ś

ci 1% przy mierzonym w danej chwili przepływie równym

np. 10t/h bł

ą

d wynosi

±

0.1t/h natomiast przy mierzeniu przepływu, którego wielko

ść

wynosi

15t/h bł

ą

d jest równy 0.15t/h.

Bł

ą

d procentowy zakresu jest bł

ę

dem wyra

ż

onym w procentach zakresu pomiarowego,

jego warto

ść

w jednostkach fizycznych jest stała i nie zale

ż

y od aktualnie mierzonej

warto

ś

ci.

11.2. PRZEPŁYWOMIERZE OPARTE NA ZASADZIE POMIARU RÓ

Ż

NICY

CI

Ś

NIE

Ń

Do metod wykorzystuj

ą

cych do pomiaru przepływu ró

ż

nic

ę

ci

ś

nie

ń

zaliczamy metod

ę

zw

ęż

kow

ą

oraz metod

ę

u

ś

redniaj

ą

cych rurek pi

ę

trz

ą

cych. W metodzie zw

ęż

kowej

wykorzystywany jest spadek ci

ś

nienia – zwanego ci

ś

nieniem czynnym – wywołany na kryzie

pomiarowej przez przepływaj

ą

ce medium. W metodzie u

ś

redniaj

ą

cych rurek pi

ę

trz

ą

cych do

pomiaru przepływu wykorzystuje si

ę

ci

ś

nienie dynamiczne przepływaj

ą

cego medium,

b

ę

d

ą

ce ró

ż

nic

ą

ci

ś

nie

ń

całkowitego i statycznego. Obie te metody pomiarowe oparte s

ą

na

prawie ci

ą

gło

ś

ci przepływu oraz na prawie Bernoulli’ego.

Prawo ci

ą

gło

ś

ci przepływu i Bernoulli’ego

v

1

v

2

v

1

A

1

= v

2

A

2

A

1

A

2

Prawo Bernoulli’ego (dla stałej wysoko

ś

ci

∆

H=0, m=1kg)

nst

c

p

v

p

v

0

2

2

2

2

2

1

2

1

=

+

=

+

ρ

ρ

gdzie:

ρ

– g

ę

sto

ść

, p – ci

ś

nienie, v – pr

ę

dko

ść

strugi.

Najcz

ęś

ciej stosowan

ą

zw

ęż

k

ą

jest kryza. Stanowi ona płask

ą

tarcz

ę

z okr

ą

głym otworem o

ś

rednicy d, umieszczon

ą

współosiowo w ruroci

ą

gu o

ś

rednicy wewn

ę

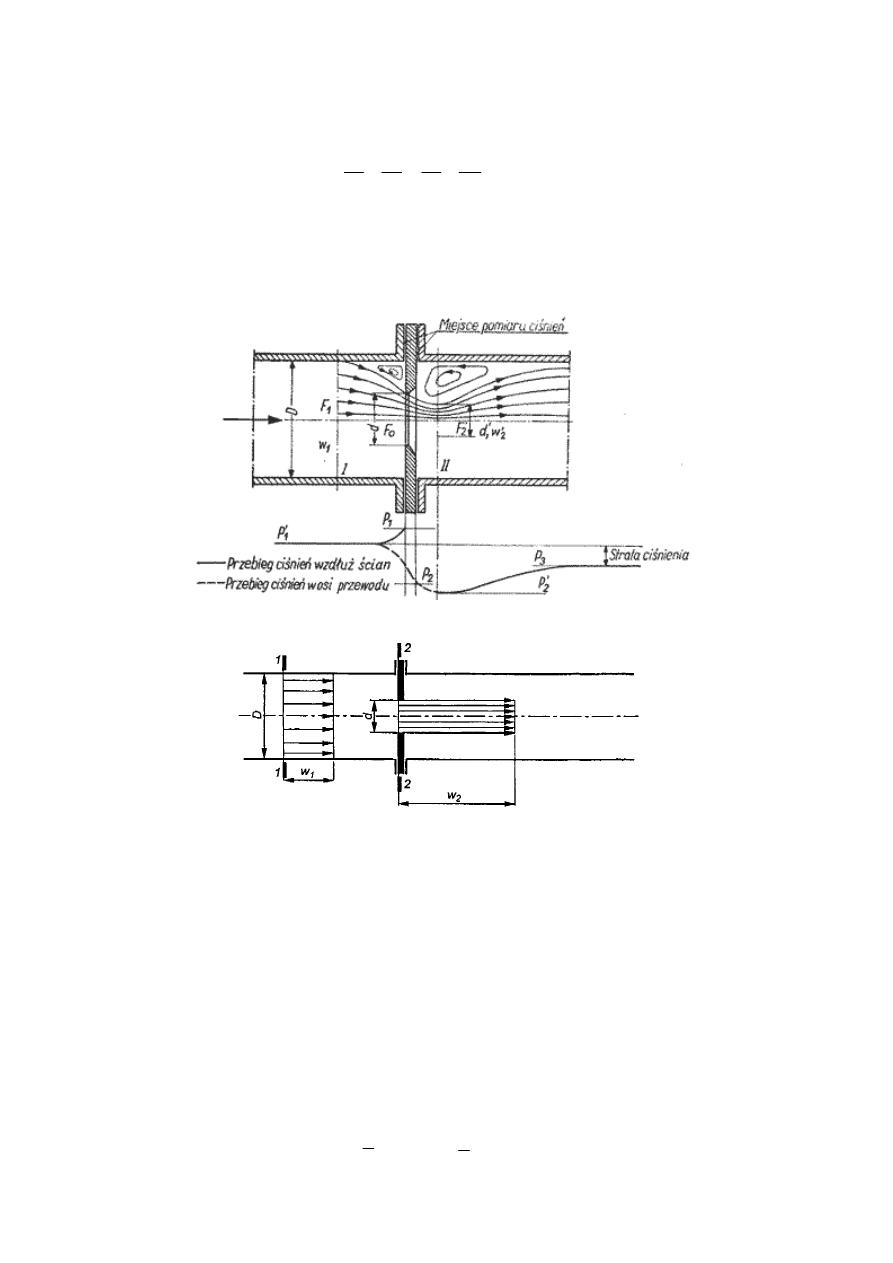

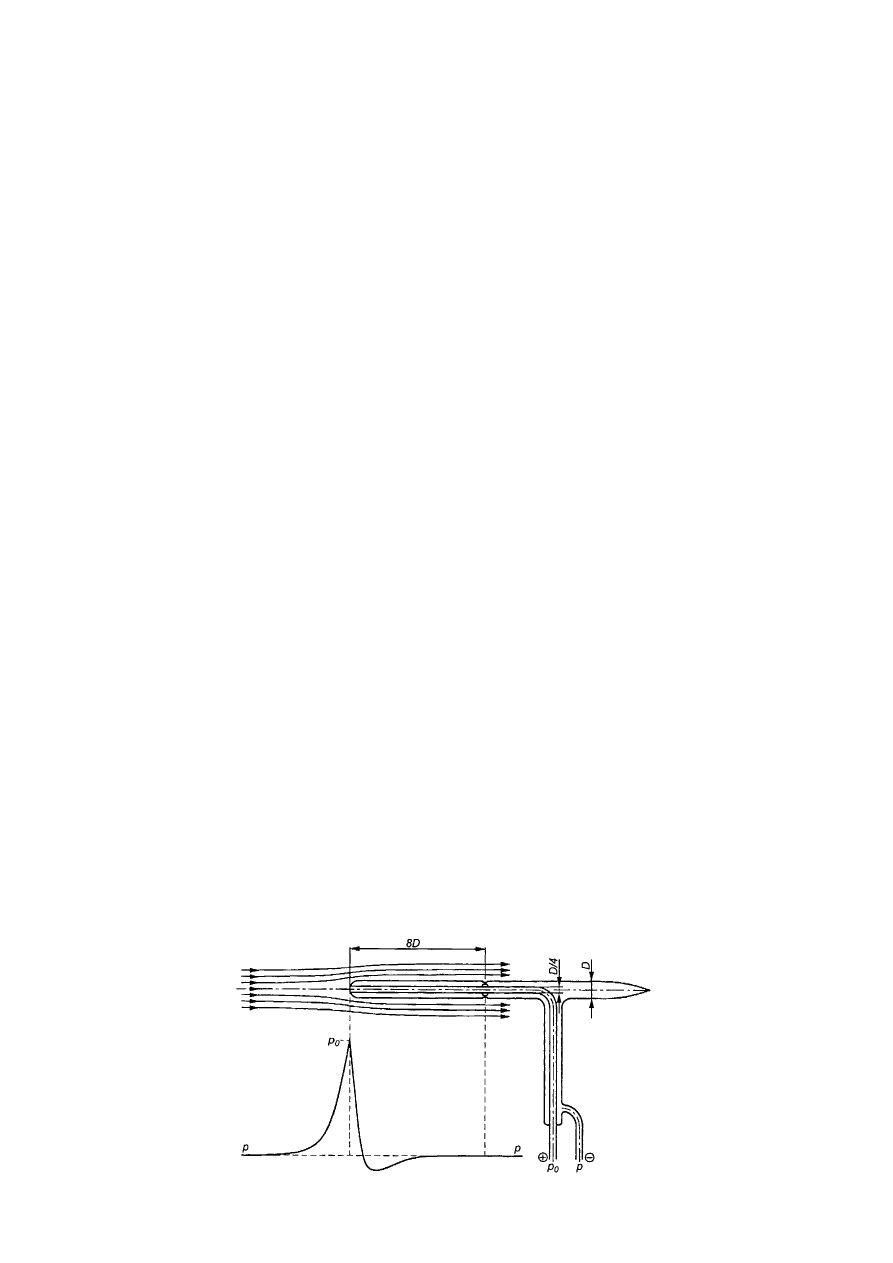

trznej D – rys. 35.

a)

b)

Rys. 35. a) przebieg linii pr

ą

du i ci

ś

nienia przez kryz

ę

, b) uproszczony model przepływu

medium przez kryz

ę

Zgodnie z zasad

ą

ci

ą

gło

ś

ci strugi mo

ż

emy zapisa

ć

Q

m

= A

1

ρ

1

w

1

= A

2

ρ

2

w

2

gdzie:

ρ

i w –

ś

rednie warto

ś

ci g

ę

sto

ś

ci i pr

ę

dko

ś

ci płynu przed kryz

ą

(symbol 1) i w otworze

kryzy (symbol 2).

Dla płynów nie

ś

ci

ś

liwych

ρ

= const mo

ż

emy zapisa

ć

:

Q

V

= A

1

w

1

= A

2

w

2

Zgodnie z zasad

ą

zachowania energii, wzrost energii kinetycznej (zwi

ą

zanej z

pr

ę

dko

ś

ci

ą

strugi) mo

ż

e nast

ą

pi

ć

tylko kosztem spadku energii potencjalnej (ci

ś

nienia).

Zwi

ę

kszeniu pr

ę

dko

ś

ci w okolicach kryzy towarzyszy, wi

ę

c spadek ci

ś

nienia w tej strefie, co

wyra

ż

a równanie Bernoulliego:

2

1

ρ

w

1

2

+ p

1

=

2

1

ρ

w

2

2

+ p

2

= const

Po przekształceniach otrzymamy obj

ę

to

ś

ciowe nat

ęż

enie przepływu:

Q

V

=

ρ

π

β

p

d

∆

−

2

4

1

1

2

4

β

– współczynnik przew

ęż

enia

β

=

D

d

Przy wyprowadzaniu tego wzoru przyj

ę

to szereg uproszcze

ń

. Rozkład pr

ę

dko

ś

ci w

otworze kryzy i ruroci

ą

gu nie jest równomierny oraz to,

ż

e najwi

ę

ksze przew

ęż

enie

strumienia wyst

ę

puje poza ni

ą

, a przekrój strumienia w miejscu najwi

ę

kszego przew

ęż

enia

jest mniejszy ni

ż

w otworze kryzy. Wpływ wymienionych czynników i innych uwzgl

ę

dnia si

ę

wprowadzaj

ą

c tzw. współczynnik przepływu C. Wzór b

ę

dzie miał posta

ć

:

Q

V

=

ρ

π

β

p

d

C

∆

−

2

4

1

2

4

Współczynnik przepływu wyznacza si

ę

przez wzorcowanie szeregu podobnych

geometrycznie zw

ęż

ek o ró

ż

nych przew

ęż

eniach

β

.

Pomini

ę

to tak

ż

e wpływ tarcia, zmiany g

ę

sto

ś

ci (nie

ś

ci

ś

liwo

ść

), zmiany lepko

ś

ci itd. Dla

gazów takie uproszczenia mog

ą

by

ć

ź

ródłem znacznych niepewno

ś

ci pomiaru (bł

ę

dów

pomiarowych). W skutek spadku ci

ś

nienia w strefie zw

ęż

ki wyst

ą

pi rozpr

ęż

enie, a zatem

zmniejszenie g

ę

sto

ś

ci i dodatkowe zwi

ę

kszenie pr

ę

dko

ś

ci. W celu uwzgl

ę

dnienia tych

zjawisk stosowany jest mno

ż

nik poprawkowy

ε

, zwany liczb

ą

ekspansji. Jest on funkcj

ą

przew

ęż

enia, wykładnika izentropy oraz stosunku

∆

p/p. Ostatecznie przy obliczaniu

strumienia płynu korzystamy z równania:

ρ

π

β

ε

p

d

C

Q

V

∆

−

=

2

4

1

2

4

lub dla masowego nat

ęż

enia przepływu:

p

d

C

Q

m

∆

−

=

ρ

π

β

ε

2

4

1

2

4

Cech

ą

charakterystyczn

ą

przepływomierza zw

ęż

kowego jest strata ci

ś

nienia na zw

ęż

ce.

∆

p

STR

. Przyczyn

ą

tego s

ą

intensywne ruch wirowe w martwych strefach za kryz

ą

.

Przetworzenie mierzonej ró

ż

nicy ci

ś

nie

ń

na sygnał elektryczny b

ą

d

ź

pneumatyczny

odbywa si

ę

w przetwornikach pomiarowych.

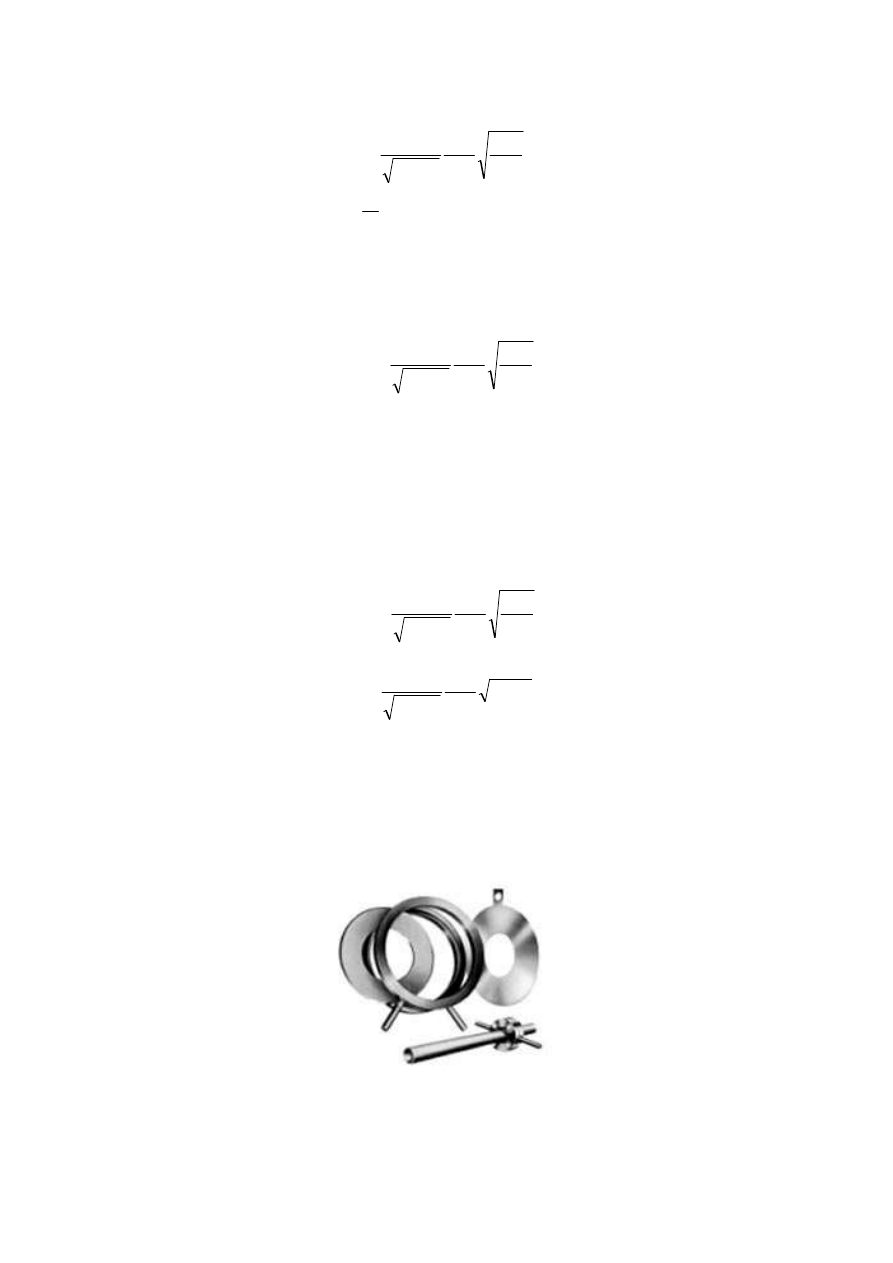

Kryzy pomiarowe

Kryzy s

ą

przyrz

ą

dami słu

żą

cymi do pomiaru nat

ęż

enia przepływu za pomoc

ą

pomiaru

spadku ci

ś

nienia na elemencie spi

ę

trzaj

ą

cym.

Jest to metoda dokładna, wygodna, tania, ma

bardzo du

ż

e zastosowanie i nadaje si

ę

do dowolnych cieczy, gazów i par przy dowolnym

ci

ś

nieniu i temperaturze panuj

ą

cych w ruroci

ą

gach o przekroju poprzecznym kołowym.

Kryz

ę

mo

ż

na stosowa

ć

, je

ś

li spełnione s

ą

nast

ę

puj

ą

ce warunki:

•

przepływaj

ą

ce media powinny całkowicie wypełnia

ć

odcinek pomiarowy ruroci

ą

gu,

•

zw

ęż

ka powinna by

ć

wbudowana mi

ę

dzy dwoma prostoliniowymi odcinkami ruroci

ą

gu o

stałej powierzchni przekroju poprzecznego,

•

zw

ęż

ka powinna by

ć

wbudowana współosiowo i prostopadle do osi ruroci

ą

gu,

•

powierzchnia wewn

ę

trzna odcinka pomiarowego musi by

ć

czysta wolna od w

ż

erów,

osadów na długo

ś

ci co najmniej 10D przed i 4D za wbudowan

ą

kryz

ą

,

•

zw

ęż

ka pomiarowa powinna by

ć

wbudowana w ruroci

ą

gu w takim poło

ż

eniu w którym

warunki przepływu w obszarze bezpo

ś

rednio przed zw

ęż

k

ą

pomiarow

ą

w

wystarczaj

ą

cym stopniu b

ę

d

ą

zbli

ż

one do warunków wyst

ę

puj

ą

cych w obszarze o profilu

w pełni ukształtowanego przepływu tj. przy całkowitym braku zaburze

ń

.

Kryzy wykonywane s

ą

zgodnie z normami pomiaru strumienia masy i obj

ę

to

ś

ci płynów,

gazów i ich par (krajowymi PN i zagranicznymi np. DIN). Wyró

ż

niamy kryzy znormalizowane,

symetryczne, segmentowe, kwadratowe, blokowe, klinowe.

Pomiary przepływu przy wykorzystaniu spadku ci

ś

nienia s

ą

najszerzej stosowanymi

technikami pomiarowymi. Urz

ą

dzenia wykorzystuj

ą

ce t

ę

technik

ę

s

ą

sprzedawane

dwukrotnie cz

ęś

ciej ni

ż

inne, wykorzystuj

ą

ce konkurencyjne techniki. Analitycy przewiduj

ą

,

ż

e ten trend b

ę

dzie kontynuowany w ci

ą

gu najbli

ż

szych lat.

Powstaj

ą

ce nowe technologie pomiarowe znajduj

ą

zastosowanie w konkretnych

instalacjach, natomiast przepływomierze zwi

ą

zane ze spadkiem ci

ś

nienia posiadaj

ą

niekwestionowan

ą

przewag

ę

w wi

ę

kszo

ś

ci zastosowa

ń

z wielu powodów:

1. wyj

ą

tkowa powtarzalno

ść

,

2. sprawdzona wiarygodno

ść

i stabilno

ść

przy prawidłowej instalacji i aplikacji,

3. monta

ż

bezpo

ś

rednio na instalacji procesowej,

4. łatwo

ść

kalibrowania i naprawy urz

ą

dze

ń

,

5. przemysłowy standard

ś

wiatowy (dost

ę

pne dane teoretyczne i do

ś

wiadczalne),

6. koszty instalowania w zasadniczej swej cz

ęś

ci niezale

ż

ne od rozmiaru instalacji,

7. jedno urz

ą

dzenie umo

ż

liwia pomiary dla wielu ró

ż

nych zastosowa

ń

.

Przez lata rozwój technologii wpływał na jako

ść

i rozwój przetworników przepływu

opartych o spadek ci

ś

nienia. Pierwsz

ą

zmian

ą

było przej

ś

cie z oprzyrz

ą

dowania

pneumatycznego na układy elektroniczne półprzewodnikowe, tam gdzie pozwalały warunki –

tankowce. Nast

ę

pnie rozwój poszedł w kierunku zmniejszenia wpływu zmian temperatury i

ci

ś

nienia. Dalsze zwi

ę

kszenie jako

ś

ci działania nast

ą

piło w momencie wprowadzenia

urz

ą

dze

ń

partych na technice mikroprocesorowej (typu smart) i rozwoju elementów

czujnikowych.

Eksperci przewiduj

ą

, i

ż

roczna sprzeda

ż

przepływomierzy opartych o spadek ci

ś

nienia

b

ę

dzie na poziomie 0,5 miliarda dolarów, przez co najmniej 5 lat.

Rurki pi

ę

trz

ą

ce

Czujnikiem przepływomierzy pi

ę

trz

ą

cych jest odpowiednio ukształtowana rurka.

Zasad

ę

działania opisz

ę

w oparciu o rurk

ę

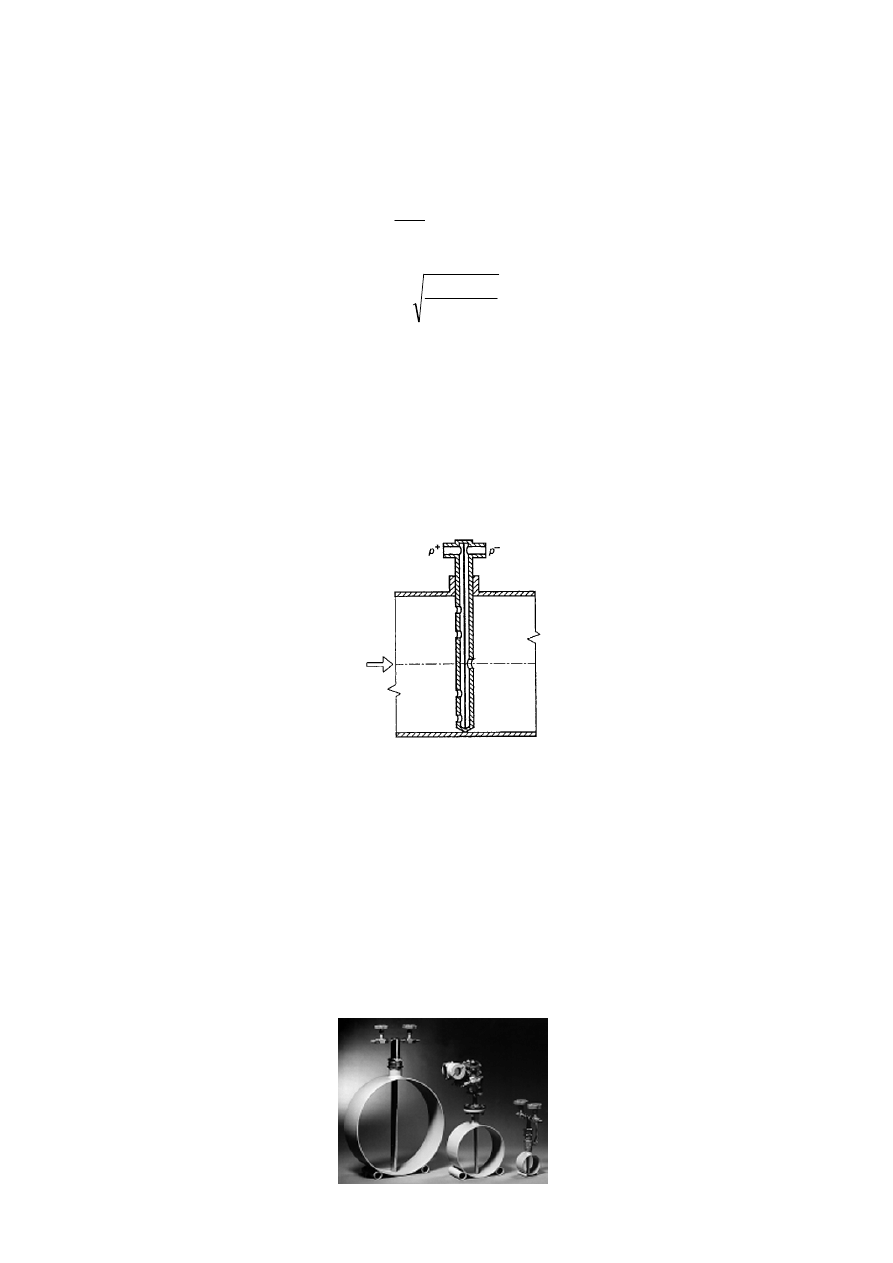

Prandtla; rys. 36.

Rys. 36. Schemat rurki Prandtla; linie pr

ą

du i rozkład ci

ś

nie

ń

przy jej opływie

Rurka w cz

ęś

ci czołowej posiada otwór, w którym nast

ę

puje spi

ę

trzenie i podwy

ż

szenie

ci

ś

nienia do warto

ś

ci p

o

. Ci

ś

nienie to maleje do warto

ś

ci p, takiej jak w cz

ęś

ci niezaburzonej,

w odległo

ś

ci 6÷8

ś

rednic. Rurka słu

ż

y do pomiaru pr

ę

dko

ś

ci v przepływu niezaburzonego.

Dla linii pr

ą

du w osi rurki mo

ż

na zapisa

ć

równanie Bernoulliego:

o

p

p

v

=

+

2

2

ρ

Po przekształceniu otrzymamy:

ρ

)

(

2

p

p

v

o

−

=

Ci

ś

nienie p

o

wyprowadzamy z rurki wewn

ę

trznej, a ci

ś

nienie p (przepływu niezaburzonego)

z otworów nawierconych na obwodzie rurki zewn

ę

trznej w odległo

ś

ci 8

ś

rednic gdzie

wyst

ę

puje ju

ż

ci

ś

nienie niezaburzonej.

Wzór ten jest słuszny dla cieczy i gazów przy niezbyt du

ż

ych pr

ę

dko

ś

ciach przepływu.

Przy wi

ę

kszych pr

ę

dko

ś

ciach przepływu gazu nale

ż

y uwzgl

ę

dni

ć

zmian

ę

g

ę

sto

ś

ci gazu przy

opływie rurki. Nale

ż

y, wi

ę

c zastosowa

ć

równanie uwzgl

ę

dniaj

ą

ce

ś

ci

ś

liwo

ść

.

Ze wzgl

ę

du na zmienny rozkład pr

ę

dko

ś

ci strugi wewn

ą

trz ruroci

ą

gu, opracowano

konstrukcje rurek pi

ę

trz

ą

cych umieszczonych wzdłu

ż

ś

rednicy ruroci

ą

gu, prostopadle do

strumienia (rys. 37) celem u

ś

rednienia rozkładu pr

ę

dko

ś

ci.

Rys. 37. Budowa czterootworowej rurki pi

ę

trz

ą

cej

Najcz

ęś

ciej stosowane s

ą

sondy czterootworowe. Zapewniaj

ą

dobre u

ś

rednienie nawet

mocno zniekształconych profili pr

ę

dko

ś

ci. Sonda ma przekrój ostrokraw

ę

dziowy, aby

zapewni

ć

jednoznaczne oderwanie strumienia. Przy sondzie okr

ą

głej oderwanie strumienia

mo

ż

e w

ę

drowa

ć

zmieniaj

ą

c charakterystyk

ę

rurki w sposób przypadkowy. Najwa

ż

niejsze

zalety sond pi

ę

trz

ą

cych to:

•

bardzo mała strata ci

ś

nienia,

•

niski koszt zakupu i instalacji,

•

mo

ż

liwo

ść

instalacji w ruroci

ą

gach pod ci

ś

nieniem za pomoc

ą

specjalnego

oprzyrz

ą

dowania.

Czujnik przepływu INTROBAR

Wzrastaj

ą

ce wymagania odno

ś

nie dokładno

ś

ci pomiaru przepływu oraz minimalizacji

strat energetycznych na czujnikach pomiarowych, spowodowały gwałtowny wzrost

zainteresowania rurkami u

ś

redniaj

ą

cymi. Metoda ta wypiera kryzy pomiarowe dzi

ę

ki

znacznie lepszym parametrom metrologicznym, ni

ż

szym kosztom eksploatacji i monta

ż

u

oraz szerszym zakresom zastosowa

ń

. Specjalny kształt czujnika daje podwy

ż

szon

ą

stabilno

ść

i powtarzalno

ść

pomiaru, wy

ż

sze u

ż

yteczne sygnały ci

ś

nieniowe. Sonda ma

przekrój ostrokraw

ę

dziowy tak, aby zapewni

ć

, jednoznaczne oderwanie strumienia (przy

sondzie okr

ą

głej punkt oderwania strumienia mo

ż

e w

ę

drowa

ć

, co zmienia charakterystyk

ę

rurki w sposób przypadkowy)

Podstawowym elementem przepływomierza jest kształtka umieszczona w ruroci

ą

gu z

odpowiedni rozmieszczonymi otworami słu

żą

cymi do odbioru ci

ś

nienia. Przepływ w

ruroci

ą

gu powoduje nadci

ś

nienie w cz

ęś

ci czołowej i podci

ś

nienie na powierzchni tylnej i

bocznej czujnika. Odpowiednio umieszczone wzdłu

ż

czujnika otwory umo

ż

liwiaj

ą

odbiór

ró

ż

nicy ci

ś

nie

ń

takiej by była ona proporcjonalna do kwadratu pr

ę

dko

ś

ci

ś

redniej (strumienia

obj

ę

to

ś

ci) w ruroci

ą

gu, nawet w mocno zniekształconych profilach pr

ę

dko

ś

ci.

Zwi

ą

zek mi

ę

dzy

ś

redni

ą

pr

ę

dko

ś

ci

ą

w ruroci

ą

gu v, a zmierzon

ą

ró

ż

nic

ą

ci

ś

nie

ń

∆

p jest

nast

ę

puj

ą

cy:

ρ

p

K

v

∆

=

2

gdzie:

K – stały współczynnik przepływu

,

ρ

– g

ę

sto

ść

płynu.

Warto

ś

ci K dla przedstawionego kształtu mieszcz

ą

si

ę

w granicach 0,7 – 0,8 co

oznacza,

ż

e uzyskiwane spi

ę

trzenia s

ą

prawie dwukrotnie wi

ę

ksze od ci

ś

nienia

dynamicznego odpowiadaj

ą

cego pr

ę

dko

ś

ci

ś

redniej.

Czujnik o przekroju kołowym

Zmienne poło

ż

enie punktu oderwania warstwy

przy

ś

ciennej powoduje zmiany warto

ś

ci współczynnika

K dla du

ż

ych pr

ę

dko

ś

ci przepływu.

Czujnik INTROBAR

Czujnik ze wzgl

ę

du na generacj

ę

wirów o du

ż

ej energii

daje sygnał zmienny w czasie, pulsuj

ą

cy. Czujnik

nara

ż

ony jest na wibracje.

Stałe poło

ż

enie punktu oderwania warstwy przy

ś

ciennej

zapewnia stało

ść

współczynnika K dla du

ż

ych pr

ę

dko

ś

ci

przepływu.

Wymagane odcinki proste: 8-24D przed i 3-4D za czujnikiem.

Dokładno

ść

±

1% w całym zakresie pomiarowym, powtarzalno

ść

±

0.25%, koszt monta

ż

u

ponad 60% mniejszy w stosunku do monta

ż

u kryzy, tzw. wykonanie WET-TAP umo

ż

liwi

wyj

ę

cie i zało

ż

enie czujnika w czasie pracy.

Przepływomierze z rurk

ą

spi

ę

trzaj

ą

c

ą

ACCUTUBE

Accutube jest okr

ą

gł

ą

u

ś

redniaj

ą

c

ą

rurk

ą

Pitota wyposa

ż

on

ą

w otworki umieszczone

od strony napływu i odpływu płynu. Zamontowana w strumieniu przepływaj

ą

cego medium

mierzy ró

ż

nic

ę

ci

ś

nienia pomi

ę

dzy nadci

ś

nieniem wywołanym dynamicznym naporem

medium od strony napływowej (dodatniej), a podci

ś

nieniem powstaj

ą

cym od strony

odpływowej (ujemnej). Mierzone ci

ś

nienie ró

ż

nicowe jest proporcjonalne do nat

ęż

enia

przepływu.

gh

Q

2

=

gdzie: Q – nat

ęż

enie przepływu, h – ci

ś

nienie ró

ż

nicowe w mm H

2

O

Czujnik współpracuje z przetwornikiem ró

ż

nicy ci

ś

nie

ń

. Dokładno

ść

pomiaru 1% w

szerszym zakresie ni

ż

zw

ęż

ki pomiarowe. Długo

ś

ci wymaganych odcinków prostych to 10-

12

ś

rednic ruroci

ą

gu od strony napływu i 4-5 od strony odpływu.

11.3. Przepływomierze wirowe VORTEX

W

przepływomierzach wirowych (oscylacyjnych) wykorzystano oscylacje (drgania)

strumienia przepływaj

ą

cego medium lub umieszczonego w nim oscylatora mechanicznego,

których cz

ę

stotliwo

ść

jest proporcjonalna do warto

ś

ci przepływaj

ą

cego strumienia obj

ę

to

ś

ci.

Spływaj

ą

ce z kraw

ę

dzi medium tworzy pewn

ą

powierzchni

ę

, dokładniej warstw

ę

rozdziału (rys. 38) pomi

ę

dzy cz

ęś

ci

ą

o wzgl

ę

dnie wysokiej pr

ę

dko

ś

ci (niezaburzonej), a

cz

ęś

ci

ą

znajduj

ą

c

ą

si

ę

we wzgl

ę

dnym zastoju (za kraw

ę

dzi

ą

przeszkody).

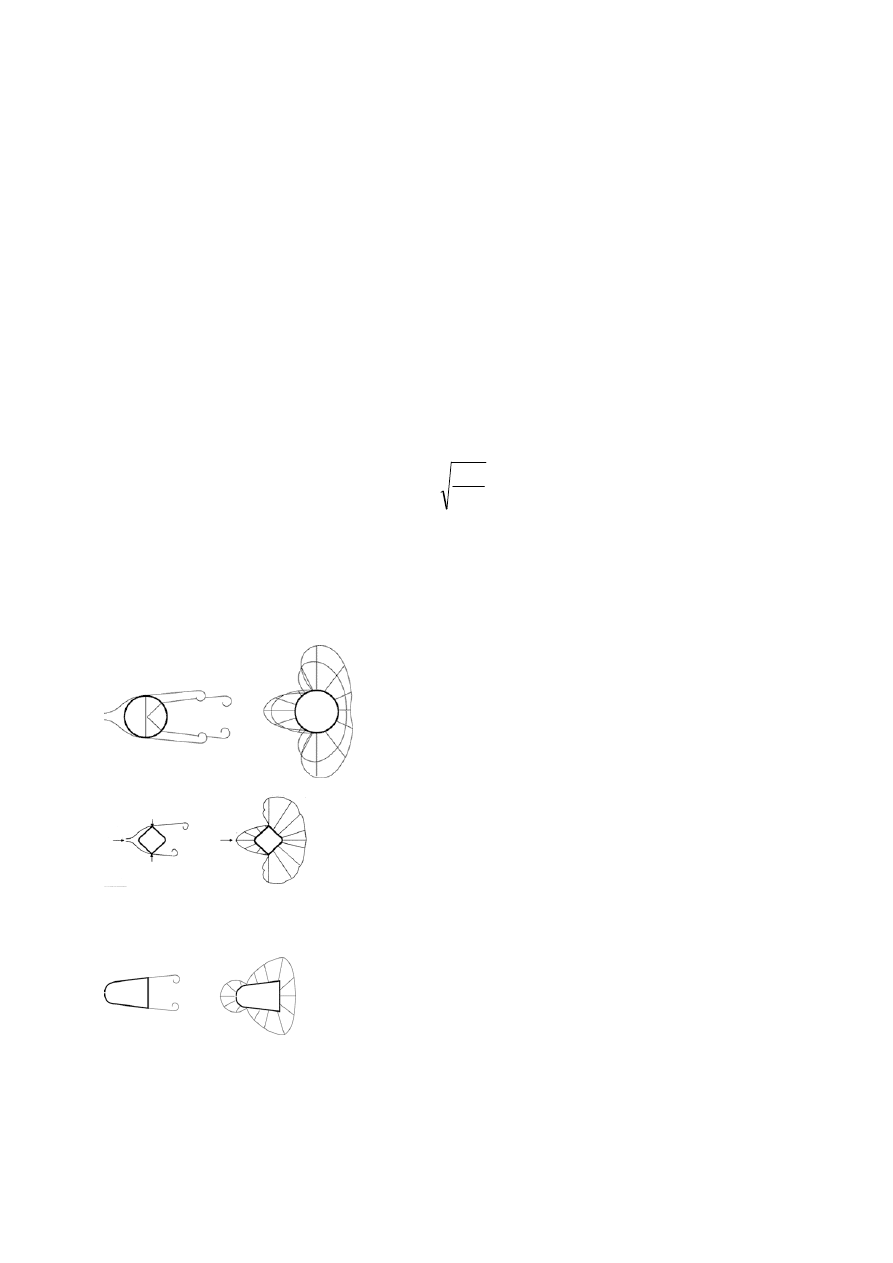

Rys. 38. Zjawiska zachodz

ą

ce na powierzchni rozdziału

Lokalne zmiany pr

ę

dko

ś

ci powoduj

ą

powstawanie stref podci

ś

nienia (lokalne

zwi

ę

kszenie pr

ę

dko

ś

ci strugi) i nadci

ś

nienia, co prowadzi do powstawania szeregu wirów

nazywanych wirami Karmana. Przykładowo wiry te powoduj

ą

łopotanie flag na wietrze.

Powstaj

ą

ce na przemian zawirowania (rys.39), wywołane umieszczon

ą

w strudze belk

ą

spi

ę

trzaj

ą

c

ą

, powoduj

ą

zmienne napr

ęż

enia działaj

ą

ce na belk

ę

, które s

ą

rejestrowane

przez czujniki tensometryczne lub piezoelektryczne. Cz

ę

stotliwo

ść

ta jest wprost

proporcjonalna do

ś

redniej pr

ę

dko

ś

ci strumienia.

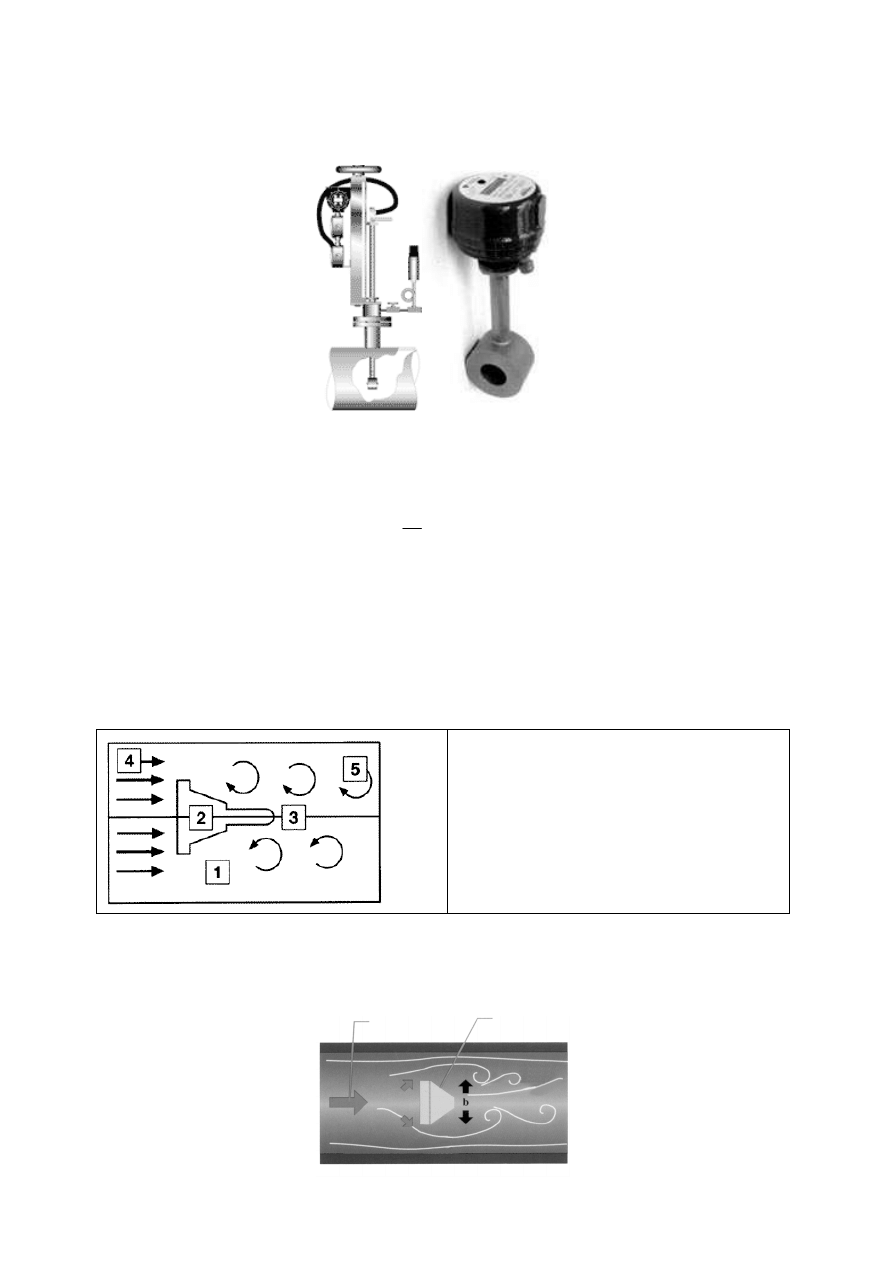

Rys. 39. Czujnik przepływomierza wirowego

Przykład przepływomierza VORTEX VTX

Przepływomierze VTX wykorzystuj

ą

zjawisko powstawania wirów za przeszkod

ą

umieszczon

ą

w strudze przepływaj

ą

cego medium, które płyn

ą

c z pr

ą

dem tworz

ą

Alej

ę

Wirów Karmana. Zawirowania powstaj

ą

z cz

ę

stotliwo

ś

ci

ą

wprost proporcjonalna do

pr

ę

dko

ś

ci przepływu oraz stałej Strouhala:

vh

f

S

=

gdzie: f – cz

ę

stotliwo

ść

,

h- szeroko

ść

belki zakłócaj

ą

cej,

v-

ś

rednia pr

ę

dko

ść

strugi.

Liczba Strouhala jest stała w szerokim zakresie liczb Reynoldsa, a zatem w tym

zakresie nie zale

ż

y od g

ę

sto

ś

ci mierzonego medium. Graniczn

ą

doln

ą

warto

ś

ci

ą

liczby

Reynoldsa, poni

ż

ej, której nie stosuje si

ę

przepływomierzy wirowych jest warto

ść

5000; dla

Re<5000 warto

ść

liczby Strouhala szybko si

ę

zwi

ę

ksza.

1. ruroci

ą

g pomiarowy

2. belka spi

ę

trzaj

ą

ca

3. płytka spr

ęż

ynuj

ą

ca z czujnikiem

4. kierunek strugi

5. powstaj

ą

ce wiry

Belka spi

ę

trzaj

ą

ca przepływomierzy VTX ma kształt trapezoidalny z wbudowanym

czujnikiem piezoelektrycznym, który reaguje na zmienne ci

ś

nienie wirów, przetwarzaj

ą

c je

na standardowy sygnał elektryczny.

Przepływomierze wirowe mierz

ą

przepływ obj

ę

to

ś

ciowy, masowy lub pr

ę

dko

ś

ci przepływu.

Słu

żą

do pomiaru cieczy i gazów czystych b

ą

d

ź

lekko zanieczyszczonych. Na generatorze

wirów (belce spi

ę

trzaj

ą

cej) nie powinny odkłada

ć

si

ę

zanieczyszczenia. Osady mog

ą

zmieni

ć

ostrokraw

ę

dziowy kształt generatora na opływowy, co mo

ż

e powodowa

ć

zanikanie

generacji wirów. Zalet

ą

tych przepływomierzy jest du

ż

a dokładno

ść

niezale

ż

nie od g

ę

sto

ś

ci

medium, czy te

ż

chwilowej warto

ś

ci nat

ęż

enia przepływu.

Zakresowo

ść

przepływomierzy wirowych 50:1 i 65:1, bł

ą

d pomiaru aktualnej warto

ś

ci

strumienia w granicach 0,5÷1%, zakres pomiarowy od 0,09 m/s do 4,5 m/s; ciecz 0,6

÷

1000

m

3

/h zale

ż

nie od

ś

rednicy ruroci

ą

gu. Wymagane odcinki proste 10

÷

35 DN przed oraz

5DN

za miernikiem.

11.4. Przepływomierze z wyj

ś

ciem impulsowym; tachometryczne

wirnikowe i komorowe

W przepływomierzach tachometrycznych przepływaj

ą

ce medium nap

ę

dza wstawiony

do ruroci

ą

gu element pomiarowy poruszaj

ą

cy si

ę

ruchem obrotowym. Wykorzystuje si

ę

proporcjonalno

ść

pr

ę

dko

ś

ci obrotowej wirnika do obj

ę

to

ś

ciowego nat

ęż

enia przepływu.

Mo

ż

emy wyró

ż

ni

ć

w tej grupie dwie odmiany przepływomierzy – turbinkowe i komorowe

(obj

ę

to

ś

ciowe).

Przepływomierze turbinkowe nale

żą

do najdokładniejszych. Bł

ą

d pomiaru do ±0.25%

aktualnej warto

ś

ci strumienia.

Ś

rednice nominalne ruroci

ą

gów DN 4 ÷ 750; zakresowo

ść

do

50:1. Wymagaj

ą

prostych odcinków pomiarowych (10÷20)D - przed przepływomierzem, do

5D – za przepływomierzem.

Dla przepływomierzy tego typu bardzo wa

ż

nym parametrem jest stała K. Jest ona

okre

ś

lona jako ilo

ść

impulsów na obj

ę

to

ść

mierzonego medium (zwykle impuls/litr lub

impuls/m

3

). Na charakterystyk

ę

przepływomierzy wpływa szereg czynników: parametry

geometryczne turbinki, g

ę

sto

ść

oraz lepko

ść

przepływaj

ą

cego medium, moment tarcia w

ło

ż

yskach. Dla cieczy stosuje si

ę

ło

ż

yska

ś

lizgowe ze wzgl

ę

du na wła

ś

ciwo

ś

ci smaruj

ą

ce,

dla gazów stosowane s

ą

ło

ż

yska toczne zakryte, samosmaruj

ą

ce.

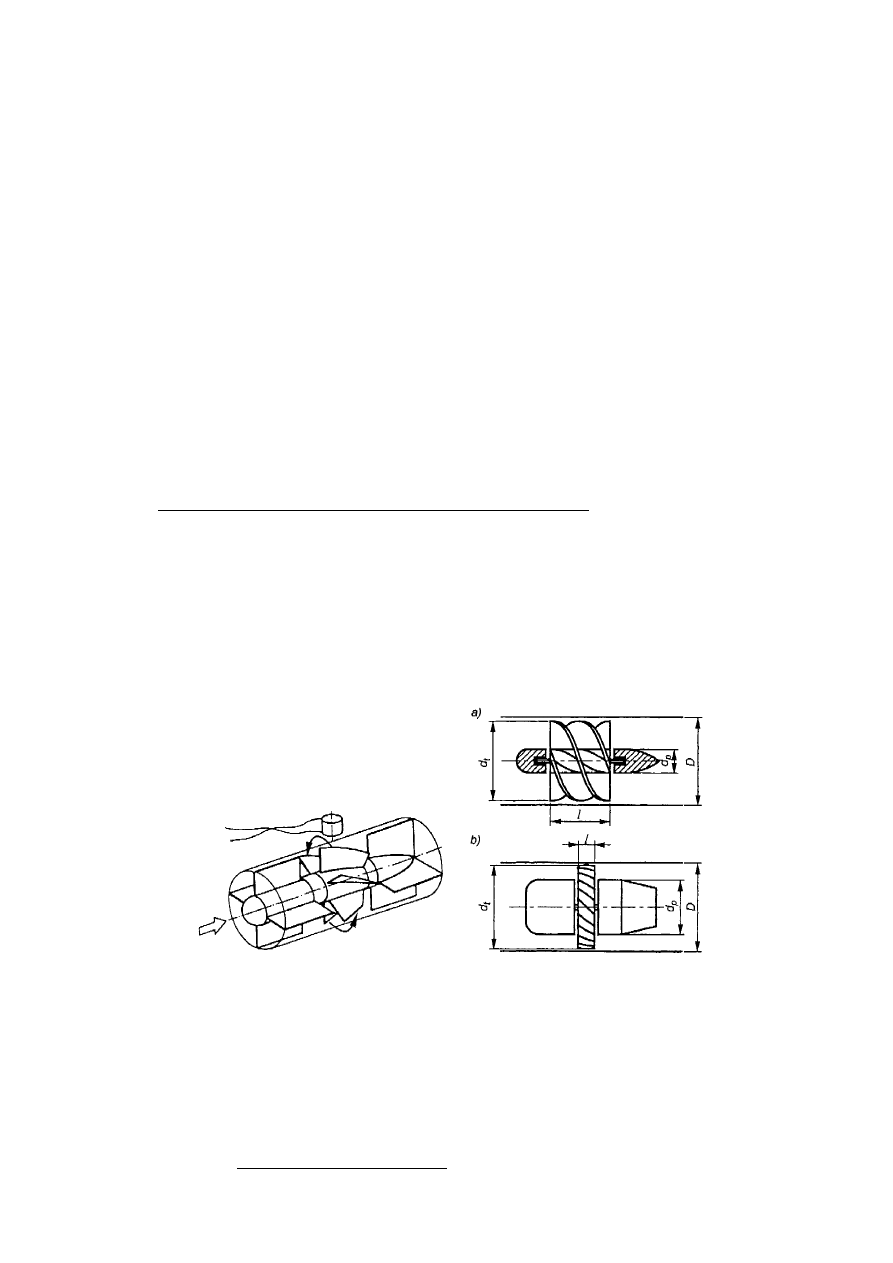

Rys. 40. Schemat przepływomierza turbinowego oraz charakterystyczne kształty i wymiary

turbinki a) dla małych przepływów, b) dla gazów

Dla przepływomierzy turbinkowych producent zwykle podaje stał

ą

K oraz

charakterystyk

ę

zmian stałej K w funkcji cz

ę

stotliwo

ś

ci. Dzi

ę

ki temu istnieje mo

ż

liwo

ść

usuni

ę

cia nieliniowo

ś

ci przepływomierza, a tym samym poprawienie jego dokładno

ś

ci do

poziomu powtarzalno

ś

ci pomiarów poprzez wpisanie tej charakterystyki do inteligentnego

przetwornika.

Podobnie przepływomierze komorowe; stosowane s

ą

tam gdzie wymagana jest

wysoka dokładno

ść

(np. paliwo na stacjach benzynowych). Cechuje je bardzo du

ż

a

zakresowo

ść

do 300:1. Praktycznie nie wymagaj

ą

prostych odcinków pomiarowych, chocia

ż

przepisy wymagaj

ą

zastosowania odcinków rz

ę

du 3D. Przepływomierze komorowe mo

ż

na

stosowa

ć

do gazów i cieczy nawet do bardzo g

ę

stych o konsystencji smaru. Wymagaj

ą

cieczy bardzo czystych, poniewa

ż

składaj

ą

si

ę

z elementów precyzyjnie obrobionych

mechanicznie i dokładnie spasowanych. Zanieczyszczenia mechaniczne mog

ą

uszkodzi

ć

przepływomierz i zblokowa

ć

przepływ medium.

Przepływomierze obj

ę

to

ś

ciowe z elementami owalno-kołowymi

Układ pomiarowy przepływomierzy obj

ę

to

ś

ciowych firmy Bopp&Reuther składa si

ę

z

dwóch

ś

ci

ś

le zaz

ę

biaj

ą

cych si

ę

elementów owalno-kołowych, poruszanych przez

przepływaj

ą

ce medium.

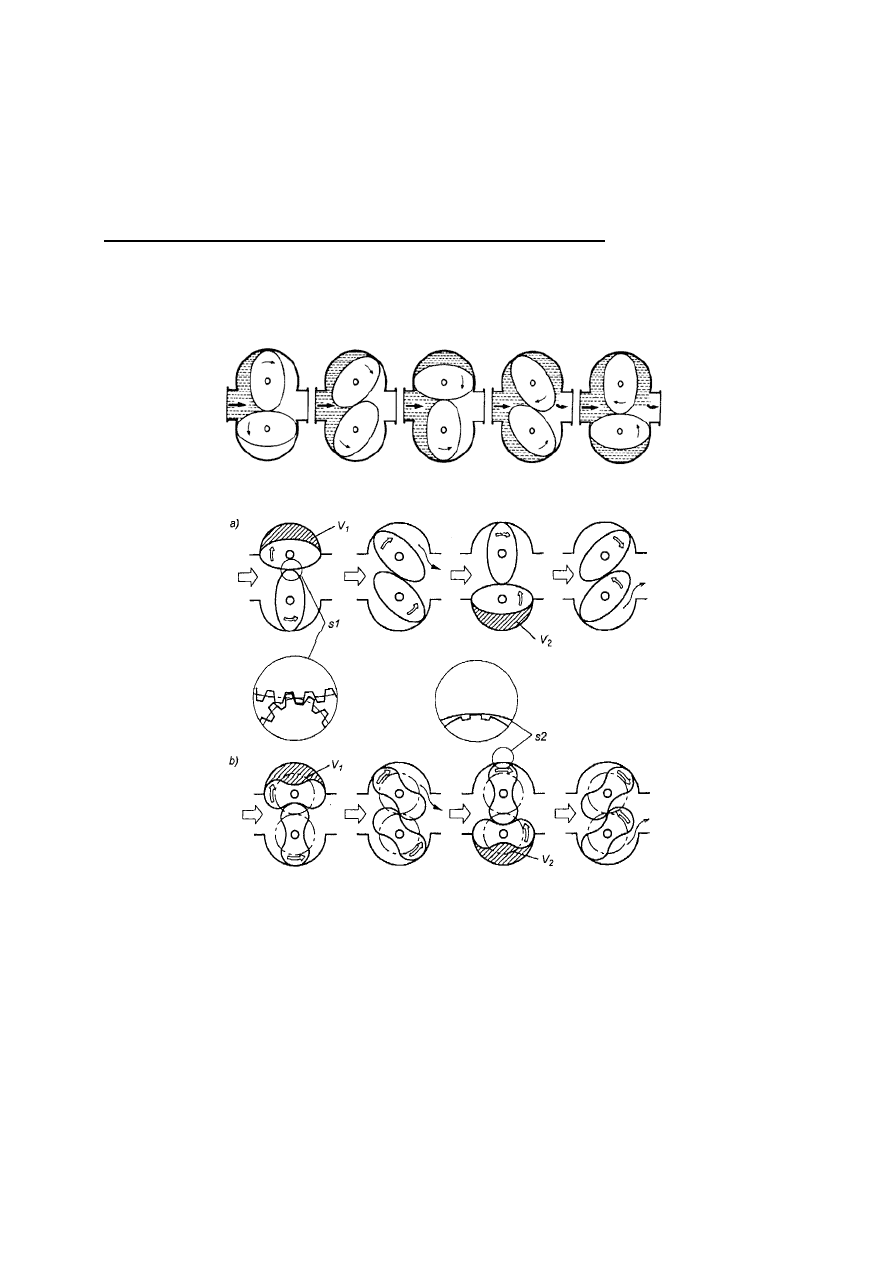

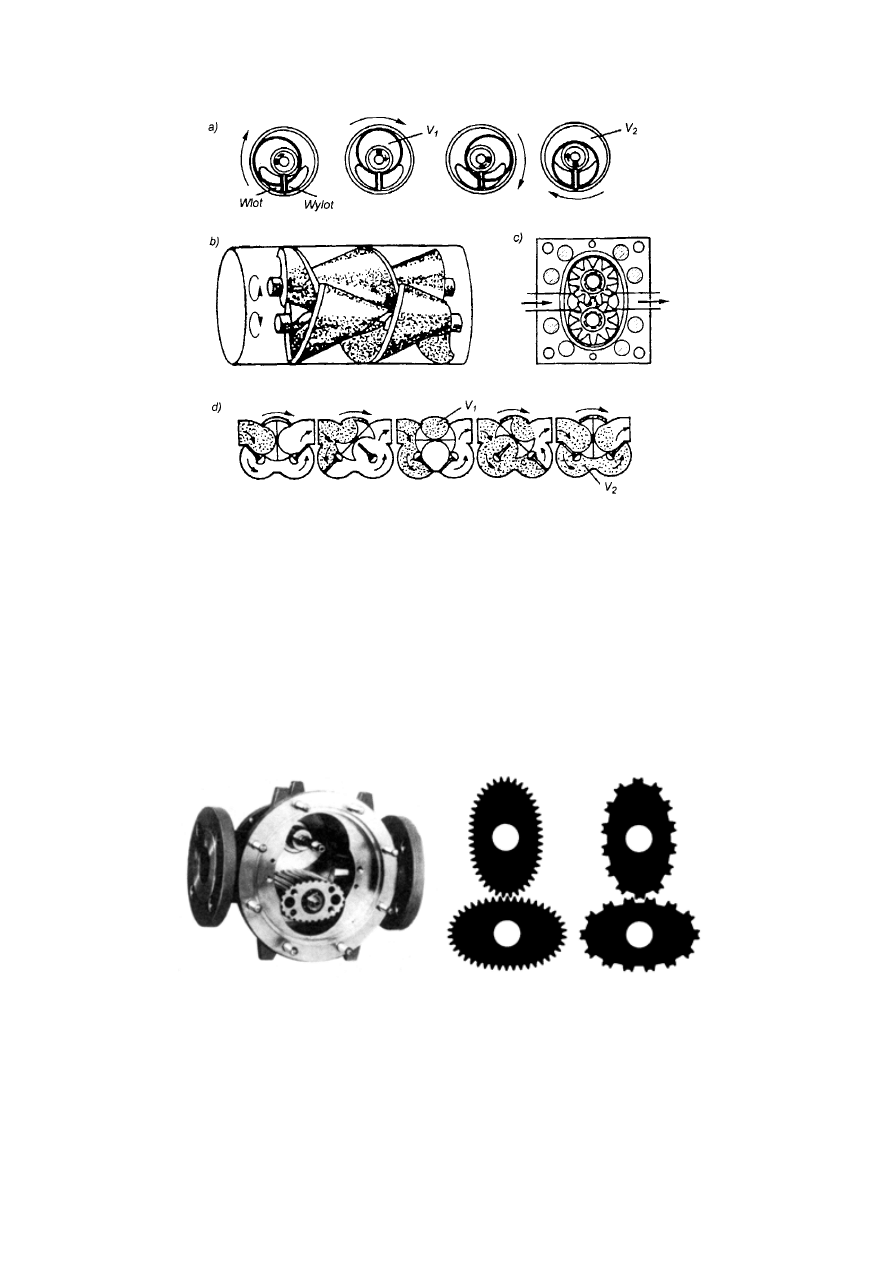

Rys. 41. Zasada działania obj

ę

to

ś

ciowego przepływomierza a) z elementami owalno-

kołowymi, b) gazomierza rotorowego

Ka

ż

dy obrót pary elementów owalno-kołowych odpowiada przemieszczeniu przez

miernik dokładnie znanej obj

ę

to

ś

ci cieczy V

1

i V

2

. Liczba obrotów jest proporcjonalna do

pr

ę

dko

ś

ci przepływaj

ą

cego medium. Układ specjalnych przekładni przekazuje informacj

ę

o

liczbie obrotów do licznika mechanicznego, który zlicza przepływ w jednostkach obj

ę

to

ś

ci

(litry, m

3

).

Dla gazów stosowane s

ą

gazomierze rotorowe. Maj

ą

inny kształt obracaj

ą

cych si

ę

elementów – zarys ewolwentowy. Przykładowe rozwi

ą

zania przepływomierzy komorowych

przedstawiono na rys. 42

Rys. 42. Ró

ż

ne konstrukcje przepływomierzy komorowych a) puszkowy, b)

ś

rubowy, c)

z

ę

baty, d) z obrotowymi skrzydełkami

Mechanizm pomiarowy ka

ż

dego z przepływomierzy owalno-kołowych składa si

ę

z

nast

ę

puj

ą

cych cz

ęś

ci:

•

korpusu,

•

pary elementów owalno kołowych,

•

nakładki komory pomiarowej,

•

przył

ą

czy kołnierzowych lub

ś

rubowych.

Głowica pomiarowa jest hermetycznie oddzielona od mechanizmu pomiarowego, czyli

elementów owalno-kołowych.

Ruch obrotowy obu elementów jest przekazywany poprzez

układ sprz

ę

gła magnetycznego do licznika mechanicznego lub za pomoc

ą

czujnika

indukcyjnego do układu zdalnego zliczania przepływu

.

Du

żą

zalet

ą

przepływomierzy owalno-kołowych jest fakt,

ż

e nie wymagaj

ą

one

odcinków prostych do monta

ż

u. Umo

ż

liwiaj

ą

pomiar cieczy o du

ż

ych lepko

ś

ciach, przy

jednoczesnym niewielkim spadku ci

ś

nienia na przepływomierzu. Dokładno

ść

si

ę

gaj

ą

ca 0.1%

powoduje,

ż

e omawiane przepływomierze s

ą

niezast

ą

pione tam gdzie wymagana jest du

ż

a

precyzja pomiaru. Mo

ż

na je stosowa

ć

w warunkach laboratoryjnych (

ś

rednice od 6 do 25

mm), jak i du

ż

ych obiektach przemysłowych (

ś

rednice od 25 do 100 mm).

Przepływomierze obj

ę

to

ś

ciowe system CONTOIL i DOMINO

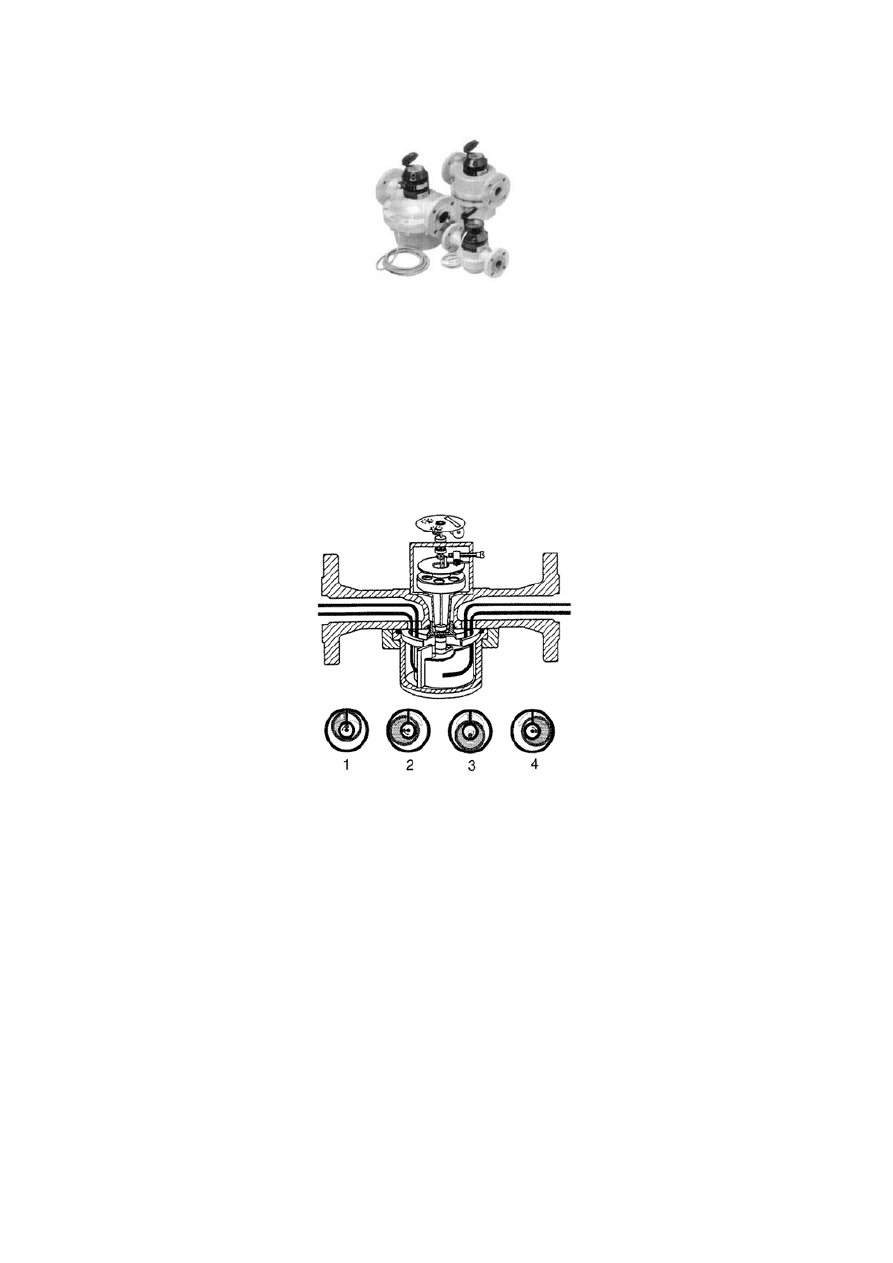

Przepływomierze obj

ę

to

ś

ciowe systemu DOMINO ARD i CONYOIL VZO działaj

ą

na

zasadzie pompki z wiruj

ą

cym tłokiem przepompowuj

ą

c okre

ś

lone porcje mierzonego

medium i zliczaj

ą

c ich ilo

ść

. Tym samym mierz

ą

one rzeczywist

ą

obj

ę

to

ść

płynu

przepływaj

ą

cego w ruroci

ą

gu w danym czasie.

Urz

ą

dzenie składa si

ę

z tłoka usytuowanego mimo

ś

rodowo wewn

ą

trz wi

ę

kszego

cylindra posiadaj

ą

cego dwa otwory (wlotowy i wylotowy) rozdzielone od siebie przegrod

ą

,

wzdłu

ż

której przesuwa si

ę

cylindryczny tłok. W pierwszej fazie (1, 2) pracy ciecz wpływaj

ą

c

poprzez otwór wlotowy wypełnia przestrze

ń

pomi

ę

dzy przegrod

ą

i wn

ę

trzem cylindrycznego

tłoka powoduj

ą

c jego ruch. W nast

ę

pnej fazie (3, 4) ta ciecz wydostaje si

ę

poprzez otwór

wylotowy. Za ka

ż

dym takim cyklem okre

ś

lona ilo

ść

cieczy jest przepompowana z otworu

wlotowego do otworu wylotowego.

Wiruj

ą

cy tłok i rolka prowadz

ą

ca s

ą

jedynymi ruchomymi cz

ęś

ciami b

ę

d

ą

cymi w

kontakcie z ciecz

ą

. Przemieszczanie si

ę

wiruj

ą

cego tłoka jest przekazywane do układów

zliczania i odczytu za pomoc

ą

sprz

ę

gła magnetycznego.

Przepływomierze takiej konstrukcji umo

ż

liwiaj

ą

osi

ą

gni

ę

cie du

ż

ej dokładno

ś

ci.

Szczególnie tam gdzie mała ilo

ść

miejsca uniemo

ż

liwia zastosowanie odcinków prostych

ruroci

ą

gu wymaganych dla przepływomierzy mierz

ą

cych pr

ę

dko

ść

przepływu.

Przetwarzanie ruchu obrotowego wirnika, turbinki, elementu owalno-kołowego na

sygnał okre

ś

laj

ą

cy ilo

ść

przepływaj

ą

cego medium mo

ż

e by

ć

zrealizowany na kilka

sposobów:

1. w obracaj

ą

cym si

ę

elemencie umieszcza si

ę

trwały magnes, a na zewn

ą

trz cewk

ę

, w

której b

ę

dzie si

ę

indukowa

ć

przemienne napi

ę

cie o cz

ę

stotliwo

ś

ci równej

cz

ę

stotliwo

ś

ci obrotów turbinki, wirnika, rotora irp.

2. zastosowa

ć

zbli

ż

eniowy czujnik elektromagnetyczny wykorzystuj

ą

cy pr

ą

dy wirowe,

3. fotoelektryczne

czujniki

pr

ę

dko

ś

ci

(gdy

dysponujemy

małym

momentem

nap

ę

dowym).

Przepisy metrologiczne i legalizacyjne wymagaj

ą

do rozlicze

ń

liczników mechanicznych.

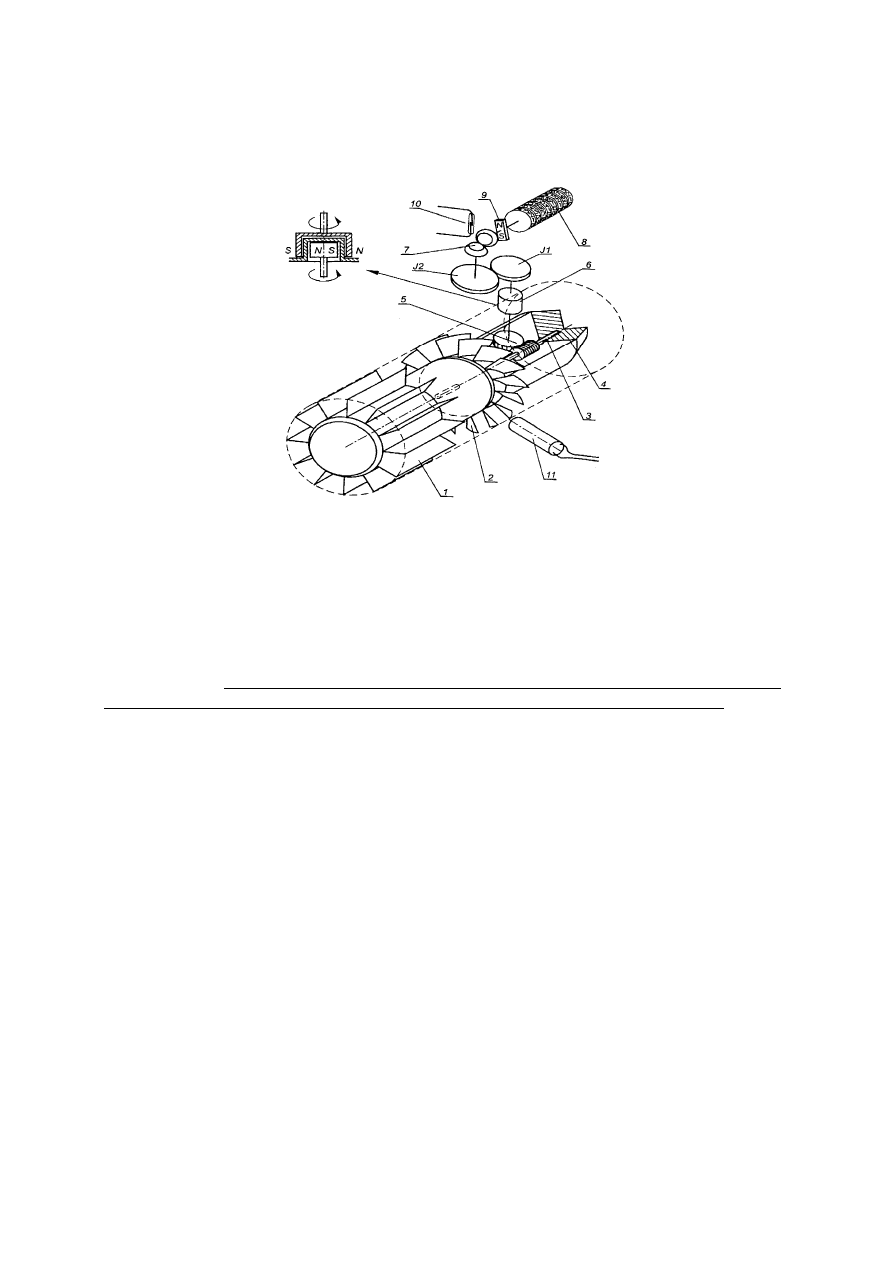

Przykład gazomierza turbinowego z takim licznikiem przedstawia rys. 43.

Rys. 43. Schemat wyprowadzenia ruchu obrotowego turbinki do liczydła mechanicznego na

przykładzie gazomierza turbinowego.

1 – prostownica strumienia, 2 – turbinka, 3 – o

ś

turbinki, 4 –

ło

ż

yska turbinki, 5 – przekładnia

ś

limakowa, 6 – sprz

ę

gło magnetyczne, J1, J2 – koła z

ę

bate

justuj

ą

ce, 7 – przekładnia sto

ż

kowa, 8 – liczydło mechaniczne, 9 – magnes, 10 – kontaktron, 11-

czujnik indukcyjny łopatek turbinki

11.5. Przepływomierze elektromagnetyczne

Przepływomierz elektromagnetyczny nadaje si

ę

do pomiarów cieczy równie

ż

zabrudzonych. Podstawowym warunkiem jest, aby przewodno

ść

elektryczna (inaczej

konduktywno

ść

mierzona w simensach na metr) cieczy była wi

ę

ksza od > 10

µ

S/cm. Z tego

wzgl

ę

du przepływomierze elektromagnetyczne nie mog

ą

by

ć

stosowane do pomiaru

nat

ęż

enia przepływu paliw i olejów ze wzgl

ę

du na ich dielektryczny charakter. Pomiar

odbywa si

ę

bez strat ci

ś

nienia i przy niskim zu

ż

yciu energii. Własno

ś

ci medium, zmiany

ci

ś

nienia, temperatury i g

ę

sto

ś

ci nie wpływaj

ą

na dokładno

ść

pomiaru. Przepływomierz

elektromagnetyczny mierzy obj

ę

to

ś

ciowy strumie

ń

przepływaj

ą

cej cieczy ł

ą

cznie ze

znajduj

ą

cymi si

ę

w niej ciałami stałymi oraz p

ę

cherzami powietrza.

Zasada

pomiaru

oparta

jest

na

znanym

prawie

dotycz

ą

cym

indukcji

elektromagnetycznej mówi

ą

cym,

ż

e je

ś

li w polu magnetycznym o indukcji B porusza si

ę

przewodniku o długo

ś

ci L z pr

ę

dko

ś

ci

ą

ś

redni

ą

w, to w nim indukuje si

ę

siła

elektromotoryczna o warto

ś

ci E. Warto

ść

siły elektromotorycznej mo

ż

na wyznaczy

ć

ze

wzoru:

E = B L w

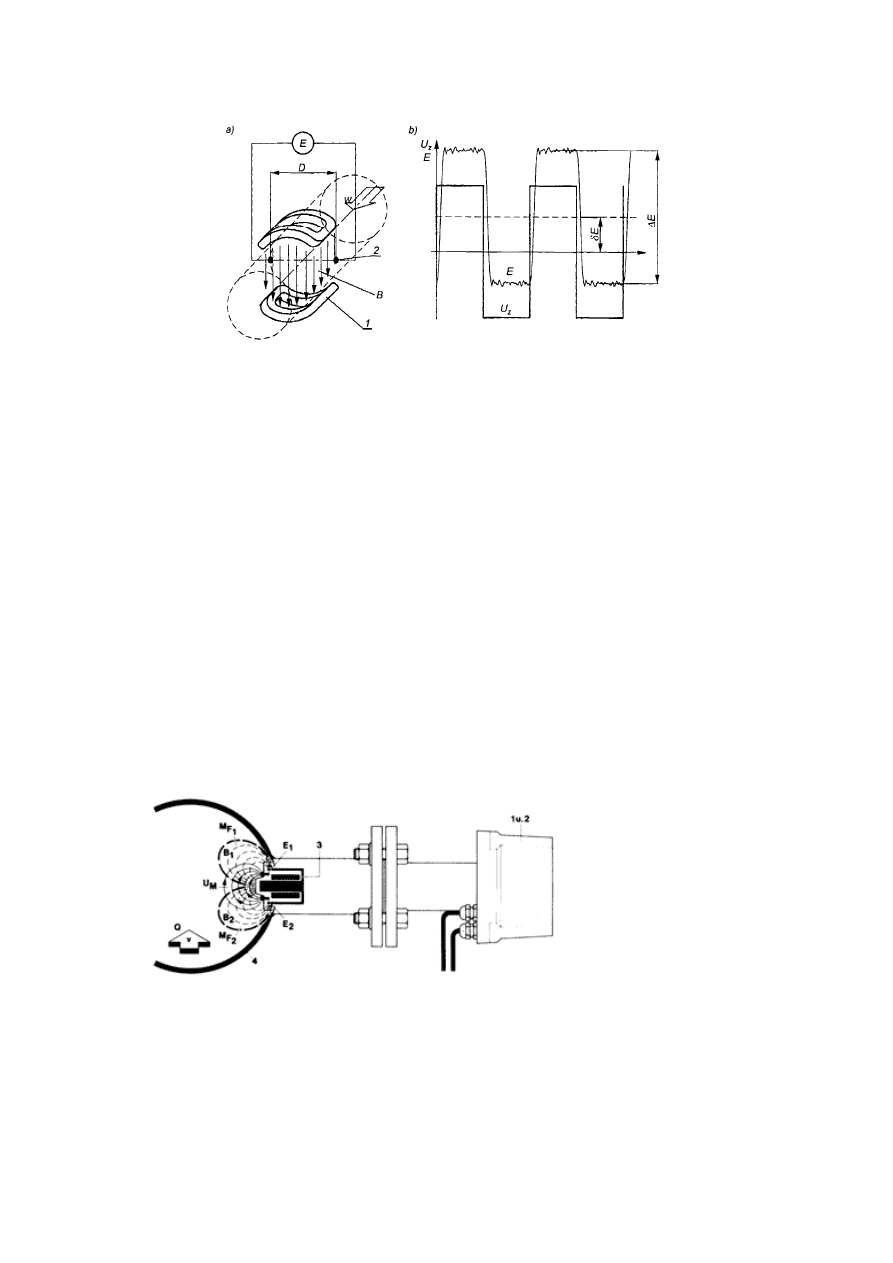

Schemat przepływomierza wykorzystuj

ą

cego t

ę

zasad

ę

przedstawia rys. 44.

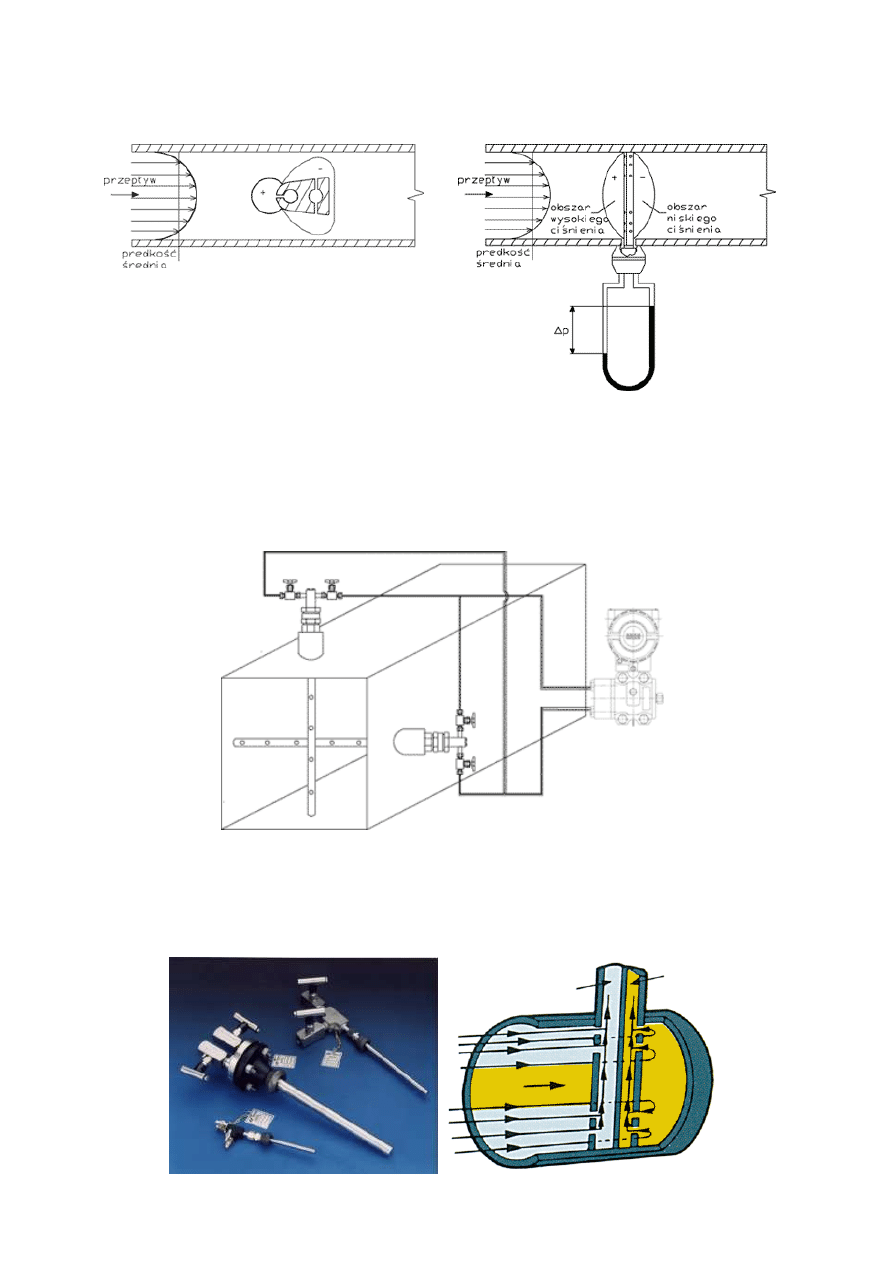

Rys. 44. a) schemat przepływomierza elektromagnetycznego 1 – cewki, 2 – elektrody

pomiarowe, b) przebieg napi

ę

cia zasilaj

ą

cego cewki i przebieg indukowanej siły

elektromotorycznej na elektrodach pomiarowych

Rol

ę

przewodnika pełni przepływaj

ą

cy strumie

ń

ze

ś

redni

ą

pr

ę

dko

ś

ci w. Siła

elektromotoryczna zbierana jest poprzez elektrody 2, pole magnetyczne wytwarzaj

ą

cewki 1

nało

ż

one na ruroci

ą

g. Pole magnetyczne powinno by

ć

jednorodne, wówczas warto

ść

siły

elektromotorycznej dla tak skonstruowanego przepływomierza mo

ż

na okre

ś

li

ć

E = k B D w

k – stała wyznaczana podczas wzorcowania przepływomierza.

Poniewa

ż

ś

rednia pr

ę

dko

ść

jest proporcjonalna do strumienia obj

ę

to

ś

ci mo

ż

na zapisa

ć

,

ż

e

E = k

1

B D q

V

Z rys. 44 wida

ć

,

ż

e mimo dokładnie prostok

ą

tnego napi

ę

cia zasilania wyidukowana siła

elektromotoryczna nie ma podobnego charakteru i jej

ś

rednia warto

ść

jest przesuni

ę

ta o

δ

E.

Przyczyn tego jest wiele: potencjały elektrochemiczne pojawiaj

ą

ce si

ę

na elektrodach, wpływ

ró

ż

nego rodzaju zewn

ę

trznych pól elektromagnetycznych (np. zakłócenia przemysłowe) i

magnetycznych (np. pole ziemskie).

Przykłady rozwi

ą

za

ń

technicznych przepływomierzy elektromagnetycznych.

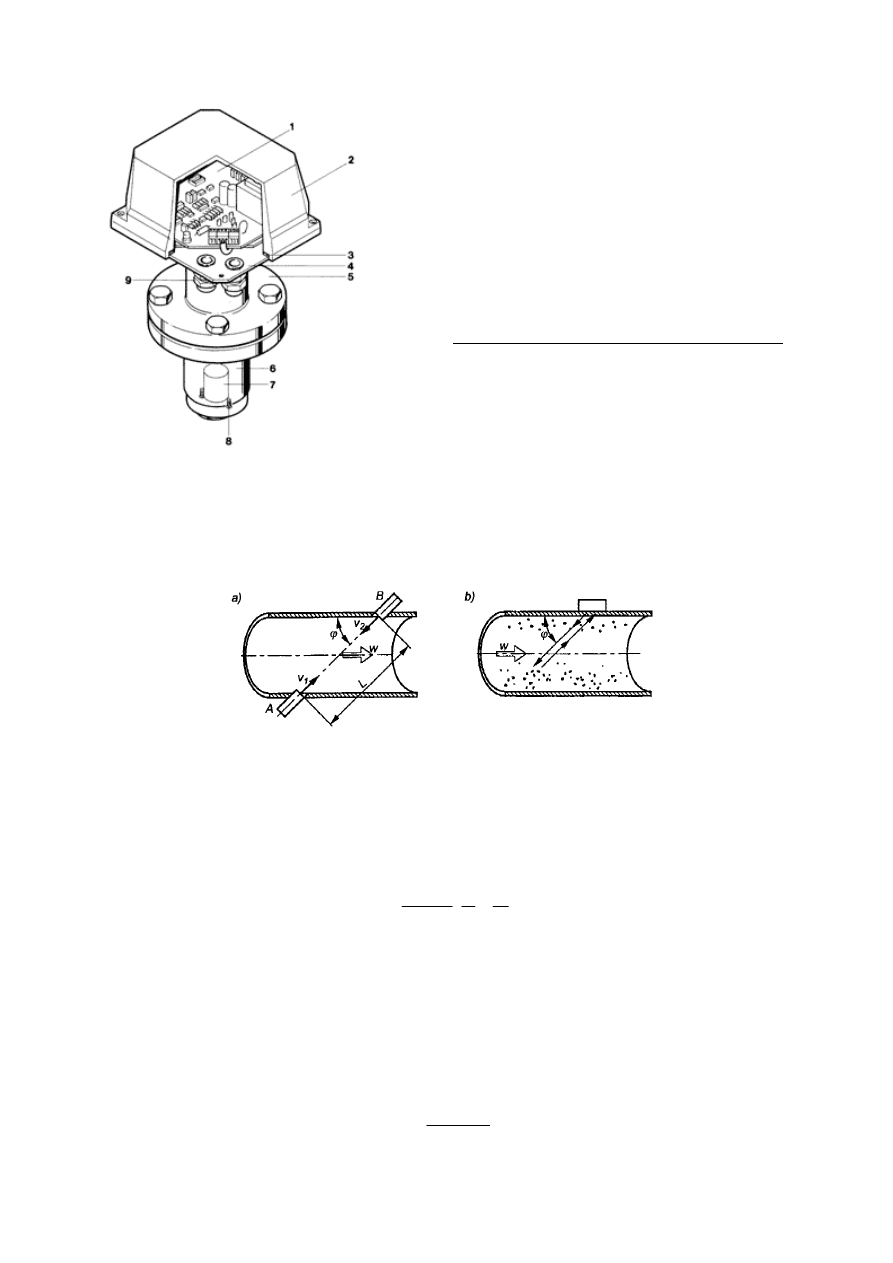

PIT

1 – przetwornik

2 – obudowa przetwornika

3 cewka magnesująca

4 – rurociąg

E

1

, E

2

– elektrody pomiarowe

B

1

, B

2

– pole magnetyczne

MF1 i MF2 – pola pomiaru

UM – sygnał napięciowy

Q – przepływ

V – prędkość przepływu

Przepływomierz elektromagnetyczny zbudowany jest z czujnika, który odbiera sygnał

indukowany w przepływaj

ą

cym medium oraz modułu przetwarzaj

ą

cego sygnał z czujnika na

sygnał pr

ą

dowy lub impulsowy (impuls / jedn. obj

ę

to

ś

ci).

1. przetwornik

2. obudowa przetwornika

3. uszczelka

4. moduł przej

ś

ciowy

5. czujnik z przył

ą

czem kołnierzowym

6. króciec

monta

ż

owy

wspawany

w

kołnierz

7. cewka magnesuj

ą

ca

8. elektroda

11.6. Przepływomierz ultrad

ź

wi

ę

kowy

Zasada działania bezinwazyjnych przepływomierzy ultrad

ź

wi

ę

kowych oparta jest na

dwóch metodach: pomiar czasu przej

ś

cia fali ultrad

ź

wi

ę

kowej i efekcie Dopplera.

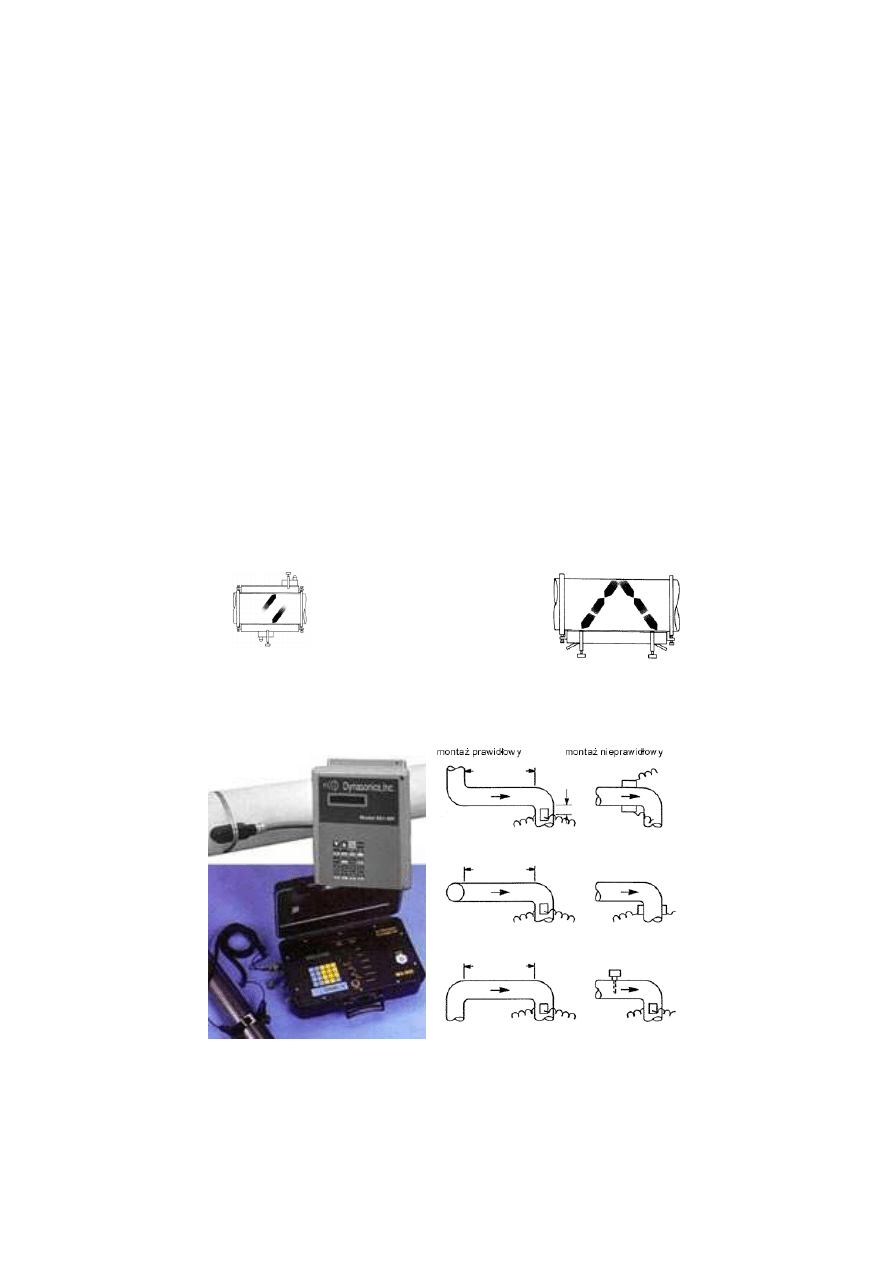

Rys.46. Schemat jednodrogowego przepływomierza ultrad

ź

wi

ę

kowego: a) wykorzystuj

ą

cego

pomiar czasu przej

ś

cia impulsu, b) dopplerowskiego

Literami A i B oznaczono piezoelektryczne nadajniki, które s

ą

jednocze

ś

nie odbiornikami fali

ultrad

ź

wi

ę

kowej dzi

ę

ki odwracalno

ś

ci efektu piezoelektrycznego.

Pierwszy sposób pozwala wyznaczy

ć

warto

ść

ś

redniej pr

ę

dko

ś

ci przepływu strumienia

z

poni

ż

szej zale

ż

no

ś

ci w oparciu o ró

ż

nic

ę

czasu przej

ś

cia fali na drodze AB:

)

1

1

(

cos

2

2

1

t

t

L

w

−

=

ϕ

gdzie t

1

i t

2

oznaczaj

ą

czasy przej

ś

cia fali na drodze AB i BA.

Cecha charakterystyczn

ą

jest tutaj brak zale

ż

no

ś

ci pr

ę

dko

ś

ci strumienia od pr

ę

dko

ś

ci

rozchodzenia si

ę

d

ź

wi

ę

ku w przepływaj

ą

cym medium (mierzonym o

ś

rodku).

Drugi sposób (rys. b) wykorzystuje efekt Dopplera polegaj

ą

cy na ró

ż

nicy

cz

ę

stotliwo

ś

ci pomi

ę

dzy fal

ą

wysłan

ą

, a odbit

ą

od poruszaj

ą

cych si

ę

cz

ą

steczek

. Mog

ą

nimi

by

ć

p

ę

cherzyki powietrza, cz

ą

stki stałe np. w gazach, wiry zawarte w płyn

ą

cym strumieniu.

Warto

ść

pr

ę

dko

ś

ci przepływu mo

ż

na wyznaczy

ć

z zale

ż

no

ś

ci:

ϕ

cos

2 f

f

c

w

∆

=

gdzie: f - cz

ę

stotliwo

ść

fali wysłanej,

∆

f - dopplerowska ró

ż

nica cz

ę

stotliwo

ś

ci, c – pr

ę

dko

ść

d

ź

wi

ę

ku w mierzonym o

ś

rodku.

Umo

ż

liwiaj

ą

pomiar przepływu obj

ę

to

ś

ciowego, zliczanie obj

ę

to

ś

ci, pomiar przepływu

masowego, zliczanie masy, pomiar pr

ę

dko

ś

ci przepływu fali ultrad

ź

wi

ę

kowej w o

ś

rodku.

Pomiar jest niezale

ż

ny od zmian temperatury cieczy, jej g

ę

sto

ś

ci, ci

ś

nienia i przewodno

ś

ci

elektrycznej. Przepływomierze ultrad

ź

wi

ę

kowe s

ą

dokładne, nie powoduj

ą

strat ci

ś

nienia,

dokładno

ść

lepsza ni

ż

0,5% aktualnej wielko

ś

ci przepływu, du

ż

a stabilno

ść

pomiaru.

Przeznaczone s

ą

do pomiaru cieczy czystych. Brak cz

ęś

ci ruchomych zapewnia wysok

ą

niezawodno

ść

.

Przepływomierz ultrad

ź

wi

ę

kowy firmy Dynasonics

Przepływomierze wykorzystuj

ą

ce efekt Dopplera stosuje si

ę

do pomiaru przepływu

cieczy zanieczyszczonych

. Ilo

ść

stałych zanieczyszcze

ń

powinna by

ć

wi

ę

ksza od 50 ppm,

jednak nie mo

ż

e przekracza

ć

3% mierzonego medium. W przypadku cieczy czystych rol

ę

zanieczyszcze

ń

spełniaj

ą

zawirowania pojawiaj

ą

ce si

ę

w strumieniu przepływaj

ą

cego

medium. Z tego powodu zaleca si

ę

, aby sondy były montowane nie dalej ni

ż

5

ś

rednic

ruroci

ą

gu za kolankiem lub innym elementem zakłócaj

ą

cym.

Pomiar czasu przej

ś

cia stosuje si

ę

do cieczy czystych

. Zasada działania oparta jest

na fakcie,

ż

e pr

ę

dko

ść

, z jak

ą

rozchodzi si

ę

fala ultrad

ź

wi

ę

kowa w kierunku zgodnym z

kierunkiem przepływu jest wi

ę

ksza, ni

ż

gdy fala propaguje w kierunku przeciwnym do

kierunku przepływu medium. Wynikaj

ą

ca z tego ró

ż

nica czasów przej

ś

cia fali od sondy

b

ę

d

ą

cej nadajnikiem fali do odbiornika jest proporcjonalna do przepływu obj

ę

to

ś

ciowego. W

zale

ż

no

ś

ci od sposobu monta

ż

u rozró

ż

niamy metod

ę

przej

ś

cia i metod

ę

odbicia, co

pokazuje rys. 47.

a)

b)

Rys. 47. Sposoby monta

ż

u sond w przypadku a) metody przej

ś

cia, b) metody odbicia

Rys. 48. Widok przepływomierza i sposoby monta

ż

u sond w metodzie Dopplera dla cieczy

czystych.

Przepływomierz SONOFLO

Wielko

ść

przepływu jest wyznaczana poprzez pomiar ró

ż

nicy czasu

∆

t przej

ś

cia fali

d

ź

wi

ę

kowej mi

ę

dzy sondami w kierunku zgodnym i przeciwnym do kierunku przepływu

cieczy.

Ś

rednia wielko

ść

czasu przej

ś

cia T reprezentuje wielko

ść

pr

ę

dko

ś

ci d

ź

wi

ę

ku w

o

ś

rodku.

Q = K

∆

t / T

2

gdzie: Q – wielko

ść

przepływu,

∆

t – ró

ż

nica czasu przej

ś

cia,

K – współczynnik kalibracji,

T –

ś

redni czas przej

ś

cia fali.

Przetwornik mo

ż

e współpracowa

ć

z jedna do czterech

ś

cie

ż

ek pomiarowych. Zazwyczaj s

ą

dwie

ś

cie

ż

ki d

ź

wi

ę

kowe równoległe do siebie i w pewnej odległo

ś

ci od osi ruroci

ą

gu.

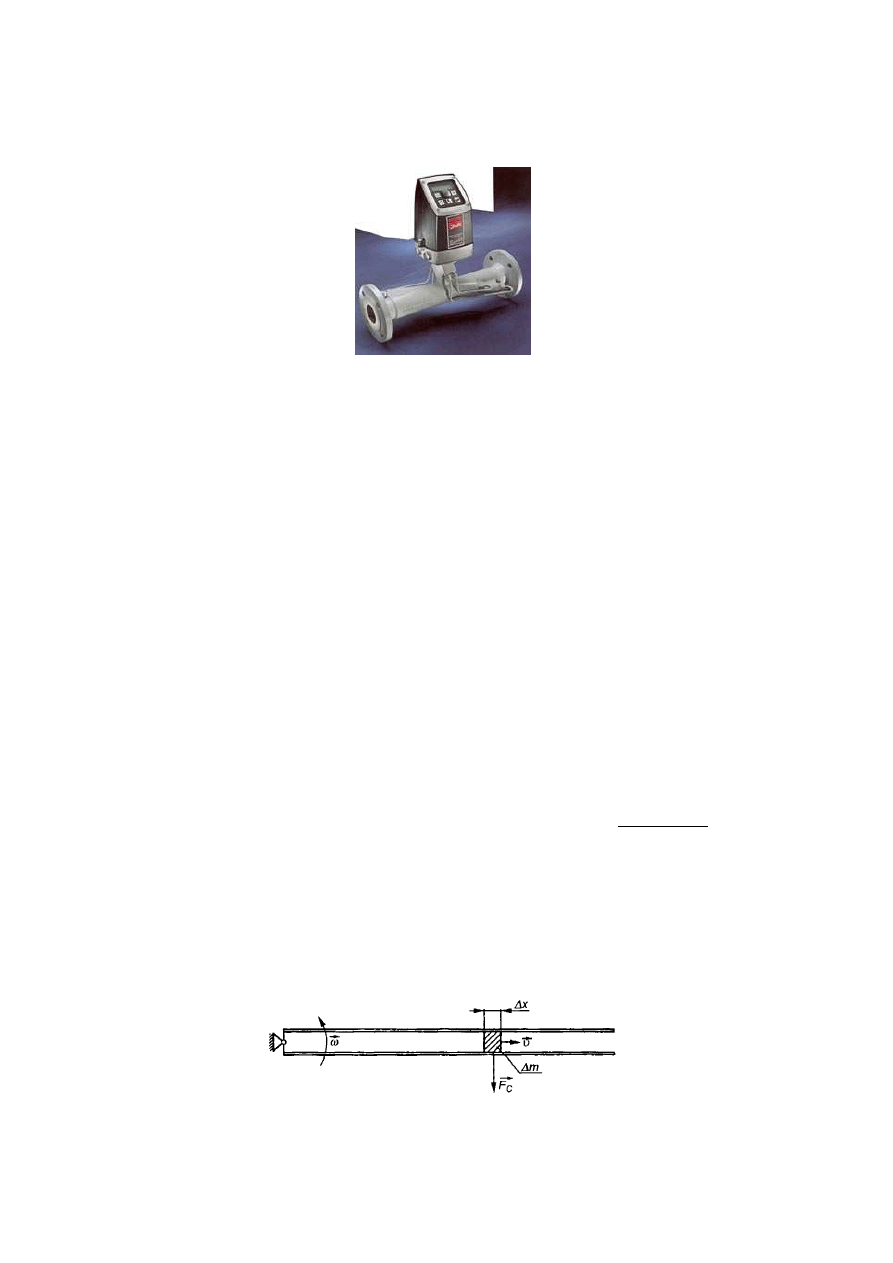

11.7. Przepływomierze masowe oparte na powstawaniu sił Coriolisa

Znaczenie pomiarów strumienia masy jest coraz znaczniejsze. Wpływa na to fakt,

ż

e

masa okre

ś

la jednoznacznie ilo

ść

materii niezale

ż

nie od warunków pomiaru i miejsca, w

którym si

ę

go dokonuje. Znaj

ą

c temperatur

ę

i mas

ę

przesyłanego medium mo

ż

emy np.

okre

ś

li

ć

ilo

ść

przesyłanej energii. Dzi

ę

ki swym wła

ś

ciwo

ś

ciom przepływomierze Coriolisa

nadaj

ą

si

ę

do pomiaru przepływu mediów, których nie da si

ę

mierzy

ć

metodami

tradycyjnymi, jak: aceton, amoniak, farby, lakiery, szlam w

ę

glowy, tworzywa sztuczne,

mydło,

ż

ywice, a tak

ż

e czekolada, melasa, majonezy, koncentraty, itp.

Z uwagi na mał

ą

g

ę

sto

ść

gazów, przepływomierze Coriolisa nie znajduj

ą

na razie,

szerokiego zastosowania dla tego rodzaju medium.

Zasada działania

Je

ś

li ciało o masie m przemieszcza si

ę

z pr

ę

dko

ś

ci

ą

liniow

ą

v w układzie, który obraca si

ę

w

pr

ę

dko

ś

ci

ą

k

ą

tow

ą

ω

, to działa na nie siła Coriolisa

F

C

= 2 m

ω

v sin

α

gdzie

α

jest k

ą

tem pomi

ę

dzy wektorami

ω

i v.

Rys. 49. Siła Coriolisa F

C

jako wynik superpozycji ruchu post

ę

powego i obrotowego

elementu płynu

Bior

ą

c pod uwag

ę

przekrój poprzeczny ruroci

ą

gu A mo

ż

emy okre

ś

li

ć

strumie

ń

masy

Q

m

= v

ρ

A

Poniewa

ż

g

ę

sto

ść

ρ

mo

ż

na okre

ś

li

ć

wzorem

ρ

=

∆

m/A

∆

x, to otrzymamy zale

ż

no

ść

m

C

q

x

F

ω

2

=

∆

∆

z której wynika,

ż

e siła Coriolisa przypadaj

ą

ca na jednostk

ę

długo

ś

ci przewodnika jest

proporcjonalna do strumienia masy.

W praktyce przy wzorcowaniu przepływomierzy Coriolisa stosuje si

ę

równanie

f

a

A

K

q

m

1

=

gdzie: A – amplituda drga

ń

wzbudzonych w przepływomierzu, a – amplituda drga

ń

wtórnych,

wywołanych oddziaływaniem sił Coriolisa, f – cz

ę

stotliwo

ść

wzbudzonych drga

ń

, K – stała

wzorcowania.

Stała K jest stała w danej temperaturze. Ze zmiana temperatury nast

ę

puje zmiana

geometrii przewodu, a zwłaszcza modułu spr

ęż

ysto

ś

ci materiału ruroci

ą

gu. Nale

ż

y, wi

ę

c

uwzgl

ę

dnia

ć

poprawki stałej K ze wzgl

ę

du na zmiany temperatury.

Firm

ą

, która pierwsza podj

ę

ła seryjn

ą

produkcj

ę

przepływomierzy opartych o efekt

Coriolisa jest firma Micro-Motion.

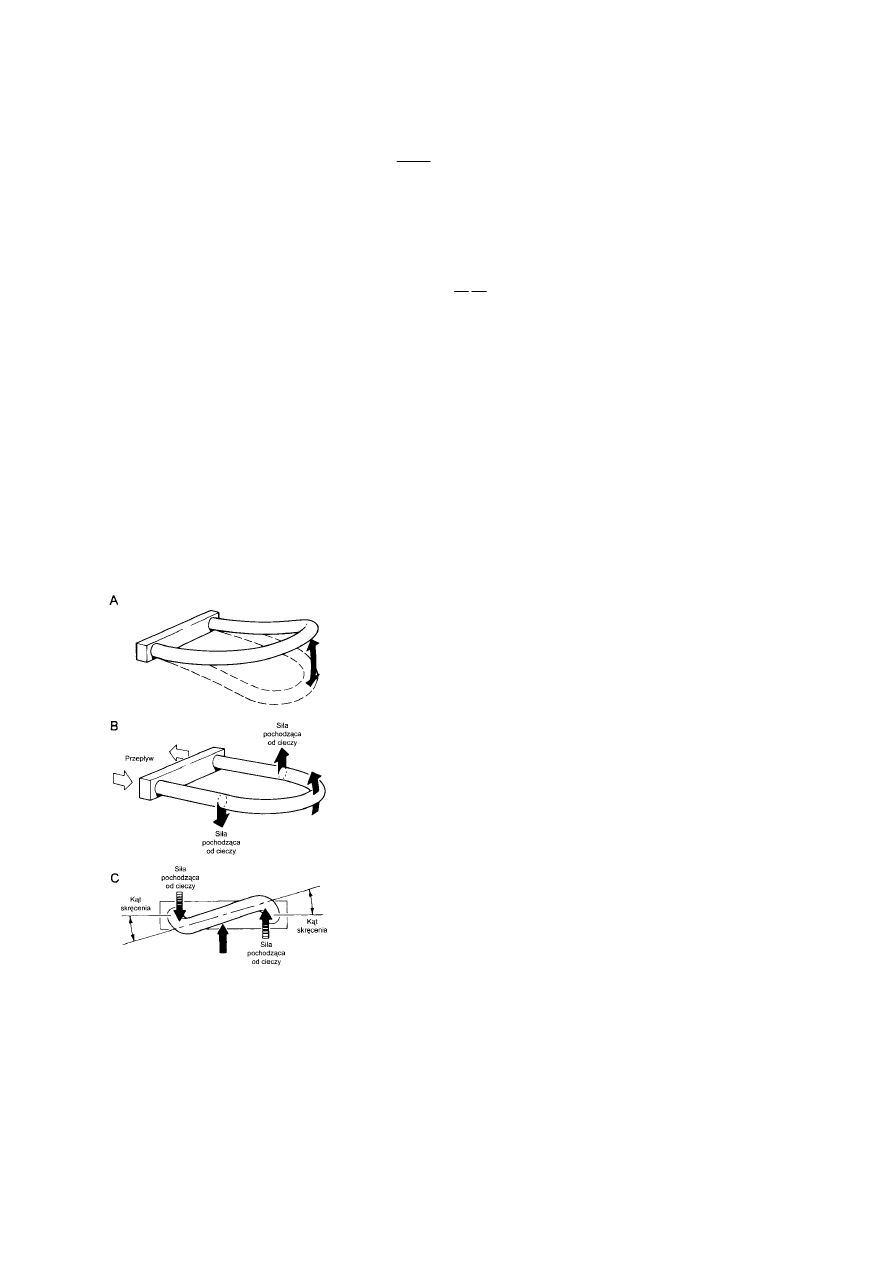

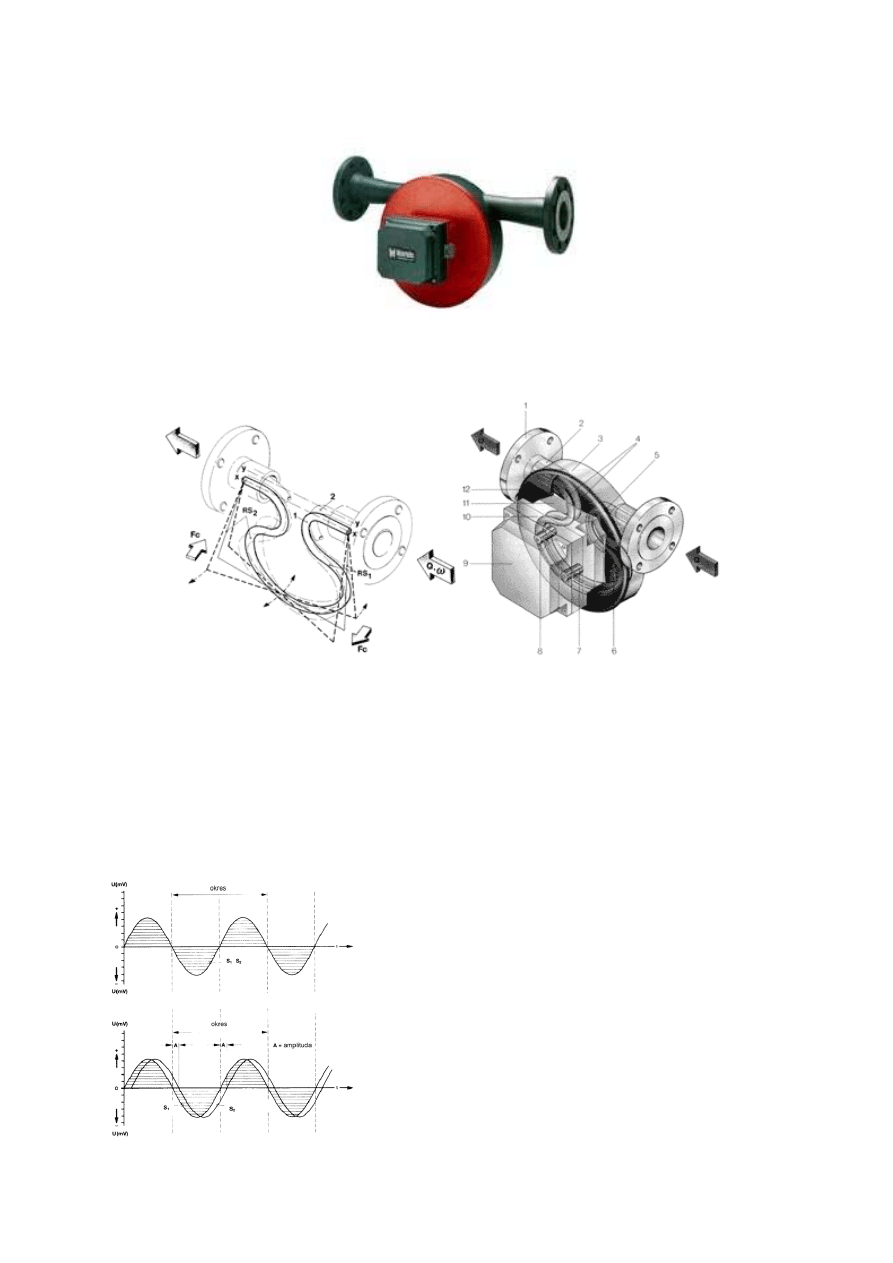

Przepływomierze Micro Motion

Układ pomiarowy przepływu tworzy czujnik z przetwornikiem sygnału. Ka

ż

dy czujnik

składa si

ę

z jednej lub dwóch rurek pomiarowych umieszczonych w specjalnej obudowie.

Wewn

ą

trz obudowy czujnika rurki pomiarowe drgaj

ą

z

cz

ę

sto

ś

ci

ą

własn

ą

(rys. A). Drgania te s

ą

wymuszane przez

pole

elektromagnetyczne

wytwarzane

przez

cewk

ę

umieszczon

ą

w geometrycznym

ś

rodku krzywizny zgi

ę

cia

rurek. Drgania, podobne do drga

ń

kamertonu, maj

ą

amplitud

ę

mniejsz

ą

od 1 mm i cz

ę

stotliwo

ść

około 80 Hz.

Ciecz wpływaj

ą

c do rurki pomiarowej jest zmuszana do

zmiany kierunku przepływu oraz poddawana jest sile w

kierunku

pionowym

–

wynikaj

ą

cej

z

momentu

pochodz

ą

cego od siły drgaj

ą

cej rurki. W czasie ruchu rurki

do góry, w pierwszej połowie cyklu drga

ń

(rys. B), ciecz

wpływaj

ą

ca do czujnika stawia opór i powoduje powstanie

siły skierowanej do dołu. W trakcie tej pierwszej połowy

cyklu drga

ń

ciecz przepływa przez zgi

ę

cie rurek i po

przeciwnej stronie wywołuje reakcj

ę

tym razem działaj

ą

c na

rurk

ę

w kierunku do góry. Tak powstała para sił pochodz

ą

ca

od cieczy powoduje skr

ę

cenie rurki. W czasie drugiego

półokresu drga

ń

, gdy rurka porusza si

ę

do dołu, nast

ę

puje

jej skr

ę

cenie w przeciwnym kierunku. Zjawisko to nosi

nazw

ę

efektu Coriolisa.

Zgodnie z drug

ą

zasad

ą

dynamiki Newtona, k

ą

t skr

ę

cenia rurki jest wprost

proporcjonalny do wielko

ś

ci nat

ęż

enia masy przez rurk

ę

.

F

Coriolisa

= 2 m v

×

ω

Elektromagnetyczne detektory pr

ę

dko

ś

ci, umieszczone z ka

ż

dej strony rurki czujnika, mierz

ą

pr

ę

dko

ść

drgaj

ą

cej rurki. Przepływ masy jest okre

ś

lany na podstawie pomiaru przesuni

ę

cia

czasowego mi

ę

dzy sygnałami z detektorów pr

ę

dko

ś

ci. Przy braku przepływu, nie nast

ę

puje

skr

ę

cenie rurki, a w rezultacie nie ma przesuni

ę

cia czasowego sygnałów z detektorów

pr

ę

dko

ś

ci. Podczas przepływu pojawia si

ę

skr

ę

cenie rurki i przesuni

ę

cie czasowe sygnałów

z detektorów pr

ę

dko

ś

ci, które jest wprost proporcjonalne do nat

ęż

enia przepływu masy.

Pomiar g

ę

sto

ś

ci

Rurka pomiarowa (lub rurki) jest umocowana na stałe w obudowie czujnika,

natomiast jako cało

ść

ma mo

ż

liwo

ść

wykonywania drga

ń

swobodnych. Układ ten mo

ż

na

przedstawi

ć

schematycznie, jako mas

ę

umocowan

ą

na spr

ęż

ynie.

Masa wyprowadzona z poło

ż

enia równowagi b

ę

dzie

wykonywa

ć

drgania harmoniczne o cz

ę

stotliwo

ś

ci własnej tzw.

rezonansowej. Cz

ę

stotliwo

ść

własna jest funkcj

ą

masy układu.

Rurka pomiarowa czujnika typu Coriolis Micro Motion zostaje

wprowadzona w drgania o cz

ę

stotliwo

ś

ci rezonansowej za pomoc

ą

cewki i układu sprz

ęż

enia zwrotnego. Cz

ę

stotliwo

ść

rezonansowa

jest funkcja geometrii układu, spr

ęż

ysto

ś

ci materiału i masy rurki.

Na mas

ę

zespołu rurki składaj

ą

si

ę

: masa rurki i masa cieczy w

rurce. Masa rurki jest stała dla danego typu czujnika. Poniewa

ż

masa cieczy w rurce jest iloczynem g

ę

sto

ś

ci cieczy i obj

ę

to

ś

ci

rurki, a obj

ę

to

ść

jest stała dla danego typu czujnika, to

cz

ę

stotliwo

ść

drga

ń

zale

ż

y od g

ę

sto

ś

ci cieczy. Tak, wi

ę

c, dla

danego typu czujnika o okre

ś

lonej geometrii, wykonanego z

danego materiału, g

ę

sto

ść

cieczy mo

ż

na okre

ś

li

ć

z pomiarów

cz

ę

stotliwo

ś

ci rezonansowej.

U

ż

ywaj

ą

c tej samej cewki i dekodera indukcyjnego, mo

ż

na uzyska

ć

sygnał

elektryczny odpowiadaj

ą

cy cz

ę

stotliwo

ś

ci rezonansowej drga

ń

. Dodatkowo zastosowany

czujnik temperatury pozwala wyeliminowa

ć

zmiany modułu spr

ęż

ysto

ś

ci zwi

ą

zane ze

zmian

ą

temperatury.

Pomiary cz

ę

stotliwo

ś

ci rezonansowej czujnika i temperatury s

ą

wykonywane

okresowo. G

ę

sto

ść

cieczy wyznacza si

ę

korzystaj

ą

c z liniowej zale

ż

no

ś

ci mi

ę

dzy g

ę

sto

ś

ci

ą

,

a cz

ę

stotliwo

ś

ci

ą

rezonansow

ą

i stałymi kalibracyjnymi. Przy u

ż

yciu tych informacji, na

wyj

ś

ciu otrzymywany jest sygnał reprezentuj

ą

cy g

ę

sto

ść

płynu.

Przepływomierz masowy TM

Zasada działania przepływomierzy masowych TME oparta jest na powstawaniu sił

Coriolisa podczas przepływu medium przez element pomiarowy, którym jest rurka (b

ą

d

ź

dwie) wygi

ę

ta w kształcie litery

Ω

omega.

1, 2 – rurki pomiarowe

RS1, RS2 – czujniki indukcyjne

Q – przepływ

ω

– pr

ę

dko

ść

k

ą

towa

F

C

– siła Coriolisa

1 – przył

ą

cza

2 – elementy wej

ś

cia

3 – obudowa

4 – rurki pomiarowe

5 – czujnik temperatury

6 – cewka indukcyjna RS1

7 – cewka generuj

ą

ca sygnał

8 – cewka indukcyjna RS2

9 – obudowa przetwornika

10 – wewn

ę

trzna obudowa

modułu przetwarzaj

ą

cego

11 – moduł przetwarzaj

ą

cy

12- przykrywka miernika

Na

ś

rodku elementu pomiarowego umieszczona jest cewka generuj

ą

ca sygnał

sinusoidalny, a dwie cewki indukcyjne umieszczone s

ą

po bokach.

Przy braku przepływu cewki indukcyjne RS1, RS2

odbieraj

ą

generowany sygnał zgodny w fazie i o

jednakowej cz

ę

stotliwo

ś

ci. Pojawienie si

ę

przepływu

powoduje,

ż

e powstaj

ą

ce na zakrzywionych fragmentach

elementu

pomiarowego

siły

Coriolisa

powoduj

ą

przesuni

ę

cie w fazie sygnału pochodz

ą

cego od cewek

RS1 i RS2. Przesuni

ę

cie fazowe A jest proporcjonalne

do masy przepływaj

ą

cego medium.

Wskazywany

przepływ

masowy

nie

zale

ż

y

od

przewodno

ś

ci, g

ę

sto

ś

ci, temperatury, ci

ś

nienia i lepko

ś

ci

mediów.

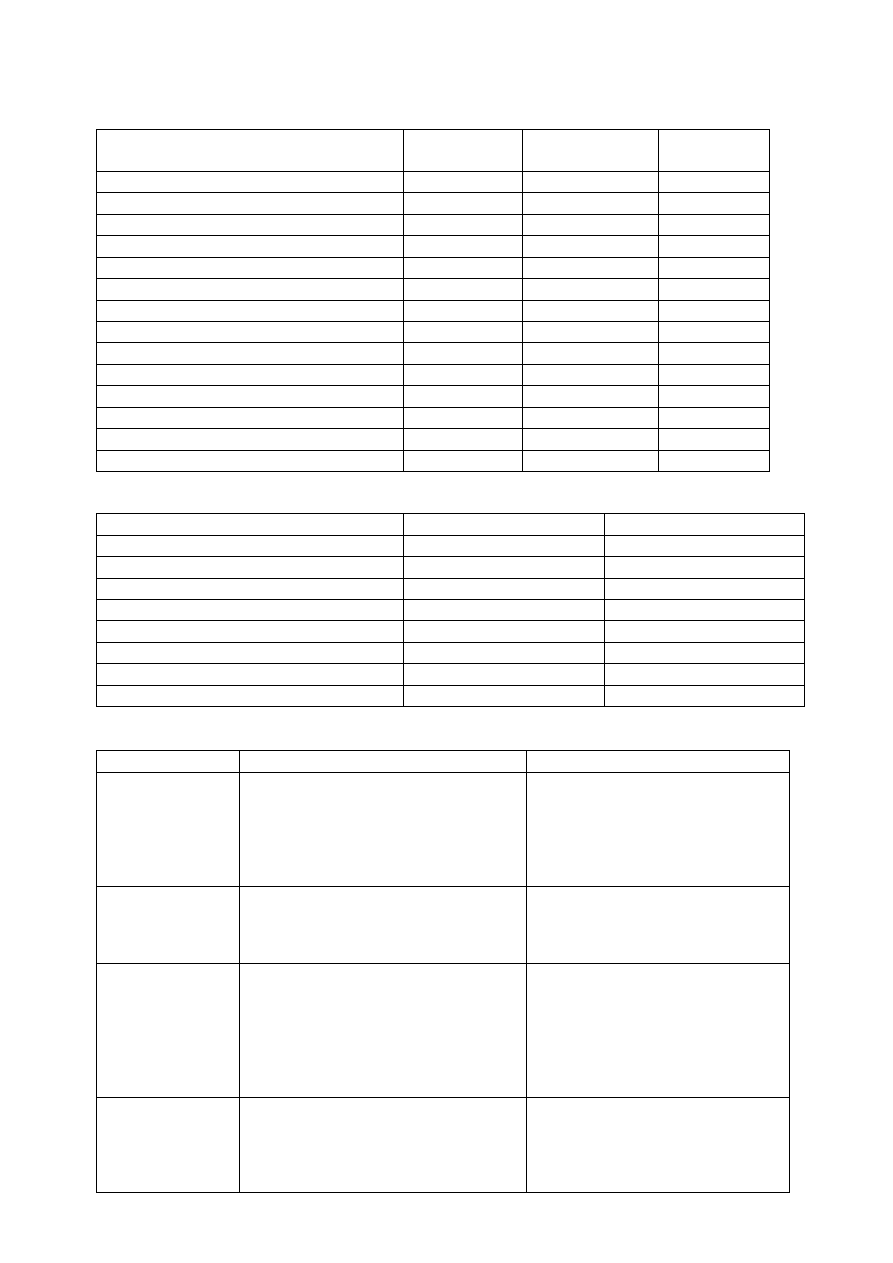

Zestawienie przepływomierzy wg wielko

ś

ci sprzeda

ż

y

Metoda pomiaru

2003

2001

Zmiana

2001-2003

Indukcyjne

1.

1

0

Przepływu masowego

2.

4

+2

Turbinki

3.

3

0

Kryzy pomiarowe

4.

2

-2

Coriolsa

5.

5

0

Komorowe

6.

10

+4

Vortex

7.

7

0

Ultrad

ź

wi

ę

kowe

8.

11

+3

Annubar

9.

8

-1

Rurka Pilota

10.

13

+3

Zw

ęż

ka Venturiego

11.

6

-5

Dysze pomiarowe

12.

12

0

Termiczne

13.

9

-4

Kryzy pier

ś

cieniowe

14.

15

+1

Zasadnicze wła

ś

ciwo

ś

ci i czynniki wpływaj

ą

ce na decyzj

ę

o zakupie

2001

2002

Niezawodno

ść

94%

88%

Dokładno

ść

79

75

Łatwo

ść

kalibracji

86

73

Wykrywanie usterek OnLine

70

69

Niskie koszty posiadania

65

64

Komunikacja cyfrowa

39

48

Łatwo

ść

instalacji

41

48

Nieinwazyjno

ść

pomiaru

36

38

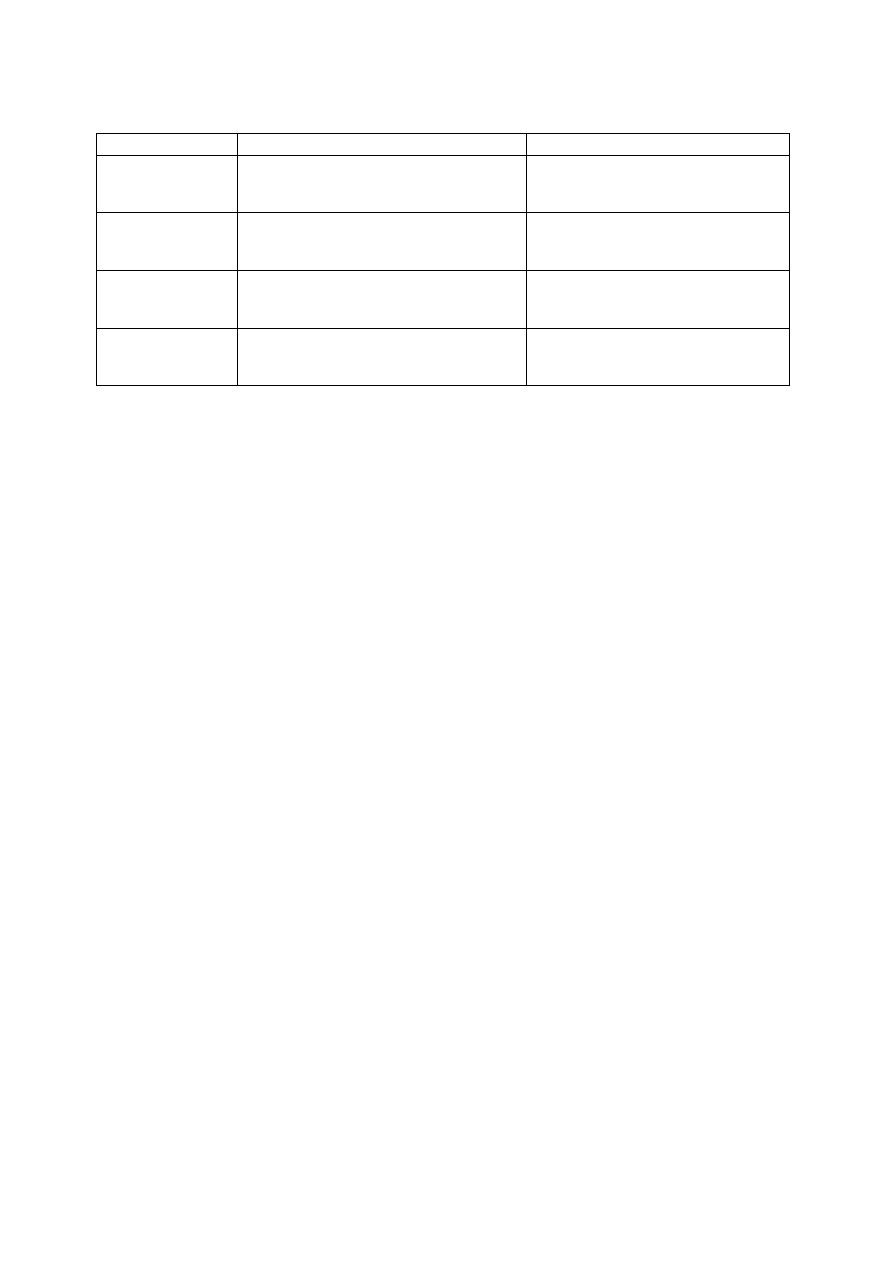

Porównanie aplikacji dla nowoczesnych metod pomiaru nat

ęż

enia przepływu

Metod pomiaru

Sprawdzone aplikacje

Wady

Coriolis

Czyste ciecze i gazy o odpowiednio

dużej prędkości przepływu,

umożliwiającej działanie miernika w

rurach o średnicy 2 cale i mniejszych.

Stosowane gdy wymagane są wysokie

parametry metrologiczne

Przy zastosowaniu do pomiarów

przepływu w rurach o średnicy 4

cale i większych staje się drogi i

niewygodny w obsłudze. Wysoki

koszt zakupu. Dostępne są tańsze

innego rodzaju.

Indukcyjne

Ciecze przewodzące, których działanie

korozyjne nie uszkodzi wyłożenia lub

powłoki elektrod. Przepływająca ciecz

całkowicie wypełnia rurę.

Nie można mierzyć przepływu

węglowodorów i innych płynów

nieprzewodzacych, gazów i par

Ultradźwiękowe

Czyste, płynące bez zawirowań ciecze

lub gazy o znanym profilu prędkości w

przekroju poprzecznym

W celu uzyskania wyższej

dokładności może być potrzebne

użycie miernika wielokanałowego.

Większość mocowanych zaciskowo

na rurociągu ma mniejszą

dokładność niż mierniki stanowiące

segment rurociągu.

Vortex

Czyste, o niskiej lepkości ciecze, gazy

lub pary płynące bez zawirowań ze

ś

rednia lub dużą prędkością.

Trudność pomiaru przepływu

płynów przy małych prędkościach.

Zwykle pewien problem stanowią

wibracje mechaniczne i inne

zakłócenia (hałas).

Porównanie aplikacji dla tradycyjnych metod pomiaru nat

ęż

enia przepływu

Metod pomiaru

Sprawdzone aplikacje

Wady

Różnicy ciśnień

Czyste ciecze, pary i gazy, przy niskich i

ś

rednich wymaganiach dokładności

pomiaru.

Powoduje straty ciśnienia. Zwężki

pomiarowe są narażone na

uszkodzenia i zużycie.

Komorowe

Czyste nie agresywne ciecze, ciecze

lepkie i gazy o małym natężeniu

przepływu.

Części ruchome narażone są na

zużycie.

Turbinkowe

Czyste, o ustalonym stanie ciecze i gazy,

o średniej i dużej prędkości przepływu.

Narażone na zużycie są łożyska.

Możliwości pomiaru są ograniczone

przy występowaniu zanieczyszczeń.

Termiczne

Czyste gazy o znanym współczynniku

przejmowania ciepła.

Mała lub średnia dokładność

pomiaru. Ograniczona możliwość

pomiaru przepływu cieczy.

Cena jednego przepływomierza wynosi

ś

rednio 1700 dolarów.

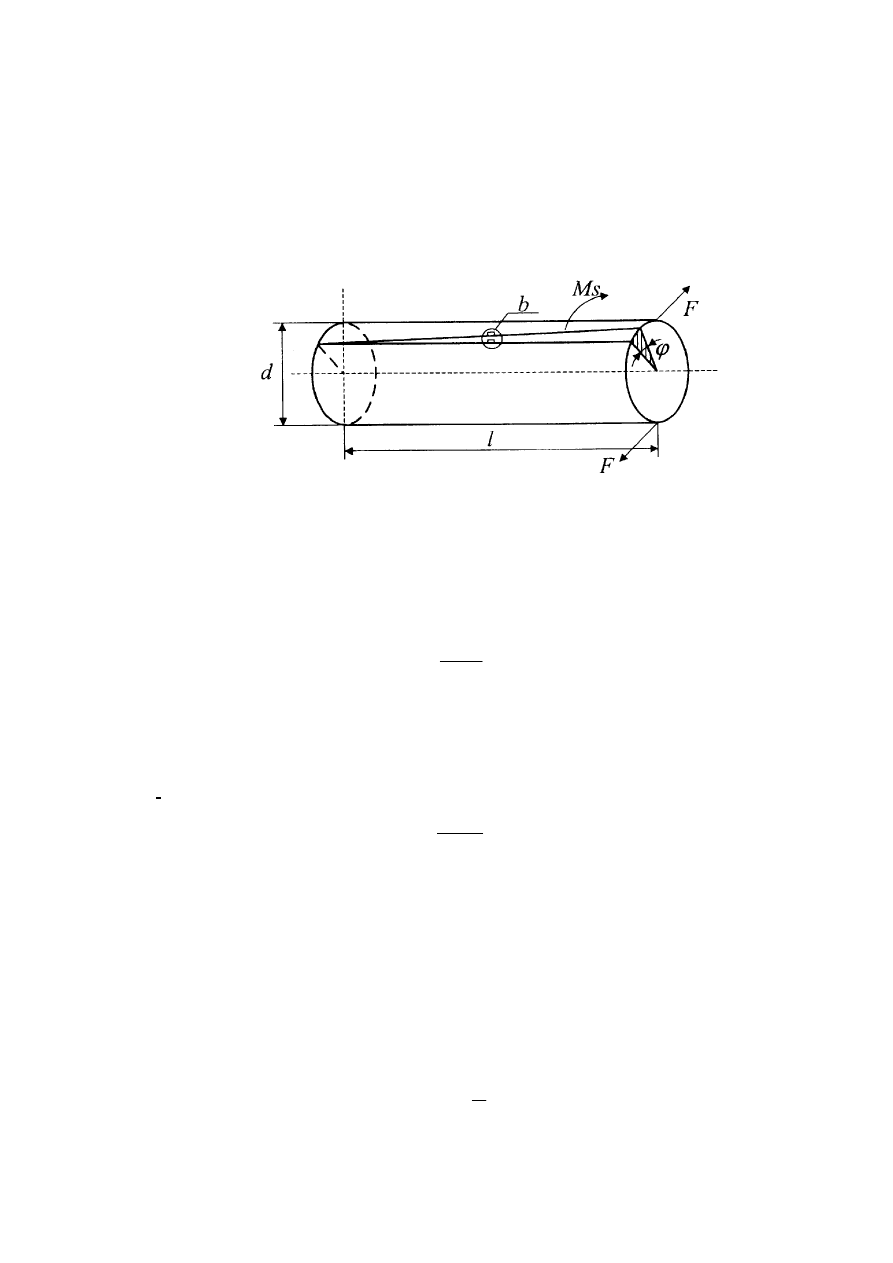

Pomiary momentu obrotowego

Pomiar momentu obrotowego (skr

ę

caj

ą

cego) na wale okr

ę

towym odgrywa niezwykle

istotn

ą

rol

ę

zarówno z punktu widzenia eksploatacji silnika okr

ę

towego jak równie

ż

z punktu

widzenia prowadzenia jego automatycznego sterowania. W chwili obecnej istnieje bardzo

wiele metod pomiaru momentu obrotowego (skr

ę

caj

ą

cego) na wale. Ka

ż

da z tych metod

posiada okre

ś

lone zalety i wady.

Przegląd metod pomiarowych

O wielko

ś

ci momentu obrotowego mo

ż

na wnioskowa

ć