,,

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Leszek Kucharski

Tomasz Trojanowski

Wykonywanie połączeń blachy techniką zgrzewania

721[03].Z1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

1

Recenzenci:

mgr Stanisław Kołtun

mgr inż. Grażyna Uhman

Opracowanie redakcyjne:

mgr inż. Leszek Kucharski

mgr inż. Tomasz Trojanowski

Konsultacja:

mgr inż. Piotr Ziembicki

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[03].Z1.05

Wykonywanie połączeń blachy techniką zgrzewania zawartego w modułowym programie

nauczania dla zawodu blacharz samochodowy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

4. Materiał nauczania

6

7

4.1. Bezpieczeństwo i higiena pracy podczas zgrzewania

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 8

4.1.3. Ćwiczenia 8

4.1.4. Sprawdzian postępów

4.2. Istota zgrzewania oraz budowa i jakość zgrzewanej spoiny

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

9

10

10

11

12

12

4.3. Zgrzewanie oporowe oraz inne rodzaje zgrzewania. Rodzaje i charakter

wykonywanych złączy

13

4.3.1. Materiał nauczania

13

4.3.2. Pytania sprawdzające 18

4.3.3. Ćwiczenia 19

4.3.4. Sprawdzian postępów 20

4.4. Zgrzewarki stosowane w naprawach nadwozi

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające 25

4.4.3. Ćwiczenia 26

4.4.4. Sprawdzian postępów 26

4.5. Zgrzewanie tworzyw sztucznych

27

4.5.1. Materiał nauczania

27

4.5.2. Pytania sprawdzające 28

4.5.3. Ćwiczenia 28

4.5.4. Sprawdzian postępów 28

5. Sprawdzian osiągnięć

29

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

3

1. WPROWADZENIE

Poradnik ten będzie pomocny Ci w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu łączenia blachy techniką zgrzewania.

W poradniku zamieszczono:

– wymagania wstępne, czyli wykaz umiejętności, jakie powinieneś posiadać przed

rozpoczęciem realizacji programu jednostki modułowej, tak byś bez problemów mógł

wzbogacić swoją wiedzę, a także ukształtować swoje umiejętności związane z procesem

zgrzewania,

– cele kształcenia – wykaz umiejętności jakie wykształcisz podczas realizacji programu

jednostki modułowej,

– materiał nauczania czyli minimalny zakres wiedzy teoretycznej koniecznej do realizacji

programu jednostki modułowej,

– zestaw pytań, które ułatwią Ci sprawdzenie czy jesteś przygotowany do wykonania

ćwiczeń,

– ćwiczenia, które pomogą Ci zweryfikować wiedzę teoretyczną oraz wykształcić

umiejętności praktyczne,

– sprawdzian osiągnięć, czyli zestaw zadań testowych,

– literaturę niezbędną do osiągnięcia celów nauczania.

W rozdziale Materiał nauczania zostały opisane treści kształcenia. Zawarte tam

wiadomości powinny być wystarczające do osiągnięcia celów kształcenia zawartych w tej

jednostce modułowej. Jednak podana literatura umożliwia Ci poszerzenie zakresu wiedzy.

Materiał nauczania zawiera zarówno podstawowe, jak i szczególnie istotne i trudne treści:

− istota zgrzewania oraz budowa i jakość zgrzewanej spoiny,

− zgrzewanie oporowe oraz inne metody zgrzewania. Rodzaje i charakterystyka

wykonywanych złączy,

− zgrzewarki stosowane w naprawach nadwozi,

− zgrzewanie tworzyw sztucznych,

− bezpieczeństwo i higiena pracy podczas zgrzewania.

W pierwszym rozdziale zawarto zasady bhp, ppoż. i ochrony środowiska, których należy

przestrzegać podczas prac związanych ze zgrzewaniem. W rozdziale Istota zgrzewania oraz

budowa i jakość zgrzewanej spoiny zamieszczono definicje zgrzewania, charakterystykę wad

zgrzewów oraz sposoby kontroli zgrzewów. W następnych rozdziałach opisano metody

zgrzewania oporowego oraz inne metody zgrzewania, a także stosowane zgrzewarki.

W

rozdziale Zgrzewanie tworzyw sztucznych opisano sposoby zgrzewania tworzyw

sztucznych. Całość uzupełniona jest rysunkami, zdjęciami oraz tabelami ułatwiającymi

zrozumienie tekstu.

Poprzez podrozdział Pytania sprawdzające możesz sprawdzić stan swojej gotowości do

wykonania ćwiczeń. Zalecane jest wykonanie wszystkich ćwiczeń zawartych w poradniku. Po

ich wykonaniu masz możliwość sprawdzenia poziomu swoich umiejętności po przez

podrozdział Sprawdzian postępów. Możesz to zrobić wstawiając znak X w miejscu przy

słowie:

Tak – jeżeli jesteś w stanie odpowiedzieć pozytywnie na zadane pytanie,

Nie – jeżeli nie jesteś w stanie odpowiedzieć pozytywnie na zadane pytanie (Twoja

odpowiedź jest negatywna).

Należy pamiętać, że zakreślenie słowa Nie oznacza, iż Twoja wiedza nie jest pełna.

Powinieneś wrócić do niektórych zagadnień i uzupełnić brakujące informacje.

Po zakończeniu jednostki modułowej możesz w celu sprawdzenia swojej wiedzy

i umiejętności wykonać zamieszczony w poradniku test.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

4

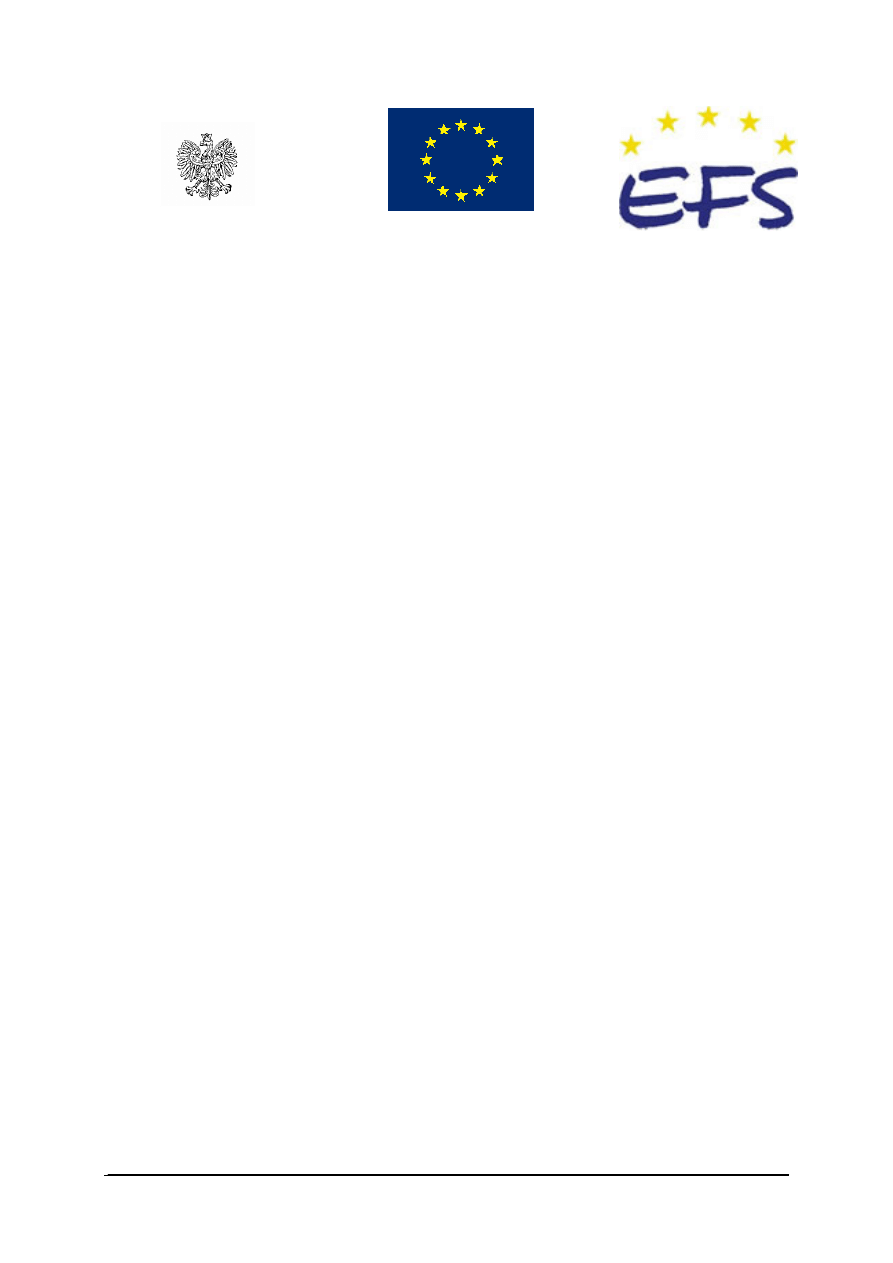

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

– charakteryzować technologie produkcji nadwozi samochodowych,

– charakteryzować procesy obróbki wiórowej i obróbki plastycznej,

– wykonywać operacje tłoczenia i cięcia blachy,

– wykonywać operacje kształtowania blachy w warunkach zakładu naprawy samochodów,

– posługiwać się dokumentacją techniczną,

– korzystać z różnych źródeł informacji,

– poszukiwać informacji w Internecie,

– stosować ogólne zasady bhp i ppoż. w czasie eksploatacji maszyn i urządzeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

– scharakteryzować metodę łączenia materiałów poprzez zgrzewania,

– scharakteryzować rodzaje zgrzein,

– opisać zasadę zgrzewania oporowego,

– scharakteryzować czynniki decydujące o jakości spoiny otrzymanej w wyniku

zgrzewania,

– przedstawić na rysunku połączenia zgrzewane elementów nadwozia,

– zorganizować stanowisko pracy,

– posłużyć się zgrzewarką przenośną,

– dobrać sprzęt i technologię zgrzewania do łączenia blach nadwozia w miejscach łatwo

i trudno dostępnych,

– rozróżnić etapy zgrzewania,

– przygotować blachy do zgrzewania,

– wykonywać połączenia cienkich blach za pomocą zgrzewania punktowego,

– przeprowadzić proces zgrzewania elementów z tworzyw sztucznych,

– zastosować zasady bhp, ochrony ppoż. oraz ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

7

4. MATERIAŁ NAUCZANIA

4.1. Bezpieczeństwo i higiena pracy podczas zgrzewania

4.1.1. Materiał nauczania

Zgrzewanie niesie za sobą szereg zagrożeń dla życia i zdrowia osób je wykonujących

oraz postronnych, a mianowicie:

– poparzenia,

– uszkodzenia skóry i wzroku na skutek promieniowania,

– olśnienia,

– zatrucia gazami,

– urazy mechaniczne,

– wybuchy – pożary,

– hałas,

– obciążenie fizyczne.

Praca z narzędziami z napędem elektrycznym stwarza pewne niebezpieczeństwa. Główne

przyczyny wypadków to brak uziemienia, brak lub zły stan osłon, niestosowanie środków

ochrony indywidualnej (ubrania roboczego, rękawic itd.) oraz nieumiejętne używanie

narzędzi elektrycznych. Żeby zapobiec wypadkom należy pamiętać by:

– zapoznać się z instrukcjami stanowiskowymi dla urządzeń i narzędzi,

– przed rozpoczęciem pracy sprawdzić stan techniczny elektronarzędzi,

– przewód elektryczny nie ulegał skręceniu lub złamaniu,

– gniazdko i wtyczka oraz przewód powinny być zabezpieczone przed uszkodzeniem

mechanicznym, wysoką temperaturą, wpływami chemikaliów czy też wilgocią,

– posiadać, oraz nosić dopasowaną i zapiętą odzież roboczą,

– nosić izolowane obuwie i rękawice ochronne, aby zapobiec porażeniu prądem.

Z racji pracy z blachami oraz różnego rodzaju prętami, które zwykle mają ostre

krawędzie lub też końce, istnieje niebezpieczeństwo zranienia. Aby temu zapobiec należy

pamiętać o noszeniu ubrania ochronnego oraz rękawic ochronnych.

Wszelkie odpady, pozostałości po zgrzewaniu i obróbce nadwozia samochodowego

powinny być odpowiednio składowane i utylizowane poza terenem zakładu w miejscach do

tego przeznaczonych.

Podczas pracy w warsztacie należy przestrzegać zasad bezpieczeństwa i higieny pracy,

a także przepisów przeciwpożarowych. Taki obowiązek przestrzegania należy zarówno do

pracownika jak i do pracodawcy.

Należy pamiętać, że pracodawca zobowiązany jest do:

– zapewnienia bezpieczeństwa oraz higieny pracy,

– przeprowadzania odpowiednich szkoleń pracowników,

– ochrony zdrowia pracowników,

– zapobiegania chorobom oraz wypadkom, a kiedy takie nastąpią zobowiązany jest do

przeprowadzenia właściwego postępowania powypadkowego.

Pracownik ma obowiązek:

– być zaznajomionym z przepisami i zasadami bhp,

– uczestniczyć we właściwych szkoleniach,

– poddawać się lekarskim badaniom profilaktycznym,

– zawsze powiadamiać przełożonego o zaistniałym wypadku.

Osoba zajmująca się zgrzewaniem, jak każdy pracownik warsztatu powinien posiadać:

– kombinezon roboczy bądź fartuch ochronny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

8

– obuwie dostosowane do rodzaju wykonywanej pracy,

– rękawice ochronne,

– ewentualne nakrycie głowy oraz okulary ochronne.

4.1.2. Pytania sprawdzające.

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie obowiązki spoczywają na pracodawcy w zakresie bhp?

2. Jakie obowiązki mają pracownicy?

3. Jakie środki ochrony osobistej powinien posiadać pracownik warsztatu podczas

zgrzewania?

4. Jak zabezpieczyć się przed wypadkami z narzędziami elektrycznymi?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie wskazanej przez nauczyciela literatury, wymień i podziel wymagania

i zakazy związane z procesem zgrzewania. Odpowiedzi zapisz w karcie ćwiczenia.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) w karcie ćwiczenia (załącznik 1), wpisać w odpowiednie kolumny wymagania i zakazy

związane z procesem zgrzewania,

3) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

– tablice poglądowe,

– instrukcje stanowiskowe dla urządzeń i narzędzi,

– instrukcje bhp i ppoż.,

– Kodeks Pracy,

– przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

9

Załącznik 1

Karta ćwiczenia

Imię i nazwisko............................................................................................................................

Bhp Ppoż.

Ochrona

środowiska

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) opisać obowiązki spoczywające na pracodawcy w zakresie bhp?

2) opisać obowiązki spoczywające na pracowniku w zakresie bhp?

3) wymienić indywidualne środki ochrony osobistej pracownika warsztatu?

4) scharakteryzować sposoby zabezpieczania się przed wypadkami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

10

4.2. Istota

zgrzewania

oraz budowa i jakość zgrzewanej spoiny

4.2.1. Materiał nauczania

Zgrzewanie jest to sposób łączenia metali i termoplastycznych tworzyw sztucznych,

polegający na nagrzaniu łączonych elementów do stanu plastycznego (ciastowatego)

i mechanicznym dociśnięciu ich z ściśle określoną siłą np.: przez kucie, prasowanie, lub

zgniatanie. W zależności od źródła ciepła, które służy do nagrzania części łączonych do stanu

plastycznego bądź nadtopienia łączonych powierzchni stosuje się różne rodzaje zgrzewania,

które zostały omówione w kolejnych rozdziałach.

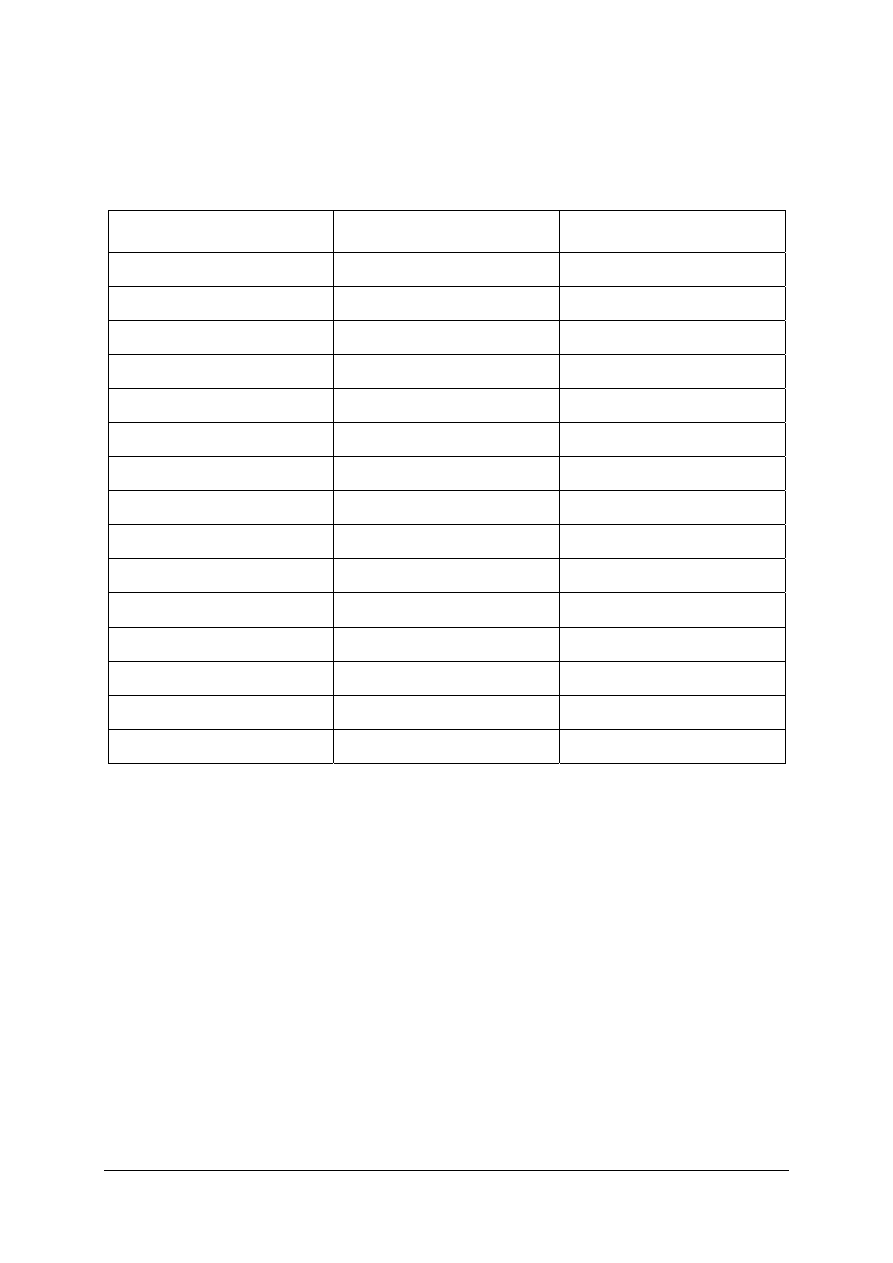

Rys. 1. Widok poprawnie wykonanej zgrzeiny. [3, s. 176]

g

1

, g

2

– grubości łączonych elementów, b – średnica strefy przetopu

Wygląd zgrzeiny zależy od metody wykorzystanej do zgrzewania. Bywa jednak, że

zgrzeiny mają wady. Wady te powstają na skutek:

– niewłaściwego przygotowania części przeznaczonych do zgrzewania,

– nieprzestrzegania parametrów zgrzewania,

– wad materiałowych,

– nieodpowiednich elektrod,

– wad zgrzewarki i aparatury.

Jest wiele różnych rodzajów wad i zależą one od zastosowanej metody. Wady zgrzein

punktowych, liniowych i garbowych są znacznie do siebie podobne stąd zostaną omówione

razem.

– Brak zgrzania lub mała średnica jądra – pojawiają się przy niskim natężeniu prądu lub za

krótkim czasie jego przepływu. Podobne wady powstają, jeżeli zostanie użyta elektroda

o za dużej średnicy w zgrzewaniu punktowym, lub też elektrody krążkowe w zgrzewaniu

linowym będą miały zbyt dużą szerokość. Negatywnie na jakość zgrzein wpływają też

zanieczyszczenia oraz bocznikowanie prądu.

– Przegrzanie – nadmierne natężenie prądu oraz za długi czas jego przepływu mogą

powodować przegrzanie zewnętrznych powierzchni oraz wypryski roztopionego metalu.

– Pęknięcia – przy krótkim czasie przepływu prądu i dużej szybkości stygnięcia zgrzein

oraz za krótkim docisku zgrzein, mogą powstawać promieniowe pęknięcia zgrzein.

– Kruchość – występuje, jeśli zgrzeiny są poddawane niewłaściwemu cyklowi cieplnemu,

czyli np.: zbytniemu chłodzeniu.

– Głębokie wgniecenia – powstają po elektrodach przy zbyt dużym natężeniu prądu, zbyt

długim czasie przepływu prądu, dużym nacisku elektrod i małej powierzchni roboczej

elektrod, a także małym prędkościom przy zgrzewaniu liniowym.

– Niewłaściwy kształt wgniecenia – pojawia się po elektrodach, jeżeli zgrzewane części lub

elektrody ulegną skrzywieniu, czyli zużywają się nierównomiernie na powierzchni styku.

– Nieszczelność – pojawia się przy zgrzewaniu liniowym wtedy, gdy następują zbyt długie

przerwy między impulsami prądu. Może się ona też pojawić przy zmianie parametrów

zgrzewania podczas przesuwania zespołu zgrzewanego w pole działania oporności

indukcyjnej prądu wtórnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

11

Wady zgrzein wykonanych metodą zgrzewania doczołowego, zwarciowego oraz

iskrowego są odrobinę inne, np.:

– Brak zgrzania – pojawia się w zgrzewaniu zwarciowym, jeśli styki były niedostatecznie

oczyszczone, bądź zastosowano zbyt mały prąd zgrzewania lub zbyt krótki czas

przepływu prądu. Przy zgrzeinach iskrowych pojawia się przy zbyt małym nagrzaniu,

niedostatecznym wyiskrzeniu lub wyłączeniem prądu przed fazą spęczania.

– Wytrącenia tlenków – pojawiają się w zgrzeinach zwarciowych, jeśli powierzchnia była

nieodpowiednio czyszczona. Natomiast w zgrzeinach iskrowych są wynikiem,

niedostatecznego wyiskrzenia, przedwczesnego wyłączenia prądu, zbyt małej siły

docisku i zbyt małej prędkości spęczania.

– Przegrzanie – w zgrzeinach iskrowych spowodowane jest nadmiernym nagrzaniem strefy

łączenia, za długim czasem nagrzewania i zbyt dużym natężeniem prądu.

– Nadtopienie – pojawia się wtedy, gdy powierzchnie zgrzewane lub elektrody były

niedostatecznie oczyszczone oraz chłodzenie elektrod było niewłaściwe.

– Pęknięcia – pojawiają się w zgrzeinie lub w strefie wpływu ciepła przy zbyt dużym

natężeniu prądu, za dużej sile spęczania oraz za szybkim studzeniu.

– Przesunięcie – powierzchni styku w zgrzeinie może powstać przy braku pryzm

centrujących części zgrzewanych w elektrodach, przy nadmiernej długości mocowania

części i przy nieodpowiednio ustawionych częściach w szczękach zgrzewarki.

Kontrole zgrzein dzieli się na badania niszczące i badania nieniszczące. Kontrola jest

przeprowadzana zarówno przed zgrzewaniem, jaki i w trakcie zgrzewania oraz po jego

zakończeniu. Ma ona na celu ustalenie takich parametrów zgrzewania, aby podczas

właściwego procesu występowało jak najmniej braków.

Badania niszczące – są wykonywane dla ustalenia parametrów zgrzewania. Jedną ze

stosowanych metod jest zgrzewanie na próbę dwóch kawałków blachy (wyłuskiwanie zgrzein

punktowych), a następnie odrywanie ich od siebie. Jeżeli zgrzeinę wykonano poprawnie to

nie będzie widać na niej żadnych przepaleń ani pęcherzy (takie znaki pojawiają się przy

przegrzaniu). Po rozerwaniu jej odejdzie razem z materiałem rodzimym. Podobne badania

przeprowadza się na zgrzeinach liniowych. Zgrzewa się dwie blachy, ale nie na całej

długości, następnie jedną część odgina się, a drugą umocowuje w imadle. Wycięcie w pręcie

powinno mieć wymiary długości i szerokości takie, aby można było w to wycięcie włożyć

odchyloną blachę. Obracając takim kluczem wyrywa się blachę ze zgrzeiny linowej.

Poprawna zgrzeina będzie wyrywała się w strefie przejściowej.

Badania nieniszczące – są to przede wszystkim oględziny. Zwykle nie stosuje się badań

penetracyjnych, magnetycznych ani radiograficznych. Oględziny zewnętrzne można wykonać

gołym okiem ewentualnie przy zastosowaniu lupy powiększającej. Z racji dużej kłopotliwości

badania penetracyjne oraz magnetyczne są wykonywane rzadko. Natomiast, jeśli chodzi

o badania radiograficzne to z uwagi na płaski kształt zgrzein są one mało skuteczne

(promienie rentgena nie są wstanie wykryć częściowego lub całkowitego braku zgrzania).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy zgrzewaniem?

2. Co powoduje wady zgrzein?

3. Co nazywamy wadą zgrzeiny?

4. Jaki znasz wady zgrzein?

5. Na czym polega kontrola zgrzein?

6. Czym różnią się badania niszczące od badań nieniszczących?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

12

4.2.3. Ćwiczenia

Ćwiczenie 1

Połącz za pomocą zgrzewania punktowego otrzymane elementy nadwozia

samochodowego i sprawdź jakość wykonanego połączenia.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zgromadzić niezbędne materiały, urządzenia i narzędzia,

3) zorganizować stanowisko pracy,

4) przeprowadzić proces zgrzewania otrzymanych elementów,

5) wykonać próbę wytrzymałości zgrzein,

6) w czasie wykonywania ćwiczenia zwrócić szczególną uwagę na przepisy bezpieczeństwa

i higieny pracy i przeciwpożarowe,

7) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

– regulaminy i instrukcje dotyczące obsługi zgrzewarek,

– elementy nadwozia samochodowego przygotowane do zgrzewania,

– zgrzewarka stanowiskowa,

– narzędzia pomiarowe i traserskie,

– narzędzia mocujące,

– narzędzia do kontroli wytrzymałości zgrzein,

– środki ochrony osobistej,

– sprzęt gaśniczy.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zorganizować stanowisko do zgrzewania?

2) przeprowadzać

proces

zgrzewania?

3) sprawdzić jakość

wykonanej

zgrzeiny?

4) dobrać środki ochrony indywidualnej niezbędne podczas zgrzewania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

13

4.3. Zgrzewanie oporowe oraz inne metody zgrzewania. Rodzaje

i charakterystyka wykonywanych złączy

4.3.1. Materiał nauczania

Współczesna technika dysponuje kilkoma sposobami zgrzewania elektrycznego

oporowego. Wśród najbardziej rozpowszechnionych znajdują się:

– zgrzewanie punktowe,

– zgrzewanie liniowe,

– zgrzewanie garbowe,

– zgrzewanie doczołowe (zwarciowe oraz iskrowe).

Zgrzewanie elektryczne-oporowe jest metodą spajania, w której połączenie otrzymuje się

poprzez przepływ prądu w miejscu przyłożenia elektrod zgrzewarki i równoczesny docisk

mechaniczny. Prąd przepływający przez elementy zgrzewane zużywa energię elektryczną,

która zostaje zamieniona na ciepło. Według prawa Joule’a-Lenza (dżula-lenca) ilość ciepła

wytworzonego w procesie zgrzewania elektrycznego wynosi

Q = J

2

⋅

R

⋅

t

gdzie:

Q – ilość wytworzonego ciepła w [J],

J – natężenie prądu zgrzewania w [A],

R – opór elektryczny stref zgrzewania w [

Ω],

t – czas przepływu prądu zgrzewania w [s].

Opór elektryczny złącza zależy od właściwości metalu zgrzewanego oraz od oporu

elektrycznego styków elektrod zgrzewarki z częściami zgrzewanymi. [1, s. 388]

Opór styków zależy również od nacisku elektrod – im nacisk większy tym opór mniejszy.

Opór elektryczny styku maleje również ze wzrostem temperatury, natomiast wzrasta

w zgrzewanym metalu.

Ilość wytworzonego ciepła jest wprost proporcjonalna do czasu przepływu prądu

zgrzewania. Zostaje ono zużyte do ogrzania części do temperatury zgrzewania oraz na straty.

Do strat zaliczamy ciepło doprowadzane do części zgrzewanych poza zgrzeiną, ciepło

przewodzone do elektrod i odprowadzane przez wodę chłodzącą oraz promieniowania do

otoczenia. Aby straty były jak najmniejsze należy maksymalnie ograniczyć czas zgrzewania.

Oznacza to jednak zwiększenie natężenia prądu, co możliwe jest przy zastosowaniu

zgrzewarki o większej mocy.

Do zgrzewania elektryczno-oporowego stosuje się prąd o niskim napięciu (4

÷8 V)

i bardzo dużym natężeniu, które w chwili zgrzewania wynosi nieraz kilka tysięcy amperów.

Przygotowując materiały do zgrzewania powinno się:

– oczyścić je mechanicznie ze smarów, farb oraz warstwy utlenionej,

– oczyścić je chemicznie odtłuszczając za pomocą rozpuszczalników organicznych,

– w przypadku pokrycia tlenkami wytrawić za pomocą wodnych roztworów kwasów,

następnie wymyć, zobojętnić w roztworze alkalicznym i suszyć.

Zgrzewanie punktowe – niezależnie od użytego sprzętu czy też sposobu zgrzewania

proces ten można podzielić na trzy etapy.

Etap pierwszy – to dociśniecie do siebie łączonych części elektrodami. Czynność tą należy

wykonać przed włączeniem prądu wtórnego zgrzewania.

Etap drugi – włączenie prądu zgrzewania, podgrzanie i stopienie zgrzewanych powierzchni

przy pomocy natężenia.

Etap trzeci – to stygniecie zgrzeiny po wyłączeniu prądu, jednakże w dalszym ciągu pod

naciskiem elektrod.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

14

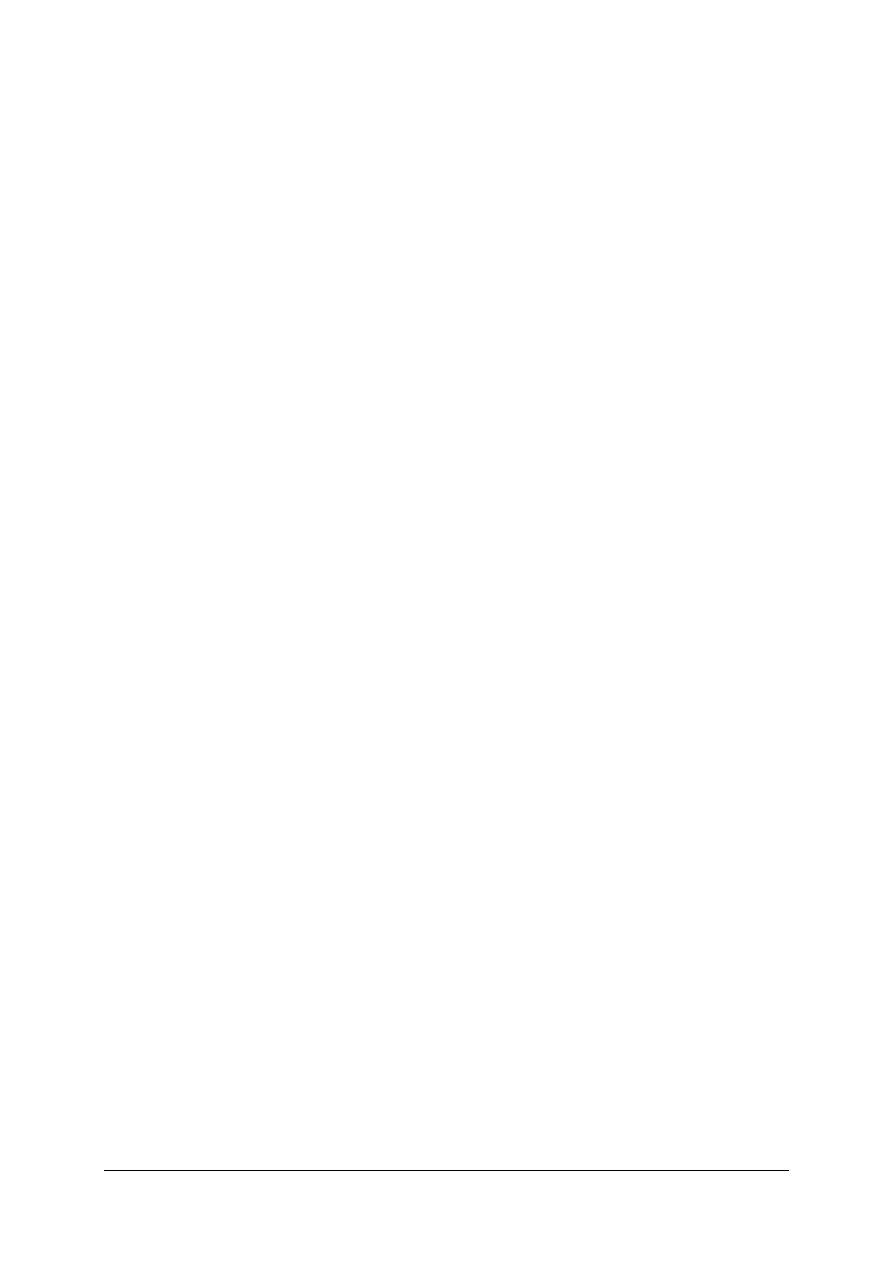

Rys. 2. Oporność złącza zgrzewanego punktowo. [1, s. 388]

R – całkowity opór elektryczny strefy zgrzewania,

R

1

– oór elektryczny styków między elektrodami a częściami zgrzewanymi,

R

2

– właściwy opór elektryczny zgrzewanych części,

R

3

– opór elektryczny styku między zgrzewanymi częściami.

Właściwy kształt zgrzeiny i jej własności wytrzymałościowe zależą od temperatury, która

wytwarza się podczas zgrzewania. Przy zbyt wysokiej temperaturze lub zbyt dużym nacisku

elektrod może nastąpić wyprysk ciekłego metalu z jądra zgrzeiny – takie połączenie należy

uznać za wadliwe.

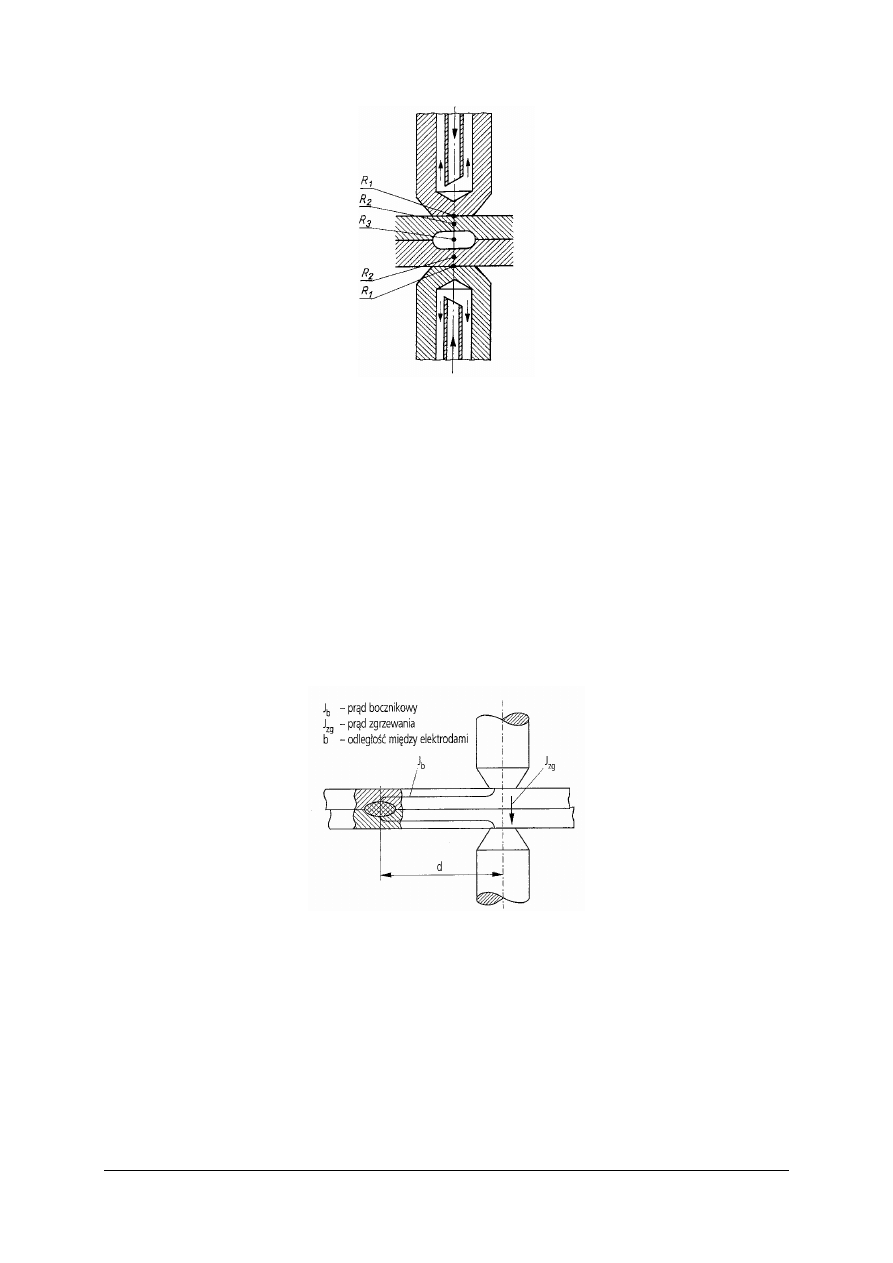

Zespoły zgrzein grupuje się w jednym lub kilku rzędach w zależności od konstrukcji.

Należy pamiętać by odległości między zgrzeinami nie były zbyt małe ze względu na zjawisko

bocznikowania (przepływ części prądu przez sąsiednią wcześniej wykonana zgrzeinę). Przy

małych odległościach prąd bocznikowania może być tak duży, że prąd potrzebny do

wykonania kolejnej zgrzeiny będzie zbyt mały. Takie zjawisko spowoduje powstanie

zgrzeiny o zbyt małej wytrzymałości lub uniemożliwi w ogóle powstanie zgrzeiny.

Rys. 3. Zjawisko bocznikowania prądu. [3, s. 177]

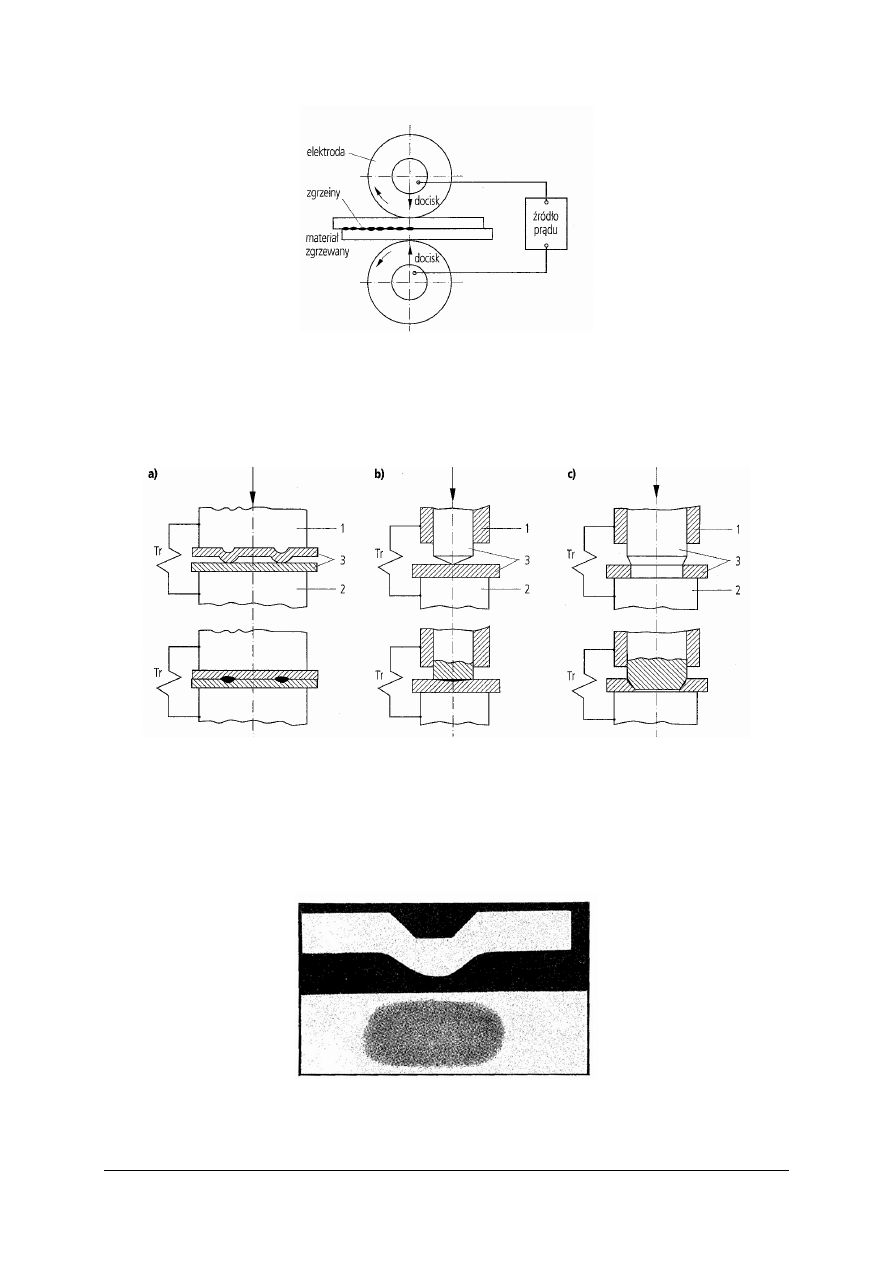

Zgrzewanie liniowe – polega ono na łączeniu części parą elektrod krążkowych

wykonujących kolejne zgrzeiny nakładane na siebie. Dociśnięte do siebie elektrody

w kształcie krążków obracają się, przesuwając materiał, a cyklicznie włączany prąd powoduje

powstanie zgrzein. Zwykle jedna z elektrod napędzana jest silnikiem elektrycznym, który

umożliwia regulacje obrotów, druga elektroda natomiast obraca się ruchem wymuszonym.

W tej metodzie zgrzewania mechanizm powstawania jądra zgrzein jest bardzo podobny

do tego, który następuje w zgrzewaniu punktowym. Z tym, że tutaj występuje bardzo duże

bocznikowanie prądu. Nacisk elektrod jest znacznie większy niż przy zgrzewaniu

punktowym, tak by zapewnić odpowiednie zagęszczenie jądra zgrzeiny. Ważne jest by ilość

jednocześnie zgrzewanych elementów nie była większa od trzech.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

15

Rys. 4. Schemat zgrzewania liniowego. [3 s 177]

Zgrzewanie garbowe – jest ono bardzo podobne do zgrzewania punktowego z tym, że przy

zgrzewaniu garbowym na początku następuje wytłoczenie garbów w miejscach powstania

zgrzein. Kolejną różnicą jest to, iż w zgrzewaniu punktowym wykonuje się każdą zgrzeinę

osobno, natomiast przy zgrzewaniu garbowym wykonuje się jednocześnie kilka zgrzein.

Rys. 5. Zasady zgrzewania garbowego:

a) elementów płaskich, b, c) kołków, 1,2 – elektrody, 3 – elementy zgrzewane. [3, s. 178]

W części przewidzianej do zgrzewania wykonuje się garby określane występami

technologicznymi. Garbów zwykle jest kilka. Zanim nastąpi zgrzewanie między częściami

występują pewne prześwity, gdyż części stykają się tylko w wytłoczonych garbach. Poprzez

docisk, powierzchnia garbów może ulec niewielkiemu powiększeniu. W momencie włączenia

prądu zgrzewania, garby nagrzewają się i odkształcają tak, że części przylegają do siebie.

Rys. 6. Przekrój przez garb i przez zgrzeinę garbową. [1, s. 397]

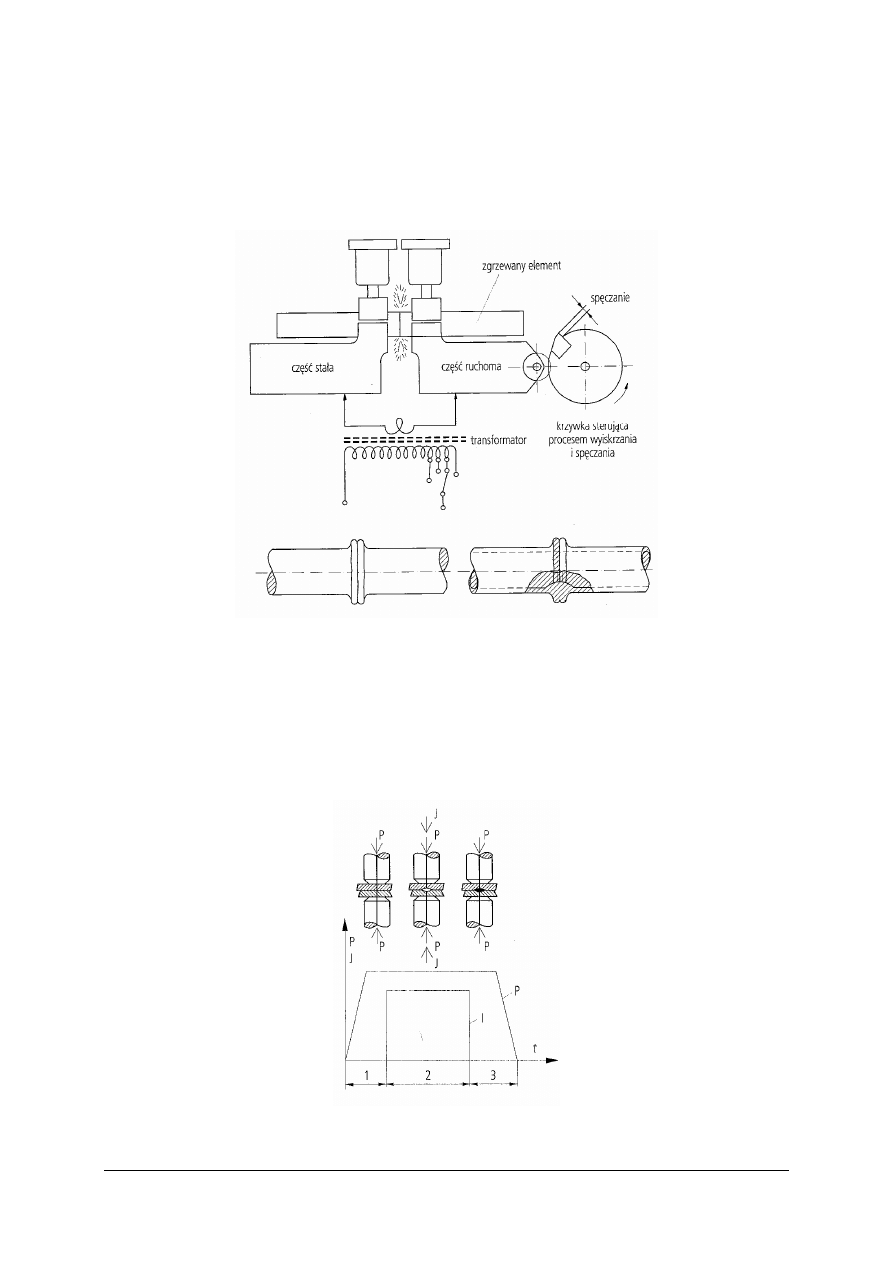

Zgrzewanie doczołowe – służy ono do łączenia dwóch części ich czołami. Wyróżnia się

dwa rodzaje zgrzewania doczołowego: zwarciowe oraz iskrowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

16

Zgrzewanie zwarciowe – polega ono na dokładnym dociśnięciu do siebie dwóch

powierzchni. Następnie przepuszcza się przez ten styk prąd elektryczny o odpowiednim

natężeniu i napięciu. Miejsce styku nagrzewa się do wysokiej temperatury, a po jej

osiągnięciu materiał – pod wpływem stałego docisku – ulega spęczaniu i zgrzewa się. Należy

pamiętać, że aby nie dopuścić do przegrzania połączenia, wyłącza się prąd jeszcze przed

zakończeniem procesu spęczania.

Rys. 7. Zasady zgrzewania zwarciowego oraz widok złączy. [3, s. 174]

Zgrzewanie iskrowe – przy tym rodzaju zgrzewania elementy, które mają zostać

poddane zgrzaniu umieszcza się w uchwytach zgrzewarki i przyłącza do wtórnego obwodu

transformatora. Następnie zbliża się je do siebie powoli. Prąd elektryczny przepływa

w miejscach chwilowego styku, co powoduje nagrzewanie i topienie się metalu. Po

odpowiednio długim czasie cała powierzchnia zostaje równomiernie nadtopiona. Wtedy przy

włączonym prądzie zgrzewania następuje szybkie dociśnięcie do siebie zgrzewanych

elementów i następuje ich połączenie.

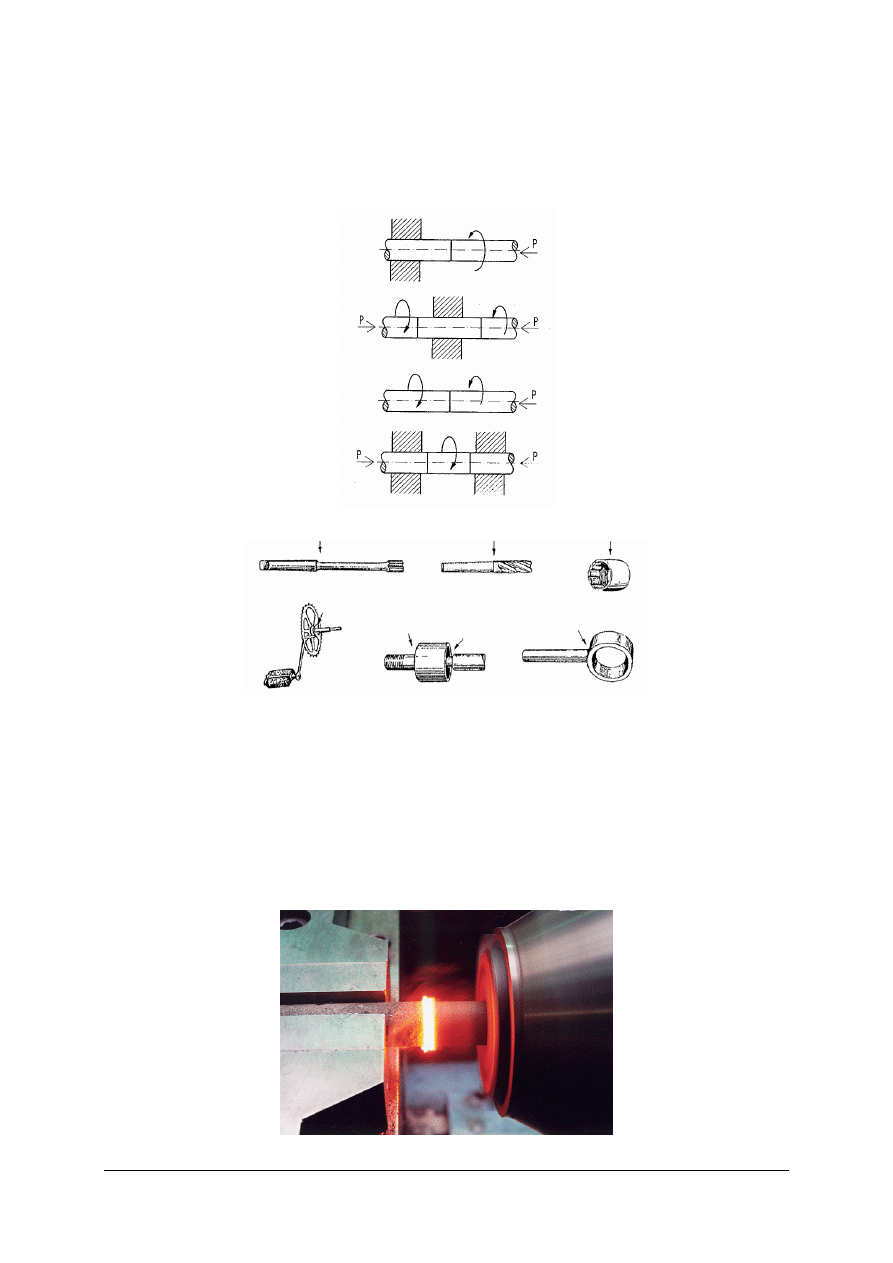

Rys. 8. Zasady zgrzewania oporowego. [3, s. 173]

1,2,3 – siła docisku, P – siła docisku, I – natężenie prądu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

17

Oprócz sposobów zgrzewania oporowego, które zostały omówione powyżej stosuje się

również metodę zgrzewania tarciowego. Jest to rodzaj zgrzewania mechanicznego, przy

którym jedna ze zgrzewanych części porusza się ruchem obrotowym. W wyniku tarcia

wydzielane jest ciepło, które ogrzewa łączone powierzchnie do stanu plastycznego, a po przez

docisk następuje ich połączenie.

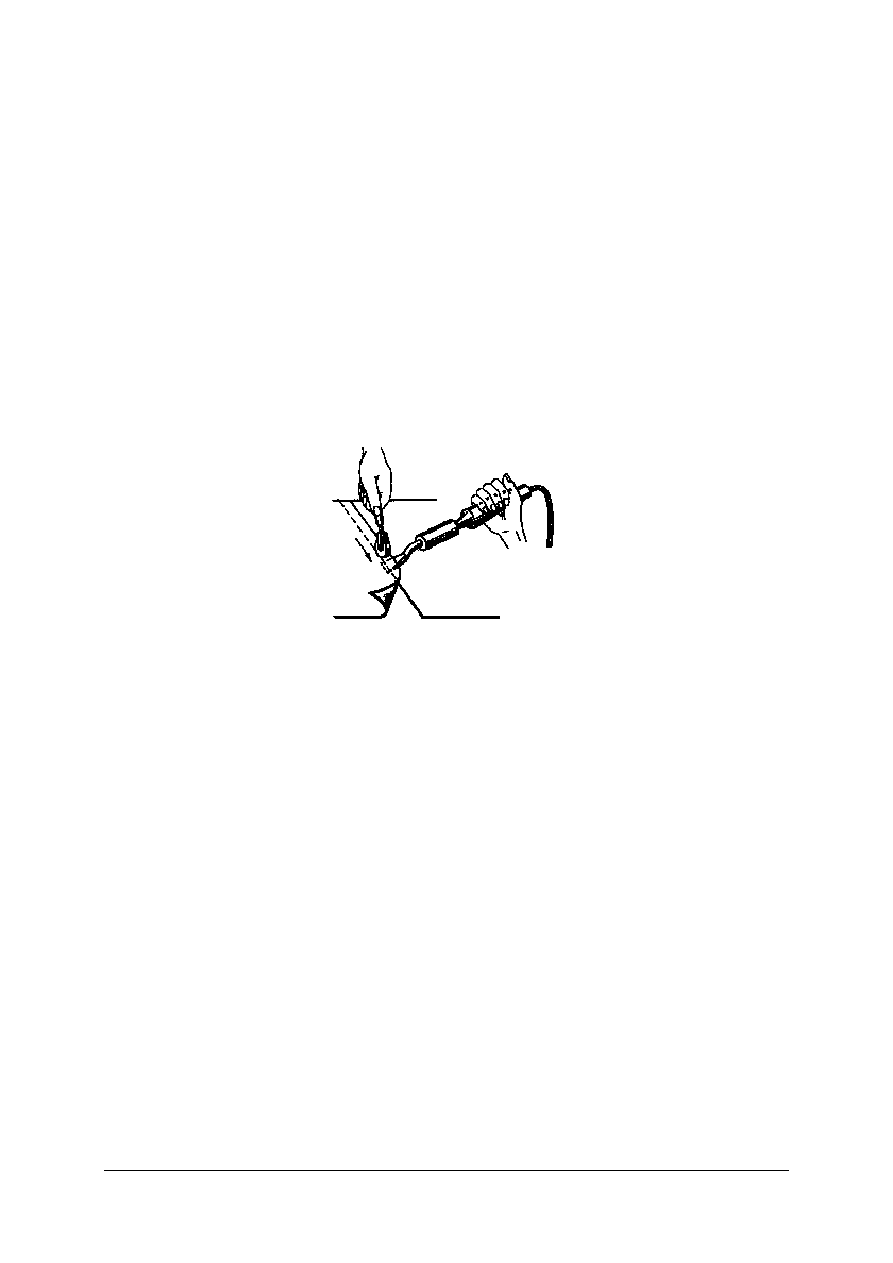

Rys. 9. Schemat zgrzewania tarciowego. [3, s. 178]

Rys. 10 Elementy maszyn i narzędzi łączone za pomocą zgrzewania tarciowego

(strzałki oznaczają zgrzewane miejsca).[ 1,s. 63]

Ten rodzaj zgrzewania stosuje się do łączenia różnych gatunków stali, np.: stali

węglowych, stopowych, narzędziowych oraz metali nieżelaznych, takich jak miedź czy też

stopy miedzi. Z racji mniejszego zużycia prądu zgrzewanie tarciowe może z powodzeniem

zastąpić zgrzewanie elektryczne oporowe i może być stosowane do produkcji masowej.

Warto też podkreślić, iż zgrzeiny wykonane metodą tarciową mają większą wytrzymałość niż

te wykonaną metodą oporową. Kolejną zaletą jest możliwość łączenia dwóch różnych metali,

np.: stali węglowych ze stalami stopowymi.

Rys. 11. Zgrzewanie tarciowe. [5]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

18

Przy naprawach nadwozi polegających na wymianie elementów stosuje się głównie

zgrzewanie punktowe. Związane jest to przede wszystkim z gabarytami i łatwością

przemieszczania zgrzewarek, których moc jest w zupełności wystarczająca do tego typu

napraw.

Zgrzewanie oporowe punktowe jest najodpowiedniejszą metodą zgrzewania dla

pojazdów samochodowych. Charakteryzuje się trzema głównymi cechami:

– może być wykonane prawie natychmiastowo,

– zniekształcenia są minimalne w stosunku do innych porównywalnych metod łączenia,

– znacząco nie wpływa na materiał rodzimy.

W przypadku nie posługiwania się kartą technologiczną przy łączeniu nowo wstawianego

elementu należy powiększyć liczbę zgrzein o 20% w miejscach zgrzewania punktowego.

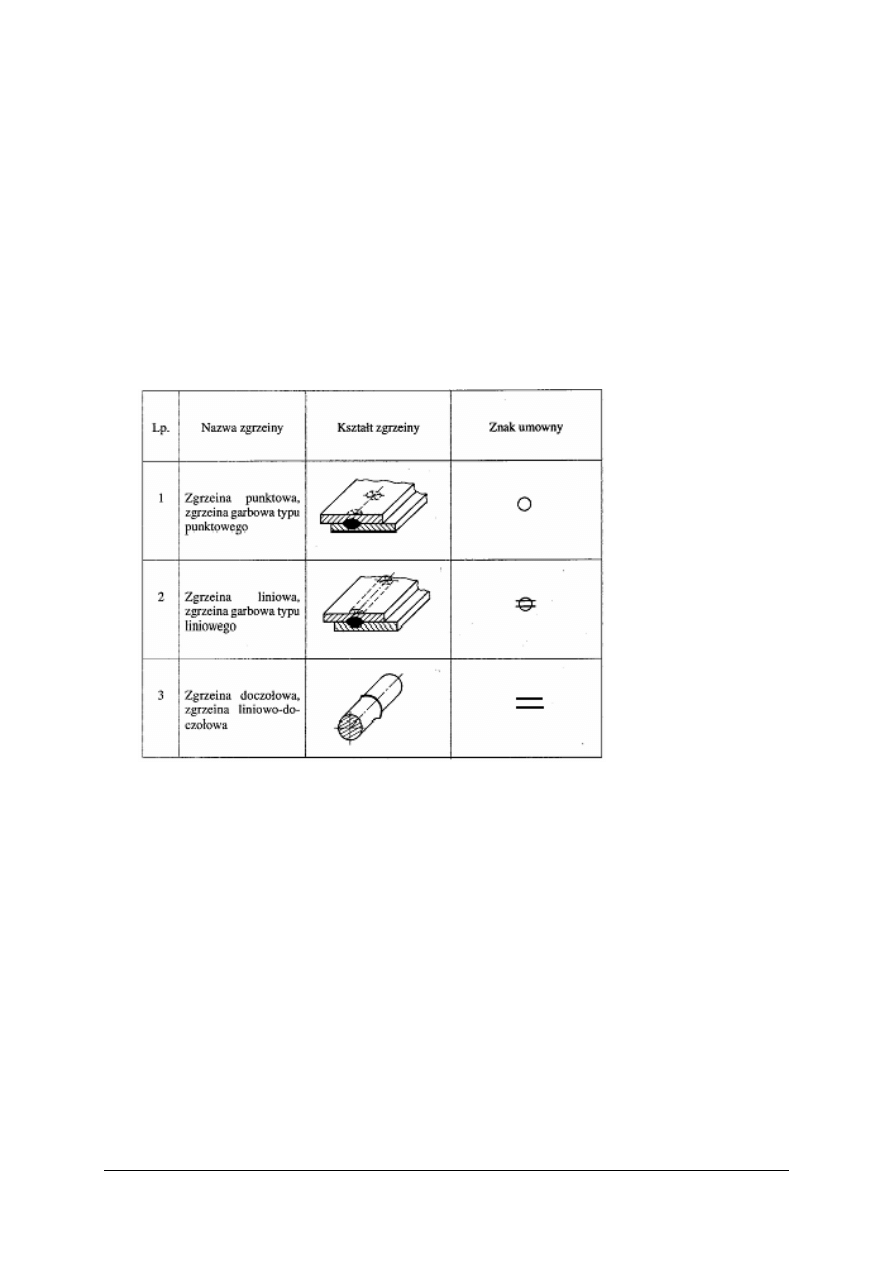

Tabela 1. Oznaczenie zgrzein na rysunkach.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakiej zasadzie odbywa się zgrzewanie elektryczne oporowe?

2. Jak przygotowuje się materiały do zgrzewania?

3. Jakie są sposoby zgrzewania elektrycznego oporowego?

4. Jaki wpływ na jakość zgrzewania ma bocznikowanie prądu i kiedy powstaje?

5. Jak odbywa się zgrzewanie garbowe?

6. Jakie są rodzaje zgrzewania doczołowego?

7. Jakie są zalety zgrzewania tarciowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

19

4.3.3. Ćwiczenia

Ćwiczenie 1

Przygotuj do zgrzewania elementy nadwozia samochodowego wykonane z blachy

stalowej.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zgromadzić materiały i narzędzia, niezbędne do wykonania ćwiczenia,

3) wykonać ćwiczenie przestrzegając przepisy bhp i ochrony środowiska,

4) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

– elementy nadwozia samochodowego,

– narzędzia i środki do czyszczenia i odtłuszczania blach,

– narzędzia i materiały ścierne,

– instrukcje dotyczące obsługi urządzeń do osuszania blach,

– urządzenie do osuszenia blachy.

Ćwiczenie 2

Na podstawie przygotowanych ponumerowanych próbek, wykonanych różnymi

metodami, rozpoznaj rodzaje zgrzewania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zadanie wykonać indywidualnie,

3) w karcie ćwiczenia (załącznik 2) dane, ponumerowane próbki, przyporządkuj do

odpowiedniego rodzaju zgrzewania, stawiając znak „+” w odpowiedniej kolumnie tabeli.

Wyposażenie stanowiska pracy:

–

ponumerowane próbki zgrzein,

– tabela do ćwiczenia (załącznik 2),

– przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

20

Załącznik 2

Tabela do ćwiczenia

Imię i nazwisko........................................................................................................................

Rozpoznaj rodzaje zgrzewania stawiając znak „+” w odpowiedniej kolumnie tabeli.

Nr

próbki

Zgrzewanie

oporowe

Zgrzewanie

tarciowe

Zgrzewanie

zgniotowe

Zgrzewanie

wybuchowe

1

2

3

4

5

6

7

8

9

10

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) rozpoznać rodzaje zgrzewania?

2) wyszczególnić sposoby zgrzewania elektrycznego oporowego?

3) przygotować elementy nadwozia do zgrzewania?

4) wyszczególnić narzędzia i środki do czyszczenia i odtłuszczania blach?

5) dobrać narzędzia i materiały potrzebne do przygotowania miejsca

zgrzewania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

21

4.4. Zgrzewarki stosowane w naprawach nadwozi

4.4.1. Materiał nauczania

We wszystkich zgrzewarkach oporowych niezależnie od ich rodzaju i metody

zgrzewania, jaką stosują można wyróżnić kilka cech charakterystycznych. W każdej

zgrzewarce oporowej znajdują się trzy zespoły:

– mechaniczne – składające się z korpusu, elementów mocujących zgrzewane części,

zespołów spęczających, dociskowych i napędu krążkowych elektrod,

– energetyczne – to transformator zgrzewalniczy, obwód zgrzewania i przełączniki

zespołów,

– sterowania – w zależności od typu mogą się składać z urządzeń sterujących czasem oraz

prądem zgrzewania, a także z urządzeń sterujących elementami napędowymi.

Zespoły mechaniczne – różnią się miedzy sobą znacznie. Zależy to od typu i wielkości

zgrzewarek. Korpusy małych zgrzewarek są produkowane seryjnie z żeliwa lub stopów

aluminium. Natomiast, jeśli chodzi o korpusy średnich i dużych zgrzewarek to produkuje się

je jako konstrukcje spawane. Ważne jest by korpusy były odpowiednio wytrzymałe tak żeby

nie powstawały odkształcenia podczas procesów zgrzewania. Pewien stopień odkształceń jest

możliwy jednak nie może on przekraczać dopuszczalnej normy. W korpusie umieszcza się

zwykle transformatory, niektóre mechanizmy a także zespoły sterowania. Przy zgrzewarkach

doczołowych zespoły mocujące części zgrzewane są tak zamontowane, iż mają możliwość

przesuwania się zarówno podczas zgrzewania jak i spęczania. W zgrzewarkach punktowych

i garbowych mechanizmy dociskowe służą do docisku części zgrzewanych oraz do

przesuwania elektrod, natomiast w zgrzewarkach liniowych do obrotu elektrod krążkowych

i docisku.

Zespoły energetyczne – najważniejszą role odgrywa tu transformator. Jego zadaniem

jest przeniesienie energii elektrycznej z sieci zasilającej do obwodu zgrzewania.

Transformatory w zgrzewarkach obniżają napięcie (napięcie wtórne w elektrodach wynosi

0,5

÷10 V), ale jednocześnie podwyższają natężenie prądu (wynosi ono 1000 ÷200 000A).

Zgrzewarki małej i średniej mocy są zwykle wyposażone z transformatory jednofazowe.

Nie są one najlepsze dla sieci, gdyż znacznie obciążają tylko jedną fazę. Zgrzewarki dużej

mocy mają montowane transformatory trójfazowe, które obciążają równomiernie trzy fazy

w sieci elektrycznej.

Każdy transformator zgrzewarki składa się z rdzenia, uzwojenia pierwotnego oraz

uzwojenia wtórnego. Uzwojenie pierwotne składa się z kilkudziesięciu zwojów, a uzwojenie

wtórne zaledwie z jednego lub dwóch zwojów. Obwód prądu wtórnego przewodzi bardzo

duże natężenie. Obwód ten wykonany jest z grubego płaskownika miedzianego w kształcie

pętli lub z kilku miedzianych blach połączonych ze sobą, kończy się elektrodami kłowymi,

krążkowymi, płaskimi lub takimi o specjalnej konstrukcji dostosowanej do rodzaju

zgrzewarki. Elektrody doprowadzają prąd bezpośrednio do zgrzewanych części, również za

ich pośrednictwem wywierany jest nacisk na zgrzewane części. Bardzo ważnym czynnikiem

decydującym o wydajności i jakości wykonanych złączy jest gatunek elektrod (od gatunku

zależy też trwałość elektrod). Zwykle elektrody wykonywane są ze stopu miedzi z dodatkami

np.: kadmu, chromu, niklu, krzemu i innych pierwiastków.

Zespoły sterowania – służą one do precyzyjnego włączania i regulowania

poszczególnych faz zgrzewania, np.: wartość i czas przepływu prądu wtórnego, docisk, napęd

elektrod itd. Do wykonania powtarzalnych i poprawnych zgrzein wymagane jest, aby

urządzenie odznaczało się dużą niezawodnością, odpowiednią dokładnością oraz odpornością

na zakłócenia przemysłowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

22

Transformatory zgrzewarki podłączone są do sieci prądu zmiennego za pomocą

styczników. Zgrzewarki o małej mocy pomiędzy 5

÷20 kV⋅A, są wyposażone w proste

styczniki mechaniczne. Natomiast w większych zgrzewarkach precyzyjnych są montowane

styczniki elektromagnetyczne. Takie styczniki umożliwiają włączanie i wyłączanie

transformatorów zgrzewalniczych nawet, co sekundę. W przypadku, kiedy zaistnieje

konieczność włączania i wyłączania transformatorów jeszcze częściej, czyli nawet, co 0,5

okresu to trzeba zastosować styczniki lampowe.

Zgrzewarki punktowe – w tabeli poniżej znajduje się skrócona charakterystyka

niektórych zgrzewarek punktowych. Zgrzewarka typu ZPa-6 jest montowana na stole, na stałe

do fundamentów montowane są zgrzewarki ZPf-16, ZPe-25, ZPf-40, ZPa-80 oraz ZPa-160.

Tabela 2. Skrócone charakterystyki zgrzewarek punktowych. [1, s. 395]

Dane

charakterystyczne

(jednostka)

ZPa-6 ZPf-16 ZPe-25 ZPf-40 ZPa-80 ZPa-160 ZPKa-80

Moc znamionowa

przy P50 (kVA)

6 16 25 40 80 160 80

Prąd wtórny

zwarcia(kA)

14 23 21,5 12 25 40 13

Maksymalny docisk

elektrod (daN)

136 370 370 600 900 1500

-

Wysięg ramion

(mm)

288 200 200 630 400 400 250

Zużycie wody

chłodzącej (dm

3

/h)

- 250

400

800

1200

1200 1200

Maksymalna

grubość

zgrzewanych blach:

Ze stali

niskowęglowej

(mm)

Ze stali stopowej

(mm)

2+2

-

2+3

-

4+4

-

3+3

1,5+1,5

6+6

2+2

8+8

3+3

3+3

1,5+1,5

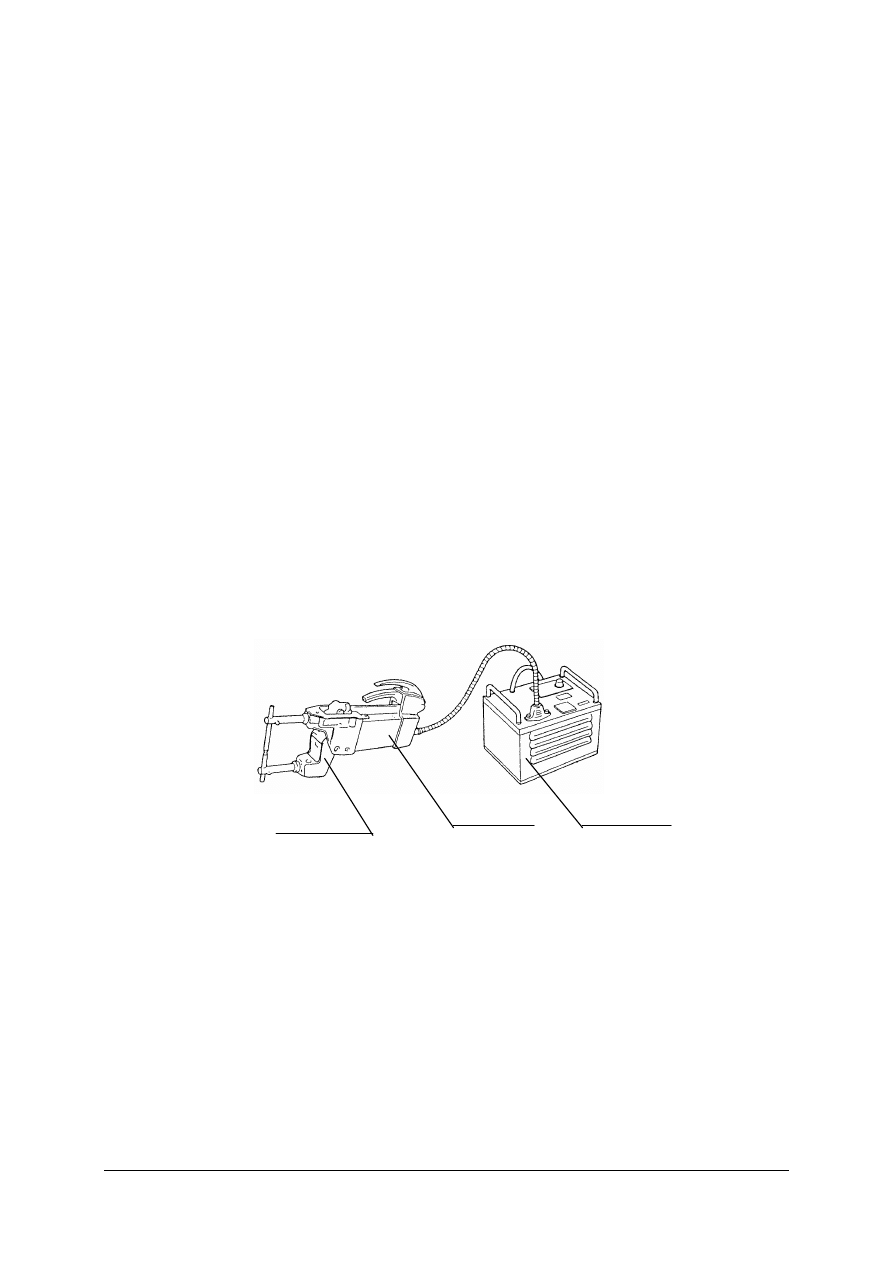

Zgrzewarka punktowa, kleszczowa, podwieszana typu ZPKa-80. Jest ona stosowana do

zgrzewania dużych zespołów, których nie można podnieść do zgrzewarek stałych, ani

obracać. Takimi zespołami są karoserie autobusów albo samochodów. Zgrzewarki

kleszczowe zawiesza się na wózku znajdującym się na belce umocowanej do stropu hali

produkcyjnej. Taki sposób umocowania umożliwia dowolne przesunięcie zgrzewarki do

zgrzewanego zespołu. Zgrzewarka może być wykonana jako jedno- lub dwukleszczowa

z napędem pneumatycznym lub pneumatyczno-hydraulicznym. Zastosowane w tej

zgrzewarce kleszcze mogą być zastosowane do wykonywania zgrzein trudnodostępnych. Prąd

do kleszczy doprowadzany jest za pomocą podwieszonego transformatora. Do transformatora

zamocowany jest wysięg, do którego przymocowane są kleszcze zawieszone na lince. Woda

zastosowana do chłodzenia kleszczy doprowadzana i odprowadzana jest razem z kablem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

23

Rys. 12. Zgrzewarka punktowa typu ZPa-80. [1, s. 394]

Zgrzewarki garbowe charakteryzują się stosunkowo krótkimi wysięgami ramion,

zakończonymi płytami z teowymi rowkami. Do tych płyt mocowane są przyrządy stosowane

do zgrzewania zespołów. W odróżnieniu od zgrzewarek punktowych, zgrzewarki garbowe

wyposażone są w transformatory o większej mocy znamionowej, ponieważ używa się ich do

jednoczesnego wykonania kilku punktów zgrzein. W przemyśle budowy maszyn

i

samochodów zgrzewarki garbowe znajdują ekonomiczne uzasadnienie zastąpienia

zgrzewarek punktowych.

Zgrzewarki liniowe – rozpowszechniona jest zgrzewarka liniowa z jednofazowym

transformatorem typu ZLa-80 o mocy znamionowej P 50

÷80 kV⋅A. Do tego typu zgrzewarek

należy doprowadzić wodę chłodzącą albo sprężone powietrze.

Zgrzewarki zwarciowe stosuje się zwykle do zgrzewania drutów, do produkcji rur

zwijanych i zgrzewanych. Charakterystyka zgrzewarek oporowych - zwarciowych znajduje

się w tabeli poniżej.

Tabela 3. Skrócone charakterystyki zgrzewarek zwarciowych. [1, s. 401]

Dane

charakterystyczne

ZDZ-0,5 ZDZ-0,6 ZDZ-1,3 ZDZ-2,5 ZDZ-7

Napięcie zasilania

(V)

220 220 380 380 380

Moc znamionowa

przy P50 (kVA)

0,5 0,6 1,3 2,5 7

Wtórny prąd zwarcia

(kA)

1,7 2,3 7 7,3 34

Zastosowanie stal

niskowęglowa i

niskostopowa

∅

0,3

÷2,5 mm

miedź od

∅ 0,5÷2 mm,

aluminium

∅ 1÷3 mm

stal

niskowęglowa

∅ 2÷8 mm

stal węglowa i

stopowa

∅ 1,6÷8 mm,

miedź

∅ 2÷6 mm

aluminium

∅ 3÷7 mm

Stal

niskowęglowa

∅ 4÷14 mm,

stal węglowa i

stopowa

∅ 4÷12 mm,

miedź

∅ 5÷10 mm,

aluminium

∅ 6÷12 mm

Zgrzewarki tarciowe – jedno z tego typu stosowanych zgrzewarek jest typ ZTb-22.

Stosuje się ją do zgrzewania elementów ze stali szybkotnącej o średnicy 10

÷22 mm oraz

długość powyżej 200 mm. Generalnie elementy zgrzewane na takich zgrzewarkach to pręty

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

24

o pełnym przekroju średnicy - 10

÷45 mm, a także rury o przekroju wynoszącym maksymalnie

1600 mm

2

.

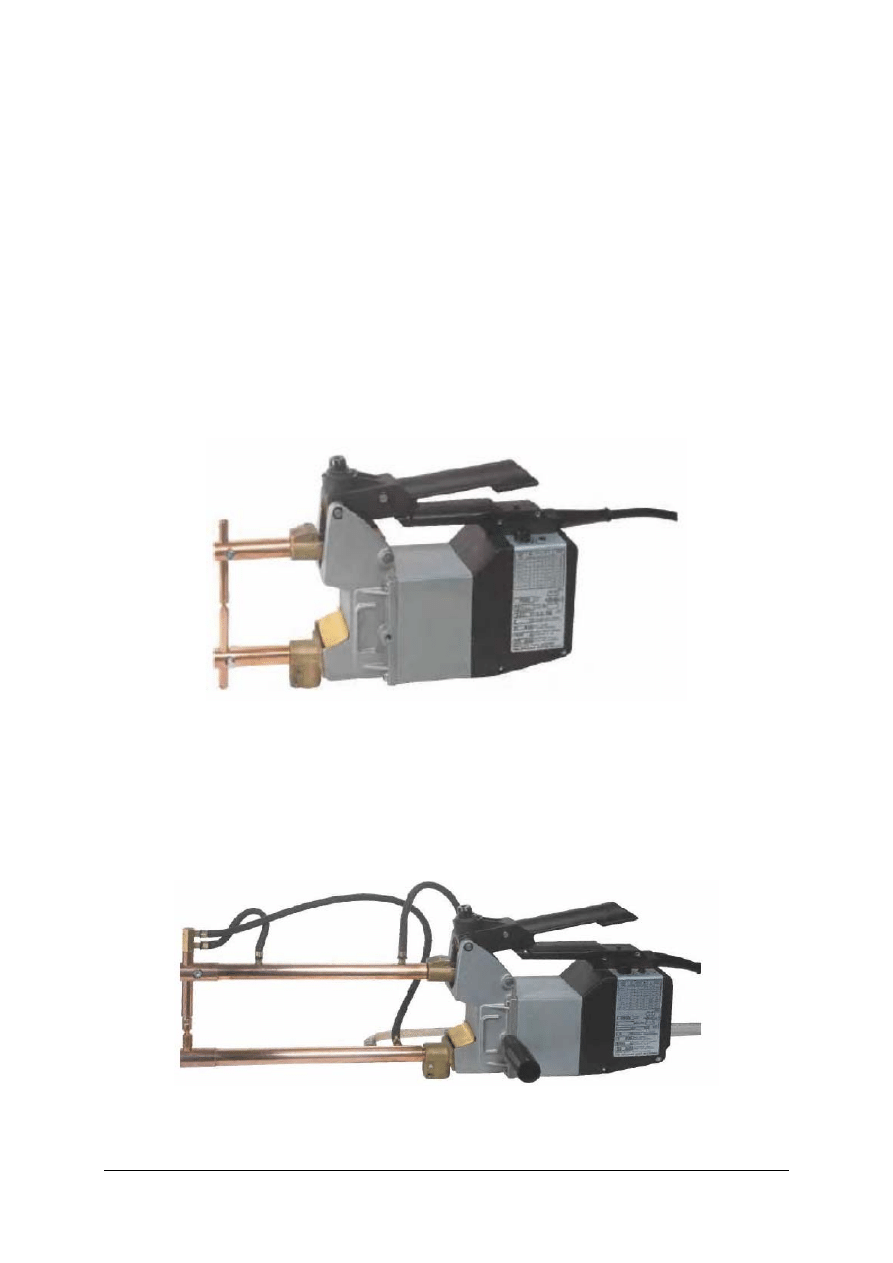

Inne rodzaje zgrzewarek to między innymi zgrzewarki przenośne i podwieszane o mocy

2,5 – 6 kVA z wbudowanym sterownikiem. Wśród nich wyróżniamy kilka typów

o zróżnicowanych właściwościach, tj.:

– Typ 7942 – przenośna z dociskiem ręcznym, chłodzona powietrzem, 2,5 kVA,

zgrzewarka punktowa do wykorzystania w małych i średnich warsztatach, układ

kompensacyjny, który uruchamia naliczanie czasu zgrzewania w chwili, kiedy przepłynie

odpowiednia wartość prądu zgrzewania, sterownik z regulacją czasu zgrzewania,

regulacja siły docisku, dodatkowe ramiona o różnych kształtach

– Typ 7902 P – zgrzewarka przenośna, chłodzona powietrzem, 2,5 kVA, zgrzewarka

punktowa do wykorzystania w małych i średnich warsztatach, układ kompensacyjny,

który uruchamia naliczanie czasu zgrzewania w chwili, kiedy przepłynie odpowiednia

wartość prądu zgrzewania, sterownik z precyzyjną regulacja prądu i czasu zgrzewania

umożliwiający zgrzewanie cienkich blach, blach ocynkowanych, stali chromoniklowych

i podobnych, nastawianie siły docisku w daN, dodatkowe ramiona o różnych kształtach.

Rys. 13. Zgrzewarka przenośna z dociskiem ręcznym. [4]

– Typ 7903 P – przenośna z dociskiem ręcznym, 6 kVA, w pełni chłodzona cieczą,

wysokowydajna przy pracach naprawczych przy karoseriach samochodowych, do lekkich

prac w produkcji przemysłowej, układ kompensacyjny, który uruchamia naliczanie czasu

zgrzewania w chwili, kiedy przepłynie odpowiednia wartość prądu zgrzewania, sterownik

z precyzyjną regulacja prądu i czasu zgrzewania umożliwiający zgrzewanie cienkich

blach, blach ocynkowanych, stali chromoniklowych i podobnych.

Rys. 14. Zgrzewarka typu 7903P. [4]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

25

– Typ 7911P – zgrzewarka przenośna, chłodzona powietrzem, 2,5kVA, do napraw

karoserii samochodowych, układ kompensacyjny, który uruchamia naliczanie czasu

zgrzewania w chwili, kiedy przepłynie odpowiednia wartość prądu zgrzewania, sterownik

z precyzyjną regulacją prądu i czasu zgrzewania umożliwiający zgrzewanie cienkich

blach, blach ocynkowanych, stali chromoniklowych i podobnych, dodatkowe ramiona o

różnych kształtach, wbudowany przycisk uruchamiający zgrzewanie, gdy ustawienie

zaciśniętych elektrod na detalu jest poprawne, przystosowana do pracy z ramionami.

– 7915P – zgrzewarka, przenośna, pneumatyczna chłodzona wodą, wysokowydajna przy

pracach naprawczych przy karoseriach samochodowych, wbudowany synchroniczny

sterownik z tyrystorem, układ kompensacyjny, który uruchamia naliczanie czasu

zgrzewania w chwili, kiedy przepłynie odpowiednia wartość prądu zgrzewania, sterownik

z precyzyjna regulacja prądu i czasu zgrzewania umożliwiający zgrzewanie cienkich

blach, blach ocynkowanych, stali chromoniklowych i podobnych, gwintowana podstawa

do łatwego montażu na stole, wbudowany przycisk uruchamiający zgrzewanie, gdy

ustawienie zaciśniętych elektrod na detalu jest poprawne, przystosowana do pracy

z ramionami.

– Typ 7913P – zgrzewarka podwieszana, pneumatyczna, chłodzona wodą, wysokowydajna

przy pracach naprawczych przy karoseriach samochodowych, wbudowany synchroniczny

sterownik z tyrystorem, układ kompensacyjny, który uruchamia naliczanie czasu

zgrzewania w chwili, kiedy przepłynie odpowiednia wartość prądu zgrzewania, sterownik

z precyzyjną regulacją prądu i czasu zgrzewania umożliwiający zgrzewanie cienkich

blach, blach ocynkowanych, stali chromoniklowych i podobnych, konstrukcja umożliwia

zastosowanie obciążnika, gwintowana podstawa do łatwego montażu na stole,

wbudowany przycisk uruchamiający zgrzewanie, gdy ustawienie zaciśniętych elektrod na

detalu jest poprawne, przystosowana do pracy z ramionami.[5]

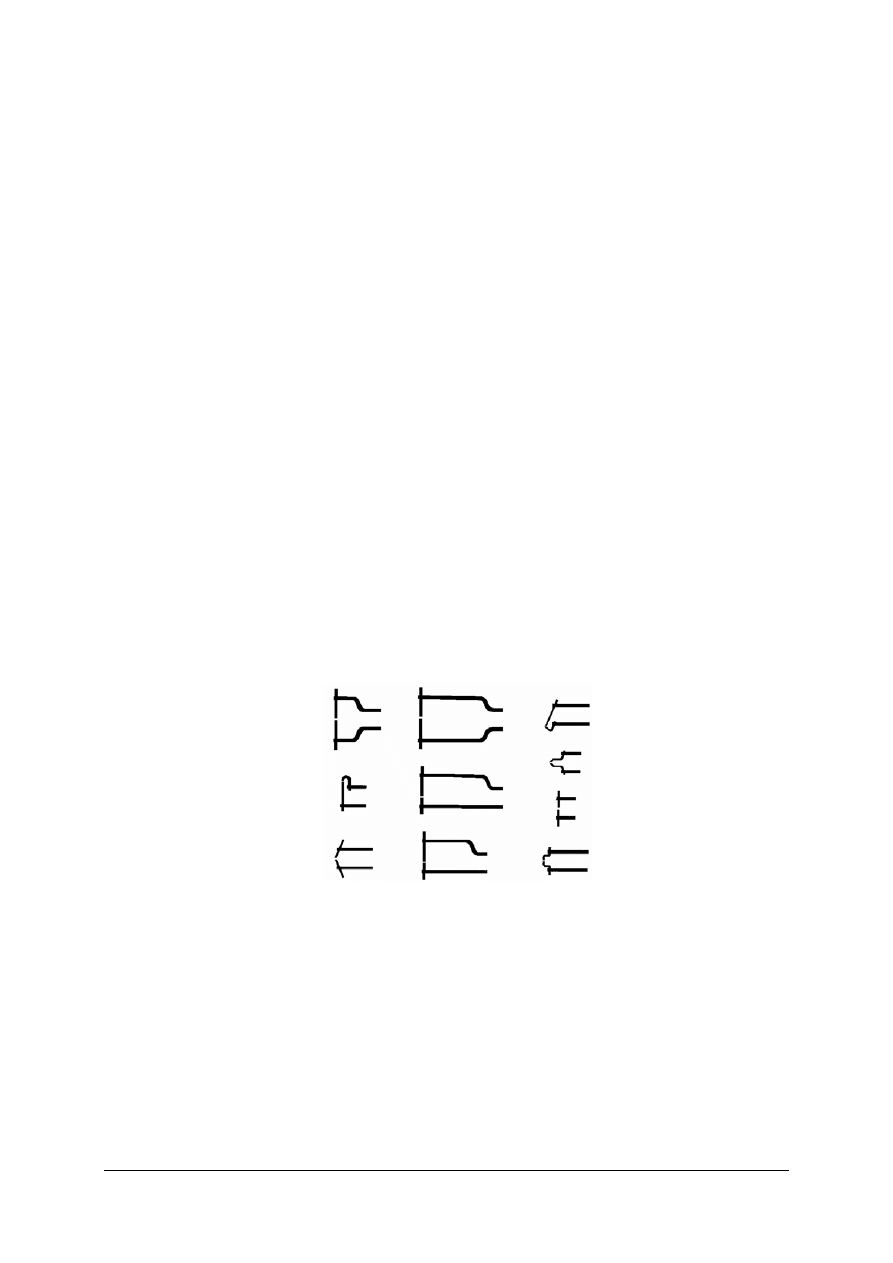

Aby wykonywać zgrzeiny, często w trudno dostępnych miejscach karoserii

samochodowej, stosuje się elektrody o różnych kształtach będące dodatkowymi akcesoriami

zgrzewarek.

Rys. 14. Przykładowe kształty elektrod zgrzewarek blacharskich.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zespoły występują we wszystkich zgrzewarkach?

2. Czym różnią się zgrzewarki punktowe od zgrzewarek garbowych?

3. Czym różni się w każdej zgrzewarce uzwojenie pierwotne od uzwojenia wtórnego?

4. W jaki sposób chłodzone są zgrzewarki?

5. Co należy zastosować, by wykonać spoinę w trudno dostępnym miejscu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

26

4.4.3. Ćwiczenia

Ćwiczenie 1

Opisz schemat blokowy zgrzewarki i przygotuj urządzenie do pracy.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zapoznać się z informacjami zawartymi w instrukcji obsługi zgrzewarki,

3) zapoznać się z przepisami bhp i ppoż. związanymi z obsługą urządzenia,

4) opisać schemat zgrzewarki w karcie ćwiczenia (załącznik 3),

5) przygotować zgrzewarkę do pracy.

Wyposażenie stanowiska pracy:

– zgrzewarka przenośna,

– instrukcja obsługi zgrzewarki,

– przybory do pisania,

– karta ćwiczenia (załącznik nr 3).

Załącznik 3

Karta ćwiczenia

Imię i nazwisko..........................................................................................................................

Na poniższym rysunku nazwij trzy wydzielone zespoły zgrzewarki oporowej

Rys. do ćwiczenia 1

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować zespoły występujące w zgrzewarkach punktowych

i

garbowych?

2) opisać różnice między zgrzewarkami punktowymi i garbowymi?

3) opisać różnice pomiędzy uzwojeniem pierwotnym a wtórnym?

4) uruchomić układ chłodzenia

zgrzewarki?

5) dobrać elektrody o właściwym kształcie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

27

4.5. Zgrzewanie tworzyw sztucznych

4.5.1. Materiał nauczania

Zgrzewanie tworzyw sztucznych polega na podgrzaniu łączonych części tak by uzyskały

stan plastyczny, a następnie na dociśnięciu ich do siebie.

Istnieją następujące metody zgrzewania tworzyw sztucznych.

– Zgrzewanie gorącym klinem – metoda ta polega na nagrzaniu gorącym metalowym

klinem łączonych powierzchni do stanu plastycznego wzdłuż złącza i jednocześnie

nacisku za pomocą walcowej rolki. Przy zgrzewaniu ręcznym stosuje się nagrzewnice

o mocy 100

÷250 W. Do zgrzewania PCV temperatura klina powinna sięgać 250÷300°C.

Metodę tą stosuje się również do zmechanizowanego zgrzewania folii. Między dwie

napędzane rolki wkłada się dwa płaty folii odwijanych bębnów. Tuż przed rolkami

umieszcza się na stałe rozgrzany klin, Przesuwane folie nagrzewają się od klina, a pod

rolkami następuje ich zgrzanie.

Rys. 16. Zgrzewanie gorącym klinem tworzyw sztucznych. [1, s. 426]

– Zgrzewanie nagrzewaną płytą – metoda ta służy do doczołowego zgrzewania rur i prętów

wykonanych z tworzyw sztucznych. Płyta jest ogrzewana prądem elektrycznym.

– Zgrzewanie ciepłem tarcia – jest to podobna metoda zgrzewania rur, prętów i innych

elementów cylindrycznych z tworzyw sztucznych do zgrzewania tarciowego metali. Do

zgrzewania tą metodą można użyć tokarki albo odpowiednio wyposażonej wiertarki.

Metodę tą poleca się do stosowania zwłaszcza przy zgrzewaniu tworzyw podatnych na

utlenianie w podwyższonych temperaturach, gdyż proces ten odbywa się prawie bez

dostępu powietrza.

– Zgrzewanie kontaktowe – jest jedną z metod stosowanych do zgrzewania folii z tworzyw

sztucznych. Stosuje się dwie elektrody. Jedna z nich ma kształt listwy i jest ogrzewana

wewnętrznymi elementami grzejnymi. Druga natomiast pozostaje nieogrzewana. Między

elektrody układa się folie i przyciska. Folia zostaje nagrzana, a po przez docisk zgrzana.

W ten sposób zgrzewa się folie o grubości 0,05

÷0,1 mm. Przy foliach grubszych należy

podgrzać również dolną elektrodę.

– Zgrzewanie prądami wysokiej częstotliwości – zwane także pojemnościowym lub

dielektrycznym. Metoda ta różni się od wcześniej opisanych sposobem doprowadzenia

ciepła strefy zgrzewania. W tym przypadku ciepło do uplastycznienia folii powstaje

w wewnątrz folii pod wpływem działania pola elektrycznego wysokiej częstotliwości.

Tworzywa sztuczne są dielektrykami, co oznacza, że w polu elektrycznym wykazują

zjawisko polaryzacji. Zjawisko to polega na uporządkowanym ustawianiu się różnoimiennych

ładunków elektrycznych występujących w dielektrykach, zgodnie z kierunkiem linii sił pola

elektrycznego. W tworzywie makrocząsteczki są rozmieszczone w sposób przypadkowy,

a w nich bardzo małe ładunki elektryczne znajdują się nieuporządkowane. Jeżeli tworzywo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

28

umieścimy miedzy płatkami kondensatora, które będą podłączone pod stałe napięcie, to

mikrocząsteczki przemieszczają się zgodnie z kierunkami linii sił pola elektrycznego. Jeżeli

kierunek prądu zostanie zmieniony, to zmienią się znaki na płytkach kondensatora i linie sił

pola elektrycznego odwrócą się. Jednocześnie odwrócą się także o kąt 180

° makrocząsteczki

w tworzywie sztucznym. W związku z tarciem makrocząsteczek o siebie wydziela się ciepło.

Jeżeli płytki kondensatora podłączy się do normalnej częstotliwości sieciowej (to znaczy 50

Hz), to wydzieli się ciepło tylko w małej ilości. Jeżeli częstotliwość będzie dostatecznie

wysoka, to makrocząsteczki ulegną szybkozmiennym drganiom i wydzieli się dostateczna

ilość ciepła do uplastycznienia i pod naciskiem do zgrzania. Typowe zgrzewarki dialektyczne

mają częstotliwość 27 MHz. Do zgrzewania niektórych tworzyw takich jak folia celulozowa

stosuje się częstotliwość do 100 MHz.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi metodami zgrzewa się tworzywa sztuczne?

2. Na czym polega zgrzewanie gorącym klinem?

3. Jak wykonuje się zgrzewanie doczołowe tworzyw sztucznych nagrzewaną płytą?

4. Na czym polega zgrzewanie kontaktowe?

5. Na czym polega zasada zgrzewania folii z tworzyw sztucznych prądami wysokiej

częstotliwości?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj połączenie z tworzyw sztucznych techniką zgrzewania gorącym klinem.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zgromadzić niezbędne materiały i narzędzia,

3) zapoznać się z instrukcją nagrzewnicy do zgrzewania tworzyw sztucznych,

4) wykonać ćwiczenie zgodnie z poleceniami nauczyciela,

5) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

– termoplastyczne tworzywa sztuczne,

– stanowisko do zgrzewania tworzyw sztucznych,

– instrukcja nagrzewnicy,

– nagrzewnica z odpowiednio zakończoną końcówką,

– dociskająca rolka walcowa.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować metodę zgrzewania gorącym klinem?

2) zorganizować stanowisko do zgrzewania tworzyw sztucznych?

3) wykonać połączenie termoplastycznych tworzyw sztucznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

29

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego z nich podane są 4 możliwe odpowiedzi. Tylko jedna

jest poprawna.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak „X”. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić poprawną odpowiedź.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie ci wolny czas.

8. Na rozwiązanie testu masz 30 minut.

ZESTAW ZADAŃ TESTOWYCH

1. Zgrzewanie jest to:

a) sposób łączenia materiałów polegający na doprowadzeniu przez nagrzanie do stanu

plastycznego z jednoczesnym dociskiem.

b) sposób łączenia metali polegający na doprowadzeniu przez nagrzanie do stanu

plastycznego połączone z jednoczesnym dociskiem.

c) sposób łączenia metali i termoplastycznych tworzyw sztucznych polegający na

doprowadzeniu ich w miejscu łączenia przez nagrzanie do stanu plastycznego

z jednoczesnym zastosowaniem docisku.

d) sposób łączenia tworzyw sztucznych polegający na nagrzaniu ich w miejscu łączenia

do stanu ciastowatego z jednoczesnym zastosowaniem docisku.

2. Brak zgrzewu powstaje na skutek:

a) niskiego natężenia prądu lub za krótkim czasie jego przepływu.

b) zbyt małej siły docisku, przy zbyt dużym natężeniu prądu.

c) zbyt małej szybkości stygnięcia zgrzein.

d) braku chłodzenia.

3. Przegrzanie powstaje na skutek:

a) nadmiernego natężenia prądu lub zbyt długiego czasu jego przepływu.

b) rozprysku roztopionego metalu.

c) nadmiernego natężenia prądu przy za krótkim czasie jego przepływu.

d) zbyt długiego czasu przepływu prądu, przy zbyt niskim natężeniu.

4. Głębokie wgniecenia powstają podczas zgrzewania w wyniku:

a) niewłaściwego chłodzenia.

b) zbyt dużego nacisku elektrod.

c) dużej powierzchni roboczej elektrod.

d) zanieczyszczenia elektrod.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

30

5. Kontrolę zgrzein przeprowadza się w celu:

a) sprawdzenia walorów estetycznych zgrzeiny.

b) sprawdzenia mocy zgrzewarki.

c) sprawdzenia układu chłodzącego elektrody.

d) ustalenia wytrzymałości zgrzeiny.

6. Jedną z metod badań nie niszczących jest:

a) oględziny zewnętrzne przy zastosowaniu lupy powiększającej.

b) rozrywanie za pomocą klina.

c) łamanie za pomocą stempla prasy.

d) rozwiercanie.

7. Zgrzewanie liniowe jest metodą zgrzewania:

a) wybuchowego.

b) oporowego.

c) tarciowego.

d) kuziemnego.

8. W procesie zgrzewania energia elektryczna zamieniana jest na energię:

a) mechaniczną.

b) chemiczną.

c) cieplną.

d) jądrową.

9. Zgrzewanie punktowe polega na:

a) przepływie napięcia w jednostce czasu przy jednoczesnym docisku.

b) zmianie częstotliwości w jednostce czasu przy jednoczesnym docisku.

c) zmianie rezystancji w jednostce czasu przy jednoczesnym docisku.

d) przepływie prądu w jednostce czasu przy jednoczesnym docisku.

10. Właściwy kształt zgrzeiny i jej właściwości wytrzymałościowe zależą głównie od:

a) wilgotności powietrza.

b) ciśnienia cieczy chłodzącej.

c) temperatury zgrzewania.

d) grubości łączonych elementów.

11. Zgrzewanie liniowe polega na:

a) łączeniu części parą elektrod krążkowych, wykonujących kolejne zgrzeiny nakładane

na siebie.

b) łączeniu części parą elektrod krążkowych, wykonujących kolejne zgrzeiny rozłożone

co 50 mm.

c) łączenie części przez docisk parą walców z jednoczesnym przepływem prądu.

d) łączenie części przez docisk elektrody krążkowej, przez którą doprowadzone jest

natężenie.

12. Zgrzewanie garbowe polega na:

a) wykonaniu zgrzeiny o dużej średnicy.

b) wykonaniu kilku zgrzein, ale każdej z osobna.

c) wykonaniu kilku zgrzein liniowych jednocześnie.

d) wykonaniu jednocześnie kilku zgrzein w miejscach garbów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

31

13. Zadaniem zgrzewania doczołowego jest:

a) łączeniu dwóch części wykonanych z dwóch różnych metali.

b) łączeniu dwóch części ich czołami.

c) łączeniu metali z tworzywami sztucznymi.

d) bezśladowym łączeniu dwóch materiałów.

14. Zgrzewanie zwarciowe polega na:

a) dokładnym dociśnięciu do siebie zgrzewanych powierzchni i przepuszczeniu przez

ten styk prądu o odpowiednim natężeniu.

b) zwarciu ze sobą dwóch elementów znajdujących się pod napięciem.

c) dokładnym dociśnięciu do siebie dwóch elementów z siłą wystarczającą do ich

połączenia.

d) dokładnym dociśnięciu do siebie dwóch elementów z jednoczesnym dodaniem

spoiwa.

15. Zgrzewanie metodą gorącego klina stosuje się do łączenia:

a) chemoutwardzalnych tworzyw sztucznych.

b) termoplastycznych tworzyw sztucznych.

c) termoutwardzalnych tworzyw sztucznych.

d) metali kolorowych.

16. Głównym czynnikiem energetycznym powodującym nagrzewanie łączonych blach

w czasie zgrzewania jest:

a) napięcie.

b) natężenie.

c) częstotliwość.

d) kondensacja.

17. W procesie zgrzewania nie występuje:

a) upadek z wysokości.

b) porażenie prądem.

c) poparzenie.

d) skaleczenie.

18. W czasie zgrzewania tworzyw sztucznych szczególną uwagę należy zwrócić na

możliwość:

a) skaleczenia.

b) poparzenia.

c) zaprószenia oka.

d) zatrucia gazami.

19. Pozostające po naprawach nadwozi elementy gumowe, tworzywa sztuczne i inne

elementy tłumiąco – wygłuszeniowe należy:

a) spalić.

b) poddać recyklingowi.

c) zakopać.

d) usunąć z innymi odpadami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

32

20. Podczas zgrzewania elementów nadwozia samochodowego pracownik zabezpiecza się

przed działaniem iskier i gorących odprysków przez:

a) używanie odzieży i okularów ochronnych.

b) używanie fartucha skórzanego i nakrycia głowy.

c) używanie nakrycia głowy i okularów spawalniczych.

d) używanie rękawic i nakrycia głowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

33

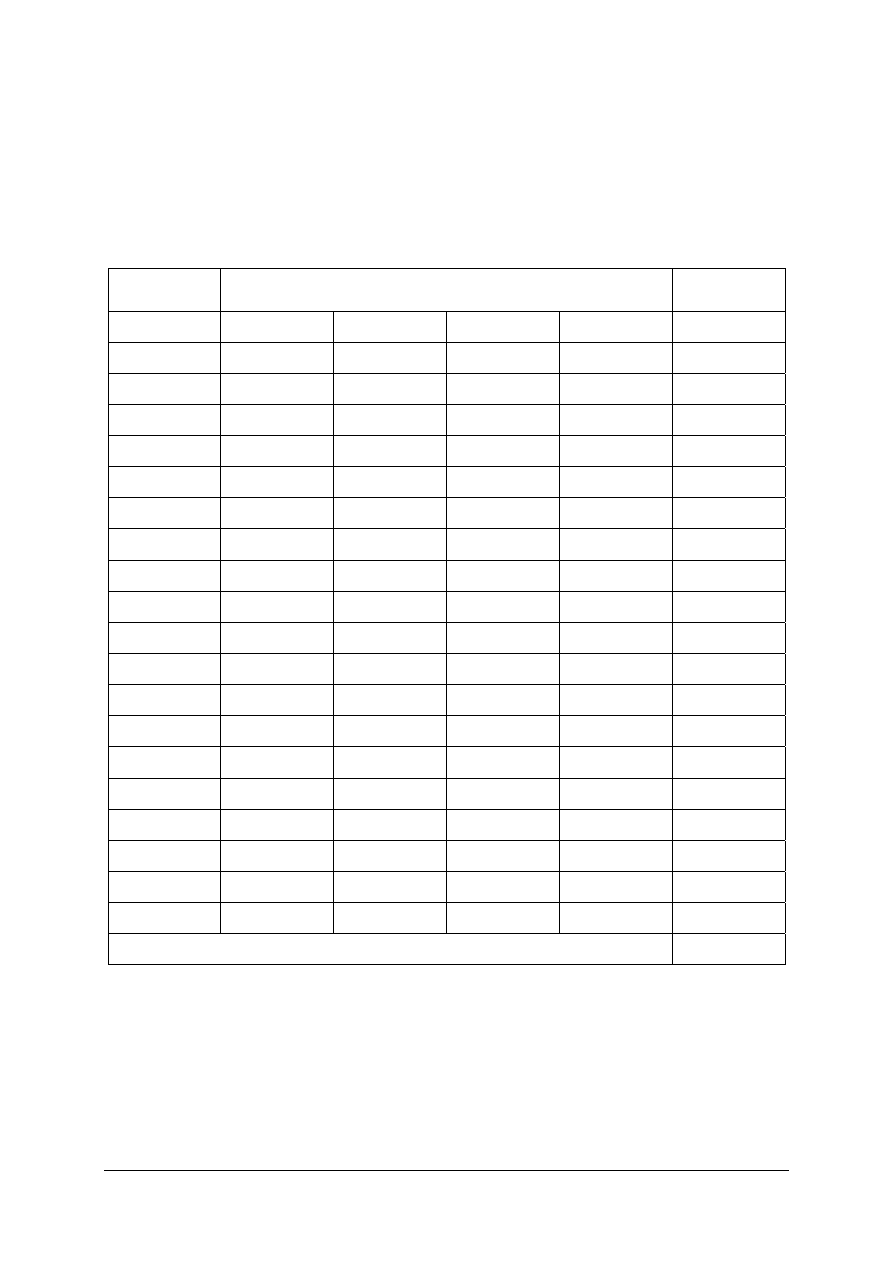

KARTA ODPOWIEDZI

Imię i nazwisko.............................................................................................................................

Wykonywanie połączeń blachy techniką zgrzewania

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź Punkty

1 a b c d

2 a b c d

3 a b c d

4 a b c d

5 a b c d

6 a b c d

7 a b c d

8 a b c d

9 a b c d

10 a b c d

11 a b c d

12 a b c d

13 a b c d

14 a b c d

15 a b c d

16 a b c d

17 a b c d

18 a b c d

19 a b c d

20 a b c d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

34

6. LITERATURA

1. Hillar J., Jarmoszuk S.: Ślusarstwo i spawalnictwo. Technika ogólna. WSiP, Warszawa

1995

2. Mistur L.: Szkolenie spawaczy gazowych i łukowych elektrodami otulonymi. KaBe S.C.,

Krosno 2001

3. Tokarz K. (red.): Mechanik pojazdów samochodowych. Techniczne podstawy zawodu

część I. Technologia Ogólna. Kogel Publishing, Wrocław 2001

Źródła internetowe

4. http://www.techspaw.com.pl

5. www.tworzywa.com.pl

Wyszukiwarka

Podobne podstrony:

blacharz samochodowy 721[03] z1 05 n

blacharz samochodowy 721[03] z1 05 n

blacharz samochodowy 721[03] z1 04 n

blacharz samochodowy 721[03] z1 03 u

blacharz samochodowy 721[03] z1 01 u

blacharz samochodowy 721[03] z1 06 u

blacharz samochodowy 721[03] z2 05 u

blacharz samochodowy 721[03] z1 02 n

blacharz samochodowy 721[03] z1 01 n

blacharz samochodowy 721[03] z1 03 n

blacharz samochodowy 721[03] z2 05 n

blacharz samochodowy 721[03] z1 02 u

blacharz samochodowy 721[03] z1 04 u

blacharz samochodowy 721[03] z1 06 n

blacharz samochodowy 721[03] z1 06 u

blacharz samochodowy 721[03] z1 06 n

więcej podobnych podstron