1

Zasady obsługiwania i użytkowania silników okrętowych – temat nr 17(5).

a/ diagnostyka procesu spalania i wtrysku paliwa,

b/ wykorzystanie wykresów funkcji diagnostycznych w zależności od kąta obrotu wału

korbowego,

c/ diagnostyka stanu tulei cylindrowej, pierścieni i tłoka, określenie parametrów roboczych

silnika,

d/ typowe temperatury i ciśnienia czynników roboczych wyznaczanie czasu eksploatowania

elementów silnika.

Podstawowe zasady nadzoru nad pracą silnika po uruchomieniu i w czasie normalnej pracy

- utrzymywanie parametrów zgodnie z danymi producenta silnika,

- okresowe obchody silnika,

- kontrola parametrów ( ciśnienia, temperatury, smarowanie i obroty turbiny, przepływy i opory na chłodnicach),

- poziomy w zbiornikach kompensacyjnych i obiegowych.

Parametry w systemach chłodzenia silnika podlegające kontroli w czasie jego pracy.

- ciśnienie wody,

- temperatura wody chłodzącej.

Wielkości te służą do utrzymania parametrów pracy silnika odprowadzają ciepło z elementów silnika, utrzymują

temperatury i ciśnienie oleju, utrzymanie stałej temperatury silnika.

Parametry mierzone w układzie doładowania powietrzem i wylotu spalin.

Natężenie przepływu powietrza przez układ doładowania oraz jego parametry - ciśnienie i temperatura - mają

znaczący wpływ na poziom cieplnych i mechanicznych obciążeń silnika.

W układach wymiany czynnika roboczego kontroli podlegają parametry procesu.

• straty ciśnienia na filtrze i chłodnicy powietrza,

• temperatura powietrza za chłodnicą,

• temperatura wody chłodzącej na dopływie do chłodnicy i odpływie,

• ciśnienie i temperatura 0,4 – 0,6 0 w kolektorze powietrza,

• temperatura gazów za cylindrem,

• temperatura gazów przed i za turbiną,

• prędkość obrotowa turbosprężarki,

• ciśnienie i temperatura w kolektorze powietrza.

Zmiany kontrolowanych parametrów w odniesieniu do wartości wzorcowych zawierają informację o stanie

elementów układu doładowania.

Wydech

Następstwa wzrostu przeciwciśnienia wydechu są następujące:

• zmniejszenie stopnia rozprężania w turbinie i wywołany tym spadek mocy i prędkości obrotowej

turbosprężarki oraz spadek ciśnienia doładowania;

• zmniejszenie natężenia przepływu powietrza, pogorszenie przepłukania cylindra i wzrost temperatury

spalin;

• dla stałej dawki paliwa - spadek prędkości obrotowej silnika, gdy zanieczyszczenie jest znaczne;

• przesunięcie punktu pracy układu w kierunku krzywej pompowania.

Parametry mierzone w układzie zasilania paliwem.

-

ciśnienie ( pokazuje prawidłowy stan zasilania pomp paliwowych),

-

temperatura ( wskazuje właściwą pracę podgrzewacza),

-

wiskoza paliwa ( utrzymuje właściwą lepkość paliwa)·

Parametry te poprawiają jakość spalania paliwa a w szczególności paliwa gorszej jakości, mają decydujący

wpływ na jakość rozpylania paliwa w komorze spalania.

2

Parametry mierzone w układzie obiegowego smarowania silnika.

-

niskie ciśnienie; może być wskaźnikiem zużycia łożysk, przegrzany olej, brudny filtr, paliwo w oleju,

uszkodzenie pompy oleju, uszkodzenie przewodu olejowej,

-

wysokie ciśnienie; niska temperatura, nieprawidłowa regulacja pompy,

-

wysoka temperatura; brak chłodzenia,

-

niska temperatura; zła regulacja chłodnicy olejowej,

-

brak przepływu.

Objawy nieprawidłowej pracy silnika i związane z tym działania prewencyjne mechanika

a) zakłócenia w zasilaniu cylindrów powietrzem:

-

„pompowanie turbiny” – zmniejszenie obrotów SG;

-

wysoka temperatura powietrza doładowującego – nieprawidłowa regulacja na chłodnicy powietrza,

-

niskie doładowanie – brudne filtry, wymiana na świeże,

-

wzrost temperatury spalin i wzrost obciążeń cieplnych,

b) wzrost lub spadek temperatury wody, oleju:

-

sprawdzamy regulacje na chłodnicach,

-

wydajność pompy chłodzenia lub obiegowych,

-

przepływ i wydajność pompy wody chłodzącej,

-

stan rurociągów, stopień zabrudzenia filtrów,

c) spadek lub wzrost ciśnienia wody, oleju:

-

kontrola temperatur,

-

korekta ciśnienia na pompie,

-

przepływ przez chłodnice,

d) niskie / wysokie ciśnienie lub wysoka / niska temperatura paliwa:

-

temperatura na podgrzewaczu,

-

kontrola lepkości paliwa,

-

kontrola filtrów indykatorowych i pracy filtra automatycznego,

-

regulacja i wydajność pompy zasilającej. ·

e) niska / wysoka temperatura spalin:

-

kontrola temperatury na poszczególnych układach,

-

w razie potrzeby zdjęcie obciążenia lub wyłączenie układu z pracy przy zachowaniu procedury

przewidzianej instrukcją obsługi.

Diagnostyka pracy silnika z wykorzystaniem urządzeń kontrolnych układu nadzoru

Typowe parametry diagnostyczne silnika związane są nie tylko ze stanem technicznym silnika, ale także z

obciążeniem i warunkami eksploatacji.

Zwykle parametry diagnostyczne ocenia się i klasyfikuje według następujących kryteriów:

-

wartości informacyjnej tzn. ilości informacji o różnych parametrach struktury silnika, którą zawiera dany

parametr diagnostyczny,

-

stopnia lokalizacji niesprawności tzn. możliwie ścisłego związku z określonym parametrem struktury,

-

dostępności i łatwości pomiaru.

Podstawowe zasady diagnostyki pracy silnika z wykorzystaniem urządzeń diagnostycznych (indykatory,

maksymetry, torsjometry)

W czasie pracy silnika bardzo ważna jest znajomość wielu parametrów na podstawie, których oceniamy aktualny

stan silnika i podejmujemy decyzje.

indykator – celem tej kontroli jest określenie szczelności komory spalania.

Za jego pomocą można też wykryć ewentualne wydłużenie zwłoki zapłonu lub wad regulacji wtrysku, które

mogłyby prowadzić do niebezpiecznego wzrostu obciążeń mechanicznych, zwłaszcza łożysk.·

3

Zbyt niskie ciśnienie sprężania w porównaniu z innymi cylindrami świadczy o utracie szczelności komory

spalania, na ogół na skutek zużycia się lub połamania pierścieni tłokowych.·

Zbyt niskie ciśnienie rozprężania oznacza z reguły przewlekłe spalanie, spowodowane najczęściej pogorszeniem

się rozpylania paliwa w cylindrze.· ·Ciśnienie maksymalne określa się z wykresów indykatorowych lub poprzez

pomiar maksymetrem.

Dla danej prędkości obrotowej największy wpływ na jego wartość ma kąt wyprzedzenia wtrysku i dlatego ta

wielkość stanowi podstawę do regulacji ciśnienia maksymalnego.

Wykorzystywanie w badaniach diagnostycznych silników przyrządów takich jak maksymetr znacznie zwiększa

ilość informacji, którymi dysponuje diagnosta w stosunku do sytuacji, gdy dysponujemy możliwością rejestracji

całego przebiegu ciśnienia i jego szczegółowej analizy np. możliwością wyznaczenie ciśnienia sprężania.

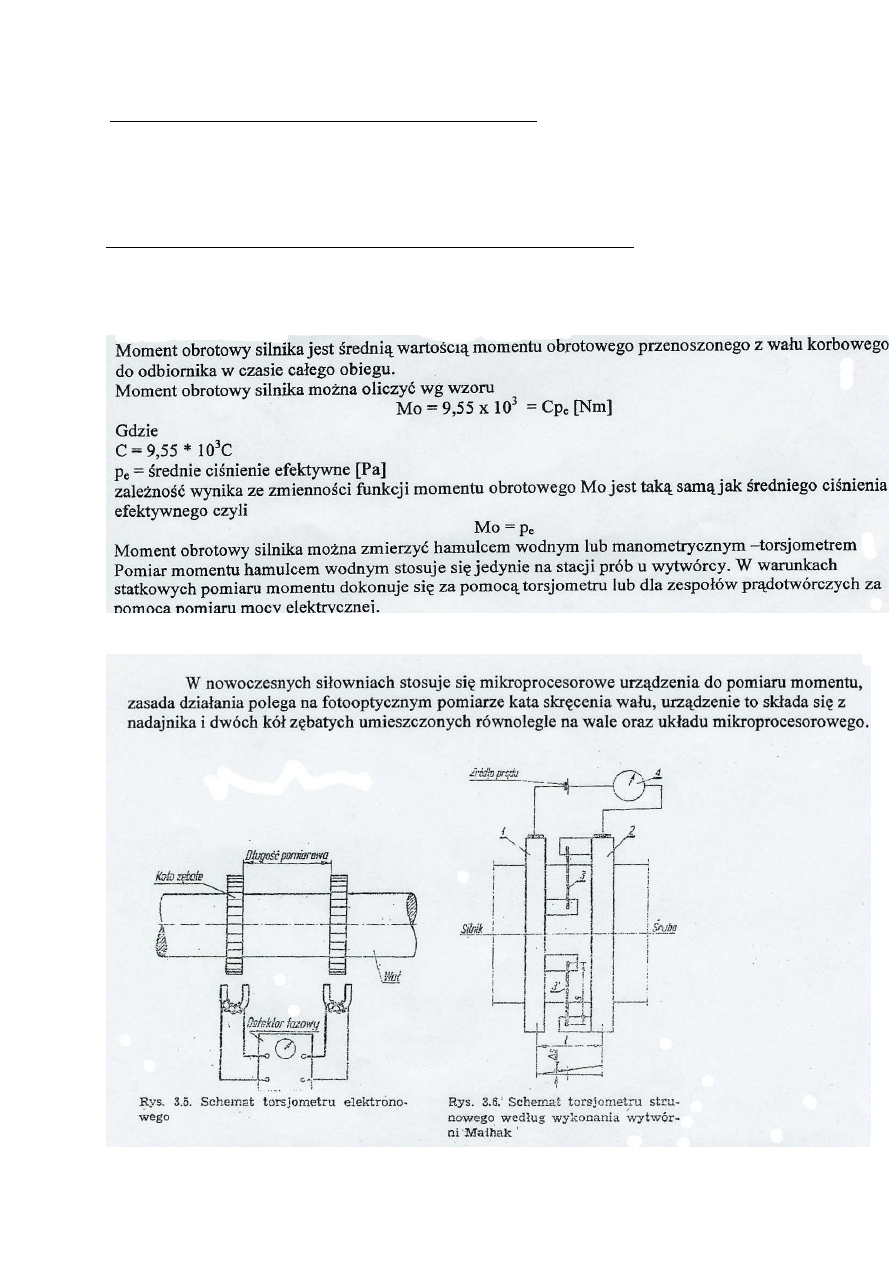

Torsjometr - jeden z rodzajów momentomierza, przyrząd służący do pomiaru momentu siły przenoszonego

przez wał, na podstawie odkształceń kątowych tego odcinka wału, który moment przekazuje.

Ze względu na sposób pomiaru kąta skręcenia rozróżnia się torsjometry: mechaniczne, optyczne, akustyczne i

elektryczne.

Diagnostyka pracy silnika z wykorzystaniem danych komputerowego układu nadzoru i sterowania –

analiza trendu.

W obecnym układzie automatyki operator ma możliwość wyboru rodzaju i formy przedstawiane informacji.

Informacje prezentuje się w następujący sposób:

-

informacje w postaci obrazu schematu technologicznego całej instalacji z aktualnymi wartościami,

zmiennych; informacje dotyczące układów regulacji,

-

informacje w postaci komunikatów dotyczących fazy pracy,

-

informacje w postaci trendów bieżących i historycznych,

-

informacje w postaci listy alarmów,

-

informacje mające charakter raportu z drukarki,

-

informacje diagnostyczne systemu.

Automatyczny system sterowania umożliwia zwiększenie czytelności wszystkich parametrów

pracy dzięki możliwości zobrazowania wielkości analogowych w postaci trendów

bieżących i historycznych. Dla zmiennych analogowych, które mają być pamiętane na dysku

komputera w postaci trendów, określono wstępnie strefy nieczułości.

Zmiany parametrów sięgające powyżej strefy nieczułości są notowane na dysku w postaci trendów.

Okno trendów bieżących przedstawia dane gromadzone przez okres jednej doby.

4

Okno trendów historycznych umożliwia dostęp do danych zgromadzonych na dysku i ich analizę w dowolnym

wycinku czasowym w ramach jednego miesiąca wstecz.

W warunkach okrętowych wykres indykatorowy służy głównie do pomiaru i regulacji mocy silnika.

-

wykres rozwinięty otrzymujemy z indykatora elektronicznego i mechanicznego.

W czasie indykowania mechanicznym musimy w odpowiednim cyklu obrucić bęben z papierkiem

indykatora aby otrzymać wykres rozwinięty.

-

wykres słupkowy otrzymujemy poprzez przesunięcie bębna w czasie zbierania wykresu powolnym ruchem

w granicy 1-2 cm.

-

wykres zamknięty otrzymujemy podobnie jak rozwinięty z tym że bęben musi szybko się obrócić i wrócić

na miejsce.

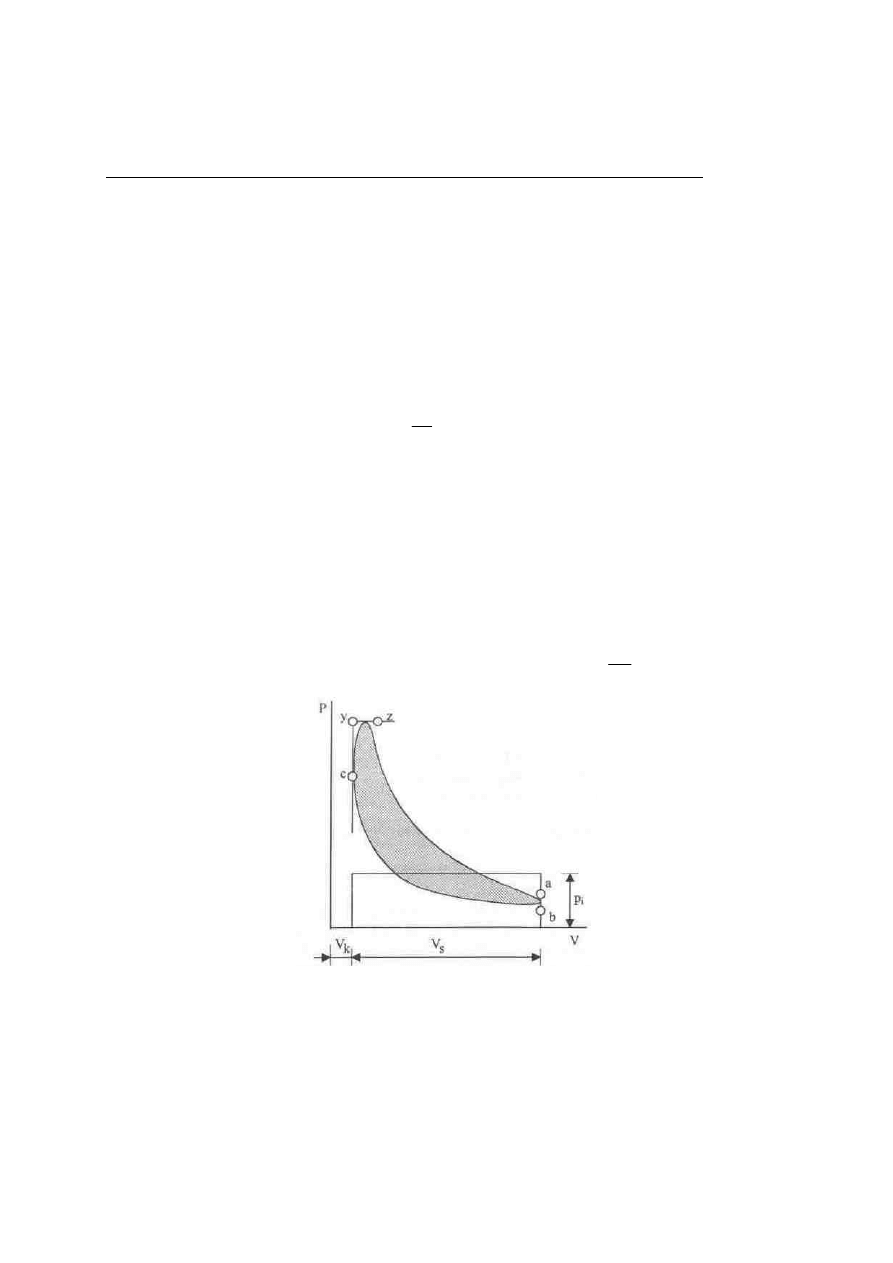

W warunkach eksploatacyjnych średnie ciśnienie indykowane wyznacza się na podstawie wykresu

indykatorowego

lm

F

p

i

=

[MPa] (4.16)

gdzie:

F - powierzchnia rzeczywistego wykresu indykatorowego [mm

2

],

l - długość tego wykresu [mm],

m - skala indykatora [mm/MPa].

Sposób wyznaczania średniego ciśnienia indykowanego pokazano na rysunku 4.1.

Średnie ciśnienie indykowane jest wskaźnikiem charakteryzującym rzeczywisty obieg w cylindrze silnika.

Jest to takie stał ciśnienie zastępcze, które działając na tłok podczas jednego całego suwu rozprężania wytworzy

taką samą pracę jak zmienne ciśnienie działające rzeczywiście w cylindrze. Wartość tego ciśnienia możni

wyznaczyć z zależności:

s

i

i

V

L

p

=

Rys. 4.1. Sposób wyznaczania średniego ciśnienia indykowanego

Dla współczesnych silników okrętowych średnie wartości pi wynoszą [6]:

0,65 do 0,85 MPa - dla czterosuwowych bez doładowania,

0,90 do 2,7 MPa - dla czterosuwowych z doładowaniem,

0,6 do 0,8 MPa - dla dwusuwowych bez doładowania,

0,8 do 2,3 MPa - dla dwusuwowych z doładowaniem.

5

Dla silników z doładowaniem wartość (pi) zależy od wzrostu ciśnienia powietrza doładowującego i ograniczona

jest przez maksymalnie dopuszczalne wartości ciśnienia oraz

temperatury w cylindrze silnika

.

Sprawność ogólna (

ηηηη

e

), zwana również sprawnością efektywną, jest miarą wykorzystania energii zawartej w

paliwie dostarczonym do silnika, czyli stosunkiem pracy użytecznej (L

e

) do ilości ciepła doprowadzonego w

paliwie (Q):

d

e

e

e

W

G

N

Q

Le

3600

=

=

η

(4.27)

Sprawność ogólną można przedstawić również w postaci:

η

e

=

η

i

η

m

(4.28)

Dla współczesnych silników okrętowych średnia wartość sprawności (

η

e

) wynosi [11]:

- silniki wolnoobrotowe

η

e

= 0,38-0,55,

- silniki średnioobrotowe

η

e

= 0,38-0,50,

- silniki szybkoobrotowe

η

e

= 0,35-0,42.

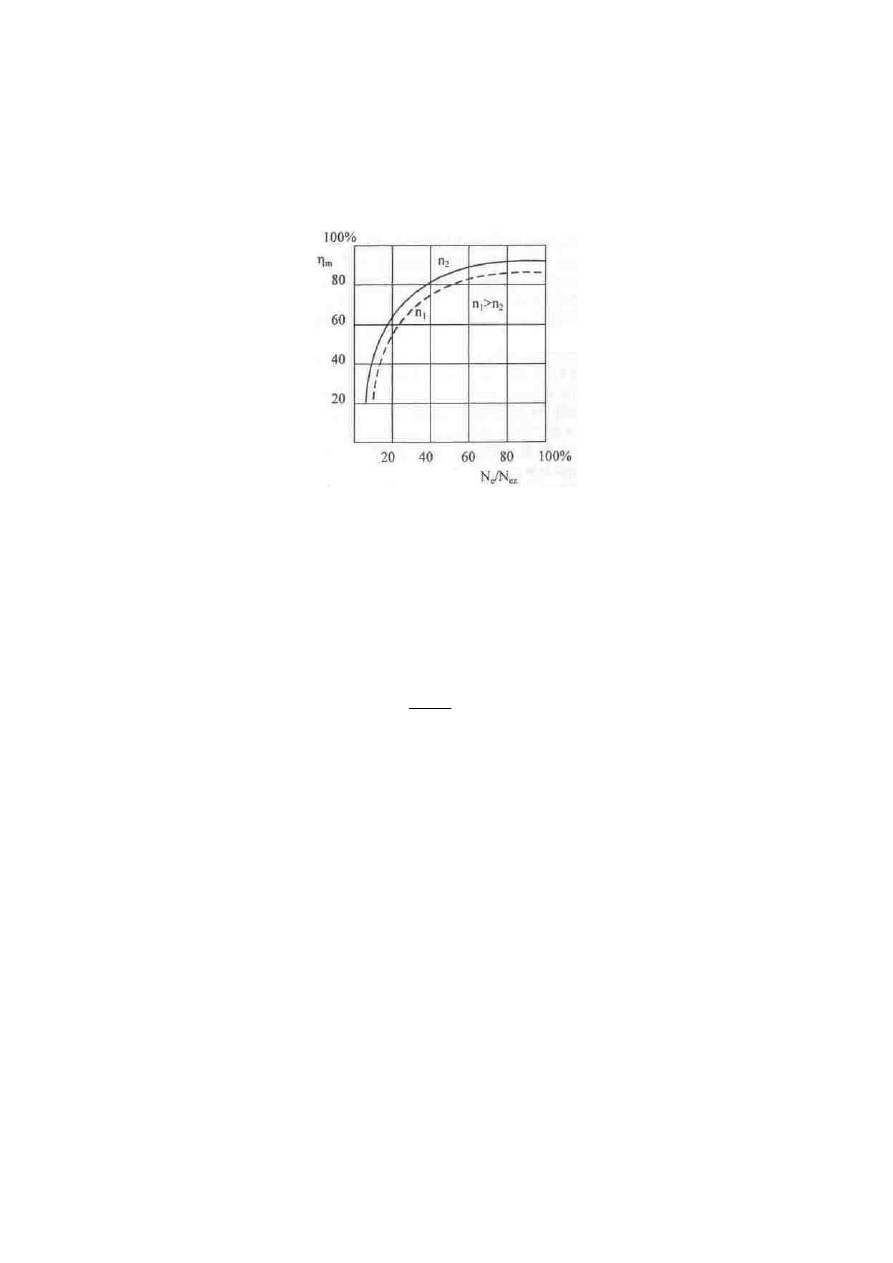

Sprawność mechaniczna (

ηηηη

m

) jest miarą strat mechanicznych, wynikających z oporów tarcia ruchomych

elementów silnika oraz z napędu mechanizmów pomocniczych, zawieszonych na silniku:

i

m

u

m

u

i

e

i

e

m

N

N

N

N

N

L

L

p

p

−

=

−

=

=

=

1

η

(4.25)

Straty mechaniczne w silniku można przedstawić następująco (por. wyrażenie 4.19):

N

m

= N

t

+ N

p

+ N

mp

(4.26)

gdzie:

N

t

- moc tracona na pokonanie oporów tarcia w ruchomych elementach silnika,

N

p

- straty pompowania w silniku czterosuwowym,

6

N

z

- straty mocy na napęd mechanizmów zawieszonych na silniku.

Straty oporów ruchu (Nt) wynoszą 55-65% N

m

i zależą od takich czynników, jak prędkości przemieszczania się

elementów względem siebie, nacisków, ciśnienia i lepkości oleju smarującego, a także stanu technicznego

silnika.

Zmiany sprawności mechanicznej w funkcji obciążenia i prędkości obrotowej silnika przedstawiono na

rysunku 4.3.

Rys. 4.3. Zależność sprawności mechanicznej silnika od obciążenia i prędkości obrotowej [8]

Ś

rednie wartości (

η

m

) dla współczesnych silników okrętowych wynoszą:

- silniki czterosuwowe średniobrotowe

η

m

= 0,84-0,92,

- silniki dwusuwowe średniobrotowe

η

m

= 0,87-0,94.

Sprawność mechaniczna (

η

m

) podczas pracy silnika na biegu luzem przyjmuje wartości zerowe. Moc

indykowaną silnika wykorzystuje się wówczas wyłącznie na pokonanie oporów ruchu.

Zużycie paliwa przez silnik stanowi wskaźnik ekonomiczny, podobnie jak sprawność ogólna. Jednostkowe

zużycie paliwa (g

e

) jest to masa paliwa (G

e

), zużywana przez silnik na jednostkę mocy i czasu:

d

e

e

W

g

η

3600

=

Godzinowe (sekundowe) zużycie paliwa g kg/h określa ilość (masę) paliwa zużywanego przez silnik w ciągu

jednostki czasu.

Wielkość tą określa się przez pomiar metodą objętościową lub wagową.

Jednostkowe zużycie paliwa zależy od sprawności ogólnej (

ηηηη

e

) i wartości opałowej paliwa (W

d

).

Dla współczesnych silników okrętowych średnie wartości (g

e

) wynoszą [7]:

- dla silników wolnoobrotowych g

e

= 0,155-0,224 kg/kWh,

- dla silników średnioobrotowych g

e

= 0,170-0,224 kg/kWh,

- dla silników szybkoobrotowych g

e

= 0,200-0,245 kg/kWh.

Podczas spalania czynnik roboczy zmienia swoje własności fizyczne i termodynamiczne.

Charakter tych zmian oddziałuje na ekonomiczne i niezawodnościowe wskaźniki pracy silnika.

Z analizy termodynamicznej wynika, że najlepsze wskaźniki ekonomiczne uzyskuje się przy spalaniu

odbywającym się w okolicy GMP, to znaczy w warunkach małych zmian objętości czynnika roboczego.

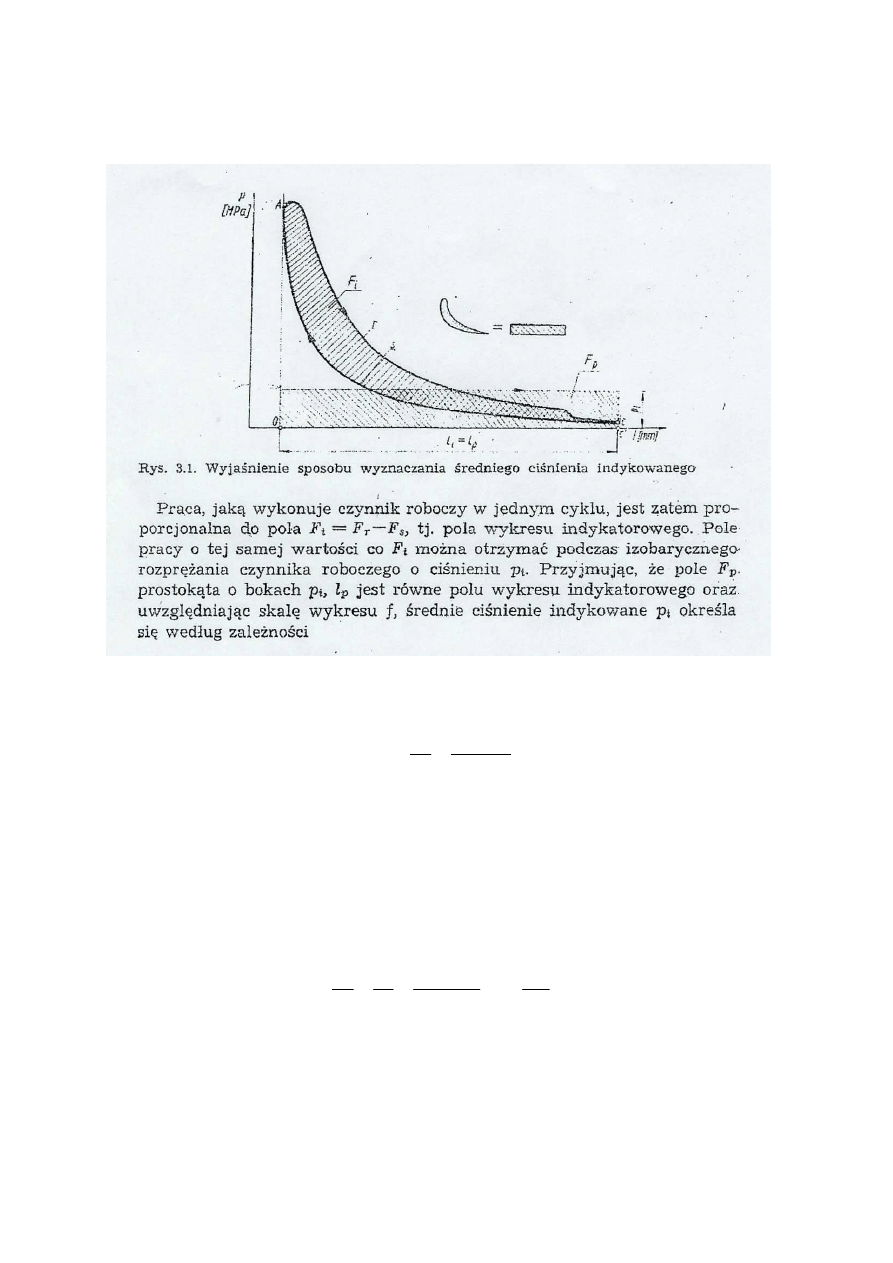

Do analizy zmian stanu czynnika roboczego w okresie spalania wykorzystuje się rozwinięty wykres

indykatorowy (rys. 3.12).

7

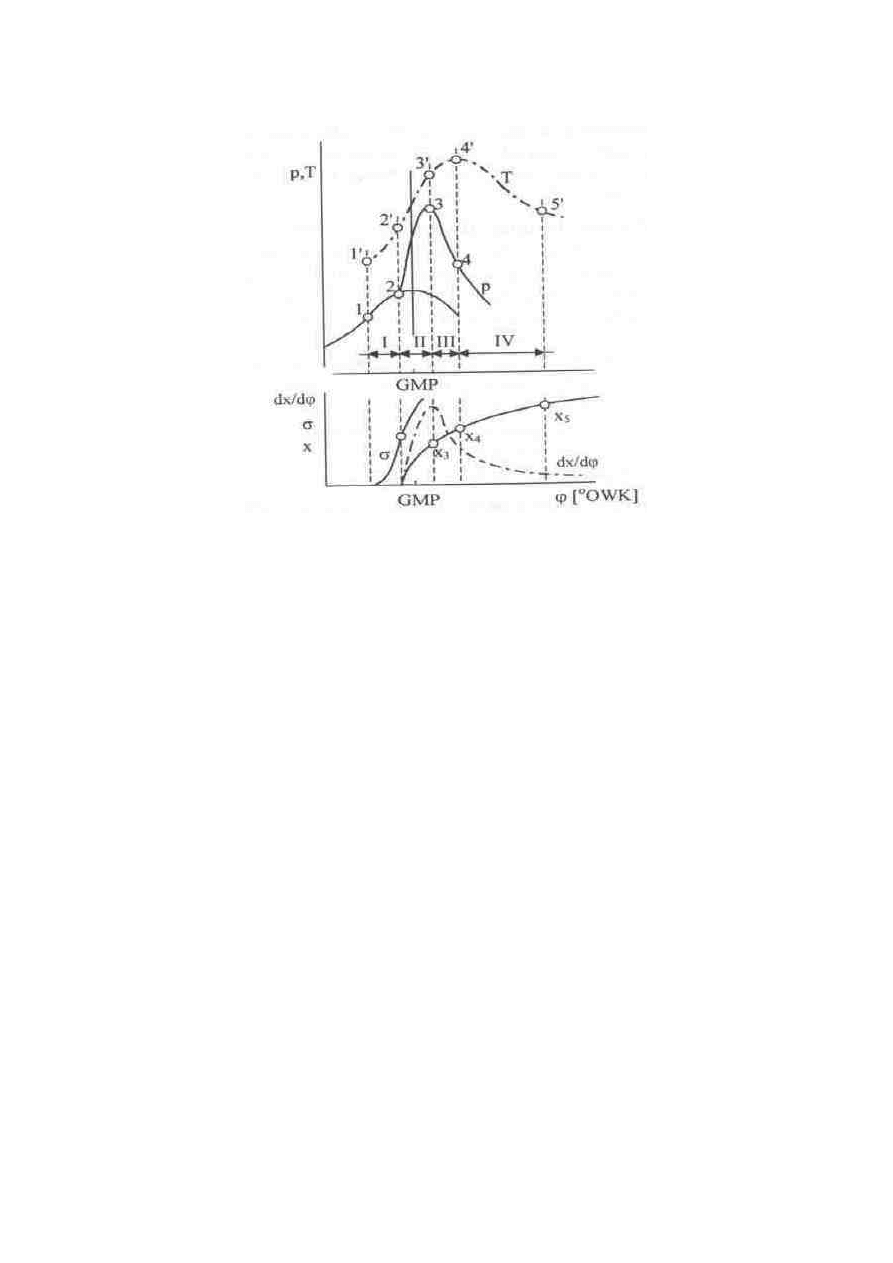

Rys. 3.12. Zmiany ciśnienia i temperatury czynnika w okresie spalania

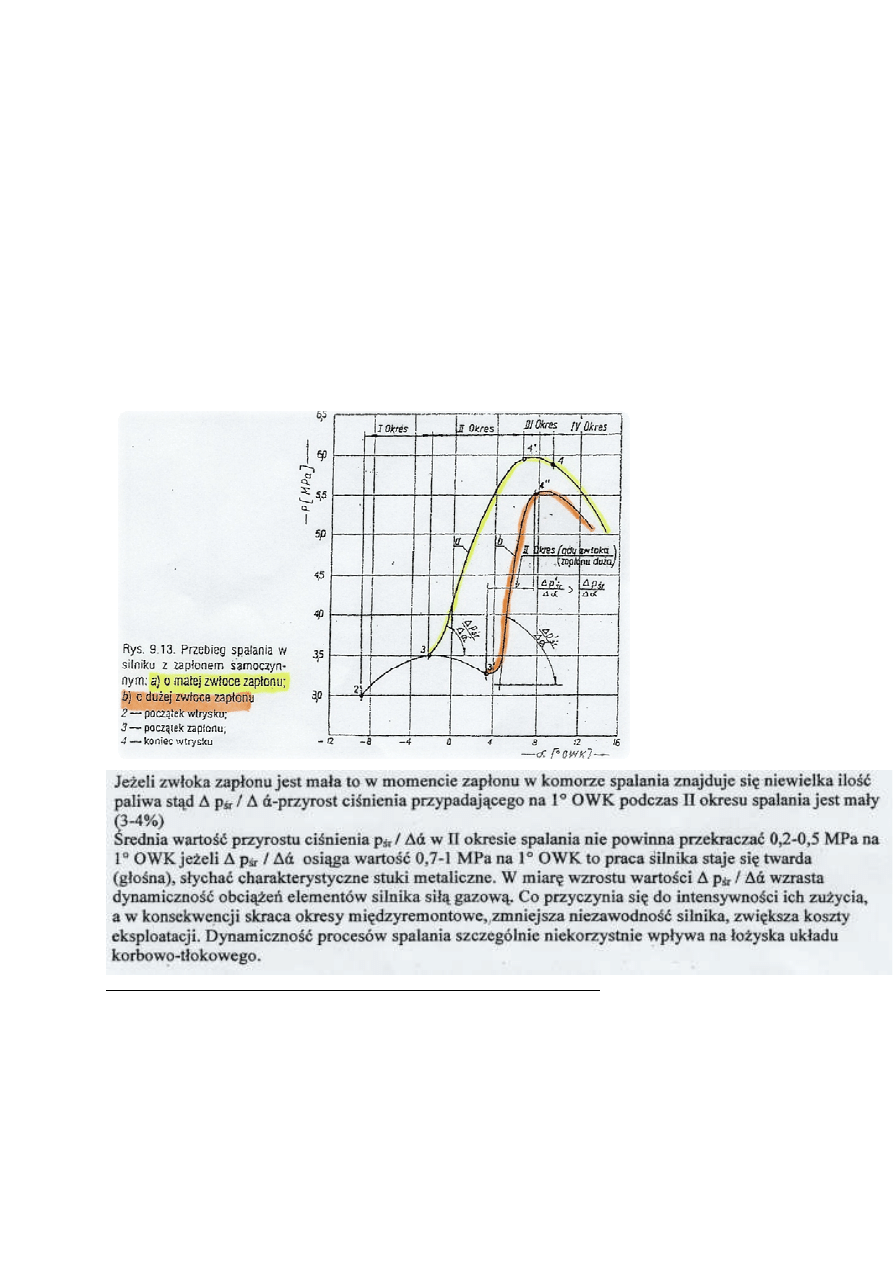

W procesie spalania można wyróżnić cztery okresy: opóźnienia samozapłonu, szybkiego spalania, spalania

paliwa przy V

≅

const oraz dopalania.

Okres opóźnienia samozapłonu (I) obejmuje przedział (rys. 3.12) od początku wtrysku paliwa (punkt l) do

chwili wystąpienia samozapłonu pierwszych kropel paliwa (punkt 2). W tym okresie następuje przekazywanie

ciepła od świeżego ładunku do paliwa, potrzebnego do odparowania wtryskiwanych kropel. Przyrost ciśnienia

czynnika w tym okresie jest spowolniony

Okres szybkiego spalania (II) obejmuje przedział (rys. 3.12.) od punktu (2) do (3), to znaczy do momentu

osiągnięcia przez ciśnienie w cylindrze maksimum. W tym okresie występuje jednocześnie spalanie paliwa

podanego do cylindra w okresie (I), jak również częściowe spalanie paliwa podawanego w okresie (II).

Okres spalania paliwa przy stałym ciśnieniu (III) obejmuje przedział pomiędzy punktami (3) i (4). Punkt (4)

odpowiada na wykresie maksymalnej temperaturze czynnika roboczego. Wyznacza się go opierając się na

wykresie indykatorowym. Niekiedy przedział (III) łączy się z przedziałem (IV). W początku okresu (III) lub pod

koniec (II) kończy się wtrysk paliwa, co sprzyja intensywnemu spalaniu dużej części dawki paliwa. W okresie

(III) wydziela się od 30 do 60% całkowitej ilości ciepła; rośnie temperatura czynnika przy jednoczesnym spadku

jego ciśnienia (objętość komory rośnie).

W okresie (IV) następuje dopalanie paliwa i produktów jego niepełnego spalania. W silnikach z zapłonem

samoczynnym, mimo wysokich wartości współczynnika nadmiaru powietrza (

λ

), gazy wylotowe zawierają

pewne ilości produktów niepełnego spalania paliwa. Koniec tego okresu wyznacza punkt quasi-adiabatyczny, w

którym ustaje przepływ ciepła pomiędzy czynnikiem i ścianką cylindra. Spalanie w tym okresie powoduje

obniżenie wskaźników ekonomicznych, wzrost temperatury gazów wylotowych i temperatury zaworów wylo-

towych oraz koksowanie otworków rozpylacza.

8

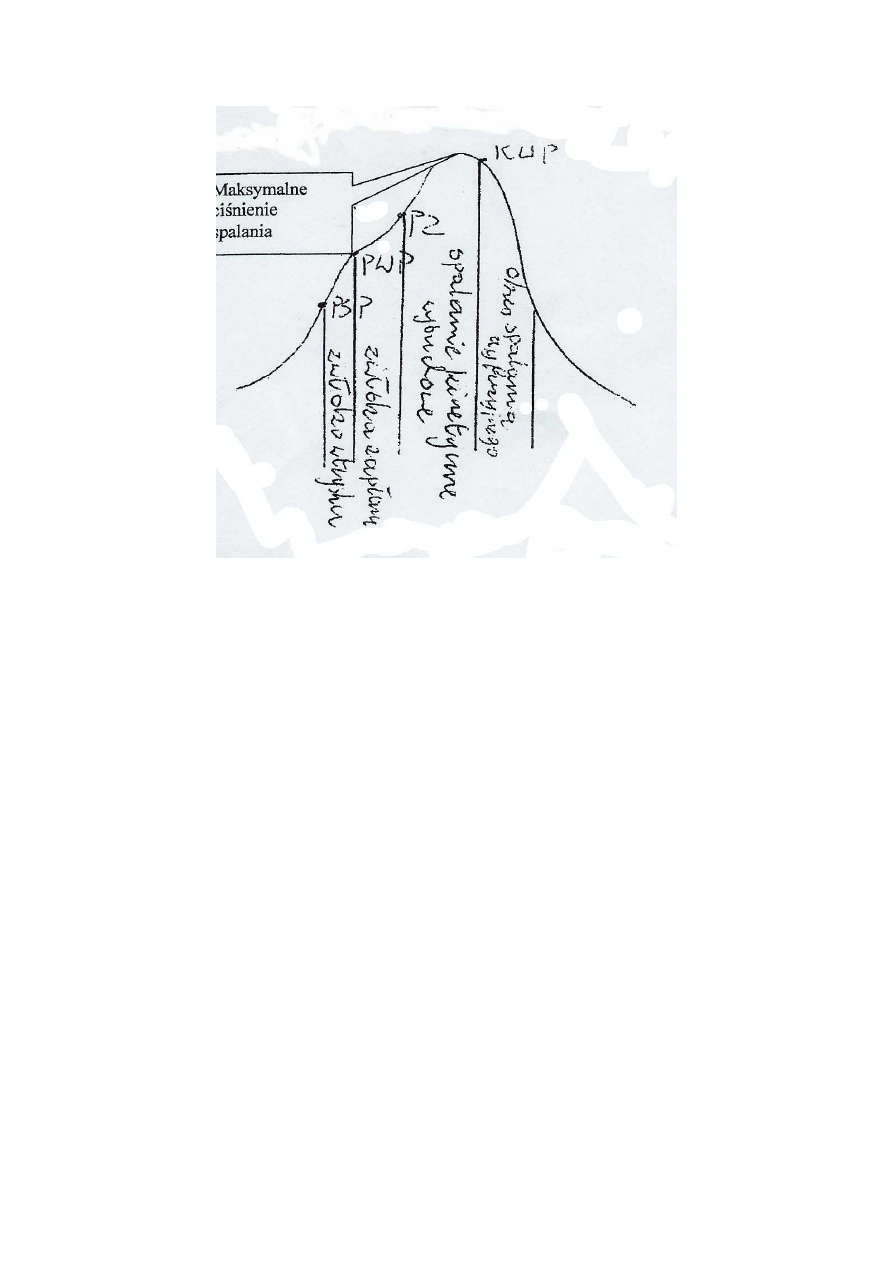

PSP – początek sprężania PWP – początek wtrysku PZ – początek zapłonu KWP – koniec wtrysku

paliwa

Odcinek pomiędzy PWP a PZ nazywamy opóźnieniem samozapłonu.

Na szybkość spalania ma wpływ jakość wtryśniętego paliwa, wielkość kropli, ciśnienie i

temperatura panująca w cylindrze.

Uważa się, że najlepsze wskaźniki ekonomiczne uzyskuje silnik z zapłonem samoczynnym, przy

maksymalnym ciśnieniu czynnika występującym w granicach od 10 do 15°OWK po GMP [8].

Regulacja tego punktu możliwa jest poprzez zmianę kąta wyprzedzenia wtrysku (

ϕ

).

Należy jednak mieć na uwadze, że przy większych kątach (

ϕ

) paliwo wtryskiwane jest do czynnika o mniejszej

temperaturze i ciśnieniu, co wydłuża okres zwłoki samozapłonu.

Równocześnie ze wzrostem liczby obrotów rośnie optymalny kąt wyprzedzenia wtrysku.

Wtryśnięte do komory spalania paliwo odparowuje kosztem ciepła pobranego od sprężonego powietrza, którego

temperatura wynosi w tym momencie około 650-950’C .

Spalanie paliwa rozpoczyna się po określonym czasie potrzebnym na powstanie mieszaniny paliwowo

powietrznej o odpowiednim stężeniu i temperaturze.

Okres ten, za początek, którego uważa się ruch iglicy wtryskiwacza za koniec zaś początek zapłonu mieszaniny

paliwowo powietrznej, nazywamy zwłoką zapłonu (opóźnieniem zapłonu).

Czas zwłoki zapłonu w silniku okrętowym wynosi około 0,01-0,005s.

W okresie ZZ do komory zostaje wtryśnięta część dawki paliwa przypadająca na jeden cykl pracy, zwykle tym

większa im mniejsze jest chwilowe obciążenie silnika.

9

Dla obciążenia nominalnego na czas zwłoki przypada 20-30% wtryskiwanej dawki. Ze względu na przebieg

spalania wskazany jest jak najmniejszy czas ZZ, im dłużej trwa ten okres tym więcej paliwa gromadzi się w

komorze spalania i tym bardziej gwałtowniejszy przebieg ma proces spalania, duża prędkość narastania

ciśnienia, detonacyjne spalanie mieszaniny.

Następstwem zwiększenia ZZ jest tak zwane tzw. przewlekłe spalanie.

Typowym jego objawem jest wzrost średnich temp. rozprężenia i wyższa temp. spalin na wylocie z komory

spalania.

Zwłoka zapłonu (ZZ) zależy od:

- temp. powietrza na końcu suwu sprężania

- rodzaj i przygotowanie stosowanego paliwa

- koncentracja spalin pozostałych po poprzednim cyklu

- obciążenie silnika

- jakość rozpylania

- prędkość obrotowa silnika

Najczęstszymi błędami przy indykowaniu silnika indykatorem mechanicznym są:

- zły dobór sprężyny,

- złe schłodzenie indykatora przed następnym pomiarem,

- niedokładne wykresy rozwinięte,

- błędy w mierzeniu słupków.

Największy błąd można popełnić przy planimetrowaniu.

Jeden stopień (1’) błędu w określeniu GMP wiąże się z 10% błędem w określeniu średniego ciśnienia

indykowanego.

10

Proces spalania możemy ocenić na podstawie następujących pomiarów:

•

ś

redniego ciśnienia indykatorowego,

•

wartości maksymalnego ciśnienia spalania i jego położenia względem GMP

•

ciśnienia sprężania,

•

ciśnienia sprężania w jednym, wybranym punkcie za GMP

•

dynamiki (gradientu) przyrostu ciśnienia w początkowej fazie spalania

Wykresy ciśnienia wtrysku mogą wykazać typowe niesprawności układu wtryskowego:

- zbyt niskie ciśnienie wtryskiwacza lub pęknięta sprężyna wtryskiwacza

- zbyt mały/duży wydatek pompy paliwowe

- zapieczona końcówka wtryskiwacza lub zbyt duża lepkość

- zbyt duży/mały kont wyprzedzenia wtrysku

- nadmierne zużycie otworków wtryskiwacza lub zbyt mała lepkość paliwa

11

Diagnostyka stanu tulei cylindrowej i pierścieni i tłoka w trakcie przeglądu / remontu okresowego.

•

Czyszczenie poszczególnych części układu po wymontowaniu tłoka z tulei cylindrowej,

zdemontowaniu pierścienie i dławicy trzona tłokowego.

•

pomiary tłoka, tulei, pierścieni tłokowych, części dławicy trzona tłokowego,

•

sprawdzenie / oględziny tulei, zeszlifowanie progu, sprawdzenie smarowania,

•

przegląd zaworu wydechowego, zaworów / armatury zamontowanej na głowicy,

•

przedstawienie do przeglądu starszemu mechanikowi / klasyfikatorowi,

•

montaż całości i zdanie w działaniu klasyfikatorowi.

Typowe temperatury i ciśnienia czynników roboczych, wyznaczanie czasu eksploatowania elementów

silnika.

System chłodzenia silnika:

- ciśnienie wody ( 0,2 – 0,3 MPa)

- temperatura wody chłodzącej ( 65 – 90

o

C)

Układ wymiany czynnika roboczego:

• straty ciśnienia na filtrze i chłodnicy powietrza,

• ciśnienie i temperatura w kolektorze powietrza ( 0,13 – 0,35 MPa- dwusuwowe, 0,15-0,45 MPa –

czterosuwowe, temperatura powietrza ca 40-45

o

C-zależna od punktu rosy),

• temperatura gazów za cylindrem

(

800-

900

K

-

silniki czterosuwowe, 650 –800 K – silniki dwusuwowe),

• temperatura gazów przed i za turbiną,

• prędkość obrotowa turbosprężarki ( 6000 – 16000 obr/min – dwusuwowe, 30000 – 40000 obr/min –

czterosuwowe)

Układ zasilania paliwem.

-

ciśnienie ( pokazuje prawidłowy stan zasilania pomp paliwowych),( 0,5 – 1,0 MPa)

-

temperatura ( wskazuje właściwą pracę podgrzewacza),( 100 – 135

o

C)

-

wiskoza paliwa ( utrzymuje właściwą lepkość paliwa),(50 – 58 sec Red I, 9 – 12 cSt – średnio i

wysokoobrotowe, 70 – 80 sec Red I, 15 – 18,5 cSt – wolnoobrotowe) ·

Układ obiegowego smarowania silnika.

-

ciśnienie oleju smarnego łożysk ( 0,2 – 0,4 MPa – silniki główne, 0,3 – 0,6 MPa – zespoły prądotwórcze),

-

ciśnienie chłodzenia olejowego tłoków ( 0,4 – 0,6 MPa).

Wyznaczanie czasu między-przeglądowego i zakresu przeglądu zależne jest od przeznaczenia silnika, warunków

jego eksploatacji oraz materiałów, z jakich wykonane są jego poszczególne podzespoły.

Czasookresy między-przeglądowe określa w instrukcji obsługi producent silnika a przeglądy / remonty silników

są nadzorowane przez instytucje klasyfikacyjne.

Wyszukiwarka

Podobne podstrony:

Zasady BHP podczas obsługi i użytkowania obrabiarek skrawających do metali, BHP

Zasady BHP podczas obsługi i użytkowania obrabiarek skrawających do metali, BHP

Mierniki eksplozymetryczne budowa, zasady działania użytkowanie

Temat nr 4 - Doładowanie silników okrętowych, Silniki okretowe

Zintegrowane zasady obsługiwania UiSW, Strona 49-57, 8

Zintegrowane zasady obsługiwania UiSW, Strona 1, ZINTEGROWANE

POMIAR MOCY INDYKOWANEJ SILNIKA OKRĘTOWEGO

Zintegrowane zasady obsługiwania UiSW, Strona 75-80, Ustawy

Zintegrowane zasady obsługiwania UiSW, Strona 75-80, Ustawy

Plan wynikowy z p Obsługa techniczna silników

zasady wlasciwego uzytkowania chello

Zintegrowane zasady obsługiwania UiSW, Strona 58-59, Zagadnienia:

Zintegrowane zasady obsługiwania UiSW, Strona 21-26, 9

ZASADY OBSŁUGI GAŚNIC I HYRANTÓW WEWNĘTRZNYCH.-1st, Technik Ochrony Fizycznej Osób i Mienia, Instruk

Zintegrowane zasady obsługiwania UiSW, strona 6-10, 12

więcej podobnych podstron