INSTYTUT METROLOGII I SYSTEMÓW POMIAROWYCH

POLITECHNIKI WARSZAWSKIEJ

METROLOGIA TECHNICZNA

Instrukcje do

ć

wicze

ń

laboratoryjnych

Warszawa, marzec 2008

2

Spis treści:

1.

Pomiary chropowatości powierzchni

3

2.

Pomiary za pomocą długościomierza poziomego

6

3.

Pomiary za pomocą mikroskopu

9

4.

Pomiary wybranych odchyłek kształtu

13

5.

Pomiary za pomocą wysokościomierza

17

6.

Pomiary na współrzędnościowej maszynie pomiarowej

20

Opracowanie:

dr R. Rudziński ćw. 1-5

dr A. Woźniak ćw. 6

3

Ćwiczenie 1

POMIARY CHROPOWATOŚCI POWIERZCHNI

1.

Cel ćwiczenia

Zapoznanie się z metodami pomiaru chropowatości powierzchni, obsługą przyrządów pomiaro-

wych i ich doborem w zależności od wymagań stawianym badanym powierzchniom.

2.

Mierzony element

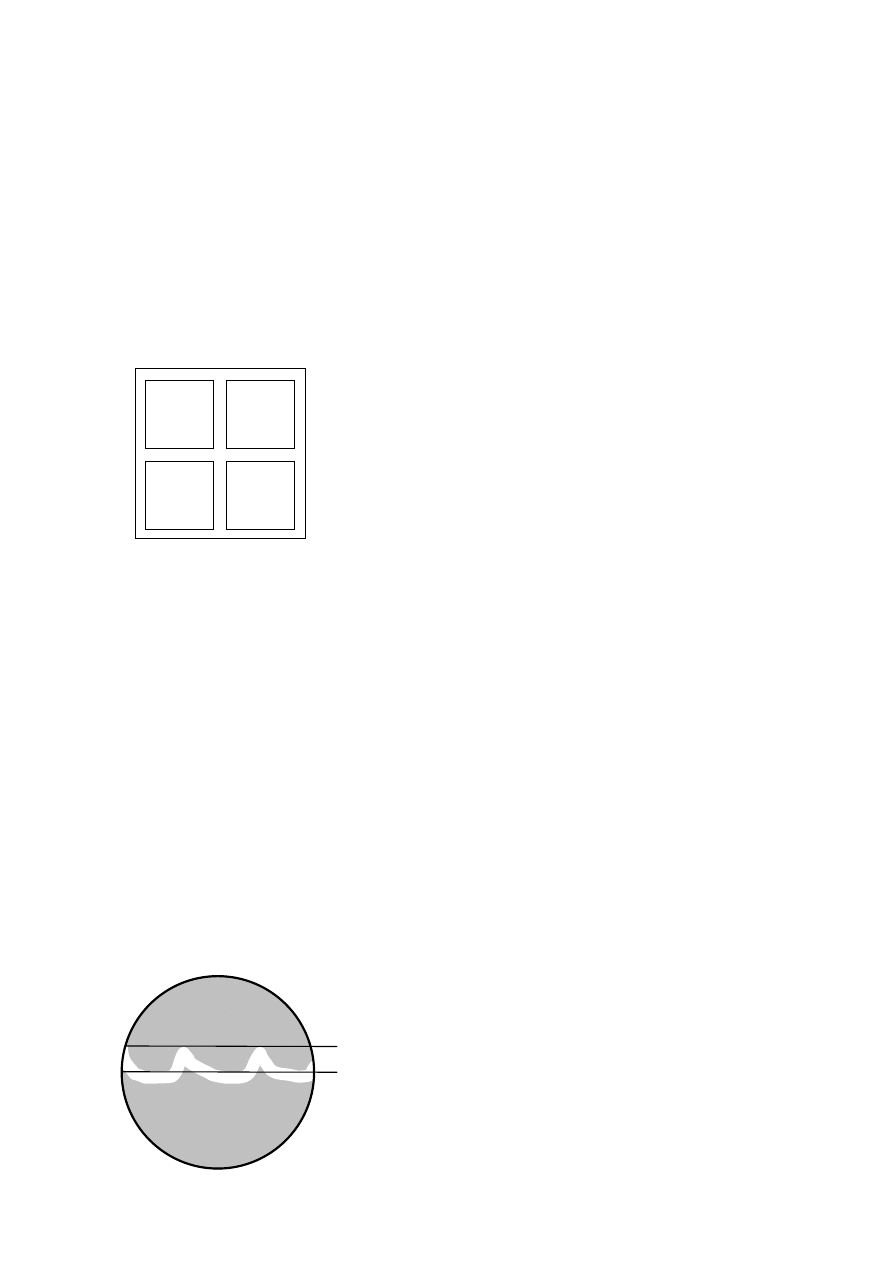

Jeden z elementów, wskazany przez prowadzącego ćwiczenie, przedstawiony na rys. 1.1.

Rys. 1.1. Mierzony element:

1-4 próbki wykonane za pomocą różnych technologii i z róż-

nych materiałów

3.

Sprzęt pomiarowy

Mikroskop Schmaltza

Mikroskop Linnika

Profilometry Talysurf 4 i Talysurf 10 z komputerami

4.

Podstawowe informacje

4.1.

Optyczne pomiary chropowatości.

Wysokość nierówności R w pomiarach na mikroskopach Linnika i Schmaltza określić

z zależności:

R = (O

2

- O

1

) w

e

,

gdzie:

O

i

- odczyty w działkach elementarnych układu pomiarowego mikroskopu dla poło-

ż

eń kresy pokazanych na rys. 1.2,

w

e

- wartość działki elementarnej układu pomiarowego.

Uwagi: 1. Informację o zarysie chropowatości przenosi wyłącznie brzeg oświetlonego paska. Do

odczytów należy wybrać ten brzeg, który jest ostrzej widoczny.

2. Dla zastosowanych w ćwiczeniu obiektywów i okularów mikroskopów przyjąć:

w

e

= 0,85

µ

m - dla mikroskopu Linnika.

w

e

= 0,41

µ

m - dla mikroskopu Schmaltza.

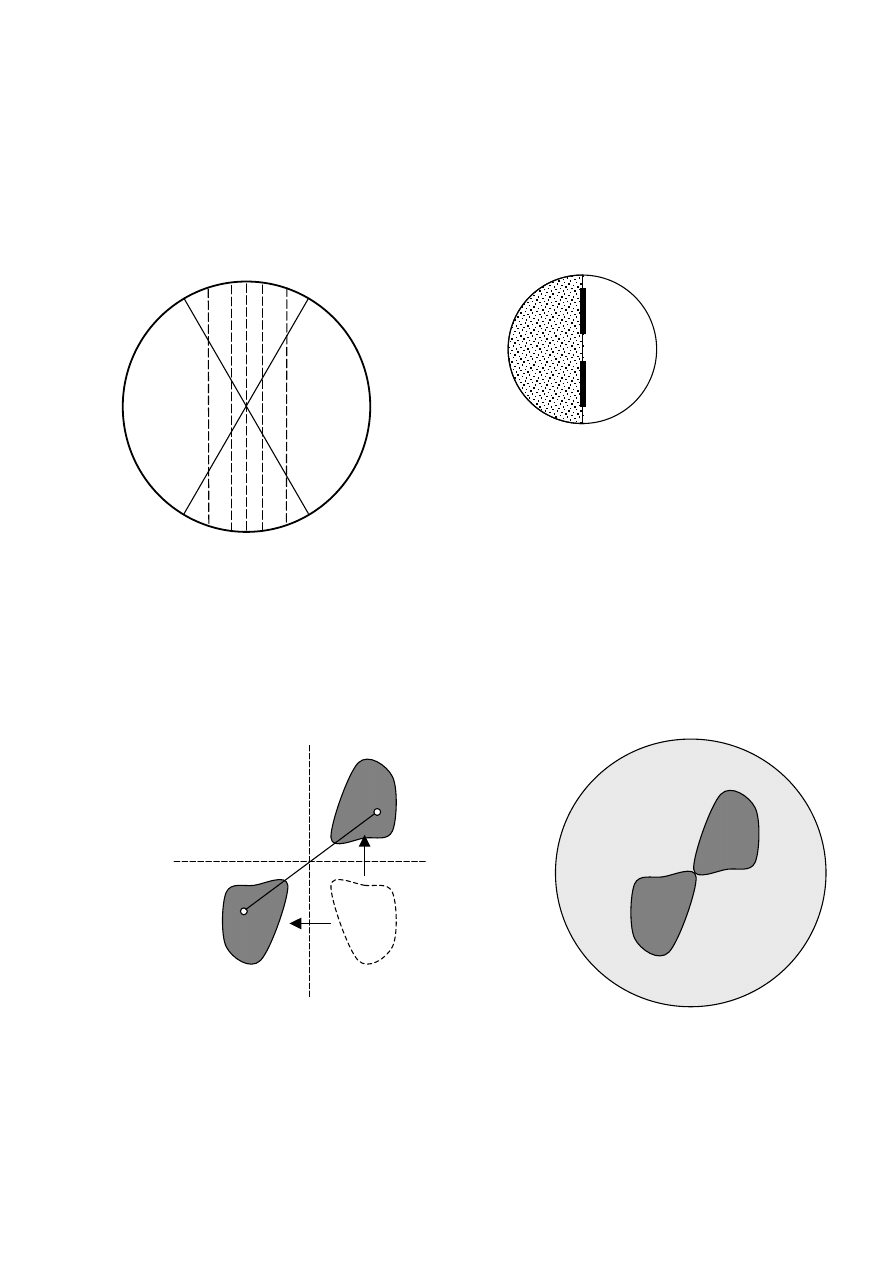

Rys. 1.2. Uproszczony widok w okularze mikroskopu

Linnika i Schmaltza objaśniający położenia

kresy w stosunku do brzegu oświetlonego

paska przy odczytach

O

1

O

2

1

2

3

4

4

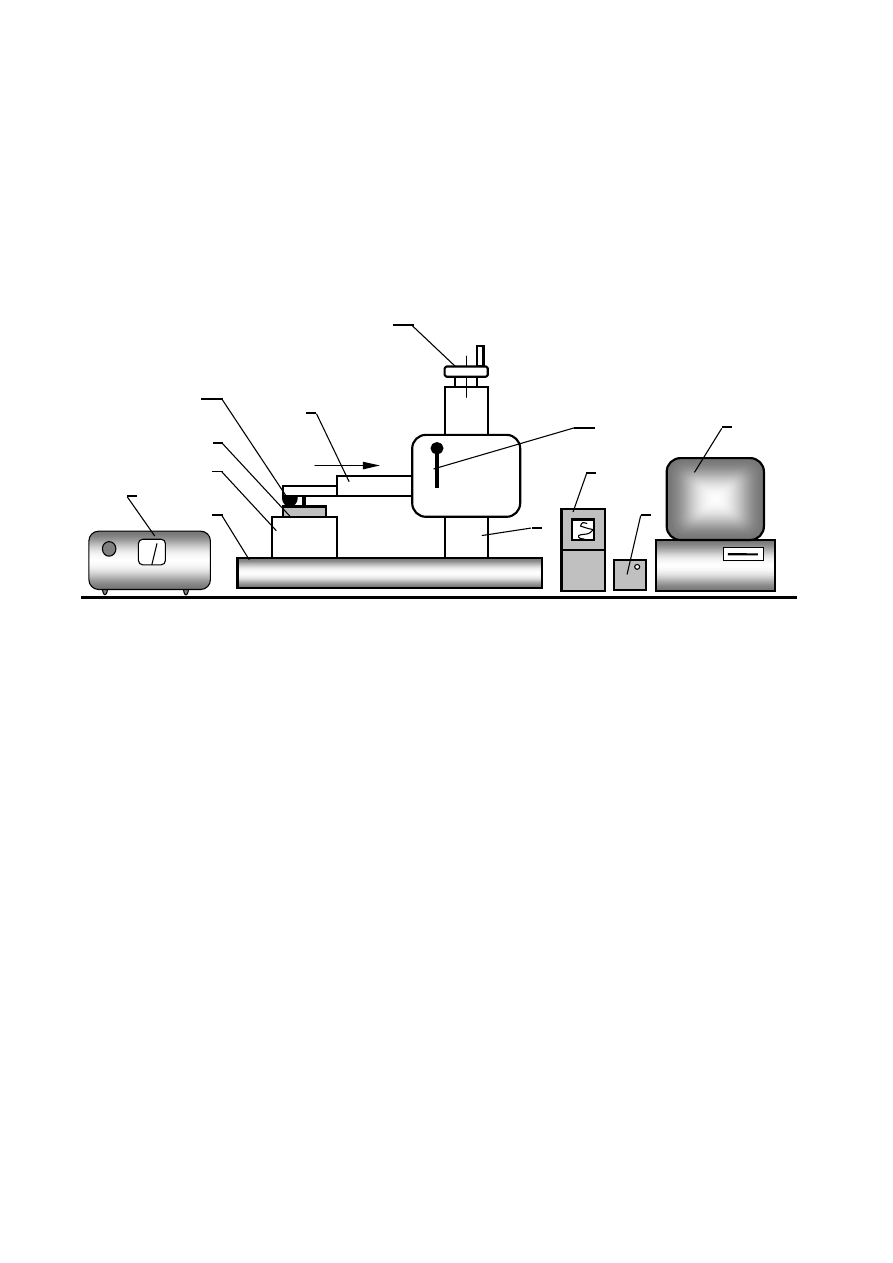

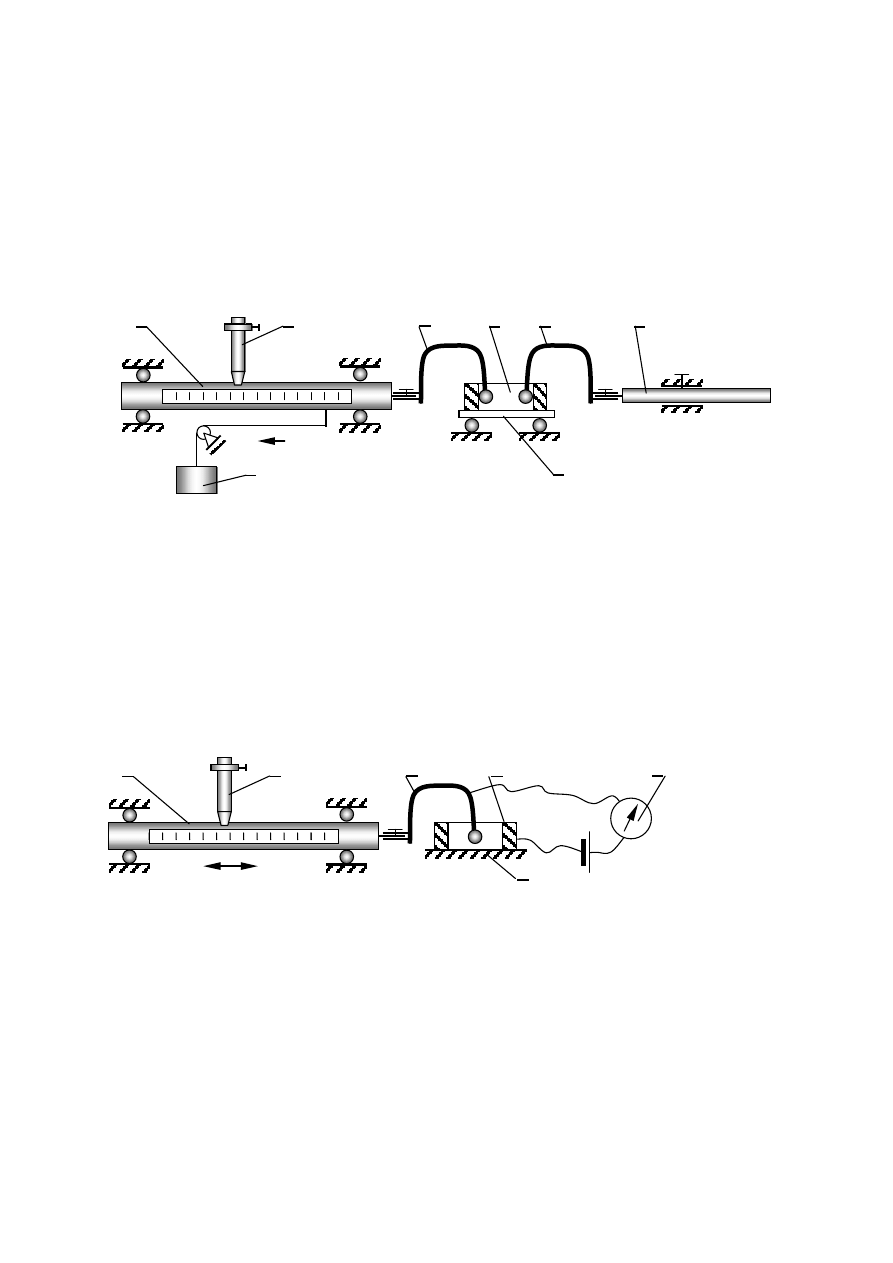

4.2. Pomiary profilometrem

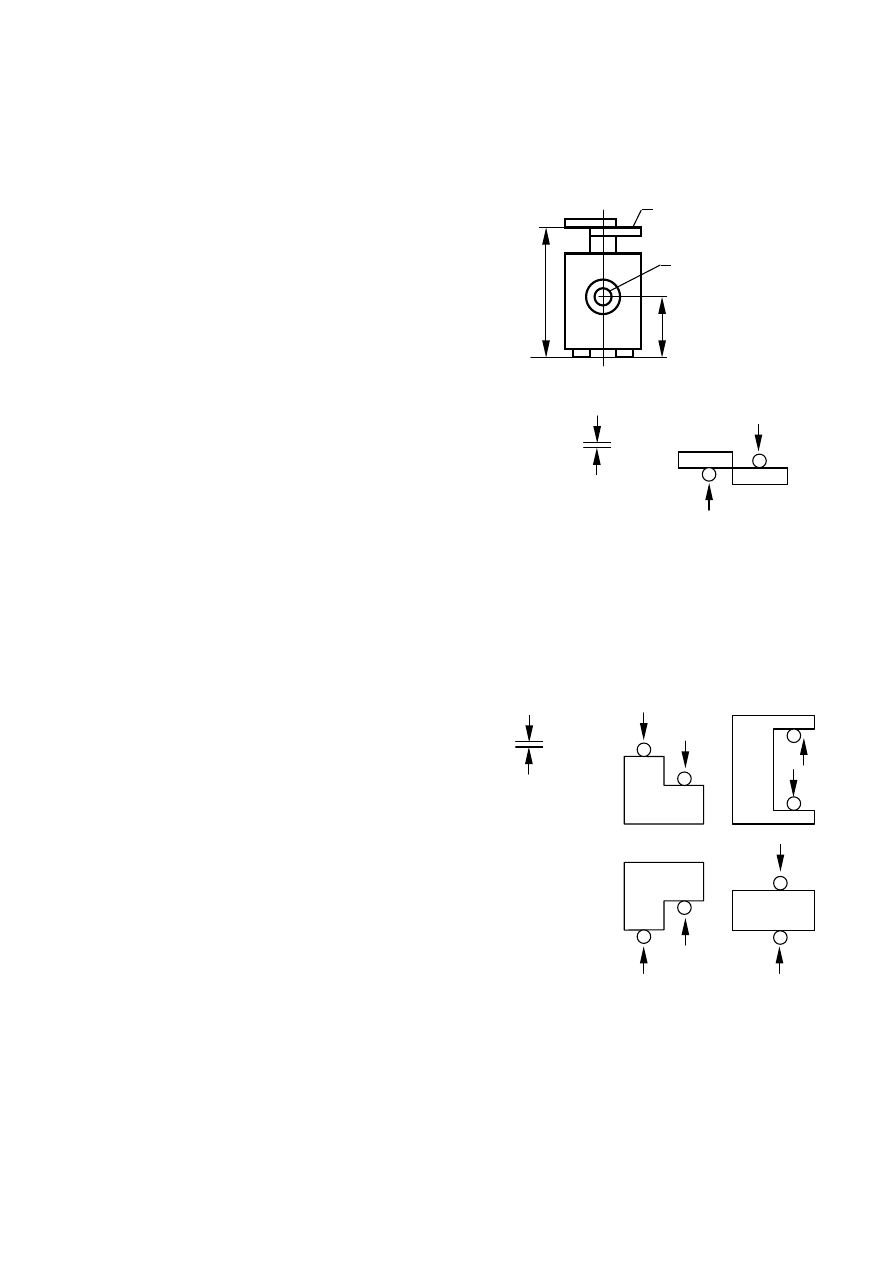

Wykorzystywany w ćwiczeniu profilografometr Talysurf 4 jest przyrządem stacjonarnym, po-

zwalającym na stykowe odwzorowanie profilu i rejestrację na specjalnej taśmie rejestracyjnej

w powiększeniu od 500x do 100000x i pomiar parametru R

a

w zakresie do 10

µ

m. Głowica pro-

filometryczna 1 zamontowana jest na kolumnie 2 w podstawie 3. W skład profilometru wchodzi

zespół pomiarowy 4 oraz rejestrator 5. Do przyrządu podłączony jest komputer 6 za pomocą

przetwornika analogowo-cyfrowego 7. Program T4 zainstalowany w komputerze rozszerza moż-

liwości przyrządu zwiększając liczbę mierzonych parametrów, a także pozwala na przeprowa-

dzenie analiz funkcyjnych. Sposób obsługi programu wyjaśnia szczegółowa instrukcja dostępna

na stanowisku.

Przebieg pomiaru za pomocą profilometru.

•

Włączyć zasilanie zespołu pomiarowego (4), komputera (6) i przetwornika AC (7). Uru-

chomić program T4.EXE i przejść do głównego menu programu.

•

Ustawić najmniejsze powiększenie profilometru (x500). Pokrętło zmiany powiększenia

znajduje się w panelu czołowym zespołu pomiarowego 4

•

Umieścić mierzony przedmiot 8 pod głowicą pomiarową. Do pomiaru przedmiotów wal-

cowych wykorzystać pryzmę 9.

•

Pokręcając korbką 10 opuścić głowicę pomiarową do zetknięcia ślizgacza (11)

z mierzonym przedmiotem.

•

Kontrolować opuszczanie głowicy, śledząc wskaźnik wyświetlany na monitorze. Opusz-

czanie zakończyć, gdy wskaźnik zajmie pozycję w okolicy połowy zakresu.

•

Wybrać opcję „Pomiar” i zaakceptować maksymalny odcinek pomiarowy, tj. 10 mm. Na-

stępnie, przesuwając dźwignię 12 w prawo, uruchomić przesuw głowicy.

•

Po rozpoczęciu ruchu głowicy, gdy nastąpi zmiana sygnału o ok. 2% zakresu, rozpoczyna

się rejestracja profilu przez komputer.

•

Jeżeli amplituda zarejestrowanego profilu nie osiąga 30% zakresu lub przekracza granice

zakresu, pomiar należy powtórzyć, odpowiednio regulując początkowe wskazanie oraz

zmieniając powiększenie. Klawisz ESC przerywa pomiar. Wycofywanie głowicy odbywa

się ręcznie przez przesunięcie dźwigni 12 w lewo.

•

Wybrać długość odcinka elementarnego l

e

w zależności od rodzaju obróbki powierzchni.

Standardowe długości to 2,5, 0,8, 0,25 lub 0,08 mm. Odcinek elementarny powinien

obejmować co najmniej 5 fal.

1

10

3

12

9

2

8

4

5

Rys.1.3. Stanowisko do pomiaru chropowatości powierzchni z profilometrem Talysurf

i komputerem typu PC

7

6

11

5

•

Domyślnie profil jest filtrowany za pomocą filtru środkowo-przepustowego odcinającego

zarówno fale o dużej długości (traktowane jako falistość) oraz fale bardzo krótkie (szu-

my). Górna granica długości fali przepuszczanej przez filtr jest domyślnie równa długości

odcinka elementarnego, a dolna granica długości fali l

s

wynosi 0,01 długości tego odcin-

ka. Jeżeli profil falistości nie został usunięty, należy odpowiednio zmniejszyć granicę

górną długości fali przepuszczanej filtru górno-przepustowego. Klawisze strzałek

←

→

pozwalają na obejrzenie skutków filtracji kolejno dla wszystkich odcinków elementarnych

profilu.

•

Wydrukować wyniki: Opcja „D” drukuje cały ekran, klawisze strzałek

↑↓

powodują dru-

kowanie górnej lub dolnej części ekranu, zaś wciskając klawisz ENTER otrzymuje się

wydruk fragmentu profilu widocznego na ekranie oraz parametrów chropowatości uśred-

nionych dla wszystkich odcinków elementarnych.

•

W razie potrzeby zapisać profil na dysku.

5.

Treść ćwiczenia

Dobrać odpowiednie metody i sprzęt pomiarowy do pomiarów chropowatości powierzchni

próbek. Pomiary chropowatości poszczególnych powierzchni przeprowadzić następującymi me-

todami:

1. Pomiar parametru R

z

na mikroskopie Linnika metodą przekroju świetlnego.

Uwaga: Jeśli liczba wierzchołków obserwowanych w polu widzenia jest mniejsza niż 5, na-

leży pomiary przeprowadzić na kilku, kolejno po sobie następujących, odcinkach

i wyznaczyć wartość średnią z uzyskanych wyników.

2. Pomiar parametru R

z

na mikroskopie Schmaltza metodą przekroju świetlnego lub metodą cie-

nia.

3. Pomiar parametrów R

a

, R

t

, R

p

i S

m

profilometrem Talysurf 4 lub Talysurf 10 przy wykorzy-

staniu komputera i programu T4 (lub T10).

6.

Treść sprawozdania

6.1. Protokół z wynikami pomiarów.

6.2. Rysunek mierzonego elementu z naniesionymi wymiarami nominalnymi i oznaczeniami

chropowatości.

6.3. Schematy pomiaru za pomocą mikroskopu Linnika i Schmaltza.

7.

Bibliografia

1. Laboratorium pomiarów wielkości geometrycznych. Praca zbiorowa (skrypt). Wyd. II PW

1986, rozdz. 1 i 9.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych, WNT 1996, rozdz. 14.

3. Nowicki B.: Chropowatość i falistość powierzchni. WNT Warszawa, 1991.

4. Instrukcja programu T4 i T10.

6

Ćwiczenie 2

POMIARY ZA POMOCĄ DŁUGOŚCIOMIERZA POZIOMEGO

1.

Cel ćwiczenia

Zapoznanie się z metodami pomiaru wymiarów wewnętrznych i zewnętrznych za pomocą dłu-

gościomierza poziomego oraz ze sposobem wyznaczania niepewności pomiaru

2.

Mierzony element

Pierścień i wałek łożyskowy, wskazane przez prowadzącego ćwiczenie.

3.

Sprzęt pomiarowy

Długościomierze poziome Abbego z wyposażeniem do pomiarów zewnętrznych

i wewnętrznych metodą naciskową i beznaciskową, wzorce pierścieniowe, płytki wzorcowe z

wyposażeniem.

4.

Podstawowe informacje

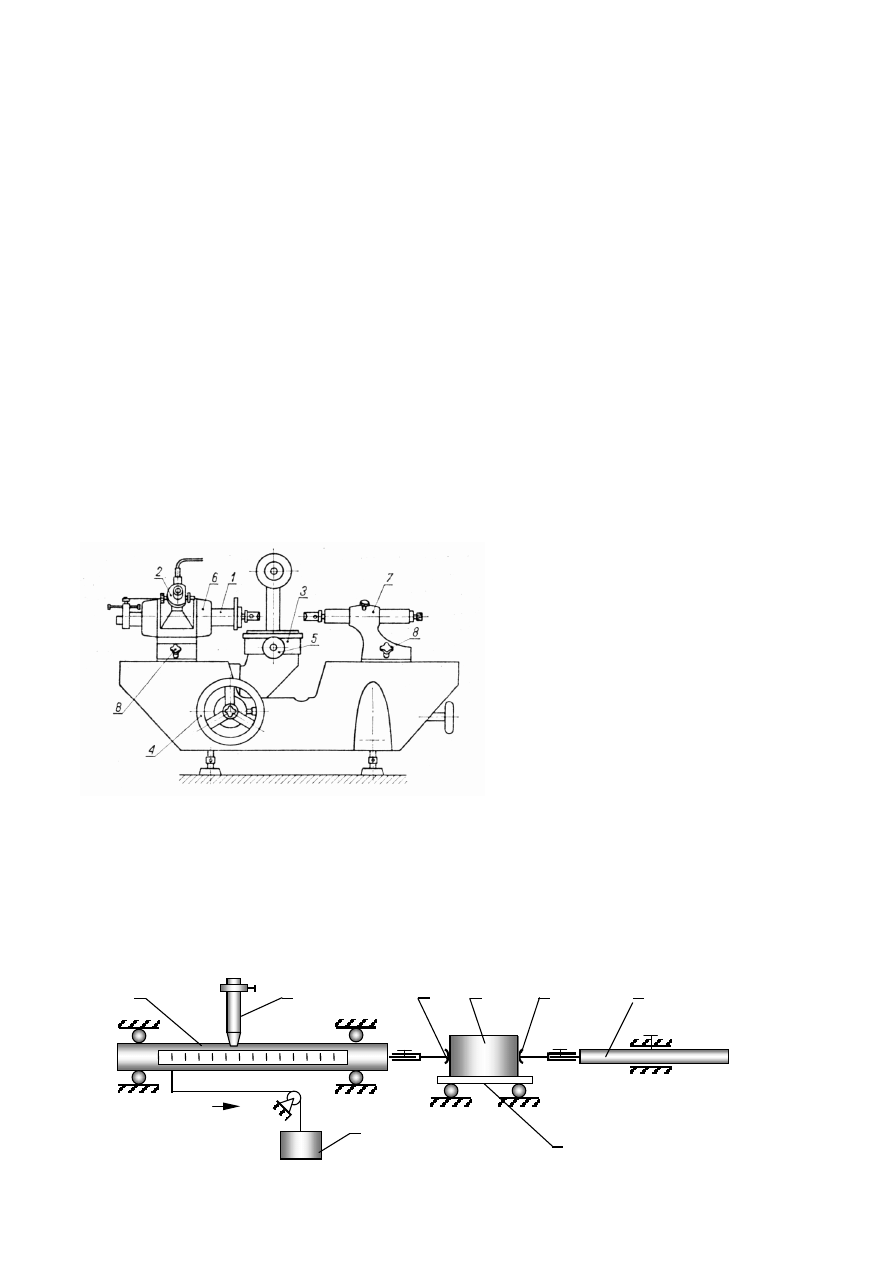

W długościomierzu poziomym (rys 2.1) w trzpień pomiarowy 1 wbudowany jest wzorzec

kreskowy o długości 100 mm. Do odczy-

tywania wskazań służy mikroskop odczy-

towy 2 ze spiralą Archimedesa. Mierzony

przedmiot umieszczany jest na stoliku 3.

Stolik jest przesuwany pionowo kółkiem

4 i poziomo za pomocą śruby mikrome-

trycznej 5 oraz pochylany. Głowica po-

miarowa 6 i konik 7 są przesuwane

wzdłuż prowadnicy i blokowane za po-

mocą śruby 8. Nacisk trzpienia pomiaro-

wego może być realizowany za pomocą

odważnika zawieszonego lince przerzu-

conej przez bloczek.

4.1. Pomiar wymiarów zewnętrznych

Sposób pomiaru wymiarów zewnętrznych przedstawiono na rys. 2.2. Zmierzony wymiar

jest różnicą dwu odczytań: jednego po zetknięciu ze sobą końcówek pomiarowych i drugiego po

ich zetknięciu z umieszczonym na stoliku mierzonym elementem. Jeżeli wymiar mierzonego

Rys. 2.2. Schemat pomiaru wymiarów zewnętrznych na długościomierzu poziomym

1

2

3

3

4

6

5

7

Rys. 2.1. Długościomierz poziomy Abbego

7

przedmiotu przekracza 100 mm to pierwsze odczytanie odbywa się z po umieszczeniu na stoliku

odpowiednio dobranej płytki wzorcowej.

4.2. Pomiar wymiarów wewnętrznych za pomocą kabłąków.

Sposób pomiaru przedstawiono na rys. 2.3. Mierzony przedmiot 4 jest umieszczany na

stoliku pływającym 6. Pomiar obywa się na zasadzie porównania średnicy mierzonego otworu

z wymiarem wzorca (pierścienia wzorcowego lub wzorca zestawionego z płytek wzorcowych).

Dolny zakres pomiarowy zależy od użytych kabłąków 3 i wynosi nie mniej niż 10 mm (dla ma-

łych kabłąków).

4.3. Pomiar wymiarów wewnętrznych metodą beznaciskową

Sposób pomiaru przedstawiono na rys 2.4. Pomiar odbywa się z wykorzystaniem elektro-

nicznego układu do sygnalizacji styku 5, a mierzony przedmiot 4 mocowany jest do nieruchome-

go i odizolowanego od korpusu urządzenia stolika 6. Trzpień pomiarowy 3 zakończony kulką

przesuwany jest ręcznie za pomocą pokrętła. Wynik pomiaru jest sumą średnicy kulki i różnicy

odczytań ze wzorca długościomierza przy styku kulki z mierzonym przedmiotem z jednej i dru-

giej strony.

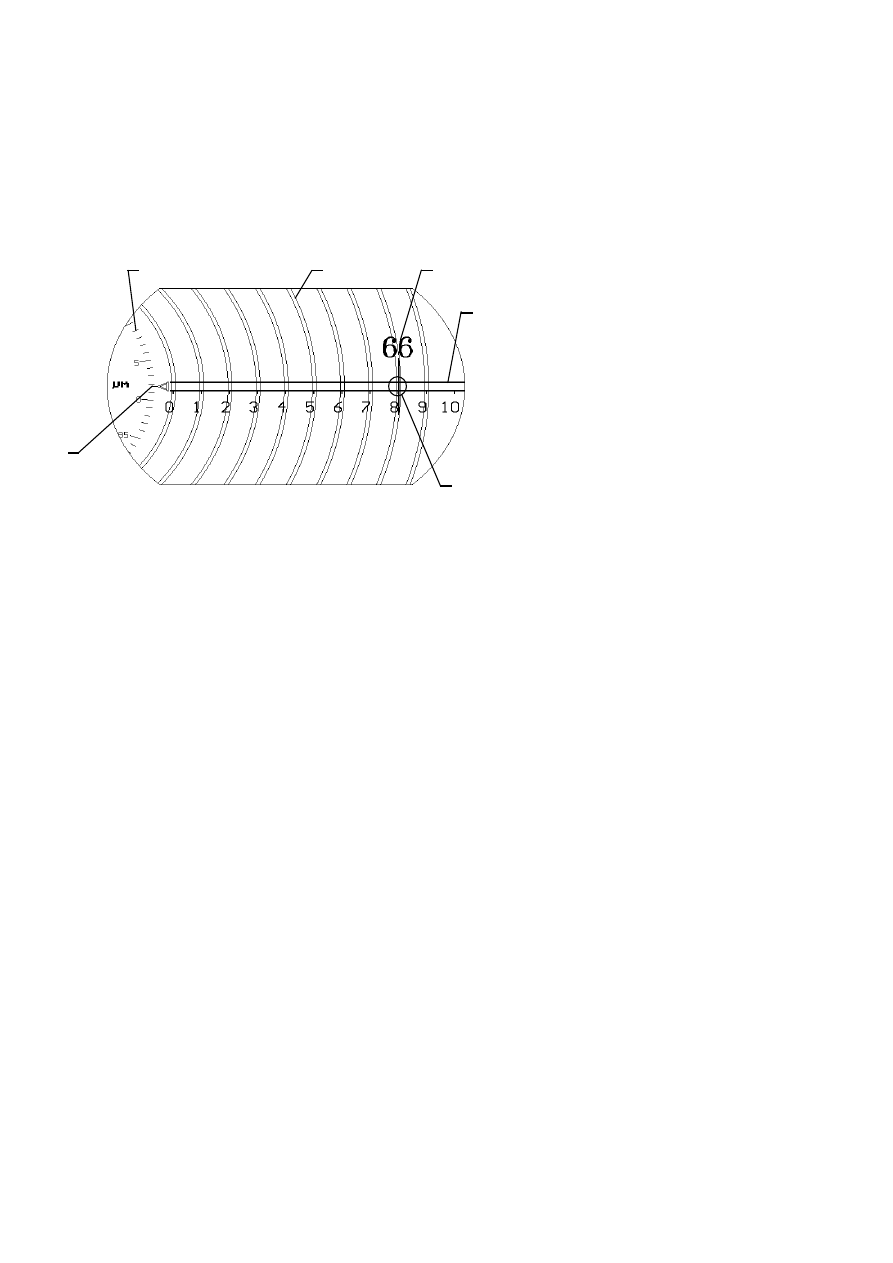

4.4. Układ odczytowy ze spiralą Archimedesa

Na rysunku 2.5 przedstawiono uproszczony widok w okularze mikroskopu odczytowego

ze spiralą Archimedesa. W polu widzenia na tle dziesięciozwojnej podwójnej spirali 1 widoczne

są kresy milimetrowe 3 oraz nieruchomy wskaźnik 4 z podziałką umożliwiającą odczyt dziesią-

tych części mm. Spirala wraz z podziałką 2 pozwalająca na odczyt w zakresie 0-100

µ

m nanie-

siona jest na płytce szklanej, którą można obracać za pomocą pokrętła. Przed odczytem należy

obracając pokrętłem doprowadzić do sytuacji aby kresa milimetrowa 3 znalazła się pomiędzy

dwoma liniami spirali, jak przedstawiono na rys 2.5. Odczyt wskazania składa się pełnych mili-

metrów odczytanych z opisu kresy milimetrowej 3, dziesiątych części mm odczytanych z po-

Rys. 2.3. Schemat pomiaru wymiarów wewnętrznych na długościomierzu poziomym za pomocą ka-

błąków

1

2

3

3

4

6

5

7

Rys. 2.4. Schemat pomiar wymiarów wewnętrznych z elektronicznym wskaźnikiem styku

1

2

3

4

6

5

8

działki 4 oraz setnych i tysięcznych odczytanych z podziałki 2. Dodatkowo poprzez interpolacje

można odczytać dziesięciotysięczne części mm. Wątpliwości dotyczące odczytu dziesiątych czę-

ś

ci mm ( np. „7” czy „8” w sytuacji jak pokazana na rysunku 2.5) można rozstrzygnąć analizując

wskazanie podziałki 2. Jeżeli odczytana wartość mieści się w przedziale 0-50 działek to należy

przyjąć większą z cyfr.

Błąd wykonania układu odczytowego ze spiralą Archimedesa nie przekracza ±0,5

µ

m [1].

Błąd wykonania wzorca kreskowego mikroskopu nie przekracza ±(0,5+ L/200)

µ

m gdzie L jest

odległością pomiędzy dowolnymi kreskami.

5.

Treść ćwiczenia

Zmierzyć dwoma metodami średnicę otworu pierścień łożyskowego wskazanego przez pro-

wadzącego. Zmierzyć średnicę rolki łożyskowej. Wykonać serię 10 odczytań dla wyznaczenia

rozrzutu wskazań związanego z operatorem.

6.

Treść sprawozdania

6.1.

Protokół z wynikami pomiarów.

6.2.

Narysować schematy pomiaru

6.3.

Podać równanie pomiarowe i wyznaczyć niepewności pomiaru.

7.

Bibliografia

1. Laboratorium pomiarów wielkości geometrycznych. Praca zbiorowa (skrypt). Wyd. PW

1986, rozdz. 1, 3 i 7.1.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych, WNT 1996, rozdz. 13.

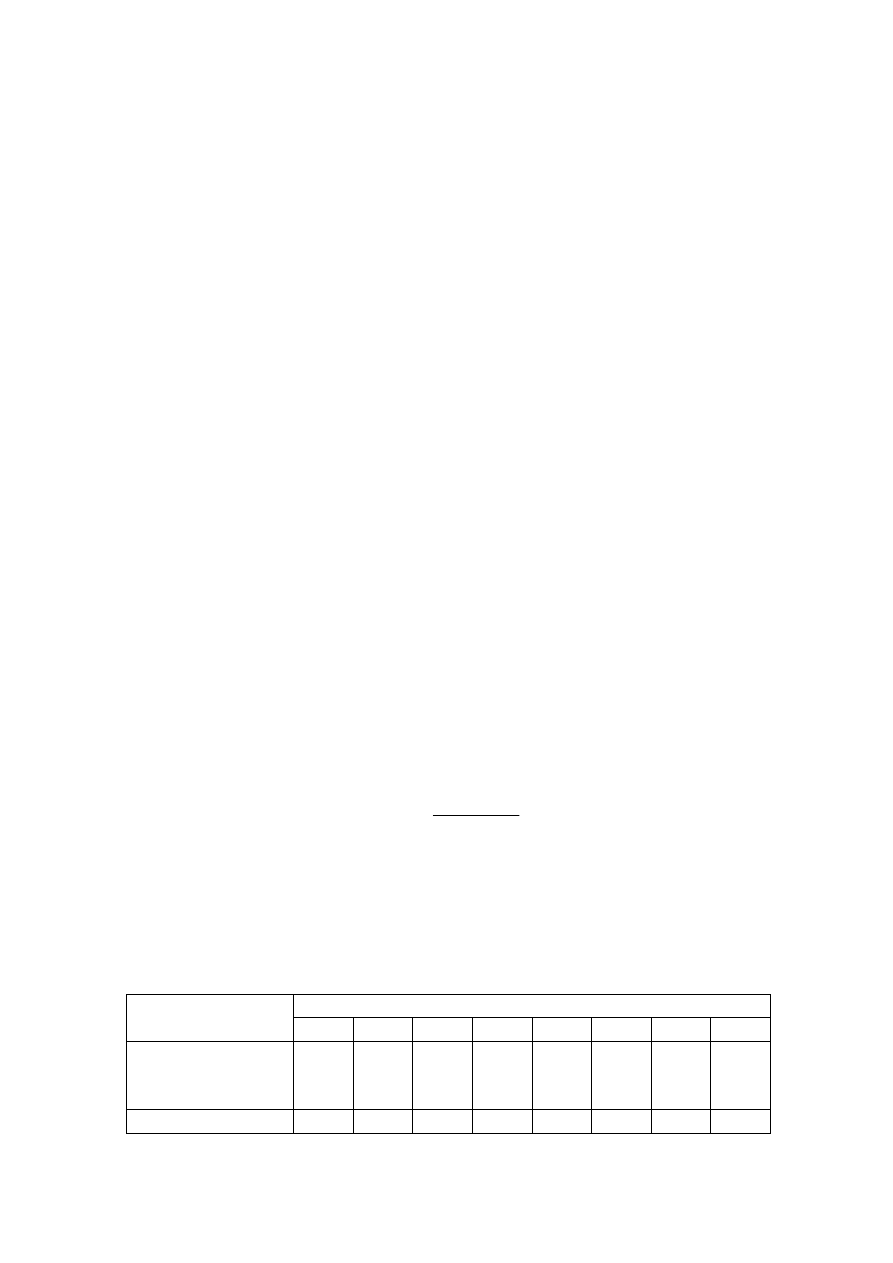

Rys. 2.5. Schematyczny widok w okularze

mikroskopu odczytowego ze spiralą Archi-

medesa: 1 – dziesięciozwojna podwójna spi-

rala o skoku odpowiadającym przesunięciu

wzorca o 100

µ

m, 2 – obracająca się wraz

ze spiralą podziałka do odczytu w zakresie

0-100

µ

m, 3 – obraz kresy na wzorcu

głównym – cyfry oznaczają pełne milimetry

4 – nieruchomy wskaźnik z podziałką do

odczytu dziesiątych części mm, 5 – wskaź-

nik służący do odczytywania podziałki ob-

rotowej, 6 – w tym polu należy przed

odczytem ustawić kresę milimetrową 3 po-

między kresami podwójnej spirali.

2

1

3

5

6

4

Odczyt 66,8018

9

Ćwiczenie 3

POMIARY ZA POMOCĄ MIKROSKOPU

1.

Cel ćwiczenia

Zapoznanie się z obsługą mikroskopu warsztatowego i uniwersalnego, specyfiką pomiarów

dwu-współrzędnościowych (pomiary XY) oraz ze sposobem wyznaczania niepewności pomiaru.

2.

Mierzony element

Jeden z elementów, wskazany przez prowadzącego ćwiczenie. Należy wyznaczyć wymiary li-

niowe i kątowe zaznaczone na rysunku elementu.

3.

Sprzęt pomiarowy

Duży mikroskop warsztatowy z przetwornikami obrotowo impulsowymi i komputerem

Mikroskop uniwersalny z przetwornikami Renishaw i komputerem

4.

Podstawowe informacje

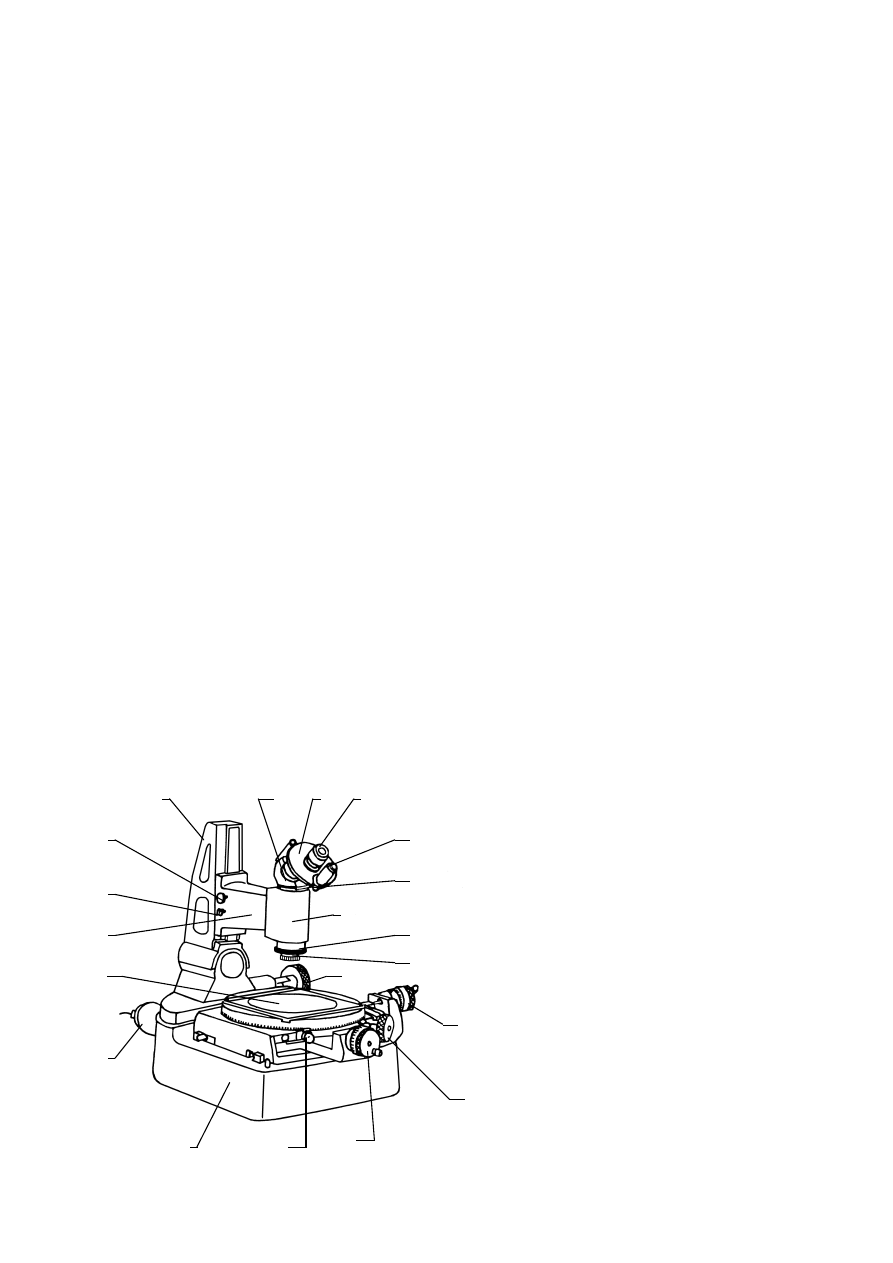

4.1. Budowa mikroskopu

Na rysunku 3.1 przedstawiono budowę dużego mikroskopu warsztatowego. Mierzony

przedmiot umieszcza się na stole 16 przesuwanym w dwu wzajemnie prostopadłych osiach za

pomocą głowic mikrometrycznych 17, 18. Do obserwacji przedmiotu służy mikroskop, któ-

rego tubus 7 jest zamocowany w ramieniu 4. Powiększony obraz przedmiotu obserwowany

jest przez okular 9 głowicy goniometrycznej, jednocześnie

z kresami naniesionymi na płytce

ogniskowej głowicy. Widok tych kres w okularze mikroskopu przedstawiono na rys. 3.3. Oku-

lar jest wyposażony w pierścień pozwalający na wstępne skorygowanie ostrości widzenia tak,

aby znaki te były dobrze widoczne. Pokrętło 11 pozwala na obracanie płytki ogniskowej

z kresami, a kąt obrotu można odczytać w okularze 10. W celu uzyskania ostrego obrazu mie-

Rys. 3.1. Mikroskop warsztatowy duży:

1 - podstawa mikroskopu, 2 - oświetlacz,

3 - kolumna, 4 - ramię, 5 - pokrętło zgrubnego

przesuwu ramienia z tubusem, 6 - blokada ra-

mienia, 7 - tubus mikroskopu, 8 - głowica go-

niometryczna, 9 - okular obserwacyjny

z regulacją ostrości widzenia, 10 - okular od-

czytowy podziałki kątowej z regulacja ostrości

widzenia, 11 - pokrętło obrotu krzyża

goniometrycznego, 12 - lusterko do oświetlania

skali kątowej, 13 - pierścień mikroprzesuwu

tubusa, 14 - wymienny obiektyw, 15 - pokrętło

pochylania kolumny, 16 - obrotowy stolik

pomiarowy, 17 - głowica mikrometryczna dla

przesuwu wzdłużnego (oś X), 18 - głowica

mikrometryczna dla przesuwu poprzecznego

(oś Y), 19 - pokrętło do obracania stolika

pomiarowego, 20 - blokada obrotu stołu.

1

2

3

4

5

6

7

8

9

10

12

13

14

17

18

19

20

11

16

15

10

rzonych przedmiotów o różnych wysokościach należy przemieszczać wzdłuż kolumny 3

ramię wraz z tubusem. Służy do tego pokrętło 5, a zacisk 6 umożliwia zablokowanie przesu-

wu. Pierścień 13 pozwala na dokładne doregulowanie ostrości. Błędy głowic mikrometrycz-

nych mikroskopu warsztatowego nie przekraczają wartości ±(2+L/25)

µ

m.

Na rysunku 3.2. przedstawiono mikroskop uniwersalny. Mierzony przedmiot 1 umieszcza

się na stoliku szklanym lub zamocowuje w kłach koników 2 umieszczonych w stole mikro-

skopu 5. Stół mikroskopu może być zgrubnie przesuwany ręczne w kierunku wzdłużnym (oś

X) po zluzowaniu zacisku 4. Natomiast w kierunku poprzecznym (oś Y) przesuwają się sanki

6 wraz układem obserwacyjnym. Po zluzowaniu zacisku 7 sanki można zgrubnie przesuwać

ręczne. Do dokładnych przesuwów służą śruby mikrometryczne 8, 9. Wraz z sankami prze-

suwa się przechylna kolumna 19, po której przemieszcza się ramie wraz z tubusem mikro-

skopu. Zgrubna regulacja ostrości odbywa się poprzez przesuw ramienia wzdłuż kolumny za

pomocą pokrętła 12, a dokładna pierścieniem 13. Do odczytywania przemieszczenia służą

podziałki nacięte na szkle o działce 1 mm i mikroskopy odczytowe 15 i 17. Mikroskopy te są

wyposażone w okular z podwójna spiralą Archimedesa pozwalający na interpolację z roz-

dzielczością sięgającą dziesięciotysięcznych części mm. Sposób odczytu został wyjaśniony

w ćwiczeniu 2 punkt 4.4.

Rys. 3.2. Mikroskop uniwersalny: 1 - mierzony przedmiot, 2 - kły do mocowania wałków z nakiełka-

mi, 3- blokada kłów, 4 - blokada przesuwu stołu, 5 - stół pomiarowy, 6 - sanki przesuwu poprzecznego,

7- blokada sanek poprzecznych, 8 - pokrętło mikroprzesuwu stołu, 9 - pokrętło mikroprzesuwu sanek,

10 - okular obserwacyjny z regulacją ostrości widzenia, 11 - pokrętło obrotu siatki krzyża, 12 - pokrętło

zgrubnego przesuwu ramienia z tubusem, 13 – pierścień mikroprzesuwu tubusa, 14 - pokrętło do regula-

cji przysłony oświetlacza , 15 - układ odczytowy przesuwu wzdłużnego ze spiralą Archimedesa (oś X),

16 - pokrętło obrotu spirali odczytowej osi X , 17 - układ odczytowy przesuwu poprzecznego (oś Y), 18

- pokrętło obrotu spirali odczytowej osi Y, 19 - przechylna kolumna, 20 - pokrętło pochylania kolumny

14

16

17

17

18

19

20

11

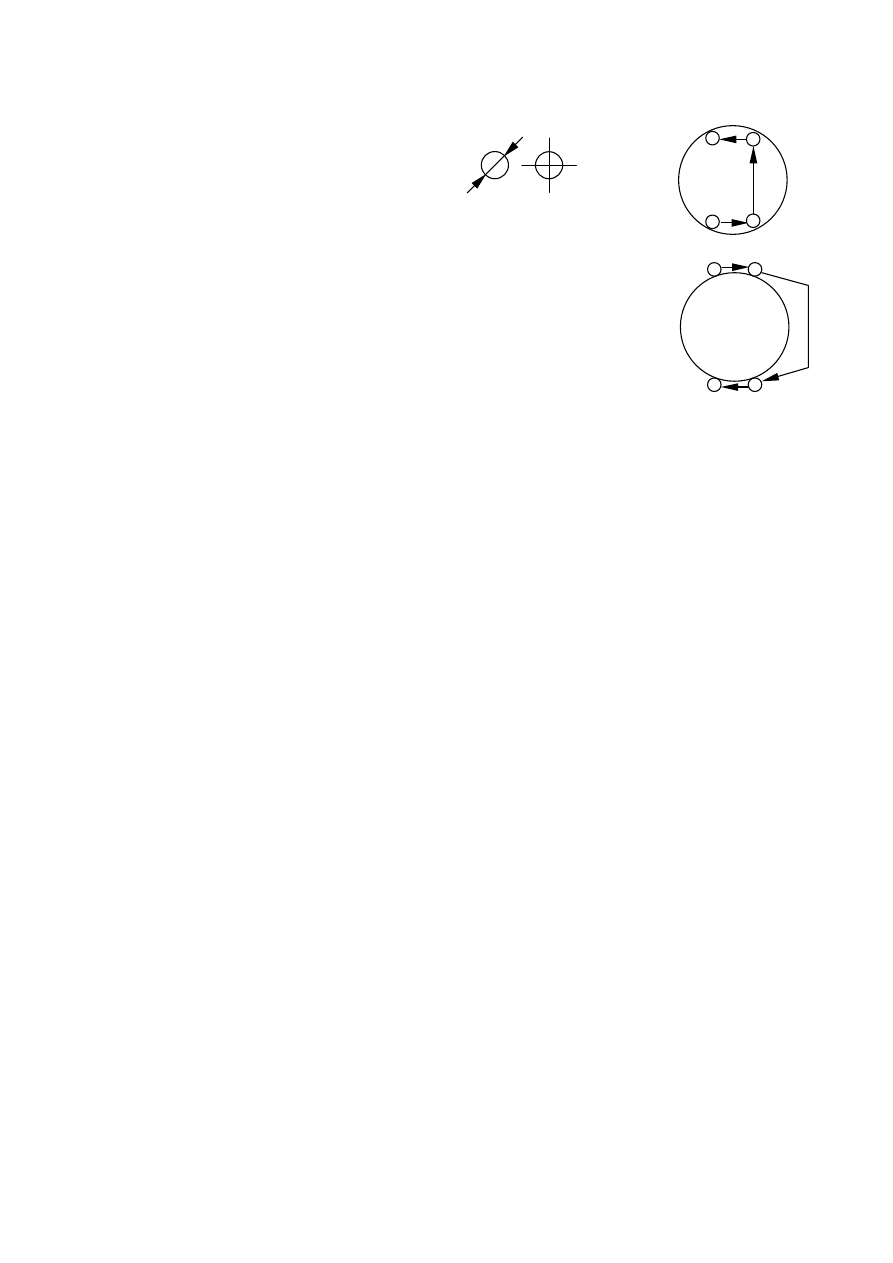

4.2. Lokalizacja krawędzi

Do lokalizacji krawędzi mierzonego przedmiotu najczęściej wykorzystywana jest głowica

goniometryczna. Widok w okularze głowicy przedstawiono na rysunku 3.3a. Warunkiem po-

prawnego pomiaru jest ustawienie ostrości widocznych linii oraz mierzonego przedmiotu. Dla

uniknięcia przesłaniania krawędzi przedmiotu przez linie do lokalizacji należy wykorzystać linię

przerywaną. Poprawne jest ustawienie symetryczne kres w stosunku do krawędzi przedmiotu jak

przedstawiono (w powiększeniu) na rysunku 3.3b.

Lepszą lokalizację krawędzi przedmiotu zapewnia głowica z podwójnym obrazem. Sposób

powstawania podwójnego obrazu o symetrii środkowej wyjaśnia rysunek 3.4a. W polu widzenia

nie są widoczne żadne dodatkowe znaki, a lokalizacja punktu na krawędzi przedmiotu następuje,

gdy oba obrazy są do siebie styczne jak przedstawiono na rysunku 3.4b. Głowica ta ułatwia loka-

lizację środków otworów. Zamiast wykonania co najmniej 4 odczytów i obliczeń położenia

ś

rodka wystarczy doprowadzić do pokrycia się obu obrazów i dokonać jednego odczytu.

a)

b)

Rys 3.3. Głowica goniometryczna: a) widok

w okularze, b) prawidłowa lokalizacja krawędzi ele-

mentu - przerywana linia ustawiona symetryczne w

stosunku do krawędzi przedmiotu.

b)

Rys.3.4. Głowica z podwójnym obrazem: a) zasada powstania dwu obrazów o symetrii środ-

kowej:1- zarys przedmiotu , 2 – obraz przedmiotu po odwróceniu w pionie (symetria wzglę-

dem prostej 4), 3 – obraz po odwróceniu w pionie (symetria względem prostej 5); b) wyko-

rzystanie głowicy do lokalizacji punktów na zarysie przedmiotu – obraz widoczny w okula-

rze w momencie ustawienia środka symetrii na krawędzi przedmiotu

1

a)

2

3

5

4

12

4.3. Niepewność pomiaru

Najważniejszymi źródłami niepewności pomiaru długości za pomocą mikroskopu są:

•

Mierzony przedmiot - kształt, błędy kształtu, materiał, chropowatość, stan krawędzi, za-

nieczyszczenia itp.

•

Mikroskop - systemy pomiarowe osi X i Y, błędy prostoliniowości prowadnic, błąd pro-

stopadłości osi itp.

•

Osoba wykonująca pomiar - błędy wynikające z nieprawidłowego wstępnego ustawienia

elementu, błąd ustawienia na krawędzi elementu, błąd odczytania przemieszczenia itp.

•

Warunki otoczenia - temperatura, wilgotność, zanieczyszczenia, hałas, drgania, oświetle-

nie itp.

4.4. Współrzędnościowe pomiary mikroskopowe.

Mikroskop wyposażony tylko w układy pomiarowe pozwala jedynie na wyznaczenie sze-

regu punktów na krawędziach przedmiotu. Określenie wymiarów wymaga na ogół dalszych nie-

kiedy skomplikowanych obliczeń. Zasadniczym ułatwieniem jest zastosowanie komputera

sprzężonego z mikroskopem. Na podstawie zlokalizowanych na krawędziach przedmiotu punk-

tów program komputerowy może metodą najmniejszej sumy kwadratów określić elementy geo-

metryczne aproksymujące rzeczywisty zarys przedmiotu. Takimi podstawowymi elementami są:

punkt, prosta, i okrąg.

Z kolei na zbiorze elementów geometrycznych możliwe jest wykonywanych dalszych

operacji. Do operacji dwuargumentowych na należą wyznaczenie odległości i kątów. Kolejne

operacje dwuargumentowe prowadzą do na konstrukcji nowych elementów. Są to przecięcia

i rzutowania. Z kolei charakterystyczne punkty zmierzonych elementów (np. środki okręgów)

mogą posłużyć do utworzenia nowych elementów również metodą najmniejszej sumy kwadra-

tów.

Opracowany prosty program EWC pozwala na zaznajomienie się ze specyfiką pomiarów

na płaszczyźnie XY.

5.

Treść ćwiczenia

Wykonać pomiary wskazanych na rysunku wymiarów elementów wykorzystując dostępne

oprogramowanie. Na podstawie serii 10-ciu pomiarów ocenić dokładność lokalizacji przez siebie

punktów na zarysie przedmiotu.

6.

Treść sprawozdania

6.2.

Protokół z wynikami pomiarów.

6.4.

Rysunek mierzonego elementu z naniesionymi wymiarami

6.5.

Schematy pomiaru

7.

Bibliografia

1. Laboratorium pomiarów wielkości geometrycznych. Praca zbiorowa (skrypt). Wyd. PW

1986, rozdz. 1, 3 i 7.1.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych, WNT 1996, rozdz. 13.

13

Ćwiczenie 4

POMIARY WYBRANYCH ODCHYŁEK KSZTAŁTU

1.

Cel ćwiczenia

Zapoznanie się z metodami pomiaru odchyłek kształtu na przykładzie odchyłki: okrągłości

i prostoliniowości

2.

Mierzone elementy

Wałek o średnicy

φ

30 wskazany przez prowadzącego ćwiczenie.

3.

Sprzęt pomiarowy

Czujnik indukcyjny zamocowany w podstawie i pryzmy o kącie rozwarcia 60

o

,

90

o

i 120

o

Przyrząd kłowy wyposażony w czujnik

Okrągłościomierze Talyrond 100 i PIK-1 współpracujące z komputerem

4.

Podstawowe informacje

4.1. Metoda odniesieniowa pomiaru odchyłki okrągłości.

Do metod odniesieniowych zalicza się metody dwu i trójpunktowe. Wybór wariantu metody

należy uzależnić od kształtu wykresu otrzymanego metodą bezodniesieniową. W wypadku prze-

wagi w badanym profilu harmonicznych parzystych (np. owalność, czwórgraniastość) zastoso-

wać metodę dwupunktową, umieszczając wałek bezpośrednio na płaskim stoliku wyposażonym

w uchwyt z czujnikiem; wałek obraca się pod czujnikiem ręcznie. W wypadku przewagi

w badanym profilu harmonicznych nieparzystych (np. trójgraniastość, pięciograniastość) trzeba

zastosować metodę trzypunktową, umieszczając badany wałek w ustawionej na stoliku pryzmie.

Kąt rozwarcia pryzmy dobrać tak spośród typowych (60

o

, 90

o

, 120

o

), by zapewnić dobrą wykry-

walność poszukiwanej odchyłki okrągłości.

Wartość odchyłki okrągłości określić z zależności:

F

O

O

Z

min

max

−

=

∆

,

gdzie:

O

max

, O

min

- maksymalne i minimalne wskazanie czujnika zaobserwowane podczas obrotu mie-

rzonego elementu,

F -

współczynnik korekcyjny, zależny od kąta rozwarcia pryzmy i przeważającej harmo-

nicznej (tab. 4.1).

Tab. 4.1.

Wartości współczynnika korekcyjnego F (wg PN-93/M-04261)

Kąt rozwarcia

Numer przeważającej harmonicznej

pryzmy

2

3

4

5

6

7

8

9

60

o

-

*)

3

-

*)

-

*)

3

-

*)

-

*)

3

90

o

1

2

0,41

2

1

-

*)

2,41

-

*)

120

o

1,58

1

0,42

2

0,15

2

0,42

1

Płaski stolik (180

o

)

2

-

*)

2

-

*)

2

-

*)

2

-

*)

*) w tym wypadku wykrycie odchyłki okrągłości nie jest możliwe

14

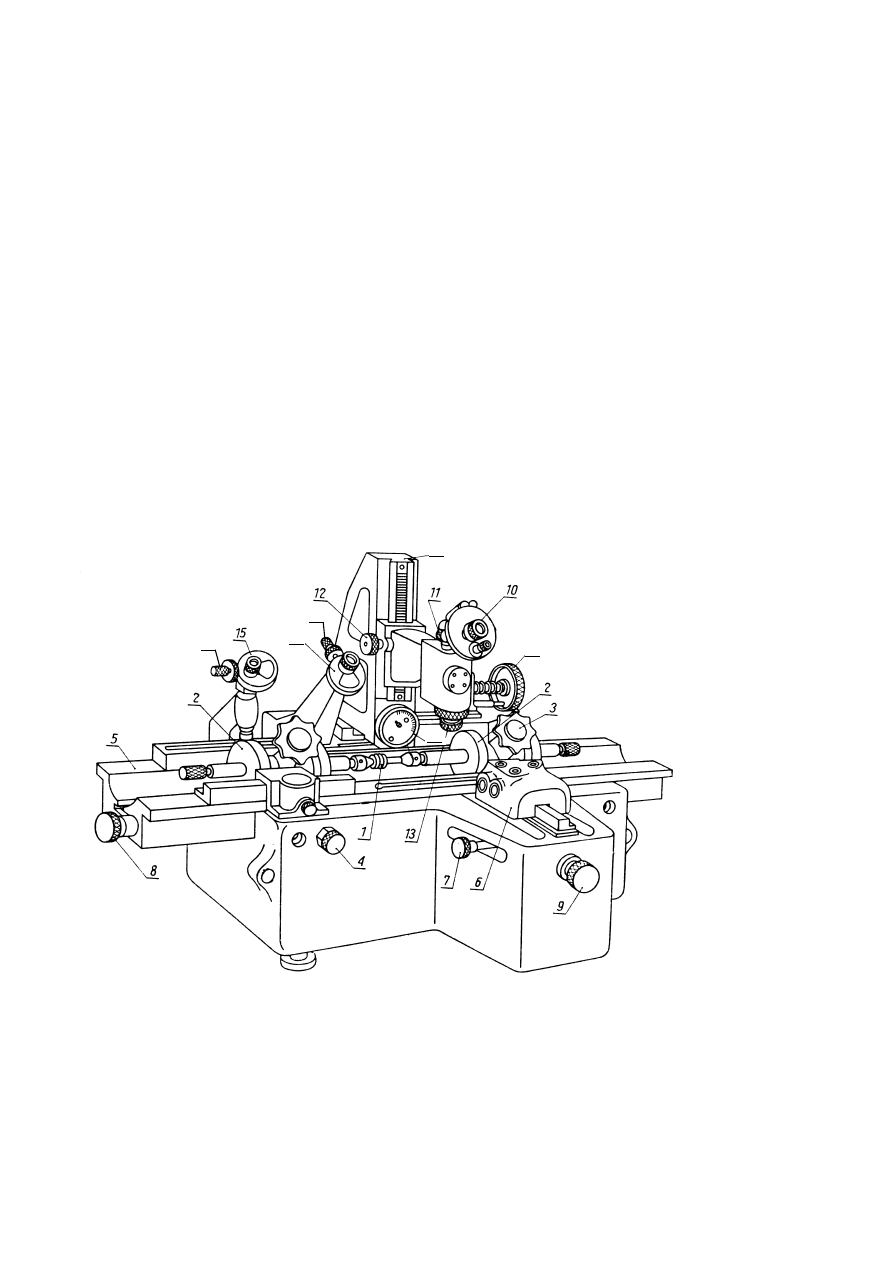

4.2 Metoda bezodniesieniowa pomiaru odchyłki okrągłości

Okrągłościomierze Talyrond 100 (rys 4.2) i PIK realizują pomiary bezodniesieniowe

w układzie obracającego się stołu. Komputery osobiste współpracujące z przyrządami wyzna-

czają automatycznie parametr

∆

Z

q

(inaczej P+V). Jest to odchyłka okrągłości względem okręgu

ś

redniego.

Mierzony element ustawiany jest na obrotowym stole wyposażonym w pokrętła ozna-

czone Cx, Cy (rys. 4.3), umożliwiające pozycjonowanie elementu tj. przesuwanie elementu

w płaszczyźnie prostopadłej do osi obrotu oraz jego pochylanie (Px, Py). Czujnik okrągłościo-

mierza wskazuje zmiany bieżącego promienia w stosunku do osi obrotu. Warunkiem wykonania

pomiaru jest to, aby wskazania czujnika mieściły się w jego zakresie pomiarowym. Wymagania

dokładnościowe zmuszają do zastosowania możliwie małego zakresu pomiarowego czujnika,

a więc dokładnego wycentrowania elementu w płaszczyźnie pomiaru. Konieczne jest również

zapewnienie równoległości osi elementu do osi obrotu, gdyż niezachowanie tego warunku po-

woduje powstanie pozornej owalności w przybliżeniu proporcjonalnej do średnicy i kwadratu ką-

ta pochylenia, zniekształcającej rzeczywisty zarys elementu. Poprawne ustawienie elementu jest

warunkiem koniecznym dla wykonania pomiaru odchyłki okrągłości.

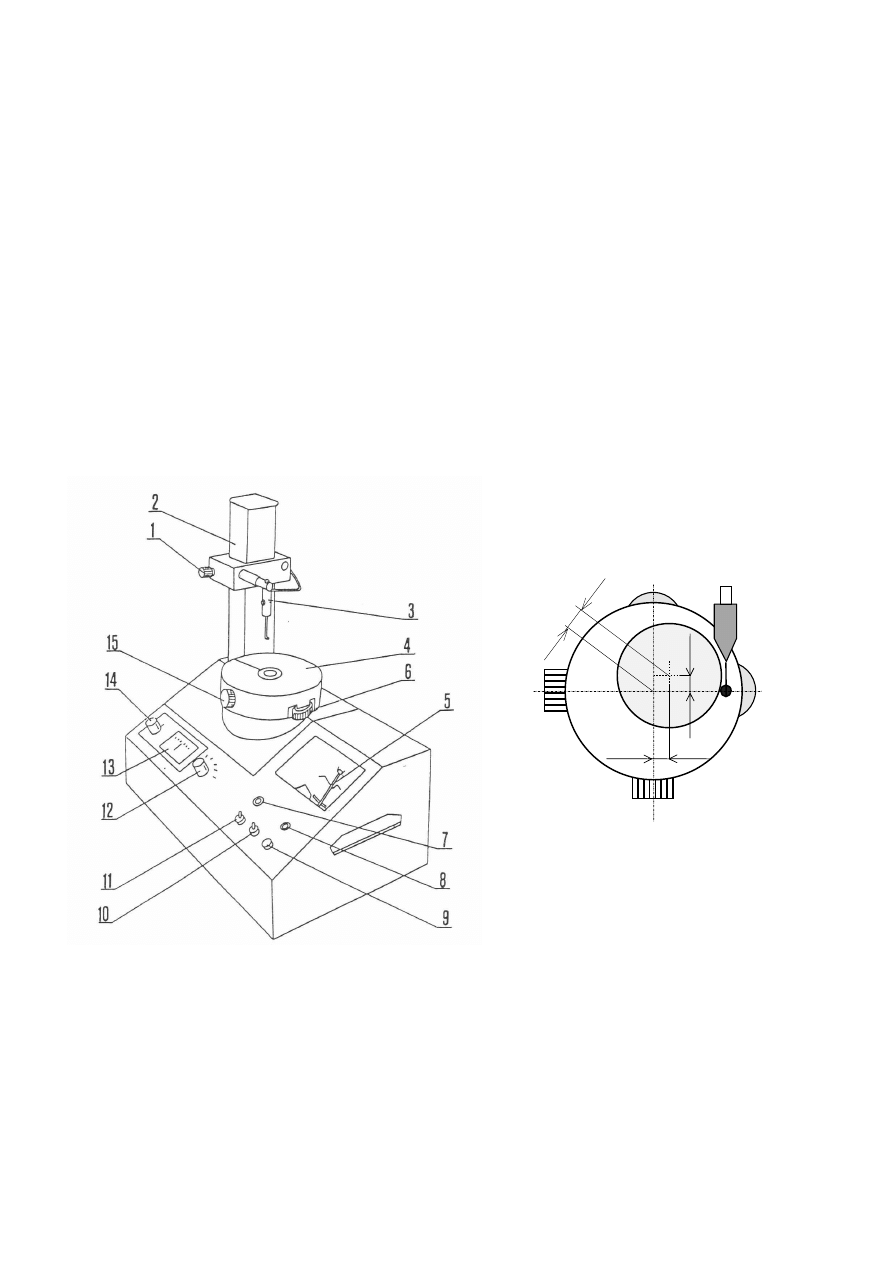

Ry

s. 4.1

. Przyrząd Talyrond 100: 1- pokrętło przesuwu czujnika, 2- kolumna, 3- czujnik, 4- stolik,

5- pisak rejestratora analogowego, 6- pokrętło poziomowania stolika, 7- lampka kontrolna

wyłącznika sieciowego, 8- sygnalizacja trwania rejestracji zarysu, 9- przycisk włączenia

rejestracji, 10- wyłącznik napędu stolika, 11- wyłącznik sieciowy, 12- pokrętło zmiany

powiększenia, 13- wskaźnik czujnika, 14- pokrętło zerowani czujnika, 15- pokrętło cen-

trowania stolika.

P

x

C

x

P

y

C

y

e

x

e

e

y

Rys. 4.2. Rozmieszczenie pokręteł centro

wania C

x

i

C

y

oraz poziomowania P

x

i P

y

stołu

okrągłościomerza; e

x

, e

y

składowe

niewycentrowania

15

Przebieg pozycjonowania elementu na stole przyrządu Talyrond 100 współpracującym

z komputerem składa się z następujących czynności.

•

Ustawić pokrętłem 12 (rys. 4.1) najmniejsze powiększenie (lub największy zakres pomia-

rowy) czujnika.

•

Ustawić pokrętło zmiany wskazania zerowego czujnika 14 w położeniu środkowym.

•

Ustawić pokrętła regulacji położenia stołu 6 i 15 w środku zakresu.

•

Ustawić element możliwie centrycznie, korzystając z współśrodkowych rowków na naniesio-

nych na powierzchni stołu.

•

Ustawić końcówkę czujnika 3 na wysokości około 25 mm nad powierzchnią stołu.

•

Włączyć obrót stołu przełącznikiem 10. Po zbliżeniu końcówki czujnika do elementu, przy

pomocy pokrętła 1, zaobserwować zmiany szczeliny. Jeżeli zmiana szczeliny jest wyraźnie

widoczna to należy zatrzymać stół, gdy jest ona największa i przesunąć element po po-

wierzchni stołu w kierunku końcówki.

•

Gdy nie obserwuje się zmian szczeliny, dosunąć czujnik kontrolując wychylenia wskaźnika

czujnika (widocznego w dolnej części ekranu) tak, aby maksymalne wskazanie nie przekra-

czało górnej granicy zakresu pomiarowego.

•

Jeżeli wskazanie minimalne nie mieści się w zakresie, to po zatrzymaniu stołu w punkcie naj-

wyższego wskazania odsunąć element na stole o połowę zakresu wskazań czujnika, a następ-

nie dosunąć czujnik tak, aby maksimum wskazań było w pobliżu górnej granicy zakresu

wskazań.

•

Jeżeli podczas obrotu elementu wskazania czujnika mieszczą się w zakresie pomiarowym,

należy wykorzystać opcję „Centrowanie” z menu „Pomiary”. W tym celu należy zatrzymać

stół w takim położeniu, że pokrętło centrowania 15 (Cx lub Cy) znajduje się w płaszczyźnie

pomiaru czujnika. Następnie wybrać opcję „Centrowanie” i wcisnąć klawisz ENTER, co

spowoduje pojawienia się okna z napisem czujnik wyzerowany. Następnie po obróceniu stołu

o 180 stopni wcisnąć ponownie klawisz ENTER. W oknie pojawi się wskaźnik niewycentro-

wania w danej osi. Wybranym poprzednio pokrętłem centrowania doprowadzić do wyzero-

wania wskaźnika. Po wyzerowaniu, wcisnąć klawisz ENTER co spowoduje zakończenie cen-

trowania w danej osi i zamknięcie okna. Procedurę centrowania powtórzyć dla drugiego po-

krętła centrowania.

•

Wykorzystując pokrętło zerowania czujnika, doprowadzić zmiany wskazań do symetrii

względem środka zakresu. Zwiększyć maksymalnie powiększenie.

•

Wykonać wstępny pomiar. Jeżeli niewycentrowanie e

x

lub e

y

przekroczy wartość odchyłki

P+V to należy ponowić centrowanie.

•

Po wycentrowaniu w danym przekroju ponownie ustawić maksymalny zakres wskazań czuj-

nika. Podczas obrotu stołu przesunąć czujnik możliwie wysoko, jednak na taką wysokość,

aby jego wskazania nie przekraczały zakresu pomiarowego.

•

Wykorzystując pokrętła pionowania 6 (Px i Py) i opcję „Centrowanie” doprowadzić do wy-

ś

rodkowania elementu w danym przekroju.

•

Po ustawieniu maksymalnego powiększenia wykonać ponownie pomiar i w zależności od

relacji wartości e

x

i e

y

w stosunku do P+V operację pionowania powtórzyć.

•

Sprawdzić wycentrowanie w położeniu początkowym i w razie potrzeby powtórzyć centro-

wanie i pionowanie aż do uzyskania poprawnego wycentrowania w obu przekrojach.

•

Ustawić czujnik na odpowiedniej wysokości i wykonać właściwy pomiar odchyłki okrągłości

16

Interpretacja wykresów biegunowych otrzymanych bez pomocy komputera.

Mierząc bez pomocy komputera (tj. stosując przyrząd kłowy z czujnikiem lub przyrząd Taly-

rond 100 z rejestratorem analogowym), dysponuje się jedynie wykresem zarysu. W takim wypad

ku należy wyznaczyć parametr

∆

Z

c

– odchyłkę okrągłości względem okręgu przylegającego, któ-

ry można znaleźć stosunkowo łatwo, posługując się cyrklem bądź firmowym przezroczystym

wzornikiem z rysunkiem przedstawiającym koncentryczne okręgi. Należy pamiętać o zanotowa-

niu wartości działki elementarnej wykresu lub zastosowanego powiększenia rysunkowego.

W rejestratorze biegunowym przyrządu Talyrond 100 jest:

k

L

w

e

e

1000

=

;

gdzie:

w

e

– wartość działki elementarnej wykresu (i wzornika) w

µ

m,

L

e

– długość działki elementarnej wykresu (i wzornika), tj. różnica promieni sąsiednich

okręgów, równa 2 mm,

k – powiększenie wykresu, ustawione przełącznikiem wzmocnień, znajdującym się na płycie

czołowej przyrządu (100, 200, 500, 1000, 2000 lub 5000 razy).

5.

Treść ćwiczenia

5.1. Wyznaczyć odchyłkę okrągłości środkowego przekroju wałka metodą bezodniesieniową:

a) na przyrządzie kłowym z czujnikiem - wykonać ręcznie wykresy R = f(

ϕ

), przyjmując

takie powiększenie, by uzyskać R

max

= (1,5

÷

2,5) R

min

b) na przyrządzie Talyrond 100 - przy zastosowaniu rejestratora analogowego, a następnie

komputera. W razie potrzeby wykorzystać możliwość filtracji zarysu. Wyznaczyć wid-

mo prążkowe zarysu. Wyniki pomiarów zapisać na dysku. Wydrukować wykresy na

drukarce połączonej z komputerem

c) na przyrządzie PIK-1. Wydrukować wykresy.

5.2. Na podstawie wykresów biegunowych oraz widma prążkowego zarysu dobrać odpowiedni

dla każdego z mierzonych wałków wariant odniesieniowej metody pomiaru odchyłki okrą-

głości (dwu- lub trzypunktową) i wykonać pomiary w tych samym co poprzednio przekroju.

6.

Treść sprawozdania

6.2. Wykresy badanych zarysów i wartości odchyłek wyznaczonych metodą bezodniesieniową

(p. 5.1).

6.3. Wartości odchyłki okrągłości wyznaczone w pomiarach wałków metodami odniesieniowymi

(p. 5.2).

6.4. Wnioski z porównania wyników pomiaru odchyłki okrągłości metodą odniesieniową

i bezodniesieniową.

7.

Bibliografia

1. Laboratorium pomiarów wielkości geometrycznych. Praca zbiorowa (skrypt). Wyd. PW

1986, rozdz. 1, 3 i 7.1.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych, WNT 1996, rozdz. 13.

3. PN-93/M-04260 Pomiar okrągłości. Terminy, definicje i parametry okrągłości.

4. PN-93/M-04261 Metody oceny odchyłki okrągłości. Pomiar metodami dwu- i trzy-

punktowymi.

5. PN-93/M-04262 Metody oceny odchyłki okrągłości. Pomiar zmian promieni.

17

Ćwiczenie 5

POMIARY ZA POMOCĄ WYSOKOŚCIOMIERZA

1.

Cel ćwiczenia

Zapoznanie się z metodami pomiaru wymiarów wewnętrznych i zewnętrznych i pośrednich za

pomocą wysokościomierza na płycie traserskiej oraz ze sposobem wyznaczania niepewności po-

miaru

2.

Mierzony element

Jeden z elementów, wskazany przez prowadzącego ćwiczenie. Należy zmierzyć wymiary

wewnętrzne, zewnętrzne i pośrednie zaznaczone na rysunku elementu.

3.

Sprzęt pomiarowy

Wysokościomierze firmy Trimos, wzorce nastawcze oraz płyta traserska.

4.

Podstawowe informacje

Wysokościomierz TRIMOS służy do pomiaru położenia względem siebie płaszczyzn

i elementów walcowych (otworów i wałków), a także do wyznaczania średnic elementów wal-

cowych. Pomiary są wykonywane stykowo za pomocą trzpienia z końcówką kulistą z automa-

tycznym uwzględnieniem jej średnicy lub trzpienia stożkowego do centrowania w otworach.

Pomiar może być wykonywany w układzie calowym lub metrycznym. Dokładność odczytania

może wynosić 1 lub 10

µ

m. Błąd pomiaru pozycji nie przekracza 5

µ

m w całym zakresie

przesuwu karetki (525 mm). Układ elektroniczny w trybie pomiaru powierzchni walcowych

zapamiętuje wymiar minimalny lub maksymalny. Umożliwia także zerowanie wskazania w

dowolnym miejscu lub wpisanie wartości początkowej.

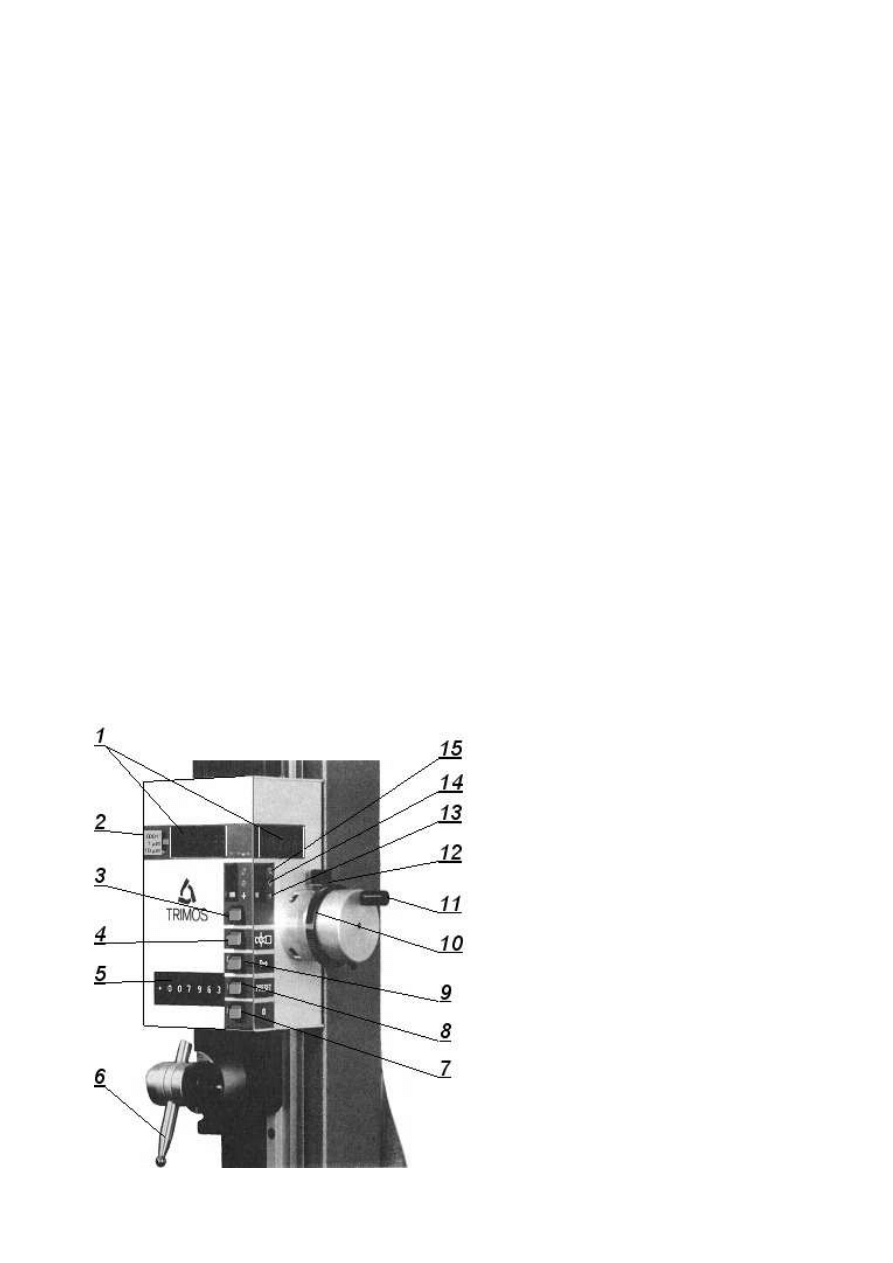

Rys 5.1. Karetka wysokościomierza

Trimos: 1-wyświetlacze pozycji karet-

ki, 2- przełącznik trybu wyświetlania:

metryczny -calowy, 3- klawisz zmiany

trybu pracy, 4- klawisz do kalibracji

ś

rednicy kulki trzpienia pomiarowego,

5- nastawnik do wpisu pozycji począt-

kowej, 6- trzpień pomiarowy z zakoń-

czeniem kulistym, 7- klawisz zerowa-

nia, 8- klawisz wpisywania pozycji po-

czątkowej, 9- klawisz do przełączania

pomiędzy dwoma pozycjami począt-

kowymi, 10- pierścień do zmiany kie-

runku nacisku pomiarowego, 11- korb-

ka do przesuwania karetki, 12- pokrętło

mikroregulacji położenia karetki, 13,

14, 15- sygnalizacja trybu pracy

18

Na rysunku 5.1 przedstawiono widok karetki wysokościomierza z zamontowanym trzpieniem

z końcówką kulistą. Karetka ta może być przesuwana za pomocą korbki 11. Do zmiany kierunku

nacisku pomiarowego służy pierścień 10. W pozycjach skrajnych pierścienia włączany jest na-

cisk odpowiednio do góry i do dołu.

4.1. Kalibracja końcówki kulistej

♦

Ustaw wzorzec kalibracyjny (rys 5.2) na płycie

♦

Ustaw tryb pracy na pomiary płaszczyzn (rys 5.1 poz. 3) „ ”

♦

Wyłącz nacisk pomiarowy poprzez ustawienie pierścienia 10

w pozycji środkowej i przesuń karetkę korbką 11 do punktu 1.

♦

Ustaw nacisk pomiarowy do dołu (10) i zetknij z płaszczyzną

wzorca 1 z góry jak na rys 5.3.

♦

Wciśnij przycisk zerowania „0” (rys 5.1 poz. 7).

♦

Wyłącz nacisk (10) i przesuń karetkę do punktu 2

♦

Włącz nacisk do góry (10) i zetknij z płaszczyzną wzorca z dołu

♦

Naciśnij przycisk 4 do kalibracji „C”

♦

Końcówka jest wykalibrowana

4.2. Pomiar odległości płaszczyzn

♦

Ustaw tryb pracy na pomiary płaszczyzn

„ ” przy-

cisk 3 (rys 5.1).

♦

Wyłącz nacisk pomiarowy pierścieniem 10 i ustaw karetkę

korbką 11 przy dolnej płaszczyźnie jak na rys. 5.4.

♦

Włącz kierunek nacisku zgodnie z położeniem dolnej płasz-

czyzny i zetknij w punkcie 1

♦

Wyzeruj wyświetlacz przyciskiem 7.

♦

Wyłącz nacisk pomiarowy pierścieniem 10 i ustaw karetkę

korbką 11 przy górnej płaszczyźnie.

♦

Włącz kierunek nacisku pierścieniem 10 zgodnie z położe-

niem górnej płaszczyzny i zetknij w punkcie 2.

♦

Odczytaj wynik z wyświetlacza.

1

2

1

2

1

2

1

2

Rys. 5.4. Kolejność

zetknięć przy pomia-

rze płaszczyzn

2

1

Rys. 5.3. Kolejność

zetknięć przy kalibra-

cji końcówki kulistej

5

0

1

0

0

2

1

Rys, 5.2. Wzorzec do kalibracji końcówek

pomiarowych: 1-do końcówek kulistych, 2-

do końcówek stożkowych

19

4.3. Pomiar średnicy i położenia elementu walcowego

♦

Ustaw tryb pracy na pomiary elementów „ ”

walcowych przycisk 3 (rys 5.1)

♦

Wyłącz nacisk pomiarowy i ustaw karetkę w pobliżu

punktu 1 jak na rys. 5.5

♦

Włącz kierunek nacisku do dołu przesuń do punktu 2 (zo-

stanie zapamiętana minimalne wskazanie)

♦

Wyłącz nacisk pomiarowy i ustaw karetkę w pobliżu

punktu 3

♦

Włącz kierunek nacisku do góry i przesuń końcówkę do

punktu 4 (zostanie zapamiętana wartość maksymalna)

a na wyświetlaczu pojawi się wartość średnicy.

♦

Wyłącz nacisk pomiarowy a na wyświetlaczu pojawi się

współrzędna środka.

5.

Treść ćwiczenia

Wykalibrować końcówkę pomiarową. Wykonać pomiary wymiarów wskazanych na ry-

sunku. Na podstawie wyników pomiaru obliczyć odległość osi.

6.

Treść sprawozdania

6.3.

Protokół z wynikami pomiarów.

6.6.

Rysunek mierzonego elementu z naniesionymi wymiarami

6.7.

Schematy pomiaru

7.

Bibliografia

1. Laboratorium pomiarów wielkości geometrycznych. Praca zbiorowa (skrypt). Wyd. PW

1986, rozdz. 1, 3 i 7.1.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych, WNT 1996, rozdz. 13.

3. Instrukcja obsługi wysokościomierza TRIMOS.

1

2

4

3

4

1

2

3

Rys. 5.5. Kolejność

zetknięć przy pomia-

rze elementów walco-

wych

20

Ćwiczenie 6

POMIARY NA WSPÓŁRZĘDNOŚCIOWEJ MASZYNIE POMIAROWEJ (WMP)

1.

Cel ćwiczenia

Zapoznanie się ze sposobem pomiaru elementów maszynowych typu prostopadłościan za po-

mocą WMP pracującej w trybie ręcznym.

2.

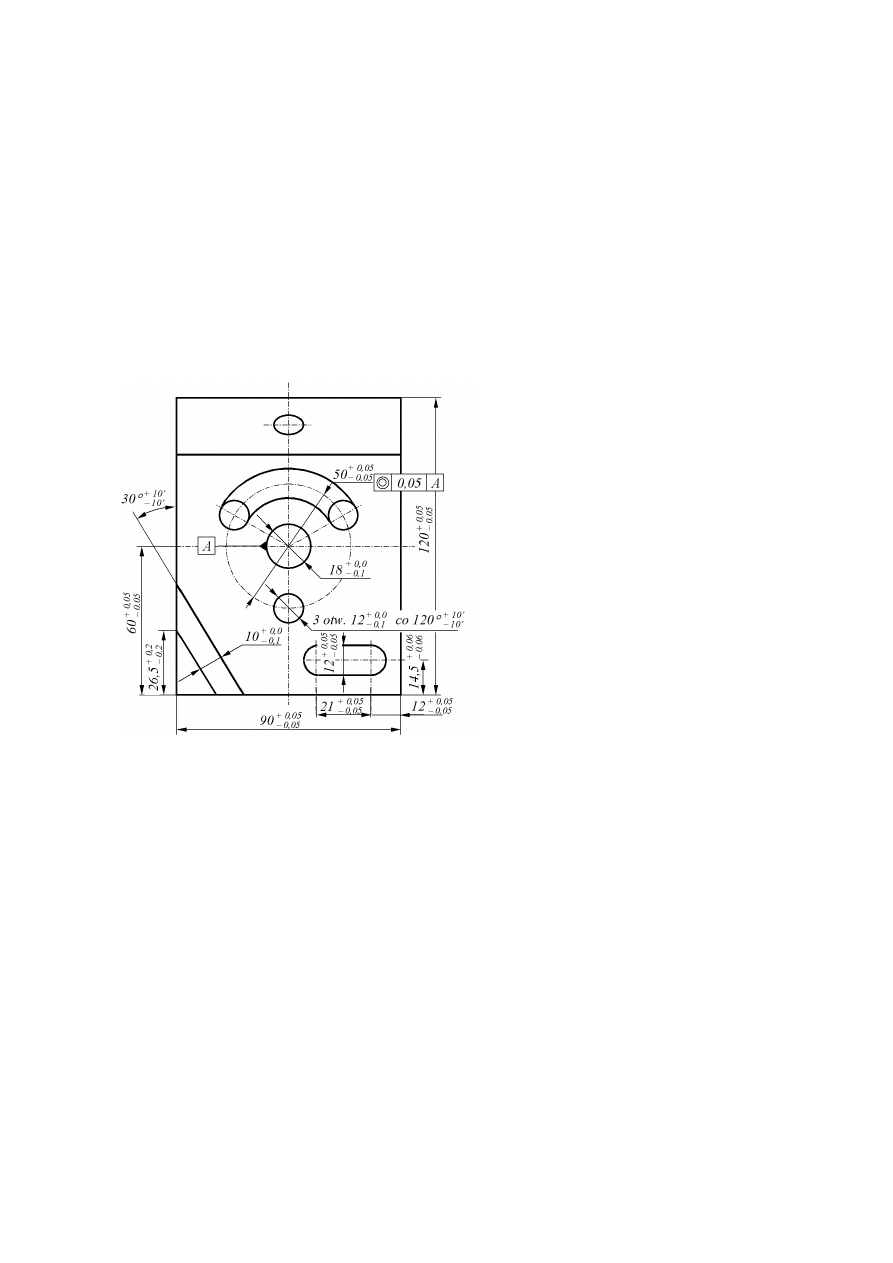

Mierzony element

Mierzone elementy mają kształt prostopadłościenny (jak na rys 6.1). Przykładowe zadanie

pomiarowe obejmuje:

•

zmierzenie

wymiarów

gabary-

towych (120

±

0,05

i 90

-

±

0,05

),

•

zmierzenie położenia i szerokości

kanałka (10

-0,1

) wyfrezowanego pod

kątem (30

°

±

10’

) w stosunku do osi,

•

pomiar wymiarów (12

±

0,05

, 21

±

0,05

)

wyfrezowania w kształcie fasolki

i jego położenia (14,5

±

0,06

i 12

±

0,05

),

•

pomiar grupy otworów (

φ

12

-0.1

),

konstrukcja

okręgu

(

φ

50

±

0,05

)

przechodzącego

przez

zadane

punkty,

wyznaczanie

położenia

kątowego otworów (120

°

±

10’

)

Rys. 4.1. Przykład elementu do pomiarów za pomocą WMP

3.

Sprzęt pomiarowy

Używana w ćwiczeniu maszyna pomiarowa KEMCO E400 produkcji angielskiej firmy Ke-

eling Company jest maszyną portalową wykonaną z wykorzystaniem granitu jako materiału kon-

strukcyjnego i prowadnicach aerostatycznych. Przestrzeń robocza maszyny (xyz) wynosi

400x600x300 mm. Maszyna jest wyposażona w komputer i może pracować w trybie ręcznym

lub automatycznym (CNC). Napęd głowicy pomiarowej w trzech osiach realizowany jest przy

pomocy silników elektrycznych. Sterowanie ruchami głowicy realizowane jest ręcznie poprzez

dwa dżojstiki: lewy ruchy w płaszczyźnie stołu, prawy ruch góra-dół lub automatycznie w trybie

CNC. Dostępne są dwie prędkości ruchu pomiarowa kilka mm/s i ustawcza kilkadziesiąt mm/s.

W każdej osi zamontowane są systemy pomiarowe inkrementalne firmy Heidenhain

o rozdzielczości 1

µ

m. Możliwe jest wyposażenie maszyny w głowice pomiarowe przełączające

lub sztywne wyposażone w nie więcej niż pięć końcówek pomiarowych. Sposób mocowania

głowicy wyklucza możliwość wymiany końcówek bez konieczności ponownej ich kalibracji.

Wyniki pomiarów mogą być drukowane przy pomocy drukarki. Oprogramowanie pomiarowe

pracuje w systemie operacyjnym DOS wyłącznie w trybie tekstowym. Komunikacja komputera

z operatorem odbywa się poprzez system menu.

21

4.

Podstawowe informacje

4.1. Istota pomiarów na WMP

W pomiarach współrzędnościowych, mierzony przedmiot traktuje się jako zbiór prostych

elementów geometrycznych typu: punkt, prosta, płaszczyzna, okrąg, walec, powiązanych zależ-

nościami liniowymi i kątowymi.

Elementy te definiowane są najczęściej w sposób następujący:

•

punkt – poprzez jego współrzędne x, y, z,

•

płaszczyzna – przez jeden z jej punktów i cosinusy kierunkowe wektora normalnego,

•

prosta – poprzez jeden z jej punktów i cosinusy kierunkowe wektora równoległego,

•

okrąg – przez płaszczyznę ,w której leży, środek (punkt) i wartość promienia,

•

walec – przez oś (prostą) i wartość promienia,

•

stożek – przez oś (prostą), wierzchołek (punkt) i wartość kąta stożka,

•

kula – przez środek (punkt) i wartość promienia.

Poszczególne elementy geometryczne wyznaczane są za pomocą pomiaru punktów leżą-

cych na nich. Wskazane jest rozłożenie punktów na całej dostępnej do pomiaru powierzchni

elementu w sposób jak najbardziej równomierny.

Pomiarowa minimalna liczba punktów jest przynajmniej o jeden większa od matematycznej

minimalnej liczby punktów, wymaganej do jednoznacznego określenia geometrii elementu. Wy-

nosi ona (dla maszyny KEMCO) dla prostej 3 punkty, dla płaszczyzny i okręgu 4, kuli 5 oraz

walca i stożka 8. Taka liczba punktów pomiarowych pozwala to na oszacowanie błędu lokaliza-

cji punktów, jeżeli możliwe jest zaniedbanie odchyłki kształtu elementu.

Pomiary elementów płaskich (okrąg i prosta) odbywa się w jednej z płaszczyzn głównych

układu współrzędnych: XY, YZ lub ZY.

4.2. Sondy pomiarowe WMP

Sonda służy do lokalizacji punktów mierzonego przedmiotu w przestrzeni pomiarowej ma-

szyny WMP. Wyznaczanie punktów może odbywać się stykowo lub bezstykowo. W maszynie

KEMCO-400 zastosowana jest sonda stykowa impulsowa typu TP1s lub TP2-5w produkcji fir-

my Renishaw. Sonda tego typu, w momencie zetknięcia końcówki z powierzchnią przedmiotu,

generuje impuls informujący maszynę o zaistniałym styku. Powoduje to odczytanie z liniałów

pomiarowych maszyny współrzędnych odpowiadających położeniu środka kulistej końcówki

sondy. Zlokalizowane w ten sposób punkty są przesunięte na zewnątrz mierzonego przedmiotu

o wartość promienia zakończenia sondy. Wyznaczenie rzeczywistych wymiarów elementu wy-

maga uwzględnienia zastępczej średnicy zakończenia sondy w warunkach pracy dynamicznej.

W celu minimalizacji błędów lokalizacji, należy zadbać, aby zetknięcie następowało przy ruchu

głowicy z ustalona prędkością.

Uwaga! Zadziałanie sondy jest sygnalizowane sygnałem dźwiękowym. Sonda jest zabezpie-

czona przed uszkodzeniem w trakcie lokalizacji punktów. Po zetknięciu następuje automatyczne

zatrzymanie ruchu i wycofanie na odległość około 3 mm. Do momentu wycofania nie jest moż-

liwe sterowanie ręczne.

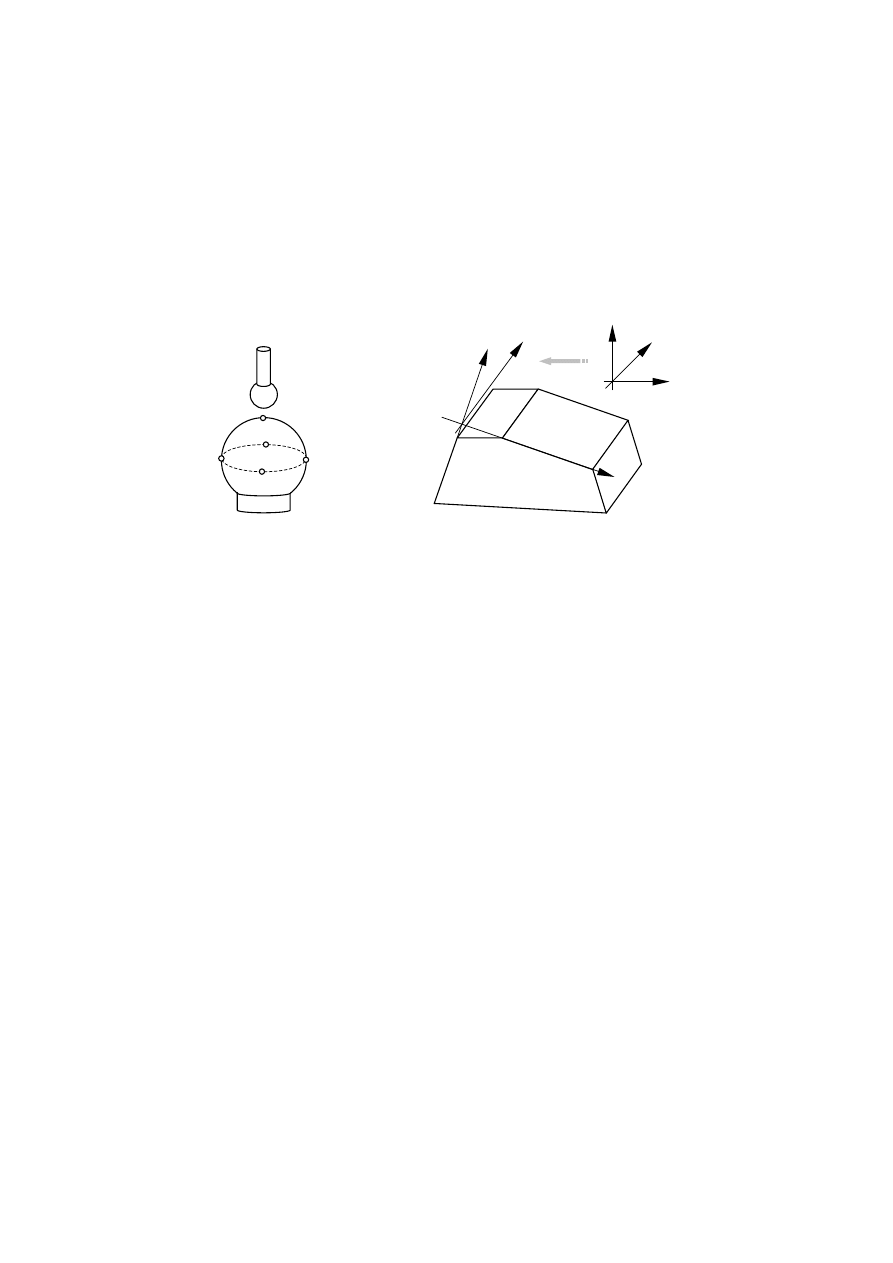

4.3. Kalibracja sondy

Celem kalibracji sondy (wzorcowania) jest ustalenie średnicy oraz położenia końcówki kuli-

stej względem osi sondy. Proces kalibracji przeprowadza się mierząc kulę wzorcową o znanej

ś

rednicy i pomijalnie małych odchyłkach kształtu (mniejszych od 0,3 µm) najczęściej w pięciu

punktach rozmieszczonych jak na rys. 4.2. Maszyna KEMCO pozwala na jednoczesne używanie

22

do pięciu końcówek. Zmianę aktywnej końcówki realizuje się za pomocą klawiszy liczbowych

1-5. Każda z końcówek sondy wymaga odrębnej kalibracji.

4.4. Ustalenie układu współrzędnych mierzonego przedmiotu

Podczas pomiarów na maszynie WMP element mierzony można ustawić dowolnie (rys. 6.3).

W praktyce, ze względu na minimalizację błędów pomiaru, element ustawiany jest „na oko” tak,

aby większość pomiarów odbywała się w kierunkach zgodnych z kierunkami osi maszyny. Przed

rozpoczęciem pomiarów wskazane jest określenie układu współrzędnych związanego z mierzo-

nym przedmiotem, zgodnego z jego głównym układem wymiarowania. Jeżeli pewne wymiary

przedmiotu są zdefiniowane w innym lokalnym układzie odniesienia to możliwe jest określenie

dalszych układów współrzędnych.

Rys. 6.2. Kalibracja sondy pomiarowej

Rys. 6.3.

Układy współrzędnych maszyny i przedmiotu

4.5. Pomiar na maszynie WMP

Pomiar polega na wyznaczeniu i zapamiętaniu kształtu rozmiaru i położenia elementów

w przestrzeni pomiarowej maszyny. W ten sposób tworzona jest lista elementów, która stanowi

bazę danych dla konstrukcji nowych elementów oraz obliczeń odległości i kątów. Zmierzone

elementy identyfikowane są poprzez numer na liście. Lista ta jest uaktualniana po każdym po-

miarze lub konstrukcji elementu geometrycznego.

Uwagi! W przypadku wyznaczania odległości pomiędzy prostymi nominalnie równoległymi

należy na jednej z nich wyznaczyć punkt i wykorzystać opcję pomiaru odległości punktu od pro-

stej. Jeżeli proste nie leżą zgodnie z kierunkami osi maszyny, punkt ten należy wyznaczyć kon-

strukcyjnie jako punkt przecięcia prostych

5.

Treść ćwiczenia

5.1. Zaproponować układ współrzędnych dla mierzonego elementu, kolejność pomiarów ele-

mentów geometrycznych oraz konstrukcji i obliczeń

5.2. Przygotować stanowisko:

a) uzbroić głowicę w odpowiedni zestaw trzpieni pomiarowych,

b) zamocować kulę wzorcową na stole maszyny za pomocą śruby,

c) włączyć zasilanie WMP sprężonym powietrzem,

d) włączyć zasilanie elektryczne na listwie przeciwzakłóceniowej. Po pojawieniu się menu

startowego na monitorze wybrać opcję Pomiary 3D.

5.3. Kalibracja końcówki pomiarowej:

a) wybrać opcję F4 i podać numer kalibrowanej końcówki,

b) posługując się drążkami sterowniczymi doprowadzić głowicę pomiarową do styku koń-

cówki z powierzchnią kuli wzorcowej. Wykonać 5 zetknięć jak na rys. 6.2.

5.4. Ustalenie układu współrzędnych związanego z przedmiotem mierzonym:

a) ustawić mierzony element na stole maszyny w przybliżeniu zgodnie z kierunkami osi ma-

szyny i unieruchomić go plasteliną,

układ wsp.

maszyny

układ wsp.

przedmiotu

1

2

3

4

5

kula

wzorcowa

końcówka

sondy

23

b) wybrać jako płaszczyznę odniesienia jedną z płaszczyzn elementu

−

w opcji F1 wykonać pomiar tej płaszczyzny,

−

w opcji F2 – ETAP 1 podać nr zmierzonej płaszczyzny,

c) ustalić na płaszczyźnie odniesienia główną oś układu współrzędnych:

−

w opcji F1 przeprowadzić pomiar prostej albo elementów, które posłużą do jej konstruk-

cji (opcja F7),

−

w opcji F2 – ETAP 2 podać, którą z osi układu ma być wybrana prosta oraz podać jej

numer na liście elementów.

d) ustalić początek układu współrzędnych:

−

na drodze pomiaru (F1) lub konstrukcji (F7) wyznaczyć punkt, który ma być środkiem

układu współrzędnych,

−

w opcji F3 – ETAP 3 podać nr wybranego punktu i określić osie, które mają być w tym

punkcie wyzerowane (wybór klawiszami X, Y, Z działającymi naprzemiennie).

5.5. Pomiary elementu według zaprojektowanej kolejności:

−

w opcji F1 wybrać odpowiedni typ elementu. Na ekranie pojawia się minimalna wyma-

gana liczba pomiarów i zachęta: ZMIERZ PUNKT,

−

za pomocą drążków sterowniczych doprowadzić do styku końcówki pomiarowej

z mierzonym przedmiotem. Po wykonaniu pomiarów program przeprowadza obliczenia

(w tym kompensację średnic końcówki pomiarowej). Wyniki wyświetlane są na ekranie

i zapamiętane pod kolejnym numerem na liście elementów,

−

elementy, których nie można zmierzyć bezpośrednio, np. punkt przecięcia dwóch pro-

stych, wyznacza się na drodze konstrukcji (opcja F7). Należy wybrać rodzaj konstrukcji

i podać numery elementów.

5.6. Obliczenia odległości liniowych i kątowych:

−

w opcji F6 podać numery elementów, pomiędzy którymi chce się obliczyć odległość lub

kąt. Wyniki obliczeń, po ustaleniu formatu raportu (klawisze Alt R), należy go wydru-

kować (wcisnąć klawisz funkcyjny F10). Należy zwrócić uwagę na właściwe przepro-

wadzenie obliczeń, aby ich wyniki były niezależne od usytuowania przedmiotu

w przestrzeni pomiarowej maszyny.

6.

Treść sprawozdania

6.1. W sprawozdaniu zamieścić rysunek zmierzonego przedmiotu z naniesionymi osiami przyję-

tego układu współrzędnych, numerami nadanymi przez program poszczególnym elementom

geometrycznym oraz wartościami zmierzonych wymiarów.

6.2. Protokół (wydrukowany na drukarce) zawierający nagłówek, wyniki pomiarów, wymiary

nominalne i ich dopuszczalne odchyłki oraz konstrukcje i obliczenia odległości i kątów dla

wymiarów zaznaczonych na rysunku mierzonego elementu. Wykorzystać możliwość dru-

kowania własnych tekstów komentarzy.

6.3. Ocena wykonania elementu poprzez porównanie wartości otrzymanych z pomiaru z polem

tolerancji wymiarów elementu.

7.

Bibliografia

1. Ratajczyk E., Współrzędnościowa technika pomiarowa. Maszyny i roboty pomiarowe. Wyd.

PW 1994.

2. Jakubiec W., Malinowski J.: Metrologia wielkości geometrycznych. WNT 1996, rozdz. 12.

3. Instrukcja obsługi maszyny współrzędnościowej KEMCO E400.

24

Wyszukiwarka

Podobne podstrony:

LAB 2 Instrukcja wykonania cwiczenia

LAB instrukcje, Ćwiczenie 13, Przebieg _wiczenia:

Lab 1 Instrukcja wykonania cwiczenia Stal weglowa i stopowa

MB (Lab) Instrukcja nr 06

MB (Lab), Instrukcja nr 06

LAB instrukcje, Ćwiczenie 76, Ćwiczenie 76

LAB instrukcje, Ćwiczenie 15, Ćwiczenie 15

Concrete composition lab instruction

MB (Lab) Instrukcja nr 07

chpchbchsich lab instrukcje zim Nieznany

LAB instrukcje, Ćwiczenie 80, Ćwiczenie 80

LAB instrukcje, Ćwiczenie 85, I

E2 Lab 9 6 2 instructor, Procedural Lab Template, Student Version, Required Components

Lab 2 Instrukcje warunkowe

LAB 3 Instrukcja wykonania cwiczenia ulepszanie cieplne stali

BIOLOGIA lab instrukcje 2012 13

więcej podobnych podstron