21. Podać metody wykonywania gwintów

Gwinty wykonuje się najczęściej metodami: obróbki wiórowej i plastycznej

rzadziej erodowaniem, odlewaniem czy formowaniem wtryskowym (tworzywa sztuczne).

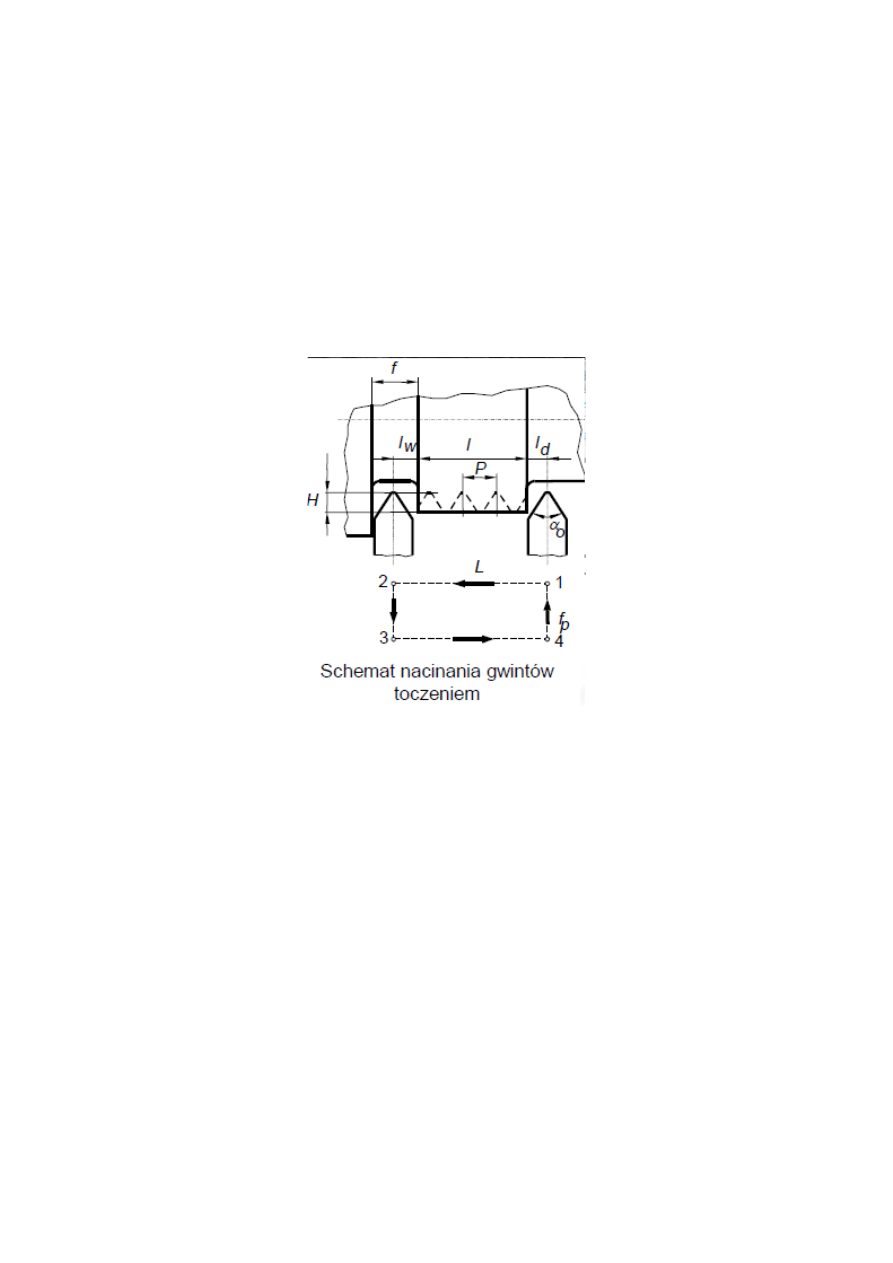

· Toczenie gwintu nożami prostymi i kształtowymi (obróbka dokładna lecz małowydajna)

· Nacinanie gwintownikami (średniodokładne i małowydajne), narzynkami(małodokładna i

małowydajna), głowicami gwinciarskimi(dokłądna i bardzo wydajna),

· Frezowanie gwintów (małodokładne lecz bardzo wydajne)

· Wygniatanie gwintów (dokładne i wydajne)

· Walcowanie gwintów (bardzo wydajne)

22. Minimalne zużycie smarowania w skrawaniu

W części 1 z forum

23. Rozwiercanie

Rozwiercanie stosuje się w celu zwiększenia dokładności wymiarowo-kształtowej

wierconych otworów (IT6 do IT10) i zmniejszenia chropowatości powierzchni

Ra=0,32 do 5 mm.

Rozwiercaniem nie poprawia się położenia osi kształtowanego otworu.

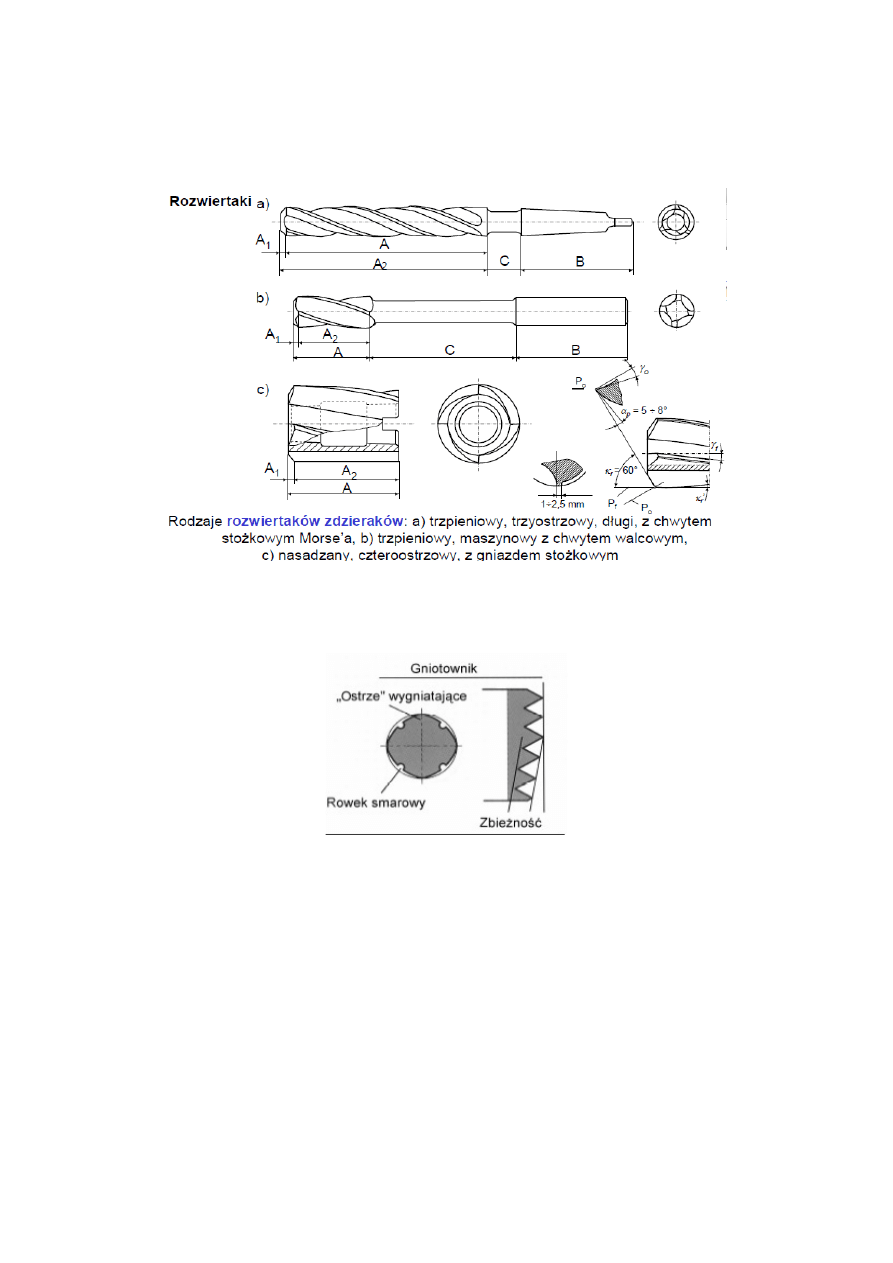

Rozróżnia się:

- rozwiercanie zgrubne przy użyciu rozwiertaka zdzieraka, stosuje się w celu uzyskania otworu o

dokładności IT9 do IT11 i chropowatości Ra=2,5 do 5 mm lub, gdy otwór musi być ponownie

rozwiercany w celu osiągnięcia jeszcze lepszej jakości powierzchni, większej dokładności

wymiarowo - kształtowej,

- rozwiercanie wykończeniowe, za pomocą rozwiertaka wykańczaka, stosuje się w celu uzyskania

otworu o dokładności IT6 do IT9 i chropowatości Ra < 2,5 mm,

Oprócz rozwiercania otworów cylindrycznych, stosowane jest również rozwiercanie

otworów stożkowych, jako obróbka ostateczna pod kołki stożkowe lub, jako obróbka wstępna pod

szlifowanie lub docieranie.

Rodzaje rozwiertaków wykańczaków do otworów walcowych: a) maszynowy, trzpieniowy, z

rowkami wiórowymi prostymi, z chwytem stożkowym Morse’a, b) maszynowy, trzpieniowy, długi,

z rowkami wiórowymi śrubowymi, z chwytem stożkowym Morse’a, c) ręczny, długi, z rowkami

wiórowymi prostymi, z chwytem walcowym, z zabierakiem kwadratowym, d) maszynowy,

nasadzany, z rowkami wiórowymi prostymi, z gniazdem stożkowym, e) maszynowy, nasadzany, z

rowkami wiórowymi śrubowymi, z gniazdem stożkowym.

24.Wygniatanie gwintów

Gwintowanie gniotownikami jest obróbką dokładną i wydajną. Jest jedną z metod

wykonywania gwintów.

Zalety wygniatania gwintów:

• Stosunkowo łatwe gwintowania metali trudnoobrabialnych (stale nierdzewne, kwasoodporne,

żarowytrzymałe itp.) z uwagi na ich dobre własności plastyczne.

• Możliwość stosowania ponad 2-krotnie większych prędkości gwintowania.

• Wielokrotnie (do kilkunastu razy) większa trwałość (nie żywotność) narzędzia.

• Kilkakrotnie większa wytrzymałość narzędzia na skręcanie (co ma znaczenie w przypadku małych

średnic

narzędzi).

• Wyższa, w zależności od rodzaju materiału obrabianego, o 15-60% wytrzymałość gwintu na

ścinanie i o

30-50% twardość warstwy wierzchniej gwintu.

• Wysoka dokładność wymiarowo-kształtowa i mniejsza chropowatość gwintu.

• Brak wiórów.

• Możliwość wygniatania gwintu podczas montażu (śruba ma kształt zbliżony do gwintownika

wygniatającego).

Wady technologii wygniatania gwintów:

• Konieczność stosowania specjalnych oprawek z osiową i promieniową kompensacją położenia

gwintownika.

• Konieczna większa dokładność wykonania otworu pod gwint.

• Większe opory gwintowania (około 30%).

• Konieczność stosowania specjalnych olejów (z dodatkiem grafitu) zmniejszających tarcie.

25. Płyny obróbkowe

Ciecze obróbkowe zwane cieczami chłodząco-smarującymi stosowane są w celu zwiększenia

wydajności i polepszenia jakości powierzchni obrobionej. Korzystny wpływ stosowania cieczy

obróbkowych to:

- zwiększenie intensywności odprowadzania ciepła ze strefy skrawania pozwalające

obniżyć temperaturę skrawania o 10-15%.

- odbieranie ciepła powodujące zmniejszenie odkształceń układu OUPN.

- zmniejszenie tarcia ostrza o materiał skrawany powodujące zmniejszenie oporów

skrawania, zużywania się ostrza i chropowatości powierzchni.

- zmiana stanu plastycznego materiału obrabianego zmieniająca jego skrawalność.

- zmniejszenie zjawiska adhezji między materiałem obrabianym i ostrzem co

sprzyjające zwiększeniu trwałości narzędzia, zmniejszeniu narostu chropowatości

obrabianej powierzchni.

- ułatwienie usuwania wiórów, produktów ścierania ostrza oraz pochłanianie pyłów.

- penetracja mikroszczelin powodująca rozluźnianie powierzchniowe.

Niekorzystny wpływ stosowania cieczy obróbkowych:

- szoki termiczne ostrza.

- zanieczyszczanie obrabiarki, otoczenia i przedmiotów obrabianych.

- konieczność stosowania układów chłodzących w poszczególnych obrabiarkach lub

instalacji ogólnowydziałowych.

- konieczność stosowania układów odsysających pary i

aerozole powstające z

płynów obróbkowych podczas stosowania wysokowydajnych sposobów obróbki.

- mogą wywierać niekorzystny wpływ na zdrowie człowieka.

- bardzo kosztowna utylizacja płynów obróbkowych.

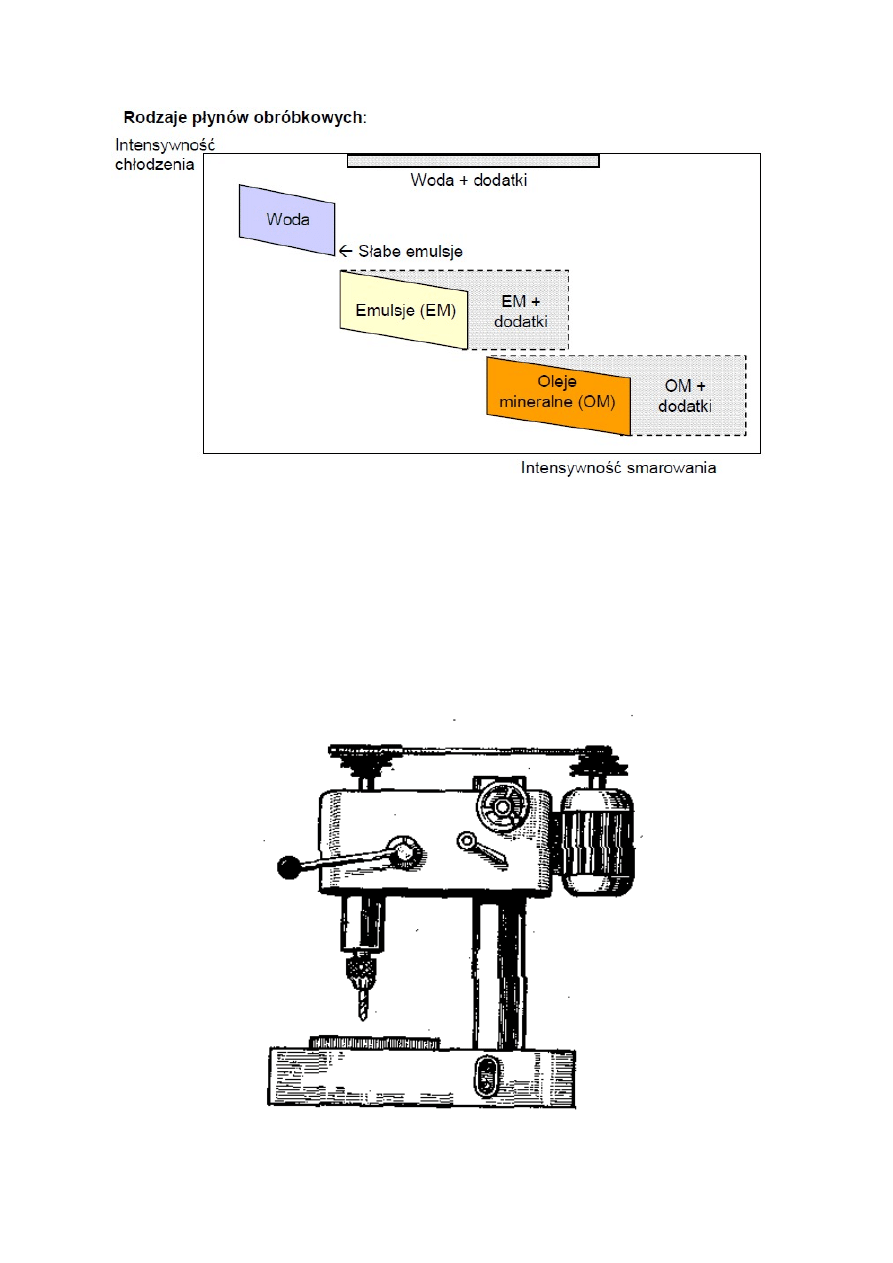

Rodzaje płynów obróbkowych:

1. Ciecze obróbkowe olejowe - oleje mineralne z:

- dodatkami polarnymi, tworzącymi na powierzchni mono- lub polimolekularne

warstewki smarne odporne na rozrywanie lub mydła metaliczne spełniające role

smaru stałego,

- dodatkami EP (Extreme Pressure) będącymi związkami siarki, chloru, i fosforu,

które pod wpływem wysokiej temperatury i dużego ciśnienia wchodzą w reakcje

chemiczne z obrabianym materiałem i ostrzem, tworząc stały film smarny.

2. Ciecze obróbkowe emulsyjne stanowiące mieszaninę wody z olejem

emulgującym (zawartość olejów w emulsjach dochodzić może do 10%,

najczęściej stanowi 2-3%).

3. Ciecze obróbkowe syntetyczne i półsyntetyczne - wodorozcięczalne (2-5%).

4. Nafta, denaturat.

5. Sprężone powietrze.

Ciecze obróbkowe zawierają zwykle dodatki polepszające ich właściwości

eksploatacyjne, takie jak:

- środki powierzchniowo czynne,

- inhibitory korozji,

- dodatki EP,

- środki bakteriostatyczne i grzybobójcze,

- antyutleniacze,

–

dodatki antypienne, itp.

26. Rodzaje wiertarek i zastosowanie

Na wiertarkach wykonuje się najczęściej otwory do średnicy 100mm. Otwory o większej

średnicy wykonuje się zazwyczaj za pomocą toczenia lub wygładzania. Z uwagi na

potrzebna moc napędu głownego wiertarki dzielimy na małe (d=6-16mm), średnie (d=20-

40mm) i duże (d=50-100mm). Ze względu na ropzwiązania konstrukcyjne i przeznaczenie

można podać następującą ich kwalifikację:

–

wiertarki stołowe (służą do wiercenia otworów o niewielkich średnicach zazwyczaj do

15mm w małych przedmiotach)

–

wiertarki stojakowe (słupowe i kadłubowe, są stosowane do obróbki otworów w małych i

średnich co do wymiarów przedmiotach.

–

Wiertarki wielowrzecionowe ( można jednocześnie wykonywać wiele otworów na tej samej

powierzchni)

–

wiertarki promieniowe ( są przeznaczone do obróbki otworów w przedmiotach dużych i

ciężkich dzięki pionowemu przesuwowi i obrotowi ramienia dookoła słupa oraz poziomemu

przesuwowi wrzeciennika wzdłuż ramienia czyli nie trzeba zmnieniać zamocowania

przedmiotu).

–

Wiertarki rewolwerowe (mają wbudowane głowice rewolwerowe co umożliwia

zamocowanie w nich większej ilości narzędzi. Można je stosować w produkcji seryjnej)

–

wiertarki współrzędnościowe (są stosowane do obróbki otworów o bardzo dokładnym

położeniu osi otworów względem siebie lub baz obróbkowych. Na wiertarkach tych stosuje

się głównie zabiegi roztaczania, rozwiercania i pogłębiania).

–

Wiertarki do głębokich otworów (przeznaczone do wiercenia otworów o długości powyżej

5d w takich przedmiotach jak lufy, korbowody itp.).

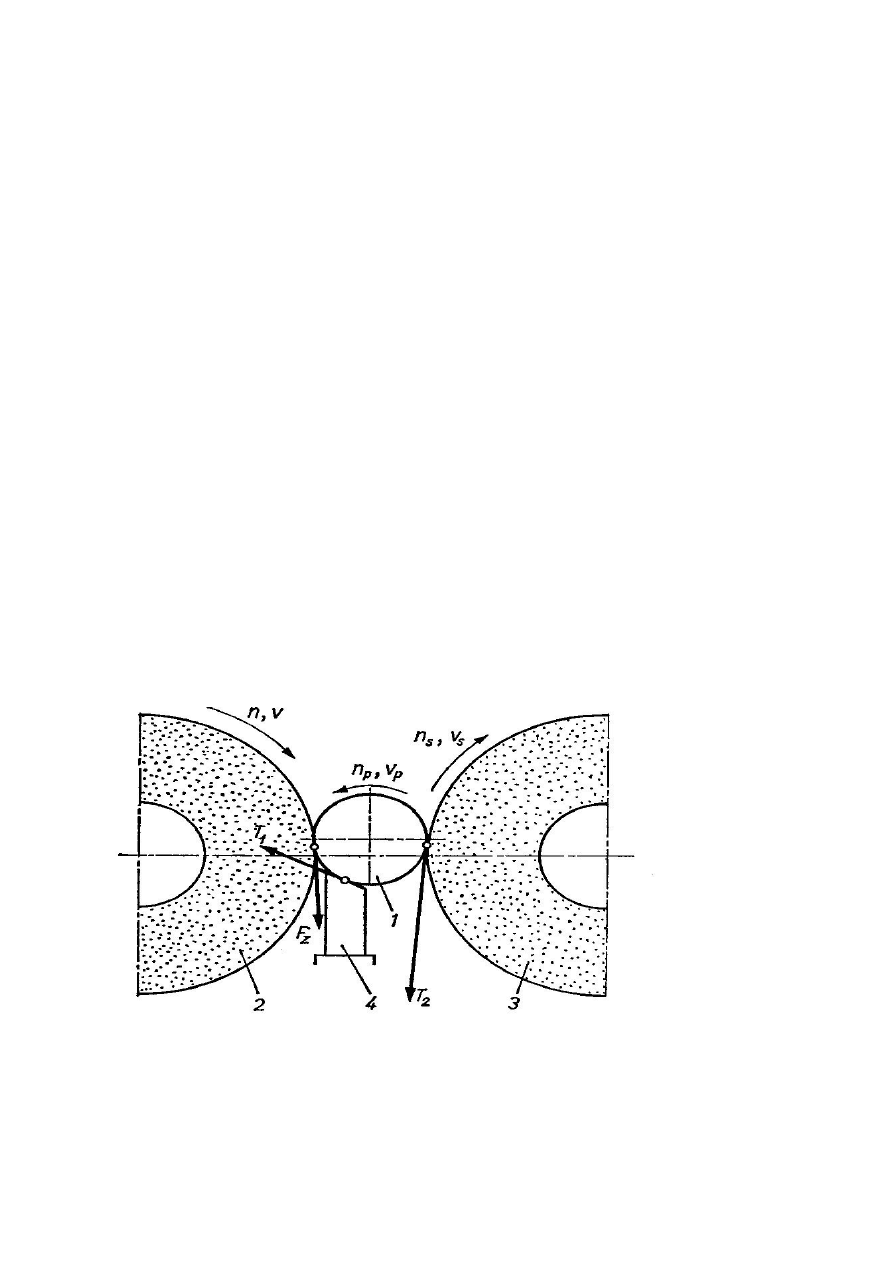

27. Szlifowanie bezkłowe

W szlifowaniu bezkłowym przedmiot (1) nie jest mocowany ani w kłach ani w

uchwycie lecz opiera się o podtrzymkę (4) lub/i boczne listwy prowadzące oraz dociskany jest do

tarczy ściernej (2) za pomocą tarczy prowadzącej (3).

Zalety szlifowania bezkłowego:

· duża wydajność (bardzo krótkie czasy pomocnicze – w szlifowaniu wzdłużnym

przelotowym mogą być zredukowane nawet do zera).

· możliwość łatwej automatyzacji cyklu pracy.

Wady szlifowania bezkłowego:

· możliwość kopiowania się błędów półfabrykatu ze względu na to, że bazą

obróbkową jest powierzchnia obrabiana.

· możliwość powstawania graniastości powierzchni obrotowych.

Szlifować bezkłowo można otwory, wałki rozrządu

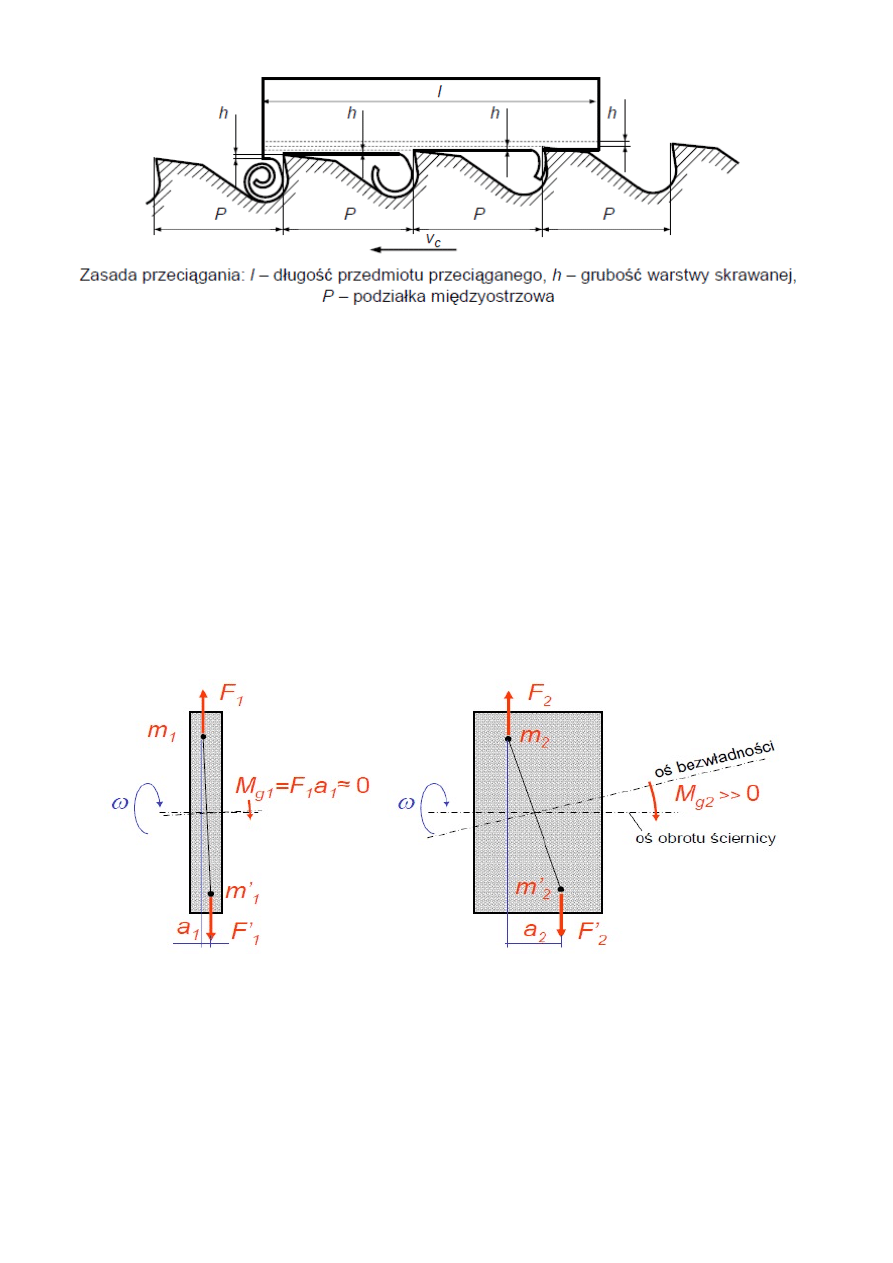

28. Przeciąganie

Przeciąganie jest sposobem obróbki skrawaniem, w którym naddatek na obróbkę

zdejmowany jest wieloostrzowym narzędziem zwanym przeciągaczem. Ostrza jego są tak

ukształtowane, że każde następne jest wyższe lub szersze względem poprzedniego w kierunku

prostopadłym do długości przeciągacza o grubość warstwy skrawanej h.Odmianą przeciągania jest

przepychanie, w którym narzędzie jest przepychane przez otwór.

Zaletami przeciągania jest: bardzo duża wydajność, duża dokładność obróbki (IT6-7,

Ra=0,16÷0,32mm)

Wadą zaś jest: bardzo skomplikowane i drogie narzędzie, ograniczające stosowanie tego sposobu

obróbki do produkcji seryjnej i masowej.

Do przeciągania stosuje się przeciągarki, które mają bardzo prostą konstrukcje. Dokładność

przeciaganie nie zależy praktycznie od obrabiarki lecz od narzędzia.

29. Wyrównoważanie statyczne i dynamiczne ściernic

Wyważenie statyczne jest stanem równowagi ściernicy, w której jej środek ciężkości

leży na osi obrotu. Do wyrównoważenia statycznego stosowane są: wyważarki, przyrządy

pryzmowe i krążkowe oraz wagi.

Wyważanie dynamiczne (wyrównoważanie) polega na sprowadzeniu głównej osi bezwładności na

oś obrotu ściernicy. Odbywa się zazwyczaj bezpośrednio na szlifierce, a służą do tego różne metody

i urządzenia o działaniu hydraulicznym i mechanicznym. Ten sposób wyważania stosuje się

szczególnie w przypadku ściernic o dużych szerokościach, pracujących z dużymi prędkościami

obrotowymi.

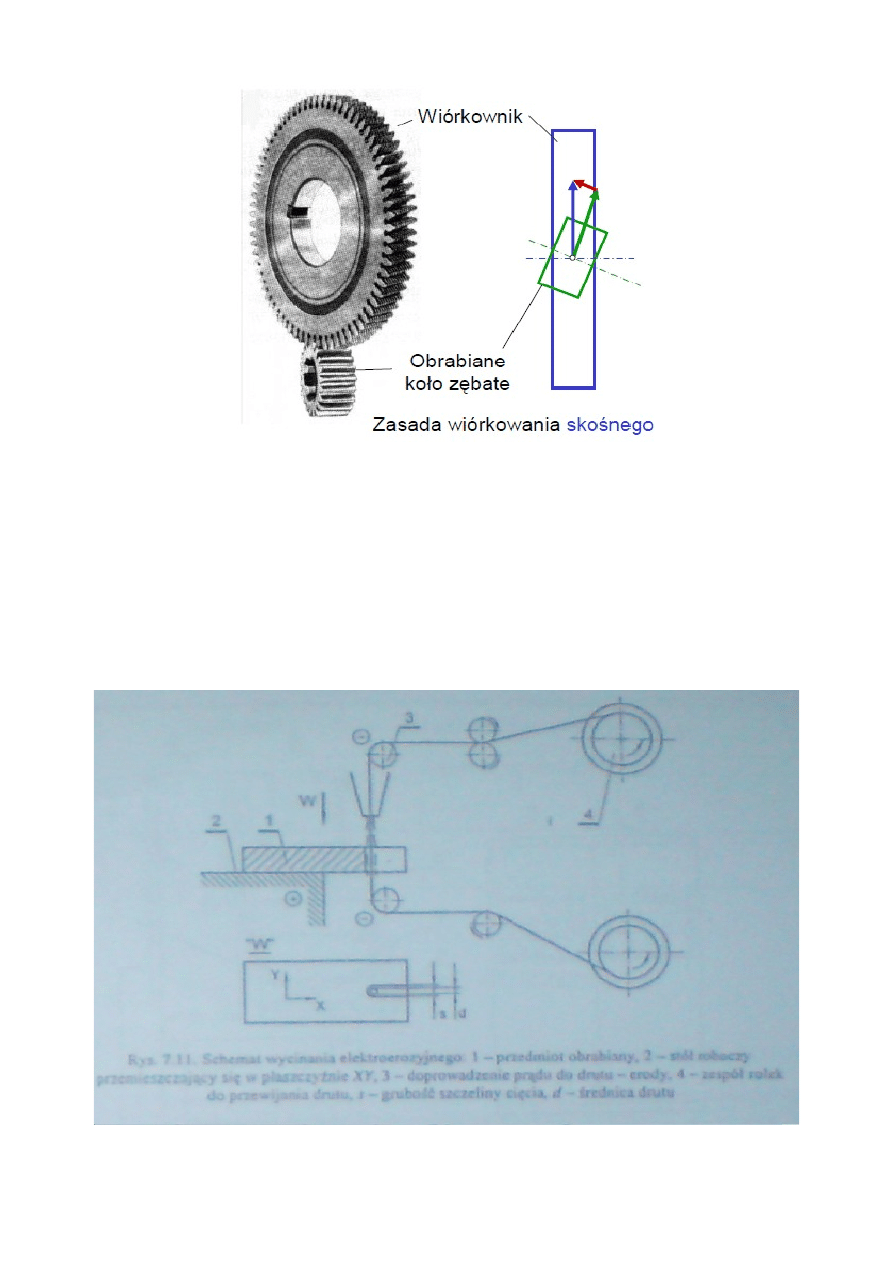

30. Wiórkowanie (schemat)

Wiórkowanie jest specjalną metodą obróbki wykańczające kół. wykorzystuje zjawisko

poślizgu na zębach podczas współpracy kół zębatych o osiach zwichrowanych, przy czym jedno z

kół jest narzędziem. Wykonuje się je za pomocą wiórownika w kształcie zębatki lub koła

zębatego. Zwiększa trwałość przekładni zębatych. Jest to obróbka powierzchniowa ponieważ po

jej wykonaniu uzyskuje się dużą gładkość powierzchni i wysoką jakość warstwy wierzchniej.

31. Wycinanie elektroerozyjne drutowe

Wycinanie elektrozyjne ma zastosowanie przede wszystkim w narzędziowniach

produkujących wykojnikim Metdę tą wykorzystuje sie głównie do kształtowania stempli, płyt

tnących i prowadzących. Ponadto można nią wykonywać elementy cienkościenne. W wycinaniu

elektroerozyjnym elektrodą roboczą jest drut o średnicy 0,05-0,3 mm najczęściej przewijany w

ukłądzie pionowym między dwoma głowicami. Wydajność wycinania jest dość duża i wynosi od 25

do 300 mm^2/ min. Proces jest zwykle wykonany w wodzie dejonizowanej jako dielektryku co jest

korzystne dla środowiska. Stosowany na elektrody drut jest zazwyczaj mosiężny, nie wymaga

kosztownej obróbki . Umożliwia to wykonywanie matryc i stempli wykrojników o

skomplikowanych kształtach.

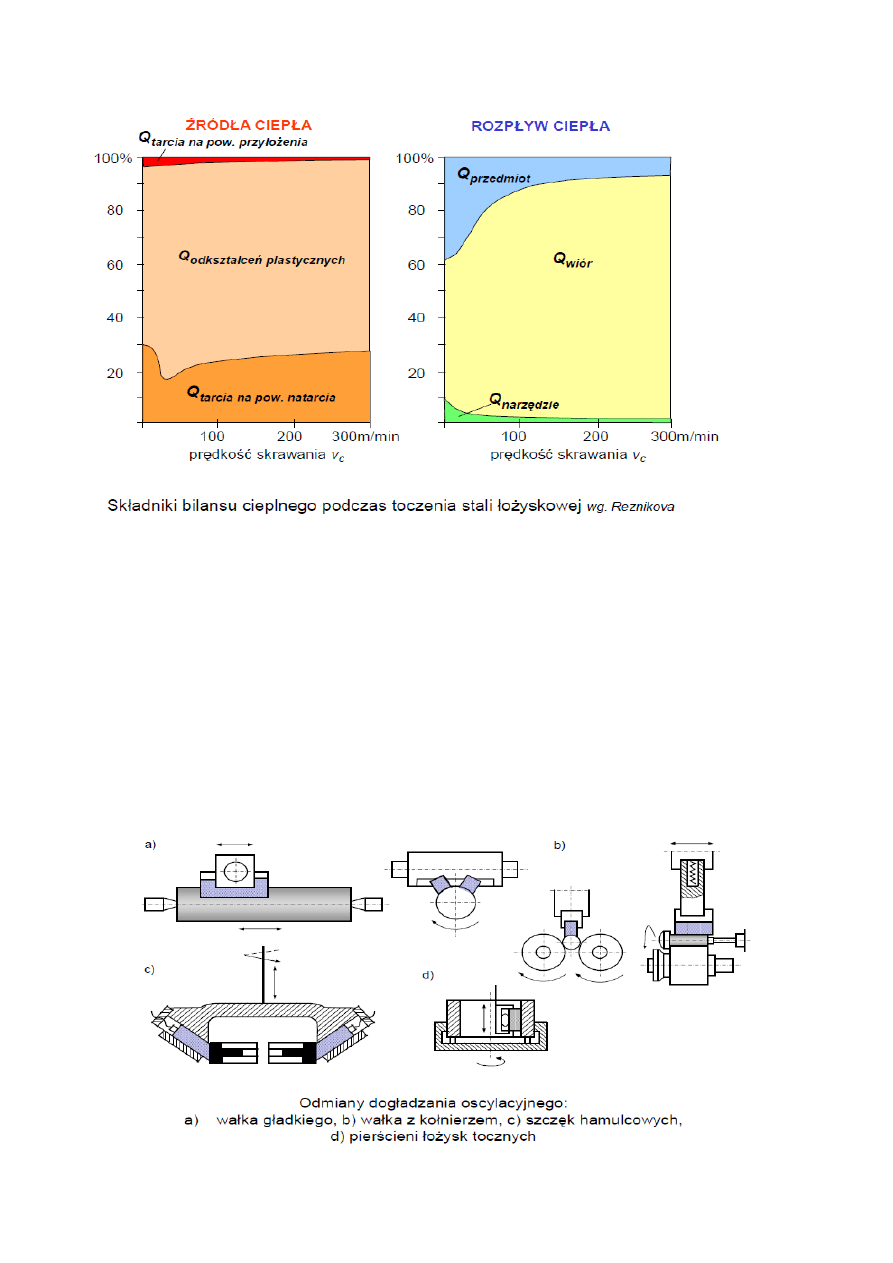

32. Bilans cieplny

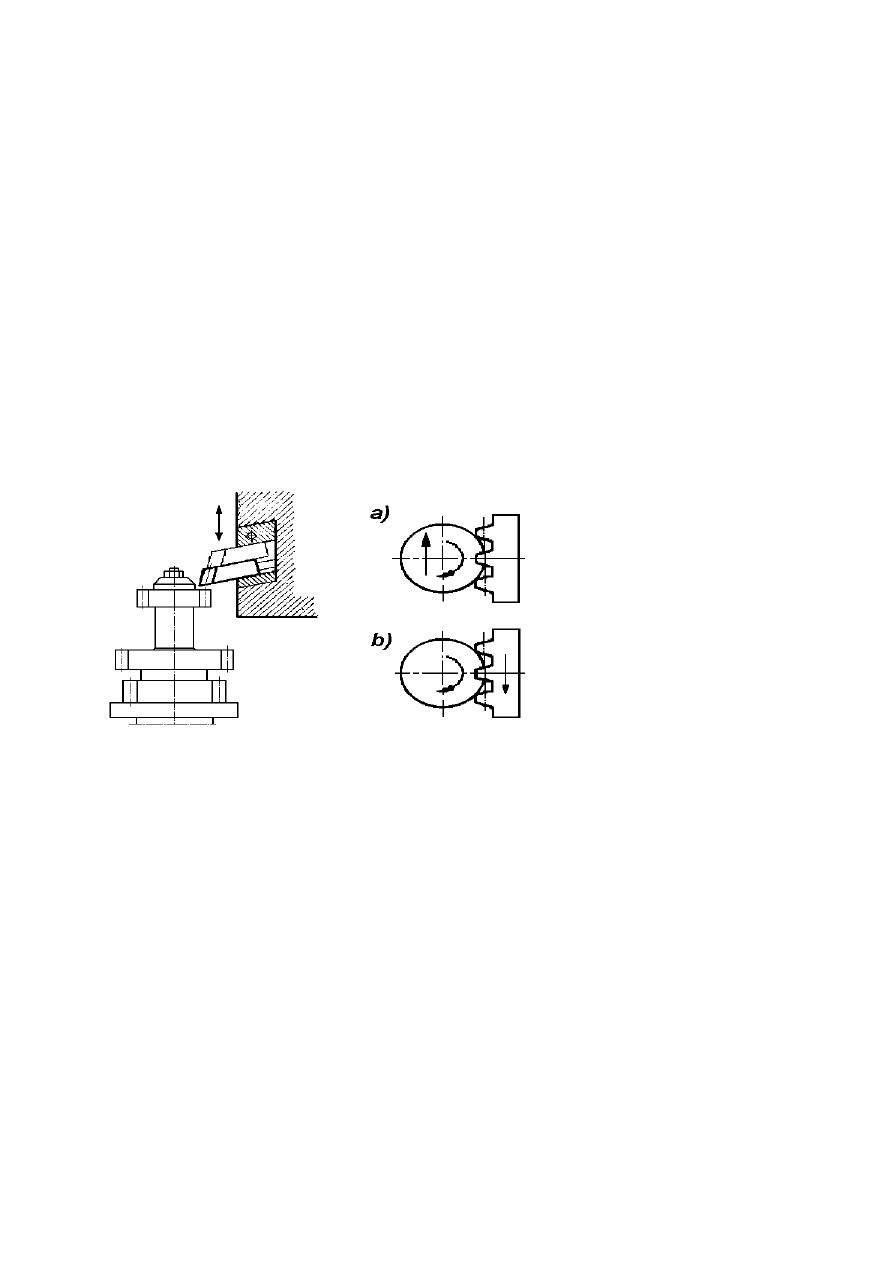

33. Dogładzanie oscylacyjne

Dogładzanie oscylacyjne jest jednym ze sposobów obróbki ściernej wykończeniowej,

w której narzędzie, w postaci osełki lub folii ściernej, wykonuje ruch oscylacyjny korzystnie w

kierunku prostopadłym do kierunku śladów obróbki poprzedzającej. Kierunek ruchu wypadkowego

ziaren ściernych jest nieprzerwanie zmienny, a tory ich śladów zbliżone są do sinusoidy. Ruch

posuwowy podczas dogładzania wykonuje narzędzie lub przedmiot obrabiany. Celem dogładzania

jest poprawa stanu warstwy wierzchniej (WW) przedmiotu obrabianego, a przede wszystkim

zmniejszenie chropowatości powierzchni. Po dogładzaniu wstępnym osiąga się chropowatość

Ra=0,1–0,4 μm, a po dogładzaniu wykańczającym nawet do Ra=0,005 – 0,01 μm. Po dogładzaniu

oscylacyjnym, w zasadzie, nie występuje poprawa dokładności.

35. Metody kształtowania obwiedniowe kół zębatych i Frezowanie kształtowe kół

zębatych

Metodami obwiedniowego kształtowania kół zębatych są: frezowanie i dłutwanie.

Frezowanie ślimakowe kół zębatych stożkowych o zębach łukowych: nadaje się do obróbki kół

walcowych o zębach prostych i skośnych, nadaje się do obróbki kół stożkowych o zębach

łukowych, nie trzeba w nim dokonywać okresowego podziału, nadaje się jedynie do obróbki

zarysów zewnętrznych. Frezowanie kół stożkowych o łukowej linii zęba metodą Gleasona

Narzędzie - głowica frezowa - wykonuje ruch obrotowy i jednocześnie przemieszcza się. Kołyska,

w której znajduje się narzędzie i obrabiane koło obraca się w czasie obróbki dookoła swojej osi w

sposób analogiczny do tego, jak współpracowałaby zębatka. W metodzie Fiat Mammano noże w

głowicy narzędziowej tworzą pojedynczą spiralę Archimedesa o skoku równym podziałce

międzyzębnej obrabianego koła. Linia

zębów uzyskana w tej metodzie ma kształt epicykloidy. Dłutowanie metodami Maagar (rys a) i

Sunderlanda (rys 2): nadają się do obróbki kół walcowych o zębach prostych i skośnych, narzędzia

mają prostą budowę w kształcie zębatki, nadają się jedynie do obróbki zarysów zewnętrznych, nie

można nimi obrabiać kół stożkowych, trzeba dokonywać okresowego podziału (co zapewnia

obrabiarka).

Metoda Fellowsa: nadaje się do obróbki kół walcowych o zębach prostych i skośnych, jest dość

wydajna, nie trzeba dokonywać okresowego podziału, nadaje się do obróbki zarysów

zewnętrznych i wewnętrznych, nie wymaga dużych wybiegów narzędzia, narzędzia mają złożoną

budowę, nie można nimi obrabiać kół stożkowych.

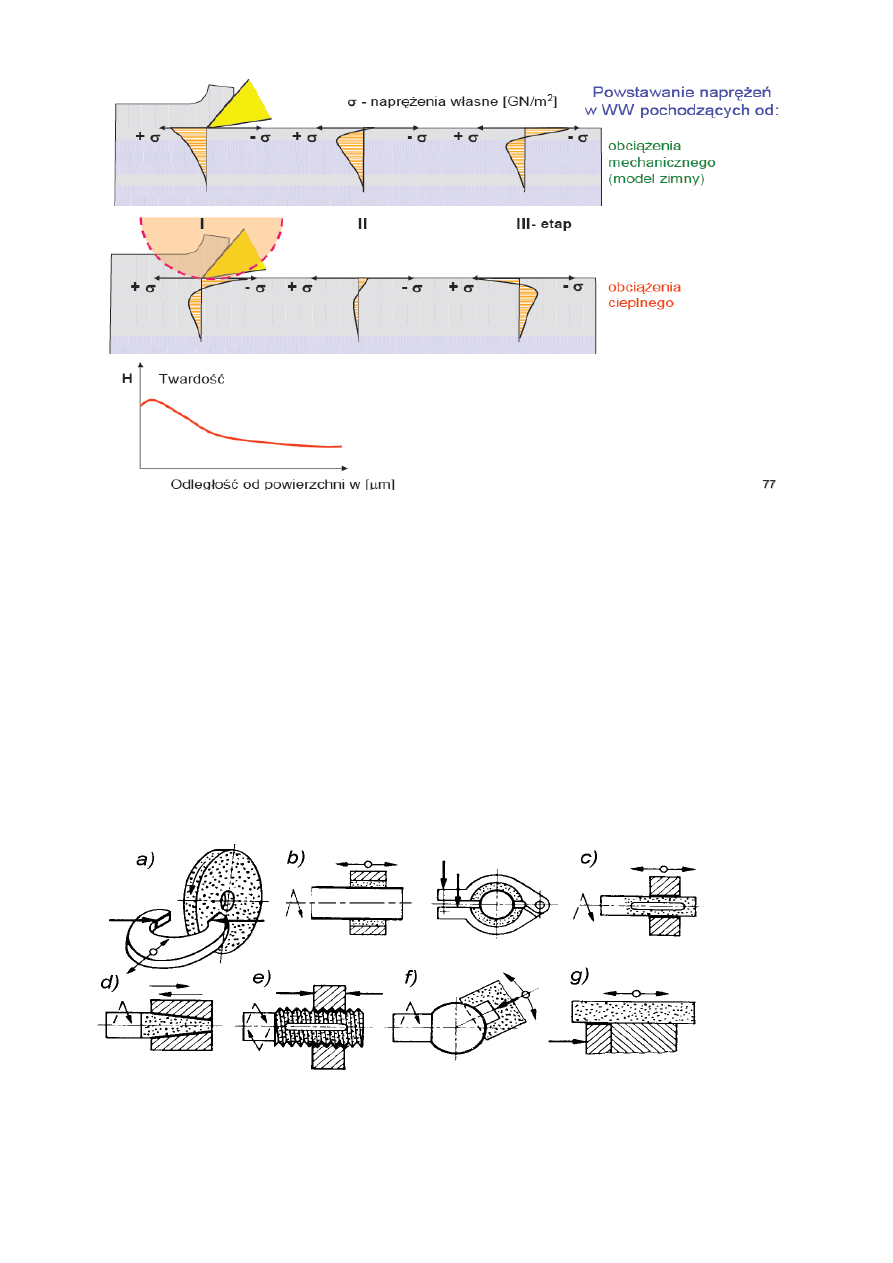

36. Usytuowanie naprężeń w warstwie wierzchniej

37. Docieranie

Docieranie jest sposobem obróbki wykańczającej, który umożliwia uzyskanie

powierzchni o najmniejszej chropowatości (Ra nawet poniżej 0,01mm) oraz najwyższej

dokładności wymiarowo-kształtowej w granicach T=0,3-8μm. W docieraniu są usuwane

wierzchołki mikronierówności oraz warstewki o uszkodzonej, w obróbce poprzedzającej,

strukturze, np. Mikroprzypalenia szlifierskie. Charakterystyczne dla docierania jest to, że występuje

tylko nieznaczny wzrost temperatury przedmiotu. Uzyskiwana struktura geometryczna powierzchni

jest bardzo korzystna ze względów użytkowych, bowiem w warstwie wierzchniej powstają

naprężenia ściskające. Rolę ostrzy skrawających spełniają luźne ziarna ścierne, zmieszane z

płynami lub smarami półstałymi w postaci past, znajdujące chwilowe oparcie w materiale docieraka

(zbrojenie docieraka). Stosuje się też „zbrojenie” docieraków przez wciskanie ziaren w docierak za

pomocą stalowej hartowanej rolki. Docieranie jest szeroko stosowane w przemyśle lotniczym,

motoryzacyjnym, narzędziowym, optycznym i urządzeń chemicznych. Obrabiane materiały to stal,

żeliwo, metale nieżelazne i ich stopy, materiały spiekane, szkło, ceramika, tworzywa sztuczne,

kamienie szlachetne, grafit itp. Podstawowe odmiany docierania: płaskich powierzchni

sprawdzianów, powierzchni wałka, otworów walcowych, otworów stożkowych, gwintów,

powierzchni kulistych, powierzchni płaskich z „ostrymi” krawędziami. Obróbkę tą wykonuje się

docierarkami. Obróbką poprzedzającą docieranie jest najczęściej szlifowanie, gładzenie lub

dokładnie toczenie. Powierzchnia po docieraniu jest zwykle matowa. Połysk można uzyskać do

docieraniu polerującym.

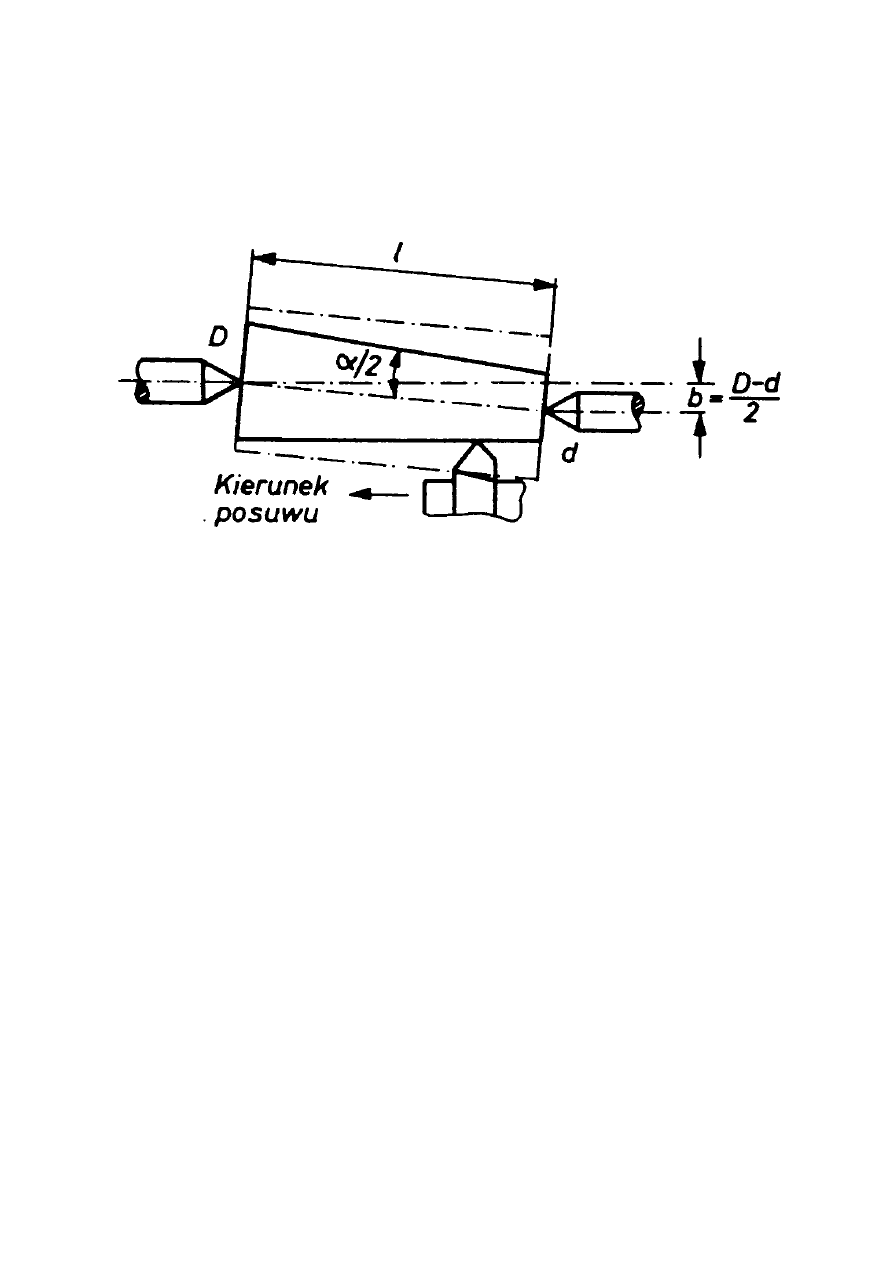

38. Toczenie powierzchni stożkowych

Toczenie stożków można wykonywać następującymi sposobami:

- nożami kształtowymi;

- z użyciem skręconych sanek narzędziowych;

- z przesuniętym konikiem;

- za pomocą lineału;

- za pomocą toczenia kopiowego;

- za pomocą układu CNC

Wyszukiwarka

Podobne podstrony:

SOFIÓWKA-opracowanie cz.1, Filologia polska, Oświecenie

notatek pl planeta slumsow opracowanie cz 1

SOFIÓWKA-opracowanie cz.3, Filologia Polska, Oświecenie i romantyzm, Oświecenie

KPA - OPRACOWANIE CZ 2, Studia Administracja, DWSSP Asesor, semestr 4, postępowanie administracyjne

Telekomunikacja opracowanie cz II

Opracowanie Cz IV 1 5

Telekomunikacja opracowanie cz I

Opracowanie cz.1, Prawo karne procesowe

Czarnowski - Kultura - opracowanie cz 2, Socjologia, Antropologia

OPRACOWANIE CZ 3

więcej podobnych podstron