Wiertnictwo;

Wiertnictwo;

Obciążanie płuczki wiertniczej

Obciążanie płuczki wiertniczej

Przygotował:

Albert

Złotkowski

Kraków,

2010

Wstęp

Płuczka wiertnicza wywiera istotny wpływ na

wszystkie operacje technologiczne w czasie wiercenia

otworów i dowiercania złóż ropy naftowej i gazu

ziemnego. Płuczka wiertnicza w otworze powinna

spełniać obecnie wiele zadań, mających związek z jej

określonymi

właściwościami.

Wyróżnia

się

następujące zadania płuczek:

Zadania płuczki wiertniczej

• Oczyszczanie dna otworu ze zwiercin i ich transport na

powierzchnię,

• Równoważenie ciśnienia górotworu i kontrola ciśnienia

złożowego,

• Utrzymywanie stałych komponentów płuczki i zwiercin w

stanie zawieszenia w czasie przerw w krążeniu płuczki i

łatwe oddzielanie zwiercin w systemie oczyszczania,

• Minimalizacja uszkodzenia przepuszczalności złóż

produktywnych w strefie przyotworowej i zabezpieczenie

prawidłowej ochrony złoża,

• Utrzymanie stabilności ściany otworu,

Zadania płuczki wiertniczej

• Chłodzenie, smarowanie i wpływ na obniżenie ciężaru

przewodu wiertniczego,

• Przenoszenie energii hydraulicznej na świder,

• Kontrola korozji,

• Przyczynianie się do skutecznego cementowania oraz

udostępnienia złoża,

• Minimalizowanie szkodliwego wpływu na środowisko

naturalne.

Regulacja gęstości płuczki wiertniczej

Celem

regulacji

ciśnienia

hydrostatycznego

przeciwdziałającego

ciśnieniu

złożowemu

i

geostatycznemu do płuczki wiertniczej dodaje się

materiałów obciążających. Proces ten nazywa się

procesem

regulacji gęstości płuczki wiertniczej

.

Podział materiałów obciążających

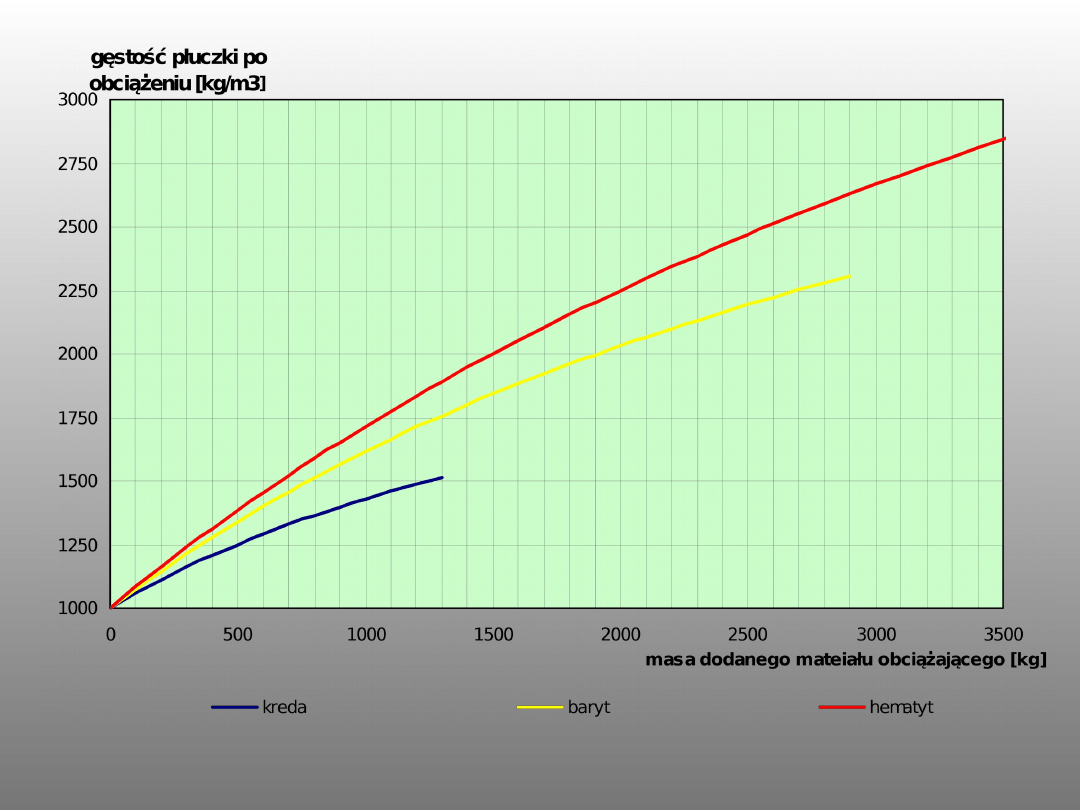

Gęstość materiału obciążającego jest jednym z

głównych wskaźników jego jakości, gdyż od wartości

gęstości uzależniona jest zawartość fazy stałej w płuczce

wiertniczej, jej właściwości reologiczne oraz wskaźniki

wiercenia otworu.

W zależności od gęstości, materiały obciążające dzielą

się na 3 grupy:

Podział materiałów obciążających

a)materiały o małej gęstości (2,6 – 2,9 Mg/m

3

), do których

należą węglanowe materiały obciążające, takie jak: wapień,

kreda, margiel, marmur i inne;

b)materiały o średniej gęstości (3,8 – 5,0 Mg/m

3

), do

których zaliczane są: baryt, ilmenit, koncentraty rud żelaza o

zawartości

żelaza

45

–

55%

i inne;

c)materiały o dużej gęstości (5,0 – 7,0 Mg/m

3

), takie jak:

koncentraty rud ołowiowych, magnetyt i hematyt o zawartości

żelaza ponad 70%, rudy żelazowo-arsenowe i inne.

Właściwości materiałów obciążających

Materiały obciążające o niskiej gęstości (grupa a)

charakteryzują się stosunkowo niewielkim działaniem

strukturotwórczym na płuczki wiertnicze, w związku z czym

ich zawartość w płuczce może być duża. Przy ich dużej

koncentracji zwiększa się jednak znacznie objętość obciążanej

płuczki, a uzyskiwane wartości gęstości nie przekraczają

1,4 – 1,5 Mg/m

3

.

Materiały zaliczane do drugiej grupy są podstawowymi

materiałami obciążającymi, umożliwiającymi osiągnięcie

gęstości płuczki do 2,2 – 2,3 Mg/m

3

. Większe wartości gęstości

płuczki wiertniczej (w granicach 2,5 – 2,6 Mg/m

3

) mogą być

uzyskiwane

tylko

za

pomocą

materiałów

z grupy trzeciej, np. hematytu.

Właściwości materiałów obciążających

Skład chemiczny materiału obciążającego warunkuje jego

obojętność wobec płuczki wiertniczej. Materiał obciążający

nie powinien ulegać rozpuszczeniu pod wpływem fazy wodnej

płuczki, nawet w warunkach wysokich temperatury.

Chemiczna obojętność materiału obciążającego w stosunku

do płuczki wiertniczej uzależniona jest od domieszek.

Niepożądanymi domieszkami mogą być rozpuszczone w

wodzie sole, materiał ilasty, skały węglanowe, krzemionka i

inne nieodporne chemiczne i termiczne składniki, jak siarczki,

węglany

żelaza,

manganu,

wapnia,

magnezu,

i inne.

Charakterystyka materiałów obciążających

Tabela 1. Charakterystyka materiałów obciążających stosowanych do płuczek wiertniczych

MATERIAŁ OBCIĄŻAJĄCY

CHARAKTERYSTYKA

1. Baryt BaSO

4

Gęstość – 4,48 Mg/m

3

Twardość wg skali Mohsa – 3,0 – 3,5

2. Sproszkowane rudy żelaza

a)Hematyt Fe

2

O

3

b)Magnetyt Fe

3

O

4

c)Syderyt FeCo

3

d)Ilmenit FeTiO

3

a) Gęstość – 5,3 Mg/m

3

Twardość wg skali Mohsa – 5,5 – 6,0

b) Gęstość – 4,9 – 5,2 Mg/m

3

Twardość wg skali Mohsa – 5,5 – 6,0

c) Gęstość – 3,9 Mg/m

3

Twardość wg skali Mohsa – 3,5 – 4,5

d) Gęstość – 4,58 Mg/m

3

Twardość wg skali Mohsa – 5,0 – 6,0

3. Galena PbS

Gęstość – 7,4 – 7,6 Mg/m

3

Twardość wg skali Mohsa – 2,0 – 3,0

4. Węglanowe materiały obciążające

a)Kreda

b)Wapień

c)Marmur

d)Dolomit

a) Gęstość – 2,7 Mg/m

3

b) Gęstość – 2,7 – 2,9 Mg/m

3

c) Gęstość – 3,0 Mg/m

3

d) Gęstość – 2,8 – 2,9 Mg/m

3

Zadanie 1

Baryt BaSO

4

Baryt jest najbardziej rozpowszechnionym materiałem

stosowanym do obciążania płuczek wiertniczych. Jest on

minerałem o budowie krystalicznej; występuje w przyrodzie

jako bezwonny siarczan baru (BaSO

4

), najczęściej z różnymi

domieszkami (krzemionka, łupek, dolomit i inne). W czystej

postaci baryt ma gęstość 4,48 Mg/m

3

i twardość w skali Mohsa 3,0 – 3,5. Po zmieleniu

otrzymywany jest proszek koloru białego, szarego,

zielonkawego, czerwonego, brunatnego lub czarnego.

W zależności od warunków złożowych baryt wydobywany

jest sposobem odkrywkowym (złoża barytowo-ilaste,

barytowo-łupkowe, złoża warstwowe) lub metodami

górnictwa podziemnego (złoża żyłowe).

Baryt

Rudy

barytowe

poddawane

są

przeróbce

mechanicznej

w

celu

uzyskania

materiału

obciążającego o wysokiej gęstości i wymaganym

stopniu rozdrobnienia. Rudy o dużej zawartości

siarczanu baru (powyżej 80% BaSO

4

) są często mielone

w stanie surowym, bez uprzedniego wzbogacenia.

Baryt mielony, surowy ma gęstość od 3,7 do 3,9 Mg/m

3

,

rzadziej 4 Mg/m

3

. Rudy o mniejszych zawartościach

siarczanu

baru

poddawane

są

wzbogacaniu

grawitacyjnemu w celu oddzielenia skał płonnych i

następnie mielone lub też są wzbogacane flotacyjnie.

Baryt

W porównaniu z innymi materiałami obciążającymi,

głównymi zaletami barytu z punktu widzenia

technologii

płuczkowej

są:

stosunkowo duża gęstość, obojętność chemiczna

wobec innych składników płuczki wiertniczej, mała

abrazywność w odniesieniu do elementów obiegu

płuczkowego (pompy płuczkowe, przewód wiertniczy,

łożyska świdra i inne), możliwość przemiału do

wymaganego

składu

granulometrycznego,

nieszkodliwość dla środowiska przyrodniczego i

zdrowia człowieka, dostępność w kraju.

Baryt

Baryt może być stosowany jako materiał obciążający

w dowolnych warunkach geologicznych, gdyż jest on

odporny na wszelkie skażenia chemiczne, a także na

wysokie temperatury. Nie reaguje z iłem jak również z

solami.

Wymagania odnoszące się do barytu przeznaczonego

do obciążania płuczek wiertniczych określają normy

API i OCMA, dotyczą najczęściej gęstości, stopnia

rozdrobnienia, zawartości części rozpuszczalnych w

wodzie i niekiedy wodnej zawiesiny.

Sproszkowane rudy metali

Wprowadzenie na szeroką skalę barytu do technologii

płuczek wiertniczych przyczyniło się do spadku znaczenia

sproszkowanych

tlenków

żelaza

jako

materiałów

obciążających. Stosowanie tlenków żelaza ogranicza się do

przypadków, gdy płuczka wiertnicza narażona jest na

działanie siarkowodoru i istnieje konieczność jego

neutralizacji z równoczesnym zwiększaniem gęstości. W

porównaniu z barytem, rudy żelaza rozpatrywane jako

materiały obciążające do płuczek wiertniczych mają szereg

wad. Podstawową wadą jest zwiększone działanie ścierne na

dysze świdrów, rury płuczkowe i inne elementy układu

cyrkulacyjnego, które jest spowodowane dużą twardością

rud.

Sproszkowane rudy metali

Twardość magnetytu i hematytu według skali

Mohsa jest 1,5-2 razy większa od twardości barytu, a

mikrotwardość 4 razy większa. Wysoka twardość i

mikrotwardość, ostrokrawędziste kształty cząstek,

bruzdkowana ich powierzchnia powodują, że tlenki

żelaza szlifują powierzchnie metalowe znacznie

szybciej od innych materiałów. Działanie ścierne

zwiększa się w miarę wzrostu wymiarów cząstek

i ciśnienia między trącymi powierzchniami.

Hematyt Fe

2

O

3

Hematyt nazywany także błyszczem żelaza lub żelaziakiem

czerwonym jest minerałem zawierającym w czystej postaci 70

%

Fe

i 30 % O. W rudach hematytowych zawartość żelaza waha się

w granicach 30-65 %. Hematyt zawiera różne domieszki, takie

jak tytan, mangan, krzemionka, tlenek glinu, ił, woda i inne. W

stanie sproszkowanym ma kolor czerwono-brunatny. Gęstość

„czystego” hematytu (bez domieszek) wynosi 5,3 Mg/m

3

.

Domieszki obniżają gęstość hematytu. Twardość według skali

Mohsa wynosi 5,5 - 6,0. Hematyt jest częściowo rozpuszczalny

w kwasie solnym. Przydatność hematytu do obciążania

płuczek wiertniczych określa norma API SPC 13A.

Magnetyt Fe

3

O

4

Magnetyt nazywany żelaziakiem magnetycznym jest minerałem

zawierającym 31 % FeO i 69 % Fe

2

O

3

oraz liczne domieszki

w postaci tlenków tytanu, chromu, magnezu, glinu i innych.

Ma barwę żelazno-czarną o połysku metalicznym, twardość 5,5 -

6,0 i gęstość 4,9 - 5,2 Mg/m

3

. W stanie sproszkowanym rozpuszcza

się

w kwasie solnym. Mankamentem magnetytu jako materiału

obciążającego są jego właściwości magnetyczne, które są

przyczyną

powstawania

„narostów”

na

powierzchni

rur

płuczkowych.

Syderyt FeCO

3

Syderyt (szpat żelazny) zawiera 62,1 % FeO, 37,9 %

CO

2

i różne domieszki, jak: SiO

2

, CaO, minerały ilaste i

inne. Ma barwę żółtawobiałą, szarą lub brunatną. Jest

minerałem kruchym o twardości 3,5 - 4,5 i gęstości 3,9

Mg/m

3

. Syderyt wyróżnia się tym, że można go łatwo

usuwać z zakolmatowanej strefy przyotworowej w

warstwie produktywnej, dzięki praktycznie całkowitej

rozpuszczalności w kwasie solnym (do 90 %).

Za pomocą syderytu można praktycznie uzyskiwać

gęstość obciążanej płuczki wiertniczej do 1,8-1,9 Mg/m

3

.

Syderyt jest tanim materiałem obciążającym, jego cena

jest znacznie niższa od ceny barytu.

Ilmenit FeTiO

3

Ilmenit

(żelaziak

tytanowy)

jest

minerałem

zawierającym

36,8 % Fe, 31,6 % Ti, 31,6 % O oraz domieszki magnezu,

manganu

i inne. Gęstość ilmenitu wynosi 4,72 Mg/m

3

, twardość 5-

6; jest słabo magnetyczny i trudno rozpuszczalny w

kwasach.

Ilmenit jest chemicznie obojętny i może być używany

do obciążania dowolnej płuczki wodnodyspersyjnej, a

także płuczek olejowodyspersyjnych.

Galena PbS

Galena nazywana także galenitem, błyszczem ołowiu,

ołowianką, zawiera 86,6 % Pb, 13,4 % S i liczne domieszki.

Gęstość

galeny

w czystej postaci wynosi 7,4 - 7,6 Mg/m

3

, twardość 2-3.

Amerykańskie firmy płuczkowe stosują galenę sproszkowaną do

sporządzania superciężkich płuczek wiertniczych, używanych do

zatłaczania

otworu

w przypadku erupcji płynów złożowych. Wymienione płuczki

sporządzane są według ustalonej wcześniej receptury i w

zależności od wymaganej gęstości obciążane są łącznie barytem i

galeną lub samą galeną.

Węglanowe materiały obciążające

Do grupy węglanowych materiałów obciążających

zaliczane są materiały otrzymywane w wyniku przeróbki

mechanicznej takich skał jak: kreda, kalcyt, wapień,

marmur, dolomit, których głównym składnikiem jest

węglan wapnia CaCO

3

, a w przypadku dolomitu węglan

wapniowo-magnezowy CaMg(CO

3

)

2

.

Poszczególne odmiany węglanów wapniowych różnią

się właściwościami, zawartością i rodzajem domieszek

oraz pochodzeniem.

Kreda, Dolomit

Kreda - jest odmianą wapienia, zbudowaną głównie z

wapiennych szczątków drobnych otwornic, glonów i

innych organizmów. Jest skałą miękką, charakteryzującą

się brakiem uwarstwienia i słabym scementowaniem, w

związku z czym łatwo dysperguje w płuczce wiertniczej do

cząstek o bardzo małych wymiarach (2-10 μm). Głównymi

składnikami kredy są: drobnoziarnisty kalcyt i kokolity.

Dolomit

-

węglan

wapniowo-magnezowy,

jest

minerałem tworzącym skały osadowe lub powstałe w

wyniku dolomityzacji wapieni. Zawiera domieszki żelaza i

niekiedy

manganu.

Dolomit

jest

skałą

kruchą,

o twardości 3,5 - 4,0 i gęstości 2,8 - 2,9 Mg/m

3

.

Wapień, Marmur

Wapień - jest skałą osadową, której głównym

składnikiem jest kalcyt oraz liczne domieszki, takie jak:

krzemionka (piasek), dolomit, minerały ilaste, tlenki

żelaza i inne. Wapień określany jest jako czysty wówczas,

gdy zawartość domieszek jest mniejsza niż 10 %. Gęstość

wapienia waha się w granicach 2,7-2,9 Mg/m

3

.

Marmur - jest skałą metamorficzną, o barwie

najczęściej białej, zbudowaną z ziaren kalcytu.

Zastosowanie materiałów węglanowych

Ze względu na rozpuszczalność w kwasach,

materiały węglanowe są stosowane przede wszystkim

do obciążania płuczek przeznaczonych do dowiercania

złóż oraz cieczy roboczych.

Węglany wapniowe są obojętne chemicznie, w

związku z czym ich zawartość w płuczce lub innej

cieczy może być bardzo duża. Gęstość płuczek

osiągana za pomocą węglanowych materiałów

obciążających nie przekracza jednak praktycznie

wartości 1,4 - 1,5 Mg/m

3

.

Sole nieorganiczne jako materiały obciążające

Jedną z najczęściej stosowanych płuczek wiertniczych

obciążonych jest płuczka solno-polimerowa, której fazę

stanowi

nasycony

roztwór

NaCl

z

dodatkiem

odpowiedniego polimeru, a jako faza stała występuje

drobnoziarnista sól kamienna. W zależności od ilości

dodawanej soli powyżej poziomu rozpuszczalności może

ona spełniać rolę materiału obciążającego lub blokatora

kolmatującego

skałę

zbiornikową

w

strefie

przyotworowej na czas wiercenia. Po zakończeniu

wiercenia

kolmatacja

jest

likwidowana

poprzez

przepłukanie otworu wodą lub solanką o małym stężeniu.

Sole nieorganiczne jako materiały obciążające

Płuczka solno-polimerowa jest stosowana w coraz większym

zakresie przede wszystkim do dowiercania złóż węglowodorów.

Innym kierunkiem zastosowania soli nieorganicznych jako

materiałów obciążających są tzw. ciężkie solanki, stanowiące

roztwory wodne soli, nie zawierające fazy stałej. Ciężkie

solanki używane są głównie podczas prac związanych z

udostępnianiem złoża oraz prac rekonstrukcyjnych w

odwiertach. Za pomocą niektórych soli można sporządzać

ciecze o gęstości przekraczającej 2,0 Mg/m

3

.

Sole nieorganiczne jako materiały obciążające

Najczęściej stosowane są do tego celu: chlorek sodowy

NaCl, chlorek potasowy KCl, chlorek wapniowy CaCl

2

,

bromek potasowy KBr, bromek sodowy NaBr, bromek

wapniowy CaBr

2

i bromek cynkowy ZnBr

2

. Wymienione sole

tworzą roztwory rzeczywiste, które nie zawierają w

zasadzie cząstek stałych, mogących blokować pory skalne.

Dobór rodzaju i składu soli uzależniony jest od takich

czynników jak: wymagana gęstość, temperatura w otworze,

rodzaj

przewiercanych

skał,

występowanie

gazów

kwaśnych, temperatura otoczenia na powierzchni ze

względu

na

krystalizację

soli

z roztworu, koszty i inne.

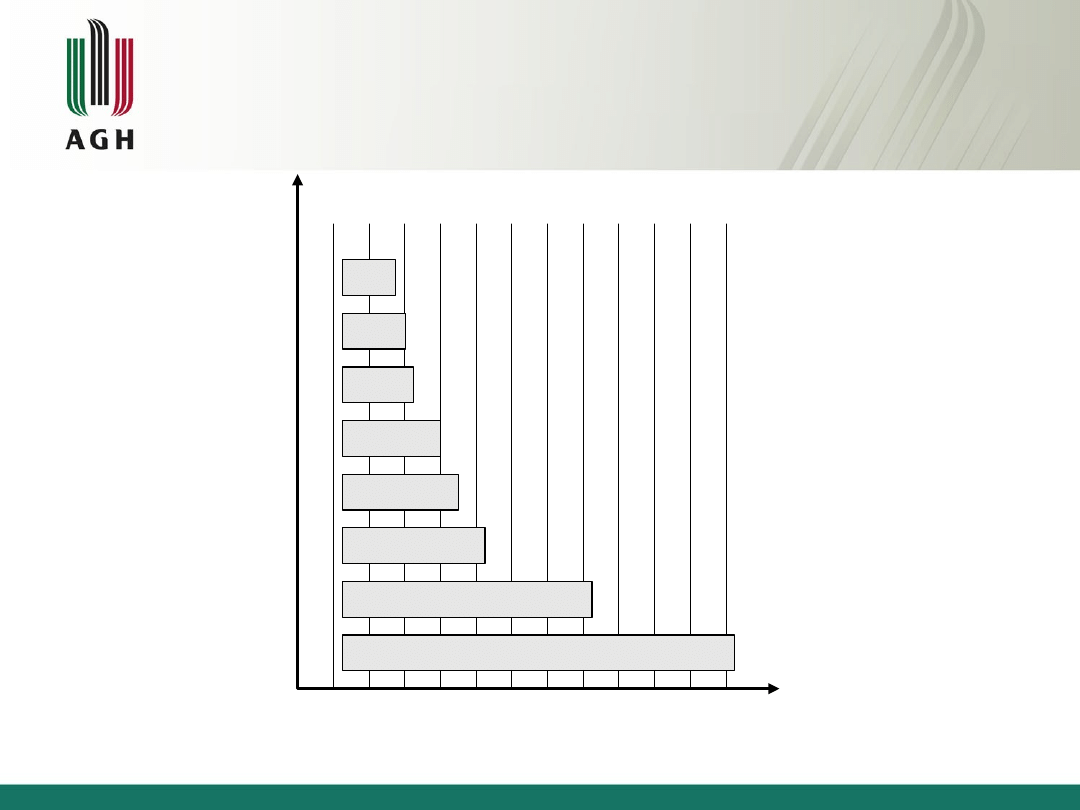

Sole nieorganiczne jako materiały obciążające

CaBr

2

/CaCl

2

ZnBr

2

/CaBr

2

NaBr

CaCl

2

MgCl

2

NaCl/KCl

NaCl

KCl

8

9

10

11

12

13

14

15

16

17

18

19

1,20

1,44

1,68

1,92

2,16

[ppm]

[Mg/m ]

3

Rys. 1. Maksymalne gęstości solanek sporządzonych z soli nieorganicznych

Regulacja gęstości solanki

Gęstość solanki może być regulowana poprzez rozcieńczanie

wodą lub za pomocą dodatków soli, w przypadku, gdy roztwór nie

osiągnął stanu nasycenia. Solanki można podzielić na dwie grupy.

Do pierwszej grupy należą solanki sporządzane z soli

zawierających jednowartościowe kationy metalu (NaCl, KCl, KBr

i NaBr). Największa osiągalna gęstość solanki sporządzonej przy

użyciu wymienionych soli lub ich mieszanin wynosi 1,52 Mg/m

3

.

Drugą grupę stanowią solanki sporządzane z soli zawierających

kationy dwuwartościowe (CaCl

2

, CaBr

2

, ZnBr

2

). Największą gęstość

jaką można osiągnąć za pomocą wymienionych soli wynosi

2,42 Mg/m

3

.

Sole organiczne stosowane do obciążania

płuczek wiertniczych

Coraz

powszechniejsze

w

wiertnictwie

jest

zastosowanie soli alkalicznych kwasu mrówkowego

(mrówczanów), do sporządzania ciężkich solanek. Są to

następujące sole: mrówczan sodowy NaCOOH, mrówczan

potasowy KCOOH i mrówczan cezowy CsCOOH.

Solanki mrówczanowe mogą być używane do wiercenia

otworów, w tym również do przewiercania warstw ilasto-

łupkowych ze względu na inhibitowanie hydratacji tych

skał.

W

porównaniu

z

solankami

sporządzanymi

z

użyciem

soli

nieorganicznych, toksyczność mrówczanów w odniesieniu

do

różnych

form

życia

w środowisku przyrodniczym jest tak mała, że uzyskały

one dopuszczenie do stosowania przy wierceniach

wykonywanych

w norweskim sektorze Morza Północnego.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

Cel obciazenia pluczki wiertnic Nieznany

cygan,wiertnictwo, płuczki wiertnicze

Regulacja gęstości płuczki wiertniczej zadania

Regulacja gęstości płuczki wiertniczej

Regulacja gęstości płuczki wiertniczej

PŁUCZKI WIERTNICZE konspekt, górnictwo i wiertnictwo

Pluczka wiertnicza, obieg płuczkowy, zadania

22 Wykonywanie pomiarów płuczki wiertniczej i specjalnej

Beziłowe płuczki do dowiercania złóż węglowodorów z, Wiertnictwo

znakowanie obciążników roz.III, wiertnictwo

807 Wynagrodzenia i obciazenia plac

30 Obciążenia obiektów budowlanych, mostów drogowych i kolejowych

Cwiczenie 09 Probne obciazenie id 125080

105 Łuk swobodnie podparty obciążony prostopadle do swojej płaszczyzny

Projekt 1 kombinacje obciazen STUDENT

Obciazenia pionowe

więcej podobnych podstron