Zarządzanie

logistyczne w

produkcji

opracowanie:

dr Wojciech M. BANASIEWICZ

PRODUKCJA-definicja

Jest to użytkowanie różnego rodzaju surowców,

materiałów, wyposażenia technicznego oraz usług

dla wytwarzania produktów zaspakajających

potrzeby i wymagania nabywców.

[1]

Koncepcja produkcji (w orientacji

przedsiębiorstwa na rynek) jest jedną z

najstarszych. Według tej koncepcji

konsumenci

będą faworyzować te produkty, które są

szeroko dostępne i mają niską cenę.

Kierownicy organizacji zorientowanych

na produkcję, koncentrują się na

osiągnięciu wysokiej wydajności

produkcji i szerokiej dystrybucji

.

[2]

[1] Tadeusz Sztucki, Encyklopedia marketingu, Agencja Wydawnicza „Placet”,

Warszawa 1998

[2] Philip Kotler, Marketing, Warszawa, 1994

PRODUKT- określenie

Produkt -

jako element marketingu jest agregatem

pewnych właściwości. Podstawowym elementem

tych właściwości są funkcje podstawowe produktu.

Funkcje te są odzwierciedleniem relacji

zachodzących między pro-duktem a celem, któremu

on służy i który uzasadnia jego istnienie. Relacje

między produktem a celem, któremu on służy,

decydują o funkcjonalności produktu. Elementem

podstawowych funkcji produktu są dwie jego cechy:

funkcjonalność i wydajność.

Produkt -

należy traktować w najszerszym tego

słowa znaczeniu, rozumiejąc przezeń zarówno towar

jak i usługę.

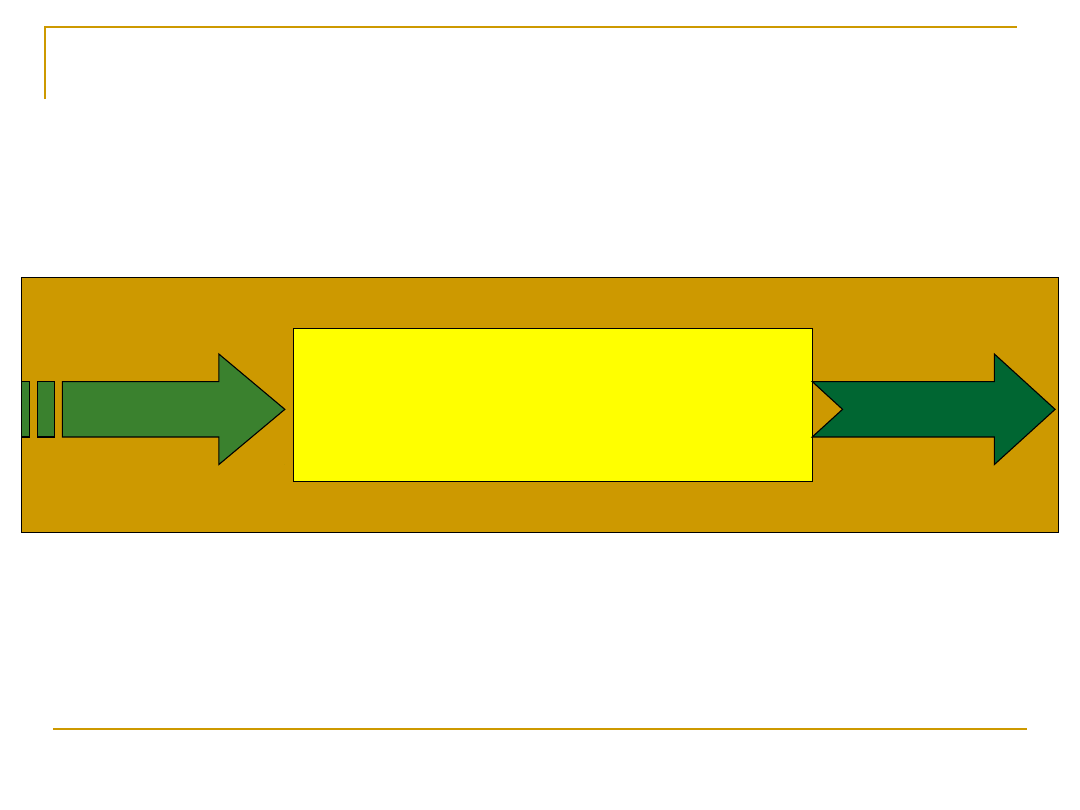

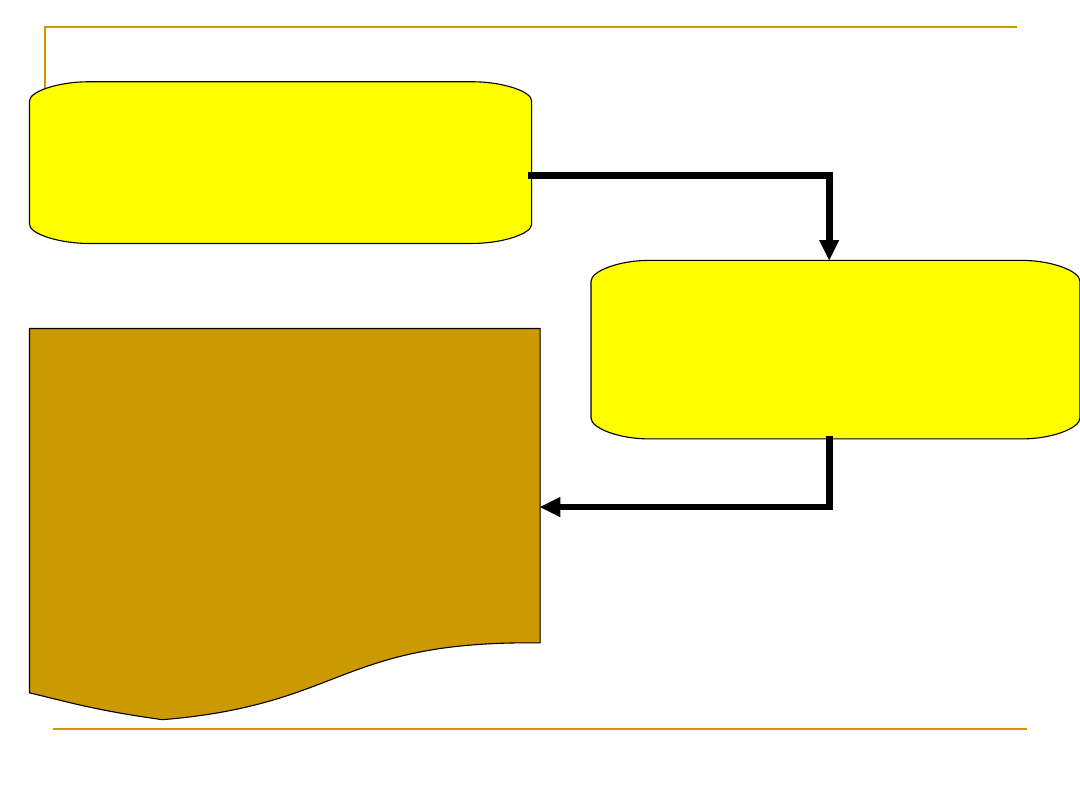

PRODUKCJA- filozofia

IN PUT

OUT PUT

PROCESY

ZASILANIA

PROCESY

DYSTRYBUCJI

PROCESY

PRODUKCJI

PRODUKCJA- filozofia

Ostatnimi laty, w nieomal każdym przedsiębiorstwie coraz

więk-szą uwagę zwraca się na przebiegające w jego ramach

procesy. Pomimo tego, że procesy zawsze były nieodłącznym

elementem systemów gospodarczych, dopiero w ostatnich

latach zwrócono na nie baczną uwagę.

W tym nowym podejściu do tematyki procesów i zarządzania

nimi upatruje się możliwości usprawnienia działań

przedsiębiorstwa oraz zwiększenia jego efektywności.

Stwierdzić można, że proces towarzyszy każdej działalności

ludzkiej i zazwyczaj rozumiany jest jako „przebieg

następujących po sobie, powiązanych przyczyno-wo,

określonych zmian, stanowiących kolejne stadia, fazy, etapy

rozwoju czegoś; przebieg, rozwijanie, przeobrażanie się

czegoś

”[1].

[

1] Słownik języka polskiego, pod red. S. Szymczaka. PWN, Warszawa 1978, s. 926-927

PRODUKCJA- filozofia

Rozszerzając przyczynowo-skutkowy charakter powyższej

definicji, proces ująć można jako ciąg następujących po

sobie wydarzeń i wywołanych przez nie działań. Procesy

postrzegane jako łańcuchy działań stanowią istotę

funkcjonowania każdego systemu. Proces z gospodarczego

punktu widzenia postrzegać można jako „zestaw wzajemnie

powiązanych zasobów i działań, przekształcających stan

wejściowy w wyjściowy”[2]. Definicja ta zwraca uwagę na to,

że każdy proces kończy się stanem wyjściowym, czyli

rezultatem. Dla odbiorcy efektów procesów – na przykład

konsumenta oczekującego dobra, które zaspokoi jego

potrzeby – nieważny jest zwykle sam przebieg procesu, liczy

się natomiast jego efekt, stan wyjściowy.

[2] G. Gruchman: Jak rozpocząć Mapowanie Procesów?. Akademia Procesów

(E)Biznesowych 2000, http://www.gruchman.pl

PRODUKCJA- filozofia

Wychodząc z założenia, że celem działalności organizacji gospodarczych

funkcjonujących w otoczeniu konkurencyjnym jest zaspokojenie potrzeb klienta,

efekty końcowe procesów w postaci wytworzonych produktów i usług

charakteryzować powinny się jak największą war-tością dla konsumenta. Tworzące

procesy działania podzielić można na dodające wartość do końcowego produktu i na

te, które tej wartości nie dodają. Szacuje się, że czas, w którym produkt zyskuje

wartość dodaną, stanowi od 0,05 do 5% czasu, w którym przebywa on przed-

siębiorstwie. Pozostały czas przypada na oczekiwanie na ukończenie serii produkcji, w

którym wytwarzany jest półprodukt i usługa potrzebne do ukończenia danego

produktu, czas potrzebny na ukończenie innej czynności produkcyjnej lub

nieprodukcyjnej, lub też czas upływający na podjęcie decyzji o przesłaniu serii

produkcyjnej do następnego etapu wytwarzania[3].

Jednym z kluczowych aspektów zwiększenia efektywności procesów jest zmiana

ich w sposób, który pozwoli na zmniejszenie nakładów poświęcanych na działania nie

dodające wartości do końcowego efektu.

[

3] M. Chaberek: Makro- i mikroekonomiczne aspekty wsparcia logistycznego, wydawnictwo

Uniwersytetu Gdańskiego, Gdańsk 2002, s. 16-17.

PRODUKCJA- filozofia

Odbiorca finalny zazwyczaj nie jest zainteresowany przebiegiem

procesów, za sprawą których wytwarzane i dostarczane są

potrzebne mu dobra. Interesuje go końcowy efekt, czyli produkty i

usługi, które zaspokajają jego potrzeby. Z kolei dla producenta

zwiększenie efektywności procesów, a tym samym organizacji jako

całości, jest jednym z kluczowych elementów osiągnięcia przewagi

nad konkurencyjnymi podmiotami. Za podstawowe kryteria

współczesnej konkurencji przyjmuje się trzy czynniki: czas, koszt i

jakość[4]. Patrząc na procesy z punktu widzenia działających na

rynku podmiotów te trzy czynniki mają decydujący wpływ na

efektywność ich działania.

Kryteria czasu, kosztu i jakości wzajemnie się subsydiują –

obniżenie kosztów wiąże się zazwyczaj ze zmniejszonym poziomem

jakości, podwyższenie jakości – z koniecznością zwiększenia

nakładów czasu. Zjawisko subsydiowania tych trzech kryteriów

określa się terminem trade-off.

Za zapewnienie satysfakcji odbiorcy wytwarzanych dóbr czy usług

odpowiedzialne jest kryterium jakości, koszt i czas decydują o

długoterminowych korzyściach, osiąganych przez organizację.

[4] M. Chaberek: Model systemu wsparcia logistycznego organizacji. Modelowanie procesów i

systemów logistycznych, Wydawnictwo UG, Gdańsk 2001, s. 14-15.

PRODUKCJA- filozofia

Jednym z możliwych podejść w analizie

działalności (funkcjonowaniu) organizacji

produkcyjnej jest identyfikacja procesów

składających się na efekt końcowy.

Wiąże się z tym konieczność

sprecyzowania co jest efektem końcowym

działania organizacji produkcyjnej

(przedsiębiorstwa produkcyjnego).

Kontekstem dwóch powyższych warunków

jest podejście zgodne z filozofią logistyki

(przepływy)

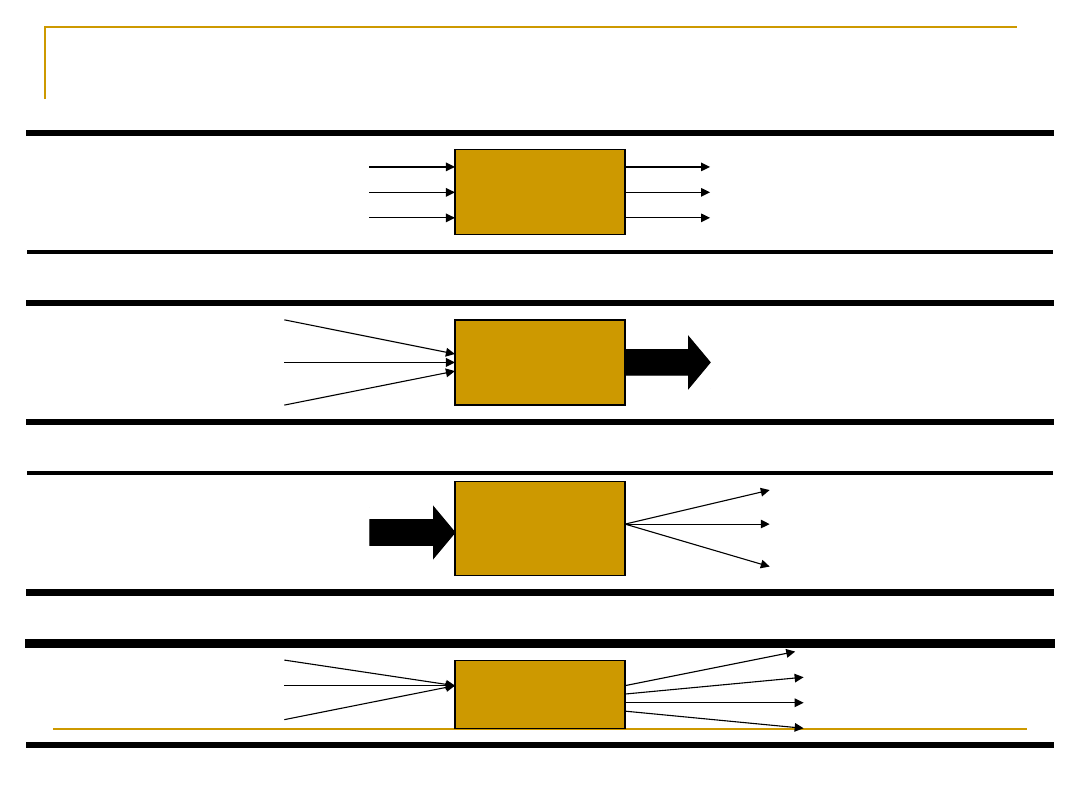

PRODUKCJA- filozofia, procesy

PROCES zestaw wzajemnie powiązanych lub wzajemnie

oddziałujących

działań, które przekształcają wejście w wyjście

proces

WEJŚCIE

WYJŚCIE

działanie - operacja, podproces, transformacja;

wejście - stan początkowy, przedmiot transformacji;

wyjście - stan końcowy, skutek transformacji.

Produkcja – procesy (logistyczne)

Pojęcie procesu nie jest jednoznaczne.

Inne znaczenia ma dla przedstawicieli

różnych dyscyplin naukowych

Cechą wspólną różnych interpretacji

jest następstwo pewnych zdarzeń

i do niego się odwołujemy przy

formułowaniu definicji procesu

– procesu biznesowego

PROCES

PROCES

to sekwencja lub częściowo

to sekwencja lub częściowo

uporządkowany zbiór powiązanych

uporządkowany zbiór powiązanych

ze sobą działań zintegrowanych przez:

ze sobą działań zintegrowanych przez:

•

czas,

czas,

•

koszty,

koszty,

•

łączną ocenę wykonania

łączną ocenę wykonania

i realizowanych, aby osiągnąć

i realizowanych, aby osiągnąć

określony cel organizacji.

określony cel organizacji.

proces logistyczny

podstawowe pojęcia

ŚRODOWISKO PROCESU

tworzy

zbiorowość biernych i aktywnych,

stymulujących lub utrudniających,

podmiotów, których istnienie i specy-ficzne

własności musimy uwzględniać w planowaniu

i realizacji procesu.

INFRASTRUKTURĘ PROCESU

określają wyróżnione w środowisku podmioty

za-angażowane w ten proces,

wykorzystywane obiekty oraz relacje między

podmiotami a obiektami.

Logistyka obejmuje planowanie koordynację i

sterowanie, zarówno w aspekcie czasu jak i

przestrzeni, przebiegiem procesów realnych,

których organizacja jest uczestnikiem, w celu

efektywnego osiągania celów tej organizacji.

Wymienione aktywności dotyczą w

szczególności przestrzennego i czasowego

rozmieszczenia,

stanu,

przepływu

dóbr będących składowymi tych procesów, a więc

ludzi, dóbr materialnych, informacji i środków

finansowych.

proces logistyczny

podstawowe pojęcia

proces logistyczny

podstawowe pojęcia

Prawidłowe określenie procesu wymaga:

wskazanie kto zarządza procesem;

określenie, co jest niezbędne do jego zapoczątkowania;

określenie pożądanych lub oczekiwanych wyników

końcowych;

wskazanie jednostek, które mają być odbiorcami wyników

(adresatami efektów);

identyfikacja czynników mogących stymulować względnie

utrudniać realizację;

przyporządkowanie niezbędnych wykonawców i środków

do realizacji;

przyporządkowanie uprawnień do kontrolowania i

sterowania przebiegiem procesu;

przemyślenia ewentualnych działań umożliwiających

odpowiednią reakcję na nieplanowane odchylenia.

S. Krawczyk, Logistyka w zarządzaniu marketingiem, AE, Wrocław, 1998.

PRODUKCJA- filozofia, procesy

L = O

L1

L2

L3

O1

O2

O3

L=f(O)

L1

L2

L3

O

O = f(L)

O1

O2

O3

L

L R O

L1

L2

L3

O1

O2

O3

O4

PRODUKCJA- filozofia, procesy

Rynek dostawców

Rynek użytkowników

pośrednicy

Magazyn surowców

Proces produkcji

Magazyn

wyrobów gotowych

pośrednicy

Logistyka

zaopatrzeni

a

Logistyka

produkcji

Logistyka

dystrybucji

LOGISTYKA PRODUKCJI

- filozofia, procesy

Zadanie logistyki produkcji

polega na zapewnieniu

optymalnego przepływu

materiałów i informacji w

procesie produkcji.

Jest to ujęcie bardzo skrótowe. Pełne rozwinięcie

obejmuje szerokie spektrum procesów

logistycznych wynikających z różnorodnych

rodzajów produkcji i celów, jakie ma ona spełniać.

LOGISTYKA PRODUKCJI

- typowe modele przepływów produkcyjnych.

Aktualnie, obserwowaną od lat 90’ fazą ewolucji

przepływów materiałowych jest tzw.

kanałowe

zarządzanie

(chanel management), zwane

także

łańcuchem dostaw.

[1]

Stopień wykorzystania zintegrowanego logistycznego podejścia do

zarządzania wspomnianym przepływem jest jednak uwarunkowany

rodzajem wykonywanej produkcji.

[1] P.W. Bolt, Zarządzanie przepływem produktów (Pipeline Management), „Problrmy

Magazynowania i Transportu”, 1992, zeszyt specjalny, s.33

LOGISTYKA PRODUKCJI

- typowe modele przepływów produkcyjnych.

Z punktu widzenia procesów

logistycznych produkcji i stopnia

złożoności nimi możemy wyróżnić

procesy produkcyjne:

aparaturowe;

obróbczo-montażowe;

LOGISTYKA PRODUKCJI

- typowe modele przepływów produkcyjnych

najczęściej spotykane rozwiązania

procesów obróbczo-montażowych:

linie potokowe stałe, zsynchronizowane;

linie potokowe stałe, niezsynchronizowane;

linie potokowe zmienne;

gniazda podmiotowe o produkcji

powtarzalnej;

gniazda o produkcji niepowtarzalnej.

LOGISTYKA PRODUKCJI

- typowe modele przepływów produkcyjnych

Metody międzykomórkowego

sterowania przepływem produkcji

(najważniejsze):

taktu produkcji;

okresu powtarzalności produkcji;

programu i zapasów,

poziomu minimum – maksimum zapasów;

poziomu zapasu krytycznego;

wyprzedzeń.

LOGISTYKA PRODUKCJI

-nowoczesne metody sterowania przepływami

Wzrost roli konsumenta (rynku) w procesach wytwórczych

powo-duje zmianę obowiązującej w nich dotychczas zasady:

„wytwórz produkt i poszukaj jego nabywcy”, na zasadę:

„znajdź nabywcę i wytwarzaj według jego życzenia”

[1]

Wygenerowało to dwa systemy: Just-in-Time oraz kanban

(jap: kartka, nalepka). E.A Silver i R. Peterson nazywają

system JIT sy-stemem JITM, czyli Just-in-Time-

Manufacturing [2], dla zazna-czenia jego zastosowania w

procesach wytwarzania (produkcji)

[1] R.Jansen, M. Hertlein, Kurs 2000 – Logistyka lat dziewięćdziesiątych – wymogi i rozwiązania,

„Problemy Magazynowania i Transportu” 1992, zeszyt specjalny.

[2] E.A Silver i R. Peterson, Decision Systems for Inventory Management and Production

Planning,

J. Willey & Sons, New York 1985.

LOGISTYKA PRODUKCJI

-nowoczesne metody sterowania przepływami

Podstawowymi założeniami systemu

kanban są zwłaszcza:

konieczność dotrzymania wysokiej

jakości produkowanych części,

podzespołów i zespołów;

maksymalne skracanie czasów

przygotowawczo-zakończeniowych (np.

w celu przezbrojenia linii);

minimalizacja liczebności partii

produkcyjnych (obowiązują ustalone

normatywy).

LOGISTYKA PRODUKCJI

-nowoczesne metody sterowania przepływami

W przytoczonym systemie, opartym na zasadzie

„ssania”, korzysta się z dwóch rodzajów kart kanban:

Kart przepływu (ruchu, transportu)

Są one sygnałem do przemieszczenia jednego pojemnika

z gniazda nadania (wytworzenia) do gniazda odbioru

(wykorzy-stania). Jedna karta odpowiada standardowej

liczbie części (pod-zespołów, zespołów) określonej dla

danego pojemnika i dwóch współpracujących ze sobą

gniazd.

Kart produkcji.

Sygnalizują one konieczność niezwłocznego wytworzenia

części (podzespołów, zespołów) w ustalonej ilości.

LOGISTYKA PRODUKCJI

-nowoczesne metody sterowania przepływami

System JIT nie powinien być traktowany tylko

jako system regulujący przepływ produkcji.

W gruncie rzeczy jest to nowa „filozofia”

podejścia do problemów gospodarczych

(problemów logistycznych).

Z tej „filozofii zdrowego rozsądku” w

zarządzaniu procesami (zarządzaniu logistyką)

wypływają dwie nieodłączne przesłanki:

nawyk doskonalenia;

eliminacja marnotrawnych praktyk

LOGISTYKA PRODUKCJI

-nowoczesne metody sterowania przepływami

Nawyk doskonalenia

musimy aktywnie i konsekwentnie

doskonalić wszelkie działania. W

systemie JIT akcent jest położony nie na

„musimy” a na „doskonalić”.

Eliminacja marnotrawnych praktyk

należy tu odróżnić cel „eliminacji

marnotrawnych praktyk” od celu

„minimalizacji kosztów”

LOGISTYKA PRODUKCJI

nowoczesne metody sterowania przepływami – proces

logistyczny z pozycji przedsiębiorstwa.

Należy wyróżnić następujące procesy:

A.

Pozyskiwania klienta,

w którym ofertą rynkową i promocją

produktów kierowaną do klientów znanych producentowi (hurtowni, sieci

sklepów) oraz klientów anonimowych zachęca się potencjalnych klientów

do zakupu;

B.

Gromadzenia informacji o popycie

zarówno przez

akwizycję zamówień, jak i prognozy popytu;

C.

Planowania produkcji,

w tym określenia zapotrzebowania na

dobra, które powinny być zakupione u dostawców;

D.

Zakupów,

w tym wyszukiwania i wyboru dostawców, składania

zamówień i samej transakcji zakupu;

E.

Dostaw

obejmujące organizację łańcuchów dostaw, w tym samego

transportu i przyjmowania dostaw wraz z magazynowaniem;

F.

Produkcji i dystrybucji wewnętrznej do własnych

centrów dystrybucji;

G.

Dystrybucji do klienta;

LOGISTYKA PRODUKCJI

nowoczesne metody sterowania przepływami – proces

logistyczny z pozycji przedsiębiorstwa.

Za procesy podstawowe w logistyce produkcji uznaje się:

1)

rozwój produktu –

od rozpoznania potrzeb rynkowych do

wprowadzenia produktu na rynek;

2)

sprzedaż –

od wskazania potencjalnych klientów do podjęcia

przez klienta decyzji o zakupie;

3)

realizację zamówienia –

od złożenia zamówienia do

otrzymania zapłaty;

4)

zaopatrzenie –

od identyfikacji zapotrzebowania na materiał do

jego otrzymania i uregulowania zobowiązania wobec dostawcy;

5)

produkcję –

od zidentyfikowania zapotrzebowania na produkt

do jego wykonania;

6)

dystrybucję –

od wyprodukowania wyrobu gotowego w

przedsiębiorstwie do dostarczenia go do klienta;

7)

obsługę posprzedażną –

celem jest utrzymanie klienta (od

momentu sprzedaży do nieskończoności).

Zagadnienia produkcji w łańcuchu podaży

WYMAGANIA STAWIANE PRZEZ

ŁAŃCUCH PODAŻY

PROJEKTOWANIE WYROBÓW DLA

ŁAŃCUCHA PODAŻY

STRATEGICZNE UJĘCIE PROCESÓW

WYTWARZANIA

RÓŻNE WARIANTY TECHNOLOGII

PRODUKCJI

NOWE KONCEPCJE PRODUKCJI

Zagadnienia produkcji w łańcuchu podaży

WYMAGANIA STAWIANE PRZEZ

ŁAŃCUCH PODAŻY

łańcuch procesów;

elastyczność produkcji;

środowisko produkcyjne;

Zagadnienia produkcji w łańcuchu podaży

WYMAGANIA STAWIANE PRZEZ ŁAŃCUCH PODAŻY

łańcuch procesów;

globalny charakter produkcji rozwój łańcucha podaży.

Inwestowanie w fabryki staje się strategią operującą kategoriami

czasu i dostępu do korzystnych możliwości.

Technologie produkcji są rozsiane po całym świecie, tak, że

wytwarzanie na rynku globalnym jeśli ma być konkurencyjne, z

konieczności wykazać się musi porównywalną do innych

skutecznością. Wiele nowych koncepcji produkowania wprowadza się

do nowo zbudowanych fabryk w krajach rozwijających się, gdzie nie

istnieją tradycje starszych systemów produkcji.

Globalny system produkcji stanowi sieć. System transportu

ostatecznie określa czas realizacji zamówień i możliwości sprawnego

reagowania na zmiany.

Niektóre fabryki rozmyślnie umiejscowiono na rynkach lokalnych,

mimo wyższych kosztów siły roboczej, po to, by szybko reagować na

tamtejsze zapotrzebowanie na wyroby.

Produkcja może przebiegać etapami następującymi kolejno po sobie

bądź też równoległymi.

Sieci globalne są poddawane naciskom, by tworzyły miejscowe źródła

podaży, zarówno w celu zaspokojenia potrzeb, jak i przekazywania

technologii.

Istotne są także dwa czynniki: infrastruktura i kultura.

Zagadnienia produkcji w łańcuchu podaży

WYMAGANIA STAWIANE PRZEZ ŁAŃCUCH PODAŻY

!!!!!!!!!!!!!!!!

elastyczność produkcji.

Klienci potrzebują wyrobów dla zaspokojenia swoich

indywidualnych potrzeb. Wymagania rynku globalnego

wzrastają zarówno w zakresie rodzaju wytwarzanych w

fabryce wyrobów jak i wielkości produkcji.

Cykle życia produktu ulegają skróceniu, kładzie się

nacisk na ograniczenie zapasów i większy popyt na

różnorodność wyrobów.

Zadaniem łańcucha podaży jest zwiększenie

elastyczności, szybsze przestawianie się oraz zdolności

zwiększania produkcji w obrębie fabryki.

Poza fabryką łańcuch podaży musi również organizować

elastyczne sieci produkcji w powiązaniu z dostawcami.

Zagadnienia produkcji w łańcuchu podaży

WYMAGANIA STAWIANE PRZEZ ŁAŃCUCH PODAŻY

Środowisko produkcyjne.

Przechodzenie od „popychania” do „pociągania” wywołuje zmiany w

harmonogramach produkcji i polityce składowania zapasów (uwzględnia się

zamówienia w miarę ich napływania i produkuje wyroby w krótkich seriach).

zapewnia elastyczność i możliwość spełnienia wymagań klienta,

ogranicza i całkowicie eliminuje zapasy między fabryką a klientem z wyjątkiem

towarów będących w trakcie transportowania.

Interakcja w czasie rzeczywistym między klientami a produkcją skraca czas

cyklu zamówień co pozwala na realizacje zamówień zindywidualizowanych.

Szerszy wachlarz wyrobów wymaga od systemów produkcji szybkiego

przestawienia się z jednego wyrobu na inny.

Pojęcie masowej indywidualizacji dostosowanie wyrobów do

jednostkowych wymagań klientów.

Komputery i inne wyroby techniki informacyjnej stają się istotną częścią

fabryki.

Jakość stanowiąca szczególne zainteresowanie fabryki, jest relatywnie

nowym zjawiskiem.

Systemami obywającymi się bez zapasów jest JIT oraz kanban.

Produkcja „dokładnie na czas” to także filozofia, której istota wykracza poza

problem zapasów, a mianowicie kaizen - ciągłe ulepszanie produkcji

poprzez tzw. kręgi jakości.

Organizacja fabryki również ulega zmianie.

Zagadnienia produkcji w łańcuchu podaży

PROJEKTOWANIE WYROBÓW DLA

ŁAŃCUCHA PODAŻY

wyroby modułowe;

równoległe opracowywanie wyrobu;

projektowanie uwzględniające możliwości

logistyki;

Zagadnienia produkcji w łańcuchu podaży

PROJEKTOWANIE WYROBÓW DLA ŁAŃCUCHA

PODAŻY

Wyroby modułowe.

Modułowość wyrobów nadaje łańcuchowi podaży elastyczność

pozwalają na wytwarzanie szerokiego wachlarza wyrobów bez

potrzeby wprowadzania wyspecjalizowanej produkcji

oddzielnych wyrobów.

Definicja modułu określa zarazem zakres partnerstwa w

łańcuchu podaży – ilu partnerów będzie w nim uczestniczyło.

Można wyróżnić trzy poziomy produkcji modułowej:

wyrób,

grupę wyrobów,

proces.

Moduły wyrobów to są to elementy jednostkowych wyrobów.

Moduły grupy wyrobów to znormalizowane moduły wymienne

w pewnym zbiorze wyrobów.

Modularność określa również kształty organizacji, wyznaczając

im poszczególne role, jakie mają pełnić w procesie

opracowywania wyrobów.

Zagadnienia produkcji w łańcuchu podaży

PROJEKTOWANIE WYROBÓW DLA ŁAŃCUCHA

PODAŻY

równoległe opracowywanie wyrobu

Istotne znaczenie dla rynku ma czas

mijający miedzy powstaniem koncepcji

wyrobu a wprowadzeniem tego wyrobu na

rynek.

Zmiana sekwencyjnych sposób

projektowania wyrobu na równoległą

metodę. W której zespoły zadaniowe

składają się z różnych specjalistów i

„równolegle” do siebie tworzą elementy

produktu.

Projektowanie za pomocą komputera.

Zagadnienia produkcji w łańcuchu podaży

PROJEKTOWANIE WYROBÓW DLA ŁAŃCUCHA

PODAŻY

projektowanie uwzględniające

możliwości logistyki;

Zagadnienie przemieszczania produktu,

Zagadnienie

składowania/magazynowania produktu,

Zagadnienie pakowania produktu,

Zagadnienie paletyzacji i konteneryzacji

produktu,

Zagadnienie ochrony środowiska,

Nasycenia wartością produktu,

Zagadnienia produkcji w łańcuchu podaży

STRATEGICZNE UJĘCIE PROCESÓW WYTWARZANIA

warianty strategiczne;

Pojedyncze przedsięwzięcia,

Roboty warsztatowe,

Wytwarzanie niewielkich partii wyrobów,

Produkcja całego asortymentu wyrobów,

Ciągły przepływ/procesy aparaturowe

(charakterystyczne dla procesów chemicznych)

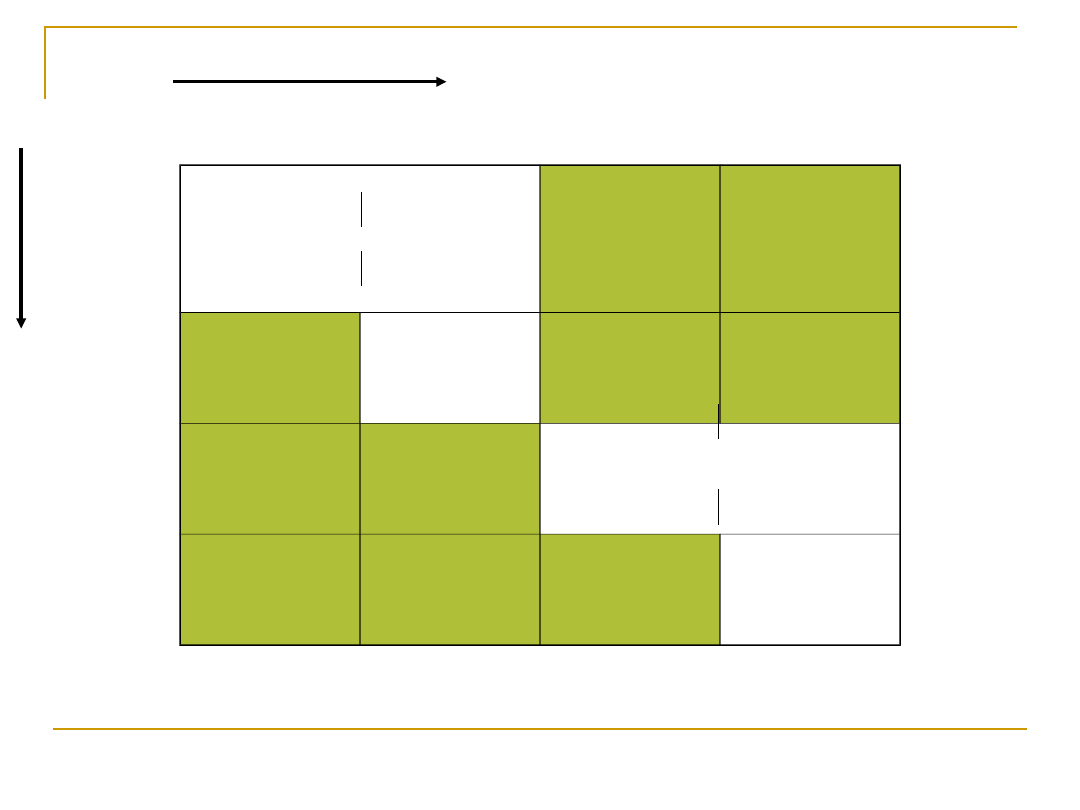

Pojedyncze przedsięwzięcie

……..

Roboty warsztatowe

………

Wytwarzanie

niewielkich

partii towaru

Produkcja całego

asortymentu wyrobów ........

Proces

ciągłego

przepływu

WYTWÓR

PROCES

Nieliczne

jednostki

wyroby

Wiele wyrobów

w

małych

ilościach

Główne wyroby

w

dużych ilościach

Wyroby

znormalizowane

w

dużych ilościach

Przepływ

luźno

powiązany

Przepływ

przerywany

Przepływ

luźno

powiązany

Przepływ

ciągły

Wielkość produkcji a jej poziom

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII

PRODUKCJI

system produkcyjny Toyoty;

produkcja z „pomyślunkiem”;

wytwarzanie komórkowe;

wytwarzanie zintegrowane komputerowo;

elastyczne systemy wytwarzania;

system produkcji „dokładnie na czas” oraz

system kanban;

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

system produkcyjny Toyoty

Opisywany jest jako wytwór społeczności uczonych,

stosujących rygorystyczne metody formułowania i sprawdzania

sposobów rozwiązywania problemów, które są głęboko

zakorzenione w organizacji. Opiera się on na czterech

zasadach:

1.

Cała praca jest ściśle określona i precyzyjnie mierzona, co

pozwala pracownikom badać zmienione metody i porównywać

je z metodami typowymi.

2.

Wszystkie związki miedzy dostawcami a klientami mają

charakter bezpośredni i jednoznaczny. (zarówno w układzie

wewnętrznym jak i zewnętrznym).

3.

Drogi, którymi porusza się każdy wyrób, powinny być

bezpośrednie i proste. W tym zarówno schemat fizycznej

produkcji, jak i obsługi, np. udzielanie pomocy na życzenie.

Wyroby przepływają do specjalnie przeznaczonych maszyn.

4.

Należy wprowadzać udoskonalenia oparte na metodach

naukowych na możliwie najniższym poziomie. Istnieje

precyzyjna procedura uczenia się, nastawiona na podważanie

ustalonych metod i założeń.

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

W jaki sposób Toyota zdołała osiągnąć elastyczność,

dążąc do efektywności?

jednym z posunięć, które to umożliwiły jest stworzenie

znormalizowanego systemu rozwiązywania problemów

sprzyjającego twórczemu podchodzeniu do nich, przyjęcie

zasady wzbogacania przez pracę w celu zachęcenia robotników

do większej innowacyjności i elastyczności, przechodzenie od

zadań typowych do zadań nietypowych i na odwrót oraz

podział funkcji w celu umożliwienia robotnikom doskonalenia

własnych umiejętności.

W systemie Toyoty funkcjonującym w NUMMI, wspólnej fabryce

General Motors w Toyoty w Kalifornii, dostawcy biorą udział w

opracowywaniu wyrobów, zamiast zachować dystans

charakterystyczny dla Stanów Zjednoczonych. Robotnicy

uczestniczą w „zespołach pilotażowych” gdzie uczą się nowych

umiejętności zanim jeszcze rozpocznie się produkcja, biorą też

udział we wprowadzaniu ostatnich zmian konstrukcyjnych w

projekcie przed uruchomieniem produkcji.

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

Produkcja „z pomyślunkiem” (reflektive production)

w Volvo w Udevalli i Kalmarze oraz w zakładach

montażowych Saab w Malmö stworzono filozofię produkcji

konkurencyjnej do produkcji „odchudzonej” – czyli „z

pomyślunkiem”. Odbiega ona od koncepcj

i taśmy montażowej stosowanej powszechnie przez

światowych producentów na a skupia się na wartościach

społeczeństwa przemysłowego takich jak: zadowolenie z

pracy i wzbogacanie przez pracę.

Główne zasady reflective production są następujące:

*

proces montażu oparty na uczeniu się całościowym, kładący

nacisk na sensowną spójność procesów pracy;

* równoległe przepływy organiczne, które zapewniają nadzór i

kontrolę;

* około dziesięcioosobowe zespoły montujące cały samochód, w

których skład wchodzi dwóch lub czterech robotników.

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

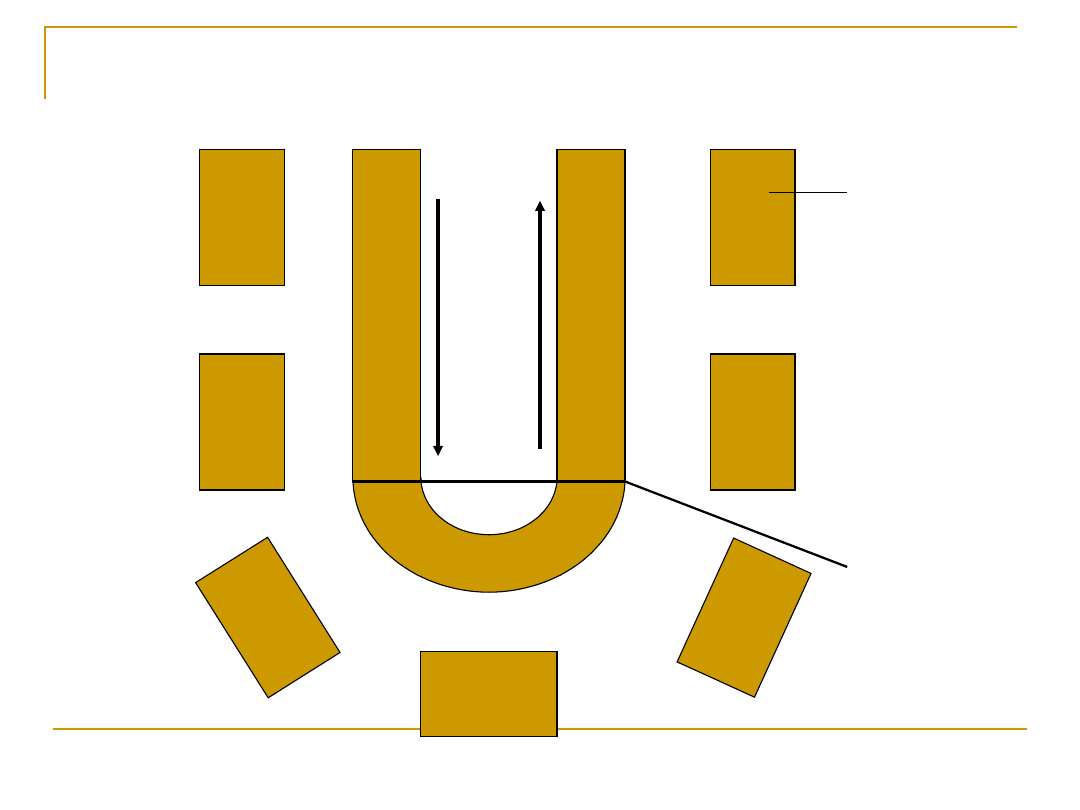

Wytwarzanie komórkowe.

Metoda ta dzieli produkcję między

zespoły odpowiedzialne za wytworzenie

całego wyrobu bądź elementu

Stanowiska pracy ustawione są w

kształcie litery U, tak aby każdy członek

widział efekty działania zespołu.

Zadania produkcyjne różnią się między

sobą, lecz robotnicy mają

wszechstronne przygotowanie i mogą

się podjąć każdego zadania w komórce

Wytwarzanie komórkowe

Stanowisko

pracy

Taśma

montażowa

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

Wytwarzanie zintegrowane komputerowo

Programy komputerowe zarządzają procesem produkcji od

projektu aż po pełną produkcję.

Istnieją systemy produkcji wspomaganej komputerowo, które

tworzą plany, harmonogramy oraz kontrolują proces produkcji.

Systemy produkcji wspomaganej komputerowo obejmują:

1.wykaz materiałowy, który wyszczególnia zespoły elementów,

składniki i materiały potrzebne do wytworzenia gotowego

wyrobu,

2.listę operacji niezbędnych do wyprodukowania poszczególnych

składników określonych w wykazie materiałowym, podzieloną na

pozycję według niezbędnego czasu pracy maszyn, narzędzi oraz

ludzi,

3.potrzebne ośrodki robocze wraz z ich zdolnościami

produkcyjnymi,

4.wymagania klientów dotyczące dostaw, oraz

5.dostępne składniki i materiały oraz wymagania dotyczące

zaopatrzenia.

Zagadnienia produkcji w łańcuchu podaży

RÓŻNE WARIANTY TECHNOLOGII PRODUKCJI

Elastyczne systemy wytwarzania.

Systemy te obejmują operacje przeprowadzane

wewnątrz fabryki, w przeciwieństwie do systemów

produkcji wspomaganej komputerowo, które są

nastawione na zarządzanie.

Elastyczny system wytwarzania nastawiony jest na

technikę grup, gdzie podobne grupy części są

gromadzone razem do produkcji, tworząc rodzaj

elektronicznie nadzorowanego warsztatu.

System produkcji „dokładnie na czas” oraz

system kanban (były omawiane wcześniej)

Zagadnienia produkcji w łańcuchu podaży

PLANOWANIE PRODUKCJI

* struktura planowania produkcji;

* planowanie potrzeb materiałowych

;

Zagadnienia produkcji w łańcuchu podaży

PLANOWANIE PRODUKCJI

struktura planowania produkcji

Prognoza zazwyczaj formułowana na podstawie

sprzedaży albo marketingu, stanowi podstawę

sporządzenia planu prowadzonej działalności oraz

planu produkcji.

Plan ten staje się punktem wyjścia do stworzenia

głównego harmonogramu produkcji. Harmonogram

ten może ulegać zmianom wskutek działań zarządu

zmierzających do modyfikacji popytu, np.

przydziału produkcji według wyrobów.

Główny harmonogram produkcji wywiera wpływ na

dystrybucję za pomocą planowania potrzeb

dystrybucyjnych.

Główny harmonogram produkcji pozwala następnie

na pierwsze oszacowanie zdolności produkcyjnych,

umożliwiające sprawdzeni jego wykonalności.

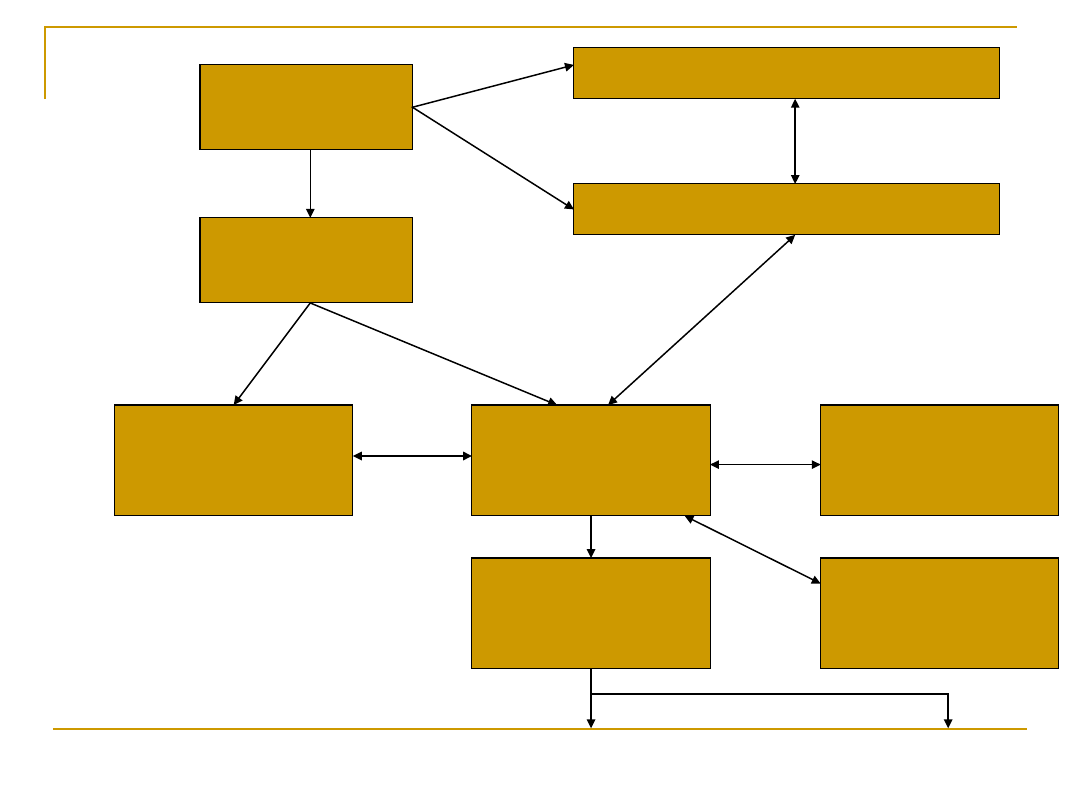

schemat

planowanie prowadzonej działalności

planowanie produkcji

prognozowanie

planowanie

potrzeb

dystrybucyjnych

zarządzanie popytem

główny harmonogram

produkcji

przybliżone

planowanie zdolności

produkcyjnych

planowanie

potrzeb materiałowych

planowanie potrzeb

związanych

ze zdolnościami

produkcyjnymi

Nadzór nad

produkcją

zaopatrzeni

e

PLANOWANIE

PRODUKCJI

Zagadnienia produkcji w łańcuchu podaży

PLANOWANIE PRODUKCJI

Planowanie potrzeb materiałowych

Logika takiego postępowania (materials requirements

planning - MRP) polega na tym, że prognoza wyznacza

harmonogram produkcji nałożonej na konkretne

rozplanowanie czasu.

Planowanie potrzeb materiałowych wymaga wykonania

trzech kroków:

1.

sporządzenia głównego harmonogramu produkcji,

2.

2. opracowanie wykazu materiałowego, oraz

3.

3. powiązania głównego harmonogramu produkcji z

wykazem materiałowym, w celu określenia potrzeb

wyjściowych produkcji.

Zagadnienia produkcji w łańcuchu podaży

NOWE KONCEPCJE PRODUKCJI

sporządzanie harmonogramów produkcji;

wytwarzanie wirtualne;

„sprawne wytwarzanie”;

Zagadnienia produkcji w łańcuchu podaży

NOWE KONCEPCJE PRODUKCJI

Sporządzanie harmonogramów produkcji

Produkcja wkroczyła w środowisko czasu rzeczywistego,

szybkiego przestawiania się na inne wyroby, zmian

wielkości i harmonogramów przeprowadzanych na

bieżąco, w miarę napływania zamówień.

Ważnym elementem jest rozwinięty system

opracowywania harmonogramów i planowania. Stał się

on czynnikiem ściśle powiązanym z innymi programami

zarządzającymi procesami a mianowicie z planowaniem

zasobów przedsiębiorstwa, które wykracza poza produkcję

i obejmuje całe przedsiębiorstwo.

Typowy rozwinięty program opracowywania

harmonogramów i planowania tworzy zbiór potencjalnych

harmonogramów produkcji za pomocą symulacji.

Zagadnienia produkcji w łańcuchu podaży

NOWE KONCEPCJE PRODUKCJI

Wytwarzanie wirtualne.

Zasadnicze znaczenie ma łącznośc komputerowa.

Najistotniejszymi elementami są:

1.

Możliwość nadania projektowi postaci

pozwalającej na przesyłanie go, przekazywanie

potrzeb produkcyjnych do produkcji miejscowej

prowadzonej gdziekolwiek na świecie oraz

2.

Sposoby szybkiego opracowywania wyrobów za

pomocą modelowania opartego na technice

komputerowej. Dzięki technice cyfrowej fizyczne

wyroby mogą zostać zastąpione bitami.

Zagadnienia produkcji w łańcuchu podaży

NOWE KONCEPCJE PRODUKCJI

Wytwarzanie wirtualne (2).

Wykonywanie masywnych modeli w końu zastąpi rysunki

kreskowe.

Współpraca przy projektowaniu modeli ma miejsce już obecnie

(ułatwia to specjalne oprogramowanie komputerowe do pacy

grupowej).

Szybkie konstruowanie prototypów oznacza tworzenie

komputerowych modeli wyrobów fizycznych oraz oprogramowania

komputerowego.

Wykonalność wytwarzania można badać za pomocą modelowania

procesów produkcji.

Symulacyjne wypróbowywanie procesów fabrycznych można

stosować w celu planowania operacji fabrycznych zapewniających

koordynację produkcji i przepływ wyrobów przed wdrożeniem tych

operacji.

Przekazywanie projektów do i od dostawców usprawnia

koordynację. Nabiera ono zasadniczego znaczenia przy produkcji

wyrobów modułowych oraz przy precyzowaniu i modyfikowaniu

cech wyrobu.

Produkcja zdalnie kierowana ogranicza koszty transportu i

usprawnia reakcje na zmiany zachodzące na rynku dzięki większej

jego bliskości. Staje się ona możliwa gdy rysunki, a nawet

komputerowe instrukcje do maszyn. Można przesyłać ze

wszystkimi szczegółami.

Zagadnienia produkcji w łańcuchu podaży

NOWE KONCEPCJE PRODUKCJI

„

sprawne wytwarzanie”

Zadaniem określenia

„SPRAWNE

WYTWARZANIE”

jest zwrócenie uwagi na zbiór

współcześnie dostępnych technik i ich zastosowań,

obrazujących zmianę nastawienia z produkcji

masowej na wytwarzanie wyrobów

zindywidualizowanych. Sprawne wytwarzanie ma

dominować w konkurencyjnym środowisku

przyszłości.

Na miejsce modelu samowystarczalnej fabryki – z

klientami dostawcami, marketingiem i

zaopatrzeniem – pojawia się model wzajemnych

zależności między wszystkimi tymi elementami.

Nowy model to model ścisłej integracji mającej na

celu zaspokojenie indywidualnych wymagań klienta i

realizacji strategii sięgającej poza granice produkcji.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

Wyszukiwarka

Podobne podstrony:

download Logistyka WMTHB log dystr WB Logistyka dystrybucji 2

download Logistyka WMTHB log zaop dystryb WB LOG ZAOP i DYS 2

download Logistyka WMTHB infra proc log WB infr proc log

download Logistyka WMTHB log dystr WB Logistyka dystrybucji 2

download Logistyka WMTHB log zaop dystryb WB LOG ZAOP i DYS

więcej podobnych podstron