Silnik BLDC-

Bezkomutatorowy silnik prądu

stałego

W układach napędowych najczęstsze

zastosowanie znajdują dwa typy

silników z magnesami trwałymi:

- o trapezoidalnym rozkładzie pola

magnetycznego w szczelinie - silnik

bezszczotkowy prądu stałego BLDC,

- o sinusoidalnym rozkładzie pola

magnetycznego w szczelinie - silnik

synchroniczny z magnesami trwałymi

PMSM.

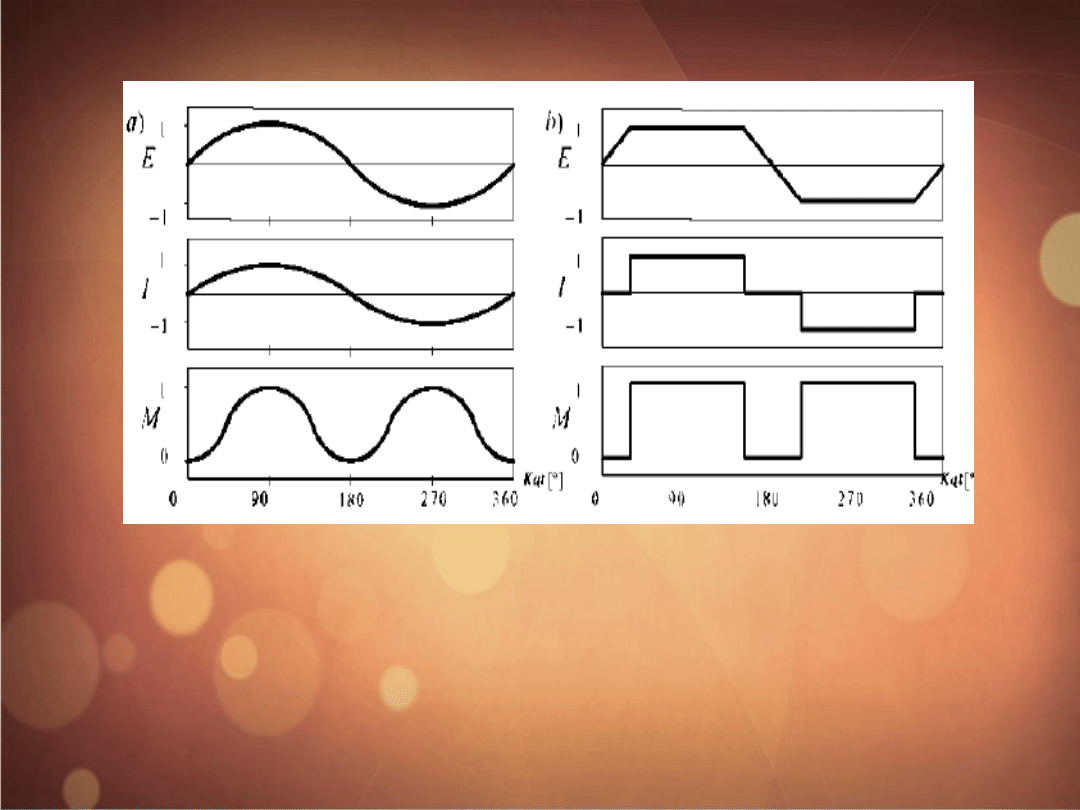

Przebiegi siły elektromotorycznej E, prądu I oraz

momentu T dla jednej fazy, a) silnik o sinusoidalnym

rozkładzie SEM b), typowy silnik o trapezoidalnym

rozkładzie SEM o stałych odcinkach na długości 120°

Bezkomutatorowe silniki prądu stałego

należą do grupy silników

synchronicznych. Oznacza to, że pola

wytwarzane przez uzwojenia stojana i

magnesy trwałe osadzone na wirniku,

poruszają się z tymi samymi

prędkościami. Sposób zasilania faz

silnika jest zależny od sygnałów

sterujących, które generowane są w

oparciu o sygnał sprzężenia zwrotnego

od położenia wirnika. Odpowiednie

zsynchronizowanie ich pozwala

uzyskać stały moment i prędkość

obrotową silnika.

Zastąpienie komutatora mechanicznego

elektronicznym jest powodem wielu zalet

tego silnika. Brak szczotek na

komutatorze oznacza brak wyładowań

łukowych. Powoduje to zmniejszenie

zakłóceń radioelektrycznych i pozwala na

pracę silnika w środowiskach

agresywnych i wybuchowych. Brak

szczotek zwiększa również

bezawaryjność silnika i jego żywotność.

Zaletą zastosowania komutatora

elektronicznego jest możliwość

stosunkowo łatwego kształtowania

charakterystyk silnika (np. można

stabilizować wybrany parametr).

Mimo, że silnik

BLDC jest silnikiem synchronicznym nie

występuje w nim zjawisko utraty synchronizmu

w

przypadku przeciążenia silnika, co jest wadą

innych maszyn synchronicznych. Właściwość

ta wynika ze sposobu generowania wirującego

pola magnetycznego. Pole to jest wytwarzane

w dziedzinie kąta mechanicznego położenia

wirnika względem stojana a nie jak w typowych

maszynach synchronicznych w dziedzinie

czasu.

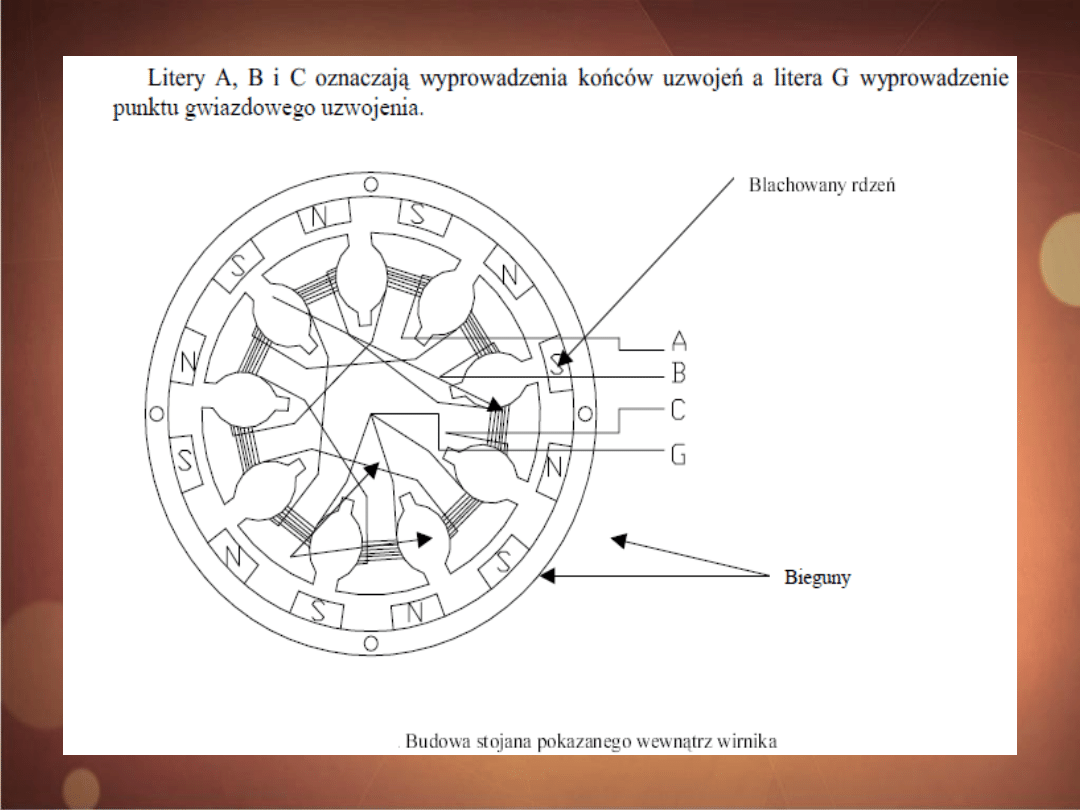

Budowa

silnika

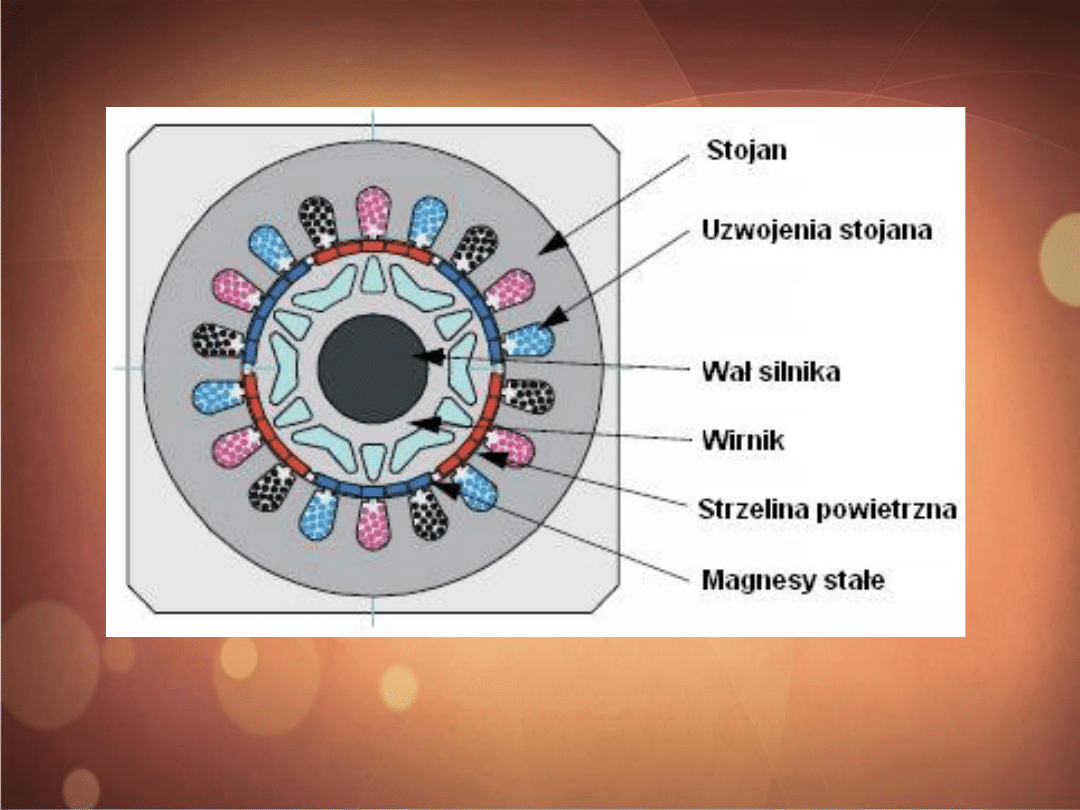

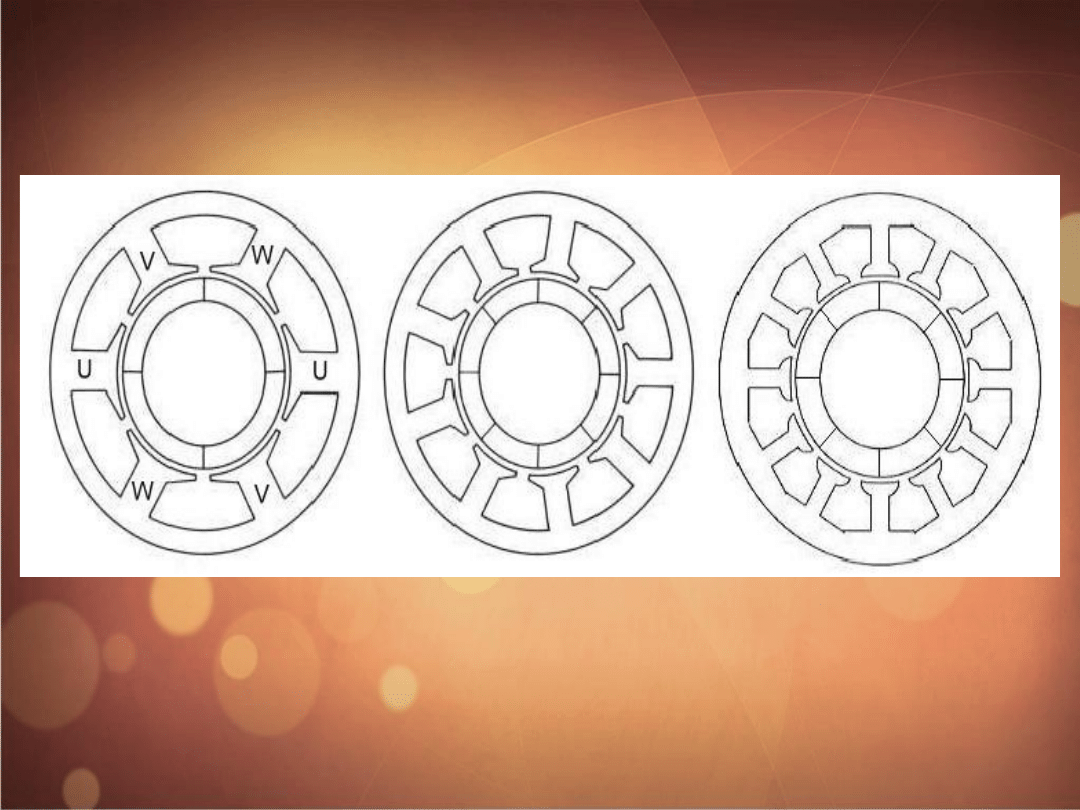

Budowa silnika BLDC z wirującym magnesem

jest w zasadzie odwróceniem silnika

komutatorowego

z magnesami trwałymi: stojan takiego

silnika jest wykonany z pakietu blach

elektromagnetycznych walcowanych na zimno.

Na obwodzie stojana znajdują się bieguny, na

których umieszczone są konwencjonalne,

koncentryczne uzwojenia. Najczęściej silniki

wyposażone są w dwie lub trzy pary biegunów.

Uzwojenia umieszczone na przeciwległych

biegunach tworzą tzw. „fazy”. Zwiększenie

liczby biegunów nie oznacza zwiększenia liczby

faz.

Wirnik wykonany jest z odpowiednio

ukształtowanego magnesu. Na obwodzie

wirnika silnika BLDC rozłożone

są magnesy trwałe. Aby uzyskać największą

sprawność silnika, do budowy wirnika należy

użyć magnesów trwałych z domieszką ziem

rzadkich. Pociąga to za sobą zwiększenie

nakładów finansowych w porównaniu z

zastosowaniem konwencjonalnych magnesów.

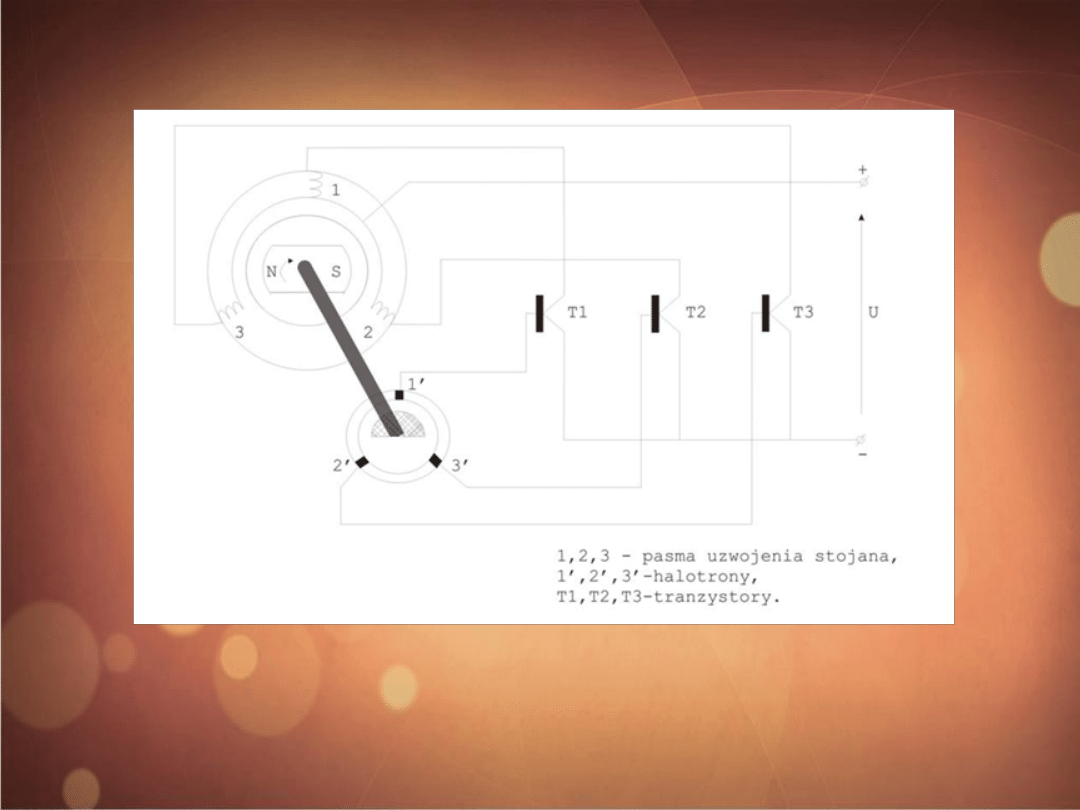

Mechaniczny komutator w silniku BLDC został

zastąpiony elektronicznym przełącznikiem,

którego stan wyjściowy określony jest funkcją

położenia rotora.

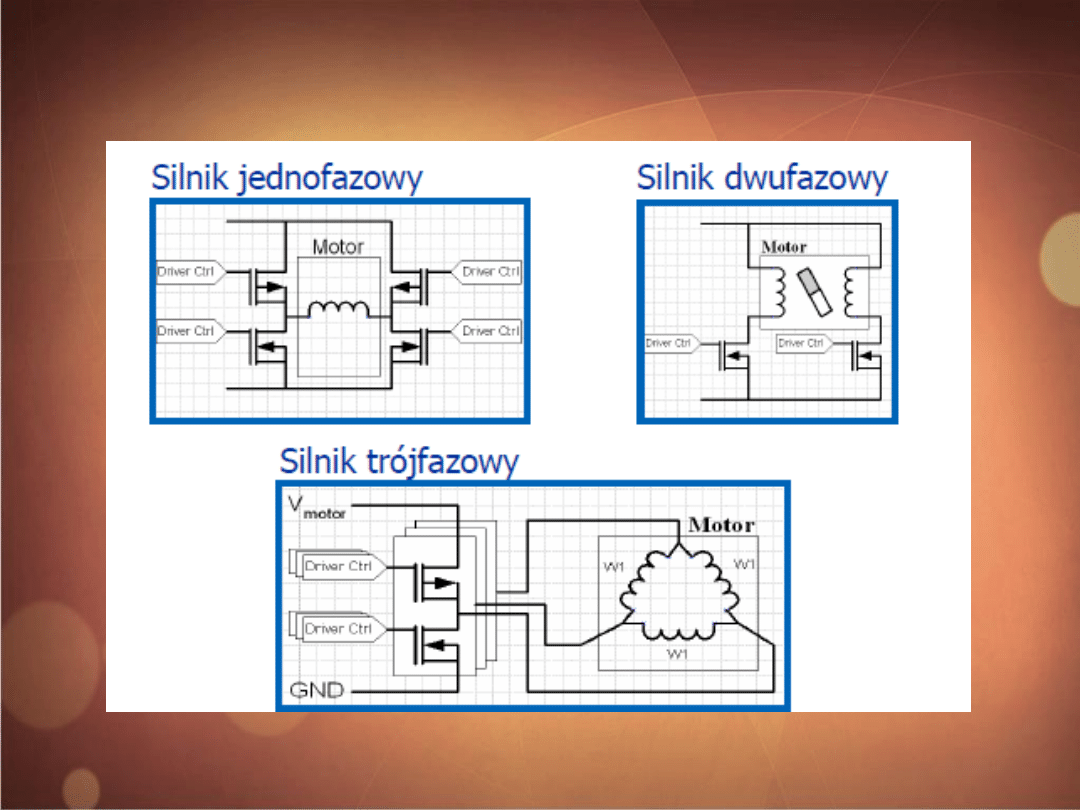

Ze względu na liczbę uzwojeń, silniki BLDC

możemy podzielić na jednofazowe, dwufazowe

i trójfazowe. Najbardziej popularne i najszerzej

stosowane są silniki trójfazowe. W

przeciwieństwie do silników jedno czy

dwufazowych silniki trójfazowe zapewniają

ciągłość oddziaływania momentu

napędowego na wirnik. Ponadto pozwalają ze

znacznie większą dokładnością sterować

położeniem

wirnika. Z powodów tych znajdują one coraz

częściej zastosowanie w aplikacjach, które

wymagają dużej precyzji, czyli m.in. takich jak

robotyka.

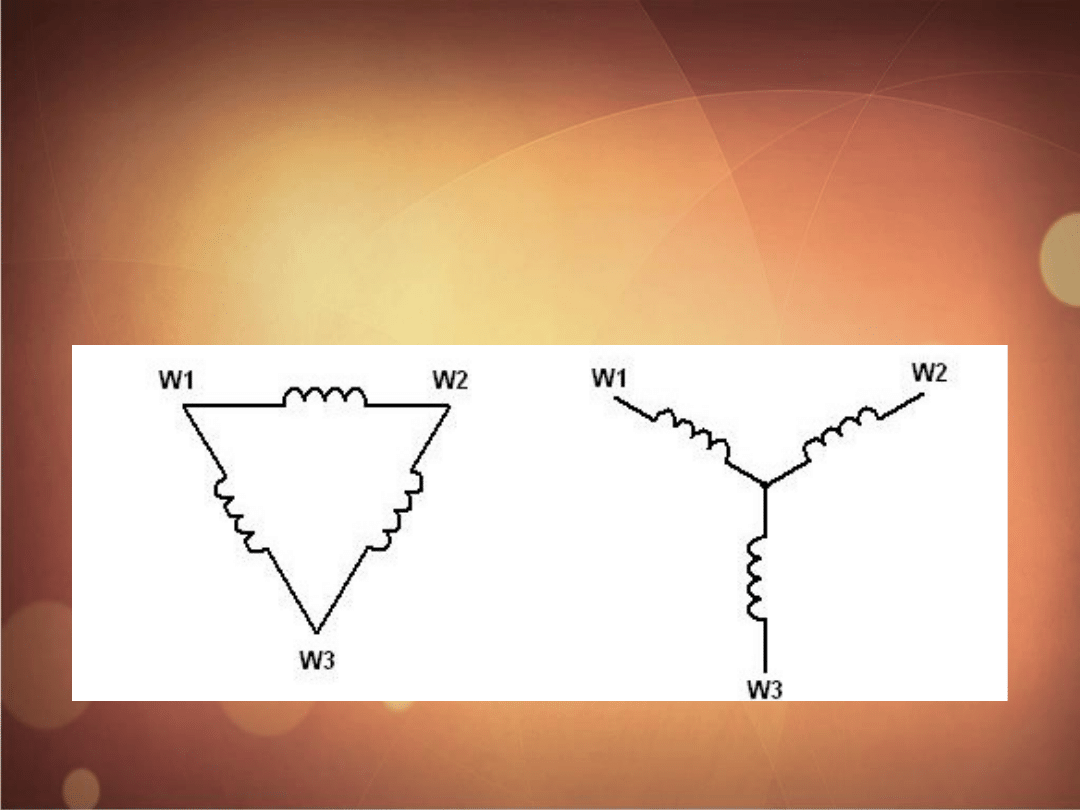

Dla silników trójfazowych wyróżnić można dwie

metody połączenia uzwojeń stojana:

• gwiazda

• trójkąt (delta)

Sposób połączenia uzwojeń ma wpływ na

metodę sterowania i parametry silnika.

Sterowanie

silnikami z uzwojeniami połączonymi w

gwiazdę jest bardziej skomplikowane niż

silnikami

pracującymi w konfiguracji delta. W

pierwszym wypadku silnik może wymagać

zasilania tylko

dwóch faz, podczas gdy trzecia faza pozostaje

nieobciążona. Warunek ten powoduje, że

układ

logiczny sterujący końcówką mocy staje się

trochę bardziej złożony. Silniki z uzwojeniami

połączonymi w gwiazdę charakteryzują się

większym momentem, mniejszą prędkością

obrotową i mniejszym poborem prądu niż

silniki o uzwojeniach połączonych w trójkąt.

Konfiguracja delta uzwojeń

stojana wymaga obciążenia wszystkich faz

podczas pracy silnika. Trójkątne

połączenie uzwojeń zapewnia większą moc

silnika, większą prędkość obrotową, powoduje

jednak

większy pobór prądu i nagrzewanie się silnika.

Nie stanowi to jednak większego problemu,

ponieważ uzwojenia silnika BLDC zamontowane

są na stojanie silnika co pozwala w łatwy

sposób

odprowadzą nagromadzone ciepło.

Wyróżnić można dwie konstrukcje wirnika:

• z magnesami naklejonymi na

powierzchnię wirnika

• z magnesami umieszczonymi

promieniowo

Liczba biegunów stojana i wirnika

determinuje wiele parametrów silnika. Ich

stosunek określa

krok silnika i wpływa na jakość

wytwarzanego momentu. Większa liczba

biegunów gwarantuje

bardziej równomierne rozłożenie

momentu napędowego a mniejszy krok

pozwala uzyskać

większą moc przy małych prędkościach

obrotowych.

Konstrukcje silników BLDC

Schemat silnika BLDC

Zasada działania silnika o przebiegu

trapezoidalnym jest często odnoszona do

działania silnika prądu stałego. Konwencjonalny

silnik DC składa się z wirnika, który obraca się

w granicach pola magnetycznego stojana

zbudowanego z magnesów trwałych. Przez

zastosowanie komutatora i szczotek, zmiana

znaku prądu jest realizowana automatycznie, co

pozwala na obracanie się wirnika w tym samym

kierunku. Aby zrealizować obrót silnika

bezszczotkowego należy wyeliminować

uzwojenie z wirnika. Zostaje to uzyskane

poprzez

zamianę ról wirnika ze stojanem.

Zasada działania

Moment obrotowy w bezszczotkowym silniku

prądu stałego jest generowany dzięki

oddziaływaniu pomiędzy biegunami stojana a

magnesami trwałymi

umieszczonymi na wirniku. Moment ten określa

następujące równanie:

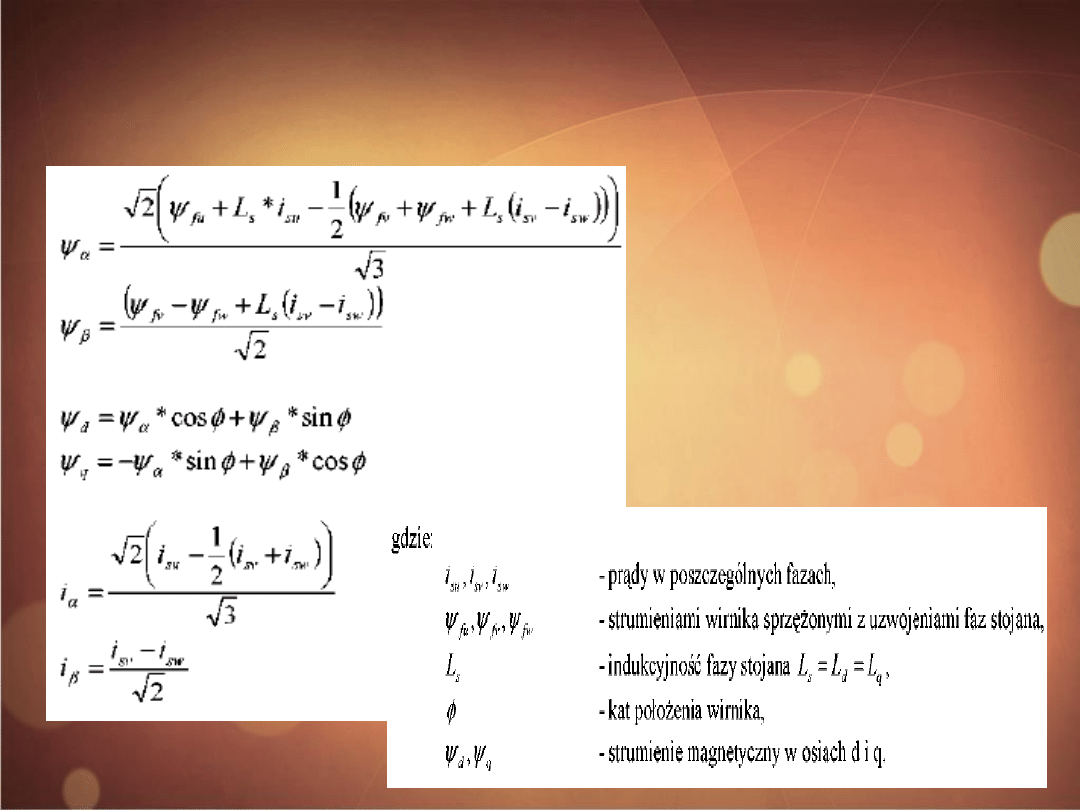

Te = i *yd+ (Ld -L)*id* i

W powyższym równaniu wykorzystano układ

współrzędnych dq. Układ ten jest układem

prostokątnym i nieruchomym względem

wirnika.

Poniżej przedstawiono transformacje z układu

współrzędnych abc do układu dq:

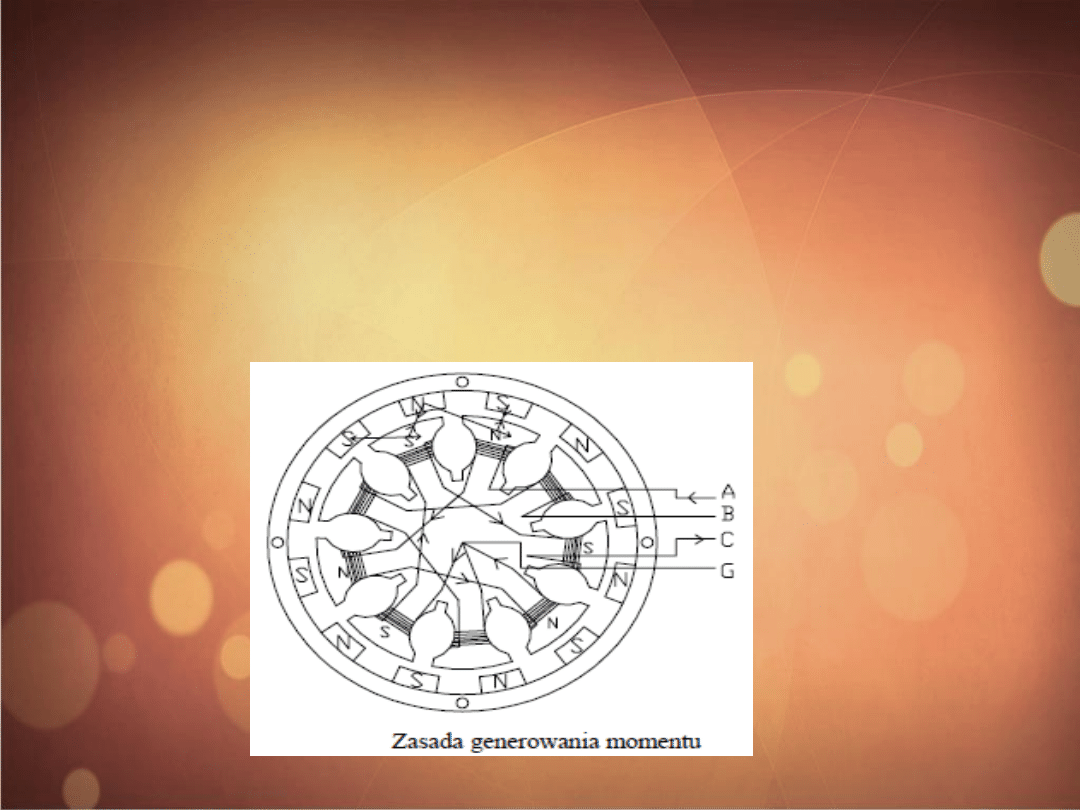

Na rysunku poniżej przedstawiono ogólną zasadę

generowania momentu w badanym silniku.

Zaznaczono na nich kierunki przepływu prądu w cewkach

w zależności od położenia wirnika

we wszystkich sześciu fazach pracy falownika oraz siły

działające pomiędzy magnesami

trwałymi a biegunami wirnika.

W danej chwili prąd płynie tylko przez dwie fazy.

Taki sposób sterowania i załączania kluczy

falownika jest charakterystyczny dla

bezszczotkowych silników prądu stałego. Posiada

on trapezoidalny rozkład pola magnetycznego w

wyniku, czego przebieg sił elektromotorycznych

w poszczególnych fazach ma kształt

trapezoidalny. Taki kształt przebiegu sił

elektromotorycznej wymusza odpowiednie

załączanie kluczy falownika. Kolejne sekwencje

załączania kluczy falownika powinny być

zmieniane w chwili, gdy przebieg Ezero uzyskuje

maksimum lub minimum. Wraz z rozwojem

techniki mikroprocesorowej poszukiwane są

różne sposoby rozwiązywania tego problemu.

Znaczny wzrost popularności silników

BLDC związany jest z wieloma

zaletami tego typu

maszyn, do których możemy zaliczyć:

• prostą budowę silnika,

• duży stosunek momentu do masy silnika,

• dużą sprawność,

• prosty układ sterowania,

• liniowa charakterystyka mechaniczna

• brak komutatora

• bardzo mała inercja wirnika

• sterowanie w szerokim zakresie prędkości,

• bardzo dokładną regulację prędkości bez

dodatkowych kosztów finansowych,

• wysoki moment rozruchowy,

• niskie koszty obsługi,

• brak szczotek (silnik staje się bardziej cichy,

niezawodny, brak zużywania mechanicznego oraz

przewodzącego pyłu).

Do najczęściej wymienianych wad

tego silnika należą:

- tętnienia momentu elektromagnetycznego,

- wysoki koszt magnesów trwałych

- konieczność stosowania czujników

położenia wału, co w znacznym stopni

wpływa na cenę układu napędowego.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

Wyszukiwarka

Podobne podstrony:

silnik bldc przebiegi czasowe

silnik bldc przebiegi czasowe

silniki prądu stałego

PODSTAWY STEROWANIA SILNIKIEM INDUKCYJNYM

04 Zabezpieczenia silnikówid 5252 ppt

SILNIKI GRAFICZNE W GRACH KOMPUTEROWYCH

SILNIKI

Prezentacja OP silniki

silnik pradu stalego

Silnik rotacyjny, a silnik tłokowy

A3 Silnik indukcyjny pierscieniowy program

KODY USTEREK EOBD SILNIK ES9J4S (XFX)

Lokalizacja elementów silnika 1 4i TU3MC

Model silnika pradu stalego id Nieznany

bmw E38 E39 rozladowany akumulator halas z komory silnika

Opis silnikow krokowych id 3370 Nieznany

Napędy i silniki elektryczne

Badanie silnika pradu stałego

więcej podobnych podstron