Mały palec lewej dłoni pracownika czasowego został pochwycony pomiędzy

obracającą się płytkę (część metalowa) pół-automatycznego urządzenia do

montażu i umocowaną płytę bazową (biały stół). Palec prawie uległ amputacji i

w przyszłości nigdy nie będzie całkowicie sprawny..

Dodatkowe okoliczności :

• Detale montowane w urządzeniu często blokowały się przy zakończeniu

podajnika (= bramka podajnika) maszyny. Silnie zmotywowany pracownik

naciskał przycisk wyłączania awaryjnego i próbował natychmiast usunąć

zablokowane detale.

•W przeszłości (10 lat temu) pojawiał się problem z wahaniami ciśnienia

sprężonego powietrza na oddziale w związku z czym zaadaptowano urządzenie

dodając bufor sprężonego powietrza aby utrzymać stabilne ciśnienie. Oznacza

to że nawet kiedy wszystkie źródła energii zostaną wyłączone pozostaje resztka

energii w maszynie. 5 lat temu podczas adaptacji dodano nowy kompresor, co

spowodowało ogólna stabilizacje ciśnienia powietrza w zakładzie.

• Stosunek pracowników czasowych do stałych wynosi 1:1 a wymagania są

wysokie. Pracownik otrzymał krótki instruktaż przed rozpoczęciem pracy

dotyczący montażu. Przez rok zakład miał ograniczony budżet związany z

wykonywaniem dodatkowych zabezpieczeń maszyn i urządzeń..

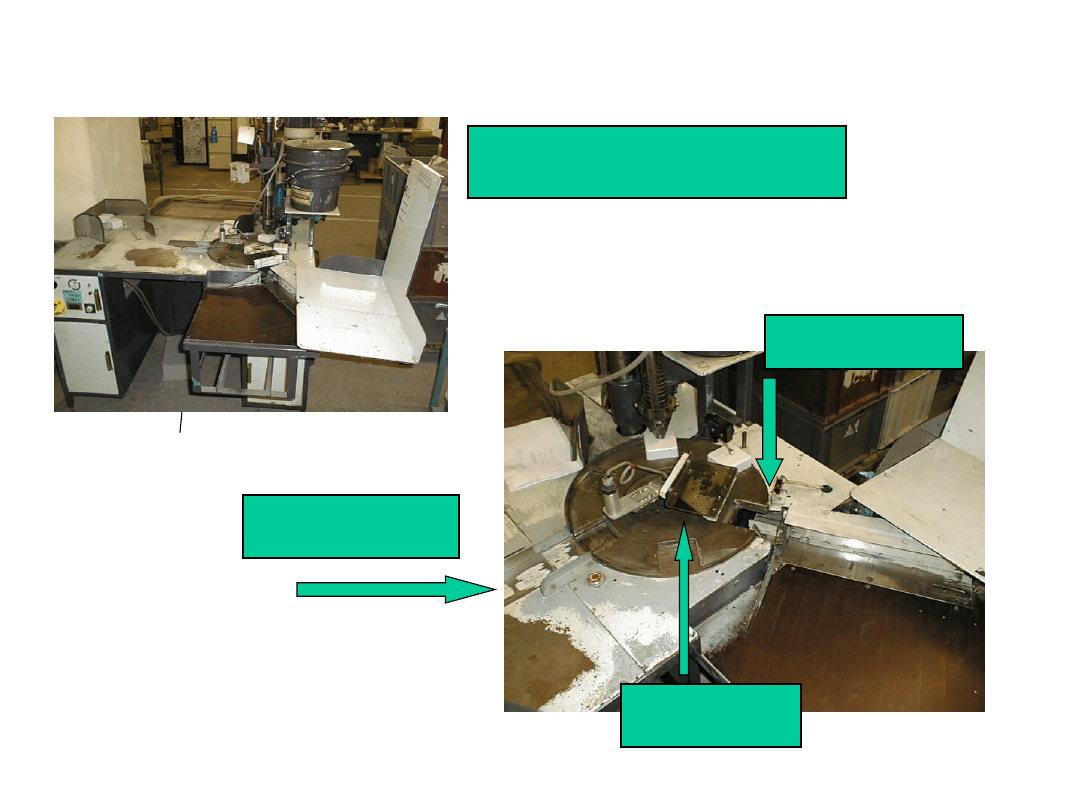

Deficient machine

guarding

Stanowisko montażowe

skrzynek połączeniowych 2,5mm2

Podajnik skrzynek

połączeniowych

Osłona

Zakończenie podajnika

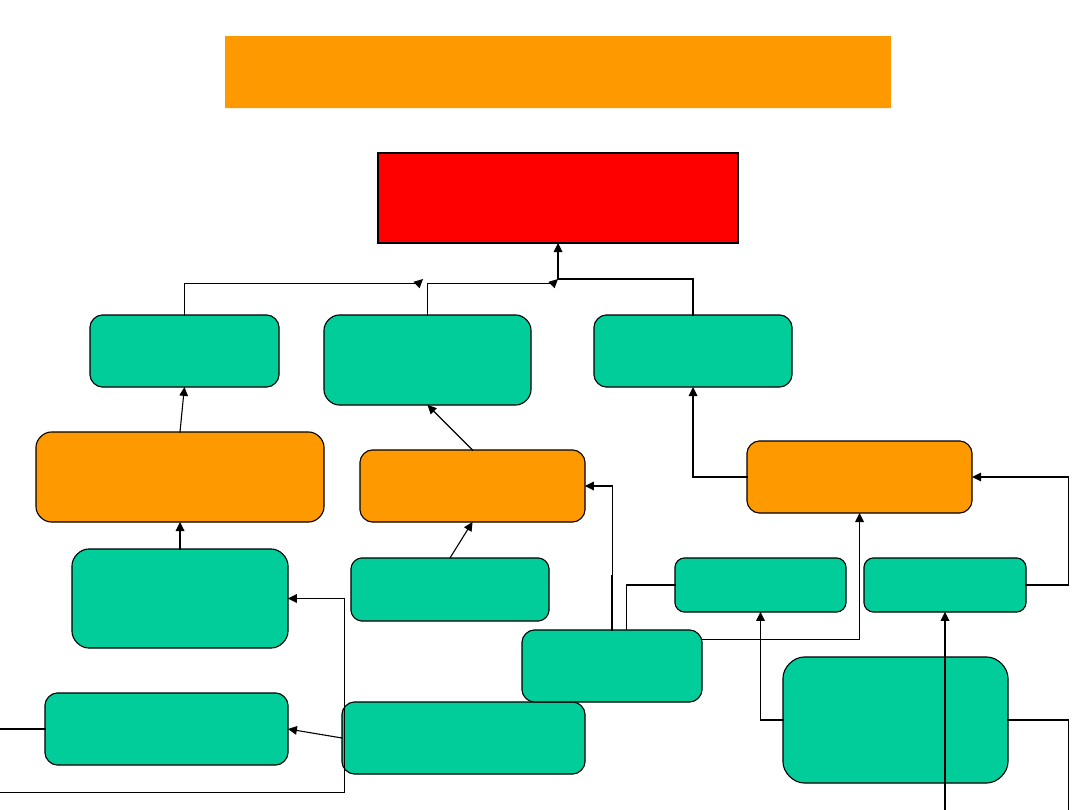

Analiza przyczyn wykonana przez

zakład

Palec pracownika został pochwycony

Pomiędzy obracającą się płytę a stację roboczą

Pozostałość energii

(5s po wyłączeniu

sprężonego powietrza)

Niedozwolone zachowanie

pracownika

Niewystarczające

szkolenie

Stosunek pracowników

stałych do czasowych

Zmiany pracowników

czasowych

Zmiany wymagań

produkcyjnych

Niewystarczająca

osłona

Analiza ryzyka

dla maszyn

Zgłoszenie zapotrzebowania

Na budżet na osłony maszyn

Wymagania budżetowe

częściowo zaaprobowane

Priorytety dla maszyn

powinien być ustalony zgodnie

z wymierną ocena ryzyka

Modyfikacja maszyny

bez PZZ

Zmiany w ciśnieniu

powietrza

Procedura Zarządzania

Zmianami

nie używana

Działania korygujące

• Zwiększenie niezawodności maszyny przez

uproszczenie stanowiska pracy

• Usunięcie buforu sprężonego powietrza

• Wzmocnienie działania procedury

zarządzania zmianami

• Usprawnienie kontroli szkoleń

pracowników czasowych

• Przegląd priorytetów w budżecie osłony

maszyn

• Zastosowanie właściwej osłony na maszynie

Document Outline

Wyszukiwarka

Podobne podstrony:

CV Example 1 pl PL

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

Wyklad 6 Testy zgodnosci dopasowania PL

WYKŁAD PL wersja ostateczna

Course hydro pl 1

PERFORMANCE LEVEL, PL

struktura organizacyjna BTS [ www potrzebujegotowki pl ]

wyklad 2 Prezentacja danych PL

2a esperienza haccp PL

Sesja 58 pl 1

3a prerequisiti PL

Metaphor Examples in Literature

animeo solo PL ext

wyklad 6 Testy zgodnosci dopasowania PL

więcej podobnych podstron