Organizacja systemów

produkcyjnych

Obliczenia projektu

organizacji systemu

Dr inż. Eugeniusz Neumann

2

Specyfikacja części

Specyfikacja części jest wykazem

wszystkich części (zespołów)

wchodzących w skład produktu. Zawiera:

Nr porządkowy

Nazwę części

Nr klasyfikacyjny (symbol)

Gabaryty części – wymiary zewnętrzne

Waga części

Informacje uzupełniające (część zamawiana)

3

Symbole identyfikacyjne

Kolejność chronologiczna. Części otrzymują

narastające wartości liczbowe od 1

Numeracja blokowa według wyrobów

Wyrób A ma części z przedziału 10 000 do 10 999

Wyrób B ma części z przedziału 11 000 do 11 999

Numeracja blokowa według rodzajów części

Wały mają numerację od 30 000 do 39 999

Śruby mają numerację od 40 000 do 49 999

Systemy klasyfikacyjne (nazwisko i imię)

4

Symbole klasyfikacyjne

Pierwsza cyfra

0 – organizacja lub operacja

1 – surowce

2 – części i podzespoły zakupione

3 – części własnej konstrukcji

4 – podzespoły i zespoły własnej konstrukcji

5 – narzędzia i sprzęt przenośny

6 – maszyny i urządzenia

7 – budynki, usługi, media energetyczne

8 – odpady i braki

9 – symbol zastrzeżony

5

Systemy klasyfikacyjne -

przykład

2614-853

2 – część zakupiona

6 – wyposażenie lub uchwyty (śruba)

1 – skręt (gwint)

4 – śruba z łbem okrągłym

8 – mosiądz niklowany

5 – średnica

3 – długość

6

Specyfikacja części do

zakupu

Specyfikacja części do zakupu powinna

zawierać:

Liczbę porządkową

Nazwę części

Nr klasyfikacyjny (symbol)

Dane techniczne

Oznaczenie handlowe

Minimalną ilość zakupu (np. odcinek 6 m)

Cena za jednostkę

Główny i najbliższy dostawca

7

Elementy organizacyjne gniazda

1.

Określenie rodzajów i ilości potrzebnych stanowisk

2.

Określenie wielkości serii produkcyjnych części

3.

Określenie okresu powtarzalności (Rytmy)

4.

Opracowanie planu pracy poszczególnych stanowisk i

określenie długości cyklu produkcyjnego

5.

Określenie ilości pracowników potrzebnych do

obsługi gniazda

6.

Opracowanie racjonalnego rozmieszczenia stanowisk

oraz dobór środków transportu wewnętrznego

7.

Określenie ilościowych zapasów międzyoperacyjnych

w toku dla stanowisk i dla gniazda. Zapas

magazynowy dla nieprzerwanej pracy gniazda.

8

Używane oznaczenia

Tj – suma czasów jednostkowych

Tpz – suma czasów przygotowawczo-zakończeniowych

w – przewidywany stopień wykonania norm

P – Plan produkcyjny (ilościowy) dla wybranego okresu

Z – zdolność produkcyjna

z – ilość zmian produkcyjnych

u – wskaźnik obsługi wielomaszynowej (1,1 oznacza, że 10% pracowników

obsługuje 2 maszyny)

Rs – rytm serii, okres powtarzalności

Is – ilość stanowisk roboczych

tmo – czas przerwy międzyoperacyjnej

b – wskaźnik liczbowy przewidywanych braków produkcyjnych

q – wskaźnik dopuszczalnego udziału przygotowawczo-zakończeniowego w

czasie roboczym (n x tj)

s – liczba stanowisk przeznaczonych do jednoczesnego wykonywania

operacji

f – współczynnik przezbrojeń maszyn (ilość operacji do ilości stanowisk)

tc - długość cyklu produkcyjnego serii

- wskaźnik przewidywanego wykorzystania stanowisk na seię

9

Przydział robót na stanowiska robocze.

Obliczenie ilości stanowisk.

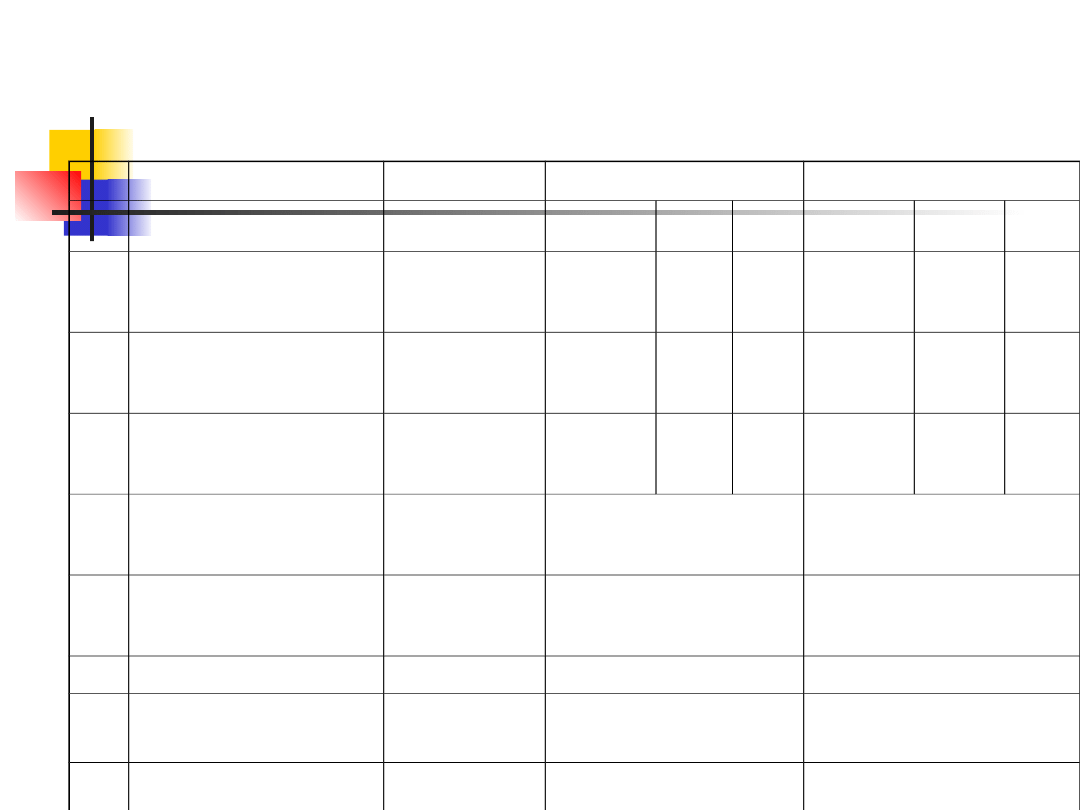

L.P.

Wyszczególnienie

Symbol

Tokarki

Frezarki

Nr

operacji

Tpz

[rbg]

Tj

[rbg]

Nr

operacji

Tpz

[rbg]

Tj

[rbg]

1.

Tłoczysko

P1=220 szt. m-cznie

1234-567

10

0,5

0,1

-

-

-

2.

Korpus

P2=220 szt. m-cznie

1235-765

30

50

1,0

0,5

0,2

0,1

40

1,0

0,1

3.

Obciążenie

Suma czasów

0,5

1,5

0,1

0,3

1,0

0,1

4.

Obciążenie miesięczne

W rbg normowanych

P1xTj

P2xTj

Suma

22

66

88

22

22

5.

Przewidywany stopień

wykorzystania norm

w

0,9

0,9

6.

Obciążenie rzeczywiste

(Suma PxTj)/w

98

25

7.

Obliczeniowa ilość

stanowisk

Suma PxTj) /

(wx176)

0,56

0,15

8.

Przyjęta ilość stanowisk

Is

1

1

10

10

Obliczenie wielkości serii

produkcyjnych

Wielkość serii ekonomicznej dla 1234-

567

(u – wskaźnik obsługi wielomaszynowej, u=2,0 oznacza, że 100% pracowników

obsługuje 2 maszyny)

u

T

q

T

s

n

j

pz

ek

.

60

2

5

,

0

05

,

0

3

1

szt

n

ek

11

11

Program ilościowy

produkcji

Wielkość miesięcznej produkcji

)

1

(

.

.

b

u

T

Z

P

j

pmies

mies

)

1

(

12

.

b

u

T

w

z

F

I

P

j

em

S

mies

.

487

)

05

,

0

1

(

2

5

,

0

1

2

160

8

,

0

2

.

szt

P

mies

12

12

Rytm serii produkcyjnej

Rytm serii po opanowaniu produkcji

Należy przyjąć serie R

s

=20 x 0,123=

2,46 miesiąca czyli Rytm serii 3 dniowy.

.

mies

ek

s

P

n

R

123

,

0

487

60

s

R

13

13

Wielkość serii

powtarzalnych

Kryterium organizacyjne

.

mies

s

org

P

R

n

n

.

60

487

123

,

0

szt

n

n

org

14

14

Długość cyklu

produkcyjnego

Długość cyklu serii powtarzalnych

.

6

,

4

09

,

2

20

11

,

0

5

,

0

1

1

zm

t

R

f

i

s

m

I

d

R

c

mop

s

s

s

c

15

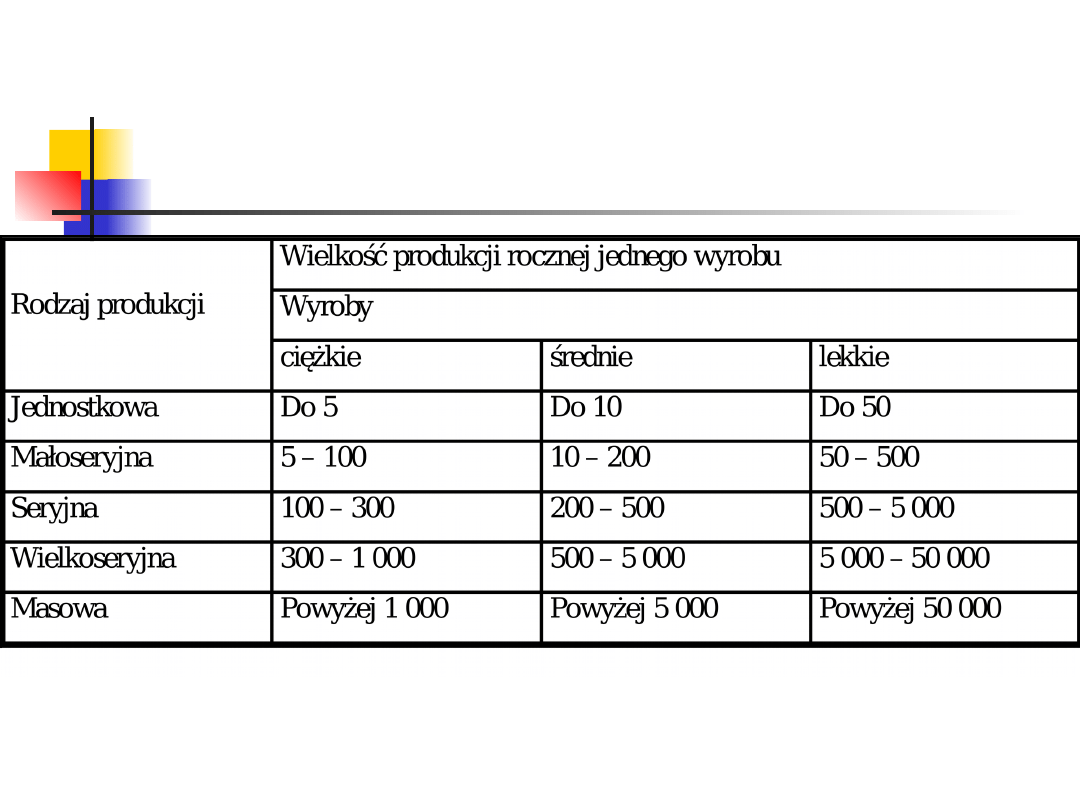

Roczne wielkości różnych

rodzajów produkcji

16

16

Orientacyjna wartość

współczynnika wydłużenia γ

(i=6)

L

P

.

T

y

p

p

r

o

d

u

k

c

j

i

f

ś

r

1

J

e

d

n

o

s

t

k

o

w

a

-

2

,

4

5

2

D

r

o

b

n

o

s

e

r

y

j

n

a

1

0

0

5

,

4

5

3

M

a

ł

o

s

e

r

y

j

n

a

4

0

2

,

8

0

4

Ś

r

e

d

n

i

o

s

e

r

y

j

n

a

1

6

2

,

0

9

5

W

i

e

l

k

o

s

e

r

y

j

n

a

4

2

,

6

6

6

M

a

s

o

w

a

1

6

,

0

0

1

7

M

a

s

o

w

a

p

o

t

o

k

o

w

a

1

6

,

0

0

17

17

Wielkość kolejnych serii

produkcyjnych

Zdolność produkcyjna dla określonego

R

s

Okres powtarzalności [w dniach]

.

32

,

56

11

,

0

1

2

160

8

,

0

2

12

max

max

szt

Z

R

w

z

F

I

Z

P

s

em

s

P

2

,

2

20

11

,

0

s

R

18

Harmonogram – plan pracy na

poszczególnych stanowiskach

02.0

1

05.0

1

07.0

1

08.0

1

09.0

1

09.0

1

12.0

1

13.0

1

14.0

1

15.0

1

16.0

1

19.0

1

20.0

1

21.0

1

ST1.

ST2

19

Obliczenie ilości pracowników

Obliczenie ilości pracowników:

Gdzie:

Fn – efektywny roczny fundusz czasu pracy

tjR – pracochłonność robót ręcznych (jeśli

praca wymaga ciągłej obecności

pracownika to Tri=Tj)

Wn – wskaźnik nieobecności spowodowany

urlopem, chorobą

n

n

n

jR

pr

W

x

F

t

l

1

20

20

Uruchomienie produkcji seryjnej.

Wielkość kolejnych serii produkcyjnych

Wielkość kolejnych serii

i

j

Pi

i

x

u

T

Z

n

21

21

Krzywa uczenia się

T

N

: T

j

4

1

350 N

22

22

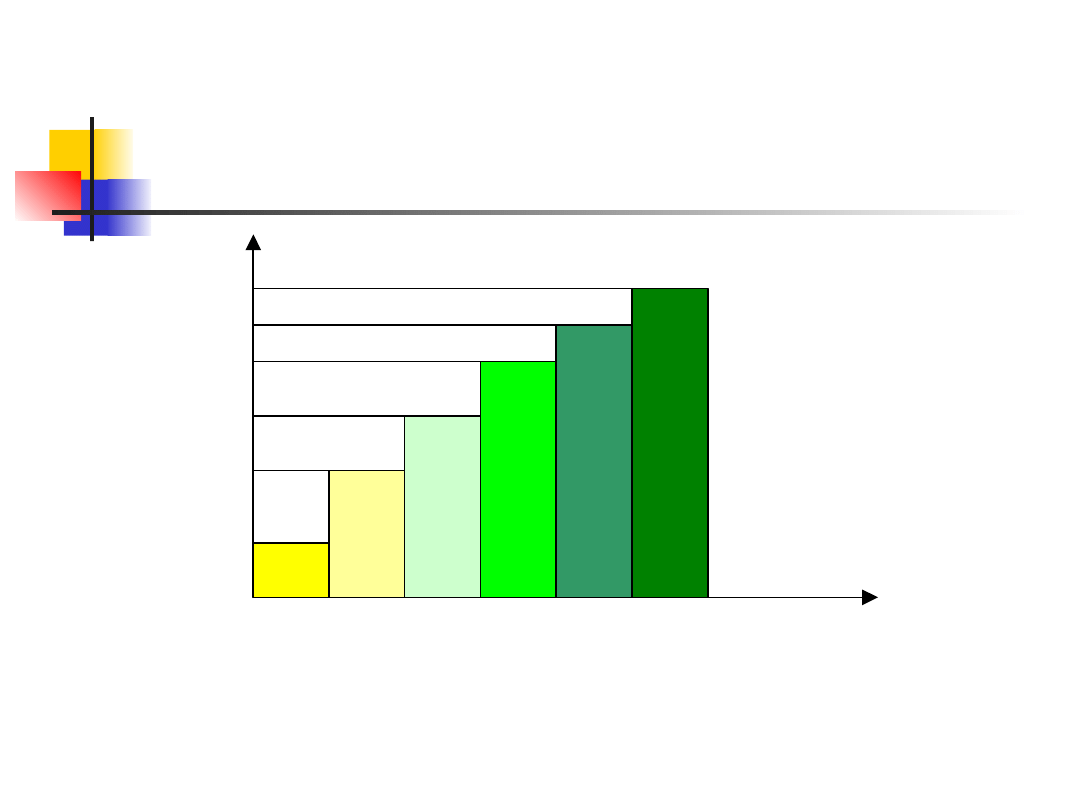

Wykorzystanie stanowisk

pracy

Z

pi

100 %

90 %

80 %

60 %

40 %

20 %

1 2 3 4 5 6 Nr serii

23

23

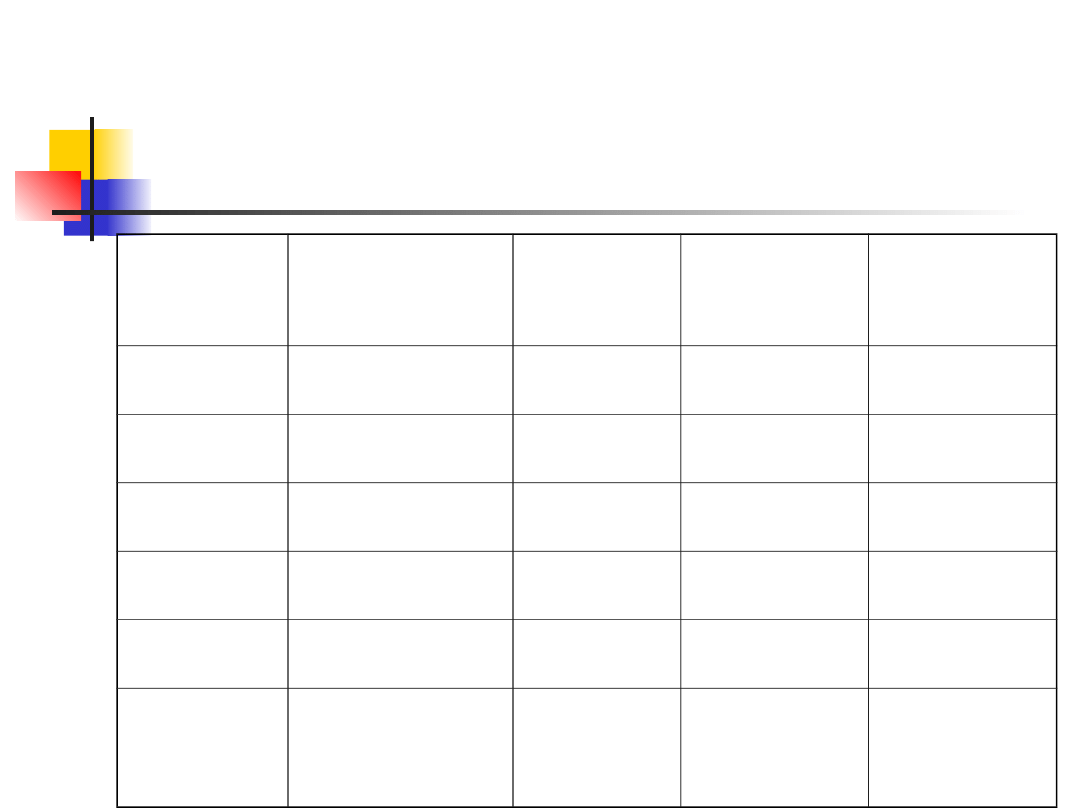

Tabela uruchomieniowa

Nr

serii

Z

p

x

i

T

j

x u

n

obl

1

20%xZ

p

3,9

2

40%xZ

p

3,0

3

60%xZ

p

2,2

38,5

34

4

80%xZ

p

1,9

38,5

52

5

90%xZ

p

1,1

6

100%xZ

p

1,0

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

wytyczne do organizacji systemu naboru oceny i wyboru projektow konkursowych w ramach iiiv, Fundusze

Gostomczyk Organizacja systemu logistycznego

66 251103 projektant architekt systemow teleinformatycznych

06 Projektowanie i organizowani Nieznany (2)

Ćwiczenie projektowe z Organizacji Produkcji Budowlanej, █► BUDOWLANE

PODSTAWY OBLICZE , Projekt budynku wilorodzinnego w technologii tradycyjnej

obudowa łukowo podatna obliczenia projektowe

iżykowski,ORGANIZACJA SYSTEMÓW PRODUKCYJNYCH, RODZAJE PRCEOSÓW PRODYKCYJNYCH

teoria organizacji a system nauk organizacyjnych TMGAHWBXMQQOMXO7ZSE6H3OQCHEOTHWF5GMODPA

PN 90 B 03200 Konstrukcje stalowe obliczenia i projektowanie

projekt z organizacji i ekonomiki 6TC56Y2EEQRTYSVGZ7VUZH374CQB4RU37J5FUTQ

Projekt wdrożenia systemu zarządzania jakością

oczyszczanie wody podziemnej projekt Madlen systemy oczyszczania wody podziemnej Madlen projek

ajczęściej popełniane błędy przy projektowaniu i montażu systemów ociepleniowych część I, Budownictw

Projektowanie organizacji (10 stron)

Labolatorium projektowania układów i systemów sterowania, Narzędzia komputerowego wspomagania projek

makroekonomia wyklad nr1, Wspolczesnie powszechna metoda zalecana przez ONZ przy obliczaniu pkb jest

więcej podobnych podstron