Połączenia elementów

Połączenia elementów

maszyn

maszyn

Zadania połączeń maszynowych

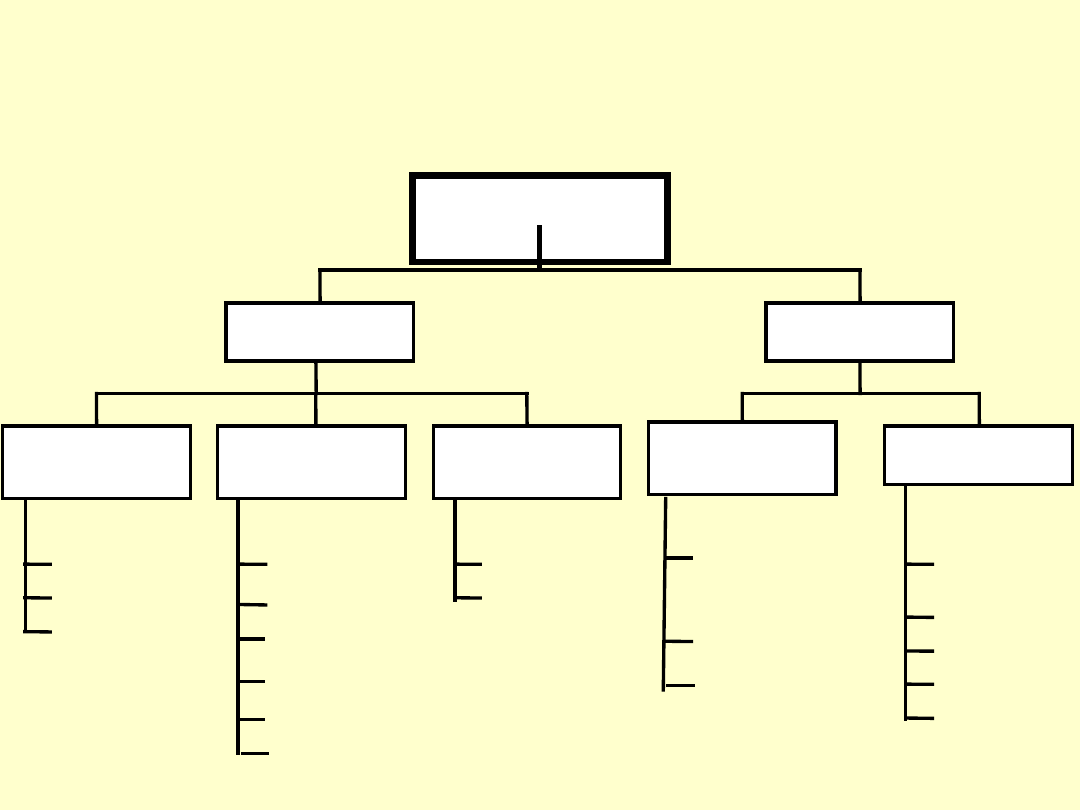

Klasyfikacja połączeń

maszynowych

Połączenia spawane, zgrzewane i

lutowane

Połączenia gwintowe i śrubowe

Połączenia cierne

Połączenia kształtowe

Ogólna charakterystyka połączeń

maszynowych

Każda obiekt techniczny (maszyna,

urządzenie lub mechanizm) składa się z

oddzielnych elementów w jakiś sposób ze

sobą powiązanych.

Ogólnie połączeniem lub złączem

nazywa się fragment obiektu technicznego

obejmujący obszar, w którym zostało

dokonane połączenie ze sobą dwóch lub

więcej elementów.

W połączeniu rozróżnia się:

• elementy łączone,

• łączniki.

Łącznikami mogą być:

• śruby,

• nity,

• wpusty,

• kliny,

• sworznie i kołki.

Zadania połączeń

maszynowych

Głównym zadaniem połączeń jest

przeniesienie obciążenia z jednych

części maszynowych na drugie oraz

częściowe lub (i) całkowite

zabezpieczenie przed ich

przemieszczaniem.

Konieczność

podziału

na

elementy

składowe

wynika

z

następujących

przesłanek:

różnorodności spełnianych zadań,

konieczności stosowania materiałów o

różnych własnościach,

odmienności sposobów wykonania

technologicznego poszczególnych części,

zapewnienia możliwości montażu i

demontażu,

zapewnienia kompensacji względnych

przemieszczeń i odkształceń poszczególnych

części maszyny,

zapewnienia możliwości transportu wielkich

maszyn,

zapewnienia izolacji cieplnej, elektrycznej lub

drganiowej.

W połączeniach maszynowych obciążenie

(w postaci sił lub momentów) może być

przenoszone za pomocą:

sił spójności (kohezji); wzajemne

przyciąganie się cząstek tej samej

substancji związane z występowaniem siła

Van der Waalsa,

sił przyczepności (adhezji); łączenie się

powierzchniowych warstw dwóch różnych

ciał doprowadzonych do zetknięcia,

sił tarcia; zjawisko powstawania oporu

hamującego ruch względem siebie dwóch

stykających się ciał,

kształtu elementów łączonych lub łączników.

Klasyfikacja połączeń

maszynowych

POŁĄCZENI

A

spawane

zgrzewane

lutowane

siły spójności

zawalcowane

nitowane

siły tarcia

klejone

wulkanizo-

wane

siły przyczep-

ności

nierozłączne

śrubowe

(z luzem)

klinowe

siły tarcia

śrubowe

(pasowane)

wpustowe

wypustowe

kołkowe

wielo-

boczne

siły ‘kształtu’

rozłączne

zagniatane

punktowe

skurczowe

łapkowe

cierne

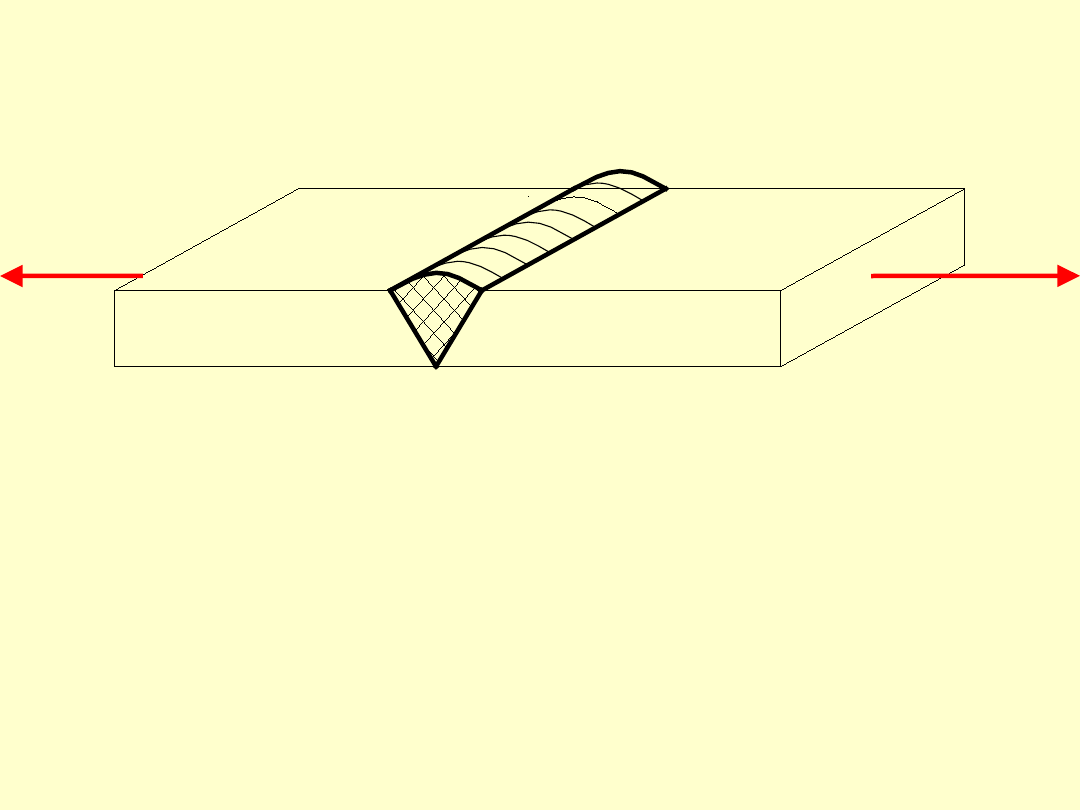

Połączenie spawane

Połączenia spawane należą do grupy

nierozłącznych połączeń

bezpośrednich gdyż nie wymagają

one dodatkowych elementów

pośredniczących.

Połączenia te przenoszą obciążenia

siłami spójności, czyli kohezji.

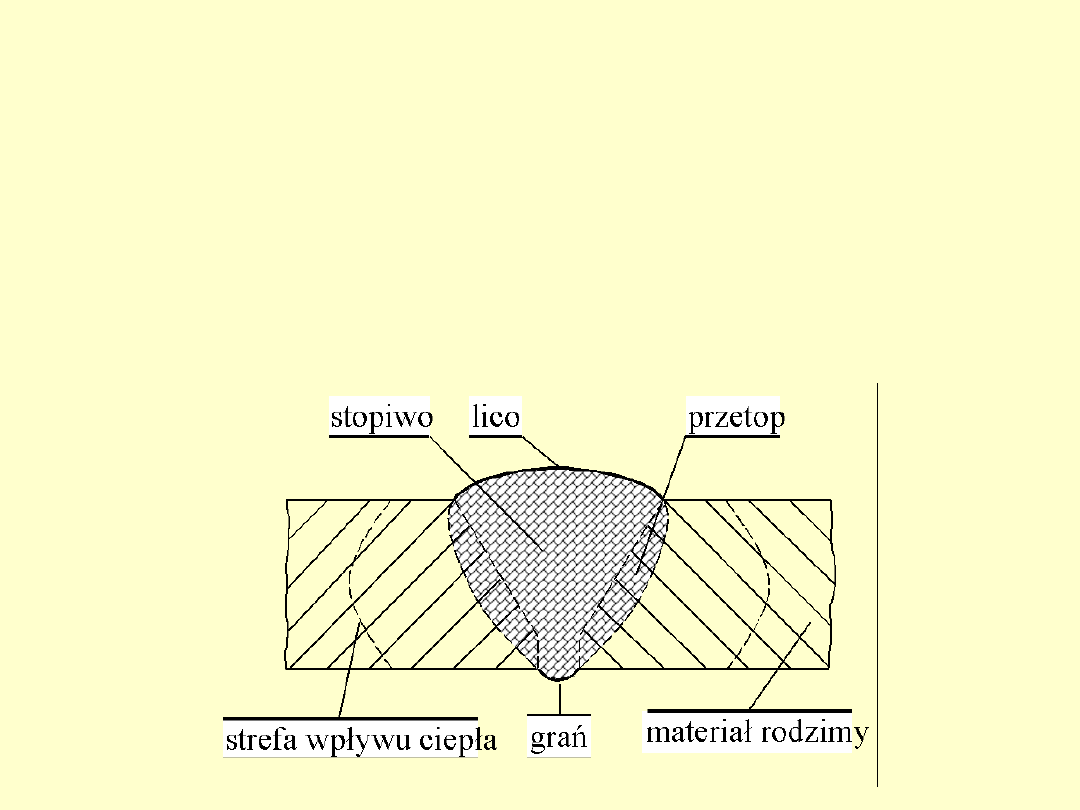

Zasadniczym elementem połączenia

spawanego jest spoina. Powstaje ona w

wyniku topienia i krzepnięcia stopiwa

(dodatkowy materiał dodawany do

złącza) oraz materiałów rodzimych

elementów łączonych.

Rozróżnia

się

dwa

podstawowe

rodzaje spoin:

• czołowe - kształt rowka wykazuje

podobieństwo do zarysu du żej litery,

stąd ozna cza się je tymi literami np. I,

V, Y, X, U, J, K,

• pachwinowe – kształt spoiny ma w

przekroju postać trójkąta

równoramiennego.

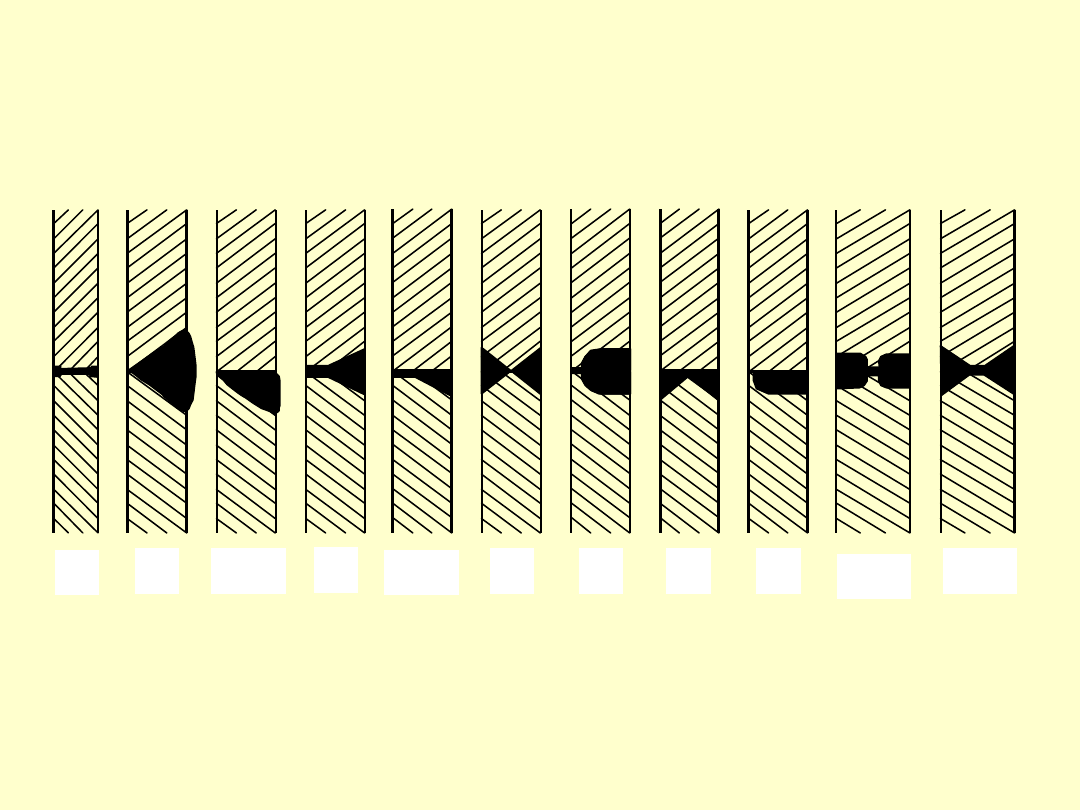

Spoiny czołowe

I

V 1/2V Y 1/2Y X

U

K

J

2U

2V

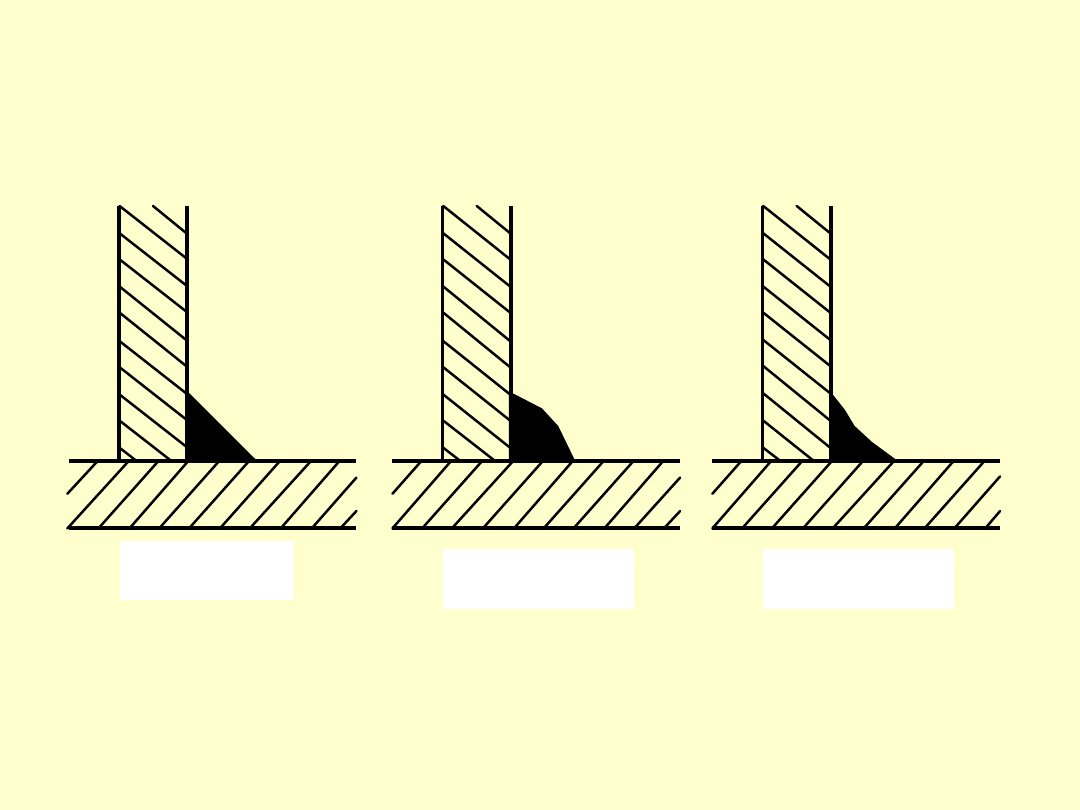

Spoiny pachwinowe

płaska

wypukła

wklęsła

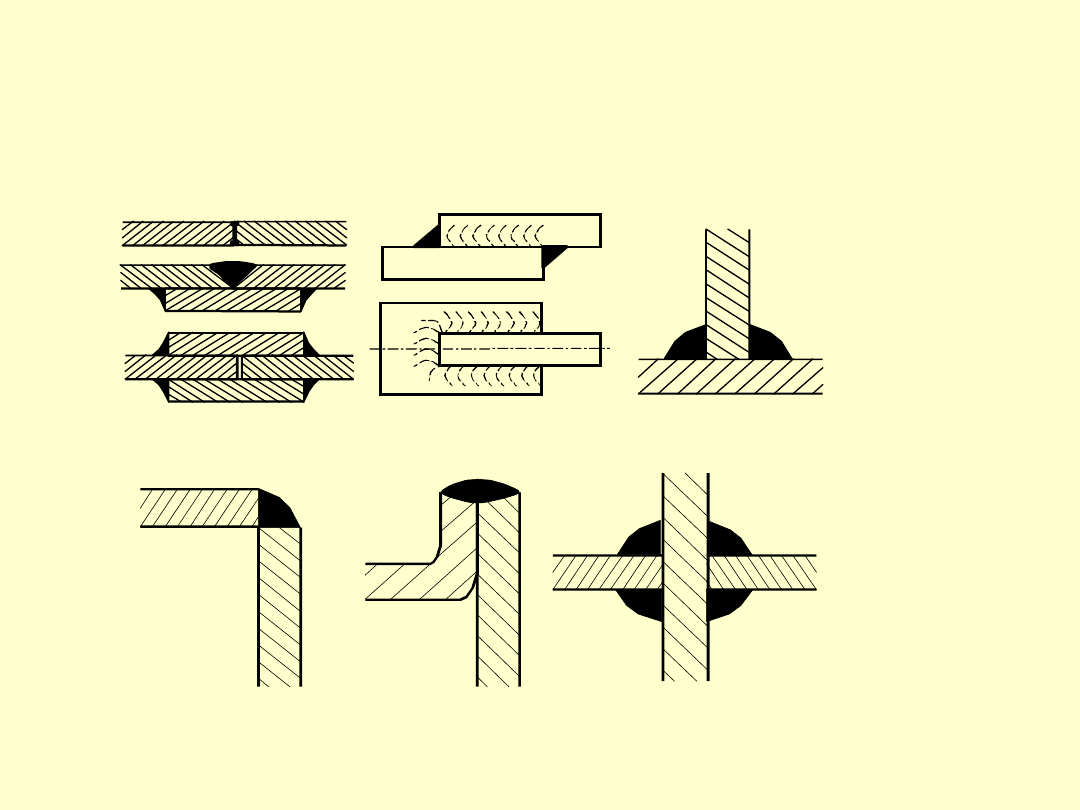

Spoiny czołowe i pachwinowe mogą być

zastosowane w różnych układach elementów

spawanych tworzących złącze spawane.

narożne

przylgowe

krzyżowe

stykowe

zakładkowe

teowe

Rozróżnia

się

dwa

podstawowe

rodzaje spoin:

• czołowe - kształt rowka wykazuje

podobieństwo do zarysu du żej litery,

stąd ozna cza się je tymi literami np. I,

V, Y, X, U, J, K,

• pachwinowe – kształt spoiny ma w

przekroju postać trójkąta

równoramiennego.

W każdym złączu w wyniku spawania

powstaje złożony stan naprężeń

spowodowany szeregiem czynników:

• technologicznych,

• konstrukcyjnych.

Czynniki technologiczne

związane są z

procesami towarzyszącymi wykonaniu złącza.

Podczas spawania powstają naprężenia

spawalnicze.

Naprężenia te dociążają w znacznym stopniu

złącze i mogą powodować odkształcenie lub

zniszczenie złącza.

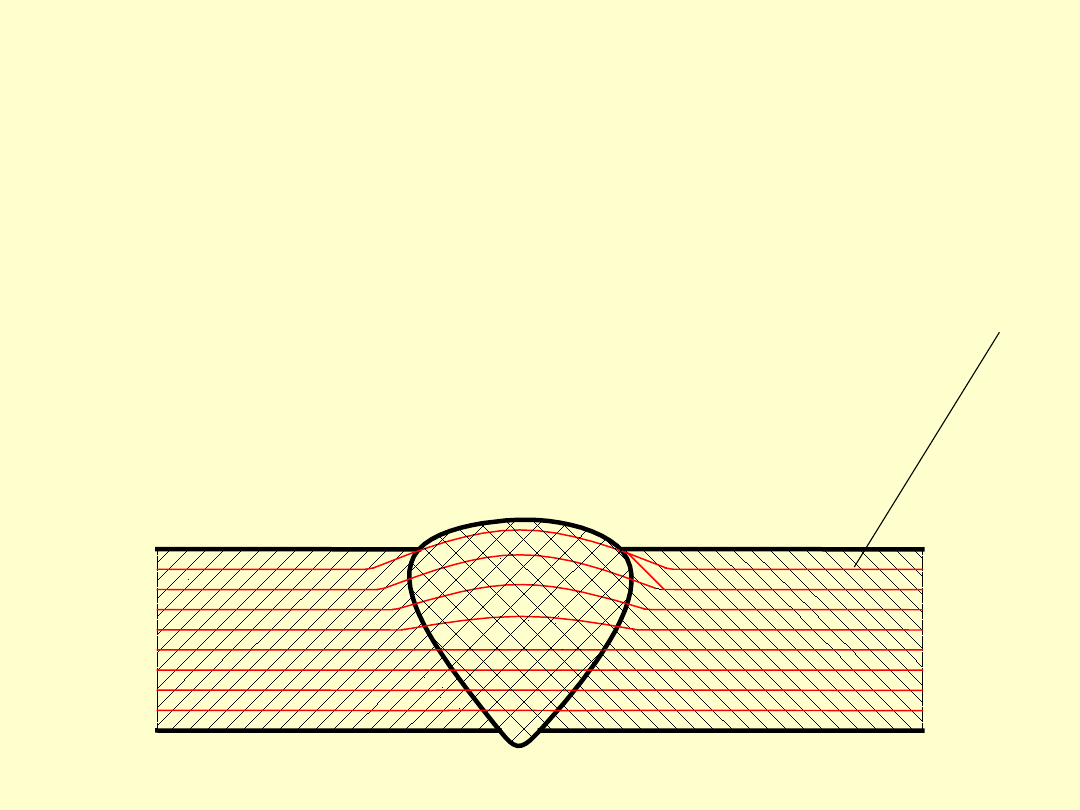

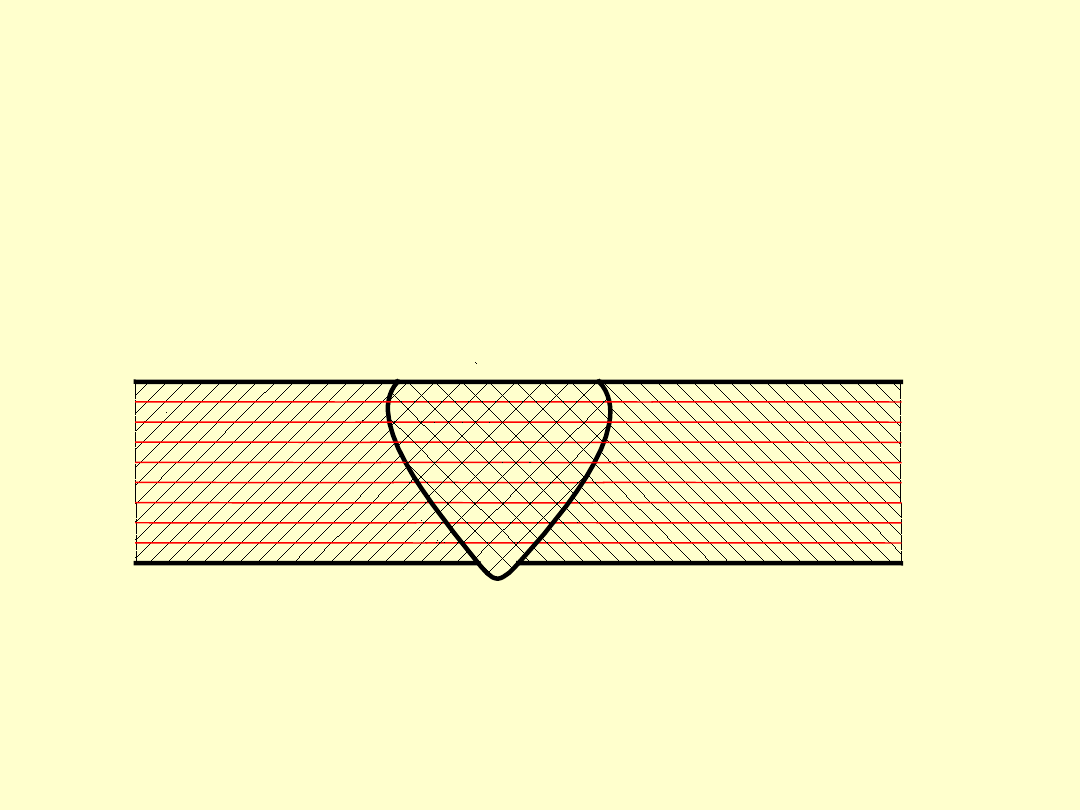

Czynniki konstrukcyjne obejmują zjawiska

spiętrzenia naprężeń wywołane działaniem

karbów, węzłów spawalniczych oraz wpływem

sztywności elementów spawanych.

W złączach spawanych w wielu przypadkach

zachodzi nagła zmiana przekroju i

zagęszczenie

linii sił

. Kształt złącza spawanego

i rodzaj spoiny ma decydujące znaczenie dla

przebiegu sił, a więc rozkładu naprężeń.

Zmniejszanie i usuwanie

naprężeń spawalniczych

Złącza spawane należy tak

ukształtować, aby zminimalizować

naprężenia.

Mogą tego dokonać zarówno:

• konstruktor ,

• technolog.

Konstruktor powinien:

– unikać dużego nagromadzenia spoin,

– zmniejszać grubość i pole przekroju

poprzecznego spoiny,

– dzielić konstrukcje na podzespoły.

Technolog powinien:

– odpowiednio dobrać parametry

spawalnia

– dobrać parametry spawania,

– dobrać kierunek i kolejność układania

spoin.

Po wykonaniu spoiny skutecznym

sposobem usuwania naprężeń jest:

– wyżarzanie odprężające (600 750C),

– obróbka skrawaniem lica spoiny.

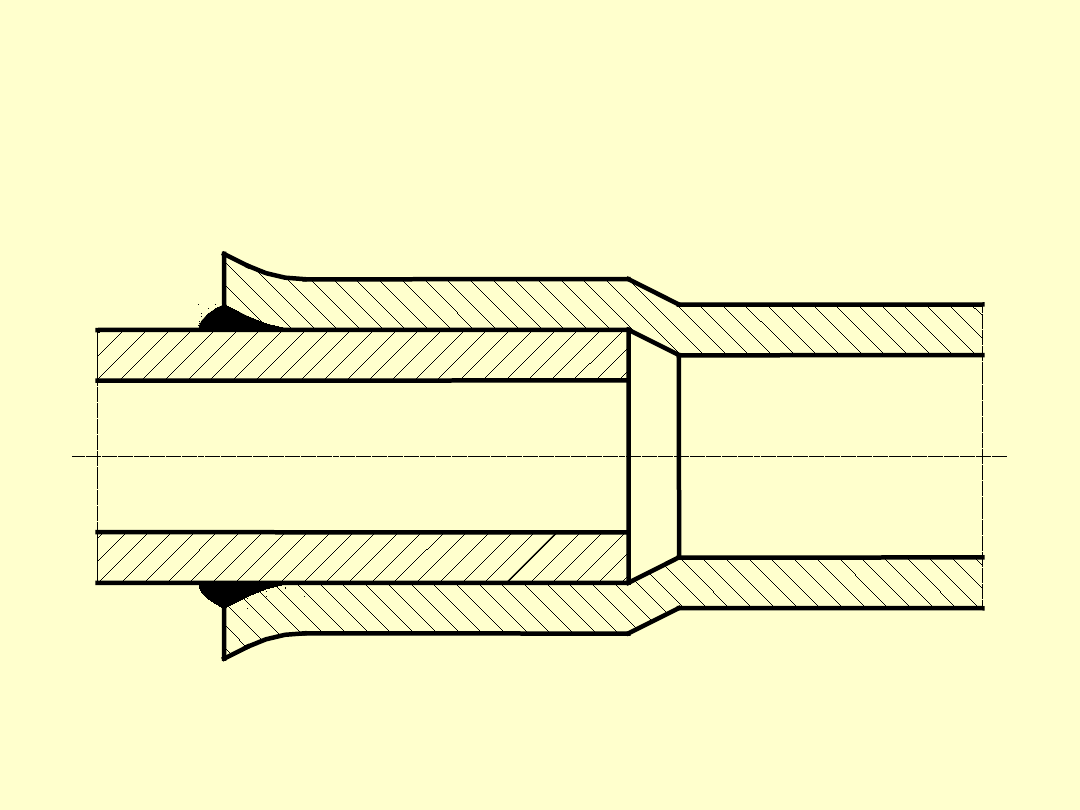

Połączenie zgrzewane

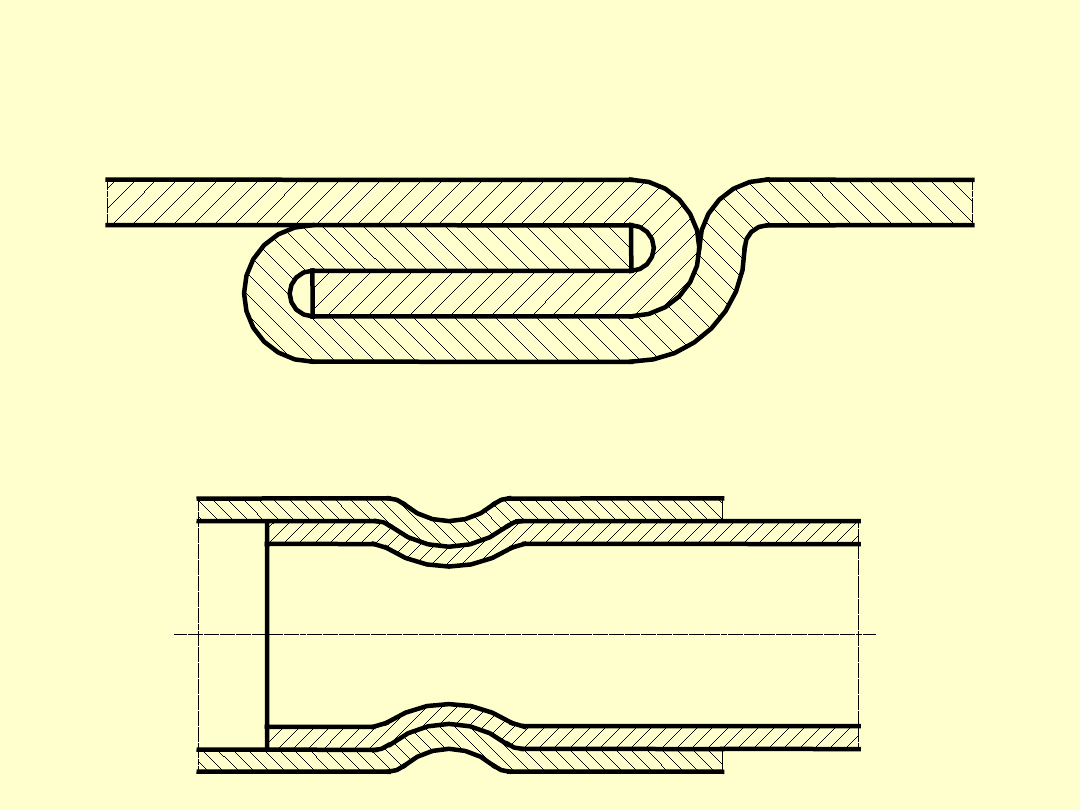

Połączenie lutowane

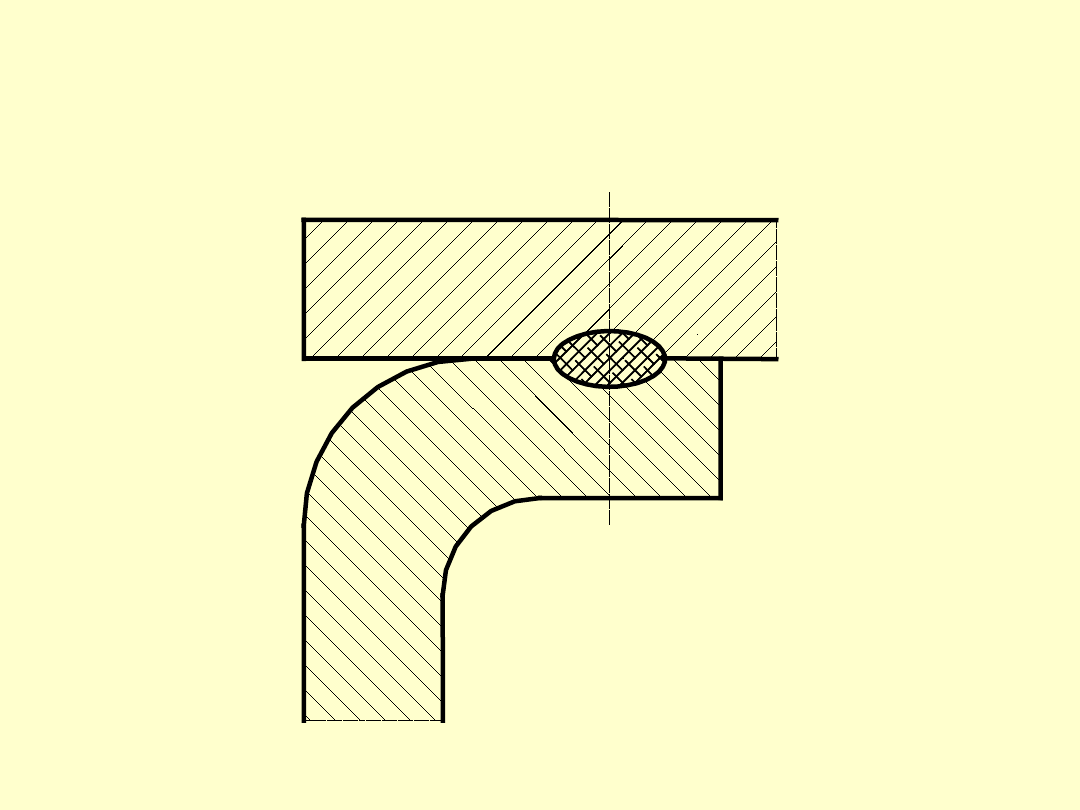

Połączenie zawalcowane

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

OS060 Wykorzystanie zuzytych elementów maszyn i pojazdów

teoria do weryfikacji elementów maszyn

Identyfikacja rodzajów zużycia metalowych elementów maszyn

Ogólne podstawy projektowania i konstruowania elementów maszyn, Uczelnia, Metalurgia

po--czenia ko-czyny dolnej, Połączenia kończyny dolnej

po--czenia ko-czyny dolnej, Połączenia kończyny dolnej

8 Po czenia i sygnalizacja

W?lu zapewnienia prawidłowej pracy elementów maszyn poruszających się ruchem obrotowym

Konstruowanie elementów maszyn (23 58)

Po czenia wt aczane, PKM egzamin kolosy ( łukasik, Salwiński )

Po czenia spawane, PKM egzamin kolosy ( łukasik, Salwiński )

2006 06 08 Techn frezowania - zadanie, AGH, Semestr 8, Technologia wybranych elementów maszyn, cnc

lozyska 1, Ochrona Środowiska pliki uczelniane, Elementy maszyn

2 Podstawy obliczeń elementów maszyn

ściągi pwsz, PKM - 4.semestr, Łożyska służą do utrzymywania stałego położenia osi obrotu obracającyc

o lozyskach 1, Ochrona Środowiska pliki uczelniane, Elementy maszyn

więcej podobnych podstron