Bezpieczne układy

pneumatyczne

Wykład przygotowany przez pracownika

Instytutu Technik Wytwarzania PW

Wojciecha Kramarka

Struktura systemów sterowania

związanych z bezpieczeństwem

System sterowania związany z bezpieczeństwem (SRCS

— safety related control system) jest tą częścią systemu

sterowania maszyny, której zadaniem jest zapobieganie

sytuacjom zagrożenia. Może to być osobny system

dedykowany lub zintegrowany ze standardowym systemem

sterowania.

Systemy sterowania związane z bezpieczeństwem

odpowiadają za wykonywanie funkcji bezpieczeństwa. SRCS

musi działać prawidłowo we wszystkich możliwych do

przewidzenia warunkach.

Funkcja bezpieczeństwa

Funkcja bezpieczeństwa jest realizowana przez

elementy systemu sterowania związane z bezpieczeństwem

w celu zapewnienia lub utrzymania bezpiecznej kontroli nad

sprzętem w obliczu określonego zagrożenia. Niezadziałanie

funkcji bezpieczeństwa może skutkować natychmiastowym

zwiększeniem ryzyka korzystania ze sprzętu, czyli

wystąpieniem zagrożenia.

Obszar bezpiecznego sterowania

Aby zminimalizować ryzyko tworzone przez układ

sterujący maszyny należy rozważać wszystkie elementy

układu, a nie ograniczać się do układu elektrycznego.

Bezpieczeństwo systemu zależy od najsłabszego ( z punktu

widzenia bezpieczeństwa) elementu w układzie sterującym.

Może to być element części pneumatycznej, hydraulicznej

lub mechanicznej.

Wymagania dla elementów pneumatycznych

W układzie sterującym odpowiadającym za

bezpieczeństwo maszyny, a zawierającym elementy

pneumatyczne, muszą być spełnione następujące warunki:

-elementy pneumatyczne muszą pracować w układzie

redundancyjnym,

-muszą być monitorowane w celu sprawdzenia

wykonywania poleceń sterujących a także w celu

wykrywania znaczącej zmiany w charakterystykach,

-elementy sterujące muszą powracać do bezpiecznej

pozycji w przypadku zaniku ciśnienia zasilającego lub zaniku

sygnału elektrycznego,

-elementy sterujące muszą zablokować działanie układu po

wykryciu błędu do momentu jego usunięcia,

-powinny posiadać specjalną dedykowaną funkcję resetu

wejściowego i nie powinny pozwolić na samoczynny reset

układu po powrocie ciśnienia zasilającego.

Kategorie bezpieczeństwa

Kategorie bezpieczeństwa tworzą układ odniesienia dla

określenia koniecznego w danym przypadku poziomu

bezpiecznego dla maszyny lub konkretnej jej części lub

sekcji.

Kategorie bezpieczeństwa maszyny zostały

zdefiniowane w normie PN-EN 954-1.

Norma PN-EN 954-1:2001 wyróżnia pięć kategorii

bezpieczeństwa ( kategoria B, 1, 2, 3 i 4) i precyzuje

wymagania dotyczące każdej z nich w rozdziale 6.2.

Kategoria B

Związane z bezpieczeństwem elementy systemu

sterowania powinny być zaprojektowane, dobrane,

zbudowane i zestawione oraz zmontowane w sposób

zgodny ze stosownymi normami i zaleceniami producentów,

z zachowaniem podstawowych zasad bezpieczeństwa dla

określonego zastosowania.

Elementy muszą sprostać spodziewanym narażeniom

pracy, wpływom użytych materiałów technologicznych, jak

np. smary, środki myjące itd. oraz wpływom znaczących

czynników zewnętrznych jak drgania, czy pola

elektromagnetyczne.

W przypadku każdej wymienionej niżej, wyższej

kategorii bezpieczeństwa, wymagania kategorii B muszą

zostać spełnione, wraz z wymaganiami specyficznymi dla

danej kategorii.

Kategoria bezpieczeństwa 1

Wymagania

Muszą być spełnione wymagania kategorii bezpieczeństwa

B.

Muszą być stosowane zatwierdzone podzespoły i zasady

bezpieczeństwa.

Zachowanie systemu: wystąpienie błędu może

doprowadzić do utraty funkcji bezpieczeństwa.

Prawdopodobieństwo wystąpienia błędu niższe niż dla kat.

B

Podstawy osiągnięcia bezpieczeństwa: przez dobór

odpowiednich składników oraz właściwą instalacje (zasady

bezpieczeństwa).

Kategoria 1 bezpieczeństwa

Elementy spełniające wymagania 1 kategorii

bezpieczeństwa powinny być budowane na bazie

wypróbowanych elementów składowych i przy

wykorzystaniu sprawdzonych zasad bezpieczeństwa.

Przez wypróbowane elementy należy rozumieć:

- powszechnie używane w przeszłości,

- wytwarzane według sprawdzonych zasad.

Elementy są uznawane za „wypróbowane”, jeśli były z

powodzeniem wykorzystywane w wielu podobnych

zastosowaniach. Nowe elementy bezpieczeństwa są

uznawane za wypróbowane, jeśli są zaprojektowane

zgodnie z odnośnymi normami, a zgodność ta została

potwierdzona.

Kategoria 2 bezpieczeństwa

Podobnie jak w przypadku kategorii 1, konieczne jest

spełnienie wymagań kategorii B, a ponadto należy

zagwarantować, że funkcja bezpieczeństwa jest

sprawdzana (kontrolowana) w trybie automatycznym lub

ręcznym przez system sterowania maszyny.

Sprawdzanie powinno być przeprowadzane w

następujących sytuacjach:

- podczas uruchamiania maszyny,

- przed wystąpieniem każdej sytuacji niebezpiecznej,

- okresowo w czasie pracy, gdy jest to konieczne (ze

względu na rodzaj pracy lub ocenę ryzyka).

3 kategoria bezpieczeństwa

Oprócz konieczności spełnienia wymagań dla

podstawowej kategorii bezpieczeństwa B oraz stosowania

wypróbowanych zasad bezpieczeństwa, kategoria 3

wymaga udanego działania funkcji bezpieczeństwa przy

obecności pojedynczego defektu. Gdy jest to rozsądne

praktycznie, defekt powinien być wykryty w momencie lub

przed kolejnym przywołaniem funkcji bezpieczeństwa.

Może jednak się zdarzyć, że utrata funkcji

bezpieczeństwa zostanie spowodowana przez kumulację

niewykrytych defektów

.

4 kategoria bezpieczeństwa

Podobnie jak kategoria 3, również kategoria 4 wymaga,

aby system bezpieczeństwa spełniał wymagania kategorii

B, używał zasad bezpieczeństwa i wykonywał funkcję

bezpieczeństwa w obecności pojedynczego defektu. W

przeciwieństwie do kategorii 3, gdzie kumulacja defektów

może prowadzić do utraty funkcji bezpieczeństwa,

kategoria 4 wymaga wykonania funkcji bezpieczeństwa

przy kumulacji defektów.

Kumulacja defektów dotyczy najczęściej wystąpienia 2

defektów, ale w niektórych systemach należy uwzględniać

3 defekty.

Problemy niezawodności układów

pneumatycznych

Zapewnienie niezawodności sterowania układów płynowych

nie polega na odtworzeniu bezpiecznych układów sterujących

elektrycznych. Przykładowo, zwykła redundancja w układach

pneumatycznych wymaga zastosowania czterech rozdzielaczy

a nie dwóch styczników jak w układach elektrycznych. Dwa z

tych zaworów odpowiadają za bezpieczne zasilanie

pneumatyczne, natomiast dwa pozostałe za bezpieczne

zatrzymywanie (rozładowanie energii).

W wielu nieprofesjonalnie zaprojektowanych układach

pneumatycznych ryzyko istnieje w postaci ukrytych

potencjalnych przepływów. Dobrym przykładem na tą sytuację

są połączenia chwilowe rozdzielaczy występujące w

momentach przesterowań, które nie są przedstawiane na

schematach obwodów sterujących.

Typowe błędy elementów pneumatycznych

Na bezpieczeństwo układów pneumatycznych

wpływają najczęściej dwie sytuacje. Pierwsza sytuacja

dotyczy zablokowania suwaka zaworu w pozycji otwartej lub

zamkniętej. (brak reakcji na sygnały sterujące).

Druga niebezpieczna sytuacja powstaje, gdy czas

przesterowanie suwaka zaworu ulega znacznemu

wydłużeniu. Sytuacja taka może skutkować błędnymi

położeniami elementów wykonawczych.

Norma ANSI B11.19- 2003 zaleca system monitoringu

w celu wykrywania tych sytuacji w zastosowaniach

niebezpiecznych. Łatwym rozwiązaniem jest zastosowanie

elementów z wbudowanymi czujnikami wskazującymi

położenie suwaka w celu wykrywania omówionych powyżej

błędów zadziałania.

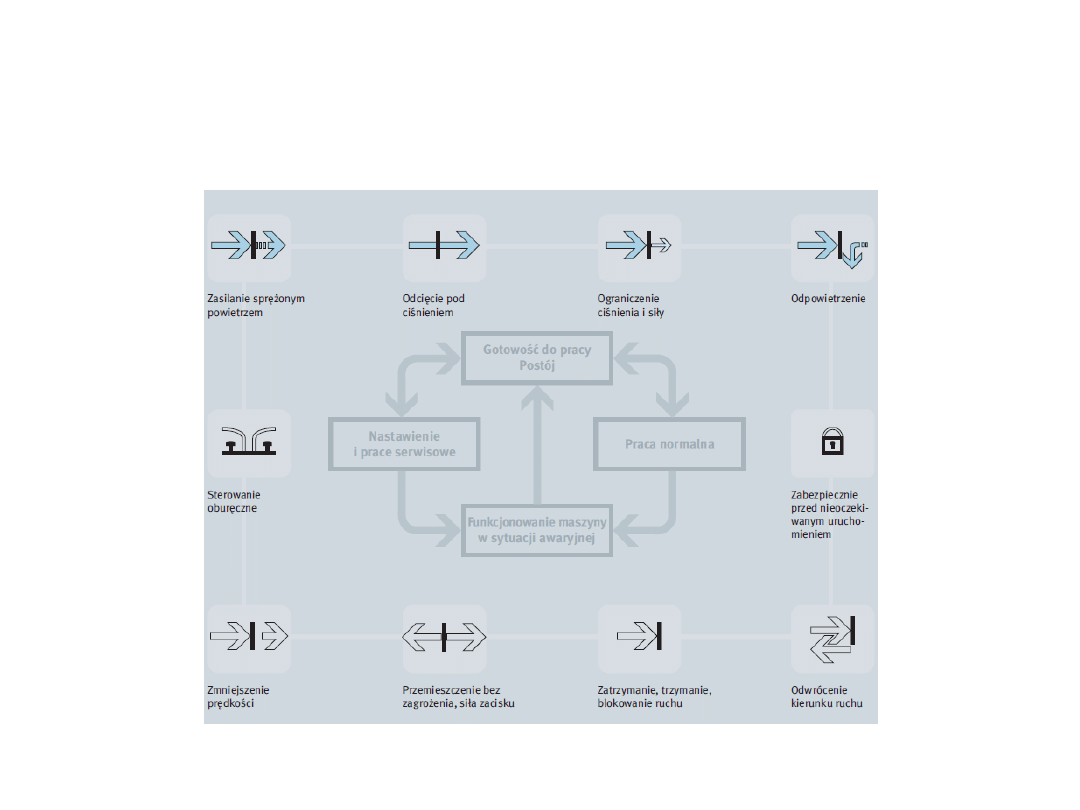

4 podstawowe stany maszyny

W eksploatacji maszyny można wyróżnić 4 stany:

-gotowość do pracy/ postój,

-praca normalna,

-nastawianie i prace serwisowe,

-funkcjonowanie maszyny w sytuacji awaryjnej.

Funkcje bezpieczeństwa

W wymienionych stanach w napędowych i sterujących

układach pneumatycznych mogą być realizowane określone

funkcje bezpieczeństwa:

-zasilanie sprężonym powietrzem,

-odcięcie pod ciśnieniem,

-ograniczenie ciśnienia i siły,

-odpowietrzenie części instalacji,

-sterowanie oburęczne,

-zabezpieczenie przed nieoczekiwanym uruchomieniem,

-zmniejszenie prędkości,

-brak siły,

-zatrzymanie, trzymanie, blokowanie ruchu,

-odwrócenie kierunku ruchu.

Funkcje bezpieczeństwa występujące w

napędach i sterowaniach pneumatycznych

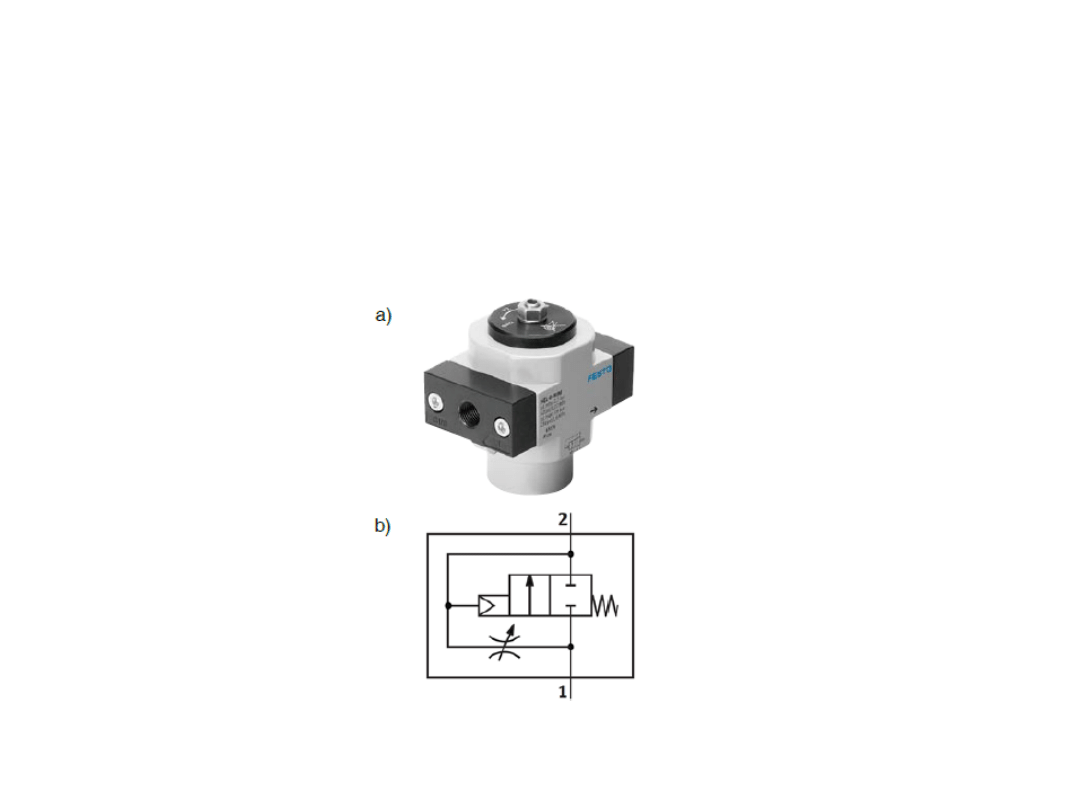

Zasilanie sprężonym powietrzem

Gwałtowny wzrost ciśnienia w układzie

pneumatycznym jest zjawiskiem niepożądanym. W celu

minimalizacji tego zjawiska stosuje się zawory wolnego

startu, jak np. HEL (rys. poniżej) firmy Festo instalowane w

stacjach przygotowania powietrza.

Zastosowanie

takiego rozwiązania cechuje:

1) powolny powrót napędów pneumatycznych do pozycji

wyjściowych,

2)uniknięcie gwałtownych i nieprzewidywalnych ruchów

zespołów i części maszyn.

Zasilanie sprężonym powietrzem

(a) Zawór wolnego startu HEL, (b) schemat pneumatyczny

zaworu

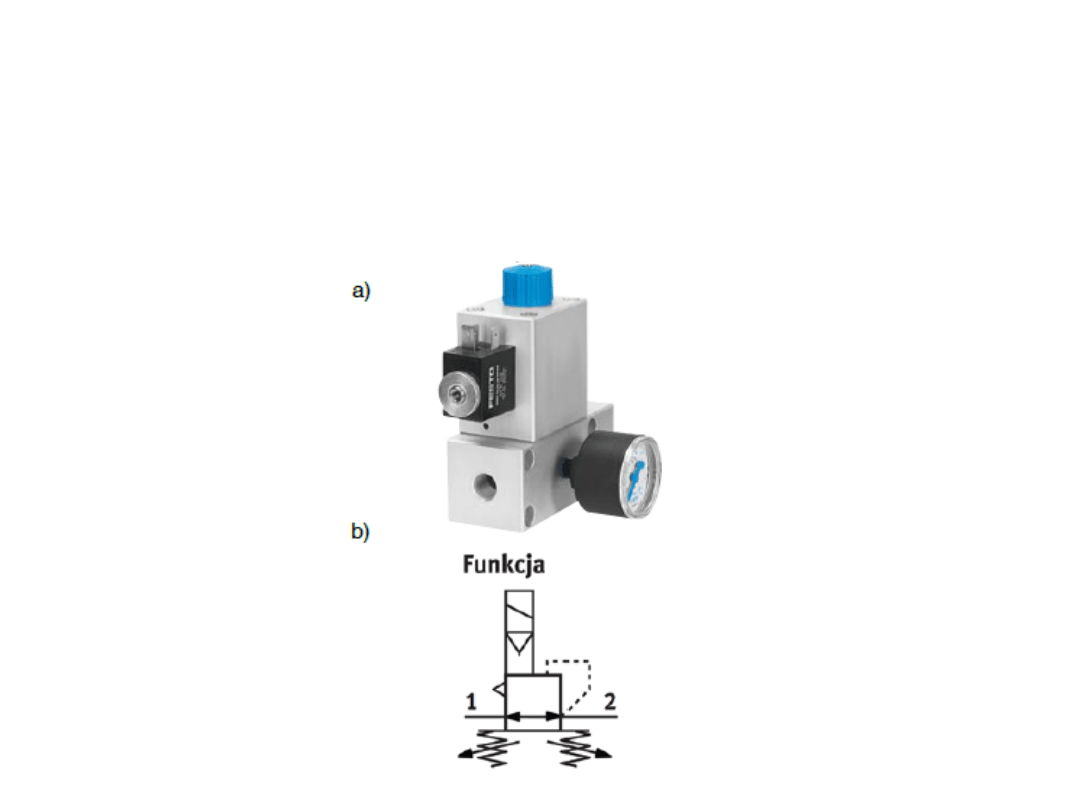

Ograniczenie ciśnienia i siły

Wartość generowanej przez napędy pneumatyczne siły

zależy bezpośrednio od wartości ciśnienia powietrza

zasilającego.

Niejednokrotnie w sytuacjach awaryjnych nie jest

wymagane całkowite zaprzestanie pracy napędów

pneumatycznych, a jedynie zmniejszenie generowanej

przez nie siły. W takiej sytuacji idealnie nadaje się zawór

redukcyjny ciśnienia z dwoma jego stopniami serii

LR-D-MINI (rys. poniżej). Wybór wartości ciśnienia,

nastawianego mechanicznie, dokonuje się za pomocą

sygnału elektrycznego.

Ograniczenie ciśnienia i siły

(a) Dwustopniowy regulator ciśnienia LR-D-MINI, (b) symbol

regulatora

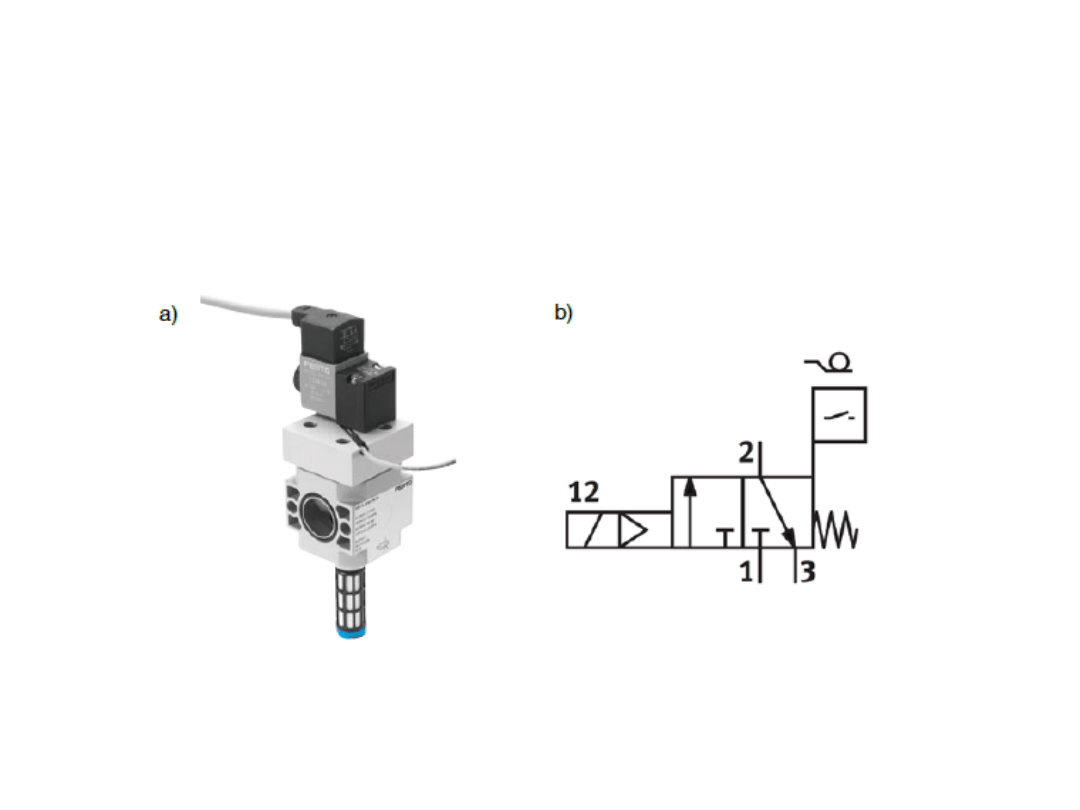

Odpowietrzenie

Jednym z najczęściej stosowanych rozwiązań w

przypadku konieczności zatrzymania awaryjnego maszyny

jest „odebranie” energii z urządzenia. W odniesieniu do

pneumatyki oznacza to odpowietrzenie (przy założeniu, że

nie spowoduje to wzrostu zagrożenia ze względu na

niekontrolowane ruchy elementów urządzenia pod

wpływem sił grawitacji i bezwładności).

Dla zwiększenia pewności poprawnego wykonania tej

czynności, firma Festo oferuje zawór odcinająco-

odpowietrzający z kontrolą położenia suwaka.

Odpowietrzenie

(a) Zawór odpowietrzający z kontrolą położenia suwaka, (b)

symbol zaworu

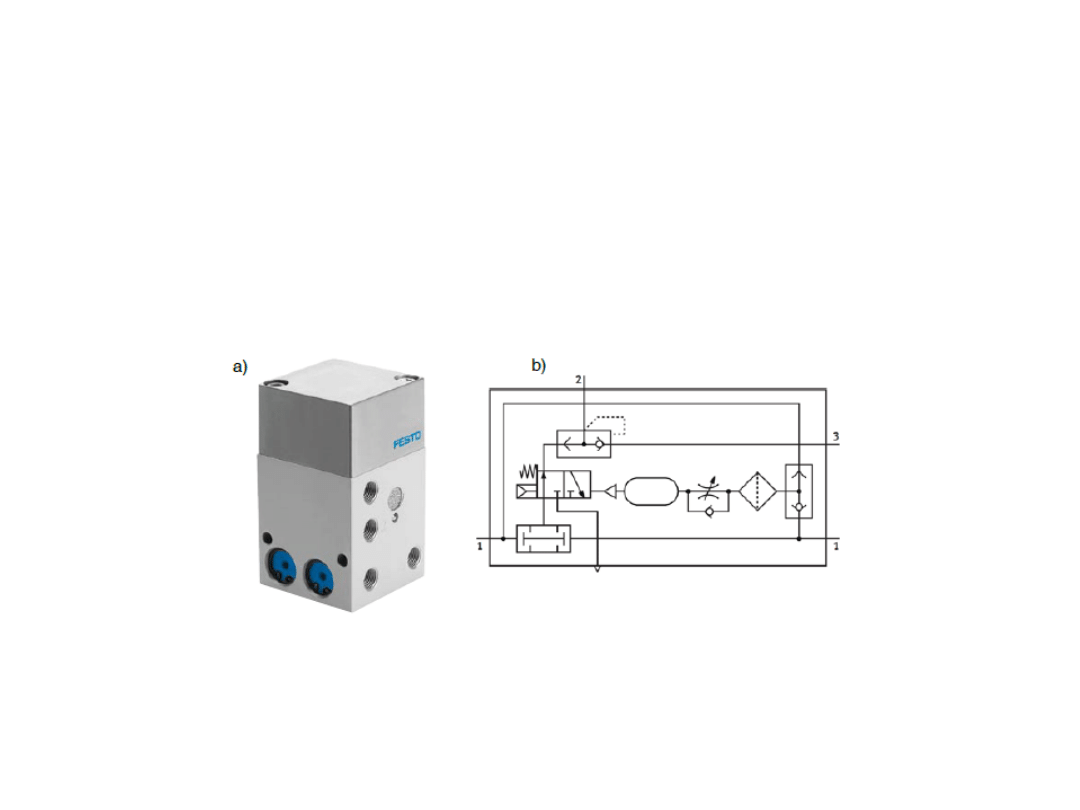

Sterowanie oburęczne

Blok sterowania oburęcznego (rys. poniżej) znajduje

zastosowanie wszędzie tam, gdzie konieczne jest

wymuszenie obsługi urządzenia przez użycie obu rąk przy

starcie. Ciągły wyjściowy sygnał pneumatyczny jest

generowany wyłącznie wtedy, kiedy na obu wejściach

pojawiają się sygnały pneumatyczne wejściowe z różnicą

czasową od 0,2 do 0,5 s. W sytuacji zaniku jednego z

sygnałów wejściowych następuje natychmiastowy zanik

sygnału wyjściowego sterującego urządzeniem.

Ponadto po każdym cyklu pracy musi nastąpić

całkowity zanik obydwu sygnałów wejściowych. Takie

rozwiązanie eliminuje sytuacje świadomego blokowania

jednego z przycisków sterowania oburęcznego, w celu

wymuszenia sterowania wyłącznie jednym sygnałem

wejściowym.

Sterowanie oburęczne

(a) Blok sterowania oburęcznego, (b) schemat

pneumatyczny bloku sterowania oburęcznego

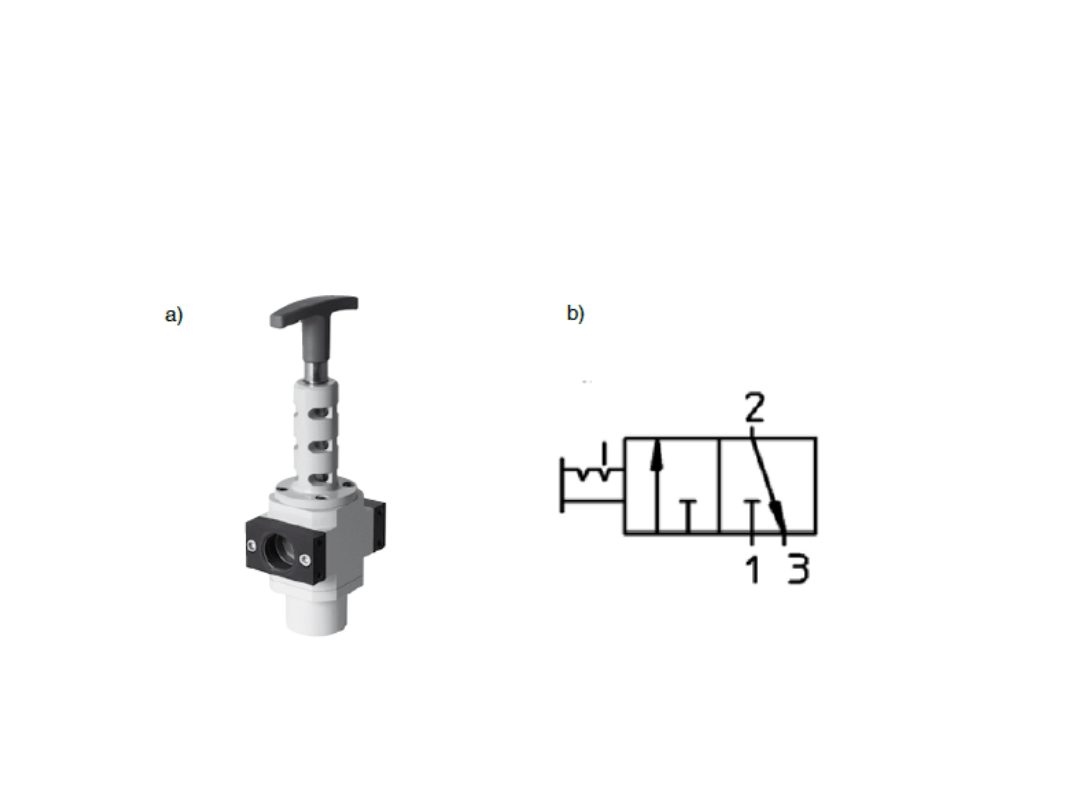

Zabezpieczenie przed

nieoczekiwanym uruchomieniem

Wykonywanie różnego rodzaju prac konserwacyjnych i

serwisowych wymaga pewnego zabezpieczenia urządzeń

przed nieoczekiwanym uruchomieniem. Taką funkcję może

pełnić zawór załączający z funkcją odcięcia i odpowietrzenia

układu (rys. poniżej). W stanie zamkniętym (instalacja

odpowietrzona) możliwe jest założenie do sześciu

mechanicznych blokad otwarcia (kłódek pracowników służb

remontowych). Dzięki temu, maszyna może zostać

uruchomiona, dopiero w momencie gdy wszyscy serwisanci

zakończą swoją pracę – zdejmą kłódki.

Zabezpieczenie przed

nieoczekiwanym uruchomieniem

(a) Zawór załączający, (b) symbol zaworu

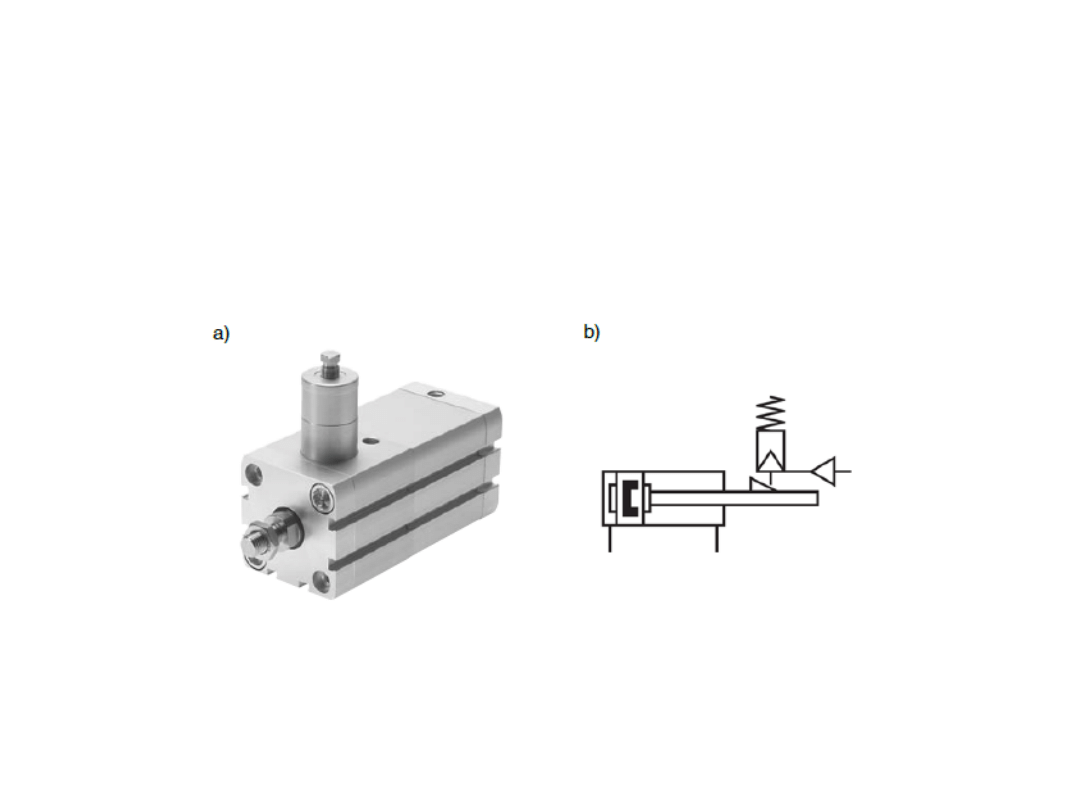

Zatrzymanie, trzymanie, blokowanie

ruchu

Ze względu na występowanie sił grawitacji i

bezwładności, odpowietrzenie układu w sytuacji awaryjnej

może być niewystarczające dla zatrzymania ruchu napędów

pneumatycznych.

Rozwiązaniem tej niedogodności jest siłownik z

wbudowaną głowicą zaciskową (rys. poniżej). Głowica

zatrzymuje w sposób mechaniczny ruch tłoczyska w

dowolnym położeniu w przypadku zaniku ciśnienia

sprężonego powietrza. Tłoczysko jest odblokowywane przy

podaniu ciśnienia do głowicy zaciskowej.

(a) Siłownik ze zintegrowaną głowicą zaciskową, (b)

symbol siłownika z głowicą zaciskową

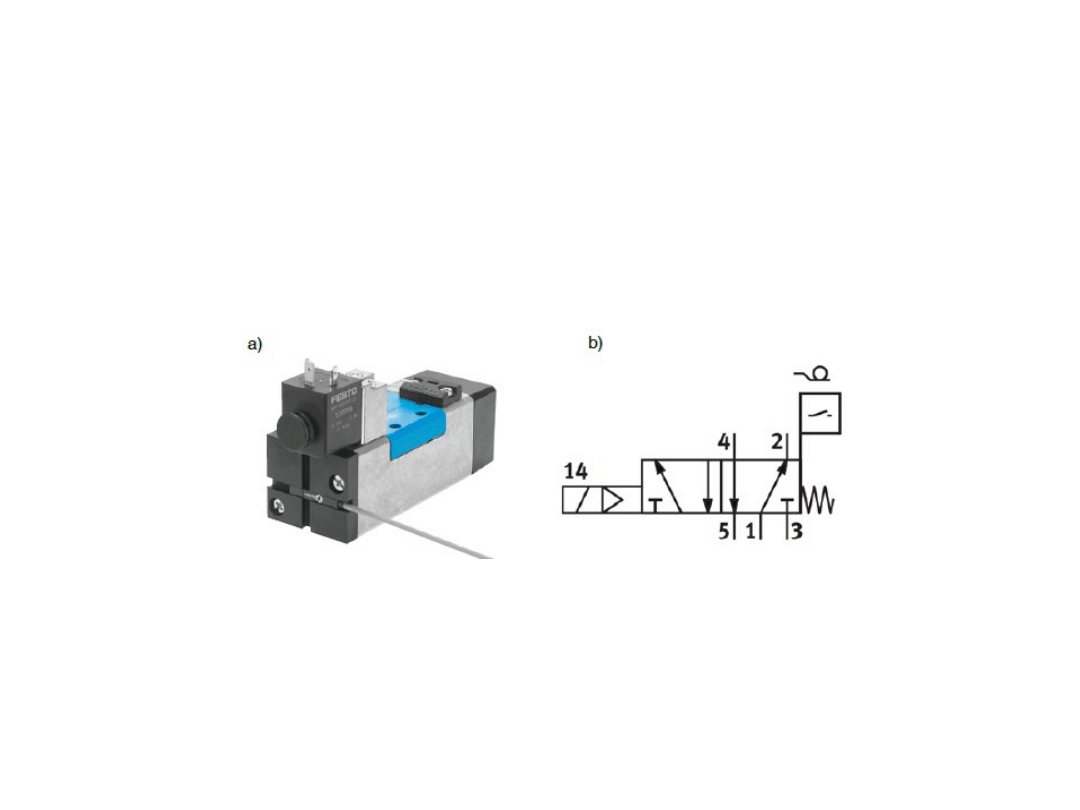

Zawory monitorowane

(a) Zawór z czujnikiem położenia suwaka, (b) symbol

zaworu z kontrolą położenia suwaka

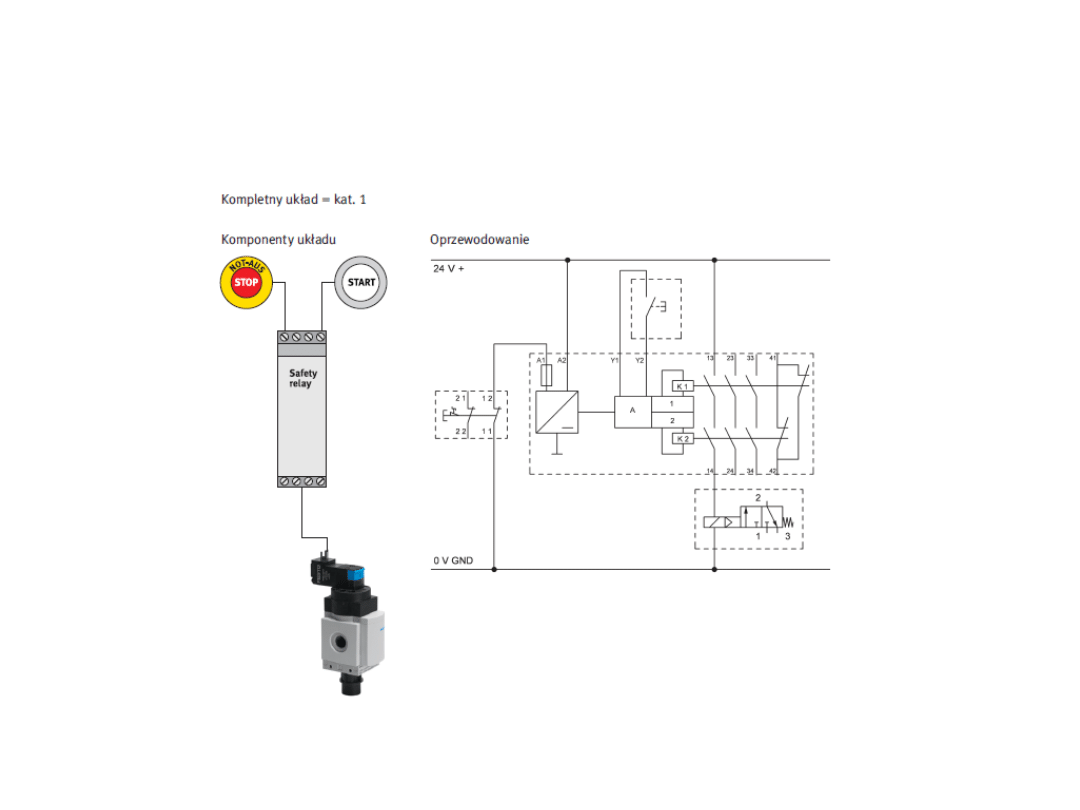

Układ realizujący w kategorii 1 funkcję

bezpieczeństwa – odpowietrzanie

Układ realizujący w kategorii 1 funkcję

bezpieczeństwa – odpowietrzanie

Dwupołożeniowy rozdzielacz pneumatyczny w stanie

beznapięciowym cewki (schemat powyżej) łączy zasilany

układ pneumatyczny (odpowiednią komorę) z atmosferą. W

układzie nie występuje ciśnienie. Podanie sygnału

elektrycznego na cewkę zaworu powinno spowodować

przesterowanie rozdzielacza i wytworzenie ciśnienia w

układzie. Zanik napięcia sterującego powinien spowodować

odpowietrzenie układu. Sterujący układ elektryczny jest

wyższej kategorii bezpieczeństwa niż układ pneumatyczny.

Awaria zaworu pneumatycznego prowadzi do zaniku

realizowanej funkcji bezpieczeństwa.

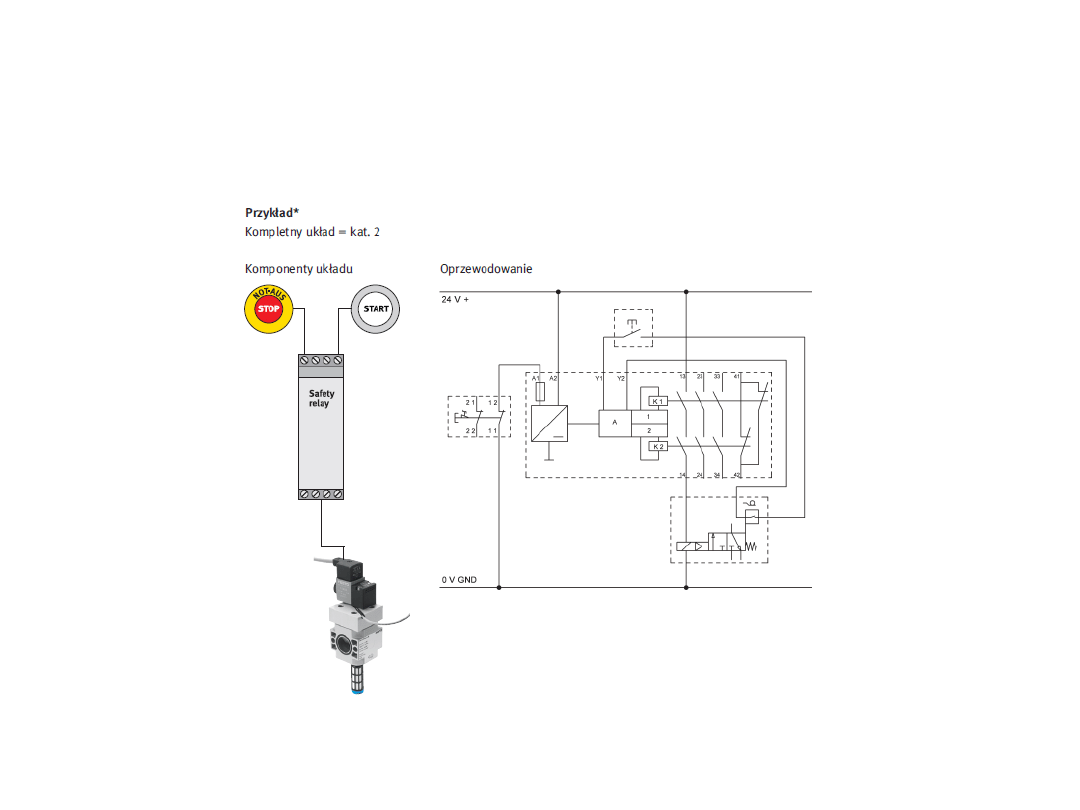

Układ realizujący w kategorii 2 funkcję

bezpieczeństwa – odpowietrzanie

Układ realizujący w kategorii 2 funkcję

bezpieczeństwa – odpowietrzanie

Dwupołożeniowy rozdzielacz pneumatyczny w stanie

beznapięciowym cewki (schemat powyżej) łączy zasilany

układ pneumatyczny (odpowiednią komorę) z atmosferą. W

układzie nie występuje ciśnienie. Podanie sygnału

elektrycznego na cewkę zaworu powinno spowodować

przesterowanie rozdzielacza i wytworzenie ciśnienia w

układzie. Zanik napięcia sterującego powinien spowodować

odpowietrzenie układu. Prawidłowe położenie suwaka

zaworu jest testowane przed kolejnymi uruchomieniami

układu przez wykorzystanie czujnika położenia suwaka. W

przypadku stwierdzenia błędu położenia suwaka ruch

układu jest stopowany.

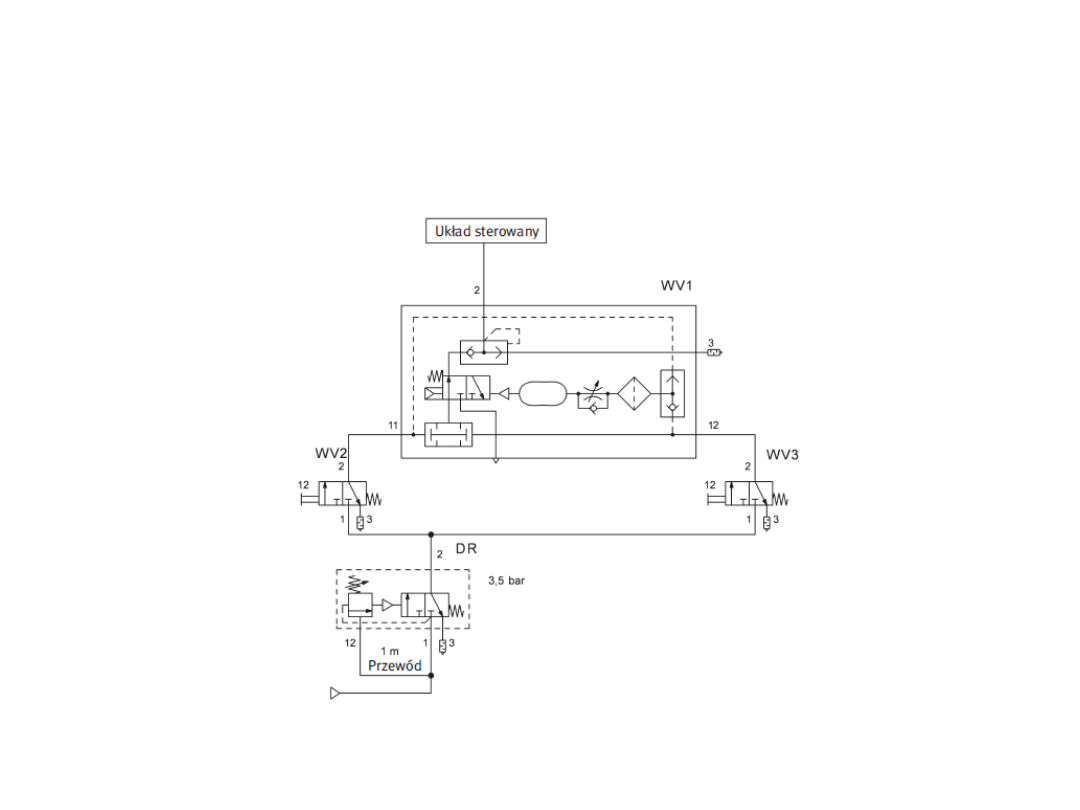

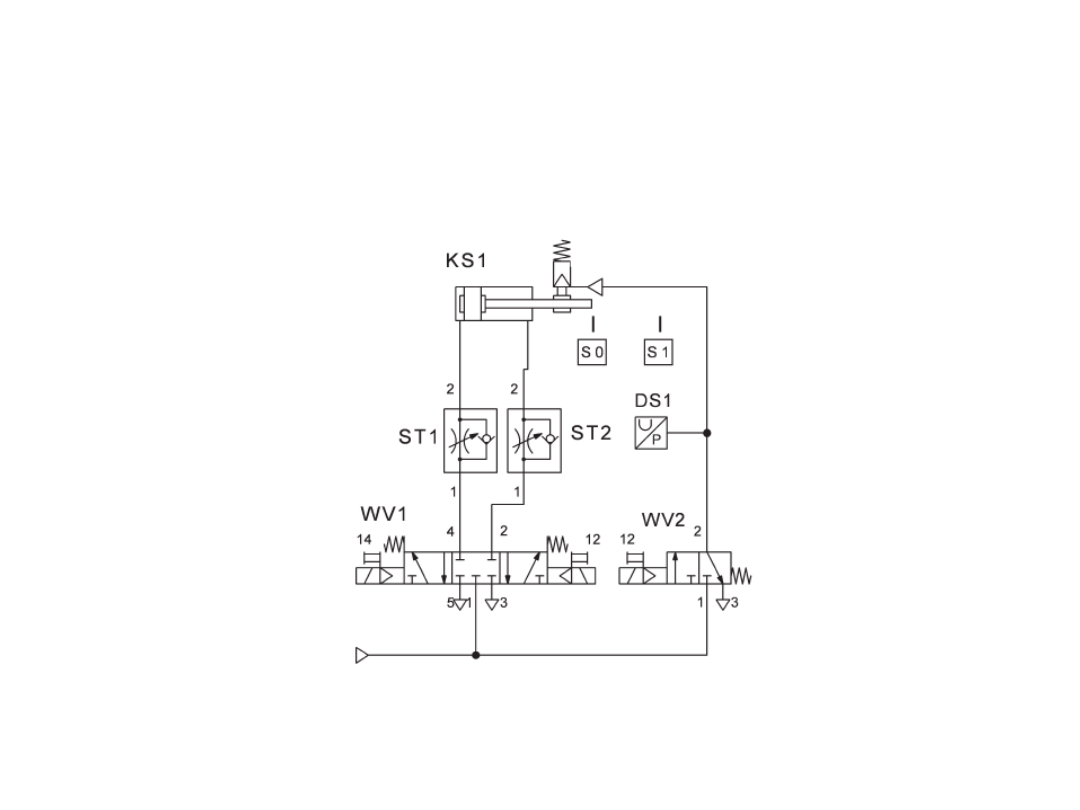

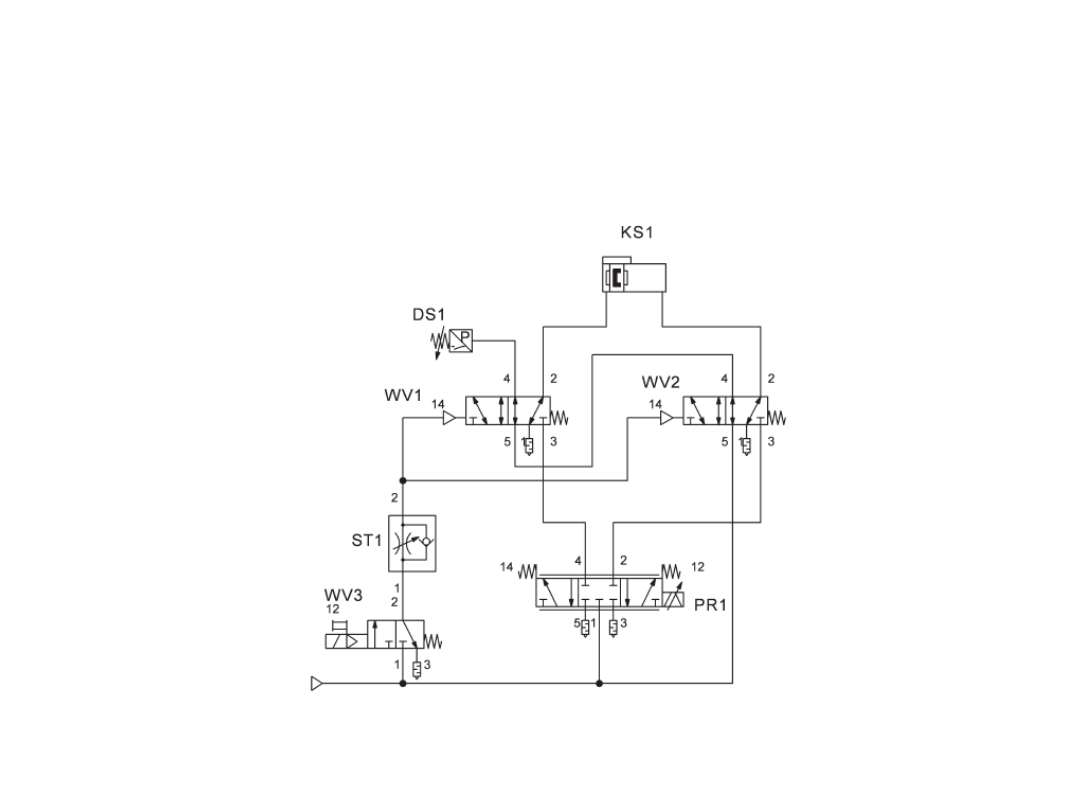

Układ sterowania oburęcznego,

kategoria 2

Układ sterowania oburęcznego,

kategoria 2

Blok sterowania oburęcznego ZSB-1/B jest elementem

logicznym typu I. Podanie ciśnienia na wejścia 11 i 12 w

odstępie czasu nie dłuższym niż 0,5 s wywołuje na

przyłączu 2 sygnał wyjściowy. Wysterowanie wejść realizują

dwa zawory 3/2 sterowane ręcznie z samoczynnym

powrotem. Jak długo przyciski obu zaworów są wciśnięte na

wyjściu 2 występuje ciśnienie. Po zwolnieniu jednego lub

dwóch przycisków na wyjściu 2 występuje zanik ciśnienia.

Układ sterowany jest odpowietrzony w kierunku od

przyłącza 2 do 3 bloku WV1.

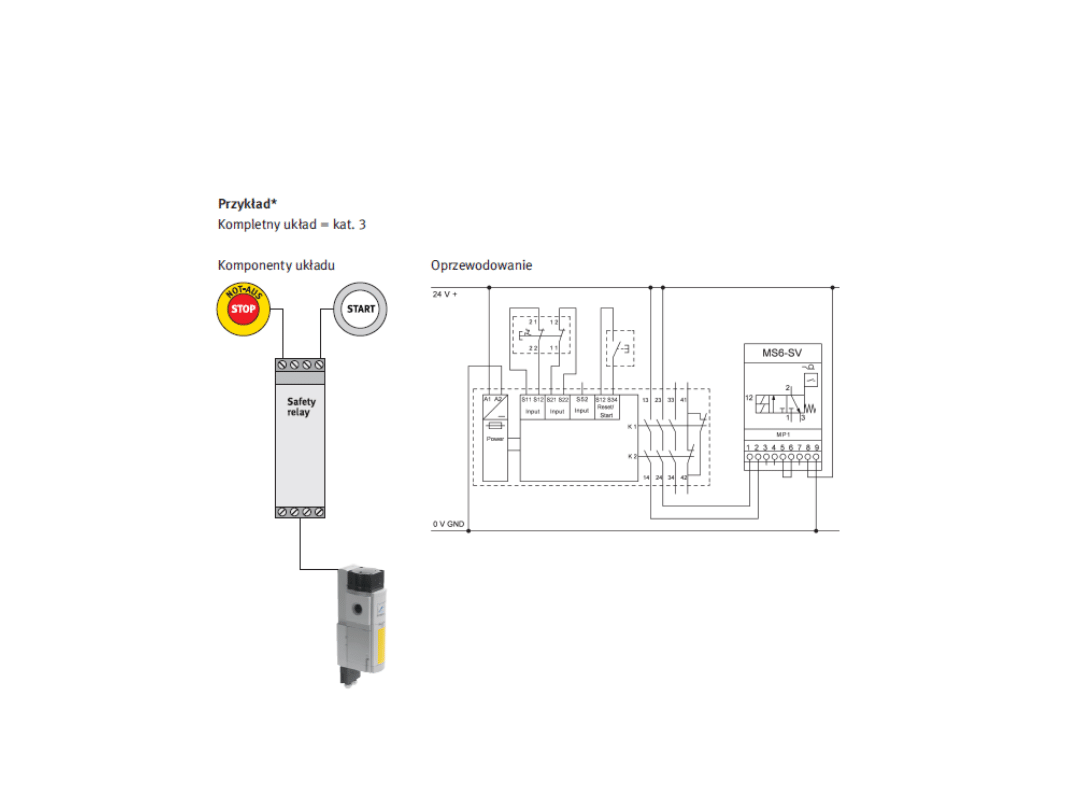

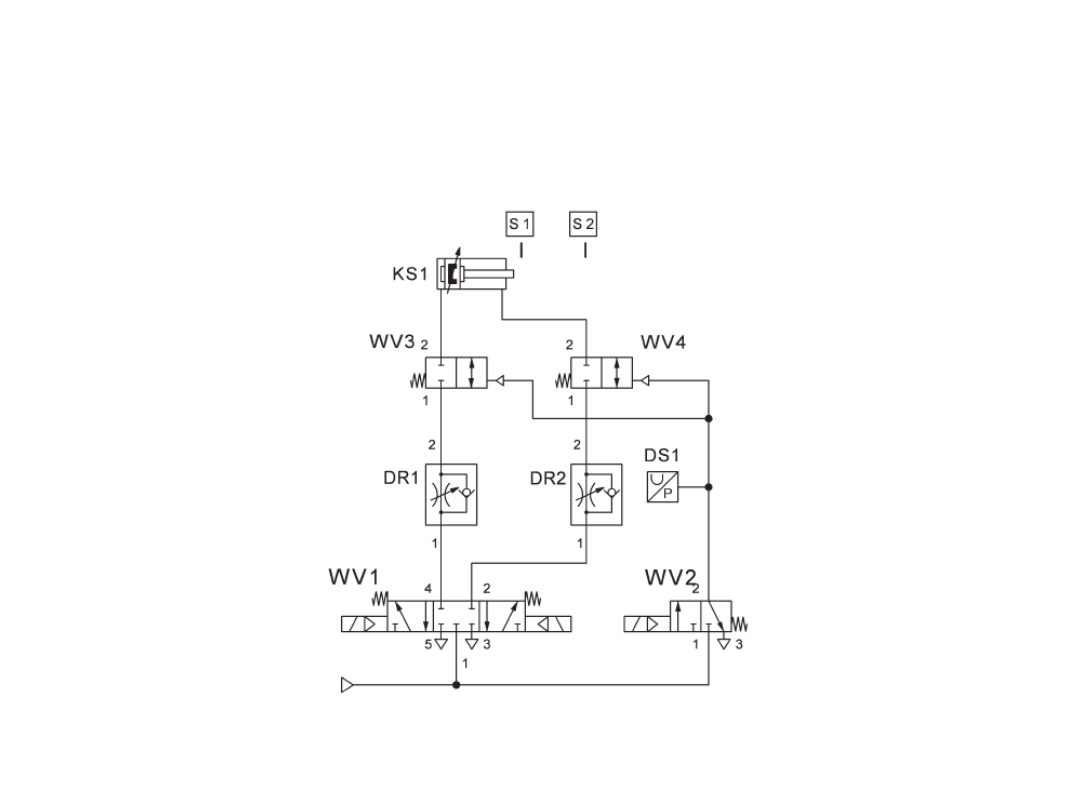

Układ realizujący w kategorii 3 funkcję

bezpieczeństwa – odpowietrzanie

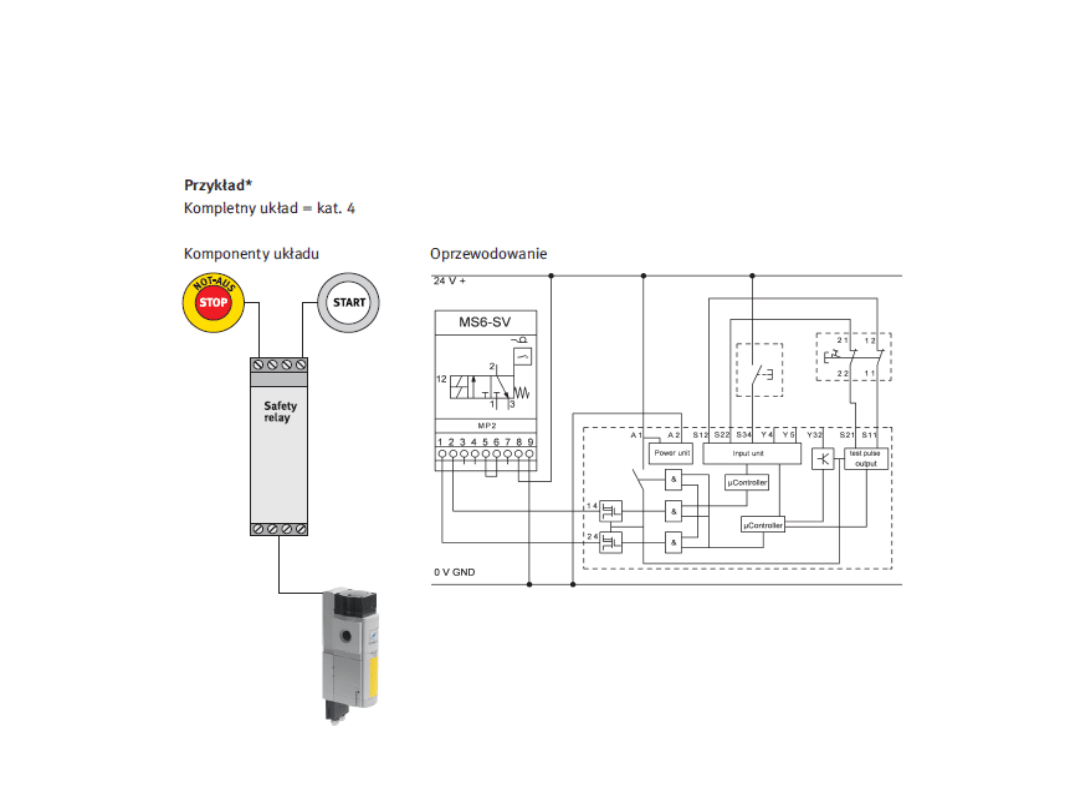

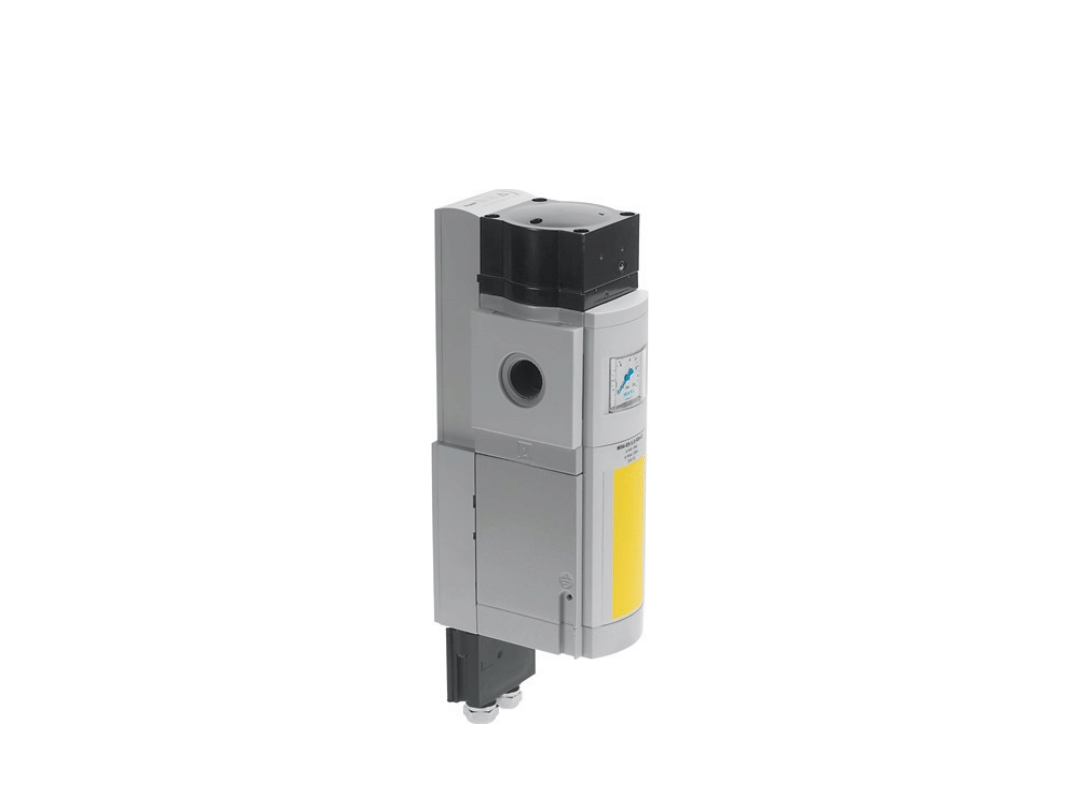

Zawór MS6-SV

W wypadku nagłego stanu awaryjnego tych części systemu,

które mają kluczowe znaczenie dla bezpieczeństwa, zawór

MS6-SV zapewnia szybkie i niezawodne odpowietrzenie

układu pneumatycznego.

Zawór MS6-SV to samotestujący się mechatroniczny układ

redundantny zgodny z wymaganiami normy PN-EN ISO

13849-1. Oznacza to, że niezawodne odpowietrzanie jest

zapewnione nawet jeżeli wystąpi uszkodzenie wewnątrz

zaworu.

Sprawdzenie bezpiecznego położenia tłoczka w zaworze jest

wykonane bezpośrednio przez zawór podczas

samotestowania. Oznacza to zmniejszenie skomplikowanego

okablowania upraszczającego całą instalację.

Bezpieczeństwo jest potwierdzone certyfikatem BG według

normy DIN-EN ISO 13849-1, kategoria 4, poziom zapewnienia

bezpieczeństwa "e".

Kompletny układ (wraz z elektroniką) spełnia wymagania

kategorii 3 bezpieczeństwa.

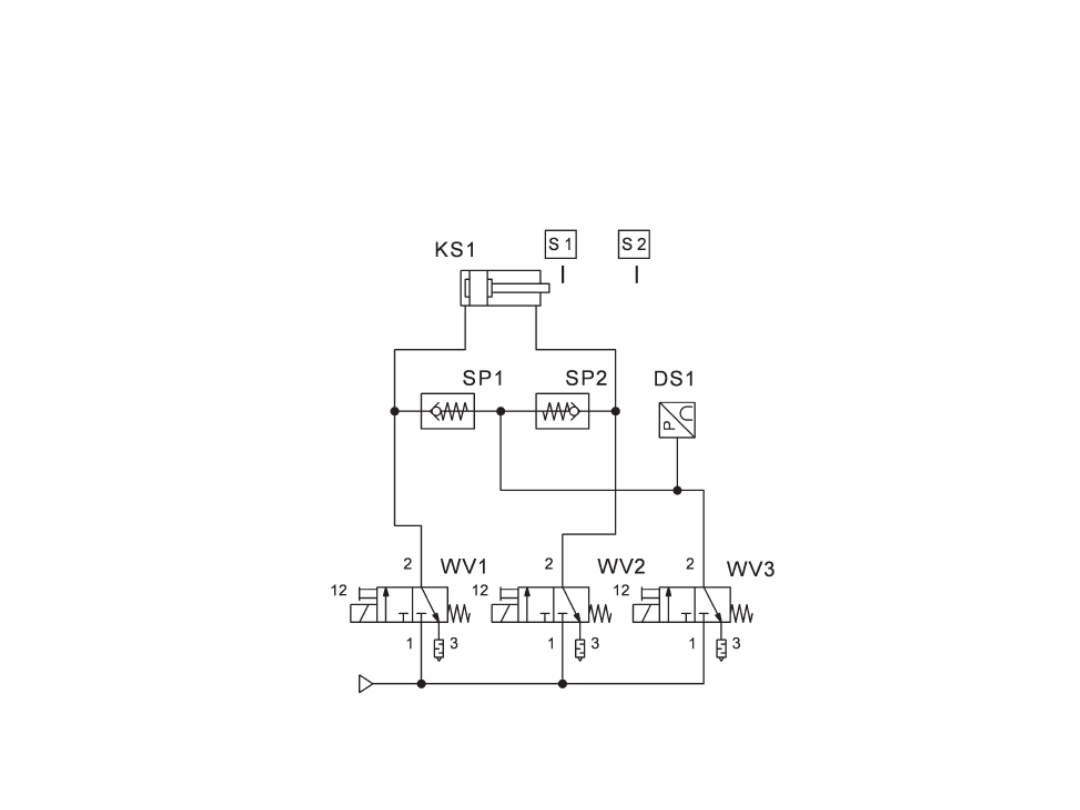

Funkcja bezpieczeństwa :odpowietrzanie,

kategoria 3

Funkcja bezpieczeństwa

:odpowietrzanie, kategoria 3

Podczas normalnej pracy siłownik sterowany jest

zaworami rozdzielającymi WV1 i WV2. Jeśli cewki zaworów

nie są pobudzone obie komory siłownika są odpowietrzone.

Aby moc wywołać wsunięcie lub wysunięcie tłoczyska

siłownika wymaga się podania ciśnienia na oba zawory

zwrotne przez zawór WV3. W tym wypadku zawory zwrotne

nie wpływają na funkcjonowanie układu. Jeśli nastąpi

odpowietrzenie (przez WV3) zaworów zwrotnych SP1 i SP2

spowoduje to również odpowietrzenie obu komór siłownika.

Należy uwzględnić, że otwarcie zaworów zwrotnych w

celu odpowietrzania siłownika wymaga różnicy ciśnień na

ich wlotach i wylotach. Aspekt ten musi być rozpatrzony

indywidualnie w zależności od zastosowania napędu.

Sterowania położeniem siłownika, kategoria 3, układ

z redundancją.

Sterowania położeniem siłownika, kategoria

3, układ z redundancją

Siłownik może być zatrzymany przez działanie jednego

lub obu z dwóch kanałów pneumatycznego zatrzymania

(układ z redundancją). Kanał pierwszy tworzy zawór WV1.

W stanie niewysterowanym (położenie środkowe)

zawór odcina przepływ. Po wyłączeniu zasilania

elektrycznego cewek, sprężyny zaworu ustawiają go w

położeniu środkowym. Siłownik jest zatrzymany w sposób

pneumatyczny. Kanał drugi tworzą dwa zawory odcinające,

sterowane pneumatycznie WV3 i WV4 oraz zawór sterujący

WV2. Zawór WV2 w stanie niewysterowanym umożliwia

ustawienie dwóch zaworów odcinających WV3 i WV4 w

położenie zamykające przepływ. Siłownik jest zatrzymany w

sposób pneumatyczny.

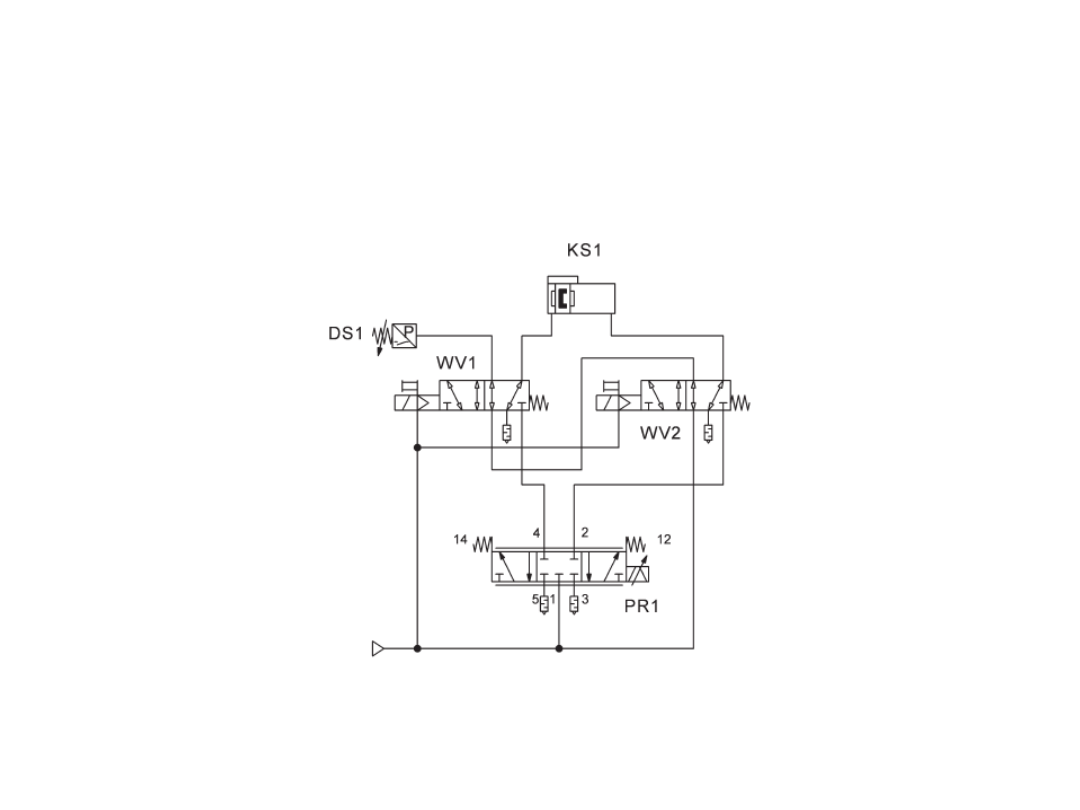

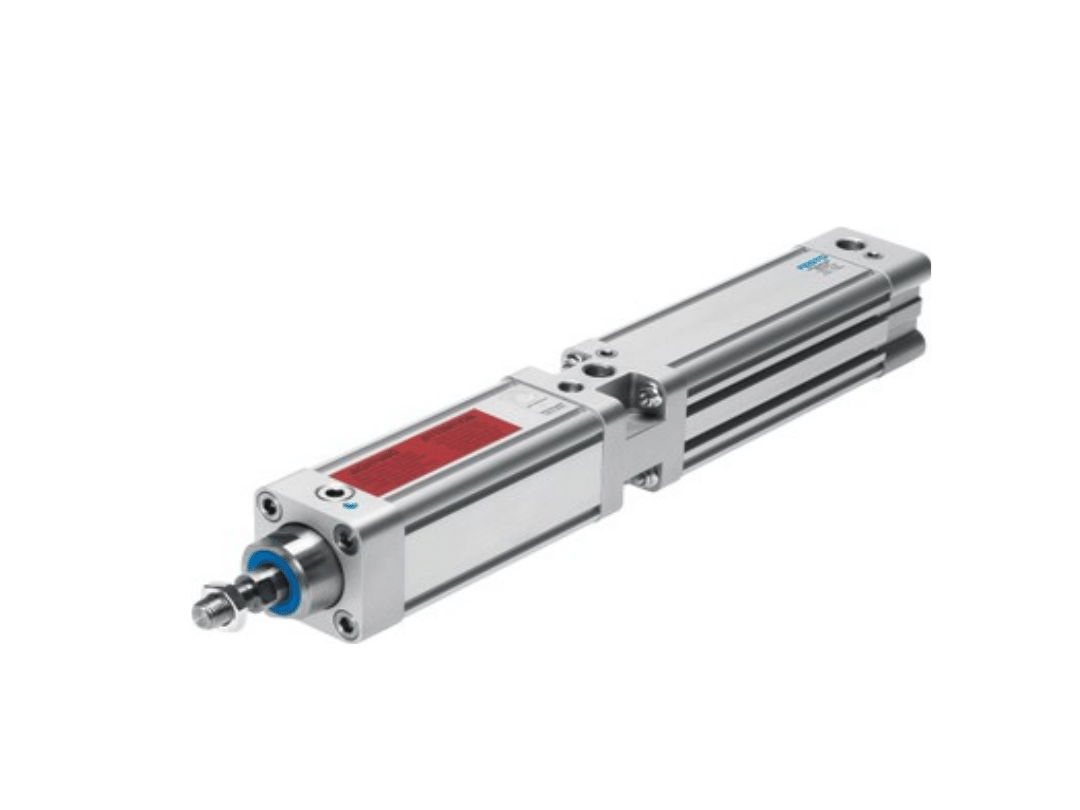

Układ z mechanicznym i pneumatycznym

zatrzymaniem ruchu (kategoria 3)

Układ z mechanicznym i

pneumatycznym zatrzymaniem ruchu

(kategoria 3)

Na rysunku powyżej przedstawiony jest układ z

mechanicznym i pneumatycznym zatrzymaniem ruchu.

Funkcja bezpieczeństwa „zatrzymanie ruchu” jest w tym

układzie realizowana pneumatycznie i mechanicznie

(dywersyfikacja).

Blokada mechaniczna jak i hamowanie pneumatyczne

działając oddzielnie są wystarczające do realizacji funkcji

bezpieczeństwa „zatrzymanie ruchu”. Przedstawiony układ

jest strukturą dwukanałową (redundancja). Kanał pierwszy

tworzy zawór WV1.

W położeniu środkowym (w stanie niewysterowanym) zawór

odcina przepływ i siłownik jest zatrzymany w sposób

pneumatyczny.

W kanale drugim hamulec mechaniczny jest sterowany

zaworem WV2. W stanie odpowietrzonym hamulec jest

zaktywizowany i blokuje przesuw tłoczyska, w sposób

mechaniczny.

Układ realizujący w kategorii 4 funkcję

bezpieczeństwa – odpowietrzanie

Schemat układu z zaworem proporcjonalnym

przepływu

Schemat układu z zaworem

proporcjonalnym przepływu

Układ przedstawiony powyżej służy do realizacji

następujących środków ochronnych:

-zabezpieczenie przed nieoczekiwanym uruchomieniem wg

PN-EN 1037 (konfiguracja dwukanałowa). Osiągalny poziom

zapewnienia bezpieczeństwa „d” wg PN-EN ISO 13849-1,

-środek ochronny „włączanie bez ciśnienia” wg PN-EN ISO

13849-1 (konfiguracja jednokanałowa). Osiągalny poziom

zapewnienia bezpieczeństwa „d” wg PN-EN ISO 138491,

-kategoria „0” funkcji stopu wg PN-EN 60204-1.

Schemat układu z zaworem

proporcjonalnym przepływu, odmienny

wariant

Schemat układu z zaworem proporcjonalnym

przepływu, odmienny wariant

Układ przedstawiony powyżej służy do zastosowania

następujących środków ochronnych:

-Zabezpieczenie przed nieoczekiwanym uruchomieniem wg

PN-EN 1037 (konfiguracja dwukanałowa). Osiągalny poziom

zapewnienia bezpieczeństwa „d” wg PN-EN ISO 13849-1.

-Środek ochronny „odpowietrzanie”, (konfiguracja

jednokanałowa wg PN-EN ISO 13849-1), Osiągalny poziom

zapewnienia bezpieczeństwa „d” wg PN-EN ISO 13849-1*.

-Kategoria „0” funkcji stopu wg PN-EN 60204-1.

-Funkcja bezpieczeństwa :Odpowietrzanie.

-Funkcja bezpieczeństwa :Zabezpieczenie przed

nieoczekiwanym uruchomieniem.

Głowica zaciskowa KEC-…-S

Głowica zaciskowa KEC-…-S

W odpowiedzi na przerwę w dopływie energii lub w

wypadku zaniku lub spadku ciśnienia, głowica zaciskowa

KEC-…-S zapewnia akcję hamowania w dokładnie

określonym zakresie tolerancji za pomocą elementu

zaciskającego ze sprężyną działającą na tłoczysko.

Komponenty te są stosowane w aplikacjach, w których

występują zmieniające się obciążenia, niezależne zmiany

działającego ciśnienia i stałe przecieki w układzie.

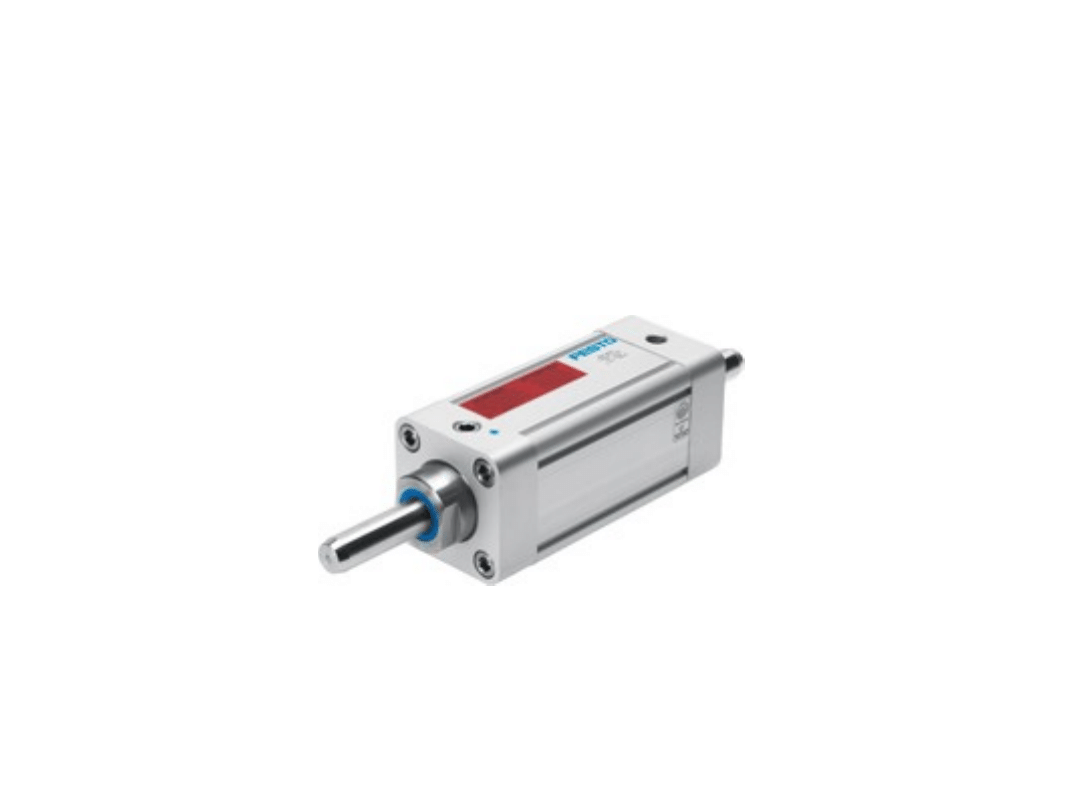

Siłownik z głowicą zaciskową DNCKE-S

Siłownik z głowicą zaciskową DNCKE-S

Siła trzymania głowicy zaciskowej jest większa niż

maksymalna dopuszczalna siła pchania. Do stosowania w

układach sterowania kategorii 1 wg PN-EN 954-1 („ część

wypróbowana”).

Użycie w układach wyższych kategorii wymaga

zastosowania dodatkowych technicznych środków

ochronnych

Zastosowanie:

-Jako urządzenie blokujące ruch (zastosowanie statyczne)

-unieruchomienie przy zaniku energii

-zabezpieczenie przed zanikiem i spadkiem ciśnienia

-blokowanie tłoczyska w położeniach pośrednich w celu

realizacji procesów roboczych

-Jako hamulec (zastosowanie dynamiczne) :zatrzymanie

ruchu, przerwanie ruchu po wkroczeniu w strefę zagrożenia.

Zawór załączający z kontrolą położenia

suwaka

Opis zaworu

Sterowany elektrycznie zawór do zasilania i

odpowietrzania urządzeń pneumatycznych, z cewką

elektromagnesu bez gniazda.

-Napięcie zasilania – wybór z 3 wartości.

-Bezpośrednia kontrola położenia suwaka.

-Przeznaczony do stosowania w układach o wymaganym

dużym pokryciu diagnostycznym.

-Kontrola położenia suwaka, nie ciśnienia.

-Konfiguracja jednokanałowa.

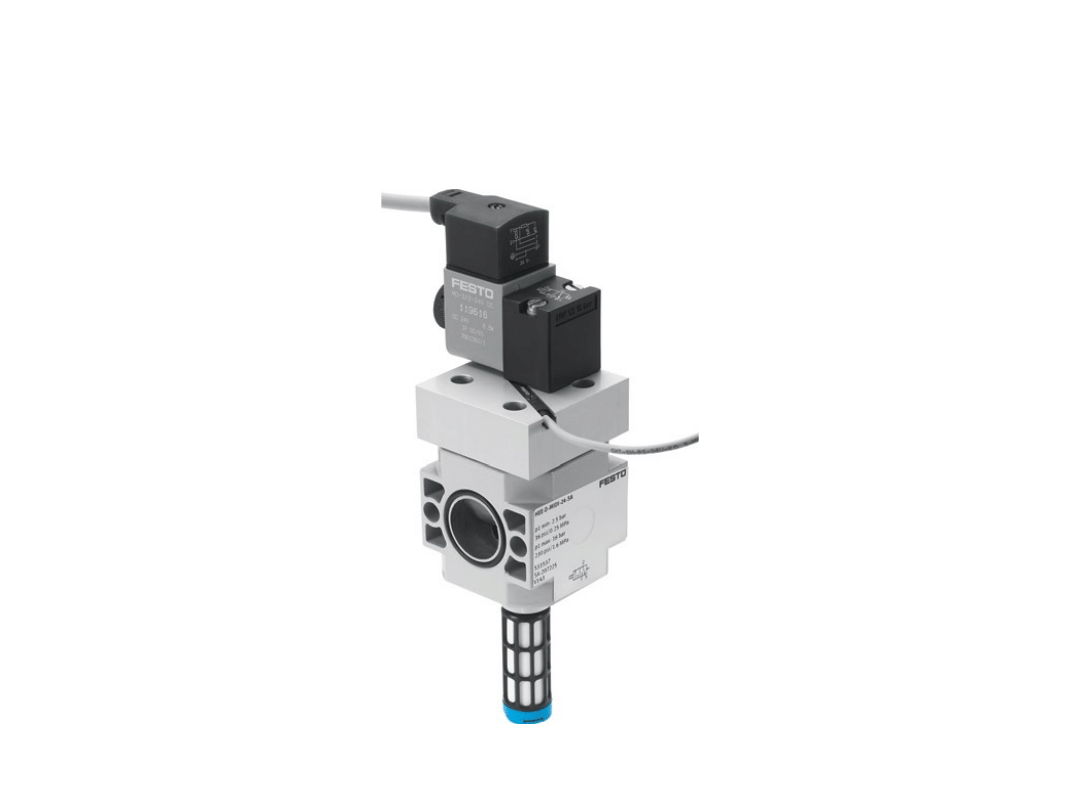

Zawór wolnego startu i szybkiego

odpowietrzania typ MS-6-SV

Opis zaworu

Niezawodne i szybkie odpowietrzanie krytycznych ze względu

na bezpieczeństwo przestrzeni w instalacjach i urządzeniach.

Stosowany również w celu osiągnięcia możliwie najwyższej

gotowości maszyn dzięki zapewnieniu bezpieczeństwa procesów.

Posiada certyfikat z wymaganiami DIN EN 13849-1, kategoria 4

Szybkie odpowietrzenie w celu bardzo szybkiego obniżenia

ciśnienia

Przepływ podczas odpowietrzania 1,5 razy większy niż podczas

napełniania

Ciągłe monitorowanie podczas pracy zaworu zdatności do

wypełnienia funkcji szybkiego odpowietrzania

Funkcje wolnego startu i pełnego otwarcia oraz odpowietrzanie

zintegrowane w jednym zaworze

Ochrona przed nieoczekiwanym uruchomieniem (konfiguracja

dwukanałowa)

Zwarta budowa

Wewnętrzny układ kontroli położenia suwaka

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

Wyszukiwarka

Podobne podstrony:

Uklady pneumatyczne o zadanym cyklu pracy, Księgozbiór, Studia, LOOS

3 7 UKŁADY PNEUMATYCZNE

Bezpieczne układy hydrauliki siłowej

5 Hydrauliczne i pneumatyczne układy automatyki

Politechnika Białostocka 02 Podstawowe pneumatyczne układy sterowania ręcznego

Układy Bezpieczeństwa Biernego W Samochodach Osobowych, STUDIA - Kierunek Transport, STOPIEŃ I, MATE

Bezpieczne elektryczne układy sterujące

Szlifierka pneumatyczna, Instrukcje-Bezpiecznej Pracy

pneumatyka lab układy

Elektro-Pneumatyczne układy sterowania, Technikum, Technik Mechatronik, PUM, Sprawozdania

2D Pneumatyczne układy

5 Hydrauliczne i pneumatyczne układy automatyki

Hydrauliczne i pneumatyczne układy automatyki

Bezpieczenstwo na lekcji wf

APD 5 układy bramkowe

Układy Napędowe oraz algorytmy sterowania w bioprotezach

więcej podobnych podstron