Świeca zapłonowa

Świeca zapłonowa

Zadaniem świecy zapłonowej jest zapewnienie

kontrolowanego spalania paliwa w silniku. Świeca przekazuje

wytworzone przez cewkę zapłonową napięcie do komory

spalania, gdzie za pomocą iskry elektrycznej przeskakującej

między elektrodami następuje zapłon sprężonej mieszanki

paliwowo - powietrznej.

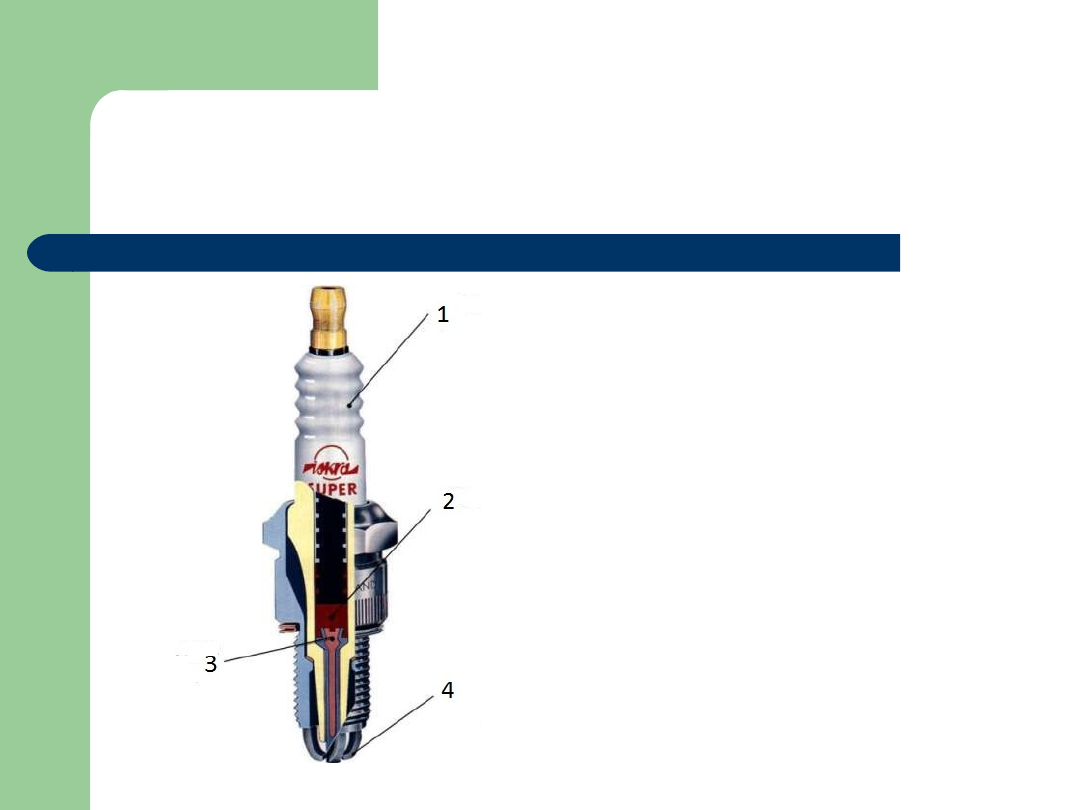

Budowa świecy

Podstawowe elementy:

1 – izolator ceramiczny

2 – korpus świecy

3 – elektroda środkowa

4 – elektroda boczna

Warunki jakie musi spełniać:

Wysokie właściwości izolacyjne w wysokich

temperaturach (nawet 1000 ºC)

Odporność na wahania ciśnienia w komorze spalania

sięgające 100 bar

Musi być wykonana z materiałów odpornych na

uszkodzenia mechaniczne oraz na procesy chemiczne

Musi być odporna na ogromne wahania temperatur – do

komory spalania trafia zimna mieszanka paliwowo –

powietrzna, a opuszczają ją gorące gazy wydechowe.

Odporność na korozję w środowisku gazów

wydechowych i oparów.

Dobra przewodność elektryczna.

Proces produkcji:

Każdy

z

głównych

elementów

świecy

zapłonowej – elektroda środkowa, elektroda

boczna, izolator oraz korpus jest produkowany

na zasadzie ciągłej linii montażowej.

Gdy każdy z elementów jest gotowy elektroda

boczna jest przyłączana do korpus, a

elektroda środkowa mocowana w izolatorze.

Ostatecznie główne części są mocowane w

jedną całość.

Z drutu stalowego – zwoje stalowe są

formowane ‘na zimno’.

Wytłaczany ze stali – stal zostaje

podgrzana i przeciśnięta przez matrycę.

Z półwyrobu – wymaga obróbki

mechanicznej (wiercenie otworu,

nacinanie gwintu).

Korpus:

Elektroda boczna:

Z drutu ze stopu niklowego

podawanego z rolki do spawarki, gdzie

zostaje przymocowany do korpusu, a

następnie ucięty na odpowiednią

długość. Ostatecznie zostaje ona

delikatnie zgięta.

Izolator:

Materiał ceramiczny w stanie ciekłym zostaje

wlany do formy gumowej.

Następnie stosuje się specjalne prasy

hydrauliczne do produkcji półwyrobów izolatorów

– wymiar środkowego otworu podlega ścisłej

kontroli.

Ostateczny kształt zewnętrzny jest uzyskiwany

poprzez stosowanie specjalnych szlifierek.

Ostatnim etapem jest wypalanie gotowego

izolatora w piecu tunelowym do temp. powyżej

2700 ºC – zapewnia to odpowiednią

wytrzymałość, gęstość i odporność na wilgoć.

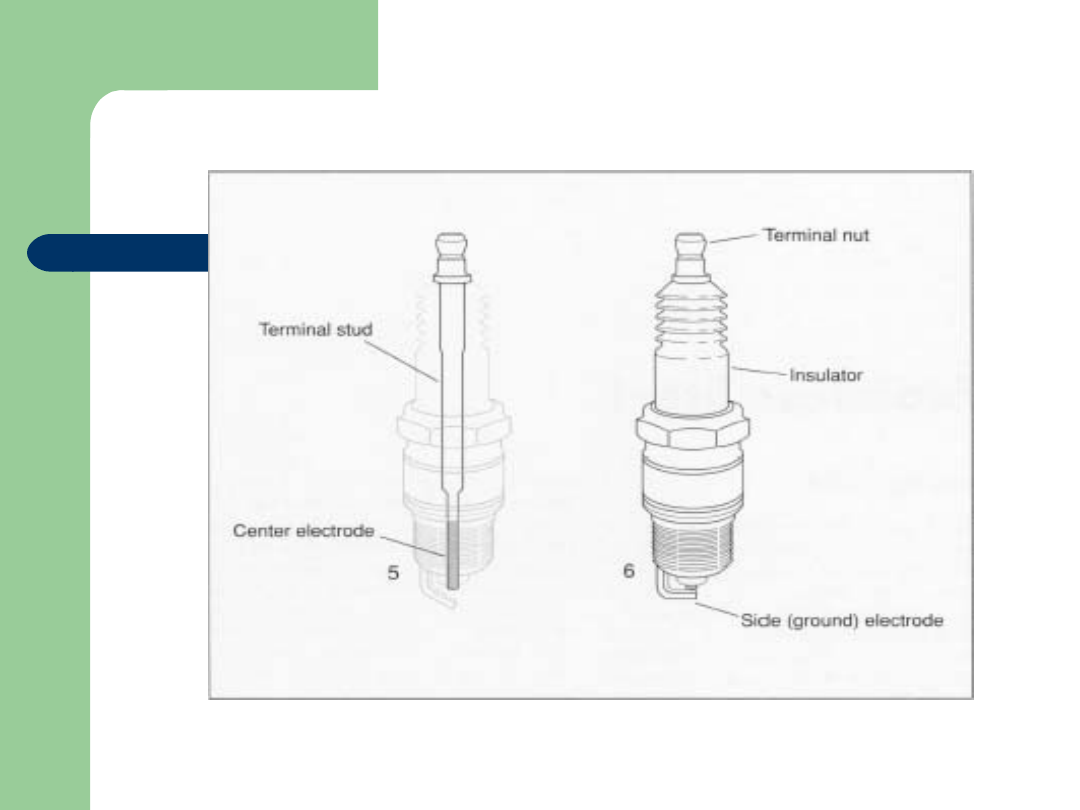

Elektroda środkowa:

Elektroda środkowa zostaje przyspawana do

rdzenia ze stali – jest to wąski drut metalowy

biegnący od środka świecy na przeciwległym

końcu i przyłączony do nakrętki połączonej z

przewodem zapłonowym, który doprowadza

prąd elektryczny.

Taki zestaw zostaje zaplombowany i ‘ubity’ w

izolatorze pod ogromnym ciśnieniem.

Ostatecznie izolator zostaje przyłączony do

korpusu.

Objawy uszkodzeń:

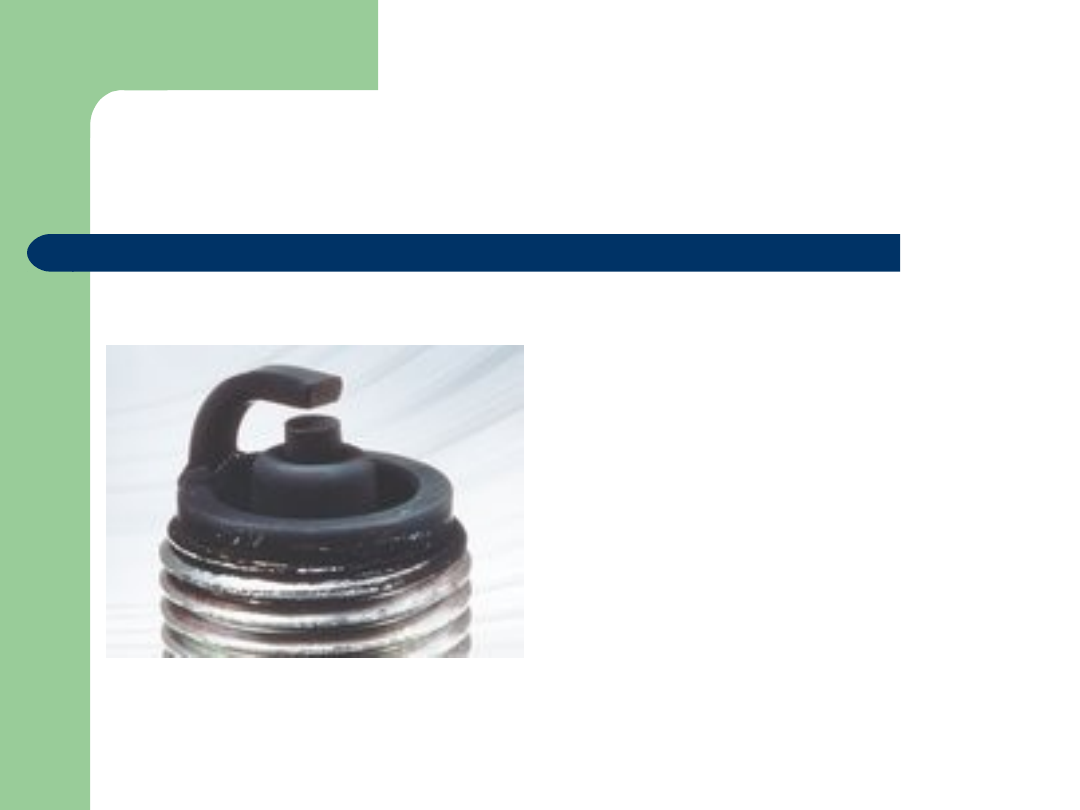

Wygląd normalny:

- świeca nieuszkodzona

- biało – szare przebarwienia

są nieszkodliwe,

spowodowane przez dodatki

paliwowe, które niecałkowicie

się spaliły

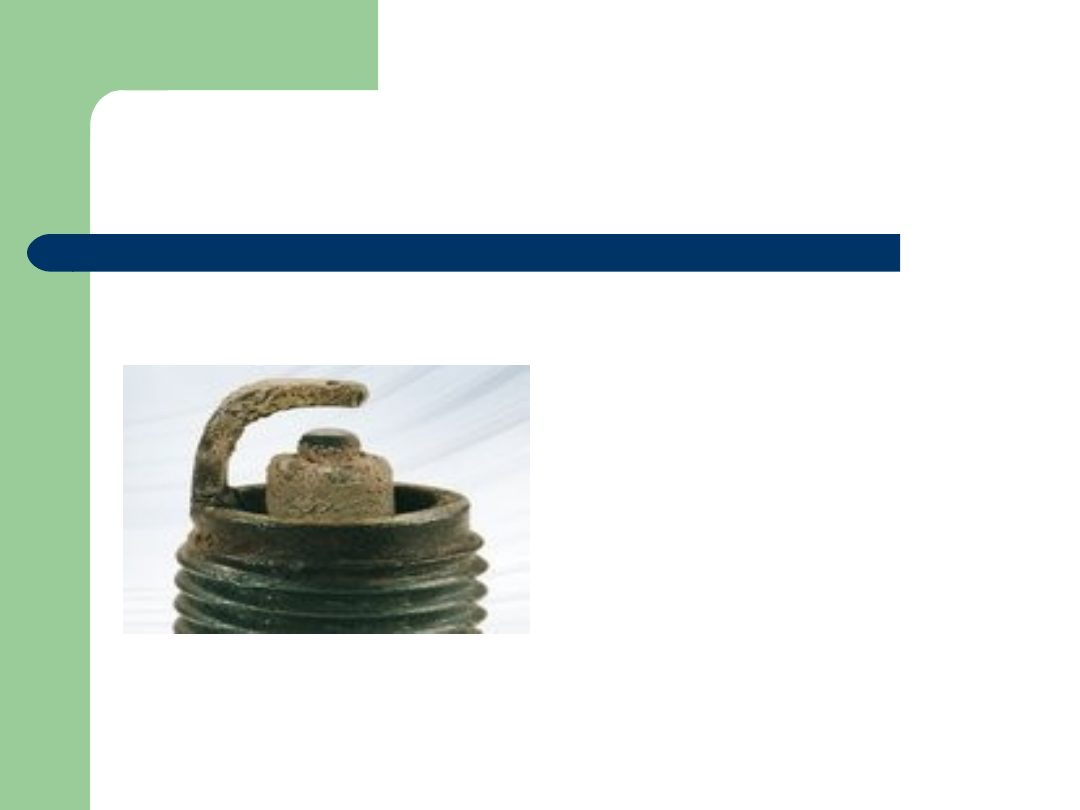

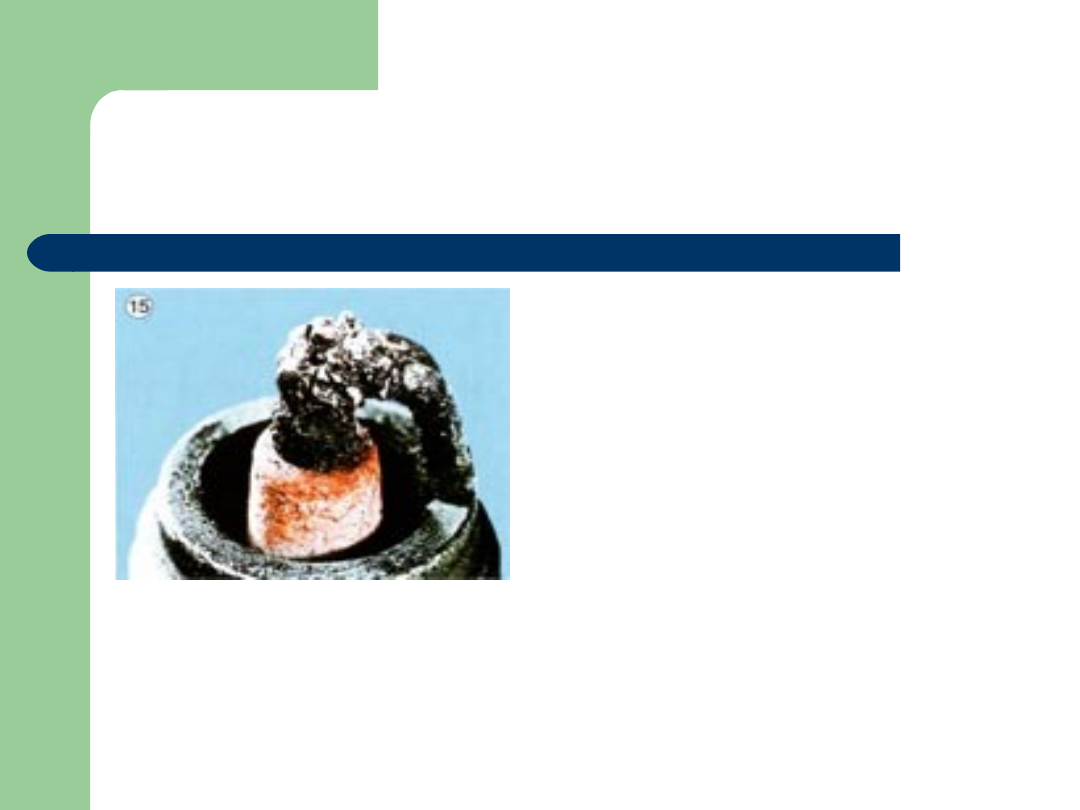

Osady:

- świeca zapłonowa

z silnymi osadami

- przyczyną może być zła

jakość paliwa, duże zużycie

oleju lub spalanie chłodziwa

- może powodować

samozapłon

- świecę należy wymienić

na nową

Objawy uszkodzeń:

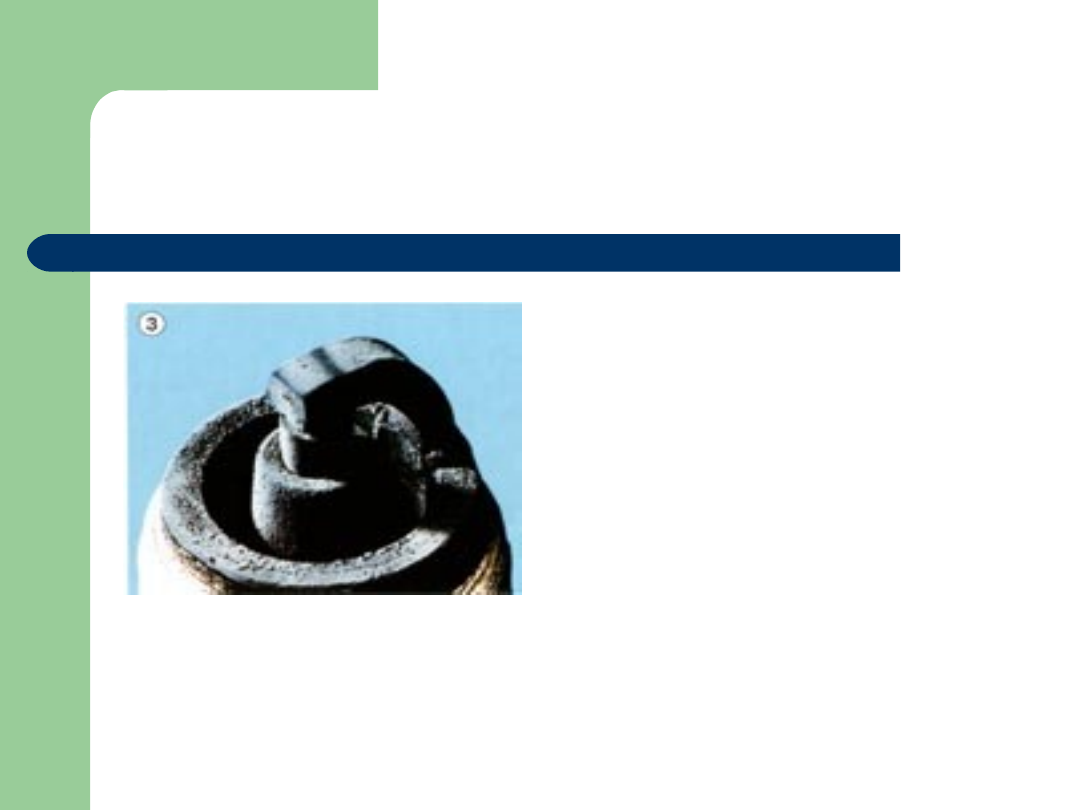

Pęknięcie izolatora:

- niebezpieczne, ponieważ

może powodować

uszkodzenie silnika

- przyczyną jest

niewłaściwy moment

dokręcenia lub upadek

świecy przed montażem

- świecę należy wymienić

na nową

Objawy uszkodzeń:

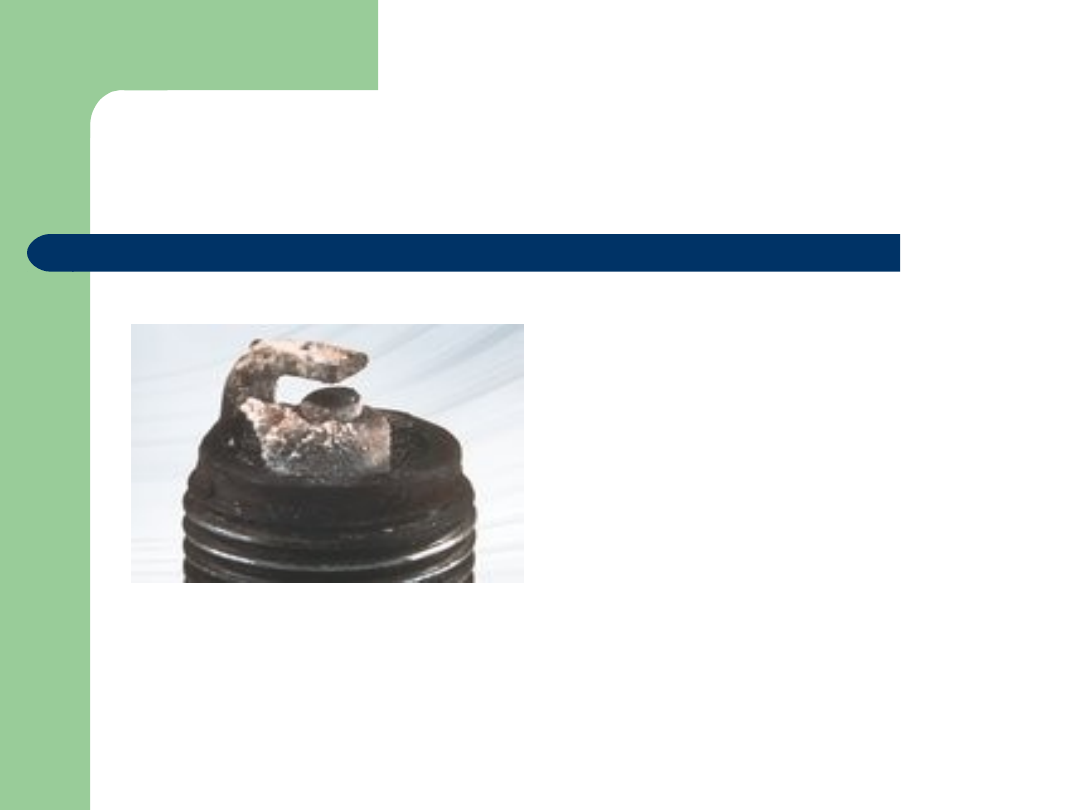

Stopienie:

- elektroda środkowa i

boczna stopiły się ze sobą

- następuje to w momencie,

gdy świeca jest przegrzana

- przyczyną może być zły

dobór świecy lub wadliwe

działanie silnika

- świecę należy wymienić

na nową.

Objawy uszkodzeń:

Gromadzenie nagaru:

- gromadzi się, gdy świeca

pracuje poniżej

temperatury

samooczyszczenia (450 ºC)

– np. gdy jeździ się tylko na

krótkich odcinkach lub

świeca jest źle dobrana

Objawy uszkodzeń:

Zaolejenie:

- świeca pokryta tłustym,

świecącym nalotem

- przyczyną jest zbyt duża

ilość oleju, zużyte

pierścienie tłokowe, cylinder

i prowadnice zaworów

- skutkiem są przerwy w

zapłonie, problemy z

uruchomieniem silnika

- świecę należy wymienić na

nową

Objawy uszkodzeń:

Zużycie elektrody:

- przyczyną może być

nieprzestrzeganie wymiany

świec, obecność

agresywnych substancji w

paliwie i oleju

- świecę należy wymienić

na nową

Objawy uszkodzeń:

Elektroda środkowa:

Warunki pracy:

- wysokie napięcie – do 30 tys. V

- wysoka temperatura - do 1000 ºC

- wysokie ciśnienie – do 100 atm. (ok. 10kPa)

- agresywne (korozyjne) środowisko oparów benzyny,

gazów spalinowych

- wytwarzanie iskry ok. 30 razy na sekundę – iskra ma

erozyjny wpływ na materiał elektrody.

Elektroda środkowa

Stosowane materiały:

–

Stopy niklu, chromu i żelaza (Inconel) – nikiel ułatwia

jonizację powietrza co korzystnie wpływa na

obniżenie napięcia przebicia; wysoka odporność na

działanie wysokich temperatur; odporność

chemiczna na agresywny dwutlenek siarki

–

Platyna i jej stopy – na świece wysoko obciążone

cieplnie, bardzo dobra odporność korozyjna.

–

Iryd – jeden z najtwardszych metali na świecie,

wysoka temperatura topnienia, bardzo dobra

odporność na erozję iskrową

–

Złoto, stopy złota z palladem.

Wybrane materiały:

Stop platynowo – irydowy: PtIr20

Stop platynowo – rodowy: PtRh10

Stop platynowo – wolframowy: PtW5

Nadstop Inconel 625

Metal szlachetny iryd (99,8%)

Stop PtIr20

Pt: 79,7 – 80,3 %

Ir: 19,7 – 20,3 %

Au: max 0,15 %

Pd+Rh+Os: max 0,15%

Fe: max 0,04 %

Max zanieczyszczeń: 0,25

Stop PtIr20

Gęstość: 21,7

Temperatura topnienie: 1830 – 1855 ºC

Przewodność elektryczna: 3,2

Oporność elektryczna: 0,31

Moduł sprężystości: 230 MPa

Twardość: 190 HV

Wytrzymałość Rm: 588 - 735 MPa

3

g

cm

2

m

mm

W

m

mW�

Stop PtRh10

Pt: 89,7 – 90,3 %

Rh: 9,7 – 10,3 %

Au: max 0,15 %

Pd+Rh+Os: max 0,15%

Fe: max 0,04 %

Max zanieczyszczeń: 0,23

Stop PtRh10

Gęstość: 20,0

Temperatura topnienie: 1840 – 1850 ºC

Przewodność elektryczna: 5,0

Oporność elektryczna: 0,2

Moduł sprężystości: 208 MPa

Twardość: 100 HV

Wytrzymałość Rm: 225 - 363 MPa

3

g

cm

2

m

mm

W

m

mW�

Stop PtW5

Pt: 95 %

W: 5 ± 1 %

Pd: max 0,001 %

Ir: max 0,001 %

Rh: max 0,001 %

Max zanieczyszczeń: 0,001 %

Stop PtW5

Gęstość: 20,9

Temperatura topnienie: 1830 – 1850 ºC

Przewodność elektryczna: 2,3

Oporność elektryczna: 0,434

Moduł sprężystości: 181 MPa

Twardość: 150 HV

Wytrzymałość Rm: 427 – 510 MPa

3

g

cm

2

m

mm

W

m

mW�

Inconel 625

Ni: min 58 %

Cr: 20 – 23 %

Fe: max 5 %

Mo: 8 – 10 %

Nb+Tn: 3,15 – 4,15 %

C: max 0,1 %

Mn: max 0,5%

P: max 0,015 %

S: max 0,015 %

Al: max 0,4 %

Ti: max 0,4 %

Inconel 625

Gęstość: 8,44

Temperatura topnienie: 1290 - 1350 ºC

Przewodność elektryczna: 1,73

Oporność elektryczna: 1,29

Moduł sprężystości: 207 MPa

Twardość: 220 HV

Wytrzymałość Rm: 827 - 965 MPa

3

g

cm

2

m

mm

W

m

mW�

Iryd

Ir: min 99,8 %

Pt+Pd+Rh: max 0,09 %

Au: max 0,03 %

Pb: max 0,02 %

Fe: max 0,03 %

Si: max 0,02 %

Ba: max 0,01 %

Max zanieczyszczeń: 0,2 %

Iryd

Gęstość: 22,4

Temperatura topnienie: 2454 ºC

Przewodność elektryczna: 2,5

Oporność elektryczna: 0,103

Moduł sprężystości: 220 MPa

Twardość: 210 HV

Wytrzymałość Rm: -

3

g

cm

2

m

mm

W

m

mW�

Porównanie materiałów:

PtIr20

PtRh10

PtW5

Inconel

625

Iryd

α

β

α*β

β

α*β

β

α*β

β

α*β

β

α*β

Temperatur

a

topnienia

0,30

8,00

2,40

8,00

2,40

8,00

2,40

1,00

0,30

10,0

0

3,00

Przewodnoś

ć

elektryczna

0,30

5,00

1,50

10,0

0

3,00

2,00

0,60

1,00

0,30

3,00

0,90

Odporność

na

korozję

0,20

9,00

1,80

9,00

1,80

9,00

1,80

9,00

1,80

10,0

0

2,00

Odporność

erozyjna

0,10

8,00

0,80

4,00

0,40

6,00

0,60

10,0

0

1,00

10,0

0

1,00

Spawalność

0,10

10,0

0

1,00

10,0

0

1,00

10,0

0

1,00

5,00

0,50

1,00

0,10

SUMA

1,00

7,50

8,6

0

6,40

3,9

7,00

Bibliografia

1.

www.autokult.pl/2011/02/19/swieca-zaplonowa-jakim-wymaganiom-musi-sprostac

2.

www.warsztaty.samochodowka.internetdsl.pl/serwishdd/poradnik/elek_autom/wykonaw/

swieca.htm

3.

www.ngk.de/pl/technika-w-szczegolach/swiece-zaplonowe/diagnoza/objawy-uszkodzen/

4.

www.tiger.gsi.pl/swieceTEKST.html

5.

www.madehow.com/Volume-1/Spark-Plug.html

6.

www.wieland-edelmetalle.de/produkte/technische-

halbzeuge/edelmetallwerkstoffe/platinum-group-metal-based-materials/page.html?L=1

7.

www.specialmetals.com/documents/Inconel%20alloy%20625.pdf

8.

www.laboraplatina.hu_Catalogue&Guide(2010.04.).pdf

9.

http://www.ngk.de/pl/produkty-i-technologie/swiece-zaplonowe/technologie-swiec-

zaplonowych/swiece-zaplonowe-z-metalu-szlachetnego/

10.

http://www.ukladokresowy.pl/?id=77

11.

http://spark-plugs.co.uk/index.php/contents/display/23/technical.contents.iridium

12.

R.W.Powell, R.P.Tye, „Thermal conductivities and electrical resistivities of the platinum

metals”

13.

A.G. Knapton: „Alloys of platinum and tungsten”

14.

www.keytometals.com/subgroup.aspx?LN=PL&id1=246289&db=N

15.

United states patent no 6,045,424: „Spark plug tip having platinum based alloys”

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

Świeca zapłonowa

elektroniczny zapłonnik świetlówki

Badanie emisji silnika o zapłonie ZI, Silniki Spalinowe i ekologia

Masaż świecą

Chemia laborka 6 zapłon

Obwód wyłącznika zapłonu

mb awaria sterowania swiecami zarowymi

jakie sa typy modulow zaplonowych w skuterach peugeot

świecąca laurka

Budowa pojazdów samochodowych -Proces spalania w silniku o zapłonie samoczynnym semestr 1, Motoryzac

Aparat zaplonowy rozdzielaczowy Nieznany (2)

temperatury zapłonu tworzyw sztucznych2, SGSP, SGSP, cz.1, fizykochemia splania, Fizykochemia spalan

Budowa i działanie świecy zapłonowej

31a ?danie układu zapłonowego silnika

Budowa pojazdów samochodowych Proces spalania w silniku o zapłonie samoczynnym semestr 1 (2)

Badanie układu zapłonowego

Prosty sposób rozpoznawania rodzaju usterki w układzie wtryskowym i zapłonowym.KODY USTEREK-OPEL AST

więcej podobnych podstron