Ogólne podstawy

projektowania i

konstruowania elementów

maszyn

Pojecia podstawowe

Mechanizmem nazywamy układ połączonych ze sobą części, służących do

przenoszenia ruchu, np. mechanizm śrubowy, mechanizm jarzmowy, mechanizm

korbowo-wodzikowy

Maszyna jest to urządzenie zawierające mechanizm lub zespół mechanizmów,

służące do przetwarzania energii lub do wykonywania pracy mechanicznej.

Pod względem energetycznym maszyny można podzielić na dwie grupy:

- maszyny napędowe, ( silniki) które pobierają energię z zewnętrznego źródła i

przetwarzają na energię mechaniczną ,

- maszyny robocze, które pobierają energię od silników w celu przetworzenia jej na

pracę użyteczną. Maszyny robocze można podzielić na :

a) technologiczne, stosowane do wykonywania procesu technologicznego ( np.

obrabiarki, walcarki)

b) energetyczne, służące do przetwarzania jednej postaci energii na inną ( np.

sprężarki, pompy, prądnice)

c) transportowe, ( np. dźwignice i przenośniki, maszyny rolnicze, samochody)

Każda maszyna lub mechanizm w zależności od stopnia złożoności, składa się z

elementów połączonych w zespoły.

Element jest taką częścią maszyny, którą wykonuje się bez stosowania operacji

montażowych, np. wał prosty, śruby, koła zębate. Elementy te mogą być proste ( np.

śruba, nakrętka, sworzeń, podkładka ) lub złożone ( np. wał korbowy silnika

spalinowego, kadłub reduktora ) mimo że składają się one również z jednej części.

Zespół lub jednostka montażowa jest wyrobem składającym się z pewnej liczby

elementów połączonych ze sobą ( np. sprzęgło, uszczelnienie czołowe, przekładnia

zębata ).

Projektowanie i konstruowanie

Pod pojęciem projektowania należy rozumieć :

a) opracowania założeń konstrukcyjnych,

b) opracowanie koncepcji konstrukcji.

Konstruowanie polega na dobieraniu cech konstrukcyjnych ,które

umożliwiają poprawne działanie maszyny i na weryfikacji tych cech zgodnie z

założeniami konstrukcyjnymi lub daną przez projektanta koncepcją.

Podstawowe cechy konstrukcyjne to:

- cechy geometryczne, określone przez postać i wymiary przedmiotu,

- cechy materiałowe, określone własnościami tworzywa

konstrukcyjnego oraz

jego strukturą wewnętrzną,

- cechy dynamiczne, które określają np. stan obciążenia i wymagania

montażowe ( np. określone napięcie wstępne w śrubach lub w sprężynach).

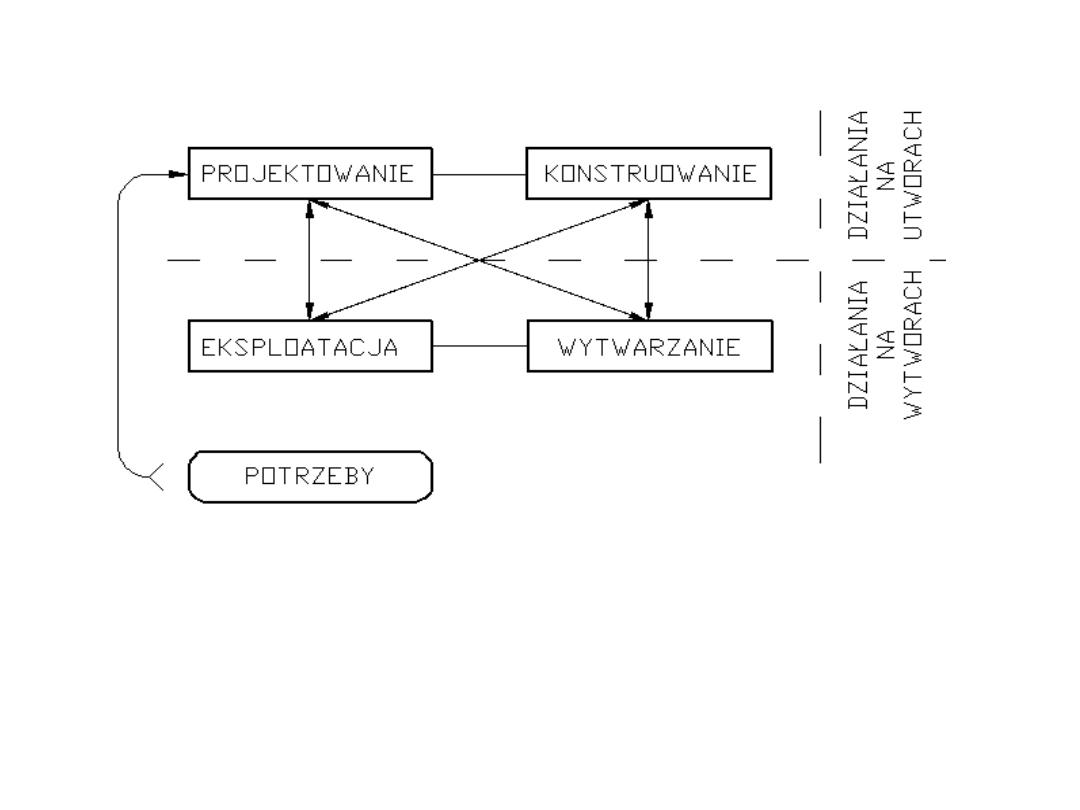

Znaczenie zapisu konstrukcji uwidacznia się na tle przedstawionego

modelu systemu informacyjnego w podstawowych działaniach technicznych,

wśród

których wyróżnia się :projektowanie, konstruowanie, wytwarzanie i

eksploatację.

System informacyjny w podstawowych działaniach technicznych (wg

Dietrycha)

KONSTRUKCJA, CECHY KONSTRUKCYJNE

Konstrukcja (Ks) jest to układ struktur i stanów wytworu. Jest wyznaczona

przez cechy konstrukcyjne C

k

czyli

Ks => C

k

= {C

g

, C

m

, C

d

},

gdzie:

C

g

– geometryczne cechy konstrukcyjne,

C

m

– materiałowe cechy konstrukcyjne,

C

d

– dynamiczne cechy konstrukcyjne.

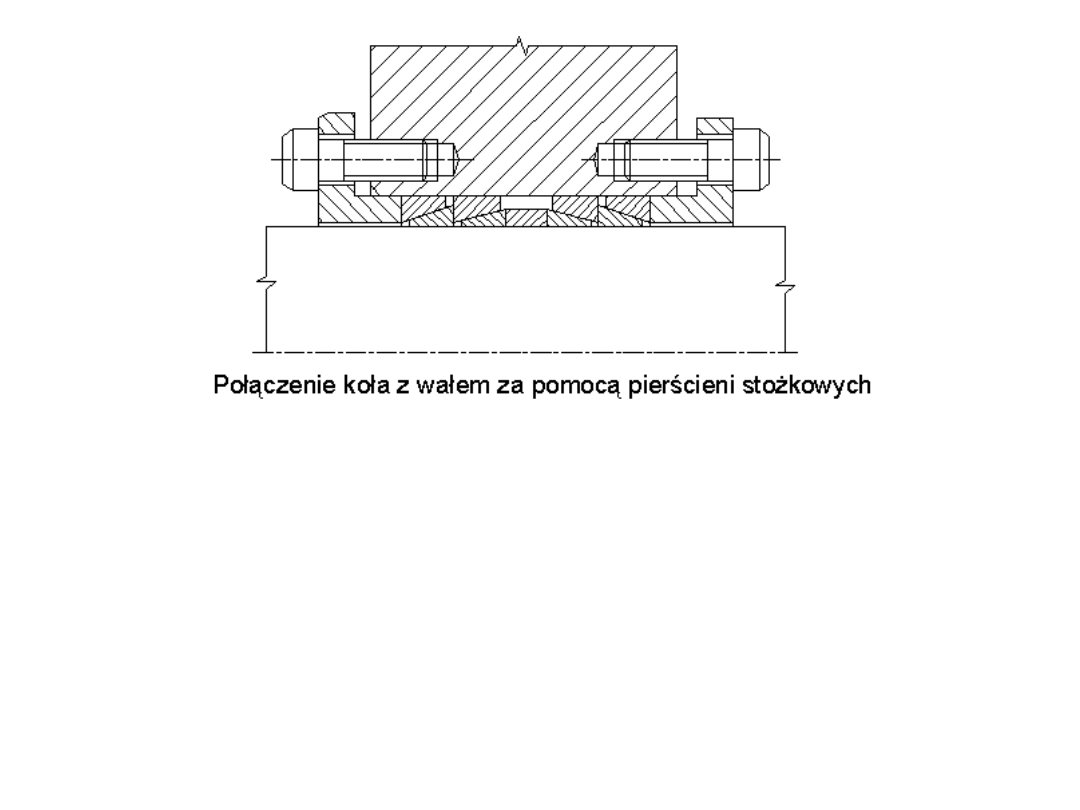

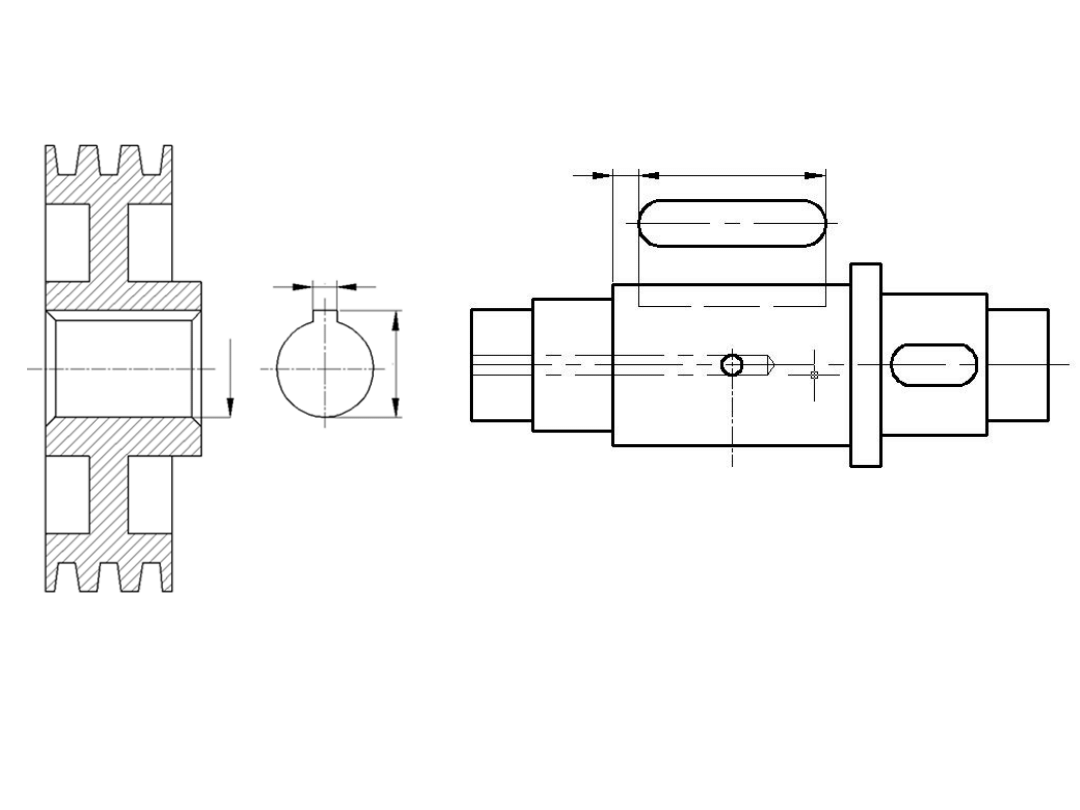

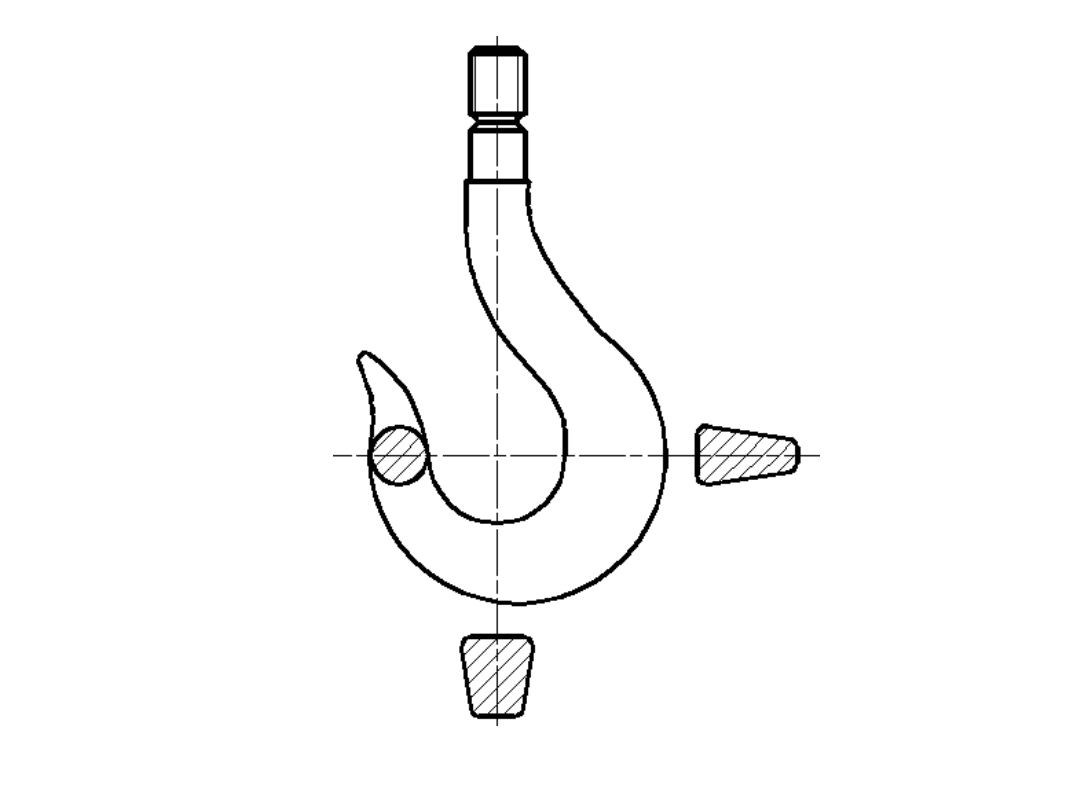

Pojęcia cech konstrukcyjnych, wprowadzone do teorii konstrukcji przez

Dietrycha, wyjaśniona na przykładzie układu połączenia koła z wałem za

pomocą pierścieni stożkowych (rys.).

Wytworzenie każdego elementu przedstawionego na rysunku układu jest

możliwe po określeniu geometrycznych cech konstrukcyjnych C

g

, obejmujących

postać konstrukcyjną Π i układ wymiarów W, oraz materiałowych cech

konstrukcyjnych

C

m

określających

tworzywo.

Skuteczność

działania

przedstawionego układu, polegająca na przenoszeniu momentu obrotowego,

wymaga wywołania w tym układzie odpowiedniego stanu określonego

dynamicznymi cechami konstrukcyjnymi C

d

. W omawianym przypadku stan układu

charakteryzuje się polem naprężeń, wywołanym odkształceniem elementów tego

układu podczas montażu za pomocą dokręcenia odpowiednich śrub.

Maszyny wprowadzone do eksploatacji powinny spełniać wszystkie

wymagania założone w fazie projektowania. Do ogólnych wymagań które

powinny być uwzględnione w konstruowaniu maszyn nalezą:

-funkcjonalność,

-odpowiednia trwałość i niezawodność,

-tanie i dostępne materiały,

-łatwe i tanie wykonanie,

-tania eksploatacja i oszczędne zużycie energii,

-mały ciężar,

-zwarta budowa,

-zgodność z obowiązującymi normami.

Konstrukcje spełniającą te wymagania uznaje się za dobrą. Czasem mogą

dojść jeszcze wymagania szczegółowe, wynikające ze specyficznego

zastosowania maszyny, np. odporność na wysokie lub niskie temperatury,

wilgoć, kwasy lub samoczynne działanie i automatyczna regulacja, itp. Czasem

niektóre wymagania mogą być specjalnie wyeksponowane, np. minimum

ciężaru lub objętości i wówczas przeprowadza się postępowanie

optymalizacyjne ze względu na przyjęte kryterium. Konstrukcję dobrą,

spełniającą dodatkowo szczegółowy warunek optymalizacyjny nazwiemy

optymalną ze względu na zadane kryterium.

Dokumentacja niezbędna do wytworzenia i następnie eksploatowania maszyny

lub urządzenia składa się z:

-dokumentacji technicznej,

-dokumentacji technologicznej,

-dokumentacji techniczno-ruchowej.

Dokumentacja techniczna obejmuje rysunki niezbędne do wykonania

maszyny, a wiec rysunki części, rysunki zestawieniowe, obliczenia, wykazy części,

wykazy materiałów, warunki techniczne odbioru, opis techniczny maszyny.

Na podstawie dokumentacji technicznej opracowuje się dokumentację

technologiczną, obejmującą wszystkie wskazówki jak wykonać poszczególne

części i jak je zmontować.

Dokumentację techniczno-ruchową stanowią instrukcje obsługi ze

szczególnym uwzględnieniem zagadnień BHP, instrukcje smarowania, rysunki

fundamentu oraz wskazówki dotyczące transportu, ustawienia i uruchomienia

maszyny lub urządzenia.

Normalizacja i unifikacja maszyn i ich elementów

Wykonanie maszyny lub urządzenia polega na wykonaniu jej elementów oraz

na ich złożeniu czyli montażu. Koszt maszyny można obniżyć nie tylko przez

zmniejszenie ilości części. Koszt wykonania każdej części zależny jest w dużym

stopniu od jej kształtu i ilości jednocześnie produkowanych sztuk. Im ta ilość

jest większa tym wydajniejsze metody produkcji mogą być zastosowane i tym

mniejszy będzie koszt produkcji elementów, a w związku z tym mniejszy będzie

koszt wykonania całej maszyny.

Wyrazem dążenia do obniżenia kosztów produkcji elementów i całych maszyn

jest między innymi normalizacja i unifikacja ( ujednolicenie ) elementów

maszyn i całych zespołów.

Pod pojęciem normalizacji rozumie się uporządkowanie, uproszczenie i

ujednolicenie:

-oznaczeń technicznych ( w tym rysunku technicznego ) i słownictwa,

-podstawowych wielkości stosowanych w budowie maszyn ( np. wymiarów

normalnych, tolerancji i pasowań , zarysów gwintów),

-materiałów ( np. gatunków stali, żeliwa ),

-gotowych części maszyn ( np. śrub, wpustów, łożysk ) jak i zespołów ( np.

sprzęgieł, przekładni zębatych ),

-niektórych metod badawczych,

-warunków odbioru technicznego, konserwacji, transportu.

Pod pojęciem unifikacji części lub zespołów, rozumie się stosowanie w

wielu konstrukcjach jednakowych części lub zespołów. Unifikacja pozwala

na zwiększenie ilości produkowanych sztuk, a tym samym na obniżenie ich

kosztu.

Stosowanie elementów znormalizowanych i zunifikowanych ułatwia i skraca

cykl konstruowania oraz obniża koszt wytwarzania i eksploatacji maszyn

lub urządzeń, ponieważ:

-elementy i zespoły znormalizowane mogą być produkowane w

wyspecjalizowanych zakładach wielkoseryjnie lub masowo, przy

stosowaniu wysoko wydajnych metod produkcji,

-jest możliwe wprowadzenie zamienności części w szerokim zakresie,

zarówno w procesach montażowych jak i przy naprawach,

-zostaje ułatwiona praca konstruktora, który nie projektuje i nie

wykonuje

rysunków części normalnych, a jedynie podaje ich symbole w

dokumentacji

technicznej

Trwałość i niezawodność maszyn

Uszkodzenie jest to przejście maszyny ze stanu zdatności w stan niezdatności,

może to nastąpić zarówno w czasie pracy maszyny jak i postoju lub

magazynowania. Zakłada się, że uszkodzenie maszyn jest procesem losowym,

jednakże podlega pewnym prawom.

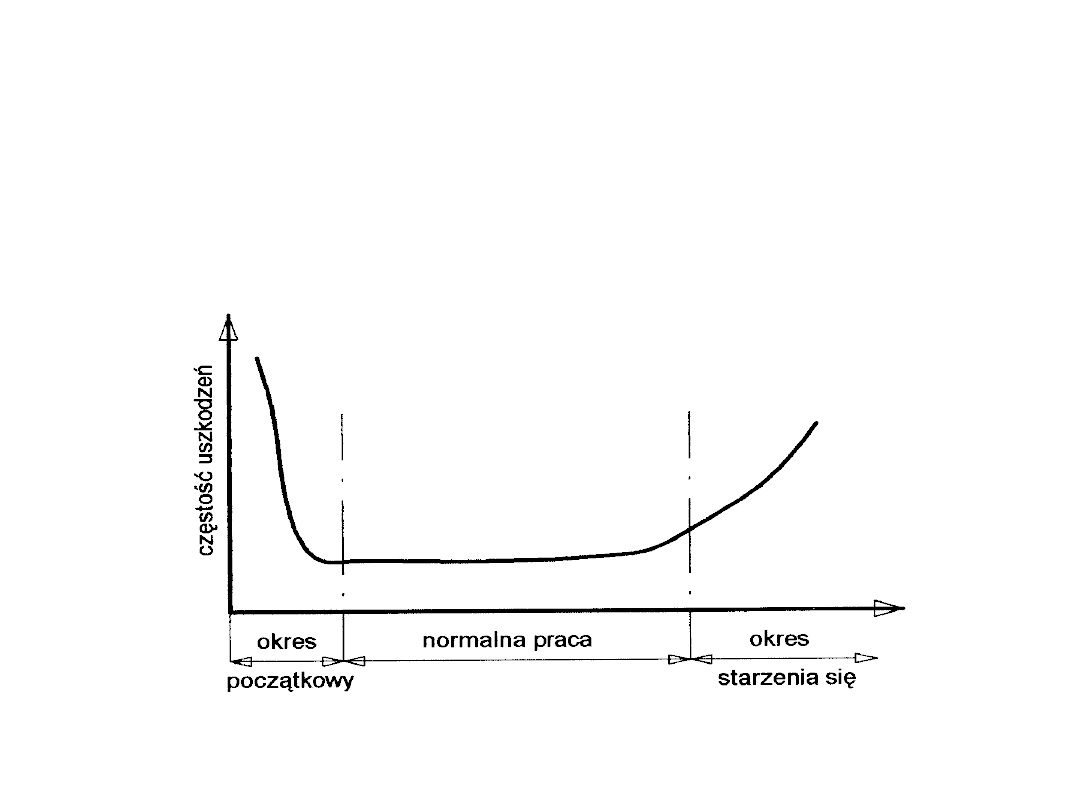

Częstotliwość występowania

uszkodzeń

Okres początkowy: uszkodzenia wynikające głównie z wad

produkcyjnych, technologicznych, eksploatacyjnych oraz niekiedy

konstrukcyjnych, występuje duża częstość uszkodzeń

Normalna praca: częstotliwość uszkodzeń jest niska, uszkodzenia są

wynikiem głównie ograniczeń tkwiących w projekcie, zmęczenia, zużycia,

lub błędów eksploatacyjnych

Starzenie się: wynika z naturalnego zużycia elementów, zmiany

właściwości materiałów, okres starzenia powinien być określony przez

konstruktora

Niezawodność: prawdopodobieństwo, że w danych warunkach i

określonym czasie maszyna będzie spełniała swoją funkcję bez wystąpienia

uszkodzeń

Literatura :

[1] Dobrzański T.: „Rysunek techniczny maszynowy”, WNT, Warszawa

2006,

[2] Rydzanicz I.: „Zapis konstrukcji – podstawy”, skrypt Pol. Wrocławska,

1996

[3] Rydzanicz I. : „Zapis konstrukcji - zadania”, WNT Warszawa, 2006,

[4] Horwatt W. Bartoszewicz J. : „Podstawy konstrukcji mechanicznych

dla

elektryków”, WNT Warszawa, 1975,

[5] Osiński Z. Bajon W. Sucki T.: „Podstawy konstrukcji maszyn”, PWN,

Warszawa, 1995,

[6] Kurmaz L. W.: „Podstawy konstrukcji maszyn - projektowanie”, PWN,

Warszawa,1999

[7] Środa P.: „Ćwiczenia z podstaw budowy maszyn i urządzeń” Część III

>>.

Skrypt AGH, nr 936, Kraków,

1984

[8] Budzoń P., Oleksiak Z.: „Zbiór zadań z podstaw konstrukcji i

eksploatacji

>>

maszyn” Skrypt AGH, nr 1204, Kraków, 1990

Podstawy graficznego zapisu konstrukcji

Podstawowym zagadnieniem w zapisie konstrukcji jest zapis geometrycznych

cech konstrukcji, czyli postaci geometrycznej i układu wymiarów.

W zapisie graficznym odwzorowanie postaci geometrycznej opiera się na

rzutowaniu prostokątnym i aksonometrycznym.

Podstawę graficznego zapisu konstrukcji stanowi rzutowanie prostokątne ,

które polega na przedstawieniu przedmiotów trójwymiarowych za pomocą

utworów płaskich, którymi są poszczególne rzuty prostokątne.

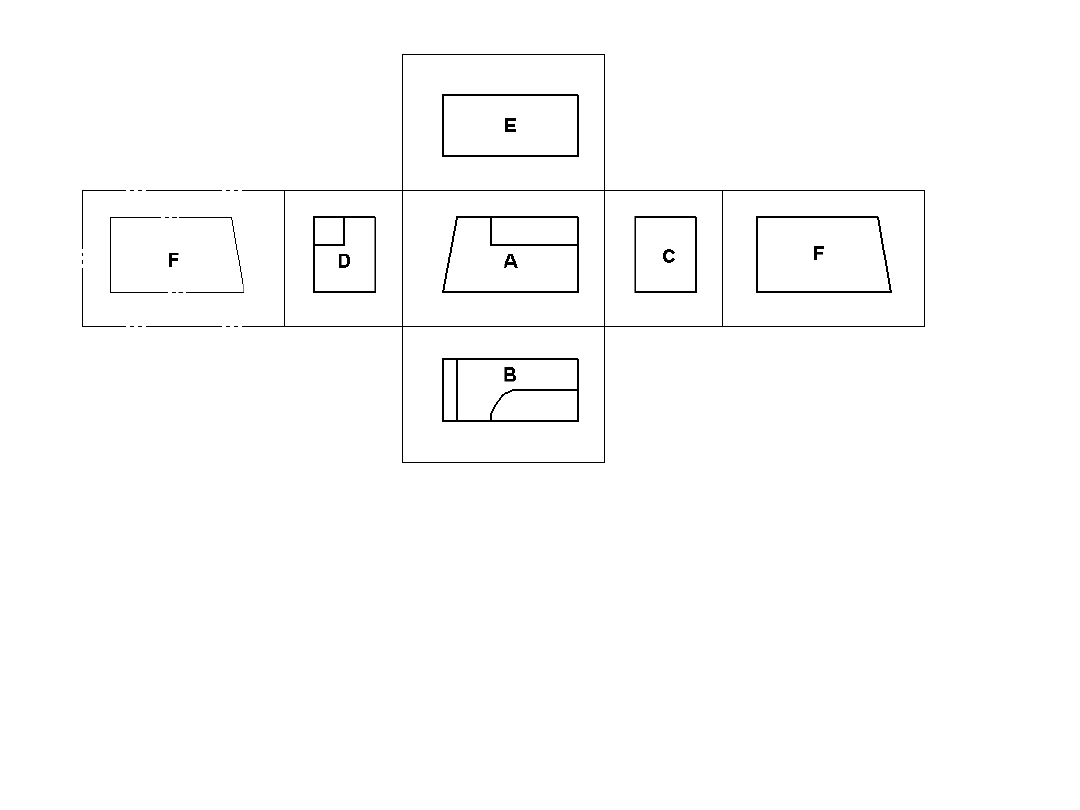

Rzutowanie prostokątne

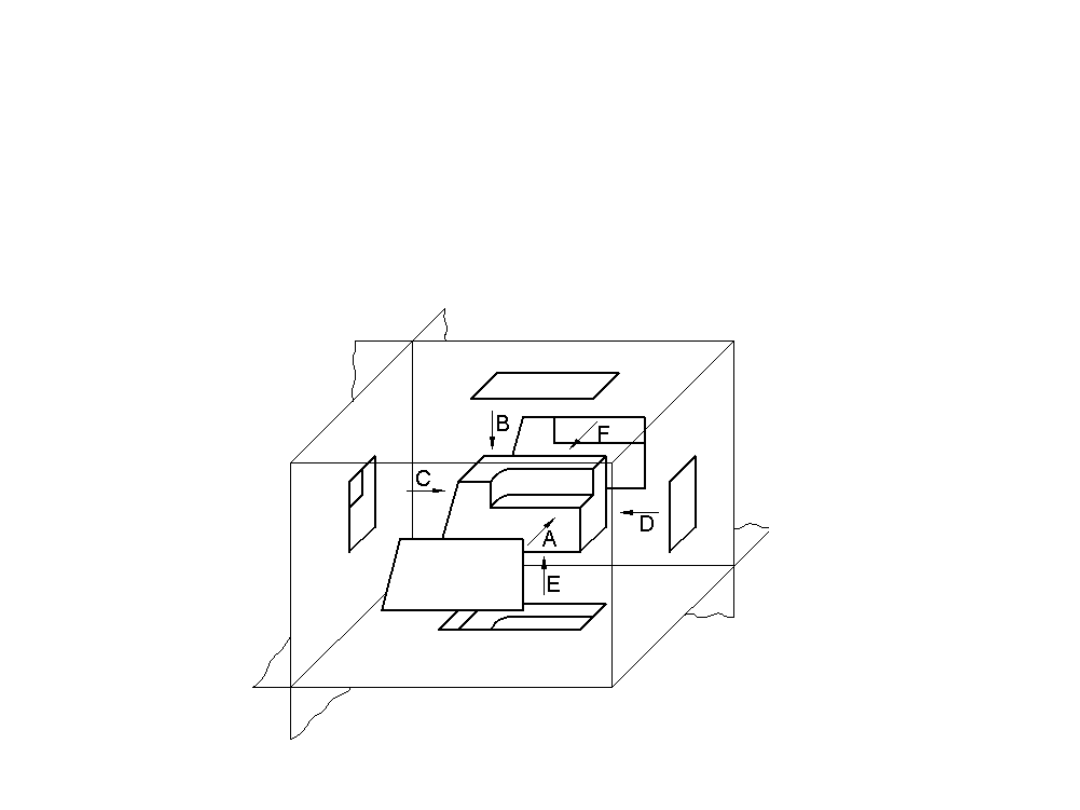

Jeżeli umieścimy przedmiot wewnątrz wyobrażalnego prostopadłościanu ,

którego wszystkie ściany są rzutniami i wyznaczymy na tych rzutniach rzuty

prostokątne przedmiotu, to po rozwinięciu ścian prostopadłościanu w sposób

pokazany na rysunku, otrzymamy układ rzutów prostokątnych tego

przedmiotu.

Rzutami przedmiotu mogą być za równo widoki, przedstawiające ich

zewnętrzne kształty, jak i przekroje, które pokazują budowę wewnętrzną

przedmiotów wydrążonych oraz ich układy typu półprzekrój- półwidok.

Rzutowanie prostokątne

Rzutowanie prostokątne metodą europejską – E

Rzutowanie prostokątne metodą europejską - E polega na wyznaczaniu

rzutów prostokątnych przedmiotu na wzajemnie prostopadłych rzutniach,

przy założeniu, że przedmiot rzutowany znajduje się między obserwatorem

i rzutnią.

Układ rzutów wg metody E

Poszczególne rzuty mają następujące nazwy:

rzut w kierunku A - rzut z przodu (rzut główny),

rzut w kierunku B - rzut z góry,

rzut w kierunku C - rzut od lewej strony,

rzut w kierunku D - rzut od prawej strony,

rzut w kierunku E - rzut z dołu,

rzut w kierunku F - rzut z tyłu.

Przy rysowaniu przedmiotów w rzutach prostokątnych należy

stosować następujące zasady:

1.

Liczba rzutów powinna być ograniczona do minimum, niezbędnego do

jednoznacznego przedstawienia kształtu przedmiotu i zwymiarowania go.

2.

Przedmiot rysowany powinien być tak ustawiony wewnątrz

wyobrażalnego prostopadłościanu, aby większość jego

charakterystycznych płaszczyzn i osi była równoległa bądź prostopadła

do rzutni, gdyż ułatwia to rysowanie. I wymiarowanie.

3.

Rzut główny, zarówno rysunku złożonego , jak i rysunku pojedynczego

części (rysunek wykonawczy) powinien przedstawiać przedmiot w

położeniu, jakie ma on zajmować w rzeczywistości, widziany od strony

uwidaczniającej najwięcej jego cech charakterystycznych.

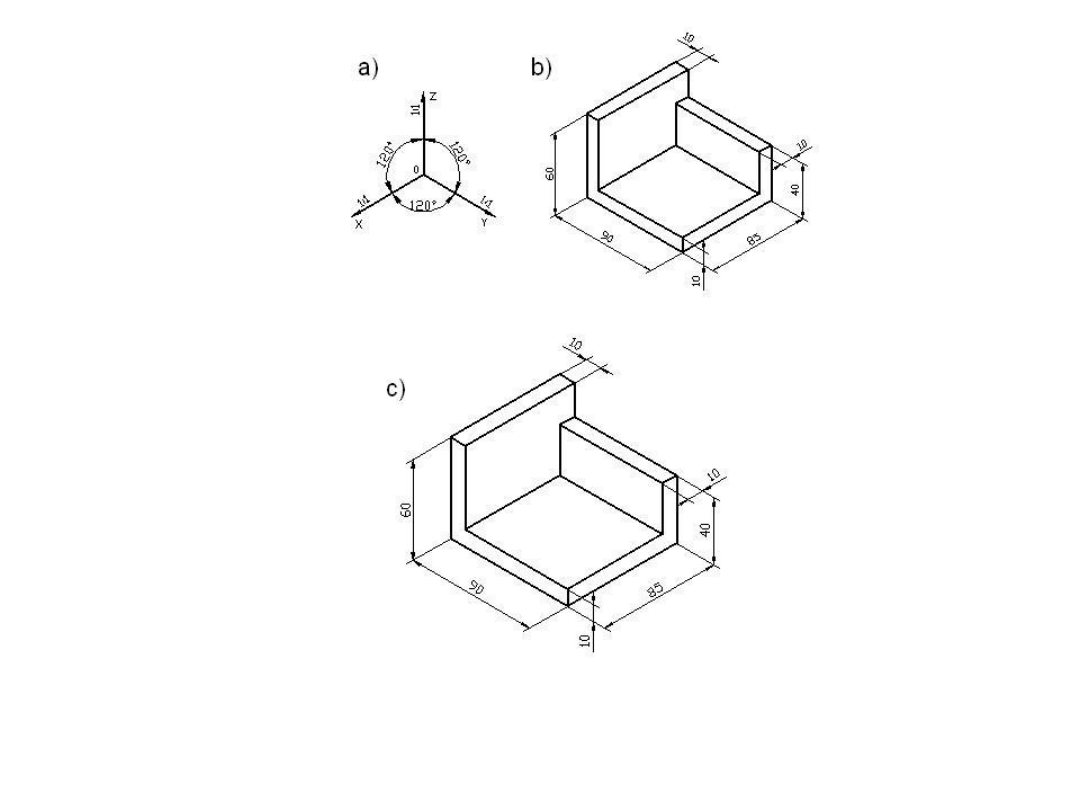

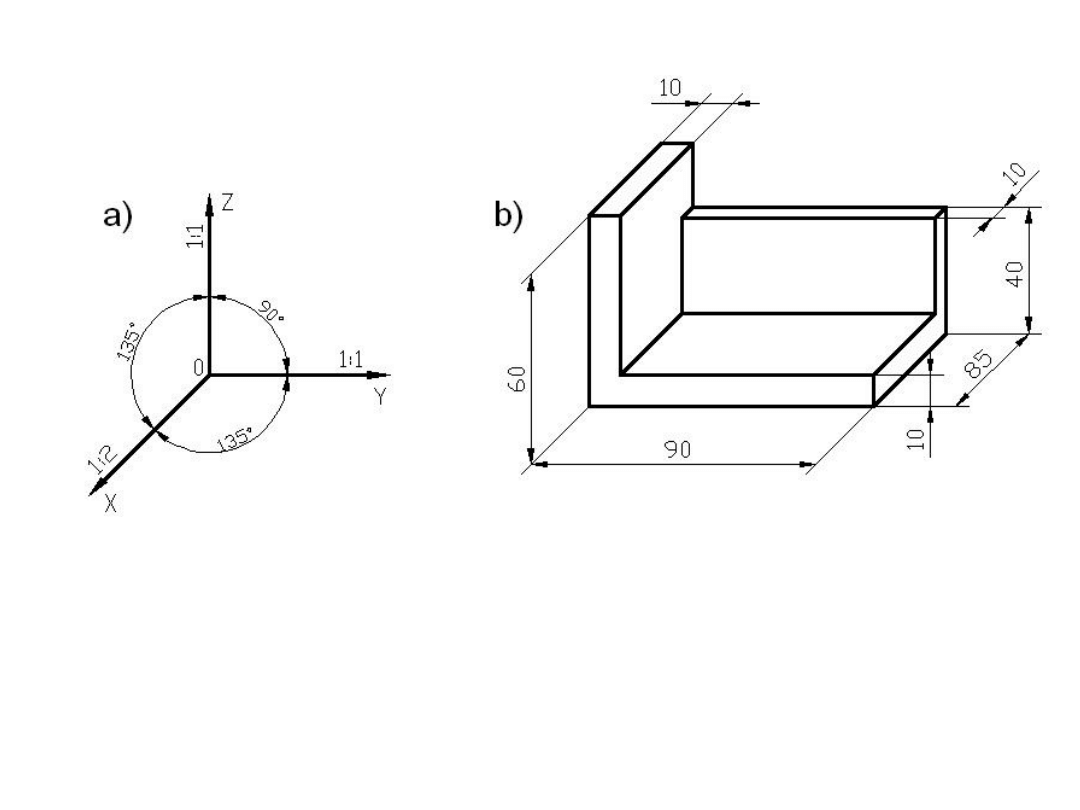

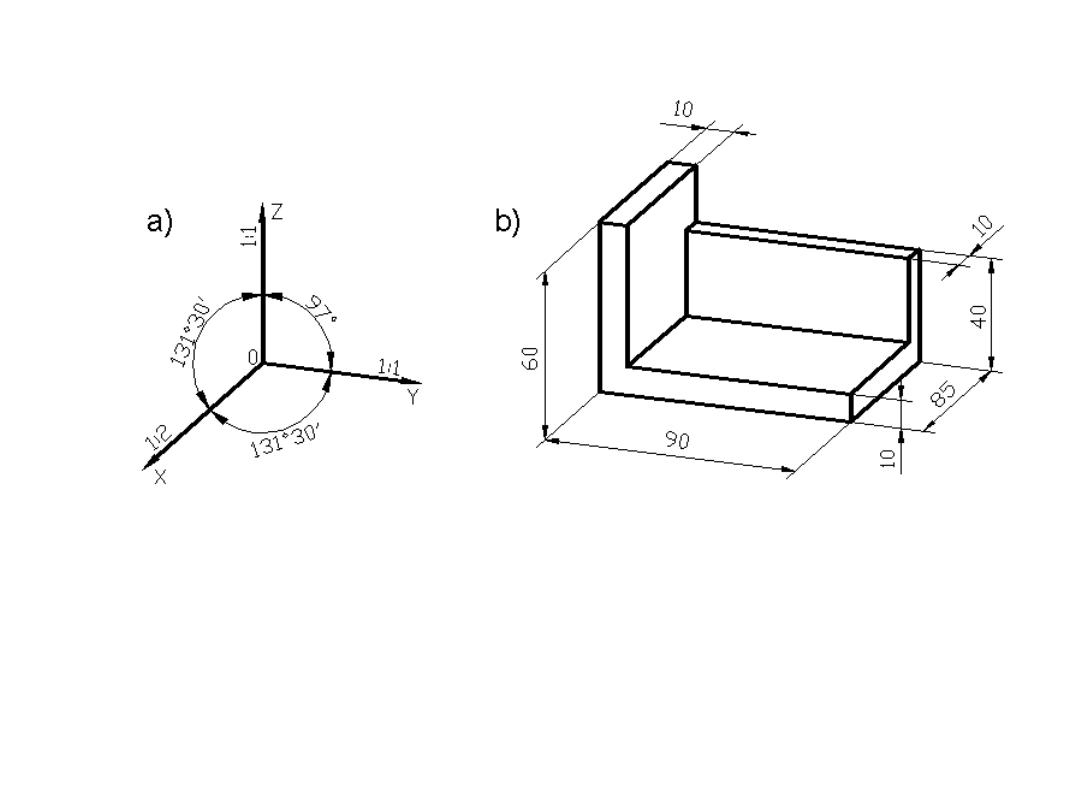

Rzuty aksonometryczne

Do przedstawiania kształtów przedmiotów w sposób poglądowy w jednym

rzucie, służą w rysunku technicznym maszynowym rzuty aksonometryczne:

-izometryczne (jednowymiarowe),

-dimetryczne (dwuwymiarowe) ukośne,

-dimetryczne prostokątne.

Podstawowe własności tych rzutów przedstawiono na rysunku, na którym

pokazano układ osi odwzorowujących prostokątny układ współrzędnych

x,y,z. Zasadnicze różnice między poszczególnymi rzutami

aksonometrycznymi polegają na różnych kątach między osiami układu

współrzędnych oraz na różnych proporcjach wymiarów liniowych

odmierzanych w kierunkach osi współrzędnych. W zapisie układu

wymiarów w rzutach aksonometrycznych przyjmuje się regułę, aby linie

wymiarowe były równoległe do odpowiednich osi współrzędnych danego

rzutu aksonometrycznego.

Rzut izometryczny:

a) układ osi współrzędnych,

b) przedmiot o wymiarach skróconych w stosunku 0,82:1,

c) ten sam przedmiot narysowany bez skracania wymiarów

Rzut dimetryczny ukośny:

a) układ osi współrzędnych,

b) przedmiot w rzucie dimetrycznym ukośnym

Rzut dimetryczny prostokątny:

a) układ osi współrzędnych,

b) przedmiot w rzucie dimetrycznym prostokątnym

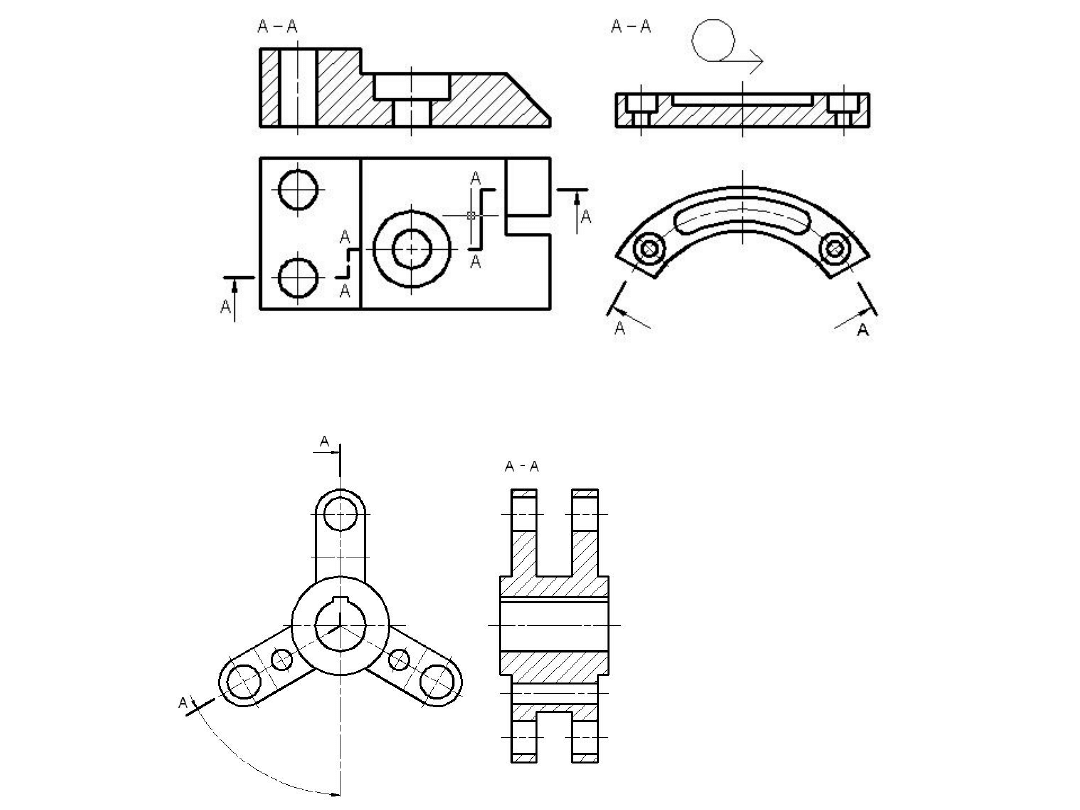

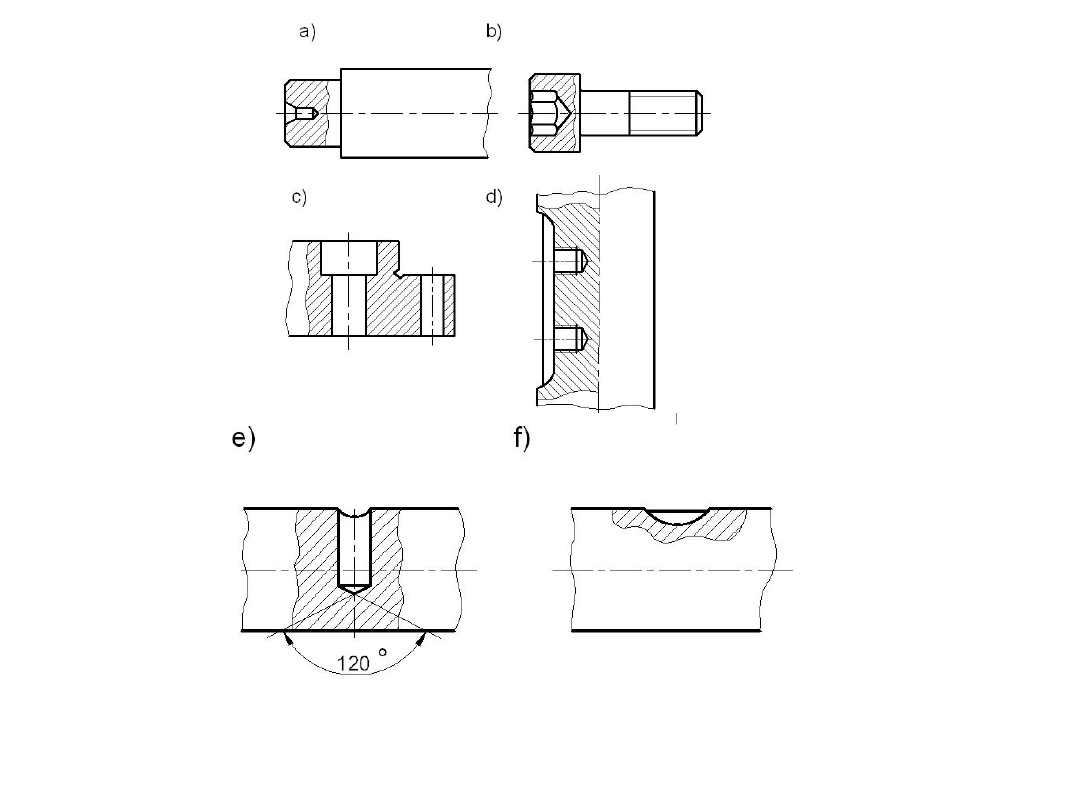

Przekroje rysunkowe

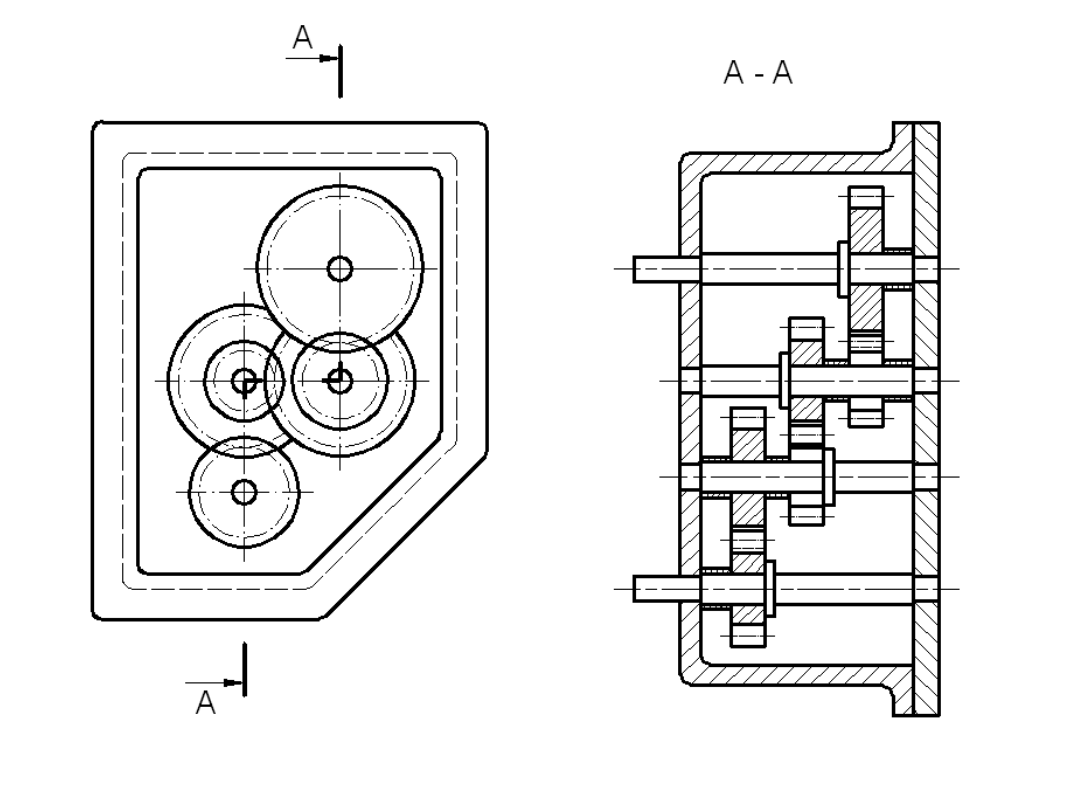

W przypadku postaci konstrukcyjnej bardziej złożonych przedmiotów, zapis konstrukcji

wymaga stosowania nie tylko rzutów będących widokami, lecz odpowiednio dobranych

przekrojów.

Rzut będący przekrojem wykonuje się w ten sposób, że rysujemy to, co jest w

płaszczyźnie przekroju oraz to co jest widoczne za płaszczyzną przekroju. Przekrój

przedstawia wieć zarys figury leżącej w płaszczyźnie przekroju oraz widoczne zarysy i

krawędzie przedmiotu, leżące za tą płaszczyzną.

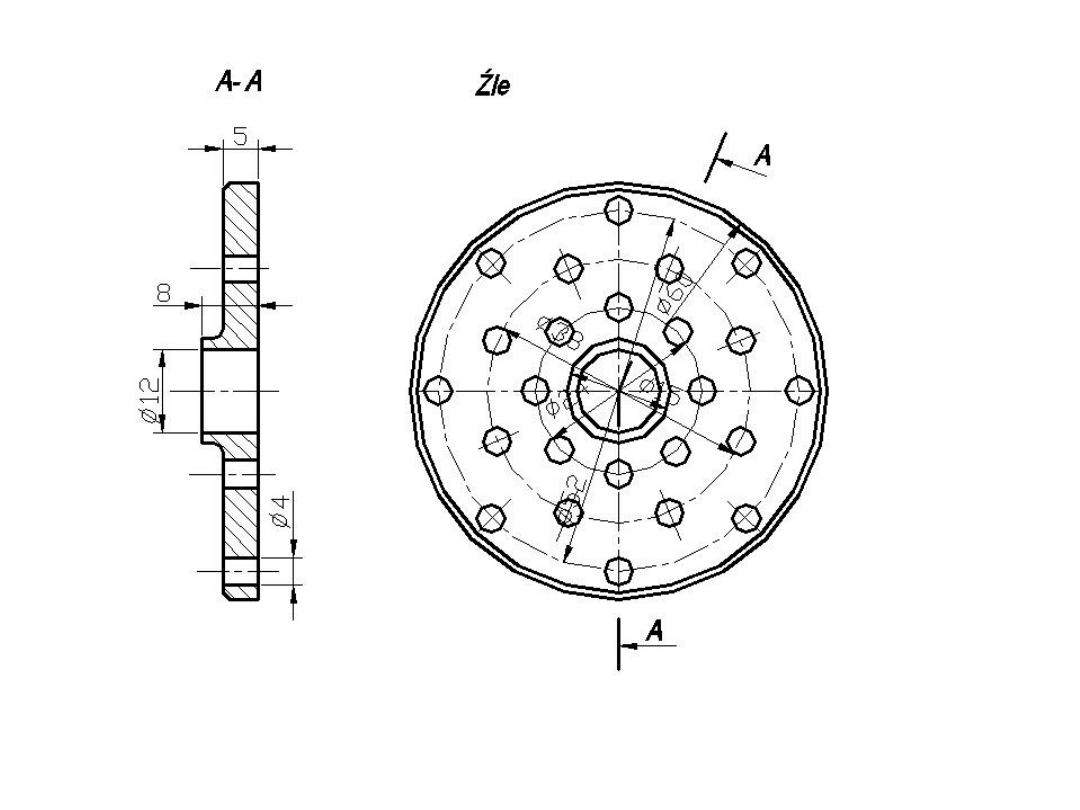

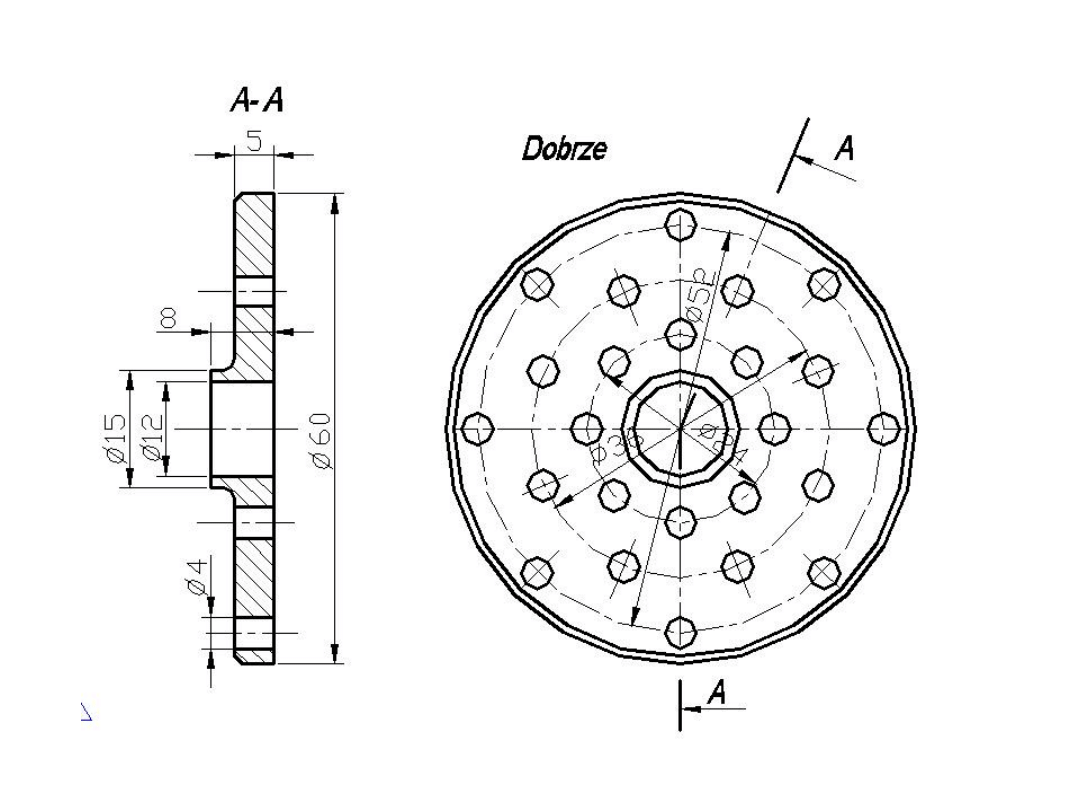

Oznaczanie i kreskowanie przekrojów

Położenie płaszczyzny przekroju zaznacza się w rzucie na płaszczyznę do niej prostopadłą

dwiema krótkimi kreskami nie przecinającymi zewnętrznego zarysu przedmiotu oraz

strzałkami wskazującymi kierunek rzutowania przedmiotu, umieszczonych w odległości 2-3

mm od zewnętrznych końców grubych kresek.

Płaszczyznę przekroju oznacza się dwiema jednakowymi dużymi literami, które pisze się

obok strzałek, a nad rzutem przekroju powtarza się litery. Rozdzielając je poziomą kreską.

Linie kreskowania (linie cienkie) powinny być nachylone pod kątem 45 do linii zarysu

przekroju, do jego osi lub do poziomu.

Podziałka kreskowania (odległość między sąsiednimi kreskami) zależy od wielkości

kreskowania pola i może wynosić od 0,5 mm dla bardzo małych pól do 5mm dla pól dużych.

Kreskowanie przekrojów tego samego przedmiotu w różnych rzutach powinno mieć

jednakowy kierunek i podziałkę.

Na rysunkach złożeniowych kreskowanie przekrojów stykających się ze sobą części powinno

się różnić kierunkami (i ewentualnie podziałką), a gdy jest to niemożliwe- tylko podziałką.

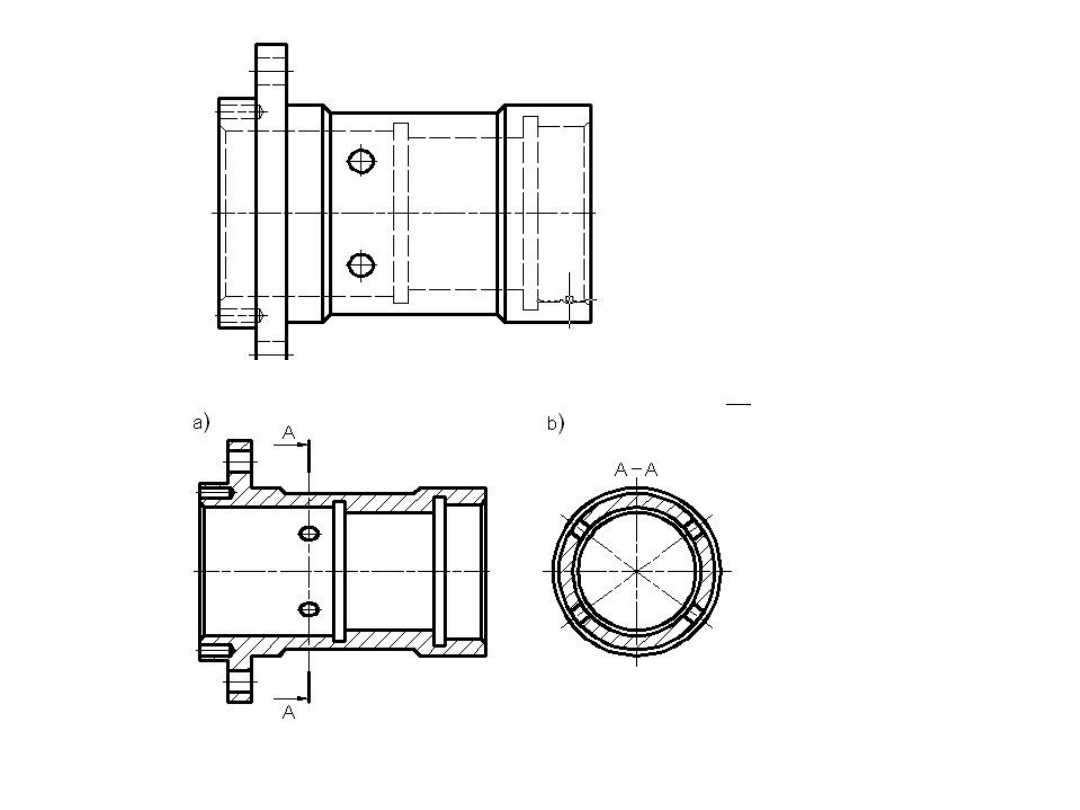

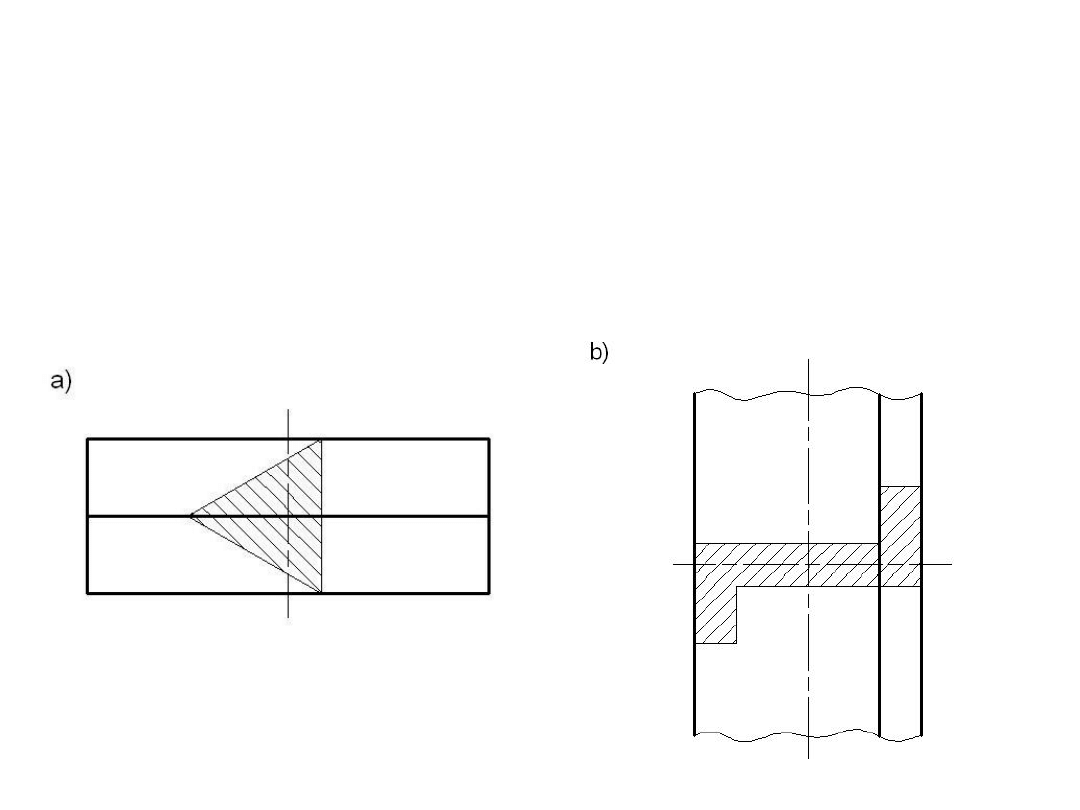

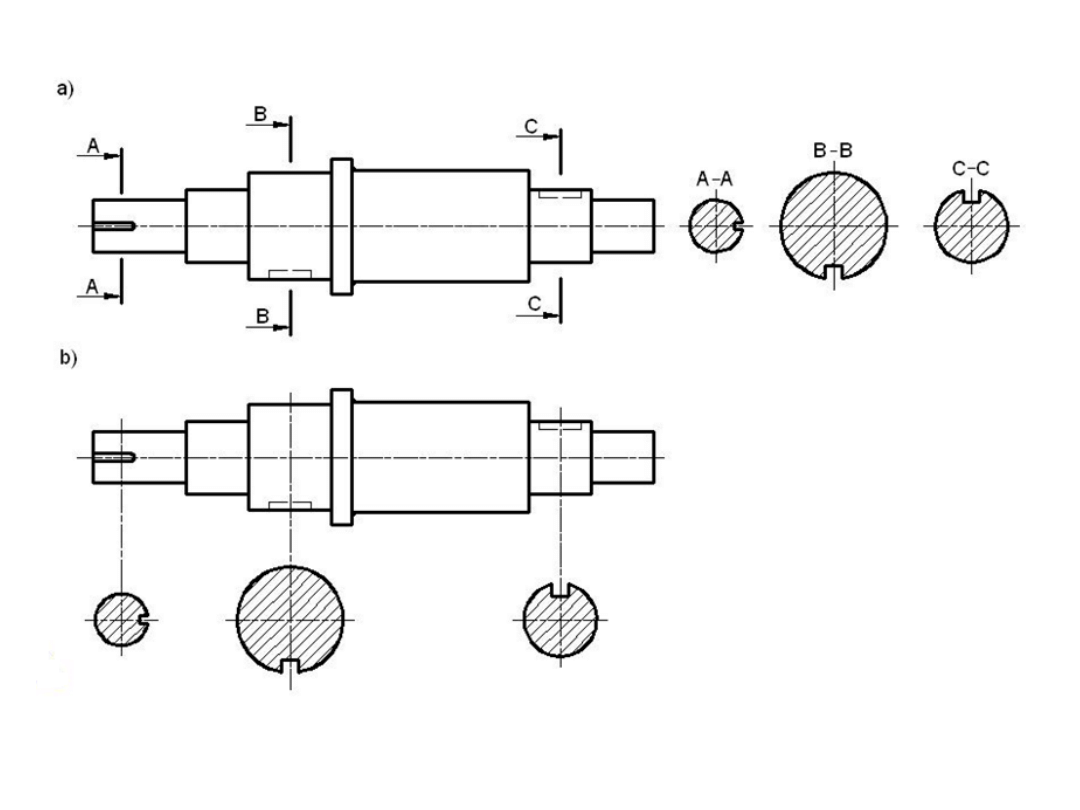

Przekrój wzdłużny (a)

i przekrój poprzeczny

(b)

elementu

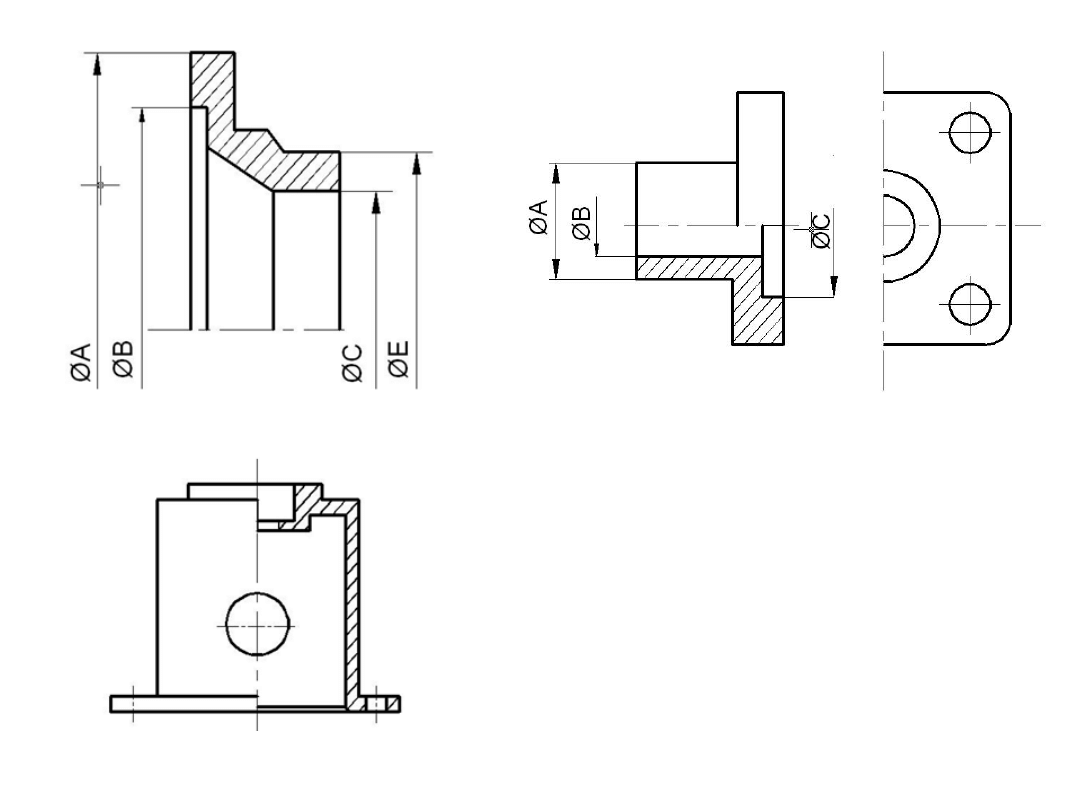

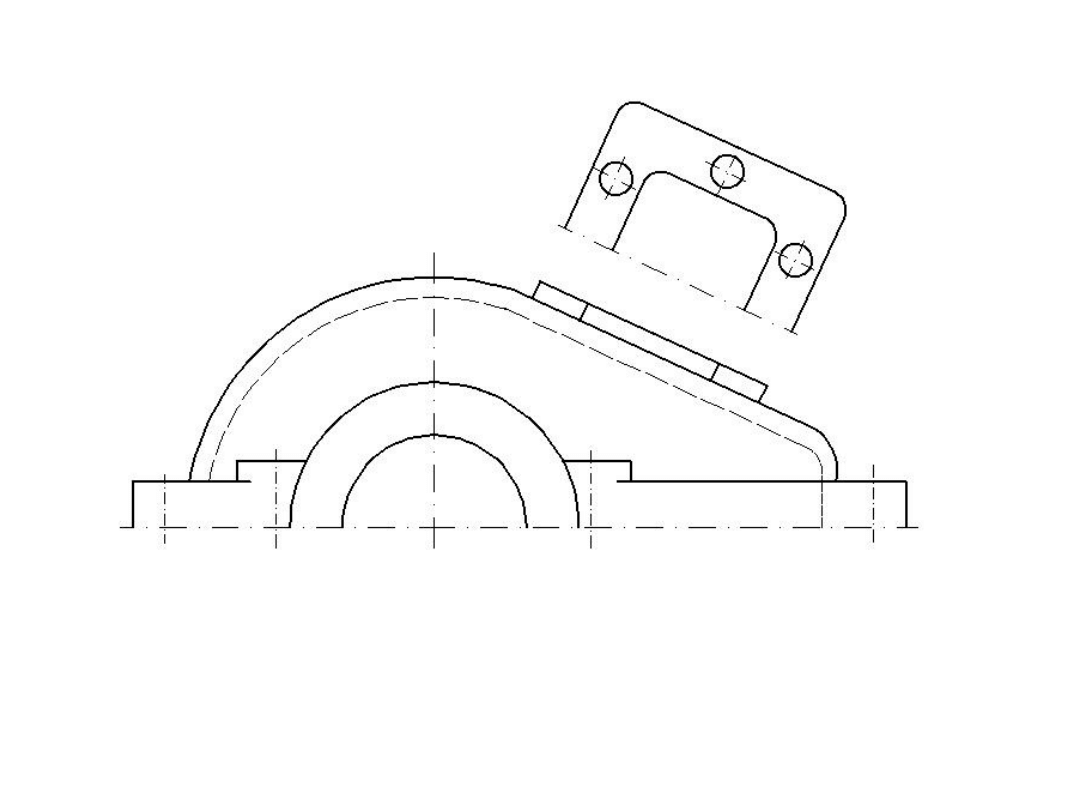

Postać konstrukcyjna o

większym

stopniu uszczegółowienia.

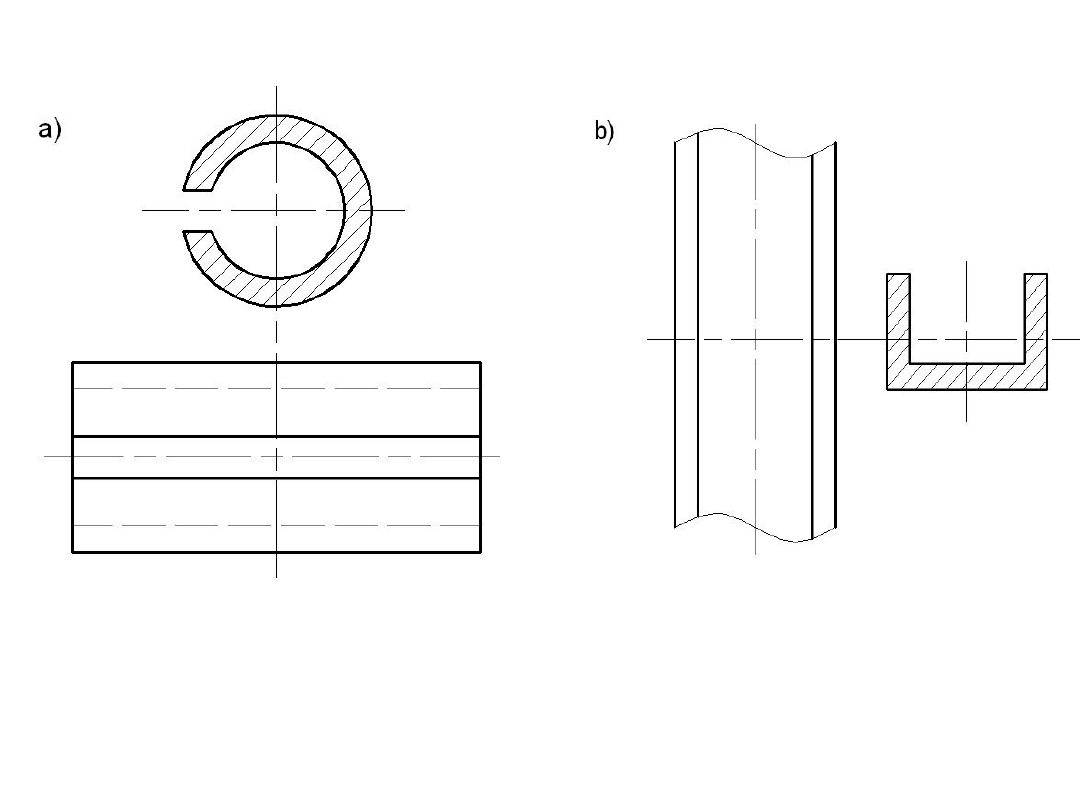

Półprzekrój przedmiotu obrotowego Zapis przedmiotu symetrycznego;

rzut główny jako układ półwidok-

półprzekrój,

rzut boczny jako półwidok

Rzut jako półwidok-półprzekrój

Przekrój stopniowy Przekrój rozwinięty

Przekrój łamany

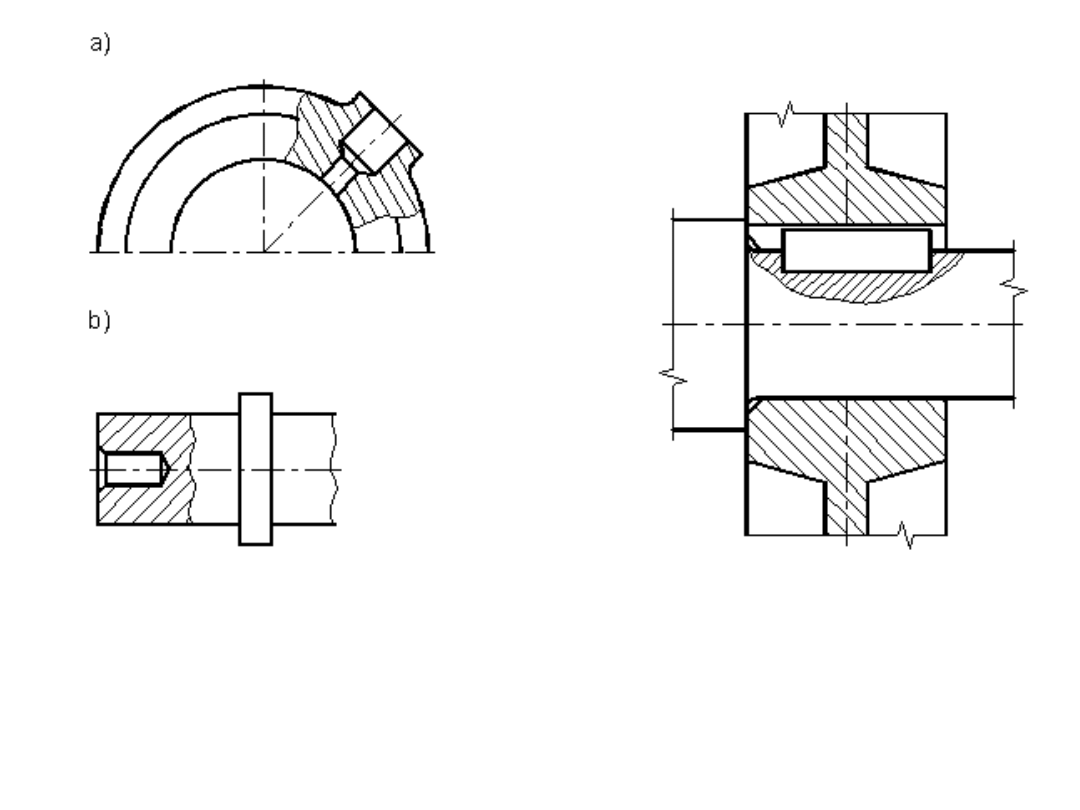

Przedstawienie postaci konstrukcyjnej mechanizmu za pomocą przekroju rozwiniętego.

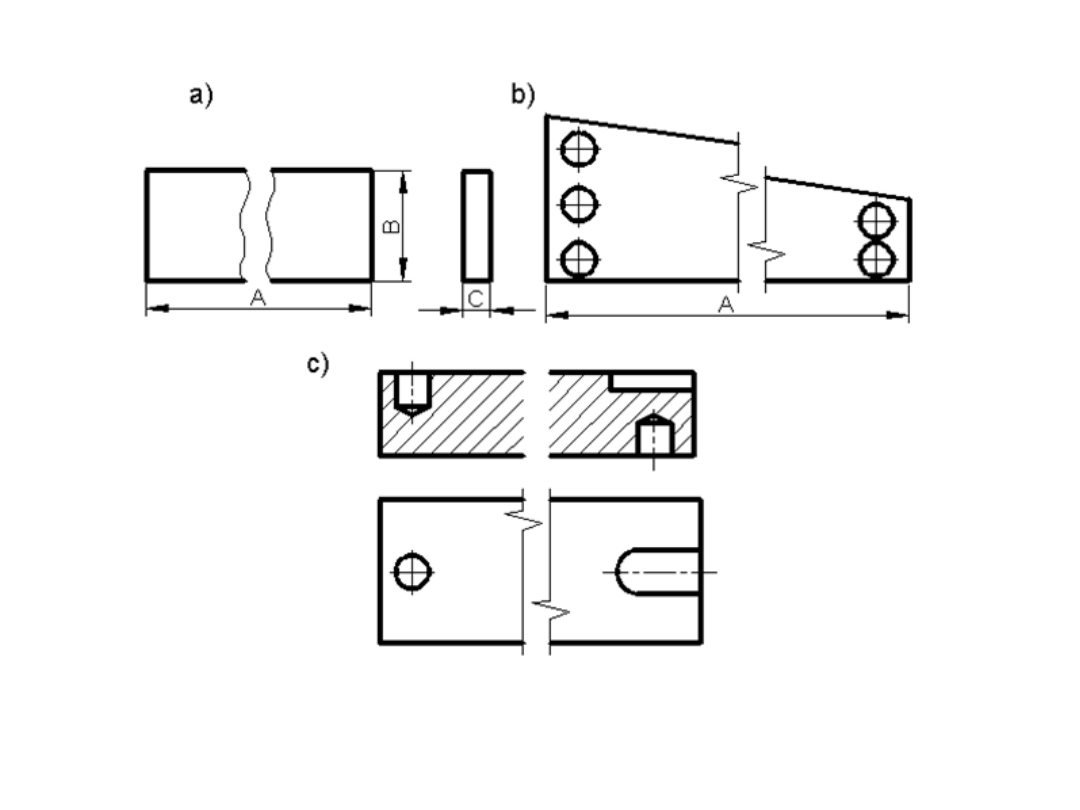

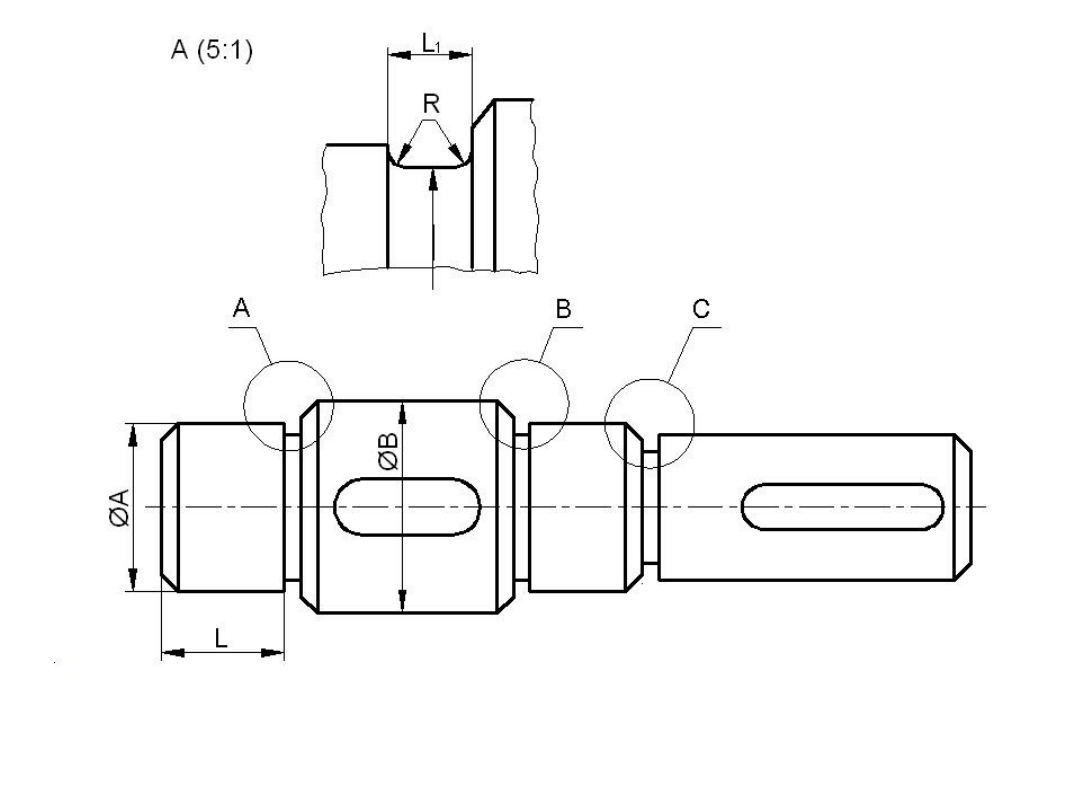

Widoki częściowe

Widok częściowy Widok częściowy do

zamiast całego widoku przedstawienia postaci

geometrycznej rowka na

wpust

Przedstawienie postaci geometrycznej nadlewu w korpusie

przekładni za pomocą widoku częściowego

Przekroje cząstkowe ( wyrwania)

Przekroje cząstkowe (wyrwania)

Przykład zastosowania

przekroju częściowego

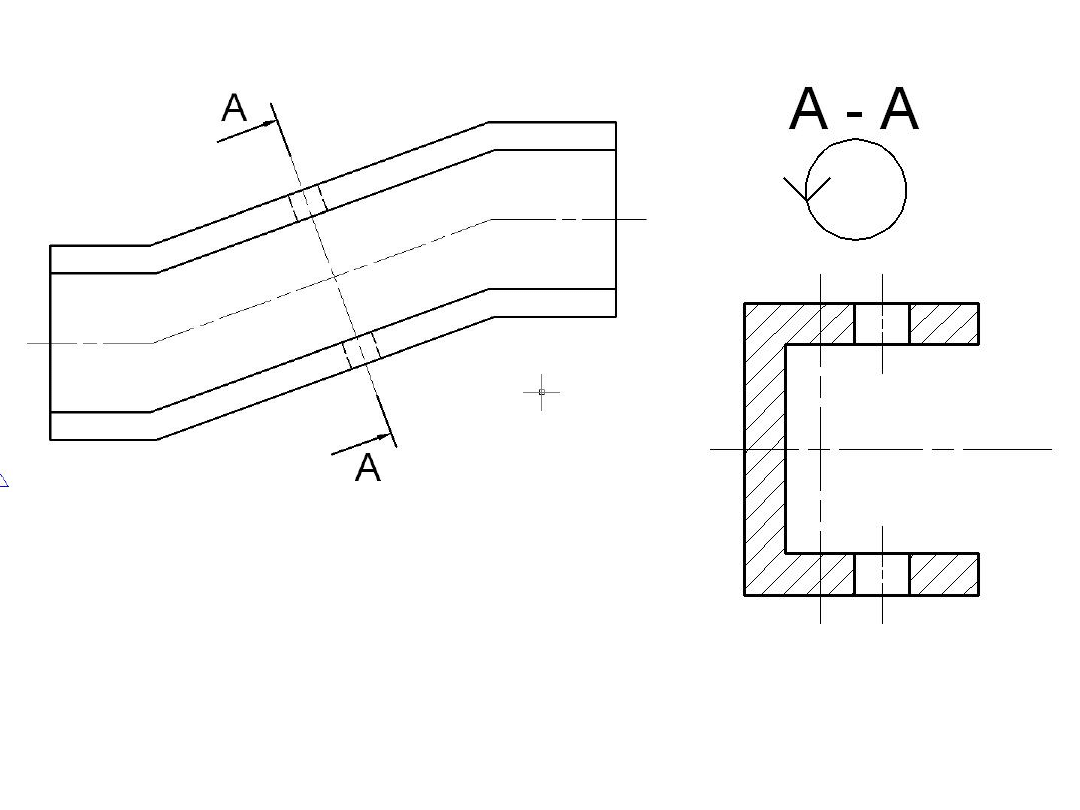

Kład

Kład jest to zarys figury płaskiej leżącej w płaszczyźnie poprzecznego

przekroju przedmiotu, obrócony wraz z tą płaszczyzną o 90 i położony na

widoku przedmiotu (kład miejscowy) lub poza jego zarysem (kład

przesunięty).

Różnica między kładem i przekrojem polega na tym, że w kładzie nie

występują zarysy przedmiotu, znajdujące się za płaszczyzną przekroju.

Kłady przesunięte ( wzdłuż linii - płaszczyzny cięcia )

Kład przesunięty jako rzut przesunięty i obrócony

Przykład zastosowania kładów

Kilka kładów jednego przedmiotu.

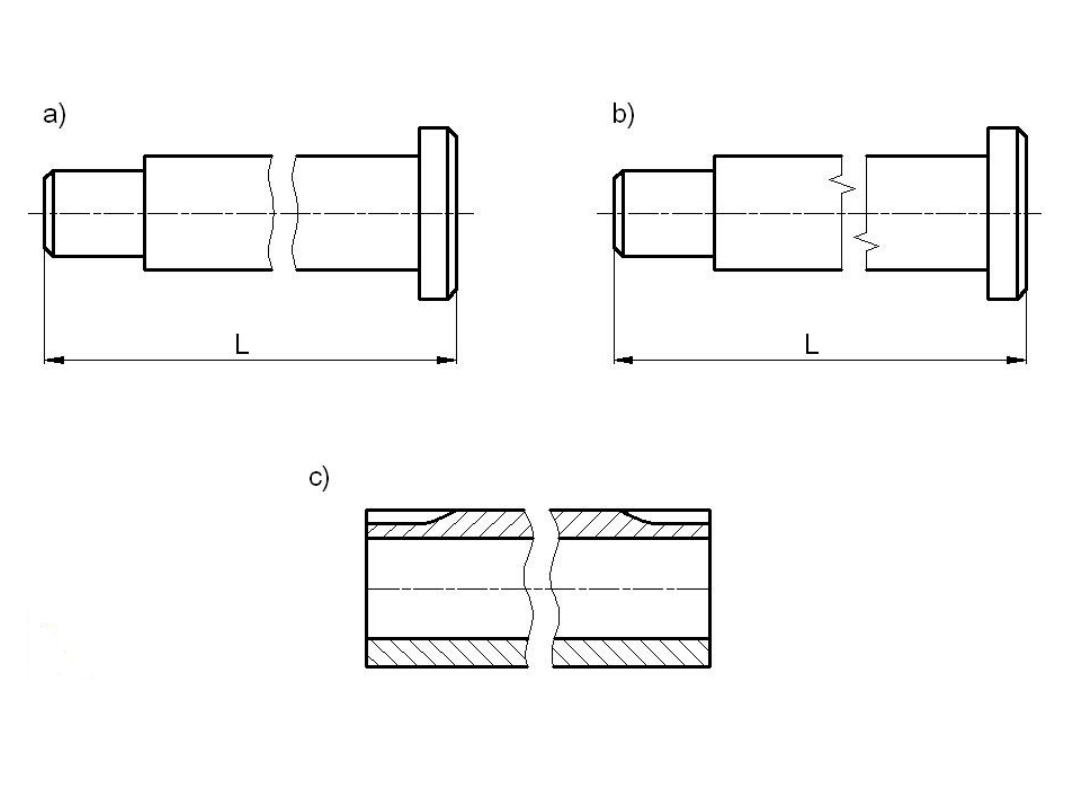

Skrócenie zapisu z zastosowaniem przerwania – elementy płaskie

Skrócenie zapisu z zastosowaniem przerywania - elementy

obrotowe

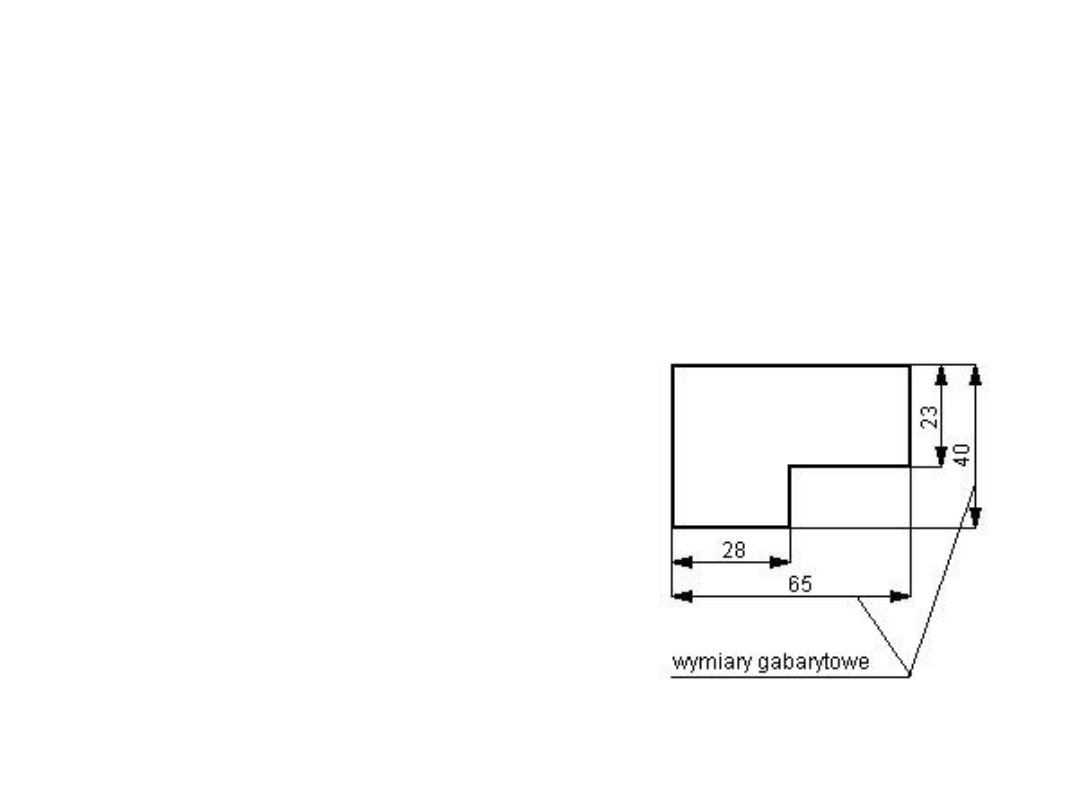

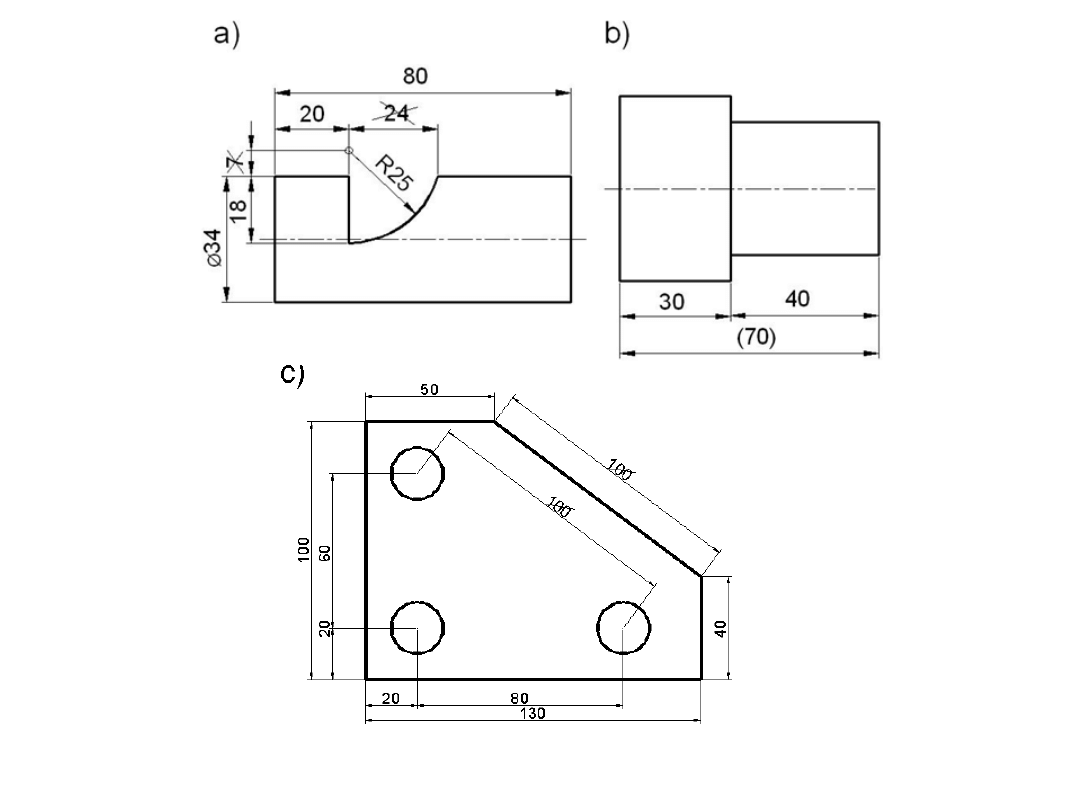

Podstawowe zasady wymiarowania w rysunku technicznym

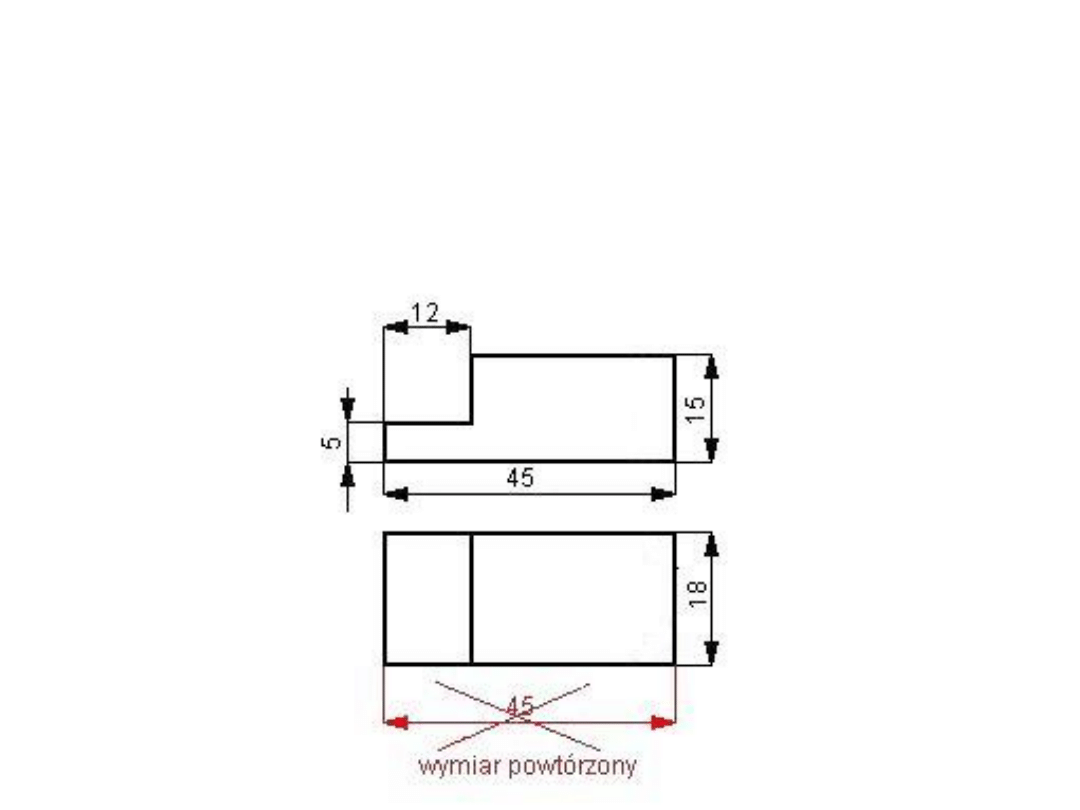

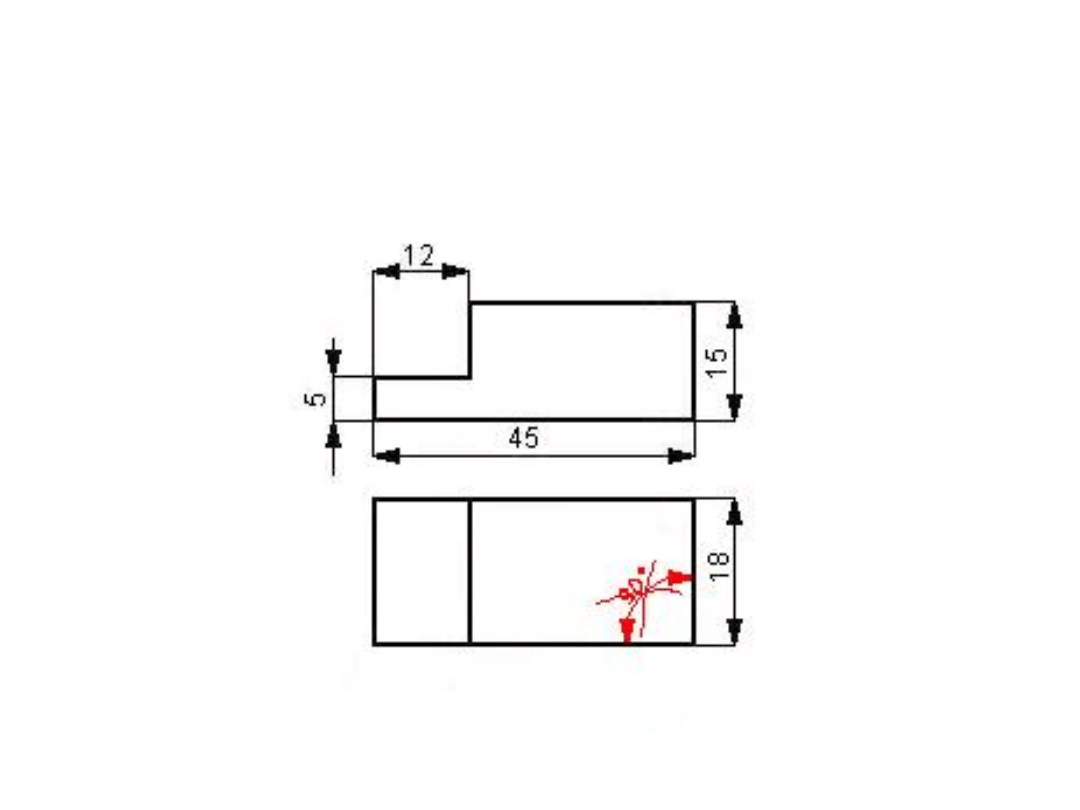

1.Zasada wymiarów koniecznych,

2. Zasada niepowtarzania wymiarów,

3. Zasada niezamykania łańcucha wymiarowego,

4. Zasada pomijania wymiarów oczywistych.

1.Zasada wymiarów koniecznych

Zawsze podajemy wymiary gabarytowe

(zewnętrzne). Wymiary mniejsze rysujemy bliżej

rzutu przedmiotu.

Zawsze podajemy tylko tyle i takich wymiarów

które są niezbędne do jednoznacznego określenia

wymiarowego przedmiotu.

Każdy wymiar na rysunku powinien dawać się

odmierzyć na przedmiocie w czasie wykonywania

czynności obróbkowych.

2. Zasada niepowtarzania

wymiarów

Wymiarów nie należy nigdy powtarzać ani na tym samym rzucie, ani na różnych

rzutach tego samego przedmiotu.

Każdy wymiar powinien być podany na rysunku tylko raz i to w miejscu, w

którym jest on najbardziej zrozumiały, łatwy do odszukania i potrzebny ze

względu na przebieg obróbki.

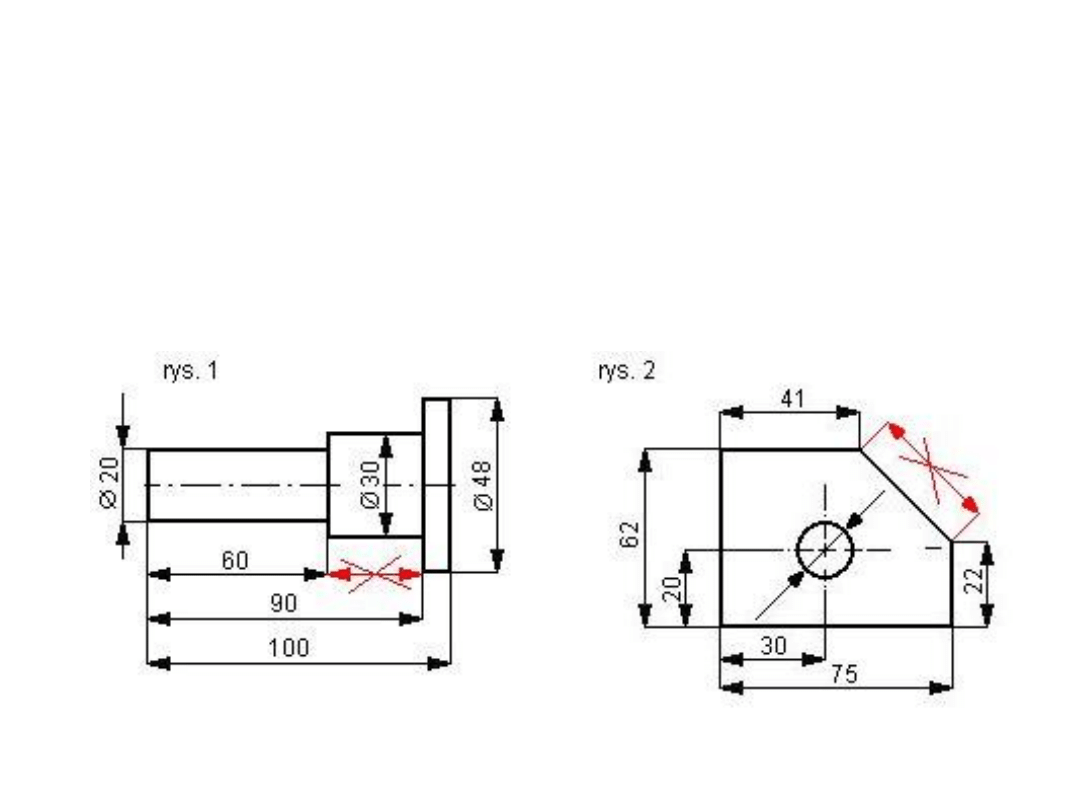

3. Zasada niezamykania łańcuchów

wymiarowych

Łańcuchy wymiarowe stanowią szereg kolejnych wymiarów równoległych (tzw.

łańcuchy wymiarowe proste - rys. 1) lub dowolnie skierowanych (tzw.

łańcuchy wymiarowe złożone - rys. 2)

W obu rodzajach łańcuchów nie należy wpisywać wszystkich wymiarów, gdyż

łańcuch zamknięty zawiera wymiary zbędne wynikające z innych wymiarów.

Łańcuchy wymiarowe powinny więc pozostać otwarte, przy czym pomija się

wymiar najmniej ważny.

4. Zasada pomijania wymiarów oczywistych

Pomijanie wymiarów oczywistych dotyczy przede wszystkim wymiarów

kątowych, wynoszących 0

o

lub 90

o

, tj. odnoszących się do linii wzajemnie

równoległych lub prostopadłych.

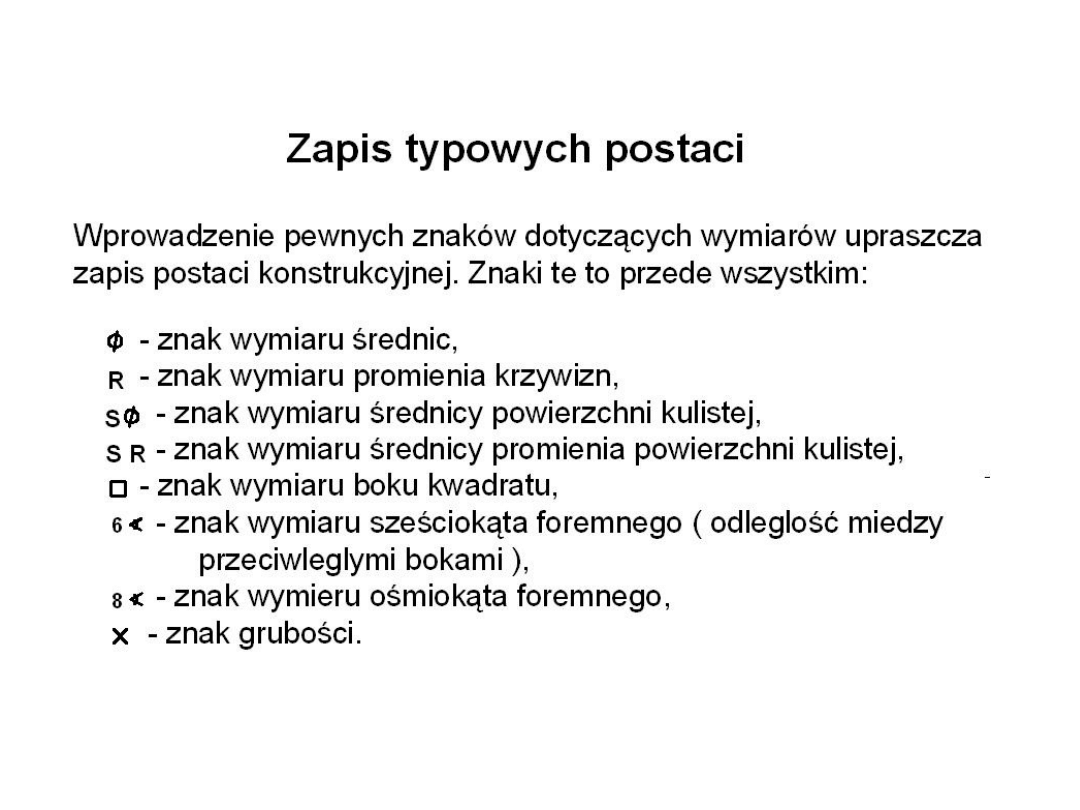

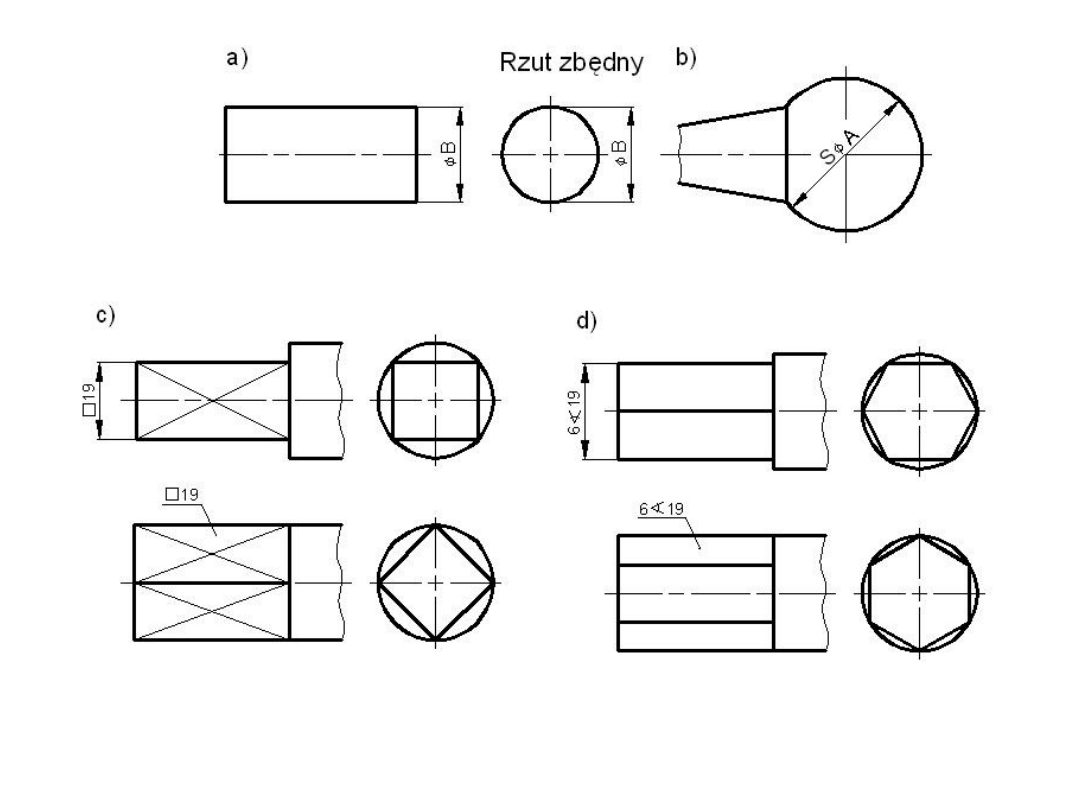

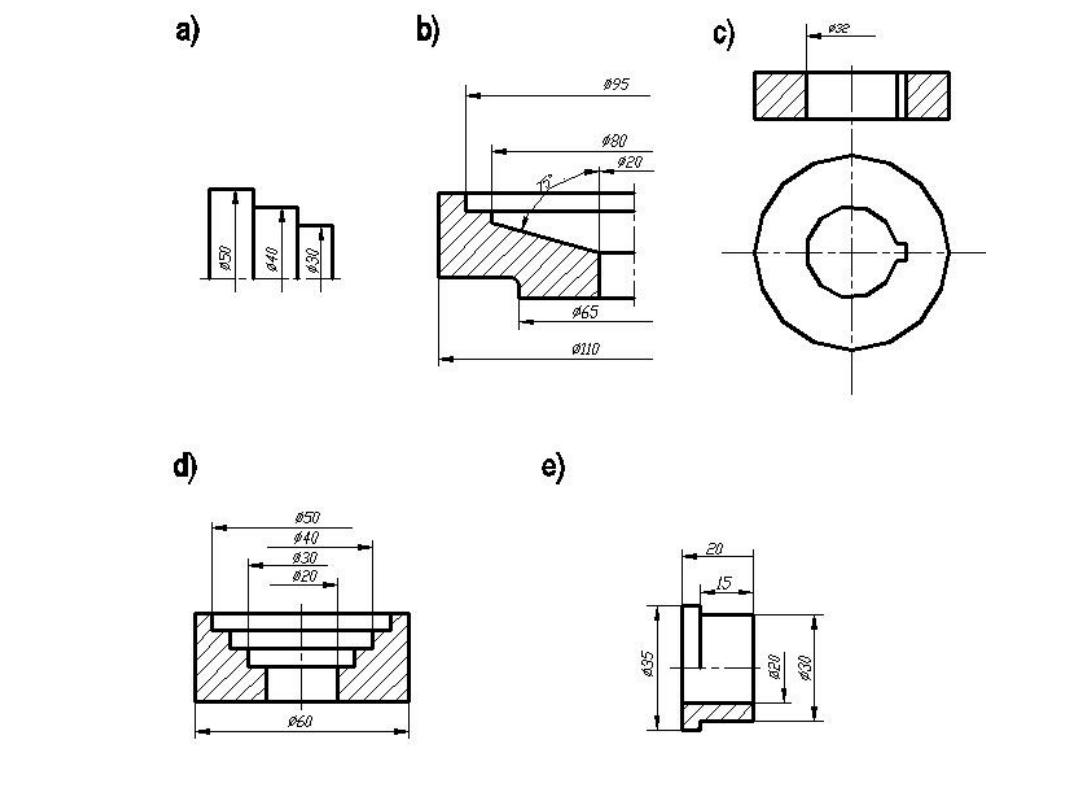

Przykładowy zapis typowych postaci jako elementu postaci konstrukcyjnej: a)

walca,

b) kuli, c) kwadratu, d) sześciokąta.

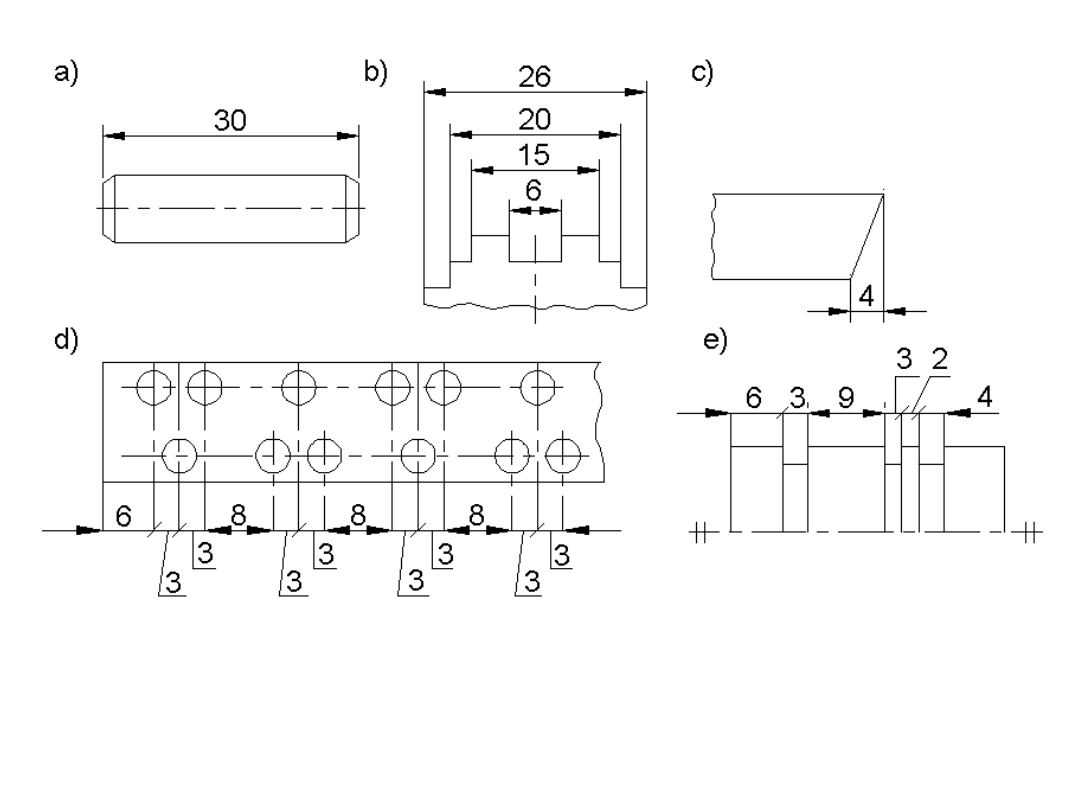

Wymiarowanie: a) wewnątrz zarysu przedmiotu, b) na zewnątrz zarysu

przedmiotu, przy użyciu linii pomocniczych wymiarowych.

Umieszczanie liczb wymiarowych: a), b) nad linią wymiarową,

c) nad przedłużeniem linii wymiarowej d), e) częściowo nad liniami

odniesienia

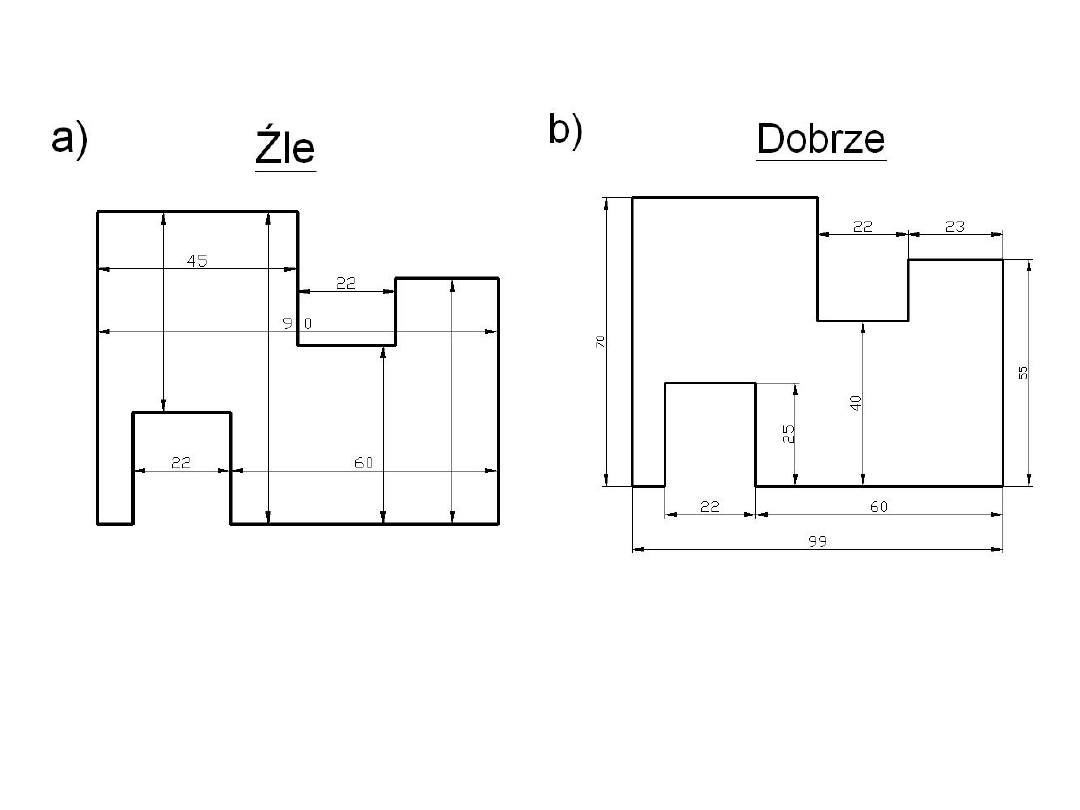

Rozmieszczenie wymiarów równoległych: a) błędne, b) prawidłowe.

a

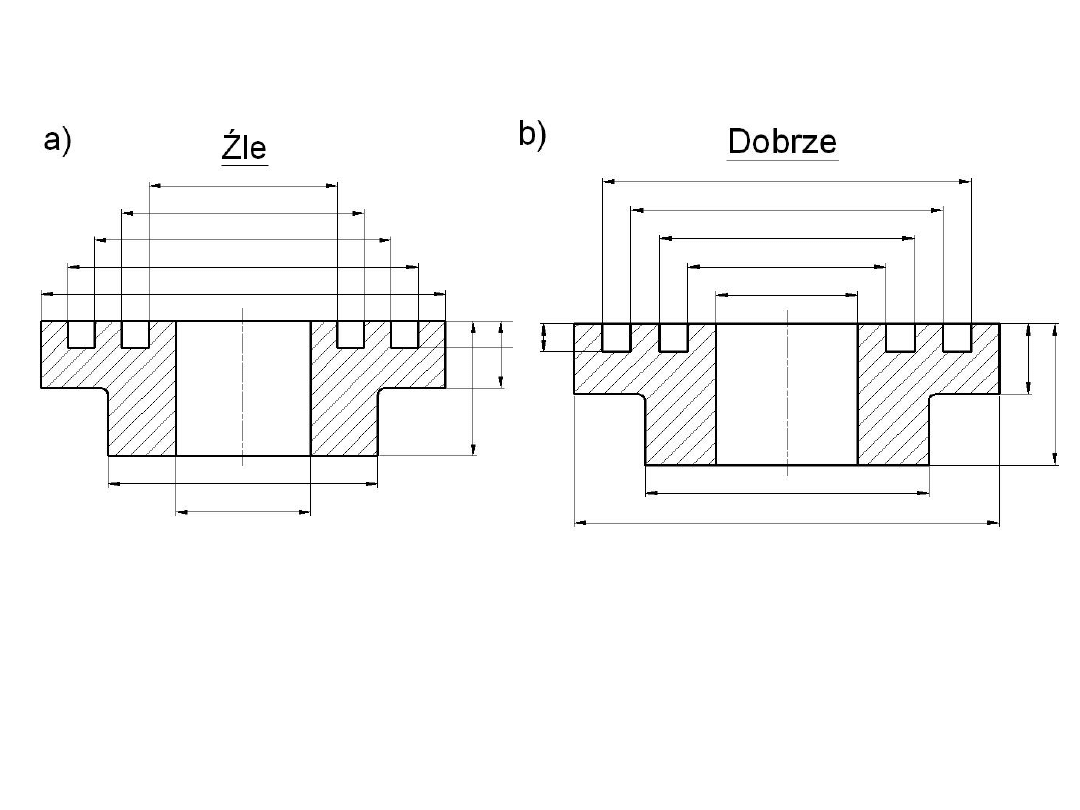

Wymiarowanie: a) widoku (nie zalecanie), b) przekroju (zalecane)

a)

b)

Łańcuchy wymiarowe: a), b) proste, c) złożony

Przykład przedstawienia drobnych szczegółów

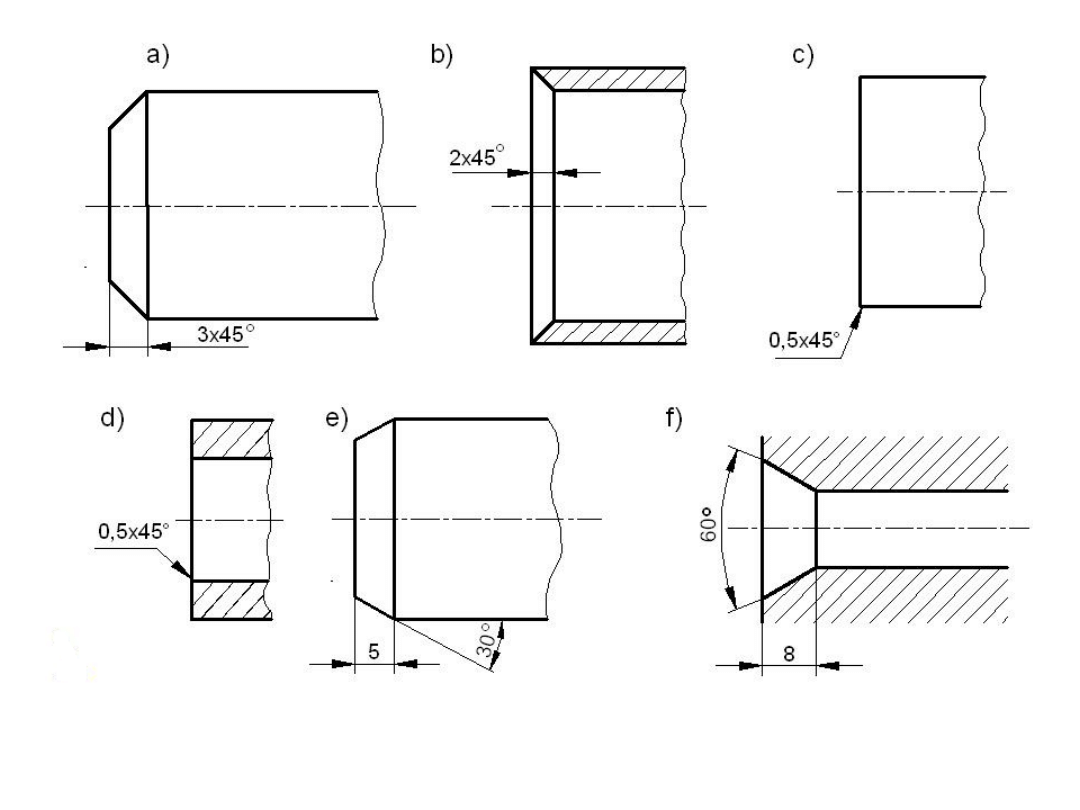

Wymiarowanie ścięć krawędzi: a)-d) wykonywanych pod kątem 45°,

e) ,f) wykonywanych pod innym kątem

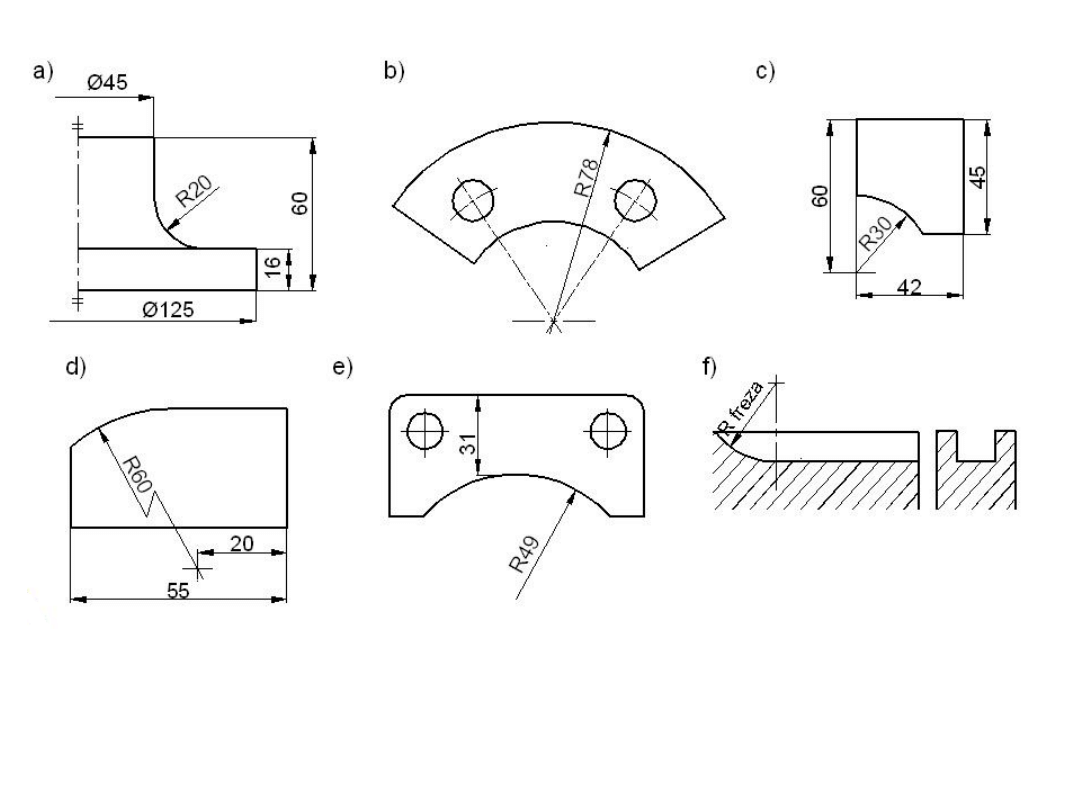

Wymiarowanie promieni

Wymiarowanie małych promieni i promieni o wspólnym środku

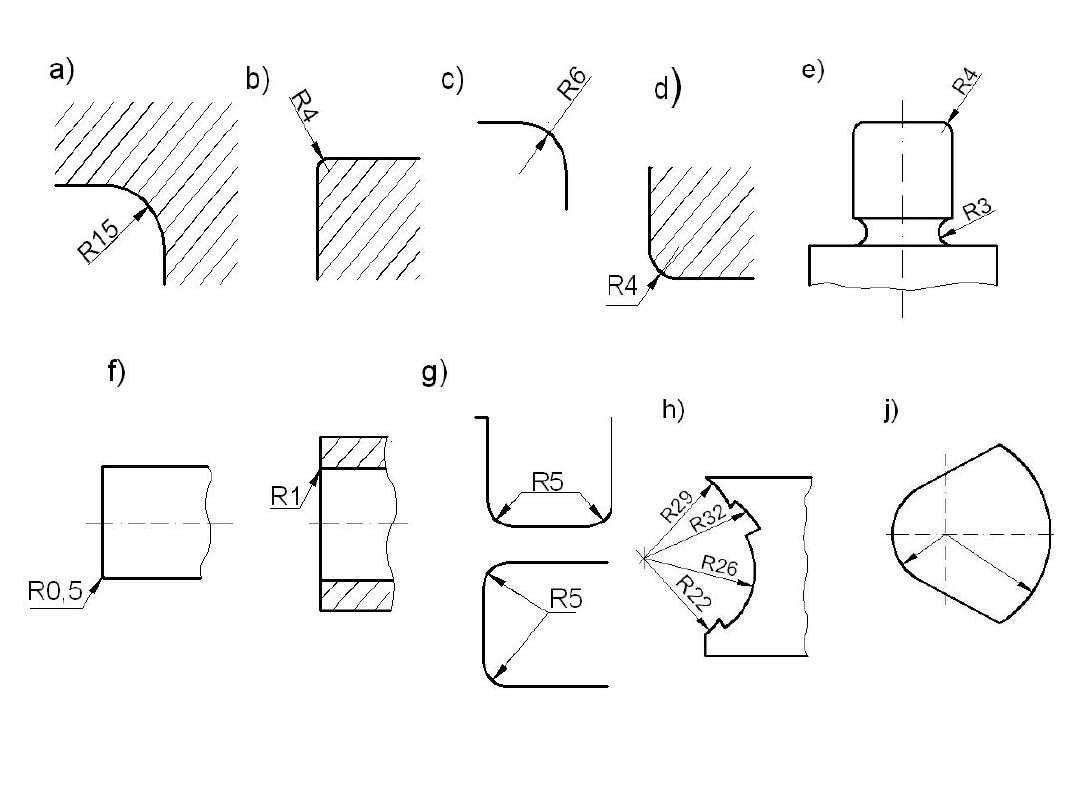

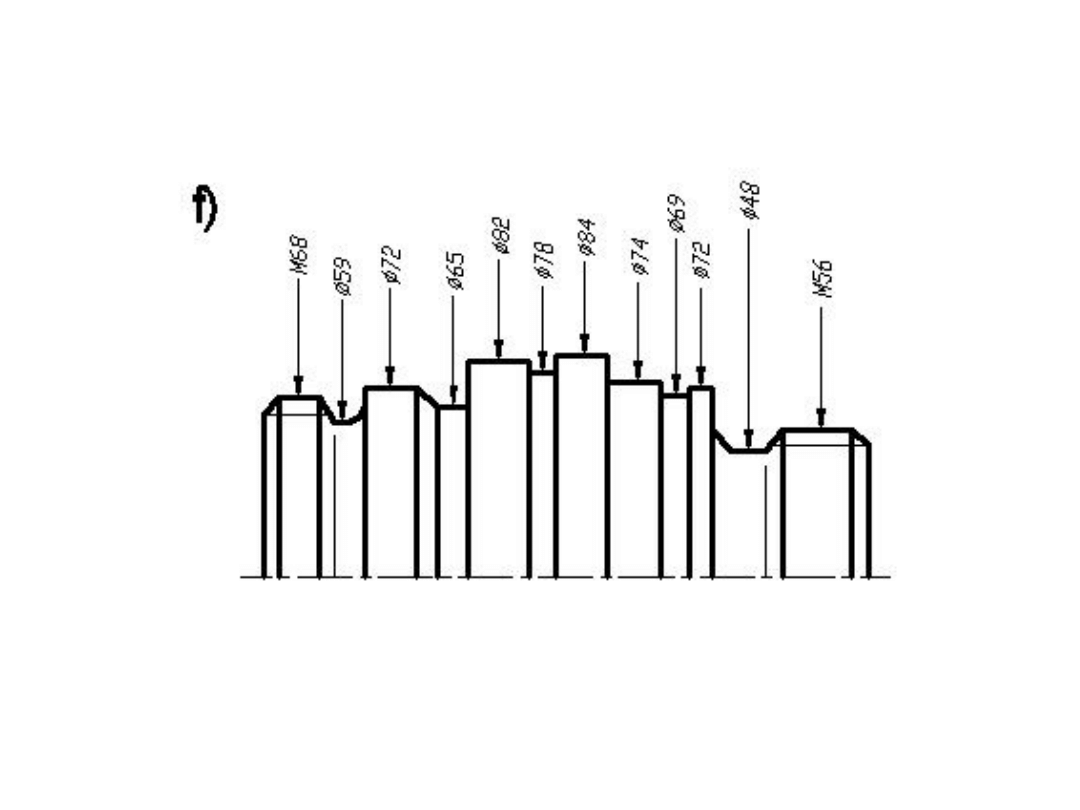

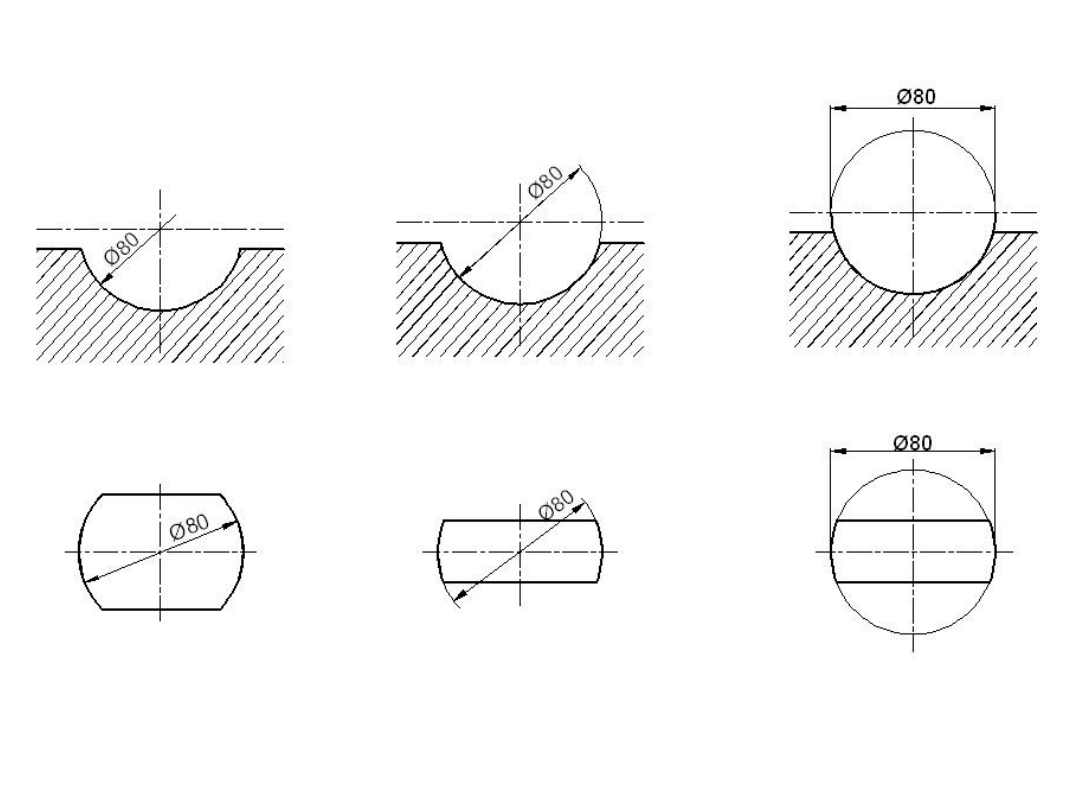

Wymiarowanie średnic

Wymiarowanie średnic przy użyciu linii wymiarowych z jedną strzałką

Wymiarowanie średnic przy użyciu linii wymiarowych z jedną strzałką

Wymiarowanie średnic fragmentów powierzchni obrotowych

Wymiarowanie średnic na

półwidoku

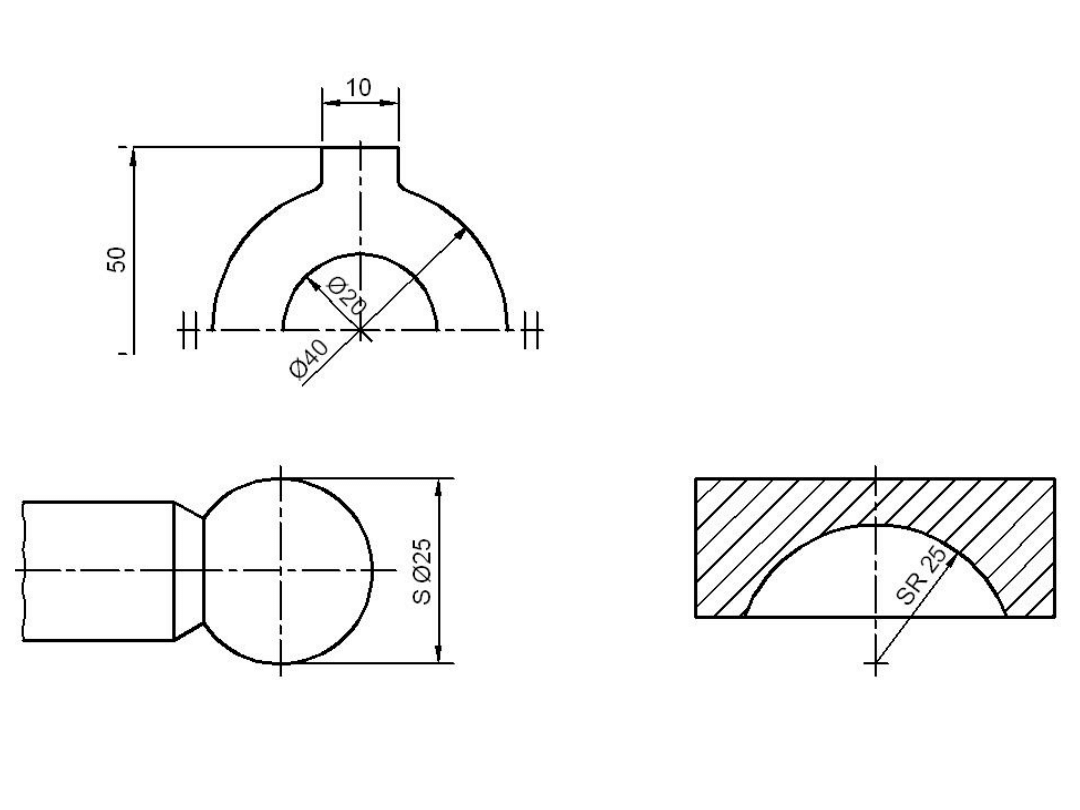

Wymiarowanie średnicy i promienia kuli

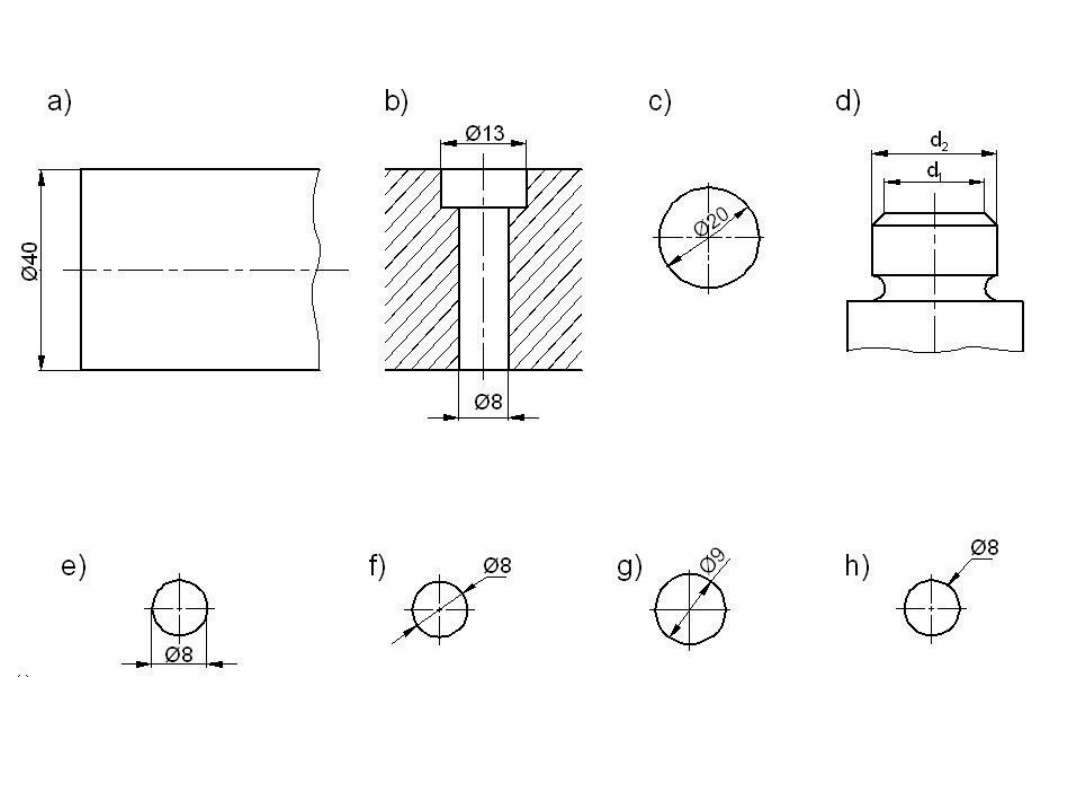

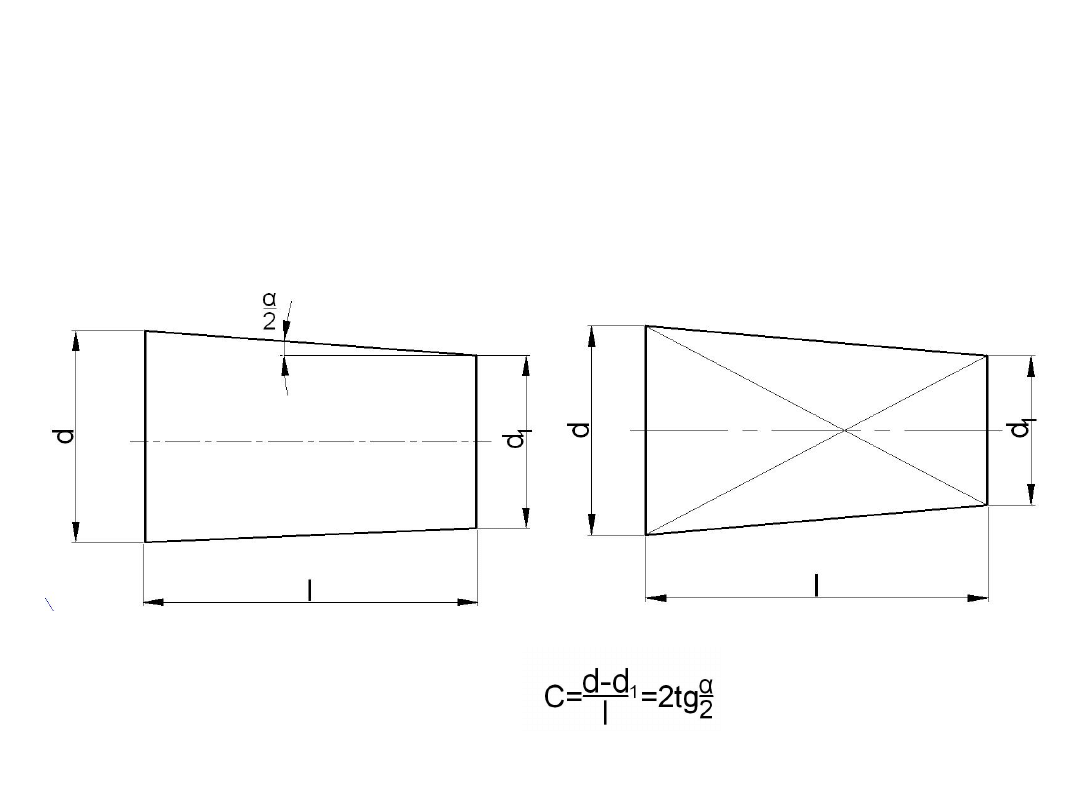

Zbieżność

a) W przypadku stożka- tj. stosunek różnicy średnic d i d

1

na jego końcach

do jego długości.

b) W przypadku ostrosłupa foremnego lub klina symetrycznego- tj. stosunek

różnicy wymiarów d i d

1

ścian zbieżnych na ich końcach do wysokości lub

długości l

a) b)

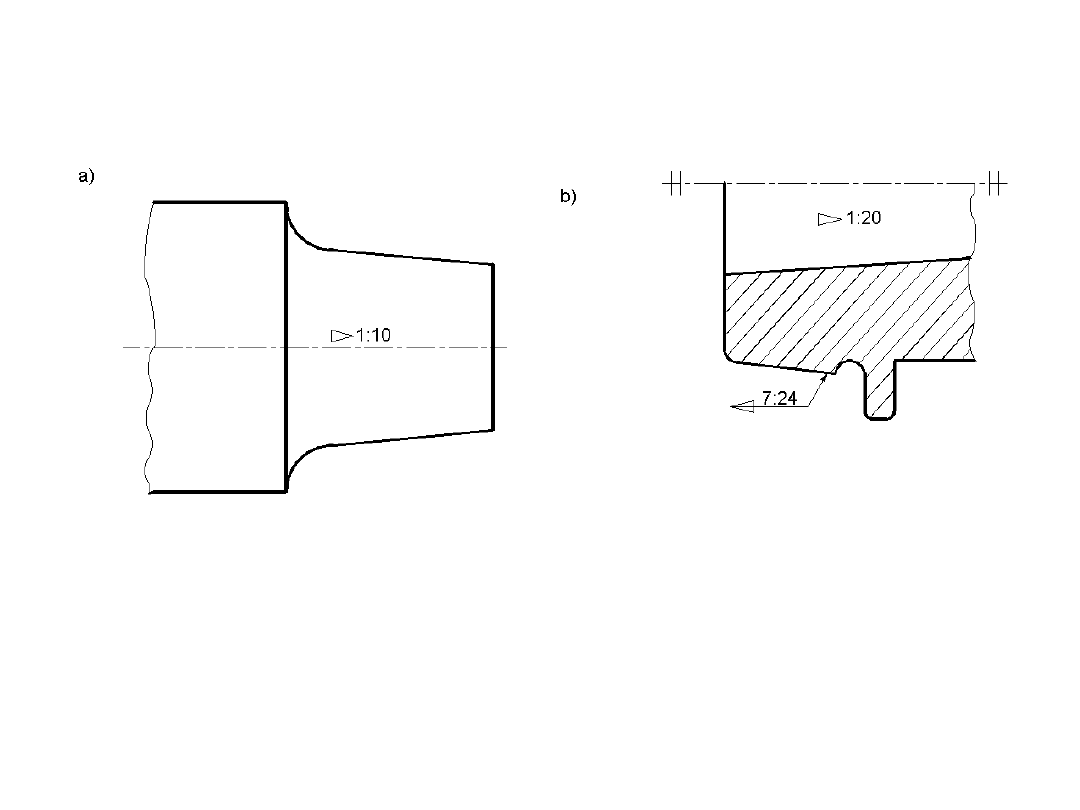

Zbieżność

:

Przykłady wymiarowania zbieżności

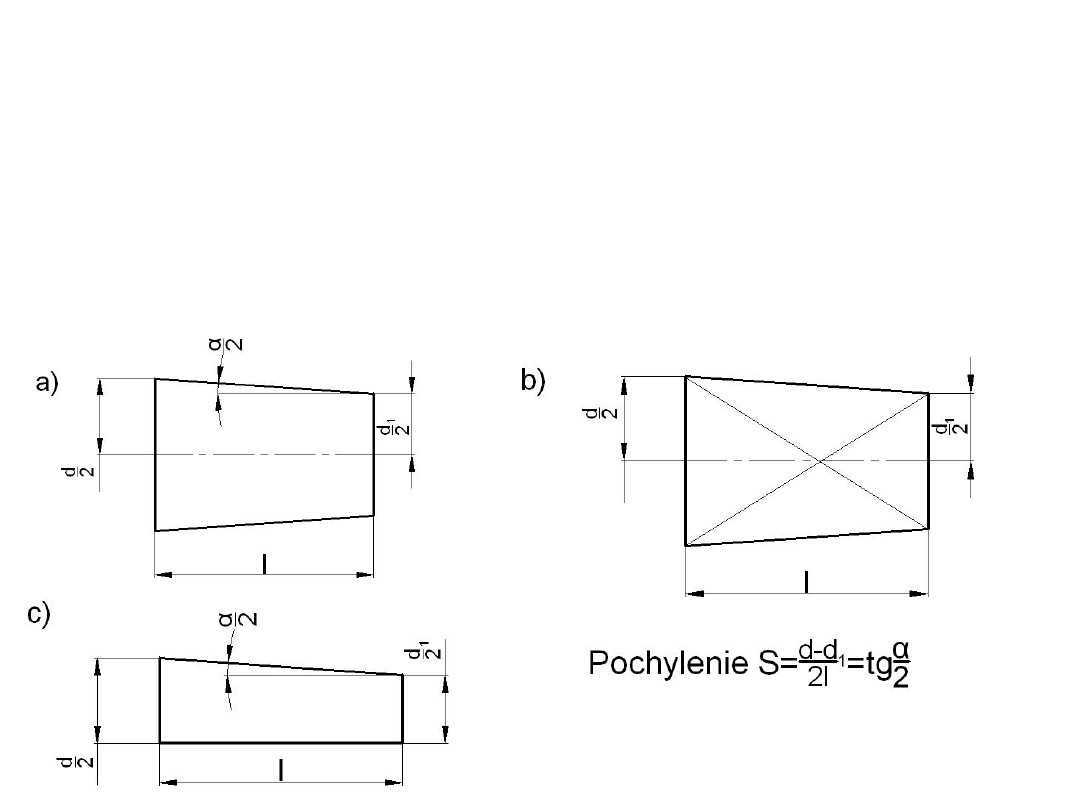

Pochylenie

a )w przypadku stożka- stosunek różnicy promieni d/2 i d

1

/2 na jego końcach do

długości l

b) w przypadku ostrosłupa foremnego lub klina symetrycznego- stosunek

odległości d/2 i d

1

/2 między powierzchniami zbieżnymi i osią do długości l

c) w przypadku klina niesymetrycznego- stosunek różnicy odległości d/2 i d

1

/2

ściany pochylonej od podstawy klina do jego długości l

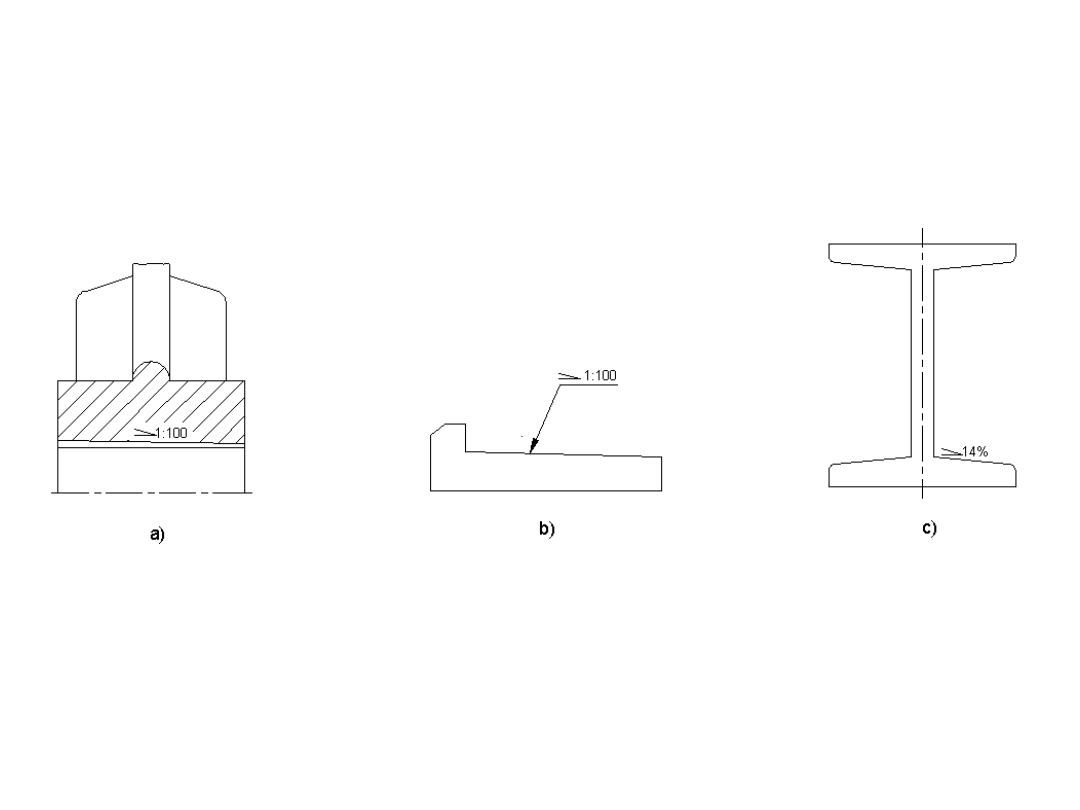

Przykłady wymiarowania pochylenia

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

Wyszukiwarka

Podobne podstrony:

16 ppi gerhard chrobok zabezpieczenie wykopow pod obiekty mostowe wezla pulkowa(1)

ppi pytania

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

(Mathcad Projekt końcowy ppi

1prezentacja metody

PPI 5Prezentacja

PPI sprzegla

PPI wyk 3

Do kolokwium, ppi odp wykład, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY PROJEKTOWANIA INŻ

więcej podobnych podstron