Przygotowanie

półfabrykatów do obróbki

Białystok 2009

Białystok 2009

Przecinanie prętów walcowych,

ciągnionych,

kształtowników oraz blach

Konwencjonalne sposoby przecinania –

Przecinanie na tokarko-przecinarce

Szerokość przecinaka w zależności od średnicy

przecinanego materiału

Średnica

Średnica

Nóż przecinak

Nóż przecinak

pręta

pręta

szerokość

szerokość

mm

mm

mm

mm

Do 18

Do 18

2,0

2,0

19 + 30

19 + 30

3,0

3,0

31-50

31-50

4,0

4,0

51-80

51-80

5,0

5,0

81 + 120

81 + 120

6,0

6,0

121 - 180

121 - 180

6,0

6,0

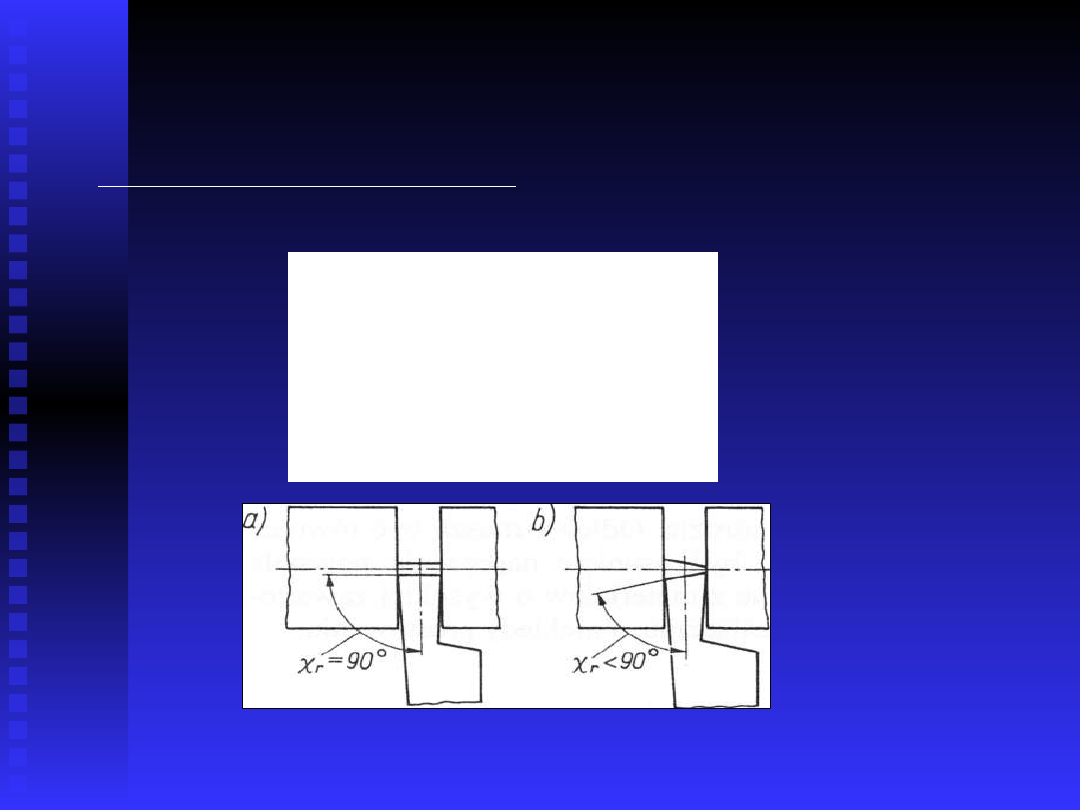

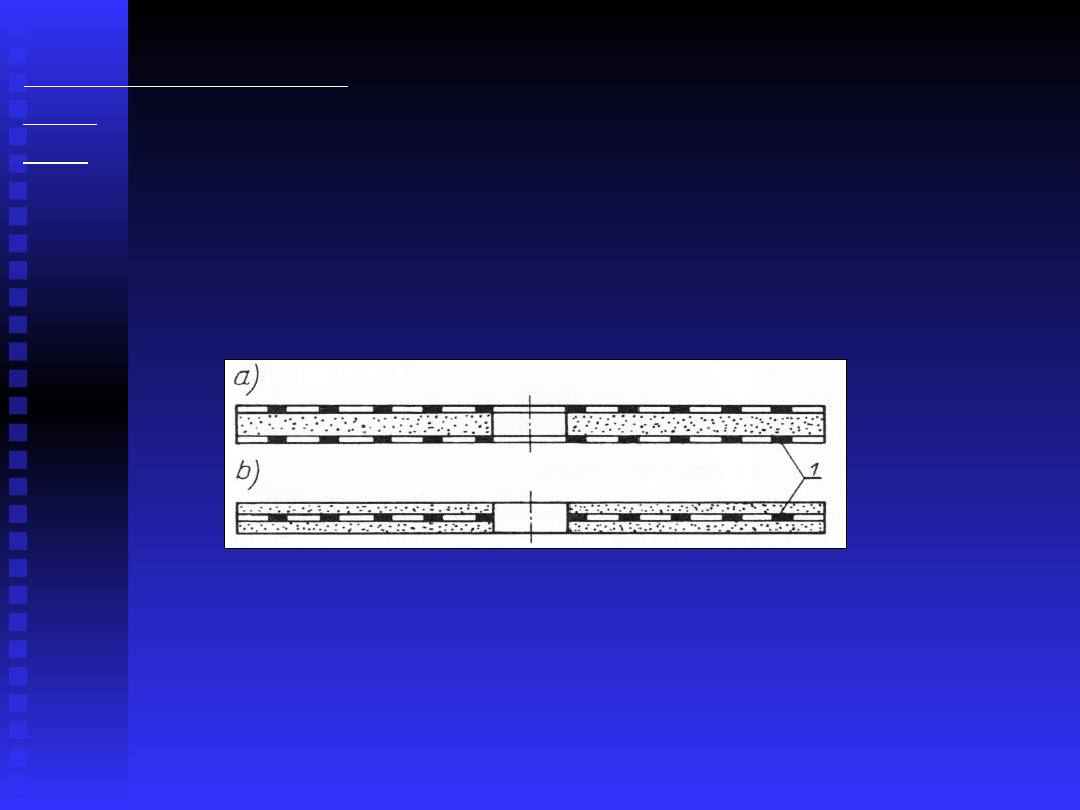

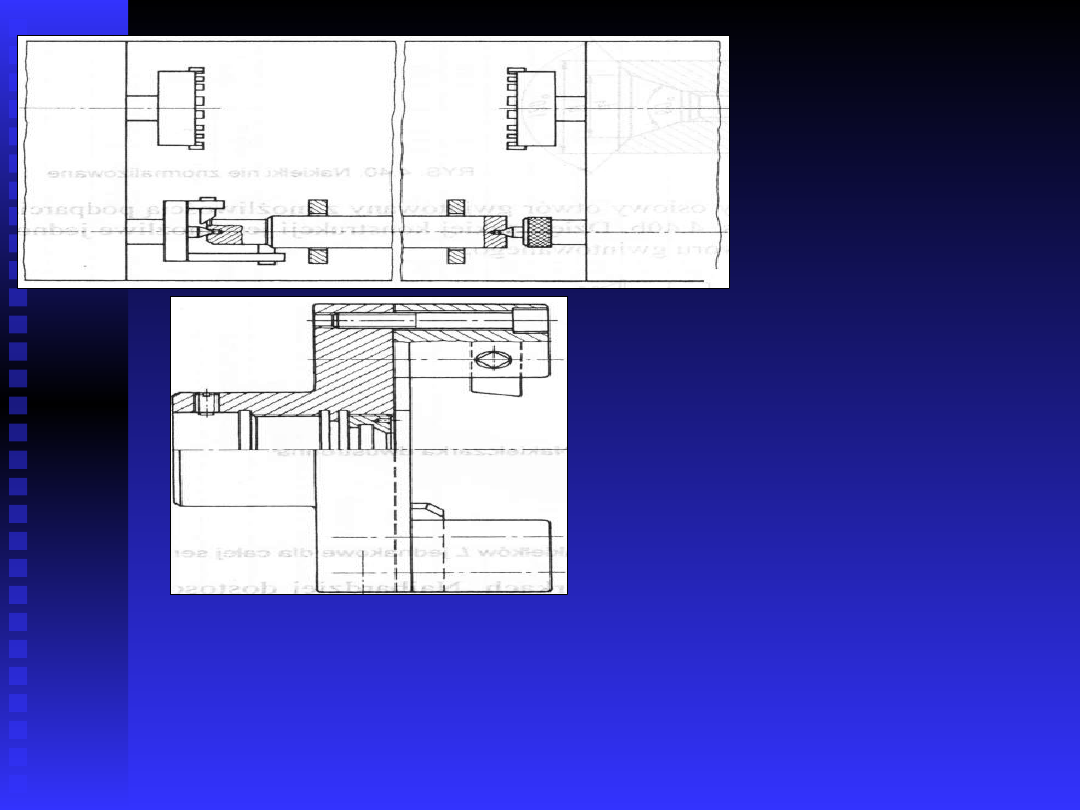

Przecinanie nożem przecinakiem na tokarce a) nóż przecinak z kątem 90°, b) nóż

przecinak z kątem < 90°

Przecinanie na przecinarkach zębnych

Jest to najczęstszy sposób przecinania materiałów prętowych, zwłaszcza w produkcji

jednostkowej i seryjnej. Podstawowymi przecinarkami są: przecinarka ramowa, tarczowa i

taśmowa.

Przecinanie na przecinarce ramowej. Przecinany pręt jest nieruchomy, natomiast

narzędzie - płaska piła wykonuje ruch postępowo-zwrotny. Szerokości pił są dość znaczne i

wynoszą od 2,0 do 3,0 mm.

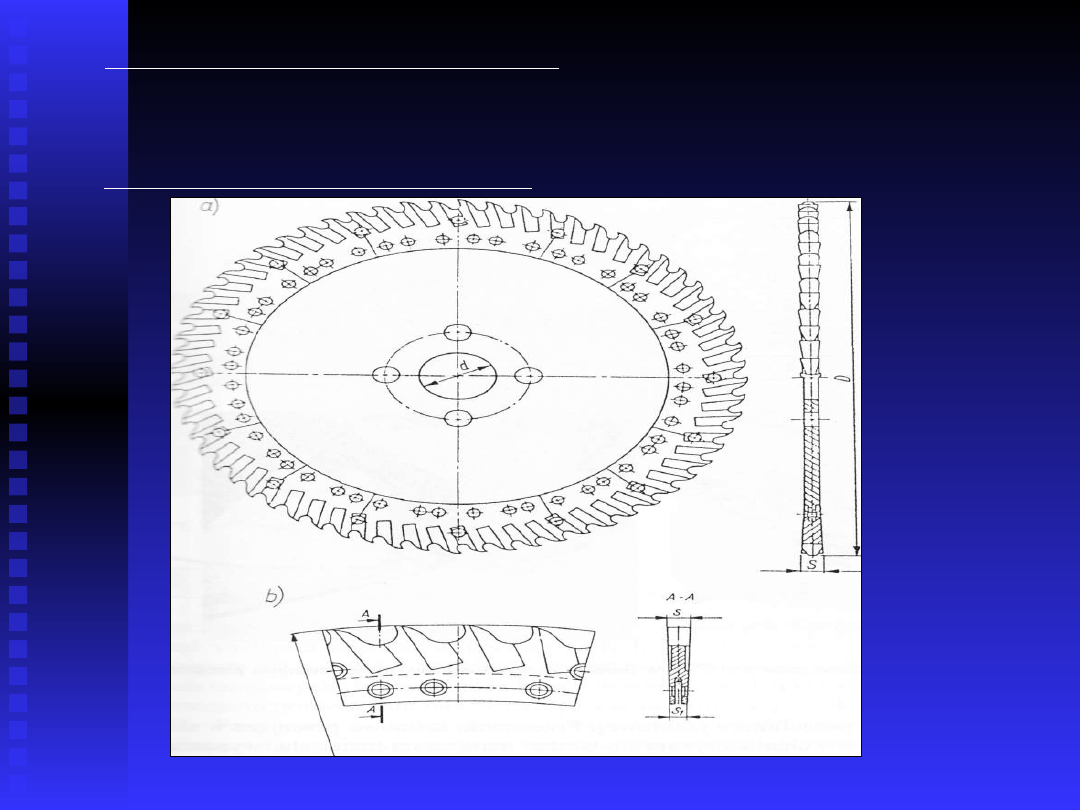

Piła tarczowa segmentowa

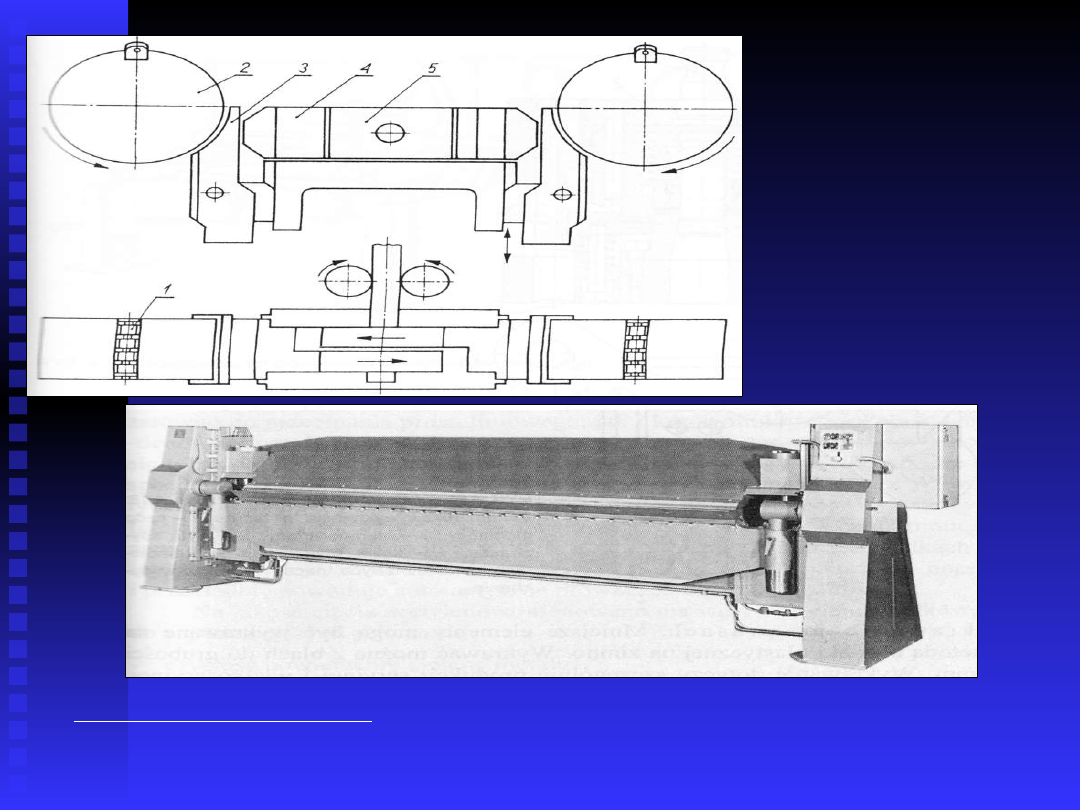

Przecinanie na przecinarce tarczowej.

Zaleta – możliwość cięcia kilku prętów oraz uniwersalność polegająca na tym, że można

bez skomplikowanego przestawiania przecinać materiały o dowolnej średnicy lub

dowolnym kształcie przekroju. Sposób ten charakteryzuje się sztywną, zębną piłą, co

powoduje, że zukosowanie jest tutaj mniejsze aniżeli w piłach ramowych. Występuje

jednakże znaczna strata materiału na skutek grubości pił, które wynoszą 5-8 mm.

Szerokość

pił

tarczowych

Średnica

Średnica

Piła tarczowa

Piła tarczowa

pręta

pręta

szerokość

szerokość

mm

mm

mm

mm

Do 18

Do 18

4,5

4,5

18ч-30

18ч-30

5,0

5,0

30-45

30-45

5,5

5,5

45 4-75

45 4-75

6,0

6,0

75 4- 125

75 4- 125

6,5

6,5

125 4- 175

125 4- 175

7,0

7,0

175-260

175-260

8,0

8,0

Ponad 260

Ponad 260

8,0

8,0

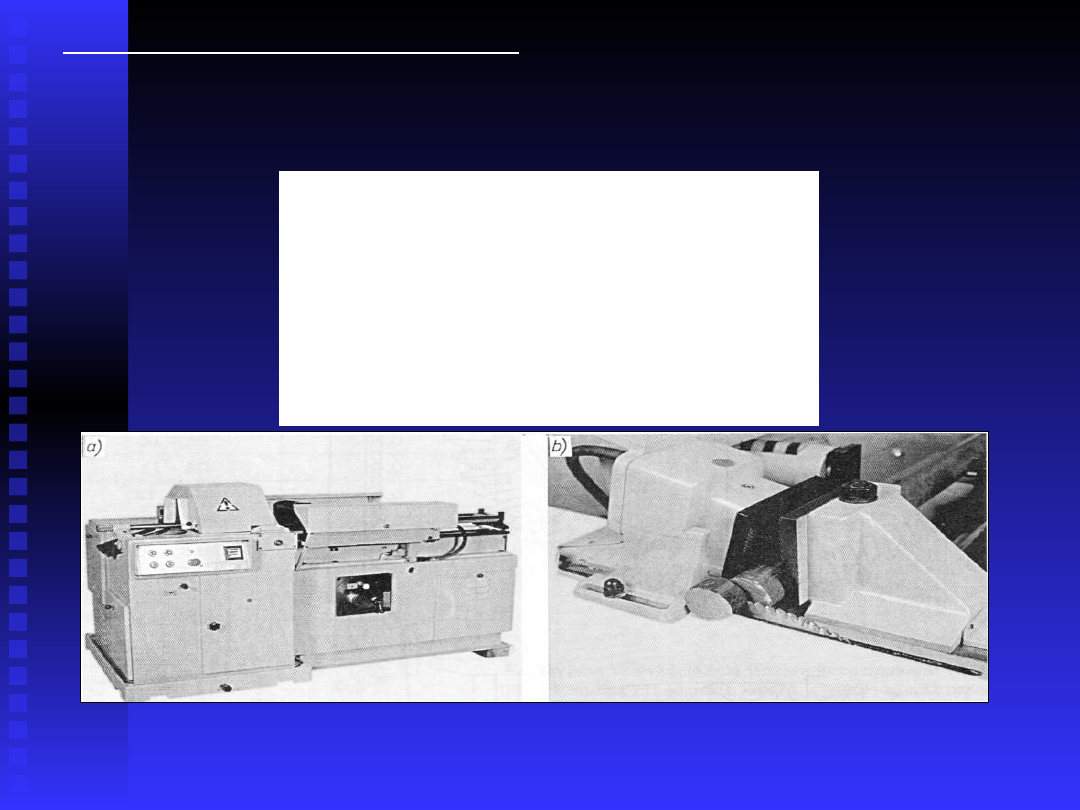

Przecinarka tarczowa produkcji FSM w Bielsku: a) widok ogólny, b) mocowanie i przecinanie

materiału

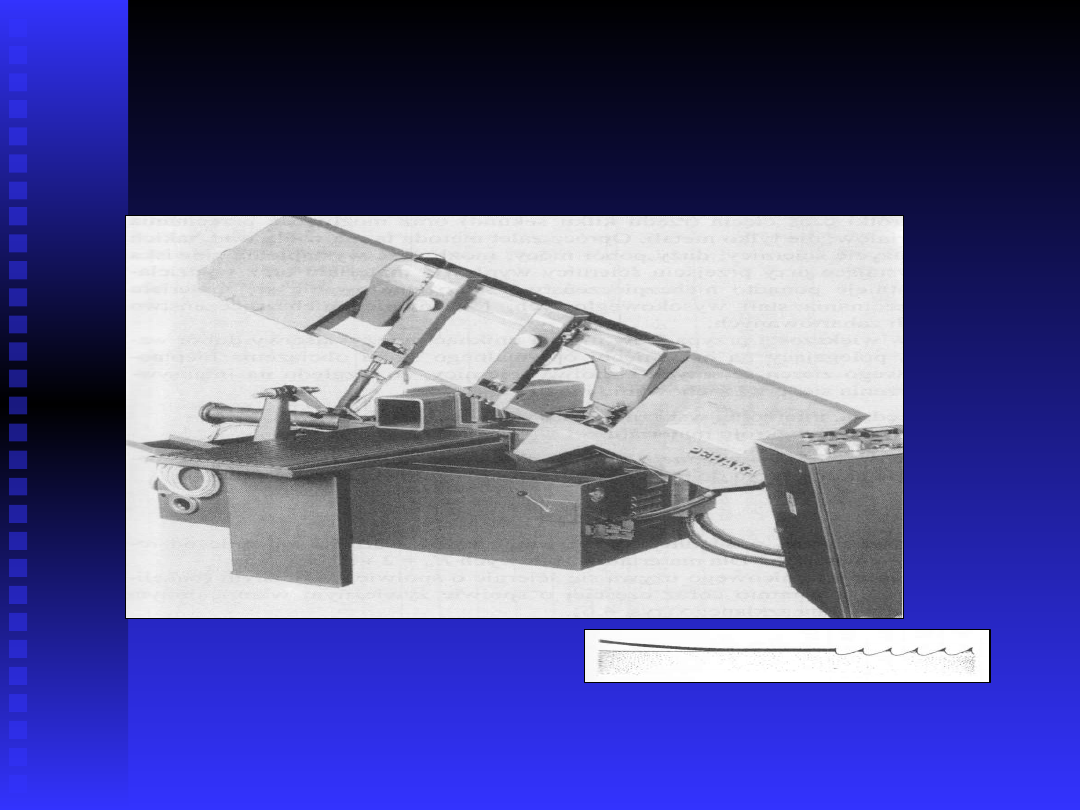

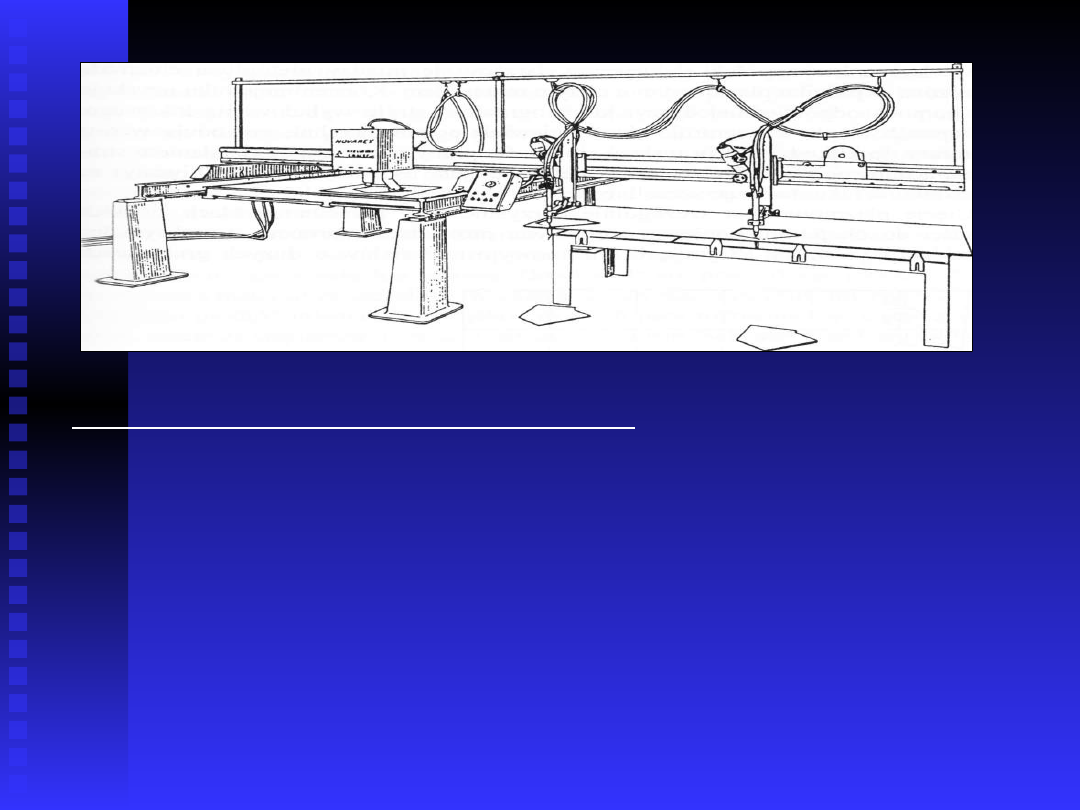

Przecinarka taśmowa firmy Pehaka

——---— RYS. 4.5.

Przecinarki taśmowe są budowane także w układzie pionowym. Używa się ich wówczas

do wycinania elementów o skomplikowanych kształtach zarówno zewnętrzach, jak i

wewnętrznych.

Przecinanie na przecinarce taśmowej. Przecinarki taśmowe pracujące w

układzie poziomym, charakteryzują się bardzo małą stratą materiału, wynoszącą

1,0-:-1,8 mm, a przy tym dużą dokładnością i wydajnością, wynikającą z konstrukcji

obrabiarki i narzędzia. Nowoczesne narzędzie – taśma, stanowi połączenie ostrzy

skrawających ze stali szybkotnących z podłożem wykonanym ze stali sprężynowej,

odpornej na zmęczenie. Obie taśmy są spawane wiązką elektronową. Następna

zaletą przecinarek taśmowych jest oszczędność materiału, wynikająca z dużej

dokładności.

. Przygotowanie półfabrykatów do obróbki

Przecinanie ściernicowe

Zalety: bardzo krótki czas cięcia (rzędu kilku sekund) oraz możliwość przecinania

wszystkich materiałów, nie tylko metali.

Wady: dość duże zużycie ściernicy, duży pobór mocy, możliwość wystąpienia zjawiska

przypalenia, powstające przy przejściu ściernicy wypływki materiału oraz wydzielające się

gazy. Istnieje ponadto niebezpieczeństwo samozahartowania się materiału w przypadku

przecinania stali wysokowęglowych, jak również niebezpieczeństwo odpuszczenia stali

zahartowanych.

Trwałośc ściernicy określa wskaźnik wydajności względnej K

a

jest określony

stosunkiem pola A

m

powierzchni przeciętego przekroju do pola powierzchni czołowej

zużytej ściernicy

Do przecinania ściernicowego używa się ściernic o spoiwie żywicznym (bakelitowym),

gumowym, a ostatnio coraz częściej o spoiwie żywicznym wzmocnionym siatką (siatkami)

z włókna szklanego

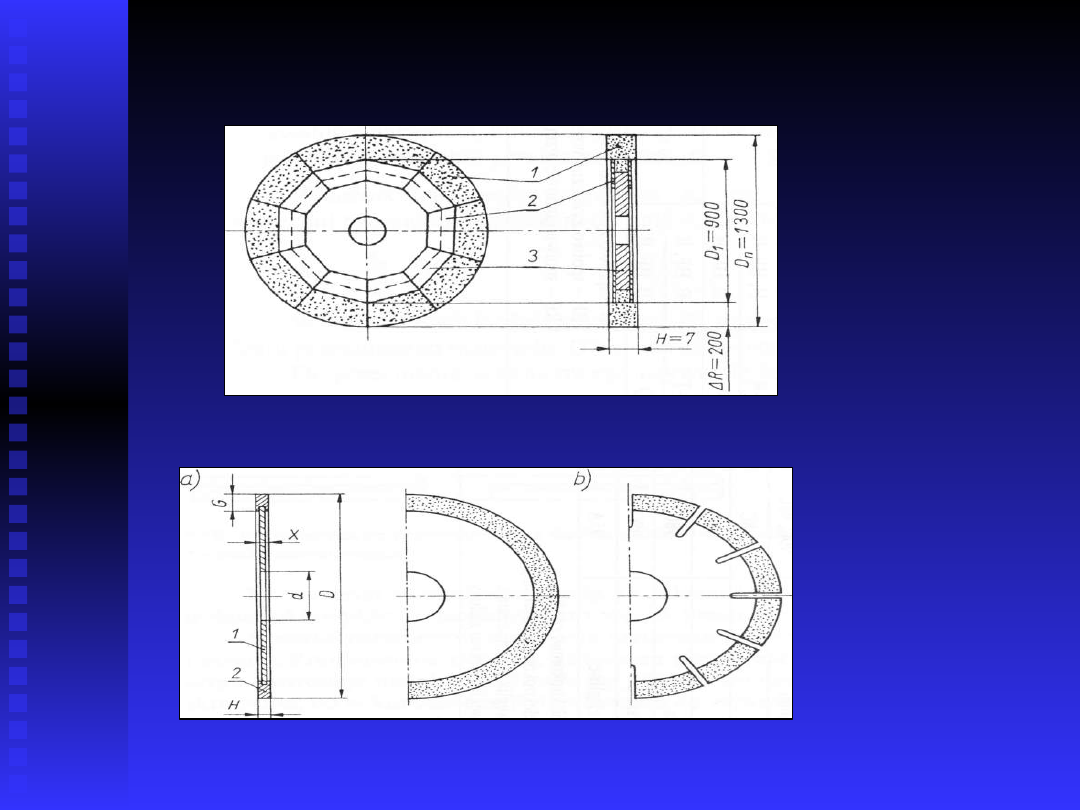

Ściernica do przecinania: a) z dwoma siatkami wzmacniającymi, b) z jedną siatką

wzmacniającą; 1 - siatka wzmacniająca

Na materiał ścierny stosuje się, w zależności od materiału przecinanego, elektrokorund

(zwykły i szlachetny) oraz węglik krzemu (czarny i zielony).

Spośród parametrów skrawania najistotniejszą rolę odgrywa prędkość skrawania i

posuw.

Przy poprawnie dobranych warunkach obróbki, powierzchnia przekroju materiału jest

wolna od przypaleń i wypływek, o chropowatości odpowiadającej powierzchni szlifowanej

(R

a

= 0,63 ^ 2,8 jum). Tolerancja długości przecinanych przedmiotów wynosi ok. 0,5 mm.

Do przecinania materiałów trudno obrabialnych, takich jak materiały ceramiczne (szkło, porcelana,

szamot) oraz węgliki spiekane, stosuje się ściernice zbrojone ziarnem diamentowym i z regularnego

azotku boru. Można je podzielić na ściernice z zewnętrzną i wewnętrzną krawędzią skrawającą.

Ściernica z zewnętrzną krawędzią skrawającą: a) z pierścieniem roboczym pełnym, b) z

pierścieniem roboczym przerywanym

Wspólną cechą ściernic do przecinania z zewnętrznym pierścieniem roboczym

jest stosunek DIH> 100. Ściernice te charakteryzują się małą sztywnością przy

naciskach bocznych oraz możliwością wyboczenia przy zbyt dużej sile normalnej.

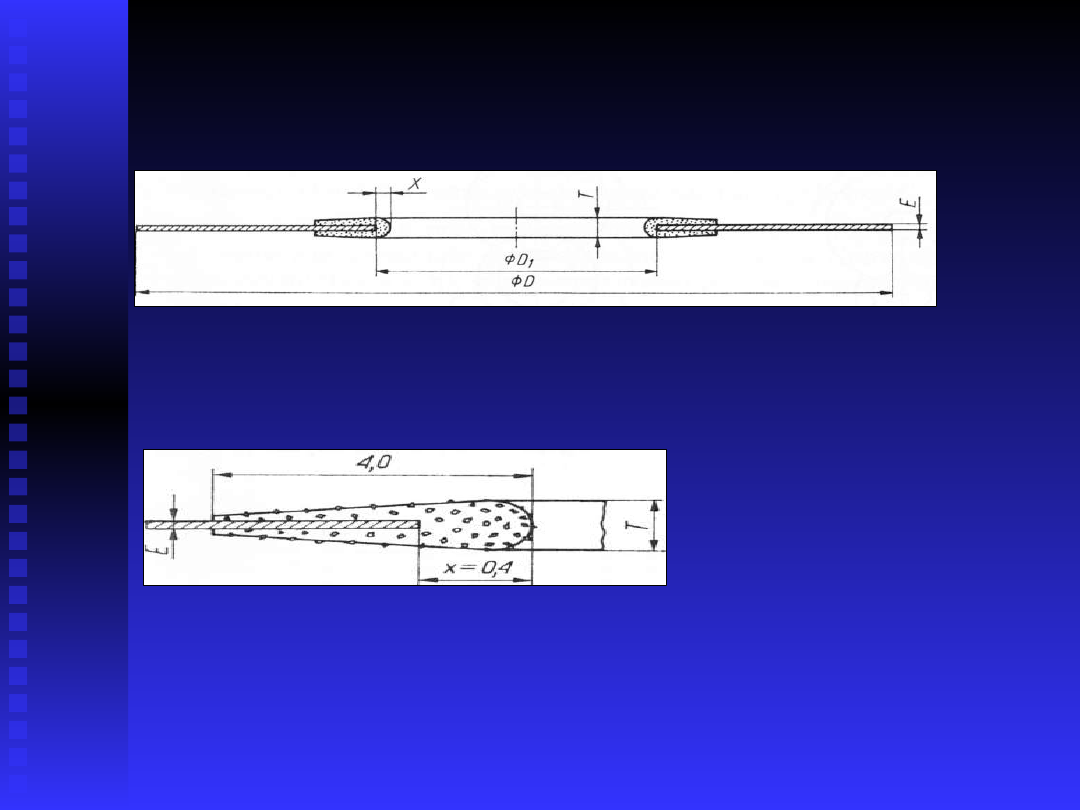

Ściernica z wewnętrzną krawędzią skrawającą; X - grubość warstwy

diamentu na krawędzi, T- wysokość warstwy diamentu, E - grubość korpusu

Kształt kropelkowy warstwy ziarna

Ściernice o bardzo małej wysokości H < 1,0 mm są z reguły ściernicami z wewnętrzną

krawędzią skrawającą. Ściernica taka składa się z cienkiego stalowego korpusu oraz

galwanicznie nałożonej warstwy ziarna diamentowego na wewnętrznym obrzeżu korpusu.

Ściernicami z wewnętrzną krawędzią skrawającą można przecinać bardzo cienkie

płytki o grubości 0,2 mm.

Dzięki sztywności narzędzia, która powstaje przez napięcie ściernicy, uzyskuje się dużą

dokładność wymiarowo-kształtową ciętych elementów oraz małą chropowatość przeciętej

powierzchni.

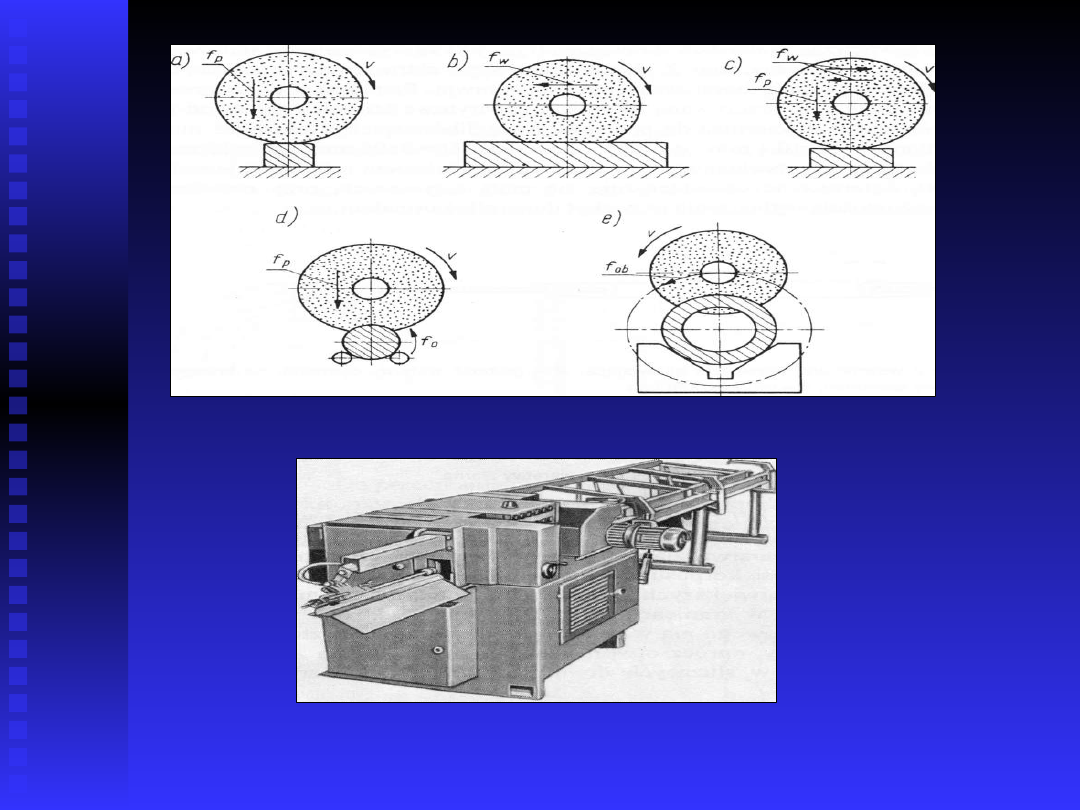

Układy stosowane przy przecinaniu ściernicowym: a) układ wgłębny, b) układ styczny, c)

układ oscylacyjny, d) układ rotacyjny, e) układ obiegowy

Przecinarka ściernicowa ASP-40 pracująca w układzie wgłębnym, w pełni

zautomatyzowana, zaopatrzona w magazyn prętowy.

Przecinanie bezodpadowe

Jest to wymiarowo dokładne rozdzielenie materiałów o R

m

do 1000 MPa przez ścinanie.

Istnieją dwa podstawowe sposoby przecinania bezodpadowego:

- przecinanie na nożycach, w przyrządach na prasach lub na specjalnych przecinarkach z

prędkością cięcia v = 0,5 2,0 m/s,

- przecinanie udarowe, charakteryzujące się prędkościami cięcia v > 10 m/s.

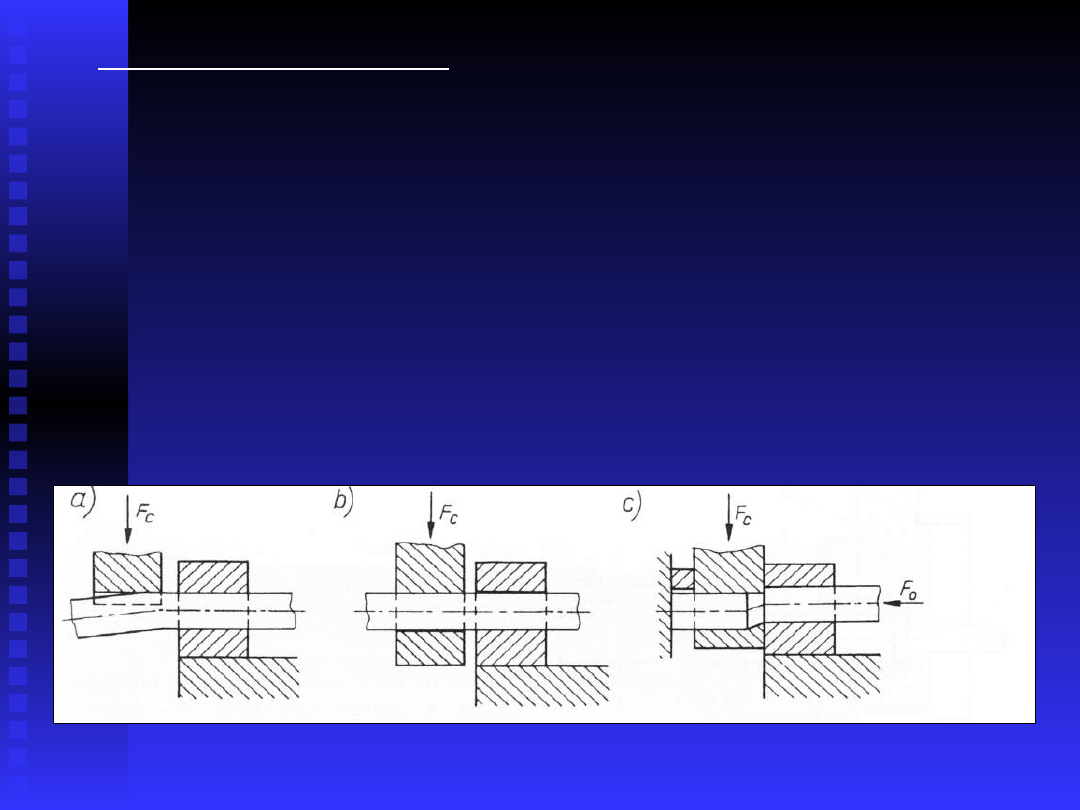

Grupa pierwsza obejmuje liczne konstrukcje, które z kolei systematyzuje się w zależności

od rodzaju zamocowania pręta i odcinanej jego części:

- otwarte (rys. a), przy zamocowaniu promieniowym pręta i niezamocowaniu odcinanej

jego części jako mniej dokładne stosowane w typowych nożycach,

- przymknięte (rys. b), przy zamocowaniu promieniowym pręta i odcinanej jego części,

- zamknięte (rys. c), przy zamocowaniu promieniowo-osiowym pręta i odcinanej jego

części.

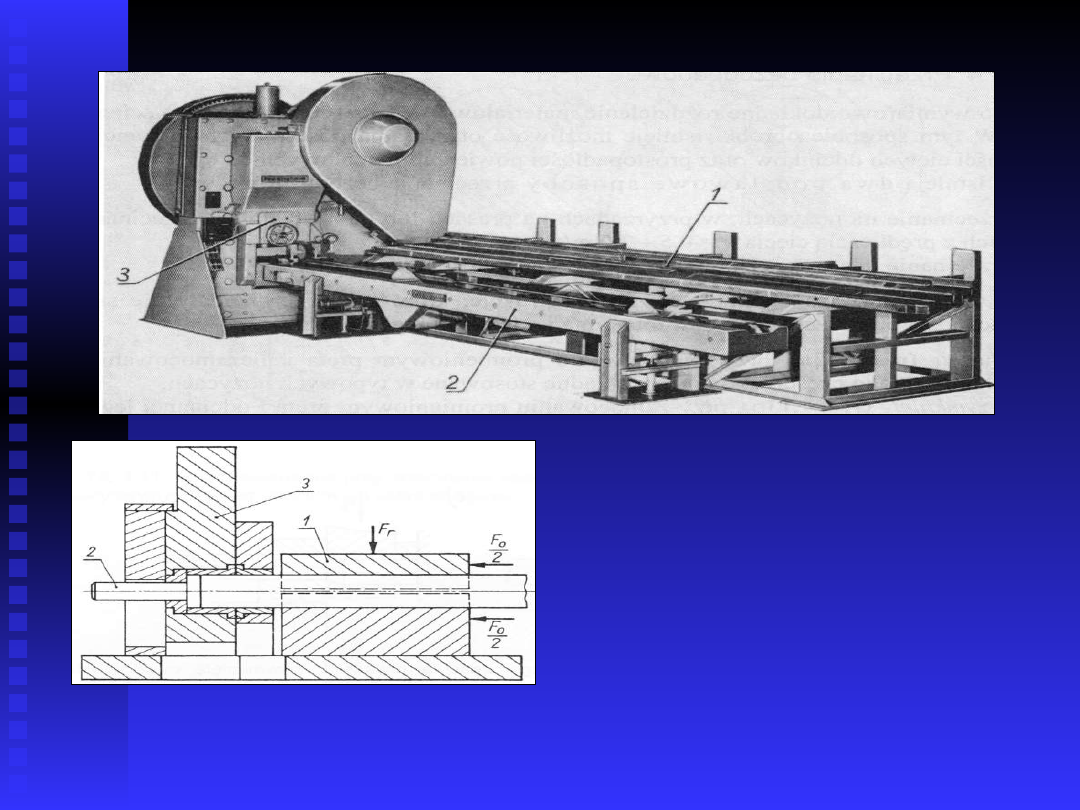

Konstrukcja przyrządu na prasę pracującego w

układzie zamkniętym; 1 - przesuwna głowica, 2 -

wypychacz, 3 - stempel, F

0

- siła osiowa, F

r

-siła

promieniowa

Przecinanie bezodpadowe, mimo jego niewątpliwych zalet, jest stosunkowo rzadko

stosowane. Wynika to z ciągle dużych trudności uzyskania powierzchni przecięcia o dobrej

jakości.

.

Przecinanie prętów walcowanych, ciągnionych, kształtowników oraz blach

Przecinanie

udarowe

polega

na

uderzeniowym

podwójnym

cięciu

pręta,

dzięki

czemu

uzyskuje

się

gładką

powierzchnię przecięcia

przez

plastyczne

pęknięcie

materiału.

Niemiecka

firma

Kieserling

(wyżej)produkuje takie

urządzenia.

Przecinanie na nożycach. Ma ono zastosowanie głównie przy przecinaniu blach,

płaskowników oraz kształtowników. Nowoczesnymi nożycami można przecinać blachy do

szerokości 5000 mm i grubości 32 mm. Dotyczy to cięcia prostoliniowego

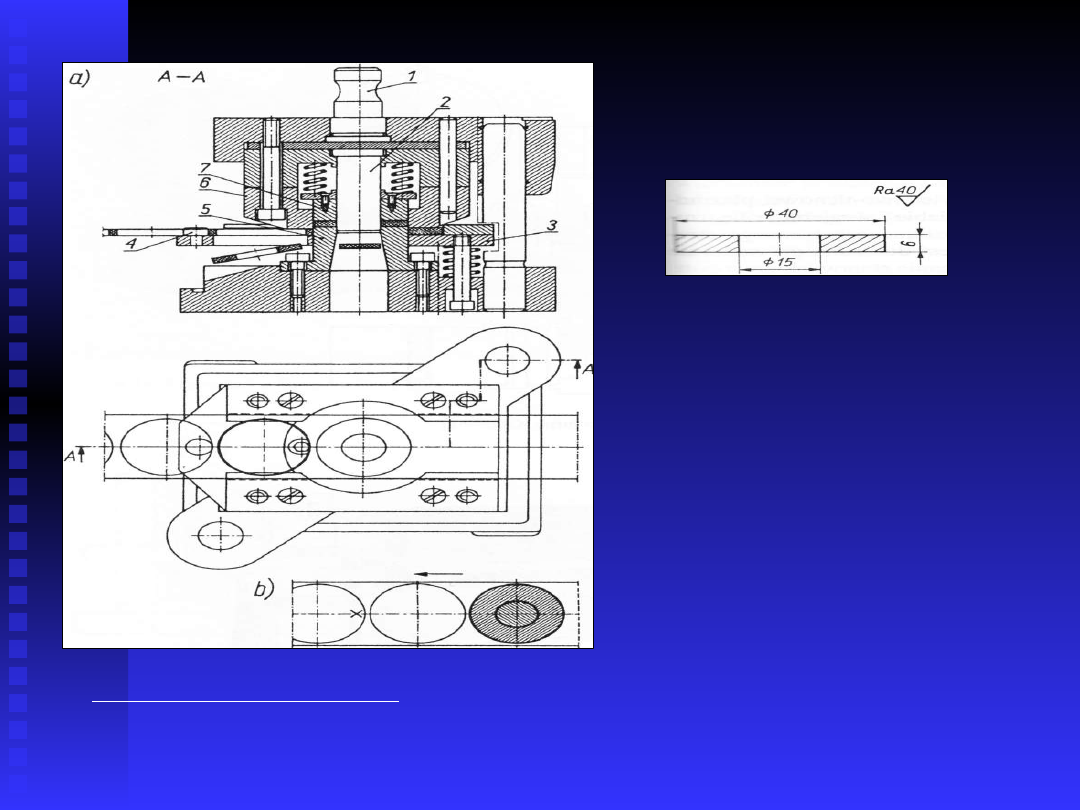

Wykrojnik dla przedmiotu obok: a)

konstrukcja wykrojnika, b) taśma; 1 -

czop mocujący, 2 - stempel tnący, 3 -

płyta spychacza, 4 - kołek oporowy, 5 -

stempel-matryca, 6 - matryca tnąca, 7 -

płyta wypychania

Wykrawanie na prasach. Mniejsze elementy mogą być wykrawane na prasach

metodą obróbki plastycznej na zimno. Wykrawać można z blach do grubości około 15 mm.

Wykrawanie dotyczy szczególnie produkcji seryjnej i wielkoseryjnej. gdyż wymaga ono

konstrukcji i wykonania specjalnych wykrojników. Na rysunku powyżej pokazano prosty

przedmiot wykrojony za pomocą wykrojnika.

Urządzenie do przecinania acetylenowo-tlenowego

Przecinanie (wycinanie) metodami termicznymi

Do metod przecinania termicznego zalicza się przecinanie acetylenowo-tlenowe,

plazmowe i laserowe. Te trzy sposoby przecinania są stosowane obok siebie i wzajemnie

się uzupełniają. Ich wspólną cechą jest punktowe doprowadzenie wysokoenergetycznego

strumienia tnącego.

Przecinanie acetylenowo-tlenowe.

Jest jak dotychczas najczęściej stosowanym sposobem cięcia termicznego. Wynika to z

bardzo różnorodnego zastosowania. Tym sposobem można przecinać elementy o grubości

od 3 do 3000 mm. Na jakość cięcia acetylenowo-tlenowego ma wpływ wiele czynników, z

których do najważniejszych zalicza się:

- czystość powierzchni ciętego metalu,

- prędkość posuwową palnika,

- równomierność prowadzenia palnika,

- odległość dyszy od powierzchni przecinanej.

Przy cięciu półautomatycznym i automatycznym uzyskuje się gładkie powierzchnie

przecięcia (R

a

= 3 + 5 ), tak że można je pozostawić bez dalszej obróbki i poddać tylko

obróbce kształtującej.

.

Przecinanie (wycinanie) plazmowe.

Stanowi ono obecnie podstawowy sposób cięcia termicznego stali wysokostopowych i

metali nieżelaznych

prądami o wysokich natężeniach wydziela się znaczna ilość pyłów i

związków gazowych (tlenki azotu, ozon), występuje duży hałas i silne promieniowanie

świetlne, stanowiące zagrożenie dla obsługi.

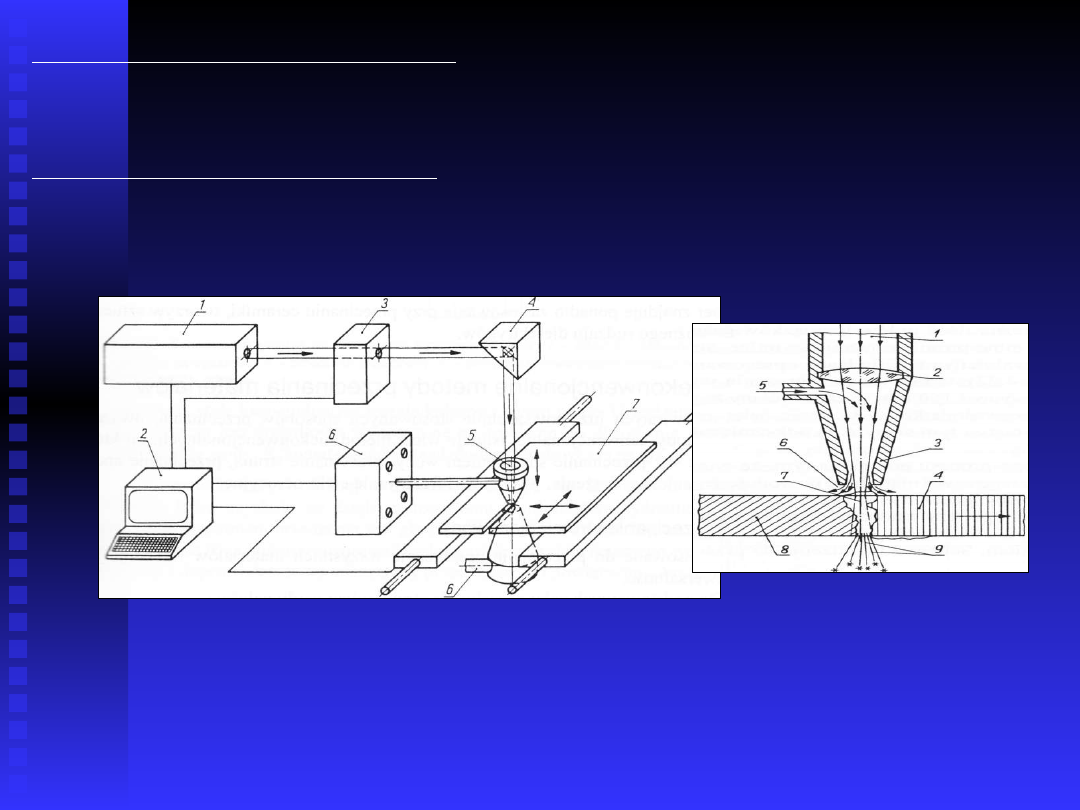

Przecinanie (wycinanie) laserowe.

Istota tego procesu polega na tym, że wiązka laserowa, padając na powierzchnię

przedmiotu, nagrzewa materiał i powoduje jego przemianę w fazę ciekłą lub parową.

Doprowadzony przez dyszę roboczą strumień gazu usuwa materiał ze szczeliny.

Schemat urządzenia do przecinania laserowego

Laserem można wykonywać wykroje z blach o grubości do ok. 10 mm. Laser znajduje

ponadto zastosowanie przy przecinaniu ceramiki, tworzyw sztucznych oraz różnego

rodzaju dielektryków.

Niekonwencjonalne metody przecinania materiałów

Oprócz omówionych już, powszechnie stosowanych sposobów przecinania, uważanych za

metody konwencjonalne, istnieje wiele metod niekonwencjonalnych, do których zalicza

się: przecinanie strumieniem wody, przecinanie struną, przecinanie anodowo-

mechaniczne, drążenie, wycinanie i frezowanie elektroerozyjne.

Przecinanie strumieniem wody

Jest ono stosowane do przecinania praktycznie wszystkich materiałów i cechuje je duża

uniwersalność.

Do podstawowych zalet przecinania strumieniem wody należą:

- brak zużywania się narzędzia - strumienia wody,

- niewystępowanie naprężeń cieplnych w przecinanym materiale w wyniku tylko

nieznacznego podwyższenia temperatury, w związku z tym nie ma zmian jego struktury,

nie występują mikropęknięcia i miejscowe zahartowania,

- duża wydajność,

- wysoka jakość powierzchni przecięcia, w wielu przypadkach niepotrzebna jest dalsza

obróbka powierzchni czołowych.

Można wyróżnić dwa rodzaje przecinania strumieniem wody:

1. Przecinanie strumieniem czystej wody. Stosowane jest do materiałów miękkich takich,

jak: guma, drewno, papier, niektóre tworzywa sztuczne, środki spożywcze.

2. Przecinanie strumieniem wody z dodatkiem ścierniwa. Jest to wówczas przecinanie

wodno-ścierne.

153

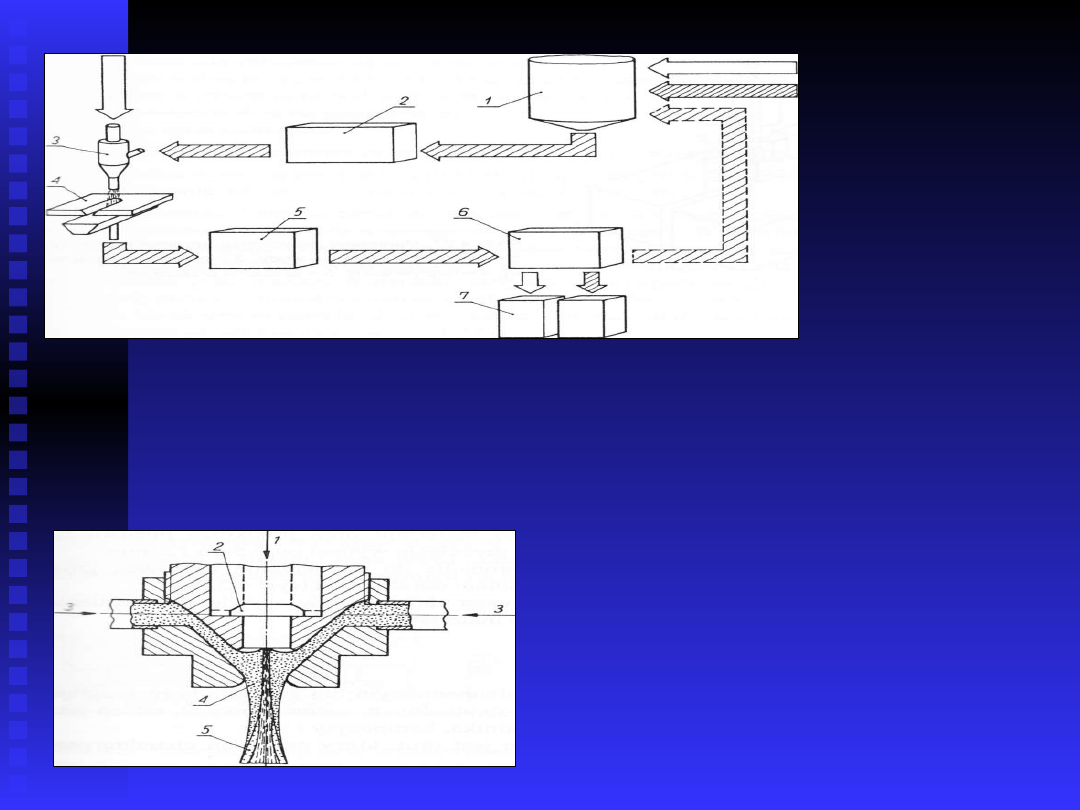

Schemat urządzenia do przecinania strumieniem wody; 1 - zbiornik mieszaniny,

2 - pompa, 3 - głowica narzędziowa, 4 - przedmiot przecinany, 5 - pompa

odprowadzająca mieszaninę, 6 - urządzenie filtrujące, 7- odpady

W produkowanych dzisiaj urządzeniach stosuje się ciśnienia dochodzące do 700 MPa,

które uzyskuje się dzięki zastosowaniu multiplikatora hydraulicznego. Drugim ważnym

członem urządzenia jest głowica narzędziowa, której głównym zadaniem jest równomierne

rozprowadzenie cząstek materiału ściernego wokół strumienia wody i doprowadzenie tej

mieszaniny przez dyszę do powierzchni obrabianej.

Głowica narzędziowa do przecinania wodno--

ściernego; 1 - dopływ wody pod wysokim

ciśnieniem, 2 - dysza, 3 - doprowadzenie wody

ze ścierniwem, 4 - komora mieszania, 5-

strumień wodno-ścierny

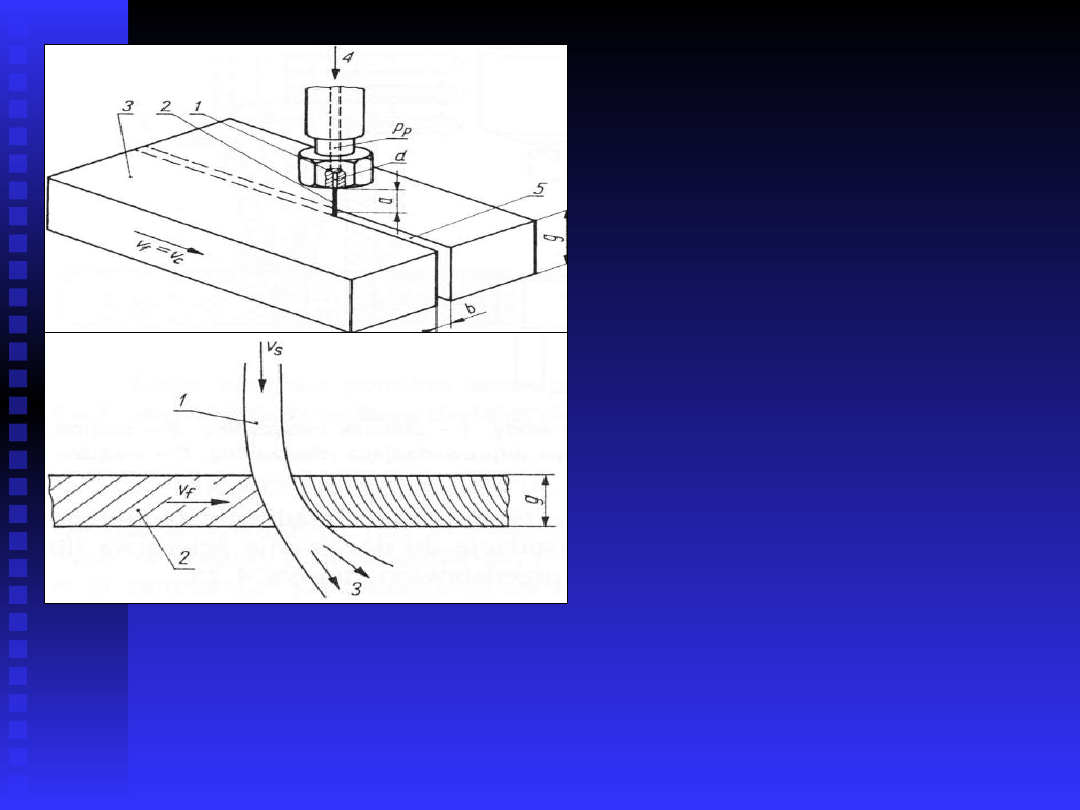

Parametry

przecinania

strumieniem wody; 1 - dysza,

2 - strumień wody, 3 -

przedmiot obrabiany,

4 -

dopływ wody, 5 - szczelina

przecięcia

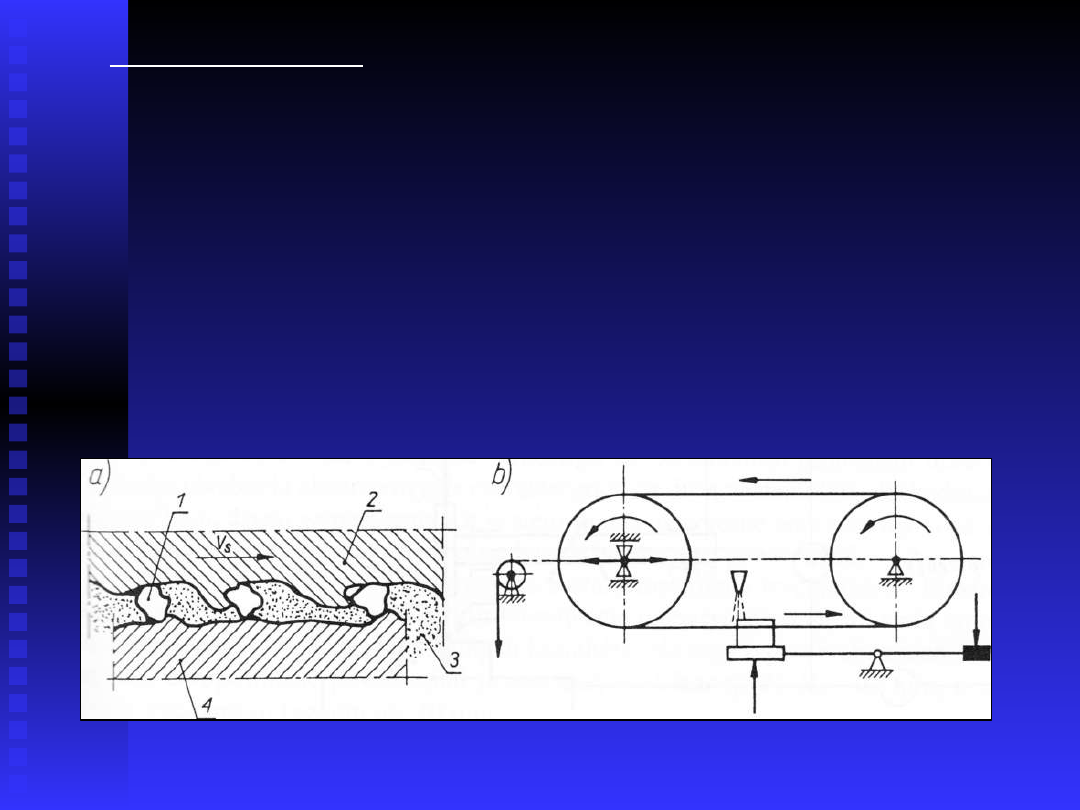

Odkształcenie strumienia wody

przy

styku

z

powierzchnią

obrabianą;

1

-

strumień

wody,

2

-

przedmiot przecinany, 3 - ściek

wody, v

s

- prędkość strumienia,

Vf- prędkość posuwu, g -

grubość materiału

Szerokość przecięcia b zależy od średnicy dyszy, wynoszącej 0,15 -j- 0,20 mm, jej

odległości od powierzchni przecinanego materiału oraz prędkości posuwu v

f

. W zależności

od tych parametrów szerokość przecięcia wynosi od 0,5 do 1,5 mm.

Powierzchnia przecięcia nie jest prostopadła do powierzchni czołowej, gdyż strumień

odkształca się przy styku z przedmiotem obrabianym .

Na chropowatość powierzchni przecięcia duży wpływ wywierają: ciśnienie strumienia

cieczy oraz grubość przecinanego materiału.

Przecinanie struną

Sposób przecinania struną pokrytą ziarnem diamentowym lub z azotku boru znajduje

zastosowanie dla grupy materiałów trudno obrabialnych, niemetalowych, takich jak:

monokryształy, ferryty, półprzewodniki, ceramika, kompozyty i inne.

Narzędziem w przecinaniu strunowym jest drut, który powinien charakteryzować się:

- możliwością zbrojenia się w ziarno ścierne,

- bardzo dobrą przyczepnością powłoki galwanicznej do podłoża,

- małym wydłużeniem pod wpływem sił osiowych,

- dużą odpornością na przeginanie,

- dobrą zgrzewalnością

Przecinanie strunowe ze względu na stosowane narzędzie dzieli się na:

- przecinanie struną zbrojoną luźnym ziarnem ściernym w czasie procesu przecinania,

- przecinanie struną zbrojoną trwale ziarnem ściernym.

Powierzchnia przecięcia osiąga chropowatość porównywalną ze szlifowaniem

wykańczającym.

Niewielka szerokość cięcia, odpowiadająca średnicy struny i wynosząca ok. 1,0 mm,

ogranicza w znacznym stopniu nagrzewanie przedmiotu i narzędzia.

Przecinanie struną zbrojoną luźnym ścierniwem: a) zasada cięcia, b) przecinarka pracująca w

układzie poziomym; 1 - ziarna ścierne, 2 - struna, 3 - ciecz, 4 - materiał przecinany, v

s

-

prędkość skrawania

Cięcie anodowo-mechaniczne

Jest uniwersalną metodą cięcia i umożliwia wydajne cięcie zarówno materiałów

twardych, jak i miękkich przewodzących prąd elektryczny, przy czym efektywniejsze wyniki

cięcia uzyskuje się w przypadku materiałów o wyższych twardościach. Jest to technologia

materiałooszczędna, szczególnie ze względu na niewielką szerokość szczeliny cięcia. Przy

stosowaniu narzędzia o wysokości 1 mm szerokość szczeliny nie przekracza 1,25 mm.

Chropowatość powierzchni po cięciu anodowo-mechanicznym zmienia się w zależności

od parametrów obróbki i od doprowadzenia elektrolitu do strefy cięcia. Jest ona

najmniejsza w chwili rozpoczęcia procesu cięcia i zwiększa się w miarę zagłębiania się

narzędzia w materiał.

Jedynym powodem, że ten sposób cięcia jest zaliczany do metod niekonwencjonalnych,

jest elektrolit, który w eksploatacji stanowi negatywną cechę tej technologii. Stąd jak

dotychczas jest ona stosowana bardzo rzadko.

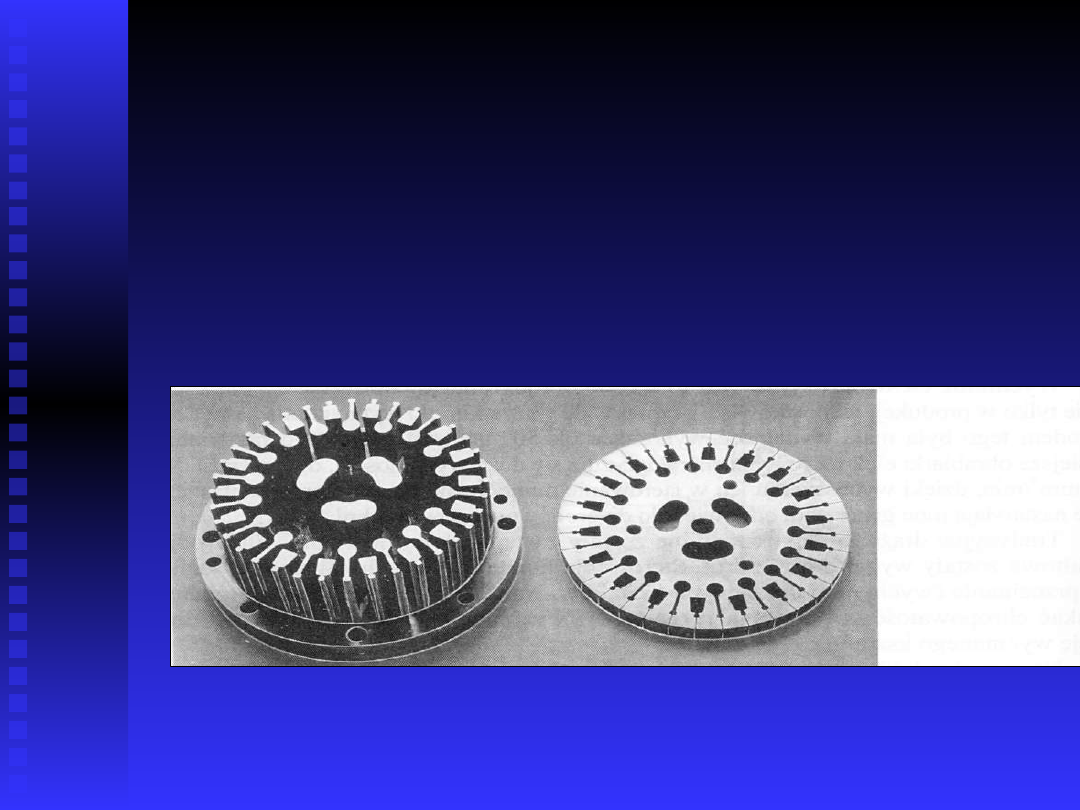

Drążenie, wycinanie i frezowanie elektroerozyjne

W obróbce elektroerozyjnej do kształtowania różnych powierzchni stosuje się

wyładowania elektryczne w dielektryku. Główne sposoby tej obróbki to drążenie, wycinanie

i frezowanie.

Wycinanie elektroerozyjne.

Jest to sposób obróbki mający do niedawna zastosowanie tylko w produkcji

jednostkowej, w tym przede wszystkim do wytwarzania narzędzi. Powodem tego była mała

wydajność wynosząca ok. 50 mm

3

/min usuniętego materiału. Dzisiejsze obrabiarki

elektroerozyjne charakteryzują się dużą wydajnością, dochodzącą do 300 mm

3

/min, dzięki

wyposażeniu ich w sterowanie numeryczne oraz systemy kontrolne, które nastawiają moc

generatora odpowiednio do erodowanej powierzchni.

Frezowanie elektroerozyjne.

Jest najnowszym sposobem obróbki elektroerozyjnej, wprowadzonym przez

szwajcarską firmę Charmilles Technologies. Polega on na zastosowaniu elektrody o prostym

kształcie do obróbki powierzchni kształtowych.

Drążenie elektroerozyjne.

Znajduje zastosowanie głównie przy produkcji matryc, form i kokili. Wadą tego sposobu

obróbki jest kłopotliwe wykonawstwo elektrod, zwłaszcza elektrod kształtowych, i ich

zużycie. W większości przypadków stosuje się do obróbki zgrubnej elektrody grafitowe, a

do wykańczającej miedziane. W szczególnych przypadkach na elektrody stosuje się

wolfram bądź materiały kompozytowe wytworzone metodą spiekania proszków. Drążenie

elektroerozyjne znalazło również zastosowanie w technologii otworów o średnicach od 0,2

do 3,0 mm.

Przedmioty wykonane na drążarce

elektroerozyjnej

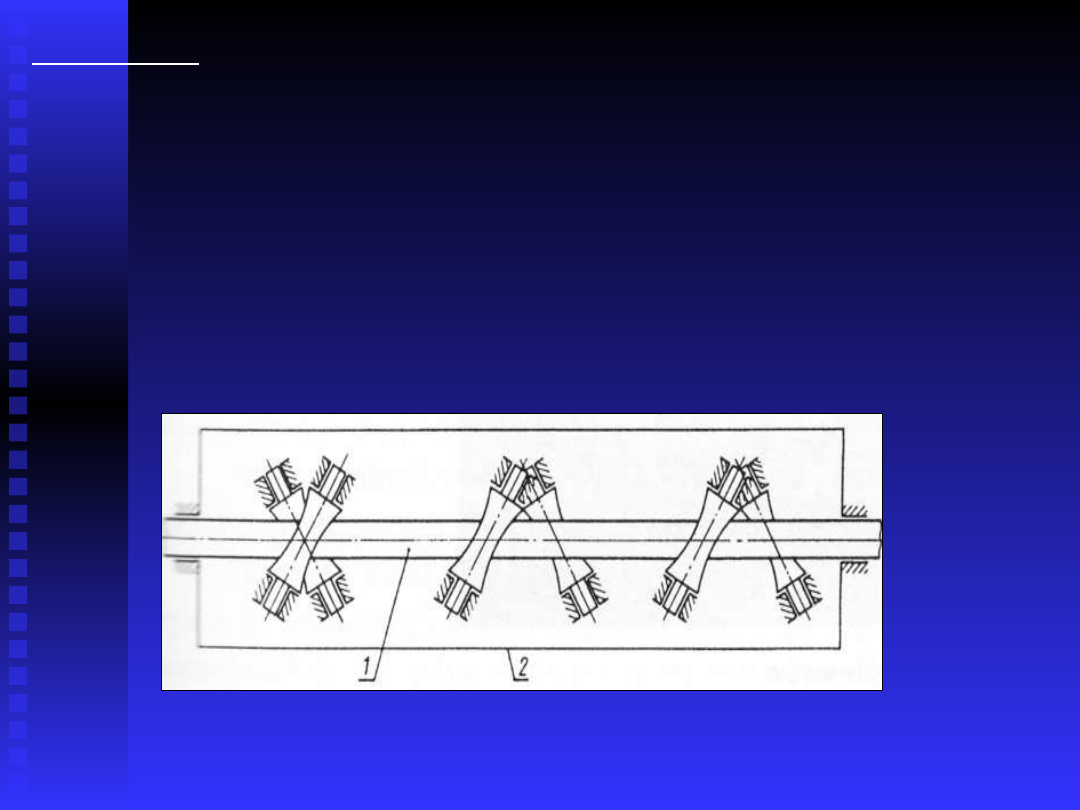

Prostowanie

Prostowanie może dotyczyć zarówno półfabrykatów, jak i przedmiotów już częściowo

obrobionych, zatem może ono występować podczas całego procesu technologicznego.

Sposoby prostowania wałów mogą być następujące:

- W prostarce.

Jest to specjalne urządzenie, które służy tylko do prostowania długich półfabrykatów. Pręt

jest przepuszczany pomiędzy skośnie ustawionymi rolkami, z których jedna para ma

napęd.

- W kłach tokarki.

Ta metoda prostowania może być stosowana zarówno do półfabrykatów już pociętych z

wykonanymi nakiełkami, a więc będących półwyrobami, jak i do przedmiotów będących

w trakcie procesu technologicznego. Takie operacje wykonuje się zwłaszcza po obróbce

cieplnej, a przed obróbką wykańczającą.

Pod prasą.

Jest to metoda zastosowana w bardzo szerokim zakresie do wałów krótkich. Operację

wykonuje się najczęściej bez oprzyrządowania, stąd dokładność tego prostowania nie

jest duża. Większą dokładność można otrzymać na prasach odznaczających się

nastawną wielkością skoku.

Prostarka do prętów walcowych; 1 - pręt,

2 - rama

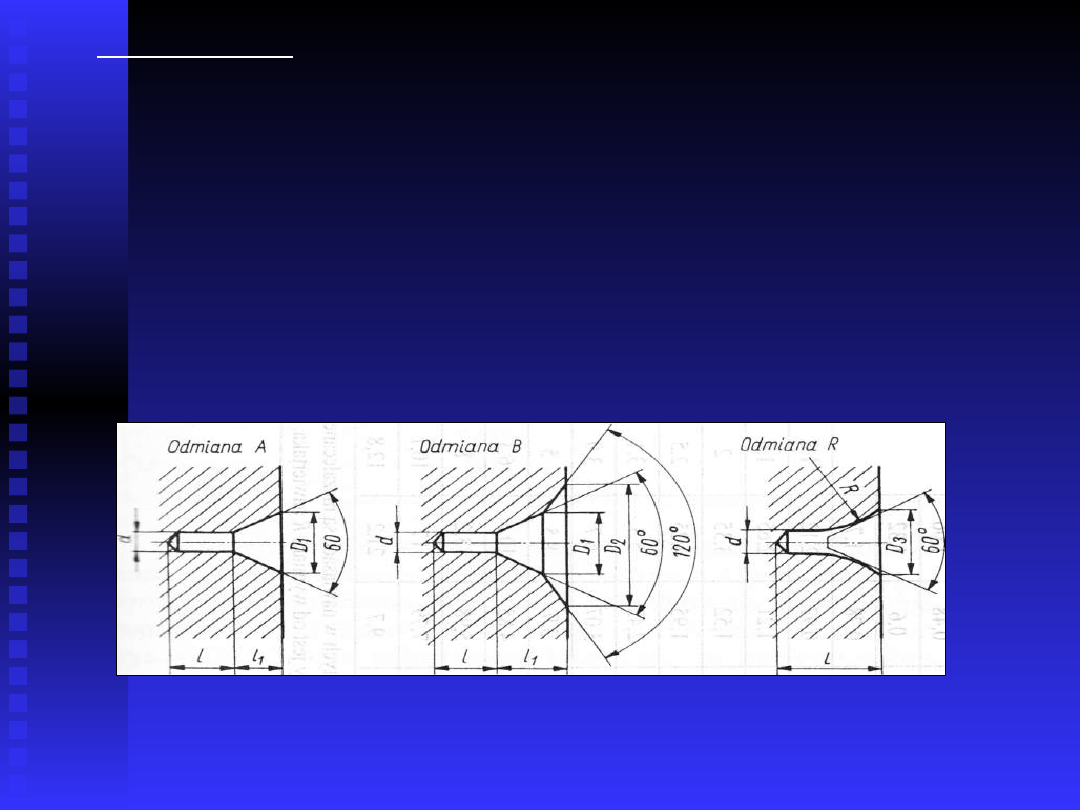

Nakiełkowanie

Nakiełkowanie dotyczy w przeważającej większości tych półfabrykatów, które są

przeznaczone na części klasy wał. W półfabrykatach tych wykonuje się bazy

obróbkowe, którymi są nakiełki.

Wymiary nakiełków dobiera się wg normy PN-EN ISO 6411:2002 przewidziano trzy

rodzaje nakiełków:

Odmiana A - nakiełki zwykłe. Stosuje się je do przedmiotów, od których wymaga

się dużej dokładności, lub w tych przypadkach, gdy po jednej lub kilku < racjach

nakiełki będą usunięte, jak to dzieje się np. przy wierceniu otworu osiowego,

Odmiana В - nakiełki chronione. Są one powszechnie stosowane dla części typu

wał. Fazowanie pod kątem 120°, jakie ma chronić powierzchnie pracujące nakiełków i

nie dopuszczać do wypłynięcia materiału, przez co powierzchnie czopu wału pozostają

gładkie.

Odmiana R - nakiełki łukowe. Są one stosowane bardzo rzadko i to w przypadku

stosowania materiałów trudno obrabialnych. Kształt nakiełka umożliwia zwiększenie

sztywności narzędzia służącego do jego wykonania.

Typy nakiełków znormalizowanych

Schemat

frezarko-

nakiełczarki

Oprawka dwunożowa do

załamywania krawędzi

W produkcji jednostkowej i małoseryjnej, przy braku nakiełczarek, można wykonać

nakiełki na tokarkach, na wiertarkach, stosując odpowiednie oprzyrządowanie, w

przypadku dużych gabarytów wałów na wiertarko-frezarkach.

Typowym narzędziem do wykonywania nakiełków jest nawiertak. Wytwarza się

nawiertaki do nakiełków zwykłych, chronionych.

Przygotowanie półfabrykatów walcowanych w postaci

kształtowników, rur i blach

Najczęściej stosowanym sposobem oczyszczenia jest obróbka luźnym

ścierniwem. Jest to tzw. obróbka strumieniowo-ścierna. Polega ona na tym, że

poruszającym się ziarnom ściernym nadaje się taką prędkość, aby nabyta

przez nie energia kinetyczna wystarczała do wykonania pracy skrawania.

Do najbardziej znanych obróbek strumieniowo-ściernych należy zaliczyć:

obróbkę strumieniowo-ścierną na sucho (piaskowanie), obróbkę

strumieniowo-ścierną na mokro.

Obróbka strumieniowo-ścierna na sucho polega na rozpędzeniu ziaren

piasku strumieniem sprężonego powietrza. Wadą tego procesu, stanowiącego

duże zagrożenie ekologiczne, jest zapylenie.

Obróbka strumieniowo-ścierna na mokro charakteryzuje się tym, że

nośnikiem materiału ściernego jest ciecz, najczęściej woda z domieszkami

antykorozyjnymi. O wyborze materiału do oczyszczania powierzchni decyduje:

koszt jego regeneracji, koszt wymiany, krotność jego użycia oraz wydajność,

zdolność ścierna.

Wprowadzenie do strumienia powietrza dodatkowo wody ma ujemne cechy.

Są nimi: dodatkowe zużycie energii, niezbędne do rozpędzenia wody, i

powstanie na powierzchniach oczyszczonych przedmiotów błonki wody,

utrudniającej pracę oczyszczania.

Proces oczyszczania za pomocą suchego lodu

,

Jest w pełni ekologiczny, jest znacznie tańszy. Suchy lód nie powoduje

korozji, co stanowi dodatkowy argument. Proces ten stanowi ciągle obiekt

badań. Szczególny kłopot sprawia magazynowanie kulek, które ulegają

zbryleniu.

Dostarczone kuleczki, w ilości 20 do 200 l/s w zależności od potrzeby, są

doprowadzone do dyszy, skąd z prędkością dochodzącą do 300 m/s uderzają w

oczyszczaną powierzchnię.

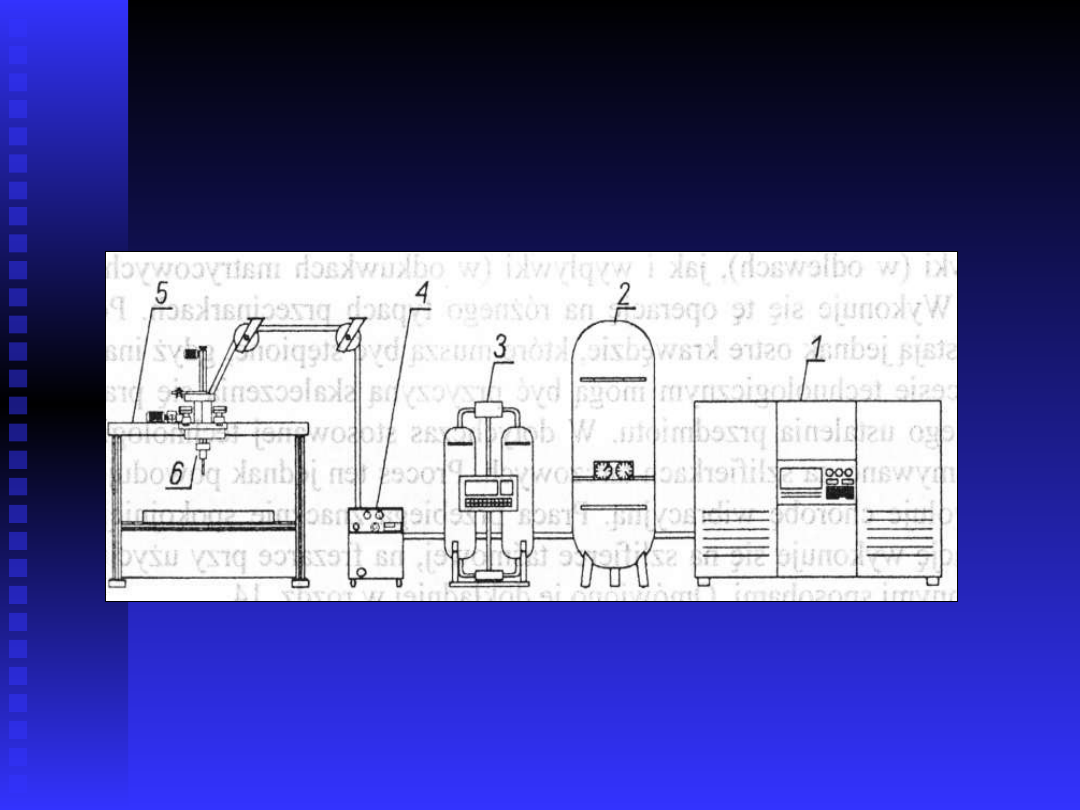

Stanowisko doświadczalne do oczyszczania powierzchni za pomocą suchego

lodu;

1 - sprężarka, 2 - zbiornik wyrównawczy, 3 - odwadniacz, 4 - zbiornik z kulkami

suchego lodu,

5 - robot sterujący ruchami dyszy, 6-dysza

Przygotowanie odlewów i odkuwek

Odlewy i odkuwki stanowią najczęściej stosowane

półfabrykaty,

zwłaszcza

w

produkcji

wielkoseryjnej.

Wymagają odpowiedniego przygotowania przed przekazaniem

ich na wydział obróbki mechanicznej.

Odlewy po odlaniu są zabrudzone, głównie masą

formierską. Powierzchnie ich są oczyszczane, podobnie jak

powierzchnie blach, przez piaskowanie, śrutowanie lub

strumieniem suchego lodu.

Odlewy ponadto powinny być wyżarzone w celu

usunięcia naprężeń odlewniczych powstałych w wyniku

nierównomiernego stygnięcia.

Dziękuję za uwagę

Dziękuję za uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

Wyszukiwarka

Podobne podstrony:

Technologia marynat i ryb solonych korzennie - przygotowanie półfabrykatów, TŻiŻC, Rok III, SVI, Tec

Przygotowanie PRODUKCJI 2009 w1

jak przygotowac i przeprowadzic pokaz kosmetyczny1

przykładowa prezentacja przygotowana na zajęcia z dr inż R Siwiło oceniona

Przygotowanie cieplej wody uzytkowej

Techniczne przygotowanie prodkcji

Magiczne przygody kubusia puchatka 3 THE SILENTS OF THE LAMBS

na co nalezy zwrocic uwage przygotowujac uczniow do nowego ustnego egzaminu maturalnego

Propozycja przygotowania schema Nieznany

Laboratorium01 PrzygotowanieŚrodowiskaProjektowegoPoznanieEdytoraISymulatoraKompilacjaISymulacjaPrzy

Kajtkowe przygody streszczenie

01 Przygotowanie produkcji piek Nieznany (2)

więcej podobnych podstron