UKŁADY NAPĘDOWE 1

1.1.1. Parametry ruchów podstawowych

.

Najważniejszymi parametrami ruchów podstawowych są:

1.1. Parametry procesu roboczego obrabiarki

1000

n

d

V

•

prędkość liniowa ruchu głównego zwana prędkością skrawania V

wyrażona w [m/min] lub przy szlifowaniu w [m/s],

•

prędkość ruchu posuwowego p

t

wyrażana w [mm/min] lub [m/min].

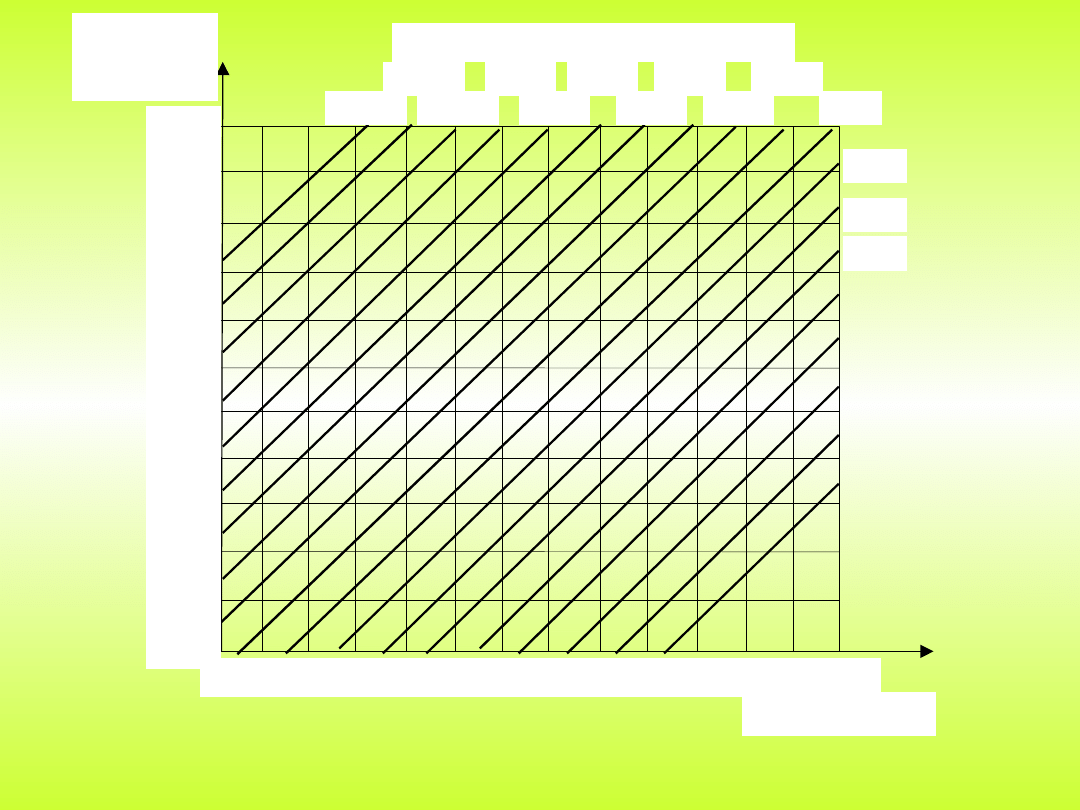

Pomiędzy prędkością skrawania V [m/min], średnicą d [mm]

przedmiotu obrabianego lub narzędzia i prędkością obrotową n

[obr/min] charakteryzującą ruch główny obrotowy zachodzi związek

określony zależnością (1.1), której obraz graficzny przedstawia rys. 1.

[m/min]

(1.1)

Rys. 1. Wykres V = f (d, n) we współrzędnych logarytmicznych: ciąg

prędkości obrotowych, średnic i prędkości skrawania o ilorazie φ = 1,41

11 16 22 32 45 63 90 125 180 250 355 500 710 1000

2000

1400

1000

710

500

355

250

180

125

90

63

45

1000

1400

2000

2800

4000

5600

00

8000

00

11200

16000

22000

710

500

355

250

180

125

90

63

45

Średnica d [mm]

Prędkość

skrawania

V [m/min]

Prędkość obrotowa wrzeciona n [1/min]

posuw na obrót p

o

[mm/obr], wyrażający drogę ruchu posuwowego

przebytą w czasie jednego obrotu przedmiotu (przy toczeniu) lub

narzędzia (przy wierceniu),

posuw na skok p

skok

[mm/skok] wyrażający drogę ruchu posuwowego

przypadającą na jeden lub dwa skoki elementu roboczego wykonującego

okresowo ruch główny prostoliniowy (np. przy struganiu i szlifowaniu),

posuw na ostrze p

Z

[mm/ostrze],

określający przemieszczenie

względne narzędzia i przedmiotu obrabianego, odpowiadające obróceniu

narzędzia wieloostrzowego (freza, piły) o kąt podziałki międzyostrzowej,

posuw minutowy p

t

[mm/min], określający prędkość ruchu

posuwowego.

Z podanych definicji wynika związek:

[mm/min] (1.2)

Parametrami charakteryzującymi ruch posuwowy, zależnie od sposobu

obróbki, mogą być:

n

z

p

n

p

p

z

o

t

•

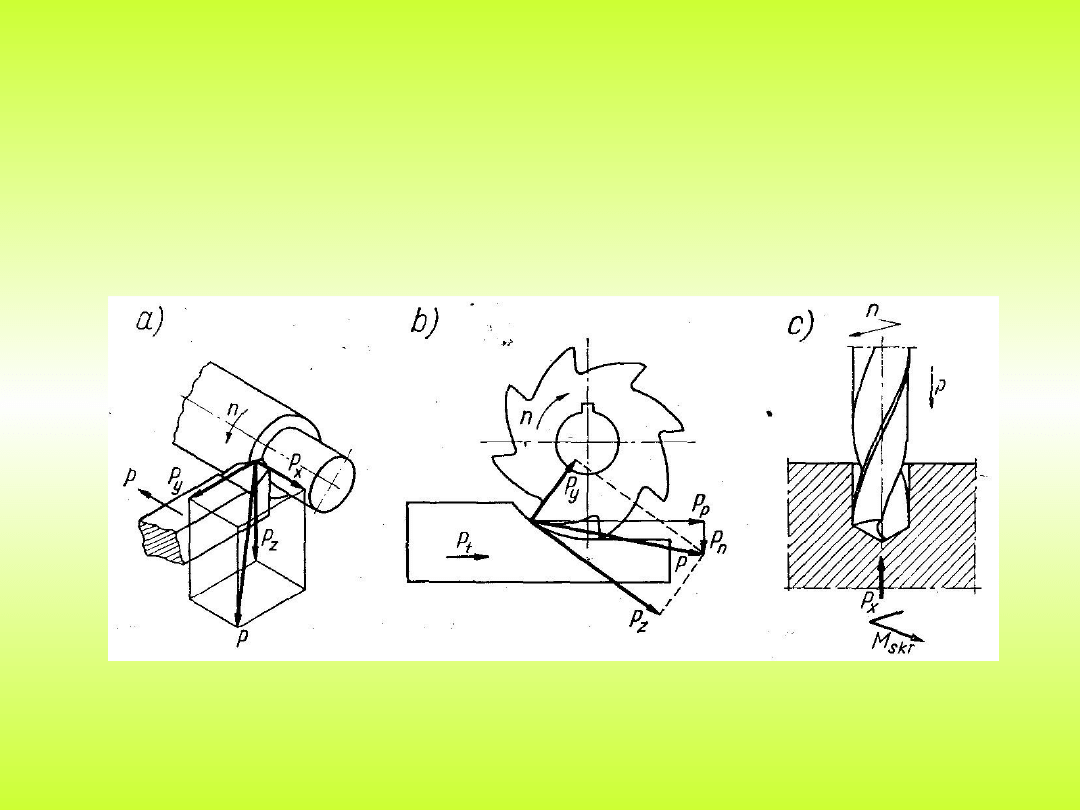

Siły, momenty i moc skrawania.

W procesie skrawania narzędzie działa na przedmiot obrabiany z

siłą, której towarzyszy równa lecz przeciwnie zwrócona siła obciążająca

narzędzie. Siłę tę, zwaną wypadkową siłą skrawania, rozkłada się na trzy

wzajemnie prostopadłe składowe (rys. 1): główną albo styczną P

z

,

odporową P

y

,

posuwową (boczną) P

x

.

Rys. 1. Siły obciążające narzędzie podczas skrawania: a) toczenie wzdłużne,

b) frezowanie frezem o zębach prostych - pokazano dodatkowo rozkład

wypadkowej siły skrawania P na dwie składowe: posuwową P

p

i normalną do

obrobionej powierzchni P

n,

c) wiercenie - siły obwodowe działające na ostrze

wiertła zastąpiono momentem M

Znając główną siłę skrawania P

Z

[N] i szybkość skrawania V [m/s],

można wyznaczyć moc skrawania:

[kW]

(1.3)

1000

V

P

N

z

e

(1.4)

]

kW

[

9850

n

M

10

3

n

M

]

W

[

M

N

4

e

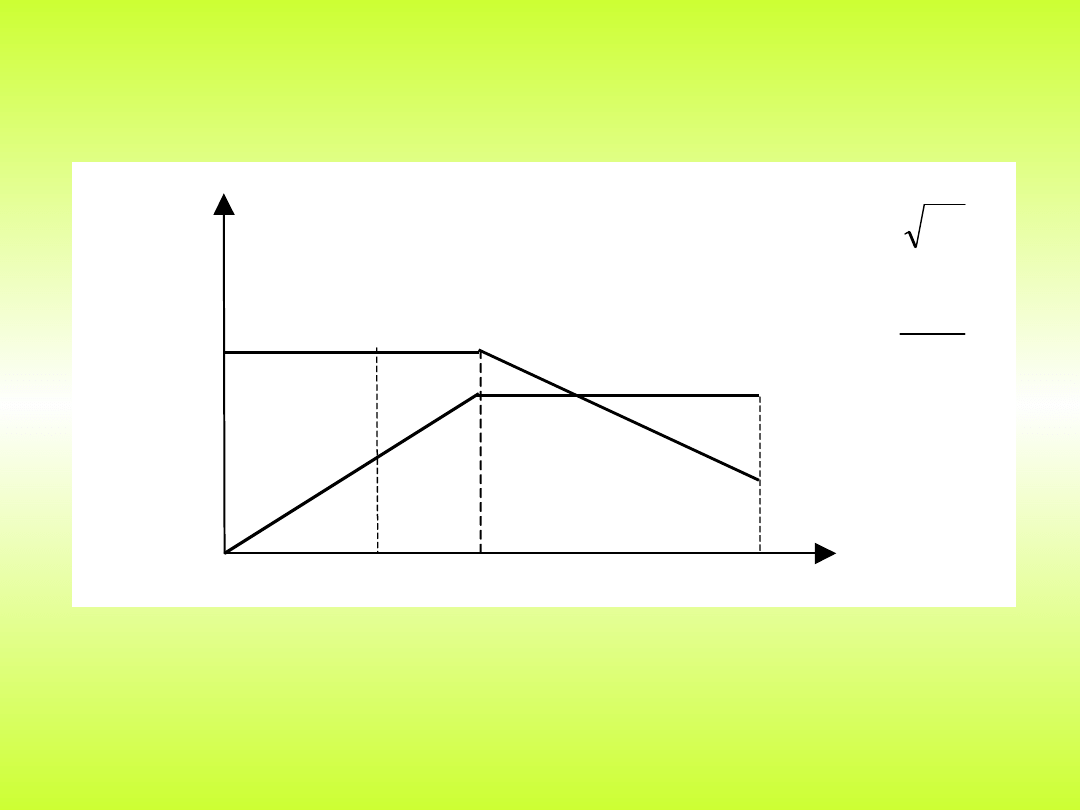

1.2. Technologiczna charakterystyka obciążenia

napędu głównego obrabiarki

Rys. 2. Technologiczna charakterystyka obciążenia obrabiarki

ogólnego przeznaczenia o ruchu głównym obrotowym

N [log]

M [log]

M=const

N=const

n

min

n` n

max

n

wr

[log]

4

n

min

R

n

'

n

min

max

n

n

n

R

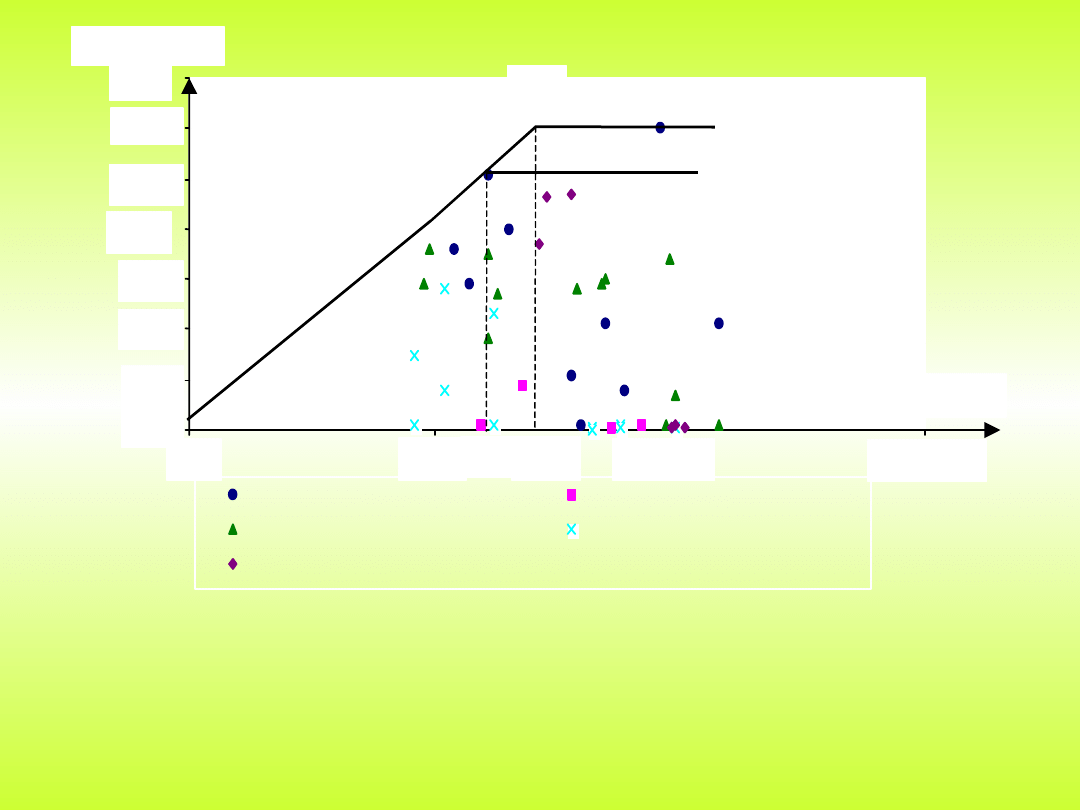

Rys. 3. Technologiczna charakterystyka obciążenia napędu

głównego tokarki o średnicy nominalnej toczenia 140 [mm]

0

1

0

2

0

3

0

4

0

5

0

6

0

7

0

50

10

0

15

0

20

0

Toczenie wzdłużne zgrubne

Toczenie wzdłużne wykończeniowe

Toczenie rowków

Toczenie gwintów

Wiercenie

56

56

31

18

10

5,6

3,15

1,8

31,5

56

31

18

10

5,6

3,15

1,8

0

18

31

18

10

5,6

3,15

1,8

0

10

31

18

10

5,6

3,15

5,6

31

18

10

5,6

3,15

3,2

31

18

10

5,6

1,8

31

18

0,6

10

5,6

18

31

315

31

18

5600

31

18

100000

31

18

591 977

Prędkość obrotowa n [1/min]

Moc N [KW]

aluminium

stal i żeliwo

n´

Nominalna

średnica

toczenia

Moc

efektywna

N

max

Prędkość

obrotowa

wrzeciona

n

min

Prędkość

obrotowa

wrzeciona

n

max

Prędkość

obrotowa

obliczeniowa

n’

Prędkość

obliczona

wg wzoru

(1,4) n

obl

’

mm

kW

obr/min

obr/min

obr/min

obr/min

63

8,2

560

12 000

2180

1200

140

31,7

300

9100

980

700

200

31,7

175

6400

530

430

315

31,7

110

4000

430

270

400

31,7

90

3200

340

220

Tab. 1. Istotne punkty technologicznej charakterystyki obciążenia napędów

głównych tokarek

Rys. 4. Technologiczna charakterystyka obciążenia napędu głównego

frezarki z gniazdem wrzeciona HSK 50

1

0

5 0

1 5 0

2 0 0

F r e z o w a n i e s t a l i 4 5

F r e z o w a n i e ż e l i w a

F r e z o w a n i e a l u m i n i u m

W i e r c e n i e s t a l i 4 5

W i e r c e n i e ż e l i w a

W i e r c e n i e a l u m i n i u m

5 6

5 6

3 1

1 8

1 0

5 , 6

3 , 1 5

1 , 8

3 1 , 5

3 1

1 8

1 0

5 , 6

3 , 1 5

1 , 8

0

1 8

3 1

1 8

1 0

5 , 6

3 , 1

5

1 0

3 1

1 8

1 0

5 , 6

3 , 1 5

5 , 6

3 1

1 8

1 0

5 , 6

3 , 1 5

3 , 2

1 8

1 0

5 , 6

3 , 1 5

1 , 8

3 1

1 8

1 8

3 1

1 8

1 0 0 0 0 0

3 1

1 8

3 1 5 5 0 9 6 9 2

P r ę d k o ś ć o b r o t o w a n [ o b r / m i n ]

M o c N [ K W ]

n ´

s t a l w ę g l o w a 4 5

ż e l i w o i a l u m i n i u m

5 6 0 0

Tab. 2. Istotne punkty technologicznej charakterystyki obciążenia napędów

głównych frezarek

Gniazdo

wrzeciona

Moc

efektywna

N

max

Prędkość

obrotowa

wrzeciona

n

min

Prędkość

obrotowa

wrzeciona

n

max

Prędkość

obrotowa

obliczeniowa

n’

Prędkość

obliczona

wg wzoru

(1,4) n

obl

’

kW

obr/min

obr/min

obr/min

obr/min

HSK 40,

8,8

920

8 000

2270

1680

HSK 50

37,4

160

4100

690

360

1.3. Klasyfikacja i charakterystyka napędów

głównych

Nowoczesne napędy główne obrabiarek powinny

cechować się:

dużą sztywnością charakterystyki mechanicznej, czyli małym

spadkiem

prędkości obrotowej wału silnika przy wzroście

momentu obciążenia,

dużym zakresem bezstopniowej zmiany (nastawiania) prędkości

obrotowej silnika do n = 20.000 - 40.000 obr/min,

takim przebiegiem dopuszczalnego obciążenia w funkcji prędkości

obrotowej,

który dostosowany jest do technologicznej

charakterystyki obciążenia

obrabiarki,

szybkim rozruchem, zwłaszcza przy wysokich prędkościach

obrotowych, w celu

krótkiego “dochodzenia” do zadanej

prędkości - w celu skrócenia

czasów pomocniczych,

zdolnością do pracy serwonapędowej i możliwością pozycjonowania

przy

hamowaniu.

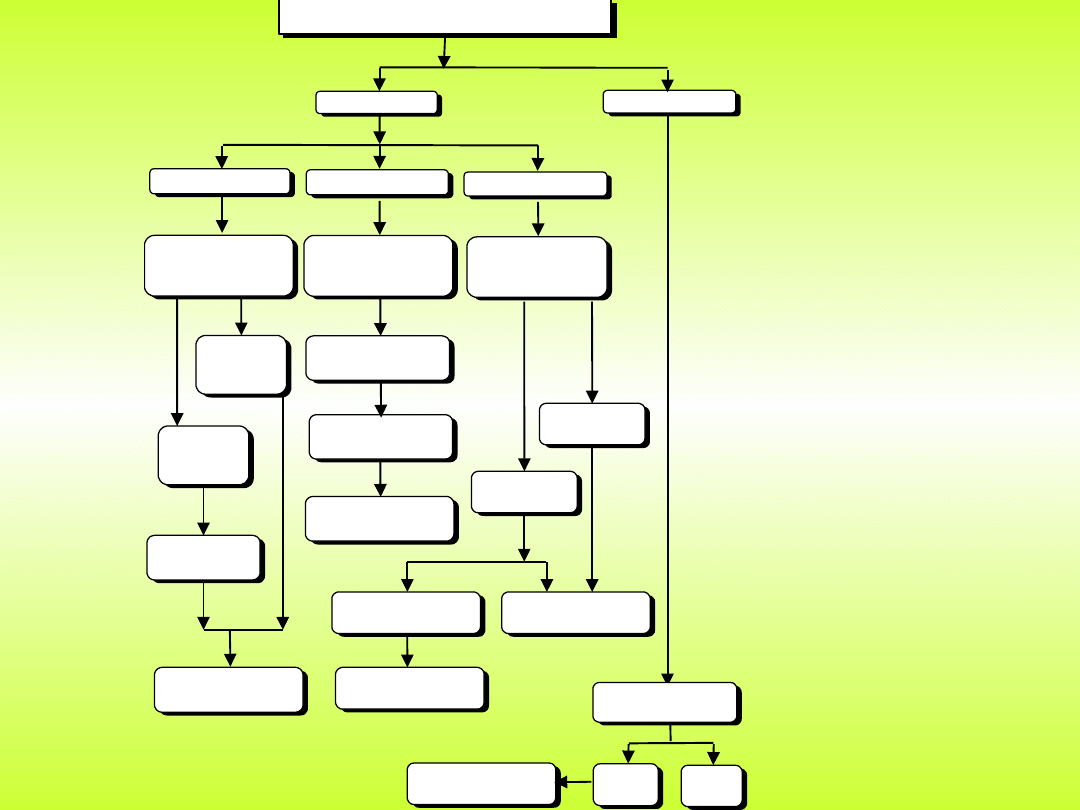

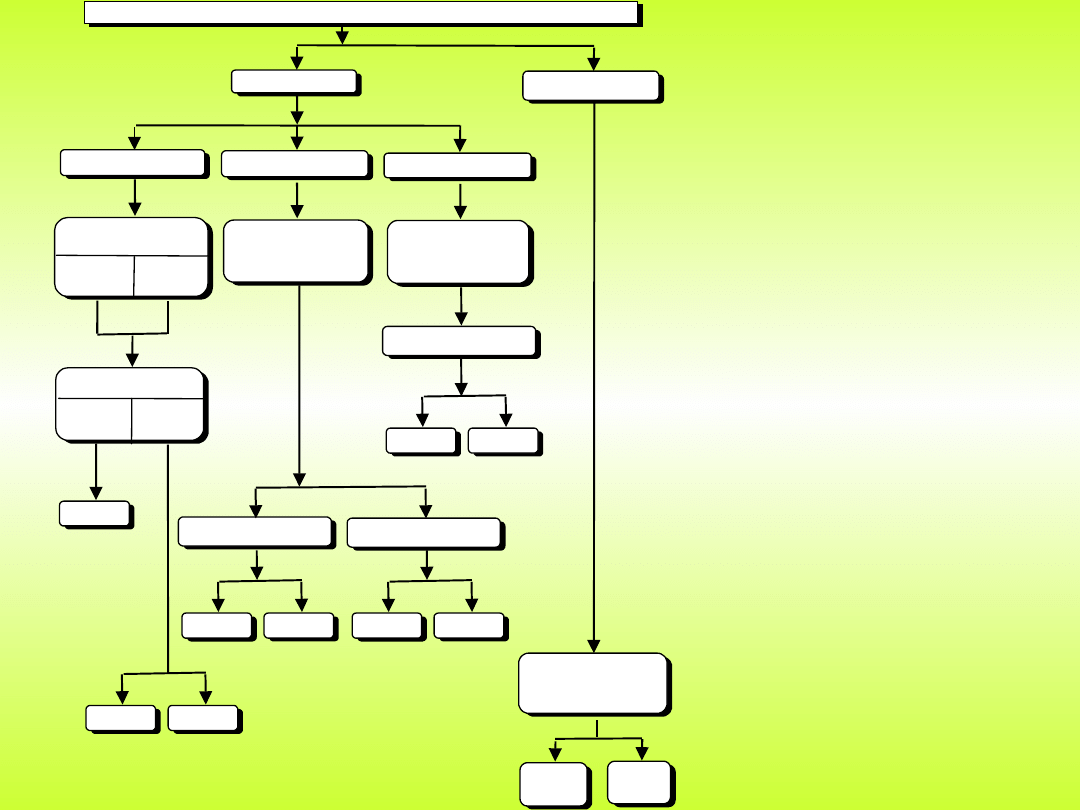

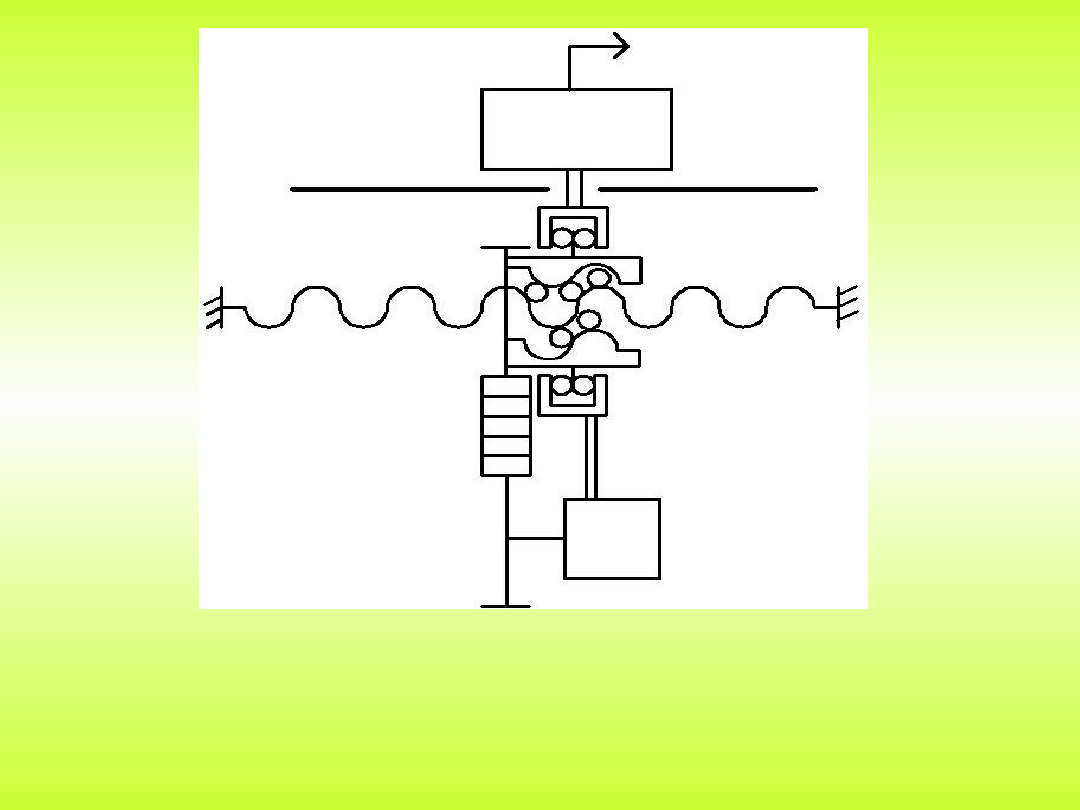

Rys. 5. Klasyfikacja

napędów wykonawczych w

obrabiarkach i

urządzeniach

technologicznych

NAPĘDY GŁÓWNE OBRABIAREK

stopniowa

skrzynka

prędkości

przekładnia

zwielokrotniająca

komutatorowy

silnik prądu stałego

silnik asynchroniczny

regulator prędkości

tyrystorowy

zasilacz prądu stałego

regulator prędkości

układ prostowniczy

falownik

prądu przemiennego

prądu stałego

elektromechaniczne

elektryczne

hydrauliczne

silnik

asynchroniczny

elektrowrzeciono

element wykonawczy

(wrzeciono)

element wykonawczy

(wrzeciono)

przekładnia

pasowa

zasilacz hydrauliczny

elektrozawory

siłownik

liniowy

silnik

obrotowy

element wykonawczy

(wrzeciono)

mechaniczna

przekładnia

bezstopniowa

silnik

synchroniczny

element wykonawczy

(wrzeciono)

przekładnia

zwielokrotniająca

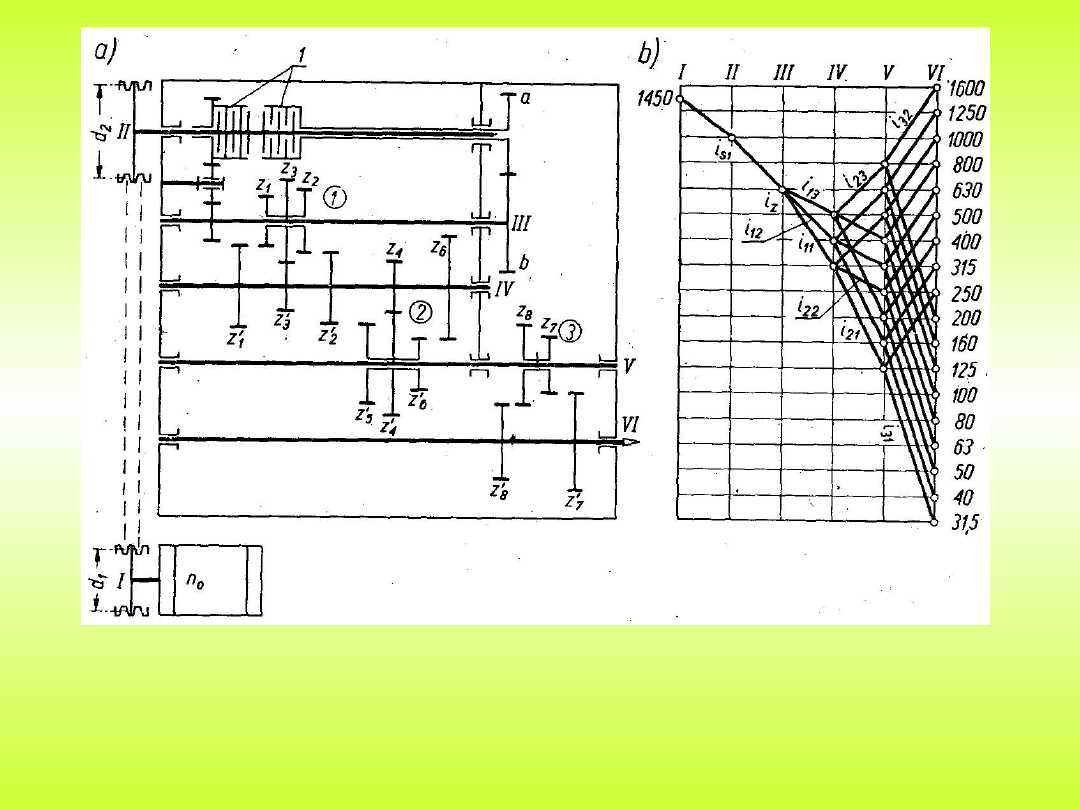

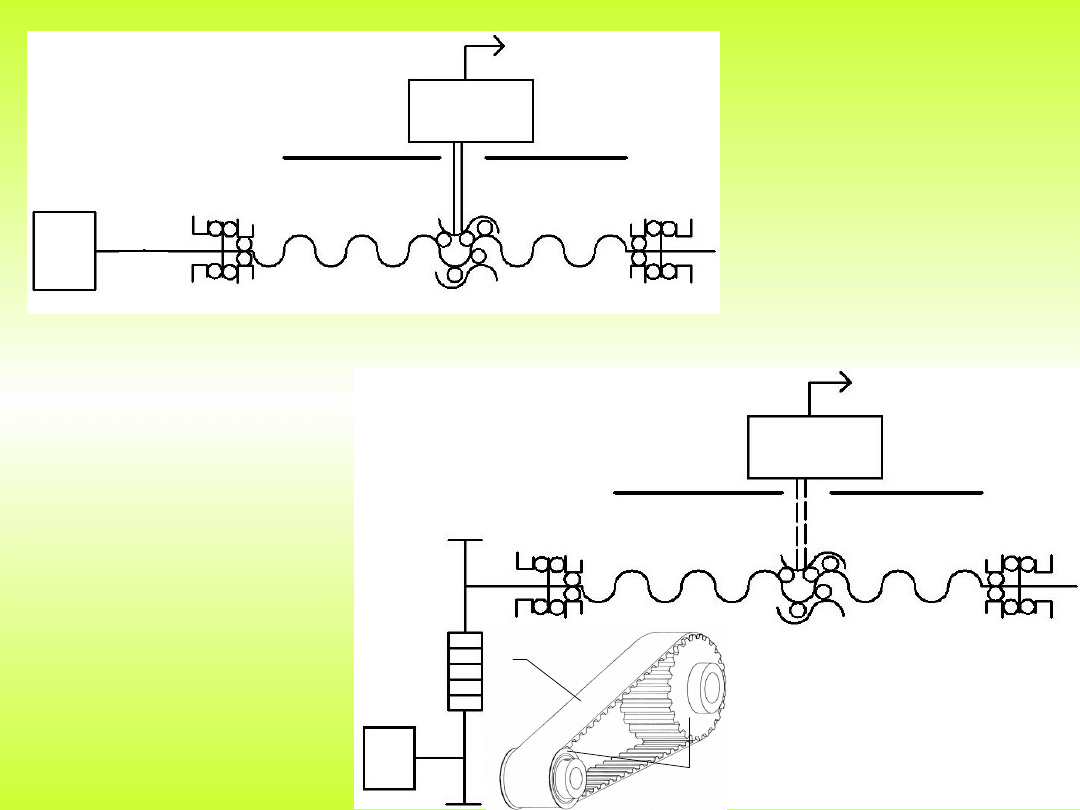

Rys. 6. Stopniowy (18-stopni) napęd główny: a) schemat kinematyczny, b)

wykres przełożeń: I – sprzęgła nawrotnicy, a, b – koła wymienne

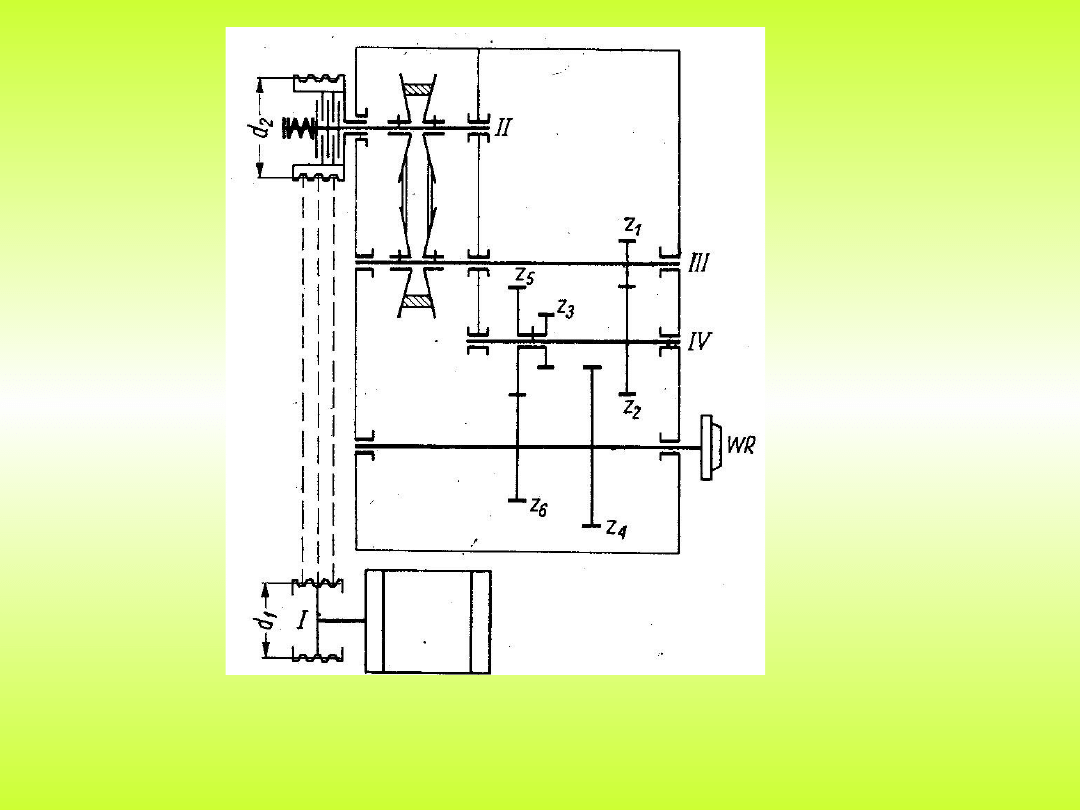

Rys. 7. Schemat kinematyczny elektromechanicznego bezstopniowego

napędu głównego

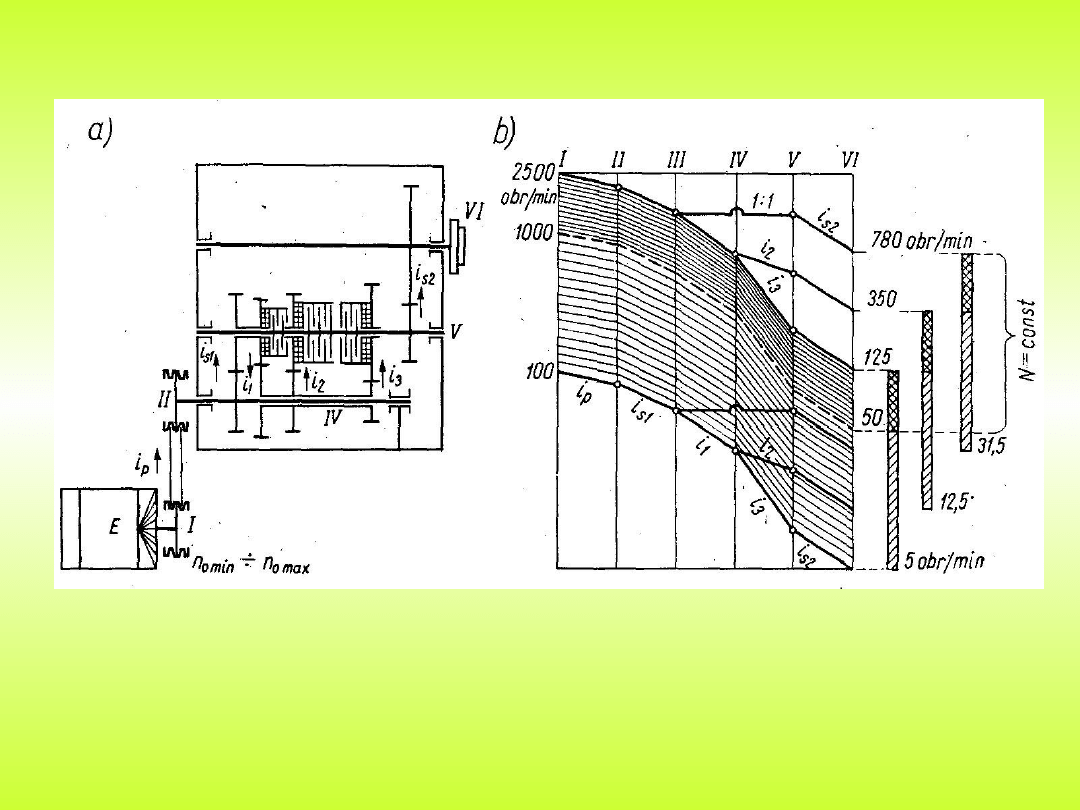

Rys. 8. Struktura napędu głównego z silnikiem prądu stałego i 2 stopniową

przekładnią rozszerzającą zakres prędkości wrzeciona: a) schemat

kinematyczny, b) wykres prędkości

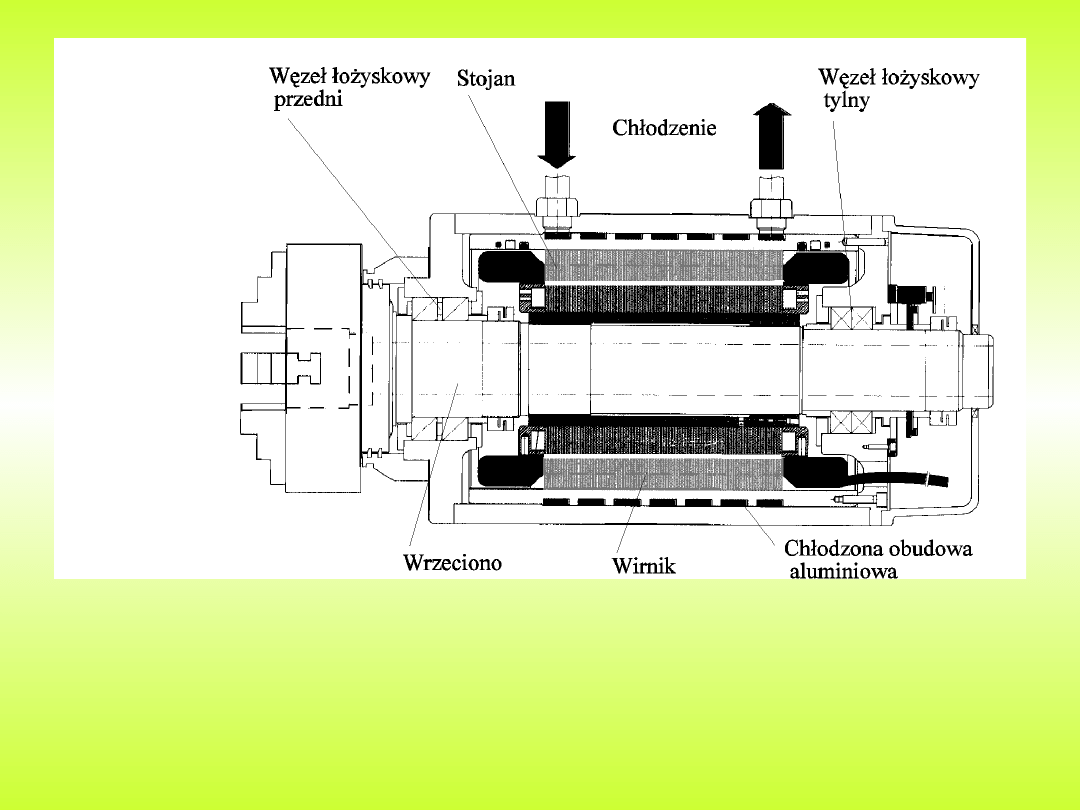

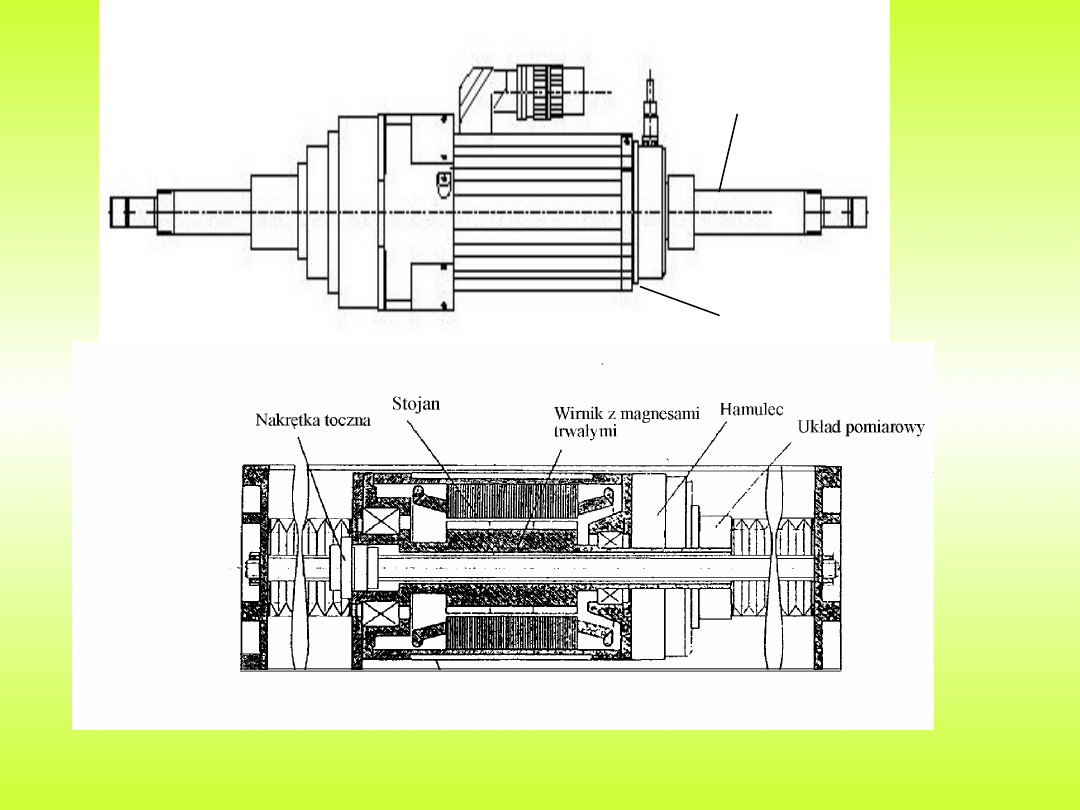

Rys. 9. Struktura napędu głównego z silnikiem prądu przemiennego

Silnik

WR

Wrzeciennik

n

0min

- n

0max

Przekładnia

pasowa

D

2

D

1

Układ zaciskający

zapewniający bardzo

wysoką nośność przez

zastosowanie

hydromechanicznej

blokady zacisku

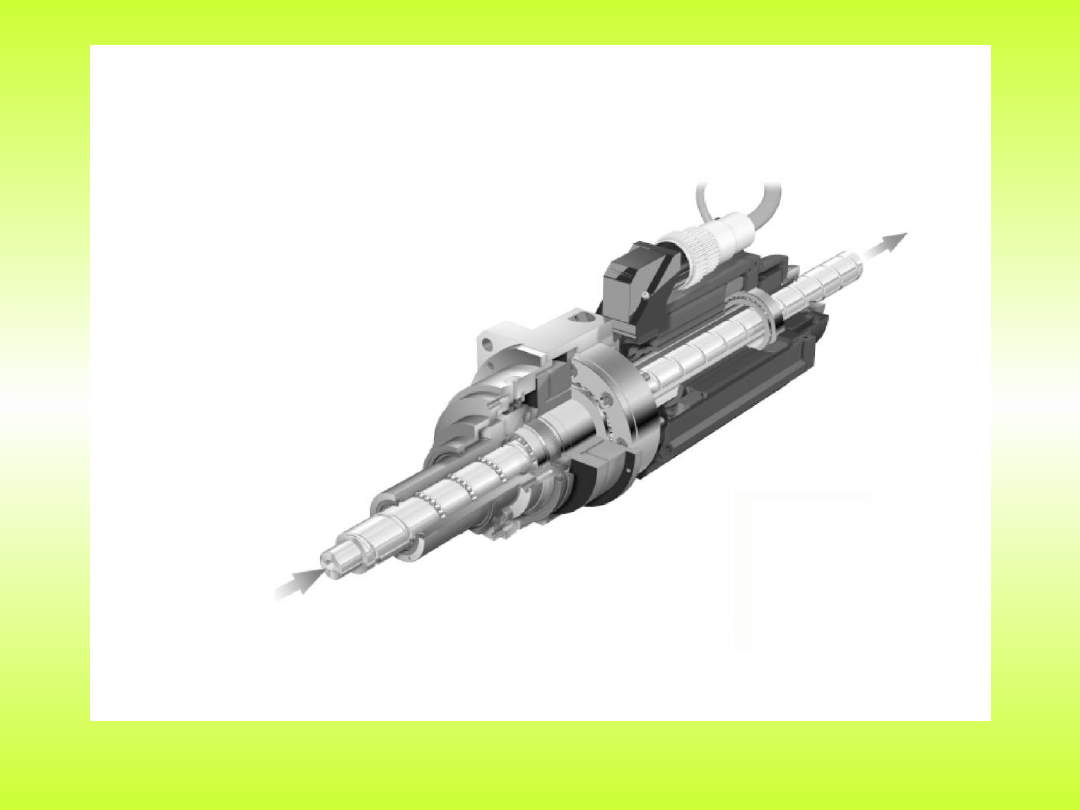

Jednostka obrotowa

posiadająca niekiedy

wewnętrzny przepływ

czynnika chłodzącego

Chłodzenie wału

wrzeciona i silnika

Łożyska wrzeciona

Styk powierzchni

narzędzia

Interfejs narzędzia,

np. HSK

Uzwojenia stojana silnika

elektrowrzeciona

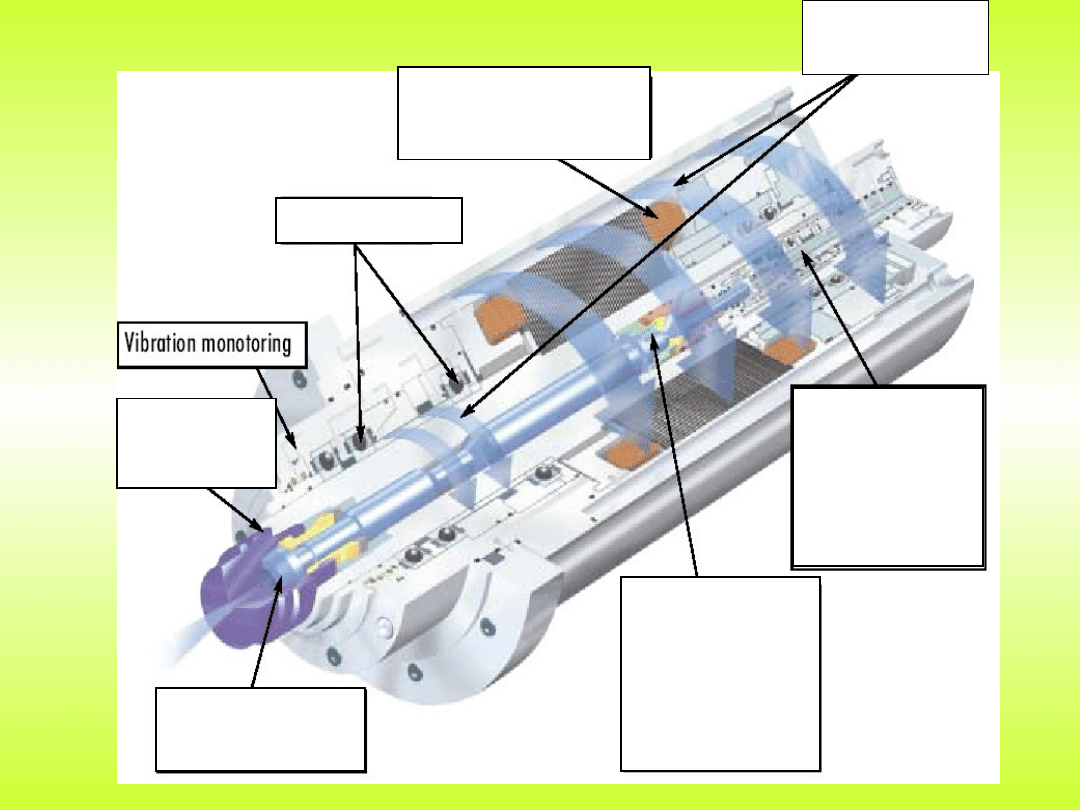

Rys. 10. Budowa elektrowrzeciona napędu głównego obrabiarki

1.4. Klasyfikacja i charakterystyka napędów ruchu

posuwowego

Wymagania szczegółowe stawiane napędom ruchu posuwowego w

nowoczesnych obrabiarkach można przedstawić następująco:

szeroki zakres bezstopniowej zmiany prędkości silnika, umożliwiający

realizację zarówno posuwu roboczego w zakresie p

t

= 0 - 4 m/min, jak

i szybkiego przesuwu do ok. 20 - 40 m/min,

szybki rozruch i hamowanie, czyli duże przyspieszenie i opóźnienie

ruchu, które uwarunkowane jest dużym momentem rozwijanym przez

silnik w stanach przejściowych i małymi momentami bezwładności

napędzanych elementów,

duża sztywność mechanicznych elementów przenoszących napęd od

silnika do zespołu przesuwnego obrabiarki i duża odporność na

pojawianie

się

zjawiska

“stick-slip”,

czyli

ciernych

drgań

relaksacyjnych,

małe opory ruchu uwarunkowane niewielkimi siłami tarcia w

połączeniach prowadnicowych i przekładniach, co jest istotne

szczególnie ze względu na zjawisko “stick-slip” i oszczędność energii

przy ruchach przesuwnych,

wysoka równomierność ruchu (małe wahania prędkości), zwłaszcza dla

niskich prędkości posuwu,

duża dokładność pozycjonowania, czyli mały elementarny krok

umożliwiający zrealizowanie elementarnego przemieszczenia rzędu

2m.

Rys. 5. Klasyfikacja napędów

ruchu posuwowego w

obrabiarkach

układ prostowniczy

NAPĘDY POZYCJ ONUJ ĄCE OBRABIAREK I MASZYN TECHNOLOGICZNYCH

silnik prądu stałego

komu- bezkomu-

tatorowy tatorowy

obrotowy

silnik skokowy

silnik asynchroniczny

silnik synchroniczny

regulator

zasilacz prądu stałego

tyrystorowy tranzysto-

rowy

regulator

układ prostowniczy

falownik

skokowe

prądu przemiennego

prądu stałego

elektryczne

impulsowy

zasilacz

elektroniczny

regulator

serwozawór

zasilacz hydrauliczny

elektrohydrauliczne

siłownik

liniowy

silnik

obrotowy

liniowy

obrotowy

liniowy

obrotowy

liniowy

obrotowy

liniowy

obrotowy

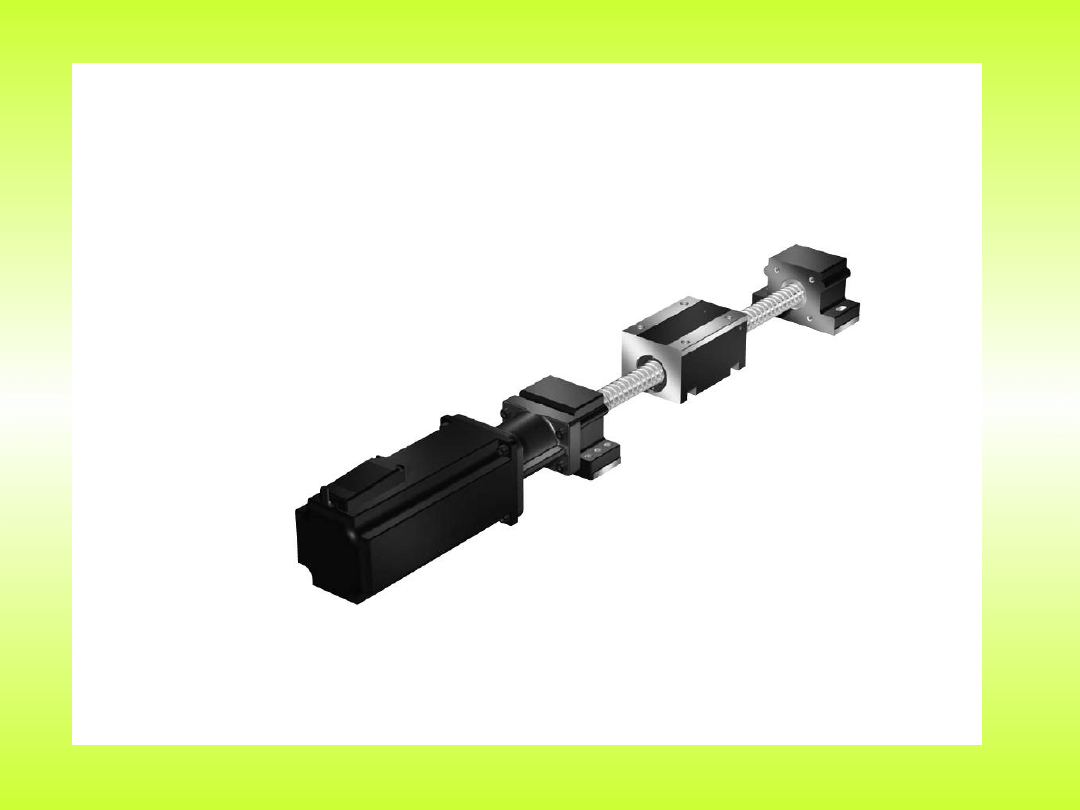

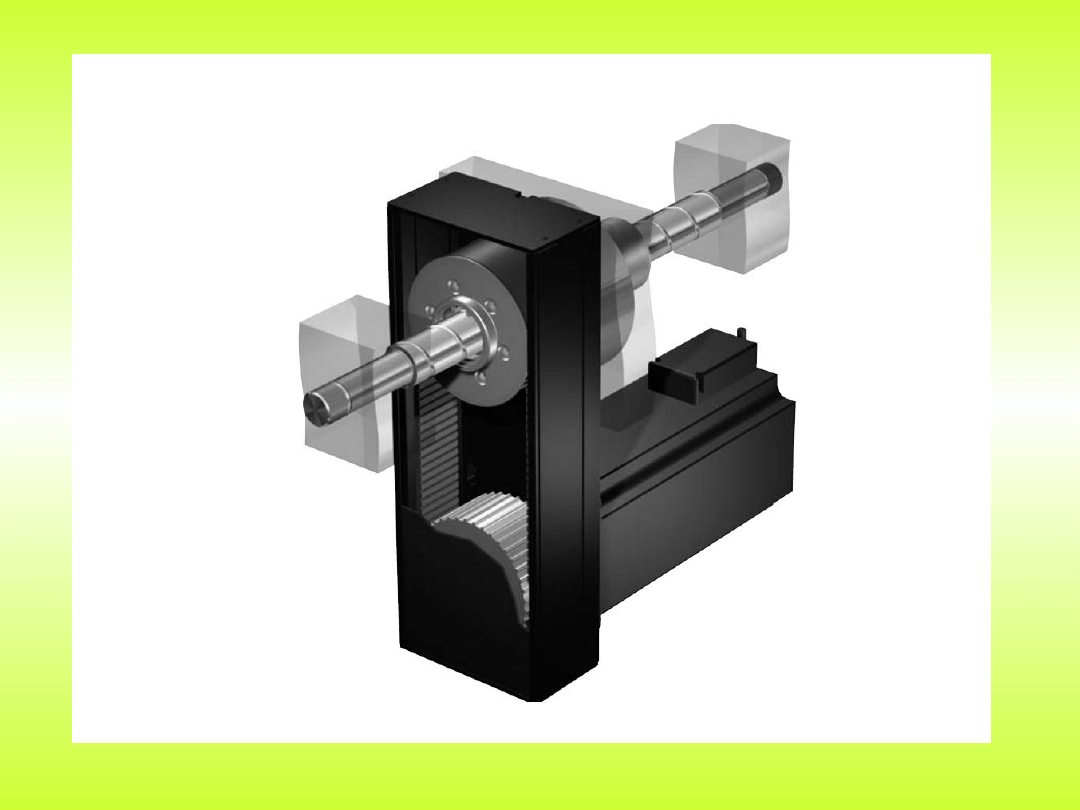

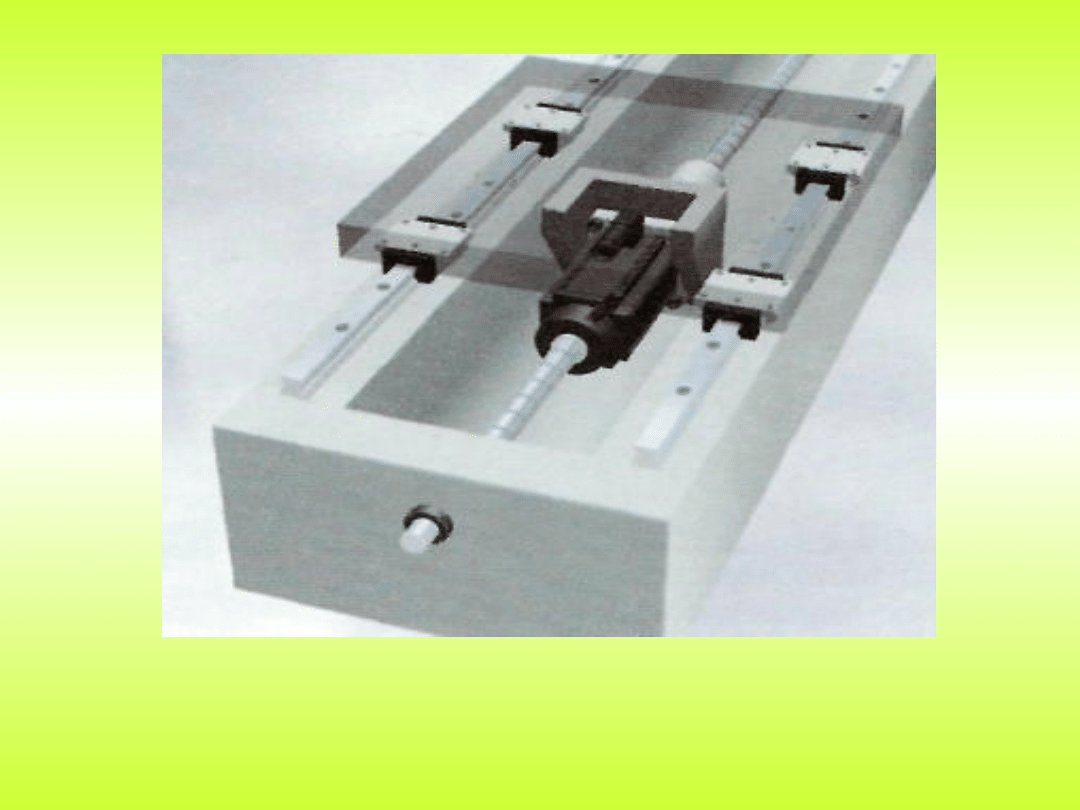

Rys. 7. Napęd posuwu z

przekładnią śrubowo-

toczną z obracającą się

śrubą: a – silnik

bezpośrednio napędza

śrubę, b - silnik napędza

śrubę przez przekładnię

pasową zębatą

V

Zespół

przesuwny

Silnik

Przekładnia

śrubowo- toczna

Przekładnia

paskowo-zębata

Silnik

Przekładnia

śrubowo-toczna

V

i

n

s

Zesół

przesuwny

a)

b)

1

2

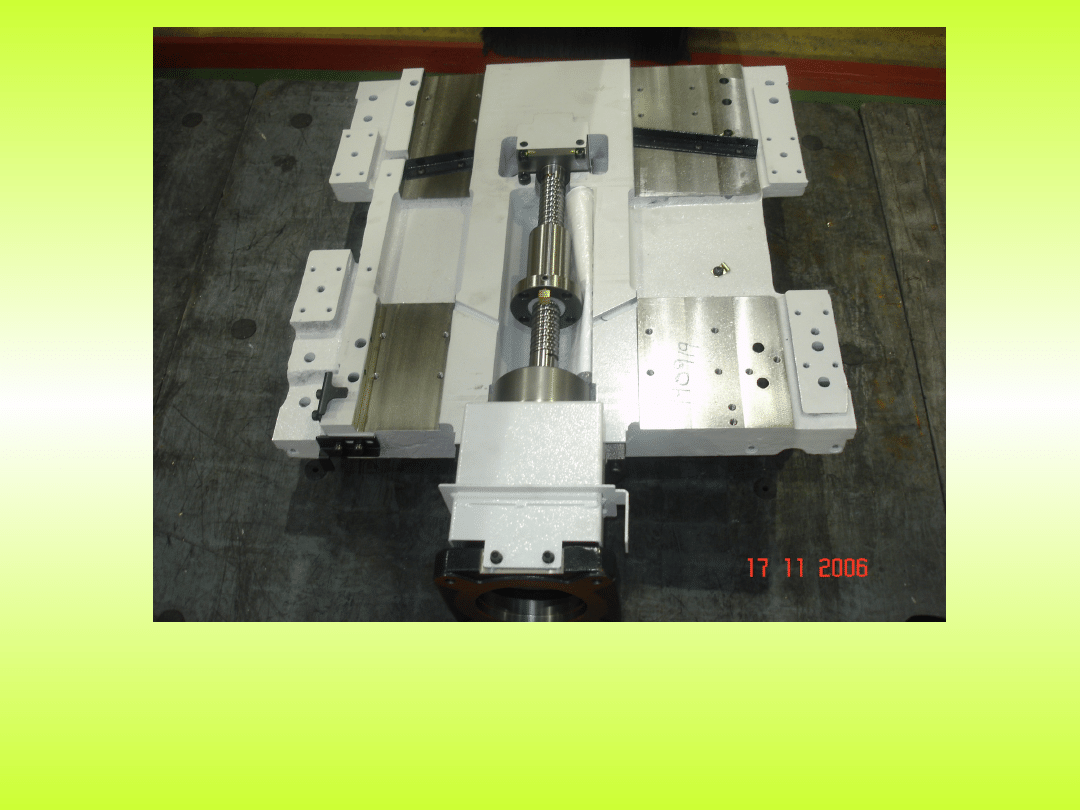

Rys. 8. Napęd posuwu z przekładnią śrubowo-toczną z obracającą się śrubą

(widok)

Rys. 9. Napęd posuwu z przekładnią śrubowo-toczną z obracającą się śrubą

(widok)

Wady i zalety napędu mechanizmem śrubowo - tocznym z obracającą się

śrubą :

Zalety

•

odsunięcie źródła ciepła

jakim jest silnik od

struktury obrabiarki,

•

możliwość

optymalizowania

konstrukcji przez

stosowanie silników o

dużej prędkości obrotowej

współpracujących z

mechaniczną przekładnią,

•

możliwość wariantowania

konstrukcji przy

stosunkowo niewielkich

kosztach

Wady

•

ograniczona trwałość

spowodowana

zużywaniem się

elementów napędu,

•

nieliniowość w

elementach

mechanicznych,

•

nagrzewanie się śruby i

związane z tym

odkształcenia cieplne.

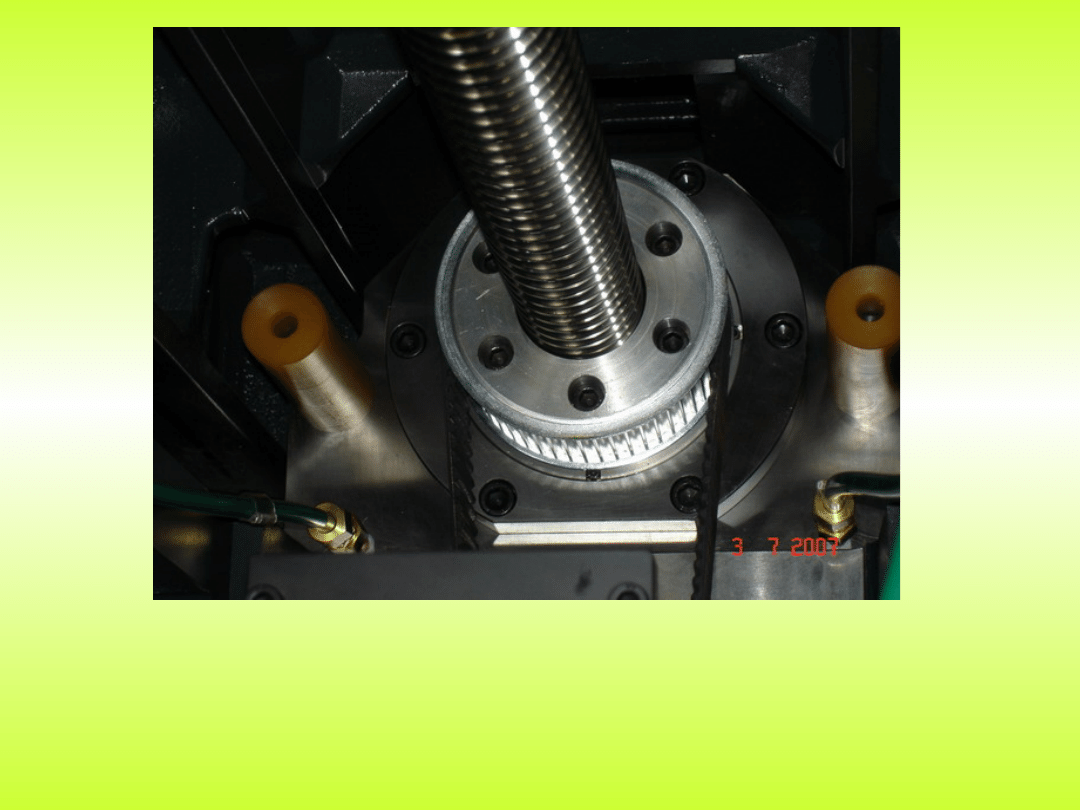

Rys. 10. Napęd posuwu z przekładnią śrubowo-toczną z nieruchomą śrubą i

nakrętką napędzaną paskiem zębatym

n

s

Przekładnia

paskowo-zębata

Silnik

Przekładnia śrubowo-

toczna

Zespół

przesuwny

i

V

Rys. 11. Napęd posuwu z przekładnią śrubowo-toczną z nieruchomą śrubą i

nakrętką napędzaną paskiem zębatym (widok)

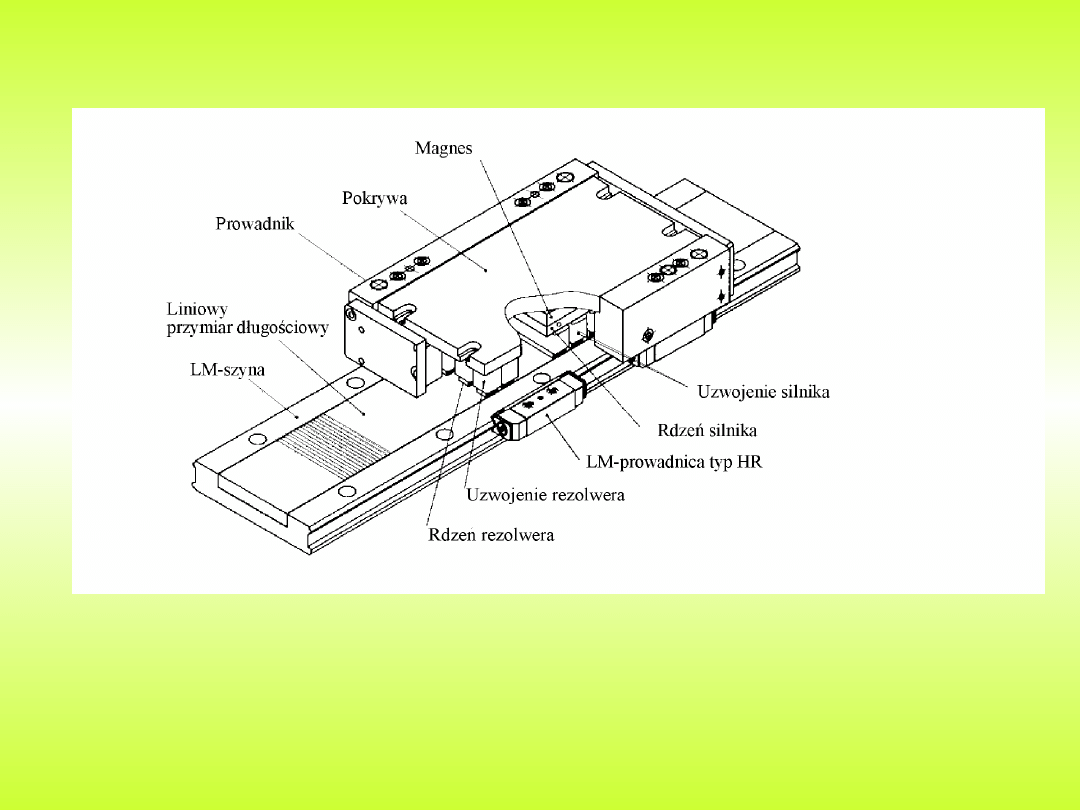

Rys. 12. Moduł posuwowy z elektronakrętką: a – widok, b -

przekrój

Śruba

Elektronakrętka

a)

b)

Rys. 13. Moduł posuwowy z elektronakrętką

Wady i zalety napędu posuwu mechanizmem śrubowo - tocznym z

nieobracającą się śrubą

Zalety

•

brak łożysk – śruba

nieruchoma,

•

duża sztywność –

zamocowanie śruby na

jej obu końcach i

wstępne jej napięcie

•

prędkości liniowe do

120 m/min,

•

przyśpieszenia do 20

m/s

2

,

Wady

•

ograniczenie

geometryczne wynikające

ze średnicy śruby tocznej,

średnica śruby musi być

od 2 do 3 razy mniejsza od

średnicy nakrętki.

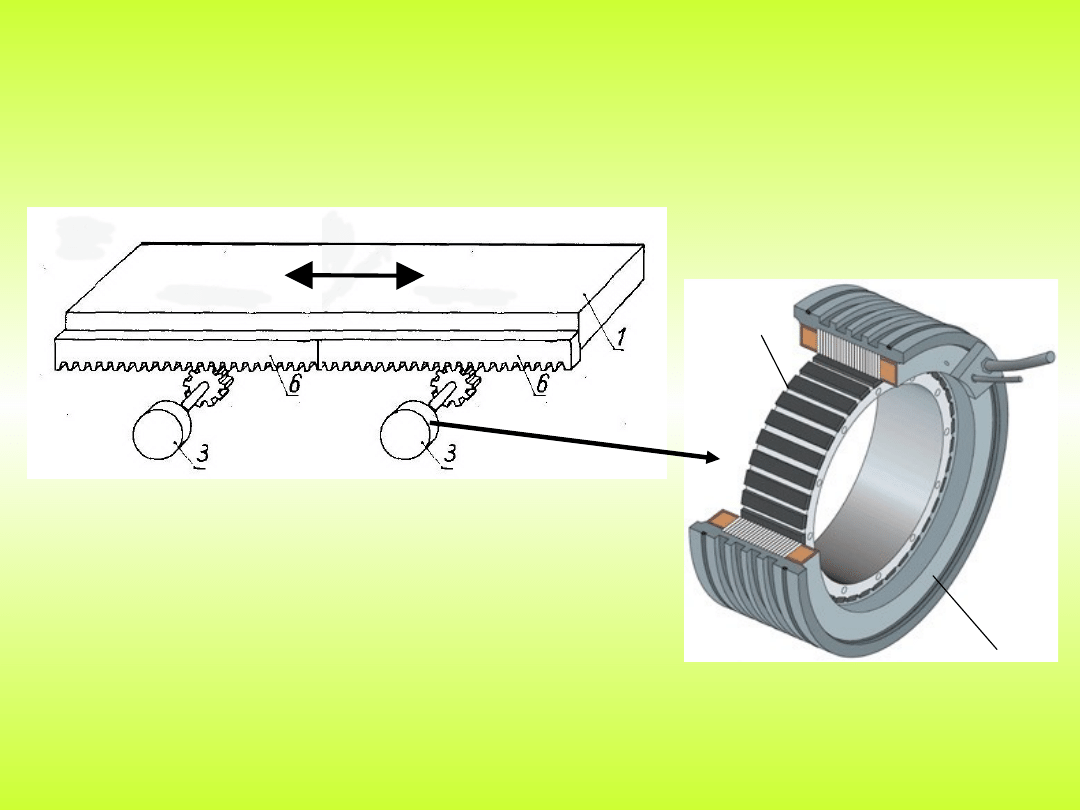

Napęd zębatkowy

Zębatkowy napęd jest stosowany w obrabiarkach, w których jest duży

zakres przesuwu (powyżej 3 m), a jednocześnie potrzebna duża

dokładność i powtarzalność pozycjonowania.

Rys. Zębatkowy napęd posuwu: 1 – zespół

przesuwny, 3 - dwa silniki momentowe, 6 –

zębatka segmentowa

Wirnik

Stojan

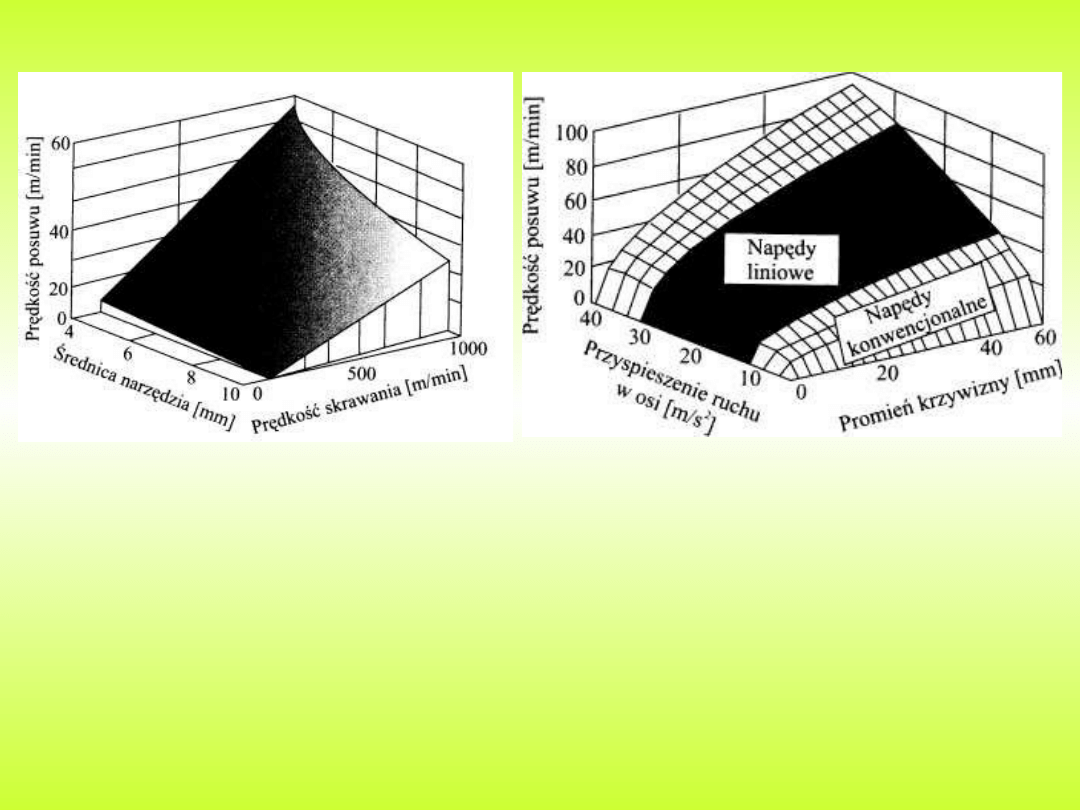

Rys. 7.8. Wymagania kinematyczne stawiane nowoczesnym

napędom ruchu głównego i posuwowego wynikające z

kryteriów technologicznych dotyczące: a) prędkości,

b) przyśpieszeń w ruchu posuwowym

a

)

b

)

Zalety i wady zastosowania napędów liniowych

Zalety

•

bardzo wysoka

powtarzalność i

dokładność

pozycjonowania,

•

wysoka niezawodność

(brak części zużywających

się),

•

możliwość uzyskania

wysokich prędkości ruchu

posuwowego i

przesuwowego.

Wady

•często zbyt duża objętość i

duża masa własna

(niekorzystny stosunek masy

do siły napędowej),

•źródło ciepła znajduje się

wewnątrz maszyny,

•konieczność zastosowania

obcego chłodzenia,

•wrażliwość na zmienne

obciążenia,

•utrudnienia w zastosowaniu

w osiach pionowych,

•wysoki koszt.

Tab. 7.1. Maksymalne parametry serwonapędów posuwu

Rodzaj napędu

Max przyśpieszenie

a

m/s

2

Max prędkość

przesuwu

(posuwu)

V

m/min

Współczynnik

wzmocnienia

prędkościowego

K

V

1/s

Sztywność

osiowa

k

S

N/m

Silnik obrotowy

napędzana

śruba toczna

<10

więcej tylko dla dużych

skoków śruby

ok. 60

20 -100

<100

Elektronakrętka

śruba toczna

nieobrotowa

<15

więcej tylko dla dużych

skoków śruby

120

>100

>100

Bezpośredni

napęd liniowy

25-40

z chłodzeniem

powietrzem

50-140

z chłodzeniem cieczą

> 90

200 - 500

_

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

Wyszukiwarka

Podobne podstrony:

Układy Napędowe oraz algorytmy sterowania w bioprotezach

4 Główne układy napędowe

dudziński,układy napędowe,Hamowanie elektryczne silników indukcyjnych

dudziński,układy napędowe,Sprowadzenie momentów mechanicznych

uklady napedowe 3

dudziński,układy napędowe,Rozruch silników indukcyjnych pierścieniowych

Zawory hydrauliczne, PWR, hydrostatyczne układy napędowe, pomoce naukowe

dudziński,układy napędowe, opracowanie pytań kolokwium

dudziński,układy napędowe,Metody kształtowania przebiegu charakterystyk mechanicznych silnika indukc

Uklady napedowe 2 lab, LABKA

dudziński,układy napędowe, Podstawy napędu hydrostatycznego

Układy napędowe i wzmacniacze, Mechatronika

Amplidyna, ►Studia, Semestr 8, Układy Napędowe Robotów

dudziński,układy napędowe,Charakterystyki mechaniczne silnika szeregowego prądu stałego

więcej podobnych podstron