Podstawy teoretyczne pracy napędu hydraulicznego

(hydrostatycznego) o posuwisto-zwrotnym i obrotowym ruchu

organu roboczego

Napęd hydrauliczny ma dwa znaczenia w technice:

1.

Rodzaj energii wyjściowej zamienianej na energię mechaniczną (np. napęd elektryczny)

2.

Urządzenie do nadawania ruchu maszynie roboczej lub mechanizmowi (np. napęd śrubowy,

cierny)

Działanie napędu hydraulicznego opiera się na ciekłej substancji, która jest nośnikiem energii

pomiędzy jej generatorem (tutaj: pompą wyporową), a odbiornikiem (silnikiem), w którym

zamieniana jest ponownie na energię mechaniczną. Substancją tą jest najczęściej olej lub emulsja

oleju w wodzie.

Analizując równanie Bernoulliego:

h

p

g

v

2

2g

=

const

można powiedzieć, że w ustalonym ruchu cieczy doskonałej suma wysokości położenia,

wysokości ciśnienia i wysokości prędkości jest stała w każdym punkcie tej strugi.

Z energetycznej postaci równania Bernoulliego:

g h V p V

v

2

2

V =const

możemy wyodrębnić następujące składniki:

E

z

=

g h V

- energia potencjalna (położenia)

E

p

=

p V

- energia ciśnienia

E

k

=

v

2

2

V

- energia kinetyczna

W hydraulicznych układach napędowych główną rolę odgrywają: energia ciśnienia i energia

kinetyczna. W zależności od tego, który rodzaj energii ma decydujące znaczenie w przekazywaniu

energii od generatora do odbiornika w hydraulicznym układzie napędowym, nazywamy je

odpowiednio – napędem hydrostatycznym, dla dominującej energii ciśnienia i napędem

hydrokinetycznym, w przypadku gdy przeważa energia kinetyczna.

Napęd hydrostatyczny zdefiniujemy zatem jako (Napęd hydrostatyczny. Elementy,

Stefan Stryczek, WNT 1990):

zespół maszyn i urządzeń służący do zamiany dowolnego typu energii na energię

ciśnienia akumulowaną w ciekłej substancji jako jej nośniku oraz do ponownej

zamiany tej energii na energię mechaniczną

W hydrostatycznym układzie napędowym generatorem energii ciśnienia jest pompa wyporowa,

napędzana bezpośrednio silnikiem elektrycznym lub spalinowym. Przez system przewodów

rurowych, umożliwiający przepływ cieczy, z generatorem połączony jest odbiornik – silnik lub

cylinder hydrauliczny (siłownik), napędzający maszynę. Hydrostatyczny układ napędowy musi być

także wyposażony w elementy dodatkowe – zawory bezpieczeństwa, rozdzielacze, chłodnice cieczy

roboczej, filtry i inne elementy potrzebne do poprawnej pracy napędu. Niezbędnym elementem

każdego układu jest także zbiornik, w którym zmagazynowana jest ciecz robocza.

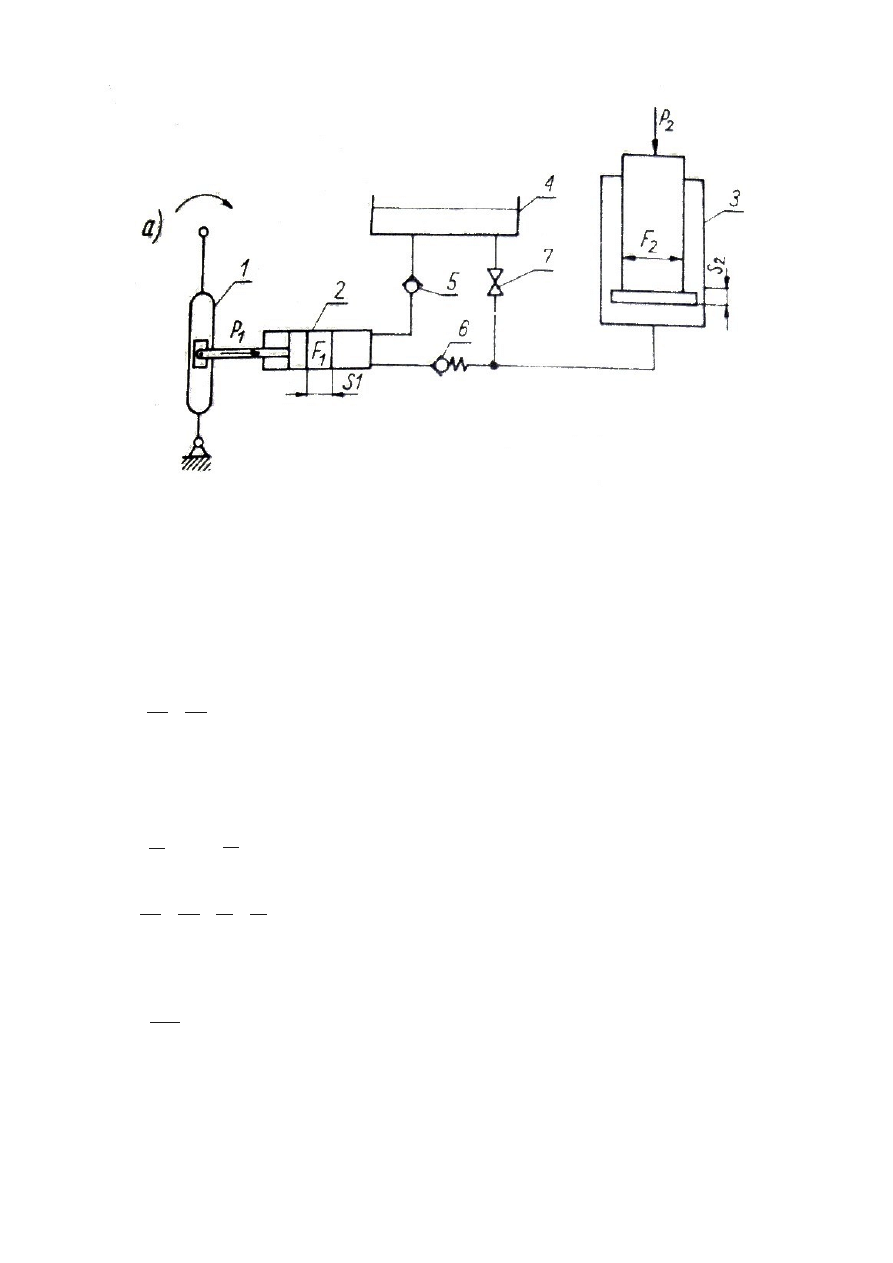

1 – dźwignia; 2 – pompa; 3 – siłownik; 4 – zbiornik; 5, 6 – zawór zwrotny; 7 – zawór odcinający

Na powyższym rysunku przedstawiony jest schemat prostego hydrostatycznego układu

napędowego o posuwisto-zwrotnym ruchu organu roboczego. Ręczną pompę można zastąpić

pompą wyporową.

Dźwignia (1) wywiera nacisk P

1

na tłok (2) o powierzchni F

1

, powodując przesuw tłoka o S

1

.

Ciecz wyparta z cylindra przez zawór zwrotny (6) trafia do cylindra (3) i powoduje przesunięcie

nurnika obciążonego siłą P

2

o S

2

. Zbiornik (4) służy do uzupełniania poziomu cieczy w układzie;

wycieki są niestety nieuniknione.

Z prawa Pascala o równomiernym rozchodzeniu się cieczy:

p=

P

1

F

1

=

P

2

F

2

Przy założeniu nieściśliwości cieczy i pominięciu strat w przepływie, można napisać:

F

1

s

1

=

F

2

s

2

P

1

s

1

=

P

2

s

2

Prędkości tłoków wyniosą odpowiednio:

v

1

=

s

1

t

v

2

=

s

2

t

Przełożenie napędu hydraulicznego wyznaczone z powyższych równań:

i=

P

2

P

1

=

F

2

F

1

=

s

1

s

2

=

v

1

v

2

Teoretyczna moc napędu hydrostatycznego:

N = P

1

v

1

=

P

2

v

2

=

p F

1

v

1

=

p F

2

v

2

=

pQ

lub:

N =

Q p

60

podstawiając Q w [dm3/min] i p w MPa, gdzie Q:

Q=F

1

v

1

=

F

2

v

2

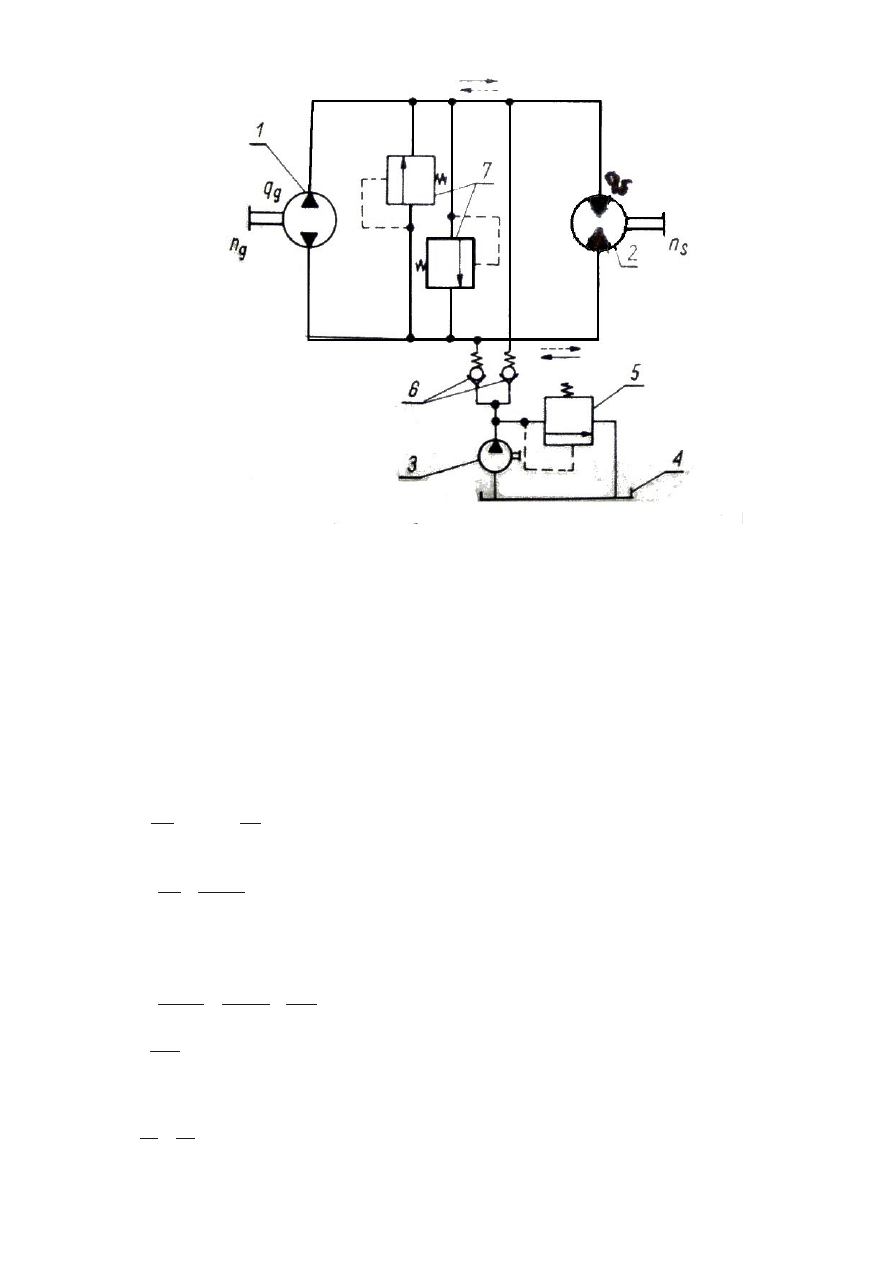

1 – pompa; 2 – silnik; 3 – pompa uzupełniająca przecieki; 4 – zbiornik; 5 – zawór bezpieczeństwa; 6 – zawór zwrotny;

7 – zawór przeciążeniowy

Na powyższym rysunku przedstawiono układ napędowy o obrotowym ruchu organu roboczego.

Odbiornikiem energii hydraulicznej jest wyporowy silnik hydrauliczny – pod względem

funkcjonalnym jest to odwrotność pompy.

Pompa o zmiennym kierunku tłoczenia cieczy (1) generuje energię ciśnienia, która pod postacią

cieczy jest przesyłana systemem połączeń do silnika hydraulicznego (2), wprawiając go tym samym

w ruch, czego efektem jest moment obrotowy pojawiający się na wale silnika. Pompa (3) służy do

uzupełniania cieczy w układzie ze zbiornika (4).

Natężenie przepływu w pompie (g) i silniku (s) określają równania:

Q

g

=

q

g

n

g

i

Q

s

=

q

s

n

s

Gdzie: q

g

– wydajność pompy; q

s

– chłonność silnika.

Przekształcając powyższe wzory można napisać:

n

g

=

Q

g

q

g

i

n

s

=

Q

s

q

s

Moment uzyskiwany na wale napędowym obliczymy z równania:

M

s

=

N

s

s

=

N

s

2 n

s

Moc Ns:

N

s

=

p Q

s

=

p n

s

q

s

=

M

s

s

Ostatecznie wzór na moment wygląda następująco:

M

s

=

p Q

s

2 n

s

=

p n

s

q

s

2 n

s

=

p q

s

2

=

K p

K =

q

s

2

- współczynnik momentu

Układ taki (o obrotowym ruchu organu roboczego) możemy potraktować jako przekładnię

hydrostatyczną o przełożeniu:

i=

n

s

n

g

=

q

g

q

s

Jak każde inne, hydrostatyczne układy napędowe posiadają swoje zalety i wady.

Do zalet można zaliczyć:

–

możliwość przenoszenia dużych sił i momentów

–

proste zabezpieczanie przed przeciążeniem

–

możliwość wprawiania w ruch urządzeń pod pełnym obciążeniem

–

możliwość uzyskiwania bezstopniowej zmiany sił i prędkości

–

bardzo mała bezwładność układu (możliwe częste zmiany prędkości i obciążenia)

–

samoczynne smarowanie

–

daleko posunięta unifikacja i normalizacja

–

zwarta konstrukcja (mała masa na jednostkę generowanej mocy)

–

dokładność pozycjonowania (nawet do 1μm)

–

brak konieczności stosowania hamulca i możliwość utrzymania obciążenia w dowolnym

położeniu

–

łatwość automatyzacji oraz możliwość centralnego programowania

Do wad natomiast:

–

znaczna hałaśliwość, wzrastająca z ciśnieniem

–

konieczność stosowania silnika napędzającego pompę (niższa sprawność)

–

konieczność montażu zbiornika

–

konieczna praca w określonym przedziale temperatur (ciecz robocza)

–

kłopoty z uszczelnieniami i zachowaniem czystości cieczy roboczej

–

trudność odszukiwania przyczyn nieprawidłowości złożonego układu

–

wymagana duża dokładność wykonania elementów

–

zachowanie wyjątkowej czystości przy montażu i pracach serwisowych

PODSTAWOWE ZASADY EKSPLOATACJI

•

Należy na bieżąco sprawdzać poziom cieczy roboczej w zbiorniku. Jej duży ubytek

świadczy o nieszczelnościach, które należy zlokalizować i usunąć.

•

Temperatura cieczy roboczej powinna być stale kontrolowana – zbyt wysoka może

świadczyć o nieprawidłowościach w działaniu układu chłodzącego i powodować spadek

jakości cieczy roboczej (spadek lepkości)

•

W przypadku oznak zanieczyszczenia (zmętnienie, częste zawieszanie się suwaków) lub

zużycia cieczy roboczej – wymienić ją na nową, przepłukując wcześniej układ

•

Po wymianie cieczy lub rozłączeniu układu, odpowietrzyć układ, pozwalając pompie

pracować przez jakiś czas na biegu jałowym

Document Outline

Wyszukiwarka

Podobne podstrony:

dudziński,układy napędowe,Klasyfikacja, zasada pracy i podstawowe pojęcia dotyczące silników prądu p

dudziński,układy napędowe,Hamowanie elektryczne silników indukcyjnych

dudziński,układy napędowe,Sprowadzenie momentów mechanicznych

dudziński,układy napędowe,Rozruch silników indukcyjnych pierścieniowych

dudziński,układy napędowe, opracowanie pytań kolokwium

dudziński,układy napędowe,Metody kształtowania przebiegu charakterystyk mechanicznych silnika indukc

dudziński,układy napędowe,Charakterystyki mechaniczne silnika szeregowego prądu stałego

dudziński,układy napędowe,Pojęcia dot nap elektr oraz rodzaje i elementy składowe

dudziński,układy napędowe, Charakterystyka maszyny roboczej

dudziński,układy napędowe,Charakterystyki mechaniczne silników elektrycznych

dudziński,układy napędowe,Układy sterownia silnika

dudziński,układy napędowe,Metody i układy hamowania elektrycznego silnika obcowzbudnego prądu stałeg

dudziński,układy napędowe,Charakterystyki mechaniczne silnika

dudziński,układy napędowe,Schemat zastępczy silnika indukcyjnego i parametry schematu

dudziński,układy napędowe,Schematy zastępcze dla stany nieustalonego i ustalonego

Zawory hydrauliczne, PWR, hydrostatyczne układy napędowe, pomoce naukowe

Hydrostatyczne układy napędowe prezentacja UN2

więcej podobnych podstron