POMIARY

W ENERGETYCE

TECHNIKA POMIAROWA

Andrzej Wawszczak

42 631 25 97

andrzej.wawszczak@p.lodz.pl

Poprawną jakość eksploatacji

obiektów energetycznych można osiągnąć

między innymi dzięki zastosowaniu nowoczesnych systemów informatyki i

sterowania, zarówno w sfe-rze

użytkowania

, jak i

zarządzania

.

Obiekt

energetyczny

wyposażony w odpowiednią aparaturę pomiarową,

informującą użytkownika o przebiegu procesu technologicznego i stanie

eksploatowanego obiektu.

Ze wzrostem mocy urządzenia, wzrastają:

•

gabaryty

,

•

skomplikowanie budowy

,

•

koszty

,

•

wartości parametrów fizycznych

procesu technologicznego:

- zmniejszanie bezpiecznych (dopuszczalnych) zmian,

-wzrasta wymagana liczba punktów pomiarowych i dokładność pomiaru.

Znaczne

wymiary obiektów energetycznych

uniemożliwiają obserwację

zainstalowanych bezpośrednio na obiekcie przyrządów pomiarowych.

Wyniki pomiarów są

zdalnie przesyłane

do dyspozytorni, gdzie znajdują się

przyrządy wskazujące i rejestrujące poszczególne parametry (temperaturę,

ciśnienie, strumienie przepływów itd.) w wybra-nych punktach procesów

technologicznych. Z dyspozytorni, np. nastawni elektrowni, personel

nadzoruje pracę urządzeń technologicznych.

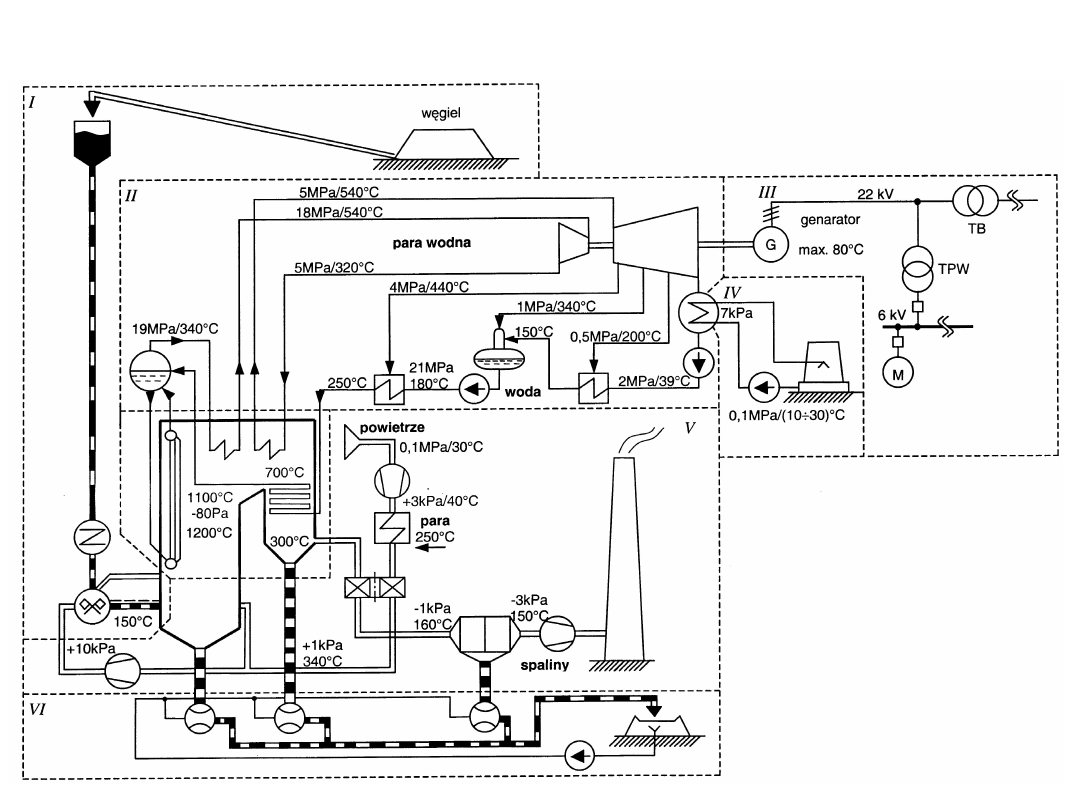

CIŚNIENIA I TEMPERATURY W ELEKTROWNI

I – układ nawęglania,

II – układ cieplny,

III – układ elektryczny,

IV – układ chłodzący,

V – układ paliwo-

powietrze-

spaliny,

VI – układ

odpopielania.

PODSTAWOWE POJĘCIA I DEFINICJE

Pomiar

to proces poznawczy polegający na porównaniu z odpowiednią

dokładnością

wartości wielkości mierzonej x z pewną jej wartością

przyjętą za

jednostkę

miary, w określonych warunkach za pomocą

odpowiednich środków technicznych. Na proces pomiaru składa się wiele

kolejnych czynności, które stanowią kolejne zadania:

• zdefiniowanie wielkości mierzonej X,

• wybór zasady fizycznej i metody pomiaru,

• wykonanie pomiaru,

• opracowanie wyników pomiaru.

Wielkość fizyczna

– jednoznacznie zdefiniowana właściwość materii.

Jednostka miary

– wartość wielkości umownie przyjętej za liczbowo równą

jedności, którą odtwarza się za pomocą wzorców.

Zasada pomiaru

– wykorzystane

zjawisko fizyczne

, stanowiące podstawę

pomiaru, np. zjawisko termoelektryczne wykorzystane do pomiaru

temperatury.

Metoda pomiaru

–

sposób uzyskania wyniku pomiaru

przez wykorzystanie

zasad i środków pomiarowych. Metoda pomiaru mówi o obranym

sposobie porównywania z wzorcem miary.

Sposób pomiaru

–

kolejność czynności

niezbędnych do wykonania pomiaru.

Cel

pomiaru

–

uzyskanie

informacji

o

parametrach

fizycznych

charakteryzujących badany obiekt i o przebiegających w nim procesach i

przemianach. Zależnie od sposobu uzyskiwania i wykorzystywania tych

informacji, na przykładzie elektrowni parowej, można wyróżnić

następujące rodzaje pomiarów.

Pomiary bieżące

(ciągłe, eksploatacyjne) – ciągły pomiar wielkości

fizycznych charakte-rystycznych dla procesu eksploatacyjnego i mające

na celu:

• zapewnienie prawidłowego prowadzenia procesu

technologicznego i

bezpieczeństwa pracy urządzeń (np. poziomy wody w zbiornikach,

temperatury pary i metalu, ciśnienie pary, prędkości obrotowej itp.), przy

czym część wyników tych pomiarów jest wyko-rzystywana w układach

automatycznej regulacji procesu technologicznego,

• zapewnienie ekonomicznych warunków eksploatacji

wszystkich urządzeń

elektrowni (np. temperatura i skład chemiczny spalin na wylocie z kotła,

analiza składu chemicznego wody itp.),

• dostarczenie danych do oceny wskaźników techniczno-ekonomicznych

,

charakteryzu-jących poziom eksploatacji elektrowni jako całości (np.

wartość obciążenia).

Pomiary kontrolne

– sprawdzenie dokładności przyrządów do pomiarów

bieżących.

Pomiary gwarancyjne

i

zdawczo–odbiorcze

– mają na celu ocenę

zbudowanej instalacji, jej sprawność i możliwość otrzymania

projektowanych parametrów (np. możliwość za-pewnienia znamionowej

temperatury pary w określonym zakresie obciążeń kotła). Po-miary te są

wykonane ściśle według norm odbiorczych przez odpowiednie instytucje.

Pomiary badawcze

i

prototypów

– są najczęściej przeprowadzone w

laboratoriach specjalistycznych, a ich celem jest uzyskanie informacji o

własnościach

technicznych

urządzeń

nowo

zbudowanych

lub

modernizowanych oraz urządzeń, w których wykorzystuje się nowe

zdobycze nauki.

Pomiar miejscowy

– wynik pomiaru otrzymuje się w miejscu pobrania

sygnału wielkości mierzonej.

Pomiar zdalny

– sygnał wielkości mierzonej jest przenoszony na pewną

odległość do miejsca, gdzie zainstalowany jest miernik wielkości

mierzonej (przyrząd pomiarowy). Przenoszenie to może być realizowane

na drodze:

• mechanicznej,

• hydraulicznej,

• pneumatycznej,

• optycznej,

• elektrycznej.

Rozwój techniki cyfrowej spowodował, że w układach pomiarowych

sygnały analogowe są przetwarzane na postać cyfrową i dalej są

wykorzystywane w systemach pomiaro-wo-kontrolnych. Oprócz systemów

cyfrowych,

do

transmisji

danych

pomiarowych,

są

jeszcze

wykorzystywane

sygnały

elektryczne

prądowe

oraz

niekiedy

pneumatyczne.

Sygnał pomiarowy

– wielkość fizyczna, zawierająca informację podstawową

o wartości wielkości mierzonej. Sygnał pomiarowy ma dwa elementy:

• nośnik sygnału

– wielkość fizyczna opisująca procesy energetyczne

przenoszące informację (prąd lub napięcie elektryczne, przesunięcie

mechaniczne, ciśnienie itp.),

• parametr informacji

– wartość określonego parametru wielkości fizycznej,

np.: I = 16,3 mA, U = 5 V, l = 2,5 mm, p = 68 kPa.

SYGNAŁY POMIAROWE

MIEJSCE POWSTANIA:

pierwotne

–

powstające w

czujniku

i przetworniku

pierwotnym, np.

przesunięcie

mechaniczne,

rezystancja;

wtórne

–

powstające

w następnych elementach

przetwarzających;

FIZYCZNY CHARAKTER

NOŚNIKA:

• elektryczne,

• pneumatyczne,

• mechaniczne,

• optyczne.

CIĄGŁOŚĆ PRZESYŁANIA INFORMACJI W

CZASIE:

• ciągłe

– analogowe,

• dyskretne

– impulsowe, cyfrowe.

ANALOGOWE SYGNAŁY ELEKTRYCZNE:

• stałoprądowe

– duża odporność na zakłócenia i zmianę parametrów w

linii przesyłowej;

• stałonapięciowe

– mała odporność na zakłócenia zewnętrzne, trudne do

wzmacniania, wrażliwe na zmiany parametrów linii przesyłowej;

• amplitudowe

– nośnikiem sygnału jest napięcie sinusoidalne lub

okresowe impulsowe o stałej częstotliwości, parametrem informacji:

amplituda sinusoidy lub impulsu; duża odporność na zakłócenia, łatwe

wzmocnienie, wrażliwe na zmiany parametrów linii;

• częstotliwościowe

(czasowe, fazowe) – nośnikiem sygnału jest napięcie

sinusoidalne lub okresowe impulsowe o stałej amplitudzie, parametrem

informacji może być: częstotliwość, czas trwania impulsu, przesunięcie

fazowe między przebiegami; łatwe do przesyłania i wzmacniania, przy

doborze odpowiedniej częstotliwości nośnej odporne na zakłócenia

zewnętrzne.

Sygnały standaryzowane (zunifikowane):

stałoprądowe

: (0..5) mA, (0..20) mA i (4..20) mA;

pneumatyczne

: (0,02..0,1) MPa;

stałonapięciowe

: (0..10) V, (–10..+10) V –

jako sygnały wewnętrzne,

do przesyłu informacji

między elementami systemu

pomiarowego.

PRZYRZĄDY POMIAROWE

• Przyrząd pomiarowy

– narzędzie służące do przetwarzania wielkości

mierzonej lub innej (związanej z wielkością mierzoną) na wskazanie lub

równoważną informację (np. rejestrację, zapis w pamięci); np.: manometr

sprężysty, przepływomierz, termometry: szklane, termoelektryczne i

rezystancyjne (wraz z urządzeniem wskazującym) itp.

• Miernik

– przyrząd pomiarowy określający tylko za pomocą wskazania

wartość wielkości mierzonej; np. miliwoltomierz.

• Wskaźnik

– przyrząd lub ciało fizyczne służące do stwierdzenia, czy

określone zjawisko lub określona wartość wielkości mierzonej występuje

czy nie występuje; np.: stożki Segera jako wskaźnik temperatury.

• Aparatura pomiarowa

– zespół środków technicznych przeznaczony do

wykonania zadania pomiarowego określoną metodą pomiarową,

obejmujący wszystkie narzędzia pomiarowe i osprzęt pomocniczy

połączone ze sobą według określonego schematu; np.: aparatura do

pomiaru wartości ciepła spalania paliwa.

• Wyposażenie pomiarowe

– zespół przyrządów i aparatur pomiarowych

przeznaczonych do wykonania pomiarów wartości wielkości jednego lub

więcej rodzajów; np.: wyposażenie laboratorium umożliwiającego

pomiary różnych wielkości.

• Czujnik

– element składowy przyrządu pomiarowego (układ fizyczny,

fizyczno-chemiczny itp.), służący do odbierania i przetwarzania informacji

o wielkości mierzonej – stanowi przy tym pierwszy element

przetwornikowy, np. rurka sprężysta manometru, termoelement, rezystor

termometryczny itp. Sygnał wyjściowy z czujnika nazywa się sygnałem

pierwotnym.

• Przetwornik pomiarowy

– narzędzie służące do przetworzenia, z

określoną dokładnoś-cią i według określonego prawa, wartości wielkości

mierzonej (lub wielkości już przetworzonej z wielkości mierzonej) na

wartość innej wielkości lub inną wartość tej samej wielkości. Najczęściej

sygnałem wyjściowym z przetwornika pomiarowego jest sygnał

stosowany

w

standaryzowanych

(zunifikowanych)

systemach

pomiarowych.

• Tor pomiarowy

– ciąg przetworników i części łączących narzędzia

pomiarowe, znajdujących się między czujnikiem, stanowiącym pierwszy

element toru, a urządzeniem wskazującym (rejestrującym), stanowiącym

jego element końcowy.

• Układ pomiarowy

– zestaw sprzętu pomiarowego, którego elementy

(czujniki, przetworniki, przełączniki, mierniki itp.) są wzajemnie

połączone w sposób umożliwiający wykonanie pomiaru.

• System pomiarowy

– zbiór środków pomiarowych, konieczny i

wystarczający

do

przeprowadzenia

eksperymentu

pomiarowego.

Urządzenia wejściowe systemu pomiarowego realizują sprzężenie

badanego obiektu z systemem przetwarzania (obróbki), w którym

realizuje się algorytm pomiaru. Dla dopasowania charakterystyk

sygnałów wyjściowych czujników pomiarowych do wejścia systemu

przetwarzania stosuje się pośrednie wzmacniacze (przetworniki)

pomiarowe lub przetworniki analogowo-cyfrowe.

Ze względu na przeznaczenie przyrządy pomiarowe dzielą się na:

Przyrządy użytkowe

(techniczne, ruchowe, eksploatacyjne) – do

użytkowych (normal-nych) pomiarów (nie do sprawdzania innych narzędzi

pomiarowych). Wykorzystywane do kontroli procesu produkcyjnego.

Przystosowane do trudnych warunków pracy, powinny być odporne na: pył,

wilgoć, wstrząsy mechaniczne itp.

Przyrządy kontrolne

– do sprawdzenia przyrządów użytkowych, czasami

również do pomiarów w pracach naukowo–badawczych. Przyrząd kontrolny

powinien być dokład-niejszy od przyrządu kontrolowanego.

Przyrządy wzorcowe

– używane do sprawdzania i wzorcowania innych

przyrządów

pomiarowych.

Błąd

maksymalny

wskazań

przyrządu

wzorcowego powinien być co najmniej czterokrotnie mniejszy od

dopuszczalnego błędu podstawowego wskazań przyrządu badanego (o

dwie klasy lepszy od przyrządu badanego).

Wzorzec miary

(etalon) – narzędzie pomiarowe odtwarzające, praktycznie

niezmiennie podczas jego użycia, jedną lub kilka znanych wartości danej

wielkości, np. rezystor wzorcowy, tłokowy wzorzec ciśnienia, definicyjne

punkty stałe Międzynarodowej Skali Temperatur itp.

Ze względu na sposób przetwarzania sygnału pomiarowego w procesie

pomiarowym przyrządy dzielą się na:

analogowe

oraz

cyfrowe

.

Sprawdzanie

– porównanie wskazań przyrządu pomiarowego ze

wskazaniem przyrządu wzorcowego w celu określenia jego dokładności lub

wprowadzenia odpowiednich poprawek. Sprawdzenie należy wykonać w

warunkach odniesienia, w co najmniej 5 punktach wskazań, przyczym

punkty te powinny być równomiernie rozłożone w zakresie wskazań

przyrządu badanego i powinny obejmować górną i dolną granicę zakresu

wskazań. Sprawdzenie należy wykonać najpierw dla wartości narastającej,

aż do górnej granicy zakresu wskazań, a następnie dla malejącej, aż do

dolnej granicy zakresu wskazań.

Wzorcowanie

– ustalenie położenia wskazów narzędzia pomiarowego (w

przypadku narzędzia z podziałką) albo wyznaczenie wartości wielkości za

pomocą wzorców odtwa-rzających jedną lub kilka różnych wartości

wielkości.

Skalowanie

– wykonanie podziałki narzędzia pomiarowego na podstawie

wskazów, których położenie ustalono na podstawie wzorcowania, w razie

potrzeby dokonuje się interpolacji między głównymi wskazami.

Legalizacja

– zespół czynności wykonywanych przez Państwową Służbę

Miar, w celu stwierdzenia i zaświadczenia, że badane narzędzie pomiarowe

spełnia wymagania techniczne i metrologiczne określone przepisami

legalizacyjnymi. Legalizacji podlegają narzędzia stosowane do rozliczeń

(liczniki paliw, energii cieplnej i elektrycznej, odważni-ki, taksometry itp.)

oraz stosowane przy czynnościach urzędowych i zawodowych (ochrony

zdrowia, bezpieczeństwa i higieny pracy itp.).

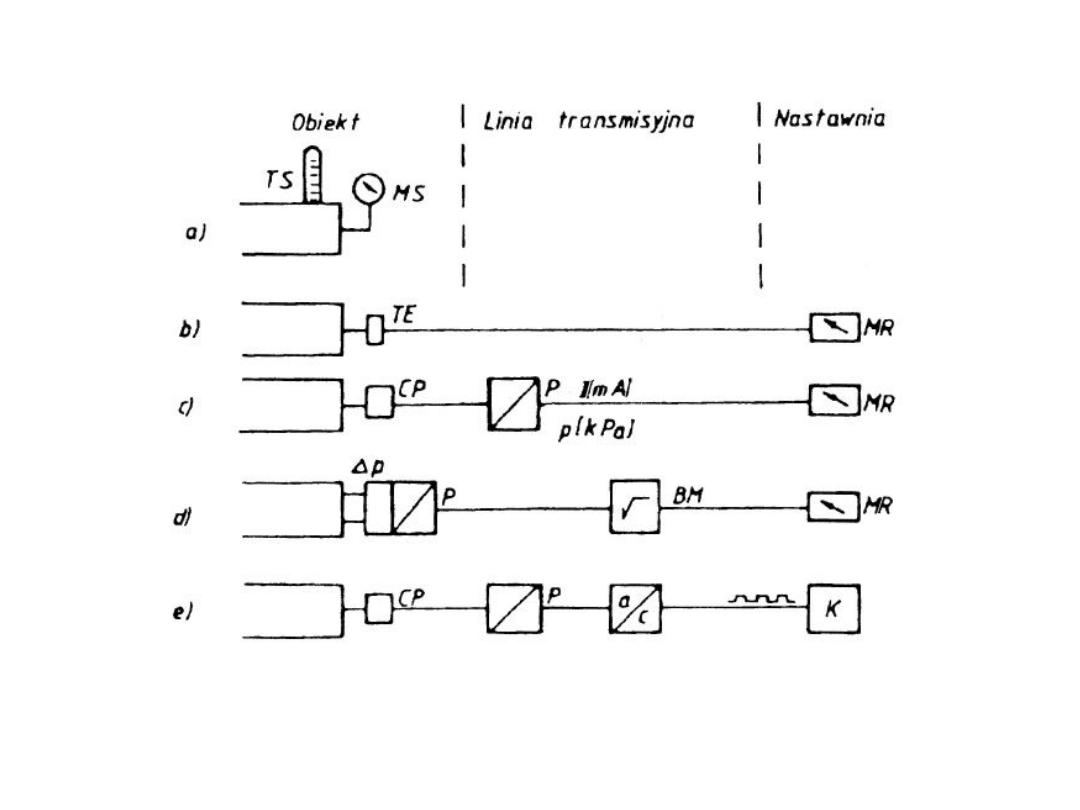

TORY POMIAROWE

CP – czujniki pomiarowe, p – czujnik pomiarowy różnicy, TS – termometr

szklany,

MS – ciśnieniomierz sprężysty, TE – termoelement, MR – miernik wskazujący,

rejestrator,

P – przetwornik pomiarowy, BM – blok arytmetyczny, a/c – przetwornik

analogowo–cyfrowy,

K – komputer.

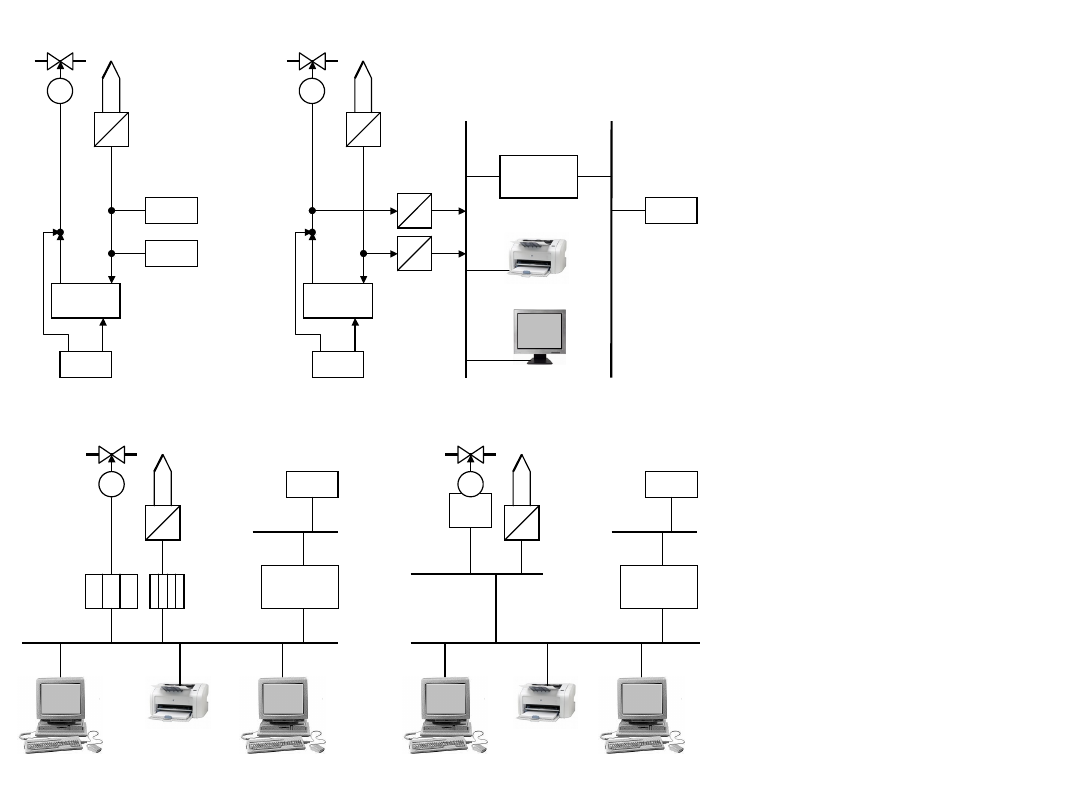

Porównanie prostych

układów pomiarowych i

regulacyjnych w różnych

wersjach sprzętowych

t / I – przetwornik temperatura-

prąd

A / C – przetwornik

analog./cyfrowy,

UAR – układ automatycznej

regulacji,

RA – rejestrator analogowy,

WA – wskaźnik analogowy,

R/A – przełączanie

automat./ręcznie,

DIRE – Dyżurny Inżynier Ruchu. .

a)

układ klasyczny,

b)

układ klasyczny z

wydzieloną

częścią

informatyczną

w postaci cyfrowej,

c)układ cyfrowy,

d)

układ cyfrowy o

dużym rozproszeniu

(decentralizacji).

t

I

S

UAR

R/A

WA

RA

t

I

S

UAR

R/A

A

C

A

C

M

SERWER

DANYCH

t

I

S

SERWER

DANYCH

DIRE

DIRE

Stacja

Inżynierska

Stacja

Operatorska

Szafa

wejść

Szafa

sterowników

t

C

SERWER

DANYCH

DIRE

Stacja

Inżynierska

Stacja

Operatorska

a)

b)

c)

d)

UAR

S

Sieć

niskiego

poziomu

Sieć

wysokiego

poziomu

Sieć

lokalna

Często trudno jest wyróżnić granicę podziału między poszczególnymi

elementami

w torze pomiarowym:

• termometr szklany

- to czujnik (bańka termometryczna), przetwornik

(kapilara) i przy-rząd wskazujący (podziałka na kapilarze);

• manometr sprężysty

- z wskazówką pomiarowa na osi, jeżeli z osią tego

manometru zostanie sprzęgnięty potencjometr obrotowy, wówczas do

toru pomiarowego wprowa-dza się dodatkowy przetwornik i dodatkowy

miernik, którym może być przetwornik (miernik) rezystancji;

• termoelement

oraz

rezystor termoelektryczny

– są zarazem czujnikami

jak i przetworni-kami pomiarowymi (pierwotnymi), ponieważ ich sygnały

wyjściowe mogą być bez dalszego przetwarzania wykorzystane w

miernikach elektrycznych;

• układ pomiarowy ciśnienia z przetwornikiem indukcyjnym lub

pojemnościowym

– wielkość mierzona nie oddziałuje bezpośrednio na element ruchomy

przetwornika, wymagany jest tu czujnik pomiarowy ciśnienia, którego

element ruchomy zmienia swoje położenie wraz z odkształceniem

elementu sprężystego czujnika.

Poszczególne elementy toru pomiarowego spełniają funkcje:

• czujnik pomiarowy

– uzyskanie sygnału pierwotnego, związanego z

wielkością mierzo-ną poprzez określoną funkcją;

• przetwornik pomiarowy

– przekształcenie sygnału pierwotnego na sygnał

użyteczny

o odpowiedniej postaci i mocy;

• układ filtrujący

– usunięcie (wytłumienie) z sygnału pomiarowego

zakłóceń i szumów;

• blok arytmetyczny (obliczeniowy)

- przeprowadzenie korekt i działań

matematycznych;

• układ wyjściowy

– doprowadzenie sygnału pomiarowego do postaci

odpowiedniej dla użytkownika (postać analogowa lub cyfrowa).

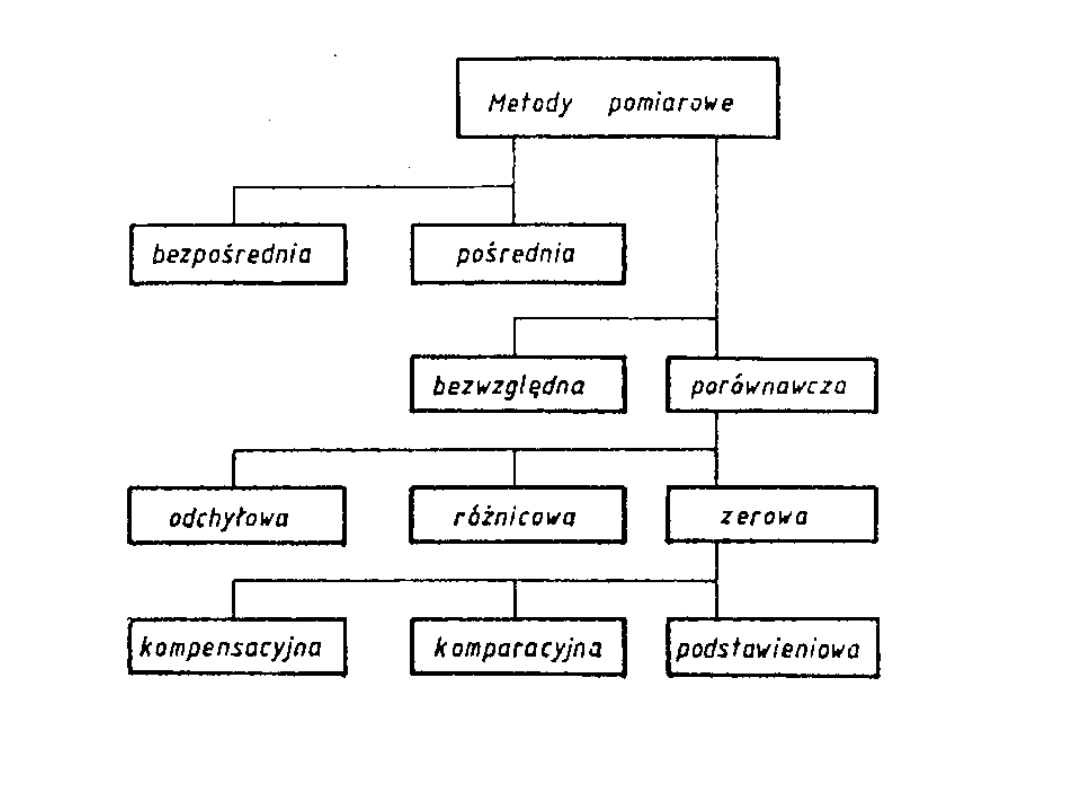

METODY POMIAROWE

Metody pomiarowe

– sposób wykorzystania zjawisk fizycznych i środków

pomiarowych, realizowane za pomocą różnych układów, w których mogą

być stosowane różne zasady przetwarzania i porównywania oraz różne

drogi otrzymywania poprawnego wyniku.

Metody pomiaru ze względu na sposób wyznaczenia wartości mierzonej

dzielą się na:

•

bezpośrednie

(proste) – wartość wielkości mierzonej jest równoznaczna

z odczytanymi

wskazaniami,

np.

pomiar

ciśnienia

manometrem

sprężystym, pomiar napięcia

woltomierzem itp.;

•

pośrednie

(złożone) – wartość wielkości mierzonej jest funkcją innych

wielkości

fizycznych i na podstawie wyników bezpośrednich

pomiarów

tych

wielkości

(po

wykonaniu

określonych

działań

matematycznych) wyznacza się wartość wielkości

mierzonej, np.

sprawność kotła na podstawie pomiaru strat cząstkowych, pomiar

strumienia masy w kanale niekołowym z wykorzystaniem rurek

spiętrzających.

Metody pomiaru ze względu na sposób otrzymywania wyniku pomiaru

wielkości mierzonej:

•

bezwzględne

(podstawowe) – wartość wielkości mierzonej jest

wyznaczana na podstawie definicji tej wielkości, np. ciśnienie jako siła

działająca

na

jednostkę

powierzchni,

natężenie

prądu

elektrycznego jako siła działająca na przewodniki,

w których płynie

ten prąd;

•

porównawcze

– wartość wielkości mierzonej otrzymuje się przez

porównanie wyniku

pomiaru ze znaną wartością tej wielkości lub też ze

znaną wartością innej wielkości

jako funkcji wielkości mierzonej.

Schemat klasyfikacji metod pomiarowych

Ze względu na wykorzystane charakterystyczne

zjawiska fizyczne

można

metody pomia-rowe podzielić na:

•

metody nieelektryczne

,

•

metody elektryczne

.

Stosowane układy i przyrządy pomiarowe wykorzystują metody

porównawcze – wielkość mierzoną porównuje się z odpowiednią wielkością

wzorcową. Ze względu na sposób porównania, czyli sposób otrzymania

wyniku, rozróżnia się:

metodę odchyłową

– polegającą na określeniu wartości wielkości mierzonej

x przez odchylenie urządzenia wskazującego przyrządu pomiarowego

wyskalowanego w jednos-tkach wielkości mierzonej;

metodę różnicową

– polegającą na porównaniu wartości wielkości

mierzonej x

z niewiele różniącą się od niej znaną wartością tej samej

wielkości x

0

i następnie pomiarze różnicy: x

r

= x – x

0

tych wartości;

metodę zerową

– polegająca na sprowadzeniu do zera różnicy: x

r

= x – x

0

między war-tością mierzoną x, a znaną wartością wielkości porównawczej

x

0

. Miarą wartości x jest w tej metodzie wartość x

0

. Czynność badania

różnicy x

r

i sprowadzenia jej do zera przez zmianę x

0

nazywa się procesem

równoważenia, przy czym proces ten może odbywać się ręcznie lub

automatycznie.

WŁAŚCIWOŚCI METROLOGICZNE

PRZYRZĄDÓW I UKŁADÓW POMIAROWYCH

Właściwości metrologiczne:

• statyczne

:

• dynamiczne

:

gdzie: X – wielkość mierzona, y – sygnał pomiarowy, Z – wektor wielkości

wpływowych,

– czas (zmienność w czasie).

W zależności od warunków, powstają:

błędy statyczne

błędy dynamiczne

.

)

Z

,

X

(

f

y

1

))

(

Z

),

(

X

(

f

)

(

y

2

Pomiary wielkości fizycznych

są zawsze operacjami niedokładnymi.

Otrzymany na drodze pomiaru (doświadczenia)

wynik pomiaru

x zawsze

różni się od rzeczywistej wartości wielkości mierzonej, zwanej

wartością

prawdziwą

x

0

. Równość wyniku pomiaru x i wartości prawdziwej x

0

wielkości mierzonej X jest zdarzeniem wyjątkowym, i fakt jego

wystąpienia pozostaje zazwyczaj nieznany. Istotą pomiaru jest jednak to,

że

niedokładność wyniku pomiaru

zawsze można

oszacować

, czyli można

określić możliwie mały przedział zmian wartości wielkości mierzonej, w

którym ze znanym

prawdopodobieństwem

znajduje się

wartość wyniku

pomiaru

x oraz nieznana

wartość prawdziwa wielkości mierzonej

x

0

.

Mogą być różne przyczyny wystąpienia różnicy między

wynikiem pomiaru

x, a

wartością prawdziwą

x

0

. Najczęściej są to:

• błędy metody pomiarowej

, wynikające z przyjętych uproszczeń;

• błędy przetwarzania

wielkości fizycznej na inną dogodniejszą do

zmierzenia;

• błędy operacji metrologicznych

, wynikające z niedoskonałości

wzorcowania, odczytu, opracowania wyniku;

• błędy urządzeń pomiarowych

:

podstawowe

i

dodatkowe

, których wartość

jest najczęściej określona przez producenta i podana w

dokumentacji

techniczno-ruchowej

(

DTR

) przyrządu.

OCENA JAKOŚCI POMIARU

Wynik pomiaru

– wartość wielkości mierzonej X uzyskana w procesie

pomiaru; gdy uwzględnimy poprawki, otrzymamy

wynik pomiaru

poprawiony

.

Wartość poprawna

– wartość wielkości mierzonej X, którą uważa się w

takim stopniu przybliżoną do

wartości prawdziwej

x

0

tej wielkości, pod

względem

ilościowym

i jakościowym, że różnica między tymi wartościami może być pominięta z

punktu widzenia celu, do którego wartość poprawna (przybliżona) jest

potrzebna.

Błąd pomiaru

– różnica między wynikiem pomiaru x a wartością prawdziwą

x

0

lub wartością poprawną wielkości mierzonej X. Rozbieżność ta jest

wyrażana za pomocą liczby w takich samych jednostkach jak wartość

wielkości mierzonej X.

Błąd pomiaru

definiowany jako różnica między

wynikiem pomiaru

x i

wartością prawdziwą

x

0

wielkości mierzonej X:

x = x – x

0

nazywanego niekiedy

błędem prawdziwym pomiaru

, nie można obliczyć z

tej zależności, ponieważ nie jest znana

wartość prawdziwa

x

0

wielkości

mierzonej X. Można go oszacować lub obliczyć jego niektóre składowe,

przy czym sposób postępowania zależy od rozpoznania rodzaju

oddziaływań wielkości wpływających na wynik pomiaru.

Zamiast wartości prawdziwej, znana jest

wartość poprawna

x

p

, np. wynik

otrzymany przy-rządem wzorcowym, o którym wiemy, że jego błąd pomiaru

jest wielokrotnie mniejszy od błędu pomiaru przyrządu sprawdzanego.

Wówczas błąd pomiaru, nazywany jest niekiedy błędem poprawnym

pomiaru.

Błąd poprawny pomiaru

x

p

ze zmienionym znakiem może być

określany jako:

poprawka

. Po dodaniu poprawki do wyniku pomiaru

otrzymuje się

wartość poprawną

. :

x + x

p

= x

p

.

Często w praktyce nie jest możliwe wyznaczenie błędu poprawnego, np.

nie ma przyrzą-du wzorcowego lub jego wykorzystanie jest z przyczyn

technicznych bardzo trudne lub wręcz niemożliwe, a można jedynie

oszacować jego wartość na podstawie

błędu granicz-nego

wykorzystanego

przyrządu lub urządzenia pomiarowego.

Błąd graniczny pomiaru

x

g

– możliwie najmniejszy przedział wokół

wartości wyniku pomiaru x, wewnątrz którego znajduje się

wartość

prawdziwa

x

0

:

x

0

< x – x

g

; x + x

g

>

Błąd poprawny

x

p

w stosunku do

błędu granicznego

x

g

zachowuje relację:

x

p

x

g

.

Wartość błędu granicznego

x

g

określa się podczas wzorcowania przyrządu

w odpowied-nio wyposażonym i przystosowanym do tego laboratorium

pomiarowym.

Najczęściej dane na temat błędu granicznego można uzyskać w jego

Dokumentacji Tech-niczno-Ruchowej

(DTR‑ce) lub też na podstawie jego

klasy dokładności, której wartość zwykle jest umieszczana bezpośrednio

na przyrządzie pomiarowym, np. na jego skali.

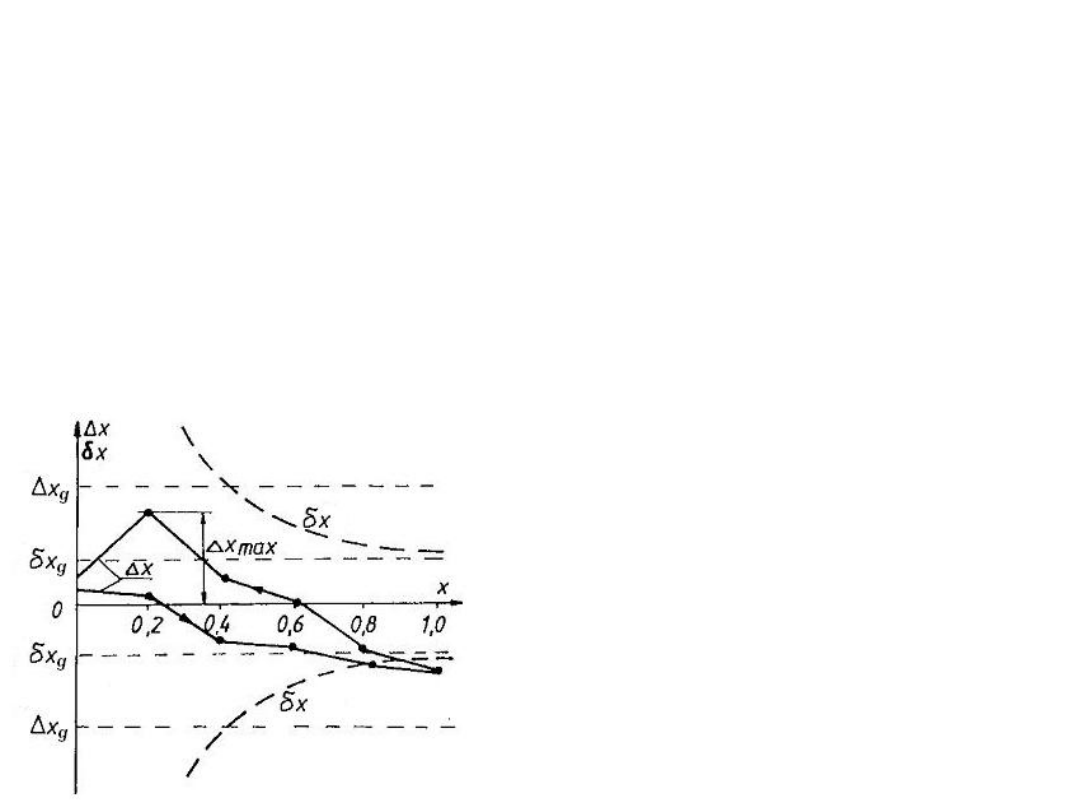

Klasa dokładności

przyrządu pomiarowego podawana jest, jako wyrażony

w [%]

względny błąd graniczny

odniesiony do zakresu pomiarowego

przyrządu:

gdzie: x

m

– zakres przyrządu pomiarowego.

%

100

x

x

x

m

g

g

U = a∙U

x

+b∙U

n

.

U -błąd pomiaru

U

x

-wartość odczytana

U

n

. -zakres pomiaru

a, b-

stałe

współczynniki

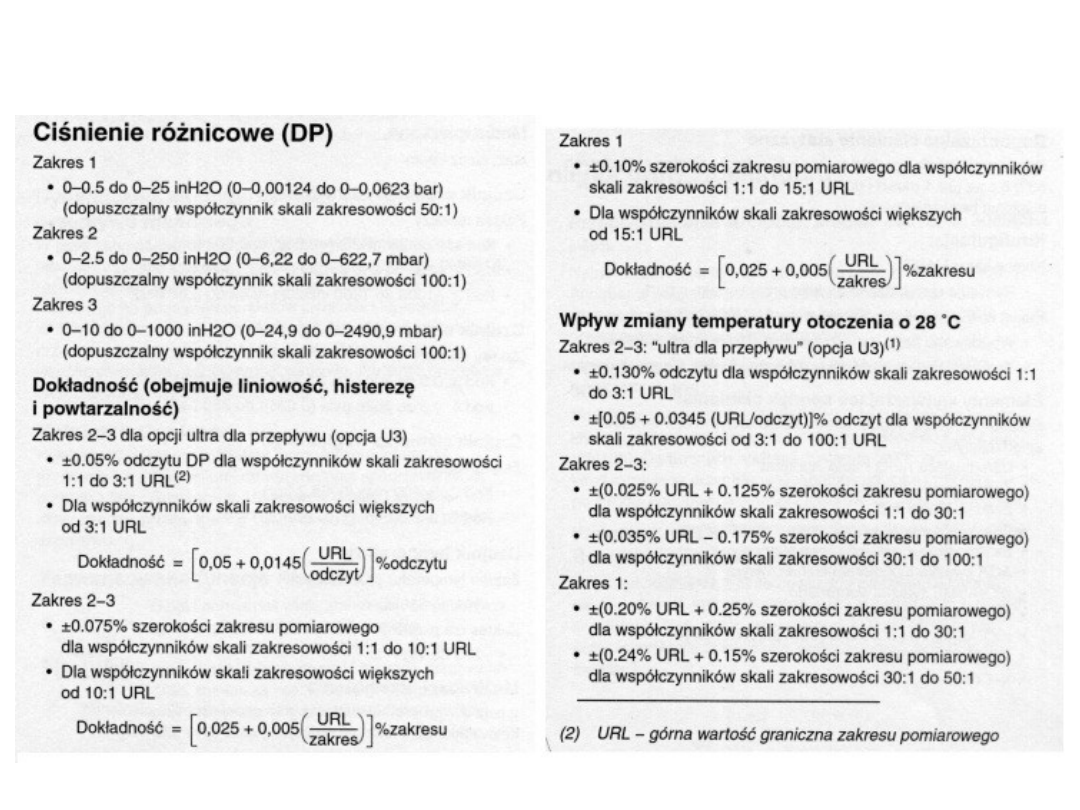

DOKUMENTACJA TECHNICZNO-RUCHOWA

URL – Upper Range Limit

DANE METROLOGICZNE …

Rosemont 3095MV

BŁĘDY POMIAROWE

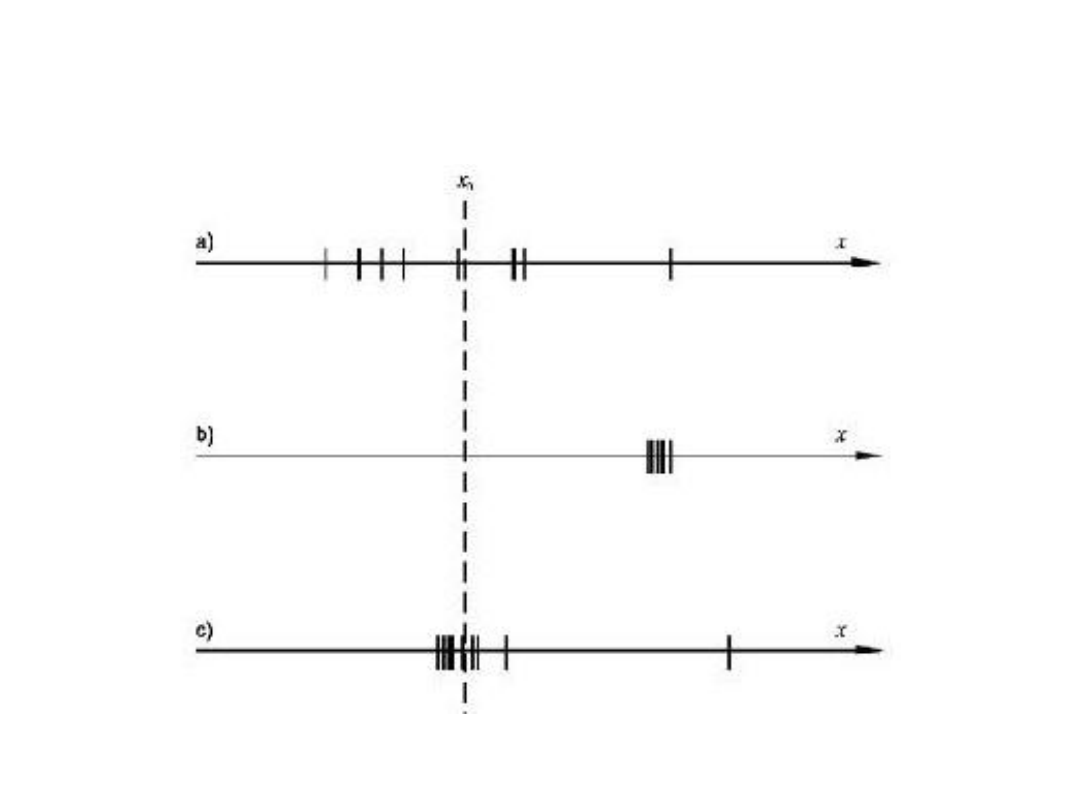

Błędy pomiarowe można podzielić na trzy zasadnicze grupy:

• błędy systematyczne,

• błędy przypadkowe,

• błędy nadmierne i omyłki

.

Wzajemna relacja wartości prawdziwej x

0

i zbioru wyników pomiaru

dla:

a) błędu przypadkowego, b) błędu systematycznego, c) błędu grubego

Błędy systematyczne

– przy wielu pomiarach w tych samych warunkach

mają wartości będące funkcją wielkości mierzonej X. Dla określonej

wartości wielkości mierzonej x można jednoznacznie określić wartość tego

błędu.

Często

wartość błędu systematycznego jest stała

w całym zakresie

przyrządu pomiarowego. Błędy systematyczne to np.: błąd pomiaru

temperatury

termoelementem

o temperaturze zimnych końców termoelementu innej niż znamionowa

(przyjęta przy wzorcowaniu przyrządu), błąd zera wskaźnika wychyłowego,

błąd wskazania miernika analogowego spowodowany niepoprawnym

wykreśleniem podziałki.

Przyczyną błędu systematycznego może być również

błąd metody

pomiarowej

, spowodo-wany oddziaływaniem przyrządu pomiarowego na

wielkość mierzoną lub zjawisko: zbyt duży czujnik (sonda) pomiarowa,

niewłaściwa oporność użytego woltomierza (zbyt mała) lub amperomierza

(zbyt duża), itp.

Błędy wynikające ze złego lub

niestarannego zestawienia przyrządów

i wzorców miar w łańcuchu pomiarowym lub zmian warunków pomiaru

Błędy subiektywne

stale popełniane przez obserwatora, będące najczęściej

wynikiem jego: złych nawyków przy wykonywaniu odczytów, stałego

przyspieszania lub opóźniania czasu rejestracji, złej interpolacji wskazań

(brak doświadczenia).

Błędy systematyczne można wyeliminować

poprzez właściwą

regulację

przyrządu pomiarowego lub wprowadzenie odpowiednich

poprawek

.

Poprawki te mogą być podane w metrykach przyrządów pomiarowych lub

mogą zostać określone poprzez wzorcowanie za pomocą dokładniejszego (o

„wyższej klasie”) wzorcowego przyrządu pomiarowego, często również

przy zastosowaniu dokładniejszej metody pomiarowej.

Błędy przypadkowe

– dla których nie można określić funkcji, która by w

sposób jedno-znaczny wiązała ich wartość z wielkością mierzoną X.

Błędy

przypadkowe

zmieniają

się

w

sposób

nieprzewidziany

,

stochastycznie

, zarówno co do wartości jak i znaku.

Źródłem błędów przypadkowych

może być niesprawne działanie

przyrządów, np.: przy-padkowe zmiany warunków pomiaru, zjawiska

o charakterze tzw. szumów, luzy, tarcie, histereza) lub obserwator, gdy

w pomiarach wymagana jest jego subiektywna ocena.

Błędów przypadkowych nie można wyeliminować, ani ich jednoznacznie

określić drogą elementarnych operacji rachunkowych. Można jedynie przy

użyciu metod rachunku prawdopodobieństwa i statystyki matematycznej

oszacować ich absolutną wartość.

Błędy nadmierne

, tzw. błędy grube, spowodowane są najczęściej

nieuwagą obserwatora, uszkodzeniem przyrządu lub też pomyłką

rachunkową.

Charakterystyczne dla błędów nadmiernych jest to, że wśród pomiarów

występują wartości znacznie różniące się od pozostałych.

Jeżeli wykonujemy tylko jeden pomiar, wówczas wykrycie błędu

nadmiernego jest niemożliwe. Tylko wykonanie serii pomiarów pozwala na

ujawnienie tego typu błędów.

Wynik pomiaru obarczony błędem nadmiernym jest niewiarygodny i musi

być usunięty z serii pomiarów. Istnieją metody statystyczne pozwalające

na ujawnienie, a tym samym na eliminację wyniku pomiaru obarczonego

błędem nadmiernym. Wszystkie one bazują na przyjęciu pewnego

poziomu prawdopodobieństwa, że wynik pomiaru mieści się w

określonym przedziale wartości i odrzuceniu tych wyników pomiarów,

które się w tym zakresie nie mieszczą. Najczęściej przyjmuje się jego

wartość równą 3∙ (gdzie jest odchyleniem standardowym).

BŁĄD W POMIARACH POŚREDNICH

W pomiarach metodą pośrednią wielkość mierzona X jest związana z

wielkościami

U, V i W równaniem definicyjnym:

X = X(U, V, W)

Wartości wielkości mierzonych u, v i w mogą być obarczone bezwzględnymi

błędami: u, v i w. Błąd wyznaczenia wartości x w metodzie pośredniej:

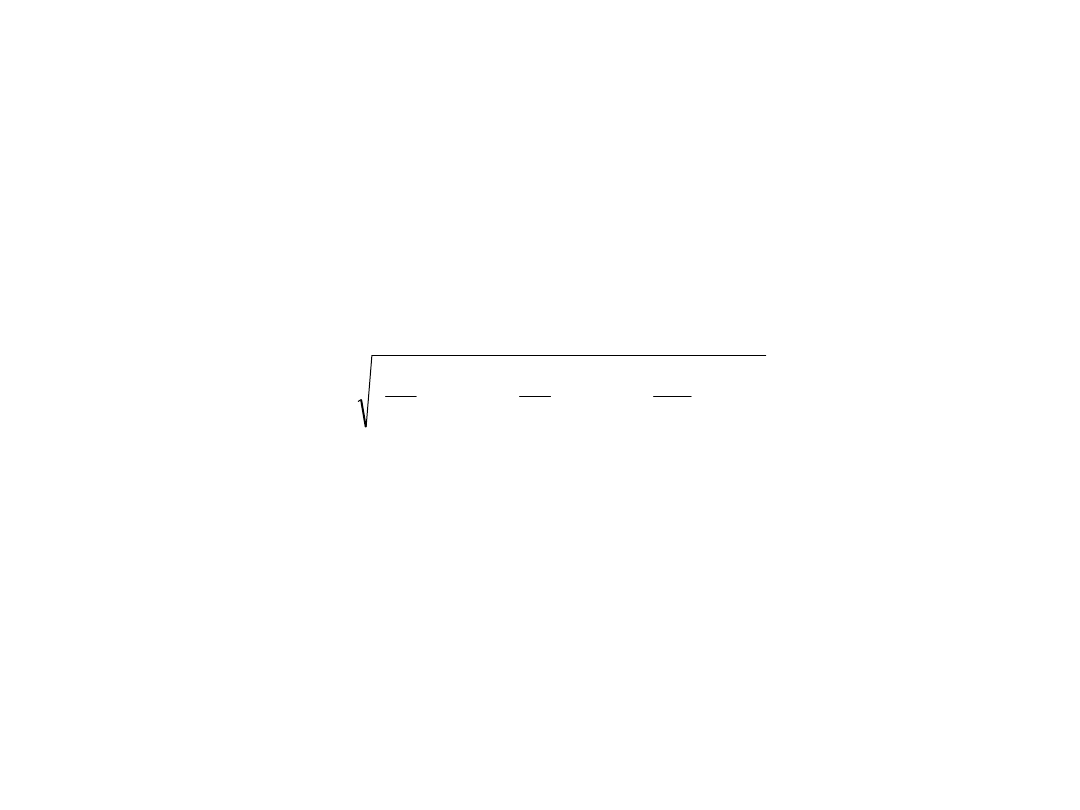

2

2

2

w

W

X

v

V

X

u

U

X

x

Błędy wartości wielkości mierzonych u, v i w, mogą być różnego rodzaju,

najczęściej są to błędy graniczne:

u = u

g

, v = v

g

i w = w

g

.

ROZKŁADY PRAWDOPODOBIEŃSTWA

W procesie poznania rodzaju i wielkości przyczyn, które powodują różnicę

między wyni-kiem pomiaru x, a wartością prawdziwą x

0

wielkości

mierzonej, istotnym narzędziem jest analiza statystyczna wyników

pomiaru. Wówczas wyniki pomiarów x są traktowane jako

zmienne losowe

podlegające określonemu

rozkładowi prawdopodobieństwa

.

Rozkład prawdopodobieństwa

– przyporządkowuje wartości zmiennej

losowej x prawdopodobieństwo przyjęcia określonej wartości przez tę

zmienną.

W zagadnieniach technicznych i praktyce przemysłowej przyjmuje się

najczęściej, że wynik pomiaru, jako zmienna losowa, podlega dwom

rodzajom rozkładu prawdopodo-bieństwa:

normalnemu

i

jednostajnemu

.

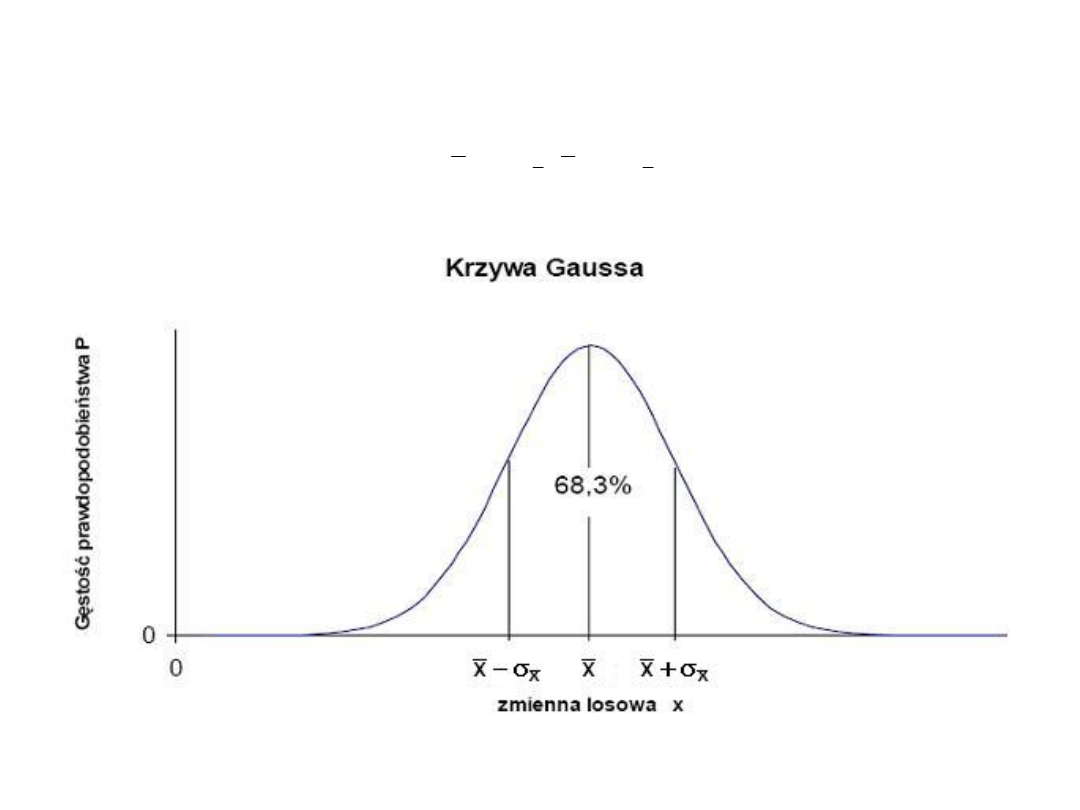

Rozkład

normalny

został

opisany

przez

wybitnego

matematyka

niemieckiego Carla Friedricha Gaussa (1777-1855) i znany jest również

jako

rozkład Gaussa

.

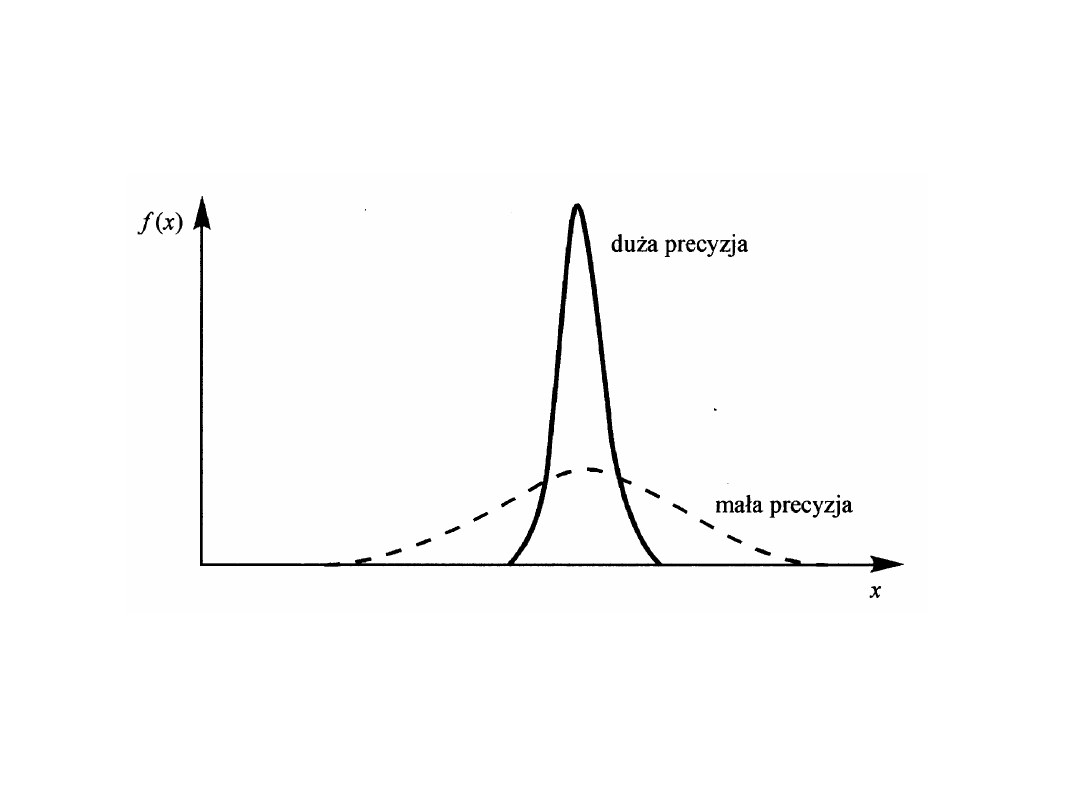

Dla ilości pomiarów n gęstość prawdopodobieństwa dla rozkładu

normalnego (krzy-wa graniczna rozkładu Gaussa) jest określona wzorem:

2

2

0

2

)

x

x

(

e

2

1

)

x

(

f

gdzie:

x

0

– wartość prawdziwa wielkości mierzonej (środek rozkładu),

– odchylenie standardowe (szerokość rozkładu).

prawdopodobieństwo wystąpienia wyników pomiarów:

b

;

a

x

b

a

dx

)

x

(

f

1

dx

)

x

(

f

W rzeczywistości dysponujemy skończoną liczbą

n

pomiarów wielkości

fizycznej

X

o wartościach:

(x

1

, x

2

, x

3

... x

i

… x

n

).

Traktując x jako zmienną losową, można

udowodnić, że

średnia arytmetyczna

z n pomiarów:

jest wartością najbardziej zbliżoną do wartości prawdziwej x

0

, jest jej

estymatą

, najlepszym, najbardziej prawdopodobnym przybliżeniem.

Natomiast

estymatę odchylenia standardowego

dla pojedynczego pomiaru

można obliczyć z zależności:

Wielkość

x

można by utożsamiać z błędem pomiaru, gdybyśmy za jego

wynik przyjęli którąkolwiek z wartości x

i

. Przy obliczaniu średniej

następuje jednak częściowa kompen-sacja odchyłek różnych znaków, dzięki

czemu jest ona prawdopodobnie bliższa wartości prawdziwej x

0

niż wynik

pojedynczego pomiaru. Ilościowo,

estymator odchylenia stan-dardowego

średniej

będzie mniejszy od estymatora

x

:

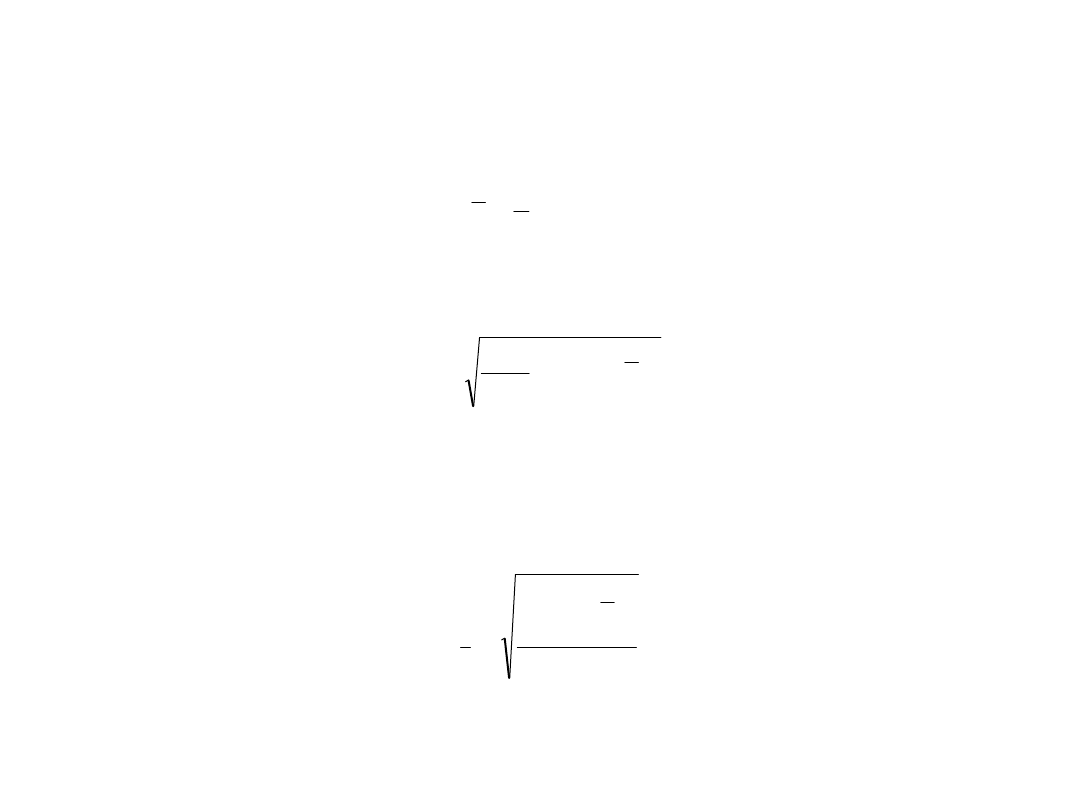

n

1

i

i

x

n

1

x

n

1

i

2

i

x

)

x

x

(

1

n

1

)

1

n

(

n

)

x

x

(

n

1

i

2

i

x

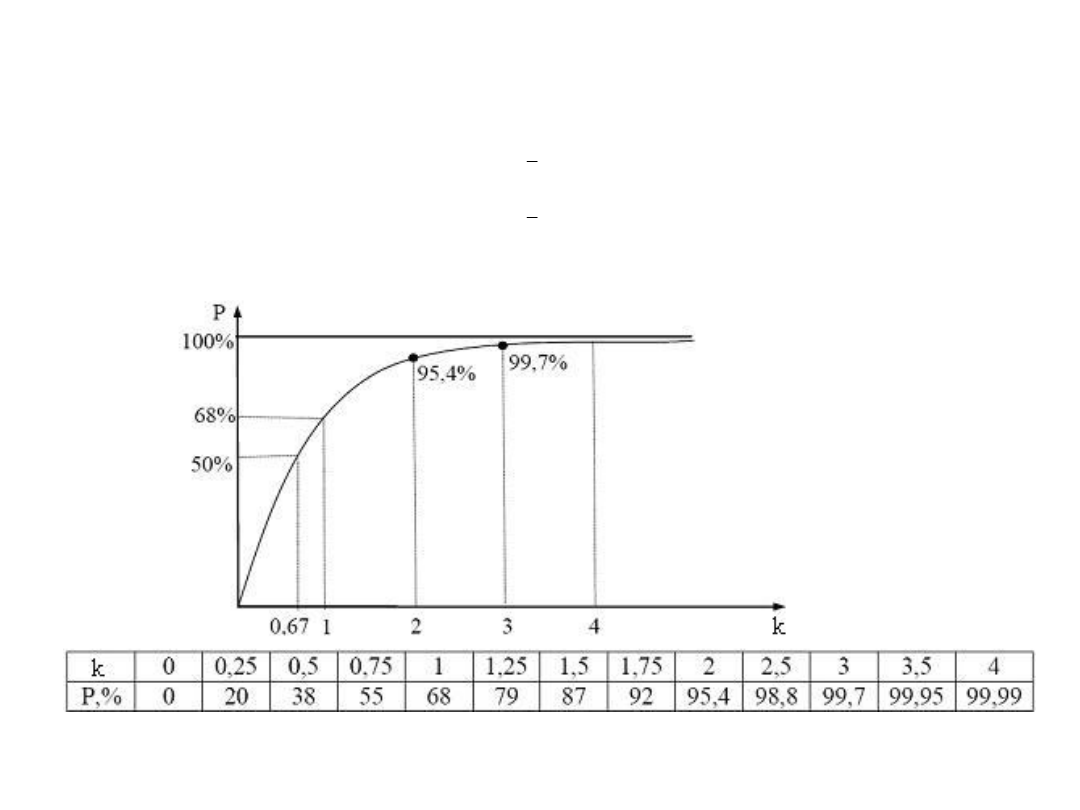

Prawdopodobieństwo

P

, że wynik pojedynczego pomiaru leży w zadanej,

stanowiącej krotność odchylenia standardowego

(k)

, odległości od

wartości średniej (estymaty wartości prawdziwej x

0

), można otrzymać

obliczając całkę:

x

x

k

x

k

x

dx

)

x

(

f

)

k

(

P

Wartość średnia jest estymatą wartości prawdziwej x

0

, można przyjąć, że

znajduje się ona z prawdopodobieństwem p (tabela i wykres) w przedziale:

x

x

0

k

x

;

k

x

x

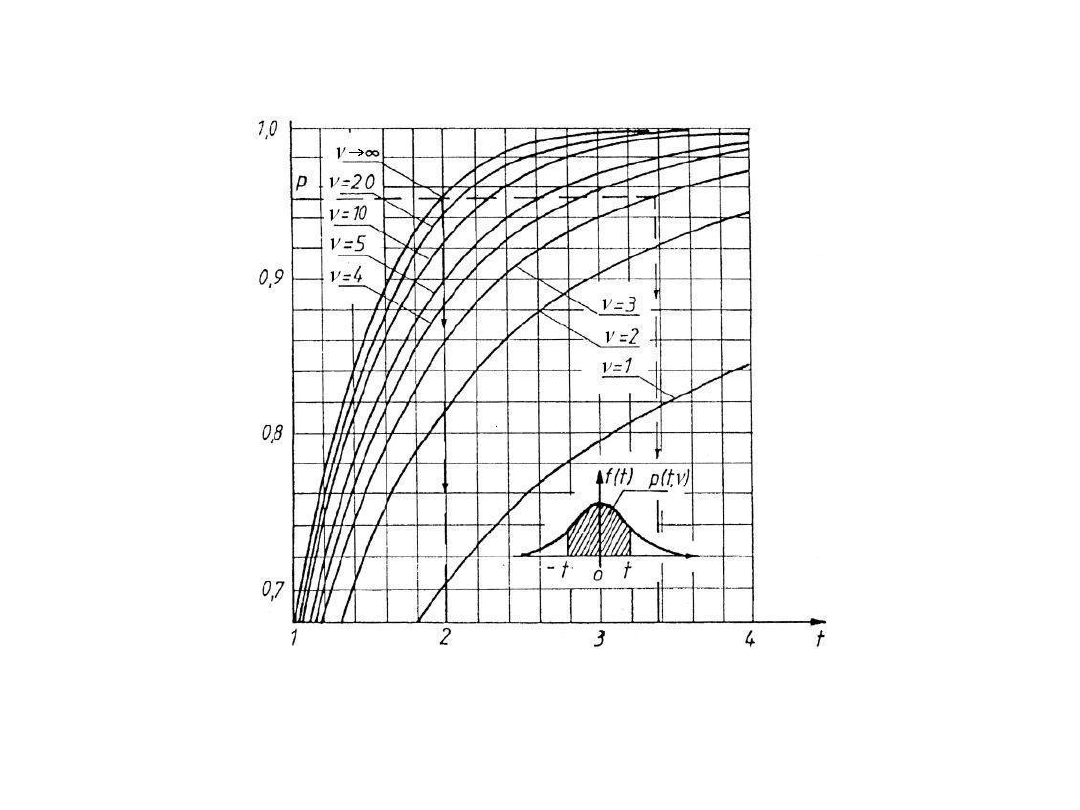

Często w praktyce liczba n pomiarów mierzonej wielkości fizycznej X jest

mała (n << 30), wówczas do wyznaczenia błędu przypadkowego na

określonym poziomie ufności należy stosować opracowany w 1908 r. przez

angielskiego statystyka W. S. Gosseta (1876-1937), pseudonim Student,

rozkład t-Studenta

.

Funkcja opisująca gęstość prawdopodobieństwa dla rozkładu t-Studenta

nie zależy od odchylenia standardowego, zależy natomiast od liczby n

wykonywanych

pomiarów

oraz

poziomu

ufności

p,

czyli

prawdopodobieństwa, że:

Funkcja gęstości prawdopodobieństwa zmiennej losowej t dla n punktów

pomiarowych ((n-1)

stopni swobody

) jest opisana zależnością:

x

x

0

t

x

;

t

x

x

gdzie: t – krotność odchylenia standardowego średniej ,

– jest tzw. „funkcją gamma” Eulera.

Gdy n wówczas rozkład t-Studenta dąży do rozkładu normalnego

(Gaussa).

2

n

x

2

n

2

1

n

t

1

1

-

n

π

2

1

n

2

n

)

t

(

f

Rozkład t-Studenta

jest stabelaryzowany lub można go przedstawić w

formie wykresu, przy czym wartość zmiennej losowej

t

podawana jest dla

wartości prawdopodobieństwa odpowiadającej poziomowi ufności

p

oraz

liczby stopni swobody: = n - 1.

Przyjęcie granic tolerancji słusznych dla dużej liczby pomiarów (rozkład

Gaussa), w przy-padku niewielkiej liczby pomiarów, prowadzi do mylnych

wniosków dotyczących dokład-ności pomiaru. Dla zadanego poziomu

ufności p = 0,954, wartości współczynników roz-szerzenia: dla rozkładu

normalnego ( ) t = 2 , natomiast z rozkładu t-Studenta dla np.

= 3 t = 3,4.

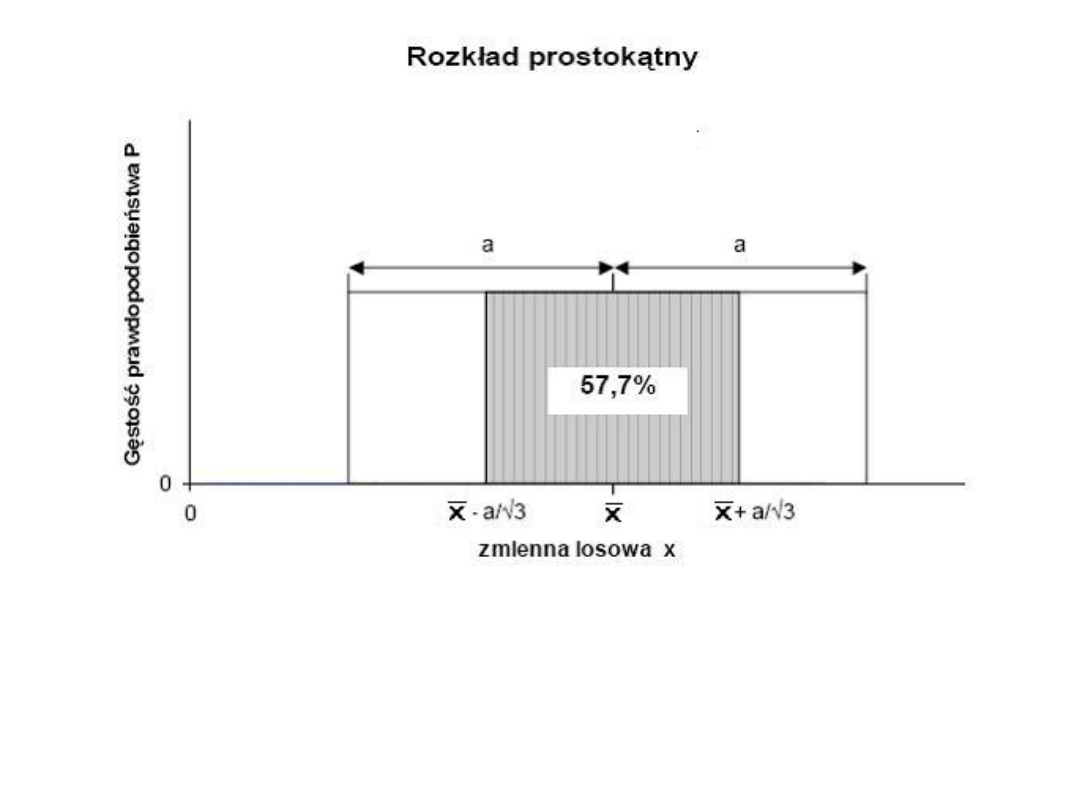

Rozkład jednostajny

(prostokątny, równomierny) najprawdopodobniej

występuje wów-czas, gdy w kolejnych n pomiarach nie ma zauważalnego

rozrzutu wyników:

x = x

1

= x

2

= ... = x

i

= ... = x

n

Wówczas za główną przyczynę błędu pomiaru należy uznać błąd

wzorcowania przyrządu pomiarowego

a

, który może być traktowany jako

błąd graniczny. Jego wartość jest najczęściej podawana: bezpośrednio na

przyrządzie pomiarowym (klasa przyrządu), w DTR-ce lub w protokole

wzorcowania. Gdy nie ma takich informacji, wówczas wykonujący pomiar,

wykorzystując swoją wiedzę i doświadczenie, może oszacować wartość

a

(najmniejsza działka skali, ostatnia cyfra znacząca itp.) i przyjąć ją jako

najbardziej prawdopodobną.

Dla rozkładu jednostajnego funkcja gęstości prawdopodobieństwa jest

opisana:

w przedziale :

< x – a ; x + a >

a poza tym przedziałem:

f(x) = 0.

Natomiast odchylenie standardowe:

.

a

2

1

)

x

(

f

3

a

dx

)

x

(

f

x

a

a

2

Dla

rozkładu jednostajnego

przyjmuje się, że wartość prawdziwa

x

0

wielkości mierzonej

X

znajduje się w przedziale

< x – a ; x + a >

z

prawdopodobieństwem

p=1

.

Często zdarza się, że dla dokładnych przyrządów pomiarowych błąd

wzorcowania przyrządu pomiarowego a składa się z kilku składników i

również może być funkcją (najczęściej liniową) wielkości mierzonej X:

b

X

m

a

NIEPEWNOŚĆ POMIARU

Oceny niedokładności uzyskanych w procesie pomiarowym wyników,

można dokonać przy wykorzystaniu

teorii błędów

lub

teorii niepewności

,

przy czym zgodnie z zalecenia-mi ISO (International Organization for

Standardization) wprowadzonymi w 1995 roku, należy wykorzystywać

teorię niepewności

.

Zaleca się unikać określenia „

błąd pomiaru

”, zastępując go określeniem

„

niepewność pomiaru

”. Słowo „błąd” powinno używać się wyłącznie dla

nazywania pomyłek ekspery-mentatora (błędy grube) lub błędów

wywołanych niewłaściwą metodą pomiarową. Do opisu niepewności

zmiennej x norma zaleca używanie symbolu

u(x)

od angielskiego słowa

uncertainty

-

niepewność

.

Teoria niepewności stanowi próbę ujednolicenia zasad obliczania i

wyrażania

niedokład-ności pomiaru

stosowanej do wszystkich pomiarów i

do wszystkich rodzajów wielkości mierzonej. Siedem międzynarodowych

organizacji (BIPM, IEC, IFCC, ISO, IUPAC, IUPAP oraz OIML) opracowało

teorię niepewności

, która w taki sam sposób traktuje wszystkie źródła

niedokładności pomiarowych.

Zasady określania niepewności pomiarowych zostały przyjęte przez

Międzynarodowy Komitet Miar (CIPM) i stały się obowiązujące dla

wszystkich organizacji metrologicznych i laboratoriów akredytowanych

wszędzie tam gdzie wymagają tego przepisy prawa.

Opracowano i wydało w 1993 r. przewodnik pod tytułem „

Guide to the

Expression of Uncertainty in Measurement

”, a Główny Urząd Miar (GUM)

wydał w 1999 r. jego polskie tłumaczenie.

Niedokładność pomiaru

charakteryzowana jest za pomocą parametru

nazywanego „

niepewnością

” (

uncertainty

), który jest definiowany jako

„

parametr związany z wynikiem pomiaru charakteryzujący rozrzut

wartości, który można w uzasadniony sposób przypi-sać wartości

mierzonej

”. Takim parametrem może być na przykład

odchylenie

standardo-we

(lub jego wielokrotność) lub też połowa szerokości

przedziału odpowiadającego określonemu poziomowi ufności.

Niepewność pomiaru

jest pojęciem samodzielnym, której w żaden sposób

nie należy wiązać z pojęciem błędu - błąd może być zerowy, a niepewność

duża.

W polskim tłumaczeniu przewodnika pod redakcją prof. J. Jaworskiego,

znajduje się uwaga, iż „

niepewność w ogólnym znaczeniu jest cechą

pomiaru, a ilościowe miary niepewności powinny być nazywane

parametrami niepewności

”

Teoria niepewności pomiaru

nie jest ścisłą teorią fizyczną, lecz raczej

przybliżonym, matematycznym opisem niedoskonałości eksperymentu. Jej

metody i rezultaty nie ograniczają się tylko do zjawisk fizycznych, lecz są

takie same, lub bardzo podobne, dla wszystkich nauk doświadczalnych.

Dla określenia

niepewności pomiaru bezpośredniego

wykorzystujemy dwie

miary:

• niepewność standardowa

u (standard uncertainty), wyrażana przez

odchylenie standardowe średniej arytmetycznej serii pomiarów;

• niepewność rozszerzona

U (expanded uncertainty) określająca przedział

niepewności

przy

określonym

prawdopodobieństwie

p

,

zwanym

poziomem ufności

(coverage propability), który może przyjąć dowolną

wartości pomiędzy 0 a 1.

Pod względem sposobu otrzymania wyróżniamy:

niepewność typu A

- u

A

– wyznaczaną metodami statystycznymi,

niepewność typu B

- u

B

– wyznaczaną metodami innymi niż statystyczne.

Niepewność typu A

– u

A

, obliczana metodami statystyki matematycznej na

podstawie serii pomiarów. Ogólnie,

rozrzut wartości

x

wielkości mierzonej

X może mieć rozkład inny niż normalny.

Niepewność typu B

- u

B

, szacowana w inny sposób niż metodami analizy

statystycznej. Niepewność typu B można oceniać na podstawie:

• właściwości przyrządu lub metody pomiarowej,

• danych kalibracyjnych,

• informacji podawanych przez producenta (DTR),

• danych z wcześniejszych pomiarów itp.

Przy pomiarach technicznych może wystąpić przypadek gdy

niepewność

typu B

jest dużo większa niż

niepewność typu A

(u

A

< 0,1∙u

B

). Wtedy

niepewność

pomiaru

wnoszona

przez

aparaturę

pomiarową

jest dominująca wobec niepewności wnoszonej przez losowy rozrzut

wartości wielkości mierzonej x.

Gdy

niepewność typu A

jest dużo większa niż

niepewność typu B

(u

B

< 0,1∙u

A

), oznacza to, że niepewności związane z rozrzutem wartości

mierzonych są większe od niepewnoś-ci wnoszonych przez aparaturę

pomiarową.

Niepewności typu A

najczęściej przypisuje się rozkład Gaussa lub t-

Studenta i wówczas

niepewność standardową typu A

można wyznaczyć

jako odchylenie standardowe średniej:

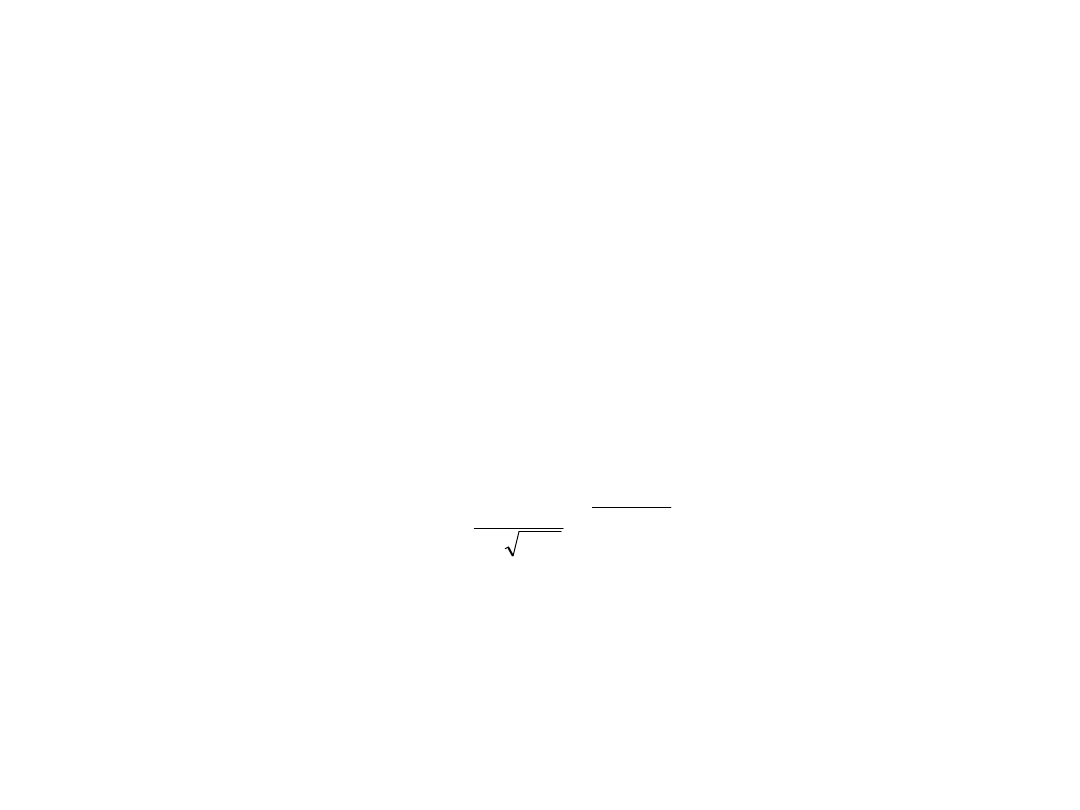

gdzie: - średnia arytmetyczna n pomiarów.

Niepewności typu B

, pochodzącej od aparatury pomiarowej, którą

charakteryzuje wartość błędu granicznego x

g

(klasa przyrządu, DTR),

przypisywany jest rozkład prostokątny i wówczas niepewność standardową

typu B można wyznaczyć, jako:

Gdy uwzględnia się tylko

niepewność typu B

(u

B

> 0,1u

A

), to niepewność

rozszerzona jest opisana wzorem:

U = k u

B

,

w którym,

współczynnik rozszerzenia

k, zależy od przyjętego

poziomu

ufności

p i wynosi, dla

rozkładu jednostajnego

:

.

Dla p = 1, niepewność rozszerzona: U = x

g

i jest to najczęściej spotykany

przypadek w technice pomiarowej.

)

1

n

(

n

)

x

x

(

u

n

1

i

2

i

A

x

3

x

u

g

B

p

3

k

Znając

niepewności typu A i B

można wyznaczyć niepewność standardową

złożoną, jako:

Niepewność rozszerzoną

określa zależność:

U = k u

C

.

Współczynnik rozszerzenia

k

ma wartość zależną od przyjętego

poziomu

ufności

p

oraz rozkładu wypadkowego, wynikającego ze złożenia rozkładu

niepewności typu A

(najczęś-ciej

normalnego

) oraz rozkładu

niepewność

typu B

(najczęściej

jednostajnego

). Dla roz-kładów o zbliżonych

wartościach odchyleń standardowych ocena niepewności nie jest

jednoznaczna, toteż zaleca się przyjęcie współczynnika rozszerzenia

odpowiadającego rozkładowi normalnemu lub określanie splotu rozkładów.

2

B

2

A

c

u

u

u

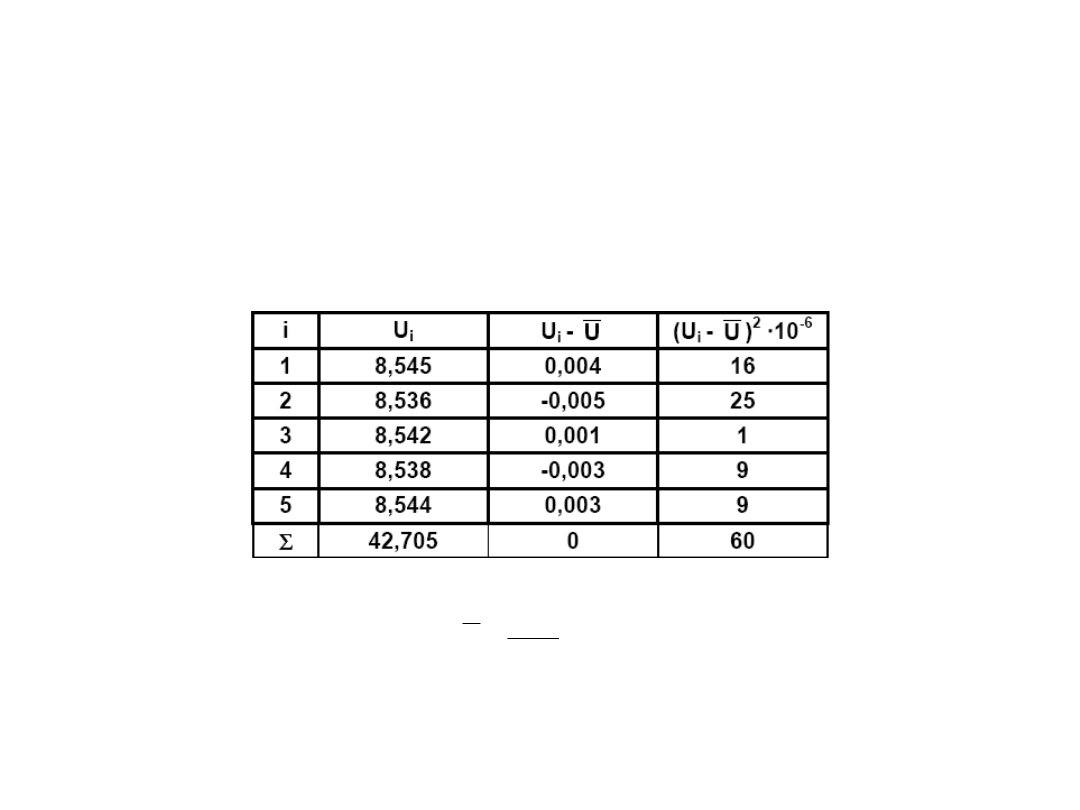

PRZYKŁAD 1

Aby wyznaczyć natężenie prądu w obwodzie zmierzono spadek napięcia na

rezystorze wzorcowym R

n

= 10 o klasie dokładności kl. = 0,02. Pomiar

napięcia przeprowadzono pięciokrotnie woltomierzem cyfrowym na

zakresie U

n

= 10V i błędzie określonym przez producenta jako

U = 0,02%∙U

x

+0,01%∙U

n

. W wyniku pomiaru otrzymano wartości napięć U

i

(tabela). Należy wyznaczyć przedział niepewności wyników pomiaru dla

poziomu ufności p = 0,99.

(

na podstawie: Kalus-Jęcek B., Kuśmierek Z.: Wzorce wielkości elektrycznych i ocena

niepewności pomiaru. Wyd. PŁ, 2006. ISBN 83-7283-183-1, przykład 5.7

)

V

541

,

8

5

U

U

5

1

i

i

Wartość średnia napięcia:

Niepewność standardowa napięcia typu A:

Niepewność standardowa typu B, przy założeniu jednostajnego rozkładu

błędów:

Niepewność złożona pomiaru napięcia wynosi:

Niepewność standardowa typu B wzorcowego rezystora, przy jednostajnym

rozkładzie błędów:

Wartość natężenia prądu:

V

10

7

,

1

1

5

5

10

60

x

x

1

n

n

1

u

3

6

n

1

i

2

i

U

AU

V

10

6

,

1

3

10

1

10

7

,

1

3

U

01

,

0

01

,

0

U

02

,

0

01

,

0

3

u

u

3

3

3

n

gr

BU

V

10

3

,

2

10

6

,

1

10

7

,

1

u

u

u

3

2

3

2

3

2

BU

2

AU

cU

3

n

BR

10

2

,

1

3

R

02

,

0

01

,

0

u

A

8541

,

0

0

,

10

541

,

8

R

U

I

n

V

541

,

8

5

U

U

5

1

i

i

Niepewność złożona natężenia prądu:

Dla poziomu ufności p = 0,99 z tablic rozkładu normalnego współczynnik

rozszerzenia k = 2,576. Zatem niepewność rozszerzona przy założeniu

rozkładu normalnego wynosi:

U

cI

= k

∙u

cI

= 2,576 ∙ 2,518∙10

-4

A ≈ 6,5∙10

-4

A

W rozpatrywanym przykładzie wykonano jednak tylko niewielką liczbę

pomiarów. Zatem współczynnik rozszerzenia powinien być obliczony z

rozkładu t-Studenta, dla liczby pomiarów n = 5 ( = 4), poziomu ufności

p=0,99, z tablic lub wykresu rozkładu t-Studenta można otrzymać t4, a

więc niepewność rozszerzona:

U

cI

= t ∙u

ci

= 4 ∙2,518∙10

-4

≈ 10∙10

-4

A.

Widać, że obliczona niepewność jest większa niż w przypadku przyjęcia

rozkładu normalnego. Tak więc ostatecznie:

I = (854 1) mA dla poziomu ufności p = 0,99.

A

10

518

,

2

10

05

,

1

10

29

,

5

10

2

,

1

10

541

,

8

10

3

,

2

10

1

u

R

U

u

R

1

u

R

I

u

U

I

u

4

8

8

2

3

2

2

2

3

2

2

BR

2

2

n

2

cU

2

n

2

BR

2

n

2

cU

2

cI

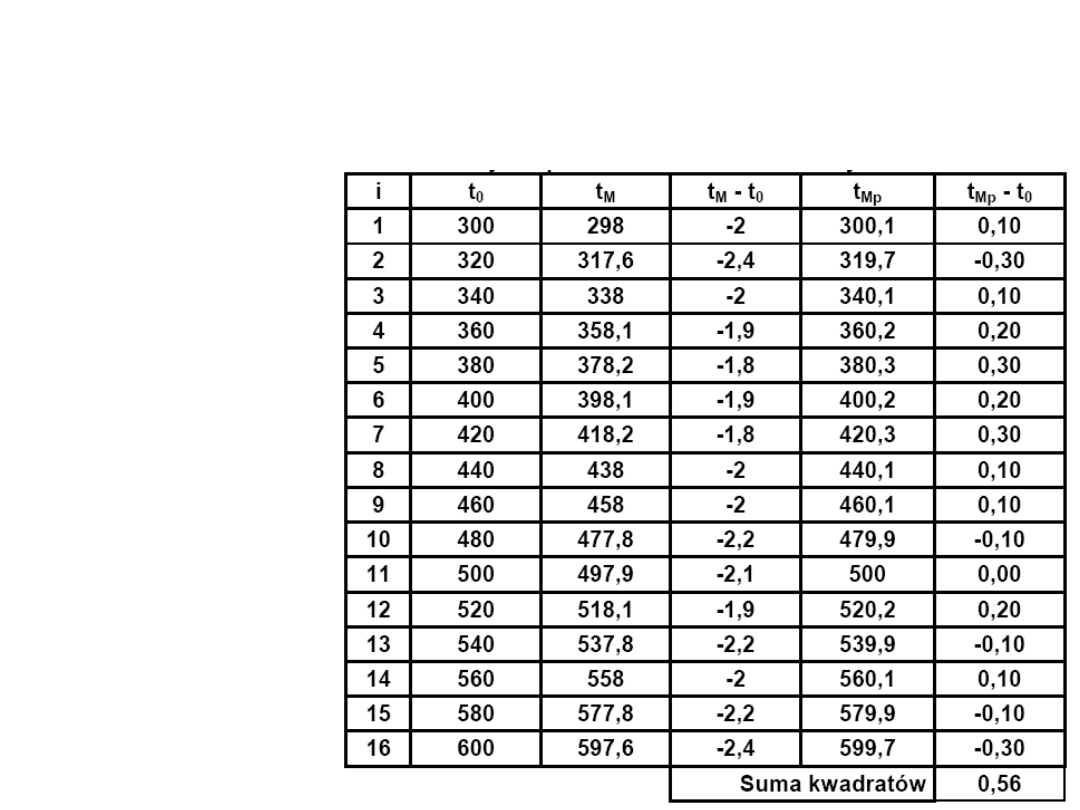

PRZYKŁAD 2

W laboratorium przeprowadzono pomiary kontrolne miernika tablicowego

z wyświetla-czem cyfrowym (4 cyfry) przeznaczonego do pomiaru

temperatury w zakresie pomiarowym (300600)C, termoparą typu K.

Wyniki pomiarów i obliczeń zostały umieszczone w tabeli.

t

0

– wartość temperatury

jaka została zadana z

kalibratora;

t

M

– wartość temperatury

odczytana z miernika

tablicowego;

t

M

- t

0

– różnica między

temperaturą odczytaną z

miernika tablicowego,

a temperaturą zadaną

z kalibratora;

t

Mp

– wartość temperatury

odczytana z miernika

tablicowego po

wprowadzeniu poprawki

(przesunięcie zakresu

pomiarowego miernika);

t

Mp

- t

0

– różnica między

temperaturą odczytaną z

miernika tablicowego po

wprowadzeniu poprawki,

a temperaturą zadaną z

kalibratora.

Wartość różnicy (t

M

- t

0

) wskazywała na występowanie stałego błędu

systematycznego wynoszącego ok. 2°C. W badanym mierniku istnieje

możliwość wyeliminowania tego typu błędu poprzez przesunięcie początku

oraz końca zakresu pomiarowego (przeprogramo-wanie miernika). W tym

przypadku występuje konieczność znajomości wartości poprawki o jaką ma

być przesunięty zakres. Wartość poprawki t

p

o jaką powinien zostać

przesu-nięty początek i koniec zakresu pomiarowego powinna spełniać

warunek:

Po przeprowadzeniu obliczeń optymalizacyjnych uzyskano wynik:

t

p

= 2,1C.

O

tę

wartość

został

przesunięty

początek

i

koniec

zakresu.

Przeprowadzono ponowne pomiary i ich wynik umieszczono w rubryce t

Mp

tabeli. Policzono różnicę (t

Mp

- t

0

) i wynik umieszczono w kolejnej rubryce

tabeli. Różnice w pomiarach zdecydowanie uległy zmniejszeniu. Na

podstawie otrzymanych wyników została policzona niepewność pomia-

rowa miernika po korekcji.

Niepewność typu A wynosi:

16

1

i

2

p

i

0

Mpi

min

)

t

|

t

t

(|

C

048

,

0

)

1

16

(

16

56

,

0

)

1

n

(

n

)

t

t

(

u

n

1

i

2

i

0

Mpi

A

W przypadku niepewności typu B należy uwzględnić podane przez

producenta miernika tablicowego wartości zgodnie z Dokumentacją

Techniczno-Ruchową:

błąd podstawowy:

±0,2% zakresu

kompensacja zmiany temperatury odniesienia: ±0,2% zakresu;

kompensacja zmiany rezystancji przewodów:

±0,2% zakresu.

Wartość błędu granicznego jest sumą kwadratów poszczególnych

składników:

Zakładając w tym przypadku rozkład jednostajny (prostokątny),

niepewność typu B można określić, jako:

Przy pomiarach technicznych, może wystąpić przypadek gdy niepewność

typu B jest dużo większa niż niepewność typu A (w praktyce u

A

< 0,1u

B

).

Wtedy niepewność pomiaru wnoszona przez aparaturę pomiarową jest

dominująca, wobec niepewności wnoszonej przez losowy rozrzut wartości

mierzonej. Niepewność złożona miernika tablicowego:

Tak więc niepewność złożona u

c

=u

B

. Ponieważ niepewność typu B

wnoszona przez aparaturę pomiarową jest dominująca, w rozkładzie

niepewności dominuje rozkład jednostajny o współczynniku rozszerzenia:

dla poziomu ufności p=1. Czyli ostatecznie niepewność

rozszerzona miernika tablicowego:

C

0392

,

1

)

300

002

,

0

(

3

ZAK

100

2

,

0

ZAK

100

2

,

0

ZAK

100

2

,

0

t

o

2

2

2

2

gr

C

60

,

0

59998

,

0

3

0392

,

1

3

t

u

gr

B

C

60

,

0

6019

,

0

)

60

,

0

(

)

048

,

0

(

u

u

u

o

2

2

2

B

2

A

C

3

k

C

04

,

1

u

k

U

C

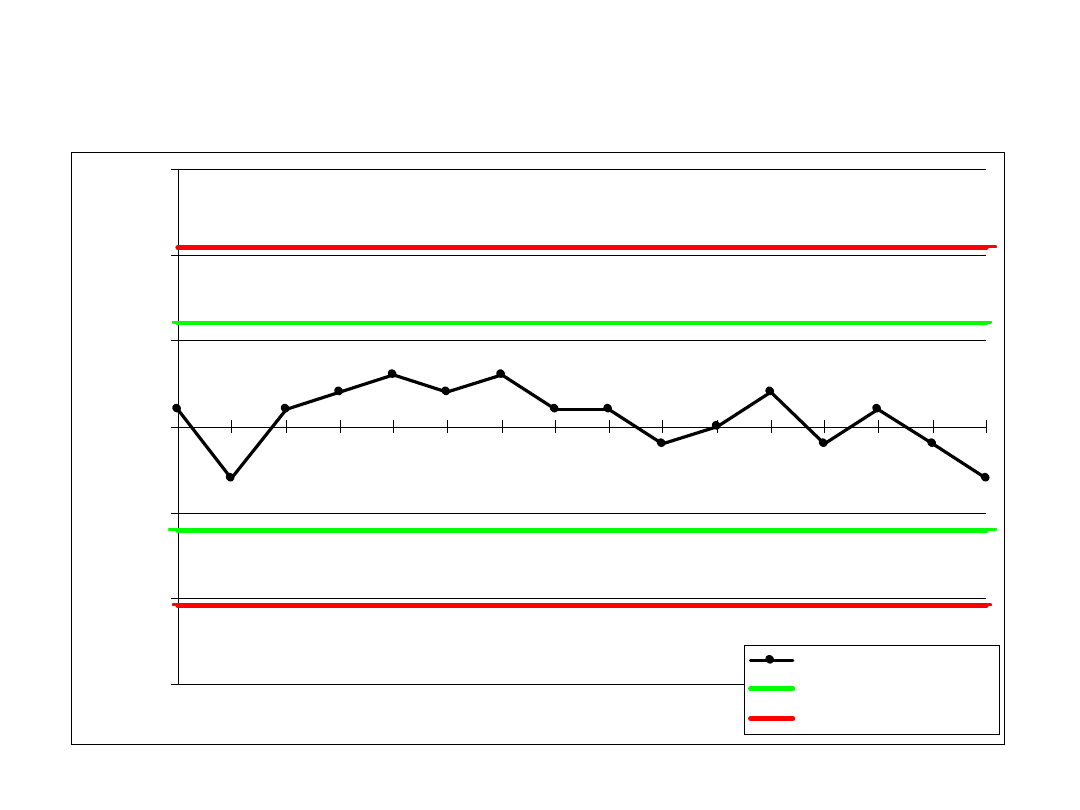

-1,50

-1,00

-0,50

0,00

0,50

1,00

1,50

300 320 340 360 380 400 420 440 460 480 500 520 540 560 580 600

Zakres pomiarowy [°C]

W

ar

to

ść

o

d

ch

yl

en

ia

[

°C

]

wartość pomierzona

niepewność złożona

niepewność rzoszerzona

Na rysunku przedstawiono graficzną interpretację wyników pomiarów

i obliczeń poszcze-gólnych niepewności pomiarowych tablicowego miernika

temperatury.

ZAPIS WYNIKU POMIARU

Wyniki pomiaru

wielkości ciągłych są liczbami przybliżonymi.

Sposób prezentacji wyników powinien umożliwiać ocenę dokładności ich

otrzymania.

Dokładność liczby przybliżonej określa liczba jej cyfr znaczących. Cyfrą

znaczącą jest każda cyfra, z wyjątkiem zer na początku liczby dziesiętnej,

np.:

- liczba 328,01 ma 5 cyfr znaczących,

- liczba 0,023 ma 2 cyfry znaczące,

- liczba 2,30 ma 3 cyfry znaczące,

- licba 5000 ma 4 cyfry znaczące.

Liczbę przybliżoną

zaokrągla się tak, aby zawierała tyle cyfr znaczących, że

tylko cyfra na ostatnim, najmniej znaczącym miejscu jest cyfrą niepewną, a

błąd może wynosić nie wię-cej niż 5 jednostek następnego nieujawnionego

miejsca. Jeżeli wartość rezystancji zapi-sano w postaci 628,1 , to można

wnioskować, że błąd nie przekracza wartości 0,05 .

W pierwszej kolejności

zaokrągla się liczbę wyrażającą granice błędu lub

niepewność pomiaru, zawsze w górę do jednej cyfry znaczącej. Tylko w

szczególnie uzasadnionych przypadkach stosuje się zaokrąglenie do dwóch

cyfr znaczących. Jednym z takich przypadków jest zasada, wg. której liczbę

wyrażającą granice błędu należy zaokrąglać do dwóch cyfr znaczących

wtedy, gdy błąd zaokrąglenia przekracza 20%. Prawidłowe zaokrąglenie

wartości błędów wygląda następująco:

1

= 1,06 ≈ 1,1;

2

= 0,821 ≈ 0,9;

3

= 241 ≈ 3∙10

2

;

4

= 0,0105

≈ 0,011 .

W drugiej kolejności

zaokrągla się liczbę wyrażającą wartość mierzonej

wielkości, zostawiając ostatnią cyfrę znaczącą na tym miejscu, na którym

występuje ostatnia cyfra znacząca oszcowanego błędu. Liczbę tę zaokrągla

się w górę lub w dół, w zależności od wartości odrzucanej cyfry, wg. zasad:

• jeżeli pierwsza z odrzucanych cyfr jest większa od 5, to ostatnią cyfrę

wyniku pomiaru

należy zwiększyć o 1,

• jeżeli pierwsza z odrzucanych cyfr jest mniejsza od 5, to ostatnią cyfrę

wyniku pomiaru

pozostawia się bez zmian,

• jeżeli pierwsza z odrzucanych cyfr jest równa 5 i po niej następuje cyfra

inna niż zero, to ostatnią cyfrę wyniku pomiaru zaokrągla się w górę,

• jeżeli pierwsza cyfra z odrzucanych jest równa 5 i po niej następuje zero,

to ostatnią

cyfrę wyniku pomiaru zaokrągla się do liczby parzystej.

Końcowy wynik pomiaru

, zgodnie z zasadami zapisu niepewności

pomiarowej, może być scharakteryzowany przez podanie niepewności

standardowej złożonej u

c

lub niepewnoś-ci rozszerzonej U, określającej

przedział niepewności wyniku pomiaru wewnątrz którego leży wartość

prawdziwa.

Gdy miarą niepewności jest

niepewność rozszerzona

U = k ∙ u

c

(x), wynik

pomiaru należy przedstawić w formie:

• podać pełną definicję wielkości mierzonej X,

• podać wynik pomiaru jako X = y ± U łącznie z jednostkami,

• podać przyjętą do obliczenia U wartość współczynnika rozszerzenia k,

• podać przybliżoną wartość poziomu ufności związanego z przyjętym

przedziałem

ufności x ± U oraz podać sposób jego wyznaczenia,

• podać gdy zachodzi potrzeba względną niepewność rozszerzoną U/y.

Przykładowo

:

„m

s

=100,02147 ± 0,00047 g, gdzie liczba za symbolem ± jest wartością

niepewności roz-szerzonej U = k ∙ u

c

, obliczonej dla u

c

= 0,35 mg i

współczynnika rozszerzenia k = 2,26 wyznaczonego jako wartość krytyczna

zmiennej losowej rozkładu t Studenta o 9 stop-niach swobody i poziomie

ufności 95%”.

OBLICZANIE I WYRAŻANIE NIEPEWNOŚCI

1.Wyrażenie związku między wielkością mierzoną Y i wielkościami X

i

od

których Y zależy, w postaci funkcji Y = f(X

1

, X

2

,..., X

N

). Funkcja f powinna

zawierać wszystkie wielkości, włączając w to poprawki i współczynniki

poprawkowe uwzględniające oddziaływania, które mogą wnosić znaczące

składowe do niepewności wyniku pomiaru.

2.Wyznaczenie estymat x

i

wartości wielkości wejściowych X

i

albo na

podstawie analizy statystycznej serii obserwacji, albo za pomocą innych

metod.

3.Obliczenie niepewności standardowych u(x

i

) estymat wartości wielkości

wejściowych x

i

. Dla estymat x

i

wyznaczonych:

- na drodze statystycznej analizy serii obserwacji obliczanie niepewności

metodą typu A

- innymi metodami obliczanie niepewności metodą typu B.

4.Obliczenie kowariancji (wzajemnych zależności w pomiarach złożonych)

związanych z estymatami wartości wielkości wejściowych skorelowanych.

5.Obliczenie wyniku pomiaru, to jest estymaty y wielkości mierzonej Y z

zależności funkcyjnej f, dla wartości wielkości wejściowych X

i

równych

estymatom x

i

, wyznaczonym w punkcie 2.

6.Określenie złożonej niepewności standardowej u

c

(y) wyniku pomiaru y na

podstawie niepewności standardowych i kowariancji związanych z

estymatami wartości wielkości wejściowych.

7.Określenie, jeżeli jest to konieczne, niepewności rozszerzonej U służącej

do wyznaczania przedziału <y – U ; y + U>, który powinien obejmować

dużą część rozkładu wartości, które można w sposób uzasadniony

przypisać wielkości mierzonej Y. Niepewność rozszerzona U = ku

c

(y),

gdzie k wybiera się na podstawie żądanego poziomu ufności p oraz

przyjętego rozkładu prawdopodobieństwa.

8.Podanie wyniku pomiaru y wraz z jego złożoną niepewnością standardową

u

c

(y) lub niepewnością rozszerzoną U. Do wyniku pomiaru należy dołączyć

opis sposobu wyznaczenia y i u

c

(y) lub U.

LITERATURA

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

Wyszukiwarka

Podobne podstrony:

MW zaliczenie, Politechnika Poznańska ZiIP, IV semestr, IV semestr, Techniki pomiarowe, TechnikiPom,

Techniki pomiaru procesów psychiznych, oligofrenopedagogika, zachomikowane

ZASTOSOWANIE OSCYLOSKOPU W TECHNICE POMIAROWEJ

milczarski,elektroniczna technika pomiarowa, pomiar kątów

Technika pomiarów

Wykłady z Metrologii, Wykład 3 - Omomierz Metoda Techniczna Pomiaru Rezystancji

Laboratoria z techniki pomiarowej, tech.pom., LABORATORIUM PODSTAW BUDOWY URZĄDZEŃ TRANSPORTOWYCH

Podstawy Technologii Okrętów Podstawy Techniki Pomiarowej

ERGONOMIA, Politechnika Lubelska, Studia, Studia, Techniki pomiarowe, pomiarry, POMIARYy, MORGANY, M

F0-20!, Celem Cwiczenia jest poznanie fizycznych podstaw zjawiska termoelektrycznego i zapoznanie z

SCIAGA Z METROLI, PRZEDMIOT METROLOGIA - ca˙okszta˙t zagadnie˙ zwi˙zanych z technik˙ pomiaru i kontr

12, F-20, Celem Cwiczenia jest poznanie fizycznych podstaw zjawiska termoelektrycznego i zapoznanie

więcej podobnych podstron