Zasady

Harmonogramowani

a Operacyjnego

Andrzej Wycisło

Piotr Malmon

Warszawa 2012

Plan prezentacji:

1.

Pojęcie harmonogramowania.

2.

Harmonogram w przypadku produkcji na magazyn -

MTS.

3.

Harmonogram w przypadku produkcji na zamówienie -

MTO.

4.

Problemy

harmonogramowania

oraz

pojęcie

heurystyki.

5.

Zasady harmonogramowania oparte o procedury

heurystyczne.

6.

Przykład harmonogramu operacyjnego dla jednej

operacji technologicznej.

7.

Obliczanie wskaźnika pilności.

8.

Podsumowanie.

HARMONOGRAMOWANIE

- jest to wykres lub opis

poszczególnych operacji (zadań) uwzględniający

jednostki terminowania, w których te operacje

(zadania) będą wykonywane. Jest podstawą

każdego procesu sprawnego i efektywnego

organizowania pracy produkcyjnej.

Harmonogramy

można

stosować

do

„rozmieszczenia

w czasie” wielu różnych operacji, zadań czy też

czynności,

a

horyzont

czasowy

takiego

harmonogramu

powinien

być

zgodny

z

horyzontem planistycznym.

W zarządzaniu produkcją szczególną rolę ogrywają plany

operacyjne

(krótkoterminowe)

i

związane

z

nimi

harmonogramy

operacyjne.

1. Harmonogram w przypadku produkcji na magazyn MTS:

•

Stały w określonym horyzoncie planistycznym.

•

Głównym problemem jest równoważenie przepływu materiału

(balansowanie).

•

Umożliwia zapewnienie zadowalającego obciążenia.

•

Harmonogram operacyjny zmienia się dopiero w kolejnym

okresie planistycznym.

•

Jest to harmonogram statyczny.

•

Powinien precyzować czas odbioru i przekazania do magazynu

określonej partii produktów.

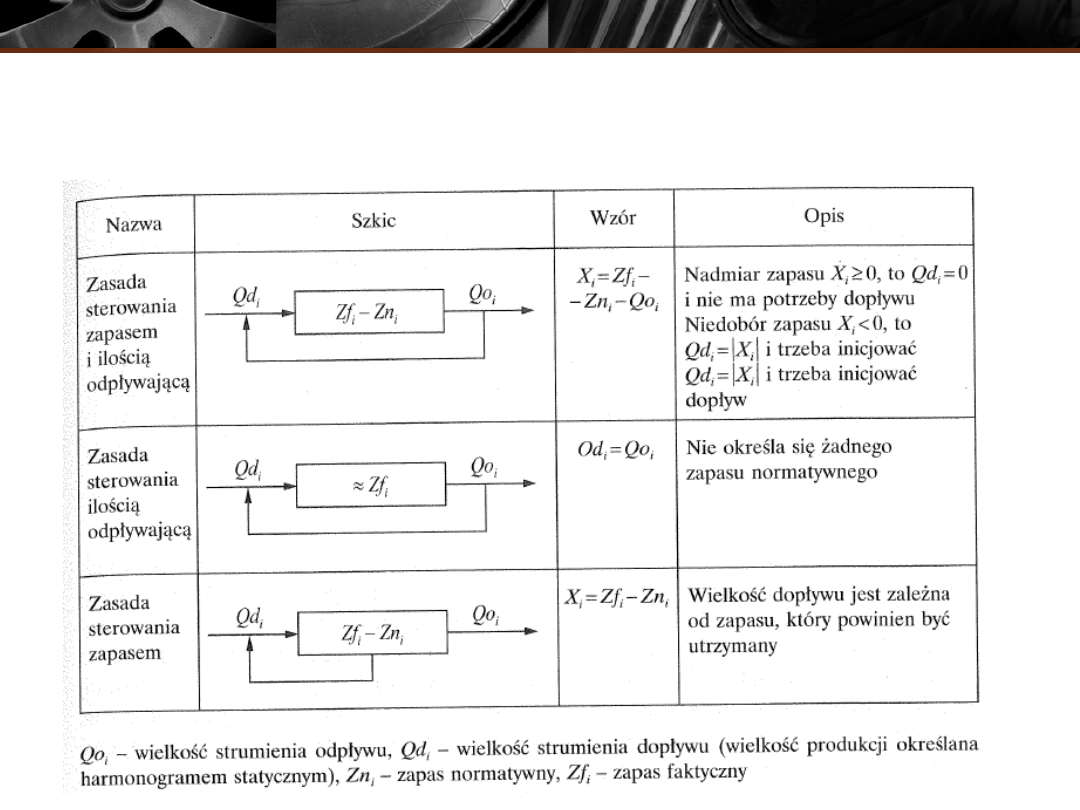

Podstawą budowy takich harmonogramów są modele

sterowania zapasem magazynowym, które przedstawione są

w tabeli poniżej:

2. Harmonogram w przypadku produkcji na zamówienie -

MTO:

•

Ulega częstym korektom z powodu konieczności zmian w

obciążeniu stanowisk.

•

Jest to harmonogram dynamiczny.

•

Przewidywane są jego korekty.

•

Głównym problemem jest znalezienie najlepszej kombinacji

zleceń produkcyjnych i zasobów.

•

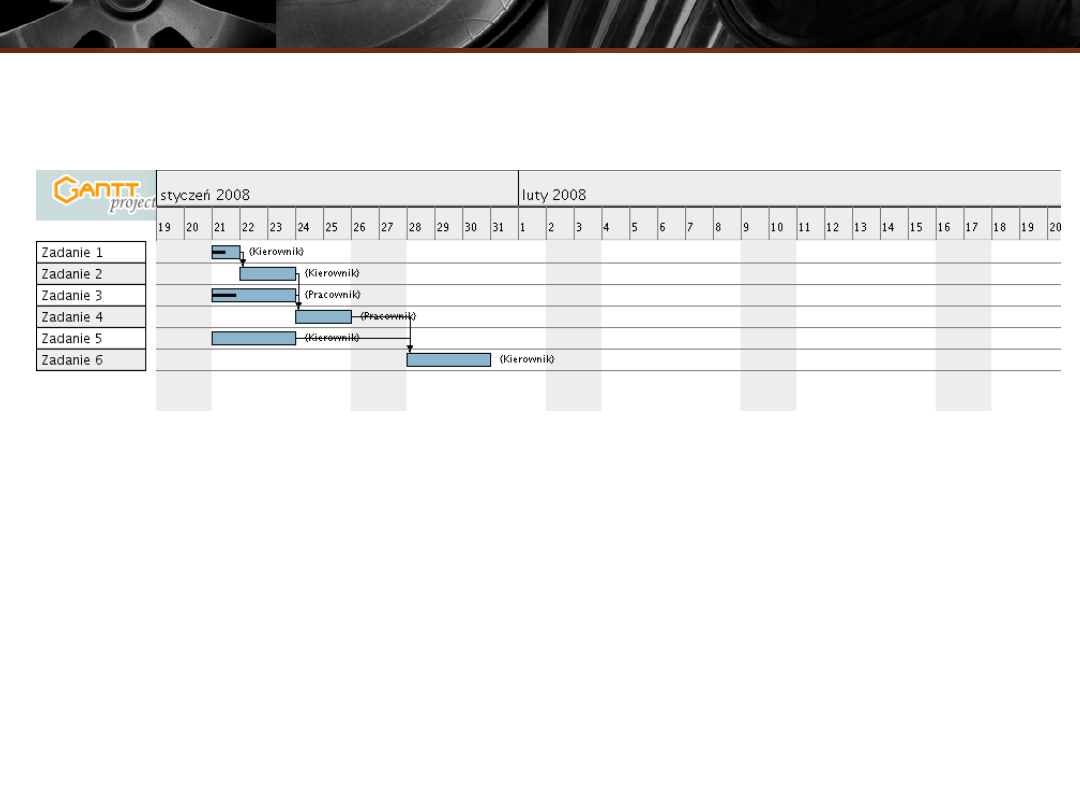

Najczęściej przedstawiany jest za pomocą wykresu Gantta.

Przykładowy wykres Gantta:

•

Oś X jest osią czasu, na której zaznaczono jednostki

terminowania.

•

Oś Y stanowią stanowiska lub pracownicy, którzy wykonują

określone operacje procesu wytwórczego.

•

Operacje oznaczone są „paskami” bądź liniami, których długość

odpowiada czasowi realizacji danej operacji.

Może wydawać się, że problem

harmonogramowania jest łatwy do rozwiązania

a metody są bardzo proste. Problem jednak

komplikuje się w sytuacjach rzeczywistych,

kiedy zwiększa się liczba realizowanych zleceń,

kiedy obciążenia poszczególnych stanowisk

determinują możliwość wykonania operacji,

kiedy nie ma możliwości zmiany kolejności

wykonywanych operacji, kiedy zmieniają się

kolejności wykonywania operacji itp. Tego typu

„zmiennych” i zakłóceń jest w rzeczywistości

bardzo wiele, dlatego opracowanie

„optymalnego” harmonogramu jest

zagadnieniem niezwykle złożonym.

W praktyce zasady harmonogramowania najczęściej

oparte są o metody heurystyczne.

HEURYSTYKA

- jest to umiejętność znajdywania

właściwych rozwiązań. Procedury heurystyczne

związane są z metodą prób i błędów, dzięki

czemu dochodzimy stopniowo do akceptowalnego

rozwiązania.

Zasada

FIFO

(First in First out),

pierwsze przyszło

- pierwsze wyszło

:

Opracowanie

harmonogramu

odbywa

się

z

uwzględnieniem

zasady,

że

pierwsze

w

harmonogramie

jest zlecenie, które pierwsze

przyszło, a następnie kolejne przygotowane przez

dział przygotowania produkcji; jest to zasada łatwa w

użyciu, jednakże stwarza możliwość opóźnienia prac

ważniejszych.

Zasada

najpierw najważniejsze prace

:

Przypisuje się poszczególnym zleceniom (klientom)

określone wagi; zleceniom ważniejszym nadaje się

wyższy priorytet, a prace o niższym priorytecie mogą

niekiedy długo oczekiwać na wykonanie.

Zasada

najpierw najkrótsze prace

:

Ujmuje się w harmonogramie najpierw zlecenia o

najkrótszym czasie wykonania; powoduje to

minimalizację przeciętnego czasu zlecenia, przy

czym możliwe jest długie oczekiwanie na

wykonanie prac czasochłonnych.

Zasada

najpierw prace o wcześniejszym

terminie realizacji

:

Podstawą

przygotowania

harmonogramu

jest

termin realizacji zlecenia; zlecenia z wcześniejszym

terminem realizacji wykonywane są jako pierwsze;

zasada ta może jednak powodować powstanie

opóźnień w realizacji niektórych zleceń.

Przedstawione sposoby tworzenia harmonogramów mogą być ze

sobą łączone.

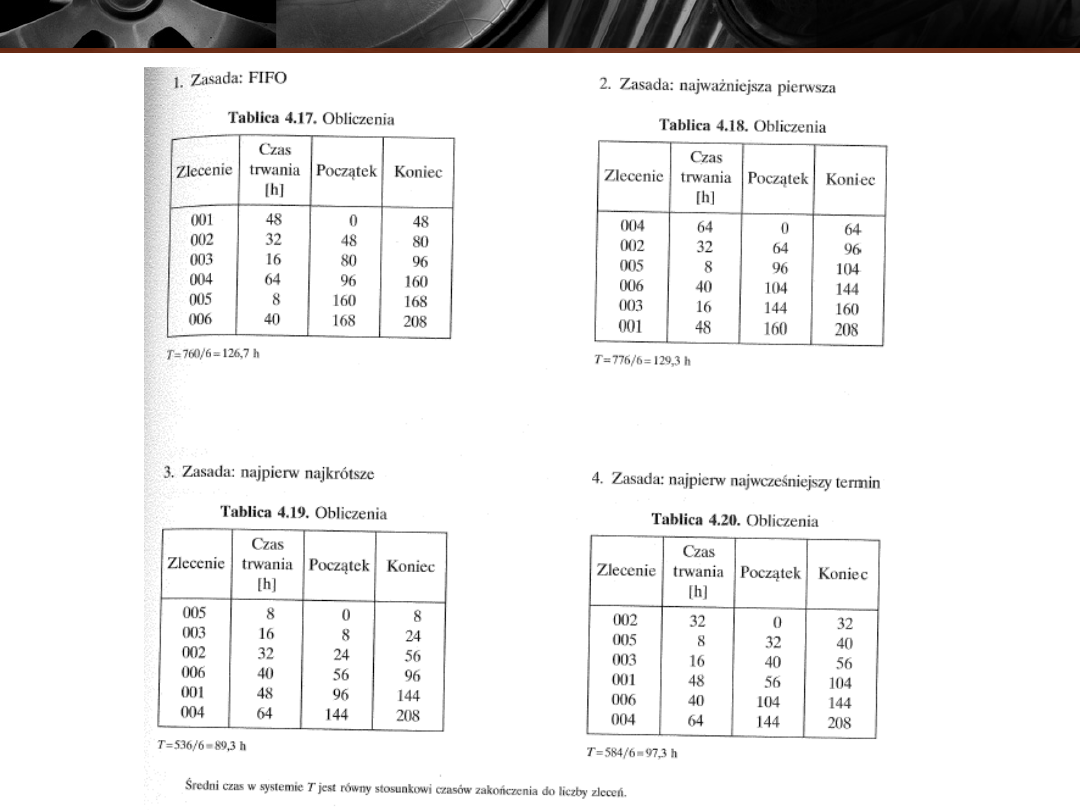

PRZYKŁAD

Harmonogram operacyjny dla jednej operacji

technologicznej.

Na centrum obróbkowym M30 Millturn wykonywane są w jednej

operacji

wszystkie zabiegi dotyczące 6 różnych zleceń wykonania części

zamiennych (zlecenia od 001 do 006). Obliczony czas

wykonania

poszczególnych zleceń przedstawiono w poniższej tabeli:

Czas wykonania zleceń

Nu

mer

zlec

eni

a

00

1

00

2

00

3

00

4

00

5

00

6

Cza

s

[h]

48 32 16 64 8 40

Korzystając z zasad stosowanych podczas budowy

harmonogramu stanowiskowego, wyznaczyć taką kolejność

realizacji zleceń, dla której średni czas przebywania zlecenia na

stanowisku roboczym jest najkrótszy.

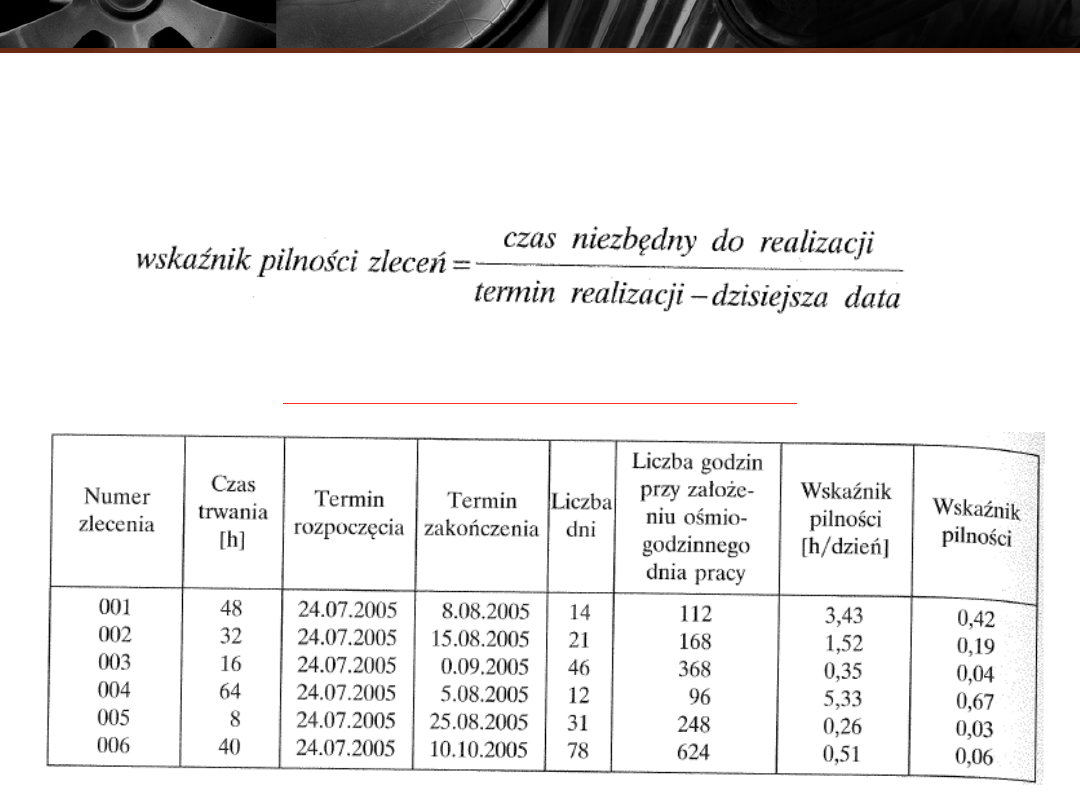

Przy ustalaniu kolejności zleceń celowe jest w wielu

przypadkach określenie wskaźnika pilności i kierowanie się nim

podczas budowy harmonogramu:

Obliczenia wskaźnika pilności:

PODSUMOWANIE:

•Harmonogram pozwala podjąć decyzje dotyczące wykonania

odpowiednich operacji jakiegoś procesu w określonym czasie.

Stanowi on podstawę organizowania produkcji.

•W przypadku produkcji na magazyn - MTS harmonogram jest

stały

w danym okresie planistycznym - jest to harmonogram

statyczny.

W przypadku produkcji na zamówienie - MTO harmonogram

ulega zmianom, między innymi ze względu na ciągłe zmiany

„portfela zleceń”. Taki harmonogram, w którym następują

próby bieżącego dostosowania harmonogramu do sytuacji w

systemie

produkcyjnym

nazwano

harmonogramem

dynamicznym.

•Istotą harmonogramowania jest znalezienie najlepszej

kombinacji zleceń produkcyjnych i zasobów.

–

Pająk E.: Zarządzanie produkcją. Produkt, technologia,

organizacja. Warszawa: Wydawnictwo Naukowe PWN SA 2006;

–

Durlik I.: Inżynieria zarządzania. Cz. II. Warszawa: Placet

2007;

–

Pasternak K.: Zarys zarządzania produkcją. Warszawa:

PWE 2005;

–

Internet: http://mfiles.pl

Bibliografia:

Dziękuję

za

uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

Wyszukiwarka

Podobne podstrony:

rachunkowość zasady ewidencji operacji gospodarczych (8 str)(1), Rachunkowość finansowa, Rachunkowos

Zasady ewidencji operacji gospodarczych

Zasady ustalania operacji, Ukw, II Lic, Drewno

Blok operacyjny zasady postÄTpowania , wyglÄ d

zasady grupy, java, javascript, oprogramowanie biurowe, programowanie, programowanie 2, UTK, systemy

zasady ewidencji działalności operacji gospodarczych, rachunkowość

39. Zasady zabezpieczen lokalnych, Sytemy Operacyjne i Sieci Komputerowe

Zasady bezpieczeństwa w Windows, Szkoła, Systemy Operacyjnie i sieci komputerowe, systemy, semestr I

Harmonogram zadań umożliwia planowanie automatycznie wykonywanych zadań, Sytemy operacyjne i sieci k

Zasady aplikowania o środki w ramach Programu Operacyjnego Kapitał Ludzki, Pedagogika, zakładanie pr

CPM i harmonogram, Zarządzanie i inżynieria produkcji - IE - UE Wroc, 4 rok, Badania operacyjne

zasady operacjonalizacji celow ksztalcenia, Pedagogika

chrobot,operacyjne sterowanie wytwarzaniem, łączenie zaawansowanego harmonogramowania z symulacją

Zasady wydawania poleceń systemu operacyjnego DOS., edukacja i nauka, Informatyka

zasady-zal wso2-06, wisisz, wydzial informatyki, studia zaoczne inzynierskie, wielodostepne systemy

Blok operacyjny zasady postÄTpowania , wyglÄ d

zasady grupy, java, javascript, oprogramowanie biurowe, programowanie, programowanie 2, UTK, systemy

więcej podobnych podstron