Nowoczesne

materiały w budowie

maszyn

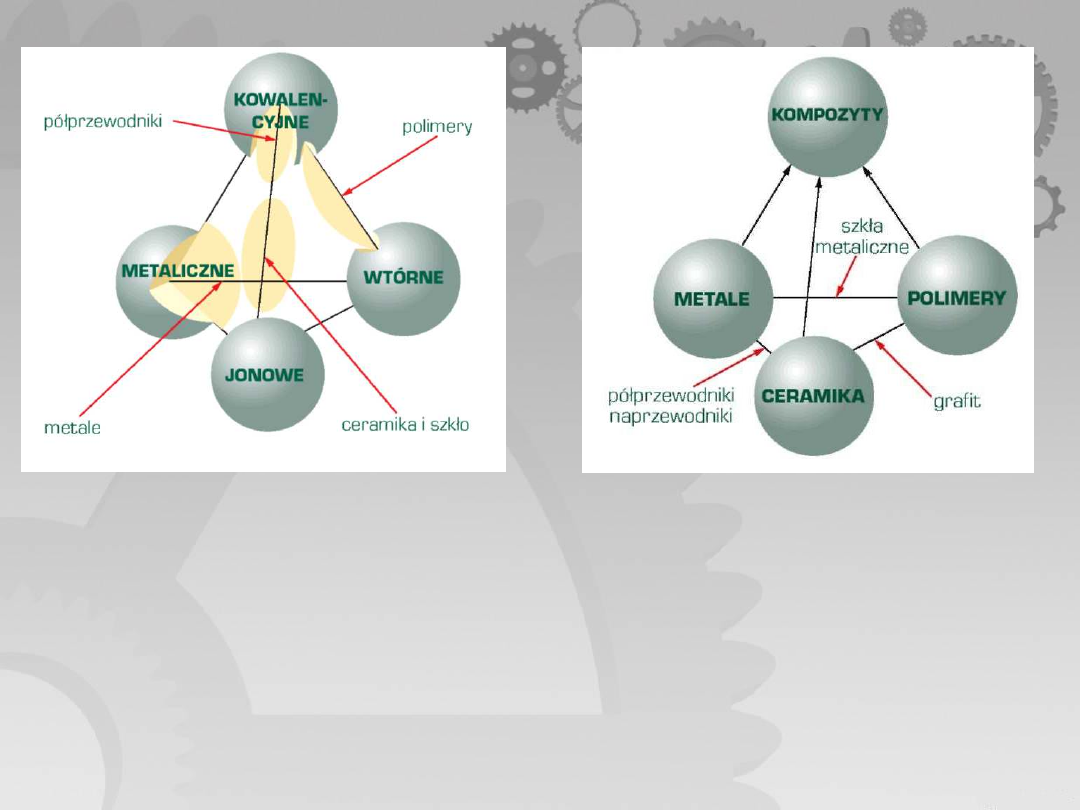

Podstawowe grupy materiałów

Materiałami w pojęciu technicznym nazywane są ciała stałe o własnościach

umożliwiających ich stosowanie przez człowieka do wytwarzania produktów.

Najogólniej wśród materiałów o znaczeniu technicznym można wyróżnić:

•materiały naturalne, wymagające jedynie nadania kształtu, do

technicznego

zastosowania,

•materiały inżynierskie, nie występujące w naturze lecz wymagające

zastosowania złożonych procesów wytwórczych do ich przystosowania do potrzeb

technicznych po wykorzystaniu surowców dostępnych w naturze.

Przykładami materiałów naturalnych są: drewno, niektóre kamienie, skały i

minerały.

Do podstawowych grup materiałów inżynierskich tradycyjnie są zaliczane:

•metale i ich stopy,

•polimery,

•materiały ceramiczne.

Podstawą podanej klasyfikacji jest istota wiązań między atomami tworzącymi

dany materiał, utrzymujących je w skoordynowanych przestrzennie układach i

determinujących podstawowe własności materiału

Ponadto można wymienić materiały kompozytowe, tworzone przez

połączenie dowolnych dwóch z wymienionych materiałów inżynierskich w

monolityczną całość, co zapewnia uzyskanie innych własności od właściwych dla

każdego,z materiałów składowych

Rodzaje wiązań między

atomami występującymi w

podstawowych grupach

materiałów inżynierskich

Podstawowe grupy

materiałów inżynierskich

Metale i ich stopy

Układy wieloskładnikowe złożone z więcej niż jednego pierwiastka,

charakteryzujące się przewagą wiązania metalicznego tworzą stopy metali.

Składy stopów metali są zawarte w szerokich granicach bez obowiązywania

zasad stechiometrii. Są wytwarzane głównie przez topienie i krystalizację ze

stanu ciekłego.. Stosunek masy danego składnika do całej masy stopu podany

w procentach określa jego stężenie masowe.

Metale i ich stopy cechują następujące własności:

• dobre przewodnictwo cieplne i elektryczne,

• dodatni temperaturowy współczynnik rezystywności (opór elektryczny zwiększa

się z podwyższeniem temperatury),

• połysk metaliczny, polegający na odbijaniu promieni świetlnych od

wypolerowanych powierzchni,

• plastyczność, czyli zdolność do trwałych odkształceń pod wpływem

przyłożonych naprężeń.

Metale otrzymuje się z rud, będących najczęściej tlenkami. Procesy

metalurgiczne polegają zwykle na redukcji, prowadzącej do ekstrakcji metalu z

rudy oraz na rafinacji, usuwającej z metalu pozostałe zanieczyszczenia.

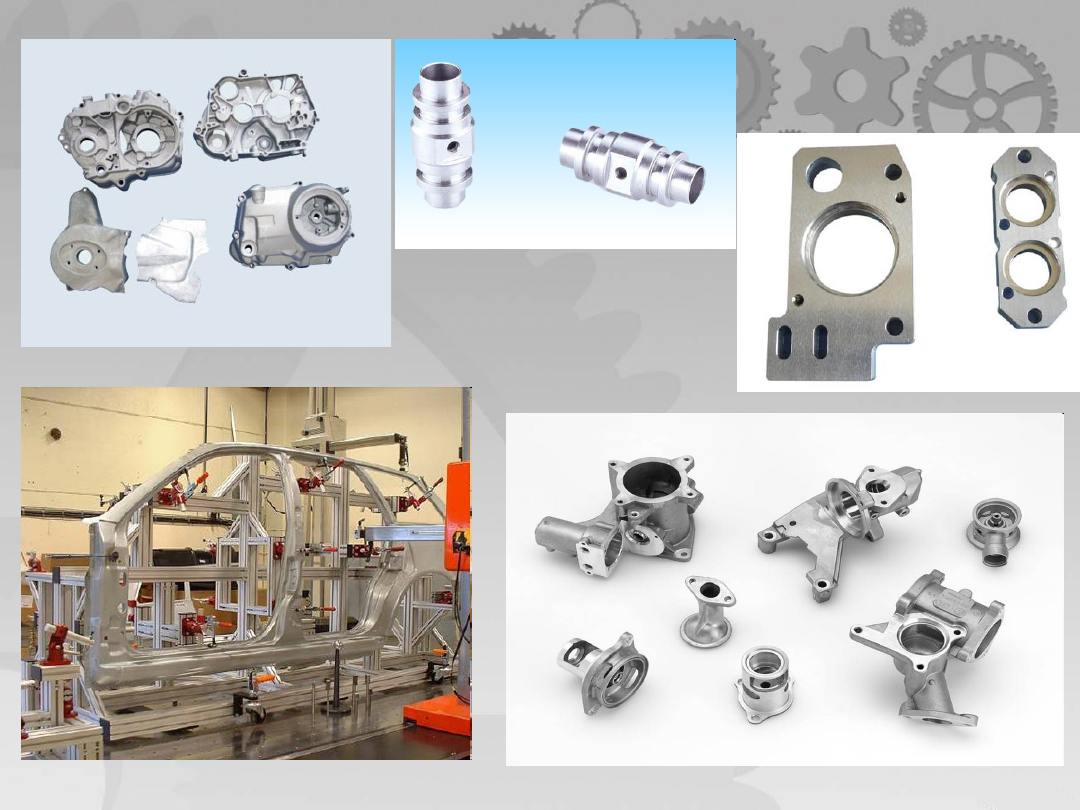

Elementy metalowe zwykle wykonywane są metodami odlewniczymi,

przeróbki plastycznej lub obróbki skrawaniem, a często także metalurgii

proszków. Własności metali i stopów są kształtowane metodami obróbki

cieplnej, a powierzchnia elementów metalowych często jest uszlachetniana

metodami inżynierii powierzchni, zwiększającymi m.in. odporność na korozję

lub odporność na zużycie.

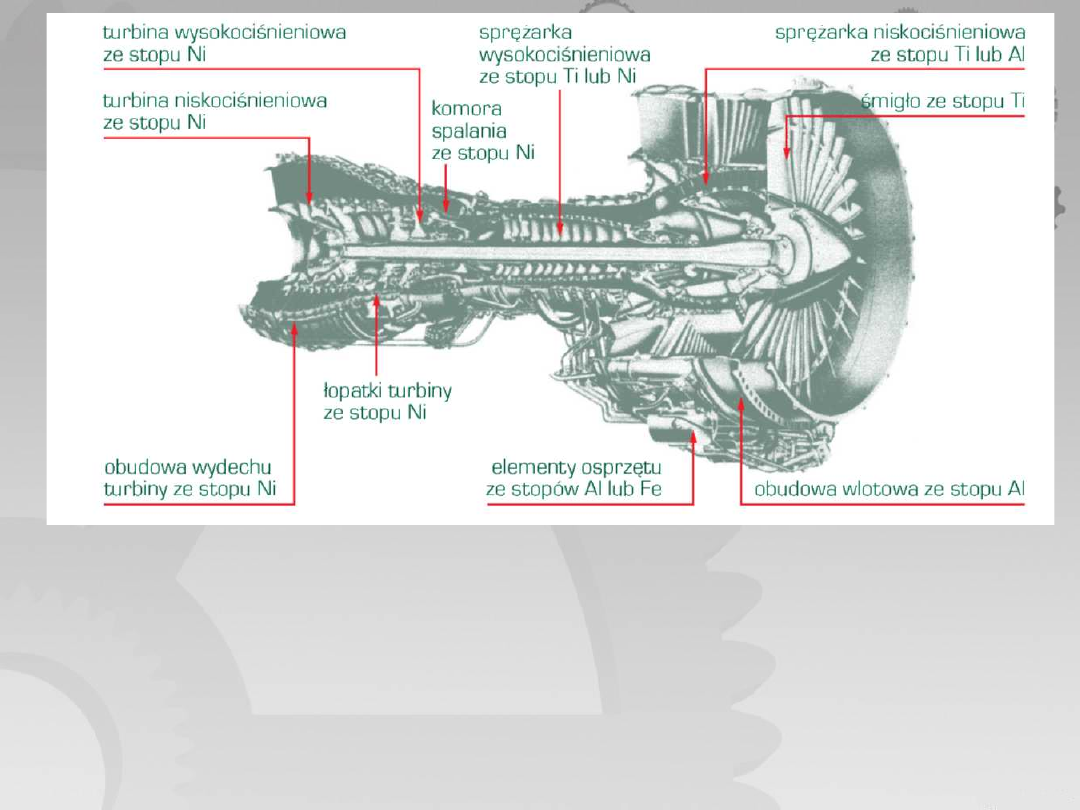

Do wytworzenia turbośmigłowego silnika odrzutowego samolotu pasażerskiego są

natomiast stosowane głównie metale nieżelazne i ich stopy, w tym: tytanu (38%),

niklu(37%),chromu (12%), kobaltu (6%), aluminium (5%),niobu (1%) i tantalu

(0,02%).

Aluminum

Aluminium należy do metali o bardzo dużym znaczeniu

technicznym. Występuje w przyrodzie w bardzo wielu minerałach i jest

trzecim (po tlenie i krzemie) pierwiastkiem pod względem udziału w

skorupie ziemskiej. Jego główną rudą jest boksyt, Aluminium wytwarza się

w 17 gatunkach o różnym stopniu czystości od 99,99 do 99,0% .

Aluminium jest stosowane zarówno w postaci czystego metalu, jak i wielu

stopów.

Temperatura topnienia aluminium wynosi 660,37°C, a wrzenia 2494°C. Gęstość

Aluminium wynosi 2,6989 g/cm3 w 20°C. Aluminium w stanie wyżarzonym cechuje się

wytrzymałością na rozciąganie wynoszącą Rm = 70+120 MPa, granicą plastyczności

R = 20+40 MPa, wydłużeniem A=30+45% i przewężeniemZ = 80+95% Aluminium może być

obrabiane plastycznie na zimno i na gorąco Aluminium cechuje wysoka przewodność

Elektryczna -37,74 MS/m, stanowiąca ok. 65% przewodności elektrycznej miedzi, oraz dobra

przewodność cieplna. Aluminium wykazuje dużą odporność na korozję. Na powietrzu

pokrywa się cienką warstwą Al2O3, chroniącą przed korozją atmosferyczną, działaniem

wody, stężonego kwasu azotowego, licznych kwasów organicznych, a także siarkowodoru.

Natomiast kwasy redukujące HCl i HF, woda morska, pary i jony rtęci powodują

przyspieszenie korozji aluminium. W celu polepszenia odporności na korozję aluminium

może być poddane tzw. anodowaniu, tj. elektrolitycznemu procesowi wytwarzania

powłoki tlenkowej, np. w roztworze 10% kwasu siarkowego, połączonemu z barwieniem

powierzchni metalu na różne kolory.

Ogólna klasyfikacja stopów

aluminium

Stopy do obróbki plastycznej zawierają zwykle do ok. 5% pierwiastków

stopowych, najczęściej Cu, Mg, Mn, niekiedy także Si, Zn, Ni, Cr, Ti lub Li.

Niektóre z tych stopów są stosowane w stanie zgniecionym lub po

wyżarzaniu rekrystalizującym, a część jest poddawana obróbce cieplnej

polegającej na utwardzaniu wydzieleniowym

Stopy aluminium do obróbki plastycznej

Odlewnicze stopy aluminum

Odlewnicze stopy aluminium są przeważnie stopami wieloskładnikowymi o dużym

stężeniu - od 5 do 25% - pierwiastków stopowych, głównie Si, Cu, Mg, Zn

i Ni lub ich różnych zestawień. Charakteryzują się dobrą lejnością i często małym

skurczem odlewniczym. W stanie lanym można także stosować stopy zawierające

mniej niż 5% pierwiastków stopowych.

Stosunkowo niskie własności wytrzymałościowe aluminium można

zwiększyć

nawet kilkakrotnie przez wprowadzenie pierwiastków stopowych oraz obróbkę

cieplną stopów. W porównaniu ze stalami stopy aluminium charakteryzują się

znacznie mniejszą masą, a w niskiej temperaturze większą udarnością.

Najogólniej ze względu na sposób wytwarzania stopy aluminium dzieli się na:

do obróbki plastycznej, odlewnicze. Niektóre z tych stopów mogą być stosowane

zarówno jako odlewnicze jak i przeznaczone do obróbki plastycznej.

Stopy aluminium z krzemem

Podstawową grupę stopów Al z Si stanowią stopy odlewnicze zwane siluminami

Krzem, jako podstawowy składnik tych stopów, zapewnia dobrą rzadkopłynność

oraz lejność i mały skurcz odlewniczy.

Siluminy o składzie eutektycznym charakteryzują się bardzo dobrymi własno-

ściami odlewniczymi, nie wykazują skłonności do pękania na gorąco

Siluminy mogą być również stopami wieloskładnikowymi. Zawierają wówczas

dodatki Cu, Mg i Mn, zwiększające wytrzymałość

Zastosowanie stopów odlewniczych aluminium z

krzemem

Siluminy eutektyczne i nadeutektyczne wykazujące znaczną

żarowytrzymałość

są stosowane na wysoko obciążone tłoki silników spalinowych. Ze stopów

podeutektycznych wytwarza się silnie obciążone elementy dla przemysłu

okrętowego

i elektrycznego, pracujące w podwyższonej temperaturze i w wodzie morskiej.

Wieloskładnikowe stopy Al z Si są stosowane m.in. na głowice silników

spalinowych oraz inne odlewy w przemyśle maszynowym.

Stopy aluminium z magnezem

W stopach przemysłowych Al z Mg stężenie Mg jest zawarte w

przedziale od 0,5 do ok. 13%. Stopy o małym stężeniu Mg wykazują dużą

podatność na obróbkę

plastyczną, a o dużym stężeniu - bardzo dobre własności odlewnicze.

Stopy aluminium z Mg - oprócz siluminów - są najczęściej

stosowanymi stopami odlewniczymi. Wykazują bowiem największą spośród

stopów aluminium odporność na korozję i najmniejszą gęstość. Własności

odlewnicze tych stopów są jednak gorsze niż siluminów.

Stopy odlewnicze Al z Mg znajdują zastosowanie na odlewy o dużej odporno-

ści na korozję, np. na armaturę morską, elementy aparatury chemicznej oraz ele-

menty dekoracyjne, a także silnie obciążone i narażone na uderzenia

.

Tytan (Ti, łac. titanium) – pierwiastek chemiczny z grupy metali

przejściowych w układzie okresowym o liczbie atomowej 22. Jest lekki,

posiada wysoką wytrzymałość mechaniczną, odporny na korozję

(w tym również wody morskiej i chloru), metal o szarawym kolorze.

Tytan jest dodawany jako dodatek stopowy do żelaza, aluminium,

wanadu, molibdenu i innych. Stopy tytanu są wykorzystywane w

przemyśle lotniczym (silniki odrzutowe, promy kosmiczne),

militarnym, procesach metalurgicznych, motoryzacyjnym,

medycznym (protezy dentystyczne, ortopedyczne klamry), sportów

ekstremalnych i innych.

Tytan

Stopy tytanu w budowie maszyn

Stale maraging [SM]

Stale maraging zawierają 20-25% Ni z dodatkami 1,3-

1,6% Ti, 0,15-0,30% Al, 0,3-0,5% Nb. Tytan w tych stopach

stanowi składnik umacniający, dzięki tworzeniu w czasie

starzenia licznych dyspersyjnych wydzieleń (Ni3Ti, NiTi i

inne). Stale SM stosuje się w budowie statków

kosmicznych, w lotnictwie (produkcja katapult, podwozia

samolotów, konstrukcja samolotu myśliwskiego Mirage F1),

w przemyśle zbrojeniowym (lufy dział szybkostrzelnych,

lufy broni palnej), budowie maszyn i urządzeń (elementy

turbin parowych), korbowody (Ferrari F355/360M/550M,

Porsche 911 GT3, Honda NSX), wały napędowe

samochodów wyścigowych, elementy wagonów kolejowych,

cienkościenne naczynia ciśnieniowe o średnicy do 4m oraz

kotły i rury o dużych średnicach pracujące w

podwyższonych temperaturach i pod ciśnieniem do

2GPa[19][20].

Stopy tytanu ze względu na swą odporność

na korozję, jak i możliwość przenoszenia

dużych ciśnień (praca na głębokości do 3700

m), uważane są za najbardziej

perspektywiczny materiał na kadłuby

okrętów podwodnych i batyskafów.

Lotnictwo

Stopy tytanu stanowią perspektywiczny materiał dla

samolotów przyszłości. Z uwagi na największy

współczynnik wytrzymałości do ciężaru

właściwego, wysoką odporność na korozję i

wysoką temperaturę topnienia wykorzystywane są

w przemyśle lotniczym, morskim, kosmicznym oraz w

pociskach. 2/3 produkowanego tytanu zużywane jest,

jako stop z aluminium, wanadem i innymi dodatkami, w

silnikach lotniczych i pokryciach samolotów. Stopy

tytanu używane są do produkcji większości elementów

głowic wirników w śmigłowcach.

Polimery

Polimery, nazywane także tworzywami sztucznymi lub plastikami,

są materiałami organicznymi, złożonymi ze związków węgla. Polimery są

tworzone przez węgiel, wodór i inne pierwiastki niemetaliczne z

prawego górnego rogu układu okresowego. Polimery są

makrocząsteczkami i powstają w wyniku połączenia wiązaniami

kowalencyjnymi w łańcuchy wielu grup atomów zwanych monomerami

jednego lub kilku rodzajów .W skład polimerów wchodzą również dodatki

barwników lub pigmentów, katalizatorów, napełniaczy,

zmiękczaczy (plastyfikatorów), antyutleniaczy i innych.

Prosty monomer jest cząsteczką etylenu C2H4.

W wyniku zastąpienia atomu wodoru w tych cząsteczkach przez CH3

powstaje polipropylen, przez C6H5 - polistyren, przez Cl-

polichlorek winylu. Inne polimery zawierają atomy tlenu (np.

akryliki), azotu (nylony), krzemu (silikony) i fluoru (fluoroplastiki).

Zastąpienie wszystkich atomów wodoru przez fluor w monomerze

etylenu powoduje uzyskanie politetra-

fluoroetylenu (teflonu).

PODSTAWOWE WŁASNOŚCI POLIMERÓW

Polimery charakteryzują się:

• małą gęstością,

• izolacyjnymi własnościami cieplnymi i elektrycznymi (z wyjątkiem

przewodzących prąd elektryczny ),

• słabo odbijają światło i zwykle są przezroczyste.

• Wiele z polimerów jest giętkich i odkształcalnych, lecz nie nadają

się do pracy w podwyższonej temperaturze.

PROCESY TECHNOLOGICZNE POLIMERÓW

Zwykle surowcem do wytwarzania polimerów jest ropa naftowa. W

takim przypadku łączenie monomerów w makrocząstki następuje

podczas polireakcji, tj. polimeryzacji, kopolimeryzacji,

polikondensacji lub poliaddycji.

Zalety i wady

Do zalet materiałów polimerowych zaliczane są:

mała gęstość, duża wytrzymałość mechaniczna w stosunku do masy,

trwałość, odporność na czynniki atmosferyczne i środowiska aktywne,

termostabilność, własności elektryczne, cieplne oraz duża zdolność

kształtowania gotowych produktów w stosunkowo prostych procesach

technologicznych.

Do wad materiałów polimerowych zalicza się

niską odporność na pełzanie, ograniczony zakres temperatury długotrwałego użytkowania

oraz

problemy związane z procesami wtórnego wykorzystania i utylizacji zużytych produktów

i elementów konstrukcyjnych.

Przykłady polimerów

• polietylen (PE) – pojemniki, zabawki, folie, jest bardzo odporny chemicznie i łatwo się go barwi

na żywe kolory

• polipropylen (PP) – bardziej wytrzymały niż polietylen (wyższa temperatura topnienia) np.

wykładziny, rury, ale jest trudniejszy w obróbce, mniej odporny chemicznie i trudno się go barwi.

• polistyren (PS) - tworzywo konstrukcyjne, kruche ale wytrzymałe na zgniatanie.

• poliakrylonitryl (PAN) - popularna "anilana" - podstawowy składnik tzw. sztucznego jedwabiu

• poli(tereftalan etylenu) - (PET) - tworzywo przezroczyste, z którego produkuje się większość

plastikowych butelek, oraz jest też stosowane jak sztuczne włókno (patrz polartec).

• poli(tlenek etylenu) (PEO) - "sztuczna stal" - tworzywo konstrukcyjne o bardzo dużej

wytrzymałości na rozciąganie i skręcanie

• poli(chlorek winylu) (PCW, PVC) – wykazuje dużą odporność na działanie stężonych kwasów i

zasad, produkuje się z niego panele podłogowe, rurki i węże, często występuje jako składnik

klejów i lakierów.

• nylon – mocny i rozciągliwy, wykorzystywany do proukcji lin i sztucznych włókien

• kauczuk syntetyczny – cała grupa polimerów o własnościach elastycznych

• politetrafluoroetylen (PTFE) – charakteryzuje się dużym napięciem powierzchniowym oraz jest

wyjątkowo odporny chemicznie, ma też dość wysoką odporność termiczną, ale jest bardzo

kosztowny i trudny w obróbce

• poli(metakrylan metylu) (PMM) (szkło organiczne) – tworzywo o dużej przezroczystości, w

zakresie światła widzialnego i UV.

• polisiloksan - cała gama tworzyw, od kauczuków i żeli stosowanych w medycynie po tworzywa

konstrukcyjne, farby i smary

Termoplasty (tworzywa termoplastyczne)

i duroplasty (tworzywa utwardzalne),

Zalety:

• niski ciężar właściwy,

• dużą sztywność i twardość,

• wysoki współczynnik odporności na uderzenia

nawet przy niskich temperaturach,

• odporność na tarcie i ścieranie,

• doskonałe właściwości ślizgowe i pracy przy

skrajnych obciążeniach,

• odporność na korozję,

• brak lub bardzo niską absorpcję wilgoci,

• dobrą do bardzo dobrej odporność na

chemikalia i hydrolizę,

• stabilność wymiarów,

• praktycznie nieograniczoną różnorodność

wymiarów i kształtów,

• minimalne wymagania konserwacyjne.

Koła linowe, pasowe oraz klinowe stosowane

w różnorakich żurawiach oraz w systemach

transportowych i windach.

Zalety: są one o wiele lżejsze niż te,

z tradycyjnych materiałów, emitują mniej

hałasu, są odporne na warunki pogodowe

i korozję, a także pochłaniają drgania,

uderzenia i szarpnięcia.

Komponenty do średnich i dużych maszyn, nawet te o

skomplikowanych kształtach, odlewane są w formach. Dzięki

temu obróbka mechaniczna zostaje całkowicie wyeliminowana

lub przynajmniej w znacznym stopniu ograniczona.

Zastosowanie tworzyw sztucznych jest korzystne z wielu

powodów: podzespoły z termo- i duroplastów są znacznie

lżejsze od odpowiedników wykonanych z metalu, wytrzymują

duże obciążenia, wykazują dłuższą żywotność niż ich

odpowiedniki wykonane z innych materiałów, podzespoły

wykonane ztermo- i duroplastów cechuje cicha praca oraz

redukcja wibracji i drgań, tworzywa te mogą być stosowane w

szerokim zakresie temperatur, są ekologiczne i

nadają się do recyklingu.

Elementy napędów, takie jak koła zębate

i łańcuchowe, są stosowane w różnych

gałęziach przemysłu: oczyszczalniach

ścieków, sprzęcie transportowym,

maszynach

do produkcji napojów, papieru i tekstyliów,

robotach i obrabiarkach oraz wielu innych.

Materiały ceramiczne

Ceramikę stanowią materiały nieorganiczne o jonowych i kowalencyjnych

wiązaniach międzyatomowych, wytwarzane zwykle w wysokotemperaturowych

procesach związanych z przebiegiem nieodwracalnych reakcji, chociaż do tej

grupy materiałów zaliczane są również szkła oraz beton i cement, pomimo że

przy

ich wytwarzaniu zachodzą nie wszystkie z tych procesów.

Najogólniej do szeroko rozumianych

materiałów ceramicznych można

zaliczyć ceramikę inżynierską,

cermetale, ceramikę porowatą,

szkła, ceramikę szklaną

Zastosowanie w przemyśle samochodowym

i lotniczym: elementy turbin, osłony termiczne

i wymienniki, uszczelnienia, elementy systemu

osłony termicznej promów kosmicznych

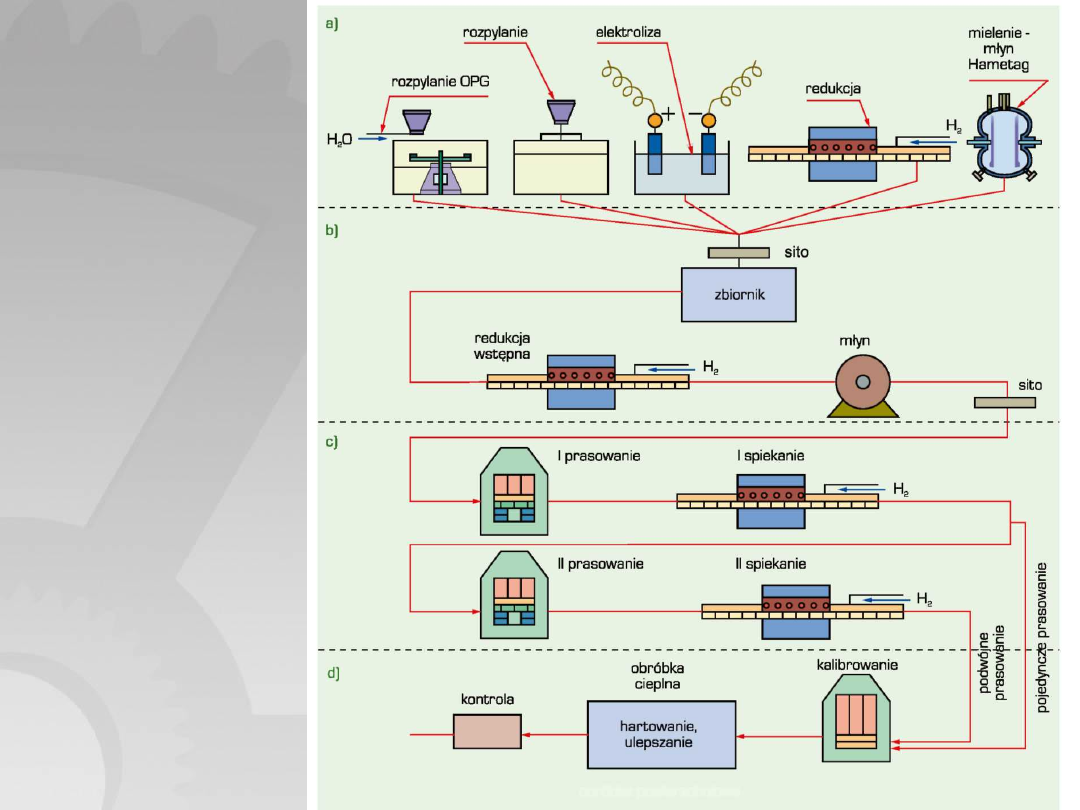

Metalurgia proszków

Metalurgia proszków jest dziedziną techniki, obejmującą metody wytwarzania

proszków metali i materiałów metalowych lub ich mieszanin z proszkami

Niemetalowymi oraz otrzymywania półproduktów i produktów z tych proszków bez

Konieczności roztapiania głównego składnika.

Do zalet metalurgii proszków w porównaniu z innymi technologiami można

zaliczyć ograniczenie zużycia materiałów, możliwość otrzymywania materiałów,

których

nie da się wytworzyć innymi metodami, stosowanie niższej temperatury niż

w metalurgii konwencjonalnej. Wady metody metalurgii proszków są związane

z uzyskiwaniem materiałów o dużej porowatości, a co za tym idzie - o małej

wytrzymałości, oraz z trudnościami w uzyskiwaniu produktów o złożonym kształcie

ze względu na nierównomierny rozkład ciśnienia w objętości proszku podczas

prasowania. Porowatość produktów można wykorzystać, np. w filtrach i łożyskach

porowatych (samosmarujących).

Uproszczony schemat

produkcji masowej

produktów z proszków

żelaza i stali

(według W. Rutkowskiego);

a) wytwarzanie proszków,

b) b) przygotowanie proszków,

c) c) formowanie wstępne

d) i spiekanie,

e) d) obróbka wykończająca

Zastosowanie

Metody metalurgii proszków znalazły zastosowanie w masowej produkcji licz-

nych elementów wytwarzanych z żelaza, stali niestopowych i stali stopowych.

Umożliwiają bowiem znaczne zmniejszenie pracochłonności, odciążenie obrabia-

rek, oszczędności surowcowe i zmniejszenie ilości odpadów. Spiekane elementy

maszyn są stosowane w przemyśle maszynowym i motoryzacyjnym. W postaci pro-

duktów z proszków spiekanych są wytwarzane koła zębate, rolki, podkładki, nakręt-

ki, zapadki, elementy amortyzatorów, gniazda zaworów, łożyska, okucia budowla-

ne, elementy uzbrojenia, maszyn biurowych i maszyn do szycia.

Produkty spiekane ze stali niskowęglowej cechują się wytrzymałością na rozcią-

ganie ok. 220 MPa, twardością 50 HB i wydłużeniem do 20%. Zwiększenie wytrzy-

małości i odporności na korozję i ścieranie jest możliwe w przypadku zastosowa-

nia produktów z proszków stalowych, w szczególności o składzie chemicznym od-

powiadającym stalom specjalnym.

Metody metalurgii proszków umożliwiają

wytwarzanie produktów, których nie można

wytworzyć innymi metodami. Do produktów

tych należą między innymi:

•łożyska lite,

•łożyska porowate,

•filtry spiekane.

Metody metalurgii proszków umożliwiają otrzymanie czystych metali trudno

topliwych, np. Ta, Nb, Ti, odpornych na korozję, albo W lub Mo stosowanych do

pracy w wysokiej temperaturze, szczególnie w elektrotechnice i elektronice.

Cermetale

Spiekami ceramiczno-metalowymi albo krótko — cermetalami nazywa się

materiały uzyskane przez połączenie proszków ceramicznych, z metalami różnymi

metodami stosowanymi w metalurgii i ceramice proszków. Najważniejsze z tych metod

to:

• bezpośrednie spiekanie, jeśli metal i materiał ceramiczny zwilżają się wzajemnie;

• spiekanie materiału ceramicznego z tlenkiem metalu, który następnie redukuje

się do czystego metalu;

• spiekanie laminatów proszków ceramicznych i metalowych;

• prasowanie w atmosferze ochronnej w temperaturze powyżej 1000°C i pod

ciśnieniem powyżej 25 MPa;

• spiekanie przy użyciu aktywnych metali lub ich stopów.

Ponadto stosuje się wiązanie metalu z materiałem ceramicznym za pośrednictwem

bezpostaciowych faz szklistych.

Składnikami ceramicznymi cermetali są tlenki, węgliki, borki, krzemki i azotki.

Jako metale wiążące stosuje się żelazo, chrom, nikiel, aluminium, molibden, kobalt,

srebro, tantal i in., przy czym ich ilość wynosi najczęściej 10-30%.

Cermetale Cr-Al

2

O

3

składają się z tlenku aluminium oraz chromu i mają najlepsze

własności użytkowe ze wszystkich cermetali tlenkowych.

Przy większej zawartości chromu uzyskuje się cermetale o szkielecie

metalowym, dobrze obrabialne, z których wykonuje się części aparatury chemicznej

oraz części maszyn, np. łopatki turbin, elementy wysokotemperaturowych zaworów

i elementy odporne na ścieranie, ultra wysokotemperaturowe przewody, dysze

i inne elementy silników rakietowych

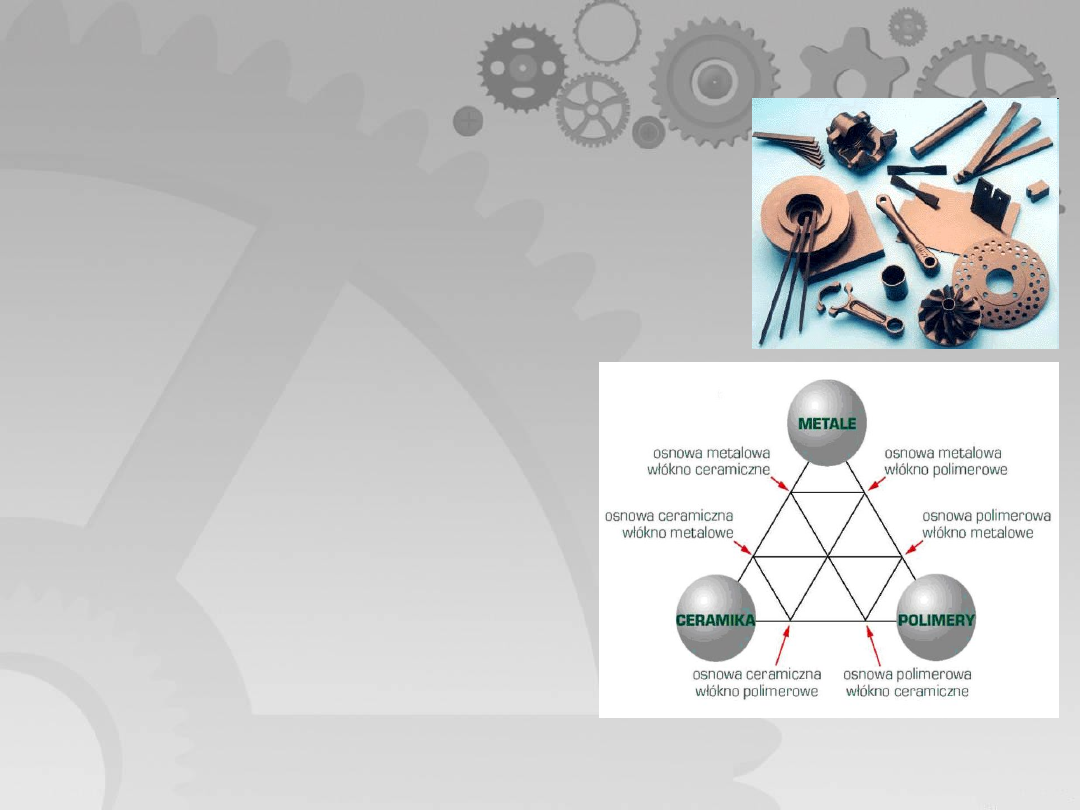

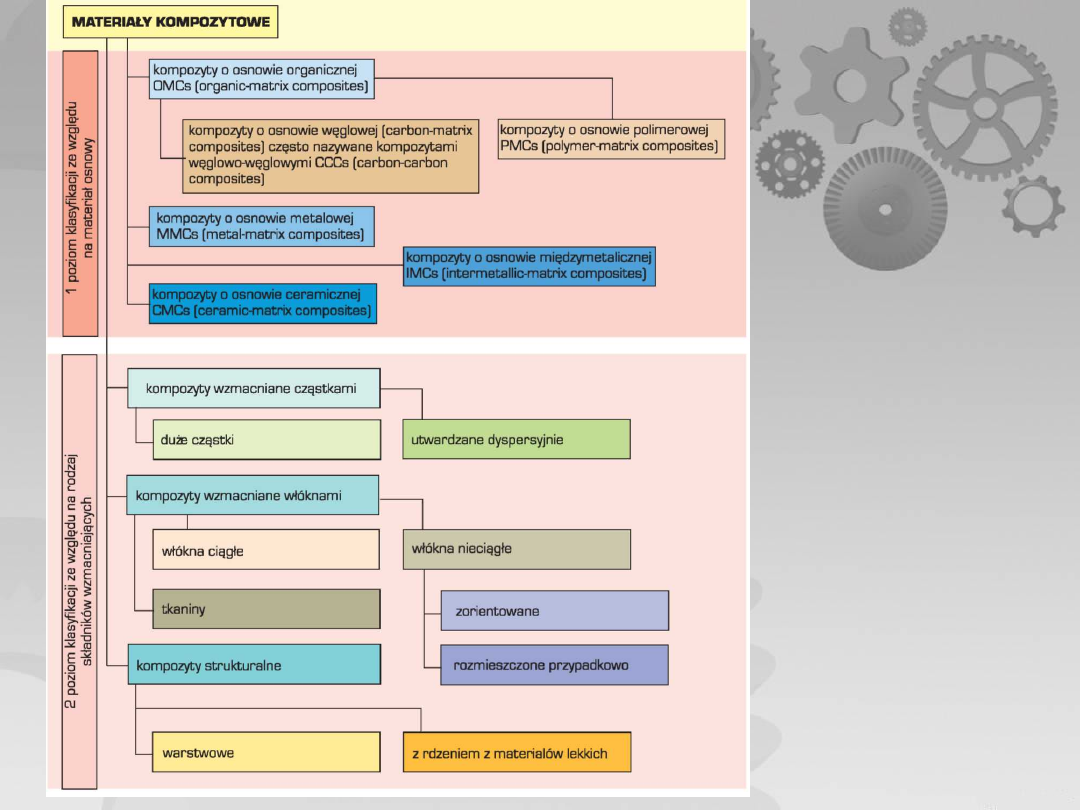

Materiały kompozytowe

Materiały kompozytowe są

połączeniami dwóch lub więcej odrębnych i

nierozpuszczających się w sobie faz, z

których każda odpowiada innemu

podstawowemu materiałowi

inżynierskiemu, zapewniającymi lepszy

zespół własności i cech strukturalnych, od

właściwych dla każdego z materiałów

składowych oddzielnie.

Materiały kompozytowe, dzielą się ze

względu na osnowę metalową,

polimerową lub ceramiczną. Materiały

kompozytowe znajdują współcześnie

zastosowanie między innymi w sprzęcie

kosmicznym, samolotach, samochodach,

łodziach, jachtach, szybowcach i sprzęcie

sportowym.

Faza powodująca wzmocnienie

kompozytów,

nazywana także zbrojeniem, może być

wprowadzona w postaci drobnych

cząstek, niekiedy dyspersyjnych,

krótkich włókien lub płatków, a także

włókien ciągłych.

Klasy materiałów kompozytowych

Ogólna klasyfikacja

materiałów

kompozytowych

Włókna wzmacniające materiały kompozytowe

Materiały kompozytowe wzmacniane włóknami najczęściej są

stosowane w celu zapewnienia zwiększonej wytrzymałości statycznej i

zmęczeniowej w tym wytrzymałości właściwej oraz sztywności, co

uzyskuje się przez wprowadzenie włókien wytrzymałych, sztywnych

lecz zwykle kruchych do miękkiej lecz ciągliwej osnowy. Osnowa

przekazuje jedynie przyłożone obciążenie do włókien, które w większości je

przenoszą. Materiały kompozytowe tej grupy mogą przy tym wykazywać

wysokie własności wytrzymałościowe zarówno w temperaturze pokojowej

jak i podwyższonej.

Pręty stalowe służą do wzmacniania betonu, tworząc żelbeton. Włókna szklane

w osnowie polimerowej powszechnie są stosowane w lotnictwie. Włókna

borowe, węglowe, polimerowe i ceramiczne są stosowane do wzmacniania

materiałów kompozytowych z osnową polimerową, metalową, ceramiczną, a

nawet o składzie odpowiadającym fazom międzymetalicznym.

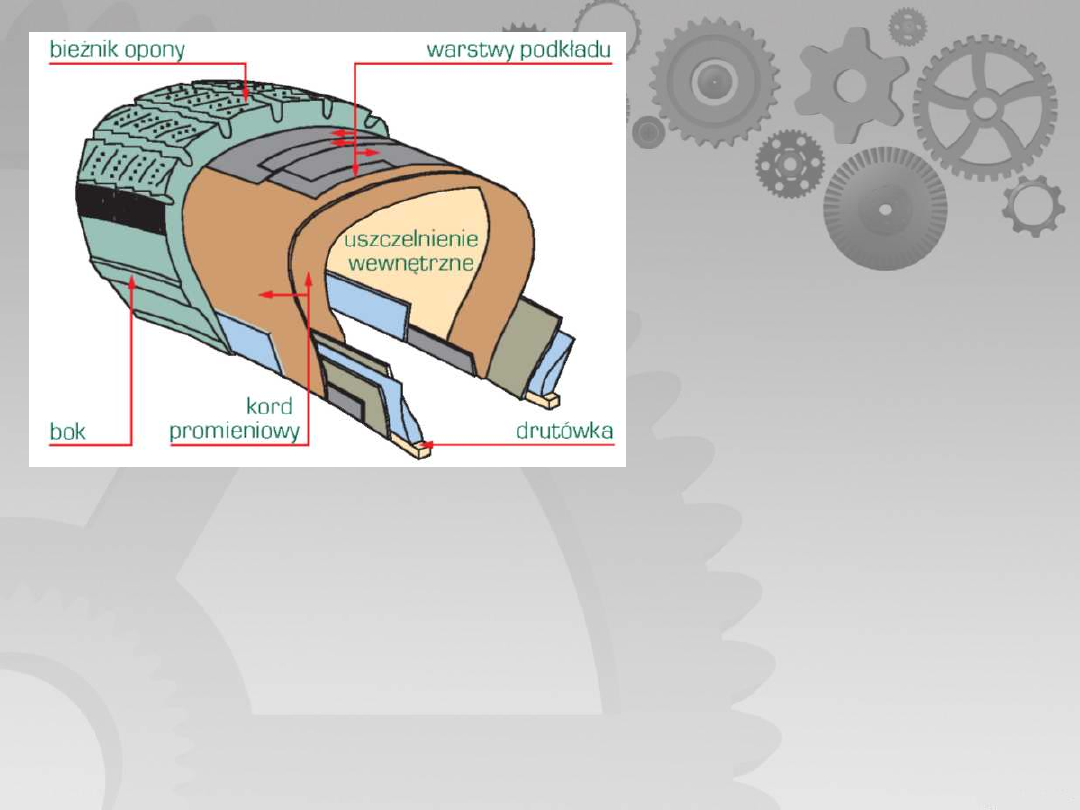

Opona promieniowa samochodu jest przykładem

produktu wytworzonego ze złożonych materiałów

kompozytowych składając się przynajmniej z trzech

różnych elastomerów, drutu i włókien.

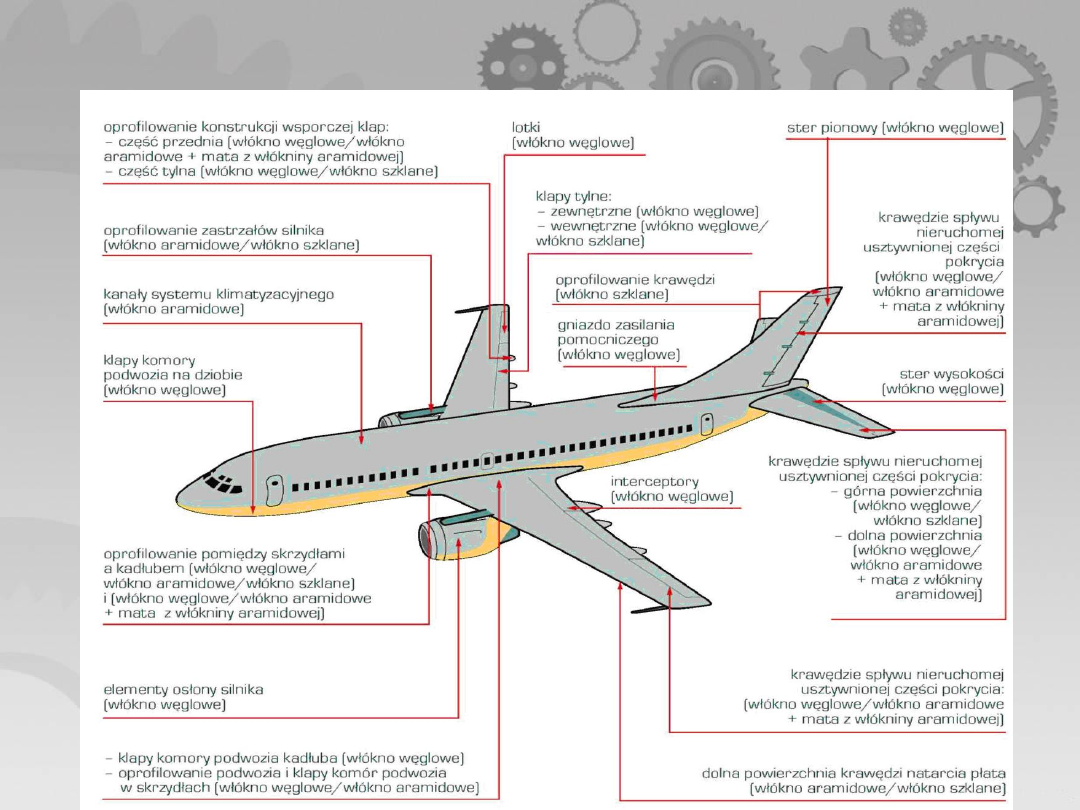

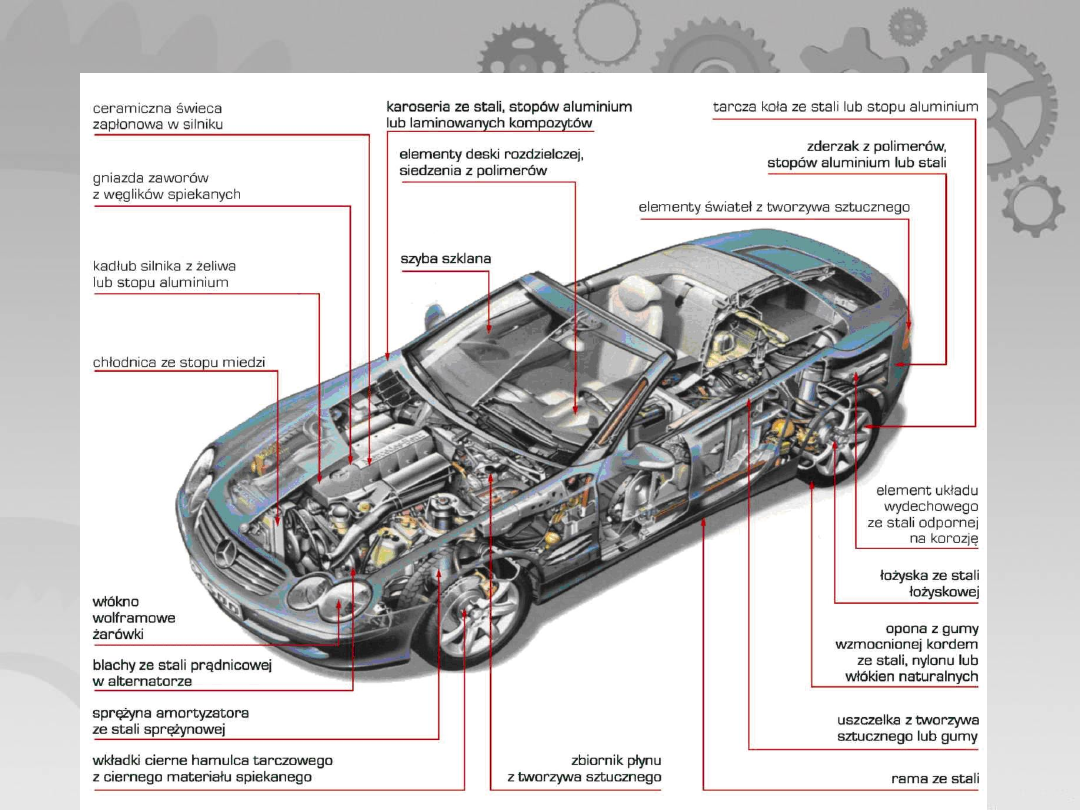

Przykłady zastosowania nowoczesnych materiałów

kompozytowych na elementy samolotu pasażerskiego

Nowoczesne produkty nie mogłyby być częstokroć

zaprojektowane i wytworzone bez użycia wielu materiałów,

jak również nie mogłyby bez nich działać w warunkach

eksploatacji przewidzianych dla nich oraz przy wymaganym

bardzo wysokim poziomie niezawodności. Zdawać sobie

należy jednak sprawę, że współczesny produkt złożony jest

z bardzo wielu elementów, wykonanych z bardzo różnych

materiałów. Przykładowo, typowy samochód składa się z

około 15 000 elementów, a samolot pasażerski z ponad 4

000 000 elementów. Do produkcji samochodu wykorzystuje

się zarówno stale, jak i inne stopy metali, w tym także

wytworzone metodami metalurgii proszków, materiały

ceramiczne i szkła, różnorodne materiały polimerowe, jak i

kompozytowe

Zastosowani różnych materiałów na elementy

samochodu

Własności materiałów

stosowane jako kryteria ich

doboru

Klasy kryteriów Własności

Ogólne

względny koszt

gęstość

Mechaniczne

moduł sprężystości

wytrzymałość

odporność na pękanie

wskaźnik zmęczeniowy

Cieplne

przewodność cieplna

dyfuzyjność

pojemność cieplna

temperatura topnienia

temperatura zeszklenia

współczynnik rozszerzalności cieplnej

odporność na udary cieplne

odporność na pełzanie

Zużycie

wskaźnik zużycia

Korozja

wskaźnik korozyjny

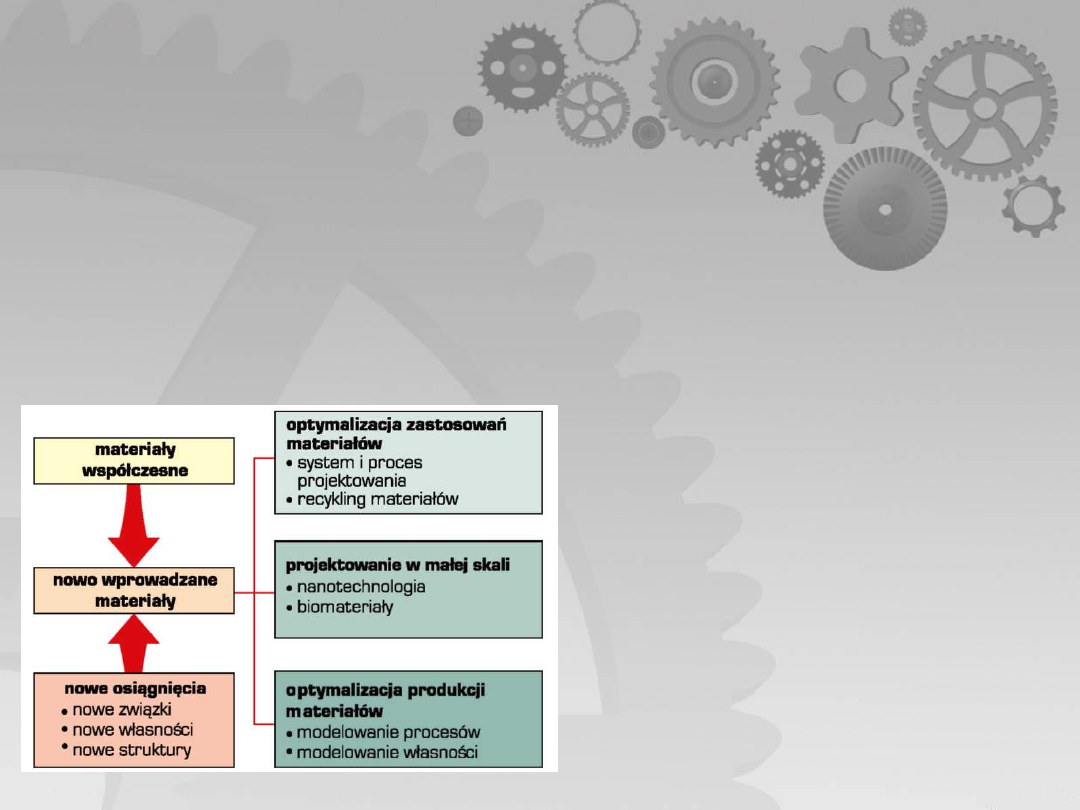

Schemat ogólnej strategii

wprowadzania nowych materiałów

inżynierskich

(opracowano według H. Doscha i

M.H. Van de Voorde)

Dla wprowadzenia nowych generacji materiałów i upowszechnienia

produktów

o oczekiwanych własnościach, które mogą być wytworzone z tych

materiałów, nie-

zbędne jest poznanie zachowania się materiałów jako tworzyw do

wyprodukowania

nowych produktów, od skali atomowej/nanostrukturalnej przez

mikrostrukturę do

skali makroskopowej przy użyciu rozwiniętych technik analitycznych

KOMPUTEROWE WSPOMAGANIE DOBORU MATERIAŁÓW

Do dzisiaj bardzo ważnym czynnikiem decydującym o doborze materiałów do

konkretnych zastosowań jest doświadczenie i intuicja projektanta, a nawet jego

przyzwyczajenia. Współcześnie w ramach systemów komputerowego

wspomagania projektowania CAD (computer aided design) i wytwarzania CAM

(computer aided manufacturing) należne miejsce znajdują także systemy

komputerowego wspomagania doboru materiałów CAMS (computer aided

materials selection).

Żródła:

• Leszek A. Dobrzański - Podstawy nauki o

materiałach i metaloznawstwo

• A. Ciszewski - Materiały konstrukcyjne w budowie

maszyn

•

http://pl.wikipedia.org/wiki/Tytan_(pierwiastek)

•

http://pl.wikipedia.org/wiki/Polimery

•

• Zdjęcia: Internet

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

Wyszukiwarka

Podobne podstrony:

Materiały w budowie maszyn A Barbacki

Materiały w budowie maszyn A Barbacki

Materiały w budowie maszyn A Barbacki

MATERIALY KONSTRUKCYJNE W BUDOWIE MASZYN A Ciszewski

NOWOCZESNE MATERIAŁY IZOLACYJNE, referaty-budownictwo

Internet - UE prawo, Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

JAKOŚĆ W BUDOWIE MASZYN wykład 2

UMOWA O WSPÓŁODPOWIEDZIALNOŚCI MATERIALNEJ, a Dokumenty związane z pracą

Wytwarzanie biogazu - wysypisak śmieci., Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

Gaz wysypiskowy, Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

BANKOWOŚĆ ELEKTRONICZNA I INTERNETOWA JAKO NOWOCZESNE FORMY SPRZEDAŻY USŁUG?NKOWYCH praca licencja

nowoczesne materialy konstrukcyjne, PG, Mechaniczny, sem7

ALCAPi, Akademia Morska -materiały mechaniczne, Maszyny iużądzenia okrętowe, Wirówki dla studentów

nowoczesne materialy konstrukcyjne pytania zaliczeniowe

JAKOŚĆ W BUDOWIE MASZYN wykład 3

Gaz drzewny, Studia - IŚ - materiały, Semestr 07, Praca dyplomowa

Metrologia w budowie maszyn zadania z rozwiązaniami (2)

Adamczak S , Makieła W Metrologia w budowie maszyn Zadania z rozwiązaniami wydanie drugie zmienione

więcej podobnych podstron