Spawanie MIG, TIG i inne

Paweł Pawelec, 229116

Spawanie jest procesem trwałego

łączenia materiałów, polegającym na

stopieniu brzegów materiału

rodzimego (najczęściej z podaniem

materiału dodatkowego).

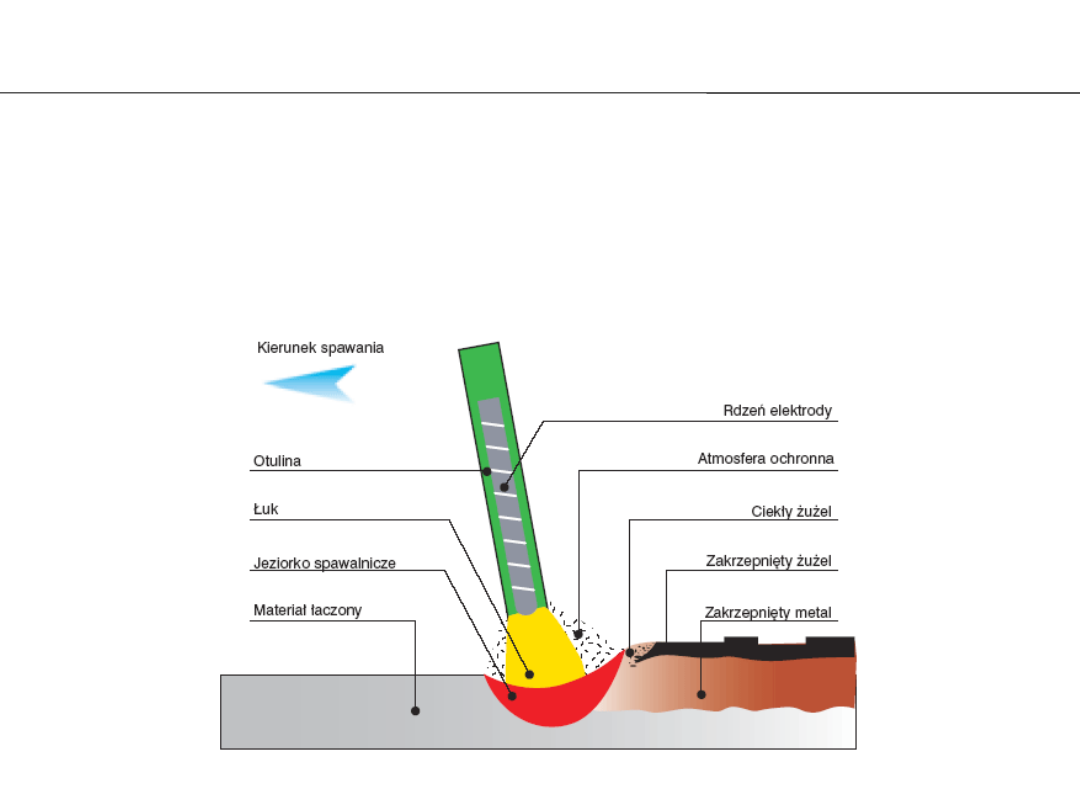

Spawanie ręczne elektrodą otuloną

Metoda spawania elektrodą otuloną jest

najstarsza i najbardziej uniwersalną metodą.

Polega na łączeniu materiałów za pomocą

topliwej elektrody pokrytej otuliną z

odpowiednio dobranych składników.

Spawanie ręczne elektrodą otuloną

Zalety:

• duża uniwersalność

• mały koszt materiałów i urządzeń spawalniczych

• „mobilność” metody – spawać można praktycznie

wszędzie, gdzie jest źródło prądu

Wady:

• jakość spoiny zależy od umiejętności spawacza

• konieczność wymiany elektrod

• duża wrażliwość na wilgotność

• brak osłony przed działaniem atmosfery

• mała wydajność spawania

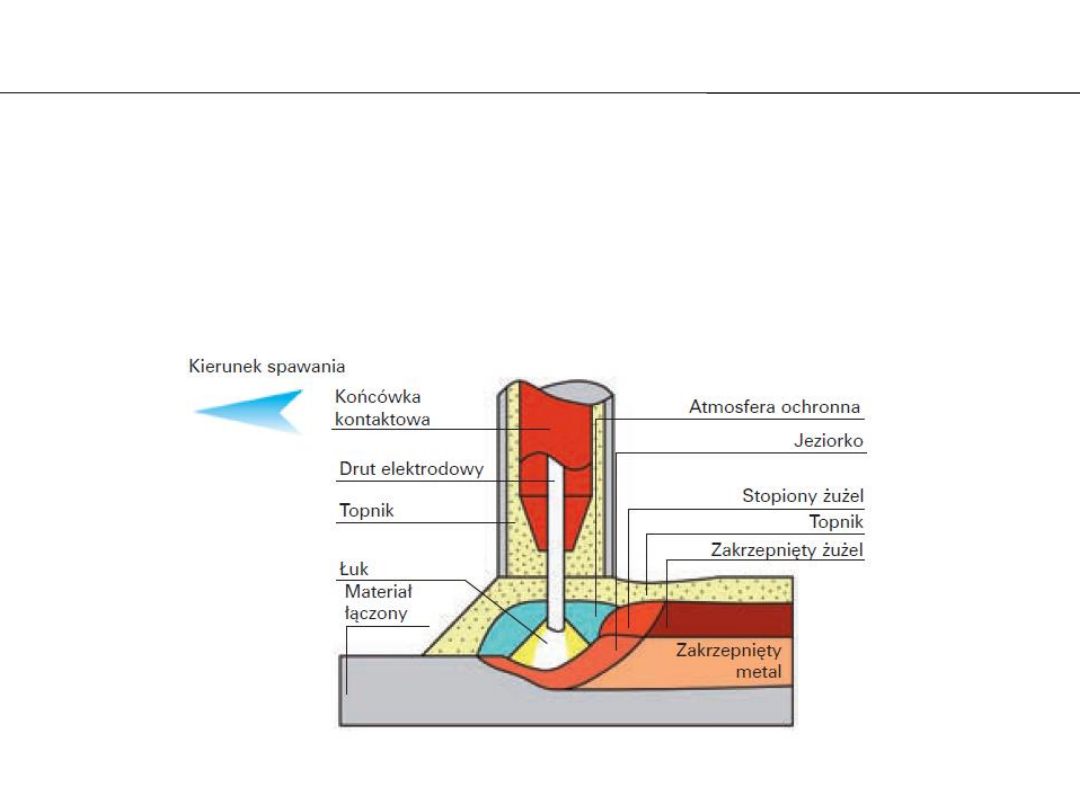

Spawanie łukiem krytym

Metoda spawania łukiem krytym (pod

topnikiem) polega na topieniu brzegów

łączonych materiałów za pomocą łuku

elektrycznego, jarzącego się pod warstwą

specjalnego proszku – topnika.

Spawanie łukiem krytym

Zalety:

• duża sprawność procesu

• duża wydajność spawania (3-6 razy wyższa niż elektrodą

otuloną)

• dobra jakość spoiny – topnik zapewnia jej skuteczną ochronę

przed powietrzem, jednorodność jej składu chemicznego oraz

powolne stygnięcie

Wady:

• brak możliwości obserwowania procesu spawania

• konieczność zbierania i suszenia topnika, a także usuwania

żużlu z spoiny

Zastosowanie:

• spoina czołowa i pachwinowa

• grubość łączonych materiałów: 3 – 100mm

• spawane materiały: - przeważnie stale niskostopowe,

niskowęglowe oraz wysokostopowe

- metale nieżelazne – miedź, aluminium, tytan

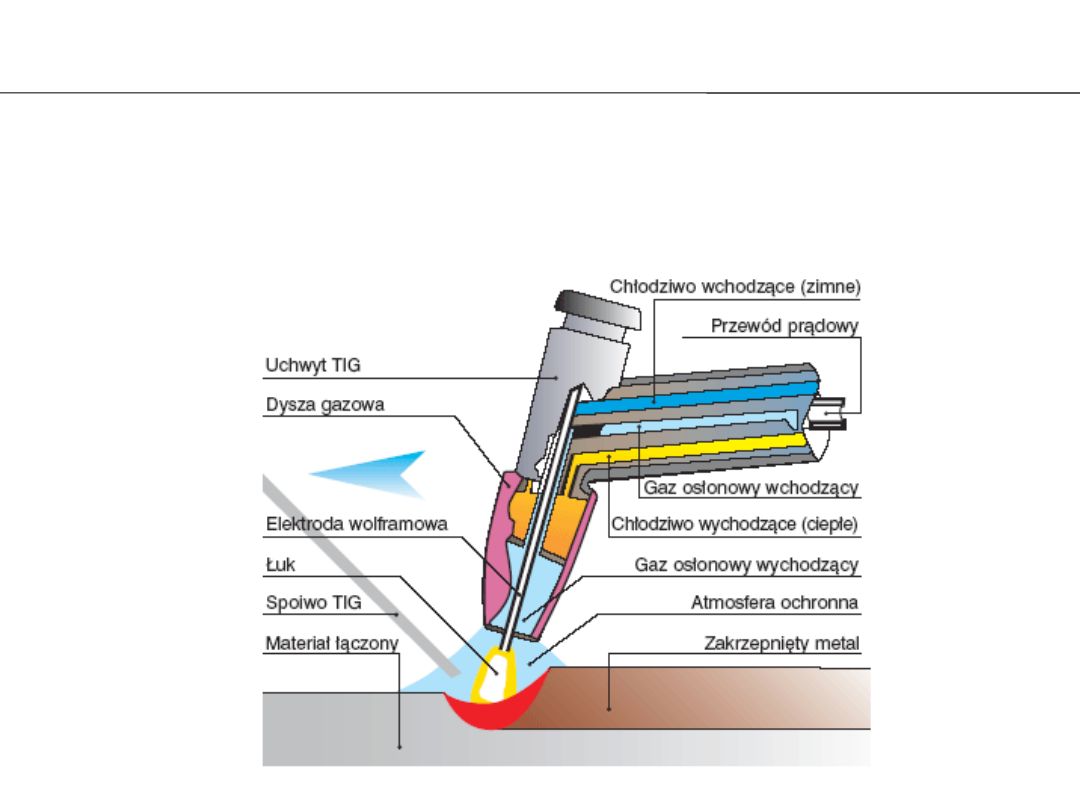

Spawanie metodą TIG

Metoda TIG (Tungsten Inert Gas) to spawanie

elektrodą nietopliwą (wolframową) w osłonie

gazu obojętnego – argonu lub helu.

Spawanie metodą TIG

Zalety:

• uniwersalność metody

• możliwość spawania cienkich blach

• dobra jakość i czystość spoiny

• możliwość kontroli łuku i jeziorka spawalniczego, brak

rozprysku

Wady:

• niewielka prędkość spawania

• mała wydajność przy spawaniu grubszych materiałów

• jakość spoiny zależy od umiejętności spawacza

Zastosowanie:

• grubość łączonych materiałów: 1 – 10mm

• spawane materiały: - aluminium i jego stopy

- miedź i jego stopy

- stale stopowe, szczególnie przy łączeniu rur

- inne metale: ołów, nikiel, tytan

Spawanie metodą MIG/MAG

Metoda MAG (Metal Active Gas) to spawanie

elektrodą topliwą, odwijaną z bębna ze stałą

szybkością, w osłonie gazu aktywnego

(najczęściej dwutlenku węgla). W metoda

MIG (Metal Inert Gas) używany jest gaz

obojętny (argon, hel lub ich mieszanki).

Spawanie metodą MAG

Zalety:

• duża wydajność spawania (4 razy wyższa niż

elektrodą otuloną)

• relatywnie nisko koszt materiałów spawalniczych

(w porównaniu ze spawaniem elektrodą otuloną)

• dobra jakość spoin

Wady:

• jakość spoiny zależy od umiejętności spawacza

• występuje skłonność to powstawania przyklejeń

oraz porowatości spoin

Zastosowanie:

• spawane materiały: - przeważnie stale

niskowęglowe i niskostopowe

Spawanie metodą MIG

Zalety:

• duża wydajność spawania

• uniwersalność metody

• relatywnie nisko koszt materiałów spawalniczych (w

porównaniu ze spawaniem elektrodą otuloną)

• dobra jakość spoin dzięki osłonie gazu obojętnego

• możliwość spawania metali nieżelaznych

Wady:

• jakość spoiny zależy od umiejętności spawacza

• konieczność stosowania drutu dostosowanego do

materiału

Zastosowanie:

• spawane materiały: - praktycznie wszystkie metale,

które

da się spawać

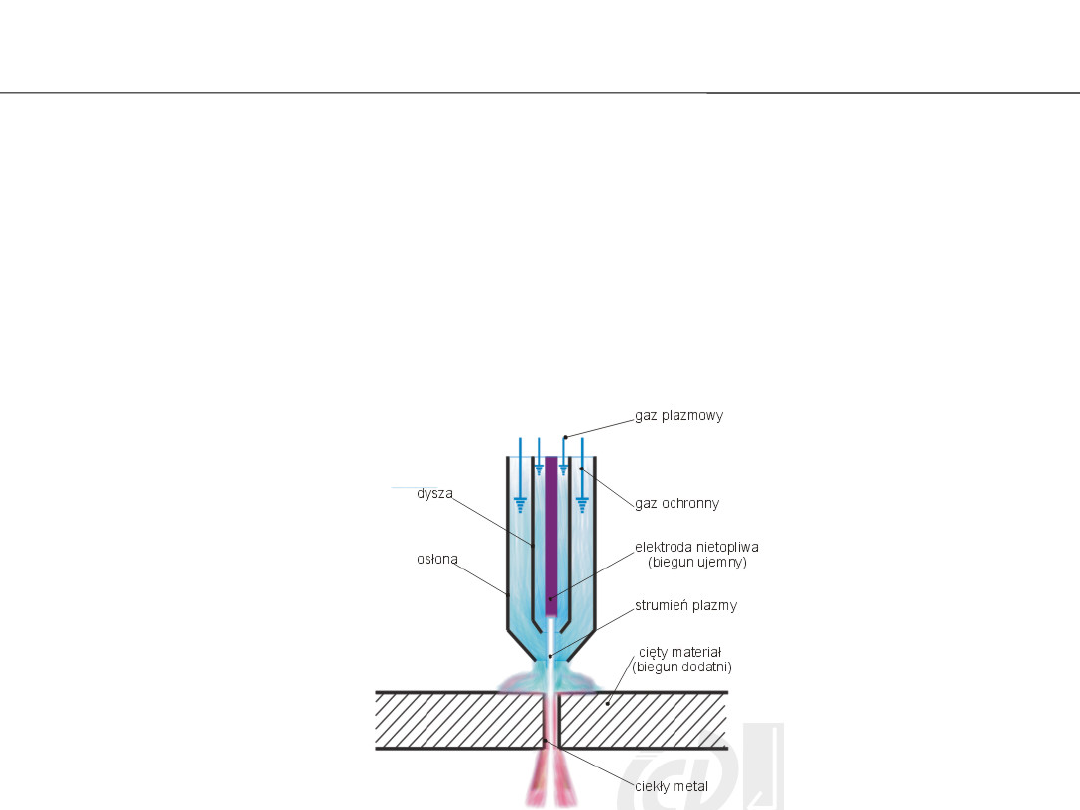

Spawanie plazmowe

Spawanie plazmowe jest rozwinięciem metody

TIG. Polega na mechanicznym zogniskowaniu

łuku elektrycznego i doprowadzeniu gazu

plazmotwórczego, co pozwala na uzyskanie

plazmy (strumienia zjonizowanego gazu o

wysokiej energii i temperaturze). Spawanie

odbywa się w atmosferze gazu ochronnego.

Spawanie plazmowe

Zalety:

• większa wydajność niż w metodzie TIG (do 80%)

• możliwość spawania bardzo cienkich blach (0,1 mm)

• korzystny – ,,punktowy” rozkład ciepła – uzyskanie małych

naprężeń i odkształceń spawalniczych

• możliwość wykonania spoin o grubości do 15mm w jednym

przejściu

• dobra jakość spoin

Wady:

• cena urządzeń do spawania plazmą

• konieczność bardzo dokładnego spasowania materiałów

łączonych

Zastosowanie:

• grubość łączonych materiałów: od 0,1 do 15mm

• spawane materiały: - praktycznie wszystkie metale, które można

spawać

Bibliografia:

1. Podstawy spawalnictwa, Marceli Mazur,

Wydawnictwo Politechniki Śląskiej, 1993

2. Spawalnictwo, Kazimierz Ferenc, Wydawnictwo

naukowo-techniczne

3. www.netspaw.pl

4. www.spawanie-24.pl

Document Outline

- Slide 1

- Slide 2

- Spawanie ręczne elektrodą otuloną

- Spawanie ręczne elektrodą otuloną

- Spawanie łukiem krytym

- Spawanie łukiem krytym

- Spawanie metodą TIG

- Spawanie metodą TIG

- Spawanie metodą MIG/MAG

- Spawanie metodą MAG

- Spawanie metodą MIG

- Spawanie plazmowe

- Spawanie plazmowe

- Slide 14

Wyszukiwarka

Podobne podstrony:

janus,procesy i techniki wytwarzania I, spawanie MIG MAG TIG

Jaki wybrać gaz osłonowy do spawania TIG a jaki do spawania MIG MAG

spawanie mig

spawanie mig

Spawanie MIG

Spawanie MIG, różne

Spawanie MIG

SPAWANIE I CIĘCIE, ORZ inne, ROZPORZĄDZENIA, ROZPORZĄDZENIA, SPAWALNICTWO

SPAWANIE METODĄ TIG

09 Urządzenia i osprzęt do spawania metoda TIG

Spawanie MIG, Zajęcia praktyczne

Spawanie to jeden z najbardziej znanych i rozpowszechnionych procesów technologicznych, Mechanika, S

Spawanie Mig Mag itp druk instrukcja mig cw15

mechanizacja spawania metodÄ… TIG

Spawanie met. TIG, Politechnika Lubelska, Studia, Studia, III rok Mech PL

Parametry spawania MIG MAG podstawy Spawara

Spawanie MIG MAG Krótkie wprowadzenie

więcej podobnych podstron