SPAWANIE METODĄ TIG

1. Ogólna charakterystyka metody TIG.

Metoda spawania TIG polega na spawaniu elektrodą nie otuloną ,

nietopliwą w osłonie gazu obojętnego-argonu . Argon jest gazem szlachetnym

tzn. nie łączy się chemicznie ze spawanym materiałem ( pierwiastkiem ), jest

bezbarwny , bezwonny , bez smaku , nie trującym , nie palnym i nie

podtrzymującym procesu palenia .Argon w metodzie TIG zabezpiecza przed

dostępem tlenu i azotu z powietrza , a także odgrywa rolę czynnika chłodzącego

.Technologia spawania w osłonie argonu metodą TIG , miedzi , aluminium ,

magnezu i stopów tych metali oraz stali wysokostopowych wykazuje wielu zalet

a przede wszystkim możliwość wykonania spoin wielowarstwowych , co przy

innych rodzajach spawania ( np. : gazowe ) stwarza duże trudności . Trudności

te są spowodowane dużymi naprężeniami spawalniczymi powstającymi w

skutek długiego nagrzania materiału oraz małą wytrzymałość niektórych

materiałów (aluminium ) w temp . ok. 5000C.

Przy

spawaniu w osłonie argonu jarzący się łuk elektryczny koncentruje dużą ilość

ciepła i stapia metal tylko miejscowo bez nadmiernego nagrzewania strefy

przejściowej i strefy wpływów ciepła . Przy spawaniu prądem stałym rozkład

temp. na poszczególnych biegunach łuku jest różny . Na biegunie dodatnim

wydziela się około 70% ogólnego ciepła łuku , a na biegunie ujemnym 30% .Na

materiale spawanym podłączonym do bieguna dodatniego koncentruje się

większa ilość ciepła , wskutek czego następuje szybsze nagrzewanie i topnienie

materiału spawanego . Z tego też powodu miedź i stale nierdzewne spawa się

prądem stałym ( biegun dodatni do materiału ).

Prąd przemienny stosowany jest wyłącznie do spawania aluminium i

magnezu oraz stopów tych metali ze względu na korzystniejsze warunki

spawania . Główną trudność przy spawaniu aluminium i jego stopów stanowi

tworzenie się na powierzchni warstw tlenków aluminium (Al2o3) , które z

powodu wysokiej temp. topnienia 20500C oraz szczelnego przylegania do

spoiny wybitnie utrudnia proces spawania .

2. PRZYGOTOWANIE MATERIAŁÓW

Blachy miedziowe i stopowe przygotowuje się do spawania z odstępem

2÷3mm na przetop. Przy grubościach powyżej 4mm ukosuje się na Y lub X

zależnie od grubości blachy. Blachy o grubości 5÷15mm spawa się

jednostronnie na Y a powyżej 15mm dwustronnie na X. Spawanie blach

miedzianych o grubości powyżej 8mm metodą TIG nie jest zalecane, ponieważ

ze wzrostem grubości blach pogarszają się własności wytrzymałościowe i

plastyczne spoin. Przed rozpoczęciem spawania brzegi blach i spoiwo należy

bardzo dokładnie zmyć benzyną ekstrakcyjną a następnie oczyścić mechanicznie

lub wytrawić.

Spawanie miedzi, aluminium i stopów oraz magnezem i stali

kwasoodpornych w osłonie argonu może być wykonywane w pozycji podolnej,

pionowej, naściennej i pułapowej. Spawanie w pozycji pułapowej należy unikać

ze względu na trudniejsze warunki spawania oraz zanieczyszczanie się końca

elektrody wolframowej i dyszy odpryskami metalu, co powoduje często zwarcia

prądowe w uchwycie spawalniczym. Przy spawaniu metodą TIG uchwyt należy

prowadzić ruchem postępowym prostoliniowym i utrzymywać go pod kątem ok.

800 do materiału spawanego, a spoiwo pod kątem ok. 300. Spoiwo należy

podawać ruchem przerywanym (krokowym) lub ciągłym (przy spawaniu

grubych blach). Wszystkie spoiny czołowe i pachwinowe wykonuje się metodą

w lewo, przy czym spoiny pachwinowe wymagają ok. 20% większego

natężenia. Spawanie w prawo nie jest stosowane.

Szczególną uwagę należy zwracać na zajarzenie łuku elektrycznego, na to

aby nie dotknąć końcem elektrody do metalu. Odległość elektrody od

spawanego materiału powinna wynosić od 4 ÷10mm zależnie od średnicy

elektrody wolframowej. Łuk zajarza się samoczynnie. Wystający wolny koniec

elektrody powinien mieć długość 4÷8mm. Niedopuszczalne jest zwarcie

elektrody wolframowej ze spawanym materiałem ponieważ tworzy się stop

aluminiowo-wolframowy, który natychmiast stapia się w łuku i przechodzi do

spoiny, pokrywając ją niebieskim nalotem. Nalot ten przed rozpoczęciem

ponownego spawania powinien być usunięty, bo w przeciwnym razie metal

łączy się bardzo trudno, a w spoinie powstają zanieczyszczenia

Dobieranie odpowiednich parametrów spawania wymaga dużego

doświadczenia spawacza i decyduje o prawidłowym przebiegu spawania.

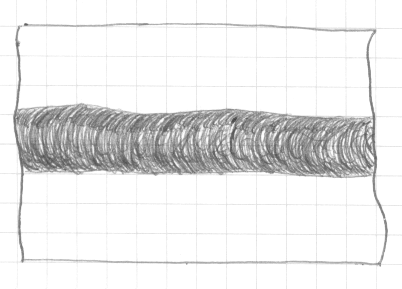

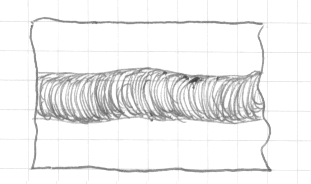

3. SZKICE WYKONANYCH POŁĄCZEŃ :

• Spoina brzeżna blach o grubości ok. 2mm. Materiał : Stal konstrukcyjna

zwykłej jakości.

Elektroda: 1,6mm,

m= 7l/min

J=50A

Kąt uchwytu = 800

• Spoina doczołowa blach o grubości ok.2mm

Elektroda: 1,6mm,

m= 7l/min

J=60-80A

Kąt uchwytu = 800

Spoiwo: 1,5mm

Kąt drutu = 300

• Spoina doczołowa blach kwasoodpornych o grubości ok. 2mm.

Elektroda: 1,6mm,

m= 7l/min

J=60-80A

Kąt uchwytu = 800

Spoiwo: 1,5mm

Kąt drutu = 300

Wyszukiwarka

Podobne podstrony:

09 Urządzenia i osprzęt do spawania metoda TIG

Spawanie to jeden z najbardziej znanych i rozpowszechnionych procesów technologicznych, Mechanika, S

Spawalnictwo - zaliczenie 1, Spawanie metodą otuloną

Obr Spawanie metodą MAG

Kwity spawanie., Spawanie metodą otuloną

206 721206 spawacz metoda tig

mechanizacja spawania metodÄ… TIG

Spawanie metodą w lewo w prawo i do góry

SPAJALNICTWO METODA TIG

Opracowane zagadnienia ze spawania metodą MMA na Egzamin u karpika, Spawanie, SPAWANIE

Spawanie met. TIG, Politechnika Lubelska, Studia, Studia, III rok Mech PL

Obr Spawanie metodą MAG

206 721206 spawacz metoda tig

Opis spawania metodą MIG MAG

więcej podobnych podstron