BUDOWA RUROCIĄGU

GŁÓWNEGO ODWODNIENIA

DLA KWK BRZESZCZE

WSTĘP

Prawie do każdej kopalni następuje przypływ

wody, którą trzeba ujmować i usuwać, w

przeciwnym razie kopalnia zostałaby

zatopiona. Problematyką przypływu wód do

kopalni oraz jej odwadnianiem zajmują się

różne służby, które w tym zakresie powinny

ze sobą ściśle współpracować. Ujęcie wody

w miejscu jej wystąpienia i odprowadzenie do

systemu odwadniającego kopalni należy do

służb górniczych i energomechanicznych.

Służby te są odpowiedzialne również za

utrzymanie i funkcjonowanie systemu

odwadniającego kopalnię.

WODY DOPŁYWAJĄCE DO KOPALNI MOGĄ

POCHODZIĆ Z NASTĘPUJĄCYCH ŹRÓDEŁ:

z górotworu otaczającego wyrobiska

górnicze,

z otwartych zbiorników powierzchniowych,

z procesów technologicznych.

Ze wzrostem terenu objętego eksploatacją zwiększa się

obszar, z którego wody przesiąkają do wyrobisk górniczych.

W kopalniach płytkich dopływ wody jest zazwyczaj większy i

bardziej zależny od opadów atmosferycznych niż w

kopalniach głębokich. Przy intensywnej eksploatacji wzrasta

dopływ wody, gdyż górotwór szybciej oddaje do wyrobisk

zawarte w nim zasoby wód.

SYSTEM ODWADNIANIA KOPALNI

System odwadniania kopalni ma za zadanie

ujęcie wody w miejscu jej wypływu i

odprowadzanie na powierzchnię kopalni do

cieków powierzchniowych, które

odprowadzają ją poza obszar górniczy

kopalni. Jeżeli woda odprowadzana z kopalni

nadaje się do celów przemysłowych, to

przynajmniej jej część jest w tym celu

zagospodarowana.

SKŁAD SYSTEMU

odwadniania przodków,

odwadniania oddziałowego,

systemu ścieków,

zbiorników wodnych i komory pomp wraz z

odpowiednią siecią rurociągów.

System odwadniania kopalni powinien być tak

zaprojektowany, aby nie dopuścić do

utrudniania prowadzenia robót oraz chronić

wyrobiska, obudowę i wyposażenie wyrobisk

przed agresywnym działaniem wody

kopalnianej.

ZBIORNIKI WODNE I KOMORA

POMP

W celu pomieszczenia wody doprowadzonej ściekami w

rejon szybu oraz oczyszczania jej w pewnym stopniu z

mechanicznych zanieczyszczeń przed wypompowaniem

na powierzchnię, wykonuje się w pobliżu szybu zbiorniki

w postaci chodników wodnych, spełniających również

zadanie osadników [1]. Pojemność tych zbiorników musi

być tak dobrana, aby pomieściły ilość wody, łącznie z

wodą podsadzkową w ciągu 12 godzin. Ma to na celu

uzyskanie niezbędnej rezerwy na wypadek

zwiększonego prze pływu lub awarii pomp. Poziom

stropu chodników wodnych powinien znajdować się

poniżej poziomu podszybia, aby w razie całkowitego ich

zapełnienia woda nie zalewała podszybia. Komory pomp

głównego odwadniania o dopływie wody ponad 1

m

3

/min powinny być wyposażone w co najmniej 3

pompy [2].

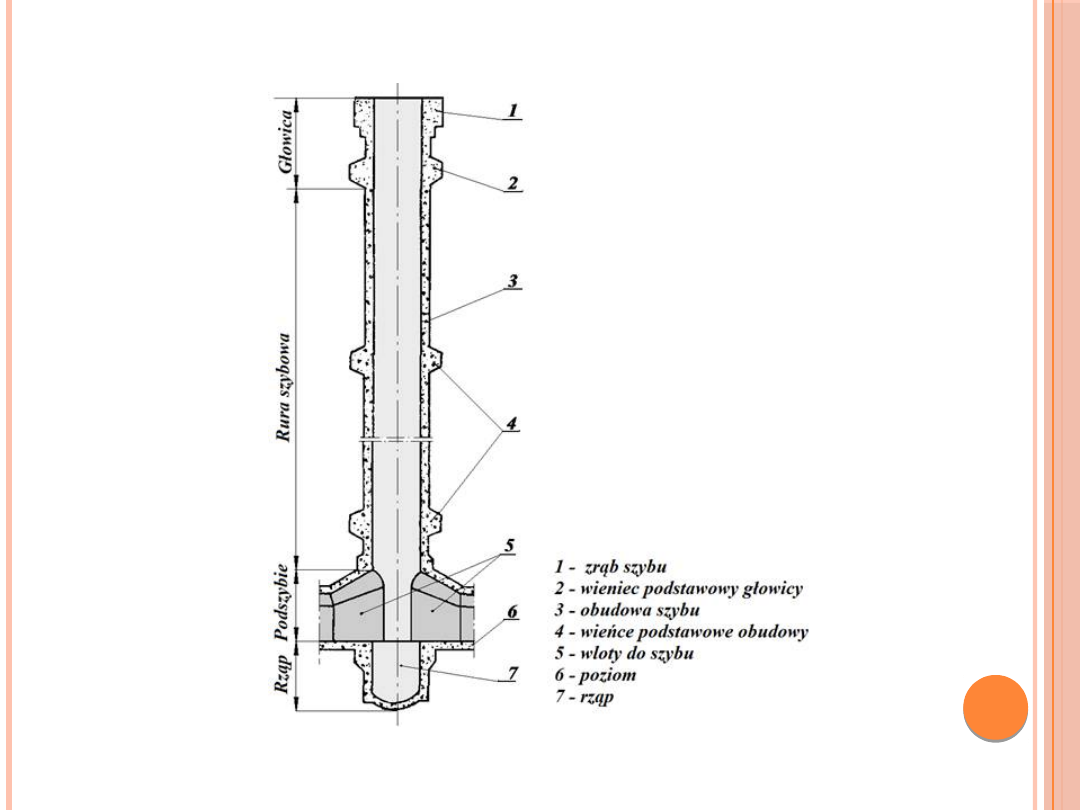

GŁÓWNYMI ELEMENTAMI SZYBU SĄ:

głowica szybu,

rura szybowa,

podszybia,

rząpie.

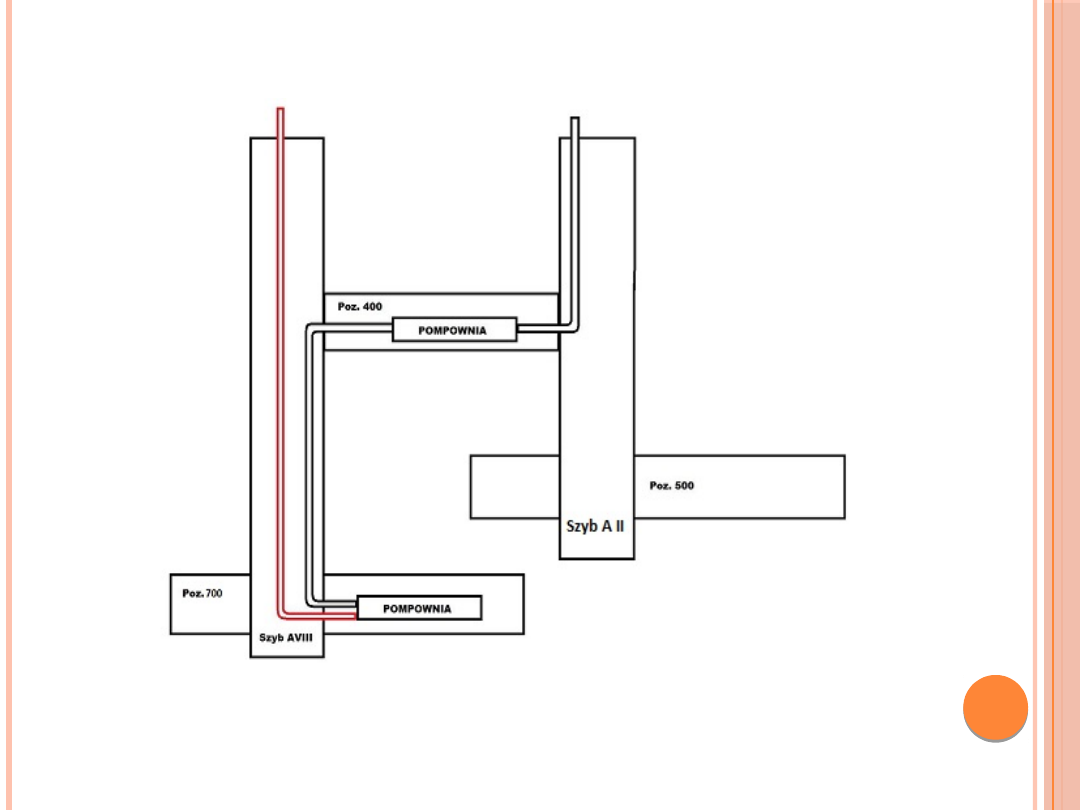

PODSTAWA PROJEKTU

Nasz projekt jest odpowiedzią na zapotrzebowanie

kopalni brzeszcze. KWK Brzeszcze zaplanowała

remont rurociągu głównego odwodnienia DN 250 .

Remont polegać ma na wymianie pomp i demontażu

i montażu nowego rurociągu wraz z podporami w

miejsce starego rurociągu w szybie i częściowo na

poziomie. Rurociąg ten łączy ze sobą dwie

pompownie. Pompownia na poz. 700m pompuje

wodę kopalnianą na poz.400m i dalej na

powierzchnię. Rurociąg z poz. 700 na poz. 400 jest

zabudowany w szybie AVIII, dalej biegnie na

poziomie 400 do pompowni , skąd przez szyb A II

wychodzi na powierzchnię. Długość rurociągu na

poziomie 400 wynosi 370m, co daje nam łączną

sumę 1070 m rur.

C.D

Poziom 400 jest wyłączony z ruchu. Wydobycie

na tym poziomie zakończone zostało 9 lat

temu. Na chwilę obecną łączna długość

wyrobisk na tym poziomie wynosi 5600m.

Utrzymywane są tylko ze względu na

pompownię. Nasza firma opracowała projekt

budowy nowego rurociągu , bezpośrednio z

poziomu 700m na powierzchnię, co pozwoli w

przyszłości na trwałą likwidację poz. 400 .

ZAŁOŻENIA PROJEKTU

Nasz zakład jest w stanie przeprowadzić wymianę rurociągu

wraz z podporami. Biorąc pod uwagę fakt ,że dostęp do

szybu jest bardzo ograniczony i są to tylko dwie zmiany

robocze weekendowe, rurociąg nie będzie skręcany z rur 6-

cio metrowych, jak to wcześniej było wykonywane przez

oddział szybowy kopalni lecz będą opuszczane przy

pomocy kołowrotu Kuba -10 spawane ze sobą ciągi rur o

długości ok. 30m. Przy użyciu tej technologii jesteśmy w

stanie budować 6m rurociągu więcej tygodniowo. Pozwoli to

również na użycie mniejszej liczby połączeń kołnierzowych.

Utrudnieniem będzie zakup ( w tym przypadku dopływ

wody wynosi ponad 1 m

3

) trzech pomp o większej

wysokości podnoszenia . Koszty z tym związane będą

częściowo pokryte z oszczędności pozyskanych z

odstąpienia z demontażu rurociągu na poziomie 400.

Odcinek ten zostanie w zlikwidowanych wyrobiskach

.

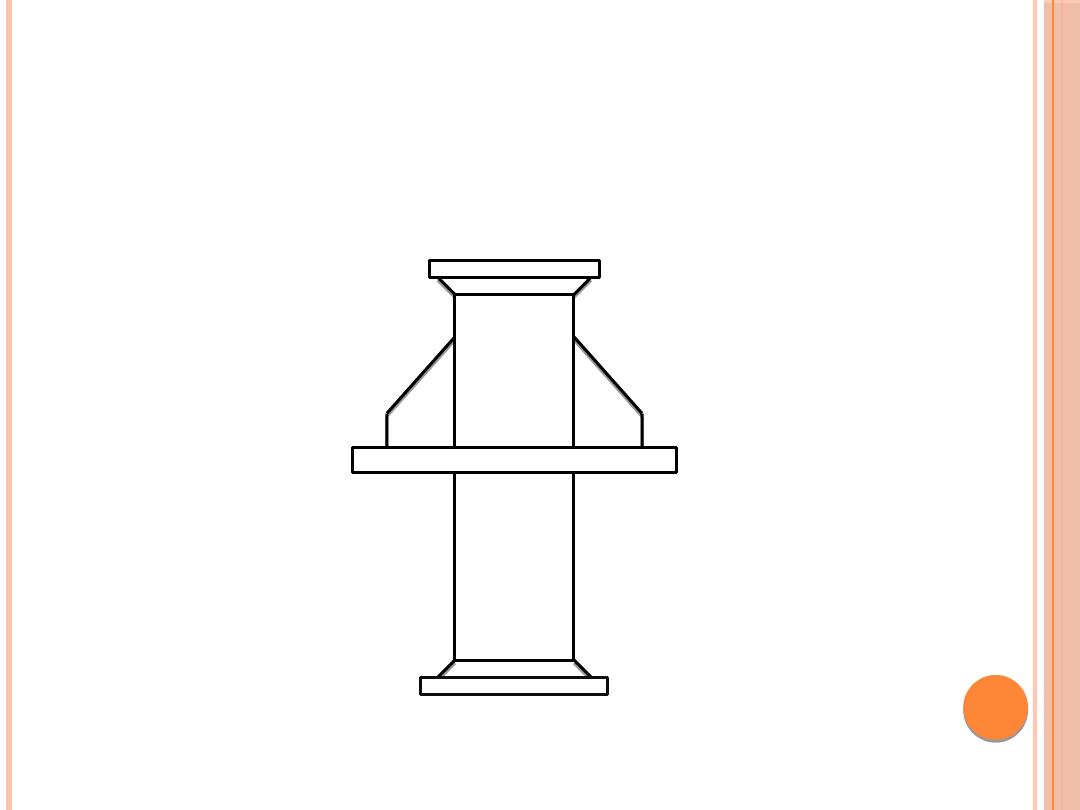

CHARAKTERYSTYKA RUROCIĄGU.

Rurociąg będzie zabudowany północnej części

szybu, w osi klatki wielkogabarytowej.

Wykonany będzie z rur walcowanych bez

szwu ø273x12 mm i ø273x22 mm ze stali

P235TR2 (wg normy PN-EN 287-1). Rurociąg

będzie podparty za pomocą rur wsporczych

na podporach stałych . Podpory pośrednie

zlokalizowane będą na głębokościach

87m,174m,261m,348m,435m,522m,609m, a

podpora główna na 696m. Podpory pośrednie

wykonane będą z dwuteowników 400, a

podpora główna z blachownicy 1000

(spawanej , wzmacnianej żebrami) .

C.D

Na dźwigarach pomocniczych stałych( 2x

dwuteownik 360) zabudowane będą rury

wsporcze. Pod podporami stałymi pośrednimi

zabudowane będą kompensatory dławikowe.

Konstrukcje prowadzące rurociąg

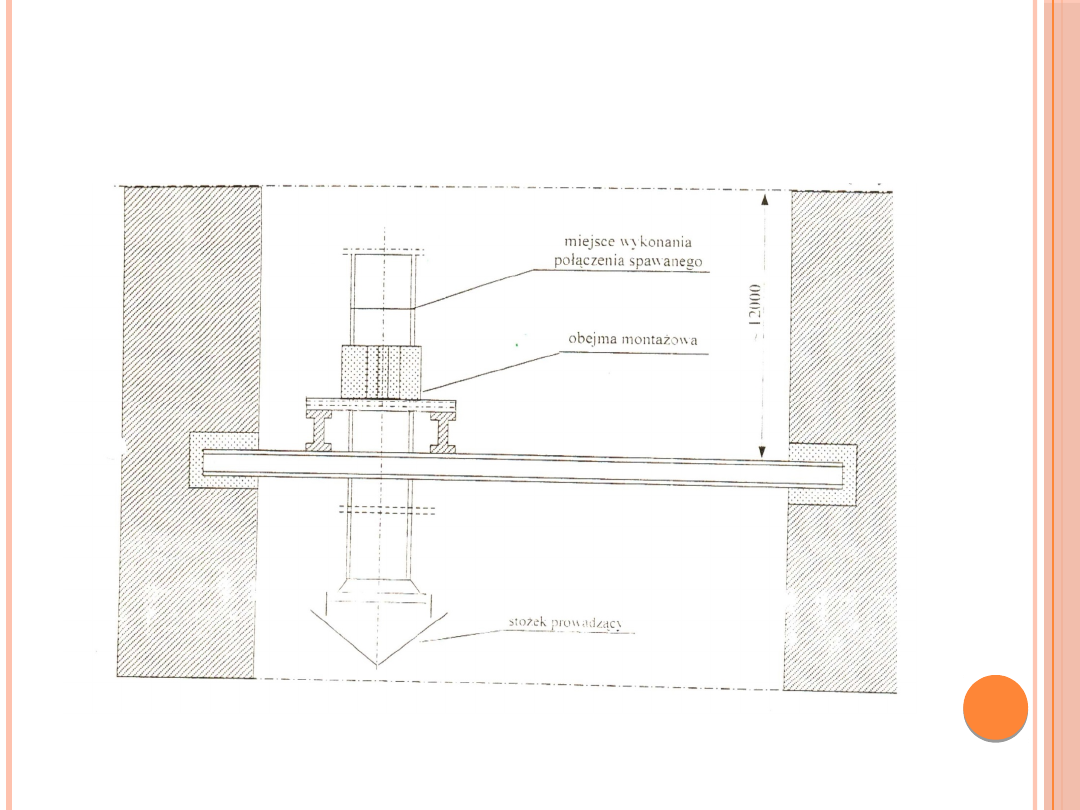

rozmieszczone będą co 12 metrów. Pod

zrębem umiejscowiony zostanie

przepływomierz elektromagnetyczny oraz

zasuwa. Nad wlotem do poziomu 700 m

zabudowana będzie zasuwa.

WARUNKI WYKONANIA

Odcinki rur będą ze sobą spawane o długości

16-30m do których na obu końcach

przyspawane będą kołnierze z szyjką na

ciśnienie nominalne 1,6-10 MPa. Rurociąg

będzie montowany z dołu do góry. W związku

z tym dźwigary pomocnicze podpór stałych

zostaną zabudowane przed przystąpieniem

do montażu kolejnego odcinka rurociągu,

natomiast konstrukcje prowadzące będą

montowane sukcesywnie w trakcie montażu.

C.D

Rury będą cięte z użyciem palnika acetylenowo-

tlenowego na długości ok. 6m . Przy pomocy

kołowrotu Kuba -10 wstawiane będą na

stanowisko formowania ciągów zabudowane 5 m

pod zrębem szybu. Opuszczany odcinek zostanie

zamocowany w obejmie montażowej , a lina

kołowrotu uwolniona. Następny wprowadzany

odcinek będzie spawany do poprzedniego.

Proces ten będzie powtarzany aż do uzyskania

pożądanej długości . Uformowany w ten sposób

ciąg rur opuszczony zostanie przy pomocy

kołowrotu w miejsce zabudowy. Konstrukcje

prowadzące będą kotwione do obudowy szybu

kotwami W1/320.

WYPOSAŻENIE DODATKOWE

KOMPENSATORY

ZASUWY

PRZEPŁYWOMIERZ

ELEKTROMAGNETYCZNY

SZKIC RURY WSPORCZEJ

STANOWISKO FORMOWANIA

CIĄGÓW

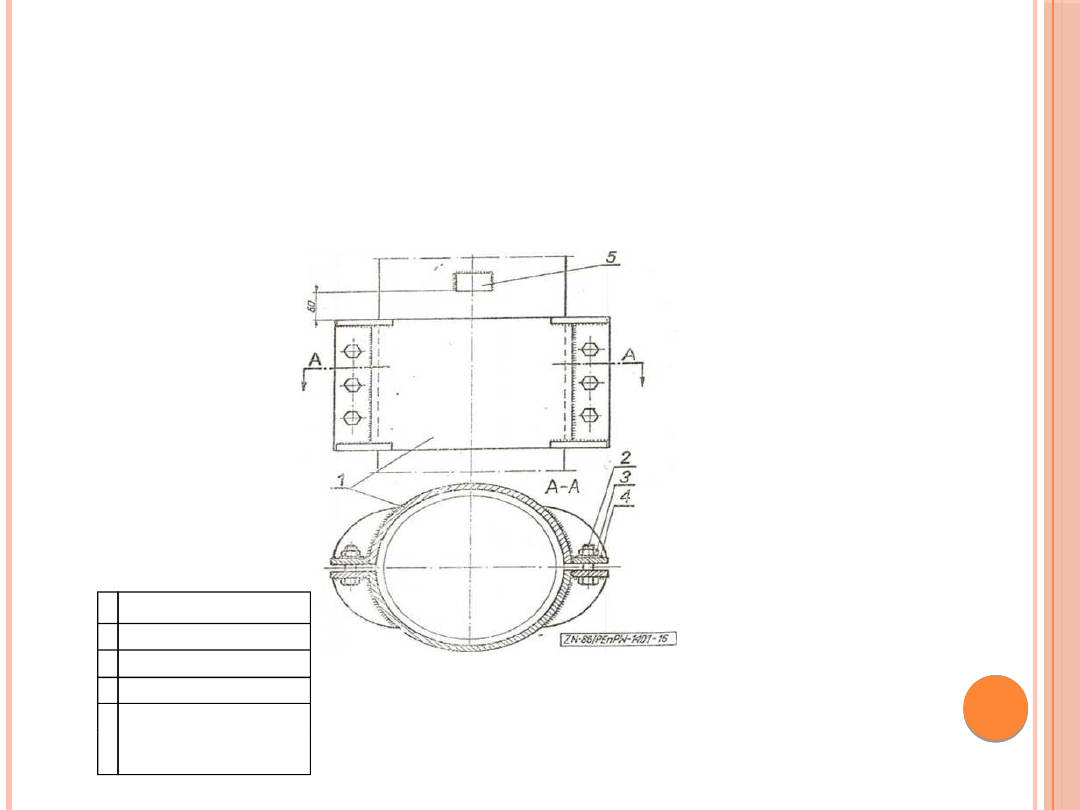

OBEJMA MONTAŻOWA

5

Nakkadka kontrolna

4

Podktadka

3

Nakrętka

2

Śruba

1

Obejma montażowa

OBCIĄŻENIE ODCINKA RUROCIĄGU

WYWOŁANE MASĄ WŁASNĄ DLA

PODPORY NR 1 ZABUDOWANEJ NA

POZIOMIE 87 M.

Obliczenia wykonano zgodnie z zasadami

projektowania rurociągu w szybie [3]

Fr = G + Gw · g · 10

-6

Fr = 86 · 152,9 + (111 + 92 + 78 )· 9,81

·10

-6

= 0,132 MN

G - długość rurociągu · masa rur

Gw – masa kołnierzy , kompensatora, rury

wsporczej

g - przyspieszenie ziemskie

CIŚNIENIE OBLICZENIOWE W MIEJSCU

ZABUDOWY KOMPENSATORA

p

o

= p

s

+ p

ud

p

s

- ciśnienie statyczne

p

ud

– ciśnienie uderzenia fali ≥ 0,25

p

s

= h · γ · g · 10

-6

h – różnica wysokości w metrach

γ - gęstość właściwa przepływającego

czynnika kg/m

3

p

s

= 88 · 1000 · 9,81 · 10

-6

= 0,86 MPa

p

ud

= 0,25 · 0,86 = 0,22 MPa

p

o

= 0,86 + 0,22 = 1,08 MPa

OBCIĄŻENIE WYWOŁANE OPOREM TARCIA

KOMPENSATORA

Ft = · Dz · b ·µ · p

o

b – szerokość szczeliwa m metrach

µ - współczynnik tarci szczeliwa o rurę bagnetową

( dla sznura bawełnianego łojowanego

0,25)

Ft = 3,14 · 0,273 · 0,120 · 0,25 · 1,08 = 0,028 MN

OBCIĄŻENIE WYWOŁANE CIŚNIENIEM PRZEPŁYWAJĄCEGO

CZYNNIKA NA POWIERZCHNIĘ CZOŁOWĄ RURY

KOMPENSATORA.

Fpk = · ( · Po

Fpk = (0,273

2

+ 0,250

2

) · 1,08 = 0,010

MN

Obciążenie podpory pośredniej rurociągu wynosi

Fp = Fr + Ft - Fpk

Fp = 0,132 + 0,028 – 0,010 = 0,15 MN =

1500 daN

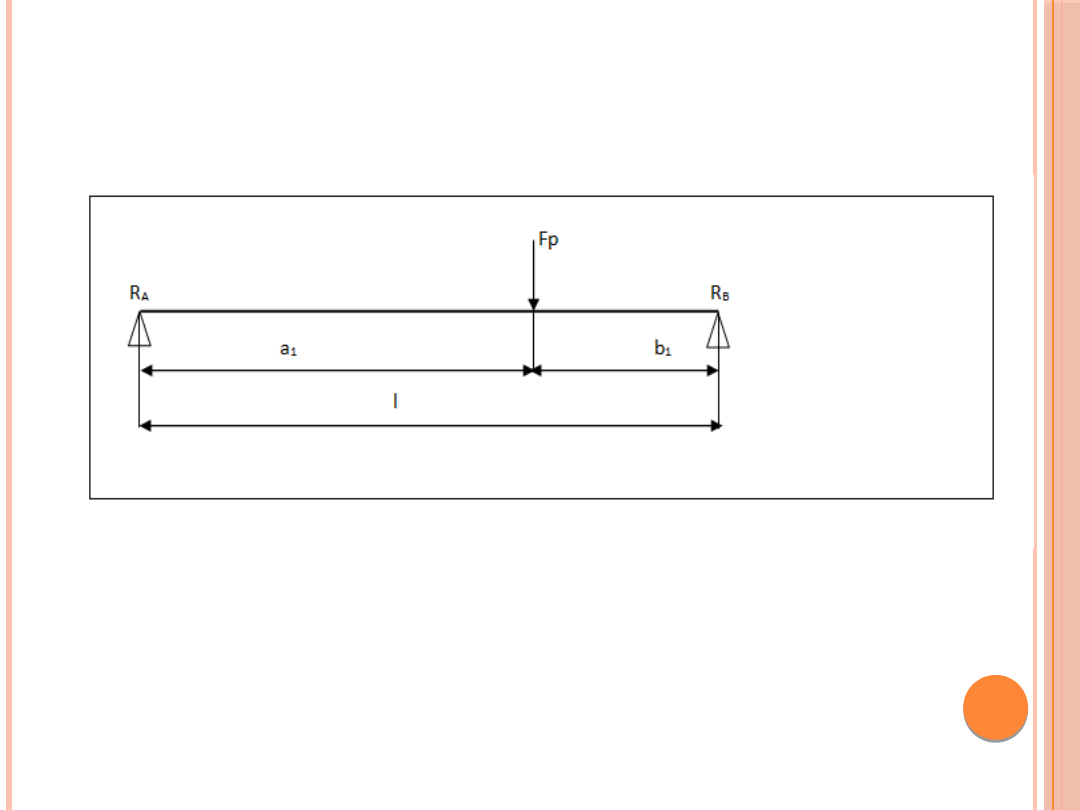

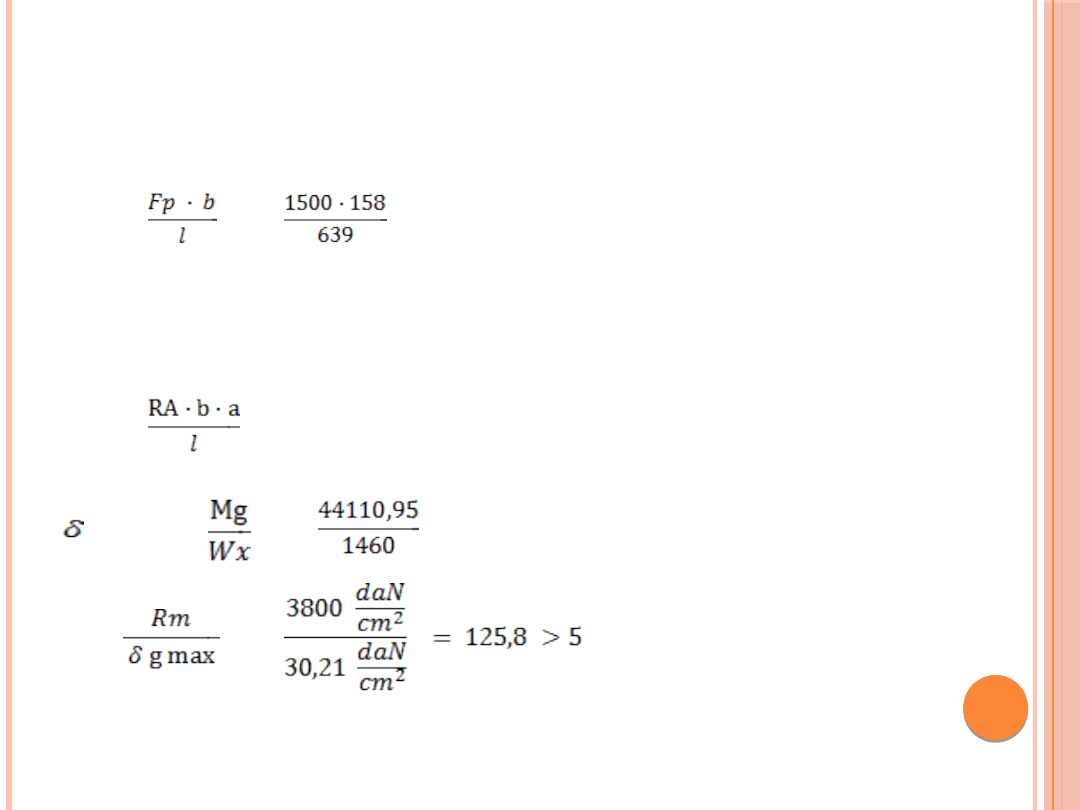

OBLICZENIA PODPORY P – 1

(DWUTEOWNIK 400)

Fp = 1500 daN

a

1

= 4810mm

b

1

= 1580 mm

l = 6390 mm

W

x

= 1460 daN/cm

3

R

A

= = = 370,89 [daN]

R

B

= Fp – R

A

= 1500 – 370,89 = 1129,11 [daN]

M

g

= = 44110,95 [daNcm]

g max

= = = 30,21 [daN/cm

2

]

n = =

WNIOSKI

Wybierając nasze rozwiązanie w przyszłości

zakład będzie przystosowany do likwidacji

nieużywanego poziomu. Co za tym idzie

obniży to zaangażowanie w jego

utrzymywanie, a mianowicie : trzy zmianowy

charakter obsługi pompowni, dobowe kontrole

składu atmosfery, okresowe kontrole

rurociągów p.poż , obudowy itp.

Utrzymywanie starych wyrobisk będzie wiązało

się ze zwiększonymi nakładami finansowymi

związanymi z przebudową niszczejących

chodników. Jest to rozwiązanie nie chwilowe,

doraźne lecz pozwala myśleć przyszłościowo.

LITERATURA

[1] – Śląskie wydawnictwo Techniczne,

Katowice 1993 „ Zasady projektowania

kopalń „ Zygmunt Kawęcki

[2] – Rozporządzenie Ministra Gospodarki z

dnia 28 czerwca 2002 r. w sprawie

bezpieczeństwa i higieny pracy, prowadzenia

ruchu oraz specjalistycznego zabezpieczenia

przeciwpożarowego w podziemnych

zakładach górniczych

[3] – PN-G-05011:1997 „Rurociągi szybowe.

Zasady projektowania”.

Document Outline

- Slide 1

- wstęp

- Slide 3

- Slide 4

- System odwadniania kopalni

- skład systemu

- Zbiorniki wodne i komora pomp

- Głównymi elementami szybu są:

- Slide 9

- Podstawa projektu

- c.d

- Założenia projektu

- Slide 13

- Charakterystyka rurociągu.

- c.d

- Warunki wykonania

- c.d

- WYPOSAŻENIE DODATKOWE

- Kompensatory

- zasuwy

- przepływomierz elektromagnetyczny

- Szkic rury wsporczej

- Stanowisko formowania ciągów

- Obejma montażowa

- Slide 25

- Ciśnienie obliczeniowe w miejscu zabudowy kompensatora

- Obciążenie wywołane oporem tarcia kompensatora

- Slide 28

- Obliczenia podpory P – 1 (dwuteownik 400)

- Slide 30

- wnioski

- Literatura

Wyszukiwarka

Podobne podstrony:

Prezentacja zmieniona

Prezentacja filozofia zmieniona

prezentacja finanse ludnosci

prezentacja mikro Kubska 2

Religia Mezopotamii prezentacja

Prezentacja konsument ostateczna

Strategie marketingowe prezentacje wykład

motumbo www prezentacje org

lab5 prezentacja

Prezentacja 18

Materialy pomocnicze prezentacja maturalna

Prezentacja na seminarium

Lato prezentacja 3

Prezentacja1

więcej podobnych podstron