Metalizowanie tworzyw

sztucznych - techniki

Wstęp

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

2

Techniki metalizowania są znanie już od bardzo dawna.

Wyprzedziły one znacznie szersze wprowadzenie tworzyw

sztucznych. Pierwsza metoda metalizowania na nieprzewodniku

jest znana już od stu lat. Mianowicie mowa tu o wytwarzaniu

srebrnych luster na szkle przez redukowanie metalu z

amoniakalnego roztworu .

amoniakalny roztwór tlenku

srebra

reakcja redukcji tlenku srebra - powstanie lustra

srebrnego

Ag(NH

3

)

2

OH

H C

H

O

+

Ag

2

O

H

OH

O

+

Ag

2

Powłoka - definicja i budowa

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

3

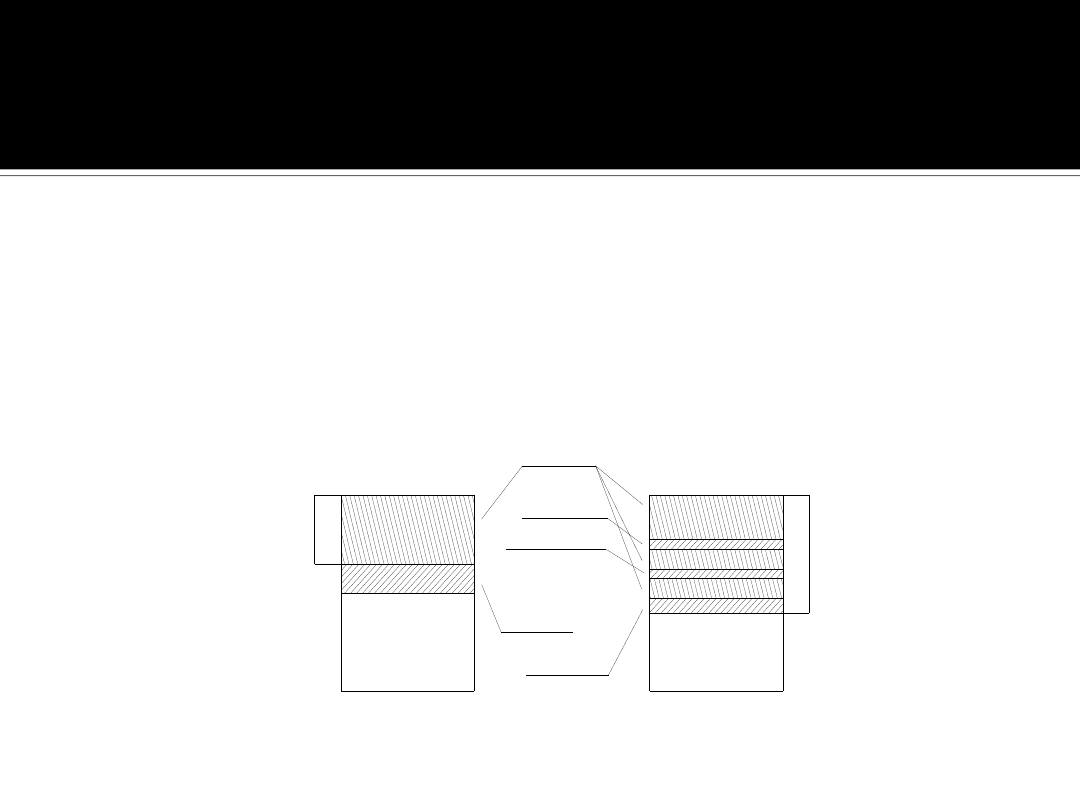

Powłoka jest to warstwa materiału wytworzona w sposób

naturalny lub sztuczny albo nałożona sztucznie na powierzchnię

przedmiotu wykonanego z innego materiału, w celu uzyskania

określonych właściwości technicznych lub dekoracyjnych [1]

Pod�

o�e

Pod�

o�e

Warstwa

podk�

adkowa

Warstwa

przej�ciowa

Warstwa

pow�

oki

Mi�dzywarstwa

Podwarstwa

Po

w

�o

ka

je

dn

ow

ar

st

w

ow

a

Po

w

�o

ka

w

ie

lo

w

ar

st

w

ow

a

a)

b)

Rys 1. Schematy budowy powłok: a) jednowarstwowa, b)

wielowarstwowa [1]

Charakterystyka powłok –

informacje ogólne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

4

Parametry charakteryzujące powłoki [1]:

geometryczne,

geometryczno - fizykochemiczne,

fizykochemiczne.

Charakterystyka powłok –

parametry geometryczne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

5

Parametry geometryczne charakteryzujące powłokę [1]:

grubość

punktowa,

miejscowa,

średnia,

minimalna,

struktura stereometryczna powierzchni

gładka,

chropowata.

Charakterystyka powłok – parametry

geometryczno - fizykochemiczne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

6

Parametry geometryczno - fizykochemiczne

charakteryzujące powłokę [1]:

energetyczne

energia powierzchniowa,

promienne

odbijalność,

emisyjność,

przepuszczalność,

katalityczne

przyspieszanie reakcji chemicznej,

spowalnianie reakcji chemicznej,

Charakterystyka powłok –

parametry fizykochemiczne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

7

Parametry fizykochemiczne charakteryzujące powłokę [1]:

struktura powłok metalowych

krystaliczna,

amorficzna,

naprężenia własne

I rodzaju,

II i III rodzaju,

przyczepność

adhezyjna,

adhezyjno – dyfuzyjna,

Charakterystyka powłok –

parametry fizykochemiczne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

8

porowatość

pory pod względem wielkości (makropory, mikropory i

submikropory),

pory pod względem kształtu (właściwe, zamaskowane i

powierzchniowe),

twardość

makrotwardość,

mikrotwardość,

elastyczność,

właściwości optyczne

barwa,

połysk,

Charakterystyka powłok –

parametry fizykochemiczne

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

9

właściwości elektryczne

przewodnictwo elektryczne,

rezystywność,

izolacja elektryczna,

właściwości magnetyczne – dotyczy ferromagnetyków,

właściwości cieplne

przewodność ciepła.

Adhezja - definicja

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

10

Adhezja pochodzi od łacińskiego słowa „adhesio”, które oznacza

przyleganie lub przyczepność. Jest zjawiskiem związanym z

trwałym i silnym łączeniem się warstw powierzchniowych dwóch

różnych ciał, które zostały zetknięte ze sobą [1].

Połączenie to może występować bezpośrednio pomiędzy dwoma

ciałami (układ ciało stałe – ciecz układ ciało stałe – ciało stałe)

lub sklejenia dwóch ciał (układ ciało stałe – ciecz – ciało stałe

układ ciało stałe – ciało stałe – ciało stałe) [2].

Adhezja – modyfikacja

powierzchni

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

11

Metody prowadzenia modyfikacji powierzchni [2]:

poprzez chemiczne oddziaływanie roztworów kwasów i

hydroliza,

oddziaływanie za pomocą gazów reaktywnych,

zastosowanie promieniowania UV, X, laserowego oraz

wysokoenergetycznej wiązki elektronów,

działanie plazmą niskotemperaturową,

wyładowania koronowe w powietrzu,

za pomocą metod radiacyjnych i fotochemicznych.

Adhezja – teorie opisujące

zjawisko

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

12

Teorie opisujące zjawisko adhezji [2]:

mechaniczna – chropowatość powierzchni materiału ,

elektrostatyczna – przyciąganie elektrostatyczne

(oddziaływania kulombowskie),

dyfuzyjna – dyfuzja (różnica potencjałów termodynamicznych),

fizyczno – chemiczna:

potencjał Lennarda – Jonesa (przyciąganie i odpychanie się

atomów),

siły van der Waalsa (oddziaływania pomiędzy atomami i

cząsteczkami),

wiązania chemiczne (kowalencyjne, jonowe, wodorowe,

kwasowo – zasadowe),

Adhezja – teorie opisujące

zjawisko

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

13

słabej warstwy granicznej - występowanie słabej warstwy

granicznej – teoria dekohezji,

inne:

termodynamiczna - podstawowym warunkiem jest

zwilżalność,

teoria utleniania - przekształcenie niepolarnej powierzchni w

polarną za pomocą procesów utleniania,

teoria sieciowania - tworzenie się struktury usieciowanej,

teoria elektronów - polaryzacja powierzchni – oddziaływania

elektrostatyczne.

Metalizowanie - definicja

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

14

Pod pojęciem metalizowania rozumie się całkowite lub częściowe

pokrycie danego materiału powłoką metaliczną w celu

wykorzystania zalet tworzywa sztucznego i metalu. Zalety

metalu i tworzywa polimerowego [3]:

tworzywo sztuczne:

mały ciężar cząsteczkowy,

łatwość formowania i obrabiania,

metal:

właściwości elektryczne,

właściwości optyczne,

właściwości cieplne.

Metalizowanie – materiały

powlekane i powłokotwórcze

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

15

Tworzywa sztuczne [3]:

tworzywa termoutwardzalne i chemoutwardzalne:

fenoplasty,

aminoplasty,

żywice poliestrowe,

żywice epoksydowe,

tworzywa termoplastyczne:

pochodne celulozy,

tworzywa winylowe,

inne tworzywa termoplastyczne,

produkty i półprodukty przetwórstwa tworzyw sztucznych.

Metalizowanie – materiały

powlekane i powłokotwórcze

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

16

Metale (np. Zn, Cu, Al, Ag, Au, Pt, itd.) w postaci[3]:

proszków,

folii metalowych,

drutów,

soli metali

Metalizowanie - cel

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

17

Głównym powodem wykorzystania tego procesu jest

nadanie materiałowi polimerowemu pewnych właściwości

metalu:

zwiększenie żywotności przedmiotów wykonanych z tworzyw

sztucznych,

atrakcyjny wygląd powłoki metalicznej decydującej o

właściwościach dekoracyjnych,

możliwość uzyskania przez nieprzewodniki przewodności

elektrycznej,

odprowadzanie ciepła przez powłokę metalową pokrytego

przedmiotu,

odporność na korozję spowodowaną wieloma czynnikami

chemicznymi.

Metalizowanie – techniki

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

18

Techniki za pomocą których wytwarza się powłoki [3]:

chemiczne nakładanie metali,

galwaniczne nakładanie metali,

metalizowanie natryskowe,

naparowywanie próżniowe,

napylanie katodowe,

technologia magnetronowa (rozpylanie magnetronowe).

Chemiczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

19

Główną ideą tego procesu jest osadzanie metali za pomocą

reakcji redukcji związków metali z roztworów ich soli [3]. Jest to

metoda bezprądowego nanoszenia powłoki. Przed osadzeniem

metalu powłokotwórczego należy w odpowiedni sposób

przygotować materiał wykonany z tworzywa sztucznego.

Poszczególne etapy przygotowania powierzchni to [3]:

odtłuszczenie,

oczyszczenie,

nadanie chropowatości:

piaskowanie – mikroporowatość,

trawienie – mikroporowatość.

Chemiczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

20

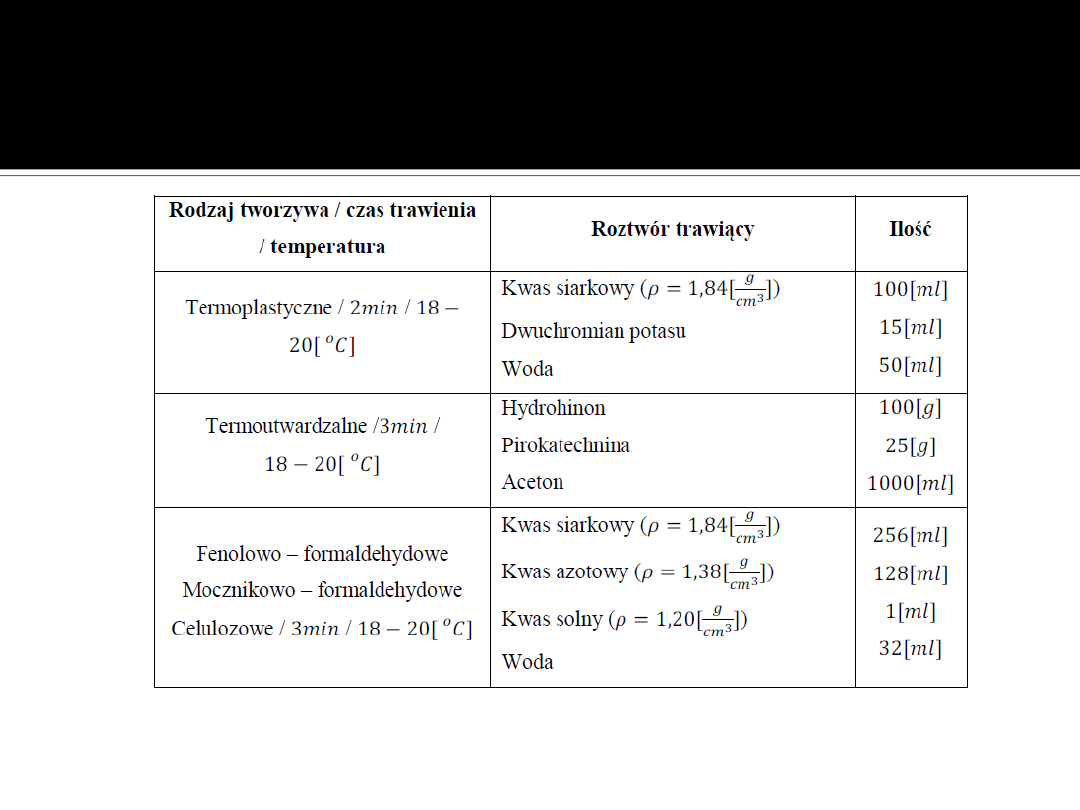

Tab 1. Zestawienie roztworów do trawienia tworzyw

sztucznych [3]

Chemiczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

21

Substraty wyjściowe można podzielić na roztwory soli metali oraz

reduktory. Najczęściej nanoszonymi metalami są: srebro, miedź,

złoto,

pallad.

Natomiast

stosowanymi

reduktorami

–

formaldehyd, podfosforan sodowy, cukier trzcinowy. Przy

metodzie chemicznej nakładanie powłoki może odbywać się na

dwa sposoby [3]:

metoda kiuwetowa – zanurzenie przedmiotu w naczyniu z

reagującymi roztworami,

metoda natryskowa – przedmiot metalizowany jest

jednocześnie spryskiwany dwoma roztworami za pomocą

pistoletów.

Chemiczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

22

Przykładem tej techniki może być srebrzenie metodą

formaldehydową. Należy nanieść na powierzchnię tworzywa

jednocześnie równe objętości roztworów [3]:

roztwór srebrzący:

20 g AgNO

3

rozpuścić w 100 ml wody destylowanej i dodawać kroplami tyle

amoniaku, aby początkowo wytrącający osad rozpuścił się całkowicie. Następnie

dopełnić do 1 litra wodą destylowaną.

roztwór redukujący:

52,5 ml 40 % roztworu formaldehydu dopełnić wodą destylowaną do 1 litra.

Chemiczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

23

Opisana metoda bezprądowego nanoszenia metali znalazła

zastosowanie tam, gdzie należy pokryć warstwą o jednakowej

grubości a przedmioty są silnie wyprofilowane [4]. Często stosuje

się praktykę osadzania galwanicznego na powstałą powłokę

podczas metody chemicznej. Pozwala to jeszcze lepszą

przyczepność powłoki do podłoża tworzywa sztucznego.

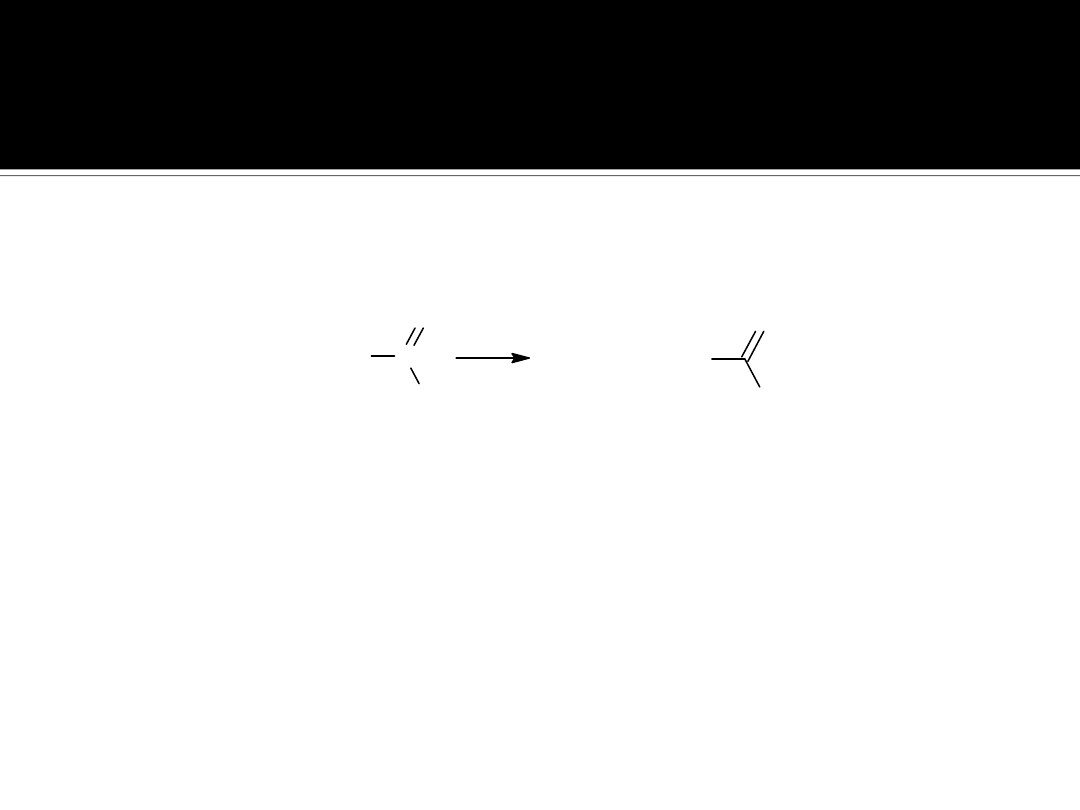

Reakcja przebiega według podanego niżej schematu.

H C

H

O

+

Ag

2

O

H

OH

O

+

Ag

2

Galwaniczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

24

Metoda

często

nazywana

elektrochemiczną

polega

na

elektrolitycznym nanoszeniu cząstek metalu na powierzchnię

tworzywa sztucznego [5]. Największą napotykaną trudnością

opisanej metody jest brak przewodnictwa elektrycznego

materiału polimerowego, który jest pokrywany. Niedogodność ta

została jednak szybko rozwiązana w różny sposób, z których

najlepszym rozwiązaniem jest wykorzystanie chemicznej metody

powlekania [4]. Przebieg procesu można scharakteryzować

poszczególnymi etapami [3]:

naniesienie powłoki metodą chemiczną (srebrną lub

miedzianą),

zanurzenie takiego przedmiotu w kąpieli galwanicznej,

Galwaniczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

25

przeprowadzenie dwustopniowego pokrywania galwanicznego:

gruntowne – pokrycie wstępne do grubości ok. 1 μm,

do żądanej grubości,

opłukiwanie po kąpieli galwanicznej,

kontrola jakości otrzymanej powłoki ,

zabiegi

obróbki

końcowej

(suszenie,

lakierowanie,

wybłyszczanie, barwienie).

Galwaniczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

26

Często tą techniką materiał poddaje się miedziowaniu. W wannie

galwanicznej umieszcza się tworzywo pokryte chemicznie

miedzią, pełni one rolę katody (-). Dobiera się odpowiednią anodę

(-) oraz wannę wypełnia się roztworem do galwanizowania.

Roztwory odpowiednio do pokrywania wstępnego i żądanej

grubości różnią się składem [3]:

pokrywanie wstępne – kąpiel siarczanowa

siarczan (VI) miedzi (II) (CuSO

4

*5H

2

O) – 140÷ 160 g

kwas siarkowy (VI) - 12 ÷ 15 g

alkohol etylowy – 30 ÷ 50 g

woda destylowana – do 1000 ml

gęstość prądu 1 ÷ 5 A/cm

2

, temperatura 25 ÷ 30

o

C

Galwaniczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

27

pokrywanie do żądanej grubość – kąpiel siarczanowa

siarczan (VI) miedzi (II) (CuSO

4

*5H

2

O) – 200÷ 220 g

kwas siarkowy (VI) - 50 ÷ 100 g

woda destylowana – do 1000 ml

gęstość prądu 3÷ 30 A/cm

2

, temperatura 18 ÷ 35

o

C

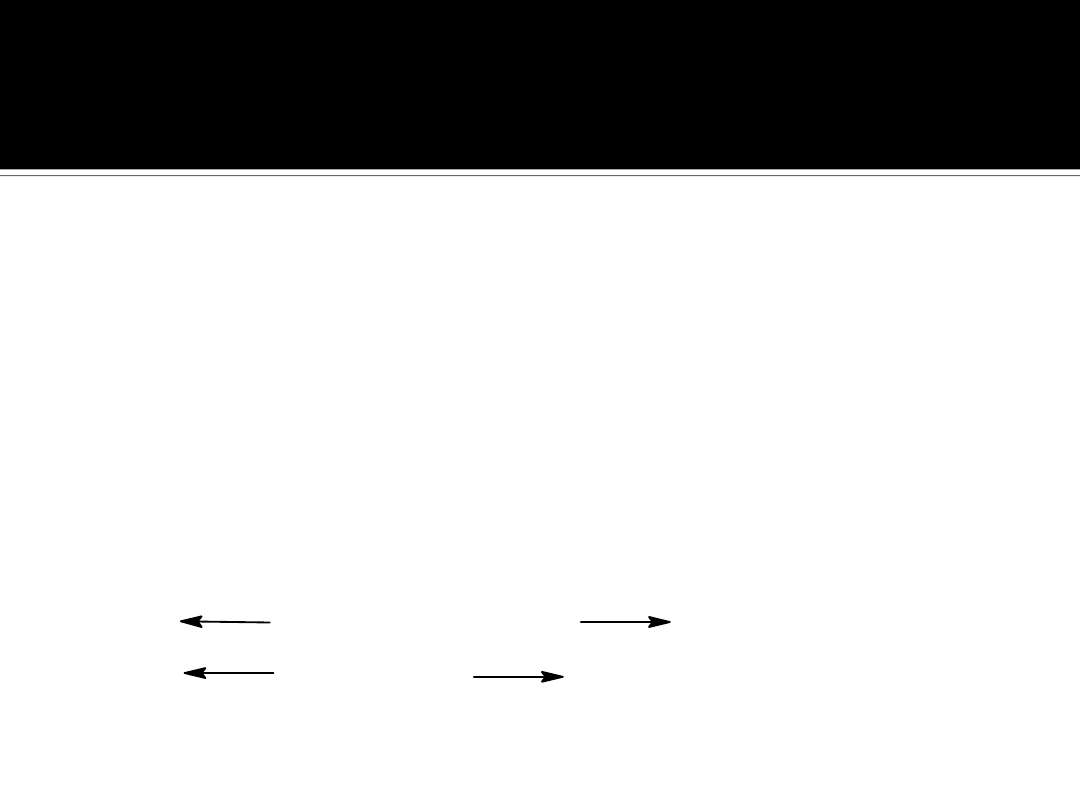

Reakcja na anodzie i katodzie zachodzi w obu kąpielach tak

samo.

K(-)

A(+)

Cu

2+

SO

4

2-

Cu

2+

H

2

O

+

e

-

2

Cu

H

+

2

+

O

2

+

e

-

2

1/2

Galwaniczne nakładanie metali

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

28

Powłoki galwaniczne stosuje się w celu wzmocnienia nałożonej

chemicznie powłoki ( w przypadku nakładania galwaniczne tej

samej powłoki) lub nałożenia powłoki wykonanej z metalu,

którym nie można było pokryć chemiczne przedmiotu

polimerowego (np. cynkiem).

Metalizowanie natryskowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

29

Proces polegający na stopieniu metali, który jest dostarczany w

postaci proszku lub drutu, a następnie rozpylony za pomocą

sprężonego gazu na pokrywany materiał [4]. Na materiale

polimerowym po natryskiwaniu zachodzi krystalizacja metalu do

postaci powłoki. Metoda ta często jest określana jako „sucha”

oraz „zimna” [3]. W przemyśle stosuje się dwie metody

metalizowania natryskowego – gazowe i elektryczne. Zasadniczą

różnicę stanowi sposób stopienia metalu powłokotwórczego.

Metalizowanie natryskowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

30

Proces metalizowania natryskowego można podzielić na

kilka części [3]:

oczyszczanie i nadanie chropowatości powierzchni podłoża:

odtłuszczanie – użycie rozpuszczalników,

piaskowanie – piasek, żwir,

szczotkowanie – szczotki metalowe,

opalanie lub ogrzewanie w piecach i suszarkach,

metalizowanie,

kontrola jakości otrzymanej powłoki,

obróbka wykończeniowa powłoki:

chemiczna,

mechaniczna.

Metalizowanie natryskowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

31

Do wielkich zalet tego procesu należy jego łatwość oraz prostota

urządzeń. Inną pozytywną cechą jest szybkość nakładania

powłok w porównaniu z innymi metodami. Powłoki uzyskiwane tą

metodą posiadają także liczne wady między innymi są bardzo

mocno porowate, o niejednorodnej budowie oraz niedobrych

właściwościach mechanicznych i elektrycznych [4].

Naparowywanie próżniowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

32

Metoda ta jest jedną z wielu metod metalizowania próżniowego.

Polega na osadzeniu z fazy gazowej cienkiej warstwy metalicznej

poprzez odparowanie metalu. Wykorzystuje się w niej pewne

zjawiska, które mogą zajść jedynie w wysokiej próżni [3]. Za

najważniejsze zjawisko uznaje się możliwość parowania metali w

znacznie niższych temperaturach niżeli w warunkach ciśnienia

atmosferycznego [4].

W

przedstawionym

procesie

wyróżnia

się

trzy

najważniejsze fazy [3]:

odparowanie metalu ,

rozchodzenie się par metalu ,

kondensacja metalu.

Naparowywanie próżniowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

33

Cały proces naparowywania próżniowego można podzielić

na [3]:

czynności przygotowawcze:

oczyszczenie powierzchni metodami chemicznymi i

mechanicznymi,

aktywacja powierzchni,

lakierowanie i uszczelnianie powierzchni,

oczyszczanie próżniowe,

czynności właściwe – metalizowanie:

załadowanie przedmiotów do metalizowania,

pompowanie wstępne,

wyładowanie jarzeniowe,

Naparowywanie próżniowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

34

pompowanie do wysokiej próżni,

naparowywanie,

wyrównanie ciśnienia w komorze próżniowej do ciśnienia

atmosferycznego,

usunięcie pometalizowanych przedmiotów z komory

próżniowej.

Naparowywanie próżniowe pozwala na otrzymanie na dobrze

przygotowanym podłożu bardzo cienkich i dobrze przyczepnych

powłok [5].

Napylanie katodowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

35

Proces napylania katodowego jest bardzo podobny do procesu

naparowywania próżniowego. Główne różnice związane są ze

zjawiskami fizykochemicznymi zachodzącymi podczas procesu

oraz zastosowaniem gazu wypełniającego komorę (wodór, argon,

hel). Pod wpływem wyładowań jarzeniowych w gazie roboczym

występuje zjawisko odrywania się metalu z elektrody ujemnej

(katody) i osadzania go na ściankach komory próżniowej (anoda)

oraz dowolnego przedmiotu znajdującego się w polu wyładowań.

Według teorii cieplnej, następuje wyparowywaniu cząstek z

katody w czasie żarzenia przy uderzeniu jonów o znacznej energii

kinetycznej (termoemisja, mechaniczne wybijanie atomów).

Napylanie katodowe

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

36

Tworzenie się powłoki dzieli się na fazę rozpylania metalu katody,

fazę rozprzestrzeniania się cząstek w komorze próżniowej i fazę

kondensacji cząstek metalu na podłożu. Ważną cechą tej metody

jest to, że powłoki naniesione posiadają strukturę krystaliczną

[3].

Technologia magnetronowa

(rozpylanie magnetronowe)

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

37

Proces ten pozwala zarówno na wytwarzanie i pokrywanie

powłokami zbudowanymi z metali oraz różnego rodzaju związków

chemicznych (np. tlenków). Elementem wyróżniającym tą

metodą z pośród wszystkich metod związanych z użycie

wyładowań jarzeniowych jest zastosowanie pola magnetycznego.

Urządzeniem umożliwiającym prowadzenie procesu napylania

jest magnetron, a materiałem powłokotwórczym - target [6].

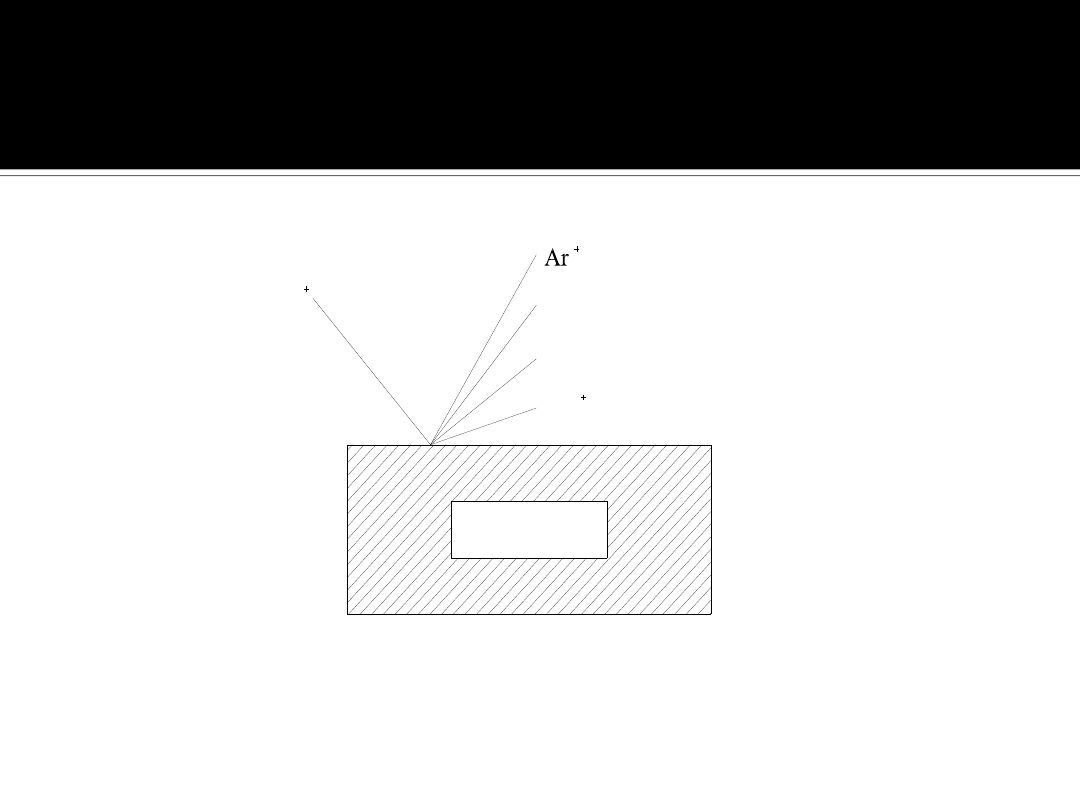

Proces napylania rozpoczyna się od zjonizowania gazu roboczego

(argonu), którego jony bombardują target. W wyniku

bombardowania powierzchni materiału rozpylanego jony zostają

odbite, powstaje materiał rozpylany w formie cząstki, jonu oraz

elektron wtórny.

Technologia magnetronowa

(rozpylanie magnetronowe)

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

38

Rys 2. Schemat bombardowania targetu przez gaz roboczy

(argon) [6]

Ar

Me

e

Me

w

jon padaj�cy

jon odbity

materia�

rozpylany

(cz�stka rozpylana)

materia�

rozpylany

(jon)

elektron wt�rny

TARGET

Technologia magnetronowa

(rozpylanie magnetronowe)

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

39

Zastosowanie magnesów do wytworzenia stałego pola

magnetycznego spowodowało skoncentrowanie wyładowania

jarzeniowego na powierzchni tarczy, co za tym idzie wydajność

napylania także wzrosła [6]. W układach magnetronowych

można prowadzić dwa rodzaje napyleń:

rozpylanie magnetronowe,

reaktywne rozpylanie magnetronowe.

Pierwszy rodzaj służy do nanoszenia jednolitych metalicznych

warstw (powłok) bez zawartości różnego rodzaju związków

nanoszonego metalu. Natomiast drugi do wytwarzania powłok

zbudowanych ze związków chemicznych (tlenków, azotków, itd.).

Technologia magnetronowa

(rozpylanie magnetronowe)

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

40

Technologia magnetronowa posiada bardzo dużo zalet i

niewiele wad [1]:

zalety:

stosowanie czystych materiałów: metali i gazów, zamiast

szkodliwych niekiedy związków,

duży wybór materiału powłokotwórczego,

dobre właściwości osadzanych powłok,

duża wydajność osadzanych powłok,

nadanie właściwości niemożliwych do osiągnięcia innymi

metodami,

czystość procesów osadzania – ekologia,

Technologia magnetronowa

(rozpylanie magnetronowe)

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

41

wady:

wysokie koszty urządzeń do procesu napylania,

dokładne przestrzeganie reżimu technologicznego co wiąże

się z wysokimi kwalifikacjami personelu.

Powłoki otrzymane tą metodą charakteryzują się wieloma

bardzo dobrymi właściwościami, spośród których można

wymienić [1]:

dekoracyjne – powierzchnie błyszczące, matowe,

mechaniczne – mała ścieralność, duża twardość,

tribologiczne – mała przewodność cieplna, odporność

temperaturowa,

antykorozyjne – duża szczelność powłok.

Literatura

METALIZOWANIE TWORZYW SZTUCZNYCH - TECHNIKI

42

[1] Burakowski T., Wiuerzchoń T.: „Inżynieria powierzchni metali”, Wydawnictwo

Naukowo – Techniczne, Warszawa 1995

[2] Żenkiewicz M.: „Adhezja i modyfikowanie warstwy wierzchniej tworzyw

wielkocząsteczkowych”, Wydawnictwo Naukowo – Techniczne, Warszawa 2000

[3] Kowalski Z., Bagdach S.: „Metalizowanie tworzyw sztucznych i innych

nieprzewodników”, Wydawnictwo Naukowo – Techniczne, Warszawa 1965

[4] Hyla I.: „Tworzywa sztuczne. Właściwości – przetwórstwo – zastosowanie”,

Państwowe Wydawnictwo Naukowe, Warszawa 1982

[5] Hryniewicz T.: „Technologia powierzchni i powłok”, Wydawnictwo Uczelnianie

Politechniki Koszalińskiej, Koszalin 2004

[6] Posadowski W.M.: „Niekonwencjonalne układy magnetronowe do próżniowego

nanoszenia cienkich warstw”, Oficyna Wydawnicza Politechniki Wrocławskiej,

Wrocław 2001

[7]

Film:

„Naparowywanie

próżniowe

(Al)”

-

http://www.youtube.com/watch?v=ME8KTHJXJw4

[8]

Film:

„

Metalizowanie

natryskowe”

-

http://www.youtube.com/watch?v=e_QrrVWet4M

[9]

Film:

„

Napylanie

katodowe”

-

Document Outline

- Slide 1

- Wstęp

- Powłoka - definicja i budowa

- Charakterystyka powłok – informacje ogólne

- Charakterystyka powłok – parametry geometryczne

- Slide 6

- Charakterystyka powłok – parametry fizykochemiczne

- Charakterystyka powłok – parametry fizykochemiczne

- Charakterystyka powłok – parametry fizykochemiczne

- Adhezja - definicja

- Adhezja – modyfikacja powierzchni

- Adhezja – teorie opisujące zjawisko

- Adhezja – teorie opisujące zjawisko

- Metalizowanie - definicja

- Metalizowanie – materiały powlekane i powłokotwórcze

- Metalizowanie – materiały powlekane i powłokotwórcze

- Metalizowanie - cel

- Metalizowanie – techniki

- Chemiczne nakładanie metali

- Chemiczne nakładanie metali

- Chemiczne nakładanie metali

- Chemiczne nakładanie metali

- Chemiczne nakładanie metali

- Galwaniczne nakładanie metali

- Galwaniczne nakładanie metali

- Galwaniczne nakładanie metali

- Galwaniczne nakładanie metali

- Galwaniczne nakładanie metali

- Metalizowanie natryskowe

- Metalizowanie natryskowe

- Metalizowanie natryskowe

- Naparowywanie próżniowe

- Naparowywanie próżniowe

- Naparowywanie próżniowe

- Napylanie katodowe

- Napylanie katodowe

- Technologia magnetronowa (rozpylanie magnetronowe)

- Technologia magnetronowa (rozpylanie magnetronowe)

- Technologia magnetronowa (rozpylanie magnetronowe)

- Technologia magnetronowa (rozpylanie magnetronowe)

- Technologia magnetronowa (rozpylanie magnetronowe)

- Literatura

Wyszukiwarka

Podobne podstrony:

Metalizacja tworzyw sztucznych

tworzywa sztuczne, TECHNIKA, Tworzywa sztuczne

rozpoznawanie tworzyw sztucznych, Technika-pomoce

IDENTYFIKACJA TWORZYW SZTUCZNYCH, TECHNIKA, Tworzywa sztuczne

Metalizacja tworzyw sztucznych

tworzywa sztuczne, TECHNIKA, Tworzywa sztuczne

Metalizacja tworzyw sztucznych

badania techniczne materiałów z tworzyw sztucznych, Materiały budowlane z Materiałoznastwem

Łączenie tworzyw sztucznych, Folder techniczny, Tworzywa sztuczne

Indentyfikacja tworzyw sztucznych, Folder techniczny, Tworzywa sztuczne

galwanotechnika II, ĆWICZENIE NR 5, Pojęcie „metalizowanie” oznacza powllekanie powierz

plakietki -tworzywo sztuczne, Pomoce do zajęć, Technika, tworzywa sztuczne

Wtrysk i wytłaczanie tworzyw sztucznych, Folder techniczny, Tworzywa sztuczne

Zgrzewanie tworzyw sztucznych, Folder techniczny, Tworzywa sztuczne

badania techniczne materiałów z tworzyw sztucznych, Materiały budowlane z Materiałoznastwem

30 Recykling tworzyw sztucznych ognioodpornych z WEEE, problemów technicznych i środowiskowych

23 Recyklingu polimerów, materiałów opakowaniowych z tworzyw sztucznych, stosując technikę rozpuszcz

OPAKOWANIA Z TWORZYW SZTUCZNYCH

więcej podobnych podstron