Imię i nazwisko: Rafał Wójtowicz |

LABORATORIUM OBRÓBKI PLASTYCZNEJ |

|||

Temat ćwiczenia: GIĘCIE |

||||

Grupa wydział: 21B WM |

Data: 06.05.98 |

Ocena: |

Podpis: |

|

Cel ćwiczenia.

Celem ćwiczenia było zapoznanie się ze sposobami gięcia blach.

WSTĘP.

W zależności od rodzaju ruchu narzędzia w stosunku do obrabianego materiału rozróżnia się następujące metody gięcia:

na prasach (zwijanie, zaginanie, wyginanie),

na walcach (walcowanie poprzeczne, walcowanie wzdłużne),

za pomocą przeciągania.

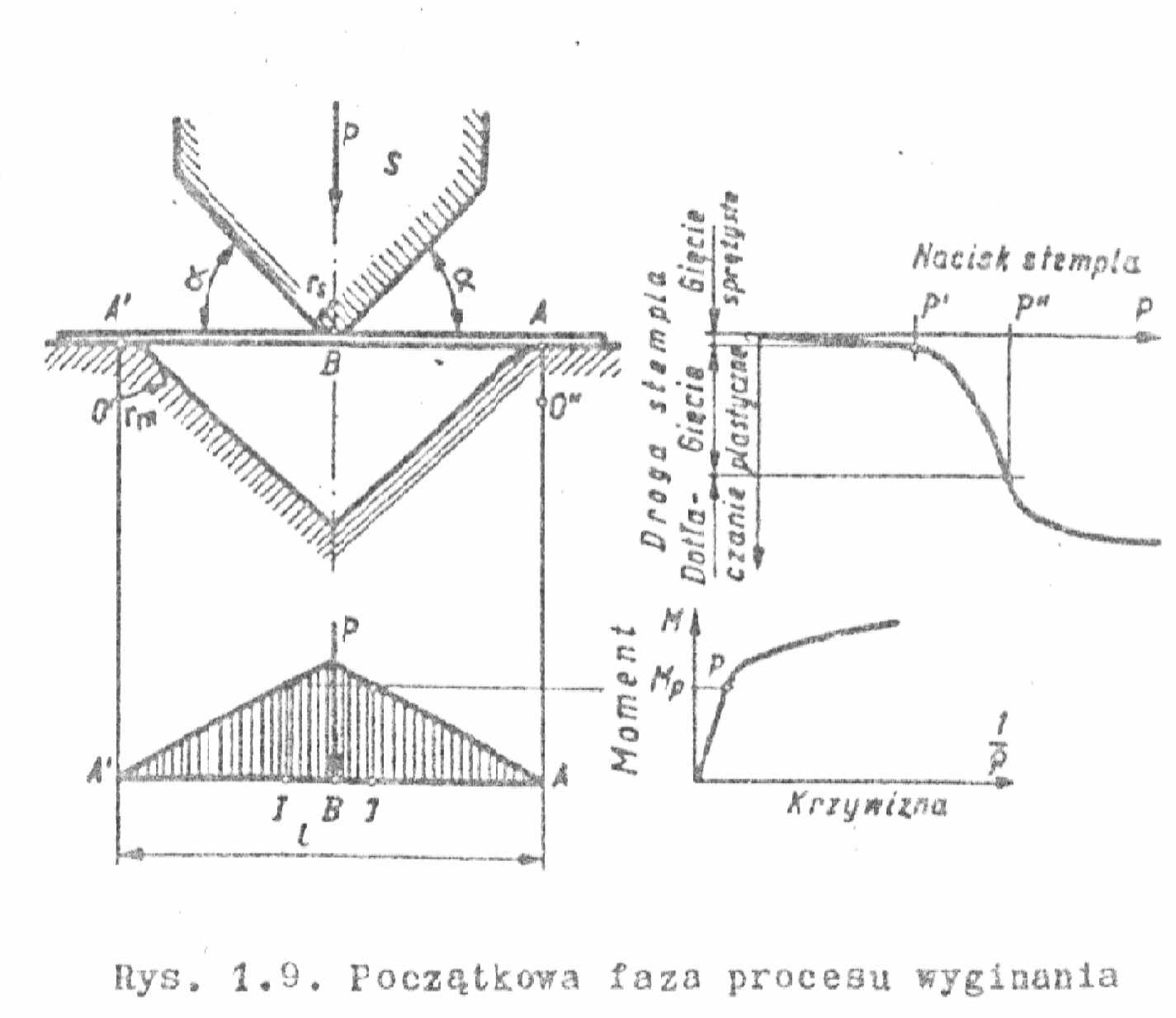

Wyginanie.

Proces kształtowania podzielić można na następujące fazy:

Faza gięcia sprężystego, na początku gięcia kształtowany płaskownik rozpatrywać można jako spoczywającą na dwu podporach o rozstawieniu l i obciążoną w środku siłą skupioną P, wywieraną przez stempel w punkcie B. Największy moment zginający wynosi:

.

Faza odkształceń sprężystych kończy się z chwilą, gdy moment ten osiąga graniczną wartość

odpowiadającą pojawieniu się pierwszych odkształceń plastycznych w skrajnych warstwach. Odpowiada to naciskowi stempla lub .

Faza gięcia plastycznego, dalszy wzrost nacisku stempla powoduje rozszerzanie się uplastycznionego odcinka pręta IJ, wzdłuż którego moment zginający przekracza wartość Mp. Na odcinku IJ nastąpi trwałe zakrzywienie

pręta, podczas gdy części ramion między podporami A'I oraz JA wyginają się sprężyście. Części ramion poza podporami unoszą się stopniowo do góry, aż wreszcie przy końcu tej fazy gięcia osiągają żądany kąt zagięcia .

Faza dotłaczania, w czasie której powierzchnie stempla i matrycy zbliżają się w dalszym ciągu do siebie, dzięki czemu znajdujący się między nimi materiał przyjmuje kształt narzędzi.

Przebieg procesu gięcia, kształt otrzymanego zarysu oraz wielkość nacisku stempla zależą w znacznym stopniu od wymiarów matrycy tj. od rozstawienia krawędzi gnących W oraz promienia ich zaokrąglenia rm.

Wymiary te nie mogą być dobierane dowolnie bowiem przy dużym rozstawieniu krawędzi gnących otrzymamy początkowo zbyt duży promień krzywizny w punkcie B, a ponadto wstępnemu trwałemu zakrzywieniu ulega odcinek AB o długości znacznie większej niż długość łuku gotowego przedmiotu. Część tego odcinka musi w następnej fazie procesu ulec rozgięciu i wyprostowaniu , co niekorzystnie wpływa na dokładność gięcia.

Zbyt małe rozstawienie krawędzi gnących i zbyt mały promień ich zaokrąglenia powoduje znaczny wzrost nacisku stempla i stwarza możliwość miejscowego wgniatania krawędzi w kształtowany materiał .

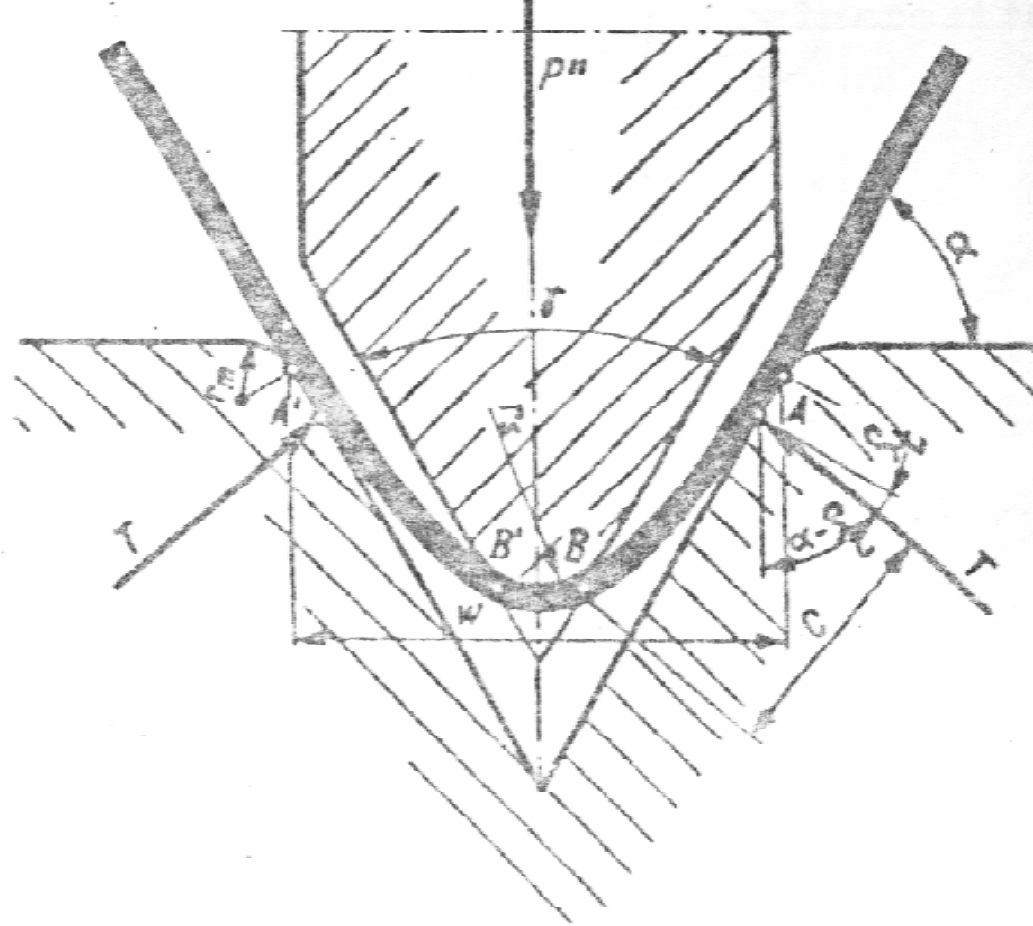

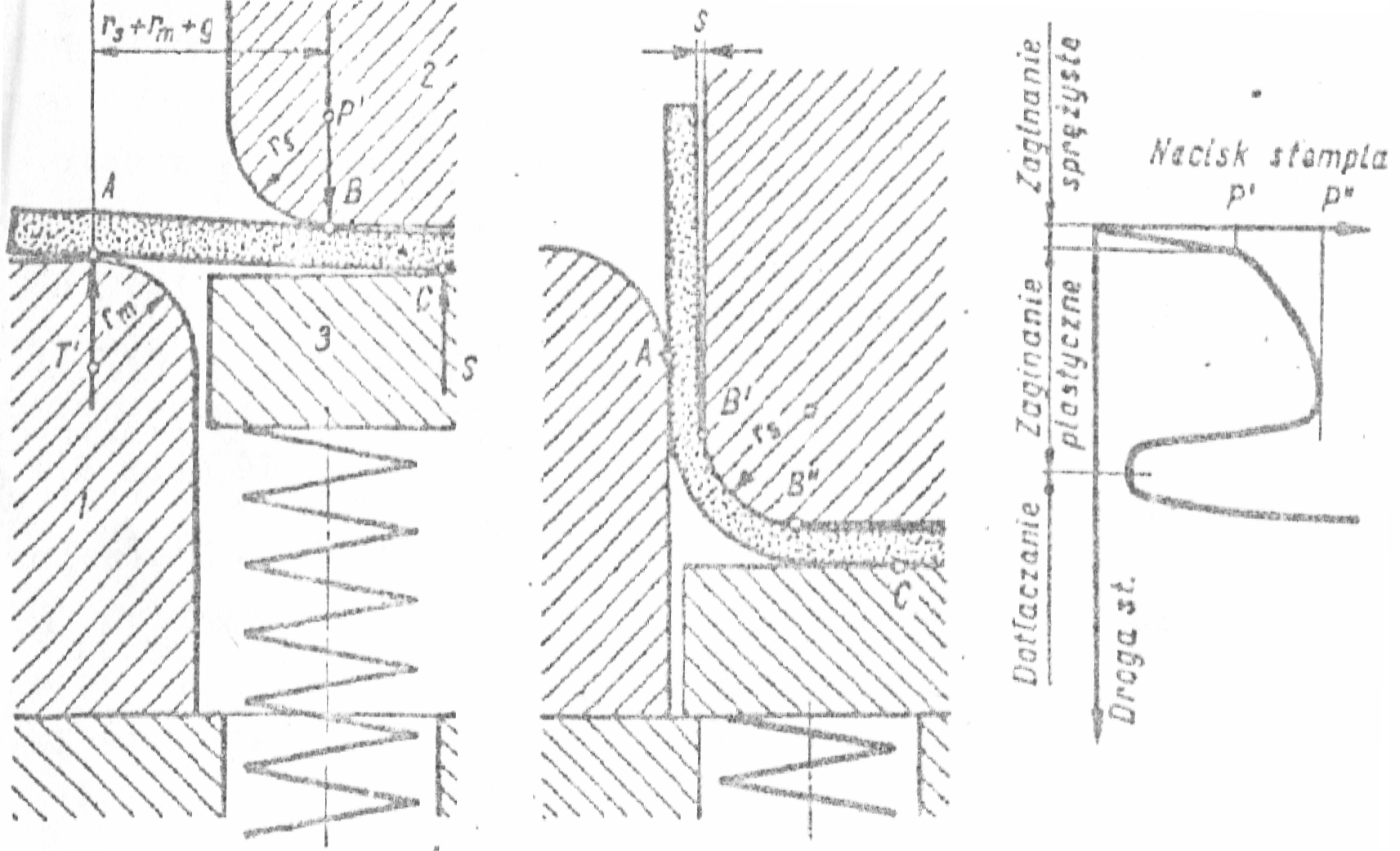

Zaginanie.

Tłocznik składa się z trzech zasadniczych elementów kształtujących:

nieruchomej szczęki gnącej 1, stempla 2 i dociskacza 3, na który działa siła S.

Przebieg kształtowania na takim tłoczniku można podzielić na fazy:

Faza gięcia sprężystego, w początkowej fazie zaginania na odkształcany materiał działają trzy siły w przybliżeniu równoległe, siła nacisku P' stempla, reakcja T' szczęki gnącej przyłożona w punkcie A oraz siła S wywierana na dociskacz w punkcie C. Pod wpływem takiego obciążenia największy moment zginający działa w punkcie B. W tym też miejscu pojawiają się pierwsze odkształcenia plastyczne, gdy moment osiąga graniczną wartość

.

Moment ten powstaje na skutek działania siły T na ramieniu równym w przybliżeniu rs+rm+g;

stąd lub .

P' oznacza tu całkowity nacisk stempla, przy którym pojawiają się pierwsze odkształcenia plastyczne.

Faza gięcia plastycznego, gdy nacisk przekroczy wartość P', rozpoczyna się proces gięcia plastycznego płaskownika, którego jedno ramię dociskane do czołowej powierzchni stempla przesuwa się wraz z nim do dołu, a drugie ramię, wystające poza krawędź gnącą stempla obraca się ślizgając po powierzchni szczęki gnącej. Proces owijania płaskownika na krawędzi stempla rozpoczyna się wtedy, gdy krzywizna zaginanego płaskownika w punkcie B stanie się równa krzywiźnie zarysu stempla. W czasie owijania zwiększa się stopniowo długość łuku B'B'', wzdłuż którego kształtowany materiał przylega do powierzchni stempla. Nacisk stempla początkowo wzrasta aby, by po osiągnięciu wartości maksymalnej P” zmniejszając się niemal do zera.

Faza dotłaczania, polega na dalszym zbliżaniu się powierzchni stempla i matrycy do siebie, dzięki czemu znajdujący się między nimi materiał przyjmuje kształt narzędzi. Nacisk stempla w fazie dotłaczania wzrasta bardzo znacznie i może wielokrotnie przekroczyć wartość P”.

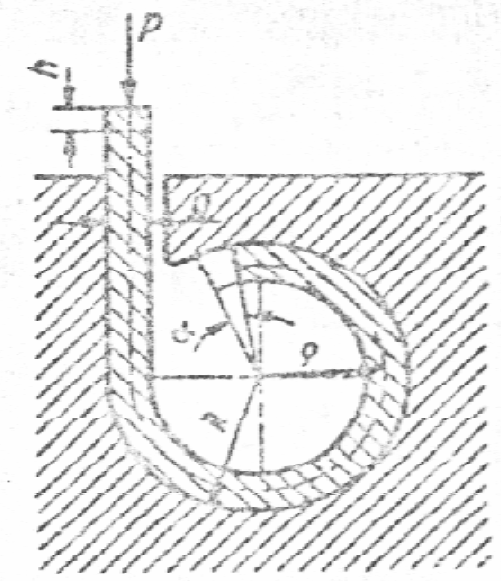

Zwijanie.

Pod wpływem siły zewnętrznej P wywieranej na wystający z przyrządu koniec pasa blachy, następuje zakrzywienie jej dolnego obrzeża, które ślizgając się po walcowatej powierzchni przybiera kształt rurki. Wartość siły P potrzebnej do zwijania pasa o szerokości b i grubości g na promieniu zewnętrznym R można wyznaczyć w przybliżeniu z warunku, aby praca LZ siły zewnętrznej P, dokonana na przesunięciu h, a więc , była równa pracy odkształcenia plastycznego

,

potrzebnej do zagięcia blachy o kąt . Pracę straconą na tarcie uwzględnia się wprowadzając współczynnik sprawności η. Z warunku otrzymamy związek

a stąd .

Jeżeli promień krzywizny jest zbyt mały, wówczas nacisk P niezbędny do kształtowania obrzeża może spowodować wyboczenie prostoliniowej części przedmiotu lub przekroczyć jej wytrzymałość na ściskanie, powodując spęczenie plastyczne. Natomiast w przypadku zbyt dużego promienia zagięcia, nastąpić mogą załamania zarysu zagiętego obrzeża, które nie będzie przylegało na całej długości łuku do powierzchni narzędzia.

Kąt sprężystego powrotu

przy odciążaniu, gdy wartość momentu zacznie maleć, występuje sprężyste odkształcenie powrotne, a gdy moment zginający spadnie do zera, krzywizna pasa w danym punkcie ulega zmniejszeniu o pewną wartość.

Krzywiznę pasa można określić dla wąskich pasów;

i szerokich pasów;

Wyrażając promienie krzywizny przez kąty zgięcia pasa i ' oraz przekształcając równania uzyskujemy wzory na kąt sprężystego powrotu dla wąskich pasów:

i szerokich pasów:

Kąt sprężystego powrotu zależy od wielu czynników:

Czynniki geometryczne: największy wpływ na kąt ma promień gięcia i grubość blachy g, kąt rośnie ze wzrostem promienia, natomiast maleje ze wzrostem grubości g, rośnie on także przy wzroście kąta zagięcia, natomiast ze wzrostem szerokości blachy b kąt sprężynowania nieznacznie się zmniejsza.

Czynniki zależne od materiału: Kąt sprężynowania wzrasta ze wzrostem granicy plastyczności Re, ze wzrostem stosunku Re/Rm kąt sprężynowania maleje. Wpływ anizotropii metalu jest stosunkowo niewielki, zazwyczaj kąt sprężynowania jest większy przy gięciu prostopadłym do kierunku walcowania. Ujednorodniona struktura, a także struktura drobnoziarnista, podnosi granicę wytrzymałości i sprzyja wzrostowi kąta sprężynowania. Blach w stanie wyżarzonym ma mniejsze sprężynowanie niż blacha walcowana na gorąco.

Czynniki technologiczne: prędkość gięcia wpływa na naprężenia uplastyczniające, ze wzrostem prędkości zaginania wzrasta kąt sprężynowania. Wzrost temperatury blachy zmniejsza jej właściwości mechaniczne a więc i kąt sprężynowania. Im dłuższy jest czas wytrzymania pod obciążeniem, tym kąt sprężynowania po odciążeniu jest mniejszy.

WYNIKI POMIARÓW

Ćwiczenie przeprowadzamy na maszynie wytrzymałościowej R20 o nacisku 20T.

W ćwiczeniu użyto cztery rodzaje materiałów:

Materiał |

Rm [MPa] |

Re [MPa] |

A10 [%] |

Twardość [HB] |

MIEDŹ MIE |

200-220 |

20 |

38-50 |

ok.40 |

Mosiądz M63 |

290 |

70 |

45(A5) |

80-90 |

Aluminium A1 |

70 |

20-40 |

30-45 |

15-30 |

Stal St3S |

300 |

280 |

|

ok.125 |

I. ZAGINANIE NA U.

W przypadku zaginania tłocznik składa się z trzech zasadniczych elementów kształtujących:

nieruchomej szczęki gnącej,

stempla

dociskacza.

Schemat zaginania blachy na U.

Przykładowe obliczenia siły teoretycznej dla pierwszej próbki:

luz s=0.05 mm;

siła docisku stempla Pdot =15 [kN]

Siła teoretyczna:

gdzie :

a - dobierane z tablic na podstawie stosunku s/(rs + rm+ g) ≅3.01 , tak więc a = 2.76

M - moment liczony wg wzoru :

promień zaokrąglenia stempla rs = 3 mm;

promień zaokrąglenia matrycy rm = 4 mm;

Materiał |

szerokość b[mm] |

długość l[mm] |

grubość g[mm] |

Pd [kN] |

Pteor.[kN] |

Mteor [Nm] |

A1 |

45 |

90 |

0,92 |

0.980 |

0.469 |

0.673 |

M1E |

45 |

90 |

0,95 |

1.961 |

1.668 |

2.403 |

M63 |

45 |

90 |

0,99 |

4.903 |

3.281 |

4.749 |

SSB |

45 |

90 |

0,97 |

4.412 |

2.835 |

4.093 |

Badanie wpływu grubości materiału na siłę gięcia.

Badanym materiałem jest stal głęboko tłoczna SSB.

Grubość |

długość |

szerokość |

Pd [kN] |

Pteor.[kN] |

Mteor [Nm] |

0.58 |

85 |

45 |

1.961 |

1.066 |

1.463 |

0.79 |

85 |

45 |

2.941 |

1.924 |

2.715 |

0.97 |

85 |

45 |

4.412 |

2.835 |

4.093 |

Wzory do obliczania siły teoretycznej i momentów jak w przykładzie powyżej.

Siła docisku stempla Pdot = 15 [kN]

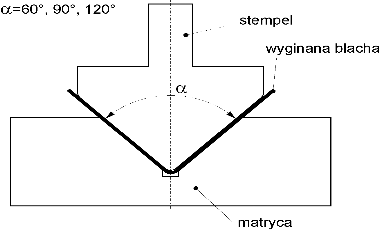

II.GIĘCIE W KSZTAŁCIE V.

Schemat gięcia blachy na V

Materiał użyty do gięcia na V - stal głęboko tłoczna SSB.

grubość g rzeczywiste |

długość [mm] |

szerokość [mm] |

kąt gięcia α [°] |

Pd [N] |

Pteor.[kN] |

0.97 |

90 |

45 |

60 |

313.8 |

1.381 |

0.97 |

90 |

45 |

90 |

156.9 |

1.825 |

0.97 |

90 |

45 |

120 |

98 |

1.146 |

Przykładowe obliczenia siły teoretycznej:

kąt gięcia: γ = 600 , 450 , 300 ;

ρt = 60

Zwijanie taśmy na trzpieniu.

Schemat zwijania blachy na trzpieniu.

Użyty materiał stal głęboko tłoczna SSB.

grubość g [mm] |

długość l[mm] |

szerokość b[mm] |

promień krzywizny ρ [mm] |

P [N] |

Pteor.[N] |

Moment [kNm] |

1.0 |

71.85 |

45 |

11.5 |

784.5 |

407.3 |

4.092 |

Siła teoretyczna:

η = 0.7

siła dotłaczania Fdot=10.787 kN.

Wnioski :

Aby zmniejszyć stopień sprężynowania materiału należy zmniejszyć promień zaokrąglenia wytłoczki. Natomiast podczas zwijania jeżeli promień krzywizny jest zbyt mały, wówczas nacisk siły P niezbędny do kształtowania obrzeża może spowodować wyboczenie prostoliniowej części przedmiotu lub przekroczyć jej wytrzymałość na ściskanie, powodując spęczenie plastyczne. W przypadku zbyt dużego promienia zagięcia może nastąpić załamanie zarysu obrzeża. Przy wyginaniu ze wzrostem kąta maleje siła P.

Wyszukiwarka

Podobne podstrony:

GIŔCIE~1 DOC

Microsoft Word GI modernizacja doc GI modernizacja

GI$CIE 2 DOC

CI GI LICZBOWE DOC

$CI$GI~1 DOC

Microsoft Word GI w sprawie projektow gotowych doc GI w sprawie projektow gotowych

europejski system energetyczny doc

KLASA 1 POZIOM ROZSZERZONY doc Nieznany

LsciA gi z wykL,adAlw id 10118 Nieznany

5 M1 OsowskiM BalaR ZAD5 doc

Opis zawodu Hostessa, Opis-stanowiska-pracy-DOC

Messerschmitt Me-262, DOC

Opis zawodu Robotnik gospodarczy, Opis-stanowiska-pracy-DOC

Opis zawodu Położna, Opis-stanowiska-pracy-DOC

więcej podobnych podstron