POLITECHNIKA WARSZAWSKA

WYDZIAŁ CHEMICZNY

ZAKŁAD TECHNOLOGII NIEORGANICZNEJ I CERAMIKI

„Kompozyty ceramika – polimer”

Instrukcja do ćwiczenia laboratoryjnego

Prowadzące:

Mgr inż. Paulina Bednarek

Mgr inż. Anna Danelska

2

I. Czym są kompozyty?

W literaturze przedmiotu trudno znaleźć spójną i jednoznaczną definicję kompozytu

(materiału kompozytowego). Definicja z 1967 roku (Krock i Broutman) mówi, że kompozyt

charakteryzuje się następującymi cechami:

• Jest materiałem wytworzonym przez człowieka,

• Musi się składać, z co najmniej dwóch różnych, (pod względem chemicznym),

materiałów z wyraźnie zaznaczonymi granicami rozdziału między komponentami,

• Komponenty kompozytu tworzą go przez udział w całej objętości,

• Kompozyt powinien mieć właściwości różne od jego komponentów.

Ta, czteroczłonowa definicja, choć merytorycznie poprawna i cytowana w większości

opracowań, wyklucza jednak ze swego zakresu kompozyty naturalne, takie jak np. drewno a

także materiały platerowane i warstwowe. Stąd potrzeba jej zmodyfikowania i rozszerzenia na

potrzeby nowoczesnej nauki o materiałach. Najczęściej kompozyt definiowany jest jako

materiał utworzony z co najmniej dwóch komponentów (faz) o różnych właściwościach w

taki sposób, że ma właściwości lepsze i (lub) właściwości nowe (dodatkowe) w stosunku do

komponentów użytych osobno lub wynikających z prostego sumowania tych własności –

kompozyt jest materiałem zewnętrznie monolitycznym, jednakże z widocznymi granicami

między komponentami. Jeśli dana właściwość kompozytu jest bardziej korzystna niż suma

właściwości jego poszczególnych komponentów, mówi się o tzw. efekcie synergii.

Występowanie tego efektu przemawia za stosowalnością kompozytów jako nowoczesnych

materiałów o licznych zastosowaniach we współczesnej technice.

II. Podział kompozytów

Brak ogólnie akceptowanej definicji kompozytów utrudnia dokonanie ich pełnej

klasyfikacji w sposób niebudzący zastrzeżeń. Poniżej przedstawiono kilka różnych

możliwości klasyfikacji kompozytów.

3

Podział w zależności od pochodzenia:

• Kompozyty naturalne

• Kompozyty zaprojektowane i wytworzone przez człowieka

Podział ze względu na przeznaczenie:

• Kompozyty konstrukcyjne

• Kompozyty o szczególnych właściwościach chemicznych czy fizycznych

Podział według rodzaju osnowy:

• Kompozyty o osnowie niemetalicznej:

- polimerowej

- ceramicznej

- półprzewodnikowej

• Kompozyty o osnowie metalicznej

Podział uwzględniający kształt i wymiary komponentów zbrojących w kompozycie

konstrukcyjnym:

• Kompozyty zbrojone włóknem:

- ciągłym

- krótkim

- wyrobami z włókien, tkaniny, maty itp.

• Kompozyty umocnione cząstkami

• Kompozyty umocnione dyspersyjnie

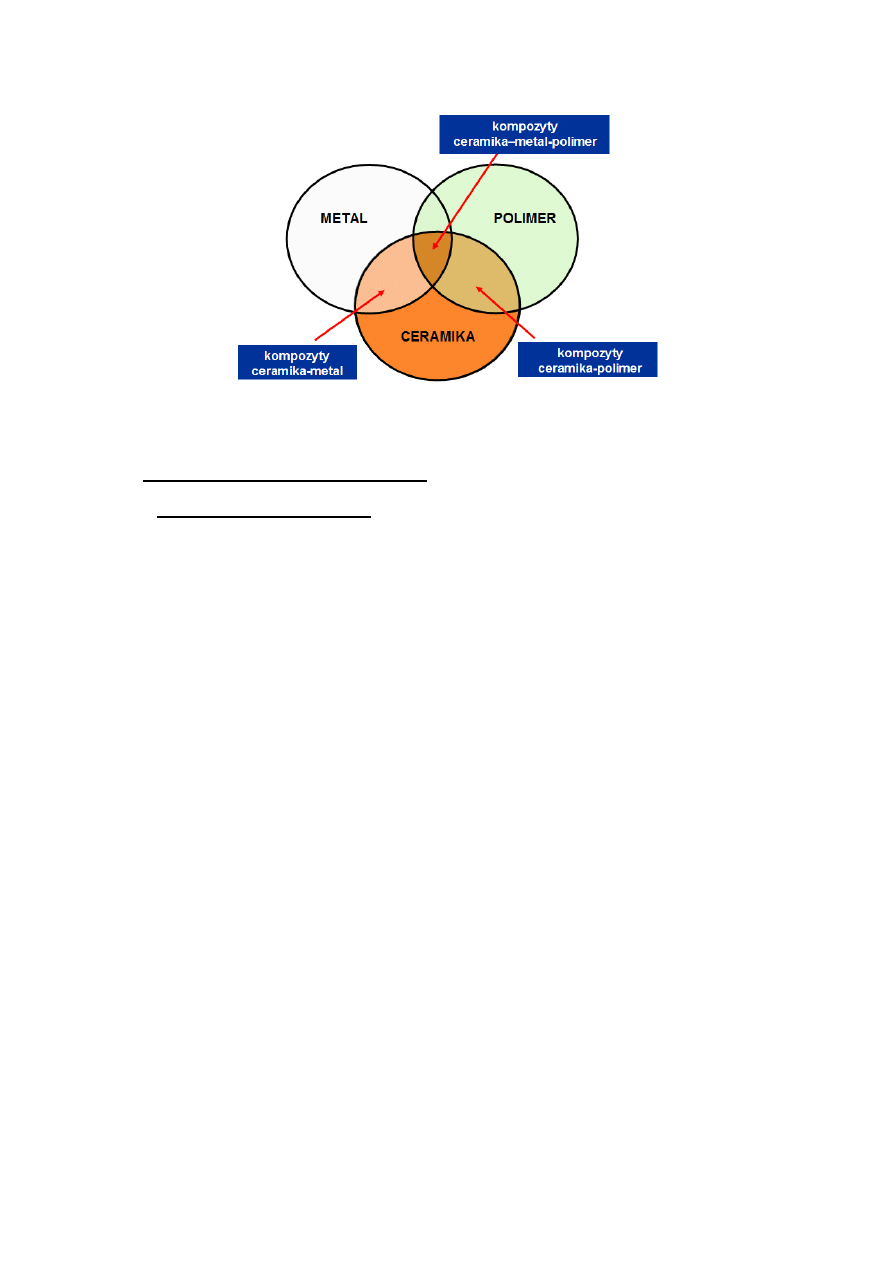

Możliwy jest także podział uwzględniający sposób rozmieszczenia komponentów w

kompozycie lub technikę łączenia ich w całość. Najprostszy podział kompozytów ze względu

na materiał komponentów przedstawiono na schemacie.

4

III. Kompozyty ceramika – polimer

III.1. Podstawowe informacje

Kompozyty polimerowe wzmacniane włóknami lub cząstkami proszków – PMC

(Polimer Matrix Composites) są efektem poszukiwań nowych materiałów konstrukcyjnych,

doskonalszych od stosowanych dotychczas – głównie ze względów wytrzymałościowych.

Zastosowanie polimerów jako osnowy nadaje takim kompozytom wiele korzystnych cech,

takich jak lekkość, odporność na korozję, zdolność tłumienia drgań, dobra izolacyjność

elektryczna i cieplna oraz łatwość kształtowania. Atrakcyjne cechy kompozytów tego typu

przesądzają o zasięgu ich zastosowania – od konstrukcji narażonych na silne obciążenia, a

jednocześnie lekkich (szybowce, zespoły konstrukcyjne samolotów czy rakiet), przez

elementy niepracujące w warunkach znacznych obciążeń mechanicznych (np. osłony lub

obudowy maszyn, płyty i szkielety urządzeń elektrycznych i elektronicznych), do

oprzyrządowania produkcyjnego (np. modele i foremniki do przeróbki plastycznej).

Składnikami strukturalnymi kompozytów polimerowych są:

• Polimery – zarówno duroplasty jak i termoplasty, rzadziej stosowane są elastomery.

Wymienione polimery stanowią osnowę kompozytu.

• Włókna wzmacniające – najczęściej składnikami kompozytów polimerowych są

włókna szklane ciągłe lub cięte, a także tkaniny lub maty, ponadto używa się również

włókien węglowych oraz organicznych, a niekiedy także naturalnych.

• Napełniacze proszkowe – różnego typu proszki ceramiczne.

5

Kompozyty polimerowe zawsze zawierają pierwszy wymieniony składnik – polimer,

oraz składnik drugi lub trzeci. W niektórych kompozytach polimerowych występują trzy

wymienione składniki strukturalne jednocześnie.

Oprócz składników strukturalnych, w skład kompozytów polimerowych wchodzą

także różne inne substancje, nazywane środkami pomocniczymi i modyfikującymi. Do

środków pomocniczych należą m.in. utwardzacze, środki antyadhezyjne, zagęszczacze

chemiczne, środki upłynniające i smarujące. Do środków pomocniczych można zaliczyć

pigmenty i barwniki, środki antyelektrostatyczne, antypireny, spieniacze, stabilizatory,

antyutleniacze i in. Dobór środków modyfikujących i pomocniczych zależy od rodzaju

polimeru, metody wytwarzania kompozytów, kształtu i właściwości wyrobu itp.

Polimery stosowane jako osnowa w kompozytach ceramika - polimer

Polimery stosowane jako osnowa w kompozytach spełniają następujące istotne funkcje:

• Umożliwiają przenoszenie obciążeń na włókna,

• Nadają wyrobom pożądany kształt,

• Decydują o właściwościach cieplnych i chemicznych oraz o palności kompozytów,

• Wywierają istotny wpływ na metody wytwarzania kompozytów.

Jak wcześniej wspomniano, w kompozytach polimerowych stosuje się trzy rodzaje

polimerów wykorzystywanych jako osnowa kompozytu. Są to duroplasty, czyli polimery

termo- lub chemoutwardzalne, termoplasty i rzadziej elastomery. Duroplasty są zwykle gęsto

usieciowane i prawie zawsze amorficzne, sieciowanie przeciwdziała płynięciu polimeru,

dlatego duroplasty są nietopliwe, w wyniku działania wysokiej temperatury ulegają

rozkładowi. Duroplasty są materiałem sprężysto – kruchym aż do temperatury rozkładu.

Ponadto sieciowanie duroplastów podnosi ich odporność na działanie rozpuszczalników i

długotrwałe obciążenia.

Przykładowe duroplasty stosowane jako osnowa kompozytów polimerowych:

• Epoksydy

• Żywice melaminowo – formaldehydowe

• Poliestry

6

• Żywice fenolowo – formaldehydowe

• Silikony

Produkowane w skali masowej termoplasty, takie jak np. polietylen czy polipropylen, są

tańsze niż duroplasty, a wzmocnienie ich odpowiednich komponentem w ramach

wytwarzania kompozytu, może nadać im oczekiwane właściwości materiałów

konstrukcyjnych. Termoplasty wykazują większe efekty płynięcia pod obciążeniem czy pod

wpływem działania wysokiej temperatury niż duroplasty, co jednak ułatwia ich przetwarzanie

czy recykling materiałowy.

Przykładowe termoplasty stosowane jako osnowa kompozytów polimerowych:

• Poliamidy

• Polistyren

• Poli(chlorek winylu)

• Polipropylen

• Poliwęglan

III.2. Włókna i proszki stosowane jako napełniacze w kompozytach

ceramika - polimer

Włókna i proszki stosowane jako napełniacze w kompozytach polimerowych powinny

spełniać następujące warunki:

• Obojętność chemiczna w stosunku od żywic osnowy, nie powinny one wpływać na

przebieg procesów utwardzania w polimerze,

• Wysoki stopień dyspersji w mieszaninie,

• Dobra zwilżalność przez stosowane żywice,

• Nie powinny zawierać wody krystalicznej i powierzchniowej.

Przedstawione powyżej wymagania spełniają proszki pochodzenia mineralnego: krawcowe,

krzemionkowe, dolomitowe, kaolinowe itp. Stosuje się także sproszkowane metale czy ich

tlenki: np. żelaza, glinu. Można stosować też materiały syntetyczne, np. cząstki szkła.

7

Kompozyty z osnową polimerową mogą być również wzmacniane grubymi i mocnymi

włóknami wkomponowanymi w miękką i ciągliwą osnowę. Najbardziej rozpowszechnionymi

rodzajami wzmocnienia stosowanymi w kompozytach PMC są włókna szklane – G (Glass),

węglowe – C (Carbon) i aramidowe – A (Aramid). Stąd też kompozyty PMC wzmacniane

włóknami szklanymi są określone akronimem GFRP (Glass Fibre Reinforced Plastics) i

analogicznie wzmacniane włóknami węglowymi jako CFRP czy aramidowymi jako AFRP.

Dobór rodzaju napełniacza proszkowego zależy wyraźnie od oczekiwanych

właściwości tworzywa. Jeśli np. kompozyt po utwardzeniu ma się charakteryzować znaczną

twardością i odpornością na ścieranie to jako napełniacz przydatne będę proszki kwarcowe

czy dolomitowe. Cechy dielektryczne kompozytu można modyfikować proszkiem

grafitowym – zwiększa on przewodność elektryczną, a przewodność cieplną kompozytu

poprawia dodatek proszków metali. Jeśli kompozyt ma zostać zastosowany w elementach

niepracujących, wygodnym napełniaczem będzie np. talk.

Wpływ zawartości napełniacza ceramicznego na właściwości mieszaniny objawia się w

dwojaki sposób:

• W stanie nieutwardzonym zwiększa on lepkość układu,

• W stanie utwardzonym polepsza jego właściwości w pożądanym kierunku, np. pod

względem wytrzymałości mechanicznej.

W stanie nieutwardzonym istotną cechą jest lepkość mieszaniny napełniacza i żywicy

– powszechnie bowiem stosowaną metodą formowania wyrobów z kompozytów

proszkowych jest technika odlewania. Im bardziej skomplikowany geometrycznie kształt

wyrobu, tym większa trudność całkowitego wypełnienia formy przez mieszaninę o wysokiej

lepkości.

Lepkość mieszaniny żywicy z napełniaczem zależy od rodzaju napełniacza, jego

stopnia dyspersji, wielkości cząstek proszku, ich kształtu i przede wszystkim – udziału

procentowego w mieszaninie. Im drobniejsze są ziarna proszku i im bardziej rozwinięta ich

powierzchnia, tym większa będzie lepkość mieszaniny przy tej samej zawartości napełniacza.

W kompozytach proszkowych nie istnieje optymalna zawartość napełniacza, tak jak

teoretyczne 65% dla kompozytów włóknistych. Ilość tę ustala się każdorazowo

doświadczalnie, zgodnie z zasadą: należy dodać taką ilość proszku, aby jego mieszanina z

wybraną żywicą zdołała całkowicie wypełnić wszystkie elementy formy. Podgrzanie

mieszaniny przed procesem odlewania pozwala na odpowiednie zwiększenie udziału fazy

8

stałej w masie, w wyniku obniżenia lepkości polimeru, co jest korzystne dla właściwości

kompozytu. Należy jednak pamiętać, że podwyższona temperatura przyspiesza proces

utwardzania żywicy.

Zawartość napełniacza, jego rodzaj, kształt i wielkość ziarna silnie wpływają na

parametry kompozytu. O ile zawartość napełniacza nie wpływa znacząco na doraźną

wytrzymałość kompozytu na rozciąganie, to już moduł sprężystości liniowej i moduły

wyznaczane w próbach ściskania i zginania wyraźnie wzrastają w funkcji stopnia napełnienia.

Aby zwiększyć twardość kompozytu proszkowego należy użyć proszków twardych

materiałów, np. korundu. Od rodzaju proszku zależy także silnie odporność tworzywa na

ścieranie. Wielkość ziaren proszku powiązana jest znacząco z kruchością kompozytu – Im

grubsze ziarna, tym większa kruchość materiału. Za pomocą dodatku różnych proszków

można także modyfikować przewodność czy rozszerzalność cieplną kompozytów.

Szczególnie przydatne do tego typu zastosowań są proszki metali.

**

*

**

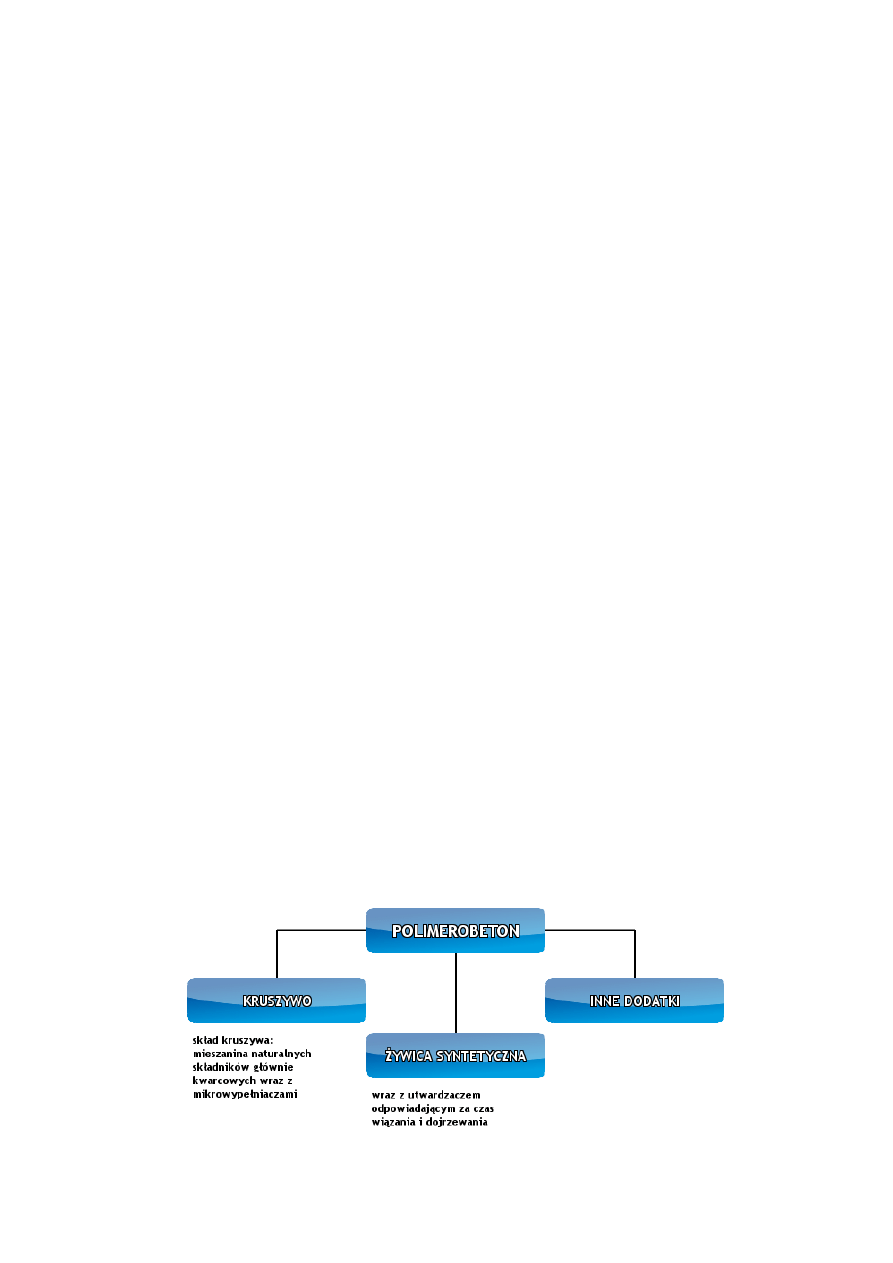

Ciekawym przykładem powszechnie stosowanego polimerowego kompozytu

proszkowego jest tzw. polimerobeton.

Polimerobeton zwany betonem żywicznym to kompozyt budowlany, odmiana betonu,

w którym tradycyjne spoiwo - cement, zastąpione zostało w całości poprzez żywice

syntetyczne z układem utwardzającym wraz z wypełniaczem, mieszanką piaskowo - żwirową

i mączką kwarcową. Spoiwo polimerobetonu decyduje w pierwszym rzędzie o poprawie

wytrzymałości względem zwykłego betonu, w szczególności o chemoodporności. W

polimerobetonie wyeliminowano najsłabszą część standardowego betonu - hydrauliczne

spoiwo mineralne.

9

Zastosowanie żywic zamiast tradycyjnego spoiwa pozwala uzyskać szereg

interesujących właściwości takich jak wysoka odporność chemiczna na wiele agresywnych

substancji chemicznych czy wysoka wytrzymałość mechaniczna polimerobetonu.

IV. Cel i wykonanie ćwiczenia

Celem ćwiczenia jest sporządzenie kompozytów ceramika-polimer o osnowie

polimerowej z napełniaczami ceramicznymi oraz określenie wpływu ilości i wielkości ziaren

proszku napełniacza na właściwości otrzymanych mas kompozytowych przed utwardzeniem

oraz wytrzymałość na rozrywanie odlanych z kompozytu elementów.

1. Przygotowanie kompozytów:

a. Osnowa polimerowa: żywica epoksydowa Epidian 6® o gęstości 1,17 g/cm

3

(w 20°C)

w ilości 20 ml dla każdego rodzaju przygotowywanych kompozytów

b. Napełniacze:

¾ piasek szklarski o wielkości ziarna > 0,10 mm

¾ piasek szklarski o wielkości ziarna < 0,08 mm

(w obliczeniach należy przyjąć gęstość piasku równą 2,65 g/cm

3

)

c. Utwardzacz: Z-1, (13 %wag w stosunku do ilości żywicy)

d. Rozcieńczalnik: eter fenylowo – glicydylowy, jedna ampułka na 20 ml żywicy.

Udział objętościowy każdego proszku w żywicy wynosi 10 i 15% obj.

2. Mieszanie składników kompozytów – dodawanie komponentów w kolejności: żywica,

rozcieńczalnik, proszek, utwardzacz. Po dodaniu każdego składnika należy starannie

rozmieszać mieszaninę plastikową łyżeczką.

3. Oszacowanie lepkości każdej masy za pomocą pomiaru czasu wypływu z kubka Forda.

Poza masami, należy wykonać także pomiar dla wody.

4. Odlanie po 5 kształtek z każdego kompozytu do silikonowej formy.

5. Wyjęcie kształtek z form po utwardzeniu żywicy, zwymiarowanie, zważenie i obliczenie

gęstości kompozytów.

6. Oznaczenie wytrzymałości na rozrywanie („test brazylijski”) otrzymanych kształtek

kompozytowych oraz określenie w jaki sposób wielkość ziaren napełniacza i jego ilość

wpływa na wytrzymałość kompozytu na rozrywanie.

10

Wytrzymałość mechaniczna na rozrywanie W

roz

[MPa] dla elementów w kształcie dysków:

W

roz

= 2P/πφh

gdzie:

P – siła niszcząca [N]

φ – szerokość kształtki [mm]

h – wysokość kształtki [mm]

Literatura

[1]

Boczkowska A., Kapuściński J., Puciłowski K., Wojciechowski S., „Kompozyty”,

Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2000.

[2]

Leda H., „Kompozyty polimerowe z włóknami ciągłymi : wytwarzanie, właściwości,

stosowanie”, Wydawnictwo Politechniki Poznańskiej, Poznań 2006

[3]

http://www.mechanik.media.pl/_pdf/2892_artykul-1.pdf

[4]

http://www.sytec.pl/polimerobeton.php

Sprawozdanie powinno zawierać:

1) Imiona i nazwiska studentów, daty laboratoriów, tytuł ćwiczenia

2) Krótki wstęp: cel ćwiczenia, metodyka pracy

3) Przykładowe obliczenia ilości dodatków potrzebnych do przygotowania kompozytów na

podstawie podanych udziałów procentowych

4) Opis przeprowadzonych badań oraz zestawienie otrzymanych wartości lepkości, (czas

wypływu z kubka Forda) i wytrzymałości mechanicznej na rozrywanie, (również

wartości średnie), w postaci tabel wraz z komentarzami

5) Wnioski, (a nie tylko obserwacje), z przeprowadzonych badań

Sprawozdanie powinno być dostarczone nie później niż tydzień od dnia zakończenia

ćwiczenia.

Zaliczenie ćwiczenia odbywa się na podstawie: kolokwium, obecności i aktywnego

uczestnictwa w ćwiczeniu, wykonaniu i pozytywnej ocenie sprawozdania.

Wyszukiwarka

Podobne podstrony:

B2 016 lepkospr polimery 3 id 7 Nieznany (2)

B2 016 lepkospr polimery id 755 Nieznany (2)

Kompozyty na kolo id 243183 Nieznany

29 Wytwarzanie polimerow id 322 Nieznany (2)

ceramika polimery kompozyty

ceramika materialy budowlane id Nieznany

polimery 2 id 371544 Nieznany

BETONY POLIMEROWE id 83106 Nieznany

Nanokompozyty polimerowe id 313 Nieznany

B2 016 lepkospr polimery id 755 Nieznany (2)

cw 16 odpowiedzi do pytan id 1 Nieznany

Opracowanie FINAL miniaturka id Nieznany

How to read the equine ECG id 2 Nieznany

PNADD523 USAID SARi Report id 3 Nieznany

OPERAT STABLE VERSION ugoda id Nieznany

więcej podobnych podstron