1. Nowoczesne struktury

węglowe

Są to materiały powstałe na

bazie węgla.

Rodzaje:

-włókna węglowe

-włókna grafitowe

-fulereny

-kevlar

-grafen

-nanorurki węglowe

-powłoki DLC

Cechy:

-duża wytrzymałość na

rozciąganie

-duży moduł Younga

-mała gęstość

-kruchość

-mały wsp. tarcia

-dobra odporność cieplna

-biozgodność w środowisku

tkanek

Zastosowanie:

-w medycynie (np. nici

hirurgiczne)

-w przemyśle lotniczym (np.

włazy podwozia)

-w renowacji zabytków(np.

wzmacnianie murów)

-kajaki, ramy rowerów

- kevlar na kamizelki

kuloodporne

-grafen może zastąpić krzem np.

w układach scalonych

-grafit np. jako suche smary

2. Materiały dla energetyki i

lotnictwa

Żaroodporność-zdolność

materiału do przeciwstawiania

się korozji gazowej w

podwyższonej temperaturze

Żarowytrzymałość-odporność

materiału na obniżenie

wytrzymałości mechanicznej w

wysokiej temperaturze

Wytrzymałość na pełzanie-

naprężenia , które powodują

rozerwanie próbki w ciągu

określonego czasu w określonej

temperaturze

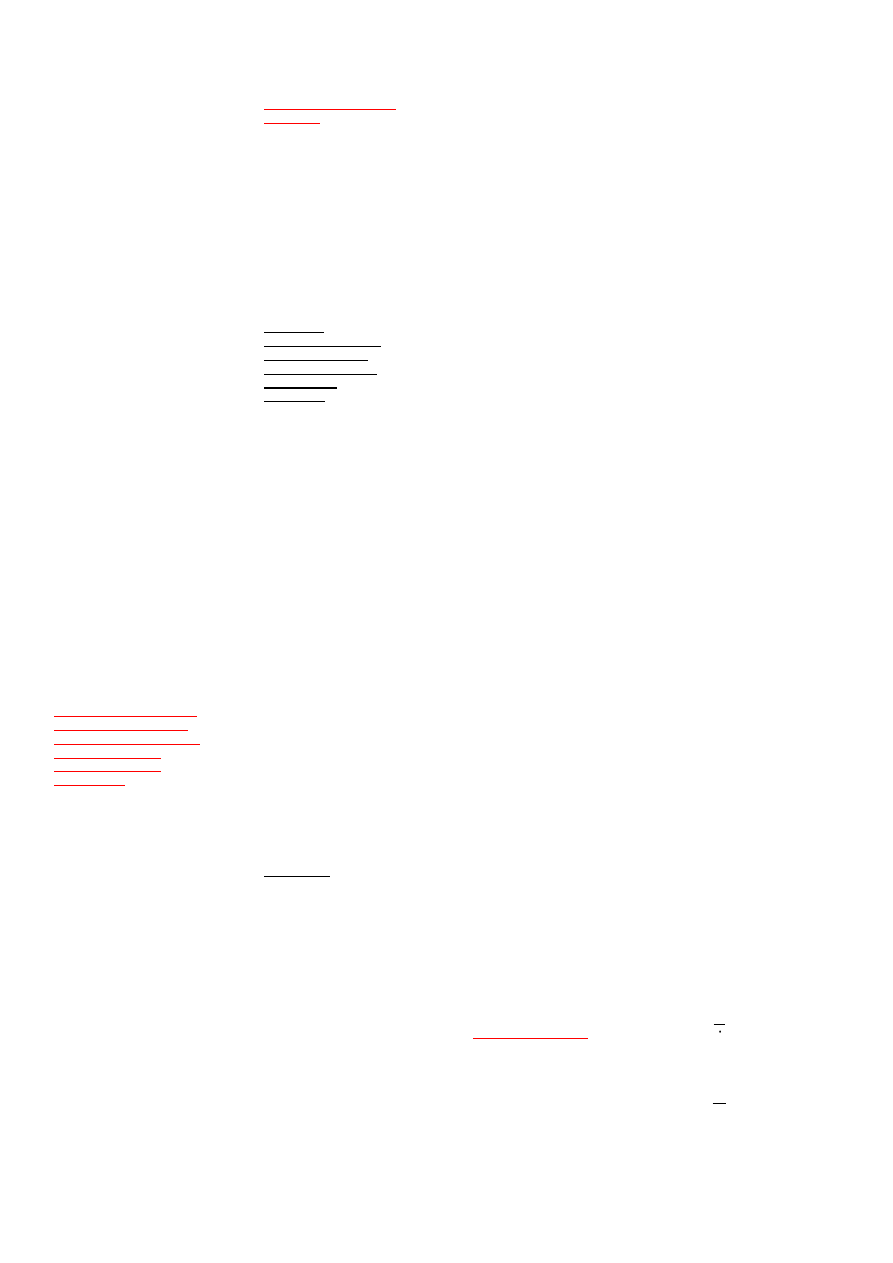

Krzywa pełzania:

Zakresy pełzania i towarzyszące

im zmiany mikrostruktury:

I-odkształcenie zmniejsza się

znacznie z upływem czasu.

Tworzenie się splotów

dyslokacji i struktury pod

ziarnowej

II-stała szybkość pełzania.

Gęstość dyslokacji i wielkość

podziaren nie zmieniają się

III-znaczny wzrost szybkości

odkształceń, tworzenie się

szyjki. Wzrost cząstek

umacniających

Wpływ wielkości ziarna na

wytrzymałość na pełzanie:

Przy stałej temperaturze i

naprężeniu szybkość pełzania

dyfuzyjnego maleje ze

wzrostem wielkości ziarna

Właściwości i zastosowanie

nadstopów niklu:

Właściwości:

żarowytrzymałość, odporność

na pełzanie w wysokich

temperaturach, odporność na

korozję , stabilna

mikrostruktura

Zastosowanie: turbiny

gazowe(energetyka), turbin w

silnikach samolotów,

wymienniki ciepła

3. Stopy z pamięcią kształtu

Stopy z pamięcią kształtu-

materiały inteligentne, w

których zachodzi odwracalna,

termosprężysta przemiana

martenzytyczna lub zmiana

orientacji krystalicznej

martenzytu pod wpływem

zewnętrznego pola

magnetycznego.

Zjawisko pamięci kształtu-

zjawisko indukowane przez

zmianę temperatur lub

przyłożenie zewnętrznego pola

magnetycznego.

Termosprężysta pamięć kształtu

polega na tym że po

odkształceniu przy

odpowiedniej temperaturze oraz

nagrzaniu do nowej wyższej

temperatury następuje powrót

odkształconego materiału do

pierwotnego kształtu.

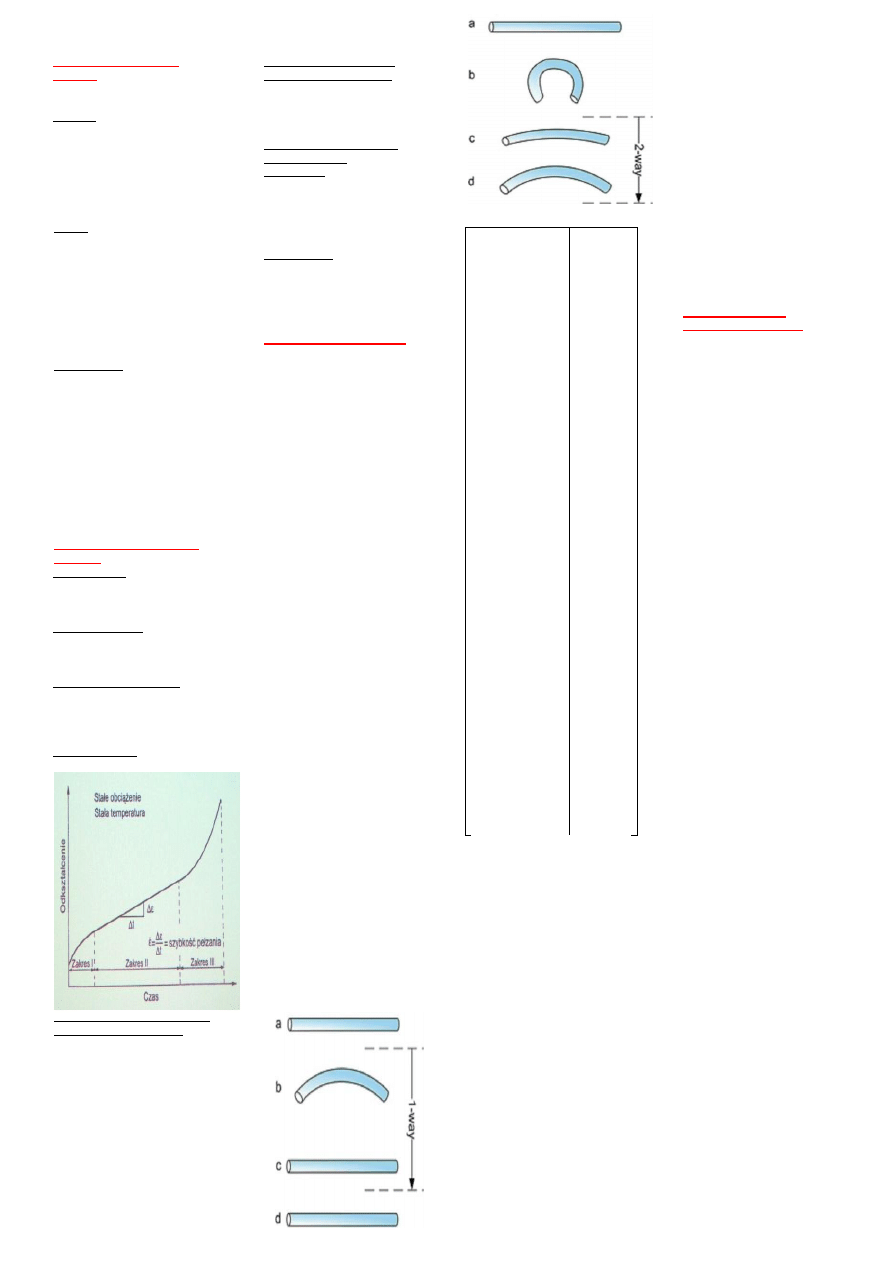

Jednokierunkowy efekt

pamięci kształtu- materiał

odkształcony w fazie

martenzytu powraca po

nagrzaniu do kształtu nadanego

w fazie austenitu.

Dwukierunkowy efekt

pamięci kształtu- przejście od

kształtu nadanego w stanie

martenzytu do kształtu

nadanego przy istnieniu fazy

austenitu jest odwracalne oraz

odbywa się bez udziału

naprężeń.

Pseudosprężystość - to

zjawisko odkształcenia

materiału w wyniku przemiany

martenzytycznej indukowanej

naprężeniami.

a) m

ateria

ł o

strukt

urze

marte

nzytu

(nieo

dkszt

ałcon

y)

b) m

ateria

ł o

strukt

urze

marte

nzytu

(odks

ztałc

ony)

c) nagrzewanie

materiału; w

wyniku

przemiany

fazowej materiał

przyjmuje kształt

zapamiętany w

fazie austenitu

d)

chłodzenie

(brak zmian

kształtu).

a) materiał

o

strukturze

martenzyt

u

(nieodkszt

ałcony)

b) nadanie

i

zapamięta

nie

kształtu w

fazie

martenzyt

ycznej

c)

nagrzewa

nie

materiału;

w wyniku

przemiany

fazowej

materiał

przyjmuje

kształt

zapamięta

ny w fazie

austenitu.

d)

chłodzeni

e; w

wyniku

odwracaln

ej

przemiany

fazowej

materiał

zaczyna

przyjmow

ać kształt

zapamięta

ny w fazie

martenzyt

u.

Zastosowanie stopów z

pamięcią kształtu w

medycynie:

druty ortodontyczne, implanty

długo- i krótkookresowe,

implanty do rozszerzania np.

żył, urządzenia ortopedyczne

narzędzia chirurgiczne o

kształcie dostosowanym do

pacjenta w czasie operacji

Tytan techniczny i stopy tytanu:

Właściwości mechaniczne

biozgodność

duża wytrzymałość,

odporność na korozje

mała rozszerzalność cieplna

paramagnetyk,

mała przewodność elektryczna

mała gęstość

Właściwości fizyko-chemiczne

- Odporność na korozje(na

powierzchni tworzy się

pasywna warstwa tlenku tytanu)

- Odporność na działanie

rozcieńczonych kwasów,

większości kwasów

organicznych i zasad.

- Rozpuszczalny w stężonych

kwasach.

- Duża reaktywność tytanu z

tlenem (w wodzie i powietrzu

pokrywa się warstwą pasywna

tlenków TiO i TiO

2

).

Podział tytanu ze wzgl. Na

strukturę

Podział stopów tytanu w

stanie normalizowanym:

- stopy jednofazowe α

- stopy dwufazowe α+β

- stopy jednofazowe β.

Zastosowanie w medycynie

– różnego rodzaju

implanty.

4. Powłoki osadzone

technikami PCV i CVD

Metoda PVD – osadzanie

warstw z fazy gazowej z

udziałem reakcji fizycznych.

Metoda ta wykorzystuje

zjawiska odparowania metali

albo stopów lub rozpylanie

katodowe w próżni i jonizację

gazów.

•

Wady i zalety nakładanie

powłok PVD:

- zwiększenie trwałości

- ograniczenie szybkości

zużycia

- niski współczynnik

przewodności cieplnej

- ograniczenie procesów

utleniania i korozyjnych

- poprawa własności

trybologicznych

W przypadku narzędzi

powodują lepsze

odprowadzanie wióra, ochrona

przed utlenianiem.

Powłoki mogą występować w

postaci jednowarstwowe (z

jednego materiału) bądź

wielowarstwowej (z więcej niż

jednego materiału).

stopowe- wieloskładnikowe

VN, ZrN, HfN z C

•

wielofazowe TiN/Ti2N

•

kompozytowe: TiC/Al

2

O

3

•

wielowarstwowe: TiC/

TiN/ ZrN

•

gradientowe: TiN/

Ti(CN)/ TiC

Metoda CVD – polega na

osadzaniu materiału

powłokowego z fazy gazowej w

konsekwencji zachodzących w

nich reakcji chemicznych. Jest

to kontynuacja obróbki cieplno

chemcicznej. Tą metodą

najczęściej wytwarza się

twarde, odporne na ścieranie i

korozję powłoki węglików,

azotków oraz tlenków metali na

podłożach metali, ceramiki i

materiałach wysokotopliwych.

Stosuję się je do powlekania

narzędzi skrawających oraz

narzędzi do obróbki plastycznej

na zimno i na gorąco. Sprawdza

się we wszystkich przypadkach

gdzie proces nakładania

powłoki jest ostatnim zabiegiem

technologicznym.

Wady i zalety techniki CVD

- wysoka temperatura konieczna

do przebiegu reakcji

chemicznych znacznie

ogranicza zakres

stosowania metod CVD;

- konieczność utylizacji

agresywnych dla środowiska

naturalnego odpadów

poprodukcyjnych;

- duża wydajność

- wysoka jakość uzyskiwanych

powłok

- niski koszt i prosta obsługa

urządzenia do realizacji

procesu;

- obniżenie temp. procesu w

metodzie PACVD znacznie

zwiększyło zakres zastosowania

Właściwości powłok

wpływających na tarcie i

zużycie układów powłoka –

podłoże

1.Plastyczność i granica

plastyczności - odporność na

zużycie ścierne i nośność

powierzchni

2.Sprężystość powłoki i

podłoża

3.Wytrzymałość na rozciąganie

4.Wytrzymałość połączenia

powłoki i podłoża - naprężenia

styczne prowadzące do

delaminacji ( siła adhezji)

5.Wytrzymałość na ścinanie

warstewek istniejących na

powierzchni lub tworzonych w

procesie tarcia

6. Grubość powłoki (

mechanizm przenoszenia

obciążenia, adhezja do podłoża)

7. Chropowatość powierzchni

5. Charakterystyka materiałów

pracujących w podwyższonej

temperaturze głównie w węzłach

tarcia - rodzaje i gatunki

materiałów, właściwości,

zastosowanie:

Rodzaje i gatunki materiałów

– poliimidy, poliestroimidy,

polihydantoiny kondensacyjne,

poli-

benzenotetrakarboksydiimid,

Właściwości materiałów:

- podwyższona temperatura

topnienia, mięknienia i

termicznego rozkładu

- mniejszy ubytek masy

podczas ogrzewania w

podwyższonej temperaturze

- wyższa temperatura ugięcia

pod obciążeniem

- mniejsze zmiany właświsoći

(fizykochemiczne i

mechaniczne) podczas krótko

oraz

długotrwałych działań

podwyższonej temperatury

Zastosowanie: pary tarciowe

(zwłaszcza samosmarne węzły

kinematyczne)

- łożyska ślizgowe,

- koszyczki łożysk tocznych,

- koła zębate,

- kulki łożysk,

- pierścienie uszczelniające,

- materiały cierne w hamulcach

6. Polimerowe kompozyty

sensorowe:

Polimerowy kompozyt

sensorowy– kompozyt z

napełniaczami proszkowymi o

rozmiarze ziarna

2-10u,m. Osnowa: polimery np.

żywica poliestrowo-imidowa.

Napełniacze proszkowe:

nikiel, miedź, żelazo,

aluminium, grafit, cyna,

dwusiarczek molibdenu,

polimery elektroprzewodzące

np. poliacetylen

Mechanizm

przewodzenia prądu w

takich kompozytach

oparty jest głównie na

następujących

zjawiskach:

-perkolacji

-mechanizm tworzenia

kwantowych tuneli

między przewodzącymi

cząstkami

-termiczna aktywacja

przeskoków elektronów

przez poziomy

energetyczne w paśmie

zabronionym lepiszcza.

-emisja polowa (w

niektórych przypadkach)

Mechanizm działania takich

czujników opiera się na

rejestrowaniu zmiany napięcia

prądu przepływającego przez

kompozyt pozostający w

kontakcie ze specyficznym

czynnikiem zewnętrznym który

oddziałuje przez osnowę

kompozytu, powodując

powstawanie/ przerywanie

nowych ścieżek

elektroprzewodzących materiału

napełniacza ( zjawisko

perkolacji czyli formowania się

ciągłych ścieżek jednego

czynnika w środowisku innego),

co objawia się spadkiem/

wzrostem rezystancji

kompozytu.

Właściwości:

Kompozyty tego typu

umożliwiają nieinwazyjne

diagnozowanie węzłów

kinematycznych, zwłaszcza w

układach gdzie nie ma

możliwości użycia

standardowych czujników np.

ze względu na brak dostępu do

obiektu czy miniaturyzację

systemu. Spełniają one także

podwójna rolę: warstwy

ślizgowej i czujnika obciążeń

cieplnych oraz nacisku węzła

tarcia.

Materiały funkcjonalne to

materiały które wykazują

zdolność do zmiany swoich

właściwości lub kształtu pod

wpływem zewnętrznego

oddziaływania (ogrzewania ,

nacisku, pola elektrycznego lub

magnetycznego).

Materiały funkcjonalne:

-Stopy metali i tworzywa

sztuczne z pamięcią kształtu

-Materiały magnetostrykcyjne

-Ciecze elektro i

magnetoreologiczne

-Materiały rezystywne i

piezoelektryczne

Znajdują one zastosowanie w

układach zbierania informacji,

jej przetwarzania i kontroli i są

ważne dla rozwoju nowoczesnej

robotyki i mikroelektroniki.

Magnetostrykcyjne zjawisko

to powstawanie odkształceń w

ferromagnetykach pod

wpływem pola magnetycznego.

Zmiana rozmiarów pod

wpływem pola magnetycznego

może mieć charakter liniowy

lub objętościowy. Efekt

magnetostrykcji jest

wykorzystywany m. in. w

generatorach ultradźwięków.

Zjawisko odwrotne

wykorzystuje się w

precyzyjnych czujnikach

ciśnienia i naprężenie

Efekt piezoelektryczny to

zjawisko generowania

potencjału elektrycznego przez

elementy poddawane

mechanicznemu ściskaniu lub

rozciąganiu, lub na odwrót

zmiany wymiarów tych

elementów na skutek

przykładania do nich potencjału

elektrycznego. Zjawisko to jest

odwracalne. Wielkość

potencjału wytworzonego w ten

sposób jest wprost

proporcjonalna do wielkości

przyłożonej siły. Własności

piezoelektryczne wykazują

kryształy należące do 20

różnych klas symetrii.

Najczęściej jednak używane są

płytki wycięte z kryształów

kwarcu.

Efekt piezorezystancyjny –

zjawisko fizyczne polegające na

zmianie rezystancji elektrycznej

materiału pod wpływem

działającej siły mechanicznej.

Efekt piezo rezystywny różni

się od efektu

piezoelektrycznego tym, że

występuje jedynie zmiana

rezystancji, nie powstaje żadna

siła elektromotoryczna SEM.

Efekt piezorezystancyjny w

półprzewodnikach może być

nawet kilkakrotnie większy niż

w metalach

7. Ciecze magnetyczne

1.

Budowa cieczy

magnetycznych

Jest ona koloidalną zawiesiną

cząstek o bardzo małych

rozmiarach rzędu 10 nm

(nanometrów). Typowa ciecz

składa się z około 85% bazy

nośnej, 10%

surfaktantu, 5% cząstek

magnetycznych. Bazą nośną

może być olej mineralny,

syntetyczny, woda, oleje na

bazie sylikonu itp. Dobiera się

ją w zależności od

zastosowania. Jest to element

magnetycznie obojętny.

Surfaktant jest czynnikiem

powierzchniowo-aktywnym,

mającym za zadanie

zapobieganiu łączeniu się

cząstek magnetycznych. Cząstki

magnetyczne wykonane są z

materiałów magnetycznych.

Najczęściej stosowanym jest

magnetyt Fe3O4. Nie ulegają

sedymentacji pod wpływem

pola grawitacyjnego. Ruchy

Browna i ruchy termiczne

zapewniają jednolitą zawiesinę.

2.

Właściwości:

Ferrociecz utrzymywana jest

siłami pola magnetycznego.

Własność ta pozwala na

wykorzystanie jej w

uszczelnieniach, głośnikach,

słuchawkach akustycznych,

tłumikach drgań i wielu innych

zastosowaniach. Ciecz może

przybierać przestrzenne kształty

pola magnetycznego, które

przenika przez nią. Co może

pomagać w wizualizacji linii

magnetycznych przebiegających

przez badany obiekt lub

wykorzystywane w celach

artystycznych,

Ciecz magnetyczna zmienia

swoją lepkość w zależności od

zmiany natężenia pola

magnetycznego. Ze względu

jednak na niską wartość

magnetyzacji zakres

sterowalności jest ograniczony

w porównaniu do cieczy

magnetoreologicznych (ciecze o

większych cząstkach i ich

udziale objętościowym w

porównaniu do ferrocieczy)

Lepkość

Lepkość (inaczej tarcie

wewnętrzne) jest to cecha

płynów, przejawiająca się

pojawieniem siły lepkości

Dla wszystkich cieczy w ruchu,

cząstki pozostają między sobą

w ruchu względnym, procesowi

temu towarzyszy wewnętrzne

tarcie. Dla cieczy opór ten

można określić poprzez

parametr lepkości dynamicznej

η.

2

[

/

]

Pa s

N s m

- lepkość dynamiczna

2

[

/ ]

m

s

-lepkość

kinematyczna, ρ - gęstość

cieczy

8. CERAMIKA +

KOMPOZYTY

CERAMICZNE

Właściwości:

-odporność na działanie

wysokiej temperatury do 2000

K

-niska gęstość

-przewodnictwo cieplne

-wysoka odporność na ścieranie

-odporność na utlenianie

-duży opór elektryczny

-duża twardość i sztywność

-wysoka temperatura topnienia

-kruchość

-(wysoki moduł Younga)

-mała wytrzymałość na

rozciąganie

-mała wytrzymałość na nagłe

obciążenia

-mała odporność na zmiany

temperatury

-mała odporność na drgania

mechaniczne

Zastosowanie:

Materiały budowalne:

-Cegły

-Pustaki

-Beton

-Gips

-Płytki ceramiczne

Materiały hutnicze

Okładziny pieców

Materiały dla elektroniki:

Izolatory

Kondensatory

Magnesy ferrytowe

Elementy piezoelektryczne

Wyroby elektrotermiczne

Specjalistyczne

zastosowanie(głównie

kompozyty

ceramiczne):Gniazda

zaworów silników

spalinowych

-Elementy turbin gazowych

(stojany rotory)

-Narzędzia skrawające (płytki)

-Wojskowe - kamizelki,

pancerze czołgów

-Lotnicze - osłony radarów,

dysze rakiet

-Maszyny mielące - kule do

mielenia, wykładziny młynów

-Rolnictwo

-Wymienniki ciepła

-Dawniej w protezach i

endoprotezach

-Łożyska ceramiczne (kulki,

czasami bieżnie ceramiczne)

Współczynnik intensywności

naprężeń

Podstawowe

równanie mechaniki pękania

definiuje nam relację pomiędzy

wytrzymałością, a odpornością

na kruche pękanie według

zależności:

Ic

c

K

a

lub

równoważnej:

Ic

c

c

K

a

gdzie:

Kic - współczynnik

odporności na kruche

pękanie

c

- wytrzymałość

mechaniczna, tzn.

krytyczna wartość

naprężenia,

zapoczątkowująca

pękanie

katastroficzne

a

c

- krytyczna długość

pęknięcia

zapoczątkowującego

pękanie katastroficzne

(wada krytyczna).

Metody pomiaru:

•

Vickersa

•

Brinella

•

Rockwella

•

Irwina

•

H.C. Soo i I.M.

Daniela,

•

Metoda kaustyk

Kompozyty ziarniste

Kompozyty ziarniste - lub tez

kompozyty o osnowie

ceramicznej - to kompozyty o

kruchej osnowie ceramicznej

(Al203, SiC…), w której

rozprowadzone są ziarna

również kruchej, drugiej fazy

ceramicznej o wymiarach mikro

i nanometrów.

Charakteryzują się

podwyższoną wytrzymałością i

odpornością na kruche pękanie

w porównaniu z

jednofazowymi.

Na Rysunek 1 przedstawione są

typy możliwych mikrostruktur

kompozytów ziarnistych. W

zależności od uzyskanej

mikrostruktury poprawa

właściwości dotyczyć może

wszystkich wymienionych

wcześniej jego cech

mechanicznych lub tylko

niektórych z nich.

t

y

p

m

i

k

r

o

-

n

a

n

o

t

y

p

m

i

k

i

o

-

m

i

k

i

Zasadniczym powodem

wytwarzania kompozytów

ceramicznych jest zwiększenie

odporności na pękanie.

Ceramika wykazuje

wytrzymałość na ściskanie

prawie 15-krotnie większą niż

na rozciąganie. Dlatego też

umownym wskaźnikiem

wytrzymałości ceramiki jest

umowna wytrzymałość na

zginanie. Wprowadzenie

zbrojenia do osnowy

ceramicznej powoduje

umocnienie. Związane jest

ono z absorbowaniem energii

np. w wyniku zmiany kierunku

powiększenia się pęknięcia,

utraty powiązania zbrojenia z

osnową, pękania zbrojenia.

Wady podczas wytwarzania

Wytwarzając materiał

składający się z dwu- (lub

większej ilości) faz należy

liczyć się z faktem

wprowadzenia do niego,

podczas spiekania, naprężeń

resztkowych wynikających z

różnicy we współczynnikach

rozszerzalności cieplnej (a) faz

składowych. W czasie studzenia

po spiekaniu materiału

kompozytowego, różne jego

fazy składowe kurczą się w

różnych stopniu. Zachowanie

spójności materiału powoduje

powstawanie naprężeń, których

wartości sięgają czasami setek

MPa. Może to prowadzić nawet

do powstawania pęknięć w

kompozycie.

Badania właściwości

mechanicznych materiałów

ceramicznych

Vickers, Brinell, Rockwell – do

badania twardości

Badanie wytrzymałości na

zginanie - z reguły

trójpunktowe podparcie próbki

okrągłej, siła

przyłożona centralnie (w osi).

Badanie wytrzymałości na

ścieranie - próbka skojarzona z

innym materiałem lub też

materiałem ceramicznym - tutaj

prawie pełna dowolność, zależy

w jakim skojarzeniu interesuje

nas rezultat

Wyszukiwarka

Podobne podstrony:

Opracowane Prawo Oswiatowe id 3 Nieznany

Opracowanie zagadnien IUDG id 3 Nieznany

opracowane zagadnienia mgr id 3 Nieznany

Opracowanie egamin elektro id 3 Nieznany

Opracowanie pytan biomedyka id Nieznany

OPRACOWANIE egzamin scieki id 3 Nieznany

Opracowanie wykladow z SIPu id Nieznany

Opracowania kosztowe wycena id Nieznany

opracowane Notatek pl id 321371 Nieznany

Final v1 id 171205 Nieznany

NIB opracowane zagadnienia id 3 Nieznany

audi final race id 72119 Nieznany (2)

!!!!OPRACOWANIE EGZAMIN!!!!id 4 Nieznany (2)

opracowanie et cw4 id 338175 Nieznany

Ziemia obiecana opracowanie id Nieznany

opracowanie na kolosa id 338294 Nieznany

nom NOM egzamin opracowane id 7 Nieznany

więcej podobnych podstron