„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krystyna Kiedrzyńska

Wykonywanie tynków szlachetnych i ozdobnych

712[07].Z4.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. arch. Anna Niedzielska

inż. Bożena Giec

Opracowanie redakcyjne:

mgr inż. arch. Anna Preis

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[07].Z4.06

„Wykonywanie tynków szlachetnych i ozdobnych” zawartego w modułowym programie nauczania

dla zawodu renowator zabytków architektury 712[07].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

7

4.1. Rodzaje, zastosowanie i warunki wykonania tynków szlachetnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Podkłady i rodzaje podłoży pod tynki szlachetne oraz sposoby ich przygotowania

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3.

Podstawowy sprzęt i narzędzia do robót tynkarskich

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

22

4.3.4. Sprawdzian postępów

23

4.4. Materiały do wykonywania tynków

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

28

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

29

4.5.Techniki wykonywania, naprawy i renowacje tynków ozdobnych i szlachetnych:

nakrapianych, zmywanych. cyklinowanych i gładzonych, kamieniarskich,

sgraffito, tynków pod malowidła freskowe, sztablatur

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

41

4.5.3. Ćwiczenia

41

4.5.4. Sprawdzian postępów

43

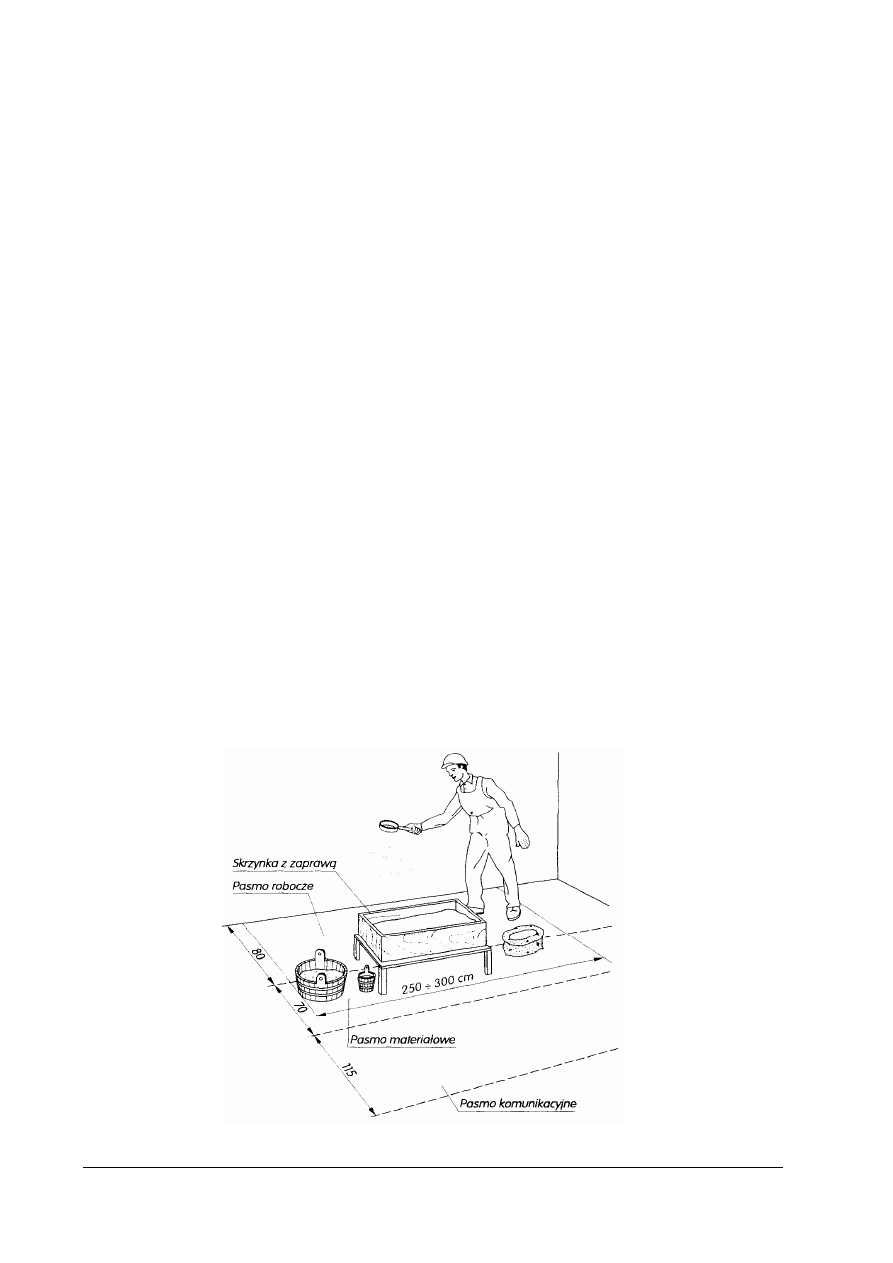

4.6 Organizacja pracy tynkarza

44

4.6.1. Materiał nauczania

44

4.6.2. Pytania sprawdzające

46

4.6.3. Ćwiczenia

46

4.6.4. Sprawdzian postępów

47

4.7. Prace pomocnicze w robotach tynkarskich

48

4.7.1. Materiał nauczania

48

4.7.2. Pytania sprawdzające

50

4.7.3. Ćwiczenia

50

4.7.4. Sprawdzian postępów

51

4.8. Przepisy bezpieczeństwa i wymagania techniczne odbioru robót tynkarskich

52

4.8.1. Materiał nauczania

52

4.8.2. Pytania sprawdzające

56

4.8.3. Ćwiczenia

56

4.8.4. Sprawdzian postępów

57

5. Sprawdzian osiągnięć

58

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Niniejszy poradnik będzie Ci pomocny w przyswajaniu wiadomości i kształtowaniu umiejętności

w zakresie wykonywanie tynków szlachetnych i ozdobnych.

W poradniku zamieszczono:

–

wymagania wstępne, w których wykazano umiejętności, jakie powinieneś posiadać przed

rozpoczęciem pracy z poradnikiem,

–

cele kształcenia, które wskazują umiejętności, jakie będziesz kształtował w procesie nauczania –

uczenia się w niniejszej jednostce modułowej,

–

materiał nauczania, podzielony na 8 tematów ściśle z sobą powiązanych i pozostających

względem siebie w logicznym układzie, w którym wyodrębnione zostały następujące elementy:

•

treści kształcenia, mające na celu poszerzenie Twoich wiadomości i stanowiące podstawę

do kształtowania określonych umiejętności, pozwolą Ci poznać podstawowe wymagania

i czynności w zakresie wykonywanie tynków szlachetnych i ozdobnych,

•

pytania sprawdzające, które umożliwią Ci samoocenę w zakresie przygotowania do

wykonania ćwiczeń,

•

wykaz ćwiczeń ułatwiających kształtowanie planowanych umiejętności,

•

sprawdzian postępów, zawierający zestaw pytań sprawdzających, dzięki którym będziesz

miał możliwość dokonania samooceny, czy wszystko dobrze zrozumiałeś i możesz

kontynuować proces nauczania i uczenia się,

–

sprawdzian osiągnięć, który pozwoli ocenić poziom ukształtowanych przez Ciebie umiejętności

w całej jednostce modułowej,

–

wykaz literatury, który ułatwi Ci pogłębianie wiedzy z zakresu jednostki modułowej oraz

doskonalenie umiejętności.

Bezpieczeństwo i higiena pracy

W pracy musisz przestrzegać regulaminu pracowni, przepisów bhp i higieny pracy oraz

instrukcji przeciwpożarowych. Szczególną uwagę musisz zwrócić na zasady bhp w czasie

wykonywania ćwiczeń laboratoryjnych. W czasie przygotowywania stanowiska pracy zwróć uwagę

na zasady ergonomii.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

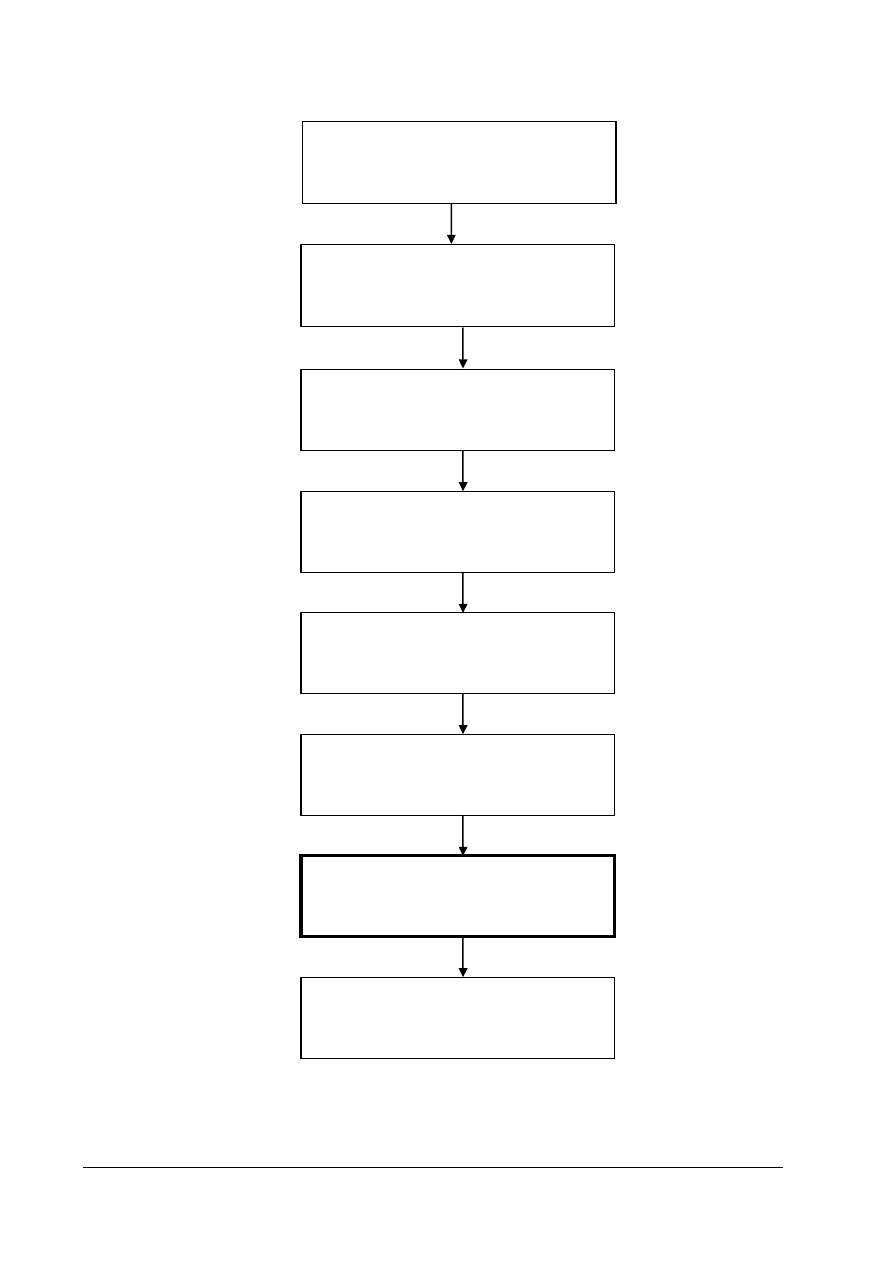

Schemat układu jednostek modułowych

712[07].Z4.02

Organizowanie stanowiska prac

tynkarskich

712[07].Z4.01

Stosowanie przepisów bhp przy

wykonywaniu robót tynkarskich

712[07].Z4.03

Dobieranie materiałów, narzędzi i

sprzętu do robót tynkarskich

712[07].Z4.04

Wykonywanie zapraw, mieszanek i mas

tynkarskich

712[07].Z4.06

Wykonywanie tynków szlachetnych i

ozdobnych

712[07].Z4.05

Wykonywanie tynków pospolitych i

doborowych

712[07].Z4.07

Wykonywanie i naprawa stiuków

Moduł 712[07].Z4

Technologia robót tynkarskich

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

korzystać z różnych źródeł informacji,

–

rozróżniać rodzaje budowli i budynków,

–

rozpoznawać spoiwa budowlane,

–

rozpoznawać kruszywa,

–

rozróżniać zaprawy budowlane,

–

określać skład zapraw,

–

przygotowywać podstawowe rodzaje zapraw,

–

określać zastosowanie podstawowych materiałów budowlanych,

–

posługiwać się podstawowym sprzętem transportowym w budownictwie,

–

określać ogólne zasady bezpieczeństwa higieny pracy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji jednostki modułowej powinieneś umieć:

–

zorganizować stanowisko pracy zgodnie z zasadami bhp, ochrony ppoż., ergonomii i ochrony

środowiska,

–

odczytać dokumentację w zakresie niezbędnym do wykonania robót,

–

dokonać pomiarów, posłużyć się sprzętem pomiarowym,

–

dobrać materiały do realizowanych prac, ocenić ich jakość i przydatność,

–

dobrać narzędzia i sprzęt do wykonania zadań,

–

wykonać zaprawę,

–

rozpoznać, ocenić rodzaj i stan techniczny podłoża,

–

przygotować podłoża pod różnego rodzaju tynki, zapewniające przyczepność i trwałość.

–

wyznaczyć płaszczyznę lica tynku określoną metodą,

–

wykonać podkład (obrzut, narzut) pod warstwę wykończeniową,

–

wykonać tynk nakrapiany, ozdobny i szlachetny o różnej ziarnistości, określonymi sposobami,

–

wykonać tynk ozdobny (odciskany, kraterowany, kamyczkowy) przez obróbkę warstwy

wykończeniowej,

–

wykonać tynk cyklinowany,

–

wykonać tynk zmywany,

–

wykonać tynk kamieniarski,

–

wykonać sgraffito,

–

wykonać tynk pod malowidła freskowe,

–

wykonać sztablatury,

–

wykonać naprawy tynków szlachetnych,

–

zmontować rusztowanie do wykonania robót,

–

zastosować materiał zgodnie z normami zużycia,

–

sporządzić zapotrzebowanie materiałowe,

–

porozumieć się z przełożonymi i współpracownikami

–

wykonać pracę z zachowaniem przepisów bhp, ochrony ppoż. i ochrony środowiska.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Rodzaje, zastosowanie i warunki wykonania tynków szlachetnych

4.1.1. Materiały nauczania

Tynkami szlachetnymi nazywamy tynki o walorach dekoracyjnych, otrzymywane z zapraw

o specjalnie dobieranych składnikach oraz z zastosowaniem odpowiedniej techniki fakturowania

powierzchni.

Zależnie od rodzaju tynku stosuje się następujące rodzaje technik fakturowania tynku:

– nakrapianie,

– zmywanie,

– cyklinowanie,

– gładzenie,

– nakłuwanie,

– młotkowanie,

– szlifowanie.

Dodatkową cechą charakteryzującą tynki szlachetne jest ich barwa,

– tynki niebarwione - naturalnego koloru kruszywa i wypełniaczy, odpowiedniego do rodzaju

skały,

– tynki kolorowe - pigmentu, dodamy do zaprawy.

Tynki szlachetne mają głównie zastosowanie do wypraw elewacyjnych, a także jako wyprawy

wewnętrzne, przeważnie w pomieszczeniach o charakterze reprezentacyjnym.

Podział tynków szlachetnych

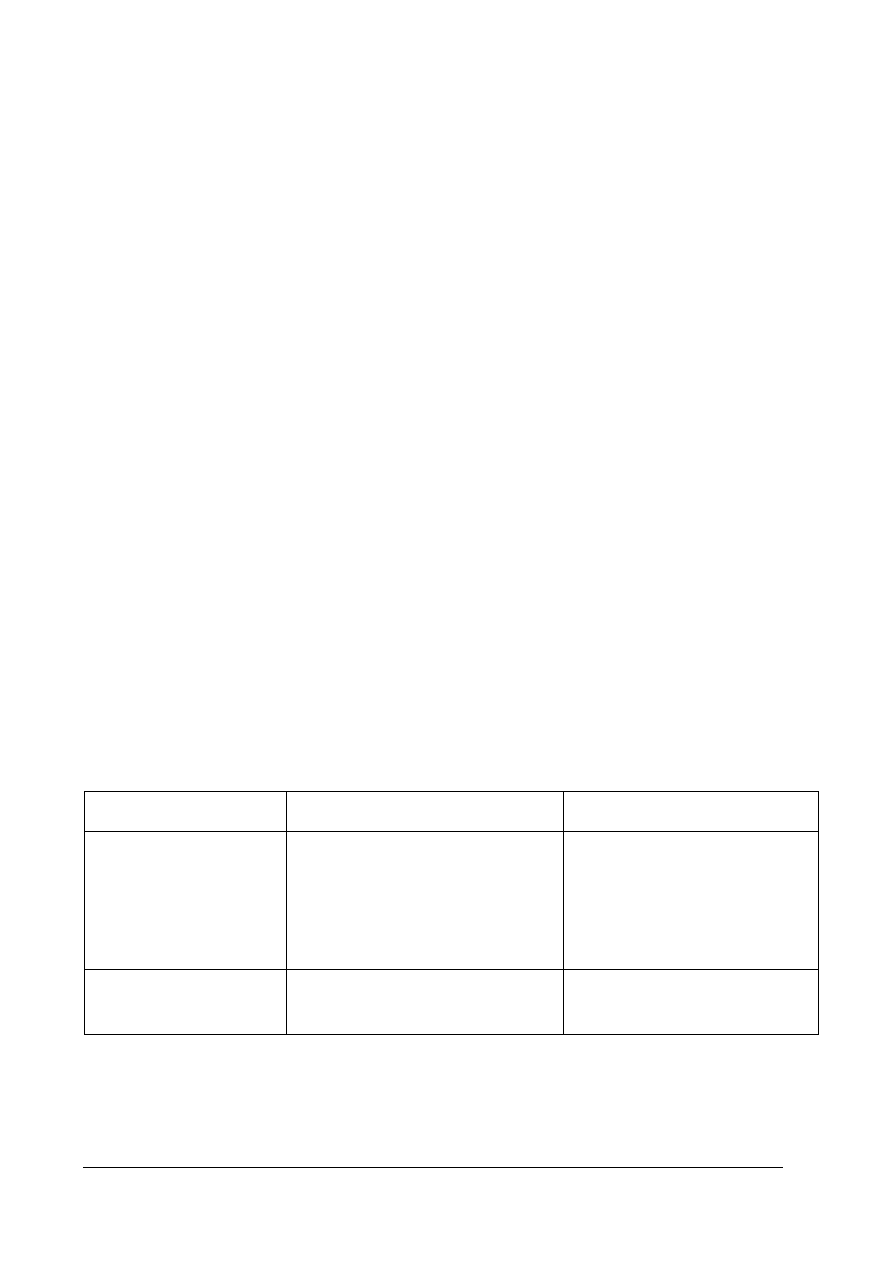

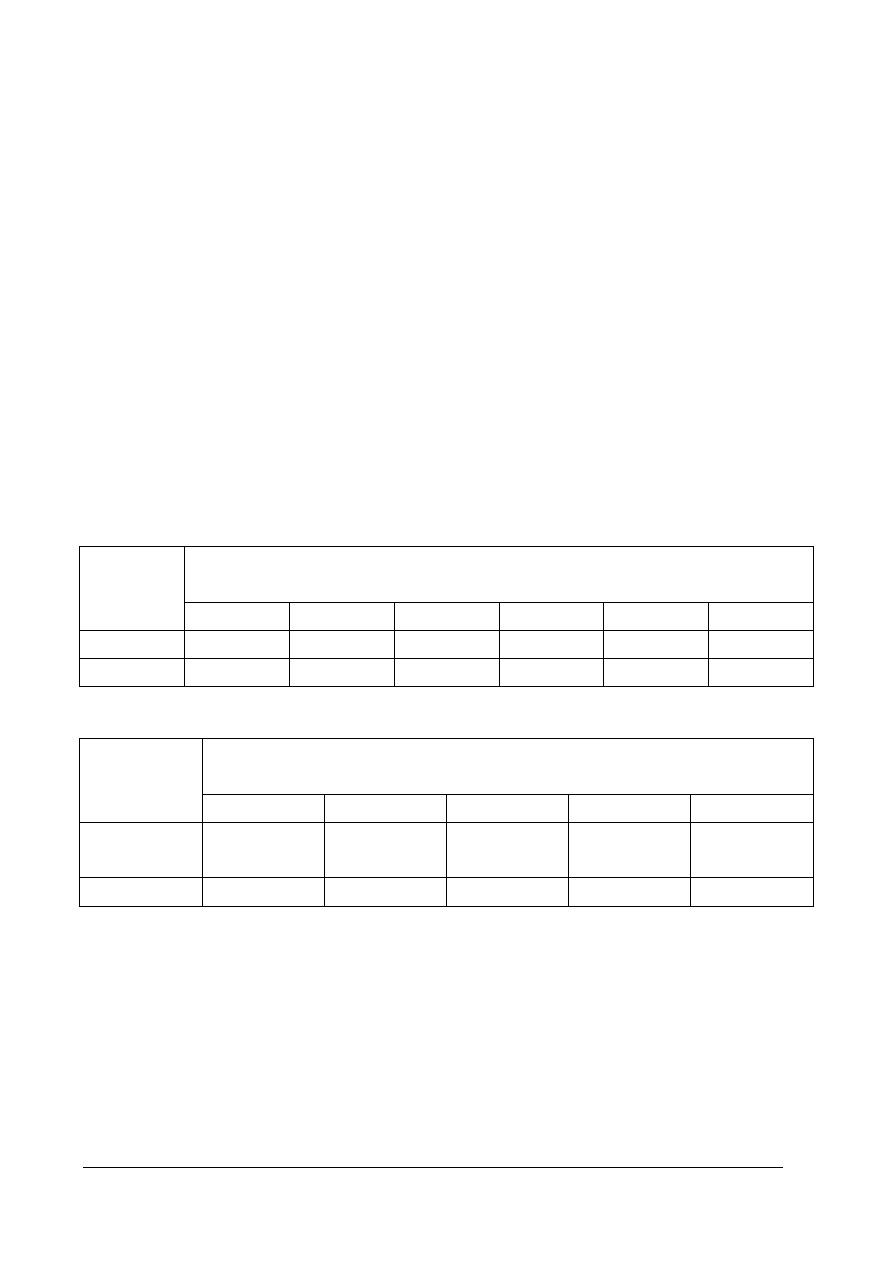

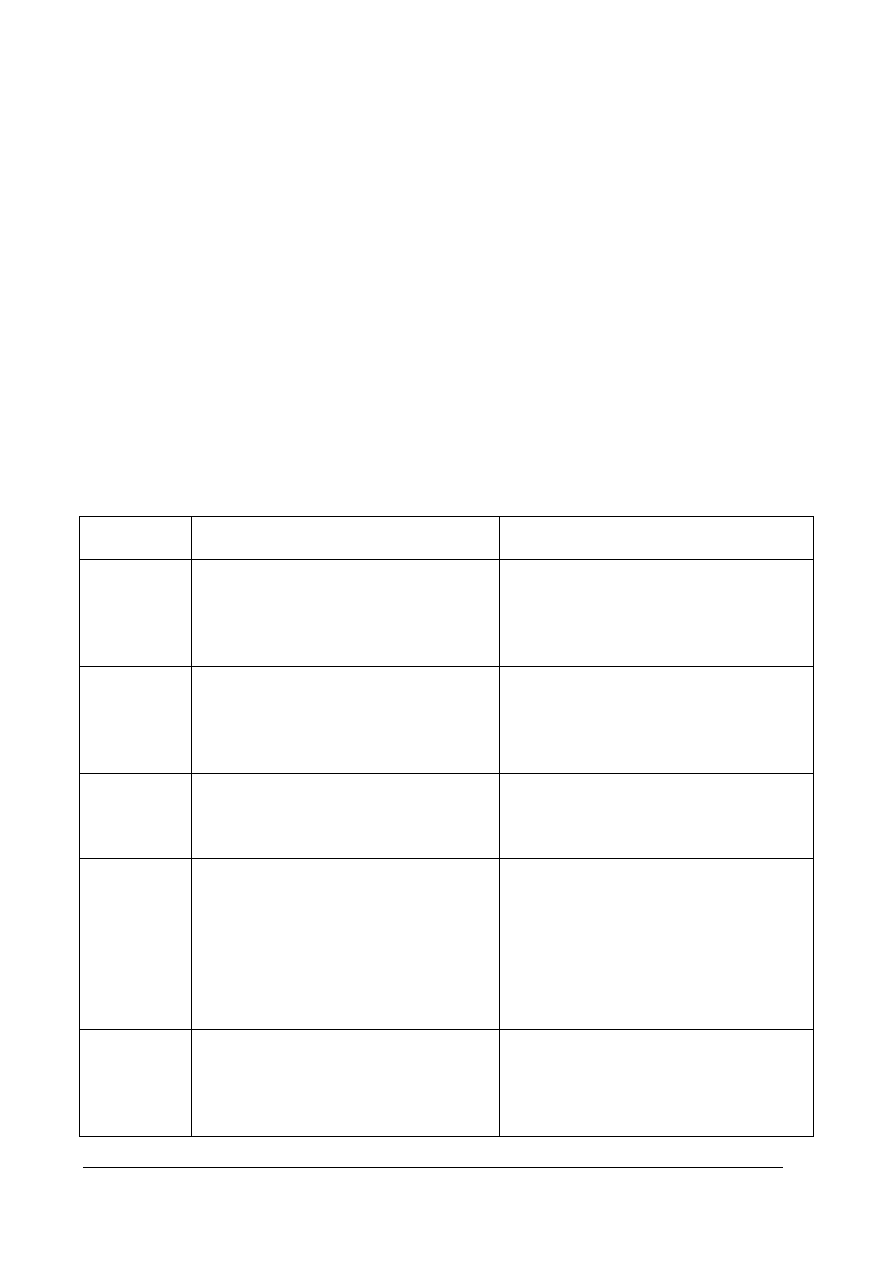

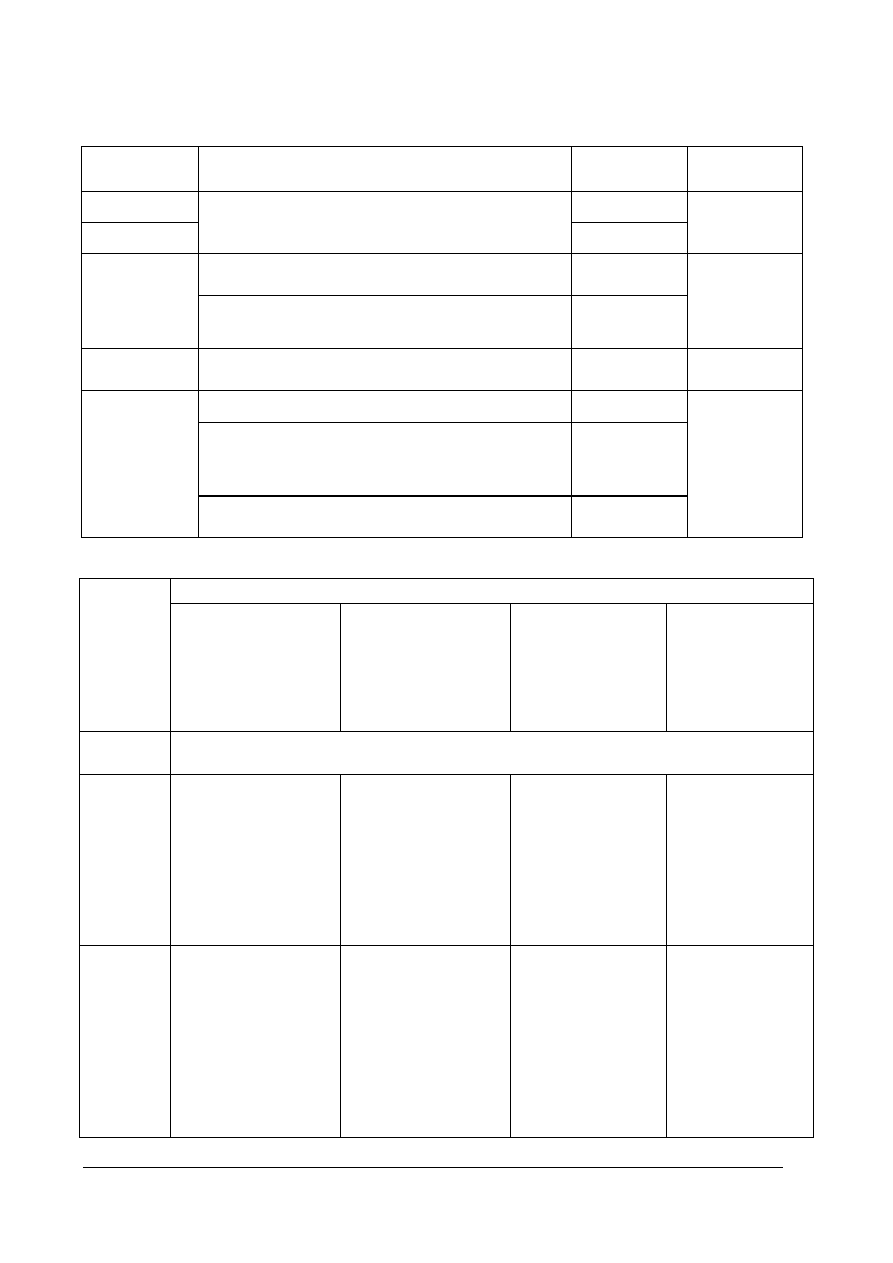

Tabela.1. Podział i charakterystyka tynków szlachetnych (wg PN-65/B-10101)

Rodzaj tynku

Sposób uzyskania faktury

Wygląd powierzchni tynku

Tynki nakrapiane

nakrapianie zaprawy ręcznie lub

natrysk mechaniczny

szorstka,

z

równomiernie

rozrzuconymi

wgłębieniami

i wypukłościami w zależności od

metody

nakrapiania

(np.

szczotką,

miotełką,

aparatem

natryskowym)

Tynki zmywane

dwu-

lub

trzykrotne

zmywanie

powierzchni

tynku

przed

jego

stwardnieniem

odsłonięte ziarna kruszywa (żwiru

lub grysu)

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

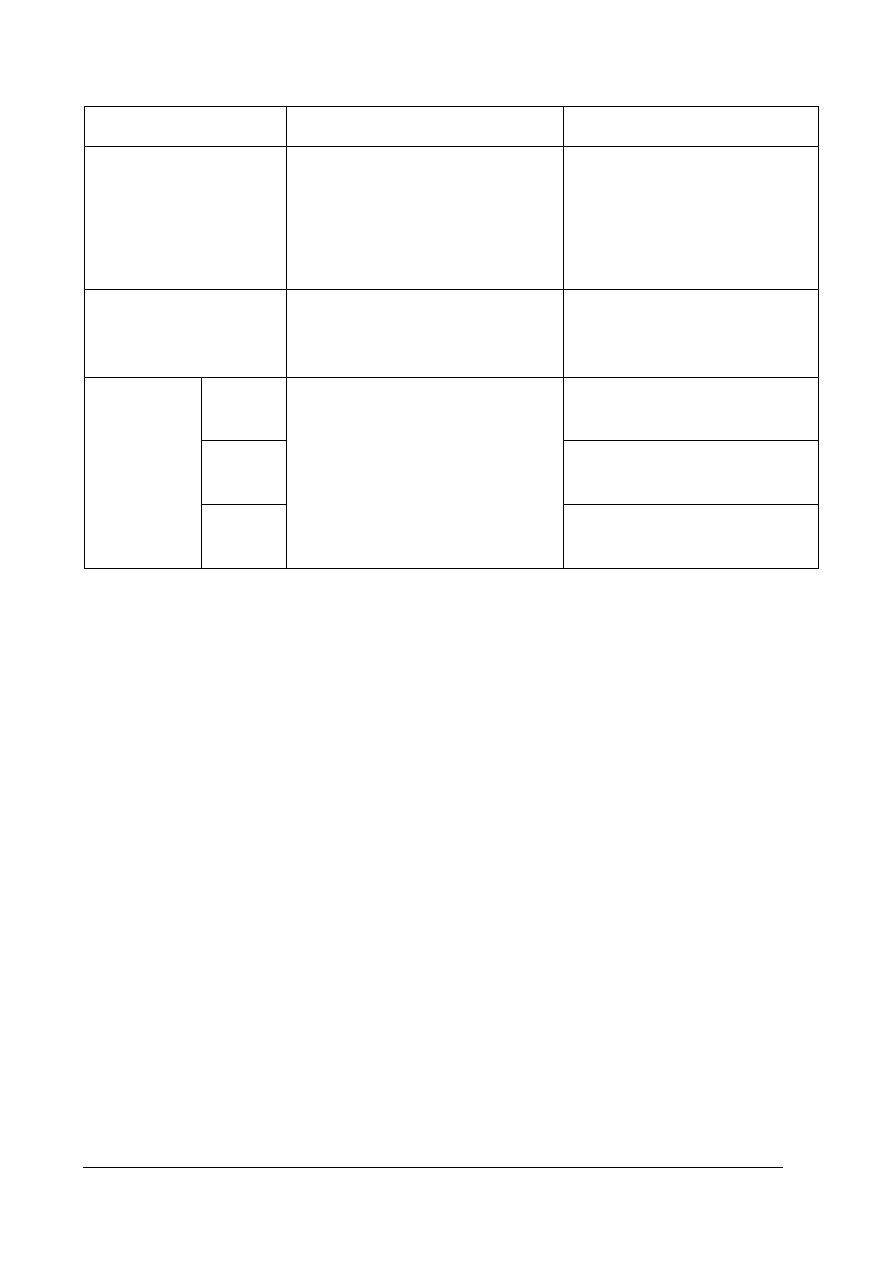

Rodzaj tynku

Sposób uzyskania faktury

Wygląd powierzchni tynku

Tynki cyklinowane

mechaniczna obróbka świeżego

tynku za pomocą cykliny, deski

nabitej gwoździami itp.

równomierne wgłębienia

uzyskane przez wyłuskanie części

ziarn kruszywa z powierzchni

tynku lub rowkowania,

nakłuwania itp. zależnie od

rodzaju narzędzia

Tynki gładzone

zatarcie powierzchni tynku packą

i usunięcie nadmiaru spoiwa

pędzlem

jednolita

faktura

częściowo

odsłoniętych ziarn kruszywa

nakłuwane

faktury grotowane, gradzinowane

i dłutowane

młotkowane

faktury groszkowane lub

prążkowane (karbowane)

Tynki

kamieniarskie

szlifowane

obróbka narzędziami

kamieniarskimi po całkowitym

stwardnieniu tynku

faktura podobna do szlifowanego

kamienia

Podział tynków szlachetnych podano w tabeli 1, natomiast najważniejsze rodzaje tynków

szlachetnych to tynki:

–

nakrapiane, otrzymywane przez odpowiedni narzut zaprawy,

–

zmywane, których fakturę stanowią odsłonięte ziarna kruszywa po zmyciu spoiwa i ich

powierzchni,

–

cyklinowane, otrzymywane przez obróbkę świeżego tynku za pomocą cykliny,

–

gładzone, otrzymywane przez zacieranie powierzchni packą i usuwanie nadmiaru spoiwa

z powierzchni tynku,

–

kamieniarskie, stanowiące imitacje niektórych rodzajów kamienia, np. piaskowca, granitu,

fakturowane metodami i narzędziami stosowanymi podczas obróbki kamienia.

Zależnie od wielkości ziaren kruszywa użytego do tynku szlachetnego rozróżnia się następujące

struktury tynku:

–

bardzo drobnoziarnistą, uzyskaną przy użyciu kruszywa o uziarnieniu do 1,25 mm,

–

drobnoziarnistą, uzyskaną przy użyciu kruszywa o uziarnieniu 1,25÷2,5 mm,

–

średnioziarnistą, uzyskaną przy użyciu kruszywa o uziarnieniu 1,25÷5 mm,

–

gruboziarnistą, uzyskaną przy użyciu kruszywa o uziarnieniu 2,5÷10 mm.

Warunki wykonywania tynków

Tynki szlachetne należy wykonywać po ukończeniu wszystkich robót, których późniejsze wykonanie

mogłoby spowodować uszkodzenie tynku.

Wymagania w stosunku do warunków cieplno-wilgotnościowych, jakie powinny panować w czasie

wykonywania i twardnienia tynków szlachetnych są takie same jak podczas wykonywania tynków

zwykłych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Warunki przystąpienia do wykonywania robót tynkowych:

–

Przed przystąpieniem do wykonywania robót tynkowych powinny być zakończone wszystkie

roboty stanu surowego, roboty instalacyjne podtynkowe, zamurowane przebicia i bruzdy,

osadzone ościeżnice drzwiowe i okienne oraz wbudowane meble, o ile są wstawiane

w nieotynkowane wnęki. W uzasadnionych przypadkach dopuszcza się osadzanie mebli

wbudowanych po wykonaniu tynków.

–

Zaleca się przystępowanie do wykonywania tynków po okresie osiadania i skurczu murów lub

skurczu ścian betonowych, tj. po upływie 4 ÷ 6 miesięcy po zakończeniu robót stanu surowego.

–

Tynki należy wykonywać w temperaturze nie niższej niż + 5ºC i pod warunkiem, że w ciągu

doby nie nastąpi spadek poniżej 0°C. W niższych temperaturach można wykonywać tynki

jedynie przy zastosowaniu odpowiednich środków zabezpieczających, zgodnie z „Wytycznymi

wykonywania robót budowlano-montażowych w okresie obniżonych temperatur”, ITB,

Warszawa 1988.

–

Zaleca się chronić świeżo wykonane tynki zewnętrzne w ciągu pierwszych dwóch dni przed

nasłonecznieniem dłuższym niż dwie godziny dziennie. Należy je osłaniać matami, daszkami lub

w inny odpowiedni sposób.

–

W okresie wysokich temperatur świeżo wykonane tynki cementowe, cementowo-wapienne

i wapienne powinny być w czasie wiązania i twardnienia, tj. w ciągu jednego tygodnia, zwilżane

wodą.

Warstwę tynku szlachetnego nanosi się bezpośrednio po związaniu podkładu, tzn. wówczas, gdy

pod lekkim naciśnięciem palca tynk podkładu nie ulega wgnieceniu. Zazwyczaj wykonuje się narzut

tynku szlachetnego na drugi lub trzeci dzień od wykonania podkładu. Przerwa między wykonaniem

podkładu a przystąpieniem do nanoszenia zaprawy szlachetnej nie powinna w żadnym razie

przekraczać 7 dni.

Zaprawę szlachetną nanosi się na dobrze zwilżony podkład. W tym celu na godzinę lub dwie przed

przystąpieniem do nanoszenia zaprawy szlachetnej należy spryskać podkład wodą, a bezpośrednio

przed tynkowaniem, obficie go zmoczyć. Podkład cementowo-wapienny wykonany na 2 do 7 dni

przed rozpoczęciem wykonywania tynku szlachetnego skrapia się wodą co najmniej dwukrotnie

w ciągu dnia, a podkład cementowy trzykrotnie.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania możesz sprawdzić, czy jesteś przygotowany do wykonania ćwiczeń.

1. Gdzie stosujemy tynki szlachetne?

2. Jak dzielimy tynki szlachetne ze względu na rodzaj fakturowania?

3. Jak dzielimy tynki ze względu na strukturę tynku ?

4. Czym charakteryzują się powierzchnie tynków szlachetnych?

5. Jakie są warunki przystąpienia do wykonywania tynków szlachetnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozróżnianie tynków ozdobnych i szlachetnych na zabytkowej elewacji.

Na przedstawionych elewacjach zabytkowych budynków rozpoznaj i scharakteryzuj znane Ci

rodzaje tynków ozdobnych i szlachetnych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy elewacji budynków,

2) wypisać rozpoznane tynki,

3) podać ich charakterystykę,

4) dopasować w tabeli przedstawionym budynkom odpowiednie rozpoznanie,

5) porównać z rozpoznaniem kolegów.

Wyposażenie stanowiska pracy:

−

fotografie lub rysunki zdjęcia zabytkowych elewacji zaproponowane przez nauczyciela,

−

przybory do pisania.

Ćwiczenie 2

Rozróżnianie tynków ozdobnych i szlachetnych na zabytkowej elewacji w terenie.

Na elewacjach wskazanych zabytkowych budynków rozpoznaj znane Ci tynki ozdobne i

szlachetne wypisz ich zniszczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy elewacji budynków,

2) wypisać rozpoznane tynki,

3) opisać ich zniszczenia,

4) dopasować w tabeli przedstawionym budynkom odpowiednie rozpoznanie

5) porównać z rozpoznaniem kolegów.

Wyposażenie stanowiska pracy:

−

plan ulic starego miasta z wskazanymi budynkami do analizy,

−

przybory do pisania.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić gdzie stosujemy tynki szlachetne?

¨

¨

2) wymienić podział tynków szlachetnych ze względu na rodzaj fakturowania?

¨

¨

3) podać podział tynków szlachetnych ze względu na strukturę tynku?

¨

¨

4) określić charakterystykę tynków szlachetnych?

¨

¨

5) określić warunki przystąpienia do wykonywania tynków szlachetnych?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Podkłady i rodzaje podłoży pod tynki szlachetne oraz sposoby ich

przygotowania

4.2.1. Materiały nauczania

Podkłady pod tynki szlachetne

Tynki szlachetne wykonuje się na podkładzie tynku zwykłego dwuwarstwowego wykonanego

z następujących zapraw:

–

pod tynki nakrapianie – z zaprawy cementowo-wapiennej marki nie niższej niż M 2,

–

pod tynki cyklinowane i gładzone – z zaprawy cementowo-wapiennej lub cementowej marki nie

niższej niż M 4,

–

pod tynki zmywane – z zaprawy cementowo-wapiennej lub cementowej marki nie niższej niż M

7,

–

pod tynki kamieniarskie – z zaprawy cementowej marki nie niższej niż M 12.

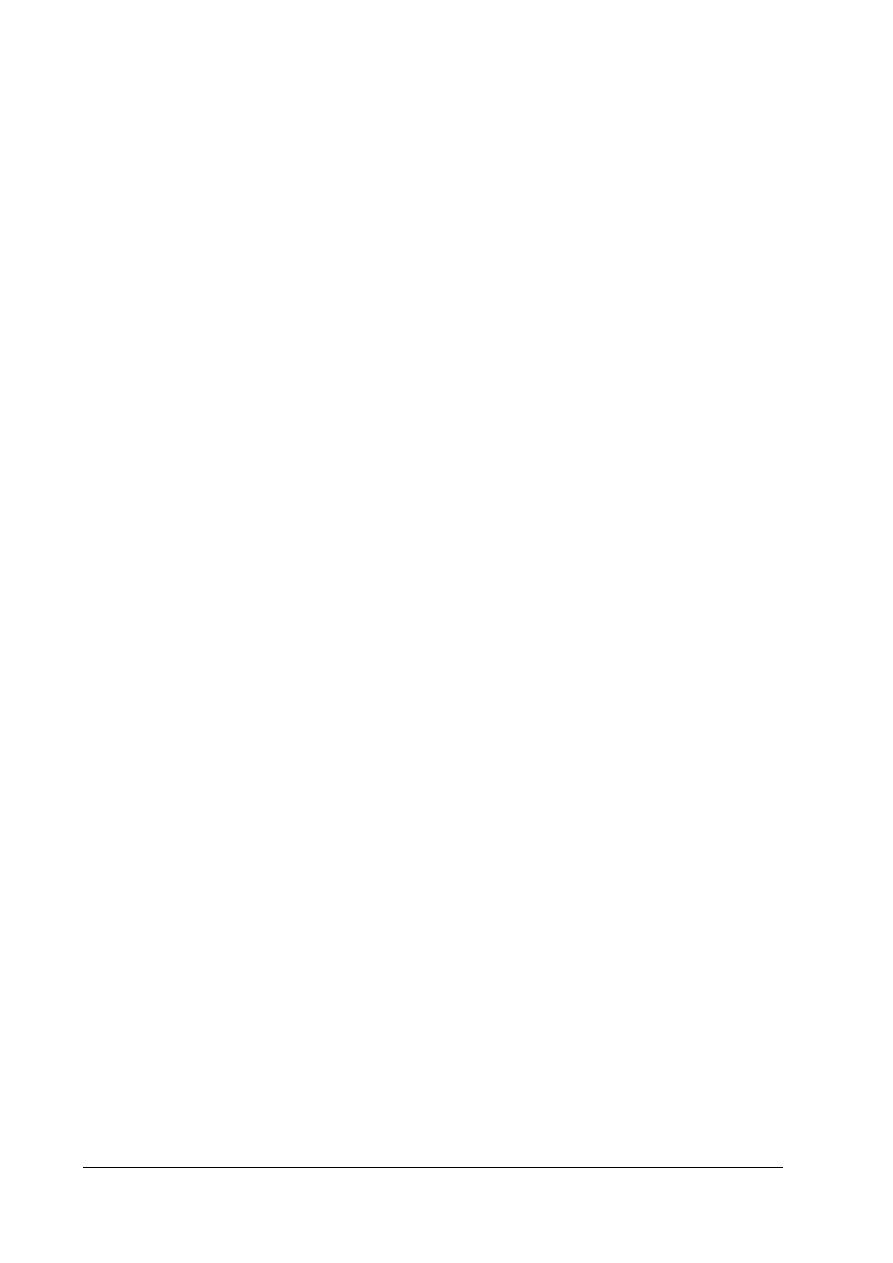

Składy zapraw podano w tabelach 2 i 3.

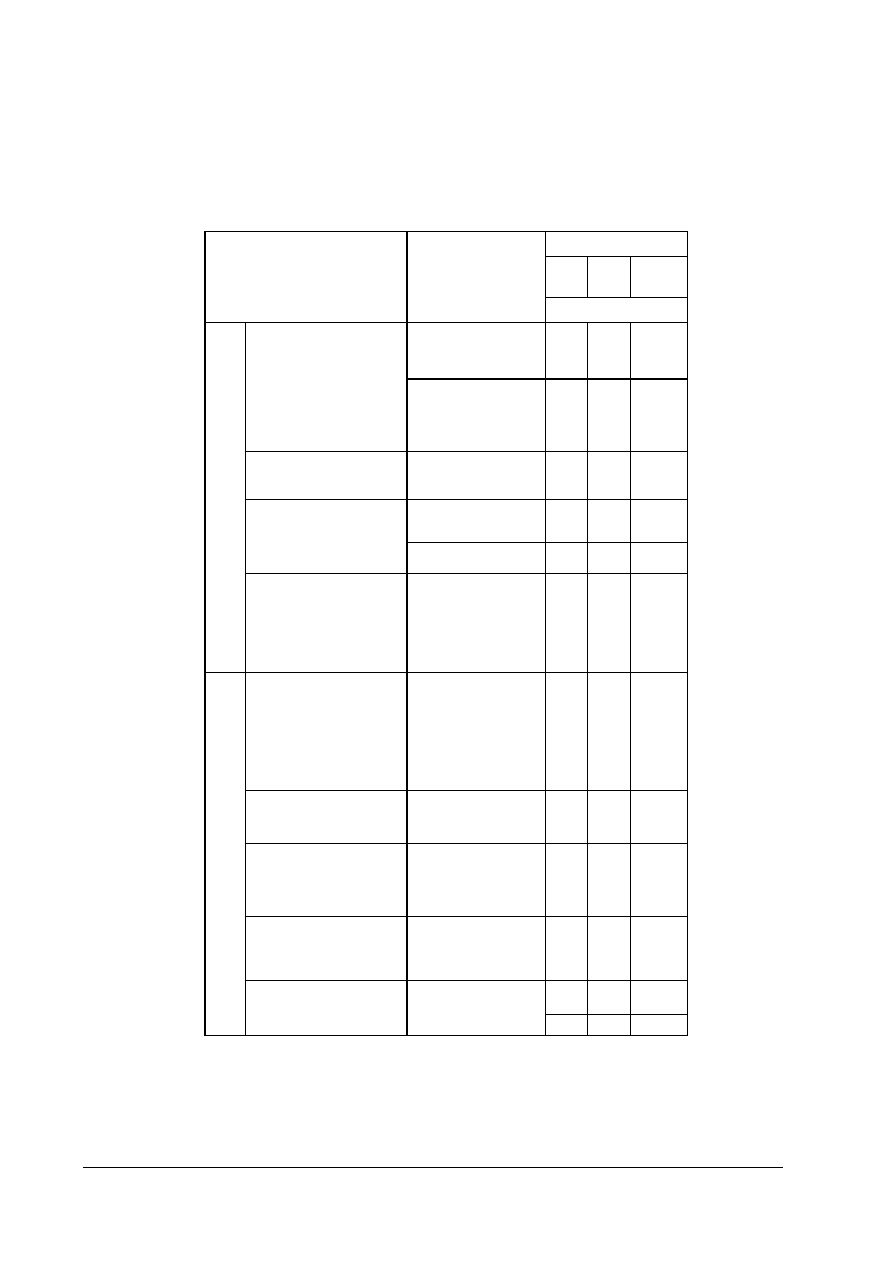

Tabela 2. Skład i marka zapraw cementowych w zależności od klasy cementu [3]

Orientacyjny skład objętościowy

(cement: piasek) przy marce zaprawy

Klasa

cementu

M 2

M 4

M 7

M 12

M 15

M 20

32,5

1:6

1:5

1:4

1:3

1:2

1:1

42,5

_

_

_

1:3,5

1:3

1:1,5

Tabela 3. Skład i marka zapraw cementowo-wapiennych w zależności od klasy cementu [3]

Orientacyjny skład objętościowy

(cement: wapno: piasek) przy marce zaprawy

Klasa cementu

M 0,6

M 1

M 2

M 4

M 7

32,5

1:2:12

1:2:0

1:2:12

1:0,5:4,5

1:1:6

42,5

1:1:6

1:0,5:4,5

Podczas wykonywania podkładu na podłożach betonowych obrzutkę wykonuje się z zapraw

o następujących markach:

–

M 4 – dla podkładu pod tynki nakrapiane,

–

M 7 – dla podkładu pod tynki cyklinowane i gładzone,

–

M 12 – do podkładu pod tynki zmywane i kamieniarskie.

Przed przystąpieniem do wykonywania tynku szlachetnego należy skontrolować prawidłowość

wykonania podkładu. W podkładzie powinny być wyrobione elementy podziału architektonicznego

elewacji i detale, np. gzymsy, bonie, opaski, pilastry, ryzality, pasy międzypiętrowe. Podkład

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

powinien być świeży, najlepiej aby był wykonany poprzedniego dnia (nie ulega wgnieceniu pod

lekkim naciskiem palca). Obowiązuje zasada nakładania poszczególnych warstw tynku „mokre na

mokre”. Niedopuszczalna jest większa przerwa między wykonaniem podkładu a naniesieniem

warstwy wierzchniej niż 7 dni. Tynki ozdobne powinno się wykonywać w temperaturze 10 ÷25 ºC.

Każde podłoże powinno spełniać następujące warunki:

–

zapewniać dobrą przyczepność zaprawy do podłoża, -przyczepność tynku do podłoża zapewnia

przede wszystkim mechaniczne zazębienie się zaprawy o nierówności i pory podłoża oraz

wnikanie wilgotnej zaprawy w powierzchniową warstwę podłoża. W przypadku podłoży z

dobrze wypalonej świeżej cegły tworzą się związki chemiczne krzemianowe zwiększające

przyczepność tynku do podłoża,

–

powinno być trwałe, sztywne oraz nie zmieniać się w trakcie użytkowania – trwałość

i sztywność podłoża zależy od jego rodzaju, np. podłoże z cegły jest znacznie trwalsze

i sztywniejsze niż podłoże z płyty wiórowo cementowej, ponadto nie powinno być różnic

między rozszerzalnością liniowa podłoża i tynku,

–

powinno być równe, aby nie pogrubiać tynku – równość podłoża w znacznym stopniu ułatwia

pracę jak i obniża koszty wykonania tynku,

z prawidłowym przygotowaniem podłoża pod tynk wiąże się kilka dodatkowych czynności i robót

jak, np. osadzanie przewodów instalacyjnych, zakrycie siatkami bruzd w ścianie itp. Odpowiednia

kolejność robót pozwoli uniknąć zbędnych napraw tynku.

Rodzaje podłoży i sposób ich przygotowania

Podłoże z elementów ceramicznych i cegły wapienno piaskowej można tynkować dopiero po

upływie minimum 2 miesięcy od ich wykonania. Wynika to z kilku powodów:

–

tynkowanie mokrych murów utrudnia ich wysychanie, oraz może być przyczyna powstania

wykwitów wskutek rozpuszczania różnych soli zawartych w cegle,

–

świeże mury w trakcie wysychania osiadają, kurczą się, co mogłoby powodować pękanie tynku.

Mury ceglane powinny być wykonywane na niepełne spoiny to znaczy nie wypełnione zaprawą

na głębokość 10-15 mm od lica muru. W przypadku pełnych spoin należy je wyskrobać na głębokość

jw. W przypadku ceglanych stropów należy usunąć zaprawę, która wypłynęła z spoin na podobną

głębokość jak w ścianach.

Bezpośrednio przed tynkowaniem należy mur starannie oczyścić szczotkami i obmyć.

W przypadku występowania na podłożu plam z rdzy lub tłuszczu należy je usunąć zmywając ścianę

10% roztworem szarego mydła lub poprzez wypalanie lampą benzynową. Zbyt suche podłoże należy

gruntownie zwilżyć wodą, aby nie odciągało jej z świeżej zaprawy co powodowałoby kruszenie i

odpadanie tynku. Szczególnie starannie należy zwilżyć mur podczas upałów i ciepłego wiatru.

Jeżeli ściana została wzniesiona z cegły rozbiórkowej, przyczepność zaprawy będzie zapewniona

tylko dzięki mechanicznemu zazębieniu się zaprawy w spoinach, a nie chemicznemu wiązaniu

zaprawy z cegłą. Należy więc szczególnie starannie wyskrobać spoiny, oraz oczyścić podłoże.

Szczególną uwagę należy zwracać na tłuste plamy i sadzę. Po oczyszczeniu i zmyciu podłoża

wykonuje się obrzutkę z rzadkiej zaprawy cementowej.

Podłoże z kamienia występuje we wnętrzach stosunkowo rzadko. Najczęściej są to ściany

z bloczków piaskowca lub kamienia łupanego. Powierzchnie elewacyjne ścian są z reguły

spoinowane, a nie tynkowane. Jeżeli jednak będziemy musieli takie podłoże otynkować, to

przygotowując je pod tynk postępujemy podobnie przy podłożach z cegły. Ścianę muruje się na

puste spoiny, lub w przypadku pełnych spoin wykuwa się je na głębokość 10-15 mm. Przed

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

tynkowaniem ścianę należy dokładnie odkurzyć i zmyć. Obrzutka powinna być wykonana z rzadkiej

zaprawy cementowej o proporcji składników 1:1 bardzo cienką warstwą z pozostawieniem

prześwitujących miejsc.

Podłoże z betonów kruszynowych które ma być pokryte tynkiem powinno być równe, ale nie

gładkie. Najlepszym z betonowych podłoży pod tynk jest beton układany w deskowaniu z tarcicy nie

struganej. Można w celu zwiększenia przyczepności tynku przybić do wewnętrznej strony

deskowania listewki, dzięki którym po związaniu i stwardnieniu betonu pozostaną na jego

powierzchni rowki podobne do pustych spoin w murze ceglanym. Przygotowanie takiego podłoża

ograniczy się wtedy do oczyszczenia i zmycia powierzchni. Jeżeli jednak podłoże jest gładkie należy

nasiekać je dłutami ręcznymi lub pneumatycznymi, następnie oczyścić i zmoczyć wodą. Pierwszą

warstwę tynku wykonuje się z rzadkiej zaprawy cementowej o proporcjach 1:1.

Wielkopłytowe elementy ścian i stropów wykonywane metodami przemysłowymi w formach

stalowych powinny być czyste, niepylące i pozbawione śladów smarów zmniejszających

przyczepność tynków. Zaleca się czyszczenie takich podłoży przez piaskowanie. Następnie

postępuje się analogicznie jak przy opisanych wcześniej gładkich podłożach betonowych.

Podłoża z gazobetonu należy dokładnie oczyścić z resztek zaprawy, a tłuste zanieczyszczenia

wyskrobać. Następnie należy mur odkurzyć szczotkami i dokładnie zmyć wodą. Po zwilżeniu

powierzchni należy wykonać naprawy podłoża bowiem gazobeton jest materiałem, który łatwo ulega

uszkodzeniom mechanicznym. Puste miejsca i spoiny można wypełniać ciepłą zaprawą murarską lub

naprawić je poprzez wykonanie wycięcia w miejscu uszkodzenia w kształcie wielościanu i

wpasowanie w nie przyciętych kawałków gazobetonu z którego wykonane jest podłoże. Kawałki te

należy wcześniej otoczyć rzadką zaprawą cementową. Przed samym tynkowaniem podłoże należy

zwilżyć wodą.

Sposoby nanoszenie zaprawy przy wykonywaniu tynków szlachetnych

Całą powierzchnię wymagającą otynkowania dzieli się na pola o takiej wielkości, na których tynk

można będzie wykonać w ciągu jednego dnia. Pola te powinny mieścić się między odpowiednimi

elementami podziału elewacji, np. między pilastrami albo gzymsami międzypiętrowymi, aby nie

powstawały szwy robocze w przypadkowym miejscu po przerwaniu tynkowania. Szwy te będą się

bowiem odznaczać na wykonanej elewacji.

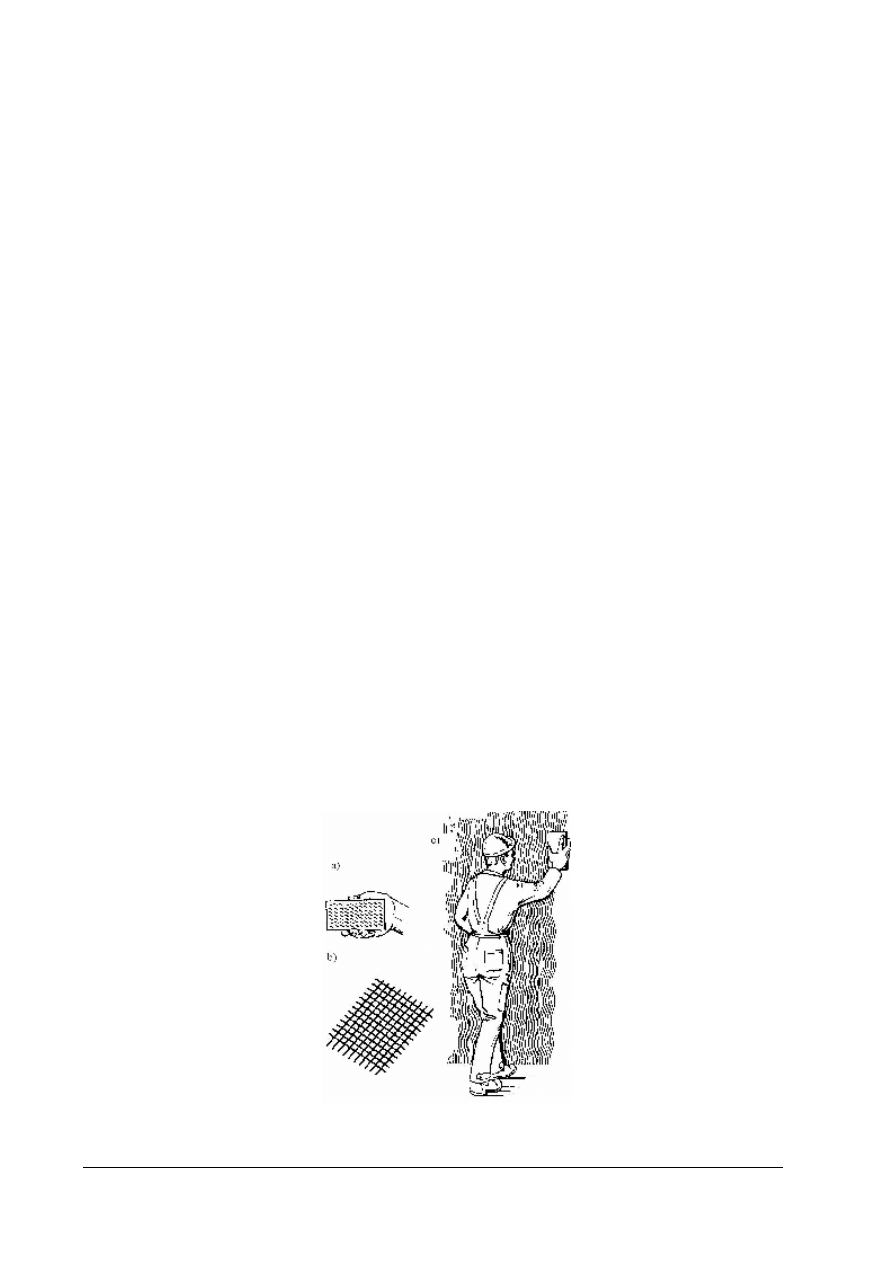

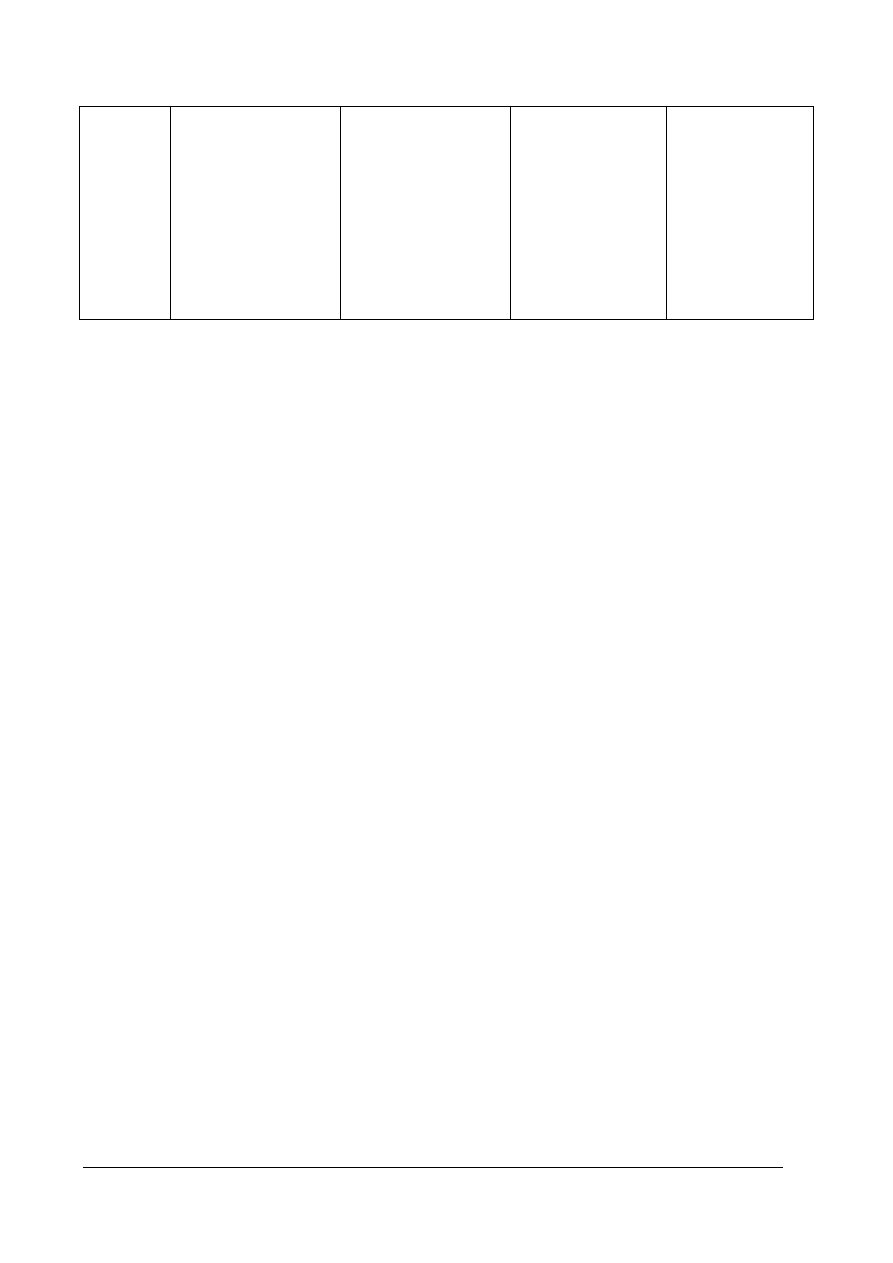

Podkłady pod tynki szlachetne powinny być przed nanoszeniem warstwy szlachetnej odpowiednio

porysowany ostrym narzędziem dla zwiększenia jej przyczepności. Sposób rysowania przedstawia

rys. 1.

Rys. 1. Sposób rysowania podkładu pod tynki szlachetne: a) deska nabita gwoździami, b) rysowanie w kratkę,

c) rysowanie faliste [2]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Zaprawę szlachetną nanosi się rozpoczynając od góry w kierunku ku dołowi ściany. Technika

nanoszenia zależy od rodzaju tynku. Przy tynkach nakrapianych zaprawę można nanosić ręcznie lub

mechanicznie metodą natrysku. Przy innych rodzajach tynków szlachetnych zaprawę nanosi się

przeważnie ręcznie.

Uzyskanie jednakowej grubości tynku w czasie narzucania zaprawy kielnią wymaga dużej wprawy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na jakich podkładach wykonuje się tynki szlachetne?

2. Z jakich zapraw wykonywane są podkłady pod tynki szlachetne?

3. Jakie marki zapraw używamy na obrzutkę na podłożu betonowym?

4. Pola o jakiej wielkości przygotowujemy do tynkowania w ciągu jednego dnia?

5. Jak wygląda przygotowanie podłoża a cegły nowej

6. Jak przygotowujemy podłoże z kamienia?

7. Jak przygotowujemy podłoże z betonu?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobieranie materiałów na wykonanie podkładu pod tynk nakrapiany na podłożu ceramicznym

Dobierz materiały na wykonanie podkładu pod tynk nakrapiany na podłożu ceramicznym, na

powierzchni 100 m

2

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie, jakiej zaprawy możesz użyć,

2) określić jej ilość i jakość,

3) przygotować tabelaryczny zestaw materiałów,

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika,

−

zestawy receptur

−

normy zużycia

−

materiały piśmienne.

Ćwiczenie 2

Dobieranie materiałów i sposobu wykonania podkładu pod tynk kamieniarski na podłożu

ceramicznym.

Dobierz materiały i sposób wykonania podkładu pod tynk kamieniarski na podłożu

ceramicznym, na powierzchni 30 m

2

.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przypomnieć sobie, jakiej zaprawy możesz użyć,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

2) określić ilość i jakość potrzebnej zaprawy,

3) przygotować tabelaryczny zestaw materiałów,

4) wypisać warunki przygotowania podkładu,

5) podać warunki przygotowania podkładu,

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 poradnika,

−

zestawy receptur,

−

normy zużycia,

−

materiały piśmienne.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje podkładów pod tynki szlachetne?

¨

¨

2) podać rodzaje zapraw stosowane jako podkłady?

¨

¨

3) podać zasady wykonywania tynków szlachetnych?

¨

¨

4) wymienić sposoby przygotowania podłoży z cegły pod tynki szlachetne?

¨

¨

5) wymienić sposoby przygotowania podłoży z kamienia pod tynki szlachetne?

¨

¨

6) wymienić sposoby przygotowania podłoży z betonu pod tynki szlachetne?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Podstawowy sprzęt i narzędzia do robót tynkarskich

4.3.1. Materiały nauczania

Narzędzia i przyrządy pomiarowe

Zestaw normowych sit przesiewowych służy do ustalania uziarnienia kruszywa, czyli

procentowej zawartości poszczególnych frakcji kruszywa. Do wykonywania zapraw tynkarskich

używa się kruszyw o średnicy ziaren od 0,25-2 mm.

Stożek pomiarowy do badania konsystencji zaprawy w zależności od przeznaczenia zaprawy

powinny się one charakteryzować odpowiednią konsystencją. Konsystencje tą bada się przez

zanurzenie w zaprawie stożka pomiarowego o masie 300 g. Głębokość zanurzenia odczytuje się

z podziałki centymetrowej znajdującej się na powierzchni bocznej stożka. Zanurzenie jest tym

większe im rzadsza jest zaprawa i wynosi:

−

10-12 cm – zaprawa ciekła,

−

7-10 cm – zaprawa plastyczna,

−

4-7 cm – zaprawa gęstoplastyczna,

−

1-4 cm – zaprawa bardzo gęsta.

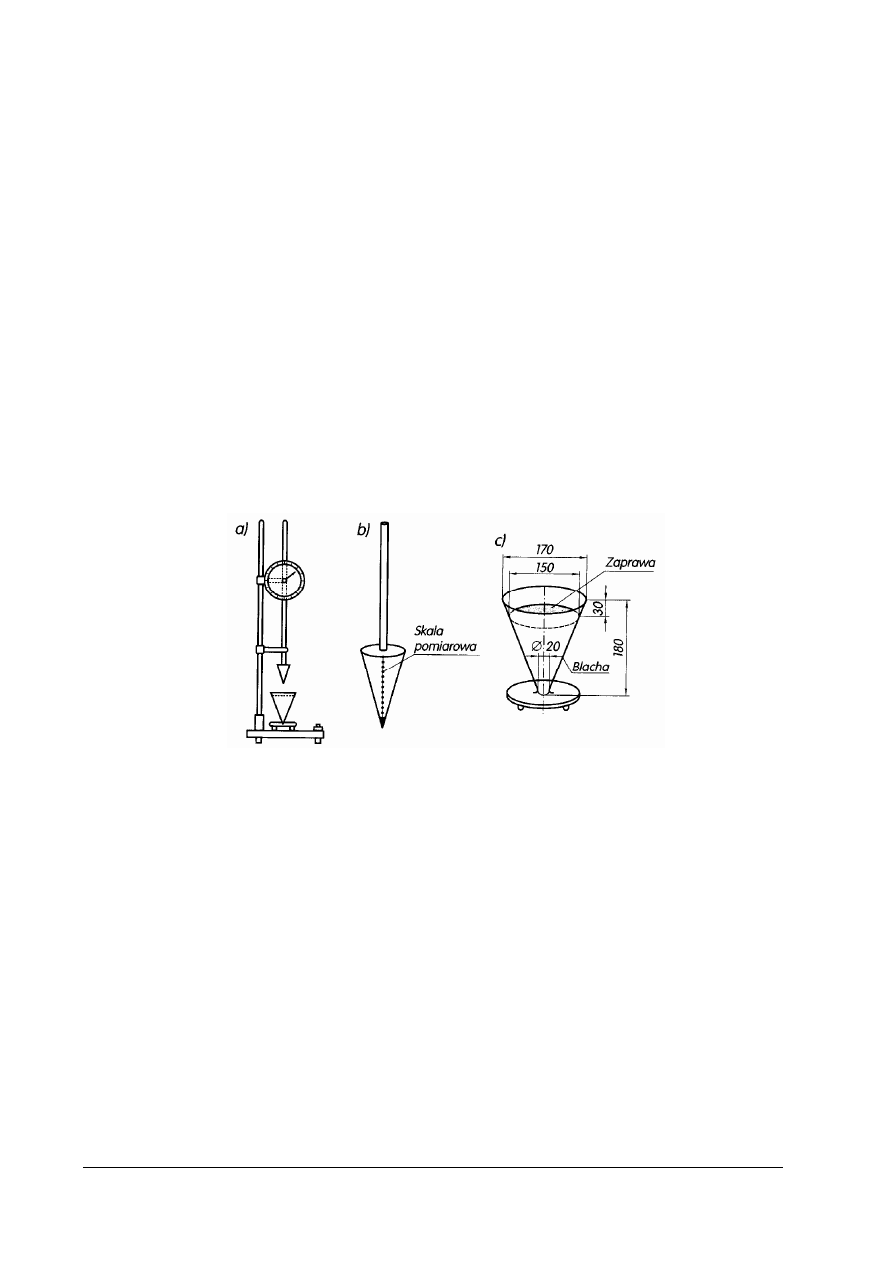

Rys. 2. przyrząd do pomiaru konsystencji zapraw: a)stożek umocowany w statywie, b)stożek pomiarowy,

c)naczynie pomiarowe [2]

Łata murarska służy do sprawdzania równości powierzchni tynku. Łaty mogą być drewniane

o przekroju prostokątnym i długości 2 m, jak również aluminiowe o długości 2, 2,5, lub 3 m.

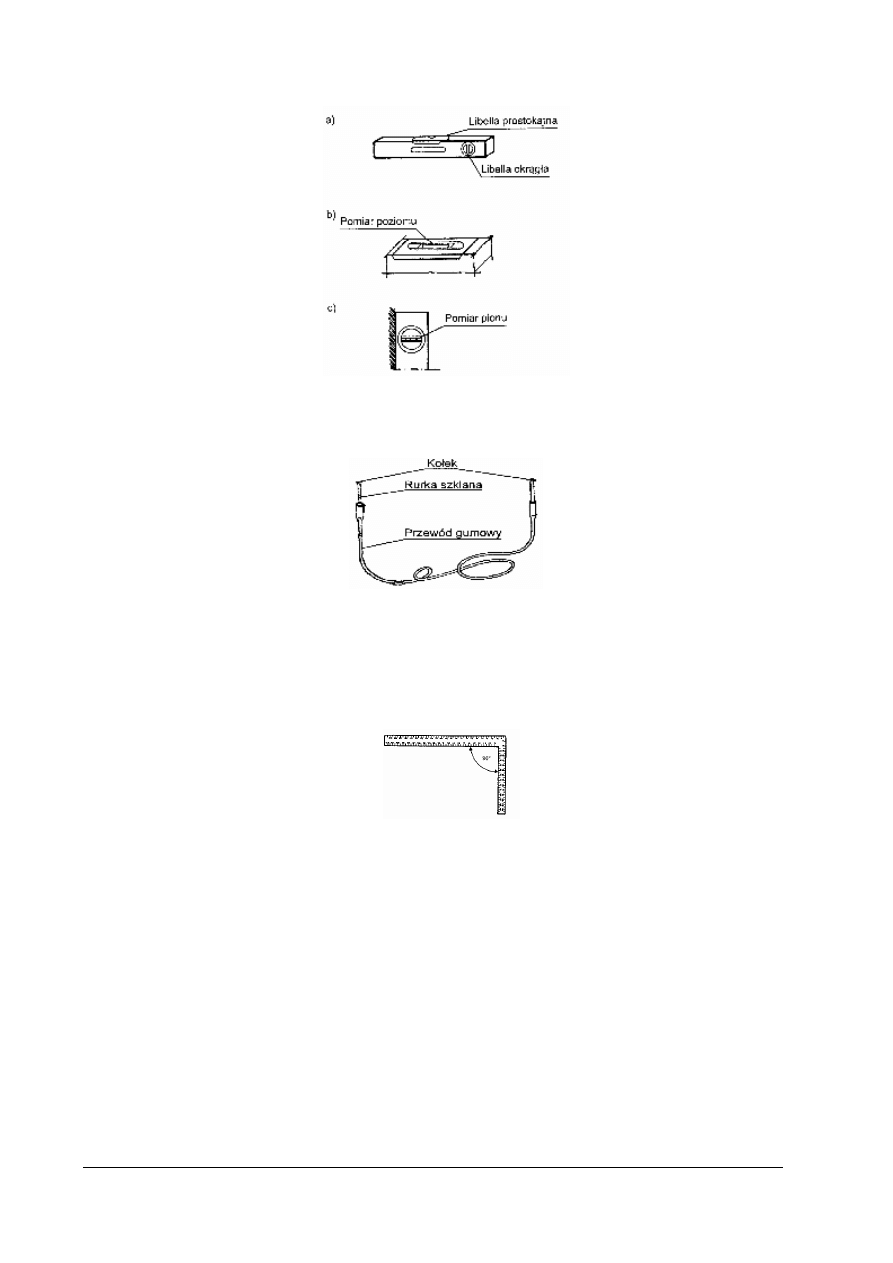

Poziomica (rys. 3) używana jest do sprawdzania pionowości i poziomowości tynku oraz

wyznaczania linii horyzontu tynku. Na poziomicy zamocowane są dwie wzajemnie do siebie

prostopadłe libele czyli szklane rurki wypełnione cieczą tak aby pozostało jaszcze miejsce na

pęcherzyk powietrza. Jeśli płaszczyzna ściany jest pochyła, pęcherzyk powietrza nie ustawia się na

środku libeli i wychyla w prawo lub w lewo wskazując pochyłość. Za pomocą drugiej libeli

(w kółku) sprawdzamy dokładność pionu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 3. Poziomica: a) widok ogólny b) libela prostokątna do pomiaru poziomu c) libela okrągła do pomiaru pionu [4]

Poziomica wężowa, nazywana też wężem wodnym (rys. 4) – służy do wyznaczania linii

horyzontu tynku.

Rys. 4. Poziomica wężowa [2]

Kątowniki murarskie (rys. 5) – służą do sprawdzania kątów prostych między płaszczyznami

ściany-ściany, ściany-sufitu.

Rys. 5. Kątownik murarski [2]

Narzędzia ręczne

Młotek murarski – w robotach tynkarskich może być wykorzystywany do przygotowania

podłoża pod tynkowanie. Druga strona młotka o przekroju kwadratowym służy do wbijania gwoździ

przy wyznaczaniu lica tynku oraz do przybijania siatek podtynkowych. Można jednak do tego celu

korzystać również z zwykłych młotków.

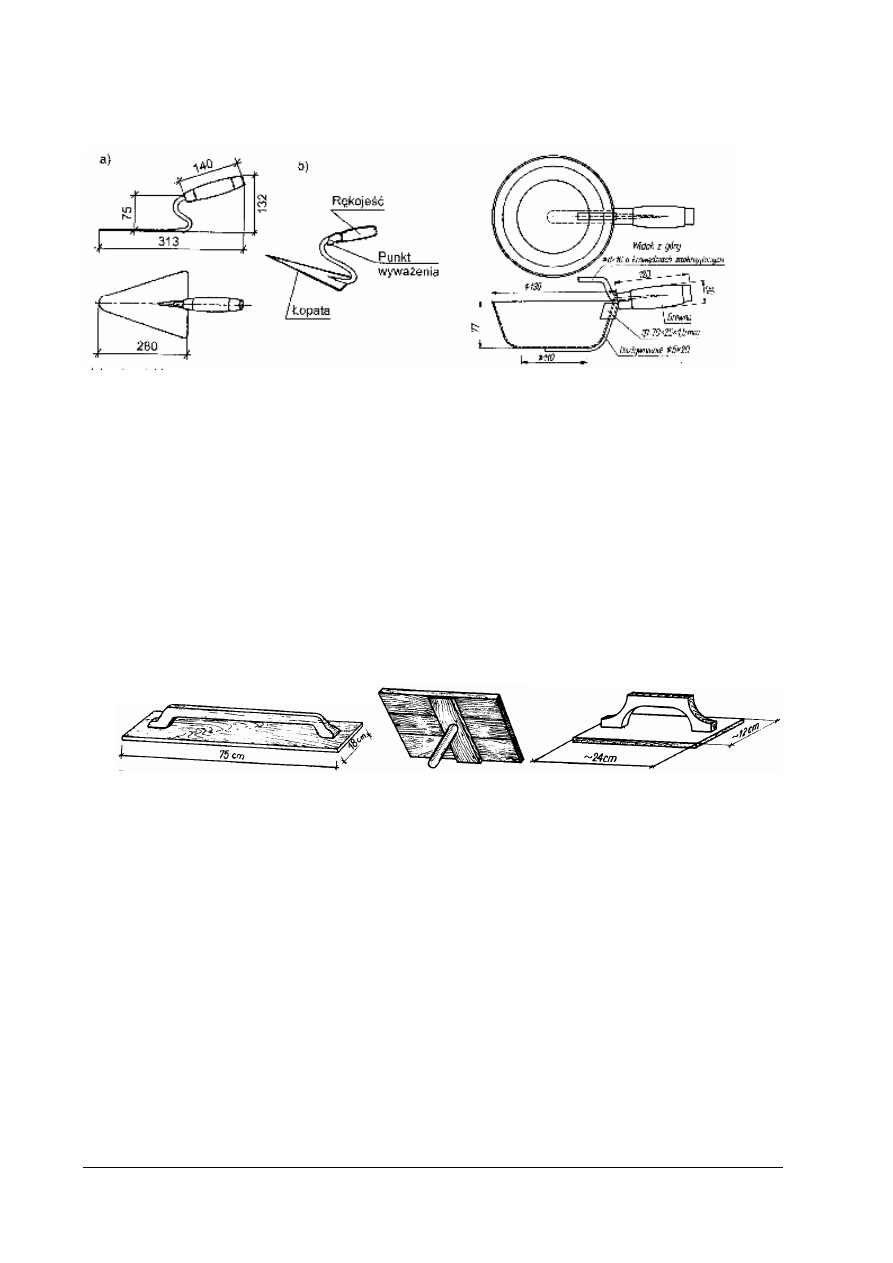

Kielnia – to podstawowe narzędzie do prac tynkarskich. Kształt i najczęściej spotykane

wymiary kielni podane są na rysunku 6.

Przy tynkowaniu kielnia służy do silnego obrzucania tynkowanych powierzchni zaprawą. Ciężar

kielni wynosi 300 gram. Łopatka ma kształt klina, którego przednia część jest zaokrąglona. Na

przedniej części rękojeści kielni osadzony jest metalowy pierścień, który - poza umocowaniem

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

rękojeści na kielni- ma cel nadania poślizgu i ochronę naskórka między palcem wskazującym

a kciukiem. Należy więc dbać o czystość pierścienia.

c)

Rys. 6. Kielnia a) rzuty, b) sposób wyważania rękojeści z łopatką, c) czerpak tynkarski [4]

Czerpak tynkarski (rys. 6c) – stosowany zamiast kielni do narzucania zaprawy na ścianę.

Zastosowanie czerpaka tynkarskiego znacznie zmniejsza wysiłek tynkarza, gdyż jednym rzutem

pokrywa się większą powierzchnię niż posługując się kielnią.

Paca (rys. 7a) – jest to gładko ostrugana deska o wymiarach jak na rysunku zaopatrzona

w uchwyt. Używa się jej do narzucania pierwszej warstwy tynku na podłoża drewniane osiatkowane,

a także przy równaniu drugiej warstwy tynku na innych podłożach. Pacę z nałożoną zaprawą

przykłada się dłuższą krawędzią do ściany i przesuwa zygzakowatym ruchem przy jednoczesnym

lekkim dociskaniu. W ten sposób uzyskuje się dobrą przyczepność zaprawy do podkładu bez

żadnych prawie strat na opadanie.

a)

b)

c)

Rys. 7. a) Paca b) deska z trzonkiem c) packa drewniana [4]

Deska z trzonkiem (rys. 7b) – służy do nakładania zaprawy na sufit oraz używa się jej przy

naprawach tynku. Podobnie jak przy nakładaniu pacą, deskę z zaprawą dociska się do sufitu lekko ją

przy tym przesuwając.

Packa drewniana (rys. 7c) – służy do zacierania powierzchni tynku na gładko i na ostro. Zbudowana

jest podobnie jak paca drewniana lecz ma znacznie mniejsze rozmiary (24x12 cm). Jeśli chcemy

uzyskać bardzo gładką powierzchnię należy do zacierania obłożyć packę filcem.

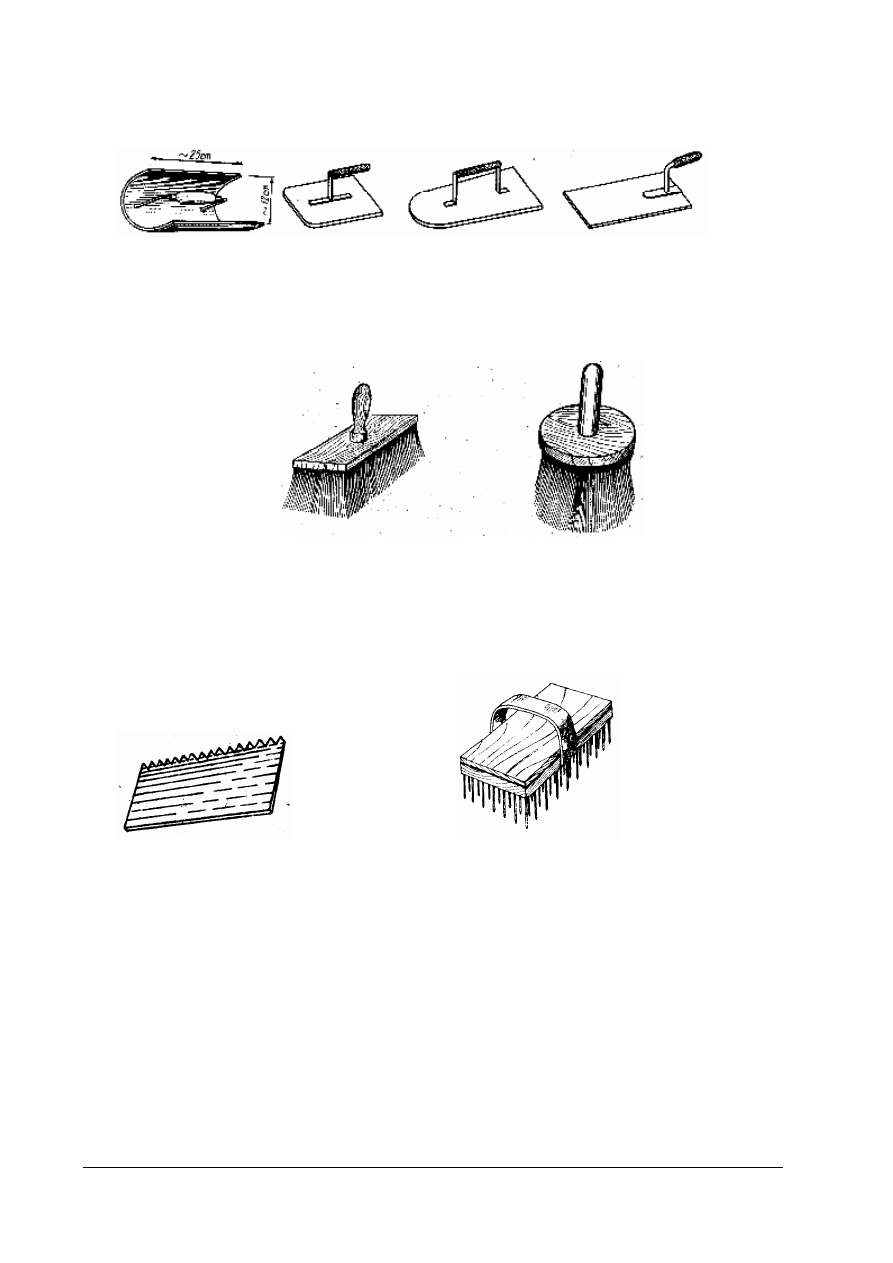

Packi stalowe (rys. 8) – używa się ich podobnie jak pacek drewnianych obłożonych filcem do

uzyskania gładkiej powierzchni tynku oraz do zacierania tynku wypalanego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

a) b)

Rys. 8. Packi: a) packa zaokrąglona do wklęsłych powierzchni, b) packi stalowe [4]

Pędzle: ławkowiec stosowany jest w czasie zacierania tynków do zwilżania powierzchni, zaś

pędzel murarski do tynków surowo pędzlowanych rzadką zaprawą (rys. 9)

a) b)

Rys. 9. a) pędzel ławkowiec, b) pędzel murarski [4]

Cyklina (rys. 10a) – służy do tynków ozdobnych wykańczanych przez skrobanie. Jest to

kawałek blachy stalowej grubości 1-1,5 mm którego jedna krawędź jest zaopatrzona w uchwyt

drewniany, druga zaś ząbkowana lub gładka.

Skrobak (rys. 10b )- deska nabijana gwoździami – służy do skrobanie tynków.

a)

b)

Rys. 10. a) cyklina, b) skrobak [2]

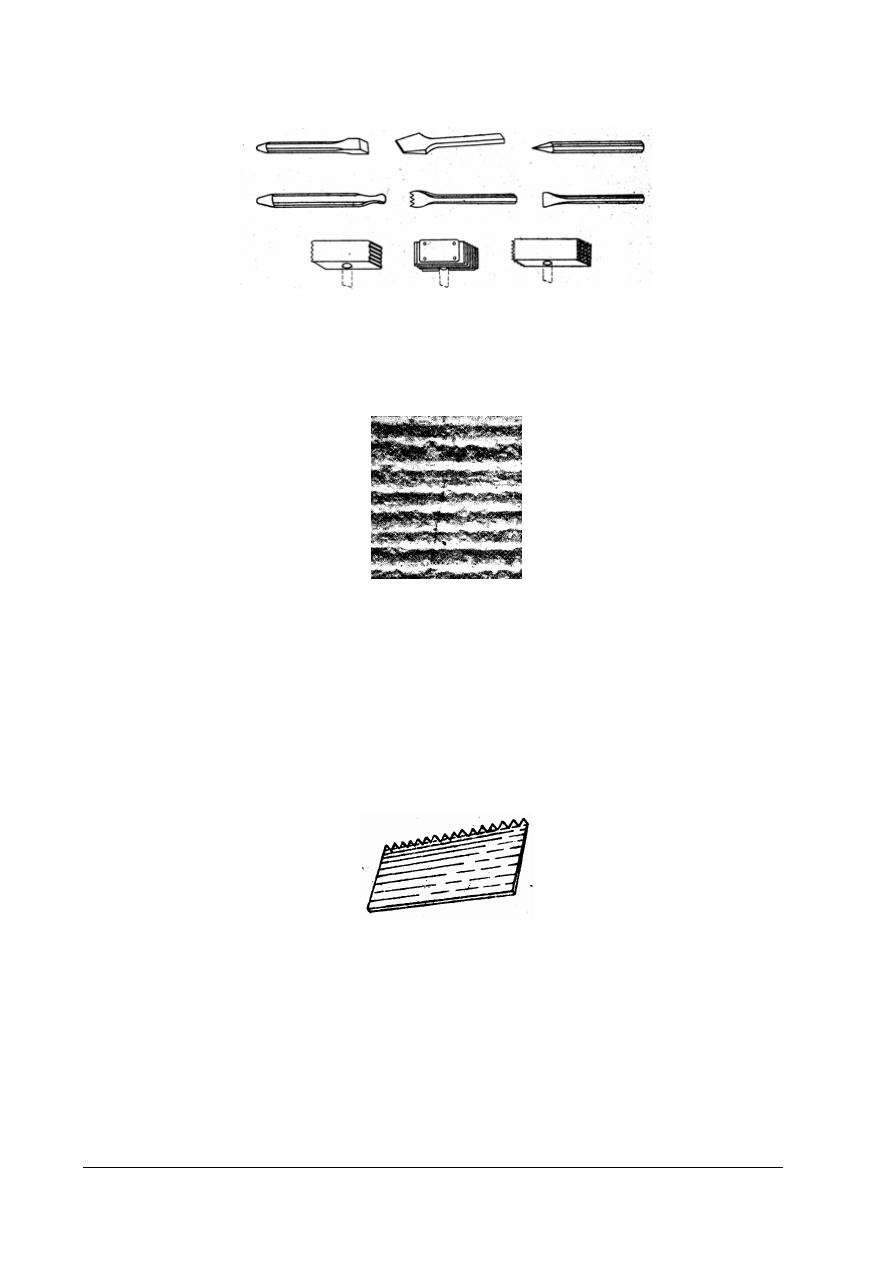

Narzędzia do obróbki tynków kamieniarskich (rys. 11) – są to takie same narzędzia jak do

obróbki kamienia czyli różnego rodzaju dłuta i młotki. W zależności od kształtu oraz wycięcia dłut i

młotków otrzymuje się odpowiedni wygląd obrobionej powierzchni.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

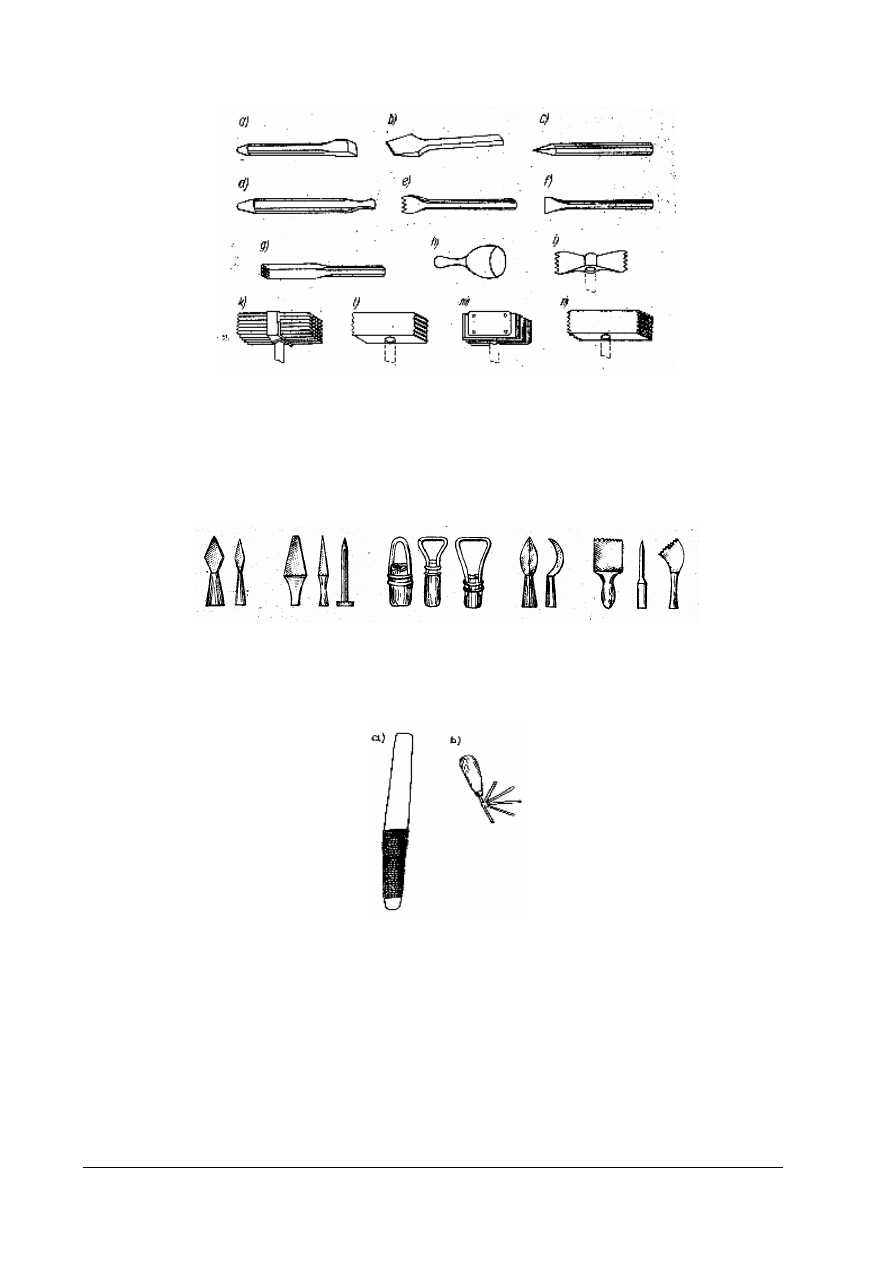

Rys. 11. Narzędzia do obróbki tynków gładzonych i ozdobnych: a) odbijak dłutowy, b) szczeliniak, c) szpicak,

d) wpustnik, e) gradzina, f) brzeźniak, g) groszkownik do pobijania młotkiem, h) młotek drewniany do pobijania dłut,

i) ciosak dziobowy, k) groszkownik składany, l) karbownik, m) karbownik składany, n) groszkownik [1]

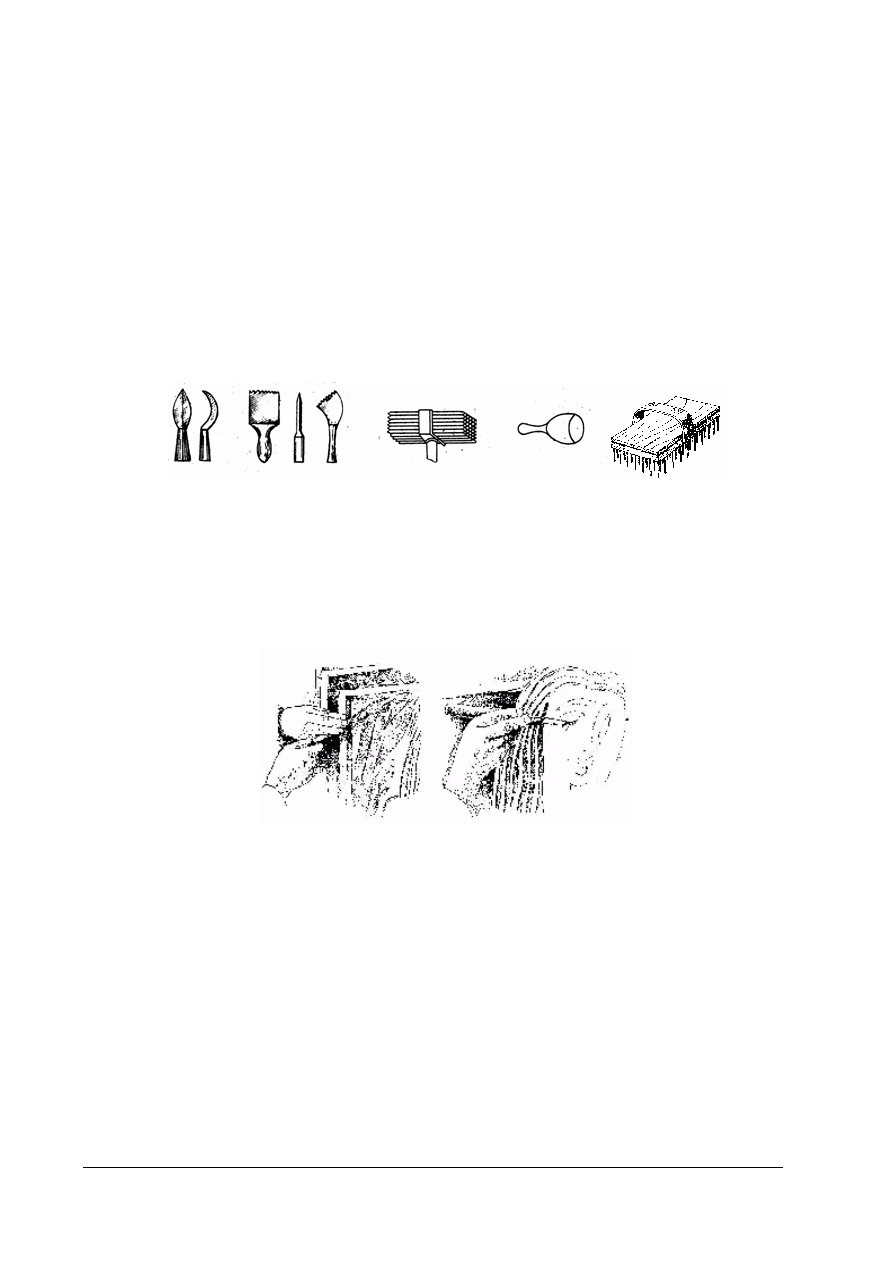

Narzędzia rzeźbiarskie (rys. 12) – stosuje się do specjalnego rodzaju tynku zwanego „sgraffito”.

Nazwa sgraffito pochodzi od słowa włoskiego sgraffiare, co oznacza drapać.

Rys. 12. Narzędzia do wykonywania tynków „sgraffito” [6]

Narzędzia do fakturowania powierzchni tynku np. pace zębate, grzebienie, wzory do odciskania

itp. (rys. 13).

Rys. 13. Narzędzia do wykonywania tynków odciskanych: a) lancet, b) kurza stopka [1]

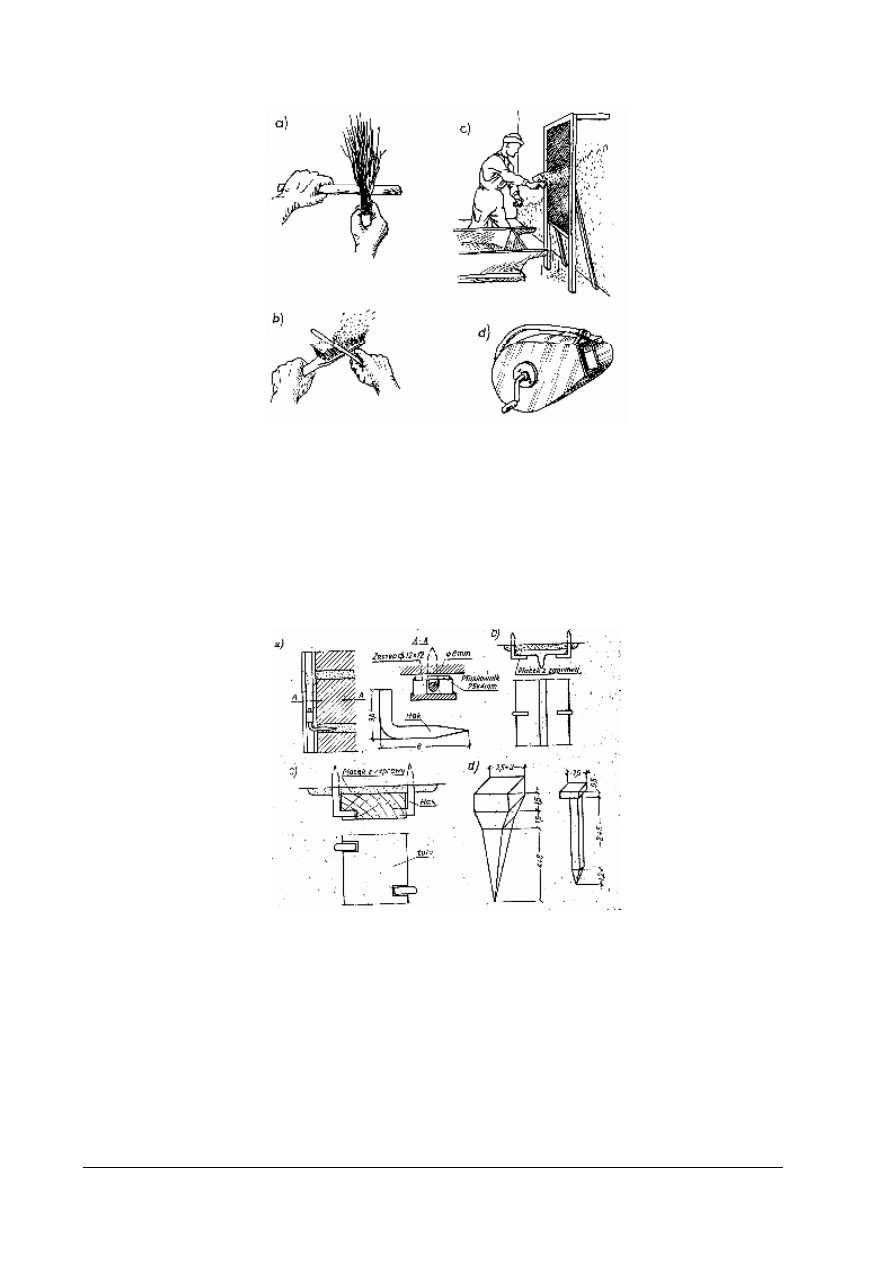

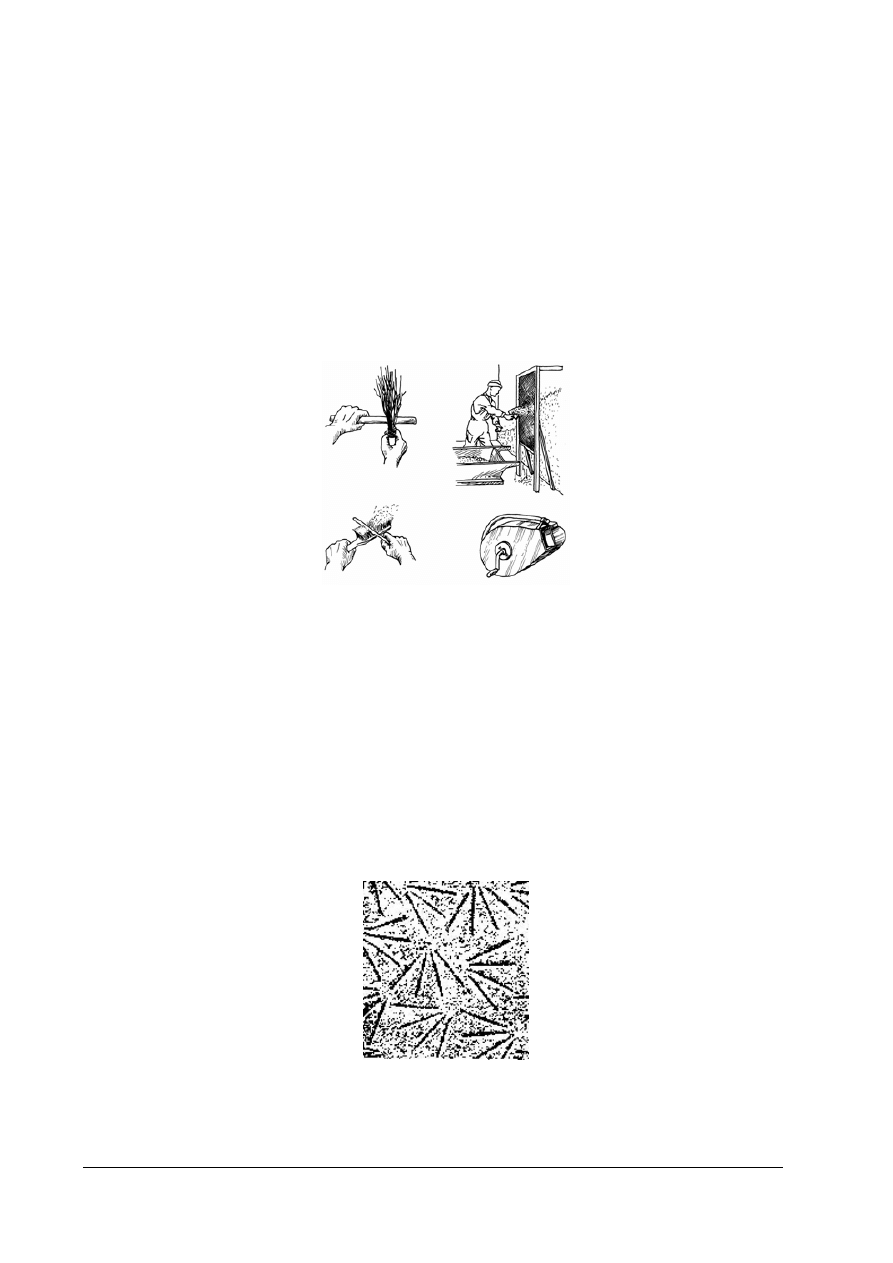

Narzędzia do ręcznego wykonywania tynków nakrapianych – miotełka z rózeg brzozowych

z kijkiem, szczotka o sztywnym włosiu lub siatka.

Maszynka do nakrapiania tynków jest to aparat służący do wykonywania tynków nakrapianych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 14. Narzędzia do wykonywania tynków nakrapianych: a) miotełka z rózeg brzozowych z kijkiem,

b) szczotka, c) kielnia z siatką, d) aparat natryskowy [1]

Sprzęt i urządzenia pomocnicze do robót tynkarskich

Listwa tynkarska oraz specjalne gwoździe tynkarskie (rys. 15) – służą do wyznaczania

powierzchni lica tynku. Listwy mogą być wykonane, np. z drewna, teownika stalowego lub dwóch

płaskowników 30

×

6 i 25

×

4 mm o długości 1,6 m, które mają przyspawane zaczepy, przy pomocy

których można je zawiesić na hakach wbitych w spoiny muru.

Rys. 15. Sprzęt do wyznaczania powierzchni tynku: a) listwa z płaskownika z zaczepami, b) listwa z teownika

nierównoramiennego, c) listwa drewniana, d) gwoździe tynkarskie [4]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania możesz sprawdzić, czy jesteś przygotowany do wykonania ćwiczeń.

1. Do czego w robotach tynkarskich służy: łata murarska, poziomica, wąż wodny?

2. Do czego w robotach tynkarskich służy młotek murarski?

3. Do czego służy kielnia i czerpak tynkarski?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4. Jak zbudowana jest i do czego służy paca?

5. Czy znasz zastosowanie deski z trzonkiem przy robotach tynkarskich?

6. Czy znasz zastosowanie pacy drewnianej przy robotach tynkarskich?

7. Czy znasz zastosowanie pędzla ławkowca przy robotach tynkarskich?

8. Do czego służy cyklina?

9. Jakie narzędzia używa się do tynków kamieniarskich?

10. Jakich narzędzi używa się do tynków sgraffito?

11. Jakie narzędzia można stosować do fakturowania tynków?

12. Jakie narzędzia stosuje się do wykonywania tynków nakrapianych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobieranie narzędzi do wykonania podkładu pod tynki na podłożu betonowym.

Z przedstawionego przez nauczyciela zestawu narzędzi wybierz te, które będą potrzebne do

wykonania podkładu pod tynk na podłożu betonowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozpoznać przedstawione narzędzia,

2) wybrać te, które stosowane są do wykonywania podkładów pod tynk,

3) omówić sposób wykorzystywania każdego z rozpoznanych narzędzi,

4) omówić sposób konserwacji tych narzędzi.

Wyposażenie stanowiska pracy:

–

zestaw narzędzi: kielnia, czerpak tynkarski, paca, packa drewniana, packa stalowa deska

z trzonkiem, spoinówki o różnych kształtach, pędzel ławkowiec, cyklina, maszynka do

wykonywania tynków nakrapianych, siatka, paca zębata, wzory do odciskania, wykrój tynkarski,

itp.

–

materiały piśmienne.

Ćwiczenie 2

Dobieranie narzędzi i przyrządów do wykonania tynku nakrapianego i sgraffito.

Mając do dyspozycji zestaw różnych narzędzi i przyrządów wybierz te, które będą Ci potrzebne

do:

a) wykonania tynku nakrapianego,

b) wykonania tynku sgraffito,

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) rozpoznać przedstawione narzędzia,

2) pogrupować rozpoznane narzędzia według przydatności do poszczególnych robót,

3) omówić sposób wykorzystywania każdego z rozpoznanych narzędzi,

4) omówić sposób konserwacji tych narzędzi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Wyposażenie stanowiska pracy.

–

zestaw narzędzi: kielnia, czerpak tynkarski, paca, packa drewniana, packa stalowa deska

z trzonkiem, spoinówki o różnych kształtach, pędzel ławkowiec, cyklina, maszynka do

wykonywania tynków nakrapianych, siatka, paca zębata, wzory do odciskania, wykrój tynkarski,

–

materiały piśmienne.

4.3.4. Sprawdzian postępów

Czy potrafisz określić zastosowanie:

Tak

Nie

1) sit przesiewowych,

¨

¨

2) stożka pomiarowego,

¨

¨

3) łaty murarskiej,

¨

¨

4) poziomicy wężowej,

¨

¨

5) kątownika murarskiego,

¨

¨

6) kielni i czerpaka tynkarskiego,

¨

¨

7) pacy i packi drewnianej,

¨

¨

8) packi stalowej,

¨

¨

9) packi zębatej,

¨

¨

10) cykliny,

¨

¨

11) deski z trzonkiem,

¨

¨

12) miotełki z witek brzozowych z kijkiem,

¨

¨

13) wzorów do odciskania,

¨

¨

14) wykrojów tynkarskich,

¨

¨

15) narzędzi rzeźbiarskich,

¨

¨

16) listwy tynkarskiej?

¨

¨

Czy potrafisz dobrać narzędzia do poszczególnych robót tynkarskich:

1) narzucania zaprawy na podłoże,

¨

¨

2) wykonywania tynku nakrapianego,

¨

¨

3) fakturowania tynku,

¨

¨

4) wykonywania tynku sgraffito,

¨

¨

5) obróbki tynków kamieniarskich?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Materiały do wykonywania tynków

4.4.1. Materiały nauczania

Spoiwa budowlane

Spoiwem budowlanym nazywamy materiał otrzymany poprzez odpowiednią obróbkę

materiałów skalnych (spiekanie, wypalanie, prażenie oraz stapianie), a następnie ich rozdrabnianie.

Spoiwa te po zarobieniu wodą lub odpowiednim roztworem wodnym, wiąże i twardnieje w skutek

procesów chemicznych, uzyskując cechy ciała stałego. Procesy chemiczne, w których spoiwo

zmienia swój stan skupienia z ciekłego na stały nazywamy wiązaniem spoiwa. Natomiast dalszy ciąg

tego procesu, w którym spoiwo nabiera wytrzymałości mechaniczne i twardnieje nazywamy

twardnieniem spoiwa. Proces wiązania trwa stosunkowo krótko i wynosi zależnie od rodzaju spoiwa

od kilkunastu minut do kilku godzin. Proces twardnienia przebiega bardzo różnie w czasie i trwa od

kilku do kilkunastu dni, a nieraz ciągnie się latami (np. wapno).

Spoiwa budowlane po zmieszaniu z wodą lub roztworem wodnym stają się zaczynem. Zaczyn

uzupełniony kruszywem nazywamy zaprawą budowlaną.

Spoiwa mineralne, w zależności od warunków wiązania i twardnienia dzieli się na dwie

podstawowe grupy.

Spoiwa powietrzne to takie, w których proces wiązania i twardnienia zachodzi tylko przy

dostępie powietrza. Charakterystyczną cechą tych spoiw jest niska odporność na działanie wody. Do

spoiw powietrznych należą: spoiwa wapienne, glina, spoiwa gipsowe, spoiwa magnezjowe.

Spoiwa hydrauliczne to takie, w których proces wiązania i twardnienia może zachodzić

zarówno przy braku dostępu powietrza (np. pod wodą), jak i na powietrzu. Spoiwa te są odporne na

działanie wody. Do spoiw hydraulicznych należą: cementy portlandzkie, cement hutniczy, cement

pucolanowy, cement murarski, cement hydrotechniczny.

Podstawowe spoiwa mineralne stosowane do zapraw tynkarskich to:

Spoiwa wapienne

–

wapno palone w kawałkach,

–

wapno palone mielone.

Wapno palone w kawałkach powinno być transportowane i przechowywane w sposób

zabezpieczający go przed opadami atmosferycznymi i wilgocią. Wapno to chłonąc wodę silnie się

rozgrzewa i przy niewłaściwym sposobie przechowywania, gdyby dostała się do niego woda, np.

z opadów atmosferycznych mogłoby spowodować pożar wskutek gwałtownego gaszenia wapna

(reakcja egzotermiczna). Zaleca się przystąpić do gaszenia wapna zaraz po jego dostarczeniu.

Gaszenie wapna polegające na łączeniu go z wodą może odbywać się ręcznie lub mechanicznie.

W wyniku gaszenia wapna otrzymujemy ciasto wapienne inaczej nazywane wapnem gaszonym.

Powinno być ono przetrzymywane w specjalnie przygotowanych i zabezpieczonych dołach. Podczas

dołowania ciasto wapienne należy pielęgnować poprzez uzupełnianie odparowującej i wsiąkającej w

grunt wody, co zabezpieczy je przed przepaleniem. Ponadto dół z ciastem wapiennym należy

zabezpieczyć przykrywając je deskami i zasypując warstwą piasku.

Czas dołowania wapna zależy od jego przeznaczenia i wynosi co najmniej:

–

3 tygodnie – do zapraw murarskich,

–

3 miesiące – do zapraw tynkarskich,

–

6 miesięcy – do tynków szlachetnych i robót specjalnych.

Wapno palone mielone uzyskuje się przez zmielenie brył. Dostarczane jest ono w workach.

Podczas transportu jak i składowania musi być ono zabezpieczone przed działaniem czynników

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

atmosferycznych i wilgoci. Na budowie miesza się je najpierw z kruszywem a następnie zalewa

wodą. Zaletą tego wapna jest to, że odpada czynność gaszenia wapna na budowie. Ujemną stroną

wapna palonego mielonego jest to, że traci ono swoje właściwości w ciągu 2-3 tygodni od chwili

zmielenia, wskutek wchłaniania wilgoci z powietrza. Ponadto wapno to jest wyjątkowo szkodliwe

dla zdrowia, a w szczególności ujemnie działa na drogi oddechowe i skórę. Dlatego też przy

stosowaniu tego wapna należy stosować środki ochrony osobistej: maski, kombinezony i rękawice

ochronne, a także przestrzegać higieny osobistej.

Wapno hydratyzowane (suchogaszone) otrzymuje się fabrycznie z wapna palonego przez

działanie na wapno pary w specjalnych urządzeniach do hydratacji wapna palonego. Powstały

proszek po przesianiu pakuje się do worków. W celu dogaszania nie zgaszonych cząsteczek wapna

wskazane jest zarobić wapno hydratyzowane na 24 do 36 godzin przed jego użyciem. Wapno należy

przechowywać w suchych, szczelnych magazynach. Stosuje się je do zapraw murarskich i

tynkarskich oraz do przygotowania suchych mieszanek tynków szlachetnych.

Wapno pokarbidowe jest to wapno gaszone otrzymywane jako odpad z wytwornic acetylenu.

Nie powinno zawierać grudek ani wydzielać zapachu amoniaku lub acetylenu. Nadaje się ono do

zapraw murarskich i tynkarskich.

Wapno hydrauliczne otrzymuje się przez wypalanie wapieni o odpowiednim składzie

chemicznym, a następnie poddaje hydratacji oraz miele. Ponieważ w czasie wiązania i przez

pierwszych 7 dni twardnienia ma cechy spoiwa powietrznego, a następnie nabiera cech jak spoiwa

hydrauliczne można stosować je do zapraw narażonych na działanie wilgoci. W czasie transportu jak

i składowania należy zabezpieczyć je przed działaniem czynników atmosferycznych i wilgoci.

Glina

Jest to spoiwo do powstania, którego nie wymagana jest obróbka termiczna. Wydobywana jest

ona w stanie, który wymaga tylko oczyszczenia i ewentualnie uszlachetnienia. Po zarobieniu wodą

glina mięknie, pęcznieje i traci swoje właściwości mechaniczne. Podczas wysychania kurczy się co

może powodować jej pękanie.

Ma zastosowanie jako spoiwo do zapraw glinowych oraz jako domieszka do zapraw

wapiennych, cementowych a nawet gipsowych.

Przed przystąpieniem do wykonywania zapraw z gliną należy ją wcześniej namoczyć, aby

otrzymać zawiesinę, a następnie przelać przez sito, najpierw o oczkach 8-10 mm, a następnie

o oczkach 2-3 mm.

Do zapraw stosujemy gliny tłuste to znaczy takie, w których jest najmniejsza zawartość piasku

do 3%.

Spoiwa cementowe

Spoiwa cementowe należą do najpowszechniej stosowanych spoiw hydraulicznych. Powstają

przez wypalenie mieszaniny wapienia oraz glinokrzemianów i bardzo dokładne zmielenie spieczonej

masy. Jedną z najistotniejszych cechą cementu jest jej marka, która określa minimalną wytrzymałość

na ściskanie w MPa, którą cement powinien wykazać po 28 dniach twardnienia.

Z wymienionych w tabeli spoiw cementowych do wykonywania zapraw tynkarskich

wykorzystuje się:

–

cement murarski który ma markę 15. Stosuje się go w robotach tynkowych do wykonywania

zwykłych zapraw.

–

cement portlandzki marki 25 i 35, który może być stosowany do tynków szlachetnych,

–

cement portlandzki biały produkowany w dwóch markach 25 i 35. Cement biały stosuje się do

robót elewacyjnych, dekoracyjnych, do produkcji elementów budowlanych, do produkcji

cementu kolorowego i suchych mieszanek tynkarskich. Cementom tym stawiane są dodatkowe

wymagania w zakresie białości określanej w procentach (powinna być ona od 64% do 80%).

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

–

cement hutniczy marki 25 różni się od cementu portlandzkiego rodzajem składników użytych do

produkcji. W cemencie tym do klinkieru cementowego dodawany jest żużel granulowany,

produkt odpadowy otrzymywany z wielkich pieców. Dzięki swojemu składowi cementy te są

odporne na działania wody morskiej oraz agresywnych wód gruntowych. Cement hutniczy

może być stosowany w zaprawach tynkarskich tylko do tynków zwykłych.

Cementy dostarczane są na budowę luzem oraz w workach papierowych po 50 kg lub 25 kg.

W czasie transportu i magazynowania powinien być zabezpieczony przed działaniem czynników

atmosferycznych oraz wilgoci. Magazyny na cement powinny być suche i przewiewne, a worki

układane na paletach. Okres magazynowania cementu nie powinien przekraczać 3 miesięcy od daty

workowania. Cement dowożony luzem specjalnymi samochodami musi być magazynowany w

specjalnie do tego przeznaczonych zasobnikach.

Suche mieszanki do tynków szlachetnych przygotowywane są fabrycznie, gdyż wymagają

bardzo starannego doboru składników jednolitej jakości. Dostarczane są na budowę w workach

o masie 50 kg i przed użyciem wymagają tylko zmieszania z wodą. Należy je zużyć możliwie

niezwłocznie po wyprodukowaniu, gdyż wraz z upływem czasu pogarszają się właściwości spoiw.

Po upływie miesiąca od daty produkcji podanej na opakowaniu mieszanka przed zużyciem powinna

być sprawdzona laboratoryjnie. Całość robót tynkarskich powinna być wykonana z zapraw

pochodzących z tej samej partii produkcyjnej.

W skład suchych mieszanek do tynków szlachetnych wchodzą:

–

cement portlandzki (najczęściej biały),

–

wapno suchogaszone (hydratyzowane),

–

kruszywa kolorowe w postaci mączki kamiennej, drobnego grysiku i piasku, które nadają

przyszłemu tynkowi właściwą fakturę i zabarwienie,

–

dodatki barwiące czyli pigmenty zwiększające intensywność barw,

–

dodatki dekoracyjne, np. łyszczek (mika).

Suche mieszanki do tynków szlachetnych podlegają następującej klasyfikacji:

–

odmiany barwione mączką kamienną (M), barwione pigmentami (P),

–

klasy: na cemencie portlandzkim białym ( klasa I), na cemencie portlandzkim szarym (klasa II),

–

rodzaje: do nakrapiania (N), do cyklinowania (C), do gładzenia i szlifowania (G), do obróbki

kamieniarskiej (K),

–

typy: drobnoziarniste (d), średnioziarniste (s), gruboziarniste (g).

Kruszywa i wypełniacze do zapraw tynkarskich

Kruszywo jest to materiał naturalny lub sztuczny dodawany do zaczynu w celu uzyskania

zaprawy. Dzięki dodatkowi kruszywa w zaprawie wypełnia się znaczną część przestrzeni,

ograniczając w ten sposób ilość spoiwa do niezbędnych rozmiarów. Przyczynia się to do

zmniejszenia skurczu tej mieszaniny, a co za tym idzie zabezpiecza ją przed pękaniem.

Podstawowymi cechami technicznymi kruszyw są: frakcja oraz uziarnienie.

Do ustalenia uziarnienia kruszywa służą znormalizowane zestawy sit, przez które przesiewa się

kruszywo. Zbiór ziaren kruszywa między kolejnymi sitami zestawu to frakcją kruszywa, zaś wykaz

poszczególnych frakcji zawartych w kruszywie to uziarnienie.

Do zapraw tynkarskich stosowane są najczęściej piaski, grysy i mączki kamienne, kruszywa

ciężkie i kruszywa lekkie.

Piasek jest to najczęściej stosowane kruszywo do zapraw tynkarskich. Występuje w dwóch

postaciach (klasach) jako:

–

naturalny,

–

łamany czyli pozyskiwany poprzez rozdrabnianie litej skały, np. granitu.

O przydatności piasku do zapraw tynkarskich decyduje jego uziarnienie. Pod tym względem

rozróżnia się dwie odmiany piasku:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

–

odmiana 1 – wielkość ziaren do 2 mm,

–

odmiana 2– wielkość ziaren do 1 mm.

Spodnie warstwy tynku wykonuje się z piasku o uziarnieniu 1÷2 mm (obrzutka), wierzchnie

0,5÷1 mm (narzut). Warstwa licowa (gładź) powinna być wykonana z zastosowaniem piasku

o ziarnach do 0,5 mm, a w przypadku tynków doborowych do 0,25 mm.

Piasek powinien być czysty, bez domieszek wpływających szkodliwie na wiązanie

i wytrzymałość zaprawy. Pod względem ilości zanieczyszczeń zawartych w piasku dzielimy na dwa

gatunki: I i II dla każdej odmiany.

Piasek powinien być przechowywany tak, aby nie dopuścić do jego zanieczyszczenia oraz

zmieszania z innymi klasami, gatunkami i frakcjami. Składowisko powinno być oznaczone

tabliczkami aby zapewnić dobór odpowiedniego piasku do danej zaprawy.

Oznaczenie piasku powinno zawierać:

–

nazwę klasy,

–

odmianę,

–

gatunek,

–

wskaźnik uziarnienia,

–

numer normy.

Grysy i mączki kamienne powstają poprzez rozdrabnianych kolorowych kamieni naturalnych:

marmurów, dolomitów, wapieni i trawertynów.

W zależności od rodzaju kruszywa stosuje się następujące oznaczenia: dla kruszyw

marmurowych symbol M, dolomitowych D, wapiennych W, trawertynowych T.

Grysiki pod względem właściwości fizycznych powinny odpowiadać takim warunkom, które

stawia się w stosunku do piasku. Do tynków szlachetnych stosuje się grysik o uziarnieniu 1÷3 mm

oraz mączkę o uziarnieniu 0÷0,2 mm. Wilgotność mączki kamiennej nie powinna przekraczać 3%

dla gatunku 1 oraz 8% dla gatunku 2.

Sposób przechowywania powinien być taki sam jak w przypadku piasków.

Woda do zapraw

Woda zarobowa do zapraw musi spełniać określone warunki:

–

powinna być to woda zdatna do picia z wyjątkiem wody mineralnej,

–

nie wolno stosować wód ściekowych, bagiennych, zawierających tłuszcze, kwasy humusowe,

cukier, wodorosty itp.,

–

max. kwasowość wody do pH 4.

Dodatki barwiące

Pigmenty są to substancje barwiące nieorganiczne lub organiczne, nierozpuszczalne w wodzie,

olejach, żywicach i rozpuszczalnikach organicznych. Występują w postaci sproszkowanej i stanowią

podstawowy, obok spoiwa, składnik materiałów malarskich.

Do barwienia zapraw tynkarskich można stosować tylko te rodzaje pigmentów, które nie będą

ujemnie wpływać na czas wiązania, twardnienia i wytrzymałość zapraw oraz nie będą zawierać soli

rozpuszczalnych w wodzie, co powodowałoby wykwity. Ponadto pigmenty te muszą być odporne na

działanie:

–

światła,

–

czynników atmosferycznych,

–

alkalicznych właściwości spoiw wapiennych i cementowych

–

związków siarki zawartych w cemencie.

W zaprawach tynkarskich dodatek pigmentu nie powinien być większy niż 5% masy spoiwa.

Dlatego muszą one mieć dużą siłę barwienia. Siła barwienia pigmentu zależy od jego czystości,

miałkości i jednorodności chemicznej.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Jako materiał barwiący do zapraw tynkarskich stosowane są też barwne mączki kamienne

uzyskiwane z kolorowych skał, np. marmurów, serpentynów, tufów, mączki z gruzu ceglanego,

klinkierowego i terakotowego.

Dodatki dekoracyjne

Aby zwiększyć walory dekoracyjne tynków szlachetnych do suchej zaprawy dodaje się łyszczku

(miki), który wywołuje piękną grę światła, zwłaszcza przy oświetleniu słonecznym. Mikę można

zastąpić drobno mielonym szkłem o wielkości blaszek do:

–

2 mm – tynki drobnoziarniste,

–

4 mm – tynki średnioziarniste,

–

6 mm – tynki gruboziarniste.

Dodatki dekoracyjne stosowane są do tynków szlachetnych w ilościach nie większych niż 3%

masy suchej mieszanki.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaką substancję nazywamy spoiwem?

2. Co rozumiesz pod pojęciem wiązania i twardnienia spoiwa?

3. Co rozumiesz pod pojęciem spoiwa powietrznego i hydraulicznego?

4. Jakie spoiwa należą do grupy spoiw powietrznych a jakie do hydraulicznych?

5. Co to jest ciasto wapienne?

6. Jak długo należy dołować wapno do tynków szlachetnych?

7. Które z cementów nadają się do tynków szlachetnych?

8. Jaką funkcję w zaprawie spełnia kruszywo?

9. Co rozumiesz pod pojęciem frakcji kruszywa?

10. Co rozumiesz pod pojęciem uziarnienia kruszywa?

11. Jakie kruszywa mogą być stosowane do tynków szlachetnych?

12. Jak powinny być przechowywane kruszywa do zapraw?

13. Jakie warunki powinna spełniać woda do zapraw?

14. Co to są pigmenty?

15. Jakie warunki powinny spełniać pigmenty stosowane do barwienia zapraw tynkarskich?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wybieranie spoiw o odpowiednim zastosowaniu i określonych cechach.

Mając do dyspozycji charakterystykę spoiw wybierz te które:

1) nadają się do wykonywania zapraw tynkarskich,

2) są spoiwami powietrznymi,

3) są spoiwami hydraulicznymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z charakterystykami spoiw budowlanych,

2) ustalić które spoiwa spełniają warunki zadane w ćwiczeniu,

3) określić nazwy tych spoiw.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

–

charakterystyki spoiw budowlanych,

–

materiały piśmienne.

Ćwiczenie 2

Ustalenie zapotrzebowania i dozowania materiałów do wykonania określonych tynków.

Mając podaną recepturę, ustal zapotrzebowanie ilościowe oraz sposób dozowania materiałów

do wykonania tynków średnioziarnistych w ilości 200 kg proponowanej zaprawy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z recepturami stosowania zadanych w ćwiczeniu materiałów,

2) odliczyć na podstawie receptur ilości poszczególnych materiałów na zadaną w ćwiczeniu masę,

3) zapisać kolejność czynności przy przygotowaniu zapraw i zaczynów.

Wyposażenie stanowiska pracy:

–

receptury stosowania dodatków zadanych w ćwiczeniu,

–

kalkulator,

–

materiały piśmienne.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie spoiwo budowlane?

¨

¨

2) zdefiniować pojęcie spoiwo powietrzne i spoiwo hydrauliczne?

¨

¨

3) zdefiniować pojęcie mleko wapienne i ciasto wapienne?

¨

¨

4) zdefiniować pojęcie frakcja i uziarnienie kruszywa?

¨

¨

5) klasyfikować piasek naturalny?

¨

¨

6) klasyfikować piasek łamany?

¨

¨

7) wymienić dodatki do zapraw tynkarskich?

¨

¨

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5. Techniki wykonywania, naprawy i renowacje tynków ozdobnych

i szlachetnych: nakrapianych, zmywanych. cyklinowanych

i gładzonych, kamieniarskich, sgraffito, tynków pod malowidła

freskowe, sztablatur i tynków ozdobnych

4.5.1. Materiał nauczania

Tynki nakrapiane

Tynk szlachetny nakrapiany powstaje przez odpowiednie naniesienie specjalnej drobnoziarnistej

zaprawy szlachetnej do nakrapiania, otrzymanej z suchej mieszanki

Do ich wykonywania należy stosować drobny piasek, a przy zaprawach cementowych należy

dodawać mleko wapienne. Nakrapianie wykonuje się na podłożu lub narzucie cementowym lub

cementowo-wapiennym. wykonanym jako tynk zwykły dwu- lub trzywarstwowy. Warstwę

nakrapianą nanosi się nie wcześniej niż po 2 dniach po zakończeniu przygotowania podkładu. Przed

nakrapianiem podkład należy zwilżyć wodą na ok. 3 godzin przed rozpoczęciem nakrapiania oraz

bezpośrednio przed tą czynnością. Nakrapianie można wykonywać z miotełki, z kielni, szczotką lub

mechanicznie.

Nakrapiając miotełką (rys. 14a) tynkarz zanurza ją w rzadkiej zaprawie i uderza o trzymany

w drugiej ręce drewniany kolek. Tynki nakrapiane miotełka należy nakrapiać dwukrotnie pasami

poziomymi (tam i z powrotem) oraz w kierunku pionowym od dołu do góry. Przed każdym

zanurzeniem miotełki zaprawę należy mieszać.

Nakrapianie z kielni (rys. 17c) polega na narzucaniu zaprawy kielnią przez siatkę o oczkach

2,5÷10 mm rozpięta na drewnianej ramie i ustawioną 20÷30 cm od ściany. Rzucać należy zaprawę

trzy- lub czterokrotnie na każde miejsce, pilnując by siatka była oddalona od ściany zawsze o tę samą

odległość.

Nakrapiając aparatem (rys. 14d) tynkarz trzyma go w lewej ręce, prawą zaś obraca korbą

z szybkością 25÷30 obr/min. Siła wyrzutu i ilość wyrzucanej zaprawy może być regulowana.

Nakrapianie aparatem jest znacznie oszczędniejsze niż sposoby nakrapiania ręcznego. Nie ma tu tak

dużych strat materiału, a wydajność pracy jest znacznie większa. Powierzchnia tynku może być

równomiernie nałożona, nawet przy wykonaniu jej przez dwóch tynkarzy. Jeżeli w czasie nakrapiania

powstaną błędy lub nierównomierności faktury, należy je na świeżo poprawić, powtarzając

nakrapianie w tych miejscach rzadką zaprawą. Drobniejsze niedokładności można usunąć szczotką

ryżową przed zakończeniem wiązania zaprawy.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

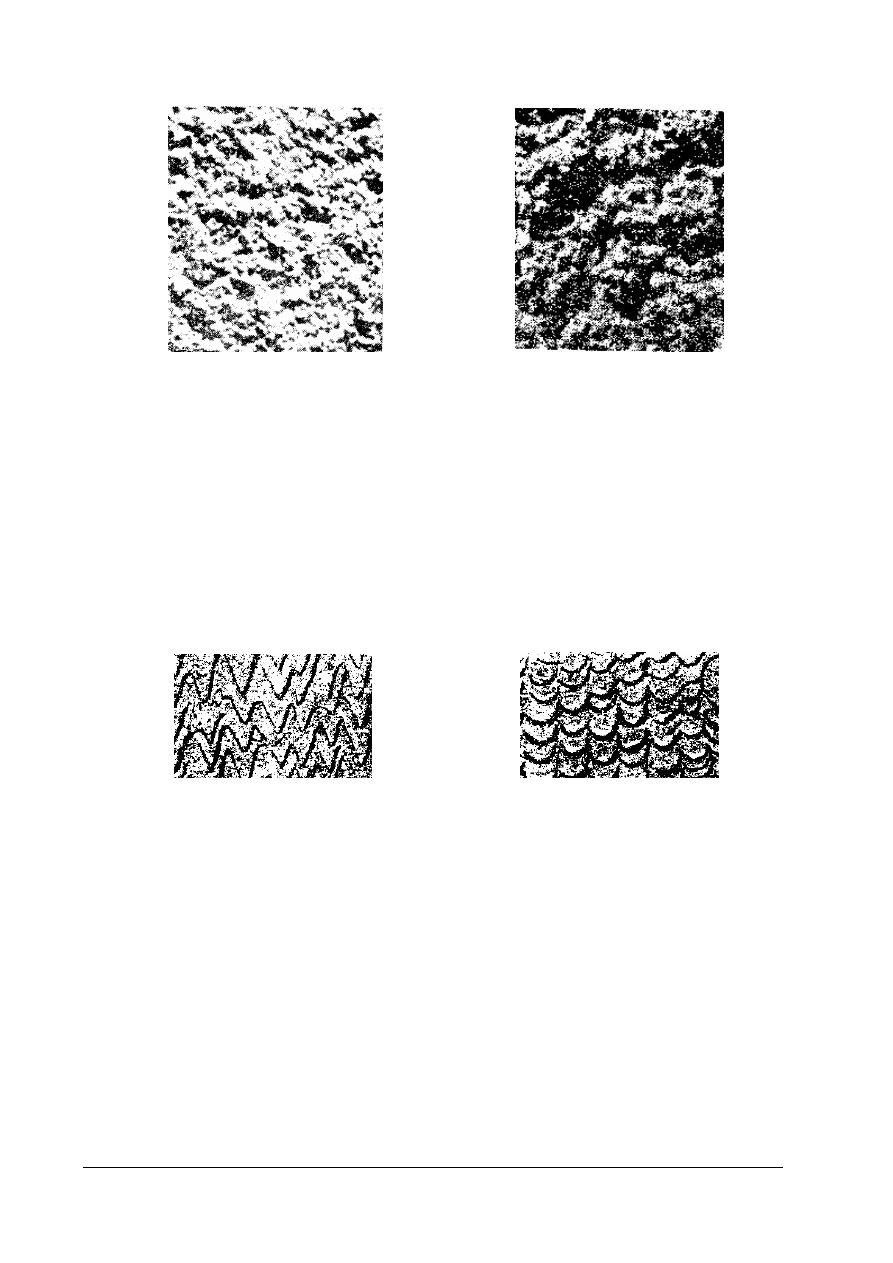

a)

b)

Rys. 16. Faktura tynku nakrapianego miotełką a) o drobnym narzucie b) o grubym narzucie [6]

Tynki odciskane

Powinny być wykonane jako dwuwarstwowe z zaprawy cementowo-wapiennych i gipsowo-

wapiennych z odciśnięciem na świeżo narzuconej i wyrównanej warstwie zaprawy wzoru kielnią,

szpachlą, lancetem, specjalnym wykrojem lub kurzą stopką.

Odciskane kielnią: wykonuje się w ten sposób, że przesuwa się kielnię w kierunku poziomym,

odciskając ją na tynku w odstępach odpowiadających wymiarom kielni. Dzięki różnym położeniom

narzędzia otrzymujemy rozmaicie uformowaną powierzchnię tynku. Można również odciskać tylko

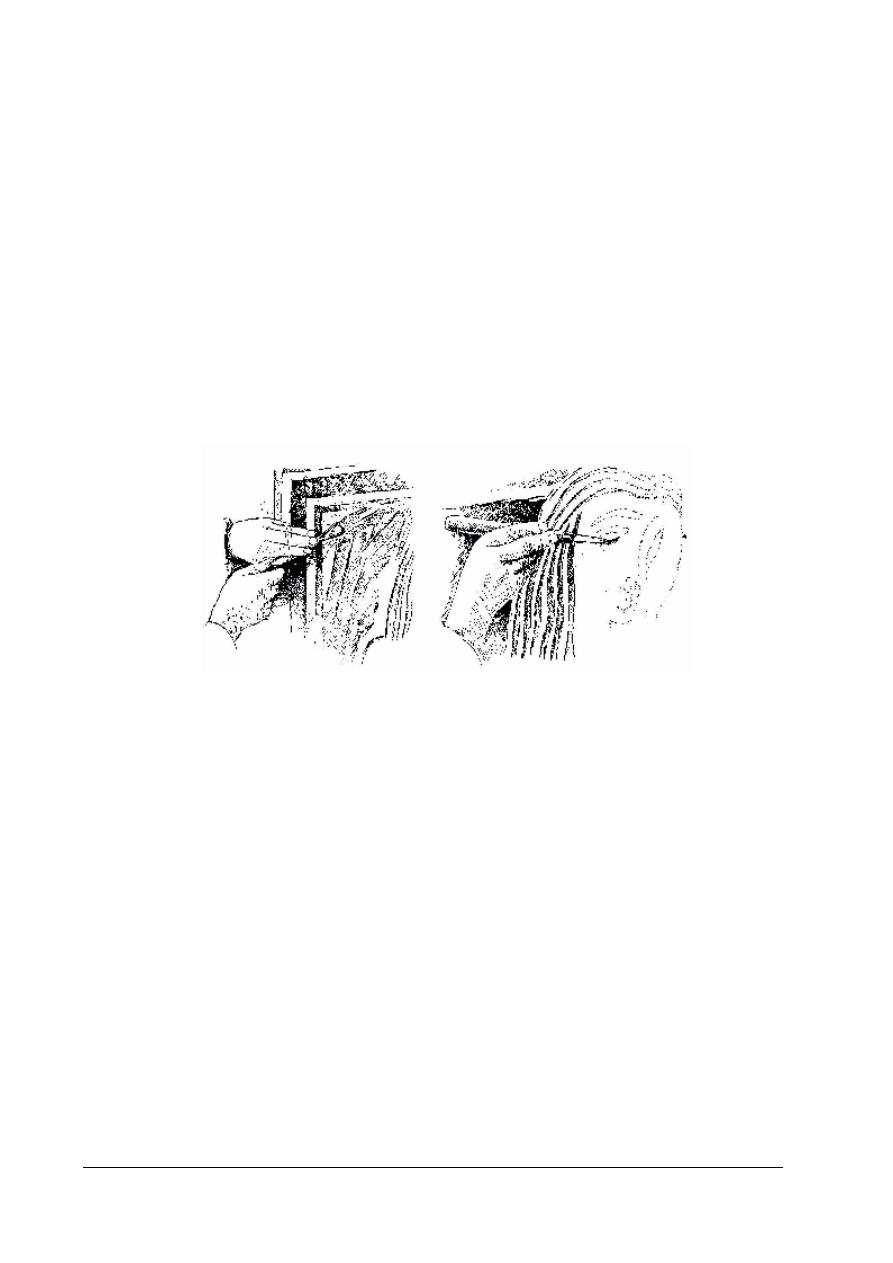

czubek kielni. Odciskanie kielnią jest o tyle najprostsze, że nie wymaga zmiany narzędzia (rys. 17).

a)

b)

Rys.17

Tynk odciskany kielnią: a) zwykłą, b) zaokrągloną [6]

Przy odciskaniu szpachla, po zarzuceniu części powierzchni, tynkarz odkłada kielnię i bierze

szpachlę, którą odciska na świeżej zaprawie (rys. 18a). Zupełnie podobnie wykonuje się odciskanie

lancetem (rys. 18b). Może tu współpracować dwóch tynkarzy. Jeden wykonuje narzut, drugi zaś

odciskanie. Odciskanie specjalnymi wykrojami, np. kurzą stopką (rys. 18c), wykonuje się na

wyrównanym narzucie.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

a)

b)

c)

Rys. 18. Tynk odciskany a) szpachlą b) lancetem c) w kurzą stopkę [6]

Tynk kraterowany

Należy on do tynków dwuwarstwowych. Jest on mniej trwały, górnej warstwy nie dociska się,

a przeciwnie odrywa. Technika wykonywania tynków kraterowanych (rys. 19) polega na tym, że do

świeżo narzuconej rzadkiej zaprawy i przyciska się miejsce przy miejscu packę lub kielnię, następnie

zaś odciąga się ją poziomo. Na skutek wytworzonego przez to działania ssącego narzędzie pociąga

za sobą pewną ilość zaprawy, przez co tworzą się podobne do kraterów wzniesienia, stąd też

pochodzi nazwa tynków.

Rys. 19. Tynk kraterowaty [6]

Tynki zmywane

Podkład pod tynk zmywany stanowi dwuwarstwowy tynk pospolity, zazwyczaj z zaprawy

cementowej l:3. Powierzchnia podkładu powinna być dokładnie porysowana. Wymagania

jakościowe jak dla tynków zwykłych kat. II.

Orientacyjne grubości tynków zmywanych odpowiednio wynoszą:

–

drobnoziarniste — 8÷12 mm,

–

średnioziarniste — 12÷16 mm,

–

gruboziarniste — 16÷20 mm.

Tynk zmywany wykonuje się z zaprawy zawierającej żwirek lub grysy kamienne oraz spoiwo

(cement i wapno).

Orientacyjnie na 100 kg mieszaniny daje się 10 kg cementu, 15 kg ciasta wapiennego, resztę zaś

stanowi żwirek lub grysik zmieszany z piaskiem, którego nie powinno być więcej jak 20÷30%

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

kruszywa. Zaprawę w czasie nakładania należy ustawicznie mieszać, aby ciężkie ziarna nie osiadały

na dnie.

Zaprawę szlachetną narzuca się kielnią na świeży nie całkowicie stwardniały podkład (ok. 2 dni po

jego wykonaniu). Narzuconą zaprawę ściąga się z dołu ku górze pacą, dociskając ją do podkładu.

Przed przystąpieniem do pracy podkład należy zwilżyć dwukrotnie wodą na 3 godziny

i bezpośrednio przed nanoszeniem zaprawy. Zaprawę wyrównuje się pacą i zaciera ruchami kolistymi

tak, aby nie wyłuskiwać ziaren kruszywa.

Zmywanie powierzchni tynku wykonuje się kilkakrotnie pędzlem lub szczotką.

Pierwsze w dniu naniesienia zaprawy w celu usunięcia spoiwa z powierzchni tynku i odsłonięcia

ziaren kruszywa. Po wykonaniu zmywania należy natychmiast docisnąć powierzchnię tynku do

podkładu obciągniętą filcem packą, ponieważ w czasie zmywania może nastąpić rozluźnienie

niektórych ziaren kruszywa.

Po upływie 2÷ 3 dni tynk zmywa się powtórnie roztworem kwasu solnego HCl (kwas wlewa się do

wody, nigdy odwrotnie).Na 10 odmierzonych objętości wody wlewamy 1 objętość kwasu. Czynność

ta ma na celu usunięcie białego nalotu wapiennego z powierzchni tynku.

Po uzyskaniu naturalnej barwy kruszywa całą powierzchnię zmywa się ponownie czystą wodą za

pomocą szczotki w celu usunięcia pozostałości kwasu. Jeżeli po tym zabiegu kruszywo nie będzie

miało czystej naturalnej barwy, to po upływie 2÷ 3 tygodni należy jeszcze raz zmyć powierzchnię

tynku.

Po całkowitym stwardnieniu powierzchnię tynku można dodatkowo przeszlifować osełkami

z piaskowca lub karborundu, co podnosi jej wygląd.

Tynki zmywane odznaczają się dużą odpornością na działanie czynników atmosferycznych

i brudzenie się, nadają się do okresowego oczyszczania przez zmywanie wodą. Z tego względu tynki

te są chętnie stosowane na cokoły budynków i ściany narażone na zacinające deszcze.

a)

b)

Rys. 20. Faktury tynku zmywanego [6]

Tynk kamyczkowy

Odmianą tynku zmywanego jest tynk kamyczkowy (rys. 21). Wykonuje się go na podkładzie

z zaprawy cementowej l:3. Jako kruszywa do warstwy licowej używa się dobrze przesianego

płukanego żwirku. Przy takim doborze materiałów tynk nabiera naturalnego zabarwienia cementu.

Dla uzyskania lepszych efektów dekoracyjnych, na warstwę licową można użyć grysików z

barwnych kamieni lub dodać pigmentu do cementu. Po nałożeniu warstwy licowej, gdy cement

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

dostatecznie zwiąże, przeważnie następnego dnia po nałożeniu lub w chłodniejszych okresach roku

po 2 dniach, można przystąpić do usuwania nadmiaru spoiwa znajdującego się na ziarnach warstwy

licowej. W tym celu nałożony tynk polewamy wodą i oczyszczamy szczotką drucianą tak długo, aż

wydobędziemy na wierzch ziarna żwiru tak, by leżały one obok drugich. Podobny, ale znacznie

słabszy efekt można otrzymać przez wytrawienie tynku kwasem solnym o mocy±5%.

Inny sposób otrzymywania tynku o zbliżonej fakturze, lecz o znacznie grubszym uziarnieniu polega

na wciskaniu w świeżo nałożoną wyprawę odpowiedniej wielkości kamieni tak, aby widoczna

powierzchnia kamieni znajdowała się mniej więcej w jednej płaszczyźnie i aby spoiny były jak

najmniejsze. Po stwardnieniu tynku powierzchnie czyści się jak uprzednio szczotką drucianą

i spłukuje wodą.

Rys. 21. Tynk kamyczkowy [6]

Tynki cyklinowane

Tynki cyklinowane wykonuje się przez narzucenie, wyrównanie i zatarcie zaprawy, a następnie

obróbkę powierzchni świeżego tynku przez skrobanie cykliną lub deską nabitą gwoździami

(skrobakiem). Podkład pod tynk wykonuje się z tynku zwykłego dwuwarstwowego o dokładności

wykonania jak dla tynków III kategorii. Powierzchnia podkładu powinna być dokładnie porysowana

cykliną.

Orientacyjne grubości tynków cyklinowanych, zależnie od ich struktury, wynoszą odpowiednio:

–

drobnoziarniste – 5÷7 mm,

–

średnioziarniste – 6÷10 mm,

–

gruboziarniste – 10÷20 mm.

Do tynków cyklinowanych używa się zapraw z suchych mieszanek których konsystencja powinna

wynosić odpowiednio dla tynków:

–

drobnoziarnistych – 8÷9 cm,

–

średnioziarnistych – 7÷8 cm,

–

gruboziarnistych – 6÷7 cm.

Zaprawę nanosi się na świeży podkład, nie później niż w 1÷2 dni po jego wykonaniu, wyrównuje ją

pacami lub łatami, silnie dociskając do podłoża, a następnie zaciera packami.

Po upływie 6÷16 godzin od zatarcia tynku przystępuje się do cyklinowania jego powierzchni tynku,

tj. skrobania cykliną zębatą, cykliną rowkującą lub skrobakiem.

Przy cyklinowaniu cykliną zębatą rozstaw ząbków cykliny powinien odpowiadać największemu

wymiarowi ziaren zaprawy. To samo dotyczy rozstawu gwoździ w desce skrobaka.

Czynność cyklinowania polega na przeciąganiu ząbkowaną krawędzią cykliny po powierzchni tynku.

Ruch cykliny powinien być ciągły, a nacisk równomierny i lekki tak, aby zęby cykliny powodowały

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

wyłuskiwanie się poszczególnych ziaren kruszywa z powierzchni tynku bez pozostawiania bruzd.

Podobny efekt można uzyskać za pomocą skrobaka (deseczki nabitej gwoździami), którym pociąga

się po powierzchni tynku lub lekko uderza, co pozwala uzyskać fakturę chropowatą o równomiernie

rozrzuconych wgłębieniach i wypukłościach.

Innym sposobem wykonania faktury tynku cyklinowanego jest obróbka jego powierzchni cykliną

rowkującą, której zęby są rozstawione w odstępach nie mniejszych niż 3-krotna średnica

najgrubszych ziaren kruszywa. Pociągnięcia cykliny powinny być pionowe.

Po zakończeniu cyklinowania partii tynku jego powierzchnię należy oczyścić z okruchów zaprawy

miękką i suchą szczotką lub pędzlem. Po upływie 3-4 dni tynki cyklinowane zaleca się przemyć 5%

roztworem kwasu solnego, a następnie dokładnie spłukać wodą.

a)

b)

Rys. 22. Faktura tynku cyklinowanego a) drobnoziarnista b) rowkowana [6]

Tynki gładzone

Tynki gładzone wykonuje się podobnie jak tynki cyklinowane, z tym że używa się zaprawy

drobnoziarnistej a powierzchnię zaciera się packą drewnianą lub packą pokrytą filcem. Technika

wykonania jest podobna jak tynków zwykłych doborowych.

Stosując zaprawę z kruszywa grubszego można uzyskać ciekawe faktury tynków zacieranych packą

drewnianą. Podczas zacierania packą w kierunku pionowym uzyskuje się fakturę przedstawioną na

rys. 23a, a w razie zacierania ruchami kolistymi rys. 23b.

a)

b)

Rys. 23. Faktura tynku zacieranego pacą a) ruchami pionowymi, b) ruchami kolistymi [6]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Tynki kamieniarskie

Tynkiem kamieniarskim nazywa się odmianę tynku szlachetnego, którego obróbkę powierzchni

przeprowadza się narzędziami stosowanymi do obróbki kamienia. Ze względu na technikę obróbki

rozróżnia się tynki: nakuwane, młotkowane i szlifowane.

Podkład pod tynk kamieniarski stanowi dwuwarstwowy tynk zwykły pospolity o dokładności

wykonania jak dla tynków III kat., sporządzony z zaprawy cementowej l:3. Powierzchnia tynku

powinna być porysowana kielnią, głębokość rys – ok. 3 mm, a odstępy między rysami – 5-10cm.

Orientacyjne grubości tynków kamieniarskich wynoszą odpowiednio:

–

drobnoziarniste – 6-10 mm,

–

średnioziarniste – 8-12 mm.

–

gruboziarniste – 10-15 mm.

Do tynków kamieniarskich stosuje się mieszanki suchych zapraw (do tynków szlifowanych)

zarabiane wodą do wymaganej konsystencji, wynosi ona odpowiednio dla tynków:

–

drobnoziarnistych 8-9 cm,

–

średnioziarnistych 7-8 cm,

–

gruboziarnistych 6-7 cm.

Zaprawę nanosi się na podkład nie całkowicie stwardniały, tj. po 3-5 dniach od jego wykonania,

wyrównuje i zaciera.

Do obróbki powierzchni metodą nakłuwania lub młotkowania można przystąpić dopiero wówczas,

gdy przy próbie uderzenia dłutem następuje przecinanie, a nie wyłuskiwanie ziaren kruszywa, tj. po

5-12 dniach twardnienia zaprawy.

Obróbkę tynku przez szlifowanie można rozpocząć po 3-5 dniach, gdy pocieranie powierzchni

kamieniem szlifierskim powoduje pylenie, a nie zamazywanie powierzchni.

Obróbkę kamieniarską powierzchni tynków wykonuje się specjalnymi narzędziami.

Najczęściej wykonuje się faktury nakłuwane:

–

dłutowaną, która na tynkach o strukturze średnioziarnistej może być grubo, lub

średniodłutowana (głębokość bruzdek 4 lub 3 mm, odstępy 5÷7 lub 3÷5 mm), a na tynkach

drobnoziarnistych drobno- lub bardzo drobnodłutowana (głębokość bruzdek l mm, odstępy 2

mm), przykład faktury przedstawiono na rys. 24.

a)

b)

Rys. 24. Faktura tynku kamieniarskiego: a) bardzo drobnodłutowany b) drobnodłutowany [6}

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

–

gradzinowaną, która może być zależnie od głębokości rowków i ich rozstawu grubo, średnio,

lub drobnogradzinowana,

–

grotowaną, która może być wykonana na tynkach o strukturze gruboziarnistej (grubo, lub

średniogrotowana) oraz średnioziarniste (faktura średnio, lub drobnogrotowana),

oraz faktury młotkowane:

–

groszkowaną – grubo-, średnio- lub drobnogroszkowaną.

–

prążkowaną – grubo-, średnio- lub drobnoprążkowaną,

które stosuje się odpowiednio na tynkach o strukturze grubo-, średnio lub drobnoziarnistej.

Sposób wykonania faktury groszkowej przedstawiono na rys. 25.

Rys. 25. Wykonywanie faktury groszkowej [6]

Tynki szlifowane

Tynki szlifowane otrzymuje się przez ręczne lub mechaniczne wyrównywanie i wygładzenie

powierzchni stwardniałego tynku. Tynki naśladujące piaskowce i wapienie szlifuje się na sucho

osełkami z piaskowca ostroziarnistego, aż do całkowitego wygładzenia powierzchni. Tynki

naśladujące granity lub inne skały magmowe szlifuje się na mokro osełkami karborundowymi o coraz

drobniejszym uziarnieniu. Szlifuje się, aż do ukazania się pełnych przekrojów kruszywa na

wygładzonej powierzchni. Powinny być stosowane osełki o barwie zbliżonej do barwy tynku. Po

zakończeniu obróbki kamieniarskiej powierzchnię tynku należy odkurzyć i dokładnie zmyć wodą.

Tynki kamieniarskie mają zastosowanie przede wszystkim jako wyprawy cokołów budynków oraz

elementów wystroju architektonicznego na elewacjach.

Tynki sgraffito

Nazwa sgraffito pochodzi od włoskiego słowa sgraffiare, co znaczy drapać.

Na właściwe jakościowo wykonanie sgraffito składają się zdolności i umiejętności artysty plastyka,

który opracowuje projekt graficzny i rysunki wykonawcze oraz tynkarza-sztukatora, który realizuje

projekt.

Tynk sgraffito jest to tynk szlachetny składający się z dwóch lub więcej warstw barwnych,

naniesionych na podkład w postaci tynku zwykłego pospolitego dwuwarstwowego, o dokładności

wykonania jak dla tynków III kategorii.

Podkład pod tynk sgraffito powinien być wykonany z następujących zapraw:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

–

pod sgraffito wewnętrzne z zaprawy cementowo-wapiennej lub gipsowo-wapiennej marki nie

niższej niż M2 a na podłożach betonowych nie niższej niż M4,

–

pod sgraffito zewnętrzne z zaprawy cementowo-wapiennej lub cementowej uplastycznionej

ciastem wapiennym, marki nie niższej niż M4, a na podłożach betonowych nie niższej niż M7.

Zaprawę szlachetną na warstwy barwne i wierzchnią tynków sgraffito przygotowuje się z suchych

mieszanek do tynków szlachetnych drobnoziarnistej. Na pierwszą warstwę barwną zaprawa może

mieć kruszywo o ziarnie grubszym, tj. do 2 mm, na następne warstwy powinna mieć kruszywo

o drobniejszym uziarnieniu.

Tynki sgraffito mogą być wykonane również z zaprawy wapiennej o proporcji l część ciasta

wapiennego i 3 części czystego rzecznego piasku lub z zaprawy cementowo-wapiennej o proporcji

1:1:6.