„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Wadas

Montaż i wykonywanie napraw silników komutatorowych

724[05].Z3.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Henryk Kucharski

dr hab. inż. Krzysztof Pacholski

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].Z3.02,

„Montaż i wykonywanie napraw silników komutatorowych” zawartego w modułowym

programie nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Konstrukcja silników komutatorowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

15

4.1.4. Sprawdzian postępów

16

4.2. Uzwojenia i ich schematy

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

27

4.2.3. Ćwiczenia

28

4.2.4. Sprawdzian postępów

29

4.3. Uszkodzenia i naprawa silników komutatorowych

30

4.3.1. Materiał nauczania

30

4.3.2. Pytania sprawdzające

57

4.3.3. Ćwiczenia

57

4.3.4. Sprawdzian postępów

61

5. Sprawdzian osiągnięć

62

6. Literatura

66

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, który Ci przekazujemy, będzie pomocny w przyswajaniu wiedzy o montażu

i wykonywaniu napraw silników komutatorowych oraz w kształtowaniu umiejętności

przeprowadzania przeglądów silników komutatorowych, sprawdzania ich stanu technicznego

i lokalizowania uszkodzeń.

W Poradniku będziesz mógł znaleźć następujące informacje ogólne:

−

wymagania wstępne, określające umiejętności, jakie powinieneś posiadać, abyś mógł

rozpocząć pracę z poradnikiem,

−

cele kształcenia, czyli wykaz umiejętności, jakie opanujesz w wyniku kształcenia w ramach

tej jednostki modułowej,

−

materiał nauczania, czyli wiadomości teoretyczne konieczne do opanowania treści

jednostki modułowej,

−

zestaw pytań sprawdzających, czy opanowałeś już podane treści,

−

ćwiczenia, zawierające polecenia, sposób wykonania oraz wyposażenie stanowiska pracy,

które pozwolą Ci ukształtować określone umiejętności praktyczne,

−

sprawdzian postępów pozwalający sprawdzić Twój poziom wiedzy po wykonaniu

ćwiczeń,

−

sprawdzian osiągnięć opracowany w postaci testu, który umożliwi Ci sprawdzenie Twoich

wiadomości i umiejętności opanowanych podczas realizacji programu jednostki

modułowej,

−

literaturę związaną z programem jednostki modułowej, umożliwiającą pogłębienie Twej

wiedzy z zakresu programu tej jednostki.

W poradniku został zamieszczony wybrany materiał nauczania, ćwiczenia z zakresu

montażu i wykonywaniu napraw silników komutatorowych, pytania sprawdzające.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

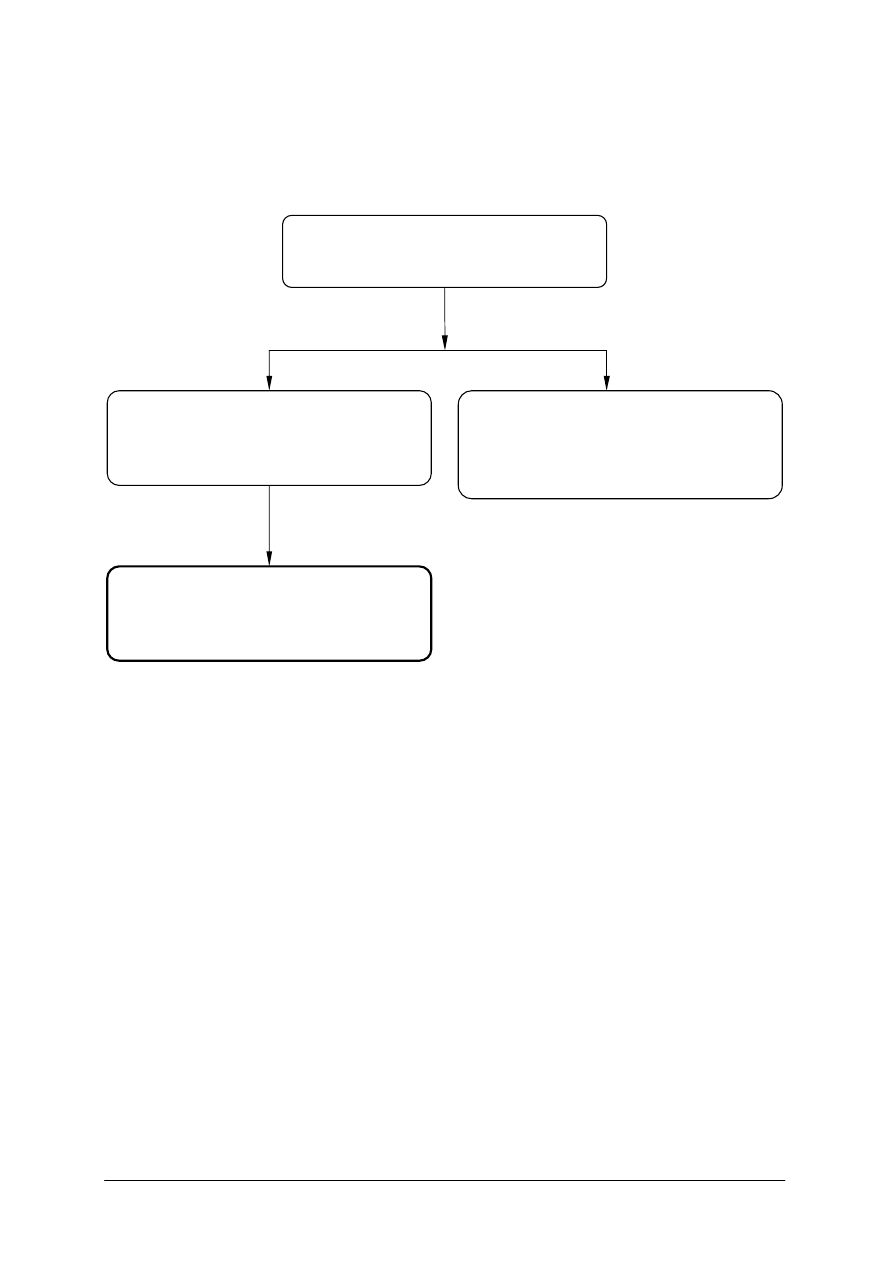

Schemat układu jednostek modułowych

724[05].Z3

Montaż i naprawa maszyn elektrycznych

724[05].Z3.01

Montaż i wykonywanie napraw

silników indukcyjnych

724[05].Z3.03

Montaż i wykonywanie napraw

transformatorów małej mocy,

spawarek i zgrzewarek

724[05].Z3.02

Montaż i wykonywanie napraw

silników komutatorowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

określać zjawiska elektromagnetyczne zachodzące w obwodach magnetycznych,

−

określać właściwości fizyczne i chemiczne materiałów stosowanych do budowy maszyn

elektrycznych,

−

opisywać zasadę działania silników komutatorowych prądu stałego,

−

opisywać zasadę działania silników komutatorowych prądu przemiennego,

−

czytać schematy ideowe,

−

posługiwać się miernikami elektrycznymi,

−

dobierać do wykonywanych pomiarów rodzaj i zakres mierników,

−

korzystać z literatury i kart katalogowych silników komutatorowych,

−

stosować podstawowe prawa i zależności dotyczące obwodów prądu stałego

i przemiennego,

−

stosować zasady bhp i ochrony ppoż. obowiązujące na stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznać uzwojenia silników komutatorowych na ich schematach,

−

odczytać schematy uzwojeń silników komutatorowych,

−

określić podstawowe parametry uzwojeń na podstawie schematu,

−

odtworzyć

podstawowe

parametry

uzwojeń

zamontowanych

w

silnikach

komutatorowych,

−

skorzystać z danych zawartych na tabliczkach znamionowych silników komutatorowych,

−

narysować schematy wybranych uzwojeń,

−

dobrać narzędzia, materiały i podzespoły do prowadzonych prac,

−

sporządzić zestawienie materiałów i/lub podzespołów potrzebnych do naprawy bądź

remontu silnika,

−

zorganizować stanowisko pracy,

−

wykonać izolację żłobkową,

−

nawinąć cewki różnych rodzajów uzwojeń,

−

wykonać uzwojenia silników metodą wsypywania i układania z góry,

−

połączyć końcówki cewek zgodnie ze schematem,

−

połączyć końcówki uzwojeń z tabliczką zaciskową lub komutatorem,

−

dokonać oględzin i konserwacji silników komutatorowych,

−

przeprowadzić przeglądy silników komutatorowych,

−

zlokalizować uszkodzenia w silnikach komutatorowych na podstawie oględzin

i pomiarów,

−

sprawdzić stan techniczny szczotek, komutatora i szczotkotrzymaczy,

−

sprawdzić stan techniczny elementów i podzespołów przeznaczonych do montażu,

−

wykonać montaż i demontaż podzespołów silników komutatorowych,

−

dokonać wymiany podzespołów mechanicznych w silnikach komutatorowych,

−

przeprowadzić kontrolę bieżącą podczas napraw i remontów silników,

−

określić szacunkowo koszty naprawy silników komutatorowych,

−

sporządzić kosztorys wykonanej naprawy,

−

dobrać materiały i podzespoły wykorzystując różne źródła informacji,

−

wykorzystać technikę komputerową do prowadzenia dokumentacji napraw i przeglądów,

−

wykonać próby odbiorcze maszyn po remontach,

−

zastosować zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące na stanowisku

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Konstrukcja silników komutatorowych

4.1.1. Materiał nauczania

4.1.1.1. Wiadomości ogólne

Maszyny komutatorowe charakteryzują się dobrymi właściwościami regulacyjnymi –

umożliwiają płynne nastawianie prędkości wirowania w szerokich granicach. Dlatego też są

powszechnie stosowane w napędach maszyn wyciągowych, maszyn walcowniczych,

w trakcji elektrycznej i spalinowo-elektrycznej, w sprzęcie gospodarstwa domowego

(odkurzacze, miksery

,

sokowirówki, wiertarki itp.) i innych.

Podział maszyn komutatorowych ze względu na rodzaj zasilającego napięcia:

−

maszyny prądu stałego,

−

maszyny prądu przemiennego.

Zasadnicze elementy budowy maszyn komutatorowych:

−

stojan,

−

wirnik,

−

obwód elektromagnetyczny maszyny komutatorowej – ma on dwa uzwojenia:

−

uzwojenie wzbudzenia – umieszczone jest na biegunach stojana,

−

uzwojenie twornika – umieszczone jest w żłobkach wirnika.

W maszynach prądu stałego uzwojenie twornika znajduje się w wirującym polu

magnetycznym. Pole to względem stojana jest nieruchome.

W maszynach komutatorowych wielofazowych prądu przemiennego uzwojenie twornika

znajduje się również w wirującym polu magnetycznym, lecz pole to w stosunku do stojana

wiruje z inną prędkością.

Silniki komutatorowe wykonywane są jako:

1) jednofazowe:

–

silniki szeregowe (uniwersalne),

–

silniki bocznikowe,

–

silniki repulsyjne.

2) trójfazowe:

–

silniki Schragego-Richtera,

–

silniki trójfazowe bocznikowe,

–

silniki trójfazowe szeregowe.

4.1.1.2. Kadłuby maszyn komutatorowych

Rolę kadłuba pełni jarzmo, które przewodzi strumień magnetyczny. Kadłub stanowi więc

część konstrukcyjną maszyny. Jarzmo wykonuje się litej stali, np. w postaci zwiniętego

i zespawanego walca z litej płyty stalowej lub z blach.

Kadłub z obu stron zamknięty jest tarczami łożyskowymi. W największych maszynach

z obu stron kadłuba znajdują się tarcze łożyskowe lub stojaki łożyskowe ustawione na płycie

posadowej maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

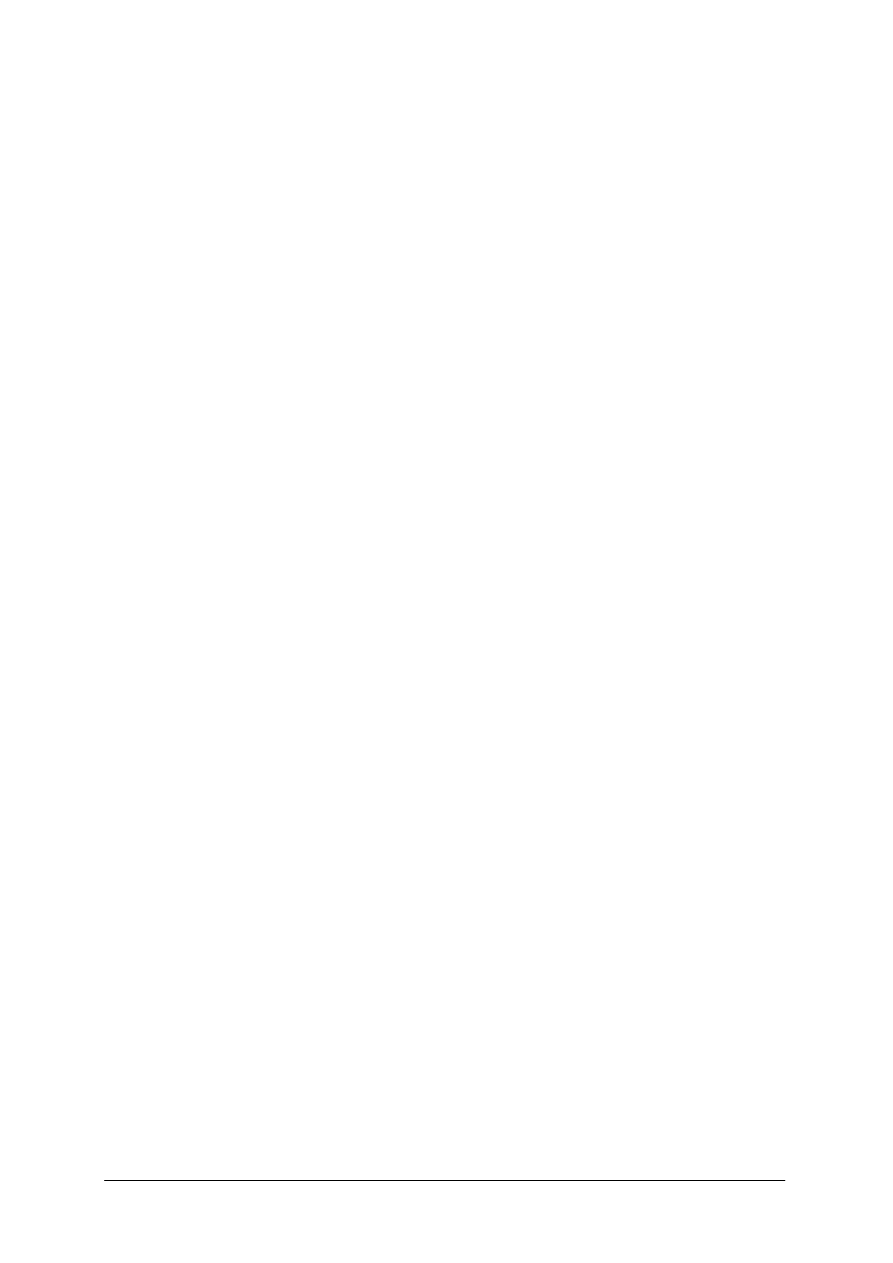

a)

b)

c)

Rys. 1. Przykładowe odmiany budowy maszyn [5]:

a) maszyna na łapach z wałem poziomym, łożyska umieszczone w tarczach,

b) maszyna ułożyskowana na stojakach, ustawiona na płycie posadowej,

c) maszyna ułożyskowana na stojakach, stojaki i kadłub oddzielnie zabetonowane.

W tarczach (lub w stojakach) umieszczone są łożyska toczne (maszyny małej i średniej

mocy) lub łożyska ślizgowe (maszyny dużej mocy). Do jednej z tarcz łożyskowych są

przymocowane sworznie szczotkowe z gwiazdą szczotkową. Gwiazdę szczotkową można

obracać i dzięki temu ustawić szczotki w strefie neutralnej. W strefie tej zezwoje są w czasie

komutacji zwierane w chwili, kiedy ich boki znajdują się w miejscach, w których indukcja jest

równa zeru.

4.1.1.3. Podstawowe elementy składowe maszyny komutatorowej

Na podstawowe elementy maszyny komutatorowej składają się:

−

obwód magnetyczny maszyny:

−

rdzenia stojana,

−

rdzenia wirnika,

−

uzwojenia:

−

uzwojenia stojana

−

uzwojenia wirnika,

−

elementy konstrukcyjne – stanowią obudowę maszyny i umożliwiają ruch obrotowy

wirnika (tarcze łożyskowe, trzymadła szczotkowe) oraz zapewniają odpowiednie

chłodzenie maszyny a także odpowiednią ochronę maszyny przed działaniem czynników

zewnętrznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

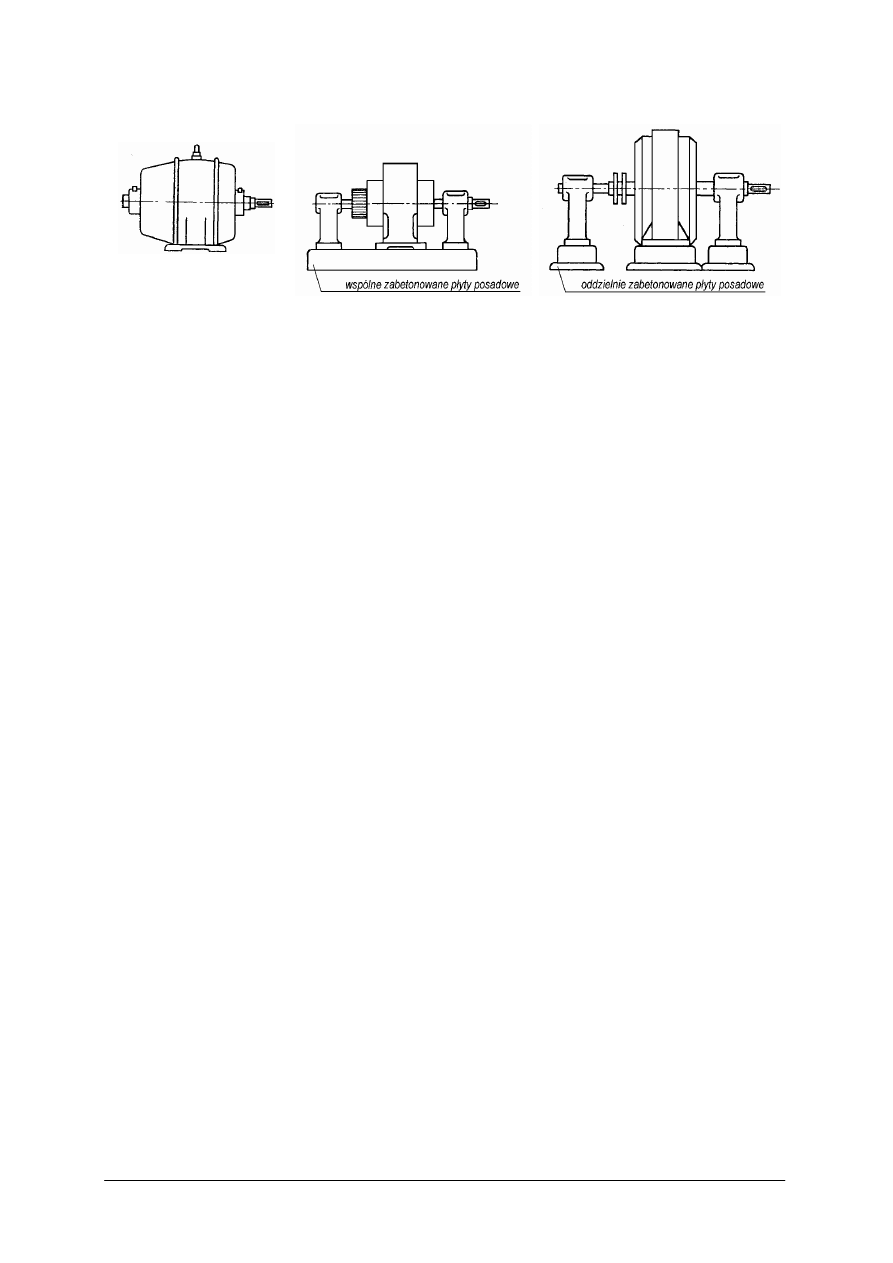

Rys. 2. Podstawowe elementy maszyny prądu stałego [3]:

1 – kadłub,

2 – rdzeń twornika,

3 – uzwojenie twornika,

4 – rdzeń bieguna głównego,

5 – uzwojenie bieguna głównego,

6 – rdzeń bieguna komutacyjnego,

7 – uzwojenie bieguna komutacyjnego,

8 – komutator,

9 – przyrząd szczotkowy,

10 – zaciski,

11 – tarcza łożyskowa po stronie napędu,

12 – tarcza łożyskowa po stronie komutatora,

13 – wał,

14 i 15 – łożyska,

16 – wentylator,

17 – osłona tabliczki zaciskowej,

18 i 19 – osłony otworów wentylacyjnych,

20 – uchwyt do unoszenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Obwód magnetyczny

W maszynach komutatorowych obwód magnetyczny składa się z dwóch części:

−

rdzenia stojana, który jest najczęściej magneśnicą (zadaniem magneśnicy jest wytworzenie

pola magnetycznego); elementami stojana są:

−

jarzmo – jest częścią obwodu magnetycznego, spełnia również rolę konstrukcyjną –

jest kadłubem maszyny,

−

bieguny główne,

−

bieguny pomocnicze (komutacyjne) z uzwojeniem,

−

rdzenia wirnika.

Szczelina między twornikiem i biegunem głównym jest stosunkowo duża (ze względu na

oddziaływanie twornika), nie przekracza jednak kilku milimetrów.

Szczelina miedzy twornikiem a biegunem pomocniczym jest większa, w dużych

maszynach może mieć kilka centymetrów.

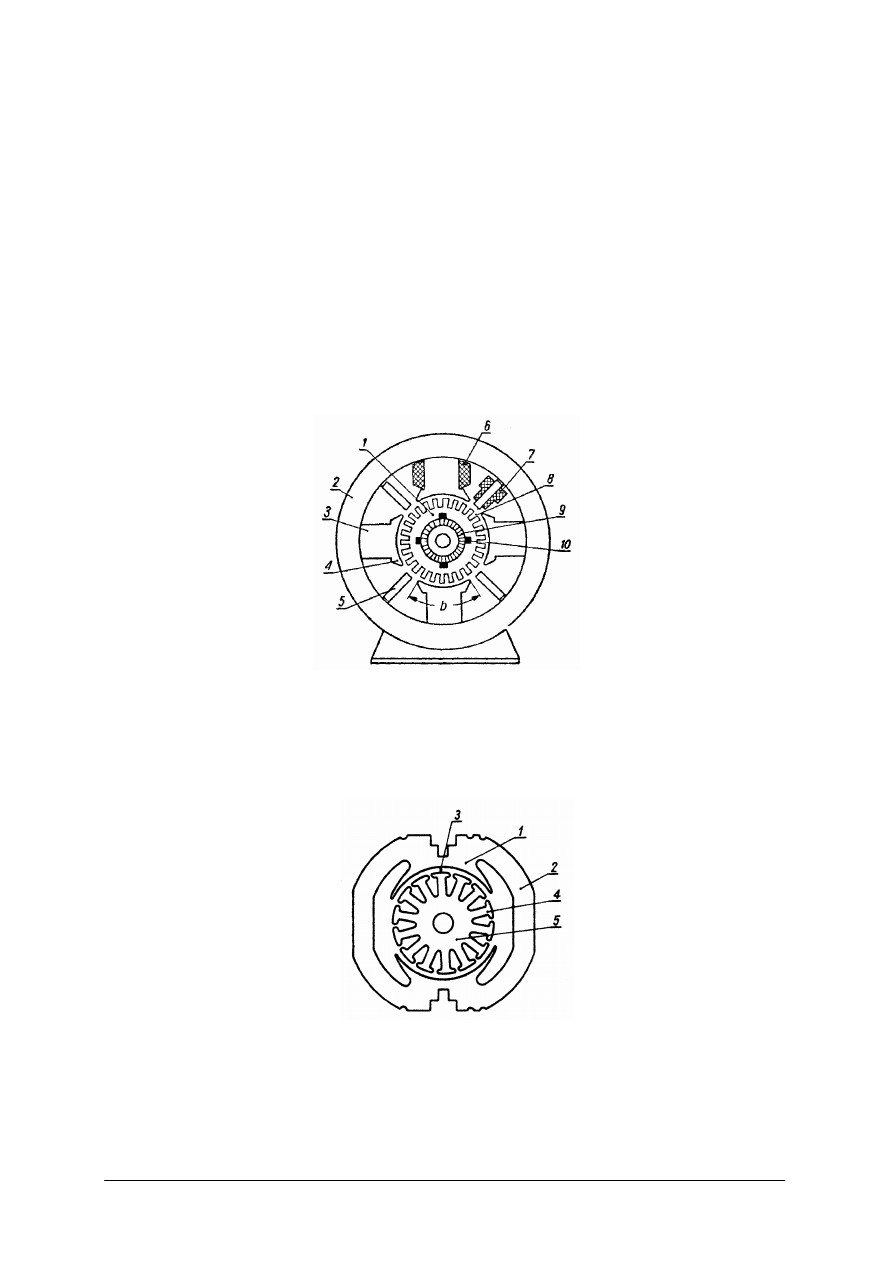

Rys. 3. Szkic budowy maszyny prądu stałego [6]:

1 – twornik, 2 – jarzmo stojana, 3 – biegun główny,

4 – nabiegunnik, 5 – biegun komutacyjny, 6 – uzwojenie

wzbudzające, 7 – uzwojenie biegunów komutacyjnych,

8 – uzwojenie twornika, 9 – komutator, 10 – szczotki,

b – nabiegunnik bieguna.

Rys. 4. Obwód magnetyczny silnika uniwersalnego [6]:

1 – bieguny główne, 2 – jarzmo stojana, 3 – szczelina

powietrzna, 4 – zęby, 5 – jarzmo wirnika.

W maszynach prądu stałego (za wyjątkiem małych maszyn) pole magnetyczne jest

wytwarzane przez elektromagnes, którego uzwojenie jest umieszczone na biegunach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

głównych. Pole magnetyczne w rdzeniu bieguna jest praktycznie stałe, natomiast

w nabiegunniku występuje pulsacja strumienia spowodowana przez otwarte żłobki wirnika.

Z tego względu, w celu

zmniejszenia strat od prądów wirowych, nabiegunniki i rdzenie

biegunów wykonuje się z pakietu blach. Nabiegunnik bieguna głównego jest zwykle dość

szeroki i zajmuje około 2/3 podziałki biegunowej (b

≈

2/3

τ

)

. Prawie wszystkie maszyny

komutatorowe (za wyjątkiem małych maszyn) są wyposażone w bieguny pomocnicze.

Bieguny pomocnicze są elektromagnesami, których uzwojenie jest umieszczone

najczęściej na litym rdzeniu stalowym. Uzwojenie tych biegunów jest zawsze połączone

szeregowo z uzwojeniem twornika.

Wirnik najczęściej pełni rolę twornika. Składa się on z podzespołów:

−

rdzenia wykonanego z pakietu blach (ze względu na prądy wirowe),

−

uzwojenia twornika umieszczonego w żłobkach rdzenia,

−

komutatora.

Komutator

Komutator składa się z wielu miedzianych wycinków, izolacji i konstrukcji nośnej.

Wycinki wykonywane są z tzw. miedzi twardej komutatorowej: są to pręty o przekroju

trapezowym ciągnionym na zimno. Zwiększenie trwałości uzyskuje się dzięki domieszkom

kadmu lub chromu.

Dla mocowania końców uzwojeń w komutatorze, w wycinkach komutatora wykonywane

są specjalne wycięcia (na rys. 5 wycięcia zaznaczone są liniami przerywanymi). Przy małej

średnicy komutatora lutowanie przewodów do wycinków komutatora wykonuje się przy

pomocy chorągiewek.

Komutator osadzony jest na wale wirnika, na specjalnej piaście (rys. 5). Wycinki

komutatora są izolowane od siebie mikanitem, odizolowane są także od piasty. Grubość

izolacji międzywycinkowej wynosi od 0,2 ÷ 2 mm (w zależności od napięcia maszyny).

Szerokość wycinka wynosi zwykle kilka milimetrów.

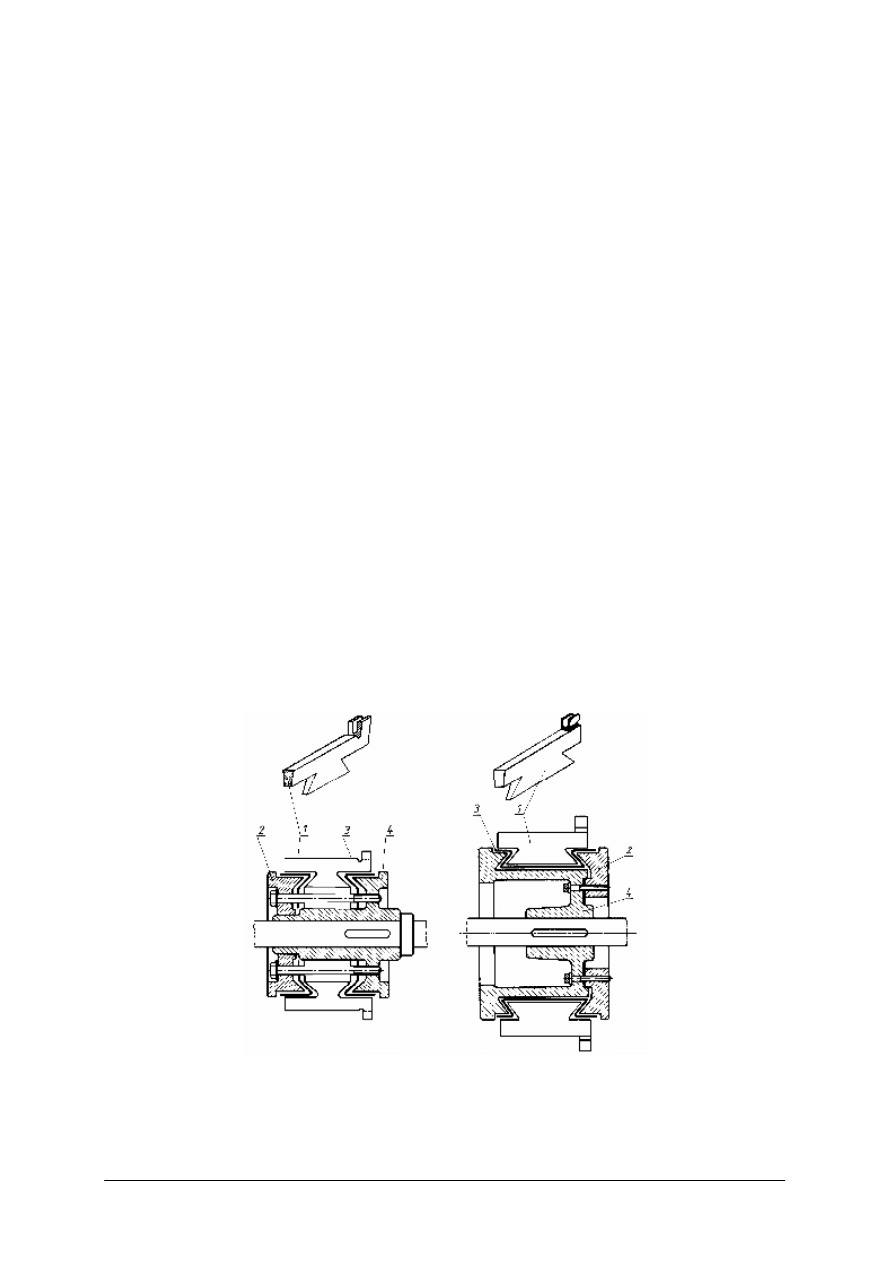

Rys. 5. Budowa komutatora [1]:

1 – wycinek komutatora, 2 – pierścień dociskowy,

3 – kołnierz mikanitowy, 4 – piasta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Komutator o wycinkach zaprasowanych

w korpusie z tłoczywa wzmocnionym stalowymi

pierścieniami stożkowymi [2]:

1 – pierścień wzmacniający, 2 – przekładka

mikanitowa.

Rys. 7. Komutator o wycinkach zaprasowanych

w korpusie z tłoczywa wzmocnionym pierścieniami

[2]:

a), c) – pierścienie z drutu, b) – pierścienie z pręta

o przekroju prostokątnym, 1 – pierścień wzmacniający,

2 – przekładka mikanitowa, 3 – tuleja stalowa,

4 – wzdłużny otwór wentylacyjny.

Szczotki

W komutatorowych maszynach elektrycznych zestyk ślizgowy zapewnia szczotka.

W zależności od napięcia, prądu, prędkości kątowej, styku ślizgowego oraz indukcyjności

zezwojów komutujących stosowane są różne rodzaje szczotek. W maszynach na duże prądy

i małe napięcia (rozruszniki, spawarki) stosuje się szczotki o możliwie małym spadku napięcia

na styku ślizgowym (wykonane z miedziografitu lub brązografitu). W maszynach na wyższe

napięcia stosuje się szczotki elektrografitowe o spadku napięcia na styku ślizgowym rzędu

2 V.

Dla zwiększenia rezystancji w obwodzie zezwoju zwartego w czasie komutacji oraz dla

zapewnienia lepszej stabilności mechanicznej styku ślizgowego często stosuje się szczotki

składające się z dwóch, a niekiedy z trzech części.

W przypadku wymiany szczotek należy pamiętać, aby stosować zawsze szczotki jednego

typu zalecanych przez producenta maszyny. Jeśli to jest niemożliwe, można stosować inny typ

szczotek o podobnych charakterystykach, ale wówczas należy wymienić wszystkie szczotki

w maszynie. Zastosowanie różnych typów szczotek może spowodować nierównomierne

obciążenie poszczególnych szczotek i wskutek tego można doprowadzić do pogorszenia

jakości komutacji.

Uzwojenia

W komutatorowej maszynie występują uzwojenia:

−

uzwojenie biegunów głównych (uzwojenie wzbudzające) – zadaniem jego jest

wytworzenie głównego pola magnetycznego w maszynie; wykonane jest w postaci cewki

nałożonej na biegun; w przypadku pola magnetycznego wytworzonego przez magnes

trwały, uzwojenia wzbudzającego nie ma,

−

uzwojenie biegunów komutacyjnych – służy do poprawy warunków pracy maszyny;

wykonane jest podobnie do uzwojenia biegunów głównych, nie występuje w maszynach

małej mocy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

uzwojenie twornika umieszczone na wirniku; sposób wykonania tego uzwojenia wpływa

na wartość napięcia w prądnicy lub wartość momentu w silniku; uzwojenia twornika są

dość różnorodne i złożone.

Uzwojenia wzbudzenia i twornika mogą być połączone szeregowo lub równolegle.

W związku tym istnieją dwie główne grupy silników: silniki szeregowe i silniki bocznikowe.

Silniki szeregowe

W silniku szeregowym prądu przemiennego zmienia się jednocześnie kierunek prądu

w tworniku i kierunek strumienia wytworzonego przez uzwojenie szeregowe, dlatego też

kierunek momentu napędowego pozostaje nie zmieniony. W stojanie znajduje przemienny

strumień, dlatego dla zmniejszenia strat w rdzeniu silnika bieguny i jarzmo wykonuje się

z blach. Silnik może pracować przy zasilaniu zarówno prądem stałym, jak i przemiennym,

silniki tak wykonane noszą nazwę silników uniwersalnych.

Zasada działania jednofazowego szeregowego silnika komutatorowego jest taka sama jak

silnika szeregowego prądu stałego.

Charakterystyki mechaniczne silników jednofazowych szeregowych są podobne do

charakterystyk silników szeregowych prądu stałego.

Regulację prędkości obrotowej silnika jednofazowego szeregowego małej mocy uzyskać

można przez:

−

szeregowe włączenie rezystancji w obwód zasilania tego silnika,

−

zmianę liczby zwojów uzwojenia wzbudzającego.

Budowa tych silników jest stosunkowo prosta.

Silniki dużych mocy wyposażone są dodatkowo w:

−

uzwojenie kompensacyjne – pozwala ono skompensować indukcyjność główną uzwojenia

twornika,

−

bieguny komutacyjne – zadaniem jest poprawa warunków komutacji.

Silniki bocznikowe

Silnik komutatorowy jednofazowy o wzbudzeniu bocznikowym ma taką samą budowę,

jak silnik szeregowy, lecz uzwojenie wzbudzające jest wykonane z drutu o znacznie mniejszym

przekroju i ma dużą liczbę zwojów. Uzwojenie wirnika posiada bardzo małą reaktancję

a uzwojenie wzbudzające, które jest włączone równolegle do niego, ma reaktancję znacznie

większą.

Aby w silniku powstał moment elektromagnetyczny, należy skompensować indukcyjność

uzwojenia wzbudzającego. W tym celu w obwód wzbudzenia włącza się odpowiednio dobraną

pojemność C. Ze względu na tę niekorzystną właściwość silników bocznikowych, silniki te

w praktyce stosowane są rzadko.

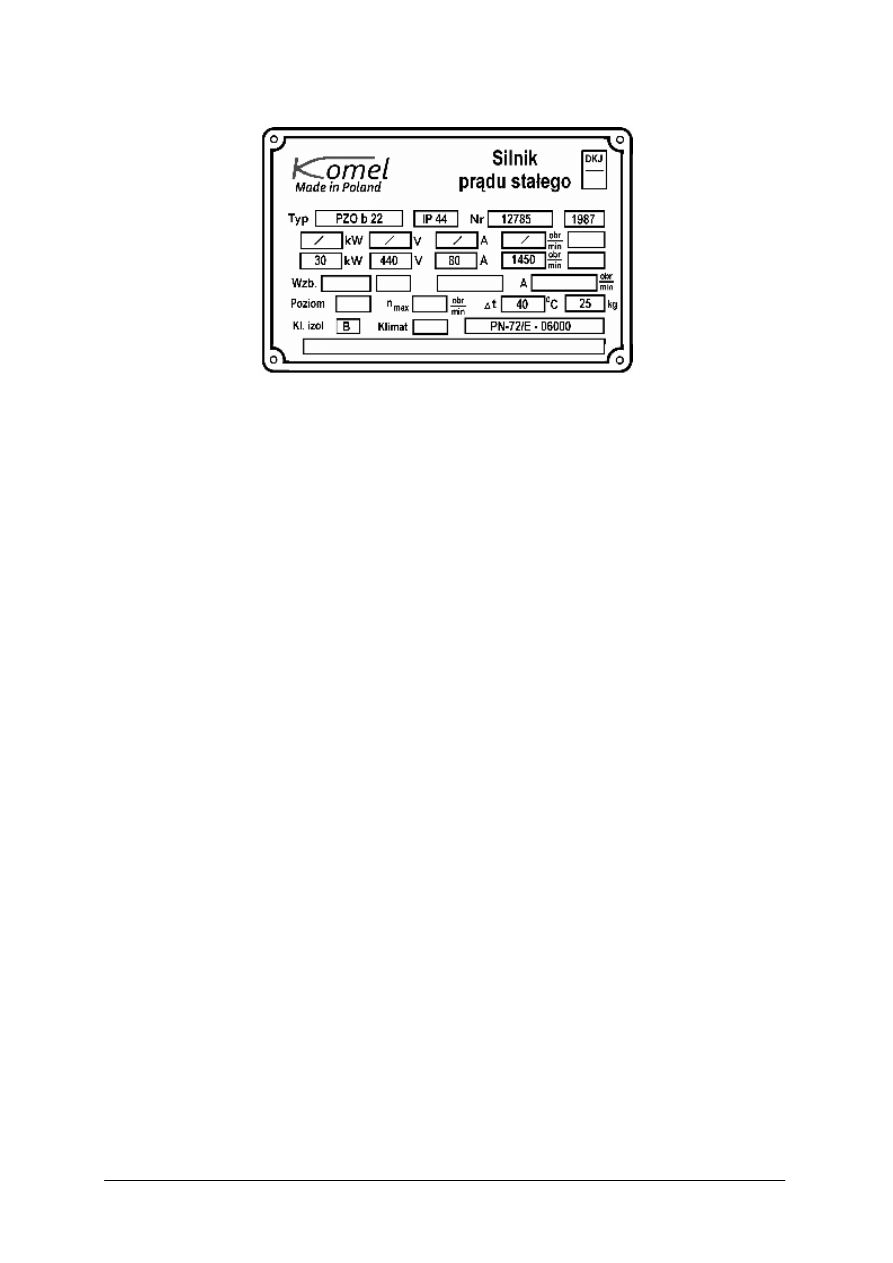

Tabliczka znamionowa

Na tabliczce znamionowej umieszcza się podstawowe wielkości znamionowe mające

istotny wpływ na właściwości silnika. Wszystkie dane znamionowe, które nie zostały

umieszczone na tabliczce znamionowej maszyny oraz informacje dodatkowe (np. wymiary)

podaje się w katalogach silników.

Na tabliczce znamionowej silnika powinny znajdować się następujące dane:

−

moc znamionowa P

N

,

−

napięcie znamionowe uzwojenia stojana U

1N

,

−

prąd znamionowy uzwojenia stojana I

1N,

−

prędkość obrotowa znamionowa wirnika n

N

.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 8. Tabliczka znamionowa [1].

W katalogach silników znajdują się wszystkie dane tabliczki znamionowej oraz

dodatkowo:

−

u – przeciążalność znamionowa momentem – stosunek momentu użytecznego

krytycznego M

k

do momentu użytecznego znamionowego M

N

,

−

I

1rN

– prąd rozruchowy znamionowy (jako krotność prądu znamionowego I

1N

)

−

M

rN

– moment użyteczny rozruchowy znamionowy (jako krotność momentu użytecznego

znamionowego M

N

) przy rozruchu bezpośrednim silnika,

−

I

10N

– prąd jałowy silnika,

−

J – moment bezwładności,

−

wymiary gabarytowe,

−

zasady montażu,

−

warunki eksploatacji silnika,

−

i inne dane ekspolatacyjne.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie cechy charakterystyczne wykazują silniki komutatorowe prądu przemiennego?

2. Jakie cechy charakterystyczne mają silniki uniwersalne?

3. Jak reguluje się prędkość obrotową w silnikach szeregowych komutatorowych?

4. Jak jest zbudowany obwód magnetyczny maszyny komutatorowej prądu stałego?

5. Jak jest zbudowany obwód magnetyczny maszyny komutatorowej prądu przemiennego?

6. Który element najczęściej spełnia rolę twornika a który magneśnicy?

7. Dlaczego jarzmo maszyny komutatorowej prądu stałego można wykonywać nie tylko

z blachy?

8. Jak wykonuje się izolację blach stojana i wirnika maszyny komutatorowej?

9. Jaka jest rola kadłuba maszyny komutatorowej?

10. Jaka jest rola szczotek?

11. Jaka jest rola wirników maszyn komutatorowych.

12. Jaką rolę spełnia komutator?

13. Co to jest tabliczka zaciskowa i do czego ona służy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ podstawowe parametry silnika komutatorowego prądu stałego na podstawie

tabliczki znamionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj silnika otrzymanego do wykonania ćwiczenia,

2) spisać z tabliczki znamionowej dane,

3) przedstawić znamionowe parametry silnika.

Wyposażenie stanowiska pracy:

−

silnik komutatorowy prądu stałego,

−

zestawy tabliczek znamionowych silników komutatorowych prądu stałego,

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 2

Określ podstawowe parametry silnika komutatorowego prądu przemiennego na podstawie

tabliczki znamionowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj silnika otrzymanego do wykonania ćwiczenia,

2) spisać z tabliczki znamionowej dane,

3) przedstawić znamionowe parametry silnika.

Wyposażenie stanowiska pracy:

−

silnik komutatorowy prądu przemiennego,

−

zestawy tabliczek znamionowych silników komutatorowych prądu przemiennego,

−

zeszyt do ćwiczeń,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.2. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) sklasyfikować maszyny komutatorowe ze względu na rodzaj napięcia

zasilania?

2) przedstawić sposób chłodzenia w maszynie komutatorowej?

3) odczytać dane z tabliczki znamionowej?

4) objaśnić budowę obwodu magnetycznego maszyny komutatorowej prądu

stałego?

5) objaśnić budowę obwodu magnetycznego maszyny komutatorowej prądu

przemiennego?

6) zanalizować różnice we właściwościach pomiędzy silnikiem

komutatorowym prądu stałego a silnikiem komutatorowym prądu

przemiennego?

7) omówić rolę, jaką spełniają wycinki komutatora?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2. Uzwojenia i ich schematy

4.2.1. Materiał nauczania

4.2.1.1. Rodzaje uzwojeń

Podział uzwojeń silników komutatorowych ze względu na funkcję, jaką spełniają

w obwodzie elektrycznym maszyny:

−

uzwojenie wzbudzenia – uzwojenie zasilane; zadaniem jego jest wytworzenie pola

magnetycznego, występuje w silnikach komutatorowych prądu stałego i przemiennego.

−

uzwojenie twornika – uzwojenie, w którym indukują się napięcia.

−

uzwojenie komutacyjne,

−

uzwojenia kompensacyjne.

Podział uzwojeń ze względu na sposób sprzężenia ze strumieniem magnetycznym:

−

skupione – wszystkie zwoje sprzężone są z całym strumieniem głównym,

−

rozłożone – sprzężone są w danej chwili z różną liczbą linii głównego pola

magnetycznego.

−

Rys. 9. Zezwój 3-zwojny (N = 3) [1]:

a) schemat elektryczny, b) szkic.

Boki uzwojeń leżące w żłobkach są bokami czynnymi. Połączenia tych boków (znajdują

się one poza rdzeniem – patrz rys. 10) noszą nazwę połączeń czołowych i powinny być jak

najkrótsze. Szeregowo połączone zwoje o liczbie N tworzą zezwój.

Rys. 10. Zwój uzwojenia [1]:

a) zwój falisty, b) zwój pętlicowy,

1 – boki, 2 – połączenia czołowe, Y – poskok uzwojenia.

Stosując różne kryteria można dokonać podziału uzwojeń:

1) podział ze względu na kształt zezwoju:

−

pętlicowe:

−

proste a = p,

−

dwukrotne a = 2p,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

faliste:

−

proste a = 1,

−

wielokrotne a = m, gdzie m oznacza krotność uzwojenia.

2) podział ze względu na rozpiętość zezwoju:

−

średnicowe – uzwojenie, którego poskok równa się podziałce biegunowej,

−

skrócone (cięciwowe) – uzwojenie, którego poskok różni się od podziałki

biegunowej. Ponieważ poskok jest najczęściej mniejszy od podziałki biegunowej,

dlatego uzwojenie takie nazwa się uzwojeniem skróconym (rys. 11).

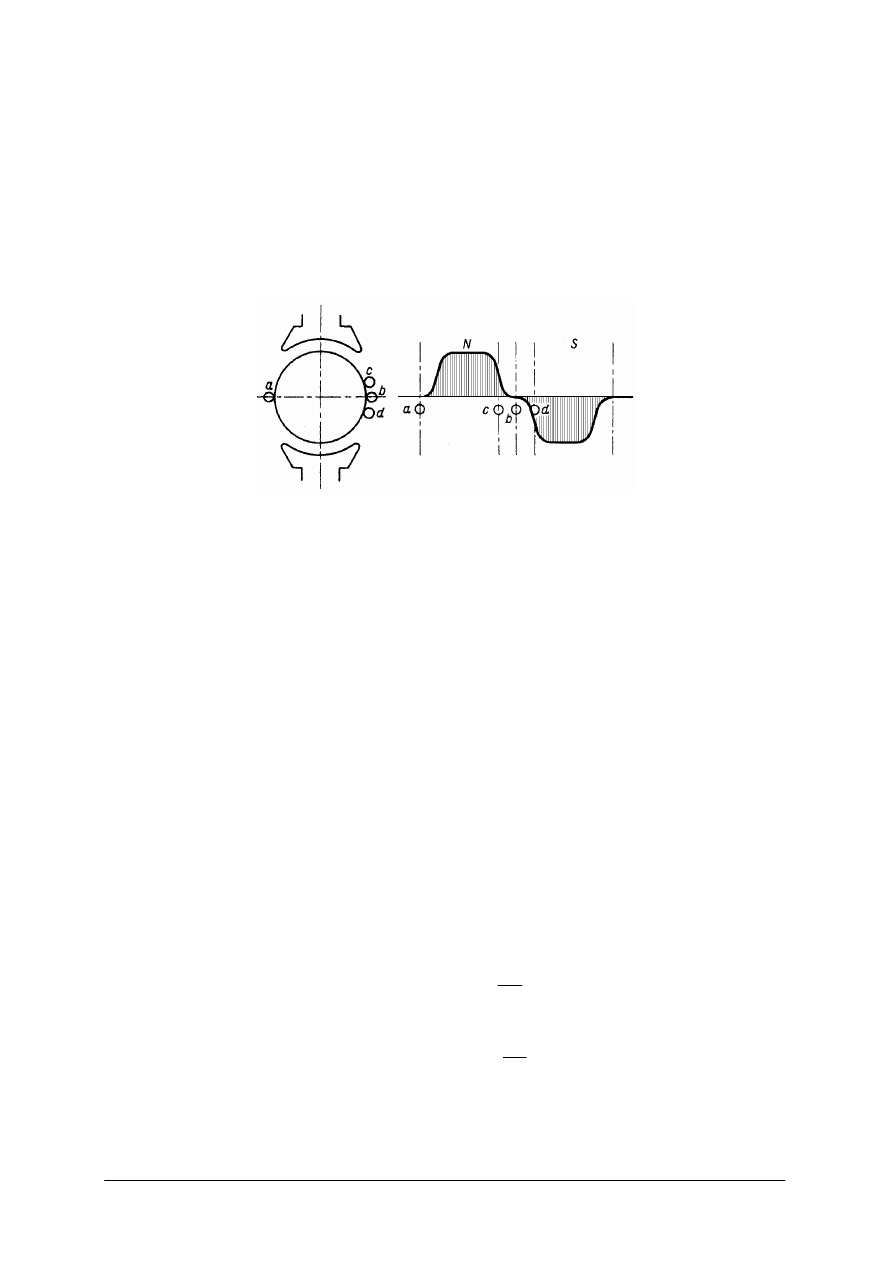

Rys. 11. Rozpiętość zezwojów w maszynie dwubiegunowej [3]:

a) rozpiętość zezwojów w maszynie dwubiegunowej,

b) strumień obejmowany przez zezwoje:

– a-b zezwój średnicowy,

– a-c zezwój cięciwowy skrócony,

– a-d zezwój cięciwowy wydłużony.

4.2.1.2. Podstawowe parametry uzwojeń oraz ich schematy

Wielkości charakterystyczne opisujące uzwojenia i występujące między nimi zależności

Q – liczba żłobków na tworniku,

K – liczba wycinków komutatora,

Z = Q∙u – liczba boków zezwojów na tworniku,

U – liczba boków zezwoju na żłobek i warstwę,

a – liczba par gałęzi równoległych,

– podziałka biegunowa – jest to odległość między osiami dwu sąsiednich

różnoimiennych biegunów, mierzona na obwodzie maszyny (wewnętrzny

obwód stojana lub zewnętrzny obwód wirnika o średnicy D). Określa ona

również odległość między sąsiednimi osiami neutralnymi, tj. miejscami,

w których wartość indukcji w szczelinie jest równa zeru.

−

podziałka biegunowa wyrażona w jednostkach długości:

p

πD

τ

2

=

,

τ

−

wyrażona liczbą żłobków:

p

Q

τ

2

p

=

,

N

c

– zwojność zezwoju (liczba zwojów w zezwoju),

N – liczba zwojów połączonych w szereg,

Y

c

– poskok komutatorowy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Y

Q

– poskok żłobkowy – rozpiętość zezwoju mierzona w żłobkach, tzn.

odległość między lewym a prawym bokiem tego samego zezwoju, mierzona

liczbą żłobków,

Y

1

= uY

Q

+ 1 – poskok częściowy pierwszy (rozpiętość zezwoju) – odległość między

lewym a prawym bokiem tego samego zezwoju, mierzona liczbą boków na

obwodzie twornika,

Y

2

– poskok częściowy drugi – odległość między prawym bokiem jednego

zezwoju a lewym kolejno z nim połączonego zezwoju następnego, mierzona

liczbą boków na obwodzie twornika,

Y=Y

t

± Y

2

, Y

= 2Y

c

– poskok całkowity – odległość między lewymi (albo prawymi) bokami

kolejno ze sobą połączonych zezwojów, mierzona liczbą boków na

obwodzie twornika,

Y

c

– poskok komutatorowy – odległość między początkiem a końcem zezwoju,

mierzona liczbą wycinków komutatora,

Y

sz

– poskok szczotkowy – odległość między dwiema sąsiednimi różnoimiennymi

szczotkami, mierzona liczbą wycinków komutatora.

Rys. 12. Poskoki w uzwojeniu pętlicowym prostym [3]:

Y – poskok całkowity uzwojenia, Y

1

– poskok częściowy pierwszy,

Y

2

– poskok częściowy drugi.

Rys. 13. Poskoki w uzwojeniu falistym prostym [3].

Sposoby rysowania schematów uzwojenia:

−

schematy rozwinięte na płaszczyźnie (rys. 15, 16b), w których przedstawia się żłobki

iwycinki

komutatora uporządkowane w kolejności tak samo jak w maszynie. Cały zezwój,

zawierający N

c

zwojów, rysuje się w postaci dwóch boków połączonych przewodami,

reprezentującymi połączenie czołowe. Linią ciągłą oznacza się boki leżące w górnej

warstwie żłobka, a linią przerywaną – boki leżące w dolnej warstwie. Po stronie

komutatora rysuje się połączenia końców zezwojów z poszczególnymi wycinkami, a po

stronie przeciwnej rysuje się połączenia czołowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

schematy kołowe (biegunowe) uzwojeń (rys. 16a). Przedstawiają one widok maszyny

z przodu z uwidocznionymi połączeniami czołowymi tylnymi.

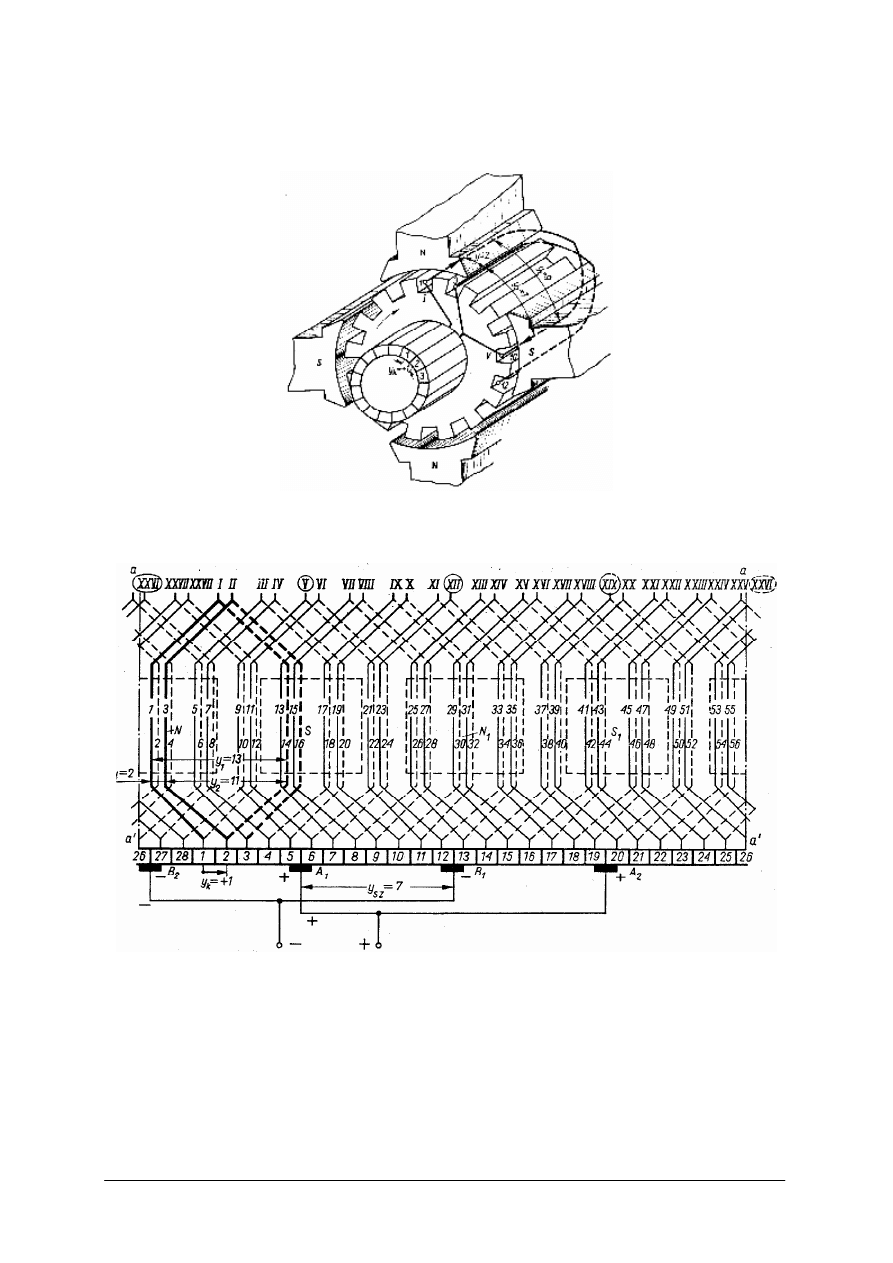

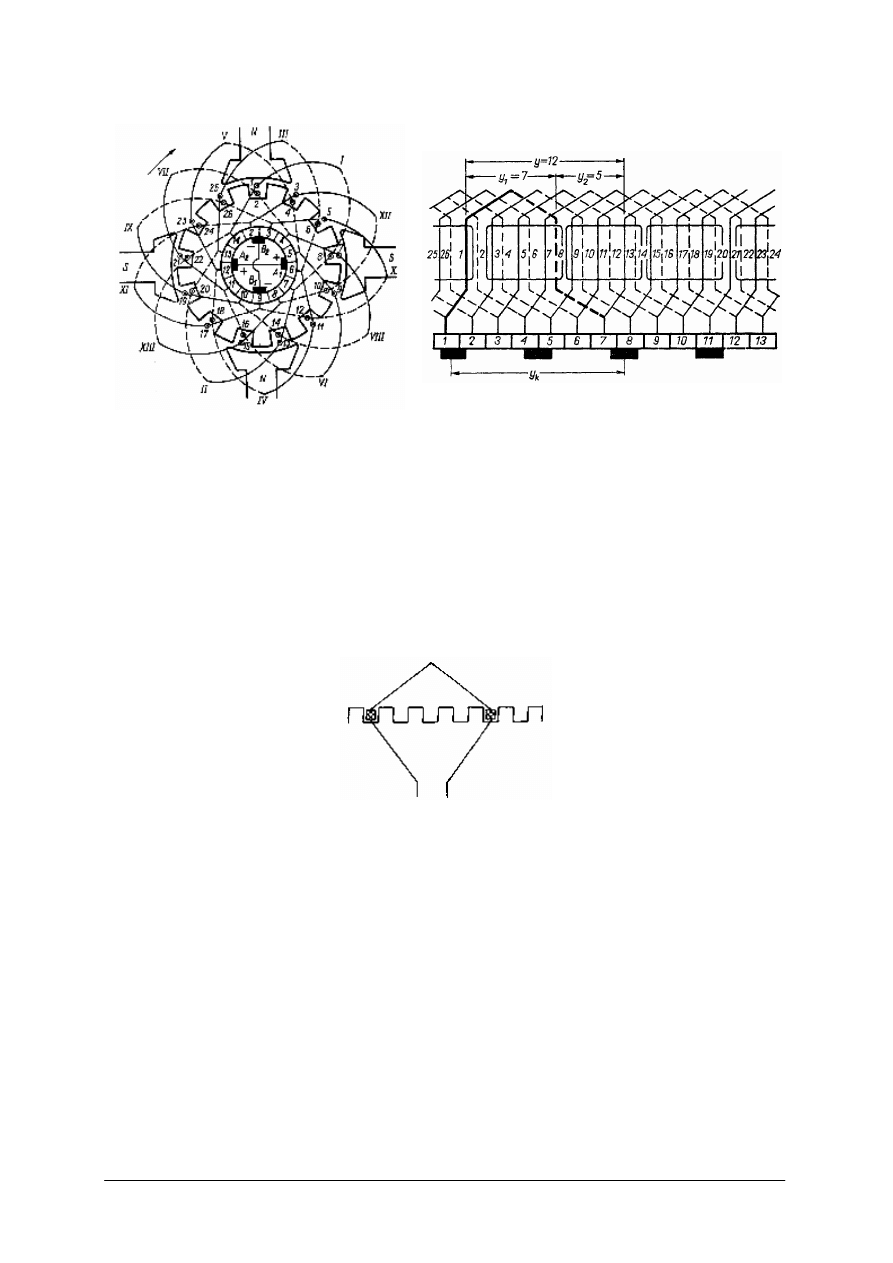

Rys. 14. Uzwojenie pętlicowe proste [4]:

2p = 4, Q = 16, K = 16, u = 2.

Rys. 15. Rozwinięty schemat uzwojenia pętlicowego prostego o parametrach [4]:

Q = 14, K = 18, 2p = 4, u = 4

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

a) schemat kołowy

b) schemat płaski

Rys.16. Uzwojenie faliste proste [4]

4.2.1.3. Budowa uzwojeń

Uzwojenie jednowarstwowe

Uzwojenie jednowarstwowe jest to uzwojenie, w którym wszystkie boki zezwojów leżące

w żłobkach tworzą jedną warstwę.

Bok zezwoju, zawierający w sobie N

c

zwojów, może wypełniać cały żłobek. Na

rysunku 17 przedstawiony jest schemat rozmieszczenia boków zezwojów w żłobkach

uzwojenia bębnowego jednowarstwowego. Pokazany jest przekrój boków w żłobkach,

schemat połączeń czołowych tylnych.

Rys. 17. Schemat

rozmieszczenia

boków

zezwojów

w żłobkach

uzwojenia

bębnowego jednowarstwowego [3].

Uzwojenie wykonywane jest bezpośrednio na tworniku przez maszyny nazywane

nawijarkami. Tego typu uzwojenie stosuje się najczęściej w maszynach o małych mocach

znamionowych.

Uzwojenie dwuwarstwowe

Uzwojenie bębnowe dwuwarstwowe jest to uzwojenie, w którym boki zezwojów leżące

w żłobkach tworzą dwie warstwy, przy czym lewe boki wszystkich zezwojów leżą w jednej

warstwie, np. górnej, a prawe boki w drugiej warstwie, np. dolnej (rys. 18).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

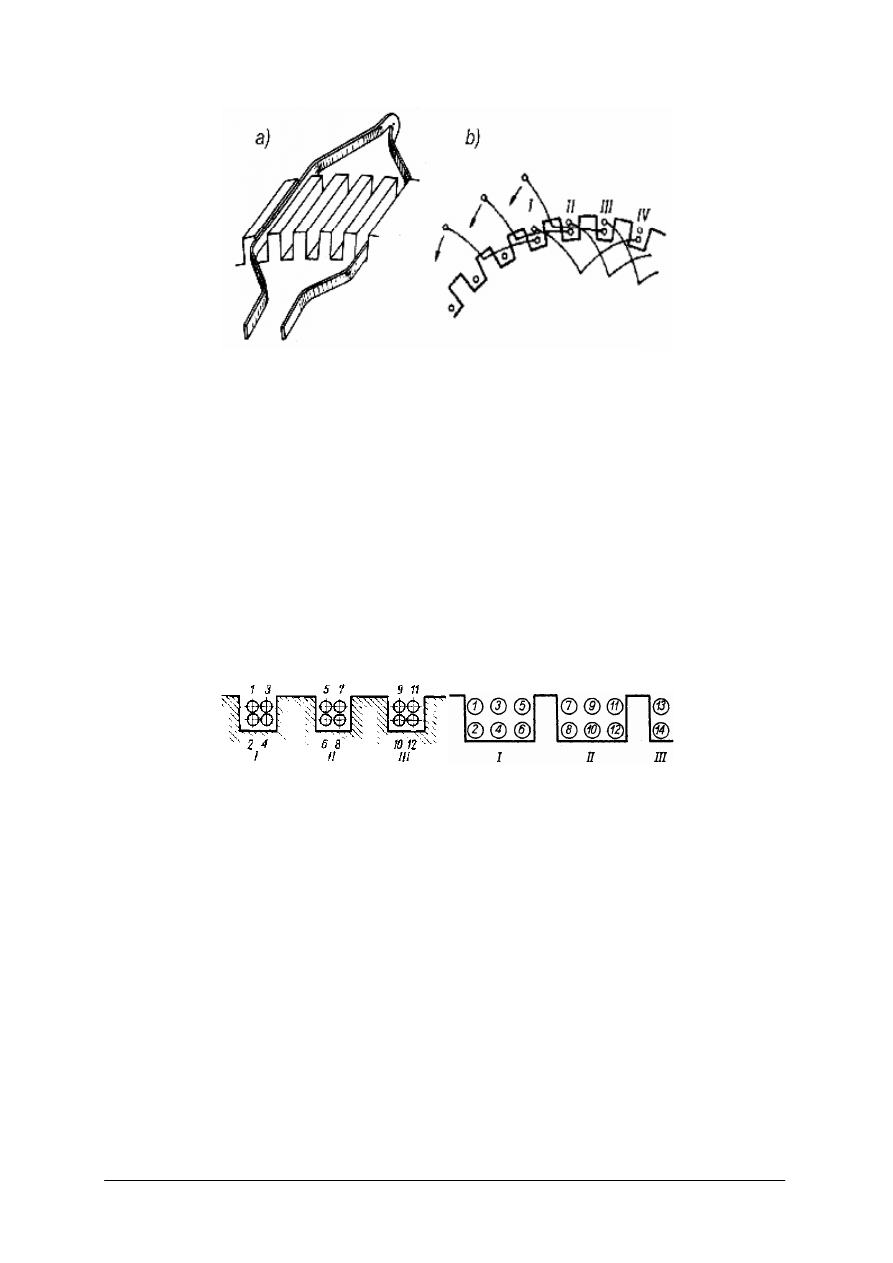

Rys. 18. Ułożenie zezwoju w uzwojeniu bębnowym dwuwarstwowym

oraz wkładanie zezwojów do żłobków twornika [3].

Zezwoje uzwojenia dwuwarstwowego są wykonane poza twornikiem na odpowiednich

szablonach, a do żłobków twornika są wkładane już w postaci ukształtowanej. Na rysunku 18a

pokazano ułożenie zezwoju w uzwojeniu bębnowym dwuwarstwowym, a na rys. 18b sposób

wkładania zezwojów uzwojenia dwuwarstwowego do żłobków. Boki prawe układa się w

dolnej warstwie uzwojenia. Pierwsze boki lewe zostają chwilowo nie włożone do żłobka. Te

boki wkłada się do górnych warstw żłobków dopiero wtedy, kiedy trafiają one do żłobków

z włożonymi już prawymi bokami w dolnej warstwie. Następne zezwoje wkłada się i bokiem

lewym (warstwa górna) i bokiem prawym (warstwa dolna). Po obejściu obwodu twornika

i włożeniu wszystkich boków prawych do warstwy dolnej, wkłada się do warstwy górnej te

boki lewe, które początkowo nie zostały włożone do żłobków.

Na rysunku 19 pokazana jest jedna z zasad numeracji boków uzwojenia dwuwarstwowego

w żłobkach.

Rys. 19. Zasada numeracji boków i żłobków uzwojenia dwuwarstwowego dla u = 2 i u = 6 [3]

4.2.1.4. Komutacja

Komutacja

Zezwój, przemieszczając się ze strefy jednego bieguna głównego, wchodzi w strefę

neutralną, w której znajdują się szczotki (rys. 20a). Przechodząc z jednej gałęzi równoległej do

drugiej, następuje w nim zmiana kierunku prądu na przeciwny. Zmiana kierunku prądu

następuje więc w chwili, gdy zezwój jest zwierany przez szczotkę (rys. 20b). Proces zmiany

kierunku prądu w zezwoju i występujący przy tym zespół zjawisk nazywamy komutacją.

Zła komutacja wywołuje iskrzenie, które może być przyczyną zniszczenia szczotek

i komutatora.

Przyczyny złej komutacji:

−

mechaniczne:

−

nierówność powierzchni komutatora,

−

zanieczyszczenie lub niecentryczność komutatora,

−

złe przyleganie szczotek,

−

drgania szczotek itp.,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

−

elektromagnetyczne:

−

wysunięcie szczotek ze strefy neutralnej,

−

niewłaściwy przebieg komutacji,

−

zbyt duża wartość napięcia międzywycinkowego,

−

zbyt duża gęstość prądu na styku między szczotką a komutatorem.

Rys. 20. Zmiany kierunku prądu w zezwoju komutowanym [1].

Ocena jakości komutacji

Przy badaniu maszyny ocenia się komutację po intensywności iskrzenia szczotek.

Stopnie iskrzenia:

1

– nieobecność iskier (komutacja ciemna).

1

1

/

4

– słabe punktowe iskrzenie pod nieznaczną częścią szczotki, w przybliżeniu pod

1

/

4

wszystkich szczotek. Przy iskrzeniu określonym tym stopniem na komutatorze nie

pozostają jakiekolwiek ślady.

1

1

/

2

– słabe iskrzenie w przybliżeniu połowy powierzchni wszystkich lub niektórych

szczotek. Taką komutację dopuszcza się również dla wszelkich obciążeń, od stanu

jałowego do pełnego obciążenia znamionowego.

2

– iskrzenie pod większą częścią powierzchni szczotki występujące pod większością lub

pod wszystkimi szczotkami. W przypadku takiej komutacji przy długotrwałej lub

ciągłej pracy pozostają na komutatorze ślady poczernienia, na szczotkach ślady

wypalenia. Taki stopień iskrzenia dopuszczalny jest przy krótkotrwałych

przeciążeniach, zmianach kierunku wirowania (jeżeli przewiduje się sposoby dla

złagodzenia uderzeń prądu).

3

– znaczne iskrzenie wszystkich szczotek niedopuszczalne przy pracy ciągłej lub

długotrwałej. Przy takiej komutacji powierzchnia komutatora czernieje, a szczotki

wypalają się i niszczą. Występuje tu niebezpieczne iskrzenie. Dopuszcza się takie

iskrzenie tylko przy bezpośrednim załączaniu (bez stopni oporowych) lub przy

zmianie kierunku wirowania pod warunkiem, że szczotki i komutator pozostają

w stanie nadającym się do dalszej pracy.

Przy ocenie komutacji według podanych stopni obserwuje się szczotki od strony ich

krawędzi wchodzących i schodzących z wycinków (najwygodniej przy osłoniętym,

zaciemnionym komutatorze). Jest to ocena subiektywna, co jest jej wadą. Pomimo to pozwala

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

ona na zakwalifikowanie maszyny pod względem prawidłowości pracy komutatora

i szczotek.

Rys. 21. Stopnie iskrzenia szczotek [2].

4.2.1.5. Symetria uzwojenia wirnika i ustawienie szczotek

Uzwojenie składające się z zezwojów połączonych ze sobą tworzy obwód zamknięty.

Szczotki odbierające prąd dzielą uzwojenie na gałęzie równoległe (liczba gałęzi

równoległych zależy od rodzaju uzwojenia);

po usunięciu rdzenia wirnika (tylko teoretycznym

usunięciu – w praktyce bez uszkodzenia cewki jest to niemożliwe) gdyby uzwojenie

rozciągnąć, powstałby okrąg – obwód jak na rys. 22b. Przy obracaniu się wirnika

poszczególne zezwoje, a wraz z nimi wycinki komutatora zmieniają swoje położenie, mimo to

schemat elektryczny uzwojenia nie ulega zmianom. Uzwojenie ma stale jedną parę gałęzi

równoległych.

Rys. 22. Uzwojenie maszyny dwubiegunowej [1]:

a) szkic, b) schemat poglądowy.

Warunkiem prawidłowej pracy maszyny prądu stałego jest brak prądów wyrównawczych

między gałęziami równoległymi uzwojenia, czyli w każdej chwili napięcia indukowane w tych

gałęziach powinny być sobie równe.

Uzwojenie musi więc spełniać tzw. warunki symetrii uzwojenia:

1. W każdej gałęzi równoległej musi być taka sama liczba boków, czyli liczba boków

uzwojenia twornika musi być podzielna przez liczbę gałęzi równoległych:

=

a

K

liczba całkowita

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

2. Każdemu bokowi jednej gałęzi musi odpowiadać bok każdej innej gałęzi o takim samym

indukowanym w nim napięciu przy takiej samej indukcji. W każdym żłobku znajdują się co

najmniej dwa boki, dlatego też do spełnienia powyższego warunku wystarczy, aby:

=

a

Q

liczba całkowita

3. Odpowiednie boki wszystkich gałęzi równoległych powinny być rozmieszczone

w jednakowych polach. Aby to było spełnione, na każdą gałąź musi przypadać taka sama

liczba biegunów. Wystarczy więc spełnienie warunku:

=

a

p

2

liczba całkowita

Ponadto muszą być spełnione dodatkowe warunki:

elektryczne:

– każdy zezwój musi mieć taką samą liczbę zwojów,

– w każdym żłobku musi być taka sama liczba boków,

– każdy zezwój musi mieć taki sam poskok,

magnetyczne: – indukcja magnetyczna musi mieć taki sam rozkład pod każdym biegunem,

mechaniczne: – grubość wycinków komutatora musi być jednakowa,

– szczelina powietrzna musi być jednakowa pod wszystkimi biegunami,

– podziałka biegunowa musi mieć stałą wartość.

Dla pracy maszyny prądu stałego ważne jest ustawienie szczotek. Szczotki należy

umieszczać tak, aby zwierały one zezwój, w którym nie indukuje się napięcie, gdy znajduje się

on w strefie neutralnej (obojętnej) tzn. między biegunami, gdzie indukcja magnetyczna jest

równa zeru.

4.2.1.6. Zasady sporządzania schematów uzwojeń

Rodzaje uzwojeń i ich obliczanie

W zależności od wartości napięcia i prądu maszyny zezwoje twornika są łączone:

−

w równoległe gałęzie – dla dużych prądów,

−

szeregowo – dla dużych napięć.

Najczęściej stosowane są uzwojenia:

−

pętlicowe proste i wielokrotne,

−

faliste proste i wielokrotne.

WZORY DO OBLICZANIA PARAMETRÓW UZWOJEŃ

Uzwojenie pętlicowe proste (równoległe)

Uzwojenie pętlicowe nazywa się prostym, gdy Y

c

= 1, tzn. gdy oba zezwoje następujące

po sobie leżą tuż koło siebie i nie są oddzielone zezwojami należącymi do innego uzwojenia.

Uzwojenie pętlicowe proste charakteryzuje się tym, że 2a = 2p (liczba gałęzi

równoległych jest równa liczbie biegunów). Szczotka jest nieco szersza niż wycinek

komutatora.

Zestawienie wzorów dla uzwojenia pętlicowego

Przykładowe dane: Q, 2p, u, Y

c

= l, 2a = 2p,

Obliczenia:

1. Liczba boków w całym uzwojeniu: z = Q∙u

2. Poskok całkowity: Y = 2∙Y

c

= 2

3. Liczba wycinków komutatora:

2

z

K

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4. Poskok żłobkowy (przyjmujemy liczbę całkowitą):

p

Q

Y

2

Q

≤

5. Poskok częściowy pierwszy Y

l

= u∙Y

Q

+ 1

6. Poskok częściowy drugi: Y

2

= Y

l

– Y

Wzory do sprawdzenia symetrii uzwojenia:

;

a

K ∙

;

2

a

p

;

a

Q

muszą być liczbami

całkowitymi.

Uzwojenie pętlicowe wielokrotne

Jeżeli prąd twornika jest znaczny w stosunku do napięcia, to w przypadku stosowania

uzwojenia pętlicowego prostego należy zwiększyć liczbę biegunów, aby zwiększyć liczbę

gałęzi równoległych w uzwojeniu. To wpływa jednak na wzrost kosztu maszyny. Dlatego

skonstruowano uzwojenie pętlicowe dwukrotne, dla którego: 2a = 4p i Y

c

= 2,

Oznacza to, że między sąsiednimi bokami tego samego zezwoju jest umieszczony bok

drugiego uzwojenia, takiego jak poprzednie. Szerokość szczotki w przypadku zastosowania

uzwojenia dwukrotnego jest większa niż szerokość dwóch wycinków komutatora.

Zestawienie wzorów dla uzwojenia pętlicowego dwukrotnego:

Przykładowe dane: Q, 2p, u, Y

c

=2, 2a = 4p,

Obliczenia:

1. Liczba boków w całym uzwojeniu: z = Q∙u

2. Poskok całkowity: Y = 2∙Y

c

= 4

3. Liczba wycinków komutatora:

2

z

K

=

4. Poskok żłobkowy (przyjmujemy liczbę całkowitą):

p

Q

Q

2

Y

≤

5. Poskok częściowy pierwszy: Y

l

= u∙Y

Q

+ 1

6. Poskok częściowy drugi: Y

2

= Y

l

– Y

Sprawdzenie symetrii uzwojenia należy przeprowadzić tak jak dla poprzedniego

uzwojenia.

Uzwojenie faliste proste

W uzwojeniu pętlicowym poszczególne gałęzie równoległe leżą każda pod inną parą

biegunów. Powoduje to niekiedy asymetrię na skutek ewentualnej nierównomierności pól

magnetycznych pod biegunami. Wady tej nie mają uzwojenia faliste, w których każda gałąź

równoległa leży pod wszystkimi biegunami, co eliminuje asymetrię indukowanych sił

elektromotorycznych.

Dla uzwojenia falistego: Y= Y

1

+ Y

2

a poskok komutatorowy:

p

K

Y

1

C

±

=

.

Uzwojenie faliste proste ma zawsze dwie gałęzie równoległe, niezależnie od liczby

biegunów. Zezwoje są łączone szeregowo, stąd uzwojenia faliste noszą nazwę uzwojeń

szeregowych.

Zestawienie wzorów dla uzwojenia falistego prostego

Przykładowe dane: Q, 2p, u, 2a = 2

Obliczenia:

1. Liczba boków w całym uzwojeniu: z = Q∙u

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

2. Poskok całkowity: Y = 2∙Y

c

,

3. Liczba wycinków komutatora:

2

z

K

=

,

4. Poskok komutatorowy:

p

K

Y

1

C

±

=

,

5. Poskok częściowy pierwszy Y

l

= u∙Y

Q

+ 1

6. Poskok częściowy drugi Y

2

= Y

l

– Y

Sprawdzenie symetrii uzwojenia należy przeprowadzić tak jak dla poprzedniego

uzwojenia. Dodatkowo spełniony musi być warunek:

p

K

Y

1

C

±

=

jest liczbą całkowitą.

Uzwojenie faliste wielokrotne

Cechą charakterystyczną uzwojeń wielokrotnych jest to, że liczba gałęzi równoległych

tego uzwojenia nie zależy od liczby biegunów i może być dobrana w granicach: 2 < 2a ≤ 2p.

Uzwojenie to ma cechy uzwojenia falistego prostego, a różni się od niego liczbą gałęzi.

Uzwojenie to powstaje z pojedynczych uzwojeń falistych prostych, przy czym stosuje się tyle

tych uzwojeń, ile ma być par gałęzi równoległych, gdyż każde uzwojenie faliste proste ma

2 gałęzie równoległe Uzwojenie faliste wielokrotne oblicza się wg tych samych wzorów,

co uzwojenie faliste proste.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy maszyna prądu stałego może nie mieć uzwojenia wzbudzającego?

2. Jaki jest sposób podziału uzwojenia na gałęzie równoległe?

3. Co znaczy określenie, że uzwojenie powinno być symetryczne?

4. Jakie są warunki symetrii uzwojenia?

5. Co nazywamy strefą neutralną (obojętną) w maszynie?

6. Jak powinny być ustawione szczotki w maszynie i jaka powinna być ich ilość?

7. Czym się różni uzwojenie pętlicowe proste od uzwojenia pętlicowego dwukrotnego?

8. Dla uzwojenia, którego schemat podano na poniższym rysunku, odczytaj wartości

następujących wielkości: Q, 2p, K, y, Y

2

, Y, Y.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

9. Czym się różni uzwojenie pętlicowe od uzwojenia falistego?

10. Jakie zalety ma uzwojenie faliste w stosunku do uzwojenia pętlicowego?

11. Jak dzielimy uzwojenia ze względu na rozpiętość zezwoju?

12. W jakich jednostkach mierzymy odległość boków jednego zezwoju?

13. Jak dzielimy uzwojenia ze względu na rozpiętość zezwoju?

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat rozwinięty uzwojenia pętlicowego na podstawie przedstawionego

modelu wirnika z przeciętymi połączeniami czołowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przedstawionym modelem wirnika z przeciętymi połączeniami czołowymi

uzwojenia pętlicowego,

2) sprawdzić, ilu piętrowe jest to uzwojenie,

3) sprawdzić, ilu warstwowe jest to uzwojenie,

4) określić poszczególne poskoki uzwojenia,

5) określić ilość zwojów zezwoju,

6) narysować schemat rozwinięty uzwojenia,

7) dokonać analizy przeprowadzonego ćwiczenia.

Wyposażenie stanowiska pracy:

−

plansze, foliogramy różnego rodzaju uzwojeń silników komutatorowych,

−

model wirnika z przeciętymi połączeniami czołowymi

uzwojenia pętlicowego,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

Ćwiczenie 2

Narysuj schemat rozwinięty uzwojenia falistego na podstawie przedstawionego modelu

wirnika z przeciętymi połączeniami czołowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z przedstawionym modelem wirnika z przeciętymi połączeniami czołowymi

uzwojenia falistego,

2) sprawdzić ilu piętrowe jest to uzwojenie,

3) sprawdzić ilu warstwowe jest to uzwojenie,

4) określić poszczególne poskoki uzwojenia,

5) określić ilość zwojów zezwoju,

6) narysować schemat rozwinięty uzwojenia,

7) dokonać analizy przeprowadzonego ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

plansze, foliogramy różnego rodzaju uzwojeń silników komutatorowych,

−

model wirnika z przeciętymi połączeniami czołowymi

uzwojenia falistego,

−

kalkulator,

−

ołówek, linijka, inne przybory kreślarskie,

−

papier do pisania.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) wskazać, które z uzwojeń jest tańsze z punktu widzenia zużycia materiału

nawojowego?

2) określić rozpiętość zezwoju na podstawie rysunku uzwojenia?

3) wskazać kryterium podziału uzwojeń na pętlicowe i faliste?

4) przedstawić podział uzwojeń ze względu na rozpiętość zezwoju?

5) rozpoznać rodzaje uzwojeń na podstawie schematu uzwojenia?

6) wyjaśnić podział uzwojenia na gałęzie równoległe?

7) wyjaśnić, dlaczego uzwojenie powinno być symetryczne?

8) przedstawić warunki symetrii uzwojenia?

9) wyjaśnić pojęcie strefy neutralnej (obojętnej) w maszynie?

10) objaśnić, jak powinny być ustawione szczotki w maszynie i ile ich

powinno być?

11) objaśnić wpływ zmian liczby biegunów na zmianę prędkości obrotowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.3. Uszkodzenia i naprawa silników komutatorowych

4.3.1. Materiał nauczania

Badania i pomiary maszyn komutatorowych

Badania maszyn prądu stałego

Badania maszyn prądu stałego prowadzi się u wytwórcy oraz u użytkowników maszyn.

U wytwórcy maszyn prowadzi się badania pełne i badania niepełne. Badania pełne wykonuje

się na prototypach maszyn w celu stwierdzenia, czy parametry maszyn odpowiadają danym

podanym w warunkach technicznych odbioru (WTO) i czy rozwiązanie konstrukcyjne maszyny

jest poprawne. Badania niepełne wykonuje się dla każdej wyprodukowanej maszyny w celu

wykrycia ewentualnych wad wykonawczych.

Program i warunki prowadzenia badań pełnych i niepełnych są określone obowiązującymi

normami.

I. Badania profilaktyczne

Prowadzone są w warunkach eksploatacyjnych, mają na celu kontrolę parametrów maszyn

charakteryzujących poprawną i niezawodną ich pracę. Badania profilaktyczne prowadzone

w warunkach eksploatacyjnych można podzielić na dwie grupy: badania ciągłe, badania

okresowe.

II. Badania ciągłe

Prowadzone są na maszynach dużej mocy i obejmują pomiar temperatury uzwojeń oraz

kontrolę doziemień. Badania okresowe są prowadzone na wszystkich maszynach i obejmują

pomiar rezystancji izolacji, kontrolę symetrii obwodu magnetycznego i obwodów

elektrycznych oraz przegląd stanu technicznego i stopnia zużycia komutatora i szczotek.

III. Pomiar temperatury uzwojeń

Przeprowadza się go, wykorzystując czujniki (termopary, termistory, rezystory

termometryczne) zabudowane wewnątrz cewek uzwojeń maszyny. Wyjścia z czujników są

przyłączone do rejestratorów wielokanałowych. W ten sposób za pomocą jednego rejestratora

kontrolowana jest temperatura w kilku, a czasem w kilkunastu punktach pomiarowych

maszyny.

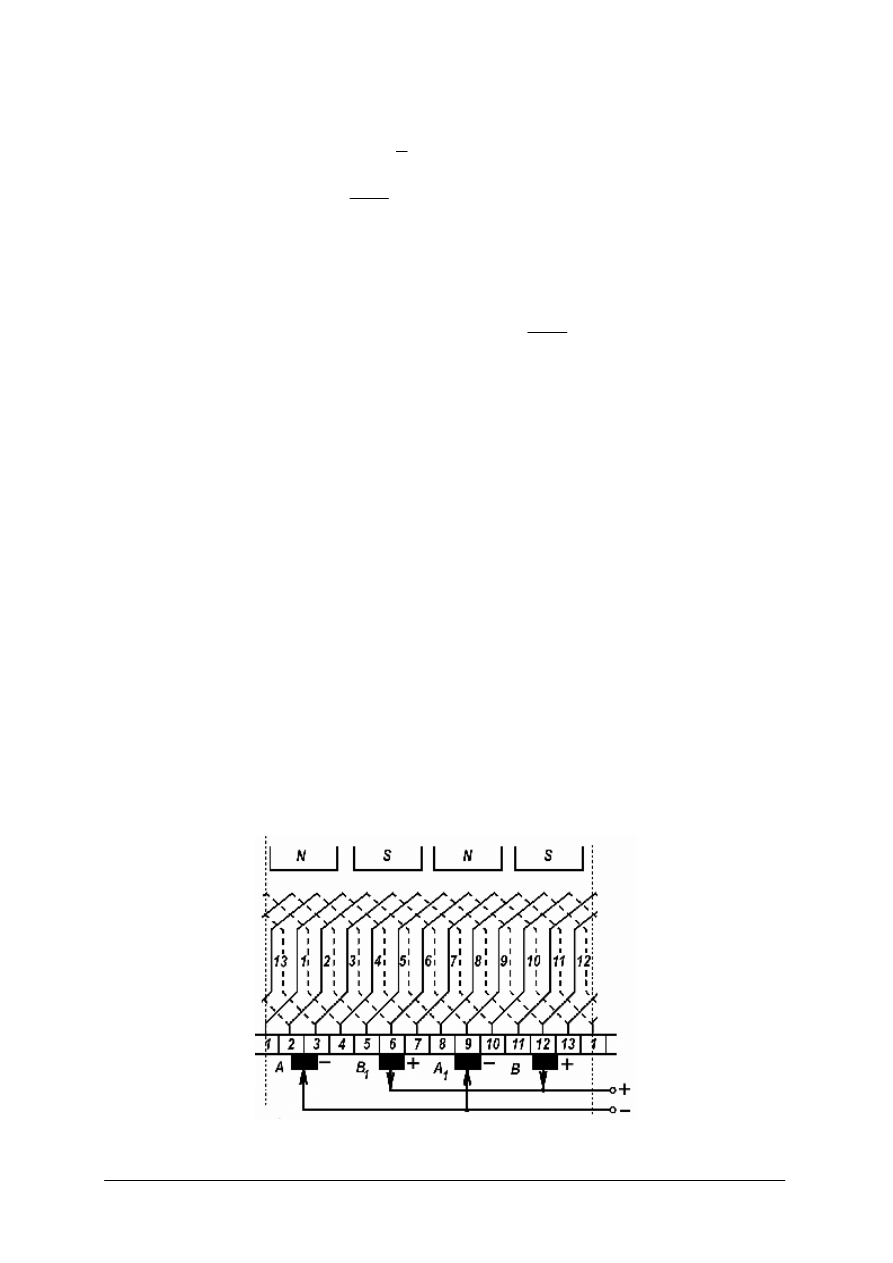

IV. Kontrola doziemienia

Kontrolę doziemienia przeprowadza się w obwodach prądu stałego trwale odizolowanych

od ziemi. Schemat układu rejestrującego doziemienia podano na rys. 23. Rezystory układu

doziemiającego są tak dobrane, aby:

mA

10

2

Z

Z

≤

=

R

U

I

Gdy w obwodzie nie ma drugiego punktu doziemienia, wówczas prąd I

d

= 0. Z chwilą

pojawienia się doziemienia w maszynie prąd I

d

≠ 0. Rejestracja i usunięcie tych doziemień

zabezpieczają maszynę przed niebezpiecznymi zwarciami i gwarantują dalszą niezawodną

pracę maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 23. Schemat zabezpieczenia maszyny prądu stałego przed

doziemieniem z sygnalizacją doziemień [6].

V. Badania rezystancji izolacji

Badanie to z reguły przeprowadza się megaomomierzem. Napięcie znamionowe

megaomomierza powinno być większe od napięcia znamionowego uzwojenia, dla którego

wykonuje się pomiar rezystancji izolacji.

VI. Symetria obwodu magnetycznego i elektrycznego

Symetria obwodu magnetycznego i elektrycznego maszyny warunkuje poprawną jej pracę.

Kontrolę symetrii obwodu magnetycznego tradycyjnie przeprowadza się poprzez pomiar

równomierności szczelin między biegunami głównymi i twornikiem oraz między biegunami

pomocniczymi i twornikiem. Do sprawdzenia symetrii obwodu magnetycznego można

wykorzystać również czujniki magnetyczne Halla. Czujnik Halla mocuje się do obwodu

wirnika, a następnie wzbudza się obwód magnetyczny i obraca się wolno wirnik, rejestrując

równocześnie napięcie występujące na czujniku Halla. Metoda ta jest bardzo prosta

w realizacji i znacznie dokładniejsza od pomiaru szczelin. Poleca się ją stosować szczególnie

w maszynach wielobiegunowych dużej mocy.

Symetrię obwodu elektrycznego sprawdza się poprzez pomiar rezystancji gałęzi

równoległych uzwojeń stojana oraz rezystancji między poszczególnymi działkami komutatora.

Pomiar przeprowadza się metodą techniczną. Wartość rezystancji między poszczególnymi

działkami komutatora daje informacje o stanie lutowań prętów uzwojenia twornika do

komutatora.

VII. Kontrola stanu technicznego komutatora i szczotek

Obejmuje ona przede wszystkim sprawdzenie politury na powierzchni komutatora,

sprawdzenia owalności komutatora oraz równości jego powierzchni (zapadnięcie bądź

wysunięcie działek).

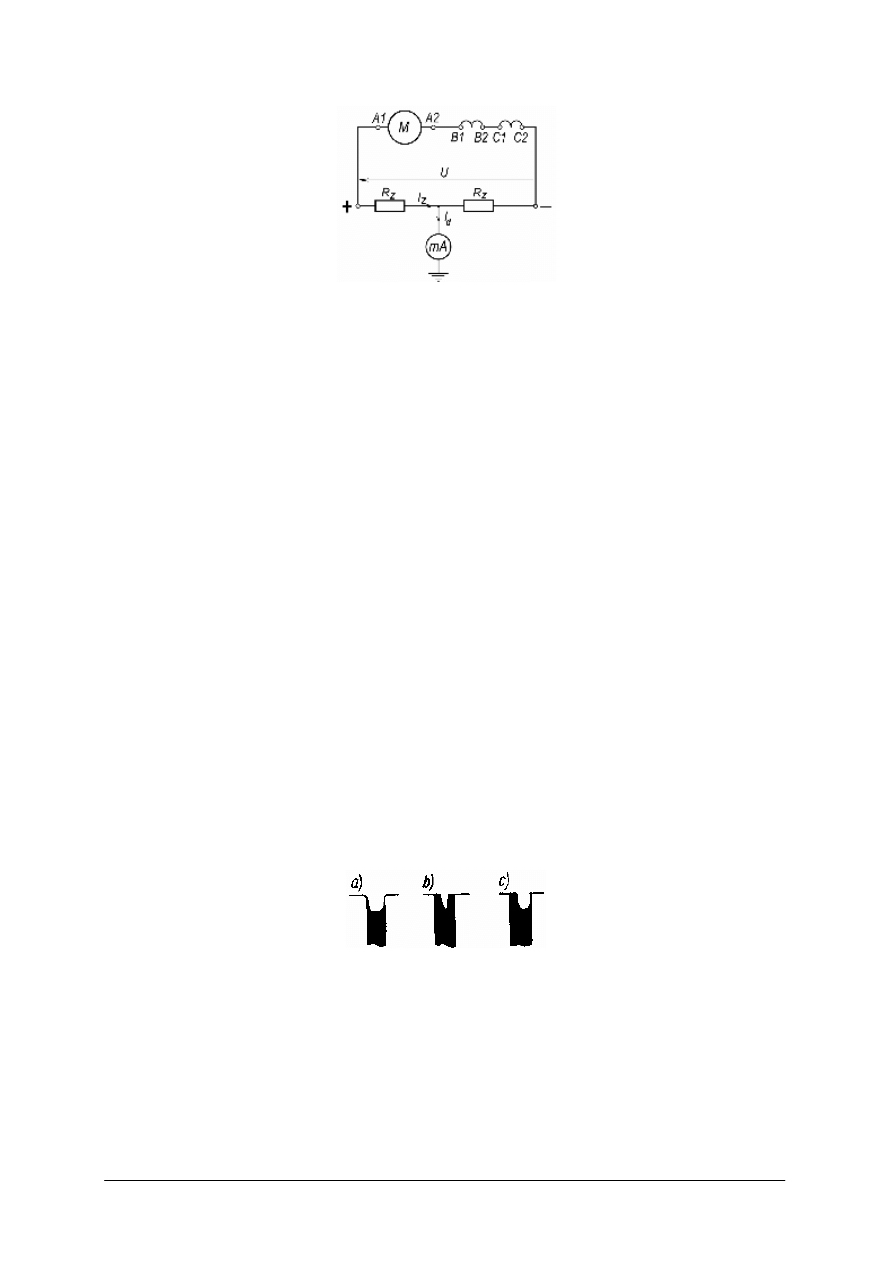

Rys. 24. Wycięcia izolacji międzywycinkowej i stępienie ostrych krawędzi

działek komutatora:

a) prawidłowe, b, c) nieprawidłowe [6].

Przy owalnej bądź nierównej powierzchni komutatora należy przeprowadzić toczenie

i polerowanie komutatora. W przypadku skorodowanej powierzchni komutatora (pod

wpływem iskrzenia szczotek) należy przeprowadzić szlifowanie i polerowanie. Po każdym

toczeniu i szlifowaniu powierzchni komutatora należy wyciąć izolację między działkami

komutatora (tzw. żłobkowanie), zwracając przy tym uwagę, aby izolacja była wycięta

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

poprawnie (rys. 24) oraz należy stępić ostre krawędzie działek komutatora - zabezpiecza to

przed nadmiernym zużyciem szczotek.

Przegląd szczotek ma na celu wymianę zużytych lub zniszczonych szczotek oraz

ustawienie odpowiedniego docisku szczotek do komutatora. Szczotki wymienione należy

wstępnie dotrzeć, aby całą powierzchnią przylegały do komutatora.

Szczotki w obsadach szczotkowych nie mogą być osadzone zbyt luźno, oraz zapewniony

ma być wymagany nacisk szczotek na powierzchnię ślizgową komutatora lub pierścieni.

Szczotki osadza się w obsadzie z pewnym luzem, umożliwiającym swobodne przesuwanie

się szczotki, lecz niepozwalającym na kołysanie się jej.

Luz między szczotką a ściankami oprawy powinien zawierać się w granicach podanych

w tabeli 1. Wewnętrzne powierzchnie ścianek obsady powinny być płaskie, równe i gładkie.

Pomiary wykonuje się suwmiarką oraz szczelinomierzem wkładanym między szczotkę

a oprawę.

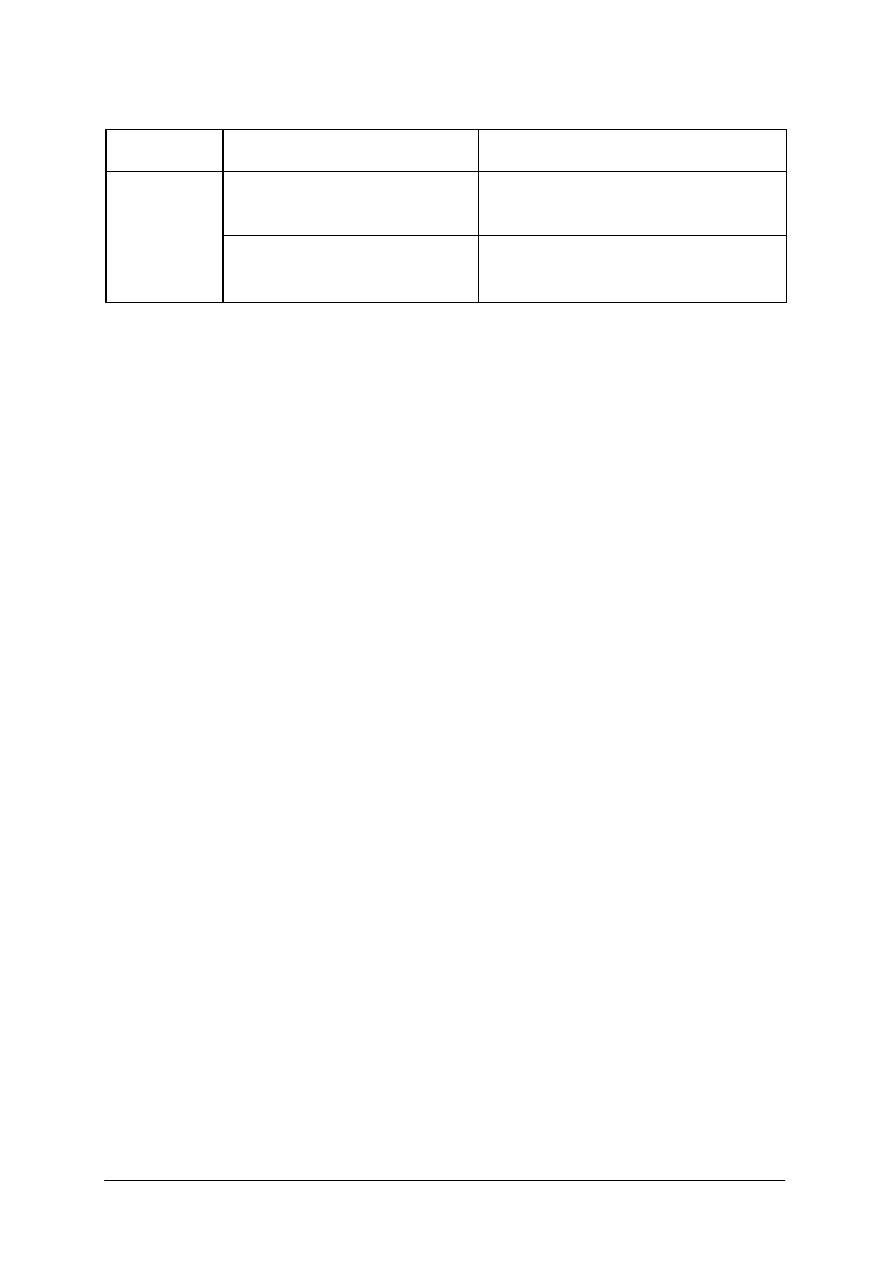

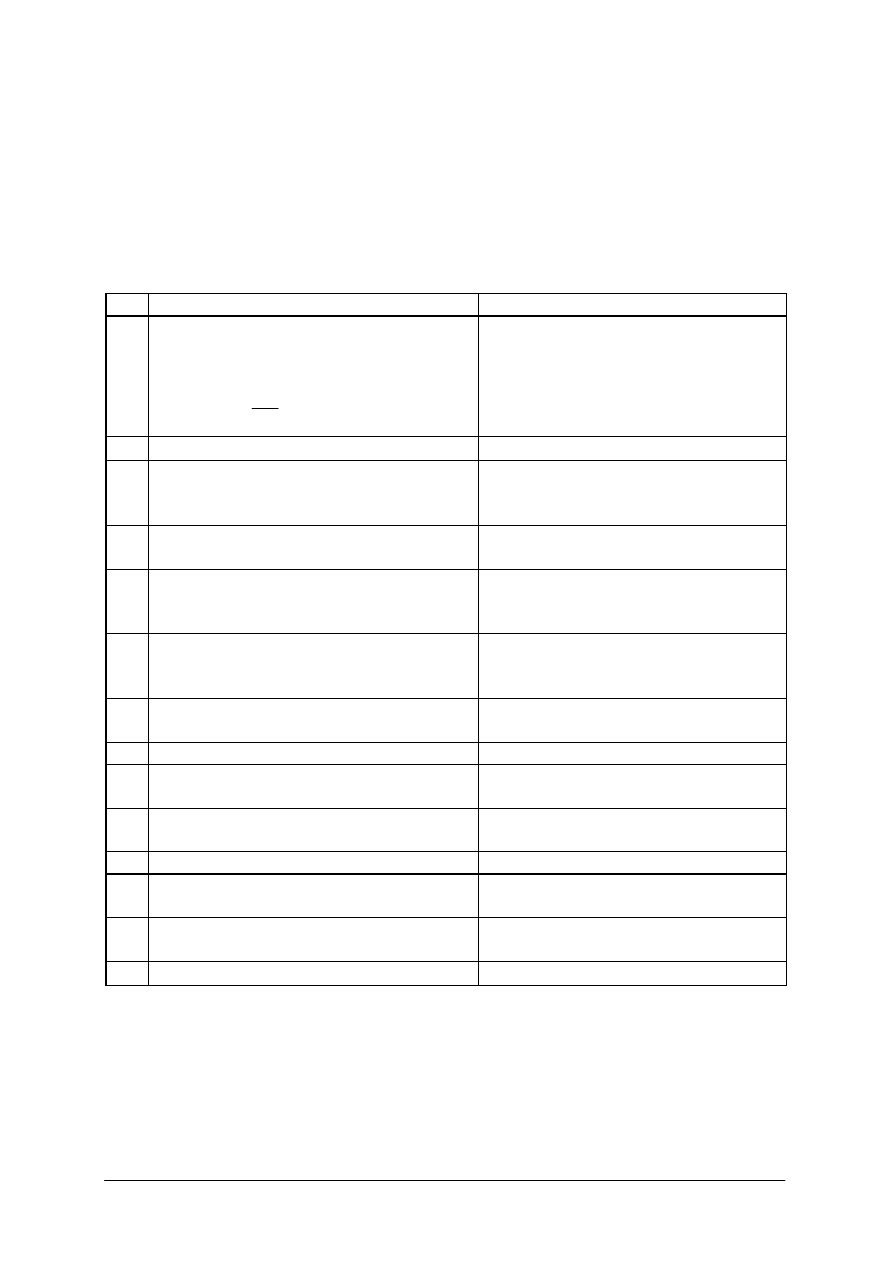

Tabela 1. Luzy między szczotką a ściankami obsady szczotkowej [2]:

Dopuszczalny luz (mm) przy szczotki grubości

Kierunek pomiaru

8÷16 mm

większej niż 16 mm

W kierunku wirowania komutatora

0,1÷0,25

0,15÷0,35

W kierunku osiowym

0,2÷0,4

0,3÷0,5

W przypadku powstania nadmiernego luzu wskutek zużycia się obsad należy obsady

wymienić na nowe. Obsady nitowane mogą się również powiększyć wskutek zluzowania

nitów. Wtedy nity należy zaklepać, uważając przy tym, aby nie zniekształcić obsady. Wytarte

obsady odlewane można nadspawać, a następnie obrobić na właściwe wymiary. Obsady

nadpalone wskutek powstania łuku okrężnego należy oczyścić i opiłować, a w przypadku

większych ubytków – wymienić.

Naciski szczotek różnych gatunków podane są w katalogach. Dla najczęściej stosowanych

szczotek naciski wynoszą 2,0÷2,5

N/cm

2

na komutator. Nacisk szczotek sprawdza się

dynamometrem (rys. 25). Różnice w naciskach poszczególnych szczotek nie powinny być

większe niż ±10% wartości średniej.

Przy zbyt małym nacisku w obsadach z regulacją naciągu sprężyny można bardziej napiąć,

gdy obsady nie mają regulacji, należy wykonać nową sprężynę.

Zużyte szczotki należy wymienić na nowe tego samego gatunku i wymiarach.

W przypadku braku szczotek o wymaganych wymiarach szczotki większe można dopiłować

pilnikiem i drobnoziarnistym papierem ściernym. Przed uruchomieniem silnika nowe szczotki

należy wstępnie dotrzeć. W tym celu komutator owija się papierem ściernym i ustawia się we

właściwych położeniach obsady szczotkowe, po czym przeprowadza się docieranie ręcznie

(rysunek 26a). Ostateczne dotarcie szczotek przeprowadza się na silniku wirującym bez

obciążenia.

Podczas przeglądu szczotek należy sprawdzić, czy nie wystąpiło osłabienie styków na obu

końcach giętkiej linki szczotkowej. W przypadku, bowiem pogorszenia styku prąd do szczotki

przepływa poprzez obsadę szczotkową, co prowadzi do zniszczenia obsady.

Dla zapewnienia dobrej pracy szczotek ważne jest również właściwe ustawienie obsad

szczotkowych w stosunku do komutatora lub pierścieni ślizgowych. Odległość dolnej krawędzi

obsady od powierzchni, po której ślizga się szczotka, powinna wynosić 2÷3 mm (rys. 25).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 25. Sprawdzanie docisku szczotki za pomocą dynamometru [17]:

1 – dynamometr, 2 – szczotka, 3 – obsada szczotkowa, 4 – komutator.

Rys. 26. Metody docieranie szczotki do komutatora [17]:

a) właściwe, b) niewłaściwe, 1 – szczotka, 2 – papier ścierny.

Podstawowe uszkodzenia silników komutatorowych

Tabela 2

.

Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

Uszkodzenie w linii zasilającej lub

zbyt niskie napięcie zasilania

Sprawdzić

bezpieczniki

i

wyłącznik.

Sprawdzić napięcie w linii zasilającej

Brak styku w zaciskach (przerwa

w obwodzie)

Sprawdzić styki lampką kontrolną lub

woltomierzem.

Oczyścić

powierzchnie

końcówek kablowych, podkładek i nakrętek

oraz starannie dokręcić nakrętki

Nieprawidłowe połączenie

rozrusznika lub przerwa

w rozruszniku

Sprawdzić układ połączeń. Sprawdzić obwód

induktorem. Zmierzyć napięcie na tworniku

i na wzbudzeniu

Przerwa w obwodzie twornika lub

w obwodzie biegunów, zły styk pod

szczotkami

Sprawdzić obwody lampką kontrolną lub

induktorem.

Powierzchnię

komutatora

oczyścić i lekko posmarować wazeliną

Silnik nie rusza

po włączeniu do

sieci

Zbyt duży opór w obwodzie

wzbudzenia

Sprawdzić

nastawienia

regulatora

w obwodzie i zmierzyć jego opór

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Tabela 2

(cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

Podwójne przebicie do kadłuba lub

zwarcie w uzwojeniu wzbudzenia

Sprawdzić, czy nie ma przebicia oraz

zmierzyć opór w celu wykrycia zwarcia

Zwarcie zwojowe w uzwojeniu

twornika

Sprawdzić metodą miliwoltomierza opory

między wycinkami na komutatorze lub cały

wirnik za pomocą przyrządu do wykrywania

zwarć. Twornik przezwoić częściowo lub

całkowicie

Przesunięte szczotki

Ustawić szczotki w oznaczonym położeniu

lub w strefie obojętnej

Silnik nie rusza

po włączeniu do

sieci

Przeciążenie momentem hamującym

Sprawdzić opory ruchu maszyny napędzanej

i usunąć ewentualne jej uszkodzenia

Zwarcie w linii zasilającej silnik lub

na tabliczce zaciskowej

Sprawdzić induktorem i usunąć zwarcie

Zwarcie w dwóch punktach

z kadłubem lub zwarcie kilku

zezwojów w tworniku. Zwarcie

zwojowe uzwojenia biegunów

głównych

Sprawdzić induktorem izolację twornika

względem

kadłuba

oraz

obu

uzwojeń

względem siebie. Sprawdzić oba uzwojenia na

zwarcie zwojowe. Przezwoić częściowo lub

całkowicie

Włączenie silnika przy zwartym

rozruszniku

Zmienić położenie rozrusznika.

Sprawdzić styki, czy nie nadpaliły się.

Usunąć usterki

Błąd w połączeniu

Sprawdzić układ połączeń

Nieodpowiednie zabezpieczenie (zbyt

słabe)

Zmienić

bezpieczniki

lub

nastawienie

wyłącznika samoczynnego

Przepalanie się

bezpiecznika lub

wyłączanie

zabezpieczenia

samoczynnego

po włączeniu

silnika

Rezystor regulacyjny w obwodzie

wzbudzenia nastawiony na

największą wartość oporu lub

przerwa w tym obwodzie

Sprawdzić

Silnik

początkowo nie

rusza, a po

częściowym

zwarciu

rozrusznika

rusza zbyt

gwałtownie

Przerwa w początkowych stopniach

rozrusznika

Sprawdzić kolejno obwody stopni rozrusznika

induktorem lub żarówką kontrolną. Usunąć

przerwę

Za duża wartość oporu regulacyjnego

lub przerwa

w obwodzie wzbudzenia

Sprawdzić obwód wzbudzenia

Za niskie napięcie sieci zasilającej. Za

duży prąd wzbudzenia

Zmierzyć napięcie sieci. Sprawdzić prąd

i wyregulować opór w obwodzie wzbudzenia

Rozrusznik nie jest całkowicie zwarty Sprawdzić

Za mała

prędkość

obrotowa silnika

przy biegu

jałowym

Zwarcie w tworniku

Zmierzyć prąd twornika i sprawdzić obwód

oraz uzwojenie twornika, czy nie ma w nim

zwarcia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Tabela 2 (cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

Za niskie napięcie zasilania

Zmierzyć napięcie zasilania

Za duże obciążenie

Sprawdzić maszynę napędzaną. Zmniejszyć

obciążenie do obciążenia znamionowego

Zwarcie w uzwojeniu twornika

Sprawdzić uzwojenie metodą miliwoltomierza

lub za pomocą elektromagnesu do

wykrywania zwarć

Błąd

w

połączeniu

uzwojenia

biegunów głównych lub niewłaściwe

ustawienie

oporu

w obwodzie

wzbudzenia

Sprawdzić połączenie uzwojenia biegunów,

zmierzyć prąd wzbudzający. Zmienić opór

w obwodzie wzbudzenia tak, aby zmniejszyć

prąd wzbudzający

Za mała

prędkość

obrotowa silnika

przy obciążeniu

Złe ustawienie szczotek (przesunięcie

ze

strefy

obojętnej

w kierunku

wirowania silnika)

Sprawdzić położenie szczotek i ustawić je

w strefie obojętnej

Za mały prąd wzbudzający

Zmierzyć prąd w obwodzie wzbudzenia oraz

opór uzwojenia wzbudzenia i opornika

regulacyjnego. Zmniejszyć opór regulacyjny

lub zwiększyć napięcie wzbudzenia

Wzrost napięcia zasilającego twornik Zmierzyć napięcie sieci

Złe ustawienie szczotek (przesunięte

ze strefy obojętnej w kierunku

przeciwnym do kierunku wirowania)

Sprawdzić położenie szczotek. Przesunąć

szczotki do właściwego położenia w strefie

obojętnej

Zwarcie

uzwojenia

wzbudzenia

z kadłubem lub z innym uzwojeniem

wzbudzenia

Sprawdzić

opór

izolacji

uzwojenia

wzbudzenia względem kadłuba i pozostałych

uzwojeń

Zwarcie

zwojowe

w

uzwojeniu

wzbudzenia

Zmierzyć oporność uzwojenia wzbudzenia.

Sprawdzić spadki napięć na poszczególnych

cewkach

Za duża

prędkość

obrotowa silnika

Błędne

połączenie

uzwojenia

szeregowego w silniku szeregowo-

-bocznikowym

Skrzyżować końce przewodów na zaciskach

D1-D2

Zwarcie zwojowe lub zwarcie między

zezwojami w tworniku lub na

komutatorze

Sprawdzić twornik metodą miliwoltomierza

lub przyrządem do wykrywania zwarć.

Przezwoić lub usunąć zwarcie na komutatorze

Nierówny bieg

silnika. Drgania

i wibracje

Przyczyny mechaniczne

Patrz tabela 5 (Uszkodzenia mechaniczne)

Nagłe

rozbieganie się

silnika

bocznikowego

podczas

normalnej pracy

i spowodowane

nim przepalenie

się

bezpieczników

lub zadziałanie

wyłącznika

samoczynnego

Przerwa w obwodzie wzbudzenia

Sprawdzić obwód wzbudzenia induktorem lub

lampką

kontrolną.

Usunąć

przerwę

w obwodzie zewnętrznym lub przezwoić

w przypadku

przerwy

wewnątrz

cewki

wzbudzenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Tabela 2 (cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

Odwrotny

kierunek

wirowania

silnika

Niewłaściwy układ połączeń

Zmienić połączenie tak, aby odwrócić

kierunek prądu w uzwojeniu twornika

(skrzyżować przewody na zaciskach A1-B2)

lub biegunów (skrzyżować przewody na

zaciskach E1-E2)

Niewłaściwe warunki pracy:

a) przeciążenie

Zmierzyć wartości napięcia i prądu oraz

porównać z wartościami znamionowymi.

Zmniejszyć obciążenie

b) za niskie napięcie zasilające silnik Zmierzyć prąd pobierany i napięcie na

zaciskach

silnika.

Zwiększyć

napięcie

zasilające lub zmniejszyć prąd pobierany do

wartości

znamionowej,

zmniejszając

obciążenie na wale

c) za wysokie napięcie zasilające

silnik

Zmierzyć prąd i napięcie na zaciskach.

Zmniejszyć napięcie

d) za mały prąd wzbudzający silnika Zmierzyć

prąd

w

tworniku

i

prąd

wzbudzający. Zmniejszyć opór w obwodzie

wzbudzenia

e) utrudnione chłodzenie (przy nie

zwiększaniu prądu)

Zdemontować silnik. Zbadać wentylatory

i osłony. Oczyścić i przedmuchać sprężonym

powietrzem

uzwojenia

oraz

kanały

wentylacyjne

f) zbyt wysoka temperatura otoczenia Doprowadzić chłodne powietrze z zewnątrz

lub zmniejszyć obciążenie

Zwarcie zwojowe w uzwojeniu

twornika

Sprawdzić prąd biegu jałowego silnika oraz

stwierdzić,

czy

nie

występują

lokalne

przegrzania

uzwojenia

podczas

biegu

jałowego. Zdemontować silnik. Sprawdzić

elektromagnesem, czy twornik nie ma

zwarcia. W przypadku stwierdzenia zwarcia

przezwoić go częściowo lub całkowicie

Zwarcie blach rdzenia twornika

Zmierzyć prąd biegu jałowego silnika.

Sprawdzić stopień nagrzewania się rdzenia

twornika (przy biegu jałowym)

Nadmierne

nagrzewanie się

twornika

podczas pracy

Zacieranie twornika o bieguny

Sprawdzić swobodę obracania się wirnika,

zmierzyć

szczelinę

powietrzną.

Usunąć

przyczynę zacierania

Przeciążenie prądowe wywołane zbyt

wysokim napięciem na zaciskach lub

zbyt dużą szczeliną (brak podkładek

pod biegunami)

Zmierzyć napięcie na zaciskach i prąd

w obwodzie wzbudzenia. Obniżyć napięcie

lub zmniejszyć szczelinę powietrzną

Zwarcie w uzwojeniu wzbudzenia

silnika

Zmierzyć

opór

poszczególnych

cewek

wzbudzenia; sprawdzić, czy nie ma w nich

zwarć. Cewki, w których wykryto zwarcie

zwojowe, wymienić

Nadmierne

nagrzewanie się

bocznikowego

uzwojenia

wzbudzenia

Pogorszenie chłodzenia wskutek zbyt

małej prędkości obrotowej, zapylenia

biegunów

lub

zatkania

drogi

przepływu powietrza

Sprawdzić prędkość obrotową, oczyścić silnik

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Tabela 2 (cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

Za duża wartość prądu

Zmierzyć prąd. Zlikwidować przyczynę

nadmiernego wzrostu prądu (zbyt niskie

napięcie zasilające lub przeciążenie)

Nadmierne

nagrzewanie się

szeregowego

uzwojenia

wzbudzenia

i uzwojenia

biegunów

zwrotnych

Nagrzewanie się połączeń wskutek

niedokładnego połączenia styków

Sprawdzić uzwojenie dotykiem. Oczyścić

nagrzane styki i ponownie połączyć

Silne iskrzenie szczotek

Usunąć przyczynę iskrzenia (patrz niżej)

Tarcie

szczotek

wywołane

zbyt

dużym

dociskiem

szczotek

do

komutatora

Zmierzyć naciski poszczególnych szczotek.

Zmniejszyć naciąg sprężyn dociskowych

Nadmierne

nagrzewanie się

komutatora

Nieodpowiedni gatunek szczotek

Sprawdzić

gatunek

szczotek.

Dobrać

odpowiednie szczotki zgodnie z instrukcją lub

w porozumieniu z producentem silnika, lub

wg katalogu

1. Przyczyny wynikające z wad

szczotek i trzymadeł

szczotkowych:

a) szczotki niedotarte

Dotrzeć szczotki

b) za słaby docisk szczotek do

komutatora

Zwiększyć

nacisk

sprężyn dociskowych

i wyregulować go jednakowo dla wszystkich

szczotek

c) nieodpowiedni gatunek szczotek

Sprawdzić

gatunek

szczotek.

Dobrać

odpowiednie szczotki zgodnie z instrukcją

(dokumentacją)

lub

w

porozumieniu

z producentem silnika, lub wg katalogu

d) niewłaściwe ustawienie wszystkich

szczotek na komutatorze

Sprawdzić

położenie

szczotek.

Ustawić

szczotki w strefie obojętnej (w silnikach

z biegunami komutacyjnymi) lub w położeniu

pracy beziskrowej

e) niewłaściwe ustawienie opraw

skośnych lub nieodpowiedni

kierunek wirowania

Oprawy powinny być skierowane przeciwnie

do kierunku wirowania

f) nierówne odległości między

szczotkami na obwodzie

komutatora

Wyrównać odległości, silnie dokręcić obsady

szczotkowe do sworzni i zabezpieczyć przed

ich luzowaniem się

g) złe styki lub niejednakowe opory

linek i styków wzdłuż drogi od

szczotek do szyn zwierających

szczotki jednakoimienne

Sprawdzić styki, oczyścić ich powierzchnie

i silnie dokręcić zaciski

h) szczotki zakleszczają się w

oprawach

Oczyścić oprawy i szczotki. Zapewnić

odpowiedni luz (najmniej 0,05 mm) między

szczotką a oprawą, przeszlifowując szczotki

drobnoziarnistym papierem szklistym

Nadmierne

iskrzenie

szczotek:

a) wszystkie

szczotki

jednakowo

iskrzą (1a, b,

c, d, 2, 3, 4);

b) pewne

szczotki

iskrzą więcej,

inne mniej

albo wcale

(1a, b, f, g, h,

i, j)

i) nadmierne luzy szczotek w

oprawach spowodowane

wytarciem się szczotek lub

wyrobieniem opraw

Zmierzyć luzy między szczotką a oprawą

(największy 0,2 mm). Wymienić szczotki lub

wymienić oprawy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Tabela 2 (cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

j) oprawy szczotkowe nieodpowiednio

ustawione

Oprawy ustawić prostopadle (lub skośnie) do

powierzchni komutatora w odległości około

2 mm od niej i równolegle do wycinków.

Usztywnić zamocowanie opraw do sworzni

szczotkowych

2. Przyczyny wynikające z wad

komutatora:

a) wytarcie się powierzchni

komutatora; niecylindryczność

kształtu jego obwodu

Sprawdzić kształt komutatora czujnikiem;

w razie potrzeby przetoczyć go

i przeszlifować

b) wystawanie miki ponad wycinki

komutatora

Wyciąć mikę, następnie przeszlifować

komutator

c) wystawanie lub zapadnięcie

niektórych wycinków komutatora

wskutek uszkodzenia

mechanicznego lub rozluźnienia

komutatora

Sprawdzić powierzchnię komutatora

czujnikiem. Sprawdzić stan izolacji i skręcić

silnie śruby mocujące komutator. Przetoczyć

lub przeszlifować powierzchnię komutatora

d) zabrudzenie powierzchni

komutatora

Przemyć benzyną i wypolerować papierem

szklistym

3. Przyczyny wynikające z wad

uzwojeń:

a) zwarcie w uzwojeniu twornika

Dokonać oględzin skuwek i chorągiewek,

na których najczęściej występuje zwarcie.

Sprawdzić elektromagnesem, czy nie ma

w tworniku zwarcia. Usunąć zwarcie lub

prze-zwoić

cały

twornik.

Komutator

przeszlifować

b) przerwa w uzwojeniu twornika

Sprawdzić uzwojenie, mierząc opory lub

napięcia między poszczególnymi wycinkami

komutatora (metodą miliwoltomierza)

c) zwarcie zwojowe uzwojenia

niektórych biegunów

komutacyjnych lub głównych

Zmierzyć rezystancję lub spadki napięć na

poszczególnych

biegunach,

ewentualnie

sprawdzić cewkę za pomocą przyrządu do

wykrywania zwarć. Usunąć zwarcie lub

wymienić uszkodzone cewki

d) za słabe (magnetycznie) bieguny

komutacyjne

Zmniejszyć

szczelinę,

dając

podkładki

z blachy stalowej pod bieguny

e) zbyt silne bieguny komutacyjne

Zwiększyć opór drogi magnetycznej, dając

podkładki z blachy mosiężnej zamiast

stalowych pod biegunami lub zmniejszyć

liczbę zwojów

Nadmierne

iskrzenie

szczotek:

a) wszystkie

szczotki

jednakowo

iskrzą (1a, b,

c, d, 2, 3, 4);

b) pewne

szczotki

iskrzą więcej,

inne mniej

albo wcale

(1a, b, f, g, h,

i, j)

f) odwrotna biegunowość niektórych

lub wszystkich biegunów

komutacyjnych lub głównych

Sprawdzić

biegunowość

kompasem.

Niewłaściwą biegunowość poprawić przez

przełączenie doprowadzeń do cewki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Tabela 2 (cd.). Zakłócenia w pracy i uszkodzenia silników prądu stałego

Objawy

uszkodzenia

Możliwe przyczyny

Sposoby wykrycia i naprawy usterek

4. Przyczyny wynikające

z nieodpowiednich warunków

pracy:

a) przeciążenie, za duża gęstość

prądu w szczotkach

Zmierzyć prąd i obliczyć gęstość prądu

w szczotce. Jeśli to możliwe, zwiększyć liczbę

szczotek lub zmienić gatunek szczotek na

szczotki przystosowane do większej gęstości

prądu

b) kurz lub szkodliwe opary

chemiczne w powietrzu

Zbadać otoczenie i usunąć źródła szkodliwych

czynników. Odizolować silnik od szkodliwych

wpływów. Doprowadzić z zewnątrz czyste

powietrze

Nadmierne

iskrzenie

szczotek:

a) wszystkie

szczotki

jednakowo

iskrzą (1a, b,

c, d, 2, 3, 4);

b) pewne

szczotki

iskrzą więcej,

inne mniej

albo wcale

(1a, b, f, g, h,

i, j)

c) nadmierne drgania silnika

Patrz tabela 5 (Uszkodzenia mechaniczne)

Zwarcie między sąsiednimi

sworzniami, zwarcie z kadłubem lub

zwarcie na zaciskach silnika

Sprawdzić obwód induktorem i usunąć

zwarcie. W razie potrzeby (nadpalone

wycinki)

komutator

przetoczyć

i przeszlifować

Przeciwna biegunowość biegunów

komutacyjnych

Sprawdzić biegunowość za pomocą kompasu.

Przełączyć kierunek prądu w obwodzie B1-

B2.

W

razie

potrzeby

przetoczyć

i

przeszlifować komutator

Powstawanie

ognia naokoło

komutatora

Silnie zaczerniony komutator wskutek

długotrwałego nadmiernego iskrzenia

szczotek w związku z nieusunięciem

w porę jednej z wyżej opisanych wad

Zbadać przyczyny wywołujące nadmierne

iskrzenie i zanieczyszczenie powierzchni

komutatora.

Wykrytą

wadę

usunąć.

Komutator oczyścić.

W

przypadku

nadpalenia

wycinków

komutator przetoczyć i przeszlifować. Po

uruchomieniu obserwować komutację oraz

pracę szczotek i stan komutatora

Tabela 3. Zakłócenia w pracy i uszkodzenia komutatorowych jednofazowych silników prądu

przemiennego

Objawy

uszkodzenia