Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Frymus

Montaż i wykonywanie napraw urządzeń grzejnych

724[05].Z4.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Grażyna Adamiec

mgr inż. Urszula Kaczorkiewicz

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].Z4.01

„Montaż i wykonywanie napraw urządzeń grzejnych” zawartego w modułowym programie

nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

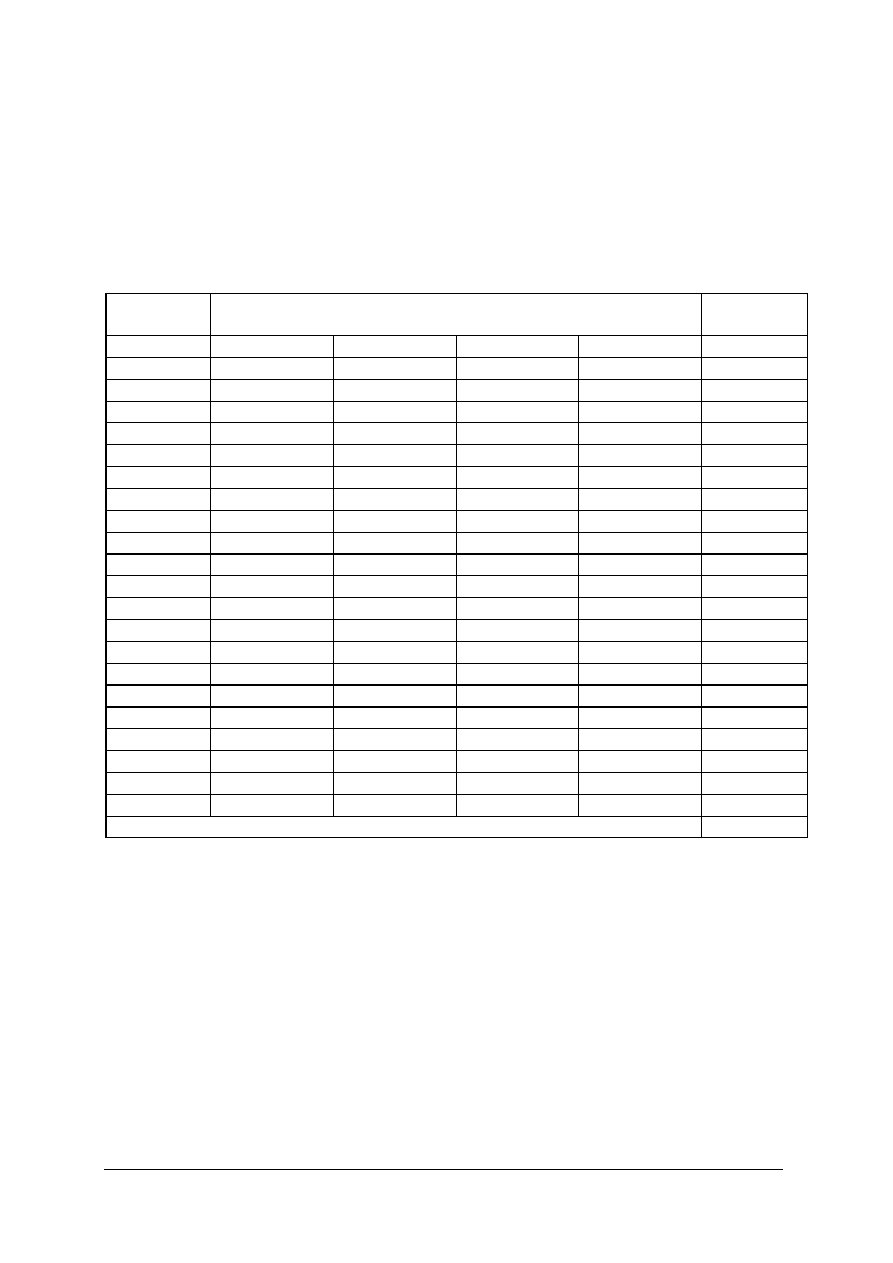

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja, budowa i charakterystyka urządzeń grzejnych

7

4.1.1. Materiał nauczania

4.1.2. Pytania sprawdzające

4.1.3. Ćwiczenia

4.1.4. Sprawdzian postępów

7

26

26

27

4.2. Układy połączeń rezystancyjnych elementów grzejnych

28

4.2.1. Materiał nauczania

4.2.2. Pytania sprawdzające

4.2.3. Ćwiczenia

4.2.4. Sprawdzian postępów

28

33

33

35

4.3. Regulacja temperatury w urządzeniach grzejnych

36

4.3.1. Materiał nauczania

4.3.2. Pytania sprawdzające

4.3.3. Ćwiczenia

4.3.4. Sprawdzian postępów

36

40

41

42

4.4. Eksploatacja przemysłowych urządzeń grzejnych

43

4.4.1. Materiał nauczania

4.4.2. Pytania sprawdzające

4.4.3. Ćwiczenia

4.4.4. Sprawdzian postępów

43

50

50

54

5. Sprawdzian osiągnięć

55

6. Literatura

61

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o urządzeniach grzejnych,

rozpoznawaniu i rozróżnianiu ich podzespołów, przeprowadzaniu drobnych napraw, a także

ocenianiu stanu technicznego urządzeń na podstawie przeprowadzanych oględzin i przeglądów.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy

wskazaną literaturę oraz inne źródła informacji. Materiał nauczania obejmuje również:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

ćwiczenia, które zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do ich

realizacji,

−

sprawdzian postępów, powinieneś odpowiadać na pytanie „tak” lub „nie”, co oznacza,

że opanowałeś materiał nauczania albo nie.

4. Sprawdzian osiągnięć zawierający zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego sprawdzianu jest dowodem

osiągnięcia umiejętności określonych w tej jednostce modułowej.

Jeżeli masz trudności ze zrozumieniem materiału nauczania lub wykonaniem ćwiczenia, to

poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze

wykonujesz daną czynność.

Szczególną uwagę zwróć na informacje zawarte w dokumentacji technicznej badanych

urządzeń oraz w instrukcjach ich obsługi.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

Szczególną ostrożność musisz zachować podczas wykonywania ćwiczeń praktycznych

z urządzeniami zasilanymi bezpośrednio z sieci. Podczas wykonywania tych ćwiczeń zwróć

szczególną uwagę na zachowanie maksymalnego bezpieczeństwa, na organizację bezpiecznego

stanowiska pracy i postępowanie zgodne z zasadami bhp, ppoż. i ergonomii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

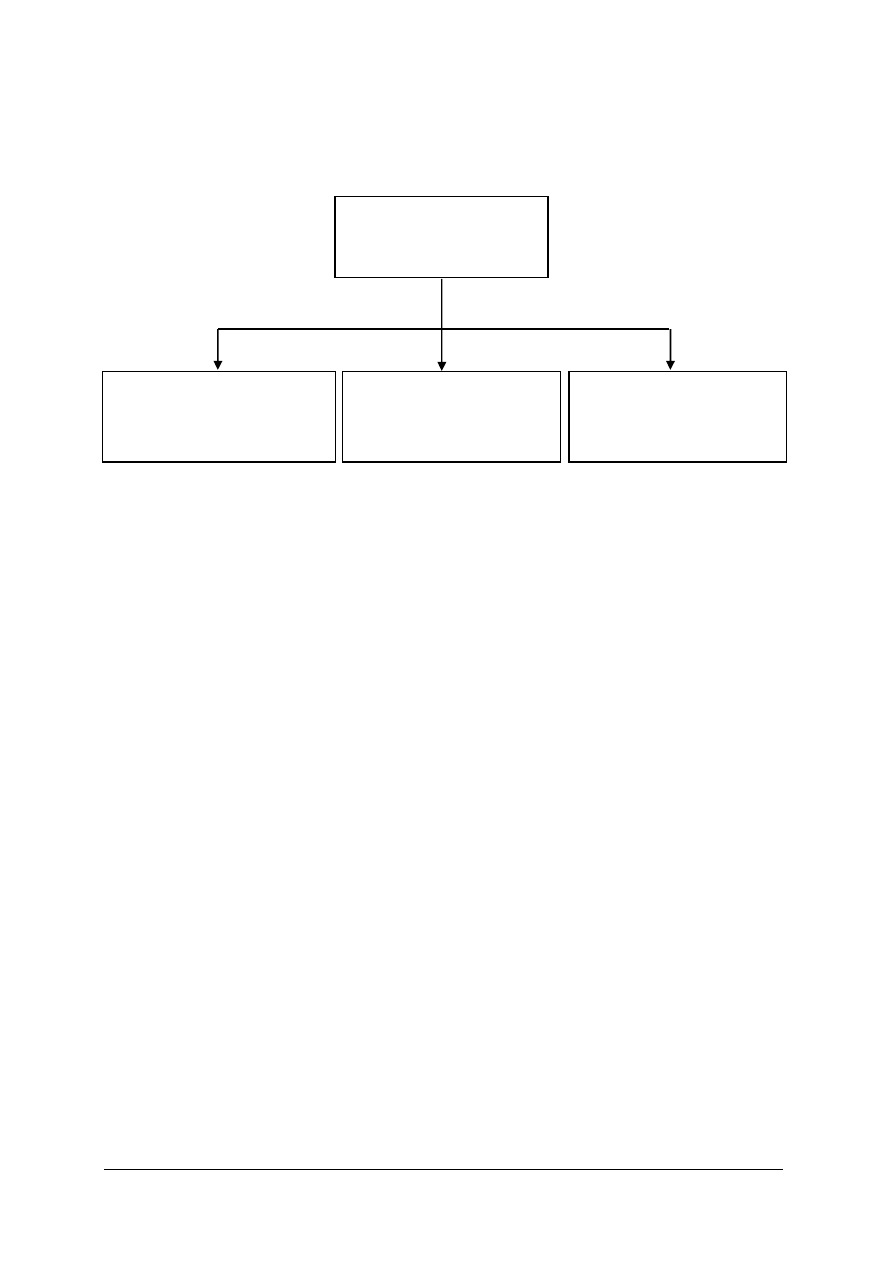

724[05].Z4.01

Montaż i wykonywanie napraw

urządzeń grzejnych

724[05].Z4.02

Montaż i wykonywanie napraw

urządzeń chłodniczych

i klimatyzacyjnych

724[05].Z4.03

Montaż i wykonywanie napraw

urządzeń dźwigowych

724[05].Z4.01

Montaż i wykonywanie napraw

urządzeń elektrycznych

Schemat układu jednostek modułowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać urządzenia i podzespoły elektryczne i ich elementy na podstawie wyglądu

zewnętrznego, oznaczeń na nich stosowanych oraz na schematach,

−

rozróżniać funkcje podstawowych elementów w układach elektrycznych,

−

charakteryzować podstawowe parametry podzespołów elektrycznych,

−

określać zastosowanie podstawowych elementów elektrycznych,

−

analizować pracę prostych urządzeń elektrycznych na podstawie schematów ideowych

i montażowych,

−

mierzyć podstawowe parametry urządzeń elektrycznych (napięcie, natężenie prądu, moc),

−

oceniać stan techniczny elementów elektrycznych na podstawie oględzin i pomiarów,

−

korzystać z literatury i kart katalogowych elementów elektrycznych,

−

dobierać zamienniki elementów i podzespołów elektrycznych z katalogów,

−

stosować podstawowe prawa i zależności dotyczące obwodów prądu przemiennego jedno-

i trójfazowego,

−

opracowywać wyniki pomiarów,

−

korzystać z komputera (obsługiwać program Word i Excel),

−

stosować podstawowe zasady bhp, ochrony ppoż. i ergonomii obowiązujące na stanowisku

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować elektryczne urządzenia grzejne,

−

rozpoznać urządzenia grzejne na podstawie ich schematów,

−

odczytać schematy urządzeń grzejnych,

−

dokonać analizy schematów połączeń elementów grzejnych w układach jednofazowych

i trójfazowych,

−

skorzystać z danych umieszczonych na tabliczkach znamionowych urządzeń grzejnych,

−

zorganizować stanowisko pracy,

−

dobrać narzędzia i materiały do prowadzonych prac,

−

dokonać oględzin oraz przeglądów wybranych urządzeń grzejnych,

−

zlokalizować uszkodzenia wybranych urządzeń grzejnych na podstawie oględzin

i pomiarów,

−

połączyć elementy grzejne zgodnie ze schematem,

−

wykonać konserwację wybranych urządzeń grzejnych,

−

sprawdzić stan techniczny elementów i podzespołów przeznaczonych do montażu,

−

wykonać montaż i demontaż podzespołów urządzeń grzejnych,

−

określić koszty naprawy urządzenia grzejnego,

−

sporządzić kosztorys naprawy urządzenia grzejnego,

−

dobrać materiały i podzespoły korzystając z różnych źródeł informacji,

−

wykorzystać technikę komputerową przy prowadzeniu dokumentacji napraw i przeglądów,

−

wykonać próby odbiorcze wybranych urządzeń grzejnych po naprawach,

−

zastosować zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące na stanowisku

pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Klasyfikacja, budowa i charakterystyka urządzeń grzejnych

4.1.1. Materiał nauczania

Klasyfikacja elektrotermicznych urządzeń grzejnych

Urządzenia elektrotermiczne to urządzenia służące do przemiany energii elektrycznej

w ciepło do celów użytkowych.

Ze względu na wartość temperatury roboczej (temperatury, w której ma się odbywać proces

grzewczy) urządzenia grzewcze klasyfikowane są następująco:

−

urządzenia niskotemperaturowe, w których wartość temperatury roboczej grzejnika nie

przekracza 300

0

C (T

≤

300

0

C),

−

urządzenia średniotemperaturowe, w których wartość temperatury roboczej grzejnika zawiera

się w granicach 300

0

C <T<1300

0

C,

−

urządzenia wysokotemperaturowe, w których wartość temperatury roboczej grzejnika

przekracza 1300

0

C (T

≥

1300

0

C).

Ze względu na częstotliwość pracy urządzenia elektrotermiczne dzielą się na:

−

urządzenia prądu stałego (f = 0),

−

urządzenia małej częstotliwości (f = 50 Hz),

−

urządzenia średniej częstotliwości (50 Hz < f ≤ 10

5

Hz),

−

urządzenia wysokiej częstotliwości (10

5

Hz < f ≤ 10

9

Hz),

−

urządzenia mikrofalowe (f > 10

9

Hz).

Ze względu na sposób nagrzewania urządzenia elektrotermiczne dzielą się na:

−

nagrzewnice pośrednie (ciepło przepływa z ciała o wyższej temperaturze),

−

nagrzewnice bezpośrednie (ciepło wytwarzane jest wewnątrz ciała nagrzewanego).

Ze względu na metodę nagrzewania rozróżnia się urządzenia grzewcze:

−

rezystancyjne (energia cieplna wytwarzana jest przez prąd płynący w przewodniku),

−

promiennikowe (energia cieplna wytwarzana jest wskutek pochłaniania i przemiany

promieniowania temperaturowego (podczerwonego) wytworzonego w źródle zwanym

promiennikiem),

−

elektrodowe (energia cieplna wytwarzana jest przez prąd płynący w cieczy pomiędzy

zanurzonymi w niej elektrodami),

−

łukowe (energia cieplna wytwarzana jest przez prąd płynący w zjonizowanych gazach

w postaci łuku elektrycznego wytworzonego pomiędzy elektrodami),

−

indukcyjne (energia cieplna wytwarzana jest przez prądy wirowe indukowane w materiale

przewodzącym wywołane indukcją elektromagnetyczną),

−

pojemnościowe (energia cieplna wytwarzana jest w wyniku zjawisk związanych z efektami

polaryzacji dielektryka znajdującego się w zmiennym polu elektrycznym o dużej

częstotliwości wytworzonym pomiędzy elektrodami stanowiącymi wraz z dielektrykiem

kondensator),

−

mikrofalowe (energia cieplna wytwarzana jest w wyniku zjawisk związanych z efektami

polaryzacji dielektryka, do którego energia doprowadzona jest w postaci fali

elektromagnetycznej o bardzo dużej częstotliwości),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

plazmowe (energia cieplna wytwarzana jest w wyniku wykorzystania strumienia plazmy

niskotemperaturowej

-

obojętnej

elektrycznie

mieszaniny

zjonizowanego

gazu

o określonej koncentracji ładunków dodatnich i ujemnych),

−

elektronowe (energia cieplna wytwarzana jest wskutek pochłaniania wiązki elektronowej

o dużej energii kinetycznej),

−

fotonowe, laserowe (energia cieplna wytwarzana jest wskutek pochłaniania promieniowania

elektromagnetycznego wytworzonego w laserach),

−

ultradźwiękowe

(energia

cieplna

wytwarzana

jest

wskutek

pochłaniania

fal

ultradźwiękowych).

Ze względu na przestrzeń grzejną urządzenia elektrotermiczne dzielą się na:

−

komorowe – przestrzeń grzejna ograniczona jest ściankami utrudniającymi odpływ ciepła do

otoczenia,

−

bezkomorowe – nie posiadają komory grzejnej.

Do urządzeń grzejnych bezkomorowych zalicza się:

−

elektryczne narzędzia grzejne – spełniają zadanie narzędzia i na ogół wymagają poruszania

nimi przy użytkowaniu (żelazko, lutownica, opalarka, suszarka do włosów, grzebienie

elektryczne, zapalniczki),

−

elektryczne przyrządy grzejne – wytwarzają ciepło i nie wymagają poruszania nimi przy

użytkowaniu; najczęściej są to grzejniki przenośne lub dające się łatwo zdemontować

(ogrzewacze wnętrzowe, grzałki elektryczne, naczynia elektryczne, warniki, kuchenki,

poduszki elektryczne),

−

elektryczne nagrzewnice – to urządzenia nieprzenośne służące do obróbki cieplnej, w których

ciepło wytworzone jest w grzejniku (płyty grzejne do podgrzewania materiałów, nagrzewnice

oporowe do podgrzewania stali, nagrzewnice indukcyjne do hartowania stali).

Do urządzeń grzejnych komorowych zalicza się:

−

piece elektryczne - to urządzenia przeznaczone do procesów technologicznych związanych:

−

ze zmianą stanu skupienia wsadu (piece do topienia materiałów),

−

ze zmianą struktury wsadu (piece hartownicze),

−

z reakcjami chemicznymi (piece do spalania, piekarniki wykorzystywane

w przemyśle spożywczym),

−

suszarki elektryczne - urządzenia przeznaczone do procesów suszenia (suszarki lakiernicze,

suszarki do drewna),

−

cieplarki elektryczne - urządzenia przeznaczone do procesów o przebiegu termostatycznym,

w których temperatura jest czynnikiem wpływającym na procesy biologiczne odbywające się

w komorze grzejnej (wylęganie, kiełkowanie, sterylizacja).

Urządzenia elektrotermiczne rezystancyjne

Urządzenia elektrotermiczne rezystancyjne (oporowe) to urządzenia, w których ciepło

wytwarzane jest przez prąd elektryczny przepływający przez przewodnik. Moc cieplną powstałą

wskutek przemiany energii elektrycznej w ciepło wytworzone w elemencie grzejnym

o rezystancji R, można określić przy pomocy zależności:

R

U

RI

P

2

2

=

=

gdzie:

P – moc cieplna wytworzona w elemencie grzejnym,

R – rezystancja elementu grzejnego,

I – natężenie prądu płynącego przez element grzejny,

U – napięcie występujące na elemencie grzejnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Element grzejny rezystancyjny, w którym zachodzi przemiana energii elektrycznej w ciepło,

wykonywany jest ze specjalnych materiałów rezystancyjnych (oporowych).

Materiały rezystancyjne stosowane na elementy grzejne powinny charakteryzować się:

−

dużą rezystywnością (można uzyskać określoną rezystancję elementu przy mniejszej jego

długości),

−

wysoką temperaturą mięknięcia (umożliwia to uzyskiwanie wysokich temperatur pracy przy

zachowaniu dobrych właściwości mechanicznych),

−

wysoką odpornością na wpływy chemiczne (szczególnie na utlenianie), które powodują

zmiany wymiarów (przekroju), parametrów elektrycznych (rezystancji) i mechanicznych

elementów,

−

małym współczynnikiem temperaturowym rezystancji, co zapewnia małe zmiany rezystancji

elementu podczas nagrzewania, a w konsekwencji małe zmiany prądu i mocy grzejnej,

−

małym współczynnikiem temperaturowym rozszerzalności zapewniającym małe zmiany

wymiarów elementu przy znacznych zmianach temperatury, co w znacznym stopniu

zmniejsza naprężenia wewnętrzne podczas pracy,

−

dostateczną wytrzymałością mechaniczną zapewniającą brak odkształceń przy najwyższych

temperaturach pracy,

−

dużą odpornością na gwałtowne zmiany temperatury (nieuniknione przy włączaniu

i wyłączaniu grzejnika) powodujące zmniejszenie trwałości materiału.

Stosowane są dwa rodzaje materiałów rezystancyjnych:

−

materiały metalowe,

−

materiały niemetalowe.

Materiały metalowe

Materiały metalowe produkowane są w postaci drutów (przewodów o przekroju okrągłym)

oraz taśm (przewodów o przekroju prostokątnym). Najczęstsze zastosowanie w grzejnictwie

rezystancyjnym mają:

−

nikielina (stop miedzi, niklu i manganu) - stosowana w przyrządach grzejnych

o temperaturze roboczej grzejnika nie przekraczającej 500

0

C (np. niskotemperaturowe

ogrzewacze przewiewowe, poduszki i koce elektryczne),

−

ferronichrom (zwany potocznie chromonikieliną – stop żelaza, niklu i chromu)

- stosowany w urządzeniach o temperaturze roboczej grzejnika nie przekraczającej 1050

0

C,

−

nichrom (zwany potocznie chromonikieliną bezżelazową - stop niklu z chromem)

- stosowany w urządzeniach o temperaturze roboczej grzejnika nie przekraczającej 1150

0

C,

−

ferrochromal (znany pod nazwą firmową kanthal - to stop żelaza, chromu i aluminium), jest

materiałem o najwyższej dopuszczalnej temperaturze roboczej grzejnika (nie przekraczającej

1350

0

C) spośród materiałów metalowych rezystancyjnych stosowanych w grzejnictwie

przemysłowym.

−

ferronichrom i nichrom to materiały, które są odporne na zmiany temperatur, czynniki

zewnętrzne i dają się łatwo obrabiać i spawać.

W grzejnictwie laboratoryjnym mają zastosowanie:

−

platyna - stosowana w urządzeniach o temperaturze roboczej grzejnika nie przekraczającej

1400

0

C,

−

molibden - ze względu na łatwość utleniania musi pracować w atmosferze ochronnej,

temperatura robocza molibdenu wynosi 1700

0

C,

−

wolfram - równie łatwo jak molibden utlenia się i dlatego musi również pracować

w atmosferze ochronnej. Temperatura robocza wolframu wynosi 2200

0

C. Wolfram jest

bardzo kruchy. Elementom grzejnym wykonanym z wolframu nadaje się najczęściej kształt

rurek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Materiały niemetalowe

Materiały niemetalowe stosowane w przemysłowym grzejnictwie rezystancyjnym,

w porównaniu z materiałami metalowymi, są mniej wrażliwe na utleniające działanie powietrza

w wysokiej temperaturze. Do najbardziej rozpowszechnionych w grzejnictwie rezystancyjnym

materiałów niemetalowych należą: sylit, autracyt, grafit i kryptol.

−

Sylit (węglik krzemu SiC znany pod nazwą globar) stosowany jest w urządzeniach

o temperaturze roboczej grzejnika nie przekraczającej 1400

0

C. Sylitowe elementy grzejne

wytwarzane są w kształcie prętów i rur. Rezystywność sylitu jest wielokrotnie większa od

rezystywności materiałów metalowych. Jest on materiałem kruchym. Ulega pod wpływem

tlenu z powietrza procesom starzenia, powodującym stopniowy wzrost rezystywności.

Spadek mocy grzejnej, spowodowany wzrostem rezystywności w wyniku procesu starzenia,

jest często rekompensowany przez podwyższanie napięcia zasilającego elementy grzejne.

Napięcie zasilające przewody grzejne zmienia się poprzez zmianę połączeń odczepów

transformatora zasilającego.

−

Antracyt (bezpostaciowa odmiana węgla występująca w węglu kamiennym) wykorzystuje się

do wyrobu rezystancyjnych elementów grzejnych, którym nadaje się kształt prętów, rur, płyt

i tygli. Przy nagrzewaniu w powietrzu antracyt łatwo ulega utlenianiu (od temperatury 500

0

C

wzwyż), dlatego też elementy grzejne wykonane z tego materiału powinny pracować przy

wyższych temperaturach w osłonie atmosfery ochronnej. Maksymalna temperatura robocza

antracytowych elementów grzejnych pracujących w atmosferze ochronnej wynosi 2000

0

C.

−

Grafit (krystaliczna odmiana węgla) stosowany jest do wyrobu rezystancyjnych elementów

grzejnych, których maksymalna temperatura robocza wynosi 2500

0

C, a w szczególnych

warunkach może wynosić nawet 3000

0

C. Rezystancyjnym elementom grzejnym wykonanym

z grafitu nadaje się kształt prętów, rur, płyt i tygli.

−

Kryptol jest sypkim materiałem rezystancyjnym uzyskanym przez rozkruszenie złomu

otrzymanego z wyeksploatowanych elektrod grafitowych lub antracytowych. Maksymalna

temperatura robocza rezystancyjnych elementów grzejnych wykonanych z kryptolu wynosi

1700

0

C. Podczas pracy kryptol stopniowo wypala się, jednak jego niski koszt rekompensuje

tę wadę.

Przemysłowe rezystancyjne urządzenia komorowe

Wśród przemysłowych rezystancyjnych urządzeń komorowych największą i najbardziej

rozwiniętą grupę stanowią piece elektryczne.

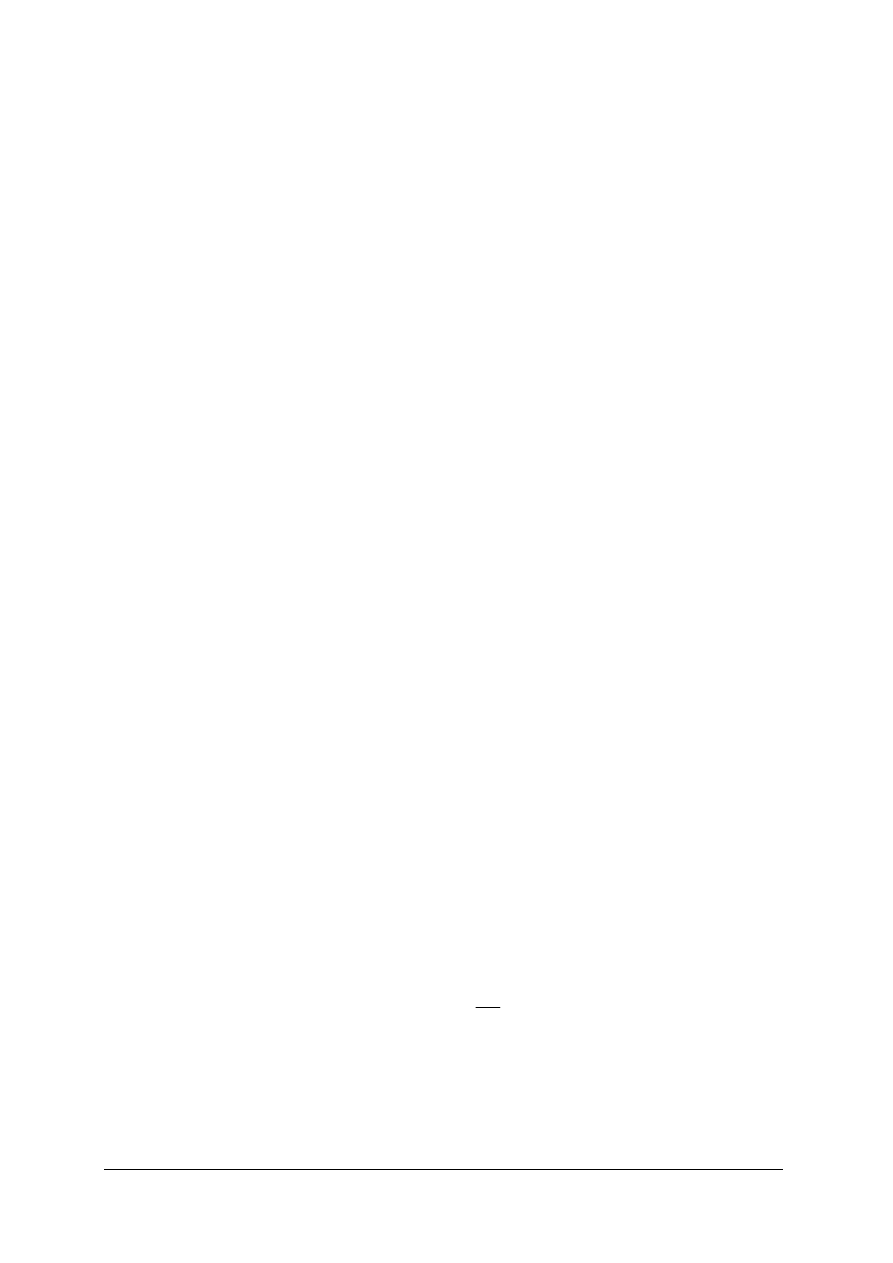

Piec wannowy

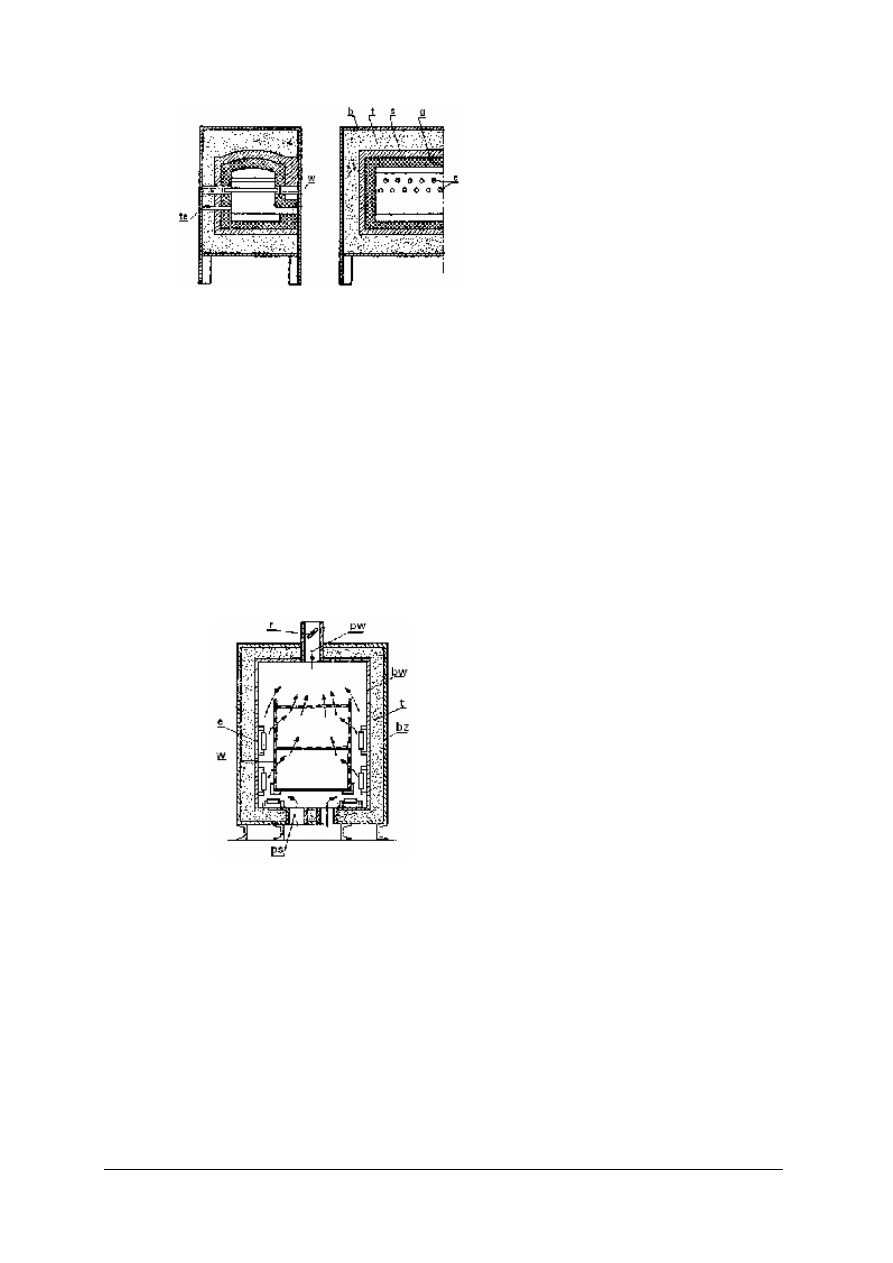

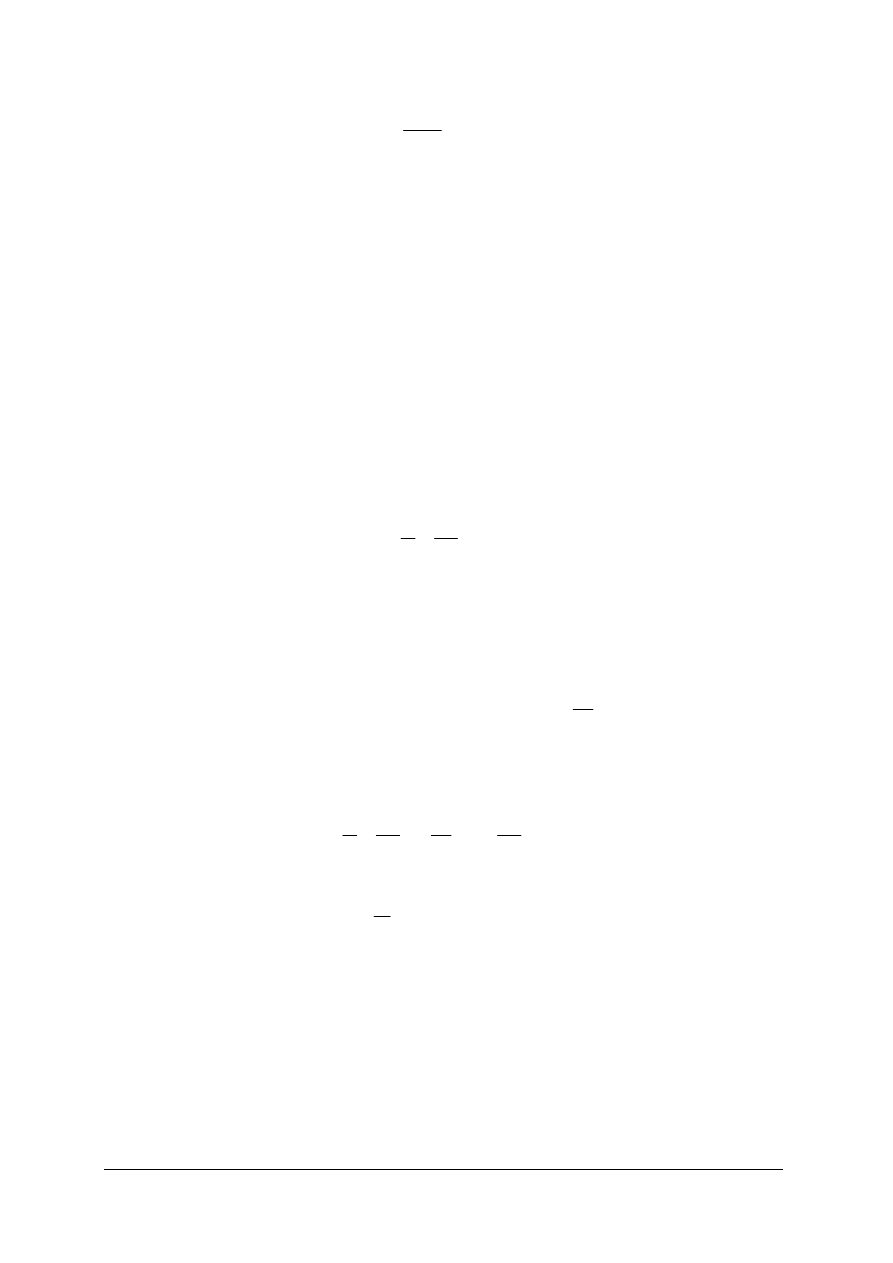

Na rysunku 1 przedstawiono w sposób szkicowy budowę pieca wannowego stosowanego do

topienia aluminium, w którym zastosowano rezystancyjne elementy grzejne w postaci skrętki

wykonanej z kanthalu. Skrętki grzejne e umieszczone są w żłobkach sklepienia.

Piec ten posiada komorę o kształcie płaskiej wanny. Wsad umieszcza się na pochylni

przedsionka p, skąd w miarę topienia spływa do wanny w. Po ukończeniu topienia pochyla się

piec na rolkach r i zlewa się metal przez lej spustowy l. Piece tego typu budowane są o mocach

kilkuset kilowatów i o pojemności wsadu do 7 ton.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

e - elementy grzejne,

w - wanna,

p - przedsionek,

d - drzwiczki ładownicze,

l - lej spustowy,

g - cegła ogniotrwała,

t - izolacja cieplna,

b - obudowa,

r – rolki

Rys. 1. Piec wannowy - szkic budowy pieca [6]

Piec muflowy

Na rysunku 2 przedstawiono w sposób szkicowy budowę pieca muflowego. Piece muflowe

są to piece, w których ciepło jest doprowadzone do komory od zewnętrznej strony ścian

ogniotrwałych otaczających komorę i stanowiących tzw. muflę.

m - mufla,

e - element grzejny,

zs - zaprawa szamotowa,

ps - proszek szamotowy,

b - obudowa metalowa,

c - czołowy pierścień

szamotowy,

d – drzwiczki

Rys. 2. Piec muflowy – szkic budowy pieca [6]

Na muflę wykonaną z materiału ogniotrwałego (z szamotu, karborundu lub alundu)

nawinięty jest przewód grzejny w postaci drutu lub taśmy. Aby zapobiec zwieraniu się

sąsiednich zwojów wskutek wydłużania się przewodu, układa się przewód grzejny w rowkach

ukształtowanych śrubowo na zewnętrznej powierzchni mufli. Zamiast w rowkach, można też

umieszczać zwoje przewodu grzejnego w cienkiej warstwie zaprawy szamotowej nałożonej

w tym celu na powierzchnię mufli. Element grzejny jest otoczony warstwą proszku

szamotowego oraz (w dolnej części) warstwą cegieł szamotowych. Obudowa pieca jest

wykonana z blachy stalowej.

Ściany mufli oddzielają element grzejny od komory, zabezpieczając go w ten sposób od

uszkodzeń mechanicznych i wpływów chemicznych wsadu. Na ściankach mufli występuje

znaczny spadek temperatury sięgający 150 do 200°C.

Piece muflowe są najczęściej używane są jako piece warsztatowe bądź jako piece

laboratoryjne o temperaturach roboczych do 1100

0

C.

Piec sylitowy

Na rysunku 3 przedstawiono w sposób szkicowy budowę pieca z elementami grzejnymi

wykonanymi

w

postaci

prętów

sylitowych.

Pręty

umieszczone

są

poziomo

w dwóch rzędach pod sklepieniem. Każdy pręt sylitowy na obu swoich końcach jest

uchwycony w głowicy chłodzonej wodą i zaopatrzonej w sprężyny dociskowe

i doprowadzenia napięcia. Do ładowania wsadu służy otwór ładowniczy. Ściany komory są

utworzone z cegły ogniotrwałej, warstwy materiału o mniejszej trwałości (np. szamot)

i warstwy termoizolacyjnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

e - pręty sylitowe,

g - cegła ogniotrwała,

s - szamota,

t - izolacja cieplna,

b - obudowa,

w - otwór ładowniczy,

te - otwór na termoelement

Rys. 3. Piec sylitowy – szkic budowy pieca [6]

Piece tego rodzaju są stosowane głównie jako piece kuźnicze do podgrzewania półwyrobów

stalowych.

W celu obniżenia temperatury pręta sylitowego w miejscach doprowadzenia napięcia dąży

się do zmniejszenia rezystancji na końcach pręta poprzez:

−

zwiększenie przekroju poprzecznego stosując pręty o pogrubionych końcach,

−

zmniejszenie rezystywności materiału w końcach pręta za pomocą specjalnej obróbki

chemicznej i metalizacji końców pręta.

Konstrukcja połączenia musi zapewnić swobodne wydłużanie się pręta sylitowego podczas

nagrzewania. Bez tej możliwości pręt mógłby popękać.

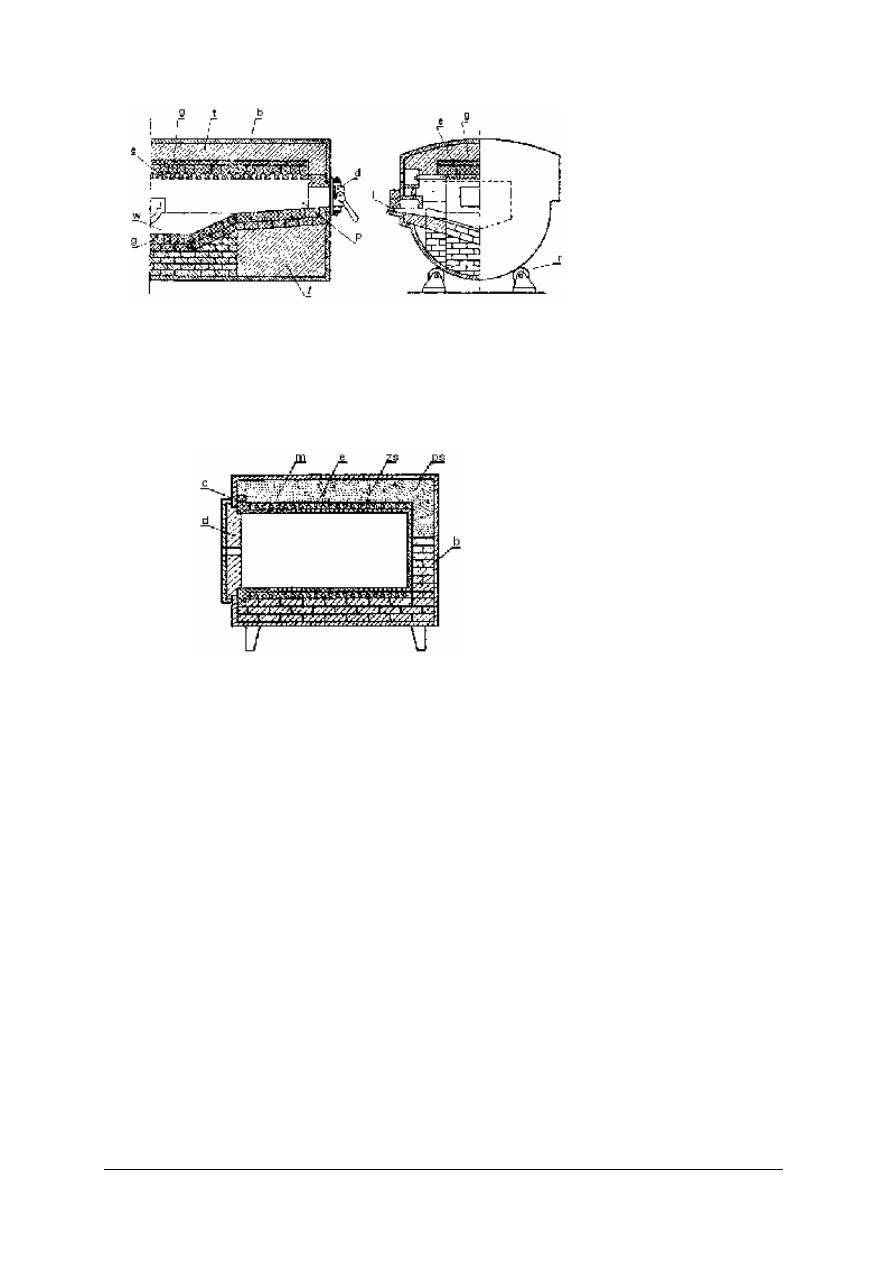

Suszarka z rezystancyjnymi elementami grzejnymi

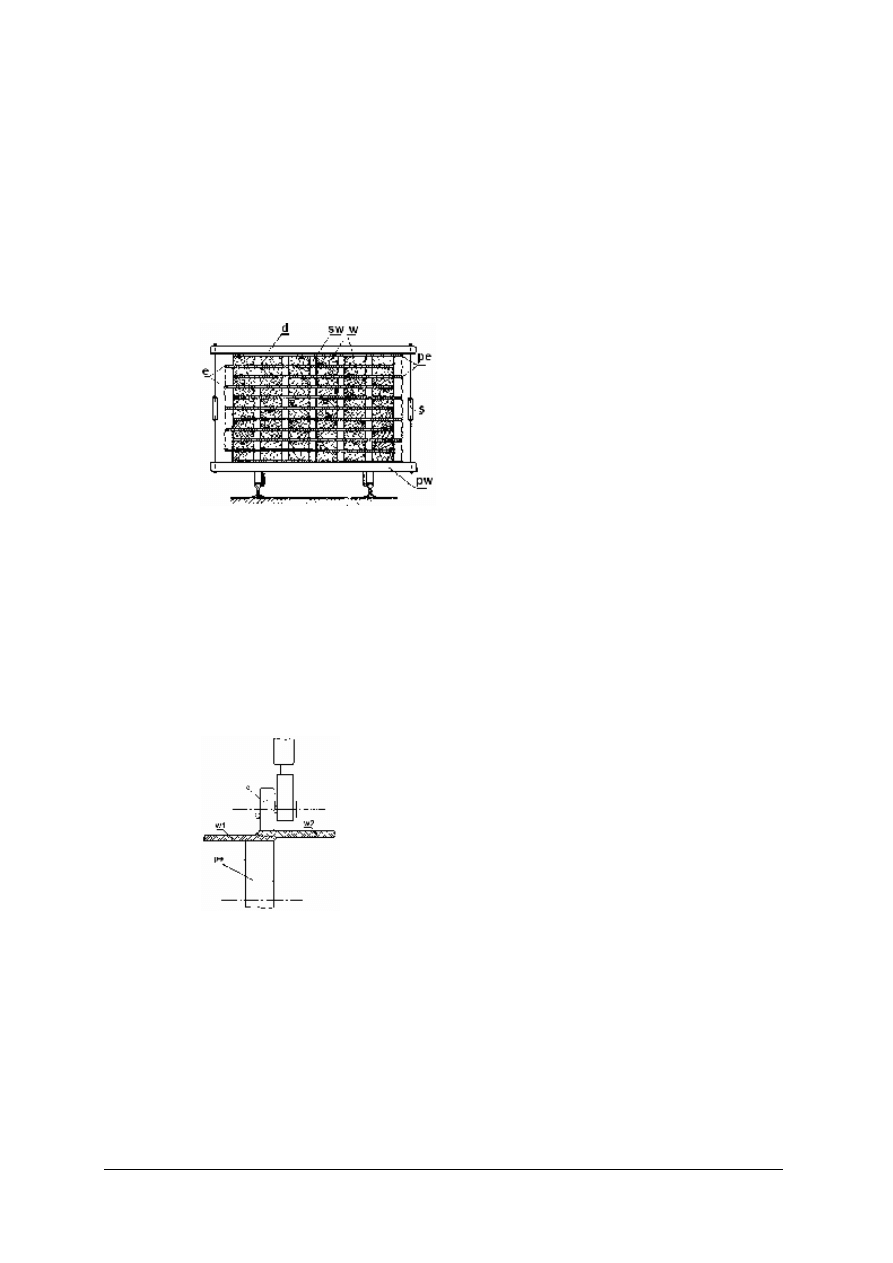

Na rysunku 4 przedstawiono w sposób szkicowy budowę suszarki z rezystancyjnymi

elementami grzejnymi, służącą do suszenia przewiewowego.

e - elementy grzejne,

bw - obudowa wewnętrzna,

bz - obudowa zewnętrzna,

t - izolacja cieplna,

w - stojak do umieszczania wsadu,

ps - wlot suchego powietrza,

pw - wylot powietrza wilgotnego,

r - przesłona regulacyjna

Strzałkami zaznaczono kierunek

ruchu powietrza.

Rys. 4. Suszarka z rezystancyjnymi elementami grzejnymi – szkic budowy suszarki [6]

Powietrze suche dopływające przez otwory u dołu suszarki nagrzewa się od elementów

grzejnych, po czym przedostaje się przez liczne otwory w ściankach bocznych

i półkach stojaka i opływa wsad umieszczony na tych półkach. Pod wpływem nagrzanego

powietrza następuje odparowanie wody lub innych cieczy zawartych we wsadzie bądź

pokrywających jego powierzchnię. Wilgotne powietrze odpływa przez górny otwór.

Do regulacji ilości powietrza przepływającego przez komorę suszarki służy przesłona

regulacyjna. W przypadku, gdy zachodzi potrzeba wymuszonego przepływu powietrza, włącza

się wentylatory.

W

procesach

suszenia

temperatura

robocza

zwykle

nie

przekracza

300

0

C.

Do ograniczenia strat cieplnych wystarcza warstwa materiału termoizolacyjnego, umieszczonego

między blachami stanowiącymi obudowę wewnętrzną i zewnętrzną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Urządzenia elektrodowe

Urządzenia elektrodowe to urządzenia, w których prąd płynie pomiędzy elektrodami

przyłączonymi do źródła napięcia, zanurzonymi w cieczy stanowiącej przewodnik prądu

elektrycznego.

Wartość natężenie prądu płynącego przez ciecz zależy od:

−

wartości napięcia przyłożonego między elektrody zanurzone w cieczy,

−

wymiarów i kształtu elektrod,

−

odległości, w jakiej znajdują się elektrody,

−

głębokości zanurzenia elektrod,

−

wartości rezystywności cieczy.

W czasie przepływu prądu przez ciecz przewodzącą energia elektryczna zmienia się

w energię cieplną, powodując nagrzewanie się cieczy.

Przepływowi prądu przez elektrolit, w zależności od rodzaju prądu (np. prąd stały, prąd

jednokierunkowy tętniący, prąd przemienny), towarzyszą dodatkowo inne zjawiska oprócz

zjawiska przemiany energii elektrycznej w energię cieplną. Są to zjawiska powodujące zmiany

rezystywności elektrolitu i zjawisko elektrolizy.

Pod względem energetycznym nagrzewanie elektrodowe jest podobne do nagrzewania

rezystancyjnego bezpośredniego.

Rozróżnia się dwie grupy urządzeń elektrodowych:

−

urządzenia elektrodowe - urządzenia, w których zjawiska elektrolizy nie występują lub są

niepożądane. Do zasilania tych urządzeń stosuje się napięcie o częstotliwości sieciowej.

Do urządzeń tych zalicza się kotły elektrodowe i piece elektrodowe (piece elektrodowe

często nazywane są wannami elektrodowymi).

−

urządzenia termoelektrolityczne - urządzenia, w których zjawiska elektrolizy są konieczne.

Termoelektrolizery to urządzenia, w których elektrolitem są stopione związki metali. Zasila

się je wyłącznie napięciem stałym.

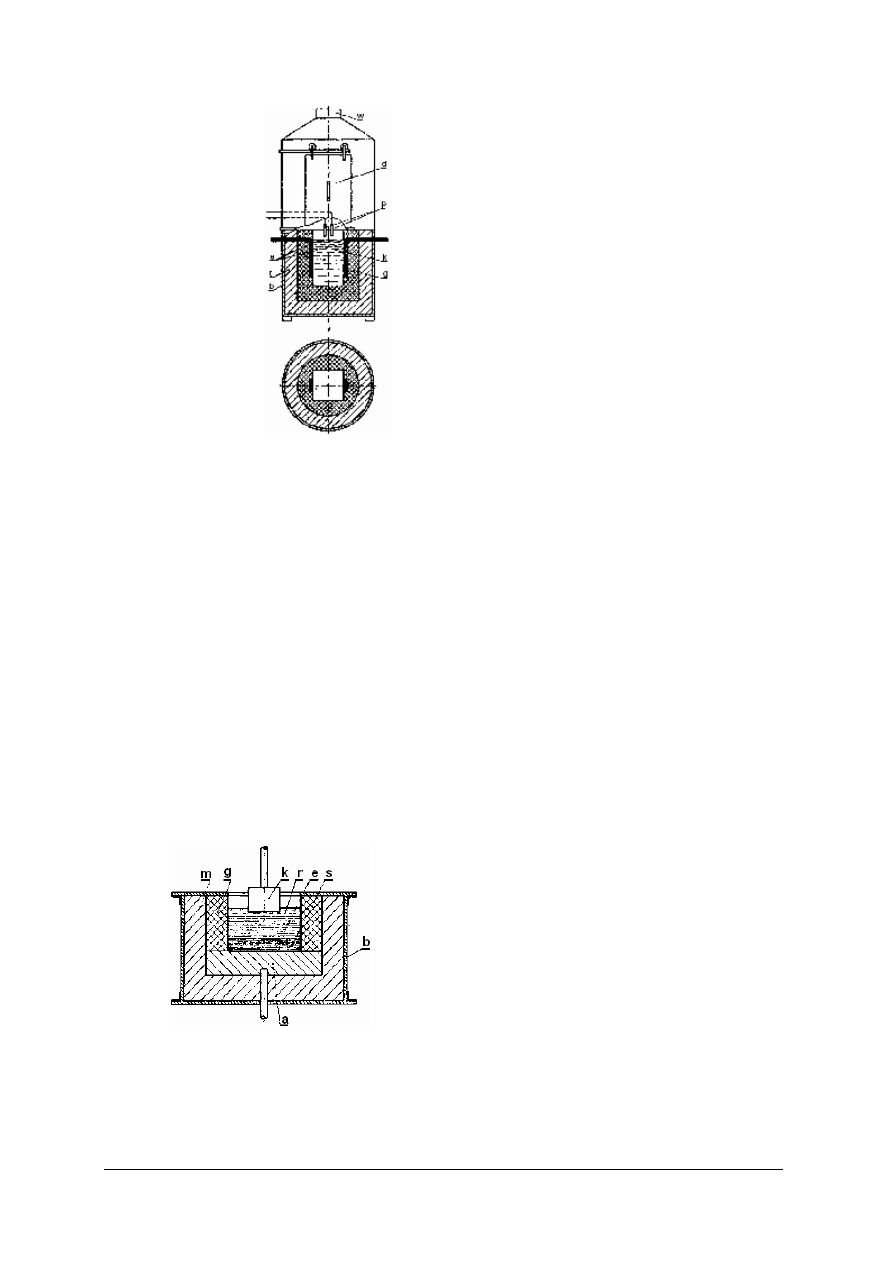

Piec elektrodowy

Piece elektrodowe posiadają zbiorniki zaopatrzone w elektrody zanurzone w kąpieli solnej,

która wskutek przepływu przez nią prądu nagrzewa zanurzony w niej wsad.

W zależności od wymaganej temperatury kąpieli dobiera się sole o odpowiedniej

temperaturze topienia. W piecach elektrodowych uzyskuje się temperatury robocze od 200

0

C do

1300

0

C. Ze względu na dużą rezystywność soli w stanie zimnym w procesie rozruchu

wykorzystuje się dodatkowe elektrody rozruchowe usytuowane blisko siebie, często połączone

elementami rezystancyjnymi (niemetalowymi). Na rysunku 5 przedstawiono w sposób szkicowy

budowę jednofazowego pieca elektrodowego. Ściany wanny pieca są dwuwarstwowe. Warstwa

ogniotrwała jest wykonana z cegły szamotowej. Jako izolację cieplną stosuje się cegły

diatomitowe. Obudowa wykonana jest z blachy stalowej. W celu zmniejszenia powierzchni

oddawania ciepła do otoczenia (zmniejszenie strat ciepła) urządzeniu nadano kształt cylindra.

W górnej części urządzenia znajdują się drzwiczki i wyciąg służący do odprowadzania

gazów wydobywających się z kąpieli solnej.

Przy uruchamianiu pieca opuszcza się elektrody pomocnicze tak, ażeby stykały się

z powierzchnią kąpieli. Wskutek przepływu prądu pomiędzy elektrodami pomocniczymi

wytwarza się ciepło, powodując topnienie i rozprzestrzenianie się stopionej soli. Z chwilą, gdy

zacznie płynąć prąd pomiędzy elektrodami roboczymi, elektrody rozruchowe usuwa się

z kąpieli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

e - elektrody robocze,

p - elektrody pomocnicze,

k - kąpiel solna,

g - warstwa ogniotrwała,

t - izolacja cieplna,

b - obudowa,

d - drzwiczki,

w – wyciąg

Rys. 5. Jednofazowy piec elektrodowy – szkic budowy pieca [6]

Pod wpływem wytwarzającego się ciepła w stopionej już warstwie soli proces topienia

postępuje szybko, aż cała ilość przejdzie w stan ciekły. Z chwilą, gdy temperatura kąpieli

osiągnie zadaną wartość, obniża się wartość napięcia pomiędzy elektrodami roboczymi (wartość

rezystywności gorącej kąpieli jest znaczne mniejsza od wartości rezystywności soli w stanie

zimnym). Napięcie robocze między elektrodami utrzymywane jest na poziomie od

8 V do 25 V, a moce tych urządzeń wynoszą od 10 kW do 150 kW.

Piece elektrodowe znalazły zastosowanie głównie do hartownia narzędzi, jednak rozwój

innych technik hartowania (indukcyjne) powoduje coraz mniejsze ich zastosowanie.

Termoelektrolizer

Termoelektrolizery to urządzenia, w których prąd, przepływając przez elektrolit, nagrzewa

go utrzymując w stanie ciekłym. Występujące zjawiska elektrolityczne powodują rozkład

stopionych związków metali i wydzielenie się czystego metalu. Główne zastosowanie tych

urządzeń to procesy odtleniania, oczyszczania i otrzymywania aluminium.

Na rysunku 6 przedstawiono w sposób szkicowy budowę termoelektrolizera stosowanego do

rafinacji aluminium (oczyszczania z domieszek).

r - aluminium rafinowane,

e - elektrolit,

s - stop aluminium surowego z metalami,

a - anoda,

k - katoda,

g - warstwa ogniotrwała,

m - obmurze,

b - obudowa stalowa

Rys. 6. Termoelektrolizer do rafinacji aluminium – szkic budowy [6]

Obmurze wanny w obudowie stalowej jest wyłożone warstwą ogniotrwałą z cegły

magnezytowej. Spód wanny jest wykonany z węgla i stanowi anodę. Katodę stanowi blok

grafitowy zawieszony u góry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Zawartość wanny składa się z trzech warstw układających się odpowiednio do ich gęstości.

Na spodzie w bezpośredniej styczności z anodą znajduje się warstwa tzw. stopu anodowego

(stopu aluminium z miedzią). Pośrednie miejsce zajmuje elektrolit o odpowiednim składzie.

Temperatura topnienia tego elektrolitu jest stosunkowo niska, dzięki czemu proces

termoelektrolizy może się odbywać w temperaturze od 700°C do 750°C. Górną warstwę stanowi

oczyszczone aluminium.

Za pomocą tej metody można otrzymać aluminium o stopniu czystości sięgającym

99,9986%.

Napięcie zasilające elektrody wynosi około 7 V. W procesie technologicznym

otrzymywania aluminium wanny łączy się szeregowo (od 50 do 140), co umożliwia zasilanie

układu napięciami rzędu 250 V do 700 V przy poborze prądu rzędu 8 kA do 12 kA.

Urządzenia łukowe

Urządzenia łukowe to urządzenia, w których wykorzystywane jest ciepło wytwarzane

w łuku elektrycznym. Wysoka temperatura łuku elektrycznego osiągająca nieraz wartość nawet

10000°C wynika ze skupienia dużej mocy w niewielkiej przestrzeni. Wskutek tego nagrzewanie

łukowe

charakteryzuje

się

bardzo

nierównomiernym

rozkładem

temperatur

w nagrzewanym tą metodą wsadzie. Właściwości łuku elektrycznego znalazły zastosowanie

w procesie spawania (spawarki) i topienia metali (piece łukowe).

W celu wywołania zapłonu łuku elektrody zbliża się aż do zetknięcia ze sobą (przy metodzie

nagrzewania pośredniego) lub ze wsadem (przy metodzie nagrzewania bezpośredniego). Prąd

zwarcia powoduje gwałtowne nagrzewanie się miejsca styku wywołując jonizację otaczającego

je powietrza. Następnie elektrody są odsuwane.

W zjonizowanym powietrzu pomiędzy oddalającymi się elektrodami powstaje łuk

elektryczny. Ruch elektrod powinien ustać, gdy łuk osiągnie odpowiednią długość. W czasie

pracy elektrody wypalają się i musi następować korekcja ich ustawienia, aby utrzymać stabilną

pracę łuku. Natomiast, żeby łuk wygasić, elektrody są oddalane.

Moce przemysłowych pieców łukowych są rzędu od setek kVA do kilkudziesięciu MVA.

Napięcie łuku wynosi od kilkudziesięciu do kilkuset woltów, prąd zaś od kilkuset do

kilkudziesięciu tysięcy amperów.

Do zasilania pieców łukowych stosuje się specjalne transformatory o dużych mocach

znamionowych i niskim napięciu wtórnym. Transformatory te zasilane są z sieci wysokiego

napięcia zasilającej zakład przemysłowy korzystający z pieca (nawet z sieci 110 kV).

W niektórych procesach napięcie w czasie pracy powinno być zmniejszane. Do tego celu

wykorzystuje się przełączenie uzwojenia transformatora trójfazowego z układu połączenia

w trójkąt na gwiazdę, po stronie napięcia górnego tego transformatora. Przy wymaganej

większej liczbie stopni regulacji napięcia (zwykle od 3 do 6) zmienia się przekładnię napięciową

transformatora wykorzystując odczepy uzwojenia transformatora znajdujące się po stronie

napięcia górnego tego transformatora.

W piecach łukowych stosowane są regulatory reagujące na napięcie i prąd łuku,

dostosowując odległość elektrod do optymalnych warunków pracy. Cechą charakterystyczną

toru silnoprądowego pieców łukowych jest to, że występują w nich dławiki indukcyjne

szeregowo włączone z uzwojeniami pierwotnymi transformatora zasilającego. Zadaniem

dławików jest ograniczenie wartości prądu zwarcia występującego podczas zetknięcia się

elektrod w celu zainicjowania łuku elektrycznego. Elementem końcowym toru są elektrody

łukowe.

Rozróżnia się trzy rodzaje pieców łukowych:

a) piece łukowe o nagrzewaniu pośrednim,

b) piece łukowe o nagrzewaniu bezpośrednim,

c) piece rezystancyjno-łukowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

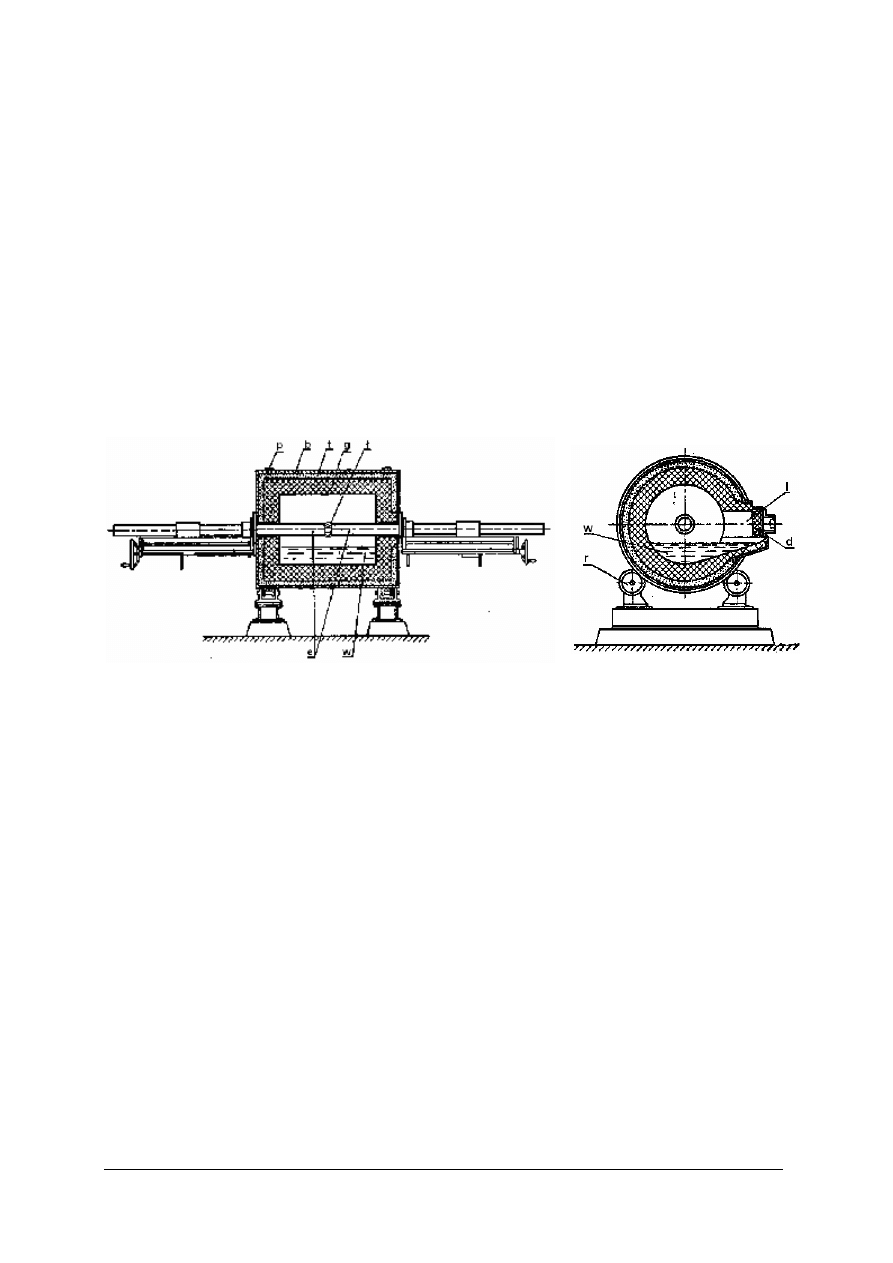

Piec łukowy o nagrzewaniu pośrednim

Piece tego typu charakteryzują się tym, że łuk płonie pomiędzy grafitowymi elektrodami

umieszczonymi ponad wsadem. Ciepło przez promieniowanie przenosi się do wsadu.

Promieniowanie łuku pada również na ściany komory powodując wzrost ich temperatury. Piece

o mocach do 500 kVA stosuje się głównie do topienia metali nieżelaznych (miedź, mosiądz,

brąz) w temperaturach rzędu 1300

0

C - 1400

0

C.

Szkic budowy pieca łukowego o nagrzewaniu pośrednim przedstawiono na rysunku 7.

Zbudowany jest w postaci bębna wykonującego ruchy wahadłowe dookoła osi poziomej, dzięki

czemu roztopiony metal omywając ściany pieca, chłodzi je. W pobliżu ścian czołowych piec jest

opasany dwiema obręczami, z których każda wspiera się na dwóch rolkach Jedna para rolek jest

napędzana silnikiem przez przekładnię zmniejszającą prędkość obrotową tak, ażeby piec obracał

się z prędkością 1 do 2 obrotów na minutę. Piec obraca się dzięki tarciu między rolkami

a obręczą. Pośrodku długości pieca znajduje się prostokątny otwór stanowiący zarazem okno

wsadowe i otwór spustowy pieca. Otwór ten ukształtowany jest w postaci leja i zamykany

szczelnie drzwiczkami.

Rys. 7. Piec łukowy o nagrzewaniu pośrednim – szkic budowy [6]

b - obudowa, t - izolacja cieplna, g - wyprawa ogniotrwała, l - lej spustowy,

d - drzwiczki, p - obręcze, r - rolki, e - elektrody, ł – łuk, w - wsad

Elektrody przeprowadzone są przez przepusty znajdujące się w osi pieca i przymocowane za

pośrednictwem uchwytów wykonanych z brązu do prowadnic, w których można je przesuwać za

pomocą śruby pociągowej (lub silnika). Przepusty i uchwyty elektrod są chłodzone wodą.

Uchwyty umożliwiają również przyłączenie elektrod do źródła zasilania.

Piece łukowe o nagrzewaniu bezpośrednim

Piece łukowe o nagrzewaniu bezpośrednim (rysunek 8) charakteryzują się tym, że łuk płonie

pomiędzy elektrodami a wsadem, co zapewnia większą skuteczność nagrzewania wsadu.

Elektrody w tych piecach są usytuowane pionowo, zapewniając znacznie lepsze mechaniczne

warunki pracy, umożliwiają budowę urządzeń o mocach do 15000 kVA i pojemnościach 60 ton.

Piece te są stosowane do topienia materiałów trudnotopliwych (wysokogatunkowych stali

stopowych), przetapiania stali na odlewy, oczyszczania ciekłej stali (temperatury robocze rzędu

1600

0

C - 1700

0

C).

Położenie elektrod w czasie pracy pieca wymaga częstej korekty, która najczęściej odbywa

się automatycznie dzięki wykorzystywaniu odpowiednich regulatorów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

b - obudowa stalowa,

t - warstwa termoizolacyjna,

s - szamot,

c - cegły magnezytowe,

m - masa magnezytowa,

g - ściany ogniotrwałe z cegły

magnezytowej,

d - sklepienie z cegły dynasowej,

e - elektrody,

ł - łuk,

w - wsad,

o - okno wsadowe,

l - lej spustowy

Rys. 8. Piec łukowy o nagrzewaniu bezpośrednim – szkic budowy [6]

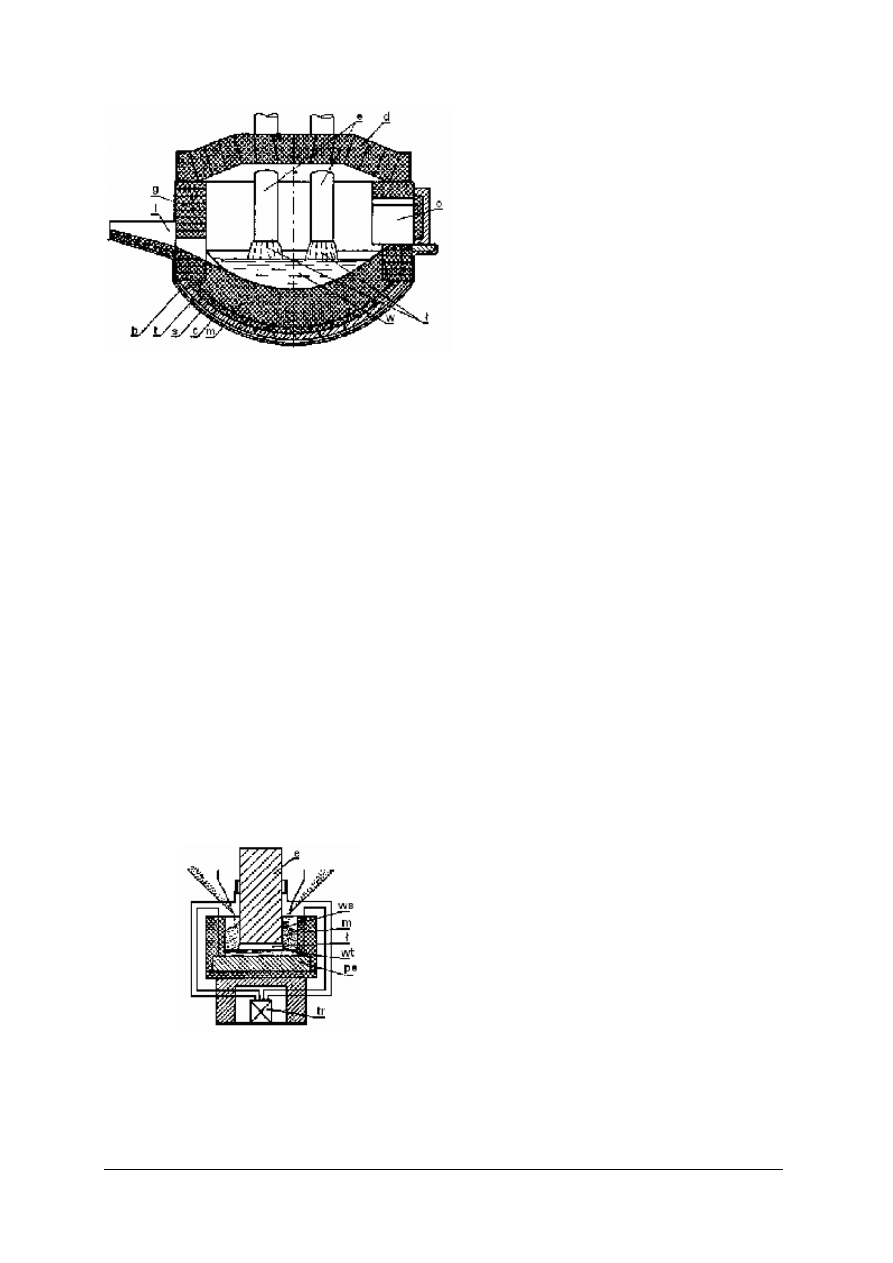

Piec rezystancyjno-łukowy

Piece rezystancyjno-łukowe charakteryzują się tym, że łuk płonie pomiędzy elektrodami,

których końce pogrążone są we wsadzie stałym o dużej rezystywności, dzięki czemu wsad

nagrzewa się zarówno wskutek płonącego łuku jak i pod wpływem prądu płynącego pomiędzy

elektrodami poprzez wsad. Elektrody w tych piecach nie wymagają specjalnych właściwości

mechanicznych (pracują w pionie i są ściskane), dlatego piece te budowane są zarówno jako

piece o małych jak i o dużych mocach. Konstrukcje pieców zależą od tego, która z metod

nagrzewania dominuje (łukowa czy rezystancyjna).

Piece rezystancyjno-łukowe stosowane są do otrzymywania metali (mangan, chrom) na

drodze odtleniania ich tlenków. Często tego typu piece buduje się jako otwarte (nie posiadają

sklepienia i gazy przez otwór przedostają się do otoczenia). Temperatura robocza osiąga nawet

4000

0

C, a ich moce mogą osiągać wartości nawet kilkudziesięciu MVA. Na rysunku 9

przedstawiono szkic budowy jednofazowego pieca rezystancyjno-łukowego.

Posiada on jedną ruchomą elektrodę. Rolę drugiej elektrody odgrywa przeciwelektroda

stanowiąca zarazem spód komory. Transformator zasilający jest umieszczony pod komorą pieca.

Jeden koniec wtórnego uzwojenia transformatora połączony jest z elektrodą, drugi zaś

z przeciwelektrodą. Średnica elektrody pieców jednofazowych dochodzi do 4 m, a masa do

100 ton. Przy mocy pieca 13 000 kVA i wartości napięcia bliskiej 90 V między elektrodą a

przeciwelektrodą wartość natężenia prądu płynącego przez elektrodę wynosi około 150 kA.

e – elektroda ruchoma,

pe - przeciwelektroda,

m - obmurze,

tr - transformator zasilający,

ws - wsad stały,

wt - wsad stopiony,

ł - przestrzeń łuku

Rys. 9. Piec rezystancyjno-łukowy – szkic budowy [6]

Średnica elektrod w piecach trójfazowych dochodzi do 1,1 m, a wartość napięcia uzwojenia

wtórnego transformatora zawiera się na ogół w granicach od 120 V do 200 V.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Urządzenia indukcyjne

Indukcyjne urządzenia grzejne to urządzenia, w których ciepło wytworzone jest przez prądy

wirowe indukowane w przewodniku (wsadzie metalowym) wskutek oddziaływania na niego

zmiennego pola magnetycznego, wytworzonego przez prądy płynące w cewce (wzbudniku).

Prądy zmienne ze źródła (sieci, przetwornicy, generatora) doprowadzone są do

równoległego obwodu rezonansowego o częstotliwości rezonansowej dostrojonej do

częstotliwości źródła. Przez cewkę obwodu rezonansowego, pobudzonego do drgań, płynie prąd

o natężeniu większym od natężenia prądu zasilającego obwód tyle razy, ile wynosi dobroć

obwodu rezonansowego.

Prądy płynące przez cewkę (wzbudnik) wytwarzają w niej zmienne pole magnetyczne, przy

czym natężenie pola magnetycznego jest tym większe, im większy jest prąd płynący

w cewce i im większa jest liczba zwojów cewki. Zmienne pole magnetyczne bezpośrednio lub za

pośrednictwem rdzenia przenika wsad (element metalowy) indukując w nim prądy wirowe.

Indukowany prąd wirowy przepływając przez fragment wsadu o określonej wartości rezystancji

R powoduje wzrost energii cieplnej zawartej w tym fragmencie wsadu. Im większa jest

częstotliwość zmian strumienia magnetycznego, tym bliżej powierzchni wsadu następuje wzrost

gęstości prądów wirowych, a tym samym wzrost gęstości mocy czynnej.

Skutkiem tego zjawiska (zwanego zjawiskiem naskórkowości) jest nierównomierny rozkład

chwilowej wartości temperatury, do jakiej rozgrzewany jest wsad w funkcji odległości od

powierzchni nagrzewanego wsadu.

Często w urządzeniach indukcyjnych (zwłaszcza średniej i dużej częstotliwości) elementem

indukcyjnym obwodu rezonansowego jest transformator, którego uzwojenie wtórne (często

jeden zwój) przyłączone jest do wzbudnika.

Rozwiązanie to pozwala na zwiększenie natężenia prądu wzbudnika tyle razy, ile razy

liczba zwojów uzwojenia pierwotnego jest większa od liczby zwojów uzwojenia wtórnego tego

transformatora. Powoduje to zwielokrotnienie natężenia pola magnetycznego przenikającego

wsad i zwiększenie gęstości mocy czynnej we wsadzie.

Cechą charakterystyczną urządzeń indukcyjnych jest to, że ostatnim elementem toru

silnoprądowego jest obwód rezonansowy, którego wzbudnik jest elementem indukcyjnym tego

obwodu.

Ze wzoru na częstotliwość rezonansową:

LC

f

π

2

1

0

=

gdzie:

f

0

– częstotliwość rezonansowa,

L – indukcyjność cewki,

C – pojemność kondensatora,

wynika pojemność baterii kondensatorów, którą należy przyłączyć:

L

f

C

2

0

2

4

1

π

=

Ponieważ podczas procesu grzania materiałów ferromagnetycznych zmienia się

indukcyjność obwodu wskutek zmian przenikalności magnetycznej wsadu, wywołanych

zmianami temperatury, istnieje konieczność zmian parametrów obwodu podczas nagrzewania.

Aby zapewnić optymalne warunki grzania, utrzymując obwód w rezonansie, dokonuje się

zmian poprzez:

−

zmianę liczby przyłączonych kondensatorów (w układach małych częstotliwości),

−

zmianę częstotliwości źródła zasilania (przetwornicy napięcia w układach średniej

częstotliwości),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

zmianę indukcyjności obwodu (w urządzeniach wielkiej częstotliwości).

Dobór urządzenia o określonej częstotliwości pracy zależy od procesu nagrzewania.

Związane jest to ze zjawiskiem naskórkowości, polegającym na zmniejszaniu się w sposób

wykładniczy gęstości prądu w kierunku od powierzchni do środka przewodnika. Im większa jest

częstotliwość prądu, tym większa jest jego gęstość przy powierzchni.

Głębokość wnikania prądu, nagrzewającego wsad, można określić następującą zależnością:

f

r

µ

ρ

δ 5030

=

gdzie:

δ - głębokość wnikania prądu w m,

ρ - rezystywność wsadu w Ωm,

μ

r

- względna przenikalność magnetyczna wsadu,

f - częstotliwość prądu w Hz.

Głębokość wnikania prądu w stali przy częstotliwości 50 Hz wynosi 70 mm, a przy

częstotliwości 3 kHz - 9 mm. W przypadku miedzi głębokość wnikania wynosi odpowiednio

33 mm i 5 mm.

Ze względu na zastosowanie urządzenia indukcyjne dzielimy na:

−

piece indukcyjne - urządzenia do topienia metali (urządzenia małej częstotliwości),

−

nagrzewnice indukcyjne - do nagrzewania metali bez zmiany stanu skupienia.

Nagrzewnice indukcyjne, ze względu na głębokość nagrzewania, dzielimy na:

−

nagrzewnice do nagrzewania skrośnego (nagrzewanie przebiega w całej objętości wsadu) -

nagrzewnice małej i średniej częstotliwości,

−

nagrzewnice do nagrzewania powierzchniowego - nagrzewnice wysokiej częstotliwości.

W urządzeniach indukcyjnych małej i średniej częstotliwości wyróżniamy:

−

nagrzewnice i piece rdzeniowe (wzbudnik umieszczony na rdzeniu magnetycznym),

−

nagrzewnice i piece bezrdzeniowe (wsad umieszczony wewnątrz lub na zewnątrz

wzbudnika).

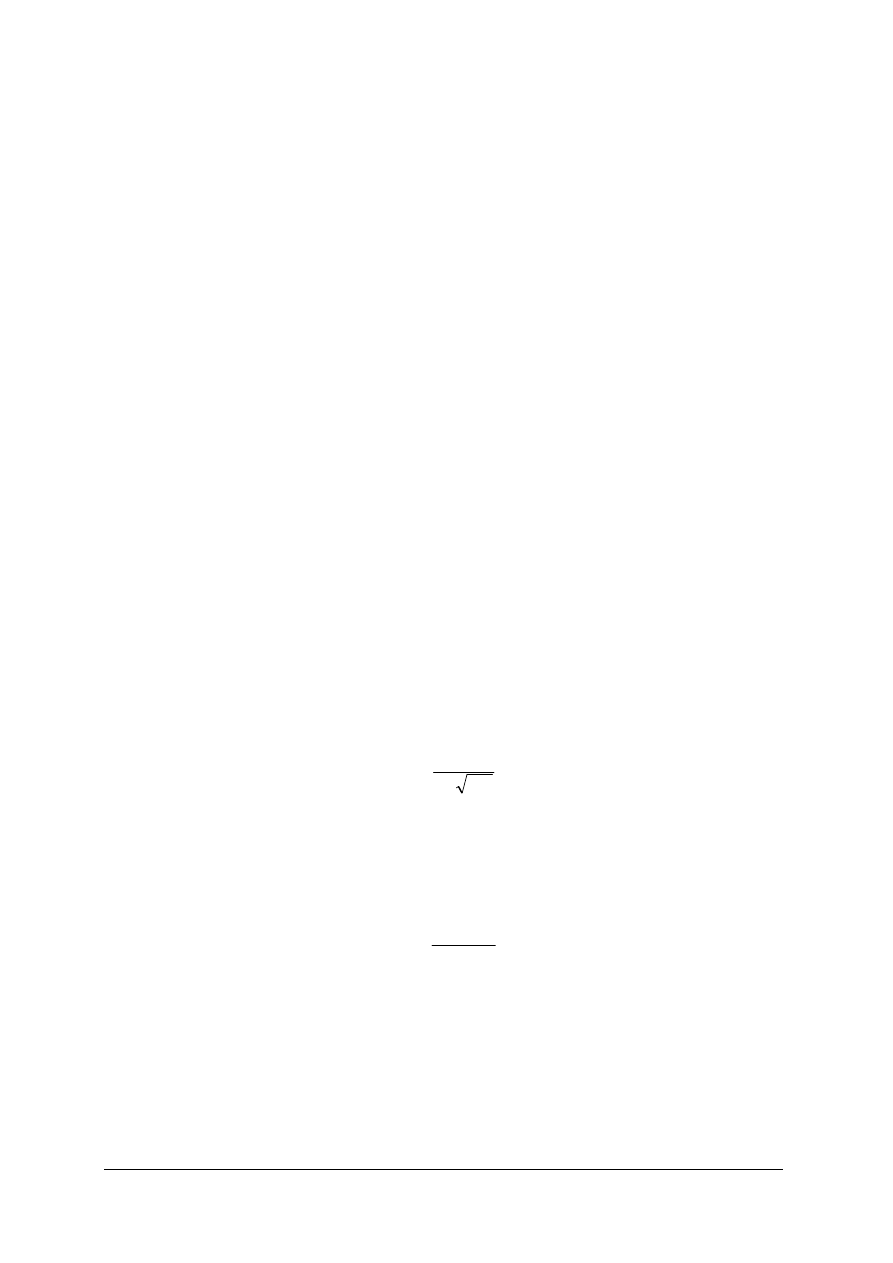

Na rysunku 10 przedstawiono w sposób szkicowy zasadę budowy tych urządzeń.

1- wzbudnik,

2 - wsad,

3 – rdzeń

magnetyczny

Rys. 10. Szkice budowy urządzeń grzejnych indukcyjnych [8]

a) piec rdzeniowy,

b) piec bezrdzeniowy,

c) nagrzewnica bezrdzeniowa (nagrzewanie zewnętrzne),

d) nagrzewnica bezrdzeniowa (nagrzewanie wewnętrzne)

Piec rdzeniowy

Na rysunku 11 przedstawiono szkic budowy indukcyjnego pieca rdzeniowego stosowanego

do topienia aluminium. W piecu rdzeniowym wzbudnik odgrywający rolę uzwojenia

pierwotnego transformatora wytwarza zmienny strumień magnetyczny zamykający się w rdzeniu

magnetycznym. Jako uzwojenie wtórne (zwarty zwój) występuje wsad (topiony metal)

umieszczony w pierścieniowym kanale stanowiącym komorę pieca i wykonanym z materiału

ogniotrwałego. Pod wpływem zmian strumienia magnetycznego powstają we wsadzie prądy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

indukowane przyczyniające się do nagrzewania i topienia wsadu.

Przy rozpoczęciu każdego wytopu kanał musi być wypełniony metalem, dlatego podczas

każdego zlewu pozostawia się w kanale resztkę stopionego metalu o poziomie zapewniającym

tworzenie zwoju zwartego. Metal przeznaczony do topienia ładowany jest do zbiornika

znajdującego się w górnej części pieca i nagrzewany jest kosztem ciepła wytworzonego

w metalu wypełniającym kanał. Ciepło przenosi się do wsadu przez unoszenie wywołane

krążeniem metalu między kanałem a zbiornikiem. Rdzeń pieca wykonany jest z izolowanych

blach transformatorowych i jest chłodzony wodą.

Piece rdzeniowe zasila się napięciem o częstotliwości sieciowej i wartości od 230 V do

500 V otrzymanych z transformatora obniżającego wartość napięcia sieci wysokonapięciowej.

Piec bezrdzeniowy

W piecu bezrdzeniowym wsad znajduje się w tyglu ogniotrwałym otoczonym zwojami

wzbudnika. Wobec braku rdzenia żelaznego strumień magnetyczny wytworzony przez wzbudnik

musi zamykać się przez powietrze i wsad. Opór magnetyczny drogi strumienia magnetycznego

w powietrzu jest duży, dlatego wartość strumienia magnetycznego w piecach bezrdzeniowych

jest mała. Uzyskanie odpowiedniej wartości siły elektromotorycznej indukowanej we wsadzie

przy zmniejszonym strumieniu magnetycznym jest możliwe przy odpowiednio zwiększonej

częstotliwości jego zmian. Z tego względu piece bezrdzeniowe wymagają zasilania napięciem o

częstotliwości większej niż to jest możliwe w piecach rdzeniowych.

W praktyce piece indukcyjne bezrdzeniowe zasilane są napięciem zmiennym

o częstotliwościach od 500 Hz do 3000 Hz. Przy takich częstotliwościach występuje dość

wyraźnie zjawisko naskórkowości. Największe wartości gęstości prądów indukowanych we

wsadzie występują w cienkiej warstwie przyściennej.

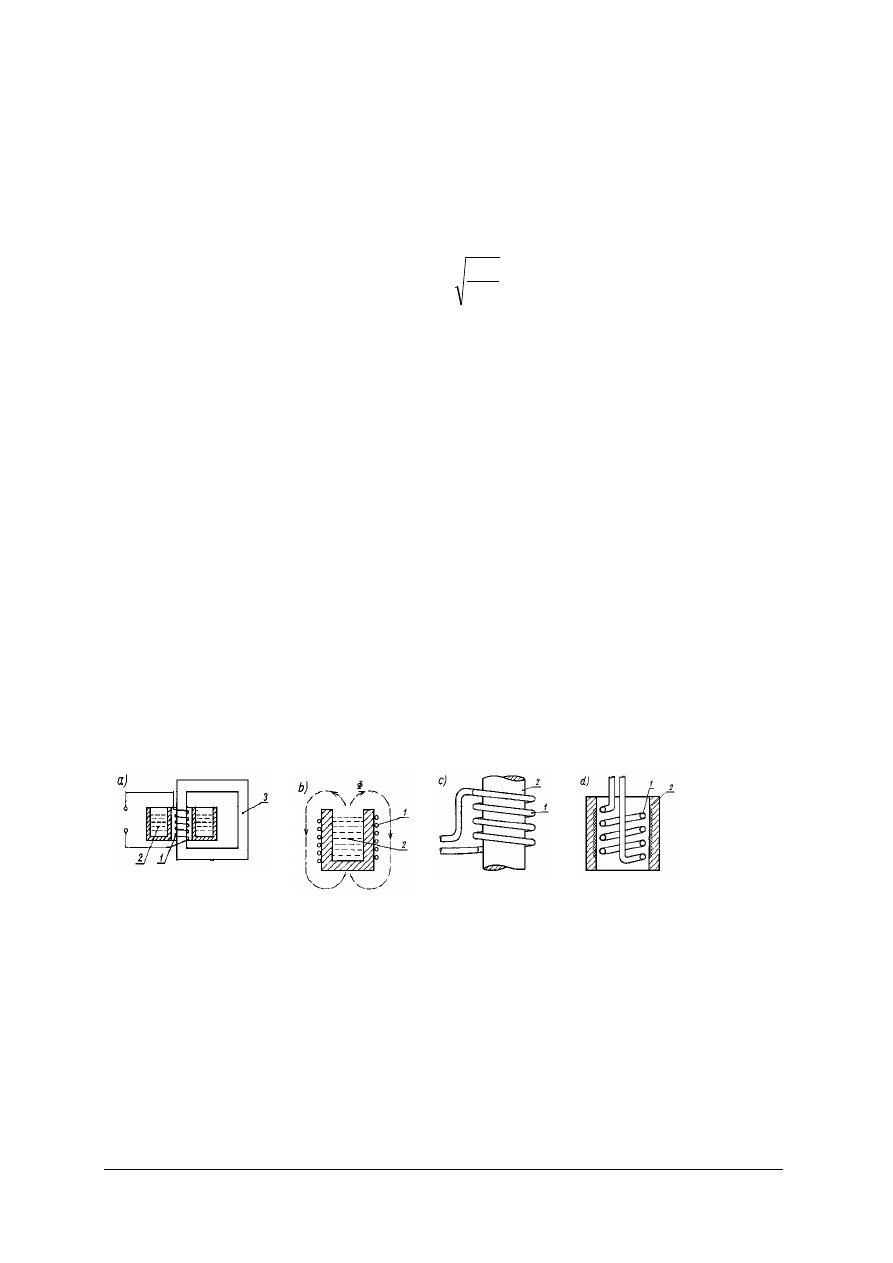

Na rysunku 12 przedstawiono szkic budowy indukcyjnego pieca bezrdzeniowego stosowanego

do topienia stali.

p - wzbudnik,

w - wsad,

tg - tygiel,

a - izolacja cieplna,

m - mikanit,

s - podstawa szamotowa,

d - rama drewniana,

sp - lej spustowy,

op - oś przechylenia pieca,

ch - rurociągi wody chłodzącej

Rys. 12. Indukcyjny piec bezrdzeniowy stosowany do topienia stali - szkic budowy [6]

p - wzbudnik,

r - rdzeń,

pr - pień rdzenia,

k - kanał,

z - zbiornik,

b - obudowa,

t - izolacja cieplna,

a - rura termoizolacyjna,

g - wyprawa ogniotrwała,

c - korek ceramiczny

Rys. 11. Piec indukcyjny rdzeniowy do topienia aluminium – szkic budowy (przekrój) [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

W piecu tym wzbudnik i tygiel umocowane są na podstawie szamotowej osadzonej na ramie

drewnianej. Elementy obudowy pieca wykonywane są ze stali niemagnetycznej, żeby nie

nagrzewały się zbytnio pod wpływem zmiennego strumienia magnetycznego wytworzonego

przez wzbudnik. Również metalowe elementy konstrukcyjne wykonuje się tak, aby zapobiec

tworzeniu się zamkniętych obwodów dla prądów wirowych (izolowanie miejsc połączeń).

Wzbudnik wykonuje się z rury miedzianej, której wnętrze wykorzystuje się do przepływu wody

chłodzącej. Zlewu roztopionego metalu dokonuje się poprzez obrót pieca wokół osi

przechylenia.

Piece te, w odróżnieniu od pieców kanałowych, nie wymagają pozostawiania części

roztopionego metalu podczas opróżniania.

Wartość napięcia zasilającego wzbudnik wynosi od 500 V do 2000 V.

Zalety nagrzewania indukcyjnego:

−

małe koszty w porównaniu z innymi rodzajami nagrzewania,

−

możliwość uzyskania dużej gęstości mocy grzejnej we wsadzie,

−

możliwość regulacji głębokości nagrzewania,

−

łatwa regulacja wartości temperatury i jej rozkładu we wsadzie,

−

łatwa regulacja szybkości nagrzewania,

−

łatwe i szybkie uruchamianie procesu grzania, bez długotrwałych procesów rozgrzewania

i studzenia urządzeń,

−

powtarzalność procesów grzewczych,

−

nagrzewanie bezpłomieniowe,

−

możliwość budowania urządzeń o dużym zakresie mocy (od kilkuset woltoamperów do kilku

megawoltoamperów).

Urządzenia indukcyjne są stosowane do:

−

nagrzewania skrośnego wyrobów przed obróbką plastyczną (kucie, tłoczenie),

−

nagrzewania miejscowego do łączenia metali (lutowania lutem twardym i miękkim,

zgrzewania),

−

nagrzewania powierzchniowego do hartowania powierzchniowego przedmiotów stalowych,

−

topienia metali,

−

nagrzewania łatwopalnych substancji (umieszczonych w zbiornikach stalowych)

wykorzystywanych w procesach technologicznych przemysłu chemicznego (np. łatwopalne

składniki stosowane do produkcji farb i lakierów).

Źródłem napięcia przemiennego w urządzeniach średniej częstotliwości są różnego rodzaju

przetwornice napięcia. W starszych rozwiązaniach to są przetwornice elektromaszynowe

wytwarzające napięcia o częstotliwościach do 1000 Hz. Obecnie powszechne zastosowanie mają

przetwornice budowane w oparciu o elementy półprzewodnikowe. Urządzenia o mocach do

kilkudziesięciu kilowoltoamperów posiadają przetwornice tranzystorowe, a urządzenia

większych mocy posiadają przetwornice tyrystorowe (falowniki). Źródłem prądów zmiennych

w urządzeniach dużych częstotliwości są generatory lampowe.

W wielu zastosowaniach grzania indukcyjnego urządzenia muszą umożliwiać regulację

mocy potrzebną w czasie nagrzewania albo przy dopasowaniu układu do różnych wsadów.

Obecnie produkowane urządzenia grzejne umożliwiają płynną regulację mocy w pełnym

zakresie (od 0 do mocy znamionowej). Regulację tę uzyskuje się poprzez płynną regulację

napięcia stałego, którym zasilana jest przetwornica lub generator. Zmiana napięcia zasilania

przetwornicy (generatora) powoduje zmianę amplitudy wytworzonego napięcia przemiennego,

którym zasilany jest wzbudnik. To zaś prowadzi do zmiany amplitudy prądu płynącego przez

wzbudnik i zmiany amplitudy natężenia pola magnetycznego wytworzonego przez ten prąd,

a przenikającego wsad. Skutkiem tego jest zmiana mocy czynnej przekazywanej do wsadu za

pośrednictwem pola magnetycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W urządzeniach indukcyjnych powszechne są dwa rozwiązania regulacji napięcia stałego

(a poprzez to regulacji mocy grzania):

−

stosowanie regulowanego prostownika tyrystorowego, najczęściej zasilanego bezpośrednio

z sieci jedno- lub trójfazowej,

−

stosowanie regulatora napięcia przemiennego, włączanego pomiędzy zaciski sieci zasilającej

a zaciski uzwojeń strony dolnego napięcia transformatora podwyższającego napięcie.

Uzwojenia górnego napięcia tego transformatora są przyłączone do prostownika diodowego,

z którego zasilana jest przetwornica (lub generator). Rozwiązanie to stosowane jest

w urządzeniach, w których wymagane jest, aby przetwornica (lub generator) zasilana była

wysokim napięciem stałym (powyżej 1 kV).

Urządzenia pojemnościowe

Pojemnościowe urządzenia grzejne to urządzenia, w których ciepło wytworzone jest

w dielektryku znajdującym się w zmiennym polu elektrycznym kondensatora.

Szybkozmienne pole elektryczne powoduje ruchy drgające cząstek dielektryka (dipoli),

czemu towarzyszy powstawanie ciepła (straty dielektryczne). Metodę tę stosuje się do

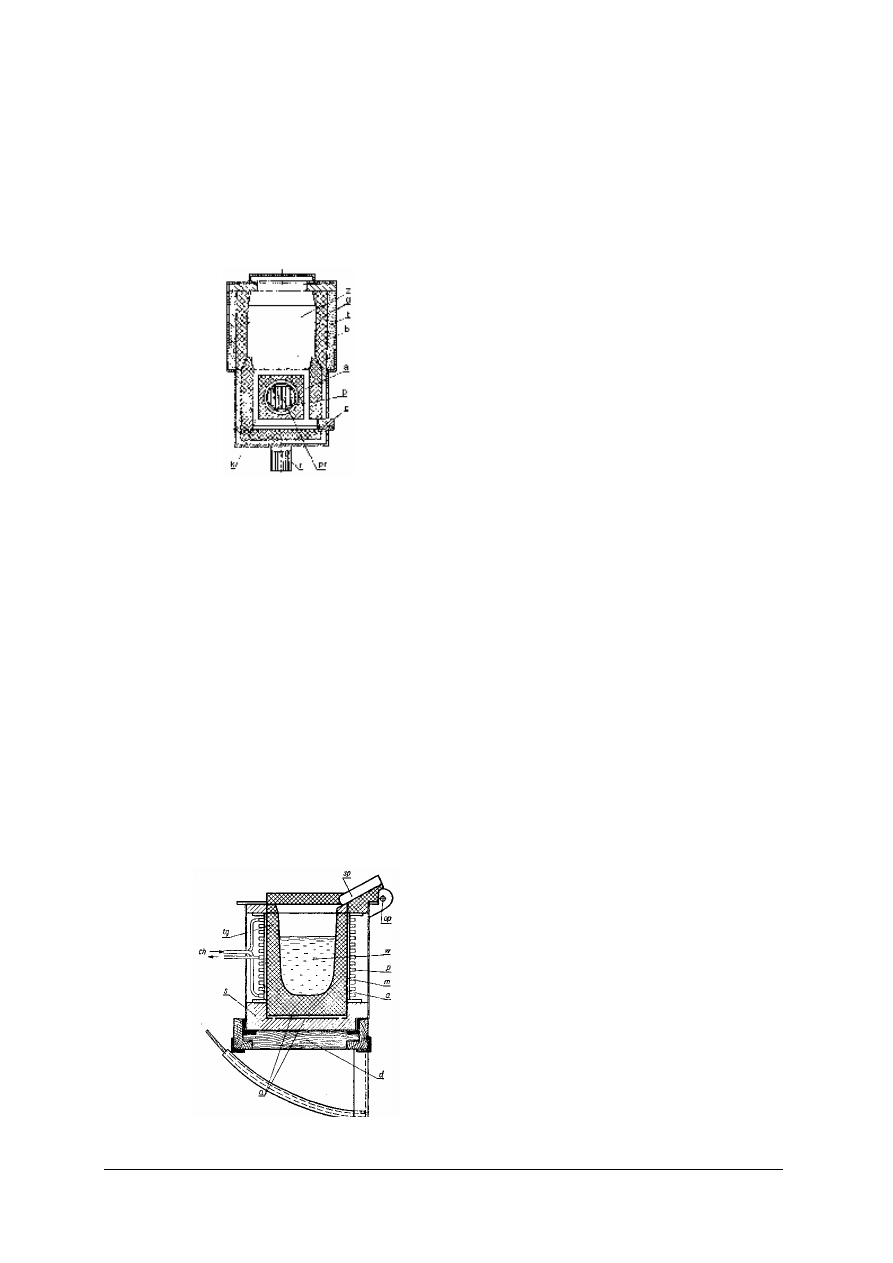

nagrzewania materiałów nieprzewodzących (dielektryków). Szkic budowy pojemnościowego

urządzenia grzejnego przedstawiono na rysunku 13.

G – generator napięcia w.cz.

e - elektrody,

w - wsad

Rys. 13. Szkic budowy urządzenia grzejnego pojemnościowego [6]

Elektrody metalowe, do których doprowadzone jest napięcie o bardzo dużej częstotliwości

z generatora, stanowią okładziny kondensatora, między którymi umieszczony jest nagrzewany

materiał. Taki układ grzejny można przedstawić jako szeregowe połączenie idealnego

kondensatora C (bez strat) z rezystorem o rezystancji R, dobranej tak, aby moc cieplna

wytworzona w tym rezystorze pod wpływem przepływającego prądu była równoważna mocy

cieplnej stanowiącej straty dielektryczne kondensatora.

Rys. 14. Schemat zastępczy pojemnościowego układu grzejnego (a) i jego wykres wskazowy (b)

δ – kąt strat dielektrycznych [6]

Kondensator C jako bezstratny mocy czynnej nie pobiera.

Moc czynna układu (moc cieplna) jest mocą wytwarzaną w rezystorze:

P = I U

R

Składowa czynna napięcia U

R

= IR =U sinδ

Składowa bierna napięcia U

C

= I X

C

= U cosδ

reaktancja kondensatora

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

fC

Xc

π

2

1

=

gdzie: f – częstotliwość napięcia zasilającego.

W praktyce grzejnictwa pojemnościowego moc grzejną określa się zależnością:

P = 2πfC U

2

tg δ

gdzie: tg δ – nazywa się współczynnikiem strat dielektrycznych.

Nazwa „nagrzewanie pojemnościowe” wiąże się z zależnością mocy cieplnej od wartości

pojemności C występującej w powyższej zależności.

Moc grzejna rośnie z kwadratem wartości napięcia zasilającego. Maksymalna wartość

napięcia jest ograniczona wytrzymałością elektryczną dielektryka, w praktyce wartości napięć

dochodzą nawet do kilkudziesięciu kV.

Moc cieplna jest proporcjonalna do częstotliwości, dlatego dąży się do zasilania tego typu

urządzeń napięciem o dużej częstotliwości (powyżej 1MHz).

Przy procesach nagrzewania posługujemy się pojęciem mocy jednostkowej wyrażonej jako

stosunek mocy grzejnej do objętości wsadu.

δ

πfCtg

V

U

V

P

p

2

2

=

=

Objętość wsadu V = Sd,

gdzie: S – powierzchnia wsadu (elektrod),

d – wysokość wsadu (odległość między elektrodami).

W praktyce bardzo często elektrody nagrzewnicy pojemnościowej i wsad stanowią kondensator

płaski.

Pojemność kondensatora płaskiego wyraża zależność:

d

S

C

ε

=

,

gdzie:

ε - przenikalność elektryczna dielektryka (wsadu).

Uwzględniając powyższe zależności otrzymamy:

δ

ε

π

δ

ε

π

tg

f

d

U

tg

d

S

f

Sd

U

V

P

p

2

2

2

2

2

=

=

=

Pole elektryczne między elektrodami kondensatora płaskiego jest równomierne, a jego

natężenie E wyraża zależność:

d

U

E

=

Stąd moc jednostkowa:

δ

ε

π

tg

E

f

p

2

2

=

Wielkość mocy jednostkowej ograniczana jest przez:

−

maksymalne dopuszczalne natężenie pola elektrycznego (wytrzymałość elektryczną wsadu),

−

maksymalną częstotliwość pracy uwarunkowaną konstrukcją generatorów i zjawiskami

fizycznymi

powodującymi

nierównomierne

nagrzewanie

przy

bardzo

dużych

częstotliwościach (powstawanie fal stojących).

W nagrzewnicach pojemnościowych pobór mocy i wartość temperatury wsadu można regulować

przez:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

zmianę wartości napięcia zasilającego,

−

zmianę częstotliwości napięcia zasilającego,

−

zmianę położenia elektrod (rozsunięcie, zbliżenie).

Zaletą pojemnościowej metody nagrzewania jest krótki czas nagrzewania wsadu oraz

uzyskiwanie równomiernego rozkładu wartości temperatur wewnątrz nieprzewodzącego

materiału w stopniu nieosiągalnym żadną inną metodą.

Nagrzewanie pojemnościowe zwane jest również nagrzewaniem dielektrycznym ze względu

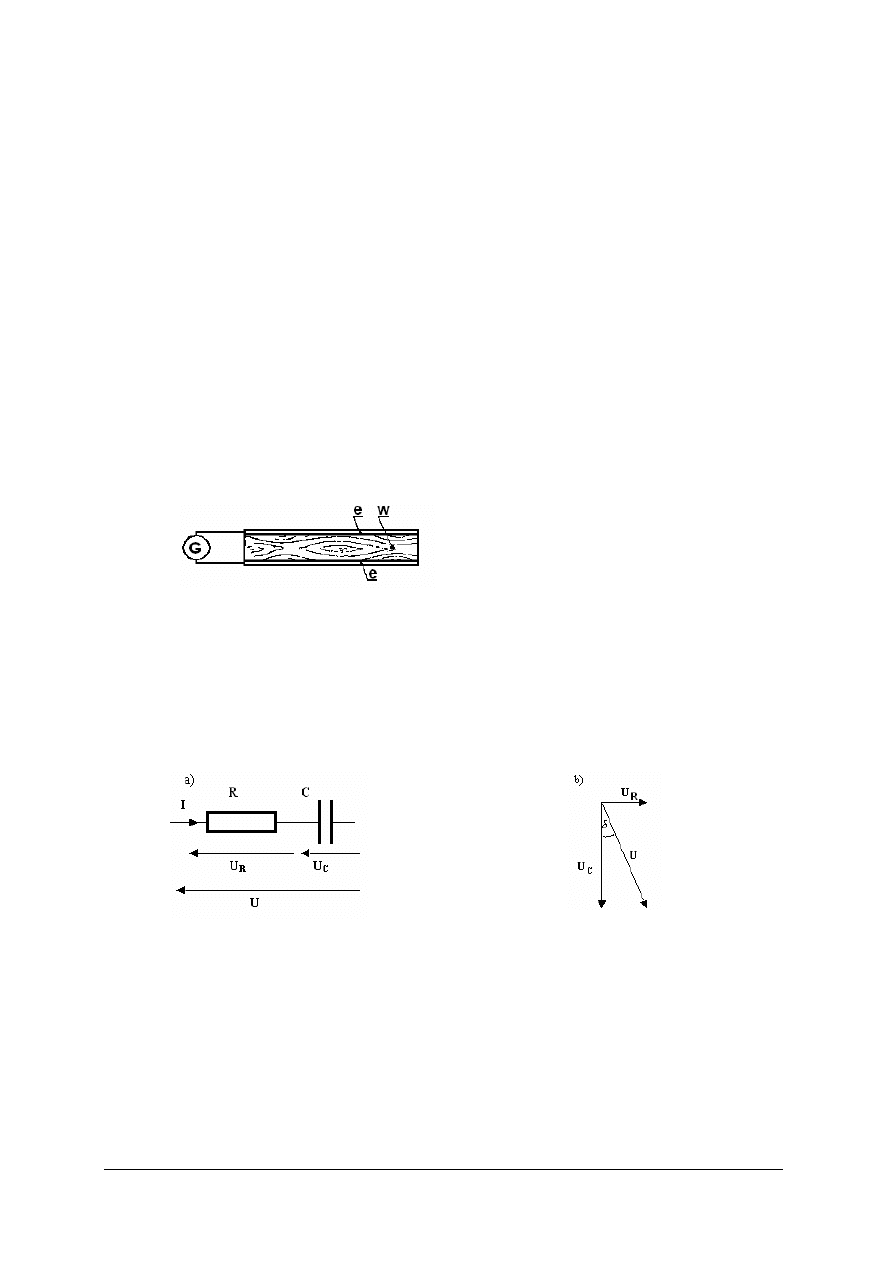

na zjawiska występujące w dielektryku. Na rysunku 15 przedstawiono szkic budowy

pojemnościowej suszarki do drewna, a na rysunku 16 szkic budowy zgrzewarki pojemnościowej.

e - elektrody robocze,

pe - przeciwelektrody,

w - wsad,

pw - podstawa wózka,

d - belki dociskowe,

s - ściągacze,

sw - szczeliny wentylacyjne

Rys. 15. Pojemnościowa suszarka drewna – szkic budowy [6]

W suszarce do drewna poziomo umieszczone elektrody mają postać siatki wykonanej

z drutu mosiężnego o średnicy od 0,5 mm do 1,5 mm. Elektrody są połączone z jednym

biegunem źródła, a przeciwelektrody z drugim, połączonym z konstrukcją urządzenia.

Elektrody, wsad i przeciwelektrody ułożone są na przemian, tworząc zespół równolegle

połączonych kondensatorów. Stos suszonego drewna jest ściśnięty belkami dociskowymi

i podstawą wózka za pomocą ściągaczy. Między belkami (deskami) każdej warstwy wsadu

pozostawia się pionowe szczeliny wentylacyjne umożliwiające krążenie powietrza i odbieranie

wilgoci wydzielającej się z nagrzewanego drewna.

e - elektroda,

pe – przeciwelektroda,

w1, w2 – wsad (spajane materiały)

Rys. 16. Spajarka pojemnościowa do tworzyw sztucznych – szkic budowy [6]

Spajarka pojemnościowa zawiera dwie elektrody w postaci kółek metalowych, między

którymi przesuwa się spajane ze sobą materiały. Za pomocą zgrzewarek pojemnościowych

można ze sobą spajać materiały o grubości do 1 mm. Tego typu urządzenia budowane są

o mocach od kilku do 100 VA i częstotliwościach od 50 MHz do 200 MHz. Natężenie pola

elektrycznego przy spajaniu elektrycznym zwykle nie powinno przekraczać 1000 V/m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Nagrzewanie pojemnościowe jest stosowane do:

−

podgrzewania tworzyw sztucznych konstrukcyjnych przed operacjami tłoczenia - stosowane

są nagrzewnice o mocach rzędu kilowatów przy napięciach do 3 kV i częstotliwościach

20 – 25 MHz przy temperaturach do 180

0

C,

−

suszenia drewna (częstotliwość pracy do 5 MHz, temperatura pracy do 150

0

C),

−

klejenia

drewna

(wyrobu

sklejek,

płyt

pilśniowych,

kształtowych

materiałów

konstrukcyjnych), zakres temperatur od 60 do 150

0

C,

−

spajania tworzyw sztucznych (temperatura pracy od 60 do 150

0

C przy częstotliwościach

25 – 250 MHz i mocach 5 – 100 W),

−

suszenia i sterylizacji produktów spożywczych i farmaceutycznych,

−

pasteryzacji mleka,

−

nagrzewania żywności.

Cechą charakterystyczną nagrzewnic pojemnościowych jest to, że tor silnoprądowy

zakończony jest kondensatorem (którego okładziny stanowią elektrody robocze) zasilanym

z generatora bardzo dużej częstotliwości.

Urządzenia grzejne domowe

Jest duża różnorodność elektrycznych urządzeń grzejnych różniących się wielkością,

konstrukcją, przeznaczeniem i mocą grzejną. Moc grzejna urządzeń domowych zwykle nie

przekracza 1 kW.

Ze względu na przeznaczenie można wyróżnić następujące grupy elektrycznych domowych

urządzeń grzejnych:

−

grzejniki do ogrzewania pomieszczeń (konwekcyjne, akumulacyjne, wentylatorowe,

kominkowe, promiennikowe, panelowe, podłogowe, podgrzewacze łazienkowe),

−

grzejniki do nagrzewania cieczy (bojlery, ogrzewacze przepływowe, grzałki nurkowe,

podgrzewacze),

−

naczynia grzejne (garnki, patelnie, naczynia do smażenia, szybkowary),

−

kuchenki do nagrzewania naczyń i ich zawartości (kuchnie, kuchenki, kuchenki mikrofalowe,

płyty grzejne, piekarniki, podstawki),

−

przyrządy do nagrzewania żywności (piece chlebowe, rożna, frytkownice, opiekacze),

−

narzędzia grzejne (lutownice, żelazka, parniki, zapalarki, opalarki, suszarki do włosów,

poduszki, koce, buty, suszarki łazienkowe, suszarki do naczyń).

Urządzenia grzejne stosowane w gospodarstwach domowych powinny być tak skonstruowane

i posiadać tak opracowaną instrukcję obsługi, aby ich uruchamianie i obsługa w czasie

normalnego użytkowania nie sprawiała kłopotów przeciętnym użytkownikom nie mającym

wykształcenia technicznego.

Tabliczka znamionowa

Każde urządzenie elektrotermiczne posiada tabliczkę znamionową, która powinna być

przymocowana w miejscu łatwo dostępnym, a jednocześnie nie szpecącym wyglądu urządzenia

(szczególnie w urządzeniach domowych).

Na tabliczce znamionowej podawane są dane identyfikujące producenta (nazwa), typ

i model urządzenia, rok produkcji (często kwartał lub miesiąc), numer seryjny, moc

znamionowa, znamionowe napięcie zasilające (rodzaj, wartość, częstotliwość), wartość prądu

znamionowego, współczynnik mocy, rodzaj pracy, częstotliwość pracy, masa, znaki

bezpieczeństwa i certyfikacji.

Na tabliczce znamionowej mogą być podawane również inne informacje przewidziane przez

producenta.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Dane umieszczone na tabliczce znamionowej umożliwiają:

−

jednoznaczną identyfikację urządzenia,

−

egzekwowanie praw konsumenckich (reklamacje, naprawy gwarancyjne),

−

dobór sposobu i środka transportu (ręczny, mechaniczny),

−

określenie dodatkowego obciążenia prądowego sieci zasilającej,

−

określenie rodzaju zasilania i zabezpieczeń.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zjawiska fizyczne wykorzystywane są do nagrzewania w elektrotermicznych

urządzeniach grzewczych?

2. Według jakich kryteriów klasyfikowane są urządzenia grzewcze?

3. Jak klasyfikujemy urządzenia grzewcze ze względu na zasadę nagrzewania?

4. Jakie są charakterystyczne cechy budowy poszczególnych rodzajów urządzeń grzewczych?

5. Jaka jest zasada działania poszczególnych urządzeń grzewczych?

6. Jakie charakterystyczne elementy elektryczne znajdują się na schematach poszczególnych

urządzeń grzewczych?

7. Jakie są podobieństwa i różnice w budowie i zasadzie działania pomiędzy urządzeniami do

nagrzewania indukcyjnego i pojemnościowego?

8. Jakie są podobieństwa i różnice w budowie i zasadzie działania pomiędzy piecami

grzewczymi i suszarkami przemysłowymi?

9. Jakie są przykłady typowych zastosowań poszczególnych urządzeń elektrotermicznych?

10. Jakie informacje są podawane na tabliczce znamionowej urządzeń elektrotermicznych?

11. Do czego przydatne są informacje podawane na tabliczkach znamionowych.

4.1.3. Ćwiczenia

Ćwiczenie 1

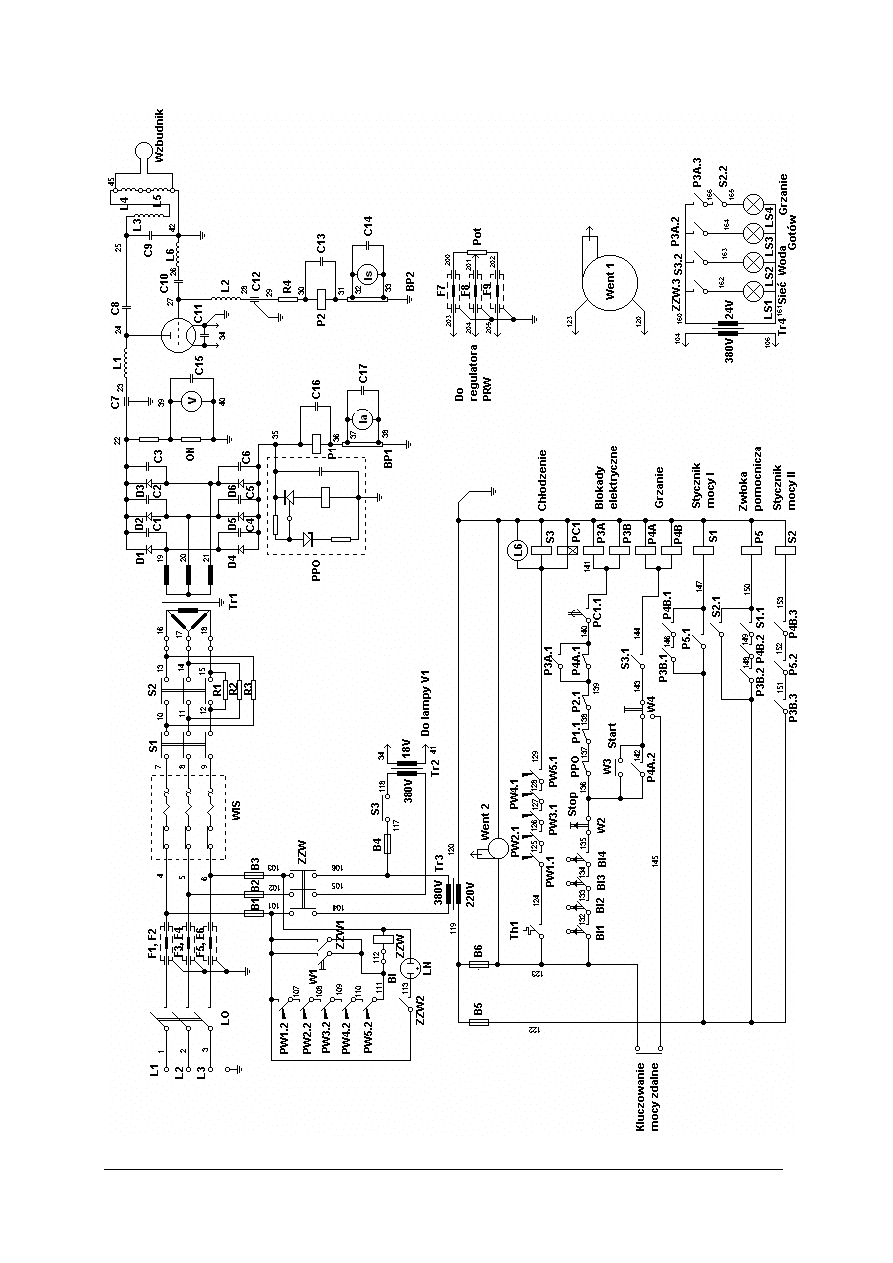

Rozpoznaj urządzenia i podzespoły elektryczne toru mocy na schemacie ideowym

przemysłowych urządzeń grzewczych takich jak:

a) piec hartowniczy,

b) suszarka przemysłowa,

c) nagrzewnica indukcyjna,

d) nagrzewnica pojemnościowa,

e) przemysłowy ogrzewacz wentylatorowy,

f) inne dowolne przemysłowe urządzenie grzewcze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić na podstawie schematu rodzaj urządzenia grzewczego,

2) zidentyfikować elementy toru mocy urządzeń na podstawie ich schematów ideowych,

3) znaleźć w katalogach zidentyfikowane elementy urządzenia,

4) znaleźć informację o zidentyfikowanych elementach i ich producentach w Internecie,

5) objaśnić, jaką funkcję spełniają te elementy w danym układzie,

6) podać ich podstawowe parametry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

schematy ideowe przemysłowych urządzeń grzewczych,

−

dokumentacja techniczna przemysłowych urządzeń grzewczych,

−

karty katalogowe przemysłowych urządzeń grzewczych,

−

katalogi elementów elektrycznych,

−

komputer z dostępem do Internetu,

−

zeszyt do ćwiczeń, ołówek, linijka.

Ćwiczenie 2

Na podstawie danych z tabliczek znamionowych i danych katalogowych lub dokumentacji

technicznej określ warunki zasilania i transportu urządzeń elektrotermicznych takich jak:

1) piec hartowniczy,

2) suszarka przemysłowa,

3) nagrzewnica indukcyjna,

4) przemysłowy ogrzewacz wentylatorowy,

5) suszarka domowa,

6) inne dowolne przemysłowe urządzenie grzewcze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić rodzaj zasilania urządzenia,

2) obliczyć znamionowe prądy zasilające,

3) określić rodzaj stosowanej ochrony przeciwporażeniowej,

4) określić ciężar urządzenia,

5) zidentyfikować elementy przewidziane do transportu,

6) zaproponować środek transportu.

Wyposażenie stanowiska pracy:

− tabliczki znamionowe urządzeń (ich zdjęcia),

− karty katalogowe lub informacyjne, rysunki ofertowe lub niezbędne fragmenty

dokumentacji technicznej,

− zeszyt do ćwiczeń, ołówek, kalkulator.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozpoznać urządzenia na podstawie ich schematu?

¨

¨

2) sklasyfikować urządzenia grzejne?

¨

¨

3) odczytać schematy ideowe urządzeń grzejnych?

¨

¨

4) scharakteryzować urządzenia grzejne?

¨

¨

5) określić warunki zasilania na podstawie danych z tabliczki znamionowej?

¨

¨

6) dobrać środki transportu na podstawie dokumentacji technicznej?

¨

¨

7) wskazać podobieństwa i różnice w zasadzie działania urządzeń

elektrotermicznych?

¨

¨

8) wskazać podobieństwa i różnice w schematach blokowych urządzeń

elektrotermicznych?

¨

¨

9) wskazać podobieństwa i różnice w schematach ideowych urządzeń

elektrotermicznych?

¨

¨

10) rozpoznać rodzaj zastosowanej ochrony przeciwporażeniowej

w urządzeniach elektrotermicznych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.2. Układy połączeń rezystancyjnych elementów grzejnych

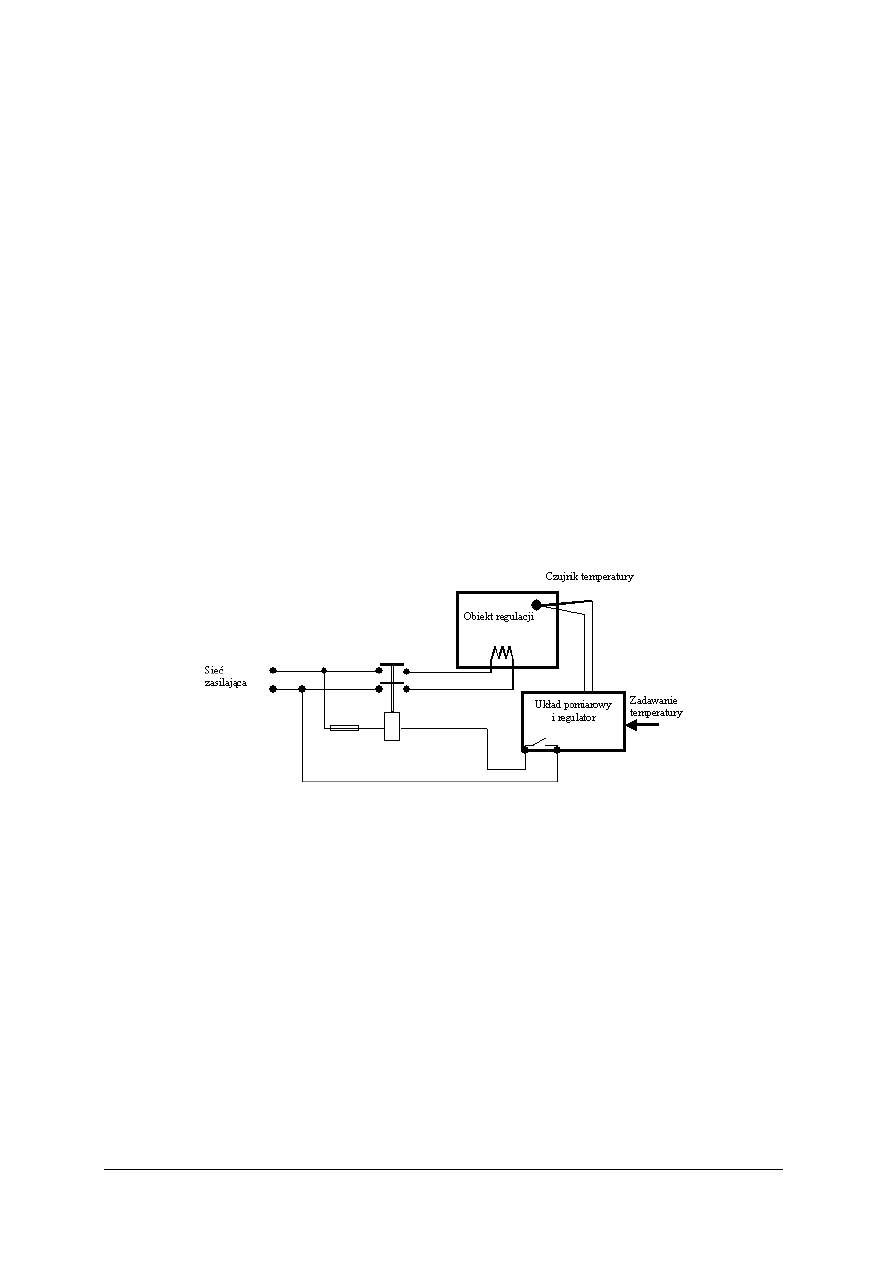

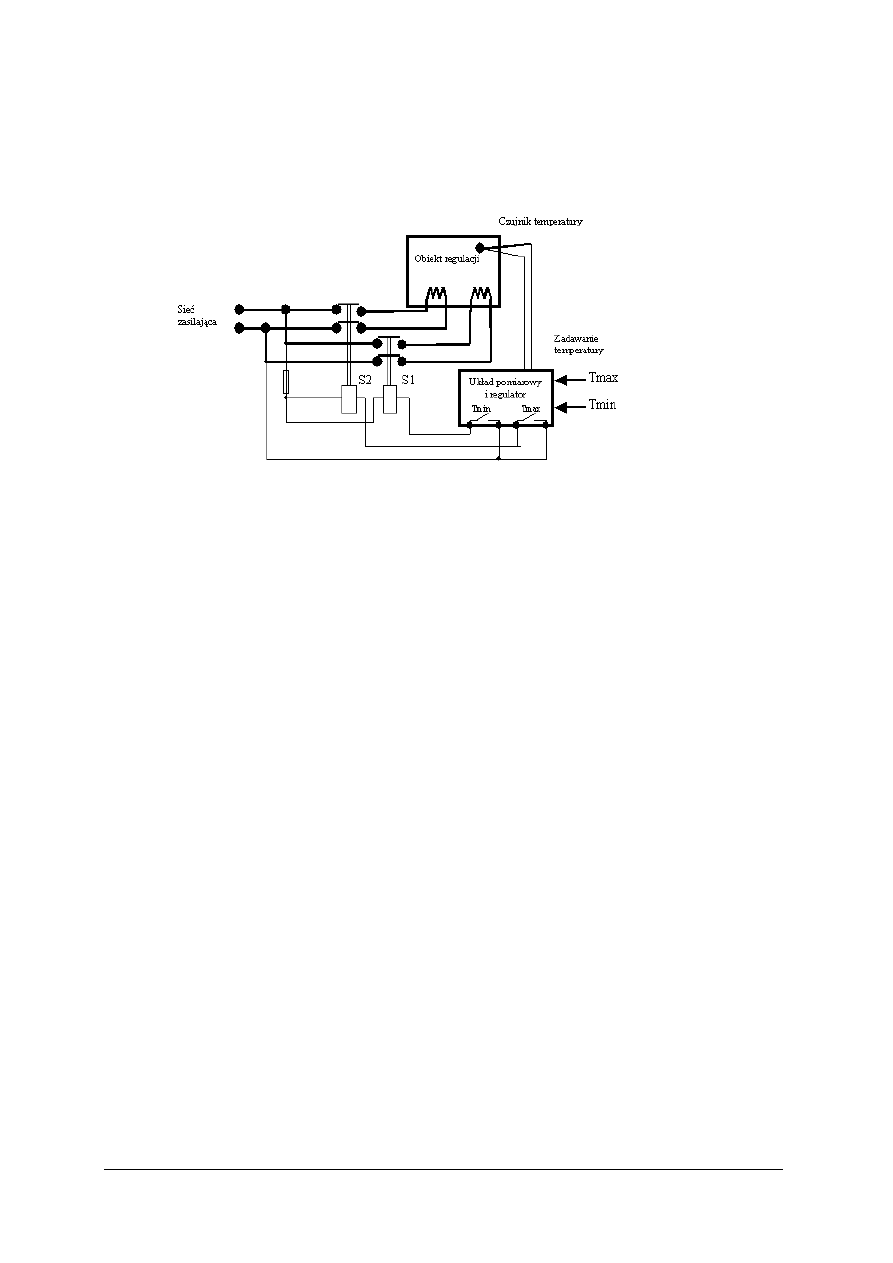

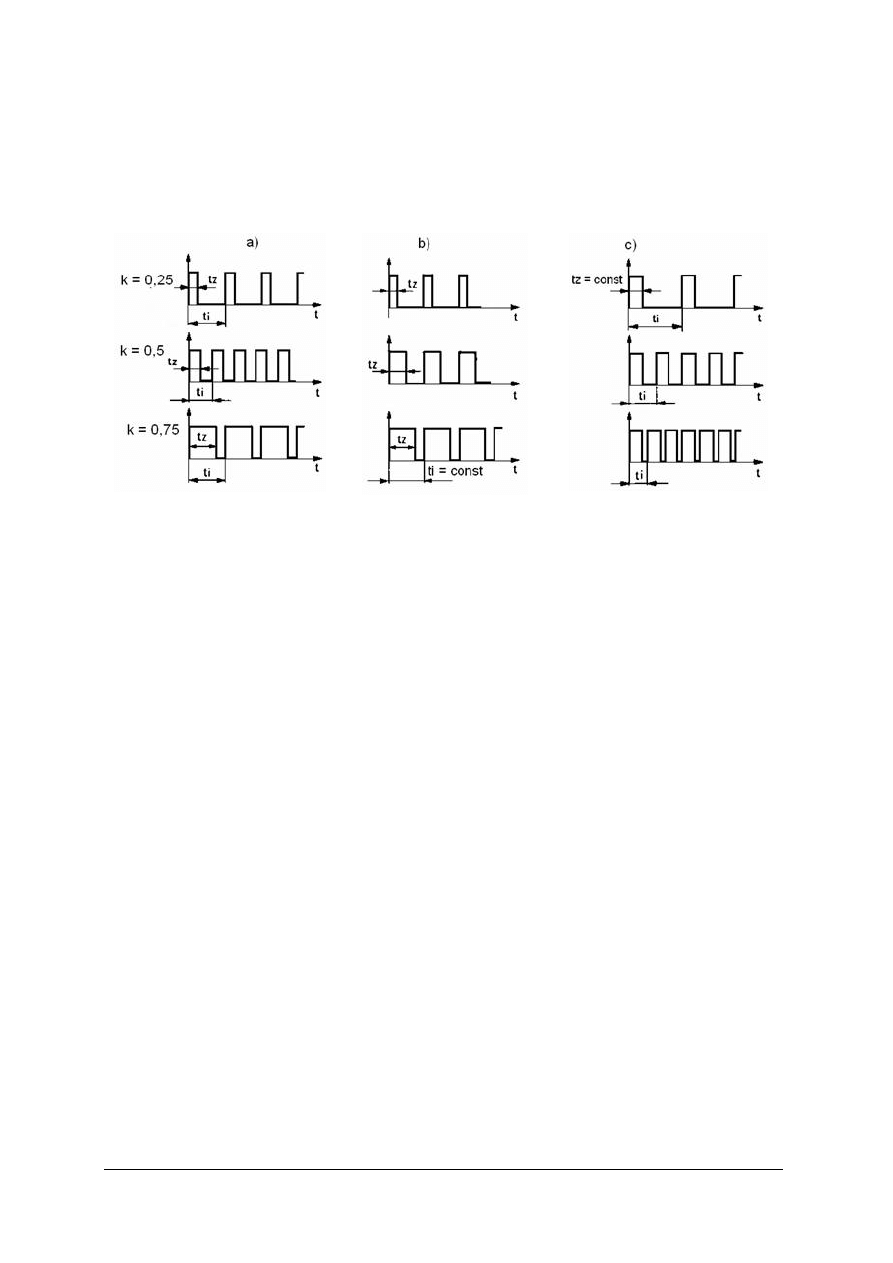

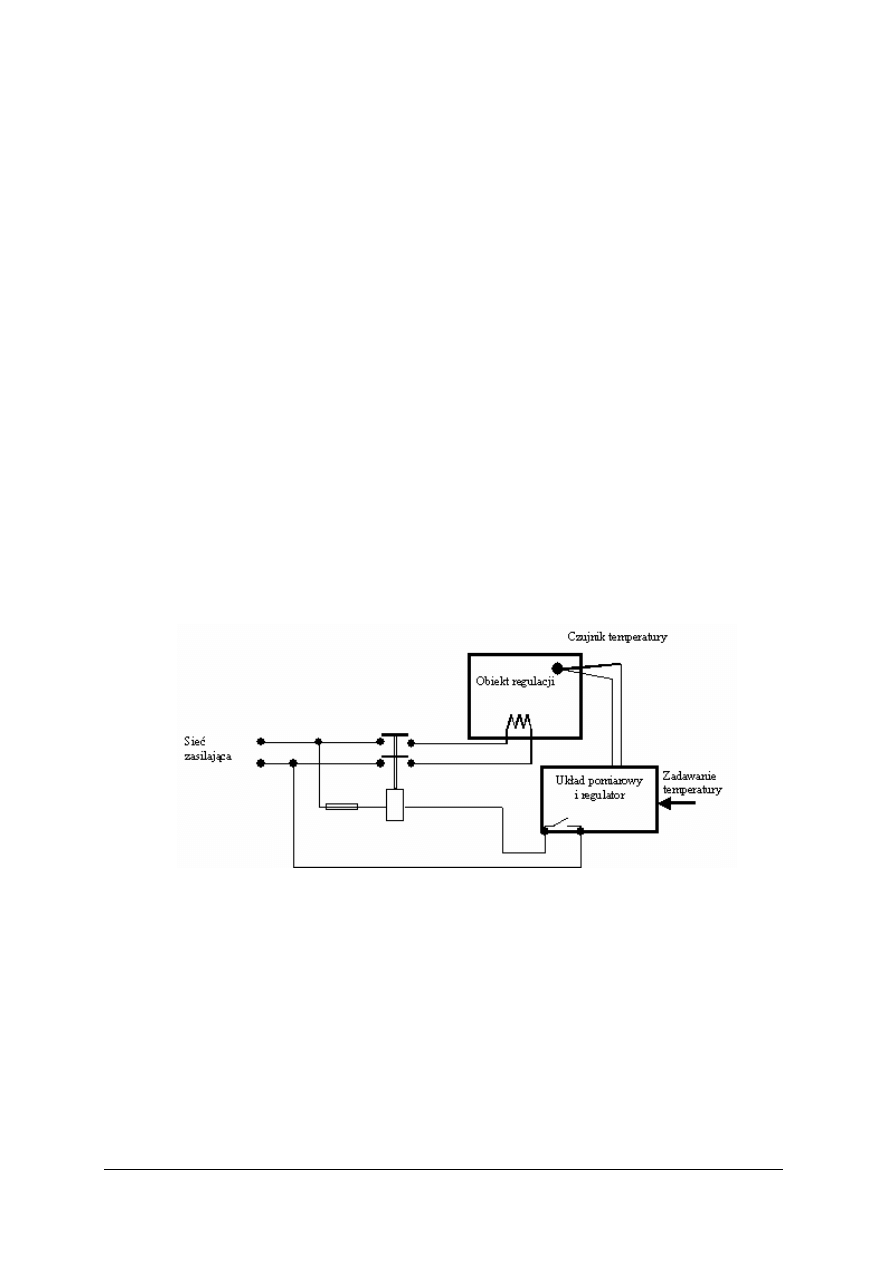

4.2.1. Materiał nauczania

Urządzenia elektrotermiczne rezystancyjne małych mocy (przyrządy i narzędzia grzejne)

mogą być zasilane napięciem stałym lub przemiennym jednofazowym. W urządzeniach tych

można uzyskać stopniowanie mocy przez łączenie szeregowe lub równoległe elementów

grzejnych. Urządzenia elektrotermiczne rezystancyjne dużych mocy są zasilane z sieci

trójfazowej a ich elementy grzejne mogą być łączone w trójkąt lub w gwiazdę.

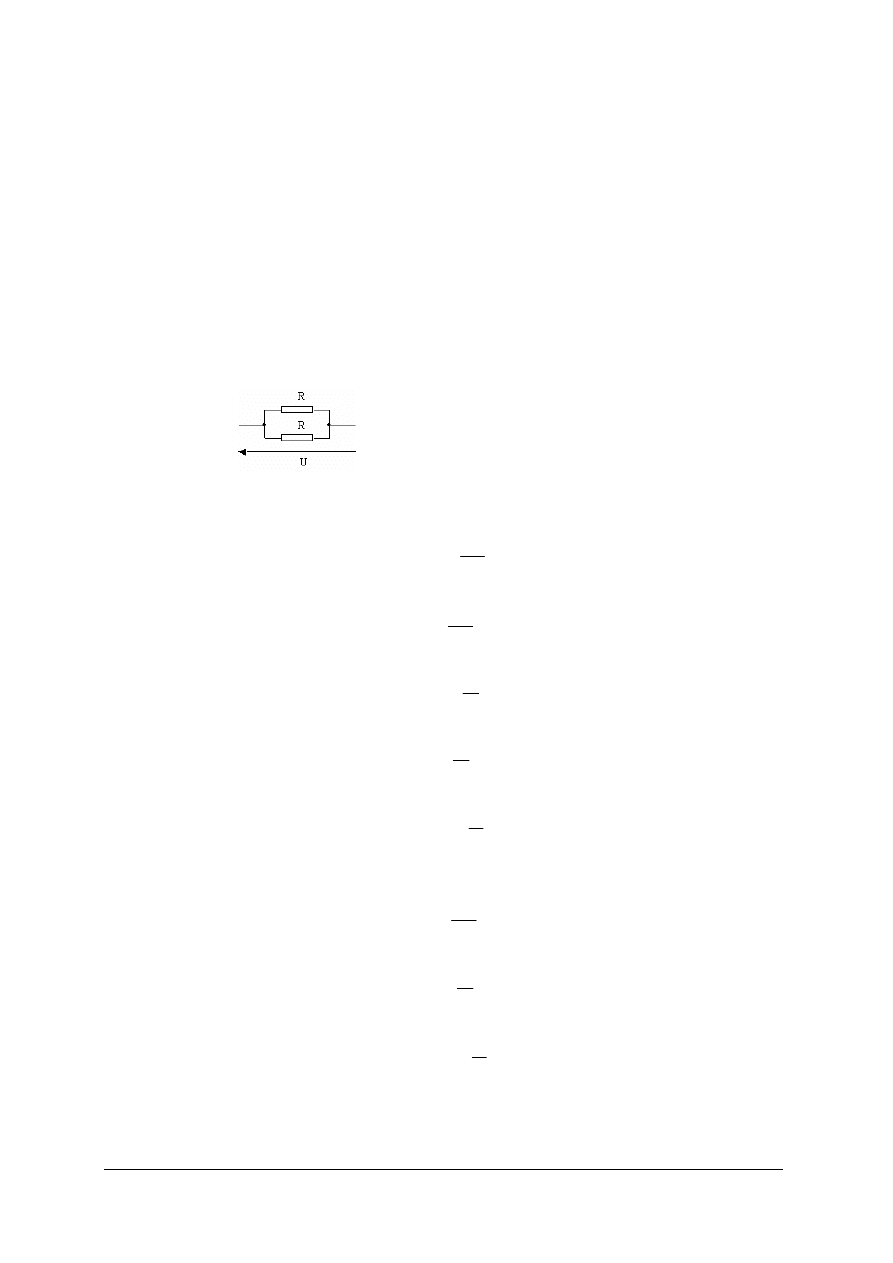

Połączenie równoległe

Połączenie równoległe dwóch jednakowych elementów grzejnych przedstawiono na

rysunku 17.

R – rezystancja elementu grzejnego,

U – wartość skuteczna napięcia zasilającego

Rys. 17. Schemat równoległego połączenia elementów grzejnych [6]

Moc cieplną wydzieloną w jednym elemencie grzejnym określa zależność:

R

U

P

2

=

Całkowita moc wydzielona w układzie dwóch elementów połączonych równolegle jest równa:

P

R

U

P

r

2

2

2

=

=

Natężenie prądu płynącego przez każdy element można obliczyć z zależności:

R

U

I

=

Wartość natężenia prądu pobieranego z sieci:

I

R

U

I

r

2

2

=

=

Rezystancja zastępcza układu (mierzona miernikiem) jest równa:

2

R

R

r

=

Przy n elementach połączonych równolegle obowiązują następujące zależności:

−

całkowita moc cieplna wydzielona w układzie jest równa:

nP

R

U

n

P

n

r

=

=

2

−

wartość natężenia prądu pobieranego z sieci jest równa:

nI

R

U

n

I

n

r

=

=

−

rezystancję zastępczą układu określa zależność:

n

R

R

n

r

=

Cechą charakterystyczną połączenia równoległego jednakowych elementów grzejnych jest to,

że:

−

początki elementów są połączone ze sobą i końce również,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

na elementach występuje takie samo napięcie, równe napięciu zasilania,

−

przez każdy element płynie prąd o takim samym natężeniu,

−

wartość natężenia prądu pobieranego z sieci jest tyle razy większa od natężenia prądu

płynącego w pojedynczym elemencie, ile elementów jest połączonych równolegle,

−

moc cieplna (moc pobierana z sieci) wydzielana w układzie jest tyle razy większa od mocy

cieplnej wydzielanej w pojedynczym elemencie, ile elementów jest połączonych

równolegle,

−

rezystancja zastępcza układu jest tyle razy mniejsza od rezystancji pojedynczego elementu,

ile elementów jest połączonych równolegle.

Połączenie równoległe rezystancyjnych elementów grzejnych jest najczęściej stosowanym

połączeniem w rezystancyjnych urządzeniach grzewczych.

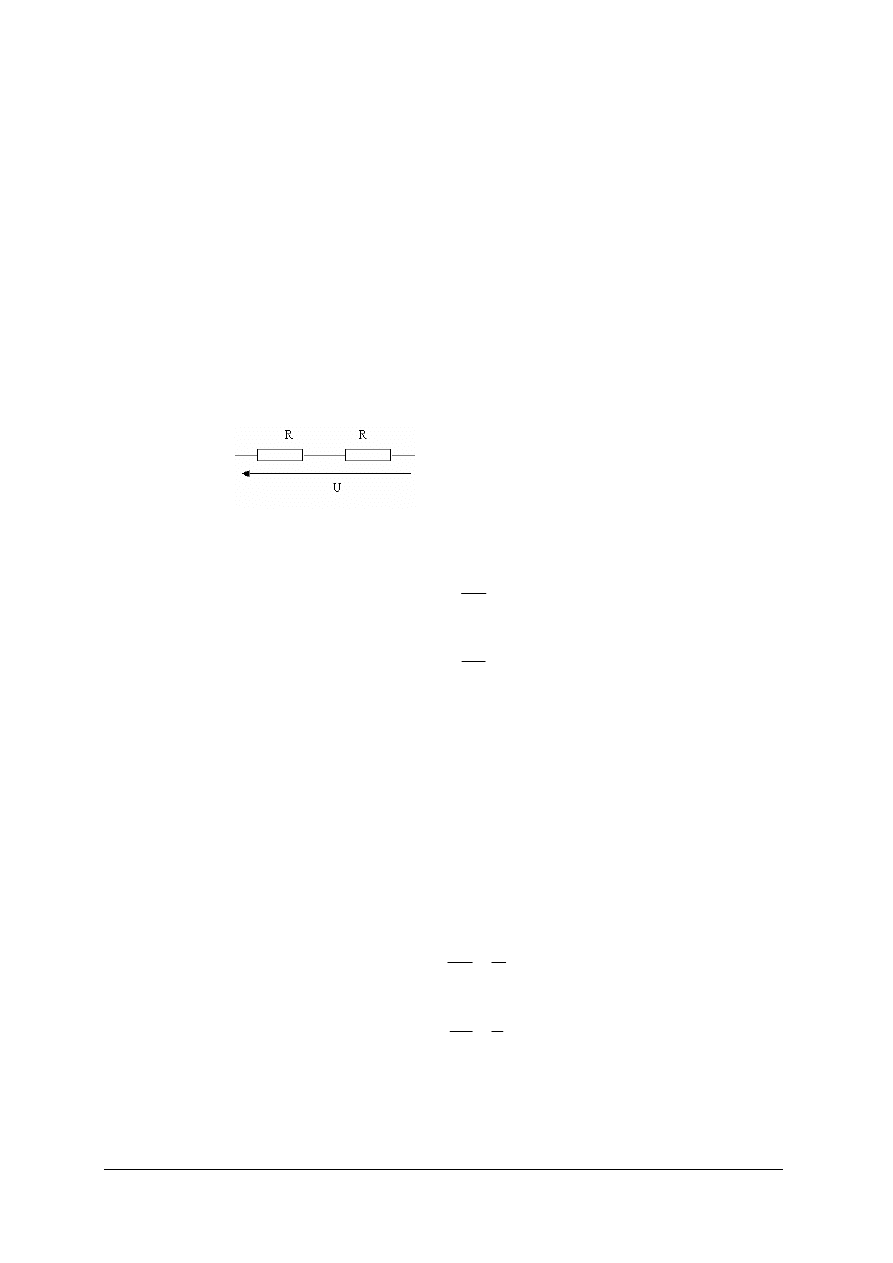

Połączenie szeregowe

Połączenie szeregowe dwóch jednakowych elementów grzejnych przedstawiono na

rysunku 18.

R – rezystancja elementu grzejnego,

U – wartość skuteczna napięcia zasilającego

Rys. 18. Schemat szeregowego połączenia elementów [6]

Całkowita moc wydzielona w układzie dwóch elementów połączonych szeregowo jest równa:

R

U

P

s

2

2

=

Przez każdy element płynie ten sam prąd, którego natężenie można obliczyć z zależności:

R

U

I

s

2

=

Z porównania odpowiednich zależności dla równoległego i szeregowego połączenia dwóch

elementów grzejnych wynika, że:

−

wydzielana moc cieplna przy połączeniu równoległym elementów jest cztery razy większa

niż przy połączeniu szeregowym

P

r

= 4 P

S

−

wartość natężenia prądu pobieranego z sieci przy połączeniu równoległym elementów jest

cztery razy większa niż przy połączeniu szeregowym

I

r

= 4 I

S

Przy n elementach jednakowych połączonych szeregowo obowiązują następujące zależności:

−

całkowita moc cieplna wydzielona w układzie jest równa

n

P

nR

U

P

n

s

=

=

2

−

wartość natężenia prądu pobieranego z sieci jest równe:

n

I

nR

U

I

n

s

=

=

−

rezystancję zastępczą układu określa zależność:

nR

R

n

s

=

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

wartość napięcia na jednym elemencie jest równa:

n

U

U

R

=

−

moc wydzielana w jednym elemencie:

2

2

2

2

n

P

R

n

U

R

n

U

P

R

=

=

=

Cechą charakterystyczną szeregowego połączenia jednakowych elementów grzejnych jest to, że:

−

koniec jednego elementu jest połączony z początkiem następnego (drugiego),

−

na elementach występuje takie samo napięcie i jest ono tyle razy mniejsze od napięcia

zasilającego, ile elementów występuje w układzie,

−

przez każdy element płynie prąd o takim samym natężeniu i równe jest ono wartości

natężenia prądu pobieranego z sieci zasilającej,

−

moc cieplna (moc pobierana z sieci) wydzielana w układzie jest tyle razy większa od mocy

cieplnej wydzielanej w pojedynczym elemencie ile elementów jest połączonych szeregowo,

−

rezystancja zastępcza układu jest tyle razy większa od rezystancji pojedynczego elementy ile

elementów jest połączonych szeregowo.

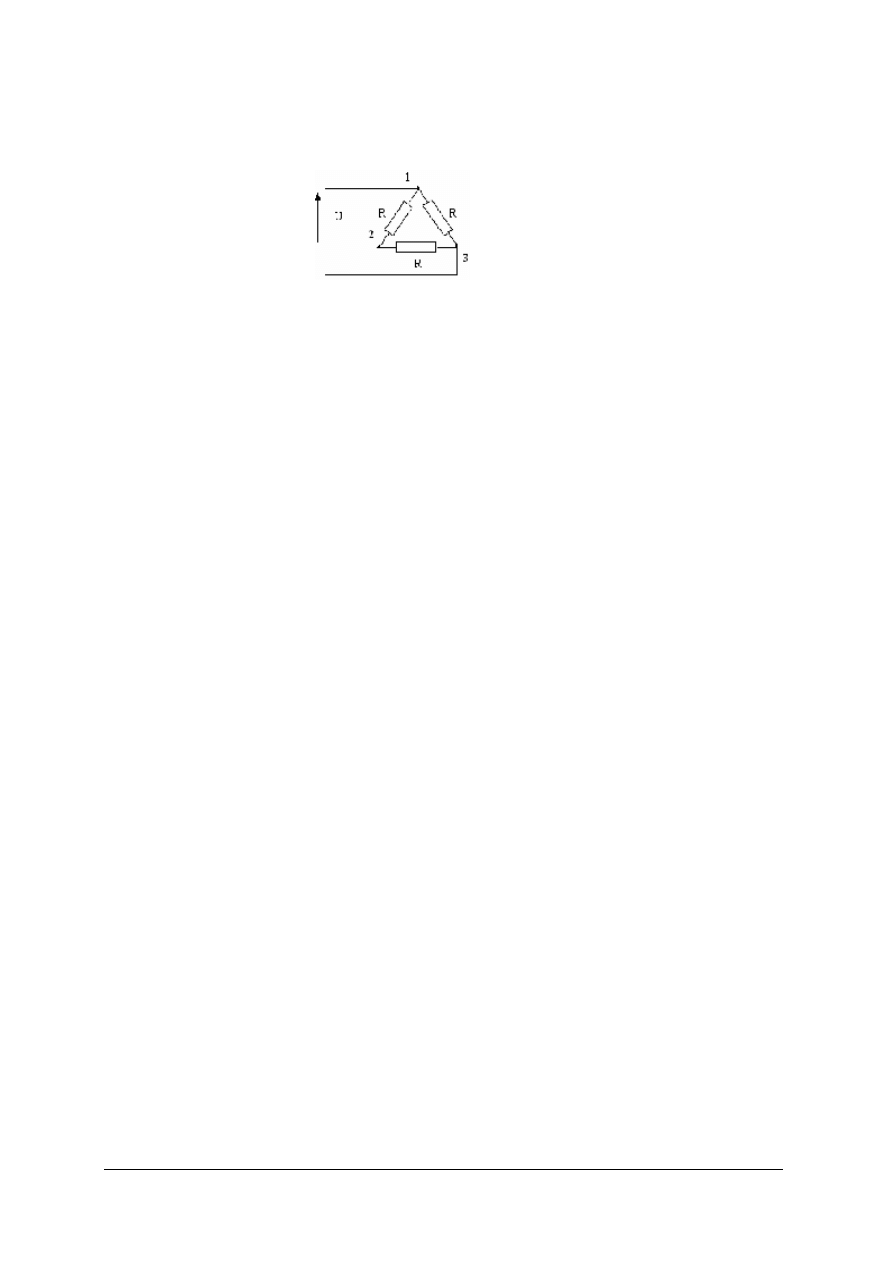

Połączenie jednakowych elementów w trójkąt

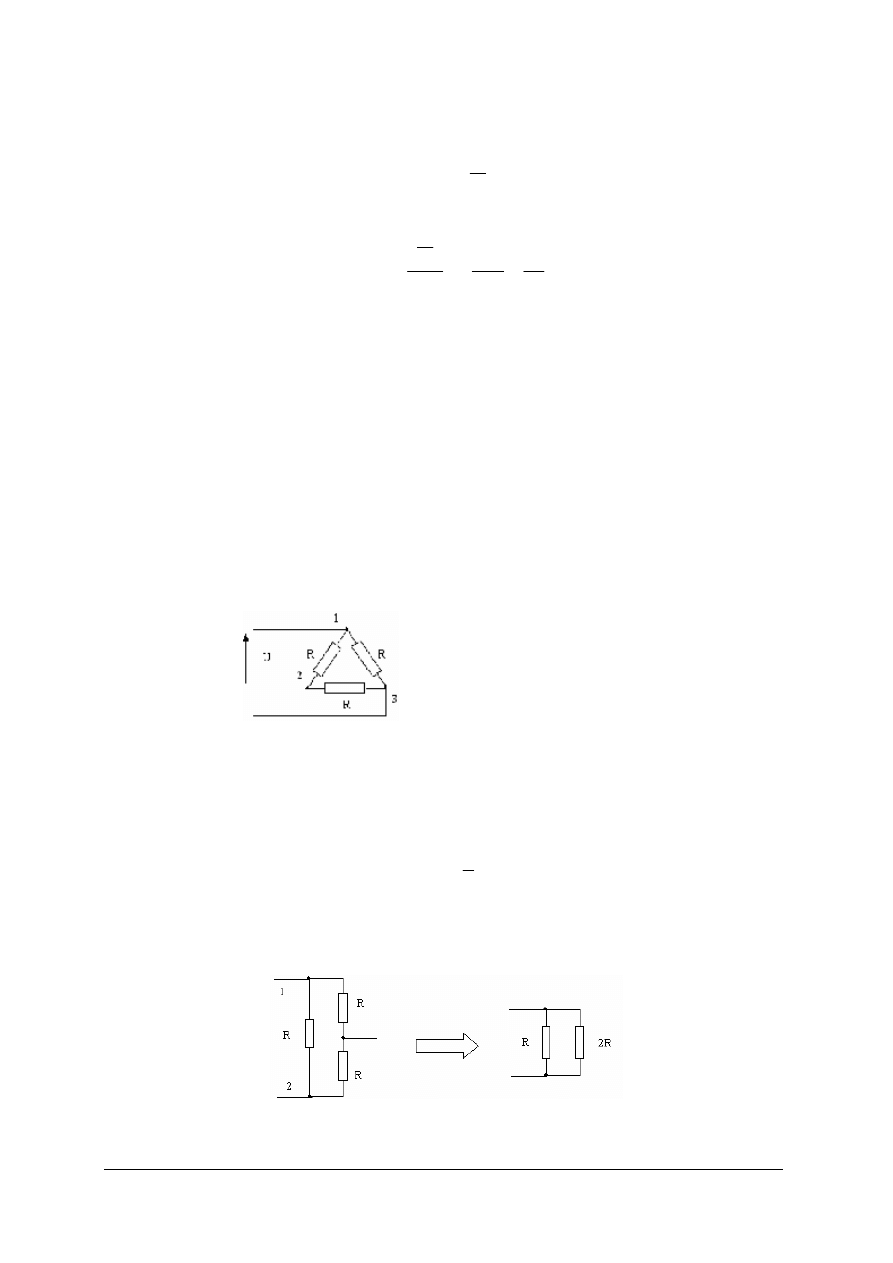

Połączenie jednakowych elementów grzejnych w trójkąt przedstawiono na rysunku 19.

R – rezystancja elementu grzejnego,

U – wartość skuteczna napięcia

międzyprzewodowego

Rys. 19. Schemat połączenia elementów grzejnych w trójkąt [6]

W układzie jednakowych elementów rezystancyjnych połączonych w trójkąt można

dokonać pomiaru rezystancji R

p

miernikiem (przy odłączonym układzie zasilania) pomiędzy

zaciskami fazowymi (1–2, 2–3, 1–3). Wyniki pomiarów powinny być takie same. Zależność

pomiędzy wynikiem pomiaru a rezystancją R elementu jest określona wzorem:

R

R

p

3

2

=

Różnica w wynikach pomiarów świadczy o wadliwym układzie grzejnym lub stykach jego

połączeń.

Schemat układu przy pomiarze rezystancji pomiędzy zaciskami 1–2 przedstawiono na rysunku 20.

Rys. 20. Schemat zastępczy elementów połączonych w trójkąt z punktu widzenia zacisków 1-2 [6]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Z punktu widzenia zacisków pomiarowych 1-2 układ przedstawia sobą połączenie równoległe

rezystorów o wartościach R i 2R.

R

R

R

R

R

R

R

R

p

3

2

3

2

2

2

2

=

=

+

⋅

=

Mierząc wartość rezystancji zastępczej układu można określić wartość rezystancji pojedynczego

elementu z zależności:

p

R

R

2

3

=

Na każdym elemencie występuje taka sama wartość napięcia międzyprzewodowego, więc

w każdym będzie się wydzielała taka sama moc:

R

U

P

2

=

Ponieważ w układzie występują trzy elementy grzejne, to moc wydzielana w tym układzie

będzie trzy razy większa niż moc wydzielana w jednym elemencie:

R

U

P

2

3

=

∆

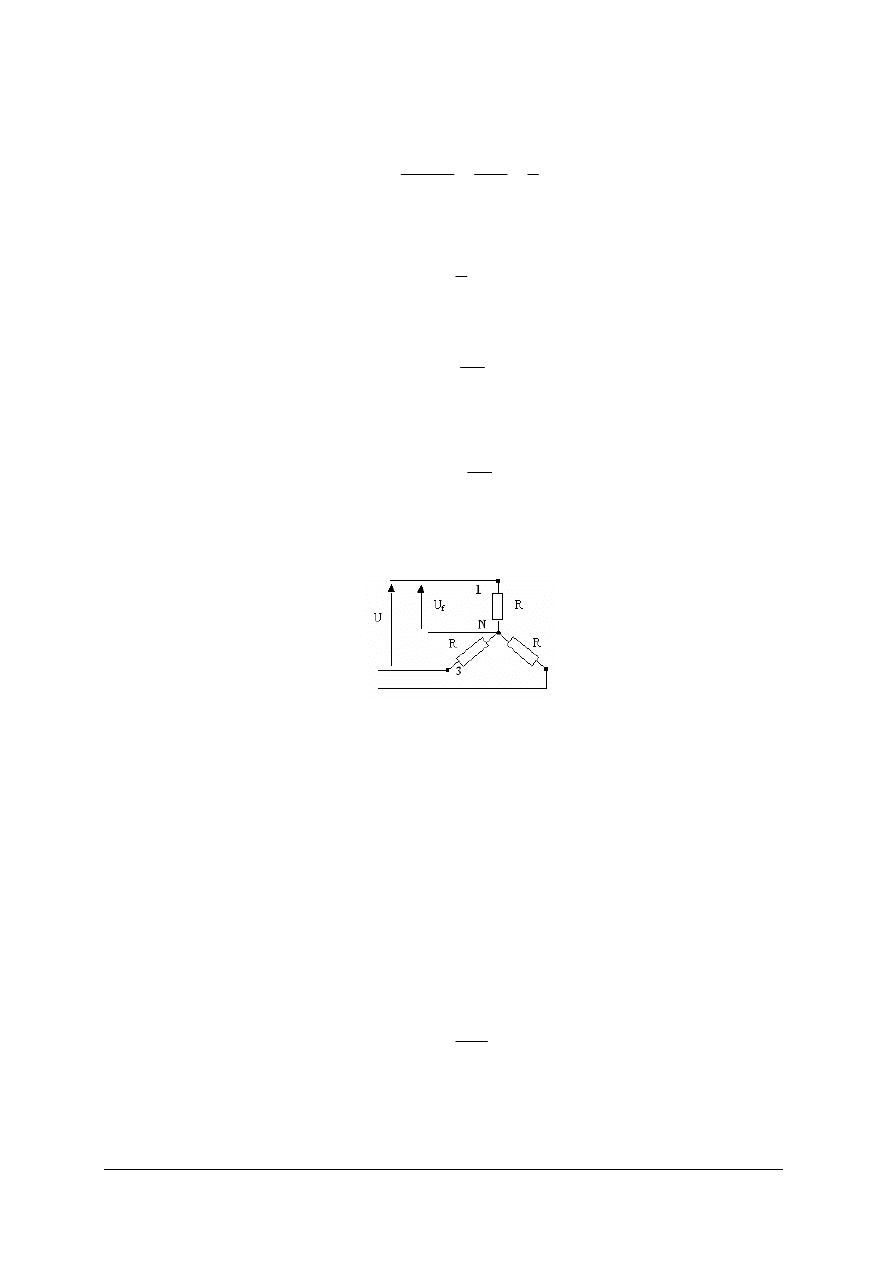

Połączenie jednakowych elementów w gwiazdę

Połączenie jednakowych elementów w gwiazdę przedstawiono na rysunku 21.

Rys. 21. Schemat połączenia elementów grzejnych w trójkąt [6]

U

f

– wartość skuteczna napięcia fazowego

W układzie jednakowych elementów rezystancyjnych połączonych w gwiazdę można dokonać

pomiaru rezystancji R

p

miernikiem (przy odłączonym układzie zasilania):

−

gdy niedostępny jest punkt gwiazdowy (N), pomiędzy zaciskami fazowymi (1–2, 2–3,