Materiały pomocnicze do nauki przedmiotu „Materiały budowlane” na kierunku

„Budownictwo” na Wydziale Inżynierii WAT.

Na prawach rękopisu. Prawa autorskie zastrzeżone. Wyrażam zgodę na

kserowanie wyłącznie na potrzeby studentów Wydziału Inżynierii WAT.

mgr inż. Tadeusz Błażejewicz

WŁAŚCIWOŚCI MIESZANEK BETONOWYCH

Mieszanką betonową nazywa się całkowicie wymieszane składniki

betonu, które są jeszcze w stanie umożliwiającym zagęszczenie wybraną metodą

(przed rozpoczęciem procesu wiązania). Właściwości mieszanek określają nor-

my PN-EN 206-1 : 2003 „Beton. Część 1 : wymagania, właściwości, produkcja i

zgodność „ oraz PN-B-06265 : 2004 „Krajowe uzupełnienie PN-EN 206-1”.

1. KONSYSTENCJA (ciekłość).

Przyjmuje się ją zamawiając beton towarowy lub przystępując do

projektowania betonu w zależności od:

- stopnia skomplikowania przekroju (dla przekrojów cienkościennych, o

skomplikowanym kształcie mieszanki bardziej ciekłe);

- od gęstości zbrojenia (przy dużym zagęszczeniu prętów bardziej ciekłe);

- od przyjętego sposobu zagęszczania.

Dla betonów wytwarzanych bez domieszek upłynniających ciekłość

mieszanki zwiększa się przez dodanie wody (rzadko wody i cementu), co jest

najgorszym sposobem regulacji konsystencji, gdyż zwiększenie ilości wody

obniża wytrzymałość betonu, zwiększa skurcz i nasiąkliwość. Dla otrzymania

betonu o wysokiej jakości należy dobierać konsystencje mieszanki jak

najbardziej suche, ale jeszcze takie, które można prawidłowo zagęścić

dostępnym sprzętem. Przy zastosowaniu mieszanki zbyt suchej do zagęszczenia,

spadki wytrzymałości i trwałości betonu będą znacznie większe, niż dla

mieszanek zbyt ciekłych. Najlepszym sposobem regulacji konsystencji

mieszanki jest dodanie niewielkich ilości superplastyfikatorów. Podwyższenie

konsystencji uzyskuje się najczęściej przez dodanie piasku (o dużej

wodożądności). Wg archiwalnej obecnie normy PN-88/B-06250 „Beton

zwykły” konsystencję mieszanki badano metodą VeBe lub stożka opadowego i

wyróżniano następujące konsystencje:

- K1 – wilgotna (czas wibrowania ponad 28 s);

- K2 – gęstoplastyczna (14

÷ 27 s);

- K3 – plastyczna (czas wibrowania 7

÷ 13 s, opad stożka 2 ÷ 5 cm);

- K4 – półciekła (czas poniżej 6 s, opad 6

÷ 11 cm);

- K5 – ciekła (opad stożka 12

÷ 15 cm).

Przy wyładunku z betoniarki na placu budowy konsystencja była często

oceniania metodą „na oko” wg następujących zasad:

- konsystencja wilgotna: mieszanka bez połysku, silnie ściśnięta w dłoni

zachowuje kształt i nie rozsypuje się:

- konsystencja gęstoplastyczna: prawie bez połysku, daje się ugniatać jak

glina, zachowuje kształt, ubijana nie wydziela wody;

- konsystencja plastyczna: z wyraźnym połyskiem, uformowana w stożek

powoli osiada, przy ubijaniu lub silnym nacisku wydziela krople wody;

- konsystencja półciekła: z silnym połyskiem, rozpływa się poziomo, zasklepia

otwory po wetkniętym drążku;

- konsystencja ciekła: ma charakter cieczy, rozlewa się płasko, łatwo wydziela

wodę, łatwo oddzielić ziarna kruszywa.

Według PN-EN 206-1 : 2003 ciekłość mieszanki charakteryzuje się

klasami konsystencji. Konsystencja mieszanki może być badana:

- metodą Vebe (klasy konsystencji VO, V1, V2, V3 i V4).;

- metodą opadu stożka (klasy konsystencji S1, S2, S3, S4 i S5);

- metodą rozpływu (klasy konsystencji F1, F2, F3, F4, F5 i F6);

- metodą oznaczania stopnia zagęszczalności (klasy C0, C1, C2 i C3).

Nie ma zależności umożliwiających przeliczenie konsystencji oznaczonej

jedną z w/w metod na konsystencję wg innej metody, dlatego w zamówieniu na

beton należy podać, jaka metodą ma być badana klasa konsystencji. Klasy

konsystencji badane metodą Vebe lub opadu stożka i określone w PN-EN 206-1

nie mają odpowiedników w tradycyjnych nazwach konsystencji wg PN-88/B-

06250 (np.: dawna konsystencja gęstoplastyczna odpowiadała czasowi

wibrowania 14

÷ 27 sekund; obecna klasa konsystencji V1 odpowiada czasowi

wibrowania 21

÷ 30 sekund, a klasa V2 czasowi 11 ÷ 20 sekund).

Dla mieszanek o dużej ciekłości (np.: z dodatkiem superplastyfikatorów)

najlepszą metodą badania konsystencji jest metoda rozpływu. Dla mieszanek

półciekłych najlepszą metodą jest metoda opadu stożka, a dla mieszanek o małej

i średniej ciekłości metodą Vebe. Metoda badania zagęszczalności jest mało

znana i rzadko stosowana. Metoda Vebe polega na uformowaniu z mieszanki

stożka ściętego i wibrowaniu go w naczyniu pomiarowym na stoliku

wibracyjnym do momentu, gdy mieszanka uformuje płaską powierzchnię górną.

Miarą konsystencji wg Vebe jest czas wibrowania (tym dłuższy, im bardziej

sucha jest mieszanka). Metoda opadu stożka polega na uformowaniu z

mieszanki stożka ściętego o znormalizowanych wymiarach, zagęszczonego

przez sztychowanie w określony normą sposób. Miarą konsystencji jest opad

stożka w cm pod własnym ciężarem. Metoda rozpływu polega na uformowaniu

z mieszanki stożka ściętego i wibrowaniu go w określony sposób na ręcznym

stoliku wstrząsowym. Miarą konsystencji jest średnica (w mm) placka, na który

rozpływa się mieszanka. Metoda oznaczania stopnia zagęszczalności polega na

wibrowaniu mieszanki na stoliku wibracyjnym Vebe, w pojemniku 20 x 20 x h

= 40 cm i pomiarze objętości mieszanki przed i po zagęszczeniu. Miarą

konsystencji jest stopień zagęszczalności podający, ile razy zmniejszyła się

objętość mieszanki podczas wibrowania.

2. URABIALNOŚĆ

Mieszanka jest dobrze urabialna, jeżeli łatwo wypełnia skomplikowane

kształty (bez dużego nakładu pracy na zagęszczanie) i gdy nie ulega

rozsegregowaniu. Zwiększenie ciekłości mieszanki (obniżenie konsystencji)

poprawia łatwość układania i zagęszczania, ale zwiększa tendencję do

rozsegregowania. Łatwość układania zależy od ilości zaprawy (cząstek o

wymiarach do 2 mm, tj. cementu, piasku i wody) w mieszance. Zaprawa stanowi

rodzaj „smaru” umożliwiającego przesuwanie się ziaren kruszywa grubego. Im

więcej zaprawy, tym lepsza urabialność. Ilość zaprawy w mieszance nie może

być też za duża, gdyż ze wzrostem ilości zaprawy maleje moduł sprężystości

betonu (beton staje się nadmiernie odkształcalny), rośnie skurcz przy wiązaniu i

wzrasta nasiąkliwość. Ilość zaprawy musi być tym większa, im drobniejsze jest

kruszywo w betonie (bo mniejsze ziarna mają większą powierzchnię właściwą)

oraz im bardziej skomplikowany kształt ma element. Kruszywa łamane i piaski

kopalne dają mieszanki o gorszej urabialności, niż kruszywa otoczakowe. W

dobrym betonie zaprawa powinna zajmować około 50% objętości (500 l/m

3

) i

kruszywo grube około 50%. Ilość zaprawy w mieszance wylicza się z wzoru:

W

C

F

Z

c

F

+

+

=

ς

ς

, gdzie:

- Z – objętość zaprawy w l/m

3

,

- F – ilość piasku (do 2 mm) w kg/m

3

,

-

ς

F

– gęstość piasku w kg/l (dla kwarcowego 2,65 kg/l),

- C – ilość cementu w mieszance w kg/m

3

,

-

ς

c

– gęstość cementu równa 3,1 kg/l,

- W – objętość wody w litrach.

Zalecane ilości zaprawy wynoszą:

- dla mieszanek na kruszywie do 32 mm (konstrukcje o najmniejszym

wymiarze przekroju 6

÷ do 50 cm) od 450 do 550 l/m

3

;

- dla mieszanek na kruszywie do 16 mm (konstrukcje cienkościenne, o

grubości poniżej 6 cm) od 500 do 550 l/m

3

(a nawet do 600 l/m

3

);

Właściwa ilość zaprawy jest zapewniona przez punkt piaskowy kruszywa

około 33% i zawartość cementu powyżej 300 kg/m

3

. Jeżeli w mieszance jest za

mało cząstek 0/0,125 (bardzo wodożądnych), zaczyn cementowy nie jest

utrzymywany w kruszywie siłami napięcia powierzchniowego wody i może

wypływać z betonu podczas zagęszczania. Wówczas na powierzchniach

pionowych i dolnych elementów konstrukcyjnych powstają pustki pomiędzy

ziarnami kruszywa grubego, tzw. „raki” (np.: przy wypływaniu zaczynu przez

nieszczelności szalunku), a na powierzchniach poziomych górnych (np.: na

posadzkach betonowych) występuje samoczynne, nadmierne wydzielanie

mleczka cementowego (angielska nazwa „bleeding”). Jeżeli powierzchnia taka

jest zacierana mechanicznie, może nastąpić wtarcie mleczka cementowego pod

powierzchnię, gdzie na głębokości kilku milimetrów tworzy się słaba warstwa i

powoduje powierzchniowe łuszczenie się posadzek. Ilość drobnych frakcji

wylicza się ze wzoru:

c

F

C

F

V

ς

ς

+

=

125

,

0

/

0

125

,

0

/

0

, gdzie:

- V

0/0,125

– objętość drobnych frakcji w l/m

3

,

- F

0/0,125

– ilość frakcji 0/0125 piasku w kg.

Zalecane ilości drobnych frakcji wynoszą:

- dla mieszanek o uziarnieniu do 63 mm co najmniej 70 l/m

3

,

- dla mieszanek o uziarnieniu do 32 mm co najmniej 80 l/m

3

,

- dla mieszanek o uziarnieniu do 16 mm co najmniej 95 l/m

3

.

Ilość drobnych frakcji w mieszance można zwiększyć przez dodatek

drobnego piasku, popiołu lotnego lub zwiększenie ilości cementu.

3. STOSUNEK W/C (lub C/W)

Od

W/C

zależy nasiąkliwość i mrozoodporność betonu oraz odporność

korozyjna, bo odparowujący z mieszanki nadmiar wody pozostawia kapilary.

Od stosunku W/C zależy skurcz fizyczny betonu spowodowany wysychaniem

(skurcz fizyczny stanowi 2/3 całego skurczu). Od stosunku W/C zależy

wytrzymałość betonu. Możliwy do uzyskania stosunek W/C zależy od

wodożądności kruszywa – obniżając wodożądność (np.: stosując grube piaski)

można zmniejszyć ilość wody w mieszance i obniżyć W/C. Obniżkę stosunku

W/C jest najłatwiej uzyskać przez stosowanie plastyfikatorów lub

superplastyfikatorów.

Podczas

projektowania

betonu stosunek W/C wylicza się ze wzoru

Bolomeya:

5

,

0

1

+

=

A

R

W

C

U

b

gdy: 2,5 >

W

C

≥ 1,2 ,

albo:

5

,

0

2

−

=

A

R

W

C

U

b

gdy: 3,2

≥

W

C

≥ 2,5 .

(c/w wylicza się z dokładnością do 0,01).

Występująca we wzorze wytrzymałość umowna

jest badana na

próbkach sześciennych o krawędzi 15 cm, po 28 dobach dojrzewania w

temperaturze 18

±2

U

b

R

o

C i wilgotności powietrza co najmniej 90%.

U

b

R

jest w przybliżeniu równa f

cm, cube

wg PN-EN 206-1.

f

cm, cube

jest badana na próbkach sześciennych 15 cm, zagęszczanych w

warstwach nie grubszych od 10 cm, dojrzewających 28 dób w temperaturze 20

±2

o

C i wilgotności powietrza co najmniej 95% (w wodzie).

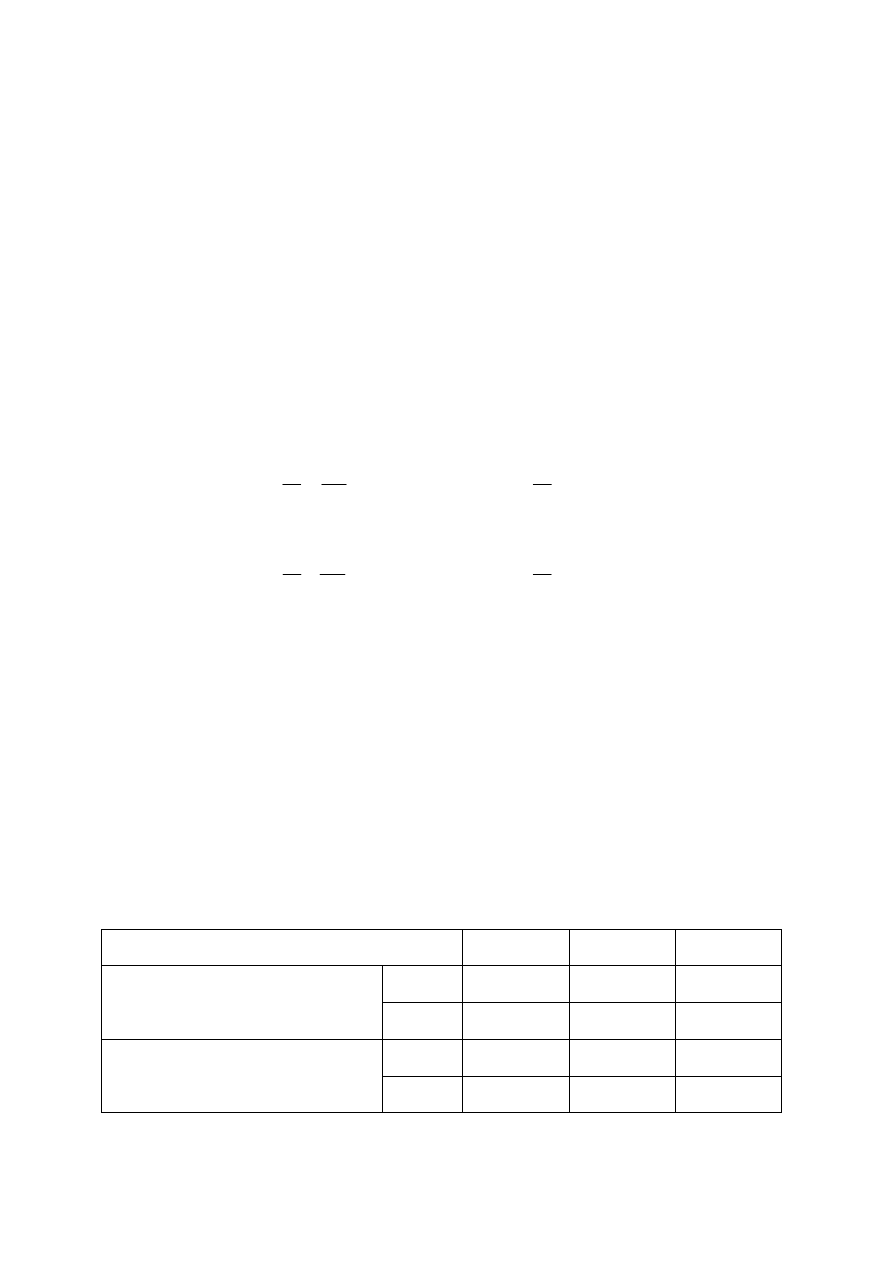

Współczynniki A

1

i A

2

są wyznaczane empirycznie i zależą od rodzaju

(wytrzymałości) kruszywa (łamane o wyższej wytrzymałości) i klasy cementu.

Klasa cementu

32,5

42,5

52,5

A

1

18 21 23

Kruszywo naturalne,

niekruszone

A

2

12 14,5 15

A

1

20 24 26

Kruszywo łamane

A

2

13,5 16 17,2

Powyższe podawane w literaturze wartości współczynników A

1

i A

2

są

ustalone z pewnym zapasem bezpieczeństwa (mogą być zawyżone o około 10 –

15%) i w betoniarniach pracujących stale na tym samym kruszywie mogą być

określone bardziej dokładnie na podstawie doświadczeń własnych. Wzór

Bolomeya można przekształcić matematycznie następująco:

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

5

,

0

2

,

1

m

W

C

A

R

U

b

Jest to równanie linii prostej, które mówi, że wytrzymałość betonu jest wprost

proporcjonalna do stosunku C/W. Wytrzymałość betonu nie zależy od ilości

cementu (bo można zrobić beton z dużą ilością cementu oraz dużą ilością wody,

tj. o małym stosunku C/W, który będzie słaby i nasiąkliwy oraz o dużym

skurczu), ale od stosunku C/W. Wzór Bolomeya obowiązuje, gdy jamistość

mieszanki (zawartość powietrza w mieszance) jest nie większa od 2%.

Niski stosunek W/C (wysoki C/W) gwarantuje trwałość betonu w różnych

warunkach eksploatacji. Najwyższe dopuszczalne wartości stosunku W/C w

zależności od klasy ekspozycji (warunków eksploatacji betonu) podaje norma

PN-EN 206-1 oraz norma PN-B-06265 (Załączniki do wykładu). Jeżeli przy

projektowaniu betonu stosunek W/C wyliczony z wzoru Bolomeya jest większy,

niż dopuszczalny wg PN-EN 206-1 ze względu na trwałość betonu, należy do

wyliczenia składu mieszanki przyjąć wartość W/C z normy, gwarantującą

trwałość betonu.

3. D

max

Dobór największego dopuszczalnego wymiaru ziaren kruszywa (przy

projektowaniu lub zamawianiu betonu) zależy od:

- grubości otulin prętów zbrojeniowych;

- odległości miedzy zbrojeniem w świetle;

- najmniejszego wymiaru przekroju elementów.

Wg PN-B-03264 grubość otulin zbrojenia C powinna być nie mniejsza,

niż D

max

+ 5 mm. Stąd:

D

max

≤ C - 5 mm.

Grubość otulin zależy od średnicy prętów zbrojeniowych (ze względu na

przekazanie sił przyczepności betonu do prętów, grubość otulin nie powinna być

mniejsza od średnicy prętów) oraz od klasy środowiska (od agresywności

środowiska w stosunku do betonu i stali zbrojeniowej). Norma PN-B-03264

wyróżnia następujące klasy środowiska:

- 1 (środowisko suche, np.: wnętrze budynku);

- 2a (środowisko wilgotne, bez mrozu);

- 2b (środowisko wilgotne z mrozem);

- 3 i 4 (środowisko wilgotne, z mrozem i chlorkami);

- 5a (słabo agresywne chemicznie);

- 5b (umiarkowanie agresywne);

- 5c (silnie agresywne).

Minimalne dopuszczalne grubości otulin dla poszczególnych klas

środowiska wynoszą:

1 – 15 mm, 2a – 20 mm, 2b – 25 mm, 3 i 4 – 40 mm, 5a – 25 mm, 5b – 30 mm,

5c – 40 mm plus ochrona powierzchniowa. Przy projektowaniu konstrukcji

minimalną grubość otulenia należy zwiększyć o odchyłkę

Δc, zależną od

poziomu wykonawstwa (

Δc = 0 ÷ 5 mm dla prefabrykatów; Δc = 5 ÷ 10 mm dla

konstrukcji monolitycznych).

Ze

względu na odległości S

l

w świetle (w poziomie i w pionie) miedzy

prętami zbrojeniowymi:

D

max

≤ S

l

- 5 mm.

Ze względu na minimalną szerokość przekroju a: D

max

≤ 1/3 a.

Przy ocenie najmniejszego wymiaru przekroju należy brać także pod

uwagę podział przekroju betonu przez wkładki (profile dylatacyjne, izolacje

itp.).

5. Minimalna zawartość cementu C

min

.

Ze

względu na trwałość betonu (zabudowanie porów kapilarnych podczas

pielęgnacji mokrej) oraz ochronę stali zbrojeniowej przed korozją, mieszanka

powinna zawierać cement w ilości nie mniejszej od C

min

. C

min

zależy od klasy

ekspozycji (warunków eksploatacji betonu). Wartości C

min

dla poszczególnych

klas ekspozycji podaje PN-EN 206-1 (Załącznik do wykładu). Podczas

projektowania betonu mogą występować przypadki, że ilość cementu wyliczoną

z wzoru Bolomeya trzeba zwiększyć do wartości C

min

dla zapewnienia trwałości

betonu.

6. MAKSYMALNA DOPUSZCZALNA ZAWARTOŚĆ CEMENTU C

max

.

Zawartość cementu w betonie powinna być ograniczona ze względu na

niebezpieczeństwo spękań skurczowych. Dla betonów klas do C 30/37 (dawniej

klasy B35) C

max

nie powinno być większe od 450 kg/m

3

, a dla klas powyżej

C 30/37 nie większe niż 550 kg/m

3

(norma PN-EN 206-1 nie stawia wymagań

dla C

max

).

Gdy podczas projektowania betonu zalecane wartości C

max

zostaną

przekroczone, można zastosować następujące środki zaradcze:

- zwiększyć klasę cementu i obniżyć jego ilość;

- zmniejszyć ilość wody przez zastosowanie superplastyfikatora i zachowując

stałe C/W obniżyć również zawartość cementu;

- zmniejszyć wodożądność kruszywa przez zastosowanie grubszych kruszyw.

7. STOPIEŃ NAPOWIETRZENIA MIESZANKI BETONOWEJ.

Zawartość powietrza w mieszance bada się aparatem ciśnieniowym, przy

wykorzystaniu zależności pomiędzy ciśnieniem w aparacie i objętością gazu,

wynikających z prawa Boyle’a-Mariotta. Mieszanka wychodząca z betoniarki

może zawierać do około 18% objętościowych zaokludowanych pęcherzyków

powietrza. Powietrze to podczas zagęszczania mieszanki powinno zostać

usunięte do wartości poniżej 2% (wzór Bolomeya obowiązuje dla jamistości

mieszanki poniżej 2%), gdyż wzrost jamistości o 1% powoduje spadek

wytrzymałości betonu na ściskanie o około 3,5%. Dla betonów

nawierzchniowych, narażonych na mróz i środki odladzające, istnieje

wymagany normą obowiązek stosowania środków napowietrzających, które

zwiększają mrozoodporność betonu. Wymagany stopień napowietrzenia zależy

od klasy ekspozycji oraz od uziarnienia mieszanki (powinien być wyższy dla

mieszanek drobnoziarnistych). Wymagana przy napowietrzaniu minimalna

zawartość powietrza powinna wynosić 4%, a najwyższa nie powinna

przekraczać wyspecyfikowanego minimum plus 4%. Przy wyliczaniu składu

mieszanki należy uwzględnić fakt, że wskutek napowietrzania proporcjonalnie

obniży się wytrzymałość betonu (do wzoru Bolomeya należy wstawić

odpowiednio wyższą wartość wytrzymałości umownej).

Document Outline

- Materiały pomocnicze do nauki przedmiotu „Materiały budowlane” na kierunku

- WŁAŚCIWOŚCI MIESZANEK BETONOWYCH

Wyszukiwarka

Podobne podstrony:

6 właściwości mieszanek betonowych

właściwości mieszanek betonowych, Pomoce naukowe i ściągi

Objętość zaprawy a właściwości reologiczne mieszanki betonowej i ich zmiany w czasie

Ustalanie składu mieszanki betonowej1

5 MIESZANKA BETONOWA

Badanie mieszanki betonowej

budownictwo, beton cementowy, Ustalenie recepty mieszanki betonowej:

Projekt mieszanki betonowej, beton 4.1

Jak domieszki wpływają na właściwości mieszanek?tonowych

Technologia Betonu, Badanie Mieszanki Betonowej, KULTUROWO SPOŁECZNE ASPEKTY CYWILIZACJI

05 mieszanka betonowaid 5757 Nieznany (2)

03 mieszanka betonowa audytorium

Mieszanka betonowa laboratorium

Badania mieszanki betonowej id Nieznany (2)

opis mieszanka betonowa1

tabela ze skladem na 1m3 mieszanki betonowej, Studia Inżynierskie, beton

więcej podobnych podstron