20

Podstawy

Elektronika dla Wszystkich

Dla wielu osób płytka drukowana jest

charakterystycznym symbolem za-

równo piękna elektronicznego pro-

jektu, jak i przytłaczającego skompli-

kowania. Pod tajemniczo brzmiącym

rozszerzeniem plików - PCB - kryje

się bohaterka tego artykułu - płytka

obwodów drukowanych (ang. PCB:

Printed Circuit Board). Tak naprawdę

nie jest ją trudno wykonać w warun-

kach domowych, chyba że mamy na

myśli płytki wielowarstwowe, ale ty-

mi nie będę Cię straszył.

Zacznijmy od podstaw.

„Surowa” płytka płytka wykonana jest ze

sztywnego, izolującego materiału pokryta

miedzią z jednej lub dwóch stron (zgodnie

z obietnicą, nie będę Cię „torturował” płytka-

mi wielowarstwowymi). Przykładowe „suro-

we” płytki przedstawione są na fotografii 1.

Dawniej popularne były płytki wykonane na

bazie żywic fenylowych i papieru. Dziś z re-

guły wykorzystuje się płytki z żywic akrylo-

wych na bazie włókna szklanego, które po-

tocznie zwane są laminatem.

Proces wykonania płytki drukowanej pole-

ga na naniesieniu (za pomocą specjalnego pi-

saka, tuszu, lakieru i in.) ścieżek na laminat od

strony miedzi, a następnie na wytrawieniu jej

w specjalnym roztworze. Po wytrawieniu

miejsca, które były pokryte farbą lub tonerem,

pozostają nienaruszone. Pozostają więc ścież-

ki i punkty lutownicze, które zapewniają połą-

czenia elektryczne pomiędzy elementami za-

montowanymi na płytce. Ot, i cała filozofia.

Płytki wykonujemy na różne sposoby.

Główne metody nanoszenia ścieżek na lami-

nat w warunkach domowych to: ręczne malo-

wanie druku za pomocą specjalnych pisaków

lub farb, naświetlanie naniesionej na płytkę

emulsji światłoczułej, wycinanie i wydrapy-

wanie ścieżek, naklejanie specjalnych kształ-

tek samoprzylepnych, a także nanoszenie

druku za pomocą folii termo-transferowej

(np. TES200).

Każda metoda ma swoje zalety i wady,

które w dużym stopniu zależą od doświad-

czenia.

Przygotowania

Od czego zacząć?

Jest rzeczą oczywistą, że decydując się na

wykonanie płytki drukowanej, trzeba naj-

pierw mieć opracowany rysunek ścieżek na

kartce lub za pomocą programu komputero-

wego (Protel, Autotrax, TraxMaker, Eagle

i in.). Jednak jest to już „inna bajka” – odsy-

łam więc do Spotkań z Protelem (od marca

2002) oraz do kursu „EasyTrax - to napraw-

dę proste”, który pojawił się w EdW 1-11/96

(znajdziesz go także na płycie EdW CD/A).

Przyjmijmy, że rysunek ścieżek mamy już

gotowy. Znamy także wymiary płytki. Pora

więc przyciąć odpowiednio laminat.

Do cięcia laminatu używamy piłki do me-

talu, nożyc do blachy lub małej gilotyny. Ta

ostatnia jest najpraktyczniejsza i najwygo-

dniejsza, choć trzeba uważać na... paluszki.

Płytkę przycinamy zwykle trochę większą

niż obrys z wydruku.

Bardzo ważną rzeczą jest, aby przed na-

noszeniem ścieżek na laminat, odpowiednio

oczyścić powierzchnię miedzi. Czym można

ją odtłuścić? Używane są do tego: aceton,

zmywacz do paznokci, różne rozpuszczalniki,

gumki do usuwania tlenków i zanieczy-

szczeń, ale w zasadzie wystarczy zwykły pro-

szek do szorowania (CIF, AJAX). Można tak-

że oczyścić płytkę papierem ściernym (>100

), a następnie przemyć ją denaturatem.

Należy także dobrze umyć mydłem ręce,

aby nie zostawić na płytce tłustych odcisków

palców. Z doświadczenia wynika, że nieod-

tłuszczona lub pobrudzona płytka trawi się

o wiele gorzej i pojawiają się na niej błędy.

Nanoszenie szkicu na płytkę

Większość osób przykleja rysunek ścieżek

do płytki za pomocą taśmy samoprzylepnej

i punktuje, lub od razu wierci otwory, a po-

tem maluje ścieżki odręcznie na podstawie

rysunku mozaiki. Przy bardziej skompliko-

wanych projektach warto jednak zrobić na

miedzi lekki szkic ścieżek ołówkiem.

Inni stosują metodę z kalką. Na odtłu-

szczoną płytkę należy położyć kalkę maszy-

nową, na kalkę kartkę z rysunkiem ścieżek.

Spiąć, by nie było przesunięć i zaznaczyć do-

brze piszącym długopisem obrysy wszyst-

kich ścieżek. Widoczny ślad długopisu daje

pewność, że niczego się nie pominie. Mając

na płytce odbity przez kalkę obrys ścieżek,

można rozpocząć malowanie.

Inna metoda - ostrym punktakiem zazna-

czyć punkty wiercenia, następnie skalpelem

lub nożem do tapet zaznaczyć kontury ście-

żek. Zaletą tego rozwiązania jest to, że pod-

czas malowania farba lepiej trzyma się row-

ków (ścieżek).

Wiercenie

Więcej rzeczowych argumentów przema-

wia za wierceniem przed malowaniem.

Otwory najpierw należy napunktować,

a później wywiercić je od strony miedzi!

Znakomitą pomocą jest statyw do wiertarki,

ułatwiający pracę i zmniejszający ryzyko

złamania cienkiego wiertła, co się dość czę-

sto zdarza. Warto mieć kilka wierteł w za-

pasie.

Szczególnych starań trzeba dołożyć pod-

czas wiercenia otworów pod nietypowe ele-

menty lub pod układy scalone – jako szablo-

nu można użyć wzoru płytki uniwersalnej lub

wykonać odpowiednią matrycę. Nie ma nic

gorszego niż montować układ, którego nóżki

nie pasują do otworów.

Ręczne malowanie druku

Czym malować?

Na płytkę należy nanieść BARDZO DO-

KŁADNIE ścieżki piaskiem wodoodpornym

lub tuszem.

Na rynku jest obfitość różnego typu wo-

doodpornych flamastrów i mazaków, np. pi-

saki Paint Pen (olejne lub nitro), Dalo 33,

Dalo Marker i inne (fot. 2 i 3). Ich zaletą jest

to, że niemal bezpośrednio po rysowaniu

można wykonać trawienie (już po 2 minu-

tach). Wadą tych bardzo wygodnych pisaków

jest szybkie zasychanie ich końcówek. Po

wytrawieniu płytki, farbę można zmyć aceto-

nem lub rozpuszczalnikiem NITRO.

Wykonywanie płytek drukowanych

w warunkach domowych

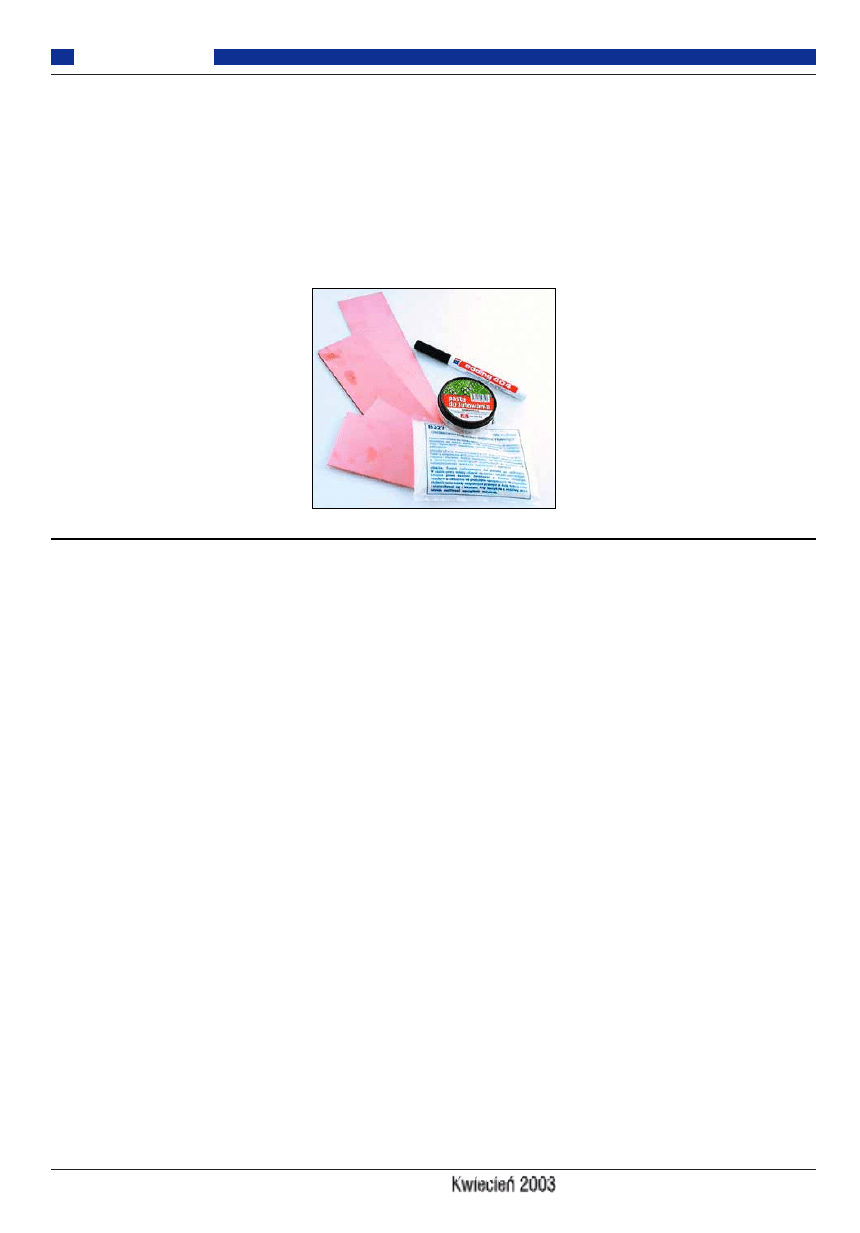

Fot. 1

Fot. 2

Do malowania druku wykorzystuje się tak-

że różne mikstury, na przykład farbę Emolak,

wilbrę, kolorowe tusze kreślarskie (muszą być

o silnym kryciu i wodoodporne) czy też do-

wolny lakier spirytusowy. Lakier ten dobrze

się trzyma podłoża nawet przy bardzo cienkiej

warstwie i daje się potem łatwo zmywać.

Jako narzędzia do malowania można wy-

korzystać: grafion, pióro do tuszu, redisówkę,

stalówkę (lepiej rysuje, gdy jej końcówka zo-

stanie nieco spiłowana). Przy zastosowaniu

stalówek trzeba jednak stosować lakier, który

nie zasycha natychmiast. Odpowiednio przy-

cięty pędzelek pozwala na malowanie nawet

cienkich ścieżek lakierem do paznokci.

Warto jednak najpierw wywiercić otwory,

a dopiero potem malować mozaikę ścieżek.

Dzięki temu bardzo ładnie i łatwo można

namalować punkty lutownicze np. za pomo-

cą grubej igły krawieckiej. Trzeba zanurzyć

igłę w lakierze (farbie) i wkładać ją powoli

do otworu w płytce, aż do uzyskania odpo-

wiednio dużego punktu. Metoda ta pozwala

kontrolować wielkość punktu lutowniczego,

bez względu na to, ile lakieru jest na igle.

Dobrą metodą na wykonanie cienkich

ścieżek między nóżkami układu scalonego

jest zalanie farbą i wydrapanie przerw.

O jednym trzeba zawsze pamiętać - przed

rysowaniem ścieżek warstwa miedzi po-

winna być DOKŁADNIE oczyszczona!

Wycinanie i zdrapywanie

Po odtłuszczeniu płytki, do powierzchni mie-

dzi należy przykleić folię przylepną. Pisa-

kiem alkoholowym nanieść kształt ścieżek

i

punktów lutowni-

czych. Za pomocą meta-

lowej linijki i nożyka do

tapet wyciąć wzór ście-

żek w folii. Niepotrzeb-

ne fragmenty folii usu-

nąć i wytrawić płytkę

w roztworze chlorku ża-

lazowego lub w innym.

Przykład płytki,

która powstała w ten

sposób, przedstawiony

jest na fotografii 4.

Niestety metoda ta jest

dość pracochłonna i nie

nadaje się do bardziej

skomplikowanych pro-

jektów.

Niektórzy zamiast

folii używają okleiny do

mebli, z której wycinają

odpowiedniej długości

i szerokości paski i na-

klejają na płytkę.

Produkowane są także gotowe kalkomanie

(wyklejki), które pozwalają uzyskać profesjo-

nalny wygląd druku. Sposób to jednak praco-

chłonny i wymaga dużej staranności i czysto-

ści. Naklejki takie można kupić m.in. w ELFA.

Kolejną metodą, o której wspomnę tylko

jednym zdaniem, jest zdrapywanie zbędnej

warstwy miedzi – metoda zawodna przy bar-

dziej skomplikowanych płytkach.

Metoda fotochemiczna

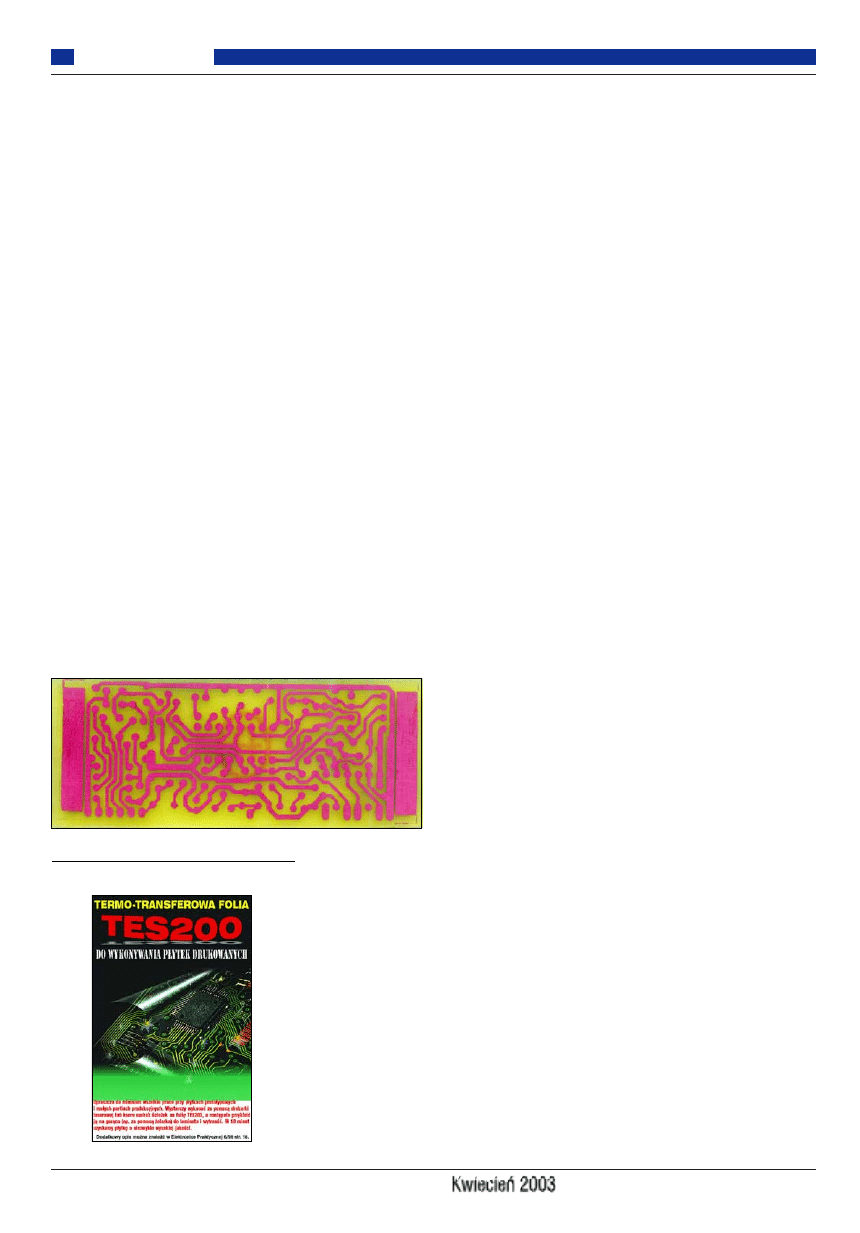

Metoda fotochemiczna przynosi doskonałe re-

zultaty. Przykład druku wykonanego za jej po-

mocą można zobaczyć na fotografii 5.

Metodę tę stosuje znany ze Szkoły Kon-

struktorów (i nie tylko) Marcin Wiązania

z Buska Zdroju. Na moje pytanie – „Jak udaje

Ci się robić tak ładne płytki?”, odpowiedział:

Płytki wykonuję metodą fotochemiczną.

Najpierw drukuję projekt płytki na przezro-

czystej folii. Ponieważ mam drukarkę atra-

mentową, druk nie jest zbyt dobry, gdyż trochę

prześwituje. Gdyby druk był z drukarki lase-

rowej, moje płytki byłyby jeszcze ładniejsze.

Płytkę czyszczę specjalną gąbką ścierną,

po czym pokrywam ją emulsją „Positiv” i zo-

stawiam na cały dzień w ciemnym pudełku.

Nie opłaca się mechanicznie suszyć płytki

(np. suszarką), gdyż końcowe efekty są mar-

ne. Najlepiej jest zostawić płytkę na cały

dzień by emulsja całkowicie wyschła.

Jeżeli płytka jest gotowa, przykładam do

niej foliowy wydruk płytki. Całość przykry-

wam wyciętym kawałkiem pleksi.

Do naświetlania można wykorzystać kwar-

cówkę (zazwyczaj są one stosowane do lamp

miejskich) lub, jak ja to robię ostatnio, zaku-

pioną w „Conradzie” żarówkę. Naświetlam

3-4 minuty. Płytkę następnie wywołuję w roz-

tworze sody lub w specjalnym środku. Po wy-

wołaniu można pisakiem poprawić drobne

usterki ścieżek spowodowane kurzem lub nie-

równomiernym rozprowadzeniem emulsji.

Nigdy nie wycinam płytki na wymiar

przed pokryciem emulsją. Płytkę wycinam

zawsze większą, gdyż emulsja spływa do jej

krawędzi, tworząc grubą warstwę. Ciężko

jest to potem rozpuścić.

Po wytrawieniu w chlorku lub w innej

substancji, wycinam płytkę na wymiar, po

czym ją wiercę. Na koniec naklejam wydruk

warstwy elementów na papierze samoprzy-

lepnym. To tyle w wielkim skrócie. Metoda,

którą wykonuję płytki, jest bardzo szybka

i przynosi dobre rezultaty. Należy jednak pa-

miętać, że dużo zależy od jakości wydruku

ścieżek na folii.

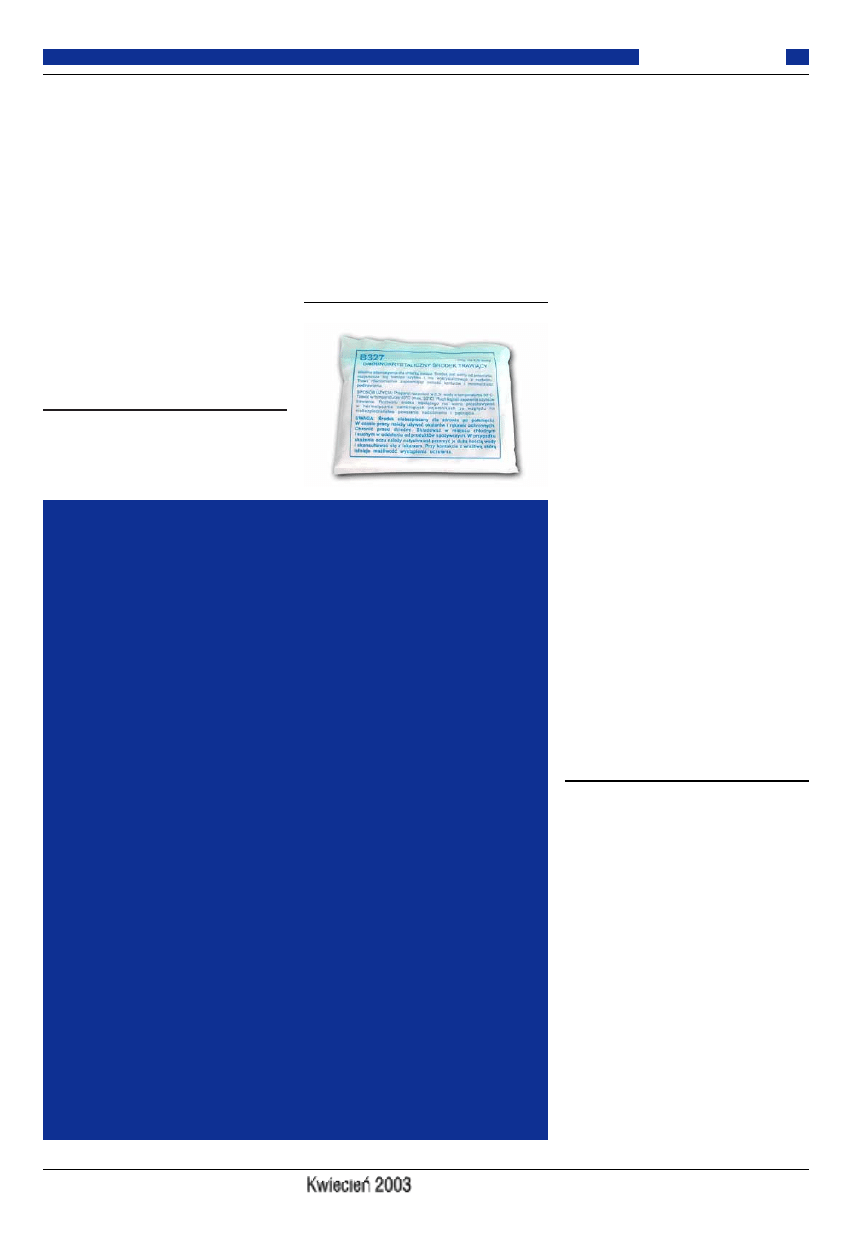

Leszek Fatyga z Pińczowa także korzysta

z tej metody. Pomalowaną fotolakierem „Po-

sitiv20” (fot. 6) płytkę pozostawia na 24 go-

dziny w światłoszczelnym pudełku do wysch-

nięcia. Następnego dnia naświetla ją żarówką

MIX-F-160W przez 5 minut w odległości

20cm od płytki. Płytkę wywołuje w roztwo-

rze sody kaustycznej (20g na 0,5l wody)

przez 2-3 minuty, a wytrawia w środku tra-

wiącym B337. Efekt można zaobserwować

na fotografii 7.

Przy stosowaniu metody fotochemicznej

należy pamiętać, aby na folii przedstawiony

był druk lustrzany, czyli widok od strony

druku (jak we wkładce EdW), a nie od góry

płytki (strony elementów) i tak właśnie po-

winna być położona folia na warstwie miedzi

przed naświetlaniem.

Zbigniew Orłowski

Ciąg dalszy w następnym numerze EdW.

21

Podstawy

Elektronika dla Wszystkich

Fot. 3

Fot. 4

Fot. 5

Fot. 6

Fot. 7

20

Podstawy

Elektronika dla Wszystkich

Folia termo-transferowa

TES200

W ulotce reklamującej tę folię napisano:

„TES200 pozostawia daleko w tyle inne

metody wykonywania płytek drukowanych

w warunkach amatorskich. Upraszcza do

niezbędnego minimum wszelkie prace przy

płytkach prototypowych i małych partiach

produkcyjnych. Wystarczy wykonać bezpo-

średni wydruk z drukarki laserowej na

TES200 lub odbić gotowy projekt na kseroko-

piarce, a następnie przykleić ją do laminatu

i wytrawić, by uzyskać dosłownie w 10 minut

płytkę o niezwykle wysokiej jakości. Daje do-

kładność odwzorowania grubości ścieżek do

0,1mm, idealna dla technologii SMD oraz

druku dwustronnego. Sprawi, że Twoja praca

z nią będzie przyjemnością!”

Chciałem się przekonać, czy istotnie tak jest.

Istotnie, praca z folią jest wręcz przyjem-

nością. Za jej pomocą wytwarza się napraw-

dę bardzo ładne płytki, a co ważne - szybko.

Nie trzeba czekać 24 godzin, tak jak w wy-

padku metody fotochemicznej.

Gorąco polecam tę metodę! Na fotografii

8 przedstawiona jest płytka, która została wy-

konana za pomocą folii TES200. Bez wprawy

i doświadczenia, po prostu z marszu - ale chy-

ba nie najgorzej mi wyszła.

Folię TES200 (fot. 9) w opakowaniach po

5 i po 10 arkuszy A4 można kupić w sklepie

AVT www.sklep.avt.com.pl.

Jak „ugryźć” folię TES200?

Nadruk na folię jest niezwykle ważną spra-

wą. Posiadacze komputera i drukarki lasero-

wej mogą bezpośrednio wydrukować projekt

na folię TES200 w celu uzyskania płytki

o najwyższej jakości. Ci, którzy nie posiada-

ją komputera, mogą wykonać projekt w tuszu

na gładkim, białym papierze i za pomocą do-

wolnej kserokopiarki przenieść go na folię

TES200.

Wydruk na folii koniecznie musi być zro-

biony na drukarce laserowej lub odbity na

kserokopiarce pracującej z tzw. tonerem.

Nie nadają się wydruki z drukarek atramento-

wych ani z drukarek LED (np. firmy OKI),

gdyż posiadają one in-

ny rodzaj tonera.

Ważne jest, aby

nadruk nie był lu-

strzanym odbiciem

tak jak ma to miejsce

w metodzie fotoche-

micznej.

Trzeba więc wy-

drukować rysunek

ścieżek tak, jak gdyby

był widziany od góry płytki.

Wskazane jest, aby na jednej folii wydru-

kować kilka wzorów tej samej płytki, co jest

dobrym zabezpieczeniem, gdyby pierwsza

próba naniesienia tonera na płytkę się nie po-

wiodła. Warto wykonać płytkę próbną celem

zdobycia wprawy.

Po wydrukowaniu wzoru ścieżek na folii

należy zachować następującą kolejność

czynności:

• Przyciąć laminat o wymiarach nieco

większych względem właściwego projektu

(wymagany jest laminat tzw. „szklany” – nie

zniekształca się pod wpływem temperatury).

• Powierzchnię miedzi należy zmatowić de-

likatnym papierem ściernym oraz odtłuścić.

• Wyciąć projekt płytki z arkusza folii.

• Przymocować folię do płytki przynaj-

mniej w dwóch punktach za pomocą np.

papierowych naklejek samoprzylepnych, pa-

miętając oczywiście o tym, aby folia skiero-

wana była tonerem w stronę miedzi.

• Płytkę umieścić na rozgrzanej do tempera-

tury 135-155

o

C płycie grzejnika (kuchenki

elektrycznej lub odwróconego do „góry noga-

mi” żelazka), LUB tak ją położyć, aby folia

dotykała prostego blatu biurka (stolika) - przy-

ciskamy żelazko całą płaszczyzną do płytki

w każdym jej miejscu aż do momentu, gdy fo-

lia lekko się przyklei do płytki (można to

sprawdzić, delikatnie wkładając igłę pod

folię).

O tym trzeba koniecznie pamiętać - lami-

nat musi być nagrzany równomiernie od

dołu.

Najlepsze jakościowo płytki otrzymuje

się przy górnej maksymalnej granicy tempe-

ratury laminatu tj. około 160

o

C, przy której

folia nie ulega jeszcze deformacji (czasami

jest to więcej niż 160

o

C). Jeżeli temperatura

podczas przyklejania będzie za niska, wtedy

po ostudzeniu i oderwaniu na folii pozostanie

część nieprzyklejonego projektu.

• Po rozgrzaniu się laminatu do żądanej

temperatury folia staje się elastyczna, zaczy-

na przylegać do powierzchni płytki. Prowa-

dzimy fotograficzny wałek gumowy po po-

wierzchni folii w celu równego przeniesienia

tonera z folii na miedź. Wałek można zastą-

pić kawałkiem płótna, przy czym należy

zwrócić uwagę na dokładne przetarcie całej

powierzchni folii.

Można także posłużyć się żelazkiem,

„prasując” przez papier (w wypadku zbyt

wysokiej temperatury folia mogłaby przyklei

się do żelazka). Przesuwamy końcówkę że-

lazka po folii (papierze) dokładnie w każdym

jej miejscu do momentu, gdy ścieżki zaczną

się trochę „rozmywać”. Oznacza to, że miej-

sca te trzeba już zostawić w spokoju i zająć

się innymi. Nie wolno jednak przesadzić

z prasowaniem, gdyż grozi to rozpłaszcze-

niem ścieżek.

• Odłożyć płytkę do przestygnięcia (ostu-

dzoną do temperatury pokojowej zaleca się

włożyć na kilka minut do lodówki - zamra-

żalnika).

• Odciągnąć delikatnie folię od płytki, po-

zostanie na niej kwasoodporna mozaika ście-

żek z tonera. Gdyby zdarzyło się, że w nie-

licznych miejscach folia odejdzie razem

z tonerem, to braki tonera na płytce można

uzupełnić pisakiem do rysowania mozaiki

Wykonywanie płytek drukowanych

w warunkach domowych

Fot. 8

Fot. 9

część 2

obwodów drukowanych. Poprawiamy także

niektóre gorsze ścieżki – po nabraniu wpra-

wy zdarza się to jednak bardzo rzadko.

• Umieścić płytkę w dowolnym roztworze

trawiącym (ze względu na wysoką jakość tra-

wienia warto posługiwać się środkiem B327,

jednak w przypadku jego braku zadowalają-

cy efekt można uzyskać trawiąc w zwykłym

chlorku).

• Po wytrawieniu płytki pozostałości zmy-

wamy acetonem, rozpuszczalnikiem nitro lub

zwykłym zmywaczem do paznokci.

• Na deser – wiercenie, gradowanie i obo-

wiązkowo malowanie ścieżek roztworem ka-

lafonii w denaturacie.

Z niektórych doświadczeń wynika, ze

zwykła folia do drukarek laserowych zacho-

wuje się podobnie jak folia TES200. Warto

poeksperymentować.

Trawienie

Doskonale spisuje się w roli wytrawiacza

nadsiarczan sodu lub bardzo popularny chlo-

rek żelazowy. W świeżym kilkudziesięcio-

procentowym roztworze trawienie trwa oko-

ło pięciu minut, w zużytym do 15 minut. Je-

śli trawienie trwa zbyt długo, to jest to wyni-

kiem zbyt słabego roztworu.

Szczególnie godny polecenia jest drobno-

krystaliczny środek trawiący - B327 (fot.

10). Idealna alternatywa dla chlorku żelaza.

Środek jest wolny od amoniaku, rozpuszcza

się bardzo szybko i nie wykrystalizowuje

z roztworu. Trawi równomiernie, zapewnia-

jąc ostrość konturów i minimalizując podtra-

wienie.

Przy trawieniu laminatu ważne jest, aby

roztwór trawiący był cały czas w ruchu.

Można także poruszać płytką, ale nie doty-

kając strony ścieżek. W taki lub inny sposób,

roztwór trawiący winien mieć cały czas do-

stęp do powierzchni miedzi. Aby uniknąć

niedotrawienia pewnych fragmentów mie-

dzi, należy uważnie obserwować zjawiska

zachodzące na jej powierzchni i odpowie-

dnio reagować. Zwykły bąbel powietrza

mógłby sprawić, że mielibyśmy piękny

punkt lutowniczy w miejscu najmniej

spodziewanym.

Roztwór trawiący przy temperaturze

+30

o

C traci swoją aktywność. Dlatego

w miarę potrzeb powinien być podgrzewany.

Temperatura kąpieli trawiącej nie powinna

być wyższa niż 50

o

C.

Resztki chlorku żelazowego możemy

przechowywać w zamkniętym pojemniku

i stosować do wytrawiania kolejnych płytek.

Roztworu środka trawiącego B327 nie wolno

przechowywać w hermetycznie zamkniętych

pojemnikach za względu na niebezpieczeń-

stwo powstania nadciśnienia i pęknięcia.

Zachowaj ostrożność!

Przy pracy z chemikaliami używaj rękawic

i okularów ochronnych.

Pamiętaj, że są to środki niebezpieczne

dla zdrowia po połknięciu, dlatego trzeba

chronić je przed dziećmi i trzymać w oddale-

niu od produktów spożywczych. W przypad-

ku skażenia oczu należy natychmiast prze-

myć je dużą ilością wody i skonsultować się

z lekarzem.

Podczas rozpuszczanie chlorku silnie

wzrasta temperatura, co może doprowadzić

do pęknięcia szklanego czy wykrzywienia

plastikowego naczynia.

Plamy z chlorku są praktycznie nie do

usunięcia.

Prace końcowe

Po procesie trawienia płytkę należy opłukać

wodą (aby pozbyć się resztek kwasu) i zmyć

farbę odpowiednim rozpuszczalnikiem, de-

naturatem lub... proszkiem do prania. Toner

świetnie usuwa się zmywaczem do paznokci.

Następnie przycinamy płytkę do właści-

wego rozmiaru, szlifujemy jej brzegi, wierci-

my i gradujemy otwory, jeśli tego nie zrobili-

śmy wcześniej.

Z biegiem czasu miedź się utlenia, dlate-

go całą płytkę należy zabezpieczyć przed

tym zjawiskiem. W sklepach elektronicznych

można kupić środki chemiczne, które zabez-

pieczą płytkę przed utlenianiem a jednocze-

śnie ułatwią lutowanie. Jednak o wiele tańszą

formą zabezpieczeń jest pomalowanie oczy-

szczonych ścieżek roztworem kalafonii roz-

puszczonej w denaturacie (spirytusie).

Niektórzy cynują ścieżki, nie jest to jed-

nak konieczne, a w układach w.cz. nawet

niepożądane.

21

Podstawy

Elektronika dla Wszystkich

Otwórz zaprojektowaną w Protelu płyt-

kę (plik PCB). Następnie w górnym pa-

sku File wybierz Print/Preview. Otwo-

rzy się podgląd (plik z rozszerzeniem

PPC).

Za pomocą polecenia File – Setup

Printer ustaw odpowiednią drukarkę,

koniecznie musi być ustawiona skala 1.

Ponownie wybierz Edit, a następnie

polecenie Insert Printout. Na zakładce

Printout Proporties zaznacz kolor czar-

no-biały Black&White (nie Gray scale)!

Musisz teraz zdefiniować, które war-

stwy chcesz drukować.

W okienku Layers kliknij Add. Do-

myślnie ustawiona jest warstwa TopLa-

yer (górna warstwa miedzi). Jeśli wła-

śnie tę warstwę chcesz wydrukować, to

po kliknięciu Add koniecznie wybierz

jeszcze warstwy: MultiLayer (punkty

lutownicze) oraz warstwę obrysu płytki

(KeepOutLayer, Mechanical 4 lub inną,

w zależności od tego, jaką warstwę

obrałeś w projekcie).

Zmian warstw i innych ustawień do-

konasz, posługując się poleceniem Edit

/ Change.

Do wykonania płytek drukowanych

jednostronnych niepotrzebna jest war-

stwa TopLayer, trzeba wydrukować

warstwę BottomLayer (dolna warstwa

miedzi). Należy więc zaznaczyć war-

stwę TopLayer i kliknąć Remove. Po po-

zbyciu się jej kliknij ponownie Add i do

wybranych wcześniej warstw MultiLa-

yer, KeepOutLayer dodaj warstwę Bot-

tomLayer. Poleceniem Close zamknij

zakładkę Printout Proporties. Na pod-

glądzie pojawi się płytka w takiej posta-

ci, w jakiej chcesz ją wydrukować.

Pora na drukowanie - ponownie wy-

bierz File, a następnie Print Current.

Na kartce papieru lub folii do samo-

dzielnego wykonywania płytek druko-

wanych - TES200 - pojawi się tak ocze-

kiwany wydruk.

Uwaga!

Gdybyś potrzebował zrobić wydruk,

który służyłby jako wzorzec do rysowa-

nia płytek ręcznie lub do metody foto-

chemicznej, koniecznie musisz ustawić

lustrzane odbicie. Na zakładce Printout

Proporties ustaw Mirror Layers.

Jeśli chcesz, żeby na wydruku wi-

doczne były otwory zaznacz także Show

holes. Warstwa MultiLayer musi być na

samej górze w okienku Layers. Można

tego dokonać poleceniami Move Up.

Także przy drukowaniu z innych

programów należy pamiętać o podsta-

wowych zasadach omówionych powy-

żej, a zwłaszcza o tym, że skala wydru-

ku zawsze musi być ustawiona na 1/1

(100%).

Jak wydrukować wzór ścieżek,

korzystając z programu Protel 99SE?

Fot. 10

Jak dokonać metalizacji otwo-

rów w wykonanej amatorsko

płytce dwustronnej ze ścieżkami?

Płytki tego typu posiadają ścieżki po obu

stronach. Dwa oddzielne układy ścieżek

wymagają jakiegoś połączenia elektryczne-

go pomiędzy nimi. Takie elektryczne mostki

nazywamy przelotkami. W płytkach profe-

sjonalnych przelotka kontaktowa to po pro-

stu otwór w płytce wypełniony lub pokryty

metalem i dotykający ścieżek po obu stro-

nach.

Amatorzy najczęściej tak projektują druk,

żeby przelotką była lutowana z dwóch stron

końcówka elementu (np. rezystora, konden-

satora, diody).

Pojawia się jednak problem, gdy chcemy

użyć podstawek pod układy scalone. Pro-

blem istnieje zwłaszcza przy zwykłych pod-

stawkach. Podstawki precyzyjne (tzw. tulipa-

nowe) da się lutować z obu stron cienkim

grotem.

Jeśli nie da się lutować z dwóch stron

końcówki jakiegoś elementu (np. w przypad-

ku zwykłej podstawki pod układ scalony,

niektórych złącz, gniazd do druku), można

wywiercić obok punktu lutowniczego dodat-

kowy otwór i przylutować zworę z cienkiego

drutu, ale jeszcze przed wlutowaniem specy-

ficznego elementu.

Kolejną przeszkodą są wyświetlacze

LED. Można je jednak osadzić w podstaw-

kach „tulipanowych” i po kłopocie.

Złącza pionowe czy też listwy można osa-

dzić nieco wyżej niż normalnie. Da się je

wtedy przylutować od góry, jednak należy

pamiętać o tym, że mają wtedy mniejszą wy-

trzymałość mechaniczną. Aby temu zaradzić,

po dokładnym sprawdzeniu poprawności

montażu (brak zwarć i przerw), można

wzmocnić je klejem chemoutwardzalnym.

To powinno pomóc.

Na fotografii 11 przedstawiony jest ze-

staw startowy AVT710 dla elektroników

hobbystów do wykonywania płytek. W skład

zestawu wchodzi kilka płytek laminatu dwu-

stronnie miedziowanego, pisak do malowa-

nia ścieżek, środek trawiący B327 i kalafonia

lub topnik. Świetne rozwiązanie dla począt-

kujących i to za jedyne 25 złotych.

Reasumując. Jak zauważyłeś, każda me-

toda wytwarzania płytek drukowanych

w warunkach domowych ma swoje zalety

i wady, które w dużym stopniu zależą od do-

świadczenia. A zdobywanie nowych do-

świadczeń jest cenną rzeczą dla każdego

praktyka. Warto poeksperymentować pod-

czas wykonywania kolejnych płytek, aby

przekonać się, która metoda jest najlepsza

i najbardziej dostosowana do Ciebie. Ja

„przytuliłem się” ostatnio do folii TES200,

choć nie ukrywam, że „kusi mnie” także me-

toda fotochemiczna.

Zbigniew Orłowski

22

Podstawy

Elektronika dla Wszystkich

Fot. 11

Wyszukiwarka

Podobne podstrony:

2003 04 Wykonywanie płytek drukowanych w warunkach domowych część 2

2003 03 Wykonywanie płytek drukowanych w warunkach domowych

2004 03 Wykonanie płytek drukowanych w warunkach domowych, część 1

Wykonywanie płytek drukowanych metodą termotransferu EdW

Płytki drukowane w warunkach domowych EdW

Amatorskie wykonywanie plytek drukowanych

Jak uniknąć wykonywania płytek drukowanych

Amatorskie metody wykonywania płytek drukowanych albo pozytywne strony Positiv’a

Pielęgnacja dłoni i płytek paznokciowych w warunkach domowych, Technik usług kosmetycznych

Amatorskie metody wykonywania płytek drukowanych, czyli do czego może służyć żelazko c d

Domowe wykonywanie płytek drukowanych cz 1

Amatorskie wykonywanie plytek drukowanych

Wykonywanie Płytek Drukowanych

2010 12 Płytki drukowane w warunkach domowych

Terapia dr Gersona w warunkach domowych, Zdrowie, medycyna

więcej podobnych podstron