Lekcja 29 - 30

Zasady analizy ryzyka, metody jego szacowania oraz oceny

Środowisko pracy kształtowane jest przez szereg czynników, także

szkodliwych dla zdrowia a nawet życia. Zatem prawie każda praca

związana jest z ryzykiem zawodowym, czyli prawdopodobieństwem

wystąpienia takich niepożądanych zdarzeń takich jak wypadki lub choroba

zawodowa. Ocena ryzyka jest niczym innym jak szczegółowym,

dokładnym sprawdzeniem i oceną tego, co w miejscu pracy może

zaszkodzić lub wyrządzić krzywdę ludziom. Służy także temu, aby ocenić

czy zastosowano wystarczające środki zaradcze lub też po to, aby określić

co należy zrobić, aby te szkodliwe warunki ograniczyć lub wyeliminować.

Ocena ryzyka zawodowego jest procesem wieloetapowym

i może być przeprowadzana, „krok po kroku”. Ważne jest, aby działać

metodycznie, bo tylko tak można uzyskać pełne i wiarygodne dane,

konieczne do właściwego zarządzania ryzykiem. Proces ten przebiega

w kilku etapach. Pierwszym etapem jest analiza ryzyka na którą składa

się:

•

zebranie informacji niezbędnych do identyfikacji obiektu objętego

analizą ryzyka,

•

analiza zebranych informacji i identyfikowanie zagrożeń występujących

podczas wykonywania poszczególnych czynności,

•

oszacowanie i ocena ryzyka związanego ze zidentyfikowanymi

zagrożeniami,

•

wyznaczanie dopuszczalności ryzyka,

•

formułowanie zaleceń (niezbędne środki profilaktyczne) dotyczących

działań eliminujących lub ograniczających ryzyko.

Przygotowując się do oceny ryzyka zawodowego należy dokonać

przeglądu stanowiska pracy i wykonywanych na nim czynności oraz

zastanowić się co może powodować zagrożenie. Dobrze jest w tym celu

przyjrzeć się:

•

lokalizacji stanowiska pracy,

•

poszczególnym zadaniom, jakie na tym stanowisku są wykonywane,

•

osobom zatrudnionym na tym stanowisku,

•

stosowanym środkom pracy, materiałom i operacjom technologicznym,

•

sposobom wykonywania pracy,

•

stosowanym środkom ochronnym (szczególnie ochronom zbiorowym,

ale też i środkom ochrony indywidualnej).

Źródła informacji potrzebnych do oceny ryzyka zawodowego mogą

stanowić informacje wynikające z analizy:

•

danych technicznych maszyn lub narzędzi (można je otrzymać od

producenta lub dostawcy);

•

procedur technologicznych i instrukcji obsługi;

•

wyników

pomiarów

czynników

szkodliwych

i

niebezpiecznych,

występujących na stanowisku pracy;

•

czynników psychologicznych, społecznych i fizycznych;

•

organizacji przedsięwzięć zmierzających do zapewnienia właściwych

warunków pracy;

•

dokumentacji

wypadków

przy

pracy

i

zdarzeń

potencjalnie

wypadkowych, chorób zawodowych, awarii;

•

przepisy prawne,

•

normy i literaturę naukowo-technicznej,

•

karty charakterystyki substancji niebezpiecznych (jeśli takie są

wykorzystywane w produkcji);

•

czynników zewnętrznych, mogących wpłynąć na stanowisko pracy (np.

czynników atmosferycznych, czy sytuacji, kiedy praca na stanowisku

jest wykonywana okazjonalnie przez innych pracowników),

•

środowisko pracy,

•

zadania wykonywane na stanowisku pracy i poza nim;

•

zgodności wykonywania pracy zgodnie z ustalonymi procedurami.

Istotne źródło w procedurze dokonywania oceny ryzyka zawodowego

jest wywiad z zatrudnionymi na danym stanowisku pracownikami.

Pracownicy posiadają najwięcej informacji dotyczących występujących na

stanowisku pracy zagrożeń, sposobu i szybkości pojawiania się ich, to

właśnie pracownicy mogą zauważać rzeczy, które nie są oczywiste na

pierwszy rzut oka.

Następnym etapem jest identyfikacja zagrożeń. Identyfikacja

zagrożeń powinna obejmować:

•

określenie

wszelkich

czynników

niebezpiecznych

i

szkodliwych

występujących na stanowisku pracy (ze szczególnym uwzględnieniem

wszelkich

stosowanych

substancji

i

preparatów

chemicznych,

biologicznych, rakotwórczych lub mutagennych),

•

wybór tych właściwości czynników szkodliwych i niebezpiecznych,

których oddziaływanie ma decydujący wpływ na człowieka i określenie

ich wartości,

•

ustalenie w jaki sposób czynniki te mogą oddziaływać na człowieka,

•

określenie czasu lub częstotliwości ekspozycji człowieka na istniejące

zagrożenia,

•

ustalenie liczby osób narażonych.

Zagrożenia związane z czynnikami niebezpiecznymi, których

oddziaływanie prowadzi najczęściej do urazów o różnej ciężkości, powinny

być określane według ich rodzaju i nasilenia występowania. Przy

prowadzeniu oceny ryzyka należy skoncentrować się na najistotniejszych

zagrożeniach mogących być przyczyną poważnych urazów lub chorób

zawodowych.

Prowadząc

identyfikację

zagrożeń

związanych

z

czynnikami

szkodliwymi, dobrze jest ustalić listę tych czynników i zebrać dane o ich

właściwościach. Lista kontrolna ma też pomóc zweryfikować, czy wszystkie

zagrożenia zostały zidentyfikowane oraz czy informacje dostępne na ich

temat są wystarczające. Ustalając liczbę osób narażonych, należy

uwzględnić także osoby, które mogą przebywać na stanowisku

pracy okazjonalnie, np.: dostawców i podwykonawców, personel

techniczny, konserwatorów, osoby sprzątające, a także ewentualnych

gości. Oni także są narażeni na czynniki niebezpieczne i szkodliwe. Dobra

ocena potencjalnych skutków powodowanych przez zagrożenia umożliwia

podjęcie odpowiednich działań profilaktycznych oraz ich zastosowanie we

właściwej kolejności środków profilaktycznych.

Identyfikacja zagrożeń może być prowadzona przy zastosowaniu

różnych procedur, nie ma jednego uniwersalnego sposobu, który można

zastosować do każdego stanowiska. W Polskiej Normie PN-N-18002:2000

zaleca się, stosowanie do identyfikacji zagrożeń stosować metody o

małym

stopniu

skomplikowania

i

sformalizowania,

których

stosowanie nie wymaga wiedzy specjalistycznej. Takimi właśnie są, m.in.

listy kontrolne oraz metoda analizy bezpieczeństwa pracy.

Kolejnym etapem jest oszacowanie ryzyka czyli przyporządkowanie

miar poszczególnym elementom ryzyka:

•

prawdopodobieństwu urazu lub utraty zdrowia;

•

ciężkości możliwego urazu lub utraty zdrowia.

Metody szacowania ryzyka proponowane do stosowania w Unii

Europejskiej powstały w wyniku zapotrzebowania związanych z dużymi

instalacjami przemysłowymi. Wynikało to z zapotrzebowania przemysłu

lotniczego, zbrojeniowego lub elektrowni jądrowych.

Istnieją dwie podstawowe grupy analizy ryzyka zawodowego:

•

INDUKCYJNE – dla założonego uszkodzenia (awarii) elementu

składowego poszukuje się ciągu następujących po sobie zdarzeń i

określa możliwe wydarzenia końcowe.

•

DEDUKCYJNE – dla założonego zdarzenia końcowego poszukuje się

zdarzeń, które mogły spowodować wydarzenie końcowe.

Ze

względu

na

charakter

otrzymywanego

wyniku

metody

szacowania ryzyka możemy podzielić na:

•

jakościowe,

•

ilościowe.

Do najbardziej popularnych i najczęściej stosowanych należą:

•

ocena ryzyka zawodowego metodą Wstępnej Analizy Zagrożeń (tzw.

metoda PHA, z ang. Preliminary Hazard Analysis).

•

ocena ryzyka zawodowego wg Polskiej Normy PN-N-18002;

•

ocena ryzyka przy pomocy wskaźnika ryzyka - Risc Score.

Do metod jakościowych należą również takie metody jak:

•

Metoda listy kontrolnej,

•

Metoda Analizy Bezpieczeństwa Pracy (JSA),

•

Metoda „Co – gdy”,

•

Metoda Rodzajów Awarii i Ich Skutków (FMEA),

•

Metoda Studium Zagrożeń i Zdolności Operacyjnych (HAZOP),

•

Metoda Wskaźnika Poziomu Ryzyka,

•

Metoda Kalkulatora Ryzyka,

•

Metoda Przepływu Energii,

•

Metoda Odchyleń.

W metodzie listy kontrolnej stosuje się odpowiednie zestawy

pytań umożliwiające sprawdzenie stanu bezpieczeństwa obiektów i

procesów. Listę pytań tworzy się najczęściej w oparciu o istniejące normy

na zasadzie ustalania różnic lub braków. Pełna lista zawiera odpowiedzi

„tak”, „nie”, na pytania „czy stosuje się?”, „czy wykonuje się w określony

sposób?”, czy jest wystarczająca liczba informacji?” itp.

Lista kontrolna, najczęściej przygotowywana jeszcze na etapie

projektowania stanowiska pracy lub rozruchu obiektu, stanowi podstawę

zidentyfikowania i podstawowego oszacowania zagrożeń i ich skutków.

Przygotowują ją zespoły składające się z projektantów, technologów,

operatorów. Metoda ta jest bardzo przydatna do określenia możliwych

sytuacji niebezpiecznych i identyfikacji problemów, które powinny być

poddane dalszej analizie. Ze względu na to, że niektóre zagadnienia mogą

być przez listę kontrolną pominięte, listy te łączy się z innymi technikami

oceny ryzyka. Na podstawie wnikliwego przeglądu wyników listy kontrolnej

podejmowane są decyzje o działaniach. Jest to metoda uniwersalna i może

być stosowana zarówno do szybkiego, prostego oszacowania ryzyka, jak i

do bardziej wnikliwego badania. Koszty jej stosowania są na ogół niskie.

Przedstawiona w załączniku lista kontrolna nie obejmuje oczywiście

wszystkich możliwych sytuacji, ale pozwala zidentyfikować podstawowe

zagrożenia mogące wystąpić na stanowisku pracy i można ją wykorzystać

bezpośrednio. Może ona jednak wymagać uzupełnienia o pytania oddające

charakter produkcji i specyfikę wykonywania pracy na ocenianym

stanowisku, albo część z podanych w niej pytań jest w przypadku

ocenianego stanowiska niepotrzebna.

Metoda

Analizy

Bezpieczeństwa

Pracy

(JSA)

polega

na

systematycznym badaniu następujących po sobie czynności,

wykonywanych na stanowisku pracy. Podczas przeprowadzania analizy

zagrożeń związanych z wykonywaniem poszczególnych czynności należy

rozważyć:

•

jakiego rodzaju wypadki mogą się wydarzyć podczas wykonywania

pracy?

•

czy w czasie wykonywania pracy mogą wystąpić problemy lub

odchylenia od normalnego wykonywania pracy?

•

czy wykonywanie zadań na stanowisku pracy wymaga dużego wysiłku

fizycznego lub obciążenia psychicznego?

•

czy czynności na stanowisku mogą być wykonywane w inny sposób niż

ten ustalony w procedurach lub instrukcjach stanowiskowych?

•

czy podczas wykonywania czynności pracownik jest eksponowany na

niebezpieczne lub szkodliwe czynniki fizyczne (np. hałas, drgania,

promieniowanie, itp.), chemiczne lub biologiczne?

Ta lista pytań może być rozszerzona o oddziaływania innych

czynników, a także uwzględniać problemy ergonomiczne.

Metoda „co – gdy” (ang. „What if?”) opiera się na technice zbliżonej

do „burzy mózgów”. Dla oceny wpływu możliwych awarii urządzeń lub

błędów technologicznych stawiane są pytania: „co” się stanie „gdy”....? i

opracowywane są odpowiedzi na zadane pytania. W większych i bardziej

złożonych procesach w metodzie tej stosuje się „listy kontrolne”

ułatwiające opracowanie odpowiedzi na stawiane pytania. Są one pomocne

do prowadzenia bieżących obserwacji i kontroli stanowisk roboczych przez

operatorów maszyn. Przy tworzeniu list kontrolnych wykorzystuje się

wiedzę ekspercką osób mających duże doświadczenie i umiejętności oceny

badanego obiektu. Zwykle metoda przy pomocy listy kontrolnej jest

metodą poprzedzającą bardziej złożone metody oceny bezpieczeństwa

procesów przemysłowych.

W Metodzie Rodzajów Awarii i ich Skutków (FMEA) przypisuje

się składowym elementom systemu możliwe defekty (awarie), a następnie

określa się częstotliwość i analizuje skutki i konsekwencje defektu. Metoda

ta może być prowadzona na trzech poziomach:

•

Poziom wysoki – analizuje awarie całego systemu,

•

Poziom średni – analizuje poszczególne podsystemy,

•

Poziom niski – analizuje elementy składowe.

Metoda FMEA jest metodą czasochłonną i drogą ponieważ dla

każdego elementu składowego trzeba określać wszystkie możliwe awarie.

Prowadzi to często do rozpatrywania wielu nieistotnych awarii.

Analizę prowadzi się począwszy od całego systemu przechodząc

stopniowo do jego części składowych lub od pojedynczych elementów „w

górę”. Większość analiz FMEA prowadzona jest od rozpatrywania

poszczególnych elementów w „górę” do poziomu całego systemu.

Metoda Studium Zagrożeń i Zdolności Operacyjnych (HAZOP)

to usystematyzowana technika służąca do identyfikacji zagrożeń w dużych

instalacjach, zakładach przemysłowych i badania zdolności operacyjnych.

Identyfikuje się głównie zagrożenia i problemy funkcjonowania związane

z nowym procesem. HAZOP stosuje usystematyzowany zespół słów

kluczowych (haseł), nad którymi prowadzona jest dyskusja, której

wynikiem jest postawienie zadań poprawiających stan i wyznaczenie osób

odpowiedzialnych za wykonanie tych zadań. HAZOP wymaga dużej wiedzy

o przebiegu procesu, oprzyrządowaniu i prowadzonych operacjach. Metoda

HAZOP jest ściśle uporządkowana i stosuje specyficzne hasła związane z

parametrami

eksploatacyjnymi,

wskazującymi

na

odchylenia

od

normalnego funkcjonowania, przyczyny odchyleń oraz ich następstwa.

Badany obiekt dzielony jest na mniejsze elementy i każdy z tych

elementów jest rozpatrywany oddzielnie. Przyjmuje się kolejno parametry

(fizyczne lub chemiczne) np. przepływ, temperatura, ciśnienie, skład

chemiczny itp. dotyczące fragmentu instalacji oraz hasła, z których

wynikają odchylenia od założonego projektu.

Odchylenie = parametr + hasło

Następnie dyskutuje się skutki wystąpienia odchyleń dla procesu,

pracowników, środowiska i podaje wnioski lub zalecenia umożliwiające

poprawę stanu bezpieczeństwa. Określa się, które ze zidentyfikowanych

zagrożeń lub procesów operacyjnych niosą ze sobą największe ryzyko i

wymagają zmian w projekcie, procedurach itp. Ustalane są także kierunki

i obszary dalszych analiz ryzyka. Wnioski z dyskusji zespołu zawierają

wykazy zdarzeń, ich efekty, zalecane środki bezpieczeństwa dla każdego

fragmentu rozpatrywanej instalacji lub procesu ujęte zwykle w postaci

tabel.

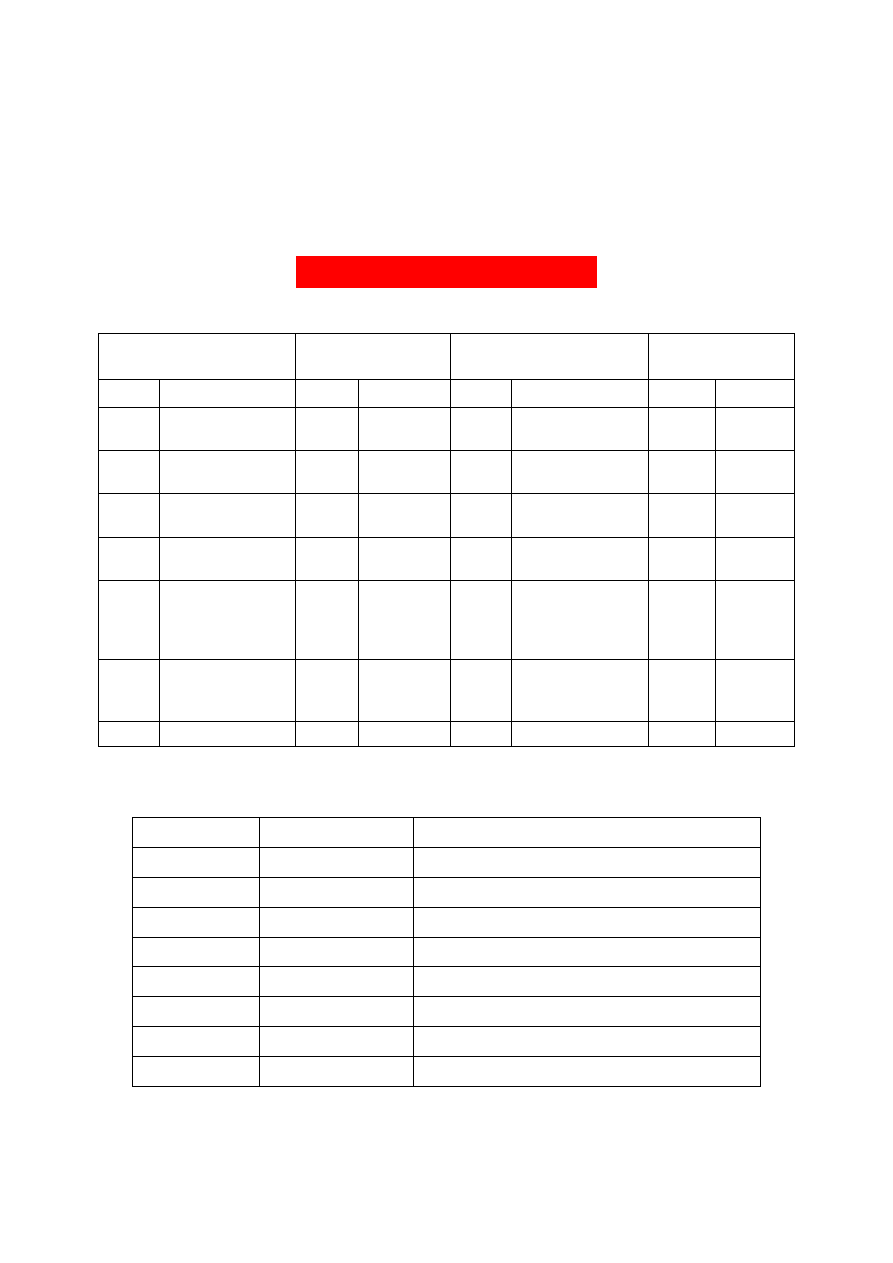

METODA WSKAŹNIKA POZIOMU RYZYKA - jest to metoda, a

właściwie grupa metod jakościowych polegających na przyporządkowaniu

wskaźników wagi czynnikom składającym się na ryzyko. Iloczyn

wskaźników wag daje poszukiwany wskaźnik poziomu ryzyka (WPR). Np.

zakłada się, że wskaźnik poziomu ryzyka jest iloczynem czterech

czynników:

A – prawdopodobieństwa wystąpienia zdarzenia,

B – częstotliwości ekspozycji na zagrożenie,

C – największej spodziewanej straty,

D – liczby osób narażonych na zagrożenie.

WPR = A x B x C x D

WSKAŹNIKI WAGI CZYNNIKÓW RYZYKA

A

B

C

D

Waga

Opis

Waga

Opis

Waga

Opis

Waga

Opis

0

niemożliwe

0,1

bardzo

rzadko

0,1

otarcie,

stłuczenie

1

1 – 2

osób

1

bardzo małe

0,2

raz w

roku

0,5

skaleczenia,

zmiażdżenia

2

3 – 7

osób

2

małe

1,0

raz w

miesiącu

1

złamanie kości

Np. palca

4

8 – 15

osób

5

możliwe

1,5

raz w

tygodniu

2

złamanie kości

długich

8

16 – 50

osób

8

prawdopodobn

e

2,5

raz

dziennie

4

utrata

kończyny

(oka), poważna

choroba

12

ponad

50 osób

10

spodziewane

4

raz na

godzinę

8

Utrata dwóch

kończyn (oczu),

stała zdrowia

15

pewne

5

ciągle

15

śmierć

Wskaźnik poziomu ryzyka może osiągnąć wartości w przedziale 0 – 13 500

WARTOŚCI WSKAŹNIKA WPR

WPR

Ryzyko

Działanie zapobiegawcze

0 -1

Akceptowalne

Akceptacja ryzyka

1 -5

Bardzo małe

Działania podjąć w ciągu roku

5 - 10

Małe

Działania podjąć w ciągu 3 miesięcy

10 - 50

Znaczące

Działania podjąć w ciągu 1 miesiąca

50 - 100

Wysokie

Działania podjąć w ciągu 1 tygodnia

100 - 500

Bardzo wysokie

Działania podjąć w ciągu 1 dnia

500 - 1000

Ekstremalne

Działania podjąć natychmiast

ponad 1000 Niedopuszczalne

Zatrzymać produkcję

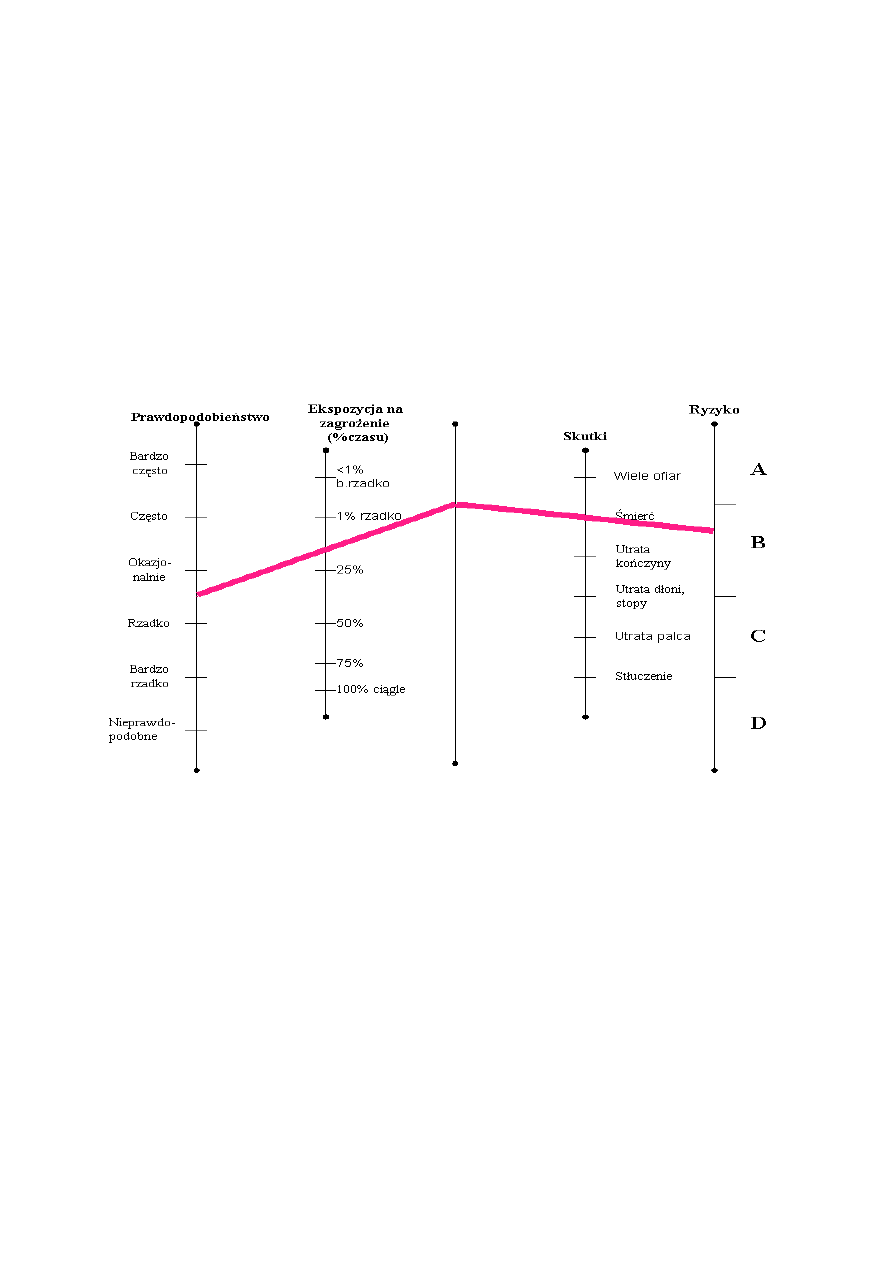

Metoda kalkulatora ryzyka należy do prostych i szybkich metod

określania ryzyka. Polega ona na umieszczeniu na przygotowanym

nomogramie punktów dla przyjętego prawdopodobieństwa zdarzenia oraz

częstotliwości dostępu do strefy niebezpiecznej i czasu przebywania w tej

strefie by dla założonych skutków zdarzenia otrzymać poziom ryzyka.

Metoda ustala cztery poziomy ryzyka:

A – wysoki, w którym ryzyko nie może być akceptowane pod żadnym

warunkiem,

B – istotny, przy którym poziom ryzyka powinien być maksymalnie

zmniejszony tak dalece jak to jest praktycznie możliwe,

C – umiarkowany, przy którym ryzyko może być zaakceptowane, jeżeli

koszty redukcji ryzyka przewyższają korzyści,

D – niski, gdy ryzyko może być zaakceptowane bez podejmowania

środków prewencyjnych.

METODA PRZEPŁYWU ENERGII polega na rozpatrzeniu wszelkich

możliwych energii występujących w ocenianym stanowisku pracy i ocenie

skutków niekontrolowanego przepływu energii.

Obejmuje etapy:

•

Przygotowanie analizy,

•

Podział obiektu na elementy (objętości),

•

Identyfikacja energii,

•

Identyfikacja zagrożeń,

•

Oszacowanie ryzyka.

METODA ODCHYLEŃ polega na rozpatrywaniu możliwych odchyleń

od stanu normalnego (technicznego, eksploatacyjnego lub czynności) i

określeniu potencjalnych skutków tych odchyleń. Analiza odchyleń polega

na identyfikacji odchyleń od normalnych, planowych warunków i działań

człowieka, techniki i środowiska. Model opiera się na następujących

założeniach:

•

produkcja jest procesem planowym, którego przebieg można

zdefiniować,

•

odchylenie może spowodować zwiększenie ryzyka, a w konsekwencji

wypadek.

Analiza prowadzona jest wstecz, aż w systemie wszystko staje się

normalne. Obejmuje etapy:

•

Przygotowanie analizy,

•

Podział obiektu na elementy funkcjonalne,

•

Identyfikacja odchyleń,

•

Identyfikacja zagrożeń,

•

Oszacowanie ryzyka.

Do grupy metod ilościowych należą metody oparte o logiczne

struktury drzewiaste, które obejmują.

•

Metodę pozytywnego drzewa zdarzeń (Event Tree) – określa

potencjalne skutki, jakie mogą spowodować wydarzenia podstawowe.

Proces działania „do przodu” dostarcza informacji o rozwoju wydarzeń.

Drzewo zdarzeń budujemy udzielając odpowiedzi tak/nie na pytania

związane z kolejno po sobie następującymi zdarzeniami.

Uszkodzenie

ś

ciernicy

TAK

TAK

TAK

TAK

TAK

NIE

NIE

NIE

NIE

NIE

Czy zostało

zauwa

ż

one i

wył

ą

czono

szlifierk

ę

Czy osłona

była

zamkni

ę

ta?

Czy osłona

wytrzyma

uderzenie?

Czy

operator

znajduje si

ę

w polu

ra

ż

enia?

0,8

0,2

0,4

0,7

0,6

0,3

0,5

0,5

0,5

0,5

0,8

0,056

0,042

0,042

0,03

0,03

Wypadek

Wypadek

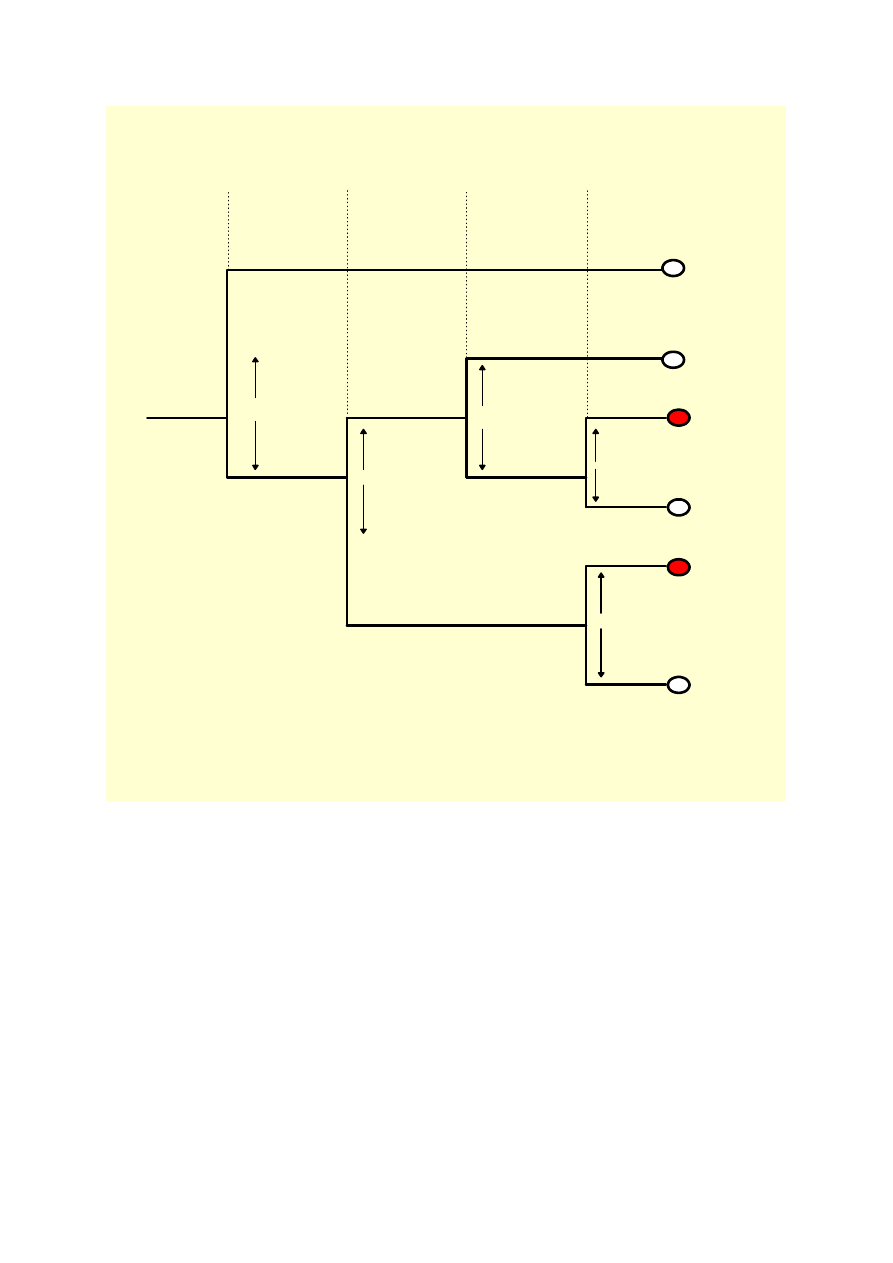

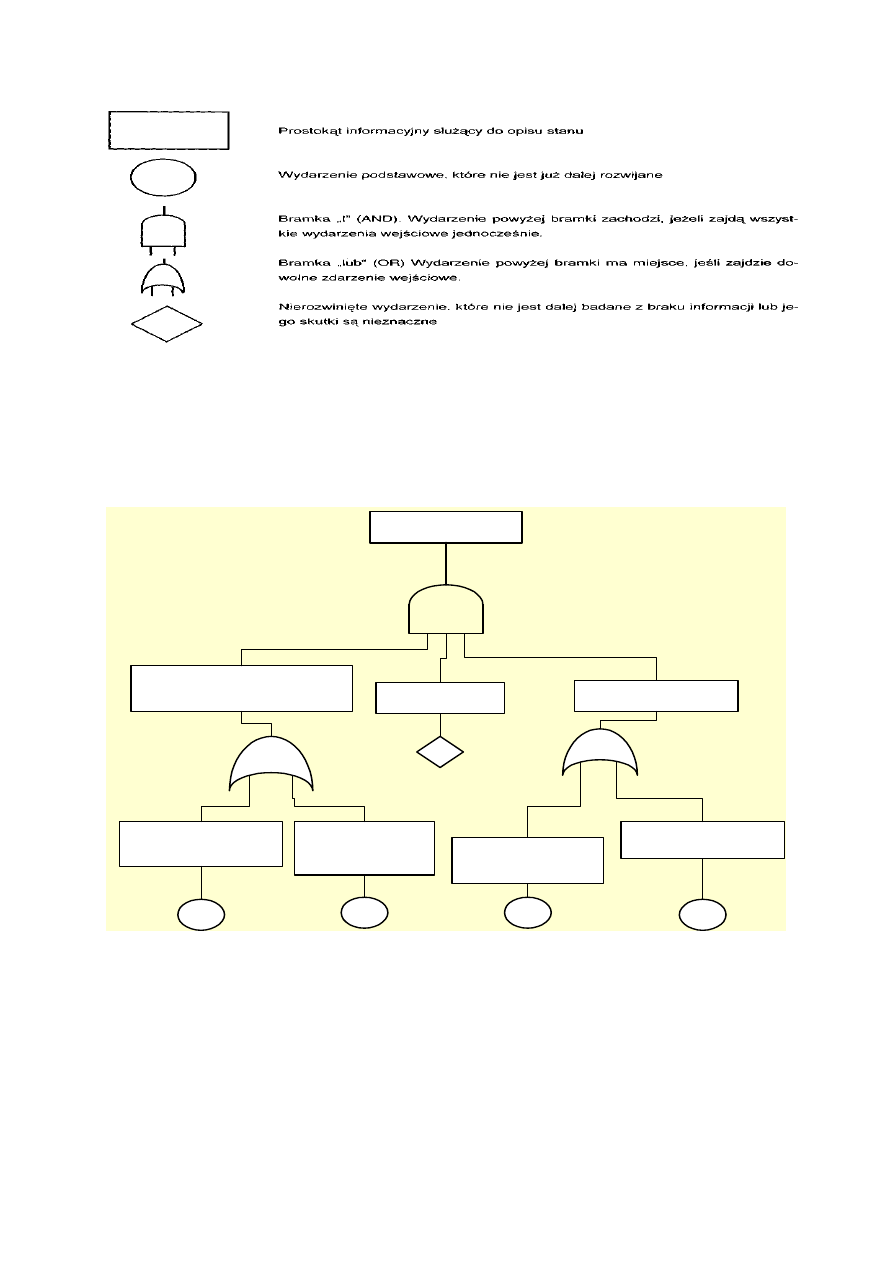

W ocenie wypadków, analizie ryzyka i niezawodności stosowane jest

drzewo błędu (Fault Tree), które

:

jest logicznym przedstawieniem

zależności między wydarzeniem krytycznym i przyczynami powodującymi

to wydarzenie. Drzewo błędu jest modelem przedstawiającym stany

elementów systemu (wydarzenia podstawowe) i połączeń między tymi

wydarzeniami a wydarzeniem szczytowym. W analizie ryzyka zdarzenie

szczytowe może być założone lub zidentyfikowane za pomocą innych

metod, a następnie wszystkie kombinacje mogące prowadzić do tego

wydarzenia przedstawiane są w logiczne postaci drzewa błędów. Symbole

graficzne używane do zilustrowania połączeń między wydarzeniami są

„bramkami logicznymi". Najczęściej stosowane symbole to:

•

Metoda

drzewa

błędu

(Fault

Tree)

–

jest

logicznym

przedstawieniem zależności między wydarzeniem krytycznym i

przyczynami

powodującymi

to

wydarzenie.

Jest

modelem

przedstawiającym

stany

elementów

systemu

(wydarzenia

podstawowe) i połączeń między tymi wydarzeniami a wydarzeniem

szczytowym.

Wypadek

Brak ochrony

Wada

materiałowa

Niezamkni

ę

ta

osłona

Uszkodzona

osłona

Niewła

ś

ciwe

parametry

skrawania

Rozerwanie

sciernicy

A

B

C

D

Operator

Aby wybrać najbardziej odpowiednią metodę analizy ryzyka należy ustalić

zakres prowadzenia analizy i stopień jej szczegółowości oraz charakter

wyników, które chcielibyśmy osiągnąć. Wybrana metoda powinna:

♦

dawać wyniki (weryfikowalne i powtarzalne) zrozumiałe dla osób

decydujących o zarządzaniu ryzykiem,

♦

powinna być łatwa w użyciu,

♦

adekwatna dla rozważanego obiektu.

Wyszukiwarka

Podobne podstrony:

Printing bbjorgos lekcja26 30 A

Printing bbjorgos lekcja26 30 B

Lekcja 30 Usługa terminalowa, ! , !2, Sieci

modul 8, lekcja 30 i 31

Lekcja 30

lekcja 30 Stosowanie prostych związków między funkcjami trygonometrycznymi kąta ostrego

Maria Niemirow Esperanto dla wszystkich Lekcja 30

Lekcja 30 2

lekcja 30 31

LINGO ROSYJSKI raz a dobrze Intensywny kurs w 30 lekcjach PDF nagrania audio audio kurs

LINGO WŁOSKI raz a dobrze Intensywny kurs w 30 lekcjach PDF nagrania audio audio kurs

Lekcja(,29,30

Hurra I Lekcja 3 Str 30 pub

LINGO ROSYJSKI raz a dobrze Intensywny kurs w 30 lekcjach PDF nagrania audio audio kurs

LINGO ANGIELSKI raz a dobrze Intensywny kurs w 30 lekcjach PDF nagrania audio audio kurs ebook

LINGO WŁOSKI raz a dobrze Intensywny kurs w 30 lekcjach PDF nagrania audio audio kurs

więcej podobnych podstron