Akademia Górniczo-Hutnicza im. Stanisława Staszica

w Krakowie

Wydział Inżynierii Mechanicznej i Robotyki

Podstawy Konstrukcji Maszyn 2

Projekt nr 3 – Sprzęgło

Wykonał:

Tomasz Siudak

Grupa 5

1

Temat:

Skonstruować wielopłytkowe sprzęgło cierne dla następujących danych:

2

W

Moc przenoszona

, obroty

25

N

k

=

300

min

obr

n

=

, współczynnik przeciążenia

1,3

k

=

Dane Obliczenia Wynik

1. Obliczenia wstępne

1.1 Prędkość kątowa:

2

300

31,42

60

30

30

n

n

π

π

π

ω

⋅

=

=

=

=

1

s

−

1.2 Moment nominalny

[ ]

9550

N

N

N

M

Nm

n

=

[ ]

25

9550

300

N

M

Nm

=

795,83

N

M

Nm

=

1.3 Moment obliczeniowy

W ogólnym przypadku moment obliczeniowy dla sprzęgieł ciernych

wyznaczamy z zależności:

O

N

M

K M

= ⋅

gdzie:

K - współczynnik przeciążeniowy, i dla sprzęgieł ciernych jest on

równy:

m

v

K

k

k

β

=

⋅

β

- współczynnik zależny od rodzaju maszyny

m

k - współczynnik zależny od liczby włączeń sprzęgła

(

)

1 0,002

1

m

g

k

m m

= −

−

<

r

m

- liczba włączeń sprzęgła na godzinę

gr

m - graniczna liczba włączeń sprzęgła na godzinę (

50 100

÷

)

v

k - współczynnik zależny od prędkości poślizgu

Ponieważ z tematu zadania mamy już dany współczynnik

przeciążeniowy , zatem można od razu policzyć moment

obliczeniowy:

K

1,3 795,83

o

M

Nm

=

⋅

1034,58

o

M

Nm

=

2. Dobór materiału

Dobieram materiał na wał z zależności na dopuszczalne naprężenia

skręcające. Wstępnie dobieram materiał na wał – stal konstrukcyjną

podwyższonej jakości: C60 (60) – ulepszaną cieplnie.

3. Obliczenia wytrzymałościowe

3.1 Naprężenia dopuszczalne:

Wał będzie obustronnie skręcany, zatem dla w/w materiału

wytrzymałość zmęczeniowa na obustronnie zmienne obciążenie

skręcające wynosi:

215

so

Z

MPa

=

(wg badań). Ponieważ nie znam

przebiegu obciążenia oraz dokładnego ukształtowania wału przyjmuje

stosunkowo wysoki współczynnik bezpieczeństwa: 3,5

z

x

=

Zatem dopuszczalne naprężenia przy skręcaniu obustronnie zmiennym

wynoszą:

215

61,43

3,5

so

so

so

z

Z

k

k

x

=

⇒

=

=

3

MPa

3.2 Obliczanie średnicy wału:

Naprężenia skręcające:

s

s

so

s

M

k

W

τ

=

≤

gdzie:

s

M - moment skręcający, w tym przypadku

s

o

M

M

=

s

W - wskaźnik wytrzymałościowy przekroju na skręcanie

Dla przekroju kołowego:

3

16

s

d

W

π

⋅

=

Zatem:

3

3

16

16

s

s

so

so

M

M

k

d

d

k

π

π

⋅

⋅

≤

⇒ ≥

⋅

⋅

3

6

1034,58

16

0,044

61,43 10

Nm

d

d

Pa

π

⋅

≥

⇒ ≥

⋅

⋅

m

m

m

44,1

d

m

≥

Przyjmuje średnice wału

ze względu na osłabienie przekroju

ze względu na występowanie wielowypustów, oraz wytrzymałość

zmęczeniową.

50

d

m

=

4. Dobór materiału na płytki cierne

Płytki cierne zrobione będą z żeliwa. Zakładam również, że będą

pracować na sucho. Dla pary ciernej żeliwo – stal, bez smarowania

orientacyjne wartości parametrów pracy są następujące:

Współczynnik tarcia:

0,15 0,2

μ

=

÷

- przyjmuje

0,18

μ

=

Dopuszczalna (krótkotrwała) temperatura pracy:

300

dop

t

C

=

D

Dopuszczalna (długotrwała) temperatura pracy:

200

dop

t

C

=

D

Naciski dopuszczalne:

0,8 1,4

dop

p

MPa

=

÷

- przyjmuje

1,1

dop

p

MPa

=

( )

2 4

dop

MN

pv

m s

= ÷

⋅

5. Obliczanie podstawowych wymiarów sprzęgła

4.1 Średnia średnica tarcia

Wymiary tarcz często są ustalane w zależności od wymagań

konstrukcyjnych (np. od wymiarów gabarytowych maszyn).

Orientacyjne wartości

sr

D można przyjmować w zależności od średnicy

wału, dla sprzęgieł wielopłytkowych:

(

)

2 4

sr

D

=

÷ d

. Zakładam, że

średnia średnica tarcia będzie trzy razy większa od przyjętej średnicy

wału, zatem:

3

sr

D

d

= ⋅

3 50

sr

D

mm

= ⋅

150

sr

D

mm

=

4.2 Szerokość czynna płytek

W celu równomiernego rozkładu nacisków na powierzchniach ciernych

konstrukcja sprzęgła powinna być sztywna, zaleca się, zatem dla

sprzęgieł, wielopłytkowych, aby

(

)

0,1 0,25

sr

b

D

≈

÷

Przyjmuje 0,18

sr

b

D

=

zatem:

0,18 150

b

mm

=

⋅

27

b

mm

=

4.2 Średnica zewnętrzna i wewnętrzna

Średnica zewnętrzna wynosi:

4

5

m

150 27

z

sr

z

D

D

b

D

=

+ ⇒

=

+

177

z

D

m

=

Średnica wewnętrzna wynosi:

150 27

w

sr

w

D

D

b

D

=

− ⇒

=

−

123

w

D

mm

=

6. Obliczenia powierzchni ciernych

6.1 Obliczanie liczby powierzchni ciernych

Liczbę powierzchni ciernych oblicza się z zależności:

2

2

o

dop

sr

z

M

z

p

b D

k

π μ

=

⋅ ⋅

⋅ ⋅

⋅

, gdzie:

z

k - współczynnik zmniejszenia nacisku w wyniku tarcia płytek w

rowkach wpustowych – zależny od liczby płytek w sprzęgle.

Dla sprzęgieł suchych

1

z

k

=

(

)

2

6

3

3

2 1034,58

0,18 1,1 10

27 10

150 10

1

Nm

z

Pa

m

m

π

−

−

⋅

=

⋅

⋅ ⋅

⋅

⋅

⋅

⋅

⋅

2069,16

377,89

z

=

5,48

z

=

, przyjmuję

6

z

=

6.2 Liczba tarcz ciernych w członie czynnym

1

1

6

1,5

4

4

z

z

z

= ⇒ = =

, czyli:

1

2

z

=

6.3 Liczba tarcz ciernych w członie biernym

2

2

6

1

1

4

4

z

z

z

= + ⇒

= + = 2,5 , czyli:

2

3

z

=

Uwaga powyższe obliczenia liczby tarcz ciernych były przeprowadzone

przy założeniu, że uwzględniamy obydwie powierzchnie cierne dwóch

skrajnych płytek. Przy założeniu że w/w powierzchnie nie biorą udziału

w przenoszeniu momentu obrotowego, wówczas liczba tarcz ciernych w

członie czynnym i członie biernym należy wyliczyć odpowiednio z

zależności:

1

2

z

z

= ,

2

1

2

z

z

= +

6.4 Całkowita liczba tarcz ciernych

Ponieważ moment tarcia w sprzęgle nie jest proporcjonalny do liczby

tarcz, lecz zależy również od tarcia na wypustach tarcz, całkowita liczba

tarcz ciernych w sprzęgle, wielotarczowym nie powinna przekraczać

(

)

25 30

÷

, warunek ten jest spełniony, gdyż:

1

2

5

z

z

+

=

7. Maksymalna siła docisku tarcz

Maksymalną siła docisku tarcz z warunku na dopuszczalne naciski

powierzchniowe (maksymalna siła osiowa włączania sprzęgła) wynosi:

w

dop

P

p

b D

sr

π

≤

⋅ ⋅ ⋅

6

1,1 10

0,027

0,150

w

P

Pa

m

π

≤ ⋅ ⋅

⋅

⋅

m

13,995,8

w

P

N

≤

14

w

P

kN

≤

8. Maksymalny moment tarcia

6

z

Maksymalny moment tarcia przenoszony przez sprzęgło jest równy:

0,5

T

w

sr

M

P

D

z k

μ

=

⋅ ⋅

⋅

⋅ ⋅

3

14 10

0,18 0,5 0,15

6 1

T

M

N

m

= ⋅

⋅

⋅

⋅

⋅ ⋅

1134

T

M

Nm

=

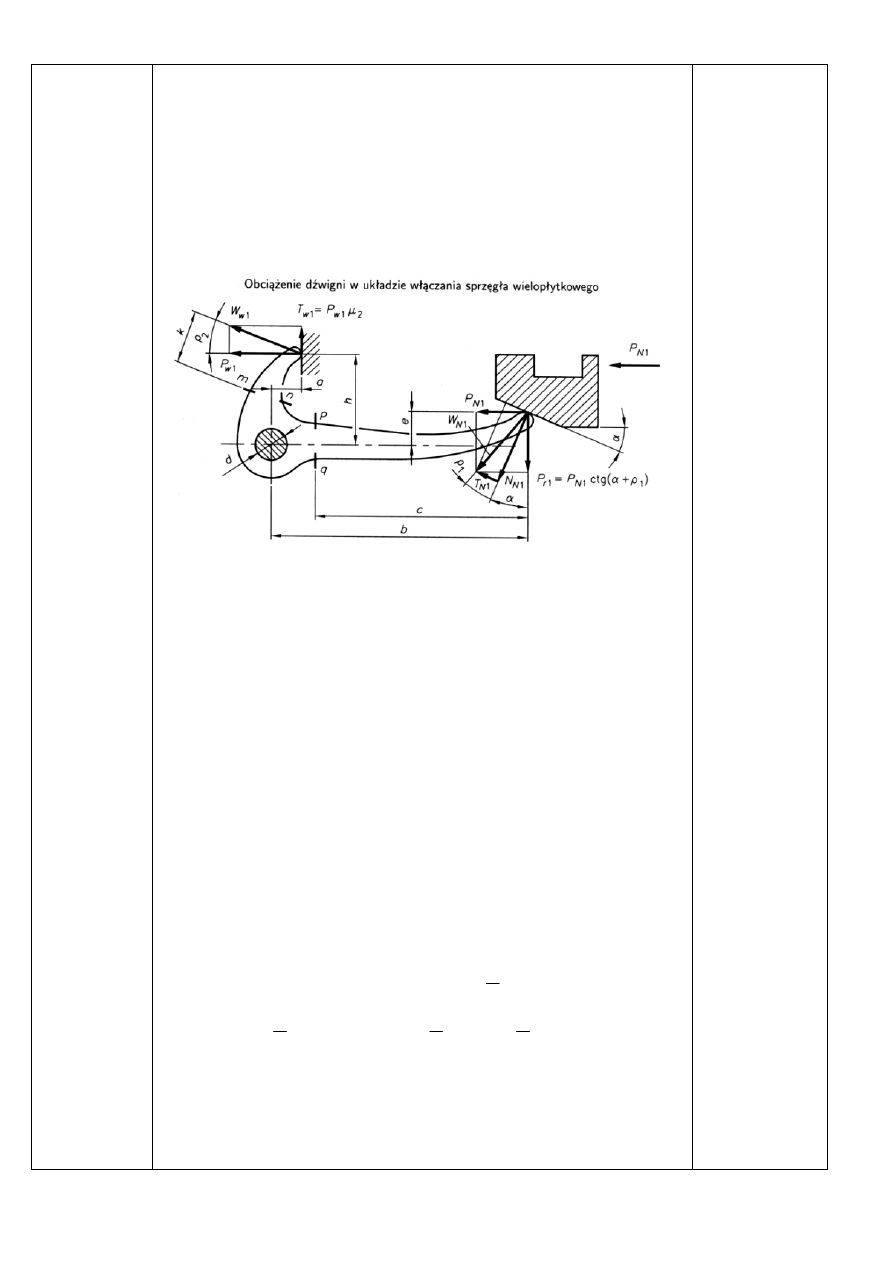

9. Obliczenia układu włączania sprzęgieł wielopłytkowych.

9.1 Założenia konstrukcyjne.

Sprzęgło będzie włączane za pośrednictwem powszechnie znanego

mechanizmu:

Na powierzchniach kontaktu dźwigni z innymi elementami występują

następujące współczynniki tarcia:

- między dźwignią i nasuwą -

1

1

tg

μ

ρ

=

- między dźwignią i płytką dociskającą przenoszącą siłę

-

1

w

P

2

2

tg

μ

ρ

=

- między dźwignią i sworzniem -

3

μ

Zakładam, że wszystkie współczynniki tarcia mają taką samą wartość:

1

2

3

0,08

μ

μ

μ

=

=

=

, oraz kąt

25

α

=

D

- liczba dźwigni – 4

Przyjmuje następujące wymiary dźwigni:

30

a

mm

=

420

b

mm

=

380

c

mm

=

30

d

mm

=

30

e

mm

=

80

h

mm

=

9.2 Obliczenia wymaganej siły włączania dźwigni

Równanie sumy momentów względem osi sworznia dźwigni w chwili

wywierania maksymalnego nacisku (wg rysunku) ma postać:

(

)

(

)

1

1

1

1 3

1

1 2

1 3

1

1

3

1 2 3

2

0

2

2

2

N

N

N

w

w

w

N

w

d

M

P e

P bctg

P

P h

P

a

d

d

d

P

P ctg

P

α ρ

μ

μ

μ

α ρ μ

μ μ

Σ

=

−

+

+

+

+

+

+

−

+

+

=

gdzie:

1

N

P - siła wywierana przez obsługę, przypadająca na jedną dźwignię.

1

w

P - siła docisku płytek wywierana przez pojedynczą dźwignię.

Stąd największa wartość siły, jakiej należy użyć do nasunięcia nasuwy

(siłą wymagana od obsługi do włączenia dźwigni), występuje w chwili,

gdy dźwignie chowają się pod nasuwę, i wynosi:

(

)

(

)

2

3

2

1

1

1

3

1

2

2

2

N

w

d

h

a

P

P

d

d

ctg

b

e

μ

μ

μ

3

α ρ

μ

+

+

+

=

⎛

⎞

+

+

− −

⎜

⎟

⎝

⎠

μ

, gdzie:

1

1

arctg

ρ

μ

=

,

2

arctg

2

ρ

μ

=

zatem ostatecznie:

(

)

(

)

2

3

2

1

1

1

3

1

2

2

2

N

w

d

h

a

P

P

d

d

ctg

arctg

b

e

μ

μ

μ

3

α

μ

μ

+

+

+

=

⎛

⎞

+

+

− −

⎜

⎟

⎝

⎠

μ

Siła włączania wszystkich dźwigni obliczamy ze wzoru:

(

)

(

)

2

3

2

1

3

1

2

2

2

N

w

d

h

a

P

P

d

d

ctg

arctg

b

e

μ

μ

μ

3

α

μ

μ

+

+

+

=

⎛

⎞

+

+

− −

⎜

⎟

⎝

⎠

μ

(

)

(

)

3

80 0,08 30 15 0,08 1 0,08

14 10

(25

4 34'26'') 420 15 0,08

30 15 0,08

N

P

N

ctg

+

⋅

+ ⋅

⋅ +

=

⋅

⋅

+

+ ⋅

−

−

D

D

⋅

3

14 10 (80 2, 4 1, 296)

1,76 421, 2 30 1, 2

N

P

N

⋅

⋅

+

+

=

⋅

−

−

3

14 10 83,696

1171744

741,312 31, 2

710,112

N

P

N

⋅

⋅

=

⇒

−

N

N

1,65

N

P

k

=

Składowe siły przypadającej na jedną dźwignię wynoszą:

1

1,65

4

N

N

P

k

P

n

=

=

N

1

412,5

N

P

N

=

(

)

(

)

1

1

1

412,5

25

0,08

r

N

r

P

P ctg

arctg

P

ctg

arctg

α

μ

=

+

⇒

=

⋅

+

D

1

726,9

r

P

N

=

9.3 Obliczenia wytrzymałościowe

Aby zapewnić wymaganą siłę docisku płytek w czasie pracy sprzęgła,

dźwignia powinna doznać odkształceń sprężystych. Zaleca się, by

ugięcie końca dźwigni było rzędu 5 mm. Przy założeniu takiej

zmienności przekroju dźwigni na jej długości, by miała stałą

wytrzymałość, wzór na ugięcie jej końca ma postać:

3

1

max

3

4

r

d

d

P b

f

Eb h

=

, gdzie:

,

d

d

b h - szerokość i wysokość przekroju dźwigni w punkcie podparcia (w

przekroju p-q według rysunku)

E – moduł sprężystości podłużnej

Przyjmuje, że

2

d

d

b

h

= oraz

max

5

f

mm

=

Zatem po przekształceniu w/w wzoru wysokość przekroju dźwigni

wyniesie:

3

3

1

4

4

5

max

4

4 726,9 420

2

2 2,06 10 5

r

d

P b

h

Ef

⋅

⋅

=

=

⋅

⋅

⋅

7

8

m

18

d

h

m

=

Szerokość przekroju wynosi, więc:

2

2 18

d

d

b

h

mm

=

= ⋅

36

d

b

mm

=

Przekrój p-q dźwigni jest zginany, ściskany oraz ścinany. Wartości

poszczególnych naprężeń wynoszą

1

1

2

2

726,9 380 412,5 30

36 18

6

6

g

r

N

g

p

p

x

M

P c

P

e

b h

W

σ

⋅ −

⋅

⋅

−

⋅

=

=

=

⋅

135,72

g

MPa

σ

=

1

412,5

36 18

N

c

p

p

P

b h

σ

=

=

⋅

0,64

c

MPa

σ

=

1

726,9

36 18

r

t

p

p

P

b h

τ

=

=

⋅

1,12

t

MPa

τ

=

Naprężenia zastępcze w przekroju p-q wynoszą:

(

)

(

)

2

2

2

2

3

135,72 0,64

3 1,12

z

g

c

t

σ

σ

σ

τ

=

+

+

=

+

+ ⋅

136,37

z

MPa

σ

=

Na dźwignie będzie zastosowana stal stopowa konstrukcyjna ulepszana

cieplnie: 30G2, dla której granica plastyczności wynosi

540

e

R

MPa

=

Document Outline

Wyszukiwarka

Podobne podstrony:

projekt Sprzeglo Oceloot id 397906

projekt Sprzeglo ver2 Oceloot id 397907

projekt - Sprzęgło ver2 - Oceloot, PKM projekty, PROJEKTY - Oceloot, Projekt VII - Sprzęgło, Projekt

projekt Sprzęgło ver2 Oceloot

PROJEKT sprzęgła

Projekt2-Sprzeglo, sprz-niedzwiecki, Algorytm przeprowadzenia eksperymentu.

sprzeglo, PROJEKT SPRZEGĹA SAMONASTAWNEGO ok, PROJEKT SPRZEGŁA SAMONASTAWNEGO

sprzeglo, PROJEKT SPRZEGĹA SAMONASTAWNEGO ok, PROJEKT SPRZEGŁA SAMONASTAWNEGO

Projekt2 Sprzeglo Sprzeglo id 8 Nieznany

Zakresy-projektów, Semestr V PK, Semestr Zimowy V (2013-2014), Podstawy konstrukcji maszyn, Przykład

Projekt2 Sprzeglo Sprzeglo

Projekt sprzęgła

Projekt sprzegła ciernego3, Sprzegla

SprzegloW972003, PWr, PKM, PKM, Projekt2-Sprzeglo

projekt Sprzęgło kołnierzowe

wymiary-normalne, Semestr V PK, Semestr Zimowy V (2013-2014), Podstawy konstrukcji maszyn, Przykłado

więcej podobnych podstron