„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Regina Mroczek

Wykonywanie

napraw

i

regulacji

przyrządów

pomiarowych 731[03].Z2.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Bożenna Kuligowska

mgr inż. Piotr Dubis

Opracowanie redakcyjne:

mgr inż. Regina Mroczek

Konsultacja:

mgr inż. Andrzej Zych

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 731[03].Z2.06

„Wykonywanie napraw i regulacji przyrządów pomiarowych” zawartego w modułowym

programie nauczania dla zawodu mechanik precyzyjny 731[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Procedura napraw i regulacji narzędzi i przyrządów pomiarowych – analogie

do procedury napraw i regulacji mechanizmów precyzyjnych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Narzędzia i przyrządy oraz zakres demontażu przed naprawą narzędzi

i przyrządów pomiarowych. Ocena jakości napraw i dokumentacja

serwisowa

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

12

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

13

4.3. Naprawa narzędzi i przyrządów pomiarowych przez wymianę części

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

14

4.3.3. Ćwiczenia

14

4.3.4. Sprawdzian postępów

15

4.4. Naprawa narzędzi i przyrządów pomiarowych przez usunięcie uszkodzenia

16

4.4.1 Materiał nauczania

16

4.4.2. Pytania sprawdzające

16

4.4.3. Ćwiczenia

16

4.4.4. Sprawdzian postępów

17

4.5. Naprawa narzędzi i przyrządów pomiarowych przez regenerację lub

dorobienie części

18

4.5.1 Materiał nauczania

18

4.5.2. Pytania sprawdzające

18

4.5.3. Ćwiczenia

18

4.5.4. Sprawdzian postępów

19

5. Sprawdzian osiągnięć

20

6. Literatura

25

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Kontynuujesz naukę zawodu w systemie modułowym, w którym treści nauczania

są podzielone na jednostki modułowe. Jednostka modułowa „Wykonywanie napraw

i regulacji przyrządów pomiarowych”, do której otrzymałeś poradnik jest szóstą z kolei

jednostką w module” Eksploatacja maszyn, urządzeń i przyrządów i pomiarowych.

Zadaniem tego modułu jest pomóc Ci zdobyć wiedzę dotycząca prawidłowej obsługi,

napraw i regulacji maszyn i urządzeń precyzyjnych. Do takiej wiedzy zalicza się także ta

dotycząca regulacji i napraw przyrządów pomiarowych. Dzięki niej poprawnie, zgodnie

z zasadami wykonasz naprawę i regulację przyrządów pomiarowych..

Poradnik dla ucznia ma pomóc Ci w opanowaniu wiedzy zawartej w jednostce

„Wykonywanie napraw i regulacji przyrządów pomiarowych. Zawiera materiał nauczani

i ćwiczenia wraz ze wskazówkami, potrzebnymi do zaliczenia jednostki modułowej. Przed

rozpoczęciem nauki zapoznaj się z celami tej jednostki. Dowiesz się na tej podstawie, co

będziesz umieć po jej zakończeniu. Poniżej masz przegląd jednostek modułowych, które już

zrealizowałeś, a nabyte umiejętności wykorzystasz do zrealizowania ostatniej jednostki

modułowej i rozwiązania testu osiągnięć.

Jednostka podzielona została na 5 tematów:

1. Procedura napraw i regulacji narzędzi i przyrządów pomiarowych – analogie do

procedury napraw i regulacji mechanizmów precyzyjnych.

2. Narzędzia i przyrządy oraz zakres demontażu przed naprawą narzędzi i przyrządów

pomiarowych. Ocena jakości napraw i dokumentacja serwisowa.

3. Naprawa narzędzi i przyrządów pomiarowych przez wymianę części.

4. Naprawa narzędzi i przyrządów pomiarowych przez usunięcie uszkodzenia.

5. Naprawa narzędzi i przyrządów pomiarowych przez regenerację lub dorobienie części.

Przed przystąpieniem do realizacji ćwiczeń sprawdź, czy jesteś do nich odpowiednio

przygotowany. W tym celu wykorzystaj zestaw pytań zamieszczony po materiale nauczania

do każdego z tematów. Na końcu opracowania każdego z tematów, po ćwiczeniach znajduje

się sprawdzian postępów, który pozwoli Ci określić swoje osiągnięcia w zakresie zdobywanej

wiedzy. Jeśli uzyskasz pozytywne wyniki, będziesz mógł przejść do następnego ćwiczenia,

a jeśli nie, to wiadomości i umiejętności powinieneś uzupełnić, powtórzyć przy pomocy

nauczyciela. Ponadto proponowane ćwiczenia są tak skonstruowane, by pomóc Ci ocenić

stopień opanowania wiedzy.

Jednostka kończy się testem. Stanowić on będzie podstawę zaliczenia tej jednostki

modułowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

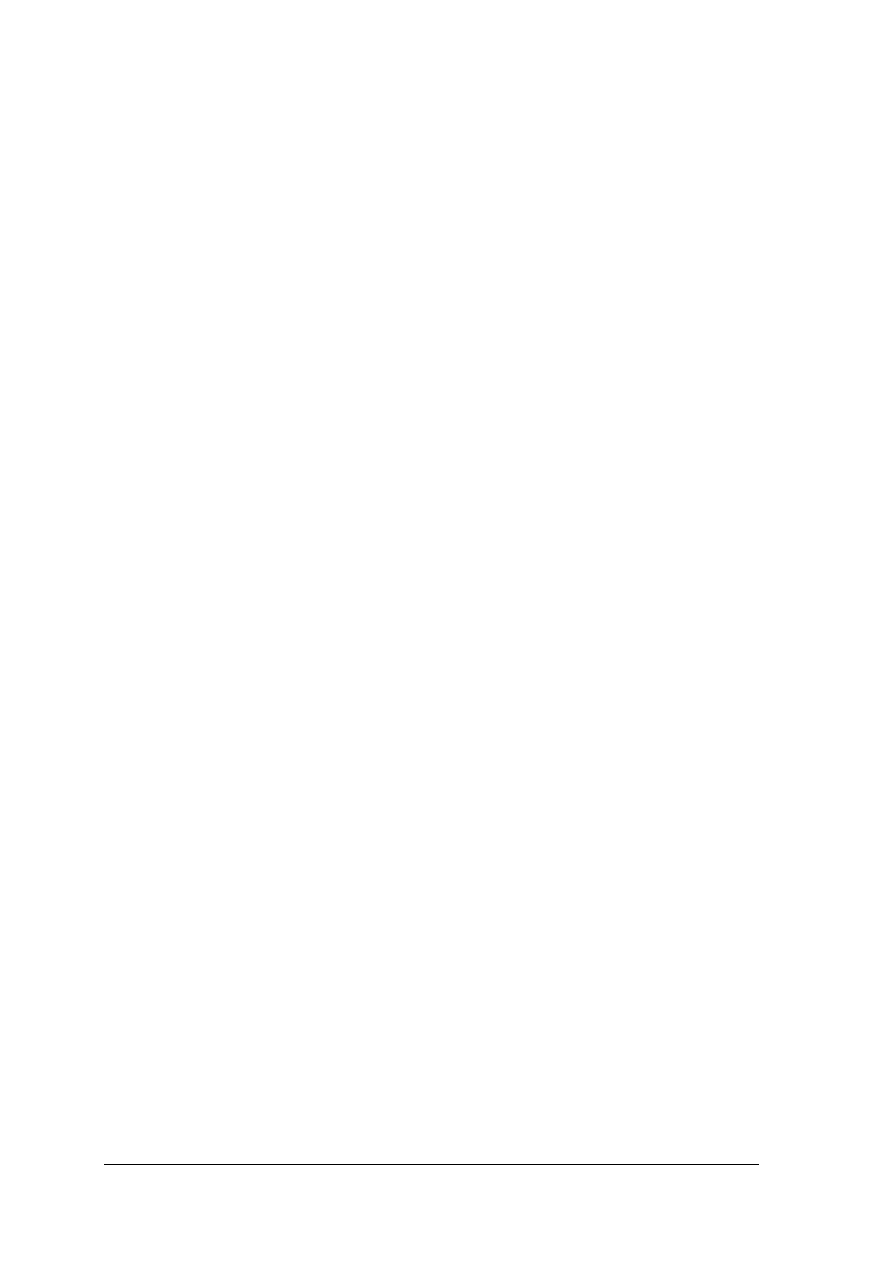

Schemat układu jednostek modułowych

731[03].Z2

Eksploatacja maszyn, urządzeń

i przyrządów pomiarowych

731[03].Z2.01

Organizowanie stanowiska pracy

731[03].Z2.02

Obsługiwanie maszyn i urządzeń

precyzyjnych

731[03].Z2.03

Diagnozowanie przyczyn

nieprawidłowej pracy maszyn i urządzeń

precyzyjnych

731[03].Z2.04

Wykonywanie napraw i regulacji

mechanizmów precyzyjnych

731[03].Z2.05

Wykonywanie napraw i regulacji

maszyn precyzyjnych

731[03].Z2.06

Wykonywanie napraw i regulacji

przyrządów pomiarowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

charakteryzować sposoby naprawy maszyn i urządzeń precyzyjnych,

–

rozróżniać etapy procesu naprawczego maszyn i urządzeń precyzyjnych,

–

rozróżniać narzędzia i przyrządy używane w procesie naprawy i regulacji,

–

dobierać narzędzia i przyrządy niezbędne do wykonania naprawy zdiagnozowanego

uszkodzenia maszyny i urządzenia precyzyjnego,

–

wykonywać demontaż maszyny i urządzenia precyzyjnego w zakresie niezbędnym do

wykonania naprawy zdiagnozowanego uszkodzenia,

–

wykonywać naprawę maszyny i urządzenia precyzyjnego przez dorobienie uszkodzonego

elementu,

–

wykonywać naprawę maszyny i urządzenia precyzyjnego przez usunięcie uszkodzeń

mechanizmów,

–

wykonywać naprawę maszyny i urządzenia precyzyjnego przez wymianę części,

–

wykonywać montaż maszyny i urządzenia precyzyjnego po wykonaniu naprawy,

–

wykonywać regulację maszyny i urządzenia precyzyjnego,

–

dobierać sposób konserwacji maszyny i urządzenia precyzyjnego,

–

wykonywać konserwację maszyny i urządzenia precyzyjnego,

–

oceniać jakość naprawy,

–

posługiwać się dokumentacją serwisową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

zastosować przepisy bhp i ochrony środowiska naturalnego podczas wykonywania prac

związanych z naprawą i regulacją przyrządów pomiarowych,

–

scharakteryzować sposoby naprawy przyrządów pomiarowych,

–

rozróżnić fazy procesu naprawczego przyrządów pomiarowych,

–

rozróżnić narzędzia i przyrządy obsługowo - naprawcze,

–

dobrać

narzędzia

i

przyrządy

niezbędne

do

wykonania

naprawy

zdiagnozowanego uszkodzenia przyrządu pomiarowego,

–

wykonać demontaż przyrządów pomiarowych w zakresie niezbędnym do wykonania

naprawy zdiagnozowanego uszkodzenia,

–

wykonać naprawę przyrządów pomiarowych przez dorobienie uszkodzonego elementu,

–

wykonać naprawę przyrządów pomiarowych przez usunięcie uszkodzeń mechanizmów,

–

wykonać naprawę przyrządów pomiarowych przez wymianę części,

–

wykonać naprawę precyzyjnych elementów mechanicznych elektrycznych przyrządów

pomiarowych,

–

wykonać montaż przyrządów pomiarowych po wykonaniu naprawy,

–

wykonać regulację przyrządów pomiarowych,

–

dobrać i uzasadnić wybór sposobu konserwacji przyrządów pomiarowych,

–

wykonać konserwację przyrządów pomiarowych,

–

ocenić jakość naprawy,

–

posłużyć się dokumentacją serwisową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Procedura napraw i regulacji narzędzi i przyrządów

pomiarowych – analogie do procedury napraw i regulacji

mechanizmów precyzyjnych

4.1.1. Materiał nauczania

Przedmiotem sprawdzań narzędzi i przyrządów pomiarowych jest sprawdzenie cech

technicznych i metrologicznych oraz cech użytkowych, które wymagają specjalnych metod

i środków, a przeprowadza je wytwórca w ramach perspektywicznych i rozwojowych badań

jakości produkowanych narzędzi lub przyrządów pomiarowych.

W zależności od budowy, dokładności i zakresu pomiarowego każde narzędzie

pomiarowe lub przyrząd pomiarowy wymagają właściwych metod i środków sprawdzania.

Podstawą przy sprawdzaniu narzędzi pomiarowych są wymagania ustalone w przepisach

Głównego Urzędu Miar, Polskich Normach i atestach technicznych.

Przebieg sprawdzania narzędzi pomiarowych dzielimy na grupy i podgrupy czynności

według sprawdzanych cech, które mogą dotyczyć lub nie dotyczyć poszczególnych narzędzi

pomiarowych zależnie od ich rodzaju. Rozróżnia się niżej wymienione grupy czynności

wykonywanych przy sprawdzaniu narzędzi do pomiarów:

–

czynności przygotowawcze,

–

badanie ogólnego stanu narzędzia,

–

sprawdzenie cech technicznych,

–

sprawdzenie cech metrologicznych,

–

sprawdzenie cech użytkowych,

–

czynności końcowe.

Narzędzia pomiarowe i przyrządy powinno się w szczególnych przypadkach poddawać

regulacji, czyli justowaniu, które sprowadza się do manipulacji specjalnymi urządzeniami

przeznaczonymi do tego celu.

Błędy wskazań mogą być skutkiem wielu przyczyn a przykładem jest nieprawidłowe

ustawienia elementów przyrządu, rozregulowanie się jednego lub kilku elementów oraz

zużycie przyrządu.

Bardzo często przyrządy pomiarowe optyczne po zmontowaniu wymagają wstępnego

justowania najpierw zespołów, potem następuje justowanie całego przyrządu. Justowanie

(regulowanie) odbywa się przez pasowanie pierścieniowych podkładek, wykasowywanie

luzów pomiędzy wkrętami a otworami w elementach, przemieszczanie poszczególnych

zespołów za pomocą specjalnie przeznaczonych do tego celu śrub. Przy justowaniu całego

przyrządu lub jego zespołów należy utrzymać kolejność operacji, aby justowanie następnego

elementu nie zmieniło położenia już poprzednio wyjustowanej części przyrządu.

Regulację przyrządu optycznego przeprowadza się przy użyciu urządzeń specjalnych

składających się z kolimatorów i lunet. Regulacja ta ma na celu osiągnięcie dobrego obrazu

i wymaganej dokładności przyrządu. Kolejność operacji regulacyjnych ustala się tak, aby

regulacja następna nie naruszała poprzedniej.

Proces naprawy przyrządów pomiarowych – zasady:

–

podczas naprawy przyrządów pomiarowych zachodzi często konieczność wymiany lub

naprawy poszczególnych części; części po demontażu należy umyć i zweryfikować,

–

ocena poszczególnych części podczas weryfikacji polega na obserwacji wzrokowej i na

dokładnych pomiarach,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

–

stopień zużycia części określa się przez porównanie wymiarów zużytych części

z wymiarami nowych części, a graniczne dopuszczalne luzy powinny być podane

w instrukcji naprawczej danego przyrządu pomiarowego,

–

podczas weryfikacji części dzieli się na trzy grupy: zużyte nie nadające się do

regeneracji, zużyte nadające się do regeneracji, nie zużyte do ponownego montażu,

–

części należy regenerować tylko wówczas, gdy naprawa jest tańsza od kosztu nowej

części i pod warunkiem, że jakość naprawionej części będzie równa jakości nowej części;

niekiedy odbiega się od tej zasady, jeżeli nie ma możliwości otrzymania części

zamiennej,

–

części zamienne powinny być wykonywane z tych samych materiałów, co części nowe;

należy sprawdzać w dokumentacji lub na rysunkach rodzaj materiału i wymaganą

obróbkę,

–

po każdej naprawie narzędzie pomiarowe lub przyrząd pomiarowy powinien podlegać

legalizacji i otrzymać stosowny dokument (świadectwo legalizacji lub świadectwo

uwierzytelnienia przyrządu).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są różnice między procedurą napraw i regulacji mechanizmów precyzyjnych

a procedurą napraw i regulacji narzędzi i przyrządów pomiarowych?

2. Które czynności wymagają szczególnej uwagi w procedurze napraw i regulacji narzędzi

i przyrządów pomiarowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wskaż podobieństwa i różnice w procedurach: napraw i regulacji mechanizmów oraz

napraw i regulacji narzędzi i przyrządów pomiarowych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) porównać zakres naprawy narzędzi i przyrządów pomiarowych,

2) wskazać podobieństwa i różnice w poszczególnych procedurach napraw i regulacji,

3) ułożyć poprawną procedurę naprawy i regulacji narzędzi i przyrządów pomiarowych,

4) zadanie wykonać w zespole trzyosobowym na plakacie.

Wyposażenie stanowiska pracy:

–

zeszyt,

–

procedury napraw i regulacji mechanizmów precyzyjnych oraz napraw i regulacji

narzędzi i przyrządów pomiarowych

–

arkusze papieru formatu A0,

–

środek do mocowania plakatów na tablicy,

–

literatura i inne źródła informacji zgodnie z rozdziałem 6,

–

poradnik dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać różnice w procedurach napraw i regulacji mechanizmów

oraz napraw i regulacji narzędzi pomiarowych i przyrządów

pomiarowych?

2) wskazać podobieństwa w procedurach napraw i regulacji

mechanizmów oraz napraw i regulacji narzędzi i przyrządów

pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Narzędzia i przyrządy oraz zakres demontażu przed naprawą

narzędzi i przyrządów pomiarowych. Ocena jakości napraw

i dokumentacja serwisowa

4.2.1. Materiał nauczania

Demontaż przyrządów pomiarowych:

–

sposób demontażu połączenia rozłącznego zależy od jego typu i rodzaju; łatwiej jest

przeprowadzać demontaż, jeżeli zna się budowę połączenia oraz sposób i technologię

montażu,

–

przy demontażu należy zwracać uwagę na zastosowane zabezpieczenia (plomby,

kontrnakrętki, zawleczki itp.

–

opracowanie ogólnego planu technologicznego demontażu jest niemożliwe z uwagi na

różnorodność konstrukcji; można jedynie zalecić, aby do demontażu nie przystępować

przed zapoznaniem się z konstrukcją, budową i działaniem całego przyrządu oraz

poszczególnych jego zespołów,

–

szczegółowy opis demontażu określają warunki techniczne.

Regulacja przyrządów pomiarowych:

–

dokładność pomiarów zależy od stanu narzędzi pomiarowych, a ich stan – od

prawidłowości użytkowania i konserwacji,

–

konserwacja obejmuje czynności zmniejszające przebieg zużycia części i zespołów, czyli

utrzymanie przyrządu w należytej czystości, smarowanie jego zgodnie z instrukcją,

zabezpieczenie powierzchni przed korozją i porysowaniem oraz dociąganie śrub

i nakrętek, a także usuwanie luzów,

–

narzędzia i przyrządy pomiarowe w czasie użytkowania ulegają rozregulowaniu oraz

uszkodzeniom; mogą to być uszkodzenia nieoczekiwane lub postępowe, tzn.

spowodowane normalnym stopniowym zużyciem lub starzeniem się elementów,

–

użytkownicy przyrządów pomiarowych mają obowiązek okresowego ich sprawdzania;

w tym zakresie obowiązują odpowiednie przepisy opracowane przez Główny Urząd Miar

dla każdego rodzaju przyrządu. Sposób konserwacji określają odpowiednie warunki

techniczne lub instrukcje obsługi; określają one również środki niezbędne do

przeprowadzania konserwacji.

Przykłady konserwacji wybranych przyrządów pomiarowych

Konserwacja mikrometrów: mikrometry należy chronić przed wstrząsami, uderzeniami,

porysowaniem i innego rodzaju uszkodzeniami, a również przed wilgocią i szkodliwymi

oparami, pyłem szlifierskim, silnym nagrzaniem lub namagnesowaniem; po użyciu należy

wymyć je w rozpuszczalniku, wytrzeć starannie czystą ściereczką, a powierzchnie łatwo

ulegające korozji nasmarować pędzelkiem czystą wazeliną lub innymi środkami ochronnymi;

mikrometry powinny być przechowywane w temperaturze około 20

°

C.

Konserwacja ciśnieniomierzy sprężynowych: w tym przypadku czynności obsługowe

i konserwacyjne są ściśle ze sobą związane i obejmują:

–

przegląd stanu instalacji, sprawdzanie czystości i przedmuchiwanie przewodów ciśnienia,

badanie szczelności przewodów i ich połączeń, wymiana uszczelek,

–

utrzymywanie czystości przyrządów, konserwacja dostępnych części i urządzeń,

–

przeprowadzanie kontroli punktu zerowego i sprawdzanie za pomocą ciśnieniomierza

kontrolnego,

–

usuwanie drobniejszych usterek, jeżeli pozwala na to cecha legalizacyjna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Konserwacja termometrów oporowych: polega na kontroli złączy i styków

w przełącznikach oraz smarowaniu bezkwasową wazeliną. Dokonuje się okresowej kontroli

rzetelności wskazań przy użyciu termometrów kontrolnych; niezależnie poddaje się je

kontroli w laboratorium.

Każdy przyrząd pomiarowy po naprawie podlega kontroli jakości naprawy.

Przeprowadzenie kontroli jakości po naprawie należy do obowiązków działu kontroli

technicznej. Podstawą odbioru po naprawie są odpowiednie dokumenty (zlecenie wykonania

naprawy, protokół przeglądu, Polskie Normy sprawdzania dokładności, dokumentacja

techniczna przyrządu), dokumentacja serwisowa: dokumentacja techniczno-ruchowa.

Jedną z operacji końcowego etapu montażu jest regulacja wskazań zmontowanego przyrządu

na specjalnie do tego zbudowanych stanowiskach kontrolno-badawczych. Regulacji wskazań

dokonuje się przez porównanie ze wskazaniami przyrządu wzorcowego lub zgodnie z warunkami

technicznymi dla danego przyrządu. Regulacja odbywa się w warunkach podobnych do warunków

eksploatacyjnych przyrządu (temperatura, ciśnienie, wilgotność). Odchyłki wskazań przyrządu

poddanego regulacji nie powinny przekraczać dopuszczalnych wartości przewidzianych warunkami

technicznymi. Oprócz sprawdzenia prawidłowości wskazań przyrządy pomiarowe mogą być

poddane innym próbom na przykład próbie niezawodności (badanie przyrządu na prawidłowe

wskazania przy pracy ciągłej bezusterkowej w określonym przez warunki techniczne czasie,

odporności na wstrząsy, pyłoszczelności, wodoszczelności i tym podobne). Przyrządy, które nie

odpowiadają przewidzianym warunkom technicznym, wracają ponownie na specjalnie wydzielone

do tego celu stanowiska montażowe, gdzie są poddawane dokładnym przeglądom.

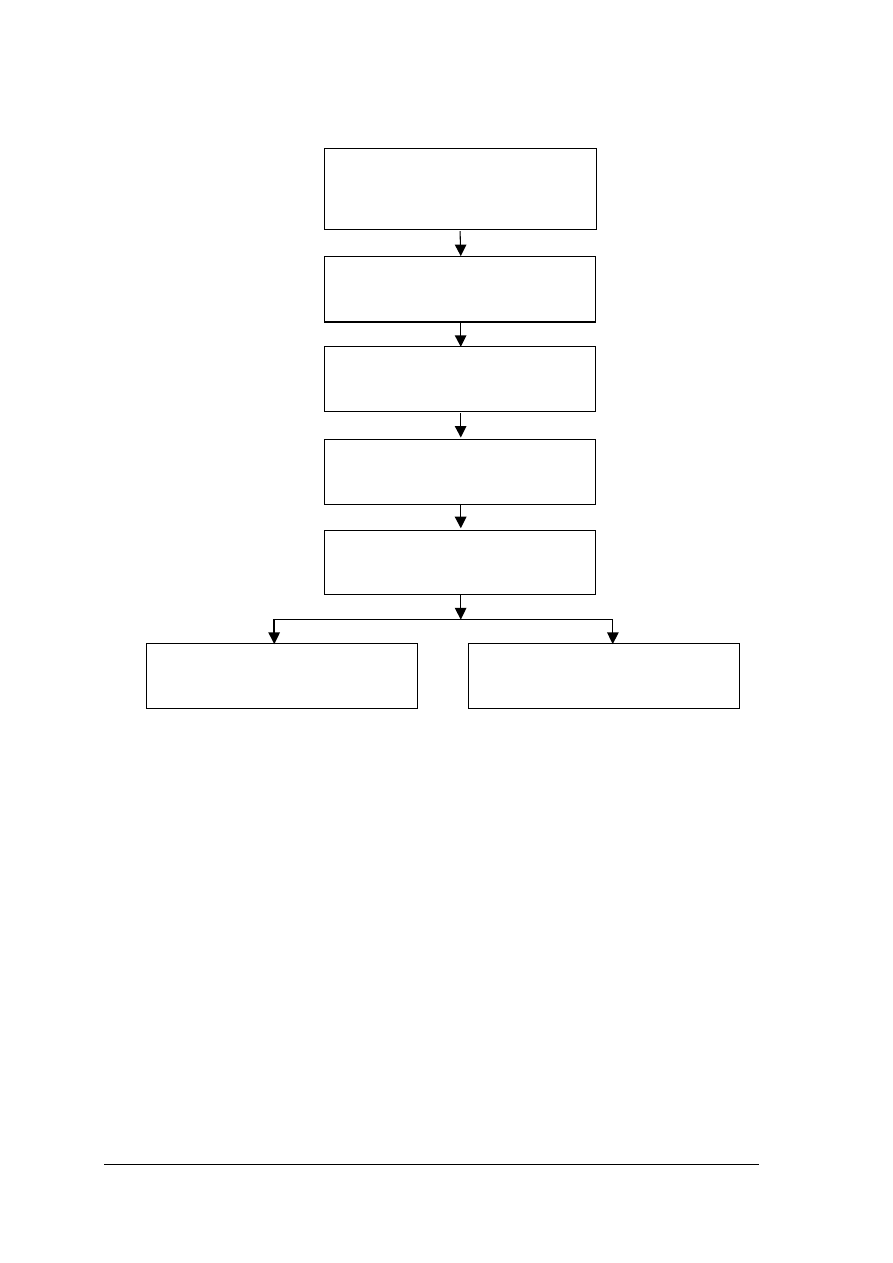

Przykłady przyrządów mikrometrycznych, które będziesz sprawdzał i naprawiał w czasie ćwiczeń.

a) b)

Rys 5. Przykłady przyrządów mikrometrycznych a) mikrometr zewnętrzny, b) mikrometr

szczękowy dwustronny [8]

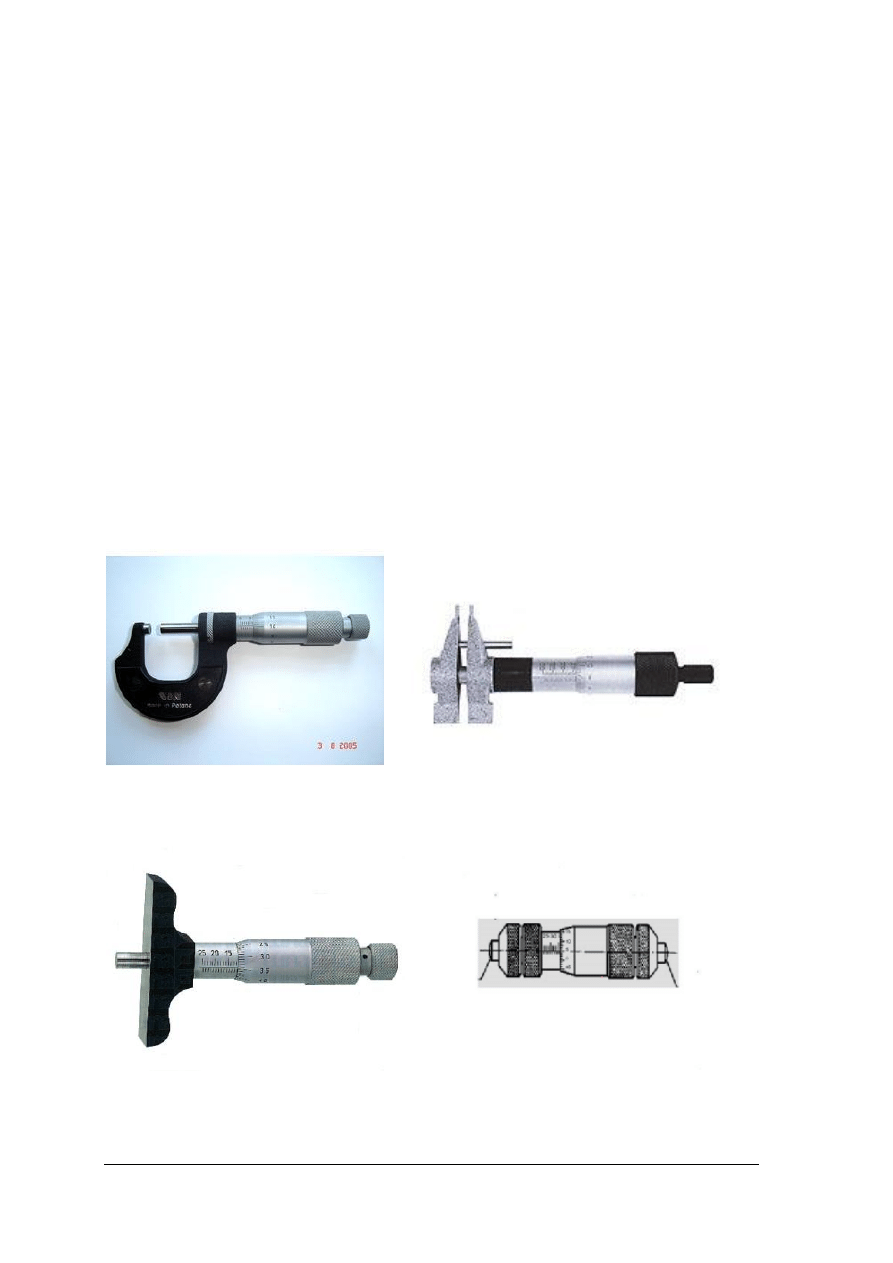

a) b)

Rys 6. Przyrządy mikrometryczne a) głębokościomierz mikrometryczny, b)średnicówka[8]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Podstawowe operacje i czynności montażowe:

–

mycie i rozkonserwowanie,

–

dopasowywanie części,

–

wykonywanie połączeń spoczynkowych nierozłącznych,

–

wykonywanie połączeń spoczynkowych rozłącznych,

–

wykonywanie połączeń ruchowych,

–

regulowanie luzów i pomiary ustawcze,

–

próby i badania,

–

montaż połączeń nierozłącznych,

–

łączenie elementów przez ich odkształcenie trwałe (łączenie za pomocą łapek, przez

zawalcowanie, przez punktowanie, przez zagniecenie, przez zawinięcie, za pomocą

nitowania,

–

łączenie przez zalanie, zaprasowanie lub wtopienie,

–

łączenie za pomocą klejenia,

–

montaż połączeń rozłącznych.

Połączenia wtłaczane – powstają przez wtłaczanie jednej części łączącej z drugą, przy

czym część obejmująca ma otwór o wymiarach mniejszych od wymiarów części

obejmowanej; wtłaczanie może być dokonane przez ogrzewanie części obejmującej i/lub

chłodzenie części obejmowanej.

Połączenia śrubowe – mogą być pośrednie (za pomocą łączników gwintowanych –

wkrętów, śrub i nakrętek) lub bezpośrednie (części łączące na swych końcach mają wykonane

gwinty zewnętrzne, które bezpośrednio wkręca się w otwory gwintowane części łączonych)

Połączenia kołkowe – wyróżnia się kołki łączące (zadaniem ich jest przenoszenie

określonych sił) i kołki ustalające (ich zadaniem jest ustalenie wzajemnego położenia części

względem siebie).

Dokumentacja montażu

W produkcji seryjnej dokumentacja montażu składa się z kart technologicznych montażu

poszczególnych zespołów i całego przyrządu pomiarowego.

W produkcji jednostkowej dokumentację montażu ogranicza się do rysunków

zestawieniowych zespołów i całego przyrządu pomiarowego; niekiedy zamiast rysunków

zestawieniowych stosuje się poglądowe rysunki montażowe.

Duży wpływ na przejrzystość dokumentacji montażu ma numeracja części i zespołów;

prawidłowe oznaczenie powinno składać się z czterech elementów:

–

symbolu gotowego wyrobu,

–

numeru zespołu,

–

numeru części oraz liczby części użytych do montażu.

Montaż części odbywa się zarówno w procesie produkcyjnym jak i w procesie

naprawczym; budowa i wykazy zużywających się elementów są zawarte w dokumentacji

techniczno-ruchowej.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są kryteria oceny jakości napraw i regulacji narzędzi i przyrządów pomiarowych?

2. Jak przeprowadza się regulacje narzędzi i przyrządów pomiarowych?

3. Jakie narzędzia i przyrządy służą do demontażu, naprawy i montażu narzędzi

i przyrządów pomiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie opisów przykładowych napraw przygotowanych przez nauczyciela określ

zakres demontażu i zaproponuj odpowiednią konserwację. Zadanie wykonaj w zeszycie.

Następnie porównaj swoje propozycje z rozwiązaniami nauczyciela. Zastanów się nad

przyczynami ewentualnych błędów i zaplanuj ich uniknięcie. Opisz zasady i środki bhp

niezbędne przy demontażu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z opisami napraw,

2) przygotować plan demontażu,

3) zaproponować odpowiednią konserwację,

4) porównać zaproponowaną konserwację przygotowaną przez nauczyciela ze swoją,

5) powstałe błędy usunąć i zaplanować konserwację ponownie, ale poprawnie,

6) wszystkie poprawne zasady i niezbędne środki bhp potrzebne do konserwacji zapisać

w zeszycie.

Wyposażenie stanowiska pracy:

–

opisy napraw przygotowane przez nauczyciela,

–

opisy zakresu demontażu i konserwacji do napraw, przygotowane przez nauczyciela

(otrzymasz po wykonaniu oceny zakresu demontażu i konserwacji samodzielnie,

–

dokumentacja techniczna,

–

literatura i inne źródła informacji, zgodnie z rozdziałem 6,

–

przepisy bhp,

−

poradnik dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zakres demontażu w celu wykonania naprawy

narzędzi i przyrządów pomiarowych?

2) określić rodzaj konserwacji niezbędnej przy danej naprawie?

3) dokonać oceny jakości naprawionych narzędzi i przyrządów

pomiarowych według kryteriów jakości?

4) dokonać stosownych wpisów do dokumentacji serwisowej?

5) określać przyczyny swoich błędów?

6) zaplanować działania mające na celu uniknięcie błędów?

7) wykonać zadania zgodnie z zasadami bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Naprawa narzędzi i przyrządów pomiarowych przez

wymianę części

4.3.1. Materiał nauczania

Podczas naprawy narzędzi i przyrządów pomiarowych zachodzi często konieczność

wymiany poszczególnych części. W zasadzie części należy naprawić, czyli regenerować,

tylko wówczas, jeżeli naprawa jest tańsza od kosztu części nowej i pod warunkiem, że jakość

naprawionej części będzie równa jakości nowej. W niektórych jednak przypadkach, z powodu

braku możliwości otrzymania części zamiennych, naprawia się poszczególne części, nawet,

jeżeli koszt naprawy przekracza cenę części zamiennej.

Części, które w czasie weryfikacji zostały zakwalifikowane do wymiany, należy zastąpić

nowymi. W związku z tym należy dysponować częściami zamiennymi. Części

znormalizowane, jak: śruby, nakrętki, wkręty są łatwo dostępne. Części zamienne do

mechanizmów precyzyjnych produkowanych masowo lub w dużych seriach, jak na przykład

maszyn do szycia, pralek, lodówek, są ujęte w katalogach i można je zakupić w hurtowniach

i sklepach specjalistycznych. Dokumentacja Techniczno-Ruchowa danego urządzenia

precyzyjnego zawiera zawsze katalog najważniejszych części zamiennych wraz z numerami,

co ułatwia ich zamawianie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez wymianę części?

2. W jakich sytuacjach naprawia się narzędzia i przyrządy pomiarowe przez wymianę

części?

3. Jakie etapy procedury obowiązują przy naprawie przez wymianę części?

4. Jakich zasad należy przestrzegać przy naprawie przez wymianę części?

5. Na czym polega konserwacja narzędzi i przyrządów pomiarowych przy wymianie części?

6. Jak należy przygotować naprawiony narzędzia i przyrządy pomiarowe do odbioru

i magazynowania?

4.3.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawne narzędzia i przyrządy pomiarowe przez wymianę części. Dokonaj

naprawy postępując zgodnie z procedurą napraw. Pamiętaj o odpowiednim przygotowaniu

naprawionego narzędzia czy przyrządu do odbioru lub magazynowania. Skorzystaj z rad

i doświadczenia nauczyciela. Ćwiczenie powtórz dla różnych narzędzi i przyrządów

pomiarowych. Za każdym razem zachowaj zasady i przepisy bhp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją techniczną sprawdzanych narzędzi i przyrządów

pomiarowych,

2) dokonać diagnozy, co w narzędziu lub przyrządzie pomiarowym jest niesprawne,

3) dobrać odpowiednią część na wymianę,

4) przygotować narzędzie lub przyrząd pomiarowy do naprawy przez wymianę,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

5) dokonać naprawy przez wymianę,

6) przygotować narzędzie lub przyrząd pomiarowy do odbioru i magazynowania,

7) sprawdzić swoje wykonanie zadania z procedurą wzorcową proponowaną przez

nauczyciela,

8) dokonać analizy, co było wykonane poprawnie, a co należy powtórzyć, by uniknąć

błędów,

9) czynności wykonać dla różnych narzędzi i przyrządów pomiarowych.

Wyposażenie stanowiska pracy:

–

niesprawne narzędzia i przyrządy pomiarowe,

–

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy części zamienne,

–

dokumentacja techniczno-ruchową narzędzi i przyrządów pomiarowych,

–

literatura i inne źródła informacji,

–

środki i przepisy bhp.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić narzędzia i przyrządy pomiarowe przez wymianę części

zgodnie z procedurą napraw?

2) wykonać konserwację przy wymianie części?

3) oceniać jakość naprawy przez wymianę części?

4) przygotować narzędzia i przyrządy pomiarowe po naprawie do

odbioru lub magazynowania?

5) skorzystać z dokumentacji techniczno-ruchowej?

6) zastosować zasady i środki bhp?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.4. Naprawa narzędzi i przyrządów pomiarowych przez

usunięcie uszkodzenia

4.4.1 Materiał nauczania

Naprawa elementów przez usunięcie uszkodzenia jest wykonywana z powodu braku

możliwości otrzymania części zamiennych lub uszkodzenie nie wpływa na pracę całego

narzędzia lub przyrządu pomiarowego i na jego wskazania. Bardzo często stosujemy, gdy

nastąpiło minimalne wykruszenie, pęknięcie lub odłamanie w tych miejscach, które nie mają

wpływu na pracę narzędzia lub przyrządu. Stosuje się odpowiednie metody naprawy, na

przykład naprawa, regeneracja za pomocą chromowania, które polega na odtworzeniu ubytków

materiału na powierzchniach części przez elektrolityczne nałożenie warstwy chromu. Stosuje się

tę metodę w przypadku małego zużycia, gdyż grubość nakładanej warstwy chromu nie powinna

przekraczać 0,5 mm.

Do regeneracji uszkodzeń stosuje się również żelazowanie, niklowanie i nakładanie stopów

żelazo-manganowych i żelazocynkowych.

Ponadto do usuwania uszkodzeń stosuje się naprawy części przez nakładanie warstw

tworzywa sztucznego. Jest to regeneracja polegająca na natryskiwaniu warstwy tworzywa

sztucznego (poliamidów) na miejsca uszkodzone.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez usunięcie uszkodzenia?

2. Jakiego typu uszkodzenia podlegają usunięciu?

3. Jakich zasad należy przestrzegać przy usuwaniu uszkodzenia?

4. Jaka dokumentacja może być pomocna w realizacji naprawy przez usuniecie

uszkodzenia?

4.4.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawne narzędzia i przyrządy pomiarowe przez usunięcie uszkodzenia.

Dokonaj naprawy postępując zgodnie z procedurą napraw. Uzasadnij, dlaczego tak właśnie

powinno być naprawione narzędzie lub przyrząd pomiarowy. Skorzystaj z rad

i doświadczenia nauczyciela. Ćwiczenie powtórz dla różnych narzędzi i przyrządów

pomiarowych. Za każdym razem zachowaj zasady i przepisy bhp.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją techniczną sprawdzanych narzędzi i przyrządów

pomiarowych,

2) dokonać diagnozy uszkodzenia narzędzi i przyrządów pomiarowych,

3) przeprowadzić naprawę przez usunięcie uszkodzenia,

4) przygotować narzędzie lub przyrząd pomiarowy do odbioru i magazynowania,

5) sprawdzić swoje wykonanie zadania z procedurą wzorcową proponowaną przez

nauczyciela,

6) dokonać analizy, co było wykonane poprawnie a co należy powtórzyć, by uniknąć

błędów,

7) uzasadnić wykonane czynności,

8) ćwiczenie wykonać dla różnych narzędzi i przyrządów pomiarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Wyposażenie stanowiska pracy:

−

niesprawne narzędzia i przyrządy pomiarowe,

−

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy,

−

dokumentacja techniczno - ruchowa narzędzi i przyrządów pomiarowych,

−

literatura i inne źródła informacji,

−

środki i przepisy bhp,

−

poradnik ucznia,

−

literatura zgodna z rozdziałem 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić narzędzia i przyrządy pomiarowe przez usunięcie

uszkodzenia zgodnie z procedurą napraw?

2) skorzystać z dokumentacji techniczno-ruchowej?

3) zastosować zasady i środki bhp przy naprawie przez usunięcie

uszkodzenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.5. Naprawa narzędzi i przyrządów pomiarowych przez

regenerację lub dorobienie części

4.5.1 Materiał nauczania

Dokumentacja techniczna danego narzędzia lub przyrządu pomiarowego zawiera zawsze

katalog najważniejszych części zamiennych wraz z numerami, co ułatwia ich zamawianie.

Niekiedy dla narzędzi i przyrządów pomiarowych powszechnie używanych jest opracowana

dokumentacja napraw, która zawiera między innymi rysunki wykonawcze poszczególnych

części. Na podstawie tych rysunków można dorobić brakujące części zamienne w przypadku

niemożności ich otrzymania. Do narzędzi i przyrządów pomiarowych starych, już nie

produkowanych, trzeba przeważnie części zamienne dorabiać, co jest kosztowne.

Części zamienne powinny być wykonywane z tych samych materiałów, co części nowe.

Obróbka cieplna części zamiennych powinna być również taka sama, jak w produkcji części

nowych. W związku z tym dorabiając części zamienne należy zawsze sprawdzić

w dokumentacji naprawczej lub na rysunkach rodzaj materiału i wymaganą obróbkę cieplną.

Sposoby naprawy części:

–

za pomocą powłok nakładanych elektrolitycznie,

–

za pomocą metalizacji natryskowej,

–

za pomocą spawania i napawania,

–

za pomocą klejenia,

–

za pomocą nakładania warstwy tworzywa sztucznego.

W czujnikowych przyrządach pomiarowych najczęściej występujące uszkodzenia to:

przesuwny trzpień pomiarowy może być zatarty, zgięty lub wykazywać inne uszkodzenia

mechaniczne, przekładnia zębata lub dźwigniowa oraz sprężyna spiralna zwrotna mogą być

zanieczyszczone lub uszkodzone, wskazówki mogą być zgięte lub całkowicie zniszczone.

W tych przypadkach najczęściej naprawa jest regenerację lub dorobinie części a niekiedy

wymianę na nową.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega naprawa przez regenerację?

2. Na czym polega naprawa przez dorobienie części?

3. Jakich zasad należy przestrzegać przy regeneracji i dorabianiu części?

4. Jak naprawia się precyzyjne części mechaniczne przyrządu pomiarowego?

5. Jak naprawia się elektryczne elementy precyzyjne przyrządu pomiarowego?

6. Jaka dokumentacja może być pomocna w realizacji naprawy przez regeneracje lub

dorobienie części?

4.5.3. Ćwiczenia

Ćwiczenie 1

Napraw niesprawne narzędzia i przyrządy pomiarowe przez regenerację lub dorobienie

części. Dokonaj naprawy postępując zgodnie z procedurą napraw. Skorzystaj z rad

i doświadczenia nauczyciela. Ćwiczenie powtórz dla różnych narzędzi i przyrządów

pomiarowych. Za każdym razem zachowaj zasady i przepisy bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z dokumentacją techniczną sprawdzanych narzędzi i przyrządów

pomiarowych,

2) dokonać diagnozy uszkodzenia narzędzi i przyrządów pomiarowych,

3) przeprowadzić naprawę przez regenerację lub dorobienie części,

4) przygotować narzędzie lub przyrząd pomiarowy do odbioru i magazynowania,

5) sprawdzić swoje wykonanie zadania z procedurą wzorcową proponowaną przez

nauczyciela,

6) dokonać analizy, co było wykonane poprawnie a co należy powtórzyć, by uniknąć

błędów,

7) czynności wykonać dla różnych narzędzi i przyrządów pomiarowych.

Wyposażenie stanowiska pracy:

−

niesprawne narzędzia i przyrządy pomiarowe,

−

stanowisko naprawcze wyposażone w niezbędne narzędzia i przyrządy,

−

stanowiska inne, niezbędne do wykonania regeneracji i dorobienia części,

−

dokumentacja techniczno-ruchowa narzędzi i przyrządów pomiarowych,

−

środki i przepisy bhp.

−

poradnik dla ucznia,

−

literatura zgodna z rozdziałem 6.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) naprawić narzędzia i przyrządy pomiarowe przez regenerację

lub dorobienie części zgodnie z procedurą napraw?

2) skorzystać z dokumentacji technicznej narzędzi i przyrządów

pomiarowych?

3) zastosować zasady i środki bhp przy naprawie przez regenerację

lub dorobienie części?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test pisemny zawiera 22 zadania i sprawdza Twoje wiadomości z zakresu napraw

narzędzi i przyrządów pomiarowych. Zakreśl jedną odpowiedź prawidłową.

W przypadku pomyłki błędną odpowiedź weź w kółko i zaznacz odpowiedź prawidłową.

5. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

6. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci wolny czas.

7. Na rozwiązanie testu pisemnego masz 45 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

ZESTAW ZADAŃ TESTOWYCH

1. Sprawdzanie narzędzi ma na celu:

a) porównanie właściwości zgodnie z PN,

b) znalezienie błędów przypadkowych,

c) oględziny zewnętrzne narzędzi,

d) ustalenie błędów.

2. Justowanie to:

a) regulowanie,

b) dopasowanie,

c) wymiana,

d) dokręcenie.

3. Regulacja przyrządów optycznych ma na celu:

a) osiągnięcie dobrego obrazu,

b) wymianę układów optycznych,

c) zmianę elementów optycznych,

d) zabezpieczenie przed użytkowaniem.

4. W jaki sposób określisz stopień zużycia części?

a) na podstawie oględzin,

b) przez porównanie wymiarów zużytych części z wymiarami nowych części,

c) przez wykonanie obliczeń specjalnych,

d) przez obliczenie stopnia zużycia części.

5. Co to jest konserwacja?

a) zabezpieczenie przed korozją,

b) zabezpieczenie przed hałasem,

c) to zmniejszenie zużycie narzędzi,

d) to zapobieganie uszkodzeniom.

6. Do operacji montażowych zaliczamy:

a) regulowanie luzów i pomiary ustawcze,

b) sprawdzanie odporności na wstrząsy,

c) sprawdzanie pracy bezusterkowej,

d) sprawdzanie odporności na szczelność.

7. Montaż odbywa się:

a) w procesie naprawczym,

b) podczas projektowania,

c) w czasie pracy elementów,

d) w trakcie badań diagnostycznych.

8. Co powinna zawierać dokumentacja montażu?

a) rysunki zestawieniowe zespołów, przyrządu,

b) szkice przyrządów,

c) plansze przyrządów,

d) zdjęcia przyrządów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

9. Kiedy dokonujemy regeneracji części?

a) gdy regeneracja jest tańsza od kosztów części nowych,

b) gdy jest dużo pieniędzy w firmie,

c) gdy zależy nam na szybkiej wymianie części,

d) gdy potrafimy to zrobić sami.

10. Jakie procesy stosujemy do regeneracji części?

a) niklowanie,

b) hartowanie,

c) zginanie,

d) malowanie.

11. Która czynność jest czynnością naprawy części?

a) skręcanie,

b) spawanie i napawanie,

c) diagnozowanie,

d) wiercenie.

12. Jakie uszkodzenia mogą wystąpić w czujniku?

a) mała ryska na trzpieniu,

b) minimalna korozja na obudowie czujnika,

c) zgięcie wskazówki zegara czujnika,

d) zarysowania obudowy czujnika.

13. Kontrnakrętka to:

a) rodzaj zabezpieczenia,

b) śruba,

c) zamek,

d) zawias.

14. Konserwacja narzędzi ma wpływ na:

a) dokładność pomiarów,

b) sposób pomiarów,

c) wybór narzędzi do pracy,

d) sposób transportu narzędzi.

15. Kontrola po naprawie narzędzi lub przyrządów jest:

a) zbędna,

b) obowiązkowa,

c) zalecana,

d) zależna od użytkownika.

16. Jakie powinny być odchyłki wskazań narzędzi i przyrządów?

a) nie powinny przekraczać dopuszczalnych wartości przewidzianych warunkami

technicznymi,

b) powinny przekraczać wartości dopuszczalne,

c) obojętne dla użytkownika,

d) zależne od sprawdzającego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

17. Które połączenia kołkowe stosujemy do mechanizmów precyzyjnych?

a) kołki stałe,

b) kołki ustalające,

c) kołki wymienne,

d) kołki stożkowe.

18. Które części do wymiany zaliczmy do nieznormalizowanych?

a) nakrętki,

b) śruby,

c) wkręty,

d) obudowy.

19. Na przejrzystość dokumentacji montażu nie wpływa:

a) symbol gotowego wyrobu,

b) numer zespołu,

c) numer części oraz liczba części zużytych,

d) oprawa dokumentacji.

20. Jakie zastosujesz połączenia śrubowe w elementach precyzyjnych?

a) połączenia bezpośrednie,

b) skośne,

c) połączenia dowolne,

d) połączenia, które mamy na magazynie.

21. Z jakich materiałów powinny być wykonane części zamienne?

a) jest to obojętne, z jakiego materiału,

b) jest to zależne od posiadanych funduszy,

c) dobór materiałów nie ma wpływu na części wymieniane,

d) z tych samych materiałów, co części nowe.

22. Jakie właściwości nie mają wpływu na błędy wskazań narzędzi?

a) nieprawidłowe ustawienie narzędzi i jego elementów,

b) rozregulowanie się elementów narzędzi,

c) zużycie się narzędzi,

d) technika konserwacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

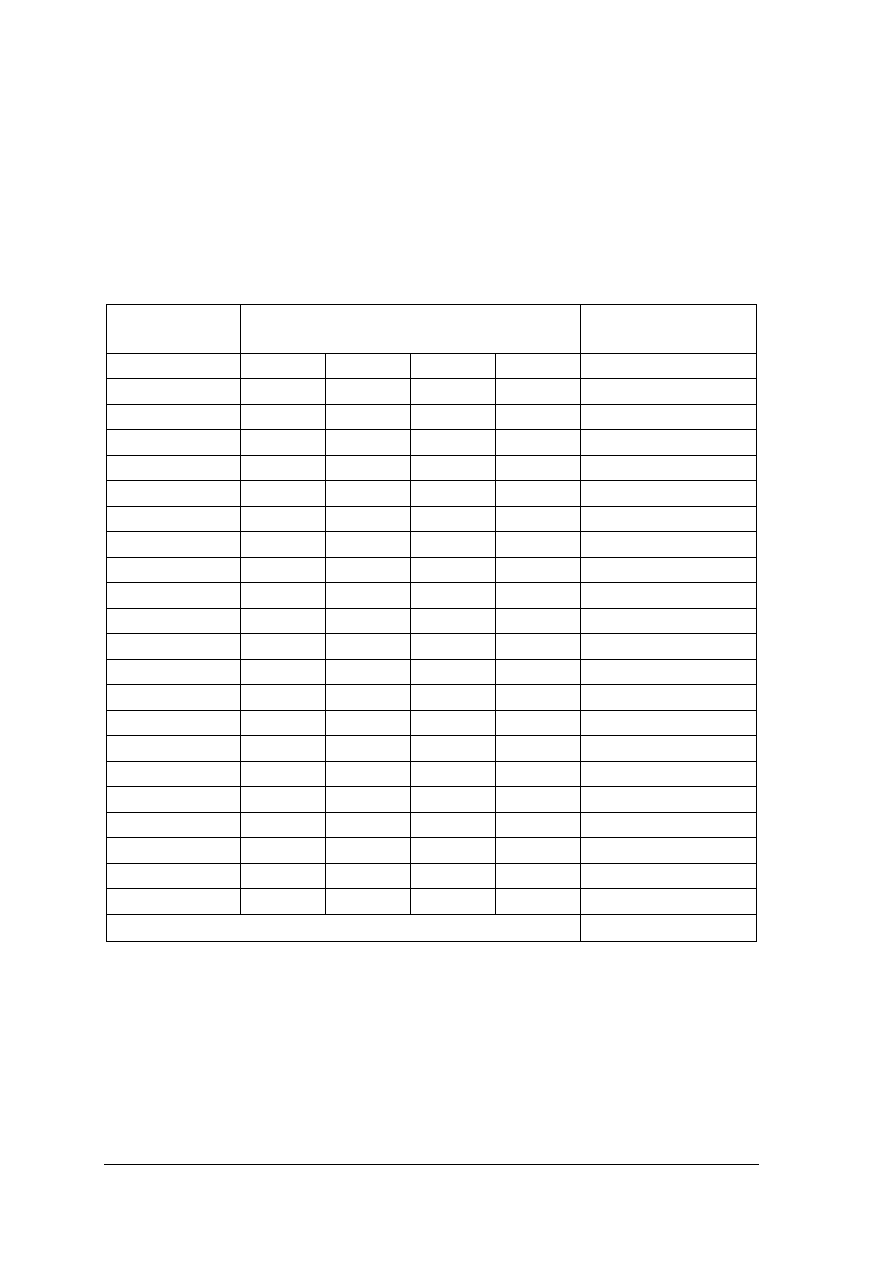

KARTA ODPOWIEDZI

Imię i nazwisko

.....................................................................................................

Naprawa i regulacja przyrządów pomiarowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedz

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

6. LITERATURA

1. Ciekanowski A.: Poradnik ślusarza narzędziowego wzorcarza. WNT, Warszawa 1989r.

2. Górecki A.: Technologia ogólna. WSiP, Warszawa 2000

3. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

4. Kowalewski S., Dąbrowski A., Dąbrowski M.: Zagrożenia mechaniczne. Centralny

Instytut Ochrony Pracy, Warszawa 1997

5. Lewandowski T.: Rysunek techniczny dla mechaników. WSiP, Warszawa 1995

6. Mac S., Leowski J.: Bezpieczeństwo i higiena pracy. Podręcznik dla szkół zasadniczych.

WSiP, Warszawa 1999

7. Maksymowicz A.: Rysunek zawodowy dla szkół zasadniczych. WSiP, Warszawa 1999

8. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

9. Legutko St.: Podstawy eksploatacji maszyn i urządzeń, WSiP, Warszawa 2004

10. Rutkowski A.: Części maszyn. WSiP, Warszawa 1996

Wyszukiwarka

Podobne podstrony:

16 Wykonywanie napraw i renowacji wyrobów stolarskich

16 Wykonywanie napraw i konserwacji wyrobów

14 Wykonywanie napraw i regulacji mechanizmów

15 Wykonywanie napraw i regulacji maszyn precyzyjnych

16 Wykonywanie napraw i konserwacji wyrobów

Wykonywanie napraw maszyn górniczych 711[02] z1.03 n

16 Podstawy automatyki regulatory optymalne

16 Wykonywanie połączeń elementów odzieży

16 Wykonywanie zabiegow agrotec Nieznany

20 Wykonywanie naprawy elementów nadwozi pojazdów

16 Wykonywanie obsługi i konserwacji maszyn i urządzeń

26 Wykonywanie naprawy oraz ren Nieznany

002442 Umowa+o+wykonywanie+napraw+gwarancyjnych 28prawna fizyczna 29+ 282 29

16 Wykonywanie obsługi i konserwacji elementów instalacji oświetleniowej

14 Wykonywanie naprawy zespołów napędowych

Montaz i wykonywanie napraw tra Nieznany

16 Wykonywanie galanterii metal Nieznany (2)

więcej podobnych podstron